炭化珪素単結晶の製造方法、炭化珪素単結晶ウエハ、炭化珪素半導体素子の製造方法、炭化珪素半導体素子

【課題】 貫通らせん転位の密度を減らした領域を特定する。

【解決手段】基底面(0001)より傾斜角の大きいストライプ2の傾斜面2aを貫通する貫通らせん転位4を基底面内の欠陥4aに構造転換し、傾斜面2aの間で欠陥4aを貫通らせん転位と同方向へ伝播させ、ストライプ2の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度を減らした領域)x1として特定する。

【解決手段】基底面(0001)より傾斜角の大きいストライプ2の傾斜面2aを貫通する貫通らせん転位4を基底面内の欠陥4aに構造転換し、傾斜面2aの間で欠陥4aを貫通らせん転位と同方向へ伝播させ、ストライプ2の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度を減らした領域)x1として特定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭化珪素単結晶を製造する炭化珪素単結晶の製造方法ならびに炭化珪素単結晶ウエハに関する。

【0002】

また、本発明は、炭化珪素単結晶ウエハを用いて炭化珪素半導体素子を製造する炭化珪素半導体素子の製造方法ならびに炭化珪素半導体素子に関する。

【背景技術】

【0003】

炭化珪素(SiC)は、Siと比べてバンドギャップが約3倍、飽和ドリフト速度が約2倍、絶縁破壊電界強度が約10倍と優れた物性値を有し、大きな熱伝導率を有する半導体であることから、現在用いられているSi単結晶半導体の性能を大きく凌駕する次世代の高電圧・低損失半導体素子を実現する材料として期待されている。

【0004】

現在、市販化されている炭化珪素単結晶を製造する方法にはいくつかの方法があるが、主として昇華法を用いる場合が多い。

【0005】

昇華法では通常、坩堝内に原料の炭化珪素粉末を入れると共に、坩堝の内側上面に炭化珪素粉末と対面する形で炭化珪素種結晶を設置する。このとき、坩堝を2200℃〜2400℃程度まで加熱することで、炭化珪素粉末を昇華させる。昇華した炭化珪素粉末は、対面する炭化珪素種結晶上で再結晶化され、種結晶上に新たな炭化珪素単結晶が成長される。

【0006】

炭化珪素単結晶を製造する方法としては、ほかに、原料としてSiH4等のSiを含んだガスと、C3H8またはC2H2等のCを含んだガスとを用いて、昇華法と同様に種結晶上に新たな炭化珪素単結晶を得るいわゆるHTCVD法と呼ばれる製造方法も報告されている。

【0007】

上記のような方法によって、炭化珪素単結晶が円柱形のバルク状の単結晶として得られた後に、これを通常300μm〜400μm程度の厚さにスライスすることにより、炭化珪素単結晶基板が製造される。この炭化珪素単結晶基板を用いて半導体素子を製造する場合には、その半導体素子の耐電圧等の要求仕様に基づいた所要の膜厚及びキャリヤ濃度を有する単結晶層を、基板表面からエピタキシャル成長させることにより製造する場合が多い。

【0008】

炭化珪素単結晶基板は、以上のような方法で製造されているが、通常の圧力では液相を持たず、また、昇華温度が極めて高いこと等から、転位や積層欠陥等の結晶欠陥を含まないような高品質の結晶成長を行うことが困難である。このため、炭化珪素単結晶については、Si単結晶成長で商用化されているような、転位を有さずかつ大きな口径を有する単結晶の製造技術が実現されていない。

【0009】

現在市販されている炭化珪素単結晶基板には、102cm−2〜103cm−2程度のc軸方向に伝播する貫通らせん転位、102cm−2〜104cm−2程度のc軸方向に伝播する貫通刃状転位、102cm−2〜104cm−2程度のc軸と垂直方向に伝播する転位(基底面転位)が存在している。これらの転位密度は、その基板の品質によって大きく異なる。

【0010】

また、炭化珪素単結晶基板に内在しているこれらの転位は、基板上にエピタキシャル膜を成長させる際に、このエピタキシャル膜中に伝播する。このとき、一部の転位は、エピタキシャル膜中に伝播する際にその伸張方向(伝播方向)を変える場合もあることが知られている。一方、基板上にエピタキシャル膜を成長させる際に、新たな転位ループや積層欠陥(8H型、3C型等)が生成することも知られている。

【0011】

したがって、エピタキシャル膜中には、基板より伝播した転位や積層欠陥に加えて、エピタキシャル成長時に導入された転位や積層欠陥が含まれていることになる。これらの転位や積層欠陥は、そのエピタキシャル膜を用いて形成した半導体素子の耐電圧や信頼性を低下させる。

【0012】

最近では、基板中の転位密度やエピタキシャル成長時の転位発生密度を低減させる技術開発が進められている。炭化珪素単結晶成長において、これまでに貫通らせん転位を低減するための手法が複数報告されている(特許文献1から特許文献5、非特許文献1から非特許文献4)。

【0013】

特許文献1においては、基底面(0001)と直交するプリズム面を結晶成長面とし、結晶成長方向と貫通らせん転位の伝播方向をほぼ直角にすることで、炭化珪素結晶成長領域の貫通らせん転位密度を低減する方法が示されている。

【0014】

特許文献2においては、基底面(0001)と直交する(11−20)面と(1−100)面を結晶成長面とした炭化珪素結晶成長工程を交互に繰り返し、単結晶中の貫通らせん転位の密度を低減させ、得られた単結晶を切り出して基底面(0001)を結晶成長面とした結晶成長を行い、貫通らせん転位密度の小さい炭化珪素単結晶を得る手法が示されている。

【0015】

非特許文献1においては、結晶成長面を基底面(0001)より54.74°傾いた(03−38)面を結晶成長面とした炭化珪素結晶成長を行うことで、貫通らせん転位の低減が可能なことが示されている。また、非特許文献1においては、(03−38)面を結晶成長面とした4H−SiC(03−38)基板上への気相エピタキシャル成長において、基板中に含まれる貫通らせん転位が、エピタキシャル成長時に基底面内の欠陥に転換され、貫通らせん転位密度が低減されることが報告されている。

【0016】

非特許文献2においては、炭化珪素単結晶基板を種結晶とし、基底面(0001)を結晶成長面とする4H−SiC昇華法結晶成長において、結晶成長方向がc軸より傾斜した領域において、貫通らせん転位が基底面内の欠陥に転換し、結果としてその領域における貫通らせん転位密度が低減されることが報告されている。

【0017】

これらの報告は、炭化珪素結晶成長において、結晶成長面を基底面(0001)より大きく傾斜された(例えば、50°以上)場合には、基板内あるいは種結晶内の貫通らせん転位の低減が可能なことを示している。

【0018】

これに対して、非特許文献3、非特許文献4においては、基底面(0001)より0〜8°の傾斜角を有する結晶成長面に対する炭化珪素エピタキシャル成長においては、基板内の貫通らせん転位がエピタキシャル膜中にそのまま伝播することが報告されている。

【0019】

一方、基板あるいは種結晶中に存在する基底面(0001)内の拡張欠陥が表面に現れる密度は、幾何学的に、基底面(0001)よりの傾斜角度が小さくなるにつれて小さくなる。このため、基板あるいは種結晶中に存在する基底面(0001)内の拡張欠陥の密度を低減するためには、結晶成長面をなるべく小さくすることが有利である。

【0020】

上記のことから、基板あるいは種結晶中に存在する貫通らせん転位を低減するためには基底面(0001)よりの傾斜角度が大きな結晶成長面に対して炭化珪素結晶成長を行うことが必要であるのに対して、基板あるいは種結晶中に存在する基底面内拡張欠陥を低減するためには基底面(0001)よりの傾斜角度が小さな結晶成長面に対して炭化珪素結晶成長を行うことが必要であり、その両立を実現することが課題となっていった。

【0021】

一方、基板上への炭化珪素気相エピタキシャル成長において、基板に対してあらかじめ凹凸形状を付加することで、結晶欠陥の低減を図ることも報告されている。特許文献3においては、炭化珪素単結晶基板の表面に対して、オフアクシス方向(基底面(0001)よりの傾斜方向)と直角もしくは非平行に方向付けられた側壁を有するストライプ状の凹凸形状を設けることによって、基板内の基底面転位を他種の欠陥に転換する割合を増大できることが報告されている。

【0022】

特許文献4においては、炭化珪素単結晶基板の表面に対して、基底面(0001)よりの傾斜方向と平行方向のストライプ状の凹凸形状を有する基板表面への結晶成長と、直角に方向付けられたストライプ状の凹凸を有する基板表面への結晶成長を交互に行うことで、基板内の結晶欠陥密度を低減することが示されている。

【0023】

更に、特許文献5においては、基底面(0001)から傾斜角を有する基板表面上へのエピタキシャル成長を行い、その後に基底面(0001)からの傾斜方向にほぼ平行のストライプ状の凹凸形状を設け、第二のエピタキシャル成長を行うことで、基板内の欠陥密度を低減することが報告されている。

【0024】

しかしながら、特許文献3から特許文献5の方法においては、基板に設けられたストライプ状の凹凸形状の側壁に対し垂直な方向の成長により、ある種の結晶欠陥が他種の結晶欠陥に転換できる、もしくは、ある種の結晶欠陥の密度が小さい領域を確保することができるものの、結晶全体での結晶欠陥の伝播方向の制御に至らず、欠陥密度を低減する効果は低い。

【0025】

上述したように、従来の炭化珪素結晶成長技術では、結晶欠陥を他種の結晶欠陥に転換できたり、結晶欠陥の密度が小さい領域を確保することができるが、貫通する結晶欠陥の密度が低い領域を特定するまでには至っていないのが現状である。このため、デバイスの位置が結晶欠陥の位置に対応してしまうと、通電の妨げになる等の不具合が生じることが考えられる。デバイスを設ける際に、結晶欠陥が貫通しない部位を特定することができれば、結晶欠陥の位置を避けてデバイスを設けることができ、特に高い耐電圧性が求められるデバイスを適用する場合に有効である。

【先行技術文献】

【特許文献】

【0026】

【特許文献1】特開平5−262599号公報

【特許文献2】特開2006−1836号公報

【特許文献3】特表2007−529900号公報

【特許文献4】特開2005−350278号公報

【特許文献5】特開2008−94700号公報

【非特許文献】

【0027】

【非特許文献1】マテリアルサイエンスフォーラム(Materials Science Forum) Vols.433−436 2003年 197頁〜200頁

【非特許文献2】マテリアルサイエンスフォーラム(Materials Science Forum) Vols.457−460 2004年 99頁〜102頁

【非特許文献3】ジャーナルオブクリスタルグロース(Journal of Crystal Growth)Vols.260 2004年 209頁〜216頁

【非特許文献4】ジャーナルオブクリスタルグロース(Journal of Crystal Growth)Vols.269 2004年 367頁〜376頁

【発明の概要】

【発明が解決しようとする課題】

【0028】

本発明は上記状況に鑑みてなされたもので、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位の伝播する位置を制御して貫通らせん転位の密度が低い領域を特定することができる炭化珪素単結晶の製造方法を提供することを目的とする。

【0029】

また、本発明は上記状況に鑑みてなされたもので、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位の伝播する位置を制御して貫通らせん転位の密度が低い領域を特定することができる炭化珪素単結晶の製造方法で製造された炭化珪素単結晶ウエハ、及び炭化珪素単結晶ウエハを用いた炭化珪素半導体素子の製造方法、及び炭化珪素半導体素子の製造方法で製造された炭化珪素半導体素子を提供することを目的とする。

【課題を解決するための手段】

【0030】

上記目的を達成するための請求項1に係る本発明の炭化珪素単結晶の製造方法は、基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えたストライプの凸断面を有し、前記トライプの上に炭化珪素層を新たに成長させた際に、c軸方向に貫通する転位をストライプの部位でc軸に対して交差する方向の欠陥に変換させることで、ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とすることを特徴とする。

【0031】

請求項1に係る本発明では、ストライプの凸断面における80°以下の傾斜角を保って延びる傾斜面でc軸方向に貫通する転位をc軸に対して交差する方向の欠陥に変換させることで、ストライプ上の結晶成長面を、c軸方向に貫通する欠陥の密度が低い領域とすることができる。

【0032】

この結果、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位の成長する位置を制御して貫通らせん転位の密度が低い領域を把握することができる炭化珪素単結晶の製造方法とすることが可能になる。貫通らせん転位の密度が低い領域を特定することにより、貫通らせん転位が貫通していない炭化珪素単結晶層の成長部位を特定することができる。

【0033】

貫通らせん転位の密度が低い領域を特定することで、貫通らせん転位の密度が低い領域にデバイスを設けることができ、高い耐電圧性が求められるデバイスを適用する場合であっても、通電の妨げになる等の不具合の発生を抑制することができる。

【0034】

そして、請求項2に係る本発明の炭化珪素単結晶の製造方法は、請求項1に記載の炭化珪素単結晶の製造方法において、前記ストライプは間隔をあけて複数配され、複数の前記ストライプの間には間隔部が介在していることを特徴とする。

【0035】

請求項2に係る本発明では、複数のストライプにより、c軸方向に貫通する転位をc軸に対して交差する方向の欠陥に変換させ、複数のストライプの間の間隔部で欠陥を貫通させる。間隔部を介在させることで、c軸方向に貫通する欠陥の密度が低い領域を広くすることができる。

【0036】

また、請求項3に係る本発明の炭化珪素単結晶の製造方法は、請求項2に記載の炭化珪素単結晶の製造方法において、前記ストライプの上に炭化珪素層を新たに成長させることで、間隔部の部位の上に基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた第2ストライプの凸断面を形成し、前記第2ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とすることを特徴とする。

【0037】

請求項3に係る本発明では、間隔部の部位で貫通した欠陥を、更に、第2ストライプの傾斜面でc軸に対して交差する方向の欠陥に変換させるので、c軸方向に貫通する欠陥の密度が低い領域の特定を確実に行うことができる。

【0038】

また、請求項4に係る本発明の炭化珪素単結晶の製造方法は、請求項3に記載の炭化珪素単結晶の製造方法において、前記第2ストライプの前記傾斜角は、前記ストライプの前記傾斜角よりも小さい角度に設定されていることを特徴とする。

【0039】

請求項4に係る本発明では、第2ストライプの傾斜角がストライプの傾斜角よりも小さい角度に設定されているので、傾斜面が広くなり、より広い範囲でc軸方向に貫通する欠陥の密度が低い領域を特定することができる。

【0040】

また、請求項5に係る本発明の炭化珪素単結晶の製造方法は、請求項3もしくは請求項4に記載の炭化珪素単結晶の製造方法において、前記第2ストライプは間隔をあけて複数配され、複数の前記第2ストライプの間には第2間隔部が介在していることを特徴とする。

【0041】

請求項5に係る本発明では、第2ストライプの間に第2間隔部が介在しているので、c軸方向に貫通する欠陥の密度が低い領域を広くすることができる。

【0042】

また、請求項6に係る本発明の炭化珪素単結晶の製造方法は、請求項1に記載の炭化珪素単結晶の製造方法において、前記ストライプの上に炭化珪素層を新たに成長させることで、基底面(0001)より80°以下の傾斜角を保って延びる一対の凹傾斜面及び溝間隔部を備えた溝凹部を形成し、凹傾斜面上の成長面をc軸方向に貫通する欠陥の密度が低い領域とすることを特徴とする。

【0043】

請求項6に係る本発明では、複数のストライプにより、c軸方向に貫通する転位をc軸に対して交差する方向の欠陥に変換させ、更に、ストライプの上でc軸方向に貫通する転位を凹傾斜面で溝凹部の内側に延びる方向の欠陥に変換させるので、c軸方向に貫通する欠陥の密度が低い領域を広くすることができる。

【0044】

上記目的を達成するための請求項7に係る本発明の炭化珪素単結晶の製造方法は、基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた溝ストライプの凹断面を有し、前記溝ストライプは間隔をあけて複数配され、複数の前記溝ストライプの間には溝間隔部が介在し、前記ストライプの上に炭化珪素層を新たに成長させることで、基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた第2ストライプの凸断面を前記溝間隔部に対応して形成し、前記第2ストライプは間隔をあけて複数配され、複数の前記第2ストライプの間には前記溝ストライプに対応して第2間隔部が介在し、前記第2ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とすることを特徴とする。

【0045】

請求項7に係る本発明では、溝ストライプの凹断面における80°以下の傾斜角を保って延びる傾斜面でc軸方向に貫通する転位をc軸に対して交差する方向の欠陥に変換させて凹断面の内側に向けた方向に変換させてc軸方向に貫通する欠陥の密度を小さくし、溝間隔部を貫通するc軸方向の転位を第2ストライプの傾斜面でc軸に対して交差する方向の欠陥に変換させ、周囲の欠陥の密度を小さくした状態で、第2ストライプ上の結晶成長面を、c軸方向に貫通する欠陥の密度が低い領域とすることができる。

【0046】

そして、請求項8に係る本発明の炭化珪素単結晶の製造方法は、請求項1から請求項7のいずれか一項に記載の炭化珪素単結晶の製造方法において、目印となるアライメントマークを基に、c軸方向に貫通する欠陥が生じない部位を特定することを特徴とする。

【0047】

請求項8に係る本発明では、アライメントマークに基づいてc軸方向に貫通する欠陥が生じない部位を確実に特定することができる。

【0048】

また、請求項9に係る本発明の炭化珪素単結晶の製造方法は、請求項2から請求項5のいずれか一項に記載の炭化珪素単結晶の製造方法において、前記間隔部の目印となる間隔アライメントマークを基に、前記間隔部の部位を特定することを特徴とする。

【0049】

請求項9に係る本発明では、間隔アライメントマークに基づいて間隔部の部位を確実に特定することができる。

【0050】

また、請求項10に係る本発明の炭化珪素単結晶の製造方法は、請求項6もしくは請求項7に記載の炭化珪素単結晶の製造方法において、前記溝間隔部の目印となる溝間隔アライメントマークを基に、前記溝間隔部の部位を特定することを特徴とする。

【0051】

請求項10に係る本発明では、溝間隔アライメントマークに基づいて溝間隔部の部位を確実に特定することができる。

【0052】

目印となるアライメントマーク(間隔アライメントマーク、溝間隔アライメントマーク)に基づいて、c軸方向に貫通する欠陥が生じない部位(間隔部の部位、溝間隔部の部位)を特定することに加え、c軸方向に貫通する欠陥が生じない部位にデバイスを配置する際の配置位置の目印としてアライメントマーク(間隔アライメントマーク、溝間隔アライメントマーク)を用いることができる。

【0053】

また、請求項11に係る本発明の炭化珪素単結晶の製造方法は、請求項1から請求項10のいずれか一項に記載の炭化珪素単結晶の製造方法において、結晶成長主面が、前記基底面(0001)より10°以下の傾斜角を有していることを特徴とする。

【0054】

上記目的を達成するための請求項12に係る本発明の炭化珪素単結晶ウエハは、請求項1から請求項11のいずれか一項に記載の炭化珪素単結晶の製造方法により作製され、成長面で特定された、c軸方向に貫通する欠陥の密度が低い領域の層をスライスすることにより得られたことを特徴とする。

【0055】

また、請求項13に係る本発明の炭化珪素単結晶ウエハは、請求項1から請求項11のいずれか一項に記載の炭化珪素単結晶の製造方法により作製されたことを特徴とする。

【0056】

請求項12及び請求項13に係る本発明では、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位の成長する位置を制御して貫通らせん転位の密度が低い領域の炭化珪素単結晶層の成長部位を特定することができる炭化珪素単結晶の製造方法で製造された炭化珪素単結晶ウエハとなる。

【0057】

上記目的を達成するための請求項14に係る本発明の炭化珪素半導体素子の製造方法は、請求項12もしくは請求項13に記載の炭化珪素単結晶ウエハを用いて製造されることを特徴とし、上記目的を達成するための請求項15に係る本発明の炭化珪素半導体素子は、請求項14に記載の炭化珪素半導体素子の製造方法により得られたことを特徴とする。

【0058】

請求項14及び請求項15に係る本発明では、貫通らせん転位の密度が低い領域の炭化珪素単結晶層の成長部位が特定された炭化珪素単結晶ウエハを用いた炭化珪素半導体素子を得ることができる。

【発明の効果】

【0059】

本発明の炭化珪素単結晶の製造方法は、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位の伝播する位置を制御して貫通らせん転位の密度が低い領域を特定することが可能になる。

【0060】

また、本発明の炭化珪素単結晶ウエハは、貫通らせん転位の密度が低い領域の炭化珪素単結晶層の成長部位を特定することが可能な炭化珪素単結晶ウエハを得ることが可能になる。

【0061】

また、本発明の炭化珪素半導体素子の製造方法、及び炭化珪素半導体素子の製造方法で製造された炭化珪素半導体素子は、貫通らせん転位の密度が低い領域の炭化珪素単結晶層の成長部位を特定することが可能な炭化珪素単結晶層を備えた半導体素子を得ることが可能になる。

【図面の簡単な説明】

【0062】

【図1】第1実施例に係るストライプを形成した炭化珪素単結晶ウエハの外観図である。

【図2】第1実施例に係るストライプを形成した炭化珪素単結晶ウエハの平面図である。

【図3】ストライプの断面図である。

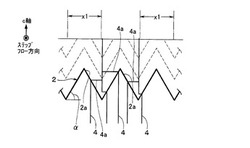

【図4】ストライプの平面図である。

【図5】第2実施例に係るストライプを形成した炭化珪素単結晶ウエハの外観図である。

【図6】第2実施例に係るストライプを形成した炭化珪素単結晶ウエハの平面図である。

【図7】ストライプの断面図である。

【図8】ストライプの平面図である。

【図9】一つの炭化珪素単結晶ウエハの外観図である。

【図10】第3実施例の断面図である。

【図11】第4実施例の断面図である。

【図12】第5実施例の断面図である。

【図13】第6実施例の断面図である。

【発明を実施するための形態】

【0063】

背景技術により、基底面(0001)より0°〜8°の傾斜角(オフ角)を有する結晶成長面に対する炭化珪素気相エピタキシャル成長においては、基板内の貫通らせん転位がエピタキシャル膜中にそのまま伝播することが報告されている。これに対し、炭化珪素結晶成長において、基底面(0001)より傾斜角の大きい(例えば、50°以上)場合には、貫通らせん転位が基底面内欠陥に構造転換し、基板内あるいは種結晶内の貫通らせん転位の低減が可能なことが示されている。

【0064】

本発明の炭化珪素単結晶ウエハの製造方法は、炭化珪素単結晶基板もしくはエピタキシャル膜付炭化珪素単結晶基板からなる炭化珪素単結晶ウエハ上に、以下に示す実施例のストライプを形成し、新たな炭化珪素単結晶層を気相成長法もしくは昇華法により成長させることにより実現される。以下、図面を参照しながら本発明の実施例について説明する。

【0065】

図1から図4に基づいて本発明の第1実施例を説明する。

【0066】

図1には本発明の第1実施例に係るストライプを形成した炭化珪素単結晶ウエハの外観、図2には本発明の第1実施例に係るストライプを形成した炭化珪素単結晶ウエハの平面、図3にはストライプの断面、図4にはストライプの平面を示してある。

【0067】

図1、図2に示すように、炭化珪素単結晶ウエハ1上には基底面(0001)と平行な面に複数のストライプ2が連続して形成されている。即ち、基底面(0001)より傾斜角の大きい傾斜の傾斜面2aを保ちつつ延びる凸断面のストライプ2が複数備えられている。

【0068】

図3、図4に示すように、ストライプ2を有した炭化珪素単結晶ウエハ1上に新たな炭化珪素単結晶層を成長させた場合、ストライプ2の傾斜面2aにおける結晶成長方向は、傾斜面2aに対し垂直方向となる。基底面(0001)より傾斜角の大きいストライプ2の傾斜面2aを貫通する貫通らせん転位4は、図3に示すように、基底面内の欠陥4aに構造転換されて伝播し、隣接するストライプ2の傾斜面2aからの成長面によって欠陥4aの基底面(0001)方向の行き場が失われる。結晶成長に伴って基底面(0001)方向の行き場が失われた基底面内の欠陥4aは、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0069】

このため、c軸方向に貫通する貫通らせん転位4をc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、ストライプ2の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x1として特定することができる。

【0070】

この結果、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位4の成長する位置を制御して貫通らせん転位4の密度が低い領域の炭化珪素単結晶層の成長部位を特定することができる炭化珪素単結晶の製造方法とすることが可能になる。

【0071】

貫通らせん転位4の密度が低い領域の炭化珪素単結晶層の成長部位(c軸方向に貫通らせん転位4が貫通しない部位x1)を特定することで、貫通らせん転位のない部位x1にデバイスを設けることができ、高い耐電圧性が求められるデバイスを適用する場合であっても、通電の妨げになる等の不具合の発生を抑制する(無くす)ことができる。

【0072】

ストライプ2の結晶成長主面は、基底面(0001)より10°以下の傾斜角を有し、かつその表面が基底面(0001)より80°以下、好ましくは60°以下の傾斜角αの傾斜面2aを保ちつつ延びるストライプ状の凸断面が望ましい。また、その表面の傾斜面2aの傾斜角αが80°超えとなった場合、機械的強度が低下する。

【0073】

ストライプ2の凸断面の高さhは、1μm以上であることが望ましい。凸断面の高さhが1μm未満であると、貫通らせん転位4から基底面内の欠陥4aへの構造転換の効果がなく現実的ではない。

【0074】

本発明に係る炭化珪素単結晶ウエハ1においては、炭化珪素単結晶基板と同一の結晶型のエピタキシャル膜付炭化珪素単結晶基板がストライプ形成対象に含まれている。また、本発明に係るストライプ形成対象となる炭化珪素単結晶ウエハ1は、半導体素子用の炭化珪素単結晶ウエハに限定されず、その他の用途に用いられる炭化珪素単結晶ウエハであってもよい。

【0075】

炭化珪素単結晶ウエハ1上に、新たな炭化珪素単結晶層を成長させる工程において、炭化珪素単結晶層の品質が劣化しないために、基底面(0001)よりの傾斜角(オフ角)は10°以下(0°〜10°)が望ましい。また、炭化珪素単結晶ウエハのオフアクシス方向としては、安定な結晶成長が得られることが知られている、<11−20>方向もしくは<1−100>方向が望ましい。

【0076】

ストライプ2の形成方法としては、半導体プロセス等で用いられるリソグラフィーが一般的である。炭化珪素単結晶ウエハ1上にマスクを形成し、マスクをパターニング後、開口部である炭化珪素単結晶ウエハ表面に対し、エッチング(例えば、CF4もしくはSF6等のエッチングガスを用いた反応性プラズマによるドライエッチング)を行う。マスクとしては、炭化珪素単結晶ウエハ表面を1μm以上エッチング可能な選択比を有するマスク、もしくはエッチング条件であれば良く、例えば、マスクとしてレジスト膜はあらゆる形状のパターニングができるため、任意のストライプ2の形成が可能である。

【0077】

一方、SiO2膜、アルミニウム膜、ニッケル膜等の一般に炭化珪素に対し、選択比が高い材料をマスクとして用い、ストライプ2の凸断面の高さを10μm以上にすることができる。この他、機械加工や放電加工、レーザー加工、電気化学エッチング等が適用可能であると考えられるが、原理的に本発明に記載されている貫通らせん転位4から基底面内の欠陥4a側への構造転換の効果を呈するものであれば、どのような方法でも本発明に適用可能である。

【0078】

ストライプ2の凸断面の傾斜角(傾斜面2a)を形成する方法としては、いくつか方法がある。一般的な半導体用リソグラフィーでは、炭化珪素単結晶ウエハ上に形成したマスクのパターニングの際、マスクに傾斜角(テーパー角)を形成し、ドライエッチングによって開口部である炭化珪素単結晶ウエハ表面をエッチングし、マスクの形状を転写させる。

【0079】

その他、炭化珪素単結晶に対しエッチング選択比の低いマスクを用いて、マスクを後退させ、開口部を拡大させることで、炭化珪素単結晶ウエハ上に傾斜角を有したストライプ2を形成する方法や、ドライエッチング工程においてストライプ2の傾斜面2aに対し、エッチング保護膜を堆積させるエッチング条件によって、ストライプ2の傾斜角を制御する方法などがある。

【0080】

ストライプ2の凸断面の任意の傾斜角(傾斜面2a)を形成するマスクとして、レジスト膜が望ましく、レーザー描画装置(3次元露光描画が可能な装置を含む)を用いてマスクの傾斜角を任意に制御することができる。ただし、同様な形状制御が可能であれば、どのような方法でも本発明に適用可能である。

【0081】

ストライプ2の形成工程によって、ストライプ2の傾斜面2aの表面に結晶欠陥や汚染等のダメージが誘起されることがあるが、エッチング工程中におけるアルゴンガスを用いたドライエッチングによる表面平坦化処理、エッチング工程後に1000℃〜1400℃程度の温度の酸素雰囲気中にて表面を酸化し、酸化膜をエッチングによって除去する処理、もしくは、新たな炭化珪素単結晶層を結晶させる工程において、1200℃以上の高温水素エッチングや高温塩化水素エッチング等の単結晶成長前処理を行うことによって、ストライプ2の傾斜面2aの表面の結晶欠陥や汚染等のダメージを除去することができる。

【0082】

ストライプ2を形成した後の新たな炭化珪素単結晶層の結晶成長は、ストライプ2を形成した炭化珪素単結晶ウエハ1と同じ結晶型の単結晶成長であれば良く、気相成長法もしくは昇華法も含まれる。

【0083】

気相成長法では、一般的に原料としてSiH4等のSiを含んだガスと、C3H8またはC2H2等のCを含んだガスとを用いて、炭化珪素単結晶ウエハ上に新たな炭化珪素単結晶層を得ることができる。

【0084】

また、昇華法では通常、坩堝内に原料の炭化珪素粉末を入れると共に、坩堝の内側上面に炭化珪素粉末と対面する形で炭化珪素種結晶を設置する。このとき、坩堝を2200℃以上まで加熱することで、炭化珪素粉末を昇華させる。昇華した炭化珪素粉末は、対面する炭化珪素種結晶上で再結晶化され、種結晶上に新たな炭化珪素単結晶が成長される。

【0085】

図5から図8に基づいて本発明の第2実施例を説明する。

【0086】

図5には本発明の第2実施例に係るストライプを形成した炭化珪素単結晶ウエハの外観、図6には本発明の第2実施例に係るストライプを形成した炭化珪素単結晶ウエハの平面、図7にはストライプの断面、図8にはストライプの平面を示してある。尚、図1から図4に示した第1実施例と同一部材には同一符号を付してある。

【0087】

図5、図6に示すように、炭化珪素単結晶ウエハ1上には基底面(0001)と平行な面(平面)3を挟んでストライプ2が複数形成されている。即ち、複数のストライプ2が間隔をあけて配され、複数のストライプ2の間には間隔部として平面3が介在し、平面3を挟んで基底面(0001)より傾斜角の大きい傾斜の傾斜面2aを保ちつつ延びる凸断面のストライプ2が複数備えられている。

【0088】

図7、図8に示すように、ストライプ2及び間隔部としての平面3を有した炭化珪素単結晶ウエハ1上に新たな炭化珪素単結晶層を成長させた場合、ストライプ2の傾斜面2aにおける結晶成長方向は、傾斜面2aに対し垂直方向となる。

【0089】

基底面(0001)より傾斜角の大きいストライプ2の傾斜面2aを貫通する貫通らせん転位4は、図7に示すように、平面3側に構造転換されて基底面内の欠陥4aに構造転換されて伝播し、隣接するストライプ2の傾斜面2a側からの成長面によって、欠陥4aの底面(0001)方向の行き場が失われる。結晶成長に伴って基底面(0001)方向の行き場が失われた基底面内の欠陥4aは、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0090】

また、平面3を貫通する貫通らせん転位4は、図7に示すように、結晶成長に伴って基底面(0001)方向の基底面内の欠陥4aに構造転換され、隣接するストライプ2の傾斜面2a側からの成長面によって、欠陥4aの底面(0001)方向の行き場が失われる。結晶成長に伴って基底面(0001)方向の行き場が失われた基底面内の欠陥4aは、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0091】

このため、平面3をc軸方向に貫通する貫通らせん転位4の密度を低くし、ストライプ2をc軸方向に貫通する貫通らせん転位4をc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、ストライプ2の幅よりも広い範囲のストライプ2の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x2として特定することができる。

【0092】

この結果、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位4の成長する位置を制御して貫通らせん転位4の密度が低い領域の炭化珪素単結晶層の成長部位を特定することができる炭化珪素単結晶の製造方法とすることが可能になる。

【0093】

貫通らせん転位4が貫通していない炭化珪素単結晶層の成長部位(c軸方向に貫通らせん転位4が貫通しない部位x2)を特定することで、貫通らせん転位のない部位x2にデバイスを設けることができ、高い耐電圧性が求められるデバイスを適用する場合であっても、通電の妨げになる等の不具合の発生を抑制する(無くす)ことができる。

【0094】

図9に基づいて上述した第1実施例のストライプ2を一つの炭化珪素単結晶ウエハに備えた状態の具体例を説明する。図9には一つの炭化珪素単結晶ウエハの外観を示してある。

【0095】

図9に示すように、炭化珪素単結晶ウエハ部材21の表面に、図1から図4で説明したストライプ2を形成し、外周の四隅に凹縁部23を形成する。凹縁部23には高さ方向の断面が十字に連続するアライメントマーク24がそれぞれ設けられ、アライメントマーク24の高さはストライプ2と同等の高さに設定されている。アライメントマーク24は、炭化珪素単結晶ウエハ部材21に新たな炭化珪素単結晶層を成長させた際、c軸方向に貫通らせん転位4が貫通しない部位x1であるストライプ2の上側の部位を特定する目印とされる。

【0096】

つまり、アライメントマーク24は、c軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥が生じない部位)x1として、ストライプ2の上側の部位を特定するための目印とされる。アライメントマーク24に基づいてc軸方向に貫通する欠陥が生じない部位を確実に特定することができる。また、アライメントマーク24は、ストライプ2と同等の高さに設定されているので、結晶成長の際にアライメントマーク24が結晶面に覆われることが抑制される。また、アライメントマーク24は凹縁部23に設けられているので、結晶成長の後に炭化珪素単結晶層の表面を平坦化処理しても影響を受けることがない。

【0097】

尚、図5から図8で説明したストライプ2及び平面3を形成した炭化珪素単結晶ウエハ1を適用し、アライメントマーク24を、c軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥が生じない部位)x2として、ストライプ2及び平面3の上側の部位を特定するための目印とすることも可能である。この場合、アライメントマーク24は、ストライプ2の上側の部位を特定する目印になると共に、平面3の上側の部位を特定する目印(間隔アライメントマーク)となる。

【0098】

凹縁部23の形成方法は、ストライプ2の形成方法と同じく、半導体プロセス等で用いられるリソグラフィーの他、レーザー加工や電気化学エッチング等が適用可能である。

【0099】

次に、具体的な製造方法の実施例を説明する。

【0100】

以下の製造方法は、c軸方向に貫通らせん転位4が貫通しない部位x1を特定した炭化珪素単結晶ウエハ1(炭化珪素単結晶ウエハ部材21)の製造方法に係る。この製造方法によれば、基板中に含まれる貫通らせん転位の成長する位置を制御し、ストライプ2上の基底面(0001)に平行な成長面を、貫通らせん転位4が貫通していない炭化珪素単結晶層の成長部位として特定することができる。

【0101】

このため、貫通らせん転位が貫通していない炭化珪素単結晶層の成長部位を特定することで、貫通らせん転位のない部位にデバイスを設けることができ、高い耐電圧性が求められるデバイスを適用する場合であっても、通電の妨げになる等の不具合の発生を無くすことができる。その結果として、素子を組み込んだインバータ等の応用機器の信頼性を向上させることができる。

【0102】

デバイスの位置決めは、目印となるアライメントマーク24を基に、c軸方向に貫通らせん転位4が貫通しない部位x1を特定することで行うことができる。

【0103】

炭化珪素単結晶ウエハの製造方法によって得られた元の炭化珪素単結晶ウエハよりも貫通らせん転位密度の小さい炭化珪素単結晶層からなる炭化珪素単結晶ウエハ、ならびに炭化珪素単結晶層をスライスすることで炭化珪素単結晶ウエハを得ることができる。また、炭化珪素単結晶ウエハを用いて炭化珪素半導体素子を製造することができる。

【0104】

炭化珪素単結晶ウエハ1を用いた本発明の炭化珪素半導体素子の製造方法によって製造可能な半導体素子には、ショットキーバリヤダイオード(SBD)、接合電界効果トランジスタ(J−FET)、金属/酸化膜/半導体電界効果トランジスタ(MOS−FET)等のユニポーラ素子、及びpnダイオード、バイポーラ接合トランジスタ(BJT)、サイリスタ、GTOサイリスタ、絶縁ゲート型バイポーラトランジスタ(IGBT)等のバイポーラ素子が含まれる。

【0105】

以下、上述した炭化珪素単結晶ウエハ部材21の製造方法を工程順に説明する。

【0106】

炭化珪素単結晶ウエハの用意

炭化珪素単結晶基板、もしくは、基板上に基板と同一の結晶型のエピタキシャル膜を成長させた炭化珪素単結晶基板を用意する。ウエハ状の炭化珪素単結晶基板を切り出すインゴットの製法や、エピタキシャル膜の成長方法としては、既に各種の方法が開発、実用化され、市販されており、そのいずれの方法を用いて炭化珪素単結晶ウエハを用意してもよい。

【0107】

製造対象の炭化珪素単結晶ウエハにおけるエピタキシャル膜や基板の結晶型としては六方晶、結晶面としては基底面(0001)、オフ角は基底面より0°〜10°、オフアクシス方向としは〈11−20〉方向もしくは〈1−100〉方向が望ましい。炭化珪素単結晶ウエハは、半導体用途のみでなく、その他の用途の炭化珪素単結晶ウエハが製造対象となる。

【0108】

炭化珪素単結晶ウエハ上に対するストライプ2の形成

図1に示したように、炭化珪素単結晶ウエハ1上に、半導体プロセスで用いられるリソグラフィーによって、80°以下、好ましくは60°以下の傾斜角αの傾斜面2aを保った凸断面状のストライプ2を形成する。即ち、炭化珪素単結晶ウエハ1上にマスクを形成し、マスクをパターニング後、開口部である炭化珪素単結晶ウエハ1の表面をエッチングする。

【0109】

ストライプ2の形成方向は、〈11−20〉方向もしくは〈1−100〉方向と平行に配置する。多くの場合、直径数インチ、例えば、2〜6インチの炭化珪素単結晶ウエハ部材21上に、5mm2〜数cm2のストライプパターンを多数形成する。

【0110】

ストライプ2の凸断面の傾斜を形成するため、マスクにテーパー角を形成する。マスクのパターニング工程において、マスクの任意形状の制御が可能なレジスト膜を2μm以上塗布し、レーザー描画装置によって3次元的にパターニングを行う方法、もしくは、100nm〜数μm程度のSiO2膜等をマスクとして用い、ウェットエッチング等のパターニングによってテーパー角を形成する方法が挙げられる。

【0111】

また、エッチング方法としては、CF4もしくはSF6等のFを含むエッチングガスを用いた反応性プラズマによるドライエッチングが挙げられる。ドライエッチングの工程において、エッチングレートおよびエッチング選択比を安定にするために、マスクのパターニングされた炭化珪素単結晶をエッチング支持台等に貼り付ける方法、基板電極を冷却する方法が挙げられる。

【0112】

ストライプ2を形成した後、炭化珪素単結晶ウエハ部材21の周囲の四隅に凹縁部23が形成され、ストライプ2の形成と同時に凹縁部23にアライメントマーク24が設けられる。

【0113】

ストライプ2を多数に形成した場合、新たな炭化珪素単結晶層が結晶成長される領域を矩形状に多数に分離するため、炭化珪素単結晶ウエハ部材21の表面に、〈11−20〉方向と、それに交差する〈1−100〉方向に、深さ5μm以上の溝を形成することも可能である。

【0114】

ストライプ2の形成工程によって、ストライプ2の傾斜および表面に結晶欠陥や汚染等のダメージが誘起されることがある。このため、エッチング工程中におけるアルゴンガスを用いたドライエッチングによる表面平坦化処理、エッチング工程後に1200℃程度の温度の酸素雰囲気中にて表面を酸化し、酸化膜をエッチングによって除去する処理、もしくは、新たな炭化珪素単結晶層を結晶させる工程において、1500℃程度の高温水素エッチングや高温塩化水素エッチング等の単結晶成長前処理を行う。これにより、ストライプ2の傾斜および表面の結晶欠陥や汚染等のダメージを除去することができる。

【0115】

炭化珪素単結晶ウエハ1上に対する新たな炭化珪素単結晶層の形成

ストライプ2を形成した後の新たな炭化珪素単結晶層の結晶成長は、炭化珪素単結晶ウエハと同じ結晶型の単結晶成長を行うため、気相成長法もしくは昇華法を用いる。ストライプ2の場合、図3に示したように、ストライプ2を形成した後の新たな炭化珪素単結晶層の結晶成長によって、炭化珪素単結晶ウエハ1内の貫通らせん転位4は、ストライプ2の傾斜面2aを貫通する。傾斜面2aを貫通した貫通らせん転位4は基底面方向の欠陥4aに構造転換され、行き場が失われてc軸方向に貫通する貫通らせん転位4と同方向に伝播し、ストライプ2上にc軸方向に貫通らせん転位4が貫通しない部位x1を特定することができる。貫通らせん転位4が貫通しない部位x1は、アライメントマーク24を目印にして位置が特定される。

【0116】

また、炭化珪素単結晶層に対してストライプを形成して、新たな炭化珪素単結晶層を形成する工程を2回以上繰り返すことが可能である。図10から図12に基づいてストライプを2回形成した実施例を説明する。図示の例は、図1から図4に示したストライプ2上に新たな炭化珪素単結晶層を形成した例を示してある。

【0117】

図10にはストライプ及び第2ストライプを形成した状態の第3実施例の断面、図11にはストライプ及び溝凹部を形成した状態の第4実施例の断面、図12にはストライプ及び傾斜角の異なる第2ストライプを形成した状態の第5実施例の断面を示してある。

【0118】

図10に基づいて第3実施例を説明する。

【0119】

図に示すように、炭化珪素単結晶ウエハ1の上部に第2ストライプ31が形成され、第2ストライプ31の間には第2間隔部として第2平面32が形成されている。第2ストライプ31を形成する位置(もしくは第2平面32を形成する位置)は、図9に示した目印となるアライメントマーク24を基に位置決めされる。

【0120】

即ち、第2平面32を挟んで基底面(0001)より傾斜角の大きい傾斜の傾斜面31aを保ちつつ延びる凸断面の第2ストライプ31が複数備えられている。第2ストライプ31は、基底面(0001)より80°以下、好ましくは60°以下の傾斜角αの傾斜面31aを保ちつつ延びるストライプ状の凸断面となっている。

【0121】

ストライプ2で構造変換され、結晶成長に伴って基底面(0001)方向の行き場が失われた後にc軸方向に貫通する貫通らせん転位4を、更に、第2ストライプ31の傾斜面31aでc軸に対して交差する第2平面32の方向の基底面内の欠陥4aに構造転換させる。

【0122】

また、第2平面32を貫通する貫通らせん転位4は、結晶成長に伴って基底面内の欠陥4aに構造転換され、第2ストライプ31の傾斜面31aで構造転換された基底面内の欠陥4a、及び、第2平面32を貫通する貫通らせん転位4から構造転換された基底面内の欠陥4aは、隣接する第2ストライプ31の傾斜面31a側からの成長面により基底面(0001)方向の行き場が失われた後、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0123】

このため、第2平面32をc軸方向に貫通する貫通らせん転位4の密度を低くし、第2ストライプ31をc軸方向に貫通する貫通らせん転位4をc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、第2ストライプ31の幅よりも広い範囲の第2ストライプ31の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x3として特定することができる。

【0124】

図11に基づいて第4実施例を説明する。

【0125】

図に示すように、炭化珪素単結晶ウエハ1の上部に溝凹部36が形成されている。溝凹部36は、溝間隔部37を挟んで基底面(0001)より傾斜角の大きい傾斜の凹傾斜面36aが備えられている。凹傾斜面36aは、基底面(0001)よりマイナス側に80°以下、好ましくはマイナス側に60°以下の傾斜角αを保っている形成されている。

【0126】

ストライプ2で構造変換され、結晶成長に伴って基底面(0001)方向の行き場が失われた後にc軸方向に貫通する貫通らせん転位4を、更に、凹傾斜面36aでc軸に対して交差する溝間隔部37の方向の基底面内の欠陥4aに構造転換させる。

【0127】

また、溝間隔部37を貫通する貫通らせん転位4は、結晶成長に伴って基底面内の欠陥4aに構造転換され、凹傾斜面36aで構造転換された基底面内の欠陥4a、及び、溝間隔部37を貫通する貫通らせん転位4から構造転換された基底面内の欠陥4aは、隣接する凹傾斜面36a側からの成長面によって基底面(0001)方向の行き場が失われた後、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0128】

このため、溝間隔部37をc軸方向に貫通する貫通らせん転位4の密度を低くし、凹傾斜面36a及びストライプ2が重なる部位をc軸方向に貫通する貫通らせん転位4をc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、凹傾斜面36a及びストライプ2が重なる範囲の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x4として特定することができる。

【0129】

図12に基づいて第5実施例を説明する。

【0130】

図に示すように、炭化珪素単結晶ウエハ1の上部に第2ストライプ41が形成されている。第2ストライプ41は、基底面(0001)より80°以下、好ましくは60°以下の傾斜角βで、ストライプ2の傾斜面2aの傾斜角αよりも小さい角度の傾斜面41aを保ちつつ延びるストライプ状の凸断面となっている。傾斜角βの角度は、10°以上、好ましくは30°以上で、ストライプ2の傾斜面2aの傾斜角αよりも小さい角度が保たれている。

【0131】

ストライプ2で構造変換され、結晶成長に伴って基底面(0001)方向の行き場が失われた後にc軸方向に貫通する貫通らせん転位4を、更に、第2ストライプ41の傾斜面41aでc軸に対して交差する方向の基底面内の欠陥4aに構造転換させる。基底面内の欠陥4aは、隣接する第2ストライプ41の傾斜面41aの成長面によって基底面(0001)方向の行き場が失われた後、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0132】

このため、c軸方向に貫通する貫通らせん転位4を第2ストライプ41でc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、ストライプ2の幅よりの広い第2ストライプ41の範囲の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x5として特定することができる。

【0133】

図13に基づいて、炭化珪素単結晶層に対してストライプを形成して、新たな炭化珪素単結晶層を形成する工程を2回以上繰り返す他の実施例を説明する。図13には溝ストライプ及び図7に示したストライプ2、平面3を形成した状態の第6実施例の断面を示してある。

【0134】

図13に基づいて第6実施例を説明する。

【0135】

図に示すように、炭化珪素単結晶ウエハには溝ストライプ51が形成され、溝ストライプ51は、基底面(0001)よりマイナス側に80°以下、好ましくはマイナス側に60°以下の傾斜角αの傾斜面51aを保ちつつ延びるV型溝のストライプ状の凹断面となっている。溝ストライプ51は間隔をあけて複数配され、複数の溝ストライプ51の間には溝間隔部52が介在している。

【0136】

溝ストライプ51が形成された炭化珪素単結晶ウエハの上部に、図7に示したストライプ2及び平面3が形成される。即ち、溝ストライプ51に対応して平面3が形成され、溝間隔部52に対応してストライプ2が形成されている。

【0137】

基底面(0001)より傾斜角の大きい溝ストライプ51の傾斜面51aを貫通する貫通らせん転位4は、溝ストライプ51の内側に構造転換されて基底面内の欠陥4aに構造転換されて伝播し、対向する傾斜面51aからの成長面によって基底面(0001)方向の行き場が失われる。結晶成長に伴って基底面(0001)方向の行き場が失われた欠陥4aは、c軸方向に貫通する貫通らせん転位4と同方向へ伝播して平面3を貫通する。

【0138】

また、溝間隔部52を貫通する貫通らせん転位4は、ストライプ2の傾斜面2aを貫通する。平面3を貫通してストライプ2の傾斜面2aを貫通する貫通らせん転位4は、傾斜面2aで基底面(0001)方向の基底面内の欠陥4aに構造転換され、基底面内の欠陥4aは、結晶成長に伴って基底面(0001)方向の行き場が失われた後、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0139】

このため、c軸方向に貫通する貫通らせん転位4を溝ストライプ51の傾斜面51aで内側に構造転換させることで、平面3をc軸方向に貫通する貫通らせん転位4の密度を低下させる。また、溝間隔部52を貫通する貫通らせん転位4を、ストライプ2でc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、ストライプ2の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x6として特定することができる。平面3をc軸方向に貫通する貫通らせん転位4の密度を低下させているので、貫通らせん転位4が貫通しない部位x6の範囲に余裕を持たせることができる。

【0140】

上述した第3実施例から第6実施例では、貫通らせん転位4が貫通していない炭化珪素単結晶層の成長部位x(x3、x4、x5、x6)を特定することで、貫通らせん転位の密度の低い領域xにデバイスを設けることができ、高い耐電圧性が求められるデバイスを適用する場合であっても、通電の妨げになる等の不具合の発生を抑制する(無くす)ことができる。

【0141】

以上、実施形態及び実施例に基づき本発明を説明したが、本発明はこれらの実施例に何ら限定されることはなく、その要旨を逸脱しない範囲内において各種の変形、変更が可能である。

【0142】

例えば、各実施例のストライプや溝ストライプ、平面、第2平面、溝間隔部の配置を種々変更して適宜組み合わせることが可能である。また、c軸方向に貫通する貫通らせん転位4の密度が大幅に低減されている部位である、ストライプの間や、凹傾斜面の間の平面、第2平面、溝間隔部の上側の範囲を、c軸方向に貫通する欠陥が生じない部位とみなして特定することも可能である。

【0143】

また、アライメントマーク24を用いてc軸方向に貫通する貫通らせん転位4の部等を特定する例を挙げて説明したが、アライメントマーク24を用いずに炭化珪素単結晶層をスライスして抜き取り、抜き取ったウエハの表面を観察することによりc軸方向に貫通する欠陥が生じない部位を特定することも可能である。即ち、X線トポグラフィーによりウエハの表面を直接観察したり、KOHエッチングで生じるエッチピットを観察し、結晶方位を特定するオリエンテーションフラットやノッチ等を基準にし、ウエハの表面でc軸方向に貫通する欠陥が生じない部位を特定することも可能である。

【産業上の利用可能性】

【0144】

本発明は、炭化珪素単結晶の製造方法、炭化珪素単結晶ウエハ、炭化珪素半導体素子の製造方法、炭化珪素半導体素子の産業分野で利用することができる。

【符号の説明】

【0145】

1 炭化珪素単結晶ウエハ

2 ストライプ

3 平面

4 貫通らせん転位

21 炭化珪素単結晶ウエハ部材

23 凹縁部

24 アライメントマーク

31、41 第2ストライプ

32 第2平面

36 溝凹部

37、52 溝間隔部

51 溝ストライプ

【技術分野】

【0001】

本発明は、炭化珪素単結晶を製造する炭化珪素単結晶の製造方法ならびに炭化珪素単結晶ウエハに関する。

【0002】

また、本発明は、炭化珪素単結晶ウエハを用いて炭化珪素半導体素子を製造する炭化珪素半導体素子の製造方法ならびに炭化珪素半導体素子に関する。

【背景技術】

【0003】

炭化珪素(SiC)は、Siと比べてバンドギャップが約3倍、飽和ドリフト速度が約2倍、絶縁破壊電界強度が約10倍と優れた物性値を有し、大きな熱伝導率を有する半導体であることから、現在用いられているSi単結晶半導体の性能を大きく凌駕する次世代の高電圧・低損失半導体素子を実現する材料として期待されている。

【0004】

現在、市販化されている炭化珪素単結晶を製造する方法にはいくつかの方法があるが、主として昇華法を用いる場合が多い。

【0005】

昇華法では通常、坩堝内に原料の炭化珪素粉末を入れると共に、坩堝の内側上面に炭化珪素粉末と対面する形で炭化珪素種結晶を設置する。このとき、坩堝を2200℃〜2400℃程度まで加熱することで、炭化珪素粉末を昇華させる。昇華した炭化珪素粉末は、対面する炭化珪素種結晶上で再結晶化され、種結晶上に新たな炭化珪素単結晶が成長される。

【0006】

炭化珪素単結晶を製造する方法としては、ほかに、原料としてSiH4等のSiを含んだガスと、C3H8またはC2H2等のCを含んだガスとを用いて、昇華法と同様に種結晶上に新たな炭化珪素単結晶を得るいわゆるHTCVD法と呼ばれる製造方法も報告されている。

【0007】

上記のような方法によって、炭化珪素単結晶が円柱形のバルク状の単結晶として得られた後に、これを通常300μm〜400μm程度の厚さにスライスすることにより、炭化珪素単結晶基板が製造される。この炭化珪素単結晶基板を用いて半導体素子を製造する場合には、その半導体素子の耐電圧等の要求仕様に基づいた所要の膜厚及びキャリヤ濃度を有する単結晶層を、基板表面からエピタキシャル成長させることにより製造する場合が多い。

【0008】

炭化珪素単結晶基板は、以上のような方法で製造されているが、通常の圧力では液相を持たず、また、昇華温度が極めて高いこと等から、転位や積層欠陥等の結晶欠陥を含まないような高品質の結晶成長を行うことが困難である。このため、炭化珪素単結晶については、Si単結晶成長で商用化されているような、転位を有さずかつ大きな口径を有する単結晶の製造技術が実現されていない。

【0009】

現在市販されている炭化珪素単結晶基板には、102cm−2〜103cm−2程度のc軸方向に伝播する貫通らせん転位、102cm−2〜104cm−2程度のc軸方向に伝播する貫通刃状転位、102cm−2〜104cm−2程度のc軸と垂直方向に伝播する転位(基底面転位)が存在している。これらの転位密度は、その基板の品質によって大きく異なる。

【0010】

また、炭化珪素単結晶基板に内在しているこれらの転位は、基板上にエピタキシャル膜を成長させる際に、このエピタキシャル膜中に伝播する。このとき、一部の転位は、エピタキシャル膜中に伝播する際にその伸張方向(伝播方向)を変える場合もあることが知られている。一方、基板上にエピタキシャル膜を成長させる際に、新たな転位ループや積層欠陥(8H型、3C型等)が生成することも知られている。

【0011】

したがって、エピタキシャル膜中には、基板より伝播した転位や積層欠陥に加えて、エピタキシャル成長時に導入された転位や積層欠陥が含まれていることになる。これらの転位や積層欠陥は、そのエピタキシャル膜を用いて形成した半導体素子の耐電圧や信頼性を低下させる。

【0012】

最近では、基板中の転位密度やエピタキシャル成長時の転位発生密度を低減させる技術開発が進められている。炭化珪素単結晶成長において、これまでに貫通らせん転位を低減するための手法が複数報告されている(特許文献1から特許文献5、非特許文献1から非特許文献4)。

【0013】

特許文献1においては、基底面(0001)と直交するプリズム面を結晶成長面とし、結晶成長方向と貫通らせん転位の伝播方向をほぼ直角にすることで、炭化珪素結晶成長領域の貫通らせん転位密度を低減する方法が示されている。

【0014】

特許文献2においては、基底面(0001)と直交する(11−20)面と(1−100)面を結晶成長面とした炭化珪素結晶成長工程を交互に繰り返し、単結晶中の貫通らせん転位の密度を低減させ、得られた単結晶を切り出して基底面(0001)を結晶成長面とした結晶成長を行い、貫通らせん転位密度の小さい炭化珪素単結晶を得る手法が示されている。

【0015】

非特許文献1においては、結晶成長面を基底面(0001)より54.74°傾いた(03−38)面を結晶成長面とした炭化珪素結晶成長を行うことで、貫通らせん転位の低減が可能なことが示されている。また、非特許文献1においては、(03−38)面を結晶成長面とした4H−SiC(03−38)基板上への気相エピタキシャル成長において、基板中に含まれる貫通らせん転位が、エピタキシャル成長時に基底面内の欠陥に転換され、貫通らせん転位密度が低減されることが報告されている。

【0016】

非特許文献2においては、炭化珪素単結晶基板を種結晶とし、基底面(0001)を結晶成長面とする4H−SiC昇華法結晶成長において、結晶成長方向がc軸より傾斜した領域において、貫通らせん転位が基底面内の欠陥に転換し、結果としてその領域における貫通らせん転位密度が低減されることが報告されている。

【0017】

これらの報告は、炭化珪素結晶成長において、結晶成長面を基底面(0001)より大きく傾斜された(例えば、50°以上)場合には、基板内あるいは種結晶内の貫通らせん転位の低減が可能なことを示している。

【0018】

これに対して、非特許文献3、非特許文献4においては、基底面(0001)より0〜8°の傾斜角を有する結晶成長面に対する炭化珪素エピタキシャル成長においては、基板内の貫通らせん転位がエピタキシャル膜中にそのまま伝播することが報告されている。

【0019】

一方、基板あるいは種結晶中に存在する基底面(0001)内の拡張欠陥が表面に現れる密度は、幾何学的に、基底面(0001)よりの傾斜角度が小さくなるにつれて小さくなる。このため、基板あるいは種結晶中に存在する基底面(0001)内の拡張欠陥の密度を低減するためには、結晶成長面をなるべく小さくすることが有利である。

【0020】

上記のことから、基板あるいは種結晶中に存在する貫通らせん転位を低減するためには基底面(0001)よりの傾斜角度が大きな結晶成長面に対して炭化珪素結晶成長を行うことが必要であるのに対して、基板あるいは種結晶中に存在する基底面内拡張欠陥を低減するためには基底面(0001)よりの傾斜角度が小さな結晶成長面に対して炭化珪素結晶成長を行うことが必要であり、その両立を実現することが課題となっていった。

【0021】

一方、基板上への炭化珪素気相エピタキシャル成長において、基板に対してあらかじめ凹凸形状を付加することで、結晶欠陥の低減を図ることも報告されている。特許文献3においては、炭化珪素単結晶基板の表面に対して、オフアクシス方向(基底面(0001)よりの傾斜方向)と直角もしくは非平行に方向付けられた側壁を有するストライプ状の凹凸形状を設けることによって、基板内の基底面転位を他種の欠陥に転換する割合を増大できることが報告されている。

【0022】

特許文献4においては、炭化珪素単結晶基板の表面に対して、基底面(0001)よりの傾斜方向と平行方向のストライプ状の凹凸形状を有する基板表面への結晶成長と、直角に方向付けられたストライプ状の凹凸を有する基板表面への結晶成長を交互に行うことで、基板内の結晶欠陥密度を低減することが示されている。

【0023】

更に、特許文献5においては、基底面(0001)から傾斜角を有する基板表面上へのエピタキシャル成長を行い、その後に基底面(0001)からの傾斜方向にほぼ平行のストライプ状の凹凸形状を設け、第二のエピタキシャル成長を行うことで、基板内の欠陥密度を低減することが報告されている。

【0024】

しかしながら、特許文献3から特許文献5の方法においては、基板に設けられたストライプ状の凹凸形状の側壁に対し垂直な方向の成長により、ある種の結晶欠陥が他種の結晶欠陥に転換できる、もしくは、ある種の結晶欠陥の密度が小さい領域を確保することができるものの、結晶全体での結晶欠陥の伝播方向の制御に至らず、欠陥密度を低減する効果は低い。

【0025】

上述したように、従来の炭化珪素結晶成長技術では、結晶欠陥を他種の結晶欠陥に転換できたり、結晶欠陥の密度が小さい領域を確保することができるが、貫通する結晶欠陥の密度が低い領域を特定するまでには至っていないのが現状である。このため、デバイスの位置が結晶欠陥の位置に対応してしまうと、通電の妨げになる等の不具合が生じることが考えられる。デバイスを設ける際に、結晶欠陥が貫通しない部位を特定することができれば、結晶欠陥の位置を避けてデバイスを設けることができ、特に高い耐電圧性が求められるデバイスを適用する場合に有効である。

【先行技術文献】

【特許文献】

【0026】

【特許文献1】特開平5−262599号公報

【特許文献2】特開2006−1836号公報

【特許文献3】特表2007−529900号公報

【特許文献4】特開2005−350278号公報

【特許文献5】特開2008−94700号公報

【非特許文献】

【0027】

【非特許文献1】マテリアルサイエンスフォーラム(Materials Science Forum) Vols.433−436 2003年 197頁〜200頁

【非特許文献2】マテリアルサイエンスフォーラム(Materials Science Forum) Vols.457−460 2004年 99頁〜102頁

【非特許文献3】ジャーナルオブクリスタルグロース(Journal of Crystal Growth)Vols.260 2004年 209頁〜216頁

【非特許文献4】ジャーナルオブクリスタルグロース(Journal of Crystal Growth)Vols.269 2004年 367頁〜376頁

【発明の概要】

【発明が解決しようとする課題】

【0028】

本発明は上記状況に鑑みてなされたもので、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位の伝播する位置を制御して貫通らせん転位の密度が低い領域を特定することができる炭化珪素単結晶の製造方法を提供することを目的とする。

【0029】

また、本発明は上記状況に鑑みてなされたもので、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位の伝播する位置を制御して貫通らせん転位の密度が低い領域を特定することができる炭化珪素単結晶の製造方法で製造された炭化珪素単結晶ウエハ、及び炭化珪素単結晶ウエハを用いた炭化珪素半導体素子の製造方法、及び炭化珪素半導体素子の製造方法で製造された炭化珪素半導体素子を提供することを目的とする。

【課題を解決するための手段】

【0030】

上記目的を達成するための請求項1に係る本発明の炭化珪素単結晶の製造方法は、基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えたストライプの凸断面を有し、前記トライプの上に炭化珪素層を新たに成長させた際に、c軸方向に貫通する転位をストライプの部位でc軸に対して交差する方向の欠陥に変換させることで、ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とすることを特徴とする。

【0031】

請求項1に係る本発明では、ストライプの凸断面における80°以下の傾斜角を保って延びる傾斜面でc軸方向に貫通する転位をc軸に対して交差する方向の欠陥に変換させることで、ストライプ上の結晶成長面を、c軸方向に貫通する欠陥の密度が低い領域とすることができる。

【0032】

この結果、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位の成長する位置を制御して貫通らせん転位の密度が低い領域を把握することができる炭化珪素単結晶の製造方法とすることが可能になる。貫通らせん転位の密度が低い領域を特定することにより、貫通らせん転位が貫通していない炭化珪素単結晶層の成長部位を特定することができる。

【0033】

貫通らせん転位の密度が低い領域を特定することで、貫通らせん転位の密度が低い領域にデバイスを設けることができ、高い耐電圧性が求められるデバイスを適用する場合であっても、通電の妨げになる等の不具合の発生を抑制することができる。

【0034】

そして、請求項2に係る本発明の炭化珪素単結晶の製造方法は、請求項1に記載の炭化珪素単結晶の製造方法において、前記ストライプは間隔をあけて複数配され、複数の前記ストライプの間には間隔部が介在していることを特徴とする。

【0035】

請求項2に係る本発明では、複数のストライプにより、c軸方向に貫通する転位をc軸に対して交差する方向の欠陥に変換させ、複数のストライプの間の間隔部で欠陥を貫通させる。間隔部を介在させることで、c軸方向に貫通する欠陥の密度が低い領域を広くすることができる。

【0036】

また、請求項3に係る本発明の炭化珪素単結晶の製造方法は、請求項2に記載の炭化珪素単結晶の製造方法において、前記ストライプの上に炭化珪素層を新たに成長させることで、間隔部の部位の上に基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた第2ストライプの凸断面を形成し、前記第2ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とすることを特徴とする。

【0037】

請求項3に係る本発明では、間隔部の部位で貫通した欠陥を、更に、第2ストライプの傾斜面でc軸に対して交差する方向の欠陥に変換させるので、c軸方向に貫通する欠陥の密度が低い領域の特定を確実に行うことができる。

【0038】

また、請求項4に係る本発明の炭化珪素単結晶の製造方法は、請求項3に記載の炭化珪素単結晶の製造方法において、前記第2ストライプの前記傾斜角は、前記ストライプの前記傾斜角よりも小さい角度に設定されていることを特徴とする。

【0039】

請求項4に係る本発明では、第2ストライプの傾斜角がストライプの傾斜角よりも小さい角度に設定されているので、傾斜面が広くなり、より広い範囲でc軸方向に貫通する欠陥の密度が低い領域を特定することができる。

【0040】

また、請求項5に係る本発明の炭化珪素単結晶の製造方法は、請求項3もしくは請求項4に記載の炭化珪素単結晶の製造方法において、前記第2ストライプは間隔をあけて複数配され、複数の前記第2ストライプの間には第2間隔部が介在していることを特徴とする。

【0041】

請求項5に係る本発明では、第2ストライプの間に第2間隔部が介在しているので、c軸方向に貫通する欠陥の密度が低い領域を広くすることができる。

【0042】

また、請求項6に係る本発明の炭化珪素単結晶の製造方法は、請求項1に記載の炭化珪素単結晶の製造方法において、前記ストライプの上に炭化珪素層を新たに成長させることで、基底面(0001)より80°以下の傾斜角を保って延びる一対の凹傾斜面及び溝間隔部を備えた溝凹部を形成し、凹傾斜面上の成長面をc軸方向に貫通する欠陥の密度が低い領域とすることを特徴とする。

【0043】

請求項6に係る本発明では、複数のストライプにより、c軸方向に貫通する転位をc軸に対して交差する方向の欠陥に変換させ、更に、ストライプの上でc軸方向に貫通する転位を凹傾斜面で溝凹部の内側に延びる方向の欠陥に変換させるので、c軸方向に貫通する欠陥の密度が低い領域を広くすることができる。

【0044】

上記目的を達成するための請求項7に係る本発明の炭化珪素単結晶の製造方法は、基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた溝ストライプの凹断面を有し、前記溝ストライプは間隔をあけて複数配され、複数の前記溝ストライプの間には溝間隔部が介在し、前記ストライプの上に炭化珪素層を新たに成長させることで、基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた第2ストライプの凸断面を前記溝間隔部に対応して形成し、前記第2ストライプは間隔をあけて複数配され、複数の前記第2ストライプの間には前記溝ストライプに対応して第2間隔部が介在し、前記第2ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とすることを特徴とする。

【0045】

請求項7に係る本発明では、溝ストライプの凹断面における80°以下の傾斜角を保って延びる傾斜面でc軸方向に貫通する転位をc軸に対して交差する方向の欠陥に変換させて凹断面の内側に向けた方向に変換させてc軸方向に貫通する欠陥の密度を小さくし、溝間隔部を貫通するc軸方向の転位を第2ストライプの傾斜面でc軸に対して交差する方向の欠陥に変換させ、周囲の欠陥の密度を小さくした状態で、第2ストライプ上の結晶成長面を、c軸方向に貫通する欠陥の密度が低い領域とすることができる。

【0046】

そして、請求項8に係る本発明の炭化珪素単結晶の製造方法は、請求項1から請求項7のいずれか一項に記載の炭化珪素単結晶の製造方法において、目印となるアライメントマークを基に、c軸方向に貫通する欠陥が生じない部位を特定することを特徴とする。

【0047】

請求項8に係る本発明では、アライメントマークに基づいてc軸方向に貫通する欠陥が生じない部位を確実に特定することができる。

【0048】

また、請求項9に係る本発明の炭化珪素単結晶の製造方法は、請求項2から請求項5のいずれか一項に記載の炭化珪素単結晶の製造方法において、前記間隔部の目印となる間隔アライメントマークを基に、前記間隔部の部位を特定することを特徴とする。

【0049】

請求項9に係る本発明では、間隔アライメントマークに基づいて間隔部の部位を確実に特定することができる。

【0050】

また、請求項10に係る本発明の炭化珪素単結晶の製造方法は、請求項6もしくは請求項7に記載の炭化珪素単結晶の製造方法において、前記溝間隔部の目印となる溝間隔アライメントマークを基に、前記溝間隔部の部位を特定することを特徴とする。

【0051】

請求項10に係る本発明では、溝間隔アライメントマークに基づいて溝間隔部の部位を確実に特定することができる。

【0052】

目印となるアライメントマーク(間隔アライメントマーク、溝間隔アライメントマーク)に基づいて、c軸方向に貫通する欠陥が生じない部位(間隔部の部位、溝間隔部の部位)を特定することに加え、c軸方向に貫通する欠陥が生じない部位にデバイスを配置する際の配置位置の目印としてアライメントマーク(間隔アライメントマーク、溝間隔アライメントマーク)を用いることができる。

【0053】

また、請求項11に係る本発明の炭化珪素単結晶の製造方法は、請求項1から請求項10のいずれか一項に記載の炭化珪素単結晶の製造方法において、結晶成長主面が、前記基底面(0001)より10°以下の傾斜角を有していることを特徴とする。

【0054】

上記目的を達成するための請求項12に係る本発明の炭化珪素単結晶ウエハは、請求項1から請求項11のいずれか一項に記載の炭化珪素単結晶の製造方法により作製され、成長面で特定された、c軸方向に貫通する欠陥の密度が低い領域の層をスライスすることにより得られたことを特徴とする。

【0055】

また、請求項13に係る本発明の炭化珪素単結晶ウエハは、請求項1から請求項11のいずれか一項に記載の炭化珪素単結晶の製造方法により作製されたことを特徴とする。

【0056】

請求項12及び請求項13に係る本発明では、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位の成長する位置を制御して貫通らせん転位の密度が低い領域の炭化珪素単結晶層の成長部位を特定することができる炭化珪素単結晶の製造方法で製造された炭化珪素単結晶ウエハとなる。

【0057】

上記目的を達成するための請求項14に係る本発明の炭化珪素半導体素子の製造方法は、請求項12もしくは請求項13に記載の炭化珪素単結晶ウエハを用いて製造されることを特徴とし、上記目的を達成するための請求項15に係る本発明の炭化珪素半導体素子は、請求項14に記載の炭化珪素半導体素子の製造方法により得られたことを特徴とする。

【0058】

請求項14及び請求項15に係る本発明では、貫通らせん転位の密度が低い領域の炭化珪素単結晶層の成長部位が特定された炭化珪素単結晶ウエハを用いた炭化珪素半導体素子を得ることができる。

【発明の効果】

【0059】

本発明の炭化珪素単結晶の製造方法は、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位の伝播する位置を制御して貫通らせん転位の密度が低い領域を特定することが可能になる。

【0060】

また、本発明の炭化珪素単結晶ウエハは、貫通らせん転位の密度が低い領域の炭化珪素単結晶層の成長部位を特定することが可能な炭化珪素単結晶ウエハを得ることが可能になる。

【0061】

また、本発明の炭化珪素半導体素子の製造方法、及び炭化珪素半導体素子の製造方法で製造された炭化珪素半導体素子は、貫通らせん転位の密度が低い領域の炭化珪素単結晶層の成長部位を特定することが可能な炭化珪素単結晶層を備えた半導体素子を得ることが可能になる。

【図面の簡単な説明】

【0062】

【図1】第1実施例に係るストライプを形成した炭化珪素単結晶ウエハの外観図である。

【図2】第1実施例に係るストライプを形成した炭化珪素単結晶ウエハの平面図である。

【図3】ストライプの断面図である。

【図4】ストライプの平面図である。

【図5】第2実施例に係るストライプを形成した炭化珪素単結晶ウエハの外観図である。

【図6】第2実施例に係るストライプを形成した炭化珪素単結晶ウエハの平面図である。

【図7】ストライプの断面図である。

【図8】ストライプの平面図である。

【図9】一つの炭化珪素単結晶ウエハの外観図である。

【図10】第3実施例の断面図である。

【図11】第4実施例の断面図である。

【図12】第5実施例の断面図である。

【図13】第6実施例の断面図である。

【発明を実施するための形態】

【0063】

背景技術により、基底面(0001)より0°〜8°の傾斜角(オフ角)を有する結晶成長面に対する炭化珪素気相エピタキシャル成長においては、基板内の貫通らせん転位がエピタキシャル膜中にそのまま伝播することが報告されている。これに対し、炭化珪素結晶成長において、基底面(0001)より傾斜角の大きい(例えば、50°以上)場合には、貫通らせん転位が基底面内欠陥に構造転換し、基板内あるいは種結晶内の貫通らせん転位の低減が可能なことが示されている。

【0064】

本発明の炭化珪素単結晶ウエハの製造方法は、炭化珪素単結晶基板もしくはエピタキシャル膜付炭化珪素単結晶基板からなる炭化珪素単結晶ウエハ上に、以下に示す実施例のストライプを形成し、新たな炭化珪素単結晶層を気相成長法もしくは昇華法により成長させることにより実現される。以下、図面を参照しながら本発明の実施例について説明する。

【0065】

図1から図4に基づいて本発明の第1実施例を説明する。

【0066】

図1には本発明の第1実施例に係るストライプを形成した炭化珪素単結晶ウエハの外観、図2には本発明の第1実施例に係るストライプを形成した炭化珪素単結晶ウエハの平面、図3にはストライプの断面、図4にはストライプの平面を示してある。

【0067】

図1、図2に示すように、炭化珪素単結晶ウエハ1上には基底面(0001)と平行な面に複数のストライプ2が連続して形成されている。即ち、基底面(0001)より傾斜角の大きい傾斜の傾斜面2aを保ちつつ延びる凸断面のストライプ2が複数備えられている。

【0068】

図3、図4に示すように、ストライプ2を有した炭化珪素単結晶ウエハ1上に新たな炭化珪素単結晶層を成長させた場合、ストライプ2の傾斜面2aにおける結晶成長方向は、傾斜面2aに対し垂直方向となる。基底面(0001)より傾斜角の大きいストライプ2の傾斜面2aを貫通する貫通らせん転位4は、図3に示すように、基底面内の欠陥4aに構造転換されて伝播し、隣接するストライプ2の傾斜面2aからの成長面によって欠陥4aの基底面(0001)方向の行き場が失われる。結晶成長に伴って基底面(0001)方向の行き場が失われた基底面内の欠陥4aは、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0069】

このため、c軸方向に貫通する貫通らせん転位4をc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、ストライプ2の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x1として特定することができる。

【0070】

この結果、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位4の成長する位置を制御して貫通らせん転位4の密度が低い領域の炭化珪素単結晶層の成長部位を特定することができる炭化珪素単結晶の製造方法とすることが可能になる。

【0071】

貫通らせん転位4の密度が低い領域の炭化珪素単結晶層の成長部位(c軸方向に貫通らせん転位4が貫通しない部位x1)を特定することで、貫通らせん転位のない部位x1にデバイスを設けることができ、高い耐電圧性が求められるデバイスを適用する場合であっても、通電の妨げになる等の不具合の発生を抑制する(無くす)ことができる。

【0072】

ストライプ2の結晶成長主面は、基底面(0001)より10°以下の傾斜角を有し、かつその表面が基底面(0001)より80°以下、好ましくは60°以下の傾斜角αの傾斜面2aを保ちつつ延びるストライプ状の凸断面が望ましい。また、その表面の傾斜面2aの傾斜角αが80°超えとなった場合、機械的強度が低下する。

【0073】

ストライプ2の凸断面の高さhは、1μm以上であることが望ましい。凸断面の高さhが1μm未満であると、貫通らせん転位4から基底面内の欠陥4aへの構造転換の効果がなく現実的ではない。

【0074】

本発明に係る炭化珪素単結晶ウエハ1においては、炭化珪素単結晶基板と同一の結晶型のエピタキシャル膜付炭化珪素単結晶基板がストライプ形成対象に含まれている。また、本発明に係るストライプ形成対象となる炭化珪素単結晶ウエハ1は、半導体素子用の炭化珪素単結晶ウエハに限定されず、その他の用途に用いられる炭化珪素単結晶ウエハであってもよい。

【0075】

炭化珪素単結晶ウエハ1上に、新たな炭化珪素単結晶層を成長させる工程において、炭化珪素単結晶層の品質が劣化しないために、基底面(0001)よりの傾斜角(オフ角)は10°以下(0°〜10°)が望ましい。また、炭化珪素単結晶ウエハのオフアクシス方向としては、安定な結晶成長が得られることが知られている、<11−20>方向もしくは<1−100>方向が望ましい。

【0076】

ストライプ2の形成方法としては、半導体プロセス等で用いられるリソグラフィーが一般的である。炭化珪素単結晶ウエハ1上にマスクを形成し、マスクをパターニング後、開口部である炭化珪素単結晶ウエハ表面に対し、エッチング(例えば、CF4もしくはSF6等のエッチングガスを用いた反応性プラズマによるドライエッチング)を行う。マスクとしては、炭化珪素単結晶ウエハ表面を1μm以上エッチング可能な選択比を有するマスク、もしくはエッチング条件であれば良く、例えば、マスクとしてレジスト膜はあらゆる形状のパターニングができるため、任意のストライプ2の形成が可能である。

【0077】

一方、SiO2膜、アルミニウム膜、ニッケル膜等の一般に炭化珪素に対し、選択比が高い材料をマスクとして用い、ストライプ2の凸断面の高さを10μm以上にすることができる。この他、機械加工や放電加工、レーザー加工、電気化学エッチング等が適用可能であると考えられるが、原理的に本発明に記載されている貫通らせん転位4から基底面内の欠陥4a側への構造転換の効果を呈するものであれば、どのような方法でも本発明に適用可能である。

【0078】

ストライプ2の凸断面の傾斜角(傾斜面2a)を形成する方法としては、いくつか方法がある。一般的な半導体用リソグラフィーでは、炭化珪素単結晶ウエハ上に形成したマスクのパターニングの際、マスクに傾斜角(テーパー角)を形成し、ドライエッチングによって開口部である炭化珪素単結晶ウエハ表面をエッチングし、マスクの形状を転写させる。

【0079】

その他、炭化珪素単結晶に対しエッチング選択比の低いマスクを用いて、マスクを後退させ、開口部を拡大させることで、炭化珪素単結晶ウエハ上に傾斜角を有したストライプ2を形成する方法や、ドライエッチング工程においてストライプ2の傾斜面2aに対し、エッチング保護膜を堆積させるエッチング条件によって、ストライプ2の傾斜角を制御する方法などがある。

【0080】

ストライプ2の凸断面の任意の傾斜角(傾斜面2a)を形成するマスクとして、レジスト膜が望ましく、レーザー描画装置(3次元露光描画が可能な装置を含む)を用いてマスクの傾斜角を任意に制御することができる。ただし、同様な形状制御が可能であれば、どのような方法でも本発明に適用可能である。

【0081】

ストライプ2の形成工程によって、ストライプ2の傾斜面2aの表面に結晶欠陥や汚染等のダメージが誘起されることがあるが、エッチング工程中におけるアルゴンガスを用いたドライエッチングによる表面平坦化処理、エッチング工程後に1000℃〜1400℃程度の温度の酸素雰囲気中にて表面を酸化し、酸化膜をエッチングによって除去する処理、もしくは、新たな炭化珪素単結晶層を結晶させる工程において、1200℃以上の高温水素エッチングや高温塩化水素エッチング等の単結晶成長前処理を行うことによって、ストライプ2の傾斜面2aの表面の結晶欠陥や汚染等のダメージを除去することができる。

【0082】

ストライプ2を形成した後の新たな炭化珪素単結晶層の結晶成長は、ストライプ2を形成した炭化珪素単結晶ウエハ1と同じ結晶型の単結晶成長であれば良く、気相成長法もしくは昇華法も含まれる。

【0083】

気相成長法では、一般的に原料としてSiH4等のSiを含んだガスと、C3H8またはC2H2等のCを含んだガスとを用いて、炭化珪素単結晶ウエハ上に新たな炭化珪素単結晶層を得ることができる。

【0084】

また、昇華法では通常、坩堝内に原料の炭化珪素粉末を入れると共に、坩堝の内側上面に炭化珪素粉末と対面する形で炭化珪素種結晶を設置する。このとき、坩堝を2200℃以上まで加熱することで、炭化珪素粉末を昇華させる。昇華した炭化珪素粉末は、対面する炭化珪素種結晶上で再結晶化され、種結晶上に新たな炭化珪素単結晶が成長される。

【0085】

図5から図8に基づいて本発明の第2実施例を説明する。

【0086】

図5には本発明の第2実施例に係るストライプを形成した炭化珪素単結晶ウエハの外観、図6には本発明の第2実施例に係るストライプを形成した炭化珪素単結晶ウエハの平面、図7にはストライプの断面、図8にはストライプの平面を示してある。尚、図1から図4に示した第1実施例と同一部材には同一符号を付してある。

【0087】

図5、図6に示すように、炭化珪素単結晶ウエハ1上には基底面(0001)と平行な面(平面)3を挟んでストライプ2が複数形成されている。即ち、複数のストライプ2が間隔をあけて配され、複数のストライプ2の間には間隔部として平面3が介在し、平面3を挟んで基底面(0001)より傾斜角の大きい傾斜の傾斜面2aを保ちつつ延びる凸断面のストライプ2が複数備えられている。

【0088】

図7、図8に示すように、ストライプ2及び間隔部としての平面3を有した炭化珪素単結晶ウエハ1上に新たな炭化珪素単結晶層を成長させた場合、ストライプ2の傾斜面2aにおける結晶成長方向は、傾斜面2aに対し垂直方向となる。

【0089】

基底面(0001)より傾斜角の大きいストライプ2の傾斜面2aを貫通する貫通らせん転位4は、図7に示すように、平面3側に構造転換されて基底面内の欠陥4aに構造転換されて伝播し、隣接するストライプ2の傾斜面2a側からの成長面によって、欠陥4aの底面(0001)方向の行き場が失われる。結晶成長に伴って基底面(0001)方向の行き場が失われた基底面内の欠陥4aは、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0090】

また、平面3を貫通する貫通らせん転位4は、図7に示すように、結晶成長に伴って基底面(0001)方向の基底面内の欠陥4aに構造転換され、隣接するストライプ2の傾斜面2a側からの成長面によって、欠陥4aの底面(0001)方向の行き場が失われる。結晶成長に伴って基底面(0001)方向の行き場が失われた基底面内の欠陥4aは、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0091】

このため、平面3をc軸方向に貫通する貫通らせん転位4の密度を低くし、ストライプ2をc軸方向に貫通する貫通らせん転位4をc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、ストライプ2の幅よりも広い範囲のストライプ2の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x2として特定することができる。

【0092】

この結果、基板等に炭化珪素単結晶層を新たに形成するに際し、基板中に含まれる貫通らせん転位4の成長する位置を制御して貫通らせん転位4の密度が低い領域の炭化珪素単結晶層の成長部位を特定することができる炭化珪素単結晶の製造方法とすることが可能になる。

【0093】

貫通らせん転位4が貫通していない炭化珪素単結晶層の成長部位(c軸方向に貫通らせん転位4が貫通しない部位x2)を特定することで、貫通らせん転位のない部位x2にデバイスを設けることができ、高い耐電圧性が求められるデバイスを適用する場合であっても、通電の妨げになる等の不具合の発生を抑制する(無くす)ことができる。

【0094】

図9に基づいて上述した第1実施例のストライプ2を一つの炭化珪素単結晶ウエハに備えた状態の具体例を説明する。図9には一つの炭化珪素単結晶ウエハの外観を示してある。

【0095】

図9に示すように、炭化珪素単結晶ウエハ部材21の表面に、図1から図4で説明したストライプ2を形成し、外周の四隅に凹縁部23を形成する。凹縁部23には高さ方向の断面が十字に連続するアライメントマーク24がそれぞれ設けられ、アライメントマーク24の高さはストライプ2と同等の高さに設定されている。アライメントマーク24は、炭化珪素単結晶ウエハ部材21に新たな炭化珪素単結晶層を成長させた際、c軸方向に貫通らせん転位4が貫通しない部位x1であるストライプ2の上側の部位を特定する目印とされる。

【0096】

つまり、アライメントマーク24は、c軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥が生じない部位)x1として、ストライプ2の上側の部位を特定するための目印とされる。アライメントマーク24に基づいてc軸方向に貫通する欠陥が生じない部位を確実に特定することができる。また、アライメントマーク24は、ストライプ2と同等の高さに設定されているので、結晶成長の際にアライメントマーク24が結晶面に覆われることが抑制される。また、アライメントマーク24は凹縁部23に設けられているので、結晶成長の後に炭化珪素単結晶層の表面を平坦化処理しても影響を受けることがない。

【0097】

尚、図5から図8で説明したストライプ2及び平面3を形成した炭化珪素単結晶ウエハ1を適用し、アライメントマーク24を、c軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥が生じない部位)x2として、ストライプ2及び平面3の上側の部位を特定するための目印とすることも可能である。この場合、アライメントマーク24は、ストライプ2の上側の部位を特定する目印になると共に、平面3の上側の部位を特定する目印(間隔アライメントマーク)となる。

【0098】

凹縁部23の形成方法は、ストライプ2の形成方法と同じく、半導体プロセス等で用いられるリソグラフィーの他、レーザー加工や電気化学エッチング等が適用可能である。

【0099】

次に、具体的な製造方法の実施例を説明する。

【0100】

以下の製造方法は、c軸方向に貫通らせん転位4が貫通しない部位x1を特定した炭化珪素単結晶ウエハ1(炭化珪素単結晶ウエハ部材21)の製造方法に係る。この製造方法によれば、基板中に含まれる貫通らせん転位の成長する位置を制御し、ストライプ2上の基底面(0001)に平行な成長面を、貫通らせん転位4が貫通していない炭化珪素単結晶層の成長部位として特定することができる。

【0101】

このため、貫通らせん転位が貫通していない炭化珪素単結晶層の成長部位を特定することで、貫通らせん転位のない部位にデバイスを設けることができ、高い耐電圧性が求められるデバイスを適用する場合であっても、通電の妨げになる等の不具合の発生を無くすことができる。その結果として、素子を組み込んだインバータ等の応用機器の信頼性を向上させることができる。

【0102】

デバイスの位置決めは、目印となるアライメントマーク24を基に、c軸方向に貫通らせん転位4が貫通しない部位x1を特定することで行うことができる。

【0103】

炭化珪素単結晶ウエハの製造方法によって得られた元の炭化珪素単結晶ウエハよりも貫通らせん転位密度の小さい炭化珪素単結晶層からなる炭化珪素単結晶ウエハ、ならびに炭化珪素単結晶層をスライスすることで炭化珪素単結晶ウエハを得ることができる。また、炭化珪素単結晶ウエハを用いて炭化珪素半導体素子を製造することができる。

【0104】

炭化珪素単結晶ウエハ1を用いた本発明の炭化珪素半導体素子の製造方法によって製造可能な半導体素子には、ショットキーバリヤダイオード(SBD)、接合電界効果トランジスタ(J−FET)、金属/酸化膜/半導体電界効果トランジスタ(MOS−FET)等のユニポーラ素子、及びpnダイオード、バイポーラ接合トランジスタ(BJT)、サイリスタ、GTOサイリスタ、絶縁ゲート型バイポーラトランジスタ(IGBT)等のバイポーラ素子が含まれる。

【0105】

以下、上述した炭化珪素単結晶ウエハ部材21の製造方法を工程順に説明する。

【0106】

炭化珪素単結晶ウエハの用意

炭化珪素単結晶基板、もしくは、基板上に基板と同一の結晶型のエピタキシャル膜を成長させた炭化珪素単結晶基板を用意する。ウエハ状の炭化珪素単結晶基板を切り出すインゴットの製法や、エピタキシャル膜の成長方法としては、既に各種の方法が開発、実用化され、市販されており、そのいずれの方法を用いて炭化珪素単結晶ウエハを用意してもよい。

【0107】

製造対象の炭化珪素単結晶ウエハにおけるエピタキシャル膜や基板の結晶型としては六方晶、結晶面としては基底面(0001)、オフ角は基底面より0°〜10°、オフアクシス方向としは〈11−20〉方向もしくは〈1−100〉方向が望ましい。炭化珪素単結晶ウエハは、半導体用途のみでなく、その他の用途の炭化珪素単結晶ウエハが製造対象となる。

【0108】

炭化珪素単結晶ウエハ上に対するストライプ2の形成

図1に示したように、炭化珪素単結晶ウエハ1上に、半導体プロセスで用いられるリソグラフィーによって、80°以下、好ましくは60°以下の傾斜角αの傾斜面2aを保った凸断面状のストライプ2を形成する。即ち、炭化珪素単結晶ウエハ1上にマスクを形成し、マスクをパターニング後、開口部である炭化珪素単結晶ウエハ1の表面をエッチングする。

【0109】

ストライプ2の形成方向は、〈11−20〉方向もしくは〈1−100〉方向と平行に配置する。多くの場合、直径数インチ、例えば、2〜6インチの炭化珪素単結晶ウエハ部材21上に、5mm2〜数cm2のストライプパターンを多数形成する。

【0110】

ストライプ2の凸断面の傾斜を形成するため、マスクにテーパー角を形成する。マスクのパターニング工程において、マスクの任意形状の制御が可能なレジスト膜を2μm以上塗布し、レーザー描画装置によって3次元的にパターニングを行う方法、もしくは、100nm〜数μm程度のSiO2膜等をマスクとして用い、ウェットエッチング等のパターニングによってテーパー角を形成する方法が挙げられる。

【0111】

また、エッチング方法としては、CF4もしくはSF6等のFを含むエッチングガスを用いた反応性プラズマによるドライエッチングが挙げられる。ドライエッチングの工程において、エッチングレートおよびエッチング選択比を安定にするために、マスクのパターニングされた炭化珪素単結晶をエッチング支持台等に貼り付ける方法、基板電極を冷却する方法が挙げられる。

【0112】

ストライプ2を形成した後、炭化珪素単結晶ウエハ部材21の周囲の四隅に凹縁部23が形成され、ストライプ2の形成と同時に凹縁部23にアライメントマーク24が設けられる。

【0113】

ストライプ2を多数に形成した場合、新たな炭化珪素単結晶層が結晶成長される領域を矩形状に多数に分離するため、炭化珪素単結晶ウエハ部材21の表面に、〈11−20〉方向と、それに交差する〈1−100〉方向に、深さ5μm以上の溝を形成することも可能である。

【0114】

ストライプ2の形成工程によって、ストライプ2の傾斜および表面に結晶欠陥や汚染等のダメージが誘起されることがある。このため、エッチング工程中におけるアルゴンガスを用いたドライエッチングによる表面平坦化処理、エッチング工程後に1200℃程度の温度の酸素雰囲気中にて表面を酸化し、酸化膜をエッチングによって除去する処理、もしくは、新たな炭化珪素単結晶層を結晶させる工程において、1500℃程度の高温水素エッチングや高温塩化水素エッチング等の単結晶成長前処理を行う。これにより、ストライプ2の傾斜および表面の結晶欠陥や汚染等のダメージを除去することができる。

【0115】

炭化珪素単結晶ウエハ1上に対する新たな炭化珪素単結晶層の形成

ストライプ2を形成した後の新たな炭化珪素単結晶層の結晶成長は、炭化珪素単結晶ウエハと同じ結晶型の単結晶成長を行うため、気相成長法もしくは昇華法を用いる。ストライプ2の場合、図3に示したように、ストライプ2を形成した後の新たな炭化珪素単結晶層の結晶成長によって、炭化珪素単結晶ウエハ1内の貫通らせん転位4は、ストライプ2の傾斜面2aを貫通する。傾斜面2aを貫通した貫通らせん転位4は基底面方向の欠陥4aに構造転換され、行き場が失われてc軸方向に貫通する貫通らせん転位4と同方向に伝播し、ストライプ2上にc軸方向に貫通らせん転位4が貫通しない部位x1を特定することができる。貫通らせん転位4が貫通しない部位x1は、アライメントマーク24を目印にして位置が特定される。

【0116】

また、炭化珪素単結晶層に対してストライプを形成して、新たな炭化珪素単結晶層を形成する工程を2回以上繰り返すことが可能である。図10から図12に基づいてストライプを2回形成した実施例を説明する。図示の例は、図1から図4に示したストライプ2上に新たな炭化珪素単結晶層を形成した例を示してある。

【0117】

図10にはストライプ及び第2ストライプを形成した状態の第3実施例の断面、図11にはストライプ及び溝凹部を形成した状態の第4実施例の断面、図12にはストライプ及び傾斜角の異なる第2ストライプを形成した状態の第5実施例の断面を示してある。

【0118】

図10に基づいて第3実施例を説明する。

【0119】

図に示すように、炭化珪素単結晶ウエハ1の上部に第2ストライプ31が形成され、第2ストライプ31の間には第2間隔部として第2平面32が形成されている。第2ストライプ31を形成する位置(もしくは第2平面32を形成する位置)は、図9に示した目印となるアライメントマーク24を基に位置決めされる。

【0120】

即ち、第2平面32を挟んで基底面(0001)より傾斜角の大きい傾斜の傾斜面31aを保ちつつ延びる凸断面の第2ストライプ31が複数備えられている。第2ストライプ31は、基底面(0001)より80°以下、好ましくは60°以下の傾斜角αの傾斜面31aを保ちつつ延びるストライプ状の凸断面となっている。

【0121】

ストライプ2で構造変換され、結晶成長に伴って基底面(0001)方向の行き場が失われた後にc軸方向に貫通する貫通らせん転位4を、更に、第2ストライプ31の傾斜面31aでc軸に対して交差する第2平面32の方向の基底面内の欠陥4aに構造転換させる。

【0122】

また、第2平面32を貫通する貫通らせん転位4は、結晶成長に伴って基底面内の欠陥4aに構造転換され、第2ストライプ31の傾斜面31aで構造転換された基底面内の欠陥4a、及び、第2平面32を貫通する貫通らせん転位4から構造転換された基底面内の欠陥4aは、隣接する第2ストライプ31の傾斜面31a側からの成長面により基底面(0001)方向の行き場が失われた後、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0123】

このため、第2平面32をc軸方向に貫通する貫通らせん転位4の密度を低くし、第2ストライプ31をc軸方向に貫通する貫通らせん転位4をc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、第2ストライプ31の幅よりも広い範囲の第2ストライプ31の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x3として特定することができる。

【0124】

図11に基づいて第4実施例を説明する。

【0125】

図に示すように、炭化珪素単結晶ウエハ1の上部に溝凹部36が形成されている。溝凹部36は、溝間隔部37を挟んで基底面(0001)より傾斜角の大きい傾斜の凹傾斜面36aが備えられている。凹傾斜面36aは、基底面(0001)よりマイナス側に80°以下、好ましくはマイナス側に60°以下の傾斜角αを保っている形成されている。

【0126】

ストライプ2で構造変換され、結晶成長に伴って基底面(0001)方向の行き場が失われた後にc軸方向に貫通する貫通らせん転位4を、更に、凹傾斜面36aでc軸に対して交差する溝間隔部37の方向の基底面内の欠陥4aに構造転換させる。

【0127】

また、溝間隔部37を貫通する貫通らせん転位4は、結晶成長に伴って基底面内の欠陥4aに構造転換され、凹傾斜面36aで構造転換された基底面内の欠陥4a、及び、溝間隔部37を貫通する貫通らせん転位4から構造転換された基底面内の欠陥4aは、隣接する凹傾斜面36a側からの成長面によって基底面(0001)方向の行き場が失われた後、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0128】

このため、溝間隔部37をc軸方向に貫通する貫通らせん転位4の密度を低くし、凹傾斜面36a及びストライプ2が重なる部位をc軸方向に貫通する貫通らせん転位4をc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、凹傾斜面36a及びストライプ2が重なる範囲の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x4として特定することができる。

【0129】

図12に基づいて第5実施例を説明する。

【0130】

図に示すように、炭化珪素単結晶ウエハ1の上部に第2ストライプ41が形成されている。第2ストライプ41は、基底面(0001)より80°以下、好ましくは60°以下の傾斜角βで、ストライプ2の傾斜面2aの傾斜角αよりも小さい角度の傾斜面41aを保ちつつ延びるストライプ状の凸断面となっている。傾斜角βの角度は、10°以上、好ましくは30°以上で、ストライプ2の傾斜面2aの傾斜角αよりも小さい角度が保たれている。

【0131】

ストライプ2で構造変換され、結晶成長に伴って基底面(0001)方向の行き場が失われた後にc軸方向に貫通する貫通らせん転位4を、更に、第2ストライプ41の傾斜面41aでc軸に対して交差する方向の基底面内の欠陥4aに構造転換させる。基底面内の欠陥4aは、隣接する第2ストライプ41の傾斜面41aの成長面によって基底面(0001)方向の行き場が失われた後、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0132】

このため、c軸方向に貫通する貫通らせん転位4を第2ストライプ41でc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、ストライプ2の幅よりの広い第2ストライプ41の範囲の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x5として特定することができる。

【0133】

図13に基づいて、炭化珪素単結晶層に対してストライプを形成して、新たな炭化珪素単結晶層を形成する工程を2回以上繰り返す他の実施例を説明する。図13には溝ストライプ及び図7に示したストライプ2、平面3を形成した状態の第6実施例の断面を示してある。

【0134】

図13に基づいて第6実施例を説明する。

【0135】

図に示すように、炭化珪素単結晶ウエハには溝ストライプ51が形成され、溝ストライプ51は、基底面(0001)よりマイナス側に80°以下、好ましくはマイナス側に60°以下の傾斜角αの傾斜面51aを保ちつつ延びるV型溝のストライプ状の凹断面となっている。溝ストライプ51は間隔をあけて複数配され、複数の溝ストライプ51の間には溝間隔部52が介在している。

【0136】

溝ストライプ51が形成された炭化珪素単結晶ウエハの上部に、図7に示したストライプ2及び平面3が形成される。即ち、溝ストライプ51に対応して平面3が形成され、溝間隔部52に対応してストライプ2が形成されている。

【0137】

基底面(0001)より傾斜角の大きい溝ストライプ51の傾斜面51aを貫通する貫通らせん転位4は、溝ストライプ51の内側に構造転換されて基底面内の欠陥4aに構造転換されて伝播し、対向する傾斜面51aからの成長面によって基底面(0001)方向の行き場が失われる。結晶成長に伴って基底面(0001)方向の行き場が失われた欠陥4aは、c軸方向に貫通する貫通らせん転位4と同方向へ伝播して平面3を貫通する。

【0138】

また、溝間隔部52を貫通する貫通らせん転位4は、ストライプ2の傾斜面2aを貫通する。平面3を貫通してストライプ2の傾斜面2aを貫通する貫通らせん転位4は、傾斜面2aで基底面(0001)方向の基底面内の欠陥4aに構造転換され、基底面内の欠陥4aは、結晶成長に伴って基底面(0001)方向の行き場が失われた後、c軸方向に貫通する貫通らせん転位4と同方向へ伝播する。

【0139】

このため、c軸方向に貫通する貫通らせん転位4を溝ストライプ51の傾斜面51aで内側に構造転換させることで、平面3をc軸方向に貫通する貫通らせん転位4の密度を低下させる。また、溝間隔部52を貫通する貫通らせん転位4を、ストライプ2でc軸に対して交差する方向の欠陥に変換させることで、基底面(0001)に平行な成長面で、ストライプ2の上側をc軸方向に貫通らせん転位4が貫通しない部位(c軸方向に貫通する欠陥の密度が低い領域)x6として特定することができる。平面3をc軸方向に貫通する貫通らせん転位4の密度を低下させているので、貫通らせん転位4が貫通しない部位x6の範囲に余裕を持たせることができる。

【0140】

上述した第3実施例から第6実施例では、貫通らせん転位4が貫通していない炭化珪素単結晶層の成長部位x(x3、x4、x5、x6)を特定することで、貫通らせん転位の密度の低い領域xにデバイスを設けることができ、高い耐電圧性が求められるデバイスを適用する場合であっても、通電の妨げになる等の不具合の発生を抑制する(無くす)ことができる。

【0141】

以上、実施形態及び実施例に基づき本発明を説明したが、本発明はこれらの実施例に何ら限定されることはなく、その要旨を逸脱しない範囲内において各種の変形、変更が可能である。

【0142】

例えば、各実施例のストライプや溝ストライプ、平面、第2平面、溝間隔部の配置を種々変更して適宜組み合わせることが可能である。また、c軸方向に貫通する貫通らせん転位4の密度が大幅に低減されている部位である、ストライプの間や、凹傾斜面の間の平面、第2平面、溝間隔部の上側の範囲を、c軸方向に貫通する欠陥が生じない部位とみなして特定することも可能である。

【0143】

また、アライメントマーク24を用いてc軸方向に貫通する貫通らせん転位4の部等を特定する例を挙げて説明したが、アライメントマーク24を用いずに炭化珪素単結晶層をスライスして抜き取り、抜き取ったウエハの表面を観察することによりc軸方向に貫通する欠陥が生じない部位を特定することも可能である。即ち、X線トポグラフィーによりウエハの表面を直接観察したり、KOHエッチングで生じるエッチピットを観察し、結晶方位を特定するオリエンテーションフラットやノッチ等を基準にし、ウエハの表面でc軸方向に貫通する欠陥が生じない部位を特定することも可能である。

【産業上の利用可能性】

【0144】

本発明は、炭化珪素単結晶の製造方法、炭化珪素単結晶ウエハ、炭化珪素半導体素子の製造方法、炭化珪素半導体素子の産業分野で利用することができる。

【符号の説明】

【0145】

1 炭化珪素単結晶ウエハ

2 ストライプ

3 平面

4 貫通らせん転位

21 炭化珪素単結晶ウエハ部材

23 凹縁部

24 アライメントマーク

31、41 第2ストライプ

32 第2平面

36 溝凹部

37、52 溝間隔部

51 溝ストライプ

【特許請求の範囲】

【請求項1】

基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えたストライプの凸断面を有し、前記トライプの上に炭化珪素層を新たに成長させた際に、c軸方向に貫通する転位をストライプの部位でc軸に対して交差する方向の欠陥に変換させることで、ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とする

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項2】

請求項1に記載の炭化珪素単結晶の製造方法において、

前記ストライプは間隔をあけて複数配され、複数の前記ストライプの間には間隔部が介在している

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項3】

請求項2に記載の炭化珪素単結晶の製造方法において、

前記ストライプの上に炭化珪素層を新たに成長させることで、間隔部の部位の上に基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた第2ストライプの凸断面を形成し、

前記第2ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とする

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項4】

請求項3に記載の炭化珪素単結晶の製造方法において、

前記第2ストライプの前記傾斜角は、前記ストライプの前記傾斜角よりも小さい角度に設定されている

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項5】

請求項3もしくは請求項4に記載の炭化珪素単結晶の製造方法において、

前記第2ストライプは間隔をあけて複数配され、複数の前記第2ストライプの間には第2間隔部が介在している

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項6】

請求項1に記載の炭化珪素単結晶の製造方法において、

前記ストライプの上に炭化珪素層を新たに成長させることで、基底面(0001)より80°以下の傾斜角を保って延びる一対の凹傾斜面及び溝間隔部を備えた溝凹部を形成し、

凹傾斜面上の成長面をc軸方向に貫通する欠陥の密度が低い領域とする

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項7】

基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた溝ストライプの凹断面を有し、前記溝ストライプは間隔をあけて複数配され、複数の前記溝ストライプの間には溝間隔部が介在し、

前記ストライプの上に炭化珪素層を新たに成長させることで、基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた第2ストライプの凸断面を前記溝間隔部に対応して形成し、前記第2ストライプは間隔をあけて複数配され、複数の前記第2ストライプの間には前記溝ストライプに対応して第2間隔部が介在し、

前記第2ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とする

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項8】

請求項1から請求項7のいずれか一項に記載の炭化珪素単結晶の製造方法において、

目印となるアライメントマークを基に、c軸方向に貫通する欠陥が生じない部位を特定する

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項9】

請求項2から請求項5のいずれか一項に記載の炭化珪素単結晶の製造方法において、

前記間隔部の目印となる間隔アライメントマークを基に、前記間隔部の部位を特定する

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項10】

請求項6もしくは請求項7に記載の炭化珪素単結晶の製造方法において、

前記溝間隔部の目印となる溝間隔アライメントマークを基に、前記溝間隔部の部位を特定する

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項11】

請求項1から請求項10のいずれか一項に記載の炭化珪素単結晶の製造方法において、

結晶成長主面が、前記基底面(0001)より10°以下の傾斜角を有している

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項12】

請求項1から請求項11のいずれか一項に記載の炭化珪素単結晶の製造方法により作製され、成長面で把握された、c軸方向に貫通する欠陥の密度が低い領域の層をスライスすることにより得られたことを特徴とする炭化珪素単結晶ウエハ。

【請求項13】

請求項1から請求項11のいずれか一項に記載の炭化珪素単結晶の製造方法により作製されたことを特徴とする炭化珪素単結晶ウエハ。

【請求項14】

請求項12もしくは請求項13に記載の炭化珪素単結晶ウエハを用いて製造されることを特徴とする炭化珪素半導体素子の製造方法。

【請求項15】

請求項14に記載の炭化珪素半導体素子の製造方法により得られたことを特徴とする炭化珪素半導体素子。

【請求項1】

基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えたストライプの凸断面を有し、前記トライプの上に炭化珪素層を新たに成長させた際に、c軸方向に貫通する転位をストライプの部位でc軸に対して交差する方向の欠陥に変換させることで、ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とする

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項2】

請求項1に記載の炭化珪素単結晶の製造方法において、

前記ストライプは間隔をあけて複数配され、複数の前記ストライプの間には間隔部が介在している

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項3】

請求項2に記載の炭化珪素単結晶の製造方法において、

前記ストライプの上に炭化珪素層を新たに成長させることで、間隔部の部位の上に基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた第2ストライプの凸断面を形成し、

前記第2ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とする

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項4】

請求項3に記載の炭化珪素単結晶の製造方法において、

前記第2ストライプの前記傾斜角は、前記ストライプの前記傾斜角よりも小さい角度に設定されている

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項5】

請求項3もしくは請求項4に記載の炭化珪素単結晶の製造方法において、

前記第2ストライプは間隔をあけて複数配され、複数の前記第2ストライプの間には第2間隔部が介在している

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項6】

請求項1に記載の炭化珪素単結晶の製造方法において、

前記ストライプの上に炭化珪素層を新たに成長させることで、基底面(0001)より80°以下の傾斜角を保って延びる一対の凹傾斜面及び溝間隔部を備えた溝凹部を形成し、

凹傾斜面上の成長面をc軸方向に貫通する欠陥の密度が低い領域とする

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項7】

基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた溝ストライプの凹断面を有し、前記溝ストライプは間隔をあけて複数配され、複数の前記溝ストライプの間には溝間隔部が介在し、

前記ストライプの上に炭化珪素層を新たに成長させることで、基底面(0001)より80°以下の傾斜角を保って延びる傾斜面を備えた第2ストライプの凸断面を前記溝間隔部に対応して形成し、前記第2ストライプは間隔をあけて複数配され、複数の前記第2ストライプの間には前記溝ストライプに対応して第2間隔部が介在し、

前記第2ストライプ上の成長面をc軸方向に貫通する欠陥の密度が低い領域とする

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項8】

請求項1から請求項7のいずれか一項に記載の炭化珪素単結晶の製造方法において、

目印となるアライメントマークを基に、c軸方向に貫通する欠陥が生じない部位を特定する

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項9】

請求項2から請求項5のいずれか一項に記載の炭化珪素単結晶の製造方法において、

前記間隔部の目印となる間隔アライメントマークを基に、前記間隔部の部位を特定する

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項10】

請求項6もしくは請求項7に記載の炭化珪素単結晶の製造方法において、

前記溝間隔部の目印となる溝間隔アライメントマークを基に、前記溝間隔部の部位を特定する

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項11】

請求項1から請求項10のいずれか一項に記載の炭化珪素単結晶の製造方法において、

結晶成長主面が、前記基底面(0001)より10°以下の傾斜角を有している

ことを特徴とする炭化珪素単結晶の製造方法。

【請求項12】

請求項1から請求項11のいずれか一項に記載の炭化珪素単結晶の製造方法により作製され、成長面で把握された、c軸方向に貫通する欠陥の密度が低い領域の層をスライスすることにより得られたことを特徴とする炭化珪素単結晶ウエハ。

【請求項13】

請求項1から請求項11のいずれか一項に記載の炭化珪素単結晶の製造方法により作製されたことを特徴とする炭化珪素単結晶ウエハ。

【請求項14】

請求項12もしくは請求項13に記載の炭化珪素単結晶ウエハを用いて製造されることを特徴とする炭化珪素半導体素子の製造方法。

【請求項15】

請求項14に記載の炭化珪素半導体素子の製造方法により得られたことを特徴とする炭化珪素半導体素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−153543(P2012−153543A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−11433(P2011−11433)

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]