炭化珪素基板の製造方法および炭化珪素基板

【課題】主表面における面方位のばらつきおよび反りを抑制することができる炭化珪素基板の製造方法、ならびに高品質な半導体装置を製造することができる炭化珪素基板を提供する。

【解決手段】炭化珪素基板10の製造方法は、単結晶炭化珪素からなるインゴット1を準備する工程と、インゴット1をスライスすることにより炭化珪素基板10を得る工程と、炭化珪素基板10の表面を研磨する工程とを備える。炭化珪素基板10を得る工程では、<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15±5°となる方向に切断が進行するようにインゴット1がスライスされる。炭化珪素基板10の表面を研磨する工程では、炭化珪素基板10の主表面10A,10Bの少なくとも一方の全面が研磨面30A,40Aと接触した状態において炭化珪素基板10の主表面10A,10Bの少なくとも一方が研磨される。

【解決手段】炭化珪素基板10の製造方法は、単結晶炭化珪素からなるインゴット1を準備する工程と、インゴット1をスライスすることにより炭化珪素基板10を得る工程と、炭化珪素基板10の表面を研磨する工程とを備える。炭化珪素基板10を得る工程では、<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15±5°となる方向に切断が進行するようにインゴット1がスライスされる。炭化珪素基板10の表面を研磨する工程では、炭化珪素基板10の主表面10A,10Bの少なくとも一方の全面が研磨面30A,40Aと接触した状態において炭化珪素基板10の主表面10A,10Bの少なくとも一方が研磨される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭化珪素基板の製造方法および炭化珪素基板に関するものであり、より特定的には、主表面における面方位のばらつきおよび反りを抑制することができる炭化珪素基板の製造方法、ならびに高品質な半導体装置を製造することができる炭化珪素基板に関するものである。

【背景技術】

【0002】

近年、半導体装置の高耐圧化、低損失化、高温環境下での使用などを可能とするため、半導体装置を構成する材料として炭化珪素の採用が進められつつある。炭化珪素は、従来から半導体装置を構成する材料として広く使用されている珪素に比べてバンドギャップが大きいワイドバンドギャップ半導体である。そのため、半導体装置を構成する材料として炭化珪素を採用することにより、半導体装置の高耐圧化、オン抵抗の低減などを達成することができる。また、炭化珪素を材料として採用した半導体装置は、珪素を材料として採用した半導体装置に比べて、高温環境下で使用された場合の特性の低下が小さいという利点も有している。

【0003】

炭化珪素を材料として用いた半導体装置は、たとえば炭化珪素基板上にエピタキシャル成長層を形成し、これに所望の不純物を導入した領域を作製するとともに、電極を形成することにより製造される。ここで、高品質なエピタキシャル成長層を形成するためには、主表面における面方位が均一な炭化珪素基板を用いる必要がある。これに対して、たとえば結晶成長の温度条件や、結晶形状を制御することにより、主表面における面方位が均一な炭化珪素基板を得ることなどが提案されている(たとえば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−294499号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1において提案されている炭化珪素基板は、主表面における面方位が均一である一方、基板の反りが大きく、また厚みのばらつきが大きい。また、基板の反りは、表面研磨などによって低減することができるが、反りが大きい基板の表面を研磨などによって平坦化すると、研磨後の主表面における面方位にばらつきが生じるという問題点がある。

【0006】

本発明は、上記課題に鑑みてなされたものであり、その目的は、主表面における面方位のばらつきおよび反りを抑制することができる炭化珪素基板の製造方法、ならびに高品質な半導体装置を製造することができる炭化珪素基板を提供することである。

【課題を解決するための手段】

【0007】

本発明に従った炭化珪素基板の製造方法は、直径が2インチ以上の単結晶炭化珪素からなるインゴットを準備する工程と、インゴットをスライスすることにより基板を得る工程と、基板の表面を研磨する工程とを備えている。基板を得る工程では、<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15±5°となる方向に切断が進行するようにインゴットがスライスされる。基板の表面を研磨する工程では、基板の少なくとも一方の主表面の全面が研磨面と接触した状態において基板の上記少なくとも一方の主表面が研磨される。

【0008】

ここで、基板の主表面の全面が研磨面と接触した状態とは、基板の反りまたはうねりが矯正されることによって、基板の主表面が概ね全域にわたって研磨面と接触する状態を意味するものであって、基板の主表面の全面が全ての領域において完全に研磨面と接触した状態のみならず、基板の主表面の一部が研磨面と離れた状態をも含む。また、研磨面とは、基板の主表面と接触して研磨を進行させる面であって、たとえば砥石表面や定盤の表面などを意味するものとする。

【0009】

本発明者は、炭化珪素からなる基板の主表面における面方位のばらつき、および反りを抑制するための方策について詳細な検討を行なった。その結果、まず、単結晶炭化珪素からなるインゴットの切断段階において、炭化珪素の結晶の劈開方向に対して一定の角度をなす方向にスライスを進行させることにより、基板の反りが抑制されることを見出した。しかし、反りが残存する基板を何ら対策を講じることなく研磨すると、結晶面が湾曲した状態が維持されつつ研磨が進行するため、研磨後の主表面において面方位のばらつきが生じる。これに対して、本発明者の検討によれば、基板の少なくとも一方の主表面の全面が研磨面と接触した状態において研磨することにより、上記少なくとも一方の主表面における面方位のばらつきを抑制しつつ、基板の反りをより低減可能であることが明らかとなった。

【0010】

本発明に従った炭化珪素基板の製造方法では、炭化珪素の結晶の劈開方向である<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15°±5°の範囲となる方向にスライスを進行させることにより、反りが抑制された基板を得ることができる。そして、得られた基板は、少なくとも一方の主表面の全面が研磨面と接触した状態において研磨される。そのため、基板の上記少なくとも一方の主表面における面方位のばらつきを抑制しつつ、基板の反りをより低減することができる。このように、本発明に従った炭化珪素基板の製造方法によれば、基板の主表面における面方位のばらつきおよび反りを抑制することができる。

【0011】

上記炭化珪素基板の製造方法において、基板を得る工程では、上記少なくとも一方の主表面の{0001}面に対するオフ角が50°以上80°以下となるようにインゴットがスライスされてもよい。これにより、得られる基板の反りをより効果的に抑制することができる。

【0012】

上記炭化珪素基板の製造方法において、基板の表面を研磨する工程では、基板の両方の主表面の全面が研磨面に接触した状態において、基板の両方の主表面が研磨されてもよい。このようにすることにより、基板の表面を効率的に研磨することができる。

【0013】

上記炭化珪素基板の製造方法において、基板の表面を研磨する工程は、基板の両方の主表面の全面が研磨面に接触するように基板を矯正する工程と、矯正された基板の両方の主表面を研磨する工程とを含んでいてもよい。また、矯正された基板の両方の主表面を研磨する工程では、基板を矯正する工程よりも多い量の遊離砥粒が供給されつつ、両方の主表面が研磨されてもよい。

【0014】

このように、基板の両方の主表面の全面が研磨面に接触するように基板が矯正された後に、多量の遊離砥粒が供給されて基板の両方の主表面が研磨されることにより、矯正完了後に研磨速度が向上するため、基板の主表面の面方位のばらつきをより確実に抑制することができる。

【0015】

上記炭化珪素基板の製造方法において、基板の表面を研磨する工程では、基板の一方の主表面とは異なる他方の主表面が保持部材の平坦面に接触するように固定されてもよい。そして、基板の上記一方の主表面の全面が研磨面に接触した状態において基板の上記一方の主表面が研磨されてもよい。

【0016】

これにより、基板の上記一方の主表面の全面を確実に研磨することができる。その結果、基板の上記一方の主表面の面方位のばらつきを抑制することができる。

【0017】

上記炭化珪素基板の製造方法は、基板の表面を研磨する工程の前に、基板の固定状態を確認する工程をさらに備えていてもよい。

【0018】

これにより、基板の上記一方の主表面の全面をより確実に研磨することができる。その結果、基板の上記一方の主表面の面方位のばらつきをより確実に抑制することができる。

【0019】

本発明に従った炭化珪素基板は、2インチ以上の直径を有している。また、少なくとも一方の主表面の中心からの距離が1インチ以下の領域である中央領域におけるSORIが30μm以下である。また、上記中央領域におけるX線回折のピーク位置のばらつきが0.3°以下である。

【0020】

本発明に従った炭化珪素基板は、主表面における面方位および反りが抑制されているため、主表面上において結晶性の高いエピタキシャル成長層を容易に形成することができる。したがって、本発明に従った炭化珪素基板によれば、高品質な半導体装置を製造することができる。

【0021】

上記炭化珪素基板において、外周から2mm離れた領域を除く領域の、X線回折のピーク位置のばらつきは0.3°以下であってもよい。

【0022】

これにより、上記炭化珪素基板の主表面上において、結晶性の高いエピタキシャル成長層を一層容易に形成することができる。

【発明の効果】

【0023】

以上の説明から明らかなように、本発明に従った炭化珪素基板の製造方法および炭化珪素基板によれば、主表面における面方位のばらつきおよび反りを抑制することができる炭化珪素基板の製造方法、ならびに高品質な半導体装置を製造することができる炭化珪素基板を提供することができる。

【図面の簡単な説明】

【0024】

【図1】炭化珪素基板の製造方法を概略的に示すフローチャートである。

【図2】炭化珪素基板の製造方法を説明するための概略図である。

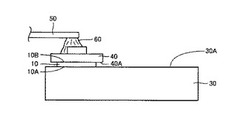

【図3】炭化珪素基板の製造方法を説明するための概略図である。

【図4】炭化珪素基板の製造方法を説明するための概略図である。

【図5】炭化珪素基板の製造方法を説明するための概略図である。

【図6】炭化珪素基板の製造方法を説明するための概略図である。

【図7】炭化珪素基板を示す概略図である。

【図8】実施の形態2に係る炭化珪素基板の製造方法を概略的に示すフローチャートである。

【図9】実施の形態2に係る炭化珪素基板の製造方法を説明するための概略図である。

【図10】実施の形態2に係る炭化珪素基板の製造方法を説明するための概略図である。

【発明を実施するための形態】

【0025】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付し、その説明は繰返さない。また、本明細書中においては、個別方位を[]、集合方位を<>、個別面を()、集合面を{}でそれぞれ示す。また、負の指数については、結晶学上、”−”(バー)を数字の上に付けることになっているが、本明細書中では、数字の前に負の符号を付けている。

【0026】

(実施の形態1)

まず、本発明の一実施の形態である実施の形態1に係る炭化珪素基板の製造方法および炭化珪素基板について説明する。はじめに、本実施の形態に係る炭化珪素基板の製造方法について、図1〜図6を参照して説明する。図1を参照して、本実施の形態に係る炭化珪素基板の製造方法では、まず、工程(S10)として、インゴット準備工程が実施される。この工程(S10)では、たとえば以下に説明する昇華法により、直径が2インチ以上の単結晶炭化珪素からなるインゴットが作製される。

【0027】

まず、グラファイトからなる容器内に単結晶炭化珪素からなる種結晶と、炭化珪素からなる原料粉末とが挿入される。そして、原料粉末が加熱されることにより炭化珪素が昇華し、種結晶上に再結晶する。このとき、所望の不純物、たとえば窒素などが導入されつつ再結晶が進行する。これにより、図2に示すように、単結晶炭化珪素からなるインゴット1が得られる。なお、インゴット1の成長方向を図2に示すように<0001>方向とすることにより、効率よくインゴット1を作製することができる。

【0028】

次に、工程(S20)として、切断工程が実施される。この工程(S20)では、図3および図4を参照して、作製されたインゴット1をスライスすることにより、炭化珪素基板10が得られる。具体的には、まず、インゴット1が、その側面の一部が支持台2により支持されるように設置される。次に、ワイヤー9が、インゴット1の直径方向に沿った方向に走行しつつ、その走行方向に垂直な方向である切断方向αに沿ってインゴット1に接近し、ワイヤー9とインゴット1とが接触する。そして、ワイヤー9が切断方向αに沿って進行し続けることにより、インゴット1が切断される。

【0029】

この工程(S20)をより詳細に説明すると、たとえば鉄およびニッケルを含む合金からなるワイヤー9がインゴット1に接触しつつ走行し、かつワイヤー9とインゴット1とが接触する領域には、遊離砥粒としての単結晶ダイヤモンドと切削油とを混合したスラリーなどの切削油が供給されることにより、インゴット1が切断される。このようにして、インゴット1のスライスが実施され、図4に示すような炭化珪素基板10が得られる。

【0030】

また、この工程(S20)では、図3に示すように、インゴット1の<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15°±5°となる方向にスライスが進行するように、インゴット1がスライスされる。具体的には、たとえば図3に示すように、インゴット1の<11−20>方向と切断方向αとのなす角βが15°±5°とされる。これにより、劈開方向がワイヤー9に与える影響が低減され、炭化珪素基板10の反りが抑制される。また、炭化珪素基板10の厚みのばらつきは、たとえば10μm以下にまで低減される。

【0031】

また、この工程(S20)では、炭化珪素基板10の主表面10Aの{0001}面に対するオフ角が50°以上80°以下となるように、インゴット1がスライスされてもよい。これにより、得られる炭化珪素基板10の反りをより効果的に抑制することができる。

【0032】

次に、工程(S30)として、研磨工程が実施される。この工程(S30)では、以下に説明する工程(S31)〜(S33)が実施されることにより、炭化珪素基板10の両方の主表面が研磨される。なお、上述したように、工程(S20)においてインゴット1をスライスして得られた炭化珪素基板10の反りは抑制されているが、完全には除去されていない。そのため、この工程(S30)において、炭化珪素基板10の両方の主表面を研磨することにより、さらに炭化珪素基板10の反りが低減される。

【0033】

まず、工程(S31)として、基板設置工程が実施される。この工程(S31)では、図5を参照して、まず、炭化珪素基板10が、たとえば銅からなる研磨面30Aを有する下定盤30上において、主表面10Aの一部が研磨面30Aに接触するように設置される。そして、たとえば銅からなる研磨面40Aを有する上定盤40が、研磨面40Aが主表面10Bの一部に接触するように、炭化珪素基板10上に設置される。このようにして、炭化珪素基板10は、下定盤30と上定盤40との間に挟まれるように配置される。なお、下定盤30および上定盤40は、上述したような銅からなる研磨面30A,40Aを有する定盤だけでなく、たとえばダイヤモンドなどの炭化珪素よりも高い硬度を有する材料からなる砥粒が固定された砥石が表面に配置された定盤であってもよい。

【0034】

次に、工程(S32)として、基板矯正工程が実施される。この工程(S32)では、図6を参照して、下定盤30と上定盤40とを互いに相対的に回転させつつ、上定盤40を下定盤30に対して接近する方向に動作させる。これにより、図6に示すように、炭化珪素基板10の主表面10A,10Bの全面が研磨面30A,40Aに接触した状態とされる。また、この工程(S32)では、供給管50より、研磨面30Aと研磨面40Aとの間への加工液60の供給が開始される。加工液60は、主表面10A,10Bの研磨を容易に進行させるための切削油などであって、たとえばダイヤモンドからなる遊離砥粒などを含んでいてもよい。

【0035】

次に、工程(S33)として、両面研磨工程が実施される。この工程(S33)では、炭化珪素基板10の主表面10A,10Bの全面が研磨面30A,40Aに接触した状態において、工程(S32)よりも多い量の遊離砥粒を含む加工液60が供給管50より供給されつつ、主表面10A,10Bの全面が研磨される。

【0036】

また、工程(S32)と工程(S33)との間の遊離砥粒の供給量の変更は、本発明に従った炭化珪素基板の製造方法において必須ではないが、これを行なうことにより、炭化珪素基板10の矯正完了後に研磨速度が向上するため、炭化珪素基板10の主表面10A,10Bの面方位のばらつきをより確実に抑制することができる。

【0037】

このように、上記工程(S30)では、炭化珪素基板10の主表面10A,10Bの全面が研磨面30A,40Aに接触するように炭化珪素基板10が矯正された状態で、主表面10A,10Bが研磨されることにより、炭化珪素基板10の主表面10A,10Bの面方位のばらつきをより確実に抑制することができる。以上の工程(S10)〜(S30)が実施されることにより、炭化珪素基板10が製造され、本実施の形態に係る炭化珪素基板の製造方法が完了する。

【0038】

次に、本実施の形態に係る炭化珪素基板について説明する。本実施の形態に係る炭化珪素基板10は、たとえば上記本実施の形態に係る炭化珪素基板の製造方法により製造される。

【0039】

炭化珪素基板10は、2インチ以上の直径を有している。また、図7を参照して、炭化珪素基板10において、主表面10A,10Bの中心からの距離が1インチ以下の領域である中央領域AのSORIは、30μm以下となっている。また、中央領域AにおけるX線回折のピーク位置のばらつきは、0.3°以下となっている。

【0040】

このように、本実施の形態に係る炭化珪素基板10は、主表面10A,10Bにおける面方位および反りが抑制されているため、主表面10A,10B上において結晶性の高いエピタキシャル成長層を容易に形成することができる。したがって、本実施の形態に係る炭化珪素基板10によれば、高品質な半導体装置を製造することができる。

【0041】

また、上記本実施の形態に係る炭化珪素基板10において、より好ましくは外周から2mm離れた領域を除く領域Bにおいて、X線回折のピーク位置のばらつきが0.3°以下となっている。これにより、炭化珪素基板10の主表面10A,10B上において、結晶性の高いエピタキシャル成長層を一層容易に形成することができる。

【0042】

(実施の形態2)

次に、本発明の他の実施の形態である実施の形態2に係る炭化珪素基板の製造方法および炭化珪素基板について説明する。本実施の形態に係る炭化珪素基板の製造方法は、基本的には上記実施の形態1に係る炭化珪素基板の製造方法と同様に実施され、かつ同様の効果を奏する。また、本実施の形態に係る炭化珪素基板は、基本的には上記実施の形態1と同様のものであり、かつ同様の効果を奏する。しかし、本実施の形態に係る炭化珪素基板の製造方法は、炭化珪素基板の両方の主表面ではなく一方の主表面が研磨されるという点において、上記実施の形態1に係る炭化珪素基板の製造方法とは異なっている。

【0043】

以下、本実施の形態に係る炭化珪素基板の製造方法について、図8〜図10を参照して説明する。図8を参照して、まず、工程(S10)として、インゴット準備工程が実施される。この工程(S10)では、実施の形態1と同様に、直径が2インチ以上の単結晶炭化珪素からなるインゴット1が作製される。

【0044】

次に、工程(S20)として、切断工程が実施される。この工程(S20)では、実施の形態1と同様に、インゴット1がスライスされることにより、炭化珪素基板10が得られる。

【0045】

次に、工程(S30)として、研磨工程が実施される。この工程(S30)は、以下に説明する工程(S31)〜(S35)を含み、炭化珪素基板10の一方の主表面の全面が研磨される。

【0046】

まず、工程(S31)として、基板形状確認工程が実施される。この工程(S31)では、たとえば炭化珪素基板10の主表面内の任意の5点において、炭化珪素基板10の厚みが測定される。

【0047】

次に、工程(S32)として、基板固定工程が実施される。この工程(S32)では、図9を参照して、工程(S31)において厚みが確認された炭化珪素基板10が、保持部材20に固定される。具体的には、たとえばワックスなどの接着剤を用いて、炭化珪素基板10が、研磨されるべき主表面10Aとは異なる主表面10Bが保持部材20の平坦面20Aに接触するように保持部材20に固定される。

【0048】

次に、工程(S33)として、基板形状確認工程が実施される。この工程(S33)では、上述のように炭化珪素基板10が保持部材20に固定された後、工程(S31)にて厚みが測定された任意の5点と同じ位置において、炭化珪素基板10の厚みが測定される。これにより、炭化珪素基板10の保持部材20への固定精度が確認される。本実施の形態では、炭化珪素基板10は、5μm以下の固定精度で保持部材20に固定される。

【0049】

次に、工程(S34)として、基板設置工程が実施される。この工程(S34)では、図10を参照して、保持部材20に固定された炭化珪素基板10が、研磨対象となる主表面10Aの全面が研磨面30Aに接触するように下定盤30上に設置される。

【0050】

次に、工程(S35)として、片面研磨工程が実施される。この工程(S35)では、炭化珪素基板10の主表面10Aの全面が研磨面30Aに接触した状態において、保持部材20と下定盤30とを互いに相対的に回転させることにより、主表面10Aの全面が研磨される。

【0051】

このように、この工程(S30)では、炭化珪素基板10の主表面10Aの研磨が実施される前に、炭化珪素基板10の厚みが確認されることにより、主表面10Aの全面をより確実に研磨することができる。その結果、炭化珪素基板10の主表面10Aの面方位のばらつきをより確実に抑制することができる。以上の工程(S10)〜(S30)が実施されることにより、炭化珪素基板10が製造され、本実施の形態に係る炭化珪素基板の製造方法が完了する。なお、必要に応じて、主表面10Bも主表面10Aと同様に研磨されてもよい。

【0052】

以上のように、本発明の実施の形態に係る炭化珪素基板の製造方法では、炭化珪素の結晶の劈開方向である<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15°±5°の範囲となる方向にスライスを進行させることにより、反りが抑制された炭化珪素基板10を得ることができる。そして、得られた炭化珪素基板10は、主表面10A,10Bのうち少なくとも一方の主表面の全面が研磨面30A,30Bと接触した状態において研磨される。そのため、炭化珪素基板10の主表面10A,10Bのうち少なくとも一方の主表面における面方位のばらつきを抑制しつつ、炭化珪素基板10の反りをより低減することができる。このように、本実施の形態に係る炭化珪素基板の製造方法によれば、炭化珪素基板10の主表面における面方位のばらつきおよび反りを抑制することができる。

【0053】

また、本発明の炭化珪素基板の製造方法では、実施の形態1に示したように炭化珪素基板10の両方の主表面10A,10Bの全面が研磨されてもよい。このようにすることにより、炭化珪素基板10の表面を効率的に研磨することができる。

【0054】

また、本発明の炭化珪素基板の製造方法では、実施の形態2に示したように炭化珪素基板10の一方の主表面である主表面10Aの全面が研磨されてもよい。これにより、炭化珪素基板10の主表面10Aの全面を確実に研磨することができる。その結果、炭化珪素基板10の主表面10Aの面方位のばらつきを抑制することができる。

【0055】

今回開示された実施の形態はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味、および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0056】

本発明の炭化珪素基板の製造方法および炭化珪素基板は、炭化珪素基板の主表面上に高品質なエピタキシャル成長層を形成することが要求される炭化珪素基板の製造方法および炭化珪素基板において特に有利に適用され得る。

【符号の説明】

【0057】

1 インゴット、2 支持台、9 ワイヤー、10 炭化珪素基板、10A,10B 主表面、20 保持部材、20A 平坦面、30 下定盤、40 上定盤、30A,40A 研磨面、50 供給管、60 加工液。

【技術分野】

【0001】

本発明は、炭化珪素基板の製造方法および炭化珪素基板に関するものであり、より特定的には、主表面における面方位のばらつきおよび反りを抑制することができる炭化珪素基板の製造方法、ならびに高品質な半導体装置を製造することができる炭化珪素基板に関するものである。

【背景技術】

【0002】

近年、半導体装置の高耐圧化、低損失化、高温環境下での使用などを可能とするため、半導体装置を構成する材料として炭化珪素の採用が進められつつある。炭化珪素は、従来から半導体装置を構成する材料として広く使用されている珪素に比べてバンドギャップが大きいワイドバンドギャップ半導体である。そのため、半導体装置を構成する材料として炭化珪素を採用することにより、半導体装置の高耐圧化、オン抵抗の低減などを達成することができる。また、炭化珪素を材料として採用した半導体装置は、珪素を材料として採用した半導体装置に比べて、高温環境下で使用された場合の特性の低下が小さいという利点も有している。

【0003】

炭化珪素を材料として用いた半導体装置は、たとえば炭化珪素基板上にエピタキシャル成長層を形成し、これに所望の不純物を導入した領域を作製するとともに、電極を形成することにより製造される。ここで、高品質なエピタキシャル成長層を形成するためには、主表面における面方位が均一な炭化珪素基板を用いる必要がある。これに対して、たとえば結晶成長の温度条件や、結晶形状を制御することにより、主表面における面方位が均一な炭化珪素基板を得ることなどが提案されている(たとえば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−294499号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1において提案されている炭化珪素基板は、主表面における面方位が均一である一方、基板の反りが大きく、また厚みのばらつきが大きい。また、基板の反りは、表面研磨などによって低減することができるが、反りが大きい基板の表面を研磨などによって平坦化すると、研磨後の主表面における面方位にばらつきが生じるという問題点がある。

【0006】

本発明は、上記課題に鑑みてなされたものであり、その目的は、主表面における面方位のばらつきおよび反りを抑制することができる炭化珪素基板の製造方法、ならびに高品質な半導体装置を製造することができる炭化珪素基板を提供することである。

【課題を解決するための手段】

【0007】

本発明に従った炭化珪素基板の製造方法は、直径が2インチ以上の単結晶炭化珪素からなるインゴットを準備する工程と、インゴットをスライスすることにより基板を得る工程と、基板の表面を研磨する工程とを備えている。基板を得る工程では、<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15±5°となる方向に切断が進行するようにインゴットがスライスされる。基板の表面を研磨する工程では、基板の少なくとも一方の主表面の全面が研磨面と接触した状態において基板の上記少なくとも一方の主表面が研磨される。

【0008】

ここで、基板の主表面の全面が研磨面と接触した状態とは、基板の反りまたはうねりが矯正されることによって、基板の主表面が概ね全域にわたって研磨面と接触する状態を意味するものであって、基板の主表面の全面が全ての領域において完全に研磨面と接触した状態のみならず、基板の主表面の一部が研磨面と離れた状態をも含む。また、研磨面とは、基板の主表面と接触して研磨を進行させる面であって、たとえば砥石表面や定盤の表面などを意味するものとする。

【0009】

本発明者は、炭化珪素からなる基板の主表面における面方位のばらつき、および反りを抑制するための方策について詳細な検討を行なった。その結果、まず、単結晶炭化珪素からなるインゴットの切断段階において、炭化珪素の結晶の劈開方向に対して一定の角度をなす方向にスライスを進行させることにより、基板の反りが抑制されることを見出した。しかし、反りが残存する基板を何ら対策を講じることなく研磨すると、結晶面が湾曲した状態が維持されつつ研磨が進行するため、研磨後の主表面において面方位のばらつきが生じる。これに対して、本発明者の検討によれば、基板の少なくとも一方の主表面の全面が研磨面と接触した状態において研磨することにより、上記少なくとも一方の主表面における面方位のばらつきを抑制しつつ、基板の反りをより低減可能であることが明らかとなった。

【0010】

本発明に従った炭化珪素基板の製造方法では、炭化珪素の結晶の劈開方向である<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15°±5°の範囲となる方向にスライスを進行させることにより、反りが抑制された基板を得ることができる。そして、得られた基板は、少なくとも一方の主表面の全面が研磨面と接触した状態において研磨される。そのため、基板の上記少なくとも一方の主表面における面方位のばらつきを抑制しつつ、基板の反りをより低減することができる。このように、本発明に従った炭化珪素基板の製造方法によれば、基板の主表面における面方位のばらつきおよび反りを抑制することができる。

【0011】

上記炭化珪素基板の製造方法において、基板を得る工程では、上記少なくとも一方の主表面の{0001}面に対するオフ角が50°以上80°以下となるようにインゴットがスライスされてもよい。これにより、得られる基板の反りをより効果的に抑制することができる。

【0012】

上記炭化珪素基板の製造方法において、基板の表面を研磨する工程では、基板の両方の主表面の全面が研磨面に接触した状態において、基板の両方の主表面が研磨されてもよい。このようにすることにより、基板の表面を効率的に研磨することができる。

【0013】

上記炭化珪素基板の製造方法において、基板の表面を研磨する工程は、基板の両方の主表面の全面が研磨面に接触するように基板を矯正する工程と、矯正された基板の両方の主表面を研磨する工程とを含んでいてもよい。また、矯正された基板の両方の主表面を研磨する工程では、基板を矯正する工程よりも多い量の遊離砥粒が供給されつつ、両方の主表面が研磨されてもよい。

【0014】

このように、基板の両方の主表面の全面が研磨面に接触するように基板が矯正された後に、多量の遊離砥粒が供給されて基板の両方の主表面が研磨されることにより、矯正完了後に研磨速度が向上するため、基板の主表面の面方位のばらつきをより確実に抑制することができる。

【0015】

上記炭化珪素基板の製造方法において、基板の表面を研磨する工程では、基板の一方の主表面とは異なる他方の主表面が保持部材の平坦面に接触するように固定されてもよい。そして、基板の上記一方の主表面の全面が研磨面に接触した状態において基板の上記一方の主表面が研磨されてもよい。

【0016】

これにより、基板の上記一方の主表面の全面を確実に研磨することができる。その結果、基板の上記一方の主表面の面方位のばらつきを抑制することができる。

【0017】

上記炭化珪素基板の製造方法は、基板の表面を研磨する工程の前に、基板の固定状態を確認する工程をさらに備えていてもよい。

【0018】

これにより、基板の上記一方の主表面の全面をより確実に研磨することができる。その結果、基板の上記一方の主表面の面方位のばらつきをより確実に抑制することができる。

【0019】

本発明に従った炭化珪素基板は、2インチ以上の直径を有している。また、少なくとも一方の主表面の中心からの距離が1インチ以下の領域である中央領域におけるSORIが30μm以下である。また、上記中央領域におけるX線回折のピーク位置のばらつきが0.3°以下である。

【0020】

本発明に従った炭化珪素基板は、主表面における面方位および反りが抑制されているため、主表面上において結晶性の高いエピタキシャル成長層を容易に形成することができる。したがって、本発明に従った炭化珪素基板によれば、高品質な半導体装置を製造することができる。

【0021】

上記炭化珪素基板において、外周から2mm離れた領域を除く領域の、X線回折のピーク位置のばらつきは0.3°以下であってもよい。

【0022】

これにより、上記炭化珪素基板の主表面上において、結晶性の高いエピタキシャル成長層を一層容易に形成することができる。

【発明の効果】

【0023】

以上の説明から明らかなように、本発明に従った炭化珪素基板の製造方法および炭化珪素基板によれば、主表面における面方位のばらつきおよび反りを抑制することができる炭化珪素基板の製造方法、ならびに高品質な半導体装置を製造することができる炭化珪素基板を提供することができる。

【図面の簡単な説明】

【0024】

【図1】炭化珪素基板の製造方法を概略的に示すフローチャートである。

【図2】炭化珪素基板の製造方法を説明するための概略図である。

【図3】炭化珪素基板の製造方法を説明するための概略図である。

【図4】炭化珪素基板の製造方法を説明するための概略図である。

【図5】炭化珪素基板の製造方法を説明するための概略図である。

【図6】炭化珪素基板の製造方法を説明するための概略図である。

【図7】炭化珪素基板を示す概略図である。

【図8】実施の形態2に係る炭化珪素基板の製造方法を概略的に示すフローチャートである。

【図9】実施の形態2に係る炭化珪素基板の製造方法を説明するための概略図である。

【図10】実施の形態2に係る炭化珪素基板の製造方法を説明するための概略図である。

【発明を実施するための形態】

【0025】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付し、その説明は繰返さない。また、本明細書中においては、個別方位を[]、集合方位を<>、個別面を()、集合面を{}でそれぞれ示す。また、負の指数については、結晶学上、”−”(バー)を数字の上に付けることになっているが、本明細書中では、数字の前に負の符号を付けている。

【0026】

(実施の形態1)

まず、本発明の一実施の形態である実施の形態1に係る炭化珪素基板の製造方法および炭化珪素基板について説明する。はじめに、本実施の形態に係る炭化珪素基板の製造方法について、図1〜図6を参照して説明する。図1を参照して、本実施の形態に係る炭化珪素基板の製造方法では、まず、工程(S10)として、インゴット準備工程が実施される。この工程(S10)では、たとえば以下に説明する昇華法により、直径が2インチ以上の単結晶炭化珪素からなるインゴットが作製される。

【0027】

まず、グラファイトからなる容器内に単結晶炭化珪素からなる種結晶と、炭化珪素からなる原料粉末とが挿入される。そして、原料粉末が加熱されることにより炭化珪素が昇華し、種結晶上に再結晶する。このとき、所望の不純物、たとえば窒素などが導入されつつ再結晶が進行する。これにより、図2に示すように、単結晶炭化珪素からなるインゴット1が得られる。なお、インゴット1の成長方向を図2に示すように<0001>方向とすることにより、効率よくインゴット1を作製することができる。

【0028】

次に、工程(S20)として、切断工程が実施される。この工程(S20)では、図3および図4を参照して、作製されたインゴット1をスライスすることにより、炭化珪素基板10が得られる。具体的には、まず、インゴット1が、その側面の一部が支持台2により支持されるように設置される。次に、ワイヤー9が、インゴット1の直径方向に沿った方向に走行しつつ、その走行方向に垂直な方向である切断方向αに沿ってインゴット1に接近し、ワイヤー9とインゴット1とが接触する。そして、ワイヤー9が切断方向αに沿って進行し続けることにより、インゴット1が切断される。

【0029】

この工程(S20)をより詳細に説明すると、たとえば鉄およびニッケルを含む合金からなるワイヤー9がインゴット1に接触しつつ走行し、かつワイヤー9とインゴット1とが接触する領域には、遊離砥粒としての単結晶ダイヤモンドと切削油とを混合したスラリーなどの切削油が供給されることにより、インゴット1が切断される。このようにして、インゴット1のスライスが実施され、図4に示すような炭化珪素基板10が得られる。

【0030】

また、この工程(S20)では、図3に示すように、インゴット1の<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15°±5°となる方向にスライスが進行するように、インゴット1がスライスされる。具体的には、たとえば図3に示すように、インゴット1の<11−20>方向と切断方向αとのなす角βが15°±5°とされる。これにより、劈開方向がワイヤー9に与える影響が低減され、炭化珪素基板10の反りが抑制される。また、炭化珪素基板10の厚みのばらつきは、たとえば10μm以下にまで低減される。

【0031】

また、この工程(S20)では、炭化珪素基板10の主表面10Aの{0001}面に対するオフ角が50°以上80°以下となるように、インゴット1がスライスされてもよい。これにより、得られる炭化珪素基板10の反りをより効果的に抑制することができる。

【0032】

次に、工程(S30)として、研磨工程が実施される。この工程(S30)では、以下に説明する工程(S31)〜(S33)が実施されることにより、炭化珪素基板10の両方の主表面が研磨される。なお、上述したように、工程(S20)においてインゴット1をスライスして得られた炭化珪素基板10の反りは抑制されているが、完全には除去されていない。そのため、この工程(S30)において、炭化珪素基板10の両方の主表面を研磨することにより、さらに炭化珪素基板10の反りが低減される。

【0033】

まず、工程(S31)として、基板設置工程が実施される。この工程(S31)では、図5を参照して、まず、炭化珪素基板10が、たとえば銅からなる研磨面30Aを有する下定盤30上において、主表面10Aの一部が研磨面30Aに接触するように設置される。そして、たとえば銅からなる研磨面40Aを有する上定盤40が、研磨面40Aが主表面10Bの一部に接触するように、炭化珪素基板10上に設置される。このようにして、炭化珪素基板10は、下定盤30と上定盤40との間に挟まれるように配置される。なお、下定盤30および上定盤40は、上述したような銅からなる研磨面30A,40Aを有する定盤だけでなく、たとえばダイヤモンドなどの炭化珪素よりも高い硬度を有する材料からなる砥粒が固定された砥石が表面に配置された定盤であってもよい。

【0034】

次に、工程(S32)として、基板矯正工程が実施される。この工程(S32)では、図6を参照して、下定盤30と上定盤40とを互いに相対的に回転させつつ、上定盤40を下定盤30に対して接近する方向に動作させる。これにより、図6に示すように、炭化珪素基板10の主表面10A,10Bの全面が研磨面30A,40Aに接触した状態とされる。また、この工程(S32)では、供給管50より、研磨面30Aと研磨面40Aとの間への加工液60の供給が開始される。加工液60は、主表面10A,10Bの研磨を容易に進行させるための切削油などであって、たとえばダイヤモンドからなる遊離砥粒などを含んでいてもよい。

【0035】

次に、工程(S33)として、両面研磨工程が実施される。この工程(S33)では、炭化珪素基板10の主表面10A,10Bの全面が研磨面30A,40Aに接触した状態において、工程(S32)よりも多い量の遊離砥粒を含む加工液60が供給管50より供給されつつ、主表面10A,10Bの全面が研磨される。

【0036】

また、工程(S32)と工程(S33)との間の遊離砥粒の供給量の変更は、本発明に従った炭化珪素基板の製造方法において必須ではないが、これを行なうことにより、炭化珪素基板10の矯正完了後に研磨速度が向上するため、炭化珪素基板10の主表面10A,10Bの面方位のばらつきをより確実に抑制することができる。

【0037】

このように、上記工程(S30)では、炭化珪素基板10の主表面10A,10Bの全面が研磨面30A,40Aに接触するように炭化珪素基板10が矯正された状態で、主表面10A,10Bが研磨されることにより、炭化珪素基板10の主表面10A,10Bの面方位のばらつきをより確実に抑制することができる。以上の工程(S10)〜(S30)が実施されることにより、炭化珪素基板10が製造され、本実施の形態に係る炭化珪素基板の製造方法が完了する。

【0038】

次に、本実施の形態に係る炭化珪素基板について説明する。本実施の形態に係る炭化珪素基板10は、たとえば上記本実施の形態に係る炭化珪素基板の製造方法により製造される。

【0039】

炭化珪素基板10は、2インチ以上の直径を有している。また、図7を参照して、炭化珪素基板10において、主表面10A,10Bの中心からの距離が1インチ以下の領域である中央領域AのSORIは、30μm以下となっている。また、中央領域AにおけるX線回折のピーク位置のばらつきは、0.3°以下となっている。

【0040】

このように、本実施の形態に係る炭化珪素基板10は、主表面10A,10Bにおける面方位および反りが抑制されているため、主表面10A,10B上において結晶性の高いエピタキシャル成長層を容易に形成することができる。したがって、本実施の形態に係る炭化珪素基板10によれば、高品質な半導体装置を製造することができる。

【0041】

また、上記本実施の形態に係る炭化珪素基板10において、より好ましくは外周から2mm離れた領域を除く領域Bにおいて、X線回折のピーク位置のばらつきが0.3°以下となっている。これにより、炭化珪素基板10の主表面10A,10B上において、結晶性の高いエピタキシャル成長層を一層容易に形成することができる。

【0042】

(実施の形態2)

次に、本発明の他の実施の形態である実施の形態2に係る炭化珪素基板の製造方法および炭化珪素基板について説明する。本実施の形態に係る炭化珪素基板の製造方法は、基本的には上記実施の形態1に係る炭化珪素基板の製造方法と同様に実施され、かつ同様の効果を奏する。また、本実施の形態に係る炭化珪素基板は、基本的には上記実施の形態1と同様のものであり、かつ同様の効果を奏する。しかし、本実施の形態に係る炭化珪素基板の製造方法は、炭化珪素基板の両方の主表面ではなく一方の主表面が研磨されるという点において、上記実施の形態1に係る炭化珪素基板の製造方法とは異なっている。

【0043】

以下、本実施の形態に係る炭化珪素基板の製造方法について、図8〜図10を参照して説明する。図8を参照して、まず、工程(S10)として、インゴット準備工程が実施される。この工程(S10)では、実施の形態1と同様に、直径が2インチ以上の単結晶炭化珪素からなるインゴット1が作製される。

【0044】

次に、工程(S20)として、切断工程が実施される。この工程(S20)では、実施の形態1と同様に、インゴット1がスライスされることにより、炭化珪素基板10が得られる。

【0045】

次に、工程(S30)として、研磨工程が実施される。この工程(S30)は、以下に説明する工程(S31)〜(S35)を含み、炭化珪素基板10の一方の主表面の全面が研磨される。

【0046】

まず、工程(S31)として、基板形状確認工程が実施される。この工程(S31)では、たとえば炭化珪素基板10の主表面内の任意の5点において、炭化珪素基板10の厚みが測定される。

【0047】

次に、工程(S32)として、基板固定工程が実施される。この工程(S32)では、図9を参照して、工程(S31)において厚みが確認された炭化珪素基板10が、保持部材20に固定される。具体的には、たとえばワックスなどの接着剤を用いて、炭化珪素基板10が、研磨されるべき主表面10Aとは異なる主表面10Bが保持部材20の平坦面20Aに接触するように保持部材20に固定される。

【0048】

次に、工程(S33)として、基板形状確認工程が実施される。この工程(S33)では、上述のように炭化珪素基板10が保持部材20に固定された後、工程(S31)にて厚みが測定された任意の5点と同じ位置において、炭化珪素基板10の厚みが測定される。これにより、炭化珪素基板10の保持部材20への固定精度が確認される。本実施の形態では、炭化珪素基板10は、5μm以下の固定精度で保持部材20に固定される。

【0049】

次に、工程(S34)として、基板設置工程が実施される。この工程(S34)では、図10を参照して、保持部材20に固定された炭化珪素基板10が、研磨対象となる主表面10Aの全面が研磨面30Aに接触するように下定盤30上に設置される。

【0050】

次に、工程(S35)として、片面研磨工程が実施される。この工程(S35)では、炭化珪素基板10の主表面10Aの全面が研磨面30Aに接触した状態において、保持部材20と下定盤30とを互いに相対的に回転させることにより、主表面10Aの全面が研磨される。

【0051】

このように、この工程(S30)では、炭化珪素基板10の主表面10Aの研磨が実施される前に、炭化珪素基板10の厚みが確認されることにより、主表面10Aの全面をより確実に研磨することができる。その結果、炭化珪素基板10の主表面10Aの面方位のばらつきをより確実に抑制することができる。以上の工程(S10)〜(S30)が実施されることにより、炭化珪素基板10が製造され、本実施の形態に係る炭化珪素基板の製造方法が完了する。なお、必要に応じて、主表面10Bも主表面10Aと同様に研磨されてもよい。

【0052】

以上のように、本発明の実施の形態に係る炭化珪素基板の製造方法では、炭化珪素の結晶の劈開方向である<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15°±5°の範囲となる方向にスライスを進行させることにより、反りが抑制された炭化珪素基板10を得ることができる。そして、得られた炭化珪素基板10は、主表面10A,10Bのうち少なくとも一方の主表面の全面が研磨面30A,30Bと接触した状態において研磨される。そのため、炭化珪素基板10の主表面10A,10Bのうち少なくとも一方の主表面における面方位のばらつきを抑制しつつ、炭化珪素基板10の反りをより低減することができる。このように、本実施の形態に係る炭化珪素基板の製造方法によれば、炭化珪素基板10の主表面における面方位のばらつきおよび反りを抑制することができる。

【0053】

また、本発明の炭化珪素基板の製造方法では、実施の形態1に示したように炭化珪素基板10の両方の主表面10A,10Bの全面が研磨されてもよい。このようにすることにより、炭化珪素基板10の表面を効率的に研磨することができる。

【0054】

また、本発明の炭化珪素基板の製造方法では、実施の形態2に示したように炭化珪素基板10の一方の主表面である主表面10Aの全面が研磨されてもよい。これにより、炭化珪素基板10の主表面10Aの全面を確実に研磨することができる。その結果、炭化珪素基板10の主表面10Aの面方位のばらつきを抑制することができる。

【0055】

今回開示された実施の形態はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味、および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0056】

本発明の炭化珪素基板の製造方法および炭化珪素基板は、炭化珪素基板の主表面上に高品質なエピタキシャル成長層を形成することが要求される炭化珪素基板の製造方法および炭化珪素基板において特に有利に適用され得る。

【符号の説明】

【0057】

1 インゴット、2 支持台、9 ワイヤー、10 炭化珪素基板、10A,10B 主表面、20 保持部材、20A 平坦面、30 下定盤、40 上定盤、30A,40A 研磨面、50 供給管、60 加工液。

【特許請求の範囲】

【請求項1】

直径が2インチ以上の単結晶炭化珪素からなるインゴットを準備する工程と、

前記インゴットをスライスすることにより基板を得る工程と、

前記基板の表面を研磨する工程とを備え、

前記基板を得る工程では、<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15±5°となる方向に切断が進行するように前記インゴットがスライスされ、

前記基板の表面を研磨する工程では、前記基板の少なくとも一方の主表面の全面が研磨面と接触した状態において前記基板の前記少なくとも一方の主表面が研磨される、炭化珪素基板の製造方法。

【請求項2】

前記基板を得る工程では、前記少なくとも一方の主表面の{0001}面に対するオフ角が50°以上80°以下となるように、前記インゴットがスライスされる、請求項1に記載の炭化珪素基板の製造方法。

【請求項3】

前記基板の表面を研磨する工程では、前記基板の両方の主表面の全面が前記研磨面に接触した状態において前記基板の前記両方の主表面が研磨される、請求項1または2に記載の炭化珪素基板の製造方法。

【請求項4】

前記基板の表面を研磨する工程は、

前記基板の前記両方の主表面の全面が前記研磨面に接触するように前記基板を矯正する工程と、

矯正された前記基板の前記両方の主表面を研磨する工程とを含み、

矯正された前記基板の前記両方の主表面を研磨する工程では、前記基板を矯正する工程よりも多い量の遊離砥粒が供給されつつ、前記両方の主表面が研磨される、請求項3に記載の炭化珪素基板の製造方法。

【請求項5】

前記基板の表面を研磨する工程では、前記基板の一方の主表面とは異なる他方の主表面が保持部材の平坦面に接触するように固定され、前記基板の前記一方の主表面の全面が前記研磨面に接触した状態において前記基板の前記一方の主表面が研磨される、請求項1または2に記載の炭化珪素基板の製造方法。

【請求項6】

前記基板の表面を研磨する工程の前に、前記基板の固定状態を確認する工程をさらに備える、請求項5に記載の炭化珪素基板の製造方法。

【請求項7】

2インチ以上の直径を有し、

少なくとも一方の主表面の中心からの距離が1インチ以下の領域である中央領域におけるSORIが30μm以下であり、

前記中央領域におけるX線回折のピーク位置のばらつきが0.3°以下である、炭化珪素基板。

【請求項8】

外周から2mm離れた領域を除く領域において、X線回折のピーク位置の前記ばらつきが0.3°以下である、請求項7に記載の炭化珪素基板。

【請求項1】

直径が2インチ以上の単結晶炭化珪素からなるインゴットを準備する工程と、

前記インゴットをスライスすることにより基板を得る工程と、

前記基板の表面を研磨する工程とを備え、

前記基板を得る工程では、<11−20>方向または<1−100>方向とのなす角が、{0001}面への正射影において15±5°となる方向に切断が進行するように前記インゴットがスライスされ、

前記基板の表面を研磨する工程では、前記基板の少なくとも一方の主表面の全面が研磨面と接触した状態において前記基板の前記少なくとも一方の主表面が研磨される、炭化珪素基板の製造方法。

【請求項2】

前記基板を得る工程では、前記少なくとも一方の主表面の{0001}面に対するオフ角が50°以上80°以下となるように、前記インゴットがスライスされる、請求項1に記載の炭化珪素基板の製造方法。

【請求項3】

前記基板の表面を研磨する工程では、前記基板の両方の主表面の全面が前記研磨面に接触した状態において前記基板の前記両方の主表面が研磨される、請求項1または2に記載の炭化珪素基板の製造方法。

【請求項4】

前記基板の表面を研磨する工程は、

前記基板の前記両方の主表面の全面が前記研磨面に接触するように前記基板を矯正する工程と、

矯正された前記基板の前記両方の主表面を研磨する工程とを含み、

矯正された前記基板の前記両方の主表面を研磨する工程では、前記基板を矯正する工程よりも多い量の遊離砥粒が供給されつつ、前記両方の主表面が研磨される、請求項3に記載の炭化珪素基板の製造方法。

【請求項5】

前記基板の表面を研磨する工程では、前記基板の一方の主表面とは異なる他方の主表面が保持部材の平坦面に接触するように固定され、前記基板の前記一方の主表面の全面が前記研磨面に接触した状態において前記基板の前記一方の主表面が研磨される、請求項1または2に記載の炭化珪素基板の製造方法。

【請求項6】

前記基板の表面を研磨する工程の前に、前記基板の固定状態を確認する工程をさらに備える、請求項5に記載の炭化珪素基板の製造方法。

【請求項7】

2インチ以上の直径を有し、

少なくとも一方の主表面の中心からの距離が1インチ以下の領域である中央領域におけるSORIが30μm以下であり、

前記中央領域におけるX線回折のピーク位置のばらつきが0.3°以下である、炭化珪素基板。

【請求項8】

外周から2mm離れた領域を除く領域において、X線回折のピーク位置の前記ばらつきが0.3°以下である、請求項7に記載の炭化珪素基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−89937(P2013−89937A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−232503(P2011−232503)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]