炭化珪素製の表層を有する物品の清浄化方法

【課題】半導体製造用部材などの物品のCVD‐SiC膜の表層を酸化と酸洗浄とにより清浄化する工程が、より効果的にかつより効率良く行える手段を提供する。

【解決手段】CVD‐SiC膜106の表面汚染層108の厚さ(例えば0.25μm)より幾分厚くなるように、CVD‐SiC膜106の表層から除去されるべき取代の厚さD1(例えば0.5μm)が設定される。次に、CVD‐SiC106の表層に成長させるべき酸化珪素膜110の厚さT1が取代厚さD1の2倍以上、好ましくはT1=D1÷0.45で設定される(例えばT1=1111nm)。その後、設定された膜厚T1分の酸化珪素膜110を形成して除去するために要する、酸化と酸洗浄の工程を最適な実行回数が、各回の酸化時間とトータルの処理時間の計算結果に基づいて決定される。そして、決定された回数分だけ酸化と酸洗浄が繰り返される。

【解決手段】CVD‐SiC膜106の表面汚染層108の厚さ(例えば0.25μm)より幾分厚くなるように、CVD‐SiC膜106の表層から除去されるべき取代の厚さD1(例えば0.5μm)が設定される。次に、CVD‐SiC106の表層に成長させるべき酸化珪素膜110の厚さT1が取代厚さD1の2倍以上、好ましくはT1=D1÷0.45で設定される(例えばT1=1111nm)。その後、設定された膜厚T1分の酸化珪素膜110を形成して除去するために要する、酸化と酸洗浄の工程を最適な実行回数が、各回の酸化時間とトータルの処理時間の計算結果に基づいて決定される。そして、決定された回数分だけ酸化と酸洗浄が繰り返される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭化珪素(SiC)製の表層を有する半導体製造用部材などの物品の清浄化方法に関する。

【背景技術】

【0002】

半導体製造の熱処理工程などで用いられる部材、例えばウェハボートなどを、耐熱性に優れた炭化珪素(SiC)又は窒化珪素(Si3N4)を用いて作ることが知られている。特に、珪素(Si)を含浸させた炭化珪素又は窒化珪素(Si−SiC、Si−Si3N4)が、単なる炭化珪素又は窒化珪素よりも高い強度をもつので、半導体製造用部材の素材として好んで用いられる。しかし、この種の半導体製造用部材は、その素材である炭化珪素又は窒化珪素内に金属不純物(Fe、Cu、Ni等)を含んでおり、ひいては、その金属不純物が半導体製造用部材から半導体ウェハに拡散してこれを汚染するという問題がある。

【0003】

この問題を解消するために、この種の半導体製造用部材の表面上に、例えばCVD法により、より純度の高い炭化珪素又は窒化珪素の膜を形成して、基材内の金属不純物を遮断することが知られている。しかし、その表面上の炭化珪素又は窒化珪素の膜も、特にその表層部が金属不純物で汚染され、それが半導体ウェハを汚染するという問題が依然としてある。

【0004】

そこで、半導体製造用部材の炭化珪素又は窒化珪素製の表層を、高温酸素雰囲気中で酸化して酸化珪素膜を形成し、その酸化珪素膜を酸(例えば、フッ酸)で溶解除去することで、その半導体製造用部材の表層を清浄化する、という技術が知られている(例えば、特許文献1、2)。

【0005】

特許文献1には、1200℃で約1時間のドライ酸化処理を行って、ウェハボートの表面に60nm〜300nm程度の厚さの酸化珪素膜を形成し、その後、2分〜15分間のフッ酸にウェハボートを浸漬して、酸化珪素膜の一部分、例えば酸化珪素膜の表面から深さ10nm又は24nmを除去することが、記載されている。特許文献1の図2から分かるように、酸化処理で形成される酸化珪素膜の厚さは、ウェハボート表層の汚染部分(深くなるほど金属不純物の濃度が減少する部分)の深さ(60nm〜300nm程度)と略同じである。

【0006】

特許文献2には、半導体製造用部材の表層を1200℃で1時間酸化し、その後に、10分間に亘ってフッ酸(HF)で洗浄することが、記載されている。また、この酸化とフッ酸洗浄の工程を2回〜5回程度繰り返すことで、ウェハへの不純物の拡散量を一層低減できることも、開示されている。酸化珪素膜の厚さや、除去される酸化珪素膜の深さについての記載は、特許文献2にはない。

【0007】

なお、これに関連する技術が特許文献3、4、5などにも開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−85028号公報

【特許文献2】特開平11−8216号公報

【特許文献3】特開2000−119079号公報

【特許文献4】特許第3467723号公報

【特許文献5】特公平7−99743号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載された方法によれば、ウェハボート表層の汚染濃度の比較的に高い部分の深さと同程度の厚さの酸化珪素膜を形成して、その酸化珪素膜の一部を除去することになる。また、特許文献2に記載された方法も、酸化と酸洗浄の温度や時間の条件が、特許文献1に記載された方法と同程度である。

【0010】

しかしながら、特許文献1,2に開示された方法では、半導体製造用部材の表層の汚染部分を取り除く効果がまだ不十分であり、より一層効果的に汚染部分を除去することが要求されている。

【0011】

また、特許文献2では、酸化と洗浄の工程を2回〜5回程度繰り返すことも開示されている。工程の繰り返し回数が多いほど、より一層効果的に汚染部分を除去することができると期待される。しかし、闇雲に工程回数を増やせばよいというわけではなく、汚染除去を必要十分な程度で能率的にかつ安全に行うことが望まれている。

【0012】

したがって、本発明の目的は、炭化珪素製の表層をもつ半導体製造用部材などの物品の酸化と酸洗浄による清浄化工程を、より効果的に行えるようにすることにある。

【0013】

別の目的は、その清浄化工程を、必要十分な程度で能率的かつ安全に行えるようにすることにある。

【課題を解決するための手段】

【0014】

上記の課題を解決するために、本発明は、炭化珪素製の表層をもつ物品の表面部を清浄化する方法において、熱酸化により物品の表面部に、物品の汚染部分(深くなるほど汚染物質の濃度が減少する部分)の表面からの深さ以上に深く設定された取代の深さの略2倍以上の膜厚をもつ酸化珪素膜を形成する酸化ステップと、酸化ステップの後、エッチング液(例えば、フッ酸)を用いた洗浄により酸化珪素膜を除去する洗浄ステップとを有する方法を提供する。

【0015】

好適な実施形態では、前記酸化ステップにおいて形成される酸化珪素膜の膜厚は、取代の深さの略2倍であり、好ましくは取代の深さを略0.45で除算した膜厚である。

【0016】

半導体製造の熱処理工程などで用いられる炭化珪素製の部材、例えばウェハボートなどの場合、汚染部分(検出下限界レベル以上の高濃度で汚染物質が分布している領域)の表面からの深さは0.3μm程度であることが多く、その場合、取代の深さを例えば略0.5μmとすることができる。その場合、酸化珪素膜の膜厚は略1000nm以上、好ましくは略1100nmとすることができる。

【0017】

また、好適な実施形態では、前記洗浄ステップにおいて、前記酸化ステップで形成された酸化珪素膜を略全て除去する。

【0018】

また、好適な実施形態では、酸化ステップと洗浄ステップを順に行う清浄化工程を複数回実行してよく、その場合、各回で形成される酸化珪素膜の厚さの実行回数分の合計膜厚が取代の深さの略2倍以上にされる。

【0019】

さらに、好適な実施形態では、実際に清浄化工程を実行する前に、以下のステップが行われる。すなわち、形成されるべき酸化珪素膜の厚さを、取代の深さの略2倍以上に設定する膜厚設定ステップと、清浄化工程の実行回数をN回として、そのNに異なる回数値をそれぞれ適用して、各回で形成される酸化珪素膜の厚さのN回分の合計膜厚が設定膜厚になるようにした場合のそれぞれに関して、各回の酸化ステップに要する酸化時間と、N回分の清浄化工程の全体に要する合計時間とを計算する時間計算ステップと、時間計算ステップによる回数値の異なる場合に関する計算結果に基づいて、清浄化工程の最適な実行回数を選択する回数選択ステップとが、行われる。その後に、選択された実行回数分だけ清浄化工程が実際に行われる。

【0020】

上記時間計算ステップでは、酸化ステップで使用されるガス種と処理温度との組み合わせに基づいて決定される膜厚と酸化時間との間の所定の関係式を用いて、各回の酸化ステップの酸化時間を計算することができる。例えば、前記関係式は、y=AxBで表現される。ここで、yは酸化珪素膜の膜厚、xは酸化時間、Aはガス種と処理温度の組み合わせに基づいて決定される係数、および、Bはガス種と処理温度の組み合わせに基づいて決定される1未満0以上の係数である。

【発明の効果】

【0021】

本発明によれば、物品の炭化珪素製の表層から金属汚染層を確実に除去して高清浄度化することができる。さらに、好適な実施形態のように、酸化ステップで形成される酸化珪素膜の膜厚を、設定された取代の深さの略2倍、好ましくは取代の深さを略0.45で除算した値に相当する厚さにし、また、実際に清浄化工程を実行する前に実行回数を違えた場合の酸化時間や合計時間を計算して、最適な実行回数を選択することにより、必要純分な程度の清浄化を能率的かつ安全に行うことができる。

【図面の簡単な説明】

【0022】

【図1】図1Aは半導体製造用部材の一例としてのウェハボートの断面図であり、図1BはAの部分断面図である。

【図2】本発明の実施形態における清浄化工程の流れを示すフローチャートである。

【図3】CVD−SiC膜の表層のFe濃度プロファイルの実測データを示す特性図である。

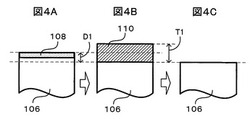

【図4】取代深さから成長させるべき酸化珪素膜厚を決める方法を説明するための、CVD−SiC膜の表層SiC表層付近の断面図である。

【図5】酸化時間と酸化珪素膜厚との間の関係を示す実験データに基づく特性図である。

【図6】本発明の実施形態の効果を証明するための、清浄化工程を行う前後のCVD−SiC膜の表層のFe汚染濃度の実測データを示す特性図である。

【発明を実施するための形態】

【0023】

以下、図面を参照しながら、本発明の好適な実施形態を説明する。図1Aは、本発明の方法の適用対象の一つである半導体製造用部材の一例たるウェハボートの断面図であり、図1Bは図1Aの部分断面図である。図1Aに示すように、ウェハボート100は、炭化珪素製の基材(SiC基材)104と、SiC基材104の表面全体を覆うようにCVD法によって形成された高純度の炭化珪素製の保護膜(CVD‐SiC膜)106とを有する。

【0024】

SiC基材104には、Fe、Cu、Ni等の金属不純物を比較的に高濃度で含まれている。そのSiC基材104の表面をコートした高純度のCVD‐SiC膜106が、ウェハボート100に搭載されるシリコンウェハ102を、SiC基材104から拡散する金属不純物による汚染から保護する。

【0025】

しかし、図1Bの拡大図に示すように、CVD‐SiC膜106の表面部分には、近年要求されるシリコンウェハ102の高品質性の観点からは無視することができない濃度(典型的には、検出下限界以上の濃度)で金属不純物が存在する領域(表面汚染層)108が存在している。

【0026】

従って、このようなCVD‐SiC膜106内の表面汚染層108の除去を行うために、本発明の実施形態では、図2に示すような流れに沿って清浄化工程を行う。

【0027】

図2に示すように、ステップS1において、CVD‐SiC膜106の表層の取代(除去されるべき部分)の表面からの深さを決定し、その取代深さから、CVD‐SiC膜106の表面に成長させるべき酸化珪素膜の膜厚を決定する。ここで、取代の深さは、CVD‐SiC膜106の表面汚染層108の深さ(厚さ)に対して余裕をもった深さ(厚さ)に決定される。そして、成長させるべき酸化珪素膜の膜厚のこの取代の深さ(厚さ)の略2倍以上の厚さ、好ましくは略2倍の厚さ、より具体的には、取代÷略0.45の厚さに設定される。

【0028】

典型的な例としては、ウェハボート100の表面汚染層108の深さは、多くの場合せいぜい0.3μm(300nm)であり、この場合、取代の深さは例えば0.5μm(500nm)とすることができる。取代が0.5μm(500nm)のとき、成長させるべき酸化珪素膜厚は、例えば、500nm÷略0.45=1111nmとすることができる。

【0029】

次に、ステップS2において、半導体製造装置の炉の種類やその他の諸条件に応じて、酸化珪素膜厚を成長させるための酸化ガスの種類と温度条件とを決定する。酸化ガスの種類としては、例えば、酸素(Dry−O2)、塩化水素と酸素の混合ガス(HCl/O2)、又はトランス1,2−ジクロロエチレン(トランスLC)と酸素の混合ガス(Trans−LC/O2)の中から、適当なものを選択することができる。また、温度条件としては、1000℃〜1300℃の温度範囲の中から、例えば1000℃、1200℃又は1300℃などを選択することができる。1回当たりの酸化時間は、30分以上とすることができる。

【0030】

次に、ステップS3において、酸化珪素膜を成長させる酸化処理とその酸化珪素膜を除去するフッ酸(HF)洗浄処理とからなる清浄化工程をN回実行することとして(N回分の酸化処理で形成される酸化珪素膜の厚さの合計が上記ステップS1で設定された膜厚になるようにし、かつ、各回に形成された酸化珪素膜はその回のフッ酸洗浄処理で全部除去されるようにする)、その実行回数Nに例えば1回、2回、3回などの異なる回数値を設定してみた場合ごとに、1回当たりの酸化処理に要する酸化時間と、N回の清浄化工程の全体に要するトータル時間とを計算する。つまり、酸化−フッ酸(HF)洗浄の清浄化工程を1回又は任意の複数回繰り返し実行した場合における、それぞれの1回当たり酸化時間とトータルの処理時間とを計算する。

【0031】

そして、ステップS4において、上記異なる実行回数ごとに計算された1回当たり酸化時間とトータルの処理時間とに基づいて、最適な実行回数を選択する。例えば、後述する具体例では、最適な実行回数として2回が選択される。

【0032】

最後に、ステップS5において、選択された実行回数分だけ清浄化処理を実際に実行する。

【0033】

次に、図2に示された各ステップの処理内容を詳細に説明する。先ず、ステップS1のSiC表層の取代と酸化珪素膜厚を決定する処理工程においては、SiC表層の金属濃度の実測データに基づいてSiC表層の取代を決定する。

【0034】

図3は、CVD‐SiC膜の表層のFe濃度プロファイルの実測データを示す特性図であり、横軸にCVD‐SiC膜表面からの深さ(μm)を示し、縦軸にFeの汚染濃度(Atoms/cc)を示している。この特性図では、本願の出願時点で実用されている2種類のSiC製品(本明細書ではサンプルA、サンプルBという)のFe濃度プロファイルの実測データを示している。

【0035】

図3から分かるように、サンプルAとBのいずれにおいても、最も表面の位置にて、濃度1.E+19(つまり、1019)(Atoms/cc)程度のFeの汚染があり、表面からの深さが深くなるほどFe濃度が低下していき、深さが0.25μmかせいぜい0.3μmになるとFe濃度は1.E+15〜1.E+14の検出下限界レベルになり、それより深い領域ではFe濃度はそのレベルで安定する。従って、サンプルAとBのいずれも、そのCVD‐SiC膜の表面汚染層(汚染濃度が検出下限界以上である領域)の深さ(厚さ)は、0.25μm〜0.3μm程度であると言える。図示してないが、ウェハボートやその他のSiC製の半導体製造用部材の多くにおいて、そのCVD‐SiC膜の表面汚染層の深さ(厚さ)が、上記サンプルA、Bと同様に、0.25μm〜0.3μm程度であることが確認されている。

【0036】

従って、SiC製品の品質バラツキなどを考慮して安全をみると、CVD‐SiC膜の表面汚染層を完全に除去するためには、その膜の表面から略0.5μmの深さまでを除去すればよいと言える。すなわち、CVD‐SiC膜の取代の深さ(厚さ)として略0.5μmが適当であると言える。

【0037】

図4は、決定された取代から、成長させるべき酸化珪素膜厚を決めるためのCVD‐SiC膜106の表層の断面図である。

【0038】

図4Aに示すように、CVD‐SiC膜106の表面汚染層108の深さ(厚さ)が図3で示したように0.25μm〜0.3μmであるとすると、取代深さD1として、表面汚染層108の深さ(厚さ)より幾分厚い、例えば0.5μmが設定される。

【0039】

図4Bに示すように、CVD‐SiC膜106の表層に成長させるべき酸化珪素膜110の厚さT1は、取代深さD1の例えば略2倍に設定される。具体的には、T1=D1÷0.45である。従って、取代深さD1が0.5μmのときは、酸化珪素膜厚T1は1111nmと設定される。

【0040】

図4Cに示すように、上記設定された膜厚T1の酸化珪素膜110が酸化処理により形成された後に、その酸化珪素膜110の全部が、フッ酸(HF)により洗浄処理で除去される。その結果、CVD‐SiC膜106の表面汚染層108は確実に除去される。

【0041】

ここで、取代深さD1を0.45で除した値を酸化珪素膜厚T1とする根拠について、実験データに基づいて説明する。下記の表1は、CVD‐SiC膜の表層に形成された酸化珪素膜厚とそれに対応する取代深さとの関係を調べた実験結果を示す。

【0042】

【表1】

この実験では、同じ仕様のSiC製品のCVD‐SiC膜表層を同じ方法で酸化することにより、2つの異なる厚さをもつ酸化珪素膜を形成した。すなわち、膜厚T1が853.2nm(膜厚条件A)の酸化珪素膜と、膜厚T1が11853.0nm(膜厚条件B)の酸化珪素膜とが形成された。その後、それぞれの酸化珪素膜をフッ酸洗浄によって完全に除去した。そして、それぞれの製品の酸化珪素膜形成前の重量と、酸化珪素膜除去後の重量との間の差分に基づいて、CVD‐SiC膜から除去された取代の深さを計算した。その結果として、表1に示すように、酸化珪素膜厚に対する取代深さの比率(取代深さ/酸化珪素膜厚)は、膜厚条件Aでは45.6%であり、また、膜厚条件Bでは44.8%であった。

【0043】

この実験結果から、酸化珪素膜厚の大小にかかわらず、取代深さは酸化珪素膜厚さの略45%であることが分かる。換言すれば、CVD‐SiC膜から所望の深さの取代を除去するためには、その取代深さを略0.45で除した値に相当する厚さ(取代深さの略2倍(2倍強)の厚さ)の酸化珪素膜を形成して、その酸化珪素膜を全部除去すればよいのである。

【0044】

以下では、図2に示されたステップS3〜S4において、異なる実行回数ごとに1回当たりの酸化時間と、N回分のトータルの処理時間とを計算し、その計算結果から最適な実行回数を選択する方法について、説明する。

【0045】

図5は、1回の酸化処理の時間(酸化時間)とそれにより形成される酸化珪素膜厚との関係を示す実験データに基づく特性図であり、横軸は酸化時間(min)を対数目盛で示し、縦軸は酸化珪素膜厚(nm)を対数目盛で示している。また、パラメータとしては、1000℃、1200℃、1300℃の3種類の処理温度と、3種類の酸化ガス(Dry−O2、HCl/O2、及びTrans−LC/O2)を用いている。いずれの場合にも、酸化珪素膜厚が厚くなると実際の酸化時間は指数関数的に増大する。

【0046】

図5に示された実験結果から、酸化珪素膜厚yと酸化時間xとの関係は、次の関係式(1)又は(2)で近似的に表現することができる。

【0047】

y=AxB (1)

x=(y/A)(1/B) (2)

ここで、Aは、酸化ガスの種類と処理温度の組み合わせに基づいて決定される係数であり、Bは、酸化ガスの種類と処理温度の組み合わせに基づいて決定される1未満0以上の係数である。

【0048】

下記の表2は、処理温度と酸化ガスの種類との組み合わせごとの上記関係式の具体例を示している。

【0049】

【表2】

表2においては、処理温度は1000℃、1200℃、1300℃の3種類であり、酸化ガスの種類は、酸素(Dry−O2)、塩化水素/酸素混合ガス(HCl/O2)、及びトランスLC/酸素混合ガス(Trans−LC/O2)の3種類である。

【0050】

例えば、処理温度が1000℃で酸化ガスの種類が酸素(Dry−O2)の場合は、上記関係式によって、所望膜厚yの酸化珪素膜を形成するのに要する酸化時間xを計算することができる。

【0051】

また、下記の表3は、酸化処理とフッ酸洗浄処理とからなる清浄化工程の実行回数を変えたときの、各工程毎の処理時間とトータルの処理時間とを示している。

【0052】

【表3】

表3には、清浄化工程の実行回数が1回、2回、及び3回である3種の場合についての時間計算結果が示されている。工程「酸化」の処理時間が、上記関係式における酸化時間xに相当する。酸化の処理温度は1300℃としてある(この場合、図5に示すようにガス種による差は殆どない)。実行回数が1回の場合、酸化時間xは、例えば膜厚y=1111nmの酸化珪素膜の形成を1回の酸化処理で行うために必要な時間を上記関係式から求めた値である。実行回数が2回の場合は、1回当たりの酸化時間xは、例えば膜厚1111nmを2等分して1回当たりy=556nmの酸化珪素膜を形成するために必要な時間を上記関係式から求めた値である。実行回数が3回の場合は、例えば膜厚1111nmを3等分して1回当たりy=371nmの酸化珪素膜を形成するために必要な時間を上記関係式から求めた値である。尚、フッ酸洗浄時間や乾燥時間は、作業タイミングなどによって短くなることも長くなることもあるが、表3では、実行回数にかかわらず、度の場合でも、洗浄時間を12時間、乾燥時間を12時間と、確実な処理効果を得るために十分な長さに設定してある。

【0053】

表3に示されるように、実行回数が1回の場合は、1回の酸化時間が46.8時間と非常に長く、トータルの処理時間は103.8時間である。実行回数が2回の場合は、1回の酸化時間は4.6時間と短くなり、2回分のトータル処理時間は99.2時間である。実行回数が3回の場合は、1回の酸化時間は1.2時間と短くなっているが、3回分のトータル処理時間は126.6時間で、最も長くなっている。

【0054】

表3に示された計算結果に基づけば、清浄化を能率的に行うためには、実行回数が3回の場合は、トータル処理時間が最長であるため、不適切であると判断できる。実行回数が1回と2回の場合では、トータル処理時間は大差ないが、実行回数が1回の場合には、1回分の酸化時間が46.2時間という長時間は、現実の作業環境からみて、安全上好ましくない。1000℃以上の高温での処理がほぼ2昼夜に亘って継続するからである。従って、最適な実行回数としては2回を選択することができる。

【0055】

図6は、本発明の実施形態にかかる清浄化工程を実行した結果としての清浄化効果を立証するための、清浄化処理を行う前後のFe汚染濃度の実験結果を示す特性図である。すなわち、図6Aは、清浄化工程を行う前のFe汚染濃度の特性を示し、図6B及び図6Cは、清浄化工程を行った結果のFe汚染濃度の実験結果を示しており、図6Bは酸化ガスとして塩化水素/酸素混合ガス(HCl/O2)を用いた場合、図6Cは酸化ガスとして酸素(Dry−O2)を使用した場合を示している。どの図でも、横軸はCVD−SiC膜表面からの深さ(nm)を示し、縦軸はFe濃度(Atoms/cc)を示している。

【0056】

図6Aに示すように、清浄化工程を行う前はCVD−SiC膜表面からの深さが0.2nm以下において、1.E+17〜1.E+16(つまり、1017〜1016)(Atoms/cc)程度のFe濃度が確認され、それより深い領域で1.E+16〜1.E+15(つまり、1016〜1015)程度のFe濃度が確認された。

【0057】

これに対し、図6B,Cに示すように、本実施形態に従う清浄化工程を行った後は、どの深さでも、Fe濃度は、清浄化工程実行前の0.2nmより深い場所と同様の1.E+16〜1.E+15(つまり、1016〜1015)程度になっていた。すなわち、CVD−SiC膜の深さ0.2nm以下の表面汚染層が確実に除去されたことが確認できた。

【0058】

以上、本発明の好適な実施形態を説明したが、これは本発明の説明のための例示であり、本発明の範囲をこの実施形態にのみ限定する趣旨ではない。本発明は、その要旨を逸脱しない範囲で、上記実施形態とは異なる種々の態様で実施することができる。

【符号の説明】

【0059】

100 ウェハボート

102 シリコンウェハ

104 炭化珪素製の基材(SiC基材)

106 CVD‐SiC膜

108 CVD‐SiC内の表面汚染層

110 酸化珪素膜

D1 取代深さ

T1 酸化珪素膜厚

【技術分野】

【0001】

本発明は、炭化珪素(SiC)製の表層を有する半導体製造用部材などの物品の清浄化方法に関する。

【背景技術】

【0002】

半導体製造の熱処理工程などで用いられる部材、例えばウェハボートなどを、耐熱性に優れた炭化珪素(SiC)又は窒化珪素(Si3N4)を用いて作ることが知られている。特に、珪素(Si)を含浸させた炭化珪素又は窒化珪素(Si−SiC、Si−Si3N4)が、単なる炭化珪素又は窒化珪素よりも高い強度をもつので、半導体製造用部材の素材として好んで用いられる。しかし、この種の半導体製造用部材は、その素材である炭化珪素又は窒化珪素内に金属不純物(Fe、Cu、Ni等)を含んでおり、ひいては、その金属不純物が半導体製造用部材から半導体ウェハに拡散してこれを汚染するという問題がある。

【0003】

この問題を解消するために、この種の半導体製造用部材の表面上に、例えばCVD法により、より純度の高い炭化珪素又は窒化珪素の膜を形成して、基材内の金属不純物を遮断することが知られている。しかし、その表面上の炭化珪素又は窒化珪素の膜も、特にその表層部が金属不純物で汚染され、それが半導体ウェハを汚染するという問題が依然としてある。

【0004】

そこで、半導体製造用部材の炭化珪素又は窒化珪素製の表層を、高温酸素雰囲気中で酸化して酸化珪素膜を形成し、その酸化珪素膜を酸(例えば、フッ酸)で溶解除去することで、その半導体製造用部材の表層を清浄化する、という技術が知られている(例えば、特許文献1、2)。

【0005】

特許文献1には、1200℃で約1時間のドライ酸化処理を行って、ウェハボートの表面に60nm〜300nm程度の厚さの酸化珪素膜を形成し、その後、2分〜15分間のフッ酸にウェハボートを浸漬して、酸化珪素膜の一部分、例えば酸化珪素膜の表面から深さ10nm又は24nmを除去することが、記載されている。特許文献1の図2から分かるように、酸化処理で形成される酸化珪素膜の厚さは、ウェハボート表層の汚染部分(深くなるほど金属不純物の濃度が減少する部分)の深さ(60nm〜300nm程度)と略同じである。

【0006】

特許文献2には、半導体製造用部材の表層を1200℃で1時間酸化し、その後に、10分間に亘ってフッ酸(HF)で洗浄することが、記載されている。また、この酸化とフッ酸洗浄の工程を2回〜5回程度繰り返すことで、ウェハへの不純物の拡散量を一層低減できることも、開示されている。酸化珪素膜の厚さや、除去される酸化珪素膜の深さについての記載は、特許文献2にはない。

【0007】

なお、これに関連する技術が特許文献3、4、5などにも開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−85028号公報

【特許文献2】特開平11−8216号公報

【特許文献3】特開2000−119079号公報

【特許文献4】特許第3467723号公報

【特許文献5】特公平7−99743号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載された方法によれば、ウェハボート表層の汚染濃度の比較的に高い部分の深さと同程度の厚さの酸化珪素膜を形成して、その酸化珪素膜の一部を除去することになる。また、特許文献2に記載された方法も、酸化と酸洗浄の温度や時間の条件が、特許文献1に記載された方法と同程度である。

【0010】

しかしながら、特許文献1,2に開示された方法では、半導体製造用部材の表層の汚染部分を取り除く効果がまだ不十分であり、より一層効果的に汚染部分を除去することが要求されている。

【0011】

また、特許文献2では、酸化と洗浄の工程を2回〜5回程度繰り返すことも開示されている。工程の繰り返し回数が多いほど、より一層効果的に汚染部分を除去することができると期待される。しかし、闇雲に工程回数を増やせばよいというわけではなく、汚染除去を必要十分な程度で能率的にかつ安全に行うことが望まれている。

【0012】

したがって、本発明の目的は、炭化珪素製の表層をもつ半導体製造用部材などの物品の酸化と酸洗浄による清浄化工程を、より効果的に行えるようにすることにある。

【0013】

別の目的は、その清浄化工程を、必要十分な程度で能率的かつ安全に行えるようにすることにある。

【課題を解決するための手段】

【0014】

上記の課題を解決するために、本発明は、炭化珪素製の表層をもつ物品の表面部を清浄化する方法において、熱酸化により物品の表面部に、物品の汚染部分(深くなるほど汚染物質の濃度が減少する部分)の表面からの深さ以上に深く設定された取代の深さの略2倍以上の膜厚をもつ酸化珪素膜を形成する酸化ステップと、酸化ステップの後、エッチング液(例えば、フッ酸)を用いた洗浄により酸化珪素膜を除去する洗浄ステップとを有する方法を提供する。

【0015】

好適な実施形態では、前記酸化ステップにおいて形成される酸化珪素膜の膜厚は、取代の深さの略2倍であり、好ましくは取代の深さを略0.45で除算した膜厚である。

【0016】

半導体製造の熱処理工程などで用いられる炭化珪素製の部材、例えばウェハボートなどの場合、汚染部分(検出下限界レベル以上の高濃度で汚染物質が分布している領域)の表面からの深さは0.3μm程度であることが多く、その場合、取代の深さを例えば略0.5μmとすることができる。その場合、酸化珪素膜の膜厚は略1000nm以上、好ましくは略1100nmとすることができる。

【0017】

また、好適な実施形態では、前記洗浄ステップにおいて、前記酸化ステップで形成された酸化珪素膜を略全て除去する。

【0018】

また、好適な実施形態では、酸化ステップと洗浄ステップを順に行う清浄化工程を複数回実行してよく、その場合、各回で形成される酸化珪素膜の厚さの実行回数分の合計膜厚が取代の深さの略2倍以上にされる。

【0019】

さらに、好適な実施形態では、実際に清浄化工程を実行する前に、以下のステップが行われる。すなわち、形成されるべき酸化珪素膜の厚さを、取代の深さの略2倍以上に設定する膜厚設定ステップと、清浄化工程の実行回数をN回として、そのNに異なる回数値をそれぞれ適用して、各回で形成される酸化珪素膜の厚さのN回分の合計膜厚が設定膜厚になるようにした場合のそれぞれに関して、各回の酸化ステップに要する酸化時間と、N回分の清浄化工程の全体に要する合計時間とを計算する時間計算ステップと、時間計算ステップによる回数値の異なる場合に関する計算結果に基づいて、清浄化工程の最適な実行回数を選択する回数選択ステップとが、行われる。その後に、選択された実行回数分だけ清浄化工程が実際に行われる。

【0020】

上記時間計算ステップでは、酸化ステップで使用されるガス種と処理温度との組み合わせに基づいて決定される膜厚と酸化時間との間の所定の関係式を用いて、各回の酸化ステップの酸化時間を計算することができる。例えば、前記関係式は、y=AxBで表現される。ここで、yは酸化珪素膜の膜厚、xは酸化時間、Aはガス種と処理温度の組み合わせに基づいて決定される係数、および、Bはガス種と処理温度の組み合わせに基づいて決定される1未満0以上の係数である。

【発明の効果】

【0021】

本発明によれば、物品の炭化珪素製の表層から金属汚染層を確実に除去して高清浄度化することができる。さらに、好適な実施形態のように、酸化ステップで形成される酸化珪素膜の膜厚を、設定された取代の深さの略2倍、好ましくは取代の深さを略0.45で除算した値に相当する厚さにし、また、実際に清浄化工程を実行する前に実行回数を違えた場合の酸化時間や合計時間を計算して、最適な実行回数を選択することにより、必要純分な程度の清浄化を能率的かつ安全に行うことができる。

【図面の簡単な説明】

【0022】

【図1】図1Aは半導体製造用部材の一例としてのウェハボートの断面図であり、図1BはAの部分断面図である。

【図2】本発明の実施形態における清浄化工程の流れを示すフローチャートである。

【図3】CVD−SiC膜の表層のFe濃度プロファイルの実測データを示す特性図である。

【図4】取代深さから成長させるべき酸化珪素膜厚を決める方法を説明するための、CVD−SiC膜の表層SiC表層付近の断面図である。

【図5】酸化時間と酸化珪素膜厚との間の関係を示す実験データに基づく特性図である。

【図6】本発明の実施形態の効果を証明するための、清浄化工程を行う前後のCVD−SiC膜の表層のFe汚染濃度の実測データを示す特性図である。

【発明を実施するための形態】

【0023】

以下、図面を参照しながら、本発明の好適な実施形態を説明する。図1Aは、本発明の方法の適用対象の一つである半導体製造用部材の一例たるウェハボートの断面図であり、図1Bは図1Aの部分断面図である。図1Aに示すように、ウェハボート100は、炭化珪素製の基材(SiC基材)104と、SiC基材104の表面全体を覆うようにCVD法によって形成された高純度の炭化珪素製の保護膜(CVD‐SiC膜)106とを有する。

【0024】

SiC基材104には、Fe、Cu、Ni等の金属不純物を比較的に高濃度で含まれている。そのSiC基材104の表面をコートした高純度のCVD‐SiC膜106が、ウェハボート100に搭載されるシリコンウェハ102を、SiC基材104から拡散する金属不純物による汚染から保護する。

【0025】

しかし、図1Bの拡大図に示すように、CVD‐SiC膜106の表面部分には、近年要求されるシリコンウェハ102の高品質性の観点からは無視することができない濃度(典型的には、検出下限界以上の濃度)で金属不純物が存在する領域(表面汚染層)108が存在している。

【0026】

従って、このようなCVD‐SiC膜106内の表面汚染層108の除去を行うために、本発明の実施形態では、図2に示すような流れに沿って清浄化工程を行う。

【0027】

図2に示すように、ステップS1において、CVD‐SiC膜106の表層の取代(除去されるべき部分)の表面からの深さを決定し、その取代深さから、CVD‐SiC膜106の表面に成長させるべき酸化珪素膜の膜厚を決定する。ここで、取代の深さは、CVD‐SiC膜106の表面汚染層108の深さ(厚さ)に対して余裕をもった深さ(厚さ)に決定される。そして、成長させるべき酸化珪素膜の膜厚のこの取代の深さ(厚さ)の略2倍以上の厚さ、好ましくは略2倍の厚さ、より具体的には、取代÷略0.45の厚さに設定される。

【0028】

典型的な例としては、ウェハボート100の表面汚染層108の深さは、多くの場合せいぜい0.3μm(300nm)であり、この場合、取代の深さは例えば0.5μm(500nm)とすることができる。取代が0.5μm(500nm)のとき、成長させるべき酸化珪素膜厚は、例えば、500nm÷略0.45=1111nmとすることができる。

【0029】

次に、ステップS2において、半導体製造装置の炉の種類やその他の諸条件に応じて、酸化珪素膜厚を成長させるための酸化ガスの種類と温度条件とを決定する。酸化ガスの種類としては、例えば、酸素(Dry−O2)、塩化水素と酸素の混合ガス(HCl/O2)、又はトランス1,2−ジクロロエチレン(トランスLC)と酸素の混合ガス(Trans−LC/O2)の中から、適当なものを選択することができる。また、温度条件としては、1000℃〜1300℃の温度範囲の中から、例えば1000℃、1200℃又は1300℃などを選択することができる。1回当たりの酸化時間は、30分以上とすることができる。

【0030】

次に、ステップS3において、酸化珪素膜を成長させる酸化処理とその酸化珪素膜を除去するフッ酸(HF)洗浄処理とからなる清浄化工程をN回実行することとして(N回分の酸化処理で形成される酸化珪素膜の厚さの合計が上記ステップS1で設定された膜厚になるようにし、かつ、各回に形成された酸化珪素膜はその回のフッ酸洗浄処理で全部除去されるようにする)、その実行回数Nに例えば1回、2回、3回などの異なる回数値を設定してみた場合ごとに、1回当たりの酸化処理に要する酸化時間と、N回の清浄化工程の全体に要するトータル時間とを計算する。つまり、酸化−フッ酸(HF)洗浄の清浄化工程を1回又は任意の複数回繰り返し実行した場合における、それぞれの1回当たり酸化時間とトータルの処理時間とを計算する。

【0031】

そして、ステップS4において、上記異なる実行回数ごとに計算された1回当たり酸化時間とトータルの処理時間とに基づいて、最適な実行回数を選択する。例えば、後述する具体例では、最適な実行回数として2回が選択される。

【0032】

最後に、ステップS5において、選択された実行回数分だけ清浄化処理を実際に実行する。

【0033】

次に、図2に示された各ステップの処理内容を詳細に説明する。先ず、ステップS1のSiC表層の取代と酸化珪素膜厚を決定する処理工程においては、SiC表層の金属濃度の実測データに基づいてSiC表層の取代を決定する。

【0034】

図3は、CVD‐SiC膜の表層のFe濃度プロファイルの実測データを示す特性図であり、横軸にCVD‐SiC膜表面からの深さ(μm)を示し、縦軸にFeの汚染濃度(Atoms/cc)を示している。この特性図では、本願の出願時点で実用されている2種類のSiC製品(本明細書ではサンプルA、サンプルBという)のFe濃度プロファイルの実測データを示している。

【0035】

図3から分かるように、サンプルAとBのいずれにおいても、最も表面の位置にて、濃度1.E+19(つまり、1019)(Atoms/cc)程度のFeの汚染があり、表面からの深さが深くなるほどFe濃度が低下していき、深さが0.25μmかせいぜい0.3μmになるとFe濃度は1.E+15〜1.E+14の検出下限界レベルになり、それより深い領域ではFe濃度はそのレベルで安定する。従って、サンプルAとBのいずれも、そのCVD‐SiC膜の表面汚染層(汚染濃度が検出下限界以上である領域)の深さ(厚さ)は、0.25μm〜0.3μm程度であると言える。図示してないが、ウェハボートやその他のSiC製の半導体製造用部材の多くにおいて、そのCVD‐SiC膜の表面汚染層の深さ(厚さ)が、上記サンプルA、Bと同様に、0.25μm〜0.3μm程度であることが確認されている。

【0036】

従って、SiC製品の品質バラツキなどを考慮して安全をみると、CVD‐SiC膜の表面汚染層を完全に除去するためには、その膜の表面から略0.5μmの深さまでを除去すればよいと言える。すなわち、CVD‐SiC膜の取代の深さ(厚さ)として略0.5μmが適当であると言える。

【0037】

図4は、決定された取代から、成長させるべき酸化珪素膜厚を決めるためのCVD‐SiC膜106の表層の断面図である。

【0038】

図4Aに示すように、CVD‐SiC膜106の表面汚染層108の深さ(厚さ)が図3で示したように0.25μm〜0.3μmであるとすると、取代深さD1として、表面汚染層108の深さ(厚さ)より幾分厚い、例えば0.5μmが設定される。

【0039】

図4Bに示すように、CVD‐SiC膜106の表層に成長させるべき酸化珪素膜110の厚さT1は、取代深さD1の例えば略2倍に設定される。具体的には、T1=D1÷0.45である。従って、取代深さD1が0.5μmのときは、酸化珪素膜厚T1は1111nmと設定される。

【0040】

図4Cに示すように、上記設定された膜厚T1の酸化珪素膜110が酸化処理により形成された後に、その酸化珪素膜110の全部が、フッ酸(HF)により洗浄処理で除去される。その結果、CVD‐SiC膜106の表面汚染層108は確実に除去される。

【0041】

ここで、取代深さD1を0.45で除した値を酸化珪素膜厚T1とする根拠について、実験データに基づいて説明する。下記の表1は、CVD‐SiC膜の表層に形成された酸化珪素膜厚とそれに対応する取代深さとの関係を調べた実験結果を示す。

【0042】

【表1】

この実験では、同じ仕様のSiC製品のCVD‐SiC膜表層を同じ方法で酸化することにより、2つの異なる厚さをもつ酸化珪素膜を形成した。すなわち、膜厚T1が853.2nm(膜厚条件A)の酸化珪素膜と、膜厚T1が11853.0nm(膜厚条件B)の酸化珪素膜とが形成された。その後、それぞれの酸化珪素膜をフッ酸洗浄によって完全に除去した。そして、それぞれの製品の酸化珪素膜形成前の重量と、酸化珪素膜除去後の重量との間の差分に基づいて、CVD‐SiC膜から除去された取代の深さを計算した。その結果として、表1に示すように、酸化珪素膜厚に対する取代深さの比率(取代深さ/酸化珪素膜厚)は、膜厚条件Aでは45.6%であり、また、膜厚条件Bでは44.8%であった。

【0043】

この実験結果から、酸化珪素膜厚の大小にかかわらず、取代深さは酸化珪素膜厚さの略45%であることが分かる。換言すれば、CVD‐SiC膜から所望の深さの取代を除去するためには、その取代深さを略0.45で除した値に相当する厚さ(取代深さの略2倍(2倍強)の厚さ)の酸化珪素膜を形成して、その酸化珪素膜を全部除去すればよいのである。

【0044】

以下では、図2に示されたステップS3〜S4において、異なる実行回数ごとに1回当たりの酸化時間と、N回分のトータルの処理時間とを計算し、その計算結果から最適な実行回数を選択する方法について、説明する。

【0045】

図5は、1回の酸化処理の時間(酸化時間)とそれにより形成される酸化珪素膜厚との関係を示す実験データに基づく特性図であり、横軸は酸化時間(min)を対数目盛で示し、縦軸は酸化珪素膜厚(nm)を対数目盛で示している。また、パラメータとしては、1000℃、1200℃、1300℃の3種類の処理温度と、3種類の酸化ガス(Dry−O2、HCl/O2、及びTrans−LC/O2)を用いている。いずれの場合にも、酸化珪素膜厚が厚くなると実際の酸化時間は指数関数的に増大する。

【0046】

図5に示された実験結果から、酸化珪素膜厚yと酸化時間xとの関係は、次の関係式(1)又は(2)で近似的に表現することができる。

【0047】

y=AxB (1)

x=(y/A)(1/B) (2)

ここで、Aは、酸化ガスの種類と処理温度の組み合わせに基づいて決定される係数であり、Bは、酸化ガスの種類と処理温度の組み合わせに基づいて決定される1未満0以上の係数である。

【0048】

下記の表2は、処理温度と酸化ガスの種類との組み合わせごとの上記関係式の具体例を示している。

【0049】

【表2】

表2においては、処理温度は1000℃、1200℃、1300℃の3種類であり、酸化ガスの種類は、酸素(Dry−O2)、塩化水素/酸素混合ガス(HCl/O2)、及びトランスLC/酸素混合ガス(Trans−LC/O2)の3種類である。

【0050】

例えば、処理温度が1000℃で酸化ガスの種類が酸素(Dry−O2)の場合は、上記関係式によって、所望膜厚yの酸化珪素膜を形成するのに要する酸化時間xを計算することができる。

【0051】

また、下記の表3は、酸化処理とフッ酸洗浄処理とからなる清浄化工程の実行回数を変えたときの、各工程毎の処理時間とトータルの処理時間とを示している。

【0052】

【表3】

表3には、清浄化工程の実行回数が1回、2回、及び3回である3種の場合についての時間計算結果が示されている。工程「酸化」の処理時間が、上記関係式における酸化時間xに相当する。酸化の処理温度は1300℃としてある(この場合、図5に示すようにガス種による差は殆どない)。実行回数が1回の場合、酸化時間xは、例えば膜厚y=1111nmの酸化珪素膜の形成を1回の酸化処理で行うために必要な時間を上記関係式から求めた値である。実行回数が2回の場合は、1回当たりの酸化時間xは、例えば膜厚1111nmを2等分して1回当たりy=556nmの酸化珪素膜を形成するために必要な時間を上記関係式から求めた値である。実行回数が3回の場合は、例えば膜厚1111nmを3等分して1回当たりy=371nmの酸化珪素膜を形成するために必要な時間を上記関係式から求めた値である。尚、フッ酸洗浄時間や乾燥時間は、作業タイミングなどによって短くなることも長くなることもあるが、表3では、実行回数にかかわらず、度の場合でも、洗浄時間を12時間、乾燥時間を12時間と、確実な処理効果を得るために十分な長さに設定してある。

【0053】

表3に示されるように、実行回数が1回の場合は、1回の酸化時間が46.8時間と非常に長く、トータルの処理時間は103.8時間である。実行回数が2回の場合は、1回の酸化時間は4.6時間と短くなり、2回分のトータル処理時間は99.2時間である。実行回数が3回の場合は、1回の酸化時間は1.2時間と短くなっているが、3回分のトータル処理時間は126.6時間で、最も長くなっている。

【0054】

表3に示された計算結果に基づけば、清浄化を能率的に行うためには、実行回数が3回の場合は、トータル処理時間が最長であるため、不適切であると判断できる。実行回数が1回と2回の場合では、トータル処理時間は大差ないが、実行回数が1回の場合には、1回分の酸化時間が46.2時間という長時間は、現実の作業環境からみて、安全上好ましくない。1000℃以上の高温での処理がほぼ2昼夜に亘って継続するからである。従って、最適な実行回数としては2回を選択することができる。

【0055】

図6は、本発明の実施形態にかかる清浄化工程を実行した結果としての清浄化効果を立証するための、清浄化処理を行う前後のFe汚染濃度の実験結果を示す特性図である。すなわち、図6Aは、清浄化工程を行う前のFe汚染濃度の特性を示し、図6B及び図6Cは、清浄化工程を行った結果のFe汚染濃度の実験結果を示しており、図6Bは酸化ガスとして塩化水素/酸素混合ガス(HCl/O2)を用いた場合、図6Cは酸化ガスとして酸素(Dry−O2)を使用した場合を示している。どの図でも、横軸はCVD−SiC膜表面からの深さ(nm)を示し、縦軸はFe濃度(Atoms/cc)を示している。

【0056】

図6Aに示すように、清浄化工程を行う前はCVD−SiC膜表面からの深さが0.2nm以下において、1.E+17〜1.E+16(つまり、1017〜1016)(Atoms/cc)程度のFe濃度が確認され、それより深い領域で1.E+16〜1.E+15(つまり、1016〜1015)程度のFe濃度が確認された。

【0057】

これに対し、図6B,Cに示すように、本実施形態に従う清浄化工程を行った後は、どの深さでも、Fe濃度は、清浄化工程実行前の0.2nmより深い場所と同様の1.E+16〜1.E+15(つまり、1016〜1015)程度になっていた。すなわち、CVD−SiC膜の深さ0.2nm以下の表面汚染層が確実に除去されたことが確認できた。

【0058】

以上、本発明の好適な実施形態を説明したが、これは本発明の説明のための例示であり、本発明の範囲をこの実施形態にのみ限定する趣旨ではない。本発明は、その要旨を逸脱しない範囲で、上記実施形態とは異なる種々の態様で実施することができる。

【符号の説明】

【0059】

100 ウェハボート

102 シリコンウェハ

104 炭化珪素製の基材(SiC基材)

106 CVD‐SiC膜

108 CVD‐SiC内の表面汚染層

110 酸化珪素膜

D1 取代深さ

T1 酸化珪素膜厚

【特許請求の範囲】

【請求項1】

炭化珪素製の表層をもつ物品の表面部を清浄化する方法において、

熱酸化により前記物品の表面部に、前記物品の汚染部分の表面からの深さ以上に深く設定された取代の深さの略2倍以上の膜厚をもつ酸化珪素膜を形成する酸化ステップと、

前記酸化ステップの後、エッチング液を用いた洗浄により前記酸化珪素膜を除去する洗浄ステップと

を有する方法。

【請求項2】

請求項1記載の方法において、

前記酸化ステップで、前記酸化珪素膜を、前記取代の深さの略2倍の膜厚に形成する方法。

【請求項3】

請求項2記載の方法において、

前記酸化ステップで、前記酸化珪素膜を、前記取代の深さを略0.45で除算した膜厚に形成する方法。

【請求項4】

請求項1〜3のいずれか一項記載の方法において、

前記取代の深さが略0.5μmである方法。

【請求項5】

請求項1記載の方法において、

前記酸化ステップで、前記酸化珪素膜を略1000nm以上の膜厚に形成する方法。

【請求項6】

請求項5記載の方法において、

前記酸化ステップで、前記酸化珪素膜を略1100nmの膜厚に形成する方法。

【請求項7】

請求項1〜6記載のいずれか一項記載の方法において、

前記洗浄ステップで、前記酸化ステップで形成された前記酸化珪素膜を略全て除去する方法。

【請求項8】

請求項7記載の方法において、

前記酸化ステップと前記洗浄ステップを順に行う清浄化工程を複数回実行し、各回で形成される前記酸化珪素膜の厚さの実行回数分の合計膜厚が、前記取代の深さの略2倍以上である方法。

【請求項9】

請求項1〜7記載の方法において、

形成されるべき前記酸化珪素膜の厚さを、前記取代の深さの略2倍以上に設定する膜厚設定ステップと、

前記酸化ステップと前記洗浄ステップを順に行う清浄化工程の実行回数をN回として、前記Nに異なる回数値をそれぞれ適用して、各回で形成される前記酸化珪素膜の厚さのN回分の合計膜厚が前記設定膜厚になるようにした場合のそれぞれに関して、各回の前記酸化ステップに要する酸化時間と、N回分の前記清浄化工程の全体に要する合計時間とを計算する時間計算ステップと、

前記時間計算ステップによる前記回数値の異なる場合に関する計算結果に基づいて、前記清浄化工程の最適な実行回数を選択する回数選択ステップと

をさらに有し、

前記清浄化工程を前記選択された実行回数分だけ実行する方法。

【請求項10】

請求項9記載の方法において、

前記時間計算ステップでは、前記酸化ステップで使用されるガス種と処理温度との組み合わせに基づいて決定される前記膜厚と前記酸化時間との間の所定の関係式を用いて、前記各回の酸化ステップに要する前記酸化時間を計算する方法。

【請求項11】

請求項10記載の方法において、

前記関係式が、

y=AxB

で表現され、ここに、

yは、前記膜厚、

xは、前記酸化時間、

Aは、前記ガス種と処理温度の組み合わせに基づいて決定される係数、および

Bは、前記ガス種と処理温度の組み合わせに基づいて決定される1未満0以上の係数、

である方法。

【請求項1】

炭化珪素製の表層をもつ物品の表面部を清浄化する方法において、

熱酸化により前記物品の表面部に、前記物品の汚染部分の表面からの深さ以上に深く設定された取代の深さの略2倍以上の膜厚をもつ酸化珪素膜を形成する酸化ステップと、

前記酸化ステップの後、エッチング液を用いた洗浄により前記酸化珪素膜を除去する洗浄ステップと

を有する方法。

【請求項2】

請求項1記載の方法において、

前記酸化ステップで、前記酸化珪素膜を、前記取代の深さの略2倍の膜厚に形成する方法。

【請求項3】

請求項2記載の方法において、

前記酸化ステップで、前記酸化珪素膜を、前記取代の深さを略0.45で除算した膜厚に形成する方法。

【請求項4】

請求項1〜3のいずれか一項記載の方法において、

前記取代の深さが略0.5μmである方法。

【請求項5】

請求項1記載の方法において、

前記酸化ステップで、前記酸化珪素膜を略1000nm以上の膜厚に形成する方法。

【請求項6】

請求項5記載の方法において、

前記酸化ステップで、前記酸化珪素膜を略1100nmの膜厚に形成する方法。

【請求項7】

請求項1〜6記載のいずれか一項記載の方法において、

前記洗浄ステップで、前記酸化ステップで形成された前記酸化珪素膜を略全て除去する方法。

【請求項8】

請求項7記載の方法において、

前記酸化ステップと前記洗浄ステップを順に行う清浄化工程を複数回実行し、各回で形成される前記酸化珪素膜の厚さの実行回数分の合計膜厚が、前記取代の深さの略2倍以上である方法。

【請求項9】

請求項1〜7記載の方法において、

形成されるべき前記酸化珪素膜の厚さを、前記取代の深さの略2倍以上に設定する膜厚設定ステップと、

前記酸化ステップと前記洗浄ステップを順に行う清浄化工程の実行回数をN回として、前記Nに異なる回数値をそれぞれ適用して、各回で形成される前記酸化珪素膜の厚さのN回分の合計膜厚が前記設定膜厚になるようにした場合のそれぞれに関して、各回の前記酸化ステップに要する酸化時間と、N回分の前記清浄化工程の全体に要する合計時間とを計算する時間計算ステップと、

前記時間計算ステップによる前記回数値の異なる場合に関する計算結果に基づいて、前記清浄化工程の最適な実行回数を選択する回数選択ステップと

をさらに有し、

前記清浄化工程を前記選択された実行回数分だけ実行する方法。

【請求項10】

請求項9記載の方法において、

前記時間計算ステップでは、前記酸化ステップで使用されるガス種と処理温度との組み合わせに基づいて決定される前記膜厚と前記酸化時間との間の所定の関係式を用いて、前記各回の酸化ステップに要する前記酸化時間を計算する方法。

【請求項11】

請求項10記載の方法において、

前記関係式が、

y=AxB

で表現され、ここに、

yは、前記膜厚、

xは、前記酸化時間、

Aは、前記ガス種と処理温度の組み合わせに基づいて決定される係数、および

Bは、前記ガス種と処理温度の組み合わせに基づいて決定される1未満0以上の係数、

である方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−165919(P2010−165919A)

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願番号】特願2009−7715(P2009−7715)

【出願日】平成21年1月16日(2009.1.16)

【出願人】(000184713)SUMCO TECHXIV株式会社 (265)

【Fターム(参考)】

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願日】平成21年1月16日(2009.1.16)

【出願人】(000184713)SUMCO TECHXIV株式会社 (265)

【Fターム(参考)】

[ Back to top ]