炭化珪素製品、その製造方法、及び、炭化珪素製品の洗浄方法

【課題】炭化珪素を用いた半導体装置等では、理論値通りの特性が得られないことが多いため、本発明では、その原因を究明して炭化珪素の改善を図る。

【解決手段】炭化珪素表面における金属不純物濃度が高いこと、その表面金属不純物濃度を1×1011(atoms/cm2)以下にすることにより、実質的に特性の劣化を防止できることを見出した。このような高い清浄度の表面を有する炭化珪素は硫酸と過酸化水素水を含む水溶液を用いて洗浄することによって得られる。

【解決手段】炭化珪素表面における金属不純物濃度が高いこと、その表面金属不純物濃度を1×1011(atoms/cm2)以下にすることにより、実質的に特性の劣化を防止できることを見出した。このような高い清浄度の表面を有する炭化珪素は硫酸と過酸化水素水を含む水溶液を用いて洗浄することによって得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は炭化珪素製品に関し、特に、半導体装置並びに半導体装置製造用部材等の構造物に使用される炭化珪素及びその製造方法に関する。

【背景技術】

【0002】

一般に、炭化珪素は優れた耐熱性を有していることから炉芯管、均熱管、搬送用トレイ、ウェハボート等、半導体装置製造用部材として使用されている。更に、炭化珪素はその半導体的な性質を利用して、半導体装置自体を構成することも知られている。

【0003】

炭化珪素を半導体装置製造用部材に使用する場合、当該部材により処理される半導体ウェハー等の汚染を防止する必要がある。このため、半導体装置製造用部材を構成する炭化珪素は弗酸、純水等により定期的に洗浄されている。このように、定期的な洗浄を短時間で、安定に行うために、特開平06−128036号公報(特許文献1)では、半導体装置製造用炭化珪素部材の表面粗さをRmaxで3.2S以下にすることが提案されている。他方、特開平11−8216号公報(特許文献2)には、炭化珪素によって形成された半導体装置製造用部材を高温酸素雰囲気中で熱処理して、その表面に酸化珪素膜を形成した後、表面の酸化珪素膜を弗酸により溶解除去することが提案されている。また、特許文献1及び2には、希フッ化水素酸(HF7%)で炭化珪素を洗浄すること、及び、表面を酸化させた後、希HF(HF5%)で洗浄することがそれぞれ開示されている。

【0004】

更に、炭化珪素を用いて半導体装置を構成する方法として、特開2003−86792号公報(特許文献3)には電界効果型トランジスタを形成する方法が開示されている。具体的に言えば、特許文献3は電界効果型トランジスタのゲート絶縁膜を炭化珪素領域上に形成した後に、900〜1000℃の範囲内の温度で、且つ、水を含有した雰囲気内で所定時間、熱処理することによって電子移動度を改善できることを指摘している。また、特許文献3には、ゲート酸化膜等の成長前には希HFで洗浄を行うか、NH4OH+H2O2とHCl+H2O2を組み合わせるRCA洗浄を行うことも記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平06−128036号公報

【特許文献2】特開平11−8216号公報

【特許文献3】特開2003−86792号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1〜3は炭化珪素を洗浄することを開示しているだけで、洗浄後の炭化珪素の表面状態については、何等、検討されていない。換言すれば、これら特許文献1〜3は、通常の手法による洗浄後、炭化珪素表面に残存する不純物の種類並びにその不純物濃度について何等開示していない。また、炭化珪素を用いて半導体素子を形成するためには、汚染や欠陥の低減が不可欠であるが、炭化珪素の汚染量等の最適値並びに汚染量の調整方法について特許文献1〜3では、何等示唆されていないため、炭化珪素の理論値通りの特性を実現することは困難な状況にある。

【0007】

本発明の目的は半導体装置及び半導体装置製造用部材に適した炭化珪素を提供することである。

【0008】

本発明の他の目的は上記した炭化珪素を得るための洗浄方法を提供することである。

【0009】

本発明の更に他の目的は不純物濃度の低い炭化珪素を使用した製品を提供することである。

【0010】

本発明者等の知見によれば、炭化珪素を用いた半導体装置において炭化珪素の理論値通りの特性が得られないことが多く、また、半導体装置製造用炭化珪素部材を用いて製造したシリコン等の半導体装置においても理論値通りの特性が得られないことが多く、これらの特性のバラツキが炭化珪素表面における金属不純物濃度に起因していることが判明した。特に、電界効果型トランジスタ等の炭化珪素またはシリコン半導体装置は炭化珪素表面における不純物濃度によって悪影響を受け、理論値通りの特性が得られない。本発明は、このような知見に基づき、悪影響をなくすことができる炭化珪素表面の不純物濃度及びその不純物濃度を実現できる洗浄方法を提供するものである。

【0011】

具体的に説明すると、本発明者等の実験によれば、洗浄しても炭化珪素表面には主に鉄(Fe)及び鉄合金が不純物として残留し、これら不純物濃度が1×1011(atoms/cm2)以下であれば、理論値に極めて近い特性を有する好適な半導体装置が得られることが判明した。

【0012】

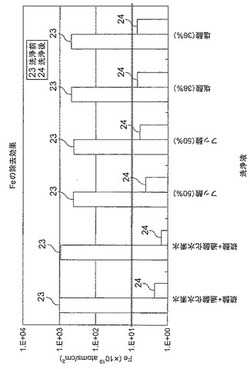

ここで、図19を参照すると、従来の洗浄方法により炭化珪素を洗浄した場合における洗浄前後の不純物(Fe)濃度が示されている。ここでは、(×1010atoms/cm2)を基準にして、縦軸に1.E+00;1.E+01;1.E+02;及び、1.E+03の目盛りが示されており、これらの目盛りは(×1010atoms/cm2)に対して、1;1×101;1×102;1×103の濃度を夫々示している。一方、横軸には、従来の洗浄方法によるHCl+H2O2を用いた2つの洗浄結果及び弗酸(0.5%)を用いた2つの洗浄結果26が洗浄前の不純物濃度25と共に示されており、下記表1には炭化珪素(SiC)上の各洗浄を行った場合における鉄の除去率が洗浄内容と共に示されている。下記表1及び図19に示すように従来の洗浄方法では金属不純物(鉄または鉄化合物)の濃度は本発明で見出した1×1011(atoms/cm2)よりもはるかに大きいことが判る。

【0013】

【表1】

【0014】

更に、ゲート酸化膜を有する半導体装置を製造する際、ゲート酸化膜成長前に希HF(0.5%)洗浄やNH4OH+H2O2とHCl+H2O2を組み合わせるRCA洗浄が行われているが、このRCA洗浄によっても不純物濃度を上記した1×1011(atoms/cm2)以下には出来なかった。

【課題を解決するための手段】

【0015】

本発明では、1×1011(atoms/cm2)以下の表面金属不純物濃度を有する炭化珪素製品が得られる。金属不純物は鉄もしくは鉄化合物、ニッケル、または、銅である。このような表面は、硫酸と過酸化水素水とを含む液を用いて洗浄することによって得られる。

【0016】

本発明における1×1011(atoms/cm2)以下の表面金属不純物濃度を有する炭化珪素は、半導体装置、半導体装置製造用部材の構造物に適用できる。

【0017】

本発明によれば、炭化珪素を酸に浸漬することによって表面金属不純物濃度を1×1011(atoms/cm2)以下にすることができる炭化珪素の洗浄方法が得られる。この場合、炭化珪素の洗浄に適した酸は、硫酸と過酸化水素水を含む液が望ましく、この場合には、pHが4以下なるように調整したものを用いるのが好ましい。

【0018】

本発明によれば、炭化珪素を酸に浸漬することによって表面金属不純物濃度を1×1011(atoms/cm2)以下にすることができる炭化珪素の洗浄方法が得られる。この場合、炭化珪素の洗浄に適した酸は弗酸又は塩酸であることが望ましい。弗酸を用いる場合、その濃度は45%以上であることが好ましく、塩酸を用いる場合、その濃度は35%以上であることが好ましい。更に、炭化珪素の洗浄に適した酸としては、硫酸と過酸化水素水を含む液であっても良く、この場合には、pHが4以下なるように調整したものを用いるのが好ましい。

【発明の効果】

【0019】

本発明によれば、高い清浄度を有する炭化珪素を得ることができ、この結果、不純物による特性の劣化等を考慮する必要の無い半導体装置を得ることが可能になる。更に、本発明では、半導体製造用部材等に適用した場合、不純物の飛散等による被処理物への悪影響等をも防止できると云う利点がある。

【図面の簡単な説明】

【0020】

【図1】本発明に係る洗浄方法による炭化珪素表面のFeの除去効果を示す図である。

【図2】本発明で使用される硫酸(97%)と過酸化水素(30%)とを含む水溶液(SPM)による炭化珪素上のFe除去効果を示す図である。

【図3】図2において使用された水溶液(SPM)による炭化珪素上のNi除去効果を示す図である。

【図4】図2及び図3で使用された水溶液(SPM)による炭化珪素上のCu除去効果を示す図である。

【図5】硫酸(97%)と過酸化水素(30%)とを含む水溶液(SPM)を用いて炭化珪素を洗浄した場合における本発明の効果を説明する図である。

【図6】炭化珪素基板を有するMOSFETの製作に本発明を適用した場合を示すフローチャート図である。

【図7】図6のフローチャートに従ってMOSFETを製作する一工程を示す断面図である。

【図8】図7に示された工程に続いて行われる工程を示す断面図である。

【図9】図8に示された工程の後に行われる工程を示す断面図である。

【図10】図9に示された工程の次に行われる工程を説明する断面図である。

【図11】図10に示された工程の後に行われる工程を説明する断面図である。

【図12】図11の後工程を示す断面図である。

【図13】図12に示された工程の後に行われる工程を示す断面図である。

【図14】本発明を用いて、炭化珪素ダミーウエハを製作する場合を説明するフローチャート図である。

【図15】図14に示されたフローチャートに従って、炭化珪素ダミーウエハを製作する一工程を示す図である。

【図16】図15に示された工程の後に行われる工程を説明する図である。

【図17】図16に示された工程に続いて行われる工程を示す図である。

【図18】炭化珪素ダミーウエハの製作工程の最終工程を示す図である。

【図19】従来の炭化珪素洗浄方法による洗浄の評価結果を示す図である。

【発明を実施するための形態】

【0021】

本発明は、炭化珪素を洗浄する場合、一定以上の濃度の弗酸または塩酸を用いて洗浄するか、或いは、硫酸と過酸化水素水を含む液を使用して洗浄することにより、鉄を含む表面金属不純物を1×1011(atoms/cm2)以下まで除去できることを明らかにしている。

【0022】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0023】

下記表2には、洗浄液及び各洗浄液による炭化珪素(SiC)を洗浄した場合の鉄の除去率が洗浄条件と共に示されている。表2に示されているように、鉄の除去率は100−(洗浄後の不純物(atoms/cm2)/洗浄前の不純物(atoms/cm2))×100で計算されている。表2からも明らかな通り、硫酸(97%)と過酸化水素水(37%)とを含む洗浄液(SPM)によって炭化珪素を10分間洗浄した後、10分間リンスした場合の鉄の除去率は略100%であり、弗酸(50%)の洗浄液では、98〜99%、及び、塩酸(36%)の洗浄液では、98%である。

【0024】

図1には、表2に対応した炭化珪素表面における各洗浄液のFeの除去効果が示されており、図1に示すように、前述した洗浄液によって洗浄することにより、炭化珪素表面のFeを1×1011(atoms/cm2)以下にできることが判る。図1及び表2に示すように、上記した洗浄液のうち、硫酸(97%)と過酸化水素(30%)とを含む水溶液が特にFe除去効果において優れている。

【0025】

【表2】

【0026】

表3,表4,及び、表5は金属不純物偏析評価装置を使用して、実験した結果を示している。ここでは、Fe、Ni、Cuを含む溶液を湾曲した炭化珪素(SiC)のウエハー上に載せて偏析させた後の不純物分布と、不純物を偏析させたウエハーを本発明に係る洗浄方法により洗浄した後の不純物分布を測定した。この例では、硫酸(97%)と過酸化水素水(30%)とを含み、pHが4以下の水溶液(SPM)を用いて洗浄し、洗浄処理後の炭化珪素表面におけるFe,Ni,及び、Cuの除去効果が湾曲したウエハーの中心からの距離と関連付けて示されている。更に、表6は夫々の成分の炭化珪素表面の中心における洗浄前後における原子数の変化を示している。これらの表からも明らかな通り、SPMで洗浄された炭化珪素表面には、偏析量の最も多い湾曲中心においてすらも、Fe,Ni,及び、Cuがそれぞれ0.3、0.2、及び、0.16(atoms/cm2)しか残留していないことが判る。

【0027】

【表3】

【0028】

【表4】

【0029】

【表5】

【0030】

【表6】

【0031】

更に、図2、図3、及び、図4はそれぞれ表3、4、及び、5に対応し、炭化珪素表面におけるFe、Ni、及び、Cuの濃度(atoms/cm2)を示している。図2〜図4は硫酸(97%)と過酸化水素水(30%)とを含む水溶液(SPM)によって洗浄した後におけるFe,Ni、Cuの除去効果を示しており、横軸には炭化珪素中心からの距離が取られている。

【0032】

図2〜図4に示されているように、前述したSPMに1分間浸漬した炭化珪素では、偏析後、洗浄前のFe、Ni、及び、Cuをあらわす曲線31、34、37に比較して、洗浄後のFe、Ni、及び、Cuをあらわす曲線32、35、38で示されているように、偏析量の多い湾曲中心部においてすらも、Fe、Ni、及び、Cuが洗浄後に他の領域と同等程度に低下しており、本発明に係る洗浄方法の効果が大きいことが分る。

【0033】

次に、図5を参照すると、硫酸(97%)と過酸化水素水(30%)とを含む水溶液によって炭化珪素を洗浄した場合、炭化珪素表面の中心における不純物Fe、Ni、Cuの変化が示されている。参照番号21で示す洗浄前、1×1012(atoms/cm2)以上であったFe、Ni、及び、Cuが上記洗浄後には参照番号22で示すように、いずれも1×1011(atoms/cm2)以下になっていることが判る。

【0034】

次に、前述した洗浄方法を半導体装置の製造に適用した例について説明する。

【実施例1】

【0035】

まず、本発明の第1の実施例に係る方法はゲート、ソース、及び、ドレインを有する電界効果トランジスタ(以下、MOSFETと略称する)の製造に適用できる。この場合、単結晶炭化珪素(SiC)ウエハーが用意されるが、このSiCウエハーにはSiと同様に、高い清浄度が要求される。

【0036】

図6は炭化珪素基板を用いたMOSFETの製作フローチャートを示し、図7乃至図13は炭化珪素基板を用いたMOSFETの製作工程を順に示す断面図である。

【0037】

まず、図6及び図7を参照すると、炭化珪素として、P型の4H−SiC(0001)基板1が用意され、当該炭化珪素基板1表面にP型のエピタキシャル層を成長する前に、本発明に係る洗浄を行った(図6、ステップSA1)。この場合、洗浄方法は硫酸(97%)と過酸化水素水(30%)を体積比で4:1の比で混合し、炭化珪素基板1を10分間この薬液に浸漬した。浸漬後、純水で10分間リンスして、窒素ブローにより乾燥した。

【0038】

図8に示すように、洗浄後、P型のエピタキシャル層2を成長した(図6、ステップSA2)。

【0039】

エピタキシャル層成長後、フォトリソグラフ工程を行う前に、硫酸(97%)と過酸化水素水(30%)とを体積比で4:1の比で混合した水溶液により、P型のエピタキシャル層2を備えた炭化珪素基板1を10分間この薬液に浸漬した(図6、ステップSA3)。続いて、浸漬後、純水で10分間リンスして、窒素ブローにより乾燥させた。

【0040】

洗浄後、フォトリソグラフ工程により、図9に示すように、レジスト3cにソース、ドレイン領域を開口して、ソース領域開口部3aおよびドレイン領域開口部3bを形成した(図6、ステップSA4)。なお、夫々のレジスト3cは実際には、開口部3a,3b以外の領域において、連続している。

【0041】

続いて、図10に示すように、ソース、ドレイン領域開口部3a、3bに窒素をイオン注入し、n型ソース、ドレイン領域4、4を形成した。イオン注入後、活性化のためのアニールを行った(図6、ステップSA5)。

【0042】

次に、層間絶縁膜用の酸化膜5を堆積後フォトリソグラフ工程を経て、図11に示すように、酸化膜5a、5bにゲート領域を開口してゲート領域開口部5cを形成した(図6、ステップSA6)。酸化膜5a,5bはゲート領域開口部5c以外の部分においては連続して形成されている。

【0043】

図11のゲート領域開口部5cを形成した後、ゲート酸化膜堆積前に、前述した本発明に係る洗浄を行った。洗浄方法は前述した方法と同様であり、硫酸(97%)と過酸化水素水(30%)を体積比で4:1の比で混合した洗浄液中で、図11に示された基板を10分間に浸漬した(図6、ステップSA7)。浸漬後、純水で10分間リンスして、窒素ブローにより乾燥させた。

【0044】

洗浄後、図12に示すように、熱酸化によってゲート酸化膜6を形成した(図6、ステップSA8)。

【0045】

ゲート酸化膜6を形成後、図13に示すように、電極7a,7b,7cを形成し、MOSFETを製作した(ステップSA9)。ここで、電極以外7a,7b,7cの部分,即ち、開口部5c,5d,5e以外の部分において、酸化膜5a,5bは連続形成されている。

【0046】

なお、MOSFETに使用できる電極材料としては、Al,Mo等の金属膜、W−Si2,Mo−Si2,Ti−Si2等のシリサイド膜、n又はp型シリコンゲート電極のいずれでも良い。ここで洗浄液として、硫酸と過酸化水素水を含む液の代わりに、弗酸(45%以上)、又は、HCl(35%以上)を用いてもよい。

【実施例2】

【0047】

本発明の第2の実施例として、本発明を多結晶炭化珪素ウエハーの製作に適用した場合を示す。このような多結晶炭化珪素ウエハーは主にSiウェハーを用いた半導体装置製造プロセスでダミーとして使用され、このような炭化珪素ウエハーをSiプロセスで使用する場合にも、高い清浄度が要求される。

【0048】

図14は炭化珪素ダミーウエハの製作フローチャートであり、図15乃至図18は図14に示されたフローチャートにしたがって、炭化珪素ダミーウエハを製作する工程を順に示す図である。

【0049】

図14及び図15に示すように、円板形状の黒鉛基材11がまず用意され、次に、図16に示すように、黒鉛基板11上の全面を覆うように、CVD法により炭化珪素12を成長させた(図14、ステップSB1)。

【0050】

更に、図17に示すように、黒鉛基材11が露出するように炭化珪素12の側面部分を取り除くように加工が施された(図14、ステップSB2)。

【0051】

その後、炭化珪素12a,12aが両面に設けられた黒鉛基材11を酸素雰囲気にて燃焼させて、炭化珪素ウエハーを脱離した(図14、ステップSB3)。

【0052】

図18に示すように、残った炭化珪素ウエハー12a,12bの表面を研磨した(ステップSB4)。研磨後、硫酸(97%)と過酸化水素水(30%)を体積比で4:1の比で混合した本発明に係る薬液(洗浄液)に炭化珪素ウエハーを10分間浸漬した(図14、ステップSB5)。浸漬後純水で10分間リンスして、窒素ブローにより乾燥し、多結晶炭化珪素ウエハーを製作した。

【0053】

この実施形態においても、硫酸と過酸化水素水を含む液の代わりに弗酸(45%以上)、HCl(35%以上)を用いても、同様な結果が得られた。

【産業上の利用可能性】

【0054】

上記した実施形態では、半導体装置の製造に本発明に係る洗浄方法を適用した場合を説明したが、本発明は何等これに限定されることなく、拡散炉等の半導体製造用部材、その他の構造体にも適用できる。更に、本発明は炭化珪素薄膜を形成した部材の表面処理の際等にも適用できる。

【符号の説明】

【0055】

1 基板

2 エピタキシャル層

3a ソース領域開口部

3b ドレイン領域開口部

3c レジスト

4 ドレイン領域

5,5a,5b 酸化膜

5c ゲート領域開口部

5d,5e 電極開口部

11 黒鉛基材

12a,12b 炭化珪素

【技術分野】

【0001】

本発明は炭化珪素製品に関し、特に、半導体装置並びに半導体装置製造用部材等の構造物に使用される炭化珪素及びその製造方法に関する。

【背景技術】

【0002】

一般に、炭化珪素は優れた耐熱性を有していることから炉芯管、均熱管、搬送用トレイ、ウェハボート等、半導体装置製造用部材として使用されている。更に、炭化珪素はその半導体的な性質を利用して、半導体装置自体を構成することも知られている。

【0003】

炭化珪素を半導体装置製造用部材に使用する場合、当該部材により処理される半導体ウェハー等の汚染を防止する必要がある。このため、半導体装置製造用部材を構成する炭化珪素は弗酸、純水等により定期的に洗浄されている。このように、定期的な洗浄を短時間で、安定に行うために、特開平06−128036号公報(特許文献1)では、半導体装置製造用炭化珪素部材の表面粗さをRmaxで3.2S以下にすることが提案されている。他方、特開平11−8216号公報(特許文献2)には、炭化珪素によって形成された半導体装置製造用部材を高温酸素雰囲気中で熱処理して、その表面に酸化珪素膜を形成した後、表面の酸化珪素膜を弗酸により溶解除去することが提案されている。また、特許文献1及び2には、希フッ化水素酸(HF7%)で炭化珪素を洗浄すること、及び、表面を酸化させた後、希HF(HF5%)で洗浄することがそれぞれ開示されている。

【0004】

更に、炭化珪素を用いて半導体装置を構成する方法として、特開2003−86792号公報(特許文献3)には電界効果型トランジスタを形成する方法が開示されている。具体的に言えば、特許文献3は電界効果型トランジスタのゲート絶縁膜を炭化珪素領域上に形成した後に、900〜1000℃の範囲内の温度で、且つ、水を含有した雰囲気内で所定時間、熱処理することによって電子移動度を改善できることを指摘している。また、特許文献3には、ゲート酸化膜等の成長前には希HFで洗浄を行うか、NH4OH+H2O2とHCl+H2O2を組み合わせるRCA洗浄を行うことも記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平06−128036号公報

【特許文献2】特開平11−8216号公報

【特許文献3】特開2003−86792号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1〜3は炭化珪素を洗浄することを開示しているだけで、洗浄後の炭化珪素の表面状態については、何等、検討されていない。換言すれば、これら特許文献1〜3は、通常の手法による洗浄後、炭化珪素表面に残存する不純物の種類並びにその不純物濃度について何等開示していない。また、炭化珪素を用いて半導体素子を形成するためには、汚染や欠陥の低減が不可欠であるが、炭化珪素の汚染量等の最適値並びに汚染量の調整方法について特許文献1〜3では、何等示唆されていないため、炭化珪素の理論値通りの特性を実現することは困難な状況にある。

【0007】

本発明の目的は半導体装置及び半導体装置製造用部材に適した炭化珪素を提供することである。

【0008】

本発明の他の目的は上記した炭化珪素を得るための洗浄方法を提供することである。

【0009】

本発明の更に他の目的は不純物濃度の低い炭化珪素を使用した製品を提供することである。

【0010】

本発明者等の知見によれば、炭化珪素を用いた半導体装置において炭化珪素の理論値通りの特性が得られないことが多く、また、半導体装置製造用炭化珪素部材を用いて製造したシリコン等の半導体装置においても理論値通りの特性が得られないことが多く、これらの特性のバラツキが炭化珪素表面における金属不純物濃度に起因していることが判明した。特に、電界効果型トランジスタ等の炭化珪素またはシリコン半導体装置は炭化珪素表面における不純物濃度によって悪影響を受け、理論値通りの特性が得られない。本発明は、このような知見に基づき、悪影響をなくすことができる炭化珪素表面の不純物濃度及びその不純物濃度を実現できる洗浄方法を提供するものである。

【0011】

具体的に説明すると、本発明者等の実験によれば、洗浄しても炭化珪素表面には主に鉄(Fe)及び鉄合金が不純物として残留し、これら不純物濃度が1×1011(atoms/cm2)以下であれば、理論値に極めて近い特性を有する好適な半導体装置が得られることが判明した。

【0012】

ここで、図19を参照すると、従来の洗浄方法により炭化珪素を洗浄した場合における洗浄前後の不純物(Fe)濃度が示されている。ここでは、(×1010atoms/cm2)を基準にして、縦軸に1.E+00;1.E+01;1.E+02;及び、1.E+03の目盛りが示されており、これらの目盛りは(×1010atoms/cm2)に対して、1;1×101;1×102;1×103の濃度を夫々示している。一方、横軸には、従来の洗浄方法によるHCl+H2O2を用いた2つの洗浄結果及び弗酸(0.5%)を用いた2つの洗浄結果26が洗浄前の不純物濃度25と共に示されており、下記表1には炭化珪素(SiC)上の各洗浄を行った場合における鉄の除去率が洗浄内容と共に示されている。下記表1及び図19に示すように従来の洗浄方法では金属不純物(鉄または鉄化合物)の濃度は本発明で見出した1×1011(atoms/cm2)よりもはるかに大きいことが判る。

【0013】

【表1】

【0014】

更に、ゲート酸化膜を有する半導体装置を製造する際、ゲート酸化膜成長前に希HF(0.5%)洗浄やNH4OH+H2O2とHCl+H2O2を組み合わせるRCA洗浄が行われているが、このRCA洗浄によっても不純物濃度を上記した1×1011(atoms/cm2)以下には出来なかった。

【課題を解決するための手段】

【0015】

本発明では、1×1011(atoms/cm2)以下の表面金属不純物濃度を有する炭化珪素製品が得られる。金属不純物は鉄もしくは鉄化合物、ニッケル、または、銅である。このような表面は、硫酸と過酸化水素水とを含む液を用いて洗浄することによって得られる。

【0016】

本発明における1×1011(atoms/cm2)以下の表面金属不純物濃度を有する炭化珪素は、半導体装置、半導体装置製造用部材の構造物に適用できる。

【0017】

本発明によれば、炭化珪素を酸に浸漬することによって表面金属不純物濃度を1×1011(atoms/cm2)以下にすることができる炭化珪素の洗浄方法が得られる。この場合、炭化珪素の洗浄に適した酸は、硫酸と過酸化水素水を含む液が望ましく、この場合には、pHが4以下なるように調整したものを用いるのが好ましい。

【0018】

本発明によれば、炭化珪素を酸に浸漬することによって表面金属不純物濃度を1×1011(atoms/cm2)以下にすることができる炭化珪素の洗浄方法が得られる。この場合、炭化珪素の洗浄に適した酸は弗酸又は塩酸であることが望ましい。弗酸を用いる場合、その濃度は45%以上であることが好ましく、塩酸を用いる場合、その濃度は35%以上であることが好ましい。更に、炭化珪素の洗浄に適した酸としては、硫酸と過酸化水素水を含む液であっても良く、この場合には、pHが4以下なるように調整したものを用いるのが好ましい。

【発明の効果】

【0019】

本発明によれば、高い清浄度を有する炭化珪素を得ることができ、この結果、不純物による特性の劣化等を考慮する必要の無い半導体装置を得ることが可能になる。更に、本発明では、半導体製造用部材等に適用した場合、不純物の飛散等による被処理物への悪影響等をも防止できると云う利点がある。

【図面の簡単な説明】

【0020】

【図1】本発明に係る洗浄方法による炭化珪素表面のFeの除去効果を示す図である。

【図2】本発明で使用される硫酸(97%)と過酸化水素(30%)とを含む水溶液(SPM)による炭化珪素上のFe除去効果を示す図である。

【図3】図2において使用された水溶液(SPM)による炭化珪素上のNi除去効果を示す図である。

【図4】図2及び図3で使用された水溶液(SPM)による炭化珪素上のCu除去効果を示す図である。

【図5】硫酸(97%)と過酸化水素(30%)とを含む水溶液(SPM)を用いて炭化珪素を洗浄した場合における本発明の効果を説明する図である。

【図6】炭化珪素基板を有するMOSFETの製作に本発明を適用した場合を示すフローチャート図である。

【図7】図6のフローチャートに従ってMOSFETを製作する一工程を示す断面図である。

【図8】図7に示された工程に続いて行われる工程を示す断面図である。

【図9】図8に示された工程の後に行われる工程を示す断面図である。

【図10】図9に示された工程の次に行われる工程を説明する断面図である。

【図11】図10に示された工程の後に行われる工程を説明する断面図である。

【図12】図11の後工程を示す断面図である。

【図13】図12に示された工程の後に行われる工程を示す断面図である。

【図14】本発明を用いて、炭化珪素ダミーウエハを製作する場合を説明するフローチャート図である。

【図15】図14に示されたフローチャートに従って、炭化珪素ダミーウエハを製作する一工程を示す図である。

【図16】図15に示された工程の後に行われる工程を説明する図である。

【図17】図16に示された工程に続いて行われる工程を示す図である。

【図18】炭化珪素ダミーウエハの製作工程の最終工程を示す図である。

【図19】従来の炭化珪素洗浄方法による洗浄の評価結果を示す図である。

【発明を実施するための形態】

【0021】

本発明は、炭化珪素を洗浄する場合、一定以上の濃度の弗酸または塩酸を用いて洗浄するか、或いは、硫酸と過酸化水素水を含む液を使用して洗浄することにより、鉄を含む表面金属不純物を1×1011(atoms/cm2)以下まで除去できることを明らかにしている。

【0022】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0023】

下記表2には、洗浄液及び各洗浄液による炭化珪素(SiC)を洗浄した場合の鉄の除去率が洗浄条件と共に示されている。表2に示されているように、鉄の除去率は100−(洗浄後の不純物(atoms/cm2)/洗浄前の不純物(atoms/cm2))×100で計算されている。表2からも明らかな通り、硫酸(97%)と過酸化水素水(37%)とを含む洗浄液(SPM)によって炭化珪素を10分間洗浄した後、10分間リンスした場合の鉄の除去率は略100%であり、弗酸(50%)の洗浄液では、98〜99%、及び、塩酸(36%)の洗浄液では、98%である。

【0024】

図1には、表2に対応した炭化珪素表面における各洗浄液のFeの除去効果が示されており、図1に示すように、前述した洗浄液によって洗浄することにより、炭化珪素表面のFeを1×1011(atoms/cm2)以下にできることが判る。図1及び表2に示すように、上記した洗浄液のうち、硫酸(97%)と過酸化水素(30%)とを含む水溶液が特にFe除去効果において優れている。

【0025】

【表2】

【0026】

表3,表4,及び、表5は金属不純物偏析評価装置を使用して、実験した結果を示している。ここでは、Fe、Ni、Cuを含む溶液を湾曲した炭化珪素(SiC)のウエハー上に載せて偏析させた後の不純物分布と、不純物を偏析させたウエハーを本発明に係る洗浄方法により洗浄した後の不純物分布を測定した。この例では、硫酸(97%)と過酸化水素水(30%)とを含み、pHが4以下の水溶液(SPM)を用いて洗浄し、洗浄処理後の炭化珪素表面におけるFe,Ni,及び、Cuの除去効果が湾曲したウエハーの中心からの距離と関連付けて示されている。更に、表6は夫々の成分の炭化珪素表面の中心における洗浄前後における原子数の変化を示している。これらの表からも明らかな通り、SPMで洗浄された炭化珪素表面には、偏析量の最も多い湾曲中心においてすらも、Fe,Ni,及び、Cuがそれぞれ0.3、0.2、及び、0.16(atoms/cm2)しか残留していないことが判る。

【0027】

【表3】

【0028】

【表4】

【0029】

【表5】

【0030】

【表6】

【0031】

更に、図2、図3、及び、図4はそれぞれ表3、4、及び、5に対応し、炭化珪素表面におけるFe、Ni、及び、Cuの濃度(atoms/cm2)を示している。図2〜図4は硫酸(97%)と過酸化水素水(30%)とを含む水溶液(SPM)によって洗浄した後におけるFe,Ni、Cuの除去効果を示しており、横軸には炭化珪素中心からの距離が取られている。

【0032】

図2〜図4に示されているように、前述したSPMに1分間浸漬した炭化珪素では、偏析後、洗浄前のFe、Ni、及び、Cuをあらわす曲線31、34、37に比較して、洗浄後のFe、Ni、及び、Cuをあらわす曲線32、35、38で示されているように、偏析量の多い湾曲中心部においてすらも、Fe、Ni、及び、Cuが洗浄後に他の領域と同等程度に低下しており、本発明に係る洗浄方法の効果が大きいことが分る。

【0033】

次に、図5を参照すると、硫酸(97%)と過酸化水素水(30%)とを含む水溶液によって炭化珪素を洗浄した場合、炭化珪素表面の中心における不純物Fe、Ni、Cuの変化が示されている。参照番号21で示す洗浄前、1×1012(atoms/cm2)以上であったFe、Ni、及び、Cuが上記洗浄後には参照番号22で示すように、いずれも1×1011(atoms/cm2)以下になっていることが判る。

【0034】

次に、前述した洗浄方法を半導体装置の製造に適用した例について説明する。

【実施例1】

【0035】

まず、本発明の第1の実施例に係る方法はゲート、ソース、及び、ドレインを有する電界効果トランジスタ(以下、MOSFETと略称する)の製造に適用できる。この場合、単結晶炭化珪素(SiC)ウエハーが用意されるが、このSiCウエハーにはSiと同様に、高い清浄度が要求される。

【0036】

図6は炭化珪素基板を用いたMOSFETの製作フローチャートを示し、図7乃至図13は炭化珪素基板を用いたMOSFETの製作工程を順に示す断面図である。

【0037】

まず、図6及び図7を参照すると、炭化珪素として、P型の4H−SiC(0001)基板1が用意され、当該炭化珪素基板1表面にP型のエピタキシャル層を成長する前に、本発明に係る洗浄を行った(図6、ステップSA1)。この場合、洗浄方法は硫酸(97%)と過酸化水素水(30%)を体積比で4:1の比で混合し、炭化珪素基板1を10分間この薬液に浸漬した。浸漬後、純水で10分間リンスして、窒素ブローにより乾燥した。

【0038】

図8に示すように、洗浄後、P型のエピタキシャル層2を成長した(図6、ステップSA2)。

【0039】

エピタキシャル層成長後、フォトリソグラフ工程を行う前に、硫酸(97%)と過酸化水素水(30%)とを体積比で4:1の比で混合した水溶液により、P型のエピタキシャル層2を備えた炭化珪素基板1を10分間この薬液に浸漬した(図6、ステップSA3)。続いて、浸漬後、純水で10分間リンスして、窒素ブローにより乾燥させた。

【0040】

洗浄後、フォトリソグラフ工程により、図9に示すように、レジスト3cにソース、ドレイン領域を開口して、ソース領域開口部3aおよびドレイン領域開口部3bを形成した(図6、ステップSA4)。なお、夫々のレジスト3cは実際には、開口部3a,3b以外の領域において、連続している。

【0041】

続いて、図10に示すように、ソース、ドレイン領域開口部3a、3bに窒素をイオン注入し、n型ソース、ドレイン領域4、4を形成した。イオン注入後、活性化のためのアニールを行った(図6、ステップSA5)。

【0042】

次に、層間絶縁膜用の酸化膜5を堆積後フォトリソグラフ工程を経て、図11に示すように、酸化膜5a、5bにゲート領域を開口してゲート領域開口部5cを形成した(図6、ステップSA6)。酸化膜5a,5bはゲート領域開口部5c以外の部分においては連続して形成されている。

【0043】

図11のゲート領域開口部5cを形成した後、ゲート酸化膜堆積前に、前述した本発明に係る洗浄を行った。洗浄方法は前述した方法と同様であり、硫酸(97%)と過酸化水素水(30%)を体積比で4:1の比で混合した洗浄液中で、図11に示された基板を10分間に浸漬した(図6、ステップSA7)。浸漬後、純水で10分間リンスして、窒素ブローにより乾燥させた。

【0044】

洗浄後、図12に示すように、熱酸化によってゲート酸化膜6を形成した(図6、ステップSA8)。

【0045】

ゲート酸化膜6を形成後、図13に示すように、電極7a,7b,7cを形成し、MOSFETを製作した(ステップSA9)。ここで、電極以外7a,7b,7cの部分,即ち、開口部5c,5d,5e以外の部分において、酸化膜5a,5bは連続形成されている。

【0046】

なお、MOSFETに使用できる電極材料としては、Al,Mo等の金属膜、W−Si2,Mo−Si2,Ti−Si2等のシリサイド膜、n又はp型シリコンゲート電極のいずれでも良い。ここで洗浄液として、硫酸と過酸化水素水を含む液の代わりに、弗酸(45%以上)、又は、HCl(35%以上)を用いてもよい。

【実施例2】

【0047】

本発明の第2の実施例として、本発明を多結晶炭化珪素ウエハーの製作に適用した場合を示す。このような多結晶炭化珪素ウエハーは主にSiウェハーを用いた半導体装置製造プロセスでダミーとして使用され、このような炭化珪素ウエハーをSiプロセスで使用する場合にも、高い清浄度が要求される。

【0048】

図14は炭化珪素ダミーウエハの製作フローチャートであり、図15乃至図18は図14に示されたフローチャートにしたがって、炭化珪素ダミーウエハを製作する工程を順に示す図である。

【0049】

図14及び図15に示すように、円板形状の黒鉛基材11がまず用意され、次に、図16に示すように、黒鉛基板11上の全面を覆うように、CVD法により炭化珪素12を成長させた(図14、ステップSB1)。

【0050】

更に、図17に示すように、黒鉛基材11が露出するように炭化珪素12の側面部分を取り除くように加工が施された(図14、ステップSB2)。

【0051】

その後、炭化珪素12a,12aが両面に設けられた黒鉛基材11を酸素雰囲気にて燃焼させて、炭化珪素ウエハーを脱離した(図14、ステップSB3)。

【0052】

図18に示すように、残った炭化珪素ウエハー12a,12bの表面を研磨した(ステップSB4)。研磨後、硫酸(97%)と過酸化水素水(30%)を体積比で4:1の比で混合した本発明に係る薬液(洗浄液)に炭化珪素ウエハーを10分間浸漬した(図14、ステップSB5)。浸漬後純水で10分間リンスして、窒素ブローにより乾燥し、多結晶炭化珪素ウエハーを製作した。

【0053】

この実施形態においても、硫酸と過酸化水素水を含む液の代わりに弗酸(45%以上)、HCl(35%以上)を用いても、同様な結果が得られた。

【産業上の利用可能性】

【0054】

上記した実施形態では、半導体装置の製造に本発明に係る洗浄方法を適用した場合を説明したが、本発明は何等これに限定されることなく、拡散炉等の半導体製造用部材、その他の構造体にも適用できる。更に、本発明は炭化珪素薄膜を形成した部材の表面処理の際等にも適用できる。

【符号の説明】

【0055】

1 基板

2 エピタキシャル層

3a ソース領域開口部

3b ドレイン領域開口部

3c レジスト

4 ドレイン領域

5,5a,5b 酸化膜

5c ゲート領域開口部

5d,5e 電極開口部

11 黒鉛基材

12a,12b 炭化珪素

【特許請求の範囲】

【請求項1】

酸洗浄によって得られ、1×1011(atoms/cm2)以下の金属不純物濃度を有する表面を備え、前記不純物は、鉄、Ni、及び、Cuの少なくとも1種を含む炭化珪素製品であって、前記炭化珪素製品は、炭化珪素半導体装置、半導体装置製造用炭化珪素部材、及び炭化珪素構造物のいずれか一種を含み、前記酸は硫酸と過酸化水素水を含む液であることを特徴とする炭化珪素製品。

【請求項2】

炭化珪素を酸に浸漬し、表面金属不純物を1×1011(atoms/cm2)以下にする炭化珪素製品の洗浄方法であって、前記炭化珪素製品は、炭化珪素半導体装置、半導体装置製造用炭化珪素部材、及び炭化珪素構造物のいずれか一種を含み、前記金属不純物は、鉄、Ni、及び、Cuの少なくとも一種を含み、前記酸は硫酸と過酸化水素水を含む液であることを特徴とする炭化珪素製品の洗浄方法。

【請求項3】

炭化珪素を酸で洗浄し、表面金属不純物を1×1011(atoms/cm2)以下にする工程を有する炭化珪素製品の製造方法であって、前記炭化珪素製品は、炭化珪素半導体装置、半導体装置製造用炭化珪素部材、及び炭化珪素構造物のいずれか一種を含み、前記金属不純物は、鉄、Ni、及び、Cuの少なくとも一種を含み、前記酸は硫酸と過酸化水素水を含む液であることを特徴とする炭化珪素製品の製造方法。

【請求項4】

請求項3において、前記硫酸と過酸化水素水を含む液は4以下のpHを有するように混合されていることを特徴とする炭化珪素製品の製造方法。

【請求項5】

請求項4において、前記硫酸及び前記過酸化水素水はそれぞれ97%及び30%の濃度を有し、体積比で4:1の比で混合されていることを特徴とする炭化珪素製品の製造方法。

【請求項1】

酸洗浄によって得られ、1×1011(atoms/cm2)以下の金属不純物濃度を有する表面を備え、前記不純物は、鉄、Ni、及び、Cuの少なくとも1種を含む炭化珪素製品であって、前記炭化珪素製品は、炭化珪素半導体装置、半導体装置製造用炭化珪素部材、及び炭化珪素構造物のいずれか一種を含み、前記酸は硫酸と過酸化水素水を含む液であることを特徴とする炭化珪素製品。

【請求項2】

炭化珪素を酸に浸漬し、表面金属不純物を1×1011(atoms/cm2)以下にする炭化珪素製品の洗浄方法であって、前記炭化珪素製品は、炭化珪素半導体装置、半導体装置製造用炭化珪素部材、及び炭化珪素構造物のいずれか一種を含み、前記金属不純物は、鉄、Ni、及び、Cuの少なくとも一種を含み、前記酸は硫酸と過酸化水素水を含む液であることを特徴とする炭化珪素製品の洗浄方法。

【請求項3】

炭化珪素を酸で洗浄し、表面金属不純物を1×1011(atoms/cm2)以下にする工程を有する炭化珪素製品の製造方法であって、前記炭化珪素製品は、炭化珪素半導体装置、半導体装置製造用炭化珪素部材、及び炭化珪素構造物のいずれか一種を含み、前記金属不純物は、鉄、Ni、及び、Cuの少なくとも一種を含み、前記酸は硫酸と過酸化水素水を含む液であることを特徴とする炭化珪素製品の製造方法。

【請求項4】

請求項3において、前記硫酸と過酸化水素水を含む液は4以下のpHを有するように混合されていることを特徴とする炭化珪素製品の製造方法。

【請求項5】

請求項4において、前記硫酸及び前記過酸化水素水はそれぞれ97%及び30%の濃度を有し、体積比で4:1の比で混合されていることを特徴とする炭化珪素製品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2010−4073(P2010−4073A)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願番号】特願2009−223839(P2009−223839)

【出願日】平成21年9月29日(2009.9.29)

【分割の表示】特願2003−281801(P2003−281801)の分割

【原出願日】平成15年7月29日(2003.7.29)

【出願人】(000205041)

【出願人】(596122696)株式会社アドマップ (13)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願日】平成21年9月29日(2009.9.29)

【分割の表示】特願2003−281801(P2003−281801)の分割

【原出願日】平成15年7月29日(2003.7.29)

【出願人】(000205041)

【出願人】(596122696)株式会社アドマップ (13)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

[ Back to top ]