炭化繊維及びその製造方法

【課題】 炭化前に各原料素材が元々有していた性状、形態を炭化後もそのまま受け継ぎ、炭化前に比して炭化後の吸油性が向上し、かつ油を吸収した後真空加熱分離処理を施すことにより油の吸収材として再利用ができる天然繊維を原料とする炭化繊維及びその製造方法を提供すること。

【解決手段】 天然繊維を負圧下において加熱処理して炭化させ、かつその性状、形態が炭化処理前の天然繊維有していた性状、形態を保持していることを特徴とする炭化繊維を油の吸収材として使用すれば、油の吸収量を増加させると共に吸収材として複数回の再利用が可能となる。

【解決手段】 天然繊維を負圧下において加熱処理して炭化させ、かつその性状、形態が炭化処理前の天然繊維有していた性状、形態を保持していることを特徴とする炭化繊維を油の吸収材として使用すれば、油の吸収量を増加させると共に吸収材として複数回の再利用が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原料である綿、麻等の天然繊維を加熱により炭化処理することにより、油吸収材、断熱材として使用することができると共に、使用済みのものに所定の再生処理を施して使用前の状態に復元することにより油吸収材等として再利用することが可能となる炭素繊維に関するものである。

【背景技術】

【0002】

近年、産業の発達に伴い、人体や環境に影響を及ぼすガスや油などの液体等、さらには臭気や微生物等が大気中に工場内などに流出放散され、自然環境や生活環境に影響を与えることが問題となっている。

【0003】

そこで、このような発生源を吸収除去する方策が種々考えられ、例えば、その断熱効果を生かしてグラスウールが断熱材として、またPCB等を含有する油を吸収するため木綿等が吸収材等としてよく用いられている。また、特許文献1には、このように繊維を用いる方法の一つとして、綿状の炭化物が提案されており、綿状の炭化物として、微細孔を有する木綿の焼成物と、カーボンファイバーを木綿などと組み合わせたものが開示されている。

【0004】

上記したように断熱材としては、従来より広く利用されているものにグラスウールがあるが、その熱伝導率が0.05W/m・Kであり、極めて高い断熱効果を有している材料である。しかしながら、グラスウールはIARC発がん性分類のグループ3(人体に対する発がん性について分類できない)に属し、微細な繊維の集合体であり、目に見えないほどの繊維が粉塵となって大気中に舞い上るため、呼吸により体内に入った場合人体に悪影響を及ぼす有害物質となり、利用の際の取扱いには細心の注意を必要である。このような性質により、グラスウールは安全性、利便性及び取扱い性の面で問題があると言える。

【0005】

また、グラスウール自体は、基本的には耐水性は持ち合わせておらず、断熱材として流通しているグラスウールの多くは、圧縮加工を行っているために気孔率が低く、機構上一旦吸収した水を排出することが難しいという難点もある。これはグラスウールの原料であるガラス自体が親水性であり、僅かながら吸水効果を有するものであるからだと考えられている。

【0006】

他の断熱材としては炭化物である炭化コルクが挙げられるが、その熱伝導率は0.04W/m・Kであり、グラスウールより高い断熱性を持つ。しかしながら、形状がペレット状もしくはボード状に限られるため、利用範囲が制限されるという欠点がある。

【0007】

油吸収材としては、天然繊維由来のコットン、カポック及びピートモス、化学物質由来のポリプロピレン繊維がある。天然繊維由来のコットン等は、化学物質由来のポリプロピレン繊維と比較して吸着能力が遙かに良好ではあると共に安価であるが、強度的に脆いので圧搾による再利用には不向きである。一方、ポリプロピレン繊維は吸着能力においては天然繊維に劣るが、長繊維で形態安定性に優れており、圧搾して再利用が可能な程度の強度を有している。

【0008】

上記の性質により、これらは大量消費の面で有益であるため、現在利用頻度が高いものとなっているが、吸収後の処理上の問題等から油を吸収した後には使用済汚染物としてその大部分が廃棄されてしまうため、資源の消費節減及び有効活用、環境保護等の点では依然として課題を残している。

【0009】

特に、PCBが部品等に使用されている電気機器、PCB汚染油の運搬用途に使用された油吸収材等は、環境保護等の理由により、PCBを含んだ油を吸収(回収)した後、PCB汚染物として処分しなければならない。

因みに、油吸収後の吸収材の一般的な処分方法は焼却であるが、日本国内でPCB汚染物の受け入れ可能な焼却施設は現状では無い。

【0010】

また、他の処分方法としては圧搾法あるいは溶剤洗浄が挙げられ、共に吸収材から油を分離する方法ではあるが、PCBの分離効率が低く、油の吸収後に油吸収材と吸収した油(PCB)を分離することが事実上困難であるため、PCB汚染物の処理方法としては実用性に欠ける。

【0011】

さらに、上記焼却法の代替方法として、洗浄法、真空加熱分離法が挙げられるが、洗浄法では、油(PCB)を吸収した後に吸収した油を必要な基準までに吸収材から分離することは技術的に困難であり、また真空加熱分離法では、油(PCB)と吸収材を分離することは可能であるものの、吸収材自体が熱分解してしまい、その熱分解成分が油(PCB)に混入するため、後工程である液処理工程においてさらに該熱分解成分を分離する処理を行う必要が生ずる等のPCB汚染物の処理工程における利便性の問題を抱えている。

【0012】

そこで、有害ガス等を吸着するのに近時綿状の炭化物が注目されている。しかしながら、この炭化物は、炭化前の綿の形状をある程度そのまま保持した状態に製造するものであり、その方法は、常圧、無酸素下で適応され、炭化物の作成には幾度かに加熱を分けて製造する必要があるため、その工程は繁雑にならざるを得ない。

また、上記方法は常圧で処理を行うため、作成時において発火の危険性を伴い、さらに炭化物の品質の均一化に困難があると考えられる。

【0013】

特許文献1には、このような綿状の炭化物を作成する方法を木綿にのみ適用し、該炭化物を製造する際には2回に分けて加熱を行う必要があるということが開示されている。

【特許文献1】特開2002−219357号

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は、綿、麻、カポック等の植物性繊維のみならずウール等の動物性繊維をも含む天然繊維を原料とすることにより、原材料を広範囲で選択でき、また、負圧下において加熱処理して製造することにより、炭化前の各原料繊維の比表面積あるいは繊維表面の細孔分布等の素材の性状、形態が炭化後もそのまま受け継がれるにも拘らず、炭化前に比して炭化後に吸油性が向上し、吸水性が抑制される等の性質を有する炭化繊維を提供するものである。

【課題を解決するための手段】

【0015】

本発明は、上記課題を解決するものであり、その要旨は以下の通りである。

(1)天然繊維を負圧下において加熱処理して得る炭化物であり、該炭化物の性状、形態が炭化処理前の天然繊維が有していた性状、形態を保持していることを特徴とする炭化繊維。

(2)前記炭化繊維の炭化度が45〜65であることを特徴とする前記(1)に記載の炭化繊維。

(3)前記炭化繊維の繊維幅が7〜15μmであることを特徴とする前記(1)または(2)に記載の炭化繊維。

【0016】

(4)それぞれ個々の繊維が炭化前に比して収縮しており、集合時には互いに複雑に絡み合い密集して綿状となると共に、それらの気孔率(繊維間の空隙率)が85%以上であることを特徴とする前記(1)乃至(3)のいずれか1つに記載の炭化繊維。

(5)油の吸収性があることを特徴とする前記(1)乃至(4)のいずれか1つに記載の炭化繊維。

(6)水の吸収性がないことを特徴とする前記(1)乃至(5)のいずれか1つに記載の炭化繊維。

【0017】

(7)油を吸収した炭化繊維を真空加熱することにより吸収した油分を該炭化繊維内から分離して抽出し、該炭化繊維を吸収前の未使用の状態の炭化繊維に復元して、改めて油吸収材として再利用することが可能であることを特徴とする前記(1)乃至(6)のいずれか1つに記載の炭化繊維。

(8)ポリ塩化ビフェニルまたはPCBにより汚染された油の吸収材として利用することを特徴とする前記(1)乃至(7)のいずれか1つに記載の炭化繊維。

(9)天然繊維を負圧下において加熱して炭化させ、前記(1)乃至(8)記載の炭化繊維を得ることを特徴とする炭化繊維の製造方法。

【発明の効果】

【0018】

本発明は、多種広範な原材料から製造することができ、使用後に所定の処理を施すことによって使用前の状態に復元させて再利用することが可能な炭化繊維であるため、需要者に与える経済的効果は多大である。

しかも本発明は、従来技術における課題であった製造時の利便性や安全性の問題に捉われずに製造することができるといった優れた技術的特性を持つ炭化繊維であるため、生産性の向上に貢献しつつ幅広い利用範囲を提供することができ、よって産業上の利用性に優れたものである。

さらに、該炭化繊維は油吸収材や断熱材、フィルター、衛生用品等様々な用途に使用することでき、従来からの課題であった環境保護の問題を解消することができると共に、原材料資源の有効活用や消費節減の促進をも図ることができるといった活用性に富むものである。

【発明を実施するための最良の形態】

【0019】

(1)本発明の炭化繊維の特徴

本発明の炭化繊維は、天然繊維を負圧下において加熱処理し、炭化させることを特徴とするものである。

繊維状のもので油等の液体を吸い上げる場合、繊維同士の作る微細な空間(以下、毛管と称す)が毛細管現象により液体を吸い上げて保持する場所となる。この時、毛管が小さくなればなるほど吸い上げる液体の量は多くなり、加えて特定体積下での繊維の数が増えて密集度が高まれば毛管の数がさらに増加するため、吸い上げる液体の量はより一層増加することになる。

【0020】

すなわち、本発明は、天然繊維を炭化させ炭化繊維とするものであるため、炭化前の天然繊維時よりも個々の繊維が縮毛して元の繊維に比べて体積が減少し(図1(a),(b)参照)、その結果それらが集まった状態においては炭化前より全体の嵩が縮小するが、逆に特定体積下においては炭化前より繊維数が増加し、各繊維間の距離が狭まるので、一定の範囲における繊維の密集度が高まり、また炭化繊維同士によって形成される毛管自体のサイズが炭化前の天然繊維同士によって形成されていた毛管自体のサイズより小さくなると共に、毛管の数が増加する。

よって、天然繊維を負圧下において加熱処理して炭化させることにより得られた炭化繊維を一定量油の吸収材として用いて油を吸収させると、炭化前の同種同重量の天然繊維を用いた場合と比べ油の吸収量が増加するといった結果が生じる。

【0021】

また、本発明の炭化繊維は、炭化による繊維の収縮のため繊維体積が炭化前より減少するが、炭化繊維自体の性状や形態、具体的には比表面積、細孔分布、あるいは繊維集合体における気孔率等については、原料である天然繊維が元々有していた状態を殆どそのまま保持しており、このことにより集合状態においては綿状という形態を構成することが可能となることを特徴とするものである。

【0022】

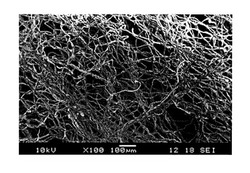

ここで、綿状とは、図2に示すように、繊維の集合体において各繊維が不規則に絡まり合った状態を表している。

このように各炭化繊維が不規則に絡まって綿状を構成することは、上記毛細管現象を生じさせる上でも重要な要件となる。また、繊維自体に柔軟性が無ければ、折曲がり、断裂等の形状の変化に耐えられず綿状を維持できないと考えられるが、本発明の炭化繊維は、上記の如く加工前の天然繊維が有している性状、形態と変わりがないものであるため、柔軟性についても加工前の天然繊維が有しているのとほぼ同程度に維持することができ、よって加工後においても綿状を構成することができると考えられる。

【0023】

また、本発明は、炭化繊維の比表面積及び細孔分布等の繊維性状等が炭化処理前の元の天然繊維素材の性状等と殆ど変らずそのまま受け継がれ、炭化処理前の繊維コンディションを保持しているすることにより、天然繊維の有していた弾力性やしなやかさ等の特徴をそのまま引き継いで備えているため、炭化後に繊維にひび割れが生じたり、一部が欠落したり、断裂して細分化することがない。

また、このように、繊維の触感、質感、風合、手応え等の性質についても従前と殆ど変化がないため、元来天然繊維が有しているハンドリング性についても同様にそのまま維持することが可能である。

【0024】

さらに、本発明の炭化繊維は、その炭化度が45〜65%、繊維幅は7〜15μmであり、集合時の該繊維束の気孔(繊維間の空隙)率が85%以上であることを特徴としている。

炭化度については、上記45〜65%の範囲が本発明の効果を最もよく引き出す適正状態の範囲であり、後述の製造方法に基づいて製造した場合には炭化度の値が上記範囲内に収まることから、本発明の炭化繊維の炭化度を当該範囲内とした。

また、元の天然繊維素材の繊維幅にばらつきはあるものの、炭化繊維の炭化度が上記範囲内となるように炭化処理をすることにより、天然繊維は収縮してその繊維体積が減少し、かつ繊維幅が縮小して上記7〜15μmとなる。よって、本発明の炭化繊維の繊維幅を当該範囲内とした。

【0025】

前述したように、繊維の炭化によって集合体全体の嵩が縮小するに伴い、特定体積下においては炭化前より繊維数が増加するので、一定の範囲における繊維の密集度が高まるが、炭化繊維の集合体における気孔率、すなわち炭化繊維間の空隙率は、上記の如く繊維が炭化することによって収縮するため、綿状を構成する炭化繊維の集合体においては点在する繊維間の空隙の範囲が炭化前と殆ど変化せず、よって繊維集合体全体の気孔率自体の値も天然繊維のそれを承継している。

【0026】

本発明によれば、前記毛細管現象による油の吸収量は、炭化処理を行っていない天然繊維に比べ増加するが、毛細管現象による油の吸収量を増やす上では、炭化処理前の気孔率を保つことは重要な要素となる。すなわち、毛管サイズが小さくなり、その数が増加すればそれに比例して油の吸収量も増加することになることは前述した通りであるが、毛管は繊維同士の作る微細な空間であるため、その形状を形作るためには各繊維が絡まった綿状を構成する必要がある。

【0027】

適正な綿状を構成するためには、上記したように元の天然繊維素材の性状、形態を承継することが不可欠であり、特に気孔率の低下は綿状の形成、ひいては毛管の形成に悪影響を及ぼすため、本発明における気孔率は、天然繊維素材が元々有している気孔率と上述した炭化度との関係から適正範囲を85%以上とした。なお、気孔率の上限は定めていないが、物理的に気孔率が100%となることはあり得ないため、100%未満となることは明らかであるが、原材料である天然繊維の種類・種別や炭化の度合いにより適正な上限値が変ると考えられるため、下限を85%としたのみで上限については敢えて規定しなかった。

【0028】

また、本発明は、炭化繊維の比表面積及び細孔分布等の性状等が元の天然繊維素材の性状等をそのまま受け継いでいるため、炭化の前後において変化が殆んど無いことを特徴としている。

このことによって本発明の炭化繊維は、炭化前の天然繊維の有していた性状である弾性、しなやかさをそのまま引き継いで備えることができる。

【0029】

(2)断熱材としての利用

コットン(木綿)の炭化繊維の熱伝導率は0.031W/m・Kであり、グラスウールに比べて断熱効果が高い。また、炭化繊維は吸水性を持ち合わせていないため、余分な水分を吸収することもなく、さらに気孔率(空隙率)が85%以上と高いため、ふっくらとしていて弾力性があり、仮に表面に付着した水分も揮発しやすいと考えられる。

【0030】

一般的な炭化物はIARC発がん性分類での報告はされておらず、炭化繊維は比表面積及び細孔分布が元の木綿と大差が無いので特殊な気体を吸着保持することも無く安全に使用を続ける事が可能である。

【0031】

なお、本発明炭化繊維と同様に炭化物で形成された炭化コルクの断熱材も上記と同様の性状等を有していると考えられるが、以下の点で本発明に及ばないと考えられる。該炭化コルクの断熱材は、生コルクを蒸気加熱して圧力をかけて成形するため、その形状がペレット状やボード状、粒状に成形されたものに限られ、本発明のように用途に合わせた形状に自由に成形することができない。

【0032】

それに比べて本発明の炭化繊維は綿状であるため、柔軟性に富んでおり、また加工し易いものであるため、その用途範囲はさらに広がると考えられる。

【0033】

(3)油吸収材としての利用

本発明の綿状炭化繊維を吸収材として利用することにより、既存の油吸収材よりも油の吸収率を上げることができる。それは、既存の天然繊維による油吸収材の有する気孔率をそのまま維持して毛管数を増加させることにより油を保有できる空間を増やし、毛細管現象をより活性化させることができるためと考えられる。

また、気孔率は、圧縮比に反比例しているので圧縮成形すると吸収量は減少する可能性があるが、ハンドリング性に優れた本発明は、使用時に殊更圧縮成形する必要がないため、気孔率を下げることなく油の吸収材として利用することが可能である。このように毛管形成の妨げとなる気孔率の低下が生じず、油の吸収量が減少することがないため、既存の油吸収材よりも油の吸収材として適していると考えられる。

【0034】

さらに、吸収材の大部分が再利用できないのは吸収した油と吸収材との分離がし難いからであるが、この綿状炭化繊維は油を吸着させた後に真空加熱分離処理(特開平11−309222号参照)を行うことにより油の蒸気圧を利用して分離することができる。特にPCBのような焼却処理できない有害物質の分離処理や高価な油の回収などに高い効果が期待される。なお、本発明の炭化繊維は、嵩比重が小さいので水に浮き、さらに吸水性が低いため水を吸収して水中に沈みことがないので、水面上の油分のみを吸収することも可能である。

【0035】

(4)綿状の炭化繊維の製造

既存の木綿から炭化綿を生成する方法は、常圧中で炭化綿生成を行うため、処理を行う温度条件などを操作して木綿の最適処理方法を見つけるしかなかった。

しかしながら、本発明は真空下において炭化繊維を製造するため、木綿のみならず様々な天然繊維に加熱処理を行い、綿状もしくは独特な形質を維持した様々な炭化物を生成することができるため、その応用範囲は多岐に亘ると考えられる。

【実施例】

【0036】

以下に、本発明の炭化繊維を用いて油を吸収させた場合の例を示す。

〔実施例1〕

[炭化繊維の油吸収量試験]

現在、一般に廃油、流出した油、汚染物質を含んだ油等を回収等の目的で吸収させるものとしては、天然繊維あるいは合成繊維、植物性粉状物等の吸収材が利用されているが、油の吸収性等の点で課題を残している。

【0037】

本発明は、上記の如く天然繊維を炭化加工する炭化繊維であり、この本発明炭化繊維の優れた特性を利用すれば、従来の吸収材に比べてより高い油の吸収性(吸収材1gにつき油の吸収量が6g以上〔旧運輸省型式基準〕)・保持性を有する油の吸収材を製造することができる。

【0038】

ここで、油の吸収量を比較し、吸収力の違いを調べるために、天然繊維であるコットンとカポックを吸収材としたものと、コットンとカポックのそれぞれの天然繊維を炭化させ炭化繊維に加工したものとに油を吸収させた。各々の吸収量を測定した結果を表1に示す。

【0039】

なお、試料と使用した炭化繊維は、天然繊維(コットン)を真空加熱分離装置に投入して減圧後400℃に加熱して、その後自然冷却する方法により製造し、その製造条件は以下に示す通りである。

(炭化繊維の製造条件)

・繊維の種類 コットン(木綿)

・加熱温度 400℃

・処理圧力 60mbar

・加熱時間 試料温度が400℃になってから2時間保持

【0040】

また、炭化処理前の天然繊維と上記炭化方法で製造された炭化繊維の性状、形態を比較した結果を以下に示す。

(炭化処理前後の繊維の物性の変化)

炭 化 処 理 前 炭 化 処 理 後

・繊維重量 1kg 0.15kg(/kg)

・嵩比重 0.037g/cm2 0.027g/cm2

・比表面積 2〜3m2/g 2.85m2/g

・細孔分布 マイクロポアが存在しない 殆ど炭化前と変化なし(炭化処 理前試料と比較して大きな変化 は確認できなかった)

・気孔率 70〜90%※ 85.91%

・繊維幅 12〜22μm 7〜10μm

・炭化度 − 48

・熱伝導率 0.54W/m・k 0.031W/m・K

※繊維の状態や紡績等によって変化

なお、上記細孔分布については、その状況を図3(a),(b)に示す。

【0041】

【表1】

【0042】

上記表1において示している油の吸収量数値は、吸収材1gが吸収できる油の量であり、この油の吸収量及び後述の炭化繊維の製造量から分かるように、上記炭化繊維の油の吸収量は、炭化繊維の自重の約30〜40倍であり、しかも炭化前のコットン及びカポックの油の吸収量と比較してみると、炭化処理をして炭化繊維に加工することにより、油の吸収量が150%〜200%に増加することが確認できた。これは、原材料である天然繊維を炭化処理することにより、上記したように、繊維が収縮して各毛管のサイズが小さくなると共に、毛管の数が増加したためと考えられる。

【0043】

〔実施例2〕

[炭化繊維の吸水量試験]

水上(水の表面に浮遊する)もしくは水中の油類を吸収し、吸収した油のみを分離して抽出する目的で油吸収材を利用する場合には、油吸収材の持つ吸油力、すなわち油の吸収量が多いことが必要であるのは勿論であるが、吸収した油のみを抽出するためには使用する油吸収材が水分を吸収しないことが特に重要となってくる。

【0044】

従来は、水上の油の除去処理等を行う場合に吸収材は使用されてきたが、薄い被膜状の油を除去する際には、直接柄杓等で油を掬うか、乳化剤の油処理剤を散布することによって水上の油を分散する方法が採られていたが、汚染物である油のみを回収することが困難であった。

【0045】

本発明の炭化繊維は、主成分が炭素であるため疎水性であり、故に上記の如く吸水性が乏しい(吸収材1gにつき吸水量が1.5g以下〔旧運輸省型式基準〕)という性質を有する。従って、油吸収材が油以外の水分を吸収することにより生じる不都合を解消する上で非常に好適であり、特に従来は難しいとされていた水中において油吸収材を用いて油のみを吸収することを十分可能にするものである。

【0046】

また、断熱材としての利用する素材(材料)の吸水性は、断熱材が発揮する断熱効果にも影響を与え、断熱材素材の吸収する水分量が多くなれば断熱効果が大きく損なわれ、場合によっては細菌、害虫の繁殖の原因ともなり得る。従って、断熱材として利用される素材の性質において、吸水性が乏しいことは非常に重要であり、断熱材素材を選択する場合に十分考慮すべき要素であると考えられる。

【0047】

そこで、天然繊維であるコットン(木綿)とカポックの吸収材をそれぞれ実施例1と同様の製造条件で炭化し、本発明の炭化繊維に加工したものに水を吸収させ、その吸収量を測定した結果を表2に示す。

【0048】

【表2】

【0049】

なお、吸収量は吸収素材1gが吸収できる水の量として示した。

表2に示すように、コットン、カポック及び炭化繊維の吸水量は大変低いことが確認できた。コットンの炭化繊維に至っては殆ど吸水しないことが分かった。

【0050】

〔実施例3〕

[炭化繊維の再利用性試験]

油を吸収させた実施例1と同様の条件で製造した炭化繊維を真空加熱分離処理することで炭化繊維が吸収した油だけを分離して抽出し、抽出後の炭化繊維を吸収材として繰り返し利用できることを確認するため、油の吸収、分離・抽出を5回繰り返した結果を表3に示す。

【0051】

【表3】

【0052】

吸収量は炭化繊維1gが吸収できる油の量として示す。分離1回目には吸収量が増加し、試料重量が減少している。これは炭化繊維の炭化が進んだため生じたものと考えられる。2回目の試験以降は吸収量、試料重量共に大きな変化が確認できず、吸収・分離を繰り返すことでその機能が劣化する割合は極めて小さいと予想でき、吸収材が再利用に適していることを確認した。

また、同時に従来の圧搾による油の分離方法では吸収した油を完全に分離できない上に、吸収分離を繰り返すと吸収材が劣化してしまうが、真空加熱分離処理を用いることで上記のような効果が望めることが確認できた。

【0053】

〔実施例4〕

[炭化繊維が吸収した油の分離試験]

真空加熱分離処理を行う目的は、炭化繊維の再生使用のみならず、分離・抽出された油を回収することにもある。ここで、真空加熱分離処理前の油の量と処理後の分離・抽出された油を実施例1と同様の条件で製造した炭化繊維を試料として用い比較した結果を表4に示す。

【0054】

【表4】

【0055】

吸収していた油の99.6%を炭化繊維から分離・抽出し、回収することができる事を確認した。

【図面の簡単な説明】

【0056】

【図1】繊維の収縮の様子を示す図(写真)であり、(a)は炭化前、(b)は炭化後の状態を示す。

【図2】本発明の炭化繊維が綿状となっている状態を示す図(写真)である。

【図3】炭化前後の繊維上の細孔分布を示す図(写真)であり、(a)は炭化前、(b)は炭化後の状態を示す。

【技術分野】

【0001】

本発明は、原料である綿、麻等の天然繊維を加熱により炭化処理することにより、油吸収材、断熱材として使用することができると共に、使用済みのものに所定の再生処理を施して使用前の状態に復元することにより油吸収材等として再利用することが可能となる炭素繊維に関するものである。

【背景技術】

【0002】

近年、産業の発達に伴い、人体や環境に影響を及ぼすガスや油などの液体等、さらには臭気や微生物等が大気中に工場内などに流出放散され、自然環境や生活環境に影響を与えることが問題となっている。

【0003】

そこで、このような発生源を吸収除去する方策が種々考えられ、例えば、その断熱効果を生かしてグラスウールが断熱材として、またPCB等を含有する油を吸収するため木綿等が吸収材等としてよく用いられている。また、特許文献1には、このように繊維を用いる方法の一つとして、綿状の炭化物が提案されており、綿状の炭化物として、微細孔を有する木綿の焼成物と、カーボンファイバーを木綿などと組み合わせたものが開示されている。

【0004】

上記したように断熱材としては、従来より広く利用されているものにグラスウールがあるが、その熱伝導率が0.05W/m・Kであり、極めて高い断熱効果を有している材料である。しかしながら、グラスウールはIARC発がん性分類のグループ3(人体に対する発がん性について分類できない)に属し、微細な繊維の集合体であり、目に見えないほどの繊維が粉塵となって大気中に舞い上るため、呼吸により体内に入った場合人体に悪影響を及ぼす有害物質となり、利用の際の取扱いには細心の注意を必要である。このような性質により、グラスウールは安全性、利便性及び取扱い性の面で問題があると言える。

【0005】

また、グラスウール自体は、基本的には耐水性は持ち合わせておらず、断熱材として流通しているグラスウールの多くは、圧縮加工を行っているために気孔率が低く、機構上一旦吸収した水を排出することが難しいという難点もある。これはグラスウールの原料であるガラス自体が親水性であり、僅かながら吸水効果を有するものであるからだと考えられている。

【0006】

他の断熱材としては炭化物である炭化コルクが挙げられるが、その熱伝導率は0.04W/m・Kであり、グラスウールより高い断熱性を持つ。しかしながら、形状がペレット状もしくはボード状に限られるため、利用範囲が制限されるという欠点がある。

【0007】

油吸収材としては、天然繊維由来のコットン、カポック及びピートモス、化学物質由来のポリプロピレン繊維がある。天然繊維由来のコットン等は、化学物質由来のポリプロピレン繊維と比較して吸着能力が遙かに良好ではあると共に安価であるが、強度的に脆いので圧搾による再利用には不向きである。一方、ポリプロピレン繊維は吸着能力においては天然繊維に劣るが、長繊維で形態安定性に優れており、圧搾して再利用が可能な程度の強度を有している。

【0008】

上記の性質により、これらは大量消費の面で有益であるため、現在利用頻度が高いものとなっているが、吸収後の処理上の問題等から油を吸収した後には使用済汚染物としてその大部分が廃棄されてしまうため、資源の消費節減及び有効活用、環境保護等の点では依然として課題を残している。

【0009】

特に、PCBが部品等に使用されている電気機器、PCB汚染油の運搬用途に使用された油吸収材等は、環境保護等の理由により、PCBを含んだ油を吸収(回収)した後、PCB汚染物として処分しなければならない。

因みに、油吸収後の吸収材の一般的な処分方法は焼却であるが、日本国内でPCB汚染物の受け入れ可能な焼却施設は現状では無い。

【0010】

また、他の処分方法としては圧搾法あるいは溶剤洗浄が挙げられ、共に吸収材から油を分離する方法ではあるが、PCBの分離効率が低く、油の吸収後に油吸収材と吸収した油(PCB)を分離することが事実上困難であるため、PCB汚染物の処理方法としては実用性に欠ける。

【0011】

さらに、上記焼却法の代替方法として、洗浄法、真空加熱分離法が挙げられるが、洗浄法では、油(PCB)を吸収した後に吸収した油を必要な基準までに吸収材から分離することは技術的に困難であり、また真空加熱分離法では、油(PCB)と吸収材を分離することは可能であるものの、吸収材自体が熱分解してしまい、その熱分解成分が油(PCB)に混入するため、後工程である液処理工程においてさらに該熱分解成分を分離する処理を行う必要が生ずる等のPCB汚染物の処理工程における利便性の問題を抱えている。

【0012】

そこで、有害ガス等を吸着するのに近時綿状の炭化物が注目されている。しかしながら、この炭化物は、炭化前の綿の形状をある程度そのまま保持した状態に製造するものであり、その方法は、常圧、無酸素下で適応され、炭化物の作成には幾度かに加熱を分けて製造する必要があるため、その工程は繁雑にならざるを得ない。

また、上記方法は常圧で処理を行うため、作成時において発火の危険性を伴い、さらに炭化物の品質の均一化に困難があると考えられる。

【0013】

特許文献1には、このような綿状の炭化物を作成する方法を木綿にのみ適用し、該炭化物を製造する際には2回に分けて加熱を行う必要があるということが開示されている。

【特許文献1】特開2002−219357号

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は、綿、麻、カポック等の植物性繊維のみならずウール等の動物性繊維をも含む天然繊維を原料とすることにより、原材料を広範囲で選択でき、また、負圧下において加熱処理して製造することにより、炭化前の各原料繊維の比表面積あるいは繊維表面の細孔分布等の素材の性状、形態が炭化後もそのまま受け継がれるにも拘らず、炭化前に比して炭化後に吸油性が向上し、吸水性が抑制される等の性質を有する炭化繊維を提供するものである。

【課題を解決するための手段】

【0015】

本発明は、上記課題を解決するものであり、その要旨は以下の通りである。

(1)天然繊維を負圧下において加熱処理して得る炭化物であり、該炭化物の性状、形態が炭化処理前の天然繊維が有していた性状、形態を保持していることを特徴とする炭化繊維。

(2)前記炭化繊維の炭化度が45〜65であることを特徴とする前記(1)に記載の炭化繊維。

(3)前記炭化繊維の繊維幅が7〜15μmであることを特徴とする前記(1)または(2)に記載の炭化繊維。

【0016】

(4)それぞれ個々の繊維が炭化前に比して収縮しており、集合時には互いに複雑に絡み合い密集して綿状となると共に、それらの気孔率(繊維間の空隙率)が85%以上であることを特徴とする前記(1)乃至(3)のいずれか1つに記載の炭化繊維。

(5)油の吸収性があることを特徴とする前記(1)乃至(4)のいずれか1つに記載の炭化繊維。

(6)水の吸収性がないことを特徴とする前記(1)乃至(5)のいずれか1つに記載の炭化繊維。

【0017】

(7)油を吸収した炭化繊維を真空加熱することにより吸収した油分を該炭化繊維内から分離して抽出し、該炭化繊維を吸収前の未使用の状態の炭化繊維に復元して、改めて油吸収材として再利用することが可能であることを特徴とする前記(1)乃至(6)のいずれか1つに記載の炭化繊維。

(8)ポリ塩化ビフェニルまたはPCBにより汚染された油の吸収材として利用することを特徴とする前記(1)乃至(7)のいずれか1つに記載の炭化繊維。

(9)天然繊維を負圧下において加熱して炭化させ、前記(1)乃至(8)記載の炭化繊維を得ることを特徴とする炭化繊維の製造方法。

【発明の効果】

【0018】

本発明は、多種広範な原材料から製造することができ、使用後に所定の処理を施すことによって使用前の状態に復元させて再利用することが可能な炭化繊維であるため、需要者に与える経済的効果は多大である。

しかも本発明は、従来技術における課題であった製造時の利便性や安全性の問題に捉われずに製造することができるといった優れた技術的特性を持つ炭化繊維であるため、生産性の向上に貢献しつつ幅広い利用範囲を提供することができ、よって産業上の利用性に優れたものである。

さらに、該炭化繊維は油吸収材や断熱材、フィルター、衛生用品等様々な用途に使用することでき、従来からの課題であった環境保護の問題を解消することができると共に、原材料資源の有効活用や消費節減の促進をも図ることができるといった活用性に富むものである。

【発明を実施するための最良の形態】

【0019】

(1)本発明の炭化繊維の特徴

本発明の炭化繊維は、天然繊維を負圧下において加熱処理し、炭化させることを特徴とするものである。

繊維状のもので油等の液体を吸い上げる場合、繊維同士の作る微細な空間(以下、毛管と称す)が毛細管現象により液体を吸い上げて保持する場所となる。この時、毛管が小さくなればなるほど吸い上げる液体の量は多くなり、加えて特定体積下での繊維の数が増えて密集度が高まれば毛管の数がさらに増加するため、吸い上げる液体の量はより一層増加することになる。

【0020】

すなわち、本発明は、天然繊維を炭化させ炭化繊維とするものであるため、炭化前の天然繊維時よりも個々の繊維が縮毛して元の繊維に比べて体積が減少し(図1(a),(b)参照)、その結果それらが集まった状態においては炭化前より全体の嵩が縮小するが、逆に特定体積下においては炭化前より繊維数が増加し、各繊維間の距離が狭まるので、一定の範囲における繊維の密集度が高まり、また炭化繊維同士によって形成される毛管自体のサイズが炭化前の天然繊維同士によって形成されていた毛管自体のサイズより小さくなると共に、毛管の数が増加する。

よって、天然繊維を負圧下において加熱処理して炭化させることにより得られた炭化繊維を一定量油の吸収材として用いて油を吸収させると、炭化前の同種同重量の天然繊維を用いた場合と比べ油の吸収量が増加するといった結果が生じる。

【0021】

また、本発明の炭化繊維は、炭化による繊維の収縮のため繊維体積が炭化前より減少するが、炭化繊維自体の性状や形態、具体的には比表面積、細孔分布、あるいは繊維集合体における気孔率等については、原料である天然繊維が元々有していた状態を殆どそのまま保持しており、このことにより集合状態においては綿状という形態を構成することが可能となることを特徴とするものである。

【0022】

ここで、綿状とは、図2に示すように、繊維の集合体において各繊維が不規則に絡まり合った状態を表している。

このように各炭化繊維が不規則に絡まって綿状を構成することは、上記毛細管現象を生じさせる上でも重要な要件となる。また、繊維自体に柔軟性が無ければ、折曲がり、断裂等の形状の変化に耐えられず綿状を維持できないと考えられるが、本発明の炭化繊維は、上記の如く加工前の天然繊維が有している性状、形態と変わりがないものであるため、柔軟性についても加工前の天然繊維が有しているのとほぼ同程度に維持することができ、よって加工後においても綿状を構成することができると考えられる。

【0023】

また、本発明は、炭化繊維の比表面積及び細孔分布等の繊維性状等が炭化処理前の元の天然繊維素材の性状等と殆ど変らずそのまま受け継がれ、炭化処理前の繊維コンディションを保持しているすることにより、天然繊維の有していた弾力性やしなやかさ等の特徴をそのまま引き継いで備えているため、炭化後に繊維にひび割れが生じたり、一部が欠落したり、断裂して細分化することがない。

また、このように、繊維の触感、質感、風合、手応え等の性質についても従前と殆ど変化がないため、元来天然繊維が有しているハンドリング性についても同様にそのまま維持することが可能である。

【0024】

さらに、本発明の炭化繊維は、その炭化度が45〜65%、繊維幅は7〜15μmであり、集合時の該繊維束の気孔(繊維間の空隙)率が85%以上であることを特徴としている。

炭化度については、上記45〜65%の範囲が本発明の効果を最もよく引き出す適正状態の範囲であり、後述の製造方法に基づいて製造した場合には炭化度の値が上記範囲内に収まることから、本発明の炭化繊維の炭化度を当該範囲内とした。

また、元の天然繊維素材の繊維幅にばらつきはあるものの、炭化繊維の炭化度が上記範囲内となるように炭化処理をすることにより、天然繊維は収縮してその繊維体積が減少し、かつ繊維幅が縮小して上記7〜15μmとなる。よって、本発明の炭化繊維の繊維幅を当該範囲内とした。

【0025】

前述したように、繊維の炭化によって集合体全体の嵩が縮小するに伴い、特定体積下においては炭化前より繊維数が増加するので、一定の範囲における繊維の密集度が高まるが、炭化繊維の集合体における気孔率、すなわち炭化繊維間の空隙率は、上記の如く繊維が炭化することによって収縮するため、綿状を構成する炭化繊維の集合体においては点在する繊維間の空隙の範囲が炭化前と殆ど変化せず、よって繊維集合体全体の気孔率自体の値も天然繊維のそれを承継している。

【0026】

本発明によれば、前記毛細管現象による油の吸収量は、炭化処理を行っていない天然繊維に比べ増加するが、毛細管現象による油の吸収量を増やす上では、炭化処理前の気孔率を保つことは重要な要素となる。すなわち、毛管サイズが小さくなり、その数が増加すればそれに比例して油の吸収量も増加することになることは前述した通りであるが、毛管は繊維同士の作る微細な空間であるため、その形状を形作るためには各繊維が絡まった綿状を構成する必要がある。

【0027】

適正な綿状を構成するためには、上記したように元の天然繊維素材の性状、形態を承継することが不可欠であり、特に気孔率の低下は綿状の形成、ひいては毛管の形成に悪影響を及ぼすため、本発明における気孔率は、天然繊維素材が元々有している気孔率と上述した炭化度との関係から適正範囲を85%以上とした。なお、気孔率の上限は定めていないが、物理的に気孔率が100%となることはあり得ないため、100%未満となることは明らかであるが、原材料である天然繊維の種類・種別や炭化の度合いにより適正な上限値が変ると考えられるため、下限を85%としたのみで上限については敢えて規定しなかった。

【0028】

また、本発明は、炭化繊維の比表面積及び細孔分布等の性状等が元の天然繊維素材の性状等をそのまま受け継いでいるため、炭化の前後において変化が殆んど無いことを特徴としている。

このことによって本発明の炭化繊維は、炭化前の天然繊維の有していた性状である弾性、しなやかさをそのまま引き継いで備えることができる。

【0029】

(2)断熱材としての利用

コットン(木綿)の炭化繊維の熱伝導率は0.031W/m・Kであり、グラスウールに比べて断熱効果が高い。また、炭化繊維は吸水性を持ち合わせていないため、余分な水分を吸収することもなく、さらに気孔率(空隙率)が85%以上と高いため、ふっくらとしていて弾力性があり、仮に表面に付着した水分も揮発しやすいと考えられる。

【0030】

一般的な炭化物はIARC発がん性分類での報告はされておらず、炭化繊維は比表面積及び細孔分布が元の木綿と大差が無いので特殊な気体を吸着保持することも無く安全に使用を続ける事が可能である。

【0031】

なお、本発明炭化繊維と同様に炭化物で形成された炭化コルクの断熱材も上記と同様の性状等を有していると考えられるが、以下の点で本発明に及ばないと考えられる。該炭化コルクの断熱材は、生コルクを蒸気加熱して圧力をかけて成形するため、その形状がペレット状やボード状、粒状に成形されたものに限られ、本発明のように用途に合わせた形状に自由に成形することができない。

【0032】

それに比べて本発明の炭化繊維は綿状であるため、柔軟性に富んでおり、また加工し易いものであるため、その用途範囲はさらに広がると考えられる。

【0033】

(3)油吸収材としての利用

本発明の綿状炭化繊維を吸収材として利用することにより、既存の油吸収材よりも油の吸収率を上げることができる。それは、既存の天然繊維による油吸収材の有する気孔率をそのまま維持して毛管数を増加させることにより油を保有できる空間を増やし、毛細管現象をより活性化させることができるためと考えられる。

また、気孔率は、圧縮比に反比例しているので圧縮成形すると吸収量は減少する可能性があるが、ハンドリング性に優れた本発明は、使用時に殊更圧縮成形する必要がないため、気孔率を下げることなく油の吸収材として利用することが可能である。このように毛管形成の妨げとなる気孔率の低下が生じず、油の吸収量が減少することがないため、既存の油吸収材よりも油の吸収材として適していると考えられる。

【0034】

さらに、吸収材の大部分が再利用できないのは吸収した油と吸収材との分離がし難いからであるが、この綿状炭化繊維は油を吸着させた後に真空加熱分離処理(特開平11−309222号参照)を行うことにより油の蒸気圧を利用して分離することができる。特にPCBのような焼却処理できない有害物質の分離処理や高価な油の回収などに高い効果が期待される。なお、本発明の炭化繊維は、嵩比重が小さいので水に浮き、さらに吸水性が低いため水を吸収して水中に沈みことがないので、水面上の油分のみを吸収することも可能である。

【0035】

(4)綿状の炭化繊維の製造

既存の木綿から炭化綿を生成する方法は、常圧中で炭化綿生成を行うため、処理を行う温度条件などを操作して木綿の最適処理方法を見つけるしかなかった。

しかしながら、本発明は真空下において炭化繊維を製造するため、木綿のみならず様々な天然繊維に加熱処理を行い、綿状もしくは独特な形質を維持した様々な炭化物を生成することができるため、その応用範囲は多岐に亘ると考えられる。

【実施例】

【0036】

以下に、本発明の炭化繊維を用いて油を吸収させた場合の例を示す。

〔実施例1〕

[炭化繊維の油吸収量試験]

現在、一般に廃油、流出した油、汚染物質を含んだ油等を回収等の目的で吸収させるものとしては、天然繊維あるいは合成繊維、植物性粉状物等の吸収材が利用されているが、油の吸収性等の点で課題を残している。

【0037】

本発明は、上記の如く天然繊維を炭化加工する炭化繊維であり、この本発明炭化繊維の優れた特性を利用すれば、従来の吸収材に比べてより高い油の吸収性(吸収材1gにつき油の吸収量が6g以上〔旧運輸省型式基準〕)・保持性を有する油の吸収材を製造することができる。

【0038】

ここで、油の吸収量を比較し、吸収力の違いを調べるために、天然繊維であるコットンとカポックを吸収材としたものと、コットンとカポックのそれぞれの天然繊維を炭化させ炭化繊維に加工したものとに油を吸収させた。各々の吸収量を測定した結果を表1に示す。

【0039】

なお、試料と使用した炭化繊維は、天然繊維(コットン)を真空加熱分離装置に投入して減圧後400℃に加熱して、その後自然冷却する方法により製造し、その製造条件は以下に示す通りである。

(炭化繊維の製造条件)

・繊維の種類 コットン(木綿)

・加熱温度 400℃

・処理圧力 60mbar

・加熱時間 試料温度が400℃になってから2時間保持

【0040】

また、炭化処理前の天然繊維と上記炭化方法で製造された炭化繊維の性状、形態を比較した結果を以下に示す。

(炭化処理前後の繊維の物性の変化)

炭 化 処 理 前 炭 化 処 理 後

・繊維重量 1kg 0.15kg(/kg)

・嵩比重 0.037g/cm2 0.027g/cm2

・比表面積 2〜3m2/g 2.85m2/g

・細孔分布 マイクロポアが存在しない 殆ど炭化前と変化なし(炭化処 理前試料と比較して大きな変化 は確認できなかった)

・気孔率 70〜90%※ 85.91%

・繊維幅 12〜22μm 7〜10μm

・炭化度 − 48

・熱伝導率 0.54W/m・k 0.031W/m・K

※繊維の状態や紡績等によって変化

なお、上記細孔分布については、その状況を図3(a),(b)に示す。

【0041】

【表1】

【0042】

上記表1において示している油の吸収量数値は、吸収材1gが吸収できる油の量であり、この油の吸収量及び後述の炭化繊維の製造量から分かるように、上記炭化繊維の油の吸収量は、炭化繊維の自重の約30〜40倍であり、しかも炭化前のコットン及びカポックの油の吸収量と比較してみると、炭化処理をして炭化繊維に加工することにより、油の吸収量が150%〜200%に増加することが確認できた。これは、原材料である天然繊維を炭化処理することにより、上記したように、繊維が収縮して各毛管のサイズが小さくなると共に、毛管の数が増加したためと考えられる。

【0043】

〔実施例2〕

[炭化繊維の吸水量試験]

水上(水の表面に浮遊する)もしくは水中の油類を吸収し、吸収した油のみを分離して抽出する目的で油吸収材を利用する場合には、油吸収材の持つ吸油力、すなわち油の吸収量が多いことが必要であるのは勿論であるが、吸収した油のみを抽出するためには使用する油吸収材が水分を吸収しないことが特に重要となってくる。

【0044】

従来は、水上の油の除去処理等を行う場合に吸収材は使用されてきたが、薄い被膜状の油を除去する際には、直接柄杓等で油を掬うか、乳化剤の油処理剤を散布することによって水上の油を分散する方法が採られていたが、汚染物である油のみを回収することが困難であった。

【0045】

本発明の炭化繊維は、主成分が炭素であるため疎水性であり、故に上記の如く吸水性が乏しい(吸収材1gにつき吸水量が1.5g以下〔旧運輸省型式基準〕)という性質を有する。従って、油吸収材が油以外の水分を吸収することにより生じる不都合を解消する上で非常に好適であり、特に従来は難しいとされていた水中において油吸収材を用いて油のみを吸収することを十分可能にするものである。

【0046】

また、断熱材としての利用する素材(材料)の吸水性は、断熱材が発揮する断熱効果にも影響を与え、断熱材素材の吸収する水分量が多くなれば断熱効果が大きく損なわれ、場合によっては細菌、害虫の繁殖の原因ともなり得る。従って、断熱材として利用される素材の性質において、吸水性が乏しいことは非常に重要であり、断熱材素材を選択する場合に十分考慮すべき要素であると考えられる。

【0047】

そこで、天然繊維であるコットン(木綿)とカポックの吸収材をそれぞれ実施例1と同様の製造条件で炭化し、本発明の炭化繊維に加工したものに水を吸収させ、その吸収量を測定した結果を表2に示す。

【0048】

【表2】

【0049】

なお、吸収量は吸収素材1gが吸収できる水の量として示した。

表2に示すように、コットン、カポック及び炭化繊維の吸水量は大変低いことが確認できた。コットンの炭化繊維に至っては殆ど吸水しないことが分かった。

【0050】

〔実施例3〕

[炭化繊維の再利用性試験]

油を吸収させた実施例1と同様の条件で製造した炭化繊維を真空加熱分離処理することで炭化繊維が吸収した油だけを分離して抽出し、抽出後の炭化繊維を吸収材として繰り返し利用できることを確認するため、油の吸収、分離・抽出を5回繰り返した結果を表3に示す。

【0051】

【表3】

【0052】

吸収量は炭化繊維1gが吸収できる油の量として示す。分離1回目には吸収量が増加し、試料重量が減少している。これは炭化繊維の炭化が進んだため生じたものと考えられる。2回目の試験以降は吸収量、試料重量共に大きな変化が確認できず、吸収・分離を繰り返すことでその機能が劣化する割合は極めて小さいと予想でき、吸収材が再利用に適していることを確認した。

また、同時に従来の圧搾による油の分離方法では吸収した油を完全に分離できない上に、吸収分離を繰り返すと吸収材が劣化してしまうが、真空加熱分離処理を用いることで上記のような効果が望めることが確認できた。

【0053】

〔実施例4〕

[炭化繊維が吸収した油の分離試験]

真空加熱分離処理を行う目的は、炭化繊維の再生使用のみならず、分離・抽出された油を回収することにもある。ここで、真空加熱分離処理前の油の量と処理後の分離・抽出された油を実施例1と同様の条件で製造した炭化繊維を試料として用い比較した結果を表4に示す。

【0054】

【表4】

【0055】

吸収していた油の99.6%を炭化繊維から分離・抽出し、回収することができる事を確認した。

【図面の簡単な説明】

【0056】

【図1】繊維の収縮の様子を示す図(写真)であり、(a)は炭化前、(b)は炭化後の状態を示す。

【図2】本発明の炭化繊維が綿状となっている状態を示す図(写真)である。

【図3】炭化前後の繊維上の細孔分布を示す図(写真)であり、(a)は炭化前、(b)は炭化後の状態を示す。

【特許請求の範囲】

【請求項1】

天然繊維を負圧下において加熱処理して得る炭化物であり、該炭化物の性状、形態が炭化処理前の天然繊維が有していた性状、形態を保持していることを特徴とする炭化繊維。

【請求項2】

前記炭化繊維の炭化度が45〜65であることを特徴とする請求項1に記載の炭化繊維。

【請求項3】

前記炭化繊維の繊維幅が7〜15μmであることを特徴とする請求項1または2に記載の炭化繊維。

【請求項4】

それぞれ個々の繊維が炭化前に比して収縮しており、集合時には互いに複雑に絡み合い密集して綿状となると共に、それらの気孔率(繊維間の空隙率)が85%以上であることを特徴とする請求項1乃至3のいずれか1項に記載の炭化繊維。

【請求項5】

油の吸収性があることを特徴とする請求項1乃至4のいずれか1項に記載の炭化繊維。

【請求項6】

水の吸収性がないことを特徴とする請求項1乃至5のいずれか1項に記載の炭化繊維。

【請求項7】

油を吸収した炭化繊維を真空加熱することにより吸収した油分を該炭化繊維内から分離して抽出し、該炭化繊維を吸収前の未使用の状態の炭化繊維に復元して、改めて油吸収材として再利用することが可能であることを特徴とする請求項1乃至6いずれか1項に記載の炭化繊維。

【請求項8】

ポリ塩化ビフェニル(以下、PCBと称す)またはPCBにより汚染された油の吸収材として利用することを特徴とする請求項1乃至7のいずれか1項に記載の炭化繊維。

【請求項9】

天然繊維を負圧下において加熱して炭化させ、請求項1乃至8記載の炭化繊維を得ることを特徴とする炭化繊維の製造方法。

【請求項1】

天然繊維を負圧下において加熱処理して得る炭化物であり、該炭化物の性状、形態が炭化処理前の天然繊維が有していた性状、形態を保持していることを特徴とする炭化繊維。

【請求項2】

前記炭化繊維の炭化度が45〜65であることを特徴とする請求項1に記載の炭化繊維。

【請求項3】

前記炭化繊維の繊維幅が7〜15μmであることを特徴とする請求項1または2に記載の炭化繊維。

【請求項4】

それぞれ個々の繊維が炭化前に比して収縮しており、集合時には互いに複雑に絡み合い密集して綿状となると共に、それらの気孔率(繊維間の空隙率)が85%以上であることを特徴とする請求項1乃至3のいずれか1項に記載の炭化繊維。

【請求項5】

油の吸収性があることを特徴とする請求項1乃至4のいずれか1項に記載の炭化繊維。

【請求項6】

水の吸収性がないことを特徴とする請求項1乃至5のいずれか1項に記載の炭化繊維。

【請求項7】

油を吸収した炭化繊維を真空加熱することにより吸収した油分を該炭化繊維内から分離して抽出し、該炭化繊維を吸収前の未使用の状態の炭化繊維に復元して、改めて油吸収材として再利用することが可能であることを特徴とする請求項1乃至6いずれか1項に記載の炭化繊維。

【請求項8】

ポリ塩化ビフェニル(以下、PCBと称す)またはPCBにより汚染された油の吸収材として利用することを特徴とする請求項1乃至7のいずれか1項に記載の炭化繊維。

【請求項9】

天然繊維を負圧下において加熱して炭化させ、請求項1乃至8記載の炭化繊維を得ることを特徴とする炭化繊維の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−31914(P2007−31914A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2005−220748(P2005−220748)

【出願日】平成17年7月29日(2005.7.29)

【出願人】(501253899)ゼロ・ジャパン株式会社 (3)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成17年7月29日(2005.7.29)

【出願人】(501253899)ゼロ・ジャパン株式会社 (3)

【Fターム(参考)】

[ Back to top ]