炭材の改質処理設備

【課題】低温領域でのNOxの発生を経済的に抑制可能な炭材の改質処理設備を提供する。

【解決手段】焼結原料に用いる炭材の表面に、カルシウム成分を36質量%以上含有する被覆物を、炭材に対する質量%で2質量%以上30質量%未満の割合で被覆した表面被覆炭材を製造し、表面被覆炭材と焼結配合原料を混合機11で混合して焼結原料にするための炭材の改質処理設備10であり、カルシウム成分を含有する固形分の濃度が10質量%以上50質量%未満の石灰スラリーと、炭材とを撹拌し、石灰スラリー中の固形分を含む被覆物で炭材の表面を被覆する撹拌機12を有する。

【解決手段】焼結原料に用いる炭材の表面に、カルシウム成分を36質量%以上含有する被覆物を、炭材に対する質量%で2質量%以上30質量%未満の割合で被覆した表面被覆炭材を製造し、表面被覆炭材と焼結配合原料を混合機11で混合して焼結原料にするための炭材の改質処理設備10であり、カルシウム成分を含有する固形分の濃度が10質量%以上50質量%未満の石灰スラリーと、炭材とを撹拌し、石灰スラリー中の固形分を含む被覆物で炭材の表面を被覆する撹拌機12を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、NOxの発生を抑制可能にする炭材の改質処理設備に関する。

【背景技術】

【0002】

焼結鉱の製造においては、燃料として使用する炭材の燃焼により、排ガス中に窒素酸化物(NOx)が発生する。このNOxの低減は、大気汚染の改善において重要な課題である。

NOxを低減する手段としては、例えば、特許文献1に、CaO含有量が5〜50質量%であるCaO−FexO系複合酸化物を主成分とする触媒によるNOxの除去技術が開示されている。

しかし、上記したCaO−FexO系複合酸化物は、石灰系原料と鉄鉱石を溶融成形して製造されるため、通常の焼結で副原料として使用される石灰系原料に比べて高価だった。

【0003】

そこで、上記のような高価な酸化物を用いることなく、通常の焼結副原料として用いられる石灰系原料を使用し、この石灰系原料とコークスを混合し造粒してコークスの表面を石灰系原料で覆い、炭材燃焼時のNOxを低減させることが検討されている。

ここで、石灰系原料とコークスを造粒する方法としては、例えば、特許文献2に記載の技術が開示されている。具体的には、粒径0.3mm以下の含有量が50質量%以上のコークスに、生石灰と消石灰の1種又は2種(以下、単に石灰という)を配合し、その後、造粒し養生する方法である。なお、配合する石灰の平均粒度は0.5〜3mmである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−15174号公報

【特許文献2】特開2006−290925号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献2に記載の技術は、コークスの粒径が石灰の粒径よりも小さいことから、これを造粒すると、石灰の周囲にコークスが付着することになる。このため、コークスが低温領域で燃焼してしまい、NOxが多量に発生してNOxの低減が図れない。

【0006】

本発明はかかる事情に鑑みてなされたもので、低温領域でのNOxの発生を経済的に抑制可能な炭材の改質処理設備を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するためになされた本発明の要旨は、以下の通りである。

(1)焼結原料に用いる炭材の表面に、カルシウム成分を36質量%以上含有する被覆物を、前記炭材に対する質量%で2質量%以上30質量%未満の割合で被覆した表面被覆炭材を製造し、該表面被覆炭材と焼結配合原料を混合機で混合して前記焼結原料にするための炭材の改質処理設備であって、

前記カルシウム成分を含有する固形分の濃度が10質量%以上50質量%未満の石灰スラリーと、前記炭材とを撹拌し、該石灰スラリー中の固形分で前記炭材の表面を被覆する撹拌機を有することを特徴とする炭材の改質処理設備。

【0008】

(2)前記石灰スラリー中の固形分には、水酸化カルシウムが50質量%以上含まれていることを特徴とする(1)記載の炭材の改質処理設備。

【0009】

(3)前記撹拌機内に、前記炭材の表面に前記石灰スラリーを噴霧する噴霧器を、該撹拌機の長手方向に1又は複数設けたことを特徴とする(1)又は(2)記載の炭材の改質処理設備。

【0010】

(4)前記石灰スラリー中の固形分には、製鋼スラグ微粉及び炭酸カルシウムのいずれか一方又は双方が含まれていることを特徴とする(1)〜(3)のいずれかに記載の炭材の改質処理設備。

【0011】

(5)前記撹拌機の上流側に、前記石灰スラリーの原料と水とを混合し撹拌して該石灰スラリーを製造するためのスラリー化槽を設けたことを特徴とする(1)〜(4)のいずれかに記載の炭材の改質処理設備。

【0012】

(6)前記表面被覆炭材の含有水分量が9.5質量%以上19質量%未満となるように、a)前記撹拌機内に供給する前記石灰スラリー量、及びb)前記石灰スラリー中の固形分の濃度のいずれか一方又は双方を調整することを特徴とする(1)〜(5)のいずれかに記載の炭材の改質処理設備。

【0013】

(7)前記混合機の上流側に、製造した前記表面被覆炭材を貯留可能な貯留槽を設けたことを特徴とする(1)〜(6)のいずれかに記載の炭材の改質処理設備。

【発明の効果】

【0014】

本発明に係る炭材の改質処理設備は、固形分の濃度が所定量の石灰スラリーと炭材とを撹拌し、石灰スラリー中の固形分で炭材の表面を被覆する撹拌機を有するので、炭材の表面への被覆物の被覆効率を向上できる。これは、石灰スラリーを使用するため、石灰スラリー中に含まれる固形分中のカルシウム成分、例えば10μm未満の微細な水酸化カルシウムの結晶が、撹拌操作によって固形物を炭材の表面に効果的に、かつ、満遍なく付着させる作用をもつことによる。

従って、NOxの発生を経済的に抑制できる。

【0015】

ここで、石灰スラリー中の固形分に水酸化カルシウムが50質量%以上含まれている場合、炭材の表面への固形分の付着強度を向上することが可能となり、炭材の表面を覆った固形物が搬送途中で剥がれ落ちることを抑制できるので好ましい。

【0016】

また、撹拌機内に、炭材の表面に石灰スラリーを噴霧する噴霧器を、撹拌機の長手方向に1又は複数設けた場合、簡単な構成で、撹拌中の炭材の表面に満遍なく石灰スラリーを噴霧でき、その結果、炭材の表面に均等に被覆物を被覆できる。

【0017】

更に、製鋼スラグ微粉や炭酸カルシウムには、NOx抑制に有効なカルシウム成分が多く含まれているため、この製鋼スラグや炭酸カルシウムを表面被覆炭材の製造に利用する場合、焼結時に発生する排ガス中のNOxを経済的に低減できると共に、資源の有効利用も図れる。

【0018】

また、撹拌機の上流側に、石灰スラリーの原料と水とを混合し撹拌して石灰スラリーを製造するスラリー化槽を設けた場合、簡単な構成で、しかも容易に、石灰スラリーを製造することができ、例えば、製鋼スラグ微粉や炭酸カルシウム等の配合調整も容易に行うことができるので好ましい。

【0019】

そして、表面被覆炭材の含有水分量が9.5質量%以上19質量%未満となるように、撹拌機への石灰スラリーの供給量、及び/又は、石灰スラリーの固形分濃度を調整する場合、炭材の表面への最適厚みの被覆物の被覆効率を向上できる。このように、表面被覆炭材の含有水分量を調整するのは、撹拌機で、石灰スラリー中の水酸化カルシウムの結晶が、炭材の表面に選択的に付着し易く、炭材の表面への被覆物の付着強度を向上できることによる。

【0020】

更に、混合機の上流側に、製造した表面被覆炭材を貯留可能な貯留槽を設けた場合、表面被覆炭材を混合機へ供給する前で、表面被覆炭材を一時的に貯留できる。これにより、例えば、表面被覆炭材を製造する撹拌機の操業を停止しなければならない状態が発生しても、貯留槽に貯留された表面被覆炭材を、混合機へ安定供給できる。

【図面の簡単な説明】

【0021】

【図1】NOx転換率と温度との関係を示すグラフである。

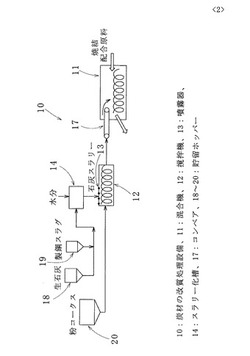

【図2】本発明の一実施の形態に係る炭材の改質処理設備の説明図である。

【図3】第1の変形例に係る炭材の改質処理設備の説明図である。

【図4】第2の変形例に係る炭材の改質処理設備の説明図である。

【図5】(A)、(B)はそれぞれ表面被覆炭材の顕微鏡観察結果を示す写真である。

【図6】被覆物がNOx転換率に及ぼす影響を示すグラフである。

【図7】焼成試験における被覆物量とNOx転換率の関係を示すグラフである。

【発明を実施するための形態】

【0022】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

まず、本発明の炭材の改質処理設備に想到した経緯について説明する。

焼結で生成(発生)するNOxは、炭材中の窒素が酸化したものであり、図1に示されるように、1000℃以下では、燃焼温度が低下するほど生成量が多くなることが確認されている。この図1の縦軸のNOx転換率は、式(1)により算出したものである。

{NOx転換率(mol%)}

=100×{NOx発生量(mol)}/{炭材中の窒素量(mol)} ・・・(1)

従って、NOx生成を抑制するためには、炭材を極力、高温燃焼させることが重要である。

【0023】

前記した特許文献1には、CaO含有量が5〜50質量%のCaO−FexO系複合酸化物を表面に被覆した炭材を用いて、CaO−FexO系複合酸化物の触媒作用により、炭材の燃焼時に生成するNOxを還元又は分解し除去することが開示されている。このCaO含有量を50質量%以下に制限したCaO−FexO系複合酸化物は融点が低く、1200℃以上の高温域で溶融するため、これを炭材の表面に被覆することで、ある程度のNOx低減効果は期待される。

しかしながら、CaO−FexO系複合酸化物は、石灰系原料と鉄鉱石を溶融成形して製造されるため、通常の焼結で副原料として使用される石灰系原料に比べて高価である。

【0024】

そこで、本発明者らは、上記した高価な酸化物を用いることなく、通常の焼結副原料として用いられる石灰系原料を炭材の表面の被覆物(被覆材)として用いることにより、炭材燃焼時のNOx低減を可能とした。

図2に示すように、本発明の一実施の形態に係る炭材の改質処理設備(以下、単に改質処理設備ともいう)10は、焼結原料に用いる炭材(例えば、粉コークス)の表面に、カルシウム成分を36質量%以上含有する被覆物を、炭材に対する質量%で2質量%以上30質量%未満の割合で被覆した表面被覆炭材を製造し、この表面被覆炭材と焼結配合原料を混合機11で混合して焼結原料にするための設備であり、石灰スラリーを利用して、被覆物を炭材の表面に被覆する撹拌機12を有している。以下、詳しく説明する。

【0025】

撹拌機12は、石灰スラリーと炭材とを撹拌して、石灰スラリー中の固形分(水酸化カルシウム:Ca(OH)2)を含む被覆物を炭材の表面に被覆する装置である。

この撹拌機12は、石灰スラリーと炭材を均一に撹拌し混合できるものであれば、特に限定されるものではなく、例えば、ドラムミキサーやピンミキサー、あるいはダウミキサーやレディゲミキサー等を使用できる。

なお、撹拌機12は、石灰スラリーを撹拌機12内へ供給する構成となっているが、特に、図2に示すように、撹拌機12内の上方に、石灰スラリーを下方へ噴霧する噴霧器13を、撹拌機12の長手方向(炭材の搬送方向)に沿って2以上の複数(1つでもよい)設けることが好ましい。この噴霧器13には、例えば、長手方向に渡って多数の噴霧孔(ノズル)が設けられた配管を使用できる。

これにより、撹拌機12内に炭材を装入し、更に撹拌機12内の上方から石灰スラリーを噴霧して撹拌することで、石灰スラリー中の固形分を炭材の表面に効果的に被覆して、被覆物を形成できる。

【0026】

上記した撹拌機12の上流側には、石灰スラリーの原料(特に、生石灰(CaO)及び消石灰(Ca(OH)2)のいずれか一方又は双方)と水とを混合し、これを撹拌することにより、石灰スラリーを製造するスラリー化槽14が配置されている。

このスラリー化槽14は、石灰スラリーの原料と水とを混合し撹拌可能な構成であれば、特に限定されるものではなく、例えば、大容量の貯留用タンク内に、回転可能な撹拌翼が設けられた構成の槽を使用できる。

これにより、均質な濃度の石灰スラリーを製造し、更に、それを維持することが可能となり、石灰スラリーを安定して撹拌機12内に供給することができる。

【0027】

なお、スラリー化槽14は、石灰スラリーを製造するものであるため、市販品又は予め製造した石灰スラリーを撹拌機12に直接供給するものであれば、スラリー化槽13を設置しなくてもよい。この場合、例えば、図3に示す炭材の改質処理設備10aのように、撹拌機12の上流側に、石灰スラリーと製鋼スラグ(及び/又は炭酸カルシウム)を混合し撹拌する撹拌槽15を配置し、この撹拌槽15で製造したスラリーを、噴霧器13を介して撹拌機12内に噴霧する。

また、図4に示す炭材の改質処理設備10bのように、撹拌機12の上流側に、粉コークスを撹拌機12内に供給するコンベア(搬送手段)16を設け、このコンベア16で搬送中の粉コークスに、撹拌槽15で製造したスラリーを、噴霧器を介して上方から散布してもよい。

【0028】

また、上記した撹拌機12の下流側には、混合機11が配置されている。

この混合機11は、上記した表面被覆炭材の製造に用いられる原料の一部又は全部を除いた焼結鉱の配合原料(即ち、焼結配合原料)と、製造した表面被覆炭材とを混合し造粒する装置であり、例えば、ドラムミキサーやその他の混合機等を使用できる。なお、混合機11には、撹拌機12で製造した表面被覆炭材を混合機11内部に装入するコンベア(装入装置)17が、表面被覆炭材の装入位置が混合機11内の下流側領域にくるように取り付けられ、表面被覆炭材を造粒途中の焼結配合原料に供給できる構成になっている。

一般の焼結機においては、焼結配合原料の混合度を高めるため、2つ以上の混合機を直列もしくは並列、あるいは直列と並列を組み合わせた構成に配置した例が多い。この場合、コンベア17を最も下流側に位置する混合機に設置し、この混合機に表面被覆炭材を装入して混合処理を行う。

【0029】

ここで、上記した撹拌機12と混合機11(コンベア17)の間には、造粒機(図示しない)を設けることもできる。この造粒機は、炭材への被覆物の付着強度を向上させる装置であり、例えば、パンペレタイザーやドラムミキサー等の転動造粒機を使用できる。

また、混合機11の上流側、例えば、撹拌機12と混合機11(コンベア17)の間に、貯留槽(図示しない)を設けることもできる。この貯留槽は、撹拌機12、更には上記した造粒機で製造した表面被覆炭材を、一時的に貯留可能な槽である。なお、貯留槽は、撹拌機12がトラブルで停止した際に、安定した成分の原料を焼結機へ供給するためのバッファーでもある。

【0030】

続いて、上記した炭材の改質処理設備10を用いた焼結鉱の製造方法(炭材の改質処理方法)について説明する。

本発明では、改質処理設備10を用いて、焼結で使用する炭材の全部もしくは一部に、カルシウム成分を含有する被覆物を被覆する処理を行った後、混合機11を用いて、表面被覆炭材と、それ以外の焼結配合原料とを混合する。そして、この混合原料を焼結機において焼成し、焼結鉱を製造する。

【0031】

表面被覆炭材は、以下に示す手順で製造する。

図2に示すように、貯留ホッパー18から生石灰を、また貯留ホッパー19から製鋼スラグ微粉(製鋼スラグの微粉)を、予め水分が供給されたスラリー化槽14へそれぞれ供給した後、撹拌して石灰スラリーを製造する。

ここでは、石灰スラリーの原料として、生石灰と製鋼スラグ微粉を使用したが、これに限るものではなく、生石灰の代わりに消石灰、又は生石灰と消石灰の双方を使用することもでき、一方、製鋼スラグ微粉の代わりに炭酸カルシウム(CaCO3)、又は製鋼スラグ微粉と炭酸カルシウムの双方を使用することもできる。更に、製鋼スラグ微粉(及び/又は炭酸カルシウム)を使用することなく、生石灰(及び/又は消石灰)のみでもよい。

【0032】

ここで、前記したように、生石灰から石灰スラリーを製造するには、この生石灰を消化する必要があるが、生石灰の平均粒度が10mm以上の場合、消化するために長時間(例えば、30分間で消化率50質量%未満)を要し、被覆に十分な量の水酸化カルシウム(粒度10μm以下の水和物粒子)が得られないことがある。また、平均粒度が10mm未満であっても、低純度の生石灰や硬焼生石灰などで活性度が210ミリリットル(以下、mLとも記載する)未満の生石灰については、水和反応性が悪く、消化に長時間を要する。なお、活性度とは、40±1(℃)の水中で、50gの生石灰が10分で4N−HClを中和するのに消費する量である。

生石灰については、粒度が小さいほど、また、活性度が高いものほど、水和反応性が高く、短時間での消化が可能であることから、特に粒度の下限ならびに活性度の上限を規定するものではないが、工業的に入手できる生石灰の粒度の下限は0.1mm程度であり、活性度の上限についても400mL程度である。

【0033】

以上のことから、生石灰の平均粒度を10mm未満とし、かつ活性度を210mL以上とすることが好ましいが、更には、平均粒度を5.0mm以下、活性度を300mL以上とすることが好ましい(目標消化率:例えば、30分間で50質量%以上)。

なお、生石灰の純度は、高純度であることが好ましいが、例えば、85質量%以上、好ましくは90質量%以上、更に好ましくは93質量%以上とするのがよい。一方、上限は、上記した理由から100質量%でもよい。

また、消石灰は、消化の必要がなく、平均粒度は特に限定されるものではないが、一般的に市販されているものは、JIS−R9001に規定されている特号消石灰(CaO:72.5質量%以上)、1号消石灰(CaO:70質量%以上)、2号消石灰(CaO:65質量%以上)であり、いずれも600μm以下の粒度であることから、これらをそのまま使用することが可能である。これらの消石灰は、水との親和性が高いため、水中では20μm以下の微粒子に解離して分散し、均一な濃度のスラリーとなることが知られている。

【0034】

そして、製鋼スラグ微粉とは、スラグ成分中のSiO2に対するCaOの質量%の比、即ち(CaO/SiO2)の比が2.0以上(上限は、例えば、8.0程度)である製錬スラグ類を意味する。この製錬スラグ類には、例えば、溶銑予備処理スラグ、溶銑脱硫スラグ、脱炭スラグ、電炉スラグ等のように、製鉄所から発生したスラグがあり、これらのいずれか1種類又は複数種類(2種類以上)を、製鋼スラグとして使用できる。

更に、炭酸カルシウムとしては、石灰石を粉砕して製造した重質炭酸カルシウムや、水酸化カルシウム水溶液を炭酸化して製造した沈降炭酸カルシウムなど、炭酸カルシウム成分が90質量%以上のものが好ましいが、これに限らず、貝殻の粉砕物などを混合して炭酸カルシウム成分を50質量%以上90質量%未満、含有するように調整したものであってもよい。

なお、上記した製鋼スラグならびに炭酸カルシウムの粒度については、スラリーとして水中に分散させるという観点から、100μm以下、好ましくは20μm以下、更には、市販の沈降炭酸カルシウムのような5ミクロン以下の微粒子とすることが好ましい。

【0035】

ここで、製造する石灰スラリー中の固形分(カルシウム成分を含有)の濃度は、10質量%以上50質量%未満である。

石灰スラリー中の固形分の濃度が10質量%未満の場合、NOx低減に必要な厚みの被覆物層を形成させることができない。一方、石灰スラリー中の固形分の濃度が50質量%以上の場合、石灰スラリーの水分量が少な過ぎて粘性が高くなるため、撹拌過程において石灰スラリーの拡散が阻害され、炭材の表面に均等な被覆物層を形成できない。

即ち、石灰スラリー中の固形分の濃度を10質量%以上50質量%未満(好ましくは、下限を15質量%、更には25質量%、上限を45質量%、更には40質量%)にすることで、撹拌機12内において、炭材と石灰スラリーが効率的に接触し、炭材の表面に均等な厚みの被覆物を形成できる。

なお、石灰スラリー中の固形分の濃度は、50gの石灰スラリーを採取し、乾燥機を用いて105℃の雰囲気内で4時間乾燥を行った後、その乾燥残渣を固形分として秤量し、その百分率、即ち、{(固形分質量)/(石灰スラリー質量)}×100を、固形分濃度(%)として求めた。

【0036】

また、製造した石灰スラリー中の固形分は、粒径が10μm以下を70質量%以上(100質量%でもよい)含むものであり、その大部分(例えば、70質量%以上、好ましくは80質量%以上)が炭材よりも細かいものである。

上記した石灰スラリー中の固形分には、前記したように、製鋼スラグ微粉及び炭酸カルシウムのいずれか一方又は双方が含まれていることが好ましい。

ここで、石灰スラリー中の固形分に含まれるものが炭酸カルシウムの場合、この炭酸カルシウムはカルシウム成分以外の成分が少ないことから、例えば、炭酸カルシウムが固形分中の水酸化カルシウムを除く全部でもよく、またその一部でもよく、特にその含有量が制限されるものではない。

【0037】

一方、石灰スラリー中の固形分に含まれるものが製鋼スラグ微粉の場合、この製鋼スラグ中には、カルシウム成分以外の成分も多く含まれるため、その含有量を多くすると固形分中のカルシウム成分の含有割合が少なくなることから、50質量%未満にすることが好ましい。しかし、製鋼スラグ微粉量が0質量%の場合、製鋼スラグを廃棄処分する必要があり、処理コストがかかると共に、資源の有効利用が図れない。

このため、固形分中の製鋼スラグ微粉量を、0を超え50質量%未満とすることが好ましいが、下限を5質量%、更には10質量%とすることが更に好ましく、上限を45質量%、更には40質量%とすることが更に好ましい。

【0038】

また、石灰スラリー中の固形分には、水酸化カルシウムが50質量%以上含まれていることが好ましい。

水酸化カルシウムの濃度が50質量%未満の場合、炭材表面への固形分の付着強度が弱くなり、ベルトコンベア等で搬送する途中、特に、乗り継ぎ部で炭材の表面を覆った被覆物の一部が剥がれ落ちることがある。

この固形分中の水酸化カルシウムの濃度の上限は、上記した理由から100質量%でもよいが、消化に要する時間を考慮すれば、90質量%、更には85質量%程度である。

なお、水酸化カルシウム量は、50gの石灰スラリーを採取し、塩酸(例えば、4N−塩酸)で中和滴定を行い、消費した塩酸量から、下記の式で算出した。

水酸化カルシウム濃度(質量%)

={(水酸化カルシウム量(mol)×74)/固形分質量(g)}×100

水酸化カルシウム量(mol)=消費した塩酸量(mol)×1/2

【0039】

次に、炭材を、貯留ホッパー20から撹拌機12へ供給すると共に、石灰スラリーを、スラリー化槽14から噴霧器13を介して撹拌機12内へ噴霧して撹拌することで、石灰スラリー中の固形分を炭材の表面に被覆させる。この撹拌機12においては、炭材を撹拌羽根で撹拌しながら、上方から石灰スラリーを供給しているため、炭材表面に満遍なく被覆物を付着させることができる。特に、撹拌機12内に噴霧器13を配置しているため、上方から、石灰スラリーを炭材表面に満遍なく噴霧できる。

このとき、石灰スラリーの添加位置は、必ずしも撹拌機12中である必要はなく、例えば、図4に示すように、撹拌機12へ炭材を搬送し投入するコンベア16上で、石灰スラリーを供給あるいは噴霧することもできる。また、図3に示すように、撹拌槽15で石灰スラリーと製鋼スラグを混合し撹拌した後、このスラリーを、噴霧器13を介して撹拌機12内に噴霧することもできる。

【0040】

炭材には、例えば、コークス(粉コークス)、無煙炭、その他の焼結鉱製造に用いられる燃料を使用できる。

この炭材は、通常、焼結原料として使用している粒径5mm以下のものでもよいが、その中の粒径0.5mm未満の微粉炭材の累積質量を20質量%以下にした粗粒炭材を使用することが好ましく、更には11.0質量%以下とするのが望ましい。一方、粒径0.5mm未満の炭材の累計質量の下限値は、上記した理由から特に規定していないが、篩網による篩分け限界を考慮すれば5質量%である。

更に、粒径0.5mm以上5mm以下の炭材の累積質量は、40質量%以上であることが望ましく、70質量%以上であることが特に望ましい。

【0041】

なお、前記したように、石灰スラリーには、固形分の濃度が10質量%以上50質量%未満の石灰スラリーを使用するが、このときの石灰スラリー中の固形分の濃度は、改質処理前の炭材の水分を考慮して、改質処理後の製品、即ち表面被覆炭材の含有水分量(以下、製品水分量ともいう)を9.5質量%以上19質量%未満の範囲内の定めた目標値となるように調整する必要がある。なお、表面被覆炭材の含有水分量は、a)撹拌機内に供給する石灰スラリー量、及びb)石灰スラリー中の固形分の濃度のいずれか一方又は双方により調整できる。

ここで、改質処理前の炭材の水分量とは、炭材がもともと含有する水分であり、乾燥状態の炭材100に対する質量%(外掛け)である。

【0042】

また、製品水分量とは、最終的な製品(混合機11へ装入される前の表面被覆炭材)の水分量であり、乾燥状態の表面被覆炭材(消石灰及び炭材)100に対する質量%(外掛け)である。

ここで、製品水分量が9.5質量%未満の場合、水分量が少な過ぎて被覆物の炭材への接着強度が弱くなり、被覆物が炭材から容易に剥離するため、NOx低減効果が低下する。一方、製品水分量が19質量%以上の場合、水分量が多過ぎて被覆物同士が塊となり易く、被覆物の炭材への均一な被覆が困難となるため、NOx低減効果が低下する。

以上のことから、表面被覆炭材の製品水分量を9.5質量%以上19質量%未満としたが、下限を12.0質量%とし、上限を16.0質量%とすることが好ましい。

【0043】

これにより、被覆物の層厚(被覆物層厚)が適正厚み、即ち5μm以上500μm以下となった表面被覆炭材の歩留を向上できる(60質量%以上)。

ここで、図5(A)、(B)に、表面被覆炭材の顕微鏡観察を行った結果の一例を示す。図5(A)は、製品水分量を上記した範囲内に調整した表面被覆炭材であるため、被覆物の層厚が上記した適正厚みになっていることが分かった。一方、図5(B)は、製品水分量が上記した範囲の上限値を超えたため、被覆物の層厚が上記した適正厚みの上限値を超えた厚みになっていることが分かった。

【0044】

また、被覆物がNOx転換率に及ぼす影響を示した結果の一例を図6に示す。

図6に示すように、コークス(炭材)の表面に被覆物を形成しない場合(被覆物なし)、NOx転換率は30mol%程度であったが、コークス表面に被覆物を500μm被覆することで、NOx転換率を28.6mol%以下程度まで低減できることが分かった。

以上のことから、固形分の濃度を10質量%以上50質量%未満とした石灰スラリーを使用して、表面被覆炭材の製品水分量を9.5質量%以上19質量%未満に調整することが好ましい。

【0045】

なお、撹拌機12には、撹拌羽根を必ずしも設置する必要はないが、撹拌促進の観点から、5rpm以上50rpm未満の回転数の撹拌羽根を設置することが好ましい。また、撹拌機12の滞留時間は、1.0分以上15分未満とすることが好ましい。

この被覆物は、消石灰(固形物)のみで構成されることが好ましいが、例えば、未消化の生石灰や微粉の炭材等が含まれていてもよい。なお、消石灰は、バインダーとなって、炭材表面に密着した被覆物を形成するため、例えば、焼結配合原料との混合時や、焼結機への原料装入までの搬送過程において、炭材表面の被覆物の脱離を抑制できる。

【0046】

ここで、炭材の表面に被覆物を形成するに際し、石灰スラリーを使用した理由を、以下に示す。

被覆物として粉体状の石灰系原料を用いた場合には、炭材と被覆物の異種粉体を混合し混練する処理に時間がかかるうえ、被覆物同士が付着した状態で造粒してしまうなど、炭材上の被覆物層厚を均一化しにくい問題がある。

石灰スラリーは、主成分である水酸化カルシウム粒子が均一に分散したスラリーとなっているので、炭材とスラリーを簡易に撹拌して混合する操作を行うだけで、炭材の表面に均一な被覆物を形成させることができる。更に、スラリーとすることで、任意の微粉粉体を均一に混合する処理も容易に行える。

即ち、付着力が低いため被覆物としては適さない製鋼スラグや炭酸カルシウムなどのカルシウム含有原料を、微粉化して予め石灰スラリーへ混合することで、任意の比率で配合して活用することが可能となる。

【0047】

上記した被覆物は、カルシウム成分を36質量%以上含有している。

ここで、被覆物のカルシウム成分が36質量%未満の場合、溶剤量が少な過ぎて、周囲は鉄鉱石濃度が高い状態であるため、炭材表面での溶融反応が遅くなり、炭材の燃焼を促進させる効果が小さくなる。

また、被覆物には水酸化カルシウムが含まれ、しかもこの水酸化カルシウムの付着力が充分に高いため、この場合、石灰スラリー中に付着力の弱いカルシウム含有原料(製鋼スラグ微粉、炭酸カルシウム)を混合して使用できる。このとき、水酸化カルシウムの含有濃度を50質量%以上とすることが望ましい。しかし、上記したカルシウム含有原料を使用することなく、水酸化カルシウムの含有濃度を100質量%とすることが特に望ましい。

【0048】

この被覆物は、炭材に対する質量%で2質量%以上30質量%未満の割合で、炭材に被覆する必要がある。

ここで、被覆物の炭材に対する質量%が2質量%未満の場合、炭材表面全体を包囲する十分な被覆物(被覆層)の形成が難しくなり、炭材表面の一部が露出したり、また被覆物層厚が薄くなり過ぎて、低温域での大気中の酸素の遮断によるNOx低減効果が得られなくなる。一方、炭材表面の被覆物量が30質量%以上の場合、被覆物層厚が厚くなり過ぎて粉コークスの燃焼性が悪化し、焼結鉱の強度や焼結成品の歩留りが低下する。

このため、炭材表面の被覆物を、炭材に対する質量%で2質量%以上30質量%未満としたが、下限を5質量%、また上限を20質量%とすることが望ましい。

【0049】

ここで、燃焼試験において、コークス(炭材)に対する被覆物量(=(被覆物量)/(コークス)×100)が、NOx転換率に及ぼす影響を示した結果を、図7に示す。なお、図7には、被覆物中のカルシウム成分(Ca)が、NOx転換率に及ぼす影響についても示している。

図7から明らかなように、コークスに対する被覆物量を2質量%以上とすることで、被覆物量の増加と共に、NOx転換率を低減できることを確認できた。なお、被覆物量が30質量%以上になっても、NOx転換率は低減できているが、上記したように、焼結鉱の強度や焼結成品の歩留りが低下することから好ましくない。

また、被覆物中のカルシウム成分量を、36質量%から54質量%(36質量%以上)へ増やすことで、NOx転換率を低減できることも確認できた。

【0050】

以上の方法で製造した表面被覆炭材を、コンベア17を介して、混合機11内の造粒途中の焼結配合原料に供給する。

焼結配合原料を混合し造粒する前に、表面被覆炭材を添加した場合、焼結配合原料の混合時や造粒時に、炭材表面の被覆物が崩壊し剥離してしまう。そこで、この剥離を避けるため、造粒途中(終盤)の焼結配合原料に、表面被覆炭材を供給するのがよい。

なお、炭材表面からの被覆物の剥離を更に抑制するには、表面被覆炭材を造粒後の焼結配合原料に供給することが好ましい。

この表面被覆炭材の供給量は、例えば、焼結機へ装入する全焼結原料の0.5質量%以上4.5質量%以下程度であり、低減するNOx量に応じて調整することができる。

【0051】

更に、撹拌機12で製造された表面被覆炭材は、混合機11に供給しているが、混合機11に供給する前に、貯留槽に供給して貯留することもできる。これにより、例えば、表面被覆炭材を製造する撹拌機12の操業を停止しなければならない状態が発生しても、また、低減させるNOx量に応じて混合機11に供給する表面被覆炭材量が変動しても、表面被覆炭材を混合機11へ安定供給できる。

【0052】

焼結で生成するNOxは、前記したように、炭材の1000℃以下の低温燃焼で生成される。従って、NOx生成を抑制するためには、炭材の低温燃焼を抑制し、極力高温燃焼させることが必要である。

上記した表面被覆炭材は、炭材の燃焼初期である低温領域で、炭材表面が被覆物で覆われているため、被覆物内の炭材の燃焼を抑えてNOxの発生を抑制する。

【0053】

一方、1200℃以上の高温領域に到達すると、被覆物中のカルシウム成分は、周囲の鉱石と反応し、カルシウムフェライトとして溶融し、溶け落ちる。これにより、炭材表面は、被覆物が消失して裸の状態になるが、裸の状態であっても、炭材は1200℃以上の高温領域で燃焼されるため、NOx発生は少なく、しかも活発な燃焼によって生産性を損うこともない。

従って、本発明の炭材の改質処理設備を使用することで、低温領域でのNOxの発生を経済的に抑制できる。

【実施例】

【0054】

次に、本発明の作用効果を確認するために行った実施例について説明する。

準備した焼結原料は、鉄鉱石、石灰石、生石灰、蛇紋岩、返鉱、及び粉コークス(炭材)である。なお、鉄鉱石は82.85質量%、石灰石は13.1質量%、生石灰は1.00質量%、蛇紋岩は3.05質量%であり、この合計量(100)に対して、返鉱を15.0質量%、粉コークスを4.2質量%、それぞれ添加する構成にしている。

ここで、表面被覆炭材を製造にするに際し、上記した焼結原料の粉コークス4.2質量%のうちの3.8〜4.2質量%分を使用した。また、炭材の表面に被覆物を被覆するに際して使用した石灰スラリー中の固形分の濃度については、0又は8〜54質量%の範囲で変更した。

【0055】

この焼結原料を用いて、表面被覆炭材の調製条件が、NOxの生成に及ぼす影響を調査する焼結鍋試験を行った。

使用した焼結鍋試験装置は、直径300φ、層高600mmの鍋形状であり、この鍋に焼結原料を装入して、点火炉で焼結原料中の炭材に90秒間点火し、焼結試験を行った。このとき、鍋の下方に設置した風箱より、吸引ブロアーで15kPaの一定負圧で排気を行い、焼結燃焼に伴う排気ガスの成分を分析した。

また、焼結配合原料の混合は、直径1000mmのドラムミキサーを用いて6分間行った。一方、各種の調整条件で製造した表面被覆炭材は、上記したドラムミキサーでの混合開始から5分45秒後に、上記した混合後の焼結配合原料に添加し、その混合処理を15秒間行うこととした。

表面被覆炭材の製造条件を、表1〜表3にそれぞれ示す。また、製造した表面被覆炭材を焼結配合原料に混合した焼結試験における焼結生産率、成品歩留、及びNOx転換率を、表4に示す。

【0056】

【表1】

【0057】

【表2】

【0058】

【表3】

【0059】

【表4】

【0060】

比較例1は、炭材の改質処理設備を使用することなく、即ち、表面被覆炭材を製造することなく、造粒した焼結原料を焼結させた結果である。

また、比較例2、3は、石灰スラリー中の固形分(消石灰とその他の固形分)の濃度を適正範囲外(10質量%未満又は50質量%以上)にした表面被覆炭材を製造し、特に比較例2は、被覆物量を適正範囲外(炭材に対する質量%で2質量未満)にし、比較例4は、被覆物中のCa量を適正範囲外(36質量%未満)にした表面被覆炭材を製造し、これらをそれぞれ焼結配合原料と共に混合処理して焼結させた結果である。

一方、実施例1〜17は、固形分の濃度を適正範囲内(10質量%以上50質量%未満)にした石灰スラリーを使用し、炭材の表面に、Ca量を適正範囲内(36質量%以上)にした被覆物を、炭材に対する質量%で2質量%以上30質量%未満の割合で被覆した表面被覆炭材を製造し、これを焼結配合原料と共に混合処理して焼結させた結果である。

【0061】

表4から明らかなように、表面被覆炭材を使用しなかった比較例1のNOx転換率は、31.6mol%(モル%)であり、30mol%を超えて高かった。なお、比較例2は、石灰スラリー中の固形分の濃度が適正範囲の下限値未満であり、しかも被覆物量が適正範囲の下限値未満であったため、NOx転換率が比較例1と同程度であった。また、比較例3は石灰スラリー中の固形分の濃度が適正範囲の上限値を超えたため、比較例2と比較してNOx転換率を低くできたが、30mol%を超えて高かった。そして、比較例4はCa量が適正範囲の下限値未満であったため、NOx転換率が30mol%を超えて高かった。

【0062】

一方、実施例1〜17は、被覆物量とCa量を適正範囲とした条件下で、固形分の濃度が10質量%以上50質量%未満の石灰スラリーを使用し、この石灰スラリーと炭材とを撹拌機を用いて撹拌して製造した表面被覆炭材を使用したため、NOx転換率を30mol%以下に低減できた。特に、実施例1〜4は、被覆物中のCa量を一定とし、石灰スラリー中の固形分の濃度を適正範囲内で変動させた結果であるが、固形分の濃度の増加に伴ってNOx転換率が低減する傾向を確認できた。

【0063】

実施例5〜8は、石灰スラリーを予め製造するスラリー化槽を使用し、この石灰スラリーと炭材を撹拌機であるレディゲミキサーで撹拌した結果である。

実施例5〜8に示すように、撹拌機での滞留時間の増加と共に、NOx転換率が低下することが分かった。これは、撹拌時間の増加に伴い、炭材の表面への被覆物の被覆を均一にできたことに起因すると考えられる。

なお、ここでは、撹拌機での滞留時間を、最適範囲(1分以上15分未満)の上限を超える15分とした場合に、NOx転換率を最も低減できたが、設備費と運転電力の上昇を考慮すれば、上記した最適範囲内が好ましい。

【0064】

実施例9は、撹拌機内に噴霧器を設置し、撹拌機での撹拌中に、炭材に石灰スラリーを噴霧した結果である。

撹拌中に炭材に石灰スラリーを噴霧したこと以外、略同一の条件である実施例7(撹拌前に炭材に石灰スラリーを散布)と比較して、NOx転換率を低減できた。これは、撹拌中に炭材に石灰スラリーを噴霧したことで、撹拌中の炭材の表面に満遍なく石灰スラリーを噴霧でき、その結果、炭材の表面に均等に被覆物を被覆できたことに起因すると考えられる。

【0065】

実施例10〜12は、石灰スラリー中の固形分の一部に、製鋼スラグ微粉を使用し、固形分中に含まれる水酸化カルシウム量を変化させた結果である。

実施例10〜12に示すように、固形分中の水酸化カルシウム量の減少と共に、NOx転換率が上昇したが、NOx転換率は29mol%程度以下に低減できた。このように、NOx転換率が上昇したのは、水酸化カルシウム量の減少に伴って、炭材表面への固形分の付着強度が低下し、炭材の表面を覆った固形物が、搬送途中で剥がれ落ちたことに起因すると考えられる。

なお、ここでは、石灰スラリー中の固形分に含まれる水酸化カルシウム量を、実施例10では29.0質量%(固形分の82.9質量%)、実施例11では22.4質量%(固形分の64.0質量%)、実施例12では14.3質量%(固形分の40.9質量%)としたが、最適範囲内(50質量%以上)とすることで、NOx転換率を最大26.2mol%程度まで低減できた。

【0066】

実施例13は、石灰スラリー中の固形分の一部に、炭酸カルシウムを使用した結果である。

炭酸カルシウムを使用したこと以外、略同一の条件である実施例11(製鋼スラグ微粉を使用)と比較して、NOx転換率が低下した。これは、実施例11で使用した製鋼スラグ微粉と比較して、炭酸カルシウムの方が、カルシウム成分以外の成分が少ないことに起因すると考えられる。

また、実施例14は、石灰スラリー中の固形分の一部に、製鋼スラグ微粉と炭酸カルシウムの双方を使用した結果である。

実施例14に示すように、実施例13の条件に、更に製鋼スラグ微粉を加えた条件とすることで、実施例13と比較して、NOx転換率が低下した。これは、固形分中にカルシウム成分がより多く含まれたことに起因すると考えられる。なお、製鋼スラグを使用することで、資源の有効利用も図れる。

【0067】

実施例15〜17は、表面被覆炭材の製品水分量を変更した結果である。

実施例15〜17に示すように、表面被覆炭材の製品水分量を適正範囲内(9.5質量%以上19質量%未満)とすることで、NOx転換率を27.8mol%程度まで低減でき、特に、実施例16に示すように、表面被覆炭材の製品水分量を最適範囲内(12.0質量%以上16.0質量%以下)とすることで、NOx転換率を26.4mol%程度まで低減できた。

【0068】

以上に示したように、実施例1〜17では、NOx転換率を30mol%以下(最大で26mol%程度)に低減できた。このとき、焼結鉱の歩留まり(成品歩留)を79質量%以上程度(最大で82質量%程度)まで向上できると共に、焼結生産率を29トン/日/m2以上程度(最大で31トン/日/m2程度)まで向上できるなど、副次的効果も得られることが判明した。

【0069】

次に、上記した鍋試験における実施例の効果を、実機の焼結機で確認した。

パレット幅5.5m、ストランド長120m、焼結面積660m2の焼結機を用い、層厚720mm、吸引負圧18.3kPaの操業条件において、炭材の一部を粉コークスから表面被覆炭材に振り替え操業評価試験を行った。焼結原料の条件としては、ブレンド鉱石64.4質量%、石灰石10.8質量%、生石灰1.2質量%、ドロマイト2.8質量%、及び返鉱20.8質量%の焼結配合原料をベースに、炭材3.8質量%(外枠配合)中の3.6質量%を表面被覆炭材に置き換えた。

【0070】

表面被覆炭材は、図2に示す製造工程で連続して改質処理を行った。

撹拌機12にダウミキサーを用い、固形分の濃度が40質量%の石灰スラリーと、炭材とを撹拌し、石灰スラリー中の固形分で炭材の表面を被覆して、表面被覆炭材を製造した。この際における固形分は、水酸化カルシウムが82.9質量%、製鋼スラグ微粉が10質量%となるように調整した。また、製造された表面改質炭材は、直列2系統に配置されたドラムミキサーのうち、後段のドラムミキサー(混合機11)の出側から3mの位置に、投入用ベルトコンベア17で供給した。

【0071】

粉コークスを表面被覆炭材へ振り替えたことにより、NOx転換率は、30.7mol%から27.0mol%へと低減できることが、実機の焼結機で確認された。また、成品歩留が2.0質量%向上すると共に、焼結生産率が約3.1%改善するなど、副次的な操業改善効果も得られることが判明した。

以上のことから、本発明の炭材の改質処理設備を使用することで、低温領域でのNOxの発生を経済的に抑制できることを確認できた。

【0072】

以上、本発明を、実施の形態を参照して説明してきたが、本発明は何ら上記した実施の形態に記載の構成に限定されるものではなく、特許請求の範囲に記載されている事項の範囲内で考えられるその他の実施の形態や変形例も含むものである。例えば、前記したそれぞれの実施の形態や変形例の一部又は全部を組合せて本発明の炭材の改質処理設備を構成する場合も本発明の権利範囲に含まれる。

また、前記実施の形態においては、表面被覆炭材の被覆物が、石灰スラリー中の固形分である水酸化カルシウム、更には製鋼スラグ微粉や炭酸カルシウムを含有する場合について説明したが、これに限定されるものではない。つまり、被覆物がカルシウム成分を36質量%以上含有していれば、製鋼スラグ微粉や炭酸カルシウム以外に、粉鉄鉱石やダスト、その他の原料が含まれていてもよい。

【符号の説明】

【0073】

10、10a、10b:炭材の改質処理設備、11:混合機、12:撹拌機、13:噴霧器、14:スラリー化槽、15:撹拌槽、16:コンベア、17:コンベア、18〜20:貯留ホッパー

【技術分野】

【0001】

本発明は、NOxの発生を抑制可能にする炭材の改質処理設備に関する。

【背景技術】

【0002】

焼結鉱の製造においては、燃料として使用する炭材の燃焼により、排ガス中に窒素酸化物(NOx)が発生する。このNOxの低減は、大気汚染の改善において重要な課題である。

NOxを低減する手段としては、例えば、特許文献1に、CaO含有量が5〜50質量%であるCaO−FexO系複合酸化物を主成分とする触媒によるNOxの除去技術が開示されている。

しかし、上記したCaO−FexO系複合酸化物は、石灰系原料と鉄鉱石を溶融成形して製造されるため、通常の焼結で副原料として使用される石灰系原料に比べて高価だった。

【0003】

そこで、上記のような高価な酸化物を用いることなく、通常の焼結副原料として用いられる石灰系原料を使用し、この石灰系原料とコークスを混合し造粒してコークスの表面を石灰系原料で覆い、炭材燃焼時のNOxを低減させることが検討されている。

ここで、石灰系原料とコークスを造粒する方法としては、例えば、特許文献2に記載の技術が開示されている。具体的には、粒径0.3mm以下の含有量が50質量%以上のコークスに、生石灰と消石灰の1種又は2種(以下、単に石灰という)を配合し、その後、造粒し養生する方法である。なお、配合する石灰の平均粒度は0.5〜3mmである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−15174号公報

【特許文献2】特開2006−290925号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献2に記載の技術は、コークスの粒径が石灰の粒径よりも小さいことから、これを造粒すると、石灰の周囲にコークスが付着することになる。このため、コークスが低温領域で燃焼してしまい、NOxが多量に発生してNOxの低減が図れない。

【0006】

本発明はかかる事情に鑑みてなされたもので、低温領域でのNOxの発生を経済的に抑制可能な炭材の改質処理設備を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するためになされた本発明の要旨は、以下の通りである。

(1)焼結原料に用いる炭材の表面に、カルシウム成分を36質量%以上含有する被覆物を、前記炭材に対する質量%で2質量%以上30質量%未満の割合で被覆した表面被覆炭材を製造し、該表面被覆炭材と焼結配合原料を混合機で混合して前記焼結原料にするための炭材の改質処理設備であって、

前記カルシウム成分を含有する固形分の濃度が10質量%以上50質量%未満の石灰スラリーと、前記炭材とを撹拌し、該石灰スラリー中の固形分で前記炭材の表面を被覆する撹拌機を有することを特徴とする炭材の改質処理設備。

【0008】

(2)前記石灰スラリー中の固形分には、水酸化カルシウムが50質量%以上含まれていることを特徴とする(1)記載の炭材の改質処理設備。

【0009】

(3)前記撹拌機内に、前記炭材の表面に前記石灰スラリーを噴霧する噴霧器を、該撹拌機の長手方向に1又は複数設けたことを特徴とする(1)又は(2)記載の炭材の改質処理設備。

【0010】

(4)前記石灰スラリー中の固形分には、製鋼スラグ微粉及び炭酸カルシウムのいずれか一方又は双方が含まれていることを特徴とする(1)〜(3)のいずれかに記載の炭材の改質処理設備。

【0011】

(5)前記撹拌機の上流側に、前記石灰スラリーの原料と水とを混合し撹拌して該石灰スラリーを製造するためのスラリー化槽を設けたことを特徴とする(1)〜(4)のいずれかに記載の炭材の改質処理設備。

【0012】

(6)前記表面被覆炭材の含有水分量が9.5質量%以上19質量%未満となるように、a)前記撹拌機内に供給する前記石灰スラリー量、及びb)前記石灰スラリー中の固形分の濃度のいずれか一方又は双方を調整することを特徴とする(1)〜(5)のいずれかに記載の炭材の改質処理設備。

【0013】

(7)前記混合機の上流側に、製造した前記表面被覆炭材を貯留可能な貯留槽を設けたことを特徴とする(1)〜(6)のいずれかに記載の炭材の改質処理設備。

【発明の効果】

【0014】

本発明に係る炭材の改質処理設備は、固形分の濃度が所定量の石灰スラリーと炭材とを撹拌し、石灰スラリー中の固形分で炭材の表面を被覆する撹拌機を有するので、炭材の表面への被覆物の被覆効率を向上できる。これは、石灰スラリーを使用するため、石灰スラリー中に含まれる固形分中のカルシウム成分、例えば10μm未満の微細な水酸化カルシウムの結晶が、撹拌操作によって固形物を炭材の表面に効果的に、かつ、満遍なく付着させる作用をもつことによる。

従って、NOxの発生を経済的に抑制できる。

【0015】

ここで、石灰スラリー中の固形分に水酸化カルシウムが50質量%以上含まれている場合、炭材の表面への固形分の付着強度を向上することが可能となり、炭材の表面を覆った固形物が搬送途中で剥がれ落ちることを抑制できるので好ましい。

【0016】

また、撹拌機内に、炭材の表面に石灰スラリーを噴霧する噴霧器を、撹拌機の長手方向に1又は複数設けた場合、簡単な構成で、撹拌中の炭材の表面に満遍なく石灰スラリーを噴霧でき、その結果、炭材の表面に均等に被覆物を被覆できる。

【0017】

更に、製鋼スラグ微粉や炭酸カルシウムには、NOx抑制に有効なカルシウム成分が多く含まれているため、この製鋼スラグや炭酸カルシウムを表面被覆炭材の製造に利用する場合、焼結時に発生する排ガス中のNOxを経済的に低減できると共に、資源の有効利用も図れる。

【0018】

また、撹拌機の上流側に、石灰スラリーの原料と水とを混合し撹拌して石灰スラリーを製造するスラリー化槽を設けた場合、簡単な構成で、しかも容易に、石灰スラリーを製造することができ、例えば、製鋼スラグ微粉や炭酸カルシウム等の配合調整も容易に行うことができるので好ましい。

【0019】

そして、表面被覆炭材の含有水分量が9.5質量%以上19質量%未満となるように、撹拌機への石灰スラリーの供給量、及び/又は、石灰スラリーの固形分濃度を調整する場合、炭材の表面への最適厚みの被覆物の被覆効率を向上できる。このように、表面被覆炭材の含有水分量を調整するのは、撹拌機で、石灰スラリー中の水酸化カルシウムの結晶が、炭材の表面に選択的に付着し易く、炭材の表面への被覆物の付着強度を向上できることによる。

【0020】

更に、混合機の上流側に、製造した表面被覆炭材を貯留可能な貯留槽を設けた場合、表面被覆炭材を混合機へ供給する前で、表面被覆炭材を一時的に貯留できる。これにより、例えば、表面被覆炭材を製造する撹拌機の操業を停止しなければならない状態が発生しても、貯留槽に貯留された表面被覆炭材を、混合機へ安定供給できる。

【図面の簡単な説明】

【0021】

【図1】NOx転換率と温度との関係を示すグラフである。

【図2】本発明の一実施の形態に係る炭材の改質処理設備の説明図である。

【図3】第1の変形例に係る炭材の改質処理設備の説明図である。

【図4】第2の変形例に係る炭材の改質処理設備の説明図である。

【図5】(A)、(B)はそれぞれ表面被覆炭材の顕微鏡観察結果を示す写真である。

【図6】被覆物がNOx転換率に及ぼす影響を示すグラフである。

【図7】焼成試験における被覆物量とNOx転換率の関係を示すグラフである。

【発明を実施するための形態】

【0022】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

まず、本発明の炭材の改質処理設備に想到した経緯について説明する。

焼結で生成(発生)するNOxは、炭材中の窒素が酸化したものであり、図1に示されるように、1000℃以下では、燃焼温度が低下するほど生成量が多くなることが確認されている。この図1の縦軸のNOx転換率は、式(1)により算出したものである。

{NOx転換率(mol%)}

=100×{NOx発生量(mol)}/{炭材中の窒素量(mol)} ・・・(1)

従って、NOx生成を抑制するためには、炭材を極力、高温燃焼させることが重要である。

【0023】

前記した特許文献1には、CaO含有量が5〜50質量%のCaO−FexO系複合酸化物を表面に被覆した炭材を用いて、CaO−FexO系複合酸化物の触媒作用により、炭材の燃焼時に生成するNOxを還元又は分解し除去することが開示されている。このCaO含有量を50質量%以下に制限したCaO−FexO系複合酸化物は融点が低く、1200℃以上の高温域で溶融するため、これを炭材の表面に被覆することで、ある程度のNOx低減効果は期待される。

しかしながら、CaO−FexO系複合酸化物は、石灰系原料と鉄鉱石を溶融成形して製造されるため、通常の焼結で副原料として使用される石灰系原料に比べて高価である。

【0024】

そこで、本発明者らは、上記した高価な酸化物を用いることなく、通常の焼結副原料として用いられる石灰系原料を炭材の表面の被覆物(被覆材)として用いることにより、炭材燃焼時のNOx低減を可能とした。

図2に示すように、本発明の一実施の形態に係る炭材の改質処理設備(以下、単に改質処理設備ともいう)10は、焼結原料に用いる炭材(例えば、粉コークス)の表面に、カルシウム成分を36質量%以上含有する被覆物を、炭材に対する質量%で2質量%以上30質量%未満の割合で被覆した表面被覆炭材を製造し、この表面被覆炭材と焼結配合原料を混合機11で混合して焼結原料にするための設備であり、石灰スラリーを利用して、被覆物を炭材の表面に被覆する撹拌機12を有している。以下、詳しく説明する。

【0025】

撹拌機12は、石灰スラリーと炭材とを撹拌して、石灰スラリー中の固形分(水酸化カルシウム:Ca(OH)2)を含む被覆物を炭材の表面に被覆する装置である。

この撹拌機12は、石灰スラリーと炭材を均一に撹拌し混合できるものであれば、特に限定されるものではなく、例えば、ドラムミキサーやピンミキサー、あるいはダウミキサーやレディゲミキサー等を使用できる。

なお、撹拌機12は、石灰スラリーを撹拌機12内へ供給する構成となっているが、特に、図2に示すように、撹拌機12内の上方に、石灰スラリーを下方へ噴霧する噴霧器13を、撹拌機12の長手方向(炭材の搬送方向)に沿って2以上の複数(1つでもよい)設けることが好ましい。この噴霧器13には、例えば、長手方向に渡って多数の噴霧孔(ノズル)が設けられた配管を使用できる。

これにより、撹拌機12内に炭材を装入し、更に撹拌機12内の上方から石灰スラリーを噴霧して撹拌することで、石灰スラリー中の固形分を炭材の表面に効果的に被覆して、被覆物を形成できる。

【0026】

上記した撹拌機12の上流側には、石灰スラリーの原料(特に、生石灰(CaO)及び消石灰(Ca(OH)2)のいずれか一方又は双方)と水とを混合し、これを撹拌することにより、石灰スラリーを製造するスラリー化槽14が配置されている。

このスラリー化槽14は、石灰スラリーの原料と水とを混合し撹拌可能な構成であれば、特に限定されるものではなく、例えば、大容量の貯留用タンク内に、回転可能な撹拌翼が設けられた構成の槽を使用できる。

これにより、均質な濃度の石灰スラリーを製造し、更に、それを維持することが可能となり、石灰スラリーを安定して撹拌機12内に供給することができる。

【0027】

なお、スラリー化槽14は、石灰スラリーを製造するものであるため、市販品又は予め製造した石灰スラリーを撹拌機12に直接供給するものであれば、スラリー化槽13を設置しなくてもよい。この場合、例えば、図3に示す炭材の改質処理設備10aのように、撹拌機12の上流側に、石灰スラリーと製鋼スラグ(及び/又は炭酸カルシウム)を混合し撹拌する撹拌槽15を配置し、この撹拌槽15で製造したスラリーを、噴霧器13を介して撹拌機12内に噴霧する。

また、図4に示す炭材の改質処理設備10bのように、撹拌機12の上流側に、粉コークスを撹拌機12内に供給するコンベア(搬送手段)16を設け、このコンベア16で搬送中の粉コークスに、撹拌槽15で製造したスラリーを、噴霧器を介して上方から散布してもよい。

【0028】

また、上記した撹拌機12の下流側には、混合機11が配置されている。

この混合機11は、上記した表面被覆炭材の製造に用いられる原料の一部又は全部を除いた焼結鉱の配合原料(即ち、焼結配合原料)と、製造した表面被覆炭材とを混合し造粒する装置であり、例えば、ドラムミキサーやその他の混合機等を使用できる。なお、混合機11には、撹拌機12で製造した表面被覆炭材を混合機11内部に装入するコンベア(装入装置)17が、表面被覆炭材の装入位置が混合機11内の下流側領域にくるように取り付けられ、表面被覆炭材を造粒途中の焼結配合原料に供給できる構成になっている。

一般の焼結機においては、焼結配合原料の混合度を高めるため、2つ以上の混合機を直列もしくは並列、あるいは直列と並列を組み合わせた構成に配置した例が多い。この場合、コンベア17を最も下流側に位置する混合機に設置し、この混合機に表面被覆炭材を装入して混合処理を行う。

【0029】

ここで、上記した撹拌機12と混合機11(コンベア17)の間には、造粒機(図示しない)を設けることもできる。この造粒機は、炭材への被覆物の付着強度を向上させる装置であり、例えば、パンペレタイザーやドラムミキサー等の転動造粒機を使用できる。

また、混合機11の上流側、例えば、撹拌機12と混合機11(コンベア17)の間に、貯留槽(図示しない)を設けることもできる。この貯留槽は、撹拌機12、更には上記した造粒機で製造した表面被覆炭材を、一時的に貯留可能な槽である。なお、貯留槽は、撹拌機12がトラブルで停止した際に、安定した成分の原料を焼結機へ供給するためのバッファーでもある。

【0030】

続いて、上記した炭材の改質処理設備10を用いた焼結鉱の製造方法(炭材の改質処理方法)について説明する。

本発明では、改質処理設備10を用いて、焼結で使用する炭材の全部もしくは一部に、カルシウム成分を含有する被覆物を被覆する処理を行った後、混合機11を用いて、表面被覆炭材と、それ以外の焼結配合原料とを混合する。そして、この混合原料を焼結機において焼成し、焼結鉱を製造する。

【0031】

表面被覆炭材は、以下に示す手順で製造する。

図2に示すように、貯留ホッパー18から生石灰を、また貯留ホッパー19から製鋼スラグ微粉(製鋼スラグの微粉)を、予め水分が供給されたスラリー化槽14へそれぞれ供給した後、撹拌して石灰スラリーを製造する。

ここでは、石灰スラリーの原料として、生石灰と製鋼スラグ微粉を使用したが、これに限るものではなく、生石灰の代わりに消石灰、又は生石灰と消石灰の双方を使用することもでき、一方、製鋼スラグ微粉の代わりに炭酸カルシウム(CaCO3)、又は製鋼スラグ微粉と炭酸カルシウムの双方を使用することもできる。更に、製鋼スラグ微粉(及び/又は炭酸カルシウム)を使用することなく、生石灰(及び/又は消石灰)のみでもよい。

【0032】

ここで、前記したように、生石灰から石灰スラリーを製造するには、この生石灰を消化する必要があるが、生石灰の平均粒度が10mm以上の場合、消化するために長時間(例えば、30分間で消化率50質量%未満)を要し、被覆に十分な量の水酸化カルシウム(粒度10μm以下の水和物粒子)が得られないことがある。また、平均粒度が10mm未満であっても、低純度の生石灰や硬焼生石灰などで活性度が210ミリリットル(以下、mLとも記載する)未満の生石灰については、水和反応性が悪く、消化に長時間を要する。なお、活性度とは、40±1(℃)の水中で、50gの生石灰が10分で4N−HClを中和するのに消費する量である。

生石灰については、粒度が小さいほど、また、活性度が高いものほど、水和反応性が高く、短時間での消化が可能であることから、特に粒度の下限ならびに活性度の上限を規定するものではないが、工業的に入手できる生石灰の粒度の下限は0.1mm程度であり、活性度の上限についても400mL程度である。

【0033】

以上のことから、生石灰の平均粒度を10mm未満とし、かつ活性度を210mL以上とすることが好ましいが、更には、平均粒度を5.0mm以下、活性度を300mL以上とすることが好ましい(目標消化率:例えば、30分間で50質量%以上)。

なお、生石灰の純度は、高純度であることが好ましいが、例えば、85質量%以上、好ましくは90質量%以上、更に好ましくは93質量%以上とするのがよい。一方、上限は、上記した理由から100質量%でもよい。

また、消石灰は、消化の必要がなく、平均粒度は特に限定されるものではないが、一般的に市販されているものは、JIS−R9001に規定されている特号消石灰(CaO:72.5質量%以上)、1号消石灰(CaO:70質量%以上)、2号消石灰(CaO:65質量%以上)であり、いずれも600μm以下の粒度であることから、これらをそのまま使用することが可能である。これらの消石灰は、水との親和性が高いため、水中では20μm以下の微粒子に解離して分散し、均一な濃度のスラリーとなることが知られている。

【0034】

そして、製鋼スラグ微粉とは、スラグ成分中のSiO2に対するCaOの質量%の比、即ち(CaO/SiO2)の比が2.0以上(上限は、例えば、8.0程度)である製錬スラグ類を意味する。この製錬スラグ類には、例えば、溶銑予備処理スラグ、溶銑脱硫スラグ、脱炭スラグ、電炉スラグ等のように、製鉄所から発生したスラグがあり、これらのいずれか1種類又は複数種類(2種類以上)を、製鋼スラグとして使用できる。

更に、炭酸カルシウムとしては、石灰石を粉砕して製造した重質炭酸カルシウムや、水酸化カルシウム水溶液を炭酸化して製造した沈降炭酸カルシウムなど、炭酸カルシウム成分が90質量%以上のものが好ましいが、これに限らず、貝殻の粉砕物などを混合して炭酸カルシウム成分を50質量%以上90質量%未満、含有するように調整したものであってもよい。

なお、上記した製鋼スラグならびに炭酸カルシウムの粒度については、スラリーとして水中に分散させるという観点から、100μm以下、好ましくは20μm以下、更には、市販の沈降炭酸カルシウムのような5ミクロン以下の微粒子とすることが好ましい。

【0035】

ここで、製造する石灰スラリー中の固形分(カルシウム成分を含有)の濃度は、10質量%以上50質量%未満である。

石灰スラリー中の固形分の濃度が10質量%未満の場合、NOx低減に必要な厚みの被覆物層を形成させることができない。一方、石灰スラリー中の固形分の濃度が50質量%以上の場合、石灰スラリーの水分量が少な過ぎて粘性が高くなるため、撹拌過程において石灰スラリーの拡散が阻害され、炭材の表面に均等な被覆物層を形成できない。

即ち、石灰スラリー中の固形分の濃度を10質量%以上50質量%未満(好ましくは、下限を15質量%、更には25質量%、上限を45質量%、更には40質量%)にすることで、撹拌機12内において、炭材と石灰スラリーが効率的に接触し、炭材の表面に均等な厚みの被覆物を形成できる。

なお、石灰スラリー中の固形分の濃度は、50gの石灰スラリーを採取し、乾燥機を用いて105℃の雰囲気内で4時間乾燥を行った後、その乾燥残渣を固形分として秤量し、その百分率、即ち、{(固形分質量)/(石灰スラリー質量)}×100を、固形分濃度(%)として求めた。

【0036】

また、製造した石灰スラリー中の固形分は、粒径が10μm以下を70質量%以上(100質量%でもよい)含むものであり、その大部分(例えば、70質量%以上、好ましくは80質量%以上)が炭材よりも細かいものである。

上記した石灰スラリー中の固形分には、前記したように、製鋼スラグ微粉及び炭酸カルシウムのいずれか一方又は双方が含まれていることが好ましい。

ここで、石灰スラリー中の固形分に含まれるものが炭酸カルシウムの場合、この炭酸カルシウムはカルシウム成分以外の成分が少ないことから、例えば、炭酸カルシウムが固形分中の水酸化カルシウムを除く全部でもよく、またその一部でもよく、特にその含有量が制限されるものではない。

【0037】

一方、石灰スラリー中の固形分に含まれるものが製鋼スラグ微粉の場合、この製鋼スラグ中には、カルシウム成分以外の成分も多く含まれるため、その含有量を多くすると固形分中のカルシウム成分の含有割合が少なくなることから、50質量%未満にすることが好ましい。しかし、製鋼スラグ微粉量が0質量%の場合、製鋼スラグを廃棄処分する必要があり、処理コストがかかると共に、資源の有効利用が図れない。

このため、固形分中の製鋼スラグ微粉量を、0を超え50質量%未満とすることが好ましいが、下限を5質量%、更には10質量%とすることが更に好ましく、上限を45質量%、更には40質量%とすることが更に好ましい。

【0038】

また、石灰スラリー中の固形分には、水酸化カルシウムが50質量%以上含まれていることが好ましい。

水酸化カルシウムの濃度が50質量%未満の場合、炭材表面への固形分の付着強度が弱くなり、ベルトコンベア等で搬送する途中、特に、乗り継ぎ部で炭材の表面を覆った被覆物の一部が剥がれ落ちることがある。

この固形分中の水酸化カルシウムの濃度の上限は、上記した理由から100質量%でもよいが、消化に要する時間を考慮すれば、90質量%、更には85質量%程度である。

なお、水酸化カルシウム量は、50gの石灰スラリーを採取し、塩酸(例えば、4N−塩酸)で中和滴定を行い、消費した塩酸量から、下記の式で算出した。

水酸化カルシウム濃度(質量%)

={(水酸化カルシウム量(mol)×74)/固形分質量(g)}×100

水酸化カルシウム量(mol)=消費した塩酸量(mol)×1/2

【0039】

次に、炭材を、貯留ホッパー20から撹拌機12へ供給すると共に、石灰スラリーを、スラリー化槽14から噴霧器13を介して撹拌機12内へ噴霧して撹拌することで、石灰スラリー中の固形分を炭材の表面に被覆させる。この撹拌機12においては、炭材を撹拌羽根で撹拌しながら、上方から石灰スラリーを供給しているため、炭材表面に満遍なく被覆物を付着させることができる。特に、撹拌機12内に噴霧器13を配置しているため、上方から、石灰スラリーを炭材表面に満遍なく噴霧できる。

このとき、石灰スラリーの添加位置は、必ずしも撹拌機12中である必要はなく、例えば、図4に示すように、撹拌機12へ炭材を搬送し投入するコンベア16上で、石灰スラリーを供給あるいは噴霧することもできる。また、図3に示すように、撹拌槽15で石灰スラリーと製鋼スラグを混合し撹拌した後、このスラリーを、噴霧器13を介して撹拌機12内に噴霧することもできる。

【0040】

炭材には、例えば、コークス(粉コークス)、無煙炭、その他の焼結鉱製造に用いられる燃料を使用できる。

この炭材は、通常、焼結原料として使用している粒径5mm以下のものでもよいが、その中の粒径0.5mm未満の微粉炭材の累積質量を20質量%以下にした粗粒炭材を使用することが好ましく、更には11.0質量%以下とするのが望ましい。一方、粒径0.5mm未満の炭材の累計質量の下限値は、上記した理由から特に規定していないが、篩網による篩分け限界を考慮すれば5質量%である。

更に、粒径0.5mm以上5mm以下の炭材の累積質量は、40質量%以上であることが望ましく、70質量%以上であることが特に望ましい。

【0041】

なお、前記したように、石灰スラリーには、固形分の濃度が10質量%以上50質量%未満の石灰スラリーを使用するが、このときの石灰スラリー中の固形分の濃度は、改質処理前の炭材の水分を考慮して、改質処理後の製品、即ち表面被覆炭材の含有水分量(以下、製品水分量ともいう)を9.5質量%以上19質量%未満の範囲内の定めた目標値となるように調整する必要がある。なお、表面被覆炭材の含有水分量は、a)撹拌機内に供給する石灰スラリー量、及びb)石灰スラリー中の固形分の濃度のいずれか一方又は双方により調整できる。

ここで、改質処理前の炭材の水分量とは、炭材がもともと含有する水分であり、乾燥状態の炭材100に対する質量%(外掛け)である。

【0042】

また、製品水分量とは、最終的な製品(混合機11へ装入される前の表面被覆炭材)の水分量であり、乾燥状態の表面被覆炭材(消石灰及び炭材)100に対する質量%(外掛け)である。

ここで、製品水分量が9.5質量%未満の場合、水分量が少な過ぎて被覆物の炭材への接着強度が弱くなり、被覆物が炭材から容易に剥離するため、NOx低減効果が低下する。一方、製品水分量が19質量%以上の場合、水分量が多過ぎて被覆物同士が塊となり易く、被覆物の炭材への均一な被覆が困難となるため、NOx低減効果が低下する。

以上のことから、表面被覆炭材の製品水分量を9.5質量%以上19質量%未満としたが、下限を12.0質量%とし、上限を16.0質量%とすることが好ましい。

【0043】

これにより、被覆物の層厚(被覆物層厚)が適正厚み、即ち5μm以上500μm以下となった表面被覆炭材の歩留を向上できる(60質量%以上)。

ここで、図5(A)、(B)に、表面被覆炭材の顕微鏡観察を行った結果の一例を示す。図5(A)は、製品水分量を上記した範囲内に調整した表面被覆炭材であるため、被覆物の層厚が上記した適正厚みになっていることが分かった。一方、図5(B)は、製品水分量が上記した範囲の上限値を超えたため、被覆物の層厚が上記した適正厚みの上限値を超えた厚みになっていることが分かった。

【0044】

また、被覆物がNOx転換率に及ぼす影響を示した結果の一例を図6に示す。

図6に示すように、コークス(炭材)の表面に被覆物を形成しない場合(被覆物なし)、NOx転換率は30mol%程度であったが、コークス表面に被覆物を500μm被覆することで、NOx転換率を28.6mol%以下程度まで低減できることが分かった。

以上のことから、固形分の濃度を10質量%以上50質量%未満とした石灰スラリーを使用して、表面被覆炭材の製品水分量を9.5質量%以上19質量%未満に調整することが好ましい。

【0045】

なお、撹拌機12には、撹拌羽根を必ずしも設置する必要はないが、撹拌促進の観点から、5rpm以上50rpm未満の回転数の撹拌羽根を設置することが好ましい。また、撹拌機12の滞留時間は、1.0分以上15分未満とすることが好ましい。

この被覆物は、消石灰(固形物)のみで構成されることが好ましいが、例えば、未消化の生石灰や微粉の炭材等が含まれていてもよい。なお、消石灰は、バインダーとなって、炭材表面に密着した被覆物を形成するため、例えば、焼結配合原料との混合時や、焼結機への原料装入までの搬送過程において、炭材表面の被覆物の脱離を抑制できる。

【0046】

ここで、炭材の表面に被覆物を形成するに際し、石灰スラリーを使用した理由を、以下に示す。

被覆物として粉体状の石灰系原料を用いた場合には、炭材と被覆物の異種粉体を混合し混練する処理に時間がかかるうえ、被覆物同士が付着した状態で造粒してしまうなど、炭材上の被覆物層厚を均一化しにくい問題がある。

石灰スラリーは、主成分である水酸化カルシウム粒子が均一に分散したスラリーとなっているので、炭材とスラリーを簡易に撹拌して混合する操作を行うだけで、炭材の表面に均一な被覆物を形成させることができる。更に、スラリーとすることで、任意の微粉粉体を均一に混合する処理も容易に行える。

即ち、付着力が低いため被覆物としては適さない製鋼スラグや炭酸カルシウムなどのカルシウム含有原料を、微粉化して予め石灰スラリーへ混合することで、任意の比率で配合して活用することが可能となる。

【0047】

上記した被覆物は、カルシウム成分を36質量%以上含有している。

ここで、被覆物のカルシウム成分が36質量%未満の場合、溶剤量が少な過ぎて、周囲は鉄鉱石濃度が高い状態であるため、炭材表面での溶融反応が遅くなり、炭材の燃焼を促進させる効果が小さくなる。

また、被覆物には水酸化カルシウムが含まれ、しかもこの水酸化カルシウムの付着力が充分に高いため、この場合、石灰スラリー中に付着力の弱いカルシウム含有原料(製鋼スラグ微粉、炭酸カルシウム)を混合して使用できる。このとき、水酸化カルシウムの含有濃度を50質量%以上とすることが望ましい。しかし、上記したカルシウム含有原料を使用することなく、水酸化カルシウムの含有濃度を100質量%とすることが特に望ましい。

【0048】

この被覆物は、炭材に対する質量%で2質量%以上30質量%未満の割合で、炭材に被覆する必要がある。

ここで、被覆物の炭材に対する質量%が2質量%未満の場合、炭材表面全体を包囲する十分な被覆物(被覆層)の形成が難しくなり、炭材表面の一部が露出したり、また被覆物層厚が薄くなり過ぎて、低温域での大気中の酸素の遮断によるNOx低減効果が得られなくなる。一方、炭材表面の被覆物量が30質量%以上の場合、被覆物層厚が厚くなり過ぎて粉コークスの燃焼性が悪化し、焼結鉱の強度や焼結成品の歩留りが低下する。

このため、炭材表面の被覆物を、炭材に対する質量%で2質量%以上30質量%未満としたが、下限を5質量%、また上限を20質量%とすることが望ましい。

【0049】

ここで、燃焼試験において、コークス(炭材)に対する被覆物量(=(被覆物量)/(コークス)×100)が、NOx転換率に及ぼす影響を示した結果を、図7に示す。なお、図7には、被覆物中のカルシウム成分(Ca)が、NOx転換率に及ぼす影響についても示している。

図7から明らかなように、コークスに対する被覆物量を2質量%以上とすることで、被覆物量の増加と共に、NOx転換率を低減できることを確認できた。なお、被覆物量が30質量%以上になっても、NOx転換率は低減できているが、上記したように、焼結鉱の強度や焼結成品の歩留りが低下することから好ましくない。

また、被覆物中のカルシウム成分量を、36質量%から54質量%(36質量%以上)へ増やすことで、NOx転換率を低減できることも確認できた。

【0050】

以上の方法で製造した表面被覆炭材を、コンベア17を介して、混合機11内の造粒途中の焼結配合原料に供給する。

焼結配合原料を混合し造粒する前に、表面被覆炭材を添加した場合、焼結配合原料の混合時や造粒時に、炭材表面の被覆物が崩壊し剥離してしまう。そこで、この剥離を避けるため、造粒途中(終盤)の焼結配合原料に、表面被覆炭材を供給するのがよい。

なお、炭材表面からの被覆物の剥離を更に抑制するには、表面被覆炭材を造粒後の焼結配合原料に供給することが好ましい。

この表面被覆炭材の供給量は、例えば、焼結機へ装入する全焼結原料の0.5質量%以上4.5質量%以下程度であり、低減するNOx量に応じて調整することができる。

【0051】

更に、撹拌機12で製造された表面被覆炭材は、混合機11に供給しているが、混合機11に供給する前に、貯留槽に供給して貯留することもできる。これにより、例えば、表面被覆炭材を製造する撹拌機12の操業を停止しなければならない状態が発生しても、また、低減させるNOx量に応じて混合機11に供給する表面被覆炭材量が変動しても、表面被覆炭材を混合機11へ安定供給できる。

【0052】

焼結で生成するNOxは、前記したように、炭材の1000℃以下の低温燃焼で生成される。従って、NOx生成を抑制するためには、炭材の低温燃焼を抑制し、極力高温燃焼させることが必要である。

上記した表面被覆炭材は、炭材の燃焼初期である低温領域で、炭材表面が被覆物で覆われているため、被覆物内の炭材の燃焼を抑えてNOxの発生を抑制する。

【0053】

一方、1200℃以上の高温領域に到達すると、被覆物中のカルシウム成分は、周囲の鉱石と反応し、カルシウムフェライトとして溶融し、溶け落ちる。これにより、炭材表面は、被覆物が消失して裸の状態になるが、裸の状態であっても、炭材は1200℃以上の高温領域で燃焼されるため、NOx発生は少なく、しかも活発な燃焼によって生産性を損うこともない。

従って、本発明の炭材の改質処理設備を使用することで、低温領域でのNOxの発生を経済的に抑制できる。

【実施例】

【0054】

次に、本発明の作用効果を確認するために行った実施例について説明する。

準備した焼結原料は、鉄鉱石、石灰石、生石灰、蛇紋岩、返鉱、及び粉コークス(炭材)である。なお、鉄鉱石は82.85質量%、石灰石は13.1質量%、生石灰は1.00質量%、蛇紋岩は3.05質量%であり、この合計量(100)に対して、返鉱を15.0質量%、粉コークスを4.2質量%、それぞれ添加する構成にしている。

ここで、表面被覆炭材を製造にするに際し、上記した焼結原料の粉コークス4.2質量%のうちの3.8〜4.2質量%分を使用した。また、炭材の表面に被覆物を被覆するに際して使用した石灰スラリー中の固形分の濃度については、0又は8〜54質量%の範囲で変更した。

【0055】

この焼結原料を用いて、表面被覆炭材の調製条件が、NOxの生成に及ぼす影響を調査する焼結鍋試験を行った。

使用した焼結鍋試験装置は、直径300φ、層高600mmの鍋形状であり、この鍋に焼結原料を装入して、点火炉で焼結原料中の炭材に90秒間点火し、焼結試験を行った。このとき、鍋の下方に設置した風箱より、吸引ブロアーで15kPaの一定負圧で排気を行い、焼結燃焼に伴う排気ガスの成分を分析した。

また、焼結配合原料の混合は、直径1000mmのドラムミキサーを用いて6分間行った。一方、各種の調整条件で製造した表面被覆炭材は、上記したドラムミキサーでの混合開始から5分45秒後に、上記した混合後の焼結配合原料に添加し、その混合処理を15秒間行うこととした。

表面被覆炭材の製造条件を、表1〜表3にそれぞれ示す。また、製造した表面被覆炭材を焼結配合原料に混合した焼結試験における焼結生産率、成品歩留、及びNOx転換率を、表4に示す。

【0056】

【表1】

【0057】

【表2】

【0058】

【表3】

【0059】

【表4】

【0060】

比較例1は、炭材の改質処理設備を使用することなく、即ち、表面被覆炭材を製造することなく、造粒した焼結原料を焼結させた結果である。

また、比較例2、3は、石灰スラリー中の固形分(消石灰とその他の固形分)の濃度を適正範囲外(10質量%未満又は50質量%以上)にした表面被覆炭材を製造し、特に比較例2は、被覆物量を適正範囲外(炭材に対する質量%で2質量未満)にし、比較例4は、被覆物中のCa量を適正範囲外(36質量%未満)にした表面被覆炭材を製造し、これらをそれぞれ焼結配合原料と共に混合処理して焼結させた結果である。

一方、実施例1〜17は、固形分の濃度を適正範囲内(10質量%以上50質量%未満)にした石灰スラリーを使用し、炭材の表面に、Ca量を適正範囲内(36質量%以上)にした被覆物を、炭材に対する質量%で2質量%以上30質量%未満の割合で被覆した表面被覆炭材を製造し、これを焼結配合原料と共に混合処理して焼結させた結果である。

【0061】

表4から明らかなように、表面被覆炭材を使用しなかった比較例1のNOx転換率は、31.6mol%(モル%)であり、30mol%を超えて高かった。なお、比較例2は、石灰スラリー中の固形分の濃度が適正範囲の下限値未満であり、しかも被覆物量が適正範囲の下限値未満であったため、NOx転換率が比較例1と同程度であった。また、比較例3は石灰スラリー中の固形分の濃度が適正範囲の上限値を超えたため、比較例2と比較してNOx転換率を低くできたが、30mol%を超えて高かった。そして、比較例4はCa量が適正範囲の下限値未満であったため、NOx転換率が30mol%を超えて高かった。

【0062】

一方、実施例1〜17は、被覆物量とCa量を適正範囲とした条件下で、固形分の濃度が10質量%以上50質量%未満の石灰スラリーを使用し、この石灰スラリーと炭材とを撹拌機を用いて撹拌して製造した表面被覆炭材を使用したため、NOx転換率を30mol%以下に低減できた。特に、実施例1〜4は、被覆物中のCa量を一定とし、石灰スラリー中の固形分の濃度を適正範囲内で変動させた結果であるが、固形分の濃度の増加に伴ってNOx転換率が低減する傾向を確認できた。

【0063】

実施例5〜8は、石灰スラリーを予め製造するスラリー化槽を使用し、この石灰スラリーと炭材を撹拌機であるレディゲミキサーで撹拌した結果である。

実施例5〜8に示すように、撹拌機での滞留時間の増加と共に、NOx転換率が低下することが分かった。これは、撹拌時間の増加に伴い、炭材の表面への被覆物の被覆を均一にできたことに起因すると考えられる。

なお、ここでは、撹拌機での滞留時間を、最適範囲(1分以上15分未満)の上限を超える15分とした場合に、NOx転換率を最も低減できたが、設備費と運転電力の上昇を考慮すれば、上記した最適範囲内が好ましい。

【0064】

実施例9は、撹拌機内に噴霧器を設置し、撹拌機での撹拌中に、炭材に石灰スラリーを噴霧した結果である。

撹拌中に炭材に石灰スラリーを噴霧したこと以外、略同一の条件である実施例7(撹拌前に炭材に石灰スラリーを散布)と比較して、NOx転換率を低減できた。これは、撹拌中に炭材に石灰スラリーを噴霧したことで、撹拌中の炭材の表面に満遍なく石灰スラリーを噴霧でき、その結果、炭材の表面に均等に被覆物を被覆できたことに起因すると考えられる。

【0065】

実施例10〜12は、石灰スラリー中の固形分の一部に、製鋼スラグ微粉を使用し、固形分中に含まれる水酸化カルシウム量を変化させた結果である。

実施例10〜12に示すように、固形分中の水酸化カルシウム量の減少と共に、NOx転換率が上昇したが、NOx転換率は29mol%程度以下に低減できた。このように、NOx転換率が上昇したのは、水酸化カルシウム量の減少に伴って、炭材表面への固形分の付着強度が低下し、炭材の表面を覆った固形物が、搬送途中で剥がれ落ちたことに起因すると考えられる。

なお、ここでは、石灰スラリー中の固形分に含まれる水酸化カルシウム量を、実施例10では29.0質量%(固形分の82.9質量%)、実施例11では22.4質量%(固形分の64.0質量%)、実施例12では14.3質量%(固形分の40.9質量%)としたが、最適範囲内(50質量%以上)とすることで、NOx転換率を最大26.2mol%程度まで低減できた。

【0066】

実施例13は、石灰スラリー中の固形分の一部に、炭酸カルシウムを使用した結果である。

炭酸カルシウムを使用したこと以外、略同一の条件である実施例11(製鋼スラグ微粉を使用)と比較して、NOx転換率が低下した。これは、実施例11で使用した製鋼スラグ微粉と比較して、炭酸カルシウムの方が、カルシウム成分以外の成分が少ないことに起因すると考えられる。

また、実施例14は、石灰スラリー中の固形分の一部に、製鋼スラグ微粉と炭酸カルシウムの双方を使用した結果である。

実施例14に示すように、実施例13の条件に、更に製鋼スラグ微粉を加えた条件とすることで、実施例13と比較して、NOx転換率が低下した。これは、固形分中にカルシウム成分がより多く含まれたことに起因すると考えられる。なお、製鋼スラグを使用することで、資源の有効利用も図れる。

【0067】

実施例15〜17は、表面被覆炭材の製品水分量を変更した結果である。

実施例15〜17に示すように、表面被覆炭材の製品水分量を適正範囲内(9.5質量%以上19質量%未満)とすることで、NOx転換率を27.8mol%程度まで低減でき、特に、実施例16に示すように、表面被覆炭材の製品水分量を最適範囲内(12.0質量%以上16.0質量%以下)とすることで、NOx転換率を26.4mol%程度まで低減できた。

【0068】

以上に示したように、実施例1〜17では、NOx転換率を30mol%以下(最大で26mol%程度)に低減できた。このとき、焼結鉱の歩留まり(成品歩留)を79質量%以上程度(最大で82質量%程度)まで向上できると共に、焼結生産率を29トン/日/m2以上程度(最大で31トン/日/m2程度)まで向上できるなど、副次的効果も得られることが判明した。

【0069】

次に、上記した鍋試験における実施例の効果を、実機の焼結機で確認した。

パレット幅5.5m、ストランド長120m、焼結面積660m2の焼結機を用い、層厚720mm、吸引負圧18.3kPaの操業条件において、炭材の一部を粉コークスから表面被覆炭材に振り替え操業評価試験を行った。焼結原料の条件としては、ブレンド鉱石64.4質量%、石灰石10.8質量%、生石灰1.2質量%、ドロマイト2.8質量%、及び返鉱20.8質量%の焼結配合原料をベースに、炭材3.8質量%(外枠配合)中の3.6質量%を表面被覆炭材に置き換えた。

【0070】

表面被覆炭材は、図2に示す製造工程で連続して改質処理を行った。

撹拌機12にダウミキサーを用い、固形分の濃度が40質量%の石灰スラリーと、炭材とを撹拌し、石灰スラリー中の固形分で炭材の表面を被覆して、表面被覆炭材を製造した。この際における固形分は、水酸化カルシウムが82.9質量%、製鋼スラグ微粉が10質量%となるように調整した。また、製造された表面改質炭材は、直列2系統に配置されたドラムミキサーのうち、後段のドラムミキサー(混合機11)の出側から3mの位置に、投入用ベルトコンベア17で供給した。

【0071】

粉コークスを表面被覆炭材へ振り替えたことにより、NOx転換率は、30.7mol%から27.0mol%へと低減できることが、実機の焼結機で確認された。また、成品歩留が2.0質量%向上すると共に、焼結生産率が約3.1%改善するなど、副次的な操業改善効果も得られることが判明した。

以上のことから、本発明の炭材の改質処理設備を使用することで、低温領域でのNOxの発生を経済的に抑制できることを確認できた。

【0072】

以上、本発明を、実施の形態を参照して説明してきたが、本発明は何ら上記した実施の形態に記載の構成に限定されるものではなく、特許請求の範囲に記載されている事項の範囲内で考えられるその他の実施の形態や変形例も含むものである。例えば、前記したそれぞれの実施の形態や変形例の一部又は全部を組合せて本発明の炭材の改質処理設備を構成する場合も本発明の権利範囲に含まれる。

また、前記実施の形態においては、表面被覆炭材の被覆物が、石灰スラリー中の固形分である水酸化カルシウム、更には製鋼スラグ微粉や炭酸カルシウムを含有する場合について説明したが、これに限定されるものではない。つまり、被覆物がカルシウム成分を36質量%以上含有していれば、製鋼スラグ微粉や炭酸カルシウム以外に、粉鉄鉱石やダスト、その他の原料が含まれていてもよい。

【符号の説明】

【0073】

10、10a、10b:炭材の改質処理設備、11:混合機、12:撹拌機、13:噴霧器、14:スラリー化槽、15:撹拌槽、16:コンベア、17:コンベア、18〜20:貯留ホッパー

【特許請求の範囲】

【請求項1】

焼結原料に用いる炭材の表面に、カルシウム成分を36質量%以上含有する被覆物を、前記炭材に対する質量%で2質量%以上30質量%未満の割合で被覆した表面被覆炭材を製造し、該表面被覆炭材と焼結配合原料を混合機で混合して前記焼結原料にするための炭材の改質処理設備であって、

前記カルシウム成分を含有する固形分の濃度が10質量%以上50質量%未満の石灰スラリーと、前記炭材とを撹拌し、該石灰スラリー中の固形分で前記炭材の表面を被覆する撹拌機を有することを特徴とする炭材の改質処理設備。

【請求項2】

請求項1記載の炭材の改質処理設備において、前記石灰スラリー中の固形分には、水酸化カルシウムが50質量%以上含まれていることを特徴とする炭材の改質処理設備。

【請求項3】

請求項1又は2記載の炭材の改質処理設備において、前記撹拌機内に、前記炭材の表面に前記石灰スラリーを噴霧する噴霧器を、該撹拌機の長手方向に1又は複数設けたことを特徴とする炭材の改質処理設備。

【請求項4】

請求項1〜3のいずれか1項に記載の炭材の改質処理設備において、前記石灰スラリー中の固形分には、製鋼スラグ微粉及び炭酸カルシウムのいずれか一方又は双方が含まれていることを特徴とする炭材の改質処理設備。

【請求項5】

請求項1〜4のいずれか1項に記載の炭材の改質処理設備において、前記撹拌機の上流側に、前記石灰スラリーの原料と水とを混合し撹拌して該石灰スラリーを製造するためのスラリー化槽を設けたことを特徴とする炭材の改質処理設備。

【請求項6】

請求項1〜5のいずれか1項に記載の炭材の改質処理設備において、前記表面被覆炭材の含有水分量が9.5質量%以上19質量%未満となるように、a)前記撹拌機内に供給する前記石灰スラリー量、及びb)前記石灰スラリー中の固形分の濃度のいずれか一方又は双方を調整することを特徴とする炭材の改質処理設備。

【請求項7】

請求項1〜6のいずれか1項に記載の炭材の改質処理設備において、前記混合機の上流側に、製造した前記表面被覆炭材を貯留可能な貯留槽を設けたことを特徴とする炭材の改質処理設備。

【請求項1】

焼結原料に用いる炭材の表面に、カルシウム成分を36質量%以上含有する被覆物を、前記炭材に対する質量%で2質量%以上30質量%未満の割合で被覆した表面被覆炭材を製造し、該表面被覆炭材と焼結配合原料を混合機で混合して前記焼結原料にするための炭材の改質処理設備であって、

前記カルシウム成分を含有する固形分の濃度が10質量%以上50質量%未満の石灰スラリーと、前記炭材とを撹拌し、該石灰スラリー中の固形分で前記炭材の表面を被覆する撹拌機を有することを特徴とする炭材の改質処理設備。

【請求項2】

請求項1記載の炭材の改質処理設備において、前記石灰スラリー中の固形分には、水酸化カルシウムが50質量%以上含まれていることを特徴とする炭材の改質処理設備。

【請求項3】

請求項1又は2記載の炭材の改質処理設備において、前記撹拌機内に、前記炭材の表面に前記石灰スラリーを噴霧する噴霧器を、該撹拌機の長手方向に1又は複数設けたことを特徴とする炭材の改質処理設備。

【請求項4】

請求項1〜3のいずれか1項に記載の炭材の改質処理設備において、前記石灰スラリー中の固形分には、製鋼スラグ微粉及び炭酸カルシウムのいずれか一方又は双方が含まれていることを特徴とする炭材の改質処理設備。

【請求項5】

請求項1〜4のいずれか1項に記載の炭材の改質処理設備において、前記撹拌機の上流側に、前記石灰スラリーの原料と水とを混合し撹拌して該石灰スラリーを製造するためのスラリー化槽を設けたことを特徴とする炭材の改質処理設備。

【請求項6】

請求項1〜5のいずれか1項に記載の炭材の改質処理設備において、前記表面被覆炭材の含有水分量が9.5質量%以上19質量%未満となるように、a)前記撹拌機内に供給する前記石灰スラリー量、及びb)前記石灰スラリー中の固形分の濃度のいずれか一方又は双方を調整することを特徴とする炭材の改質処理設備。

【請求項7】

請求項1〜6のいずれか1項に記載の炭材の改質処理設備において、前記混合機の上流側に、製造した前記表面被覆炭材を貯留可能な貯留槽を設けたことを特徴とする炭材の改質処理設備。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図5】

【公開番号】特開2012−255189(P2012−255189A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−128518(P2011−128518)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]