炭素材、炭素材の製造方法及び蓄電装置

【課題】吸着材、複写機のトナー材など種々の用途に供することができ、また、蓄電装置の電極材として供したときに上記エネルギー密度の増大及び電解質イオンの吸着量増加に有利な炭素材を提供する。

【解決手段】炭素を主成分とする球状炭素粒子と、炭素を主成分とする複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなる炭素材であり、上記球状炭素粒子及び凝集炭素粒子各々は、その炭素骨格中に窒素を含む。

【解決手段】炭素を主成分とする球状炭素粒子と、炭素を主成分とする複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなる炭素材であり、上記球状炭素粒子及び凝集炭素粒子各々は、その炭素骨格中に窒素を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素材及び該炭素材の製造方法、並びに該炭素材を用いた蓄電装置に関する。

【背景技術】

【0002】

炭素材には、ガス成分や臭い成分の吸着材、触媒、有機合成品への添加剤、複写機のトナー材、蓄電装置の電極材など多種の用途があることが知られている。このうち、蓄電装置の電極用炭素材は、特定の層構造を有する黒鉛質(結晶質)のものと、特定の層構造を有しない活性炭質のものとに大別することができる。電解質イオンのインターカレーションを利用する場合には黒鉛質のものが用いられ、吸着を利用する場合には活性炭質のものが用いられる。

例えば、特許文献1には、粗ガス中の触媒毒の存在下であっても、アンモニア存在下で窒素酸化物を窒素に変換するための十分な活性を有する活性炭触媒について記載されている。その特徴は、炭素骨格中の窒素含有量が0.4重量%より大きく、1nm未満のミクロ孔の細孔容積が0.47cm3/g未満であり、及び1nmを超えるマクロ孔の細孔容積が0.72cm3/g未満としたことにある。

【0003】

また、特許文献2には、電気二重層キャパシタ電極用材料として用いることができるメソポア活性炭の製法について記載されている。それは、窒素含有材料と縮合多環式化合物含有組成物とを含有する混合物を、アルカリ賦活することにより、平均細孔径が2.0nm以上であるメソポア活性炭を得るというものである。また、特許文献2の表1には、窒素含有量が1.1wt%〜7.8wt%とされる7種の活性炭が示され、さらにこれら活性炭を用いた各キャパシタの内部抵抗も示されている。なお、特許文献2には、当該製法は、細孔径にかかわらず、比表面積を制御することができる点に特徴があると記載され、具体的には「炭化物中に構造の乱れや欠陥を生じさせ、そこを起点としてアルカリ賦活が進行し、比表面積の増加に寄与すると考えられる。」と記されている。

【0004】

また、特許文献3には、分子篩活性炭の構成炭素と結合した窒素を0.1重量%以上(5重量%以下)含有してなる窒素含有分子篩活性炭が記載されている。これも特許文献1と同じく窒素酸化物を吸着除去する触媒をその用途としている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−262144号公報

【特許文献2】特開2009−269765号公報

【特許文献3】特開平8−239279号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、市販の活性炭は、機械的に粉砕して微細化したものであるため、粒径が大きいだけでなく、不規則な破砕形状(不定形)になっている。そのため、従前の活性炭を吸着材、触媒、電極材等に用いても、充填密度が低くなり、製品性能の向上に限界がある。例えば、蓄電装置としての電気二重層キャパシタの場合、エネルギー密度の増大(蓄えることができるエネルギー量の増大)のためには、静電容量が大きな活性炭を所定容積内に高密度に充填することが必要になる。活性炭に対するイオンの吸着量で静電容量が決まることから、単位重量あたりの静電容量を増大するためには、有効な表面積を増加させること、並びにミクロポア内部へのイオンの拡散進入を容易にすべく拡散経路を短くすることが重要になる。しかし、活性炭の粒子径が大きいと、それだけ表面積の増大及び拡散経路の短縮に不利になる。また、活性炭が不規則な破砕形状であれば、所定容積に充填しても粒子間の空隙が大きくなり、充填密度は低くなる。つまり、単位体積あたりの静電容量の増大に不利になる。

【0007】

また、活性炭は、グラファイトのような所定の結晶構造を持たず、非晶質構造が主体のものであるため、グラファイトと比較して電気伝導度が低い。すなわち、例えば、リチウム電池の電極材料として用いる場合、活性炭内部にはリチウムイオンが移動しにくい部分が多く存在し、その結果、初期充放電効率が低いという問題がある。

【0008】

そこで、本発明は、吸着材、複写機のトナー材など種々の用途に供することができ、また、蓄電装置の電極材として供したときの、上記エネルギー密度の増大及び電解質イオンの吸着量増加に有利な炭素材を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するために、活性炭のような炭素を主成分とする炭素粒子にヘテロ原子を導入するとともに、該炭素粒子の球状化を図った。

【0010】

すなわち、ここに提示する炭素材は、炭素を主成分とする球状炭素粒子と、炭素を主成分とする複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなり、上記球状炭素粒子及び凝集炭素粒子各々は、その炭素骨格中に窒素を含むことを特徴とする。

【0011】

このように、炭素材は、球状炭素粒子と、複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなるから、従前の不規則な破砕形状の活性炭に比べて、所定容積内に充填したときの充填密度が高くなり、製品性能の向上に有利になる。そうして、炭素骨格中に窒素(ヘテロ原子)を含むことにより、すなわち、炭素原子が窒素原子で置換されて不対電子が炭素材に導入されていることにより、炭素材自体の電気伝導度が高まる。その結果、例えば、当該炭素材を蓄電装置の電極材に用いたときの、初期充放電効率の向上に有利になる。

【0012】

ここに、上記充填密度を高める観点から、上記炭素材の平均粒子径は2μm以下であることが好ましい。

【0013】

また、上記炭素骨格中への窒素の導入による当該炭素材の窒素含有量は0.5質量%以上10.5質量%以下とすればよい。

【0014】

また、ここに提示する炭素材の製造方法は、上記球状炭素粒子と上記凝集炭素粒子との混合物よりなり、これら球状炭素粒子及び凝集炭素粒子各々がその炭素骨格中に窒素を含む炭素材を得ることに適した方法であって、

尿素と、フェノール類と、アルデヒド類と、界面活性剤と、硬化剤と、酸触媒との混合溶液を調製する工程と、

上記混合溶液を75℃以上110℃以下の熱処理温度で反応させることにより、炭素材前駆体である球状フェノール樹脂を調製する工程と、

上記炭素材前駆体を110℃以上300℃以下の温度雰囲気で硬化させる工程と、

得られた硬化物を600℃以上800℃以下の温度雰囲気で炭素化する工程とを備えていることを特徴とする。

【0015】

また、上述の炭素材を得る別の好ましい製造方法は、

尿素基を含有するフェノール類と、アルデヒド類と、界面活性剤と、硬化剤と、酸触媒との混合溶液を調製する工程と、

上記混合溶液を75℃以上110℃以下の熱処理温度で反応させることにより、炭素材前駆体である球状フェノール樹脂を調製する工程と、

上記炭素材前駆体を110℃以上300℃以下の温度雰囲気で硬化させる工程と、

得られた硬化物を600℃以上800℃以下の温度雰囲気で炭素化する工程とを備えていることを特徴とする。

【0016】

上記尿素基を含有するフェノール類としては、例えば、3−ヒドロキシルフェニル尿素を用いることが好ましい。

【0017】

上記の各製造方法において、炭素化する工程で得られた炭素化物を水蒸気賦活する工程をさらに備えることができ、これにより、比表面積が大きな炭素材を得ることができる。

【発明の効果】

【0018】

本発明によれば、炭素材は、球状炭素粒子と、複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなり、上記球状炭素粒子及び凝集炭素粒子各々は、その炭素骨格中に窒素を含むから、充填密度を高くして製品性能の向上を図ることができるとともに、炭素材自体の電気伝導度が高くなり、例えば、当該炭素材を蓄電装置の電極材に用いたときの初期充放電効率の向上が図れる。

【図面の簡単な説明】

【0019】

【図1】球状フェノール樹脂のSEM(走査型電子顕微鏡)写真である。

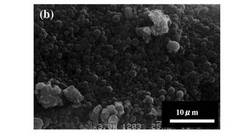

【図2】実施例1に係る炭素材のSEM写真である。

【図3】実施例3に係る炭素材のSEM写真である。

【図4】実施例3に係る炭素材を図3とは異なる視野及び倍率で示すSEM写真である。

【図5】実施例3及び比較例2の各炭素材のXPSによるN1sスペクトルを示すグラフである。

【図6】実施例3に係る炭素材のN1sスペクトルのカーブフィッティング結果を示すグラフである。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態を図面に基づいて説明する。以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0021】

<実施例1〜3>

−球状フェノール樹脂の調製−

界面活性剤としてのCTAB(臭化セチルトリメチルアンモニウム)0.029molと、硬化剤としてのヘキサメチレンテトラミン0.0032molと、尿素基含有フェノールとしての3ヒドロキシフェニル尿素0.1molとを水中(17.7mol)で混合し、65℃に加熱した。これに、ホルムアルデヒド0.21mol及び酸触媒としての塩酸0.0031molを加えて混合した。この混合溶液を95℃の温度になるように加熱しながら24時間攪拌した(重合反応)。その後、反応溶液を遠心分離し、得られた生成物を水及びメタノールで洗浄することにより、炭素材の前駆体である球状フェノール樹脂を得た。この球状フェノール樹脂をアルゴンガス雰囲気下で加熱して120℃の温度に2時間保持することによって硬化させた。

【0022】

界面活性剤としては、CTABに限らず、他の陽イオン性界面活性剤又は陰イオン性界面活性剤を用いることができる。酸触媒としては、他のハロゲン化水素、硝酸、或いは硫酸を用いることもできる。尿素基含有フェノールに対する酸触媒の添加割合はモル比で0.01以上0.15以下とすることが好ましい。

【0023】

この場合、水相において界面活性剤のミセルが形成され、そのミセル内に尿素基含有フェノールが導入され、酸触媒の存在下、縮合重合反応が進行する。このミセル内での重合反応の進行により、球状フェノール樹脂粒子が得られる。また、酸触媒によって、界面活性剤の分散が図れ、その結果、ミセルサイズが小さくなるため、得られる球状フェノール樹脂粒子の粒子径が小さくなる。上記重合反応の温度は75℃以上110℃以下とすることが好適であり、上記炭素材前駆体の硬化処理は110℃以上300℃以下の温度で行なうことが好適である。

【0024】

図1は得られた球状フェノール樹脂のSEM像であり、その球状フェノール樹脂粒子が高い真球度を有することがわかる。この球状フェノール樹脂粒子の平均粒子径は0.7μm〜0.8μmであり、窒素含有量は13.7質量%であった。

【0025】

なお、上記「平均粒子径」は、SEM(走査型電子顕微鏡)観察で100個の粒子を選び、それらの直径を測定して平均値を算出した個数平均粒子径である。この点は以下に記述する平均粒子径も同じである。

【0026】

−炭素材の調製−

実施例1に係る炭素材

上述の硬化させた球状フェノール樹脂を、加温した塩基性水溶液中(pH12,温度70℃)で一晩攪拌する攪拌処理を行なった。しかる後、その球状フェノール樹脂をアルゴンガス雰囲気下で加熱して600℃の温度に1時間保持した(炭素化処理)。これにより、実施例1に係る炭素材(賦活処理なし)を得た。

【0027】

実施例2,3に係る炭素材

上述の硬化させた球状フェノール樹脂を、加温した塩基性水溶液中(pH12,温度70℃)で一晩攪拌する攪拌処理を行なった。しかる後、その球状フェノール樹脂をアルゴンガス雰囲気下で加熱して800℃の温度に1時間保持した(炭素化処理)。得られた炭素化物に、飽和水蒸気を含む窒素ガス雰囲気下で加熱する水蒸気賦活処理を施して、実施例2,3に係る炭素材(活性炭)を得た。実施例2の水蒸気賦活処理は、加熱温度800℃、保持時間30分とし、実施例3の水蒸気賦活処理は、加熱温度800℃、保持時間60分とした。

【0028】

図2は実施例1に係る炭素材のSEM像である。図3及び図4は実施例3に係る炭素材のSEM像である。なお、図3及び図4は顕微鏡視野及び倍率が相異なる。図2〜図4によれば、球状フェノール樹脂の炭素化処理によって得られる炭素材、並びに炭素化処理及び水蒸気賦活処理によって得られる炭素材はいずれも、球状炭素粒子と、複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなることがわかる。

【0029】

実施例1に係る炭素材の平均粒子径は0.84μm、窒素含有量は10.4質量%、実施例2に係る炭素材の平均粒子径は0.80μm、窒素含有量は5.7質量%、実施例3に係る炭素材の平均粒子径は1.00μm、窒素含有量は4.2質量%であった。

【0030】

<実施例4,5>

−球状フェノール樹脂の調製−

界面活性剤としてのCTAB(臭化セチルトリメチルアンモニウム)0.029molと、硬化剤としてのヘキサメチレンテトラミン0.0032molとを水中(17.7mol)で混合し、45℃に加熱した。これに、尿素0.1mol、フェノール0.1mol、ホルムアルデヒド0.21mol及び酸触媒としての塩酸0.0031molを加えて混合した。この混合溶液を95℃の温度になるように加熱しながら24時間攪拌した(重合反応)。その後、反応溶液を遠心分離し、得られた生成物を水及びメタノールで洗浄することにより、炭素材の前駆体である球状フェノール樹脂を得た。この球状フェノール樹脂をアルゴンガス雰囲気下で加熱して270℃の温度に2時間保持することによって硬化させた。

【0031】

界面活性剤としてCTAB以外の界面活性剤を用いることもできる点、酸触媒として他のハロゲン化水素等を用いることもできる点、フェノールに対する酸触媒の添加割合はモル比で0.01以上0.15以下とすることが好ましい点は、実施例1〜3と同じである。また、水相のミセル内にフェノールが導入され、酸触媒の存在下、縮合重合反応が進行して球状フェノール樹脂粒子が得られる点、酸触媒によって界面活性剤の分散が図れ、その結果、得られる球状フェノール樹脂粒子の粒子径が小さくなる点、好ましい重合反応温度、並びに好ましい硬化処理温度も、実施例1〜3と同じである。

【0032】

−炭素材の調製−

実施例4に係る炭素材

上述の硬化させた球状フェノール樹脂を、加温した塩基性水溶液中(pH12,温度70℃)で一晩攪拌する攪拌処理を行なった。しかる後、その球状フェノール樹脂をアルゴンガス雰囲気下で加熱して600℃の温度に1時間保持した(炭素化処理)。これにより、実施例4に係る炭素材(賦活処理なし)を得た。

【0033】

実施例5に係る炭素材

上述の硬化させた球状フェノール樹脂を、加温した塩基性水溶液中(pH12,温度70℃)で一晩攪拌する攪拌処理を行なった。しかる後、その球状フェノール樹脂をアルゴンガス雰囲気下で加熱して800℃の温度に1時間保持した(炭素化処理)。得られた炭素化物に、飽和水蒸気を含む窒素ガス雰囲気下で加熱して800℃の温度に3時間保持した(水蒸気賦活処理)。これにより、実施例5に係る炭素材(活性炭)を得た。

【0034】

実施例4及び実施例5に係る炭素材のいずれも、球状炭素粒子と、複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなることをSEMで確認した。また、実施例4に係る炭素材の平均粒子径は1.72μm、窒素含有量は2.7質量%、実施例5に係る炭素材の平均粒子径は1.47μm、窒素含有量は0.8質量%であった。

【0035】

<比較例1,2>

臭化セチルトリメチルアンモニウム0.029molと、ヘキサメチレンテトラミン0.0032molとを水中(17.7mol)で混合し、45℃に加熱した。これに、フェノール0.21mol、ホルムアルデヒド0.21mol及び酸触媒としての塩酸0.0031molを加えて混合した。この混合溶液を95℃の温度になるように加熱しながら24時間攪拌した(重合反応)。その後、反応溶液を遠心分離し、得られた生成物を水及びメタノールで洗浄することにより、炭素材の前駆体である球状フェノール樹脂を得た。この球状フェノール樹脂をアルゴンガス雰囲気下で加熱して270℃の温度に2時間保持することによって硬化させた。

【0036】

上述の硬化させた球状フェノール樹脂を、加温した塩基性水溶液中(pH12,温度70℃)で一晩攪拌する攪拌処理を行なった。しかる後、その球状フェノール樹脂をアルゴンガス雰囲気下で加熱して800℃の温度に1時間保持した(炭素化処理)。これにより、比較例1に係る炭素材(賦活処理なし)を得た。

【0037】

比較例1の炭素材に、飽和水蒸気を含む窒素ガス雰囲気下で加熱して900℃の温度に1時間保持した(水蒸気賦活処理)。これにより、比較例2に係る炭素材(活性炭)を得た。比較例1及び比較例2に係る炭素材の平均粒子径は0.33μmであった。

【0038】

<炭素材の評価>

実施例1〜5及び比較例1,2の各炭素材のBET比表面積及び全細孔容積を調べるとともに、それら炭素材各々を負極活物質とするLiイオン型コイン電池(蓄電装置)を作成し、特性を比較した。すなわち、正極はリチウム金属とし、負極は、炭素材とアセチレンブラック(AB)とバインダとを90:5:5の質量比で混合した負極材を白金製集電体に塗布して構成した。電解液には、EC(エチレンカーボーネート)とDMC(ジメチルカーボネート)との混合溶媒(EC:DMC=1:2(質量比))に1M−LiPF6を溶かしたものを採用した。そして、1mAの定電流、0.01〜3.0Vの電圧範囲で充放電サイクル試験(室温25℃)を行ない、初期充電容量、初期放電容量及び初期充放電効率(=(放電容量/充電容量)×100)を測定した。また、実施例2,3及び比較例1の各炭素材の電気伝導率を測定した。結果を表1に示す。

【0039】

【表1】

【0040】

表1によれば、実施例1〜5の炭素材の平均粒子径は0.5μm以上2μm以下であり、所定容積に充填したときの充填密度が高くなることがわかる。また、実施例1〜5の炭素材の窒素含有量は0.5質量%以上10.5質量%以下になっている。炭素材の比表面積及び細孔容積が賦活処理によって増大する点は実施例も比較例も同じである。初期充放電効率をみると、実施例1〜5はいずれも比較例1,2よりも高い値を示している。これは炭素材への窒素導入の効果であると認められる。また、初期放電容量をみると、実施例2〜5は比較例1,2よりも大きくなっている。また、実施例2,3の電気伝導率は比較例1よりも高い。

【0041】

<炭素材における窒素結合状態>

実施例3及び比較例2の各炭素材表面部における窒素の結合状態をXPS(X線光電子分光法)によって調べた。測定装置には、アルバック・ファイのESCA5600Ciを用い、X線源はMgKα(300W)とした。

【0042】

図5は実施例3及び比較例2の各炭素材のN1sスペクトル(窒素の1s軌道のスペクトル)を示す。比較例2とは違って、実施例3の炭素材には窒素が導入されていることがわかる。図6は実施例3の炭素材のN1sスペクトルをカーブフィッティングした結果を示す。これによれば、当該炭素材中の窒素原子は種々の状態で炭素骨格中に存在することがわかる。

【0043】

すなわち、表2にまとめたように、結合エネルギー398.32eVのピークは、ピリジン構造の窒素によるものであり、399.31eVのピークはフェニル基やアシル基に結合した窒素によるものであり、400.75eVのピークはカルボキシル基に結合した窒素によるものであり、403.95eVのピークは酸素が結合した窒素によるものである。このように、炭素骨格中に含まれるピリジン構造等に係る窒素の不対電子により、当該炭素材の電気伝導性が高くなり、上述の如く、実施例1〜5の炭素材の初期充放電効率が高くなったものと認められる。

【0044】

【表2】

【産業上の利用可能性】

【0045】

本発明に係る炭素材は、吸着材、触媒、複写機のトナー材、蓄電装置の電極材など種々の用途がある。

【符号の説明】

【0046】

なし

【技術分野】

【0001】

本発明は、炭素材及び該炭素材の製造方法、並びに該炭素材を用いた蓄電装置に関する。

【背景技術】

【0002】

炭素材には、ガス成分や臭い成分の吸着材、触媒、有機合成品への添加剤、複写機のトナー材、蓄電装置の電極材など多種の用途があることが知られている。このうち、蓄電装置の電極用炭素材は、特定の層構造を有する黒鉛質(結晶質)のものと、特定の層構造を有しない活性炭質のものとに大別することができる。電解質イオンのインターカレーションを利用する場合には黒鉛質のものが用いられ、吸着を利用する場合には活性炭質のものが用いられる。

例えば、特許文献1には、粗ガス中の触媒毒の存在下であっても、アンモニア存在下で窒素酸化物を窒素に変換するための十分な活性を有する活性炭触媒について記載されている。その特徴は、炭素骨格中の窒素含有量が0.4重量%より大きく、1nm未満のミクロ孔の細孔容積が0.47cm3/g未満であり、及び1nmを超えるマクロ孔の細孔容積が0.72cm3/g未満としたことにある。

【0003】

また、特許文献2には、電気二重層キャパシタ電極用材料として用いることができるメソポア活性炭の製法について記載されている。それは、窒素含有材料と縮合多環式化合物含有組成物とを含有する混合物を、アルカリ賦活することにより、平均細孔径が2.0nm以上であるメソポア活性炭を得るというものである。また、特許文献2の表1には、窒素含有量が1.1wt%〜7.8wt%とされる7種の活性炭が示され、さらにこれら活性炭を用いた各キャパシタの内部抵抗も示されている。なお、特許文献2には、当該製法は、細孔径にかかわらず、比表面積を制御することができる点に特徴があると記載され、具体的には「炭化物中に構造の乱れや欠陥を生じさせ、そこを起点としてアルカリ賦活が進行し、比表面積の増加に寄与すると考えられる。」と記されている。

【0004】

また、特許文献3には、分子篩活性炭の構成炭素と結合した窒素を0.1重量%以上(5重量%以下)含有してなる窒素含有分子篩活性炭が記載されている。これも特許文献1と同じく窒素酸化物を吸着除去する触媒をその用途としている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−262144号公報

【特許文献2】特開2009−269765号公報

【特許文献3】特開平8−239279号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、市販の活性炭は、機械的に粉砕して微細化したものであるため、粒径が大きいだけでなく、不規則な破砕形状(不定形)になっている。そのため、従前の活性炭を吸着材、触媒、電極材等に用いても、充填密度が低くなり、製品性能の向上に限界がある。例えば、蓄電装置としての電気二重層キャパシタの場合、エネルギー密度の増大(蓄えることができるエネルギー量の増大)のためには、静電容量が大きな活性炭を所定容積内に高密度に充填することが必要になる。活性炭に対するイオンの吸着量で静電容量が決まることから、単位重量あたりの静電容量を増大するためには、有効な表面積を増加させること、並びにミクロポア内部へのイオンの拡散進入を容易にすべく拡散経路を短くすることが重要になる。しかし、活性炭の粒子径が大きいと、それだけ表面積の増大及び拡散経路の短縮に不利になる。また、活性炭が不規則な破砕形状であれば、所定容積に充填しても粒子間の空隙が大きくなり、充填密度は低くなる。つまり、単位体積あたりの静電容量の増大に不利になる。

【0007】

また、活性炭は、グラファイトのような所定の結晶構造を持たず、非晶質構造が主体のものであるため、グラファイトと比較して電気伝導度が低い。すなわち、例えば、リチウム電池の電極材料として用いる場合、活性炭内部にはリチウムイオンが移動しにくい部分が多く存在し、その結果、初期充放電効率が低いという問題がある。

【0008】

そこで、本発明は、吸着材、複写機のトナー材など種々の用途に供することができ、また、蓄電装置の電極材として供したときの、上記エネルギー密度の増大及び電解質イオンの吸着量増加に有利な炭素材を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するために、活性炭のような炭素を主成分とする炭素粒子にヘテロ原子を導入するとともに、該炭素粒子の球状化を図った。

【0010】

すなわち、ここに提示する炭素材は、炭素を主成分とする球状炭素粒子と、炭素を主成分とする複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなり、上記球状炭素粒子及び凝集炭素粒子各々は、その炭素骨格中に窒素を含むことを特徴とする。

【0011】

このように、炭素材は、球状炭素粒子と、複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなるから、従前の不規則な破砕形状の活性炭に比べて、所定容積内に充填したときの充填密度が高くなり、製品性能の向上に有利になる。そうして、炭素骨格中に窒素(ヘテロ原子)を含むことにより、すなわち、炭素原子が窒素原子で置換されて不対電子が炭素材に導入されていることにより、炭素材自体の電気伝導度が高まる。その結果、例えば、当該炭素材を蓄電装置の電極材に用いたときの、初期充放電効率の向上に有利になる。

【0012】

ここに、上記充填密度を高める観点から、上記炭素材の平均粒子径は2μm以下であることが好ましい。

【0013】

また、上記炭素骨格中への窒素の導入による当該炭素材の窒素含有量は0.5質量%以上10.5質量%以下とすればよい。

【0014】

また、ここに提示する炭素材の製造方法は、上記球状炭素粒子と上記凝集炭素粒子との混合物よりなり、これら球状炭素粒子及び凝集炭素粒子各々がその炭素骨格中に窒素を含む炭素材を得ることに適した方法であって、

尿素と、フェノール類と、アルデヒド類と、界面活性剤と、硬化剤と、酸触媒との混合溶液を調製する工程と、

上記混合溶液を75℃以上110℃以下の熱処理温度で反応させることにより、炭素材前駆体である球状フェノール樹脂を調製する工程と、

上記炭素材前駆体を110℃以上300℃以下の温度雰囲気で硬化させる工程と、

得られた硬化物を600℃以上800℃以下の温度雰囲気で炭素化する工程とを備えていることを特徴とする。

【0015】

また、上述の炭素材を得る別の好ましい製造方法は、

尿素基を含有するフェノール類と、アルデヒド類と、界面活性剤と、硬化剤と、酸触媒との混合溶液を調製する工程と、

上記混合溶液を75℃以上110℃以下の熱処理温度で反応させることにより、炭素材前駆体である球状フェノール樹脂を調製する工程と、

上記炭素材前駆体を110℃以上300℃以下の温度雰囲気で硬化させる工程と、

得られた硬化物を600℃以上800℃以下の温度雰囲気で炭素化する工程とを備えていることを特徴とする。

【0016】

上記尿素基を含有するフェノール類としては、例えば、3−ヒドロキシルフェニル尿素を用いることが好ましい。

【0017】

上記の各製造方法において、炭素化する工程で得られた炭素化物を水蒸気賦活する工程をさらに備えることができ、これにより、比表面積が大きな炭素材を得ることができる。

【発明の効果】

【0018】

本発明によれば、炭素材は、球状炭素粒子と、複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなり、上記球状炭素粒子及び凝集炭素粒子各々は、その炭素骨格中に窒素を含むから、充填密度を高くして製品性能の向上を図ることができるとともに、炭素材自体の電気伝導度が高くなり、例えば、当該炭素材を蓄電装置の電極材に用いたときの初期充放電効率の向上が図れる。

【図面の簡単な説明】

【0019】

【図1】球状フェノール樹脂のSEM(走査型電子顕微鏡)写真である。

【図2】実施例1に係る炭素材のSEM写真である。

【図3】実施例3に係る炭素材のSEM写真である。

【図4】実施例3に係る炭素材を図3とは異なる視野及び倍率で示すSEM写真である。

【図5】実施例3及び比較例2の各炭素材のXPSによるN1sスペクトルを示すグラフである。

【図6】実施例3に係る炭素材のN1sスペクトルのカーブフィッティング結果を示すグラフである。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態を図面に基づいて説明する。以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0021】

<実施例1〜3>

−球状フェノール樹脂の調製−

界面活性剤としてのCTAB(臭化セチルトリメチルアンモニウム)0.029molと、硬化剤としてのヘキサメチレンテトラミン0.0032molと、尿素基含有フェノールとしての3ヒドロキシフェニル尿素0.1molとを水中(17.7mol)で混合し、65℃に加熱した。これに、ホルムアルデヒド0.21mol及び酸触媒としての塩酸0.0031molを加えて混合した。この混合溶液を95℃の温度になるように加熱しながら24時間攪拌した(重合反応)。その後、反応溶液を遠心分離し、得られた生成物を水及びメタノールで洗浄することにより、炭素材の前駆体である球状フェノール樹脂を得た。この球状フェノール樹脂をアルゴンガス雰囲気下で加熱して120℃の温度に2時間保持することによって硬化させた。

【0022】

界面活性剤としては、CTABに限らず、他の陽イオン性界面活性剤又は陰イオン性界面活性剤を用いることができる。酸触媒としては、他のハロゲン化水素、硝酸、或いは硫酸を用いることもできる。尿素基含有フェノールに対する酸触媒の添加割合はモル比で0.01以上0.15以下とすることが好ましい。

【0023】

この場合、水相において界面活性剤のミセルが形成され、そのミセル内に尿素基含有フェノールが導入され、酸触媒の存在下、縮合重合反応が進行する。このミセル内での重合反応の進行により、球状フェノール樹脂粒子が得られる。また、酸触媒によって、界面活性剤の分散が図れ、その結果、ミセルサイズが小さくなるため、得られる球状フェノール樹脂粒子の粒子径が小さくなる。上記重合反応の温度は75℃以上110℃以下とすることが好適であり、上記炭素材前駆体の硬化処理は110℃以上300℃以下の温度で行なうことが好適である。

【0024】

図1は得られた球状フェノール樹脂のSEM像であり、その球状フェノール樹脂粒子が高い真球度を有することがわかる。この球状フェノール樹脂粒子の平均粒子径は0.7μm〜0.8μmであり、窒素含有量は13.7質量%であった。

【0025】

なお、上記「平均粒子径」は、SEM(走査型電子顕微鏡)観察で100個の粒子を選び、それらの直径を測定して平均値を算出した個数平均粒子径である。この点は以下に記述する平均粒子径も同じである。

【0026】

−炭素材の調製−

実施例1に係る炭素材

上述の硬化させた球状フェノール樹脂を、加温した塩基性水溶液中(pH12,温度70℃)で一晩攪拌する攪拌処理を行なった。しかる後、その球状フェノール樹脂をアルゴンガス雰囲気下で加熱して600℃の温度に1時間保持した(炭素化処理)。これにより、実施例1に係る炭素材(賦活処理なし)を得た。

【0027】

実施例2,3に係る炭素材

上述の硬化させた球状フェノール樹脂を、加温した塩基性水溶液中(pH12,温度70℃)で一晩攪拌する攪拌処理を行なった。しかる後、その球状フェノール樹脂をアルゴンガス雰囲気下で加熱して800℃の温度に1時間保持した(炭素化処理)。得られた炭素化物に、飽和水蒸気を含む窒素ガス雰囲気下で加熱する水蒸気賦活処理を施して、実施例2,3に係る炭素材(活性炭)を得た。実施例2の水蒸気賦活処理は、加熱温度800℃、保持時間30分とし、実施例3の水蒸気賦活処理は、加熱温度800℃、保持時間60分とした。

【0028】

図2は実施例1に係る炭素材のSEM像である。図3及び図4は実施例3に係る炭素材のSEM像である。なお、図3及び図4は顕微鏡視野及び倍率が相異なる。図2〜図4によれば、球状フェノール樹脂の炭素化処理によって得られる炭素材、並びに炭素化処理及び水蒸気賦活処理によって得られる炭素材はいずれも、球状炭素粒子と、複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなることがわかる。

【0029】

実施例1に係る炭素材の平均粒子径は0.84μm、窒素含有量は10.4質量%、実施例2に係る炭素材の平均粒子径は0.80μm、窒素含有量は5.7質量%、実施例3に係る炭素材の平均粒子径は1.00μm、窒素含有量は4.2質量%であった。

【0030】

<実施例4,5>

−球状フェノール樹脂の調製−

界面活性剤としてのCTAB(臭化セチルトリメチルアンモニウム)0.029molと、硬化剤としてのヘキサメチレンテトラミン0.0032molとを水中(17.7mol)で混合し、45℃に加熱した。これに、尿素0.1mol、フェノール0.1mol、ホルムアルデヒド0.21mol及び酸触媒としての塩酸0.0031molを加えて混合した。この混合溶液を95℃の温度になるように加熱しながら24時間攪拌した(重合反応)。その後、反応溶液を遠心分離し、得られた生成物を水及びメタノールで洗浄することにより、炭素材の前駆体である球状フェノール樹脂を得た。この球状フェノール樹脂をアルゴンガス雰囲気下で加熱して270℃の温度に2時間保持することによって硬化させた。

【0031】

界面活性剤としてCTAB以外の界面活性剤を用いることもできる点、酸触媒として他のハロゲン化水素等を用いることもできる点、フェノールに対する酸触媒の添加割合はモル比で0.01以上0.15以下とすることが好ましい点は、実施例1〜3と同じである。また、水相のミセル内にフェノールが導入され、酸触媒の存在下、縮合重合反応が進行して球状フェノール樹脂粒子が得られる点、酸触媒によって界面活性剤の分散が図れ、その結果、得られる球状フェノール樹脂粒子の粒子径が小さくなる点、好ましい重合反応温度、並びに好ましい硬化処理温度も、実施例1〜3と同じである。

【0032】

−炭素材の調製−

実施例4に係る炭素材

上述の硬化させた球状フェノール樹脂を、加温した塩基性水溶液中(pH12,温度70℃)で一晩攪拌する攪拌処理を行なった。しかる後、その球状フェノール樹脂をアルゴンガス雰囲気下で加熱して600℃の温度に1時間保持した(炭素化処理)。これにより、実施例4に係る炭素材(賦活処理なし)を得た。

【0033】

実施例5に係る炭素材

上述の硬化させた球状フェノール樹脂を、加温した塩基性水溶液中(pH12,温度70℃)で一晩攪拌する攪拌処理を行なった。しかる後、その球状フェノール樹脂をアルゴンガス雰囲気下で加熱して800℃の温度に1時間保持した(炭素化処理)。得られた炭素化物に、飽和水蒸気を含む窒素ガス雰囲気下で加熱して800℃の温度に3時間保持した(水蒸気賦活処理)。これにより、実施例5に係る炭素材(活性炭)を得た。

【0034】

実施例4及び実施例5に係る炭素材のいずれも、球状炭素粒子と、複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなることをSEMで確認した。また、実施例4に係る炭素材の平均粒子径は1.72μm、窒素含有量は2.7質量%、実施例5に係る炭素材の平均粒子径は1.47μm、窒素含有量は0.8質量%であった。

【0035】

<比較例1,2>

臭化セチルトリメチルアンモニウム0.029molと、ヘキサメチレンテトラミン0.0032molとを水中(17.7mol)で混合し、45℃に加熱した。これに、フェノール0.21mol、ホルムアルデヒド0.21mol及び酸触媒としての塩酸0.0031molを加えて混合した。この混合溶液を95℃の温度になるように加熱しながら24時間攪拌した(重合反応)。その後、反応溶液を遠心分離し、得られた生成物を水及びメタノールで洗浄することにより、炭素材の前駆体である球状フェノール樹脂を得た。この球状フェノール樹脂をアルゴンガス雰囲気下で加熱して270℃の温度に2時間保持することによって硬化させた。

【0036】

上述の硬化させた球状フェノール樹脂を、加温した塩基性水溶液中(pH12,温度70℃)で一晩攪拌する攪拌処理を行なった。しかる後、その球状フェノール樹脂をアルゴンガス雰囲気下で加熱して800℃の温度に1時間保持した(炭素化処理)。これにより、比較例1に係る炭素材(賦活処理なし)を得た。

【0037】

比較例1の炭素材に、飽和水蒸気を含む窒素ガス雰囲気下で加熱して900℃の温度に1時間保持した(水蒸気賦活処理)。これにより、比較例2に係る炭素材(活性炭)を得た。比較例1及び比較例2に係る炭素材の平均粒子径は0.33μmであった。

【0038】

<炭素材の評価>

実施例1〜5及び比較例1,2の各炭素材のBET比表面積及び全細孔容積を調べるとともに、それら炭素材各々を負極活物質とするLiイオン型コイン電池(蓄電装置)を作成し、特性を比較した。すなわち、正極はリチウム金属とし、負極は、炭素材とアセチレンブラック(AB)とバインダとを90:5:5の質量比で混合した負極材を白金製集電体に塗布して構成した。電解液には、EC(エチレンカーボーネート)とDMC(ジメチルカーボネート)との混合溶媒(EC:DMC=1:2(質量比))に1M−LiPF6を溶かしたものを採用した。そして、1mAの定電流、0.01〜3.0Vの電圧範囲で充放電サイクル試験(室温25℃)を行ない、初期充電容量、初期放電容量及び初期充放電効率(=(放電容量/充電容量)×100)を測定した。また、実施例2,3及び比較例1の各炭素材の電気伝導率を測定した。結果を表1に示す。

【0039】

【表1】

【0040】

表1によれば、実施例1〜5の炭素材の平均粒子径は0.5μm以上2μm以下であり、所定容積に充填したときの充填密度が高くなることがわかる。また、実施例1〜5の炭素材の窒素含有量は0.5質量%以上10.5質量%以下になっている。炭素材の比表面積及び細孔容積が賦活処理によって増大する点は実施例も比較例も同じである。初期充放電効率をみると、実施例1〜5はいずれも比較例1,2よりも高い値を示している。これは炭素材への窒素導入の効果であると認められる。また、初期放電容量をみると、実施例2〜5は比較例1,2よりも大きくなっている。また、実施例2,3の電気伝導率は比較例1よりも高い。

【0041】

<炭素材における窒素結合状態>

実施例3及び比較例2の各炭素材表面部における窒素の結合状態をXPS(X線光電子分光法)によって調べた。測定装置には、アルバック・ファイのESCA5600Ciを用い、X線源はMgKα(300W)とした。

【0042】

図5は実施例3及び比較例2の各炭素材のN1sスペクトル(窒素の1s軌道のスペクトル)を示す。比較例2とは違って、実施例3の炭素材には窒素が導入されていることがわかる。図6は実施例3の炭素材のN1sスペクトルをカーブフィッティングした結果を示す。これによれば、当該炭素材中の窒素原子は種々の状態で炭素骨格中に存在することがわかる。

【0043】

すなわち、表2にまとめたように、結合エネルギー398.32eVのピークは、ピリジン構造の窒素によるものであり、399.31eVのピークはフェニル基やアシル基に結合した窒素によるものであり、400.75eVのピークはカルボキシル基に結合した窒素によるものであり、403.95eVのピークは酸素が結合した窒素によるものである。このように、炭素骨格中に含まれるピリジン構造等に係る窒素の不対電子により、当該炭素材の電気伝導性が高くなり、上述の如く、実施例1〜5の炭素材の初期充放電効率が高くなったものと認められる。

【0044】

【表2】

【産業上の利用可能性】

【0045】

本発明に係る炭素材は、吸着材、触媒、複写機のトナー材、蓄電装置の電極材など種々の用途がある。

【符号の説明】

【0046】

なし

【特許請求の範囲】

【請求項1】

炭素を主成分とする球状炭素粒子と、炭素を主成分とする複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなる炭素材であって、

上記球状炭素粒子及び凝集炭素粒子各々は、その炭素骨格中に窒素を含むことを特徴とする炭素材。

【請求項2】

請求項1において、

平均粒子径が2μm以下であることを特徴とする炭素材。

【請求項3】

請求項1又は請求項2において、

上記窒素の含有量が0.5質量%以上10.5質量%以下であることを特徴とする炭素材。

【請求項4】

請求項1に記載された炭素材の製造方法であって、

尿素と、フェノール類と、アルデヒド類と、界面活性剤と、硬化剤と、酸触媒との混合溶液を調製する工程と、

上記混合溶液を75℃以上110℃以下の熱処理温度で反応させることにより、炭素材前駆体である球状フェノール樹脂を調製する工程と、

上記炭素材前駆体を110℃以上300℃以下の温度雰囲気で硬化させる工程と、

得られた硬化物を600℃以上800℃以下の温度雰囲気で炭素化する工程とを備えていることを特徴とする炭素材の製造方法。

【請求項5】

請求項1に記載された炭素材の製造方法であって、

尿素基を含有するフェノール類と、アルデヒド類と、界面活性剤と、硬化剤と、酸触媒との混合溶液を調製する工程と、

上記混合溶液を75℃以上110℃以下の熱処理温度で反応させることにより、炭素材前駆体である球状フェノール樹脂を調製する工程と、

上記炭素材前駆体を110℃以上300℃以下の温度雰囲気で硬化させる工程と、

得られた硬化物を600℃以上800℃以下の温度雰囲気で炭素化する工程とを備えていることを特徴とする炭素材の製造方法。

【請求項6】

請求項5において、

上記尿素基を含有するフェノール類として、3−ヒドロキシルフェニル尿素を用いることを特徴とする炭素材の製造方法。

【請求項7】

請求項4乃至請求項6のいずれか一において、

上記炭素化する工程で得られた炭素化物を水蒸気賦活する工程をさらに備えていることを特徴とする炭素材の製造方法。

【請求項1】

炭素を主成分とする球状炭素粒子と、炭素を主成分とする複数の球状炭素粒子が凝集してなる凝集炭素粒子との混合物よりなる炭素材であって、

上記球状炭素粒子及び凝集炭素粒子各々は、その炭素骨格中に窒素を含むことを特徴とする炭素材。

【請求項2】

請求項1において、

平均粒子径が2μm以下であることを特徴とする炭素材。

【請求項3】

請求項1又は請求項2において、

上記窒素の含有量が0.5質量%以上10.5質量%以下であることを特徴とする炭素材。

【請求項4】

請求項1に記載された炭素材の製造方法であって、

尿素と、フェノール類と、アルデヒド類と、界面活性剤と、硬化剤と、酸触媒との混合溶液を調製する工程と、

上記混合溶液を75℃以上110℃以下の熱処理温度で反応させることにより、炭素材前駆体である球状フェノール樹脂を調製する工程と、

上記炭素材前駆体を110℃以上300℃以下の温度雰囲気で硬化させる工程と、

得られた硬化物を600℃以上800℃以下の温度雰囲気で炭素化する工程とを備えていることを特徴とする炭素材の製造方法。

【請求項5】

請求項1に記載された炭素材の製造方法であって、

尿素基を含有するフェノール類と、アルデヒド類と、界面活性剤と、硬化剤と、酸触媒との混合溶液を調製する工程と、

上記混合溶液を75℃以上110℃以下の熱処理温度で反応させることにより、炭素材前駆体である球状フェノール樹脂を調製する工程と、

上記炭素材前駆体を110℃以上300℃以下の温度雰囲気で硬化させる工程と、

得られた硬化物を600℃以上800℃以下の温度雰囲気で炭素化する工程とを備えていることを特徴とする炭素材の製造方法。

【請求項6】

請求項5において、

上記尿素基を含有するフェノール類として、3−ヒドロキシルフェニル尿素を用いることを特徴とする炭素材の製造方法。

【請求項7】

請求項4乃至請求項6のいずれか一において、

上記炭素化する工程で得られた炭素化物を水蒸気賦活する工程をさらに備えていることを特徴とする炭素材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−148930(P2012−148930A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−9009(P2011−9009)

【出願日】平成23年1月19日(2011.1.19)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 刊行物名;第37回炭素材料学会 年会要旨集 発行者;炭素材料学会 発行日;2010年11月30日

【出願人】(504136568)国立大学法人広島大学 (924)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月19日(2011.1.19)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 刊行物名;第37回炭素材料学会 年会要旨集 発行者;炭素材料学会 発行日;2010年11月30日

【出願人】(504136568)国立大学法人広島大学 (924)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]