炭素材料及びその製造方法

【課題】高価な白金や白金合金等の貴金属及びその合金を含まない、燃料電池用電極触媒等に好適な炭素材料を提供すること。

【解決手段】上記炭素材料は、アクリロニトリル(共)重合体からなる繊維を、不活性ガス雰囲気下、500〜1,500℃において焼成して得られる炭素材料であって、前記繊維が、アクリロニトリル成分を50質量%以上有し、該アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で30モル%以上であるアクリロニトリル(共)重合体を電界紡糸する工程を経て成形された、平均繊維径が10〜2,000nmであり、繊維径5μm以上のフィラメントを実質的に含まないナノ繊維であることを特徴とする。

【解決手段】上記炭素材料は、アクリロニトリル(共)重合体からなる繊維を、不活性ガス雰囲気下、500〜1,500℃において焼成して得られる炭素材料であって、前記繊維が、アクリロニトリル成分を50質量%以上有し、該アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で30モル%以上であるアクリロニトリル(共)重合体を電界紡糸する工程を経て成形された、平均繊維径が10〜2,000nmであり、繊維径5μm以上のフィラメントを実質的に含まないナノ繊維であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素材料及びその製造方法に関する。更に詳しくは、窒素源としてのアクリロニトリル成分を有するアクリロニトリル(共)重合体からなるナノ繊維を焼成して得られる炭素材料及びその製造方法に関する。該炭素材料は良好な酸素還元作用を有し、燃料電池用電極触媒として好適である。

【背景技術】

【0002】

高効率、無公害の燃料電池、特に電気自動車(FCEV)や定置用電熱併供システム(CG−FC)に用いられる固体高分子型燃料電池の実用化は、地球温暖化及び環境汚染問題に対する重要な解決策の一つとして注目されている。しかし、燃料電池においては、そのカソードで起こる酸素還元反応を促進するために、資源量が少なく極めて高価な白金を触媒として多量に使用する必要があり、このことが燃料電池の実用化の大きな障壁になっている。そこで白金等の高価な貴金属を必要としない、燃料電池用電極触媒の開発が大きな注目を集め、わが国はもとより米国をはじめとする世界中で精力的にその研究開発が行われている。それらの研究の主流は鉄やコバルト等の卑金属を活性中心とする電極触媒の開発であるが、得られる電極触媒の発電性能は十分ではなく、また耐久性の面でも問題があり実用化に至ってはいない。

例えば特許文献1は、炭素材料の原料となる有機物として熱硬化性樹脂類を用いて、貴金属以外の遷移金属及び窒素が添加された炭素材料を調製し、この炭素材料を用いた燃料電池用電極触媒及びその製造方法が開示されている。この電極触媒は、従来のものに比べて優れた性能を示してはいるが、白金を使用した電極触媒にはまだ及ばず、より優れた活性を有する電極触媒、及びその材料が求められている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−26746号公報

【非特許文献】

【0004】

【非特許文献1】D. M. Whiteら、J. Am. Chem. Soc., 1960, 82, 5671

【非特許文献2】Y. Nakanoら、Polym. Int., 1994, 35(3), 249−55

【非特許文献3】H. Kuwaharaら、Polymer Preprints, 2002, 43(2), 978

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記の事情を鑑みてなされたものであり、その目的は、高価な白金や白金合金等の貴金属及びその合金を含まない、燃料電池用電極触媒等に好適な炭素材料及びその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本願発明者らは、上記の課題を解決すべく鋭意検討した結果、窒素源としてのアクリロニトリル成分を有するアクリロニトリル(共)重合体を、通常の粉体又はミクロンオーダーの繊維集合体のようなバルク固形物としてではなく、ナノメートルオーダーの微細構造を有する繊維として、あるいは該繊維を成形した後に焼成することにより、驚くべきことに均質な炭素材料を再現性よく極めて高収率に得ることができ、更にかかる方法によって得られた炭素材料が優れた酸化還元活性を示し、燃料電池用電極触媒等として好適であることを見出すことにより、本願発明を完成するに至った。

【0007】

即ち、本発明によると、本発明の上記目的及び利点は、第一に、

アクリロニトリル(共)重合体からなる繊維を、不活性ガス雰囲気下、500〜1,500℃において焼成して得られる炭素材料であって、

前記繊維が、アクリロニトリル成分を50質量%以上有し、該アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で30モル%以上であるアクリロニトリル(共)重合体を電界紡糸する工程を経て成形された、平均繊維径が10〜2,000nmであり、繊維径5μm以上のフィラメントを実質的に含まないナノ繊維である、前記炭素材料によって達成される。

本発明の目的及び利点は、第二に、

アクリロニトリル(共)重合体からなる繊維を、不活性ガス雰囲気下、500〜1,500℃において焼成する炭素材料の製造方法であって、

前記繊維が、アクリロニトリル成分を50質量%以上有し、該アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で30モル%以上であるアクリロニトリル(共)重合体を電界紡糸する工程を経て成形された、平均繊維径が10〜2,000nmであり、繊維径5μm以上のフィラメントを実質的に含まないナノ繊維である、前記方法によって達成される。

上記におけるナノ繊維は、ナノ繊維そのものであってもよく、ナノ繊維を累積して形成されたナノ繊維集合体であってもよく、あるいは該ナノ繊維集合体を更に処理して不織布、繊維束、撚糸、延伸繊維、織物、編物等の任意の形状に加工したナノ繊維集合体の成形体であってもよい。

【発明の効果】

【0008】

本発明の炭素材料は、高い酸化還元活性を有し、燃料電池用電極触媒として用いられるほか、各種化学反応の触媒として好適に用いることができる。

【図面の簡単な説明】

【0009】

【図1】本発明の方法に好ましく使用される電界紡糸装置の一例を示す概略図である。

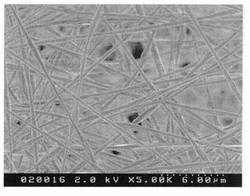

【図2】実施例1で得られたナノ繊維の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態の例について述べるが、本発明は以下の例に限定されるものではない。

<アクリロニトリル(共)重合体>

本発明で用いられるアクリロニトリル(共)重合体は、アクリロニトリル成分を50質量%以上有するものである。ここでアクリロニトリル成分とは、アクリロニトリル(共)重合体の分子鎖中における、アクリロニトリルモノマーに由来する繰り返し単位のことをいう。アクリロニトリル成分の割合が50質量%未満であると、焼成処理における炭素材料の収率を減ずるほか、得られる炭素材料の酸素還元特性が十分に発現されない等、触媒特性が不十分となる場合がある。

ここで、アクリロニトリル成分の割合が50重量%未満の共重合体であっても、これをアクリロニトリル成分の割合が50質量%以上である別の水準のアクリロニトリル共重合体と混合し、混合後の共重合体混合物の全体としてアクリロニトリル成分の割合が50質量%以上であるものとすれば、本発明に用いることができる。

本発明で用いられるアクリロニトリル(共)重合体におけるアクリロニトリル成分の割合は、70質量%以上であることが好ましく、80質量%以上であることがより好ましく、特に90質量%以上であることが好ましい。

【0011】

本発明で用いられるアクリロニトリル(共)重合体におけるアクリロニトリル成分以外の共重合成分としては、アクリロニトリルと共重合可能な重合性不飽和化合物であれば公知のものを用いることができる。そのような成分として、例えば不飽和カルボン酸、不飽和カルボン酸エステル、不飽和カルボン酸アミド、芳香族ビニル化合物、複素環式ビニル化合物等を挙げることができる。

これらのうち、特に本発明で使用される分子構造の制御されたポリアクリロニトリル共重合体に適した共重合成分としては、メタクリロニトリル、アクリルアミド、アクリル酸、アクリル酸エステル、メタクリル酸、メタクリル酸エステル、イタコン酸、イタコン酸エステル、アミノスチレン、ビニルピリジン、ビニルイミダゾール、ビニルカルバゾール、ビニルピロリドン、シアノ酢酸エステル、ビニルフタルイミド、ビニルピラジン、ビニルトリアジン、ビニルエーテル、スチレン、酢酸ビニル、アリルアミン等を挙げることができ、これらのうちの1種以上を用いることができる。この中で、アクリル酸エステル、メタクリル酸エステル及びイタコン酸エステルよりなる群から選択される少なくとも1種を使用することが好ましく、特にこれらの炭素数1〜6のアルキル基のエステルが好ましい。上記アルキル基としては、例えばメチル基、エチル基、プロピル基、イソプロピル基、ノルマルブチル基、三級ブチル基等を挙げることができる。

【0012】

本発明で用いられるアクリロニトリル(共)重合体の立体構造としては、アクリロニトリル成分のアイソタクティックトライアドが、全アクリロニトリル成分基準で30モル%以上である。ここで、アイソタクティックトライアドとは、アクリロニトリル(共)重合体中の連続した3個のアクリロニトリルモノマー単位を考えたときに、隣り合うモノマー単位がいずれも互いにメソ(以下、「m」と略記する。)配置の関係にあることを指す。即ちアイソタクティックトライアド含量とは、全アクリロニトリル連鎖に占めるmm連鎖の割合(以下、「mm含量」と略記することがある。)であり、この値が30モル%未満の場合、焼成処理における炭素材料の収率を著しく減ずる等焼成プロセス適合性に問題を生ずるほか、得られる炭素材料の酸素還元特性が十分に発現されない等、触媒特性が不十分となる場合がある。このmm含量は、全アクリロニトリル成分基準で35モル%以上であることが好ましく、40モル%以上であることがより好ましい。

本発明で使用されるアクリロニトリル(共)共重合体につき、ゲル浸透クロマトグラフィーで測定したポリエチレングリコール換算の数平均分子量は、15,000〜45,000であることが好ましく、20,000〜30,000であることがより好ましい。

【0013】

本発明で使用されるアクリロニトリル(共)共重合体の製造方法としては、立体制御ラジカル重合法を好適に使用することができ、アクリロニトリル成分のmm含量を上記の範囲に制御可能な方法であれば特に限定されるものではない。しかしながら有効な方法として、例えば非特許文献1(D. M. Whiteら、J. Am. Chem. Soc., 1960, 82, 5671)に報告された尿素/モノマー包摂錯体を用いた低温(−78℃)における固相光重合法、非特許文献2(Y. Nakanoら、Polym. Int., 1994, 35(3), 249−55)に記載された有機マグネシウム等を開始剤に用いたアニオン重合法、非特許文献3(H. Kuwaharaら、Polymer Preprints, 2002, 43(2), 978)に記載された塩化マグネシウム等を分子鋳型兼担体に用いたラジカル重合法等を挙げることができる。ここで好ましく使用されるラジカル開始剤としては、例えばアゾビスイソブチロニトリルに代表されるアゾ系開始剤、過酸化ベンゾイルに代表されるパーオキサイド系開始剤等を挙げることができる。

【0014】

アクリロニトリル(共)重合体の製造は、好ましくは溶媒中で行われる。ここで溶媒としては、生成するアクリロニトリル(共)重合体を溶解可能なものであれば特に限定されるものではないが、後述の電界紡糸法によって紡糸する際に容易に蒸発すれば容易に繊維を形成することができることから、揮発性を有する溶媒を用いることが好ましい。従って沸点が、湿式又は乾式繊維紡糸工程にて通常適用されるプロセス温度域以下である溶媒、即ち沸点300℃以下の溶媒が好ましい。

このような溶媒としては、例えば酢酸、蟻酸、ヘキサフルオロイソプロパノール、ヘキサフルオロアセトン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、ヘキサメチルホスホルアミド、1,3−ジメチルイミダゾリジノン、テトラメチルウレア、ジメチルスルホキシド、スルホラン等を挙げることができ、これらから選択される少なくとも1種を使用することができる。アクリロニトリル(共)重合体を製造する際に用いられる溶媒としては、取扱い性及びアクリロニトリル(共)重合体の溶解性に優れる等の観点から、非プロトン性極性溶媒を用いることが好ましく、更に紡糸性が良好であるとの観点から、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、ヘキサメチルホスホルアミド、1,3−ジメチルイミダゾリジノン、テトラメチルウレア及びジメチルスルホキシドよりなる群から選択される少なくとも1種を用いることが特に好ましい。

このようにして得られた該共重合体におけるポリマーの組成は1H−NMRによって、アクリロニトリル主鎖連鎖のタクティシティーは13C−NMRによって、それぞれ測定することができる。

【0015】

<ナノ繊維の製造>

本発明においては、次いで上記の如きアクリロニトリル(共)重合体に電界紡糸する工程を経て、ナノ繊維又はその成形体とする。

ナノ繊維の製造は、少なくとも

上記の如きアクリロニトリル(共)重合体と溶媒とを含有するナノ繊維形成用組成物を調製する工程と、

電界紡糸法によって上記ナノ繊維形成用組成物を噴出して繊維を得る紡糸工程と

からなるが、更に

前記ナノ繊維を累積してナノ繊維集合体又は該ナノ繊維集合体の成形体を得る累積工程を有することが好ましい。

【0016】

[ナノ繊維形成用組成物]

上記ナノ繊維形成用組成物は、アクリロニトリル(共)重合体及び溶媒のほかに、本発明の効果を阻害しない範囲で他の成分を含有していてもよい。かかる他の成分としては、例えばアクリロニトリル(共)重合体以外の樹脂、金属化合物及びその他の添加剤を挙げることができる。上記金属化合物は、得られる炭素材料の性能、機能性等を更に向上する目的で添加することができ、特に鉄及びコバルトから選択される金属の化合物、塩又は錯化合物を添加することにより、得られる炭素材料の触媒活性を向上することができる。上記その他の添加剤としては、アクリロニトリル(共)重合体と相溶性の高い低分子化合物のみならず、相溶性の低い化合物であっても、これらを組成物中に顆粒状等の形状で良分散することにより、ナノ繊維形成用組成物に含有されることができる。このような他の成分のナノ繊維形成用組成物における含有割合は、アクリロニトリル(共)重合体100質量部に対して20質量部以下とすることが好ましい。

ナノ繊維形成用組成物の溶媒としては、アクリロニトリル(共)重合体を製造する際に好ましく使用される溶媒として上記に例示した溶媒を好ましく使用することができる。

【0017】

ナノ繊維形成用組成物におけるアクリロニトリル(共)重合体の濃度は、1〜30質量%であることが好ましく、2〜20質量%であることがより好ましい。ここでアクリロニトリル(共)重合体の濃度が1質量%より小さい場合にはナノ繊維を形成することが困難となる。一方、濃度が30質量%より大きい場合には、得られる繊維の繊維径が大きくなり、焼成工程における炭化収率が低くなり、得られる炭素材料の均質性が損なわれる場合があり、好ましくない。

ナノ繊維形成用組成物は、アクリロニトリル(共)重合体及び任意的に使用されるその他の成分と溶媒とを混合することにより好ましく調製される。その他の成分を使用する場合、その他の成分の混合時期は限定されず、アクリロニトリル(共)重合体を溶媒に混合する前に混合しても、アクリロニトリル(共)重合体を混合した後で混合してもよい。混合の方法は特に限定されるものではなく、攪拌等の周知の方法を採用することができる。

このようにして得られるナノ繊維形成用組成物は、好ましくは均一な溶液又は分散液である。

【0018】

[電界紡糸法]

上記のようにして得られたナノ繊維形成用組成物につき、次いで電界紡糸法を適用してナノ繊維を得る。ここで「電界紡糸法」とは、繊維形成性の基質を含有する繊維形成用組成物(溶液、分散液等)を、電極間に形成された静電場中に吐出し、電極に向けて曳糸することにより、繊維状物質を形成する方法をいう。このとき、繊維形成用組成物を電極に向けて噴出し、曳糸する間に、繊維形成用組成物から電荷を消失させることにより、ノズルと電極との間に繊維が形成されることとなる。

静電場を形成するための電極は、導電性を示しさえすれば、金属、無機物、有機物等のいかなる材料からなっていてもよく、あるいは絶縁物の表面上に導電性金属、無機物又は有機物等からなる導電性薄膜を設けたものであってもよい。

電界紡糸法で用いられる静電場は、一対又は複数対の電極間で形成されるものであり、静電場を形成するいずれの電極に高電圧を印加してもよい。この態様は、例えば電圧値が異なる高電圧の電極2つ(例えば15kVと10kV)と、アースにつながった電極1つの合計3つの電極を用いる場合をも含み、あるいは3つを越える数の電極を用いる場合も含む。

【0019】

ナノ繊維形成用組成物を静電場中に噴出する方法としては任意の方法を採用することができ、例えば噴出ノズルを静電場中の適切な位置に設置し、ここにナノ繊維形成用組成物を供給して電極に向けて噴出して電界によって曳糸するを挙げることができる。

ナノ繊維形成用組成物から電荷を消失させる方法としては、ナノ繊維形成用組成物の電荷を消失させ繊維を形成することができれば特に制限されるものではないが、例えばイオナイザーを用いて電荷を消失させる方法を好ましく採用することができる。「イオナイザー」とは、内蔵のイオン発生装置によりイオンを発生し、当該イオンを帯電物に放出することにより、帯電物から電荷を消失させる装置をいう。電界紡糸工程においてイオナイザーを用いる場合には、目的のナノ繊維を形成することのできるものであれば特に制限されるものではないが、内蔵の放電針に高電圧を印加することによりイオンを発生するイオン発生装置を好ましく採用することができる。

ナノ繊維形成用組成物に含まれる溶媒は、曳糸温度が室温の場合には、通常、形成された繊維が捕集面に到達するまでの間に完全に蒸発するが、溶媒蒸発が不十分な場合には、必要に応じて曳糸雰囲気(電極間)の温度を調整することができ、あるいは減圧条件下で曳糸を行ってもよい。曳糸の際の温度は、ナノ繊維形成用組成物に含有される溶媒の蒸発挙動やナノ繊維形成用組成物の粘度等によって適宜に設定されるべきであるが、0〜50℃の範囲とすることが好ましい。なお、電界紡糸工程において形成されるナノ繊維は、ナノ繊維形成用組成物に含まれていた溶媒が完全に除去された状態のみならず、溶媒がナノ繊維に含有されたまま残留する状態であってもよい。

【0020】

以下、添付の図面を参照しつつ、電界紡糸法に用いられる好ましい装置の大要を説明する。

図1に電界紡糸装置の一例を示した。

図1の電界紡糸装置は、噴出ノズル1と、繊維形成用組成物保持槽3と、接地された電極4と、高電圧発生器5と、イオナイザー6と、繊維捕捉装置7と、モーター8と、回転軸9と、変速機10と、巻き取りローラー11と、延伸装置12とからなる。

繊維形成用組成物保持槽3は、筒状の注射器形状を有する。繊維形成用組成物保持槽3の先端部には注射針状の繊維形成用組成物噴出ノズル1が設置されている。この繊維形成用組成物噴出ノズル1に、適宜の手段、例えば高電圧発生器5によって電圧を印加し、繊維形成用組成物2を繊維形成用組成物噴出ノズル1の先端部まで導く。繊維形成用組成物噴出ノズル1の先端は、接地した電極4及びイオナイザー6から適切な距離をとって配置する。そして、繊維形成用組成物保持槽3に保持されたナノ繊維形成用組成物2を繊維形成用組成物噴出ノズル1の先端部から噴出することにより、繊維形成用組成物噴出ノズル1の先端部分とイオナイザー6との間に繊維を形成することができる。

【0021】

印加される静電気電位は、好ましくは3〜100kVであり、より好ましくは5〜50kVであり、更に好ましくは5〜30kVの範囲である。所望の電位は、従来公知の任意の適切な方法により発生することができる。

ナノ繊維形成用組成物2を繊維形成用組成物噴出ノズル1から静電場中に供給する際には、数個のノズルを並列的に用いて、繊維の生産速度を上げることとしてもよい。電極間(繊維形成用組成物噴出ノズル1と電極4との間)の距離は、帯電量、ノズル寸法、ナノ繊維形成用組成物の噴出速度、ナノ繊維形成用組成物の濃度等によって適宜に設定されるべきであるが、例えば静電気電位が10kV程度のときには5〜20cmの距離が適当である。

このようにして形成されたナノ繊維は、これをそのまま焼成工程に供して炭素材料を製造してもよく、あるいは次に述べる累積工程を経由してナノ繊維集合体又は該ナノ繊維集合体の成形体とした後に焼成工程に供してもよい。

【0022】

[累積工程]

累積工程においては、紡糸工程において形成されたナノ繊維を捕集して累積しナノ繊維集合体を得て、任意的に該ナノ繊維集合体を更に加工してその成形体を得る。具体的には、上記の電界紡糸工程で形成された繊維状物質を、捕集面を備える電極上あるいは捕集装置上に累積(積層)することによってナノ繊維集合体を得る。従って、捕集面として平面を用いれば平面状のナノ繊維集合体を得ることができ、捕集面の形状を変えることによって所望の形状のナノ繊維集合体を得ることが可能である。なお、ナノ繊維集合体が捕集面の一箇所に集中して累積(積層)される等、ナノ繊維集合体の均一性が不足する場合には、捕集面を揺れ動かし、あるいは回転させつつ累積することとしてもよい。

以下、図1の電界紡糸装置を参照しつつ、累積工程の一態様について具体的に説明する。

図1の電界紡糸装置は、繊維形成用組成物噴出ノズル1の先端部分とイオナイザー6との間に捕集面として設置された繊維捕捉装置7の上に、形成されたナノ繊維を累積してナノ繊維集合体を形成することができる。

形成されたナノ繊維集合体は、これをそのまま採取してもよく、あるいは該ナノ繊維集合体にさらなる加工を加えてナノ繊維集合体の成形体としてから採取してもよい。ナノ繊維集合体の成形体としては、例えばナノ繊維の繊維束、撚り繊維束、撚糸、延伸撚糸、織物、編物等を挙げることができる。

【0023】

ナノ繊維の繊維束は、形成されたナノ繊維集合体の一端から巻き取りローラー11を用いて複数のナノ繊維を引き出すことにより形成してすることができる。このとき、繊維捕捉装置7を巻き取りローラー11に対して相対的に回転することにより、ナノ繊維束に撚りを与えて撚りナノ繊維束とすることができる。該撚りナノ繊維束を巻き取りローラー11で巻き取ってナノ繊維の撚糸とすることができ、更に得られた撚糸を延伸装置12によって延伸することによって延伸撚糸とすることができる。このようにして得られた撚糸や延伸撚糸を更に織物、編物等の任意の繊維構造体に加工してもよい。

得られるナノ繊維集合体又はその成形体は、ナノ繊維形成用組成物に含まれていた溶媒等が完全に除去された状態のみならず、溶媒がナノ繊維集合体に含有されまま残留する状態であってもよい。

得られたナノ繊維集合体又はその成形体は、採取後に熱処理、化学処理等を施した後に焼成工程に供してもよい。

【0024】

[ナノ繊維]

かくして得られるナノ繊維(ナノ繊維集合体又はその成形体を構成するナノ繊維を含む。)は、平均繊維径が10〜2,000nmである。ナノ繊維の平均繊維径は、好ましくは20〜1,500nmであり、より好ましくは50〜1,000nmである。平均繊維径が10nm未満であるとマクロ、ミクロ凝集構造体としての構造ムラ、密度分布等が生じ、後の焼成工程において構造の粗密による熱分布の不均一をもたらし、炭素収率の減少、得られる炭素材料の構造ムラの原因となるため、好ましくない。一方、平均繊維径が2,000nmを超えると、バルクの繊維物性が優先され、後の焼成工程において、繊維内部と繊維表面とで焼成温度、焼成速度の差が過大となり、やはり炭素収率の減少、得られる炭素材料の構造ムラの原因となるため、好ましくない。

繊維径5μm以上のフィラメントを実質的に含まないものである。ここで「繊維径5μm以上のフィラメントを実質的に含まない」とは、ナノ繊維につき走査型電子顕微鏡等による直接的なサイズ解析を行ったときに、繊維径5μm以上のフィラメントが確認されないことをいう。

ナノ繊維のアスペクト比(繊維長/繊維径)は、5以上であることが好ましく、10以上であることがより好ましい。アスペクト比の上限は特に限定されないが、ナノ繊維の取扱い性の観点から、100,000以下であることが好ましく、20,000以下であることがより好ましい。

【0025】

<焼成工程>

上記のようにして得られるナノ繊維(又はその集合体もしくは該集合体の成形体)を、次いで不活性ガス雰囲気下において焼成することにより、本発明の炭素材料とすることができる。

好ましい不活性ガスとしては、例えば窒素、アルゴン等を挙げることができるが、これらに限定されるものではない。上記不活性ガス雰囲気は、その酸素濃度が体積基準で100ppm以下であることが好ましく、20ppm以下であることがより好ましく、10ppm以下であることが更に好ましい。

ナノ繊維の焼成は、500〜1,500℃、好ましくは600〜1,200℃、より好ましくは650〜1,000℃の温度において、好ましくは1〜300分、より好ましくは10〜180分、更に好ましくは30〜100分間、加熱することによって行われる。

<炭素材料>

このようにして本発明の炭素材料を得ることができる。

本発明の炭素材料は、酸素還元開始電位が高く、燃料電池用電極触媒として好適に使用することができるほか、各種化学反応、例えば酸化物の還元反応の触媒として好適に用いることができる。

【実施例】

【0026】

以下、実施例により本発明方法を更に詳しく具体的に説明する。ただし、これらの実施例により本発明の範囲が限定されるものではない。

以下において、アクリロニトリル共重合体の組成、立体構造(トライアドタクティシティー)及び数平均分子量;形成されたナノ繊維の平均繊維径及び繊維径5μm以上のフィラメントの有無;焼成の際の炭素化収率並びに得られた炭素材料の酸素還元活性は、それぞれ、下記のようにして求めた。

(1)アクリロニトリル共重合体の組成

重合体試料の100mgを重水素化ジメチルスルホキシド(DMSO−d6)溶媒1mLに溶解し、日本電子データム(株)製の核磁気共鳴分析装置、型式「JNR−EX−270」(270MHz)による1H−NMR分析により定量した。

(2)アクリロニトリル共重合体の立体構造(トライアドタクティシティー)

重合体試料の100mgをDMSO−d6溶媒1mLに溶解し、日本電子データム(株)製の核磁気共鳴分析装置、型式「JNR−EX−270」(270MHz)を用いて50℃において13C−NMRを測定し、得られた結果からアイソタクティックトライアド(mm)、ヘテロタクティックトライアド(mr)及びシンジオタクティッティクトライアド(rr)の含有割合を定量した。

【0027】

(3)アクリロニトリル共重合体の数平均分子量(Mn)

以下の条件におけるゲル浸透クロマトグラムにより測定し、単分散ポリエチレングリコールによる校正を行って求めた。

測定装置:昭和電工(株)製、型式「RI-101」

カラム:TSKgel SuperAW3000及び同SuperAW2500(いずれも東ソー(株)製)を直列に接続して使用

溶媒:ジメチルホルムアミド

(4)ナノ繊維の平均繊維径の測定、形態の観察並びに繊維径5μm以上のフィラメントの有無の観察

走査型電子顕微鏡(SEM、(株)日立製作所製、型式「S−2400」)により、得られたナノ繊維集合体を撮影(倍率:5,000倍)し、写真図を得た。得られた写真図から無作為に20箇所を選択し、フィラメントの径を測定した。繊維径の全ての測定結果(n=20)の平均値を求めてフィラメントの平均繊維径とした。

更に、フィラメントの平均繊維径の測定に用いた写真図を観察し、ナノ繊維の形態及び繊維径5μm以上のフィラメントの有無を確認した。

(5)炭素化収率

炭素化収率は、焼成後の炭素化物の重量及び焼成前のアクリロニトリル共重合体の重量から、下記数式(1)により求めた。

炭素化収率(%)=(焼成後の炭素化物の重量)/(焼成前のアクリロニトリル共重合体の重量)×100 (1)

【0028】

(6)酸素還元活性

酸素還元活性は、回転電極法によりリニアスイープボルタンメトリーを行って測定した酸素還元開始電位として求めた。

なお、リニアスイープボルタンメトリーの手順は以下A〜Eに示した。

A.プラスチックバイアルに、焼成により得られた炭素材料5mgをとり、ガラスビーズをスパチュラ一杯、ナフィオン50μL並びに蒸留水及びエタノールをそれぞれ150μLずつ加え、20分間超音波をあててスラリーとした。

B.上記スラリーを4μLとり、回転電極のガラス状炭素上に塗付し、飽和水蒸気雰囲気下で乾燥した。

C.乾燥後の回転電極を作用極とし、Ag/AgCl電極を参照極とし、白金線を対極とした。電解液である0.5mol/L硫酸に酸素を30分バブリングした後、自然電位を測定した。

D.次いで、600s初期電位を印加した後に、掃引速度1mV/s、回転速度1,500rpmで、0.8V vs.Ag/AgClから−0.2V vs.Ag/AgClまで測定を行った。

E.上記測定で、−10μA・cm−2における電圧値を酸素還元開始電位として算出した。なお、酸素還元開始電位は、上記のようにしてAg/AgCl電極を用いて得た測定値を標準水素電極(NHE)に換算して示した。

【0029】

調製例1

乾燥窒素を満たした100mLのナシ型フラスコに、アクリロニトリル10.19質量部、アクリル酸メチル0.52重量部及びイタコン酸ジブチル0.48重量部(これらモノマーの合計量は後述の塩化マグネシウムに対して1モル当量に相当する。)をとり、これに開始剤であるアゾビスイソブチロニトリル(和光純薬工業(株)製)0.33質量部(モノマーの合計量に対して0.002モル%に相当する。)を加えて溶解したものを準備した。これを5〜10℃に保ちながら、100mL二口ナシ型フラスコにて乾燥窒素気流下に無水塩化マグネシウム19質量部と混合し、攪拌した。更にこれを5℃にて1時間及び室温で2時間静置してモノマー及び塩化マグネシウムからなる粉状錯体を調製した。

次いでこれを60℃に保った恒温槽中に24時間保持することにより重合を行った。重合後、反応混合物をメタノール300mL中にあけ、生成した白色沈殿をろ取し、1規定塩酸、脱イオン水、アセトンの順でそれぞれ十分に洗浄して一夜真空乾燥することにより、アクリロニトリル共重合体を、粒子(粉体の凝集体)として得た。

得られたアクリロニトリル共重合体につき、上記のようにして測定した組成、立体構造(トライアドタクティシティー)及び数平均分子量(Mn)を表1に示した。

【0030】

調製例2

乾燥窒素気流下にて内容置換した300mL二口ナシ型フラスコに、アクリロニトリル10.19質量部、アクリル酸メチル0.52重量部及びイタコン酸ジブチル0.48重量部を仕込んだ。これに、脱水トルエン80質量部に開始剤であるアゾビスイソブチロニトリル(和光純薬工業(株)製)0.263質量部(モノマー全量に対して0.4モル%)を溶解した溶液を5〜10℃に保ちつつ、シリンジにて加えた。フラスコを攪拌下に窒素雰囲気下、60℃に保ったオイルバス中に4時間撹拌保持して重合を行った。重合後、沈殿した粗ポリマーを大量のメタノール中にあけ、生成した白色沈殿をろ取し、1規定塩酸、脱イオン水、アセトンの順にそれぞれ十分洗浄して検体乾燥器にて50℃で一夜減圧乾燥することによりアクリロニトリル共重合体を、粒子(粉体の凝集体)として得た。

得られたアクリロニトリル共重合体につき、上記のようにして測定した組成、立体構造(トライアドタクティシティー)及び数平均分子量(Mn)を表1に示した。

【0031】

【表1】

【0032】

なお表1において、アクリロニトリル共重合体の組成の略称は、それぞれ以下の意味である。

AN:アクリロニトリル

MA:メチルアクリレート

DBI:イタコン酸ジブチル

【0033】

実施例1

上記調製例1で得られたアクリロニトリル共重合体1質量部及びN,N−ジメチルホルムアミド(和光純薬工業(株)製、グレード:特級)9質量部を室温(25℃)で混合し、ナノ繊維形成用組成物を調製した。この組成物を用い、図1に示した装置を用い、以下の条件にて電界紡糸法により曳糸、累積し、定量的にナノ繊維集合体を得た。

[電界紡糸の条件]

1)繊維形成用組成物噴出ノズル1の内径:0.8mm

2)印加電圧:15kV

3)繊維形成用組成物噴出ノズル1から繊維捕捉装置(図示せず)の頂点部までの垂直距離:5cm、水平距離:10cm

4)繊維捕捉装置の中心から電極4までの距離:10cm

5)繊維捕捉装置の直径:10cm、高さ:22cm

繊維捕捉装置上に形成されたナノ繊維集合体を採取し、上記のようにしてSEM観察を行ったところ、このナノ繊維は分岐や凝集塊のない一様なフィラメント状の形態を有することが確認された。また平均繊維径は422nmであった。ここで撮影したSEMの写真図を図2に示した。

このナノ繊維集合体を、窒素雰囲気下、800℃で60分焼成して炭素化処理した後、更にボールミルにより粉砕することにより炭素材料を得た。

焼成時の炭素化収率及び得られた炭素材料の酸素還元活性測定結果を表2に示した。

【0034】

比較例1

調製例2で得られたアクリロニトリル共重合体を用い、溶媒としてN−メチル−2−ピロリドンを用いた以外は実施例1と同様に実施することにより、定量的にナノ繊維集合体を得た。

得られたナノ繊維集合体につき、上記のようにしてSEM観察を行ったところ、このナノ繊維は分岐や凝集塊のない一様なフィラメント状の形態を有することが確認された。また平均繊維径は328nmであった。

このナノ繊維集合体を、窒素雰囲気下、800℃で60分焼成して炭素化処理した後、更にボールミルにより粉砕することにより炭素材料を得た。

焼成時の炭素化収率及び得られた炭素材料の酸素還元活性測定結果を表2に示した。

【0035】

比較例2

調製例1で得られたアクリロニトリル共重合体粉体を用い、電界紡糸によるナノ繊維化を施すことなく、粒子状のまま窒素雰囲気下、800℃で60分焼成して炭素化処理した後ボールミルにより粉砕することにより、炭素材料を得た。

焼成時の炭素化収率及び得られた炭素材料の酸素還元活性測定結果を表2に示した。

比較例3

調製例2で得られたアクリロニトリル共重合体粉体を用い、電界紡糸によるナノ繊維化を施すことなく、粒子状のまま窒素雰囲気下、800℃で60分焼成して炭素化処理した後ボールミルにより粉砕することにより、炭素材料を得た。

焼成時の炭素化収率及び得られた炭素材料の酸素還元活性測定結果を表2に示した。

【0036】

【表2】

【0037】

なお、表2におけるアクリロニトリル共重合体の組成の略称はそれぞれ表1における略称と同義である。

【産業上の利用可能性】

【0038】

本発明の炭素材料は、燃料電池用の電極触媒、各種化学反応の触媒等として好適に用いることができる。

【符号の説明】

【0039】

1 繊維形成用組成物噴出ノズル

2 繊維形成用組成物

3 繊維形成用組成物保持槽

4 電極

5 高電圧発生器

6 イオナイザー

7 繊維捕捉装置

8 モーター

9 回転軸

10 変速機

11 巻き取りローラー

12 延伸装置

【技術分野】

【0001】

本発明は、炭素材料及びその製造方法に関する。更に詳しくは、窒素源としてのアクリロニトリル成分を有するアクリロニトリル(共)重合体からなるナノ繊維を焼成して得られる炭素材料及びその製造方法に関する。該炭素材料は良好な酸素還元作用を有し、燃料電池用電極触媒として好適である。

【背景技術】

【0002】

高効率、無公害の燃料電池、特に電気自動車(FCEV)や定置用電熱併供システム(CG−FC)に用いられる固体高分子型燃料電池の実用化は、地球温暖化及び環境汚染問題に対する重要な解決策の一つとして注目されている。しかし、燃料電池においては、そのカソードで起こる酸素還元反応を促進するために、資源量が少なく極めて高価な白金を触媒として多量に使用する必要があり、このことが燃料電池の実用化の大きな障壁になっている。そこで白金等の高価な貴金属を必要としない、燃料電池用電極触媒の開発が大きな注目を集め、わが国はもとより米国をはじめとする世界中で精力的にその研究開発が行われている。それらの研究の主流は鉄やコバルト等の卑金属を活性中心とする電極触媒の開発であるが、得られる電極触媒の発電性能は十分ではなく、また耐久性の面でも問題があり実用化に至ってはいない。

例えば特許文献1は、炭素材料の原料となる有機物として熱硬化性樹脂類を用いて、貴金属以外の遷移金属及び窒素が添加された炭素材料を調製し、この炭素材料を用いた燃料電池用電極触媒及びその製造方法が開示されている。この電極触媒は、従来のものに比べて優れた性能を示してはいるが、白金を使用した電極触媒にはまだ及ばず、より優れた活性を有する電極触媒、及びその材料が求められている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−26746号公報

【非特許文献】

【0004】

【非特許文献1】D. M. Whiteら、J. Am. Chem. Soc., 1960, 82, 5671

【非特許文献2】Y. Nakanoら、Polym. Int., 1994, 35(3), 249−55

【非特許文献3】H. Kuwaharaら、Polymer Preprints, 2002, 43(2), 978

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記の事情を鑑みてなされたものであり、その目的は、高価な白金や白金合金等の貴金属及びその合金を含まない、燃料電池用電極触媒等に好適な炭素材料及びその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本願発明者らは、上記の課題を解決すべく鋭意検討した結果、窒素源としてのアクリロニトリル成分を有するアクリロニトリル(共)重合体を、通常の粉体又はミクロンオーダーの繊維集合体のようなバルク固形物としてではなく、ナノメートルオーダーの微細構造を有する繊維として、あるいは該繊維を成形した後に焼成することにより、驚くべきことに均質な炭素材料を再現性よく極めて高収率に得ることができ、更にかかる方法によって得られた炭素材料が優れた酸化還元活性を示し、燃料電池用電極触媒等として好適であることを見出すことにより、本願発明を完成するに至った。

【0007】

即ち、本発明によると、本発明の上記目的及び利点は、第一に、

アクリロニトリル(共)重合体からなる繊維を、不活性ガス雰囲気下、500〜1,500℃において焼成して得られる炭素材料であって、

前記繊維が、アクリロニトリル成分を50質量%以上有し、該アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で30モル%以上であるアクリロニトリル(共)重合体を電界紡糸する工程を経て成形された、平均繊維径が10〜2,000nmであり、繊維径5μm以上のフィラメントを実質的に含まないナノ繊維である、前記炭素材料によって達成される。

本発明の目的及び利点は、第二に、

アクリロニトリル(共)重合体からなる繊維を、不活性ガス雰囲気下、500〜1,500℃において焼成する炭素材料の製造方法であって、

前記繊維が、アクリロニトリル成分を50質量%以上有し、該アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で30モル%以上であるアクリロニトリル(共)重合体を電界紡糸する工程を経て成形された、平均繊維径が10〜2,000nmであり、繊維径5μm以上のフィラメントを実質的に含まないナノ繊維である、前記方法によって達成される。

上記におけるナノ繊維は、ナノ繊維そのものであってもよく、ナノ繊維を累積して形成されたナノ繊維集合体であってもよく、あるいは該ナノ繊維集合体を更に処理して不織布、繊維束、撚糸、延伸繊維、織物、編物等の任意の形状に加工したナノ繊維集合体の成形体であってもよい。

【発明の効果】

【0008】

本発明の炭素材料は、高い酸化還元活性を有し、燃料電池用電極触媒として用いられるほか、各種化学反応の触媒として好適に用いることができる。

【図面の簡単な説明】

【0009】

【図1】本発明の方法に好ましく使用される電界紡糸装置の一例を示す概略図である。

【図2】実施例1で得られたナノ繊維の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態の例について述べるが、本発明は以下の例に限定されるものではない。

<アクリロニトリル(共)重合体>

本発明で用いられるアクリロニトリル(共)重合体は、アクリロニトリル成分を50質量%以上有するものである。ここでアクリロニトリル成分とは、アクリロニトリル(共)重合体の分子鎖中における、アクリロニトリルモノマーに由来する繰り返し単位のことをいう。アクリロニトリル成分の割合が50質量%未満であると、焼成処理における炭素材料の収率を減ずるほか、得られる炭素材料の酸素還元特性が十分に発現されない等、触媒特性が不十分となる場合がある。

ここで、アクリロニトリル成分の割合が50重量%未満の共重合体であっても、これをアクリロニトリル成分の割合が50質量%以上である別の水準のアクリロニトリル共重合体と混合し、混合後の共重合体混合物の全体としてアクリロニトリル成分の割合が50質量%以上であるものとすれば、本発明に用いることができる。

本発明で用いられるアクリロニトリル(共)重合体におけるアクリロニトリル成分の割合は、70質量%以上であることが好ましく、80質量%以上であることがより好ましく、特に90質量%以上であることが好ましい。

【0011】

本発明で用いられるアクリロニトリル(共)重合体におけるアクリロニトリル成分以外の共重合成分としては、アクリロニトリルと共重合可能な重合性不飽和化合物であれば公知のものを用いることができる。そのような成分として、例えば不飽和カルボン酸、不飽和カルボン酸エステル、不飽和カルボン酸アミド、芳香族ビニル化合物、複素環式ビニル化合物等を挙げることができる。

これらのうち、特に本発明で使用される分子構造の制御されたポリアクリロニトリル共重合体に適した共重合成分としては、メタクリロニトリル、アクリルアミド、アクリル酸、アクリル酸エステル、メタクリル酸、メタクリル酸エステル、イタコン酸、イタコン酸エステル、アミノスチレン、ビニルピリジン、ビニルイミダゾール、ビニルカルバゾール、ビニルピロリドン、シアノ酢酸エステル、ビニルフタルイミド、ビニルピラジン、ビニルトリアジン、ビニルエーテル、スチレン、酢酸ビニル、アリルアミン等を挙げることができ、これらのうちの1種以上を用いることができる。この中で、アクリル酸エステル、メタクリル酸エステル及びイタコン酸エステルよりなる群から選択される少なくとも1種を使用することが好ましく、特にこれらの炭素数1〜6のアルキル基のエステルが好ましい。上記アルキル基としては、例えばメチル基、エチル基、プロピル基、イソプロピル基、ノルマルブチル基、三級ブチル基等を挙げることができる。

【0012】

本発明で用いられるアクリロニトリル(共)重合体の立体構造としては、アクリロニトリル成分のアイソタクティックトライアドが、全アクリロニトリル成分基準で30モル%以上である。ここで、アイソタクティックトライアドとは、アクリロニトリル(共)重合体中の連続した3個のアクリロニトリルモノマー単位を考えたときに、隣り合うモノマー単位がいずれも互いにメソ(以下、「m」と略記する。)配置の関係にあることを指す。即ちアイソタクティックトライアド含量とは、全アクリロニトリル連鎖に占めるmm連鎖の割合(以下、「mm含量」と略記することがある。)であり、この値が30モル%未満の場合、焼成処理における炭素材料の収率を著しく減ずる等焼成プロセス適合性に問題を生ずるほか、得られる炭素材料の酸素還元特性が十分に発現されない等、触媒特性が不十分となる場合がある。このmm含量は、全アクリロニトリル成分基準で35モル%以上であることが好ましく、40モル%以上であることがより好ましい。

本発明で使用されるアクリロニトリル(共)共重合体につき、ゲル浸透クロマトグラフィーで測定したポリエチレングリコール換算の数平均分子量は、15,000〜45,000であることが好ましく、20,000〜30,000であることがより好ましい。

【0013】

本発明で使用されるアクリロニトリル(共)共重合体の製造方法としては、立体制御ラジカル重合法を好適に使用することができ、アクリロニトリル成分のmm含量を上記の範囲に制御可能な方法であれば特に限定されるものではない。しかしながら有効な方法として、例えば非特許文献1(D. M. Whiteら、J. Am. Chem. Soc., 1960, 82, 5671)に報告された尿素/モノマー包摂錯体を用いた低温(−78℃)における固相光重合法、非特許文献2(Y. Nakanoら、Polym. Int., 1994, 35(3), 249−55)に記載された有機マグネシウム等を開始剤に用いたアニオン重合法、非特許文献3(H. Kuwaharaら、Polymer Preprints, 2002, 43(2), 978)に記載された塩化マグネシウム等を分子鋳型兼担体に用いたラジカル重合法等を挙げることができる。ここで好ましく使用されるラジカル開始剤としては、例えばアゾビスイソブチロニトリルに代表されるアゾ系開始剤、過酸化ベンゾイルに代表されるパーオキサイド系開始剤等を挙げることができる。

【0014】

アクリロニトリル(共)重合体の製造は、好ましくは溶媒中で行われる。ここで溶媒としては、生成するアクリロニトリル(共)重合体を溶解可能なものであれば特に限定されるものではないが、後述の電界紡糸法によって紡糸する際に容易に蒸発すれば容易に繊維を形成することができることから、揮発性を有する溶媒を用いることが好ましい。従って沸点が、湿式又は乾式繊維紡糸工程にて通常適用されるプロセス温度域以下である溶媒、即ち沸点300℃以下の溶媒が好ましい。

このような溶媒としては、例えば酢酸、蟻酸、ヘキサフルオロイソプロパノール、ヘキサフルオロアセトン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、ヘキサメチルホスホルアミド、1,3−ジメチルイミダゾリジノン、テトラメチルウレア、ジメチルスルホキシド、スルホラン等を挙げることができ、これらから選択される少なくとも1種を使用することができる。アクリロニトリル(共)重合体を製造する際に用いられる溶媒としては、取扱い性及びアクリロニトリル(共)重合体の溶解性に優れる等の観点から、非プロトン性極性溶媒を用いることが好ましく、更に紡糸性が良好であるとの観点から、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、ヘキサメチルホスホルアミド、1,3−ジメチルイミダゾリジノン、テトラメチルウレア及びジメチルスルホキシドよりなる群から選択される少なくとも1種を用いることが特に好ましい。

このようにして得られた該共重合体におけるポリマーの組成は1H−NMRによって、アクリロニトリル主鎖連鎖のタクティシティーは13C−NMRによって、それぞれ測定することができる。

【0015】

<ナノ繊維の製造>

本発明においては、次いで上記の如きアクリロニトリル(共)重合体に電界紡糸する工程を経て、ナノ繊維又はその成形体とする。

ナノ繊維の製造は、少なくとも

上記の如きアクリロニトリル(共)重合体と溶媒とを含有するナノ繊維形成用組成物を調製する工程と、

電界紡糸法によって上記ナノ繊維形成用組成物を噴出して繊維を得る紡糸工程と

からなるが、更に

前記ナノ繊維を累積してナノ繊維集合体又は該ナノ繊維集合体の成形体を得る累積工程を有することが好ましい。

【0016】

[ナノ繊維形成用組成物]

上記ナノ繊維形成用組成物は、アクリロニトリル(共)重合体及び溶媒のほかに、本発明の効果を阻害しない範囲で他の成分を含有していてもよい。かかる他の成分としては、例えばアクリロニトリル(共)重合体以外の樹脂、金属化合物及びその他の添加剤を挙げることができる。上記金属化合物は、得られる炭素材料の性能、機能性等を更に向上する目的で添加することができ、特に鉄及びコバルトから選択される金属の化合物、塩又は錯化合物を添加することにより、得られる炭素材料の触媒活性を向上することができる。上記その他の添加剤としては、アクリロニトリル(共)重合体と相溶性の高い低分子化合物のみならず、相溶性の低い化合物であっても、これらを組成物中に顆粒状等の形状で良分散することにより、ナノ繊維形成用組成物に含有されることができる。このような他の成分のナノ繊維形成用組成物における含有割合は、アクリロニトリル(共)重合体100質量部に対して20質量部以下とすることが好ましい。

ナノ繊維形成用組成物の溶媒としては、アクリロニトリル(共)重合体を製造する際に好ましく使用される溶媒として上記に例示した溶媒を好ましく使用することができる。

【0017】

ナノ繊維形成用組成物におけるアクリロニトリル(共)重合体の濃度は、1〜30質量%であることが好ましく、2〜20質量%であることがより好ましい。ここでアクリロニトリル(共)重合体の濃度が1質量%より小さい場合にはナノ繊維を形成することが困難となる。一方、濃度が30質量%より大きい場合には、得られる繊維の繊維径が大きくなり、焼成工程における炭化収率が低くなり、得られる炭素材料の均質性が損なわれる場合があり、好ましくない。

ナノ繊維形成用組成物は、アクリロニトリル(共)重合体及び任意的に使用されるその他の成分と溶媒とを混合することにより好ましく調製される。その他の成分を使用する場合、その他の成分の混合時期は限定されず、アクリロニトリル(共)重合体を溶媒に混合する前に混合しても、アクリロニトリル(共)重合体を混合した後で混合してもよい。混合の方法は特に限定されるものではなく、攪拌等の周知の方法を採用することができる。

このようにして得られるナノ繊維形成用組成物は、好ましくは均一な溶液又は分散液である。

【0018】

[電界紡糸法]

上記のようにして得られたナノ繊維形成用組成物につき、次いで電界紡糸法を適用してナノ繊維を得る。ここで「電界紡糸法」とは、繊維形成性の基質を含有する繊維形成用組成物(溶液、分散液等)を、電極間に形成された静電場中に吐出し、電極に向けて曳糸することにより、繊維状物質を形成する方法をいう。このとき、繊維形成用組成物を電極に向けて噴出し、曳糸する間に、繊維形成用組成物から電荷を消失させることにより、ノズルと電極との間に繊維が形成されることとなる。

静電場を形成するための電極は、導電性を示しさえすれば、金属、無機物、有機物等のいかなる材料からなっていてもよく、あるいは絶縁物の表面上に導電性金属、無機物又は有機物等からなる導電性薄膜を設けたものであってもよい。

電界紡糸法で用いられる静電場は、一対又は複数対の電極間で形成されるものであり、静電場を形成するいずれの電極に高電圧を印加してもよい。この態様は、例えば電圧値が異なる高電圧の電極2つ(例えば15kVと10kV)と、アースにつながった電極1つの合計3つの電極を用いる場合をも含み、あるいは3つを越える数の電極を用いる場合も含む。

【0019】

ナノ繊維形成用組成物を静電場中に噴出する方法としては任意の方法を採用することができ、例えば噴出ノズルを静電場中の適切な位置に設置し、ここにナノ繊維形成用組成物を供給して電極に向けて噴出して電界によって曳糸するを挙げることができる。

ナノ繊維形成用組成物から電荷を消失させる方法としては、ナノ繊維形成用組成物の電荷を消失させ繊維を形成することができれば特に制限されるものではないが、例えばイオナイザーを用いて電荷を消失させる方法を好ましく採用することができる。「イオナイザー」とは、内蔵のイオン発生装置によりイオンを発生し、当該イオンを帯電物に放出することにより、帯電物から電荷を消失させる装置をいう。電界紡糸工程においてイオナイザーを用いる場合には、目的のナノ繊維を形成することのできるものであれば特に制限されるものではないが、内蔵の放電針に高電圧を印加することによりイオンを発生するイオン発生装置を好ましく採用することができる。

ナノ繊維形成用組成物に含まれる溶媒は、曳糸温度が室温の場合には、通常、形成された繊維が捕集面に到達するまでの間に完全に蒸発するが、溶媒蒸発が不十分な場合には、必要に応じて曳糸雰囲気(電極間)の温度を調整することができ、あるいは減圧条件下で曳糸を行ってもよい。曳糸の際の温度は、ナノ繊維形成用組成物に含有される溶媒の蒸発挙動やナノ繊維形成用組成物の粘度等によって適宜に設定されるべきであるが、0〜50℃の範囲とすることが好ましい。なお、電界紡糸工程において形成されるナノ繊維は、ナノ繊維形成用組成物に含まれていた溶媒が完全に除去された状態のみならず、溶媒がナノ繊維に含有されたまま残留する状態であってもよい。

【0020】

以下、添付の図面を参照しつつ、電界紡糸法に用いられる好ましい装置の大要を説明する。

図1に電界紡糸装置の一例を示した。

図1の電界紡糸装置は、噴出ノズル1と、繊維形成用組成物保持槽3と、接地された電極4と、高電圧発生器5と、イオナイザー6と、繊維捕捉装置7と、モーター8と、回転軸9と、変速機10と、巻き取りローラー11と、延伸装置12とからなる。

繊維形成用組成物保持槽3は、筒状の注射器形状を有する。繊維形成用組成物保持槽3の先端部には注射針状の繊維形成用組成物噴出ノズル1が設置されている。この繊維形成用組成物噴出ノズル1に、適宜の手段、例えば高電圧発生器5によって電圧を印加し、繊維形成用組成物2を繊維形成用組成物噴出ノズル1の先端部まで導く。繊維形成用組成物噴出ノズル1の先端は、接地した電極4及びイオナイザー6から適切な距離をとって配置する。そして、繊維形成用組成物保持槽3に保持されたナノ繊維形成用組成物2を繊維形成用組成物噴出ノズル1の先端部から噴出することにより、繊維形成用組成物噴出ノズル1の先端部分とイオナイザー6との間に繊維を形成することができる。

【0021】

印加される静電気電位は、好ましくは3〜100kVであり、より好ましくは5〜50kVであり、更に好ましくは5〜30kVの範囲である。所望の電位は、従来公知の任意の適切な方法により発生することができる。

ナノ繊維形成用組成物2を繊維形成用組成物噴出ノズル1から静電場中に供給する際には、数個のノズルを並列的に用いて、繊維の生産速度を上げることとしてもよい。電極間(繊維形成用組成物噴出ノズル1と電極4との間)の距離は、帯電量、ノズル寸法、ナノ繊維形成用組成物の噴出速度、ナノ繊維形成用組成物の濃度等によって適宜に設定されるべきであるが、例えば静電気電位が10kV程度のときには5〜20cmの距離が適当である。

このようにして形成されたナノ繊維は、これをそのまま焼成工程に供して炭素材料を製造してもよく、あるいは次に述べる累積工程を経由してナノ繊維集合体又は該ナノ繊維集合体の成形体とした後に焼成工程に供してもよい。

【0022】

[累積工程]

累積工程においては、紡糸工程において形成されたナノ繊維を捕集して累積しナノ繊維集合体を得て、任意的に該ナノ繊維集合体を更に加工してその成形体を得る。具体的には、上記の電界紡糸工程で形成された繊維状物質を、捕集面を備える電極上あるいは捕集装置上に累積(積層)することによってナノ繊維集合体を得る。従って、捕集面として平面を用いれば平面状のナノ繊維集合体を得ることができ、捕集面の形状を変えることによって所望の形状のナノ繊維集合体を得ることが可能である。なお、ナノ繊維集合体が捕集面の一箇所に集中して累積(積層)される等、ナノ繊維集合体の均一性が不足する場合には、捕集面を揺れ動かし、あるいは回転させつつ累積することとしてもよい。

以下、図1の電界紡糸装置を参照しつつ、累積工程の一態様について具体的に説明する。

図1の電界紡糸装置は、繊維形成用組成物噴出ノズル1の先端部分とイオナイザー6との間に捕集面として設置された繊維捕捉装置7の上に、形成されたナノ繊維を累積してナノ繊維集合体を形成することができる。

形成されたナノ繊維集合体は、これをそのまま採取してもよく、あるいは該ナノ繊維集合体にさらなる加工を加えてナノ繊維集合体の成形体としてから採取してもよい。ナノ繊維集合体の成形体としては、例えばナノ繊維の繊維束、撚り繊維束、撚糸、延伸撚糸、織物、編物等を挙げることができる。

【0023】

ナノ繊維の繊維束は、形成されたナノ繊維集合体の一端から巻き取りローラー11を用いて複数のナノ繊維を引き出すことにより形成してすることができる。このとき、繊維捕捉装置7を巻き取りローラー11に対して相対的に回転することにより、ナノ繊維束に撚りを与えて撚りナノ繊維束とすることができる。該撚りナノ繊維束を巻き取りローラー11で巻き取ってナノ繊維の撚糸とすることができ、更に得られた撚糸を延伸装置12によって延伸することによって延伸撚糸とすることができる。このようにして得られた撚糸や延伸撚糸を更に織物、編物等の任意の繊維構造体に加工してもよい。

得られるナノ繊維集合体又はその成形体は、ナノ繊維形成用組成物に含まれていた溶媒等が完全に除去された状態のみならず、溶媒がナノ繊維集合体に含有されまま残留する状態であってもよい。

得られたナノ繊維集合体又はその成形体は、採取後に熱処理、化学処理等を施した後に焼成工程に供してもよい。

【0024】

[ナノ繊維]

かくして得られるナノ繊維(ナノ繊維集合体又はその成形体を構成するナノ繊維を含む。)は、平均繊維径が10〜2,000nmである。ナノ繊維の平均繊維径は、好ましくは20〜1,500nmであり、より好ましくは50〜1,000nmである。平均繊維径が10nm未満であるとマクロ、ミクロ凝集構造体としての構造ムラ、密度分布等が生じ、後の焼成工程において構造の粗密による熱分布の不均一をもたらし、炭素収率の減少、得られる炭素材料の構造ムラの原因となるため、好ましくない。一方、平均繊維径が2,000nmを超えると、バルクの繊維物性が優先され、後の焼成工程において、繊維内部と繊維表面とで焼成温度、焼成速度の差が過大となり、やはり炭素収率の減少、得られる炭素材料の構造ムラの原因となるため、好ましくない。

繊維径5μm以上のフィラメントを実質的に含まないものである。ここで「繊維径5μm以上のフィラメントを実質的に含まない」とは、ナノ繊維につき走査型電子顕微鏡等による直接的なサイズ解析を行ったときに、繊維径5μm以上のフィラメントが確認されないことをいう。

ナノ繊維のアスペクト比(繊維長/繊維径)は、5以上であることが好ましく、10以上であることがより好ましい。アスペクト比の上限は特に限定されないが、ナノ繊維の取扱い性の観点から、100,000以下であることが好ましく、20,000以下であることがより好ましい。

【0025】

<焼成工程>

上記のようにして得られるナノ繊維(又はその集合体もしくは該集合体の成形体)を、次いで不活性ガス雰囲気下において焼成することにより、本発明の炭素材料とすることができる。

好ましい不活性ガスとしては、例えば窒素、アルゴン等を挙げることができるが、これらに限定されるものではない。上記不活性ガス雰囲気は、その酸素濃度が体積基準で100ppm以下であることが好ましく、20ppm以下であることがより好ましく、10ppm以下であることが更に好ましい。

ナノ繊維の焼成は、500〜1,500℃、好ましくは600〜1,200℃、より好ましくは650〜1,000℃の温度において、好ましくは1〜300分、より好ましくは10〜180分、更に好ましくは30〜100分間、加熱することによって行われる。

<炭素材料>

このようにして本発明の炭素材料を得ることができる。

本発明の炭素材料は、酸素還元開始電位が高く、燃料電池用電極触媒として好適に使用することができるほか、各種化学反応、例えば酸化物の還元反応の触媒として好適に用いることができる。

【実施例】

【0026】

以下、実施例により本発明方法を更に詳しく具体的に説明する。ただし、これらの実施例により本発明の範囲が限定されるものではない。

以下において、アクリロニトリル共重合体の組成、立体構造(トライアドタクティシティー)及び数平均分子量;形成されたナノ繊維の平均繊維径及び繊維径5μm以上のフィラメントの有無;焼成の際の炭素化収率並びに得られた炭素材料の酸素還元活性は、それぞれ、下記のようにして求めた。

(1)アクリロニトリル共重合体の組成

重合体試料の100mgを重水素化ジメチルスルホキシド(DMSO−d6)溶媒1mLに溶解し、日本電子データム(株)製の核磁気共鳴分析装置、型式「JNR−EX−270」(270MHz)による1H−NMR分析により定量した。

(2)アクリロニトリル共重合体の立体構造(トライアドタクティシティー)

重合体試料の100mgをDMSO−d6溶媒1mLに溶解し、日本電子データム(株)製の核磁気共鳴分析装置、型式「JNR−EX−270」(270MHz)を用いて50℃において13C−NMRを測定し、得られた結果からアイソタクティックトライアド(mm)、ヘテロタクティックトライアド(mr)及びシンジオタクティッティクトライアド(rr)の含有割合を定量した。

【0027】

(3)アクリロニトリル共重合体の数平均分子量(Mn)

以下の条件におけるゲル浸透クロマトグラムにより測定し、単分散ポリエチレングリコールによる校正を行って求めた。

測定装置:昭和電工(株)製、型式「RI-101」

カラム:TSKgel SuperAW3000及び同SuperAW2500(いずれも東ソー(株)製)を直列に接続して使用

溶媒:ジメチルホルムアミド

(4)ナノ繊維の平均繊維径の測定、形態の観察並びに繊維径5μm以上のフィラメントの有無の観察

走査型電子顕微鏡(SEM、(株)日立製作所製、型式「S−2400」)により、得られたナノ繊維集合体を撮影(倍率:5,000倍)し、写真図を得た。得られた写真図から無作為に20箇所を選択し、フィラメントの径を測定した。繊維径の全ての測定結果(n=20)の平均値を求めてフィラメントの平均繊維径とした。

更に、フィラメントの平均繊維径の測定に用いた写真図を観察し、ナノ繊維の形態及び繊維径5μm以上のフィラメントの有無を確認した。

(5)炭素化収率

炭素化収率は、焼成後の炭素化物の重量及び焼成前のアクリロニトリル共重合体の重量から、下記数式(1)により求めた。

炭素化収率(%)=(焼成後の炭素化物の重量)/(焼成前のアクリロニトリル共重合体の重量)×100 (1)

【0028】

(6)酸素還元活性

酸素還元活性は、回転電極法によりリニアスイープボルタンメトリーを行って測定した酸素還元開始電位として求めた。

なお、リニアスイープボルタンメトリーの手順は以下A〜Eに示した。

A.プラスチックバイアルに、焼成により得られた炭素材料5mgをとり、ガラスビーズをスパチュラ一杯、ナフィオン50μL並びに蒸留水及びエタノールをそれぞれ150μLずつ加え、20分間超音波をあててスラリーとした。

B.上記スラリーを4μLとり、回転電極のガラス状炭素上に塗付し、飽和水蒸気雰囲気下で乾燥した。

C.乾燥後の回転電極を作用極とし、Ag/AgCl電極を参照極とし、白金線を対極とした。電解液である0.5mol/L硫酸に酸素を30分バブリングした後、自然電位を測定した。

D.次いで、600s初期電位を印加した後に、掃引速度1mV/s、回転速度1,500rpmで、0.8V vs.Ag/AgClから−0.2V vs.Ag/AgClまで測定を行った。

E.上記測定で、−10μA・cm−2における電圧値を酸素還元開始電位として算出した。なお、酸素還元開始電位は、上記のようにしてAg/AgCl電極を用いて得た測定値を標準水素電極(NHE)に換算して示した。

【0029】

調製例1

乾燥窒素を満たした100mLのナシ型フラスコに、アクリロニトリル10.19質量部、アクリル酸メチル0.52重量部及びイタコン酸ジブチル0.48重量部(これらモノマーの合計量は後述の塩化マグネシウムに対して1モル当量に相当する。)をとり、これに開始剤であるアゾビスイソブチロニトリル(和光純薬工業(株)製)0.33質量部(モノマーの合計量に対して0.002モル%に相当する。)を加えて溶解したものを準備した。これを5〜10℃に保ちながら、100mL二口ナシ型フラスコにて乾燥窒素気流下に無水塩化マグネシウム19質量部と混合し、攪拌した。更にこれを5℃にて1時間及び室温で2時間静置してモノマー及び塩化マグネシウムからなる粉状錯体を調製した。

次いでこれを60℃に保った恒温槽中に24時間保持することにより重合を行った。重合後、反応混合物をメタノール300mL中にあけ、生成した白色沈殿をろ取し、1規定塩酸、脱イオン水、アセトンの順でそれぞれ十分に洗浄して一夜真空乾燥することにより、アクリロニトリル共重合体を、粒子(粉体の凝集体)として得た。

得られたアクリロニトリル共重合体につき、上記のようにして測定した組成、立体構造(トライアドタクティシティー)及び数平均分子量(Mn)を表1に示した。

【0030】

調製例2

乾燥窒素気流下にて内容置換した300mL二口ナシ型フラスコに、アクリロニトリル10.19質量部、アクリル酸メチル0.52重量部及びイタコン酸ジブチル0.48重量部を仕込んだ。これに、脱水トルエン80質量部に開始剤であるアゾビスイソブチロニトリル(和光純薬工業(株)製)0.263質量部(モノマー全量に対して0.4モル%)を溶解した溶液を5〜10℃に保ちつつ、シリンジにて加えた。フラスコを攪拌下に窒素雰囲気下、60℃に保ったオイルバス中に4時間撹拌保持して重合を行った。重合後、沈殿した粗ポリマーを大量のメタノール中にあけ、生成した白色沈殿をろ取し、1規定塩酸、脱イオン水、アセトンの順にそれぞれ十分洗浄して検体乾燥器にて50℃で一夜減圧乾燥することによりアクリロニトリル共重合体を、粒子(粉体の凝集体)として得た。

得られたアクリロニトリル共重合体につき、上記のようにして測定した組成、立体構造(トライアドタクティシティー)及び数平均分子量(Mn)を表1に示した。

【0031】

【表1】

【0032】

なお表1において、アクリロニトリル共重合体の組成の略称は、それぞれ以下の意味である。

AN:アクリロニトリル

MA:メチルアクリレート

DBI:イタコン酸ジブチル

【0033】

実施例1

上記調製例1で得られたアクリロニトリル共重合体1質量部及びN,N−ジメチルホルムアミド(和光純薬工業(株)製、グレード:特級)9質量部を室温(25℃)で混合し、ナノ繊維形成用組成物を調製した。この組成物を用い、図1に示した装置を用い、以下の条件にて電界紡糸法により曳糸、累積し、定量的にナノ繊維集合体を得た。

[電界紡糸の条件]

1)繊維形成用組成物噴出ノズル1の内径:0.8mm

2)印加電圧:15kV

3)繊維形成用組成物噴出ノズル1から繊維捕捉装置(図示せず)の頂点部までの垂直距離:5cm、水平距離:10cm

4)繊維捕捉装置の中心から電極4までの距離:10cm

5)繊維捕捉装置の直径:10cm、高さ:22cm

繊維捕捉装置上に形成されたナノ繊維集合体を採取し、上記のようにしてSEM観察を行ったところ、このナノ繊維は分岐や凝集塊のない一様なフィラメント状の形態を有することが確認された。また平均繊維径は422nmであった。ここで撮影したSEMの写真図を図2に示した。

このナノ繊維集合体を、窒素雰囲気下、800℃で60分焼成して炭素化処理した後、更にボールミルにより粉砕することにより炭素材料を得た。

焼成時の炭素化収率及び得られた炭素材料の酸素還元活性測定結果を表2に示した。

【0034】

比較例1

調製例2で得られたアクリロニトリル共重合体を用い、溶媒としてN−メチル−2−ピロリドンを用いた以外は実施例1と同様に実施することにより、定量的にナノ繊維集合体を得た。

得られたナノ繊維集合体につき、上記のようにしてSEM観察を行ったところ、このナノ繊維は分岐や凝集塊のない一様なフィラメント状の形態を有することが確認された。また平均繊維径は328nmであった。

このナノ繊維集合体を、窒素雰囲気下、800℃で60分焼成して炭素化処理した後、更にボールミルにより粉砕することにより炭素材料を得た。

焼成時の炭素化収率及び得られた炭素材料の酸素還元活性測定結果を表2に示した。

【0035】

比較例2

調製例1で得られたアクリロニトリル共重合体粉体を用い、電界紡糸によるナノ繊維化を施すことなく、粒子状のまま窒素雰囲気下、800℃で60分焼成して炭素化処理した後ボールミルにより粉砕することにより、炭素材料を得た。

焼成時の炭素化収率及び得られた炭素材料の酸素還元活性測定結果を表2に示した。

比較例3

調製例2で得られたアクリロニトリル共重合体粉体を用い、電界紡糸によるナノ繊維化を施すことなく、粒子状のまま窒素雰囲気下、800℃で60分焼成して炭素化処理した後ボールミルにより粉砕することにより、炭素材料を得た。

焼成時の炭素化収率及び得られた炭素材料の酸素還元活性測定結果を表2に示した。

【0036】

【表2】

【0037】

なお、表2におけるアクリロニトリル共重合体の組成の略称はそれぞれ表1における略称と同義である。

【産業上の利用可能性】

【0038】

本発明の炭素材料は、燃料電池用の電極触媒、各種化学反応の触媒等として好適に用いることができる。

【符号の説明】

【0039】

1 繊維形成用組成物噴出ノズル

2 繊維形成用組成物

3 繊維形成用組成物保持槽

4 電極

5 高電圧発生器

6 イオナイザー

7 繊維捕捉装置

8 モーター

9 回転軸

10 変速機

11 巻き取りローラー

12 延伸装置

【特許請求の範囲】

【請求項1】

アクリロニトリル(共)重合体からなる繊維を、不活性ガス雰囲気下、500〜1,500℃において焼成して得られる炭素材料であって、

前記繊維が、アクリロニトリル成分を50質量%以上有し、該アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で30モル%以上であるアクリロニトリル(共)重合体を電界紡糸する工程を経て成形された、平均繊維径が10〜2,000nmであり、繊維径5μm以上のフィラメントを実質的に含まないナノ繊維であることを特徴とする、前記炭素材料。

【請求項2】

上記アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で35モル%以上である、請求項1に記載の炭素材料。

【請求項3】

上記アクリロニトリル(共)重合体が、アクリロニトリル成分以外の共重合成分として、

メタクリロニトリル、アクリルアミド、アクリル酸、アクリル酸エステル、メタクリル酸、メタクリル酸エステル、イタコン酸、イタコン酸エステル、アミノスチレン、ビニルピリジン、ビニルイミダゾール、ビニルカルバゾール、ビニルピロリドン、シアノ酢酸エステル、ビニルフタルイミド、ビニルピラジン、ビニルトリアジン及びビニルエーテルよりなる群から選択される少なくとも1種の成分を有するアクリロニトリル共重合体である、請求項1又は2に記載の炭素材料。

【請求項4】

アクリロニトリル(共)重合体からなる繊維を、不活性ガス雰囲気下、500〜1,500℃において焼成する炭素材料の製造方法であって、

前記繊維が、アクリロニトリル成分を50質量%以上有し、該アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で30モル%以上であるアクリロニトリル(共)重合体を電界紡糸する工程を経て成形された、平均繊維径が10〜2,000nmであり、繊維径5μm以上のフィラメントを実質的に含まないナノ繊維であることを特徴とする、前記方法。

【請求項1】

アクリロニトリル(共)重合体からなる繊維を、不活性ガス雰囲気下、500〜1,500℃において焼成して得られる炭素材料であって、

前記繊維が、アクリロニトリル成分を50質量%以上有し、該アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で30モル%以上であるアクリロニトリル(共)重合体を電界紡糸する工程を経て成形された、平均繊維径が10〜2,000nmであり、繊維径5μm以上のフィラメントを実質的に含まないナノ繊維であることを特徴とする、前記炭素材料。

【請求項2】

上記アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で35モル%以上である、請求項1に記載の炭素材料。

【請求項3】

上記アクリロニトリル(共)重合体が、アクリロニトリル成分以外の共重合成分として、

メタクリロニトリル、アクリルアミド、アクリル酸、アクリル酸エステル、メタクリル酸、メタクリル酸エステル、イタコン酸、イタコン酸エステル、アミノスチレン、ビニルピリジン、ビニルイミダゾール、ビニルカルバゾール、ビニルピロリドン、シアノ酢酸エステル、ビニルフタルイミド、ビニルピラジン、ビニルトリアジン及びビニルエーテルよりなる群から選択される少なくとも1種の成分を有するアクリロニトリル共重合体である、請求項1又は2に記載の炭素材料。

【請求項4】

アクリロニトリル(共)重合体からなる繊維を、不活性ガス雰囲気下、500〜1,500℃において焼成する炭素材料の製造方法であって、

前記繊維が、アクリロニトリル成分を50質量%以上有し、該アクリロニトリル成分のアイソタクティックトライアド含量が全アクリロニトリル成分基準で30モル%以上であるアクリロニトリル(共)重合体を電界紡糸する工程を経て成形された、平均繊維径が10〜2,000nmであり、繊維径5μm以上のフィラメントを実質的に含まないナノ繊維であることを特徴とする、前記方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−195362(P2011−195362A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−62462(P2010−62462)

【出願日】平成22年3月18日(2010.3.18)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、独立行政法人新エネルギー・産業技術開発機構「固体高分子形燃料電池実用化戦略的技術開発/要素技術開発/カーボンアロイ触媒」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【出願人】(504145364)国立大学法人群馬大学 (352)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月18日(2010.3.18)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、独立行政法人新エネルギー・産業技術開発機構「固体高分子形燃料電池実用化戦略的技術開発/要素技術開発/カーボンアロイ触媒」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【出願人】(504145364)国立大学法人群馬大学 (352)

【Fターム(参考)】

[ Back to top ]