炭素窒素含有繊維状集合体及びその製造方法

【課題】直径が小さいチューブ型の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体、及び、その製造方法を提供すること。

【解決手段】以下の構成を備えた炭素窒素含有繊維状集合体、及びその製造方法。(1)前記窒素含有カーボンナノチューブは、1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備えている。(2)前記窒素含有カーボンナノチューブは、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有する。(3)前記窒素含有カーボンナノチューブは、直径が0.4nm以上10nm未満である。

【解決手段】以下の構成を備えた炭素窒素含有繊維状集合体、及びその製造方法。(1)前記窒素含有カーボンナノチューブは、1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備えている。(2)前記窒素含有カーボンナノチューブは、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有する。(3)前記窒素含有カーボンナノチューブは、直径が0.4nm以上10nm未満である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素窒素含有繊維状集合体及びその製造方法に関し、さらに詳しくは、複数の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体及びその製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブ(CNT)は、黒鉛の一層に相当するグラフェンシート(炭素原子が六角網目状に配列したシート)を筒状に丸めた立体構造を持つ。CNTは、1枚の筒状グラフェンからなる単層CNTと、複数枚の筒状グラフェンが同心円状に重なった多層CNTとがある。また、合成された未処理のCNTの先端は、通常、「キャップ」と呼ばれる半球状のグラファイト層で閉じられた構造になっている。

CNTは、nmオーダーの直径と、μm〜cmオーダーの長さを有しており、アスペクト比が極めて大きく、先端の曲率半径が数nm〜数十nmと極めて小さいという特徴がある。CNTは、機械的にも強靱で、化学的・熱的安定性に優れ、円筒部のらせん構造に応じて金属にも半導体にもなるという特徴がある。

【0003】

このようなCNTに窒素を含有させると、CNTの電子状態が変化し(非特許文献1参照)、電界放出特性、ガス貯蔵性、電子移動性等が向上することが知られている。そのため、窒素含有CNT及びその製造方法に関し、従来から種々の提案がなされている。

【0004】

例えば、特許文献1には、酸化鉄と酸化モリブデンが保持されたアルミナ基板を加熱炉に設置し、この炉中にN,N−ジメチルホルムアミド蒸気とアンモニアガスを導入し、500℃以上の温度で加熱する窒素原子が結合したカーボンナノチューブの製造方法が開示されている。

同文献には、

(1)このような方法により、窒素原子の導入率が10〜25at%である窒素含有カーボンナノチューブが得られる点、

(2)このような方法により得られる窒素含有カーボンナノチューブは、いわゆるカップスタック型(あるいは、バンブー型)である点(特許文献1の図2参照)、及び、

(3)繊維状物の直径は、数ナノメートルから50ナノメートルの範囲にわたっている点(特許文献1の段落番号「0026」参照)、

が記載されている。

【0005】

また、特許文献2には、C2H2とN2との混合ガスを原料に用いて化学気相成長(CVD)させる窒素ドープカーボンナノチューブの製造方法が開示されている。

同文献には、

(1)このような方法により、窒素を0.1〜30%含む窒素ドープカーボンナノチューブが得られる点、及び、

(2)ドーピングされた窒素は、カーボンナノチューブ端部から約10〜15nmの範囲で帯状に偏在している点、

が記載されている。

【0006】

さらに、特許文献3には、直径が約80nm、長さが10〜20μmである多層CNTを窒素含有化合物ガスの雰囲気下において加熱する窒素含有カーボンナノチューブの製造方法が開示されている。

同文献には、

(1)このような方法により、外表層部側の窒素量が0.1〜3.5at%である窒素含有カーボンナノチューブが得られる点、及び、

(2)硝酸等の強酸処理、粉砕、酸化等によって表面を粗面化したCNTを用いると、窒化処理後のCNT中の窒素成分の含有量が増加する傾向がある点、

が記載されている。

【0007】

窒素含有CNT(N−CNT)を導電性材料として使用するためには、その構造は、カップスタック型よりもチューブ型が好ましい。これは、カップスタック型のN−CNTは、チューブ型に比べて欠陥が多く、また、チューブ軸方向においてπ電子雲が不連続的に存在することから、チューブ軸方向の電気伝導性に乏しいためである。

ここで、「チューブ型」とは、チューブ最内層の筒状グラフェンがチューブの一端から他端まで連続しており、かつ、チューブ内壁に囲まれた空洞がチューブの一端から他端まで貫通しているものをいう。

「カップスタック型」とは、筒状グラフェンの一端の直径が他端よりも狭い立体構造を持つカップ状グラフェンを積み重ねたものをいう。カップの底は、閉じていても良く、あるいは、孔が開いていても良い。「バンブー型」とは、チューブの途中に竹の節のようなものがあり、チューブ内壁で囲まれた空洞が途中で閉塞しているものをいい、「カップスタック型」の一種と考えられている。

また、窒素含有CNTを導電性材料として各種の用途に適用するためには、N−CNTの紡糸(繊維化)が可能であることが好ましい。

また、N−CNT中の一部の領域に窒素が偏在していると、N−CNT中のチューブ軸方向の電気伝導性が不均一になる。そのため、N−CNTを導電材料として使用するためには、N−CNTの一端から他端まで窒素が存在している方が好ましい。

さらに、非特許文献2には、直径の細いCNTは、CNT固有の電子状態を持ち、直径が太くなると電子状態がグラファイトに近づくことが開示されている。

従って、導電材料としては、直径が小さく、かつ、チューブの一端から他端まで窒素が存在するN−CNTが好ましい。

【0008】

しかしながら、特許文献1に開示されているように、窒素を含む原料を用いたCVD法では、N−CNTを比較的容易に合成することはできるが、チューブ型のN−CNTを得るのは困難である。

また、特許文献1に開示されているように、CNT成長時にNを添加して、様々な異なるチューブ外径を持つN−CNTの混合物が得られた場合、遠心分離、カラムクロマトグラフィー、電気泳動などの方法を用いて、該混合物からチューブ外径10nm未満のN−CNTを分離することも考えられる。しかしながら、いずれの手法も溶液プロセスであるため、溶液含浸時あるいは乾燥処理時に紡糸困難なN−CNTの凝集体が形成されるという問題がある。

また、特許文献2に開示されているように、CNT成長時にNを添加すると、CNTの端部から10〜15nmの範囲にのみ窒素が偏在しているN−CNTが得られる。しかしながら、このようなN−CNTは、チューブ軸方向の電気伝導性が不均一であるため、導電材料としては適さない。

【0009】

一方、特許文献3に開示されているように、成長済みのCNTを硝酸処理によって粗面化し、次いで窒化処理する方法でも、N−CNTを合成することができる。この場合、チューブ型CNTを出発原料に用いると、チューブ型のN−CNTが得られる。

しかしながら、この方法では、硝酸処理を行っているために、溶液含浸時及び乾燥時にN−CNTが凝集し、紡糸不可能になる。また、この方法では、比較的直径の大きいCNTの外表部側にのみ窒素が導入され、窒素導入量が少なく、窒化処理には500〜1200℃の高温が必要である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3837537号公報

【特許文献2】特許第3797276号公報

【特許文献3】特開2008−179531号公報

【非特許文献】

【0011】

【非特許文献1】"Identification of Electron Donor States in N-Doped Carbon Nanotubes", Richard Czerw, Mauricio Terrones, Jean-Christophe Charlier, Xavier Blase, Brian Foley, Radha Kamalakaran, Nicole Grobert, Humberto Terrones, Daniel Tekleab, Pulickel M. Ajayan, Werner Blau, Manfred Ruhle, and David L. Carroll, Nano Letters, 1(9), 457-460(2001).

【非特許文献2】"Electronic structure of Chiral Graphene Tubules", Riichiro Saito, Mitsutaka Fujita, Gene Dresselhaus, and Mildred S. Dresselhaus, Applied Physics Letters, 60(18), 2204-2206(1992).

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明が解決しようとする課題は、直径が小さいチューブ型の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体、及び、これを容易に製造可能な炭素窒素含有繊維状集合体の製造方法を提供することにある。

また、本発明が解決しようとする他の課題は、相対的に多量の窒素を含む窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体、及び、これを容易に製造可能な炭素窒素含有繊維状集合体の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するために本発明に係る炭素窒素含有繊維状集合体は、以下の構成を備えた複数の窒素含有カーボンナノチューブが集合していることを要旨とする。

(1)前記窒素含有カーボンナノチューブは、1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備えている。

(2)前記窒素含有カーボンナノチューブは、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有する。

(3)前記窒素含有カーボンナノチューブは、直径が0.4nm以上10nm未満である。

【0014】

本発明に係る炭素窒素含有繊維状集合体の製造方法の1番目は、以下の工程を備えていることを要旨とする。

(イ)1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、直径が0.4nm以上10nm未満であるカーボンナノチューブを複数含むカーボンナノチューブ群を気相中で酸化処理する酸化工程。

(ロ)酸化処理された前記カーボンナノチューブ群を気相中で窒化処理し、窒素含有カーボンナノチューブ群を得る窒化工程。

(ハ)前記窒素含有カーボンナノチューブ群を紡糸し、前記炭素窒素含有繊維状集合体を得る紡糸工程。

【0015】

本発明に係る炭素窒素含有繊維状集合体の製造方法の2番目は、以下の工程を備えていることを要旨とする。

(イ)1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、直径が0.4nm以上10nm未満であるカーボンナノチューブを複数含むカーボンナノチューブ群を紡糸し、炭素含有繊維状集合体を得る紡糸工程。

(ロ)前記炭素含有繊維状集合体をを気相中で酸化処理する酸化工程。

(ハ)酸化処理された前記炭素含有繊維状集合体を気相中で窒化処理し、炭素窒素含有繊維状集合体を得る窒化工程。

【発明の効果】

【0016】

直径が小さく、チューブ型で、かつ、紡糸可能な形態を有するカーボンナノチューブ群を気相中で酸化処理し、次いで気相中で窒化処理すると、紡糸可能な窒素含有カーボンナノチューブ群が得られる。得られた窒素含有カーボンナノチューブ群を紡糸すると、直径が小さく、かつ、チューブ型の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体が得られる。

同様に、直径が小さく、チューブ型で、かつ、紡糸可能な形態を有するカーボンナノチューブ群を紡糸すると、炭素含有繊維状集合体が得られる。得られた炭素含有繊維状集合体を気相中で酸化処理し、次いで気相中で窒化処理すると、直径が小さく、かつ、チューブ型の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体が得られる。

この時、酸化処理条件及び窒化処理条件を最適化すると、従来の方法に比べて多量の窒素を含む窒素含有カーボンナノチューブからなる炭素窒素含有繊維状集合体が得られる。

【図面の簡単な説明】

【0017】

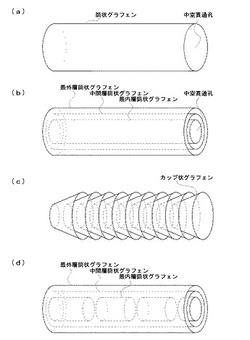

【図1】チューブ型単層N−CNT(図1(a))、チューブ型多層N−CNT(図1(b))、カップスタック型N−CNT(図1(c))、及び、バンブー型多層N−CNT(図1(d))の概略図である。

【図2】垂直配向N−CNT(試料No.4)の断面の電界放射型走査電子顕微鏡(FE−SEM)像である。

【図3】図3(a)、図3(b)及び図3(c)は、それぞれ、図2中の領域1、領域2及び領域3から得られたオージェ電子分光分析(AES)の微分スペクトルである。

【図4】垂直配向N−CNT(試料No.4)から採取したN−CNTの透過電子顕微鏡(TEM)像である。

【発明を実施するための形態】

【0018】

以下に、本発明の一実施の形態について詳細に説明する。

[1. 炭素窒素含有繊維状集合体]

本発明に係る炭素窒素含有繊維状集合体は、以下の構成を備えた複数の窒素含有カーボンナノチューブ(N−CNT)が集合しているものからなる。

(1)前記N−CNTは、1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備えている。

(2)前記N−CNTは、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有する。

(3)前記N−CNTは、直径が0.4nm以上10nm未満である。

【0019】

炭素窒素含有繊維状集合体は、さらに、以下の構成を備えていても良い。

(4)前記N−CNTの窒素の存在比は、0.8%以上30%以下である。

(5)前記窒素含有カーボンナノチューブは、その一端から他端まで窒素が存在する。

【0020】

[1.1.繊維状集合体]

「繊維状集合体」とは、複数の短繊維(ナノチューブ)が集合し、長繊維の状態になっているものをいう。「複数の短繊維が集合している」とは、複数の短繊維が絡み合っている状態をいう。短繊維は、物理的に絡み合っているだけでも良く、あるいは、短繊維間に部分的に化学結合(例えば、架橋)が形成されていても良い。

繊維状集合体の直径は、特に限定されるものではなく、目的に応じて任意に選択することができる。後述する方法を用いると、直径が5〜20μmである繊維状集合体が得られる。

【0021】

[1.2. N−CNT]

[1.2.1.単層構造及び多層構造]

N−CNTは、1層の筒状グラフェンからなる単層構造又は2層以上の筒状グラフェンが入れ子状に重なっている多層構造を備えている。

N−CNTにおいて、「筒状グラフェン」とは、窒素含有グラフェンシートを筒状に丸めたものをいう。

「窒素含有グラフェンシート」とは、黒鉛の一層に相当するグラフェンシート(炭素原子が六角網目状に配列したシート)に含まれる炭素原子の一部との置換により添加された窒素原子、及び、炭素原子の一部との結合により添加された窒素原子の内、少なくともいずれか一方の窒素原子を含有するものをいう。

「置換により添加された窒素原子」とは、CNT中の炭素原子が元々存在した位置に、炭素原子と置き換わるように添加された窒素原子をいう。

「結合により添加された窒素原子」とは、CNTに化学修飾された官能基中に存在する窒素原子で、CNT中の炭素原子と共有結合しているものをいう。

N−CNTは、CNTと同様に、円筒部のらせん構造に応じて機械的特性、化学的特性、熱的特性、電気的特性などが変化する。また、N−CNTは、窒素の含有量や分布に応じて特性が変化する。

【0022】

N−CNTは、1層の筒状グラフェンからなる単層N−CNTと、2層以上の筒状グラフェンが入れ子状(同心円状)に重なっている多層N−CNTに大別される。繊維状集合体は、単層N−CNT又は多層N−CNTのいずれか一方のみを含んでいても良く、あるいは、両者が混在していても良い。

【0023】

[1.2.2.チューブ型]

N−CNTは、最内層にある筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有する。すなわち、本発明において、N−CNTは、いわゆる「チューブ型」の構造を備えている。

一般に「チューブ型」と呼ばれるN−CNTあるいはCNTであっても、製造条件によっては、偶発的に一部のチューブに節が形成される場合がある。本発明において、「中空貫通孔を有する」とは、繊維状集合体を構成するすべてのN−CNTが完全なチューブ型であることを意味するものではなく、偶発的に一部のチューブに節が形成されていても良いことを意味する。

一般に、「バンブー型」あるいは「カップスタック型」と呼ばれるN−CNTあるいはCNTの場合、1本のナノチューブ内の空間が複数個の節によって複数個の空間に仕切られている。これに対し、「チューブ型」のN−CNTあるいはCNTの場合、ナノチューブ1本当たりの節の数は、通常、1個以下である。

【0024】

図1(a)に、チューブ型単層N−CNTの概略図を示す。チューブ型単層N−CNTは、1個の筒状グラフェンからなる。筒状グラフェンの両端は、キャップ(図示せず)で閉じられていても良い。

また、チューブ型単層N−CNTは、中空貫通孔(すなわち、筒状グラフェンの内壁に囲まれた空間がチューブの一端から他端まで連続的に存在する空洞領域)を有している。すなわち、筒状グラフェン内には、実質的に節がない。

【0025】

図1(b)に、チューブ型多層N−CNTの概略図を示す。チューブ型多層N−CNTは、入れ子状に重なった2層以上の筒状グラフェンからなる。図1(b)に示す例において、チューブ型多層N−CNTは、最外層、中間層及び最内層の3層の筒状グラフェンからなる。各筒状グラフェンの両端は、キャップ(図示せず)で閉じられていても良い。

また、チューブ型多層N−CNTは、中空貫通孔(すなわち、最内層筒状グラフェンの内壁に囲まれた空間がチューブの一端から他端まで連続的に存在する空洞領域)を有している。すなわち、最内層筒状グラフェン内には、実質的に節がない。

【0026】

図1(c)に、カップスタック型CNTの概略図を示す。カップスタック型CNTは、筒状グラフェンの一端の直径が他端よりも狭い立体構造を持つカップ状グラフェンを積み重ねたものからなる。カップの底は、閉じていても良く、あるいは、孔が開いていても良い。

図1(d)に、バンブー型多層N−CNTの概略図を示す。バンブー型多層N−CNTは、入れ子状に重なった筒状グラフェンからなる。図1(d)に示す例において、バンブー型多層N−CNTは、最外層、中間層及び最内層の3層の筒状グラフェンからなる。各筒状グラフェンの両端は、キャップ(図示せず)で閉じられていても良い。

また、バンブー型多層N−CNTは、最内層の筒状グラフェンの内壁に囲まれた空間が複数個の節によって仕切られており、最内層筒状グラフェン内には中空貫通孔がない。

【0027】

[1.2.3. 直径]

繊維状集合体を構成するN−CNTは、直径が0.4nm以上10nm未満である。直径が10nm未満であるN−CNTは、後述するように、直径が10nm未満であるCNTを酸化処理及び窒化処理することにより得られる。

【0028】

[1.2.4. 窒素の存在比]

N−CNT中の窒素の存在比は、特に限定されるものではなく、目的に応じて最適な値を選択することができる。

一般に、N−CNT中の窒素の存在比が高くなるほど、電子状態の変化が大きく、電気的特性に大きな変化を与えることができる。このような効果を得るためには、N−CNTの窒素の存在比は、0.8%以上が好ましい。窒素の存在比は、さらに好ましくは、1.0%以上、さらに好ましくは、1.5%以上である。

一方、N−CNT中の窒素の存在比が過剰になると、チューブ構造を維持するのが困難となる。従って、N−CNTの窒素の存在比は、30%以下が好ましい。窒素の存在比は、さらに好ましくは、20%以下、さらに好ましくは、10%以下である。

ここで、「窒素の存在比」とは、N−CNTに含まれる炭素原子、窒素原子、及び、酸素原子の数に対する窒素原子の数の割合をいい、%で表記する。

【0029】

[1.2.5. 窒素分布]

N−CNTのチューブ径方向において、窒素は、均一に分布していても良く、あるいは、筒状グラフェン間に窒素濃度の勾配があっても良い。

後述する方法を用いると、N−CNTのチューブ軸方向においては窒素を偏在させることなく、N−CNTの一端から他端まで窒素を存在させることができる。

ここで、「N−CNTの一端から他端まで窒素が存在する」とは、N−CNTのチューブ軸方向の複数箇所(例えば、先端部、中央部、及び、基端部の3箇所)においてオージェ電子分光分析を行ったときに、いずれの箇所においても検出限界以上の窒素ピークが観測されることをいう。

良好な電気的特性を得るためには、N−CNTは、その一端から他端まで均一に窒素が存在しているのが好ましい。

【0030】

[2. 炭素窒素含有繊維状集合体の製造方法(1)]

本発明の第1の実施の形態に係る炭素窒素酸素含有繊維状集合体の製造方法は、酸化工程と、窒化工程と、紡糸工程とを備えている。

【0031】

[2.1. 酸化工程]

酸化工程は、カーボンナノチューブ群を気相中で酸化処理する工程である。

[2.1.1. カーボンナノチューブ群]

「カーボンナノチューブ群」とは、

(a)1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、

(b)最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、

(c)直径が0.4nm以上10nm未満である

カーボンナノチューブ(CNT)を複数含むものをいう。

「筒状グラフェン」、「単層構造」、「多層構造」、「中空貫通孔」、及び、「直径」については、筒状グラフェンが窒素を含まない点を除き、上述したN−CNTと同様であるので、詳細な説明を省略する。

【0032】

カーボンナノチューブ群は、紡糸処理を行う時点、すなわちN−CNTの状態(あるいは、後述するように先に紡糸する場合は、CNTの状態)において紡糸が可能な状態を維持できるものであればよい。

このようなカーボンナノチューブ群としては、例えば、

(1)基板上に触媒を配置し、CVD法を用いて基板表面に対してCNTをほぼ垂直に成長させたCNTの膜状集合体(垂直配向CNT)、

(2)触媒と原料分子を炉中に噴射し、CVD法を用いて互いに絡み合わせて成長させたCNTのスモーク状集合体(CNTエアロゲル)、

などがある。

特に、CNTの膜状集合体は、密集しているCNTの束の端部を引き出し具で引き出すだけで容易に紡糸ができるので、カーボンナノチューブ群として好適である。

【0033】

[2.1.2. 酸化処理方法]

酸化処理後においてもカーボンナノチューブ群を紡糸可能な状態に維持するためには、酸化処理は、気相中で行う必要がある。

気相中で酸化処理を行う方法としては、具体的には、

(1)カーボンナノチューブ群と、酸素、水、及び、オゾンから選ばれるいずれか一種以上の酸素含有分子を含む気体とを接触させながら、カーボンナノチューブ群に紫外光を照射するUV照射法、

(2)カーボンナノチューブ群を、酸化雰囲気下において熱処理する熱処理法、

(3)カーボンナノチューブ群と、酸素、水、及び、オゾンから選ばれるいずれか一種以上の酸素含有分子を含む気体を放電させることによって発生させたプラズマとを接触させるプラズマ処理法、

などがある。

特に、UV照射法は、

(a)CNTの集合形態を崩さずに、CNTを酸化することができる、

(b)後述する窒化処理の下限温度を100℃程度まで拡張することができる、

(c)酸素含有分子を含む気体として大気を使用でき、常温・常圧下でCNTを酸化できるため、UV光源さえ最低限準備すれば良く、簡易な装置を用いることができる、

という利点があるので、酸化処理方法として好適である。

UV照射法により窒化処理の下限温度を低温化できるのは、UV処理によって酸素含有官能基がCNT中に導入され、それらの官能基が比較的低温でアンモニアと反応できるためと考えられる。

【0034】

[2.1.3. 酸化処理条件]

酸化処理条件は、目的とする酸素含有量が得られるように、酸化処理方法に応じて、最適な条件を選択する。

一般に、雰囲気中の酸素分圧が高くなるほど、短時間で所定量の酸素を含有するCNTが得られる。

また、例えば、UV照射法を用いて酸化処理する場合、UVの照射強度が強くなるほど、短時間で所定量の酸素を含有するCNTが得られる。一方、UVの照射強度が強くなりすぎると、CNTが分解する場合がある。

【0035】

[2.1.4. CNT中の酸素濃度]

CNTの窒化処理を行う前に酸化処理を行うと、単にCNTの窒化処理を行う場合に比べて、窒素導入量が増加する。これは、酸化処理によってCNT中に導入された酸素含有官能基が、窒化処理の際にアンモニアと容易に反応し、これによって窒素の導入が促進されるためと考えられる。

一般に、酸化処理後の酸素含有量が多くなるほど、相対的に多量の窒素をCNTに導入することができる。

一方、酸素含有量が過剰になると、チューブ構造を維持するのが困難となる。

【0036】

[2.2. 窒化工程]

窒化工程は、酸化処理されたカーボンナノチューブ群を気相中で窒化処理し、窒素含有カーボンナノチューブ群を得る工程である。

【0037】

[2.2.1. 窒素含有カーボンナノチューブ群]

「窒素含有カーボンナノチューブ群」とは、酸化処理されたカーボンナノチューブ群をさらに窒化処理することにより得られるN−CNTの集合体をいう。本発明においては、酸化処理及び窒化処理を気相中で行うため、窒素含有カーボンナノチューブ群は、カーボンナノチューブ群の形態をほぼそのままの形で保持している。

【0038】

[2.2.2. 窒化処理方法]

窒化処理後においてもカーボンナノチューブ群を紡糸可能な状態に維持するためには、窒化処理は、気相中で行う必要がある。

気相中で窒化処理を行う方法としては、具体的には、

(1)酸化処理されたカーボンナノチューブ群と、アンモニア、ヒドラジン、及び、塩化アンモニウムから選ばれるいずれか一種以上の窒素含有分子を含む気体とを接触させながら、カーボンナノチューブ群を熱処理する熱処理法、

(2)酸化処理されたカーボンナノチューブ群と、アンモニア、ヒドラジン、及び、塩化アンモニウムから選ばれるいずれか一種以上の窒素含有分子を含む気体を放電させることによって発生させたプラズマとを接触させるプラズマ処理法、

などがある。

特に、熱処理法は、プラズマ処理法に比べると、CNTの構造に与えるダメージが少なく、設備も簡易であるという利点があるので、窒化処理方法として好適である。

【0039】

[2.2.3. 窒化処理条件]

窒化処理条件は、目的とする窒素含有量が得られるように、窒化処理方法に応じて最適な条件を選択する。

一般に、雰囲気中の窒素含有分子の分圧が高くなるほど、短時間で所定量の窒素を含有するN−CNTが得られる。

【0040】

また、例えば、熱処理法を用いて窒化処理する場合、窒化処理温度が高くなるほど、短時間で所定量の窒素を含有するN−CNTが得られる。窒化処理温度は、具体的には、100℃以上が好ましい。

一方、窒化処理温度が高すぎると、CNTが分解する場合がある。従って、窒化処理温度は、1500℃以下が好ましい。窒化処理温度は、さらに好ましくは、1200℃以下、さらに好ましくは、1000℃以下である。

【0041】

[2.3. 紡糸工程]

紡糸工程は、窒素含有カーボンナノチューブ群を紡糸し、前記炭素窒素含有繊維状集合体を得る工程である。

紡糸方法は、特に限定されるものではなく、窒素含有カーボンナノチューブ群を繊維状集合体に紡糸可能な方法であれば良い。

通常、窒素含有カーボンナノチューブ群から、複数のN−CNTからなる束の端部を引き出し具で引き出すだけで、容易に紡糸することができる。

なお、以下の公知の方法を用いて繊維状集合体に捩れを持たせると、捩れの度合いによって機械的特性や電気的特性を制御することもできる。例えば、窒素含有カーボンナノチューブ群から複数のN−CNTからなる束の端部を引き出す際に、引き出し具を回転させると、繊維状集合体に捩れを持たせることができる。また、窒素含有カーボンナノチューブ群が垂直配向N−CNTである場合、複数のN−CNTからなる束の端部を引き出す際に、垂直配向N−CNTが固定されている基板を回転させることによっても捩れを持たせることができる。

【0042】

[3. 炭素窒素含有繊維状集合体の製造方法(2)]

本発明の第2の実施の形態に係る炭素窒素含有繊維状集合体の製造方法は、紡糸工程と、酸化工程と、窒化工程とを備えている。

【0043】

[3.1. 紡糸工程]

紡糸工程は、1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、直径が0.4nm以上10nm未満であるカーボンナノチューブを複数含むカーボンナノチューブ群を紡糸し、炭素含有繊維状集合体を得る工程である。

本実施の形態において、最初にカーボンナノチューブ群の紡糸を行う。この点が、第1の実施の形態とは異なる。その他の点については、第1の実施の形態に係る紡糸工程と同様であるので、詳細な説明を省略する。

【0044】

[3.2. 酸化工程]

酸化工程は、炭素含有繊維状集合体をを気相中で酸化処理する工程である。

本実施の形態において、酸化処理は、紡糸された炭素含有繊維状集合体に対して行う。この点が、第1の実施の形態とは異なる。その他の点については、第1の実施の形態に係る酸化工程と同様であるので、詳細な説明を省略する。

紡糸処理後のCNTに対して酸化処理を行う場合、液相プロセスで行うこともできる。しかしながら、液相プロセスで酸化処理を行う場合、酸化処理後に酸化剤として用いる硝酸等を凝集によって高密度化した繊維状集合体から除去する必要があり、そのためには、綿密な洗浄が必要となる。これに対し、紡糸処理後のCNTに対する酸化処理として気相プロセスを用いると、このような洗浄が不要になるという利点がある。特に、UV照射法は、次工程の窒化処理温度を低温化できるという利点がある。

【0045】

[3.3. 窒化工程]

窒化工程は、酸化処理された炭素含有繊維状集合体を気相中で窒化処理し、炭素窒素含有繊維状集合体を得る工程である。

本実施の形態において、窒化処理は、酸化処理された炭素含有繊維状集合体に対して行う。この点が、第1の実施の形態とは異なる。その他の点については、第1の実施の形態に係る窒化工程と同様であるので、詳細な説明を省略する。

【0046】

[4. 炭素窒素含有繊維状集合体及びその製造方法の作用]

直径が小さく、チューブ型で、かつ、紡糸可能な形態を有するカーボンナノチューブ群を気相中で酸化処理し、次いで気相中で窒化処理すると、紡糸可能な窒素含有カーボンナノチューブ群が得られる。得られた窒素含有カーボンナノチューブ群を紡糸すると、直径が小さく、かつ、チューブ型の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体が得られる。

同様に、直径が小さく、チューブ型で、かつ、紡糸可能な形態を有するカーボンナノチューブ群を紡糸すると、炭素含有繊維状集合体が得られる。得られた炭素含有繊維状集合体を気相中で酸化処理し、次いで気相中で窒化処理すると、直径が小さく、かつ、チューブ型の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体が得られる。

この時、酸化処理条件及び窒化処理条件を最適化すると、従来の方法に比べて多量の窒素を含む窒素含有カーボンナノチューブからなる炭素窒素含有繊維状集合体が得られる。

【0047】

本発明に係る繊維状集合体は、カーボンナノチューブ群又は炭素含有繊維状集合体の状態で酸化処理及び窒化処理を行っているので、(1)CNTの1本1本の電子状態の変化や、(2)CNT間の架橋が生じる。その結果、繊維状集合体の電気伝導性を制御することができる。

また、チューブ型N−CNTは、カップスタック型N−CNTに比べて欠陥が少なく、そのチューブ軸方向においてπ電子雲が連続的に存在するため、電子移動が主としてグラフェン層内で生じる。そのため、チューブ型N−CNTからなる繊維状集合体は、カップスタック型N−CNTからなる繊維状集合体に比べて優れた電気伝導率を有する。

また、多層CNTは、チューブ外径が小さいものの方が優れた電気伝導性を有すると報告されている。本発明に係る繊維状集合体は、チューブ外径が小さいN−CNTの集合体であるので、優れた電気伝導率を有する。

【0048】

さらに、CNT成長中にNを添加する場合、カップスタック型やチューブ外径10nm以上のN−CNTが合成されやすい。これに対し、本発明のプロセスでは、成長済みのチューブ外径10nm未満のCNTにN添加しているため、チューブ型で、かつ、チューブ外径10nm未満のN−CNTを製造することができる。

また、溶液プロセスによってN添加する場合は、紡糸困難な凝集体が溶媒乾燥時に形成されるが、本発明では、溶液フリープロセスであるため、凝集が生じない。特に、酸化処理時にUV照射法を用いると、CNTの集合形態を崩さずに酸化することができる。また、窒化処理時の下限温度を100℃程度まで拡張することができる。

【実施例】

【0049】

(実施例1、比較例1)

[1. 試料の作製(実施例1)]

[1.1 CNTの膜状集合体(垂直配向CNT)の作製]

CNT膜状集合体は、文献(特開2007−268319号公報)に記載されている手法に従って作製した。Fe−Ti−O触媒微粒子を担持した1cm四方のSi基板を触媒基板とし、CVDにより垂直配向CNT膜を作製した。CVD条件は、水素流量:45sccm、アセチレン流量:30sccm、温度:600℃、圧力:400MPa、成長時間:10分とした。得られたCNT膜状集合体は、最外層外径d1が〜5nm≦d1<10nmである多層CNTからなり、膜厚l1は〜50μm≦l1≦200μmであった。

[1.2. 酸化処理]

CNT膜状集合体に、大気雰囲気中で紫外線を30分間照射し、酸化処理を施した。

[1.3. 窒化処理]

酸化処理したCNT膜状集合体に、NH3/Ar雰囲気中(0.4L/min NH3、0.2L/min Ar)で120℃及び600℃にて、各々、1時間熱処理を施した。

【0050】

[2. 試料の作製(比較例1)]

実施例1と同様のCNT膜状集合体に対し、酸化処理を施すことなく、実施例1と同一条件下で窒化処理を施した。

【0051】

[3. 試験方法]

[3.1. X線光電子分光分析]

処理前、酸化処理後、及び、窒化処理後のCNT膜状集合体に含まれる炭素原子、窒素原子、及び、酸素原子のスペクトルピークを、X線光電子分光法により測定した。測定条件は、X線源:MgKα、パスエネルギー:29.35eVとした。

得られたC1s、N1s、及び、O1sのスペクトルピークの面積を各々の感度係数で補正することによって、各元素の存在比を算出した。

[3.2. 電界放射型走査電子顕微鏡観察]

酸化処理、及び、600℃での窒化処理を施したCNT膜状集合体の断面の形態を電界放射型走査電子顕微鏡(FE−SEM)によって観察した。

[3.3. オージェ電子分光分析]

酸化処理、及び、600℃での窒化処理を施したCNT膜状集合体の断面の窒素分布をオージェ電子分光分析(AES)によって評価した。断面における窒素の分布は、FE−SEM像中の上部(表面近傍)、中央部、及び、下部(基板付近)の所定の領域から各々得られたAESの微分スペクトルの窒素ピークによって確認した。

[3.4. 透過電子顕微鏡観察]

酸化処理、及び、600℃での窒化処理を施したCNT膜状集合体のCNTの構造を透過電子顕微鏡(TEM)によって観察した。

【0052】

[4. 結果]

[4.1. X線光電子分光分析]

表1に、CNT膜状集合体の各元素の存在比を示す。

処理前のCNT膜状集合体(試料No.1)の各元素の存在比は、炭素が99.6%、窒素が0%、酸素が0.4%であった。

酸化処理を施すことなく120℃での窒化処理を行ったCNT膜状集合体(試料No.5)は、窒素添加されていなかった。また、600℃での窒化処理のみを行ったCNT膜状集合体(試料No.6)の窒素の存在比は、0.6%であった。

これに対し、UV照射法を用いた酸化処理後のCNT膜状集合体(試料No.2)の窒素の存在比は0.5%、酸素の存在比は14.2%であった。また、これを120℃(試料No.3)及び600℃(試料No.4)で窒化処理すると、窒素の存在比は、それぞれ、3.7%及び4.2%に増加した。

特許文献3には、NH3ガスを用いた場合に窒素添加できる温度範囲は500〜1200℃である点が記載されている。これに対し、本発明に係る方法を用いると、500℃未満の低温においても、相対的に多量の窒素をCNTに添加できることがわかった。

【0053】

【表1】

【0054】

[4.2. FE−SEM、AES、及び、TEM]

図2に、垂直配向N−CNT(試料No.4)のFE−SEM像を示す。図3に、垂直配向N−CNTの下部(図2の領域1:基板付近)、中央部(図2の領域2)、及び、上部(図2の領域3:膜表面付近)において得られたAESの微分スペクトルを示す。

図3に示すように、領域1〜3のいずれからも窒素が検出された。すなわち、垂直配向N−CNTを構成する一本一本のN−CNTは、そのチューブ軸方向において窒素が偏在しておらず、その一端から他端まで窒素が存在していると推測される。

図4に、垂直配向N−CNT(試料No.4)から採取したN−CNTのTEM像を示す。図4より、N−CNTは、チューブ型で、かつ、そのチューブ外径が10nm以下であることがわかる。

【0055】

(実施例2、比較例2〜4)

[1. 試料の作製(実施例2)]

[1.1. CNT膜状集合体(垂直配向CNT)の作製]

実施例1と同様の方法を用いて、CNT膜状集合体を作製した。すなわち、Fe/Al2O3積層膜を堆積させた1cm四方のSi基板を触媒基板とし、CVDにより垂直配向CNT膜を作製した。CVD条件は、水素流量:90sccm、エチレン流量:20sccm、アルゴン流量:110sccm、温度:880℃、圧力:常圧、成長時間:10分とした。得られたCNT膜状集合体は、最外層外径d2が〜5nm≦d2<10nmである多層CNTからなり、膜厚l2はl2≧100μmであった。

[1.2. 酸化処理]

実施例1と同一条件下で、CNT膜状集合体の酸化処理を行った。

[1.3. 窒化処理]

窒化処理温度を600℃又は700℃とした以外は、実施例1と同一条件下で、酸化処理されたCNT膜状集合体の窒化処理を行った。

[1.4. 紡糸]

N−CNT膜状集合体から、複数のN−CNTからなる束の端部を引き出し具でつまみながら引き出すことによって、N−CNTの紡糸処理を施した。得られた繊維状集合体の繊維外径D1は、〜5μm≦D1≦〜20μmであった。

【0056】

[2. 試料の作製(比較例2〜4)]

実施例2と同様のCNT膜状集合体に対し、酸化処理を施すことなく、実施例1と同一条件下で窒化処理を施した。窒化処理温度は、700℃(比較例2)、800℃(比較例3)、又は、900℃(比較例4)とした。

窒化処理後のCNT膜状集合体に対し、実施例2と同様にして紡糸処理を施した。

[3. 試験方法]

実施例1と同様の方法により、処理前、酸化処理後、及び、窒化処理後のCNT膜状集合体の組成を測定した。

【0057】

[4. 結果]

表2に、膜状集合体の各元素の存在比を示す。

処理前のCNT膜状集合体(試料No.11)の各元素の存在比は、炭素が98.7%、窒素が0%、酸素が1.3%であった。

酸化処理を施すことなく700℃での窒化処理を行った膜状集合体(試料No.14)の窒素の存在比は、0.1%であった。窒化処理温度を800℃(試料No.15)又は900℃(試料No.16)に上昇させても、窒素の存在比は、それぞれ、0.7%及び0.4%であった。

これに対し、UV照射法を用いた酸化処理+600℃での窒化処理後の膜状集合体(試料No.12)の窒素の存在比は2.1%、酸素の存在比は1.3%であった。同様に、UV照射法を用いた酸化処理+700℃での窒化処理後の膜状集合体(試料No.13)の窒素の存在比は1.1%、酸素の存在比は1.2%であった。

さらに、試料No.12〜16は、いずれも紡糸処理が可能であった。

【0058】

表2より、以下のことが分かる。

(1)酸化処理を行うことなく、窒化処理のみを行った場合、窒化処理後の窒素の存在比は、0.8%に満たない。

(2)窒化処理のみを行った場合、特許文献3において好ましいとされている温度範囲(800〜1000℃)で窒化処理しても、窒素含有量は相対的に少ない。

(3)UV照射法を用いた酸化処理と窒化処理とを組み合わせると、CNTを紡糸可能な状態に維持しながら、CNTに相対的に多量の窒素を導入することができる。

【0059】

【表2】

【0060】

(比較例5)

[1. 試料の作製]

実施例2で得られたCNT膜状集合体を硝酸に浸漬し、CNTの酸化処理を施した。酸化処理後、純水で洗浄し、続いて乾燥処理を施した。

次に、硝酸処理後のCNT膜状集合体に対し、実施例2と同様にして窒化処理を施した。窒化処理温度は、600℃とした。

【0061】

[2. 結果]

硝酸処理後のCNT膜状集合体は、多層CNTが乾燥処理時にその最外壁に働く表面張力によって凝集し、網目状の形態を有する凝集集合体となった。そのため、実施例2と同様の紡糸処理を試みたが、繊維状集合体を作製できなかった。

【0062】

(実施例3)

[1. 試料の作製]

[1.1. CNT膜状集合体(垂直配向CNT)の作製]

実施例2と同様の手順に従い、CNT膜状集合体を作製した。

[1.2. 紡糸]

複数の多層CNTからなる束の端部を引き出し具でつまみながら引き出すことによって、紡糸処理を施し、多数の多層CNTからなる繊維状集合体を作製した。繊維状集合体の繊維外径D2は、〜5μm≦D2≦〜20μmであった。

[1.3. 酸化処理]

繊維状集合体に、大気雰囲気中で紫外線を30分間照射し、酸化処理を施した。

[1.4. 窒化処理]

酸化処理した繊維状集合体に、NH3/Ar雰囲気中(0.4L/min NH3、0.2L/min Ar)で600℃及び700℃にて、各々、1時間熱処理を施した。

【0063】

[2. 試験方法]

繊維状集合体の電気伝導率を四探針法によって測定した。

[3. 結果]

UV照射法による酸化処理+600℃での窒化処理により得られた繊維状集合体の電気伝導率は、279S/cmであった。また、700℃での窒化処理により得られた繊維状集合体の電気伝導率は、410S/cmであった。

【0064】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【産業上の利用可能性】

【0065】

本発明に係る炭素窒素含有繊維状集合体及びその製造方法は、各種電子機器の導線、配線、あるいは抵抗発熱体、及び、それらの製造方法として使用することができる。

【技術分野】

【0001】

本発明は、炭素窒素含有繊維状集合体及びその製造方法に関し、さらに詳しくは、複数の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体及びその製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブ(CNT)は、黒鉛の一層に相当するグラフェンシート(炭素原子が六角網目状に配列したシート)を筒状に丸めた立体構造を持つ。CNTは、1枚の筒状グラフェンからなる単層CNTと、複数枚の筒状グラフェンが同心円状に重なった多層CNTとがある。また、合成された未処理のCNTの先端は、通常、「キャップ」と呼ばれる半球状のグラファイト層で閉じられた構造になっている。

CNTは、nmオーダーの直径と、μm〜cmオーダーの長さを有しており、アスペクト比が極めて大きく、先端の曲率半径が数nm〜数十nmと極めて小さいという特徴がある。CNTは、機械的にも強靱で、化学的・熱的安定性に優れ、円筒部のらせん構造に応じて金属にも半導体にもなるという特徴がある。

【0003】

このようなCNTに窒素を含有させると、CNTの電子状態が変化し(非特許文献1参照)、電界放出特性、ガス貯蔵性、電子移動性等が向上することが知られている。そのため、窒素含有CNT及びその製造方法に関し、従来から種々の提案がなされている。

【0004】

例えば、特許文献1には、酸化鉄と酸化モリブデンが保持されたアルミナ基板を加熱炉に設置し、この炉中にN,N−ジメチルホルムアミド蒸気とアンモニアガスを導入し、500℃以上の温度で加熱する窒素原子が結合したカーボンナノチューブの製造方法が開示されている。

同文献には、

(1)このような方法により、窒素原子の導入率が10〜25at%である窒素含有カーボンナノチューブが得られる点、

(2)このような方法により得られる窒素含有カーボンナノチューブは、いわゆるカップスタック型(あるいは、バンブー型)である点(特許文献1の図2参照)、及び、

(3)繊維状物の直径は、数ナノメートルから50ナノメートルの範囲にわたっている点(特許文献1の段落番号「0026」参照)、

が記載されている。

【0005】

また、特許文献2には、C2H2とN2との混合ガスを原料に用いて化学気相成長(CVD)させる窒素ドープカーボンナノチューブの製造方法が開示されている。

同文献には、

(1)このような方法により、窒素を0.1〜30%含む窒素ドープカーボンナノチューブが得られる点、及び、

(2)ドーピングされた窒素は、カーボンナノチューブ端部から約10〜15nmの範囲で帯状に偏在している点、

が記載されている。

【0006】

さらに、特許文献3には、直径が約80nm、長さが10〜20μmである多層CNTを窒素含有化合物ガスの雰囲気下において加熱する窒素含有カーボンナノチューブの製造方法が開示されている。

同文献には、

(1)このような方法により、外表層部側の窒素量が0.1〜3.5at%である窒素含有カーボンナノチューブが得られる点、及び、

(2)硝酸等の強酸処理、粉砕、酸化等によって表面を粗面化したCNTを用いると、窒化処理後のCNT中の窒素成分の含有量が増加する傾向がある点、

が記載されている。

【0007】

窒素含有CNT(N−CNT)を導電性材料として使用するためには、その構造は、カップスタック型よりもチューブ型が好ましい。これは、カップスタック型のN−CNTは、チューブ型に比べて欠陥が多く、また、チューブ軸方向においてπ電子雲が不連続的に存在することから、チューブ軸方向の電気伝導性に乏しいためである。

ここで、「チューブ型」とは、チューブ最内層の筒状グラフェンがチューブの一端から他端まで連続しており、かつ、チューブ内壁に囲まれた空洞がチューブの一端から他端まで貫通しているものをいう。

「カップスタック型」とは、筒状グラフェンの一端の直径が他端よりも狭い立体構造を持つカップ状グラフェンを積み重ねたものをいう。カップの底は、閉じていても良く、あるいは、孔が開いていても良い。「バンブー型」とは、チューブの途中に竹の節のようなものがあり、チューブ内壁で囲まれた空洞が途中で閉塞しているものをいい、「カップスタック型」の一種と考えられている。

また、窒素含有CNTを導電性材料として各種の用途に適用するためには、N−CNTの紡糸(繊維化)が可能であることが好ましい。

また、N−CNT中の一部の領域に窒素が偏在していると、N−CNT中のチューブ軸方向の電気伝導性が不均一になる。そのため、N−CNTを導電材料として使用するためには、N−CNTの一端から他端まで窒素が存在している方が好ましい。

さらに、非特許文献2には、直径の細いCNTは、CNT固有の電子状態を持ち、直径が太くなると電子状態がグラファイトに近づくことが開示されている。

従って、導電材料としては、直径が小さく、かつ、チューブの一端から他端まで窒素が存在するN−CNTが好ましい。

【0008】

しかしながら、特許文献1に開示されているように、窒素を含む原料を用いたCVD法では、N−CNTを比較的容易に合成することはできるが、チューブ型のN−CNTを得るのは困難である。

また、特許文献1に開示されているように、CNT成長時にNを添加して、様々な異なるチューブ外径を持つN−CNTの混合物が得られた場合、遠心分離、カラムクロマトグラフィー、電気泳動などの方法を用いて、該混合物からチューブ外径10nm未満のN−CNTを分離することも考えられる。しかしながら、いずれの手法も溶液プロセスであるため、溶液含浸時あるいは乾燥処理時に紡糸困難なN−CNTの凝集体が形成されるという問題がある。

また、特許文献2に開示されているように、CNT成長時にNを添加すると、CNTの端部から10〜15nmの範囲にのみ窒素が偏在しているN−CNTが得られる。しかしながら、このようなN−CNTは、チューブ軸方向の電気伝導性が不均一であるため、導電材料としては適さない。

【0009】

一方、特許文献3に開示されているように、成長済みのCNTを硝酸処理によって粗面化し、次いで窒化処理する方法でも、N−CNTを合成することができる。この場合、チューブ型CNTを出発原料に用いると、チューブ型のN−CNTが得られる。

しかしながら、この方法では、硝酸処理を行っているために、溶液含浸時及び乾燥時にN−CNTが凝集し、紡糸不可能になる。また、この方法では、比較的直径の大きいCNTの外表部側にのみ窒素が導入され、窒素導入量が少なく、窒化処理には500〜1200℃の高温が必要である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3837537号公報

【特許文献2】特許第3797276号公報

【特許文献3】特開2008−179531号公報

【非特許文献】

【0011】

【非特許文献1】"Identification of Electron Donor States in N-Doped Carbon Nanotubes", Richard Czerw, Mauricio Terrones, Jean-Christophe Charlier, Xavier Blase, Brian Foley, Radha Kamalakaran, Nicole Grobert, Humberto Terrones, Daniel Tekleab, Pulickel M. Ajayan, Werner Blau, Manfred Ruhle, and David L. Carroll, Nano Letters, 1(9), 457-460(2001).

【非特許文献2】"Electronic structure of Chiral Graphene Tubules", Riichiro Saito, Mitsutaka Fujita, Gene Dresselhaus, and Mildred S. Dresselhaus, Applied Physics Letters, 60(18), 2204-2206(1992).

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明が解決しようとする課題は、直径が小さいチューブ型の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体、及び、これを容易に製造可能な炭素窒素含有繊維状集合体の製造方法を提供することにある。

また、本発明が解決しようとする他の課題は、相対的に多量の窒素を含む窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体、及び、これを容易に製造可能な炭素窒素含有繊維状集合体の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するために本発明に係る炭素窒素含有繊維状集合体は、以下の構成を備えた複数の窒素含有カーボンナノチューブが集合していることを要旨とする。

(1)前記窒素含有カーボンナノチューブは、1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備えている。

(2)前記窒素含有カーボンナノチューブは、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有する。

(3)前記窒素含有カーボンナノチューブは、直径が0.4nm以上10nm未満である。

【0014】

本発明に係る炭素窒素含有繊維状集合体の製造方法の1番目は、以下の工程を備えていることを要旨とする。

(イ)1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、直径が0.4nm以上10nm未満であるカーボンナノチューブを複数含むカーボンナノチューブ群を気相中で酸化処理する酸化工程。

(ロ)酸化処理された前記カーボンナノチューブ群を気相中で窒化処理し、窒素含有カーボンナノチューブ群を得る窒化工程。

(ハ)前記窒素含有カーボンナノチューブ群を紡糸し、前記炭素窒素含有繊維状集合体を得る紡糸工程。

【0015】

本発明に係る炭素窒素含有繊維状集合体の製造方法の2番目は、以下の工程を備えていることを要旨とする。

(イ)1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、直径が0.4nm以上10nm未満であるカーボンナノチューブを複数含むカーボンナノチューブ群を紡糸し、炭素含有繊維状集合体を得る紡糸工程。

(ロ)前記炭素含有繊維状集合体をを気相中で酸化処理する酸化工程。

(ハ)酸化処理された前記炭素含有繊維状集合体を気相中で窒化処理し、炭素窒素含有繊維状集合体を得る窒化工程。

【発明の効果】

【0016】

直径が小さく、チューブ型で、かつ、紡糸可能な形態を有するカーボンナノチューブ群を気相中で酸化処理し、次いで気相中で窒化処理すると、紡糸可能な窒素含有カーボンナノチューブ群が得られる。得られた窒素含有カーボンナノチューブ群を紡糸すると、直径が小さく、かつ、チューブ型の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体が得られる。

同様に、直径が小さく、チューブ型で、かつ、紡糸可能な形態を有するカーボンナノチューブ群を紡糸すると、炭素含有繊維状集合体が得られる。得られた炭素含有繊維状集合体を気相中で酸化処理し、次いで気相中で窒化処理すると、直径が小さく、かつ、チューブ型の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体が得られる。

この時、酸化処理条件及び窒化処理条件を最適化すると、従来の方法に比べて多量の窒素を含む窒素含有カーボンナノチューブからなる炭素窒素含有繊維状集合体が得られる。

【図面の簡単な説明】

【0017】

【図1】チューブ型単層N−CNT(図1(a))、チューブ型多層N−CNT(図1(b))、カップスタック型N−CNT(図1(c))、及び、バンブー型多層N−CNT(図1(d))の概略図である。

【図2】垂直配向N−CNT(試料No.4)の断面の電界放射型走査電子顕微鏡(FE−SEM)像である。

【図3】図3(a)、図3(b)及び図3(c)は、それぞれ、図2中の領域1、領域2及び領域3から得られたオージェ電子分光分析(AES)の微分スペクトルである。

【図4】垂直配向N−CNT(試料No.4)から採取したN−CNTの透過電子顕微鏡(TEM)像である。

【発明を実施するための形態】

【0018】

以下に、本発明の一実施の形態について詳細に説明する。

[1. 炭素窒素含有繊維状集合体]

本発明に係る炭素窒素含有繊維状集合体は、以下の構成を備えた複数の窒素含有カーボンナノチューブ(N−CNT)が集合しているものからなる。

(1)前記N−CNTは、1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備えている。

(2)前記N−CNTは、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有する。

(3)前記N−CNTは、直径が0.4nm以上10nm未満である。

【0019】

炭素窒素含有繊維状集合体は、さらに、以下の構成を備えていても良い。

(4)前記N−CNTの窒素の存在比は、0.8%以上30%以下である。

(5)前記窒素含有カーボンナノチューブは、その一端から他端まで窒素が存在する。

【0020】

[1.1.繊維状集合体]

「繊維状集合体」とは、複数の短繊維(ナノチューブ)が集合し、長繊維の状態になっているものをいう。「複数の短繊維が集合している」とは、複数の短繊維が絡み合っている状態をいう。短繊維は、物理的に絡み合っているだけでも良く、あるいは、短繊維間に部分的に化学結合(例えば、架橋)が形成されていても良い。

繊維状集合体の直径は、特に限定されるものではなく、目的に応じて任意に選択することができる。後述する方法を用いると、直径が5〜20μmである繊維状集合体が得られる。

【0021】

[1.2. N−CNT]

[1.2.1.単層構造及び多層構造]

N−CNTは、1層の筒状グラフェンからなる単層構造又は2層以上の筒状グラフェンが入れ子状に重なっている多層構造を備えている。

N−CNTにおいて、「筒状グラフェン」とは、窒素含有グラフェンシートを筒状に丸めたものをいう。

「窒素含有グラフェンシート」とは、黒鉛の一層に相当するグラフェンシート(炭素原子が六角網目状に配列したシート)に含まれる炭素原子の一部との置換により添加された窒素原子、及び、炭素原子の一部との結合により添加された窒素原子の内、少なくともいずれか一方の窒素原子を含有するものをいう。

「置換により添加された窒素原子」とは、CNT中の炭素原子が元々存在した位置に、炭素原子と置き換わるように添加された窒素原子をいう。

「結合により添加された窒素原子」とは、CNTに化学修飾された官能基中に存在する窒素原子で、CNT中の炭素原子と共有結合しているものをいう。

N−CNTは、CNTと同様に、円筒部のらせん構造に応じて機械的特性、化学的特性、熱的特性、電気的特性などが変化する。また、N−CNTは、窒素の含有量や分布に応じて特性が変化する。

【0022】

N−CNTは、1層の筒状グラフェンからなる単層N−CNTと、2層以上の筒状グラフェンが入れ子状(同心円状)に重なっている多層N−CNTに大別される。繊維状集合体は、単層N−CNT又は多層N−CNTのいずれか一方のみを含んでいても良く、あるいは、両者が混在していても良い。

【0023】

[1.2.2.チューブ型]

N−CNTは、最内層にある筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有する。すなわち、本発明において、N−CNTは、いわゆる「チューブ型」の構造を備えている。

一般に「チューブ型」と呼ばれるN−CNTあるいはCNTであっても、製造条件によっては、偶発的に一部のチューブに節が形成される場合がある。本発明において、「中空貫通孔を有する」とは、繊維状集合体を構成するすべてのN−CNTが完全なチューブ型であることを意味するものではなく、偶発的に一部のチューブに節が形成されていても良いことを意味する。

一般に、「バンブー型」あるいは「カップスタック型」と呼ばれるN−CNTあるいはCNTの場合、1本のナノチューブ内の空間が複数個の節によって複数個の空間に仕切られている。これに対し、「チューブ型」のN−CNTあるいはCNTの場合、ナノチューブ1本当たりの節の数は、通常、1個以下である。

【0024】

図1(a)に、チューブ型単層N−CNTの概略図を示す。チューブ型単層N−CNTは、1個の筒状グラフェンからなる。筒状グラフェンの両端は、キャップ(図示せず)で閉じられていても良い。

また、チューブ型単層N−CNTは、中空貫通孔(すなわち、筒状グラフェンの内壁に囲まれた空間がチューブの一端から他端まで連続的に存在する空洞領域)を有している。すなわち、筒状グラフェン内には、実質的に節がない。

【0025】

図1(b)に、チューブ型多層N−CNTの概略図を示す。チューブ型多層N−CNTは、入れ子状に重なった2層以上の筒状グラフェンからなる。図1(b)に示す例において、チューブ型多層N−CNTは、最外層、中間層及び最内層の3層の筒状グラフェンからなる。各筒状グラフェンの両端は、キャップ(図示せず)で閉じられていても良い。

また、チューブ型多層N−CNTは、中空貫通孔(すなわち、最内層筒状グラフェンの内壁に囲まれた空間がチューブの一端から他端まで連続的に存在する空洞領域)を有している。すなわち、最内層筒状グラフェン内には、実質的に節がない。

【0026】

図1(c)に、カップスタック型CNTの概略図を示す。カップスタック型CNTは、筒状グラフェンの一端の直径が他端よりも狭い立体構造を持つカップ状グラフェンを積み重ねたものからなる。カップの底は、閉じていても良く、あるいは、孔が開いていても良い。

図1(d)に、バンブー型多層N−CNTの概略図を示す。バンブー型多層N−CNTは、入れ子状に重なった筒状グラフェンからなる。図1(d)に示す例において、バンブー型多層N−CNTは、最外層、中間層及び最内層の3層の筒状グラフェンからなる。各筒状グラフェンの両端は、キャップ(図示せず)で閉じられていても良い。

また、バンブー型多層N−CNTは、最内層の筒状グラフェンの内壁に囲まれた空間が複数個の節によって仕切られており、最内層筒状グラフェン内には中空貫通孔がない。

【0027】

[1.2.3. 直径]

繊維状集合体を構成するN−CNTは、直径が0.4nm以上10nm未満である。直径が10nm未満であるN−CNTは、後述するように、直径が10nm未満であるCNTを酸化処理及び窒化処理することにより得られる。

【0028】

[1.2.4. 窒素の存在比]

N−CNT中の窒素の存在比は、特に限定されるものではなく、目的に応じて最適な値を選択することができる。

一般に、N−CNT中の窒素の存在比が高くなるほど、電子状態の変化が大きく、電気的特性に大きな変化を与えることができる。このような効果を得るためには、N−CNTの窒素の存在比は、0.8%以上が好ましい。窒素の存在比は、さらに好ましくは、1.0%以上、さらに好ましくは、1.5%以上である。

一方、N−CNT中の窒素の存在比が過剰になると、チューブ構造を維持するのが困難となる。従って、N−CNTの窒素の存在比は、30%以下が好ましい。窒素の存在比は、さらに好ましくは、20%以下、さらに好ましくは、10%以下である。

ここで、「窒素の存在比」とは、N−CNTに含まれる炭素原子、窒素原子、及び、酸素原子の数に対する窒素原子の数の割合をいい、%で表記する。

【0029】

[1.2.5. 窒素分布]

N−CNTのチューブ径方向において、窒素は、均一に分布していても良く、あるいは、筒状グラフェン間に窒素濃度の勾配があっても良い。

後述する方法を用いると、N−CNTのチューブ軸方向においては窒素を偏在させることなく、N−CNTの一端から他端まで窒素を存在させることができる。

ここで、「N−CNTの一端から他端まで窒素が存在する」とは、N−CNTのチューブ軸方向の複数箇所(例えば、先端部、中央部、及び、基端部の3箇所)においてオージェ電子分光分析を行ったときに、いずれの箇所においても検出限界以上の窒素ピークが観測されることをいう。

良好な電気的特性を得るためには、N−CNTは、その一端から他端まで均一に窒素が存在しているのが好ましい。

【0030】

[2. 炭素窒素含有繊維状集合体の製造方法(1)]

本発明の第1の実施の形態に係る炭素窒素酸素含有繊維状集合体の製造方法は、酸化工程と、窒化工程と、紡糸工程とを備えている。

【0031】

[2.1. 酸化工程]

酸化工程は、カーボンナノチューブ群を気相中で酸化処理する工程である。

[2.1.1. カーボンナノチューブ群]

「カーボンナノチューブ群」とは、

(a)1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、

(b)最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、

(c)直径が0.4nm以上10nm未満である

カーボンナノチューブ(CNT)を複数含むものをいう。

「筒状グラフェン」、「単層構造」、「多層構造」、「中空貫通孔」、及び、「直径」については、筒状グラフェンが窒素を含まない点を除き、上述したN−CNTと同様であるので、詳細な説明を省略する。

【0032】

カーボンナノチューブ群は、紡糸処理を行う時点、すなわちN−CNTの状態(あるいは、後述するように先に紡糸する場合は、CNTの状態)において紡糸が可能な状態を維持できるものであればよい。

このようなカーボンナノチューブ群としては、例えば、

(1)基板上に触媒を配置し、CVD法を用いて基板表面に対してCNTをほぼ垂直に成長させたCNTの膜状集合体(垂直配向CNT)、

(2)触媒と原料分子を炉中に噴射し、CVD法を用いて互いに絡み合わせて成長させたCNTのスモーク状集合体(CNTエアロゲル)、

などがある。

特に、CNTの膜状集合体は、密集しているCNTの束の端部を引き出し具で引き出すだけで容易に紡糸ができるので、カーボンナノチューブ群として好適である。

【0033】

[2.1.2. 酸化処理方法]

酸化処理後においてもカーボンナノチューブ群を紡糸可能な状態に維持するためには、酸化処理は、気相中で行う必要がある。

気相中で酸化処理を行う方法としては、具体的には、

(1)カーボンナノチューブ群と、酸素、水、及び、オゾンから選ばれるいずれか一種以上の酸素含有分子を含む気体とを接触させながら、カーボンナノチューブ群に紫外光を照射するUV照射法、

(2)カーボンナノチューブ群を、酸化雰囲気下において熱処理する熱処理法、

(3)カーボンナノチューブ群と、酸素、水、及び、オゾンから選ばれるいずれか一種以上の酸素含有分子を含む気体を放電させることによって発生させたプラズマとを接触させるプラズマ処理法、

などがある。

特に、UV照射法は、

(a)CNTの集合形態を崩さずに、CNTを酸化することができる、

(b)後述する窒化処理の下限温度を100℃程度まで拡張することができる、

(c)酸素含有分子を含む気体として大気を使用でき、常温・常圧下でCNTを酸化できるため、UV光源さえ最低限準備すれば良く、簡易な装置を用いることができる、

という利点があるので、酸化処理方法として好適である。

UV照射法により窒化処理の下限温度を低温化できるのは、UV処理によって酸素含有官能基がCNT中に導入され、それらの官能基が比較的低温でアンモニアと反応できるためと考えられる。

【0034】

[2.1.3. 酸化処理条件]

酸化処理条件は、目的とする酸素含有量が得られるように、酸化処理方法に応じて、最適な条件を選択する。

一般に、雰囲気中の酸素分圧が高くなるほど、短時間で所定量の酸素を含有するCNTが得られる。

また、例えば、UV照射法を用いて酸化処理する場合、UVの照射強度が強くなるほど、短時間で所定量の酸素を含有するCNTが得られる。一方、UVの照射強度が強くなりすぎると、CNTが分解する場合がある。

【0035】

[2.1.4. CNT中の酸素濃度]

CNTの窒化処理を行う前に酸化処理を行うと、単にCNTの窒化処理を行う場合に比べて、窒素導入量が増加する。これは、酸化処理によってCNT中に導入された酸素含有官能基が、窒化処理の際にアンモニアと容易に反応し、これによって窒素の導入が促進されるためと考えられる。

一般に、酸化処理後の酸素含有量が多くなるほど、相対的に多量の窒素をCNTに導入することができる。

一方、酸素含有量が過剰になると、チューブ構造を維持するのが困難となる。

【0036】

[2.2. 窒化工程]

窒化工程は、酸化処理されたカーボンナノチューブ群を気相中で窒化処理し、窒素含有カーボンナノチューブ群を得る工程である。

【0037】

[2.2.1. 窒素含有カーボンナノチューブ群]

「窒素含有カーボンナノチューブ群」とは、酸化処理されたカーボンナノチューブ群をさらに窒化処理することにより得られるN−CNTの集合体をいう。本発明においては、酸化処理及び窒化処理を気相中で行うため、窒素含有カーボンナノチューブ群は、カーボンナノチューブ群の形態をほぼそのままの形で保持している。

【0038】

[2.2.2. 窒化処理方法]

窒化処理後においてもカーボンナノチューブ群を紡糸可能な状態に維持するためには、窒化処理は、気相中で行う必要がある。

気相中で窒化処理を行う方法としては、具体的には、

(1)酸化処理されたカーボンナノチューブ群と、アンモニア、ヒドラジン、及び、塩化アンモニウムから選ばれるいずれか一種以上の窒素含有分子を含む気体とを接触させながら、カーボンナノチューブ群を熱処理する熱処理法、

(2)酸化処理されたカーボンナノチューブ群と、アンモニア、ヒドラジン、及び、塩化アンモニウムから選ばれるいずれか一種以上の窒素含有分子を含む気体を放電させることによって発生させたプラズマとを接触させるプラズマ処理法、

などがある。

特に、熱処理法は、プラズマ処理法に比べると、CNTの構造に与えるダメージが少なく、設備も簡易であるという利点があるので、窒化処理方法として好適である。

【0039】

[2.2.3. 窒化処理条件]

窒化処理条件は、目的とする窒素含有量が得られるように、窒化処理方法に応じて最適な条件を選択する。

一般に、雰囲気中の窒素含有分子の分圧が高くなるほど、短時間で所定量の窒素を含有するN−CNTが得られる。

【0040】

また、例えば、熱処理法を用いて窒化処理する場合、窒化処理温度が高くなるほど、短時間で所定量の窒素を含有するN−CNTが得られる。窒化処理温度は、具体的には、100℃以上が好ましい。

一方、窒化処理温度が高すぎると、CNTが分解する場合がある。従って、窒化処理温度は、1500℃以下が好ましい。窒化処理温度は、さらに好ましくは、1200℃以下、さらに好ましくは、1000℃以下である。

【0041】

[2.3. 紡糸工程]

紡糸工程は、窒素含有カーボンナノチューブ群を紡糸し、前記炭素窒素含有繊維状集合体を得る工程である。

紡糸方法は、特に限定されるものではなく、窒素含有カーボンナノチューブ群を繊維状集合体に紡糸可能な方法であれば良い。

通常、窒素含有カーボンナノチューブ群から、複数のN−CNTからなる束の端部を引き出し具で引き出すだけで、容易に紡糸することができる。

なお、以下の公知の方法を用いて繊維状集合体に捩れを持たせると、捩れの度合いによって機械的特性や電気的特性を制御することもできる。例えば、窒素含有カーボンナノチューブ群から複数のN−CNTからなる束の端部を引き出す際に、引き出し具を回転させると、繊維状集合体に捩れを持たせることができる。また、窒素含有カーボンナノチューブ群が垂直配向N−CNTである場合、複数のN−CNTからなる束の端部を引き出す際に、垂直配向N−CNTが固定されている基板を回転させることによっても捩れを持たせることができる。

【0042】

[3. 炭素窒素含有繊維状集合体の製造方法(2)]

本発明の第2の実施の形態に係る炭素窒素含有繊維状集合体の製造方法は、紡糸工程と、酸化工程と、窒化工程とを備えている。

【0043】

[3.1. 紡糸工程]

紡糸工程は、1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、直径が0.4nm以上10nm未満であるカーボンナノチューブを複数含むカーボンナノチューブ群を紡糸し、炭素含有繊維状集合体を得る工程である。

本実施の形態において、最初にカーボンナノチューブ群の紡糸を行う。この点が、第1の実施の形態とは異なる。その他の点については、第1の実施の形態に係る紡糸工程と同様であるので、詳細な説明を省略する。

【0044】

[3.2. 酸化工程]

酸化工程は、炭素含有繊維状集合体をを気相中で酸化処理する工程である。

本実施の形態において、酸化処理は、紡糸された炭素含有繊維状集合体に対して行う。この点が、第1の実施の形態とは異なる。その他の点については、第1の実施の形態に係る酸化工程と同様であるので、詳細な説明を省略する。

紡糸処理後のCNTに対して酸化処理を行う場合、液相プロセスで行うこともできる。しかしながら、液相プロセスで酸化処理を行う場合、酸化処理後に酸化剤として用いる硝酸等を凝集によって高密度化した繊維状集合体から除去する必要があり、そのためには、綿密な洗浄が必要となる。これに対し、紡糸処理後のCNTに対する酸化処理として気相プロセスを用いると、このような洗浄が不要になるという利点がある。特に、UV照射法は、次工程の窒化処理温度を低温化できるという利点がある。

【0045】

[3.3. 窒化工程]

窒化工程は、酸化処理された炭素含有繊維状集合体を気相中で窒化処理し、炭素窒素含有繊維状集合体を得る工程である。

本実施の形態において、窒化処理は、酸化処理された炭素含有繊維状集合体に対して行う。この点が、第1の実施の形態とは異なる。その他の点については、第1の実施の形態に係る窒化工程と同様であるので、詳細な説明を省略する。

【0046】

[4. 炭素窒素含有繊維状集合体及びその製造方法の作用]

直径が小さく、チューブ型で、かつ、紡糸可能な形態を有するカーボンナノチューブ群を気相中で酸化処理し、次いで気相中で窒化処理すると、紡糸可能な窒素含有カーボンナノチューブ群が得られる。得られた窒素含有カーボンナノチューブ群を紡糸すると、直径が小さく、かつ、チューブ型の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体が得られる。

同様に、直径が小さく、チューブ型で、かつ、紡糸可能な形態を有するカーボンナノチューブ群を紡糸すると、炭素含有繊維状集合体が得られる。得られた炭素含有繊維状集合体を気相中で酸化処理し、次いで気相中で窒化処理すると、直径が小さく、かつ、チューブ型の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体が得られる。

この時、酸化処理条件及び窒化処理条件を最適化すると、従来の方法に比べて多量の窒素を含む窒素含有カーボンナノチューブからなる炭素窒素含有繊維状集合体が得られる。

【0047】

本発明に係る繊維状集合体は、カーボンナノチューブ群又は炭素含有繊維状集合体の状態で酸化処理及び窒化処理を行っているので、(1)CNTの1本1本の電子状態の変化や、(2)CNT間の架橋が生じる。その結果、繊維状集合体の電気伝導性を制御することができる。

また、チューブ型N−CNTは、カップスタック型N−CNTに比べて欠陥が少なく、そのチューブ軸方向においてπ電子雲が連続的に存在するため、電子移動が主としてグラフェン層内で生じる。そのため、チューブ型N−CNTからなる繊維状集合体は、カップスタック型N−CNTからなる繊維状集合体に比べて優れた電気伝導率を有する。

また、多層CNTは、チューブ外径が小さいものの方が優れた電気伝導性を有すると報告されている。本発明に係る繊維状集合体は、チューブ外径が小さいN−CNTの集合体であるので、優れた電気伝導率を有する。

【0048】

さらに、CNT成長中にNを添加する場合、カップスタック型やチューブ外径10nm以上のN−CNTが合成されやすい。これに対し、本発明のプロセスでは、成長済みのチューブ外径10nm未満のCNTにN添加しているため、チューブ型で、かつ、チューブ外径10nm未満のN−CNTを製造することができる。

また、溶液プロセスによってN添加する場合は、紡糸困難な凝集体が溶媒乾燥時に形成されるが、本発明では、溶液フリープロセスであるため、凝集が生じない。特に、酸化処理時にUV照射法を用いると、CNTの集合形態を崩さずに酸化することができる。また、窒化処理時の下限温度を100℃程度まで拡張することができる。

【実施例】

【0049】

(実施例1、比較例1)

[1. 試料の作製(実施例1)]

[1.1 CNTの膜状集合体(垂直配向CNT)の作製]

CNT膜状集合体は、文献(特開2007−268319号公報)に記載されている手法に従って作製した。Fe−Ti−O触媒微粒子を担持した1cm四方のSi基板を触媒基板とし、CVDにより垂直配向CNT膜を作製した。CVD条件は、水素流量:45sccm、アセチレン流量:30sccm、温度:600℃、圧力:400MPa、成長時間:10分とした。得られたCNT膜状集合体は、最外層外径d1が〜5nm≦d1<10nmである多層CNTからなり、膜厚l1は〜50μm≦l1≦200μmであった。

[1.2. 酸化処理]

CNT膜状集合体に、大気雰囲気中で紫外線を30分間照射し、酸化処理を施した。

[1.3. 窒化処理]

酸化処理したCNT膜状集合体に、NH3/Ar雰囲気中(0.4L/min NH3、0.2L/min Ar)で120℃及び600℃にて、各々、1時間熱処理を施した。

【0050】

[2. 試料の作製(比較例1)]

実施例1と同様のCNT膜状集合体に対し、酸化処理を施すことなく、実施例1と同一条件下で窒化処理を施した。

【0051】

[3. 試験方法]

[3.1. X線光電子分光分析]

処理前、酸化処理後、及び、窒化処理後のCNT膜状集合体に含まれる炭素原子、窒素原子、及び、酸素原子のスペクトルピークを、X線光電子分光法により測定した。測定条件は、X線源:MgKα、パスエネルギー:29.35eVとした。

得られたC1s、N1s、及び、O1sのスペクトルピークの面積を各々の感度係数で補正することによって、各元素の存在比を算出した。

[3.2. 電界放射型走査電子顕微鏡観察]

酸化処理、及び、600℃での窒化処理を施したCNT膜状集合体の断面の形態を電界放射型走査電子顕微鏡(FE−SEM)によって観察した。

[3.3. オージェ電子分光分析]

酸化処理、及び、600℃での窒化処理を施したCNT膜状集合体の断面の窒素分布をオージェ電子分光分析(AES)によって評価した。断面における窒素の分布は、FE−SEM像中の上部(表面近傍)、中央部、及び、下部(基板付近)の所定の領域から各々得られたAESの微分スペクトルの窒素ピークによって確認した。

[3.4. 透過電子顕微鏡観察]

酸化処理、及び、600℃での窒化処理を施したCNT膜状集合体のCNTの構造を透過電子顕微鏡(TEM)によって観察した。

【0052】

[4. 結果]

[4.1. X線光電子分光分析]

表1に、CNT膜状集合体の各元素の存在比を示す。

処理前のCNT膜状集合体(試料No.1)の各元素の存在比は、炭素が99.6%、窒素が0%、酸素が0.4%であった。

酸化処理を施すことなく120℃での窒化処理を行ったCNT膜状集合体(試料No.5)は、窒素添加されていなかった。また、600℃での窒化処理のみを行ったCNT膜状集合体(試料No.6)の窒素の存在比は、0.6%であった。

これに対し、UV照射法を用いた酸化処理後のCNT膜状集合体(試料No.2)の窒素の存在比は0.5%、酸素の存在比は14.2%であった。また、これを120℃(試料No.3)及び600℃(試料No.4)で窒化処理すると、窒素の存在比は、それぞれ、3.7%及び4.2%に増加した。

特許文献3には、NH3ガスを用いた場合に窒素添加できる温度範囲は500〜1200℃である点が記載されている。これに対し、本発明に係る方法を用いると、500℃未満の低温においても、相対的に多量の窒素をCNTに添加できることがわかった。

【0053】

【表1】

【0054】

[4.2. FE−SEM、AES、及び、TEM]

図2に、垂直配向N−CNT(試料No.4)のFE−SEM像を示す。図3に、垂直配向N−CNTの下部(図2の領域1:基板付近)、中央部(図2の領域2)、及び、上部(図2の領域3:膜表面付近)において得られたAESの微分スペクトルを示す。

図3に示すように、領域1〜3のいずれからも窒素が検出された。すなわち、垂直配向N−CNTを構成する一本一本のN−CNTは、そのチューブ軸方向において窒素が偏在しておらず、その一端から他端まで窒素が存在していると推測される。

図4に、垂直配向N−CNT(試料No.4)から採取したN−CNTのTEM像を示す。図4より、N−CNTは、チューブ型で、かつ、そのチューブ外径が10nm以下であることがわかる。

【0055】

(実施例2、比較例2〜4)

[1. 試料の作製(実施例2)]

[1.1. CNT膜状集合体(垂直配向CNT)の作製]

実施例1と同様の方法を用いて、CNT膜状集合体を作製した。すなわち、Fe/Al2O3積層膜を堆積させた1cm四方のSi基板を触媒基板とし、CVDにより垂直配向CNT膜を作製した。CVD条件は、水素流量:90sccm、エチレン流量:20sccm、アルゴン流量:110sccm、温度:880℃、圧力:常圧、成長時間:10分とした。得られたCNT膜状集合体は、最外層外径d2が〜5nm≦d2<10nmである多層CNTからなり、膜厚l2はl2≧100μmであった。

[1.2. 酸化処理]

実施例1と同一条件下で、CNT膜状集合体の酸化処理を行った。

[1.3. 窒化処理]

窒化処理温度を600℃又は700℃とした以外は、実施例1と同一条件下で、酸化処理されたCNT膜状集合体の窒化処理を行った。

[1.4. 紡糸]

N−CNT膜状集合体から、複数のN−CNTからなる束の端部を引き出し具でつまみながら引き出すことによって、N−CNTの紡糸処理を施した。得られた繊維状集合体の繊維外径D1は、〜5μm≦D1≦〜20μmであった。

【0056】

[2. 試料の作製(比較例2〜4)]

実施例2と同様のCNT膜状集合体に対し、酸化処理を施すことなく、実施例1と同一条件下で窒化処理を施した。窒化処理温度は、700℃(比較例2)、800℃(比較例3)、又は、900℃(比較例4)とした。

窒化処理後のCNT膜状集合体に対し、実施例2と同様にして紡糸処理を施した。

[3. 試験方法]

実施例1と同様の方法により、処理前、酸化処理後、及び、窒化処理後のCNT膜状集合体の組成を測定した。

【0057】

[4. 結果]

表2に、膜状集合体の各元素の存在比を示す。

処理前のCNT膜状集合体(試料No.11)の各元素の存在比は、炭素が98.7%、窒素が0%、酸素が1.3%であった。

酸化処理を施すことなく700℃での窒化処理を行った膜状集合体(試料No.14)の窒素の存在比は、0.1%であった。窒化処理温度を800℃(試料No.15)又は900℃(試料No.16)に上昇させても、窒素の存在比は、それぞれ、0.7%及び0.4%であった。

これに対し、UV照射法を用いた酸化処理+600℃での窒化処理後の膜状集合体(試料No.12)の窒素の存在比は2.1%、酸素の存在比は1.3%であった。同様に、UV照射法を用いた酸化処理+700℃での窒化処理後の膜状集合体(試料No.13)の窒素の存在比は1.1%、酸素の存在比は1.2%であった。

さらに、試料No.12〜16は、いずれも紡糸処理が可能であった。

【0058】

表2より、以下のことが分かる。

(1)酸化処理を行うことなく、窒化処理のみを行った場合、窒化処理後の窒素の存在比は、0.8%に満たない。

(2)窒化処理のみを行った場合、特許文献3において好ましいとされている温度範囲(800〜1000℃)で窒化処理しても、窒素含有量は相対的に少ない。

(3)UV照射法を用いた酸化処理と窒化処理とを組み合わせると、CNTを紡糸可能な状態に維持しながら、CNTに相対的に多量の窒素を導入することができる。

【0059】

【表2】

【0060】

(比較例5)

[1. 試料の作製]

実施例2で得られたCNT膜状集合体を硝酸に浸漬し、CNTの酸化処理を施した。酸化処理後、純水で洗浄し、続いて乾燥処理を施した。

次に、硝酸処理後のCNT膜状集合体に対し、実施例2と同様にして窒化処理を施した。窒化処理温度は、600℃とした。

【0061】

[2. 結果]

硝酸処理後のCNT膜状集合体は、多層CNTが乾燥処理時にその最外壁に働く表面張力によって凝集し、網目状の形態を有する凝集集合体となった。そのため、実施例2と同様の紡糸処理を試みたが、繊維状集合体を作製できなかった。

【0062】

(実施例3)

[1. 試料の作製]

[1.1. CNT膜状集合体(垂直配向CNT)の作製]

実施例2と同様の手順に従い、CNT膜状集合体を作製した。

[1.2. 紡糸]

複数の多層CNTからなる束の端部を引き出し具でつまみながら引き出すことによって、紡糸処理を施し、多数の多層CNTからなる繊維状集合体を作製した。繊維状集合体の繊維外径D2は、〜5μm≦D2≦〜20μmであった。

[1.3. 酸化処理]

繊維状集合体に、大気雰囲気中で紫外線を30分間照射し、酸化処理を施した。

[1.4. 窒化処理]

酸化処理した繊維状集合体に、NH3/Ar雰囲気中(0.4L/min NH3、0.2L/min Ar)で600℃及び700℃にて、各々、1時間熱処理を施した。

【0063】

[2. 試験方法]

繊維状集合体の電気伝導率を四探針法によって測定した。

[3. 結果]

UV照射法による酸化処理+600℃での窒化処理により得られた繊維状集合体の電気伝導率は、279S/cmであった。また、700℃での窒化処理により得られた繊維状集合体の電気伝導率は、410S/cmであった。

【0064】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【産業上の利用可能性】

【0065】

本発明に係る炭素窒素含有繊維状集合体及びその製造方法は、各種電子機器の導線、配線、あるいは抵抗発熱体、及び、それらの製造方法として使用することができる。

【特許請求の範囲】

【請求項1】

以下の構成を備えた複数の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体。

(1)前記窒素含有カーボンナノチューブは、1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備えている。

(2)前記窒素含有カーボンナノチューブは、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有する。

(3)前記窒素含有カーボンナノチューブは、直径が0.4nm以上10nm未満である。

【請求項2】

以下の構成をさらに備えた請求項1に記載の炭素窒素含有繊維状集合体。

(4)前記窒素含有カーボンナノチューブの窒素の存在比は、0.8%以上30%以下である。

(5)前記窒素含有カーボンナノチューブは、その一端から他端まで窒素が存在する。

【請求項3】

以下の工程を備えた炭素窒素含有繊維状集合体の製造方法

(イ)1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、直径が0.4nm以上10nm未満であるカーボンナノチューブを複数含むカーボンナノチューブ群を気相中で酸化処理する酸化工程。

(ロ)酸化処理された前記カーボンナノチューブ群を気相中で窒化処理し、窒素含有カーボンナノチューブ群を得る窒化工程。

(ハ)前記窒素含有カーボンナノチューブ群を紡糸し、前記炭素窒素含有繊維状集合体を得る紡糸工程。

【請求項4】

前記酸化工程は、前記カーボンナノチューブ群と、酸素、水、及び、オゾンから選ばれるいずれか一種以上の酸素含有分子を含む気体とを接触させながら、前記カーボンナノチューブ群に紫外光を照射するものである請求項3に記載の炭素窒素含有繊維状集合体の製造方法。

【請求項5】

前記窒化工程は、酸化処理された前記カーボンナノチューブ群と、アンモニア、ヒドラジン、及び、塩化アンモニウムから選ばれるいずれか一種以上の窒素含有分子を含む気体とを接触させながら、前記カーボンナノチューブ群を熱処理するものである請求項3又は4に記載の炭素窒素含有繊維状集合体の製造方法。

【請求項6】

前記窒化工程は、窒化処理温度が100℃以上1500℃以下である請求項5に記載の炭素窒素含有繊維状集合体の製造方法。

【請求項7】

以下の工程を備えた繊維状集合体の製造方法

(イ)1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、直径が0.4nm以上10nm未満であるカーボンナノチューブを複数含むカーボンナノチューブ群を紡糸し、炭素含有繊維状集合体を得る紡糸工程。

(ロ)前記炭素含有繊維状集合体をを気相中で酸化処理する酸化工程。

(ハ)酸化処理された前記炭素含有繊維状集合体を気相中で窒化処理し、炭素窒素含有繊維状集合体を得る窒化工程。

【請求項8】

前記酸化工程は、前記炭素含有繊維状集合体と、酸素、水、及び、オゾンから選ばれるいずれか一種以上の酸素含有分子を含む気体とを接触させながら、前記炭素含有繊維状集合体に紫外光を照射するものである請求項7に記載の炭素窒素含有繊維状集合体の製造方法。

【請求項9】

前記窒化工程は、酸化処理された前記炭素含有繊維状集合体と、アンモニア、ヒドラジン、及び、塩化アンモニウムから選ばれるいずれか一種以上の窒素含有分子を含む気体とを接触させながら、前記炭素含有繊維状集合体を熱処理するものである請求項7又は8に記載の炭素窒素含有繊維状集合体の製造方法。

【請求項10】

前記窒化工程は、窒化処理温度が100℃以上1500℃以下である請求項9に記載の炭素窒素含有繊維状集合体の製造方法。

【請求項1】

以下の構成を備えた複数の窒素含有カーボンナノチューブが集合している炭素窒素含有繊維状集合体。

(1)前記窒素含有カーボンナノチューブは、1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備えている。

(2)前記窒素含有カーボンナノチューブは、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有する。

(3)前記窒素含有カーボンナノチューブは、直径が0.4nm以上10nm未満である。

【請求項2】

以下の構成をさらに備えた請求項1に記載の炭素窒素含有繊維状集合体。

(4)前記窒素含有カーボンナノチューブの窒素の存在比は、0.8%以上30%以下である。

(5)前記窒素含有カーボンナノチューブは、その一端から他端まで窒素が存在する。

【請求項3】

以下の工程を備えた炭素窒素含有繊維状集合体の製造方法

(イ)1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、直径が0.4nm以上10nm未満であるカーボンナノチューブを複数含むカーボンナノチューブ群を気相中で酸化処理する酸化工程。

(ロ)酸化処理された前記カーボンナノチューブ群を気相中で窒化処理し、窒素含有カーボンナノチューブ群を得る窒化工程。

(ハ)前記窒素含有カーボンナノチューブ群を紡糸し、前記炭素窒素含有繊維状集合体を得る紡糸工程。

【請求項4】

前記酸化工程は、前記カーボンナノチューブ群と、酸素、水、及び、オゾンから選ばれるいずれか一種以上の酸素含有分子を含む気体とを接触させながら、前記カーボンナノチューブ群に紫外光を照射するものである請求項3に記載の炭素窒素含有繊維状集合体の製造方法。

【請求項5】

前記窒化工程は、酸化処理された前記カーボンナノチューブ群と、アンモニア、ヒドラジン、及び、塩化アンモニウムから選ばれるいずれか一種以上の窒素含有分子を含む気体とを接触させながら、前記カーボンナノチューブ群を熱処理するものである請求項3又は4に記載の炭素窒素含有繊維状集合体の製造方法。

【請求項6】

前記窒化工程は、窒化処理温度が100℃以上1500℃以下である請求項5に記載の炭素窒素含有繊維状集合体の製造方法。

【請求項7】

以下の工程を備えた繊維状集合体の製造方法

(イ)1層の筒状グラフェンからなる単層構造又は2層以上の前記筒状グラフェンが入れ子状に重なっている多層構造を備え、最内層にある前記筒状グラフェンの内壁に囲まれた空間がその一端から他端まで連続的に存在する中空貫通孔を有し、かつ、直径が0.4nm以上10nm未満であるカーボンナノチューブを複数含むカーボンナノチューブ群を紡糸し、炭素含有繊維状集合体を得る紡糸工程。

(ロ)前記炭素含有繊維状集合体をを気相中で酸化処理する酸化工程。

(ハ)酸化処理された前記炭素含有繊維状集合体を気相中で窒化処理し、炭素窒素含有繊維状集合体を得る窒化工程。

【請求項8】

前記酸化工程は、前記炭素含有繊維状集合体と、酸素、水、及び、オゾンから選ばれるいずれか一種以上の酸素含有分子を含む気体とを接触させながら、前記炭素含有繊維状集合体に紫外光を照射するものである請求項7に記載の炭素窒素含有繊維状集合体の製造方法。

【請求項9】

前記窒化工程は、酸化処理された前記炭素含有繊維状集合体と、アンモニア、ヒドラジン、及び、塩化アンモニウムから選ばれるいずれか一種以上の窒素含有分子を含む気体とを接触させながら、前記炭素含有繊維状集合体を熱処理するものである請求項7又は8に記載の炭素窒素含有繊維状集合体の製造方法。

【請求項10】

前記窒化工程は、窒化処理温度が100℃以上1500℃以下である請求項9に記載の炭素窒素含有繊維状集合体の製造方法。

【図1】

【図3】

【図2】

【図4】

【図3】

【図2】

【図4】

【公開番号】特開2012−6817(P2012−6817A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−146933(P2010−146933)

【出願日】平成22年6月28日(2010.6.28)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月28日(2010.6.28)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]