炭素粉配合ゴム組成物とその製造方法

【課題】制振性、熱伝導性、導電性を有し、モータのダンパー材として用いて好適な炭素粉配合ゴム組成物を提供する。

【解決手段】本発明にかかる炭素粉配合ゴム組成物は、ゴム材料に炭素粉を配合した炭素粉配合ゴム組成物において、前記炭素粉に、シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成し、粉砕した焼成炭素分を用いることを特徴とする。

【解決手段】本発明にかかる炭素粉配合ゴム組成物は、ゴム材料に炭素粉を配合した炭素粉配合ゴム組成物において、前記炭素粉に、シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成し、粉砕した焼成炭素分を用いることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は制振性と熱伝導性に優れる炭素粉配合ゴム組成物とその製造方法に関する。

【背景技術】

【0002】

モーターはあらゆる分野で用いられているが、例えば半導体を用いた装置内で用いる場合などでは、振動を吸収する制振性と放熱のための熱伝導性を有するものが好ましい。しかし、この2つの特性を有する材料はあまり知られていない。

【0003】

特開平5−310993号公報には次のゴム材料が記載されている。

すなわち、ゴムおよび/またはプラスチックを主体とするポリマーに金属微粉末と(a)金属酸化物,金属窒化物およびこれらのいずれかを含んでいる充填剤からなる群より選択された少なくとも1種の充填剤と(b)結晶性シリカ,炭化硅素,酸化硅素およびこれらのいずれかを含んでいる充填剤からなる群より選択された少なくとも1種の充填剤と((a)と(b)の配合比率は7:3〜3:7の範囲であり、充填剤は0.5Kcal/m.h.℃以上の熱伝導率を有する)を配合して成型された成型物であって、損失弾性率が2×102ηKg/cm2以上で熱伝導率が0.49Kcal/m.h.℃以上の制振性及び熱伝導性を有することを特徴とする制振性と熱伝導性を有するゴムおよび/またはプラスチック成型物が記載されている。

【0004】

また、特開2000−302970には次のCNT複合熱伝導性ゴムが記載されている。

すなわち、熱伝導性シリコーンゴム組成物を、シリコーンゴムゴムに熱伝導性充填材としてNi−Zn系軟磁性フェライトを配合して構成し、必要に応じてNi−Zn系軟磁性フェライトのほか、軟磁性フェライトより熱伝導率の高い充填材および/またはカーボンナノチューブやカーボンマイクロコイルをも配合して構成し、該組成物を成形、硬化させた成形体が開示されている。

【特許文献1】特開平5−310993号公報

【特許文献2】特開2000−302970

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載のものでは、金属微粉末が酸化など経時変化を起こしやすく、したがって金属微粉末とゴムとの複合材も経時劣化し、物性(例えば弾性、形状など)が製造当初の性能が保てなくなるという信頼性上の課題がある。また、酸化金属微粉末を使えば経時劣化が起こり難いが、電気伝導性が損なわれ、モーターで発生するノイズなどを抑制するグラウンドとして用いることができないという課題があった。

また、金属微粉末の場合、熱伝導率を高めようと添加量を増すと、比較的硬度が高くなってしまい、制振性が悪くなるという課題があった。

特許文献2のものでは、熱伝導性については検討されているが、制振性については検討されていない。

本発明は上記課題を解決するためになされ、その目的とするところは、経時的にも安定で、制振性、熱伝導性、導電性を有し、モーターのダンパー材として用いて好適な炭素粉配合ゴム組成物およびその製造方法を提供するにある。

【課題を解決するための手段】

【0006】

本発明にかかる炭素粉配合ゴム組成物は、ゴム材料に炭素粉を配合した炭素粉配合ゴム組成物において、前記炭素粉に、シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成し、粉砕した焼成炭素分を用いることを特徴とする。

【0007】

ゴム材料がシリコーンゴムであることを特徴とする。

また、ゴム材料がNBRであることを特徴とする。

上記炭素粉配合ゴム組成物からなるモーター用ダンパー材。

【0008】

また本発明に係る炭素粉配合ゴム組成物の製造方法は、シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成する工程と、該焼成した混合材料を粉砕して焼成炭素粉にする工程と、得られた焼成炭素粉をゴム材料に配合する工程とを含むことを特徴とする。

【発明の効果】

【0009】

本発明によれば、制振性、熱伝導性、導電性に優れる炭素粉配合ゴム組成物を提供できる。このゴム組成物は、モーター用放熱ダンパー材として好適に用いることができる。

【発明を実施するための最良の形態】

【0010】

上記のように、本発明にかかる炭素粉配合ゴム組成物は、ゴム材料に炭素粉を配合した炭素粉配合ゴム組成物において、前記炭素粉に、シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成し、粉砕した焼成炭素分を用いることを特徴としている。なお、カーボンナノチューブはカーボンナノファイバーやカーボンナノホーンを含む概念として用いている。また、炭素粉配合ゴム組成物とは、ゴムのほかにエラストマーも含むものである。またこの組成物は、成形、硬化前のもののほか、成形、硬化後のものも含むものとする。

【0011】

シルク溶液は、絹素材を塩化カルシウム水溶液に添加し、加熱溶解し、さらにタンパク質分解酵素を添加して加水分解することによって形成できる。絹素材とは、家蚕あるいは野蚕からなる織物、編物、粉体、綿、糸等の総称である。これらを単独もしくは併用して用いることができる。

【0012】

上記シルク溶液にカーボンナノチューブを添加する。添加量は特に限定されないが、シルク溶液に対し、1〜30wt%の範囲で添加できる。

シルク溶液にカーボンナノチューブを分散させるには、シルク溶液に超音波を印加するとよい。

【0013】

カーボンナノチューブを分散させたシルク溶液をポリプロピレン等の支持フィルム上に広げ、常温中であるいは加温して乾燥させる。乾燥させた混合材料を支持フィルム上から剥ぎ取る。

あるいは上記シルク溶液をスプレードライし、粒状の混合材料としてもよい。

【0014】

上記の混合材料を非酸化性雰囲気中で500℃〜3000℃ほどの温度で焼成し、次いで粉砕して焼成炭素粉に形成する。

焼成、粉砕は複数回繰り返し、所要粒度の焼成炭素粉に形成するとよい。

この焼成炭素粉は、絹素材の炭化物をバインダーとしてカーボンナノチューブが結着されて均一に混入した構造のものであり、熱伝導性と導電性に優れた焼成炭素粉となっている。

【0015】

上記の焼成炭素粉をシリコーンゴム、NBR等のゴム材料中に配合し、成形、硬化させてゴム組成物とすることができる。

ゴム材料への配合量は、熱伝導性、導電性を考慮して決めればよい。配合量が多いほど熱伝導性、導電性を高くすることができる。一方、配合量が多いほど硬度が高くなる。制振性については硬度が低いほど良好であるので、熱伝導性、導電性と、制振性との兼ね合いで配合量を決定するとよい。

【実施例】

【0016】

実施例1:

1)シルク溶液の作成

最初にシルク溶液を作った。

塩化カルシウム水和物の65wt%水溶液中に、絹原料240gを添加し、溶液温度を95℃に保持しつつ加熱溶解を6時間行った。タンパク質分解酵素を投入し60℃24時間で処理し加水分解した。

次いで、分解が終了した溶解液をろ過して未溶解物をろ別した後、ろ液を分子分画300の透析膜を用いて脱塩して得られたシルク溶液をさらに濃縮して35wt%のシルク溶液にした。

【0017】

2)シルク溶液とカーボンナノチューブ(CNT)を混合・乾燥

1)で作成したシルク溶液とVGCF−H(登録商標 昭和電工社製)を以下の方法で分散・乾燥した。

ステンレスビーカーにシルク溶液を3085g入れる。その後、樹脂製フタにVGCF−Hを100g入れ、少しずつシルク溶液中に加えてガラス棒で分散させていく。100g入れたら再び100g秤量、分散させ、計200g入れる。その後、超音波洗浄器で5分間、ガラス棒で撹拌しながら分散させた。

次いで、ポリプロピレンシートに約20gの混合液を規定の範囲(450cm2 : 25cm × 18cm)に塗布した。乾燥機のステンレス棚1枚にポリプロピレンシートを4枚載せ、ステンレス棚を計10枚、ポリプロピレンシートを計40枚乾燥機に入れ105℃で約1時間乾燥させた。

乾燥機からポリプロピレンシートを出し、約10秒後に折り曲げてポリプロピレンシートから膜を剥し、静電気でポリプロピレンシートに付着している膜(混合材料)をステンレスへらで回収した。計40枚のポリプロピレンシートから膜を回収した。

【0018】

3)一次焼成

2)で作成した混合材料を以下の方法で焼成した。

ステンレストレイ1個当たり、膜を600g入れ約4kgの膜を必要な数のトレイに入れる台車でそれらを運び、一次焼成炉のカゴにグラファイト板1枚にトレイを2個の割合で並べた。

窒素雰囲気化750℃で6時間保持して焼成し、室温になるまで冷却した。

【0019】

4)粉砕

3)で焼成した混合材料を以下の方法で粉砕した。

目開きが大のざるを通るまで乳鉢で粉砕し、ボールミルで1日粉砕した。

次いで、目開き45μmのふるいで約200gずつ分級し、樹脂容器に回収した。

通らなかった粉は再度ボールミルで24時間粉砕し、ふるいで分級の工程を繰り返した。

【0020】

5)二次焼成

4)で粉砕した混合材料粉を以下の方法で焼成した。

アルゴン雰囲気化2400℃を3時間保持して焼成し、室温になるまで冷却した。

6)分級

5)で焼成した混合材料粉を以下の方法で分級した。

目開き20μm、32μm、45μm 、63μmのふるいで分級し、20μm 以下品、20〜45μm品、45〜63μm品、32μm以下品としてそれぞれ樹脂容器に回収した。

今回は20μm 以下品:6.7wt%、20〜45μm品:53.3 wt%、45〜63μm品:40 wt%を混ぜ合わせたものを使用した。

【0021】

実施例2:

VGCF−Hの代わりにVGCF-Sを混合し、分級の割合を32μm以下だけに変更した以外は実施例1と同様である。

【0022】

実施例3:

一次焼成温度を450℃に変更し、VGCF−Hの代わりにVGCF-Sを混合し、分級の割合を32μm以下だけに変更した以外は実施例1と同様である。

【0023】

実施例4:

一次焼成温度を600℃に変更し、VGCF−Hの代わりにVGCF-Sを混合し、分級の割合を32μm以下だけに変更した以外は実施例1と同様である。

【0024】

比較例1:

4)粉砕の工程を一次焼成後ではなく、二次焼成後に変更し、VGCF−Hの代わりにVGCF-Sを混合し、分級の割合を32μm以下だけに変更した以外は実施例1と同様である。

【0025】

実施例5:

7)シリコーンゴムと混合

実施例1で分級した混合材料粉(焼成炭素粉:以下CNT複合粉という)をシリコーンゴムと以下の方法で混合した。

その後CNT複合粉50wt%をシリカ、硬化剤が添加されたシリコーンゴムコンパウンドにオープンロールで分散させた。オープンロールは単純な2本ロールで前後の回転数が違い、この回転数の差によりゴムにせん断がかかり、CNT複合粉が練り混まれる。回転数はロールによって違い、前ロールが12rpm、後ロールが14rpmとした。また、ロールの間隙は、混練量によって違い、おおよそ1〜10mmほどである。また、混練時間は、これも混練量によって変わるが、20〜40分である。

【0026】

8)成形、硬化

7)で調整した材料を成形型に充填し、常法により加熱して硬化させ、ゴム材の試料片を作成した。

【0027】

実施例6:

CNT複合粉の分級の割合を32μm以下だけに変更した以外は実施例5と同様である。

【0028】

実施例7:

CNT複合粉の分級の割合を32μm以下だけに変更し、CNT複合粉の添加量を45wt%に変更した以外は実施例5と同様である。

【0029】

実施例8:

CNT複合粉の分級の割合を32μm以下だけに変更し、VGCF−Hの代わりにVGCF-Sを混合した以外は実施例5と同様である。

【0030】

実施例9:

CNT複合粉の分級の割合を32μm以下だけに変更し、VGCF−Hの代わりにVGCF-Sを混合し、CNT複合粉の添加量を45wt%に変更した以外は実施例5と同様である。

【0031】

実施例10:

CNT複合粉の分級の割合を32μm以下だけに変更し、VGCF−Hの代わりにVGCF-Sを混合し、CNT複合粉の添加量を40wt%に変更した以外は実施例5と同様である。

【0032】

比較例2

CNT複合粉を混ぜないときのシリコーンゴムコンパウンドの例である。

【0033】

実施例11:

母材をシリコーンゴムコンパウンドからシリカなどが入っていない生シリコーンゴムに変更した以外は実施例5と同様である。

【0034】

実施例12:

母材をシリコーンゴムコンパウンドからシリカなどが入っていない生シリコーンゴムに変更し、CNT複合粉の添加量を45wt%に変更した以外は実施例5と同様である。

【0035】

比較例3:

CNT複合粉を混ぜないときの生シリコーンゴムの例である。

【0036】

実施例13:

母材をシリコーンゴムコンパウンドからモーターダンパー材としてよく用いられるNBRに変更し、CNT複合粉の分級の割合を20μm以下:6.7wt%、20〜45μm:46.7wt%、46〜63μm:46.7wt%)に変更した以外は実施例5と同様である。

【0037】

実施例14:

母材をシリコーンゴムコンパウンドからモーターダンパー材としてよく用いられるNBRに変更し、CNT複合粉の分級の割合を20μm以下:6.7wt%、20〜45μm:46.7wt%、46〜63μm:46.7wt%)に変更し、CNT複合粉の添加量を40wt%に変更した以外は実施例5と同様である。

【0038】

比較例4:

CNT複合粉を混ぜないときのNBRの例である。

【0039】

測定方法:

1)硬度

JIS K 6253 タイプAデュロメータを用いて測定した

2)引張強度

JIS K 6251 3号ダンベルを用いて測定した

3)伸び

JIS K 6251 3号ダンベルを用いて測定した

4)熱伝導率

京都電子工業(株)製QTM-500 プローブ法を用いて測定した

5)体積抵抗値

三菱化学(株)製 ロレタスGP(四端子四探針法)およびハイレスタIP(二重リング法)を用いて測定した

6)走査電子顕微鏡

(株)日立ハイテクノロジーズ製 SEM+EDX S-3400NX

【0040】

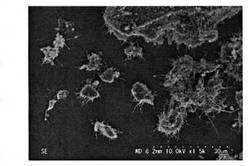

実施例2〜4及び比較例1のSEM写真を図1〜4に、実施例5〜14及び比較例2〜4の測定結果を表1に示す。

表1

【0041】

図1〜4より、実施例のものは比較例のものに比して、CNTと思われる突起物がシルク由来の炭素物の表面から無数に突き出ていることがわかる。これにより、シリコーンなどに混合した際にも、CNT同士のネットワークが築きやすく、結果として熱伝導性、導電性が良好である。

表1より、実施例のものは比較例のものに比して、熱伝導性、導電性がともに極めて良好である。

制振性は硬度が目安となる。数値の小さいものほど柔らかなゴム状弾性体となっている。実施例のものの硬度は25〜81であり、モーターのダンパー材として好適に用いることのできる範囲である。制振性が大きく求められる場合には、実施例の中で数値の小さいものを選択すればよい。なお、比較例のものも硬度が低いが、これはCNT複合粉が添加されておらす、単にフィラーの総量が少ないので硬度が低くなっているだけである。実施例の場合、CNT複合粉の添加量が多いにもかかわらず硬度がそれほど大きくないのは注目に値する。また、体積固有抵抗が全ての比較例と比べて4〜13桁程度小さくなっており、導電性にも優れていることがわかる。これにより、モーターで発生するノイズなどを抑制するグラウンドとしても好適に用いることができる。

【0042】

モーターのダンパー材に成形したときの実施例を示す。

実施例15:

CNT複合粉とシリコーンゴムの複合材を以下の方法でダンパー材(モーターマウント)に成形した。

後の測定方法で述べる筐体(アルミ製プレート)、モーターにそれぞれネジ締結する同じ形状の金属プレートを2枚プレス打ち抜き加工した。プレス打ち抜きに使用したのは厚さ2mmの鉄板である。打ち抜いた金属プレートはレモンのような形状で、中心にモーター軸が入る直径40mmの穴が一つ設けられている。この2枚の金属プレートを中心の穴が合い、重なるように90度傾け、2mmの間隔を設けた。そこに実施例2で作成されたCNT複合粉とシリコーンゴムの複合材を流し込みモールド加工してダンパーとした。

【0043】

測定方法

6)モーターマウントでの試験

比較例としてゴム素材が違うだけで上記と同様の加工をしたダンパー材(比較例5〜9)を作成した。

まず比較例8のダンパー材(NBR Hs65)を介してステッピングモーターを筐体にネジ締結により取り付け、モーター表面温度が80℃となる電流条件などを設定保持した。その後、その設定のまま、実施例15および他の比較例のダンパー材に交換し、モーターの表面温度が80℃に対してどのくらい低下するか(放熱温度)を確認した。なお、以下のような条件で測定した。

モーター : オリエンタルモーター社製 2相式56角モーター(型式;PH266-01B)

筐体仕様 : アルミ製 厚さ6mm、約400mm×約450mm

雰囲気温度 : 室温

【0044】

比較例5:

現行で量産されている金属酸化物フィラーが73wt%添加された熱伝導用シリコーンゴム製のHs45のダンパー例である。

【0045】

比較例6:

現行で量産されている金属酸化物フィラーが77wt%添加された熱伝導用シリコーンゴム製のHs60のダンパー例である。

【0046】

比較例7:

現行で量産されている金属酸化物フィラーが添加されていないNBR製のHs45のダンパー例である。

【0047】

比較例8:

現行で量産されている金属酸化物フィラーが添加されていないNBR製のHs65のダンパー例である。

【0048】

比較例9:

ダンパーを介さず直接筐体にモーターを接触させた例であり、放熱限界を示す例である。

【0049】

測定結果を表2に示す。

表2

【0050】

表2で、測定値は、比較例8の80℃からの温度低下を零とした場合の温度低下度を示す。

実施例15の場合、比較例8のものより平均で13.8℃も多く放熱され、また、現行で量産されている熱伝導用シリコーンゴム製ダンパーよりも優れたダンパー材であることがわかる。

このように熱伝導性、導電性に優れていることから複写機などの定着、転写ローラーに用いることも可能である。

【図面の簡単な説明】

【0051】

【図1】実施例1で得られた焼成炭素粉のSEM写真である。

【図2】実施例2で得られた焼成炭素粉のSEM写真である。

【図3】実施例3で得られた焼成炭素粉のSEM写真である。

【図4】比較例1で得られた焼成炭素粉のSEM写真である。

【技術分野】

【0001】

本発明は制振性と熱伝導性に優れる炭素粉配合ゴム組成物とその製造方法に関する。

【背景技術】

【0002】

モーターはあらゆる分野で用いられているが、例えば半導体を用いた装置内で用いる場合などでは、振動を吸収する制振性と放熱のための熱伝導性を有するものが好ましい。しかし、この2つの特性を有する材料はあまり知られていない。

【0003】

特開平5−310993号公報には次のゴム材料が記載されている。

すなわち、ゴムおよび/またはプラスチックを主体とするポリマーに金属微粉末と(a)金属酸化物,金属窒化物およびこれらのいずれかを含んでいる充填剤からなる群より選択された少なくとも1種の充填剤と(b)結晶性シリカ,炭化硅素,酸化硅素およびこれらのいずれかを含んでいる充填剤からなる群より選択された少なくとも1種の充填剤と((a)と(b)の配合比率は7:3〜3:7の範囲であり、充填剤は0.5Kcal/m.h.℃以上の熱伝導率を有する)を配合して成型された成型物であって、損失弾性率が2×102ηKg/cm2以上で熱伝導率が0.49Kcal/m.h.℃以上の制振性及び熱伝導性を有することを特徴とする制振性と熱伝導性を有するゴムおよび/またはプラスチック成型物が記載されている。

【0004】

また、特開2000−302970には次のCNT複合熱伝導性ゴムが記載されている。

すなわち、熱伝導性シリコーンゴム組成物を、シリコーンゴムゴムに熱伝導性充填材としてNi−Zn系軟磁性フェライトを配合して構成し、必要に応じてNi−Zn系軟磁性フェライトのほか、軟磁性フェライトより熱伝導率の高い充填材および/またはカーボンナノチューブやカーボンマイクロコイルをも配合して構成し、該組成物を成形、硬化させた成形体が開示されている。

【特許文献1】特開平5−310993号公報

【特許文献2】特開2000−302970

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載のものでは、金属微粉末が酸化など経時変化を起こしやすく、したがって金属微粉末とゴムとの複合材も経時劣化し、物性(例えば弾性、形状など)が製造当初の性能が保てなくなるという信頼性上の課題がある。また、酸化金属微粉末を使えば経時劣化が起こり難いが、電気伝導性が損なわれ、モーターで発生するノイズなどを抑制するグラウンドとして用いることができないという課題があった。

また、金属微粉末の場合、熱伝導率を高めようと添加量を増すと、比較的硬度が高くなってしまい、制振性が悪くなるという課題があった。

特許文献2のものでは、熱伝導性については検討されているが、制振性については検討されていない。

本発明は上記課題を解決するためになされ、その目的とするところは、経時的にも安定で、制振性、熱伝導性、導電性を有し、モーターのダンパー材として用いて好適な炭素粉配合ゴム組成物およびその製造方法を提供するにある。

【課題を解決するための手段】

【0006】

本発明にかかる炭素粉配合ゴム組成物は、ゴム材料に炭素粉を配合した炭素粉配合ゴム組成物において、前記炭素粉に、シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成し、粉砕した焼成炭素分を用いることを特徴とする。

【0007】

ゴム材料がシリコーンゴムであることを特徴とする。

また、ゴム材料がNBRであることを特徴とする。

上記炭素粉配合ゴム組成物からなるモーター用ダンパー材。

【0008】

また本発明に係る炭素粉配合ゴム組成物の製造方法は、シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成する工程と、該焼成した混合材料を粉砕して焼成炭素粉にする工程と、得られた焼成炭素粉をゴム材料に配合する工程とを含むことを特徴とする。

【発明の効果】

【0009】

本発明によれば、制振性、熱伝導性、導電性に優れる炭素粉配合ゴム組成物を提供できる。このゴム組成物は、モーター用放熱ダンパー材として好適に用いることができる。

【発明を実施するための最良の形態】

【0010】

上記のように、本発明にかかる炭素粉配合ゴム組成物は、ゴム材料に炭素粉を配合した炭素粉配合ゴム組成物において、前記炭素粉に、シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成し、粉砕した焼成炭素分を用いることを特徴としている。なお、カーボンナノチューブはカーボンナノファイバーやカーボンナノホーンを含む概念として用いている。また、炭素粉配合ゴム組成物とは、ゴムのほかにエラストマーも含むものである。またこの組成物は、成形、硬化前のもののほか、成形、硬化後のものも含むものとする。

【0011】

シルク溶液は、絹素材を塩化カルシウム水溶液に添加し、加熱溶解し、さらにタンパク質分解酵素を添加して加水分解することによって形成できる。絹素材とは、家蚕あるいは野蚕からなる織物、編物、粉体、綿、糸等の総称である。これらを単独もしくは併用して用いることができる。

【0012】

上記シルク溶液にカーボンナノチューブを添加する。添加量は特に限定されないが、シルク溶液に対し、1〜30wt%の範囲で添加できる。

シルク溶液にカーボンナノチューブを分散させるには、シルク溶液に超音波を印加するとよい。

【0013】

カーボンナノチューブを分散させたシルク溶液をポリプロピレン等の支持フィルム上に広げ、常温中であるいは加温して乾燥させる。乾燥させた混合材料を支持フィルム上から剥ぎ取る。

あるいは上記シルク溶液をスプレードライし、粒状の混合材料としてもよい。

【0014】

上記の混合材料を非酸化性雰囲気中で500℃〜3000℃ほどの温度で焼成し、次いで粉砕して焼成炭素粉に形成する。

焼成、粉砕は複数回繰り返し、所要粒度の焼成炭素粉に形成するとよい。

この焼成炭素粉は、絹素材の炭化物をバインダーとしてカーボンナノチューブが結着されて均一に混入した構造のものであり、熱伝導性と導電性に優れた焼成炭素粉となっている。

【0015】

上記の焼成炭素粉をシリコーンゴム、NBR等のゴム材料中に配合し、成形、硬化させてゴム組成物とすることができる。

ゴム材料への配合量は、熱伝導性、導電性を考慮して決めればよい。配合量が多いほど熱伝導性、導電性を高くすることができる。一方、配合量が多いほど硬度が高くなる。制振性については硬度が低いほど良好であるので、熱伝導性、導電性と、制振性との兼ね合いで配合量を決定するとよい。

【実施例】

【0016】

実施例1:

1)シルク溶液の作成

最初にシルク溶液を作った。

塩化カルシウム水和物の65wt%水溶液中に、絹原料240gを添加し、溶液温度を95℃に保持しつつ加熱溶解を6時間行った。タンパク質分解酵素を投入し60℃24時間で処理し加水分解した。

次いで、分解が終了した溶解液をろ過して未溶解物をろ別した後、ろ液を分子分画300の透析膜を用いて脱塩して得られたシルク溶液をさらに濃縮して35wt%のシルク溶液にした。

【0017】

2)シルク溶液とカーボンナノチューブ(CNT)を混合・乾燥

1)で作成したシルク溶液とVGCF−H(登録商標 昭和電工社製)を以下の方法で分散・乾燥した。

ステンレスビーカーにシルク溶液を3085g入れる。その後、樹脂製フタにVGCF−Hを100g入れ、少しずつシルク溶液中に加えてガラス棒で分散させていく。100g入れたら再び100g秤量、分散させ、計200g入れる。その後、超音波洗浄器で5分間、ガラス棒で撹拌しながら分散させた。

次いで、ポリプロピレンシートに約20gの混合液を規定の範囲(450cm2 : 25cm × 18cm)に塗布した。乾燥機のステンレス棚1枚にポリプロピレンシートを4枚載せ、ステンレス棚を計10枚、ポリプロピレンシートを計40枚乾燥機に入れ105℃で約1時間乾燥させた。

乾燥機からポリプロピレンシートを出し、約10秒後に折り曲げてポリプロピレンシートから膜を剥し、静電気でポリプロピレンシートに付着している膜(混合材料)をステンレスへらで回収した。計40枚のポリプロピレンシートから膜を回収した。

【0018】

3)一次焼成

2)で作成した混合材料を以下の方法で焼成した。

ステンレストレイ1個当たり、膜を600g入れ約4kgの膜を必要な数のトレイに入れる台車でそれらを運び、一次焼成炉のカゴにグラファイト板1枚にトレイを2個の割合で並べた。

窒素雰囲気化750℃で6時間保持して焼成し、室温になるまで冷却した。

【0019】

4)粉砕

3)で焼成した混合材料を以下の方法で粉砕した。

目開きが大のざるを通るまで乳鉢で粉砕し、ボールミルで1日粉砕した。

次いで、目開き45μmのふるいで約200gずつ分級し、樹脂容器に回収した。

通らなかった粉は再度ボールミルで24時間粉砕し、ふるいで分級の工程を繰り返した。

【0020】

5)二次焼成

4)で粉砕した混合材料粉を以下の方法で焼成した。

アルゴン雰囲気化2400℃を3時間保持して焼成し、室温になるまで冷却した。

6)分級

5)で焼成した混合材料粉を以下の方法で分級した。

目開き20μm、32μm、45μm 、63μmのふるいで分級し、20μm 以下品、20〜45μm品、45〜63μm品、32μm以下品としてそれぞれ樹脂容器に回収した。

今回は20μm 以下品:6.7wt%、20〜45μm品:53.3 wt%、45〜63μm品:40 wt%を混ぜ合わせたものを使用した。

【0021】

実施例2:

VGCF−Hの代わりにVGCF-Sを混合し、分級の割合を32μm以下だけに変更した以外は実施例1と同様である。

【0022】

実施例3:

一次焼成温度を450℃に変更し、VGCF−Hの代わりにVGCF-Sを混合し、分級の割合を32μm以下だけに変更した以外は実施例1と同様である。

【0023】

実施例4:

一次焼成温度を600℃に変更し、VGCF−Hの代わりにVGCF-Sを混合し、分級の割合を32μm以下だけに変更した以外は実施例1と同様である。

【0024】

比較例1:

4)粉砕の工程を一次焼成後ではなく、二次焼成後に変更し、VGCF−Hの代わりにVGCF-Sを混合し、分級の割合を32μm以下だけに変更した以外は実施例1と同様である。

【0025】

実施例5:

7)シリコーンゴムと混合

実施例1で分級した混合材料粉(焼成炭素粉:以下CNT複合粉という)をシリコーンゴムと以下の方法で混合した。

その後CNT複合粉50wt%をシリカ、硬化剤が添加されたシリコーンゴムコンパウンドにオープンロールで分散させた。オープンロールは単純な2本ロールで前後の回転数が違い、この回転数の差によりゴムにせん断がかかり、CNT複合粉が練り混まれる。回転数はロールによって違い、前ロールが12rpm、後ロールが14rpmとした。また、ロールの間隙は、混練量によって違い、おおよそ1〜10mmほどである。また、混練時間は、これも混練量によって変わるが、20〜40分である。

【0026】

8)成形、硬化

7)で調整した材料を成形型に充填し、常法により加熱して硬化させ、ゴム材の試料片を作成した。

【0027】

実施例6:

CNT複合粉の分級の割合を32μm以下だけに変更した以外は実施例5と同様である。

【0028】

実施例7:

CNT複合粉の分級の割合を32μm以下だけに変更し、CNT複合粉の添加量を45wt%に変更した以外は実施例5と同様である。

【0029】

実施例8:

CNT複合粉の分級の割合を32μm以下だけに変更し、VGCF−Hの代わりにVGCF-Sを混合した以外は実施例5と同様である。

【0030】

実施例9:

CNT複合粉の分級の割合を32μm以下だけに変更し、VGCF−Hの代わりにVGCF-Sを混合し、CNT複合粉の添加量を45wt%に変更した以外は実施例5と同様である。

【0031】

実施例10:

CNT複合粉の分級の割合を32μm以下だけに変更し、VGCF−Hの代わりにVGCF-Sを混合し、CNT複合粉の添加量を40wt%に変更した以外は実施例5と同様である。

【0032】

比較例2

CNT複合粉を混ぜないときのシリコーンゴムコンパウンドの例である。

【0033】

実施例11:

母材をシリコーンゴムコンパウンドからシリカなどが入っていない生シリコーンゴムに変更した以外は実施例5と同様である。

【0034】

実施例12:

母材をシリコーンゴムコンパウンドからシリカなどが入っていない生シリコーンゴムに変更し、CNT複合粉の添加量を45wt%に変更した以外は実施例5と同様である。

【0035】

比較例3:

CNT複合粉を混ぜないときの生シリコーンゴムの例である。

【0036】

実施例13:

母材をシリコーンゴムコンパウンドからモーターダンパー材としてよく用いられるNBRに変更し、CNT複合粉の分級の割合を20μm以下:6.7wt%、20〜45μm:46.7wt%、46〜63μm:46.7wt%)に変更した以外は実施例5と同様である。

【0037】

実施例14:

母材をシリコーンゴムコンパウンドからモーターダンパー材としてよく用いられるNBRに変更し、CNT複合粉の分級の割合を20μm以下:6.7wt%、20〜45μm:46.7wt%、46〜63μm:46.7wt%)に変更し、CNT複合粉の添加量を40wt%に変更した以外は実施例5と同様である。

【0038】

比較例4:

CNT複合粉を混ぜないときのNBRの例である。

【0039】

測定方法:

1)硬度

JIS K 6253 タイプAデュロメータを用いて測定した

2)引張強度

JIS K 6251 3号ダンベルを用いて測定した

3)伸び

JIS K 6251 3号ダンベルを用いて測定した

4)熱伝導率

京都電子工業(株)製QTM-500 プローブ法を用いて測定した

5)体積抵抗値

三菱化学(株)製 ロレタスGP(四端子四探針法)およびハイレスタIP(二重リング法)を用いて測定した

6)走査電子顕微鏡

(株)日立ハイテクノロジーズ製 SEM+EDX S-3400NX

【0040】

実施例2〜4及び比較例1のSEM写真を図1〜4に、実施例5〜14及び比較例2〜4の測定結果を表1に示す。

表1

【0041】

図1〜4より、実施例のものは比較例のものに比して、CNTと思われる突起物がシルク由来の炭素物の表面から無数に突き出ていることがわかる。これにより、シリコーンなどに混合した際にも、CNT同士のネットワークが築きやすく、結果として熱伝導性、導電性が良好である。

表1より、実施例のものは比較例のものに比して、熱伝導性、導電性がともに極めて良好である。

制振性は硬度が目安となる。数値の小さいものほど柔らかなゴム状弾性体となっている。実施例のものの硬度は25〜81であり、モーターのダンパー材として好適に用いることのできる範囲である。制振性が大きく求められる場合には、実施例の中で数値の小さいものを選択すればよい。なお、比較例のものも硬度が低いが、これはCNT複合粉が添加されておらす、単にフィラーの総量が少ないので硬度が低くなっているだけである。実施例の場合、CNT複合粉の添加量が多いにもかかわらず硬度がそれほど大きくないのは注目に値する。また、体積固有抵抗が全ての比較例と比べて4〜13桁程度小さくなっており、導電性にも優れていることがわかる。これにより、モーターで発生するノイズなどを抑制するグラウンドとしても好適に用いることができる。

【0042】

モーターのダンパー材に成形したときの実施例を示す。

実施例15:

CNT複合粉とシリコーンゴムの複合材を以下の方法でダンパー材(モーターマウント)に成形した。

後の測定方法で述べる筐体(アルミ製プレート)、モーターにそれぞれネジ締結する同じ形状の金属プレートを2枚プレス打ち抜き加工した。プレス打ち抜きに使用したのは厚さ2mmの鉄板である。打ち抜いた金属プレートはレモンのような形状で、中心にモーター軸が入る直径40mmの穴が一つ設けられている。この2枚の金属プレートを中心の穴が合い、重なるように90度傾け、2mmの間隔を設けた。そこに実施例2で作成されたCNT複合粉とシリコーンゴムの複合材を流し込みモールド加工してダンパーとした。

【0043】

測定方法

6)モーターマウントでの試験

比較例としてゴム素材が違うだけで上記と同様の加工をしたダンパー材(比較例5〜9)を作成した。

まず比較例8のダンパー材(NBR Hs65)を介してステッピングモーターを筐体にネジ締結により取り付け、モーター表面温度が80℃となる電流条件などを設定保持した。その後、その設定のまま、実施例15および他の比較例のダンパー材に交換し、モーターの表面温度が80℃に対してどのくらい低下するか(放熱温度)を確認した。なお、以下のような条件で測定した。

モーター : オリエンタルモーター社製 2相式56角モーター(型式;PH266-01B)

筐体仕様 : アルミ製 厚さ6mm、約400mm×約450mm

雰囲気温度 : 室温

【0044】

比較例5:

現行で量産されている金属酸化物フィラーが73wt%添加された熱伝導用シリコーンゴム製のHs45のダンパー例である。

【0045】

比較例6:

現行で量産されている金属酸化物フィラーが77wt%添加された熱伝導用シリコーンゴム製のHs60のダンパー例である。

【0046】

比較例7:

現行で量産されている金属酸化物フィラーが添加されていないNBR製のHs45のダンパー例である。

【0047】

比較例8:

現行で量産されている金属酸化物フィラーが添加されていないNBR製のHs65のダンパー例である。

【0048】

比較例9:

ダンパーを介さず直接筐体にモーターを接触させた例であり、放熱限界を示す例である。

【0049】

測定結果を表2に示す。

表2

【0050】

表2で、測定値は、比較例8の80℃からの温度低下を零とした場合の温度低下度を示す。

実施例15の場合、比較例8のものより平均で13.8℃も多く放熱され、また、現行で量産されている熱伝導用シリコーンゴム製ダンパーよりも優れたダンパー材であることがわかる。

このように熱伝導性、導電性に優れていることから複写機などの定着、転写ローラーに用いることも可能である。

【図面の簡単な説明】

【0051】

【図1】実施例1で得られた焼成炭素粉のSEM写真である。

【図2】実施例2で得られた焼成炭素粉のSEM写真である。

【図3】実施例3で得られた焼成炭素粉のSEM写真である。

【図4】比較例1で得られた焼成炭素粉のSEM写真である。

【特許請求の範囲】

【請求項1】

ゴム材料に炭素粉を配合した炭素粉配合ゴム組成物において、

前記炭素粉に、シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成し、粉砕した焼成炭素分を用いることを特徴とする炭素粉配合ゴム組成物。

【請求項2】

ゴム材料がシリコーンゴムであることを特徴とする請求項1記載の炭素粉配合ゴム組成物。

【請求項3】

ゴム材料がNBRであることを特徴とする請求項1記載の炭素粉配合ゴム組成物。

【請求項4】

請求項1〜3いずれか1項記載の炭素粉配合ゴム組成物からなるモータ用ダンパー材。

【請求項5】

シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成する工程と、

該焼成した混合材料を粉砕して焼成炭素粉にする工程と、

得られた焼成炭素粉をゴム材料に配合する工程を含むことを特徴とする炭素粉配合ゴム組成物の製造方法。

【請求項1】

ゴム材料に炭素粉を配合した炭素粉配合ゴム組成物において、

前記炭素粉に、シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成し、粉砕した焼成炭素分を用いることを特徴とする炭素粉配合ゴム組成物。

【請求項2】

ゴム材料がシリコーンゴムであることを特徴とする請求項1記載の炭素粉配合ゴム組成物。

【請求項3】

ゴム材料がNBRであることを特徴とする請求項1記載の炭素粉配合ゴム組成物。

【請求項4】

請求項1〜3いずれか1項記載の炭素粉配合ゴム組成物からなるモータ用ダンパー材。

【請求項5】

シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成する工程と、

該焼成した混合材料を粉砕して焼成炭素粉にする工程と、

得られた焼成炭素粉をゴム材料に配合する工程を含むことを特徴とする炭素粉配合ゴム組成物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−285658(P2008−285658A)

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2008−95709(P2008−95709)

【出願日】平成20年4月2日(2008.4.2)

【出願人】(000106944)シナノケンシ株式会社 (316)

【出願人】(000136354)株式会社フコク (97)

【Fターム(参考)】

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成20年4月2日(2008.4.2)

【出願人】(000106944)シナノケンシ株式会社 (316)

【出願人】(000136354)株式会社フコク (97)

【Fターム(参考)】

[ Back to top ]