炭素繊維およびガラス繊維により強化された複合材料

【課題】軽量かつ高強度であり、見栄えのよい価格競争力のある部品に対する要求に応えるため、効率的かつ低コストで製造可能であり、しかも高強度かつ軽量な特性を有する好適な組成物を提供する。

【解決手段】約50重量%の樹脂と約50重量%の強化繊維とを含む混合物からなり、前記強化繊維は、長さ約1インチの12kトウの炭素繊維とガラス繊維とを40:60の重量比で含む、強化複合材料基板である。前記炭素繊維と前記ガラス繊維とは前記強化複合材料基板中にランダムに分散している。前記強化複合材料基板は、引張強度が約170MPaよりも大きく、引張弾性率が約20GPaよりも大きく、比重が約1.60よりも小さい。

【解決手段】約50重量%の樹脂と約50重量%の強化繊維とを含む混合物からなり、前記強化繊維は、長さ約1インチの12kトウの炭素繊維とガラス繊維とを40:60の重量比で含む、強化複合材料基板である。前記炭素繊維と前記ガラス繊維とは前記強化複合材料基板中にランダムに分散している。前記強化複合材料基板は、引張強度が約170MPaよりも大きく、引張弾性率が約20GPaよりも大きく、比重が約1.60よりも小さい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は強化複合材料基板に関するものであり、特に炭素繊維とガラス繊維とにより強化された複合材料基板に関するものである。

【背景技術】

【0002】

自動車製造業者は、強度、耐久性および安全性の問題に妥協することなく車を軽量化する方法を常に探究している。様々な樹脂基材料が自動車部品製造に用いられている。そのような樹脂基材料の中には、比重が約7.8である名目上金属または金属合金製部品よりも軽量であり、比重が約1.9であるシート成型用複合材料(以下、「SMC」という)が含まれる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

これらのポリマ基材料を用いれば、許容範囲の強度と耐久性を有し、現在用いられている金属板製の部品よりもいくらか軽いボデー部品に成型することが可能である。しかしながら、燃料コストが増大し車体軽量化の要求が増してきており、このような要求を満たしていくために、比較的コストが高いが、高強度で軽量な炭素繊維をSMCに用いて、前記した要求に応える方策についての関心が高まっている。

【0004】

軽量かつ高強度であり、見栄えのよい価格競争力のある部品に対する要求に応えるには、効率的かつ低コストで製造可能であり、しかも高強度かつ軽量な特性を有する好適な組成物を見つけることができれば有望である。

【課題を解決するための手段】

【0005】

本発明は、約50重量%の樹脂と約50重量%の強化繊維とからなる強化複合材料基板にかかる発明である。この強化複合材料基板に用いられる前記強化繊維は、炭素繊維とガラス繊維とを含み、これらの繊維は、40:60の重量比率で含まれる。また、この強化複合材料基板が含有する炭素繊維は、約1インチの平均長さを有する、12kトウの炭素繊維である。

【0006】

本明細書は、さらに約50重量%の熱硬化型樹脂と約50重量%の強化繊維とを含むシート成型用複合材料にかかる発明を開示し、この強化繊維は約40重量%の炭素繊維と約60重量%のガラス繊維とからなるものである。このシート成型用複合材料が含有する前記炭素繊維は、約1インチの平均長さを有する、12kトウ炭素繊維である。また、このシート成型用複合材料中に前記炭素繊維と前記ガラス繊維は、ランダムに分散している。このシート成型用複合材料の引張強度は約170MPaよりも大きい。さらに、この本明細書が開示するシート成型用複合材料の引張弾性率は約20GPaよりも大きく、その比重は約1.60よりも小さい。

【0007】

また、本明細書は複合材料構造部品の製造方法にかかる発明も開示するものであり、同製造方法は、約1インチのガラス繊維と約1インチの12kトウの炭素繊維とを用意し、これらのガラス繊維と炭素繊維とがランダムに分散したマットにし、このマットに熱硬化型樹脂を接触させて樹脂含浸マットにするものである。この樹脂含浸マットを圧密化して未硬化シートにした後、さらに成型加工を施し、所望の形状およびサイズに切断し、樹脂を硬化させて前記複合材料構造部品にする。この製造方法により製造した複合材料構造部品は、その引張強度が約170MPaよりも大きく、その引張弾性率は約20GPaよりも大きく、また、その比重が約1.60よりも小さい。

【図面の簡単な説明】

【0008】

添付した図は、本発明の内容を十分に理解してもらうためのものであり、本明細書の一部を構成するものであり、本発明の様々な実施形態を示すものであり、以下の発明の詳細な説明とともに、本発明の原理を説明するものである。

【0009】

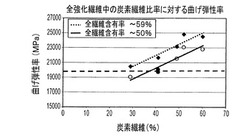

【図1】炭素繊維の重量比率に対する曲げ弾性率の変化を示す図である。

【図2】炭素繊維の重量比率に対する引張強度の変化を示す図である。

【図3】製造方法に関する概略図である。

【発明を実施するための形態】

【0010】

本明細書が開示するのは、約50重量%の樹脂と約50重量%の強化繊維とからなる強化複合材料基板の発明であり、前記強化繊維は炭素繊維とガラス繊維とを40:60の重量比率で含有し、前記炭素繊維は平均長さ約1インチの12kトウの繊維である。

【0011】

本発明にかかる強化複合材料基板は、約50重量%の樹脂と約50重量%の強化繊維とからなるものであり、前記強化繊維は炭素繊維とガラス繊維とからなり、含有する炭素繊維とガラス繊維の重量比は40:60である。また、前記炭素繊維は、平均長さが約1インチの12kトウ繊維である。

【0012】

本発明にかかる強化複合材料基板は、約170MPaより大きい引張強度を有し、引張弾性率は20GPaよりも大きく、また、その比重は約1.60よりも小さい。

【0013】

前記強化複合材料基板に用いられる前記樹脂は、熱硬化型樹脂、ビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した樹脂であればよい。

【0014】

特に好ましいのは熱硬化型樹脂である。興味深い一つの組成は、ビニルエステル樹脂とポリエステル樹脂とを組み合わせた組成である。特に硬質ビニルエステル樹脂成分を含む混合物が好ましい。

【0015】

本発明にかかる強化複合材料基板に用いられる前記強化繊維は、ガラス繊維と、PAN(「ポリアクリロニトリル」)基炭素繊維を含むものである。この強化繊維は、基板中にランダムに分散され、織られていない繊維を含むものでよい。上下に樹脂を塗布したキャリアシートの供給装置を用い、上下のキャリアシート間に切断され、繊維を投入する標準的なSMC(シート成型用複合材料)複合化プロセスが、本明細書が開示する強化繊維複合材料の製造に用いられる。しかしながら、網目状の繊維のすみずみにわたって、前記したガラス繊維と炭素繊維の2種類の繊維を均一かつランダムに確実に分散させるには、注意が必要である。

【0016】

前記した複合材料基板は、例えば、スポイラ、ウインドシールド枠、支持ユニット、ドアパネル、フードパネル、トランクパネル、トランクベッド、ミッドゲートアセンブリ部品、ルーフアーチサポート、グリルアセンブリといった自動車の車体部品に用いることができる。

【0017】

シート成型用複合材料についても本明細書は開示する。このシート成型用複合材料は、約50重量%の強化繊維と約50重量%の熱硬化型樹脂とを含有し、この強化繊維のうち約40重量%は炭素繊維であり、約60重量%はガラス繊維である。前記炭素繊維は平均長さが約1インチの12kトウの繊維でよい。また、前記シート成型用複合材料中で、前記炭素繊維と前記ガラス繊維とはランダムに分散している。さらに、このシート成型用複合材料の引張強度は約170MPaよりも大きく、その引張弾性率は約20GPaよりも大きく、その比重は約1.60よりも小さい。

【0018】

前記シート成型用複合材料中に用いられる熱硬化型樹脂は、ビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した少なくとも一つを含有するものであればよい。

【0019】

本発明にかかるシート成型用複合材料は例えば標準的な降伏強度を有するガラス繊維のようなガラス繊維を含有する。このシート成型用複合材料に含まれる炭素繊維は、例えば、PAN基炭素繊維としてよい。これらの強化繊維は織られていない繊維でよいが、最終製品の所望の特性や製造の事情により場合によっては、織られた繊維も含んでいてもよい。

【0020】

また本発明は、さらに長さが約1インチのガラス繊維と長さが約1インチの炭素繊維とを用いて、これらの繊維がランダムに分散したマットを作製することによる、複合材料構造部品の作製方法を含むものである。前記マットには熱硬化型樹脂を接触させて、樹脂を含浸させたマットを作製し、さらにこのマットを圧縮して密にした未硬化のシートを作製する。この未硬化のシートを成型してさらに切断して所望の形状およびサイズにした後、硬化させることにより、複合材料構造部品を作製する。このようにして作製した複合材料構造部品は、引張強度が約170MPaよりも大きく、引張弾性率が約20GPaよりも大きく、また比重が約1.60よりも小さい。

【0021】

本発明にかかる複合材料構造部品の作製方法においては、前記熱硬化型樹脂はビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した少なくとも一つを含有するものであればよい。一般的に好ましい組成の一つは、ビニルエステル樹脂とポリエステル樹脂とを組み合わせた組成である。特に硬質ビニルエステル樹脂成分を含む混合物が好ましい。

【0022】

本発明にかかる複合材料構造部品の作製方法によれば、約50重量%の炭素繊維およびガラス繊維と、約50重量%の熱硬化型樹脂とからなる複合材料構造部品を作製できる。前記炭素繊維と前記ガラス繊維は、この作製方法によりされた複合材料構造部品中に約40:60の重量比で存在する。

【0023】

本複合材料構造部品の作製方法においては、前記炭素繊維としてPAN基炭素繊維を用いることができ、また前記ガラス繊維として標準的な降伏強度を有するガラス繊維を用いることができる。

【0024】

本発明にかかる複合材料構造部品の作製方法により製造される複合材料構造部品には、例えば、スポイラ、ウインドシールド枠、支持ユニット、ドアパネル、フードパネル、トランクパネル、トランクベッド、ミッドゲートアセンブリ部品、ルーフアーチサポート、グリルアセンブリといった自動車の車体部品を含む。

【0025】

本発明にかかる複合材料構造部品の作製方法において、用いる繊維の重要要因、繊維の比率、樹脂種類および樹脂の比率を制御することにより、製造される複合材料の物理特性に関して、意外な結果が生じることがわかっている。特に、繊維と樹脂の重量比率を50:50とし、この繊維中の炭素繊維とガラス繊維の重量比率を40:60とし、さらにこの炭素繊維を長さ約1インチの12kトウの炭素繊維とすることにより、所望の引張弾性率、引張強度および比重の特徴を有する複合材料が得られた。この選択した混合物を投入することにより、製造される材料は低比重でありながら高強度であるという、意外な特性の組み合わせを有している。

【0026】

図3は、本発明にかかる複合材料基板の製造用に変更した標準的なSMC製造ラインの一部を示す図である。下側キャリアシートは、樹脂供給装置(D)によりこの下側キャリアシート上面に樹脂が塗布されるラインに供給(A)される。炭素繊維とガラス繊維(B)は切断機に供給し、約1インチの長さのより糸に切断し、樹脂が塗布された下側キャリアシート上面にわたって分散させる。

【0027】

図3に示されていないのは樹脂が塗布された上側キャリアシートが分散された炭素繊維とガラス繊維の上面に張り合わし、この複合材料をさらに圧縮し密にした未硬化のSMCシートが作製される工程である。

【0028】

ガラス繊維と炭素繊維の両方を同時に切断して、キャリアシートに添加することにより、これらの繊維同士間の繊維の分散およびキャリアシート全体にわたる繊維の分散がより均一になる。

【0029】

切断した繊維を樹脂が塗布されたキャリアシート上に敷く間のライン速度は、繊維マットにほとんど欠陥を生じさせないために必要な、炭素繊維とガラス繊維の分散の品質、および繊維に対する樹脂の均一な分散にも影響を与える場合がある。製造されるシートの品質に影響を与える可能性があるもう一つの要因は、硬化処理の前に未硬化のSMCシートにかける圧縮し密にするための圧縮圧力である。これらの要因は、本発明の方法を実行し、本発明にかかる複合材料を製造において、当業者ならば当然考えるべきものである。

【0030】

耐候性を向上させ、化学物質に対する抵抗性を高めるためには、例えば、エポキシ樹脂、ポリエステル樹脂、ビニルエステル樹脂、およびこれら樹脂の組み合わせを含む特定の樹脂が特に好ましい。アウタボデーパネルのような用途には、耐炎性および耐熱性に優れているフェノール樹脂、およびベンゾキサジン樹脂が好ましい。

【0031】

好適な樹脂の一つは、AMC−8590の商品名でクウォンタム コンポジット オブ ベイ シティ、ミシガンが販売している強化ビニルエステル樹脂基化合物である。

【0032】

本明細書中でガラス繊維は、Eガラス、CガラスおよびSガラスとして知られている様々な繊維状のガラスをいい、主成分として二酸化ケイ素を含むものである。5から20ミクロンの範囲の好適な繊維径は、本発明の方法および複合材料が許容範囲内である。

【0033】

硬化させた複合材料構造部品の引張弾性率および引張強度は、ASTM D−638試験法に説明されている手順にしたがい測定する。硬化させた複合材料構造部品の曲げ強度と曲げ弾性率はともに、ASTM D790試験法に説明されている手順にしたがい測定する。これら試験に用いた材料の比重は、ASTM D−792試験法に説明されている手順にしたがい測定する。

【実施例】

【0034】

ビニルエステルとポリエステルの50:50の混合物を用いて、強化繊維に対する樹脂量とガラス繊維と炭素繊維の含有比率を変化させた9種類の異なるサンプルを作製した。これら9種類のサンプルを表1に示す。用いたガラス繊維は標準的な長さが1インチのガラス繊維であり、用いた炭素繊維は長さが1インチの12kトウである。

【0035】

【表1】

【0036】

作製したサンプルを硬化させた後、曲げ弾性率をASTM D−790試験法にしたがって測定した。複合材料中の炭素繊維の含有%に対して測定した曲げ弾性率をプロットしたのが図1である。

【0037】

作製したサンプルを硬化させた後、引張強度をASTM D−638試験法にしたがって測定した。複合材料中の炭素繊維の含有%に対して測定した引張強度をプロットしたのが図2である。

【0038】

これらの結果からわかるのは、約50重量%の強化繊維と約50重量%の樹脂とからなり、強化繊維が炭素繊維とガラス繊維とからなり、その重量比率が40:60である組成物は、意外にも比重、曲げ弾性率および引張強度の要件をすべて満たしていることである。

【0039】

図1と図2は、表1に示す最初7種類の組成の試験結果を与えるものである。塗りつぶしたデータ点は実測試験データを表し、塗りつぶされていないデータ点は異なる比重の同様な組成物の試験結果に基づく推定値である。

【0040】

本明細書が引用する、すべての公開文献、記事、論文、特許、特許公開公報、および他の引用文献はそのすべてがすべての目的のために本明細書に取り込まれる。

【0041】

前記した明細書の開示内容は、本発明の好ましい実施形態をしめしたものであるが、当業者ならば、本発明の技術的範囲内に含まれる他の実施形態および変形例が可能であることは明らかである。

【0042】

実施例は、本発明をより完全に理解してもらうために開示したものである。本発明の原理を示すために開示された特定の技術、条件、材料、および報告データは、例示的なものであり、本発明の技術的範囲を限定するものと解釈してはならない。

【0043】

本発明の様々な実施形態の詳細な説明を、説明と開示の目的で与えた。この詳細な説明は包括的なものではなく、また本発明を開示した実施形態に限定することを意図したものではない。他の実施形態や変形例が多数あることは、当業者ならば明らかである。本明細書中に開示した実施形態は、本発明およびその実際の応用を最も良く説明するために選び開示したものであり、この開示内容より他の当業者が本発明が考えられる特定の用途に好適な様々な実施形態および変形例を有することが理解可能である。本発明の技術的範囲は特許請求の範囲およびその均等の範囲により定まるものである。

【技術分野】

【0001】

本発明は強化複合材料基板に関するものであり、特に炭素繊維とガラス繊維とにより強化された複合材料基板に関するものである。

【背景技術】

【0002】

自動車製造業者は、強度、耐久性および安全性の問題に妥協することなく車を軽量化する方法を常に探究している。様々な樹脂基材料が自動車部品製造に用いられている。そのような樹脂基材料の中には、比重が約7.8である名目上金属または金属合金製部品よりも軽量であり、比重が約1.9であるシート成型用複合材料(以下、「SMC」という)が含まれる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

これらのポリマ基材料を用いれば、許容範囲の強度と耐久性を有し、現在用いられている金属板製の部品よりもいくらか軽いボデー部品に成型することが可能である。しかしながら、燃料コストが増大し車体軽量化の要求が増してきており、このような要求を満たしていくために、比較的コストが高いが、高強度で軽量な炭素繊維をSMCに用いて、前記した要求に応える方策についての関心が高まっている。

【0004】

軽量かつ高強度であり、見栄えのよい価格競争力のある部品に対する要求に応えるには、効率的かつ低コストで製造可能であり、しかも高強度かつ軽量な特性を有する好適な組成物を見つけることができれば有望である。

【課題を解決するための手段】

【0005】

本発明は、約50重量%の樹脂と約50重量%の強化繊維とからなる強化複合材料基板にかかる発明である。この強化複合材料基板に用いられる前記強化繊維は、炭素繊維とガラス繊維とを含み、これらの繊維は、40:60の重量比率で含まれる。また、この強化複合材料基板が含有する炭素繊維は、約1インチの平均長さを有する、12kトウの炭素繊維である。

【0006】

本明細書は、さらに約50重量%の熱硬化型樹脂と約50重量%の強化繊維とを含むシート成型用複合材料にかかる発明を開示し、この強化繊維は約40重量%の炭素繊維と約60重量%のガラス繊維とからなるものである。このシート成型用複合材料が含有する前記炭素繊維は、約1インチの平均長さを有する、12kトウ炭素繊維である。また、このシート成型用複合材料中に前記炭素繊維と前記ガラス繊維は、ランダムに分散している。このシート成型用複合材料の引張強度は約170MPaよりも大きい。さらに、この本明細書が開示するシート成型用複合材料の引張弾性率は約20GPaよりも大きく、その比重は約1.60よりも小さい。

【0007】

また、本明細書は複合材料構造部品の製造方法にかかる発明も開示するものであり、同製造方法は、約1インチのガラス繊維と約1インチの12kトウの炭素繊維とを用意し、これらのガラス繊維と炭素繊維とがランダムに分散したマットにし、このマットに熱硬化型樹脂を接触させて樹脂含浸マットにするものである。この樹脂含浸マットを圧密化して未硬化シートにした後、さらに成型加工を施し、所望の形状およびサイズに切断し、樹脂を硬化させて前記複合材料構造部品にする。この製造方法により製造した複合材料構造部品は、その引張強度が約170MPaよりも大きく、その引張弾性率は約20GPaよりも大きく、また、その比重が約1.60よりも小さい。

【図面の簡単な説明】

【0008】

添付した図は、本発明の内容を十分に理解してもらうためのものであり、本明細書の一部を構成するものであり、本発明の様々な実施形態を示すものであり、以下の発明の詳細な説明とともに、本発明の原理を説明するものである。

【0009】

【図1】炭素繊維の重量比率に対する曲げ弾性率の変化を示す図である。

【図2】炭素繊維の重量比率に対する引張強度の変化を示す図である。

【図3】製造方法に関する概略図である。

【発明を実施するための形態】

【0010】

本明細書が開示するのは、約50重量%の樹脂と約50重量%の強化繊維とからなる強化複合材料基板の発明であり、前記強化繊維は炭素繊維とガラス繊維とを40:60の重量比率で含有し、前記炭素繊維は平均長さ約1インチの12kトウの繊維である。

【0011】

本発明にかかる強化複合材料基板は、約50重量%の樹脂と約50重量%の強化繊維とからなるものであり、前記強化繊維は炭素繊維とガラス繊維とからなり、含有する炭素繊維とガラス繊維の重量比は40:60である。また、前記炭素繊維は、平均長さが約1インチの12kトウ繊維である。

【0012】

本発明にかかる強化複合材料基板は、約170MPaより大きい引張強度を有し、引張弾性率は20GPaよりも大きく、また、その比重は約1.60よりも小さい。

【0013】

前記強化複合材料基板に用いられる前記樹脂は、熱硬化型樹脂、ビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した樹脂であればよい。

【0014】

特に好ましいのは熱硬化型樹脂である。興味深い一つの組成は、ビニルエステル樹脂とポリエステル樹脂とを組み合わせた組成である。特に硬質ビニルエステル樹脂成分を含む混合物が好ましい。

【0015】

本発明にかかる強化複合材料基板に用いられる前記強化繊維は、ガラス繊維と、PAN(「ポリアクリロニトリル」)基炭素繊維を含むものである。この強化繊維は、基板中にランダムに分散され、織られていない繊維を含むものでよい。上下に樹脂を塗布したキャリアシートの供給装置を用い、上下のキャリアシート間に切断され、繊維を投入する標準的なSMC(シート成型用複合材料)複合化プロセスが、本明細書が開示する強化繊維複合材料の製造に用いられる。しかしながら、網目状の繊維のすみずみにわたって、前記したガラス繊維と炭素繊維の2種類の繊維を均一かつランダムに確実に分散させるには、注意が必要である。

【0016】

前記した複合材料基板は、例えば、スポイラ、ウインドシールド枠、支持ユニット、ドアパネル、フードパネル、トランクパネル、トランクベッド、ミッドゲートアセンブリ部品、ルーフアーチサポート、グリルアセンブリといった自動車の車体部品に用いることができる。

【0017】

シート成型用複合材料についても本明細書は開示する。このシート成型用複合材料は、約50重量%の強化繊維と約50重量%の熱硬化型樹脂とを含有し、この強化繊維のうち約40重量%は炭素繊維であり、約60重量%はガラス繊維である。前記炭素繊維は平均長さが約1インチの12kトウの繊維でよい。また、前記シート成型用複合材料中で、前記炭素繊維と前記ガラス繊維とはランダムに分散している。さらに、このシート成型用複合材料の引張強度は約170MPaよりも大きく、その引張弾性率は約20GPaよりも大きく、その比重は約1.60よりも小さい。

【0018】

前記シート成型用複合材料中に用いられる熱硬化型樹脂は、ビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した少なくとも一つを含有するものであればよい。

【0019】

本発明にかかるシート成型用複合材料は例えば標準的な降伏強度を有するガラス繊維のようなガラス繊維を含有する。このシート成型用複合材料に含まれる炭素繊維は、例えば、PAN基炭素繊維としてよい。これらの強化繊維は織られていない繊維でよいが、最終製品の所望の特性や製造の事情により場合によっては、織られた繊維も含んでいてもよい。

【0020】

また本発明は、さらに長さが約1インチのガラス繊維と長さが約1インチの炭素繊維とを用いて、これらの繊維がランダムに分散したマットを作製することによる、複合材料構造部品の作製方法を含むものである。前記マットには熱硬化型樹脂を接触させて、樹脂を含浸させたマットを作製し、さらにこのマットを圧縮して密にした未硬化のシートを作製する。この未硬化のシートを成型してさらに切断して所望の形状およびサイズにした後、硬化させることにより、複合材料構造部品を作製する。このようにして作製した複合材料構造部品は、引張強度が約170MPaよりも大きく、引張弾性率が約20GPaよりも大きく、また比重が約1.60よりも小さい。

【0021】

本発明にかかる複合材料構造部品の作製方法においては、前記熱硬化型樹脂はビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した少なくとも一つを含有するものであればよい。一般的に好ましい組成の一つは、ビニルエステル樹脂とポリエステル樹脂とを組み合わせた組成である。特に硬質ビニルエステル樹脂成分を含む混合物が好ましい。

【0022】

本発明にかかる複合材料構造部品の作製方法によれば、約50重量%の炭素繊維およびガラス繊維と、約50重量%の熱硬化型樹脂とからなる複合材料構造部品を作製できる。前記炭素繊維と前記ガラス繊維は、この作製方法によりされた複合材料構造部品中に約40:60の重量比で存在する。

【0023】

本複合材料構造部品の作製方法においては、前記炭素繊維としてPAN基炭素繊維を用いることができ、また前記ガラス繊維として標準的な降伏強度を有するガラス繊維を用いることができる。

【0024】

本発明にかかる複合材料構造部品の作製方法により製造される複合材料構造部品には、例えば、スポイラ、ウインドシールド枠、支持ユニット、ドアパネル、フードパネル、トランクパネル、トランクベッド、ミッドゲートアセンブリ部品、ルーフアーチサポート、グリルアセンブリといった自動車の車体部品を含む。

【0025】

本発明にかかる複合材料構造部品の作製方法において、用いる繊維の重要要因、繊維の比率、樹脂種類および樹脂の比率を制御することにより、製造される複合材料の物理特性に関して、意外な結果が生じることがわかっている。特に、繊維と樹脂の重量比率を50:50とし、この繊維中の炭素繊維とガラス繊維の重量比率を40:60とし、さらにこの炭素繊維を長さ約1インチの12kトウの炭素繊維とすることにより、所望の引張弾性率、引張強度および比重の特徴を有する複合材料が得られた。この選択した混合物を投入することにより、製造される材料は低比重でありながら高強度であるという、意外な特性の組み合わせを有している。

【0026】

図3は、本発明にかかる複合材料基板の製造用に変更した標準的なSMC製造ラインの一部を示す図である。下側キャリアシートは、樹脂供給装置(D)によりこの下側キャリアシート上面に樹脂が塗布されるラインに供給(A)される。炭素繊維とガラス繊維(B)は切断機に供給し、約1インチの長さのより糸に切断し、樹脂が塗布された下側キャリアシート上面にわたって分散させる。

【0027】

図3に示されていないのは樹脂が塗布された上側キャリアシートが分散された炭素繊維とガラス繊維の上面に張り合わし、この複合材料をさらに圧縮し密にした未硬化のSMCシートが作製される工程である。

【0028】

ガラス繊維と炭素繊維の両方を同時に切断して、キャリアシートに添加することにより、これらの繊維同士間の繊維の分散およびキャリアシート全体にわたる繊維の分散がより均一になる。

【0029】

切断した繊維を樹脂が塗布されたキャリアシート上に敷く間のライン速度は、繊維マットにほとんど欠陥を生じさせないために必要な、炭素繊維とガラス繊維の分散の品質、および繊維に対する樹脂の均一な分散にも影響を与える場合がある。製造されるシートの品質に影響を与える可能性があるもう一つの要因は、硬化処理の前に未硬化のSMCシートにかける圧縮し密にするための圧縮圧力である。これらの要因は、本発明の方法を実行し、本発明にかかる複合材料を製造において、当業者ならば当然考えるべきものである。

【0030】

耐候性を向上させ、化学物質に対する抵抗性を高めるためには、例えば、エポキシ樹脂、ポリエステル樹脂、ビニルエステル樹脂、およびこれら樹脂の組み合わせを含む特定の樹脂が特に好ましい。アウタボデーパネルのような用途には、耐炎性および耐熱性に優れているフェノール樹脂、およびベンゾキサジン樹脂が好ましい。

【0031】

好適な樹脂の一つは、AMC−8590の商品名でクウォンタム コンポジット オブ ベイ シティ、ミシガンが販売している強化ビニルエステル樹脂基化合物である。

【0032】

本明細書中でガラス繊維は、Eガラス、CガラスおよびSガラスとして知られている様々な繊維状のガラスをいい、主成分として二酸化ケイ素を含むものである。5から20ミクロンの範囲の好適な繊維径は、本発明の方法および複合材料が許容範囲内である。

【0033】

硬化させた複合材料構造部品の引張弾性率および引張強度は、ASTM D−638試験法に説明されている手順にしたがい測定する。硬化させた複合材料構造部品の曲げ強度と曲げ弾性率はともに、ASTM D790試験法に説明されている手順にしたがい測定する。これら試験に用いた材料の比重は、ASTM D−792試験法に説明されている手順にしたがい測定する。

【実施例】

【0034】

ビニルエステルとポリエステルの50:50の混合物を用いて、強化繊維に対する樹脂量とガラス繊維と炭素繊維の含有比率を変化させた9種類の異なるサンプルを作製した。これら9種類のサンプルを表1に示す。用いたガラス繊維は標準的な長さが1インチのガラス繊維であり、用いた炭素繊維は長さが1インチの12kトウである。

【0035】

【表1】

【0036】

作製したサンプルを硬化させた後、曲げ弾性率をASTM D−790試験法にしたがって測定した。複合材料中の炭素繊維の含有%に対して測定した曲げ弾性率をプロットしたのが図1である。

【0037】

作製したサンプルを硬化させた後、引張強度をASTM D−638試験法にしたがって測定した。複合材料中の炭素繊維の含有%に対して測定した引張強度をプロットしたのが図2である。

【0038】

これらの結果からわかるのは、約50重量%の強化繊維と約50重量%の樹脂とからなり、強化繊維が炭素繊維とガラス繊維とからなり、その重量比率が40:60である組成物は、意外にも比重、曲げ弾性率および引張強度の要件をすべて満たしていることである。

【0039】

図1と図2は、表1に示す最初7種類の組成の試験結果を与えるものである。塗りつぶしたデータ点は実測試験データを表し、塗りつぶされていないデータ点は異なる比重の同様な組成物の試験結果に基づく推定値である。

【0040】

本明細書が引用する、すべての公開文献、記事、論文、特許、特許公開公報、および他の引用文献はそのすべてがすべての目的のために本明細書に取り込まれる。

【0041】

前記した明細書の開示内容は、本発明の好ましい実施形態をしめしたものであるが、当業者ならば、本発明の技術的範囲内に含まれる他の実施形態および変形例が可能であることは明らかである。

【0042】

実施例は、本発明をより完全に理解してもらうために開示したものである。本発明の原理を示すために開示された特定の技術、条件、材料、および報告データは、例示的なものであり、本発明の技術的範囲を限定するものと解釈してはならない。

【0043】

本発明の様々な実施形態の詳細な説明を、説明と開示の目的で与えた。この詳細な説明は包括的なものではなく、また本発明を開示した実施形態に限定することを意図したものではない。他の実施形態や変形例が多数あることは、当業者ならば明らかである。本明細書中に開示した実施形態は、本発明およびその実際の応用を最も良く説明するために選び開示したものであり、この開示内容より他の当業者が本発明が考えられる特定の用途に好適な様々な実施形態および変形例を有することが理解可能である。本発明の技術的範囲は特許請求の範囲およびその均等の範囲により定まるものである。

【特許請求の範囲】

【請求項1】

約50重量%の樹脂と、

約50重量%の強化繊維と、を含み、

前記強化繊維は、炭素繊維とガラス繊維とを、40:60の重量比率で含み、前記炭素繊維は平均長さが約1インチの12kトウである

ことを特徴とする強化繊維複合材料基板。

【請求項2】

引張強度が約170MPaよりも大きいことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項3】

引張弾性率が約20GPaよりも大きいことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項4】

比重が約1.60よりも小さいことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項5】

前記樹脂は熱硬化型樹脂、ビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した少なくとも一つを含むことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項6】

前記ガラス繊維は、標準的な降伏強度を有するガラス繊維であることを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項7】

前記炭素繊維は、PAN基炭素繊維を含むことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項8】

前記強化繊維は織られていない繊維を含むことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項9】

自動車用車体パネルに用いられる請求項1に記載の強化繊維複合材料基板。

【請求項10】

約50重量%の強化繊維と

約50重量%の熱硬化型樹脂と、を含むシート成型用複合材料であって、

前記強化繊維の約40重量%が炭素繊維であり、約60重量%がガラス繊維であり、

前記炭素繊維は平均長さが約1インチの12kトウであり、

前記炭素繊維と前記ガラス繊維とは前記シート成型用複合材料内にランダムに分散され、

引張強度は約170MPaよりも大きく、

引張弾性計数は約20GPaよりも大きく、

比重は約1.60よりも小さいことを特徴とするシート成型用複合材料。

【請求項11】

前記熱硬化型樹脂は、ビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した少なくとも一つを含むことを特徴とする請求項10に記載のシート成型用複合材料。

【請求項12】

前記ガラス繊維は、標準的な降伏強度を有するガラス繊維であることを特徴とする請求項10に記載のシート成型用複合材料。

【請求項13】

前記炭素繊維は、PAN基炭素繊維を含むことを特徴とする請求項10に記載のシート成型用複合材料。

【請求項14】

前記強化繊維は織られていない繊維を含むことを特徴とする請求項10に記載のシート成型用複合材料。

【請求項15】

引張強度が約170MPaよりも大きく、引張弾性率が約20GPaよりも大きく、比重が約1.60よりも小さい複合材料構造部品の製造方法であって、

長さ約1インチのガラス繊維を用意し、

長さ約1インチの12kトウの炭素繊維を用意し、

前記ガラス繊維と前記炭素繊維とがランダムに分散したマットを作製し、

熱硬化型樹脂を前記マットに接触させて樹脂が含浸したマットを作製し、

前記樹脂含浸したマットを圧縮して密にして未硬化シートを作製し、

前記未硬化シートを成型し切断して、所望の形状およびサイズにし、

前記未硬化シートを硬化させて複合材料構造部品を作製する

ことを特徴とする複合材料構造部品の製造方法。

【請求項16】

前記炭素繊維はPAN基炭素繊維を含むことを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【請求項17】

前記熱硬化型樹脂は、ビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した少なくとも一つを含むことを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【請求項18】

前記複合材料構造部品は、約50重量%の炭素繊維とガラス繊維と、約50重量%の熱硬化型樹脂とを含むことを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【請求項19】

前記炭素繊維と前記ガラス繊維とは、前記複合材料構造部品中に約40:60の重量比で含まれることを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【請求項20】

前記複合材料構造部品は自動車用車体パネルに用いられることを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【請求項21】

前記ガラス繊維は、標準的な降伏強度を有するガラス繊維であることを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【請求項1】

約50重量%の樹脂と、

約50重量%の強化繊維と、を含み、

前記強化繊維は、炭素繊維とガラス繊維とを、40:60の重量比率で含み、前記炭素繊維は平均長さが約1インチの12kトウである

ことを特徴とする強化繊維複合材料基板。

【請求項2】

引張強度が約170MPaよりも大きいことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項3】

引張弾性率が約20GPaよりも大きいことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項4】

比重が約1.60よりも小さいことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項5】

前記樹脂は熱硬化型樹脂、ビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した少なくとも一つを含むことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項6】

前記ガラス繊維は、標準的な降伏強度を有するガラス繊維であることを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項7】

前記炭素繊維は、PAN基炭素繊維を含むことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項8】

前記強化繊維は織られていない繊維を含むことを特徴とする請求項1に記載の強化繊維複合材料基板。

【請求項9】

自動車用車体パネルに用いられる請求項1に記載の強化繊維複合材料基板。

【請求項10】

約50重量%の強化繊維と

約50重量%の熱硬化型樹脂と、を含むシート成型用複合材料であって、

前記強化繊維の約40重量%が炭素繊維であり、約60重量%がガラス繊維であり、

前記炭素繊維は平均長さが約1インチの12kトウであり、

前記炭素繊維と前記ガラス繊維とは前記シート成型用複合材料内にランダムに分散され、

引張強度は約170MPaよりも大きく、

引張弾性計数は約20GPaよりも大きく、

比重は約1.60よりも小さいことを特徴とするシート成型用複合材料。

【請求項11】

前記熱硬化型樹脂は、ビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した少なくとも一つを含むことを特徴とする請求項10に記載のシート成型用複合材料。

【請求項12】

前記ガラス繊維は、標準的な降伏強度を有するガラス繊維であることを特徴とする請求項10に記載のシート成型用複合材料。

【請求項13】

前記炭素繊維は、PAN基炭素繊維を含むことを特徴とする請求項10に記載のシート成型用複合材料。

【請求項14】

前記強化繊維は織られていない繊維を含むことを特徴とする請求項10に記載のシート成型用複合材料。

【請求項15】

引張強度が約170MPaよりも大きく、引張弾性率が約20GPaよりも大きく、比重が約1.60よりも小さい複合材料構造部品の製造方法であって、

長さ約1インチのガラス繊維を用意し、

長さ約1インチの12kトウの炭素繊維を用意し、

前記ガラス繊維と前記炭素繊維とがランダムに分散したマットを作製し、

熱硬化型樹脂を前記マットに接触させて樹脂が含浸したマットを作製し、

前記樹脂含浸したマットを圧縮して密にして未硬化シートを作製し、

前記未硬化シートを成型し切断して、所望の形状およびサイズにし、

前記未硬化シートを硬化させて複合材料構造部品を作製する

ことを特徴とする複合材料構造部品の製造方法。

【請求項16】

前記炭素繊維はPAN基炭素繊維を含むことを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【請求項17】

前記熱硬化型樹脂は、ビニルエステル樹脂、ポリエステル樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂、アミノ樹脂、エポキシ樹脂、シリコン樹脂、およびこれら樹脂の混合物からなるグループから選択した少なくとも一つを含むことを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【請求項18】

前記複合材料構造部品は、約50重量%の炭素繊維とガラス繊維と、約50重量%の熱硬化型樹脂とを含むことを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【請求項19】

前記炭素繊維と前記ガラス繊維とは、前記複合材料構造部品中に約40:60の重量比で含まれることを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【請求項20】

前記複合材料構造部品は自動車用車体パネルに用いられることを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【請求項21】

前記ガラス繊維は、標準的な降伏強度を有するガラス繊維であることを特徴とする請求項15に記載の複合材料構造部品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−155986(P2010−155986A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【外国語出願】

【出願番号】特願2009−280214(P2009−280214)

【出願日】平成21年12月10日(2009.12.10)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2009−280214(P2009−280214)

【出願日】平成21年12月10日(2009.12.10)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]