炭素繊維の製造方法

【課題】分岐構造の無い高強度・高弾性率の極細炭素繊維を、生産性良く製造する方法を提供する。

【解決手段】以下(1)〜(5)の工程よりなる炭素繊維の製造方法。

(1)熱可塑性樹脂100質量部と、ピッチ、ポリアクリロニトリル、ポリカルボジイミド、ポリイミド、ポリベンゾアゾール、リグニンおよびアラミドよりなる群から選ばれる少なくとも1種の熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程。

(2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程。

(3)安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程。

(4)繊維状炭素前駆体を分散させる工程。

(5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程。

【解決手段】以下(1)〜(5)の工程よりなる炭素繊維の製造方法。

(1)熱可塑性樹脂100質量部と、ピッチ、ポリアクリロニトリル、ポリカルボジイミド、ポリイミド、ポリベンゾアゾール、リグニンおよびアラミドよりなる群から選ばれる少なくとも1種の熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程。

(2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程。

(3)安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程。

(4)繊維状炭素前駆体を分散させる工程。

(5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は炭素繊維の製造方法に関し、更に詳しくは、高強度と高弾性率とを兼備する極細炭素繊維の製造方法に関する。

【背景技術】

【0002】

極細炭素繊維は高強度、高弾性率、高導電性、軽量等の優れた特性を有している事から、高性能複合材料のフィラーとして使用されている。その用途は、従来からの機械的強度向上を目的とした補強用フィラーに留まらず、炭素材料に備わった高導電性を生かし、電磁波シールド材、静電防止材用の導電性樹脂フィラーとして、あるいは樹脂への静電塗料のためのフィラーとしての用途が期待されている。また炭素材料としての化学的安定性、熱的安定性と微細構造との特徴を生かし、フラットディスプレー等の電界電子放出材料としての用途も期待されている。

【0003】

このような、高性能複合材料用としての極細炭素繊維の製造法として、(1)気相法を用いた炭素繊維の製造方法、(2)樹脂組成物の溶融紡糸から製造する方法の2つが報告されている。

【0004】

気相法を用いた製造法としては、例えばベンゼン等の有機化合物を原料とし、触媒としてフェロセン等の有機遷移金属化合物をキャリアーガスとともに高温の反応炉に導入し、基盤上に生成させる方法(例えば、特許文献1を参照。)、浮遊状態で気相法により炭素繊維を生成させる方法(例えば、特許文献2を参照。)、あるいは反応炉壁に成長させる方法(例えば、特許文献3を参照。)等が開示されている。しかし、これらの方法で得られる極細炭素繊維は高強度、高弾性率を有するものの、繊維の分岐が多く、補強用フィラーとしては性能が非常に低いといった問題があった。また、コスト高になるといった問題もあった。

【0005】

一方、樹脂組成物の溶融紡糸から炭素繊維を製造する方法としては、フェノール樹脂とポリエチレンとの複合繊維から極細炭素繊維を製造する方法(例えば、特許文献4を参照)が開示されている。該方法の場合、分岐構造の少ない極細炭素繊維が得られるが、フェノール樹脂は完全非晶であるため、配向形成しにくく、かつ難黒鉛化性であるため得られる極細炭素繊維の強度、弾性率の発現は期待できない等の問題があった。また、ポリエチレンを介しフェノール樹脂の不融化を酸性溶液中で行うため、ポリエチレン中への酸性溶液の拡散が律速となり、不融化に多大の時間を要する等の問題を有していた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭60−27700号公報(公報第2−3頁)

【特許文献2】特開昭60−54998号公報(公報第1−2頁)

【特許文献3】特許第2778434号公報(公報第1−2頁)

【特許文献4】特開2001−73226号公報(公報第3−4頁)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上記従来技術が有していた問題を解決し、分岐構造の無い高強度・高弾性率の極細炭素繊維を、生産性良く製造する方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記従来技術に鑑み鋭意検討を重ねた結果、本発明を完成するに至った。すなわち、本発明は、以下の構成を要旨とするものである。

【0009】

1. 以下(1)〜(5)の工程よりなる炭素繊維の製造方法。

(1)熱可塑性樹脂100質量部と、ピッチ、ポリアクリロニトリル、ポリカルボジイミド、ポリイミド、ポリベンゾアゾール、リグニンおよびアラミドよりなる群から選ばれる少なくとも1種の熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程。

(2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程。

(3)安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程。

(4)繊維状炭素前駆体を分散させる工程。

(5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程。

2. 下記式(I)で表される熱可塑性樹脂を用いることを特徴とする上記1項記載の炭素繊維の製造方法。

【化1】

3. 熱可塑性炭素前駆体がメソフェーズピッチ、ポリアクリロニトリルからなる群より選ばれる少なくとも一種である上記1項または2項に記載の炭素繊維の製造方法。

4. 上記1項記載の(4)繊維状炭素前駆体を分散させる工程において、分散を湿式ジェットミルによって行う上記1〜3項のいずれかに記載の炭素繊維の製造方法。

【発明の効果】

【0010】

本発明の製造方法によれば、安定化樹脂組成物からの熱可塑性樹脂の除去を速やかに行うことができる。更に、これにより得られた炭素繊維は、従来知られていた炭素繊維よりも分岐構造が少ないために補強用フィラーとして優れた特性を有する。また、フェノール樹脂とポリエチレンとの複合繊維から得られる極細炭素繊維に比べ、優れた機械特性を与える。

【図面の簡単な説明】

【0011】

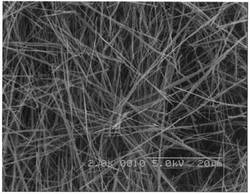

【図1】実施例1の操作で得られた不織布表面を走査型電子顕微鏡(株式会社日立製作所製「S−2400」)により撮影した写真図(撮影倍率2,000倍)である。

【図2】実施例2の操作で得られた不織布表面を走査型電子顕微鏡(株式会社日立製作所製「S−2400」)により撮影した写真図(撮影倍率2,000倍)である。

【図3】比較例1の操作で得られた不織布表面を走査型電子顕微鏡(株式会社日立製作所製「S−2400」)により撮影した写真図(撮影倍率2,000倍)である。

【発明を実施するための形態】

【0012】

以下、本発明を詳細に説明する。

本発明の製造方法は(1)熱可塑性樹脂100質量部並びにピッチ、ポリアクリロニトリル、ポリカルボジイミド、ポリイミド、ポリベンゾアゾール、リグニンおよびアラミドよりなる群から選ばれる少なくとも1種の熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程、(2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程、(3)安定化樹脂組成物から熱可塑性樹脂を、減圧下で除去して繊維状炭素前駆体を形成する工程、(4)繊維状炭素前駆体を分散させる工程、(5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程を経ることを特徴とする。

【0013】

以下に、本発明で使用する熱可塑性樹脂、熱可塑性炭素前駆体、熱可塑性樹脂と熱可塑性炭素前駆体から混合物を製造する方法、および混合物から炭素繊維を製造する方法について説明する。

【0014】

(a)熱可塑性樹脂

本発明で使用する熱可塑性樹脂は、安定化前駆体繊維を製造後、容易に除去される必要がある。このため、酸素または不活性ガス雰囲気下、350℃以上600℃未満の温度で5時間保持することで分解処理させた際に、分解処理前の質量の15質量%以下、より好ましくは10質量%以下、更に好ましくは5質量%以下にまで減量する熱可塑性樹脂を用いることが好ましい。

【0015】

このような熱可塑性樹脂として、ポリオレフィン、ポリメタクリレート、ポリメチルメタクリレート等のポリアクリレート系ポリマー、ポリスチレン、ポリカーボネート、ポリアリレート、ポリエステルカーボネート、ポリサルホン、ポリイミド、ポリエーテルイミド等が好ましく使用される。これらの中でもガス透過性が高く、容易に熱分解しうる熱可塑性樹脂として、例えば下記式(I)で表されるポリオレフィン系の熱可塑性樹脂などが好ましく使用される。

【0016】

【化2】

【0017】

上記式(I)で表される化合物の具体的な例としては、ポリ−4−メチルペンテン−1やポリ−4−メチルペンテン−1の共重合体、例えばポリ−4−メチルペンテン−1にビニル系モノマーが共重合したポリマーなどや、ポリエチレンを例示することができ、ポリエチレンとしては、高圧法低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレンなどのエチレンの単独重合体またはエチレンとα−オレフィンとの共重合体;エチレン・酢酸ビニル共重合体などのエチレンと他のビニル系単量体との共重合体等が挙げられる。

【0018】

エチレンと共重合されるα−オレフィンとしては、例えば、プロピレン、1−ブテン、1−ヘキセン、1−オクテンなどが挙げられる。他のビニル系単量体としては、例えば、酢酸ビニル等のビニルエステル、アクリル酸およびメタクリル酸、並びにこれら不飽和カルボン酸と炭素数1〜4の脂肪族アルコール類とのエステル化物が挙げられる。

【0019】

また、本発明の熱可塑性樹脂は熱可塑性炭素前駆体と容易に溶融混練できるという点から、非晶性の場合、ガラス転移温度が250℃以下、結晶性の場合、結晶融点が300℃以下であることが好ましい。

【0020】

(b)熱可塑性炭素前駆体

本発明の製造方法に用いられる熱可塑性炭素前駆体は、酸素ガス雰囲気下またはハロゲンガス雰囲気下、200℃以上350℃未満で2〜30時間保持した後、次いで不活性ガス雰囲気下で350℃以上500℃未満の温度で5時間保持するという処理を行った際に、処理前の質量の80質量%以上、より好ましくは85質量%以上が残存する熱可塑性炭素前駆体を用いるのが好ましい。上記条件で、残存量が初期質量の80%未満であると、熱可塑性炭素前駆体から充分な炭化率で炭素繊維を得ることができず、好ましくない。

【0021】

上記条件を満たす熱可塑性炭素前駆体としては、具体的にはレーヨン、ピッチ、ポリアクリロニトリル、ポリα−クロロアクリロニトリル、ポリカルボジイミド、ポリイミド、ポリエーテルイミド、ポリベンゾアゾール、リグニンおよびアラミド類等が挙げられ、これらの中でピッチ、ポリアクリロニトリル、ポリカルボジイミド、リグニンが好ましく、ピッチが更に好ましい。

【0022】

また、ピッチの中でも一般的に高強度、高弾性率の期待されるメソフェーズピッチが好ましい。なお、メソフェーズピッチとは溶融状態において光学的異方性相(液晶相)を形成しうる化合物を指す。メソフェーズピッチの原料としては石炭や石油の蒸留残渣を使用してもよく、有機化合物を使用しても良いが、安定化や炭素化もしくは黒鉛化のしやすさから、ナフタレン等の芳香族炭化水素を原料としたメソフェーズピッチを用いるのが好ましい。

本発明の製造方法においては、上記の熱可塑性炭素前駆体を熱可塑性樹脂100質量部に対し1〜150質量部、好ましくは5〜100質量部を使用する。

【0023】

(c)熱可塑性樹脂と熱可塑性炭素前駆体とからなる混合物の製造

本発明では、前記の熱可塑性樹脂と熱可塑性炭素前駆体から製造される混合物を炭素繊維の前駆体繊維の形成に用いる。本発明で使用する混合物から、繊維径が2μm未満である炭素繊維を製造するためには、熱可塑性炭素前駆体の熱可塑性樹脂中への分散径が0.01〜50μmとなるのが好ましい。

【0024】

熱可塑性炭素前駆体の熱可塑性樹脂中への分散径が0.01〜50μmの範囲を逸脱すると、高性能複合材料用としての炭素繊維を製造することが困難となることがある。熱可塑性炭素前駆体の分散径のより好ましい範囲は0.01〜30μmである。また、熱可塑性樹脂と熱可塑性炭素前駆体からなる混合物を、300℃で3分間保持した後、熱可塑性炭素前駆体の熱可塑性樹脂中への分散径が0.01〜50μmであることが好ましい。

【0025】

一般に、熱可塑性樹脂と熱可塑性炭素前駆体との溶融混練で得た混合物を、溶融状態で保持しておくと時間と共に熱可塑性炭素前駆体が凝集するが、熱可塑性炭素前駆体の凝集により、分散径が50μmを超えると、高性能複合材料用としての炭素繊維を製造することが困難となることがある。

【0026】

熱可塑性炭素前駆体の凝集速度の程度は、使用する熱可塑性樹脂と熱可塑性炭素前駆体との種類により変動するが、より好ましくは300℃で5分以上、更に好ましくは300℃で10分以上、0.01〜50μmの分散径を維持していることが好ましい。なお、混合物中で熱可塑性炭素前駆体は島相を形成し、球状あるいは楕円状となるが、本発明で言う分散径とは混合物中で熱可塑性炭素前駆体の球形の直径または楕円体の長軸径を意味する。

【0027】

熱可塑性炭素前駆体の使用量は、熱可塑性樹脂100質量部に対して1〜150質量部、好ましくは5〜100質量部である。熱可塑性炭素前駆体の使用量が150質量部を超えると所望の分散径を有する熱可塑性炭素前駆体が得られず、1質量部未満であると目的とする炭素繊維を安価に製造する事ができない等の問題が生じるため好ましくない。

【0028】

熱可塑性樹脂と熱可塑性炭素前駆体とから混合物を製造する方法は、溶融状態における混練が好ましい。熱可塑性樹脂と熱可塑性炭素前駆体の溶融混練は公知の方法を必要に応じて用いる事ができ、例えば一軸式溶融混練押出機、二軸式溶融混練押出機、ミキシングロール、バンバリーミキサー等が挙げられる。これらの中で上記熱可塑性炭素前駆体を熱可塑性樹脂に良好にミクロ分散させるという目的から、同方向回転型二軸式溶融混練押出機が好ましく使用される。

【0029】

溶融混練温度としては100℃〜400℃で行うのが好ましい。溶融混練温度が100℃未満であると、熱可塑性炭素前駆体が溶融状態にならず、熱可塑性樹脂とのミクロ分散が困難であるため好ましくない。一方、400℃を超える場合、熱可塑性樹脂と熱可塑性炭素前駆体の分解が進行するためいずれも好ましくない。溶融混練温度のより好ましい範囲は150℃〜350℃である。また、溶融混練の時間としては0.5〜20分間、好ましくは1〜15分間である。溶融混練の時間が0.5分間未満の場合、熱可塑性炭素前駆体のミクロ分散が困難であるため好ましくない。一方、20分間を超える場合、炭素繊維の生産性が著しく低下し好ましくない。

【0030】

本発明の製造方法では、熱可塑性樹脂と熱可塑性炭素前駆体から溶融混練により混合物を製造する際に、酸素ガス含有量10体積%未満のガス雰囲気下で溶融混練することが好ましい。本発明で使用する熱可塑性炭素前駆体は酸素と反応することで溶融混練時に変性不融化してしまい、熱可塑性樹脂中へのミクロ分散を阻害することがある。このため、不活性ガスを流通させながら溶融混練を行い、できるだけ酸素ガス含有量を低下させることが好ましい。

【0031】

より好ましい溶融混練時の酸素ガス含有量は5体積%未満、更には1%体積未満である。上記の方法を実施することで、炭素繊維を製造するための、熱可塑性樹脂と熱可塑性炭素前駆体との混合物を製造することができる。

【0032】

(d)炭素繊維を製造する方法

本発明の炭素繊維は、上述の熱可塑性樹脂と熱可塑性炭素前駆体とからなる混合物から製造することができる。即ち、本発明の炭素繊維は、(d−1)熱可塑性樹脂100質量部と熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程、(d−2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程(以下、安定化工程と称することがある)、(d−3)安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程、(d−4)繊維状炭素前駆体を分散させる工程、そして、(d−5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程を経ることで製造される。

各工程について、以下に詳細に説明する。

【0033】

(d−1)熱可塑性樹脂100質量部と熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程

本発明の製造方法では、熱可塑性樹脂と熱可塑性炭素前駆体の溶融混練で得た混合物から前駆体繊維を形成する。前駆体繊維を製造する方法としては、熱可塑性樹脂と熱可塑性炭素前駆体とからなる混合物を紡糸口金より溶融紡糸することにより得る方法などを例示することができる。溶融紡糸する際の紡糸温度としては150℃〜400℃、好ましくは180℃〜350℃である。紡糸引取り速度としては1m/分〜2000m/分である事が好ましい。

【0034】

また、別法として熱可塑性樹脂と熱可塑性炭素前駆体の溶融混練で得た混合物から、メルトブロー法により前駆体繊維を形成する方法も例示することができる。メルトブローの条件としては、吐出ダイ温度が150〜400℃、ガス温度が150〜400℃の範囲が好適に用いられる。メルトブローの気体噴出速度は、前駆体繊維の繊維径に影響するが、気体噴出速度は、通常2000〜100m/sであり、より好ましくは1000〜200m/sである。メルトブロー法により前駆体繊維を形成する場合、不織布とすることもできる。

【0035】

熱可塑性樹脂と熱可塑性炭素前駆体との混合物を溶融混練し、その後ダイより吐出する際、溶融混練した後溶融状態のままで配管内を送液し吐出ダイまで連続的に送液するのが好ましく、溶融混練から紡糸口金吐出までの移送時間は10分間以内である事が好ましい。

【0036】

なお、本工程の後、前駆体繊維を目付け100g/m2以下の不織布にして、600℃以上の耐熱性を有する支持基材により保持してから安定化工程での処理を行ってもよい。これにより、次の安定化工程において、加熱処理による前駆体繊維の凝集を抑制することができ、前駆体繊維間の通気性が良好になる。前駆体繊維の不織布の目付けが100g/m2よりも多い場合には、安定化工程での加熱処理により、支持基材との接触部にて凝集する前駆体繊維が多くなることから、前駆体繊維間の通気性を保つことが困難な部分が生じてしまい好ましくない。一方、目付けを少なくした場合には、支持基材との接触部における前駆体繊維の凝集の程度を抑えることができるが、一度に処理することのできる前駆体繊維の量が少なくなり好ましくない。好ましい前駆体繊維の目付けとしては、10から50g/m2である。

【0037】

本発明において、前駆体繊維を不織布とする場合、公知の不織布製造方法、例えば湿式法、乾式法、メルトブロー法、スパンボンド法、サーマルボンド法、ケミカルボンド法、ニードルパンチ法、水流交絡法(スパンレース法)、ステッチボンド法などから適宜選択することができ、特に、短繊維を水などの溶媒中に分散させ、これを抄紙して不織布を製造する湿式法が、目付け(単位面積あたりの質量)の調整が容易であり、また後工程で悪影響を与える恐れのある物質を使用せずにすむ等の点で好ましい。

【0038】

本工程の後、前駆体繊維を目付け100g/m2以下の不織布にして、600℃以上の耐熱性を有する支持基材により保持する場合、使用する支持基材としては、空気中での加熱によって変形・腐食を受けないものが好ましい。該支持基材は、「安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程」の処理温度により、変形しない、つまり600℃以上の耐熱性を有するものが好ましい。このような材質としては、ステンレスなどの金属材料やアルミナ、シリカなどのセラミックスを挙げることができるが、強度などの点で金属材料が好ましい。なお、耐熱性は高ければ高いほど良いが、工業装置・機械に一般的に用いられる金属材料では、最も高いもので耐熱性1200℃である。

【0039】

また、支持基材で前駆体繊維の不織布を保持する形態としては、隅をピンチコックのようなもので掴んでカーテン状に吊るす、洗濯物を干すように横に渡した棒またはひもに掛ける、両辺を固定して担架状に保持する、あるいは、板状のものの上に置くなど種々の方法を用いることができるが、安定化工程での前駆体繊維間の通気性が良好なことから、面垂直方向の通気性のある形状を有する支持基材を用いて、その上に前駆体繊維の不織布を置くことが好ましい。

【0040】

この様な支持基材の形状としては、好ましくは網目構造が挙げられる。網目構造を有する支持基材、例えば金網など、を使用する場合、網目の目開きとしては、0.1mmから5mmであることが好ましい。なお、上記の網目構造を有する支持基材上に前駆体繊維の不織布を置く場合、それを何段か積み上げ、支持基材で前駆体繊維の不織布を挟み込んで保持する形態も好ましい。その場合、支持基材間の間隔としては、前駆体繊維間の通気性を保つことできれば限定されないが、1mm以上の間隔をとることがより好ましい。

【0041】

(d−2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程(安定化工程)

本発明の製造方法では、上記で作成した前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する。熱可塑性炭素前駆体の安定化は炭素化もしくは黒鉛化された炭素繊維を得るために必要な工程であり、これを実施せず次工程である熱可塑性樹脂の除去を行った場合、熱可塑性炭素前駆体が熱分解したり融着したりするなどの問題が生じる。

【0042】

次に、前駆体繊維の安定化の処理温度としては、100〜400℃であることが好ましい。100℃よりも低い場合には、熱可塑性炭素前駆体の安定化に多大の時間を必要とし好ましくない。また400℃よりも高い場合には、熱可塑性炭素前駆体の安定化は速いものの、最終的に得られる炭素繊維はその繊維構造が著しく乱れ崩壊していることがあり好ましくない。より好ましい処理温度としては、200℃〜350℃である。また、上記の温度において処理を施す時間は10〜1200分、更に好ましくは10〜600分である。

【0043】

また、本発明では前駆体繊維から安定化樹脂組成物を形成する際に、酸素ガス雰囲気下で実施するのが好ましい。使用する酸素ガス濃度としては特に制限は無いものの、全ガス組成の10〜100体積%の範囲にあることが好ましい。酸素ガス濃度が全ガス組成の10体積%未満であると、熱可塑性炭素前駆体の安定化に多大の時間を要し好ましくない。酸素ガスとしては、コストの関係から空気を用いるのが特に好ましい。

【0044】

上記の安定化において、酸化性の雰囲気下で熱処理を行うことによって熱可塑性炭素前駆体の架橋反応が進行することにより、前駆体繊維中に含まれる熱可塑性炭素前駆体の軟化点は著しく上昇するが、所望の極細炭素繊維を得るという目的から軟化点が400℃以上となる事が好ましく、500℃以上である事が更に好ましい。上記の方法を実施することで、前駆体繊維中の熱可塑性炭素前駆体は、その形状を保持しつつ安定化され、一方、熱可塑性樹脂は軟化・溶融して、安定化処理前の繊維形状を保持しない安定化樹脂組成物を得ることができる。なお、上記の安定化を不融化と呼ぶこともある。

【0045】

(d−3)安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程

本発明の製造方法では、安定化樹脂組成物に含まれる熱可塑性樹脂を熱分解で除去する。具体的には安定化樹脂組成物中に含まれる熱可塑性樹脂を除去し、安定化された繊維状炭素前駆体のみを分離し、繊維状炭素前駆体を形成する。この工程では、繊維状炭素前駆体の熱分解をできるだけ抑え、かつ熱可塑性樹脂を分解除去し、繊維状炭素前駆体のみを分離する必要がある。

【0046】

熱可塑性樹脂の除去は、減圧下で行うことが好ましい。減圧下で行うことにより、熱可塑性樹脂の除去を効率的に行うことができ、続く繊維状炭素前駆体を炭素化もしくは黒鉛化する工程において、繊維間の融着の少ない炭素繊維を作製することができる。熱可塑性樹脂を除去する際の雰囲気圧力は低いほど好ましいが、完全な真空は達成が困難であり、0.01〜50kPaであることが好ましく、0.01〜30kPaであるとより好ましく、0.01〜10kPaであると更に好ましく、0.01〜5kPaであると特に好ましい。熱可塑性樹脂を除去する際、上記の雰囲気圧力が保たれれば、微量の酸素や不活性ガスが存在しても良く、特に微量の不活性ガスが存在すると、熱可塑性樹脂の熱劣化による融着が抑制される利観点があり好ましい。なお、ここで言う微量の酸素とは、酸素濃度30体積ppm以下の酸素、不活性ガス雰囲気下とは20体積ppm以下の二酸化炭素、窒素、アルゴン等のガスをさす。熱可塑性樹脂の除去には、減圧下で熱処理を行う必要があるが、熱処理の温度としては、350℃以上600℃未満の温度で除去することが好ましい。熱処理時間としては、0.5〜10時間処理するのが好ましい。

【0047】

また、熱可塑性樹脂の除去は、不活性ガス雰囲気下で行うこともできる。不活性ガス雰囲気下で熱可塑性樹脂を除去する場合には、350℃以上600℃未満の温度で除去することが必要である。なお、ここで言う不活性ガス雰囲気下とは、酸素濃度30ppm以下、より好ましくは20ppm以下の二酸化炭素、窒素、アルゴン等のガスを指す。本工程で使用する不活性ガスとしては、コストの関係から二酸化炭素と窒素が好ましく用いることができ、窒素が特に好ましい。安定化樹脂組成物に含まれる熱可塑性樹脂を除去する温度が350℃未満のとき、繊維状炭素前駆体の熱分解は抑えられるものの、熱可塑性樹脂の熱分解を充分行うことができず好ましくない。一方、600℃以上であると、熱可塑性樹脂の熱分解は充分行うことができるものの、繊維状炭素前駆体の熱分解も起こってしまい、結果として熱可塑性炭素前駆体から得られる炭素繊維の炭化収率を低下させてしまうことから好ましくない。安定化樹脂組成物に含まれる熱可塑性樹脂を分解する温度としては、不活性ガス雰囲気下380〜550℃とすることが好ましく、0.5〜10時間処理するのが好ましい。

【0048】

(d−4)繊維状炭素前駆体を分散させる工程

本発明の分散性に優れた炭素繊維を製造するにあたり、繊維状炭素前駆体同士を分散させる工程を経ることが必要である。本工程を経ることにより、より分散性の優れた炭素繊維を製造することが可能になる。繊維状炭素前駆体を分散させる方法としては、繊維状炭素前駆体同士を物理的に引き剥がすことができれば方法は問わないが、例えば、溶媒中に繊維状炭素前駆体を加えて機械的に撹拌させる方法や、超音波発振器などで溶媒を振動させたりすることによって分散させる方法、繊維状炭素前駆体を湿式ジェットミルやビーズミルなどの粉砕機により分散させる方法などが挙げられる。

【0049】

溶媒中に加えた繊維状炭素繊維前駆体を超音波発振器などで発生させた振動により分散させる方法は、繊維状炭素繊維前駆体の繊維形状を保った状態で分散させることができ、かつ繊維間の分離することができることから好ましい。

また、繊維状炭素前駆体を湿式ジェットミルにより分散する方法は、繊維同士の接着の少ない分散性の優れた炭素繊維を良好な生産性にて生産することができ、特に好ましい。

【0050】

本発明で好ましく用いられる湿式ジェットミルとは、任意の方法で高速流を発生させ、高速流によって生じる乱流・剪断及びキャビテーション効果などを有効に活用し、被処理物の分散を促進する機能を備えた装置を総称するものである。具体的には、プランジャーポンプやロータリーポンプ等によって被処理液をノズルから噴射させ、被処理液が流路内を高速で通過する際に乱流・剪断を受けると共に、ノズル通過後の急激な圧力変動によって生じるキャビテーションによって被処理物質内部からの破砕が起こり、被処理物の分散は促進されるものである。

【0051】

高速流を発生させるノズルを対向配置させ、被処理物同士を衝突させたり、高速流をセラミックボールなどに衝突させたりすることによって、分散を促進させる機構の湿式ジェットミルを、本発明の製造方法において用いると、繊維状炭素前駆体同士の接着の程度が小さくなるよりも、繊維状炭素前駆体の繊維長が短くなる方向への分散がより進行する傾向があり、あまり好ましくない。

【0052】

(d−5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程

本発明の製造方法における第五の工程は、熱可塑性樹脂を除いた繊維状炭素前駆体を不活性ガス雰囲気中で炭素化もしくは黒鉛化し炭素繊維を製造するものである。本発明の製造方法において繊維状炭素前駆体は不活性ガス雰囲気下での高温処理により炭素化もしくは黒鉛化し、所望の炭素繊維となる。得られる炭素繊維の繊維径としては0.001μm〜2μmであることが好ましく、0.01〜1μmであるとより好ましく、0.05〜1μmであると更に好ましく、0.1〜1μmであるとより一層好ましく、0.1〜0.8μmであると特に好ましい。

【0053】

繊維状炭素前駆体の炭素化もしくは黒鉛化(熱処理)は公知の方法で行うことができる。使用される不活性ガスとしては窒素、アルゴン等があげられ、温度は500℃〜3500℃、好ましくは800℃〜3000℃である。特に、黒鉛化処理温度としては2000℃〜3500℃が好ましく、2600℃〜3000℃であるとより好ましい。また、処理時間は、0.1〜24時間であると好ましく、0.2〜10時間であるとより好ましく、0.5〜8時間であると更に好ましい。

【0054】

なお、炭素化もしくは黒鉛化する際の、酸素濃度は20体積ppm以下、更には10体積ppm以下であることが好ましい。上記の方法を実施することで、本発明の炭素繊維を製造することができる。

【実施例】

【0055】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれにより何等限定を受けるものでは無い。

本実施例において、熱可塑性樹脂中の熱可塑性炭素前駆体の分散粒子径および炭素繊維の繊維径、および炭素繊維の融着程度は、走査型電子顕微鏡S−2400(株式会社日立製作所製)にて測定した。熱可塑性樹脂中の熱可塑性炭素前駆体の分散粒子径および炭素繊維の繊維径の測定について具体的に言うと、得られた電子顕微鏡写真から無作為に20箇所を選択して上記の分散粒子径又は繊維径を測定し、それらのすべての測定結果(n=20)の平均を算出し測定値として示した。

熱可塑性樹脂の軟化点は熱示差質量分析装置(TG−DTA)を用い評価した。また、熱可塑性炭素前駆体の軟化点はホットプレートを用いた目視による溶融状態を観察することで評価した。

【0056】

[実施例1]

熱可塑性樹脂として高密度ポリエチレン(株式会社プライムポリマー社製、ハイゼックス5000SR)90質量部と熱可塑性炭素前駆体としてメソフェーズピッチAR−MPH(三菱ガス化学株式会社製)10質量部を同方向二軸押出機(東芝機械株式会社製TEM−26SS、バレル温度310℃、窒素気流下)で溶融混練して混合物を作製した。この条件で得られた混合物の、熱可塑性炭素前駆体の熱可塑性樹脂中への分散径は0.05〜2μmであった。また、この混合物を300℃で10分間保持したが、熱可塑性炭素前駆体の凝集は認められず、分散径は0.05〜2μmであった。次いで、上記混合物をシリンダー式単孔紡糸機により、紡糸温度390℃の条件により、繊維径100μmの長繊維を作製した。次に、この前駆体繊維からなる30g/m2の目付けの不織布を湿式法により調製し、これをステンレス製の金網に挟み込み、215℃の熱風乾燥機の中で3時間保持させることにより、安定化樹脂組成物を作製した。なお、この際使用の金網は、目開きが1.46mm、直径が0.35mmの綾織りのステンレス製金網を使用し、金網の間隔は、10mmであった。

【0057】

次に、真空ガス置換炉中で、窒素ガス雰囲気下で加熱することにより、繊維状炭素前駆体からなる不織布を作製した。加熱条件は、昇温速度5℃/分にて500℃まで昇温後、同温度で60分間保持を行った。

この繊維状炭素前駆体からなる不織布をエタノール溶媒中に加え、超音波発振器により30分間、振動を加えることによって、溶媒中に繊維状炭素前駆体を分散させた。溶媒中に分散させた繊維状炭素前駆体を濾過することによって、繊維状炭素前駆体を分散させた不織布を作製した。

この繊維状炭素前駆体を分散させた不織布を、真空ガス置換炉にて窒素ガス流通下、5℃/分で1000℃まで昇温して同温度で0.5時間熱処理した後、室温まで冷却した。更に、この不織布を、黒鉛ルツボに納め、超高温炉(倉田技研社製、SCC−U−80/150型、均熱部80mm(直径)×150mm(高さ))を用いて真空中で室温から2000℃まで10℃/分で昇温した。2000℃に到達後、0.05MPa(ゲージ圧)のアルゴンガス(99.999%)雰囲気としてから、10℃/分の昇温速度にて3000℃まで昇温し、3000℃で0.5時間熱処理して、炭素繊維を作製した。得られた炭素繊維の繊維径は300〜600nmであり、繊維が融着した繊維集合体がほとんどなく、非常に分散性に優れた炭素繊維であった。該炭素繊維の電子顕微鏡写真を図1に示す。

【0058】

[実施例2]

繊維状炭素前駆体からなる不織布の分散処理を、該不織布をエタノール溶媒中に加え超音波発振器を用いて行うのではなく、該不織布をイオン交換水中に加え、ミキサーで2分間粉砕することにより、濃度0.1重量%の繊維状炭素前駆体を分散させた予備分散液を作製し、当該予備分散液を、湿式ジェットミル(株式会社スギノマシン社製、スターバーストラボHJP−17007、使用チャンバー:シングルノズルチャンバー)を用い、ノズル径0.17mm、処理圧力100MPaの条件にて処理を10回繰り返すことによって行った以外は、実施例1と同様の方法にて炭素繊維を製造した。得られた炭素繊維の繊維径は300〜600nmであり、繊維が融着した繊維集合体がほとんどなく、非常に分散性に優れた炭素繊維であった。該炭素繊維の電子顕微鏡写真を図2に示す。

【0059】

[比較例1]

繊維状炭素前駆体を分散させる工程を行わなかった点以外は、実施例1と同様の条件にて、炭素繊維を作製した。得られた炭素繊維の繊維径は300〜600nmであったが、繊維が融着した繊維集合体が多く見られた。該炭素繊維の電子顕微鏡写真を図3に示す。

【産業上の利用可能性】

【0060】

本発明の製造方法によって得られる超微細炭素繊維は、複合材料やコーティング剤への添加剤、補強用フィラー、導電性樹脂フィラー、電界電子放出材料等に利用することが出来る。

【技術分野】

【0001】

本発明は炭素繊維の製造方法に関し、更に詳しくは、高強度と高弾性率とを兼備する極細炭素繊維の製造方法に関する。

【背景技術】

【0002】

極細炭素繊維は高強度、高弾性率、高導電性、軽量等の優れた特性を有している事から、高性能複合材料のフィラーとして使用されている。その用途は、従来からの機械的強度向上を目的とした補強用フィラーに留まらず、炭素材料に備わった高導電性を生かし、電磁波シールド材、静電防止材用の導電性樹脂フィラーとして、あるいは樹脂への静電塗料のためのフィラーとしての用途が期待されている。また炭素材料としての化学的安定性、熱的安定性と微細構造との特徴を生かし、フラットディスプレー等の電界電子放出材料としての用途も期待されている。

【0003】

このような、高性能複合材料用としての極細炭素繊維の製造法として、(1)気相法を用いた炭素繊維の製造方法、(2)樹脂組成物の溶融紡糸から製造する方法の2つが報告されている。

【0004】

気相法を用いた製造法としては、例えばベンゼン等の有機化合物を原料とし、触媒としてフェロセン等の有機遷移金属化合物をキャリアーガスとともに高温の反応炉に導入し、基盤上に生成させる方法(例えば、特許文献1を参照。)、浮遊状態で気相法により炭素繊維を生成させる方法(例えば、特許文献2を参照。)、あるいは反応炉壁に成長させる方法(例えば、特許文献3を参照。)等が開示されている。しかし、これらの方法で得られる極細炭素繊維は高強度、高弾性率を有するものの、繊維の分岐が多く、補強用フィラーとしては性能が非常に低いといった問題があった。また、コスト高になるといった問題もあった。

【0005】

一方、樹脂組成物の溶融紡糸から炭素繊維を製造する方法としては、フェノール樹脂とポリエチレンとの複合繊維から極細炭素繊維を製造する方法(例えば、特許文献4を参照)が開示されている。該方法の場合、分岐構造の少ない極細炭素繊維が得られるが、フェノール樹脂は完全非晶であるため、配向形成しにくく、かつ難黒鉛化性であるため得られる極細炭素繊維の強度、弾性率の発現は期待できない等の問題があった。また、ポリエチレンを介しフェノール樹脂の不融化を酸性溶液中で行うため、ポリエチレン中への酸性溶液の拡散が律速となり、不融化に多大の時間を要する等の問題を有していた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭60−27700号公報(公報第2−3頁)

【特許文献2】特開昭60−54998号公報(公報第1−2頁)

【特許文献3】特許第2778434号公報(公報第1−2頁)

【特許文献4】特開2001−73226号公報(公報第3−4頁)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上記従来技術が有していた問題を解決し、分岐構造の無い高強度・高弾性率の極細炭素繊維を、生産性良く製造する方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記従来技術に鑑み鋭意検討を重ねた結果、本発明を完成するに至った。すなわち、本発明は、以下の構成を要旨とするものである。

【0009】

1. 以下(1)〜(5)の工程よりなる炭素繊維の製造方法。

(1)熱可塑性樹脂100質量部と、ピッチ、ポリアクリロニトリル、ポリカルボジイミド、ポリイミド、ポリベンゾアゾール、リグニンおよびアラミドよりなる群から選ばれる少なくとも1種の熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程。

(2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程。

(3)安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程。

(4)繊維状炭素前駆体を分散させる工程。

(5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程。

2. 下記式(I)で表される熱可塑性樹脂を用いることを特徴とする上記1項記載の炭素繊維の製造方法。

【化1】

3. 熱可塑性炭素前駆体がメソフェーズピッチ、ポリアクリロニトリルからなる群より選ばれる少なくとも一種である上記1項または2項に記載の炭素繊維の製造方法。

4. 上記1項記載の(4)繊維状炭素前駆体を分散させる工程において、分散を湿式ジェットミルによって行う上記1〜3項のいずれかに記載の炭素繊維の製造方法。

【発明の効果】

【0010】

本発明の製造方法によれば、安定化樹脂組成物からの熱可塑性樹脂の除去を速やかに行うことができる。更に、これにより得られた炭素繊維は、従来知られていた炭素繊維よりも分岐構造が少ないために補強用フィラーとして優れた特性を有する。また、フェノール樹脂とポリエチレンとの複合繊維から得られる極細炭素繊維に比べ、優れた機械特性を与える。

【図面の簡単な説明】

【0011】

【図1】実施例1の操作で得られた不織布表面を走査型電子顕微鏡(株式会社日立製作所製「S−2400」)により撮影した写真図(撮影倍率2,000倍)である。

【図2】実施例2の操作で得られた不織布表面を走査型電子顕微鏡(株式会社日立製作所製「S−2400」)により撮影した写真図(撮影倍率2,000倍)である。

【図3】比較例1の操作で得られた不織布表面を走査型電子顕微鏡(株式会社日立製作所製「S−2400」)により撮影した写真図(撮影倍率2,000倍)である。

【発明を実施するための形態】

【0012】

以下、本発明を詳細に説明する。

本発明の製造方法は(1)熱可塑性樹脂100質量部並びにピッチ、ポリアクリロニトリル、ポリカルボジイミド、ポリイミド、ポリベンゾアゾール、リグニンおよびアラミドよりなる群から選ばれる少なくとも1種の熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程、(2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程、(3)安定化樹脂組成物から熱可塑性樹脂を、減圧下で除去して繊維状炭素前駆体を形成する工程、(4)繊維状炭素前駆体を分散させる工程、(5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程を経ることを特徴とする。

【0013】

以下に、本発明で使用する熱可塑性樹脂、熱可塑性炭素前駆体、熱可塑性樹脂と熱可塑性炭素前駆体から混合物を製造する方法、および混合物から炭素繊維を製造する方法について説明する。

【0014】

(a)熱可塑性樹脂

本発明で使用する熱可塑性樹脂は、安定化前駆体繊維を製造後、容易に除去される必要がある。このため、酸素または不活性ガス雰囲気下、350℃以上600℃未満の温度で5時間保持することで分解処理させた際に、分解処理前の質量の15質量%以下、より好ましくは10質量%以下、更に好ましくは5質量%以下にまで減量する熱可塑性樹脂を用いることが好ましい。

【0015】

このような熱可塑性樹脂として、ポリオレフィン、ポリメタクリレート、ポリメチルメタクリレート等のポリアクリレート系ポリマー、ポリスチレン、ポリカーボネート、ポリアリレート、ポリエステルカーボネート、ポリサルホン、ポリイミド、ポリエーテルイミド等が好ましく使用される。これらの中でもガス透過性が高く、容易に熱分解しうる熱可塑性樹脂として、例えば下記式(I)で表されるポリオレフィン系の熱可塑性樹脂などが好ましく使用される。

【0016】

【化2】

【0017】

上記式(I)で表される化合物の具体的な例としては、ポリ−4−メチルペンテン−1やポリ−4−メチルペンテン−1の共重合体、例えばポリ−4−メチルペンテン−1にビニル系モノマーが共重合したポリマーなどや、ポリエチレンを例示することができ、ポリエチレンとしては、高圧法低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレンなどのエチレンの単独重合体またはエチレンとα−オレフィンとの共重合体;エチレン・酢酸ビニル共重合体などのエチレンと他のビニル系単量体との共重合体等が挙げられる。

【0018】

エチレンと共重合されるα−オレフィンとしては、例えば、プロピレン、1−ブテン、1−ヘキセン、1−オクテンなどが挙げられる。他のビニル系単量体としては、例えば、酢酸ビニル等のビニルエステル、アクリル酸およびメタクリル酸、並びにこれら不飽和カルボン酸と炭素数1〜4の脂肪族アルコール類とのエステル化物が挙げられる。

【0019】

また、本発明の熱可塑性樹脂は熱可塑性炭素前駆体と容易に溶融混練できるという点から、非晶性の場合、ガラス転移温度が250℃以下、結晶性の場合、結晶融点が300℃以下であることが好ましい。

【0020】

(b)熱可塑性炭素前駆体

本発明の製造方法に用いられる熱可塑性炭素前駆体は、酸素ガス雰囲気下またはハロゲンガス雰囲気下、200℃以上350℃未満で2〜30時間保持した後、次いで不活性ガス雰囲気下で350℃以上500℃未満の温度で5時間保持するという処理を行った際に、処理前の質量の80質量%以上、より好ましくは85質量%以上が残存する熱可塑性炭素前駆体を用いるのが好ましい。上記条件で、残存量が初期質量の80%未満であると、熱可塑性炭素前駆体から充分な炭化率で炭素繊維を得ることができず、好ましくない。

【0021】

上記条件を満たす熱可塑性炭素前駆体としては、具体的にはレーヨン、ピッチ、ポリアクリロニトリル、ポリα−クロロアクリロニトリル、ポリカルボジイミド、ポリイミド、ポリエーテルイミド、ポリベンゾアゾール、リグニンおよびアラミド類等が挙げられ、これらの中でピッチ、ポリアクリロニトリル、ポリカルボジイミド、リグニンが好ましく、ピッチが更に好ましい。

【0022】

また、ピッチの中でも一般的に高強度、高弾性率の期待されるメソフェーズピッチが好ましい。なお、メソフェーズピッチとは溶融状態において光学的異方性相(液晶相)を形成しうる化合物を指す。メソフェーズピッチの原料としては石炭や石油の蒸留残渣を使用してもよく、有機化合物を使用しても良いが、安定化や炭素化もしくは黒鉛化のしやすさから、ナフタレン等の芳香族炭化水素を原料としたメソフェーズピッチを用いるのが好ましい。

本発明の製造方法においては、上記の熱可塑性炭素前駆体を熱可塑性樹脂100質量部に対し1〜150質量部、好ましくは5〜100質量部を使用する。

【0023】

(c)熱可塑性樹脂と熱可塑性炭素前駆体とからなる混合物の製造

本発明では、前記の熱可塑性樹脂と熱可塑性炭素前駆体から製造される混合物を炭素繊維の前駆体繊維の形成に用いる。本発明で使用する混合物から、繊維径が2μm未満である炭素繊維を製造するためには、熱可塑性炭素前駆体の熱可塑性樹脂中への分散径が0.01〜50μmとなるのが好ましい。

【0024】

熱可塑性炭素前駆体の熱可塑性樹脂中への分散径が0.01〜50μmの範囲を逸脱すると、高性能複合材料用としての炭素繊維を製造することが困難となることがある。熱可塑性炭素前駆体の分散径のより好ましい範囲は0.01〜30μmである。また、熱可塑性樹脂と熱可塑性炭素前駆体からなる混合物を、300℃で3分間保持した後、熱可塑性炭素前駆体の熱可塑性樹脂中への分散径が0.01〜50μmであることが好ましい。

【0025】

一般に、熱可塑性樹脂と熱可塑性炭素前駆体との溶融混練で得た混合物を、溶融状態で保持しておくと時間と共に熱可塑性炭素前駆体が凝集するが、熱可塑性炭素前駆体の凝集により、分散径が50μmを超えると、高性能複合材料用としての炭素繊維を製造することが困難となることがある。

【0026】

熱可塑性炭素前駆体の凝集速度の程度は、使用する熱可塑性樹脂と熱可塑性炭素前駆体との種類により変動するが、より好ましくは300℃で5分以上、更に好ましくは300℃で10分以上、0.01〜50μmの分散径を維持していることが好ましい。なお、混合物中で熱可塑性炭素前駆体は島相を形成し、球状あるいは楕円状となるが、本発明で言う分散径とは混合物中で熱可塑性炭素前駆体の球形の直径または楕円体の長軸径を意味する。

【0027】

熱可塑性炭素前駆体の使用量は、熱可塑性樹脂100質量部に対して1〜150質量部、好ましくは5〜100質量部である。熱可塑性炭素前駆体の使用量が150質量部を超えると所望の分散径を有する熱可塑性炭素前駆体が得られず、1質量部未満であると目的とする炭素繊維を安価に製造する事ができない等の問題が生じるため好ましくない。

【0028】

熱可塑性樹脂と熱可塑性炭素前駆体とから混合物を製造する方法は、溶融状態における混練が好ましい。熱可塑性樹脂と熱可塑性炭素前駆体の溶融混練は公知の方法を必要に応じて用いる事ができ、例えば一軸式溶融混練押出機、二軸式溶融混練押出機、ミキシングロール、バンバリーミキサー等が挙げられる。これらの中で上記熱可塑性炭素前駆体を熱可塑性樹脂に良好にミクロ分散させるという目的から、同方向回転型二軸式溶融混練押出機が好ましく使用される。

【0029】

溶融混練温度としては100℃〜400℃で行うのが好ましい。溶融混練温度が100℃未満であると、熱可塑性炭素前駆体が溶融状態にならず、熱可塑性樹脂とのミクロ分散が困難であるため好ましくない。一方、400℃を超える場合、熱可塑性樹脂と熱可塑性炭素前駆体の分解が進行するためいずれも好ましくない。溶融混練温度のより好ましい範囲は150℃〜350℃である。また、溶融混練の時間としては0.5〜20分間、好ましくは1〜15分間である。溶融混練の時間が0.5分間未満の場合、熱可塑性炭素前駆体のミクロ分散が困難であるため好ましくない。一方、20分間を超える場合、炭素繊維の生産性が著しく低下し好ましくない。

【0030】

本発明の製造方法では、熱可塑性樹脂と熱可塑性炭素前駆体から溶融混練により混合物を製造する際に、酸素ガス含有量10体積%未満のガス雰囲気下で溶融混練することが好ましい。本発明で使用する熱可塑性炭素前駆体は酸素と反応することで溶融混練時に変性不融化してしまい、熱可塑性樹脂中へのミクロ分散を阻害することがある。このため、不活性ガスを流通させながら溶融混練を行い、できるだけ酸素ガス含有量を低下させることが好ましい。

【0031】

より好ましい溶融混練時の酸素ガス含有量は5体積%未満、更には1%体積未満である。上記の方法を実施することで、炭素繊維を製造するための、熱可塑性樹脂と熱可塑性炭素前駆体との混合物を製造することができる。

【0032】

(d)炭素繊維を製造する方法

本発明の炭素繊維は、上述の熱可塑性樹脂と熱可塑性炭素前駆体とからなる混合物から製造することができる。即ち、本発明の炭素繊維は、(d−1)熱可塑性樹脂100質量部と熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程、(d−2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程(以下、安定化工程と称することがある)、(d−3)安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程、(d−4)繊維状炭素前駆体を分散させる工程、そして、(d−5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程を経ることで製造される。

各工程について、以下に詳細に説明する。

【0033】

(d−1)熱可塑性樹脂100質量部と熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程

本発明の製造方法では、熱可塑性樹脂と熱可塑性炭素前駆体の溶融混練で得た混合物から前駆体繊維を形成する。前駆体繊維を製造する方法としては、熱可塑性樹脂と熱可塑性炭素前駆体とからなる混合物を紡糸口金より溶融紡糸することにより得る方法などを例示することができる。溶融紡糸する際の紡糸温度としては150℃〜400℃、好ましくは180℃〜350℃である。紡糸引取り速度としては1m/分〜2000m/分である事が好ましい。

【0034】

また、別法として熱可塑性樹脂と熱可塑性炭素前駆体の溶融混練で得た混合物から、メルトブロー法により前駆体繊維を形成する方法も例示することができる。メルトブローの条件としては、吐出ダイ温度が150〜400℃、ガス温度が150〜400℃の範囲が好適に用いられる。メルトブローの気体噴出速度は、前駆体繊維の繊維径に影響するが、気体噴出速度は、通常2000〜100m/sであり、より好ましくは1000〜200m/sである。メルトブロー法により前駆体繊維を形成する場合、不織布とすることもできる。

【0035】

熱可塑性樹脂と熱可塑性炭素前駆体との混合物を溶融混練し、その後ダイより吐出する際、溶融混練した後溶融状態のままで配管内を送液し吐出ダイまで連続的に送液するのが好ましく、溶融混練から紡糸口金吐出までの移送時間は10分間以内である事が好ましい。

【0036】

なお、本工程の後、前駆体繊維を目付け100g/m2以下の不織布にして、600℃以上の耐熱性を有する支持基材により保持してから安定化工程での処理を行ってもよい。これにより、次の安定化工程において、加熱処理による前駆体繊維の凝集を抑制することができ、前駆体繊維間の通気性が良好になる。前駆体繊維の不織布の目付けが100g/m2よりも多い場合には、安定化工程での加熱処理により、支持基材との接触部にて凝集する前駆体繊維が多くなることから、前駆体繊維間の通気性を保つことが困難な部分が生じてしまい好ましくない。一方、目付けを少なくした場合には、支持基材との接触部における前駆体繊維の凝集の程度を抑えることができるが、一度に処理することのできる前駆体繊維の量が少なくなり好ましくない。好ましい前駆体繊維の目付けとしては、10から50g/m2である。

【0037】

本発明において、前駆体繊維を不織布とする場合、公知の不織布製造方法、例えば湿式法、乾式法、メルトブロー法、スパンボンド法、サーマルボンド法、ケミカルボンド法、ニードルパンチ法、水流交絡法(スパンレース法)、ステッチボンド法などから適宜選択することができ、特に、短繊維を水などの溶媒中に分散させ、これを抄紙して不織布を製造する湿式法が、目付け(単位面積あたりの質量)の調整が容易であり、また後工程で悪影響を与える恐れのある物質を使用せずにすむ等の点で好ましい。

【0038】

本工程の後、前駆体繊維を目付け100g/m2以下の不織布にして、600℃以上の耐熱性を有する支持基材により保持する場合、使用する支持基材としては、空気中での加熱によって変形・腐食を受けないものが好ましい。該支持基材は、「安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程」の処理温度により、変形しない、つまり600℃以上の耐熱性を有するものが好ましい。このような材質としては、ステンレスなどの金属材料やアルミナ、シリカなどのセラミックスを挙げることができるが、強度などの点で金属材料が好ましい。なお、耐熱性は高ければ高いほど良いが、工業装置・機械に一般的に用いられる金属材料では、最も高いもので耐熱性1200℃である。

【0039】

また、支持基材で前駆体繊維の不織布を保持する形態としては、隅をピンチコックのようなもので掴んでカーテン状に吊るす、洗濯物を干すように横に渡した棒またはひもに掛ける、両辺を固定して担架状に保持する、あるいは、板状のものの上に置くなど種々の方法を用いることができるが、安定化工程での前駆体繊維間の通気性が良好なことから、面垂直方向の通気性のある形状を有する支持基材を用いて、その上に前駆体繊維の不織布を置くことが好ましい。

【0040】

この様な支持基材の形状としては、好ましくは網目構造が挙げられる。網目構造を有する支持基材、例えば金網など、を使用する場合、網目の目開きとしては、0.1mmから5mmであることが好ましい。なお、上記の網目構造を有する支持基材上に前駆体繊維の不織布を置く場合、それを何段か積み上げ、支持基材で前駆体繊維の不織布を挟み込んで保持する形態も好ましい。その場合、支持基材間の間隔としては、前駆体繊維間の通気性を保つことできれば限定されないが、1mm以上の間隔をとることがより好ましい。

【0041】

(d−2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程(安定化工程)

本発明の製造方法では、上記で作成した前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する。熱可塑性炭素前駆体の安定化は炭素化もしくは黒鉛化された炭素繊維を得るために必要な工程であり、これを実施せず次工程である熱可塑性樹脂の除去を行った場合、熱可塑性炭素前駆体が熱分解したり融着したりするなどの問題が生じる。

【0042】

次に、前駆体繊維の安定化の処理温度としては、100〜400℃であることが好ましい。100℃よりも低い場合には、熱可塑性炭素前駆体の安定化に多大の時間を必要とし好ましくない。また400℃よりも高い場合には、熱可塑性炭素前駆体の安定化は速いものの、最終的に得られる炭素繊維はその繊維構造が著しく乱れ崩壊していることがあり好ましくない。より好ましい処理温度としては、200℃〜350℃である。また、上記の温度において処理を施す時間は10〜1200分、更に好ましくは10〜600分である。

【0043】

また、本発明では前駆体繊維から安定化樹脂組成物を形成する際に、酸素ガス雰囲気下で実施するのが好ましい。使用する酸素ガス濃度としては特に制限は無いものの、全ガス組成の10〜100体積%の範囲にあることが好ましい。酸素ガス濃度が全ガス組成の10体積%未満であると、熱可塑性炭素前駆体の安定化に多大の時間を要し好ましくない。酸素ガスとしては、コストの関係から空気を用いるのが特に好ましい。

【0044】

上記の安定化において、酸化性の雰囲気下で熱処理を行うことによって熱可塑性炭素前駆体の架橋反応が進行することにより、前駆体繊維中に含まれる熱可塑性炭素前駆体の軟化点は著しく上昇するが、所望の極細炭素繊維を得るという目的から軟化点が400℃以上となる事が好ましく、500℃以上である事が更に好ましい。上記の方法を実施することで、前駆体繊維中の熱可塑性炭素前駆体は、その形状を保持しつつ安定化され、一方、熱可塑性樹脂は軟化・溶融して、安定化処理前の繊維形状を保持しない安定化樹脂組成物を得ることができる。なお、上記の安定化を不融化と呼ぶこともある。

【0045】

(d−3)安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程

本発明の製造方法では、安定化樹脂組成物に含まれる熱可塑性樹脂を熱分解で除去する。具体的には安定化樹脂組成物中に含まれる熱可塑性樹脂を除去し、安定化された繊維状炭素前駆体のみを分離し、繊維状炭素前駆体を形成する。この工程では、繊維状炭素前駆体の熱分解をできるだけ抑え、かつ熱可塑性樹脂を分解除去し、繊維状炭素前駆体のみを分離する必要がある。

【0046】

熱可塑性樹脂の除去は、減圧下で行うことが好ましい。減圧下で行うことにより、熱可塑性樹脂の除去を効率的に行うことができ、続く繊維状炭素前駆体を炭素化もしくは黒鉛化する工程において、繊維間の融着の少ない炭素繊維を作製することができる。熱可塑性樹脂を除去する際の雰囲気圧力は低いほど好ましいが、完全な真空は達成が困難であり、0.01〜50kPaであることが好ましく、0.01〜30kPaであるとより好ましく、0.01〜10kPaであると更に好ましく、0.01〜5kPaであると特に好ましい。熱可塑性樹脂を除去する際、上記の雰囲気圧力が保たれれば、微量の酸素や不活性ガスが存在しても良く、特に微量の不活性ガスが存在すると、熱可塑性樹脂の熱劣化による融着が抑制される利観点があり好ましい。なお、ここで言う微量の酸素とは、酸素濃度30体積ppm以下の酸素、不活性ガス雰囲気下とは20体積ppm以下の二酸化炭素、窒素、アルゴン等のガスをさす。熱可塑性樹脂の除去には、減圧下で熱処理を行う必要があるが、熱処理の温度としては、350℃以上600℃未満の温度で除去することが好ましい。熱処理時間としては、0.5〜10時間処理するのが好ましい。

【0047】

また、熱可塑性樹脂の除去は、不活性ガス雰囲気下で行うこともできる。不活性ガス雰囲気下で熱可塑性樹脂を除去する場合には、350℃以上600℃未満の温度で除去することが必要である。なお、ここで言う不活性ガス雰囲気下とは、酸素濃度30ppm以下、より好ましくは20ppm以下の二酸化炭素、窒素、アルゴン等のガスを指す。本工程で使用する不活性ガスとしては、コストの関係から二酸化炭素と窒素が好ましく用いることができ、窒素が特に好ましい。安定化樹脂組成物に含まれる熱可塑性樹脂を除去する温度が350℃未満のとき、繊維状炭素前駆体の熱分解は抑えられるものの、熱可塑性樹脂の熱分解を充分行うことができず好ましくない。一方、600℃以上であると、熱可塑性樹脂の熱分解は充分行うことができるものの、繊維状炭素前駆体の熱分解も起こってしまい、結果として熱可塑性炭素前駆体から得られる炭素繊維の炭化収率を低下させてしまうことから好ましくない。安定化樹脂組成物に含まれる熱可塑性樹脂を分解する温度としては、不活性ガス雰囲気下380〜550℃とすることが好ましく、0.5〜10時間処理するのが好ましい。

【0048】

(d−4)繊維状炭素前駆体を分散させる工程

本発明の分散性に優れた炭素繊維を製造するにあたり、繊維状炭素前駆体同士を分散させる工程を経ることが必要である。本工程を経ることにより、より分散性の優れた炭素繊維を製造することが可能になる。繊維状炭素前駆体を分散させる方法としては、繊維状炭素前駆体同士を物理的に引き剥がすことができれば方法は問わないが、例えば、溶媒中に繊維状炭素前駆体を加えて機械的に撹拌させる方法や、超音波発振器などで溶媒を振動させたりすることによって分散させる方法、繊維状炭素前駆体を湿式ジェットミルやビーズミルなどの粉砕機により分散させる方法などが挙げられる。

【0049】

溶媒中に加えた繊維状炭素繊維前駆体を超音波発振器などで発生させた振動により分散させる方法は、繊維状炭素繊維前駆体の繊維形状を保った状態で分散させることができ、かつ繊維間の分離することができることから好ましい。

また、繊維状炭素前駆体を湿式ジェットミルにより分散する方法は、繊維同士の接着の少ない分散性の優れた炭素繊維を良好な生産性にて生産することができ、特に好ましい。

【0050】

本発明で好ましく用いられる湿式ジェットミルとは、任意の方法で高速流を発生させ、高速流によって生じる乱流・剪断及びキャビテーション効果などを有効に活用し、被処理物の分散を促進する機能を備えた装置を総称するものである。具体的には、プランジャーポンプやロータリーポンプ等によって被処理液をノズルから噴射させ、被処理液が流路内を高速で通過する際に乱流・剪断を受けると共に、ノズル通過後の急激な圧力変動によって生じるキャビテーションによって被処理物質内部からの破砕が起こり、被処理物の分散は促進されるものである。

【0051】

高速流を発生させるノズルを対向配置させ、被処理物同士を衝突させたり、高速流をセラミックボールなどに衝突させたりすることによって、分散を促進させる機構の湿式ジェットミルを、本発明の製造方法において用いると、繊維状炭素前駆体同士の接着の程度が小さくなるよりも、繊維状炭素前駆体の繊維長が短くなる方向への分散がより進行する傾向があり、あまり好ましくない。

【0052】

(d−5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程

本発明の製造方法における第五の工程は、熱可塑性樹脂を除いた繊維状炭素前駆体を不活性ガス雰囲気中で炭素化もしくは黒鉛化し炭素繊維を製造するものである。本発明の製造方法において繊維状炭素前駆体は不活性ガス雰囲気下での高温処理により炭素化もしくは黒鉛化し、所望の炭素繊維となる。得られる炭素繊維の繊維径としては0.001μm〜2μmであることが好ましく、0.01〜1μmであるとより好ましく、0.05〜1μmであると更に好ましく、0.1〜1μmであるとより一層好ましく、0.1〜0.8μmであると特に好ましい。

【0053】

繊維状炭素前駆体の炭素化もしくは黒鉛化(熱処理)は公知の方法で行うことができる。使用される不活性ガスとしては窒素、アルゴン等があげられ、温度は500℃〜3500℃、好ましくは800℃〜3000℃である。特に、黒鉛化処理温度としては2000℃〜3500℃が好ましく、2600℃〜3000℃であるとより好ましい。また、処理時間は、0.1〜24時間であると好ましく、0.2〜10時間であるとより好ましく、0.5〜8時間であると更に好ましい。

【0054】

なお、炭素化もしくは黒鉛化する際の、酸素濃度は20体積ppm以下、更には10体積ppm以下であることが好ましい。上記の方法を実施することで、本発明の炭素繊維を製造することができる。

【実施例】

【0055】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれにより何等限定を受けるものでは無い。

本実施例において、熱可塑性樹脂中の熱可塑性炭素前駆体の分散粒子径および炭素繊維の繊維径、および炭素繊維の融着程度は、走査型電子顕微鏡S−2400(株式会社日立製作所製)にて測定した。熱可塑性樹脂中の熱可塑性炭素前駆体の分散粒子径および炭素繊維の繊維径の測定について具体的に言うと、得られた電子顕微鏡写真から無作為に20箇所を選択して上記の分散粒子径又は繊維径を測定し、それらのすべての測定結果(n=20)の平均を算出し測定値として示した。

熱可塑性樹脂の軟化点は熱示差質量分析装置(TG−DTA)を用い評価した。また、熱可塑性炭素前駆体の軟化点はホットプレートを用いた目視による溶融状態を観察することで評価した。

【0056】

[実施例1]

熱可塑性樹脂として高密度ポリエチレン(株式会社プライムポリマー社製、ハイゼックス5000SR)90質量部と熱可塑性炭素前駆体としてメソフェーズピッチAR−MPH(三菱ガス化学株式会社製)10質量部を同方向二軸押出機(東芝機械株式会社製TEM−26SS、バレル温度310℃、窒素気流下)で溶融混練して混合物を作製した。この条件で得られた混合物の、熱可塑性炭素前駆体の熱可塑性樹脂中への分散径は0.05〜2μmであった。また、この混合物を300℃で10分間保持したが、熱可塑性炭素前駆体の凝集は認められず、分散径は0.05〜2μmであった。次いで、上記混合物をシリンダー式単孔紡糸機により、紡糸温度390℃の条件により、繊維径100μmの長繊維を作製した。次に、この前駆体繊維からなる30g/m2の目付けの不織布を湿式法により調製し、これをステンレス製の金網に挟み込み、215℃の熱風乾燥機の中で3時間保持させることにより、安定化樹脂組成物を作製した。なお、この際使用の金網は、目開きが1.46mm、直径が0.35mmの綾織りのステンレス製金網を使用し、金網の間隔は、10mmであった。

【0057】

次に、真空ガス置換炉中で、窒素ガス雰囲気下で加熱することにより、繊維状炭素前駆体からなる不織布を作製した。加熱条件は、昇温速度5℃/分にて500℃まで昇温後、同温度で60分間保持を行った。

この繊維状炭素前駆体からなる不織布をエタノール溶媒中に加え、超音波発振器により30分間、振動を加えることによって、溶媒中に繊維状炭素前駆体を分散させた。溶媒中に分散させた繊維状炭素前駆体を濾過することによって、繊維状炭素前駆体を分散させた不織布を作製した。

この繊維状炭素前駆体を分散させた不織布を、真空ガス置換炉にて窒素ガス流通下、5℃/分で1000℃まで昇温して同温度で0.5時間熱処理した後、室温まで冷却した。更に、この不織布を、黒鉛ルツボに納め、超高温炉(倉田技研社製、SCC−U−80/150型、均熱部80mm(直径)×150mm(高さ))を用いて真空中で室温から2000℃まで10℃/分で昇温した。2000℃に到達後、0.05MPa(ゲージ圧)のアルゴンガス(99.999%)雰囲気としてから、10℃/分の昇温速度にて3000℃まで昇温し、3000℃で0.5時間熱処理して、炭素繊維を作製した。得られた炭素繊維の繊維径は300〜600nmであり、繊維が融着した繊維集合体がほとんどなく、非常に分散性に優れた炭素繊維であった。該炭素繊維の電子顕微鏡写真を図1に示す。

【0058】

[実施例2]

繊維状炭素前駆体からなる不織布の分散処理を、該不織布をエタノール溶媒中に加え超音波発振器を用いて行うのではなく、該不織布をイオン交換水中に加え、ミキサーで2分間粉砕することにより、濃度0.1重量%の繊維状炭素前駆体を分散させた予備分散液を作製し、当該予備分散液を、湿式ジェットミル(株式会社スギノマシン社製、スターバーストラボHJP−17007、使用チャンバー:シングルノズルチャンバー)を用い、ノズル径0.17mm、処理圧力100MPaの条件にて処理を10回繰り返すことによって行った以外は、実施例1と同様の方法にて炭素繊維を製造した。得られた炭素繊維の繊維径は300〜600nmであり、繊維が融着した繊維集合体がほとんどなく、非常に分散性に優れた炭素繊維であった。該炭素繊維の電子顕微鏡写真を図2に示す。

【0059】

[比較例1]

繊維状炭素前駆体を分散させる工程を行わなかった点以外は、実施例1と同様の条件にて、炭素繊維を作製した。得られた炭素繊維の繊維径は300〜600nmであったが、繊維が融着した繊維集合体が多く見られた。該炭素繊維の電子顕微鏡写真を図3に示す。

【産業上の利用可能性】

【0060】

本発明の製造方法によって得られる超微細炭素繊維は、複合材料やコーティング剤への添加剤、補強用フィラー、導電性樹脂フィラー、電界電子放出材料等に利用することが出来る。

【特許請求の範囲】

【請求項1】

以下(1)〜(5)の工程よりなる炭素繊維の製造方法。

(1)熱可塑性樹脂100質量部と、ピッチ、ポリアクリロニトリル、ポリカルボジイミド、ポリイミド、ポリベンゾアゾール、リグニンおよびアラミドよりなる群から選ばれる少なくとも1種の熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程。

(2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程。

(3)安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程。

(4)繊維状炭素前駆体を分散させる工程。

(5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程。

【請求項2】

下記式(I)で表される熱可塑性樹脂を用いることを特徴とする請求項1記載の炭素繊維の製造方法。

【化1】

【請求項3】

熱可塑性炭素前駆体がメソフェーズピッチ、ポリアクリロニトリルからなる群より選ばれる少なくとも一種である請求項1または2記載の炭素繊維の製造方法。

【請求項4】

請求項1記載の(4)繊維状炭素前駆体を分散させる工程において、分散を湿式ジェットミルによって行う請求項1〜3のいずれかに記載の炭素繊維の製造方法。

【請求項1】

以下(1)〜(5)の工程よりなる炭素繊維の製造方法。

(1)熱可塑性樹脂100質量部と、ピッチ、ポリアクリロニトリル、ポリカルボジイミド、ポリイミド、ポリベンゾアゾール、リグニンおよびアラミドよりなる群から選ばれる少なくとも1種の熱可塑性炭素前駆体1〜150質量部からなる混合物から前駆体繊維を形成する工程。

(2)前駆体繊維を安定化処理に付して前駆体繊維中の熱可塑性炭素前駆体を安定化して安定化樹脂組成物を形成する工程。

(3)安定化樹脂組成物から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程。

(4)繊維状炭素前駆体を分散させる工程。

(5)繊維状炭素前駆体を炭素化もしくは黒鉛化する工程。

【請求項2】

下記式(I)で表される熱可塑性樹脂を用いることを特徴とする請求項1記載の炭素繊維の製造方法。

【化1】

【請求項3】

熱可塑性炭素前駆体がメソフェーズピッチ、ポリアクリロニトリルからなる群より選ばれる少なくとも一種である請求項1または2記載の炭素繊維の製造方法。

【請求項4】

請求項1記載の(4)繊維状炭素前駆体を分散させる工程において、分散を湿式ジェットミルによって行う請求項1〜3のいずれかに記載の炭素繊維の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−31439(P2010−31439A)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2009−91009(P2009−91009)

【出願日】平成21年4月3日(2009.4.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、独立行政法人新エネルギー・産業技術開発機構「革新的部材産業創出プログラム/新産業創造高度部材基盤技術開発/先端機能発現型構造繊維部材基盤技術の開発」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成21年4月3日(2009.4.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、独立行政法人新エネルギー・産業技術開発機構「革新的部材産業創出プログラム/新産業創造高度部材基盤技術開発/先端機能発現型構造繊維部材基盤技術の開発」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]