炭素繊維の製造方法

【課題】 少量の添加で充分な導電性が付与可能で且つ樹脂や液等の中への浸透性または分散性に優れた炭素繊維を効率的に製造する方法を提供する。

【解決手段】 粉粒状担体と金属触媒とからなる担持触媒に炭素元素含有物質を接触させることによって繊維状炭素を合成し、 平均繊維径が5〜50nmで且つ屈曲した構造を有する繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む、炭素繊維の製造方法。

【解決手段】 粉粒状担体と金属触媒とからなる担持触媒に炭素元素含有物質を接触させることによって繊維状炭素を合成し、 平均繊維径が5〜50nmで且つ屈曲した構造を有する繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む、炭素繊維の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維の製造方法に関する。より詳細に、本発明は、少量の添加でも充分な導電性が付与可能で、樹脂や液の中への浸透性または分散性に優れた炭素繊維を効率的に製造する方法に関する。

【背景技術】

【0002】

炭素繊維は、樹脂、金属、セラミックス等の導電性や熱伝導性を改善するために用いられるフィラーとして、FED(フィールドエミッションディスプレー)用の電子放出素材として、各種反応用の触媒担体として、水素、メタンもしくはその他の気体を吸蔵するための媒体として、または電池やキャパシタなどの電気化学素子用の電極材または電極材への添加剤などとして、用いることが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】WO00/058536 A

【非特許文献】

【0004】

【非特許文献1】Hishiyama et al. "Boron Doping to Multiwall Carbon Nanotube" TANSO 2002 No.205, 244-254

【発明の概要】

【発明が解決しようとする課題】

【0005】

繊維状炭素の製造方法としては、触媒を核として成長させる方法、いわゆる化学気相成長法(以下、CVD法という。)が知られている。該CVD法には、触媒金属を担体に担持したものを用いて製造する方法と、担体を用いずに有機金属錯体などを気相中で熱分解させて触媒を生成させながら製造する方法(流動気相法)が知られている。

【0006】

触媒を気相中で生成させながら製造する方法(流動気相法)として、例えば、フェロセンなどの有機金属錯体をベンゼンなどの炭素元素含有物質と共に反応系内に導入し流動させ反応系内における有機金属錯体の熱分解によって得られる金属微粒子を触媒として用い、水素雰囲気下で炭素元素含有物質を熱分解することを含む方法が知られている。この流動気相法では、触媒粒子生成と炭素層の成長という2つの過程が同時に進行する。流動気相法で得られる繊維状炭素は、炭素層の結晶欠陥が多く、結晶性が低すぎるため、フィラーとして樹脂等に添加しても導電性を発現しない。流動気相法によって得られる該繊維状炭素を高温で熱処理することによって繊維状炭素自身の導電性は上昇するが、それでも樹脂材料等への導電性付与効果は必ずしも充分なレベルでない。

【0007】

一方、担持触媒を用いて製造する方法は、基板担体を用いて製造する方法(基板法)と、粉粒状担体を用いて製造する方法に大別できる。

基板担体を用いて製造する方法は、さまざまな製膜技術を応用することで、担持される触媒金属の大きさを任意にコントロールできる。そのため、実験室レベルでの研究において、多用されている。

この基板担体を用いて製造する方法で得られる繊維状炭素を樹脂等へ添加するためのフィラーとして使用するためには、基板から分離し、回収する必要がある。したがって、この方法は、工業的大量生産に対応するためにたくさんの基板を並べて基板表面積を稼ぐ必要があるので、装置効率が低い。また、基板への触媒金属の担持、繊維状炭素の合成、基板からの繊維状炭素の回収などの多くの工程が必要となるため、経済的に不利である。そのため、この基板担体を用いる方法は産業的な実用化に至っていない。

【0008】

一方、粉粒状担体を用いて製造する方法では、基板担体を用いて製造する方法と比較して、触媒担体の比表面積が大きいため、装置効率が良いだけでなく、さまざまな化学合成に用いられている反応装置が適用可能で、基板法のようなバッチ処理を前提とした生産方式だけでなく、連続処理が可能になるという利点を有する。

【0009】

担持触媒を用いて製造する方法では、触媒寿命が流動気相法に比べて長いので、長時間の反応が可能であり、結果的に低温での反応を実施することができる。このことによって、炭素元素含有物質の好ましくない熱分解を抑制しながら炭素層生成反応を進行させることが可能となるので、結晶性が高く比表面積の大きな微細な繊維状炭素を効率的に得ることができる。その結果、高温での熱処理を実施しなくとも、結晶性が良好であり、流動気相法で得られる繊維状炭素を高温で熱処理したものと同等の特性が発現する。

【0010】

粉粒状の担持触媒を用いて合成した繊維状炭素はストレートな同軸炭素筒網面ではなく、多層カーボンナノチューブ(MWCNT)が絡み合った集合体である。

粉粒状担体と金属触媒とからなる担持触媒を用いると、繊維状炭素を比較的安価に製造でき、熱処理をしなくとも黒鉛化処理したMWCNTと同等の導電性が得られるので、樹脂等の導電性向上用の添加剤として利用され得る。ところが、高温で熱処理すると導電性がかなり低下するので、係る繊維状炭素においては高温で熱処理することが避けられていた。

【0011】

また従来製法で得られる繊維状炭素は導電性付与効果が十分ではなく、所望の導電性を得るためには繊維状炭素を多量に樹脂等に添加しなければならない。繊維状炭素をこのように多量に添加すると、複合材料の強度や伸びなどの機械的特性の低下をもたらす。また、液状分散体においては、所望の導電性を得るために充填濃度を高くする必要がある。このために液粘性の増加や流動性の悪化が生じたり、そもそも液体中への分散が困難になる場合もあった。また繊維状炭素の増量はコストアップにつながることも懸念される。

【0012】

そこで、本発明は、少量の添加でも充分な導電性が付与可能で、樹脂や液の中への浸透性または分散性に優れた炭素繊維を効率的に製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

炭素繊維の製造方法として、特許文献1には、繊維径1μm以下の中心部に中空部分を有する繊維状炭素にホウ素またはホウ素化合物を添加し、そして、その繊維状炭素を2000℃以上の温度で熱処理することが記載されている。この製造方法に用いられる繊維状炭素はベンゼンなどの有機化合物の熱分解によって気相で成長させたものである。この気相成長法においては、遷移金属またはその化合物、例えば、鉄、ニッケル、コバルトなどの金属超微粉またはフェロセンなどに基づく超微粒子を、基板または反応器内壁に担持してなる基板担持触媒が用いられている。特許文献1の製法で得られるホウ素ドープ炭素繊維のD/G値は0.7〜0.8程度であった(特許文献1第7頁右欄第4行)。非特許文献1には、アルミナに硝酸鉄を分散させ、これを焼成して調製した酸化鉄担持アルミナ粒子に、水素とベンゼンとの混合ガスを900℃にて接触させてMWCNTを得、これを加圧成形し、900℃で予備加熱し、さらに3000℃で加熱する二段階加熱処理をし、次いで当該MWCNTをホウ素含有黒鉛片に接触させた状態で2300℃で熱処理することによりホウ素を拡散させることが記載されている。非特許文献1は3000℃の熱処理によって粉末X線回折のピークが低角度側にシフトする旨を述べている。ホウ素ドープ炭素繊維のD/G値は0.83〜1.22程度であった(非特許文献1表5参照)。

【0014】

本発明者らは、上記目的を達成するために鋭意検討した。その結果、以下のような態様を有する本発明を完成するに至った。

〈1〉 粉粒状担体と金属触媒とからなる担持触媒に炭素元素含有物質を接触させることによって繊維状炭素を合成し、得られた繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む炭素繊維の製造方法。

〈2〉 金属触媒が遷移金属元素から選ばれる少なくとも2種の元素を含むものである〈1〉に記載の製造方法。

〈3〉 金属触媒がFe、Co、Ni、Ti、V、Cr、Mn、WおよびMoからなる群から選ばれる少なくとも2種の元素を含むものである〈1〉に記載の製造方法。

〈4〉 粉粒状担体がCa、Mg、Ba、Sr、Zr、Zn、Al、TiおよびSiからなる群から選ばれる少なくとも1種の元素を含むものである〈1〉〜〈3〉のいずれかひとつに記載の製造方法。

〈5〉 粉粒状担体が、酸化マグネシウム、酸化アルミニウム、酸化チタン、酸化ケイ素、酸化ジルコニウムおよび複合酸化物からなる群から選ばれる少なくとも1種からなるものである〈1〉〜〈3〉のいずれかひとつに記載の製造方法。

〈6〉 炭素元素含有物質が脂肪族炭化水素である〈1〉〜〈5〉のいずれかひとつに記載の製造方法。

【0015】

〈7〉 屈曲構造を有する繊維状炭素または不均一構造を有する繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む炭素繊維の製造方法。

〈8〉 繊維状炭素は平均繊維径が5〜50nmである〈1〉〜〈7〉のいずれかひとつに記載の製造方法。

〈9〉 ホウ素またはホウ素化合物の量が繊維状炭素100質量部に対して0.1〜10質量部である〈1〉〜〈8〉のいずれかひとつに記載の製造方法。

〈10〉 ホウ素化合物が酸化ホウ素、炭化ホウ素、ホウ酸およびホウ酸塩からなる群から選ばれる少なくとも1種である〈1〉〜〈9〉のいずれかひとつに記載の製造方法。

〈11〉 熱処理時における温度が1800〜3200℃である〈1〉〜〈10〉のいずれかひとつに記載の製造方法。

【0016】

〈12〉 炭素繊維のレーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上である〈1〉〜〈11〉のいずれかひとつに記載の製造方法。

〈13〉 炭素繊維の粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmである〈1〉〜〈12〉のいずれかひとつに記載の製造方法。

〈14〉 炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下である〈1〉〜〈13〉のいずれかひとつに記載の製造方法。

【0017】

〈15〉 レーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上で、粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmで、フェノール樹脂溶液に沈み込むまでの平均時間が3分未満で、炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下で、平均繊維径が5〜100nmで、且つ平均繊維長さが0.5〜100μmである炭素繊維。

〈16〉 レーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上で、粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmで、炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下で、平均繊維径が5〜100nmで、且つ平均繊維長さが0.5〜100μmで、遷移金属元素から選ばれる少なくとも2種の元素とホウ素元素を含む炭素繊維。

〈17〉 前記〈15〉または〈16〉に記載の炭素繊維を含む樹脂材料。

〈18〉 前記〈15〉または〈16〉に記載の炭素繊維を含むスラリーまたはペースト。

〈19〉 導電性基材と、〈15〉または〈16〉に記載の炭素繊維を含む導電性層とを有する積層体からなる集電体。

〈20〉 導電性基材と、〈15〉または〈16〉に記載の炭素繊維を含む電極層とを有する積層体からなる電極。

〈21〉 前記〈19〉に記載の集電体と、〈15〉または〈16〉に記載の炭素繊維を含む電極層とを有する積層体からなる電極。

〈22〉 前記〈15〉または〈16〉に記載の炭素繊維を含有する電気化学素子。

【発明の効果】

【0018】

本発明によれば、少量の添加でも導電性の付与効果の高い炭素繊維を提供できる。本発明の製造方法で得られる炭素繊維は、金属、樹脂、セラミックス等に充てんしたときに均一に分散しやすく、高い導電性を付与でき、且つ添加量が少なく抑えられるので、経済的であるばかりか、得られる複合材料の強度などの物性低下を引き起こさない。さらに、本発明の製造方法で得られる炭素繊維は、金属、樹脂、セラミックス等の導電性や熱伝導性を改善するために用いられるフィラーとして、FED(フィールドエミッションディスプレー)用の電子放出素材として、各種反応用の触媒担体として、水素、メタンもしくは各種気体を吸蔵するための媒体として、または電池、キャパシタ、ハイブリッドキャパシタなどの電気化学素子用の電極材料または電極材への添加剤などとして、好適に用いられる。

【図面の簡単な説明】

【0019】

【図1】炭素繊維の圧密比抵抗の測定結果を示す図である。

【図2】炭素繊維の粉末X線回折の測定結果を示す図(回折ピークの位置関係を明らかにするために測定結果を重ねて示している。)である。

【図3】屈曲した構造を有する繊維状炭素の層構造を示す概念図である。

【図4】屈曲した構造を有する繊維状炭素の層構造を写し出した電子顕微鏡像を示す図である。

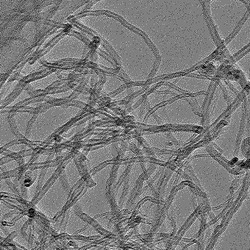

【図5】屈曲した構造を有する繊維状炭素の電子顕微鏡像を示す図である。

【図6】炭素繊維の浸透性の測定結果を示す図である。

【図7】電池のレート特性の測定結果を示す図である。

【図8】電池のDCRの測定結果を示す図である。

【発明を実施するための形態】

【0020】

本発明に係る炭素繊維の製造方法は、粉粒状担体と金属触媒とからなる担持触媒に炭素元素含有物質を接触させることによって繊維状炭素を合成し、得られた繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む。

【0021】

本発明に用いられる粉粒状担体は、特に限定されず、公知の触媒用担体の中から適宜選択したものを用いることができる。好ましい粉粒状担体として、Ca、Mg、Ba、Sr、Zr、Zn、Al、TiおよびSiからなる群から選ばれる少なくとも1種の元素を含むものが挙げられる。金属触媒の保持効果が強く、金属触媒の凝集や粗大化が抑制され、微細な繊維状炭素が生成しやすいという観点から、酸化マグネシウム、酸化アルミニウム、酸化チタン、酸化ケイ素、酸化ジルコニウム、酸化亜鉛、およびシリカアルミナ、シリカマグネシア、マグネシアアルミナなどの複合酸化物が好ましいものとして挙げられる。これらのうち、酸化マグネシウム、酸化アルミニウムまたは複合酸化物が特に好ましい。このような粉粒状担体を用いて得られる繊維状炭素は、下記の比較例で示すように、ホウ素またはホウ素化合物の不存在下で単純な熱処理を実施しても導電性があまり向上しない。

【0022】

本発明に用いられる金属触媒は、繊維状炭素の合成反応を促進させるものであれば、特に限定されない。金属触媒は、主触媒元素として、遷移金属などから選ばれる少なくとも2種の元素を含むものであることが好ましい。具体的には、Fe、Co、Ni、Ti、V、Cr、Mn、WおよびMoからなる群から選ばれる少なくとも2種の元素を含むものであることが好ましく、FeとCoとの組み合わせ、MnとCoとの組み合わせ、FeとMoとの組み合わせ、FeとVとの組み合わせ、およびFeとMoとVとの組み合わせからなる群から選ばれる少なくとも1組の元素を含むものであることがより好ましい。金属触媒には主触媒元素以外に助触媒元素が含まれていてもよい。助触媒元素の添加によって繊維状炭素の生成速度が向上することがある。

【0023】

担持触媒の調製法は特に限定されない。例えば、主触媒元素を含有する化合物および助触媒元素を含有する化合物を溶媒に溶解または分散させて触媒液を得、該触媒液と粉粒状担体とを混ぜ合わせ、次いで乾燥させることを含む方法がある。触媒液には、分散剤や界面活性剤が添加されていてもよい。界面活性剤としては、カチオン性界面活性剤、アニオン性界面活性剤、ノニオン性界面活性剤が好適に用いられる。分散剤や界面活性剤の添加によって主触媒元素や助触媒元素の触媒液中での安定性が増す。触媒液における触媒元素濃度は、溶媒の種類、触媒元素の種類などによって適宜選択することができる。粉粒状担体と混合される触媒液の量は、用いる粉粒状担体の吸液量相当であることが好ましい。触媒液と粉粒状担体との混合物の乾燥は、70〜150℃で行うのが好ましい。また乾燥において真空乾燥を用いてもよい。さらに、乾燥後、適当な大きさにするために粉砕および分級をすることが好ましい。

【0024】

次に、該担持触媒を炭素元素含有物質と接触させることによって繊維状炭素を合成する。用いられる炭素元素含有物質は、炭素元素の供給源となる物質であれば特に制限されない。例えば、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタンなどの飽和脂肪族炭化水素;ブテン、イソブテン、ブタジエン、エチレン、プロピレン、アセチレンなどの不飽和脂肪族炭化水素; メタノール、エタノール、プロパノール、ブタノールなどのアルコール類; ベンゼン、トルエン、キシレン、スチレン、ナフタレン、アントラセン、エチルベンゼン、フェナントレンなどの芳香族炭化水素; シクロプロパン、シクロペンタン、シクロヘキサン、シクロペンテン、シクロヘキセン、シクロペンタジエン、ジシクロペンタジエンなどの脂環式炭化水素;クメン、ホルムアルデヒド、アセトアルデヒド、アセトンなどのその他の有機化合物や、一酸化炭素、二酸化炭素などが挙げられる。これらは1種単独でまたは2種以上を組み合わせて用いることができる。また、揮発油、灯油などを炭素元素含有物質として用いることができる。これらのうち、飽和または不飽和の脂肪族炭化水素が好ましく、メタン、エタン、エチレン、アセチレンが特に好ましい。

【0025】

担持触媒と炭素元素含有物質とを気相中で接触させて繊維状炭素を合成する方法は、従来公知の気相成長法と同様の方法で行うことができる。例えば、所定温度に加熱された縦型または横型の反応器に前記触媒をセットし、該反応器に炭素元素含有物質をキャリアガスで導入して接触させる方法がある。担持触媒は、反応器内のボート(例えば、石英製ボート)などに載せておく固定層式で反応器にセットしてもよいし、反応器内でキャリアガスで流動させる流動層式で反応器にセットしてもよい。担持触媒は酸化状態になっていることがあるので、炭素元素含有物質を供給する前に、還元性ガスを含むガスを流通させて担持触媒を還元することが好ましい。還元時の温度は好ましくは300〜1000℃、より好ましくは500〜700℃である。還元時間は、反応器の規模に応じて変わるが、好ましくは10分間〜5時間、より好ましくは10分間〜60分間である。

【0026】

炭素元素含有物質を導入するために用いられるキャリアガスとしては、水素ガスなどの還元性ガスを使用することが好ましい。キャリアガスの量は反応器の形式によって適宜選択できるが、炭素元素含有物質1モル部に対して好ましくは0.1〜70モル部である。還元性ガス以外に、窒素ガス、ヘリウムガス、アルゴンガスなどの不活性ガスを同時に使用してもよい。また、反応の進行途中でガスの組成を変えてもよい。還元性ガスの濃度は、キャリアガス全体に対して、好ましくは1体積%以上、より好ましくは30体積%以上、特に好ましくは85体積%以上である。

合成反応温度は、好ましくは500〜1000℃、より好ましくは530〜850℃、さらに好ましくは550〜750℃である。

【0027】

熱処理に供される繊維状炭素は、平均繊維径が、好ましくは5〜100nm、より好ましくは5〜70nm、さらに好ましくは5〜50nmである。繊維径が大きすぎると、結晶性が低くなりやすく、熱処理を行っても十分なレベルの導電性に達しないことがある。逆に繊維径が小さすぎると、結晶性は高いのであるが、熱処理による導電性向上効果が小さく、十分なレベルの導電性に達しないことがある。また、平均繊維長さは、好ましくは0.5〜100μmである。アスペクト比は、好ましく5〜1000である。なお、平均繊維径および平均繊維長さは、倍率20万倍程度で透過型電子顕微鏡を通して10視野程度写真撮影し、写し出された繊維の径および長さを100本以上測定して、それらの数平均値として求められる。また、好適な繊維状炭素は、比表面積が、好ましくは20〜550m2/g、より好ましくは30〜500m2/g、さらに好ましくは40〜450m2/g、特に好ましくは40〜400m2/gである。なお、比表面積は窒素吸着によるBET法で求められる。

【0028】

熱処理に供される繊維状炭素は屈曲した構造を有するものまたは不均一な構造を含むものが好ましい(図3、図4および図5参照)。屈曲構造とは、繊維軸方向において曲率が急に変化する部分や、竹の節のように黒鉛層構造が乱れた部分のことをいう。不均一な構造とは、繊維の中心部が中空構造であり、筒状の層状炭素が年輪状に多層構造をなす繊維状炭素において、その筒状の層状炭素が完全な筒を形成せず一部途切れ、あるいは長手方向で分断され、繊維の外径及び/又は中空部分の内径が長手方向において一様でないもの、または繊維の中心部をなす中空部分に関して左右で、層状炭素からなる多層構造の厚み、又は多層構造が部分的に異なる構造となっているものを意味する。屈曲構造を有する繊維状炭素または不均一な構造を含む繊維状炭素は、ひずみを多く持っているものと推定される。屈曲構造を有する繊維状炭素または不均一な構造を含む繊維状炭素をホウ素またはホウ素化合物の不存在下で熱処理しても、結晶性があまり向上せず、かえって導電性が低下することが知られており、これまで実施されていない。ところが、ホウ素またはホウ素化合物を添加して熱処理を行うと、優れた熱伝導性および導電性を有する炭素繊維が得られるようになる。

【0029】

また、熱処理に供される繊維状炭素の形状は、繊維の中心部に空洞を有するチューブ状であることが好ましい。空洞部分は繊維長手方向に連続していてもよいし、不連続になっていてもよい。空洞部内径d0と繊維径dとの比(d0/d)は特に限定されないが、通常0.1〜0.8である。好ましい態様の繊維状炭素は、黒鉛層が繊維に対して略平行になっている。黒鉛層の長さは、繊維径の通常0.02倍以上15倍以下である。黒鉛層の長さが短いほど、樹脂等に充てんしたときに炭素繊維と樹脂との密着強度が高くなり、樹脂と炭素繊維のコンポジットの機械的強度が高くなる。黒鉛層の長さは電子顕微鏡写真などによる観察によって測定することができる。好ましい態様の繊維状炭素は、繊維径の2倍未満の長さを有する黒鉛層の割合が30%以上90%以下であることが好ましい。

【0030】

熱処理に供される繊維状炭素は、d002が、好ましくは0.34〜0.35nm、より好ましくは0.342〜0.348nmである。d002は粉末X線回折法にて測定した回折スペクトルから算出する。熱処理に供される繊維状炭素は002回折ピークが通常一つだけ現れる。

【0031】

熱処理に供される繊維状炭素は、レーザー波長785nmで測定したラマン分光分析から算出するD/G値が、好ましくは1以上、より好ましくは1.2以上、さらに好ましくは1.4以上である。D/G値は、ラマンスペクトルにおけるDバンドのピーク強度DとGバンドのピーク強度Gとの比である。Dバンドは1360cm-1の付近、Gバンドは1600cm-1の付近である。なお、顕微レーザーラマン分光装置(Renishaw製など)を用いて、レーザー波長785nmにて測定し、GRAMS/AIを用いてDバンドのピーク強度DとGバンドのピーク強度Gとの比(D/G値)を算出した。熱処理に供される繊維状炭素はできればアズグロウン(as grown)状態のものが好ましいので、後述する熱処理の前に1500℃以上の温度に晒さない方が好ましい。1500℃以上の温度に晒すと後述する熱処理による効果が小さくなる傾向がある。

【0032】

本発明の製造方法では、上記のような繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理する。

【0033】

ホウ素またはホウ素化合物は、ホウ素元素を含むものであれば特に限定されない。具体的には、ホウ素単体、BNなどの窒化ホウ素、B2O3などの酸化ホウ素、B4Cなどの炭化ホウ素、H3BO4などのホウ酸およびホウ酸塩などが挙げられる。これらのうち、酸化ホウ素、炭化ホウ素、ホウ酸およびホウ酸塩からなる群から選ばれる少なくとも1種が好ましいものとして挙げられる。ホウ素またはホウ素化合物は、均一混合のために、粉粒状であることが好ましい、ホウ素またはホウ素化合物の平均粒径は、好ましくは100μm以下、より好ましくは50μm以下である。このような平均粒径を有するホウ素またはホウ素化合物として、例えば、目開き100μmの篩を通過したもの、好ましくは目開き45μmの篩を通過したものを用いることができる。

【0034】

繊維状炭素とホウ素またはホウ素化合物とを混ぜ合わせる方法は特に限定されない。当該混合は、手作業で行ってもよいし、混合機を用いて行ってもよい。混合機としては、ヘンシェルミキサー、アブソリュートミルなどが挙げられる。

ホウ素またはホウ素化合物の量は、繊維状炭素100質量部に対して、好ましくは0.1〜10質量部、より好ましくは0.5〜8質量部である。

【0035】

熱処理温度は、1800℃以上、好ましくは1800〜3200℃、より好ましくは1800〜2800℃である。最初から高温で熱処理を行ってもよいし、段階的な昇温で熱処理を行ってもよい。段階的な昇温による熱処理では、第一段階で通常800〜1500℃、第二段階で通常1800〜3200℃にして行われる。熱処理は、ヘリウム、アルゴン等の不活性ガスの雰囲気または真空雰囲気において行うことが好ましい。

【0036】

本発明に係る好ましい形態の炭素繊維は、レーザー波長785nmで測定したラマン分光分析から算出するD/G値が、好ましくは1.3以上、より好ましくは1.4以上、さらに好ましくは1.5以上である。このD/G値が上記範囲を満たしていると、樹脂等に充てんしたときに樹脂等の導電性がより高くなる。一般には、D/G値が小さい方が結晶の発達が進んでいることを示すのであるが、ホウ素元素の炭素骨格内への挿入などによってD/G値に変動が起きているものと思われる。本発明においては、ホウ素等存在下の熱処理によってD/G値が向上する。

【0037】

本発明に係る好ましい形態の炭素繊維は、その平均繊維径が、好ましくは5〜100nm、より好ましくは5〜50nm、さらに好ましくは8〜40nm、最も好ましくは10〜30nmである。また、本発明に係る好ましい形態の炭素繊維は、平均繊維長さが、好ましくは0.5〜100μmである。

また、炭素繊維は粉末X線回折法における高角度側ピークから求めたd002が、好ましくは0.334〜0.342nm、より好ましくは0.335〜0.337nmである。本発明においては、ホウ素等存在下の熱処理によって、粉末X線回折法において002回折ピークが低角度側と高角度側のそれぞれに現れるようになる。

【0038】

本発明に係る好ましい形態の炭素繊維は、その比表面積の下限が、好ましくは20m2/g、より好ましくは30m2/g、さらに好ましくは40m2/g、である。比表面積の上限は、特段無いが、好ましくは450m2/g、より好ましくは400m2/gである。

【0039】

本発明に係る好ましい形態の炭素繊維は、黒鉛層が繊維軸に対して略平行になっている。なお、本発明において、略平行とは、繊維軸に対する黒鉛層の傾きが約±15度以内のことをいう。

また、本発明に係る好ましい形態の炭素繊維は、繊維の中心部に空洞を有する、いわゆるチューブ状である。空洞部分は繊維長手方向に連続していてもよいし、不連続になっていてもよい。空洞部内径d0と繊維径dとの比(d0/d)は特に限定されないが、好ましくは0.1〜0.8、より好ましくは0.1〜0.6である。

【0040】

本発明に係る好ましい形態の炭素繊維は、密度0.8g/cm3における体積抵抗率が好ましくは0.01Ω・cm以下、より好ましくは0.008Ω・cm以下である。

また、本発明に係る好ましい形態の炭素繊維は、フェノール樹脂溶液に沈み込むまでの平均時間(浸透性)が、好ましくは3分未満、より好ましくは2.5分未満である。なお、浸透性は実施例に示す方法で測定した。

【0041】

本発明に係る好ましい炭素繊維は、上記のような製造方法で製造されるので、遷移金属元素から選ばれる少なくとも2種の元素とホウ素元素を含んでいる。

【0042】

本発明に係る炭素繊維は、樹脂、液などのマトリックスへの浸透性または分散性に優れるので、該炭素繊維をマトリックスに含有させることによって高い導電性や熱伝導性を有する複合材料を得ることができる。当該複合材料は帯電防止性に優れた材料である。特に樹脂に配合する場合には、従来の繊維状炭素の添加量に比べて1/2から1/3(質量比)あるいはそれ以下の添加量で、従来の繊維状炭素によって得られる導電性と同等の導電性を示すという優れた効果を有する樹脂材料を得ることができる。

【0043】

本発明に係る炭素繊維が添加される樹脂としては、熱可塑性樹脂、熱硬化性樹脂が挙げられる。上記熱可塑性樹脂として、耐衝撃性向上のために熱可塑性エラストマーもしくはゴム成分が添加された樹脂を用いることもできる。

本発明に係る炭素繊維を含有させてなる樹脂材料には、樹脂の性能、機能を損なわない範囲で、他の各種樹脂添加剤を配合させることができる。樹脂添加剤としては、例えば、着色剤、可塑剤、滑剤、熱安定剤、光安定剤、紫外線吸収剤、充填剤、発泡剤、難燃剤、防錆剤、酸化防止剤などが挙げられる。これらの樹脂添加剤は、樹脂材料を調製する際の最終工程で配合するのが好ましい。

【0044】

本発明に係る炭素繊維を分散させた液状物としては、水、アルコール、エチレングリコールなどに分散させた熱伝導性の流体や、塗料やバインダー樹脂とともに液中に分散させた導電性や帯電防止性の塗料や皮膜を形成するための液分散体が好適に挙げられる。

【0045】

さらに、本発明に係る炭素繊維は、導電性付与効果が高いので、電池やキャパシタなどの電気化学素子への使用にも好適である。

電気化学素子用電極への炭素繊維の適用方法は、例えば、特開2005−63955号公報などに記載されている。具体的には、本発明に係る炭素繊維を含有するスラリーまたはペーストを調製し、これを導電性基材に積層させることを含む方法によって、導電性基材と導電性層との積層体からなる集電体、導電性基材と電極層との積層体からなる電極または集電体(導電性基材と導電性層との積層体)と電極層との積層体からなる電極を得ることができる。

【0046】

本発明に係るスラリーまたはペーストは、上記のような導電性層または電極層を構成するために、炭素繊維以外の物質を含んでいてもよい。

導電性層ではバインダー材料を通常含有している。また当該電極層では必要に応じてカーボンブラック等の導電助剤を含有していてもよい。またスラリーまたはペーストの粘度調整の為に、CMC(sodium carboxymethyl cellulose)やポリエチレングリコール等のポリマーのような増粘材を含有してもよい。電極層では導電性層に含有させることができる上記物質以外に公知の電極活物質材料を通常含有している。

【0047】

電極層用のバインダー材料としては、ポリフッ化ビニリデンやポリテトラフルオロエチレン等のフッ素系ポリマーや、SBR(スチレンブタジエンラバー)等のゴム系ポリマー等が挙げられる。導電性層用のバインダー材料としては、上記のようなフッ素系ポリマーやゴム系ポリマーが挙げられ、その他に、多糖類、多糖類架橋物などが挙げられる。溶媒には、各々のバインダーに適した公知のもの、例えばフッ素系ポリマーならトルエン、N−メチルピロリドン、アセトンなど; SBRなら水などが使用できる。

【0048】

スラリーまたはペーストの調製方法は、特に限定されない。たとえば、電極層用のスラリーまたはペーストは、電極活物質材料と炭素繊維とバインダー材料を一度に混合することによって; 電極活物質材料と炭素繊維を混合し、次いでバインダー材料を添加して混合することによって; 電極活物質材料とバインダーを混合し、次いで炭素繊維を添加して混合することによって; または炭素繊維とバインダー材料を混合し、次いで電極活物質材料を添加して混合することによって、得ることができる。混合では、溶媒を用いない乾式混合と溶媒を用いる湿式混合とを併用できる。例えば、電極活物質材料、炭素繊維またはこれらの混合物にバインダー材料を乾式混合し、次いで溶媒を加えて混練りすることができ; バインダー材料を溶媒で希釈し、それに電極活物質、炭素繊維またはこれらの混合物負極材料を添加して混練りすることもできる。本発明に係る炭素繊維は有機溶剤への分散性に優れるので、導電性層や電極層に炭素繊維を高分散状態で含有させることができる。

【0049】

電極または集電体に用いられる導電性基材としては、銅、アルミニウム、ステンレス、ニッケル及びそれらの合金などの金属基材、カーボンシートなど炭素基材が挙げられる。

導電性基材への積層方法は、特に限定されず、たとえば、特開2007−226969号公報やWO07/043515に開示された方法を採用できる。具体的には、ドクターブレードやバーコートなどの公知の塗布手段によってスラリーまたはペーストを導電性基材または集電体に塗布し、乾燥し、次いでプレスすることを含む方法などを採用可能である。

【0050】

本発明に係る炭素繊維は、導電性層や電極層における分散性に優れるだけでなく、電解液の吸液保持にも優れるので、サイクル特性等を向上させることができる。また、本発明に係る炭素繊維を用いることによって、電極の抵抗値を大幅に低減することができるので、結果的に電池やキャパシタの内部抵抗が低下して、ハイレート特性が向上する。

【実施例】

【0051】

以下に本発明の実施例を示し、本発明をより具体的に説明する。なお、これらは説明のための単なる例示であって、本発明はこれらによって何等制限されるものではない。

【0052】

物性等は以下の方法により測定した。

[比表面積]

繊維状炭素または炭素繊維を120℃で8時間真空脱気した。比表面積測定装置(BELSORP-mini、日本BEL社製)を用いて、定容法にて、窒素による吸着脱離等温線を測定した。BET法によって比表面積を算出した。

【0053】

〔圧密比抵抗〕

繊維状炭素または炭素繊維0.2gを精秤し、粉体抵抗測定システム(MCP−PD51、株式会社三菱化学アナリティック製)によって密度ごとに体積抵抗率を測定した。

【0054】

〔ラマン分析〕

顕微レーザーラマン分光装置(Renishaw製)を用いて、レーザー波長785nmにて測定し、GRAMS/AIを用いてDバンドのピーク強度DとGバンドのピーク強度Gとの比(D/G値)を算出した。

【0055】

〔X線回折〕

粉末X線回折装置(Rigaku ロータフレックスRU−300)を用いて、JIS R 7651に従ってd002を算出した。なお、002回折ピークが二つ現れる場合には高角度側ピークと低角度側ピークとのそれぞれに基づいてd002を算出した。

【0056】

〔浸透性〕

レゾール型フェノール樹脂とエタノールとメタノールとを混合したマスターバッチ100質量部に対して、N−メチル−2−ピロリドン100質量部を入れ混合して固形分濃度41%の樹脂溶液を得た。樹脂溶液を溶液深さが8mmとなるように24mlプラスチック容器に入れた。直径1mm程度の炭素繊維凝集体を当該容器の縁から中に落とし、炭素繊維凝集体が容器の底に到達するまでの平均時間を測定した。炭素繊維凝集体が溶液に浸透せず液面に浮いたままとなる場合または沈下するまでに5分以上を要した場合を×、沈下するまでに3分以上5分未満を要した場合を△、沈下に要した時間が3分未満の場合を○として評価した。

【0057】

参考例1

硝酸鉄(III)九水和物1.81質量部を水1.2質量部に添加し溶解させ、次いでメタバナジン酸アンモニウム0.052質量部および七モリブデン酸六アンモニウム0.079質量部を添加し溶解させて、溶液Aを得た。 該溶液Aを中間アルミナ(住友化学製; γ−アルミナ AKP−G015)1質量部に滴下し、混合した。混合後、100℃で4時間真空乾燥した。乾燥後、乳鉢で粉砕して触媒を得た。該触媒は、Feに対してMo10モル%、V10モル%を含み、中間アルミナに対してFeが25質量%担持されていた。

【0058】

秤量した触媒を石英ボートに載せ、石英製反応管に該石英ボートを入れ、密閉した。反応管内を窒素ガスで置換し、窒素ガスを流しながら、反応器を室温から690℃まで60分間かけて昇温させた。窒素を流しながら690℃で30分間保持した。

温度690℃を維持したまま、窒素ガスを、窒素ガス(100容量部)と水素ガス(400容量部)との混合ガスAに切り替えて反応器に流し、30分間、還元反応させた。還元反応後、温度690℃を維持したまま、混合ガスAを、水素ガス(250容量部)とエチレンガス(250容量部)との混合ガスBに切り替え反応器に流し、60分間、気相成長反応させた。混合ガスBを窒素ガスに切り替え、反応器内を窒素ガスで置換し、室温まで冷やした。反応器を開き石英ボートを取り出した。触媒を核として成長した繊維状炭素が得られた。該繊維状炭素は、屈曲構造および/または不均一構造を有するチューブ状で、シェルが多層構造を成していた。また、繊維状炭素は、平均繊維径が15nm、平均繊維長さが3μm、低角度側ピークから求めたd002が0.3471nm(高角度側ピークは現れなかった。)、Lcが3.73nm、D/G値が1.5677であった(表2および図2中の参考例1、図1中の● 参照)。

【0059】

参考例2

遷移金属を含有する有機化合物の存在のもとにベンゼンを熱分解する公知の製法(例えば特開平7−150419号公報)で得た繊維状炭素を1200℃で熱処理した。このフロック状に集合した繊維を解砕し、嵩密度を0.02g/cm3、繊維の長さを10〜100μmとした。繊維の太さ(径)は大部分が0.5μm以下(SEM写真で観察した平均的な径は0.1〜0.2μm)であった。この繊維状炭素を2900℃で熱処理し、約2mm程度に粗解砕し、次いでバンタムミルで粉砕した。その後、非繊維状物を気流分級で分離した。

【0060】

実施例1

参考例1で得られた繊維状炭素96質量部に炭化ホウ素4質量部を添加し、これをアブソリュートミルに入れて回転数15000rpmで1分間混合した。

得られた混合物を黒鉛製ルツボに入れ、アルゴンガス流通下、1800℃で30分間熱処理して炭素繊維を得た。粉体X線回折において002回折ピークが低角度側と高角度側のそれぞれに現れた。得られた炭素繊維の物性を表1に示す。また、圧密比抵抗の測定結果を図1に示す。浸透性の測定結果を図6に示す。

【0061】

実施例2、3および4

熱処理温度1800℃を2000℃、2500℃、および2800℃にそれぞれ変えた以外は実施例1と同じ方法で炭素繊維を得た。粉体X線回折において002回折ピークが低角度側と高角度側のそれぞれに現れた。得られた炭素繊維の物性等を表1に示す。また、実施例2〜4で得られた炭素繊維の圧密比抵抗の測定結果を図1に示す。実施例2および4で得られた炭素繊維の粉体X線回折の測定結果を図2に示す。実施例4の002回折ピークの低角度側は高角度側に比べ非常に弱く現れた。浸透性の測定結果を図6に示す。

【0062】

比較例1および2

炭化ホウ素を添加混合せず、熱処理温度1800℃を2000℃、および2800℃にそれぞれ変えた以外は実施例1と同じ方法で炭素繊維を得た。得られた炭素繊維の物性等を表2に示す。また、圧密比抵抗の測定結果を図1に、粉体X線回折の測定結果を図2に示す。粉体X線回折において002回折ピークが低角度側と高角度側のそれぞれに現れたが、図2中の実施例2や4に示すような強いピークではなかった。浸透性の測定結果を図6に示す。

【0063】

比較例3および4

熱処理温度1800℃を1400℃および1600℃にそれぞれ変えた以外は実施例1と同じ方法で炭素繊維を得た。得られた炭素繊維の物性等を表2に示す。また、圧密比抵抗の測定結果を図1に示す。浸透性の測定結果を図6に示す。

【0064】

【表1】

【0065】

【表2】

【0066】

なお、図1中、●は熱処理を施していない繊維状炭素(参考例1)、■は1400℃ホウ素熱処理された炭素繊維(比較例3)、◆は1600℃ホウ素熱処理された炭素繊維(比較例4)、★は2000℃ホウ素無し熱処理された炭素繊維(比較例1)、▲は2800℃ホウ素無し熱処理された炭素繊維(比較例2)、○は1800℃ホウ素熱処理された炭素繊維(実施例1)、□は2000℃ホウ素熱処理された炭素繊維(実施例2)、◇は2500℃ホウ素熱処理された炭素繊維(実施例3)、△は2800℃ホウ素熱処理された炭素繊維(実施例4)を示す。ホウ素無しで熱処理しても圧密比抵抗が低くならない。これに対して1800℃以上でホウ素熱処理すると圧密比抵抗が低くなることがわかる。

【0067】

実施例5

〔電池の正極の製造〕

LFP−NCO正極材料(LiFePO4、Aleees社製、体積平均粒子径(D50):4μm)90質量部、および実施例1で得られた炭素繊維 5質量部を、 ノビルタ混合器(ホソカワミクロン社製、実効容積:500mL)に入れ、12分間乾式混合した。混合羽根の周速度は40m/sとした。

得られた混合粉をTK−ハイビスミックス(2P−03型、プライミクス社製)に移し変え、これにフッ化ビニリデン樹脂バインダー(KF−ポリマー L#1320、呉羽化学工業社製、フッ化ビニリデン樹脂のN−メチル−2−ピロリドン溶液)を固形分で5質量部を添加し、混練した。次いで、N−メチル−2−ピロリドン(NMP、昭和電工社製)を加えながら混練し、塗工に適した粘度に調整されたスラリーを得た。上記スラリーを、自動塗工機を用いてアルミ箔に塗布し、120℃で送風乾燥し、次いで120℃で1時間真空乾燥した。その後、ロールプレス機を用いてプレスし、次いで、120℃にて12時間真空乾燥して、電極密度2g/cm3の正極シートを得た。

【0068】

[電池の負極の製造]

人造黒鉛91質量部、アセチレンブラック(HS−100、電気化学社製)2質量部、およびフッ化ビニリデン樹脂バインダー(KFポリマー L#9305、呉羽化学工業社製、フッ化ビニリデン樹脂のN−メチル−2−ピロリドン溶液)7質量部(固形分として)を混合機(TK−ハイビスミックス2P−03型、プライミクス社製)を用いて混煉した。次いでN−メチル−2−ピロリドン(NMP、昭和電工社製)を添加しながら混練し、塗工に適した粘度に調整されたスラリーを得た。このスラリーを、自動塗工機を用いてCu箔に塗布した。それを約90℃で送風乾燥し、次いで90℃で1時間真空乾燥した。その後、ロールプレス機を用いてプレスして、電極密度1.3g/cm3の負極シートを得た。

負極シートを得た。

【0069】

[電解液]

2体積部のEC(エチレンカーボネート)及び3体積部のEMC(エチルメチルカーボネート)からなる混合液に、1.0モル/リットルとなるようにLiPF6を溶解させ、さらにビニレンカーボネート1質量%を添加して、電解液を得た。

【0070】

[試験セルの製造]

露点−80℃以下の乾燥アルゴン雰囲気下で下記の操作を実施した。

正極シートおよび負極シートから、試験セル用の正極および負極を切り出した。正極と負極の間にセパレータ(ポリプロピレン製マイクロポーラスフィルム、セルガード社製セルガード2500、厚さ25μm)を挟み積層体を作成した。得られた積層体をアルミニウム製ラミネートで包み、三辺をヒートシールした。これに電解液を注入し、真空中でヒートシールして試験セルを得た。

【0071】

[レート特性評価試験]

試験セルに次の条件にて充放電を繰り返しレート特性を測定した。

先ずレストポテンシャルから3.6Vまでを0.2C相当の電流値で定電流充電を行い、次いで3.6Vにて定電圧充電を行い、0.05C相当の電流値に低下した時点で充電を止めた。次に0.2C、0.5C、1.0C、3.0C、5.0C、7.0Cまたは10C相当の電流値でそれぞれ定電流放電を行い、電圧2.5Vでカットオフした。それらの結果を図7に示す。

【0072】

[DCR評価]

試験セルに、レストポテンシャルから3.6Vまでを0.2C相当の電流値で定電流充電を行い、次いで3.6Vにて定電圧充電を行い、0.05C相当の電流値に低下した時点で充電を止めた。0.1C相当の電流値で2時間定電流放電を行った。1時間の休止を行い充電深度を80%に設定した。次いで、0.2C相当の電流値で5秒間定電流放電を行った。

【0073】

次に、レストポテンシャルから3.6Vまでを0.2C相当の電流値で定電流充電を行い、次いで3.6Vにて定電圧充電を行い、0.05C相当の電流値に低下した時点で充電を止めた。0.1C相当の電流値で2時間定電流放電を行った。1時間の休止を行い充電深度を80%に設定した。次いで、0.5C相当の電流値で5秒間定電流放電を行った。

この操作を1.0Cおよび2.0C相当の電流値においても行った。

これらの操作をしたときのI−V特性から充電深度80%におけるDCRを算出した。

【0074】

次に、0.1C相当の電流値での定電流放電時間2時間を、3.5時間、5時間、6.5時間、および8時間に変更して、充電深度をそれぞれ65%、50%、35%および20%に設定した以外は上記と同じ操作を行い、各充電深度(SOC)における直流抵抗(DCR)をそれぞれ算出した。それらの結果を図8に示す。

【0075】

比較例5

炭素繊維をカーボンブラック(SuperP:Timcal社製)に替えた以外は実施例5と同じ方法で試験セルを製造し、レート特性およびDCRを測定した。結果を図7および8に示す。

【0076】

比較例6

炭素繊維を参考例2で得られた繊維状炭素に替えた以外は実施例5と同じ方法で試験セルを製造し、レート特性およびDCRを測定した。結果を図7および8に示す。

【0077】

比較例7

炭素繊維を参考例1で得られた繊維状炭素に替えた以外は実施例5と同じ方法で試験セルを製造し、レート特性およびDCRを測定した。結果を図7および8に示す。

【0078】

これらの結果から、本発明の製造方法によって得られる炭素繊維(実施例)は、従来の製法によって得られる繊維状炭素に比べ、圧密比抵抗が小さいので、少量の添加でも樹脂等に導電性を付与できることがわかる。また、本発明の炭素繊維は、レート特性およびDCRを改善するための電池電極用導電性付与剤として有用であることがわかる。

【技術分野】

【0001】

本発明は、炭素繊維の製造方法に関する。より詳細に、本発明は、少量の添加でも充分な導電性が付与可能で、樹脂や液の中への浸透性または分散性に優れた炭素繊維を効率的に製造する方法に関する。

【背景技術】

【0002】

炭素繊維は、樹脂、金属、セラミックス等の導電性や熱伝導性を改善するために用いられるフィラーとして、FED(フィールドエミッションディスプレー)用の電子放出素材として、各種反応用の触媒担体として、水素、メタンもしくはその他の気体を吸蔵するための媒体として、または電池やキャパシタなどの電気化学素子用の電極材または電極材への添加剤などとして、用いることが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】WO00/058536 A

【非特許文献】

【0004】

【非特許文献1】Hishiyama et al. "Boron Doping to Multiwall Carbon Nanotube" TANSO 2002 No.205, 244-254

【発明の概要】

【発明が解決しようとする課題】

【0005】

繊維状炭素の製造方法としては、触媒を核として成長させる方法、いわゆる化学気相成長法(以下、CVD法という。)が知られている。該CVD法には、触媒金属を担体に担持したものを用いて製造する方法と、担体を用いずに有機金属錯体などを気相中で熱分解させて触媒を生成させながら製造する方法(流動気相法)が知られている。

【0006】

触媒を気相中で生成させながら製造する方法(流動気相法)として、例えば、フェロセンなどの有機金属錯体をベンゼンなどの炭素元素含有物質と共に反応系内に導入し流動させ反応系内における有機金属錯体の熱分解によって得られる金属微粒子を触媒として用い、水素雰囲気下で炭素元素含有物質を熱分解することを含む方法が知られている。この流動気相法では、触媒粒子生成と炭素層の成長という2つの過程が同時に進行する。流動気相法で得られる繊維状炭素は、炭素層の結晶欠陥が多く、結晶性が低すぎるため、フィラーとして樹脂等に添加しても導電性を発現しない。流動気相法によって得られる該繊維状炭素を高温で熱処理することによって繊維状炭素自身の導電性は上昇するが、それでも樹脂材料等への導電性付与効果は必ずしも充分なレベルでない。

【0007】

一方、担持触媒を用いて製造する方法は、基板担体を用いて製造する方法(基板法)と、粉粒状担体を用いて製造する方法に大別できる。

基板担体を用いて製造する方法は、さまざまな製膜技術を応用することで、担持される触媒金属の大きさを任意にコントロールできる。そのため、実験室レベルでの研究において、多用されている。

この基板担体を用いて製造する方法で得られる繊維状炭素を樹脂等へ添加するためのフィラーとして使用するためには、基板から分離し、回収する必要がある。したがって、この方法は、工業的大量生産に対応するためにたくさんの基板を並べて基板表面積を稼ぐ必要があるので、装置効率が低い。また、基板への触媒金属の担持、繊維状炭素の合成、基板からの繊維状炭素の回収などの多くの工程が必要となるため、経済的に不利である。そのため、この基板担体を用いる方法は産業的な実用化に至っていない。

【0008】

一方、粉粒状担体を用いて製造する方法では、基板担体を用いて製造する方法と比較して、触媒担体の比表面積が大きいため、装置効率が良いだけでなく、さまざまな化学合成に用いられている反応装置が適用可能で、基板法のようなバッチ処理を前提とした生産方式だけでなく、連続処理が可能になるという利点を有する。

【0009】

担持触媒を用いて製造する方法では、触媒寿命が流動気相法に比べて長いので、長時間の反応が可能であり、結果的に低温での反応を実施することができる。このことによって、炭素元素含有物質の好ましくない熱分解を抑制しながら炭素層生成反応を進行させることが可能となるので、結晶性が高く比表面積の大きな微細な繊維状炭素を効率的に得ることができる。その結果、高温での熱処理を実施しなくとも、結晶性が良好であり、流動気相法で得られる繊維状炭素を高温で熱処理したものと同等の特性が発現する。

【0010】

粉粒状の担持触媒を用いて合成した繊維状炭素はストレートな同軸炭素筒網面ではなく、多層カーボンナノチューブ(MWCNT)が絡み合った集合体である。

粉粒状担体と金属触媒とからなる担持触媒を用いると、繊維状炭素を比較的安価に製造でき、熱処理をしなくとも黒鉛化処理したMWCNTと同等の導電性が得られるので、樹脂等の導電性向上用の添加剤として利用され得る。ところが、高温で熱処理すると導電性がかなり低下するので、係る繊維状炭素においては高温で熱処理することが避けられていた。

【0011】

また従来製法で得られる繊維状炭素は導電性付与効果が十分ではなく、所望の導電性を得るためには繊維状炭素を多量に樹脂等に添加しなければならない。繊維状炭素をこのように多量に添加すると、複合材料の強度や伸びなどの機械的特性の低下をもたらす。また、液状分散体においては、所望の導電性を得るために充填濃度を高くする必要がある。このために液粘性の増加や流動性の悪化が生じたり、そもそも液体中への分散が困難になる場合もあった。また繊維状炭素の増量はコストアップにつながることも懸念される。

【0012】

そこで、本発明は、少量の添加でも充分な導電性が付与可能で、樹脂や液の中への浸透性または分散性に優れた炭素繊維を効率的に製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

炭素繊維の製造方法として、特許文献1には、繊維径1μm以下の中心部に中空部分を有する繊維状炭素にホウ素またはホウ素化合物を添加し、そして、その繊維状炭素を2000℃以上の温度で熱処理することが記載されている。この製造方法に用いられる繊維状炭素はベンゼンなどの有機化合物の熱分解によって気相で成長させたものである。この気相成長法においては、遷移金属またはその化合物、例えば、鉄、ニッケル、コバルトなどの金属超微粉またはフェロセンなどに基づく超微粒子を、基板または反応器内壁に担持してなる基板担持触媒が用いられている。特許文献1の製法で得られるホウ素ドープ炭素繊維のD/G値は0.7〜0.8程度であった(特許文献1第7頁右欄第4行)。非特許文献1には、アルミナに硝酸鉄を分散させ、これを焼成して調製した酸化鉄担持アルミナ粒子に、水素とベンゼンとの混合ガスを900℃にて接触させてMWCNTを得、これを加圧成形し、900℃で予備加熱し、さらに3000℃で加熱する二段階加熱処理をし、次いで当該MWCNTをホウ素含有黒鉛片に接触させた状態で2300℃で熱処理することによりホウ素を拡散させることが記載されている。非特許文献1は3000℃の熱処理によって粉末X線回折のピークが低角度側にシフトする旨を述べている。ホウ素ドープ炭素繊維のD/G値は0.83〜1.22程度であった(非特許文献1表5参照)。

【0014】

本発明者らは、上記目的を達成するために鋭意検討した。その結果、以下のような態様を有する本発明を完成するに至った。

〈1〉 粉粒状担体と金属触媒とからなる担持触媒に炭素元素含有物質を接触させることによって繊維状炭素を合成し、得られた繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む炭素繊維の製造方法。

〈2〉 金属触媒が遷移金属元素から選ばれる少なくとも2種の元素を含むものである〈1〉に記載の製造方法。

〈3〉 金属触媒がFe、Co、Ni、Ti、V、Cr、Mn、WおよびMoからなる群から選ばれる少なくとも2種の元素を含むものである〈1〉に記載の製造方法。

〈4〉 粉粒状担体がCa、Mg、Ba、Sr、Zr、Zn、Al、TiおよびSiからなる群から選ばれる少なくとも1種の元素を含むものである〈1〉〜〈3〉のいずれかひとつに記載の製造方法。

〈5〉 粉粒状担体が、酸化マグネシウム、酸化アルミニウム、酸化チタン、酸化ケイ素、酸化ジルコニウムおよび複合酸化物からなる群から選ばれる少なくとも1種からなるものである〈1〉〜〈3〉のいずれかひとつに記載の製造方法。

〈6〉 炭素元素含有物質が脂肪族炭化水素である〈1〉〜〈5〉のいずれかひとつに記載の製造方法。

【0015】

〈7〉 屈曲構造を有する繊維状炭素または不均一構造を有する繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む炭素繊維の製造方法。

〈8〉 繊維状炭素は平均繊維径が5〜50nmである〈1〉〜〈7〉のいずれかひとつに記載の製造方法。

〈9〉 ホウ素またはホウ素化合物の量が繊維状炭素100質量部に対して0.1〜10質量部である〈1〉〜〈8〉のいずれかひとつに記載の製造方法。

〈10〉 ホウ素化合物が酸化ホウ素、炭化ホウ素、ホウ酸およびホウ酸塩からなる群から選ばれる少なくとも1種である〈1〉〜〈9〉のいずれかひとつに記載の製造方法。

〈11〉 熱処理時における温度が1800〜3200℃である〈1〉〜〈10〉のいずれかひとつに記載の製造方法。

【0016】

〈12〉 炭素繊維のレーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上である〈1〉〜〈11〉のいずれかひとつに記載の製造方法。

〈13〉 炭素繊維の粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmである〈1〉〜〈12〉のいずれかひとつに記載の製造方法。

〈14〉 炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下である〈1〉〜〈13〉のいずれかひとつに記載の製造方法。

【0017】

〈15〉 レーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上で、粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmで、フェノール樹脂溶液に沈み込むまでの平均時間が3分未満で、炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下で、平均繊維径が5〜100nmで、且つ平均繊維長さが0.5〜100μmである炭素繊維。

〈16〉 レーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上で、粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmで、炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下で、平均繊維径が5〜100nmで、且つ平均繊維長さが0.5〜100μmで、遷移金属元素から選ばれる少なくとも2種の元素とホウ素元素を含む炭素繊維。

〈17〉 前記〈15〉または〈16〉に記載の炭素繊維を含む樹脂材料。

〈18〉 前記〈15〉または〈16〉に記載の炭素繊維を含むスラリーまたはペースト。

〈19〉 導電性基材と、〈15〉または〈16〉に記載の炭素繊維を含む導電性層とを有する積層体からなる集電体。

〈20〉 導電性基材と、〈15〉または〈16〉に記載の炭素繊維を含む電極層とを有する積層体からなる電極。

〈21〉 前記〈19〉に記載の集電体と、〈15〉または〈16〉に記載の炭素繊維を含む電極層とを有する積層体からなる電極。

〈22〉 前記〈15〉または〈16〉に記載の炭素繊維を含有する電気化学素子。

【発明の効果】

【0018】

本発明によれば、少量の添加でも導電性の付与効果の高い炭素繊維を提供できる。本発明の製造方法で得られる炭素繊維は、金属、樹脂、セラミックス等に充てんしたときに均一に分散しやすく、高い導電性を付与でき、且つ添加量が少なく抑えられるので、経済的であるばかりか、得られる複合材料の強度などの物性低下を引き起こさない。さらに、本発明の製造方法で得られる炭素繊維は、金属、樹脂、セラミックス等の導電性や熱伝導性を改善するために用いられるフィラーとして、FED(フィールドエミッションディスプレー)用の電子放出素材として、各種反応用の触媒担体として、水素、メタンもしくは各種気体を吸蔵するための媒体として、または電池、キャパシタ、ハイブリッドキャパシタなどの電気化学素子用の電極材料または電極材への添加剤などとして、好適に用いられる。

【図面の簡単な説明】

【0019】

【図1】炭素繊維の圧密比抵抗の測定結果を示す図である。

【図2】炭素繊維の粉末X線回折の測定結果を示す図(回折ピークの位置関係を明らかにするために測定結果を重ねて示している。)である。

【図3】屈曲した構造を有する繊維状炭素の層構造を示す概念図である。

【図4】屈曲した構造を有する繊維状炭素の層構造を写し出した電子顕微鏡像を示す図である。

【図5】屈曲した構造を有する繊維状炭素の電子顕微鏡像を示す図である。

【図6】炭素繊維の浸透性の測定結果を示す図である。

【図7】電池のレート特性の測定結果を示す図である。

【図8】電池のDCRの測定結果を示す図である。

【発明を実施するための形態】

【0020】

本発明に係る炭素繊維の製造方法は、粉粒状担体と金属触媒とからなる担持触媒に炭素元素含有物質を接触させることによって繊維状炭素を合成し、得られた繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む。

【0021】

本発明に用いられる粉粒状担体は、特に限定されず、公知の触媒用担体の中から適宜選択したものを用いることができる。好ましい粉粒状担体として、Ca、Mg、Ba、Sr、Zr、Zn、Al、TiおよびSiからなる群から選ばれる少なくとも1種の元素を含むものが挙げられる。金属触媒の保持効果が強く、金属触媒の凝集や粗大化が抑制され、微細な繊維状炭素が生成しやすいという観点から、酸化マグネシウム、酸化アルミニウム、酸化チタン、酸化ケイ素、酸化ジルコニウム、酸化亜鉛、およびシリカアルミナ、シリカマグネシア、マグネシアアルミナなどの複合酸化物が好ましいものとして挙げられる。これらのうち、酸化マグネシウム、酸化アルミニウムまたは複合酸化物が特に好ましい。このような粉粒状担体を用いて得られる繊維状炭素は、下記の比較例で示すように、ホウ素またはホウ素化合物の不存在下で単純な熱処理を実施しても導電性があまり向上しない。

【0022】

本発明に用いられる金属触媒は、繊維状炭素の合成反応を促進させるものであれば、特に限定されない。金属触媒は、主触媒元素として、遷移金属などから選ばれる少なくとも2種の元素を含むものであることが好ましい。具体的には、Fe、Co、Ni、Ti、V、Cr、Mn、WおよびMoからなる群から選ばれる少なくとも2種の元素を含むものであることが好ましく、FeとCoとの組み合わせ、MnとCoとの組み合わせ、FeとMoとの組み合わせ、FeとVとの組み合わせ、およびFeとMoとVとの組み合わせからなる群から選ばれる少なくとも1組の元素を含むものであることがより好ましい。金属触媒には主触媒元素以外に助触媒元素が含まれていてもよい。助触媒元素の添加によって繊維状炭素の生成速度が向上することがある。

【0023】

担持触媒の調製法は特に限定されない。例えば、主触媒元素を含有する化合物および助触媒元素を含有する化合物を溶媒に溶解または分散させて触媒液を得、該触媒液と粉粒状担体とを混ぜ合わせ、次いで乾燥させることを含む方法がある。触媒液には、分散剤や界面活性剤が添加されていてもよい。界面活性剤としては、カチオン性界面活性剤、アニオン性界面活性剤、ノニオン性界面活性剤が好適に用いられる。分散剤や界面活性剤の添加によって主触媒元素や助触媒元素の触媒液中での安定性が増す。触媒液における触媒元素濃度は、溶媒の種類、触媒元素の種類などによって適宜選択することができる。粉粒状担体と混合される触媒液の量は、用いる粉粒状担体の吸液量相当であることが好ましい。触媒液と粉粒状担体との混合物の乾燥は、70〜150℃で行うのが好ましい。また乾燥において真空乾燥を用いてもよい。さらに、乾燥後、適当な大きさにするために粉砕および分級をすることが好ましい。

【0024】

次に、該担持触媒を炭素元素含有物質と接触させることによって繊維状炭素を合成する。用いられる炭素元素含有物質は、炭素元素の供給源となる物質であれば特に制限されない。例えば、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタンなどの飽和脂肪族炭化水素;ブテン、イソブテン、ブタジエン、エチレン、プロピレン、アセチレンなどの不飽和脂肪族炭化水素; メタノール、エタノール、プロパノール、ブタノールなどのアルコール類; ベンゼン、トルエン、キシレン、スチレン、ナフタレン、アントラセン、エチルベンゼン、フェナントレンなどの芳香族炭化水素; シクロプロパン、シクロペンタン、シクロヘキサン、シクロペンテン、シクロヘキセン、シクロペンタジエン、ジシクロペンタジエンなどの脂環式炭化水素;クメン、ホルムアルデヒド、アセトアルデヒド、アセトンなどのその他の有機化合物や、一酸化炭素、二酸化炭素などが挙げられる。これらは1種単独でまたは2種以上を組み合わせて用いることができる。また、揮発油、灯油などを炭素元素含有物質として用いることができる。これらのうち、飽和または不飽和の脂肪族炭化水素が好ましく、メタン、エタン、エチレン、アセチレンが特に好ましい。

【0025】

担持触媒と炭素元素含有物質とを気相中で接触させて繊維状炭素を合成する方法は、従来公知の気相成長法と同様の方法で行うことができる。例えば、所定温度に加熱された縦型または横型の反応器に前記触媒をセットし、該反応器に炭素元素含有物質をキャリアガスで導入して接触させる方法がある。担持触媒は、反応器内のボート(例えば、石英製ボート)などに載せておく固定層式で反応器にセットしてもよいし、反応器内でキャリアガスで流動させる流動層式で反応器にセットしてもよい。担持触媒は酸化状態になっていることがあるので、炭素元素含有物質を供給する前に、還元性ガスを含むガスを流通させて担持触媒を還元することが好ましい。還元時の温度は好ましくは300〜1000℃、より好ましくは500〜700℃である。還元時間は、反応器の規模に応じて変わるが、好ましくは10分間〜5時間、より好ましくは10分間〜60分間である。

【0026】

炭素元素含有物質を導入するために用いられるキャリアガスとしては、水素ガスなどの還元性ガスを使用することが好ましい。キャリアガスの量は反応器の形式によって適宜選択できるが、炭素元素含有物質1モル部に対して好ましくは0.1〜70モル部である。還元性ガス以外に、窒素ガス、ヘリウムガス、アルゴンガスなどの不活性ガスを同時に使用してもよい。また、反応の進行途中でガスの組成を変えてもよい。還元性ガスの濃度は、キャリアガス全体に対して、好ましくは1体積%以上、より好ましくは30体積%以上、特に好ましくは85体積%以上である。

合成反応温度は、好ましくは500〜1000℃、より好ましくは530〜850℃、さらに好ましくは550〜750℃である。

【0027】

熱処理に供される繊維状炭素は、平均繊維径が、好ましくは5〜100nm、より好ましくは5〜70nm、さらに好ましくは5〜50nmである。繊維径が大きすぎると、結晶性が低くなりやすく、熱処理を行っても十分なレベルの導電性に達しないことがある。逆に繊維径が小さすぎると、結晶性は高いのであるが、熱処理による導電性向上効果が小さく、十分なレベルの導電性に達しないことがある。また、平均繊維長さは、好ましくは0.5〜100μmである。アスペクト比は、好ましく5〜1000である。なお、平均繊維径および平均繊維長さは、倍率20万倍程度で透過型電子顕微鏡を通して10視野程度写真撮影し、写し出された繊維の径および長さを100本以上測定して、それらの数平均値として求められる。また、好適な繊維状炭素は、比表面積が、好ましくは20〜550m2/g、より好ましくは30〜500m2/g、さらに好ましくは40〜450m2/g、特に好ましくは40〜400m2/gである。なお、比表面積は窒素吸着によるBET法で求められる。

【0028】

熱処理に供される繊維状炭素は屈曲した構造を有するものまたは不均一な構造を含むものが好ましい(図3、図4および図5参照)。屈曲構造とは、繊維軸方向において曲率が急に変化する部分や、竹の節のように黒鉛層構造が乱れた部分のことをいう。不均一な構造とは、繊維の中心部が中空構造であり、筒状の層状炭素が年輪状に多層構造をなす繊維状炭素において、その筒状の層状炭素が完全な筒を形成せず一部途切れ、あるいは長手方向で分断され、繊維の外径及び/又は中空部分の内径が長手方向において一様でないもの、または繊維の中心部をなす中空部分に関して左右で、層状炭素からなる多層構造の厚み、又は多層構造が部分的に異なる構造となっているものを意味する。屈曲構造を有する繊維状炭素または不均一な構造を含む繊維状炭素は、ひずみを多く持っているものと推定される。屈曲構造を有する繊維状炭素または不均一な構造を含む繊維状炭素をホウ素またはホウ素化合物の不存在下で熱処理しても、結晶性があまり向上せず、かえって導電性が低下することが知られており、これまで実施されていない。ところが、ホウ素またはホウ素化合物を添加して熱処理を行うと、優れた熱伝導性および導電性を有する炭素繊維が得られるようになる。

【0029】

また、熱処理に供される繊維状炭素の形状は、繊維の中心部に空洞を有するチューブ状であることが好ましい。空洞部分は繊維長手方向に連続していてもよいし、不連続になっていてもよい。空洞部内径d0と繊維径dとの比(d0/d)は特に限定されないが、通常0.1〜0.8である。好ましい態様の繊維状炭素は、黒鉛層が繊維に対して略平行になっている。黒鉛層の長さは、繊維径の通常0.02倍以上15倍以下である。黒鉛層の長さが短いほど、樹脂等に充てんしたときに炭素繊維と樹脂との密着強度が高くなり、樹脂と炭素繊維のコンポジットの機械的強度が高くなる。黒鉛層の長さは電子顕微鏡写真などによる観察によって測定することができる。好ましい態様の繊維状炭素は、繊維径の2倍未満の長さを有する黒鉛層の割合が30%以上90%以下であることが好ましい。

【0030】

熱処理に供される繊維状炭素は、d002が、好ましくは0.34〜0.35nm、より好ましくは0.342〜0.348nmである。d002は粉末X線回折法にて測定した回折スペクトルから算出する。熱処理に供される繊維状炭素は002回折ピークが通常一つだけ現れる。

【0031】

熱処理に供される繊維状炭素は、レーザー波長785nmで測定したラマン分光分析から算出するD/G値が、好ましくは1以上、より好ましくは1.2以上、さらに好ましくは1.4以上である。D/G値は、ラマンスペクトルにおけるDバンドのピーク強度DとGバンドのピーク強度Gとの比である。Dバンドは1360cm-1の付近、Gバンドは1600cm-1の付近である。なお、顕微レーザーラマン分光装置(Renishaw製など)を用いて、レーザー波長785nmにて測定し、GRAMS/AIを用いてDバンドのピーク強度DとGバンドのピーク強度Gとの比(D/G値)を算出した。熱処理に供される繊維状炭素はできればアズグロウン(as grown)状態のものが好ましいので、後述する熱処理の前に1500℃以上の温度に晒さない方が好ましい。1500℃以上の温度に晒すと後述する熱処理による効果が小さくなる傾向がある。

【0032】

本発明の製造方法では、上記のような繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理する。

【0033】

ホウ素またはホウ素化合物は、ホウ素元素を含むものであれば特に限定されない。具体的には、ホウ素単体、BNなどの窒化ホウ素、B2O3などの酸化ホウ素、B4Cなどの炭化ホウ素、H3BO4などのホウ酸およびホウ酸塩などが挙げられる。これらのうち、酸化ホウ素、炭化ホウ素、ホウ酸およびホウ酸塩からなる群から選ばれる少なくとも1種が好ましいものとして挙げられる。ホウ素またはホウ素化合物は、均一混合のために、粉粒状であることが好ましい、ホウ素またはホウ素化合物の平均粒径は、好ましくは100μm以下、より好ましくは50μm以下である。このような平均粒径を有するホウ素またはホウ素化合物として、例えば、目開き100μmの篩を通過したもの、好ましくは目開き45μmの篩を通過したものを用いることができる。

【0034】

繊維状炭素とホウ素またはホウ素化合物とを混ぜ合わせる方法は特に限定されない。当該混合は、手作業で行ってもよいし、混合機を用いて行ってもよい。混合機としては、ヘンシェルミキサー、アブソリュートミルなどが挙げられる。

ホウ素またはホウ素化合物の量は、繊維状炭素100質量部に対して、好ましくは0.1〜10質量部、より好ましくは0.5〜8質量部である。

【0035】

熱処理温度は、1800℃以上、好ましくは1800〜3200℃、より好ましくは1800〜2800℃である。最初から高温で熱処理を行ってもよいし、段階的な昇温で熱処理を行ってもよい。段階的な昇温による熱処理では、第一段階で通常800〜1500℃、第二段階で通常1800〜3200℃にして行われる。熱処理は、ヘリウム、アルゴン等の不活性ガスの雰囲気または真空雰囲気において行うことが好ましい。

【0036】

本発明に係る好ましい形態の炭素繊維は、レーザー波長785nmで測定したラマン分光分析から算出するD/G値が、好ましくは1.3以上、より好ましくは1.4以上、さらに好ましくは1.5以上である。このD/G値が上記範囲を満たしていると、樹脂等に充てんしたときに樹脂等の導電性がより高くなる。一般には、D/G値が小さい方が結晶の発達が進んでいることを示すのであるが、ホウ素元素の炭素骨格内への挿入などによってD/G値に変動が起きているものと思われる。本発明においては、ホウ素等存在下の熱処理によってD/G値が向上する。

【0037】

本発明に係る好ましい形態の炭素繊維は、その平均繊維径が、好ましくは5〜100nm、より好ましくは5〜50nm、さらに好ましくは8〜40nm、最も好ましくは10〜30nmである。また、本発明に係る好ましい形態の炭素繊維は、平均繊維長さが、好ましくは0.5〜100μmである。

また、炭素繊維は粉末X線回折法における高角度側ピークから求めたd002が、好ましくは0.334〜0.342nm、より好ましくは0.335〜0.337nmである。本発明においては、ホウ素等存在下の熱処理によって、粉末X線回折法において002回折ピークが低角度側と高角度側のそれぞれに現れるようになる。

【0038】

本発明に係る好ましい形態の炭素繊維は、その比表面積の下限が、好ましくは20m2/g、より好ましくは30m2/g、さらに好ましくは40m2/g、である。比表面積の上限は、特段無いが、好ましくは450m2/g、より好ましくは400m2/gである。

【0039】

本発明に係る好ましい形態の炭素繊維は、黒鉛層が繊維軸に対して略平行になっている。なお、本発明において、略平行とは、繊維軸に対する黒鉛層の傾きが約±15度以内のことをいう。

また、本発明に係る好ましい形態の炭素繊維は、繊維の中心部に空洞を有する、いわゆるチューブ状である。空洞部分は繊維長手方向に連続していてもよいし、不連続になっていてもよい。空洞部内径d0と繊維径dとの比(d0/d)は特に限定されないが、好ましくは0.1〜0.8、より好ましくは0.1〜0.6である。

【0040】

本発明に係る好ましい形態の炭素繊維は、密度0.8g/cm3における体積抵抗率が好ましくは0.01Ω・cm以下、より好ましくは0.008Ω・cm以下である。

また、本発明に係る好ましい形態の炭素繊維は、フェノール樹脂溶液に沈み込むまでの平均時間(浸透性)が、好ましくは3分未満、より好ましくは2.5分未満である。なお、浸透性は実施例に示す方法で測定した。

【0041】

本発明に係る好ましい炭素繊維は、上記のような製造方法で製造されるので、遷移金属元素から選ばれる少なくとも2種の元素とホウ素元素を含んでいる。

【0042】

本発明に係る炭素繊維は、樹脂、液などのマトリックスへの浸透性または分散性に優れるので、該炭素繊維をマトリックスに含有させることによって高い導電性や熱伝導性を有する複合材料を得ることができる。当該複合材料は帯電防止性に優れた材料である。特に樹脂に配合する場合には、従来の繊維状炭素の添加量に比べて1/2から1/3(質量比)あるいはそれ以下の添加量で、従来の繊維状炭素によって得られる導電性と同等の導電性を示すという優れた効果を有する樹脂材料を得ることができる。

【0043】

本発明に係る炭素繊維が添加される樹脂としては、熱可塑性樹脂、熱硬化性樹脂が挙げられる。上記熱可塑性樹脂として、耐衝撃性向上のために熱可塑性エラストマーもしくはゴム成分が添加された樹脂を用いることもできる。

本発明に係る炭素繊維を含有させてなる樹脂材料には、樹脂の性能、機能を損なわない範囲で、他の各種樹脂添加剤を配合させることができる。樹脂添加剤としては、例えば、着色剤、可塑剤、滑剤、熱安定剤、光安定剤、紫外線吸収剤、充填剤、発泡剤、難燃剤、防錆剤、酸化防止剤などが挙げられる。これらの樹脂添加剤は、樹脂材料を調製する際の最終工程で配合するのが好ましい。

【0044】

本発明に係る炭素繊維を分散させた液状物としては、水、アルコール、エチレングリコールなどに分散させた熱伝導性の流体や、塗料やバインダー樹脂とともに液中に分散させた導電性や帯電防止性の塗料や皮膜を形成するための液分散体が好適に挙げられる。

【0045】

さらに、本発明に係る炭素繊維は、導電性付与効果が高いので、電池やキャパシタなどの電気化学素子への使用にも好適である。

電気化学素子用電極への炭素繊維の適用方法は、例えば、特開2005−63955号公報などに記載されている。具体的には、本発明に係る炭素繊維を含有するスラリーまたはペーストを調製し、これを導電性基材に積層させることを含む方法によって、導電性基材と導電性層との積層体からなる集電体、導電性基材と電極層との積層体からなる電極または集電体(導電性基材と導電性層との積層体)と電極層との積層体からなる電極を得ることができる。

【0046】

本発明に係るスラリーまたはペーストは、上記のような導電性層または電極層を構成するために、炭素繊維以外の物質を含んでいてもよい。

導電性層ではバインダー材料を通常含有している。また当該電極層では必要に応じてカーボンブラック等の導電助剤を含有していてもよい。またスラリーまたはペーストの粘度調整の為に、CMC(sodium carboxymethyl cellulose)やポリエチレングリコール等のポリマーのような増粘材を含有してもよい。電極層では導電性層に含有させることができる上記物質以外に公知の電極活物質材料を通常含有している。

【0047】

電極層用のバインダー材料としては、ポリフッ化ビニリデンやポリテトラフルオロエチレン等のフッ素系ポリマーや、SBR(スチレンブタジエンラバー)等のゴム系ポリマー等が挙げられる。導電性層用のバインダー材料としては、上記のようなフッ素系ポリマーやゴム系ポリマーが挙げられ、その他に、多糖類、多糖類架橋物などが挙げられる。溶媒には、各々のバインダーに適した公知のもの、例えばフッ素系ポリマーならトルエン、N−メチルピロリドン、アセトンなど; SBRなら水などが使用できる。

【0048】

スラリーまたはペーストの調製方法は、特に限定されない。たとえば、電極層用のスラリーまたはペーストは、電極活物質材料と炭素繊維とバインダー材料を一度に混合することによって; 電極活物質材料と炭素繊維を混合し、次いでバインダー材料を添加して混合することによって; 電極活物質材料とバインダーを混合し、次いで炭素繊維を添加して混合することによって; または炭素繊維とバインダー材料を混合し、次いで電極活物質材料を添加して混合することによって、得ることができる。混合では、溶媒を用いない乾式混合と溶媒を用いる湿式混合とを併用できる。例えば、電極活物質材料、炭素繊維またはこれらの混合物にバインダー材料を乾式混合し、次いで溶媒を加えて混練りすることができ; バインダー材料を溶媒で希釈し、それに電極活物質、炭素繊維またはこれらの混合物負極材料を添加して混練りすることもできる。本発明に係る炭素繊維は有機溶剤への分散性に優れるので、導電性層や電極層に炭素繊維を高分散状態で含有させることができる。

【0049】

電極または集電体に用いられる導電性基材としては、銅、アルミニウム、ステンレス、ニッケル及びそれらの合金などの金属基材、カーボンシートなど炭素基材が挙げられる。

導電性基材への積層方法は、特に限定されず、たとえば、特開2007−226969号公報やWO07/043515に開示された方法を採用できる。具体的には、ドクターブレードやバーコートなどの公知の塗布手段によってスラリーまたはペーストを導電性基材または集電体に塗布し、乾燥し、次いでプレスすることを含む方法などを採用可能である。

【0050】

本発明に係る炭素繊維は、導電性層や電極層における分散性に優れるだけでなく、電解液の吸液保持にも優れるので、サイクル特性等を向上させることができる。また、本発明に係る炭素繊維を用いることによって、電極の抵抗値を大幅に低減することができるので、結果的に電池やキャパシタの内部抵抗が低下して、ハイレート特性が向上する。

【実施例】

【0051】

以下に本発明の実施例を示し、本発明をより具体的に説明する。なお、これらは説明のための単なる例示であって、本発明はこれらによって何等制限されるものではない。

【0052】

物性等は以下の方法により測定した。

[比表面積]

繊維状炭素または炭素繊維を120℃で8時間真空脱気した。比表面積測定装置(BELSORP-mini、日本BEL社製)を用いて、定容法にて、窒素による吸着脱離等温線を測定した。BET法によって比表面積を算出した。

【0053】

〔圧密比抵抗〕

繊維状炭素または炭素繊維0.2gを精秤し、粉体抵抗測定システム(MCP−PD51、株式会社三菱化学アナリティック製)によって密度ごとに体積抵抗率を測定した。

【0054】

〔ラマン分析〕

顕微レーザーラマン分光装置(Renishaw製)を用いて、レーザー波長785nmにて測定し、GRAMS/AIを用いてDバンドのピーク強度DとGバンドのピーク強度Gとの比(D/G値)を算出した。

【0055】

〔X線回折〕

粉末X線回折装置(Rigaku ロータフレックスRU−300)を用いて、JIS R 7651に従ってd002を算出した。なお、002回折ピークが二つ現れる場合には高角度側ピークと低角度側ピークとのそれぞれに基づいてd002を算出した。

【0056】

〔浸透性〕

レゾール型フェノール樹脂とエタノールとメタノールとを混合したマスターバッチ100質量部に対して、N−メチル−2−ピロリドン100質量部を入れ混合して固形分濃度41%の樹脂溶液を得た。樹脂溶液を溶液深さが8mmとなるように24mlプラスチック容器に入れた。直径1mm程度の炭素繊維凝集体を当該容器の縁から中に落とし、炭素繊維凝集体が容器の底に到達するまでの平均時間を測定した。炭素繊維凝集体が溶液に浸透せず液面に浮いたままとなる場合または沈下するまでに5分以上を要した場合を×、沈下するまでに3分以上5分未満を要した場合を△、沈下に要した時間が3分未満の場合を○として評価した。

【0057】

参考例1

硝酸鉄(III)九水和物1.81質量部を水1.2質量部に添加し溶解させ、次いでメタバナジン酸アンモニウム0.052質量部および七モリブデン酸六アンモニウム0.079質量部を添加し溶解させて、溶液Aを得た。 該溶液Aを中間アルミナ(住友化学製; γ−アルミナ AKP−G015)1質量部に滴下し、混合した。混合後、100℃で4時間真空乾燥した。乾燥後、乳鉢で粉砕して触媒を得た。該触媒は、Feに対してMo10モル%、V10モル%を含み、中間アルミナに対してFeが25質量%担持されていた。

【0058】

秤量した触媒を石英ボートに載せ、石英製反応管に該石英ボートを入れ、密閉した。反応管内を窒素ガスで置換し、窒素ガスを流しながら、反応器を室温から690℃まで60分間かけて昇温させた。窒素を流しながら690℃で30分間保持した。

温度690℃を維持したまま、窒素ガスを、窒素ガス(100容量部)と水素ガス(400容量部)との混合ガスAに切り替えて反応器に流し、30分間、還元反応させた。還元反応後、温度690℃を維持したまま、混合ガスAを、水素ガス(250容量部)とエチレンガス(250容量部)との混合ガスBに切り替え反応器に流し、60分間、気相成長反応させた。混合ガスBを窒素ガスに切り替え、反応器内を窒素ガスで置換し、室温まで冷やした。反応器を開き石英ボートを取り出した。触媒を核として成長した繊維状炭素が得られた。該繊維状炭素は、屈曲構造および/または不均一構造を有するチューブ状で、シェルが多層構造を成していた。また、繊維状炭素は、平均繊維径が15nm、平均繊維長さが3μm、低角度側ピークから求めたd002が0.3471nm(高角度側ピークは現れなかった。)、Lcが3.73nm、D/G値が1.5677であった(表2および図2中の参考例1、図1中の● 参照)。

【0059】

参考例2

遷移金属を含有する有機化合物の存在のもとにベンゼンを熱分解する公知の製法(例えば特開平7−150419号公報)で得た繊維状炭素を1200℃で熱処理した。このフロック状に集合した繊維を解砕し、嵩密度を0.02g/cm3、繊維の長さを10〜100μmとした。繊維の太さ(径)は大部分が0.5μm以下(SEM写真で観察した平均的な径は0.1〜0.2μm)であった。この繊維状炭素を2900℃で熱処理し、約2mm程度に粗解砕し、次いでバンタムミルで粉砕した。その後、非繊維状物を気流分級で分離した。

【0060】

実施例1

参考例1で得られた繊維状炭素96質量部に炭化ホウ素4質量部を添加し、これをアブソリュートミルに入れて回転数15000rpmで1分間混合した。

得られた混合物を黒鉛製ルツボに入れ、アルゴンガス流通下、1800℃で30分間熱処理して炭素繊維を得た。粉体X線回折において002回折ピークが低角度側と高角度側のそれぞれに現れた。得られた炭素繊維の物性を表1に示す。また、圧密比抵抗の測定結果を図1に示す。浸透性の測定結果を図6に示す。

【0061】

実施例2、3および4

熱処理温度1800℃を2000℃、2500℃、および2800℃にそれぞれ変えた以外は実施例1と同じ方法で炭素繊維を得た。粉体X線回折において002回折ピークが低角度側と高角度側のそれぞれに現れた。得られた炭素繊維の物性等を表1に示す。また、実施例2〜4で得られた炭素繊維の圧密比抵抗の測定結果を図1に示す。実施例2および4で得られた炭素繊維の粉体X線回折の測定結果を図2に示す。実施例4の002回折ピークの低角度側は高角度側に比べ非常に弱く現れた。浸透性の測定結果を図6に示す。

【0062】

比較例1および2

炭化ホウ素を添加混合せず、熱処理温度1800℃を2000℃、および2800℃にそれぞれ変えた以外は実施例1と同じ方法で炭素繊維を得た。得られた炭素繊維の物性等を表2に示す。また、圧密比抵抗の測定結果を図1に、粉体X線回折の測定結果を図2に示す。粉体X線回折において002回折ピークが低角度側と高角度側のそれぞれに現れたが、図2中の実施例2や4に示すような強いピークではなかった。浸透性の測定結果を図6に示す。

【0063】

比較例3および4

熱処理温度1800℃を1400℃および1600℃にそれぞれ変えた以外は実施例1と同じ方法で炭素繊維を得た。得られた炭素繊維の物性等を表2に示す。また、圧密比抵抗の測定結果を図1に示す。浸透性の測定結果を図6に示す。

【0064】

【表1】

【0065】

【表2】

【0066】

なお、図1中、●は熱処理を施していない繊維状炭素(参考例1)、■は1400℃ホウ素熱処理された炭素繊維(比較例3)、◆は1600℃ホウ素熱処理された炭素繊維(比較例4)、★は2000℃ホウ素無し熱処理された炭素繊維(比較例1)、▲は2800℃ホウ素無し熱処理された炭素繊維(比較例2)、○は1800℃ホウ素熱処理された炭素繊維(実施例1)、□は2000℃ホウ素熱処理された炭素繊維(実施例2)、◇は2500℃ホウ素熱処理された炭素繊維(実施例3)、△は2800℃ホウ素熱処理された炭素繊維(実施例4)を示す。ホウ素無しで熱処理しても圧密比抵抗が低くならない。これに対して1800℃以上でホウ素熱処理すると圧密比抵抗が低くなることがわかる。

【0067】

実施例5

〔電池の正極の製造〕

LFP−NCO正極材料(LiFePO4、Aleees社製、体積平均粒子径(D50):4μm)90質量部、および実施例1で得られた炭素繊維 5質量部を、 ノビルタ混合器(ホソカワミクロン社製、実効容積:500mL)に入れ、12分間乾式混合した。混合羽根の周速度は40m/sとした。

得られた混合粉をTK−ハイビスミックス(2P−03型、プライミクス社製)に移し変え、これにフッ化ビニリデン樹脂バインダー(KF−ポリマー L#1320、呉羽化学工業社製、フッ化ビニリデン樹脂のN−メチル−2−ピロリドン溶液)を固形分で5質量部を添加し、混練した。次いで、N−メチル−2−ピロリドン(NMP、昭和電工社製)を加えながら混練し、塗工に適した粘度に調整されたスラリーを得た。上記スラリーを、自動塗工機を用いてアルミ箔に塗布し、120℃で送風乾燥し、次いで120℃で1時間真空乾燥した。その後、ロールプレス機を用いてプレスし、次いで、120℃にて12時間真空乾燥して、電極密度2g/cm3の正極シートを得た。

【0068】

[電池の負極の製造]

人造黒鉛91質量部、アセチレンブラック(HS−100、電気化学社製)2質量部、およびフッ化ビニリデン樹脂バインダー(KFポリマー L#9305、呉羽化学工業社製、フッ化ビニリデン樹脂のN−メチル−2−ピロリドン溶液)7質量部(固形分として)を混合機(TK−ハイビスミックス2P−03型、プライミクス社製)を用いて混煉した。次いでN−メチル−2−ピロリドン(NMP、昭和電工社製)を添加しながら混練し、塗工に適した粘度に調整されたスラリーを得た。このスラリーを、自動塗工機を用いてCu箔に塗布した。それを約90℃で送風乾燥し、次いで90℃で1時間真空乾燥した。その後、ロールプレス機を用いてプレスして、電極密度1.3g/cm3の負極シートを得た。

負極シートを得た。

【0069】

[電解液]

2体積部のEC(エチレンカーボネート)及び3体積部のEMC(エチルメチルカーボネート)からなる混合液に、1.0モル/リットルとなるようにLiPF6を溶解させ、さらにビニレンカーボネート1質量%を添加して、電解液を得た。

【0070】

[試験セルの製造]

露点−80℃以下の乾燥アルゴン雰囲気下で下記の操作を実施した。

正極シートおよび負極シートから、試験セル用の正極および負極を切り出した。正極と負極の間にセパレータ(ポリプロピレン製マイクロポーラスフィルム、セルガード社製セルガード2500、厚さ25μm)を挟み積層体を作成した。得られた積層体をアルミニウム製ラミネートで包み、三辺をヒートシールした。これに電解液を注入し、真空中でヒートシールして試験セルを得た。

【0071】

[レート特性評価試験]

試験セルに次の条件にて充放電を繰り返しレート特性を測定した。

先ずレストポテンシャルから3.6Vまでを0.2C相当の電流値で定電流充電を行い、次いで3.6Vにて定電圧充電を行い、0.05C相当の電流値に低下した時点で充電を止めた。次に0.2C、0.5C、1.0C、3.0C、5.0C、7.0Cまたは10C相当の電流値でそれぞれ定電流放電を行い、電圧2.5Vでカットオフした。それらの結果を図7に示す。

【0072】

[DCR評価]

試験セルに、レストポテンシャルから3.6Vまでを0.2C相当の電流値で定電流充電を行い、次いで3.6Vにて定電圧充電を行い、0.05C相当の電流値に低下した時点で充電を止めた。0.1C相当の電流値で2時間定電流放電を行った。1時間の休止を行い充電深度を80%に設定した。次いで、0.2C相当の電流値で5秒間定電流放電を行った。

【0073】

次に、レストポテンシャルから3.6Vまでを0.2C相当の電流値で定電流充電を行い、次いで3.6Vにて定電圧充電を行い、0.05C相当の電流値に低下した時点で充電を止めた。0.1C相当の電流値で2時間定電流放電を行った。1時間の休止を行い充電深度を80%に設定した。次いで、0.5C相当の電流値で5秒間定電流放電を行った。

この操作を1.0Cおよび2.0C相当の電流値においても行った。

これらの操作をしたときのI−V特性から充電深度80%におけるDCRを算出した。

【0074】

次に、0.1C相当の電流値での定電流放電時間2時間を、3.5時間、5時間、6.5時間、および8時間に変更して、充電深度をそれぞれ65%、50%、35%および20%に設定した以外は上記と同じ操作を行い、各充電深度(SOC)における直流抵抗(DCR)をそれぞれ算出した。それらの結果を図8に示す。

【0075】

比較例5

炭素繊維をカーボンブラック(SuperP:Timcal社製)に替えた以外は実施例5と同じ方法で試験セルを製造し、レート特性およびDCRを測定した。結果を図7および8に示す。

【0076】

比較例6

炭素繊維を参考例2で得られた繊維状炭素に替えた以外は実施例5と同じ方法で試験セルを製造し、レート特性およびDCRを測定した。結果を図7および8に示す。

【0077】

比較例7

炭素繊維を参考例1で得られた繊維状炭素に替えた以外は実施例5と同じ方法で試験セルを製造し、レート特性およびDCRを測定した。結果を図7および8に示す。

【0078】

これらの結果から、本発明の製造方法によって得られる炭素繊維(実施例)は、従来の製法によって得られる繊維状炭素に比べ、圧密比抵抗が小さいので、少量の添加でも樹脂等に導電性を付与できることがわかる。また、本発明の炭素繊維は、レート特性およびDCRを改善するための電池電極用導電性付与剤として有用であることがわかる。

【特許請求の範囲】

【請求項1】

粉粒状担体と金属触媒とからなる担持触媒に炭素元素含有物質を接触させることによって繊維状炭素を合成し、得られた繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む炭素繊維の製造方法。

【請求項2】

金属触媒が遷移金属元素から選ばれる少なくとも2種の元素を含むものである請求項1に記載の製造方法。

【請求項3】

金属触媒がFe、Co、Ni、Ti、V、Cr、Mn、WおよびMoからなる群から選ばれる少なくとも2種の元素を含むものである請求項1に記載の製造方法。

【請求項4】

粉粒状担体がCa、Mg、Ba、Sr、Zr、Zn、Al、TiおよびSiからなる群から選ばれる少なくとも1種の元素を含むものである請求項1〜3のいずれかひとつに記載の製造方法。

【請求項5】

粉粒状担体が、酸化マグネシウム、酸化アルミニウム、酸化チタン、酸化ケイ素、酸化ジルコニウムおよび複合酸化物からなる群から選ばれる少なくとも1種からなるものである請求項1〜3のいずれかひとつに記載の製造方法。

【請求項6】

炭素元素含有物質が脂肪族炭化水素である請求項1〜5のいずれかひとつに記載の製造方法。

【請求項7】

屈曲構造を有する繊維状炭素または不均一構造を有する繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む炭素繊維の製造方法。

【請求項8】

繊維状炭素は平均繊維径が5〜50nmである請求項1〜7のいずれかひとつに記載の製造方法。

【請求項9】

ホウ素またはホウ素化合物の量が繊維状炭素100質量部に対して0.1〜10質量部である請求項1〜8のいずれかひとつに記載の製造方法。

【請求項10】

ホウ素化合物が酸化ホウ素、炭化ホウ素、ホウ酸およびホウ酸塩からなる群から選ばれる少なくとも1種である請求項1〜9のいずれかひとつに記載の製造方法。

【請求項11】

熱処理時における温度が1800〜3200℃である請求項1〜10のいずれかひとつに記載の製造方法。

【請求項12】

炭素繊維のレーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上である請求項1〜11のいずれかひとつに記載の製造方法。

【請求項13】

炭素繊維の粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmである請求項1〜12のいずれかひとつに記載の製造方法。

【請求項14】

炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下である請求項1〜13のいずれかひとつに記載の製造方法。

【請求項15】

レーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上で、粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmで、フェノール樹脂溶液に沈み込むまでの平均時間が3分未満で、炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下で、平均繊維径が5〜100nmで、且つ平均繊維長さが0.5〜100μmである炭素繊維。

【請求項16】

レーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上で、粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmで、炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下で、平均繊維径が5〜100nmで、且つ平均繊維長さが0.5〜100μmで、遷移金属元素から選ばれる少なくとも2種の元素とホウ素元素を含む炭素繊維。

【請求項17】

請求項15または請求項16に記載の炭素繊維を含む樹脂材料。

【請求項18】

請求項15または請求項16に記載の炭素繊維を含むスラリーまたはペースト。

【請求項19】

導電性基材と、請求項15または請求項16に記載の炭素繊維を含む導電性層とを有する積層体からなる集電体。

【請求項20】

導電性基材と、請求項15または請求項16に記載の炭素繊維を含む電極層とを有する積層体からなる電極。

【請求項21】

請求項19に記載の集電体と、請求項15または請求項16に記載の炭素繊維を含む電極層とを有する積層体からなる電極。

【請求項22】

請求項15または請求項16に記載の炭素繊維を含有する電気化学素子。

【請求項1】

粉粒状担体と金属触媒とからなる担持触媒に炭素元素含有物質を接触させることによって繊維状炭素を合成し、得られた繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む炭素繊維の製造方法。

【請求項2】

金属触媒が遷移金属元素から選ばれる少なくとも2種の元素を含むものである請求項1に記載の製造方法。

【請求項3】

金属触媒がFe、Co、Ni、Ti、V、Cr、Mn、WおよびMoからなる群から選ばれる少なくとも2種の元素を含むものである請求項1に記載の製造方法。

【請求項4】

粉粒状担体がCa、Mg、Ba、Sr、Zr、Zn、Al、TiおよびSiからなる群から選ばれる少なくとも1種の元素を含むものである請求項1〜3のいずれかひとつに記載の製造方法。

【請求項5】

粉粒状担体が、酸化マグネシウム、酸化アルミニウム、酸化チタン、酸化ケイ素、酸化ジルコニウムおよび複合酸化物からなる群から選ばれる少なくとも1種からなるものである請求項1〜3のいずれかひとつに記載の製造方法。

【請求項6】

炭素元素含有物質が脂肪族炭化水素である請求項1〜5のいずれかひとつに記載の製造方法。

【請求項7】

屈曲構造を有する繊維状炭素または不均一構造を有する繊維状炭素にホウ素またはホウ素化合物を混ぜ合わせ、次いで1800℃以上の温度で熱処理することを含む炭素繊維の製造方法。

【請求項8】

繊維状炭素は平均繊維径が5〜50nmである請求項1〜7のいずれかひとつに記載の製造方法。

【請求項9】

ホウ素またはホウ素化合物の量が繊維状炭素100質量部に対して0.1〜10質量部である請求項1〜8のいずれかひとつに記載の製造方法。

【請求項10】

ホウ素化合物が酸化ホウ素、炭化ホウ素、ホウ酸およびホウ酸塩からなる群から選ばれる少なくとも1種である請求項1〜9のいずれかひとつに記載の製造方法。

【請求項11】

熱処理時における温度が1800〜3200℃である請求項1〜10のいずれかひとつに記載の製造方法。

【請求項12】

炭素繊維のレーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上である請求項1〜11のいずれかひとつに記載の製造方法。

【請求項13】

炭素繊維の粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmである請求項1〜12のいずれかひとつに記載の製造方法。

【請求項14】

炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下である請求項1〜13のいずれかひとつに記載の製造方法。

【請求項15】

レーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上で、粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmで、フェノール樹脂溶液に沈み込むまでの平均時間が3分未満で、炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下で、平均繊維径が5〜100nmで、且つ平均繊維長さが0.5〜100μmである炭素繊維。

【請求項16】

レーザー波長785nmで測定したラマン分光分析から算出するD/G値が1.3以上で、粉末X線回折法における高角度側ピークから求めたd002が0.334〜0.342nmで、炭素繊維の密度0.8g/cm3における体積抵抗率が0.01Ω・cm以下で、平均繊維径が5〜100nmで、且つ平均繊維長さが0.5〜100μmで、遷移金属元素から選ばれる少なくとも2種の元素とホウ素元素を含む炭素繊維。

【請求項17】

請求項15または請求項16に記載の炭素繊維を含む樹脂材料。

【請求項18】

請求項15または請求項16に記載の炭素繊維を含むスラリーまたはペースト。

【請求項19】

導電性基材と、請求項15または請求項16に記載の炭素繊維を含む導電性層とを有する積層体からなる集電体。

【請求項20】

導電性基材と、請求項15または請求項16に記載の炭素繊維を含む電極層とを有する積層体からなる電極。

【請求項21】

請求項19に記載の集電体と、請求項15または請求項16に記載の炭素繊維を含む電極層とを有する積層体からなる電極。

【請求項22】

請求項15または請求項16に記載の炭素繊維を含有する電気化学素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−108201(P2013−108201A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−257409(P2011−257409)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]