炭素繊維ストランド

【課題】 プルトルージョン成形等において使用することのできる、マトリックス樹脂との接着性に優れ、且つ成形時のトラブル防止も考慮し、工業的に複合材料成形性に優れた炭素繊維ストランドを提供する。

【解決手段】 サイズ剤が付着されてなる炭素繊維ストランドであって、5m/分の速度、200gfのテンションにおいてローラー掛けした後の走行時扁平率(ストランド幅/ストランド厚み)が25〜70で、且つ、5m/分の速度、2kgfのテンションにおいてローラー掛けした後の緊張時ストランド幅と前記走行時ストランド幅との比である緊張拡がり変動率が100〜160%である炭素繊維ストランド。

【解決手段】 サイズ剤が付着されてなる炭素繊維ストランドであって、5m/分の速度、200gfのテンションにおいてローラー掛けした後の走行時扁平率(ストランド幅/ストランド厚み)が25〜70で、且つ、5m/分の速度、2kgfのテンションにおいてローラー掛けした後の緊張時ストランド幅と前記走行時ストランド幅との比である緊張拡がり変動率が100〜160%である炭素繊維ストランド。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、炭素繊維の形態をストランド(数百本乃至数万本のフィラメントからなる繊維束)とし、マトリックス樹脂を含浸した炭素繊維ストランドを連続的にダイス孔中に引き込み、次いで引き抜く炭素繊維強化樹脂に用いられる炭素繊維ストランドに関し、或は炭素繊維ストランドを連続的にダイス孔中に引き込み、ダイス内でマトリックス樹脂を含浸し、次いで引き抜く炭素繊維強化樹脂に用いられる炭素繊維ストランドに関する。即ち、プルトルージョン成形用炭素繊維ストランドや更にはプルトルージョンの原理を用いた長繊維ペレット製造用炭素繊維ストランドに関する。

【0002】

【従来の技術】炭素繊維は他の繊維と比較し、強度や弾性率が高く、軽いという特徴を有するため、航空宇宙産業を始めとし、各種の産業に利用されている。また、主に熱可塑性樹脂や熱硬化性樹脂をマトリックス樹脂とする複合材料の強化材として使用されている。

【0003】複合材料を製造する方法としては、中間基材であるプリプレグを用いて賦形成型する方法の外、プルトルージョン成形法、レジントランスファーモールディング(RTM)法、フィラメント・ワインディング(FW)法、シート・モールディング・コンパウンド(SMC)法、バルク・モールディング・コンパウンド(BMC)法、ハンドレイアップ法などがある。

【0004】プルトルージョン成形法は、炭素繊維を引き揃えて、熱硬化性のマトリックス樹脂を含浸させて、加温したダイス内で硬化、賦形させて連続的に引き抜く方法、或は熱可塑性のマトリックス樹脂を含浸させて、ダイス孔に誘導し、賦形ノズルにて賦形後、冷却し、引き抜く方法、或は加温したダイス内で熱可塑性のマトリックス樹脂を含浸させて、賦形ノズルにて賦形、冷却後、ペレタイザーにより樹脂含浸炭素繊維ストランドをカットして、長繊維ペレットを得る方法がある。

【0005】プルトルージョン成形法は連続的に生産できるなど、生産効率が高いので、加工費コストの面で有利である。

【0006】しかし、プルトルージョン成形法は樹脂含浸と賦形をほぼ同時に行うため、強化繊維に樹脂がうまく含浸せず、複合材料として物性低下の原因となる。また、連続生産であるため、トラブル発生は生産性に対し、致命的である。

【0007】上記の対策として、装置面では、特開2001−88223号公報に賦形ノズルの形状についての提案がされている外、特開平6−254857号公報、特開平6−254976号公報、特開平7−227915号公報では、ダイス内での樹脂含浸性向上のための工夫に関する記載がなされている。また、特開昭60−170622号公報では樹脂含浸性向上の観点でマトリックス樹脂の粘度に関する記載がなされている。

【0008】強化繊維面での対策としては、特開平1−292038号公報にはマトリックス樹脂の含浸性を考慮して、扁平な炭素繊維束が提案されている。確かに、当該公報に記載されているように、プリプレグの様にホットプレスによって加圧成型させる場合、含浸性は充分である。しかし、上記公報の技術をプルトルージョン成形に利用するには樹脂含浸性が不十分である外、プルトルージョン成形におけるトラブル防止についての考慮はされていない。

【0009】また、特開2001−253952号公報には強化繊維のドレープ性調整による成形物中における強化繊維の蛇行対策についての提案が開示されている。確かに、当該公報の実施例に記載している通り、炭素繊維との親和性が高い事で知られているエポキシ樹脂がマトリックス樹脂として使用される場合は問題がない。しかし、他のマトリックス樹脂を使用する場合は炭素繊維とマトリックス樹脂との接着性が劣り、その結果得られる複合材料の物性が劣る可能性がある。

【0010】

【発明が解決しようとする課題】上述のように、プルトルージョン成形に用いる炭素繊維として、マトリックス樹脂含浸性と成形時のトラブル防止を充分に考慮された炭素繊維が存在しないのが現状である。

【0011】本発明者は、上記問題を解決するために種々検討しているうちに、炭素繊維の形態をストランドとし、この炭素繊維ストランドにサイズ剤を付着させ、且つ、この炭素繊維ストランドの走行時扁平率及び緊張拡がり変動率を所定の範囲とすることにより、得られる炭素繊維ストランドがプルトルージョン成形による複合材料形成に適した強化材となり得ることを知得し本発明を完成するに至った。

【0012】よって、本発明の目的とするところは、プルトルージョン成形等において使用することのできる、マトリックス樹脂との接着性に優れ、且つ成形時のトラブル防止も考慮し、工業的に複合材料成形性に優れた炭素繊維ストランドを提供することにある。

【0013】

【課題を解決するための手段】上記目的を達成する本発明は、以下に記載のものである。

【0014】〔1〕 サイズ剤が付着されてなる炭素繊維ストランドであって、5m/分の速度、200gfのテンションにおいてローラー掛けした後の走行時扁平率(ストランド幅/ストランド厚み)が25〜70で、且つ、5m/分の速度、2kgfのテンションにおいてローラー掛けした後の緊張時ストランド幅と前記走行時ストランド幅との比である緊張拡がり変動率が100〜160%である炭素繊維ストランド。

【0015】〔2〕 炭素繊維ストランドが1000〜50000本のフィラメントの炭素繊維からなる〔1〕に記載の炭素繊維ストランド。

【0016】〔3〕 サイズ剤付着量が0.3〜5.0質量%である〔1〕又は〔2〕に記載の炭素繊維ストランド。

【0017】〔4〕 炭素繊維ストランドの引裂抵抗力が5〜300mNである〔1〕乃至〔3〕のいずれかに記載の炭素繊維ストランド。

【0018】〔5〕 炭素繊維ストランドの仮空間繊維占有率が25〜60%である〔1〕乃至〔4〕のいずれかに記載の炭素繊維ストランド。

【0019】〔6〕 サイズ剤が芳香族化合物を10質量%以上含む〔1〕乃至〔5〕のいずれかに記載の炭素繊維ストランド。

【0020】〔7〕 炭素繊維ストランドを構成する炭素繊維の比表面積がKr−BET多点法による測定で0.2〜0.6m2/gである〔1〕乃至〔6〕のいずれかに記載の炭素繊維ストランド。

【0021】以下、本発明を詳細に説明する。

【0022】

【発明の実施の形態】本発明の炭素繊維ストランドはサイズ剤が付着されてなる。且つ、本発明の炭素繊維ストランドは、後述するように5m/分の速度、200gfのテンションにおいて少なくとも1回ローラー掛けした後の走行時扁平率が25〜70であり、特に30〜60が好ましい。

【0023】走行時扁平率が25未満の場合は、繊維ストランド内部までマトリックス樹脂を含浸させるのが困難であり、特に引抜成形のような走行時に樹脂を含浸させる場合には、この傾向が極めて顕著になるので好ましくない。また、走行時扁平率が70を超える場合は、引抜成形において樹脂浴から次工程のダイスへの樹脂持込量が多くなり、引抜テンションが高くなり、最終的には切断等のトラブルを引き起こしやすくなるので好ましくない。

【0024】ここで走行時扁平率は下記式(1)

【0025】

【数1】走行時扁平率 = (W1)/(D) (1)

W1:走行時炭素繊維ストランド幅D:走行時炭素繊維ストランド厚みで定義される。

【0026】また、本発明の炭素繊維ストランドは、後述するように5m/分の速度、2kgfのテンションにおいて少なくとも1回ローラー掛けした後の緊張時ストランド幅と前記走行時ストランド幅との比である緊張拡がり変動率が100〜160%である。

【0027】プルトルージョン成形において全工程の工程テンションは、クリールスタンドでのバックテンション及び工程中の駆動ローラー速度、賦形後の引抜き装置による引抜き速度によって決定される。なお、各工程において、若干工程テンションが異なる。その理由の一つに樹脂含浸工程前後において、樹脂含浸後の工程テンションの方が高めとなることが挙げられる。

【0028】緊張拡がり変動率が100%未満の場合は、樹脂含浸工程前後での工程テンション変化により、含浸工程後の繊維ストランドが細くなり、含浸させた樹脂が繊維ストランド周辺に染み出すマイグレーションが起こる。このような繊維ストランドを用いて製造した複合材料は物性が低下する可能性があるので好ましくない。

【0029】一方、緊張拡がり変動率が160%を超える場合は、工程テンションに応じて、繊維ストランドへの樹脂含浸性が大きく異なるため、量産安定性が劣る。更に、樹脂浴とダイスとが分離しているようなプルトルージョンにおいては、樹脂浴から次工程のダイスへの樹脂持込量が多くなり、引抜テンションが高くなり、最終的には繊維ストランドの切断等のトラブルを引き起こしやすくなる。また更に、樹脂浴後のローラー等のガイドに押圧されることにより、樹脂が繊維ストランド周辺に染み出すマイグレーションが起こり、複合材料の物性が低下する可能性があるので好ましくない。

【0030】ここで緊張拡がり変動率は下記式(2)

【0031】

【数2】

緊張拡がり変動率[%] = (W2)×100/(W1) (2)

W2:緊張時炭素繊維ストランド幅W1:走行時炭素繊維ストランド幅で定義される。

【0032】本発明の炭素繊維ストランドは、炭素繊維フィラメントを束ねたものであって、そのフィラメント数は1束当たり1000〜50000本が好ましい。

【0033】前記炭素繊維ストランドを構成する炭素繊維は、原料としては特に限定するものではないが、ポリアクリロニトリル(PAN)系炭素繊維、ピッチ系炭素繊維、レーヨン系炭素繊維等が例示できる。これらの炭素繊維のうち、取扱性能、製造工程通過性能に適したPAN系炭素繊維が特に好ましい。ここで、PAN系炭素繊維は、アクリロニトリル構造単位を主成分とし、イタコン酸、アクリル酸、アクリルエステル等のビニル単量体単位を10モル%以内で含有する共重合体を炭素繊維化したものである。

【0034】本発明の炭素繊維ストランドを構成する炭素繊維は、マトリックス樹脂との接着性を高めるために、X線光電子分光法により測定される表面酸素濃度比O/Cが0.1〜0.3であることが好ましい。

【0035】表面酸素濃度O/Cが0.1未満の場合はマトリックス樹脂との接着性が劣り、複合材料の物性低下の原因となるので好ましくない。一方、表面酸素濃度O/Cが0.3を超える場合は炭素繊維自体の強度が低下するので好ましくない。

【0036】炭素繊維の表面酸素濃度比O/Cを上記範囲にするためには、炭素繊維の製造工程において、炭素化処理終了後、表面処理を施すことが好ましい。

【0037】かかる表面処理は、液相処理、気相処理などによる表面処理を挙げることができる。本発明においては、生産性、処理の均一性、安定性等の観点から、液相電解表面処理が好ましい。

【0038】炭素繊維の表面処理を行う程度を管理するための指標としては、X線光電子分光法(XPS)により測定される炭素繊維の表面酸素濃度比O/Cが好ましい。

【0039】O/Cは一例として次の方法によって求めることができる。日本電子株式会社製X線光電子分光器ESCA JPS−9000MXにより、予めサイジング剤を除去した炭素繊維を10-6Paに減圧した測定室中に入れ、Mgを対極として電子線加速電圧10kV、10mAの条件で発生させたX線を照射し、炭素原子、酸素原子より発生する光電子のスペクトルを測定し、その面積比を算出する。

【0040】発生する光電子の割合は各元素により異なり、この日本電子株式会社製X線光電子分光器ESCA JPS−9000MXの装置特性による換算係数は2.69である。

【0041】表面処理を経た炭素繊維は、充分に洗浄して電解質を除去した後、サイズ剤を施す。

【0042】本発明の炭素繊維ストランドに付着されているサイズ剤は、特に限定されず、例えば、エポキシ樹脂、ウレタン樹脂、ポリエステル樹脂、ビニルエステル樹脂、ポリアミド樹脂、ポリエーテル樹脂、アクリル樹脂、ポリオレフィン樹脂、ポリイミド樹脂やその変性物が挙げられる。

【0043】なお、マトリックス樹脂に応じ、適したサイズ剤を適宜選択することができる。また、これらは2種類以上を組み合わせて使用することも可能である。

【0044】本発明においては特にサイズ剤の成分に芳香族化合物を10質量%以上用いることが炭素繊維との親和性が高く好ましい。芳香族化合物のうちでも特に1分子中に芳香環を2〜6有する化合物が、炭素繊維及び各種マトリックス樹脂両者と親和性が高く好ましい。

【0045】サイズ剤の付与は、スプレー法、液浸法、転写法等、既知の方法を採択し得る。汎用性、効率性、付与の均一性に優れることから、液浸法が特に好ましい。

【0046】炭素繊維ストランドをサイズ剤液に浸漬する際、サイズ剤液中に設けられた液没ローラー又は液浸ローラーを介して、炭素繊維ストランドの開繊と絞りを繰り返し、ストランドの芯までサイズ剤を含浸させることが好ましい。

【0047】サイズ剤付与処理は、アセトン等の溶剤にビニルエステルを溶解させた溶液中に炭素繊維を浸漬する溶剤法も可能であるが、乳化剤等を用い水系エマルジョン中に炭素繊維を浸漬するエマルジョン法が人体への安全性及び自然環境の汚染を防止する観点から好ましい。

【0048】また、炭素繊維の取扱性や、耐擦過性、耐毛羽性、含浸性を向上させるため、分散剤、界面活性剤等の補助成分を添加しても良い。これらはサイズ剤を含むサイズ浴に添加してもよく、又は別の浴で付与しても良い。補助成分の添加量はサイズ剤の付着量の70質量%以下が好ましい。

【0049】サイズ剤の付着量は、0.3〜5.0質量%が取扱性の点で好ましく、0.5〜3.0質量%が特に好ましい。サイズ剤の付着量が0.3質量%未満の場合は、炭素繊維が本発明を満足する不飽和マトリックス樹脂との接着性を得られない外、集束性も劣るので好ましくない。一方、サイズ剤の付着量が5.0質量%を超える場合は、マトリックス樹脂が炭素繊維ストランドに含浸するのを妨げるので好ましくない。

【0050】なお、サイズ剤の付着量は、後述するように硫酸分解法に準拠して測定することができる。

【0051】本発明の炭素繊維ストランドに含浸するマトリックス樹脂は特に限定されず、ポリアミド樹脂、ポリエステル樹脂、ポリオレフィン樹脂、ポリカーボネート樹脂、ポリアセタール樹脂等の熱可塑性樹脂にも使用できる。また、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂等の熱硬化樹脂にも使用できる。

【0052】サイズ剤付与処理後、炭素繊維ストランドは通常の乾燥工程により、サイズ剤付与時の分散媒であった水の乾燥あるいは溶媒である溶剤の乾燥を行う。乾燥工程は乾燥炉を通過させる方法、過熱したローラーに接触させる方法等、既知の方法を採択し得る。乾燥温度は特に限定されるものではないが、汎用的な水系エマルジョンの場合は通常80〜200℃に設定される。また、本発明においては、乾燥工程の後、200℃以上の熱処理工程を経ることも可能である。

【0053】本発明の炭素繊維ストランドは、後述する測定方法により得られる引裂抵抗力が5〜300mNであることが好ましい。引裂抵抗力が5mN未満である場合は、炭素繊維ストランドとしての集束性が劣り、工程中の巻きつきや切断などトラブルを誘発しやすくなるので好ましくない。一方、引裂抵抗力が300mNを超える場合は、炭素繊維の拡がり性が低下することにより、マトリックス樹脂の含浸性が低下するので好ましくない。

【0054】本発明の炭素繊維ストランドは以下に示す仮空間繊維占有率が25〜60%であることが好ましい。仮空間繊維占有率が25%未満の場合は、炭素繊維ストランドが作る空洞をマトリックス樹脂で埋めることが出来ずに、複合材料のボイドとして残存してしまう可能性があるので好ましくない。一方、仮空間繊維占有率が60%を超える場合は、マトリックス樹脂の含浸性が劣るので好ましくない。

【0055】ここで仮空間繊維占有率は下記式(3)

【0056】

【数3】

F:炭素繊維フィラメント本数[本]

S:炭素繊維フィラメント断面積[mm2]

W1:走行時炭素繊維ストランド幅[mm]

D:走行時炭素繊維ストランド厚み[mm]

で定義される。

【0057】本発明の炭素繊維ストランドを構成する炭素繊維の比表面積は、Kr−BET多点法による測定で0.2〜0.6m2/gであることが好ましい。

【0058】比表面積が0.2m2/g未満の場合は、炭素繊維にマトリックス樹脂が充分に含浸できないので好ましくない。一方、0.6m2/gを超える場合は、炭素繊維表面欠陥が多くなり、炭素繊維自身の強度が低下する可能性があるので好ましくない。

【0059】本発明においては、上記炭素繊維ストランド、表面酸素濃度、サイズ剤等を適宜調節することにより、本発明の炭素繊維ストランドを製造できる。

【0060】以下、実施例により本発明を更に具体的に説明する。

【0061】

【実施例】以下の実施例及び比較例に記載した条件により炭素繊維ストランドを作製した。各炭素繊維ストランドの諸物性値を、以下の方法により測定した。

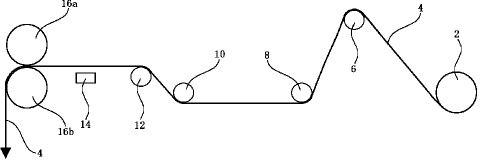

【0062】<走行時炭素繊維ストランド幅>図1に示す通り、セットしたボビン2に巻取られた炭素繊維ストランド4を、ガイドローラー6、8、10及び12に接触させた後、イメージセンサー14上を通過させた。その後、ニップローラー16a及び16bにより5m/分の速度で引き取らせた。その際、炭素繊維ストランド4に撚りがかからないように注意し、また、ガイドローラー6と、ニップローラー16a及び16bとの間における炭素繊維ストランドのテンションが200gf(2N)になるよう調整した。テンション等が安定した時点でイメージセンサーの読み取りを開始した。読み取りは2秒間隔で1分間行い、読み取り値の平均を走行時炭素繊維ストランド幅(W1)とした。

【0063】イメージセンサーは、株式会社キーエンス社製(センサーヘッドVG―035、コントローラーVG―300)のものを使用した。

【0064】<緊張時炭素繊維ストランド幅>図1に示す通り、セットしたボビン2に巻取られた炭素繊維ストランド4を、ガイドローラー6、8、10及び12に接触させた後、イメージセンサー14上を通過させた。その後、ニップローラー16a及び16bにより5m/分の速度で引き取らせた。その際、炭素繊維ストランド4に撚りがかからないように注意し、また、ガイドローラー6と、ニップローラー16a及び16bとの間における炭素繊維ストランドのテンションが2kgf(20N)になるよう調整した。テンション等が安定した時点でイメージセンサーの読み取りを開始した。読み取りは2秒間隔で1分間行い、読み取り値の平均を緊張時炭素繊維ストランド幅(W2)とした。

【0065】<炭素繊維ストランド厚み>走行時炭素繊維ストランド幅の測定終了後、図1に示す装置の駆動を停止させ、ガイドローラー6と、ニップローラー16a及び16bとの間における炭素繊維ストランドの任意の5箇所の厚みを厚みゲージ(株式会社ミツトヨ製厚みゲージ No.2050F)を用いて測定し、その平均値を炭素繊維ストランド厚み(D)とした。

【0066】<サイズ剤付着量、及び炭素繊維体積含有率>以下のように硫酸分解法により測定した(炭素繊維体積含有率はJIS K 7075に準拠)。

【0067】試験片(サイズ剤付着量測定用としては1.6g、炭素繊維体積含有率測定用としては0.5g)を切り出し、乾燥質量(Wp(g))を測定後、濃硫酸30mLを加え、120分加熱沸騰させた。次いで5分間後、過酸化水素水を滴下し、サイズ剤或は樹脂の分解によって生じた色が消え透明になるまで酸化反応を続けた。更に過酸化水素水2mLを加え、10分加熱した後、放冷した。酸化反応後の液をガラスフィルターに通して炭素繊維を濾別し純水にて洗浄後、ガラスフィルターと共に炭素繊維を乾燥させ、サイズ剤或は樹脂を除去した炭素繊維の質量(Wf(g))を測定した。サイズ剤付着量(Ws(%))及び炭素繊維体積含有率(Vf(%))を下式Ws = [ (Wp−Wf) / Wp ] × 100Vf = [ (Wf/ρf) ÷ (Wp/ρp) ] × 100ρp:炭素繊維強化樹脂の密度(g/cm3)

ρf:炭素繊維の密度(g/cm3)

より算出した。

【0068】<比表面積>脱サイズ剤処理した炭素繊維、約0.5gを200℃×1時間真空脱気し、デシケーター中で冷却後に精秤したサンプルを用いて、Kr−BET多点法にて測定した。

装置:日本ベル(株)製高精度全自動ガス吸着装置 BELSORP36、 吸着ガス:Kr、 死容積:He、 吸着温度:77K、 測定前処理:200℃×2時間 真空脱気、 測定モード:等温での吸着その測定条件を上記に示す。

【0069】<炭素繊維フィラメント断面積>脱サイズ剤処理した炭素繊維フィラメントを約3mm長に切断し、界面活性剤0.5質量%を含む水10mLの入った100mLビーカーに投入し、そのビーカーに超音波洗浄機(本多電子株式会社製3周波超音波洗浄機 型式W−133)にて45kHzの超音波を10秒間付与した。その後、内容物をシャーレに移液し、デジタルHFマイクロスコープ(キーエンス社製 VH−8000)にて450倍の倍率で観察した。2点間計測モードで炭素繊維フィラメントの直径を任意に100本測定し、その平均値を平均直径(d)とし、断面を真円として、フィラメント断面積(S)を求めた。尚、フィラメント総数が多く測定困難の時は、繊維フィラメント含有の水を適当に分割、希釈した。

【0070】<引裂抵抗力>図2及び3に示す引裂抵抗力試験機(小型万能試験機22(オリエンテック社製テンシロンRTC−1150A))を用いて測定した。

【0071】小型万能試験機22のクロスヘッド24に炭素繊維(CF)上部固定冶具26(高さ225mm)を設置した。その際、CF上部固定冶具26の設置位置は上部チャック部28の鉛直部及び下部チャック部30を結ぶ線から10mm離した。長さ約120mmの炭素繊維ストランド32の両端側をチャックスタンド34(高さ105mm)上にある下部チャック部30(高さ10mm)及びCF上部固定冶具26にて固定した。ロードセル36に接続している上部チャック部28(フック型、鉛直部高さ60mm,フック長さ20mm)のフックを炭素繊維ストランド32の中間部に引掛け、試験速度10mm/分にて測定した。尚、スタート時はクロスヘッド24の位置を調節して上部チャック部28のフックの位置が、炭素繊維ストランド32の上端から下方60mmの位置になるようセットした。

【0072】<引抜性A>ビニルエステル樹脂(昭和高分子社製リポキシR−806)100質量部、過酸化物硬化剤(日本油脂製パーキュア−O)2質量部に調整されたマトリックス樹脂を樹脂浴(長さ:400mm、幅:120mm、高さ:100mm)に適量投入した。

【0073】30cm長に切断した炭素繊維ストランドを適度な本数、平行に束ね(以下サンプル束Aとする)、両端を市販の炭素繊維ストランド(東邦テナックス社製ベスファイト、12000フィラメント、引張強度3900MPa、引張弾性率235GPa)にて縛り固定した。

【0074】片端の固定に使用している市販の炭素繊維ストランド1束(以下誘導糸とする)は予め絞りガイド及び筒状の金型(内容 断面:10mm×3mm、長さ300mm)を通過させておいた。

【0075】サンプル束Aを樹脂浴に樹脂浴長さ方向と平行に浸漬させ、30秒浸漬後、誘導糸を引っ張ってサンプル束を金型内に収めた。その後、誘導糸を切断、除去した。

【0076】尚、サンプル束Aを形成する炭素繊維ストランドの本数は炭素繊維フィラメント断面積及び炭素繊維ストランドのフィラメント数により決めた(炭素繊維体積含有率Vfが60%になるように調整した)。上記の引抜試験の結果を○:特に問題なし ×:誘導中に誘導糸が切断したのように○×で表現した。

【0077】<層間剪断強さ(ILSS)>上記のサンプル束Aを充填した金型を150℃のオーブン中に7分間入れ、マトリックス樹脂を硬化させた。離型した成型物AからJIS K 7078に準拠した試験片を作製し、同規定に準拠してILSSの測定をした。

【0078】<濡れ性A>上記成型物Aの内、ILSS測定に用いない部分を曲げ試験的破壊し、破断面のSEM観察を行った。その結果を○:繊維表面の大半に樹脂が付着、 △:繊維表面の一部に樹脂が付着、 ×:繊維表面への樹脂付着がほとんど観察できないのように○△×で表現した。

【0079】<引抜性B>マトリックス樹脂としてナイロン6(宇部興産社製UBEナイロン6 1013B)を樹脂浴(長さ:300mm、幅:50mm、高さ:80mm、直径30mmの液浸ローラ×3個、出入口に直径30mmのガイドローラ設置)に適量投入した。

【0080】30cm長に切断した炭素繊維ストランドを適度な本数、平行に束ね(以下サンプル束Bとする)、両端を市販の炭素繊維ストランド(東邦テナックス社製ベスファイト、12000フィラメント、引張強度3900MPa、引張弾性率235GPa)にて縛り固定した。

【0081】この内、片端の固定に使用している市販の炭素繊維ストランド1束(以下誘導糸とする)を予め樹脂浴(入口ガイドローラ→液浸ローラをジグザグに→出口ガイドローラ)、絞りガイド及び筒状の金型(内容 断面:12.7mm×3.5mm、長さ300mm)に通過させておいた。樹脂浴はフレキシブルリボンヒーターを用いて240℃に保温しておいた。また、サンプル束Bを樹脂浴入口ガイドローラ手前に樹脂浴長さ方向と平行にしておいた。

【0082】次に、速度20m/hで、サンプル束が金型内に収まるまで誘導糸を引っ張った後、誘導糸を切断、除去した。

【0083】尚、サンプル束Bを形成する炭素繊維ストランドの本数は炭素繊維フィラメント断面積及び炭素繊維ストランドのフィラメント数により決めた(炭素繊維体積含有率Vfが60%になるように調整した)。上記の引抜試験の結果を○:特に問題なし ×:誘導中に誘導糸が切断するのように○×で表現した。

【0084】<面内剪断強さ>上記のサンプル束Bを充填した金型を室温(24℃)にて24時間放置した後、成型物Bを離型した。離型した成型物BからASTM D 3846−79に準拠した試験片を作製し、同規定に準拠して面内剪断強さ(n=2)の測定をした。

【0085】<濡れ性B>上記成型物Bの内、面内剪断試験に用いない部分を曲げ試験と同様にして破壊し、破断面のSEM観察を行った。その結果を○:繊維表面に樹脂が付着×:繊維表面への樹脂付着がほとんど観察できないのように○×で表現した。

【0086】実施例1〜5、比較例1〜310c/gの電気量で電解表面処理された未サイジングの炭素繊維ストランド(東邦テナックス社製ベスファイト、12000フィラメント、引張強度4800MPa、引張弾性率240GPa、フィラメント径7μm、比表面積0.45m2/g)をサイジング浴に連続的に浸漬させた。サイジング浴は、ビスフェノールA系メタクリル型ビニルエステル樹脂100質量部(共栄社化学社製エポキシエステル3000M)をポリオキシエチレンスチレン化フェノールエーテル40質量部で乳化した水エマルジョンであった。

【0087】その後、水分を乾燥除去し、炭素繊維ストランドを得た。その際、浴濃度、乾燥温度、サイジング方法を調整することにより、表1に挙げる炭素繊維ストランドを得た。これらの炭素繊維ストランドを用いて、上記に挙げた各種評価試験を行った。その結果を表1にまとめて示した。

【0088】サイジング方法は、図4、5、6、7及び8でそれぞれ示されるA法、B法、C法、D法及びE法を適宜用いた。

【0089】図4、5、6、7及び8のそれぞれのサイジング方法において、炭素繊維ストランド42、52、62、72及び92は、ガイドローラー44、54、64、74及び94を経て、サイジング浴46、56、66、76及び96に連続的に浸漬させた。その後、必要に応じ、絞りローラー48、50、58、78及び98、並びに、ヒートローラー80、82、84、86、100及び102を経て、乾燥炉へ搬送した。

【0090】表1の結果に示すように、実施例1乃至5は何れも満足な結果が得られた。しかし、比較例1は炭素繊維ストランドの緊張拡がり変動率が高く、引抜性が×、濡れ性が△等、満足な結果は得られなかった。比較例2は炭素繊維ストランドの走行時扁平率が低く、濡れ性が×等、満足な結果は得られなかった。比較例3は炭素繊維ストランドの走行時扁平率が高く、緊張拡がり変動率が低く、引裂抵抗力が高く、引抜性が×、濡れ性が×等、満足な結果は得られなかった。

【0091】

【表1】

【0092】実施例6〜10、比較例4〜520c/gの電気量で電解表面処理された未サイジングの炭素繊維ストランド(東邦テナックス社製ベスファイト、24000フィラメント、引張強度4800MPa、引張弾性率245GPa、フィラメント径7μm、比表面積0.48m2/g)をサイジング浴に連続的に浸漬させた。サイジング浴は、分子量の異なるビスフェノールA型エポキシ樹脂3種類(油化シェルエポキシ社製エピコート828、1001,1002)及びウレタン変性エポキシ樹脂(DIC社製N320)の配合比を表2のように変化させたサイズ剤100質量部をPO/EOポリエーテル30質量部で乳化した水エマルジョンであった。

【0093】その後、水分を乾燥除去し、炭素繊維ストランドを得た。その際、エポキシ樹脂分子量、浴濃度、乾燥温度、サイジング方法を調整することにより、表2に挙げる炭素繊維ストランドを得た。これらの炭素繊維ストランドを用いて、上記に挙げた各種評価試験を行った。その結果を表2にまとめて示した。

【0094】サイジング方法は、実施例1〜5、比較例1〜3と同様に、図4、5、6、7及び8でそれぞれ示されるA法、B法、C法、D法及びE法を適宜用いた。

【0095】表2の結果に示すように、実施例6乃至10は何れも満足な結果が得られた。しかし、比較例4は炭素繊維ストランドの緊張拡がり変動率が低く、引裂抵抗力が高く、濡れ性が×等、満足な結果は得られなかった。比較例5は炭素繊維ストランドの緊張拡がり変動率が高く、濡れ性が×等、満足な結果は得られなかった。

【0096】

【表2】

【0097】

【発明の効果】本発明の炭素繊維ストランドは、プルトルージョン成形による炭素繊維強化樹脂用として用いる場合、成形時の取扱性に優れ、且つマトリックス樹脂の繊維への含浸性が優れるため、得られた炭素繊維強化複合材料の物性が優れる。このものは、長繊維ペレットの製造用にも適している。

【図面の簡単な説明】

【図1】炭素繊維ストランドの走行時扁平率及び緊張拡がり変動率を測定するための試験機の一例を示す概略説明図である。

【図2】引裂抵抗力試験機の一例を示す概略説明図(正面図)である。

【図3】引裂抵抗力試験機の一例を示す概略説明図(側面図)である。

【図4】炭素繊維ストランドのサイジング方法(A法)を示す概略説明図である。

【図5】炭素繊維ストランドのサイジング方法(B法)を示す概略説明図である。

【図6】炭素繊維ストランドのサイジング方法(C法)を示す概略説明図である。

【図7】炭素繊維ストランドのサイジング方法(D法)を示す概略説明図である。

【図8】炭素繊維ストランドのサイジング方法(E法)を示す概略説明図である。

【符号の説明】

2 ボビン

4 炭素繊維ストランド

6、8、10、12 ガイドローラー

14 イメージセンサー

16a、16b ニップローラー

22 小型万能試験機

24 クロスヘッド

26 CF上部固定冶具

28 上部チャック部

30 下部チャック部

32 炭素繊維ストランド

34 チャックスタンド

36 ロードセル

42、52、62、72、92 炭素繊維ストランド

44、54、64、74、94 ガイドローラー

46、56、66、76、96 サイジング浴

48、50、58、78、98 絞りローラー

80、82、84、86、100、102 ヒートローラー

【0001】

【発明の属する技術分野】本発明は、炭素繊維の形態をストランド(数百本乃至数万本のフィラメントからなる繊維束)とし、マトリックス樹脂を含浸した炭素繊維ストランドを連続的にダイス孔中に引き込み、次いで引き抜く炭素繊維強化樹脂に用いられる炭素繊維ストランドに関し、或は炭素繊維ストランドを連続的にダイス孔中に引き込み、ダイス内でマトリックス樹脂を含浸し、次いで引き抜く炭素繊維強化樹脂に用いられる炭素繊維ストランドに関する。即ち、プルトルージョン成形用炭素繊維ストランドや更にはプルトルージョンの原理を用いた長繊維ペレット製造用炭素繊維ストランドに関する。

【0002】

【従来の技術】炭素繊維は他の繊維と比較し、強度や弾性率が高く、軽いという特徴を有するため、航空宇宙産業を始めとし、各種の産業に利用されている。また、主に熱可塑性樹脂や熱硬化性樹脂をマトリックス樹脂とする複合材料の強化材として使用されている。

【0003】複合材料を製造する方法としては、中間基材であるプリプレグを用いて賦形成型する方法の外、プルトルージョン成形法、レジントランスファーモールディング(RTM)法、フィラメント・ワインディング(FW)法、シート・モールディング・コンパウンド(SMC)法、バルク・モールディング・コンパウンド(BMC)法、ハンドレイアップ法などがある。

【0004】プルトルージョン成形法は、炭素繊維を引き揃えて、熱硬化性のマトリックス樹脂を含浸させて、加温したダイス内で硬化、賦形させて連続的に引き抜く方法、或は熱可塑性のマトリックス樹脂を含浸させて、ダイス孔に誘導し、賦形ノズルにて賦形後、冷却し、引き抜く方法、或は加温したダイス内で熱可塑性のマトリックス樹脂を含浸させて、賦形ノズルにて賦形、冷却後、ペレタイザーにより樹脂含浸炭素繊維ストランドをカットして、長繊維ペレットを得る方法がある。

【0005】プルトルージョン成形法は連続的に生産できるなど、生産効率が高いので、加工費コストの面で有利である。

【0006】しかし、プルトルージョン成形法は樹脂含浸と賦形をほぼ同時に行うため、強化繊維に樹脂がうまく含浸せず、複合材料として物性低下の原因となる。また、連続生産であるため、トラブル発生は生産性に対し、致命的である。

【0007】上記の対策として、装置面では、特開2001−88223号公報に賦形ノズルの形状についての提案がされている外、特開平6−254857号公報、特開平6−254976号公報、特開平7−227915号公報では、ダイス内での樹脂含浸性向上のための工夫に関する記載がなされている。また、特開昭60−170622号公報では樹脂含浸性向上の観点でマトリックス樹脂の粘度に関する記載がなされている。

【0008】強化繊維面での対策としては、特開平1−292038号公報にはマトリックス樹脂の含浸性を考慮して、扁平な炭素繊維束が提案されている。確かに、当該公報に記載されているように、プリプレグの様にホットプレスによって加圧成型させる場合、含浸性は充分である。しかし、上記公報の技術をプルトルージョン成形に利用するには樹脂含浸性が不十分である外、プルトルージョン成形におけるトラブル防止についての考慮はされていない。

【0009】また、特開2001−253952号公報には強化繊維のドレープ性調整による成形物中における強化繊維の蛇行対策についての提案が開示されている。確かに、当該公報の実施例に記載している通り、炭素繊維との親和性が高い事で知られているエポキシ樹脂がマトリックス樹脂として使用される場合は問題がない。しかし、他のマトリックス樹脂を使用する場合は炭素繊維とマトリックス樹脂との接着性が劣り、その結果得られる複合材料の物性が劣る可能性がある。

【0010】

【発明が解決しようとする課題】上述のように、プルトルージョン成形に用いる炭素繊維として、マトリックス樹脂含浸性と成形時のトラブル防止を充分に考慮された炭素繊維が存在しないのが現状である。

【0011】本発明者は、上記問題を解決するために種々検討しているうちに、炭素繊維の形態をストランドとし、この炭素繊維ストランドにサイズ剤を付着させ、且つ、この炭素繊維ストランドの走行時扁平率及び緊張拡がり変動率を所定の範囲とすることにより、得られる炭素繊維ストランドがプルトルージョン成形による複合材料形成に適した強化材となり得ることを知得し本発明を完成するに至った。

【0012】よって、本発明の目的とするところは、プルトルージョン成形等において使用することのできる、マトリックス樹脂との接着性に優れ、且つ成形時のトラブル防止も考慮し、工業的に複合材料成形性に優れた炭素繊維ストランドを提供することにある。

【0013】

【課題を解決するための手段】上記目的を達成する本発明は、以下に記載のものである。

【0014】〔1〕 サイズ剤が付着されてなる炭素繊維ストランドであって、5m/分の速度、200gfのテンションにおいてローラー掛けした後の走行時扁平率(ストランド幅/ストランド厚み)が25〜70で、且つ、5m/分の速度、2kgfのテンションにおいてローラー掛けした後の緊張時ストランド幅と前記走行時ストランド幅との比である緊張拡がり変動率が100〜160%である炭素繊維ストランド。

【0015】〔2〕 炭素繊維ストランドが1000〜50000本のフィラメントの炭素繊維からなる〔1〕に記載の炭素繊維ストランド。

【0016】〔3〕 サイズ剤付着量が0.3〜5.0質量%である〔1〕又は〔2〕に記載の炭素繊維ストランド。

【0017】〔4〕 炭素繊維ストランドの引裂抵抗力が5〜300mNである〔1〕乃至〔3〕のいずれかに記載の炭素繊維ストランド。

【0018】〔5〕 炭素繊維ストランドの仮空間繊維占有率が25〜60%である〔1〕乃至〔4〕のいずれかに記載の炭素繊維ストランド。

【0019】〔6〕 サイズ剤が芳香族化合物を10質量%以上含む〔1〕乃至〔5〕のいずれかに記載の炭素繊維ストランド。

【0020】〔7〕 炭素繊維ストランドを構成する炭素繊維の比表面積がKr−BET多点法による測定で0.2〜0.6m2/gである〔1〕乃至〔6〕のいずれかに記載の炭素繊維ストランド。

【0021】以下、本発明を詳細に説明する。

【0022】

【発明の実施の形態】本発明の炭素繊維ストランドはサイズ剤が付着されてなる。且つ、本発明の炭素繊維ストランドは、後述するように5m/分の速度、200gfのテンションにおいて少なくとも1回ローラー掛けした後の走行時扁平率が25〜70であり、特に30〜60が好ましい。

【0023】走行時扁平率が25未満の場合は、繊維ストランド内部までマトリックス樹脂を含浸させるのが困難であり、特に引抜成形のような走行時に樹脂を含浸させる場合には、この傾向が極めて顕著になるので好ましくない。また、走行時扁平率が70を超える場合は、引抜成形において樹脂浴から次工程のダイスへの樹脂持込量が多くなり、引抜テンションが高くなり、最終的には切断等のトラブルを引き起こしやすくなるので好ましくない。

【0024】ここで走行時扁平率は下記式(1)

【0025】

【数1】走行時扁平率 = (W1)/(D) (1)

W1:走行時炭素繊維ストランド幅D:走行時炭素繊維ストランド厚みで定義される。

【0026】また、本発明の炭素繊維ストランドは、後述するように5m/分の速度、2kgfのテンションにおいて少なくとも1回ローラー掛けした後の緊張時ストランド幅と前記走行時ストランド幅との比である緊張拡がり変動率が100〜160%である。

【0027】プルトルージョン成形において全工程の工程テンションは、クリールスタンドでのバックテンション及び工程中の駆動ローラー速度、賦形後の引抜き装置による引抜き速度によって決定される。なお、各工程において、若干工程テンションが異なる。その理由の一つに樹脂含浸工程前後において、樹脂含浸後の工程テンションの方が高めとなることが挙げられる。

【0028】緊張拡がり変動率が100%未満の場合は、樹脂含浸工程前後での工程テンション変化により、含浸工程後の繊維ストランドが細くなり、含浸させた樹脂が繊維ストランド周辺に染み出すマイグレーションが起こる。このような繊維ストランドを用いて製造した複合材料は物性が低下する可能性があるので好ましくない。

【0029】一方、緊張拡がり変動率が160%を超える場合は、工程テンションに応じて、繊維ストランドへの樹脂含浸性が大きく異なるため、量産安定性が劣る。更に、樹脂浴とダイスとが分離しているようなプルトルージョンにおいては、樹脂浴から次工程のダイスへの樹脂持込量が多くなり、引抜テンションが高くなり、最終的には繊維ストランドの切断等のトラブルを引き起こしやすくなる。また更に、樹脂浴後のローラー等のガイドに押圧されることにより、樹脂が繊維ストランド周辺に染み出すマイグレーションが起こり、複合材料の物性が低下する可能性があるので好ましくない。

【0030】ここで緊張拡がり変動率は下記式(2)

【0031】

【数2】

緊張拡がり変動率[%] = (W2)×100/(W1) (2)

W2:緊張時炭素繊維ストランド幅W1:走行時炭素繊維ストランド幅で定義される。

【0032】本発明の炭素繊維ストランドは、炭素繊維フィラメントを束ねたものであって、そのフィラメント数は1束当たり1000〜50000本が好ましい。

【0033】前記炭素繊維ストランドを構成する炭素繊維は、原料としては特に限定するものではないが、ポリアクリロニトリル(PAN)系炭素繊維、ピッチ系炭素繊維、レーヨン系炭素繊維等が例示できる。これらの炭素繊維のうち、取扱性能、製造工程通過性能に適したPAN系炭素繊維が特に好ましい。ここで、PAN系炭素繊維は、アクリロニトリル構造単位を主成分とし、イタコン酸、アクリル酸、アクリルエステル等のビニル単量体単位を10モル%以内で含有する共重合体を炭素繊維化したものである。

【0034】本発明の炭素繊維ストランドを構成する炭素繊維は、マトリックス樹脂との接着性を高めるために、X線光電子分光法により測定される表面酸素濃度比O/Cが0.1〜0.3であることが好ましい。

【0035】表面酸素濃度O/Cが0.1未満の場合はマトリックス樹脂との接着性が劣り、複合材料の物性低下の原因となるので好ましくない。一方、表面酸素濃度O/Cが0.3を超える場合は炭素繊維自体の強度が低下するので好ましくない。

【0036】炭素繊維の表面酸素濃度比O/Cを上記範囲にするためには、炭素繊維の製造工程において、炭素化処理終了後、表面処理を施すことが好ましい。

【0037】かかる表面処理は、液相処理、気相処理などによる表面処理を挙げることができる。本発明においては、生産性、処理の均一性、安定性等の観点から、液相電解表面処理が好ましい。

【0038】炭素繊維の表面処理を行う程度を管理するための指標としては、X線光電子分光法(XPS)により測定される炭素繊維の表面酸素濃度比O/Cが好ましい。

【0039】O/Cは一例として次の方法によって求めることができる。日本電子株式会社製X線光電子分光器ESCA JPS−9000MXにより、予めサイジング剤を除去した炭素繊維を10-6Paに減圧した測定室中に入れ、Mgを対極として電子線加速電圧10kV、10mAの条件で発生させたX線を照射し、炭素原子、酸素原子より発生する光電子のスペクトルを測定し、その面積比を算出する。

【0040】発生する光電子の割合は各元素により異なり、この日本電子株式会社製X線光電子分光器ESCA JPS−9000MXの装置特性による換算係数は2.69である。

【0041】表面処理を経た炭素繊維は、充分に洗浄して電解質を除去した後、サイズ剤を施す。

【0042】本発明の炭素繊維ストランドに付着されているサイズ剤は、特に限定されず、例えば、エポキシ樹脂、ウレタン樹脂、ポリエステル樹脂、ビニルエステル樹脂、ポリアミド樹脂、ポリエーテル樹脂、アクリル樹脂、ポリオレフィン樹脂、ポリイミド樹脂やその変性物が挙げられる。

【0043】なお、マトリックス樹脂に応じ、適したサイズ剤を適宜選択することができる。また、これらは2種類以上を組み合わせて使用することも可能である。

【0044】本発明においては特にサイズ剤の成分に芳香族化合物を10質量%以上用いることが炭素繊維との親和性が高く好ましい。芳香族化合物のうちでも特に1分子中に芳香環を2〜6有する化合物が、炭素繊維及び各種マトリックス樹脂両者と親和性が高く好ましい。

【0045】サイズ剤の付与は、スプレー法、液浸法、転写法等、既知の方法を採択し得る。汎用性、効率性、付与の均一性に優れることから、液浸法が特に好ましい。

【0046】炭素繊維ストランドをサイズ剤液に浸漬する際、サイズ剤液中に設けられた液没ローラー又は液浸ローラーを介して、炭素繊維ストランドの開繊と絞りを繰り返し、ストランドの芯までサイズ剤を含浸させることが好ましい。

【0047】サイズ剤付与処理は、アセトン等の溶剤にビニルエステルを溶解させた溶液中に炭素繊維を浸漬する溶剤法も可能であるが、乳化剤等を用い水系エマルジョン中に炭素繊維を浸漬するエマルジョン法が人体への安全性及び自然環境の汚染を防止する観点から好ましい。

【0048】また、炭素繊維の取扱性や、耐擦過性、耐毛羽性、含浸性を向上させるため、分散剤、界面活性剤等の補助成分を添加しても良い。これらはサイズ剤を含むサイズ浴に添加してもよく、又は別の浴で付与しても良い。補助成分の添加量はサイズ剤の付着量の70質量%以下が好ましい。

【0049】サイズ剤の付着量は、0.3〜5.0質量%が取扱性の点で好ましく、0.5〜3.0質量%が特に好ましい。サイズ剤の付着量が0.3質量%未満の場合は、炭素繊維が本発明を満足する不飽和マトリックス樹脂との接着性を得られない外、集束性も劣るので好ましくない。一方、サイズ剤の付着量が5.0質量%を超える場合は、マトリックス樹脂が炭素繊維ストランドに含浸するのを妨げるので好ましくない。

【0050】なお、サイズ剤の付着量は、後述するように硫酸分解法に準拠して測定することができる。

【0051】本発明の炭素繊維ストランドに含浸するマトリックス樹脂は特に限定されず、ポリアミド樹脂、ポリエステル樹脂、ポリオレフィン樹脂、ポリカーボネート樹脂、ポリアセタール樹脂等の熱可塑性樹脂にも使用できる。また、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂等の熱硬化樹脂にも使用できる。

【0052】サイズ剤付与処理後、炭素繊維ストランドは通常の乾燥工程により、サイズ剤付与時の分散媒であった水の乾燥あるいは溶媒である溶剤の乾燥を行う。乾燥工程は乾燥炉を通過させる方法、過熱したローラーに接触させる方法等、既知の方法を採択し得る。乾燥温度は特に限定されるものではないが、汎用的な水系エマルジョンの場合は通常80〜200℃に設定される。また、本発明においては、乾燥工程の後、200℃以上の熱処理工程を経ることも可能である。

【0053】本発明の炭素繊維ストランドは、後述する測定方法により得られる引裂抵抗力が5〜300mNであることが好ましい。引裂抵抗力が5mN未満である場合は、炭素繊維ストランドとしての集束性が劣り、工程中の巻きつきや切断などトラブルを誘発しやすくなるので好ましくない。一方、引裂抵抗力が300mNを超える場合は、炭素繊維の拡がり性が低下することにより、マトリックス樹脂の含浸性が低下するので好ましくない。

【0054】本発明の炭素繊維ストランドは以下に示す仮空間繊維占有率が25〜60%であることが好ましい。仮空間繊維占有率が25%未満の場合は、炭素繊維ストランドが作る空洞をマトリックス樹脂で埋めることが出来ずに、複合材料のボイドとして残存してしまう可能性があるので好ましくない。一方、仮空間繊維占有率が60%を超える場合は、マトリックス樹脂の含浸性が劣るので好ましくない。

【0055】ここで仮空間繊維占有率は下記式(3)

【0056】

【数3】

F:炭素繊維フィラメント本数[本]

S:炭素繊維フィラメント断面積[mm2]

W1:走行時炭素繊維ストランド幅[mm]

D:走行時炭素繊維ストランド厚み[mm]

で定義される。

【0057】本発明の炭素繊維ストランドを構成する炭素繊維の比表面積は、Kr−BET多点法による測定で0.2〜0.6m2/gであることが好ましい。

【0058】比表面積が0.2m2/g未満の場合は、炭素繊維にマトリックス樹脂が充分に含浸できないので好ましくない。一方、0.6m2/gを超える場合は、炭素繊維表面欠陥が多くなり、炭素繊維自身の強度が低下する可能性があるので好ましくない。

【0059】本発明においては、上記炭素繊維ストランド、表面酸素濃度、サイズ剤等を適宜調節することにより、本発明の炭素繊維ストランドを製造できる。

【0060】以下、実施例により本発明を更に具体的に説明する。

【0061】

【実施例】以下の実施例及び比較例に記載した条件により炭素繊維ストランドを作製した。各炭素繊維ストランドの諸物性値を、以下の方法により測定した。

【0062】<走行時炭素繊維ストランド幅>図1に示す通り、セットしたボビン2に巻取られた炭素繊維ストランド4を、ガイドローラー6、8、10及び12に接触させた後、イメージセンサー14上を通過させた。その後、ニップローラー16a及び16bにより5m/分の速度で引き取らせた。その際、炭素繊維ストランド4に撚りがかからないように注意し、また、ガイドローラー6と、ニップローラー16a及び16bとの間における炭素繊維ストランドのテンションが200gf(2N)になるよう調整した。テンション等が安定した時点でイメージセンサーの読み取りを開始した。読み取りは2秒間隔で1分間行い、読み取り値の平均を走行時炭素繊維ストランド幅(W1)とした。

【0063】イメージセンサーは、株式会社キーエンス社製(センサーヘッドVG―035、コントローラーVG―300)のものを使用した。

【0064】<緊張時炭素繊維ストランド幅>図1に示す通り、セットしたボビン2に巻取られた炭素繊維ストランド4を、ガイドローラー6、8、10及び12に接触させた後、イメージセンサー14上を通過させた。その後、ニップローラー16a及び16bにより5m/分の速度で引き取らせた。その際、炭素繊維ストランド4に撚りがかからないように注意し、また、ガイドローラー6と、ニップローラー16a及び16bとの間における炭素繊維ストランドのテンションが2kgf(20N)になるよう調整した。テンション等が安定した時点でイメージセンサーの読み取りを開始した。読み取りは2秒間隔で1分間行い、読み取り値の平均を緊張時炭素繊維ストランド幅(W2)とした。

【0065】<炭素繊維ストランド厚み>走行時炭素繊維ストランド幅の測定終了後、図1に示す装置の駆動を停止させ、ガイドローラー6と、ニップローラー16a及び16bとの間における炭素繊維ストランドの任意の5箇所の厚みを厚みゲージ(株式会社ミツトヨ製厚みゲージ No.2050F)を用いて測定し、その平均値を炭素繊維ストランド厚み(D)とした。

【0066】<サイズ剤付着量、及び炭素繊維体積含有率>以下のように硫酸分解法により測定した(炭素繊維体積含有率はJIS K 7075に準拠)。

【0067】試験片(サイズ剤付着量測定用としては1.6g、炭素繊維体積含有率測定用としては0.5g)を切り出し、乾燥質量(Wp(g))を測定後、濃硫酸30mLを加え、120分加熱沸騰させた。次いで5分間後、過酸化水素水を滴下し、サイズ剤或は樹脂の分解によって生じた色が消え透明になるまで酸化反応を続けた。更に過酸化水素水2mLを加え、10分加熱した後、放冷した。酸化反応後の液をガラスフィルターに通して炭素繊維を濾別し純水にて洗浄後、ガラスフィルターと共に炭素繊維を乾燥させ、サイズ剤或は樹脂を除去した炭素繊維の質量(Wf(g))を測定した。サイズ剤付着量(Ws(%))及び炭素繊維体積含有率(Vf(%))を下式Ws = [ (Wp−Wf) / Wp ] × 100Vf = [ (Wf/ρf) ÷ (Wp/ρp) ] × 100ρp:炭素繊維強化樹脂の密度(g/cm3)

ρf:炭素繊維の密度(g/cm3)

より算出した。

【0068】<比表面積>脱サイズ剤処理した炭素繊維、約0.5gを200℃×1時間真空脱気し、デシケーター中で冷却後に精秤したサンプルを用いて、Kr−BET多点法にて測定した。

装置:日本ベル(株)製高精度全自動ガス吸着装置 BELSORP36、 吸着ガス:Kr、 死容積:He、 吸着温度:77K、 測定前処理:200℃×2時間 真空脱気、 測定モード:等温での吸着その測定条件を上記に示す。

【0069】<炭素繊維フィラメント断面積>脱サイズ剤処理した炭素繊維フィラメントを約3mm長に切断し、界面活性剤0.5質量%を含む水10mLの入った100mLビーカーに投入し、そのビーカーに超音波洗浄機(本多電子株式会社製3周波超音波洗浄機 型式W−133)にて45kHzの超音波を10秒間付与した。その後、内容物をシャーレに移液し、デジタルHFマイクロスコープ(キーエンス社製 VH−8000)にて450倍の倍率で観察した。2点間計測モードで炭素繊維フィラメントの直径を任意に100本測定し、その平均値を平均直径(d)とし、断面を真円として、フィラメント断面積(S)を求めた。尚、フィラメント総数が多く測定困難の時は、繊維フィラメント含有の水を適当に分割、希釈した。

【0070】<引裂抵抗力>図2及び3に示す引裂抵抗力試験機(小型万能試験機22(オリエンテック社製テンシロンRTC−1150A))を用いて測定した。

【0071】小型万能試験機22のクロスヘッド24に炭素繊維(CF)上部固定冶具26(高さ225mm)を設置した。その際、CF上部固定冶具26の設置位置は上部チャック部28の鉛直部及び下部チャック部30を結ぶ線から10mm離した。長さ約120mmの炭素繊維ストランド32の両端側をチャックスタンド34(高さ105mm)上にある下部チャック部30(高さ10mm)及びCF上部固定冶具26にて固定した。ロードセル36に接続している上部チャック部28(フック型、鉛直部高さ60mm,フック長さ20mm)のフックを炭素繊維ストランド32の中間部に引掛け、試験速度10mm/分にて測定した。尚、スタート時はクロスヘッド24の位置を調節して上部チャック部28のフックの位置が、炭素繊維ストランド32の上端から下方60mmの位置になるようセットした。

【0072】<引抜性A>ビニルエステル樹脂(昭和高分子社製リポキシR−806)100質量部、過酸化物硬化剤(日本油脂製パーキュア−O)2質量部に調整されたマトリックス樹脂を樹脂浴(長さ:400mm、幅:120mm、高さ:100mm)に適量投入した。

【0073】30cm長に切断した炭素繊維ストランドを適度な本数、平行に束ね(以下サンプル束Aとする)、両端を市販の炭素繊維ストランド(東邦テナックス社製ベスファイト、12000フィラメント、引張強度3900MPa、引張弾性率235GPa)にて縛り固定した。

【0074】片端の固定に使用している市販の炭素繊維ストランド1束(以下誘導糸とする)は予め絞りガイド及び筒状の金型(内容 断面:10mm×3mm、長さ300mm)を通過させておいた。

【0075】サンプル束Aを樹脂浴に樹脂浴長さ方向と平行に浸漬させ、30秒浸漬後、誘導糸を引っ張ってサンプル束を金型内に収めた。その後、誘導糸を切断、除去した。

【0076】尚、サンプル束Aを形成する炭素繊維ストランドの本数は炭素繊維フィラメント断面積及び炭素繊維ストランドのフィラメント数により決めた(炭素繊維体積含有率Vfが60%になるように調整した)。上記の引抜試験の結果を○:特に問題なし ×:誘導中に誘導糸が切断したのように○×で表現した。

【0077】<層間剪断強さ(ILSS)>上記のサンプル束Aを充填した金型を150℃のオーブン中に7分間入れ、マトリックス樹脂を硬化させた。離型した成型物AからJIS K 7078に準拠した試験片を作製し、同規定に準拠してILSSの測定をした。

【0078】<濡れ性A>上記成型物Aの内、ILSS測定に用いない部分を曲げ試験的破壊し、破断面のSEM観察を行った。その結果を○:繊維表面の大半に樹脂が付着、 △:繊維表面の一部に樹脂が付着、 ×:繊維表面への樹脂付着がほとんど観察できないのように○△×で表現した。

【0079】<引抜性B>マトリックス樹脂としてナイロン6(宇部興産社製UBEナイロン6 1013B)を樹脂浴(長さ:300mm、幅:50mm、高さ:80mm、直径30mmの液浸ローラ×3個、出入口に直径30mmのガイドローラ設置)に適量投入した。

【0080】30cm長に切断した炭素繊維ストランドを適度な本数、平行に束ね(以下サンプル束Bとする)、両端を市販の炭素繊維ストランド(東邦テナックス社製ベスファイト、12000フィラメント、引張強度3900MPa、引張弾性率235GPa)にて縛り固定した。

【0081】この内、片端の固定に使用している市販の炭素繊維ストランド1束(以下誘導糸とする)を予め樹脂浴(入口ガイドローラ→液浸ローラをジグザグに→出口ガイドローラ)、絞りガイド及び筒状の金型(内容 断面:12.7mm×3.5mm、長さ300mm)に通過させておいた。樹脂浴はフレキシブルリボンヒーターを用いて240℃に保温しておいた。また、サンプル束Bを樹脂浴入口ガイドローラ手前に樹脂浴長さ方向と平行にしておいた。

【0082】次に、速度20m/hで、サンプル束が金型内に収まるまで誘導糸を引っ張った後、誘導糸を切断、除去した。

【0083】尚、サンプル束Bを形成する炭素繊維ストランドの本数は炭素繊維フィラメント断面積及び炭素繊維ストランドのフィラメント数により決めた(炭素繊維体積含有率Vfが60%になるように調整した)。上記の引抜試験の結果を○:特に問題なし ×:誘導中に誘導糸が切断するのように○×で表現した。

【0084】<面内剪断強さ>上記のサンプル束Bを充填した金型を室温(24℃)にて24時間放置した後、成型物Bを離型した。離型した成型物BからASTM D 3846−79に準拠した試験片を作製し、同規定に準拠して面内剪断強さ(n=2)の測定をした。

【0085】<濡れ性B>上記成型物Bの内、面内剪断試験に用いない部分を曲げ試験と同様にして破壊し、破断面のSEM観察を行った。その結果を○:繊維表面に樹脂が付着×:繊維表面への樹脂付着がほとんど観察できないのように○×で表現した。

【0086】実施例1〜5、比較例1〜310c/gの電気量で電解表面処理された未サイジングの炭素繊維ストランド(東邦テナックス社製ベスファイト、12000フィラメント、引張強度4800MPa、引張弾性率240GPa、フィラメント径7μm、比表面積0.45m2/g)をサイジング浴に連続的に浸漬させた。サイジング浴は、ビスフェノールA系メタクリル型ビニルエステル樹脂100質量部(共栄社化学社製エポキシエステル3000M)をポリオキシエチレンスチレン化フェノールエーテル40質量部で乳化した水エマルジョンであった。

【0087】その後、水分を乾燥除去し、炭素繊維ストランドを得た。その際、浴濃度、乾燥温度、サイジング方法を調整することにより、表1に挙げる炭素繊維ストランドを得た。これらの炭素繊維ストランドを用いて、上記に挙げた各種評価試験を行った。その結果を表1にまとめて示した。

【0088】サイジング方法は、図4、5、6、7及び8でそれぞれ示されるA法、B法、C法、D法及びE法を適宜用いた。

【0089】図4、5、6、7及び8のそれぞれのサイジング方法において、炭素繊維ストランド42、52、62、72及び92は、ガイドローラー44、54、64、74及び94を経て、サイジング浴46、56、66、76及び96に連続的に浸漬させた。その後、必要に応じ、絞りローラー48、50、58、78及び98、並びに、ヒートローラー80、82、84、86、100及び102を経て、乾燥炉へ搬送した。

【0090】表1の結果に示すように、実施例1乃至5は何れも満足な結果が得られた。しかし、比較例1は炭素繊維ストランドの緊張拡がり変動率が高く、引抜性が×、濡れ性が△等、満足な結果は得られなかった。比較例2は炭素繊維ストランドの走行時扁平率が低く、濡れ性が×等、満足な結果は得られなかった。比較例3は炭素繊維ストランドの走行時扁平率が高く、緊張拡がり変動率が低く、引裂抵抗力が高く、引抜性が×、濡れ性が×等、満足な結果は得られなかった。

【0091】

【表1】

【0092】実施例6〜10、比較例4〜520c/gの電気量で電解表面処理された未サイジングの炭素繊維ストランド(東邦テナックス社製ベスファイト、24000フィラメント、引張強度4800MPa、引張弾性率245GPa、フィラメント径7μm、比表面積0.48m2/g)をサイジング浴に連続的に浸漬させた。サイジング浴は、分子量の異なるビスフェノールA型エポキシ樹脂3種類(油化シェルエポキシ社製エピコート828、1001,1002)及びウレタン変性エポキシ樹脂(DIC社製N320)の配合比を表2のように変化させたサイズ剤100質量部をPO/EOポリエーテル30質量部で乳化した水エマルジョンであった。

【0093】その後、水分を乾燥除去し、炭素繊維ストランドを得た。その際、エポキシ樹脂分子量、浴濃度、乾燥温度、サイジング方法を調整することにより、表2に挙げる炭素繊維ストランドを得た。これらの炭素繊維ストランドを用いて、上記に挙げた各種評価試験を行った。その結果を表2にまとめて示した。

【0094】サイジング方法は、実施例1〜5、比較例1〜3と同様に、図4、5、6、7及び8でそれぞれ示されるA法、B法、C法、D法及びE法を適宜用いた。

【0095】表2の結果に示すように、実施例6乃至10は何れも満足な結果が得られた。しかし、比較例4は炭素繊維ストランドの緊張拡がり変動率が低く、引裂抵抗力が高く、濡れ性が×等、満足な結果は得られなかった。比較例5は炭素繊維ストランドの緊張拡がり変動率が高く、濡れ性が×等、満足な結果は得られなかった。

【0096】

【表2】

【0097】

【発明の効果】本発明の炭素繊維ストランドは、プルトルージョン成形による炭素繊維強化樹脂用として用いる場合、成形時の取扱性に優れ、且つマトリックス樹脂の繊維への含浸性が優れるため、得られた炭素繊維強化複合材料の物性が優れる。このものは、長繊維ペレットの製造用にも適している。

【図面の簡単な説明】

【図1】炭素繊維ストランドの走行時扁平率及び緊張拡がり変動率を測定するための試験機の一例を示す概略説明図である。

【図2】引裂抵抗力試験機の一例を示す概略説明図(正面図)である。

【図3】引裂抵抗力試験機の一例を示す概略説明図(側面図)である。

【図4】炭素繊維ストランドのサイジング方法(A法)を示す概略説明図である。

【図5】炭素繊維ストランドのサイジング方法(B法)を示す概略説明図である。

【図6】炭素繊維ストランドのサイジング方法(C法)を示す概略説明図である。

【図7】炭素繊維ストランドのサイジング方法(D法)を示す概略説明図である。

【図8】炭素繊維ストランドのサイジング方法(E法)を示す概略説明図である。

【符号の説明】

2 ボビン

4 炭素繊維ストランド

6、8、10、12 ガイドローラー

14 イメージセンサー

16a、16b ニップローラー

22 小型万能試験機

24 クロスヘッド

26 CF上部固定冶具

28 上部チャック部

30 下部チャック部

32 炭素繊維ストランド

34 チャックスタンド

36 ロードセル

42、52、62、72、92 炭素繊維ストランド

44、54、64、74、94 ガイドローラー

46、56、66、76、96 サイジング浴

48、50、58、78、98 絞りローラー

80、82、84、86、100、102 ヒートローラー

【特許請求の範囲】

【請求項1】 サイズ剤が付着されてなる炭素繊維ストランドであって、5m/分の速度、200gfのテンションにおいてローラー掛けした後の走行時扁平率(ストランド幅/ストランド厚み)が25〜70で、且つ、5m/分の速度、2kgfのテンションにおいてローラー掛けした後の緊張時ストランド幅と前記走行時ストランド幅との比である緊張拡がり変動率が100〜160%である炭素繊維ストランド。

【請求項2】 炭素繊維ストランドが1000〜50000本のフィラメントの炭素繊維からなる請求項1に記載の炭素繊維ストランド。

【請求項3】 サイズ剤付着量が0.3〜5.0質量%である請求項1又は2に記載の炭素繊維ストランド。

【請求項4】 炭素繊維ストランドの引裂抵抗力が5〜300mNである請求項1乃至3のいずれかに記載の炭素繊維ストランド。

【請求項5】 炭素繊維ストランドの仮空間繊維占有率が25〜60%である請求項1乃至4のいずれかに記載の炭素繊維ストランド。

【請求項6】 サイズ剤が芳香族化合物を10質量%以上含む請求項1乃至5のいずれかに記載の炭素繊維ストランド。

【請求項7】 炭素繊維ストランドを構成する炭素繊維の比表面積がKr−BET多点法による測定で0.2〜0.6m2/gである請求項1乃至6のいずれかに記載の炭素繊維ストランド。

【請求項1】 サイズ剤が付着されてなる炭素繊維ストランドであって、5m/分の速度、200gfのテンションにおいてローラー掛けした後の走行時扁平率(ストランド幅/ストランド厚み)が25〜70で、且つ、5m/分の速度、2kgfのテンションにおいてローラー掛けした後の緊張時ストランド幅と前記走行時ストランド幅との比である緊張拡がり変動率が100〜160%である炭素繊維ストランド。

【請求項2】 炭素繊維ストランドが1000〜50000本のフィラメントの炭素繊維からなる請求項1に記載の炭素繊維ストランド。

【請求項3】 サイズ剤付着量が0.3〜5.0質量%である請求項1又は2に記載の炭素繊維ストランド。

【請求項4】 炭素繊維ストランドの引裂抵抗力が5〜300mNである請求項1乃至3のいずれかに記載の炭素繊維ストランド。

【請求項5】 炭素繊維ストランドの仮空間繊維占有率が25〜60%である請求項1乃至4のいずれかに記載の炭素繊維ストランド。

【請求項6】 サイズ剤が芳香族化合物を10質量%以上含む請求項1乃至5のいずれかに記載の炭素繊維ストランド。

【請求項7】 炭素繊維ストランドを構成する炭素繊維の比表面積がKr−BET多点法による測定で0.2〜0.6m2/gである請求項1乃至6のいずれかに記載の炭素繊維ストランド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2003−336129(P2003−336129A)

【公開日】平成15年11月28日(2003.11.28)

【国際特許分類】

【出願番号】特願2002−138006(P2002−138006)

【出願日】平成14年5月14日(2002.5.14)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

【公開日】平成15年11月28日(2003.11.28)

【国際特許分類】

【出願日】平成14年5月14日(2002.5.14)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

[ Back to top ]