炭素繊維不織布の製造方法

【課題】炭素繊維基材の回収材から炭素繊維不織布を効率よく製造できる方法を提供することにあり、さらに間接的には、効率の良い回収を可能にすることによって、その炭素繊維基材を用いる繊維強化樹脂の成形における炭素繊維基材の歩留まりを向上することにある。

【解決手段】バインダーが付与された炭素繊維基材の回収材をカード機に通すことにより、開繊された炭素繊維の集合体を形成し、該炭素繊維の集合体から炭素繊維不織布を形成することを特徴とする炭素繊維不織布の製造方法。

【解決手段】バインダーが付与された炭素繊維基材の回収材をカード機に通すことにより、開繊された炭素繊維の集合体を形成し、該炭素繊維の集合体から炭素繊維不織布を形成することを特徴とする炭素繊維不織布の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維不織布の製造方法に関し、とくに、炭素繊維強化樹脂に使用される基材の端材等を有効利用して炭素繊維不織布を製造できるようにした方法に関する。

【背景技術】

【0002】

炭素繊維はそのままでは一般に不織布を得ることは難しく、バインダー繊維と混合して不織布を得る方法が知られている。例えば特許文献1には、炭素繊維とバインダー繊維を20〜70重量%(炭素繊維)/30〜80重量%(バインダー繊維)の比率で混合して不織布を形成し、この不織布を燃焼させてバインダー繊維を除去することにより炭素繊維不織布の製造する方法が開示されている。

【0003】

また、特許文献2には、炭素繊維と熱可塑性樹脂繊維の短繊維が90/10〜20/80の質量比で混合されてなる不織布を、加熱、燃焼させて熱可塑性樹脂繊維の一部を炭化させ、炭素繊維不織布の結節点として残す炭素繊維不織布の製造方法が開示されている。

【0004】

これら炭素繊維不織布の製造方法は、いずれも、炭素繊維とバインダー繊維を所定の割合で混合することにより、炭素繊維不織布製造のための専用の原料を準備するようにしている。

【0005】

ところで、炭素繊維強化樹脂の製造においては、炭素繊維基材とその基材に含浸させるマトリックス樹脂が使用される。炭素繊維強化樹脂の成形に際しては、切断等により炭素繊維基材を所定の形状に形成することが多く、その段階で端材等が発生する。端材を廃棄したのでは、基材材料の歩留まりが悪くなるので、歩留まりを向上するために、端材を回収して再利用することが考えられる。

【0006】

このような炭素繊維端材の再利用方法として、端材をマット化する方法(不織布として再生する方法)が考えられるが、炭素繊維のみからなる基材の端材を使用する場合、炭素繊維端材をカーディングによってウェブにしようとすると、炭素繊維のフィラメントがカード機に引っかかったり、詰まったりし、それら炭素繊維がカード機に蓄積されてしまい、ウェブ化するのが困難になるという問題がある。

【0007】

一方、炭素繊維基材を用いて繊維強化樹脂を成形する方法において、例えばRTM(Resin Transfer Molding)成形方法において、炭素繊維基材を予め所定形態のプリフォームに形成し、繊維強化樹脂の成形を容易にするために、炭素繊維基材の少なくとも片面に熱可塑性樹脂を主成分とする樹脂材料を付与しておき、成形時にもプリフォームが所定形態に維持されるようにした手法が知られている(例えば、特許文献3)。この特許文献3に記載の手法では、RTM成形用基材に、取り扱い性等の向上のためにタッキファイヤと呼ばれる熱可塑性樹脂を主成分とする樹脂材料が付与され、この樹脂材料がバインダーとして機能して、該バインダーが複数の炭素繊維および炭素繊維束を拘束することで、ほつれ防止等の役割を果たしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−314519号公報

【特許文献2】特開2008−81872号公報

【特許文献3】特許第4561081号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記のような予め炭素繊維基材の表面に付与された熱可塑性樹脂を主成分とする樹脂材料は、前述したような炭素繊維不織布の製造におけるバインダーと同等の機能を有する樹脂材料であることに着目し、この形態の素材が炭素繊維不織布の製造に利用できないか、とくに、基材端材の回収再利用に利用できないかを鋭意検討した結果、本発明を完成するに至った。

【0010】

すなわち、本発明の課題は、炭素繊維基材の回収材から炭素繊維不織布を効率よく製造できる方法を提供することにあり、さらに間接的には、効率の良い回収を可能にすることによって、その炭素繊維基材を用いる繊維強化樹脂の成形における炭素繊維基材の歩留まりを向上することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係る炭素繊維不織布の製造方法は、バインダーが付与された炭素繊維基材の回収材をカード機に通すことにより、開繊された炭素繊維の集合体を形成し、該炭素繊維の集合体から炭素繊維不織布を形成することを特徴とする方法からなる。

【0012】

このような本発明に係る炭素繊維不織布の製造方法においては、元々バインダーが付与されている炭素繊維基材の端材等を回収材として用い、その回収材をカード機に通すので、カード機に通される際、上記バインダーが複数の炭素繊維や炭素繊維束を適切に結合、拘束することになり、炭素繊維がほつれたり、多量に蓄積されたりする状態が適切に抑制され、カード機における詰まり等の発生が防止される。したがって、カード機に通された炭素繊維基材の回収材は、円滑に開繊された炭素繊維の集合体に形成され、その炭素繊維の集合体から炭素繊維不織布を形成することができるようになる。加えて、炭素繊維強化樹脂の成形に使用する炭素繊維基材の端材等を有効に回収できるので、その成形における炭素繊維基材の歩留まりを大幅に向上できることになる。

【0013】

上記回収材として使用される炭素繊維基材の形態については、バインダーさえ付与されたものである限り特に限定されず、種々の形態のものを使用可能である。例えば、一方向に引き揃えられ上記バインダーによって結合された複数の炭素繊維からなる炭素繊維束を含む形態が挙げられる。この場合、上記炭素繊維束におけるバインダーによって結合された炭素繊維の本数が少なくとも5本を越えるような回収材を使用すると、カード機における詰まり等の発生がより効果的に防止されるため、より好ましい。

【0014】

また、上記本発明に係る炭素繊維不織布の製造方法において、上記バインダーとしては、例えば、熱可塑性樹脂を主成分とする樹脂材料からなるものが好ましい。「主成分とする」とは、樹脂材料の50重量%を超える成分、好ましくは60〜100重量%の成分が熱可塑性樹脂からなる状態を指す。熱可塑性樹脂としては、例えば、ポリアミド、ポリビニルホルマール、ポリフェニレンサルファイド、ポリエーテルイミド、ポリエーテルスルフォン、ポリケトン、ポリエーテルエーテルケトン、フェノール、ポリスルフォン、ポリフェニレンエーテル、ポリイミド、ポリアミドイミドおよびフェノキシから選ばれる少なくとも1種の化合物であることが好ましい。中でも、ポリアミド、ポリビニルホルマール、ポリエーテルイミド、ポリフェニレンエーテルから選ばれる少なくとも1種の化合物がとりわけ好ましい。

【0015】

本発明において、製造される炭素繊維不織布の形状はとくに限定されないが、種々の用途に容易に展開可能であることから、炭素繊維不織布をシート状に形成することが好ましい。

【0016】

また、上記炭素繊維基材の回収材が、RTM成形に使用される炭素繊維基材の端材からなる場合、そのRTM成形に使用される炭素繊維基材の歩留まりを大幅に改善できるようになるので、特に好ましい。

【発明の効果】

【0017】

このように、本発明に係る炭素繊維不織布の製造方法によれば、元々の炭素繊維基材の形態を利用し、その回収材から、カード機でのトラブルを発生させることなく、所望の炭素繊維不織布を効率よく製造することができる。そして、使用する回収材として、RTM成形等に使用される炭素繊維基材の端材を用いることにより、その成形に使用される炭素繊維基材の歩留まりを大幅に改善することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施態様に係る炭素繊維不織布の製造方法に使用する炭素繊維基材の一例を示す概略部分構成図である。

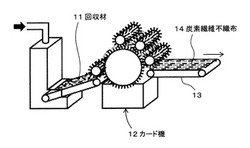

【図2】本発明の一実施態様に係る炭素繊維不織布の製造方法に使用するカード機の一例を示す概略斜視図である。

【図3】図2のカード機におけるカーディングプロセスの一例を示す概略構成図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係る炭素繊維不織布の製造方法に使用する炭素繊維基材の一例を示している。図1に示す例においては、炭素繊維基材1は、一方向に引き揃えられ複数の炭素繊維からなる複数の炭素繊維束2に対し、直交する方向に補助糸条3が配置された基材からなり、該炭素繊維基材1に、バインダーとしての熱可塑性樹脂を主成分とする樹脂材料4が付与されている。

【0020】

図2は、本発明の一実施態様に係る炭素繊維不織布の製造方法に使用するカード機の一例を示している。本発明では、例えば上述したようなバインダーが付与された炭素繊維基材1の端材等が、回収材11が不織布作製用原料として供給され、カード機12に通される。カード機12では、例えば図13のカーディングプロセスに示すように、炭素繊維基材1の回収材11が開繊され、開繊された炭素繊維の集合体が形成される。この炭素繊維の集合体が、例えば周回ベルト13上に送られ、該炭素繊維の集合体から炭素繊維不織布14が形成される。

【0021】

カード機12に通される炭素繊維基材1の回収材11には、図1に示したようにバインダーとしての熱可塑性樹脂を主成分とする樹脂材料4が付与されており、バインダーが複数の炭素繊維や炭素繊維束を適切に結合、拘束した状態にて回収材11がカード機12に供給されるので、開繊される炭素繊維もある程度の結着形態に維持されることになり、開繊された炭素繊維がバラバラになりすぎて、カード機12にひっかかって過剰に蓄積されたり、カード機12に詰まりを発生させたりすることが防止される。このようにカード機12の通過性が大きく改善される結果、カード機12を通過し開繊された炭素繊維の集合体は、周回ベルト13上で円滑に炭素繊維不織布14を形成することができるようになる。

【0022】

そして、このような炭素繊維不織布14の製造により、炭素繊維強化樹脂のRTM成形等に使用する炭素繊維基材1の端材等を廃棄せずに有効に回収できるようになるので、炭素繊維強化樹脂の成形における炭素繊維基材の歩留まりを大幅に向上することが可能になる。つまり、炭素繊維不織布14の円滑な製造を達成しつつ、炭素繊維強化樹脂の成形における炭素繊維基材の歩留まりの大幅な向上に寄与できる。

【産業上の利用可能性】

【0023】

本発明に係る炭素繊維不織布の製造方法は、予めバインダーが付与された炭素繊維基材を回収原料として使用するあらゆる炭素繊維不織布の製造に適用可能である。

【符号の説明】

【0024】

1 炭素繊維基材

2 炭素繊維束

3 補助糸条

4 バインダーとしての熱可塑性樹脂を主成分とする樹脂材料

11 炭素繊維基材の回収材

12 カード機

13 周回ベルト

14 炭素繊維不織布

【技術分野】

【0001】

本発明は、炭素繊維不織布の製造方法に関し、とくに、炭素繊維強化樹脂に使用される基材の端材等を有効利用して炭素繊維不織布を製造できるようにした方法に関する。

【背景技術】

【0002】

炭素繊維はそのままでは一般に不織布を得ることは難しく、バインダー繊維と混合して不織布を得る方法が知られている。例えば特許文献1には、炭素繊維とバインダー繊維を20〜70重量%(炭素繊維)/30〜80重量%(バインダー繊維)の比率で混合して不織布を形成し、この不織布を燃焼させてバインダー繊維を除去することにより炭素繊維不織布の製造する方法が開示されている。

【0003】

また、特許文献2には、炭素繊維と熱可塑性樹脂繊維の短繊維が90/10〜20/80の質量比で混合されてなる不織布を、加熱、燃焼させて熱可塑性樹脂繊維の一部を炭化させ、炭素繊維不織布の結節点として残す炭素繊維不織布の製造方法が開示されている。

【0004】

これら炭素繊維不織布の製造方法は、いずれも、炭素繊維とバインダー繊維を所定の割合で混合することにより、炭素繊維不織布製造のための専用の原料を準備するようにしている。

【0005】

ところで、炭素繊維強化樹脂の製造においては、炭素繊維基材とその基材に含浸させるマトリックス樹脂が使用される。炭素繊維強化樹脂の成形に際しては、切断等により炭素繊維基材を所定の形状に形成することが多く、その段階で端材等が発生する。端材を廃棄したのでは、基材材料の歩留まりが悪くなるので、歩留まりを向上するために、端材を回収して再利用することが考えられる。

【0006】

このような炭素繊維端材の再利用方法として、端材をマット化する方法(不織布として再生する方法)が考えられるが、炭素繊維のみからなる基材の端材を使用する場合、炭素繊維端材をカーディングによってウェブにしようとすると、炭素繊維のフィラメントがカード機に引っかかったり、詰まったりし、それら炭素繊維がカード機に蓄積されてしまい、ウェブ化するのが困難になるという問題がある。

【0007】

一方、炭素繊維基材を用いて繊維強化樹脂を成形する方法において、例えばRTM(Resin Transfer Molding)成形方法において、炭素繊維基材を予め所定形態のプリフォームに形成し、繊維強化樹脂の成形を容易にするために、炭素繊維基材の少なくとも片面に熱可塑性樹脂を主成分とする樹脂材料を付与しておき、成形時にもプリフォームが所定形態に維持されるようにした手法が知られている(例えば、特許文献3)。この特許文献3に記載の手法では、RTM成形用基材に、取り扱い性等の向上のためにタッキファイヤと呼ばれる熱可塑性樹脂を主成分とする樹脂材料が付与され、この樹脂材料がバインダーとして機能して、該バインダーが複数の炭素繊維および炭素繊維束を拘束することで、ほつれ防止等の役割を果たしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−314519号公報

【特許文献2】特開2008−81872号公報

【特許文献3】特許第4561081号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記のような予め炭素繊維基材の表面に付与された熱可塑性樹脂を主成分とする樹脂材料は、前述したような炭素繊維不織布の製造におけるバインダーと同等の機能を有する樹脂材料であることに着目し、この形態の素材が炭素繊維不織布の製造に利用できないか、とくに、基材端材の回収再利用に利用できないかを鋭意検討した結果、本発明を完成するに至った。

【0010】

すなわち、本発明の課題は、炭素繊維基材の回収材から炭素繊維不織布を効率よく製造できる方法を提供することにあり、さらに間接的には、効率の良い回収を可能にすることによって、その炭素繊維基材を用いる繊維強化樹脂の成形における炭素繊維基材の歩留まりを向上することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係る炭素繊維不織布の製造方法は、バインダーが付与された炭素繊維基材の回収材をカード機に通すことにより、開繊された炭素繊維の集合体を形成し、該炭素繊維の集合体から炭素繊維不織布を形成することを特徴とする方法からなる。

【0012】

このような本発明に係る炭素繊維不織布の製造方法においては、元々バインダーが付与されている炭素繊維基材の端材等を回収材として用い、その回収材をカード機に通すので、カード機に通される際、上記バインダーが複数の炭素繊維や炭素繊維束を適切に結合、拘束することになり、炭素繊維がほつれたり、多量に蓄積されたりする状態が適切に抑制され、カード機における詰まり等の発生が防止される。したがって、カード機に通された炭素繊維基材の回収材は、円滑に開繊された炭素繊維の集合体に形成され、その炭素繊維の集合体から炭素繊維不織布を形成することができるようになる。加えて、炭素繊維強化樹脂の成形に使用する炭素繊維基材の端材等を有効に回収できるので、その成形における炭素繊維基材の歩留まりを大幅に向上できることになる。

【0013】

上記回収材として使用される炭素繊維基材の形態については、バインダーさえ付与されたものである限り特に限定されず、種々の形態のものを使用可能である。例えば、一方向に引き揃えられ上記バインダーによって結合された複数の炭素繊維からなる炭素繊維束を含む形態が挙げられる。この場合、上記炭素繊維束におけるバインダーによって結合された炭素繊維の本数が少なくとも5本を越えるような回収材を使用すると、カード機における詰まり等の発生がより効果的に防止されるため、より好ましい。

【0014】

また、上記本発明に係る炭素繊維不織布の製造方法において、上記バインダーとしては、例えば、熱可塑性樹脂を主成分とする樹脂材料からなるものが好ましい。「主成分とする」とは、樹脂材料の50重量%を超える成分、好ましくは60〜100重量%の成分が熱可塑性樹脂からなる状態を指す。熱可塑性樹脂としては、例えば、ポリアミド、ポリビニルホルマール、ポリフェニレンサルファイド、ポリエーテルイミド、ポリエーテルスルフォン、ポリケトン、ポリエーテルエーテルケトン、フェノール、ポリスルフォン、ポリフェニレンエーテル、ポリイミド、ポリアミドイミドおよびフェノキシから選ばれる少なくとも1種の化合物であることが好ましい。中でも、ポリアミド、ポリビニルホルマール、ポリエーテルイミド、ポリフェニレンエーテルから選ばれる少なくとも1種の化合物がとりわけ好ましい。

【0015】

本発明において、製造される炭素繊維不織布の形状はとくに限定されないが、種々の用途に容易に展開可能であることから、炭素繊維不織布をシート状に形成することが好ましい。

【0016】

また、上記炭素繊維基材の回収材が、RTM成形に使用される炭素繊維基材の端材からなる場合、そのRTM成形に使用される炭素繊維基材の歩留まりを大幅に改善できるようになるので、特に好ましい。

【発明の効果】

【0017】

このように、本発明に係る炭素繊維不織布の製造方法によれば、元々の炭素繊維基材の形態を利用し、その回収材から、カード機でのトラブルを発生させることなく、所望の炭素繊維不織布を効率よく製造することができる。そして、使用する回収材として、RTM成形等に使用される炭素繊維基材の端材を用いることにより、その成形に使用される炭素繊維基材の歩留まりを大幅に改善することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施態様に係る炭素繊維不織布の製造方法に使用する炭素繊維基材の一例を示す概略部分構成図である。

【図2】本発明の一実施態様に係る炭素繊維不織布の製造方法に使用するカード機の一例を示す概略斜視図である。

【図3】図2のカード機におけるカーディングプロセスの一例を示す概略構成図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係る炭素繊維不織布の製造方法に使用する炭素繊維基材の一例を示している。図1に示す例においては、炭素繊維基材1は、一方向に引き揃えられ複数の炭素繊維からなる複数の炭素繊維束2に対し、直交する方向に補助糸条3が配置された基材からなり、該炭素繊維基材1に、バインダーとしての熱可塑性樹脂を主成分とする樹脂材料4が付与されている。

【0020】

図2は、本発明の一実施態様に係る炭素繊維不織布の製造方法に使用するカード機の一例を示している。本発明では、例えば上述したようなバインダーが付与された炭素繊維基材1の端材等が、回収材11が不織布作製用原料として供給され、カード機12に通される。カード機12では、例えば図13のカーディングプロセスに示すように、炭素繊維基材1の回収材11が開繊され、開繊された炭素繊維の集合体が形成される。この炭素繊維の集合体が、例えば周回ベルト13上に送られ、該炭素繊維の集合体から炭素繊維不織布14が形成される。

【0021】

カード機12に通される炭素繊維基材1の回収材11には、図1に示したようにバインダーとしての熱可塑性樹脂を主成分とする樹脂材料4が付与されており、バインダーが複数の炭素繊維や炭素繊維束を適切に結合、拘束した状態にて回収材11がカード機12に供給されるので、開繊される炭素繊維もある程度の結着形態に維持されることになり、開繊された炭素繊維がバラバラになりすぎて、カード機12にひっかかって過剰に蓄積されたり、カード機12に詰まりを発生させたりすることが防止される。このようにカード機12の通過性が大きく改善される結果、カード機12を通過し開繊された炭素繊維の集合体は、周回ベルト13上で円滑に炭素繊維不織布14を形成することができるようになる。

【0022】

そして、このような炭素繊維不織布14の製造により、炭素繊維強化樹脂のRTM成形等に使用する炭素繊維基材1の端材等を廃棄せずに有効に回収できるようになるので、炭素繊維強化樹脂の成形における炭素繊維基材の歩留まりを大幅に向上することが可能になる。つまり、炭素繊維不織布14の円滑な製造を達成しつつ、炭素繊維強化樹脂の成形における炭素繊維基材の歩留まりの大幅な向上に寄与できる。

【産業上の利用可能性】

【0023】

本発明に係る炭素繊維不織布の製造方法は、予めバインダーが付与された炭素繊維基材を回収原料として使用するあらゆる炭素繊維不織布の製造に適用可能である。

【符号の説明】

【0024】

1 炭素繊維基材

2 炭素繊維束

3 補助糸条

4 バインダーとしての熱可塑性樹脂を主成分とする樹脂材料

11 炭素繊維基材の回収材

12 カード機

13 周回ベルト

14 炭素繊維不織布

【特許請求の範囲】

【請求項1】

バインダーが付与された炭素繊維基材の回収材をカード機に通すことにより、開繊された炭素繊維の集合体を形成し、該炭素繊維の集合体から炭素繊維不織布を形成することを特徴とする、炭素繊維不織布の製造方法。

【請求項2】

前記炭素繊維基材が、一方向に引き揃えられ前記バインダーによって結合された複数の炭素繊維からなる炭素繊維束を含む、請求項1に記載の炭素繊維不織布の製造方法。

【請求項3】

前記炭素繊維束における結合された炭素繊維の本数が少なくとも5本を越える、請求項2に記載の炭素繊維不織布の製造方法。

【請求項4】

前記バインダーが熱可塑性樹脂を主成分とする樹脂材料からなる、請求項1〜3のいずれかに記載の炭素繊維不織布の製造方法。

【請求項5】

前記炭素繊維不織布をシート状に形成する、請求項1〜4のいずれかに記載の炭素繊維不織布の製造方法。

【請求項6】

前記炭素繊維基材の回収材が、RTM成形に使用される炭素繊維基材の端材からなる、請求項1〜5のいずれかに記載の炭素繊維不織布の製造方法。

【請求項1】

バインダーが付与された炭素繊維基材の回収材をカード機に通すことにより、開繊された炭素繊維の集合体を形成し、該炭素繊維の集合体から炭素繊維不織布を形成することを特徴とする、炭素繊維不織布の製造方法。

【請求項2】

前記炭素繊維基材が、一方向に引き揃えられ前記バインダーによって結合された複数の炭素繊維からなる炭素繊維束を含む、請求項1に記載の炭素繊維不織布の製造方法。

【請求項3】

前記炭素繊維束における結合された炭素繊維の本数が少なくとも5本を越える、請求項2に記載の炭素繊維不織布の製造方法。

【請求項4】

前記バインダーが熱可塑性樹脂を主成分とする樹脂材料からなる、請求項1〜3のいずれかに記載の炭素繊維不織布の製造方法。

【請求項5】

前記炭素繊維不織布をシート状に形成する、請求項1〜4のいずれかに記載の炭素繊維不織布の製造方法。

【請求項6】

前記炭素繊維基材の回収材が、RTM成形に使用される炭素繊維基材の端材からなる、請求項1〜5のいずれかに記載の炭素繊維不織布の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−188779(P2012−188779A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−53382(P2011−53382)

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]