炭素繊維前駆体トウの製造方法

【課題】生産性に優れ、高品質の炭素繊維を安定して製造するために、トウ幅を狭めることに伴うトウ幅方向の厚み斑、トウ長手方向のトウ幅の斑を低減させた高品質な炭素繊維前駆体トウの製造方法を提供する。

【解決手段】炭素繊維前駆体トウの原料を紡糸・乾燥緻密化して得られたトウに対して、ガイドおよび溝付きロールによりトウ幅を狭める第1のトウ幅狭幅化工程、並びにエア流体を噴出する扁平矩形断面形状の交絡器によりトウに交絡を付与する第1の交絡付与工程を行い、更に第2のトウ幅狭幅化工程および第2の交絡付与工程を行う。その際に、それぞれの溝付きロールの溝形状および交絡器の扁平矩形断面形状は、所定の条件を満たしている。

【解決手段】炭素繊維前駆体トウの原料を紡糸・乾燥緻密化して得られたトウに対して、ガイドおよび溝付きロールによりトウ幅を狭める第1のトウ幅狭幅化工程、並びにエア流体を噴出する扁平矩形断面形状の交絡器によりトウに交絡を付与する第1の交絡付与工程を行い、更に第2のトウ幅狭幅化工程および第2の交絡付与工程を行う。その際に、それぞれの溝付きロールの溝形状および交絡器の扁平矩形断面形状は、所定の条件を満たしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高品質な炭素繊維前駆体トウ(以下、単にトウという場合もある。)を製造する方法に関し、更に詳しくは、性能、外観およびハンドリング性に優れた炭素繊維を高い生産性・品質で製造することを可能とする炭素繊維前駆体トウの製造方法に関するものである。

【背景技術】

【0002】

炭素繊維の需要はここ数年来増加傾向にあり、航空機、スポーツ等のプレミアム用途、土木建築等の一般産業用途へと幅広く利用されている。これらへの用途拡大の要求に応えるためには、その物性のみならず、コストダウンと共に高い生産性と高い品質が求められている。

【0003】

炭素繊維前駆体トウの生産性を高める手段としては、単繊維数を増やして糸条の総繊度を大きくし、設備当たりの生産性を向上させることが最も有効である。しかしながら、糸条の総繊度を大きくしていくとトウ同士の干渉、混繊が発生し、単繊維の損傷、糸切れ、毛羽および接着など工程通過性が阻害される問題が生じ、同時に得られる炭素繊維の品質・物性も低下してしまう。

【0004】

また、炭素繊維の生産性を高める手段としては、炭素繊維前駆体トウの総繊度を大きくし、200℃以上の酸化性雰囲気中で耐炎化する耐炎化処理工程への投入量を増やすことが有効である。しかしながら、このことは隣接するトウ同士の干渉を誘発するもので、擦れや絡みなどにより炭素繊維の品質低下に繋がる。

【0005】

また、炭素繊維前駆体トウおよび/または炭素繊維の品質のみを追求するのであれば、隣接して走行するトウ同士の距離を十分にとり、隣接するトウ同士の干渉をなくすことが要求される。そのため、現状の生産機台内でのトウの数を少なくすることが必要となり、このことは炭素繊維前駆体トウおよび/または炭素繊維の製造工程における生産性の低下に繋がる。また、生産性を下げないためには、設備の大がかりな改造や新しい設備の設置が必要となり、コストアップに繋がる。

【0006】

こうした問題を解決するため、例えば特許文献1によれば、アクリロニトリル系重合体を紡出し、その後、膨潤状態にある糸条を溝付きローラーを用いて導くことにより糸条幅を制御する方法が開示されている。この方法によれば、炭素繊維前駆体トウを製造する上においては、各糸条の分離、独立が可能となり、トウ同士の干渉がないため品質がよく、設備当たりの生産性も向上させることが可能である。しかしながら、乾燥緻密化後または炭素繊維を製造する工程においては、トウは様々なガイドやロールにより搬送されるため、擦過等によりトウ幅が拡がってしまい隣接するトウ同士の干渉・混繊の問題が生じ、生産設備当たりの投入量を減らす必要がある。

【0007】

また、特許文献2によれば、搬送装置の少なくとも2個のロール部材間に、繊維束の拡がり幅を規制する繊維束幅規制手段を設けることにより、ロールの周面において扁平断面のテープ状に拡げられたトウが繊維束幅規制手段により再び収束され、その幅が所定の寸法以上になるのを防止することが可能であると開示されている。しかしながら、この方法においては再び収束はされるものの、その収束は弱く、その後の工程におけるガイドやロールとの擦過等によりトウ幅が容易に拡がり、隣接するトウ同士の干渉・混繊の問題が生じ、生産設備当たりの投入量を減らす必要がある。

【0008】

そこで、特許文献3によれば、乾燥緻密化後、タッチロールによりトウに水分を1〜5質量%付与し、溝付きロールによりトウ幅が均等に狭められ、次いで多数のエア噴出孔を有する扁平矩形断面形状の交絡器に送り込まれて交絡させる方法が開示されている。

【特許文献1】特開2002−161432号公報

【特許文献2】特開2001−20140号公報

【特許文献3】特開2006−176328号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献3の方法を用いると、搬送工程におけるトウの拡がりを抑制でき、その結果、トウ同士の干渉がなくなり、耐炎化処理工程への投入量を増やすことが可能となった。しかしながら、炭素繊維前駆体トウの幅を狭めることに伴い、トウの幅方向の厚み斑および長手方向のトウ幅の斑が悪化し、安定した品質の炭素繊維を製造することが困難であった。また、厚み斑が生じることにより、耐炎化処理時において部分的な蓄熱により糸切れが発生し、生産性の低下にも繋がった。

【0010】

本発明は、かかる従来の課題を解決すべく開発されたものであり、具体的には、生産性に優れ、高品質の炭素繊維を安定して製造するために、トウ幅を狭めることに伴うトウ幅方向の厚み斑、トウ長手方向のトウ幅の斑を低減させた高品質な炭素繊維前駆体トウの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記課題は本発明によって解決される。本発明は、

(a)炭素繊維前駆体トウの原料を紡糸・乾燥緻密化してトウを得る工程と、

(b)第1のガイドおよび第1の溝付きロールにより、前記トウの幅を狭める第1のトウ幅狭幅化工程と、

(c)エア流体を噴出する扁平矩形断面形状の第1の交絡器により、前記第1のガイドおよび第1の溝付きロールを通過したトウに交絡を付与する第1の交絡付与工程と、

(d)第2のガイドおよび第2の溝付きロールにより、前記第1の交絡器を通過したトウの幅を狭める第2のトウ幅狭幅化工程と、

(e)エア流体を噴出する扁平矩形断面形状の第2の交絡器により、前記第2のガイドおよび第2の溝付きロールを通過したトウに交絡を付与する第2の交絡付与工程と、

を有し、下記式(1)〜(7)の条件を全て満たすことを特徴とする炭素繊維前駆体トウの製造方法である。

【0012】

0.8×W1’≦R’≦W1’ (1)

0.8×W1”≦R”≦W1” (2)

0.34×W0≦W1’≦0.52×W0 (3)

0.28×W0≦W1”≦0.52×W0 (4)

W1’≧W1” (5)

W1’≦W2’≦1.2×W1’ (6)

W1”≦W2”≦1.2×W1” (7)

上記式(1)〜(7)中、W0は乾燥緻密化後のトウの幅(mm)、W1’は第1の溝付きロールの溝頂部幅(mm)、R’は第1の溝付きロールの溝底部曲率半径(mm)、W2’は第1の交絡器の扁平矩形断面の長辺寸法(mm)、W1”は第2の溝付きロールの溝頂部幅(mm)、R”は第2の溝付きロールの溝底部曲率半径(mm)、W2”は第2の交絡器の扁平矩形断面の長辺寸法(mm)、W0は乾燥緻密化後のトウの幅(mm)を示す。

【0013】

また、本発明は、

炭素繊維前駆体トウの原料を紡糸・乾燥緻密化するトウ製造手段と、

前記トウ製造手段により得られたトウの幅を狭めるための、第1のガイドおよび第1の溝付きロールと、

前記第1のガイドおよび第1の溝付きロールを通過したトウに交絡を付与するための、エア流体を噴出する扁平矩形断面形状の第1の交絡器と、

前記第1の交絡器を通過したトウの幅を狭めるための、第2のガイドおよび第2の溝付きロールと、

前記第2のガイドおよび第2の溝付きロールを通過したトウに交絡を付与するための、エア流体を噴出する扁平矩形断面形状の第2の交絡器と、

を有し、上記式(1)〜(7)の条件を全て満たすことを特徴とする炭素繊維前駆体トウの製造装置である。

【発明の効果】

【0014】

本発明によれば、トウ幅を狭めることに伴うトウ幅方向の厚み斑、トウ長手方向のトウ幅の斑を低減することができ、隣接するトウ同士の干渉を低減することも可能となり、生産性に優れ、高品質の炭素繊維前駆体トウおよび炭素繊維を安定して製造することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明について、実施の態様を詳細に説明する。

【0016】

本発明の炭素繊維前駆体トウの製造方法では、まず、炭素繊維前駆体トウの原料を紡糸・乾燥緻密化するトウ製造手段により、トウを得る(工程(a))。

【0017】

本発明の炭素繊維前駆体トウの原料であるアクリロニトリル系重合体は、通常の炭素繊維前駆体アクリロニトリル繊維に用いられるものであれば特に制限はない。アクリロニトリル系重合体としては、アクリロニトリルの単独重合体もしくは共重合体、またはこれらの重合体の混合重合体を使用することができる。アクリロニトリルと共重合し得る単量体としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、へキシル(メタ)アクリレート等の(メタ)アクリル酸エステル類;塩化ビニリデン等のハロゲン化ビニル類;マレイン酸イミド、フェニルマレイミド、(メタ)アクリルアミド、スチレン、α−メチルスチレン、酢酸ビニル;スチレンスルホン酸ソーダ、アクリルスルホン酸ソーダ、β−スチレンスルホン酸ソーダ、メタアリルスルホン酸ソーダ等スルホン基を含む重合性不飽和単量体等を挙げることができるが、これらに限定されるものではない。

【0018】

単量体を重合する方法としては、例えば水溶液におけるレドックス重合、不均一系における懸濁重合、分散剤を使用した乳化重合、モノマー、開始材を溶媒に溶かして重合する溶液重合等が挙げられるが、これらに限定されるものではない。

【0019】

本発明の炭素繊維前駆体トウの製造方法では、このアクリロニトリル系重合体を、ジメチルアセトアミド、ジメチルスルホキシド、ジメチルホルムアミド、硝酸、ロダンソーダ水溶液等の溶媒に溶解して紡糸原液とする。

【0020】

そして、紡糸口金を用いて、紡糸原液を凝固浴中に吐出するか(湿式紡糸)、または一旦空気中に吐出した後、凝固浴に導いて(乾−湿式紡糸)、凝固糸とする。凝固浴には一般的には紡糸原液に用いられる溶媒を含む水溶液が用いられる。

【0021】

この状態の凝固糸は繊維内に水を含んでおり、後の工程で乾燥緻密化されるまで膨潤状態にある。通常の製造方法では、凝固糸を凝固浴からゴデットローラーにより引き取り、その後洗浄、延伸、油剤の付与等の必要な各工程を経た後、乾燥緻密化される。

【0022】

乾燥緻密化以前の膨潤状態にある凝固糸を通過させるローラーには、特許文献1に開示されているように溝付きローラーを全てのローラーに取り付けてもよいが、糸幅を制御したい箇所のみを溝付きローラーとしてもよい。前記溝付ローラーにより、膨潤状態にある隣接する凝固糸同士の干渉・混繊を防止できると共に、総繊度の大きい炭素繊維前駆体トウを生産性よく製造することができる。

【0023】

乾燥緻密化後のトウはタッチロール方式により水分を1〜5wt%の水分を付与される。なお、水分の付与はタッチロール方式に限定されたものではなく、その他に例えば噴射ノズルによる噴霧によっても行われる。水分の付与は、梱包時や焼成工程への供給時もトウの形態が安定しており、その結果、品質の低下がなく、高品質な炭素繊維を製造することが可能となる。

【0024】

水分を付与されたトウは第1のガイドおよび第1の溝付きロールに導かれ、第1のガイドおよび第1の溝付きロールによりトウの幅が狭められる(第1のトウ幅狭幅化工程(b))。次いで、エア流体を噴出する扁平矩形断面形状の第1の交絡器に導かれ、第1の交絡器によりトウに交絡が付与される(第1の交絡付与工程(c))。更に、第2のガイドおよび第2の溝付きロールに導かれ、第2のガイドおよび第2の溝付きロールによりトウの幅が狭められる(第2のトウ幅狭幅化工程(d))。そして、エア流体を噴出する扁平矩形断面形状の第2の交絡器に導かれ、第2の交絡器によりトウに交絡が付与される(第2の交絡付与工程(e))。なお、第1のガイドおよび第1の溝付きロールと、第1の交絡器とを組み合わせた手段を「第1のトウ形態制御手段」、第2のガイドおよび第2の溝付きロールと、第2の交絡器とを組み合わせた手段を「第2のトウ形態制御手段」と称する。

【0025】

すなわち、本発明は、トウの幅を狭めた上で交絡を付与するトウ形態制御手段を少なくとも2度通過させることを特徴としている。炭素繊維の製造工程において生産性を高めるためには、トウ幅を狭め、耐炎化処理工程への投入本数を増やす必要があるが、トウ形態制御手段を1度だけ通過させる場合、乾燥緻密化後のトウのトウ幅を急激に狭めることとなり、幅方向の厚み斑が悪化するだけではなく、交絡状態が安定せず、長手方向のトウ幅斑も悪化し、品質の低下に繋がる。そこで、トウ幅を段階的に狭めることができ、交絡状態も安定することから、トウ形態制御手段を少なくとも2度通過させる。また、トウ形態制御手段を3度以上通過させることは、生産性・品質を高めることに有効ではあるが、トウ形態制御手段の設置スペース、エア消費量を考慮すると経済的ではないことから、2度通過させることが好ましい。

【0026】

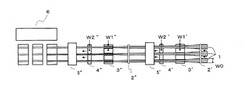

図1および図2は、本発明の炭素繊維前駆体トウの製造方法における工程(b)〜(e)を実施する装置構成を示す上面図および正面図である。図1、図2において、トウ1は、第1のガイド2’および第1の溝付きロール3’により進行方向を上方に変更されると共に、トウの形態がアコーディオン状に均等に狭められる。次いで、トウ幅を均等に狭められたトウは、図示せぬ多数のエア噴出孔を有する扁平矩形断面形状の第1の交絡器4’へと送り込まれ、そこでエアを吹き付けられてトウに交絡が付与されることで、トウ幅を狭めたトウ形態が保持される。

【0027】

トウ幅を狭め、形態を保持されたトウは、ローラー5’を介し、第2のガイド2”および第2の溝付きロール3”に導かれ、第2のガイド2”および第2の溝付きロール3”により進行方向を上方に変更されると共に、トウの形態がアコーディオン状に均等に狭められる。次いで、トウ幅を均等に狭められたトウは、図示せぬ多数のエア噴出孔を有する扁平矩形断面形状の第2の交絡器4”へと送り込まれ、そこでエアが吹き付けられてトウに交絡が付与されることで、トウ幅を狭めたトウ形態を保持される。トウ幅を狭め、形態を保持されたトウは、ローラー5”を介しゴデットロール6へと搬送される。

【0028】

第1のガイド2’および第2のガイド2”の材質は特に限定はされないが、耐久性およびコストを考慮すれば、ステンレス、チタン、セラミック等が好ましい。更に、ガイドとトウとの擦過による性能低下を軽減するために、メッキ加工を施したものが好ましい。また、ガイドの形状も棒形状に限定されたものではなく、プレート形状であってもトウと接触する部分が円弧形状としていれば問題ない。円弧部分の直径も特に限定されたものではないが、操作性を考慮すると直径6mm〜15mm程度のものが好適である。以上の点は、第1のガイド2’および第2のガイド2”において独立して選択され、同じでもよく異なっていてもよい。

【0029】

第1の溝付きロール3’および第2の溝付きロール3”の材質は特に限定はされないが、耐久性およびコストを考慮すれば、ステンレス、チタン、セラミック等が好ましい。更に、溝付きロールとトウとの擦過による性能低下を軽減するために、メッキ加工を施したものが好ましい。以上の点は、第1の溝付きロール3’および第2の溝付きロール3”において独立して選択され、同じでもよく異なっていてもよい。

【0030】

扁平矩形断面形状の第1の交絡器4’および第2の交絡器4”の材質は特に限定はされないが、耐久性およびコストを考慮すれば、ステンレス、チタン、セラミック等が好ましい。更に、交絡器とトウとの擦過による性能低下を軽減するために、メッキ加工を施したものが好ましい。また、扁平矩形断面の短辺である高さの寸法は、トウの総繊度によって異なるが、1〜5mm、好ましくは2〜4mmである。この高さが小さい、すなわちトウの厚みが規制されると、エアの流れによってフィラメントが十分に動くことができず、交絡が不足する場合がある。逆に、この寸法が大きいと、フィラメントの動きが大きくなり、トウ幅方向の厚み斑の原因となる場合があると共に、交絡に要するエア量を多くする必要が生じる場合がある。

【0031】

エア噴出孔の孔径および配列は、交絡の均一性、加工性の観点より、それぞれ0.3〜1.2mm、等ピッチで0.7〜2.5mmの範囲とするのが好ましい。交絡器の長さは10〜40mmとすることが好ましい。この長さが40mmを超えると、その理由は定かではないがそれぞれの糸道の両端部において噴射エアの流れの乱れに起因すると考えられるトウの乱れ、バタツキが発生する場合があり、交絡の不均一、トウ幅方向の厚み斑、長手方向のトウ幅斑の悪化の原因となる場合がある。エア噴出孔の孔数は4〜26個が好ましい。

【0032】

第1の交絡器4’および第2の交絡器4”における、交絡を付与するためのエアの圧力は、トウの総繊度、要求するトウ幅および交絡度によって決定されるが、50〜400kPaとするのが好ましい。更に、第1の交絡器4’により交絡を付与するためのエア圧力は、第2の交絡器4”により交絡を付与するためのエア圧力よりも低くすることが好ましい。第1の交絡器4’による交絡の付与においてエア圧を高くすると、交絡度が高くなりその形態が保持されるため、その後、トウ幅を狭幅化し、交絡の付与を行っても幅方向の厚み斑、長手方向のトウ幅斑に変化が見られなくなる場合がある。

【0033】

図1および図2に示すトウ形態制御手段において、第1の溝付きロール3’および第2の溝付きロール3”の溝の断面形状、並びに第1の交絡器4’および第2の交絡器4”の扁平矩形断面の長辺は、下記式(1)〜(7)の条件を全て満足する構成となっている。

【0034】

0.8×W1’≦R’≦W1’ (1)

0.8×W1”≦R”≦W1” (2)

0.34×W0≦W1’≦0.52×W0 (3)

0.28×W0≦W1”≦0.52×W0 (4)

W1’≧W1” (5)

W1’≦W2’≦1.2×W1’ (6)

W1”≦W2”≦1.2×W1” (7)

ここで、W0は乾燥緻密化後のトウの幅(mm)、W1’は第1の溝付きロールの溝頂部幅(mm)、R’は第1の溝付きロールの溝底部曲率半径(mm)、W2’は第1の交絡器の扁平矩形断面の長辺寸法(mm)、W1”は第2の溝付きロールの溝頂部幅(mm)、R”は第2の溝付きロールの溝底部曲率半径(mm)、W2”は第2の交絡器の扁平矩形断面の長辺寸法(mm)、W0は乾燥緻密化後のトウの幅(mm)を示す。

【0035】

図3に、第1の溝付きロール3’および第2の溝付きロール3”の溝断面形状の一例を示す。第1の溝付きロール3’および第2の溝付きロール3”の溝底部は曲面形状となっており、溝底部曲率半径R’およびR”は、それぞれ0.8W1’〜W1’および0.8×W1”〜W1”の範囲になるように設定される(式(1)および(2)の条件)。溝底部曲率半径が溝頂部幅の0.8倍より小さい場合には、湾曲部分の角度が急になり、トウの両端部が折れやすく、トウ幅方向の厚み斑の悪化の原因となる。一方、溝底部曲率半径が溝頂部幅より大きい場合には、糸道が安定せず、長手方向のトウ幅斑の悪化の原因となる。

【0036】

また、トウが溝から外れる恐れがある場合には、図4に示すように平面部を設けることもできる。この際、平面部と曲面部の接点部7は曲面とすることが好ましく、その曲率半径は0.5〜1.0mmとすることが好ましい。

【0037】

第1の溝付きロール3’の溝頂部幅W1’は、0.34×W0〜0.52×W0に設定される(式(3)の条件)。好ましくは、0.4×W0〜0.5×W0である。W1’が0.34×W0よりも小さい場合には、トウ幅を急激に狭めることになり、安定してトウ幅を狭めることができず、トウの耳折れ等も起こり、トウ幅方向の厚み斑、長手方向のトウ幅斑の悪化の原因となる。一方、0.52×W2よりも大きい場合には、トウはその幅が必要以上に拡げられた状態となり、トウ割れを生じやすくなると共に、耐炎化処理工程への投入量を飛躍的に増加できない。

【0038】

第2の溝付きロール3”の溝頂部幅W1”は、0.28×W0〜0.52×W0に設定される(式(4)の条件)。好ましくは、0.34×W0〜0.4×W0である。W1”が0.28×W0よりも小さい場合には、トウ幅を急激に狭めることになり、安定してトウ幅を狭めることができず、トウの耳折れ等も起こり、トウ幅方向の厚み斑、長手方向のトウ幅斑の悪化の原因となる。一方、0.52×W2よりも大きい場合には、トウはその幅が必要以上に拡げられた状態となり、トウ割れを生じやすくなると共に、耐炎化処理工程への投入量を飛躍的に増加できない。

【0039】

ここで、第1の溝付きロール3’の溝頂部幅W1’と、第2の溝付きロール3”の溝頂部幅W1”の関係は、W1’≧W1”である(式(5)の条件)。W1’<W1”となると一旦トウ幅を狭めたトウをまた拡げることになり効果的ではない。また、W1’=W1”としても本発明の効果を得ることができる。目的とするトウ幅が式(1)、(3)、(6)の条件を満足するトウ形態制御手段を1度のみ通過させることで得ることができる場合がある。この場合、式(1)、(3)、(6)の条件を満足していれば、トウ幅方向の厚み斑は低減できる。しかし、安定した交絡の付与を行うことができず、トウ長手方向のトウ幅の斑を低減することができない。そのため、トウ形態制御手段を1度のみ通過させることで目的とするトウ幅を得ることができる場合においては、W1’=W1”となる条件にて、トウ形態制御手段を2度通過させることで、トウ幅方向の厚み斑だけでなく、トウ長手方向のトウ幅の斑も低減することができる。しかしながら、このような場合においても段階的にトウ幅を狭めることが、トウ幅方向の厚み斑およびトウ長手方向のトウ幅の斑を低減する効果があり、好ましくはW’>W1”であり、より好ましくはW1’>1.1×W1”である。

【0040】

第1の交絡器4’および第2の交絡器4”における扁平矩形断面の長辺寸法W2’およびW2”は、それぞれW1’〜1.2×W1’およびW1”〜1.2×W1”の範囲になるように設定される(式(6)および(7)の条件)。扁平矩形断面の長辺寸法が直前の溝付きロールにおける溝頂部幅よりも小さい場合、溝付きロールにより狭めたトウ幅が交絡器扁平矩形断面の長辺寸法よりも大きくなるため、第1の交絡器4’および第2の交絡器4”の入口部分においてトウの両端部が接触し、折れ、トウ幅方向の厚み斑、長手方向のトウ幅斑の悪化の原因となる。一方、扁平矩形断面の長辺寸法が直前の溝付きロールにおける溝頂部幅の1.2倍よりも大きい場合には、溝付きロールにより狭めたトウ幅に対して、交絡器扁平矩形断面の長辺寸法が大きくなるため、交絡器内においてトウの糸道が安定せず、長手方向のトウ幅斑の悪化の原因となる。

【0041】

トウ幅を狭める前の張力は700〜2000gf(6.86〜19.6N)であることが好ましい。張力が700gfよりも小さい場合には、トウの蛇行や揺れが発生し、安定して走行せず、均一にトウ幅を狭めることができない場合がある。一方2000gfよりも大きい場合には、交絡付与時にエアを噴射してもフィラメントが十分に動くことができずに交絡が不足する場合がある。なお、張力はトウ形態制御手段を通過後に設置してあるゴデットロール6の回転数によって調整される。

【実施例】

【0042】

以下、本発明について具体的な実施例および比較例を挙げて説明する。なお、本実施例における各測定は以下の方法によって行った。

【0043】

(幅方向の厚み斑)

トウ幅方向の厚み斑の測定は、図5(正面図)および図6(上面図)に示す構成の装置を用いて行った。まず、製造された炭素繊維前駆体トウ1を収納容器8にサンプリングし、その収納容器8よりガイドバー9を通して引き上げることで捩れや折れを解じょし、水平に設置してあるガイドバー10、11、10’の上にトウを導糸した。次いで、ガイドバー10側のトウを切断し、トウの一方の端部を固定、もう一方の端部に4kgの錘12を吊り下げた。そして、ガイドバー11の上に押し付けられたトウの厚みを、ガイドバー11の上部に設置したレーザー変位計13((株)キーエンス製;LK−G10(商品名))をアクチュエータ14(THK(株)製;KT45(商品名))により20mm/sの速度にてトウの幅方向に渡ってスライドさせながら、サンプリング周期10msにて測定した。測定した厚みの値より、標準偏差値および平均値を算出し、厚み斑の指標としてのCV値((標準偏差/平均値)×100)を算出した。同様の測定を1サンプルにつき5回行い、5回のCV値の平均値をそのサンプルのCV値とした。

【0044】

(長手方向のトウ幅斑)

長手方向のトウ幅の測定は、製造された炭素繊維前駆体トウを収納容器にサンプリング後、その収納容器よりガイドバーを通して引き上げることで捩れや折れを解じょし、連続的に耐炎化処理を行った。その際、耐炎化処理炉入口のロール上におけるトウ幅を30分に1回測定し、合計7点測定した。測定したトウ幅の値より、トウ幅斑の指標としてのCV値を算出した。

【0045】

<実施例1>

表1に示す構成の第1および第2のトウ形態制御手段を用いて、総繊度60,000デシテックスの炭素繊維前駆体トウを製造した。このとき、乾燥緻密化後のトウの幅は35mm、張力はゴデットロールの回転数調整により800gf(7.84N)とした。

【0046】

なお、第1および第2のガイドは、いずれもφ8ステンレス製丸棒を用い、表面にメッキ加工を施した。また、第1および第2の溝付きロールは、いずれも外径φ50のステンレス製ローラーに溝加工し、表面にメッキ加工を施した。第1および第2の交絡器は、いずれもステンレス製とし、炭素繊維前駆体トウと接触する部分に関してはメッキ加工を施した。また、第1および第2の交絡器の孔径、ピッチ、高さおよび長さは、いずれも、それぞれφ0.75、1.35mm、2.5mmおよび20mmのものを用い、その時のエア圧は第1の交絡器を100kPa、第2の交絡器を300kPaとした。

【0047】

得られた炭素繊維前駆体トウの幅方向の厚み斑および長手方向のトウ幅斑を前述した方法にて測定を行ったところ、表2に示す通り、幅方向の厚み斑は13.3%、長手方向のトウ幅斑は4.7%と斑が小さく、外観も毛羽の発生がない高品質の炭素繊維前駆体トウを得ることができた。また、この炭素繊維前駆体トウを用いて炭素繊維を製造したところ、ガイドやロールとの接触によるトウの拡がり、隣接するトウ同士の干渉、ロールへの巻付きもなく、工程通過安定性にも優れていた。また、得られた炭素繊維の性能も良好であった。

【0048】

<実施例2>

表1に示す構成の第1および第2のトウ形態制御手段を用いたこと以外は、実施例1と同様にして、炭素繊維前駆体トウの製造、幅方向の厚み斑測定、長手方向のトウ幅斑測定を行った。得られた炭素繊維前駆体トウの幅方向の厚み斑および長手方向のトウ幅斑の測定結果を表2に示す。

【0049】

<比較例1〜2>

表1に示す構成の第1のトウ形態制御手段のみを用いて、トウ形態制御手段を1度だけ通過させたこと以外は、実施例1と同様にして、炭素繊維前駆体トウの製造、幅方向の厚み斑測定、長手方向のトウ幅斑測定を行った。得られた炭素繊維前駆体トウの幅方向の厚み斑および長手方向のトウ幅斑の測定結果を表2に示す。

【0050】

<比較例3〜8>

表1に示す構成の第1および第2のトウ形態制御手段を用いたこと以外は、実施例1と同様にして、炭素繊維前駆体トウの製造、幅方向の厚み斑測定、長手方向のトウ幅斑測定を行った。得られた炭素繊維前駆体トウの幅方向の厚み斑および長手方向のトウ幅斑の測定結果を表2に示す。

【0051】

【表1】

【0052】

【表2】

【図面の簡単な説明】

【0053】

【図1】本発明の炭素繊維前駆体トウの製造方法における工程(b)〜(e)を実施する装置構成を示す上面図である。

【図2】本発明の炭素繊維前駆体トウの製造方法における工程(b)〜(e)を実施する装置構成を示す正面図である。

【図3】本発明で使用する溝付きロールの溝断面形状の一例を示す模式図である。

【図4】本発明で使用する溝付きロールの溝断面形状の一例を示す模式図である。

【図5】トウ幅方向の厚み斑を測定する装置構成を示す正面図である。

【図6】トウ幅方向の厚み斑を測定する装置構成を示す上面図である。

【符号の説明】

【0054】

1 トウ

2’ 第1のガイド

2” 第2のガイド

3’ 第1の溝付きロール

3” 第2の溝付きロール

4’ 第1の交絡器

4” 第2の交絡器

5’ ローラー

5” ローラー

6 ゴデットロール

7 接点部

8 収納容器

9 ガイドバー

10 ガイドバー

10’ガイドバー

11 ガイドバー

12 錘

13 レーザー変位計

14 アクチュエータ

【技術分野】

【0001】

本発明は、高品質な炭素繊維前駆体トウ(以下、単にトウという場合もある。)を製造する方法に関し、更に詳しくは、性能、外観およびハンドリング性に優れた炭素繊維を高い生産性・品質で製造することを可能とする炭素繊維前駆体トウの製造方法に関するものである。

【背景技術】

【0002】

炭素繊維の需要はここ数年来増加傾向にあり、航空機、スポーツ等のプレミアム用途、土木建築等の一般産業用途へと幅広く利用されている。これらへの用途拡大の要求に応えるためには、その物性のみならず、コストダウンと共に高い生産性と高い品質が求められている。

【0003】

炭素繊維前駆体トウの生産性を高める手段としては、単繊維数を増やして糸条の総繊度を大きくし、設備当たりの生産性を向上させることが最も有効である。しかしながら、糸条の総繊度を大きくしていくとトウ同士の干渉、混繊が発生し、単繊維の損傷、糸切れ、毛羽および接着など工程通過性が阻害される問題が生じ、同時に得られる炭素繊維の品質・物性も低下してしまう。

【0004】

また、炭素繊維の生産性を高める手段としては、炭素繊維前駆体トウの総繊度を大きくし、200℃以上の酸化性雰囲気中で耐炎化する耐炎化処理工程への投入量を増やすことが有効である。しかしながら、このことは隣接するトウ同士の干渉を誘発するもので、擦れや絡みなどにより炭素繊維の品質低下に繋がる。

【0005】

また、炭素繊維前駆体トウおよび/または炭素繊維の品質のみを追求するのであれば、隣接して走行するトウ同士の距離を十分にとり、隣接するトウ同士の干渉をなくすことが要求される。そのため、現状の生産機台内でのトウの数を少なくすることが必要となり、このことは炭素繊維前駆体トウおよび/または炭素繊維の製造工程における生産性の低下に繋がる。また、生産性を下げないためには、設備の大がかりな改造や新しい設備の設置が必要となり、コストアップに繋がる。

【0006】

こうした問題を解決するため、例えば特許文献1によれば、アクリロニトリル系重合体を紡出し、その後、膨潤状態にある糸条を溝付きローラーを用いて導くことにより糸条幅を制御する方法が開示されている。この方法によれば、炭素繊維前駆体トウを製造する上においては、各糸条の分離、独立が可能となり、トウ同士の干渉がないため品質がよく、設備当たりの生産性も向上させることが可能である。しかしながら、乾燥緻密化後または炭素繊維を製造する工程においては、トウは様々なガイドやロールにより搬送されるため、擦過等によりトウ幅が拡がってしまい隣接するトウ同士の干渉・混繊の問題が生じ、生産設備当たりの投入量を減らす必要がある。

【0007】

また、特許文献2によれば、搬送装置の少なくとも2個のロール部材間に、繊維束の拡がり幅を規制する繊維束幅規制手段を設けることにより、ロールの周面において扁平断面のテープ状に拡げられたトウが繊維束幅規制手段により再び収束され、その幅が所定の寸法以上になるのを防止することが可能であると開示されている。しかしながら、この方法においては再び収束はされるものの、その収束は弱く、その後の工程におけるガイドやロールとの擦過等によりトウ幅が容易に拡がり、隣接するトウ同士の干渉・混繊の問題が生じ、生産設備当たりの投入量を減らす必要がある。

【0008】

そこで、特許文献3によれば、乾燥緻密化後、タッチロールによりトウに水分を1〜5質量%付与し、溝付きロールによりトウ幅が均等に狭められ、次いで多数のエア噴出孔を有する扁平矩形断面形状の交絡器に送り込まれて交絡させる方法が開示されている。

【特許文献1】特開2002−161432号公報

【特許文献2】特開2001−20140号公報

【特許文献3】特開2006−176328号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献3の方法を用いると、搬送工程におけるトウの拡がりを抑制でき、その結果、トウ同士の干渉がなくなり、耐炎化処理工程への投入量を増やすことが可能となった。しかしながら、炭素繊維前駆体トウの幅を狭めることに伴い、トウの幅方向の厚み斑および長手方向のトウ幅の斑が悪化し、安定した品質の炭素繊維を製造することが困難であった。また、厚み斑が生じることにより、耐炎化処理時において部分的な蓄熱により糸切れが発生し、生産性の低下にも繋がった。

【0010】

本発明は、かかる従来の課題を解決すべく開発されたものであり、具体的には、生産性に優れ、高品質の炭素繊維を安定して製造するために、トウ幅を狭めることに伴うトウ幅方向の厚み斑、トウ長手方向のトウ幅の斑を低減させた高品質な炭素繊維前駆体トウの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記課題は本発明によって解決される。本発明は、

(a)炭素繊維前駆体トウの原料を紡糸・乾燥緻密化してトウを得る工程と、

(b)第1のガイドおよび第1の溝付きロールにより、前記トウの幅を狭める第1のトウ幅狭幅化工程と、

(c)エア流体を噴出する扁平矩形断面形状の第1の交絡器により、前記第1のガイドおよび第1の溝付きロールを通過したトウに交絡を付与する第1の交絡付与工程と、

(d)第2のガイドおよび第2の溝付きロールにより、前記第1の交絡器を通過したトウの幅を狭める第2のトウ幅狭幅化工程と、

(e)エア流体を噴出する扁平矩形断面形状の第2の交絡器により、前記第2のガイドおよび第2の溝付きロールを通過したトウに交絡を付与する第2の交絡付与工程と、

を有し、下記式(1)〜(7)の条件を全て満たすことを特徴とする炭素繊維前駆体トウの製造方法である。

【0012】

0.8×W1’≦R’≦W1’ (1)

0.8×W1”≦R”≦W1” (2)

0.34×W0≦W1’≦0.52×W0 (3)

0.28×W0≦W1”≦0.52×W0 (4)

W1’≧W1” (5)

W1’≦W2’≦1.2×W1’ (6)

W1”≦W2”≦1.2×W1” (7)

上記式(1)〜(7)中、W0は乾燥緻密化後のトウの幅(mm)、W1’は第1の溝付きロールの溝頂部幅(mm)、R’は第1の溝付きロールの溝底部曲率半径(mm)、W2’は第1の交絡器の扁平矩形断面の長辺寸法(mm)、W1”は第2の溝付きロールの溝頂部幅(mm)、R”は第2の溝付きロールの溝底部曲率半径(mm)、W2”は第2の交絡器の扁平矩形断面の長辺寸法(mm)、W0は乾燥緻密化後のトウの幅(mm)を示す。

【0013】

また、本発明は、

炭素繊維前駆体トウの原料を紡糸・乾燥緻密化するトウ製造手段と、

前記トウ製造手段により得られたトウの幅を狭めるための、第1のガイドおよび第1の溝付きロールと、

前記第1のガイドおよび第1の溝付きロールを通過したトウに交絡を付与するための、エア流体を噴出する扁平矩形断面形状の第1の交絡器と、

前記第1の交絡器を通過したトウの幅を狭めるための、第2のガイドおよび第2の溝付きロールと、

前記第2のガイドおよび第2の溝付きロールを通過したトウに交絡を付与するための、エア流体を噴出する扁平矩形断面形状の第2の交絡器と、

を有し、上記式(1)〜(7)の条件を全て満たすことを特徴とする炭素繊維前駆体トウの製造装置である。

【発明の効果】

【0014】

本発明によれば、トウ幅を狭めることに伴うトウ幅方向の厚み斑、トウ長手方向のトウ幅の斑を低減することができ、隣接するトウ同士の干渉を低減することも可能となり、生産性に優れ、高品質の炭素繊維前駆体トウおよび炭素繊維を安定して製造することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明について、実施の態様を詳細に説明する。

【0016】

本発明の炭素繊維前駆体トウの製造方法では、まず、炭素繊維前駆体トウの原料を紡糸・乾燥緻密化するトウ製造手段により、トウを得る(工程(a))。

【0017】

本発明の炭素繊維前駆体トウの原料であるアクリロニトリル系重合体は、通常の炭素繊維前駆体アクリロニトリル繊維に用いられるものであれば特に制限はない。アクリロニトリル系重合体としては、アクリロニトリルの単独重合体もしくは共重合体、またはこれらの重合体の混合重合体を使用することができる。アクリロニトリルと共重合し得る単量体としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、へキシル(メタ)アクリレート等の(メタ)アクリル酸エステル類;塩化ビニリデン等のハロゲン化ビニル類;マレイン酸イミド、フェニルマレイミド、(メタ)アクリルアミド、スチレン、α−メチルスチレン、酢酸ビニル;スチレンスルホン酸ソーダ、アクリルスルホン酸ソーダ、β−スチレンスルホン酸ソーダ、メタアリルスルホン酸ソーダ等スルホン基を含む重合性不飽和単量体等を挙げることができるが、これらに限定されるものではない。

【0018】

単量体を重合する方法としては、例えば水溶液におけるレドックス重合、不均一系における懸濁重合、分散剤を使用した乳化重合、モノマー、開始材を溶媒に溶かして重合する溶液重合等が挙げられるが、これらに限定されるものではない。

【0019】

本発明の炭素繊維前駆体トウの製造方法では、このアクリロニトリル系重合体を、ジメチルアセトアミド、ジメチルスルホキシド、ジメチルホルムアミド、硝酸、ロダンソーダ水溶液等の溶媒に溶解して紡糸原液とする。

【0020】

そして、紡糸口金を用いて、紡糸原液を凝固浴中に吐出するか(湿式紡糸)、または一旦空気中に吐出した後、凝固浴に導いて(乾−湿式紡糸)、凝固糸とする。凝固浴には一般的には紡糸原液に用いられる溶媒を含む水溶液が用いられる。

【0021】

この状態の凝固糸は繊維内に水を含んでおり、後の工程で乾燥緻密化されるまで膨潤状態にある。通常の製造方法では、凝固糸を凝固浴からゴデットローラーにより引き取り、その後洗浄、延伸、油剤の付与等の必要な各工程を経た後、乾燥緻密化される。

【0022】

乾燥緻密化以前の膨潤状態にある凝固糸を通過させるローラーには、特許文献1に開示されているように溝付きローラーを全てのローラーに取り付けてもよいが、糸幅を制御したい箇所のみを溝付きローラーとしてもよい。前記溝付ローラーにより、膨潤状態にある隣接する凝固糸同士の干渉・混繊を防止できると共に、総繊度の大きい炭素繊維前駆体トウを生産性よく製造することができる。

【0023】

乾燥緻密化後のトウはタッチロール方式により水分を1〜5wt%の水分を付与される。なお、水分の付与はタッチロール方式に限定されたものではなく、その他に例えば噴射ノズルによる噴霧によっても行われる。水分の付与は、梱包時や焼成工程への供給時もトウの形態が安定しており、その結果、品質の低下がなく、高品質な炭素繊維を製造することが可能となる。

【0024】

水分を付与されたトウは第1のガイドおよび第1の溝付きロールに導かれ、第1のガイドおよび第1の溝付きロールによりトウの幅が狭められる(第1のトウ幅狭幅化工程(b))。次いで、エア流体を噴出する扁平矩形断面形状の第1の交絡器に導かれ、第1の交絡器によりトウに交絡が付与される(第1の交絡付与工程(c))。更に、第2のガイドおよび第2の溝付きロールに導かれ、第2のガイドおよび第2の溝付きロールによりトウの幅が狭められる(第2のトウ幅狭幅化工程(d))。そして、エア流体を噴出する扁平矩形断面形状の第2の交絡器に導かれ、第2の交絡器によりトウに交絡が付与される(第2の交絡付与工程(e))。なお、第1のガイドおよび第1の溝付きロールと、第1の交絡器とを組み合わせた手段を「第1のトウ形態制御手段」、第2のガイドおよび第2の溝付きロールと、第2の交絡器とを組み合わせた手段を「第2のトウ形態制御手段」と称する。

【0025】

すなわち、本発明は、トウの幅を狭めた上で交絡を付与するトウ形態制御手段を少なくとも2度通過させることを特徴としている。炭素繊維の製造工程において生産性を高めるためには、トウ幅を狭め、耐炎化処理工程への投入本数を増やす必要があるが、トウ形態制御手段を1度だけ通過させる場合、乾燥緻密化後のトウのトウ幅を急激に狭めることとなり、幅方向の厚み斑が悪化するだけではなく、交絡状態が安定せず、長手方向のトウ幅斑も悪化し、品質の低下に繋がる。そこで、トウ幅を段階的に狭めることができ、交絡状態も安定することから、トウ形態制御手段を少なくとも2度通過させる。また、トウ形態制御手段を3度以上通過させることは、生産性・品質を高めることに有効ではあるが、トウ形態制御手段の設置スペース、エア消費量を考慮すると経済的ではないことから、2度通過させることが好ましい。

【0026】

図1および図2は、本発明の炭素繊維前駆体トウの製造方法における工程(b)〜(e)を実施する装置構成を示す上面図および正面図である。図1、図2において、トウ1は、第1のガイド2’および第1の溝付きロール3’により進行方向を上方に変更されると共に、トウの形態がアコーディオン状に均等に狭められる。次いで、トウ幅を均等に狭められたトウは、図示せぬ多数のエア噴出孔を有する扁平矩形断面形状の第1の交絡器4’へと送り込まれ、そこでエアを吹き付けられてトウに交絡が付与されることで、トウ幅を狭めたトウ形態が保持される。

【0027】

トウ幅を狭め、形態を保持されたトウは、ローラー5’を介し、第2のガイド2”および第2の溝付きロール3”に導かれ、第2のガイド2”および第2の溝付きロール3”により進行方向を上方に変更されると共に、トウの形態がアコーディオン状に均等に狭められる。次いで、トウ幅を均等に狭められたトウは、図示せぬ多数のエア噴出孔を有する扁平矩形断面形状の第2の交絡器4”へと送り込まれ、そこでエアが吹き付けられてトウに交絡が付与されることで、トウ幅を狭めたトウ形態を保持される。トウ幅を狭め、形態を保持されたトウは、ローラー5”を介しゴデットロール6へと搬送される。

【0028】

第1のガイド2’および第2のガイド2”の材質は特に限定はされないが、耐久性およびコストを考慮すれば、ステンレス、チタン、セラミック等が好ましい。更に、ガイドとトウとの擦過による性能低下を軽減するために、メッキ加工を施したものが好ましい。また、ガイドの形状も棒形状に限定されたものではなく、プレート形状であってもトウと接触する部分が円弧形状としていれば問題ない。円弧部分の直径も特に限定されたものではないが、操作性を考慮すると直径6mm〜15mm程度のものが好適である。以上の点は、第1のガイド2’および第2のガイド2”において独立して選択され、同じでもよく異なっていてもよい。

【0029】

第1の溝付きロール3’および第2の溝付きロール3”の材質は特に限定はされないが、耐久性およびコストを考慮すれば、ステンレス、チタン、セラミック等が好ましい。更に、溝付きロールとトウとの擦過による性能低下を軽減するために、メッキ加工を施したものが好ましい。以上の点は、第1の溝付きロール3’および第2の溝付きロール3”において独立して選択され、同じでもよく異なっていてもよい。

【0030】

扁平矩形断面形状の第1の交絡器4’および第2の交絡器4”の材質は特に限定はされないが、耐久性およびコストを考慮すれば、ステンレス、チタン、セラミック等が好ましい。更に、交絡器とトウとの擦過による性能低下を軽減するために、メッキ加工を施したものが好ましい。また、扁平矩形断面の短辺である高さの寸法は、トウの総繊度によって異なるが、1〜5mm、好ましくは2〜4mmである。この高さが小さい、すなわちトウの厚みが規制されると、エアの流れによってフィラメントが十分に動くことができず、交絡が不足する場合がある。逆に、この寸法が大きいと、フィラメントの動きが大きくなり、トウ幅方向の厚み斑の原因となる場合があると共に、交絡に要するエア量を多くする必要が生じる場合がある。

【0031】

エア噴出孔の孔径および配列は、交絡の均一性、加工性の観点より、それぞれ0.3〜1.2mm、等ピッチで0.7〜2.5mmの範囲とするのが好ましい。交絡器の長さは10〜40mmとすることが好ましい。この長さが40mmを超えると、その理由は定かではないがそれぞれの糸道の両端部において噴射エアの流れの乱れに起因すると考えられるトウの乱れ、バタツキが発生する場合があり、交絡の不均一、トウ幅方向の厚み斑、長手方向のトウ幅斑の悪化の原因となる場合がある。エア噴出孔の孔数は4〜26個が好ましい。

【0032】

第1の交絡器4’および第2の交絡器4”における、交絡を付与するためのエアの圧力は、トウの総繊度、要求するトウ幅および交絡度によって決定されるが、50〜400kPaとするのが好ましい。更に、第1の交絡器4’により交絡を付与するためのエア圧力は、第2の交絡器4”により交絡を付与するためのエア圧力よりも低くすることが好ましい。第1の交絡器4’による交絡の付与においてエア圧を高くすると、交絡度が高くなりその形態が保持されるため、その後、トウ幅を狭幅化し、交絡の付与を行っても幅方向の厚み斑、長手方向のトウ幅斑に変化が見られなくなる場合がある。

【0033】

図1および図2に示すトウ形態制御手段において、第1の溝付きロール3’および第2の溝付きロール3”の溝の断面形状、並びに第1の交絡器4’および第2の交絡器4”の扁平矩形断面の長辺は、下記式(1)〜(7)の条件を全て満足する構成となっている。

【0034】

0.8×W1’≦R’≦W1’ (1)

0.8×W1”≦R”≦W1” (2)

0.34×W0≦W1’≦0.52×W0 (3)

0.28×W0≦W1”≦0.52×W0 (4)

W1’≧W1” (5)

W1’≦W2’≦1.2×W1’ (6)

W1”≦W2”≦1.2×W1” (7)

ここで、W0は乾燥緻密化後のトウの幅(mm)、W1’は第1の溝付きロールの溝頂部幅(mm)、R’は第1の溝付きロールの溝底部曲率半径(mm)、W2’は第1の交絡器の扁平矩形断面の長辺寸法(mm)、W1”は第2の溝付きロールの溝頂部幅(mm)、R”は第2の溝付きロールの溝底部曲率半径(mm)、W2”は第2の交絡器の扁平矩形断面の長辺寸法(mm)、W0は乾燥緻密化後のトウの幅(mm)を示す。

【0035】

図3に、第1の溝付きロール3’および第2の溝付きロール3”の溝断面形状の一例を示す。第1の溝付きロール3’および第2の溝付きロール3”の溝底部は曲面形状となっており、溝底部曲率半径R’およびR”は、それぞれ0.8W1’〜W1’および0.8×W1”〜W1”の範囲になるように設定される(式(1)および(2)の条件)。溝底部曲率半径が溝頂部幅の0.8倍より小さい場合には、湾曲部分の角度が急になり、トウの両端部が折れやすく、トウ幅方向の厚み斑の悪化の原因となる。一方、溝底部曲率半径が溝頂部幅より大きい場合には、糸道が安定せず、長手方向のトウ幅斑の悪化の原因となる。

【0036】

また、トウが溝から外れる恐れがある場合には、図4に示すように平面部を設けることもできる。この際、平面部と曲面部の接点部7は曲面とすることが好ましく、その曲率半径は0.5〜1.0mmとすることが好ましい。

【0037】

第1の溝付きロール3’の溝頂部幅W1’は、0.34×W0〜0.52×W0に設定される(式(3)の条件)。好ましくは、0.4×W0〜0.5×W0である。W1’が0.34×W0よりも小さい場合には、トウ幅を急激に狭めることになり、安定してトウ幅を狭めることができず、トウの耳折れ等も起こり、トウ幅方向の厚み斑、長手方向のトウ幅斑の悪化の原因となる。一方、0.52×W2よりも大きい場合には、トウはその幅が必要以上に拡げられた状態となり、トウ割れを生じやすくなると共に、耐炎化処理工程への投入量を飛躍的に増加できない。

【0038】

第2の溝付きロール3”の溝頂部幅W1”は、0.28×W0〜0.52×W0に設定される(式(4)の条件)。好ましくは、0.34×W0〜0.4×W0である。W1”が0.28×W0よりも小さい場合には、トウ幅を急激に狭めることになり、安定してトウ幅を狭めることができず、トウの耳折れ等も起こり、トウ幅方向の厚み斑、長手方向のトウ幅斑の悪化の原因となる。一方、0.52×W2よりも大きい場合には、トウはその幅が必要以上に拡げられた状態となり、トウ割れを生じやすくなると共に、耐炎化処理工程への投入量を飛躍的に増加できない。

【0039】

ここで、第1の溝付きロール3’の溝頂部幅W1’と、第2の溝付きロール3”の溝頂部幅W1”の関係は、W1’≧W1”である(式(5)の条件)。W1’<W1”となると一旦トウ幅を狭めたトウをまた拡げることになり効果的ではない。また、W1’=W1”としても本発明の効果を得ることができる。目的とするトウ幅が式(1)、(3)、(6)の条件を満足するトウ形態制御手段を1度のみ通過させることで得ることができる場合がある。この場合、式(1)、(3)、(6)の条件を満足していれば、トウ幅方向の厚み斑は低減できる。しかし、安定した交絡の付与を行うことができず、トウ長手方向のトウ幅の斑を低減することができない。そのため、トウ形態制御手段を1度のみ通過させることで目的とするトウ幅を得ることができる場合においては、W1’=W1”となる条件にて、トウ形態制御手段を2度通過させることで、トウ幅方向の厚み斑だけでなく、トウ長手方向のトウ幅の斑も低減することができる。しかしながら、このような場合においても段階的にトウ幅を狭めることが、トウ幅方向の厚み斑およびトウ長手方向のトウ幅の斑を低減する効果があり、好ましくはW’>W1”であり、より好ましくはW1’>1.1×W1”である。

【0040】

第1の交絡器4’および第2の交絡器4”における扁平矩形断面の長辺寸法W2’およびW2”は、それぞれW1’〜1.2×W1’およびW1”〜1.2×W1”の範囲になるように設定される(式(6)および(7)の条件)。扁平矩形断面の長辺寸法が直前の溝付きロールにおける溝頂部幅よりも小さい場合、溝付きロールにより狭めたトウ幅が交絡器扁平矩形断面の長辺寸法よりも大きくなるため、第1の交絡器4’および第2の交絡器4”の入口部分においてトウの両端部が接触し、折れ、トウ幅方向の厚み斑、長手方向のトウ幅斑の悪化の原因となる。一方、扁平矩形断面の長辺寸法が直前の溝付きロールにおける溝頂部幅の1.2倍よりも大きい場合には、溝付きロールにより狭めたトウ幅に対して、交絡器扁平矩形断面の長辺寸法が大きくなるため、交絡器内においてトウの糸道が安定せず、長手方向のトウ幅斑の悪化の原因となる。

【0041】

トウ幅を狭める前の張力は700〜2000gf(6.86〜19.6N)であることが好ましい。張力が700gfよりも小さい場合には、トウの蛇行や揺れが発生し、安定して走行せず、均一にトウ幅を狭めることができない場合がある。一方2000gfよりも大きい場合には、交絡付与時にエアを噴射してもフィラメントが十分に動くことができずに交絡が不足する場合がある。なお、張力はトウ形態制御手段を通過後に設置してあるゴデットロール6の回転数によって調整される。

【実施例】

【0042】

以下、本発明について具体的な実施例および比較例を挙げて説明する。なお、本実施例における各測定は以下の方法によって行った。

【0043】

(幅方向の厚み斑)

トウ幅方向の厚み斑の測定は、図5(正面図)および図6(上面図)に示す構成の装置を用いて行った。まず、製造された炭素繊維前駆体トウ1を収納容器8にサンプリングし、その収納容器8よりガイドバー9を通して引き上げることで捩れや折れを解じょし、水平に設置してあるガイドバー10、11、10’の上にトウを導糸した。次いで、ガイドバー10側のトウを切断し、トウの一方の端部を固定、もう一方の端部に4kgの錘12を吊り下げた。そして、ガイドバー11の上に押し付けられたトウの厚みを、ガイドバー11の上部に設置したレーザー変位計13((株)キーエンス製;LK−G10(商品名))をアクチュエータ14(THK(株)製;KT45(商品名))により20mm/sの速度にてトウの幅方向に渡ってスライドさせながら、サンプリング周期10msにて測定した。測定した厚みの値より、標準偏差値および平均値を算出し、厚み斑の指標としてのCV値((標準偏差/平均値)×100)を算出した。同様の測定を1サンプルにつき5回行い、5回のCV値の平均値をそのサンプルのCV値とした。

【0044】

(長手方向のトウ幅斑)

長手方向のトウ幅の測定は、製造された炭素繊維前駆体トウを収納容器にサンプリング後、その収納容器よりガイドバーを通して引き上げることで捩れや折れを解じょし、連続的に耐炎化処理を行った。その際、耐炎化処理炉入口のロール上におけるトウ幅を30分に1回測定し、合計7点測定した。測定したトウ幅の値より、トウ幅斑の指標としてのCV値を算出した。

【0045】

<実施例1>

表1に示す構成の第1および第2のトウ形態制御手段を用いて、総繊度60,000デシテックスの炭素繊維前駆体トウを製造した。このとき、乾燥緻密化後のトウの幅は35mm、張力はゴデットロールの回転数調整により800gf(7.84N)とした。

【0046】

なお、第1および第2のガイドは、いずれもφ8ステンレス製丸棒を用い、表面にメッキ加工を施した。また、第1および第2の溝付きロールは、いずれも外径φ50のステンレス製ローラーに溝加工し、表面にメッキ加工を施した。第1および第2の交絡器は、いずれもステンレス製とし、炭素繊維前駆体トウと接触する部分に関してはメッキ加工を施した。また、第1および第2の交絡器の孔径、ピッチ、高さおよび長さは、いずれも、それぞれφ0.75、1.35mm、2.5mmおよび20mmのものを用い、その時のエア圧は第1の交絡器を100kPa、第2の交絡器を300kPaとした。

【0047】

得られた炭素繊維前駆体トウの幅方向の厚み斑および長手方向のトウ幅斑を前述した方法にて測定を行ったところ、表2に示す通り、幅方向の厚み斑は13.3%、長手方向のトウ幅斑は4.7%と斑が小さく、外観も毛羽の発生がない高品質の炭素繊維前駆体トウを得ることができた。また、この炭素繊維前駆体トウを用いて炭素繊維を製造したところ、ガイドやロールとの接触によるトウの拡がり、隣接するトウ同士の干渉、ロールへの巻付きもなく、工程通過安定性にも優れていた。また、得られた炭素繊維の性能も良好であった。

【0048】

<実施例2>

表1に示す構成の第1および第2のトウ形態制御手段を用いたこと以外は、実施例1と同様にして、炭素繊維前駆体トウの製造、幅方向の厚み斑測定、長手方向のトウ幅斑測定を行った。得られた炭素繊維前駆体トウの幅方向の厚み斑および長手方向のトウ幅斑の測定結果を表2に示す。

【0049】

<比較例1〜2>

表1に示す構成の第1のトウ形態制御手段のみを用いて、トウ形態制御手段を1度だけ通過させたこと以外は、実施例1と同様にして、炭素繊維前駆体トウの製造、幅方向の厚み斑測定、長手方向のトウ幅斑測定を行った。得られた炭素繊維前駆体トウの幅方向の厚み斑および長手方向のトウ幅斑の測定結果を表2に示す。

【0050】

<比較例3〜8>

表1に示す構成の第1および第2のトウ形態制御手段を用いたこと以外は、実施例1と同様にして、炭素繊維前駆体トウの製造、幅方向の厚み斑測定、長手方向のトウ幅斑測定を行った。得られた炭素繊維前駆体トウの幅方向の厚み斑および長手方向のトウ幅斑の測定結果を表2に示す。

【0051】

【表1】

【0052】

【表2】

【図面の簡単な説明】

【0053】

【図1】本発明の炭素繊維前駆体トウの製造方法における工程(b)〜(e)を実施する装置構成を示す上面図である。

【図2】本発明の炭素繊維前駆体トウの製造方法における工程(b)〜(e)を実施する装置構成を示す正面図である。

【図3】本発明で使用する溝付きロールの溝断面形状の一例を示す模式図である。

【図4】本発明で使用する溝付きロールの溝断面形状の一例を示す模式図である。

【図5】トウ幅方向の厚み斑を測定する装置構成を示す正面図である。

【図6】トウ幅方向の厚み斑を測定する装置構成を示す上面図である。

【符号の説明】

【0054】

1 トウ

2’ 第1のガイド

2” 第2のガイド

3’ 第1の溝付きロール

3” 第2の溝付きロール

4’ 第1の交絡器

4” 第2の交絡器

5’ ローラー

5” ローラー

6 ゴデットロール

7 接点部

8 収納容器

9 ガイドバー

10 ガイドバー

10’ガイドバー

11 ガイドバー

12 錘

13 レーザー変位計

14 アクチュエータ

【特許請求の範囲】

【請求項1】

(a)炭素繊維前駆体トウの原料を紡糸・乾燥緻密化してトウを得る工程と、

(b)第1のガイドおよび第1の溝付きロールにより、前記トウの幅を狭める第1のトウ幅狭幅化工程と、

(c)エア流体を噴出する扁平矩形断面形状の第1の交絡器により、前記第1のガイドおよび第1の溝付きロールを通過したトウに交絡を付与する第1の交絡付与工程と、

(d)第2のガイドおよび第2の溝付きロールにより、前記第1の交絡器を通過したトウの幅を狭める第2のトウ幅狭幅化工程と、

(e)エア流体を噴出する扁平矩形断面形状の第2の交絡器により、前記第2のガイドおよび第2の溝付きロールを通過したトウに交絡を付与する第2の交絡付与工程と、

を有し、下記式(1)〜(7)の条件を全て満たすことを特徴とする炭素繊維前駆体トウの製造方法。

0.8×W1’≦R’≦W1’ (1)

0.8×W1”≦R”≦W1” (2)

0.34×W0≦W1’≦0.52×W0 (3)

0.28×W0≦W1”≦0.52×W0 (4)

W1’≧W1” (5)

W1’≦W2’≦1.2×W1’ (6)

W1”≦W2”≦1.2×W1” (7)

上記式(1)〜(7)中、W0は乾燥緻密化後のトウの幅(mm)、W1’は第1の溝付きロールの溝頂部幅(mm)、R’は第1の溝付きロールの溝底部曲率半径(mm)、W2’は第1の交絡器の扁平矩形断面の長辺寸法(mm)、W1”は第2の溝付きロールの溝頂部幅(mm)、R”は第2の溝付きロールの溝底部曲率半径(mm)、W2”は第2の交絡器の扁平矩形断面の長辺寸法(mm)、W0は乾燥緻密化後のトウの幅(mm)を示す。

【請求項2】

炭素繊維前駆体トウの原料を紡糸・乾燥緻密化するトウ製造手段と、

前記トウ製造手段により得られたトウの幅を狭めるための、第1のガイドおよび第1の溝付きロールと、

前記第1のガイドおよび第1の溝付きロールを通過したトウに交絡を付与するための、エア流体を噴出する扁平矩形断面形状の第1の交絡器と、

前記第1の交絡器を通過したトウの幅を狭めるための、第2のガイドおよび第2の溝付きロールと、

前記第2のガイドおよび第2の溝付きロールを通過したトウに交絡を付与するための、エア流体を噴出する扁平矩形断面形状の第2の交絡器と、

を有し、下記式(1)〜(7)の条件を全て満たすことを特徴とする炭素繊維前駆体トウの製造装置。

0.8×W1’≦R’≦W1’ (1)

0.8×W1”≦R”≦W1” (2)

0.34×W0≦W1’≦0.52×W0 (3)

0.28×W0≦W1”≦0.52×W0 (4)

W1’≧W1” (5)

W1’≦W2’≦1.2×W1’ (6)

W1”≦W2”≦1.2×W1” (7)

上記式(1)〜(7)中、W0は乾燥緻密化後のトウの幅(mm)、W1’は第1の溝付きロールの溝頂部幅(mm)、R’は第1の溝付きロールの溝底部曲率半径(mm)、W2’は第1の交絡器の扁平矩形断面の長辺寸法(mm)、W1”は第2の溝付きロールの溝頂部幅(mm)、R”は第2の溝付きロールの溝底部曲率半径(mm)、W2”は第2の交絡器の扁平矩形断面の長辺寸法(mm)、W0は乾燥緻密化後のトウの幅(mm)を示す。

【請求項1】

(a)炭素繊維前駆体トウの原料を紡糸・乾燥緻密化してトウを得る工程と、

(b)第1のガイドおよび第1の溝付きロールにより、前記トウの幅を狭める第1のトウ幅狭幅化工程と、

(c)エア流体を噴出する扁平矩形断面形状の第1の交絡器により、前記第1のガイドおよび第1の溝付きロールを通過したトウに交絡を付与する第1の交絡付与工程と、

(d)第2のガイドおよび第2の溝付きロールにより、前記第1の交絡器を通過したトウの幅を狭める第2のトウ幅狭幅化工程と、

(e)エア流体を噴出する扁平矩形断面形状の第2の交絡器により、前記第2のガイドおよび第2の溝付きロールを通過したトウに交絡を付与する第2の交絡付与工程と、

を有し、下記式(1)〜(7)の条件を全て満たすことを特徴とする炭素繊維前駆体トウの製造方法。

0.8×W1’≦R’≦W1’ (1)

0.8×W1”≦R”≦W1” (2)

0.34×W0≦W1’≦0.52×W0 (3)

0.28×W0≦W1”≦0.52×W0 (4)

W1’≧W1” (5)

W1’≦W2’≦1.2×W1’ (6)

W1”≦W2”≦1.2×W1” (7)

上記式(1)〜(7)中、W0は乾燥緻密化後のトウの幅(mm)、W1’は第1の溝付きロールの溝頂部幅(mm)、R’は第1の溝付きロールの溝底部曲率半径(mm)、W2’は第1の交絡器の扁平矩形断面の長辺寸法(mm)、W1”は第2の溝付きロールの溝頂部幅(mm)、R”は第2の溝付きロールの溝底部曲率半径(mm)、W2”は第2の交絡器の扁平矩形断面の長辺寸法(mm)、W0は乾燥緻密化後のトウの幅(mm)を示す。

【請求項2】

炭素繊維前駆体トウの原料を紡糸・乾燥緻密化するトウ製造手段と、

前記トウ製造手段により得られたトウの幅を狭めるための、第1のガイドおよび第1の溝付きロールと、

前記第1のガイドおよび第1の溝付きロールを通過したトウに交絡を付与するための、エア流体を噴出する扁平矩形断面形状の第1の交絡器と、

前記第1の交絡器を通過したトウの幅を狭めるための、第2のガイドおよび第2の溝付きロールと、

前記第2のガイドおよび第2の溝付きロールを通過したトウに交絡を付与するための、エア流体を噴出する扁平矩形断面形状の第2の交絡器と、

を有し、下記式(1)〜(7)の条件を全て満たすことを特徴とする炭素繊維前駆体トウの製造装置。

0.8×W1’≦R’≦W1’ (1)

0.8×W1”≦R”≦W1” (2)

0.34×W0≦W1’≦0.52×W0 (3)

0.28×W0≦W1”≦0.52×W0 (4)

W1’≧W1” (5)

W1’≦W2’≦1.2×W1’ (6)

W1”≦W2”≦1.2×W1” (7)

上記式(1)〜(7)中、W0は乾燥緻密化後のトウの幅(mm)、W1’は第1の溝付きロールの溝頂部幅(mm)、R’は第1の溝付きロールの溝底部曲率半径(mm)、W2’は第1の交絡器の扁平矩形断面の長辺寸法(mm)、W1”は第2の溝付きロールの溝頂部幅(mm)、R”は第2の溝付きロールの溝底部曲率半径(mm)、W2”は第2の交絡器の扁平矩形断面の長辺寸法(mm)、W0は乾燥緻密化後のトウの幅(mm)を示す。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−266810(P2008−266810A)

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願番号】特願2007−108310(P2007−108310)

【出願日】平成19年4月17日(2007.4.17)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願日】平成19年4月17日(2007.4.17)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]