炭素繊維前駆体繊維束の製造方法及び同方法により得られる炭素繊維前駆体繊維束

【課題】極めて総繊度の大きな集合トウから炭素繊維を効率的に製造するための前駆体繊維束を製造するにあたり、生産性を高めるとともに、焼成時にもトウの内部が蓄熱により過熱することがなく工程通過性に優れ、高品位の炭素繊維前駆体繊維トウが得られる炭素繊維前駆体繊維束の製造方法を提供する。

【解決手段】複数の各小トウ(1) に対し交絡処理を行い、各トウ幅を前記交絡時の各小トウ(1) のトウ幅より5〜20%拡幅し、次いで、隣り合う各小トウ(1) の幅方向端部同士を交絡させて集合トウ(5) とする炭素繊維前駆体繊維束の製造方法である。前記集合トウ(5) の総繊度を150000〜600000Dtex、1本の集合トウ(5) を構成する小トウ数を4〜10、各小トウ(1) の総繊度を24000〜100000Dtexとしている。

【解決手段】複数の各小トウ(1) に対し交絡処理を行い、各トウ幅を前記交絡時の各小トウ(1) のトウ幅より5〜20%拡幅し、次いで、隣り合う各小トウ(1) の幅方向端部同士を交絡させて集合トウ(5) とする炭素繊維前駆体繊維束の製造方法である。前記集合トウ(5) の総繊度を150000〜600000Dtex、1本の集合トウ(5) を構成する小トウ数を4〜10、各小トウ(1) の総繊度を24000〜100000Dtexとしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製造コストが低く、生産性に優れ、焼成工程において、容器から送り出される総繊度が大きい繊維束が自ずと総繊度の小さな複数の繊維束に分割される炭素繊維前駆体繊維束の製造方法に関する。

【背景技術】

【0002】

炭素繊維束はポリアクリロニトリルなどを紡糸して炭素繊維前駆体繊維束とする紡糸工程、200〜300℃の空気、酸化窒素等の酸化性雰囲気中で炭素繊維前駆体繊維束を加熱して酸化繊維に転換する耐炎化工程、更に、窒素、アルゴン、ヘリウム等の不活性雰囲気中で300〜3000℃に加熱して炭素化工程を経て製造される。

【0003】

炭素繊維前駆体繊維束を耐炎化処理する際に、反応熱を伴うことから繊維トウの内部に蓄熱されやすい。繊維トウの内部に余剰の蓄熱がなされると、フィラメント切れやフィラメント間の融着が発生しやすくなる。そのため、なるべくこの反応熱による蓄熱を抑える必要がある。この蓄熱を抑えようとするならば耐炎化炉に供給する繊維トウの太さを所定以下とせざるを得ず、繊維トウの太さの制約を受けるため、生産性を低下させると同時に製造コストの高騰にもつながっている。

【0004】

こうした問題を解決するため、特開平10−121325号公報(特許文献1)によれば、紡糸される複数本の繊維を、所定の本数からなる複数の群に分割し、該分割状態にて製糸工程、油剤付与工程を通過させたのち、クリンパを備えた捲縮付与工程に供され、1本のトウの形態に収束されて容器に収容される。このとき、各群には捲縮が付与されているため1本の形態になりやすく、しかもこの1本の形態を有する太いトウは、幅方向において所定の本数の小トウに自ずと分割する潜在的な分割能を有しているため、この太いトウを容器から引き出して使用するときには、その1本のトウが小トウに自動的に分割される。

【0005】

こうして容器に収容された1本の太いトウを容器から引き出されて分割された小トウは、例えば耐炎化工程に導入されて、耐炎化処理がなされる。このように小トウに分割された状態で各トウに耐炎化処理がなされるため、トウ内部に過剰な蓄熱が発生せず、糸切れやフィラメントの融着が防止されるとしている。

【0006】

しかし、炭素繊維を製造する工程において捲縮トウを耐炎化工程にそのまま供給する場合には、捲縮をトウ全域に渡って均等に引き伸ばして所定の伸張を付与することは極めて難しい。その結果、得られる炭素繊維の目付け(単位長さあたりの重量)や繊度に斑が生じ、得られる炭素繊維の品質に大きく影響を及ぼす可能性が高い。

【0007】

そこで、例えば特開2004―100132号公報(特許文献2)にあるように、走行する小トウの幅方向に延設されたスリット又はエア噴出孔の開口部より流体又はエアを小トウに向けて噴出させて流体交絡を行うことにより、捲縮を付与させずとも容器への収納時及び前記容器から引き出して焼成工程に導入する際には1本の集合トウの形態を保持しながら、焼成工程にて同工程で発生する張力により小トウに分割が可能な幅方向の分割能が付与された炭素繊維前駆体繊維束が製造可能とされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−121325号公報

【特許文献2】特開2004―100132号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、上記特許文献2に記載された炭素繊維前駆体繊維束では、多数の太い糸条を一度に集合させようとすると、交絡付与がし難くなる傾向があった。それでも、交絡エア流量を増やしていくことで交絡付与は可能であるが、エア流量を過剰に上げると毛羽が増加し、焼成時の工程通過性が低下したり炭素繊維の品位が低下する懸念がある。さらに、集合トウの総繊度と集合トウを形成する小トウ数が増えるにつれ、各小トウの幅方向端部間に厚み差が生じやすくなり、交絡の均一性が維持できなくなる。上記特許文献2に開示された方法だけを実施して、単に交絡エア流量を上げていくだけでは、一部トウ間では交絡がより強くかかるため、焼成工程時の分割不良やトウ形態が悪化するために工程通過性が損なわれる。

【0010】

本発明は、こうした従来の課題を解決すべくなされたものであり、生産性を高めるとともに、焼成時にもトウの内部が蓄熱により過熱することがなく工程通過性に優れ、高品位の炭素繊維前駆体繊維トウが得られる炭素繊維前駆体繊維束の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記目的は、本発明の基本構成である、複数の各小トウに対し交絡処理を行い、各トウ幅を前記交絡時の各小トウのトウ幅より5〜20%拡幅し、次いで、隣り合う各小トウの幅方向端部同士を交絡させて集合トウとする炭素繊維前駆体繊維束の製造方法であって、前記集合トウの総繊度が150000〜600000Dtex、1本の集合トウを構成する小トウ数が4〜10、各小トウの総繊度が24000〜100000Dtexである炭素繊維前駆体繊維束の製造方法により効果的に達成される。

【0012】

好ましい態様によれば、隣り合う各小トウ端部同士を交絡させる際、小トウの幅方向端部を小トウの幅に対して5〜50%の幅でオーバーラップする。更に、各小トウ同士に交絡をかける際に使用するエア流量を400〜1500NL/ minとするとよい。前記小トウにはエア交絡する以前に1〜5質量%の水分を付与することが好ましい。一方、各小トウ同士に液流交絡をかける際に使用する液体の流量は1〜5(m3 /h)とすることが好ましい。

【発明の効果】

【0013】

複数の小トウを一度に交絡をかけ集合させた際にも、交絡の斑が少なく、1本の集合トウとしてトウ形態を崩すことなく容易に容器に収納でき、また前記容器から引き出して焼成工程に導入する際には1本のトウ形態を保ち、焼成工程にて同工程で発生する張力により小トウに分割可能な幅方向の分割能を有している。また、小トウごとに交絡するため、交絡条件としてエア流量又は液流量を過剰に大きくする必要がないため、結果として毛羽も少なく、炭素繊維の物性低下を効果的に抑えることができる。

【図面の簡単な説明】

【0014】

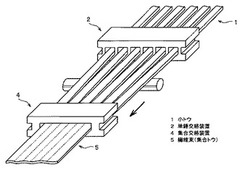

【図1】本発明におけるトウ拡幅工程を実施する工程を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明を好ましい実施形態に基づき図面を参照しながら具体的に説明する。

【0016】

本発明の方法は、湿式紡糸法により炭素繊維前駆体繊維束を製造するものである。図示

は省略するが、湿式紡糸法とは、原料である重合体を溶剤に所要量溶解させて紡糸原液を調製し、凝固液の入った凝固槽に浸漬されたノズルから前記紡糸原液を紡出して、繊維化する紡糸法である。

【0017】

製造する炭素繊維前駆体繊維束の原料となるアクリル系重合体としては、例えば、アクリロニトリル単位を90質量%以上含有するものを用いることができる。このアクリル系重合体はアクリロニトリルの単独重合体でもよいが、アクリロニトリルと10質量%を超えない量の他の単量体とを共重合した共重合体でもよい。

【0018】

アクリロニトリルと共重合する他の単量体としては、例えば、アクリル酸、メタクリル酸、若しくはイタコン酸、又はこれらのメチルエステル、エチルエステル、プロピルエステル、ブチルエステル、アルカリ金属塩、アンモニウム塩、アリルスルホン酸、メタクリルスルホン酸、若しくはスチレンスルホン酸、又はこれらのアルカリ金属塩、スチレン、酢酸ビニル、アクリルアミド等が挙げられる。

アクリル系重合体を合成するための重合又は共重合は、乳化重合、塊状重合、溶液重合等公知の方法によって、目的とするアクリル系重合体が得られる条件で行うことができる。

【0019】

紡糸原液を調製するための溶媒としては、例えば、ジメチルアセトアミド、ジメチルスルホキシド、ジメチルホルムアミド、硝酸、ロダンソーダ水溶液、塩化亜鉛水溶液を用いることができる。紡糸原液中のアクリル系重合体の濃度は15〜35質量%とすることが好ましく、18〜28質量%とすることがより好ましい。

こうして調製された紡糸原液を、紡糸口金を通して凝固浴中に吐出し(湿式紡糸)、凝固糸とする。凝固浴には、一般的には紡糸原液に用いられた溶媒を含む水溶液が用いられる。

【0020】

本発明において、1枚のノズルにより糸条を分割する場合、分割領域の数を2〜6とすることが好ましく、分割可能な孔配列を有する紡糸口金にあっては、分割領域の数を多く取り過ぎれば、孔間ピッチが狭くなり紡糸性が低下して毛羽が発生する可能性があるため、分割可能な範囲で分割領域の数を少なくすることが好ましい。1枚のノズルから紡出された糸条をそのままの状態又は規定の小トウ数に分割した状態を保ったまま、洗浄・延伸・乾燥緻密化工程を行う。

【0021】

乾燥緻密化されたトウはタッチロール方式により1〜5質量%の水分を付与される。なお、この水分の付与はタッチロール方式に限定されるものではなく、その他の、例えば噴射ノズルによる噴霧によっても行うことができる。水分の付与により、梱包時や焼成工程への供給時もトウの形態が安定して保持され、その結果、品質の低下がなく、高品質な炭素繊維を製造することが可能となる。

図1は、本発明の炭素繊維前駆体繊維束の製造工程におけるトウの交絡・拡幅工程を模式的に示している。前述のように水分が付与されたトウは、各小トウ1の単位ごとに扁平矩形断面形状のトウ通路を有する単錘交絡装置2に導かれ、それぞれにエアを噴射して交絡を付与している。この工程を単錘交絡と呼ぶ。その後、各小トウ1の幅方向端部をオーバーラップして単一の扁平矩形断面形状のトウ通路を有する単錘交絡装置2へと導かれ、図示せぬエア噴出ノズルを介してエアを噴出させることにより交絡をかけて一本の集合トウの形態を保持する太い繊度の繊維束5とする。この工程を集合交絡と呼ぶ。なお、図示実施形態では、小トウ1及び太繊度の繊維束5に、それぞれエアを噴射しているが、エアに代えて例えば水分を噴射することによりに交絡させてもよい。

【0022】

このようにトウに対してエア交絡にあたってはエア噴出孔から噴出されるエア流量を400〜1500NL/minに設定され、液流交絡にあたってはスリットから噴出される

液流量を1〜5(m3 /h)に設定することが好ましい。これらの下限値より小さいと、トウを構成する繊維間の交絡不足により小トウ間の交絡が十分でなく、1本の太繊度のトウに収束することが難しく、その上限値を越えると交絡が過剰になされるようになり、焼成工程への導入時に円滑に分割がなされず、トウ形態も悪化するために工程通過性が損なわれる。

【0023】

すなわち、交絡のためのエア流量又は液流量が上記下限値以上であれば、交絡が十分になされないことによる、容器収納時のトウのばらけの発生が抑制される。エア流量や液流量が上記上限値以下であれば、高流量のエアが起因になる毛羽の発生や、全体的に交絡が強くかかり過ぎることによる、焼成時における小トウへの分割不良を引き起こす懸念がなくなる。

【0024】

複数の小トウ1を、1本の繊維束5に集合交絡をさせるにあたって、各小トウ毎に交絡を付与した直後にトウ幅拡幅工程へと導入する。トウ幅拡幅工程を導入することにより、隣接錘同士が集合交絡前の各小トウ1の所定のトウ幅に対し5〜20%程度拡幅する。本発明の効果をより大きくするには、前記所定のトウ幅に対し、6〜15%の範囲で拡幅することが望ましい。この際のトウの拡幅度が5%以上であれば、集合不良によりトウのばらけが発生することによる、容器に収納する際のトウ同士の絡みつきが抑えられる。ただし、交絡のためエア流量又は液流量を上げていくと、トウの拡幅度が5%未満であっても、交絡をかけることはできるが、一部トウ間では交絡がより強くかかるため、分割不良を引き起こしたり、焼成工程時のトウ形態が悪化したりするために、交絡の過多や偏重による後工程の安定性が損なわれる可能性がある。トウの拡幅度が20%以下であれば、集合交絡前に隣接トウとの擦過による毛羽の発生や性能の低下がなく、更にその後の耐炎化工程においてトウ幅が大きく広がることとなり、投入量を大きく減らす必要がなくなる。

【0025】

隣接する小トウの幅方向の端部は小トウの幅に対して5〜50%の幅でオーバーラップさせて行うことが望ましく、小トウ内のフィラメント同士の交絡及び隣接する小トウ間の集束性を付与させることができ、1本の集合トウ形態を確実に保持させることが可能となる。オーバーラップの量が5%以上であると、交絡量が少なすぎて炭素繊維前駆体繊維束を容器に収容するときに分割することが少なくなる。一方、オーバーラップの量が50%以下であれば、焼成工程に導入したあとでも円滑に小トウに分割せず、反応熱に伴う蓄熱が過剰となりやすく、糸切れや融着の発生が多くなる。

【0026】

本発明に係る炭素繊維前駆体繊維束の製造方法は、分割状態にて製糸された複数本の小トウ1を、小トウ1の幅方向の端部同士を緩やかに交絡させたのち、容器へ収納することを特徴としている。容器へ収納する際にはギヤロール、ニップロール等で引き取りそのまま容器へ収納すれば、繊維束の形態がより安定化するため好ましい。

【0027】

小トウ内の単繊維同士の交絡に用いる偏平矩形断面の上記糸道形状は、小トウ1のトータル繊度によってその寸法は異なるが、偏平矩形断面の短辺である高さ方向は1〜5mm、好ましくは2〜4mmである。この高さが小さい、すなわちトウの厚みが規制されると、エアの流れによって単繊維が充分に動くことが出来ず、交絡が不足しがちである。また、逆にこの寸法が大きいと、長辺寸法との関係にも依るもののトウの厚みが大きくなるため交絡が不十分になりがちである。

【0028】

トウ幅拡幅工程としては、フリーロールと接触させる方法や、ガイドに直接接触させる方法等があるが、極端に毛羽を起こさせるものでなければ、特に限定されるものではない。この発明の効果が得られる太繊度の繊維束(集合トウ)5を単位として150000〜600000Dtex、1本の集合トウを構成する小トウ1の数は4〜10、各小トウ1の総繊度として24000〜100000Dtexを満たすとよい。集合トウ5及び小ト

ウ1の総繊度、小トウ1の数が、前述の値より少なければ、均一な集合交絡処理は可能となるが、容器に収納するための設備が多数必要となり、設備コスト、設備空間の確保という面において不利である。集合トウ5及び小トウ1の総繊度と、小トウ1の数とが上記値より多ければ、本発明によっても均一な集合交絡処理は困難である。

【0029】

さらに、小トウ1の総繊度を100000Dtex以上とすると、必要な孔間ピッチを確保するためにノズルサイズが極めて大きくなり、それに応じて生産も設備も拡大させる必要があるため好ましくない。なお、本発明の効果が十分に得られる集合トウ単位としては150000〜480000Dtex、1本の集合トウ5を構成する小トウ1の数として、より好ましくは4〜8、各小トウ1の総繊度として24000〜60000Dtexであることが望ましい。

【0030】

さらに、例えば上記単錘交絡装置2におけるエア噴出口の配列は、等ピッチで0.8〜1.6mmの範囲で配列するのが、均一な交絡を得るには好ましい。糸道の長さ、すなわち交絡付与装置の長さは、10〜40mmとすることが好ましい。この長さが40mm以上であると、その理由は定かでないがそれぞれの糸道の両端部において噴射エアの流れの乱れに起因すると考えられるトウの乱れ、バタツキが発生し、交絡が不均一になりやすくなる。

【0031】

糸道の長さ、すなわち交絡付与装置の長さは、10〜40mmとすることが好ましい。特にこの長さが40mm以上であると、その理由は定かでないがそれぞれの糸道の両端部において噴射エアの流れの乱れに起因すると考えられるトウの乱れ、バタツキが発生し、交絡が不均一になりやすくなる。

【0032】

集合交絡装置4により交絡処理された複数本の小トウ1からなる1本の集合トウ5を、図示せぬギヤーロール又はニップロールへ供給した後、容器に収納する。ギヤーロール又はニップロールを通すことにより、集束して偏平化された集合トウの形態保持性が更に増し、得られる炭素繊維前駆体繊維束が分割能を有しながらも、焼成工程に導入されるまで1本の完全なトウ形態を保持する。

以下に、本発明を実施例及び比較例を挙げてより具体的に説明する。

【実施例】

【0033】

(実施例1)

アクリロニトリル(AN)、メチルメタクリレート(MA)、メタクリル酸(MAA)の共重合モル比がAN/ MA/ MAA=96/ 2/ 2であるアクリル系重合体(分子量8000)を20質量%の濃度で溶解させたジメチルアセトアミド(DMAc)溶液を調製して、紡糸原液を得た。

【0034】

この紡糸原液を孔数100000、孔径50μmの2分割可能なノズル(吐出孔)群の3組から濃度60質量%、温度35℃のジメチルアセトアミド(DMAc)水溶液中に吐出し、ノズルから得られた糸条を50000フィラメントずつ別れた2本の糸条、計6本に分割した。

【0035】

その後、6本の糸条を95℃の熱水浴中で5倍に延伸し、油剤処理(アミノシリコンのエマルジョンによる)を行った後、150℃のロールに小トウを導糸することで乾燥緻密化し、さらに1.5倍に延伸処理を行った後、最終紡糸速度60m/ minとして50rpmで回転するタッチロールによって水分の付与を行った。

【0036】

水分を付与された小トウを、各小トウ単位で単錘交絡処理を行った後、ロールと接触させて、トウを拡幅させた後、各小トウをオーバーラップさせ端部に集合交絡処理を行うこ

とで1本の集合トウの形態として容器に収納した。

【0037】

なお、フリーロールはφ50のステンレス製ローラーを使用した。交絡装置は単錘交絡、集合交絡いずれもステンレス製の偏平矩形断面形状のものを使用し、炭素繊維前駆体繊維束と接触する部分に関してはメッキ加工を施した。単錘交絡装置の孔径、ピッチ(交絡ノズル孔端部から端部の長さ)、高さ(エアを噴出する偏平矩形断面形状の短辺方向の長さ)、幅(エアを噴出する偏平矩形断面形状の長辺方向の寸法)はφ0.75、1.35、2.5、20mmの4種類を使用し、交絡エア流量を600NL/ minとした。集合交絡装置の孔径、ピッチ、高さ、幅はφ0.75、1.35、2.5、120mmの4種類を使用した。

【0038】

その後、集合トウは、耐炎化工程では反応の進行に従い、特に分割ガイドなど用いることなく自然に小トウに分割された。炭化処理後に得られた炭素繊維は毛羽がなく品位の優れるものであった。また、得られた炭素繊維のストランド強度は500kg/ mm2 であった。

【0039】

(実施例2〜8、比較例1〜7)

表1に示す様に、フィラメント構成が異なる以外は実施例1と同様の方法で、小トウに対して乾燥緻密化し、水分付与まで行った後、単錘交絡を行った。その後、表1に示すトウ拡幅率、オーバーラップ率、交絡エア流量の条件において各小トウに集合交絡をかけ1本の集合トウとした。拡幅については実施例1と同様の箇所、同様の楕円形ロールを使用し、拡幅率の調整はトウとの接触度を変えることによって行った。

その後、実施例1と同様に耐炎化工程、炭化工程を経て炭素繊維を得た。

【0040】

【表1】

【0041】

表1から理解できるとおり、本発明による規定内にあるトウ処理(実施例1〜8)により得られた小トウ及び集合トウであれば、紡糸工程及び焼成工程のいずれについても毛羽が発生せず、安定した工程通過性が維持され、高生産性のもとで高品質の炭素繊維が得られた。一方、例えば比較例1にあっては、小トウにおける拡幅がなされていないため、他の処理条件が本発明の条件を満足しているものの、小トウの集合ができず、焼成時の工程通過性が維持できず、低品質の製品しか得られない。また、例えば集合交絡エアの流量が、本発明の規定以下であるときは、毛羽の発生が多く、或いは集合不良となる。更に、比較例6のように、小トウ間のオーバーラップ率が本発明の規定外にあるときは、同じく集合や分割が不良となり、焼成工程の工程通過性が安定せず、毛羽や糸切れなどの発生が著しくなる。

【符号の説明】

【0042】

1 小トウ

2 単錘交絡装置

4 集合交絡装置

5 繊維束(集合トウ)

【技術分野】

【0001】

本発明は、製造コストが低く、生産性に優れ、焼成工程において、容器から送り出される総繊度が大きい繊維束が自ずと総繊度の小さな複数の繊維束に分割される炭素繊維前駆体繊維束の製造方法に関する。

【背景技術】

【0002】

炭素繊維束はポリアクリロニトリルなどを紡糸して炭素繊維前駆体繊維束とする紡糸工程、200〜300℃の空気、酸化窒素等の酸化性雰囲気中で炭素繊維前駆体繊維束を加熱して酸化繊維に転換する耐炎化工程、更に、窒素、アルゴン、ヘリウム等の不活性雰囲気中で300〜3000℃に加熱して炭素化工程を経て製造される。

【0003】

炭素繊維前駆体繊維束を耐炎化処理する際に、反応熱を伴うことから繊維トウの内部に蓄熱されやすい。繊維トウの内部に余剰の蓄熱がなされると、フィラメント切れやフィラメント間の融着が発生しやすくなる。そのため、なるべくこの反応熱による蓄熱を抑える必要がある。この蓄熱を抑えようとするならば耐炎化炉に供給する繊維トウの太さを所定以下とせざるを得ず、繊維トウの太さの制約を受けるため、生産性を低下させると同時に製造コストの高騰にもつながっている。

【0004】

こうした問題を解決するため、特開平10−121325号公報(特許文献1)によれば、紡糸される複数本の繊維を、所定の本数からなる複数の群に分割し、該分割状態にて製糸工程、油剤付与工程を通過させたのち、クリンパを備えた捲縮付与工程に供され、1本のトウの形態に収束されて容器に収容される。このとき、各群には捲縮が付与されているため1本の形態になりやすく、しかもこの1本の形態を有する太いトウは、幅方向において所定の本数の小トウに自ずと分割する潜在的な分割能を有しているため、この太いトウを容器から引き出して使用するときには、その1本のトウが小トウに自動的に分割される。

【0005】

こうして容器に収容された1本の太いトウを容器から引き出されて分割された小トウは、例えば耐炎化工程に導入されて、耐炎化処理がなされる。このように小トウに分割された状態で各トウに耐炎化処理がなされるため、トウ内部に過剰な蓄熱が発生せず、糸切れやフィラメントの融着が防止されるとしている。

【0006】

しかし、炭素繊維を製造する工程において捲縮トウを耐炎化工程にそのまま供給する場合には、捲縮をトウ全域に渡って均等に引き伸ばして所定の伸張を付与することは極めて難しい。その結果、得られる炭素繊維の目付け(単位長さあたりの重量)や繊度に斑が生じ、得られる炭素繊維の品質に大きく影響を及ぼす可能性が高い。

【0007】

そこで、例えば特開2004―100132号公報(特許文献2)にあるように、走行する小トウの幅方向に延設されたスリット又はエア噴出孔の開口部より流体又はエアを小トウに向けて噴出させて流体交絡を行うことにより、捲縮を付与させずとも容器への収納時及び前記容器から引き出して焼成工程に導入する際には1本の集合トウの形態を保持しながら、焼成工程にて同工程で発生する張力により小トウに分割が可能な幅方向の分割能が付与された炭素繊維前駆体繊維束が製造可能とされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−121325号公報

【特許文献2】特開2004―100132号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、上記特許文献2に記載された炭素繊維前駆体繊維束では、多数の太い糸条を一度に集合させようとすると、交絡付与がし難くなる傾向があった。それでも、交絡エア流量を増やしていくことで交絡付与は可能であるが、エア流量を過剰に上げると毛羽が増加し、焼成時の工程通過性が低下したり炭素繊維の品位が低下する懸念がある。さらに、集合トウの総繊度と集合トウを形成する小トウ数が増えるにつれ、各小トウの幅方向端部間に厚み差が生じやすくなり、交絡の均一性が維持できなくなる。上記特許文献2に開示された方法だけを実施して、単に交絡エア流量を上げていくだけでは、一部トウ間では交絡がより強くかかるため、焼成工程時の分割不良やトウ形態が悪化するために工程通過性が損なわれる。

【0010】

本発明は、こうした従来の課題を解決すべくなされたものであり、生産性を高めるとともに、焼成時にもトウの内部が蓄熱により過熱することがなく工程通過性に優れ、高品位の炭素繊維前駆体繊維トウが得られる炭素繊維前駆体繊維束の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記目的は、本発明の基本構成である、複数の各小トウに対し交絡処理を行い、各トウ幅を前記交絡時の各小トウのトウ幅より5〜20%拡幅し、次いで、隣り合う各小トウの幅方向端部同士を交絡させて集合トウとする炭素繊維前駆体繊維束の製造方法であって、前記集合トウの総繊度が150000〜600000Dtex、1本の集合トウを構成する小トウ数が4〜10、各小トウの総繊度が24000〜100000Dtexである炭素繊維前駆体繊維束の製造方法により効果的に達成される。

【0012】

好ましい態様によれば、隣り合う各小トウ端部同士を交絡させる際、小トウの幅方向端部を小トウの幅に対して5〜50%の幅でオーバーラップする。更に、各小トウ同士に交絡をかける際に使用するエア流量を400〜1500NL/ minとするとよい。前記小トウにはエア交絡する以前に1〜5質量%の水分を付与することが好ましい。一方、各小トウ同士に液流交絡をかける際に使用する液体の流量は1〜5(m3 /h)とすることが好ましい。

【発明の効果】

【0013】

複数の小トウを一度に交絡をかけ集合させた際にも、交絡の斑が少なく、1本の集合トウとしてトウ形態を崩すことなく容易に容器に収納でき、また前記容器から引き出して焼成工程に導入する際には1本のトウ形態を保ち、焼成工程にて同工程で発生する張力により小トウに分割可能な幅方向の分割能を有している。また、小トウごとに交絡するため、交絡条件としてエア流量又は液流量を過剰に大きくする必要がないため、結果として毛羽も少なく、炭素繊維の物性低下を効果的に抑えることができる。

【図面の簡単な説明】

【0014】

【図1】本発明におけるトウ拡幅工程を実施する工程を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明を好ましい実施形態に基づき図面を参照しながら具体的に説明する。

【0016】

本発明の方法は、湿式紡糸法により炭素繊維前駆体繊維束を製造するものである。図示

は省略するが、湿式紡糸法とは、原料である重合体を溶剤に所要量溶解させて紡糸原液を調製し、凝固液の入った凝固槽に浸漬されたノズルから前記紡糸原液を紡出して、繊維化する紡糸法である。

【0017】

製造する炭素繊維前駆体繊維束の原料となるアクリル系重合体としては、例えば、アクリロニトリル単位を90質量%以上含有するものを用いることができる。このアクリル系重合体はアクリロニトリルの単独重合体でもよいが、アクリロニトリルと10質量%を超えない量の他の単量体とを共重合した共重合体でもよい。

【0018】

アクリロニトリルと共重合する他の単量体としては、例えば、アクリル酸、メタクリル酸、若しくはイタコン酸、又はこれらのメチルエステル、エチルエステル、プロピルエステル、ブチルエステル、アルカリ金属塩、アンモニウム塩、アリルスルホン酸、メタクリルスルホン酸、若しくはスチレンスルホン酸、又はこれらのアルカリ金属塩、スチレン、酢酸ビニル、アクリルアミド等が挙げられる。

アクリル系重合体を合成するための重合又は共重合は、乳化重合、塊状重合、溶液重合等公知の方法によって、目的とするアクリル系重合体が得られる条件で行うことができる。

【0019】

紡糸原液を調製するための溶媒としては、例えば、ジメチルアセトアミド、ジメチルスルホキシド、ジメチルホルムアミド、硝酸、ロダンソーダ水溶液、塩化亜鉛水溶液を用いることができる。紡糸原液中のアクリル系重合体の濃度は15〜35質量%とすることが好ましく、18〜28質量%とすることがより好ましい。

こうして調製された紡糸原液を、紡糸口金を通して凝固浴中に吐出し(湿式紡糸)、凝固糸とする。凝固浴には、一般的には紡糸原液に用いられた溶媒を含む水溶液が用いられる。

【0020】

本発明において、1枚のノズルにより糸条を分割する場合、分割領域の数を2〜6とすることが好ましく、分割可能な孔配列を有する紡糸口金にあっては、分割領域の数を多く取り過ぎれば、孔間ピッチが狭くなり紡糸性が低下して毛羽が発生する可能性があるため、分割可能な範囲で分割領域の数を少なくすることが好ましい。1枚のノズルから紡出された糸条をそのままの状態又は規定の小トウ数に分割した状態を保ったまま、洗浄・延伸・乾燥緻密化工程を行う。

【0021】

乾燥緻密化されたトウはタッチロール方式により1〜5質量%の水分を付与される。なお、この水分の付与はタッチロール方式に限定されるものではなく、その他の、例えば噴射ノズルによる噴霧によっても行うことができる。水分の付与により、梱包時や焼成工程への供給時もトウの形態が安定して保持され、その結果、品質の低下がなく、高品質な炭素繊維を製造することが可能となる。

図1は、本発明の炭素繊維前駆体繊維束の製造工程におけるトウの交絡・拡幅工程を模式的に示している。前述のように水分が付与されたトウは、各小トウ1の単位ごとに扁平矩形断面形状のトウ通路を有する単錘交絡装置2に導かれ、それぞれにエアを噴射して交絡を付与している。この工程を単錘交絡と呼ぶ。その後、各小トウ1の幅方向端部をオーバーラップして単一の扁平矩形断面形状のトウ通路を有する単錘交絡装置2へと導かれ、図示せぬエア噴出ノズルを介してエアを噴出させることにより交絡をかけて一本の集合トウの形態を保持する太い繊度の繊維束5とする。この工程を集合交絡と呼ぶ。なお、図示実施形態では、小トウ1及び太繊度の繊維束5に、それぞれエアを噴射しているが、エアに代えて例えば水分を噴射することによりに交絡させてもよい。

【0022】

このようにトウに対してエア交絡にあたってはエア噴出孔から噴出されるエア流量を400〜1500NL/minに設定され、液流交絡にあたってはスリットから噴出される

液流量を1〜5(m3 /h)に設定することが好ましい。これらの下限値より小さいと、トウを構成する繊維間の交絡不足により小トウ間の交絡が十分でなく、1本の太繊度のトウに収束することが難しく、その上限値を越えると交絡が過剰になされるようになり、焼成工程への導入時に円滑に分割がなされず、トウ形態も悪化するために工程通過性が損なわれる。

【0023】

すなわち、交絡のためのエア流量又は液流量が上記下限値以上であれば、交絡が十分になされないことによる、容器収納時のトウのばらけの発生が抑制される。エア流量や液流量が上記上限値以下であれば、高流量のエアが起因になる毛羽の発生や、全体的に交絡が強くかかり過ぎることによる、焼成時における小トウへの分割不良を引き起こす懸念がなくなる。

【0024】

複数の小トウ1を、1本の繊維束5に集合交絡をさせるにあたって、各小トウ毎に交絡を付与した直後にトウ幅拡幅工程へと導入する。トウ幅拡幅工程を導入することにより、隣接錘同士が集合交絡前の各小トウ1の所定のトウ幅に対し5〜20%程度拡幅する。本発明の効果をより大きくするには、前記所定のトウ幅に対し、6〜15%の範囲で拡幅することが望ましい。この際のトウの拡幅度が5%以上であれば、集合不良によりトウのばらけが発生することによる、容器に収納する際のトウ同士の絡みつきが抑えられる。ただし、交絡のためエア流量又は液流量を上げていくと、トウの拡幅度が5%未満であっても、交絡をかけることはできるが、一部トウ間では交絡がより強くかかるため、分割不良を引き起こしたり、焼成工程時のトウ形態が悪化したりするために、交絡の過多や偏重による後工程の安定性が損なわれる可能性がある。トウの拡幅度が20%以下であれば、集合交絡前に隣接トウとの擦過による毛羽の発生や性能の低下がなく、更にその後の耐炎化工程においてトウ幅が大きく広がることとなり、投入量を大きく減らす必要がなくなる。

【0025】

隣接する小トウの幅方向の端部は小トウの幅に対して5〜50%の幅でオーバーラップさせて行うことが望ましく、小トウ内のフィラメント同士の交絡及び隣接する小トウ間の集束性を付与させることができ、1本の集合トウ形態を確実に保持させることが可能となる。オーバーラップの量が5%以上であると、交絡量が少なすぎて炭素繊維前駆体繊維束を容器に収容するときに分割することが少なくなる。一方、オーバーラップの量が50%以下であれば、焼成工程に導入したあとでも円滑に小トウに分割せず、反応熱に伴う蓄熱が過剰となりやすく、糸切れや融着の発生が多くなる。

【0026】

本発明に係る炭素繊維前駆体繊維束の製造方法は、分割状態にて製糸された複数本の小トウ1を、小トウ1の幅方向の端部同士を緩やかに交絡させたのち、容器へ収納することを特徴としている。容器へ収納する際にはギヤロール、ニップロール等で引き取りそのまま容器へ収納すれば、繊維束の形態がより安定化するため好ましい。

【0027】

小トウ内の単繊維同士の交絡に用いる偏平矩形断面の上記糸道形状は、小トウ1のトータル繊度によってその寸法は異なるが、偏平矩形断面の短辺である高さ方向は1〜5mm、好ましくは2〜4mmである。この高さが小さい、すなわちトウの厚みが規制されると、エアの流れによって単繊維が充分に動くことが出来ず、交絡が不足しがちである。また、逆にこの寸法が大きいと、長辺寸法との関係にも依るもののトウの厚みが大きくなるため交絡が不十分になりがちである。

【0028】

トウ幅拡幅工程としては、フリーロールと接触させる方法や、ガイドに直接接触させる方法等があるが、極端に毛羽を起こさせるものでなければ、特に限定されるものではない。この発明の効果が得られる太繊度の繊維束(集合トウ)5を単位として150000〜600000Dtex、1本の集合トウを構成する小トウ1の数は4〜10、各小トウ1の総繊度として24000〜100000Dtexを満たすとよい。集合トウ5及び小ト

ウ1の総繊度、小トウ1の数が、前述の値より少なければ、均一な集合交絡処理は可能となるが、容器に収納するための設備が多数必要となり、設備コスト、設備空間の確保という面において不利である。集合トウ5及び小トウ1の総繊度と、小トウ1の数とが上記値より多ければ、本発明によっても均一な集合交絡処理は困難である。

【0029】

さらに、小トウ1の総繊度を100000Dtex以上とすると、必要な孔間ピッチを確保するためにノズルサイズが極めて大きくなり、それに応じて生産も設備も拡大させる必要があるため好ましくない。なお、本発明の効果が十分に得られる集合トウ単位としては150000〜480000Dtex、1本の集合トウ5を構成する小トウ1の数として、より好ましくは4〜8、各小トウ1の総繊度として24000〜60000Dtexであることが望ましい。

【0030】

さらに、例えば上記単錘交絡装置2におけるエア噴出口の配列は、等ピッチで0.8〜1.6mmの範囲で配列するのが、均一な交絡を得るには好ましい。糸道の長さ、すなわち交絡付与装置の長さは、10〜40mmとすることが好ましい。この長さが40mm以上であると、その理由は定かでないがそれぞれの糸道の両端部において噴射エアの流れの乱れに起因すると考えられるトウの乱れ、バタツキが発生し、交絡が不均一になりやすくなる。

【0031】

糸道の長さ、すなわち交絡付与装置の長さは、10〜40mmとすることが好ましい。特にこの長さが40mm以上であると、その理由は定かでないがそれぞれの糸道の両端部において噴射エアの流れの乱れに起因すると考えられるトウの乱れ、バタツキが発生し、交絡が不均一になりやすくなる。

【0032】

集合交絡装置4により交絡処理された複数本の小トウ1からなる1本の集合トウ5を、図示せぬギヤーロール又はニップロールへ供給した後、容器に収納する。ギヤーロール又はニップロールを通すことにより、集束して偏平化された集合トウの形態保持性が更に増し、得られる炭素繊維前駆体繊維束が分割能を有しながらも、焼成工程に導入されるまで1本の完全なトウ形態を保持する。

以下に、本発明を実施例及び比較例を挙げてより具体的に説明する。

【実施例】

【0033】

(実施例1)

アクリロニトリル(AN)、メチルメタクリレート(MA)、メタクリル酸(MAA)の共重合モル比がAN/ MA/ MAA=96/ 2/ 2であるアクリル系重合体(分子量8000)を20質量%の濃度で溶解させたジメチルアセトアミド(DMAc)溶液を調製して、紡糸原液を得た。

【0034】

この紡糸原液を孔数100000、孔径50μmの2分割可能なノズル(吐出孔)群の3組から濃度60質量%、温度35℃のジメチルアセトアミド(DMAc)水溶液中に吐出し、ノズルから得られた糸条を50000フィラメントずつ別れた2本の糸条、計6本に分割した。

【0035】

その後、6本の糸条を95℃の熱水浴中で5倍に延伸し、油剤処理(アミノシリコンのエマルジョンによる)を行った後、150℃のロールに小トウを導糸することで乾燥緻密化し、さらに1.5倍に延伸処理を行った後、最終紡糸速度60m/ minとして50rpmで回転するタッチロールによって水分の付与を行った。

【0036】

水分を付与された小トウを、各小トウ単位で単錘交絡処理を行った後、ロールと接触させて、トウを拡幅させた後、各小トウをオーバーラップさせ端部に集合交絡処理を行うこ

とで1本の集合トウの形態として容器に収納した。

【0037】

なお、フリーロールはφ50のステンレス製ローラーを使用した。交絡装置は単錘交絡、集合交絡いずれもステンレス製の偏平矩形断面形状のものを使用し、炭素繊維前駆体繊維束と接触する部分に関してはメッキ加工を施した。単錘交絡装置の孔径、ピッチ(交絡ノズル孔端部から端部の長さ)、高さ(エアを噴出する偏平矩形断面形状の短辺方向の長さ)、幅(エアを噴出する偏平矩形断面形状の長辺方向の寸法)はφ0.75、1.35、2.5、20mmの4種類を使用し、交絡エア流量を600NL/ minとした。集合交絡装置の孔径、ピッチ、高さ、幅はφ0.75、1.35、2.5、120mmの4種類を使用した。

【0038】

その後、集合トウは、耐炎化工程では反応の進行に従い、特に分割ガイドなど用いることなく自然に小トウに分割された。炭化処理後に得られた炭素繊維は毛羽がなく品位の優れるものであった。また、得られた炭素繊維のストランド強度は500kg/ mm2 であった。

【0039】

(実施例2〜8、比較例1〜7)

表1に示す様に、フィラメント構成が異なる以外は実施例1と同様の方法で、小トウに対して乾燥緻密化し、水分付与まで行った後、単錘交絡を行った。その後、表1に示すトウ拡幅率、オーバーラップ率、交絡エア流量の条件において各小トウに集合交絡をかけ1本の集合トウとした。拡幅については実施例1と同様の箇所、同様の楕円形ロールを使用し、拡幅率の調整はトウとの接触度を変えることによって行った。

その後、実施例1と同様に耐炎化工程、炭化工程を経て炭素繊維を得た。

【0040】

【表1】

【0041】

表1から理解できるとおり、本発明による規定内にあるトウ処理(実施例1〜8)により得られた小トウ及び集合トウであれば、紡糸工程及び焼成工程のいずれについても毛羽が発生せず、安定した工程通過性が維持され、高生産性のもとで高品質の炭素繊維が得られた。一方、例えば比較例1にあっては、小トウにおける拡幅がなされていないため、他の処理条件が本発明の条件を満足しているものの、小トウの集合ができず、焼成時の工程通過性が維持できず、低品質の製品しか得られない。また、例えば集合交絡エアの流量が、本発明の規定以下であるときは、毛羽の発生が多く、或いは集合不良となる。更に、比較例6のように、小トウ間のオーバーラップ率が本発明の規定外にあるときは、同じく集合や分割が不良となり、焼成工程の工程通過性が安定せず、毛羽や糸切れなどの発生が著しくなる。

【符号の説明】

【0042】

1 小トウ

2 単錘交絡装置

4 集合交絡装置

5 繊維束(集合トウ)

【特許請求の範囲】

【請求項1】

複数の各小トウに対し交絡処理を行い、各トウ幅を前記交絡時の各小トウのトウ幅より5〜20%拡幅し、次いで、隣り合う各小トウの幅方向端部同士を交絡させて集合トウとする炭素繊維前駆体繊維束の製造方法であって、

前記集合トウの総繊度が150000〜600000Dtex、1本の集合トウを構成する小トウ数が4〜10、各小トウの総繊度が24000〜100000Dtexである炭素繊維前駆体繊維束の製造方法。

【請求項2】

隣り合う各小トウ端部同士を交絡させるにあたり、小トウの幅方向端部において、そのトウ幅の5〜50%をオーバーラップさせてエア交絡又は液流交絡を行ったのち拡幅する請求項1記載の炭素繊維前駆体繊維束の製造方法。

【請求項3】

各小トウ同士をエア交絡させるにあたって、エア噴出孔から噴出されるエア流量を400〜1500NL/minとする請求項2記載の炭素繊維前駆体繊維束の製造方法。

【請求項4】

エア交絡する以前に前記小トウに1〜5質量%の水分を付与する請求項2又は3に記載の炭素繊維前駆体繊維束の製造方法。

【請求項5】

液流交絡にあたって、スリットから噴出される液流量を1〜5(m3 /h)とする請求項2又は3に記載の炭素繊維前駆体繊維束の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の製造方法により得られる炭素繊維前駆体繊維束。

【請求項1】

複数の各小トウに対し交絡処理を行い、各トウ幅を前記交絡時の各小トウのトウ幅より5〜20%拡幅し、次いで、隣り合う各小トウの幅方向端部同士を交絡させて集合トウとする炭素繊維前駆体繊維束の製造方法であって、

前記集合トウの総繊度が150000〜600000Dtex、1本の集合トウを構成する小トウ数が4〜10、各小トウの総繊度が24000〜100000Dtexである炭素繊維前駆体繊維束の製造方法。

【請求項2】

隣り合う各小トウ端部同士を交絡させるにあたり、小トウの幅方向端部において、そのトウ幅の5〜50%をオーバーラップさせてエア交絡又は液流交絡を行ったのち拡幅する請求項1記載の炭素繊維前駆体繊維束の製造方法。

【請求項3】

各小トウ同士をエア交絡させるにあたって、エア噴出孔から噴出されるエア流量を400〜1500NL/minとする請求項2記載の炭素繊維前駆体繊維束の製造方法。

【請求項4】

エア交絡する以前に前記小トウに1〜5質量%の水分を付与する請求項2又は3に記載の炭素繊維前駆体繊維束の製造方法。

【請求項5】

液流交絡にあたって、スリットから噴出される液流量を1〜5(m3 /h)とする請求項2又は3に記載の炭素繊維前駆体繊維束の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の製造方法により得られる炭素繊維前駆体繊維束。

【図1】

【公開番号】特開2012−188768(P2012−188768A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−51575(P2011−51575)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]