炭素繊維含有皮膜およびその製造方法、これに用いるコーティング剤、並びに炭素繊維含有皮膜を形成してなる樹脂またはゴム成形体およびその製造方法

【課題】被塗物である基材が樹脂等の熱に弱い製品であっても迅速な硬化、乾燥によって形成可能である機能性皮膜としての炭素繊維含有皮膜およびその製造方法の提供。

【解決手段】炭素繊維を配合してなる熱可塑性樹脂系または熱硬化型樹脂系コーティング剤を用いた炭素繊維含有皮膜の形成方法であって、当該樹脂系コーティング剤を基材表面にコーティングした後、電磁波を照射することにより、当該樹脂系コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を形成する。

【解決手段】炭素繊維を配合してなる熱可塑性樹脂系または熱硬化型樹脂系コーティング剤を用いた炭素繊維含有皮膜の形成方法であって、当該樹脂系コーティング剤を基材表面にコーティングした後、電磁波を照射することにより、当該樹脂系コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維含有皮膜およびその製造方法、これに用いるコーティング剤、並びに炭素繊維含有皮膜を形成してなる樹脂またはゴム成形体およびその製造方法に関するものである。詳しく述べると本発明は、被塗物である基材が樹脂またはゴム等の熱に弱い製品であっても迅速な硬化、乾燥によって形成可能である炭素繊維含有皮膜およびその製造方法、これに用いるコーティング剤、並びに炭素繊維含有皮膜を形成してなる樹脂またはゴム成形体およびその製造方法に関するものである。

【背景技術】

【0002】

一般に、フィルムないしシート材、あるいは各種形状の成形品に、帯電防止、紫外線吸収、熱線吸収、傷つき防止、離型性、発熱等の機能を付与するために、これらの製品の表面に機能性皮膜を設けることが行われている。

【0003】

近年、特に、このような機能性皮膜の配合成分として、カーボンナノチューブ(以下、「CNT」とも記する。)に代表されるカーボンナノ構造体などの微細炭素繊維が注目されている。

【0004】

カーボンナノ構造体を構成するグラファイト層は、通常では規則正しい六員環配列構造を有し、その特異な電気的性質とともに、化学的、機械的および熱的に安定した性質を持つ物質である。

【0005】

従って、このような微細炭素繊維の特性を生かして、コーティング組成物中にこのような微細炭素繊維を配合し、例えば、導電性コーティング剤、紫外線吸収性および/または熱線吸収性コーティング剤、電磁波シールド性および/または電波吸収性コーティング剤等として使用し機能性皮膜を形成することで、各種製品の表面特性を改良することが期待できる。

【0006】

例えば、特許文献1には、バインダー樹脂成分を含有する水性媒体中にシングルウォールカーボンナノチューブが分散された導電性コーティング組成物が、また、特許文献2には、シンジオタクティックポリメタクリル酸エステルの有機溶媒溶液あるいはこれに重合性モノマーを配合したものにカーボンナノチューブを配合してなる導電性、透明性、熱伝導性に優れたコーティング組成物が提唱されている。

【0007】

ところで、このような機能性皮膜は、従来、機能性コーティング剤をこれらの製品の表面にコーティングし、その後、高温の炉を通すことにより、機能性コーティング剤を乾燥ないし硬化させることで形成されている。

【0008】

しかしながら、これらの成形品に使用している樹脂の種類によっては、当該成形品の熱変形等の問題から、炉の温度の上限値が決定されるため、特に軟化温度の低い樹脂の成形品にコーティングする場合には、極めて長い時間が必要となり、乾燥ないし硬化炉の炉長が長くなって、このような機能性皮膜の形成工程を、成形品の製造ラインに組み入れることが困難となり、別途の設備において行う必要性が生じるといった問題点が生じる。

【0009】

このような乾燥ないし硬化時間の長期化という問題を解決するために、コーティング組成物のバインダー成分として、紫外線硬化型樹脂、電子線硬化型樹脂等の放射線硬化型樹脂を用いることも考えられる。例えば、特許文献3においては、バインダー成分として放射線硬化性モノマーを用い、カーボンナノチューブを配合してなるコーティング組成物が提唱されている。

【0010】

しかしながら、このような放射線硬化型樹脂をバインダー成分として用いた場合、コーティング組成物がコスト高となるのみならず、本発明者らが検討を行ったところ、当該バインダー組成物の紫外線等の放射線照射による放射線硬化型樹脂の硬化反応がうまく促進せず、放射線硬化型樹脂を用いることの有意性が損なわれるものであることが明らかとなった。なお、特許文献3においても、そのコーティング組成物の乾燥工程としては、放射線硬化型樹脂を用いているにもかかわらず、最初に、例えば90℃という比較的高温にてコーティング皮膜を乾燥させた後、紫外線を照射するという方法のみが実施例において示されているのみであり、上記の知見を裏付けるものであると思われる。

【0011】

また、ゴムの面状発熱体製造においても、一般に、特許文献4で記載されているように、未加硫シートで発熱体を挟み加熱プレスして製造する方法が取られている。

【0012】

しかしながら、本発明のようなコーティング剤塗布法を使用する場合は、未加硫ゴムシートにコーティングした後、コーティング剤を乾燥させる条件として、未加硫ゴムが加硫しないようにするため、高い温度をかけることが出来なず、できるだけ低い温度で長時間乾燥させる方法を取っている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2007−238859号公報

【特許文献2】特開2008−156478号公報

【特許文献3】特開2008−24568号公報

【特許文献4】特開2005−63886号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

従って、本発明は、上記したような従来技術における問題点を解決してなり、被塗物である基材が樹脂等の熱に弱い製品または未加硫ゴム製品であっても迅速な硬化、乾燥によって形成可能である機能性皮膜としての炭素繊維含有皮膜およびその製造方法を提供することを課題とするものである。本発明はさらに、このような炭素繊維含有皮膜の形成に用いるコーティング剤、並びに炭素繊維含有皮膜を形成してなる成形体およびその製造方法を提供するものである。

【課題を解決するための手段】

【0015】

本発明者らは、上記課題を解決するために鋭意研究を行った結果、炭素繊維と、基材を構成する樹脂またはゴム等の素材との、電磁波、特に紫外線領域の電磁波に対する吸収特性の違いに着目した。そして、炭素繊維を含有するコーティング剤のバインダー成分として、一般的な熱可塑性樹脂または熱硬化型樹脂またはゴムを使用し、当該コーティング剤を基材にコーティングした後、電磁波を照射することにより、基材を構成する樹脂またはゴム等の素材の温度を上昇させることなく、コーティング層の温度を上昇させ、コーティング層を極めて短時間で乾燥ないし硬化させることが可能であるとの知見を得て、本発明に到達したものである。

【0016】

すなわち、上記課題を解決する第1の発明は、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤を用いた炭素繊維含有皮膜の形成方法であって、当該コーティング剤を基材表面にコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を形成することを特徴とする炭素繊維含有皮膜の製造方法である。

【0017】

本発明はまた、コーティング剤が炭素繊維を配合してなる水系コーティング剤であることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0018】

本発明はまた、コーティング剤が炭素繊維を配合してなる有機溶剤系コーティング剤であることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0019】

本発明はまた、コーティング剤が炭素繊維を配合してなる熱可塑性樹脂系または熱硬化型樹脂系コーティング剤であることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0020】

本発明はまた、コーティング剤が炭素繊維を配合してなるゴム系コーティング剤であることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0021】

本発明はまた、電磁波が、基材の素材が実質的に吸収しない波長を、全波長の30%以上の割合で占めるものである上記炭素繊維含有皮膜の製造方法を示すものである。

【0022】

本発明はまた、電磁波が、紫外線である上記炭素繊維含有皮膜の製造方法を示すものである。

【0023】

本発明はさらに、電磁波が250nm〜420nmの波長の紫外線である上記炭素繊維含有皮膜の製造方法を示すものである。

【0024】

本発明はさらに、紫外線がコールドミラー方式の紫外線照射ランプを用いて照射されることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0025】

本発明はまた、紫外線が水冷ジャケット方式の紫外線照射ランプを用いて照射されることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0026】

本発明はまた、紫外線の積算照射光量が500〜20000mJ/cm2であることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0027】

本発明は、さらに熱風を併用してコーティング剤を乾燥ないし硬化させるものであることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0028】

上記課題を解決する第2の発明は、上記のいずれかに記載の炭素繊維含有皮膜の製造方法により得られたことを特徴とする炭素繊維含有皮膜である。

【0029】

上記課題を解決する第3の発明は、上記のいずれかに記載の炭素繊維含有皮膜の製造方法において用いられる溶媒蒸発型または熱硬化型コーティング剤であって、炭素繊維がコーティング剤の固形分濃度に対して0.1〜80質量%配合されていることを特徴とするコーティング剤である。

【0030】

本発明はまた、炭素繊維が多層カーボンナノチューブであることを特徴とするコーティング剤を示すものである。

【0031】

本発明はさらに、多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上であるコーティング剤を示すものである。

【0032】

本発明はさらに、前記コーティング剤が溶剤型コーティング剤であることを特徴とする樹脂系コーティング剤を示すものである。

【0033】

本発明はまた、前記コーティング剤が水性型コーティング剤であることを特徴とする樹脂系コーティング剤を示すものである。

【0034】

上記課題を解決する第4の発明は、樹脂成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該樹脂系コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を表面に形成したことを特徴とする表面コーティング樹脂成形体である。

【0035】

本発明はまた、樹脂成形体が樹脂シートないし樹脂フィルムである上記表面コーティング樹脂成形体を示すものである。

【0036】

本発明はまた、樹脂成形体が軟化点200℃以下の熱可塑性樹脂からなるものである上記表面コーティング樹脂成形体を示すものである。

【0037】

本発明はさらに炭素繊維含有皮膜の厚さが0.5〜3μmであることを特徴とする上記表面コーティング樹脂成形体を示すものである。

【0038】

本発明はさらに炭素繊維が多層カーボンナノチューブであることを特徴とする上記表面コーティング樹脂成形体を示すものである。

【0039】

本発明はさらに、多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上である表面コーティング樹脂成形体を示すものである。

【0040】

本発明はまた、表面コーティング樹脂成形体の透明度が、全光線透過率30%以上のものであることを特徴とする上記表面コーティング樹脂成形体を示すものである。

【0041】

本発明はさらに、透明導電体として用いられるものである上記表面コーティング樹脂成形体を示すものである。

【0042】

本発明はさらに、紫外線吸収体および/または熱線吸収体として用いられるものである上記表面コーティング樹脂成形体を示すものである。

【0043】

本発明はまた、電磁波シールドおよび/または電波吸収体および/または面状発熱体として用いられるものである上記表面コーティング樹脂成形体を示すものである。

【0044】

上記課題を解決する第5の発明は、上記のいずれかに記載の表面コーティング樹脂成形体の製造方法であって、樹脂成形体である樹脂シートないし樹脂フィルムの成形ラインにおいて、直接樹脂系コーティング剤のコーティングおよび電磁波を照射による当該樹脂系コーティング剤の乾燥ないし硬化を行うことを特徴とする表面コーティング樹脂成形体の製造方法である。

【0045】

さらに上記課題を解決する第6の発明は、加硫ゴム成形体または未加硫ゴム成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該溶媒蒸発型または熱硬化型コーティング剤を乾燥させて、炭素繊維含有皮膜を表面に形成したことを特徴とする表面コーティングゴム成形体を示すものである。

【0046】

本発明はさらに、コーティング剤が加硫剤を含むまたは含まないゴムを含有している上記表面コーティングゴム成形体を示すものである。

【0047】

本発明はさらに、コーティング剤がゴムラテックスである上記表面コーティングゴム成形体を示すものである。

【0048】

本発明はさらに、上記コーティング剤中に含まれているゴムが、加硫ゴム成形体又は未加硫ゴム成形体のゴムの種類と同じである上記表面コーティングゴム成形体を示すものである。

【0049】

本発明はさらに、ゴム成形体がゴムシートである上記表面コーティングゴム成形体を示すものである。

【0050】

本発明はさらに、炭素繊維含有皮膜の厚さが0.5〜500μmである上記表面コーティングゴム成形体を示すものである。

【0051】

本発明はさらに、炭素繊維が多層カーボンナノチューブである上記表面コーティングゴム成形体を示すものである。

【0052】

本発明はさらに、多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上である上記表面コーティングゴム成形体を示すものである。

【0053】

本発明はさらに、面状発熱体として用いられる上記ゴム成形体を示すものである。

【0054】

本発明はさらに、加硫ゴム成形体または未加硫ゴム成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該溶媒蒸発型または熱硬化型コーティング剤を乾燥させ、その後未加硫ゴムシートを積層し、加熱成形した面状発熱体に用いるゴム成形体を示すものである。

【0055】

本発明はさらに、表面コーティングゴム成形体の製造方法であって、ゴム成形体であるゴムシートの製造ラインにおいて、直接コーティング剤のコーティングおよび電磁波照射による当該コーティング剤の乾燥を行うものである上記表面コーティングゴム成形体の製造方法を示すものである。

【発明の効果】

【0056】

本発明によれば、従来乾燥工程が長いため、シート等の成形品の成形後、別ラインにおいて、コーティング剤の塗布、乾燥ないし硬化を行っていた工程を、成形品の成形ラインの直後に直接組み入れて成形ラインにてコーティング剤の塗布、乾燥ないし硬化を行うことが可能になる。これにより表面に機能性皮膜である炭素繊維含有皮膜をコーティングされてなる成形品の製造において、大幅な工程の簡略化が可能となるものである。

【図面の簡単な説明】

【0057】

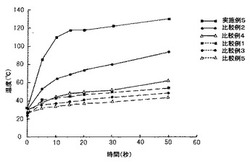

【図1】紫外線照射またはオーブン乾燥における経過時間に対するコーティング剤ないし基材の温度変化を示すグラフである。

【図2】実施例において使用された紫外線ランプの照射波長領域を示す分光エネルギー分布図である。

【図3】実施例において使用されたカーボンナノチューブおよびポリエチレンテレフタレートフィルムの光透過率を示すグラフである。

【図4】本発明に係る面状発熱体の構造を模式的に示す図である。

【図5】実施例において得られた面状発熱体の面内温度分布(発熱特性)を示す図である。

【発明を実施するための最良の形態】

【0058】

以下、本発明を好ましい実施形態に基づき詳細に説明する。

【0059】

[コーティング剤]

まず本発明において用いられるコーティング剤について説明する。

【0060】

本発明に係るコーティング剤は、以下に詳述するような溶媒蒸発型または熱硬化型コーティング剤において、添加成分として少なくとも炭素繊維を含有してなるものである。

【0061】

a)炭素繊維

コーティング剤に配合される炭素繊維としては、例えば、主として炭素の六員環配列構造を有する構造体であって、この構造体の三次元のディメンションのうち少なくとも1つの寸法がナノメートルの領域にある、たとえば、数〜数100nm程度のオーダーを有する、カーボンナノ構造体を例示することができる。

【0062】

この炭素の六員環配列構造としては、代表的には、シート状のグラファイト(グラフェンシート)を例示することができ、さらには、例えば、炭素の六員環に五員環もしくは七員環が組み合わされた構造等をも含むことができる。

【0063】

より具体的には、カーボンナノ構造体としては、例えば、一枚のグラフェンシートが筒状に丸まってできる直径数nm程度の単層カーボンナノチューブや、筒状のグラフェンシートが軸直角方向に積層した多層カーボンナノチューブ(多壁カーボンナノチューブ)、単層カーボンナノチューブの端部が円錐状で閉じたカーボンナノホーン、このカーボンナノホーンが直径100nm程度の球状の集合体となったカーボンナノホーン集合体等を例示することができる。さらに、炭素の六員環配列構造を有するカーボンオニオン等や、炭素の六員環配列構造中に五員環が導入されたフラーレンやナノカプセル等が包含される。なお、本発明においてこれらのカーボンナノ構造体は、上記したような種類の単独体とすることも、あるいは、2種以上の混合体とすることも可能である。

【0064】

なお、これらのカーボンナノ構造体のうち、表面コーティング樹脂成形体の機能付与(導電性、熱伝導性、紫外線吸収特性、電波吸収特性等)及び価格といった点から多層カーボンナノチューブが好ましい。

【0065】

詳細な作用機序は明らかではないが、上記したようなカーボンナノ構造体に代表される炭素繊維をコーティング剤中に配合した場合に、紫外線等の電磁波の照射によって、コーティング層中に含まれる熱可塑性樹脂を溶解している溶媒分の除去あるいは熱可塑性樹脂の硬化反応を短時間で引き起こすことが可能な大きな発熱作用が得られ、電磁波照射によるコーティング剤の乾燥ないし硬化という、本発明に係る炭素繊維含有皮膜の製造方法の実施が可能となるものである。これに反し、例えば、後述する比較例においても示すように、炭素質物質であっても、カーボンブラックをコーティング剤中に配合したものでは、電磁波照射による発熱作用は十分には生起せず、電磁波照射によるコーティング剤の乾燥ないし硬化は難しいものであった。

【0066】

このようにコーティング剤中に配合される炭素繊維は、照射される電磁波に対して高い吸収率を示し、吸収した光エネルギーによって高い発熱作用を発揮するが、特に、コーティング剤を塗布する基材の素材が実質的に吸収しない波長領域の電磁波に対して高い吸収率を示すものであると、例えば、基材が比較的熱に弱い樹脂からなるものであっても、電磁波照射によって、基材をほとんど加熱することなく、コーティング層を加熱し乾燥ないし硬化させることができるため、このような電磁波吸収特性を有する炭素繊維を選択することが望ましい。

【0067】

基材を構成する素材の種類、紫外線吸収剤等の添加剤の配合の有無などによっても左右されるが、例えば、基材が透明な樹脂からなるものである場合、このような透明樹脂は概して、250nm未満の波長領域および420nmを超える波長領域の電磁波に対しては比較的良好な吸収特性を示すものが多く、このため、例えば、250nm〜420nm、より好ましくは300〜400nmの波長領域の電磁波に対しても良好な吸収性を示す炭素繊維を選択することが望ましい。

【0068】

このような250nm〜420nmの波長領域の電磁波に対しても良好な吸収性を示す炭素繊維としては、特に限定されるものではないが、例えば、後述するように、遷移金属超微粒子を触媒としてベンゼン、トルエン、キシレンなどの炭化水素をCVD法で化学熱分解することにより合成され、かつその後に2400〜3000℃の範囲の温度でアニール処理することによって得られた多層カーボンナノチューブを好ましく例示できる。

【0069】

さらに、コーティング剤により形成される炭素繊維含有皮膜によって付与しようとする機能によっても左右されるが、例えば、導電性、熱伝導性、紫外線吸収特性、電波吸収特性といった機能を付与しようとする場合には、多層カーボンナノチューブとしては、その平均外径が10〜200nm、より好ましくは10〜100nm、アスペクト比が5以上、より好ましくは10〜1000であるものが望ましい。

【0070】

特に限定されるわけではないが、多層カーボンナノチューブとしては、さらに、筒状のグラフェンシートの軸直交断面が多角形状であるカーボンナノチューブを用いることが、炭素繊維含有する樹脂系コーティング剤ないしこれにより形成される炭素繊維含有皮膜において、炭素繊維のマトリックス中における分散性を高める上から好ましいものである。

【0071】

なお、このような多層カーボンナノチューブの製法としては、特に限定されるものではないが、遷移金属超微粒子を触媒として炭化水素等の有機化合物をCVD法で化学熱分解することにより生成することができる。

【0072】

より具体的には、触媒の遷移金属もしくは遷移金属化合物と、硫黄もしくは硫黄化合物と、原料炭化水素とを雰囲気ガスとともに300℃以上に加熱してガス化して生成炉に導入し、800〜1300℃の範囲の一定温度で加熱して触媒金属を微粒子化させるとともに炭化水素を分解させることにより微細炭素繊維を合成生成させる。こうして生成した炭素繊維は、未反応原料、非繊維状炭化物、タール分および触媒金属を含んでおり、純度が低く、また結晶性も低い。そこで、800〜900℃の範囲の温度に保持された熱処理炉にて未反応原料やタール分などの揮発分を気化して除き、かつその後に2400〜3000℃の範囲の温度でアニール処理することによって炭素繊維の多層構造の形成を改善するとともに繊維に含まれる触媒金属を蒸発させることが好ましい。

【0073】

なお、原料となる有機化合物としては、ベンゼン、トルエン、キシレンなどの炭化水素、一酸化炭素(CO)、エタノール等のアルコール類などが使用できる。雰囲気ガスには、アルゴン、ヘリオム、キセノン等のアルコール類などが使用できる。また、触媒としては、鉄、コバルト、モリブデンなどの遷移金属あるいはフェロセン、酢酸金属塩などの遷移金属化合物と硫黄あるいはチオフェン、硫化鉄などの硫黄化合物の混合物を使用する。

【0074】

上記したようにカーボンナノチューブの軸直交断面が多角形状であることは、2400℃以上の温度にて熱処理を施すことに起因するものであるが、この熱処理により、カーボンナノチューブを積層方向およびグラフェンシートの面方向の両方において緻密で欠陥の少ないものとし、曲げ剛性(EI)を向上させることができる。この結果、曲がりにくく、弾性、すなわち変形後も元の形状に戻ろうとする性質を付与することができるので、絡み合った構造をとり難くコーティング剤中に容易に分散させることができる。なお、カーボンナノチューブは、グラフェンシートが軸直角方向に積層したものを用いることが、曲げ剛性を向上させる上で好ましいものである。

【0075】

また、カーボンナノチューブの外径は、軸方向に沿って変化するものであることが、本発明の製造方法により得られる炭素繊維含有皮膜において、カーボンナノ構造体の皮膜中における軸方向への移動を防止し、分散の安定性を向上させる上から好ましいものである。

【0076】

また、カーボンナノチューブは、ラマン分光分析で測定されるID/IG比が0.2以下、特に0.1以下であるもの、つまりグラフェンシート内の欠陥が少ないカーボンナノチューブを用いることが、本発明の製造方法により得られる炭素繊維含有皮膜の導電性等の特性を向上させる上から好ましいものである。

【0077】

b)バインダー成分

本発明に係るコーティング剤は、溶媒蒸発型または熱硬化型コーティング剤であって、これに含まれるバインダー成分としては、熱により溶媒を除去され皮膜し得る形成する熱可塑性樹脂系バインダー、あるいは、熱により硬化反応を生起し皮膜を形成し得る熱硬化型樹脂系バインダー、あるいは、加硫剤を含むまたは含まないゴム系バインダーが用いられるが、このようなバインダー成分としては、特に限定されるものではなく、表面に皮膜を形成しようとする基材の種類等に応じて、公知の各種のものを用いることができる。なお溶媒蒸発型コーティング剤の場合、含まれる溶媒としては、溶剤系のものであっても、水性のものであっても良い。

【0078】

さらには、本発明において用いられるコーティング剤としては、上記したような樹脂、ゴムなどの成分を含まず界面活性剤等の分散剤のみで分散させた溶剤系バインダーあるいは水系バインダーであっても良い。

【0079】

具体的には、例えば、有機溶剤系の樹脂としては、アクリル樹脂、アルキッド樹脂、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂、アミノ樹脂、塩化ビニル樹脂、シリコーン樹脂、ガムロジン、ライムロジン等のロジン系樹脂、マレイン酸樹脂、ポリアミド樹脂、ニトロセルロース、エチレン−酢酸ビニル共重合樹脂、ロジン変性フェノール樹脂、ロジン変性マレイン酸樹脂等のロジン変性樹脂、石油樹脂等の熱可塑性あるいは熱硬化型樹脂を用いることができる。また、水性の樹脂としては、水溶性アクリル樹脂、水溶性スチレン−マレイン酸樹脂、水溶性アルキッド樹脂、水溶性メラミン樹脂、水溶性ウレタンエマルジョン樹脂、水溶性エポキシ樹脂、水溶性ポリエステル樹脂等を用いることができる。また、熱硬化型樹脂系バインダーとしては、実質的にモノマーないしオリゴマーと硬化剤ないし架橋剤とからなる無溶剤型のものであっても良い。

【0080】

また有機溶剤系に使用するゴムとしては、特に限定されるものではないが、例えば、エチレン−プロピレンゴム、イソプレンゴム、塩素化ポリプロピレンゴム、ブチルゴム、アクリロニトリル−ブタジエンゴム、スチレン−ブタジエンゴム、アクリルゴム、エピクロロヒドリンゴム等を用いることができる。また、水系のものとしては、特に限定されるものではないが、ゴムラテックスが代表的な組成であり、例えば、スチレン−ブタジエンゴム系ラテックス、ブタジエンゴム系ラテックス、ニトリルゴム系ラテックス、クロロプレンゴム系ラテックス、イソプレンゴム系ラテックス、天然ゴム系ラテックス、DPL(解重合ラテックス)、エチレンプロピレンジエンゴム系ラテックス、アクリルエマルジョン、ポリウレタン系ラテックス等を用いることができる。

【0081】

なお、本発明において用いられるコーティング剤は、溶媒蒸発型または熱硬化型のものであるので、そのバインダー成分としては、紫外線硬化型樹脂、電子線硬化型樹脂等の光硬化型樹脂ないしゴムは除かれる。このようなバインダー成分自体が光官能性を有するものである場合には、炭素繊維の有する高い光吸収特性によって、バインダー成分の光学反応が阻害され、硬化皮膜形成が十分に進まないためである。

【0082】

c)その他の成分

また、本発明に係るコーティング剤中には、上記したようなバインダー成分および炭素繊維構造体の他、上記したような炭素繊維の電磁波吸収による発熱作用を大きく阻害しない限度において、必要に応じて、溶剤、油脂、消泡剤、染料および顔料ないし体質顔料等の着色剤、乾燥促進剤、界面活性剤、硬化促進剤、助剤、可塑剤、滑剤、酸化防止剤、紫外線吸収剤、各種安定剤等の添加剤が配合され得る。

【0083】

溶剤としては、有機溶剤系コーティング剤用に通常使用されている大豆油、トルエン、キシレン、シンナー、ブチルアセテート、メチルアセテート、メチルイソブチルケトン、メチルセロソルブ、エチルセロソルブ、プロピルセロソルブ、ブチルセロソルブ、プロピレングリコールモノメチルエーテル等のグリコールエーテル系溶剤、酢酸エチル、酢酸ブチル、酢酸アミル等のエステル系溶剤、ヘキサン、ヘプタン、オクタン等の脂肪族炭化水素系溶剤、シクロヘキサン等の脂環族炭化水素系溶剤、ミネラルスピリット等の石油系溶剤、アセトン、メチルエチルケトン等のケトン系溶剤、メチルアルコール、エチルアルコール、プロピルアルコール、ブチルアルコール等のアルコール系溶剤、脂肪族炭化水素等を用いることができる。

【0084】

また水性コーティング剤用溶剤としては、水性コーティング剤用に通常使用されている、水、あるいは、水と、エチルアルコール、プロピルアルコール、ブチルアルコール等のアルコール系溶剤、メチルセロソルブ、エチルセロソルブ、プロピルセロソルブ、ブチルセロソルブ等のグリコールエーテル系溶剤、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ジプロピレングリコール、トリプロピレングリコール、ポリプロピレングリコール等のオキシエチレン又はオキシプロピレン付加重合体、エチレングリコール、プロピレングリコール、1,2,6−ヘキサントリオール等のアルキレングリコール、グリセリン、2−ピロリドン等の水溶性有機溶剤との混合溶媒を使用することができる。

【0085】

油脂、消泡剤、着色剤、乾燥促進剤、界面活性剤、硬化促進剤、助剤界可塑剤、滑剤、酸化防止剤、紫外線吸収剤、各種安定剤等としても、従来、これらのコーティング剤において、用いられている公知の各種のものを用いることができる。

【0086】

さらに水性コーティング剤の場合には、炭素繊維のコーティング剤中における分散性を改善するために、分散安定剤を配合することも可能である。分散安定剤としては、水性コーティング剤の場合、陰イオン界面活性剤、陽イオン界面活性剤、両性イオン界面活性剤、非イオン性界面活性剤等の公知の各種の界面活性剤、さらに、分子中に親水基(ないしは親水団)および疎水基(ないし疎水団)を有するその他の各種化合物を使用することが可能である。

【0087】

陰イオン界面活性剤としては、特に限定されるものではないが、例えば、アルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩、アルキルスルホン酸塩、ジアルキルスルホコハク酸塩、アルキル硫酸塩、ポリオキシエチレンアルキルエーテル硫酸塩、アルキルリン酸塩、ポリオキシエチレンアルキルエーテルリン酸塩などを例示することができる。

【0088】

陽イオン界面活性剤としては、特に限定されるものではないが、例えば、テトラアルキルアンモニウム塩、トリアルキルベンジルアンモニウム塩、アルキルピリジウム塩などを例示することができる。

【0089】

両性イオン界面活性剤としては、特に限定されるものではないが、例えば、2−メタクロイルオキシホスホリルコリン(MPC)のポリマーやポリペプチドなどの両性イオン高分子、3−(N,N−ジメチルステアリルアンモニオ)−プロパンスルホネート、3−(N,N−ジメチルステアリルアンモニオ)プロパンスルホネート、3−(N,N−ジメチルミリスチルアンモニオ)プロパンスルホネート、3−[(3−コラミドプロピル)ジメチルアンモニオ]プロパンスルフォネート(CHAPS)、3−[(3−コラミドプロピル)ジメチルアンモニオ]−2−ヒドロキシプロパンスルホネート(CHAPSO)、n−ドデシル−N,N'−ジメチル−3−アンモニオ−1−プロパンスルホネート、n−ヘキサデシル−N,N'−ジメチル−3−アンモニオ−1−プロパンスルホネート、n−オクチルホスホコリン、n−ドデシルホスホコリン、n−テトラデシルホスホコリン、n−ヘキサデシルホスホコリン、ジメチルアルキルベタイン、パーフルオロアルキルベタイン及びN,N−ビス(3−D−グルコナミドプロピル)−コラミド、レシチンなどを例示することができる。

【0090】

非イオン性界面活性剤としては、特に限定されるものではないが、例えば、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレン多価アルコール脂肪酸部分エステル、ポリグリセリン脂肪酸エステルなどを例示することができる。

【0091】

d)炭素繊維の配合量

本発明に係るコーティング剤中における炭素繊維の配合量は、形成しようとする炭素繊維含有皮膜に付与しようとする導電性、紫外線吸収性および/または熱線吸収性、電磁波シールド性および/または電磁波吸収性、発熱性等といった機能性や炭素繊維含有皮膜の透明性、あるいは使用する炭素繊維の種類等によってもある程度左右されるものであるが、一般的には、炭素繊維が、コーティング剤の固形分濃度に対して0.1〜80質量%、より好ましくは5〜70質量%であることが望ましい。

【0092】

炭素繊維が、コーティング剤の固形分濃度に対して0.1質量%未満では、紫外線等の電磁波の照射した際、炭素繊維がこれを吸収しても、コーティング層全体としての発熱が十分なものとならず、コーティング層の乾燥ないし硬化が短時間で効率的に完了しない虞れがあるためである。一方、炭素繊維が、コーティング剤の固形分濃度に対して80質量%を超えるものであると、コーティング層が乾燥ないし硬化して形成される炭素繊維含有皮膜の表面状態が大きく乱れることや、皮膜の強度等の機械的物性の低下や基材に対する被着強度の低下、炭素繊維の分散不良による導電性、電磁波吸収性、発熱性、透明性等の機能的特性が大幅に低下する虞れがあるためである。

【0093】

なお、形成される炭素繊維含有皮膜に透明性、具体的には、例えば全光線透過率50%以上となるような特性を必要とする場合には、炭素繊維が、コーティング剤の固形分濃度に対して0.1〜20質量%程度のものとすることが望ましい。

【0094】

一方、形成される炭素繊維含有皮膜に導電性、発熱性等の特性を付与しようとする場合には、炭素繊維が、コーティング剤の固形分濃度に対して1質量%〜80質量%程度のものとすることが望ましい。

【0095】

e) コーティング剤の調製方法

本発明に係るコーティング剤の調製方法としては、特に限定されるものではなく、湿式あるいは乾式の各種の混合方法を用いることができる。また、得られるコーティング剤の品質安定性をさらに向上させるために、遠心処理やフィルター処理を施し、粗大粒子を除去する工程を設けても良い。

【0096】

[炭素繊維含有皮膜の製造方法]

本発明の炭素繊維含有皮膜の製造方法は、上記したような炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤を用い、当該コーティング剤を基材表面にコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を形成することを特徴とするものである。

【0097】

乾燥ないし硬化工程において照射される電磁波としては、コーティング剤中に配合されている炭素繊維が吸収可能なものであれば良いが、前記したように、コーティング剤を塗布する基材の素材が、実質的に吸収しない波長領域を主とするものであると、電磁波照射によって、基材をほとんど加熱することなく、コーティング層を加熱し乾燥ないし硬化させることができるため望ましく、具体的には、例えば、電磁波が、基材の素材が実質的に吸収しない波長を、全波長の30%以上、より好ましくは40%以上の割合で占めるものを用いることが好ましい。さらに、基材が熱に弱い樹脂製のものである場合には、電磁波が、基材の素材が実質的に吸収しない波長を、全波長の70%以上、より好ましくは80%以上の割合で占めるものを用いることが好ましい。

【0098】

また使用する電磁波としては、特に限定されるものではないが、炭素繊維による吸収および発熱効率の高さ、その照射装置に要するコスト、照射時における安全性等の観点から、紫外線を用いることが好ましい。

【0099】

さらに、上記したように、例えば、基材が透明な樹脂からなるものである場合には、使用する紫外線としては、250nm〜420nm、より好ましくは300〜400nmの波長領域の紫外線を用いることが望ましい。

【0100】

また、照射する電磁波としてこのような紫外線を使用する場合には、紫外線の積算照射光量は、500〜20000mJ/cm2、より好ましくは1000〜10000J/cm2程度とすることが望ましい。紫外線の積算照射光量が、500mJ/cm2未満であると、本発明に係るコーティング剤を塗布して形成されたコーティング層の温度上昇速度が極めて遅いものとなるため、実用的に本発明に係る製造方法を実施することが難しくなる。一方、紫外線の積算照射光量が、20000mJ/cm2を超えるものであると、最大能力の紫外線照射装置を用いてもかなり長時間の照射時間が必要となるため、例えば、シート等の基材の成型ラインに直接このような紫外線照射装置を直接組み込むことが難しくなること、また、このように積算照射光量を大幅に増やさなくとも、本発明に係るコーティング剤を塗布して形成されたコーティング層の乾燥ないし硬化を充分に達成し得るためである。

【0101】

また、使用する紫外線照射装置としては、所期の波長領域を含む紫外線を発することのできるものであれば、特に限定されるものではないが、所期の波長領域以外の波長の電磁波、特に可視光線及び赤外線を透過除去することが可能なコールドミラー方式の紫外線照射ランプや、水フィルターにより赤外線を除去することが可能な水冷ジャケット方式の紫外線照射ランプを用いることが望ましく、これにより、基材が軟化点の低い樹脂等であった場合でも、基材の加熱による変形等の不具合を生じさせることなく、安定してコーティング層の乾燥ないし硬化を行うことができる。また基材が未加硫ゴムであっても、基材加熱による加硫進行を生じさせることがなく、安定してコーティング層の乾燥を行うことができる。

【0102】

なお、本発明の製造方法において、基材の表面にコーティング剤をコーティングする際の手法としては、特に限定されるものではなく、例えば、スプレー、浸漬(ディッピング)、スピンコーティング、ドクターブレード、バーコート、ロールコート、刷毛塗り、グラビア印刷、スクリーン印刷、その他各種印刷法等の従来公知の各種の手法を用いることができる。

【0103】

また、本発明の製造方法においては、上記したように、コーティング層の乾燥ないし硬化は、電磁波照射によってもたらされるものであるが、必要に応じて、このような電磁波照射と共に、熱風、例えば、150℃程度の熱風を併用することも可能である。

【0104】

さらに、本発明の製造方法によって、表面に炭素繊維含有皮膜を形成される基材としても、特に限定されるものではなく、後述するような成形体のみならず、樹脂、ゴム、ガラス、金属、セラミックス、木材、紙、布等の各種素材から構成される種々の形状の基材に対して広く適用することが可能である。

【0105】

[表面コーティング樹脂成形体]

上記したように、本発明の炭素繊維含有皮膜の製造方法によれば、コーティング剤をコーティング後、電磁波を照射することによって、非常に短時間で基材表面に炭素繊維含有皮膜を形成することができ、コーティング層の乾燥ないし硬化を行うために長時間基材を高熱に曝す必要性がなくなるため、特に、基材が、比較的熱に弱い樹脂製、加硫剤を含む未加硫ゴムのものである場合、有用なコーティング方法となる。

【0106】

本発明に係る表面コーティング成形体は、上記したような炭素繊維含有皮膜の製造方法を成形体表面への炭素繊維含有皮膜の形成に適用することにより得られるものであって、成形体の表面に、炭素繊維を配合してなるコーティング剤をコーティングした後、電磁波を照射することにより、当該樹脂系コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を表面に形成したことを特徴とするものである。

【0107】

基材となる成形体の形状としては、特に限定されるものではなく、シートないしフィルム、あるいはテープ、棒体、線条体、ビーズ、ボール等といった比較的表面が平滑で単純な構造のもののみならず、より複雑な表面形状の各種成形体が含まれる。

【0108】

また本発明に係る表面コーティング成形体が、表面コーティング樹脂成形体である場合に、基材となる樹脂成形体を構成する樹脂としても、特に限定されるものではなく、例えば、塩化ビニル系樹脂、アクリル系樹脂、例えば、ポリプロピレン樹脂、エチレン・プロピレン系樹脂、エチレン・プロピレン・ジエン系樹脂、エチレン・オレフィン系樹脂などのポリオレフィン系樹脂、ポリスチレン樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート(PET)等の飽和ポリエステル樹脂、ナイロン等のポリアミド樹脂、ポリイミド樹脂、ポリフェニレンオキサイド樹脂、アクリロニトリル−ブタジエン−スチレン共重合樹脂(ABS樹脂)等の各種のものが含まれる。

【0109】

また本発明に係る表面コーティング成形体が、表面コーティングゴム成形体である場合に、基材となるゴム成形体を構成するゴムとしても、特に限定されるものではなく、例えばエチレン−プロピレンゴム、イソプレンゴム、塩素化ポリプロピレンゴム、ブチルゴム、アクリロニトリル−ブタジエンゴム、スチレン−ブタジエンゴム、アクリルゴム、エピクロロヒドリンゴム、シリコーンゴム、フッ素ゴム等の各種のものが含まれる。

【0110】

なお、本発明に係る表面コーティングゴム成形体において、使用されるコーティング剤に配合されるバインダー成分が、加硫ゴム成形体又は未加硫ゴム成形体のゴムの種類と同じゴムであると、ゴム成形体に対する密着性が特に良好なものとなるゆえに好ましい。また、未加硫ゴム成形体を用いた場合には、その加硫処理も同時に行うことが可能となる。

【0111】

本発明に係る表面コーティング樹脂成形体において、上記したような樹脂成形体の表面に形成される炭素繊維含有皮膜の膜厚としては、特に限定されるものではないが、その膜厚は例えば0.5〜3μm、より好ましくは0.7〜2.0μm程度とすることが好ましい。膜厚が0.5μm未満であると、導電性、紫外線吸収特性、熱線吸収特性、電磁波吸収特性などの製品として必要な機能を発現することが難しくなる虞れがあるためであり、一方、3μmを超える膜厚のものとなると、樹脂成形体表面に対する被着性が十分なものとならなくなったり、炭素繊維含有皮膜の透明性が大幅に低下する虞れがあるためである。

【0112】

また本発明に係る表面コーティングゴム成形体において、上記したようなゴム成形体の表面に形成される炭素繊維含有皮膜の膜厚としては、特に限定されるものではないが、その膜厚は例えば0.5〜500μm、より好ましくは1.0〜300μm程度とすることが好ましい。膜厚が0.5μm未満であると、導電性、発熱特性などの製品として必要な機能を発現することが難しくなる虞れがあるためであり、一方、500μmを超える膜厚のものとなると、コーティング後の乾燥工程に時間がかかりすぎる虞れがあるためである。

【0113】

本発明に係る表面コーティング樹脂成形体は、上記したように電磁波照射により乾燥ないし硬化させた炭素繊維含有皮膜を表面に有するものであるが、ポリエチレンテレフタレート(A−PET)のシート基材に、例えば、同一組成のコーティング剤をコーティングした後、これを加熱炉を用いて、例えば、80℃で20分程度の条件で加熱して、炭素繊維含有皮膜を形成してなる表面コーティング樹脂成形体と比較して、20秒間紫外線照射をした表面コーティング樹脂成形体は、短時間で皮膜形成が出来るだけでなく、基材とコーティング剤の密着性が良好になるといった差異も有するものである。

【0114】

さらに、本発明に係る炭素繊維含有皮膜は、上記したように溶媒蒸発型または熱硬化型コーティング剤の固形分濃度に対して、カーボンナノチューブ等の微細炭素繊維を0.1〜80質量%程度の含有量をもって形成され得るものであるため、十分な導電性、紫外線吸収特性および/または熱線吸収特性、電磁波吸収特性等の機能性を発揮する一方で、概して高い透明性を保持することができ、基材となる樹脂成形体を透明樹脂により構成した場合においては、得られる表面コーティング樹脂成形体の透明度が、全光線透過率30%以上、より好ましくは50%以上程度のものとすることが可能である。

【0115】

本発明に係る表面コーティング樹脂成形体の用途としては特に限定されるものではないが、良好に形成された炭素繊維含有皮膜を表面に有するものであるため、例えば、その導電性を生かして、導電体として用いることが可能であり、上記したように透明性を有することから、透明導電樹脂シートないしフィルム、透明導電樹脂成形体といった透明導電体として用いられることができる。

【0116】

このような導電性を生かした具体的用途の例としては、電子部品の搬送等に用いられる帯電防止用のキャリアテープや搬送用トレイなどが含まれる。さらに、樹脂成形体に導電性を付与することができることから、例えば、静電塗装法を用いて塗装可能な自動車の外装あるいは内装材、例えば、バンパー、フェンダー、フロントスポイラー、リアスポイラー、サイドガーニッシュ等の樹脂部品としても用いられることができる。

【0117】

また、その紫外線吸収特性および/または熱線吸収特性を生かした紫外線吸収体および/または熱線吸収体、電磁波吸収特性を生かした電磁波シールドおよび/または電波吸収体などとしても用いられることができる。さらに、自動車の窓ガラスや建築物の窓ガラスへの貼り付けフィルム(紫外線吸収、熱線吸収特性による紫外線遮断、熱線遮断の目的、電磁波吸収特性による電磁波吸収の目的、導電性を生かした静帯電防止による防汚の目的、半透過性によるプライバシー保護の目的等)などとしても好適に用いられることができる。

【0118】

また、本発明に係る表面コーティングゴム成形体としては、特に限定されるものではないが、例えば、面状発熱体として用いることができる。この場合、例えば、図4に模式的に示すように、1つのゴム成形体1の表面上に炭素繊維含有皮膜2を設け、導通のための電極3を適宜配置した上で、さらに炭素繊維含有皮膜2の上部にもう1つのゴム成形体1を積層することで、ゴム成形体1、1の中間に炭素繊維含有皮膜2を挟持する形とすることで、フレキシブルな面状発熱体を構成することができる。

【0119】

[表面コーティング樹脂成形体あるいは表面コーティングゴム成形体の製造方法]

本発明はさらに、上記したような表面コーティング樹脂成形体あるいは表面コーティングゴム成形体の製造方法であって、樹脂成形体である樹脂シートないし樹脂フィルムの成形ラインにおいて、あるいは、ゴム成形体であるゴムシートの製造ラインにおいて、直接コーティング剤のコーティングおよび電磁波を照射による当該コーティング剤の乾燥ないし硬化を行うことを特徴とするものである。

【0120】

上記したように、本発明においては、炭素繊維含有皮膜は、コーティング剤のコーティング後、紫外線等の電磁波の照射によって非常に短時間で乾燥ないし硬化工程を完了させて形成可能である。従って、必要とされる電磁波照射装置は、十分に小型のもので足り、また、コーティング装置は元々小型のもので良いため、既存の樹脂シートないし樹脂フィルムの成形ラインあるいはゴムシートの成形ラインを配備した施設の余剰スペースに、これらコーティング装置および電磁波照射装置からなる表面コーティング処理設備を設置することが可能となり、上記したように樹脂シートないし樹脂フィルムの成形ラインあるいはゴムシートの成形ラインにおいて、直接樹脂系コーティング剤のコーティングおよび乾燥ないし硬化を行うことが可能となる。従来は、コーティングの後、低温の加熱炉を用いて乾燥ないし硬化を行う必要があったため、既存の樹脂シートないし樹脂フィルムの成形ラインあるいはゴムシートの成形ラインを配備した施設内にこのような長路の加熱炉を含むコーティング処理設備を組み込むことは不可能であったため、樹脂シートないし樹脂フィルムの成形ラインあるいはゴムシートの成形ラインとは、別途のコーティング処理ラインにおいて表面コーティング処理を行っていたため、本発明の方法によって、大幅な工程、設備の簡略化が可能となり、また別ラインとする必要がないため、搬送に要する時間および費用のロスを防ぐことができる。

【実施例】

【0121】

以下、実施例により本発明を更に詳しく説明するが、本発明は下記の実施例に何ら限定

されるものではない。

【0122】

実施例1〜7

ポリウレタン樹脂溶液(メチルエチルケトン溶剤中、固形分濃度:20質量%)100質量部に対し、多層カーボンナノチューブ(ナノカーボンテクノロジーズ株式会社製、MWNT−7、平均外径:約65nm、アスペクト比:約150)を表1に示す配合量で添加し、TKフィルミックス(特殊機化工業株式会社製)を用い、先端速度50m/sで2分間分散混合し、その後さらにビーズミル(アシザワファインテック株式会社製、AMRI)を用いて、ジルコニアビーズ(ビーズ径0.5mm)、周速11.4m/秒、ビーズ充填量80容量%、処理時間2時間の条件にて、さらに分散することにより、カーボンナノチューブ含有ポリウレタン樹脂溶液を調製した。

【0123】

このカーボンナノチューブ含有ポリウレタン樹脂溶液を使用して、厚さ25μmのポリエチレンテレフタレートフィルム(帝人株式会社製)上に、バーコーターにより、乾燥後の厚さが0.5〜3μmになるように塗布した。

【0124】

このカーボンナノチューブ含有ポリウレタン樹脂溶液の塗布後、直ちに、紫外線を表1に示す積算光量条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0125】

なお、紫外線照射には以下に示す紫外線ランプを用いた。

【0126】

<紫外線照射ランプ>

点燈方法:水冷ジャケットタイプ(株式会社ジーエス・ユアサライティング製)

使用ランプ:FGQ10K(メタルハライドランプ 10Kw)

フィルター:新201改タイプ

得られた試験用シートに対し、以下に示す条件にて密着性、全光線透過率を調べた。得られた結果を表1、表2に示す。

【0127】

また、実施例5に関しては、紫外線照射開始後の一定経過時間毎に、カーボンナノチューブ含有ポリウレタン樹脂溶液塗布層の温度を計測し、その結果を図1に示した。

【0128】

さらに、使用された紫外線ランプの照射波長領域を示す分光エネルギー分布を図2に示す。

【0129】

さらに、実施例5に関して、上記ポリエチレンテレフタレートフィルム表面に炭素繊維含有樹脂皮膜を形成した試験用シートの光透過率を調べた結果を図3に示す。なお、図中「透明樹脂基板+CNT膜」と表記されるものが、このサンプルのデータである。なお、参考のために、実施例5において用いたものと同じカーボンナノチューブ含有ポリウレタン樹脂溶液を透明ガラス基板上にコーティングして炭素繊維含有樹脂皮膜を形成した参考用サンプル(「透明ガラス基板+CNT膜」)、実施例において用いたポリウレタン樹脂溶液にカーボンナノチューブを配合することなく、そのまま上記ポリエチレンテレフタレートフィルム表面上にコーティングして樹脂皮膜を形成した参考用サンプル(「透明樹脂基板+樹脂膜」)、同じく実施例において用いたポリウレタン樹脂溶液にカーボンナノチューブを配合することなく、そのまま透明ガラス基板上にコーティングして樹脂皮膜を形成した参考用サンプル(「透明ガラス基板+樹脂膜」)に関しても、光透過率を同様に調べ、結果を合わせて図3に示した。

【0130】

<密着性>

樹脂皮膜の乾燥状態確認のため、樹脂皮膜と樹脂シートとの密着性を評価した。密着性はJIS K 5400の碁盤目剥離試験に準拠して、樹脂皮膜に1mm間隔で切れ目を縦横に入れ100個の碁盤目を作製し、碁盤目上にセロハン粘着テープ(積水化学株式会社製、セキスイセロハンテープNo.252)を貼り付け、これを剥離して、上記100個の碁盤目の樹脂皮膜が何個剥れずに残ったかを計数とする碁盤目剥離試験を行った。以下に示す表の各該当カラムに記載された分子の数は、分母に示した100個のサンプル中剥れずに残った個数を示す。なお、明らかに溶剤が残り乾燥皮膜が形成されていないものについては0/100とした。

【0131】

<全光透過率>

ヘーズ・透過率計(HM−150、(株)村上色材技術研究所製)を用い、JIS K 7361に準拠して測定された。

【0132】

参考例1〜3

上記した実施例と同様な方法で、多層カーボンナノチューブを0、0.05、25質量%含むカーボンナノチューブ含有ポリウレタン樹脂溶液を製造した。

【0133】

このカーボンナノチューブ含有ポリウレタン樹脂溶液ないしカーボンナノチューブ非含有ポリウレタン樹脂溶液を使用して、上記した実施例と同様に、厚さ25μmのポリエチレンテレフタレートフィルム上に、バーコーターにより、乾燥後の厚さが1μmになるように塗布し、塗布後、直ちに、紫外線を上記実施例と同条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0134】

得られた試験用シートに対し、上記実施例と同条件にて密着性、全光線透過率を調べた。得られた結果を表1、表2に示す。

【0135】

実施例7〜14

熱硬化型メラミンアルキッド樹脂系コーティング剤(株式会社佑光社製 ニューラクミンをシンナーで希釈、固形分濃度:20質量%)100質量部に対し、多層カーボンナノチューブ(ナノカーボンテクノロジーズ株式会社製、MWNT−7、平均外径:約65nm、アスペクト比:約150)を表3に示す配合量で添加し、TKフィルミックス(特殊機化工業株式会社製)を用い、先端速度50m/sで2分間分散混合し、その後さらにビーズミル(アシザワファインテック株式会社製、AMRI)を用いて、ジルコニアビーズ(ビーズ径0.5mm)、周速11.4m/秒、ビーズ充填量80容量%、処理時間2時間の条件にて、さらに分散することにより、カーボンナノチューブ含有熱硬化型メラミンアルキッド樹脂系コーティング剤を調製した。

【0136】

このカーボンナノチューブ含有熱硬化型メラミンアルキッド樹脂系コーティング剤を使用して、厚さ25μmのポリエチレンテレフタレートフィルム(帝人株式会社製)上に、バーコーターにより、乾燥後の厚さが0.5〜3μmになるように塗布した。

【0137】

このカーボンナノチューブ含有熱硬化型メラミンアルキッド樹脂系コーティング剤の塗布後、直ちに、紫外線を表3に示す積算光量条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0138】

得られた試験用シートに対し、上記実施例と同条件にて密着性、全光線透過率を調べた。得られた結果を表3、表4に示す。

【0139】

実施例15〜21

水性メラミン樹脂系コーティング剤(株式会社佑光社製 ハイドラック6000を水で希釈、固形分濃度:20質量%)100質量部に対し、多層カーボンナノチューブ(ナノカーボンテクノロジーズ株式会社製、MWNT−7、平均外径:約65nm、アスペクト比:約150)を表3に示す配合量で添加し、TKフィルミックス(特殊機化工業株式会社製)を用い、先端速度50m/sで2分間分散混合し、その後さらにビーズミル(アシザワファインテック株式会社製、AMRI)を用いて、ジルコニアビーズ(ビーズ径0.5mm)、周速11.4m/秒、ビーズ充填量80容量%、処理時間2時間の条件にて、さらに分散することにより、カーボンナノチューブ含有熱硬化型メラミン樹脂系コーティング剤を調製した。

【0140】

このカーボンナノチューブ含有熱硬化型メラミン樹脂系コーティング剤を使用して、厚さ25μmのフィルムポリエチレンテレフタレートフィルム(帝人株式会社製)上に、バーコーターにより、乾燥後の厚さが0.5〜3μmになるように塗布した。

【0141】

このカーボンナノチューブ含有熱硬化型ポリエチレンテレフタレートフィルム(帝人株式会社製)の塗布後、直ちに、紫外線を表5に示す積算光量条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0142】

得られた試験用シートに対し、上記実施例と同条件にて密着性、全光線透過率を調べた。得られた結果を表5、表6に示す。

【0143】

実施例22〜28

実施例1〜7において使用した多層カーボンナノチューブに代えて、カーボンナノチューブ(バイエル社製カーボンナノチューブ、商品名Baytubes、平均外径:10nm、アスペクト比:約100)を使用した以外は、実施例1〜7と同様にしてカーボンナノチューブ含有ポリウレタン樹脂溶液を調製し、このカーボンナノチューブ含有ポリウレタン樹脂溶液を使用して、上記した実施例1〜7と同様に、厚さ25μmのポリエチレンテレフタレートフィルム上に、バーコーターにより、乾燥後の厚さが0.5〜3μmになるように塗布し、塗布後、直ちに、紫外線を上記実施例と同条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0144】

得られた試験用シートに対し、上記実施例と同条件にて密着性、全光線透過率を調べた。得られた結果を表7、8に示す。

【0145】

比較例1

実施例5と同様にして調製したカーボンナノチューブ含有ポリウレタン樹脂溶液を、厚さ25μmのポリエチレンテレフタレートフィルム(帝人株式会社製)上に、バーコーターにより、乾燥後の厚さが1μmになるように塗布した。その後、これを、80℃に設定された熱風オーブンに投入し、コーティング層を乾燥させて、炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0146】

得られた試験用シートに対し、上記実施例と同条件にて密着性、全光線透過率を調べた。

【0147】

その結果、オーブンでの加熱処理時間が10分間のものでは、碁盤目剥離試験の結果が0/100、全光透過率20%、オーブンでの加熱処理時間が20分間のものでは、碁盤目剥離試験の結果が80/100、全光透過率50%、オーブンでの加熱処理時間が30分間のものでは、碁盤目剥離試験の結果が100/100、全光透過率65%であった。

【0148】

また、比較例1に関しては、オーブン加熱開始後の一定経過時間毎に、カーボンナノチューブ含有ポリウレタン樹脂溶液塗布層の温度を計測し、その結果を図1に示した。

【0149】

比較例2

実施例5において使用した多層カーボンナノチューブに代えて、カーボンブラック(ライオン株式会社製、カーボンECP、平均一次粒径:40nm)を使用した以外は、実施例5と同様の手順により、カーボンブラック含有ポリウレタン樹脂溶液を調製し、このカーボンブラック含有ポリウレタン樹脂溶液を使用して、上記した実施例5と同様に、厚さ25μmのポリエチレンテレフタレートフィルム上に、バーコーターにより、乾燥後の厚さが1μmになるように塗布し、塗布後、直ちに、紫外線を上記実施例と同条件にて照射し、表面にカーボンブラック含有樹脂皮膜を有する試験用シートを作製しようと試みた。

【0150】

その結果、積算光量を20000mJ/cm2までとしても、表面に塗布されたカーボンブラック含有ポリウレタン樹脂溶液は、ほとんど乾燥せず、明らかに溶剤が残った状態のままであり、碁盤目試験の実施が不能であり0/100と評価された。

【0151】

また、比較例2に関しては、紫外線照射開始後の一定経過時間毎に、カーボンブラック含有ポリウレタン樹脂溶液塗布層の温度を計測し、その結果を図1に示した。

【0152】

比較例3

比較例2において調製したカーボンブラック含有ポリウレタン樹脂溶液を使用して、上記した実施例5と同様に、厚さ25μmのポリエチレンテレフタレートフィルム上に、バーコーターにより、乾燥後の厚さが1μmになるように塗布し、塗布後、これを、80℃に設定された熱風オーブンに投入し、加熱処理した。そして加熱処理開始後の一定経過時間毎に、カーボンブラック含有ポリウレタン樹脂溶液塗布層の温度を計測し、その結果を図1に示した。

【0153】

比較例4

比較対照として、実施例5および比較例1〜3において用いたと同様の厚さ25μmのポリエチレンテレフタレートフィルムに対し、樹脂溶液を塗布することなく、そのままこれに紫外線を実施例5と同じ条件下で照射し、紫外線照射開始後の一定経過時間毎に、フィルムの温度を計測し、その結果を図1に示した。

【0154】

比較例5

比較対照として、実施例5および比較例1〜3において用いたと同様の厚さ25μmのポリエチレンテレフタレートフィルムに対し、樹脂溶液を塗布することなく、そのままこれを、80℃に設定された熱風オーブンに投入し、加熱開始後の一定経過時間毎に、フィルムの温度を計測し、その結果を図1に示した。

【0155】

【表1】

【0156】

【表2】

【0157】

【表3】

【0158】

【表4】

【0159】

【表5】

【0160】

【表6】

【0161】

【表7】

【0162】

【表8】

【0163】

実施例29〜35

固形分濃度が5重量%のエチレン−プロピレンゴム(JSR株式会社製 EP501EF)含有トルエン溶液に、表10に示した配合量になるように多層カーボンナノチューブ(ナノカーボンテクノロジーズ株式会社製、MWNT−7、平均外径:約65nm、アスペクト比:約150)を加えて、TKフィルミックス(特殊機化工業株式会社製)を用い、先端速度50m/sで2分間分散混合し、その後さらにビーズミル(アシザワファインテック株式会社製、AMRI)を用いて、ジルコニアビーズ(ビーズ径0.5mm)、周速11.4m/秒、ビーズ充填量80容量%、処理時間2時間の条件にて、さらに分散することにより、カーボンナノチューブ含有ゴム系コーティング剤を調製した。

【0164】

このカーボンナノチューブ含有ゴム系コーティング剤を使用して、1.5mmの厚さのエチレンープロピレンゴムシート(JSR株式会社製 EP501EF、配合は表9に示す。)の表面に、バーコーターで、乾燥後の厚さが表10の値になるように塗布した。

【0165】

その後、このカーボンナノチューブ含有ゴム系コーティング剤を塗布したシートに、紫外線を表10に示す積算光量条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有ゴム皮膜を有する試験用シートを作製した。

【0166】

得られた試験用シートに対し、上記実施例と同条件にて乾燥状態を確認するため密着性を調べた。得られた結果を表10に示す。

【0167】

参考例4〜6

実施例29〜35と同様にして調製したカーボンナノチューブ含有ゴム溶液を使用して、1.5mmの厚さのエチレンープロピレンゴムシート(JSR株式会社製 EP501EF、配合は表9)の表面に、バーコーターで、乾燥後の厚さが表11の値になるように塗布した。

【0168】

その後、このカーボンナノチューブ含有ゴム系コーティング剤を塗布したシートに、紫外線を表11に示す積算光量条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有ゴム皮膜を有する試験用シートを作製した。

【0169】

得られた試験用シートに対し、上記実施例と同条件にて密着性を調べた。得られた結果を表11に示す。

【0170】

参考例4と6は、照射積算光量20000(mJ/cm2)でもまだ溶剤のトルエン臭は発生し乾燥が不十分であることが確認された。

【0171】

参考例5は、照射積算光量500(mJ/cm2)でもトルエン臭が無く充分に乾燥しているが、形状保持性が不十分であり、碁盤目剥離試験で全て剥がれてしまった。

【0172】

【表9】

【0173】

【表10】

【0174】

【表11】

【0175】

実施例36

図4に示すような面状発熱体の構造の試験サンプルを作成した。まず、実施例31で調製されたカーボンナノチューブ含有ゴム系コーティング剤を使用して、1.5mmの厚さのエチレン−プロピレンゴムシート(JSR株式会社製 EP501EF、配合は表9に示す。)の表面に、バーコーターで、乾燥後の厚さが実施例31と同じになるように塗布し、その後、実施例31と同じ条件にて紫外線を照射し、炭素繊維含有ゴム皮膜を幅100mm、長さ160mmの矩形状に形成した。この炭素繊維含有ゴム皮膜の両幅端部上に、図4に模式するように、電極として幅5mm、厚さ1mmの銅板を電極間距離240mmとして貼着した。その後、その上部に先に用いたものと同じエチレン−プロピレンゴムシートを積層し、全体を熱プレス(温度160℃で10分)して試験サンプルを得た。

【0176】

得られた試験サンプルの電極間に一定電圧(0〜30V)をかけて発熱させ、面内温度を放射温度計 (TASCO製、THI−44NH)を用いて計測した。なお、発熱試験は、室内環境 温度22〜23℃ 湿度32%の下で行った。その結果、試験サンプルは、一定の立ち上がり時間(3〜20分)経過後、印加電圧に応じた温度(〜約80℃)を安定して維持することがわかった。なお、図5は、19Vの電圧を印加した際の立ち上がり時間経過直後(5分後)の面内における温度分布を示すものである。図5に示すように、面内における温度分布も非常に均一であり、面状発熱体として優れた特性を発揮し得ることが示された。

【符号の説明】

【0177】

1 基材

2 炭素繊維含有皮膜

3 電極

【技術分野】

【0001】

本発明は、炭素繊維含有皮膜およびその製造方法、これに用いるコーティング剤、並びに炭素繊維含有皮膜を形成してなる樹脂またはゴム成形体およびその製造方法に関するものである。詳しく述べると本発明は、被塗物である基材が樹脂またはゴム等の熱に弱い製品であっても迅速な硬化、乾燥によって形成可能である炭素繊維含有皮膜およびその製造方法、これに用いるコーティング剤、並びに炭素繊維含有皮膜を形成してなる樹脂またはゴム成形体およびその製造方法に関するものである。

【背景技術】

【0002】

一般に、フィルムないしシート材、あるいは各種形状の成形品に、帯電防止、紫外線吸収、熱線吸収、傷つき防止、離型性、発熱等の機能を付与するために、これらの製品の表面に機能性皮膜を設けることが行われている。

【0003】

近年、特に、このような機能性皮膜の配合成分として、カーボンナノチューブ(以下、「CNT」とも記する。)に代表されるカーボンナノ構造体などの微細炭素繊維が注目されている。

【0004】

カーボンナノ構造体を構成するグラファイト層は、通常では規則正しい六員環配列構造を有し、その特異な電気的性質とともに、化学的、機械的および熱的に安定した性質を持つ物質である。

【0005】

従って、このような微細炭素繊維の特性を生かして、コーティング組成物中にこのような微細炭素繊維を配合し、例えば、導電性コーティング剤、紫外線吸収性および/または熱線吸収性コーティング剤、電磁波シールド性および/または電波吸収性コーティング剤等として使用し機能性皮膜を形成することで、各種製品の表面特性を改良することが期待できる。

【0006】

例えば、特許文献1には、バインダー樹脂成分を含有する水性媒体中にシングルウォールカーボンナノチューブが分散された導電性コーティング組成物が、また、特許文献2には、シンジオタクティックポリメタクリル酸エステルの有機溶媒溶液あるいはこれに重合性モノマーを配合したものにカーボンナノチューブを配合してなる導電性、透明性、熱伝導性に優れたコーティング組成物が提唱されている。

【0007】

ところで、このような機能性皮膜は、従来、機能性コーティング剤をこれらの製品の表面にコーティングし、その後、高温の炉を通すことにより、機能性コーティング剤を乾燥ないし硬化させることで形成されている。

【0008】

しかしながら、これらの成形品に使用している樹脂の種類によっては、当該成形品の熱変形等の問題から、炉の温度の上限値が決定されるため、特に軟化温度の低い樹脂の成形品にコーティングする場合には、極めて長い時間が必要となり、乾燥ないし硬化炉の炉長が長くなって、このような機能性皮膜の形成工程を、成形品の製造ラインに組み入れることが困難となり、別途の設備において行う必要性が生じるといった問題点が生じる。

【0009】

このような乾燥ないし硬化時間の長期化という問題を解決するために、コーティング組成物のバインダー成分として、紫外線硬化型樹脂、電子線硬化型樹脂等の放射線硬化型樹脂を用いることも考えられる。例えば、特許文献3においては、バインダー成分として放射線硬化性モノマーを用い、カーボンナノチューブを配合してなるコーティング組成物が提唱されている。

【0010】

しかしながら、このような放射線硬化型樹脂をバインダー成分として用いた場合、コーティング組成物がコスト高となるのみならず、本発明者らが検討を行ったところ、当該バインダー組成物の紫外線等の放射線照射による放射線硬化型樹脂の硬化反応がうまく促進せず、放射線硬化型樹脂を用いることの有意性が損なわれるものであることが明らかとなった。なお、特許文献3においても、そのコーティング組成物の乾燥工程としては、放射線硬化型樹脂を用いているにもかかわらず、最初に、例えば90℃という比較的高温にてコーティング皮膜を乾燥させた後、紫外線を照射するという方法のみが実施例において示されているのみであり、上記の知見を裏付けるものであると思われる。

【0011】

また、ゴムの面状発熱体製造においても、一般に、特許文献4で記載されているように、未加硫シートで発熱体を挟み加熱プレスして製造する方法が取られている。

【0012】

しかしながら、本発明のようなコーティング剤塗布法を使用する場合は、未加硫ゴムシートにコーティングした後、コーティング剤を乾燥させる条件として、未加硫ゴムが加硫しないようにするため、高い温度をかけることが出来なず、できるだけ低い温度で長時間乾燥させる方法を取っている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2007−238859号公報

【特許文献2】特開2008−156478号公報

【特許文献3】特開2008−24568号公報

【特許文献4】特開2005−63886号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

従って、本発明は、上記したような従来技術における問題点を解決してなり、被塗物である基材が樹脂等の熱に弱い製品または未加硫ゴム製品であっても迅速な硬化、乾燥によって形成可能である機能性皮膜としての炭素繊維含有皮膜およびその製造方法を提供することを課題とするものである。本発明はさらに、このような炭素繊維含有皮膜の形成に用いるコーティング剤、並びに炭素繊維含有皮膜を形成してなる成形体およびその製造方法を提供するものである。

【課題を解決するための手段】

【0015】

本発明者らは、上記課題を解決するために鋭意研究を行った結果、炭素繊維と、基材を構成する樹脂またはゴム等の素材との、電磁波、特に紫外線領域の電磁波に対する吸収特性の違いに着目した。そして、炭素繊維を含有するコーティング剤のバインダー成分として、一般的な熱可塑性樹脂または熱硬化型樹脂またはゴムを使用し、当該コーティング剤を基材にコーティングした後、電磁波を照射することにより、基材を構成する樹脂またはゴム等の素材の温度を上昇させることなく、コーティング層の温度を上昇させ、コーティング層を極めて短時間で乾燥ないし硬化させることが可能であるとの知見を得て、本発明に到達したものである。

【0016】

すなわち、上記課題を解決する第1の発明は、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤を用いた炭素繊維含有皮膜の形成方法であって、当該コーティング剤を基材表面にコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を形成することを特徴とする炭素繊維含有皮膜の製造方法である。

【0017】

本発明はまた、コーティング剤が炭素繊維を配合してなる水系コーティング剤であることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0018】

本発明はまた、コーティング剤が炭素繊維を配合してなる有機溶剤系コーティング剤であることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0019】

本発明はまた、コーティング剤が炭素繊維を配合してなる熱可塑性樹脂系または熱硬化型樹脂系コーティング剤であることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0020】

本発明はまた、コーティング剤が炭素繊維を配合してなるゴム系コーティング剤であることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0021】

本発明はまた、電磁波が、基材の素材が実質的に吸収しない波長を、全波長の30%以上の割合で占めるものである上記炭素繊維含有皮膜の製造方法を示すものである。

【0022】

本発明はまた、電磁波が、紫外線である上記炭素繊維含有皮膜の製造方法を示すものである。

【0023】

本発明はさらに、電磁波が250nm〜420nmの波長の紫外線である上記炭素繊維含有皮膜の製造方法を示すものである。

【0024】

本発明はさらに、紫外線がコールドミラー方式の紫外線照射ランプを用いて照射されることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0025】

本発明はまた、紫外線が水冷ジャケット方式の紫外線照射ランプを用いて照射されることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0026】

本発明はまた、紫外線の積算照射光量が500〜20000mJ/cm2であることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0027】

本発明は、さらに熱風を併用してコーティング剤を乾燥ないし硬化させるものであることを特徴とする上記炭素繊維含有皮膜の製造方法を示すものである。

【0028】

上記課題を解決する第2の発明は、上記のいずれかに記載の炭素繊維含有皮膜の製造方法により得られたことを特徴とする炭素繊維含有皮膜である。

【0029】

上記課題を解決する第3の発明は、上記のいずれかに記載の炭素繊維含有皮膜の製造方法において用いられる溶媒蒸発型または熱硬化型コーティング剤であって、炭素繊維がコーティング剤の固形分濃度に対して0.1〜80質量%配合されていることを特徴とするコーティング剤である。

【0030】

本発明はまた、炭素繊維が多層カーボンナノチューブであることを特徴とするコーティング剤を示すものである。

【0031】

本発明はさらに、多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上であるコーティング剤を示すものである。

【0032】

本発明はさらに、前記コーティング剤が溶剤型コーティング剤であることを特徴とする樹脂系コーティング剤を示すものである。

【0033】

本発明はまた、前記コーティング剤が水性型コーティング剤であることを特徴とする樹脂系コーティング剤を示すものである。

【0034】

上記課題を解決する第4の発明は、樹脂成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該樹脂系コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を表面に形成したことを特徴とする表面コーティング樹脂成形体である。

【0035】

本発明はまた、樹脂成形体が樹脂シートないし樹脂フィルムである上記表面コーティング樹脂成形体を示すものである。

【0036】

本発明はまた、樹脂成形体が軟化点200℃以下の熱可塑性樹脂からなるものである上記表面コーティング樹脂成形体を示すものである。

【0037】

本発明はさらに炭素繊維含有皮膜の厚さが0.5〜3μmであることを特徴とする上記表面コーティング樹脂成形体を示すものである。

【0038】

本発明はさらに炭素繊維が多層カーボンナノチューブであることを特徴とする上記表面コーティング樹脂成形体を示すものである。

【0039】

本発明はさらに、多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上である表面コーティング樹脂成形体を示すものである。

【0040】

本発明はまた、表面コーティング樹脂成形体の透明度が、全光線透過率30%以上のものであることを特徴とする上記表面コーティング樹脂成形体を示すものである。

【0041】

本発明はさらに、透明導電体として用いられるものである上記表面コーティング樹脂成形体を示すものである。

【0042】

本発明はさらに、紫外線吸収体および/または熱線吸収体として用いられるものである上記表面コーティング樹脂成形体を示すものである。

【0043】

本発明はまた、電磁波シールドおよび/または電波吸収体および/または面状発熱体として用いられるものである上記表面コーティング樹脂成形体を示すものである。

【0044】

上記課題を解決する第5の発明は、上記のいずれかに記載の表面コーティング樹脂成形体の製造方法であって、樹脂成形体である樹脂シートないし樹脂フィルムの成形ラインにおいて、直接樹脂系コーティング剤のコーティングおよび電磁波を照射による当該樹脂系コーティング剤の乾燥ないし硬化を行うことを特徴とする表面コーティング樹脂成形体の製造方法である。

【0045】

さらに上記課題を解決する第6の発明は、加硫ゴム成形体または未加硫ゴム成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該溶媒蒸発型または熱硬化型コーティング剤を乾燥させて、炭素繊維含有皮膜を表面に形成したことを特徴とする表面コーティングゴム成形体を示すものである。

【0046】

本発明はさらに、コーティング剤が加硫剤を含むまたは含まないゴムを含有している上記表面コーティングゴム成形体を示すものである。

【0047】

本発明はさらに、コーティング剤がゴムラテックスである上記表面コーティングゴム成形体を示すものである。

【0048】

本発明はさらに、上記コーティング剤中に含まれているゴムが、加硫ゴム成形体又は未加硫ゴム成形体のゴムの種類と同じである上記表面コーティングゴム成形体を示すものである。

【0049】

本発明はさらに、ゴム成形体がゴムシートである上記表面コーティングゴム成形体を示すものである。

【0050】

本発明はさらに、炭素繊維含有皮膜の厚さが0.5〜500μmである上記表面コーティングゴム成形体を示すものである。

【0051】

本発明はさらに、炭素繊維が多層カーボンナノチューブである上記表面コーティングゴム成形体を示すものである。

【0052】

本発明はさらに、多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上である上記表面コーティングゴム成形体を示すものである。

【0053】

本発明はさらに、面状発熱体として用いられる上記ゴム成形体を示すものである。

【0054】

本発明はさらに、加硫ゴム成形体または未加硫ゴム成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該溶媒蒸発型または熱硬化型コーティング剤を乾燥させ、その後未加硫ゴムシートを積層し、加熱成形した面状発熱体に用いるゴム成形体を示すものである。

【0055】

本発明はさらに、表面コーティングゴム成形体の製造方法であって、ゴム成形体であるゴムシートの製造ラインにおいて、直接コーティング剤のコーティングおよび電磁波照射による当該コーティング剤の乾燥を行うものである上記表面コーティングゴム成形体の製造方法を示すものである。

【発明の効果】

【0056】

本発明によれば、従来乾燥工程が長いため、シート等の成形品の成形後、別ラインにおいて、コーティング剤の塗布、乾燥ないし硬化を行っていた工程を、成形品の成形ラインの直後に直接組み入れて成形ラインにてコーティング剤の塗布、乾燥ないし硬化を行うことが可能になる。これにより表面に機能性皮膜である炭素繊維含有皮膜をコーティングされてなる成形品の製造において、大幅な工程の簡略化が可能となるものである。

【図面の簡単な説明】

【0057】

【図1】紫外線照射またはオーブン乾燥における経過時間に対するコーティング剤ないし基材の温度変化を示すグラフである。

【図2】実施例において使用された紫外線ランプの照射波長領域を示す分光エネルギー分布図である。

【図3】実施例において使用されたカーボンナノチューブおよびポリエチレンテレフタレートフィルムの光透過率を示すグラフである。

【図4】本発明に係る面状発熱体の構造を模式的に示す図である。

【図5】実施例において得られた面状発熱体の面内温度分布(発熱特性)を示す図である。

【発明を実施するための最良の形態】

【0058】

以下、本発明を好ましい実施形態に基づき詳細に説明する。

【0059】

[コーティング剤]

まず本発明において用いられるコーティング剤について説明する。

【0060】

本発明に係るコーティング剤は、以下に詳述するような溶媒蒸発型または熱硬化型コーティング剤において、添加成分として少なくとも炭素繊維を含有してなるものである。

【0061】

a)炭素繊維

コーティング剤に配合される炭素繊維としては、例えば、主として炭素の六員環配列構造を有する構造体であって、この構造体の三次元のディメンションのうち少なくとも1つの寸法がナノメートルの領域にある、たとえば、数〜数100nm程度のオーダーを有する、カーボンナノ構造体を例示することができる。

【0062】

この炭素の六員環配列構造としては、代表的には、シート状のグラファイト(グラフェンシート)を例示することができ、さらには、例えば、炭素の六員環に五員環もしくは七員環が組み合わされた構造等をも含むことができる。

【0063】

より具体的には、カーボンナノ構造体としては、例えば、一枚のグラフェンシートが筒状に丸まってできる直径数nm程度の単層カーボンナノチューブや、筒状のグラフェンシートが軸直角方向に積層した多層カーボンナノチューブ(多壁カーボンナノチューブ)、単層カーボンナノチューブの端部が円錐状で閉じたカーボンナノホーン、このカーボンナノホーンが直径100nm程度の球状の集合体となったカーボンナノホーン集合体等を例示することができる。さらに、炭素の六員環配列構造を有するカーボンオニオン等や、炭素の六員環配列構造中に五員環が導入されたフラーレンやナノカプセル等が包含される。なお、本発明においてこれらのカーボンナノ構造体は、上記したような種類の単独体とすることも、あるいは、2種以上の混合体とすることも可能である。

【0064】

なお、これらのカーボンナノ構造体のうち、表面コーティング樹脂成形体の機能付与(導電性、熱伝導性、紫外線吸収特性、電波吸収特性等)及び価格といった点から多層カーボンナノチューブが好ましい。

【0065】

詳細な作用機序は明らかではないが、上記したようなカーボンナノ構造体に代表される炭素繊維をコーティング剤中に配合した場合に、紫外線等の電磁波の照射によって、コーティング層中に含まれる熱可塑性樹脂を溶解している溶媒分の除去あるいは熱可塑性樹脂の硬化反応を短時間で引き起こすことが可能な大きな発熱作用が得られ、電磁波照射によるコーティング剤の乾燥ないし硬化という、本発明に係る炭素繊維含有皮膜の製造方法の実施が可能となるものである。これに反し、例えば、後述する比較例においても示すように、炭素質物質であっても、カーボンブラックをコーティング剤中に配合したものでは、電磁波照射による発熱作用は十分には生起せず、電磁波照射によるコーティング剤の乾燥ないし硬化は難しいものであった。

【0066】

このようにコーティング剤中に配合される炭素繊維は、照射される電磁波に対して高い吸収率を示し、吸収した光エネルギーによって高い発熱作用を発揮するが、特に、コーティング剤を塗布する基材の素材が実質的に吸収しない波長領域の電磁波に対して高い吸収率を示すものであると、例えば、基材が比較的熱に弱い樹脂からなるものであっても、電磁波照射によって、基材をほとんど加熱することなく、コーティング層を加熱し乾燥ないし硬化させることができるため、このような電磁波吸収特性を有する炭素繊維を選択することが望ましい。

【0067】

基材を構成する素材の種類、紫外線吸収剤等の添加剤の配合の有無などによっても左右されるが、例えば、基材が透明な樹脂からなるものである場合、このような透明樹脂は概して、250nm未満の波長領域および420nmを超える波長領域の電磁波に対しては比較的良好な吸収特性を示すものが多く、このため、例えば、250nm〜420nm、より好ましくは300〜400nmの波長領域の電磁波に対しても良好な吸収性を示す炭素繊維を選択することが望ましい。

【0068】

このような250nm〜420nmの波長領域の電磁波に対しても良好な吸収性を示す炭素繊維としては、特に限定されるものではないが、例えば、後述するように、遷移金属超微粒子を触媒としてベンゼン、トルエン、キシレンなどの炭化水素をCVD法で化学熱分解することにより合成され、かつその後に2400〜3000℃の範囲の温度でアニール処理することによって得られた多層カーボンナノチューブを好ましく例示できる。

【0069】

さらに、コーティング剤により形成される炭素繊維含有皮膜によって付与しようとする機能によっても左右されるが、例えば、導電性、熱伝導性、紫外線吸収特性、電波吸収特性といった機能を付与しようとする場合には、多層カーボンナノチューブとしては、その平均外径が10〜200nm、より好ましくは10〜100nm、アスペクト比が5以上、より好ましくは10〜1000であるものが望ましい。

【0070】

特に限定されるわけではないが、多層カーボンナノチューブとしては、さらに、筒状のグラフェンシートの軸直交断面が多角形状であるカーボンナノチューブを用いることが、炭素繊維含有する樹脂系コーティング剤ないしこれにより形成される炭素繊維含有皮膜において、炭素繊維のマトリックス中における分散性を高める上から好ましいものである。

【0071】

なお、このような多層カーボンナノチューブの製法としては、特に限定されるものではないが、遷移金属超微粒子を触媒として炭化水素等の有機化合物をCVD法で化学熱分解することにより生成することができる。

【0072】

より具体的には、触媒の遷移金属もしくは遷移金属化合物と、硫黄もしくは硫黄化合物と、原料炭化水素とを雰囲気ガスとともに300℃以上に加熱してガス化して生成炉に導入し、800〜1300℃の範囲の一定温度で加熱して触媒金属を微粒子化させるとともに炭化水素を分解させることにより微細炭素繊維を合成生成させる。こうして生成した炭素繊維は、未反応原料、非繊維状炭化物、タール分および触媒金属を含んでおり、純度が低く、また結晶性も低い。そこで、800〜900℃の範囲の温度に保持された熱処理炉にて未反応原料やタール分などの揮発分を気化して除き、かつその後に2400〜3000℃の範囲の温度でアニール処理することによって炭素繊維の多層構造の形成を改善するとともに繊維に含まれる触媒金属を蒸発させることが好ましい。

【0073】

なお、原料となる有機化合物としては、ベンゼン、トルエン、キシレンなどの炭化水素、一酸化炭素(CO)、エタノール等のアルコール類などが使用できる。雰囲気ガスには、アルゴン、ヘリオム、キセノン等のアルコール類などが使用できる。また、触媒としては、鉄、コバルト、モリブデンなどの遷移金属あるいはフェロセン、酢酸金属塩などの遷移金属化合物と硫黄あるいはチオフェン、硫化鉄などの硫黄化合物の混合物を使用する。

【0074】

上記したようにカーボンナノチューブの軸直交断面が多角形状であることは、2400℃以上の温度にて熱処理を施すことに起因するものであるが、この熱処理により、カーボンナノチューブを積層方向およびグラフェンシートの面方向の両方において緻密で欠陥の少ないものとし、曲げ剛性(EI)を向上させることができる。この結果、曲がりにくく、弾性、すなわち変形後も元の形状に戻ろうとする性質を付与することができるので、絡み合った構造をとり難くコーティング剤中に容易に分散させることができる。なお、カーボンナノチューブは、グラフェンシートが軸直角方向に積層したものを用いることが、曲げ剛性を向上させる上で好ましいものである。

【0075】

また、カーボンナノチューブの外径は、軸方向に沿って変化するものであることが、本発明の製造方法により得られる炭素繊維含有皮膜において、カーボンナノ構造体の皮膜中における軸方向への移動を防止し、分散の安定性を向上させる上から好ましいものである。

【0076】

また、カーボンナノチューブは、ラマン分光分析で測定されるID/IG比が0.2以下、特に0.1以下であるもの、つまりグラフェンシート内の欠陥が少ないカーボンナノチューブを用いることが、本発明の製造方法により得られる炭素繊維含有皮膜の導電性等の特性を向上させる上から好ましいものである。

【0077】

b)バインダー成分

本発明に係るコーティング剤は、溶媒蒸発型または熱硬化型コーティング剤であって、これに含まれるバインダー成分としては、熱により溶媒を除去され皮膜し得る形成する熱可塑性樹脂系バインダー、あるいは、熱により硬化反応を生起し皮膜を形成し得る熱硬化型樹脂系バインダー、あるいは、加硫剤を含むまたは含まないゴム系バインダーが用いられるが、このようなバインダー成分としては、特に限定されるものではなく、表面に皮膜を形成しようとする基材の種類等に応じて、公知の各種のものを用いることができる。なお溶媒蒸発型コーティング剤の場合、含まれる溶媒としては、溶剤系のものであっても、水性のものであっても良い。

【0078】

さらには、本発明において用いられるコーティング剤としては、上記したような樹脂、ゴムなどの成分を含まず界面活性剤等の分散剤のみで分散させた溶剤系バインダーあるいは水系バインダーであっても良い。

【0079】

具体的には、例えば、有機溶剤系の樹脂としては、アクリル樹脂、アルキッド樹脂、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂、アミノ樹脂、塩化ビニル樹脂、シリコーン樹脂、ガムロジン、ライムロジン等のロジン系樹脂、マレイン酸樹脂、ポリアミド樹脂、ニトロセルロース、エチレン−酢酸ビニル共重合樹脂、ロジン変性フェノール樹脂、ロジン変性マレイン酸樹脂等のロジン変性樹脂、石油樹脂等の熱可塑性あるいは熱硬化型樹脂を用いることができる。また、水性の樹脂としては、水溶性アクリル樹脂、水溶性スチレン−マレイン酸樹脂、水溶性アルキッド樹脂、水溶性メラミン樹脂、水溶性ウレタンエマルジョン樹脂、水溶性エポキシ樹脂、水溶性ポリエステル樹脂等を用いることができる。また、熱硬化型樹脂系バインダーとしては、実質的にモノマーないしオリゴマーと硬化剤ないし架橋剤とからなる無溶剤型のものであっても良い。

【0080】

また有機溶剤系に使用するゴムとしては、特に限定されるものではないが、例えば、エチレン−プロピレンゴム、イソプレンゴム、塩素化ポリプロピレンゴム、ブチルゴム、アクリロニトリル−ブタジエンゴム、スチレン−ブタジエンゴム、アクリルゴム、エピクロロヒドリンゴム等を用いることができる。また、水系のものとしては、特に限定されるものではないが、ゴムラテックスが代表的な組成であり、例えば、スチレン−ブタジエンゴム系ラテックス、ブタジエンゴム系ラテックス、ニトリルゴム系ラテックス、クロロプレンゴム系ラテックス、イソプレンゴム系ラテックス、天然ゴム系ラテックス、DPL(解重合ラテックス)、エチレンプロピレンジエンゴム系ラテックス、アクリルエマルジョン、ポリウレタン系ラテックス等を用いることができる。

【0081】

なお、本発明において用いられるコーティング剤は、溶媒蒸発型または熱硬化型のものであるので、そのバインダー成分としては、紫外線硬化型樹脂、電子線硬化型樹脂等の光硬化型樹脂ないしゴムは除かれる。このようなバインダー成分自体が光官能性を有するものである場合には、炭素繊維の有する高い光吸収特性によって、バインダー成分の光学反応が阻害され、硬化皮膜形成が十分に進まないためである。

【0082】

c)その他の成分

また、本発明に係るコーティング剤中には、上記したようなバインダー成分および炭素繊維構造体の他、上記したような炭素繊維の電磁波吸収による発熱作用を大きく阻害しない限度において、必要に応じて、溶剤、油脂、消泡剤、染料および顔料ないし体質顔料等の着色剤、乾燥促進剤、界面活性剤、硬化促進剤、助剤、可塑剤、滑剤、酸化防止剤、紫外線吸収剤、各種安定剤等の添加剤が配合され得る。

【0083】

溶剤としては、有機溶剤系コーティング剤用に通常使用されている大豆油、トルエン、キシレン、シンナー、ブチルアセテート、メチルアセテート、メチルイソブチルケトン、メチルセロソルブ、エチルセロソルブ、プロピルセロソルブ、ブチルセロソルブ、プロピレングリコールモノメチルエーテル等のグリコールエーテル系溶剤、酢酸エチル、酢酸ブチル、酢酸アミル等のエステル系溶剤、ヘキサン、ヘプタン、オクタン等の脂肪族炭化水素系溶剤、シクロヘキサン等の脂環族炭化水素系溶剤、ミネラルスピリット等の石油系溶剤、アセトン、メチルエチルケトン等のケトン系溶剤、メチルアルコール、エチルアルコール、プロピルアルコール、ブチルアルコール等のアルコール系溶剤、脂肪族炭化水素等を用いることができる。

【0084】

また水性コーティング剤用溶剤としては、水性コーティング剤用に通常使用されている、水、あるいは、水と、エチルアルコール、プロピルアルコール、ブチルアルコール等のアルコール系溶剤、メチルセロソルブ、エチルセロソルブ、プロピルセロソルブ、ブチルセロソルブ等のグリコールエーテル系溶剤、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ジプロピレングリコール、トリプロピレングリコール、ポリプロピレングリコール等のオキシエチレン又はオキシプロピレン付加重合体、エチレングリコール、プロピレングリコール、1,2,6−ヘキサントリオール等のアルキレングリコール、グリセリン、2−ピロリドン等の水溶性有機溶剤との混合溶媒を使用することができる。

【0085】

油脂、消泡剤、着色剤、乾燥促進剤、界面活性剤、硬化促進剤、助剤界可塑剤、滑剤、酸化防止剤、紫外線吸収剤、各種安定剤等としても、従来、これらのコーティング剤において、用いられている公知の各種のものを用いることができる。

【0086】

さらに水性コーティング剤の場合には、炭素繊維のコーティング剤中における分散性を改善するために、分散安定剤を配合することも可能である。分散安定剤としては、水性コーティング剤の場合、陰イオン界面活性剤、陽イオン界面活性剤、両性イオン界面活性剤、非イオン性界面活性剤等の公知の各種の界面活性剤、さらに、分子中に親水基(ないしは親水団)および疎水基(ないし疎水団)を有するその他の各種化合物を使用することが可能である。

【0087】

陰イオン界面活性剤としては、特に限定されるものではないが、例えば、アルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩、アルキルスルホン酸塩、ジアルキルスルホコハク酸塩、アルキル硫酸塩、ポリオキシエチレンアルキルエーテル硫酸塩、アルキルリン酸塩、ポリオキシエチレンアルキルエーテルリン酸塩などを例示することができる。

【0088】

陽イオン界面活性剤としては、特に限定されるものではないが、例えば、テトラアルキルアンモニウム塩、トリアルキルベンジルアンモニウム塩、アルキルピリジウム塩などを例示することができる。

【0089】

両性イオン界面活性剤としては、特に限定されるものではないが、例えば、2−メタクロイルオキシホスホリルコリン(MPC)のポリマーやポリペプチドなどの両性イオン高分子、3−(N,N−ジメチルステアリルアンモニオ)−プロパンスルホネート、3−(N,N−ジメチルステアリルアンモニオ)プロパンスルホネート、3−(N,N−ジメチルミリスチルアンモニオ)プロパンスルホネート、3−[(3−コラミドプロピル)ジメチルアンモニオ]プロパンスルフォネート(CHAPS)、3−[(3−コラミドプロピル)ジメチルアンモニオ]−2−ヒドロキシプロパンスルホネート(CHAPSO)、n−ドデシル−N,N'−ジメチル−3−アンモニオ−1−プロパンスルホネート、n−ヘキサデシル−N,N'−ジメチル−3−アンモニオ−1−プロパンスルホネート、n−オクチルホスホコリン、n−ドデシルホスホコリン、n−テトラデシルホスホコリン、n−ヘキサデシルホスホコリン、ジメチルアルキルベタイン、パーフルオロアルキルベタイン及びN,N−ビス(3−D−グルコナミドプロピル)−コラミド、レシチンなどを例示することができる。

【0090】

非イオン性界面活性剤としては、特に限定されるものではないが、例えば、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレン多価アルコール脂肪酸部分エステル、ポリグリセリン脂肪酸エステルなどを例示することができる。

【0091】

d)炭素繊維の配合量

本発明に係るコーティング剤中における炭素繊維の配合量は、形成しようとする炭素繊維含有皮膜に付与しようとする導電性、紫外線吸収性および/または熱線吸収性、電磁波シールド性および/または電磁波吸収性、発熱性等といった機能性や炭素繊維含有皮膜の透明性、あるいは使用する炭素繊維の種類等によってもある程度左右されるものであるが、一般的には、炭素繊維が、コーティング剤の固形分濃度に対して0.1〜80質量%、より好ましくは5〜70質量%であることが望ましい。

【0092】

炭素繊維が、コーティング剤の固形分濃度に対して0.1質量%未満では、紫外線等の電磁波の照射した際、炭素繊維がこれを吸収しても、コーティング層全体としての発熱が十分なものとならず、コーティング層の乾燥ないし硬化が短時間で効率的に完了しない虞れがあるためである。一方、炭素繊維が、コーティング剤の固形分濃度に対して80質量%を超えるものであると、コーティング層が乾燥ないし硬化して形成される炭素繊維含有皮膜の表面状態が大きく乱れることや、皮膜の強度等の機械的物性の低下や基材に対する被着強度の低下、炭素繊維の分散不良による導電性、電磁波吸収性、発熱性、透明性等の機能的特性が大幅に低下する虞れがあるためである。

【0093】

なお、形成される炭素繊維含有皮膜に透明性、具体的には、例えば全光線透過率50%以上となるような特性を必要とする場合には、炭素繊維が、コーティング剤の固形分濃度に対して0.1〜20質量%程度のものとすることが望ましい。

【0094】

一方、形成される炭素繊維含有皮膜に導電性、発熱性等の特性を付与しようとする場合には、炭素繊維が、コーティング剤の固形分濃度に対して1質量%〜80質量%程度のものとすることが望ましい。

【0095】

e) コーティング剤の調製方法

本発明に係るコーティング剤の調製方法としては、特に限定されるものではなく、湿式あるいは乾式の各種の混合方法を用いることができる。また、得られるコーティング剤の品質安定性をさらに向上させるために、遠心処理やフィルター処理を施し、粗大粒子を除去する工程を設けても良い。

【0096】

[炭素繊維含有皮膜の製造方法]

本発明の炭素繊維含有皮膜の製造方法は、上記したような炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤を用い、当該コーティング剤を基材表面にコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を形成することを特徴とするものである。

【0097】

乾燥ないし硬化工程において照射される電磁波としては、コーティング剤中に配合されている炭素繊維が吸収可能なものであれば良いが、前記したように、コーティング剤を塗布する基材の素材が、実質的に吸収しない波長領域を主とするものであると、電磁波照射によって、基材をほとんど加熱することなく、コーティング層を加熱し乾燥ないし硬化させることができるため望ましく、具体的には、例えば、電磁波が、基材の素材が実質的に吸収しない波長を、全波長の30%以上、より好ましくは40%以上の割合で占めるものを用いることが好ましい。さらに、基材が熱に弱い樹脂製のものである場合には、電磁波が、基材の素材が実質的に吸収しない波長を、全波長の70%以上、より好ましくは80%以上の割合で占めるものを用いることが好ましい。

【0098】

また使用する電磁波としては、特に限定されるものではないが、炭素繊維による吸収および発熱効率の高さ、その照射装置に要するコスト、照射時における安全性等の観点から、紫外線を用いることが好ましい。

【0099】

さらに、上記したように、例えば、基材が透明な樹脂からなるものである場合には、使用する紫外線としては、250nm〜420nm、より好ましくは300〜400nmの波長領域の紫外線を用いることが望ましい。

【0100】

また、照射する電磁波としてこのような紫外線を使用する場合には、紫外線の積算照射光量は、500〜20000mJ/cm2、より好ましくは1000〜10000J/cm2程度とすることが望ましい。紫外線の積算照射光量が、500mJ/cm2未満であると、本発明に係るコーティング剤を塗布して形成されたコーティング層の温度上昇速度が極めて遅いものとなるため、実用的に本発明に係る製造方法を実施することが難しくなる。一方、紫外線の積算照射光量が、20000mJ/cm2を超えるものであると、最大能力の紫外線照射装置を用いてもかなり長時間の照射時間が必要となるため、例えば、シート等の基材の成型ラインに直接このような紫外線照射装置を直接組み込むことが難しくなること、また、このように積算照射光量を大幅に増やさなくとも、本発明に係るコーティング剤を塗布して形成されたコーティング層の乾燥ないし硬化を充分に達成し得るためである。

【0101】

また、使用する紫外線照射装置としては、所期の波長領域を含む紫外線を発することのできるものであれば、特に限定されるものではないが、所期の波長領域以外の波長の電磁波、特に可視光線及び赤外線を透過除去することが可能なコールドミラー方式の紫外線照射ランプや、水フィルターにより赤外線を除去することが可能な水冷ジャケット方式の紫外線照射ランプを用いることが望ましく、これにより、基材が軟化点の低い樹脂等であった場合でも、基材の加熱による変形等の不具合を生じさせることなく、安定してコーティング層の乾燥ないし硬化を行うことができる。また基材が未加硫ゴムであっても、基材加熱による加硫進行を生じさせることがなく、安定してコーティング層の乾燥を行うことができる。

【0102】

なお、本発明の製造方法において、基材の表面にコーティング剤をコーティングする際の手法としては、特に限定されるものではなく、例えば、スプレー、浸漬(ディッピング)、スピンコーティング、ドクターブレード、バーコート、ロールコート、刷毛塗り、グラビア印刷、スクリーン印刷、その他各種印刷法等の従来公知の各種の手法を用いることができる。

【0103】

また、本発明の製造方法においては、上記したように、コーティング層の乾燥ないし硬化は、電磁波照射によってもたらされるものであるが、必要に応じて、このような電磁波照射と共に、熱風、例えば、150℃程度の熱風を併用することも可能である。

【0104】

さらに、本発明の製造方法によって、表面に炭素繊維含有皮膜を形成される基材としても、特に限定されるものではなく、後述するような成形体のみならず、樹脂、ゴム、ガラス、金属、セラミックス、木材、紙、布等の各種素材から構成される種々の形状の基材に対して広く適用することが可能である。

【0105】

[表面コーティング樹脂成形体]

上記したように、本発明の炭素繊維含有皮膜の製造方法によれば、コーティング剤をコーティング後、電磁波を照射することによって、非常に短時間で基材表面に炭素繊維含有皮膜を形成することができ、コーティング層の乾燥ないし硬化を行うために長時間基材を高熱に曝す必要性がなくなるため、特に、基材が、比較的熱に弱い樹脂製、加硫剤を含む未加硫ゴムのものである場合、有用なコーティング方法となる。

【0106】

本発明に係る表面コーティング成形体は、上記したような炭素繊維含有皮膜の製造方法を成形体表面への炭素繊維含有皮膜の形成に適用することにより得られるものであって、成形体の表面に、炭素繊維を配合してなるコーティング剤をコーティングした後、電磁波を照射することにより、当該樹脂系コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を表面に形成したことを特徴とするものである。

【0107】

基材となる成形体の形状としては、特に限定されるものではなく、シートないしフィルム、あるいはテープ、棒体、線条体、ビーズ、ボール等といった比較的表面が平滑で単純な構造のもののみならず、より複雑な表面形状の各種成形体が含まれる。

【0108】

また本発明に係る表面コーティング成形体が、表面コーティング樹脂成形体である場合に、基材となる樹脂成形体を構成する樹脂としても、特に限定されるものではなく、例えば、塩化ビニル系樹脂、アクリル系樹脂、例えば、ポリプロピレン樹脂、エチレン・プロピレン系樹脂、エチレン・プロピレン・ジエン系樹脂、エチレン・オレフィン系樹脂などのポリオレフィン系樹脂、ポリスチレン樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート(PET)等の飽和ポリエステル樹脂、ナイロン等のポリアミド樹脂、ポリイミド樹脂、ポリフェニレンオキサイド樹脂、アクリロニトリル−ブタジエン−スチレン共重合樹脂(ABS樹脂)等の各種のものが含まれる。

【0109】

また本発明に係る表面コーティング成形体が、表面コーティングゴム成形体である場合に、基材となるゴム成形体を構成するゴムとしても、特に限定されるものではなく、例えばエチレン−プロピレンゴム、イソプレンゴム、塩素化ポリプロピレンゴム、ブチルゴム、アクリロニトリル−ブタジエンゴム、スチレン−ブタジエンゴム、アクリルゴム、エピクロロヒドリンゴム、シリコーンゴム、フッ素ゴム等の各種のものが含まれる。

【0110】

なお、本発明に係る表面コーティングゴム成形体において、使用されるコーティング剤に配合されるバインダー成分が、加硫ゴム成形体又は未加硫ゴム成形体のゴムの種類と同じゴムであると、ゴム成形体に対する密着性が特に良好なものとなるゆえに好ましい。また、未加硫ゴム成形体を用いた場合には、その加硫処理も同時に行うことが可能となる。

【0111】

本発明に係る表面コーティング樹脂成形体において、上記したような樹脂成形体の表面に形成される炭素繊維含有皮膜の膜厚としては、特に限定されるものではないが、その膜厚は例えば0.5〜3μm、より好ましくは0.7〜2.0μm程度とすることが好ましい。膜厚が0.5μm未満であると、導電性、紫外線吸収特性、熱線吸収特性、電磁波吸収特性などの製品として必要な機能を発現することが難しくなる虞れがあるためであり、一方、3μmを超える膜厚のものとなると、樹脂成形体表面に対する被着性が十分なものとならなくなったり、炭素繊維含有皮膜の透明性が大幅に低下する虞れがあるためである。

【0112】

また本発明に係る表面コーティングゴム成形体において、上記したようなゴム成形体の表面に形成される炭素繊維含有皮膜の膜厚としては、特に限定されるものではないが、その膜厚は例えば0.5〜500μm、より好ましくは1.0〜300μm程度とすることが好ましい。膜厚が0.5μm未満であると、導電性、発熱特性などの製品として必要な機能を発現することが難しくなる虞れがあるためであり、一方、500μmを超える膜厚のものとなると、コーティング後の乾燥工程に時間がかかりすぎる虞れがあるためである。

【0113】

本発明に係る表面コーティング樹脂成形体は、上記したように電磁波照射により乾燥ないし硬化させた炭素繊維含有皮膜を表面に有するものであるが、ポリエチレンテレフタレート(A−PET)のシート基材に、例えば、同一組成のコーティング剤をコーティングした後、これを加熱炉を用いて、例えば、80℃で20分程度の条件で加熱して、炭素繊維含有皮膜を形成してなる表面コーティング樹脂成形体と比較して、20秒間紫外線照射をした表面コーティング樹脂成形体は、短時間で皮膜形成が出来るだけでなく、基材とコーティング剤の密着性が良好になるといった差異も有するものである。

【0114】

さらに、本発明に係る炭素繊維含有皮膜は、上記したように溶媒蒸発型または熱硬化型コーティング剤の固形分濃度に対して、カーボンナノチューブ等の微細炭素繊維を0.1〜80質量%程度の含有量をもって形成され得るものであるため、十分な導電性、紫外線吸収特性および/または熱線吸収特性、電磁波吸収特性等の機能性を発揮する一方で、概して高い透明性を保持することができ、基材となる樹脂成形体を透明樹脂により構成した場合においては、得られる表面コーティング樹脂成形体の透明度が、全光線透過率30%以上、より好ましくは50%以上程度のものとすることが可能である。

【0115】

本発明に係る表面コーティング樹脂成形体の用途としては特に限定されるものではないが、良好に形成された炭素繊維含有皮膜を表面に有するものであるため、例えば、その導電性を生かして、導電体として用いることが可能であり、上記したように透明性を有することから、透明導電樹脂シートないしフィルム、透明導電樹脂成形体といった透明導電体として用いられることができる。

【0116】

このような導電性を生かした具体的用途の例としては、電子部品の搬送等に用いられる帯電防止用のキャリアテープや搬送用トレイなどが含まれる。さらに、樹脂成形体に導電性を付与することができることから、例えば、静電塗装法を用いて塗装可能な自動車の外装あるいは内装材、例えば、バンパー、フェンダー、フロントスポイラー、リアスポイラー、サイドガーニッシュ等の樹脂部品としても用いられることができる。

【0117】

また、その紫外線吸収特性および/または熱線吸収特性を生かした紫外線吸収体および/または熱線吸収体、電磁波吸収特性を生かした電磁波シールドおよび/または電波吸収体などとしても用いられることができる。さらに、自動車の窓ガラスや建築物の窓ガラスへの貼り付けフィルム(紫外線吸収、熱線吸収特性による紫外線遮断、熱線遮断の目的、電磁波吸収特性による電磁波吸収の目的、導電性を生かした静帯電防止による防汚の目的、半透過性によるプライバシー保護の目的等)などとしても好適に用いられることができる。

【0118】

また、本発明に係る表面コーティングゴム成形体としては、特に限定されるものではないが、例えば、面状発熱体として用いることができる。この場合、例えば、図4に模式的に示すように、1つのゴム成形体1の表面上に炭素繊維含有皮膜2を設け、導通のための電極3を適宜配置した上で、さらに炭素繊維含有皮膜2の上部にもう1つのゴム成形体1を積層することで、ゴム成形体1、1の中間に炭素繊維含有皮膜2を挟持する形とすることで、フレキシブルな面状発熱体を構成することができる。

【0119】

[表面コーティング樹脂成形体あるいは表面コーティングゴム成形体の製造方法]

本発明はさらに、上記したような表面コーティング樹脂成形体あるいは表面コーティングゴム成形体の製造方法であって、樹脂成形体である樹脂シートないし樹脂フィルムの成形ラインにおいて、あるいは、ゴム成形体であるゴムシートの製造ラインにおいて、直接コーティング剤のコーティングおよび電磁波を照射による当該コーティング剤の乾燥ないし硬化を行うことを特徴とするものである。

【0120】

上記したように、本発明においては、炭素繊維含有皮膜は、コーティング剤のコーティング後、紫外線等の電磁波の照射によって非常に短時間で乾燥ないし硬化工程を完了させて形成可能である。従って、必要とされる電磁波照射装置は、十分に小型のもので足り、また、コーティング装置は元々小型のもので良いため、既存の樹脂シートないし樹脂フィルムの成形ラインあるいはゴムシートの成形ラインを配備した施設の余剰スペースに、これらコーティング装置および電磁波照射装置からなる表面コーティング処理設備を設置することが可能となり、上記したように樹脂シートないし樹脂フィルムの成形ラインあるいはゴムシートの成形ラインにおいて、直接樹脂系コーティング剤のコーティングおよび乾燥ないし硬化を行うことが可能となる。従来は、コーティングの後、低温の加熱炉を用いて乾燥ないし硬化を行う必要があったため、既存の樹脂シートないし樹脂フィルムの成形ラインあるいはゴムシートの成形ラインを配備した施設内にこのような長路の加熱炉を含むコーティング処理設備を組み込むことは不可能であったため、樹脂シートないし樹脂フィルムの成形ラインあるいはゴムシートの成形ラインとは、別途のコーティング処理ラインにおいて表面コーティング処理を行っていたため、本発明の方法によって、大幅な工程、設備の簡略化が可能となり、また別ラインとする必要がないため、搬送に要する時間および費用のロスを防ぐことができる。

【実施例】

【0121】

以下、実施例により本発明を更に詳しく説明するが、本発明は下記の実施例に何ら限定

されるものではない。

【0122】

実施例1〜7

ポリウレタン樹脂溶液(メチルエチルケトン溶剤中、固形分濃度:20質量%)100質量部に対し、多層カーボンナノチューブ(ナノカーボンテクノロジーズ株式会社製、MWNT−7、平均外径:約65nm、アスペクト比:約150)を表1に示す配合量で添加し、TKフィルミックス(特殊機化工業株式会社製)を用い、先端速度50m/sで2分間分散混合し、その後さらにビーズミル(アシザワファインテック株式会社製、AMRI)を用いて、ジルコニアビーズ(ビーズ径0.5mm)、周速11.4m/秒、ビーズ充填量80容量%、処理時間2時間の条件にて、さらに分散することにより、カーボンナノチューブ含有ポリウレタン樹脂溶液を調製した。

【0123】

このカーボンナノチューブ含有ポリウレタン樹脂溶液を使用して、厚さ25μmのポリエチレンテレフタレートフィルム(帝人株式会社製)上に、バーコーターにより、乾燥後の厚さが0.5〜3μmになるように塗布した。

【0124】

このカーボンナノチューブ含有ポリウレタン樹脂溶液の塗布後、直ちに、紫外線を表1に示す積算光量条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0125】

なお、紫外線照射には以下に示す紫外線ランプを用いた。

【0126】

<紫外線照射ランプ>

点燈方法:水冷ジャケットタイプ(株式会社ジーエス・ユアサライティング製)

使用ランプ:FGQ10K(メタルハライドランプ 10Kw)

フィルター:新201改タイプ

得られた試験用シートに対し、以下に示す条件にて密着性、全光線透過率を調べた。得られた結果を表1、表2に示す。

【0127】

また、実施例5に関しては、紫外線照射開始後の一定経過時間毎に、カーボンナノチューブ含有ポリウレタン樹脂溶液塗布層の温度を計測し、その結果を図1に示した。

【0128】

さらに、使用された紫外線ランプの照射波長領域を示す分光エネルギー分布を図2に示す。

【0129】

さらに、実施例5に関して、上記ポリエチレンテレフタレートフィルム表面に炭素繊維含有樹脂皮膜を形成した試験用シートの光透過率を調べた結果を図3に示す。なお、図中「透明樹脂基板+CNT膜」と表記されるものが、このサンプルのデータである。なお、参考のために、実施例5において用いたものと同じカーボンナノチューブ含有ポリウレタン樹脂溶液を透明ガラス基板上にコーティングして炭素繊維含有樹脂皮膜を形成した参考用サンプル(「透明ガラス基板+CNT膜」)、実施例において用いたポリウレタン樹脂溶液にカーボンナノチューブを配合することなく、そのまま上記ポリエチレンテレフタレートフィルム表面上にコーティングして樹脂皮膜を形成した参考用サンプル(「透明樹脂基板+樹脂膜」)、同じく実施例において用いたポリウレタン樹脂溶液にカーボンナノチューブを配合することなく、そのまま透明ガラス基板上にコーティングして樹脂皮膜を形成した参考用サンプル(「透明ガラス基板+樹脂膜」)に関しても、光透過率を同様に調べ、結果を合わせて図3に示した。

【0130】

<密着性>

樹脂皮膜の乾燥状態確認のため、樹脂皮膜と樹脂シートとの密着性を評価した。密着性はJIS K 5400の碁盤目剥離試験に準拠して、樹脂皮膜に1mm間隔で切れ目を縦横に入れ100個の碁盤目を作製し、碁盤目上にセロハン粘着テープ(積水化学株式会社製、セキスイセロハンテープNo.252)を貼り付け、これを剥離して、上記100個の碁盤目の樹脂皮膜が何個剥れずに残ったかを計数とする碁盤目剥離試験を行った。以下に示す表の各該当カラムに記載された分子の数は、分母に示した100個のサンプル中剥れずに残った個数を示す。なお、明らかに溶剤が残り乾燥皮膜が形成されていないものについては0/100とした。

【0131】

<全光透過率>

ヘーズ・透過率計(HM−150、(株)村上色材技術研究所製)を用い、JIS K 7361に準拠して測定された。

【0132】

参考例1〜3

上記した実施例と同様な方法で、多層カーボンナノチューブを0、0.05、25質量%含むカーボンナノチューブ含有ポリウレタン樹脂溶液を製造した。

【0133】

このカーボンナノチューブ含有ポリウレタン樹脂溶液ないしカーボンナノチューブ非含有ポリウレタン樹脂溶液を使用して、上記した実施例と同様に、厚さ25μmのポリエチレンテレフタレートフィルム上に、バーコーターにより、乾燥後の厚さが1μmになるように塗布し、塗布後、直ちに、紫外線を上記実施例と同条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0134】

得られた試験用シートに対し、上記実施例と同条件にて密着性、全光線透過率を調べた。得られた結果を表1、表2に示す。

【0135】

実施例7〜14

熱硬化型メラミンアルキッド樹脂系コーティング剤(株式会社佑光社製 ニューラクミンをシンナーで希釈、固形分濃度:20質量%)100質量部に対し、多層カーボンナノチューブ(ナノカーボンテクノロジーズ株式会社製、MWNT−7、平均外径:約65nm、アスペクト比:約150)を表3に示す配合量で添加し、TKフィルミックス(特殊機化工業株式会社製)を用い、先端速度50m/sで2分間分散混合し、その後さらにビーズミル(アシザワファインテック株式会社製、AMRI)を用いて、ジルコニアビーズ(ビーズ径0.5mm)、周速11.4m/秒、ビーズ充填量80容量%、処理時間2時間の条件にて、さらに分散することにより、カーボンナノチューブ含有熱硬化型メラミンアルキッド樹脂系コーティング剤を調製した。

【0136】

このカーボンナノチューブ含有熱硬化型メラミンアルキッド樹脂系コーティング剤を使用して、厚さ25μmのポリエチレンテレフタレートフィルム(帝人株式会社製)上に、バーコーターにより、乾燥後の厚さが0.5〜3μmになるように塗布した。

【0137】

このカーボンナノチューブ含有熱硬化型メラミンアルキッド樹脂系コーティング剤の塗布後、直ちに、紫外線を表3に示す積算光量条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0138】

得られた試験用シートに対し、上記実施例と同条件にて密着性、全光線透過率を調べた。得られた結果を表3、表4に示す。

【0139】

実施例15〜21

水性メラミン樹脂系コーティング剤(株式会社佑光社製 ハイドラック6000を水で希釈、固形分濃度:20質量%)100質量部に対し、多層カーボンナノチューブ(ナノカーボンテクノロジーズ株式会社製、MWNT−7、平均外径:約65nm、アスペクト比:約150)を表3に示す配合量で添加し、TKフィルミックス(特殊機化工業株式会社製)を用い、先端速度50m/sで2分間分散混合し、その後さらにビーズミル(アシザワファインテック株式会社製、AMRI)を用いて、ジルコニアビーズ(ビーズ径0.5mm)、周速11.4m/秒、ビーズ充填量80容量%、処理時間2時間の条件にて、さらに分散することにより、カーボンナノチューブ含有熱硬化型メラミン樹脂系コーティング剤を調製した。

【0140】

このカーボンナノチューブ含有熱硬化型メラミン樹脂系コーティング剤を使用して、厚さ25μmのフィルムポリエチレンテレフタレートフィルム(帝人株式会社製)上に、バーコーターにより、乾燥後の厚さが0.5〜3μmになるように塗布した。

【0141】

このカーボンナノチューブ含有熱硬化型ポリエチレンテレフタレートフィルム(帝人株式会社製)の塗布後、直ちに、紫外線を表5に示す積算光量条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0142】

得られた試験用シートに対し、上記実施例と同条件にて密着性、全光線透過率を調べた。得られた結果を表5、表6に示す。

【0143】

実施例22〜28

実施例1〜7において使用した多層カーボンナノチューブに代えて、カーボンナノチューブ(バイエル社製カーボンナノチューブ、商品名Baytubes、平均外径:10nm、アスペクト比:約100)を使用した以外は、実施例1〜7と同様にしてカーボンナノチューブ含有ポリウレタン樹脂溶液を調製し、このカーボンナノチューブ含有ポリウレタン樹脂溶液を使用して、上記した実施例1〜7と同様に、厚さ25μmのポリエチレンテレフタレートフィルム上に、バーコーターにより、乾燥後の厚さが0.5〜3μmになるように塗布し、塗布後、直ちに、紫外線を上記実施例と同条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0144】

得られた試験用シートに対し、上記実施例と同条件にて密着性、全光線透過率を調べた。得られた結果を表7、8に示す。

【0145】

比較例1

実施例5と同様にして調製したカーボンナノチューブ含有ポリウレタン樹脂溶液を、厚さ25μmのポリエチレンテレフタレートフィルム(帝人株式会社製)上に、バーコーターにより、乾燥後の厚さが1μmになるように塗布した。その後、これを、80℃に設定された熱風オーブンに投入し、コーティング層を乾燥させて、炭素繊維含有樹脂皮膜を有する試験用シートを作製した。

【0146】

得られた試験用シートに対し、上記実施例と同条件にて密着性、全光線透過率を調べた。

【0147】

その結果、オーブンでの加熱処理時間が10分間のものでは、碁盤目剥離試験の結果が0/100、全光透過率20%、オーブンでの加熱処理時間が20分間のものでは、碁盤目剥離試験の結果が80/100、全光透過率50%、オーブンでの加熱処理時間が30分間のものでは、碁盤目剥離試験の結果が100/100、全光透過率65%であった。

【0148】

また、比較例1に関しては、オーブン加熱開始後の一定経過時間毎に、カーボンナノチューブ含有ポリウレタン樹脂溶液塗布層の温度を計測し、その結果を図1に示した。

【0149】

比較例2

実施例5において使用した多層カーボンナノチューブに代えて、カーボンブラック(ライオン株式会社製、カーボンECP、平均一次粒径:40nm)を使用した以外は、実施例5と同様の手順により、カーボンブラック含有ポリウレタン樹脂溶液を調製し、このカーボンブラック含有ポリウレタン樹脂溶液を使用して、上記した実施例5と同様に、厚さ25μmのポリエチレンテレフタレートフィルム上に、バーコーターにより、乾燥後の厚さが1μmになるように塗布し、塗布後、直ちに、紫外線を上記実施例と同条件にて照射し、表面にカーボンブラック含有樹脂皮膜を有する試験用シートを作製しようと試みた。

【0150】

その結果、積算光量を20000mJ/cm2までとしても、表面に塗布されたカーボンブラック含有ポリウレタン樹脂溶液は、ほとんど乾燥せず、明らかに溶剤が残った状態のままであり、碁盤目試験の実施が不能であり0/100と評価された。

【0151】

また、比較例2に関しては、紫外線照射開始後の一定経過時間毎に、カーボンブラック含有ポリウレタン樹脂溶液塗布層の温度を計測し、その結果を図1に示した。

【0152】

比較例3

比較例2において調製したカーボンブラック含有ポリウレタン樹脂溶液を使用して、上記した実施例5と同様に、厚さ25μmのポリエチレンテレフタレートフィルム上に、バーコーターにより、乾燥後の厚さが1μmになるように塗布し、塗布後、これを、80℃に設定された熱風オーブンに投入し、加熱処理した。そして加熱処理開始後の一定経過時間毎に、カーボンブラック含有ポリウレタン樹脂溶液塗布層の温度を計測し、その結果を図1に示した。

【0153】

比較例4

比較対照として、実施例5および比較例1〜3において用いたと同様の厚さ25μmのポリエチレンテレフタレートフィルムに対し、樹脂溶液を塗布することなく、そのままこれに紫外線を実施例5と同じ条件下で照射し、紫外線照射開始後の一定経過時間毎に、フィルムの温度を計測し、その結果を図1に示した。

【0154】

比較例5

比較対照として、実施例5および比較例1〜3において用いたと同様の厚さ25μmのポリエチレンテレフタレートフィルムに対し、樹脂溶液を塗布することなく、そのままこれを、80℃に設定された熱風オーブンに投入し、加熱開始後の一定経過時間毎に、フィルムの温度を計測し、その結果を図1に示した。

【0155】

【表1】

【0156】

【表2】

【0157】

【表3】

【0158】

【表4】

【0159】

【表5】

【0160】

【表6】

【0161】

【表7】

【0162】

【表8】

【0163】

実施例29〜35

固形分濃度が5重量%のエチレン−プロピレンゴム(JSR株式会社製 EP501EF)含有トルエン溶液に、表10に示した配合量になるように多層カーボンナノチューブ(ナノカーボンテクノロジーズ株式会社製、MWNT−7、平均外径:約65nm、アスペクト比:約150)を加えて、TKフィルミックス(特殊機化工業株式会社製)を用い、先端速度50m/sで2分間分散混合し、その後さらにビーズミル(アシザワファインテック株式会社製、AMRI)を用いて、ジルコニアビーズ(ビーズ径0.5mm)、周速11.4m/秒、ビーズ充填量80容量%、処理時間2時間の条件にて、さらに分散することにより、カーボンナノチューブ含有ゴム系コーティング剤を調製した。

【0164】

このカーボンナノチューブ含有ゴム系コーティング剤を使用して、1.5mmの厚さのエチレンープロピレンゴムシート(JSR株式会社製 EP501EF、配合は表9に示す。)の表面に、バーコーターで、乾燥後の厚さが表10の値になるように塗布した。

【0165】

その後、このカーボンナノチューブ含有ゴム系コーティング剤を塗布したシートに、紫外線を表10に示す積算光量条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有ゴム皮膜を有する試験用シートを作製した。

【0166】

得られた試験用シートに対し、上記実施例と同条件にて乾燥状態を確認するため密着性を調べた。得られた結果を表10に示す。

【0167】

参考例4〜6

実施例29〜35と同様にして調製したカーボンナノチューブ含有ゴム溶液を使用して、1.5mmの厚さのエチレンープロピレンゴムシート(JSR株式会社製 EP501EF、配合は表9)の表面に、バーコーターで、乾燥後の厚さが表11の値になるように塗布した。

【0168】

その後、このカーボンナノチューブ含有ゴム系コーティング剤を塗布したシートに、紫外線を表11に示す積算光量条件にて照射し、表面にカーボンナノチューブ含有量、塗布厚さの異なる炭素繊維含有ゴム皮膜を有する試験用シートを作製した。

【0169】

得られた試験用シートに対し、上記実施例と同条件にて密着性を調べた。得られた結果を表11に示す。

【0170】

参考例4と6は、照射積算光量20000(mJ/cm2)でもまだ溶剤のトルエン臭は発生し乾燥が不十分であることが確認された。

【0171】

参考例5は、照射積算光量500(mJ/cm2)でもトルエン臭が無く充分に乾燥しているが、形状保持性が不十分であり、碁盤目剥離試験で全て剥がれてしまった。

【0172】

【表9】

【0173】

【表10】

【0174】

【表11】

【0175】

実施例36

図4に示すような面状発熱体の構造の試験サンプルを作成した。まず、実施例31で調製されたカーボンナノチューブ含有ゴム系コーティング剤を使用して、1.5mmの厚さのエチレン−プロピレンゴムシート(JSR株式会社製 EP501EF、配合は表9に示す。)の表面に、バーコーターで、乾燥後の厚さが実施例31と同じになるように塗布し、その後、実施例31と同じ条件にて紫外線を照射し、炭素繊維含有ゴム皮膜を幅100mm、長さ160mmの矩形状に形成した。この炭素繊維含有ゴム皮膜の両幅端部上に、図4に模式するように、電極として幅5mm、厚さ1mmの銅板を電極間距離240mmとして貼着した。その後、その上部に先に用いたものと同じエチレン−プロピレンゴムシートを積層し、全体を熱プレス(温度160℃で10分)して試験サンプルを得た。

【0176】

得られた試験サンプルの電極間に一定電圧(0〜30V)をかけて発熱させ、面内温度を放射温度計 (TASCO製、THI−44NH)を用いて計測した。なお、発熱試験は、室内環境 温度22〜23℃ 湿度32%の下で行った。その結果、試験サンプルは、一定の立ち上がり時間(3〜20分)経過後、印加電圧に応じた温度(〜約80℃)を安定して維持することがわかった。なお、図5は、19Vの電圧を印加した際の立ち上がり時間経過直後(5分後)の面内における温度分布を示すものである。図5に示すように、面内における温度分布も非常に均一であり、面状発熱体として優れた特性を発揮し得ることが示された。

【符号の説明】

【0177】

1 基材

2 炭素繊維含有皮膜

3 電極

【特許請求の範囲】

【請求項1】

炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤を用いた炭素繊維含有皮膜の形成方法であって、当該コーティング剤を基材表面にコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を形成することを特徴とする炭素繊維含有皮膜の製造方法。

【請求項2】

コーティング剤が炭素繊維を配合してなる水系コーティング剤であることを特徴とする請求項1に記載の炭素繊維含有皮膜の製造方法。

【請求項3】

コーティング剤が炭素繊維を配合してなる有機溶剤系コーティング剤であることを特徴とする請求項1に記載の炭素繊維含有皮膜の製造方法。

【請求項4】

コーティング剤が炭素繊維を配合してなる熱可塑性樹脂系または熱硬化型樹脂系コーティング剤であることを特徴とする請求項1〜3に記載の炭素繊維含有皮膜の製造方法。

【請求項5】

コーティング剤が炭素繊維を配合してなるゴム系コーティング剤であることを特徴とする請求項1〜3に記載の炭素繊維含有皮膜の製造方法。

【請求項6】

電磁波が、基材の素材が実質的に吸収しない波長を、全波長の30%以上の割合で占めるものである請求項1〜5に記載の炭素繊維含有皮膜の製造方法。

【請求項7】

電磁波が、紫外線である請求項1〜6に記載の炭素繊維含有皮膜の製造方法。

【請求項8】

電磁波が250nm〜420nmの波長の紫外線である請求項7に記載の炭素繊維含有皮膜の製造方法。

【請求項9】

紫外線がコールドミラー方式の紫外線照射ランプを用いて照射されることを特徴とする請求項7または8に記載の炭素繊維含有皮膜の製造方法。

【請求項10】

紫外線が水冷ジャケット方式の紫外線照射ランプを用いて照射されることを特徴とする請求項7または8に記載の炭素繊維含有皮膜の製造方法。

【請求項11】

紫外線の積算照射光量が500〜20000mJ/cm2であることを特徴とする請求項7〜10のいずれかに記載の炭素繊維含有皮膜の製造方法。

【請求項12】

熱風を併用してコーティング剤を乾燥ないし硬化させるものであることを特徴とする請求項1〜11のいずれかに記載の炭素繊維含有皮膜の製造方法。

【請求項13】

請求項1〜12のいずれかに記載の炭素繊維含有皮膜の製造方法により得られたことを特徴とする炭素繊維含有皮膜。

【請求項14】

請求項1〜13のいずれかに記載の炭素繊維含有皮膜の製造方法において用いられる溶媒蒸発型または熱硬化型コーティング剤であって、炭素繊維がコーティング剤の固形分濃度に対して0.1〜80質量%配合されていることを特徴とするコーティング剤。

【請求項15】

炭素繊維が多層カーボンナノチューブであることを特徴とする請求項14に記載のコーティング剤。

【請求項16】

多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上である請求項14または15に記載のコーティング剤。

【請求項17】

樹脂成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を表面に形成したことを特徴とする表面コーティング樹脂成形体。

【請求項18】

樹脂成形体が樹脂シートないし樹脂フィルムである請求項17に記載の表面コーティング樹脂成形体。

【請求項19】

樹脂成形体が軟化点200℃以下の熱可塑性樹脂からなるものである請求項17または18に記載の表面コーティング樹脂成形体。

【請求項20】

炭素繊維含有皮膜の厚さが0.5〜3μmであることを特徴とする請求項17〜19のいずれかに記載の表面コーティング樹脂成形体。

【請求項21】

炭素繊維が多層カーボンナノチューブであることを特徴とする請求項17〜20のいずれかに記載の表面コーティング樹脂成形体。

【請求項22】

多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上である請求項21に記載の表面コーティング樹脂成形体。

【請求項23】

表面コーティング樹脂成形体の透明度が、全光線透過率30%以上のものであることを特徴とする請求項17〜22のいずれかに記載の表面コーティング樹脂成形体。

【請求項24】

透明導電体として用いられるものである請求項17〜23のいずれかに記載の表面コーティング樹脂成形体。

【請求項25】

紫外線吸収体および/または熱線吸収体として用いられるものである請求項17〜24のいずれかに記載の表面コーティング樹脂成形体。

【請求項26】

電磁波シールドおよび/または電波吸収体および/または面状発熱体として用いられるものである請求項17〜24のいずれかに記載の表面コーティング樹脂成形体。

【請求項27】

請求項18〜26のいずれかに記載の表面コーティング樹脂成形体の製造方法であって、樹脂成形体である樹脂シートないし樹脂フィルムの成形ラインにおいて、直接コーティング剤のコーティングおよび電磁波を照射による当該コーティング剤の乾燥ないし硬化を行うことを特徴とする表面コーティング樹脂成形体の製造方法。

【請求項28】

加硫ゴム成形体または未加硫ゴム成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥させて、炭素繊維含有皮膜を表面に形成したことを特徴とする表面コーティングゴム成形体。

【請求項29】

コーティング剤が加硫剤を含むまたは含まないゴムを含むことを特徴とする請求項28に記載の表面コーティングゴム成形体。

【請求項30】

コーティング剤がゴムラテックスであることを特徴とする請求項29記載の表面コーティングゴム成形体。

【請求項31】

請求項29、30記載のゴムが、加硫ゴム成形体又は未加硫ゴム成形体のゴムの種類と同じであることを特徴とする表面コーティングゴム成形体。

【請求項32】

ゴム成形体がゴムシートである請求項28〜30のいずれかに記載の表面コーティングゴム成形体。

【請求項33】

炭素繊維含有皮膜の厚さが0.5〜500μmであることを特徴とする請求項28〜31のいずれかに記載の表面コーティングゴム成形体。

【請求項34】

炭素繊維が多層カーボンナノチューブであることを特徴とする請求項28〜33のいずれかに記載の表面コーティングゴム成形体。

【請求項35】

多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上である請求項34に記載の表面コーティングゴム成形体。

【請求項36】

面状発熱体として用いられるものである請求項28〜35のいずれかに記載のゴム成形体。

【請求項37】

加硫ゴム成形体または未加硫ゴム成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥させ、その後未加硫ゴムシートを積層し、加熱成形することを特徴とする請求項36に記載の面状発熱体に用いるゴム成形体。

【請求項38】

請求項28〜37のいずれかに記載の表面コーティングゴム成形体の製造方法であって、ゴム成形体であるゴムシートの製造ラインにおいて、直接コーティング剤のコーティングおよび電磁波を照射による当該コーティング剤の乾燥を行うことを特徴とする表面コーティングゴム成形体の製造方法。

【請求項1】

炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤を用いた炭素繊維含有皮膜の形成方法であって、当該コーティング剤を基材表面にコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を形成することを特徴とする炭素繊維含有皮膜の製造方法。

【請求項2】

コーティング剤が炭素繊維を配合してなる水系コーティング剤であることを特徴とする請求項1に記載の炭素繊維含有皮膜の製造方法。

【請求項3】

コーティング剤が炭素繊維を配合してなる有機溶剤系コーティング剤であることを特徴とする請求項1に記載の炭素繊維含有皮膜の製造方法。

【請求項4】

コーティング剤が炭素繊維を配合してなる熱可塑性樹脂系または熱硬化型樹脂系コーティング剤であることを特徴とする請求項1〜3に記載の炭素繊維含有皮膜の製造方法。

【請求項5】

コーティング剤が炭素繊維を配合してなるゴム系コーティング剤であることを特徴とする請求項1〜3に記載の炭素繊維含有皮膜の製造方法。

【請求項6】

電磁波が、基材の素材が実質的に吸収しない波長を、全波長の30%以上の割合で占めるものである請求項1〜5に記載の炭素繊維含有皮膜の製造方法。

【請求項7】

電磁波が、紫外線である請求項1〜6に記載の炭素繊維含有皮膜の製造方法。

【請求項8】

電磁波が250nm〜420nmの波長の紫外線である請求項7に記載の炭素繊維含有皮膜の製造方法。

【請求項9】

紫外線がコールドミラー方式の紫外線照射ランプを用いて照射されることを特徴とする請求項7または8に記載の炭素繊維含有皮膜の製造方法。

【請求項10】

紫外線が水冷ジャケット方式の紫外線照射ランプを用いて照射されることを特徴とする請求項7または8に記載の炭素繊維含有皮膜の製造方法。

【請求項11】

紫外線の積算照射光量が500〜20000mJ/cm2であることを特徴とする請求項7〜10のいずれかに記載の炭素繊維含有皮膜の製造方法。

【請求項12】

熱風を併用してコーティング剤を乾燥ないし硬化させるものであることを特徴とする請求項1〜11のいずれかに記載の炭素繊維含有皮膜の製造方法。

【請求項13】

請求項1〜12のいずれかに記載の炭素繊維含有皮膜の製造方法により得られたことを特徴とする炭素繊維含有皮膜。

【請求項14】

請求項1〜13のいずれかに記載の炭素繊維含有皮膜の製造方法において用いられる溶媒蒸発型または熱硬化型コーティング剤であって、炭素繊維がコーティング剤の固形分濃度に対して0.1〜80質量%配合されていることを特徴とするコーティング剤。

【請求項15】

炭素繊維が多層カーボンナノチューブであることを特徴とする請求項14に記載のコーティング剤。

【請求項16】

多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上である請求項14または15に記載のコーティング剤。

【請求項17】

樹脂成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥ないし硬化させて、炭素繊維含有皮膜を表面に形成したことを特徴とする表面コーティング樹脂成形体。

【請求項18】

樹脂成形体が樹脂シートないし樹脂フィルムである請求項17に記載の表面コーティング樹脂成形体。

【請求項19】

樹脂成形体が軟化点200℃以下の熱可塑性樹脂からなるものである請求項17または18に記載の表面コーティング樹脂成形体。

【請求項20】

炭素繊維含有皮膜の厚さが0.5〜3μmであることを特徴とする請求項17〜19のいずれかに記載の表面コーティング樹脂成形体。

【請求項21】

炭素繊維が多層カーボンナノチューブであることを特徴とする請求項17〜20のいずれかに記載の表面コーティング樹脂成形体。

【請求項22】

多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上である請求項21に記載の表面コーティング樹脂成形体。

【請求項23】

表面コーティング樹脂成形体の透明度が、全光線透過率30%以上のものであることを特徴とする請求項17〜22のいずれかに記載の表面コーティング樹脂成形体。

【請求項24】

透明導電体として用いられるものである請求項17〜23のいずれかに記載の表面コーティング樹脂成形体。

【請求項25】

紫外線吸収体および/または熱線吸収体として用いられるものである請求項17〜24のいずれかに記載の表面コーティング樹脂成形体。

【請求項26】

電磁波シールドおよび/または電波吸収体および/または面状発熱体として用いられるものである請求項17〜24のいずれかに記載の表面コーティング樹脂成形体。

【請求項27】

請求項18〜26のいずれかに記載の表面コーティング樹脂成形体の製造方法であって、樹脂成形体である樹脂シートないし樹脂フィルムの成形ラインにおいて、直接コーティング剤のコーティングおよび電磁波を照射による当該コーティング剤の乾燥ないし硬化を行うことを特徴とする表面コーティング樹脂成形体の製造方法。

【請求項28】

加硫ゴム成形体または未加硫ゴム成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥させて、炭素繊維含有皮膜を表面に形成したことを特徴とする表面コーティングゴム成形体。

【請求項29】

コーティング剤が加硫剤を含むまたは含まないゴムを含むことを特徴とする請求項28に記載の表面コーティングゴム成形体。

【請求項30】

コーティング剤がゴムラテックスであることを特徴とする請求項29記載の表面コーティングゴム成形体。

【請求項31】

請求項29、30記載のゴムが、加硫ゴム成形体又は未加硫ゴム成形体のゴムの種類と同じであることを特徴とする表面コーティングゴム成形体。

【請求項32】

ゴム成形体がゴムシートである請求項28〜30のいずれかに記載の表面コーティングゴム成形体。

【請求項33】

炭素繊維含有皮膜の厚さが0.5〜500μmであることを特徴とする請求項28〜31のいずれかに記載の表面コーティングゴム成形体。

【請求項34】

炭素繊維が多層カーボンナノチューブであることを特徴とする請求項28〜33のいずれかに記載の表面コーティングゴム成形体。

【請求項35】

多層カーボンナノチューブの平均外径が10〜200nm、アスペクト比が5以上である請求項34に記載の表面コーティングゴム成形体。

【請求項36】

面状発熱体として用いられるものである請求項28〜35のいずれかに記載のゴム成形体。

【請求項37】

加硫ゴム成形体または未加硫ゴム成形体の表面に、炭素繊維を配合してなる溶媒蒸発型または熱硬化型コーティング剤をコーティングした後、電磁波を照射することにより、当該コーティング剤を乾燥させ、その後未加硫ゴムシートを積層し、加熱成形することを特徴とする請求項36に記載の面状発熱体に用いるゴム成形体。

【請求項38】

請求項28〜37のいずれかに記載の表面コーティングゴム成形体の製造方法であって、ゴム成形体であるゴムシートの製造ラインにおいて、直接コーティング剤のコーティングおよび電磁波を照射による当該コーティング剤の乾燥を行うことを特徴とする表面コーティングゴム成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−158654(P2010−158654A)

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願番号】特願2009−19631(P2009−19631)

【出願日】平成21年1月30日(2009.1.30)

【出願人】(000005913)三井物産株式会社 (37)

【Fターム(参考)】

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願日】平成21年1月30日(2009.1.30)

【出願人】(000005913)三井物産株式会社 (37)

【Fターム(参考)】

[ Back to top ]