炭素繊維基材及び炭素繊維強化プラスチック

【課題】CFRPの層間の剥離強さ(層間剪断強さ)を向上させることのできる炭素繊維基材、及びCFRPを提供すること。その上で、望ましくは、構成する炭素繊維マルチフィラメント糸の所望の強度を維持することのできる炭素繊維基材、及び所望の強度を維持することのできるCFRPを提供すること。

【解決手段】炭素繊維強化プラスチック用の炭素繊維基材であって炭素繊維マルチフィラメント糸で形成されている炭素繊維基材において、積層面に炭素繊維マルチフィラメント糸の一部のフィラメントを切断して得られた毛羽を有することを特徴とする。積層面における平均毛羽長さは、1mm以上であり、積層面における毛羽密度に平均毛羽長さを乗じて得られる総毛羽長さは、20〜200cm/cm2であることを特徴とする。積層面における平均毛羽長さは、2.5mm以下であることを特徴とする。

【解決手段】炭素繊維強化プラスチック用の炭素繊維基材であって炭素繊維マルチフィラメント糸で形成されている炭素繊維基材において、積層面に炭素繊維マルチフィラメント糸の一部のフィラメントを切断して得られた毛羽を有することを特徴とする。積層面における平均毛羽長さは、1mm以上であり、積層面における毛羽密度に平均毛羽長さを乗じて得られる総毛羽長さは、20〜200cm/cm2であることを特徴とする。積層面における平均毛羽長さは、2.5mm以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維強化プラスチック(以下、本明細書では「CFRP」と称する。)用の炭素繊維基材、及び炭素繊維基材を用いたCFRPに関する。また、本出願でいう「CFRP」は、マトリックス樹脂として熱硬化性樹脂、又は熱可塑性樹脂を使用して、オートクレーブ成型、ハンドレイアップ成型、RTM成型、ホットプレス成型等によって炭素繊維基材を積層して製造されるCFRP製品全般をいう。そして、本出願でいう「炭素繊維基材」とは、前記CFRP製品全般を製造するために用いられるものであって経糸および緯糸の少なくとも一方に炭素繊維糸を用いた織物、及びその炭素繊維糸を一方向に引き揃えたシート状のものをいう。

【背景技術】

【0002】

マトリックス樹脂と炭素繊維基材の織物とから成るプリプレグを、2枚以上積層して製造されるCFRPとして、特許文献1に記載された技術が知られている。

【0003】

特許文献1には、力学的特性の向上を目的として、扁平で実質的に撚りが無い強化繊維マルチフィラメント糸を用いた技術が、記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−243147号

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記特許文献1の技術では、力学的特性の向上のみを目的として、扁平な強化繊維マルチフィラメント糸が採用されているが、CFRP製品の寿命については、CFRPを構成する炭素繊維基材層と炭素繊維基材層との層間の剥離強さ(以下、「層間の剥離強さ」と称する。)に左右されるという事実がある。従って、CFRP製品の寿命を延ばす為には、層間の剥離強さを向上させる必要がある。

【0006】

ただし、従来の技術においては、炭素繊維基材から成るCFRP製品の寿命を延ばすべく、CFRP層間の剥離強さを向上させることを目的とした技術は存在しなかった。

【0007】

本発明は、上記実情を考慮して創作されたもので、その目的は、CFRPの層間の剥離強さを向上させることのできる炭素繊維基材、及びCFRPを提供することである。

【0008】

なお、CFRPの層間の剥離強さを評価する方法として、JISに規定されている「炭素繊維強化プラスチックの層間せん断試験方法」がある。層間せん断強さとは、CFRP積層板の層と層とを平行にずらす方向のせん断に対する強さをいい、本発明の目的であるCFRPの層間の剥離強さを向上させることと、CFRPの層間せん断強さを向上させることとは同義である。

【課題を解決するための手段】

【0009】

本発明は、CFRP用の炭素繊維基材であって炭素繊維マルチフィラメント糸で形成されている炭素繊維基材において、積層面に炭素繊維マルチフィラメント糸の一部のフィラメントを切断して得られた毛羽を有することを特徴とする。

【0010】

繊維製品を構成する糸の毛羽は、繊維製品の生産性や品質に悪影響を与えることから、いかに毛羽を抑えるかについて従来は数々の工夫がなされてきた。従って、普通、当業者は繊維製品を構成する糸に毛羽を立たせることを考えないが、本発明では、逆にこの毛羽を積極的に形成して、炭素繊維基材を用いて製造したCFRPの層間の剥離強さを向上している。

【0011】

ただし、前記層間の剥離強さを向上させるために炭素繊維基材を構成する炭素繊維マルチフィラメント糸の一部のフィラメントを切断した場合、CFRPの層間剥離強さは向上するものの、その反面、炭素繊維マルチフィラメント糸自身の強度が低下してしまうため、その炭素繊維基材を積層して得られるCFRPの強度もそれに応じて低下することになる。

【0012】

そこで、炭素繊維基材を用いて製造されたCFRPの層間の剥離強さを向上させつつもそのCFRPの強度の低下をできるだけ抑えるため、次のようにすることが望ましい。すなわち、その様な炭素繊維基材は、積層面における平均毛羽長さが1mm以上であり、積層面における毛羽密度に平均毛羽長さを乗じて得られる総毛羽長さが20〜200cm/cm2であることを特徴とする。

【0013】

また、炭素繊維基材を用いて製造したCFRPとしての強度の低下をできるだけ抑えながら、CFRPの層間の剥離強さを向上させるには、さらに、その炭素繊維基材の積層面における平均毛羽長さを2.5mm以下とすることが望ましい。

【0014】

さらに、以上のようなCFRP用の炭素繊維基材は、前記毛羽を、炭素繊維マルチフィラメント糸の少なくとも一つの配列方向に関して、その配列方向に隣接する任意の炭素繊維マルチフィラメント糸の少なくとも一方に有することを特徴とする。

【0015】

ここで、配列方向とは、炭素繊維マルチフィラメント糸の長手方向に対して直交する方向であって炭素繊維基材に互いに並んだ状態で配置される炭素繊維マルチフィラメント糸の並ぶ方向をいう。また、前記毛羽を任意の炭素繊維マルチフィラメント糸の少なくとも一方に有するということは、互いに並んだ状態で配置される炭素繊維マルチフィラメント糸について、その配列方向のどの部分をとっても、互いに並んだ炭素繊維マルチフィラメント糸のうちのいずれかが、前記毛羽を有しているということである。

【0016】

そして、以上のような炭素繊維基材とマトリックス樹脂とから成る積層シートを、2枚以上積み重ねた状態で一体化してCFRPを製造することにより、その様にして製造されたCFRPは、所望の層間の剥離強さを有すると共に、所望の強度を維持したものとなる。

【0017】

ここで、積層シートとは、炭素繊維基材の積層面にマトリックス樹脂を組み合わせたものであり、CFRPを作成するためのシート状の半製品のことである。また、積層シートにおけるマトリックス樹脂は、CFRPとして硬化する前の状態で炭素繊維基材と組み合わされている。また、積層面とは、炭素繊維基材の積層側の面のことである。

【発明の効果】

【0018】

本発明の炭素繊維基材によれば、その積層面に炭素繊維マルチフィラメント糸の一部のフィラメントを切断して得られた毛羽を有するため、積層面に毛羽のない炭素繊維基材と比べ、積層に使用されるマトリックス樹脂と炭素繊維基材との接触面積が増加するので、炭素繊維基材を用いて製造したCFRPの層間の剥離強さが向上する。

【0019】

また、炭素繊維基材における積層面の一部のフィラメントのみ切断するので、切断によって強度は低下するものの、炭素繊維基材を用いて製造したCFRPとしての所望の強度を維持することができる。

【0020】

特に、炭素繊維基材の積層面における平均毛羽長さを1mm以上とし、積層面における毛羽密度に平均毛羽長さを乗じて得られる総毛羽長さを20〜200cm/cm2として、得られる総毛羽長さを前記数値の範囲内に管理することにより、炭素繊維基材を構成する炭素繊維マルチフィラメント糸の強度低下を抑制し、その結果、炭素繊維基材を用いて製造したCFRPとしての強度の低下を、積層面に毛羽のない炭素繊維基材を用いて製造したCFRPに比べて所望の割合以内に維持しながら、CFRPの層間の剥離強さを、積層面に毛羽のない炭素繊維基材を用いて製造したCFRPに比べて所望の割合以上に向上させることができる。

【0021】

より詳しくは、炭素繊維基材の積層面における平均毛羽長さが1mm以上の場合に(より望ましくは1〜2.5mmの場合に)、積層面における総毛羽長さを20cm/cm2以上とすることにより、炭素繊維基材を用いて製造したCFRPの層間の剥離強さを、5%以上向上することができる。一方で、炭素繊維基材の積層面における総毛羽長さを200cm/cm2以下とすることにより、炭素繊維基材を用いて製造したCFRPの曲げ強度の低下を、5%以内に維持することができる。

【0022】

さらに、炭素繊維基材が、前記毛羽を、炭素繊維マルチフィラメント糸の少なくとも一つの配列方向に関して、その配列方向に隣接する任意の炭素繊維マルチフィラメント糸の少なくとも一方に有し、炭素繊維基材の積層面に均等に毛羽が分布するので、炭素繊維基材を用いて製造したCFRPの層間における剥離の起点の発生を抑制することができる。

【図面の簡単な説明】

【0023】

【図1】本発明のCFRPの実施例1〜3について、対応する比較例を基準とした場合における、毛羽密度と層間剪断強さ比率との関係を示すグラフである。

【図2】本発明のCFRPの実施例1〜3について、対応する比較例を基準とした場合における、毛羽密度と曲げ強さ比率との関係を示すグラフである。

【図3】本発明のCFRPの実施例1〜3について、対応する比較例を基準とした場合における、総毛羽長さと層間剪断強さ比率との関係を示すグラフである。

【図4】本発明のCFRPの実施例1〜3について、対応する比較例を基準とした場合における、総毛羽長さと曲げ強さ比率との関係を示すグラフである。

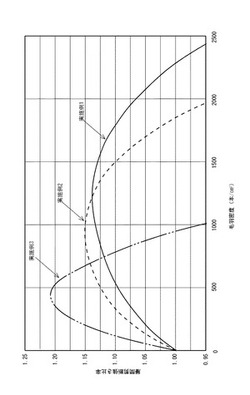

【図5】本発明のCFRPの実施例1〜3について、対応する比較例を基準とした場合における、総毛羽長さに対する層間剪断強さ比率と曲げ強さ比率との関係を示すグラフである。

【図6】本発明の炭素繊維基材の実施例の一部を示す平面図である。

【図7】図6のA−A線断面図である。

【発明を実施するための形態】

【0024】

図6は、本発明の炭素繊維基材における実施例の一部を拡大した平面図である。炭素繊維基材1は、経糸2、緯糸3ともに炭素繊維マルチフィラメント糸を用いた織物であり、図示の例では、平織組織の織物である。なお、前述のように、炭素繊維基材の積層側の面であってCFRPにする際に他の炭素繊維基材に対向する面を積層面と呼ぶ。従って、図示の例の炭素繊維基材1については、紙面手前側の面5及び紙面裏側の面6が積層面である。

【0025】

図7は、図6のA−A線断面図であり、これを見ると、経糸2及び緯糸3の断面形状が図7の上下方向に潰れた扁平形状であること、並びに面5及び面6の経糸2や緯糸3の表面に毛羽4を有することが分かる。毛羽4の形成は、平織組織の織物を構成する経糸2及び緯糸3の一部のフィラメントを、積層面としての面5及び面6のそれぞれの表面側から切断し、周知の方法で毛羽立たせることによって行われる。また、このように表裏両方の積層面(面5及び面6)のいずれにも毛羽4を有している炭素繊維基材1は、CFRPの最も表面側および裏面側を除く中間層を形成するものである。一方、図示しないが、CFRPの最も表面側および最も裏面側を形成する炭素繊維基材は、その積層面としての裏側(内側)の面のみに毛羽4を有していれば十分である。

【0026】

なお、図6では、炭素繊維基材1は、経糸2、緯糸3のいずれについても、炭素繊維マルチフィラメント糸の一部のフィラメントを切断して得られた毛羽4を、配列方向に隣接する炭素繊維マルチフィラメント糸の全部に有している。従って、炭素繊維基材1の積層面には、ほぼ均等に毛羽が分布している。

【0027】

ここで、配列方向とは、前述のように、炭素繊維マルチフィラメント糸の長手方向に対して直交する方向であって炭素繊維基材に互いに並んだ状態で配置される炭素繊維マルチフィラメント糸の並ぶ方向をいう。従って、炭素繊維基材1のような平織組織の織物においては、経糸に関する配列方向と緯糸に関する配列方向の2つの配列方向が存在する。

【0028】

そして、炭素繊維基材1は、必ずしも毛羽4を経糸2と緯糸3の全部に有する必要はなく、経糸に関する配列方向と緯糸に関する配列方向との二つの配列方向のうち少なくともいずれかの配列方向において、その配列方向に隣接する任意の炭素繊維マルチフィラメント糸の少なくとも一方に毛羽4を有していればよい。言い換えれば、経糸および緯糸の少なくとも一方において、配列方向に隣接する糸の少なくとも一方に毛羽4を有していればよい。従って、炭素繊維基材1は、隣接する経糸同士の少なくとも一方にのみに毛羽4を有するようにしてもよいし、隣接する緯糸同士の少なくとも一方にのみ毛羽4を有するようにしてもよい。

【0029】

炭素繊維基材の積層面がどの程度の毛羽4を有していれば、その炭素繊維基材を用いて製造したCFRPについて良好な特性が得られるかを評価するために、試験が行われた。評価用の炭素繊維基材は3種類で、各々に用いられるフィラメント数を異なるものとした。具体的には、3K糸相当、6K糸相当、12K糸相当を用いた炭素繊維基材が用いられた。ここで、「K」は、1000を意味する。従って、3K糸相当であれば、フィラメント数が3000本の炭素繊維マルチフィラメント糸に相当することを意味する。

【0030】

上記試験のための毛羽の形成は、手作業によって以下の手順で行われた。

(1)所望の毛羽密度となるように炭素繊維基材の積層面を構成する炭素繊維マルチフィラメント糸の一部のフィラメントを切断する。例えば、炭素繊維基材毎に切断具合を調整することによって、後述の実施例1の場合であれば、0<毛羽密度≦2500本/cm2の範囲で所定の密度増分おきに毛羽密度の異なる炭素繊維基材を製造する。なお、毛羽密度0/cm2、つまり積層面に毛羽のない(炭素繊維マルチフィラメント糸の一部のフィラメントを切断しない)炭素繊維基材が、後述の比較例1〜3となる。

(2)炭素繊維基材の積層面の切断されたフィラメントを起毛する。

(3)毛羽密度は、顕微鏡による目視で、単位面積(1cm2)あたりの毛羽数をカウントし、単位面積あたりの平均値を算出することで得られる。なお、毛羽密度は、炭素繊維基材の表面及び裏面が積層面である場合には、表面ごと、裏面ごとに別々に算出される。試験では、表面と裏面の毛羽密度が同じレベルの炭素繊維基材を使用した。

(4)平均毛羽長さは、カウントした全毛羽の長さの平均値を算出することで得られる。簡易な算出方法としては、隣り合う経糸と経糸、又は緯糸と緯糸の間隔に対して1/2の値を、平均毛羽長さとする算出方法がある。より具体的に言えば、隣り合う経糸と経糸とのピッチが約2mmであれば、これらの経糸同士の間で、これらに拘束される緯糸を切断すれば、緯糸の平均毛羽長さは、ほぼ1mmとなる。

(5)総毛羽長さは、毛羽密度に平均毛羽長さを乗じて、単位面積あたりに存在する毛羽の総全長として算出することで得られる。

【0031】

以上の手順によって、以下の表1に示すように、平均毛羽長さが異なる3種類の実施例の炭素繊維基材を、所定の密度増分おきの毛羽密度となるようにして多数枚製造した。また、各実施例に対応する積層面に毛羽のない3つの比較例の炭素繊維基材を準備した。

【表1】

【0032】

前記手順で製造した各実施例及び各比較例の炭素繊維基材に対して、各々の積層面にマトリックス樹脂としてのエポキシ樹脂シートを貼り付けて積層シートとしてのプリプレグを製造した。そして、平均毛羽長さと毛羽密度が同じプリプレグを所望の枚数積層し、130℃で2時間加熱して、積層構造のCFRPを製造した。このような積層構造を採用することによって、CFRPについては、上下に隣り合う炭素繊維基材同士の毛羽が絡み合うことは無くなるが、顕微鏡写真で試験片の断面を確認したところ、毛羽がエポキシ樹脂の中に入り込んでいることが分かった。そして、所定の密度増分おきの毛羽密度からなる実施例1〜3、及び比較例1〜3に対応するCFRPが完成した。

【0033】

このようにして製造したCFRPを切り出して、試験片を作製した。切り出しサイズは、層間剪断試験片:10×20×3mm、曲げ試験片:15×100×3mmである。

【0034】

なお、平均毛羽長さを1mm未満とすべく、1K糸相当の炭素繊維基材での毛羽の作成を試みたが、毛羽長さが短いため満足に起毛ができなかった。また、この炭素繊維基材を用いて製造したCFRPにおいて、層間剪断強さの向上に関して充分な効果は得られなかった。従って、平均毛羽長さが1mm未満のものは本発明から除外する。

【0035】

図1〜図5のグラフには、層間剪断試験(JIS K 7078)又は曲げ試験(JIS K 7074)の結果が示されている。これらの試験では、各実施例の同一毛羽密度、及び各実施例に対応する比較例について、各々3つの試験片を試験して測定データを求め、3つの測定データの平均値を求める。そして、各比較例の測定データの平均値を1として、各比較例に対応する実施例の測定データの平均値がどのような値になるかを求める。このようにして求められた値に基づいて近似した曲線が、図1〜図5のグラフに示すように描かれる。以下、各図のグラフについて詳述する。

【0036】

詳しくは、層間剪断強さ比率とは、各実施例の炭素繊維基材で製造したCFRPの層間剪断強さを、各実施例に対応する積層面に毛羽のない炭素繊維基材で製造したCFRPの層間剪断強さで除した値であり、層間剪断強さを相対的に評価するものである。また、曲げ強さ比率とは、各実施例の炭素繊維基材で製造したCFRPの曲げ強さを、各実施例に対応する積層面に毛羽のない炭素繊維基材で製造したCFRPの曲げ強さで除した値であり、曲げ強さを相対的に評価するものである。

【0037】

図1は、層間剪断試験の結果を示すグラフである。このグラフでは、横軸に毛羽密度、縦軸に層間剪断強さ比率(層間剥離強さ比率)がパラメータとして採用されている。そして、この図1のグラフからは、以下の内容が読み取れる。

【0038】

各実施例とも山なりの曲線である。つまり、層間剪断強さ比率は、毛羽密度の増加に伴って増加していき、あるところでピーク値に達し、その後、減少していく。すなわち、毛羽密度の増加に伴い、炭素繊維基材の表面積が増えて炭素繊維基材とマトリックス樹脂との結合が強固になるため、毛羽密度の増加に伴って層間剪断強さ比率が増加する。但し、毛羽密度が高いということは、切断されるフィラメントの数が多いということであり、毛羽密度の増加に伴って炭素繊維基材を形成する炭素繊維マルチフィラメント糸自体の強度が低下するため、それに起因して、毛羽密度がある高さを超えた時点で層間剪断強さ比率が低下する。その結果、層間剪断強さ比率は、上記のような山なりの曲線となる傾向を示す。

【0039】

また、実施例1、2、3の順のように、平均毛羽長さの短い実施例よりも、平均毛羽長さの長い実施例の方が、毛羽密度の増加に伴う層間剪断強さ比率の変動が顕著な傾向を示すものとなっている。

【0040】

また、図3も、層間剪断試験の結果を示すグラフである。但し、このグラフでは、横軸に積層面における総毛羽長さ、縦軸に層間剪断強さ比率(層間剥離強さ比率)がパラメータとして採用されている。つまり、図3のグラフは、図1の横軸のパラメータとして採用していた毛羽密度を、総毛羽長さに換算したものである。このグラフによれば、どの実施例も、総毛羽長さが120cm/cm2の前後あたりで、ピーク値に達する山なりの曲線をしていることが読み取れる。このように総毛羽長さというパラメータを横軸に採用することによって初めて、平均毛羽長さに関係なく炭素繊維基材は、層間剪断強さ比率について、近似した傾向を示すことが分かる。

【0041】

図2は、曲げ強さ試験の結果を示すグラフである。このグラフでは、横軸に毛羽密度、縦軸に曲げ強さ比率がパラメータとして採用されている。そして、図2によれば、各実施例のグラフはいずれも右肩下がりの曲線となっており、毛羽密度の増加に伴って曲げ強さ比率も低下することが読み取れる。また、実施例1、2、3の順で、平均毛羽長さの短い実施例よりも、平均毛羽長さの長い実施例の方が、毛羽密度の増加に伴う曲げ強さの比率の低下が顕著な傾向がある。

【0042】

また、図4も、曲げ強さ試験の結果を示すグラフである。但し、このグラフでは、横軸に積層面における総毛羽長さ、縦軸に曲げ強さ比率がパラメータとして採用されている。つまり、図4のグラフは、図2の横軸のパラメータとして採用していた毛羽密度を、総毛羽長さに換算したものである。このグラフによれば、どの実施例も、ほぼ同一と言える程に近似した右肩下がりの曲線をしていることが読み取れる。このように総毛羽長さというパラメータを横軸に採用することによって初めて、平均毛羽長さに関係なく炭素繊維基材は、曲げ強さ比率についても、近似した傾向を示すことが分かる。

【0043】

図5は、図3と図4の内容を1つにまとめたグラフである。このグラフから分かるように、積層面における総毛羽長さを20〜約210cm/cm2の範囲にすることにより、いずれの実施例においても層間剪断強さ比率(左側の縦軸)が1.05以上とすることができる。すなわち、各総毛羽長さにおいて、平均毛羽長さの長い実施例の方が大きい層間剪断強さ比率を示すものとなっており、また、平均毛羽長さが最も短い実施例1(平均毛羽長さ:1mm)が上記範囲において層間剪断強さ比率≧1.05を満たしていることから、平均毛羽長さが1mm以上において総毛羽長さが20〜約210cm/cm2であれば、その炭素繊維基材で製造されるCFRPはいずれも層間剪断強さ比率≧1.05を満たすものとなる。

【0044】

また、図5のグラフから分かるように、総毛羽長さを200cm以下とすることにより、いずれの実施例においても曲げ強さ比率(右側の縦軸)を0.95以上とすることができる。すなわち、前述のように曲げ強さ比率のグラフについては総毛羽長さの増加に伴って右肩下がりとなっており、総毛羽長さが200cm/cm2において最も小さい数値を示す実施例3(平均毛羽長さ:2.5mm)の曲げ強さ比率が0.95となっていることから、平均毛羽長さ:2.5mm以下において総毛羽長さが200cm/cm2以下であれば、その炭素繊維基材で製造されるCFRPはいずれも曲げ強さ比率≧0.95を満たすものとなる。

【0045】

従って、上記の両方の比率(層間剪断強さ比率≧1.05、曲げ強さ比率≧0.95)を満たす範囲として、総毛羽長さを20〜200cm/cm2とする範囲が設定される。このような範囲を満たす炭素繊維基材で製造されるCFRPは、毛羽の無い炭素繊維基材で製造されるCFRPと比べて、5%以上の層間剪断強さの向上を実現することができ、毛羽による層間剪断強さの向上に伴う曲げ強さの低下を5%以下に抑えられる。なお、これら5%という数値の根拠については、以下に説明する通りである。

【0046】

本発明は、積層面に毛羽のないものと比べてCFRPの製造について大幅なコストアップをすることなく、CFRPの製品寿命の観点から要求される層間剪断強さを向上させることを目的としており、炭素繊維基材の積層面に毛羽を形成することにより必然的に発生するコストアップとの兼ね合いにおいて、層間剪断強さを5%以上向上させることを目的としている。また、その際に、CFRPを適用した特定の製品の設計において、曲げ強さについて一般的に許容出来るとされる範囲として、曲げ強さの低下を5%以下の範囲内に抑える必要がある。

【0047】

なお、一般に構造体に用いられる部材は、曲げ負荷がかかる状況で使用される場合が多い。従って、部材の曲げ強さは、構造体の設計や評価において重要な強さである。部材に曲げ応力が作用した場合、部材には引張と圧縮の双方の歪が発生し、部材の破壊は引張強さと圧縮強さのいずれか低い方の強度に依存する。

【0048】

本発明は上記実施形態に限定されるものではない。例えば、炭素繊維基材は、前記実施例では平織組織であったが、これに限らず、朱子組織でも良いし、綾織組織等の他の組織であっても良いし、炭素繊維マルチフィラメント糸を一方向に引き揃えたシート状のものであっても良い。さらに、炭素繊維基材を構成する経糸及び緯糸の断面形状は、前記実施例では扁平形状であったが、これに限らず、円形状等の他の形状であっても良い。

【0049】

そのほかに、マトリックス樹脂は、前記実施例では熱硬化性樹脂であるエポキシ樹脂であったが、これに限らず、他の熱硬化性樹脂、例えば不飽和ポリエステル樹脂等であってもよいし、熱可塑性樹脂、例えば、ポリエステル樹脂等であっても良い。さらに、積層シートは、前記実施例ではプリプレグであったが、これに限らず、炭素繊維基材にマトリックス樹脂をハンドレイアップ法等の他の方法で積層したシートであっても良い。また、本発明の炭素繊維基材のみを予め積層したものを、RTM成型法によってマトリックス樹脂を注入含浸するようにしてもよい。

【符号の説明】

【0050】

1炭素繊維基材 2経糸

3緯糸 4毛羽

5面(積層面) 6面(積層面)

【技術分野】

【0001】

本発明は、炭素繊維強化プラスチック(以下、本明細書では「CFRP」と称する。)用の炭素繊維基材、及び炭素繊維基材を用いたCFRPに関する。また、本出願でいう「CFRP」は、マトリックス樹脂として熱硬化性樹脂、又は熱可塑性樹脂を使用して、オートクレーブ成型、ハンドレイアップ成型、RTM成型、ホットプレス成型等によって炭素繊維基材を積層して製造されるCFRP製品全般をいう。そして、本出願でいう「炭素繊維基材」とは、前記CFRP製品全般を製造するために用いられるものであって経糸および緯糸の少なくとも一方に炭素繊維糸を用いた織物、及びその炭素繊維糸を一方向に引き揃えたシート状のものをいう。

【背景技術】

【0002】

マトリックス樹脂と炭素繊維基材の織物とから成るプリプレグを、2枚以上積層して製造されるCFRPとして、特許文献1に記載された技術が知られている。

【0003】

特許文献1には、力学的特性の向上を目的として、扁平で実質的に撚りが無い強化繊維マルチフィラメント糸を用いた技術が、記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−243147号

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記特許文献1の技術では、力学的特性の向上のみを目的として、扁平な強化繊維マルチフィラメント糸が採用されているが、CFRP製品の寿命については、CFRPを構成する炭素繊維基材層と炭素繊維基材層との層間の剥離強さ(以下、「層間の剥離強さ」と称する。)に左右されるという事実がある。従って、CFRP製品の寿命を延ばす為には、層間の剥離強さを向上させる必要がある。

【0006】

ただし、従来の技術においては、炭素繊維基材から成るCFRP製品の寿命を延ばすべく、CFRP層間の剥離強さを向上させることを目的とした技術は存在しなかった。

【0007】

本発明は、上記実情を考慮して創作されたもので、その目的は、CFRPの層間の剥離強さを向上させることのできる炭素繊維基材、及びCFRPを提供することである。

【0008】

なお、CFRPの層間の剥離強さを評価する方法として、JISに規定されている「炭素繊維強化プラスチックの層間せん断試験方法」がある。層間せん断強さとは、CFRP積層板の層と層とを平行にずらす方向のせん断に対する強さをいい、本発明の目的であるCFRPの層間の剥離強さを向上させることと、CFRPの層間せん断強さを向上させることとは同義である。

【課題を解決するための手段】

【0009】

本発明は、CFRP用の炭素繊維基材であって炭素繊維マルチフィラメント糸で形成されている炭素繊維基材において、積層面に炭素繊維マルチフィラメント糸の一部のフィラメントを切断して得られた毛羽を有することを特徴とする。

【0010】

繊維製品を構成する糸の毛羽は、繊維製品の生産性や品質に悪影響を与えることから、いかに毛羽を抑えるかについて従来は数々の工夫がなされてきた。従って、普通、当業者は繊維製品を構成する糸に毛羽を立たせることを考えないが、本発明では、逆にこの毛羽を積極的に形成して、炭素繊維基材を用いて製造したCFRPの層間の剥離強さを向上している。

【0011】

ただし、前記層間の剥離強さを向上させるために炭素繊維基材を構成する炭素繊維マルチフィラメント糸の一部のフィラメントを切断した場合、CFRPの層間剥離強さは向上するものの、その反面、炭素繊維マルチフィラメント糸自身の強度が低下してしまうため、その炭素繊維基材を積層して得られるCFRPの強度もそれに応じて低下することになる。

【0012】

そこで、炭素繊維基材を用いて製造されたCFRPの層間の剥離強さを向上させつつもそのCFRPの強度の低下をできるだけ抑えるため、次のようにすることが望ましい。すなわち、その様な炭素繊維基材は、積層面における平均毛羽長さが1mm以上であり、積層面における毛羽密度に平均毛羽長さを乗じて得られる総毛羽長さが20〜200cm/cm2であることを特徴とする。

【0013】

また、炭素繊維基材を用いて製造したCFRPとしての強度の低下をできるだけ抑えながら、CFRPの層間の剥離強さを向上させるには、さらに、その炭素繊維基材の積層面における平均毛羽長さを2.5mm以下とすることが望ましい。

【0014】

さらに、以上のようなCFRP用の炭素繊維基材は、前記毛羽を、炭素繊維マルチフィラメント糸の少なくとも一つの配列方向に関して、その配列方向に隣接する任意の炭素繊維マルチフィラメント糸の少なくとも一方に有することを特徴とする。

【0015】

ここで、配列方向とは、炭素繊維マルチフィラメント糸の長手方向に対して直交する方向であって炭素繊維基材に互いに並んだ状態で配置される炭素繊維マルチフィラメント糸の並ぶ方向をいう。また、前記毛羽を任意の炭素繊維マルチフィラメント糸の少なくとも一方に有するということは、互いに並んだ状態で配置される炭素繊維マルチフィラメント糸について、その配列方向のどの部分をとっても、互いに並んだ炭素繊維マルチフィラメント糸のうちのいずれかが、前記毛羽を有しているということである。

【0016】

そして、以上のような炭素繊維基材とマトリックス樹脂とから成る積層シートを、2枚以上積み重ねた状態で一体化してCFRPを製造することにより、その様にして製造されたCFRPは、所望の層間の剥離強さを有すると共に、所望の強度を維持したものとなる。

【0017】

ここで、積層シートとは、炭素繊維基材の積層面にマトリックス樹脂を組み合わせたものであり、CFRPを作成するためのシート状の半製品のことである。また、積層シートにおけるマトリックス樹脂は、CFRPとして硬化する前の状態で炭素繊維基材と組み合わされている。また、積層面とは、炭素繊維基材の積層側の面のことである。

【発明の効果】

【0018】

本発明の炭素繊維基材によれば、その積層面に炭素繊維マルチフィラメント糸の一部のフィラメントを切断して得られた毛羽を有するため、積層面に毛羽のない炭素繊維基材と比べ、積層に使用されるマトリックス樹脂と炭素繊維基材との接触面積が増加するので、炭素繊維基材を用いて製造したCFRPの層間の剥離強さが向上する。

【0019】

また、炭素繊維基材における積層面の一部のフィラメントのみ切断するので、切断によって強度は低下するものの、炭素繊維基材を用いて製造したCFRPとしての所望の強度を維持することができる。

【0020】

特に、炭素繊維基材の積層面における平均毛羽長さを1mm以上とし、積層面における毛羽密度に平均毛羽長さを乗じて得られる総毛羽長さを20〜200cm/cm2として、得られる総毛羽長さを前記数値の範囲内に管理することにより、炭素繊維基材を構成する炭素繊維マルチフィラメント糸の強度低下を抑制し、その結果、炭素繊維基材を用いて製造したCFRPとしての強度の低下を、積層面に毛羽のない炭素繊維基材を用いて製造したCFRPに比べて所望の割合以内に維持しながら、CFRPの層間の剥離強さを、積層面に毛羽のない炭素繊維基材を用いて製造したCFRPに比べて所望の割合以上に向上させることができる。

【0021】

より詳しくは、炭素繊維基材の積層面における平均毛羽長さが1mm以上の場合に(より望ましくは1〜2.5mmの場合に)、積層面における総毛羽長さを20cm/cm2以上とすることにより、炭素繊維基材を用いて製造したCFRPの層間の剥離強さを、5%以上向上することができる。一方で、炭素繊維基材の積層面における総毛羽長さを200cm/cm2以下とすることにより、炭素繊維基材を用いて製造したCFRPの曲げ強度の低下を、5%以内に維持することができる。

【0022】

さらに、炭素繊維基材が、前記毛羽を、炭素繊維マルチフィラメント糸の少なくとも一つの配列方向に関して、その配列方向に隣接する任意の炭素繊維マルチフィラメント糸の少なくとも一方に有し、炭素繊維基材の積層面に均等に毛羽が分布するので、炭素繊維基材を用いて製造したCFRPの層間における剥離の起点の発生を抑制することができる。

【図面の簡単な説明】

【0023】

【図1】本発明のCFRPの実施例1〜3について、対応する比較例を基準とした場合における、毛羽密度と層間剪断強さ比率との関係を示すグラフである。

【図2】本発明のCFRPの実施例1〜3について、対応する比較例を基準とした場合における、毛羽密度と曲げ強さ比率との関係を示すグラフである。

【図3】本発明のCFRPの実施例1〜3について、対応する比較例を基準とした場合における、総毛羽長さと層間剪断強さ比率との関係を示すグラフである。

【図4】本発明のCFRPの実施例1〜3について、対応する比較例を基準とした場合における、総毛羽長さと曲げ強さ比率との関係を示すグラフである。

【図5】本発明のCFRPの実施例1〜3について、対応する比較例を基準とした場合における、総毛羽長さに対する層間剪断強さ比率と曲げ強さ比率との関係を示すグラフである。

【図6】本発明の炭素繊維基材の実施例の一部を示す平面図である。

【図7】図6のA−A線断面図である。

【発明を実施するための形態】

【0024】

図6は、本発明の炭素繊維基材における実施例の一部を拡大した平面図である。炭素繊維基材1は、経糸2、緯糸3ともに炭素繊維マルチフィラメント糸を用いた織物であり、図示の例では、平織組織の織物である。なお、前述のように、炭素繊維基材の積層側の面であってCFRPにする際に他の炭素繊維基材に対向する面を積層面と呼ぶ。従って、図示の例の炭素繊維基材1については、紙面手前側の面5及び紙面裏側の面6が積層面である。

【0025】

図7は、図6のA−A線断面図であり、これを見ると、経糸2及び緯糸3の断面形状が図7の上下方向に潰れた扁平形状であること、並びに面5及び面6の経糸2や緯糸3の表面に毛羽4を有することが分かる。毛羽4の形成は、平織組織の織物を構成する経糸2及び緯糸3の一部のフィラメントを、積層面としての面5及び面6のそれぞれの表面側から切断し、周知の方法で毛羽立たせることによって行われる。また、このように表裏両方の積層面(面5及び面6)のいずれにも毛羽4を有している炭素繊維基材1は、CFRPの最も表面側および裏面側を除く中間層を形成するものである。一方、図示しないが、CFRPの最も表面側および最も裏面側を形成する炭素繊維基材は、その積層面としての裏側(内側)の面のみに毛羽4を有していれば十分である。

【0026】

なお、図6では、炭素繊維基材1は、経糸2、緯糸3のいずれについても、炭素繊維マルチフィラメント糸の一部のフィラメントを切断して得られた毛羽4を、配列方向に隣接する炭素繊維マルチフィラメント糸の全部に有している。従って、炭素繊維基材1の積層面には、ほぼ均等に毛羽が分布している。

【0027】

ここで、配列方向とは、前述のように、炭素繊維マルチフィラメント糸の長手方向に対して直交する方向であって炭素繊維基材に互いに並んだ状態で配置される炭素繊維マルチフィラメント糸の並ぶ方向をいう。従って、炭素繊維基材1のような平織組織の織物においては、経糸に関する配列方向と緯糸に関する配列方向の2つの配列方向が存在する。

【0028】

そして、炭素繊維基材1は、必ずしも毛羽4を経糸2と緯糸3の全部に有する必要はなく、経糸に関する配列方向と緯糸に関する配列方向との二つの配列方向のうち少なくともいずれかの配列方向において、その配列方向に隣接する任意の炭素繊維マルチフィラメント糸の少なくとも一方に毛羽4を有していればよい。言い換えれば、経糸および緯糸の少なくとも一方において、配列方向に隣接する糸の少なくとも一方に毛羽4を有していればよい。従って、炭素繊維基材1は、隣接する経糸同士の少なくとも一方にのみに毛羽4を有するようにしてもよいし、隣接する緯糸同士の少なくとも一方にのみ毛羽4を有するようにしてもよい。

【0029】

炭素繊維基材の積層面がどの程度の毛羽4を有していれば、その炭素繊維基材を用いて製造したCFRPについて良好な特性が得られるかを評価するために、試験が行われた。評価用の炭素繊維基材は3種類で、各々に用いられるフィラメント数を異なるものとした。具体的には、3K糸相当、6K糸相当、12K糸相当を用いた炭素繊維基材が用いられた。ここで、「K」は、1000を意味する。従って、3K糸相当であれば、フィラメント数が3000本の炭素繊維マルチフィラメント糸に相当することを意味する。

【0030】

上記試験のための毛羽の形成は、手作業によって以下の手順で行われた。

(1)所望の毛羽密度となるように炭素繊維基材の積層面を構成する炭素繊維マルチフィラメント糸の一部のフィラメントを切断する。例えば、炭素繊維基材毎に切断具合を調整することによって、後述の実施例1の場合であれば、0<毛羽密度≦2500本/cm2の範囲で所定の密度増分おきに毛羽密度の異なる炭素繊維基材を製造する。なお、毛羽密度0/cm2、つまり積層面に毛羽のない(炭素繊維マルチフィラメント糸の一部のフィラメントを切断しない)炭素繊維基材が、後述の比較例1〜3となる。

(2)炭素繊維基材の積層面の切断されたフィラメントを起毛する。

(3)毛羽密度は、顕微鏡による目視で、単位面積(1cm2)あたりの毛羽数をカウントし、単位面積あたりの平均値を算出することで得られる。なお、毛羽密度は、炭素繊維基材の表面及び裏面が積層面である場合には、表面ごと、裏面ごとに別々に算出される。試験では、表面と裏面の毛羽密度が同じレベルの炭素繊維基材を使用した。

(4)平均毛羽長さは、カウントした全毛羽の長さの平均値を算出することで得られる。簡易な算出方法としては、隣り合う経糸と経糸、又は緯糸と緯糸の間隔に対して1/2の値を、平均毛羽長さとする算出方法がある。より具体的に言えば、隣り合う経糸と経糸とのピッチが約2mmであれば、これらの経糸同士の間で、これらに拘束される緯糸を切断すれば、緯糸の平均毛羽長さは、ほぼ1mmとなる。

(5)総毛羽長さは、毛羽密度に平均毛羽長さを乗じて、単位面積あたりに存在する毛羽の総全長として算出することで得られる。

【0031】

以上の手順によって、以下の表1に示すように、平均毛羽長さが異なる3種類の実施例の炭素繊維基材を、所定の密度増分おきの毛羽密度となるようにして多数枚製造した。また、各実施例に対応する積層面に毛羽のない3つの比較例の炭素繊維基材を準備した。

【表1】

【0032】

前記手順で製造した各実施例及び各比較例の炭素繊維基材に対して、各々の積層面にマトリックス樹脂としてのエポキシ樹脂シートを貼り付けて積層シートとしてのプリプレグを製造した。そして、平均毛羽長さと毛羽密度が同じプリプレグを所望の枚数積層し、130℃で2時間加熱して、積層構造のCFRPを製造した。このような積層構造を採用することによって、CFRPについては、上下に隣り合う炭素繊維基材同士の毛羽が絡み合うことは無くなるが、顕微鏡写真で試験片の断面を確認したところ、毛羽がエポキシ樹脂の中に入り込んでいることが分かった。そして、所定の密度増分おきの毛羽密度からなる実施例1〜3、及び比較例1〜3に対応するCFRPが完成した。

【0033】

このようにして製造したCFRPを切り出して、試験片を作製した。切り出しサイズは、層間剪断試験片:10×20×3mm、曲げ試験片:15×100×3mmである。

【0034】

なお、平均毛羽長さを1mm未満とすべく、1K糸相当の炭素繊維基材での毛羽の作成を試みたが、毛羽長さが短いため満足に起毛ができなかった。また、この炭素繊維基材を用いて製造したCFRPにおいて、層間剪断強さの向上に関して充分な効果は得られなかった。従って、平均毛羽長さが1mm未満のものは本発明から除外する。

【0035】

図1〜図5のグラフには、層間剪断試験(JIS K 7078)又は曲げ試験(JIS K 7074)の結果が示されている。これらの試験では、各実施例の同一毛羽密度、及び各実施例に対応する比較例について、各々3つの試験片を試験して測定データを求め、3つの測定データの平均値を求める。そして、各比較例の測定データの平均値を1として、各比較例に対応する実施例の測定データの平均値がどのような値になるかを求める。このようにして求められた値に基づいて近似した曲線が、図1〜図5のグラフに示すように描かれる。以下、各図のグラフについて詳述する。

【0036】

詳しくは、層間剪断強さ比率とは、各実施例の炭素繊維基材で製造したCFRPの層間剪断強さを、各実施例に対応する積層面に毛羽のない炭素繊維基材で製造したCFRPの層間剪断強さで除した値であり、層間剪断強さを相対的に評価するものである。また、曲げ強さ比率とは、各実施例の炭素繊維基材で製造したCFRPの曲げ強さを、各実施例に対応する積層面に毛羽のない炭素繊維基材で製造したCFRPの曲げ強さで除した値であり、曲げ強さを相対的に評価するものである。

【0037】

図1は、層間剪断試験の結果を示すグラフである。このグラフでは、横軸に毛羽密度、縦軸に層間剪断強さ比率(層間剥離強さ比率)がパラメータとして採用されている。そして、この図1のグラフからは、以下の内容が読み取れる。

【0038】

各実施例とも山なりの曲線である。つまり、層間剪断強さ比率は、毛羽密度の増加に伴って増加していき、あるところでピーク値に達し、その後、減少していく。すなわち、毛羽密度の増加に伴い、炭素繊維基材の表面積が増えて炭素繊維基材とマトリックス樹脂との結合が強固になるため、毛羽密度の増加に伴って層間剪断強さ比率が増加する。但し、毛羽密度が高いということは、切断されるフィラメントの数が多いということであり、毛羽密度の増加に伴って炭素繊維基材を形成する炭素繊維マルチフィラメント糸自体の強度が低下するため、それに起因して、毛羽密度がある高さを超えた時点で層間剪断強さ比率が低下する。その結果、層間剪断強さ比率は、上記のような山なりの曲線となる傾向を示す。

【0039】

また、実施例1、2、3の順のように、平均毛羽長さの短い実施例よりも、平均毛羽長さの長い実施例の方が、毛羽密度の増加に伴う層間剪断強さ比率の変動が顕著な傾向を示すものとなっている。

【0040】

また、図3も、層間剪断試験の結果を示すグラフである。但し、このグラフでは、横軸に積層面における総毛羽長さ、縦軸に層間剪断強さ比率(層間剥離強さ比率)がパラメータとして採用されている。つまり、図3のグラフは、図1の横軸のパラメータとして採用していた毛羽密度を、総毛羽長さに換算したものである。このグラフによれば、どの実施例も、総毛羽長さが120cm/cm2の前後あたりで、ピーク値に達する山なりの曲線をしていることが読み取れる。このように総毛羽長さというパラメータを横軸に採用することによって初めて、平均毛羽長さに関係なく炭素繊維基材は、層間剪断強さ比率について、近似した傾向を示すことが分かる。

【0041】

図2は、曲げ強さ試験の結果を示すグラフである。このグラフでは、横軸に毛羽密度、縦軸に曲げ強さ比率がパラメータとして採用されている。そして、図2によれば、各実施例のグラフはいずれも右肩下がりの曲線となっており、毛羽密度の増加に伴って曲げ強さ比率も低下することが読み取れる。また、実施例1、2、3の順で、平均毛羽長さの短い実施例よりも、平均毛羽長さの長い実施例の方が、毛羽密度の増加に伴う曲げ強さの比率の低下が顕著な傾向がある。

【0042】

また、図4も、曲げ強さ試験の結果を示すグラフである。但し、このグラフでは、横軸に積層面における総毛羽長さ、縦軸に曲げ強さ比率がパラメータとして採用されている。つまり、図4のグラフは、図2の横軸のパラメータとして採用していた毛羽密度を、総毛羽長さに換算したものである。このグラフによれば、どの実施例も、ほぼ同一と言える程に近似した右肩下がりの曲線をしていることが読み取れる。このように総毛羽長さというパラメータを横軸に採用することによって初めて、平均毛羽長さに関係なく炭素繊維基材は、曲げ強さ比率についても、近似した傾向を示すことが分かる。

【0043】

図5は、図3と図4の内容を1つにまとめたグラフである。このグラフから分かるように、積層面における総毛羽長さを20〜約210cm/cm2の範囲にすることにより、いずれの実施例においても層間剪断強さ比率(左側の縦軸)が1.05以上とすることができる。すなわち、各総毛羽長さにおいて、平均毛羽長さの長い実施例の方が大きい層間剪断強さ比率を示すものとなっており、また、平均毛羽長さが最も短い実施例1(平均毛羽長さ:1mm)が上記範囲において層間剪断強さ比率≧1.05を満たしていることから、平均毛羽長さが1mm以上において総毛羽長さが20〜約210cm/cm2であれば、その炭素繊維基材で製造されるCFRPはいずれも層間剪断強さ比率≧1.05を満たすものとなる。

【0044】

また、図5のグラフから分かるように、総毛羽長さを200cm以下とすることにより、いずれの実施例においても曲げ強さ比率(右側の縦軸)を0.95以上とすることができる。すなわち、前述のように曲げ強さ比率のグラフについては総毛羽長さの増加に伴って右肩下がりとなっており、総毛羽長さが200cm/cm2において最も小さい数値を示す実施例3(平均毛羽長さ:2.5mm)の曲げ強さ比率が0.95となっていることから、平均毛羽長さ:2.5mm以下において総毛羽長さが200cm/cm2以下であれば、その炭素繊維基材で製造されるCFRPはいずれも曲げ強さ比率≧0.95を満たすものとなる。

【0045】

従って、上記の両方の比率(層間剪断強さ比率≧1.05、曲げ強さ比率≧0.95)を満たす範囲として、総毛羽長さを20〜200cm/cm2とする範囲が設定される。このような範囲を満たす炭素繊維基材で製造されるCFRPは、毛羽の無い炭素繊維基材で製造されるCFRPと比べて、5%以上の層間剪断強さの向上を実現することができ、毛羽による層間剪断強さの向上に伴う曲げ強さの低下を5%以下に抑えられる。なお、これら5%という数値の根拠については、以下に説明する通りである。

【0046】

本発明は、積層面に毛羽のないものと比べてCFRPの製造について大幅なコストアップをすることなく、CFRPの製品寿命の観点から要求される層間剪断強さを向上させることを目的としており、炭素繊維基材の積層面に毛羽を形成することにより必然的に発生するコストアップとの兼ね合いにおいて、層間剪断強さを5%以上向上させることを目的としている。また、その際に、CFRPを適用した特定の製品の設計において、曲げ強さについて一般的に許容出来るとされる範囲として、曲げ強さの低下を5%以下の範囲内に抑える必要がある。

【0047】

なお、一般に構造体に用いられる部材は、曲げ負荷がかかる状況で使用される場合が多い。従って、部材の曲げ強さは、構造体の設計や評価において重要な強さである。部材に曲げ応力が作用した場合、部材には引張と圧縮の双方の歪が発生し、部材の破壊は引張強さと圧縮強さのいずれか低い方の強度に依存する。

【0048】

本発明は上記実施形態に限定されるものではない。例えば、炭素繊維基材は、前記実施例では平織組織であったが、これに限らず、朱子組織でも良いし、綾織組織等の他の組織であっても良いし、炭素繊維マルチフィラメント糸を一方向に引き揃えたシート状のものであっても良い。さらに、炭素繊維基材を構成する経糸及び緯糸の断面形状は、前記実施例では扁平形状であったが、これに限らず、円形状等の他の形状であっても良い。

【0049】

そのほかに、マトリックス樹脂は、前記実施例では熱硬化性樹脂であるエポキシ樹脂であったが、これに限らず、他の熱硬化性樹脂、例えば不飽和ポリエステル樹脂等であってもよいし、熱可塑性樹脂、例えば、ポリエステル樹脂等であっても良い。さらに、積層シートは、前記実施例ではプリプレグであったが、これに限らず、炭素繊維基材にマトリックス樹脂をハンドレイアップ法等の他の方法で積層したシートであっても良い。また、本発明の炭素繊維基材のみを予め積層したものを、RTM成型法によってマトリックス樹脂を注入含浸するようにしてもよい。

【符号の説明】

【0050】

1炭素繊維基材 2経糸

3緯糸 4毛羽

5面(積層面) 6面(積層面)

【特許請求の範囲】

【請求項1】

炭素繊維強化プラスチック用の炭素繊維基材であって炭素繊維マルチフィラメント糸で形成されている炭素繊維基材において、

積層面に炭素繊維マルチフィラメント糸の一部のフィラメントを切断して得られた毛羽を有することを特徴とする炭素繊維基材。

【請求項2】

積層面における平均毛羽長さは、1mm以上であり、

積層面における毛羽密度に平均毛羽長さを乗じて得られる総毛羽長さは、20〜200cm/cm2であることを特徴とする請求項1記載の炭素繊維基材。

【請求項3】

積層面における平均毛羽長さは、2.5mm以下であることを特徴とする請求項2記載の炭素繊維基材。

【請求項4】

前記毛羽を、炭素繊維マルチフィラメント糸の少なくとも一つの配列方向に関して、その配列方向に隣接する任意の炭素繊維マルチフィラメント糸の少なくとも一方に有することを特徴とする請求項1、2、又は3記載の炭素繊維基材。

【請求項5】

請求項1、2、3又は4記載の炭素繊維基材とマトリックス樹脂とから成る積層シートを、2枚以上積み重ねた状態で一体化してあることを特徴とする炭素繊維強化プラスチック。

【請求項1】

炭素繊維強化プラスチック用の炭素繊維基材であって炭素繊維マルチフィラメント糸で形成されている炭素繊維基材において、

積層面に炭素繊維マルチフィラメント糸の一部のフィラメントを切断して得られた毛羽を有することを特徴とする炭素繊維基材。

【請求項2】

積層面における平均毛羽長さは、1mm以上であり、

積層面における毛羽密度に平均毛羽長さを乗じて得られる総毛羽長さは、20〜200cm/cm2であることを特徴とする請求項1記載の炭素繊維基材。

【請求項3】

積層面における平均毛羽長さは、2.5mm以下であることを特徴とする請求項2記載の炭素繊維基材。

【請求項4】

前記毛羽を、炭素繊維マルチフィラメント糸の少なくとも一つの配列方向に関して、その配列方向に隣接する任意の炭素繊維マルチフィラメント糸の少なくとも一方に有することを特徴とする請求項1、2、又は3記載の炭素繊維基材。

【請求項5】

請求項1、2、3又は4記載の炭素繊維基材とマトリックス樹脂とから成る積層シートを、2枚以上積み重ねた状態で一体化してあることを特徴とする炭素繊維強化プラスチック。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−106461(P2012−106461A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−258957(P2010−258957)

【出願日】平成22年11月19日(2010.11.19)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名:日本繊維機械学会、刊行物名:日本繊維機械学会 第63回 年次大会 研究発表論文集 講演要旨集、発行年月日:平成22年5月21日

【出願人】(000215109)津田駒工業株式会社 (226)

【出願人】(504255685)国立大学法人京都工芸繊維大学 (203)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名:日本繊維機械学会、刊行物名:日本繊維機械学会 第63回 年次大会 研究発表論文集 講演要旨集、発行年月日:平成22年5月21日

【出願人】(000215109)津田駒工業株式会社 (226)

【出願人】(504255685)国立大学法人京都工芸繊維大学 (203)

【Fターム(参考)】

[ Back to top ]