炭素繊維強化樹脂材及びその製造方法

【課題】簡便な設備により小ロットの製品をスピーディに低コストで製作できる炭素繊維強化樹脂材の製造方法する。

【解決手段】モールド15に合せて切断した布状の炭素繊維片13をゲルコート材を塗布されたモールド面に積層させる繊維配置工程と、積層された炭素繊維片に接合樹脂11を充?するかもしくは接合樹脂によりモールド面に貼り付けて賦形する樹脂賦形工程と、モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層23の表面に加熱空気を吹き付けて樹脂軟化温度に部分加熱された樹脂面を加圧してその内部気泡を押し出す気泡除去工程と、全体が室温に冷却された複合樹脂層を樹脂養生温度まで再加熱して所定時間保持させる加熱養生工程と、を有する炭素繊維強化樹脂材の製造方法。

【解決手段】モールド15に合せて切断した布状の炭素繊維片13をゲルコート材を塗布されたモールド面に積層させる繊維配置工程と、積層された炭素繊維片に接合樹脂11を充?するかもしくは接合樹脂によりモールド面に貼り付けて賦形する樹脂賦形工程と、モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層23の表面に加熱空気を吹き付けて樹脂軟化温度に部分加熱された樹脂面を加圧してその内部気泡を押し出す気泡除去工程と、全体が室温に冷却された複合樹脂層を樹脂養生温度まで再加熱して所定時間保持させる加熱養生工程と、を有する炭素繊維強化樹脂材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維を用いた炭素繊維強化樹脂材及びその製造方法に関する。

【背景技術】

【0002】

自動車軽量化などのための炭素繊維強化樹脂が注目されている。軽量・高強度の特性を備えた炭素繊維強化樹脂は航空機産業を中心に実用化が始まり、地球環境問題への対応技術として開発されており、電気自動車やエコカーなどの自動車用外板や屋根材、ノートパソコンの筐体などの用途に広く展開され、その需要は年々増加しつつある。

炭素繊維強化樹脂材は、強化繊維である炭素繊維と接合樹脂とを含むプリプレグを成形して製造され、自動車用などとして強度を要求されるプリプレグの成形方法としてオートクレーブ工法が知られている。このオートクレーブ工法では、真空釜にバグフィルム、ブリーダー、カールプレートなどの副資材で包んだプリプレグ材を置き、バグフィルム内を真空に引きながら、外側から数気圧をかけてプリプレグ材内の気泡を除去する。これは炭素繊維強化樹脂では製品内部の気泡の含有量が樹脂と炭素繊維との接合性に大きく関係し強度に大きく影響して、気泡をなくすことが強度アップに繋がるからである。すなわち、樹脂中に炭素繊維を含有させたプリプレグ材が高強度、高品質であるのは、この工法が製品内部の気泡の含有量を減らすのに効果があるためである。

また、熱可塑性樹脂又は熱可塑性樹脂を含む炭素繊維複合体の成形システムに関して、例えば真空成形(RM)、プルトルージョン(引抜)、フィラメントワインディング(FW)、射出成形、プレス成形などの技術などが知られており、真空成形においては、加熱された熱可塑性材料のスラブ(一定厚さのシート)を真空モールドに配置し、モールドと加熱されたプラスチック材料との間を真空に引いてプラスチック材料をモールドに引き寄せる。また、プレス成形においては、材料を圧縮して所望の部品又は形状にする2つの成形モールドの間で予め加熱された材料の塊又はスラブをプレスする工法が用いられている。

例えば、特許文献1にはモールドを用いた炭素繊維強化複合材料の製造方法に関して、炭素繊維に開繊処理を施す開繊工程と、開繊した炭素繊維に硬化性樹脂を含浸する樹脂含浸工程と、硬化性樹脂を含浸した炭素繊維を金型で型締めしてこの炭素繊維を分繊しつつこの硬化性樹脂を硬化させる分繊・硬化工程とを有した製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−191116号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら前記オートクレーブ工法などによる炭素繊維強化樹脂材の従来の製造方法では高価な副資材を使用し、数時間かけて真空・高圧釜を用いて熱処理するため手間と製造コストがかかる。このため、特に電気自動車やエコカーなどの試作車開発のような小ロット、多品種の炭素繊維強化樹脂を用いた部品製作において簡易な設備と安価な製造コストで製作できる工法が求められている。また、樹脂をマトリックスとする炭素繊維材の混練工程においては、樹脂の粘性が高いために炭素繊維の適正配置処理や樹脂中の気泡の除去処理を行なうことが困難であるという課題もあった。

【0005】

特許文献1の製造方法では、モールドとなる金型面に沿って一様な圧力で型締めするので、負荷状態の異なるパーツ部品の部位毎の圧密調整などが困難であり、細かい設計要求への対応性が不足するという問題点もあった。さらに炭素繊維強化樹脂材は、強化繊維である炭素繊維と接合樹脂を成形してなる不均一材料であり、そのため強化繊維の配列方向の物性とそれ以外の方向の物性に大きな差が生じる。特に、熱硬化性樹脂を接合樹脂とする炭素繊維強化樹脂材は、接合樹脂の低い靭性を反映し、強化繊維の配列方向以外からの応力に対し、破壊され易い性質を有している。

【0006】

本発明は前記従来の課題を解決するためになされたもので、

炭素繊維を樹脂中に適正に制御された状態に分散配置したり調整したりすることを可能としてその耐用性と信頼性、汎用性に優れた炭素繊維強化樹脂材を提供することを目的とする。

また、本発明の他の目的は、簡便な設備により小ロットの製品をスピーディに低コストで製作できる炭素繊維強化樹脂材の製造方法を提供することである。

【課題を解決するための手段】

【0007】

(1)本発明の炭素繊維強化樹脂材の製造方法は、

(a)モールドに合せて切断した布状の炭素繊維片をゲルコート材を塗布されたモールド面に積層させる繊維配置工程と、

(b)前記積層された炭素繊維片に接合樹脂を充?するかもしくは接合樹脂により前記モールド面に貼り付けて賦形する樹脂賦形工程と、

(c)前記モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層の表面に加熱空気を吹き付けて樹脂軟化温度に部分加熱された樹脂面を加圧してその内部気泡を押し出す気泡除去工程と、

(d)前記複合樹脂層を養生温度まで再加熱して所定時間保持させる加熱養生工程と、を有するように構成されている。

【0008】

(2)本発明の炭素繊維強化樹脂材の製造方法は、前記(1)において、

前記(a)繊維配置工程〜前記(c)気泡除去工程により作成された複合樹脂層を前記モールド上に複数積層し、順次圧着して、前記モールドに合せて全体を一体に賦形することを特徴とする。

【0009】

(3)本発明の炭素繊維強化樹脂材の製造方法は、前記(2)において、

前記複合樹脂層中に配置される炭素繊維に定方向に伸延する配向性を付与するとともに、隣接する複合樹脂層毎にそれぞれの配向性を異ならせて配置したことを特徴とする。

【0010】

(4)本発明のリヤウィングの製造方法は、炭素繊維強化樹脂材が複合樹脂層のシェルにより囲まれた中空部を備え、その中空部に配置された略半月板状の支柱部によりその表裏面側が連結支持されるリヤウィングの製造方法であって、

(a)繊維配置工程〜(c)気泡除去工程により作成された複合樹脂層を、開閉可能な一対のモールド上にそれぞれ複数積層し、順次圧着して、前記モールドに合せて賦形した後、支柱部を開放状態の前記モールド間に配置して、モールド同士を圧着することにより、前記支柱部を内蔵したリヤウィングを製造することを特徴とする。

(5)本発明の炭素繊維強化樹脂材は、

前記(1)〜(3)の炭素繊維強化樹脂材の製造方法により製造されるパーツ部品軽量化用の炭素繊維強化樹脂材であって、前記パーツ部品に負荷される曲げモーメントや剪断力の分布プロフィールに合せて、前記複合樹脂層の積層枚数や厚み、炭素繊維含有量、接合樹脂の種別がそれぞれ設定されていることを特徴とする。

【0011】

(6)本発明の炭素繊維強化樹脂材は、前記(1)〜(3)の炭素繊維強化樹脂材の製造方法により製造されるパーツ部品軽量化用の炭素繊維強化樹脂材であって、前記複合樹脂層における炭素繊維(A)と接合樹脂(B)との質量比(A/B)が、(40〜50)/(60〜50)であることを特徴とする。

【発明の効果】

【0012】

本発明によれば、モールドに合せて切断した布状の炭素繊維片をゲルコート材を塗布されたモールド面に積層させる繊維配置工程と、前記積層された炭素繊維片に接合樹脂を充?するかもしくは接合樹脂により前記モールド面に貼り付けて賦形する樹脂賦形工程と、前記モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層の表面に加熱空気を吹き付けて樹脂軟化温度に部分加熱された樹脂面を加圧してその内部気泡を押し出す気泡除去工程と、前記複合樹脂層を養生温度まで再加熱して所定時間保持させる加熱養生工程と、を有するので、真空釜などを用いることなく簡便な設備により小ロットの炭素繊維強化樹脂材をスピーディかつ低コストで製作することができる。

さらに、本発明は大気圧下で行なうことのできる気泡除去工程を備えているので、モールド面における接合樹脂と炭素繊維との接合性などの実施状況に対応してローラ加圧条件や部分加熱条件を適宜設定することができ、自動車用などとしての繊維分散の均一性や強度などの要求を迅速かつ安価に満たすことができる。

【図面の簡単な説明】

【0013】

【図1】実施の形態の炭素繊維強化樹脂材の製造方法における気泡除去工程の説明図である。

【図2】実施の形態の炭素繊維強化樹脂材の製造方法の気泡除去工程におけるローラ操作の説明図である。

【図3】実施の形態の炭素繊維強化樹脂材の製造方法に適用するモールド製造過程を示す説明図である。

【図4】実施の形態の炭素繊維強化樹脂材の製造方法のフローチャートである。

【図5】実施の形態の複合樹脂層における温度の時間変化を示すグラフである。

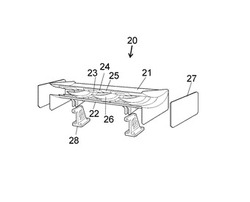

【図6】実施例1の炭素繊維強化樹脂材の斜視図である。

【図7】実施例1の炭素繊維強化樹脂材の製造方法のフロー図である。

【図8】実施例1の炭素繊維強化樹脂材の断面図及びその説明図である。

【発明を実施するための形態】

【0014】

本実施形態の炭素繊維強化樹脂材の製造方法は、モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層の表面に送風ファンなどのハンド操作可能な送風ファンやブロアなどを用いて加熱空気を吹き付けてこの樹脂面を樹脂軟化温度に部分加熱する。

この樹脂面をモールド面に向けてローラや鏝などのツールを用いて調整しながら加圧してその内部気泡を押し出して除去しながら全体を成形して冷却した後、前記複合樹脂層を養生温度まで再加熱して加熱養生させることができる。

これによって、接合樹脂と炭素繊維との接合性に大きく影響する製品内部の気泡を除去又は減少させることができるので、高強度、高品質の炭素繊維強化樹脂材を簡便な設備によりスピーディかつ低コストで製作することができる。

【0015】

繊維配置工程は、自動車パーツ部品用などのモールドに炭素繊維片を積層配置する工程である。軽量化の対象となる自動車用パーツ部品は例えば、フェンダ、ドア、トランク、ハードトップ等の外板などであって、モールドは金属材、木質材、樹脂材、石膏などを素材として成形される。このモールド面には表面平滑性に優れた成形品を得ることや繊維を保護することなどを目的として、ゲルコート層が形成される。ゲルコート層は例えば、モールドに離形処理を施した後、エポキシ樹脂などをスプレーなどで塗布して形成させることができる。

【0016】

炭素繊維片はモールドに合せて切断された布状であって、目的とする強度の炭素繊維により形成されている。ここでは試作製作するモールドの形状曲面に合せて、その炭素繊維の織り方形状を選定しモールド面への貼り方、炭素繊維の貼る方向等の条件が設定される。

【0017】

樹脂賦形工程は、モールド面に積層された炭素繊維片に接合樹脂を充?するかもしくは接合樹脂により炭素繊維片をモールド面に貼り付けて賦形する工程であり、予め所定粘度に調整した接合樹脂を刷毛などを用いてできるだけ薄く延ばすようにして充?することによって炭素繊維片を含有する接合樹脂を成形する。

【0018】

炭素繊維片に含浸させる接合樹脂としては各種の熱硬化性樹脂や熱可塑性樹脂などが適用できる。熱硬化性樹脂としては、例えば、エポキシ樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、ウレタン樹脂等が挙げられる。ちなみに、炭素繊維と熱硬化性樹脂とを含む組成物には、充填材や熱可塑性樹脂、その他の低収縮化剤等の添加物を含ませることができる。例えば特に自動車部品用としての特性(強度・信頼性〕に優れていて、その最適条件で過熱、硬化させられるエポキシ系樹脂などの中から接合樹脂を好適に選定することができる。

【0019】

熱硬化性樹脂を用いた場合には、熱と圧力を加えた後に、その分子構造を架橋する化学変化を受けて硬化する。熱硬化性プラスチックは、強固な架橋構造のため高温耐性があり、一般に熱可塑性材料より高い寸法安定性を備える。

熱可塑性樹脂の場合は、熱硬化性樹脂ほど条件が制約されず、再利用し、形状を変えて、新しい部品を作ることができ、熱可塑性樹脂としては例えば、ポリプロピレン(PP)、ポリエチレン(PE)、ポリエーテルエーテルケトン(PEEK)、及びナイロンを含むものなどが適用できる。

【0020】

気泡除去工程では、まず、モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層の表面にブロアやドライヤなどの送風機を用いて加熱空気を吹き付けることによって樹脂面を部分的に加熱する。こうして樹脂軟化温度に部分加熱された樹脂面をローラや鏝などのツールを用いて加圧しながら、炭素繊維と樹脂間に介在する内部気泡を除去することによって製品強度を向上させることができる。

炭素繊維強化樹脂の強度を上げるには炭素繊維表面に被覆してあるコーティング剤を溶かす能力を持ったエポキシ樹脂などを接合樹脂として使用して、炭素繊維とエポキシ樹脂の密着性を向上させることができる。

【0021】

気泡除去工程ではドライヤやブロアなどを介してモールドとなる金型上に配置された複合樹脂層の表面に加熱空気を吹きつけて加熱する。こうして、接合樹脂の樹脂軟化温度に達すると樹脂粘性が急に落ちてサラサラ流れやすくなる。

なお、樹脂の粘性が急に変化する(落ちる)樹脂軟化温度になると炭素繊維に浸み込んだエポキシ樹脂表面が温風により波打つので、これによって再加熱温度に達したかどうかを判定することができる。

【0022】

図1に示されるように、接合樹脂11の粘性が急に落ちることで、炭素繊維強化樹脂材10の強度を落とす最も大きな原因となる気泡12が接合樹脂11内から出やすくなる。

図2に示されるように、ドライヤなどによる樹脂面の部分加熱処理によって(図2(b)参照)、接合樹脂11を炭素繊維13に浸透しやすい状態に維持しながら、ローラ14などを使って強制的に気泡を外部に排出して(図2(a)参照)、接合樹脂11を炭素繊維13に浸透させた複合樹脂層15をモールドとなる金型16の面上に形成させるのである。

なお、炭素繊維13には予めその表面に繊維間の接触、すべりをスムースにするためのコーティング剤が被覆されている。本発明で使用する接合樹脂は、このコーティング剤を溶かしながら繊維と直接密着して接合し炭素繊維強化樹脂材全体の強度を向上させる役割を有する。

【0023】

加熱養生工程は、全体が室温に冷却された前記複合樹脂層を養生温度まで再加熱して所定時間保持させることによって、複合樹脂層を均一化、安定化、強度向上させる工程である。

加熱養生処理における養生温度とは、特定の温度を示すものではないが、先の樹脂軟化温度よりも高温であって、炭素繊維強化樹脂材を硬化させるに十分な温度をいう。ちなみに、接合樹脂としてエポキシ樹脂を用いた場合、約80℃であり、処理時間は約2時間である。

【0024】

本実施形態の炭素繊維強化樹脂材の製造方法は、前記(a)繊維配置工程〜前記(c)気泡除去工程からなる一連の工程を複数回繰り返して全体をモールドに合せて積層賦形することができる。これによって、必ずしも厚みの一定でない自動車用軽量化部品(モノコックシャシー、リヤウィング、フェンダ、ドア、トランク、ハードトップ等の外板)を効率的に生産、試作することができる。

こうして、例えば幅約1000mm×長さ約1500mm以上の大型製品を製作するためのモールド及びその加工法の開発(樹脂、加熱条件、補強部品)などに適用することができる。これによって、従来のオートクレーブ工法と同等以上の機械的強度(例えば引張強度約700MPa)を確保しつつ、大規模な設備増設を要することなくオートクレーブ工法による製造コストの1/3以下での製造も可能としている。

【0025】

本実施形態の炭素繊維強化樹脂材の製造方法は、前記(a)繊維配置工程〜前記(c)気泡除去工程からなる一連の工程を複数回繰り返す工程において、前記複合樹脂層中に配置される炭素繊維に配向性を付与するとともに、隣接する複合樹脂層毎にそれぞれの配向性を異ならせて配置することができる。これによって、パーツ部品に負荷される曲げモーメントや剪断力に応じて、複合樹脂層内の炭素繊維の配向性を特定方向に配置しこれらを層毎に積層させた強化構造とすることによって、全体的に少ない炭素繊維量でありながら高強度かつ高張力の炭素繊維強化樹脂材とすることができる。

【0026】

このような配向性による補強効果向上のために用いる炭素繊維は短繊維より長繊維を使用するのが好ましく、適用するパーツ部品の種類又は、その用途によって選択される。また、複合材料の剛性、寸法安定性等の物性は繊維の充填量や種類等に影響を受ける。炭素繊維がランダムに分散されている一般的な繊維強化複合材料では衝撃強度などが要求数値に満たない場合がある。しかしながら炭素繊維を配向させた複合樹脂層の積層体からなる炭素繊維強化樹脂材では、立体織造のような効果を発生させることも可能となる。

【0027】

本実施形態のリヤウイングの製造方法は、炭素繊維強化樹脂材が複合樹脂層のシェルにより囲まれた中空部を備え、その中空部に配置された略半月板状の支柱部によりその表裏面側が連結支持されるリヤウィングの製造方法であって、

(a)繊維配置工程〜(c)気泡除去工程により作成された複合樹脂層を、開閉可能な一対のモールド上にそれぞれ複数積層し、順次圧着して、前記モールドに合せて賦形した後、支柱部を開放状態の前記モールド間に配置して、モールド同士を圧着することにより、前記支柱部を内蔵したリヤウィングを製造することに構成される。これによって、高強度、高品質の炭素繊維強化樹脂材を低コストで信頼性に優れたリヤウィングとして提供することができる。

【0028】

本実施形態の炭素繊維強化樹脂材は、パーツ部品軽量化用の炭素繊維強化樹脂材であって、前記パーツ部品に負荷される曲げモーメントや剪断力の分布プロフィールに合せて前記複合樹脂層の積層枚数や厚み、炭素繊維含有量、接合樹脂の種別がそれぞれ設定されていることを特徴とする。これによって、車のリヤウイング、グライダーの翼などの軽量化の必要なパーツ部品を製造するに際して、所定の機械的特性を有した軽量構造体を経済的かつ効率的に提供することができる。

複合樹脂層の枚数は、たとえば1〜3枚もしくは1〜10枚の範囲内で適宜変更可能であり、その形状部位毎に設計上予測される曲げモーメントや剪断力の大きさの数値に比例して、必要な枚数(層数)を設定することができる。

【0029】

本実施形態の炭素繊維強化樹脂材の製造方法は、前記炭素繊維強化樹脂材の製造方法により製造されるパーツ部材軽量化用の炭素繊維強化樹脂材であって、前記炭素繊維(A)と前記接合樹脂(B)との質量比(A/B)が、(40〜50)/(60〜50)であるように構成される。また、その引張強度が600〜800MPaであることが好ましい。これによって、モールド上における炭素繊維と接合樹脂との施工作業性に優れるとともに所定の強度と耐用性を備えた炭素繊維強化樹脂材とすることができる。さらに上記特定組成の樹脂組成物からなるプリプレグを用いることにより、エポキシ樹脂などの接合樹脂組成物と炭素繊維との接着性や分散性を向上させて優れた機械的特性を有した炭素繊維強化樹脂材を提供することができる。

【0030】

次に、炭素繊維強化樹脂材の製造方法に用いたモールドの製造方法の一例について、図3に示すモールド製造の説明図を参照して説明する。ここでは、自動車用パーツ部品の成形を想定したモールドの特性とその条件を検討するために、小ロット試作に適した簡易モールドを作成した。

【0031】

このようなモールドは、オス型を作成し、オス型を元にしてメス型を作成してモールドとする。

モールド製作におけるオス型作成は、以下の(1)〜(3)の手順により制作した。

(1)薄板で基本骨格形成する。

(2)薄板間に発泡ウレタン材を埋め込む。

(3)ポリエステル樹脂を表面に塗布してオス型を完成させる。

【0032】

メス型は、前記作成したオス型をもとにして、以下の(4)〜(6)の手順により作成した。

(4)樹脂製マットをオス型の上面に貼る。

(5)型変形防止用補強材でメス型の外を強化する。

(6)圧縮空気などを使ってメス型からオス型を外し、メス型の内部を水洗して簡易モールドを完成させる。

【0033】

以上のように作成されたモールドに、樹脂賦形工程や気泡除去工程を含むハンドレイアップ工法を炭素繊維強化樹脂材の製造方法として適用することによって、炭素繊維強化樹脂材を作成した。そして、この作成された炭素繊維強化樹脂材の耐久強度試験やその製造コスト評価などを行って、この試験結果などを設計や成形条件にフィードバックさせるのである。

【0034】

以下、図4に示すフローチャートなどを参照しつつ軽量化を目的とした自動車用パーツ部品の製造方法について説明する。本実施例の炭素繊維強化樹脂材の製造方法は、図4のフローチャートに示すように以下の(a)〜(f)の工程からなる。

(a)自動車用モノコックシャシーやリアウィングなどを製造するためのモールドとなる金型に塗装不要とするゲルコート材を予め塗布して乾燥させておく。

(b)炭素繊維片を金型に合せて切断する。これら炭素繊維片を構成する繊維には、高強度繊維または高弾性繊維である炭素繊維等を使用することができ、例えば、レーヨン系炭素繊維、ポリアクリロニトリル系炭素繊維またはピッチ系炭素繊維等を用いることができる。また、炭素繊維片には、フィラメント状、ヤーン、テープ、編組品等の形態のものを適用することガできる。

(c)長さが調整された炭素繊維を金型に賦形し樹脂で貼り付ける。なお、本発明ではたとえばナガセケムテック株式会社製インフュージョン成型用エポキシ樹脂(DENATITE XNR6815)を接合樹脂として使用し、この硬化剤(DENATITE XNH6815)を配合重量比100:27で含有させたものを用いた。

(d)ヘアードライヤなどの熱風ブロアを用いて樹脂表面を60〜65℃に適宜、部分加熱して、ハンド操作可能なローラなどのツールにより加熱されて軟化した樹脂面を押圧しながら炭素繊維片及び樹脂間の気泡を外部に放出させる(図2参照)。

(e)加熱された炭素繊維片と接合樹脂からなる複合樹脂層を室温まで冷却する。

(f)この複合樹脂層全体を再び80℃まで加熱して約2時間保持させた後、冷却する養生処理を行なう。ここで、図5はモールド面に配置された複合樹脂層の温度の時間変化を示すグラフであり、部分加熱及び養生処理における温度変化のパターン例(2回加熱)が示されている。

【0035】

従来のハンドレイアップ工法では小規模で短時間で炭素繊維強化樹脂材を製造できコストもかからないが製品強度がでにくく、必要な強度を得るためにはプリプレグ/オートクレーブ工法を取らざるを得ないが、この工法では製作時間が長くコストも大幅にかかるという欠点があった。

本実施例によれば、手動による調整操作が可能な熱風ブロアとローラなどを用いることによって、炭素繊維の配列状態や気泡含有状態などの調整をモールド面への樹脂形成の程度に応じて部分的に適宜行なうことを可能にして、従来のハンドレイアップ工法とオートクレーブ工法とのメリットを併せ持った工法を提供することができる。こうして、炭素繊維強化樹脂材の軽量で高強度となる特徴を活かした高品質な製品を生産することができる。

【実施例1】

【0036】

次に、実施例1の炭素繊維強化樹脂材について、図6〜図8に示す炭素繊維強化樹脂材の斜視図及び、製造方法のフロー図、その説明図を参照して説明する。

図示するように、炭素繊維強化樹脂材の一例である自動車用パーツ部品のリヤウィング20は、上ウィング部21と下ウィング部22とを有する中空状に構成されており、この上下ウィング部21、22が左、右、中央の略半月状に形成された支柱部26を介して上下に間隔を有して平行配置されるようになっている。

上下ウィング部21、22はそれぞれ三枚の複合樹脂層23、24、25を積層させて構成した内部構造を備えている。なお、上下ウィング部21、22の両端はそれぞれ垂直羽根27によって連結されているとともに、下ウィング22は左右一対の車体取付部材28を介して車本体のリア部分に固定されるようになっている。

【0037】

リヤウィング20は、実施の形態に示した炭素繊維強化樹脂材の製造方法と概略同様の製造方法によって製造されたものであり、さらに詳細にはモールドに合せて中空状のリヤウィング全体を一体に賦形する工程が含まれる。

以下この賦形工程について図7を参照して説明する。

図示するようにリヤウィング20を製造するためのモールド30は、左右一対の金型31、32とからなる。金型31、32は、それぞれの下端31a、32aが互いに嵌合して配置されるとともに、その上部側が開閉自在に取り付けられている。

【0038】

まず、図7(1)に示すように、モールド30の上部が開放された状態に保持して、複合樹脂層が積層される金型31、32の金型面にゲルコート材を予め塗布しておく。次に、専用挟み治具33を用いて、炭素繊維片の一層目を錘34を介して、金型31、32の開放された上部から吊り下げるようにして配置する(図7(2))。

【0039】

次に、炭素繊維片上に接合樹脂を塗布するとともに、熱風ブロアなどの加熱用ツールで加熱しながらローラ14などの積層用ツールで軟化した樹脂層中の気泡を押し出すようにして、所定の樹脂賦形工程、気泡除去工程、加熱養生工程などを実施する(図7(3))。これによって、第1層となる複合樹脂層23が金型面上に形成される。

続く図7(4)において、前記一層目の炭素繊維片よりやや短い寸法の2パーツに分離された炭素繊維片からなる第2層目の複合樹脂層24を、同様にして金型31、32に積層させた後、図7(5)に示すようにローラ14を用いて各金型面上に形成された複合樹脂層中の気泡を押し出して除去しながら加圧密着させる処理を行なう。

【0040】

図7(6)において、第2層目よりもさらに短い寸法の2パーツに分離された第3層目となる複合樹脂層25を同様にして配置した後、図7(7)に示すように、熱風ブロアやローラ14による最後の仕上げ処理を行なう。

こうして、第1〜第3の炭素繊維布と接合樹脂からなる複合樹脂層23〜25を上記のように賦形した後、略半月状のリブとなる支柱部26を複合樹脂層により内部が被覆された金型31、32上部の開放端から装入して配置する(図7(8))。

【0041】

次に、支柱部26を内蔵保持するモールド30の金型31、32を外側から加圧して、その下端31a、32aを支点として金型31、32上部の開放端側を密着、接着させる。これによって、図7(9)に示すように、三層の複合樹脂層23〜24間に立設された支柱部26を内蔵したリヤウィング20が形成される。

最後に、図7(10)に示すように、モールド30の左右の金型31、32を分離開放して、支柱部26を内蔵した強度に優れたリヤウィング20を、完成品として取り出すことができる。

【0042】

図8(a)に示すような内部構造を備えた上ウィング21にはその使用時において図8(b)に示すような荷重分布が負荷される。したがって、支柱部26を介して支持される上下ウィング21、22には図8(c)に示されるような剪断力分布と、図8(d)に示される曲げモーメント分布が想定されることになる。

【0043】

本実施例1のリヤウィング20は、以上の剪断力分布や曲げモーメント分布のプロフィールに合せて、積層される複合樹脂層の枚数を調整したものである。すなわち、支柱部26が直接取り付けられ、負荷の大きくなるウィング面に相当する部分の複合樹脂層が3層(複合樹脂層23、24、25)となるようにして、その左右近傍を2層(複合樹脂層23、24)、その他の面を1層(複合樹脂層23)に配置してリヤウィング20を構成することによって、前記剪断力分布や曲げモーメント分布のプロフィールに略一致させるようにしている。これによって、リヤウィング20全体の軽量化を効率的に行なうことができるとともに、炭素繊維強化樹脂材の使用量を削減して、さらなる軽量化とコスト削減に資することができる。

【産業上の利用可能性】

【0044】

本発明は、軽量、機械的特性、耐用性などに優れた炭素繊維強化樹脂材を提供するものであり、本発明の炭素繊維強化樹脂材の製造方法によれば、エコカーや電気自動車における部品について高価な副資材や設備を用いることなく、安価な製造コストで広く適用することができ、産業上の利用可能性が極めて高い。

【符号の説明】

【0045】

10 炭素繊維強化樹脂材

11 接合樹脂

12 気泡

13 炭素繊維(炭素繊維片)

14 ローラ

15 金型(モールド)

20 リヤウィング(炭素繊維強化樹脂材)

21 上ウイング部

22 下ウイング部

23〜25 複合樹脂層

26 支柱部(リブ)

27 垂直羽根

28 車体取付部材

30 モールド

31,32 金型

31a、32a 金型の下端

33 専用挟み治具

34 錘

【技術分野】

【0001】

本発明は、炭素繊維を用いた炭素繊維強化樹脂材及びその製造方法に関する。

【背景技術】

【0002】

自動車軽量化などのための炭素繊維強化樹脂が注目されている。軽量・高強度の特性を備えた炭素繊維強化樹脂は航空機産業を中心に実用化が始まり、地球環境問題への対応技術として開発されており、電気自動車やエコカーなどの自動車用外板や屋根材、ノートパソコンの筐体などの用途に広く展開され、その需要は年々増加しつつある。

炭素繊維強化樹脂材は、強化繊維である炭素繊維と接合樹脂とを含むプリプレグを成形して製造され、自動車用などとして強度を要求されるプリプレグの成形方法としてオートクレーブ工法が知られている。このオートクレーブ工法では、真空釜にバグフィルム、ブリーダー、カールプレートなどの副資材で包んだプリプレグ材を置き、バグフィルム内を真空に引きながら、外側から数気圧をかけてプリプレグ材内の気泡を除去する。これは炭素繊維強化樹脂では製品内部の気泡の含有量が樹脂と炭素繊維との接合性に大きく関係し強度に大きく影響して、気泡をなくすことが強度アップに繋がるからである。すなわち、樹脂中に炭素繊維を含有させたプリプレグ材が高強度、高品質であるのは、この工法が製品内部の気泡の含有量を減らすのに効果があるためである。

また、熱可塑性樹脂又は熱可塑性樹脂を含む炭素繊維複合体の成形システムに関して、例えば真空成形(RM)、プルトルージョン(引抜)、フィラメントワインディング(FW)、射出成形、プレス成形などの技術などが知られており、真空成形においては、加熱された熱可塑性材料のスラブ(一定厚さのシート)を真空モールドに配置し、モールドと加熱されたプラスチック材料との間を真空に引いてプラスチック材料をモールドに引き寄せる。また、プレス成形においては、材料を圧縮して所望の部品又は形状にする2つの成形モールドの間で予め加熱された材料の塊又はスラブをプレスする工法が用いられている。

例えば、特許文献1にはモールドを用いた炭素繊維強化複合材料の製造方法に関して、炭素繊維に開繊処理を施す開繊工程と、開繊した炭素繊維に硬化性樹脂を含浸する樹脂含浸工程と、硬化性樹脂を含浸した炭素繊維を金型で型締めしてこの炭素繊維を分繊しつつこの硬化性樹脂を硬化させる分繊・硬化工程とを有した製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−191116号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら前記オートクレーブ工法などによる炭素繊維強化樹脂材の従来の製造方法では高価な副資材を使用し、数時間かけて真空・高圧釜を用いて熱処理するため手間と製造コストがかかる。このため、特に電気自動車やエコカーなどの試作車開発のような小ロット、多品種の炭素繊維強化樹脂を用いた部品製作において簡易な設備と安価な製造コストで製作できる工法が求められている。また、樹脂をマトリックスとする炭素繊維材の混練工程においては、樹脂の粘性が高いために炭素繊維の適正配置処理や樹脂中の気泡の除去処理を行なうことが困難であるという課題もあった。

【0005】

特許文献1の製造方法では、モールドとなる金型面に沿って一様な圧力で型締めするので、負荷状態の異なるパーツ部品の部位毎の圧密調整などが困難であり、細かい設計要求への対応性が不足するという問題点もあった。さらに炭素繊維強化樹脂材は、強化繊維である炭素繊維と接合樹脂を成形してなる不均一材料であり、そのため強化繊維の配列方向の物性とそれ以外の方向の物性に大きな差が生じる。特に、熱硬化性樹脂を接合樹脂とする炭素繊維強化樹脂材は、接合樹脂の低い靭性を反映し、強化繊維の配列方向以外からの応力に対し、破壊され易い性質を有している。

【0006】

本発明は前記従来の課題を解決するためになされたもので、

炭素繊維を樹脂中に適正に制御された状態に分散配置したり調整したりすることを可能としてその耐用性と信頼性、汎用性に優れた炭素繊維強化樹脂材を提供することを目的とする。

また、本発明の他の目的は、簡便な設備により小ロットの製品をスピーディに低コストで製作できる炭素繊維強化樹脂材の製造方法を提供することである。

【課題を解決するための手段】

【0007】

(1)本発明の炭素繊維強化樹脂材の製造方法は、

(a)モールドに合せて切断した布状の炭素繊維片をゲルコート材を塗布されたモールド面に積層させる繊維配置工程と、

(b)前記積層された炭素繊維片に接合樹脂を充?するかもしくは接合樹脂により前記モールド面に貼り付けて賦形する樹脂賦形工程と、

(c)前記モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層の表面に加熱空気を吹き付けて樹脂軟化温度に部分加熱された樹脂面を加圧してその内部気泡を押し出す気泡除去工程と、

(d)前記複合樹脂層を養生温度まで再加熱して所定時間保持させる加熱養生工程と、を有するように構成されている。

【0008】

(2)本発明の炭素繊維強化樹脂材の製造方法は、前記(1)において、

前記(a)繊維配置工程〜前記(c)気泡除去工程により作成された複合樹脂層を前記モールド上に複数積層し、順次圧着して、前記モールドに合せて全体を一体に賦形することを特徴とする。

【0009】

(3)本発明の炭素繊維強化樹脂材の製造方法は、前記(2)において、

前記複合樹脂層中に配置される炭素繊維に定方向に伸延する配向性を付与するとともに、隣接する複合樹脂層毎にそれぞれの配向性を異ならせて配置したことを特徴とする。

【0010】

(4)本発明のリヤウィングの製造方法は、炭素繊維強化樹脂材が複合樹脂層のシェルにより囲まれた中空部を備え、その中空部に配置された略半月板状の支柱部によりその表裏面側が連結支持されるリヤウィングの製造方法であって、

(a)繊維配置工程〜(c)気泡除去工程により作成された複合樹脂層を、開閉可能な一対のモールド上にそれぞれ複数積層し、順次圧着して、前記モールドに合せて賦形した後、支柱部を開放状態の前記モールド間に配置して、モールド同士を圧着することにより、前記支柱部を内蔵したリヤウィングを製造することを特徴とする。

(5)本発明の炭素繊維強化樹脂材は、

前記(1)〜(3)の炭素繊維強化樹脂材の製造方法により製造されるパーツ部品軽量化用の炭素繊維強化樹脂材であって、前記パーツ部品に負荷される曲げモーメントや剪断力の分布プロフィールに合せて、前記複合樹脂層の積層枚数や厚み、炭素繊維含有量、接合樹脂の種別がそれぞれ設定されていることを特徴とする。

【0011】

(6)本発明の炭素繊維強化樹脂材は、前記(1)〜(3)の炭素繊維強化樹脂材の製造方法により製造されるパーツ部品軽量化用の炭素繊維強化樹脂材であって、前記複合樹脂層における炭素繊維(A)と接合樹脂(B)との質量比(A/B)が、(40〜50)/(60〜50)であることを特徴とする。

【発明の効果】

【0012】

本発明によれば、モールドに合せて切断した布状の炭素繊維片をゲルコート材を塗布されたモールド面に積層させる繊維配置工程と、前記積層された炭素繊維片に接合樹脂を充?するかもしくは接合樹脂により前記モールド面に貼り付けて賦形する樹脂賦形工程と、前記モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層の表面に加熱空気を吹き付けて樹脂軟化温度に部分加熱された樹脂面を加圧してその内部気泡を押し出す気泡除去工程と、前記複合樹脂層を養生温度まで再加熱して所定時間保持させる加熱養生工程と、を有するので、真空釜などを用いることなく簡便な設備により小ロットの炭素繊維強化樹脂材をスピーディかつ低コストで製作することができる。

さらに、本発明は大気圧下で行なうことのできる気泡除去工程を備えているので、モールド面における接合樹脂と炭素繊維との接合性などの実施状況に対応してローラ加圧条件や部分加熱条件を適宜設定することができ、自動車用などとしての繊維分散の均一性や強度などの要求を迅速かつ安価に満たすことができる。

【図面の簡単な説明】

【0013】

【図1】実施の形態の炭素繊維強化樹脂材の製造方法における気泡除去工程の説明図である。

【図2】実施の形態の炭素繊維強化樹脂材の製造方法の気泡除去工程におけるローラ操作の説明図である。

【図3】実施の形態の炭素繊維強化樹脂材の製造方法に適用するモールド製造過程を示す説明図である。

【図4】実施の形態の炭素繊維強化樹脂材の製造方法のフローチャートである。

【図5】実施の形態の複合樹脂層における温度の時間変化を示すグラフである。

【図6】実施例1の炭素繊維強化樹脂材の斜視図である。

【図7】実施例1の炭素繊維強化樹脂材の製造方法のフロー図である。

【図8】実施例1の炭素繊維強化樹脂材の断面図及びその説明図である。

【発明を実施するための形態】

【0014】

本実施形態の炭素繊維強化樹脂材の製造方法は、モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層の表面に送風ファンなどのハンド操作可能な送風ファンやブロアなどを用いて加熱空気を吹き付けてこの樹脂面を樹脂軟化温度に部分加熱する。

この樹脂面をモールド面に向けてローラや鏝などのツールを用いて調整しながら加圧してその内部気泡を押し出して除去しながら全体を成形して冷却した後、前記複合樹脂層を養生温度まで再加熱して加熱養生させることができる。

これによって、接合樹脂と炭素繊維との接合性に大きく影響する製品内部の気泡を除去又は減少させることができるので、高強度、高品質の炭素繊維強化樹脂材を簡便な設備によりスピーディかつ低コストで製作することができる。

【0015】

繊維配置工程は、自動車パーツ部品用などのモールドに炭素繊維片を積層配置する工程である。軽量化の対象となる自動車用パーツ部品は例えば、フェンダ、ドア、トランク、ハードトップ等の外板などであって、モールドは金属材、木質材、樹脂材、石膏などを素材として成形される。このモールド面には表面平滑性に優れた成形品を得ることや繊維を保護することなどを目的として、ゲルコート層が形成される。ゲルコート層は例えば、モールドに離形処理を施した後、エポキシ樹脂などをスプレーなどで塗布して形成させることができる。

【0016】

炭素繊維片はモールドに合せて切断された布状であって、目的とする強度の炭素繊維により形成されている。ここでは試作製作するモールドの形状曲面に合せて、その炭素繊維の織り方形状を選定しモールド面への貼り方、炭素繊維の貼る方向等の条件が設定される。

【0017】

樹脂賦形工程は、モールド面に積層された炭素繊維片に接合樹脂を充?するかもしくは接合樹脂により炭素繊維片をモールド面に貼り付けて賦形する工程であり、予め所定粘度に調整した接合樹脂を刷毛などを用いてできるだけ薄く延ばすようにして充?することによって炭素繊維片を含有する接合樹脂を成形する。

【0018】

炭素繊維片に含浸させる接合樹脂としては各種の熱硬化性樹脂や熱可塑性樹脂などが適用できる。熱硬化性樹脂としては、例えば、エポキシ樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、ウレタン樹脂等が挙げられる。ちなみに、炭素繊維と熱硬化性樹脂とを含む組成物には、充填材や熱可塑性樹脂、その他の低収縮化剤等の添加物を含ませることができる。例えば特に自動車部品用としての特性(強度・信頼性〕に優れていて、その最適条件で過熱、硬化させられるエポキシ系樹脂などの中から接合樹脂を好適に選定することができる。

【0019】

熱硬化性樹脂を用いた場合には、熱と圧力を加えた後に、その分子構造を架橋する化学変化を受けて硬化する。熱硬化性プラスチックは、強固な架橋構造のため高温耐性があり、一般に熱可塑性材料より高い寸法安定性を備える。

熱可塑性樹脂の場合は、熱硬化性樹脂ほど条件が制約されず、再利用し、形状を変えて、新しい部品を作ることができ、熱可塑性樹脂としては例えば、ポリプロピレン(PP)、ポリエチレン(PE)、ポリエーテルエーテルケトン(PEEK)、及びナイロンを含むものなどが適用できる。

【0020】

気泡除去工程では、まず、モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層の表面にブロアやドライヤなどの送風機を用いて加熱空気を吹き付けることによって樹脂面を部分的に加熱する。こうして樹脂軟化温度に部分加熱された樹脂面をローラや鏝などのツールを用いて加圧しながら、炭素繊維と樹脂間に介在する内部気泡を除去することによって製品強度を向上させることができる。

炭素繊維強化樹脂の強度を上げるには炭素繊維表面に被覆してあるコーティング剤を溶かす能力を持ったエポキシ樹脂などを接合樹脂として使用して、炭素繊維とエポキシ樹脂の密着性を向上させることができる。

【0021】

気泡除去工程ではドライヤやブロアなどを介してモールドとなる金型上に配置された複合樹脂層の表面に加熱空気を吹きつけて加熱する。こうして、接合樹脂の樹脂軟化温度に達すると樹脂粘性が急に落ちてサラサラ流れやすくなる。

なお、樹脂の粘性が急に変化する(落ちる)樹脂軟化温度になると炭素繊維に浸み込んだエポキシ樹脂表面が温風により波打つので、これによって再加熱温度に達したかどうかを判定することができる。

【0022】

図1に示されるように、接合樹脂11の粘性が急に落ちることで、炭素繊維強化樹脂材10の強度を落とす最も大きな原因となる気泡12が接合樹脂11内から出やすくなる。

図2に示されるように、ドライヤなどによる樹脂面の部分加熱処理によって(図2(b)参照)、接合樹脂11を炭素繊維13に浸透しやすい状態に維持しながら、ローラ14などを使って強制的に気泡を外部に排出して(図2(a)参照)、接合樹脂11を炭素繊維13に浸透させた複合樹脂層15をモールドとなる金型16の面上に形成させるのである。

なお、炭素繊維13には予めその表面に繊維間の接触、すべりをスムースにするためのコーティング剤が被覆されている。本発明で使用する接合樹脂は、このコーティング剤を溶かしながら繊維と直接密着して接合し炭素繊維強化樹脂材全体の強度を向上させる役割を有する。

【0023】

加熱養生工程は、全体が室温に冷却された前記複合樹脂層を養生温度まで再加熱して所定時間保持させることによって、複合樹脂層を均一化、安定化、強度向上させる工程である。

加熱養生処理における養生温度とは、特定の温度を示すものではないが、先の樹脂軟化温度よりも高温であって、炭素繊維強化樹脂材を硬化させるに十分な温度をいう。ちなみに、接合樹脂としてエポキシ樹脂を用いた場合、約80℃であり、処理時間は約2時間である。

【0024】

本実施形態の炭素繊維強化樹脂材の製造方法は、前記(a)繊維配置工程〜前記(c)気泡除去工程からなる一連の工程を複数回繰り返して全体をモールドに合せて積層賦形することができる。これによって、必ずしも厚みの一定でない自動車用軽量化部品(モノコックシャシー、リヤウィング、フェンダ、ドア、トランク、ハードトップ等の外板)を効率的に生産、試作することができる。

こうして、例えば幅約1000mm×長さ約1500mm以上の大型製品を製作するためのモールド及びその加工法の開発(樹脂、加熱条件、補強部品)などに適用することができる。これによって、従来のオートクレーブ工法と同等以上の機械的強度(例えば引張強度約700MPa)を確保しつつ、大規模な設備増設を要することなくオートクレーブ工法による製造コストの1/3以下での製造も可能としている。

【0025】

本実施形態の炭素繊維強化樹脂材の製造方法は、前記(a)繊維配置工程〜前記(c)気泡除去工程からなる一連の工程を複数回繰り返す工程において、前記複合樹脂層中に配置される炭素繊維に配向性を付与するとともに、隣接する複合樹脂層毎にそれぞれの配向性を異ならせて配置することができる。これによって、パーツ部品に負荷される曲げモーメントや剪断力に応じて、複合樹脂層内の炭素繊維の配向性を特定方向に配置しこれらを層毎に積層させた強化構造とすることによって、全体的に少ない炭素繊維量でありながら高強度かつ高張力の炭素繊維強化樹脂材とすることができる。

【0026】

このような配向性による補強効果向上のために用いる炭素繊維は短繊維より長繊維を使用するのが好ましく、適用するパーツ部品の種類又は、その用途によって選択される。また、複合材料の剛性、寸法安定性等の物性は繊維の充填量や種類等に影響を受ける。炭素繊維がランダムに分散されている一般的な繊維強化複合材料では衝撃強度などが要求数値に満たない場合がある。しかしながら炭素繊維を配向させた複合樹脂層の積層体からなる炭素繊維強化樹脂材では、立体織造のような効果を発生させることも可能となる。

【0027】

本実施形態のリヤウイングの製造方法は、炭素繊維強化樹脂材が複合樹脂層のシェルにより囲まれた中空部を備え、その中空部に配置された略半月板状の支柱部によりその表裏面側が連結支持されるリヤウィングの製造方法であって、

(a)繊維配置工程〜(c)気泡除去工程により作成された複合樹脂層を、開閉可能な一対のモールド上にそれぞれ複数積層し、順次圧着して、前記モールドに合せて賦形した後、支柱部を開放状態の前記モールド間に配置して、モールド同士を圧着することにより、前記支柱部を内蔵したリヤウィングを製造することに構成される。これによって、高強度、高品質の炭素繊維強化樹脂材を低コストで信頼性に優れたリヤウィングとして提供することができる。

【0028】

本実施形態の炭素繊維強化樹脂材は、パーツ部品軽量化用の炭素繊維強化樹脂材であって、前記パーツ部品に負荷される曲げモーメントや剪断力の分布プロフィールに合せて前記複合樹脂層の積層枚数や厚み、炭素繊維含有量、接合樹脂の種別がそれぞれ設定されていることを特徴とする。これによって、車のリヤウイング、グライダーの翼などの軽量化の必要なパーツ部品を製造するに際して、所定の機械的特性を有した軽量構造体を経済的かつ効率的に提供することができる。

複合樹脂層の枚数は、たとえば1〜3枚もしくは1〜10枚の範囲内で適宜変更可能であり、その形状部位毎に設計上予測される曲げモーメントや剪断力の大きさの数値に比例して、必要な枚数(層数)を設定することができる。

【0029】

本実施形態の炭素繊維強化樹脂材の製造方法は、前記炭素繊維強化樹脂材の製造方法により製造されるパーツ部材軽量化用の炭素繊維強化樹脂材であって、前記炭素繊維(A)と前記接合樹脂(B)との質量比(A/B)が、(40〜50)/(60〜50)であるように構成される。また、その引張強度が600〜800MPaであることが好ましい。これによって、モールド上における炭素繊維と接合樹脂との施工作業性に優れるとともに所定の強度と耐用性を備えた炭素繊維強化樹脂材とすることができる。さらに上記特定組成の樹脂組成物からなるプリプレグを用いることにより、エポキシ樹脂などの接合樹脂組成物と炭素繊維との接着性や分散性を向上させて優れた機械的特性を有した炭素繊維強化樹脂材を提供することができる。

【0030】

次に、炭素繊維強化樹脂材の製造方法に用いたモールドの製造方法の一例について、図3に示すモールド製造の説明図を参照して説明する。ここでは、自動車用パーツ部品の成形を想定したモールドの特性とその条件を検討するために、小ロット試作に適した簡易モールドを作成した。

【0031】

このようなモールドは、オス型を作成し、オス型を元にしてメス型を作成してモールドとする。

モールド製作におけるオス型作成は、以下の(1)〜(3)の手順により制作した。

(1)薄板で基本骨格形成する。

(2)薄板間に発泡ウレタン材を埋め込む。

(3)ポリエステル樹脂を表面に塗布してオス型を完成させる。

【0032】

メス型は、前記作成したオス型をもとにして、以下の(4)〜(6)の手順により作成した。

(4)樹脂製マットをオス型の上面に貼る。

(5)型変形防止用補強材でメス型の外を強化する。

(6)圧縮空気などを使ってメス型からオス型を外し、メス型の内部を水洗して簡易モールドを完成させる。

【0033】

以上のように作成されたモールドに、樹脂賦形工程や気泡除去工程を含むハンドレイアップ工法を炭素繊維強化樹脂材の製造方法として適用することによって、炭素繊維強化樹脂材を作成した。そして、この作成された炭素繊維強化樹脂材の耐久強度試験やその製造コスト評価などを行って、この試験結果などを設計や成形条件にフィードバックさせるのである。

【0034】

以下、図4に示すフローチャートなどを参照しつつ軽量化を目的とした自動車用パーツ部品の製造方法について説明する。本実施例の炭素繊維強化樹脂材の製造方法は、図4のフローチャートに示すように以下の(a)〜(f)の工程からなる。

(a)自動車用モノコックシャシーやリアウィングなどを製造するためのモールドとなる金型に塗装不要とするゲルコート材を予め塗布して乾燥させておく。

(b)炭素繊維片を金型に合せて切断する。これら炭素繊維片を構成する繊維には、高強度繊維または高弾性繊維である炭素繊維等を使用することができ、例えば、レーヨン系炭素繊維、ポリアクリロニトリル系炭素繊維またはピッチ系炭素繊維等を用いることができる。また、炭素繊維片には、フィラメント状、ヤーン、テープ、編組品等の形態のものを適用することガできる。

(c)長さが調整された炭素繊維を金型に賦形し樹脂で貼り付ける。なお、本発明ではたとえばナガセケムテック株式会社製インフュージョン成型用エポキシ樹脂(DENATITE XNR6815)を接合樹脂として使用し、この硬化剤(DENATITE XNH6815)を配合重量比100:27で含有させたものを用いた。

(d)ヘアードライヤなどの熱風ブロアを用いて樹脂表面を60〜65℃に適宜、部分加熱して、ハンド操作可能なローラなどのツールにより加熱されて軟化した樹脂面を押圧しながら炭素繊維片及び樹脂間の気泡を外部に放出させる(図2参照)。

(e)加熱された炭素繊維片と接合樹脂からなる複合樹脂層を室温まで冷却する。

(f)この複合樹脂層全体を再び80℃まで加熱して約2時間保持させた後、冷却する養生処理を行なう。ここで、図5はモールド面に配置された複合樹脂層の温度の時間変化を示すグラフであり、部分加熱及び養生処理における温度変化のパターン例(2回加熱)が示されている。

【0035】

従来のハンドレイアップ工法では小規模で短時間で炭素繊維強化樹脂材を製造できコストもかからないが製品強度がでにくく、必要な強度を得るためにはプリプレグ/オートクレーブ工法を取らざるを得ないが、この工法では製作時間が長くコストも大幅にかかるという欠点があった。

本実施例によれば、手動による調整操作が可能な熱風ブロアとローラなどを用いることによって、炭素繊維の配列状態や気泡含有状態などの調整をモールド面への樹脂形成の程度に応じて部分的に適宜行なうことを可能にして、従来のハンドレイアップ工法とオートクレーブ工法とのメリットを併せ持った工法を提供することができる。こうして、炭素繊維強化樹脂材の軽量で高強度となる特徴を活かした高品質な製品を生産することができる。

【実施例1】

【0036】

次に、実施例1の炭素繊維強化樹脂材について、図6〜図8に示す炭素繊維強化樹脂材の斜視図及び、製造方法のフロー図、その説明図を参照して説明する。

図示するように、炭素繊維強化樹脂材の一例である自動車用パーツ部品のリヤウィング20は、上ウィング部21と下ウィング部22とを有する中空状に構成されており、この上下ウィング部21、22が左、右、中央の略半月状に形成された支柱部26を介して上下に間隔を有して平行配置されるようになっている。

上下ウィング部21、22はそれぞれ三枚の複合樹脂層23、24、25を積層させて構成した内部構造を備えている。なお、上下ウィング部21、22の両端はそれぞれ垂直羽根27によって連結されているとともに、下ウィング22は左右一対の車体取付部材28を介して車本体のリア部分に固定されるようになっている。

【0037】

リヤウィング20は、実施の形態に示した炭素繊維強化樹脂材の製造方法と概略同様の製造方法によって製造されたものであり、さらに詳細にはモールドに合せて中空状のリヤウィング全体を一体に賦形する工程が含まれる。

以下この賦形工程について図7を参照して説明する。

図示するようにリヤウィング20を製造するためのモールド30は、左右一対の金型31、32とからなる。金型31、32は、それぞれの下端31a、32aが互いに嵌合して配置されるとともに、その上部側が開閉自在に取り付けられている。

【0038】

まず、図7(1)に示すように、モールド30の上部が開放された状態に保持して、複合樹脂層が積層される金型31、32の金型面にゲルコート材を予め塗布しておく。次に、専用挟み治具33を用いて、炭素繊維片の一層目を錘34を介して、金型31、32の開放された上部から吊り下げるようにして配置する(図7(2))。

【0039】

次に、炭素繊維片上に接合樹脂を塗布するとともに、熱風ブロアなどの加熱用ツールで加熱しながらローラ14などの積層用ツールで軟化した樹脂層中の気泡を押し出すようにして、所定の樹脂賦形工程、気泡除去工程、加熱養生工程などを実施する(図7(3))。これによって、第1層となる複合樹脂層23が金型面上に形成される。

続く図7(4)において、前記一層目の炭素繊維片よりやや短い寸法の2パーツに分離された炭素繊維片からなる第2層目の複合樹脂層24を、同様にして金型31、32に積層させた後、図7(5)に示すようにローラ14を用いて各金型面上に形成された複合樹脂層中の気泡を押し出して除去しながら加圧密着させる処理を行なう。

【0040】

図7(6)において、第2層目よりもさらに短い寸法の2パーツに分離された第3層目となる複合樹脂層25を同様にして配置した後、図7(7)に示すように、熱風ブロアやローラ14による最後の仕上げ処理を行なう。

こうして、第1〜第3の炭素繊維布と接合樹脂からなる複合樹脂層23〜25を上記のように賦形した後、略半月状のリブとなる支柱部26を複合樹脂層により内部が被覆された金型31、32上部の開放端から装入して配置する(図7(8))。

【0041】

次に、支柱部26を内蔵保持するモールド30の金型31、32を外側から加圧して、その下端31a、32aを支点として金型31、32上部の開放端側を密着、接着させる。これによって、図7(9)に示すように、三層の複合樹脂層23〜24間に立設された支柱部26を内蔵したリヤウィング20が形成される。

最後に、図7(10)に示すように、モールド30の左右の金型31、32を分離開放して、支柱部26を内蔵した強度に優れたリヤウィング20を、完成品として取り出すことができる。

【0042】

図8(a)に示すような内部構造を備えた上ウィング21にはその使用時において図8(b)に示すような荷重分布が負荷される。したがって、支柱部26を介して支持される上下ウィング21、22には図8(c)に示されるような剪断力分布と、図8(d)に示される曲げモーメント分布が想定されることになる。

【0043】

本実施例1のリヤウィング20は、以上の剪断力分布や曲げモーメント分布のプロフィールに合せて、積層される複合樹脂層の枚数を調整したものである。すなわち、支柱部26が直接取り付けられ、負荷の大きくなるウィング面に相当する部分の複合樹脂層が3層(複合樹脂層23、24、25)となるようにして、その左右近傍を2層(複合樹脂層23、24)、その他の面を1層(複合樹脂層23)に配置してリヤウィング20を構成することによって、前記剪断力分布や曲げモーメント分布のプロフィールに略一致させるようにしている。これによって、リヤウィング20全体の軽量化を効率的に行なうことができるとともに、炭素繊維強化樹脂材の使用量を削減して、さらなる軽量化とコスト削減に資することができる。

【産業上の利用可能性】

【0044】

本発明は、軽量、機械的特性、耐用性などに優れた炭素繊維強化樹脂材を提供するものであり、本発明の炭素繊維強化樹脂材の製造方法によれば、エコカーや電気自動車における部品について高価な副資材や設備を用いることなく、安価な製造コストで広く適用することができ、産業上の利用可能性が極めて高い。

【符号の説明】

【0045】

10 炭素繊維強化樹脂材

11 接合樹脂

12 気泡

13 炭素繊維(炭素繊維片)

14 ローラ

15 金型(モールド)

20 リヤウィング(炭素繊維強化樹脂材)

21 上ウイング部

22 下ウイング部

23〜25 複合樹脂層

26 支柱部(リブ)

27 垂直羽根

28 車体取付部材

30 モールド

31,32 金型

31a、32a 金型の下端

33 専用挟み治具

34 錘

【特許請求の範囲】

【請求項1】

(a)モールドに合せて切断した布状の炭素繊維片をゲルコート材を塗布されたモールド面に積層させる繊維配置工程と、

(b)前記積層された炭素繊維片に接合樹脂を充?するかもしくは接合樹脂により前記モールド面に貼り付けて賦形する樹脂賦形工程と、

(c)前記モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層の表面に加熱空気を吹き付けて樹脂軟化温度に部分加熱された樹脂面を加圧してその内部気泡を押し出す気泡除去工程と、

(d)前記複合樹脂層を養生温度まで再加熱して所定時間保持させる加熱養生工程と、を有することを特徴とする炭素繊維強化樹脂材の製造方法。

【請求項2】

前記(a)繊維配置工程〜前記(c)気泡除去工程により作成された複合樹脂層を前記モールド上に複数積層し、順次圧着して、前記モールドに合せて全体を一体に賦形することを特徴とする請求項1記載の炭素繊維強化樹脂材の製造方法。

【請求項3】

前記複合樹脂層中に配置される炭素繊維に定方向に伸延する配向性を付与するとともに、隣接する複合樹脂層毎にそれぞれの配向性を異ならせて配置したことを特徴とする請求項2記載の炭素繊維強化樹脂の製造方法。

【請求項4】

炭素繊維強化樹脂材が複合樹脂層のシェルにより囲まれた中空部を備え、その中空部に配置された略半月板状の支柱部によりその表裏面側が連結支持されるリヤウィングの製造方法であって、

(a)繊維配置工程〜(c)気泡除去工程により作成された複合樹脂層を、開閉可能な一対のモールド上にそれぞれ複数積層し、順次圧着して、前記モールドに合せて賦形した後、支柱部を開放状態の前記モールド間に配置して、モールド同士を圧着することにより、前記支柱部を内蔵したリヤウィングを製造することを特徴とするリヤウィングの製造方法。

【請求項5】

前記(1)〜(3)の炭素繊維強化樹脂材の製造方法により製造されるパーツ部品軽量化用の炭素繊維強化樹脂材であって、前記パーツ部品に負荷される曲げモーメントや剪断力の分布プロフィールに合せて、前記複合樹脂層の積層枚数や厚み、炭素繊維含有量、接合樹脂の種別がそれぞれ設定されていることを特徴とする炭素繊維強化樹脂材。

【請求項6】

前記(1)〜(3)の炭素繊維強化樹脂材の製造方法により製造されるパーツ部品軽量化用の炭素繊維強化樹脂材であって、前記複合樹脂層における炭素繊維(A)と接合樹脂(B)との質量比(A/B)が、(40〜50)/(60〜50)であることを特徴とする炭素繊維強化樹脂材。

【請求項1】

(a)モールドに合せて切断した布状の炭素繊維片をゲルコート材を塗布されたモールド面に積層させる繊維配置工程と、

(b)前記積層された炭素繊維片に接合樹脂を充?するかもしくは接合樹脂により前記モールド面に貼り付けて賦形する樹脂賦形工程と、

(c)前記モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層の表面に加熱空気を吹き付けて樹脂軟化温度に部分加熱された樹脂面を加圧してその内部気泡を押し出す気泡除去工程と、

(d)前記複合樹脂層を養生温度まで再加熱して所定時間保持させる加熱養生工程と、を有することを特徴とする炭素繊維強化樹脂材の製造方法。

【請求項2】

前記(a)繊維配置工程〜前記(c)気泡除去工程により作成された複合樹脂層を前記モールド上に複数積層し、順次圧着して、前記モールドに合せて全体を一体に賦形することを特徴とする請求項1記載の炭素繊維強化樹脂材の製造方法。

【請求項3】

前記複合樹脂層中に配置される炭素繊維に定方向に伸延する配向性を付与するとともに、隣接する複合樹脂層毎にそれぞれの配向性を異ならせて配置したことを特徴とする請求項2記載の炭素繊維強化樹脂の製造方法。

【請求項4】

炭素繊維強化樹脂材が複合樹脂層のシェルにより囲まれた中空部を備え、その中空部に配置された略半月板状の支柱部によりその表裏面側が連結支持されるリヤウィングの製造方法であって、

(a)繊維配置工程〜(c)気泡除去工程により作成された複合樹脂層を、開閉可能な一対のモールド上にそれぞれ複数積層し、順次圧着して、前記モールドに合せて賦形した後、支柱部を開放状態の前記モールド間に配置して、モールド同士を圧着することにより、前記支柱部を内蔵したリヤウィングを製造することを特徴とするリヤウィングの製造方法。

【請求項5】

前記(1)〜(3)の炭素繊維強化樹脂材の製造方法により製造されるパーツ部品軽量化用の炭素繊維強化樹脂材であって、前記パーツ部品に負荷される曲げモーメントや剪断力の分布プロフィールに合せて、前記複合樹脂層の積層枚数や厚み、炭素繊維含有量、接合樹脂の種別がそれぞれ設定されていることを特徴とする炭素繊維強化樹脂材。

【請求項6】

前記(1)〜(3)の炭素繊維強化樹脂材の製造方法により製造されるパーツ部品軽量化用の炭素繊維強化樹脂材であって、前記複合樹脂層における炭素繊維(A)と接合樹脂(B)との質量比(A/B)が、(40〜50)/(60〜50)であることを特徴とする炭素繊維強化樹脂材。

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【図2】

【公開番号】特開2011−102013(P2011−102013A)

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願番号】特願2009−258428(P2009−258428)

【出願日】平成21年11月11日(2009.11.11)

【出願人】(509312798)株式会社ファクトリーインプルーブメント (1)

【Fターム(参考)】

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願日】平成21年11月11日(2009.11.11)

【出願人】(509312798)株式会社ファクトリーインプルーブメント (1)

【Fターム(参考)】

[ Back to top ]