炭素繊維織物及びその製造方法

【課題】 燃料電池用の炭素繊維織物であって、炭素繊維織物及び燃料電池の製造工程で、流路形成工程を省略できる炭素繊維織物を提供する。

【解決手段】 経糸と緯糸とが交織されてなる炭素繊維織物6であって、少なくとも経糸又は緯糸において、炭素繊維糸Aと、炭素繊維糸Aよりも細い炭素繊維糸Bとをそれぞれ複数本交互に配列することによって、炭素繊維糸Aにより織物の表面に帯状に突出した凸条部が形成されてなり、炭素繊維糸Bにより溝状に陥没した凹条部が形成されてなり、炭素繊維糸Aの太さ、炭素繊維糸Bの太さ、糸の太さ比[(Aの太さ)/(Bの太さ)]、凸条部の幅Wr、凹条部の幅Wd、並びに、厚さ方向の電気抵抗値が所定範囲である燃料電池ガス拡散層用炭素繊維織物。

【解決手段】 経糸と緯糸とが交織されてなる炭素繊維織物6であって、少なくとも経糸又は緯糸において、炭素繊維糸Aと、炭素繊維糸Aよりも細い炭素繊維糸Bとをそれぞれ複数本交互に配列することによって、炭素繊維糸Aにより織物の表面に帯状に突出した凸条部が形成されてなり、炭素繊維糸Bにより溝状に陥没した凹条部が形成されてなり、炭素繊維糸Aの太さ、炭素繊維糸Bの太さ、糸の太さ比[(Aの太さ)/(Bの太さ)]、凸条部の幅Wr、凹条部の幅Wd、並びに、厚さ方向の電気抵抗値が所定範囲である燃料電池ガス拡散層用炭素繊維織物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用の電極として好適に使用できる炭素繊維織物とその製造方法に関する。

【背景技術】

【0002】

燃料電池、特に固体高分子型燃料電池の単セルは、一般に電解質として作用するイオン交換膜の両面に、触媒を坦持させたガス拡散電極、下記役割を有するセパレータが順次配置されて構成されている。燃料電池は、この単セルを複数積重ねて構成される。セパレータは、各セルの間を分離する隔壁であり、触媒に燃料ガスや酸化ガスの供給機構、生成水の排出機構、及び集電体としての役割を有している。ガス拡散電極は、一般に触媒とその触媒が担持される炭素粉体とからなる触媒体を、炭素繊維シートの一面に塗布して製造される、炭素繊維シートの一面側に触媒電極層が形成された電極である。

【0003】

上記ガス拡散電極を構成する炭素繊維シートは、燃料電池の単セルに組込まれて発電する際に燃料ガスや酸化ガスを触媒電極層に均一に供給する役割、生成水を排出する役割、触媒電極層を担持する役割、触媒電極で生成する電子をセパレータ側に伝える導電媒体(炭素繊維シートの厚さ方向の電気抵抗値が低いことが求められる)の役割を有する。炭素繊維シートとしては、一般的に多孔質のペーパー、フェルト、織物などが用いられている。

【0004】

炭素繊維シートが燃料電池の単セルに組込まれた際の上記役割を充分に果たし、燃料電池の発電性能を高めるため、燃料電池の単セルについて種々の提案がなされている(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−53052号公報 (特許請求の範囲)

【特許文献2】特開2010−3501号公報 (特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の図3には、固体高分子膜22と、触媒電極層24及び炭素繊維シート26が接合してなるガス拡散電極28と、セパレータ30とから構成される固体高分子型燃料電池の単セル32が示されている。特許文献1には、水素や酸素等の燃料ガスを、触媒電極層24及び炭素繊維26からなるガス拡散電極28に供給する為にセパレータ30に流路34を形成する方法が記載されている。しかし、セパレータ30に流路を形成するためには、予めセパレータ30となるべき平板を作製した後、この平板に切削成形等を施すことが必要となり、加工工程が増える。その為に、将来的に低価格化が要求されるセパレータに流路を形成する特許文献1の方法は課題がある。

【0007】

特許文献2には、ガス拡散層にガス流路を形成する方法が記載されている。しかし、この方法は、平板のガス拡散層を作製した後、樹脂等で流路を形成させている。その為に、特許文献1と同様に、製造工程が多くなる。よって、ガス拡散層に流路を形成する特許文献2の方法も、好適な方法とはいい難い。

【0008】

以上のように、将来的に低価格で、シンプルな工程が必要となる燃料電池の製造に対し、従来の各燃料電池の製造方法には課題が多く存在する。

【0009】

本発明の目的とするところは、上記課題を解決した燃料電池製造用の炭素繊維シート及びその製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記課題について鋭意検討しているうち、炭素繊維シートとして経糸と緯糸とが交織されてなる炭素繊維織物を用い、その経糸又は緯糸に、異なる太さの炭素繊維ストランド又は炭素繊維紡績糸を同時に織込むことで、1段階の作製工程で、流路が形成されたガス拡散層用の炭素繊維織物を得ることができることを見出した。更に、この炭素繊維織物を、燃料電池用ガス拡散層として燃料電池の単セルに組込んだ際、燃料電池は発電性能が高くなることを見出し、本発明を完成するに到った。

【0011】

上記目的を達成する本発明は、以下に記載のものである。

【0012】

[1] 経糸と緯糸とが交織されてなる炭素繊維織物であって、少なくとも経糸又は緯糸は、少なくとも炭素繊維糸A及び炭素繊維糸Aよりも細い炭素繊維糸Bからなり、少なくとも経糸又は緯糸の何れかは、複数本の炭素繊維糸Aと複数本の炭素繊維糸Bとを交互に繰り返して配列してなり、前記複数本の炭素繊維糸Aの配列により炭素繊維糸Aの繊維方向に沿って炭素繊維織物の表面に帯状に突出した凸条部が形成されてなり、前記複数本の炭素繊維糸Bの配列により炭素繊維織物の表面に炭素繊維糸Bの繊維方向に沿って溝状に陥没した凹条部が形成されてなり、炭素繊維糸Aの太さが0.1〜1mmであり、炭素繊維糸Bの太さが0.02〜0.5mmであり、糸の太さ比[(Aの太さ)/(Bの太さ)]が1.4〜10であり、凸条部の幅Wrが0.8〜10mmであり、凹条部の幅Wdが0.8〜10mmであり、厚さ方向の電気抵抗値が500mΩ/cm2以下である燃料電池ガス拡散層用炭素繊維織物。

【0013】

[2] 炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を炭素繊維糸Aの原料糸a及び炭素繊維糸Bの原料糸bとして用いて炭素繊維前駆体織物を製織し、得られた炭素繊維前駆体織物を炭素化する[1]に記載の炭素繊維織物の製造方法。

【0014】

[3] 炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体繊維と水溶性繊維とを混紡した炭素繊維前駆体水溶性繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体水溶性繊維混紡紡績糸織物を得、得られた炭素繊維前駆体水溶性繊維混紡紡績糸織物から水溶性繊維のみを溶解させることにより混紡水溶性繊維除去炭素繊維前駆体織物を得、得られた混紡水溶性繊維除去炭素繊維前駆体織物を炭素化する[1]に記載の炭素繊維織物の製造方法。

【0015】

[4] 炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体ストランド又は炭素繊維前駆体紡績糸と、水溶性繊維紡績糸又は水溶性繊維ストランドとを合撚した炭素繊維前駆体水溶性繊維合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体水溶性繊維合撚紡績糸織物を得、得られた炭素繊維前駆体水溶性繊維合撚紡績糸織物から水溶性繊維紡績糸又は水溶性繊維ストランドのみを溶解させることにより合撚水溶性繊維除去炭素繊維前駆体織物を得、得られた合撚水溶性繊維除去炭素繊維前駆体織物を炭素化する[1]に記載の炭素繊維織物の製造方法。

【0016】

[5] 炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体繊維と低残炭率繊維とを混紡した炭素繊維前駆体低残炭率繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体低残炭率繊維混紡紡績糸織物を得、得られた炭素繊維前駆体低残炭率繊維混紡紡績糸織物を炭素化する[1]に記載の炭素繊維織物の製造方法。

【0017】

[6] 炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体ストランド又は炭素繊維前駆体紡績糸と、低残炭率繊維紡績糸又は低残炭率繊維ストランドとを合撚した炭素繊維前駆体合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体低残炭率繊維合撚紡績糸織物を得、得られた炭素繊維前駆体低残炭率繊維合撚紡績糸織物を炭素化する[1]に記載の炭素繊維織物の製造方法。

【0018】

[7] 炭素繊維糸Aの原料糸a及び炭素繊維糸Bの原料糸bとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用いて製織する[1]に記載の炭素繊維織物の製造方法。

【0019】

[8] 炭素繊維糸Aの原料糸aとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維繊維と水溶性繊維とを混紡した炭素繊維水溶性繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維水溶性繊維混紡紡績糸織物を得、得られた炭素繊維水溶性繊維混紡紡績糸織物から水溶性繊維のみを溶解させる[1]に記載の炭素繊維織物の製造方法。

【0020】

[9] 炭素繊維糸Aの原料糸aとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維ストランド又は炭素繊維紡績糸と、水溶性繊維紡績糸又は水溶性繊維ストランドとを合撚した炭素繊維水溶性繊維合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維水溶性繊維合撚紡績糸織物を得、得られた炭素繊維水溶性繊維合撚紡績糸織物から水溶性繊維紡績糸又は水溶性繊維ストランドのみを溶解させる[1]に記載の炭素繊維織物の製造方法。

【0021】

[10] 経糸と緯糸とが交織されてなる炭素繊維織物であって、少なくとも経糸又は緯糸は、少なくとも炭素繊維糸A及び炭素繊維糸Aよりも細い炭素繊維糸Bからなり、少なくとも経糸又は緯糸の何れかは、複数本の炭素繊維糸Aと複数本の炭素繊維糸Bとを交互に繰り返して配列してなり、前記複数本の炭素繊維糸Aの配列により炭素繊維糸Aの繊維方向に沿って炭素繊維織物の表面に帯状に突出した凸条部が形成されてなり、前記複数本の炭素繊維糸Bの配列により炭素繊維織物の表面に炭素繊維糸Bの繊維方向に沿って溝状に陥没した凹条部が形成されてなる炭素繊維織物。

【発明の効果】

【0022】

本発明の製造方法によれば、流路の形成された炭素繊維織物をシンプルな工程で作製できる。この炭素繊維織物を、燃料電池の単セル用の電極として単セルに組込ませる場合、燃料ガスや酸化ガスの供給、生成水の排出に必要な流路を別工程で単セルに形成させる必要が無い。その為、シンプルな工程で燃料電池の単セルが提供できる。

【0023】

また、本発明の炭素繊維織物を燃料電池の単セルにガス拡散層として組込んだ燃料電池は、炭素繊維織物が前述の役割を充分に果たし、発電性能が高められている。

【図面の簡単な説明】

【0024】

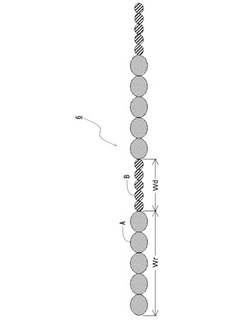

【図1】本発明の炭素繊維織物の一例を示す概念図であって、炭素繊維織物の一方の面から他方の面にわたる垂直な面に沿った断面図である。

【図2】本発明の流路が形成された炭素繊維織物と平板のセパレータとを組込んだ固体高分子電解質型燃料電池の単セルの一例を示す概念図であって、炭素繊維織物の一方の面から他方の面にわたる垂直な面に沿った断面図である。

【図3】平板の炭素繊維シートと流路が形成されたセパレータとを組込んだ従来の固体高分子電解質型燃料電池の単セルの一例を示す概念図であって、炭素繊維シートの一方の面から他方の面にわたる垂直な面に沿った断面図である。

【発明を実施するための最良の形態】

【0025】

以下、本発明を図1及び2に沿って詳細に説明する。

【0026】

図1は、本発明の炭素繊維織物の一例を示す概念図であって、炭素繊維織物の一方の面から他方の面にわたる垂直な面に沿った断面図である。

【0027】

図2は、本発明の流路が形成された炭素繊維織物と平板のセパレータとを組込んだ固体高分子電解質型燃料電池の単セルの一例を示す概念図であって、炭素繊維織物の一方の面から他方の面にわたる垂直な面に沿った断面図である。

【0028】

図2に示されるように、固体高分子膜2と、触媒電極層4及び炭素繊維織物6が接合してなるガス拡散電極8と、セパレータ10とから固体高分子型燃料電池の単セル12は構成される。

【0029】

炭素繊維織物6は、経糸と緯糸とが交織されてなる炭素繊維織物である。少なくとも経糸又は緯糸は、少なくとも炭素繊維糸A及び炭素繊維糸Aよりも細い炭素繊維糸Bからなる。少なくとも経糸又は緯糸の何れかは、複数本(図1及び2では5本)の炭素繊維糸Aと複数本(図1及び2では5本)の炭素繊維糸Bとが交互に配列してなる。

【0030】

前記複数本の炭素繊維糸Aにより、炭素繊維糸Aの繊維方向に沿って炭素繊維織物の表面に帯状に突出した凸条部が形成されてなる。前記複数本の炭素繊維糸Bにより、炭素繊維織物の表面に炭素繊維糸Bの繊維方向に沿って溝状に陥没した凹条部が形成されてなる。

【0031】

複数本の炭素繊維糸Aが連なって形成される帯状に突出した凸条部は、リムとして即ちセパレータ10とガス拡散電極8との接触部における電子の授受の為の導電パスとして機能する。複数本の炭素繊維糸Bが連なって形成される溝状に陥没した凹条部は、燃料ガス、酸化ガス、生成水が移動するための流路14として機能する。

【0032】

本発明において炭素繊維糸Aの太さは、0.1〜1mmであり、0.1〜0.5mmが好ましい。0.1mmより小さいと溝の形成が十分に出来ない。1mmを超えるとシートが厚く、燃料電池自体のシステムが大きくなりすぎる為、好ましくない。

【0033】

炭素繊維糸Bの太さは0.02〜0.5mmであり、0.02〜0.3mmが好ましい。0.02mmより小さいと、製織工程での糸の切断が多発し、品位が低下する。0.5mmを超えると、溝の形成が十分に出来ない。

【0034】

炭素繊維糸Aと炭素繊維糸Bの太さの比(炭素繊維糸Aの太さ/炭素繊維糸Bの太さ)は1.4〜10であり、2〜7が好ましい。1.4より小さいと、溝の役割が十分果たせない。10を超えると、触媒塗布時に平面平滑性が悪くなり、固体高分子膜との接触抵抗が増加し、電池性能が低下する等の不具合が生ずる。

【0035】

帯状に突出した凸条部の幅Wrは0.8〜10mmである。0.8mm未満では、固体高分子膜との接触抵抗が増加し、電池性能が低下する等の不具合が生ずる。10mmを超えると、溝の役割が十分果たせない。

【0036】

溝状に陥没した凹条部の幅Wdは0.8〜10mmである。0.8mm未満の場合も、10mmを超える場合も、電池性能が低下する等の不具合が生ずる。

【0037】

炭素繊維織物の電気抵抗値は500mΩ/cm2以下である。500mΩ/cm2を超えると電極として使用する際には抵抗が大きく、燃料電池性能が低下する。電気抵抗値の下限については、特に制限しないが、一般的には40mΩ/cm2以上である。電気抵抗値を小さくするためには、後述するように不活性ガス中で1500〜2300℃で充分炭素化することが好ましい。

【0038】

炭素繊維織物に用いられる炭素繊維の単繊維直径は5〜20μmが好ましく、6〜15μmがより好ましい。5μm未満の場合は、単繊維直径が細すぎて繊維の切断が多発し、さらに炭素繊維シートから脱落した炭素繊維が人体に悪影響を及ぼす可能性があるため好ましくない。20μmを超える場合は、繊維間の接触面積が低下して、電気抵抗値が上昇して燃料電池出力が低下する、炭素化時に繊維強度が低下して炭素繊維微粉末が多量に発生するといった問題がある。

【0039】

炭素繊維織物の炭素含有率は95質量%以上が好ましい。95質量%未満の場合は、電気抵抗が高く、燃料電池性能が低下する、反応時の強酸性雰囲気下で酸化劣化するといった問題がある。

【0040】

[炭素繊維織物の製造方法]

炭素繊維織物は、その物性が上記範囲内にあれば、製造方法は特に限定されるものではなく、あらゆる方法で製造した炭素繊維織物が使用できる。本炭素繊維織物の製造原料として、例えば、酸化繊維やレーヨン繊維、セルロース等の炭素繊維前駆体繊維や、炭素繊維などが挙げられる。これらを構成する繊維原料は、ポリアクリロニトリル(PAN)系酸化繊維、PAN系炭素繊維、ピッチ系酸化繊維、ピッチ系炭素繊維、気相成長炭素繊維、リグニンを原料とした炭素繊維、フェノール樹脂を原料とするガラス状炭素繊維などの従来公知の何れの酸化繊維、炭素繊維であってもよい。なお、本説明において用いられる酸化繊維とは、PAN系、ピッチ系繊維等の原料繊維を空気中で200〜400℃で酸化処理することによって得られる繊維である。

【0041】

(炭素繊維前駆体繊維を用いる炭素繊維織物の製造)

炭素繊維前駆体繊維を原料とする場合は、先ず、酸化繊維紡績糸、酸化繊維ストランド等の形態の製織用原料糸を形成させる。次いで、この製織用原料糸を製織して前駆体繊維織物を得る。更に、この前駆体繊維織物を、不活性ガス雰囲気下、1500〜2300℃の温度にて0.5〜10分間焼成して炭素化を行う。炭素化温度が1500℃未満の場合は、得られるシートの炭素含有量が低くなり、前述の炭素含有率が95質量%以上のシートが得られないこと、また、電気伝導性が低下することから、好ましくない。2300℃を超える場合は、炭素繊維シートが剛直となり、強度が低下する、更には、炭素微粉末が発生する等の不具合が生ずる為、好ましくない。

【0042】

炭素繊維前駆体繊維を原料とする場合、原料糸aの太さは0.1〜1.5mmであり、原料糸bの太さは0.1〜1.2mmであり、原料糸の太さ比[(aの太さ)/(bの太さ)]は1.4〜10であり、原料糸aとbとを交互に繰り返して配置する本数(a/bの繰り返し本数)は3/3〜50/50であることが好ましい。原料糸aの太さ、原料糸bの太さ、原料糸の太さ比、原料糸a/bの繰り返し本数が、上記範囲から逸脱する場合は、得られる炭素繊維織物の特性、発電性能が本発明の構成範囲から逸脱するので好ましくない。

【0043】

製織用原料糸のうち、酸化繊維紡績糸としては、繊維長が30〜75mm、繊度が0.5〜3.4dtex、クリンプ数4〜20ヶ/吋(2.54cm)、クリンプ率4〜20%のステープルファイバーを用い、下撚り数150〜900回/m、上撚り数100〜600回/mで作製される定長紡績糸や、トウ紡績などにより製造される製織用紡績糸が挙げられる。

【0044】

酸化繊維ストランドとしては、繊度が0.5〜3.4dtexのフィラメントを束ねた連続繊維である、製織用ストランドが挙げられる。

【0045】

焼成後の炭素繊維糸の太さは、糸単位長さ当りの原料の使用量、糸1本当りの単繊維の本数、並びに、糸の下撚り数及び上撚り数等を変えることなどによって、調整が可能である。

【0046】

(炭素繊維前駆体繊維と消失繊維とを用いる炭素繊維織物の製造)

また、消失性の副原料繊維(消失繊維)を、混紡、合撚した紡績糸等の原料糸で製織した後に、水洗や焼成で消失させることなどによっても、炭素繊維糸の太さの調整は可能である。

【0047】

消失繊維を混紡、合撚した紡績糸等を用いる方法は、製織用原料糸中の消失繊維割合が多いほど製織用原料糸は太くなる。即ち、炭素化後の炭素繊維織物においては細い炭素繊維糸Bであっても、製織時の原料糸としては太くすることができる。なお、消失繊維を用いない方法は、炭素化後の炭素繊維織物における細い炭素繊維糸Bについて製織時の原料糸としては太くすることができないため糸切れが起こって製織加工が難しい場合がある。これに対し、消失繊維を用いる方法は、製織時の原料糸としては太くすることができるので、糸切れが起こらずに製織加工をすることができ、より好ましい方法である。

【0048】

本発明で言う消失繊維とは、水溶性繊維や低残炭繊維など水洗処理や炭素化処理によって、炭素繊維織物に残らず、消失させることのできる繊維のことである。

【0049】

炭素繊維糸の太さを調整する為に消失させる繊維としては、特に限定されるものではないが、100℃までの水で溶出する例えばポリビニルアルコール(以下PVA)などの水溶性繊維、窒素下、1500℃での残渣が10質量%以下であり、且つ熱処理時に膠着を誘発しない非溶融性の低残炭率のセルロース、レーヨン、フェノールなどの繊維が用いられる。

【0050】

炭素繊維前駆体繊維を主原料繊維とし、副原料繊維の消失繊維として水溶性繊維を用いる場合、原料糸の太さ等に特に制限は無いが、実用上、原料糸aの太さは0.1〜1.5mmであり、原料糸bの太さは0.1〜1.5mmであり、原料糸の太さ比[(aの太さ)/(bの太さ)]は1〜8であり、原料糸aとbとを交互に繰り返して配置する本数(a/bの繰り返し本数)は3/3〜50/50であることが好ましい。

【0051】

炭素繊維前駆体繊維を主原料繊維とし、副原料繊維の消失繊維として低残炭繊維を用いる場合、原料糸aの太さは0.1〜1.5mmであり、原料糸bの太さは0.02〜0.75mmであり、原料糸の太さ比[(aの太さ)/(bの太さ)]は1.4〜20であり、原料糸aとbとを交互に繰り返して配置する本数(a/bの繰り返し本数)は3/3〜45/45であることが好ましい。

【0052】

原料糸aの太さ、原料糸bの太さ、原料糸の太さ比、原料糸a/bの繰り返し本数は、上記範囲に特に制限されるものではないが、実用上、上記範囲から逸脱する場合は、得られる炭素繊維織物の特性、発電性能が本発明の構成範囲から逸脱することがあるので好ましくない。

【0053】

(炭素繊維を用いる炭素繊維織物の製造)

炭素繊維を原料とする場合は、先ず、炭素繊維紡績糸、炭素繊維ストランド等の形態の製織用原料糸を形成させる。次いで、この製織用原料糸を製織して炭素繊維織物を得る。

【0054】

炭素繊維を原料とする場合、原料糸aの太さは0.1〜1.0mmであり、原料糸bの太さは0.02〜0.75mmであり、原料糸の太さ比[(aの太さ)/(bの太さ)]は1.4〜20であり、原料糸aとbとを交互に繰り返して配置する本数(a/bの繰り返し本数)は3/3〜50/50であることが好ましい。

【0055】

原料糸aの太さ、原料糸bの太さ、原料糸の太さ比、原料糸a/bの繰り返し本数は、上記範囲に特に制限されるものではないが、実用上、上記範囲から逸脱する場合は、得られる炭素繊維織物の特性、発電性能が本発明の構成範囲から逸脱することがあるので好ましくない。

【0056】

製織用原料糸のうち、炭素繊維紡績糸としては、繊度が0.2〜3dtexのトウ紡績などにより製造される製織用原料糸が挙げられる。

【0057】

炭素繊維ストランドとしては、繊度が0.2〜3dtexのフィラメントを束ねた連続繊維である、製織用ストランドが挙げられる。

【0058】

炭素繊維織物における炭素繊維糸の太さは、糸単位長さ当りの原料の使用量、糸1本当りの単繊維の本数、並びに、糸の下撚り数及び上撚り数等を変えることなどによって、調整が可能である。

【0059】

また、炭素繊維前駆体繊維を原料とする場合と同様に、炭素繊維を原料とする場合も、消失性の副原料繊維(消失繊維)を、混紡、合撚した紡績糸等の原料糸で製織した後に、水洗で消失させることなどによっても、炭素繊維糸の太さの調整は可能である。

【0060】

炭素繊維を主原料繊維とし、副原料繊維の消失繊維として水溶性繊維を用いる場合、原料糸aの太さは0.1〜1.0mmであり、原料糸bの太さは0.02〜0.75mmであり、原料糸の太さ比[(aの太さ)/(bの太さ)]は1.4〜20であり、原料糸aとbとを交互に繰り返して配置する本数(a/bの繰り返し本数)は3/3〜50/50であることが好ましい。

【0061】

原料糸aの太さ、原料糸bの太さ、原料糸の太さ比、原料糸a/bの繰り返し本数は、上記範囲に特に制限されるものではないが、実用上、上記範囲から逸脱する場合は、得られる炭素繊維織物の特性、発電性能が本発明の構成範囲から逸脱することがあるので好ましくない。

【実施例】

【0062】

以下、実施例により本発明を更に具体的に説明するが、本発明はこれら実施例に限定されるものではない。なお、操作条件の評価、各物性の測定は次の方法によった。

【0063】

[炭素繊維糸太さ]

シックネスゲージにて0.6Nの荷重下で炭素繊維織物の厚みを測定し、これを炭素繊維糸の太さとした。

【0064】

[電気抵抗値]

2枚の50mm角(厚さ10mm)の金メッキした電極で、炭素繊維シートのサンプルを電極が全面接触するように挟み、荷重10kPaをシートの厚さ方向かけたときの厚さ方向の電気抵抗値を測定し、電極面積を除したものとした。

【0065】

[電池特性]

イオン交換膜(高分子電解質膜:ナフィオン117)の両面に、片面のみ触媒(Pt−Rt)を0.2mg/cm2担持させて得たガス拡散電極を接合して膜−電極接合体(MEA)を作製し、このMEAを組込んで燃料電池のセルを構成した。温度80℃で電流密度0.6A/cm2でのセル電圧を測定し発電性能(電池特性)とした。

【0066】

[実施例1〜7]

緯糸には、PAN系酸化繊維(OPF)[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表1に示す太さの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表1に示す太さの炭素繊維前駆体糸b[紡績糸:下撚り数600回/m、上撚り数450回/m]とを、表1に示す本数(a/bの繰り返し本数)で交互になるように配置したものを用いた。経糸には、それぞれ前記炭素繊維前駆体糸aと同じものを用いた。これら緯糸と経糸とを製織し、表1に示す織密度(経糸密度、緯糸密度)の平織の炭素繊維前駆体織物を得た。得られた炭素繊維前駆体織物を、90℃で10分精練し、その後、1750℃で2分炭素化することで炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表1に示す。

【0067】

その結果、実施例1〜7で得られた炭素繊維織物は何れも、炭素繊維織物の特性及び発電性能とも良好なものであった。

【0068】

【表1】

【0069】

[実施例8〜11]

緯糸には、炭素繊維(CF)[繊度0.7dtexの連続繊維、クリンプ処理なし]のみからなる表2に示す太さ及び糸形態の炭素繊維糸a[紡績糸:下撚り数300回/m、上撚り数200回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]と、CF[繊度0.7dtexの連続繊維、クリンプ処理なし]のみからなる表2に示す太さ及び糸形態の炭素繊維糸b[紡績糸:下撚り数300回/m、上撚り数200回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]とが10本ずつ(a/bの繰り返し本数10/10)交互になるように配置したものを用いた。経糸には、それぞれ前記炭素繊維糸aと同じものを用いた。これら緯糸と経糸とを製織し、織密度(経糸密度50本/吋、緯糸密度50本/吋)の平織の炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表2に示す。

【0070】

その結果、実施例8〜11で得られた炭素繊維織物は何れも、炭素繊維織物の特性及び発電性能とも良好なものであった。

【0071】

【表2】

【0072】

[実施例12]

緯糸には、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表3に示す太さの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]からなる主原料の紡績糸[下撚り数600回/m、上撚り数450回/m]と副原料のPVAステープル[繊維長51mm、繊度1.7dtex、クリンプ数10ヶ/吋、クリンプ率10%]とを副原料割合20質量%で混紡して得た表3に示す太さの炭素繊維前駆体糸bとを10本ずつ(a/bの繰り返し本数10/10)交互になるように配置したものを用いた。経糸には、前記炭素繊維前駆体糸aを用いた。この緯糸と経糸とを製織した後、水洗によりPVAを除去して織密度(経糸密度50本/吋、緯糸密度50本/吋)の平織の炭素繊維前駆体織物を得た。得られた炭素繊維前駆体織物を、90℃で10分精練し、その後、1750℃で2分炭素化することで炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表3に示す。

【0073】

[実施例13〜16]

緯糸には、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表3に示す太さ及び糸形態の炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]からなる表3に示す糸形態の主原料糸[紡績糸:下撚り数600回/m、上撚り数450回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]と表3に示す糸形態の副原料のPVA糸[紡績糸:原料繊維長51mm、原料繊維繊度1.7dtex、原料繊維クリンプ数10ヶ/吋、原料繊維クリンプ率10%、下撚り数600回/m、上撚り数450回/m、太さ0.045mm、又は、ストランド:原料繊維繊度1.7dtexの連続繊維、クリンプ処理なし、下撚り数0回/m、上撚り数0回/m、太さ0.045mm]とを表3に示す副原料割合で合撚して得た表3に示す太さの炭素繊維前駆体糸bとを10本ずつ(a/bの繰り返し本数10/10)交互になるように配置したものを用いた。経糸には、それぞれ前記炭素繊維前駆体糸aと同じものを用いた。この後は実施例12と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表3に示す。

【0074】

その結果、実施例12〜16で得られた炭素繊維織物は何れも、炭素繊維織物の特性及び発電性能とも良好なものであった。

【0075】

【表3】

【0076】

[実施例17]

緯糸の炭素繊維前駆体糸bとして、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]からなる主原料の紡績糸[下撚り数600回/m、上撚り数450回/m]に、副原料のレーヨン繊維[繊維長51mm、繊度1.7dtex、クリンプ数10ヶ/吋、クリンプ率10%]を副原料割合20質量%で混紡して得た繊維糸を用いた以外は実施例12と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表4に示す。

【0077】

[実施例18〜21]

緯糸の炭素繊維前駆体糸bとして、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]からなる表4に示す糸形態の主原料糸[紡績糸:下撚り数600回/m、上撚り数450回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]に、表4に示す糸形態の副原料のレーヨン繊維[紡績糸:原料繊維長51mm、原料繊維繊度1.7dtex、原料繊維クリンプ数10ヶ/吋、原料繊維クリンプ率10%、下撚り数600回/m、上撚り数450回/m、太さ0.045mm、又は、ストランド:原料繊維繊度1.7dtexの連続繊維、クリンプ処理なし、下撚り数0回/m、上撚り数0回/m、太さ0.045mm]を表4に示す副原料割合で合撚して得た繊維糸を用いた以外は実施例13〜16と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表4に示す。

【0078】

その結果、実施例17〜21で得られた炭素繊維織物は何れも、炭素繊維織物の特性及び発電性能とも良好なものであった。

【0079】

【表4】

【0080】

[実施例22]

緯糸には、CF[繊度0.7dtexの連続繊維、クリンプ処理なし]のみからなる表5に示す太さの炭素繊維糸a[下撚り数300回/m、上撚り数200回/m]と、CF[繊度0.7dtexの連続繊維、クリンプ処理なし]からなる主原料の紡績糸[下撚り数300回/m、上撚り数200回/m]と副原料のPVAステープル[繊維長51mm、繊度1.7dtex、クリンプ数10ヶ/吋、クリンプ率10%]とを副原料割合20質量%で混紡して得た表5に示す太さの炭素繊維糸bとを10本ずつ(a/bの繰り返し本数10/10)交互になるように配置したものを用いた。経糸には、前記炭素繊維糸aを用いた。この緯糸と経糸とを製織した後、水洗によりPVAを除去し、次いで90℃で10分精練して織密度(経糸密度50本/吋、緯糸密度50本/吋)の平織の炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表5に示す。

【0081】

[実施例23〜26]

緯糸には、CF[繊度0.7dtexの連続繊維、クリンプ処理なし]のみからなる表5に示す太さ及び糸形態の炭素繊維糸a[紡績糸:下撚り数300回/m、上撚り数200回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]と、CF[繊度0.7dtexの連続繊維、クリンプ処理なし]からなる表5に示す糸形態の主原料糸[紡績糸:下撚り数300回/m、上撚り数200回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]と表5に示す糸形態の副原料のPVA糸[紡績糸:原料繊維長51mm、原料繊維繊度1.7dtex、原料繊維クリンプ数10ヶ/吋、原料繊維クリンプ率10%、下撚り数600回/m、上撚り数450回/m、太さ0.045mm、又は、ストランド:原料繊維繊度1.7dtexの連続繊維、クリンプ処理なし、下撚り数0回/m、上撚り数0回/m、太さ0.045mm]とを表5に示す副原料割合で合撚して得た表5に示す太さの炭素繊維糸bとを10本ずつ(a/bの繰り返し本数10/10)交互になるように配置したものを用いた。経糸には、それぞれ前記炭素繊維糸aと同じものを用いた。この後は実施例22と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表5に示す。

【0082】

その結果、実施例22〜26で得られた炭素繊維織物は何れも、炭素繊維織物の特性及び発電性能とも良好なものであった。

【0083】

【表5】

【0084】

[比較例1]

緯糸及び経糸の何れにおいても、炭素繊維前駆体糸は、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表6に示す太さの炭素繊維前駆体糸[紡績糸:下撚り数600回/m、上撚り数450回/m]のみを用いた。即ち、表6に示すように、炭素繊維前駆体糸aと炭素繊維前駆体糸bとは同じものである。この後は実施例1〜7と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表6に示す。

【0085】

その結果、得られた炭素繊維織物を使用して組立てた燃料電池の単セルは、燃料ガスや生成水の排出の役割を果たす流路がなく、良好な発電性能は得られなかった。

【0086】

[比較例2]

比較例1で得られた炭素繊維織物について発電性能を測定する際、燃料電池の単セルのセパレータは、予め作製した平板に切削成形を施して流路を形成したものを使用した。その測定結果を表6に示す。

【0087】

その結果、流路を形成したセパレータを使用すれば、比較例1で得られた炭素繊維織物でも発電性能は良好であるが、燃料電池の単セルを組立てるに際し、セパレータに流路を形成する工程が増え、燃料電池の生産性を悪くするものであった。

【0088】

【表6】

【0089】

[比較例3]

緯糸の炭素繊維前駆体糸bとして、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.18mmの炭素繊維前駆体糸[紡績糸:下撚り数600回/m、上撚り数450回/m]を用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0090】

その結果、得られた炭素繊維織物は、炭素繊維糸Aと炭素繊維糸Bとの太さの比が小さく、燃料ガスや生成水の排出性が十分でなく、良好な発電性能は得られなかった。

【0091】

[比較例4]

緯糸及び経糸の炭素繊維前駆体糸aとして、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.4mmの炭素繊維前駆体糸[紡績糸:下撚り数600回/m、上撚り数450回/m]を用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0092】

その結果、得られた炭素繊維織物は、炭素繊維糸Aと炭素繊維糸Bとの太さの比が大きい為、触媒塗工面の平面平滑性が悪いものであった。よって、炭素繊維織物は十分に高分子膜と接触できなかった為、良好な発電性能は得られなかった。

【0093】

[比較例5]

緯糸に、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.2mmの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.09mmの炭素繊維前駆体糸b[紡績糸:下撚り数600回/m、上撚り数450回/m]とを、表7に示す本数(a/bの繰り返し本数)10/1で交互になるように配置したものを用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0094】

その結果、得られた炭素繊維織物は、流路幅Wdが小さく、燃料ガスや生成水の排出性が十分でなく、良好な発電性能は得られなかった。

【0095】

[比較例6]

緯糸に、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.2mmの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.09mmの炭素繊維前駆体糸b[紡績糸:下撚り数600回/m、上撚り数450回/m]とを、表7に示す本数(a/bの繰り返し本数)10/22で交互になるように配置したものを用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0096】

その結果、得られた炭素繊維織物は、流路幅Wdが大きすぎる為、触媒塗工面の平面平滑性が悪いものであった。よって、炭素繊維織物は十分に高分子膜と接触できなかった為、良好な発電性能は得られなかった。

【0097】

[比較例7]

緯糸に、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.2mmの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.09mmの炭素繊維前駆体糸b[紡績糸:下撚り数600回/m、上撚り数450回/m]とを、表7に示す本数(a/bの繰り返し本数)1/10で交互になるように配置したものを用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0098】

その結果、得られた炭素繊維織物は、リム幅Wrが狭すぎる為、電気抵抗値が増大し、良好な電池性能が得られなかった。

【0099】

[比較例8]

緯糸に、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.2mmの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.09mmの炭素繊維前駆体糸b[紡績糸:下撚り数600回/m、上撚り数450回/m]とを、表7に示す本数(a/bの繰り返し本数)22/10で交互になるように配置したものを用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0100】

その結果、得られた炭素繊維織物は、リム幅Wrが大きすぎる為、十分な流路を確保できず、良好な発電性能が得られなかった。

【0101】

【表7】

【0102】

表6〜7における比較例1〜8については、×で示す箇所が本発明の構成から逸脱している。

【産業上の利用可能性】

【0103】

本発明の製造方法によって得られる炭素繊維織物を用いると、燃料電池の単セルを作製するに際し、セパレータに流路を形成させる工程を省略できる。その為、本発明の炭素繊維織物を燃料電池用の電極として用いることにより、シンプルな工程で燃料電池を作製することへの適用が可能となる。

【符号の説明】

【0104】

2、22 固体高分子膜

4、24 触媒電極層

6、26 炭素繊維織物

8、28 ガス拡散電極

10、30 セパレータ

12、32 固体高分子型燃料電池の単セル

14、34 固体高分子型燃料電池の単セルにおける燃料ガス、酸化ガス、生成水が移動するための流路

A 炭素繊維織物における太い炭素繊維糸

B 炭素繊維織物における細い炭素繊維糸

Wr リム(凸条部)幅

Wd 流路(凹条部)幅

【技術分野】

【0001】

本発明は、燃料電池用の電極として好適に使用できる炭素繊維織物とその製造方法に関する。

【背景技術】

【0002】

燃料電池、特に固体高分子型燃料電池の単セルは、一般に電解質として作用するイオン交換膜の両面に、触媒を坦持させたガス拡散電極、下記役割を有するセパレータが順次配置されて構成されている。燃料電池は、この単セルを複数積重ねて構成される。セパレータは、各セルの間を分離する隔壁であり、触媒に燃料ガスや酸化ガスの供給機構、生成水の排出機構、及び集電体としての役割を有している。ガス拡散電極は、一般に触媒とその触媒が担持される炭素粉体とからなる触媒体を、炭素繊維シートの一面に塗布して製造される、炭素繊維シートの一面側に触媒電極層が形成された電極である。

【0003】

上記ガス拡散電極を構成する炭素繊維シートは、燃料電池の単セルに組込まれて発電する際に燃料ガスや酸化ガスを触媒電極層に均一に供給する役割、生成水を排出する役割、触媒電極層を担持する役割、触媒電極で生成する電子をセパレータ側に伝える導電媒体(炭素繊維シートの厚さ方向の電気抵抗値が低いことが求められる)の役割を有する。炭素繊維シートとしては、一般的に多孔質のペーパー、フェルト、織物などが用いられている。

【0004】

炭素繊維シートが燃料電池の単セルに組込まれた際の上記役割を充分に果たし、燃料電池の発電性能を高めるため、燃料電池の単セルについて種々の提案がなされている(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−53052号公報 (特許請求の範囲)

【特許文献2】特開2010−3501号公報 (特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の図3には、固体高分子膜22と、触媒電極層24及び炭素繊維シート26が接合してなるガス拡散電極28と、セパレータ30とから構成される固体高分子型燃料電池の単セル32が示されている。特許文献1には、水素や酸素等の燃料ガスを、触媒電極層24及び炭素繊維26からなるガス拡散電極28に供給する為にセパレータ30に流路34を形成する方法が記載されている。しかし、セパレータ30に流路を形成するためには、予めセパレータ30となるべき平板を作製した後、この平板に切削成形等を施すことが必要となり、加工工程が増える。その為に、将来的に低価格化が要求されるセパレータに流路を形成する特許文献1の方法は課題がある。

【0007】

特許文献2には、ガス拡散層にガス流路を形成する方法が記載されている。しかし、この方法は、平板のガス拡散層を作製した後、樹脂等で流路を形成させている。その為に、特許文献1と同様に、製造工程が多くなる。よって、ガス拡散層に流路を形成する特許文献2の方法も、好適な方法とはいい難い。

【0008】

以上のように、将来的に低価格で、シンプルな工程が必要となる燃料電池の製造に対し、従来の各燃料電池の製造方法には課題が多く存在する。

【0009】

本発明の目的とするところは、上記課題を解決した燃料電池製造用の炭素繊維シート及びその製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記課題について鋭意検討しているうち、炭素繊維シートとして経糸と緯糸とが交織されてなる炭素繊維織物を用い、その経糸又は緯糸に、異なる太さの炭素繊維ストランド又は炭素繊維紡績糸を同時に織込むことで、1段階の作製工程で、流路が形成されたガス拡散層用の炭素繊維織物を得ることができることを見出した。更に、この炭素繊維織物を、燃料電池用ガス拡散層として燃料電池の単セルに組込んだ際、燃料電池は発電性能が高くなることを見出し、本発明を完成するに到った。

【0011】

上記目的を達成する本発明は、以下に記載のものである。

【0012】

[1] 経糸と緯糸とが交織されてなる炭素繊維織物であって、少なくとも経糸又は緯糸は、少なくとも炭素繊維糸A及び炭素繊維糸Aよりも細い炭素繊維糸Bからなり、少なくとも経糸又は緯糸の何れかは、複数本の炭素繊維糸Aと複数本の炭素繊維糸Bとを交互に繰り返して配列してなり、前記複数本の炭素繊維糸Aの配列により炭素繊維糸Aの繊維方向に沿って炭素繊維織物の表面に帯状に突出した凸条部が形成されてなり、前記複数本の炭素繊維糸Bの配列により炭素繊維織物の表面に炭素繊維糸Bの繊維方向に沿って溝状に陥没した凹条部が形成されてなり、炭素繊維糸Aの太さが0.1〜1mmであり、炭素繊維糸Bの太さが0.02〜0.5mmであり、糸の太さ比[(Aの太さ)/(Bの太さ)]が1.4〜10であり、凸条部の幅Wrが0.8〜10mmであり、凹条部の幅Wdが0.8〜10mmであり、厚さ方向の電気抵抗値が500mΩ/cm2以下である燃料電池ガス拡散層用炭素繊維織物。

【0013】

[2] 炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を炭素繊維糸Aの原料糸a及び炭素繊維糸Bの原料糸bとして用いて炭素繊維前駆体織物を製織し、得られた炭素繊維前駆体織物を炭素化する[1]に記載の炭素繊維織物の製造方法。

【0014】

[3] 炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体繊維と水溶性繊維とを混紡した炭素繊維前駆体水溶性繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体水溶性繊維混紡紡績糸織物を得、得られた炭素繊維前駆体水溶性繊維混紡紡績糸織物から水溶性繊維のみを溶解させることにより混紡水溶性繊維除去炭素繊維前駆体織物を得、得られた混紡水溶性繊維除去炭素繊維前駆体織物を炭素化する[1]に記載の炭素繊維織物の製造方法。

【0015】

[4] 炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体ストランド又は炭素繊維前駆体紡績糸と、水溶性繊維紡績糸又は水溶性繊維ストランドとを合撚した炭素繊維前駆体水溶性繊維合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体水溶性繊維合撚紡績糸織物を得、得られた炭素繊維前駆体水溶性繊維合撚紡績糸織物から水溶性繊維紡績糸又は水溶性繊維ストランドのみを溶解させることにより合撚水溶性繊維除去炭素繊維前駆体織物を得、得られた合撚水溶性繊維除去炭素繊維前駆体織物を炭素化する[1]に記載の炭素繊維織物の製造方法。

【0016】

[5] 炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体繊維と低残炭率繊維とを混紡した炭素繊維前駆体低残炭率繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体低残炭率繊維混紡紡績糸織物を得、得られた炭素繊維前駆体低残炭率繊維混紡紡績糸織物を炭素化する[1]に記載の炭素繊維織物の製造方法。

【0017】

[6] 炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体ストランド又は炭素繊維前駆体紡績糸と、低残炭率繊維紡績糸又は低残炭率繊維ストランドとを合撚した炭素繊維前駆体合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体低残炭率繊維合撚紡績糸織物を得、得られた炭素繊維前駆体低残炭率繊維合撚紡績糸織物を炭素化する[1]に記載の炭素繊維織物の製造方法。

【0018】

[7] 炭素繊維糸Aの原料糸a及び炭素繊維糸Bの原料糸bとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用いて製織する[1]に記載の炭素繊維織物の製造方法。

【0019】

[8] 炭素繊維糸Aの原料糸aとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維繊維と水溶性繊維とを混紡した炭素繊維水溶性繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維水溶性繊維混紡紡績糸織物を得、得られた炭素繊維水溶性繊維混紡紡績糸織物から水溶性繊維のみを溶解させる[1]に記載の炭素繊維織物の製造方法。

【0020】

[9] 炭素繊維糸Aの原料糸aとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維ストランド又は炭素繊維紡績糸と、水溶性繊維紡績糸又は水溶性繊維ストランドとを合撚した炭素繊維水溶性繊維合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維水溶性繊維合撚紡績糸織物を得、得られた炭素繊維水溶性繊維合撚紡績糸織物から水溶性繊維紡績糸又は水溶性繊維ストランドのみを溶解させる[1]に記載の炭素繊維織物の製造方法。

【0021】

[10] 経糸と緯糸とが交織されてなる炭素繊維織物であって、少なくとも経糸又は緯糸は、少なくとも炭素繊維糸A及び炭素繊維糸Aよりも細い炭素繊維糸Bからなり、少なくとも経糸又は緯糸の何れかは、複数本の炭素繊維糸Aと複数本の炭素繊維糸Bとを交互に繰り返して配列してなり、前記複数本の炭素繊維糸Aの配列により炭素繊維糸Aの繊維方向に沿って炭素繊維織物の表面に帯状に突出した凸条部が形成されてなり、前記複数本の炭素繊維糸Bの配列により炭素繊維織物の表面に炭素繊維糸Bの繊維方向に沿って溝状に陥没した凹条部が形成されてなる炭素繊維織物。

【発明の効果】

【0022】

本発明の製造方法によれば、流路の形成された炭素繊維織物をシンプルな工程で作製できる。この炭素繊維織物を、燃料電池の単セル用の電極として単セルに組込ませる場合、燃料ガスや酸化ガスの供給、生成水の排出に必要な流路を別工程で単セルに形成させる必要が無い。その為、シンプルな工程で燃料電池の単セルが提供できる。

【0023】

また、本発明の炭素繊維織物を燃料電池の単セルにガス拡散層として組込んだ燃料電池は、炭素繊維織物が前述の役割を充分に果たし、発電性能が高められている。

【図面の簡単な説明】

【0024】

【図1】本発明の炭素繊維織物の一例を示す概念図であって、炭素繊維織物の一方の面から他方の面にわたる垂直な面に沿った断面図である。

【図2】本発明の流路が形成された炭素繊維織物と平板のセパレータとを組込んだ固体高分子電解質型燃料電池の単セルの一例を示す概念図であって、炭素繊維織物の一方の面から他方の面にわたる垂直な面に沿った断面図である。

【図3】平板の炭素繊維シートと流路が形成されたセパレータとを組込んだ従来の固体高分子電解質型燃料電池の単セルの一例を示す概念図であって、炭素繊維シートの一方の面から他方の面にわたる垂直な面に沿った断面図である。

【発明を実施するための最良の形態】

【0025】

以下、本発明を図1及び2に沿って詳細に説明する。

【0026】

図1は、本発明の炭素繊維織物の一例を示す概念図であって、炭素繊維織物の一方の面から他方の面にわたる垂直な面に沿った断面図である。

【0027】

図2は、本発明の流路が形成された炭素繊維織物と平板のセパレータとを組込んだ固体高分子電解質型燃料電池の単セルの一例を示す概念図であって、炭素繊維織物の一方の面から他方の面にわたる垂直な面に沿った断面図である。

【0028】

図2に示されるように、固体高分子膜2と、触媒電極層4及び炭素繊維織物6が接合してなるガス拡散電極8と、セパレータ10とから固体高分子型燃料電池の単セル12は構成される。

【0029】

炭素繊維織物6は、経糸と緯糸とが交織されてなる炭素繊維織物である。少なくとも経糸又は緯糸は、少なくとも炭素繊維糸A及び炭素繊維糸Aよりも細い炭素繊維糸Bからなる。少なくとも経糸又は緯糸の何れかは、複数本(図1及び2では5本)の炭素繊維糸Aと複数本(図1及び2では5本)の炭素繊維糸Bとが交互に配列してなる。

【0030】

前記複数本の炭素繊維糸Aにより、炭素繊維糸Aの繊維方向に沿って炭素繊維織物の表面に帯状に突出した凸条部が形成されてなる。前記複数本の炭素繊維糸Bにより、炭素繊維織物の表面に炭素繊維糸Bの繊維方向に沿って溝状に陥没した凹条部が形成されてなる。

【0031】

複数本の炭素繊維糸Aが連なって形成される帯状に突出した凸条部は、リムとして即ちセパレータ10とガス拡散電極8との接触部における電子の授受の為の導電パスとして機能する。複数本の炭素繊維糸Bが連なって形成される溝状に陥没した凹条部は、燃料ガス、酸化ガス、生成水が移動するための流路14として機能する。

【0032】

本発明において炭素繊維糸Aの太さは、0.1〜1mmであり、0.1〜0.5mmが好ましい。0.1mmより小さいと溝の形成が十分に出来ない。1mmを超えるとシートが厚く、燃料電池自体のシステムが大きくなりすぎる為、好ましくない。

【0033】

炭素繊維糸Bの太さは0.02〜0.5mmであり、0.02〜0.3mmが好ましい。0.02mmより小さいと、製織工程での糸の切断が多発し、品位が低下する。0.5mmを超えると、溝の形成が十分に出来ない。

【0034】

炭素繊維糸Aと炭素繊維糸Bの太さの比(炭素繊維糸Aの太さ/炭素繊維糸Bの太さ)は1.4〜10であり、2〜7が好ましい。1.4より小さいと、溝の役割が十分果たせない。10を超えると、触媒塗布時に平面平滑性が悪くなり、固体高分子膜との接触抵抗が増加し、電池性能が低下する等の不具合が生ずる。

【0035】

帯状に突出した凸条部の幅Wrは0.8〜10mmである。0.8mm未満では、固体高分子膜との接触抵抗が増加し、電池性能が低下する等の不具合が生ずる。10mmを超えると、溝の役割が十分果たせない。

【0036】

溝状に陥没した凹条部の幅Wdは0.8〜10mmである。0.8mm未満の場合も、10mmを超える場合も、電池性能が低下する等の不具合が生ずる。

【0037】

炭素繊維織物の電気抵抗値は500mΩ/cm2以下である。500mΩ/cm2を超えると電極として使用する際には抵抗が大きく、燃料電池性能が低下する。電気抵抗値の下限については、特に制限しないが、一般的には40mΩ/cm2以上である。電気抵抗値を小さくするためには、後述するように不活性ガス中で1500〜2300℃で充分炭素化することが好ましい。

【0038】

炭素繊維織物に用いられる炭素繊維の単繊維直径は5〜20μmが好ましく、6〜15μmがより好ましい。5μm未満の場合は、単繊維直径が細すぎて繊維の切断が多発し、さらに炭素繊維シートから脱落した炭素繊維が人体に悪影響を及ぼす可能性があるため好ましくない。20μmを超える場合は、繊維間の接触面積が低下して、電気抵抗値が上昇して燃料電池出力が低下する、炭素化時に繊維強度が低下して炭素繊維微粉末が多量に発生するといった問題がある。

【0039】

炭素繊維織物の炭素含有率は95質量%以上が好ましい。95質量%未満の場合は、電気抵抗が高く、燃料電池性能が低下する、反応時の強酸性雰囲気下で酸化劣化するといった問題がある。

【0040】

[炭素繊維織物の製造方法]

炭素繊維織物は、その物性が上記範囲内にあれば、製造方法は特に限定されるものではなく、あらゆる方法で製造した炭素繊維織物が使用できる。本炭素繊維織物の製造原料として、例えば、酸化繊維やレーヨン繊維、セルロース等の炭素繊維前駆体繊維や、炭素繊維などが挙げられる。これらを構成する繊維原料は、ポリアクリロニトリル(PAN)系酸化繊維、PAN系炭素繊維、ピッチ系酸化繊維、ピッチ系炭素繊維、気相成長炭素繊維、リグニンを原料とした炭素繊維、フェノール樹脂を原料とするガラス状炭素繊維などの従来公知の何れの酸化繊維、炭素繊維であってもよい。なお、本説明において用いられる酸化繊維とは、PAN系、ピッチ系繊維等の原料繊維を空気中で200〜400℃で酸化処理することによって得られる繊維である。

【0041】

(炭素繊維前駆体繊維を用いる炭素繊維織物の製造)

炭素繊維前駆体繊維を原料とする場合は、先ず、酸化繊維紡績糸、酸化繊維ストランド等の形態の製織用原料糸を形成させる。次いで、この製織用原料糸を製織して前駆体繊維織物を得る。更に、この前駆体繊維織物を、不活性ガス雰囲気下、1500〜2300℃の温度にて0.5〜10分間焼成して炭素化を行う。炭素化温度が1500℃未満の場合は、得られるシートの炭素含有量が低くなり、前述の炭素含有率が95質量%以上のシートが得られないこと、また、電気伝導性が低下することから、好ましくない。2300℃を超える場合は、炭素繊維シートが剛直となり、強度が低下する、更には、炭素微粉末が発生する等の不具合が生ずる為、好ましくない。

【0042】

炭素繊維前駆体繊維を原料とする場合、原料糸aの太さは0.1〜1.5mmであり、原料糸bの太さは0.1〜1.2mmであり、原料糸の太さ比[(aの太さ)/(bの太さ)]は1.4〜10であり、原料糸aとbとを交互に繰り返して配置する本数(a/bの繰り返し本数)は3/3〜50/50であることが好ましい。原料糸aの太さ、原料糸bの太さ、原料糸の太さ比、原料糸a/bの繰り返し本数が、上記範囲から逸脱する場合は、得られる炭素繊維織物の特性、発電性能が本発明の構成範囲から逸脱するので好ましくない。

【0043】

製織用原料糸のうち、酸化繊維紡績糸としては、繊維長が30〜75mm、繊度が0.5〜3.4dtex、クリンプ数4〜20ヶ/吋(2.54cm)、クリンプ率4〜20%のステープルファイバーを用い、下撚り数150〜900回/m、上撚り数100〜600回/mで作製される定長紡績糸や、トウ紡績などにより製造される製織用紡績糸が挙げられる。

【0044】

酸化繊維ストランドとしては、繊度が0.5〜3.4dtexのフィラメントを束ねた連続繊維である、製織用ストランドが挙げられる。

【0045】

焼成後の炭素繊維糸の太さは、糸単位長さ当りの原料の使用量、糸1本当りの単繊維の本数、並びに、糸の下撚り数及び上撚り数等を変えることなどによって、調整が可能である。

【0046】

(炭素繊維前駆体繊維と消失繊維とを用いる炭素繊維織物の製造)

また、消失性の副原料繊維(消失繊維)を、混紡、合撚した紡績糸等の原料糸で製織した後に、水洗や焼成で消失させることなどによっても、炭素繊維糸の太さの調整は可能である。

【0047】

消失繊維を混紡、合撚した紡績糸等を用いる方法は、製織用原料糸中の消失繊維割合が多いほど製織用原料糸は太くなる。即ち、炭素化後の炭素繊維織物においては細い炭素繊維糸Bであっても、製織時の原料糸としては太くすることができる。なお、消失繊維を用いない方法は、炭素化後の炭素繊維織物における細い炭素繊維糸Bについて製織時の原料糸としては太くすることができないため糸切れが起こって製織加工が難しい場合がある。これに対し、消失繊維を用いる方法は、製織時の原料糸としては太くすることができるので、糸切れが起こらずに製織加工をすることができ、より好ましい方法である。

【0048】

本発明で言う消失繊維とは、水溶性繊維や低残炭繊維など水洗処理や炭素化処理によって、炭素繊維織物に残らず、消失させることのできる繊維のことである。

【0049】

炭素繊維糸の太さを調整する為に消失させる繊維としては、特に限定されるものではないが、100℃までの水で溶出する例えばポリビニルアルコール(以下PVA)などの水溶性繊維、窒素下、1500℃での残渣が10質量%以下であり、且つ熱処理時に膠着を誘発しない非溶融性の低残炭率のセルロース、レーヨン、フェノールなどの繊維が用いられる。

【0050】

炭素繊維前駆体繊維を主原料繊維とし、副原料繊維の消失繊維として水溶性繊維を用いる場合、原料糸の太さ等に特に制限は無いが、実用上、原料糸aの太さは0.1〜1.5mmであり、原料糸bの太さは0.1〜1.5mmであり、原料糸の太さ比[(aの太さ)/(bの太さ)]は1〜8であり、原料糸aとbとを交互に繰り返して配置する本数(a/bの繰り返し本数)は3/3〜50/50であることが好ましい。

【0051】

炭素繊維前駆体繊維を主原料繊維とし、副原料繊維の消失繊維として低残炭繊維を用いる場合、原料糸aの太さは0.1〜1.5mmであり、原料糸bの太さは0.02〜0.75mmであり、原料糸の太さ比[(aの太さ)/(bの太さ)]は1.4〜20であり、原料糸aとbとを交互に繰り返して配置する本数(a/bの繰り返し本数)は3/3〜45/45であることが好ましい。

【0052】

原料糸aの太さ、原料糸bの太さ、原料糸の太さ比、原料糸a/bの繰り返し本数は、上記範囲に特に制限されるものではないが、実用上、上記範囲から逸脱する場合は、得られる炭素繊維織物の特性、発電性能が本発明の構成範囲から逸脱することがあるので好ましくない。

【0053】

(炭素繊維を用いる炭素繊維織物の製造)

炭素繊維を原料とする場合は、先ず、炭素繊維紡績糸、炭素繊維ストランド等の形態の製織用原料糸を形成させる。次いで、この製織用原料糸を製織して炭素繊維織物を得る。

【0054】

炭素繊維を原料とする場合、原料糸aの太さは0.1〜1.0mmであり、原料糸bの太さは0.02〜0.75mmであり、原料糸の太さ比[(aの太さ)/(bの太さ)]は1.4〜20であり、原料糸aとbとを交互に繰り返して配置する本数(a/bの繰り返し本数)は3/3〜50/50であることが好ましい。

【0055】

原料糸aの太さ、原料糸bの太さ、原料糸の太さ比、原料糸a/bの繰り返し本数は、上記範囲に特に制限されるものではないが、実用上、上記範囲から逸脱する場合は、得られる炭素繊維織物の特性、発電性能が本発明の構成範囲から逸脱することがあるので好ましくない。

【0056】

製織用原料糸のうち、炭素繊維紡績糸としては、繊度が0.2〜3dtexのトウ紡績などにより製造される製織用原料糸が挙げられる。

【0057】

炭素繊維ストランドとしては、繊度が0.2〜3dtexのフィラメントを束ねた連続繊維である、製織用ストランドが挙げられる。

【0058】

炭素繊維織物における炭素繊維糸の太さは、糸単位長さ当りの原料の使用量、糸1本当りの単繊維の本数、並びに、糸の下撚り数及び上撚り数等を変えることなどによって、調整が可能である。

【0059】

また、炭素繊維前駆体繊維を原料とする場合と同様に、炭素繊維を原料とする場合も、消失性の副原料繊維(消失繊維)を、混紡、合撚した紡績糸等の原料糸で製織した後に、水洗で消失させることなどによっても、炭素繊維糸の太さの調整は可能である。

【0060】

炭素繊維を主原料繊維とし、副原料繊維の消失繊維として水溶性繊維を用いる場合、原料糸aの太さは0.1〜1.0mmであり、原料糸bの太さは0.02〜0.75mmであり、原料糸の太さ比[(aの太さ)/(bの太さ)]は1.4〜20であり、原料糸aとbとを交互に繰り返して配置する本数(a/bの繰り返し本数)は3/3〜50/50であることが好ましい。

【0061】

原料糸aの太さ、原料糸bの太さ、原料糸の太さ比、原料糸a/bの繰り返し本数は、上記範囲に特に制限されるものではないが、実用上、上記範囲から逸脱する場合は、得られる炭素繊維織物の特性、発電性能が本発明の構成範囲から逸脱することがあるので好ましくない。

【実施例】

【0062】

以下、実施例により本発明を更に具体的に説明するが、本発明はこれら実施例に限定されるものではない。なお、操作条件の評価、各物性の測定は次の方法によった。

【0063】

[炭素繊維糸太さ]

シックネスゲージにて0.6Nの荷重下で炭素繊維織物の厚みを測定し、これを炭素繊維糸の太さとした。

【0064】

[電気抵抗値]

2枚の50mm角(厚さ10mm)の金メッキした電極で、炭素繊維シートのサンプルを電極が全面接触するように挟み、荷重10kPaをシートの厚さ方向かけたときの厚さ方向の電気抵抗値を測定し、電極面積を除したものとした。

【0065】

[電池特性]

イオン交換膜(高分子電解質膜:ナフィオン117)の両面に、片面のみ触媒(Pt−Rt)を0.2mg/cm2担持させて得たガス拡散電極を接合して膜−電極接合体(MEA)を作製し、このMEAを組込んで燃料電池のセルを構成した。温度80℃で電流密度0.6A/cm2でのセル電圧を測定し発電性能(電池特性)とした。

【0066】

[実施例1〜7]

緯糸には、PAN系酸化繊維(OPF)[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表1に示す太さの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表1に示す太さの炭素繊維前駆体糸b[紡績糸:下撚り数600回/m、上撚り数450回/m]とを、表1に示す本数(a/bの繰り返し本数)で交互になるように配置したものを用いた。経糸には、それぞれ前記炭素繊維前駆体糸aと同じものを用いた。これら緯糸と経糸とを製織し、表1に示す織密度(経糸密度、緯糸密度)の平織の炭素繊維前駆体織物を得た。得られた炭素繊維前駆体織物を、90℃で10分精練し、その後、1750℃で2分炭素化することで炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表1に示す。

【0067】

その結果、実施例1〜7で得られた炭素繊維織物は何れも、炭素繊維織物の特性及び発電性能とも良好なものであった。

【0068】

【表1】

【0069】

[実施例8〜11]

緯糸には、炭素繊維(CF)[繊度0.7dtexの連続繊維、クリンプ処理なし]のみからなる表2に示す太さ及び糸形態の炭素繊維糸a[紡績糸:下撚り数300回/m、上撚り数200回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]と、CF[繊度0.7dtexの連続繊維、クリンプ処理なし]のみからなる表2に示す太さ及び糸形態の炭素繊維糸b[紡績糸:下撚り数300回/m、上撚り数200回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]とが10本ずつ(a/bの繰り返し本数10/10)交互になるように配置したものを用いた。経糸には、それぞれ前記炭素繊維糸aと同じものを用いた。これら緯糸と経糸とを製織し、織密度(経糸密度50本/吋、緯糸密度50本/吋)の平織の炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表2に示す。

【0070】

その結果、実施例8〜11で得られた炭素繊維織物は何れも、炭素繊維織物の特性及び発電性能とも良好なものであった。

【0071】

【表2】

【0072】

[実施例12]

緯糸には、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表3に示す太さの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]からなる主原料の紡績糸[下撚り数600回/m、上撚り数450回/m]と副原料のPVAステープル[繊維長51mm、繊度1.7dtex、クリンプ数10ヶ/吋、クリンプ率10%]とを副原料割合20質量%で混紡して得た表3に示す太さの炭素繊維前駆体糸bとを10本ずつ(a/bの繰り返し本数10/10)交互になるように配置したものを用いた。経糸には、前記炭素繊維前駆体糸aを用いた。この緯糸と経糸とを製織した後、水洗によりPVAを除去して織密度(経糸密度50本/吋、緯糸密度50本/吋)の平織の炭素繊維前駆体織物を得た。得られた炭素繊維前駆体織物を、90℃で10分精練し、その後、1750℃で2分炭素化することで炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表3に示す。

【0073】

[実施例13〜16]

緯糸には、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表3に示す太さ及び糸形態の炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]からなる表3に示す糸形態の主原料糸[紡績糸:下撚り数600回/m、上撚り数450回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]と表3に示す糸形態の副原料のPVA糸[紡績糸:原料繊維長51mm、原料繊維繊度1.7dtex、原料繊維クリンプ数10ヶ/吋、原料繊維クリンプ率10%、下撚り数600回/m、上撚り数450回/m、太さ0.045mm、又は、ストランド:原料繊維繊度1.7dtexの連続繊維、クリンプ処理なし、下撚り数0回/m、上撚り数0回/m、太さ0.045mm]とを表3に示す副原料割合で合撚して得た表3に示す太さの炭素繊維前駆体糸bとを10本ずつ(a/bの繰り返し本数10/10)交互になるように配置したものを用いた。経糸には、それぞれ前記炭素繊維前駆体糸aと同じものを用いた。この後は実施例12と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表3に示す。

【0074】

その結果、実施例12〜16で得られた炭素繊維織物は何れも、炭素繊維織物の特性及び発電性能とも良好なものであった。

【0075】

【表3】

【0076】

[実施例17]

緯糸の炭素繊維前駆体糸bとして、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]からなる主原料の紡績糸[下撚り数600回/m、上撚り数450回/m]に、副原料のレーヨン繊維[繊維長51mm、繊度1.7dtex、クリンプ数10ヶ/吋、クリンプ率10%]を副原料割合20質量%で混紡して得た繊維糸を用いた以外は実施例12と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表4に示す。

【0077】

[実施例18〜21]

緯糸の炭素繊維前駆体糸bとして、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]からなる表4に示す糸形態の主原料糸[紡績糸:下撚り数600回/m、上撚り数450回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]に、表4に示す糸形態の副原料のレーヨン繊維[紡績糸:原料繊維長51mm、原料繊維繊度1.7dtex、原料繊維クリンプ数10ヶ/吋、原料繊維クリンプ率10%、下撚り数600回/m、上撚り数450回/m、太さ0.045mm、又は、ストランド:原料繊維繊度1.7dtexの連続繊維、クリンプ処理なし、下撚り数0回/m、上撚り数0回/m、太さ0.045mm]を表4に示す副原料割合で合撚して得た繊維糸を用いた以外は実施例13〜16と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表4に示す。

【0078】

その結果、実施例17〜21で得られた炭素繊維織物は何れも、炭素繊維織物の特性及び発電性能とも良好なものであった。

【0079】

【表4】

【0080】

[実施例22]

緯糸には、CF[繊度0.7dtexの連続繊維、クリンプ処理なし]のみからなる表5に示す太さの炭素繊維糸a[下撚り数300回/m、上撚り数200回/m]と、CF[繊度0.7dtexの連続繊維、クリンプ処理なし]からなる主原料の紡績糸[下撚り数300回/m、上撚り数200回/m]と副原料のPVAステープル[繊維長51mm、繊度1.7dtex、クリンプ数10ヶ/吋、クリンプ率10%]とを副原料割合20質量%で混紡して得た表5に示す太さの炭素繊維糸bとを10本ずつ(a/bの繰り返し本数10/10)交互になるように配置したものを用いた。経糸には、前記炭素繊維糸aを用いた。この緯糸と経糸とを製織した後、水洗によりPVAを除去し、次いで90℃で10分精練して織密度(経糸密度50本/吋、緯糸密度50本/吋)の平織の炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表5に示す。

【0081】

[実施例23〜26]

緯糸には、CF[繊度0.7dtexの連続繊維、クリンプ処理なし]のみからなる表5に示す太さ及び糸形態の炭素繊維糸a[紡績糸:下撚り数300回/m、上撚り数200回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]と、CF[繊度0.7dtexの連続繊維、クリンプ処理なし]からなる表5に示す糸形態の主原料糸[紡績糸:下撚り数300回/m、上撚り数200回/m、又は、ストランド:下撚り数0回/m、上撚り数0回/m]と表5に示す糸形態の副原料のPVA糸[紡績糸:原料繊維長51mm、原料繊維繊度1.7dtex、原料繊維クリンプ数10ヶ/吋、原料繊維クリンプ率10%、下撚り数600回/m、上撚り数450回/m、太さ0.045mm、又は、ストランド:原料繊維繊度1.7dtexの連続繊維、クリンプ処理なし、下撚り数0回/m、上撚り数0回/m、太さ0.045mm]とを表5に示す副原料割合で合撚して得た表5に示す太さの炭素繊維糸bとを10本ずつ(a/bの繰り返し本数10/10)交互になるように配置したものを用いた。経糸には、それぞれ前記炭素繊維糸aと同じものを用いた。この後は実施例22と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表5に示す。

【0082】

その結果、実施例22〜26で得られた炭素繊維織物は何れも、炭素繊維織物の特性及び発電性能とも良好なものであった。

【0083】

【表5】

【0084】

[比較例1]

緯糸及び経糸の何れにおいても、炭素繊維前駆体糸は、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表6に示す太さの炭素繊維前駆体糸[紡績糸:下撚り数600回/m、上撚り数450回/m]のみを用いた。即ち、表6に示すように、炭素繊維前駆体糸aと炭素繊維前駆体糸bとは同じものである。この後は実施例1〜7と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表6に示す。

【0085】

その結果、得られた炭素繊維織物を使用して組立てた燃料電池の単セルは、燃料ガスや生成水の排出の役割を果たす流路がなく、良好な発電性能は得られなかった。

【0086】

[比較例2]

比較例1で得られた炭素繊維織物について発電性能を測定する際、燃料電池の単セルのセパレータは、予め作製した平板に切削成形を施して流路を形成したものを使用した。その測定結果を表6に示す。

【0087】

その結果、流路を形成したセパレータを使用すれば、比較例1で得られた炭素繊維織物でも発電性能は良好であるが、燃料電池の単セルを組立てるに際し、セパレータに流路を形成する工程が増え、燃料電池の生産性を悪くするものであった。

【0088】

【表6】

【0089】

[比較例3]

緯糸の炭素繊維前駆体糸bとして、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.18mmの炭素繊維前駆体糸[紡績糸:下撚り数600回/m、上撚り数450回/m]を用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0090】

その結果、得られた炭素繊維織物は、炭素繊維糸Aと炭素繊維糸Bとの太さの比が小さく、燃料ガスや生成水の排出性が十分でなく、良好な発電性能は得られなかった。

【0091】

[比較例4]

緯糸及び経糸の炭素繊維前駆体糸aとして、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.4mmの炭素繊維前駆体糸[紡績糸:下撚り数600回/m、上撚り数450回/m]を用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0092】

その結果、得られた炭素繊維織物は、炭素繊維糸Aと炭素繊維糸Bとの太さの比が大きい為、触媒塗工面の平面平滑性が悪いものであった。よって、炭素繊維織物は十分に高分子膜と接触できなかった為、良好な発電性能は得られなかった。

【0093】

[比較例5]

緯糸に、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.2mmの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.09mmの炭素繊維前駆体糸b[紡績糸:下撚り数600回/m、上撚り数450回/m]とを、表7に示す本数(a/bの繰り返し本数)10/1で交互になるように配置したものを用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0094】

その結果、得られた炭素繊維織物は、流路幅Wdが小さく、燃料ガスや生成水の排出性が十分でなく、良好な発電性能は得られなかった。

【0095】

[比較例6]

緯糸に、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.2mmの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.09mmの炭素繊維前駆体糸b[紡績糸:下撚り数600回/m、上撚り数450回/m]とを、表7に示す本数(a/bの繰り返し本数)10/22で交互になるように配置したものを用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0096】

その結果、得られた炭素繊維織物は、流路幅Wdが大きすぎる為、触媒塗工面の平面平滑性が悪いものであった。よって、炭素繊維織物は十分に高分子膜と接触できなかった為、良好な発電性能は得られなかった。

【0097】

[比較例7]

緯糸に、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.2mmの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.09mmの炭素繊維前駆体糸b[紡績糸:下撚り数600回/m、上撚り数450回/m]とを、表7に示す本数(a/bの繰り返し本数)1/10で交互になるように配置したものを用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0098】

その結果、得られた炭素繊維織物は、リム幅Wrが狭すぎる為、電気抵抗値が増大し、良好な電池性能が得られなかった。

【0099】

[比較例8]

緯糸に、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.2mmの炭素繊維前駆体糸a[紡績糸:下撚り数600回/m、上撚り数450回/m]と、OPF[繊維長51mm、繊度2.2dtex、クリンプ数10ヶ/吋、クリンプ率10%]のみからなる表7に示す太さ0.09mmの炭素繊維前駆体糸b[紡績糸:下撚り数600回/m、上撚り数450回/m]とを、表7に示す本数(a/bの繰り返し本数)22/10で交互になるように配置したものを用いた以外は実施例1と同様にして炭素繊維織物を得た。得られた炭素繊維織物の特性及び燃料電池の単セルに使用した場合の発電性能を表7に示す。

【0100】

その結果、得られた炭素繊維織物は、リム幅Wrが大きすぎる為、十分な流路を確保できず、良好な発電性能が得られなかった。

【0101】

【表7】

【0102】

表6〜7における比較例1〜8については、×で示す箇所が本発明の構成から逸脱している。

【産業上の利用可能性】

【0103】

本発明の製造方法によって得られる炭素繊維織物を用いると、燃料電池の単セルを作製するに際し、セパレータに流路を形成させる工程を省略できる。その為、本発明の炭素繊維織物を燃料電池用の電極として用いることにより、シンプルな工程で燃料電池を作製することへの適用が可能となる。

【符号の説明】

【0104】

2、22 固体高分子膜

4、24 触媒電極層

6、26 炭素繊維織物

8、28 ガス拡散電極

10、30 セパレータ

12、32 固体高分子型燃料電池の単セル

14、34 固体高分子型燃料電池の単セルにおける燃料ガス、酸化ガス、生成水が移動するための流路

A 炭素繊維織物における太い炭素繊維糸

B 炭素繊維織物における細い炭素繊維糸

Wr リム(凸条部)幅

Wd 流路(凹条部)幅

【特許請求の範囲】

【請求項1】

経糸と緯糸とが交織されてなる炭素繊維織物であって、少なくとも経糸又は緯糸は、少なくとも炭素繊維糸A及び炭素繊維糸Aよりも細い炭素繊維糸Bからなり、少なくとも経糸又は緯糸の何れかは、複数本の炭素繊維糸Aと複数本の炭素繊維糸Bとを交互に繰り返して配列してなり、前記複数本の炭素繊維糸Aの配列により炭素繊維糸Aの繊維方向に沿って炭素繊維織物の表面に帯状に突出した凸条部が形成されてなり、前記複数本の炭素繊維糸Bの配列により炭素繊維織物の表面に炭素繊維糸Bの繊維方向に沿って溝状に陥没した凹条部が形成されてなり、炭素繊維糸Aの太さが0.1〜1mmであり、炭素繊維糸Bの太さが0.02〜0.5mmであり、糸の太さ比[(Aの太さ)/(Bの太さ)]が1.4〜10であり、凸条部の幅Wrが0.8〜10mmであり、凹条部の幅Wdが0.8〜10mmであり、厚さ方向の電気抵抗値が500mΩ/cm2以下である燃料電池ガス拡散層用炭素繊維織物。

【請求項2】

炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を炭素繊維糸Aの原料糸a及び炭素繊維糸Bの原料糸bとして用いて炭素繊維前駆体織物を製織し、得られた炭素繊維前駆体織物を炭素化する請求項1に記載の炭素繊維織物の製造方法。

【請求項3】

炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体繊維と水溶性繊維とを混紡した炭素繊維前駆体水溶性繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体水溶性繊維混紡紡績糸織物を得、得られた炭素繊維前駆体水溶性繊維混紡紡績糸織物から水溶性繊維のみを溶解させることにより混紡水溶性繊維除去炭素繊維前駆体織物を得、得られた混紡水溶性繊維除去炭素繊維前駆体織物を炭素化する請求項1に記載の炭素繊維織物の製造方法。

【請求項4】

炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体ストランド又は炭素繊維前駆体紡績糸と、水溶性繊維紡績糸又は水溶性繊維ストランドとを合撚した炭素繊維前駆体水溶性繊維合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体水溶性繊維合撚紡績糸織物を得、得られた炭素繊維前駆体水溶性繊維合撚紡績糸織物から水溶性繊維紡績糸又は水溶性繊維ストランドのみを溶解させることにより合撚水溶性繊維除去炭素繊維前駆体織物を得、得られた合撚水溶性繊維除去炭素繊維前駆体織物を炭素化する請求項1に記載の炭素繊維織物の製造方法。

【請求項5】

炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体繊維と低残炭率繊維とを混紡した炭素繊維前駆体低残炭率繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体低残炭率繊維混紡紡績糸織物を得、得られた炭素繊維前駆体低残炭率繊維混紡紡績糸織物を炭素化する請求項1に記載の炭素繊維織物の製造方法。

【請求項6】

炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体ストランド又は炭素繊維前駆体紡績糸と、低残炭率繊維紡績糸又は低残炭率繊維ストランドとを合撚した炭素繊維前駆体合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体低残炭率繊維合撚紡績糸織物を得、得られた炭素繊維前駆体低残炭率繊維合撚紡績糸織物を炭素化する請求項1に記載の炭素繊維織物の製造方法。

【請求項7】

炭素繊維糸Aの原料糸a及び炭素繊維糸Bの原料糸bとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用いて製織する請求項1に記載の炭素繊維織物の製造方法。

【請求項8】

炭素繊維糸Aの原料糸aとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維繊維と水溶性繊維とを混紡した炭素繊維水溶性繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維水溶性繊維混紡紡績糸織物を得、得られた炭素繊維水溶性繊維混紡紡績糸織物から水溶性繊維のみを溶解させる請求項1に記載の炭素繊維織物の製造方法。

【請求項9】

炭素繊維糸Aの原料糸aとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維ストランド又は炭素繊維紡績糸と、水溶性繊維紡績糸又は水溶性繊維ストランドとを合撚した炭素繊維水溶性繊維合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維水溶性繊維合撚紡績糸織物を得、得られた炭素繊維水溶性繊維合撚紡績糸織物から水溶性繊維紡績糸又は水溶性繊維ストランドのみを溶解させる請求項1に記載の炭素繊維織物の製造方法。

【請求項10】

経糸と緯糸とが交織されてなる炭素繊維織物であって、少なくとも経糸又は緯糸は、少なくとも炭素繊維糸A及び炭素繊維糸Aよりも細い炭素繊維糸Bからなり、少なくとも経糸又は緯糸の何れかは、複数本の炭素繊維糸Aと複数本の炭素繊維糸Bとを交互に繰り返して配列してなり、前記複数本の炭素繊維糸Aの配列により炭素繊維糸Aの繊維方向に沿って炭素繊維織物の表面に帯状に突出した凸条部が形成されてなり、前記複数本の炭素繊維糸Bの配列により炭素繊維織物の表面に炭素繊維糸Bの繊維方向に沿って溝状に陥没した凹条部が形成されてなる炭素繊維織物。

【請求項1】

経糸と緯糸とが交織されてなる炭素繊維織物であって、少なくとも経糸又は緯糸は、少なくとも炭素繊維糸A及び炭素繊維糸Aよりも細い炭素繊維糸Bからなり、少なくとも経糸又は緯糸の何れかは、複数本の炭素繊維糸Aと複数本の炭素繊維糸Bとを交互に繰り返して配列してなり、前記複数本の炭素繊維糸Aの配列により炭素繊維糸Aの繊維方向に沿って炭素繊維織物の表面に帯状に突出した凸条部が形成されてなり、前記複数本の炭素繊維糸Bの配列により炭素繊維織物の表面に炭素繊維糸Bの繊維方向に沿って溝状に陥没した凹条部が形成されてなり、炭素繊維糸Aの太さが0.1〜1mmであり、炭素繊維糸Bの太さが0.02〜0.5mmであり、糸の太さ比[(Aの太さ)/(Bの太さ)]が1.4〜10であり、凸条部の幅Wrが0.8〜10mmであり、凹条部の幅Wdが0.8〜10mmであり、厚さ方向の電気抵抗値が500mΩ/cm2以下である燃料電池ガス拡散層用炭素繊維織物。

【請求項2】

炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を炭素繊維糸Aの原料糸a及び炭素繊維糸Bの原料糸bとして用いて炭素繊維前駆体織物を製織し、得られた炭素繊維前駆体織物を炭素化する請求項1に記載の炭素繊維織物の製造方法。

【請求項3】

炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体繊維と水溶性繊維とを混紡した炭素繊維前駆体水溶性繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体水溶性繊維混紡紡績糸織物を得、得られた炭素繊維前駆体水溶性繊維混紡紡績糸織物から水溶性繊維のみを溶解させることにより混紡水溶性繊維除去炭素繊維前駆体織物を得、得られた混紡水溶性繊維除去炭素繊維前駆体織物を炭素化する請求項1に記載の炭素繊維織物の製造方法。

【請求項4】

炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体ストランド又は炭素繊維前駆体紡績糸と、水溶性繊維紡績糸又は水溶性繊維ストランドとを合撚した炭素繊維前駆体水溶性繊維合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体水溶性繊維合撚紡績糸織物を得、得られた炭素繊維前駆体水溶性繊維合撚紡績糸織物から水溶性繊維紡績糸又は水溶性繊維ストランドのみを溶解させることにより合撚水溶性繊維除去炭素繊維前駆体織物を得、得られた合撚水溶性繊維除去炭素繊維前駆体織物を炭素化する請求項1に記載の炭素繊維織物の製造方法。

【請求項5】

炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体繊維と低残炭率繊維とを混紡した炭素繊維前駆体低残炭率繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体低残炭率繊維混紡紡績糸織物を得、得られた炭素繊維前駆体低残炭率繊維混紡紡績糸織物を炭素化する請求項1に記載の炭素繊維織物の製造方法。

【請求項6】

炭素繊維糸Aの原料糸aとして炭素繊維前駆体ストランド及び/又は炭素繊維前駆体紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維前駆体ストランド又は炭素繊維前駆体紡績糸と、低残炭率繊維紡績糸又は低残炭率繊維ストランドとを合撚した炭素繊維前駆体合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維前駆体低残炭率繊維合撚紡績糸織物を得、得られた炭素繊維前駆体低残炭率繊維合撚紡績糸織物を炭素化する請求項1に記載の炭素繊維織物の製造方法。

【請求項7】

炭素繊維糸Aの原料糸a及び炭素繊維糸Bの原料糸bとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用いて製織する請求項1に記載の炭素繊維織物の製造方法。

【請求項8】

炭素繊維糸Aの原料糸aとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維繊維と水溶性繊維とを混紡した炭素繊維水溶性繊維混紡紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維水溶性繊維混紡紡績糸織物を得、得られた炭素繊維水溶性繊維混紡紡績糸織物から水溶性繊維のみを溶解させる請求項1に記載の炭素繊維織物の製造方法。

【請求項9】

炭素繊維糸Aの原料糸aとして炭素繊維ストランド及び/又は炭素繊維紡績糸を用い、炭素繊維糸Bの原料糸bとして、炭素繊維ストランド又は炭素繊維紡績糸と、水溶性繊維紡績糸又は水溶性繊維ストランドとを合撚した炭素繊維水溶性繊維合撚紡績糸を用い、これら原料糸aと原料糸bとを製織することにより炭素繊維水溶性繊維合撚紡績糸織物を得、得られた炭素繊維水溶性繊維合撚紡績糸織物から水溶性繊維紡績糸又は水溶性繊維ストランドのみを溶解させる請求項1に記載の炭素繊維織物の製造方法。

【請求項10】

経糸と緯糸とが交織されてなる炭素繊維織物であって、少なくとも経糸又は緯糸は、少なくとも炭素繊維糸A及び炭素繊維糸Aよりも細い炭素繊維糸Bからなり、少なくとも経糸又は緯糸の何れかは、複数本の炭素繊維糸Aと複数本の炭素繊維糸Bとを交互に繰り返して配列してなり、前記複数本の炭素繊維糸Aの配列により炭素繊維糸Aの繊維方向に沿って炭素繊維織物の表面に帯状に突出した凸条部が形成されてなり、前記複数本の炭素繊維糸Bの配列により炭素繊維織物の表面に炭素繊維糸Bの繊維方向に沿って溝状に陥没した凹条部が形成されてなる炭素繊維織物。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−12719(P2012−12719A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−149380(P2010−149380)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

[ Back to top ]