炭素繊維織物

【課題】 機械的強度が高く且つ軽量であり、織り糸の泳ぎだし及び繊維織物格子の目寄りが生じない炭素繊維織物を提供することを目的とする。

【解決手段】 炭素繊維と熱可塑性繊維からなる炭素繊維織物1であって、炭素繊維糸2と熱可塑性繊維糸3を、縦糸または横糸の何れかとしてマトリックス形状に配置して形成される。強化材である炭素繊維糸2と熱可塑性繊維糸3を、縦糸または横糸の何れかとしてマトリックス形状に配置することで炭素繊維織物1としているので、強度が高くしかも軽量化が可能となる。また、炭素繊維糸2と熱可塑性繊維糸3をマトリックス形状に配置しているので、炭素繊維糸2と熱可塑性繊維糸3の接触面積が少ないことから低加圧力で熱プレスすることができ、炭素繊維織物1の目寄りを抑制することができると共に、熱プレス成形における炭素繊維織物1への樹脂含浸透性を向上できる。

【解決手段】 炭素繊維と熱可塑性繊維からなる炭素繊維織物1であって、炭素繊維糸2と熱可塑性繊維糸3を、縦糸または横糸の何れかとしてマトリックス形状に配置して形成される。強化材である炭素繊維糸2と熱可塑性繊維糸3を、縦糸または横糸の何れかとしてマトリックス形状に配置することで炭素繊維織物1としているので、強度が高くしかも軽量化が可能となる。また、炭素繊維糸2と熱可塑性繊維糸3をマトリックス形状に配置しているので、炭素繊維糸2と熱可塑性繊維糸3の接触面積が少ないことから低加圧力で熱プレスすることができ、炭素繊維織物1の目寄りを抑制することができると共に、熱プレス成形における炭素繊維織物1への樹脂含浸透性を向上できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維織物に関し、詳細には炭素繊維と熱可塑性繊維とからなる炭素繊維織物に関する。

【背景技術】

【0002】

近年、部品点数の削減及び軽量化のニーズを受け、自動車部品モジュール化の開発が盛んに行われている。特に、フロントモジュールでは、樹脂やマグネシウムなど、従来のスチールに代わる軽量化材料の採用が多く見られている。

【0003】

軽量化材料としては、アルミニウムやマグネシウムなどの軽量金属の採用、ナイロン(登録商標名)などのエンプラ材と特にガラスや炭素繊維などと複合化した材料が見られる。

【0004】

その複合材料の一例としては、例えば平織りとされた炭素繊維の上下面にそれぞれ透明な熱可塑性樹脂シートを配置し、これら積層体の両面から熱板で加熱加圧して当該熱可塑性樹脂シートを溶かし込んで製造した、複合シートが知られている(例えば、特許文献1参照)。

【特許文献1】特開平11−348191号(第5頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1に記載の複合シートを製造するに際して、炭素繊維織物に溶融粘度の高い熱可塑性樹脂を熱プレスで含浸させるには、成形圧力を高くする必要がある。

【0006】

しかしながら、成形圧力を高くすると、織物の織り糸の泳ぎだし(繊維の形状が崩れること)や繊維織物格子の目寄り(繊維がずれること)などの不具合が発生する。

【0007】

そのため、特許文献1では、朱子織物の両端部をあえて平織としている。しかし、この方法では、織物の織り糸の泳ぎだしや繊維織物格子の目寄りなどの不具合は抑制できるが、成形圧力高圧化及び発生するボイド(空気が抜けない穴のこと)の低減には効果がない。

【0008】

そこで、本発明は、上述の実状に鑑みてなされたものであり、機械的強度が高く且つ軽量であり、織り糸の泳ぎだし及び繊維織物格子の目寄りが生じない炭素繊維織物を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、炭素繊維と熱可塑性繊維からなる炭素繊維織物であって、炭素繊維糸と熱可塑性繊維糸を、縦糸または横糸の何れかとしてマトリックス形状に配置してなることを特徴とする。

【0010】

請求項2に記載の発明は、炭素繊維と熱可塑性繊維からなる炭素繊維織物であって、炭素繊維と熱可塑性繊維の混合糸を、マトリックス形状に配置してなることを特徴とする。

【0011】

請求項3に記載の発明は、請求項2に記載の炭素繊維織物であって、前記混合糸に含まれる前記熱可塑性繊維は、前記炭素繊維に対して10〜200%含有されていることを特徴とする。

【発明の効果】

【0012】

請求項1に記載の発明によれば、強化材である炭素繊維糸と熱可塑性繊維糸を、縦糸または横糸の何れかとしてマトリックス形状に配置することで炭素繊維織物としているので、強度が高くしかも軽量化が可能となる。

【0013】

また、本発明によれば、炭素繊維糸と熱可塑性繊維糸をマトリックス形状に配置しているので、炭素繊維糸と熱可塑性繊維糸の接触面積が少ないことから低加圧力で熱プレスすることができ、炭素繊維織物の目寄りを抑制することができると共に、熱プレス成形における炭素繊維織物への樹脂含浸透性を向上できる。

【0014】

請求項2に記載の発明によれば、炭素繊維と熱可塑性繊維の混合糸をマトリックス形状に配置しているため、やはり強度が高く且つ軽量化に優れると共に、炭素繊維織物の目寄りを抑制でき、熱プレス成形における炭素繊維織物への樹脂含浸透性も向上できる。

【0015】

請求項3に記載の発明によれば、混合糸に含まれる熱可塑性繊維を、炭素繊維に対して10〜200%含有させているので、熱プレスによって熱可塑性繊維が溶け出した樹脂が炭素繊維に含浸され易くなり、ボイドの発生が抑制されると共に機械的強度を高めることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を適用した具体的な実施の形態について、図面を参照しながら詳細に説明する。

【0017】

「第1の実施の形態」

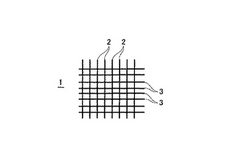

図1は、第1の実施の形態の炭素繊維織物であって、縦糸に炭素繊維糸を横糸に熱可塑性繊維糸を使用してマトリックス形状に配置してなる炭素繊維織物の要部拡大平面図である。

【0018】

本実施の形態の炭素繊維織物1は、図1に示すように、強化材としての炭素繊維糸2と、これに含浸させる熱可塑性繊維糸3とを、縦糸または横糸の何れかとしてマトリックス形状に配置して形成されている。図1では、縦糸には炭素繊維糸2を、横糸には熱可塑性繊維糸3を使用した。これとは反対に、縦糸に熱可塑性繊維糸3を、横糸に炭素繊維糸2を使用することもできる。

【0019】

炭素繊維糸2は、例えばポリアクリロニトリル、ピッチ、レーヨンなどを従来公知の方法で焼成して形成される。かかる炭素繊維糸2は、炭素繊維織物の機械的強度(引っ張り強さなどの物理的強度など)を高める役目をする。

【0020】

熱可塑性繊維糸3には、PP(ポリプロピレン)、ナイロン(登録商標)、PBT(ポリブチレンテレフタレート)、PET(ポリエチレンテレフタレート)、PPS(ポリフェニレンサルファイド)、PPO(ポリフェニレンオキシド)などが使用される。この熱可塑性繊維糸3は、炭素繊維糸2の保持固定の役目をする。

【0021】

かかる熱可塑性繊維は、炭素繊維に対して10〜200%含有させることが望ましい。熱可塑性繊維の含有量が前記範囲を外れると、その熱可塑性繊維を熱プレスしたときに、樹脂が炭素繊維に含浸され難くなり、ボイドが発生し、強度が確保できなくなる。

【0022】

本実施の形態の炭素繊維織物1を製造するには、図1に示すように、炭素繊維糸2を縦糸とし、熱可塑性繊維糸3を横糸としてマトリックス形状に配置する。このとき、所定間隔を置いて複数並べた炭素繊維糸2の上に該炭素繊維糸2とほぼ直角に交差するようにして熱可塑性繊維糸3を同様に所定間隔を置いて配置するようにしても良いし、或いは、所定間隔を置いて複数並べた炭素繊維糸2の一本置きにその炭素繊維糸2の下を潜らせるようにして熱可塑性繊維糸3を該炭素繊維糸2とほぼ直角に交差するようにして所定間隔を置いて編み込むようにしてもよい。これにより、炭素繊維糸2の間隔等の形状を保持することができる。

【0023】

次に、マトリックス形状とした炭素繊維糸2と熱可塑性繊維糸3からなる炭素繊維織物1を、熱プレス装置に載せた後、その両面から熱板で加圧しながら熱を加える。加圧時の加熱温度は、熱可塑性繊維の軟化点以上の温度とする。かかる温度で加圧すると、熱可塑性繊維糸3の樹脂が溶け出し、前記炭素繊維糸2との交差部分に付着する。この溶けた熱可塑性繊維の樹脂によって、炭素繊維糸2の間隔等の形状をできるかぎり保持しつつ、繊維が炭素繊維糸2の近傍に位置する溶融熱可塑性糸3が炭素繊維糸2へ浸透接触しやすくなり、炭素繊維糸2と樹脂表面の界面強度向上により強固に接合される。

【0024】

このように製造された炭素繊維織物1によれば、強化材である炭素繊維糸2と熱可塑性繊維糸3を、縦糸または横糸の何れかとしてマトリックス形状に配置することで炭素繊維織物としているので、強度が高くしかも軽量化が可能となる。

【0025】

また、本実施の形態の炭素繊維織物1によれば、炭素繊維糸2と熱可塑性繊維糸3をマトリックス形状に配置しているので、炭素繊維糸2と熱可塑性繊維糸3の接触面積が少ないことから低加圧力で熱プレスすることができ、炭素繊維織物の目寄りを抑制することができると共に、熱プレス成形における炭素繊維織物への樹脂含浸透性を向上できる。

【0026】

また、本実施の形態の炭素繊維織物1によれば、混合糸に含まれる熱可塑性繊維を、炭素繊維に対して10〜200%含有させているので、熱プレスによって熱可塑性繊維が溶け出した樹脂が炭素繊維に含浸され易くなり、ボイドの発生が抑制されると共に機械的強度を高めることができる。

【0027】

「第2の実施の形態」

図2は、第2の実施の形態の炭素繊維織物であって、炭素繊維と熱可塑性繊維の混合糸をマトリックス形状に配置してなる炭素繊維織物の要部拡大平面図である。

【0028】

本実施の形態の炭素繊維織物4では、炭素繊維と熱可塑性繊維の混合糸5を、縦横にそれぞれ所定間隔を置いてマトリックス形状に配置して形成されている。かかる混合糸5は、その一本が何千本もの炭素繊維の中に熱可塑性繊維を混合させることによって形成されている。この熱可塑性繊維の炭素繊維に対する含有量は、第1の実施の形態と同様、熱可塑性繊維を炭素繊維に対して10〜200%含有させている。

【0029】

本実施の形態の炭素繊維織物4では、何千本もの炭素繊維の中に熱可塑性繊維を混合させて形成した混合糸5を使用しているので、第1の実施の形態の炭素繊維織物1に比べて、熱プレスによって熱可塑性繊維の樹脂が炭素繊維に溶け込み易くなり、それらの間で接合力が増す。つまり今回の実施形態により、炭素繊維表面への溶融樹脂の浸透が確保され、炭素繊維糸2と溶融樹脂との界面接合強度が向上する。

【0030】

また、この第2の実施の形態の炭素繊維織物4は、第1の実施の形態の炭素繊維織物1と同様、やはり強度が高く且つ軽量化に優れると共に、炭素繊維織物の目寄りを抑制でき、熱プレス成形における炭素繊維織物への樹脂含浸透性も向上する。

【0031】

「その他の実施の形態」

以上、本発明を適用した具体的な実施の形態について説明したが、本発明は、上述の実施の形態に制限されるものではない。

【0032】

例えば、上述の実施の形態では、強化材として炭素繊維を使用したが、例えば、アラミド繊維やセラミックス繊維なども使用することができる。

【図面の簡単な説明】

【0033】

【図1】第1の実施の形態の炭素繊維織物であって、縦糸に炭素繊維糸を横糸に熱可塑性繊維糸を使用してマトリックス形状に配置してなる炭素繊維織物の要部拡大平面図である。

【図2】第2の実施の形態の炭素繊維織物であって、炭素繊維と熱可塑性繊維の混合糸をマトリックス形状に配置してなる炭素繊維織物の要部拡大平面図である。

【符号の説明】

【0034】

1,4…炭素繊維織物

2…炭素繊維糸

3…熱可塑性繊維糸

5…混合糸

【技術分野】

【0001】

本発明は、炭素繊維織物に関し、詳細には炭素繊維と熱可塑性繊維とからなる炭素繊維織物に関する。

【背景技術】

【0002】

近年、部品点数の削減及び軽量化のニーズを受け、自動車部品モジュール化の開発が盛んに行われている。特に、フロントモジュールでは、樹脂やマグネシウムなど、従来のスチールに代わる軽量化材料の採用が多く見られている。

【0003】

軽量化材料としては、アルミニウムやマグネシウムなどの軽量金属の採用、ナイロン(登録商標名)などのエンプラ材と特にガラスや炭素繊維などと複合化した材料が見られる。

【0004】

その複合材料の一例としては、例えば平織りとされた炭素繊維の上下面にそれぞれ透明な熱可塑性樹脂シートを配置し、これら積層体の両面から熱板で加熱加圧して当該熱可塑性樹脂シートを溶かし込んで製造した、複合シートが知られている(例えば、特許文献1参照)。

【特許文献1】特開平11−348191号(第5頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1に記載の複合シートを製造するに際して、炭素繊維織物に溶融粘度の高い熱可塑性樹脂を熱プレスで含浸させるには、成形圧力を高くする必要がある。

【0006】

しかしながら、成形圧力を高くすると、織物の織り糸の泳ぎだし(繊維の形状が崩れること)や繊維織物格子の目寄り(繊維がずれること)などの不具合が発生する。

【0007】

そのため、特許文献1では、朱子織物の両端部をあえて平織としている。しかし、この方法では、織物の織り糸の泳ぎだしや繊維織物格子の目寄りなどの不具合は抑制できるが、成形圧力高圧化及び発生するボイド(空気が抜けない穴のこと)の低減には効果がない。

【0008】

そこで、本発明は、上述の実状に鑑みてなされたものであり、機械的強度が高く且つ軽量であり、織り糸の泳ぎだし及び繊維織物格子の目寄りが生じない炭素繊維織物を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、炭素繊維と熱可塑性繊維からなる炭素繊維織物であって、炭素繊維糸と熱可塑性繊維糸を、縦糸または横糸の何れかとしてマトリックス形状に配置してなることを特徴とする。

【0010】

請求項2に記載の発明は、炭素繊維と熱可塑性繊維からなる炭素繊維織物であって、炭素繊維と熱可塑性繊維の混合糸を、マトリックス形状に配置してなることを特徴とする。

【0011】

請求項3に記載の発明は、請求項2に記載の炭素繊維織物であって、前記混合糸に含まれる前記熱可塑性繊維は、前記炭素繊維に対して10〜200%含有されていることを特徴とする。

【発明の効果】

【0012】

請求項1に記載の発明によれば、強化材である炭素繊維糸と熱可塑性繊維糸を、縦糸または横糸の何れかとしてマトリックス形状に配置することで炭素繊維織物としているので、強度が高くしかも軽量化が可能となる。

【0013】

また、本発明によれば、炭素繊維糸と熱可塑性繊維糸をマトリックス形状に配置しているので、炭素繊維糸と熱可塑性繊維糸の接触面積が少ないことから低加圧力で熱プレスすることができ、炭素繊維織物の目寄りを抑制することができると共に、熱プレス成形における炭素繊維織物への樹脂含浸透性を向上できる。

【0014】

請求項2に記載の発明によれば、炭素繊維と熱可塑性繊維の混合糸をマトリックス形状に配置しているため、やはり強度が高く且つ軽量化に優れると共に、炭素繊維織物の目寄りを抑制でき、熱プレス成形における炭素繊維織物への樹脂含浸透性も向上できる。

【0015】

請求項3に記載の発明によれば、混合糸に含まれる熱可塑性繊維を、炭素繊維に対して10〜200%含有させているので、熱プレスによって熱可塑性繊維が溶け出した樹脂が炭素繊維に含浸され易くなり、ボイドの発生が抑制されると共に機械的強度を高めることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を適用した具体的な実施の形態について、図面を参照しながら詳細に説明する。

【0017】

「第1の実施の形態」

図1は、第1の実施の形態の炭素繊維織物であって、縦糸に炭素繊維糸を横糸に熱可塑性繊維糸を使用してマトリックス形状に配置してなる炭素繊維織物の要部拡大平面図である。

【0018】

本実施の形態の炭素繊維織物1は、図1に示すように、強化材としての炭素繊維糸2と、これに含浸させる熱可塑性繊維糸3とを、縦糸または横糸の何れかとしてマトリックス形状に配置して形成されている。図1では、縦糸には炭素繊維糸2を、横糸には熱可塑性繊維糸3を使用した。これとは反対に、縦糸に熱可塑性繊維糸3を、横糸に炭素繊維糸2を使用することもできる。

【0019】

炭素繊維糸2は、例えばポリアクリロニトリル、ピッチ、レーヨンなどを従来公知の方法で焼成して形成される。かかる炭素繊維糸2は、炭素繊維織物の機械的強度(引っ張り強さなどの物理的強度など)を高める役目をする。

【0020】

熱可塑性繊維糸3には、PP(ポリプロピレン)、ナイロン(登録商標)、PBT(ポリブチレンテレフタレート)、PET(ポリエチレンテレフタレート)、PPS(ポリフェニレンサルファイド)、PPO(ポリフェニレンオキシド)などが使用される。この熱可塑性繊維糸3は、炭素繊維糸2の保持固定の役目をする。

【0021】

かかる熱可塑性繊維は、炭素繊維に対して10〜200%含有させることが望ましい。熱可塑性繊維の含有量が前記範囲を外れると、その熱可塑性繊維を熱プレスしたときに、樹脂が炭素繊維に含浸され難くなり、ボイドが発生し、強度が確保できなくなる。

【0022】

本実施の形態の炭素繊維織物1を製造するには、図1に示すように、炭素繊維糸2を縦糸とし、熱可塑性繊維糸3を横糸としてマトリックス形状に配置する。このとき、所定間隔を置いて複数並べた炭素繊維糸2の上に該炭素繊維糸2とほぼ直角に交差するようにして熱可塑性繊維糸3を同様に所定間隔を置いて配置するようにしても良いし、或いは、所定間隔を置いて複数並べた炭素繊維糸2の一本置きにその炭素繊維糸2の下を潜らせるようにして熱可塑性繊維糸3を該炭素繊維糸2とほぼ直角に交差するようにして所定間隔を置いて編み込むようにしてもよい。これにより、炭素繊維糸2の間隔等の形状を保持することができる。

【0023】

次に、マトリックス形状とした炭素繊維糸2と熱可塑性繊維糸3からなる炭素繊維織物1を、熱プレス装置に載せた後、その両面から熱板で加圧しながら熱を加える。加圧時の加熱温度は、熱可塑性繊維の軟化点以上の温度とする。かかる温度で加圧すると、熱可塑性繊維糸3の樹脂が溶け出し、前記炭素繊維糸2との交差部分に付着する。この溶けた熱可塑性繊維の樹脂によって、炭素繊維糸2の間隔等の形状をできるかぎり保持しつつ、繊維が炭素繊維糸2の近傍に位置する溶融熱可塑性糸3が炭素繊維糸2へ浸透接触しやすくなり、炭素繊維糸2と樹脂表面の界面強度向上により強固に接合される。

【0024】

このように製造された炭素繊維織物1によれば、強化材である炭素繊維糸2と熱可塑性繊維糸3を、縦糸または横糸の何れかとしてマトリックス形状に配置することで炭素繊維織物としているので、強度が高くしかも軽量化が可能となる。

【0025】

また、本実施の形態の炭素繊維織物1によれば、炭素繊維糸2と熱可塑性繊維糸3をマトリックス形状に配置しているので、炭素繊維糸2と熱可塑性繊維糸3の接触面積が少ないことから低加圧力で熱プレスすることができ、炭素繊維織物の目寄りを抑制することができると共に、熱プレス成形における炭素繊維織物への樹脂含浸透性を向上できる。

【0026】

また、本実施の形態の炭素繊維織物1によれば、混合糸に含まれる熱可塑性繊維を、炭素繊維に対して10〜200%含有させているので、熱プレスによって熱可塑性繊維が溶け出した樹脂が炭素繊維に含浸され易くなり、ボイドの発生が抑制されると共に機械的強度を高めることができる。

【0027】

「第2の実施の形態」

図2は、第2の実施の形態の炭素繊維織物であって、炭素繊維と熱可塑性繊維の混合糸をマトリックス形状に配置してなる炭素繊維織物の要部拡大平面図である。

【0028】

本実施の形態の炭素繊維織物4では、炭素繊維と熱可塑性繊維の混合糸5を、縦横にそれぞれ所定間隔を置いてマトリックス形状に配置して形成されている。かかる混合糸5は、その一本が何千本もの炭素繊維の中に熱可塑性繊維を混合させることによって形成されている。この熱可塑性繊維の炭素繊維に対する含有量は、第1の実施の形態と同様、熱可塑性繊維を炭素繊維に対して10〜200%含有させている。

【0029】

本実施の形態の炭素繊維織物4では、何千本もの炭素繊維の中に熱可塑性繊維を混合させて形成した混合糸5を使用しているので、第1の実施の形態の炭素繊維織物1に比べて、熱プレスによって熱可塑性繊維の樹脂が炭素繊維に溶け込み易くなり、それらの間で接合力が増す。つまり今回の実施形態により、炭素繊維表面への溶融樹脂の浸透が確保され、炭素繊維糸2と溶融樹脂との界面接合強度が向上する。

【0030】

また、この第2の実施の形態の炭素繊維織物4は、第1の実施の形態の炭素繊維織物1と同様、やはり強度が高く且つ軽量化に優れると共に、炭素繊維織物の目寄りを抑制でき、熱プレス成形における炭素繊維織物への樹脂含浸透性も向上する。

【0031】

「その他の実施の形態」

以上、本発明を適用した具体的な実施の形態について説明したが、本発明は、上述の実施の形態に制限されるものではない。

【0032】

例えば、上述の実施の形態では、強化材として炭素繊維を使用したが、例えば、アラミド繊維やセラミックス繊維なども使用することができる。

【図面の簡単な説明】

【0033】

【図1】第1の実施の形態の炭素繊維織物であって、縦糸に炭素繊維糸を横糸に熱可塑性繊維糸を使用してマトリックス形状に配置してなる炭素繊維織物の要部拡大平面図である。

【図2】第2の実施の形態の炭素繊維織物であって、炭素繊維と熱可塑性繊維の混合糸をマトリックス形状に配置してなる炭素繊維織物の要部拡大平面図である。

【符号の説明】

【0034】

1,4…炭素繊維織物

2…炭素繊維糸

3…熱可塑性繊維糸

5…混合糸

【特許請求の範囲】

【請求項1】

炭素繊維と熱可塑性繊維からなる炭素繊維織物(1)であって、

炭素繊維糸(2)と熱可塑性繊維糸(3)を、縦糸または横糸の何れかとしてマトリックス形状に配置してなる

ことを特徴とする炭素繊維織物。

【請求項2】

炭素繊維と熱可塑性繊維からなる炭素繊維織物(4)であって、

炭素繊維と熱可塑性繊維の混合糸(5)を、マトリックス形状に配置してなる

ことを特徴とする炭素繊維織物。

【請求項3】

請求項2に記載の炭素繊維織物(4)であって、

前記混合糸(5)に含まれる前記熱可塑性繊維は、前記炭素繊維に対して10〜200%含有されている

ことを特徴とする炭素繊維織物。

【請求項1】

炭素繊維と熱可塑性繊維からなる炭素繊維織物(1)であって、

炭素繊維糸(2)と熱可塑性繊維糸(3)を、縦糸または横糸の何れかとしてマトリックス形状に配置してなる

ことを特徴とする炭素繊維織物。

【請求項2】

炭素繊維と熱可塑性繊維からなる炭素繊維織物(4)であって、

炭素繊維と熱可塑性繊維の混合糸(5)を、マトリックス形状に配置してなる

ことを特徴とする炭素繊維織物。

【請求項3】

請求項2に記載の炭素繊維織物(4)であって、

前記混合糸(5)に含まれる前記熱可塑性繊維は、前記炭素繊維に対して10〜200%含有されている

ことを特徴とする炭素繊維織物。

【図1】

【図2】

【図2】

【公開番号】特開2006−257573(P2006−257573A)

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願番号】特願2005−75548(P2005−75548)

【出願日】平成17年3月16日(2005.3.16)

【出願人】(000004765)カルソニックカンセイ株式会社 (3,404)

【Fターム(参考)】

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願日】平成17年3月16日(2005.3.16)

【出願人】(000004765)カルソニックカンセイ株式会社 (3,404)

【Fターム(参考)】

[ Back to top ]