炭素繊維複合非金属材料の製造方法

【課題】カーボンナノファイバーが均一に分散された、炭素繊維複合非金属材料の製造方法を提供することにある。

【解決手段】炭素繊維複合非金属材料は、熱硬化性樹脂30と、熱硬化性樹脂30に分散されたカーボンナノファイバー40と、熱硬化性樹脂30にカーボンナノファイバー40の分散を促進させる分散用粒子50と、を含む炭素繊維複合材料の熱硬化性樹脂30を非金属のマトリクス材料と置換してなる。

【解決手段】炭素繊維複合非金属材料は、熱硬化性樹脂30と、熱硬化性樹脂30に分散されたカーボンナノファイバー40と、熱硬化性樹脂30にカーボンナノファイバー40の分散を促進させる分散用粒子50と、を含む炭素繊維複合材料の熱硬化性樹脂30を非金属のマトリクス材料と置換してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維複合非金属材料の製造方法に関する。

【背景技術】

【0002】

近年、カーボンナノファイバーを用いた複合材料が注目されている。このような複合材料は、カーボンナノファイバーを含むことで、機械的強度などの向上が期待されている(例えば、特許文献1)。

【0003】

また、金属の複合材料の鋳造方法として、酸化物系セラミックスからなる多孔質成形体内にマグネシウム蒸気を浸透、分散させ、同時に窒素ガスを導入することで、多孔質成形体内に金属溶湯を浸透させるようにした鋳造方法が提案されている(例えば、特許文献2参照)。

【0004】

しかしながら、カーボンナノファイバーは相互に強い凝集性を有するため、複合材料の基材にカーボンナノファイバーを均一に分散させることが非常に困難とされている。そのため、現状では、所望の特性を有するカーボンナノファイバーの複合材料を得ることが難しく、また、高価なカーボンナノファイバーを効率よく利用することができない。

【0005】

また、従来の酸化物系セラミックスからなる多孔質成形体に金属溶湯を浸透させる鋳造方法は、複雑な処理を行うため、工業上の生産は困難である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−239171号公報

【特許文献2】特開平10−183269号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明の目的は、カーボンナノファイバーが均一に分散された炭素繊維複合非金属材料の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明にかかる炭素繊維複合非金属材料の製造方法の一態様は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料を焼結して、前記熱硬化性樹脂を前記分散用粒子を構成する非金属のマトリクス材料と置換する工程(c−2)と、

を有する。

【0009】

本発明にかかる炭素繊維複合非金属材料の製造方法の一態様は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料をさらに非金属材料と混合した後、焼結して、前記熱硬化性樹脂を前記非金属材料からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0010】

本発明にかかる炭素繊維複合非金属材料の製造方法の一態様は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料を非金属溶湯に混入して所望の形状を有する鋳型内で鋳造して、前記熱硬化性樹脂を前記非金属溶湯からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0011】

本発明にかかる炭素繊維複合非金属材料の製造方法の一態様は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料の上方に非金属塊を配置し、前記非金属塊を加熱し溶融させることで非金属溶湯とするとともに、前記炭素繊維複合材料中の前記熱硬化性樹脂を気化させかつ非金属溶湯を浸透させて前記熱硬化性樹脂を該非金属溶湯からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0012】

本発明の製造方法によれば、分散用粒子を含む熱硬化性樹脂を用いることで、カーボンナノファイバーを剪断力で分散させる際に、分散用粒子のまわりに熱硬化性樹脂の乱流状態の流動が発生する。この流動によって、本発明の炭素繊維複合材料は、基材である熱硬化性樹脂にカーボンナノファイバーの分散がさらに促進され、均一に分散されたものとなる。特に分散されにくいとされていた直径が約30nm以下のカーボンナノファイバーや、湾曲繊維状のカーボンナノファイバーであっても、熱硬化性樹脂中に均一に分散されたものとなる。このような炭素繊維複合非金属材料の製造方法は、前述したようにカーボンナノファイバーが均一に分散された炭素繊維複合材料を用いることによって、分散用粒子によってカーボンナノファイバーを均一に分散させることができた炭素繊維複合非金属材料を得ることができる。

【0013】

前記熱硬化性樹脂にカーボンナノファイバーを剪断力によって分散させる工程(b)は、

(1)オープンロール法、

(2)密閉式混練法、

(3)多軸押出し混練法、

(4)液状原料の場合は、3本ロール(オープンロールの一種)、

(5)ヘンシェルミキサーなどの混合器(液状原料、固体状原料とも可能)などを用いて行うことができる。なお、液状原料のときは、粘度を上げるため低温(10℃以下)で混練した方がよく、固体状原料のときは、100〜120℃で軟化させてから混練するのが好ましい。

【0014】

また、このような前記工程(c−2)における前記マトリクス材料は、前記分散用粒子と同じ材質を採用することができる。

【0015】

特に、前記非金属塊を溶融させた非金属溶湯を浸透させる浸透法を採用することで、非金属溶湯に接触した炭素繊維複合材料は、溶湯によって熱硬化性樹脂が熱分解させられながら浸透するため、カーボンナノファイバーが均一に分散した状態のまま溶湯が凝固した非金属に置換され、鋳造することができる。炭素繊維複合材料において、熱硬化性樹脂100重量部に対して分散用粒子1〜2000重量部、好ましくは120〜1000重量部である。分散用粒子が1重量部以下であると、分散効果が低く、また毛細管現象が小さく非金属溶湯の浸透速度が遅いので、生産性及びコスト面で採用が難しい。また、分散用粒子が2000重量部以上であると、炭素繊維複合材料を製造する際に、熱硬化性樹脂へ含浸させにくくなる。

【図面の簡単な説明】

【0016】

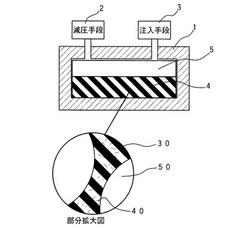

【図1】非加圧浸透法によって炭素繊維複合非金属材料を製造する装置の概略構成図である。

【図2】非加圧浸透法によって炭素繊維複合非金属材料を製造する装置の概略構成図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

【0018】

本実施の形態にかかる炭素繊維複合非金属材料の製造方法は、熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、前記炭素繊維複合材料を焼結して、前記熱硬化性樹脂を前記分散用粒子を構成する非金属のマトリクス材料と置換する工程(c−2)と、を有する。

【0019】

本実施の形態にかかる炭素繊維複合非金属材料の製造方法は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料をさらに非金属材料と混合した後、焼結して、前記熱硬化性樹脂を前記非金属材料からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0020】

本実施の形態にかかる炭素繊維複合非金属材料の製造方法は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料を非金属溶湯に混入して所望の形状を有する鋳型内で鋳造して、前記熱硬化性樹脂を前記非金属溶湯からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0021】

本実施の形態にかかる炭素繊維複合金属材料の製造方法は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料の上方に非金属塊を配置し、前記非金属塊を加熱し溶融させることで非金属溶湯とするとともに、前記炭素繊維複合材料中の前記熱硬化性樹脂を気化させかつ非金属溶湯を浸透させて前記熱硬化性樹脂を該非金属溶湯からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0022】

熱硬化性樹脂は、例えば、カーボンナノファイバーと親和性が高いこと、分子長がある程度の長さを有すること、柔軟性を有すること、などの特徴を有することが望ましい。また、熱硬化性樹脂にカーボンナノファイバーを剪断力によって分散させる工程は、できるだけ高い剪断力で混練されることが望ましい。

【0023】

(1)まず、熱硬化性樹脂について説明する。

【0024】

熱硬化性樹脂は、分子量が好ましくは50ないし30万、さらに好ましくは200ないし1万である。熱硬化性樹脂の分子量がこの範囲であると、熱硬化性樹脂分子が互いに絡み合い、相互につながっているので、熱硬化性樹脂は、凝集したカーボンナノファイバーの相互に侵入しやすく、したがってカーボンナノファイバー同士を分離する効果が大きい。熱硬化性樹脂の分子量が50より小さいと、熱硬化性樹脂分子が相互に充分に絡み合うことができず、後の工程で剪断力をかけてもカーボンナノファイバーを分散させる効果が小さくなる。また、熱硬化性樹脂の分子量が30万より大きいと、熱硬化性樹脂が固くなりすぎて加工が困難となる。

【0025】

熱硬化性樹脂は、パルス法NMRを用いてハーンエコー法によって、前記工程(b)の温度における第1の成分のスピン−スピン緩和時間(T2s)が好ましくは100ないし50000μ秒、より好ましくは200ないし3000μ秒である。上記範囲の第1の成分のスピン−スピン緩和時間(T2s)を有することにより、熱硬化性樹脂は、柔軟で充分に高い分子運動性を有することができる。このことにより、熱硬化性樹脂とカーボンナノファイバーとを混合したときに、熱硬化性樹脂は高い分子運動によりカーボンナノファイバー相互の隙間に容易に侵入することができる。第1の成分のスピン−スピン緩和時間(T2s)が100μ秒より短いと、熱硬化性樹脂が充分な分子運動性を有することができない。また、第1の成分のスピン−スピン緩和時間(T2s)が50000μ秒より長いと、熱硬化性樹脂が液体のように流れやすくなり、カーボンナノファイバーを分散させることが困難となる。

【0026】

パルス法NMRを用いたハーンエコー法によって得られるスピン−スピン緩和時間は、物質の分子運動性を表す尺度である。具体的には、パルス法NMRを用いたハーンエコー法により熱硬化性樹脂のスピン−スピン緩和時間を測定すると、緩和時間の短いスピン−スピン緩和時間(T2s)を有する第1の成分と、緩和時間のより長いスピン−スピン緩和時間(T2l)を有する第2の成分とが検出される。第1の成分のスピン−スピン緩和時間(T2s)は高分子の分子運動性の低い成分(骨格分子)に相当し、第2の成分のスピン−スピン緩和時間(T2l)は高分子の分子運動性の比較的高い成分(骨格分子鎖に拘束されない成分)に相当する。そして、第1の成分のスピン−スピン緩和時間が短いほど分子運動性が低く、熱硬化性樹脂は固いといえる。また、第1の成分のスピン−スピン緩和時間が長いほど分子運動性が高く、熱硬化性樹脂は柔らかいといえる。

【0027】

パルス法NMRにおける測定法としては、ハーンエコー法でなくてもソリッドエコー法、CPMG法(カー・パーセル・メイブーム・ギル法)あるいは90゜パルス法でも適用できる。ただし、本発明にかかる炭素繊維複合材料は中程度のスピン−スピン緩和時間(T2)を有するので、ハーンエコー法が最も適している。一般的に、ソリッドエコー法および90゜パルス法は、短いT2の測定に適し、ハーンエコー法は、中程度のT2の測定に適し、CPMG法は、長いT2の測定に適している。

【0028】

熱硬化性樹脂は、パルス法NMRを用いてハーンエコー法によって測定した、前記工程(b)の温度における、スピン−格子緩和時間(T1)が100ないし1000m秒であることが好ましい。上記範囲のスピン−格子緩和時間(T1)を有することにより、熱硬化性樹脂は、柔軟で充分に高い分子運動性を有することができる。このことにより、熱硬化性樹脂とカーボンナノファイバーとを混合したときに、熱硬化性樹脂は高い分子運動によりカーボンナノファイバー相互の隙間に容易に侵入することができる。スピン−格子緩和時間(T1)が100m秒より短いと、熱硬化性樹脂が充分な分子運動性を有することができない。また、スピン−格子緩和時間(T1)が1000m秒より長いと、熱硬化性樹脂が液体のように流れやすくなり、カーボンナノファイバーを分散させることが困難となる。

【0029】

パルス法NMRを用いたハーンエコー法により測定されたスピン−格子緩和時間(T1)は、スピン−スピン緩和時間(T2)とともに物質の分子運動性を表す尺度である。具体的には、熱硬化性樹脂のスピン−格子緩和時間が短いほど分子運動性が低く、熱硬化性樹脂は固いといえ、そしてスピン−格子緩和時間が長いほど分子運動性が高く、熱硬化性樹脂は柔らかいといえる。

【0030】

カーボンナノファイバーは、通常、側面は炭素原子の6員環で構成され、先端は5員環が導入されて閉じた構造となっているが、構造的に無理があるため、実際上は欠陥を生じやすく、その部分にラジカルや官能基を生成しやすくなっている。本実施の形態では、熱硬化性樹脂の主鎖、側鎖および末端鎖の少なくともひとつに、カーボンナノファイバーのラジカルと親和性が高い極性基を有することにより、熱硬化性樹脂とカーボンナノファイバーとを結合することができる。このことにより、カーボンナノファイバーの凝集力にうち勝ってその分散を容易にすることができる。

【0031】

熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、ポリウレタン樹脂、シリコーン樹脂、アルキド樹脂、熱硬化性ポリイミド樹脂、光硬化性エポキシアクリレート、光硬化性ウレタンアクリレートなどの熱硬化性樹脂(光硬化性樹脂を含む);およびこれらの混合物を用いることができる。

【0032】

(2)次に、分散用粒子について説明する。

【0033】

分散用粒子は、熱硬化性樹脂中に混合し、分散させておいて、カーボンナノファイバーを混合させるときにカーボンナノファイバーの熱硬化性樹脂中における分散を促進し、さらに良好に分散させるものである。分散用粒子としては、非金属粒子を用いることができる。

【0034】

非金属粒子としては、アルミナ(Al2O3)、ジルコニア(ZrO2)、窒化珪素(Si3N4)などのセラミックスやガラスなどの粒子を単体でもしくは組み合わせて用いることができる。

【0035】

分散用粒子は、使用するカーボンナノファイバーの平均直径よりも大きい平均粒径であることがカーボンナノファイバーを分散を促進させるために好ましい。また、分散用粒子の平均粒径は500μm以下、好ましくは1〜300μmである。鋳造工程で非加圧浸透法を用いる場合には、分散用粒子の量は、熱硬化性樹脂100重量部に対して、1〜2000重量部、好ましくは20〜1000重量部である。分散用粒子が1重量部以下であると、分散効果が低く、また毛細管現象が小さく非金属溶湯の浸透速度が遅いので、生産性及びコスト面で採用が難しい。また、分散用粒子が2000重量部以上であると、炭素繊維複合材料を製造する際に、熱硬化性樹脂へ含浸させにくくなる。また、分散用粒子の形状は、球形粒状に限らず、混合時に分散用粒子のまわりに乱流状の流動が発生する形状であれば平板状、りん片状であってもよい。

【0036】

(3)次に、カーボンナノファイバーについて説明する。

【0037】

カーボンナノファイバーは、平均直径が0.5ないし500nmであることが好ましく、炭素繊維複合材料の強度を向上させるためには0.5ないし30nmであることがさらに好ましい。さらに、カーボンナノファイバーは、ストレート繊維状であっても、湾曲繊維状であってもよい。

【0038】

カーボンナノファイバーの配合量は、特に限定されず、用途に応じて設定できる。本実施の形態の炭素繊維複合材料は、熱硬化性樹脂系材料として用いることができ、あるいは非金属をマトリクス材料とする複合材料の原料として用いることができる。本実施の形態の炭素繊維複合材料を非金属をマトリクス材料とする複合材料の原料として用いるときは、熱硬化性樹脂に対してカーボンナノファイバーを0.01〜100重量部の割合で含むことができる。かかる非金属をマトリクス材料とする複合材料の原料は、非金属のマトリクス材料にカーボンナノファイバーを混合する際に、カーボンナノファイバーの供給源としてのいわゆるマスターバッチとして用いることができる。

【0039】

カーボンナノファイバーとしては、例えば、いわゆるカーボンナノチューブなどが例示できる。カーボンナノチューブは、炭素六角網面のグラフェンシートが円筒状に閉じた単層構造あるいはこれらの円筒構造が入れ子状に配置された多層構造を有する。すなわち、カーボンナノチューブは、単層構造のみから構成されていても多層構造のみから構成されていても良く、単層構造と多層構造が混在していてもかまわない。また、部分的にカーボンナノチューブの構造を有する炭素材料も使用することができる。なお、カーボンナノチューブという名称の他にグラファイトフィブリルナノチューブといった名称で称されることもある。

【0040】

単層カーボンナノチューブもしくは多層カーボンナノチューブは、アーク放電法、レーザーアブレーション法、気相成長法などによって望ましいサイズに製造される。

【0041】

アーク放電法は、大気圧よりもやや低い圧力のアルゴンや水素雰囲気下で、炭素棒でできた電極材料の間にアーク放電を行うことで、陰極に堆積した多層カーボンナノチューブを得る方法である。また、単層カーボンナノチューブは、前記炭素棒中にニッケル/コバルトなどの触媒を混ぜてアーク放電を行い、処理容器の内側面に付着するすすから得られる。

【0042】

レーザーアブレーション法は、希ガス(例えばアルゴン)中で、ターゲットであるニッケル/コバルトなどの触媒を混ぜた炭素表面に、YAGレーザーの強いパルスレーザー光を照射することによって炭素表面を溶融・蒸発させて、単層カーボンナノチューブを得る方法である。

【0043】

気相成長法は、ベンゼンやトルエン等の炭化水素を気相で熱分解し、カーボンナノチューブを合成するもので、より具体的には、流動触媒法やゼオライト担持触媒法などが例示できる。

【0044】

カーボンナノファイバーは、熱硬化性樹脂と混練される前に、あらかじめ表面処理、例えば、イオン注入処理、スパッタエッチング処理、プラズマ処理などを行うことによって、熱硬化性樹脂との接着性やぬれ性を改善することができる。

【0045】

(4)次に、熱硬化性樹脂にカーボンナノファイバーを混合させ、かつ剪断力によって分散させる工程(b)について説明する。

【0046】

本実施の形態では、熱硬化性樹脂に分散用粒子及びカーボンナノファイバーを混合させる工程(a)及び(b)として、多軸押出し混練法を用いた例について述べる。

【0047】

まず、二軸押出機のホッパにペレット状の熱硬化性樹脂を投入し、二軸スクリュウの回転による剪断力によって熱硬化性樹脂が溶融する。この溶融状態にある熱硬化性樹脂に対し、分散用粒子を二軸押出機に加えて、さらに二軸スクリュウを回転させることにより、熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる分散用粒子と、を混合する工程(a)が行われる。

【0048】

ついで、この熱硬化性樹脂と分散用粒子とが混合された二軸押出機内にカーボンナノファイバーを加えて、二軸スクリュウを回転させ、分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させる工程(b)が行なわれる。

【0049】

これにより、熱硬化性樹脂に高い剪断力が作用し、この剪断力によって凝集していたカーボンナノファイバーが1本づつ引き抜かれるように相互に分離し、熱硬化性樹脂に分散される。さらに、二軸スクリュウによる剪断力は熱硬化性樹脂内に分散された分散用粒子のまわりに乱流状の流動を発生させる。この複雑な流動によってカーボンナノファイバーはさらに熱硬化性樹脂に分散される。

【0050】

なお、分散用粒子の混合前に、熱硬化性樹脂とカーボンナノファイバーとを先に混合すると、カーボンナノファイバーに熱硬化性樹脂の動きが拘束されてしまうため、分散用粒子を混合することが難しくなる。したがって、熱硬化性樹脂にカーボンナノファイバーを加える前に分散用粒子を混合する工程(a)を行うことが好ましい。

【0051】

また、この工程(b)では、できるだけ高い剪断力を得るために、熱硬化性樹脂とカーボンナノファイバーとの混合は、使用される固体状の熱硬化性樹脂の軟化点(例えば90〜120℃)で行われる。二軸スクリュウの間隔は、分散用粒子の平均粒径よりも広く設定することで、熱硬化性樹脂中のカーボンナノファイバーの分散を良好に行うことができる。

【0052】

このとき、本実施の形態の熱硬化性樹脂は、上述した特徴、すなわち、熱硬化性樹脂の分子形態(分子長)、分子運動、カーボンナノファイバーとの化学的相互作用などの特徴を有することによってカーボンナノファイバーの分散を容易にするので、分散性および分散安定性(カーボンナノファイバーが再凝集しにくいこと)に優れた炭素繊維複合材料を得ることができる。より具体的には、熱硬化性樹脂とカーボンナノファイバーとを混合すると、分子長が適度に長く、分子運動性の高い熱硬化性樹脂がカーボンナノファイバーの相互に侵入し、熱硬化性樹脂の極性基とカーボンナノファイバーのラジカルが結合する。この状態で、熱硬化性樹脂とカーボンナノファイバーとの混合物に強い剪断力が作用すると、熱硬化性樹脂の移動に伴ってカーボンナノファイバーも移動し、凝集していたカーボンナノファイバーが分離されて、熱硬化性樹脂中に分散されることになる。

【0053】

また、熱硬化性樹脂中に所定量の分散用粒子が含まれていることで、分散用粒子のまわりに発生する熱硬化性樹脂の乱流のような幾通りもの複雑な流動によって、個々のカーボンナノファイバー同士を引き離す方向にも剪断力が働くことになる。したがって、直径が約30nm以下のカーボンナノファイバーや湾曲繊維状のカーボンナノファイバーであっても、個々に化学的相互作用によって結合した熱硬化性樹脂分子のそれぞれの流動方向へ移動するため、熱硬化性樹脂中に均一に分散されることになる。

【0054】

熱硬化性樹脂にカーボンナノファイバーを剪断力によって分散させる工程は、上記多軸押出し混練法に限定されず、密閉式混練法あるいはオープンロールを用いることもできる。また、液状原料の場合は、3本ロール(オープンロールの一種)を用いることができ、さらにヘンシェルミキサーなどの混合器(液状原料、固体状原料とも可能)などを用いて行うことができる。なお、液状原料のときは、粘度を上げるため低温(10℃以下)で混練した方がよく、固体状原料のときは、100〜120℃で軟化させてから混練するのが好ましい。要するに、この工程では、凝集したカーボンナノファイバーを分離できる剪断力を熱硬化性樹脂に与えることができればよい。

【0055】

上述した熱硬化性樹脂に分散用粒子とカーボンナノファイバーとを分散させて両者を混合させる工程(混合・分散工程)によって得られた炭素繊維複合材料は、例えば射出成形、圧縮成形工程、押出成形工程などを行って所望の形状に成形することができる。圧縮成形工程は、例えば分散用粒子とカーボンナノファイバーとが分散した炭素繊維複合材料を、所定温度に設定された所望形状を有する成形金型内で所定時間加圧状態で成形する工程を有する。

【0056】

熱硬化性樹脂とカーボンナノファイバーとの混合・分散工程において、あるいは続いて、通常、熱硬化性樹脂の加工で用いられる公知の配合剤を加えることができる。配合剤としては、例えば、酸化防止剤、離型剤、顔料、可塑剤、帯電防止剤、強化材、難燃剤などを挙げることができる。

【0057】

(5)次に、上記方法によって得られた炭素繊維複合材料について述べる。

【0058】

本実施の形態の炭素繊維複合材料は、基材である熱硬化性樹脂にカーボンナノファイバーが均一に分散されている。このことは、熱硬化性樹脂がカーボンナノファイバーによって拘束されている状態であるともいえる。この状態では、カーボンナノファイバーによって拘束を受けた熱硬化性樹脂分子の運動性は、カーボンナノファイバーの拘束を受けない場合に比べて小さくなる。そのため、本実施の形態にかかる炭素繊維複合材料の第1の成分のスピン−スピン緩和時間(T2s)、第2の成分のスピン−スピン緩和時間(T2l)及びスピン−格子緩和時間(T1)は、カーボンナノファイバーを含まない熱硬化性樹脂単体の場合より短くなる。特に、分散用粒子を含む熱硬化性樹脂にカーボンナノファイバーを混合した場合には、カーボンナノファイバーを含む熱硬化性樹脂の場合より、第2の成分のスピン−スピン緩和時間(T2l)が短くなる。なお、炭素繊維複合材料におけるスピン−格子緩和時間(T1)は、カーボンナノファイバーの混合量に比例して変化する。

【0059】

また、熱硬化性樹脂分子がカーボンナノファイバーによって拘束された状態では、以下の理由によって、第2の成分(骨格分子鎖に拘束されない成分)は減少すると考えられる。すなわち、カーボンナノファイバーによって熱硬化性樹脂の分子運動性が全体的に低下すると、第2の成分は容易に運動できなくなる部分が増えて、第1の成分と同等の挙動をしやすくなること、また、第2の成分は動きやすいため、カーボンナノファイバーの活性点に吸着されやすくなること、などの理由によって、第2の成分は減少すると考えられる。そのため、第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)は、カーボンナノファイバーを含まない熱硬化性樹脂単体の場合より小さくなる。特に、分散用粒子を含む熱硬化性樹脂にカーボンナノファイバーを混合した場合には、カーボンナノファイバーを含む熱硬化性樹脂の場合より、さらに第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)は小さくなる。

【0060】

以上のことから、本実施の形態にかかる炭素繊維複合材料は、パルス法NMRを用いてハーンエコー法によって得られる測定値が以下の範囲にあることが望ましい。

【0061】

すなわち、炭素繊維複合材料において、30℃、観測核が1Hで測定した、第1の成分のスピン−スピン緩和時間(T2s)は5ないし100μ秒であり、第2の成分のスピン−スピン緩和時間(T2l)は存在せず、さらに第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)は0であることが好ましい。

【0062】

パルス法NMRを用いたハーンエコー法により測定されたスピン−格子緩和時間(T1)は、スピン−スピン緩和時間(T2)とともに物質の分子運動性を表す尺度である。具体的には、熱硬化性樹脂のスピン−格子緩和時間が短いほど分子運動性が低く、熱硬化性樹脂は固いといえ、そしてスピン−格子緩和時間が長いほど分子運動性が高く、熱硬化性樹脂は柔らかいといえる。

【0063】

本実施の形態にかかる炭素繊維複合材料は、動的粘弾性の温度依存性測定における流動温度が、原料熱硬化性樹脂単体の流動温度より20℃以上高温であることが好ましい。本実施の形態の炭素繊維複合材料は、熱硬化性樹脂に分散用粒子とカーボンナノファイバーとが良好に分散されている。このことは、上述したように、熱硬化性樹脂がカーボンナノファイバーによって拘束されている状態であるともいえる。この状態では、熱硬化性樹脂は、カーボンナノファイバーを含まない場合に比べて、その分子運動が小さくなり、その結果、流動性が低下する。このような流動温度特性を有することにより、本実施の形態の炭素繊維複合材料は、動的粘弾性の温度依存性が小さくなり、その結果、優れた耐熱性を有する。

【0064】

本実施の形態の炭素繊維複合材料は、既述したように、熱硬化性樹脂系材料として用いることができ、非金属の複合材料の原料として用いることができる。カーボンナノファイバーは、通常、相互に絡み合って媒体に分散しにくい性質を有する。しかし、本実施の形態の炭素繊維複合材料を金属の複合材料の原料として用いると、カーボンナノファイバーが熱硬化性樹脂に既に分散した状態で存在するので、この原料と非金属のマトリクス材料とを置換することでカーボンナノファイバーを媒体に容易に分散することができる。

【0065】

(6)次に、炭素繊維複合非金属材料の製造工程(c)について説明する。

【0066】

本実施の形態における炭素繊維複合非金属材料の製造方法は、前記工程(b)によって得られた炭素繊維複合材料の前記熱硬化性樹脂を非金属のマトリクス材料と置換する工程(c−2)をさらに有する。

【0067】

前記工程(c−2)は、例えば以下のような各種の成形方法を採用することができる。

【0068】

(粉末成形法)

前記工程(b)で得られた炭素繊維複合材料を粉末成形する工程によって実施することができる。具体的には、例えば上記実施の形態で得られた炭素繊維複合材料をそのまま、もしくは冷凍粉砕した炭素繊維複合材料の粒子を、型内で圧縮し、分散用粒子の焼結温度で焼成して炭素繊維複合非金属材料を得ることができる。

【0069】

本実施の形態における粉末成形は、金属の成形加工における粉末成形と同様であり、いわゆる粉末冶金を含み、また粉末原料を用いた場合のみならず、炭素繊維複合材料をあらかじめ予備圧縮成形してブロック状とした原料をも含む。なお、焼結法としては、一般的な焼結法の他、プラズマ焼結装置を用いた放電プラズマ焼結法(SPS)などを採用することができる。

【0070】

また、炭素繊維複合材料と、炭素繊維複合非金属材料のマトリクスとなる非金属材料の粒子と、を湿式混合した後、同様にして焼結して炭素繊維複合非金属材料を得ることもできる。この場合、溶剤中の他のマトリクス材料の粒子に炭素繊維複合材料を混ぜる(湿式混合)ことが望ましい。

【0071】

さらに、冷凍粉砕した炭素繊維複合材料の粒子と、マトリクスとなる非金属材料の粒子と、を混合、例えばドライブレンドした後、型内で圧縮成形された後、焼結法によって炭素繊維複合非金属材料を得ることができる。

【0072】

このような粉末成形によって製造された炭素繊維複合非金属材料は、カーボンナノファイバーをマトリクス中に分散させることができる。この工程(c)で用いられるマトリクスとなる非金属材料の粒子は、炭素繊維複合材料を得るために用いられた分散用粒子と同じ材質が好ましいが、粒子の大きさは粉末成形によって得られる複合非金属材料の用途などによって適宜選択することができる。

【0073】

(鋳造法)

炭素繊維複合非金属材料の鋳造方法は、前記工程(b)で得られた炭素繊維複合材料をマトリクスとなる非金属溶湯に混入して所望の形状を有する鋳型内で鋳造する工程によって実施することができる。

【0074】

このような鋳造工程は、例えば鋼製の鋳型内に非金属溶湯を注湯して行う金型鋳造法、ダイカスト法、低圧鋳造法を採用することができる。またその他特殊鋳造法に分類される、高圧化で凝固させる高圧鋳造法、溶湯を攪拌するチクソカスティング、遠心力で溶湯を鋳型内へ鋳込む遠心鋳造法などを採用することができる。

【0075】

これらの鋳造法においては、非金属溶湯の中に炭素繊維複合材料を混合させたまま鋳型内で凝固させ、炭素繊維複合非金属材料を成形する。なお、この鋳造工程において、炭素繊維複合材料の熱硬化性樹脂は、非金属溶湯の熱によって分解され、除去されると共に、非金属溶湯に置換される。

【0076】

鋳造工程に用いる非金属溶湯は、通常の鋳造加工に用いられる非金属例えばセラミックスやガラスなどから用途に合わせて単独でもしくは組み合わせて適宜選択することができる。

【0077】

また、溶湯に用いられる非金属は、炭素繊維複合材料にあらかじめ混合された分散用粒子と同一の非金属または同一の非金属元素を含むことで、分散用粒子との濡れ性を向上させ、製品である炭素繊維複合非金属材料における強度を向上させることができる。

【0078】

(浸透法)

本実施の形態では、炭素繊維複合材料に溶湯を浸透させるいわゆる非加圧浸透法を用いて鋳造する工程について、図1及び図2を用いて詳細に説明する。

【0079】

図1及び図2は、非加圧浸透法によって炭素繊維複合非金属材料を製造する装置の概略構成図である。上記実施の形態で得られた炭素繊維複合材料は、所望の形状例えば最終製品の形状を有する成形金型内で圧縮成形された炭素繊維複合材料4を使用することができる。

【0080】

図2において、密閉された容器1内には、あらかじめ成形された炭素繊維複合材料4(例えば熱硬化性樹脂30に分散用粒子50及びカーボンナノファイバー40を混入)が入れられる。その炭素繊維複合材料4の上方に非金属塊5を配置される。

【0081】

次に、容器1に内蔵された図示せぬ加熱手段によって、容器1内に配置された炭素繊維複合材料4及び非金属塊5をその材質の融点以上に加熱する。加熱された非金属塊5は、溶融して非金属溶湯となる。また、非金属溶湯に接触した炭素繊維複合材料4中の熱硬化性樹脂30は、分解されて気化し、熱硬化性樹脂30が分解されてできた空所に非金属溶湯が浸透することで置換される。

【0082】

本実施の態様の炭素繊維複合材料4としては、熱硬化性樹脂30が分解されてできた空所が毛細管現象によって非金属溶湯をより早く全体に浸透させることができる。分散用粒子の表面が酸化している場合、非金属溶湯は、還元されることで濡れ性の改善された分散用粒子50間に毛細管現象によって浸透し炭素繊維複合材料の内部まで完全に非金属溶湯が満たされる。

【0083】

そして、容器1の加熱手段による加熱を停止させ、混合材料4中に浸透した非金属溶湯を冷却・凝固させ、カーボンナノファイバー40が均一に分散された炭素繊維複合非金属材料6を製造することができる。鋳造工程に用いられる炭素繊維複合材料4は、あらかじめ鋳造工程で使用される非金属溶湯と同じ材質の分散用粒子を用いて成形されていることが好ましい。このようにすることで、非金属溶湯と分散用粒子とが混ざりやすく均質な複合材料を得られる。

【0084】

また、容器1を加熱する前に、容器1の室内を容器1に接続された減圧手段2例えば真空ポンプによって脱気してもよい。さらに、容器1に接続された不活性ガス注入手段3例えば窒素ガスボンベから窒素ガスを容器1内に導入してもよい。

【0085】

本実施の形態においては、炭素繊維複合材料に含まれる熱硬化性樹脂の分解によって内部まで還元雰囲気を生成させることができるので、従来のように還元雰囲気の処理室を用意しなくても非加圧浸透法による鋳造を実施できる。

【0086】

また、上記実施の形態においては非加圧浸透法について説明したが、浸透法であればこれに限らず例えば不活性ガスなどの雰囲気の圧によって加圧する加圧浸透法を用いることもできる。

【実施例】

【0087】

以下、本発明の実施例について述べるが、本発明はこれらに限定されるものではない。

【0088】

(実施例1〜3、比較例1)

(1)サンプルの作製

(a)炭素繊維複合材料の作製

工程(a):スクリュー間隙が0.3mmの二軸押出機(加熱筒温度30〜70℃)の第1のホッパに表1に示す所定量の熱硬化性樹脂(100重量部)を投入し、スクリューを回転させた。

【0089】

この熱硬化性樹脂に対し、表1に示す量(重量部)の分散用粒子を二軸押出機の第2のホッパから加えて、さらに二軸スクリューを回転させた。

【0090】

工程(b):次に、この熱硬化性樹脂と分散用粒子とが混合された二軸押出機の第3のホッパから表1に示す量(重量部)のカーボンナノファイバー(表1では「CNT」と記載する)を加えて、二軸スクリューを回転させた。

【0091】

二軸押出機の先端ノズルから押し出された炭素繊維複合材料を160℃、30分間金型内でプレスし、所定形状に硬化した実施例1〜3の炭素繊維複合材料のサンプルを得た。

【0092】

また、上記工程(a)及び(b)における分散用粒子の投入を省いて、比較例1の熱硬化性樹脂サンプルを得た。

【0093】

工程(c):炭素繊維複合金属材料の作製

前述の(a)実施例1〜3で得られた炭素繊維複合材料サンプルを容器(炉)内に配置させ、アルミニウム塊(地金)をその上に置き、不活性ガス(窒素)雰囲気中でアルミニウムの融点まで加熱した。アルミニウム塊は溶融し、アルミニウム溶湯となり、炭素繊維複合材料サンプルの熱硬化性樹脂と置換するように金属溶湯が浸透した。アルミニウムの溶湯を浸透させた後、これを自然放冷して凝固させ、アルミニウムがマトリクスの炭素繊維複合金属材料を得た。なお、カーボンナノファイバーの配合量は、炭素繊維複合金属材料中におけるカーボンナノファイバーが1.6vol%となるように設定した。

【0094】

なお、実施例1〜3の分散用粒子としては、アルミニウム粒子(平均粒径:28μm)を用いた。カーボンナノファイバーは、平均直径(繊維径)が約13nm、平均長さ25μmのものを用いた。

【0095】

(2)パルス法NMRを用いた測定

各炭素繊維複合材料サンプルについて、パルス法NMRを用いてハーンエコー法による測定を行った。この測定は、日本電子(株)製「JMN−MU25」を用いて行った。測定は、観測核が1H、共鳴周波数が25MHz、90゜パルス幅が2μsecの条件で行い、ハーンエコー法のパルスシーケンス(90゜x−Pi−180゜x)にて、Piをいろいろ変えて減衰曲線を測定した。また、サンプルは、磁場の適正範囲までサンプル管に挿入して測定した。測定温度は、室温(30℃)であった。この測定によって、原料熱硬化性樹脂単体、複合材料の炭素繊維複合材料サンプルの第1の成分のスピン−スピン緩和時間(T2s)と、第2の成分のスピン−スピン緩和時間(T2l)と、第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)と、を求めた。なお、原料熱硬化性樹脂単体については、測定温度が、実施例1,3については10℃、実施例2及び比較例1については110℃における原料熱硬化性樹脂単体の第1の成分のスピン−スピン緩和時間(T2s)と、第2の成分のスピン−スピン緩和時間(T2l)と、第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)についても求めた。測定結果を表1に示す。実施例1の炭素繊維複合材料サンプルの第1の成分のスピン−スピン緩和時間(T2s)は35(μsec)であった。実施例2の炭素繊維複合材料サンプルの第1の成分のスピン−スピン緩和時間(T2s)は17(μsec)であった。実施例3の炭素繊維複合材料サンプルの第1の成分のスピン−スピン緩和時間(T2s)は28(μsec)であった。実施例1〜3における第2の成分のスピン−スピン緩和時間(T2l)は、検出されなかった。従って、第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)は、0(ゼロ)であった。

【0096】

(3)E’(動的粘弾性率)の測定

複合材料の炭素繊維複合材料サンプルについて、E’をJIS K 6521−1993によって測定した。これらの結果を表1に示す。

【0097】

(4)電子顕微鏡(SEM)による観察

実施例1〜3及び比較例1の炭素繊維複合材料サンプル及び炭素繊維複合金属材料サンプルの電子顕微鏡(SEM)による観察結果を表1に示す。

【0098】

(5)圧縮耐力の測定

炭素繊維複合金属材料サンプルについて、圧縮耐力(MPa)を測定した。圧縮耐力の測定は、10×10×5mmの試料を0.01mm/minで圧縮したときの0.2%耐力(σ0.2)とした。

【0099】

【表1】

【0100】

表1から、本発明の実施例1〜3によれば、以下のことが確認された。すなわち、分散用粒子及びカーボンナノファイバーを含む炭素繊維複合材料サンプルにおける30℃での第1の成分のスピン−スピン緩和時間(T2s/30℃)は、分散用粒子及びカーボンナノファイバーを含まない原料熱硬化性樹脂の場合に比べて短い。このことから、実施例にかかる炭素繊維複合材料では、カーボンナノファイバーが良く分散されていることがわかる。

【0101】

このことは、実施例2と比較例1とを比較することによりよくわかる。すなわち、本発明の実施例2では、分散用粒子を含まない比較例1の炭素繊維複合材料サンプルのスピン−スピン緩和時間(T2sおよびT2l/30℃)に比べてかなり短くなっていることが確認された。

【0102】

また、炭素繊維複合材料サンプルを用いたE’の結果から、カーボンナノファイバーを含むことにより、本発明の実施例1〜3によれば、動的粘弾性率が向上し、カーボンナノファイバーにより補強効果が得られることが確認された。このことは、実施例1〜3と比較例1とを比較することによりよくわかる。

【0103】

また、実施例1〜3及び比較例1の炭素繊維複合材料サンプル及び炭素繊維複合金属材料サンプルの電子顕微鏡(SEM)による観察結果によれば、実施例1〜3のサンプルにおいては、カーボンナノファイバーの分散状態は良好であり、比較例1のサンプルにおいては、カーボンナノファイバーの凝集が多く観られ、分散状態は不良であった。

【0104】

さらに、実施例1〜3及び比較例1の炭素繊維複合金属材料サンプルの圧縮耐力が向上していることから、カーボンナノファイバーがマトリクス中によく分散されていることがわかる。

【0105】

以上のことから、本発明によれば、一般に基材への分散が非常に難しいカーボンナノファイバーが熱硬化性樹脂に均一に分散され、カーボンナノファイバーが均一に分散された炭素繊維複合金属材料を得られることが明らかとなった。

【符号の説明】

【0106】

1 容器

2 減圧手段

3 注入手段

4 炭素繊維複合材料

5 非金属塊

6 炭素繊維複合非金属材料

30 熱硬化性樹脂

40 カーボンナノファイバー

50 分散用粒子

【技術分野】

【0001】

本発明は、炭素繊維複合非金属材料の製造方法に関する。

【背景技術】

【0002】

近年、カーボンナノファイバーを用いた複合材料が注目されている。このような複合材料は、カーボンナノファイバーを含むことで、機械的強度などの向上が期待されている(例えば、特許文献1)。

【0003】

また、金属の複合材料の鋳造方法として、酸化物系セラミックスからなる多孔質成形体内にマグネシウム蒸気を浸透、分散させ、同時に窒素ガスを導入することで、多孔質成形体内に金属溶湯を浸透させるようにした鋳造方法が提案されている(例えば、特許文献2参照)。

【0004】

しかしながら、カーボンナノファイバーは相互に強い凝集性を有するため、複合材料の基材にカーボンナノファイバーを均一に分散させることが非常に困難とされている。そのため、現状では、所望の特性を有するカーボンナノファイバーの複合材料を得ることが難しく、また、高価なカーボンナノファイバーを効率よく利用することができない。

【0005】

また、従来の酸化物系セラミックスからなる多孔質成形体に金属溶湯を浸透させる鋳造方法は、複雑な処理を行うため、工業上の生産は困難である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−239171号公報

【特許文献2】特開平10−183269号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明の目的は、カーボンナノファイバーが均一に分散された炭素繊維複合非金属材料の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明にかかる炭素繊維複合非金属材料の製造方法の一態様は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料を焼結して、前記熱硬化性樹脂を前記分散用粒子を構成する非金属のマトリクス材料と置換する工程(c−2)と、

を有する。

【0009】

本発明にかかる炭素繊維複合非金属材料の製造方法の一態様は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料をさらに非金属材料と混合した後、焼結して、前記熱硬化性樹脂を前記非金属材料からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0010】

本発明にかかる炭素繊維複合非金属材料の製造方法の一態様は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料を非金属溶湯に混入して所望の形状を有する鋳型内で鋳造して、前記熱硬化性樹脂を前記非金属溶湯からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0011】

本発明にかかる炭素繊維複合非金属材料の製造方法の一態様は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料の上方に非金属塊を配置し、前記非金属塊を加熱し溶融させることで非金属溶湯とするとともに、前記炭素繊維複合材料中の前記熱硬化性樹脂を気化させかつ非金属溶湯を浸透させて前記熱硬化性樹脂を該非金属溶湯からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0012】

本発明の製造方法によれば、分散用粒子を含む熱硬化性樹脂を用いることで、カーボンナノファイバーを剪断力で分散させる際に、分散用粒子のまわりに熱硬化性樹脂の乱流状態の流動が発生する。この流動によって、本発明の炭素繊維複合材料は、基材である熱硬化性樹脂にカーボンナノファイバーの分散がさらに促進され、均一に分散されたものとなる。特に分散されにくいとされていた直径が約30nm以下のカーボンナノファイバーや、湾曲繊維状のカーボンナノファイバーであっても、熱硬化性樹脂中に均一に分散されたものとなる。このような炭素繊維複合非金属材料の製造方法は、前述したようにカーボンナノファイバーが均一に分散された炭素繊維複合材料を用いることによって、分散用粒子によってカーボンナノファイバーを均一に分散させることができた炭素繊維複合非金属材料を得ることができる。

【0013】

前記熱硬化性樹脂にカーボンナノファイバーを剪断力によって分散させる工程(b)は、

(1)オープンロール法、

(2)密閉式混練法、

(3)多軸押出し混練法、

(4)液状原料の場合は、3本ロール(オープンロールの一種)、

(5)ヘンシェルミキサーなどの混合器(液状原料、固体状原料とも可能)などを用いて行うことができる。なお、液状原料のときは、粘度を上げるため低温(10℃以下)で混練した方がよく、固体状原料のときは、100〜120℃で軟化させてから混練するのが好ましい。

【0014】

また、このような前記工程(c−2)における前記マトリクス材料は、前記分散用粒子と同じ材質を採用することができる。

【0015】

特に、前記非金属塊を溶融させた非金属溶湯を浸透させる浸透法を採用することで、非金属溶湯に接触した炭素繊維複合材料は、溶湯によって熱硬化性樹脂が熱分解させられながら浸透するため、カーボンナノファイバーが均一に分散した状態のまま溶湯が凝固した非金属に置換され、鋳造することができる。炭素繊維複合材料において、熱硬化性樹脂100重量部に対して分散用粒子1〜2000重量部、好ましくは120〜1000重量部である。分散用粒子が1重量部以下であると、分散効果が低く、また毛細管現象が小さく非金属溶湯の浸透速度が遅いので、生産性及びコスト面で採用が難しい。また、分散用粒子が2000重量部以上であると、炭素繊維複合材料を製造する際に、熱硬化性樹脂へ含浸させにくくなる。

【図面の簡単な説明】

【0016】

【図1】非加圧浸透法によって炭素繊維複合非金属材料を製造する装置の概略構成図である。

【図2】非加圧浸透法によって炭素繊維複合非金属材料を製造する装置の概略構成図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

【0018】

本実施の形態にかかる炭素繊維複合非金属材料の製造方法は、熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、前記炭素繊維複合材料を焼結して、前記熱硬化性樹脂を前記分散用粒子を構成する非金属のマトリクス材料と置換する工程(c−2)と、を有する。

【0019】

本実施の形態にかかる炭素繊維複合非金属材料の製造方法は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料をさらに非金属材料と混合した後、焼結して、前記熱硬化性樹脂を前記非金属材料からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0020】

本実施の形態にかかる炭素繊維複合非金属材料の製造方法は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料を非金属溶湯に混入して所望の形状を有する鋳型内で鋳造して、前記熱硬化性樹脂を前記非金属溶湯からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0021】

本実施の形態にかかる炭素繊維複合金属材料の製造方法は、

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料の上方に非金属塊を配置し、前記非金属塊を加熱し溶融させることで非金属溶湯とするとともに、前記炭素繊維複合材料中の前記熱硬化性樹脂を気化させかつ非金属溶湯を浸透させて前記熱硬化性樹脂を該非金属溶湯からなるマトリクス材料と置換する工程(c−1)と、

を有する。

【0022】

熱硬化性樹脂は、例えば、カーボンナノファイバーと親和性が高いこと、分子長がある程度の長さを有すること、柔軟性を有すること、などの特徴を有することが望ましい。また、熱硬化性樹脂にカーボンナノファイバーを剪断力によって分散させる工程は、できるだけ高い剪断力で混練されることが望ましい。

【0023】

(1)まず、熱硬化性樹脂について説明する。

【0024】

熱硬化性樹脂は、分子量が好ましくは50ないし30万、さらに好ましくは200ないし1万である。熱硬化性樹脂の分子量がこの範囲であると、熱硬化性樹脂分子が互いに絡み合い、相互につながっているので、熱硬化性樹脂は、凝集したカーボンナノファイバーの相互に侵入しやすく、したがってカーボンナノファイバー同士を分離する効果が大きい。熱硬化性樹脂の分子量が50より小さいと、熱硬化性樹脂分子が相互に充分に絡み合うことができず、後の工程で剪断力をかけてもカーボンナノファイバーを分散させる効果が小さくなる。また、熱硬化性樹脂の分子量が30万より大きいと、熱硬化性樹脂が固くなりすぎて加工が困難となる。

【0025】

熱硬化性樹脂は、パルス法NMRを用いてハーンエコー法によって、前記工程(b)の温度における第1の成分のスピン−スピン緩和時間(T2s)が好ましくは100ないし50000μ秒、より好ましくは200ないし3000μ秒である。上記範囲の第1の成分のスピン−スピン緩和時間(T2s)を有することにより、熱硬化性樹脂は、柔軟で充分に高い分子運動性を有することができる。このことにより、熱硬化性樹脂とカーボンナノファイバーとを混合したときに、熱硬化性樹脂は高い分子運動によりカーボンナノファイバー相互の隙間に容易に侵入することができる。第1の成分のスピン−スピン緩和時間(T2s)が100μ秒より短いと、熱硬化性樹脂が充分な分子運動性を有することができない。また、第1の成分のスピン−スピン緩和時間(T2s)が50000μ秒より長いと、熱硬化性樹脂が液体のように流れやすくなり、カーボンナノファイバーを分散させることが困難となる。

【0026】

パルス法NMRを用いたハーンエコー法によって得られるスピン−スピン緩和時間は、物質の分子運動性を表す尺度である。具体的には、パルス法NMRを用いたハーンエコー法により熱硬化性樹脂のスピン−スピン緩和時間を測定すると、緩和時間の短いスピン−スピン緩和時間(T2s)を有する第1の成分と、緩和時間のより長いスピン−スピン緩和時間(T2l)を有する第2の成分とが検出される。第1の成分のスピン−スピン緩和時間(T2s)は高分子の分子運動性の低い成分(骨格分子)に相当し、第2の成分のスピン−スピン緩和時間(T2l)は高分子の分子運動性の比較的高い成分(骨格分子鎖に拘束されない成分)に相当する。そして、第1の成分のスピン−スピン緩和時間が短いほど分子運動性が低く、熱硬化性樹脂は固いといえる。また、第1の成分のスピン−スピン緩和時間が長いほど分子運動性が高く、熱硬化性樹脂は柔らかいといえる。

【0027】

パルス法NMRにおける測定法としては、ハーンエコー法でなくてもソリッドエコー法、CPMG法(カー・パーセル・メイブーム・ギル法)あるいは90゜パルス法でも適用できる。ただし、本発明にかかる炭素繊維複合材料は中程度のスピン−スピン緩和時間(T2)を有するので、ハーンエコー法が最も適している。一般的に、ソリッドエコー法および90゜パルス法は、短いT2の測定に適し、ハーンエコー法は、中程度のT2の測定に適し、CPMG法は、長いT2の測定に適している。

【0028】

熱硬化性樹脂は、パルス法NMRを用いてハーンエコー法によって測定した、前記工程(b)の温度における、スピン−格子緩和時間(T1)が100ないし1000m秒であることが好ましい。上記範囲のスピン−格子緩和時間(T1)を有することにより、熱硬化性樹脂は、柔軟で充分に高い分子運動性を有することができる。このことにより、熱硬化性樹脂とカーボンナノファイバーとを混合したときに、熱硬化性樹脂は高い分子運動によりカーボンナノファイバー相互の隙間に容易に侵入することができる。スピン−格子緩和時間(T1)が100m秒より短いと、熱硬化性樹脂が充分な分子運動性を有することができない。また、スピン−格子緩和時間(T1)が1000m秒より長いと、熱硬化性樹脂が液体のように流れやすくなり、カーボンナノファイバーを分散させることが困難となる。

【0029】

パルス法NMRを用いたハーンエコー法により測定されたスピン−格子緩和時間(T1)は、スピン−スピン緩和時間(T2)とともに物質の分子運動性を表す尺度である。具体的には、熱硬化性樹脂のスピン−格子緩和時間が短いほど分子運動性が低く、熱硬化性樹脂は固いといえ、そしてスピン−格子緩和時間が長いほど分子運動性が高く、熱硬化性樹脂は柔らかいといえる。

【0030】

カーボンナノファイバーは、通常、側面は炭素原子の6員環で構成され、先端は5員環が導入されて閉じた構造となっているが、構造的に無理があるため、実際上は欠陥を生じやすく、その部分にラジカルや官能基を生成しやすくなっている。本実施の形態では、熱硬化性樹脂の主鎖、側鎖および末端鎖の少なくともひとつに、カーボンナノファイバーのラジカルと親和性が高い極性基を有することにより、熱硬化性樹脂とカーボンナノファイバーとを結合することができる。このことにより、カーボンナノファイバーの凝集力にうち勝ってその分散を容易にすることができる。

【0031】

熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、ポリウレタン樹脂、シリコーン樹脂、アルキド樹脂、熱硬化性ポリイミド樹脂、光硬化性エポキシアクリレート、光硬化性ウレタンアクリレートなどの熱硬化性樹脂(光硬化性樹脂を含む);およびこれらの混合物を用いることができる。

【0032】

(2)次に、分散用粒子について説明する。

【0033】

分散用粒子は、熱硬化性樹脂中に混合し、分散させておいて、カーボンナノファイバーを混合させるときにカーボンナノファイバーの熱硬化性樹脂中における分散を促進し、さらに良好に分散させるものである。分散用粒子としては、非金属粒子を用いることができる。

【0034】

非金属粒子としては、アルミナ(Al2O3)、ジルコニア(ZrO2)、窒化珪素(Si3N4)などのセラミックスやガラスなどの粒子を単体でもしくは組み合わせて用いることができる。

【0035】

分散用粒子は、使用するカーボンナノファイバーの平均直径よりも大きい平均粒径であることがカーボンナノファイバーを分散を促進させるために好ましい。また、分散用粒子の平均粒径は500μm以下、好ましくは1〜300μmである。鋳造工程で非加圧浸透法を用いる場合には、分散用粒子の量は、熱硬化性樹脂100重量部に対して、1〜2000重量部、好ましくは20〜1000重量部である。分散用粒子が1重量部以下であると、分散効果が低く、また毛細管現象が小さく非金属溶湯の浸透速度が遅いので、生産性及びコスト面で採用が難しい。また、分散用粒子が2000重量部以上であると、炭素繊維複合材料を製造する際に、熱硬化性樹脂へ含浸させにくくなる。また、分散用粒子の形状は、球形粒状に限らず、混合時に分散用粒子のまわりに乱流状の流動が発生する形状であれば平板状、りん片状であってもよい。

【0036】

(3)次に、カーボンナノファイバーについて説明する。

【0037】

カーボンナノファイバーは、平均直径が0.5ないし500nmであることが好ましく、炭素繊維複合材料の強度を向上させるためには0.5ないし30nmであることがさらに好ましい。さらに、カーボンナノファイバーは、ストレート繊維状であっても、湾曲繊維状であってもよい。

【0038】

カーボンナノファイバーの配合量は、特に限定されず、用途に応じて設定できる。本実施の形態の炭素繊維複合材料は、熱硬化性樹脂系材料として用いることができ、あるいは非金属をマトリクス材料とする複合材料の原料として用いることができる。本実施の形態の炭素繊維複合材料を非金属をマトリクス材料とする複合材料の原料として用いるときは、熱硬化性樹脂に対してカーボンナノファイバーを0.01〜100重量部の割合で含むことができる。かかる非金属をマトリクス材料とする複合材料の原料は、非金属のマトリクス材料にカーボンナノファイバーを混合する際に、カーボンナノファイバーの供給源としてのいわゆるマスターバッチとして用いることができる。

【0039】

カーボンナノファイバーとしては、例えば、いわゆるカーボンナノチューブなどが例示できる。カーボンナノチューブは、炭素六角網面のグラフェンシートが円筒状に閉じた単層構造あるいはこれらの円筒構造が入れ子状に配置された多層構造を有する。すなわち、カーボンナノチューブは、単層構造のみから構成されていても多層構造のみから構成されていても良く、単層構造と多層構造が混在していてもかまわない。また、部分的にカーボンナノチューブの構造を有する炭素材料も使用することができる。なお、カーボンナノチューブという名称の他にグラファイトフィブリルナノチューブといった名称で称されることもある。

【0040】

単層カーボンナノチューブもしくは多層カーボンナノチューブは、アーク放電法、レーザーアブレーション法、気相成長法などによって望ましいサイズに製造される。

【0041】

アーク放電法は、大気圧よりもやや低い圧力のアルゴンや水素雰囲気下で、炭素棒でできた電極材料の間にアーク放電を行うことで、陰極に堆積した多層カーボンナノチューブを得る方法である。また、単層カーボンナノチューブは、前記炭素棒中にニッケル/コバルトなどの触媒を混ぜてアーク放電を行い、処理容器の内側面に付着するすすから得られる。

【0042】

レーザーアブレーション法は、希ガス(例えばアルゴン)中で、ターゲットであるニッケル/コバルトなどの触媒を混ぜた炭素表面に、YAGレーザーの強いパルスレーザー光を照射することによって炭素表面を溶融・蒸発させて、単層カーボンナノチューブを得る方法である。

【0043】

気相成長法は、ベンゼンやトルエン等の炭化水素を気相で熱分解し、カーボンナノチューブを合成するもので、より具体的には、流動触媒法やゼオライト担持触媒法などが例示できる。

【0044】

カーボンナノファイバーは、熱硬化性樹脂と混練される前に、あらかじめ表面処理、例えば、イオン注入処理、スパッタエッチング処理、プラズマ処理などを行うことによって、熱硬化性樹脂との接着性やぬれ性を改善することができる。

【0045】

(4)次に、熱硬化性樹脂にカーボンナノファイバーを混合させ、かつ剪断力によって分散させる工程(b)について説明する。

【0046】

本実施の形態では、熱硬化性樹脂に分散用粒子及びカーボンナノファイバーを混合させる工程(a)及び(b)として、多軸押出し混練法を用いた例について述べる。

【0047】

まず、二軸押出機のホッパにペレット状の熱硬化性樹脂を投入し、二軸スクリュウの回転による剪断力によって熱硬化性樹脂が溶融する。この溶融状態にある熱硬化性樹脂に対し、分散用粒子を二軸押出機に加えて、さらに二軸スクリュウを回転させることにより、熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる分散用粒子と、を混合する工程(a)が行われる。

【0048】

ついで、この熱硬化性樹脂と分散用粒子とが混合された二軸押出機内にカーボンナノファイバーを加えて、二軸スクリュウを回転させ、分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させる工程(b)が行なわれる。

【0049】

これにより、熱硬化性樹脂に高い剪断力が作用し、この剪断力によって凝集していたカーボンナノファイバーが1本づつ引き抜かれるように相互に分離し、熱硬化性樹脂に分散される。さらに、二軸スクリュウによる剪断力は熱硬化性樹脂内に分散された分散用粒子のまわりに乱流状の流動を発生させる。この複雑な流動によってカーボンナノファイバーはさらに熱硬化性樹脂に分散される。

【0050】

なお、分散用粒子の混合前に、熱硬化性樹脂とカーボンナノファイバーとを先に混合すると、カーボンナノファイバーに熱硬化性樹脂の動きが拘束されてしまうため、分散用粒子を混合することが難しくなる。したがって、熱硬化性樹脂にカーボンナノファイバーを加える前に分散用粒子を混合する工程(a)を行うことが好ましい。

【0051】

また、この工程(b)では、できるだけ高い剪断力を得るために、熱硬化性樹脂とカーボンナノファイバーとの混合は、使用される固体状の熱硬化性樹脂の軟化点(例えば90〜120℃)で行われる。二軸スクリュウの間隔は、分散用粒子の平均粒径よりも広く設定することで、熱硬化性樹脂中のカーボンナノファイバーの分散を良好に行うことができる。

【0052】

このとき、本実施の形態の熱硬化性樹脂は、上述した特徴、すなわち、熱硬化性樹脂の分子形態(分子長)、分子運動、カーボンナノファイバーとの化学的相互作用などの特徴を有することによってカーボンナノファイバーの分散を容易にするので、分散性および分散安定性(カーボンナノファイバーが再凝集しにくいこと)に優れた炭素繊維複合材料を得ることができる。より具体的には、熱硬化性樹脂とカーボンナノファイバーとを混合すると、分子長が適度に長く、分子運動性の高い熱硬化性樹脂がカーボンナノファイバーの相互に侵入し、熱硬化性樹脂の極性基とカーボンナノファイバーのラジカルが結合する。この状態で、熱硬化性樹脂とカーボンナノファイバーとの混合物に強い剪断力が作用すると、熱硬化性樹脂の移動に伴ってカーボンナノファイバーも移動し、凝集していたカーボンナノファイバーが分離されて、熱硬化性樹脂中に分散されることになる。

【0053】

また、熱硬化性樹脂中に所定量の分散用粒子が含まれていることで、分散用粒子のまわりに発生する熱硬化性樹脂の乱流のような幾通りもの複雑な流動によって、個々のカーボンナノファイバー同士を引き離す方向にも剪断力が働くことになる。したがって、直径が約30nm以下のカーボンナノファイバーや湾曲繊維状のカーボンナノファイバーであっても、個々に化学的相互作用によって結合した熱硬化性樹脂分子のそれぞれの流動方向へ移動するため、熱硬化性樹脂中に均一に分散されることになる。

【0054】

熱硬化性樹脂にカーボンナノファイバーを剪断力によって分散させる工程は、上記多軸押出し混練法に限定されず、密閉式混練法あるいはオープンロールを用いることもできる。また、液状原料の場合は、3本ロール(オープンロールの一種)を用いることができ、さらにヘンシェルミキサーなどの混合器(液状原料、固体状原料とも可能)などを用いて行うことができる。なお、液状原料のときは、粘度を上げるため低温(10℃以下)で混練した方がよく、固体状原料のときは、100〜120℃で軟化させてから混練するのが好ましい。要するに、この工程では、凝集したカーボンナノファイバーを分離できる剪断力を熱硬化性樹脂に与えることができればよい。

【0055】

上述した熱硬化性樹脂に分散用粒子とカーボンナノファイバーとを分散させて両者を混合させる工程(混合・分散工程)によって得られた炭素繊維複合材料は、例えば射出成形、圧縮成形工程、押出成形工程などを行って所望の形状に成形することができる。圧縮成形工程は、例えば分散用粒子とカーボンナノファイバーとが分散した炭素繊維複合材料を、所定温度に設定された所望形状を有する成形金型内で所定時間加圧状態で成形する工程を有する。

【0056】

熱硬化性樹脂とカーボンナノファイバーとの混合・分散工程において、あるいは続いて、通常、熱硬化性樹脂の加工で用いられる公知の配合剤を加えることができる。配合剤としては、例えば、酸化防止剤、離型剤、顔料、可塑剤、帯電防止剤、強化材、難燃剤などを挙げることができる。

【0057】

(5)次に、上記方法によって得られた炭素繊維複合材料について述べる。

【0058】

本実施の形態の炭素繊維複合材料は、基材である熱硬化性樹脂にカーボンナノファイバーが均一に分散されている。このことは、熱硬化性樹脂がカーボンナノファイバーによって拘束されている状態であるともいえる。この状態では、カーボンナノファイバーによって拘束を受けた熱硬化性樹脂分子の運動性は、カーボンナノファイバーの拘束を受けない場合に比べて小さくなる。そのため、本実施の形態にかかる炭素繊維複合材料の第1の成分のスピン−スピン緩和時間(T2s)、第2の成分のスピン−スピン緩和時間(T2l)及びスピン−格子緩和時間(T1)は、カーボンナノファイバーを含まない熱硬化性樹脂単体の場合より短くなる。特に、分散用粒子を含む熱硬化性樹脂にカーボンナノファイバーを混合した場合には、カーボンナノファイバーを含む熱硬化性樹脂の場合より、第2の成分のスピン−スピン緩和時間(T2l)が短くなる。なお、炭素繊維複合材料におけるスピン−格子緩和時間(T1)は、カーボンナノファイバーの混合量に比例して変化する。

【0059】

また、熱硬化性樹脂分子がカーボンナノファイバーによって拘束された状態では、以下の理由によって、第2の成分(骨格分子鎖に拘束されない成分)は減少すると考えられる。すなわち、カーボンナノファイバーによって熱硬化性樹脂の分子運動性が全体的に低下すると、第2の成分は容易に運動できなくなる部分が増えて、第1の成分と同等の挙動をしやすくなること、また、第2の成分は動きやすいため、カーボンナノファイバーの活性点に吸着されやすくなること、などの理由によって、第2の成分は減少すると考えられる。そのため、第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)は、カーボンナノファイバーを含まない熱硬化性樹脂単体の場合より小さくなる。特に、分散用粒子を含む熱硬化性樹脂にカーボンナノファイバーを混合した場合には、カーボンナノファイバーを含む熱硬化性樹脂の場合より、さらに第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)は小さくなる。

【0060】

以上のことから、本実施の形態にかかる炭素繊維複合材料は、パルス法NMRを用いてハーンエコー法によって得られる測定値が以下の範囲にあることが望ましい。

【0061】

すなわち、炭素繊維複合材料において、30℃、観測核が1Hで測定した、第1の成分のスピン−スピン緩和時間(T2s)は5ないし100μ秒であり、第2の成分のスピン−スピン緩和時間(T2l)は存在せず、さらに第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)は0であることが好ましい。

【0062】

パルス法NMRを用いたハーンエコー法により測定されたスピン−格子緩和時間(T1)は、スピン−スピン緩和時間(T2)とともに物質の分子運動性を表す尺度である。具体的には、熱硬化性樹脂のスピン−格子緩和時間が短いほど分子運動性が低く、熱硬化性樹脂は固いといえ、そしてスピン−格子緩和時間が長いほど分子運動性が高く、熱硬化性樹脂は柔らかいといえる。

【0063】

本実施の形態にかかる炭素繊維複合材料は、動的粘弾性の温度依存性測定における流動温度が、原料熱硬化性樹脂単体の流動温度より20℃以上高温であることが好ましい。本実施の形態の炭素繊維複合材料は、熱硬化性樹脂に分散用粒子とカーボンナノファイバーとが良好に分散されている。このことは、上述したように、熱硬化性樹脂がカーボンナノファイバーによって拘束されている状態であるともいえる。この状態では、熱硬化性樹脂は、カーボンナノファイバーを含まない場合に比べて、その分子運動が小さくなり、その結果、流動性が低下する。このような流動温度特性を有することにより、本実施の形態の炭素繊維複合材料は、動的粘弾性の温度依存性が小さくなり、その結果、優れた耐熱性を有する。

【0064】

本実施の形態の炭素繊維複合材料は、既述したように、熱硬化性樹脂系材料として用いることができ、非金属の複合材料の原料として用いることができる。カーボンナノファイバーは、通常、相互に絡み合って媒体に分散しにくい性質を有する。しかし、本実施の形態の炭素繊維複合材料を金属の複合材料の原料として用いると、カーボンナノファイバーが熱硬化性樹脂に既に分散した状態で存在するので、この原料と非金属のマトリクス材料とを置換することでカーボンナノファイバーを媒体に容易に分散することができる。

【0065】

(6)次に、炭素繊維複合非金属材料の製造工程(c)について説明する。

【0066】

本実施の形態における炭素繊維複合非金属材料の製造方法は、前記工程(b)によって得られた炭素繊維複合材料の前記熱硬化性樹脂を非金属のマトリクス材料と置換する工程(c−2)をさらに有する。

【0067】

前記工程(c−2)は、例えば以下のような各種の成形方法を採用することができる。

【0068】

(粉末成形法)

前記工程(b)で得られた炭素繊維複合材料を粉末成形する工程によって実施することができる。具体的には、例えば上記実施の形態で得られた炭素繊維複合材料をそのまま、もしくは冷凍粉砕した炭素繊維複合材料の粒子を、型内で圧縮し、分散用粒子の焼結温度で焼成して炭素繊維複合非金属材料を得ることができる。

【0069】

本実施の形態における粉末成形は、金属の成形加工における粉末成形と同様であり、いわゆる粉末冶金を含み、また粉末原料を用いた場合のみならず、炭素繊維複合材料をあらかじめ予備圧縮成形してブロック状とした原料をも含む。なお、焼結法としては、一般的な焼結法の他、プラズマ焼結装置を用いた放電プラズマ焼結法(SPS)などを採用することができる。

【0070】

また、炭素繊維複合材料と、炭素繊維複合非金属材料のマトリクスとなる非金属材料の粒子と、を湿式混合した後、同様にして焼結して炭素繊維複合非金属材料を得ることもできる。この場合、溶剤中の他のマトリクス材料の粒子に炭素繊維複合材料を混ぜる(湿式混合)ことが望ましい。

【0071】

さらに、冷凍粉砕した炭素繊維複合材料の粒子と、マトリクスとなる非金属材料の粒子と、を混合、例えばドライブレンドした後、型内で圧縮成形された後、焼結法によって炭素繊維複合非金属材料を得ることができる。

【0072】

このような粉末成形によって製造された炭素繊維複合非金属材料は、カーボンナノファイバーをマトリクス中に分散させることができる。この工程(c)で用いられるマトリクスとなる非金属材料の粒子は、炭素繊維複合材料を得るために用いられた分散用粒子と同じ材質が好ましいが、粒子の大きさは粉末成形によって得られる複合非金属材料の用途などによって適宜選択することができる。

【0073】

(鋳造法)

炭素繊維複合非金属材料の鋳造方法は、前記工程(b)で得られた炭素繊維複合材料をマトリクスとなる非金属溶湯に混入して所望の形状を有する鋳型内で鋳造する工程によって実施することができる。

【0074】

このような鋳造工程は、例えば鋼製の鋳型内に非金属溶湯を注湯して行う金型鋳造法、ダイカスト法、低圧鋳造法を採用することができる。またその他特殊鋳造法に分類される、高圧化で凝固させる高圧鋳造法、溶湯を攪拌するチクソカスティング、遠心力で溶湯を鋳型内へ鋳込む遠心鋳造法などを採用することができる。

【0075】

これらの鋳造法においては、非金属溶湯の中に炭素繊維複合材料を混合させたまま鋳型内で凝固させ、炭素繊維複合非金属材料を成形する。なお、この鋳造工程において、炭素繊維複合材料の熱硬化性樹脂は、非金属溶湯の熱によって分解され、除去されると共に、非金属溶湯に置換される。

【0076】

鋳造工程に用いる非金属溶湯は、通常の鋳造加工に用いられる非金属例えばセラミックスやガラスなどから用途に合わせて単独でもしくは組み合わせて適宜選択することができる。

【0077】

また、溶湯に用いられる非金属は、炭素繊維複合材料にあらかじめ混合された分散用粒子と同一の非金属または同一の非金属元素を含むことで、分散用粒子との濡れ性を向上させ、製品である炭素繊維複合非金属材料における強度を向上させることができる。

【0078】

(浸透法)

本実施の形態では、炭素繊維複合材料に溶湯を浸透させるいわゆる非加圧浸透法を用いて鋳造する工程について、図1及び図2を用いて詳細に説明する。

【0079】

図1及び図2は、非加圧浸透法によって炭素繊維複合非金属材料を製造する装置の概略構成図である。上記実施の形態で得られた炭素繊維複合材料は、所望の形状例えば最終製品の形状を有する成形金型内で圧縮成形された炭素繊維複合材料4を使用することができる。

【0080】

図2において、密閉された容器1内には、あらかじめ成形された炭素繊維複合材料4(例えば熱硬化性樹脂30に分散用粒子50及びカーボンナノファイバー40を混入)が入れられる。その炭素繊維複合材料4の上方に非金属塊5を配置される。

【0081】

次に、容器1に内蔵された図示せぬ加熱手段によって、容器1内に配置された炭素繊維複合材料4及び非金属塊5をその材質の融点以上に加熱する。加熱された非金属塊5は、溶融して非金属溶湯となる。また、非金属溶湯に接触した炭素繊維複合材料4中の熱硬化性樹脂30は、分解されて気化し、熱硬化性樹脂30が分解されてできた空所に非金属溶湯が浸透することで置換される。

【0082】

本実施の態様の炭素繊維複合材料4としては、熱硬化性樹脂30が分解されてできた空所が毛細管現象によって非金属溶湯をより早く全体に浸透させることができる。分散用粒子の表面が酸化している場合、非金属溶湯は、還元されることで濡れ性の改善された分散用粒子50間に毛細管現象によって浸透し炭素繊維複合材料の内部まで完全に非金属溶湯が満たされる。

【0083】

そして、容器1の加熱手段による加熱を停止させ、混合材料4中に浸透した非金属溶湯を冷却・凝固させ、カーボンナノファイバー40が均一に分散された炭素繊維複合非金属材料6を製造することができる。鋳造工程に用いられる炭素繊維複合材料4は、あらかじめ鋳造工程で使用される非金属溶湯と同じ材質の分散用粒子を用いて成形されていることが好ましい。このようにすることで、非金属溶湯と分散用粒子とが混ざりやすく均質な複合材料を得られる。

【0084】

また、容器1を加熱する前に、容器1の室内を容器1に接続された減圧手段2例えば真空ポンプによって脱気してもよい。さらに、容器1に接続された不活性ガス注入手段3例えば窒素ガスボンベから窒素ガスを容器1内に導入してもよい。

【0085】

本実施の形態においては、炭素繊維複合材料に含まれる熱硬化性樹脂の分解によって内部まで還元雰囲気を生成させることができるので、従来のように還元雰囲気の処理室を用意しなくても非加圧浸透法による鋳造を実施できる。

【0086】

また、上記実施の形態においては非加圧浸透法について説明したが、浸透法であればこれに限らず例えば不活性ガスなどの雰囲気の圧によって加圧する加圧浸透法を用いることもできる。

【実施例】

【0087】

以下、本発明の実施例について述べるが、本発明はこれらに限定されるものではない。

【0088】

(実施例1〜3、比較例1)

(1)サンプルの作製

(a)炭素繊維複合材料の作製

工程(a):スクリュー間隙が0.3mmの二軸押出機(加熱筒温度30〜70℃)の第1のホッパに表1に示す所定量の熱硬化性樹脂(100重量部)を投入し、スクリューを回転させた。

【0089】

この熱硬化性樹脂に対し、表1に示す量(重量部)の分散用粒子を二軸押出機の第2のホッパから加えて、さらに二軸スクリューを回転させた。

【0090】

工程(b):次に、この熱硬化性樹脂と分散用粒子とが混合された二軸押出機の第3のホッパから表1に示す量(重量部)のカーボンナノファイバー(表1では「CNT」と記載する)を加えて、二軸スクリューを回転させた。

【0091】

二軸押出機の先端ノズルから押し出された炭素繊維複合材料を160℃、30分間金型内でプレスし、所定形状に硬化した実施例1〜3の炭素繊維複合材料のサンプルを得た。

【0092】

また、上記工程(a)及び(b)における分散用粒子の投入を省いて、比較例1の熱硬化性樹脂サンプルを得た。

【0093】

工程(c):炭素繊維複合金属材料の作製

前述の(a)実施例1〜3で得られた炭素繊維複合材料サンプルを容器(炉)内に配置させ、アルミニウム塊(地金)をその上に置き、不活性ガス(窒素)雰囲気中でアルミニウムの融点まで加熱した。アルミニウム塊は溶融し、アルミニウム溶湯となり、炭素繊維複合材料サンプルの熱硬化性樹脂と置換するように金属溶湯が浸透した。アルミニウムの溶湯を浸透させた後、これを自然放冷して凝固させ、アルミニウムがマトリクスの炭素繊維複合金属材料を得た。なお、カーボンナノファイバーの配合量は、炭素繊維複合金属材料中におけるカーボンナノファイバーが1.6vol%となるように設定した。

【0094】

なお、実施例1〜3の分散用粒子としては、アルミニウム粒子(平均粒径:28μm)を用いた。カーボンナノファイバーは、平均直径(繊維径)が約13nm、平均長さ25μmのものを用いた。

【0095】

(2)パルス法NMRを用いた測定

各炭素繊維複合材料サンプルについて、パルス法NMRを用いてハーンエコー法による測定を行った。この測定は、日本電子(株)製「JMN−MU25」を用いて行った。測定は、観測核が1H、共鳴周波数が25MHz、90゜パルス幅が2μsecの条件で行い、ハーンエコー法のパルスシーケンス(90゜x−Pi−180゜x)にて、Piをいろいろ変えて減衰曲線を測定した。また、サンプルは、磁場の適正範囲までサンプル管に挿入して測定した。測定温度は、室温(30℃)であった。この測定によって、原料熱硬化性樹脂単体、複合材料の炭素繊維複合材料サンプルの第1の成分のスピン−スピン緩和時間(T2s)と、第2の成分のスピン−スピン緩和時間(T2l)と、第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)と、を求めた。なお、原料熱硬化性樹脂単体については、測定温度が、実施例1,3については10℃、実施例2及び比較例1については110℃における原料熱硬化性樹脂単体の第1の成分のスピン−スピン緩和時間(T2s)と、第2の成分のスピン−スピン緩和時間(T2l)と、第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)についても求めた。測定結果を表1に示す。実施例1の炭素繊維複合材料サンプルの第1の成分のスピン−スピン緩和時間(T2s)は35(μsec)であった。実施例2の炭素繊維複合材料サンプルの第1の成分のスピン−スピン緩和時間(T2s)は17(μsec)であった。実施例3の炭素繊維複合材料サンプルの第1の成分のスピン−スピン緩和時間(T2s)は28(μsec)であった。実施例1〜3における第2の成分のスピン−スピン緩和時間(T2l)は、検出されなかった。従って、第2の成分のスピン−スピン緩和時間を有する成分の成分分率(fl)は、0(ゼロ)であった。

【0096】

(3)E’(動的粘弾性率)の測定

複合材料の炭素繊維複合材料サンプルについて、E’をJIS K 6521−1993によって測定した。これらの結果を表1に示す。

【0097】

(4)電子顕微鏡(SEM)による観察

実施例1〜3及び比較例1の炭素繊維複合材料サンプル及び炭素繊維複合金属材料サンプルの電子顕微鏡(SEM)による観察結果を表1に示す。

【0098】

(5)圧縮耐力の測定

炭素繊維複合金属材料サンプルについて、圧縮耐力(MPa)を測定した。圧縮耐力の測定は、10×10×5mmの試料を0.01mm/minで圧縮したときの0.2%耐力(σ0.2)とした。

【0099】

【表1】

【0100】

表1から、本発明の実施例1〜3によれば、以下のことが確認された。すなわち、分散用粒子及びカーボンナノファイバーを含む炭素繊維複合材料サンプルにおける30℃での第1の成分のスピン−スピン緩和時間(T2s/30℃)は、分散用粒子及びカーボンナノファイバーを含まない原料熱硬化性樹脂の場合に比べて短い。このことから、実施例にかかる炭素繊維複合材料では、カーボンナノファイバーが良く分散されていることがわかる。

【0101】

このことは、実施例2と比較例1とを比較することによりよくわかる。すなわち、本発明の実施例2では、分散用粒子を含まない比較例1の炭素繊維複合材料サンプルのスピン−スピン緩和時間(T2sおよびT2l/30℃)に比べてかなり短くなっていることが確認された。

【0102】

また、炭素繊維複合材料サンプルを用いたE’の結果から、カーボンナノファイバーを含むことにより、本発明の実施例1〜3によれば、動的粘弾性率が向上し、カーボンナノファイバーにより補強効果が得られることが確認された。このことは、実施例1〜3と比較例1とを比較することによりよくわかる。

【0103】

また、実施例1〜3及び比較例1の炭素繊維複合材料サンプル及び炭素繊維複合金属材料サンプルの電子顕微鏡(SEM)による観察結果によれば、実施例1〜3のサンプルにおいては、カーボンナノファイバーの分散状態は良好であり、比較例1のサンプルにおいては、カーボンナノファイバーの凝集が多く観られ、分散状態は不良であった。

【0104】

さらに、実施例1〜3及び比較例1の炭素繊維複合金属材料サンプルの圧縮耐力が向上していることから、カーボンナノファイバーがマトリクス中によく分散されていることがわかる。

【0105】

以上のことから、本発明によれば、一般に基材への分散が非常に難しいカーボンナノファイバーが熱硬化性樹脂に均一に分散され、カーボンナノファイバーが均一に分散された炭素繊維複合金属材料を得られることが明らかとなった。

【符号の説明】

【0106】

1 容器

2 減圧手段

3 注入手段

4 炭素繊維複合材料

5 非金属塊

6 炭素繊維複合非金属材料

30 熱硬化性樹脂

40 カーボンナノファイバー

50 分散用粒子

【特許請求の範囲】

【請求項1】

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料を焼結して、前記熱硬化性樹脂を前記分散用粒子を構成する非金属のマトリクス材料と置換する工程(c−2)と、

を有する、炭素繊維複合非金属材料の製造方法。

【請求項2】

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料をさらに非金属材料と混合した後、焼結して、前記熱硬化性樹脂を前記非金属材料からなるマトリクス材料と置換する工程(c−2)と、

を有する、炭素繊維複合非金属材料の製造方法。

【請求項3】

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料を非金属溶湯に混入して所望の形状を有する鋳型内で鋳造して、前記熱硬化性樹脂を前記非金属溶湯からなるマトリクス材料と置換する工程(c−2)と、

を有する、炭素繊維複合非金属材料の製造方法。

【請求項4】

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料の上方に非金属塊を配置し、前記非金属塊を加熱し溶融させることで非金属溶湯とするとともに、前記炭素繊維複合材料中の前記熱硬化性樹脂を気化させかつ非金属溶湯を浸透させて前記熱硬化性樹脂を該非金属溶湯からなるマトリクス材料と置換する工程(c−2)と、

を有する、炭素繊維複合非金属材料の製造方法。

【請求項5】

請求項1ないし4のいずれかにおいて、

前記分散用粒子は、前記熱硬化性樹脂100重量部に対して、1〜2000重量部である、炭素繊維複合非金属材料の製造方法。

【請求項6】

請求項1ないし5のいずれかにおいて、

前記分散用粒子は、前記カーボンナノファイバーの平均直径よりも大きな平均粒径を有する、炭素繊維複合非金属材料の製造方法。

【請求項7】

請求項1ないし6のいずれかにおいて、

前記分散用粒子の平均直径は500μm以下である、炭素繊維複合非金属材料の製造方法。

【請求項8】

請求項1ないし7のいずれかにおいて、

前記熱硬化性樹脂は、分子量が50ないし30万の液状もしくは固体状の原料である、炭素繊維複合非金属材料の製造方法。

【請求項9】

請求項1ないし8のいずれかにおいて、

前記熱硬化性樹脂は、パルス法NMRを用いてハーンエコー法によって測定した、前記工程(b)の温度における、第1の成分のスピン−スピン緩和時間(T2s)が100ないし50000μ秒である、炭素繊維複合非金属材料の製造方法。

【請求項10】

請求項1ないし9のいずれかにおいて、

前記熱硬化性樹脂は、パルス法NMRを用いてハーンエコー法によって測定した、前記工程(b)の温度における、スピン−格子緩和時間(T1)が100ないし1000m秒である、炭素繊維複合非金属材料の製造方法。

【請求項11】

請求項1ないし10のいずれかにおいて、

前記カーボンナノファイバーは、平均直径が0.5ないし500nmである、炭素繊維複合非金属材料の製造方法。

【請求項12】

請求項1ないし11のいずれかにおいて、

前記工程(b)は、オープンロール法を用いて行われる、炭素繊維複合非金属材料の製造方法。

【請求項13】

請求項1ないし11のいずれかにおいて、

前記工程(b)は、密閉式混練法によって行われる、炭素繊維複合非金属材料の製造方法。

【請求項14】

請求項1ないし11のいずれかにおいて、

前記工程(b)は、多軸押出し混練法によって行われる、炭素繊維複合非金属材料の製造方法。

【請求項15】

請求項2ないし4のいずれかにおいて、

前記マトリクス材料は、前記分散用粒子と同じ材質である、炭素繊維複合非金属材料の製造方法。

【請求項1】

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料を焼結して、前記熱硬化性樹脂を前記分散用粒子を構成する非金属のマトリクス材料と置換する工程(c−2)と、

を有する、炭素繊維複合非金属材料の製造方法。

【請求項2】

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料をさらに非金属材料と混合した後、焼結して、前記熱硬化性樹脂を前記非金属材料からなるマトリクス材料と置換する工程(c−2)と、

を有する、炭素繊維複合非金属材料の製造方法。

【請求項3】

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料を非金属溶湯に混入して所望の形状を有する鋳型内で鋳造して、前記熱硬化性樹脂を前記非金属溶湯からなるマトリクス材料と置換する工程(c−2)と、

を有する、炭素繊維複合非金属材料の製造方法。

【請求項4】

熱硬化性樹脂と、該熱硬化性樹脂にカーボンナノファイバーの分散を促進させる非金属粒子からなる分散用粒子と、を混合する工程(a)と、

前記分散用粒子を含む前記熱硬化性樹脂に、前記カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程(b)と、

前記炭素繊維複合材料の上方に非金属塊を配置し、前記非金属塊を加熱し溶融させることで非金属溶湯とするとともに、前記炭素繊維複合材料中の前記熱硬化性樹脂を気化させかつ非金属溶湯を浸透させて前記熱硬化性樹脂を該非金属溶湯からなるマトリクス材料と置換する工程(c−2)と、

を有する、炭素繊維複合非金属材料の製造方法。

【請求項5】

請求項1ないし4のいずれかにおいて、

前記分散用粒子は、前記熱硬化性樹脂100重量部に対して、1〜2000重量部である、炭素繊維複合非金属材料の製造方法。

【請求項6】

請求項1ないし5のいずれかにおいて、

前記分散用粒子は、前記カーボンナノファイバーの平均直径よりも大きな平均粒径を有する、炭素繊維複合非金属材料の製造方法。

【請求項7】

請求項1ないし6のいずれかにおいて、

前記分散用粒子の平均直径は500μm以下である、炭素繊維複合非金属材料の製造方法。

【請求項8】

請求項1ないし7のいずれかにおいて、

前記熱硬化性樹脂は、分子量が50ないし30万の液状もしくは固体状の原料である、炭素繊維複合非金属材料の製造方法。

【請求項9】

請求項1ないし8のいずれかにおいて、

前記熱硬化性樹脂は、パルス法NMRを用いてハーンエコー法によって測定した、前記工程(b)の温度における、第1の成分のスピン−スピン緩和時間(T2s)が100ないし50000μ秒である、炭素繊維複合非金属材料の製造方法。

【請求項10】

請求項1ないし9のいずれかにおいて、

前記熱硬化性樹脂は、パルス法NMRを用いてハーンエコー法によって測定した、前記工程(b)の温度における、スピン−格子緩和時間(T1)が100ないし1000m秒である、炭素繊維複合非金属材料の製造方法。

【請求項11】

請求項1ないし10のいずれかにおいて、

前記カーボンナノファイバーは、平均直径が0.5ないし500nmである、炭素繊維複合非金属材料の製造方法。

【請求項12】

請求項1ないし11のいずれかにおいて、

前記工程(b)は、オープンロール法を用いて行われる、炭素繊維複合非金属材料の製造方法。

【請求項13】

請求項1ないし11のいずれかにおいて、

前記工程(b)は、密閉式混練法によって行われる、炭素繊維複合非金属材料の製造方法。

【請求項14】

請求項1ないし11のいずれかにおいて、

前記工程(b)は、多軸押出し混練法によって行われる、炭素繊維複合非金属材料の製造方法。

【請求項15】

請求項2ないし4のいずれかにおいて、

前記マトリクス材料は、前記分散用粒子と同じ材質である、炭素繊維複合非金属材料の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−229028(P2010−229028A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2010−81335(P2010−81335)

【出願日】平成22年3月31日(2010.3.31)

【分割の表示】特願2008−34252(P2008−34252)の分割

【原出願日】平成16年6月8日(2004.6.8)

【出願人】(000226677)日信工業株式会社 (840)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【分割の表示】特願2008−34252(P2008−34252)の分割

【原出願日】平成16年6月8日(2004.6.8)

【出願人】(000226677)日信工業株式会社 (840)

【Fターム(参考)】

[ Back to top ]