炭素薄膜成膜方法

【課題】水素フリーで緻密で硬質なダイヤモンドライクカーボン膜を容易に形成することができる炭素薄膜成膜法を提供する。

【解決手段】この炭素被膜成膜方法は、マグネトロンスパッタ法により試料基板電極上に配置された試料基板表面に炭素被膜を堆積させる炭素被膜成膜装置を用い、炭素ターゲット基板電極と試料電極に対し、下記1〜4の条件でそれぞれ電圧を印加させることを特徴とする。

1.ターゲット基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が40%以下であること。

2.ターゲット基板電極に印加するパルス電圧のパルス時間が20μs〜200μsであること。

3.試料基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が50%以下であること。

4.試料基板電極に印加する負パルス電圧の大きさが−20V〜−200Vであること。

【解決手段】この炭素被膜成膜方法は、マグネトロンスパッタ法により試料基板電極上に配置された試料基板表面に炭素被膜を堆積させる炭素被膜成膜装置を用い、炭素ターゲット基板電極と試料電極に対し、下記1〜4の条件でそれぞれ電圧を印加させることを特徴とする。

1.ターゲット基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が40%以下であること。

2.ターゲット基板電極に印加するパルス電圧のパルス時間が20μs〜200μsであること。

3.試料基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が50%以下であること。

4.試料基板電極に印加する負パルス電圧の大きさが−20V〜−200Vであること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素薄膜成膜方法に関し、より詳しくは、マグネトロンスパッタ法により、炭素薄膜を、金属材料、半導体材料、無機材料、高分子材料等の材料へ堆積させる炭素薄膜成膜方法に関する。

【背景技術】

【0002】

炭素材料には、その原子結合の仕方の違いから、グラファイトや一層のグラファイトであるグラフェン、ダイヤモンド、ダイヤモンドライクカーボン(DLC)など、さまざま同素体がある。特に、ダイヤモンドライクカーボンは、ダイヤモンドほどではないが、他の金属材料やセラミックス材料と比べても硬く、また低摩擦係数であるという特徴から、機械部品や刃物の耐摩耗被膜や、潤滑用被膜としても用いられている。また、緻密な膜が形成できることから飲料の酸化防止のための、PET樹脂飲料容器の酸素透過防止被膜などにも用いられている。たとえば特許文献1〜6の記載にその応用例が記されている。

【0003】

基板へのダイヤモンドライクカーボンの成膜は、基板を装填したチャンバー内で炭化水素ガスを放電させてプラズマ状態とし、そのプラズマ状態のガス中の炭素を前記基板上に堆積することによって行うことが一般的である(特許文献7)。この方法は炭化水素ガスを用いているので、成膜した膜中に水素が混入することは避けられない。水素が入ることによって、表面は撥油性があり、オイルなどとのなじみがわるくなるなどの問題が生じるため、炭化水素ガスからではなく、固体の炭素基板を用いて、これを蒸発させる、あるいはスパッタすることによって、試料基板上に水素フリーのダイヤモンドライクカーボンを成膜する方法が近年用いられるようになってきている。水素フリーのダイヤモンドライクカーボンの成膜では、炭素基板でアーク放電によって炭素原子を蒸発させることによって、試料基板上へダイヤモンドライクカーボンを作成する方法が開発され広く用いられている。特許文献8はそのタイプの方法が記されている。ところが、この方法では水素フリーで硬質なダイヤモンドライクカーボンが形成できるが、アーク放電によって炭素基板から発生する炭素微粒子が試料基板に付着してしまうことが欠点となっている。この欠点を補うために炭素微粒子を試料基板に付着させないようにするような工夫もなされており、特許文献8にもそのような工夫がなされている。しかしながら、試料基板に炭素微粒子が付着することを完全に防ぐことは困難である。

【0004】

水素フリーのダイヤモンドライクカーボンを成膜する方法としてアーク放電ではなく、グロー放電を用いて炭素原子を基板からとびださせ、試料基板に堆積する方法がある。図1にその方法を用いたスパッタ成膜装置の概念図を示す。真空容器25は成膜装置内を減圧環境に保つためのものである。真空容器25の内部に、ターゲット基板電極21と試料基板電極24が対向して取り付けられており、外部からそれぞれに電圧を印加することができるようになっている。ダイヤモンドライクカーボンを成膜したいときはグラファイトでできたターゲット基板22をターゲット基板電極21に取り付ける。ターゲット基板電極21に電圧を印加することにより、グロー放電を引き起こし、プラズマを発生させ、ターゲット基板22にプラズマ中のイオンを衝突させ、グラファイトターゲット基板22の炭素原子をたたきだす(スパッタリング効果)。これによって、試料基板23表面上に炭素原子が堆積し、ダイヤモンドライクカーボンが成膜される。さらに、効率的にプラズマをターゲット基板22近傍に生成させるため、磁場を用いマグネトロン放電と呼ばれる現象を用いることが一般的に行われ、この方法はマグネトロンスパッタ法と呼ばれている。マグネトロン放電とは、グロー放電の一種で電場と磁場が直交しているところで発生する放電である。電場方向に加速された電子は、磁場によって、サイクロトロン回転を行い、磁場を容易に横切ることができずトラップされる。従って、磁場のある部分の残留ガスを効率よく電離することとなり、プラズマが発生する。この方法を用いた装置は、半導体素子の作成や耐摩耗コーティングなどに広く用いられているマグネトロンプラズマ発生装置として、例えば特許文献9〜17に記載された装置が採用されている。マグネトロンスパッタ法は試料基板の損傷や、微粒子による汚染も少ない。しかしながら、このマグネトロンスパッタ法は緻密で硬質なダイヤモンドライクカーボンを作るのが困難であるという欠点があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−038255号公報

【特許文献2】特開2003−336542号公報

【特許文献3】特開2005−145315号公報

【特許文献4】特開2001−261318号公報

【特許文献5】特開2001−082480号公報

【特許文献6】特開2001−231841号公報

【特許文献7】特開2001−172765号公報

【特許文献8】特開2007−270273号公報

【特許文献9】特開2002−256415号公報

【特許文献10】特開2011−94164号公報

【特許文献11】特開2011−17088号公報

【特許文献12】WO2010/140526号公報

【特許文献13】特開2010−229485号公報

【特許文献14】特開2009−280863号公報

【特許文献15】WO2009/078094号公報

【特許文献16】特開2007−224390号公報

【特許文献17】特開2007−51218号公報

【非特許文献】

【0006】

【非特許文献1】A. C. Ferrari and J. Robertson, Physical Review B 61 14095

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような従来技術の問題点を解消し、水素フリーで炭素微粒子の試料基板への付着が防止された緻密で硬質なダイヤモンドライクカーボン膜を容易に形成することができる炭素薄膜成膜法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明によれば、上記課題を解決するため、真空容器内にターゲット基板電極と試料基板電極が所定の間隔をおいて離間配置され、真空容器内に所定の気体を導入し、ターゲット基板電極に電圧を印加することによりターゲット基板電極上に配置した炭素ターゲット基板近傍にプラズマを発生させ、マグネトロンスパッタ法により試料基板電極上に配置された試料基板表面に炭素被膜を堆積させる炭素被膜成膜装置を用い、炭素ターゲット基板電極と試料電極に対し、下記の条件でそれぞれ電圧を印加させることを特徴とする炭素被膜成膜方法が提供される。

【0009】

1.ターゲット基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が40%以下であること。

【0010】

2.ターゲット基板電極に印加するパルス電圧のパルス時間が20μs〜200μsであること。

【0011】

3.試料基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が50%以下であること。

【0012】

4.試料基板電極に印加する負パルス電圧の大きさが−20V〜−200Vであること。

【発明の効果】

【0013】

本発明は、マグネトロンスパッタ装置のターゲット基板電極と試料基板電極への電圧の印加の仕方を工夫したもので、水素フリーで炭素微粒子の試料基板への付着が防止された緻密で硬質なダイヤモンドライクカーボン膜を容易に形成することができる炭素薄膜成膜法を提供することが可能となる。

【0014】

また、本発明では試料基板に長時間電圧がかかっているわけではないので、試料上でアーク放電が生じる恐れが少なく、試料に与える損傷が少ない。また、試料の加熱が小さくなるため低温で成膜でき、熱に弱い高分子材料へのダイヤモンドライクカーボンの成膜が容易になるという利点がある。

【図面の簡単な説明】

【0015】

【図1】グロー放電によるスパッタ成膜装置の構成を示す概念図である。

【図2】本発明の実施形態で用いるマグネトロンスパッタ装置の構成を模式的に示す図である。

【図3】ターゲット基板電極にパルス電圧を印加することによる効果を説明するための模式図である。

【図4】本発明の成膜方法においてターゲット基板電極と試料基板電極に印加する電圧の説明図である。

【図5】ダイヤモンドライクカーボンのラマン分光分析例を示す図である。

【図6】形成したダイヤモンドライクカーボンの膜質を示すラマン分光分析結果を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明による炭素薄膜成膜方法について、図面をもとに説明する。

【0017】

本発明による炭素薄膜成膜方法は、真空容器内にターゲット基板電極と試料基板電極が所定の間隔をおいて離間配置され、真空容器内に所定の気体を導入し、ターゲット基板電極に電圧を印加することによりターゲット基板電極上に配置した炭素ターゲット基板近傍にプラズマを発生させ、マグネトロンスパッタ法により試料基板電極上に配置された試料基板表面に炭素被膜を堆積させる炭素被膜成膜装置を用い、ターゲット基板電極と試料電極に対し、下記の条件でそれぞれ電圧を印加させることを特徴としている。

【0018】

1.ターゲット基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が40%以下であること。

【0019】

2.ターゲット基板電極に印加するパルス電圧のパルス時間が20μs〜200μsであること。

【0020】

3.試料基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が50%以下であること。

【0021】

4.試料基板電極に印加する負パルス電圧の大きさが−20V〜−200Vであること。

【0022】

以上の条件を全て満たすことにより水素フリーで炭素微粒子の試料基板への付着が防止された緻密で硬質なダイヤモンドライクカーボンを得ることができる。

【0023】

図2に、本発明の実施形態で用いるマグネトロンスパッタ装置の構成を模式的に示す図である。

【0024】

真空容器1はプラズマ発生装置内の減圧環境を維持するための容器であり、プラズマ発生装置に使用される公知の真空容器を使用でき、プラズマ発生装置を運転するために必要な端子やポート等を備えている。この真空容器1の形状は任意であるが、例えば、円筒形の壁部と上部に天井となる壁、下部に底となる壁を設けてなる形状とすることができるが、これに限定されない。真空ポンプ2は真空容器1を減圧するためのものである。ポンプの形式に特に制限はないが、到達真空度が10−3Pa以下にできることが望ましい。プラズマを発生させるときは、ガスボンベ3から、流量制御器4を通してガスを一定量真空容器1の中に流入させ、グロー放電によるプラズマ発生に適した真空度に調節する。この真空度は代表的には、10−2Paから10Paの範囲である。またガスの種類は、通常化学反応を起こしにくい希ガスであるアルゴンを用いることが多い。また、成膜中積極的に化学反応を促進するため、酸素や窒素など他のガスを用いてもよい。

【0025】

真空容器1内においては、マグネトロン型のターゲット基板電極5と試料基板電極6が一定の距離だけ離間して対向配置される。ターゲット基板電極5にはターゲット基板7が取り付けられ、試料基板電極6には試料基板8が取り付けられる。本発明では、ダイヤモンドライクカーボンからなる炭素薄膜を形成するため、ターゲット基板5として純グラファイト基板を用いる。図中9は接地電極である。また、ターゲット基板電極5と試料基板電極6にはターゲット基板電極用電源10と試料基板電極用電源11によりそれぞれバイアス電圧が印加されるようになっている。

【0026】

本発明では、真空度を調整した後で、ターゲット基板電極5にターゲット基板電極用電源10から電圧を印加することによって、ターゲット基板表面近傍にプラズマを発生させる。このプラズマ中のイオンをターゲット基板7に衝突させ、ターゲット基板7を構成する原子をスパッタ効果によりたたき出し、試料基板8に堆積させる。プラズマの発生はターゲット基板電極5に直流電圧を印加することによっても行うことができるが、本発明では、負のパルス電圧を印加する。その理由を図3の模式図を用いて説明する。図3の(1)は直流電圧を印加した場合の電力の時間変化を示したものである。この場合、電力P1で定常的に電力が消費される。消費されるエネルギーの総量は、斜線部の面積で表される。本発明では、パルス電圧を用いることで、図3の(2)のような電力消費の時間変化になる。この模式図では、消費エネルギーに相当する斜線部の面積は直流の(1)の場合とパルスの(2)の場合と同じにしてある。消費エネルギーは同じであっても、パルス電圧のほうが、大きなピーク電力でプラズマを発生させることができることがわかる。このことは、発生するプラズマ密度の増大、ターゲット材料の過度の高温化の防止、電源容量の小型化などに寄与するものと考えられる。

【0027】

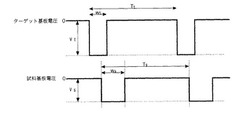

一方、試料基板8の表面に、単にダイヤモンドライクカーボンを成膜するだけであれば、試料基板電極を用いて試料基板表面の電位を変える必要はなく、接地電位のままでよい。しかしながら、本発明では、ターゲット基板電極5と試料基板電極6の両方に、図4に示すようなパルス電圧を印加することによって、緻密で硬質なダイヤモンドライクカーボンが得られるようにする。

【0028】

ここで、本発明の特徴であるターゲット基板電極5と試料基板電極6への電圧の印加の仕方について述べる。これらの基板

への電圧の印加は、基本的には、前記の4条件を満たしていればよいが、以下、さらに詳細に説明する。

【0029】

図4は、本発明においてターゲット基板電極5と試料基板電極6に印加する電圧の波形を示す。これらの電圧の特徴を表すパラメータは次のとおりである。

【0030】

Tt:ターゲット基板電極5に印加する電圧の繰り返し時間

Ts:試料基板電極6に印加する電圧の繰り返し時間

Wt:ターゲット基板電極5に印加する電圧のパルス時間

Ws:試料基板電極6に印加する電圧のパルス時間

Wt/Tt:ターゲット基板電極5に印加する電圧のパルス時間比

Ws/Ts:試料基板電極6に印加する電圧のパルス時間比

Vt:ターゲット基板電極5に印加する電圧の大きさ

Vs:試料基板電極6に印加する電圧の大きさ

上述したように、ターゲット基板電極5には負のパルス電圧が印加されるが、効率的なプラズマを発生させ、上記したすぐれた効果を得るためには、Vtは−1000V〜−3000Vの範囲であることが好ましい。またTtは500μs〜1600μsの範囲であることが好ましい。Wtは20μs〜200μsの範囲であることが好ましく、50μs〜100μsの範囲であることがより好ましい。Wt/Ttは40%以下であることが好ましく、5%以下であることがより好ましく、その下限は1%程度である。

【0031】

また、試料基板電極6にも負のパルス電圧が印加されるが、より緻密で硬質なダイヤモンドライクカーボンを得るためには、Vsは−20V〜−200Vの範囲であることが好ましく、−100V〜−200Vの範囲であることがより好ましい。またTsは500μs〜1600μsの範囲であることが好ましい。Wsは10μs〜250μsの範囲であることが好ましい。Ws/Tsは50%以下であることが好ましく、10%以下であることがより好ましく、その下限は0.5%程度である。

【0032】

次に、具体例を挙げて本発明をさらに詳細に説明する。

【0033】

図2に示す構成の装置を用いた。真空ポンプ2としては、ターボ分子ポンプ、メカニカルブースターポンプ、ロータリーポンプを組み合わせたものを用いた。プラズマ発生の雰囲気条件はアルゴンを導入して真空容器1内の圧力を0.5Paとした。ターゲット基板電極5と試料基板電極6の間の距離は14(cm)に設定した。ターゲット基板7には直径150mm、厚さ5mmの純グラファイト基板を用い、試料基板6には直径80mm、厚さ0.5mmのSi(100)ウェハを用いた。Vtは−1kV、Vsは−200V、パルス周波数は625Hz(Tt=Ts=1600μs)、Wtは30μs、Wsは10μs、Wt/Ttは1.875%、Ws/Ts=0.625%とした。スパッタ時間は2時間とし、厚さ500nmのダイヤモンドライクカーボンが得られた。また、ターゲット基板電極5に直流電圧−200Vを印加する実験、ターゲット基板電極5に印加する時間を前記の条件の範囲より長くした実験、試料基板電極6に印加するパルス電圧のパルス時間比を前記の条件の範囲より大きくした実験、試料基板電極6に電圧を印加しない実験も行った。

【0034】

ダイヤモンドライクカーボンの膜質を評価する方法として、ラマン分光法を用いた。図5は典型的な、ダイヤモンドライクカーボンのラマン分光分析結果を示す(ラマン分光の実験結果は図5のグラフの実線)。このピークは非対称で、実際には二つのピークの合成になっているとされており、フィッティングして二つのピークに分離すると、1550cm−1付近のGピーク(図5の点線)と呼ばれるピークと、1390cm−1付近のDピークと呼ばれる(図5の一点鎖線)からなっていることがわかる。この二つのピークの位置とピーク面積の割合を調べることによって、ダイヤモンドライクカーボンの性質を調べることができる。

【0035】

図6はさまざまな条件でダイヤモンドライクカーボン膜を作り、ラマン分光分析を行い、それぞれのGピークとDピークを求め、整理を行ったものである。図6のグラフの横軸は、Gピークのラマンシフトの波数、縦軸はDピークの強度I(D)(ピークの面積)とGピークI(G)の強度の比I(D)/I(G)の値である。緻密で硬質なダイヤモンドライクカーボンは、このグラフ中の点線部分付近に分布することが、非特許文献1において知られている。図中の楕円に囲まれた領域の結果は、その条件を満たしている。そのときの実験条件は、すべて、前記の条件1〜4を満たしている場合である。

【0036】

前記の条件1〜4からはずれ、試料基板電極6に直流電圧を印加した場合は、図中の◆マークのプロットの場所になり、点線の領域から大きくはずれ、良質なダイヤモンドライクカーボンが形成されていないことがわかる。また、ターゲット基板電極5に印加する時間が長すぎた場合、試料基板電極6にかけるパルス電圧の比が大きすぎると、×マークのプロットの結果となり、良質なダイヤモンドライクカーボンができなかった。また、試料基板電極6に電圧をかけず接地電位のままであっても、+マークの場所を示す膜となり、やはり良質なダイヤモンドライクカーボンが形成されなかった。また、試料基板電極6に印加する負電圧が−200Vより大きくなると、ほとんどグラファイトに近い炭素被膜ができてしまい良質なダイヤモンドライクカーボンは形成されなかった。

【0037】

また、前記の条件1〜4を満たすことによって、プラズマのピークパワーは大きいものの、平均パワーが小さくなるため、試料基板8の加熱が少なく、ほとんど損傷がなかった。このことは、試料基板8に高分子材料のように熱に弱いものに成膜するときの条件としても有効であることを示している。

【0038】

以上の実験結果は、ターゲット基板周辺のプラズマのスパッタリング効果を利用して成膜する炭素被膜が良質なダイヤモンドライクカーボンになる条件は、前記した条件1〜4であることを示している。

【符号の説明】

【0039】

1:真空容器

2:真空ポンプ

3:ガスボンベ

4:流量制御器

5:ターゲット基板電極

6:試料基板電極

7:ターゲット基板

8:試料基板

9:接地電極

10:ターゲット基板電極用電源

11:試料基板電極用電源

【技術分野】

【0001】

本発明は、炭素薄膜成膜方法に関し、より詳しくは、マグネトロンスパッタ法により、炭素薄膜を、金属材料、半導体材料、無機材料、高分子材料等の材料へ堆積させる炭素薄膜成膜方法に関する。

【背景技術】

【0002】

炭素材料には、その原子結合の仕方の違いから、グラファイトや一層のグラファイトであるグラフェン、ダイヤモンド、ダイヤモンドライクカーボン(DLC)など、さまざま同素体がある。特に、ダイヤモンドライクカーボンは、ダイヤモンドほどではないが、他の金属材料やセラミックス材料と比べても硬く、また低摩擦係数であるという特徴から、機械部品や刃物の耐摩耗被膜や、潤滑用被膜としても用いられている。また、緻密な膜が形成できることから飲料の酸化防止のための、PET樹脂飲料容器の酸素透過防止被膜などにも用いられている。たとえば特許文献1〜6の記載にその応用例が記されている。

【0003】

基板へのダイヤモンドライクカーボンの成膜は、基板を装填したチャンバー内で炭化水素ガスを放電させてプラズマ状態とし、そのプラズマ状態のガス中の炭素を前記基板上に堆積することによって行うことが一般的である(特許文献7)。この方法は炭化水素ガスを用いているので、成膜した膜中に水素が混入することは避けられない。水素が入ることによって、表面は撥油性があり、オイルなどとのなじみがわるくなるなどの問題が生じるため、炭化水素ガスからではなく、固体の炭素基板を用いて、これを蒸発させる、あるいはスパッタすることによって、試料基板上に水素フリーのダイヤモンドライクカーボンを成膜する方法が近年用いられるようになってきている。水素フリーのダイヤモンドライクカーボンの成膜では、炭素基板でアーク放電によって炭素原子を蒸発させることによって、試料基板上へダイヤモンドライクカーボンを作成する方法が開発され広く用いられている。特許文献8はそのタイプの方法が記されている。ところが、この方法では水素フリーで硬質なダイヤモンドライクカーボンが形成できるが、アーク放電によって炭素基板から発生する炭素微粒子が試料基板に付着してしまうことが欠点となっている。この欠点を補うために炭素微粒子を試料基板に付着させないようにするような工夫もなされており、特許文献8にもそのような工夫がなされている。しかしながら、試料基板に炭素微粒子が付着することを完全に防ぐことは困難である。

【0004】

水素フリーのダイヤモンドライクカーボンを成膜する方法としてアーク放電ではなく、グロー放電を用いて炭素原子を基板からとびださせ、試料基板に堆積する方法がある。図1にその方法を用いたスパッタ成膜装置の概念図を示す。真空容器25は成膜装置内を減圧環境に保つためのものである。真空容器25の内部に、ターゲット基板電極21と試料基板電極24が対向して取り付けられており、外部からそれぞれに電圧を印加することができるようになっている。ダイヤモンドライクカーボンを成膜したいときはグラファイトでできたターゲット基板22をターゲット基板電極21に取り付ける。ターゲット基板電極21に電圧を印加することにより、グロー放電を引き起こし、プラズマを発生させ、ターゲット基板22にプラズマ中のイオンを衝突させ、グラファイトターゲット基板22の炭素原子をたたきだす(スパッタリング効果)。これによって、試料基板23表面上に炭素原子が堆積し、ダイヤモンドライクカーボンが成膜される。さらに、効率的にプラズマをターゲット基板22近傍に生成させるため、磁場を用いマグネトロン放電と呼ばれる現象を用いることが一般的に行われ、この方法はマグネトロンスパッタ法と呼ばれている。マグネトロン放電とは、グロー放電の一種で電場と磁場が直交しているところで発生する放電である。電場方向に加速された電子は、磁場によって、サイクロトロン回転を行い、磁場を容易に横切ることができずトラップされる。従って、磁場のある部分の残留ガスを効率よく電離することとなり、プラズマが発生する。この方法を用いた装置は、半導体素子の作成や耐摩耗コーティングなどに広く用いられているマグネトロンプラズマ発生装置として、例えば特許文献9〜17に記載された装置が採用されている。マグネトロンスパッタ法は試料基板の損傷や、微粒子による汚染も少ない。しかしながら、このマグネトロンスパッタ法は緻密で硬質なダイヤモンドライクカーボンを作るのが困難であるという欠点があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−038255号公報

【特許文献2】特開2003−336542号公報

【特許文献3】特開2005−145315号公報

【特許文献4】特開2001−261318号公報

【特許文献5】特開2001−082480号公報

【特許文献6】特開2001−231841号公報

【特許文献7】特開2001−172765号公報

【特許文献8】特開2007−270273号公報

【特許文献9】特開2002−256415号公報

【特許文献10】特開2011−94164号公報

【特許文献11】特開2011−17088号公報

【特許文献12】WO2010/140526号公報

【特許文献13】特開2010−229485号公報

【特許文献14】特開2009−280863号公報

【特許文献15】WO2009/078094号公報

【特許文献16】特開2007−224390号公報

【特許文献17】特開2007−51218号公報

【非特許文献】

【0006】

【非特許文献1】A. C. Ferrari and J. Robertson, Physical Review B 61 14095

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような従来技術の問題点を解消し、水素フリーで炭素微粒子の試料基板への付着が防止された緻密で硬質なダイヤモンドライクカーボン膜を容易に形成することができる炭素薄膜成膜法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明によれば、上記課題を解決するため、真空容器内にターゲット基板電極と試料基板電極が所定の間隔をおいて離間配置され、真空容器内に所定の気体を導入し、ターゲット基板電極に電圧を印加することによりターゲット基板電極上に配置した炭素ターゲット基板近傍にプラズマを発生させ、マグネトロンスパッタ法により試料基板電極上に配置された試料基板表面に炭素被膜を堆積させる炭素被膜成膜装置を用い、炭素ターゲット基板電極と試料電極に対し、下記の条件でそれぞれ電圧を印加させることを特徴とする炭素被膜成膜方法が提供される。

【0009】

1.ターゲット基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が40%以下であること。

【0010】

2.ターゲット基板電極に印加するパルス電圧のパルス時間が20μs〜200μsであること。

【0011】

3.試料基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が50%以下であること。

【0012】

4.試料基板電極に印加する負パルス電圧の大きさが−20V〜−200Vであること。

【発明の効果】

【0013】

本発明は、マグネトロンスパッタ装置のターゲット基板電極と試料基板電極への電圧の印加の仕方を工夫したもので、水素フリーで炭素微粒子の試料基板への付着が防止された緻密で硬質なダイヤモンドライクカーボン膜を容易に形成することができる炭素薄膜成膜法を提供することが可能となる。

【0014】

また、本発明では試料基板に長時間電圧がかかっているわけではないので、試料上でアーク放電が生じる恐れが少なく、試料に与える損傷が少ない。また、試料の加熱が小さくなるため低温で成膜でき、熱に弱い高分子材料へのダイヤモンドライクカーボンの成膜が容易になるという利点がある。

【図面の簡単な説明】

【0015】

【図1】グロー放電によるスパッタ成膜装置の構成を示す概念図である。

【図2】本発明の実施形態で用いるマグネトロンスパッタ装置の構成を模式的に示す図である。

【図3】ターゲット基板電極にパルス電圧を印加することによる効果を説明するための模式図である。

【図4】本発明の成膜方法においてターゲット基板電極と試料基板電極に印加する電圧の説明図である。

【図5】ダイヤモンドライクカーボンのラマン分光分析例を示す図である。

【図6】形成したダイヤモンドライクカーボンの膜質を示すラマン分光分析結果を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明による炭素薄膜成膜方法について、図面をもとに説明する。

【0017】

本発明による炭素薄膜成膜方法は、真空容器内にターゲット基板電極と試料基板電極が所定の間隔をおいて離間配置され、真空容器内に所定の気体を導入し、ターゲット基板電極に電圧を印加することによりターゲット基板電極上に配置した炭素ターゲット基板近傍にプラズマを発生させ、マグネトロンスパッタ法により試料基板電極上に配置された試料基板表面に炭素被膜を堆積させる炭素被膜成膜装置を用い、ターゲット基板電極と試料電極に対し、下記の条件でそれぞれ電圧を印加させることを特徴としている。

【0018】

1.ターゲット基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が40%以下であること。

【0019】

2.ターゲット基板電極に印加するパルス電圧のパルス時間が20μs〜200μsであること。

【0020】

3.試料基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が50%以下であること。

【0021】

4.試料基板電極に印加する負パルス電圧の大きさが−20V〜−200Vであること。

【0022】

以上の条件を全て満たすことにより水素フリーで炭素微粒子の試料基板への付着が防止された緻密で硬質なダイヤモンドライクカーボンを得ることができる。

【0023】

図2に、本発明の実施形態で用いるマグネトロンスパッタ装置の構成を模式的に示す図である。

【0024】

真空容器1はプラズマ発生装置内の減圧環境を維持するための容器であり、プラズマ発生装置に使用される公知の真空容器を使用でき、プラズマ発生装置を運転するために必要な端子やポート等を備えている。この真空容器1の形状は任意であるが、例えば、円筒形の壁部と上部に天井となる壁、下部に底となる壁を設けてなる形状とすることができるが、これに限定されない。真空ポンプ2は真空容器1を減圧するためのものである。ポンプの形式に特に制限はないが、到達真空度が10−3Pa以下にできることが望ましい。プラズマを発生させるときは、ガスボンベ3から、流量制御器4を通してガスを一定量真空容器1の中に流入させ、グロー放電によるプラズマ発生に適した真空度に調節する。この真空度は代表的には、10−2Paから10Paの範囲である。またガスの種類は、通常化学反応を起こしにくい希ガスであるアルゴンを用いることが多い。また、成膜中積極的に化学反応を促進するため、酸素や窒素など他のガスを用いてもよい。

【0025】

真空容器1内においては、マグネトロン型のターゲット基板電極5と試料基板電極6が一定の距離だけ離間して対向配置される。ターゲット基板電極5にはターゲット基板7が取り付けられ、試料基板電極6には試料基板8が取り付けられる。本発明では、ダイヤモンドライクカーボンからなる炭素薄膜を形成するため、ターゲット基板5として純グラファイト基板を用いる。図中9は接地電極である。また、ターゲット基板電極5と試料基板電極6にはターゲット基板電極用電源10と試料基板電極用電源11によりそれぞれバイアス電圧が印加されるようになっている。

【0026】

本発明では、真空度を調整した後で、ターゲット基板電極5にターゲット基板電極用電源10から電圧を印加することによって、ターゲット基板表面近傍にプラズマを発生させる。このプラズマ中のイオンをターゲット基板7に衝突させ、ターゲット基板7を構成する原子をスパッタ効果によりたたき出し、試料基板8に堆積させる。プラズマの発生はターゲット基板電極5に直流電圧を印加することによっても行うことができるが、本発明では、負のパルス電圧を印加する。その理由を図3の模式図を用いて説明する。図3の(1)は直流電圧を印加した場合の電力の時間変化を示したものである。この場合、電力P1で定常的に電力が消費される。消費されるエネルギーの総量は、斜線部の面積で表される。本発明では、パルス電圧を用いることで、図3の(2)のような電力消費の時間変化になる。この模式図では、消費エネルギーに相当する斜線部の面積は直流の(1)の場合とパルスの(2)の場合と同じにしてある。消費エネルギーは同じであっても、パルス電圧のほうが、大きなピーク電力でプラズマを発生させることができることがわかる。このことは、発生するプラズマ密度の増大、ターゲット材料の過度の高温化の防止、電源容量の小型化などに寄与するものと考えられる。

【0027】

一方、試料基板8の表面に、単にダイヤモンドライクカーボンを成膜するだけであれば、試料基板電極を用いて試料基板表面の電位を変える必要はなく、接地電位のままでよい。しかしながら、本発明では、ターゲット基板電極5と試料基板電極6の両方に、図4に示すようなパルス電圧を印加することによって、緻密で硬質なダイヤモンドライクカーボンが得られるようにする。

【0028】

ここで、本発明の特徴であるターゲット基板電極5と試料基板電極6への電圧の印加の仕方について述べる。これらの基板

への電圧の印加は、基本的には、前記の4条件を満たしていればよいが、以下、さらに詳細に説明する。

【0029】

図4は、本発明においてターゲット基板電極5と試料基板電極6に印加する電圧の波形を示す。これらの電圧の特徴を表すパラメータは次のとおりである。

【0030】

Tt:ターゲット基板電極5に印加する電圧の繰り返し時間

Ts:試料基板電極6に印加する電圧の繰り返し時間

Wt:ターゲット基板電極5に印加する電圧のパルス時間

Ws:試料基板電極6に印加する電圧のパルス時間

Wt/Tt:ターゲット基板電極5に印加する電圧のパルス時間比

Ws/Ts:試料基板電極6に印加する電圧のパルス時間比

Vt:ターゲット基板電極5に印加する電圧の大きさ

Vs:試料基板電極6に印加する電圧の大きさ

上述したように、ターゲット基板電極5には負のパルス電圧が印加されるが、効率的なプラズマを発生させ、上記したすぐれた効果を得るためには、Vtは−1000V〜−3000Vの範囲であることが好ましい。またTtは500μs〜1600μsの範囲であることが好ましい。Wtは20μs〜200μsの範囲であることが好ましく、50μs〜100μsの範囲であることがより好ましい。Wt/Ttは40%以下であることが好ましく、5%以下であることがより好ましく、その下限は1%程度である。

【0031】

また、試料基板電極6にも負のパルス電圧が印加されるが、より緻密で硬質なダイヤモンドライクカーボンを得るためには、Vsは−20V〜−200Vの範囲であることが好ましく、−100V〜−200Vの範囲であることがより好ましい。またTsは500μs〜1600μsの範囲であることが好ましい。Wsは10μs〜250μsの範囲であることが好ましい。Ws/Tsは50%以下であることが好ましく、10%以下であることがより好ましく、その下限は0.5%程度である。

【0032】

次に、具体例を挙げて本発明をさらに詳細に説明する。

【0033】

図2に示す構成の装置を用いた。真空ポンプ2としては、ターボ分子ポンプ、メカニカルブースターポンプ、ロータリーポンプを組み合わせたものを用いた。プラズマ発生の雰囲気条件はアルゴンを導入して真空容器1内の圧力を0.5Paとした。ターゲット基板電極5と試料基板電極6の間の距離は14(cm)に設定した。ターゲット基板7には直径150mm、厚さ5mmの純グラファイト基板を用い、試料基板6には直径80mm、厚さ0.5mmのSi(100)ウェハを用いた。Vtは−1kV、Vsは−200V、パルス周波数は625Hz(Tt=Ts=1600μs)、Wtは30μs、Wsは10μs、Wt/Ttは1.875%、Ws/Ts=0.625%とした。スパッタ時間は2時間とし、厚さ500nmのダイヤモンドライクカーボンが得られた。また、ターゲット基板電極5に直流電圧−200Vを印加する実験、ターゲット基板電極5に印加する時間を前記の条件の範囲より長くした実験、試料基板電極6に印加するパルス電圧のパルス時間比を前記の条件の範囲より大きくした実験、試料基板電極6に電圧を印加しない実験も行った。

【0034】

ダイヤモンドライクカーボンの膜質を評価する方法として、ラマン分光法を用いた。図5は典型的な、ダイヤモンドライクカーボンのラマン分光分析結果を示す(ラマン分光の実験結果は図5のグラフの実線)。このピークは非対称で、実際には二つのピークの合成になっているとされており、フィッティングして二つのピークに分離すると、1550cm−1付近のGピーク(図5の点線)と呼ばれるピークと、1390cm−1付近のDピークと呼ばれる(図5の一点鎖線)からなっていることがわかる。この二つのピークの位置とピーク面積の割合を調べることによって、ダイヤモンドライクカーボンの性質を調べることができる。

【0035】

図6はさまざまな条件でダイヤモンドライクカーボン膜を作り、ラマン分光分析を行い、それぞれのGピークとDピークを求め、整理を行ったものである。図6のグラフの横軸は、Gピークのラマンシフトの波数、縦軸はDピークの強度I(D)(ピークの面積)とGピークI(G)の強度の比I(D)/I(G)の値である。緻密で硬質なダイヤモンドライクカーボンは、このグラフ中の点線部分付近に分布することが、非特許文献1において知られている。図中の楕円に囲まれた領域の結果は、その条件を満たしている。そのときの実験条件は、すべて、前記の条件1〜4を満たしている場合である。

【0036】

前記の条件1〜4からはずれ、試料基板電極6に直流電圧を印加した場合は、図中の◆マークのプロットの場所になり、点線の領域から大きくはずれ、良質なダイヤモンドライクカーボンが形成されていないことがわかる。また、ターゲット基板電極5に印加する時間が長すぎた場合、試料基板電極6にかけるパルス電圧の比が大きすぎると、×マークのプロットの結果となり、良質なダイヤモンドライクカーボンができなかった。また、試料基板電極6に電圧をかけず接地電位のままであっても、+マークの場所を示す膜となり、やはり良質なダイヤモンドライクカーボンが形成されなかった。また、試料基板電極6に印加する負電圧が−200Vより大きくなると、ほとんどグラファイトに近い炭素被膜ができてしまい良質なダイヤモンドライクカーボンは形成されなかった。

【0037】

また、前記の条件1〜4を満たすことによって、プラズマのピークパワーは大きいものの、平均パワーが小さくなるため、試料基板8の加熱が少なく、ほとんど損傷がなかった。このことは、試料基板8に高分子材料のように熱に弱いものに成膜するときの条件としても有効であることを示している。

【0038】

以上の実験結果は、ターゲット基板周辺のプラズマのスパッタリング効果を利用して成膜する炭素被膜が良質なダイヤモンドライクカーボンになる条件は、前記した条件1〜4であることを示している。

【符号の説明】

【0039】

1:真空容器

2:真空ポンプ

3:ガスボンベ

4:流量制御器

5:ターゲット基板電極

6:試料基板電極

7:ターゲット基板

8:試料基板

9:接地電極

10:ターゲット基板電極用電源

11:試料基板電極用電源

【特許請求の範囲】

【請求項1】

真空容器内にターゲット基板電極と試料基板電極が所定の間隔をおいて離間配置され、真空容器内に所定の気体を導入し、ターゲット基板電極に電圧を印加することによりターゲット基板電極上に配置した炭素ターゲット基板近傍にプラズマを発生させ、プラズマスパッタ法により試料基板電極上に配置された試料基板表面に炭素被膜を堆積させる炭素被膜成膜装置を用い、炭素ターゲット基板電極と試料電極に対し、下記の条件でそれぞれ電圧を印加させることを特徴とする炭素被膜成膜方法。

1.ターゲット基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が40%以下であること。

2.ターゲット基板電極に印加するパルス電圧のパルス時間が20μs〜200μsであること。

3.試料基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が50%以下であること。

4.試料基板電極に印加する負パルス電圧の大きさが−20V〜−200Vであること。

【請求項1】

真空容器内にターゲット基板電極と試料基板電極が所定の間隔をおいて離間配置され、真空容器内に所定の気体を導入し、ターゲット基板電極に電圧を印加することによりターゲット基板電極上に配置した炭素ターゲット基板近傍にプラズマを発生させ、プラズマスパッタ法により試料基板電極上に配置された試料基板表面に炭素被膜を堆積させる炭素被膜成膜装置を用い、炭素ターゲット基板電極と試料電極に対し、下記の条件でそれぞれ電圧を印加させることを特徴とする炭素被膜成膜方法。

1.ターゲット基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が40%以下であること。

2.ターゲット基板電極に印加するパルス電圧のパルス時間が20μs〜200μsであること。

3.試料基板電極に印加する電圧が負のパルス電圧であって、かつ、そのパルス電圧時間比が50%以下であること。

4.試料基板電極に印加する負パルス電圧の大きさが−20V〜−200Vであること。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−49885(P2013−49885A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187700(P2011−187700)

【出願日】平成23年8月30日(2011.8.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年7月6日 ISSP 2011 Committee (ISSP 2011実行委員会)発行の「The Eleventh International Symposium on Sputtering and Plasma Processes (ISSP 2011) [講演予稿集]」に発表

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年7月6日 ISSP 2011 Committee (ISSP 2011実行委員会)発行の「The Eleventh International Symposium on Sputtering and Plasma Processes (ISSP 2011) [講演予稿集]」に発表

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]