炭素複合材料の支持構造

【課題】X線減衰を抑え,強靱な支持構造を有するX線窓を提供する。

【解決手段】炭素複合材料リブ11を含むX線窓用の支持構造は、マトリックス中の炭素繊維を有する。支持構造は、外周および開口部を画成する支持フレーム12と、炭素複合材料を有する複数のリブ11であって、支持フレーム12の開口部15上に延在し、支持フレーム12に搭載されるものである、複数のリブ11と、複数のリブ11間の開孔14とを有することができる。膜13は、複数のリブ11上に配置、且つ搭載され、リブ11全体に亘り、また開孔14上に配置、且つ開孔14全体に亘る。

【解決手段】炭素複合材料リブ11を含むX線窓用の支持構造は、マトリックス中の炭素繊維を有する。支持構造は、外周および開口部を画成する支持フレーム12と、炭素複合材料を有する複数のリブ11であって、支持フレーム12の開口部15上に延在し、支持フレーム12に搭載されるものである、複数のリブ11と、複数のリブ11間の開孔14とを有することができる。膜13は、複数のリブ11上に配置、且つ搭載され、リブ11全体に亘り、また開孔14上に配置、且つ開孔14全体に亘る。

【発明の詳細な説明】

【背景技術】

【0001】

X線窓の支持構造など、支持構造に含まれる支持部材は、強靱でありながら小型であることが重要である。X線窓における支持構造は、膜(フィルム)を支持することができる。X線窓は、X線源または検出装置を包囲するために使用できる。X線窓を使用してX線を窓を介して透過させると共に、圧力差、例えば窓の一側面にかかる周囲空気圧とその窓の反対側の真空とを分離することもできる。

【0002】

X線窓は支持構造で支持された薄膜を含むことができ、通常、フレームで支持されたリブから成る。この支持構造を使用して前記薄膜のたるみまたは破損を最小限に抑えることができる。前記支持構造はX線の透過と干渉する可能性があるため、リブをできるだけ薄く若しくは細くするとともに、前記薄膜を支持する強度を十分保つことが望ましい。前記支持構造および膜は、通常、たるみ若しくは破損することなく約1気圧の差圧に十分耐える強度が求められる。

【0003】

支持構造には、シリコンを含有する材料が従来使用されている。そのような材料のウエハーをエッチングすると、前記支持構造を形成することができる。

【0004】

X線窓に関連する情報は、米国特許第4,933,557号、第7,737,424号、第7,709,820号、第7,756,251号、ならびに米国特許出願第11/756,962号、第12/783,707号、第12/899,750号、第13/018,667号、第61/408,472号、第61/445,878号、第61/408,472号に見られ、これらはすべてこの参照により本明細書に組み込まれる。また、X線窓に関連する情報は、「Trial use of carbon−fiber−reinforced plastic as a non−Bragg window material of x−ray transmission」(X線を透過させる非ブラッグ窓材料としての炭素繊維強化プラスチックの試用)(Nakajimaら、Rev.Sci.Instrum 60(7)、pp.2432〜2435、1989年7月)にも見られる。

【発明の概要】

【発明が解決しようとする課題】

【0005】

強靱な支持構造を提供すると有利なことがわかっている。X線窓の場合、X線の減衰を最小限に抑える支持構造を提供すると有利であると認識されている。本発明は、支持構造と、これらの必要性を満たす支持構造を作製する方法とを対象としている。

【課題を解決するための手段】

【0006】

一実施形態において、本装置は、外周および開口部を画成する支持フレームと、炭素複合材料を有する複数のリブであって、前記支持フレームの前記開口部上に延在し、前記支持フレームに搭載されるものである、前記複数のリブとを有する。開孔は、前記複数のリブ間に存在する。膜は、前記複数のリブ上に配置、且つ搭載され、当該リブ全体に亘るようにでき、また前記開孔上に配置、且つ当該開孔全体に亘るようにできる。前記膜は、放射線を透過させるように構成される。

【0007】

別の実施形態において、炭素複合材料支持構造を作製する方法は、プレッシャープレートの非粘着性面間で少なくとも1枚の炭素複合材料シートを押圧する工程と、少なくとも50℃で前記シートを加熱し、当該シートを硬化させて炭素複合材料ウエハーにする工程とを有する。各シートの厚さは、20〜350マイクロメートル(μm)にできる。次に、前記ウエハーを前記プレスから取り出し、当該ウエハーにレーザー加工で複数の開孔を作製してリブを成形する。

【図面の簡単な説明】

【0008】

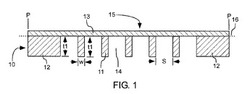

【図1】図1は、本発明の一実施形態に係る炭素複合材料支持構造の概略的な横断面図である。

【図2】図2は、本発明の一実施形態に係る炭素複合材料支持構造の概略的な横断面図である。

【図3】図3は、本発明の一実施形態に係る炭素複合材料ウエハーの概略的な上面図である。

【図4】図4は、炭素複合材料支持構造の概略的な上面図であり、炭素複合材料中の炭素繊維は、本発明の一実施形態に基づき、支持フレームの開口部を横切って複数のリブの長手方向の軸方向に配列されている。

【図5】図5は、炭素複合材料を有する炭素複合材料支持構造の概略的な上面図であり、前記炭素複合材料に含まれる炭素繊維は、本発明の一実施形態に基づき、2つの異なる方向に配列されている。

【図6】図6は、本発明の一実施形態に基づき、少なくとも2つの異なる断面サイズを有するリブを伴った炭素複合材料支持構造の概略的な上面図である。

【図7】図7は、本発明の一実施形態に基づき、交差しあうリブを伴った炭素複合材料支持構造の概略的な上面図である。

【図8】図8は、本発明の一実施形態に基づき、六角形状の開孔および六角形状のリブを伴った炭素複合材料支持構造の概略的な上面図である。

【図9】図9は、本発明の一実施形態に基づき、六角形状の開孔と、六角形状のリブと、前記リブの長手方向の軸方向に配列された炭素繊維とを伴った炭素複合材料支持構造の一部の概略的な上面図である。

【図10】図10は、本発明の一実施形態に基づき、三角形状の開孔と、三角形状のリブと、前記リブの長手方向の軸方向に配列された炭素繊維とを伴った炭素複合材料支持構造の概略的な上面図である。

【図11】図11は、本発明の一実施形態に基づき、一方向に延在する2つのリブと、異なる一方向に延在する2つのリブと、前記リブの長手方向の軸方向に配列された炭素繊維とを伴った炭素複合材料支持構造の概略的な上面図である。

【図12】図12は、本発明の一実施形態に係る、炭素複合材料支持構造を含む複数の積み重ねられた支持構造の概略的な横断面図である。

【図13】図13は、本発明の一実施形態に係る、炭素複合材料支持構造を含む積み重ねられた支持構造の概略的な上面図である。

【図14】図14は、本発明の一実施形態に係る、炭素複合材料支持構造を含む積み重ねられた支持構造の概略的な上面図である。

【図15】図15は、本発明の一実施形態に係る、炭素複合材料支持構造を含む多層支持構造の概略的な横断面図である。

【図16】図16は、本発明の一実施形態に係る不規則形状の支持フレームの概略的な上面図である。

【図17】図17は、本発明の一実施形態に係る、不規則形状の支持フレームを伴った支持構造の概略的な上面図である。

【図18】図18は、本発明の一実施形態に係る支持フレームを伴った支持構造の概略的な上面図であり、前記支持フレームは、前記リブを完全に取り囲まない。

【図19】図19は、本発明の一実施形態に係るX線検出器の概略的な横断面図である。

【図20】図20は、本発明の一実施形態に係る、取り付け部に装着されたX線窓の概略的な横断面図である。

【図21】図21は、本発明の一実施形態に基づき、少なくとも1枚の炭素複合材料シートを押圧および加熱して炭素複合材料ウエハーを形成する工程を示す概略的な横断面図である。

【図22】図22は、本発明の一実施形態に係る、支持フレームの上に設けられ、それにより支持されたリブの概略的な上面図である。

【図23】図23は、本発明の一実施形態に係る、取り付け部に装着されたX線窓の概略的な横断面図であり、前記支持フレームは前記取り付け部の内部に面している。

【図24】図24は、本発明の一実施形態に係る、取り付け部に装着されたX線窓の概略的な横断面図であり、前記支持フレームは前記取り付け部の外部に面している。

【図25】図25は、本発明の一実施形態に基づき、複数のリブ間に設けられた複数の交差補強体を含む炭素複合材料支持構造の概略的な上面図である。

【図26】図26は、本発明の一実施形態に基づき、複数のリブ間に設けられた複数の交差補強体を含む炭素複合材料支持構造の概略的な上面図である。

【発明を実施するための形態】

【0009】

定義

本明細書における用語「約」は、所与の値がその端点より「わずかに大きく」または「わずかに小さく」てもよいとすることで、数値または範囲に柔軟性を与えるため使用される。

【0010】

本明細書における用語「炭素繊維」は、炭素質量分率が少なくとも85%、長さが少なくとも5マイクロメートル、および直径が少なくとも1マイクロメートルの実質的に円筒形の固体構造をいう。

【0011】

本明細書において炭素繊維がリブに対して配列されることを指す用語「(の)方向に配列された」は、その炭素繊維が前記リブの長手方向の軸に実質的に配列され、前記リブの長手方向の軸に対して炭素繊維が厳密に配列される必要はないことを意味する。

【0012】

本明細書における用語「リブ」とは支持部材を指し、それ自体で、または他のリブと連結して、直線状に、または屈曲状若しくは曲線状に、支持フレームの開口部上に延在可能である。

【0013】

本明細書における用語「実質的に」は、作用、特徴、特性、状態、構造、単位体、または結果の完全またはほぼ完全な程度または度合いをいう。例えば、「実質的に」包囲された物体とは、その物体が完全またはほぼ完全に包囲されていることをいう。絶対的な完全性からの逸脱に関する厳密な許容度は、場合により、特定の文脈に応じて異なる。ただし、一般的に、絶対的かつ総体的な完全性が得られた場合と同じ全体的な結果を有するような完全性への近さがある。「実質的に」の使用は作用、特徴、特性、状態、構造、単位体、または結果の完全またはほぼ完全な欠如をいう否定的な意味合いで使用される場合も、等しく適用される。

【0014】

以下、本明細書では図面に示した例示的な諸実施形態を参照し、それらを具体的な表現で説明する。ただし、これらは本発明の範囲を限定するよう意図したものではないことが理解されるであろう。本開示を所持した当業者であれば考案するであろう、本明細書で例示した進歩性のある特徴の修正形態および変更形態、ならびに本明細書で例示した本発明の原理の付加的な応用は、本発明の範囲内と見なされる。

【0015】

図1に例示するように、支持構造10は、支持フレーム12および複数のリブ11を有する態様で示されている。前記支持フレーム12には、外周Pおよび開口部15を含めることができる。前記複数のリブ11は、炭素複合材料を有してもよく、前記支持フレーム12の前記開口部15上に延在可能であり、また、当該支持フレーム12に搭載できる。開孔14は、前記複数のリブ11間に存在する。前記リブ11の頂部は、実質的に共通の平面16内で終端する。

【0016】

前記炭素複合材料は、マトリックスに埋め込まれた炭素繊維を有することができる。前記炭素繊維は、一実施形態において少なくとも85%、別の一実施形態において少なくとも88%、別の一実施形態において少なくとも92%、または別の一実施形態において100%の炭素質量分率を有することができる。前記炭素繊維は、sp2結合により他の炭素原子に連結された炭素原子を有することができる。前記炭素繊維は、一実施形態において少なくとも1マイクロメートル、別の一実施形態において少なくとも3マイクロメートル、または別の一実施形態において少なくとも5マイクロメートルの直径を有することができる。前記炭素繊維の大半、実質的にすべて、またはすべては、一実施形態において少なくとも1マイクロメートル、別の一実施形態において少なくとも10マイクロメートル、別の一実施形態において少なくとも100マイクロメートル、別の一実施形態において少なくとも1ミリメートル、または別の一実施形態において少なくとも5ミリメートルの長さを有することができる。前記炭素繊維の大半、少なくとも80%、実質的にすべて、またはすべては、リブに沿って配列される。前記炭素繊維の大半、少なくとも80%、実質的にすべて、またはすべては、一実施形態において、配列の比較対象である前記リブの長さの少なくとも半分の長さを有することができ、また別の実施形態では、配列の比較対象である前記リブと少なくとも同じ長さにできる。前記炭素繊維は、実質的に直線状である。

【0017】

一実施形態において、前記支持構造がX線窓として使用される場合、膜13は、前記複数のリブ11の上に設置および搭載し、当該リブ11全体に亘るようにすることが可能であり、また前記開孔14の上に設置、および当該開孔14全体に亘るようにできる。前記膜13は、放射線を透過させるよう構成できる。例えば、前記膜13は、原子番号の低い材料で作製され、例えば約5〜500マイクロメートル(μm)の薄さにすることができる。前記膜13は、少なくとも1気圧の差圧で破損しない十分な強度を有するようにできる。前記膜13は、密閉性または気密性であってよい。前記膜13は、本明細書で説明する支持構造の1つおよびシェル(外殻構造)と組み合わせて、密閉筐体を形成する。

【0018】

前記膜13は、高配向熱分解黒鉛、窒化ケイ素、ポリマー、ポリイミド、ベリリウム、カーボンナノチューブ、ポリマーに埋め込まれたカーボンナノチューブ、ダイヤモンド、ダイヤモンド状炭素、グラフェン、ポリマーに埋め込まれたグラフェン、水素化ホウ素、アルミニウム、またはこれら各種材料の混合物を有することができる。前記膜13には積層体を含めてよく、その積層中の各層は異なる材料を有することができる。

【0019】

一実施形態において、前記膜13は、高配向熱分解黒鉛、窒化ケイ素、ポリマー、ポリイミド、ベリリウム、カーボンナノチューブ、ポリマーに埋め込まれたカーボンナノチューブ、ダイヤモンド、ダイヤモンド状炭素、グラフェン、ポリマーに埋め込まれたグラフェン、水素化ホウ素、アルミニウム、およびこれら各種材料の混合物から成る群から選択される材料を有する薄膜上に成膜されたアルミニウム層を含む、一体的に積み重ねられた複数の層を有することができる。アルミニウムは、密閉膜を提供するガスバリアとなる。アルミニウムを使用して可視光が窓を透過するのを防ぐことが可能である。一実施形態において、前記アルミニウム層の厚さは、10〜60ナノメートルである。

【0020】

前記膜13は、前記アルミニウム層上に保護層を含むことができる。この保護層は、アルミニウムの腐食を防ぐ。この保護層は、アミノホスホン酸、窒化ケイ素、二酸化ケイ素、ホウリンケイ酸ガラス、フッ化炭化水素、ポリマー、ビスマレイミド、シラン、フッ素、またはこれらの組み合わせを有することができる。この保護層は、化学気相成長法、原子層成長法、スパッタ、浸漬、またはスプレーにより成膜される。ポリマーの保護層は、ポリイミドを有することができる。保護層としてのアミノホスホン酸使用については、米国特許第6,785,050号に説明されており、本文献はこの参照により本明細書に組み込まれる。

【0021】

蛍光X線分析法など一部の応用において、前記膜13は、原子番号の低い元素、例えば水素(1)、ベリリウム(4)、ホウ素(5)、および炭素(6)を含有することが望ましい。次の材料、高配向熱分解黒鉛、ポリマー、ベリリウム、カーボンナノチューブ、ポリマーに埋め込まれたカーボンナノチューブ、ダイヤモンド、ダイヤモンド状炭素、グラフェン、ポリマーに埋め込まれたグラフェン、および水素化ホウ素は、原子番号の低い元素である水素、ベリリウム、ホウ素、および炭素から成り、またはこれらを大きな割合で含有する。

【0022】

一実施形態では、前記支持フレーム12が炭素複合材料を有する。前記支持フレーム12および前記複数のリブ11は、少なくとも1つの炭素複合材料層から一体的に形成できる。図1に示すように、前記支持フレーム12および前記複数のリブ11は、実質的に同じ厚さt1を有することができる。

【0023】

図2に示すように、前記複数のリブ11および支持フレーム12は、別個に形成しても、別個の材料で形成しても、および/または異なる厚さ(t2≠t3)を有してもよい。一実施形態では、前記支持フレーム12の厚さt3は、前記リブ11の厚さt2より少なくとも10%厚い

【数1】

【0024】

。別の実施形態では、前記支持フレーム12の厚さt3は、前記リブ11の厚さt2より少なくとも20%厚い

【数2】

【0025】

。別の実施形態では、前記支持フレーム12の厚さt3は、前記リブ11の厚さt2より少なくとも50%厚い

【数3】

【0026】

。

【0027】

製造を単純化するため、図1に示すように、単一の炭素複合材料ウエハーから1回の工程で前記リブ11および前記支持フレーム12を形成することが望ましい。一実施形態において、前記支持フレーム12および前記複数のリブ11は、少なくとも1つの炭素複合材料層から一体的に形成された。前記支持フレーム12および前記複数のリブ11を、少なくとも1つの炭素複合材料層から一体的に形成すると、製造を単純化する上で有益である。支持フレーム12を前記リブ11より強靭にするには、前記リブ11および支持構造を別個に形成し、図2に示すように支持構造12をより厚くすることが望ましい。

【0028】

一実施形態において、前記リブ11および/または支持フレーム12は、20〜350マイクロメートル(μm)の厚さtおよび/または20〜100マイクロメートル(μm)の幅を有することができる。別の実施形態において、前記リブ11および/または支持フレーム12は、10〜300マイクロメートル(μm)の厚さtおよび/または10〜200マイクロメートル(μm)の幅wを有することができる。一実施形態において、隣接しあうリブ11同士の間隔Sは、100〜700マイクロメートル(μm)とできる。別の実施形態では、隣接しあうリブ同士の間隔Sを、700マイクロメートル(μm)〜1ミリメートル(mm)にできる。別の実施形態において、隣接しあうリブ同士の間隔Sは、1ミリメートル〜10ミリメートルであってよい。間隔Sを広げるほど、X線は前記窓を透過しやすくなるが、前記膜13への支持は弱まる。また間隔Sを小さくするほどX線の減衰が増大するため望ましくないが、前記膜13の支持は強化できる。

【0029】

高い強度を有する炭素複合材料を支持構造に使うと、前記支持フレーム12内の露光面積の割合を高くでき、および/またはリブ11の全体的な高さを低減できるものであり、そのどちらも前記窓が放射線を透過させる能力を高める上で望ましい特徴である。前記開孔14は、一実施形態において、前記支持フレーム12の前記外周P内で前記複数のリブ11より大きな面積を占めることができる。種々の実施形態において、前記開孔14は、前記複数のリブ11より大きな面積、すなわち前記支持フレーム12の前記外周P内面積の70%超、90%超、70%〜90%、85%〜95%、90%〜99%、または99%〜99.9%を占めることができる。

【0030】

前記支持フレーム12の前記外周P内の面積に対し、非常に大きな割合を占める開孔を伴った諸実施形態は、膜が強靱なため必要とされる支持が最低限ですむ場合に適用できる。そのような諸実施形態は、少なくとも1つの追加支持構造、例えば付加的なポリマー支持構造が、前記炭素複合材料支持構造と前記膜13との間に設けられる場合にも適用できる。

【0031】

図3に示すように、炭素複合材料シート30は、実質的に単一の方向A1に配列された炭素繊維31を有することができる。図4の支持構造40に示すように、前記炭素複合材料中の当該炭素繊維31は、前記開口部上で前記複数のリブ11の長手方向の軸A1の方向に配列される。

【0032】

種々の図および実施形態では、前記炭素複合材料中の前記炭素繊維31を前記複数のリブ11の長手方向の軸方向に配列できる。一実施形態では、すべての前記炭素繊維31を、前記複数のリブ11の長手方向の軸方向に配列できる。別の実施形態では、実質的にすべての前記炭素繊維31を、前記複数のリブ11の長手方向の軸方向に配列できる。別の実施形態では、前記炭素繊維31の少なくとも80%を、前記複数のリブ11の長手方向の軸方向に配列できる。別の実施形態では、前記炭素繊維31の少なくとも60%を、前記複数のリブ11の長手方向の軸方向に配列できる。

【0033】

前記炭素繊維31は、一実施形態において当該炭素繊維の直径より少なくとも5倍長い、別の実施形態において当該炭素繊維の直径より少なくとも10倍長い、別の実施形態において当該炭素繊維の直径より少なくとも100倍長い、または別の実施形態において当該炭素繊維の直径より少なくとも1000倍長い強固な構造を有することができる。

【0034】

一実施形態において、支持構造内の炭素複合材料は、少なくとも2枚の炭素複合材料シートの積層体を有することができる。前記積層体の少なくとも1枚のシートに含まれる炭素繊維31は、当該積層体の他の少なくとも1枚のシートの炭素繊維31と異なる方向に配列される。例えば、図5に示す支持構造50には、1つの方向A1に配列した炭素繊維31aを伴う炭素複合材料シートと、別の方向A2に配列した炭素繊維31bを伴う少なくとも1枚の炭素複合材料シートとが含まれる。本明細書で説明する種々の実施形態では、前記支持フレーム12を、前記リブ11と同じ炭素複合材料シートで作製しても、前記リブ11と別個に、異なる材料で作製してもよい。

【0035】

一実施形態において、異なる方向に配列した炭素繊維31を有するシート間の角度は、少なくとも10度である

【数4】

【0036】

。別の実施形態において、異なる方向に配列した炭素繊維31を有するシート間の角度は、少なくとも30度である

【数5】

【0037】

。別の実施形態において、異なる方向に配列した炭素繊維31を有するシート間の角度は、少なくとも45度である

【数6】

【0038】

。別の実施形態において、異なる方向に配列した炭素繊維31を有するシート間の角度は、少なくとも60度である

【数7】

【0039】

。

【0040】

別の実施形態では、前記炭素複合材料中の炭素繊維をランダムに配列できる。例えば、炭素繊維をランダムに配列したシートを使用できる。あるいは、多数のシートをランダムに配列して積み重ねてもよい。それらのシートを加圧して一体化し、切削すると、望ましい支持構造を形成できる。

【0041】

図6に示すように、支持構造60には、複数のサイズのリブ11a〜eを含めることができる。例えば、各リブが異なる断面サイズを有してもよい。これは、一部のリブを幅wで切断し、他のリブをそれより狭い幅wで切断することにより達成できる。図6には、5つの異なるリブ断面サイズを示した(11e>11d>11c>11b>11a)。

【0042】

一実施形態において、前記複数のリブは、少なくとも1つの比較的小さいサイズのリブと、その断面積より少なくとも5%大きい断面積を伴う少なくとも1つの比較的大きなサイズのリブとを含む少なくとも2つの異なる断面サイズを有する。別の実施形態では、異なるリブ同士の断面積の差を少なくとも10%とすることができる。別の実施形態では、異なるリブ同士の断面積の差を少なくとも20%とすることができる。別の実施形態では、異なるリブ同士の断面積の差を少なくとも50%とすることができる。異なるリブ断面サイズについては、2011年12月6日付で出願された米国特許出願第13/312,531号に説明されており、この出願は2011年2月23日付で出願された米国仮特許出願第61/445,878号に対して優先権を主張するもので、どちらもこの参照により本明細書に組み込まれる。

【0043】

図7に示すように、支持構造70には、異なる方向A3およびA4に延長するリブ11を含めることができる。例えば、1つのリブまたはリブ群11fは、1つの方向A3に延長し、別のリブまたはリブ群11gは別の方向A4に延長する。異なる方向に延長するリブは、垂直または非垂直に交差させてもよい。炭素繊維は、前記リブの長手方向に配列している。例えば、図7では、一部の炭素繊維を1つのリブまたはリブ群11fの長手方向の軸A3の方向に配列させ、他の炭素繊維は別のリブまたはリブ群11gの長手方向の軸A3の方向に配列させることができる。一実施形態では、炭素繊維を2つの異なる方向A3またはA4の1つに実質的に配列させることができる。

【0044】

図8に示すように、支持構造80には、前記支持フレーム12の前記開口部15上で非直線状に延在するリブ11を含めることができる。それらのリブは、図8のように単一または複数の六角形状の開孔14aを形成するよう構成できる。

【0045】

図9には、3つの異なる方向A5〜7および少なくとも1つのリブ11の長手方向の軸A5〜7の方向に配列された炭素繊維を伴う支持構造90のリブ11を一部拡大して示している。1つの炭素繊維群31hは、少なくとも1つのリブ11hの方向A5に配列でき、別の炭素繊維群31iは、少なくとも1つのリブ11iの方向A6に配列でき、別の炭素繊維群31jは、少なくとも1つのリブ11jの方向A7に配列できる。六角形状の炭素複合材料支持部材、特に炭素繊維が前記リブ11と配列される場合、強靱な支持構造を提供する。

【0046】

図10は、3つの異なる方向A8〜10および少なくとも1つのリブ11の長手方向の軸A8〜10の方向に配列された炭素繊維を伴う支持構造100を示している。1つの炭素繊維群31kは、少なくとも1つのリブ11kの方向A8に配列され、別の炭素繊維群31mは、少なくとも1つのリブ11mの方向A9に配列され、別の炭素繊維群31nは、少なくとも1つのリブ11nの方向A10に配列されている。三角形状の炭素複合材料支持部材、特に炭素繊維が前記リブ11と配列される場合、強靱な支持構造を提供する。

【0047】

リブ構成の選択肢は、すべて平行か、六角形状か、三角形状か、または他の形状かにかかわらず、必要とされる強度、リブに必要な延在距離、リブにより支持される膜のタイプ、および製造可能性に応じて作製できる。

【0048】

図11に示すように、支持構造110には、少数のリブ11、例えば異なる2方向A11〜12にそれぞれ2つのリブ11を含めることができる。あるいは、前記構造には、単一のリブのみ、2つの異なる方向の各々に単一のリブ、または少なくとも3つの異なる方向の各々に単一のリブを含めることができる。これは、非常に強靱で最低限の支持しか必要としない膜13を支持する場合に望ましい。炭素繊維31pおよび31oは、リブ11の長手方向の軸方向に配列できる。例えば、図11に示したように、炭素繊維31oはリブ11oの長手方向の軸A11の方向に配列し、炭素繊維31pはリブ11pの長手方向の軸A12の方向に配列できる。

【0049】

図12に示すように、支持構造120には、積み重ねられた複数の支持構造127〜128を含めることができる。一次支持構造127は、外周Pおよび開口部15を画成する一次支持フレーム12を有し、複数の一次リブ11は、前記開口部15上に延在する。当該一次リブ11は、前記一次支持フレーム12に搭載可能である。開孔14は、当該一次リブ11間に存在できる。これらのリブは、炭素複合材料を有することができる。前記一次支持構造127は、本明細書で説明する種々の炭素複合材料支持構造の1つに基づいて作製できる。前記一次リブ11の頂部は、実質的に単一平面16内で終端する。

【0050】

二次支持構造128は、図12に示すように、前記一次支持構造127の頂部、したがって前記一次支持構造127と前記膜13との間に積み重ねることができる。あるいは、前記一次支持構造127を前記二次支持構造128の上に積み重ねることにより、前記一次支持構造127を前記二次支持構造128と前記膜との間に設けるようにもできる。前記二次支持構造128は、前記一次リブ11が終端する平面16で、前記一次支持構造127に合着させることができる。

【0051】

前記二次支持構造128は、外周Pと、開口部125と、その開口部125上に延在する複数の二次リブ121とを形成する二次支持フレーム122を有することができる。前記二次リブ121は、前記二次支持フレーム122に搭載できる。開孔124は、前記二次リブ121間に存在する。前記二次支持構造128は、少なくとも部分的に前記一次支持構造127と膜13との間に設けるか、または、完全に前記一次支持構造127と膜13との間に設けてもよい。前記二次リブ121の頂部は、実質的に単一平面126内で終端する。

【0052】

一実施形態において、前記二次支持フレーム122および前記二次支持リブ121は一体的に形成され、同じ材料で作製可能である。別の実施形態では、前記二次支持フレーム122および前記二次支持リブ121が一体的に形成されず、別個に作製されたのち合着され、異なる材料での作製が可能である。

【0053】

別の実施形態において、前記一次支持フレーム12および前記二次支持リブ122は単一の支持フレームであり、前記一次リブ11および前記二次リブ121の双方を支持する。前記一次支持フレーム12および前記二次支持フレーム122は一体的に形成でき、同じ材料で作製できる。また、前記一次支持フレーム12、前記一次リブ11、および前記二次支持フレーム122も一体的に形成でき、同じ材料で作製できる。そのため、前記二次リブ121は、前記一次リブ11、前記一次支持フレーム12、および/または前記二次支持フレーム122で支持することができる。

【0054】

一実施形態において、一次リブ11は、前記二次リブ121用の前記支持フレーム122を有する。例えば、一次支持構造127を形成し、二次リブ121を形成したのち、それらの二次リブ121を前記一次支持構造127の頂部に配置し、またはそれに合着させることができる。前記一次または二次支持構造、あるいはその双方には接着剤を噴霧でき、それら2つの支持構造を押圧して前記接着剤で一体的に接着させることができる。

【0055】

一実施形態において、前記二次支持構造128はポリマーを有する。別の実施形態において、前記二次支持構造128は光感受性ポリイミド(感光ポリイミド)を有する。支持構造への光感受性ポリマーの使用については、米国特許第5,578,360号に説明されており、本文献はこの参照により本明細書に組み込まれる。

【0056】

図13〜14は、支持構造130および140を示したもので、これらの支持構造はそれぞれ一次および二次支持構造を伴う。図13において、二次リブ121aは、一次リブ11および二次支持フレーム132により支持される。図14において、二次リブ121bは、一次リブ11および一次支持フレーム142により支持される。そのため、支持フレーム142は、一次支持フレームおよび二次支持フレームの双方として作用する。

【0057】

図15に示すように、支持構造150には、積み重ねられた複数の支持構造157〜158を含めることができる。一次支持構造157は、外周Pおよび開口部15を画成する一次支持フレーム12を有することができ、複数の一次リブ11は、前記開口部15上に延在する。当該一次リブ11は、前記一次支持フレーム12に搭載可能である。開孔14は、当該一次リブ11間に存在する。これらのリブは、炭素複合材料を有することができる。前記一次支持構造157は、本明細書で説明する種々の炭素複合材料支持構造の1つに基づいて作製できる。

【0058】

二次支持構造158は、少なくとも部分的に前記一次支持構造157の上に設けることができる。前記二次支持構造158は、外周Pと、開口部155と、その開口部155上に延在する複数の二次リブ151とを形成する二次支持フレーム152を有することができる。前記二次リブ151は、前記二次支持フレーム158および/または前記一次リブ11に搭載できる。開孔154は、前記二次リブ151間に存在する。前記二次支持構造158は、少なくとも部分的に前記一次支持構造157と膜13との間に設けることができる。前記二次リブ151の頂部は、実質的に単一平面156内で終端する。

【0059】

一部の二次支持構造151bは、一次リブ11または前記一次支持構造12と、前記膜との間に設けることができる。他のリブ151aは、下方に延長させ、部分的に一次リブ間に設けることができる。この実施形態は、まず一次支持構造157を作製し、次に液状の光感受性ポリマーを前記一次支持構造157の上に注ぐことにより作製できる。この光感受性ポリマーをパターン化して造形すると、リブ151が形成され、また当該ポリマーを硬化させることができる。

【0060】

積み重ねられた支持構造は、全長を大きくする際に役立つ。例えば、ポリマー支持構造を使って全長を伸ばすのは非現実的である。下層に炭素複合材料支持構造を使うと、ポリマー支持構造を必要なだけ延長できるようになる。

【0061】

本明細書の図の大半は、円形の支持フレームを示している。円形の支持フレームを使うと比較的好都合ではあるが、本明細書で説明する種々の実施形態には他の支持フレーム形状も使用できる。図16には、外周Pおよび開口部15を伴った不規則形状の支持フレーム162を示す。図17には、不規則形状の支持フレーム162に取り付けられたリブ11を伴う支持構造170を示す。外側のリブは、前記支持フレームを形成することができる。

【0062】

本明細書の図の大半では、リブを完全に取り囲む支持フレームを示している。外周が取り囲まれた支持フレームは、強度およびリブの支持が向上するため好適な実施形態であるが、本明細書で説明する種々の実施形態は、完全に取り囲まれた支持フレームに限定されるものではない。図18には、支持フレーム12に開孔182を有する支持構造180を示す。この場合、前記支持フレーム12は、リブ11を完全に取り囲む必要がない。図16〜18に示した実施形態は、本明細書で説明する支持構造の種々の実施形態に適用できる。

【0063】

図19に示すように、X線検出ユニット190には、本明細書で説明する一実施形態に係る支持構造195を含めることができる。膜13は、前記支持構造195の上に設けることができる。前記支持構造および膜13は、X線窓196を有することができる。このX線窓196は、取り付け部192に封着される。また、X線検出器191も、前記取り付け部192に装着できる。前記取り付け部192および窓196は、密閉された筐体を有することができる。前記窓196は、X線194の透過が可能な窓196を選択し、また前記検出器191を前記窓194に位置合わせするなどにより、X線194が前記検出器191に作用するよう構成することができる。一実施形態において、前記支持フレーム12および前記取り付け部192は同じものであり、前記複数のリブ11は、この支持フレーム12および取り付け部192に取り付けられる。前記膜13は前記取り付け部192に封着され、X線検出器191は前記取り付け部に取り付けることができる。前記X線窓196および取り付け部192は、比例計数管、ガス電離箱、およびX線管と併用することもできる。

【0064】

図20に示すように、取り付けられた窓200には、取り付け部202に装着された支持構造201上に設けられた膜13を含めることができる。前記支持構造201は、本明細書で説明する、炭素複合材料リブ11を含んだ諸実施形態の1つであってよい。前記膜13は、薄膜層203および外層205を含む一体的に積み重ねられた複数の層を有することができる。前記外層205には、少なくとも1つのポリマー層、少なくとも1つの水素化ホウ素層、少なくとも1つのアルミニウム層、またはこれらの層の組み合わせを含めることができる。前記薄膜203は、高配向熱分解黒鉛、窒化ケイ素、ポリマー、ポリイミド、ベリリウム、カーボンナノチューブ、ポリマーに埋め込まれたカーボンナノチューブ、ダイヤモンド、ダイヤモンド状炭素、グラフェン、ポリマーに埋め込まれたグラフェン、またはこれら各種材料の混合物から成る群から選択される材料を有することができる。

【0065】

前記薄膜203、前記支持構造201、またはその双方は、取り付け部202への封着により密閉された接合部204を形成する。前記外層205は、前記薄膜層203の外周を超えて延長可能であり、前記密閉された接合部204を覆うことができる。この外層205は、前記密閉された接合部の腐食を防ぐ。

【0066】

図23〜24に示すように、X線窓230は、取り付け部231に装着可能である。前記窓230は、前記取り付け部231に封着できる。前記X線窓230は、本明細書で説明する種々の実施形態の1つであってよい。前記窓230および取り付け部231は、内部空間232を包囲する。この内部空間232は、真空であってもよい。

【0067】

図23に示すように、前記複数のリブ11は、前記膜13と前記内部空間232との間に設けることができる。図24に示すように、前記膜13は、前記複数のリブ11と前記内部空間232との間に設けることができ、その場合、当該膜13により前記複数のリブ11は前記内部空間232から分離される。

【0068】

図23に示すように前記リブ11を前記膜13と前記内部空間232との間に配置すると、前記膜13をより容易に支持できるが、この実施形態は、特定の炭素複合材料の構成要素が前記内部空間232の前記真空中へガスを放出するため、真空度が損なわれるという欠点がある。この問題が起こるかどうかは、真空のレベルおよび炭素複合材料のタイプに応じて異なる。

【0069】

炭素複合材料の構成要素が前記内部空間232へガスを放出するという上記の問題を解決する方法の1つは、前記膜13を前記リブ11と前記内部空間232との間に配置することである。この設計の難点は、前記窓230および取り付け部231外のガス圧により、前記膜13が前記支持構造12および/またはリブ11から遠ざかる方向へ押し込まれることである。そのため、図24の実施形態の場合は、前記膜13と前記リブ11および/または支持構造12との間の接合をより強力にしなければならない可能性がある。

【0070】

前記膜13と、前記リブ11および/または支持構造12との間の前記接合は、ポリイミドまたは他の高強度接着剤を使うことで、より強力にできる。接着剤は、前記窓が曝される望ましい温度をもたらすように選択しなければならない。また、ガスを放出しない接着剤を選択する必要がある。前記膜13と、前記リブ11および/または支持構造12との間の前記接合は、前記リブ11、支持構造12、および/または膜13の表面を、当該表面を接合する前に処理することで改善できる。この表面処理には、水酸化カリウム溶液または酸素プラズマの使用などが含まれる。

【0071】

炭素複合材料の前記内部空間232へガスを放出する問題を解決するもう1つの方法は、ガスを放出しない、またはガス放出が最低限に抑えられる炭素複合材料を選択することである。ポリイミドおよび/またはビスマレイミドを含有するマトリックスに埋め込まれた炭素繊維を含む炭素複合材料は、ガス放出量が低いため好ましい。また、ポリイミドおよびビスマレイミドは、高温に耐える能力および構造的強度からも適切である。

【0072】

図25〜26のX線窓250および260に示すように、複数のリブ11rは、実質的に直線状で互いに平行であり、支持フレームの開口部を横切って配列されている。前記窓250および260は、前記複数のリブの隣接しあうリブ間に延在する複数の中間支持交差補強体251をさらに有することができる。これらの交差補強体251は、当該支持フレームの開口部全長にわたることなく、隣接しあうリブ間の開孔の範囲にわたる。これらの交差補強体251は、炭素複合材料を有してよい。これら複数の交差補強体251は、前記複数のリブ11rに実質的に垂直にできる。

【0073】

前記交差補強体251は、隣接する開孔に設けられた隣接する交差補強体251に対し横方向にオフセットすることにより、セグメント化されて互いに不連続になるようにできる。例えば図25では、中央の交差補強体251aが一対のリブ11r間に交互に設けられ、前記開口部14の幅のほぼ中点に配置されている。その外側の交差補強体251bは、一対のリブ11r間に交互に設けられ、前記開口部14の幅の中点からオフセットされている。そのため、中央の交差補強体251aおよび外側の交差補強体215bは、どちらも一対のリブ11r間に交互に設けられているが、前記中央の交差補強体251aは、外側の交差補強体215bと比べ、異なるリブ11r同士の間に交互に配置される。

【0074】

前記交差補強体251は、前記開口部を横切る前記リブと平行な直線距離上で、前記支持フレームから約3分の1の位置に配置できる。これらの交差補強体251は、隣接する開孔に設けられた隣接する交差補強体251に対し横方向にオフセットすることにより、セグメント化されて互いに不連続になるようにできる。例えば図26では、上方の交差補強体251c(それぞれ、この図の上方部分に位置することから上方という)は、一対のリブ11r間に交互に設けることができ、前記開口部14を横切る距離の約3分の1の位置に配置できる。下方の交差補強体251d(それぞれ、この図の下方部分に位置することから下方という)は、前記上方の交差補強体251cが設けられる交互のリブ11r対とは異なる一対のリブ11r間に交互に設けることができる。下方の交差補強体251dは、前記開口部14を横切る距離の約3分の1の位置に配置できるが、この3分の1の距離は、前記上方の交差補強体251cに対し、前記開口部の反対側からのものである。

【0075】

作成方法

複数(または単一)の炭素複合材料シートを使用して炭素複合材料ウエハーを作製できる。炭素複合材料は、その強靱性からX線窓に必要な小寸法のリブを切断加工で作製することが難しい。リブは、レーザー加工(レーザーアブレーションまたはレーザー切断とも呼ばれる)により、望ましいパターンでウエハー内に作製できる。

【0076】

最適なマトリックス材料は、用途に基づき選択できる。ポリイミドおよび/またはビスマレイミドを含有するマトリックスに埋め込まれた炭素繊維を含む炭素複合材料は、ガス放出量が低く、耐熱性があり、構造的強度が高いため好ましい。

【0077】

十分長い炭素繊維を伴う複合材料を選択すると、構造的強度を改善できる。前記窓の前記開口部上に延在する炭素繊維は、一部の用途に好適である。

【0078】

1または複数の炭素複合材料シートは、マトリックスに埋め込まれた炭素繊維を有することができる。前記マトリックスは、ポリイミドなどのポリマーを有することができる。前記マトリックスは、ビスマレイミドを含有することができる。前記マトリックスは、非晶質炭素または水素化非晶質炭素を含有することができる。前記マトリックスは、セラミックを含有することができる。そのセラミックは、窒化ケイ素、窒化ホウ素、炭化ホウ素、または窒化アルミニウムを有することができる。

【0079】

一実施形態において、炭素繊維は、炭素複合材料の全体積の10〜40体積パーセントを占めてよく、前記マトリックスは、残りの体積パーセントを占めてよい。別の実施形態において、炭素繊維は、炭素複合材料の全体積の40〜60体積パーセントを占めてよく、前記マトリックスは、残りの体積パーセントを占めてよい。別の実施形態において、炭素繊維は、炭素複合材料の全体積の60〜80体積パーセントを占めてよく、前記マトリックスは、残りの体積パーセントを占めてよい。前記炭素複合材料中の炭素繊維は、実質的に直線状にできる。

【0080】

炭素ウエハーは、高温で、例えばオーブンで、プレッシャープレート間に少なくとも1つの炭素複合材料シートを入れて、押圧により形成できる。あるいは、ローラーを使って前記シートを押圧してもよい。前記シートを加熱するには、前記プレッシャープレートまたはローラーを加熱する。前記シートは、少なくとも50℃まで加熱できる。単一のシートを使っても、複数のシートを使ってもよい。前記炭素複合材料シート中の炭素繊維は、ランダムに配列、単一方向に配列、2つの異なる方向に配列、3つの異なる方向に配列、または3つより多くの異なる方向に配列することができる。

【0081】

前記炭素複合材料シート押圧前には、当該シートの一面にポリイミドの層(例えば、圧力で)を接合できる。前記ポリイミド層は、炭素複合材料シート間、または炭素複合材料シート積層体の外面に配置できる。前記ポリイミド層を前記炭素複合材料シートとともに切断してリブを作製し、最終的な支持構造の一部として永続的に保つことができる。前記ポリイミド膜の層の厚さは、一実施形態において5〜20マイクロメートルである。このポリイミド層の目的の1つは、前記炭素複合材料シートの片面を平滑にして、前記X線窓膜の接合をより容易にすることである。もう一つの目的は、最終的なリブ強度を改善することである。ポリイミドの層は、別の適切なポリマーで置き換えてもよい。ポリマーに望まれる2つの特徴は、耐熱性および高強度である。

【0082】

一実施形態において、積層体中の単一シートの炭素繊維または全シートの炭素繊維は、単一方向に配列される。第1のリブ群または単一リブは、当該リブの長手方向の軸が前記炭素繊維の方向に配列するように切断される。

【0083】

別の実施形態では、少なくとも2枚の炭素複合材料シートが積み重ねられて押圧され、ウエハーが作製される。少なくとも1枚のシートの炭素繊維は第1の方向に配列され、他の少なくとも1枚のシートの炭素繊維は第2の方向に配列される。第1のリブ群または単一リブは、その長手方向の軸を、第1の方向に配列された前記炭素繊維と配列させた状態で切断され、第2のリブ群または単一リブは、その長手方向の軸を、第2の方向に配列された前記炭素繊維と配列させた状態で切断される。一実施形態において、その2つの異なる方向がなす角度は、少なくとも10度である。別の実施形態において、前記2つの異なる方向がなす角度は、少なくとも60度である。別の実施形態において、前記2つの異なる方向がなす角度は、約90度である。

【0084】

別の実施形態では、少なくとも3枚の炭素複合材料シートが積み重ねられて押圧され、ウエハーが作製される。少なくとも1枚のシートの炭素繊維は第1の方向に配列され、少なくとも1枚のシートの炭素繊維は第2の方向に配列され、少なくとも1枚のシートの炭素繊維は第3の方向に配列される。第1のリブ群または単一リブは、その長手方向の軸を、第1の方向に配列された前記炭素繊維と配列させた状態で切断され、第2のリブ群または単一リブは、その長手方向の軸を、第2の方向に配列された前記炭素繊維と配列させた状態で切断され、第3のリブ群または単一リブは、その長手方向の軸を、第3の方向に配列された前記炭素繊維と配列させた状態で切断される。その任意の2つの異なる方向がなす角度は、約120度にできる。前記構造は、六角形状または三角形状の開孔を形成することができる。

【0085】

一実施形態において、積層体中の各炭素複合材料シートの厚さは、20〜350マイクロメートル(μm)とできる。

【0086】

前記炭素複合材料シートを押圧してウエハーにするため使用されるプレートは、当該炭素複合材料シートに面する非粘着性の表面を有することができる。前記プレートは、フッ素化されたシリコン平面を前記シートに面して有することができる。例えば、図21では、2枚のプレート211と、これら2枚のプレート211にはさまれた少なくとも1枚の炭素複合材料シート212とを含むプレス210を示している。前記炭素複合材料シート212には、ポリイミドまたは他のポリマーの層を含めることができる。

【0087】

前記炭素複合材料シート212に圧力Pをかけると、その炭素複合材料シート(と、任意選択でポリイミドなどのポリマーの層と)は少なくとも50℃の温度に加熱され、前記炭素複合材料シートが硬化して炭素複合材料ウエハーになる。温度、圧力、および時間は、前記シートの厚さ、シート数、マトリックス材料、および前記ウエハーに望まれる最終的な特徴に応じて調整できる。例えば、ポリイミドマトリックス中で炭素繊維を有する炭素複合材料シートは、圧力200〜3000psi、温度120〜200℃、およびシートの初期厚さ180マイクロメートル(μm)でウエハーへと加工された。

【0088】

前記ウエハーは、前記プレスから取り出したのち切断して、リブおよび/または支持フレームへと成形できる。前記ウエハーは、レーザー加工またはレーザーアブレーションで切断できる。高出力レーザーの短パルスを使うと、超高速レーザーアブレーションにより材料を焼灼して開孔を形成できる。フェムト秒レーザーも使用できる高出力レーザーの短パルスによるウエハー材料のアブレーションを使うと、前記炭素複合材料に含まれるポリマー材料の過熱を防ぐことができる。あるいは、非パルスレーザーを使い、伝導または対流によるを除熱など他の方法で前記ウエハーを冷却することもできる。前記ウエハーは、その上に水または空気を流して冷却できる。上記の冷却方法は、付加的な冷却が必要な場合、レーザーパルス、例えばフェムト秒レーザーと併用することもできる。

【0089】

レーザー成形される前記リブは、単一または複数の元の炭素複合材料層から成形でき、少なくとも1つのポリイミド層を含んでよい。ポリイミド層が前記積層体に使用される場合、前記リブは炭素複合材料およびポリイミドを有することができるため、ポリイミドリブが前記炭素複合材料リブに合着および配列されることになる。

【0090】

図22の支持構造220に示すように、リブ11は、前記支持構造12と別個に形成できる。次いで、前記支持フレーム12の上にリブ11を載置できる。接着剤を使用すると、前記リブを定位置に保持できる。前記支持フレーム12は、一材料のリングまたは取り付け部、例えば図19に示した取り付け部192または図20に示した取り付け部202とすることができる。

【0091】

言うまでもなく、以上参照した構成は、単に本発明の原理の応用を例示したものである。本発明の要旨を逸脱しない範囲で、多数の変更形態および代替構成が考案可能である。以上、現時点で最も実用的かつ好適な本発明の実施形態に関連付け、具体性と詳細をもって本発明を図面で示し完全に説明してきたが、当業者であれば、本明細書に記載した本発明の原理および概念を逸脱しない範囲で多数の変更形態が可能であることが明確に理解されるであろう。

【背景技術】

【0001】

X線窓の支持構造など、支持構造に含まれる支持部材は、強靱でありながら小型であることが重要である。X線窓における支持構造は、膜(フィルム)を支持することができる。X線窓は、X線源または検出装置を包囲するために使用できる。X線窓を使用してX線を窓を介して透過させると共に、圧力差、例えば窓の一側面にかかる周囲空気圧とその窓の反対側の真空とを分離することもできる。

【0002】

X線窓は支持構造で支持された薄膜を含むことができ、通常、フレームで支持されたリブから成る。この支持構造を使用して前記薄膜のたるみまたは破損を最小限に抑えることができる。前記支持構造はX線の透過と干渉する可能性があるため、リブをできるだけ薄く若しくは細くするとともに、前記薄膜を支持する強度を十分保つことが望ましい。前記支持構造および膜は、通常、たるみ若しくは破損することなく約1気圧の差圧に十分耐える強度が求められる。

【0003】

支持構造には、シリコンを含有する材料が従来使用されている。そのような材料のウエハーをエッチングすると、前記支持構造を形成することができる。

【0004】

X線窓に関連する情報は、米国特許第4,933,557号、第7,737,424号、第7,709,820号、第7,756,251号、ならびに米国特許出願第11/756,962号、第12/783,707号、第12/899,750号、第13/018,667号、第61/408,472号、第61/445,878号、第61/408,472号に見られ、これらはすべてこの参照により本明細書に組み込まれる。また、X線窓に関連する情報は、「Trial use of carbon−fiber−reinforced plastic as a non−Bragg window material of x−ray transmission」(X線を透過させる非ブラッグ窓材料としての炭素繊維強化プラスチックの試用)(Nakajimaら、Rev.Sci.Instrum 60(7)、pp.2432〜2435、1989年7月)にも見られる。

【発明の概要】

【発明が解決しようとする課題】

【0005】

強靱な支持構造を提供すると有利なことがわかっている。X線窓の場合、X線の減衰を最小限に抑える支持構造を提供すると有利であると認識されている。本発明は、支持構造と、これらの必要性を満たす支持構造を作製する方法とを対象としている。

【課題を解決するための手段】

【0006】

一実施形態において、本装置は、外周および開口部を画成する支持フレームと、炭素複合材料を有する複数のリブであって、前記支持フレームの前記開口部上に延在し、前記支持フレームに搭載されるものである、前記複数のリブとを有する。開孔は、前記複数のリブ間に存在する。膜は、前記複数のリブ上に配置、且つ搭載され、当該リブ全体に亘るようにでき、また前記開孔上に配置、且つ当該開孔全体に亘るようにできる。前記膜は、放射線を透過させるように構成される。

【0007】

別の実施形態において、炭素複合材料支持構造を作製する方法は、プレッシャープレートの非粘着性面間で少なくとも1枚の炭素複合材料シートを押圧する工程と、少なくとも50℃で前記シートを加熱し、当該シートを硬化させて炭素複合材料ウエハーにする工程とを有する。各シートの厚さは、20〜350マイクロメートル(μm)にできる。次に、前記ウエハーを前記プレスから取り出し、当該ウエハーにレーザー加工で複数の開孔を作製してリブを成形する。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明の一実施形態に係る炭素複合材料支持構造の概略的な横断面図である。

【図2】図2は、本発明の一実施形態に係る炭素複合材料支持構造の概略的な横断面図である。

【図3】図3は、本発明の一実施形態に係る炭素複合材料ウエハーの概略的な上面図である。

【図4】図4は、炭素複合材料支持構造の概略的な上面図であり、炭素複合材料中の炭素繊維は、本発明の一実施形態に基づき、支持フレームの開口部を横切って複数のリブの長手方向の軸方向に配列されている。

【図5】図5は、炭素複合材料を有する炭素複合材料支持構造の概略的な上面図であり、前記炭素複合材料に含まれる炭素繊維は、本発明の一実施形態に基づき、2つの異なる方向に配列されている。

【図6】図6は、本発明の一実施形態に基づき、少なくとも2つの異なる断面サイズを有するリブを伴った炭素複合材料支持構造の概略的な上面図である。

【図7】図7は、本発明の一実施形態に基づき、交差しあうリブを伴った炭素複合材料支持構造の概略的な上面図である。

【図8】図8は、本発明の一実施形態に基づき、六角形状の開孔および六角形状のリブを伴った炭素複合材料支持構造の概略的な上面図である。

【図9】図9は、本発明の一実施形態に基づき、六角形状の開孔と、六角形状のリブと、前記リブの長手方向の軸方向に配列された炭素繊維とを伴った炭素複合材料支持構造の一部の概略的な上面図である。

【図10】図10は、本発明の一実施形態に基づき、三角形状の開孔と、三角形状のリブと、前記リブの長手方向の軸方向に配列された炭素繊維とを伴った炭素複合材料支持構造の概略的な上面図である。

【図11】図11は、本発明の一実施形態に基づき、一方向に延在する2つのリブと、異なる一方向に延在する2つのリブと、前記リブの長手方向の軸方向に配列された炭素繊維とを伴った炭素複合材料支持構造の概略的な上面図である。

【図12】図12は、本発明の一実施形態に係る、炭素複合材料支持構造を含む複数の積み重ねられた支持構造の概略的な横断面図である。

【図13】図13は、本発明の一実施形態に係る、炭素複合材料支持構造を含む積み重ねられた支持構造の概略的な上面図である。

【図14】図14は、本発明の一実施形態に係る、炭素複合材料支持構造を含む積み重ねられた支持構造の概略的な上面図である。

【図15】図15は、本発明の一実施形態に係る、炭素複合材料支持構造を含む多層支持構造の概略的な横断面図である。

【図16】図16は、本発明の一実施形態に係る不規則形状の支持フレームの概略的な上面図である。

【図17】図17は、本発明の一実施形態に係る、不規則形状の支持フレームを伴った支持構造の概略的な上面図である。

【図18】図18は、本発明の一実施形態に係る支持フレームを伴った支持構造の概略的な上面図であり、前記支持フレームは、前記リブを完全に取り囲まない。

【図19】図19は、本発明の一実施形態に係るX線検出器の概略的な横断面図である。

【図20】図20は、本発明の一実施形態に係る、取り付け部に装着されたX線窓の概略的な横断面図である。

【図21】図21は、本発明の一実施形態に基づき、少なくとも1枚の炭素複合材料シートを押圧および加熱して炭素複合材料ウエハーを形成する工程を示す概略的な横断面図である。

【図22】図22は、本発明の一実施形態に係る、支持フレームの上に設けられ、それにより支持されたリブの概略的な上面図である。

【図23】図23は、本発明の一実施形態に係る、取り付け部に装着されたX線窓の概略的な横断面図であり、前記支持フレームは前記取り付け部の内部に面している。

【図24】図24は、本発明の一実施形態に係る、取り付け部に装着されたX線窓の概略的な横断面図であり、前記支持フレームは前記取り付け部の外部に面している。

【図25】図25は、本発明の一実施形態に基づき、複数のリブ間に設けられた複数の交差補強体を含む炭素複合材料支持構造の概略的な上面図である。

【図26】図26は、本発明の一実施形態に基づき、複数のリブ間に設けられた複数の交差補強体を含む炭素複合材料支持構造の概略的な上面図である。

【発明を実施するための形態】

【0009】

定義

本明細書における用語「約」は、所与の値がその端点より「わずかに大きく」または「わずかに小さく」てもよいとすることで、数値または範囲に柔軟性を与えるため使用される。

【0010】

本明細書における用語「炭素繊維」は、炭素質量分率が少なくとも85%、長さが少なくとも5マイクロメートル、および直径が少なくとも1マイクロメートルの実質的に円筒形の固体構造をいう。

【0011】

本明細書において炭素繊維がリブに対して配列されることを指す用語「(の)方向に配列された」は、その炭素繊維が前記リブの長手方向の軸に実質的に配列され、前記リブの長手方向の軸に対して炭素繊維が厳密に配列される必要はないことを意味する。

【0012】

本明細書における用語「リブ」とは支持部材を指し、それ自体で、または他のリブと連結して、直線状に、または屈曲状若しくは曲線状に、支持フレームの開口部上に延在可能である。

【0013】

本明細書における用語「実質的に」は、作用、特徴、特性、状態、構造、単位体、または結果の完全またはほぼ完全な程度または度合いをいう。例えば、「実質的に」包囲された物体とは、その物体が完全またはほぼ完全に包囲されていることをいう。絶対的な完全性からの逸脱に関する厳密な許容度は、場合により、特定の文脈に応じて異なる。ただし、一般的に、絶対的かつ総体的な完全性が得られた場合と同じ全体的な結果を有するような完全性への近さがある。「実質的に」の使用は作用、特徴、特性、状態、構造、単位体、または結果の完全またはほぼ完全な欠如をいう否定的な意味合いで使用される場合も、等しく適用される。

【0014】

以下、本明細書では図面に示した例示的な諸実施形態を参照し、それらを具体的な表現で説明する。ただし、これらは本発明の範囲を限定するよう意図したものではないことが理解されるであろう。本開示を所持した当業者であれば考案するであろう、本明細書で例示した進歩性のある特徴の修正形態および変更形態、ならびに本明細書で例示した本発明の原理の付加的な応用は、本発明の範囲内と見なされる。

【0015】

図1に例示するように、支持構造10は、支持フレーム12および複数のリブ11を有する態様で示されている。前記支持フレーム12には、外周Pおよび開口部15を含めることができる。前記複数のリブ11は、炭素複合材料を有してもよく、前記支持フレーム12の前記開口部15上に延在可能であり、また、当該支持フレーム12に搭載できる。開孔14は、前記複数のリブ11間に存在する。前記リブ11の頂部は、実質的に共通の平面16内で終端する。

【0016】

前記炭素複合材料は、マトリックスに埋め込まれた炭素繊維を有することができる。前記炭素繊維は、一実施形態において少なくとも85%、別の一実施形態において少なくとも88%、別の一実施形態において少なくとも92%、または別の一実施形態において100%の炭素質量分率を有することができる。前記炭素繊維は、sp2結合により他の炭素原子に連結された炭素原子を有することができる。前記炭素繊維は、一実施形態において少なくとも1マイクロメートル、別の一実施形態において少なくとも3マイクロメートル、または別の一実施形態において少なくとも5マイクロメートルの直径を有することができる。前記炭素繊維の大半、実質的にすべて、またはすべては、一実施形態において少なくとも1マイクロメートル、別の一実施形態において少なくとも10マイクロメートル、別の一実施形態において少なくとも100マイクロメートル、別の一実施形態において少なくとも1ミリメートル、または別の一実施形態において少なくとも5ミリメートルの長さを有することができる。前記炭素繊維の大半、少なくとも80%、実質的にすべて、またはすべては、リブに沿って配列される。前記炭素繊維の大半、少なくとも80%、実質的にすべて、またはすべては、一実施形態において、配列の比較対象である前記リブの長さの少なくとも半分の長さを有することができ、また別の実施形態では、配列の比較対象である前記リブと少なくとも同じ長さにできる。前記炭素繊維は、実質的に直線状である。

【0017】

一実施形態において、前記支持構造がX線窓として使用される場合、膜13は、前記複数のリブ11の上に設置および搭載し、当該リブ11全体に亘るようにすることが可能であり、また前記開孔14の上に設置、および当該開孔14全体に亘るようにできる。前記膜13は、放射線を透過させるよう構成できる。例えば、前記膜13は、原子番号の低い材料で作製され、例えば約5〜500マイクロメートル(μm)の薄さにすることができる。前記膜13は、少なくとも1気圧の差圧で破損しない十分な強度を有するようにできる。前記膜13は、密閉性または気密性であってよい。前記膜13は、本明細書で説明する支持構造の1つおよびシェル(外殻構造)と組み合わせて、密閉筐体を形成する。

【0018】

前記膜13は、高配向熱分解黒鉛、窒化ケイ素、ポリマー、ポリイミド、ベリリウム、カーボンナノチューブ、ポリマーに埋め込まれたカーボンナノチューブ、ダイヤモンド、ダイヤモンド状炭素、グラフェン、ポリマーに埋め込まれたグラフェン、水素化ホウ素、アルミニウム、またはこれら各種材料の混合物を有することができる。前記膜13には積層体を含めてよく、その積層中の各層は異なる材料を有することができる。

【0019】

一実施形態において、前記膜13は、高配向熱分解黒鉛、窒化ケイ素、ポリマー、ポリイミド、ベリリウム、カーボンナノチューブ、ポリマーに埋め込まれたカーボンナノチューブ、ダイヤモンド、ダイヤモンド状炭素、グラフェン、ポリマーに埋め込まれたグラフェン、水素化ホウ素、アルミニウム、およびこれら各種材料の混合物から成る群から選択される材料を有する薄膜上に成膜されたアルミニウム層を含む、一体的に積み重ねられた複数の層を有することができる。アルミニウムは、密閉膜を提供するガスバリアとなる。アルミニウムを使用して可視光が窓を透過するのを防ぐことが可能である。一実施形態において、前記アルミニウム層の厚さは、10〜60ナノメートルである。

【0020】

前記膜13は、前記アルミニウム層上に保護層を含むことができる。この保護層は、アルミニウムの腐食を防ぐ。この保護層は、アミノホスホン酸、窒化ケイ素、二酸化ケイ素、ホウリンケイ酸ガラス、フッ化炭化水素、ポリマー、ビスマレイミド、シラン、フッ素、またはこれらの組み合わせを有することができる。この保護層は、化学気相成長法、原子層成長法、スパッタ、浸漬、またはスプレーにより成膜される。ポリマーの保護層は、ポリイミドを有することができる。保護層としてのアミノホスホン酸使用については、米国特許第6,785,050号に説明されており、本文献はこの参照により本明細書に組み込まれる。

【0021】

蛍光X線分析法など一部の応用において、前記膜13は、原子番号の低い元素、例えば水素(1)、ベリリウム(4)、ホウ素(5)、および炭素(6)を含有することが望ましい。次の材料、高配向熱分解黒鉛、ポリマー、ベリリウム、カーボンナノチューブ、ポリマーに埋め込まれたカーボンナノチューブ、ダイヤモンド、ダイヤモンド状炭素、グラフェン、ポリマーに埋め込まれたグラフェン、および水素化ホウ素は、原子番号の低い元素である水素、ベリリウム、ホウ素、および炭素から成り、またはこれらを大きな割合で含有する。

【0022】

一実施形態では、前記支持フレーム12が炭素複合材料を有する。前記支持フレーム12および前記複数のリブ11は、少なくとも1つの炭素複合材料層から一体的に形成できる。図1に示すように、前記支持フレーム12および前記複数のリブ11は、実質的に同じ厚さt1を有することができる。

【0023】

図2に示すように、前記複数のリブ11および支持フレーム12は、別個に形成しても、別個の材料で形成しても、および/または異なる厚さ(t2≠t3)を有してもよい。一実施形態では、前記支持フレーム12の厚さt3は、前記リブ11の厚さt2より少なくとも10%厚い

【数1】

【0024】

。別の実施形態では、前記支持フレーム12の厚さt3は、前記リブ11の厚さt2より少なくとも20%厚い

【数2】

【0025】

。別の実施形態では、前記支持フレーム12の厚さt3は、前記リブ11の厚さt2より少なくとも50%厚い

【数3】

【0026】

。

【0027】

製造を単純化するため、図1に示すように、単一の炭素複合材料ウエハーから1回の工程で前記リブ11および前記支持フレーム12を形成することが望ましい。一実施形態において、前記支持フレーム12および前記複数のリブ11は、少なくとも1つの炭素複合材料層から一体的に形成された。前記支持フレーム12および前記複数のリブ11を、少なくとも1つの炭素複合材料層から一体的に形成すると、製造を単純化する上で有益である。支持フレーム12を前記リブ11より強靭にするには、前記リブ11および支持構造を別個に形成し、図2に示すように支持構造12をより厚くすることが望ましい。

【0028】

一実施形態において、前記リブ11および/または支持フレーム12は、20〜350マイクロメートル(μm)の厚さtおよび/または20〜100マイクロメートル(μm)の幅を有することができる。別の実施形態において、前記リブ11および/または支持フレーム12は、10〜300マイクロメートル(μm)の厚さtおよび/または10〜200マイクロメートル(μm)の幅wを有することができる。一実施形態において、隣接しあうリブ11同士の間隔Sは、100〜700マイクロメートル(μm)とできる。別の実施形態では、隣接しあうリブ同士の間隔Sを、700マイクロメートル(μm)〜1ミリメートル(mm)にできる。別の実施形態において、隣接しあうリブ同士の間隔Sは、1ミリメートル〜10ミリメートルであってよい。間隔Sを広げるほど、X線は前記窓を透過しやすくなるが、前記膜13への支持は弱まる。また間隔Sを小さくするほどX線の減衰が増大するため望ましくないが、前記膜13の支持は強化できる。

【0029】

高い強度を有する炭素複合材料を支持構造に使うと、前記支持フレーム12内の露光面積の割合を高くでき、および/またはリブ11の全体的な高さを低減できるものであり、そのどちらも前記窓が放射線を透過させる能力を高める上で望ましい特徴である。前記開孔14は、一実施形態において、前記支持フレーム12の前記外周P内で前記複数のリブ11より大きな面積を占めることができる。種々の実施形態において、前記開孔14は、前記複数のリブ11より大きな面積、すなわち前記支持フレーム12の前記外周P内面積の70%超、90%超、70%〜90%、85%〜95%、90%〜99%、または99%〜99.9%を占めることができる。

【0030】

前記支持フレーム12の前記外周P内の面積に対し、非常に大きな割合を占める開孔を伴った諸実施形態は、膜が強靱なため必要とされる支持が最低限ですむ場合に適用できる。そのような諸実施形態は、少なくとも1つの追加支持構造、例えば付加的なポリマー支持構造が、前記炭素複合材料支持構造と前記膜13との間に設けられる場合にも適用できる。

【0031】

図3に示すように、炭素複合材料シート30は、実質的に単一の方向A1に配列された炭素繊維31を有することができる。図4の支持構造40に示すように、前記炭素複合材料中の当該炭素繊維31は、前記開口部上で前記複数のリブ11の長手方向の軸A1の方向に配列される。

【0032】

種々の図および実施形態では、前記炭素複合材料中の前記炭素繊維31を前記複数のリブ11の長手方向の軸方向に配列できる。一実施形態では、すべての前記炭素繊維31を、前記複数のリブ11の長手方向の軸方向に配列できる。別の実施形態では、実質的にすべての前記炭素繊維31を、前記複数のリブ11の長手方向の軸方向に配列できる。別の実施形態では、前記炭素繊維31の少なくとも80%を、前記複数のリブ11の長手方向の軸方向に配列できる。別の実施形態では、前記炭素繊維31の少なくとも60%を、前記複数のリブ11の長手方向の軸方向に配列できる。

【0033】

前記炭素繊維31は、一実施形態において当該炭素繊維の直径より少なくとも5倍長い、別の実施形態において当該炭素繊維の直径より少なくとも10倍長い、別の実施形態において当該炭素繊維の直径より少なくとも100倍長い、または別の実施形態において当該炭素繊維の直径より少なくとも1000倍長い強固な構造を有することができる。

【0034】

一実施形態において、支持構造内の炭素複合材料は、少なくとも2枚の炭素複合材料シートの積層体を有することができる。前記積層体の少なくとも1枚のシートに含まれる炭素繊維31は、当該積層体の他の少なくとも1枚のシートの炭素繊維31と異なる方向に配列される。例えば、図5に示す支持構造50には、1つの方向A1に配列した炭素繊維31aを伴う炭素複合材料シートと、別の方向A2に配列した炭素繊維31bを伴う少なくとも1枚の炭素複合材料シートとが含まれる。本明細書で説明する種々の実施形態では、前記支持フレーム12を、前記リブ11と同じ炭素複合材料シートで作製しても、前記リブ11と別個に、異なる材料で作製してもよい。

【0035】

一実施形態において、異なる方向に配列した炭素繊維31を有するシート間の角度は、少なくとも10度である

【数4】

【0036】

。別の実施形態において、異なる方向に配列した炭素繊維31を有するシート間の角度は、少なくとも30度である

【数5】

【0037】

。別の実施形態において、異なる方向に配列した炭素繊維31を有するシート間の角度は、少なくとも45度である

【数6】

【0038】

。別の実施形態において、異なる方向に配列した炭素繊維31を有するシート間の角度は、少なくとも60度である

【数7】

【0039】

。

【0040】

別の実施形態では、前記炭素複合材料中の炭素繊維をランダムに配列できる。例えば、炭素繊維をランダムに配列したシートを使用できる。あるいは、多数のシートをランダムに配列して積み重ねてもよい。それらのシートを加圧して一体化し、切削すると、望ましい支持構造を形成できる。

【0041】

図6に示すように、支持構造60には、複数のサイズのリブ11a〜eを含めることができる。例えば、各リブが異なる断面サイズを有してもよい。これは、一部のリブを幅wで切断し、他のリブをそれより狭い幅wで切断することにより達成できる。図6には、5つの異なるリブ断面サイズを示した(11e>11d>11c>11b>11a)。

【0042】

一実施形態において、前記複数のリブは、少なくとも1つの比較的小さいサイズのリブと、その断面積より少なくとも5%大きい断面積を伴う少なくとも1つの比較的大きなサイズのリブとを含む少なくとも2つの異なる断面サイズを有する。別の実施形態では、異なるリブ同士の断面積の差を少なくとも10%とすることができる。別の実施形態では、異なるリブ同士の断面積の差を少なくとも20%とすることができる。別の実施形態では、異なるリブ同士の断面積の差を少なくとも50%とすることができる。異なるリブ断面サイズについては、2011年12月6日付で出願された米国特許出願第13/312,531号に説明されており、この出願は2011年2月23日付で出願された米国仮特許出願第61/445,878号に対して優先権を主張するもので、どちらもこの参照により本明細書に組み込まれる。

【0043】

図7に示すように、支持構造70には、異なる方向A3およびA4に延長するリブ11を含めることができる。例えば、1つのリブまたはリブ群11fは、1つの方向A3に延長し、別のリブまたはリブ群11gは別の方向A4に延長する。異なる方向に延長するリブは、垂直または非垂直に交差させてもよい。炭素繊維は、前記リブの長手方向に配列している。例えば、図7では、一部の炭素繊維を1つのリブまたはリブ群11fの長手方向の軸A3の方向に配列させ、他の炭素繊維は別のリブまたはリブ群11gの長手方向の軸A3の方向に配列させることができる。一実施形態では、炭素繊維を2つの異なる方向A3またはA4の1つに実質的に配列させることができる。

【0044】

図8に示すように、支持構造80には、前記支持フレーム12の前記開口部15上で非直線状に延在するリブ11を含めることができる。それらのリブは、図8のように単一または複数の六角形状の開孔14aを形成するよう構成できる。

【0045】

図9には、3つの異なる方向A5〜7および少なくとも1つのリブ11の長手方向の軸A5〜7の方向に配列された炭素繊維を伴う支持構造90のリブ11を一部拡大して示している。1つの炭素繊維群31hは、少なくとも1つのリブ11hの方向A5に配列でき、別の炭素繊維群31iは、少なくとも1つのリブ11iの方向A6に配列でき、別の炭素繊維群31jは、少なくとも1つのリブ11jの方向A7に配列できる。六角形状の炭素複合材料支持部材、特に炭素繊維が前記リブ11と配列される場合、強靱な支持構造を提供する。

【0046】

図10は、3つの異なる方向A8〜10および少なくとも1つのリブ11の長手方向の軸A8〜10の方向に配列された炭素繊維を伴う支持構造100を示している。1つの炭素繊維群31kは、少なくとも1つのリブ11kの方向A8に配列され、別の炭素繊維群31mは、少なくとも1つのリブ11mの方向A9に配列され、別の炭素繊維群31nは、少なくとも1つのリブ11nの方向A10に配列されている。三角形状の炭素複合材料支持部材、特に炭素繊維が前記リブ11と配列される場合、強靱な支持構造を提供する。

【0047】

リブ構成の選択肢は、すべて平行か、六角形状か、三角形状か、または他の形状かにかかわらず、必要とされる強度、リブに必要な延在距離、リブにより支持される膜のタイプ、および製造可能性に応じて作製できる。

【0048】

図11に示すように、支持構造110には、少数のリブ11、例えば異なる2方向A11〜12にそれぞれ2つのリブ11を含めることができる。あるいは、前記構造には、単一のリブのみ、2つの異なる方向の各々に単一のリブ、または少なくとも3つの異なる方向の各々に単一のリブを含めることができる。これは、非常に強靱で最低限の支持しか必要としない膜13を支持する場合に望ましい。炭素繊維31pおよび31oは、リブ11の長手方向の軸方向に配列できる。例えば、図11に示したように、炭素繊維31oはリブ11oの長手方向の軸A11の方向に配列し、炭素繊維31pはリブ11pの長手方向の軸A12の方向に配列できる。

【0049】

図12に示すように、支持構造120には、積み重ねられた複数の支持構造127〜128を含めることができる。一次支持構造127は、外周Pおよび開口部15を画成する一次支持フレーム12を有し、複数の一次リブ11は、前記開口部15上に延在する。当該一次リブ11は、前記一次支持フレーム12に搭載可能である。開孔14は、当該一次リブ11間に存在できる。これらのリブは、炭素複合材料を有することができる。前記一次支持構造127は、本明細書で説明する種々の炭素複合材料支持構造の1つに基づいて作製できる。前記一次リブ11の頂部は、実質的に単一平面16内で終端する。

【0050】

二次支持構造128は、図12に示すように、前記一次支持構造127の頂部、したがって前記一次支持構造127と前記膜13との間に積み重ねることができる。あるいは、前記一次支持構造127を前記二次支持構造128の上に積み重ねることにより、前記一次支持構造127を前記二次支持構造128と前記膜との間に設けるようにもできる。前記二次支持構造128は、前記一次リブ11が終端する平面16で、前記一次支持構造127に合着させることができる。

【0051】

前記二次支持構造128は、外周Pと、開口部125と、その開口部125上に延在する複数の二次リブ121とを形成する二次支持フレーム122を有することができる。前記二次リブ121は、前記二次支持フレーム122に搭載できる。開孔124は、前記二次リブ121間に存在する。前記二次支持構造128は、少なくとも部分的に前記一次支持構造127と膜13との間に設けるか、または、完全に前記一次支持構造127と膜13との間に設けてもよい。前記二次リブ121の頂部は、実質的に単一平面126内で終端する。

【0052】

一実施形態において、前記二次支持フレーム122および前記二次支持リブ121は一体的に形成され、同じ材料で作製可能である。別の実施形態では、前記二次支持フレーム122および前記二次支持リブ121が一体的に形成されず、別個に作製されたのち合着され、異なる材料での作製が可能である。

【0053】

別の実施形態において、前記一次支持フレーム12および前記二次支持リブ122は単一の支持フレームであり、前記一次リブ11および前記二次リブ121の双方を支持する。前記一次支持フレーム12および前記二次支持フレーム122は一体的に形成でき、同じ材料で作製できる。また、前記一次支持フレーム12、前記一次リブ11、および前記二次支持フレーム122も一体的に形成でき、同じ材料で作製できる。そのため、前記二次リブ121は、前記一次リブ11、前記一次支持フレーム12、および/または前記二次支持フレーム122で支持することができる。

【0054】

一実施形態において、一次リブ11は、前記二次リブ121用の前記支持フレーム122を有する。例えば、一次支持構造127を形成し、二次リブ121を形成したのち、それらの二次リブ121を前記一次支持構造127の頂部に配置し、またはそれに合着させることができる。前記一次または二次支持構造、あるいはその双方には接着剤を噴霧でき、それら2つの支持構造を押圧して前記接着剤で一体的に接着させることができる。

【0055】

一実施形態において、前記二次支持構造128はポリマーを有する。別の実施形態において、前記二次支持構造128は光感受性ポリイミド(感光ポリイミド)を有する。支持構造への光感受性ポリマーの使用については、米国特許第5,578,360号に説明されており、本文献はこの参照により本明細書に組み込まれる。

【0056】

図13〜14は、支持構造130および140を示したもので、これらの支持構造はそれぞれ一次および二次支持構造を伴う。図13において、二次リブ121aは、一次リブ11および二次支持フレーム132により支持される。図14において、二次リブ121bは、一次リブ11および一次支持フレーム142により支持される。そのため、支持フレーム142は、一次支持フレームおよび二次支持フレームの双方として作用する。

【0057】

図15に示すように、支持構造150には、積み重ねられた複数の支持構造157〜158を含めることができる。一次支持構造157は、外周Pおよび開口部15を画成する一次支持フレーム12を有することができ、複数の一次リブ11は、前記開口部15上に延在する。当該一次リブ11は、前記一次支持フレーム12に搭載可能である。開孔14は、当該一次リブ11間に存在する。これらのリブは、炭素複合材料を有することができる。前記一次支持構造157は、本明細書で説明する種々の炭素複合材料支持構造の1つに基づいて作製できる。

【0058】

二次支持構造158は、少なくとも部分的に前記一次支持構造157の上に設けることができる。前記二次支持構造158は、外周Pと、開口部155と、その開口部155上に延在する複数の二次リブ151とを形成する二次支持フレーム152を有することができる。前記二次リブ151は、前記二次支持フレーム158および/または前記一次リブ11に搭載できる。開孔154は、前記二次リブ151間に存在する。前記二次支持構造158は、少なくとも部分的に前記一次支持構造157と膜13との間に設けることができる。前記二次リブ151の頂部は、実質的に単一平面156内で終端する。

【0059】

一部の二次支持構造151bは、一次リブ11または前記一次支持構造12と、前記膜との間に設けることができる。他のリブ151aは、下方に延長させ、部分的に一次リブ間に設けることができる。この実施形態は、まず一次支持構造157を作製し、次に液状の光感受性ポリマーを前記一次支持構造157の上に注ぐことにより作製できる。この光感受性ポリマーをパターン化して造形すると、リブ151が形成され、また当該ポリマーを硬化させることができる。

【0060】

積み重ねられた支持構造は、全長を大きくする際に役立つ。例えば、ポリマー支持構造を使って全長を伸ばすのは非現実的である。下層に炭素複合材料支持構造を使うと、ポリマー支持構造を必要なだけ延長できるようになる。

【0061】

本明細書の図の大半は、円形の支持フレームを示している。円形の支持フレームを使うと比較的好都合ではあるが、本明細書で説明する種々の実施形態には他の支持フレーム形状も使用できる。図16には、外周Pおよび開口部15を伴った不規則形状の支持フレーム162を示す。図17には、不規則形状の支持フレーム162に取り付けられたリブ11を伴う支持構造170を示す。外側のリブは、前記支持フレームを形成することができる。

【0062】

本明細書の図の大半では、リブを完全に取り囲む支持フレームを示している。外周が取り囲まれた支持フレームは、強度およびリブの支持が向上するため好適な実施形態であるが、本明細書で説明する種々の実施形態は、完全に取り囲まれた支持フレームに限定されるものではない。図18には、支持フレーム12に開孔182を有する支持構造180を示す。この場合、前記支持フレーム12は、リブ11を完全に取り囲む必要がない。図16〜18に示した実施形態は、本明細書で説明する支持構造の種々の実施形態に適用できる。

【0063】

図19に示すように、X線検出ユニット190には、本明細書で説明する一実施形態に係る支持構造195を含めることができる。膜13は、前記支持構造195の上に設けることができる。前記支持構造および膜13は、X線窓196を有することができる。このX線窓196は、取り付け部192に封着される。また、X線検出器191も、前記取り付け部192に装着できる。前記取り付け部192および窓196は、密閉された筐体を有することができる。前記窓196は、X線194の透過が可能な窓196を選択し、また前記検出器191を前記窓194に位置合わせするなどにより、X線194が前記検出器191に作用するよう構成することができる。一実施形態において、前記支持フレーム12および前記取り付け部192は同じものであり、前記複数のリブ11は、この支持フレーム12および取り付け部192に取り付けられる。前記膜13は前記取り付け部192に封着され、X線検出器191は前記取り付け部に取り付けることができる。前記X線窓196および取り付け部192は、比例計数管、ガス電離箱、およびX線管と併用することもできる。

【0064】

図20に示すように、取り付けられた窓200には、取り付け部202に装着された支持構造201上に設けられた膜13を含めることができる。前記支持構造201は、本明細書で説明する、炭素複合材料リブ11を含んだ諸実施形態の1つであってよい。前記膜13は、薄膜層203および外層205を含む一体的に積み重ねられた複数の層を有することができる。前記外層205には、少なくとも1つのポリマー層、少なくとも1つの水素化ホウ素層、少なくとも1つのアルミニウム層、またはこれらの層の組み合わせを含めることができる。前記薄膜203は、高配向熱分解黒鉛、窒化ケイ素、ポリマー、ポリイミド、ベリリウム、カーボンナノチューブ、ポリマーに埋め込まれたカーボンナノチューブ、ダイヤモンド、ダイヤモンド状炭素、グラフェン、ポリマーに埋め込まれたグラフェン、またはこれら各種材料の混合物から成る群から選択される材料を有することができる。

【0065】

前記薄膜203、前記支持構造201、またはその双方は、取り付け部202への封着により密閉された接合部204を形成する。前記外層205は、前記薄膜層203の外周を超えて延長可能であり、前記密閉された接合部204を覆うことができる。この外層205は、前記密閉された接合部の腐食を防ぐ。

【0066】

図23〜24に示すように、X線窓230は、取り付け部231に装着可能である。前記窓230は、前記取り付け部231に封着できる。前記X線窓230は、本明細書で説明する種々の実施形態の1つであってよい。前記窓230および取り付け部231は、内部空間232を包囲する。この内部空間232は、真空であってもよい。

【0067】

図23に示すように、前記複数のリブ11は、前記膜13と前記内部空間232との間に設けることができる。図24に示すように、前記膜13は、前記複数のリブ11と前記内部空間232との間に設けることができ、その場合、当該膜13により前記複数のリブ11は前記内部空間232から分離される。

【0068】

図23に示すように前記リブ11を前記膜13と前記内部空間232との間に配置すると、前記膜13をより容易に支持できるが、この実施形態は、特定の炭素複合材料の構成要素が前記内部空間232の前記真空中へガスを放出するため、真空度が損なわれるという欠点がある。この問題が起こるかどうかは、真空のレベルおよび炭素複合材料のタイプに応じて異なる。

【0069】

炭素複合材料の構成要素が前記内部空間232へガスを放出するという上記の問題を解決する方法の1つは、前記膜13を前記リブ11と前記内部空間232との間に配置することである。この設計の難点は、前記窓230および取り付け部231外のガス圧により、前記膜13が前記支持構造12および/またはリブ11から遠ざかる方向へ押し込まれることである。そのため、図24の実施形態の場合は、前記膜13と前記リブ11および/または支持構造12との間の接合をより強力にしなければならない可能性がある。

【0070】

前記膜13と、前記リブ11および/または支持構造12との間の前記接合は、ポリイミドまたは他の高強度接着剤を使うことで、より強力にできる。接着剤は、前記窓が曝される望ましい温度をもたらすように選択しなければならない。また、ガスを放出しない接着剤を選択する必要がある。前記膜13と、前記リブ11および/または支持構造12との間の前記接合は、前記リブ11、支持構造12、および/または膜13の表面を、当該表面を接合する前に処理することで改善できる。この表面処理には、水酸化カリウム溶液または酸素プラズマの使用などが含まれる。

【0071】

炭素複合材料の前記内部空間232へガスを放出する問題を解決するもう1つの方法は、ガスを放出しない、またはガス放出が最低限に抑えられる炭素複合材料を選択することである。ポリイミドおよび/またはビスマレイミドを含有するマトリックスに埋め込まれた炭素繊維を含む炭素複合材料は、ガス放出量が低いため好ましい。また、ポリイミドおよびビスマレイミドは、高温に耐える能力および構造的強度からも適切である。

【0072】

図25〜26のX線窓250および260に示すように、複数のリブ11rは、実質的に直線状で互いに平行であり、支持フレームの開口部を横切って配列されている。前記窓250および260は、前記複数のリブの隣接しあうリブ間に延在する複数の中間支持交差補強体251をさらに有することができる。これらの交差補強体251は、当該支持フレームの開口部全長にわたることなく、隣接しあうリブ間の開孔の範囲にわたる。これらの交差補強体251は、炭素複合材料を有してよい。これら複数の交差補強体251は、前記複数のリブ11rに実質的に垂直にできる。

【0073】

前記交差補強体251は、隣接する開孔に設けられた隣接する交差補強体251に対し横方向にオフセットすることにより、セグメント化されて互いに不連続になるようにできる。例えば図25では、中央の交差補強体251aが一対のリブ11r間に交互に設けられ、前記開口部14の幅のほぼ中点に配置されている。その外側の交差補強体251bは、一対のリブ11r間に交互に設けられ、前記開口部14の幅の中点からオフセットされている。そのため、中央の交差補強体251aおよび外側の交差補強体215bは、どちらも一対のリブ11r間に交互に設けられているが、前記中央の交差補強体251aは、外側の交差補強体215bと比べ、異なるリブ11r同士の間に交互に配置される。

【0074】

前記交差補強体251は、前記開口部を横切る前記リブと平行な直線距離上で、前記支持フレームから約3分の1の位置に配置できる。これらの交差補強体251は、隣接する開孔に設けられた隣接する交差補強体251に対し横方向にオフセットすることにより、セグメント化されて互いに不連続になるようにできる。例えば図26では、上方の交差補強体251c(それぞれ、この図の上方部分に位置することから上方という)は、一対のリブ11r間に交互に設けることができ、前記開口部14を横切る距離の約3分の1の位置に配置できる。下方の交差補強体251d(それぞれ、この図の下方部分に位置することから下方という)は、前記上方の交差補強体251cが設けられる交互のリブ11r対とは異なる一対のリブ11r間に交互に設けることができる。下方の交差補強体251dは、前記開口部14を横切る距離の約3分の1の位置に配置できるが、この3分の1の距離は、前記上方の交差補強体251cに対し、前記開口部の反対側からのものである。

【0075】

作成方法

複数(または単一)の炭素複合材料シートを使用して炭素複合材料ウエハーを作製できる。炭素複合材料は、その強靱性からX線窓に必要な小寸法のリブを切断加工で作製することが難しい。リブは、レーザー加工(レーザーアブレーションまたはレーザー切断とも呼ばれる)により、望ましいパターンでウエハー内に作製できる。

【0076】

最適なマトリックス材料は、用途に基づき選択できる。ポリイミドおよび/またはビスマレイミドを含有するマトリックスに埋め込まれた炭素繊維を含む炭素複合材料は、ガス放出量が低く、耐熱性があり、構造的強度が高いため好ましい。

【0077】

十分長い炭素繊維を伴う複合材料を選択すると、構造的強度を改善できる。前記窓の前記開口部上に延在する炭素繊維は、一部の用途に好適である。

【0078】

1または複数の炭素複合材料シートは、マトリックスに埋め込まれた炭素繊維を有することができる。前記マトリックスは、ポリイミドなどのポリマーを有することができる。前記マトリックスは、ビスマレイミドを含有することができる。前記マトリックスは、非晶質炭素または水素化非晶質炭素を含有することができる。前記マトリックスは、セラミックを含有することができる。そのセラミックは、窒化ケイ素、窒化ホウ素、炭化ホウ素、または窒化アルミニウムを有することができる。

【0079】

一実施形態において、炭素繊維は、炭素複合材料の全体積の10〜40体積パーセントを占めてよく、前記マトリックスは、残りの体積パーセントを占めてよい。別の実施形態において、炭素繊維は、炭素複合材料の全体積の40〜60体積パーセントを占めてよく、前記マトリックスは、残りの体積パーセントを占めてよい。別の実施形態において、炭素繊維は、炭素複合材料の全体積の60〜80体積パーセントを占めてよく、前記マトリックスは、残りの体積パーセントを占めてよい。前記炭素複合材料中の炭素繊維は、実質的に直線状にできる。

【0080】

炭素ウエハーは、高温で、例えばオーブンで、プレッシャープレート間に少なくとも1つの炭素複合材料シートを入れて、押圧により形成できる。あるいは、ローラーを使って前記シートを押圧してもよい。前記シートを加熱するには、前記プレッシャープレートまたはローラーを加熱する。前記シートは、少なくとも50℃まで加熱できる。単一のシートを使っても、複数のシートを使ってもよい。前記炭素複合材料シート中の炭素繊維は、ランダムに配列、単一方向に配列、2つの異なる方向に配列、3つの異なる方向に配列、または3つより多くの異なる方向に配列することができる。

【0081】

前記炭素複合材料シート押圧前には、当該シートの一面にポリイミドの層(例えば、圧力で)を接合できる。前記ポリイミド層は、炭素複合材料シート間、または炭素複合材料シート積層体の外面に配置できる。前記ポリイミド層を前記炭素複合材料シートとともに切断してリブを作製し、最終的な支持構造の一部として永続的に保つことができる。前記ポリイミド膜の層の厚さは、一実施形態において5〜20マイクロメートルである。このポリイミド層の目的の1つは、前記炭素複合材料シートの片面を平滑にして、前記X線窓膜の接合をより容易にすることである。もう一つの目的は、最終的なリブ強度を改善することである。ポリイミドの層は、別の適切なポリマーで置き換えてもよい。ポリマーに望まれる2つの特徴は、耐熱性および高強度である。

【0082】

一実施形態において、積層体中の単一シートの炭素繊維または全シートの炭素繊維は、単一方向に配列される。第1のリブ群または単一リブは、当該リブの長手方向の軸が前記炭素繊維の方向に配列するように切断される。

【0083】

別の実施形態では、少なくとも2枚の炭素複合材料シートが積み重ねられて押圧され、ウエハーが作製される。少なくとも1枚のシートの炭素繊維は第1の方向に配列され、他の少なくとも1枚のシートの炭素繊維は第2の方向に配列される。第1のリブ群または単一リブは、その長手方向の軸を、第1の方向に配列された前記炭素繊維と配列させた状態で切断され、第2のリブ群または単一リブは、その長手方向の軸を、第2の方向に配列された前記炭素繊維と配列させた状態で切断される。一実施形態において、その2つの異なる方向がなす角度は、少なくとも10度である。別の実施形態において、前記2つの異なる方向がなす角度は、少なくとも60度である。別の実施形態において、前記2つの異なる方向がなす角度は、約90度である。

【0084】

別の実施形態では、少なくとも3枚の炭素複合材料シートが積み重ねられて押圧され、ウエハーが作製される。少なくとも1枚のシートの炭素繊維は第1の方向に配列され、少なくとも1枚のシートの炭素繊維は第2の方向に配列され、少なくとも1枚のシートの炭素繊維は第3の方向に配列される。第1のリブ群または単一リブは、その長手方向の軸を、第1の方向に配列された前記炭素繊維と配列させた状態で切断され、第2のリブ群または単一リブは、その長手方向の軸を、第2の方向に配列された前記炭素繊維と配列させた状態で切断され、第3のリブ群または単一リブは、その長手方向の軸を、第3の方向に配列された前記炭素繊維と配列させた状態で切断される。その任意の2つの異なる方向がなす角度は、約120度にできる。前記構造は、六角形状または三角形状の開孔を形成することができる。

【0085】

一実施形態において、積層体中の各炭素複合材料シートの厚さは、20〜350マイクロメートル(μm)とできる。

【0086】

前記炭素複合材料シートを押圧してウエハーにするため使用されるプレートは、当該炭素複合材料シートに面する非粘着性の表面を有することができる。前記プレートは、フッ素化されたシリコン平面を前記シートに面して有することができる。例えば、図21では、2枚のプレート211と、これら2枚のプレート211にはさまれた少なくとも1枚の炭素複合材料シート212とを含むプレス210を示している。前記炭素複合材料シート212には、ポリイミドまたは他のポリマーの層を含めることができる。

【0087】

前記炭素複合材料シート212に圧力Pをかけると、その炭素複合材料シート(と、任意選択でポリイミドなどのポリマーの層と)は少なくとも50℃の温度に加熱され、前記炭素複合材料シートが硬化して炭素複合材料ウエハーになる。温度、圧力、および時間は、前記シートの厚さ、シート数、マトリックス材料、および前記ウエハーに望まれる最終的な特徴に応じて調整できる。例えば、ポリイミドマトリックス中で炭素繊維を有する炭素複合材料シートは、圧力200〜3000psi、温度120〜200℃、およびシートの初期厚さ180マイクロメートル(μm)でウエハーへと加工された。

【0088】

前記ウエハーは、前記プレスから取り出したのち切断して、リブおよび/または支持フレームへと成形できる。前記ウエハーは、レーザー加工またはレーザーアブレーションで切断できる。高出力レーザーの短パルスを使うと、超高速レーザーアブレーションにより材料を焼灼して開孔を形成できる。フェムト秒レーザーも使用できる高出力レーザーの短パルスによるウエハー材料のアブレーションを使うと、前記炭素複合材料に含まれるポリマー材料の過熱を防ぐことができる。あるいは、非パルスレーザーを使い、伝導または対流によるを除熱など他の方法で前記ウエハーを冷却することもできる。前記ウエハーは、その上に水または空気を流して冷却できる。上記の冷却方法は、付加的な冷却が必要な場合、レーザーパルス、例えばフェムト秒レーザーと併用することもできる。

【0089】

レーザー成形される前記リブは、単一または複数の元の炭素複合材料層から成形でき、少なくとも1つのポリイミド層を含んでよい。ポリイミド層が前記積層体に使用される場合、前記リブは炭素複合材料およびポリイミドを有することができるため、ポリイミドリブが前記炭素複合材料リブに合着および配列されることになる。

【0090】

図22の支持構造220に示すように、リブ11は、前記支持構造12と別個に形成できる。次いで、前記支持フレーム12の上にリブ11を載置できる。接着剤を使用すると、前記リブを定位置に保持できる。前記支持フレーム12は、一材料のリングまたは取り付け部、例えば図19に示した取り付け部192または図20に示した取り付け部202とすることができる。

【0091】

言うまでもなく、以上参照した構成は、単に本発明の原理の応用を例示したものである。本発明の要旨を逸脱しない範囲で、多数の変更形態および代替構成が考案可能である。以上、現時点で最も実用的かつ好適な本発明の実施形態に関連付け、具体性と詳細をもって本発明を図面で示し完全に説明してきたが、当業者であれば、本明細書に記載した本発明の原理および概念を逸脱しない範囲で多数の変更形態が可能であることが明確に理解されるであろう。

【特許請求の範囲】

【請求項1】

X線を透過させる窓であって、

a)外周および開口部を画成する支持フレームと、

b)炭素複合材料を有する複数のリブであって、前記支持フレームの前記開口部上に延在し、前記支持フレームに搭載されるものであり、前記支持フレームおよび当該複数のリブは支持構造を有し、

c)前記炭素複合材料は、マトリックスに埋め込まれた炭素繊維を有するものである、

前記複数のリブと、

d)前記複数のリブ間の開孔と、

e)前記複数のリブ上に設けられ、且つ搭載され、当該複数のリブ全体に亘る膜であって、前記開孔上に設けられ、当該開孔全体に亘り、放射線を透過させるように構成された膜と

を有する窓。

【請求項2】

請求項1記載の窓において、

a)前記複数のリブは、実質的に直線状で互いに平行であり、前記支持フレームの前記開口部を横切って配列され、

b)当該窓は、さらに、複数の中間支持交差補強体であって、

i.炭素複合材料を有し、

ii.前記複数のリブの隣接しあうリブ間に延長し、

iii.前記支持フレームの前記開口部の全長に亘ることなく、隣接しあうリブ間の開孔の範囲に亘るものである、

前記複数の中間支持交差補強体を有するものである窓。

【請求項3】

請求項2記載の窓において、前記複数の交差補強体は隣接する開孔の隣接する交差補強体に対して横方向にオフセットされ、当該複数の交差補強体がセグメント化されて互いに不連続になるものである窓。

【請求項4】

請求項3記載の窓において、前記複数の交差補強体は、前記開口部を横切る前記複数のリブと平行な直線距離上で、前記支持フレームから約3分の1の距離に配置されるものである窓。

【請求項5】

請求項1記載の窓において、

a)前記支持構造は、一次支持構造を形成し、

b)二次支持構造は、少なくとも部分的に前記一次支持構造と前記膜との間に配置され、

c)前記二次支持構造は、

i.二次外周および二次開口部を画成する二次支持フレームと、

ii.前記二次支持フレームの前記二次開口部上に延在し、前記二次支持フレームに搭載される複数の二次リブと、

iii.前記複数の二次リブ間の開孔と、

iv.光感受性ポリイミドと

を有するものである窓。

【請求項6】

請求項1記載の窓において、前記マトリックスは、ポリイミド、ビスマレイミド、およびこれらの組み合わせから成る群から選択される材料を有するものである窓。

【請求項7】

請求項1記載の窓において、前記炭素複合材料中の前記炭素繊維の少なくとも80%は、前記開口部上で前記複数のリブの長手方向の軸方向に配列されるものである窓。

【請求項8】

請求項7記載の窓において、前記炭素複合材料中の前記炭素繊維の少なくとも80%は、当該炭素繊維を有するリブの少なくとも半分の長さを有するものである窓。

【請求項9】

請求項1記載の窓において、

a)前記複数のリブは、互いに交差するリブを含み、

b)前記複数のリブの頂部は、実質的に共通の平面内で終端し、

c)前記炭素複合材料は、少なくとも2枚の炭素複合材料シートの積層体を含み、

d)各前記炭素複合材料シート中の炭素繊維は、少なくとも1つの前記複数のリブの長手方向の軸方向に配列されるものである

窓。

【請求項10】

請求項1記載の窓において、前記複数のリブは、炭素複合材料リブを形成する炭素複合材料を有し、当該炭素複合材料リブに合着および配列されたポリイミドリブの層をさらに有し、当該ポリイミドリブの層は、前記炭素複合材料リブと前記膜との間に設けられるものである窓。

【請求項1】

X線を透過させる窓であって、

a)外周および開口部を画成する支持フレームと、

b)炭素複合材料を有する複数のリブであって、前記支持フレームの前記開口部上に延在し、前記支持フレームに搭載されるものであり、前記支持フレームおよび当該複数のリブは支持構造を有し、

c)前記炭素複合材料は、マトリックスに埋め込まれた炭素繊維を有するものである、

前記複数のリブと、

d)前記複数のリブ間の開孔と、

e)前記複数のリブ上に設けられ、且つ搭載され、当該複数のリブ全体に亘る膜であって、前記開孔上に設けられ、当該開孔全体に亘り、放射線を透過させるように構成された膜と

を有する窓。

【請求項2】

請求項1記載の窓において、

a)前記複数のリブは、実質的に直線状で互いに平行であり、前記支持フレームの前記開口部を横切って配列され、

b)当該窓は、さらに、複数の中間支持交差補強体であって、

i.炭素複合材料を有し、

ii.前記複数のリブの隣接しあうリブ間に延長し、

iii.前記支持フレームの前記開口部の全長に亘ることなく、隣接しあうリブ間の開孔の範囲に亘るものである、

前記複数の中間支持交差補強体を有するものである窓。

【請求項3】

請求項2記載の窓において、前記複数の交差補強体は隣接する開孔の隣接する交差補強体に対して横方向にオフセットされ、当該複数の交差補強体がセグメント化されて互いに不連続になるものである窓。

【請求項4】

請求項3記載の窓において、前記複数の交差補強体は、前記開口部を横切る前記複数のリブと平行な直線距離上で、前記支持フレームから約3分の1の距離に配置されるものである窓。

【請求項5】

請求項1記載の窓において、

a)前記支持構造は、一次支持構造を形成し、

b)二次支持構造は、少なくとも部分的に前記一次支持構造と前記膜との間に配置され、

c)前記二次支持構造は、

i.二次外周および二次開口部を画成する二次支持フレームと、

ii.前記二次支持フレームの前記二次開口部上に延在し、前記二次支持フレームに搭載される複数の二次リブと、

iii.前記複数の二次リブ間の開孔と、

iv.光感受性ポリイミドと

を有するものである窓。

【請求項6】

請求項1記載の窓において、前記マトリックスは、ポリイミド、ビスマレイミド、およびこれらの組み合わせから成る群から選択される材料を有するものである窓。

【請求項7】

請求項1記載の窓において、前記炭素複合材料中の前記炭素繊維の少なくとも80%は、前記開口部上で前記複数のリブの長手方向の軸方向に配列されるものである窓。

【請求項8】

請求項7記載の窓において、前記炭素複合材料中の前記炭素繊維の少なくとも80%は、当該炭素繊維を有するリブの少なくとも半分の長さを有するものである窓。

【請求項9】

請求項1記載の窓において、

a)前記複数のリブは、互いに交差するリブを含み、

b)前記複数のリブの頂部は、実質的に共通の平面内で終端し、

c)前記炭素複合材料は、少なくとも2枚の炭素複合材料シートの積層体を含み、

d)各前記炭素複合材料シート中の炭素繊維は、少なくとも1つの前記複数のリブの長手方向の軸方向に配列されるものである

窓。

【請求項10】

請求項1記載の窓において、前記複数のリブは、炭素複合材料リブを形成する炭素複合材料を有し、当該炭素複合材料リブに合着および配列されたポリイミドリブの層をさらに有し、当該ポリイミドリブの層は、前記炭素複合材料リブと前記膜との間に設けられるものである窓。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2012−242381(P2012−242381A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−108055(P2012−108055)

【出願日】平成24年5月10日(2012.5.10)

【出願人】(592087647)ブリガム・ヤング・ユニバーシティ (34)

【氏名又は名称原語表記】BRIGHAM YOUNG UNIVERSITY

【出願人】(512121727)モックステック インク. (1)

【氏名又は名称原語表記】Moxtek Inc.

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2012−108055(P2012−108055)

【出願日】平成24年5月10日(2012.5.10)

【出願人】(592087647)ブリガム・ヤング・ユニバーシティ (34)

【氏名又は名称原語表記】BRIGHAM YOUNG UNIVERSITY

【出願人】(512121727)モックステック インク. (1)

【氏名又は名称原語表記】Moxtek Inc.

【Fターム(参考)】

[ Back to top ]