炭素質原料のガス化装置およびガス化方法

【課題】炭素質原料をガス化しそのガスの熱を用いて、タールとダストを含むガス中のタールをガスに改質するプロセスにおいて、改質部下方のテーパー部に灰分が堆積付着することを防ぎつつ、ガス改質を効率よく行う。

【解決手段】炭素質原料をガス化してガス化ガスを生成するガス化炉と、その上方に配置され、下部にテーパー部を有し、且つ、タール及びダストを含むガスを、前記ガス化ガスと混合し、前記ガス化ガスの顕熱を利用して、前記タール及びダストを含むガス中のタールをガスに改質する改質炉と、前記ガス化炉と前記改質炉とを接続する直管部分を有する絞り部とを備え、前記改質炉への前記タール及びダストを含むガスの投入口が、前記テーパー部と前記テーパー部よりも上方の両方に設置され、更に、前記テーパー部よりも上方に設置された投入口又は投入口近傍には、酸素含有ガスが投入できることを特徴とする炭素質原料のガス化装置。

【解決手段】炭素質原料をガス化してガス化ガスを生成するガス化炉と、その上方に配置され、下部にテーパー部を有し、且つ、タール及びダストを含むガスを、前記ガス化ガスと混合し、前記ガス化ガスの顕熱を利用して、前記タール及びダストを含むガス中のタールをガスに改質する改質炉と、前記ガス化炉と前記改質炉とを接続する直管部分を有する絞り部とを備え、前記改質炉への前記タール及びダストを含むガスの投入口が、前記テーパー部と前記テーパー部よりも上方の両方に設置され、更に、前記テーパー部よりも上方に設置された投入口又は投入口近傍には、酸素含有ガスが投入できることを特徴とする炭素質原料のガス化装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素質原料を、酸素含有ガスを用いてガス化し、そのガス化ガスの熱を用いてタールおよびダストを含むガスを改質するプロセスにおける、ダスト由来の灰分付着を防止し、安定して前記タールおよびダストを含むガスの改質を行う装置および方法に関する。

【背景技術】

【0002】

タールおよびダストを含むガスを改質して燃料ガスを得る方法として、炭素質原料を空気や酸素でガス化し、発生したガス化ガスの熱を用いる方法がある。

例えば、木材やプラスチック等の炭素質原料を、炭化炉を用いて炭化して、炭化物にすると共にタールおよびダストを含むガスを生成し、炭化物は金属類を除いた後にガス化炉でガス化し、タールおよびダストを含むガスは、ガス化炉から発生したガス化ガスを用いて改質炉において加熱され、タール分をガスに改質することで、炭素質原料から燃料ガスを得る方法が特許文献1に示されている。この際、改質炉の下部は、下方から導入されるガス化ガスを改質炉内のガスと混合し、ガス化ガスを急冷、改質炉内のガスを昇温するためにテーパー部を有している。

【0003】

特許文献1に示されたプロセスは、ガス化炉で炭素質原料をガス化した顕熱を利用してタールおよびダストを含むガスを改質炉内で加熱し、ガスの改質を行う効率的なプロセスであるが、ガス化の際に副生するスラグ分がガス化炉の出口に付着するという問題があった。一方、ガス化の際に発生するスラグの付着防止に関しては、特許文献2に示されたプロセスでは、石炭のガス化炉のガス出口の絞り部分に、常温のリサイクルガスをタンデンシャルに吹き込み、ガス化炉から飛散するスラグの付着を防ぐ方法が示されている。

【0004】

【特許文献1】特開2004−41848号公報

【特許文献2】特開平3−239797号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1において提案されているプロセスは種々多様な炭素含有の廃棄物を効率よく燃料ガスに変換するプロセスである。

特許文献1では、炭化炉から改質炉に導入されるタールおよびダストを含むガスの改質炉への入口の位置について特に規定はされていない。ガス化炉から改質炉に導入されるガスには少量の溶融した灰分が含まれ、炭化炉から改質炉に導入されるタールおよびダストを含むガスには少量のダストが含まれる。改質炉では、ガス化ガスの熱で炭化炉からのタールおよびダストを含むガスを昇温し、タールおよびダストを含むガスを改質するが、改質温度が足りない場合が多く、改質炉に酸素含有ガスを投入してタールおよびダストを含むガスの一部を燃焼して改質炉内の温度を上昇させる。ガス化炉と改質炉の間はガス化炉の温度をスラグの溶融温度以上に保つため、流路が細くなっており(絞り部と呼ぶ)、改質炉では改質炉内のガス滞留時間を長くするために流路が広がった形状になる。

【0006】

発明者らの調査の結果、タールおよびダストを含むガスの改質炉の入口位置が絞り部より上部に設置された場合、長時間操業を行うと炭化炉から改質炉に送られるタールおよびダストを含むガスに含まれるダストの一部が改質炉下方のテーパー部に堆積し、長時間滞留することでダストに含まれる炭素がガス化ガス中の水蒸気と反応してガスに転換されて残ったダスト中の灰分が改質炉内の熱を受けて固着するという問題点があることが判った。更に、タールおよびダストを含むガスを改質炉の下部に投入し、改質炉の温度維持のために酸素含有ガスを同箇所より投入すると、投入箇所近傍の温度が局部的に高くなりガス化ガスに含まれる灰分が溶融付着する問題があることも判った。

【0007】

また、特許文献2においては、ガス化炉の上部に改質炉ではなく熱回収のためのボイラーが設置されているが、ガス化ガス出口の絞り部分でガス化ガスに含まれる灰分が付着し、閉塞トラブルとなるため生成ガスを絞り部に投入して灰分の付着を防止する方法が示されている。この方法では、絞り部に投入するガスは、ガス化炉から上昇して絞り部に付着したスラグを冷却するためと、壁面にスラグ分を除去したリサイクルガスを導入して壁面への溶融スラグの付着を防止するために用いられているもので、ガスを絞り部に投入するためのブロワ等の設備のエネルギーが必要になる上、絞り部に投入するリサイクルガスはガス化反応に何ら関与しない。また、特許文献2における装置では、絞り部分に直管部は存在せず、直管部の存在しない場合にはガス化炉から発生するガス化ガスに含まれるスラグ量が多くなり多量のガスを絞り部近傍に投入する必要がある。

そこで本発明の目的は、炭素質原料をガス化し、そのガス化ガスの熱を用いて、タール及びダストを含むガス中のタールをガスに改質するプロセスにおいて、改質部下方のテーパー部に灰分が堆積付着することを防ぎつつ、タールおよびダストを含むガスの改質を効率よく行う装置および方法を提供することにある。

【課題を解決するための手段】

【0008】

かかる問題を解決するため、本発明の要旨とするところは、以下の通りである。

(1)投入される炭素質原料をガス化してガス化ガスを生成するガス化炉と、その上方に配置され、下部にテーパー部を有し、且つ、投入されるタール及びダストを含むガスを、下方から導入される前記ガス化ガスと混合し、前記ガス化ガスの顕熱を利用して、前記タール及びダストを含むガス中のタールをガスに改質する改質炉と、前記ガス化炉と前記改質炉とを接続すると共に、直管部分を有する絞り部とを備えた、炭素質原料のガス化装置であって、前記改質炉への前記タール及びダストを含むガスの投入口が、前記テーパー部と前記テーパー部よりも上方の両方に設置され、更に、前記テーパー部よりも上方に設置された投入口又は投入口近傍には、酸素含有ガスが投入できることを特徴とする炭素質原料のガス化装置。

【0009】

(2)投入される1の炭素質原料及び炭化物をガス化してガス化ガスを生成するガス化炉と、その上方に配置され、下部にテーパー部を有し、且つ、投入されるタール及びダストを含むガスを、下方から導入される前記ガス化ガスと混合し、前記ガス化ガスの顕熱を利用して、前記タール及びダストを含むガス中のタールをガスに改質する改質炉と、前記ガス化炉と前記改質炉とを接続すると共に、直管部分を有する絞り部と、投入される2の炭素質原料を炭化して、前記炭化物並びに前記タール及びダストを含むガスを生成する炭化炉とを備えた、炭素質原料のガス化装置であって、前記改質炉への前記タール及びダストを含むガスの投入口が、前記テーパー部と前記テーパー部よりも上方の両方に設置され、更に、前記テーパー部よりも上方に設置された投入口又は投入口近傍には、酸素含有ガスが投入できることを特徴とする炭素質原料のガス化装置。

【0010】

(3)前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記改質炉の周囲に複数設けられていることを特徴とする(1)又は(2)に記載の炭素質原料のガス化装置。

(4)前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記テーパー部の上下方向に複数設けられていることを特徴とする(1)〜(3)のいずれかに記載の炭素質原料のガス化装置。

(5)前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記テーパー部の内面周方向を向くように設けられていることを特徴とする(1)〜(4)のいずれかに記載の炭素質原料のガス化装置。

【0011】

(6)(1)〜(5)のいずれかに記載の炭素質原料のガス化装置を使用した炭素質原料のガス化方法であって、前記テーパー部に設置される前記タール及びダストを含むガスの投入口から、前記タール及びダストを含むガスを投入することで、前記ダストの前記テーパー部への堆積を防ぎ、且つ、前記テーパー部よりも上方に設置された投入口からタール及びダストを含むガスを投入すると共に、当該投入口又は当該投入口近傍から酸素含有ガスを投入することで、前記改質ガスの一部を燃焼させて、前記改質炉内の温度を所定温度に保持することを特徴とする炭素質原料のガス化方法。

【0012】

本発明における炭素質原料とは、バイオマスやプラスチック、一般廃棄物ゴミ等を指し、具体的には、農業系バイオマス(麦わら、サトウキビ、米糠、草木等)、林業系バイオマス(製紙廃棄物、製材廃材、除間伐材等)、畜産系バイオマス(家畜廃棄物)、水産系バイオマス(水産加工残滓)、廃棄物系バイオマス(生ゴミ、RDF:ゴミ固形化燃料:Refuse Derived Fuel、庭木、建設廃材、下水汚泥)、硬質プラスチック、軟質プラスチック、シュレッダーダスト等を指す。特に木材に関しては、製材廃材、建設廃材、木製電柱、木製枕木等、一度乾燥工程を経た、比較的水分が少ない(3〜20質量%)ものを指し、草木、除間伐材に代表される生木類と区別される。また、一般ゴミとは産廃指定19種類以外のゴミのことで、自治体単位で収集する家庭ゴミや事業者から出る紙類を多く含む事業系ゴミのことである。ただし、本発明は炭素質のエネルギー転換に関するものであるため、炭素質をほとんど含まないもの、すなわち分別された金属、ガラス類等は対象とはしない。また、広義の炭素質原料としては石炭等の炭素含有の燃料を含み、本特許方法におけるガス化炉の補助燃料として使用することもあり得る。

【発明の効果】

【0013】

本発明により、ガス化炉で炭素質原料をガス化したガス化ガスの顕熱を用いて、改質炉でタール及びダストを含むガス中のタールをガスに改質する際に、改質炉下方のテーパー部へのダストの堆積およびダストの堆積に由来する灰分付着を防ぎ、効率よく改質反応を行わせることが可能となる。

【発明を実施するための最良の形態】

【0014】

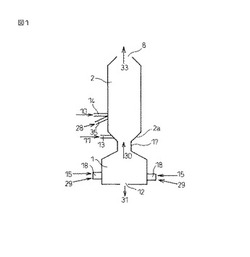

図1に、本発明の第一の実施形態に係る炭素質原料のガス化装置の一例を示す。

装置は主に、ガス化炉1および改質炉2、ガス化炉1と改質炉2を接続する直管部分を有する絞り部17より成る。ガス化炉1には炭素質原料15を酸素含有ガス(酸素又は酸素富化空気)29と共に投入して、炭素質原料15を部分酸化させてガス化するガス化バーナー18が設置され、炭素質原料15に含まれる灰分を溶融スラグ31として排出するスラグタップ12があり、ガス化炉上部に接続された絞り部17を通して、ガス化炉1で生成したガス化ガス30が改質炉2に投入される。改質炉2は、下部(テーパー部2a)が絞り部17と接続され、上方に改質ガス出口8、下方の改質炉2のテーパー部2a壁面に下部ガス投入口13、そしてテーパー部2aより上方の改質炉2壁面に上部ガス投入口14および酸素投入口35が設置されている。酸素投入口35は上部ガス投入口14と同じ投入口としても良いし、上部ガス投入口14の近傍に別に投入口を設けても良い。

【0015】

ガス化炉1より生成したガス化ガスは、絞り部17を通して改質炉2に導入され、下部ガス投入口13より投入されたタール及びダスト含有ガス(タール及びダストを含むガス)11と混合され、ガス化ガス30の顕熱により当該タール及びダスト含有ガス11が改質される。そして、さらに上部ガス投入口14より投入されるタール含有ガス10と混合され改質反応が起こるが、改質炉2内部の温度が低下する場合には所定の温度になるように酸素含有ガス投入口35より酸素含有ガス28を投入し、当該タール及びダスト含有ガスの一部を燃焼させる。改質後のガスは改質ガス出口8より排出される。

改質されるタール及びダスト含有ガスは、タール分とダスト分を含むもので有れば良く、バイオマス等の熱分解により生成するガスの他、石炭を乾留して発生するガスでも改質は可能である。

【0016】

タールおよびダストを含むガスの改質は、まず下部ガス投入口13より投入されたタールおよびダストを含むガスがガス化炉1により発生したガス化ガスと混合されることでガス化ガスの顕熱より行われる。さらに、上部ガス投入口14より投入されるタールおよびダストを含むガスと混合され、改質温度が不足の場合には酸素含有ガスを酸素含有ガス投入口35より投入して改質炉内のガスの一部を燃焼させることにより改質温度を確保する。下部ガス投入口13から投入するガス量が多いと下部ガス投入口13近傍の温度が下がりすぎてガス化炉1からのガス化ガスとの混合後の温度が下がりすぎ、タールおよびダストを含むガスの改質が十分に行われず、当該部分の温度は改質反応が起き、かつガス化ガス中の灰分の付着を抑制する1000〜1200℃程度となるように調整することが好ましい。

【0017】

ガス化ガス30に含まれるスラグ分は微粒子となって同伴されており、絞り部17に直管部を設けることで、スラグを絞り部17の直管部に付着させ、ガス化ガス30の温度をスラグの溶流点以上とすることで付着したスラグをガス化炉1に流下させることが可能となり、結果として改質炉2に入るガス化ガス30に含まれるスラグ量を減少させることが可能となる。絞り部17の直管部分は、付着したスラグを流下できれば良いものであるため、完全に鉛直な管に限定されるものではなく、多少の傾きやテーパーを有するものであっても許容される。

【0018】

一方、改質炉2に投入されるタールおよびダストを含むガスに含まれるダストは改質炉2に投入されると大部分は改質炉2を流れるガス流れに同伴して下流側へ排出されるが、改質炉壁面近傍の流速の遅い部分ではダストはガス流れに乗り切らずに落下し、改質炉2下部のテーパ部2aに堆積する。このままでは、堆積したダスト中の炭素はガス化ガス30と反応し、その結果として灰分のみが同箇所に残ってしまい付着物生成の原因となる。

同箇所にタールおよびダストを含むガスを投入することにより改質部2下部のテーパ近傍のガス流れを乱し、堆積したダストを飛散させることが可能となる。

【0019】

下部ガス投入口13の位置は、主にダストの堆積する部分がテーパ部2aであるために、このテーパー部2aに設けることで、堆積したダストを吹き飛ばすことができる。また、テーパー部2aの下部ガス投入口13を改質炉2の周囲に複数個設けることが、効果的に堆積したダストを飛散させることから好ましい。更にまた、投入口13が、前記テーパー部における上下方向に複数設けられていると、テーパー部上側の投入口13でダストの落下を抑制すると共に、テーパー部下側の投入口13でダストの堆積を抑制してダスト起因のスラグの融着を抑制することができるため、より好ましい。更に、投入口13が、テーパー部の内面周方向を向くように設けられていると、ダストの飛散効果がよりいっそう向上することから好ましい。

【0020】

図2に、本発明の第二の実施形態における炭素質原料のガス化装置の一例を示す。本実施形態は、炭化炉3で炭素質原料21を炭化して炭化物22とタール及びダストを含むガス25を生成して、気流層のガス化炉1で別の炭素質原料15と炭化物24をガス化してガス化ガス30を生成し、改質炉2においてガス化ガス30を熱源として、タール及びダストを含むガス25中のタールをガスに改質する形態である。

【0021】

設備は、主にガス化炉1とガス化炉1の上部に設けられた改質炉2および炭化炉3により構成される。炭素質原料21(2の炭素質原料とも記す)は原料投入装置4により炭化炉3に、また、炭素質原料15(1の炭素質原料とも記す)はガス化炉1に投入される。炭化炉3には微粉砕が困難な一般ゴミ等の原料を、ガス化炉1には搬送可能な程度に微粉砕が容易な下水汚泥や硬質プラスチック等の原料を投入する。炭化炉3の形態として、シャフト炉やキルン、流動層などが使用可能である。炭素質原料21は炭化炉3で加熱ガス16により加熱され金属等の異物を含む炭化物22となり、異物を含む炭化物22は破砕・分離器5により異物23と炭化物24に分けられる。

【0022】

炭化炉3の炉頂からは炉頂ガス25が排出される。炉頂ガス25は炭素質原料21を熱分解したガスが含まれるため多量のダストおよびタール分が含まれており、そのままでは燃料ガスとして使用することはできず、改質炉2で加熱することによりタールを熱分解および水蒸気等と反応させて分解することにより改質することで得られる熱量を増加し、タールの付着トラブルが後段の設備で起きないようにする。

【0023】

加熱ガス16は炭化炉3内での加熱源となる高温ガスで、LNG等の燃料ガスの燃焼により、または改質ガス33をガス精製装置7により精製して得られた燃料ガス34の燃焼により得られる。

【0024】

炉頂ガス25は炭化炉3を出た後に固気分離器6によりダスト27が分離される。固気分離器6の方式としては、サイクロンやセラミックフィルター、金属フィルターが挙げられるが、セラミックフィルターは破損しやすく、金属フィルターを含めてフィルター面が閉塞することが多いため、サイクロンが一般的に用いられる。

【0025】

ダスト27は炭化物24とともにガス化炉1に導入され、酸素含有ガス29で炭素質原料15とともにガス化される。炭化物24およびダスト27および炭素質原料15に含まれる灰分は溶融スラグ31としてスラグタップ12から排出され、水槽9で水砕されて水砕スラグ32として排出される。

【0026】

固気分離後ガス26は二分割されて、改質炉上部投入ガス10と改質炉下部投入ガス11として改質炉に導入される。改質炉上部投入ガス10は酸素含有ガス28とともに改質炉2に送られ改質炉2内で燃焼を行うことで改質炉2内温度を所定温度に維持する。

固気分離後ガス26は固気分離装置で回収しきれなかったダストを少量含んでいるため、改質炉内にガスのよどみがあると改質炉2内にダストが堆積する可能性があるが、改質炉下部投入ガス11の改質炉2下部への投入口13をガス化ガス30入口近傍のテーパー部2aに設置することで改質炉2下部でのガスのよどみを無くして、テーパー部2aでのダストの堆積を防ぐことが可能になる。投入口13の形態は、第一の実施形態と同様である。

【0027】

このように、改質炉2へのタールおよびダストを含むガス(炭化炉3より発生するガス)を上下二段のガス投入口より投入することにより、全量を上部の投入口から入れるより、下部から入るガスの滞留時間が増加することおよび下部から入るガスは高温のガス化ガスにガス化炉1出口直後に触れることから改質炉2壁面からの放散熱の影響が小さくなりより高温の改質が可能となる。

【実施例】

【0028】

(実施例)

図1と同様のガス化炉、改質炉構造を持ち、図2と同様の設備構成で、シャフト炉方式の炭化炉3に一般ゴミおよび廃木材を、気流層のガス化炉2に炭化炉3から発生する炭化物24および粒径1mm以下の炭素質原料15である木質チップを投入した場合の実施例を以下に示す。

気流層の改質炉2の全長は2.7m、改質炉下部のテーパー部2aの高さ0.6m、ガス投入口13は、改質炉2の下端(絞り部17との接続部分)から0.3m(テーパ部分中央高さ位置)のテーパー部2aに、対向して2カ所、上部ガス投入口14は改質炉下端から1.0mの高さに1カ所設置した。

【0029】

炭化炉3には一般ゴミ400kg/h、廃木材400kg/hを投入し、炭化炉3下部からはLPG60Nm3/hを空気500Nm3/hで燃焼させた1200℃のガス800Nm3/hを投入した。炭化炉3の上部からは、400℃、47kg/hのタールおよびダストを含むガスが約1400Nm3/h発生し、改質炉2に導入された。改質炉2へのガスはまずサイクロンでダストが回収され、ダストはガス化炉1に送られる。ダスト除去後のガスは二分割されて約1000Nm3/hを改質炉2下部のテーパ部2aに設けたガス投入口13より投入し、残りをより上部のガス投入口14より改質炉2に投入し、上部の投入口14では更に酸素を120Nm3/h投入することで、ガスを一部燃焼して改質炉2内温度を1100℃に保持した。

【0030】

ガス化炉1では炭化炉3から発生した炭化物100kg/hおよび1mm以下に粉砕した木質チップ50kg/hを酸素180Nm3/hでガス化した。ガス化炉1から改質炉2へ導入されたガス化ガス30量は670Nm3/hとなった。スラグタップ12の下部空間ではスラグタップ保熱用バーナーでメタンガス10Nm3/hを酸素20Nm3/hで燃焼させた。

【0031】

改質炉2出口での改質ガス33発生量は2430Nm3/h、発熱量は1780kcal/Nm3となった。改質ガス33中に含まれるタール分は0.5g/Nm3となり、連続200時間操業後に開放点検を行った結果、改質部2下部のテーパ部分2aでのスラグ付着、堆積は、ガス投入口13の周囲および近傍には認められなかったが、2本のガス投入口13の中間部付近には僅かに(5mm程度)ダストの堆積が認められた。

【0032】

そこで、別の実施例として、改質炉2におけるガス投入口13の位置を変え、他の条件は上記実施例と同様の試験を行った。ガス投入口13の位置は、改質炉2の下端から0.5mのテーパー部2aに、対向して2カ所(上方の投入口)と、下端から0.1mのテーパー部2aに、対向して2カ所(下方の投入口)の計4箇所とすると共に、上方の投入口と下方の投入口の周方向位置を90度ずらして設置した。連続200時間操業後に開放点検を行った結果、改質部2下部のテーパー部分2aでのスラグ付着、堆積は、認められなかった。

【0033】

また、更に別の実施例として、改質炉2におけるガス投入口13の向きを内周面方向とする以外は、上記最初の実施例と同様の試験を行ったところ、連続200時間操業後に開放点検を行った結果、改質炉2下部のテーパ部分2aでのスラグ付着、堆積は、認められなかった。

【0034】

(比較例)

実施例と同様の操業を行い、炭化炉から発生したガスを二分割せず上部ガス投入口のみより投入した場合の例を以下に示す。

炭化炉3には一般ゴミ400kg/h、廃木材400kg/hを投入し、炭化炉3下部からはLPG60Nm3/hを空気500Nm3/hで燃焼させた1200℃のガス800Nm3/hを投入した。炭化炉3の上部からは、400℃、47kg/hのタールおよびダストを含むガスが約1400Nm3/h発生し、改質炉2に導入された。ガス化炉1では炭化炉3から発生した炭化物100kg/hおよび1mm以下に破砕した木質チップ50kg/hを酸素180Nm3/hでガス化した。また、スラグタップ12の下部空間ではスラグタップ保熱用バーナーでメタンガス10Nm3/hを酸素20Nm3/hで燃焼させた。ガス化炉1から改質炉2へ導入されたガス化ガス量は670Nm3/h、改質炉2では炭化炉3からのガスとガス化ガスが混合され、改質炉内温度が1100℃になるように酸素を自動投入したところ酸素量は120Nm3/hとなり、改質ガスは2400Nm3/h発生し、発熱量は1740kcal/Nm3となった。

【0035】

改質炉3出口での改質ガスは2400Nm3/h発生し、発熱量は1740kcal/Nm3となった。上部ガス投入口だけからのガス投入ではタールおよびダストを含むガスの改質炉内での滞留時間が短くなることから、改質反応が実施例に比べて進行せず、改質ガス中に含まれるタール分は1.2g/Nm3となった。また、連続200時間操業後に開放点検を行った結果、改質炉2下部のテーパ部分2aでダストの堆積(約20mm)および改質部下端部周辺でのダストの一部灰化、固着が確認された(固着量約10kg)。このままの状態で操業を継続した場合には、閉塞トラブルにより操業困難となる。

【図面の簡単な説明】

【0036】

【図1】本発明の第一の実施形態に係る装置の一例を示す図である。

【図2】本発明の第二の実施形態に係る装置の一例を示す図である。

【符号の説明】

【0037】

1 ガス化炉

2 改質炉

2a テーパ部

3 炭化炉

4 原料投入装置

5 破砕・分離機

6 固気分離器

7 ガス精製装置

8 改質ガス出口

9 水槽

10 タール及びダストを含むガス

11 タール及びダストを含むガス

12 スラグタップ

13 下部ガス投入口

14 上部ガス投入口

15 炭素質原料

16 加熱ガス

17 絞り部

18 ガス化バーナー

21 炭素質原料

22 異物を含む炭化物

23 異物

24 炭化物

25 炉頂ガス(タール及びダストを含むガス)

26 固気分離後ガス(タール及びダストを含むガス)

27 ダスト

28 酸素含有ガス

29 酸素含有ガス

30 ガス化ガス

31 溶融スラグ

32 水砕スラグ

33 改質ガス

34 燃料ガス

35 酸素含有ガス投入口

【技術分野】

【0001】

本発明は、炭素質原料を、酸素含有ガスを用いてガス化し、そのガス化ガスの熱を用いてタールおよびダストを含むガスを改質するプロセスにおける、ダスト由来の灰分付着を防止し、安定して前記タールおよびダストを含むガスの改質を行う装置および方法に関する。

【背景技術】

【0002】

タールおよびダストを含むガスを改質して燃料ガスを得る方法として、炭素質原料を空気や酸素でガス化し、発生したガス化ガスの熱を用いる方法がある。

例えば、木材やプラスチック等の炭素質原料を、炭化炉を用いて炭化して、炭化物にすると共にタールおよびダストを含むガスを生成し、炭化物は金属類を除いた後にガス化炉でガス化し、タールおよびダストを含むガスは、ガス化炉から発生したガス化ガスを用いて改質炉において加熱され、タール分をガスに改質することで、炭素質原料から燃料ガスを得る方法が特許文献1に示されている。この際、改質炉の下部は、下方から導入されるガス化ガスを改質炉内のガスと混合し、ガス化ガスを急冷、改質炉内のガスを昇温するためにテーパー部を有している。

【0003】

特許文献1に示されたプロセスは、ガス化炉で炭素質原料をガス化した顕熱を利用してタールおよびダストを含むガスを改質炉内で加熱し、ガスの改質を行う効率的なプロセスであるが、ガス化の際に副生するスラグ分がガス化炉の出口に付着するという問題があった。一方、ガス化の際に発生するスラグの付着防止に関しては、特許文献2に示されたプロセスでは、石炭のガス化炉のガス出口の絞り部分に、常温のリサイクルガスをタンデンシャルに吹き込み、ガス化炉から飛散するスラグの付着を防ぐ方法が示されている。

【0004】

【特許文献1】特開2004−41848号公報

【特許文献2】特開平3−239797号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1において提案されているプロセスは種々多様な炭素含有の廃棄物を効率よく燃料ガスに変換するプロセスである。

特許文献1では、炭化炉から改質炉に導入されるタールおよびダストを含むガスの改質炉への入口の位置について特に規定はされていない。ガス化炉から改質炉に導入されるガスには少量の溶融した灰分が含まれ、炭化炉から改質炉に導入されるタールおよびダストを含むガスには少量のダストが含まれる。改質炉では、ガス化ガスの熱で炭化炉からのタールおよびダストを含むガスを昇温し、タールおよびダストを含むガスを改質するが、改質温度が足りない場合が多く、改質炉に酸素含有ガスを投入してタールおよびダストを含むガスの一部を燃焼して改質炉内の温度を上昇させる。ガス化炉と改質炉の間はガス化炉の温度をスラグの溶融温度以上に保つため、流路が細くなっており(絞り部と呼ぶ)、改質炉では改質炉内のガス滞留時間を長くするために流路が広がった形状になる。

【0006】

発明者らの調査の結果、タールおよびダストを含むガスの改質炉の入口位置が絞り部より上部に設置された場合、長時間操業を行うと炭化炉から改質炉に送られるタールおよびダストを含むガスに含まれるダストの一部が改質炉下方のテーパー部に堆積し、長時間滞留することでダストに含まれる炭素がガス化ガス中の水蒸気と反応してガスに転換されて残ったダスト中の灰分が改質炉内の熱を受けて固着するという問題点があることが判った。更に、タールおよびダストを含むガスを改質炉の下部に投入し、改質炉の温度維持のために酸素含有ガスを同箇所より投入すると、投入箇所近傍の温度が局部的に高くなりガス化ガスに含まれる灰分が溶融付着する問題があることも判った。

【0007】

また、特許文献2においては、ガス化炉の上部に改質炉ではなく熱回収のためのボイラーが設置されているが、ガス化ガス出口の絞り部分でガス化ガスに含まれる灰分が付着し、閉塞トラブルとなるため生成ガスを絞り部に投入して灰分の付着を防止する方法が示されている。この方法では、絞り部に投入するガスは、ガス化炉から上昇して絞り部に付着したスラグを冷却するためと、壁面にスラグ分を除去したリサイクルガスを導入して壁面への溶融スラグの付着を防止するために用いられているもので、ガスを絞り部に投入するためのブロワ等の設備のエネルギーが必要になる上、絞り部に投入するリサイクルガスはガス化反応に何ら関与しない。また、特許文献2における装置では、絞り部分に直管部は存在せず、直管部の存在しない場合にはガス化炉から発生するガス化ガスに含まれるスラグ量が多くなり多量のガスを絞り部近傍に投入する必要がある。

そこで本発明の目的は、炭素質原料をガス化し、そのガス化ガスの熱を用いて、タール及びダストを含むガス中のタールをガスに改質するプロセスにおいて、改質部下方のテーパー部に灰分が堆積付着することを防ぎつつ、タールおよびダストを含むガスの改質を効率よく行う装置および方法を提供することにある。

【課題を解決するための手段】

【0008】

かかる問題を解決するため、本発明の要旨とするところは、以下の通りである。

(1)投入される炭素質原料をガス化してガス化ガスを生成するガス化炉と、その上方に配置され、下部にテーパー部を有し、且つ、投入されるタール及びダストを含むガスを、下方から導入される前記ガス化ガスと混合し、前記ガス化ガスの顕熱を利用して、前記タール及びダストを含むガス中のタールをガスに改質する改質炉と、前記ガス化炉と前記改質炉とを接続すると共に、直管部分を有する絞り部とを備えた、炭素質原料のガス化装置であって、前記改質炉への前記タール及びダストを含むガスの投入口が、前記テーパー部と前記テーパー部よりも上方の両方に設置され、更に、前記テーパー部よりも上方に設置された投入口又は投入口近傍には、酸素含有ガスが投入できることを特徴とする炭素質原料のガス化装置。

【0009】

(2)投入される1の炭素質原料及び炭化物をガス化してガス化ガスを生成するガス化炉と、その上方に配置され、下部にテーパー部を有し、且つ、投入されるタール及びダストを含むガスを、下方から導入される前記ガス化ガスと混合し、前記ガス化ガスの顕熱を利用して、前記タール及びダストを含むガス中のタールをガスに改質する改質炉と、前記ガス化炉と前記改質炉とを接続すると共に、直管部分を有する絞り部と、投入される2の炭素質原料を炭化して、前記炭化物並びに前記タール及びダストを含むガスを生成する炭化炉とを備えた、炭素質原料のガス化装置であって、前記改質炉への前記タール及びダストを含むガスの投入口が、前記テーパー部と前記テーパー部よりも上方の両方に設置され、更に、前記テーパー部よりも上方に設置された投入口又は投入口近傍には、酸素含有ガスが投入できることを特徴とする炭素質原料のガス化装置。

【0010】

(3)前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記改質炉の周囲に複数設けられていることを特徴とする(1)又は(2)に記載の炭素質原料のガス化装置。

(4)前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記テーパー部の上下方向に複数設けられていることを特徴とする(1)〜(3)のいずれかに記載の炭素質原料のガス化装置。

(5)前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記テーパー部の内面周方向を向くように設けられていることを特徴とする(1)〜(4)のいずれかに記載の炭素質原料のガス化装置。

【0011】

(6)(1)〜(5)のいずれかに記載の炭素質原料のガス化装置を使用した炭素質原料のガス化方法であって、前記テーパー部に設置される前記タール及びダストを含むガスの投入口から、前記タール及びダストを含むガスを投入することで、前記ダストの前記テーパー部への堆積を防ぎ、且つ、前記テーパー部よりも上方に設置された投入口からタール及びダストを含むガスを投入すると共に、当該投入口又は当該投入口近傍から酸素含有ガスを投入することで、前記改質ガスの一部を燃焼させて、前記改質炉内の温度を所定温度に保持することを特徴とする炭素質原料のガス化方法。

【0012】

本発明における炭素質原料とは、バイオマスやプラスチック、一般廃棄物ゴミ等を指し、具体的には、農業系バイオマス(麦わら、サトウキビ、米糠、草木等)、林業系バイオマス(製紙廃棄物、製材廃材、除間伐材等)、畜産系バイオマス(家畜廃棄物)、水産系バイオマス(水産加工残滓)、廃棄物系バイオマス(生ゴミ、RDF:ゴミ固形化燃料:Refuse Derived Fuel、庭木、建設廃材、下水汚泥)、硬質プラスチック、軟質プラスチック、シュレッダーダスト等を指す。特に木材に関しては、製材廃材、建設廃材、木製電柱、木製枕木等、一度乾燥工程を経た、比較的水分が少ない(3〜20質量%)ものを指し、草木、除間伐材に代表される生木類と区別される。また、一般ゴミとは産廃指定19種類以外のゴミのことで、自治体単位で収集する家庭ゴミや事業者から出る紙類を多く含む事業系ゴミのことである。ただし、本発明は炭素質のエネルギー転換に関するものであるため、炭素質をほとんど含まないもの、すなわち分別された金属、ガラス類等は対象とはしない。また、広義の炭素質原料としては石炭等の炭素含有の燃料を含み、本特許方法におけるガス化炉の補助燃料として使用することもあり得る。

【発明の効果】

【0013】

本発明により、ガス化炉で炭素質原料をガス化したガス化ガスの顕熱を用いて、改質炉でタール及びダストを含むガス中のタールをガスに改質する際に、改質炉下方のテーパー部へのダストの堆積およびダストの堆積に由来する灰分付着を防ぎ、効率よく改質反応を行わせることが可能となる。

【発明を実施するための最良の形態】

【0014】

図1に、本発明の第一の実施形態に係る炭素質原料のガス化装置の一例を示す。

装置は主に、ガス化炉1および改質炉2、ガス化炉1と改質炉2を接続する直管部分を有する絞り部17より成る。ガス化炉1には炭素質原料15を酸素含有ガス(酸素又は酸素富化空気)29と共に投入して、炭素質原料15を部分酸化させてガス化するガス化バーナー18が設置され、炭素質原料15に含まれる灰分を溶融スラグ31として排出するスラグタップ12があり、ガス化炉上部に接続された絞り部17を通して、ガス化炉1で生成したガス化ガス30が改質炉2に投入される。改質炉2は、下部(テーパー部2a)が絞り部17と接続され、上方に改質ガス出口8、下方の改質炉2のテーパー部2a壁面に下部ガス投入口13、そしてテーパー部2aより上方の改質炉2壁面に上部ガス投入口14および酸素投入口35が設置されている。酸素投入口35は上部ガス投入口14と同じ投入口としても良いし、上部ガス投入口14の近傍に別に投入口を設けても良い。

【0015】

ガス化炉1より生成したガス化ガスは、絞り部17を通して改質炉2に導入され、下部ガス投入口13より投入されたタール及びダスト含有ガス(タール及びダストを含むガス)11と混合され、ガス化ガス30の顕熱により当該タール及びダスト含有ガス11が改質される。そして、さらに上部ガス投入口14より投入されるタール含有ガス10と混合され改質反応が起こるが、改質炉2内部の温度が低下する場合には所定の温度になるように酸素含有ガス投入口35より酸素含有ガス28を投入し、当該タール及びダスト含有ガスの一部を燃焼させる。改質後のガスは改質ガス出口8より排出される。

改質されるタール及びダスト含有ガスは、タール分とダスト分を含むもので有れば良く、バイオマス等の熱分解により生成するガスの他、石炭を乾留して発生するガスでも改質は可能である。

【0016】

タールおよびダストを含むガスの改質は、まず下部ガス投入口13より投入されたタールおよびダストを含むガスがガス化炉1により発生したガス化ガスと混合されることでガス化ガスの顕熱より行われる。さらに、上部ガス投入口14より投入されるタールおよびダストを含むガスと混合され、改質温度が不足の場合には酸素含有ガスを酸素含有ガス投入口35より投入して改質炉内のガスの一部を燃焼させることにより改質温度を確保する。下部ガス投入口13から投入するガス量が多いと下部ガス投入口13近傍の温度が下がりすぎてガス化炉1からのガス化ガスとの混合後の温度が下がりすぎ、タールおよびダストを含むガスの改質が十分に行われず、当該部分の温度は改質反応が起き、かつガス化ガス中の灰分の付着を抑制する1000〜1200℃程度となるように調整することが好ましい。

【0017】

ガス化ガス30に含まれるスラグ分は微粒子となって同伴されており、絞り部17に直管部を設けることで、スラグを絞り部17の直管部に付着させ、ガス化ガス30の温度をスラグの溶流点以上とすることで付着したスラグをガス化炉1に流下させることが可能となり、結果として改質炉2に入るガス化ガス30に含まれるスラグ量を減少させることが可能となる。絞り部17の直管部分は、付着したスラグを流下できれば良いものであるため、完全に鉛直な管に限定されるものではなく、多少の傾きやテーパーを有するものであっても許容される。

【0018】

一方、改質炉2に投入されるタールおよびダストを含むガスに含まれるダストは改質炉2に投入されると大部分は改質炉2を流れるガス流れに同伴して下流側へ排出されるが、改質炉壁面近傍の流速の遅い部分ではダストはガス流れに乗り切らずに落下し、改質炉2下部のテーパ部2aに堆積する。このままでは、堆積したダスト中の炭素はガス化ガス30と反応し、その結果として灰分のみが同箇所に残ってしまい付着物生成の原因となる。

同箇所にタールおよびダストを含むガスを投入することにより改質部2下部のテーパ近傍のガス流れを乱し、堆積したダストを飛散させることが可能となる。

【0019】

下部ガス投入口13の位置は、主にダストの堆積する部分がテーパ部2aであるために、このテーパー部2aに設けることで、堆積したダストを吹き飛ばすことができる。また、テーパー部2aの下部ガス投入口13を改質炉2の周囲に複数個設けることが、効果的に堆積したダストを飛散させることから好ましい。更にまた、投入口13が、前記テーパー部における上下方向に複数設けられていると、テーパー部上側の投入口13でダストの落下を抑制すると共に、テーパー部下側の投入口13でダストの堆積を抑制してダスト起因のスラグの融着を抑制することができるため、より好ましい。更に、投入口13が、テーパー部の内面周方向を向くように設けられていると、ダストの飛散効果がよりいっそう向上することから好ましい。

【0020】

図2に、本発明の第二の実施形態における炭素質原料のガス化装置の一例を示す。本実施形態は、炭化炉3で炭素質原料21を炭化して炭化物22とタール及びダストを含むガス25を生成して、気流層のガス化炉1で別の炭素質原料15と炭化物24をガス化してガス化ガス30を生成し、改質炉2においてガス化ガス30を熱源として、タール及びダストを含むガス25中のタールをガスに改質する形態である。

【0021】

設備は、主にガス化炉1とガス化炉1の上部に設けられた改質炉2および炭化炉3により構成される。炭素質原料21(2の炭素質原料とも記す)は原料投入装置4により炭化炉3に、また、炭素質原料15(1の炭素質原料とも記す)はガス化炉1に投入される。炭化炉3には微粉砕が困難な一般ゴミ等の原料を、ガス化炉1には搬送可能な程度に微粉砕が容易な下水汚泥や硬質プラスチック等の原料を投入する。炭化炉3の形態として、シャフト炉やキルン、流動層などが使用可能である。炭素質原料21は炭化炉3で加熱ガス16により加熱され金属等の異物を含む炭化物22となり、異物を含む炭化物22は破砕・分離器5により異物23と炭化物24に分けられる。

【0022】

炭化炉3の炉頂からは炉頂ガス25が排出される。炉頂ガス25は炭素質原料21を熱分解したガスが含まれるため多量のダストおよびタール分が含まれており、そのままでは燃料ガスとして使用することはできず、改質炉2で加熱することによりタールを熱分解および水蒸気等と反応させて分解することにより改質することで得られる熱量を増加し、タールの付着トラブルが後段の設備で起きないようにする。

【0023】

加熱ガス16は炭化炉3内での加熱源となる高温ガスで、LNG等の燃料ガスの燃焼により、または改質ガス33をガス精製装置7により精製して得られた燃料ガス34の燃焼により得られる。

【0024】

炉頂ガス25は炭化炉3を出た後に固気分離器6によりダスト27が分離される。固気分離器6の方式としては、サイクロンやセラミックフィルター、金属フィルターが挙げられるが、セラミックフィルターは破損しやすく、金属フィルターを含めてフィルター面が閉塞することが多いため、サイクロンが一般的に用いられる。

【0025】

ダスト27は炭化物24とともにガス化炉1に導入され、酸素含有ガス29で炭素質原料15とともにガス化される。炭化物24およびダスト27および炭素質原料15に含まれる灰分は溶融スラグ31としてスラグタップ12から排出され、水槽9で水砕されて水砕スラグ32として排出される。

【0026】

固気分離後ガス26は二分割されて、改質炉上部投入ガス10と改質炉下部投入ガス11として改質炉に導入される。改質炉上部投入ガス10は酸素含有ガス28とともに改質炉2に送られ改質炉2内で燃焼を行うことで改質炉2内温度を所定温度に維持する。

固気分離後ガス26は固気分離装置で回収しきれなかったダストを少量含んでいるため、改質炉内にガスのよどみがあると改質炉2内にダストが堆積する可能性があるが、改質炉下部投入ガス11の改質炉2下部への投入口13をガス化ガス30入口近傍のテーパー部2aに設置することで改質炉2下部でのガスのよどみを無くして、テーパー部2aでのダストの堆積を防ぐことが可能になる。投入口13の形態は、第一の実施形態と同様である。

【0027】

このように、改質炉2へのタールおよびダストを含むガス(炭化炉3より発生するガス)を上下二段のガス投入口より投入することにより、全量を上部の投入口から入れるより、下部から入るガスの滞留時間が増加することおよび下部から入るガスは高温のガス化ガスにガス化炉1出口直後に触れることから改質炉2壁面からの放散熱の影響が小さくなりより高温の改質が可能となる。

【実施例】

【0028】

(実施例)

図1と同様のガス化炉、改質炉構造を持ち、図2と同様の設備構成で、シャフト炉方式の炭化炉3に一般ゴミおよび廃木材を、気流層のガス化炉2に炭化炉3から発生する炭化物24および粒径1mm以下の炭素質原料15である木質チップを投入した場合の実施例を以下に示す。

気流層の改質炉2の全長は2.7m、改質炉下部のテーパー部2aの高さ0.6m、ガス投入口13は、改質炉2の下端(絞り部17との接続部分)から0.3m(テーパ部分中央高さ位置)のテーパー部2aに、対向して2カ所、上部ガス投入口14は改質炉下端から1.0mの高さに1カ所設置した。

【0029】

炭化炉3には一般ゴミ400kg/h、廃木材400kg/hを投入し、炭化炉3下部からはLPG60Nm3/hを空気500Nm3/hで燃焼させた1200℃のガス800Nm3/hを投入した。炭化炉3の上部からは、400℃、47kg/hのタールおよびダストを含むガスが約1400Nm3/h発生し、改質炉2に導入された。改質炉2へのガスはまずサイクロンでダストが回収され、ダストはガス化炉1に送られる。ダスト除去後のガスは二分割されて約1000Nm3/hを改質炉2下部のテーパ部2aに設けたガス投入口13より投入し、残りをより上部のガス投入口14より改質炉2に投入し、上部の投入口14では更に酸素を120Nm3/h投入することで、ガスを一部燃焼して改質炉2内温度を1100℃に保持した。

【0030】

ガス化炉1では炭化炉3から発生した炭化物100kg/hおよび1mm以下に粉砕した木質チップ50kg/hを酸素180Nm3/hでガス化した。ガス化炉1から改質炉2へ導入されたガス化ガス30量は670Nm3/hとなった。スラグタップ12の下部空間ではスラグタップ保熱用バーナーでメタンガス10Nm3/hを酸素20Nm3/hで燃焼させた。

【0031】

改質炉2出口での改質ガス33発生量は2430Nm3/h、発熱量は1780kcal/Nm3となった。改質ガス33中に含まれるタール分は0.5g/Nm3となり、連続200時間操業後に開放点検を行った結果、改質部2下部のテーパ部分2aでのスラグ付着、堆積は、ガス投入口13の周囲および近傍には認められなかったが、2本のガス投入口13の中間部付近には僅かに(5mm程度)ダストの堆積が認められた。

【0032】

そこで、別の実施例として、改質炉2におけるガス投入口13の位置を変え、他の条件は上記実施例と同様の試験を行った。ガス投入口13の位置は、改質炉2の下端から0.5mのテーパー部2aに、対向して2カ所(上方の投入口)と、下端から0.1mのテーパー部2aに、対向して2カ所(下方の投入口)の計4箇所とすると共に、上方の投入口と下方の投入口の周方向位置を90度ずらして設置した。連続200時間操業後に開放点検を行った結果、改質部2下部のテーパー部分2aでのスラグ付着、堆積は、認められなかった。

【0033】

また、更に別の実施例として、改質炉2におけるガス投入口13の向きを内周面方向とする以外は、上記最初の実施例と同様の試験を行ったところ、連続200時間操業後に開放点検を行った結果、改質炉2下部のテーパ部分2aでのスラグ付着、堆積は、認められなかった。

【0034】

(比較例)

実施例と同様の操業を行い、炭化炉から発生したガスを二分割せず上部ガス投入口のみより投入した場合の例を以下に示す。

炭化炉3には一般ゴミ400kg/h、廃木材400kg/hを投入し、炭化炉3下部からはLPG60Nm3/hを空気500Nm3/hで燃焼させた1200℃のガス800Nm3/hを投入した。炭化炉3の上部からは、400℃、47kg/hのタールおよびダストを含むガスが約1400Nm3/h発生し、改質炉2に導入された。ガス化炉1では炭化炉3から発生した炭化物100kg/hおよび1mm以下に破砕した木質チップ50kg/hを酸素180Nm3/hでガス化した。また、スラグタップ12の下部空間ではスラグタップ保熱用バーナーでメタンガス10Nm3/hを酸素20Nm3/hで燃焼させた。ガス化炉1から改質炉2へ導入されたガス化ガス量は670Nm3/h、改質炉2では炭化炉3からのガスとガス化ガスが混合され、改質炉内温度が1100℃になるように酸素を自動投入したところ酸素量は120Nm3/hとなり、改質ガスは2400Nm3/h発生し、発熱量は1740kcal/Nm3となった。

【0035】

改質炉3出口での改質ガスは2400Nm3/h発生し、発熱量は1740kcal/Nm3となった。上部ガス投入口だけからのガス投入ではタールおよびダストを含むガスの改質炉内での滞留時間が短くなることから、改質反応が実施例に比べて進行せず、改質ガス中に含まれるタール分は1.2g/Nm3となった。また、連続200時間操業後に開放点検を行った結果、改質炉2下部のテーパ部分2aでダストの堆積(約20mm)および改質部下端部周辺でのダストの一部灰化、固着が確認された(固着量約10kg)。このままの状態で操業を継続した場合には、閉塞トラブルにより操業困難となる。

【図面の簡単な説明】

【0036】

【図1】本発明の第一の実施形態に係る装置の一例を示す図である。

【図2】本発明の第二の実施形態に係る装置の一例を示す図である。

【符号の説明】

【0037】

1 ガス化炉

2 改質炉

2a テーパ部

3 炭化炉

4 原料投入装置

5 破砕・分離機

6 固気分離器

7 ガス精製装置

8 改質ガス出口

9 水槽

10 タール及びダストを含むガス

11 タール及びダストを含むガス

12 スラグタップ

13 下部ガス投入口

14 上部ガス投入口

15 炭素質原料

16 加熱ガス

17 絞り部

18 ガス化バーナー

21 炭素質原料

22 異物を含む炭化物

23 異物

24 炭化物

25 炉頂ガス(タール及びダストを含むガス)

26 固気分離後ガス(タール及びダストを含むガス)

27 ダスト

28 酸素含有ガス

29 酸素含有ガス

30 ガス化ガス

31 溶融スラグ

32 水砕スラグ

33 改質ガス

34 燃料ガス

35 酸素含有ガス投入口

【特許請求の範囲】

【請求項1】

投入される炭素質原料をガス化してガス化ガスを生成するガス化炉と、その上方に配置され、下部にテーパー部を有し、且つ、投入されるタール及びダストを含むガスを、下方から導入される前記ガス化ガスと混合し、前記ガス化ガスの顕熱を利用して、前記タール及びダストを含むガス中のタールをガスに改質する改質炉と、前記ガス化炉と前記改質炉とを接続すると共に、直管部分を有する絞り部とを備えた、炭素質原料のガス化装置であって、前記改質炉への前記タール及びダストを含むガスの投入口が、前記テーパー部と前記テーパー部よりも上方の両方に設置され、更に、前記テーパー部よりも上方に設置された投入口又は投入口近傍には、酸素含有ガスが投入できることを特徴とする炭素質原料のガス化装置。

【請求項2】

投入される1の炭素質原料及び炭化物をガス化してガス化ガスを生成するガス化炉と、

その上方に配置され、下部にテーパー部を有し、且つ、投入されるタール及びダストを含むガスを、下方から導入される前記ガス化ガスと混合し、前記ガス化ガスの顕熱を利用して、前記タール及びダストを含むガス中のタールをガスに改質する改質炉と、前記ガス化炉と前記改質炉とを接続すると共に、直管部分を有する絞り部と、投入される2の炭素質原料を炭化して、前記炭化物並びに前記タール及びダストを含むガスを生成する炭化炉とを備えた、炭素質原料のガス化装置であって、前記改質炉への前記タール及びダストを含むガスの投入口が、前記テーパー部と前記テーパー部よりも上方の両方に設置され、更に、前記テーパー部よりも上方に設置された投入口又は投入口近傍には、酸素含有ガスが投入できることを特徴とする炭素質原料のガス化装置。

【請求項3】

前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記改質炉の周囲に複数設けられていることを特徴とする請求項1又は2に記載の炭素質原料のガス化装置。

【請求項4】

前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記テーパー部の上下方向に複数設けられていることを特徴とする請求項1〜3のいずれか1項に記載の炭素質原料のガス化装置。

【請求項5】

前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記テーパー部の内面周方向を向くように設けられていることを特徴とする請求項1〜4のいずれか1項に記載の炭素質原料のガス化装置。

【請求項6】

請求項1〜5のいずれか1項に記載の炭素質原料のガス化装置を使用した炭素質原料のガス化方法であって、前記テーパー部に設置される前記タール及びダストを含むガスの投入口から、前記タール及びダストを含むガスを投入することで、前記ダストの前記テーパー部への堆積を防ぎ、且つ、前記テーパー部よりも上方に設置された投入口からタール及びダストを含むガスを投入すると共に、当該投入口又は当該投入口近傍から酸素含有ガスを投入することで、前記改質ガスの一部を燃焼させて、前記改質炉内の温度を所定温度に保持することを特徴とする炭素質原料のガス化方法。

【請求項1】

投入される炭素質原料をガス化してガス化ガスを生成するガス化炉と、その上方に配置され、下部にテーパー部を有し、且つ、投入されるタール及びダストを含むガスを、下方から導入される前記ガス化ガスと混合し、前記ガス化ガスの顕熱を利用して、前記タール及びダストを含むガス中のタールをガスに改質する改質炉と、前記ガス化炉と前記改質炉とを接続すると共に、直管部分を有する絞り部とを備えた、炭素質原料のガス化装置であって、前記改質炉への前記タール及びダストを含むガスの投入口が、前記テーパー部と前記テーパー部よりも上方の両方に設置され、更に、前記テーパー部よりも上方に設置された投入口又は投入口近傍には、酸素含有ガスが投入できることを特徴とする炭素質原料のガス化装置。

【請求項2】

投入される1の炭素質原料及び炭化物をガス化してガス化ガスを生成するガス化炉と、

その上方に配置され、下部にテーパー部を有し、且つ、投入されるタール及びダストを含むガスを、下方から導入される前記ガス化ガスと混合し、前記ガス化ガスの顕熱を利用して、前記タール及びダストを含むガス中のタールをガスに改質する改質炉と、前記ガス化炉と前記改質炉とを接続すると共に、直管部分を有する絞り部と、投入される2の炭素質原料を炭化して、前記炭化物並びに前記タール及びダストを含むガスを生成する炭化炉とを備えた、炭素質原料のガス化装置であって、前記改質炉への前記タール及びダストを含むガスの投入口が、前記テーパー部と前記テーパー部よりも上方の両方に設置され、更に、前記テーパー部よりも上方に設置された投入口又は投入口近傍には、酸素含有ガスが投入できることを特徴とする炭素質原料のガス化装置。

【請求項3】

前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記改質炉の周囲に複数設けられていることを特徴とする請求項1又は2に記載の炭素質原料のガス化装置。

【請求項4】

前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記テーパー部の上下方向に複数設けられていることを特徴とする請求項1〜3のいずれか1項に記載の炭素質原料のガス化装置。

【請求項5】

前記テーパー部に設置される前記タール及びダストを含むガスの投入口が、前記テーパー部の内面周方向を向くように設けられていることを特徴とする請求項1〜4のいずれか1項に記載の炭素質原料のガス化装置。

【請求項6】

請求項1〜5のいずれか1項に記載の炭素質原料のガス化装置を使用した炭素質原料のガス化方法であって、前記テーパー部に設置される前記タール及びダストを含むガスの投入口から、前記タール及びダストを含むガスを投入することで、前記ダストの前記テーパー部への堆積を防ぎ、且つ、前記テーパー部よりも上方に設置された投入口からタール及びダストを含むガスを投入すると共に、当該投入口又は当該投入口近傍から酸素含有ガスを投入することで、前記改質ガスの一部を燃焼させて、前記改質炉内の温度を所定温度に保持することを特徴とする炭素質原料のガス化方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−108188(P2009−108188A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−281781(P2007−281781)

【出願日】平成19年10月30日(2007.10.30)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年10月30日(2007.10.30)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]