炭素鋼部材の防食方法

【課題】プラントを構成する炭素鋼部材の腐食をさらに抑制することができる炭素鋼部材の防食方法を提供する。

【解決手段】ニッケルイオン及びギ酸を含む薬液を、循環配管内に流れる皮膜形成水溶液に注入する(S4)。この皮膜形成水溶液をBWRプラントの炭素鋼製の給水配管に供給し、給水配管の内面にニッケル金属皮膜を形成する。ニッケル金属皮膜が形成された後、鉄(II)イオン、ギ酸、ニッケルイオン、過酸化水素及びヒドラジンを含む皮膜形成水溶液を、給水配管に供給する(S5〜S7)。給水配管内でニッケル金属皮膜の表面にニッケルフェライト皮膜が形成される。その後、酸素を含む150℃以上の水をニッケルフェライト皮膜に接触させ、ニッケル金属皮膜をニッケルフェライト皮膜に変換する(S10)。給水配管の内面に厚みの厚いニッケルフェライト皮膜が形成される。

【解決手段】ニッケルイオン及びギ酸を含む薬液を、循環配管内に流れる皮膜形成水溶液に注入する(S4)。この皮膜形成水溶液をBWRプラントの炭素鋼製の給水配管に供給し、給水配管の内面にニッケル金属皮膜を形成する。ニッケル金属皮膜が形成された後、鉄(II)イオン、ギ酸、ニッケルイオン、過酸化水素及びヒドラジンを含む皮膜形成水溶液を、給水配管に供給する(S5〜S7)。給水配管内でニッケル金属皮膜の表面にニッケルフェライト皮膜が形成される。その後、酸素を含む150℃以上の水をニッケルフェライト皮膜に接触させ、ニッケル金属皮膜をニッケルフェライト皮膜に変換する(S10)。給水配管の内面に厚みの厚いニッケルフェライト皮膜が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素鋼部材の防食方法に係り、特に、原子力発電プラントに適用するのに好適な炭素鋼部材への防食方法及びその装置に関する。

【背景技術】

【0002】

発電プラントとして、例えば、沸騰水型原子力発電プラント(以下、BWRプラントという)及び加圧水型原子力発電プラント(以下、PWRプラントという)が知られている。例えば、沸騰水型原子力発電プラントは、原子炉圧力容器(RPVと称する)内に炉心を内蔵した原子炉を有する。再循環ポンプ(またはインターナルポンプ)によって炉心に供給された冷却水は、炉心内に装荷された燃料集合体内の核燃料物質の核分裂で発生する熱によって加熱され、一部が蒸気になる。この蒸気は、原子炉からタービンに導かれ、タービンを駆動する。タービンに連結された発電機(図示せず)が回転し、発電が行われる。タービンから排出された蒸気は、復水器で凝縮され、水になる。この水は、給水として原子炉に供給される。給水は、原子炉内での放射性腐食生成物の発生を抑制するため、給水配管に設けられたろ過脱塩装置で主として金属不純物が除去される。

【0003】

BWRプラント及びPWRプラント等の発電プラントでは、原子炉圧力容器などの主要な構成部は、腐食を抑制するために、水が接触する接水部にステンレス鋼及びニッケル基合金などを用いている。ただし、原子炉冷却材浄化系、余熱除去系、原子炉隔離時冷却系、炉心スプレイ系及び給水系などの構成部材は、プラントの製造コストを低減する観点、及び給水系等を流れる高温水に起因するステンレス鋼の応力腐食割れを避ける観点などから、主として炭素鋼製の構成部材が用いられる。

【0004】

しかし、原子炉冷却材浄化系、余熱除去系、原子炉隔離時冷却系、炉心スプレイ系及び給水系などを構成する炭素鋼部材も、水が接触する接水部を有するので、その接水部が腐食するおそれがある。この場合において、炭素鋼部材が浄化装置の下流側に配置されていると、炭素鋼部材の腐食生成物は、原子炉の放射性腐食生成物の元になることがある。また、炭素鋼部材の腐食生成物に起因してPWRプラントの二次系の熱交換効率が低下する原因になる場合がある。

【0005】

プラントを構成する炭素鋼部材の腐食を抑制する方法として、例えば、プラントの給水系に酸素を注入して炭素鋼部材の表面に酸化膜を形成する方法、及びプラントの給水系にアンモニア及びヒドラジンなどの薬品を添加してpHをアルカリ側に制御する方法が提案されている(例えば、特開2000−292589号公報参照)

しかし、プラントの供給水に酸素を注入する従来の方法は、酸素の注入を停止すると腐食抑制効果が得られないので、プラント運転中に酸素を注入し続ける必要がある。また、プラントの腐食を抑制する観点から、原子炉内の環境を還元性に保持すべきという最近の傾向に反することになる。

【0006】

また、プラントの供給水に薬品を添加してpHをアルカリ側に制御する、特開2000−292589号公報に記載された従来の方法も、同様に、プラント運転中に薬品を添加し続ける必要がある。また、添加された薬剤が復水浄化装置及び炉浄化系浄化装置等の負荷を増大させる結果、浄化装置からの廃棄物量が増大する恐れがある。

【0007】

そこで、緻密なフェライト皮膜(例えば、マグネタイト皮膜、ニッケルフェライト皮膜)を、例えば、BWRプラントの炭素鋼部材の表面に形成することが提案されている(例えば、特開2007−182604号公報参照)。これらの提案では、ニッケルフェライト皮膜の形成において、鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤、鉄(II)イオンを鉄(III)イオンに酸化する第3薬剤(酸化剤)、pHを調整する第4薬剤(pH調整剤)を含む皮膜形成水溶液を用いている。そのフェライト皮膜は、炭素鋼部材に冷却水が接触するのを遮断する保護膜になるので、炭素鋼部材の冷却水と接する表面の腐食が抑制される。

【0008】

なお、ステンレス鋼で製造された、BWRプラントの再循環系配管の内面にフェライト皮膜を形成する方法が、特開2006−38483号公報に記載されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−292589号公報

【特許文献2】特開2007−182604号公報

【特許文献3】特開2006−38483号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

原子力発電プラントの炭素鋼部材の表面に緻密なニッケルフェライト皮膜を形成する、特開2007−182604号公報に記載された炭素鋼の防食方法は、ニッケルフェライと皮膜を形成することで水と炭素鋼の接触を妨げることで防食している。

【0011】

発明者らは、特開2007−182604号公報に記載された炭素鋼部材の防食方法について検討したところ、更に防食効果を高める方法を見出した。

【0012】

本発明の目的は、プラントを構成する炭素鋼部材の腐食をさらに抑制することができる炭素鋼部材の防食方法を提供することにある。

【課題を解決するための手段】

【0013】

上記した目的を達成する本発明の特徴は、プラントを構成する炭素鋼部材の水に接する表面にニッケル金属皮膜を形成し、形成されたこのニッケル金属皮膜の表面にニッケルフェライト皮膜を形成し、その後、ニッケル金属皮膜をニッケルフェライト皮膜に変化させることにある。

【0014】

炭素鋼部材の水に接する表面とニッケルフェライト皮膜の間に存在するニッケル金属皮膜をニッケルフェライト皮膜に変化させることによって、ニッケル金属皮膜よりも緻密なニッケルフェライト皮膜の厚みが増大する。このため、高温状態における炭素鋼部材の腐食をさらに抑制することができる。

【0015】

好ましくは、酸素を含む150℃以上の水を、ニッケル金属皮膜を覆っているニッケルフェライト皮膜の表面に接触させることが望ましい。その水をニッケルフェライト皮膜の表面に接触させることによって、水に含まれる酸素イオンがニッケルフェライト皮膜内を拡散してニッケル金属皮膜内に到達する。鉄イオンも、炭素鋼部材からニッケル金属皮膜内に拡散する。このため、鉄イオン、酸素イオン、及びニッケル金属皮膜内のニッケルが反応して、ニッケルフェライトを生成する。このようにして、ニッケル金属皮膜がニッケルフェライト皮膜に変化する。

【発明の効果】

【0016】

本発明によれば、プラントを構成する炭素鋼部材の腐食をさらに抑制することができる。

【図面の簡単な説明】

【0017】

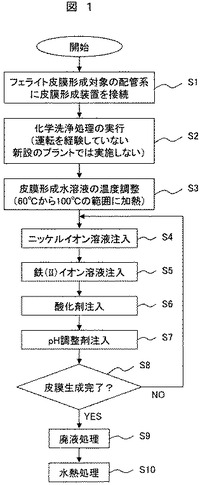

【図1】本発明の好適な一実施例である、BWRプラントの給水配管に適用する実施例1の炭素鋼部材の防食方法の手順を示すフローチャートである。

【図2】図1に示す防食方法を実施する際に用いられる皮膜形成装置をBWRプラントの給水配管に接続した状態を示す説明図である。

【図3】図2に示す皮膜形成装置の詳細構成図である。

【図4】炭素鋼部材の表面にニッケルフェライト皮膜を形成する方法が異なる2つの方法において、形成されるニッケルフェライト皮膜の量の違いを示す説明図である。

【図5】図4に示す方法Aで形成した皮膜を、オージェスペクトル法を用いて分析した結果であり、ニッケルフェライト皮膜の表面からの深さ方向における元素成分の濃度の変化を示す説明図である。

【図6】図4に示す方法Bで形成した皮膜を、オージェスペクトル法を用いて分析した結果であり、ニッケルフェライト皮膜の表面からの深さ方向における元素成分の濃度の変化を示す説明図である。

【図7】酸素を含む高温の水に浸漬された場合における、表面にニッケルフェライト皮膜を形成した炭素鋼部材の腐食の抑制効果を示す説明図である。

【図8】腐食試験後において図7に示す試験片Bに形成されている皮膜を、オージェスペクトル法を用いて分析した結果であり、ニッケルフェライト皮膜の表面からの深さ方向における元素成分の濃度の変化を示す説明図である。

【図9】低温の水に浸漬された場合における、表面にニッケルフェライト皮膜を形成した炭素鋼部材の腐食の抑制効果を示す説明図である。

【図10】炭素鋼部材に接触する皮膜形成水溶液のpHと炭素鋼部材の重量変化(腐食量)の関係を示す特性図である。

【図11】本発明の他の実施例である、BWRプラントの給水配管に適用する実施例3の炭素鋼部材の防食方法に用いられる皮膜形成装置の構成図である。

【図12】本発明の他の実施例である、BWRプラントの浄化系配管に適用した実施例4の炭素鋼部材の防食方法において皮膜形成装置を浄化系配管に接続した状態を示す説明図である。

【発明を実施するための形態】

【0018】

発明者らは、特開2007−182604号公報に記載された炭素鋼部材の防食方法の効果を更に高めるための、詳細な検討及び実験を行った。特開2007−182604号公報では、炭素鋼部材の表面に単層のニッケルフェライト皮膜を形成している。発明者らの検討の結果、最終的に、そのニッケルフェライト皮膜の厚みを更に増すことで防食効果をさらに高めることができるとの結論に至った。

【0019】

特開2007−182604号公報に記載された炭素鋼部材の防食方法では、ニッケルフェライト皮膜が炭素鋼部材と水の接触を防いでいる。しかしながら、ニッケルフェライト皮膜が表面に形成された炭素鋼部材でも、高温水が形成されたニッケルフェライト皮膜に接触しているときに、高温水に含まれる酸素イオンがニッケルフェライト皮膜内を拡散して母材である炭素鋼部材と反応すると共に、炭素鋼部材から溶出した鉄イオンがニッケルフェライト皮膜内を拡散することによって、母材の溶出が進行することが分かった。そこで、発明者らは、高温水と接触しているニッケルフェライト皮膜内での酸素イオン及び鉄イオンの拡散を抑制する方法を検討した。その結果、発明者らは以下に示す方法を考え出した。

【0020】

すなわち、炭素鋼部材の表面にニッケル金属皮膜を形成し、このニッケル金属皮膜の表面にニッケルフェライト皮膜を形成し、その後、ニッケル金属皮膜をニッケルフェライト皮膜に変換することである。ニッケル金属皮膜のニッケルフェライト皮膜への変換は、例えば、ニッケル金属皮膜の表面に形成したニッケルフェライト皮膜に、酸素を含む150℃以上の水(高温水)を接触させればよい。

【0021】

ニッケルフェライト皮膜と炭素鋼部材の間に存在するニッケル金属皮膜に含まれたニッケル金属が、高温水から拡散してきた酸素イオン及び母材から拡散してきた鉄イオンと反応する。このため、母材である炭素鋼部材と酸素イオンの反応及びその母材からの鉄イオンの溶出を防ぐことができる。更に、形成されたニッケル金属皮膜に含まれたニッケル金属が、母材から拡散してきた鉄イオン及び高温水から拡散してきた酸素イオンのそれぞれと反応することによって、ニッケル金属皮膜がニッケルフェライト皮膜になる。つまり、ニッケルフェライト皮膜及びニッケル金属皮膜を含む二層皮膜を高温水にさらすことにより、特開2007−182604号公報に記載された炭素鋼部材の防食方法に記載された方法よりも更に厚い防食皮膜、すなわち、ニッケルフェライト皮膜を炭素鋼部材の表面に形成することができる。

【0022】

炭素鋼部材の表面に単層のニッケルフェライト皮膜、及びニッケルフェライト皮膜及びニッケル金属皮膜を含む二層皮膜の形成方法を具体的に説明する。

【0023】

特開2007−182604号公報に記載された単層のニッケルフェライト皮膜の形成方法では、鉄(II)イオン及び酸を含む第1の薬剤、ニッケルイオンを含む第2の薬剤、及び前記鉄(II)イオンを鉄(III)イオンに酸化する第3の薬剤を含み、pHを調整する第4の薬剤を用いてpHが5.5以上で9.0以下の範囲内のある値に調整された皮膜形成液を、プラントの一部である炭素鋼部材の水に接する表面に接触させることによって、炭素鋼部材のその表面にニッケルフェライト皮膜を形成している。特開2007−182604号公報に記載された上記の皮膜形成方法を、便宜的に方法Aという。

【0024】

ニッケル金属皮膜及びニッケルフェライト皮膜を含む二層皮膜を炭素鋼部材の表面に形成する方法では、ニッケルイオンを含む、pHが4.0以上で9.0以下の範囲内のある値に調節された第1皮膜形成液、及び鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤及び前記鉄(II)イオンを酸化する第3薬剤を含み、pHが5.5以上で9.0以下の範囲内のある値に調節された第2皮膜形成液を用いる。まず、第1皮膜形成液をプラントの一部である炭素鋼部材の水に接する表面に接触させてその表面にニッケル金属皮膜を形成する。形成されたニッケル金属皮膜の表面に第2皮膜形成液を接触させ、ニッケル金属皮膜の表面にニッケルフェライト皮膜を形成する。

【0025】

このようにして、ニッケル金属皮膜及びニッケルフェライト皮膜の二層皮膜が炭素鋼部材の表面に形成された後、このニッケルフェライト皮膜に、酸素を含む150℃以上の水を接触させる。やがて、上記したように、ニッケル金属が酸素イオン及び鉄イオンと反応してニッケルフェライトになり、ニッケル金属皮膜がニッケルフェライト皮膜になる。したがって、元々存在するニッケルフェライト皮膜と合せて厚みの厚いニッケルフェライト皮膜が炭素鋼部材の表面に形成される。

【0026】

上記した二層皮膜を形成する方法を、便宜的に方法Bという。二層皮膜が炭素鋼部材の表面に形成される原理を簡単に述べる。ニッケルイオンは、炭素鋼部材に含まれる鉄イオンよりもイオン化傾向が小さい。このため、炭素鋼部材の表面にニッケルイオンが存在する場合には、(1)式に従ってニッケルイオンが還元されて炭素鋼部材の表面にニッケル金属が生成される。このニッケル金属が炭素鋼部材表面に皮膜状に成長した後、ニッケル金属皮膜の表面にニッケルフェライト皮膜を形成すればよい。ここで、炭素鋼部材の表面に形成されたニッケル金属皮膜は、ニッケルフェライト皮膜と共に炭素鋼部材の防食皮膜の役割を果たす。

【0027】

Fe+Ni2+ → Fe2++Ni ……(1)

Niイオンが炭素鋼部材表面に形成された後、Niイオン及びFeイオンをNi金属皮膜の表面に吸着させ、酸化剤及びpH調整剤を作用させることによって(2)式にしたがって、ニッケルフェライト皮膜が形成される。

【0028】

Ni2++2Fe3++4H2O → NiFe2O4+8H+ ……(2)

以上に述べた検討の結果、発明者らは、(1)式により炭素鋼部材の表面にニッケル金属皮膜を形成する際には水に第2薬剤を添加し、(2)式によりニッケル金属皮膜の表面にニッケルフェライト皮膜を形成する際には、水に第1薬剤、第2薬剤、第3薬剤及び第4薬剤を添加すればよいと考えた。ニッケルイオンは鉄イオンよりもイオン化傾向が小さいので、ニッケル金属皮膜を形成するとき、水に第2薬剤と共に第1薬剤を添加してもよい。炭素鋼部材の表面に接触する水溶液にニッケルイオン及び鉄イオンが含まれている場合には、ニッケルイオンは鉄イオンよりも先に炭素鋼部材の表面に付着する。また、ニッケルフェライト皮膜を形成するとき、第2薬剤の添加は、第1薬剤の添加の前もしくは第1薬剤の添加と同時に行えばよい。第3薬剤及び第4薬剤の添加は、第2薬剤の添加後であればいつでもよい。

【0029】

方法Aにおけるニッケルフェライト皮膜の形成時間と、方法Bにおける二層皮膜の形成時間を同じくしたとき、各方法で炭素鋼部材の表面に形成された皮膜の量(厚み)を、図4に示す。図4に示された皮膜量は、方法Aではニッケルフェライト皮膜の量(厚み)であり、方法Bではニッケル金属皮膜の量及びニッケルフェライト皮膜の量を合せた量(厚み)である。方法Bで炭素鋼部材の表面に形成された二層皮膜の量(厚み)が、方法Aで形成されたニッケルフェライト皮膜の量(厚み)の約2倍になっている。これは、方法Bで炭素鋼部材の表面に形成された二層皮膜(ニッケル金属皮膜及びニッケルフェライト皮膜)による炭素鋼部材の腐食抑制効果が、方法Aで形成されたニッケルフェライト皮膜による炭素鋼部材の腐食抑制効果よりも大きくなることを示している。

【0030】

発明者らは、方法Aによって炭素鋼部材の表面に形成されたニッケルフェライト皮膜の厚み方向の組成、及び方法Bによって炭素鋼部材の表面に形成された二層皮膜の厚み方向の組成を、オージェスペクトル法で分析した。この結果を、図5及び図6に示す。図5及び図6において、縦軸は各皮膜及び母材内の元素成分の濃度を示し、横軸はニッケルフェライト皮膜の表面からの深さを示している。

【0031】

方法Aで炭素鋼部材の表面に形成された皮膜は、図5に示すように、単層の均一なニッケルフェライト皮膜である。方法Bで炭素鋼部材の表面に形成された二層皮膜のオージェスペクトル法による分析結果を図6に示す。この分析結果から、表面近くがニッケルフェライト皮膜になっており、ニッケルフェライト皮膜と母材(炭素鋼部材)の間の層がニッケル金属皮膜になっていることが確認できた。

【0032】

発明者らは、方法A及びBのそれぞれで形成された各皮膜による防食性能を確認するために炭素鋼部材の腐食試験を行った、この腐食試験を行うために、三種類の試験片を準備した。これらの試験片は、方法Aによって炭素鋼部材の表面にニッケルフェライト皮膜が形成された試験片A、方法Bによって炭素鋼部材の表面に二層皮膜が形成された試験片B、及び炭素鋼部材の表面を研磨した試験片Cである。試験片Cは参照試験片である。

【0033】

発明者らは、腐食試験において、これらの試験片を温度150℃及び溶存酸素20ppmの水に500時間浸漬した。この腐食試験の結果を図7に示す。試験片Aの炭素鋼部材は、試験片Cの炭素鋼部材に比べて腐食量が約50%低下した。試験片Bの炭素鋼部材は、試験片Cの炭素鋼部材に比べて腐食量が約90%低下した。この結果、方法Bで形成された二層皮膜による防食効果が、方法Aで形成されたニッケルフェライト皮膜による防食効果よりも大きくなることが分かった。

【0034】

腐食試験後において、発明者らは、その腐食試験を行った試験片Bに対して、オージェスペクトル法による分析を行った。この分析結果を、図8に示す。腐食試験を行う前の試験片Bに存在していた、ニッケルフェライト皮膜と炭素鋼部材(母材)の間のニッケル金属皮膜(図6参照)が、ニッケルフェライト相に変化していた。これは、前述したように、150℃という高温状態において、母材から溶出した鉄イオンと水に含まれる酸素イオンがニッケル金属と反応したためだと考えられる。ニッケル金属皮膜の全てがニッケルフェライトになったとき、試験片Bに形成されたニッケルフェライト皮膜の厚みが、800nmになり、方法Aで形成されたニッケルフェライト皮膜の厚みの約2.5倍になった。試験片Bに形成されたニッケルフェライト皮膜の厚みは、図6に示す二層皮膜の合計厚み(約520nm)よりも厚くなっている。この理由を以下に説明する。図6に示されるように、ニッケルの濃度がゼロになるのはニッケルフェライト皮膜の表面から約800nmの位置付近である。ニッケル金属がニッケルフェライトに変化する際、ニッケルフェライト皮膜の表面から300nmの位置付近に濃度のピークを持っていたニッケルが、ニッケルフェライト皮膜の表面から0〜800nmの範囲において均一になったため、試験片Bに形成されたニッケルフェライト皮膜の厚みが図6に示す二層皮膜の合計厚みよりも厚くなったのである。

【0035】

方法Bで形成された二層皮膜のニッケルフェライト皮膜の表面が150℃の高温の酸素を含む水と接触することによってニッケル金属皮膜が全てニッケルフェライト皮膜に変化したので、150℃という高温状態においても、炭素鋼部材の腐食が著しく抑制されたのである。

【0036】

発明者は、図7及び図8の実験結果に基づいて、ニッケル金属皮膜を炭素鋼部材の表面に、ニッケルフェライト皮膜をニッケル金属皮膜の表面に、それぞれ形成し、その後、ニッケル金属皮膜をニッケルフェライト化して単層のニッケルフェライト皮膜を炭素鋼部材の表面に形成することを見出したのである。

【0037】

以上に述べた検討結果を反映した、本発明の実施例を以下に説明する。

【実施例1】

【0038】

本発明の好適な一実施例である、BWRプラントの給水配管に適用した実施例1における炭素鋼部材の防食方法を、図1、図2及び図3を用いて説明する。

【0039】

原子力発電プラントであるBWRプラントは、原子炉1、タービン3、復水器4、再循環系、原子炉浄化系及び給水系等を備えている。原子炉1は、炉心13を内蔵する原子炉圧力容器(以下、RPVという)12を有し、RPV12内にジェットポンプ14を設置している。炉心13には多数の燃料集合体(図示せず)が装荷されている。燃料集合体は、核燃料物質で製造された複数の燃料ペレットが充填された複数の燃料棒を含んでいる。

【0040】

再循環系は、再循環系配管22、及び再循環系配管22に設置された再循環ポンプ21を有している。再循環系配管22の一端がRPV12に接続され、再循環系配管22の他端がRPV12内に設置されたジェットポンプ14のノズル(図示せず)に連絡される。給水系は、復水器4とRPV12を連絡する給水配管10に、復水ポンプ5、復水浄化装置(例えば、復水脱塩器)6、低圧給水加熱器8、給水ポンプ7及び高圧給水加熱器9を、復水器4からRPV12に向って、この順に設置して構成されている。さらに、酸素供給装置98が、開閉弁99を設けた酸素供給管100によって、復水浄化装置6と低圧給水加熱器8の間で給水配管10に接続されている。原子炉浄化系は、再循環系配管22と給水配管10を連絡する浄化系配管20に、浄化系ポンプ24、再生熱交換器25、非再生熱交換器26及び炉水浄化装置27をこの順に設置している。浄化系配管20は、再循環ポンプ21の上流で再循環系配管22に接続される。原子炉1は、原子炉建屋(図示せず)内に配置された原子炉格納容器11内に設置されている。

【0041】

RPV12内の冷却水は、再循環ポンプ21で昇圧され、再循環系配管22を通ってジェットポンプ14内に噴出される。ジェットポンプ14のノズルの周囲に存在する冷却水も、ジェットポンプ14内に吸引されて炉心13に供給される。炉心13に供給された冷却水は、燃料棒内の核燃料物質の核分裂で発生する熱によって加熱される。加熱された一部の冷却水が蒸気になる。この蒸気は、RPV12から主蒸気配管2を通ってタービン3に導かれ、タービン3を回転させる。タービン3に連結された発電機(図示せず)が回転し、電力が発生する。タービン3から排出された蒸気は、復水器4で凝縮されて水になる。この水は、給水として、給水配管10を通りRPV12内に供給される。給水配管10を流れる給水は、復水ポンプ5で昇圧され、復水浄化装置6で不純物が除去され、給水ポンプ7でさらに昇圧される。給水は、低圧給水加熱器8及び高圧給水加熱器9で加熱されてRPV12内に導かれる。抽気配管15でタービン3から抽気された抽気蒸気が、低圧給水加熱器8及び高圧給水加熱器9にそれぞれ供給され、給水の加熱源となる。

【0042】

再循環系配管22内を流れる冷却水の一部は、浄化系ポンプ24の駆動によって原子炉浄化系の浄化系配管20内に流入し、再生熱交換器25及び非再生熱交換器26で冷却された後、炉水浄化装置27で浄化される。浄化された冷却水は、再生熱交換器25で加熱されて浄化系配管20及び給水配管10を経てRPV12内に戻される。

【0043】

BWRプラントの運転が停止された後のBWRプラントの運転停止期間内で、仮設設備である皮膜形成装置30の循環配管(皮膜形成液配管)35の両端が、炭素鋼製の給水配管(炭素鋼部材)10に接続される。この循環配管35を給水配管10に接続する作業を具体的説明する。BWRプラントの運転停止後に、例えば、復水浄化装置6の出口に設置されているバルブ28のボンネットを開放して復水浄化装置6側を閉止する。皮膜形成装置30の循環配管35の一端をバルブ28のフランジに接続する。これにより、循環配管35の一端が低圧給水加熱器8よりも上流で給水配管10に接続される。同時に、高圧給水加熱器9よりも下流で給水配管10に接続されている分岐管(例えば、ドレン配管またはサンプリング配管)をフランジ部等で切り離し、循環配管35の他端を給水配管10側の分岐管のフランジに接続する。循環配管35を給水配管10に接続することによって、循環配管35及び給水配管10を含む閉ループが形成される。皮膜形成装置30は、給水配管10の内面にニッケルフェライト皮膜が形成され、ニッケルフェライト皮膜の形成に使用した溶液の処理が終了した後で且つBWRプラントの運転停止期間内で、給水配管10から取り外される。その後で、BWRプラントの運転が開始される。

【0044】

皮膜形成装置30は、給水配管10の内面へのニッケルフェライト皮膜の形成、及びこの皮膜の形成に使用した溶液の処理の両方に用いられる。さらに、皮膜形成装置30は、給水配管10内面の化学除染を行う際にも用いられる。給水配管10に接続された皮膜形成装置30はBWRプラントでは放射線管理区域であるタービン建屋(図示せず)内に配置されている。

【0045】

皮膜形成装置30の詳細な構成を、図3により説明する。皮膜形成装置30は、サージタンク31、循環配管35、鉄(II)イオン注入装置85、酸化剤注入装置86、pH調整剤注入装置87、ニッケルイオン注入装置88、フィルタ51、分解装置64及びカチオン交換樹脂塔60を備えている。

【0046】

開閉弁47、循環ポンプ48、弁49、加熱器53、弁55,56及び57、サージタンク31、循環ポンプ32、弁33及び開閉弁34が、上流よりこの順に循環配管35に設けられている。弁49をバイパスして循環配管35に接続される配管71に、弁50及びフィルタ51が設置される。加熱器53及び弁55をバイパスする配管66が循環配管35に接続される。冷却器58及び弁59が配管66に設置される。両端が循環配管35に接続されて弁56をバイパスする配管67に、カチオン交換樹脂塔60及び弁61が設置される。両端が配管67に接続されてカチオン交換樹脂塔60及び弁61をバイパスする配管68に、混床樹脂塔62及び弁63が設置される。

【0047】

弁65及び分解装置64が設置される配管69が弁57をバイパスして循環配管35に接続される。分解装置64は、内部に、例えば、ルテニウムを活性炭の表面に添着した活性炭触媒を充填している。サージタンク31が弁57と循環ポンプ32の間で循環配管35に設置される。弁36及びエゼクタ37が設けられる配管70が、弁33と循環ポンプ32の間で循環配管35に接続され、さらに、サージタンク31に接続されている。ニッケルフェライト皮膜を形成する給水配管10の内面の汚染物を酸化溶解するために用いる過マンガン酸カリウム(酸化除染剤)、さらには給水配管10の内面の汚染物を還元溶解するために用いるシュウ酸(還元除染剤)をサージタンク31内に供給するためのホッパ(図示せず)がエゼクタ37に設けられている。

【0048】

鉄(II)イオン注入装置85が、薬液タンク45、注入ポンプ43及び注入配管72を有する。薬液タンク45は、注入ポンプ43及び弁41を有する注入配管72によって循環配管35に接続される。薬液タンク45は、鉄をギ酸で溶解して調製した2価の鉄(II)イオンを含む薬剤(第1薬剤)が充填されている。この薬剤はギ酸を含んでいる。なお、鉄を溶解させる薬剤としては、ギ酸に限らず、鉄(II)イオンの対アニオンとなる有機酸又は炭酸を用いることができる。酸化剤注入装置86が、薬液タンク46、注入ポンプ44及び注入配管73を有する。薬液タンク46は、注入ポンプ44及び弁42を有する注入配管73によって循環配管35に接続される。薬液タンク46は、酸化剤(第3薬剤)である過酸化水素が充填されている。pH調整剤注入装置87が、薬液タンク40、注入ポンプ39及び注入配管74を有する。薬液タンク40は、注入ポンプ39及び弁38を有する注入配管74によって循環配管35に接続される。薬液タンク40はpH調整剤(第4薬剤)であるヒドラジンを充填する。

【0049】

ニッケルイオン注入装置88が、薬液タンク80、注入ポンプ81及び注入配管83を有する。薬液タンク80は、注入ポンプ81及び弁82を有する注入配管83によって循環配管35に接続される。薬液タンク80は、ギ酸ニッケルをギ酸で溶解して調製した2価のニッケルイオンを含む薬剤(第2薬剤)が充填されている。この薬剤はギ酸を含んでいる。なお、ニッケルを溶解させる薬剤としては、ギ酸に限らず、鉄(II)イオンの対アニオンとなる有機酸又は炭酸を用いることができる。発明者らは、ギ酸でのニッケルの溶解方法を検討した。この結果、固体のギ酸ニッケルにギ酸を少量添加することによって、ギ酸ニッケルが完全に溶解し、ニッケルフェライト皮膜の形成に使用できるニッケル(II)イオンを含む薬剤(第2薬剤)を得ることができた。

【0050】

本実施例では、pH調整剤注入装置87の循環配管35への第1接続点(注入配管74と循環配管35の接続点)77、鉄(II)イオン注入装置85の循環配管35への第2接続点(注入配管72と循環配管35の接続点)78、ニッケルイオン注入装置88の循環配管35への第3接続点(注入配管83と循環配管35の接続点)84及び酸化剤注入装置86の循環配管35への第4接続点(注入配管73と循環配管35の接続点)79のうち、第1接続点77が最も下流に位置している。他の接続点は、第1接続点77から上流、すなわち、循環ポンプ32に向って、第3接続点84、第2接続点78及び第4接続点79の順に配置されている。第1接続点77は、循環配管35において、化学除染及びニッケルフェライト皮膜形成の対象部位にできるだけ近くに位置させることが好ましい。弁54を設けた配管75が配管73と配管69を連絡する。pH計76が、第1接続点77よりも下流で循環配管35に設置される。各薬剤が循環配管35に注入される前では、サージタンク31は、処理に用いられる水が充填されている。水溶液に含まれる酸素を除去するために、薬液タンク45及びサージタンク31内に窒素またはアルゴンなどの不活性ガスをバブリングすることが好ましい。

【0051】

分解装置64は、化学除染の還元除染で用いるシュウ酸、鉄(II)イオンの対アニオンとして使用する有機酸(例えば、ギ酸)、及びpH調整剤のヒドラジンを分解できるようになっている。つまり、鉄(II)イオンの対アニオンとしては、廃棄物量の低減化を考慮して水および二酸化炭素に分解できる有機酸、又は気体として放出可能で廃棄物を増やさない炭酸を用いている。

【0052】

本実施例におけるニッケルフェライト皮膜形成方法を、図1を用いて詳細に説明する。図1に示す手順は、ニッケルフェライト皮膜の形成だけでなく、化学除染、及びニッケルフェライト皮膜の形成に用いた皮膜形成水溶液の処理の手順も含んでいる。まず、皮膜形成装置30を皮膜形成対象の配管系に接続する(ステップS1)。すなわち、BWRプラントの運転がBWRプラントの定期検査のために停止された後のBWRプラントの運転停止期間において、前述したように、循環配管35が皮膜形成対象の配管系である給水配管10に接続される。

【0053】

皮膜形成対象箇所に対する化学除染を実施する(ステップS2)。給水と接触する、給水配管10の内面は、酸化皮膜が形成されている。BWRプラントにおいては、この酸化皮膜が放射性核種を含んでいる。ステップS2の一例は、化学的な処理によりその酸化皮膜を、皮膜形成対象箇所である給水配管10の内面から取り除く処理である。皮膜形成対象の配管系へのニッケルフェライト皮膜の形成は、その給水配管内面の腐食抑制を目的とするものであるが、その形成に際しては給水配管10の内面に対して予め化学除染を実施しておくことが好ましい。

【0054】

ステップS2で適用する化学除染は、公知の方法(特開2000−105295号公報参照)であるが、簡単に説明する。まず、弁34,33,57,56,55,49及び47をそれぞれ開き、他の弁を閉じた状態で、循環ポンプ32及び48を駆動する。これにより、給水配管10内にサージタンク31内の水を循環させる。加熱器53により循環する水を加熱し、この水の温度が90℃になったときに弁36を開く。エゼクタ37につながっているホッパから供給される必要量の過マンガン酸カリウムが、配管70内を流れる水によりサージタンク31内に導かる。過マンガン酸カリウムがサージタンク31内で水に溶解し、酸化除染液(過マンガン酸カリウム水溶液)が生成される。この酸化除染液は、循環ポンプ32の駆動によってサージタンク31から循環配管35を経て給水配管10内に供給される。酸化除染液は、給水配管10の内面に形成されている酸化皮膜などの汚染物を酸化して溶解する。

【0055】

酸化除染が終了した後、上記のホッパからシュウ酸をサージタンク31内に注入する。このシュウ酸によって酸化除染液に含まれている過マンガン酸カリウムが分解される。その後、サージタンク31内で生成されてpHが調整された還元除染液(シュウ酸水溶液)は、循環ポンプ32によって給水配管10内に供給され、給水配管10の内面に存在する腐食生成物の還元溶解を行う。還元除染液のpHが、薬液タンク40から循環配管35内に供給されるヒドラジンによって調整される。給水配管10から排出されて循環配管35に戻された還元除染液の一部が、金属陽イオンを除去するために、必要な弁操作によりカチオン交換樹脂塔60に導かれる。

【0056】

還元除染の終了後、弁65を開いて弁57の開度を調整し、循環配管35内を流れる還元除染液の一部を分解装置64に供給する。この還元除染液に含まれるシュウ酸及びヒドラジンは、薬液タンク46から配管75を通して分解装置64に導かれた過酸化水素、及び分解装置64内の活性炭触媒の作用によって分解される。シュウ酸及びヒドラジンの分解後、弁55を閉じて加熱器53による加熱を停止させ、同時に、弁59を開いて除染液を冷却器58で冷却する。冷却された除染液(例えば、60℃)が、不純物を除去するために、混床樹脂塔62に供給される。

【0057】

新設のプラント、例えば、新設のBWRプラントの配管(給水配管等)に本実施例の防食方法(ステップS1及びS3〜S10)を適用してその配管の内面にニッケルフェライト皮膜を形成することができる。運転を経験していない新設のBWRプラントに本実施例を適用する場合には、ステップS1及びS3〜S9がこの新設のBWRプラントの運転開始前において実行され、ステップS10が新設のBWRプラントの運転中に行われる。建設されたばかりの新設のBWRプラントでは、運転開始前において、その配管の内面に放射性物質が付着していないので、ステップS2の化学除染工程を実施する必要がない。ステップS2の化学除染工程は、運転を経験した既設のBWRプラントの配管(給水配管等)内にニッケルフェライト皮膜を形成する場合に実施される。

【0058】

炭素鋼部材の化学除染が終了した後、ニッケルフェライト皮膜の形成処理が実行される。

【0059】

皮膜形成対象箇所の除染が終了した後、皮膜形成水溶液の温度調整を行う(ステップS3)。皮膜形成対象箇所の除染終了後、すなわち、皮膜形成装置30による最後の浄化運転が終了した後、以下の弁操作が行われる。弁50を開いて弁49を閉じ、フィルタ51への通水を開始する。弁56を開いて弁63を閉じることにより、混床樹脂塔62への通水を停止する。さらに、弁55を開いて弁59を閉じ、加熱器53によって循環配管35内を流れる水を所定温度まで加熱する。弁47,57,33及び34は開いており、弁36,61,65,38,41,42及び54は閉じている。フィルタ51への通水は、水中に残留している微細な固形物を除去し、この固形物の表面にもフェライト皮膜が形成されて薬剤が無駄に使用されることを防止するためである。

【0060】

皮膜形成水溶液の温度は、給水配管10の内面に皮膜を形成している間、75℃程度に保持されることが好ましいが、これの温度に限られない。要は原子炉の運転時における炭素鋼部材の腐食を抑制できる程度に、形成されたニッケルフェライト皮膜の結晶等の膜構造が緻密に形成できればよいのである。したがって、皮膜形成水溶液の温度は、給水配管10の最高使用温度以下、すなわち、200℃以下が好ましい。皮膜形成水溶液の温度は少なくとも200℃以下が好ましく、下限は20℃でもよいが、ニッケルフェライト皮膜の生成速度が実用範囲になる60℃以上が好ましい。100℃以上では皮膜形成水溶液の沸騰を抑制するため、加圧しなければならず仮設設備の耐圧性が要求されるようになり設備が大型化するため好ましくない。したがって、皮膜形成処理における皮膜形成水溶液の温度は、100℃以下がより好ましく、60℃以上100℃以下の範囲に含まれる温度に制御することが望ましい。

【0061】

第1薬剤に含まれる鉄(II)イオンを酸化させて水酸化第二鉄を生成させないために、皮膜形成水溶液内の溶存酸素を除去することが必要である。このため、サージタンク31及び薬液タンク45内で、不活性ガスのバブリング又は真空脱気を行うことが好ましい。

【0062】

ニッケルイオンを含む薬剤(第2薬剤)を皮膜形成水溶液に注入する(ステップS4)。弁82を開いて注入ポンプ81を駆動することにより、ニッケルイオン及びギ酸を含む薬液(第2薬剤)を、薬液タンク80から注入配管83を通して循環配管35内を流れている所定温度(例えば、75℃)の皮膜形成水溶液(第2薬剤が初めて注入されるときは水)に注入する。皮膜形成水溶液であるニッケルイオン及びギ酸を含むpH4.0の水溶液が、循環配管35を通して給水配管10内に供給される。給水配管10から排出されたこの水溶液は再循環配管35に戻される。もし、ニッケルイオン及びギ酸を含む水溶液pHが4.0よりも低くなった場合には、pH調整剤注入装置87から循環配管35内にヒドラジンを注入してpHを4.0に調整する。

【0063】

この水溶液が、給水配管10の内面に接触することによって、この水溶液に含まれるギ酸の作用により給水配管10の内面から給水配管(炭素鋼部材)10の母材に含まれる鉄が鉄(II)イオンになって水溶液中に溶出する。鉄(II)イオンが溶出するとき、電子(2e−)が放出される。水溶液に含まれて給水配管10の内面近くに存在するニッケルイオンがその電子を捕捉してニッケル金属になり、このニッケル金属が、給水配管10の、水溶液に接触する内面に付着する。すなわち、水溶液に含まれるニッケルイオンは、イオン化傾向が給水配管10から溶出した鉄(II)イオンよりも小さいので、(1)式の反応によりニッケル金属になり、このニッケル金属が給水配管10の内面に付着する。やがて、給水配管10の内面の、ニッケルイオン及びギ酸を含む水溶液が接触する領域全面に亘って、防食皮膜であるニッケル金属皮膜が形成される。ニッケル金属は、給水配管10から水溶液に鉄(II)イオンが溶出している間、給水配管10の内面に付着する。配管10の内面の、ニッケルイオン及びギ酸を含む水溶液が接触する領域全面にニッケル金属皮膜が形成されたとき、このニッケル金属皮膜によって給水配管10から水溶液への鉄(II)イオンの溶出が阻止されるので、ニッケル金属の給水配管10の内面への付着が停止される。ニッケルイオン及びギ酸を含む薬液の皮膜形成水溶液への注入は、ニッケル金属皮膜の形成が終了するまで、継続して行われる。

【0064】

低圧給水加熱器8及び高圧給水加熱器9のそれぞれの伝熱管は、ステンレス鋼で製作されているので、給水と接触する伝熱管の外面には、ニッケル金属皮膜が形成されない。これらの給水加熱器のシェルは炭素鋼製であるので、給水と接触するシェルの内面にニッケル金属皮膜が形成される。そのシェルがステンレス鋼製である場合には、シェルの内面にニッケル金属皮膜が形成されない。

【0065】

鉄(II)イオンを含む薬液(第1薬剤)を皮膜形成水溶液に注入する(ステップS5)。弁41を開いて注入ポンプ43を駆動させ、鉄(II)イオン及びギ酸を含む薬液(第1薬剤)を、薬液タンク45から、注入配管72を通して、循環配管35内を流れているニッケルイオンを含んでいる皮膜形成水溶液に注入する。ここで注入される第1薬剤は、例えば、鉄をギ酸で溶解して調製した鉄(II)イオン及びこのギ酸を含んでいる。注入された鉄(II)イオンの一部が、皮膜形成水溶液内で水酸化第一鉄となる。第1薬剤を添加するタイミングは、給水配管10の内面(炭素鋼部材の給水と接触する表面)にニッケル金属皮膜が形成された後、直ちに投入することが望ましい。ニッケル金属皮膜は、皮膜形成水溶液と接触する給水配管10の内面全面に形成される。ニッケル金属皮膜の形成は、給水配管10の腐食電流を測定することによって確認する。ニッケル金属皮膜が給水配管10の内面に形成されると、給水配管10の腐食電流が低下する。この腐食電流の低下により、ニッケル金属皮膜の形成を確認することができる。また、ニッケルイオンを含む薬剤の注入開始後の経過時間が設定時間(例えば、5分)を経過したときに、第1薬剤を注入してもよい。この設定時間は、ニッケル金属皮膜の形成が完了するまでに要する時間として、実験等で事前に求められている。第1薬剤の注入開始は、第2薬剤の注入後であれば、給水配管10の、その水溶液と接触する内面の全面にニッケル金属皮膜が形成された時点以外でも良い。

【0066】

酸化剤を皮膜形成水溶液に注入する(ステップS6)。弁42を開いて注入ポンプ44を駆動させ、酸化剤である過酸化水素を、薬液タンク46から注入配管73を通して、循環配管35内を流れているニッケルイオン、鉄(II)イオン及び水酸化第一鉄を含む皮膜形成水溶液に注入する。酸化剤としては、過酸化水素以外に、オゾンまたは酸素を溶解した薬剤を用いてもよい。

【0067】

pH調整剤(第4薬剤)を皮膜形成水溶液に注入する(ステップS7)。弁38を開いて注入ポンプ39を駆動することにより、pH調整剤(例えば、ヒドラジン)を、薬液タンク40から、注入配管74を通して循環配管35内を流れている皮膜形成水溶液に注入する。pH計76は、循環配管35を流れる皮膜形成水溶液のpHを計測する。制御装置(図示せず)が、このpH計測値に基づいて、注入ポンプ39の回転速度(またはバルブ38の開度)を制御してヒドラジンの注入量を調節し、皮膜形成水溶液のpHを5.5以上で9.0以下の範囲内で、例えば、7.0に調節する。すなわち、ヒドラジン、鉄(II)イオン、ニッケルイオン、水酸化第一鉄、ギ酸及び過酸化水素を含む皮膜形成水溶液のpHが、7.0に調節される。

【0068】

酸化剤及びpH調整剤の循環配管35内への注入は、給水配管10の、その水溶液と接触する内面の全面にニッケル金属皮膜が形成された時点以降に行われる。

【0069】

pHが5.5以上で9.0以下の範囲内で、例えば、7.0に調節された、ニッケルイオン、鉄(II)イオン、水酸化第一鉄及び過酸化水素を含む皮膜形成水溶液が、給水配管10内を流れるので、炭素鋼部材である給水配管10の内面に形成されたニッケル金属皮膜の表面(皮膜形成水溶液と接触する表面)に吸着されたニッケルイオン、鉄(II)イオン及び水酸化第一鉄をニッケルフェライト化させる。これにより、ニッケル金属皮膜の表面にニッケルフェライト皮膜が形成される。皮膜形成水溶液に含まれた酸化剤である過酸化水素は、皮膜形成水溶液に含まれた、鉄(II)イオン及び水酸化第一鉄を酸化させてニッケルフェライト化させる反応を生じさせる。ヒドラジンにより皮膜形成水溶液のpHがニッケルフェライト皮膜生成反応を進行させる5.5乃至9.0の範囲内の7.0に調節されているので、上記したように、ニッケル金属皮膜の表面にニッケルフェライト皮膜が形成される。

【0070】

循環ポンプ32,48が駆動されているので、ヒドラジン、ニッケルイオン、鉄(II)イオン、水酸化第一鉄及び過酸化水素を含む皮膜形成水溶液が、循環配管35により、開閉弁34を介して給水配管10内に供給される。この皮膜形成水溶液は、給水配管10内を流れ、循環配管35の弁47側へと戻される。戻された皮膜形成水溶液に鉄(II)イオン及びギ酸を含む薬液(第1薬剤)、ニッケルイオン及びギ酸を含む薬液(第2薬剤)、過酸化水素(第3薬剤)及びヒドラジン(第4薬剤)が注入され、この皮膜形成水溶液が再び給水配管10内に導かれる。皮膜形成水溶液(皮膜形成液)が給水配管10の内面に接触することによって、ニッケルイオン、鉄(II)イオン及び水酸化第一鉄が炭素鋼部材である給水配管10、及び給水加熱器8,9のシェルの内面に形成されたニッケル金属皮膜の表面に吸着され、吸着されたニッケルイオン、鉄(II)イオン及び水酸化第一鉄が過酸化水素によってニッケルフェライト化され、ヒドラジンの作用でpHが7.0に調節されているのでニッケル金属皮膜の表面に、ニッケルフェライトを主成分とするフェライト皮膜(ニッケルフェライト皮膜)が、給水配管10の内面に形成される。

【0071】

ステップS4の実施により炭素鋼部材の表面にニッケル金属皮膜が形成された後、鉄(II)イオンが含まれた薬液(第1薬剤)、過酸化水素(第3薬剤)及びヒドラジン(第4薬剤)がニッケルイオンを含む皮膜形成水溶液に注入される。特に、ニッケル金属皮膜の形成後においては、ステップS4、S5、S6及びS7における各薬剤の注入を、連続的に実施することが好ましい。より具体的には、炭素鋼部材表面にニッケル金属皮膜を形成した後、第4接続点79で酸化剤が注入された皮膜形成水溶液が第2接続点78に到達したときに、鉄(II)イオンを含む薬液が注入される。これらの酸化剤及び鉄(II)イオンを含む皮膜形成水溶液が第3接続点84に到達したときに、ニッケルイオンを含む薬液が注入される。これらの酸化剤、鉄(II)イオン及びニッケルイオンを含む皮膜形成水溶液が第1接続点77に達したときに、pH調整剤の皮膜形成水溶液への注入が実施される。

【0072】

循環配管35の内面での無駄なニッケルフェライト皮膜の形成を防止するため、pH調整剤の循環配管35への注入ポイントは、皮膜形成箇所である給水配管10に近い位置、すなわち、開閉弁34と循環配管35の接続点に近い位置にすることが好ましい。

【0073】

ニッケルフェライト皮膜の形成処理が完了したかが判定される(ステップS8)。この判定は、ニッケルフェライト皮膜の形成処理開始、すなわち、第1薬剤の注入が開始されて酸化剤及びpH調整剤の注入が開始された後の経過時間で行われる。この経過時間が給水配管10の内面に所定の厚みのニッケルフェライト皮膜を形成するのに要する時間になるまでの間は、ステップS8の判定は「NO」になる。ステップS4〜S7の操作が繰り返し行われる。ステップS8の判定が「YES」になったとき、制御装置(図示せず)が、注入ポンプ39,43,44及び81を停止し(または弁38,41,42及び82を閉じ)て各薬剤の、循環している皮膜形成水溶液への注入を停止する。これによって、給水配管10の内面へのニッケルフェライト皮膜の形成作業が終了する。

【0074】

鉄(II)イオンが含まれた薬液(第1薬剤)、ニッケルイオンが含まれた薬液(第2薬剤)、過酸化水素(第3薬剤)及びヒドラジン(第4薬剤)の皮膜形成水溶液への注入は、設定厚みのニッケルフェライト皮膜が形成されるまで、継続して行われる。

【0075】

その後、皮膜形成水溶液に含まれている薬剤の分解が実施される(ステップS9)。給水配管10の内面へのニッケルフェライト皮膜の形成に使用された皮膜形成水溶液は、ニッケルフェライト皮膜の形成が終了した後においても、ヒドラジン及び有機酸であるギ酸を含んでいる。ステップS8の判定が「YES」になったとき、皮膜形成水溶液に含まれたヒドラジン及びギ酸は、還元除染剤であるシュウ酸の分解と同様に、分解装置64で分解される。薬剤の分解処理では、弁57,65の開度を調整し、循環配管35内の皮膜形成水溶液の一部を分解装置64に供給する。弁54を開くことにより、過酸化水素が、薬液タンク46から配管75を通して分解装置64に供給される。ヒドラジン及びギ酸は、分解装置64内で過酸化水素及び活性炭触媒の作用により分解される。ヒドラジンは窒素と水に、ギ酸は二酸化炭素と水にそれぞれ分解する。皮膜形成水溶液に含まれている薬剤の分解が終了した後、循環配管35が給水配管10から取り外され、バルブ28等が元通りに復旧される。これにより、BWRプラントの運転が開始できる状態になる。

【0076】

触媒を用いた分解処理装置64の替りに紫外線照射装置を用いることも可能である。紫外線照射装置も、酸化剤の存在下でヒドラジン、ギ酸及びシュウ酸を分解することができる。

【0077】

ヒドラジン及びギ酸を分解装置64において上記のように気体及び水に分解することによって、カチオン交換樹脂塔60によるヒドラジン及び混床樹脂塔62によるギ酸の除去を回避できるので、カチオン交換樹脂塔60内の使用済イオン交換樹脂の廃棄量を著しく低減できる。

【0078】

ステップ9での薬剤の分解が終了した後、BWRプラントの起動前に、再循環配管35の両端が給水配管10から取り外され、バルブ28のボンネットが元通りの状態に戻される。水熱処理を行ってニッケル金属皮膜をニッケルフェライト皮膜に変化させる。(ステップS10)。バルブ28のボンネットが元通りの密封状態になった後、BWRプラントが起動される。炉心13から複数の制御棒(図示せず)が引抜かれて原子炉1が臨界状態になる。さらに、複数の制御棒が炉心13から引抜かれて原子炉1の昇温昇圧が行われ、RPV12内の圧力が定格圧力(例えば、約6.5MPa)になり、RPV12内の冷却水の温度が定格温度(例えば、約288℃)まで上昇する。RPV12内の圧力が約6.5MPaになり、冷却水温度が約288℃になったとき、制御棒の引抜き操作、及び炉心13に供給する冷却水の流量(炉心流量)の増大によって、原子炉出力を定格出力(100%出力)まで上昇させる。

【0079】

原子炉1の昇温昇圧過程で、RPV12内で発生した蒸気は、タービン3の上流で主蒸気配管2に接続されたタービンバイパス配管(図示せず)を通して復水器4に供給され、復水器4で凝縮されて水になる。この水は、給水として、復水ポンプ5及び給水ポンプ7で昇圧されて給水配管10を通ってRPV12内に供給される。この状態では、低圧給水加熱器8及び高圧給水加熱器9には抽気蒸気が供給されないので、給水は、まだ、低圧給水加熱器8及び高圧給水加熱器9によって加熱されない。

【0080】

RPV12内の圧力が定格圧力になりRPV12内の冷却水の温度が定格温度になった後、制御棒の引抜き操作、及び炉心13に供給する冷却水の流量(炉心流量)の増加によって、原子炉出力を定格出力(100%出力)まで上昇させる。この原子炉出力の上昇の過程で、原子炉出力がある値に到達したとき、タービン3に蒸気を供給する。タービン3から排気された蒸気が復水器4で凝縮されることにより生じた水が、給水として、RPV12内に導かれる。タービン3から抽気された蒸気が、抽気配管15を通して低圧給水加熱器8及び高圧給水加熱器9に供給される。その給水は、低圧給水加熱器8及び高圧給水加熱器9によって加熱されて温度が上昇し、RPV12内に供給される。BWRプラントの運転期間中で、タービン3に蒸気が供給されている間、給水は、低圧給水加熱器8及び高圧給水加熱器9によって加熱される。

【0081】

図示されていないが、BWRプラントでは、実際には、4段の低圧給水加熱器8及び2段の高圧給水加熱器が給水配管10に設けられている。RPV12から復水器4に向って、1段、2段、3段と給水加熱器を数える場合には、RPV12から復水器4に向って、第1段高圧給水加熱器9、第2段高圧給水加熱器9、第3段低圧給水加熱器8、第4段低圧給水加熱器9、第5段低圧給水加熱器8、第6段低圧給水加熱器9が、この順に、配置されている。最も上流に位置する第6段低圧給水加熱器9に供給される給水の温度は、約30℃であり、最も下流に位置する第1段高圧給水加熱器9から排出される給水の温度は約210℃である。RPV12には、約210℃の給水が供給される。給水は、第2段高圧給水加熱器9内で150℃以上の約180℃になる。第3段、第4段、第5段及び第6段低圧給水加熱器9のそれぞれから排出される給水の温度は、150℃未満である。

【0082】

循環配管35が接続された分岐管と給水配管10の接続点とバルブ28との間で、給水配管10の内面には、ステップS1〜S7の手順によって二層皮膜(ニッケル金属皮膜及びニッケルフェライト皮膜)が形成されている。タービン3に蒸気が供給されたとき、開閉弁99が開いて、酸素が、酸素供給装置98から酸素供給管100を通して復水浄化装置6と低圧給水加熱器8の間で給水配管10に供給され、給水配管10内を流れる給水に添加される。20ppbの酸素を含んでいる給水が、給水配管10内をRPV12に向って流れ、給水配管10の内面に形成された二層皮膜のうちのニッケルフェライト皮膜の表面に接触する。

【0083】

給水温度が150℃以上、すなわち、約180℃以上になる、循環配管35が接続された分岐管と給水配管10の接続点と第2段高圧給水加熱器9の間における、給水配管10の区間では、給水に含まれた酸素イオンが、給水配管10の内面に形成されたニッケルフェライト皮膜内を拡散してニッケル金属皮膜に到達する。給水配管10のその区間で給水配管10の温度が少なくとも約180℃まで上昇しているので、その区間において、給水配管10の母材(炭素鋼部材)から鉄イオンがニッケル金属皮膜に向かって拡散する。拡散によりニッケル金属皮膜内に達した酸素イオン及び鉄イオンがニッケル金属皮膜に含まれるニッケルと反応してニッケルフェライトを生成する。やがて、循環配管35が接続された分岐管と給水配管10の接続点と第2段高圧給水加熱器9の間における、給水配管10の区間に形成されたニッケル金属皮膜の全体が、酸素を含む給水を給水配管10内に供給することによって、ニッケルフェライト皮膜に変化する。第1段高圧給水加熱器9及び第2段高圧給水加熱器9のそれぞれのシェルの内面に形成されているニッケル金属皮膜も、ニッケルフェライト皮膜に変化する。20ppb以上の酸素を含む給水をニッケルフェライト皮膜の表面に接触させることによって、ニッケル金属皮膜をニッケルフェライト皮膜に変化させることができる。200ppbの酸素を含む給水を用いても、ニッケル金属皮膜をニッケルフェライト皮膜に変化させることができる。このため、循環配管35が接続された分岐管と給水配管10の接続点と第2段高圧給水加熱器9の間では、ニッケル金属皮膜がニッケルフェライト皮膜に変換されることによって、給水配管10の内面に厚みの厚い単層のニッケルフェライト皮膜が形成される。

【0084】

給水配管10を通してRPV12内に水素注入を行う場合には、ニッケル金属皮膜をニッケルフェライト皮膜に変化させるために、給水配管10内に酸素を供給している間でも、水素注入が可能である。

【0085】

第2段高圧給水加熱器9よりも上流の給水配管10では、この部分の給水配管10内を流れる給水の温度が150℃未満であるので、その給水に含まれる酸素イオンのニッケルフェライト皮膜内への拡散、及び給水配管10の母材からニッケル金属皮膜への鉄イオンの拡散が遅くなる。このため、第2段高圧給水加熱器9よりも上流でバルブ28よりも下流の領域における給水配管10では、二層皮膜(給水配管10の内面に形成されたニッケル金属皮膜、及びニッケル金属皮膜の表面に形成されたニッケルフェライト皮膜)が給水配管10の内面に形成されている箇所が存在する。

【0086】

水熱処理によるニッケル金属皮膜のニッケルフェライト皮膜化が終了したとき、酸素供給装置98から循環配管35内への酸素の供給が停止される。

【0087】

本実施例では、150℃以上の高温になる第2高圧給水加熱器9よりも下流で給水配管10の内面に形成された二層皮膜のうち給水配管10とニッケルフェライト皮膜との間に存在するニッケル金属皮膜をニッケルフェライト皮膜にするので、元々形成されていたニッケルフェライト皮膜と併せて給水配管1の内面に厚みの厚いニッケルフェライト皮膜(例えば、800nm(図8参照))が形成される。このような厚いニッケルフェライト皮膜の形成によって、150℃以上の高温の給水にさらされる第2高圧給水加熱器9よりも下流の給水配管10の腐食が著しく抑制される(図7の試験片B参照)。第1段高圧給水加熱器9よりも下流の約210℃の給水にさらされる給水配管10の部分でも、厚みの厚いニッケルフェライト皮膜によって給水配管10の腐食が著しく抑制される。本実施例は、ニッケル金属皮膜よりも緻密であるニッケルフェライト皮膜の厚みを厚くできるので、高温の給水が接触しても、炭素鋼部材の腐食を抑制できるのである。

【0088】

本実施例は、BWRプラントを起動して酸素を含む高温の給水をニッケルフェライト皮膜の表面に接触することによって、ニッケルフェライト皮膜と給水配管10の間に存在するニッケル金属皮膜を、BWRプラントの定格出力での運転期間の初期において、容易にニッケルフェライト皮膜に変えることができる。すなわち、余分な処理工程が不要で、BWRプラントを運転することによってニッケル金属皮膜を容易にニッケルフェライト皮膜に変えることができる。

【0089】

バルブ28と第3段低圧給水加熱器8の間の給水配管10の内面には、二層皮膜が形成されている。この二層皮膜は、ニッケルフェライト皮膜と給水配管10の間にニッケル金属皮膜が存在する。この二層皮膜は、方法Aにより炭素鋼部材の表面に形成されたニッケルフェライト皮膜よりも、炭素鋼部材である給水配管10の腐食を抑制することができる。発明者らは、前述した試験片A,B及びCを、温度が280℃で酸素を含まない水に500時間浸漬させ、低温で試験片A,B及びCの腐食試験を行った。この腐食試験結果を図9に示す。280℃の低温の水と接触した場合でも、試験片Bの炭素鋼部材の腐食は、試験片Aの炭素鋼部材の腐食よりも抑制されている。このため、二層皮膜が形成されている、バルブ28と第3段低圧給水加熱器8の間の給水配管10も、方法Aでニッケルフェライト皮膜を形成した場合より、腐食を抑制することができる。

【0090】

本実施例において、循環配管35が接続された分岐管と給水配管10の接続点とバルブ28との間の給水配管10の内面にニッケル金属皮膜を形成することによって、以下に示す新たな効果を得ることができる。

【0091】

特開2007−182604号公報に記載されたニッケルフェライト皮膜の形成方法、すなわち、方法Aでは、炭素鋼部材の表面へのニッケルフェライト皮膜の形成に長時間を要することが分かった。発明者らは、方法Aで、その皮膜の形成に長時間を要する原因を突き止めるための、詳細な検討及び実験を行った。

【0092】

第1薬剤は、ギ酸(または炭酸)に鉄を溶解することによって製造され、鉄(II)イオンのほかにギ酸(または炭酸)を含んでいる。この第1薬剤をニッケルフェライト皮膜の形成に必要な量だけ水に添加したとき、第1薬剤の水溶液のpHが約4になった。第1薬剤を含むpHが4で100℃の水溶液(溶存酸素濃度100ppb)に、BWRプラントで用いられる炭素鋼部材を20時間浸漬させたところ、図10に示すように、炭素鋼部材の重量が浸漬前に比べて4×104mg/dm2だけ減少した。これは、炭素鋼部材が約pH4のその水溶液に含まれているギ酸の作用によりそれだけ腐食されたことを意味する。この結果、発明者らは、炭素鋼部材へのニッケルニッケルフェライト皮膜の形成に長時間を要する原因が、第1薬剤を最初に添加することによって、炭素鋼部材の表面が、一時的に、約pH4の水溶液にさらされて腐食により減量することであることを突き止めた。

【0093】

方法Aでは、皮膜形成水溶液への薬剤の添加を、鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤、酸化剤を含む第3薬剤及びpH調整剤を含む第4薬剤の順に行った場合、第1薬剤及び第2薬剤を含む水溶液が炭素鋼部材に接触してから第3薬剤及び第4薬剤を含む水溶液がその炭素鋼部材の表面に接触するまでの間、約pH4の水溶液がその炭素鋼部材の表面に接触することになる。その間における炭素鋼部材の腐食による減量が、炭素鋼部材表面へのニッケルフェライト皮膜の形成に要する時間を長くしているのである。すなわち、約pH4の水溶液がその炭素鋼部材の表面に接触することにより、炭素鋼部材の表面から鉄(II)イオンが水溶液中に溶出する。この鉄(II)イオンの溶出の影響によって、水溶液に添加された第1薬剤に含まれた鉄(II)イオンが炭素鋼部材の表面に吸着されにくくなる。第1薬剤よりも後に添加されたニッケルイオンを含む第2薬剤が給水配管10内に到達するまでの間、給水配管10の内面から多量の鉄(II)イオンが溶出される。このような多量の鉄(II)イオンの溶出の影響を受けて、添加した鉄(II)イオンの部材表面への吸着量が低下する。更に、給水配管10の内面から溶出した多量の鉄(II)イオン及び添加した鉄(II)イオンの存在により、ニッケルイオンの炭素鋼部材の表面への吸着度合いが著しく低下する。以上の理由で、炭素鋼部材表面へのニッケルフェライト皮膜の形成に要する時間が長くなるのである。

【0094】

発明者らは、炭素鋼部材の表面に、最初に、ニッケル金属皮膜を形成することによって、この問題を解決できることを見出した。ニッケルイオンは鉄イオンに比べてイオン化傾向が小さいので、炭素鋼部材の表面にニッケル金属皮膜を形成することができる。ニッケル金属皮膜は、防食皮膜である。

【0095】

本実施例は、給水配管10の、ニッケルイオンを含む薬剤を皮膜形成水溶液と接触する内面の全面にニッケル金属皮膜が形成された後に、鉄(II)イオンを含む薬液を、皮膜形成水溶液に注入している。このため、本実施例では、給水配管10内に供給される皮膜形成水溶液のpHが、ヒドラジンの注入前に、第1薬剤の注入後に第1薬剤に含まれているギ酸の影響を受けて4.0になったとしても、炭素鋼部材表面にニッケル金属皮膜が形成されているため、給水配管10の内面、すなわち、炭素鋼部材の表面の腐食を抑制することができる。

【0096】

本実施例は、ニッケルフェライト皮膜形成時において給水配管10の内面の腐食をニッケル金属皮膜によって抑制することができるので、鉄(II)イオン及びニッケルイオンが給水配管10の内面、具体的にはニッケル金属皮膜の表面に付着しやすくなる。このため、設定厚みのニッケルフェライト皮膜を給水配管10の内面に形成するために要する時間をさらに短縮することができる。本実施例における、このニッケルフェライト皮膜の形成に要する時間に前述のニッケル金属皮膜の形成に要する時間を加えて得られる合計時間が、も、ニッケル金属皮膜を形成しない特開2007−182604号公報の方法で設定厚みのニッケルフェライト皮膜を形成するのに要する時間よりも短縮される。

【0097】

ニッケル金属皮膜よりも緻密なニッケルフェライト皮膜は、ニッケル金属皮膜よりも炭素鋼部材の防食効果が大きくなる。給水配管10の内面に2つの防食皮膜であるニッケルフェライト皮膜及びニッケル金属皮膜を形成する本実施例は、BWRプラントの運転時において、バルブ28と第3段低圧給水加熱器8の間で、炭素鋼部材である給水配管10の内面の腐食を著しく抑制することができる。特に、バルブ28と第3段低圧給水加熱器8の間の給水配管10の内面で、ニッケルフェライト皮膜がニッケル金属皮膜を覆っている箇所では、その腐食をさらに低減することができる。

【0098】

ニッケル金属皮膜の形成の際に給水配管10から皮膜形成水溶液に溶出した鉄(II)イオンは、ニッケル金属皮膜の表面におけるニッケルフェライト皮膜の形成に用いられる。このため、ニッケルフェライト皮膜形成時に、鉄(II)イオン注入装置85によって循環配管35内を流れている皮膜形成水溶液に注入する、鉄(II)イオン及びギ酸を含む薬液の量を低減できる。

【0099】

本実施例では、ニッケル金属皮膜の形成によって、ニッケルフェライト皮膜の厚みが、ニッケル金属皮膜を形成しない場合よりも厚くなる。このため、本実施例によれば、炭素鋼部材である給水配管10の腐食がさらに低減できる。

【0100】

本実施例は、ニッケルフェライト皮膜の形成に必要な酸化剤及び皮膜形成水溶液に含まれたヒドラジン及びギ酸の分解時に使用する酸化剤として、同じ種類の過酸化水素を用いているので、酸化剤を充填する薬液タンク46及びそれを移送する注入ポンプ44を共用することができる。このため、皮膜形成装置30の構造を簡素化することができる。

【0101】

本実施例は、ニッケルフェライト皮膜の形成に使用する薬剤に塩素を含む薬剤を用いていないため、BWRプラントの構成部材の健全性(例えば、耐腐食性)を害することがない。なお、薬剤の使用量を抑制するには、余分な反応生成物を分離除去して未反応薬剤を回収し、回収後の未反応薬剤を再利用することが好ましい。

【0102】

給水配管10の、皮膜形成水溶液と接触する内面の全面にニッケル金属皮膜が形成される前に、ニッケルイオンを含む皮膜形成水溶液に鉄(II)イオン及びギ酸を含む薬液を注入した場合には、過酸化水素(第3薬剤)及びヒドラジン(第4薬剤)の注入を、上記の内面の全面にニッケル金属皮膜が形成された後に行う。

【0103】

この場合には、給水配管10の、皮膜形成水溶液と接触する内面の全面にニッケル金属皮膜が形成される前に、ニッケルイオン及び鉄(II)イオンを含む皮膜形成水溶液が給水配管10内に供給される期間が存在する。この期間には、ニッケルイオン及びギ酸を含む薬液(第2薬剤)及び鉄(II)イオン及びギ酸を含む薬液(第1薬剤)がそれぞれ注入されるが、皮膜形成水溶液のpHは4.0である。給水配管10の、皮膜形成水溶液と接触する内面の全面にニッケル金属皮膜が形成される前に、ニッケルイオンを含む皮膜形成水溶液に鉄(II)イオン及びギ酸を含む薬液を注入した場合においても、給水配管10の内面から鉄(II)イオンの溶出の際に発生する電子(2e−)を皮膜形成水溶液内のニッケルイオンが捕捉して、ニッケル金属が生成される。このニッケル金属が給水配管10の、水溶液に接触する内面に付着し、給水配管10の内面にニッケル金属皮膜が形成される。

【実施例2】

【0104】

本発明の他の実施例である、BWRプラントの給水配管に適用した実施例2の炭素鋼部材の防食方法を以下に説明する。本実施例の炭素鋼部材の防食方法においても、図3に示す皮膜形成装置30が用いられ、実施例1で行われたステップS1〜10の各手順が実行される。実施例1では、ステップS9の処理が終了した後、皮膜形成装置30が給水配管10から取り外されたが、本実施例ではステップS10の処理が終了した後に皮膜形成装置30が給水配管10から取り外される。すなわち、本実施例では、ステップS10の処理が、BWRプラントの運転停止中に行われる。ステップS10の処理が終了して皮膜形成装置30が取り外された後に、BWRプラントが起動される。

【0105】

本実施例におけるステップS10の処理は以下のようにして行われる。ステップS10の処理を実施するとき、弁36,38,41,82,50,54,59,61,63及び65が閉じており、残りの弁は開いている。ステップS9の廃液処理が終了した後、サージタンク31、循環配管35、及び皮膜形成装置30が接続された給水配管10内には、実質的に水が存在する。ステップ9の処理が終了した状態では、循環配管35内の液体は薬剤を実質的に含んでいなく水になっている。循環ポンプ32,48が駆動され、その水が循環配管35及び給水配管10内を循環する。この水は、加熱器53によって、例えば、160℃に加熱される。薬液タンク46から循環配管35内を流れる水に、水に含まれる酸素濃度が20ppbになるように、過酸化水素が注入される。酸素を含む160℃の水が、給水配管10内に供給される。このため、循環配管35が接続された分岐管と給水配管10の接続点とバルブ28との間の給水配管10の内面に形成されているニッケル金属皮膜が、ニッケルフェライト皮膜に変化する。

【0106】

本実施例では、加熱器53は水を160℃に加熱できる容量を有し、循環配管35等の皮膜形成装置30を構成する機器及び配管は、160℃の温度を実現できる圧力に耐えられるような耐圧構造になっている。

【0107】

本実施例は、BWRプラントの運転中でステップS10の水熱処理を実施することによって得られる効果を除いて、実施例1で生じる各効果を得ることができる。

【実施例3】

【0108】

本発明の他の実施例である、BWRプラントの給水配管に適用した実施例3の炭素鋼部材の防食方法を、図11を用いて説明する。本実施例は、実施例1で用いた皮膜形成装置30の替りに図11に示された皮膜形成装置30Aを用いて給水配管10の内面にニッケル金属皮膜及びニッケルフェライト皮膜を形成する。

【0109】

皮膜形成装置30Aは、皮膜形成装置30において鉄(II)イオン注入装置85及びニッケルイオン注入装置88を合体した注入装置89を設けている。皮膜形成装置30Aの他の構成は、皮膜形成装置30と同じである。注入装置89は、薬液タンク90、注入ポンプ91及び注入配管93を有する。薬液タンク90は、注入ポンプ91及び弁92を有する注入配管93によって循環配管35に接続される。注入配管93と循環配管35の接続点94は、第1接続点77と第4接続点79の間に配置されている。薬液タンク90には、薬剤の酸化を防ぐために窒素ガスや不活性ガスのバブリング装置(または薬液タンク90内の排気を行う装置)が設けられている。

【0110】

本実施例は、放射線管理区域外の非放射線管理区域(例えば、工場等)において、鉄(II)イオン及びギ酸を含む薬液(第1薬剤)及びニッケルイオン及びギ酸を含む薬液(第2薬剤)をそれぞれ作成し、これらの薬液を予め混合して鉄(II)イオン、ニッケルイオン及びギ酸を含む新たな薬液(第5薬剤)を生成する。この薬液を収納した搬送容器が、皮膜形成装置30Aが配置されたタービン建屋内まで搬送される。皮膜形成装置30Aの循環配管35の両端が、実施例1と同様に、皮膜形成対象の給水配管10に接続されている。搬送容器で搬送された鉄(II)イオン、ニッケルイオン及びギ酸を含む薬液が、薬液タンク90内に充填される。

【0111】

皮膜形成装置30Aを用いた、本実施例の炭素鋼部材の防食方法を説明する。本実施例では、図1に示すステップS1〜S3及びステップS6〜S10の各操作が行われる。ステップS1〜S3及びステップS6〜S9の各手順は、BWRプラントの運転停止中に行われる。ステップ10は、BWRプラントの運転中に行われる。ステップS3とステップS6の間で、薬液タンク90内の鉄(II)イオン、ニッケルイオン及びギ酸を含む薬液が循環配管35に注入される。この薬液(第5薬剤)の注入は、ステップS3の操作終了後に、弁92を開いて注入ポンプ91を駆動することにより行われる。注入ポンプ91を駆動すると、鉄(II)イオン、ニッケルイオン及びギ酸を含む薬液が、薬液タンク90から注入配管83を通して循環配管35内を流れている所定温度(例えば、75℃)の皮膜形成水溶液(第5薬剤が初めて注入されるときは水)に注入する。この、鉄(II)イオン、ニッケルイオン及びギ酸を含む皮膜形成水溶液が、循環配管35を通って給水配管10の皮膜形成対処箇所内に供給される。実施例1と同様に、給水配管10の内面にニッケル金属皮膜が形成される。本実施例は、実施例1のステップS4及びS5を同時に行っている。

【0112】

その後、ステップS6及びS7の操作が行われ、実施例1と同様に、鉄(II)イオン、ニッケルイオン及び過酸化水素を含む、pHが7.0の皮膜形成水溶液が、給水配管10内に供給される。このため、給水配管10内に形成されたニッケル金属皮膜の表面にニッケルフェライト皮膜が形成される。本実施例では、給水配管10の、皮膜形成水溶液と接触する内面の全面にニッケル金属皮膜が形成された後、皮膜形成水溶液に酸化剤およびpH調整剤を添加しているので、循環配管35が接続された分岐管と給水配管10の接続点とバルブ28の間で給水配管10の内面にニッケル金属皮膜及びニッケルフェライト皮膜の二層皮膜を形成することができる。

【0113】

ステップS9の手順が終了してBWRプラントが運転された後、実施例1と同様に、ステップS10の処理が行われ、循環配管35が接続された分岐管と給水配管10の接続点と第2段高圧給水加熱器9の間で、給水配管10の内面に形成されているニッケル金属皮膜が、ニッケルフェライト皮膜に変換される。

【0114】

本実施例は、実施例1で生じる各効果を得ることができる。本実施例は、鉄(II)イオン及びニッケルイオンを注入する注入装置89を用いるので、皮膜形成装置30Aの構成が皮膜形成装置30よりも単純化することができ、皮膜形成手順も実施例1よりも簡素化することができる。

【実施例4】

【0115】

本発明の他の実施例である、BWRプラントの浄化系配管20に適用した実施例4の炭素鋼部材の防食方法を、図12を用いて以下に説明する。原子炉浄化系で腐食が問題になるのは、RPV12からの高温の冷却水が流入する再生熱交換器25である。炭素鋼製の再生熱交換器25の上流及び下流で弁96及び97が浄化系配管20に設けられている。

【0116】

BWRプラントの運転停止期間内で、弁96のボンネットを開放して皮膜形成装置30の循環配管35の一端を弁96の開放されたボンネットのフランジに接続する。浄化系配管20に設けられた弁23は閉じられている。弁97のボンネットを開放して非再生熱交換器26側のフランジを封鎖する。皮膜形成装置30の循環配管35の他端を弁97の開放されたボンネットのフランジに接続する。このようにして、皮膜形成装置30が浄化系配管20に接続され、浄化系配管20及び循環配管35による皮膜形成水溶液の循環経路が形成される。

【0117】

本実施例でも、実施例1におけるステップS1〜S9の各作業及び処理を実行する。これによって、再生熱交換器25の、皮膜形成水溶液と接触する内面(シェルの内面)に、実施例1と同様に、ニッケル金属皮膜が形成され、このニッケル金属皮膜の表面にニッケルフェライト皮膜が形成される。ステップS9の処理は終了した後で且つBWRプラントの運転停止期間内で循環配管35が浄化系配管20から取り外される。

【0118】

循環配管35が浄化系配管20から取り外されてBWRプラントの運転が開始された後、ステップ10の処理が実行される。BWRプラントの運転開始後、RPV12内の冷却水が、浄化系配管20に供給される。RPV12内の冷却水の温度が昇温昇圧過程で150℃以上になり、RPV12内の冷却水は酸素を含んでいる。これによって、ステップS10の処理が実行される。

【0119】

RPV12から供給された酸素を含む冷却水が再生熱交換器25内に導かれる。昇温昇圧過程では、RPV12内の冷却水の温度は約288℃まで上昇する。再生熱交換器25内には、150℃から約288℃の冷却水が酸素を含んだ状態で供給される。再生熱交換器25のシェルの内面に形成されたニッケル金属皮膜が、150℃以上の酸素を含む冷却水の作用によって、実施例1と同様に、ニッケルフェライト皮膜に変換する。このため、そのシェルの内面には、厚みの厚い単層のニッケルフェライト皮膜が形成される。ニッケル金属皮膜のニッケルフェライト皮膜への変換は、昇温昇圧過程及び昇温昇圧過程の後の原子炉出力の上昇過程で行われる。

【0120】

本実施例も、実施例1で生じる各効果を得ることができる。

【0121】

再生熱交換器25と非再生熱交換器26の間に弁87が存在しない場合は、非再生熱交換器26と炉水浄化装置27の間で浄化系配管20に設けられている隔離弁に皮膜形成装置30の循環配管35の他端を接続すればよい。

【0122】

本実施例において、皮膜形成装置30の替りに、前述した皮膜形成装置30Aを用いてもよい。

【0123】

皮膜形成装置30及び30Aいずれかを、BWRプラントにおいて、炭素鋼部材である、例えば、余熱除去系の配管、原子炉隔離時冷却系の配管、炉心スプレイ系の配管、補機冷却水系統の配管、及びクーリングタワーを用いる冷却水系統の配管等に接続し、対応する実施例1,2,3及び4のいずれかのニッケルフェライト皮膜形成方法を適用してもよい。

【0124】

さらに、実施例1,2及び3の炭素鋼部材の防食方法は、BWRプラントだけでなく、PWRプラントの炭素鋼製の給水配管及び火力プラントの炭素鋼製の給水配管に適用することができる。この際には、皮膜形成装置30及び30Aのいずれかが該当するプラントの給水配管に接続される。BWRプラントにおいて給水配管が接続される原子炉、PWRプラントにおいて給水配管が接続される蒸気発生器、及び火力プラントにおいて給水配管が接続されるボイラは、蒸気発生装置である。

【産業上の利用可能性】

【0125】

本発明は、原子力プラント及び火力プラントの炭素鋼製の配管に適用することができる。

【符号の説明】

【0126】

1…原子炉、3…タービン、4…復水器、10…給水配管、12…原子炉圧力容器、30,30A…皮膜形成装置、31…サージタンク、32,48…循環ポンプ、35…循環配管、37…エゼクタ、39,43,44,81,91…注入ポンプ、40,45,46,80,90…薬液タンク、51…フィルタ、53…加熱器、58…冷却器、60…カチオン交換樹脂塔、62…混床樹脂塔、64…分解装置、72,73,74,83,93…注入配管、85…鉄(II)イオン注入装置、86…酸化剤注入装置、87…pH調整剤注入装置、88…ニッケルイオン注入装置、89…注入装置、98…酸素供給装置。

【技術分野】

【0001】

本発明は、炭素鋼部材の防食方法に係り、特に、原子力発電プラントに適用するのに好適な炭素鋼部材への防食方法及びその装置に関する。

【背景技術】

【0002】

発電プラントとして、例えば、沸騰水型原子力発電プラント(以下、BWRプラントという)及び加圧水型原子力発電プラント(以下、PWRプラントという)が知られている。例えば、沸騰水型原子力発電プラントは、原子炉圧力容器(RPVと称する)内に炉心を内蔵した原子炉を有する。再循環ポンプ(またはインターナルポンプ)によって炉心に供給された冷却水は、炉心内に装荷された燃料集合体内の核燃料物質の核分裂で発生する熱によって加熱され、一部が蒸気になる。この蒸気は、原子炉からタービンに導かれ、タービンを駆動する。タービンに連結された発電機(図示せず)が回転し、発電が行われる。タービンから排出された蒸気は、復水器で凝縮され、水になる。この水は、給水として原子炉に供給される。給水は、原子炉内での放射性腐食生成物の発生を抑制するため、給水配管に設けられたろ過脱塩装置で主として金属不純物が除去される。

【0003】

BWRプラント及びPWRプラント等の発電プラントでは、原子炉圧力容器などの主要な構成部は、腐食を抑制するために、水が接触する接水部にステンレス鋼及びニッケル基合金などを用いている。ただし、原子炉冷却材浄化系、余熱除去系、原子炉隔離時冷却系、炉心スプレイ系及び給水系などの構成部材は、プラントの製造コストを低減する観点、及び給水系等を流れる高温水に起因するステンレス鋼の応力腐食割れを避ける観点などから、主として炭素鋼製の構成部材が用いられる。

【0004】

しかし、原子炉冷却材浄化系、余熱除去系、原子炉隔離時冷却系、炉心スプレイ系及び給水系などを構成する炭素鋼部材も、水が接触する接水部を有するので、その接水部が腐食するおそれがある。この場合において、炭素鋼部材が浄化装置の下流側に配置されていると、炭素鋼部材の腐食生成物は、原子炉の放射性腐食生成物の元になることがある。また、炭素鋼部材の腐食生成物に起因してPWRプラントの二次系の熱交換効率が低下する原因になる場合がある。

【0005】

プラントを構成する炭素鋼部材の腐食を抑制する方法として、例えば、プラントの給水系に酸素を注入して炭素鋼部材の表面に酸化膜を形成する方法、及びプラントの給水系にアンモニア及びヒドラジンなどの薬品を添加してpHをアルカリ側に制御する方法が提案されている(例えば、特開2000−292589号公報参照)

しかし、プラントの供給水に酸素を注入する従来の方法は、酸素の注入を停止すると腐食抑制効果が得られないので、プラント運転中に酸素を注入し続ける必要がある。また、プラントの腐食を抑制する観点から、原子炉内の環境を還元性に保持すべきという最近の傾向に反することになる。

【0006】

また、プラントの供給水に薬品を添加してpHをアルカリ側に制御する、特開2000−292589号公報に記載された従来の方法も、同様に、プラント運転中に薬品を添加し続ける必要がある。また、添加された薬剤が復水浄化装置及び炉浄化系浄化装置等の負荷を増大させる結果、浄化装置からの廃棄物量が増大する恐れがある。

【0007】

そこで、緻密なフェライト皮膜(例えば、マグネタイト皮膜、ニッケルフェライト皮膜)を、例えば、BWRプラントの炭素鋼部材の表面に形成することが提案されている(例えば、特開2007−182604号公報参照)。これらの提案では、ニッケルフェライト皮膜の形成において、鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤、鉄(II)イオンを鉄(III)イオンに酸化する第3薬剤(酸化剤)、pHを調整する第4薬剤(pH調整剤)を含む皮膜形成水溶液を用いている。そのフェライト皮膜は、炭素鋼部材に冷却水が接触するのを遮断する保護膜になるので、炭素鋼部材の冷却水と接する表面の腐食が抑制される。

【0008】

なお、ステンレス鋼で製造された、BWRプラントの再循環系配管の内面にフェライト皮膜を形成する方法が、特開2006−38483号公報に記載されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−292589号公報

【特許文献2】特開2007−182604号公報

【特許文献3】特開2006−38483号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

原子力発電プラントの炭素鋼部材の表面に緻密なニッケルフェライト皮膜を形成する、特開2007−182604号公報に記載された炭素鋼の防食方法は、ニッケルフェライと皮膜を形成することで水と炭素鋼の接触を妨げることで防食している。

【0011】

発明者らは、特開2007−182604号公報に記載された炭素鋼部材の防食方法について検討したところ、更に防食効果を高める方法を見出した。

【0012】

本発明の目的は、プラントを構成する炭素鋼部材の腐食をさらに抑制することができる炭素鋼部材の防食方法を提供することにある。

【課題を解決するための手段】

【0013】

上記した目的を達成する本発明の特徴は、プラントを構成する炭素鋼部材の水に接する表面にニッケル金属皮膜を形成し、形成されたこのニッケル金属皮膜の表面にニッケルフェライト皮膜を形成し、その後、ニッケル金属皮膜をニッケルフェライト皮膜に変化させることにある。

【0014】

炭素鋼部材の水に接する表面とニッケルフェライト皮膜の間に存在するニッケル金属皮膜をニッケルフェライト皮膜に変化させることによって、ニッケル金属皮膜よりも緻密なニッケルフェライト皮膜の厚みが増大する。このため、高温状態における炭素鋼部材の腐食をさらに抑制することができる。

【0015】

好ましくは、酸素を含む150℃以上の水を、ニッケル金属皮膜を覆っているニッケルフェライト皮膜の表面に接触させることが望ましい。その水をニッケルフェライト皮膜の表面に接触させることによって、水に含まれる酸素イオンがニッケルフェライト皮膜内を拡散してニッケル金属皮膜内に到達する。鉄イオンも、炭素鋼部材からニッケル金属皮膜内に拡散する。このため、鉄イオン、酸素イオン、及びニッケル金属皮膜内のニッケルが反応して、ニッケルフェライトを生成する。このようにして、ニッケル金属皮膜がニッケルフェライト皮膜に変化する。

【発明の効果】

【0016】

本発明によれば、プラントを構成する炭素鋼部材の腐食をさらに抑制することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の好適な一実施例である、BWRプラントの給水配管に適用する実施例1の炭素鋼部材の防食方法の手順を示すフローチャートである。

【図2】図1に示す防食方法を実施する際に用いられる皮膜形成装置をBWRプラントの給水配管に接続した状態を示す説明図である。

【図3】図2に示す皮膜形成装置の詳細構成図である。

【図4】炭素鋼部材の表面にニッケルフェライト皮膜を形成する方法が異なる2つの方法において、形成されるニッケルフェライト皮膜の量の違いを示す説明図である。

【図5】図4に示す方法Aで形成した皮膜を、オージェスペクトル法を用いて分析した結果であり、ニッケルフェライト皮膜の表面からの深さ方向における元素成分の濃度の変化を示す説明図である。

【図6】図4に示す方法Bで形成した皮膜を、オージェスペクトル法を用いて分析した結果であり、ニッケルフェライト皮膜の表面からの深さ方向における元素成分の濃度の変化を示す説明図である。

【図7】酸素を含む高温の水に浸漬された場合における、表面にニッケルフェライト皮膜を形成した炭素鋼部材の腐食の抑制効果を示す説明図である。

【図8】腐食試験後において図7に示す試験片Bに形成されている皮膜を、オージェスペクトル法を用いて分析した結果であり、ニッケルフェライト皮膜の表面からの深さ方向における元素成分の濃度の変化を示す説明図である。

【図9】低温の水に浸漬された場合における、表面にニッケルフェライト皮膜を形成した炭素鋼部材の腐食の抑制効果を示す説明図である。

【図10】炭素鋼部材に接触する皮膜形成水溶液のpHと炭素鋼部材の重量変化(腐食量)の関係を示す特性図である。

【図11】本発明の他の実施例である、BWRプラントの給水配管に適用する実施例3の炭素鋼部材の防食方法に用いられる皮膜形成装置の構成図である。

【図12】本発明の他の実施例である、BWRプラントの浄化系配管に適用した実施例4の炭素鋼部材の防食方法において皮膜形成装置を浄化系配管に接続した状態を示す説明図である。

【発明を実施するための形態】

【0018】

発明者らは、特開2007−182604号公報に記載された炭素鋼部材の防食方法の効果を更に高めるための、詳細な検討及び実験を行った。特開2007−182604号公報では、炭素鋼部材の表面に単層のニッケルフェライト皮膜を形成している。発明者らの検討の結果、最終的に、そのニッケルフェライト皮膜の厚みを更に増すことで防食効果をさらに高めることができるとの結論に至った。

【0019】

特開2007−182604号公報に記載された炭素鋼部材の防食方法では、ニッケルフェライト皮膜が炭素鋼部材と水の接触を防いでいる。しかしながら、ニッケルフェライト皮膜が表面に形成された炭素鋼部材でも、高温水が形成されたニッケルフェライト皮膜に接触しているときに、高温水に含まれる酸素イオンがニッケルフェライト皮膜内を拡散して母材である炭素鋼部材と反応すると共に、炭素鋼部材から溶出した鉄イオンがニッケルフェライト皮膜内を拡散することによって、母材の溶出が進行することが分かった。そこで、発明者らは、高温水と接触しているニッケルフェライト皮膜内での酸素イオン及び鉄イオンの拡散を抑制する方法を検討した。その結果、発明者らは以下に示す方法を考え出した。

【0020】

すなわち、炭素鋼部材の表面にニッケル金属皮膜を形成し、このニッケル金属皮膜の表面にニッケルフェライト皮膜を形成し、その後、ニッケル金属皮膜をニッケルフェライト皮膜に変換することである。ニッケル金属皮膜のニッケルフェライト皮膜への変換は、例えば、ニッケル金属皮膜の表面に形成したニッケルフェライト皮膜に、酸素を含む150℃以上の水(高温水)を接触させればよい。

【0021】

ニッケルフェライト皮膜と炭素鋼部材の間に存在するニッケル金属皮膜に含まれたニッケル金属が、高温水から拡散してきた酸素イオン及び母材から拡散してきた鉄イオンと反応する。このため、母材である炭素鋼部材と酸素イオンの反応及びその母材からの鉄イオンの溶出を防ぐことができる。更に、形成されたニッケル金属皮膜に含まれたニッケル金属が、母材から拡散してきた鉄イオン及び高温水から拡散してきた酸素イオンのそれぞれと反応することによって、ニッケル金属皮膜がニッケルフェライト皮膜になる。つまり、ニッケルフェライト皮膜及びニッケル金属皮膜を含む二層皮膜を高温水にさらすことにより、特開2007−182604号公報に記載された炭素鋼部材の防食方法に記載された方法よりも更に厚い防食皮膜、すなわち、ニッケルフェライト皮膜を炭素鋼部材の表面に形成することができる。

【0022】

炭素鋼部材の表面に単層のニッケルフェライト皮膜、及びニッケルフェライト皮膜及びニッケル金属皮膜を含む二層皮膜の形成方法を具体的に説明する。

【0023】

特開2007−182604号公報に記載された単層のニッケルフェライト皮膜の形成方法では、鉄(II)イオン及び酸を含む第1の薬剤、ニッケルイオンを含む第2の薬剤、及び前記鉄(II)イオンを鉄(III)イオンに酸化する第3の薬剤を含み、pHを調整する第4の薬剤を用いてpHが5.5以上で9.0以下の範囲内のある値に調整された皮膜形成液を、プラントの一部である炭素鋼部材の水に接する表面に接触させることによって、炭素鋼部材のその表面にニッケルフェライト皮膜を形成している。特開2007−182604号公報に記載された上記の皮膜形成方法を、便宜的に方法Aという。

【0024】

ニッケル金属皮膜及びニッケルフェライト皮膜を含む二層皮膜を炭素鋼部材の表面に形成する方法では、ニッケルイオンを含む、pHが4.0以上で9.0以下の範囲内のある値に調節された第1皮膜形成液、及び鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤及び前記鉄(II)イオンを酸化する第3薬剤を含み、pHが5.5以上で9.0以下の範囲内のある値に調節された第2皮膜形成液を用いる。まず、第1皮膜形成液をプラントの一部である炭素鋼部材の水に接する表面に接触させてその表面にニッケル金属皮膜を形成する。形成されたニッケル金属皮膜の表面に第2皮膜形成液を接触させ、ニッケル金属皮膜の表面にニッケルフェライト皮膜を形成する。

【0025】

このようにして、ニッケル金属皮膜及びニッケルフェライト皮膜の二層皮膜が炭素鋼部材の表面に形成された後、このニッケルフェライト皮膜に、酸素を含む150℃以上の水を接触させる。やがて、上記したように、ニッケル金属が酸素イオン及び鉄イオンと反応してニッケルフェライトになり、ニッケル金属皮膜がニッケルフェライト皮膜になる。したがって、元々存在するニッケルフェライト皮膜と合せて厚みの厚いニッケルフェライト皮膜が炭素鋼部材の表面に形成される。

【0026】

上記した二層皮膜を形成する方法を、便宜的に方法Bという。二層皮膜が炭素鋼部材の表面に形成される原理を簡単に述べる。ニッケルイオンは、炭素鋼部材に含まれる鉄イオンよりもイオン化傾向が小さい。このため、炭素鋼部材の表面にニッケルイオンが存在する場合には、(1)式に従ってニッケルイオンが還元されて炭素鋼部材の表面にニッケル金属が生成される。このニッケル金属が炭素鋼部材表面に皮膜状に成長した後、ニッケル金属皮膜の表面にニッケルフェライト皮膜を形成すればよい。ここで、炭素鋼部材の表面に形成されたニッケル金属皮膜は、ニッケルフェライト皮膜と共に炭素鋼部材の防食皮膜の役割を果たす。

【0027】

Fe+Ni2+ → Fe2++Ni ……(1)

Niイオンが炭素鋼部材表面に形成された後、Niイオン及びFeイオンをNi金属皮膜の表面に吸着させ、酸化剤及びpH調整剤を作用させることによって(2)式にしたがって、ニッケルフェライト皮膜が形成される。

【0028】

Ni2++2Fe3++4H2O → NiFe2O4+8H+ ……(2)

以上に述べた検討の結果、発明者らは、(1)式により炭素鋼部材の表面にニッケル金属皮膜を形成する際には水に第2薬剤を添加し、(2)式によりニッケル金属皮膜の表面にニッケルフェライト皮膜を形成する際には、水に第1薬剤、第2薬剤、第3薬剤及び第4薬剤を添加すればよいと考えた。ニッケルイオンは鉄イオンよりもイオン化傾向が小さいので、ニッケル金属皮膜を形成するとき、水に第2薬剤と共に第1薬剤を添加してもよい。炭素鋼部材の表面に接触する水溶液にニッケルイオン及び鉄イオンが含まれている場合には、ニッケルイオンは鉄イオンよりも先に炭素鋼部材の表面に付着する。また、ニッケルフェライト皮膜を形成するとき、第2薬剤の添加は、第1薬剤の添加の前もしくは第1薬剤の添加と同時に行えばよい。第3薬剤及び第4薬剤の添加は、第2薬剤の添加後であればいつでもよい。

【0029】

方法Aにおけるニッケルフェライト皮膜の形成時間と、方法Bにおける二層皮膜の形成時間を同じくしたとき、各方法で炭素鋼部材の表面に形成された皮膜の量(厚み)を、図4に示す。図4に示された皮膜量は、方法Aではニッケルフェライト皮膜の量(厚み)であり、方法Bではニッケル金属皮膜の量及びニッケルフェライト皮膜の量を合せた量(厚み)である。方法Bで炭素鋼部材の表面に形成された二層皮膜の量(厚み)が、方法Aで形成されたニッケルフェライト皮膜の量(厚み)の約2倍になっている。これは、方法Bで炭素鋼部材の表面に形成された二層皮膜(ニッケル金属皮膜及びニッケルフェライト皮膜)による炭素鋼部材の腐食抑制効果が、方法Aで形成されたニッケルフェライト皮膜による炭素鋼部材の腐食抑制効果よりも大きくなることを示している。

【0030】

発明者らは、方法Aによって炭素鋼部材の表面に形成されたニッケルフェライト皮膜の厚み方向の組成、及び方法Bによって炭素鋼部材の表面に形成された二層皮膜の厚み方向の組成を、オージェスペクトル法で分析した。この結果を、図5及び図6に示す。図5及び図6において、縦軸は各皮膜及び母材内の元素成分の濃度を示し、横軸はニッケルフェライト皮膜の表面からの深さを示している。

【0031】

方法Aで炭素鋼部材の表面に形成された皮膜は、図5に示すように、単層の均一なニッケルフェライト皮膜である。方法Bで炭素鋼部材の表面に形成された二層皮膜のオージェスペクトル法による分析結果を図6に示す。この分析結果から、表面近くがニッケルフェライト皮膜になっており、ニッケルフェライト皮膜と母材(炭素鋼部材)の間の層がニッケル金属皮膜になっていることが確認できた。

【0032】

発明者らは、方法A及びBのそれぞれで形成された各皮膜による防食性能を確認するために炭素鋼部材の腐食試験を行った、この腐食試験を行うために、三種類の試験片を準備した。これらの試験片は、方法Aによって炭素鋼部材の表面にニッケルフェライト皮膜が形成された試験片A、方法Bによって炭素鋼部材の表面に二層皮膜が形成された試験片B、及び炭素鋼部材の表面を研磨した試験片Cである。試験片Cは参照試験片である。

【0033】

発明者らは、腐食試験において、これらの試験片を温度150℃及び溶存酸素20ppmの水に500時間浸漬した。この腐食試験の結果を図7に示す。試験片Aの炭素鋼部材は、試験片Cの炭素鋼部材に比べて腐食量が約50%低下した。試験片Bの炭素鋼部材は、試験片Cの炭素鋼部材に比べて腐食量が約90%低下した。この結果、方法Bで形成された二層皮膜による防食効果が、方法Aで形成されたニッケルフェライト皮膜による防食効果よりも大きくなることが分かった。

【0034】

腐食試験後において、発明者らは、その腐食試験を行った試験片Bに対して、オージェスペクトル法による分析を行った。この分析結果を、図8に示す。腐食試験を行う前の試験片Bに存在していた、ニッケルフェライト皮膜と炭素鋼部材(母材)の間のニッケル金属皮膜(図6参照)が、ニッケルフェライト相に変化していた。これは、前述したように、150℃という高温状態において、母材から溶出した鉄イオンと水に含まれる酸素イオンがニッケル金属と反応したためだと考えられる。ニッケル金属皮膜の全てがニッケルフェライトになったとき、試験片Bに形成されたニッケルフェライト皮膜の厚みが、800nmになり、方法Aで形成されたニッケルフェライト皮膜の厚みの約2.5倍になった。試験片Bに形成されたニッケルフェライト皮膜の厚みは、図6に示す二層皮膜の合計厚み(約520nm)よりも厚くなっている。この理由を以下に説明する。図6に示されるように、ニッケルの濃度がゼロになるのはニッケルフェライト皮膜の表面から約800nmの位置付近である。ニッケル金属がニッケルフェライトに変化する際、ニッケルフェライト皮膜の表面から300nmの位置付近に濃度のピークを持っていたニッケルが、ニッケルフェライト皮膜の表面から0〜800nmの範囲において均一になったため、試験片Bに形成されたニッケルフェライト皮膜の厚みが図6に示す二層皮膜の合計厚みよりも厚くなったのである。

【0035】

方法Bで形成された二層皮膜のニッケルフェライト皮膜の表面が150℃の高温の酸素を含む水と接触することによってニッケル金属皮膜が全てニッケルフェライト皮膜に変化したので、150℃という高温状態においても、炭素鋼部材の腐食が著しく抑制されたのである。

【0036】

発明者は、図7及び図8の実験結果に基づいて、ニッケル金属皮膜を炭素鋼部材の表面に、ニッケルフェライト皮膜をニッケル金属皮膜の表面に、それぞれ形成し、その後、ニッケル金属皮膜をニッケルフェライト化して単層のニッケルフェライト皮膜を炭素鋼部材の表面に形成することを見出したのである。

【0037】

以上に述べた検討結果を反映した、本発明の実施例を以下に説明する。

【実施例1】

【0038】

本発明の好適な一実施例である、BWRプラントの給水配管に適用した実施例1における炭素鋼部材の防食方法を、図1、図2及び図3を用いて説明する。

【0039】

原子力発電プラントであるBWRプラントは、原子炉1、タービン3、復水器4、再循環系、原子炉浄化系及び給水系等を備えている。原子炉1は、炉心13を内蔵する原子炉圧力容器(以下、RPVという)12を有し、RPV12内にジェットポンプ14を設置している。炉心13には多数の燃料集合体(図示せず)が装荷されている。燃料集合体は、核燃料物質で製造された複数の燃料ペレットが充填された複数の燃料棒を含んでいる。

【0040】

再循環系は、再循環系配管22、及び再循環系配管22に設置された再循環ポンプ21を有している。再循環系配管22の一端がRPV12に接続され、再循環系配管22の他端がRPV12内に設置されたジェットポンプ14のノズル(図示せず)に連絡される。給水系は、復水器4とRPV12を連絡する給水配管10に、復水ポンプ5、復水浄化装置(例えば、復水脱塩器)6、低圧給水加熱器8、給水ポンプ7及び高圧給水加熱器9を、復水器4からRPV12に向って、この順に設置して構成されている。さらに、酸素供給装置98が、開閉弁99を設けた酸素供給管100によって、復水浄化装置6と低圧給水加熱器8の間で給水配管10に接続されている。原子炉浄化系は、再循環系配管22と給水配管10を連絡する浄化系配管20に、浄化系ポンプ24、再生熱交換器25、非再生熱交換器26及び炉水浄化装置27をこの順に設置している。浄化系配管20は、再循環ポンプ21の上流で再循環系配管22に接続される。原子炉1は、原子炉建屋(図示せず)内に配置された原子炉格納容器11内に設置されている。

【0041】

RPV12内の冷却水は、再循環ポンプ21で昇圧され、再循環系配管22を通ってジェットポンプ14内に噴出される。ジェットポンプ14のノズルの周囲に存在する冷却水も、ジェットポンプ14内に吸引されて炉心13に供給される。炉心13に供給された冷却水は、燃料棒内の核燃料物質の核分裂で発生する熱によって加熱される。加熱された一部の冷却水が蒸気になる。この蒸気は、RPV12から主蒸気配管2を通ってタービン3に導かれ、タービン3を回転させる。タービン3に連結された発電機(図示せず)が回転し、電力が発生する。タービン3から排出された蒸気は、復水器4で凝縮されて水になる。この水は、給水として、給水配管10を通りRPV12内に供給される。給水配管10を流れる給水は、復水ポンプ5で昇圧され、復水浄化装置6で不純物が除去され、給水ポンプ7でさらに昇圧される。給水は、低圧給水加熱器8及び高圧給水加熱器9で加熱されてRPV12内に導かれる。抽気配管15でタービン3から抽気された抽気蒸気が、低圧給水加熱器8及び高圧給水加熱器9にそれぞれ供給され、給水の加熱源となる。

【0042】

再循環系配管22内を流れる冷却水の一部は、浄化系ポンプ24の駆動によって原子炉浄化系の浄化系配管20内に流入し、再生熱交換器25及び非再生熱交換器26で冷却された後、炉水浄化装置27で浄化される。浄化された冷却水は、再生熱交換器25で加熱されて浄化系配管20及び給水配管10を経てRPV12内に戻される。

【0043】

BWRプラントの運転が停止された後のBWRプラントの運転停止期間内で、仮設設備である皮膜形成装置30の循環配管(皮膜形成液配管)35の両端が、炭素鋼製の給水配管(炭素鋼部材)10に接続される。この循環配管35を給水配管10に接続する作業を具体的説明する。BWRプラントの運転停止後に、例えば、復水浄化装置6の出口に設置されているバルブ28のボンネットを開放して復水浄化装置6側を閉止する。皮膜形成装置30の循環配管35の一端をバルブ28のフランジに接続する。これにより、循環配管35の一端が低圧給水加熱器8よりも上流で給水配管10に接続される。同時に、高圧給水加熱器9よりも下流で給水配管10に接続されている分岐管(例えば、ドレン配管またはサンプリング配管)をフランジ部等で切り離し、循環配管35の他端を給水配管10側の分岐管のフランジに接続する。循環配管35を給水配管10に接続することによって、循環配管35及び給水配管10を含む閉ループが形成される。皮膜形成装置30は、給水配管10の内面にニッケルフェライト皮膜が形成され、ニッケルフェライト皮膜の形成に使用した溶液の処理が終了した後で且つBWRプラントの運転停止期間内で、給水配管10から取り外される。その後で、BWRプラントの運転が開始される。

【0044】

皮膜形成装置30は、給水配管10の内面へのニッケルフェライト皮膜の形成、及びこの皮膜の形成に使用した溶液の処理の両方に用いられる。さらに、皮膜形成装置30は、給水配管10内面の化学除染を行う際にも用いられる。給水配管10に接続された皮膜形成装置30はBWRプラントでは放射線管理区域であるタービン建屋(図示せず)内に配置されている。

【0045】

皮膜形成装置30の詳細な構成を、図3により説明する。皮膜形成装置30は、サージタンク31、循環配管35、鉄(II)イオン注入装置85、酸化剤注入装置86、pH調整剤注入装置87、ニッケルイオン注入装置88、フィルタ51、分解装置64及びカチオン交換樹脂塔60を備えている。

【0046】

開閉弁47、循環ポンプ48、弁49、加熱器53、弁55,56及び57、サージタンク31、循環ポンプ32、弁33及び開閉弁34が、上流よりこの順に循環配管35に設けられている。弁49をバイパスして循環配管35に接続される配管71に、弁50及びフィルタ51が設置される。加熱器53及び弁55をバイパスする配管66が循環配管35に接続される。冷却器58及び弁59が配管66に設置される。両端が循環配管35に接続されて弁56をバイパスする配管67に、カチオン交換樹脂塔60及び弁61が設置される。両端が配管67に接続されてカチオン交換樹脂塔60及び弁61をバイパスする配管68に、混床樹脂塔62及び弁63が設置される。

【0047】

弁65及び分解装置64が設置される配管69が弁57をバイパスして循環配管35に接続される。分解装置64は、内部に、例えば、ルテニウムを活性炭の表面に添着した活性炭触媒を充填している。サージタンク31が弁57と循環ポンプ32の間で循環配管35に設置される。弁36及びエゼクタ37が設けられる配管70が、弁33と循環ポンプ32の間で循環配管35に接続され、さらに、サージタンク31に接続されている。ニッケルフェライト皮膜を形成する給水配管10の内面の汚染物を酸化溶解するために用いる過マンガン酸カリウム(酸化除染剤)、さらには給水配管10の内面の汚染物を還元溶解するために用いるシュウ酸(還元除染剤)をサージタンク31内に供給するためのホッパ(図示せず)がエゼクタ37に設けられている。

【0048】

鉄(II)イオン注入装置85が、薬液タンク45、注入ポンプ43及び注入配管72を有する。薬液タンク45は、注入ポンプ43及び弁41を有する注入配管72によって循環配管35に接続される。薬液タンク45は、鉄をギ酸で溶解して調製した2価の鉄(II)イオンを含む薬剤(第1薬剤)が充填されている。この薬剤はギ酸を含んでいる。なお、鉄を溶解させる薬剤としては、ギ酸に限らず、鉄(II)イオンの対アニオンとなる有機酸又は炭酸を用いることができる。酸化剤注入装置86が、薬液タンク46、注入ポンプ44及び注入配管73を有する。薬液タンク46は、注入ポンプ44及び弁42を有する注入配管73によって循環配管35に接続される。薬液タンク46は、酸化剤(第3薬剤)である過酸化水素が充填されている。pH調整剤注入装置87が、薬液タンク40、注入ポンプ39及び注入配管74を有する。薬液タンク40は、注入ポンプ39及び弁38を有する注入配管74によって循環配管35に接続される。薬液タンク40はpH調整剤(第4薬剤)であるヒドラジンを充填する。

【0049】

ニッケルイオン注入装置88が、薬液タンク80、注入ポンプ81及び注入配管83を有する。薬液タンク80は、注入ポンプ81及び弁82を有する注入配管83によって循環配管35に接続される。薬液タンク80は、ギ酸ニッケルをギ酸で溶解して調製した2価のニッケルイオンを含む薬剤(第2薬剤)が充填されている。この薬剤はギ酸を含んでいる。なお、ニッケルを溶解させる薬剤としては、ギ酸に限らず、鉄(II)イオンの対アニオンとなる有機酸又は炭酸を用いることができる。発明者らは、ギ酸でのニッケルの溶解方法を検討した。この結果、固体のギ酸ニッケルにギ酸を少量添加することによって、ギ酸ニッケルが完全に溶解し、ニッケルフェライト皮膜の形成に使用できるニッケル(II)イオンを含む薬剤(第2薬剤)を得ることができた。

【0050】

本実施例では、pH調整剤注入装置87の循環配管35への第1接続点(注入配管74と循環配管35の接続点)77、鉄(II)イオン注入装置85の循環配管35への第2接続点(注入配管72と循環配管35の接続点)78、ニッケルイオン注入装置88の循環配管35への第3接続点(注入配管83と循環配管35の接続点)84及び酸化剤注入装置86の循環配管35への第4接続点(注入配管73と循環配管35の接続点)79のうち、第1接続点77が最も下流に位置している。他の接続点は、第1接続点77から上流、すなわち、循環ポンプ32に向って、第3接続点84、第2接続点78及び第4接続点79の順に配置されている。第1接続点77は、循環配管35において、化学除染及びニッケルフェライト皮膜形成の対象部位にできるだけ近くに位置させることが好ましい。弁54を設けた配管75が配管73と配管69を連絡する。pH計76が、第1接続点77よりも下流で循環配管35に設置される。各薬剤が循環配管35に注入される前では、サージタンク31は、処理に用いられる水が充填されている。水溶液に含まれる酸素を除去するために、薬液タンク45及びサージタンク31内に窒素またはアルゴンなどの不活性ガスをバブリングすることが好ましい。

【0051】

分解装置64は、化学除染の還元除染で用いるシュウ酸、鉄(II)イオンの対アニオンとして使用する有機酸(例えば、ギ酸)、及びpH調整剤のヒドラジンを分解できるようになっている。つまり、鉄(II)イオンの対アニオンとしては、廃棄物量の低減化を考慮して水および二酸化炭素に分解できる有機酸、又は気体として放出可能で廃棄物を増やさない炭酸を用いている。

【0052】

本実施例におけるニッケルフェライト皮膜形成方法を、図1を用いて詳細に説明する。図1に示す手順は、ニッケルフェライト皮膜の形成だけでなく、化学除染、及びニッケルフェライト皮膜の形成に用いた皮膜形成水溶液の処理の手順も含んでいる。まず、皮膜形成装置30を皮膜形成対象の配管系に接続する(ステップS1)。すなわち、BWRプラントの運転がBWRプラントの定期検査のために停止された後のBWRプラントの運転停止期間において、前述したように、循環配管35が皮膜形成対象の配管系である給水配管10に接続される。

【0053】

皮膜形成対象箇所に対する化学除染を実施する(ステップS2)。給水と接触する、給水配管10の内面は、酸化皮膜が形成されている。BWRプラントにおいては、この酸化皮膜が放射性核種を含んでいる。ステップS2の一例は、化学的な処理によりその酸化皮膜を、皮膜形成対象箇所である給水配管10の内面から取り除く処理である。皮膜形成対象の配管系へのニッケルフェライト皮膜の形成は、その給水配管内面の腐食抑制を目的とするものであるが、その形成に際しては給水配管10の内面に対して予め化学除染を実施しておくことが好ましい。

【0054】

ステップS2で適用する化学除染は、公知の方法(特開2000−105295号公報参照)であるが、簡単に説明する。まず、弁34,33,57,56,55,49及び47をそれぞれ開き、他の弁を閉じた状態で、循環ポンプ32及び48を駆動する。これにより、給水配管10内にサージタンク31内の水を循環させる。加熱器53により循環する水を加熱し、この水の温度が90℃になったときに弁36を開く。エゼクタ37につながっているホッパから供給される必要量の過マンガン酸カリウムが、配管70内を流れる水によりサージタンク31内に導かる。過マンガン酸カリウムがサージタンク31内で水に溶解し、酸化除染液(過マンガン酸カリウム水溶液)が生成される。この酸化除染液は、循環ポンプ32の駆動によってサージタンク31から循環配管35を経て給水配管10内に供給される。酸化除染液は、給水配管10の内面に形成されている酸化皮膜などの汚染物を酸化して溶解する。

【0055】

酸化除染が終了した後、上記のホッパからシュウ酸をサージタンク31内に注入する。このシュウ酸によって酸化除染液に含まれている過マンガン酸カリウムが分解される。その後、サージタンク31内で生成されてpHが調整された還元除染液(シュウ酸水溶液)は、循環ポンプ32によって給水配管10内に供給され、給水配管10の内面に存在する腐食生成物の還元溶解を行う。還元除染液のpHが、薬液タンク40から循環配管35内に供給されるヒドラジンによって調整される。給水配管10から排出されて循環配管35に戻された還元除染液の一部が、金属陽イオンを除去するために、必要な弁操作によりカチオン交換樹脂塔60に導かれる。

【0056】

還元除染の終了後、弁65を開いて弁57の開度を調整し、循環配管35内を流れる還元除染液の一部を分解装置64に供給する。この還元除染液に含まれるシュウ酸及びヒドラジンは、薬液タンク46から配管75を通して分解装置64に導かれた過酸化水素、及び分解装置64内の活性炭触媒の作用によって分解される。シュウ酸及びヒドラジンの分解後、弁55を閉じて加熱器53による加熱を停止させ、同時に、弁59を開いて除染液を冷却器58で冷却する。冷却された除染液(例えば、60℃)が、不純物を除去するために、混床樹脂塔62に供給される。

【0057】

新設のプラント、例えば、新設のBWRプラントの配管(給水配管等)に本実施例の防食方法(ステップS1及びS3〜S10)を適用してその配管の内面にニッケルフェライト皮膜を形成することができる。運転を経験していない新設のBWRプラントに本実施例を適用する場合には、ステップS1及びS3〜S9がこの新設のBWRプラントの運転開始前において実行され、ステップS10が新設のBWRプラントの運転中に行われる。建設されたばかりの新設のBWRプラントでは、運転開始前において、その配管の内面に放射性物質が付着していないので、ステップS2の化学除染工程を実施する必要がない。ステップS2の化学除染工程は、運転を経験した既設のBWRプラントの配管(給水配管等)内にニッケルフェライト皮膜を形成する場合に実施される。

【0058】

炭素鋼部材の化学除染が終了した後、ニッケルフェライト皮膜の形成処理が実行される。

【0059】

皮膜形成対象箇所の除染が終了した後、皮膜形成水溶液の温度調整を行う(ステップS3)。皮膜形成対象箇所の除染終了後、すなわち、皮膜形成装置30による最後の浄化運転が終了した後、以下の弁操作が行われる。弁50を開いて弁49を閉じ、フィルタ51への通水を開始する。弁56を開いて弁63を閉じることにより、混床樹脂塔62への通水を停止する。さらに、弁55を開いて弁59を閉じ、加熱器53によって循環配管35内を流れる水を所定温度まで加熱する。弁47,57,33及び34は開いており、弁36,61,65,38,41,42及び54は閉じている。フィルタ51への通水は、水中に残留している微細な固形物を除去し、この固形物の表面にもフェライト皮膜が形成されて薬剤が無駄に使用されることを防止するためである。

【0060】

皮膜形成水溶液の温度は、給水配管10の内面に皮膜を形成している間、75℃程度に保持されることが好ましいが、これの温度に限られない。要は原子炉の運転時における炭素鋼部材の腐食を抑制できる程度に、形成されたニッケルフェライト皮膜の結晶等の膜構造が緻密に形成できればよいのである。したがって、皮膜形成水溶液の温度は、給水配管10の最高使用温度以下、すなわち、200℃以下が好ましい。皮膜形成水溶液の温度は少なくとも200℃以下が好ましく、下限は20℃でもよいが、ニッケルフェライト皮膜の生成速度が実用範囲になる60℃以上が好ましい。100℃以上では皮膜形成水溶液の沸騰を抑制するため、加圧しなければならず仮設設備の耐圧性が要求されるようになり設備が大型化するため好ましくない。したがって、皮膜形成処理における皮膜形成水溶液の温度は、100℃以下がより好ましく、60℃以上100℃以下の範囲に含まれる温度に制御することが望ましい。

【0061】

第1薬剤に含まれる鉄(II)イオンを酸化させて水酸化第二鉄を生成させないために、皮膜形成水溶液内の溶存酸素を除去することが必要である。このため、サージタンク31及び薬液タンク45内で、不活性ガスのバブリング又は真空脱気を行うことが好ましい。

【0062】

ニッケルイオンを含む薬剤(第2薬剤)を皮膜形成水溶液に注入する(ステップS4)。弁82を開いて注入ポンプ81を駆動することにより、ニッケルイオン及びギ酸を含む薬液(第2薬剤)を、薬液タンク80から注入配管83を通して循環配管35内を流れている所定温度(例えば、75℃)の皮膜形成水溶液(第2薬剤が初めて注入されるときは水)に注入する。皮膜形成水溶液であるニッケルイオン及びギ酸を含むpH4.0の水溶液が、循環配管35を通して給水配管10内に供給される。給水配管10から排出されたこの水溶液は再循環配管35に戻される。もし、ニッケルイオン及びギ酸を含む水溶液pHが4.0よりも低くなった場合には、pH調整剤注入装置87から循環配管35内にヒドラジンを注入してpHを4.0に調整する。

【0063】

この水溶液が、給水配管10の内面に接触することによって、この水溶液に含まれるギ酸の作用により給水配管10の内面から給水配管(炭素鋼部材)10の母材に含まれる鉄が鉄(II)イオンになって水溶液中に溶出する。鉄(II)イオンが溶出するとき、電子(2e−)が放出される。水溶液に含まれて給水配管10の内面近くに存在するニッケルイオンがその電子を捕捉してニッケル金属になり、このニッケル金属が、給水配管10の、水溶液に接触する内面に付着する。すなわち、水溶液に含まれるニッケルイオンは、イオン化傾向が給水配管10から溶出した鉄(II)イオンよりも小さいので、(1)式の反応によりニッケル金属になり、このニッケル金属が給水配管10の内面に付着する。やがて、給水配管10の内面の、ニッケルイオン及びギ酸を含む水溶液が接触する領域全面に亘って、防食皮膜であるニッケル金属皮膜が形成される。ニッケル金属は、給水配管10から水溶液に鉄(II)イオンが溶出している間、給水配管10の内面に付着する。配管10の内面の、ニッケルイオン及びギ酸を含む水溶液が接触する領域全面にニッケル金属皮膜が形成されたとき、このニッケル金属皮膜によって給水配管10から水溶液への鉄(II)イオンの溶出が阻止されるので、ニッケル金属の給水配管10の内面への付着が停止される。ニッケルイオン及びギ酸を含む薬液の皮膜形成水溶液への注入は、ニッケル金属皮膜の形成が終了するまで、継続して行われる。

【0064】

低圧給水加熱器8及び高圧給水加熱器9のそれぞれの伝熱管は、ステンレス鋼で製作されているので、給水と接触する伝熱管の外面には、ニッケル金属皮膜が形成されない。これらの給水加熱器のシェルは炭素鋼製であるので、給水と接触するシェルの内面にニッケル金属皮膜が形成される。そのシェルがステンレス鋼製である場合には、シェルの内面にニッケル金属皮膜が形成されない。

【0065】

鉄(II)イオンを含む薬液(第1薬剤)を皮膜形成水溶液に注入する(ステップS5)。弁41を開いて注入ポンプ43を駆動させ、鉄(II)イオン及びギ酸を含む薬液(第1薬剤)を、薬液タンク45から、注入配管72を通して、循環配管35内を流れているニッケルイオンを含んでいる皮膜形成水溶液に注入する。ここで注入される第1薬剤は、例えば、鉄をギ酸で溶解して調製した鉄(II)イオン及びこのギ酸を含んでいる。注入された鉄(II)イオンの一部が、皮膜形成水溶液内で水酸化第一鉄となる。第1薬剤を添加するタイミングは、給水配管10の内面(炭素鋼部材の給水と接触する表面)にニッケル金属皮膜が形成された後、直ちに投入することが望ましい。ニッケル金属皮膜は、皮膜形成水溶液と接触する給水配管10の内面全面に形成される。ニッケル金属皮膜の形成は、給水配管10の腐食電流を測定することによって確認する。ニッケル金属皮膜が給水配管10の内面に形成されると、給水配管10の腐食電流が低下する。この腐食電流の低下により、ニッケル金属皮膜の形成を確認することができる。また、ニッケルイオンを含む薬剤の注入開始後の経過時間が設定時間(例えば、5分)を経過したときに、第1薬剤を注入してもよい。この設定時間は、ニッケル金属皮膜の形成が完了するまでに要する時間として、実験等で事前に求められている。第1薬剤の注入開始は、第2薬剤の注入後であれば、給水配管10の、その水溶液と接触する内面の全面にニッケル金属皮膜が形成された時点以外でも良い。

【0066】

酸化剤を皮膜形成水溶液に注入する(ステップS6)。弁42を開いて注入ポンプ44を駆動させ、酸化剤である過酸化水素を、薬液タンク46から注入配管73を通して、循環配管35内を流れているニッケルイオン、鉄(II)イオン及び水酸化第一鉄を含む皮膜形成水溶液に注入する。酸化剤としては、過酸化水素以外に、オゾンまたは酸素を溶解した薬剤を用いてもよい。

【0067】

pH調整剤(第4薬剤)を皮膜形成水溶液に注入する(ステップS7)。弁38を開いて注入ポンプ39を駆動することにより、pH調整剤(例えば、ヒドラジン)を、薬液タンク40から、注入配管74を通して循環配管35内を流れている皮膜形成水溶液に注入する。pH計76は、循環配管35を流れる皮膜形成水溶液のpHを計測する。制御装置(図示せず)が、このpH計測値に基づいて、注入ポンプ39の回転速度(またはバルブ38の開度)を制御してヒドラジンの注入量を調節し、皮膜形成水溶液のpHを5.5以上で9.0以下の範囲内で、例えば、7.0に調節する。すなわち、ヒドラジン、鉄(II)イオン、ニッケルイオン、水酸化第一鉄、ギ酸及び過酸化水素を含む皮膜形成水溶液のpHが、7.0に調節される。

【0068】

酸化剤及びpH調整剤の循環配管35内への注入は、給水配管10の、その水溶液と接触する内面の全面にニッケル金属皮膜が形成された時点以降に行われる。

【0069】

pHが5.5以上で9.0以下の範囲内で、例えば、7.0に調節された、ニッケルイオン、鉄(II)イオン、水酸化第一鉄及び過酸化水素を含む皮膜形成水溶液が、給水配管10内を流れるので、炭素鋼部材である給水配管10の内面に形成されたニッケル金属皮膜の表面(皮膜形成水溶液と接触する表面)に吸着されたニッケルイオン、鉄(II)イオン及び水酸化第一鉄をニッケルフェライト化させる。これにより、ニッケル金属皮膜の表面にニッケルフェライト皮膜が形成される。皮膜形成水溶液に含まれた酸化剤である過酸化水素は、皮膜形成水溶液に含まれた、鉄(II)イオン及び水酸化第一鉄を酸化させてニッケルフェライト化させる反応を生じさせる。ヒドラジンにより皮膜形成水溶液のpHがニッケルフェライト皮膜生成反応を進行させる5.5乃至9.0の範囲内の7.0に調節されているので、上記したように、ニッケル金属皮膜の表面にニッケルフェライト皮膜が形成される。

【0070】

循環ポンプ32,48が駆動されているので、ヒドラジン、ニッケルイオン、鉄(II)イオン、水酸化第一鉄及び過酸化水素を含む皮膜形成水溶液が、循環配管35により、開閉弁34を介して給水配管10内に供給される。この皮膜形成水溶液は、給水配管10内を流れ、循環配管35の弁47側へと戻される。戻された皮膜形成水溶液に鉄(II)イオン及びギ酸を含む薬液(第1薬剤)、ニッケルイオン及びギ酸を含む薬液(第2薬剤)、過酸化水素(第3薬剤)及びヒドラジン(第4薬剤)が注入され、この皮膜形成水溶液が再び給水配管10内に導かれる。皮膜形成水溶液(皮膜形成液)が給水配管10の内面に接触することによって、ニッケルイオン、鉄(II)イオン及び水酸化第一鉄が炭素鋼部材である給水配管10、及び給水加熱器8,9のシェルの内面に形成されたニッケル金属皮膜の表面に吸着され、吸着されたニッケルイオン、鉄(II)イオン及び水酸化第一鉄が過酸化水素によってニッケルフェライト化され、ヒドラジンの作用でpHが7.0に調節されているのでニッケル金属皮膜の表面に、ニッケルフェライトを主成分とするフェライト皮膜(ニッケルフェライト皮膜)が、給水配管10の内面に形成される。

【0071】

ステップS4の実施により炭素鋼部材の表面にニッケル金属皮膜が形成された後、鉄(II)イオンが含まれた薬液(第1薬剤)、過酸化水素(第3薬剤)及びヒドラジン(第4薬剤)がニッケルイオンを含む皮膜形成水溶液に注入される。特に、ニッケル金属皮膜の形成後においては、ステップS4、S5、S6及びS7における各薬剤の注入を、連続的に実施することが好ましい。より具体的には、炭素鋼部材表面にニッケル金属皮膜を形成した後、第4接続点79で酸化剤が注入された皮膜形成水溶液が第2接続点78に到達したときに、鉄(II)イオンを含む薬液が注入される。これらの酸化剤及び鉄(II)イオンを含む皮膜形成水溶液が第3接続点84に到達したときに、ニッケルイオンを含む薬液が注入される。これらの酸化剤、鉄(II)イオン及びニッケルイオンを含む皮膜形成水溶液が第1接続点77に達したときに、pH調整剤の皮膜形成水溶液への注入が実施される。

【0072】

循環配管35の内面での無駄なニッケルフェライト皮膜の形成を防止するため、pH調整剤の循環配管35への注入ポイントは、皮膜形成箇所である給水配管10に近い位置、すなわち、開閉弁34と循環配管35の接続点に近い位置にすることが好ましい。

【0073】

ニッケルフェライト皮膜の形成処理が完了したかが判定される(ステップS8)。この判定は、ニッケルフェライト皮膜の形成処理開始、すなわち、第1薬剤の注入が開始されて酸化剤及びpH調整剤の注入が開始された後の経過時間で行われる。この経過時間が給水配管10の内面に所定の厚みのニッケルフェライト皮膜を形成するのに要する時間になるまでの間は、ステップS8の判定は「NO」になる。ステップS4〜S7の操作が繰り返し行われる。ステップS8の判定が「YES」になったとき、制御装置(図示せず)が、注入ポンプ39,43,44及び81を停止し(または弁38,41,42及び82を閉じ)て各薬剤の、循環している皮膜形成水溶液への注入を停止する。これによって、給水配管10の内面へのニッケルフェライト皮膜の形成作業が終了する。

【0074】

鉄(II)イオンが含まれた薬液(第1薬剤)、ニッケルイオンが含まれた薬液(第2薬剤)、過酸化水素(第3薬剤)及びヒドラジン(第4薬剤)の皮膜形成水溶液への注入は、設定厚みのニッケルフェライト皮膜が形成されるまで、継続して行われる。

【0075】

その後、皮膜形成水溶液に含まれている薬剤の分解が実施される(ステップS9)。給水配管10の内面へのニッケルフェライト皮膜の形成に使用された皮膜形成水溶液は、ニッケルフェライト皮膜の形成が終了した後においても、ヒドラジン及び有機酸であるギ酸を含んでいる。ステップS8の判定が「YES」になったとき、皮膜形成水溶液に含まれたヒドラジン及びギ酸は、還元除染剤であるシュウ酸の分解と同様に、分解装置64で分解される。薬剤の分解処理では、弁57,65の開度を調整し、循環配管35内の皮膜形成水溶液の一部を分解装置64に供給する。弁54を開くことにより、過酸化水素が、薬液タンク46から配管75を通して分解装置64に供給される。ヒドラジン及びギ酸は、分解装置64内で過酸化水素及び活性炭触媒の作用により分解される。ヒドラジンは窒素と水に、ギ酸は二酸化炭素と水にそれぞれ分解する。皮膜形成水溶液に含まれている薬剤の分解が終了した後、循環配管35が給水配管10から取り外され、バルブ28等が元通りに復旧される。これにより、BWRプラントの運転が開始できる状態になる。

【0076】

触媒を用いた分解処理装置64の替りに紫外線照射装置を用いることも可能である。紫外線照射装置も、酸化剤の存在下でヒドラジン、ギ酸及びシュウ酸を分解することができる。

【0077】

ヒドラジン及びギ酸を分解装置64において上記のように気体及び水に分解することによって、カチオン交換樹脂塔60によるヒドラジン及び混床樹脂塔62によるギ酸の除去を回避できるので、カチオン交換樹脂塔60内の使用済イオン交換樹脂の廃棄量を著しく低減できる。

【0078】

ステップ9での薬剤の分解が終了した後、BWRプラントの起動前に、再循環配管35の両端が給水配管10から取り外され、バルブ28のボンネットが元通りの状態に戻される。水熱処理を行ってニッケル金属皮膜をニッケルフェライト皮膜に変化させる。(ステップS10)。バルブ28のボンネットが元通りの密封状態になった後、BWRプラントが起動される。炉心13から複数の制御棒(図示せず)が引抜かれて原子炉1が臨界状態になる。さらに、複数の制御棒が炉心13から引抜かれて原子炉1の昇温昇圧が行われ、RPV12内の圧力が定格圧力(例えば、約6.5MPa)になり、RPV12内の冷却水の温度が定格温度(例えば、約288℃)まで上昇する。RPV12内の圧力が約6.5MPaになり、冷却水温度が約288℃になったとき、制御棒の引抜き操作、及び炉心13に供給する冷却水の流量(炉心流量)の増大によって、原子炉出力を定格出力(100%出力)まで上昇させる。

【0079】

原子炉1の昇温昇圧過程で、RPV12内で発生した蒸気は、タービン3の上流で主蒸気配管2に接続されたタービンバイパス配管(図示せず)を通して復水器4に供給され、復水器4で凝縮されて水になる。この水は、給水として、復水ポンプ5及び給水ポンプ7で昇圧されて給水配管10を通ってRPV12内に供給される。この状態では、低圧給水加熱器8及び高圧給水加熱器9には抽気蒸気が供給されないので、給水は、まだ、低圧給水加熱器8及び高圧給水加熱器9によって加熱されない。

【0080】

RPV12内の圧力が定格圧力になりRPV12内の冷却水の温度が定格温度になった後、制御棒の引抜き操作、及び炉心13に供給する冷却水の流量(炉心流量)の増加によって、原子炉出力を定格出力(100%出力)まで上昇させる。この原子炉出力の上昇の過程で、原子炉出力がある値に到達したとき、タービン3に蒸気を供給する。タービン3から排気された蒸気が復水器4で凝縮されることにより生じた水が、給水として、RPV12内に導かれる。タービン3から抽気された蒸気が、抽気配管15を通して低圧給水加熱器8及び高圧給水加熱器9に供給される。その給水は、低圧給水加熱器8及び高圧給水加熱器9によって加熱されて温度が上昇し、RPV12内に供給される。BWRプラントの運転期間中で、タービン3に蒸気が供給されている間、給水は、低圧給水加熱器8及び高圧給水加熱器9によって加熱される。

【0081】

図示されていないが、BWRプラントでは、実際には、4段の低圧給水加熱器8及び2段の高圧給水加熱器が給水配管10に設けられている。RPV12から復水器4に向って、1段、2段、3段と給水加熱器を数える場合には、RPV12から復水器4に向って、第1段高圧給水加熱器9、第2段高圧給水加熱器9、第3段低圧給水加熱器8、第4段低圧給水加熱器9、第5段低圧給水加熱器8、第6段低圧給水加熱器9が、この順に、配置されている。最も上流に位置する第6段低圧給水加熱器9に供給される給水の温度は、約30℃であり、最も下流に位置する第1段高圧給水加熱器9から排出される給水の温度は約210℃である。RPV12には、約210℃の給水が供給される。給水は、第2段高圧給水加熱器9内で150℃以上の約180℃になる。第3段、第4段、第5段及び第6段低圧給水加熱器9のそれぞれから排出される給水の温度は、150℃未満である。

【0082】

循環配管35が接続された分岐管と給水配管10の接続点とバルブ28との間で、給水配管10の内面には、ステップS1〜S7の手順によって二層皮膜(ニッケル金属皮膜及びニッケルフェライト皮膜)が形成されている。タービン3に蒸気が供給されたとき、開閉弁99が開いて、酸素が、酸素供給装置98から酸素供給管100を通して復水浄化装置6と低圧給水加熱器8の間で給水配管10に供給され、給水配管10内を流れる給水に添加される。20ppbの酸素を含んでいる給水が、給水配管10内をRPV12に向って流れ、給水配管10の内面に形成された二層皮膜のうちのニッケルフェライト皮膜の表面に接触する。

【0083】

給水温度が150℃以上、すなわち、約180℃以上になる、循環配管35が接続された分岐管と給水配管10の接続点と第2段高圧給水加熱器9の間における、給水配管10の区間では、給水に含まれた酸素イオンが、給水配管10の内面に形成されたニッケルフェライト皮膜内を拡散してニッケル金属皮膜に到達する。給水配管10のその区間で給水配管10の温度が少なくとも約180℃まで上昇しているので、その区間において、給水配管10の母材(炭素鋼部材)から鉄イオンがニッケル金属皮膜に向かって拡散する。拡散によりニッケル金属皮膜内に達した酸素イオン及び鉄イオンがニッケル金属皮膜に含まれるニッケルと反応してニッケルフェライトを生成する。やがて、循環配管35が接続された分岐管と給水配管10の接続点と第2段高圧給水加熱器9の間における、給水配管10の区間に形成されたニッケル金属皮膜の全体が、酸素を含む給水を給水配管10内に供給することによって、ニッケルフェライト皮膜に変化する。第1段高圧給水加熱器9及び第2段高圧給水加熱器9のそれぞれのシェルの内面に形成されているニッケル金属皮膜も、ニッケルフェライト皮膜に変化する。20ppb以上の酸素を含む給水をニッケルフェライト皮膜の表面に接触させることによって、ニッケル金属皮膜をニッケルフェライト皮膜に変化させることができる。200ppbの酸素を含む給水を用いても、ニッケル金属皮膜をニッケルフェライト皮膜に変化させることができる。このため、循環配管35が接続された分岐管と給水配管10の接続点と第2段高圧給水加熱器9の間では、ニッケル金属皮膜がニッケルフェライト皮膜に変換されることによって、給水配管10の内面に厚みの厚い単層のニッケルフェライト皮膜が形成される。

【0084】

給水配管10を通してRPV12内に水素注入を行う場合には、ニッケル金属皮膜をニッケルフェライト皮膜に変化させるために、給水配管10内に酸素を供給している間でも、水素注入が可能である。

【0085】

第2段高圧給水加熱器9よりも上流の給水配管10では、この部分の給水配管10内を流れる給水の温度が150℃未満であるので、その給水に含まれる酸素イオンのニッケルフェライト皮膜内への拡散、及び給水配管10の母材からニッケル金属皮膜への鉄イオンの拡散が遅くなる。このため、第2段高圧給水加熱器9よりも上流でバルブ28よりも下流の領域における給水配管10では、二層皮膜(給水配管10の内面に形成されたニッケル金属皮膜、及びニッケル金属皮膜の表面に形成されたニッケルフェライト皮膜)が給水配管10の内面に形成されている箇所が存在する。

【0086】

水熱処理によるニッケル金属皮膜のニッケルフェライト皮膜化が終了したとき、酸素供給装置98から循環配管35内への酸素の供給が停止される。

【0087】

本実施例では、150℃以上の高温になる第2高圧給水加熱器9よりも下流で給水配管10の内面に形成された二層皮膜のうち給水配管10とニッケルフェライト皮膜との間に存在するニッケル金属皮膜をニッケルフェライト皮膜にするので、元々形成されていたニッケルフェライト皮膜と併せて給水配管1の内面に厚みの厚いニッケルフェライト皮膜(例えば、800nm(図8参照))が形成される。このような厚いニッケルフェライト皮膜の形成によって、150℃以上の高温の給水にさらされる第2高圧給水加熱器9よりも下流の給水配管10の腐食が著しく抑制される(図7の試験片B参照)。第1段高圧給水加熱器9よりも下流の約210℃の給水にさらされる給水配管10の部分でも、厚みの厚いニッケルフェライト皮膜によって給水配管10の腐食が著しく抑制される。本実施例は、ニッケル金属皮膜よりも緻密であるニッケルフェライト皮膜の厚みを厚くできるので、高温の給水が接触しても、炭素鋼部材の腐食を抑制できるのである。

【0088】

本実施例は、BWRプラントを起動して酸素を含む高温の給水をニッケルフェライト皮膜の表面に接触することによって、ニッケルフェライト皮膜と給水配管10の間に存在するニッケル金属皮膜を、BWRプラントの定格出力での運転期間の初期において、容易にニッケルフェライト皮膜に変えることができる。すなわち、余分な処理工程が不要で、BWRプラントを運転することによってニッケル金属皮膜を容易にニッケルフェライト皮膜に変えることができる。

【0089】

バルブ28と第3段低圧給水加熱器8の間の給水配管10の内面には、二層皮膜が形成されている。この二層皮膜は、ニッケルフェライト皮膜と給水配管10の間にニッケル金属皮膜が存在する。この二層皮膜は、方法Aにより炭素鋼部材の表面に形成されたニッケルフェライト皮膜よりも、炭素鋼部材である給水配管10の腐食を抑制することができる。発明者らは、前述した試験片A,B及びCを、温度が280℃で酸素を含まない水に500時間浸漬させ、低温で試験片A,B及びCの腐食試験を行った。この腐食試験結果を図9に示す。280℃の低温の水と接触した場合でも、試験片Bの炭素鋼部材の腐食は、試験片Aの炭素鋼部材の腐食よりも抑制されている。このため、二層皮膜が形成されている、バルブ28と第3段低圧給水加熱器8の間の給水配管10も、方法Aでニッケルフェライト皮膜を形成した場合より、腐食を抑制することができる。

【0090】

本実施例において、循環配管35が接続された分岐管と給水配管10の接続点とバルブ28との間の給水配管10の内面にニッケル金属皮膜を形成することによって、以下に示す新たな効果を得ることができる。

【0091】

特開2007−182604号公報に記載されたニッケルフェライト皮膜の形成方法、すなわち、方法Aでは、炭素鋼部材の表面へのニッケルフェライト皮膜の形成に長時間を要することが分かった。発明者らは、方法Aで、その皮膜の形成に長時間を要する原因を突き止めるための、詳細な検討及び実験を行った。

【0092】

第1薬剤は、ギ酸(または炭酸)に鉄を溶解することによって製造され、鉄(II)イオンのほかにギ酸(または炭酸)を含んでいる。この第1薬剤をニッケルフェライト皮膜の形成に必要な量だけ水に添加したとき、第1薬剤の水溶液のpHが約4になった。第1薬剤を含むpHが4で100℃の水溶液(溶存酸素濃度100ppb)に、BWRプラントで用いられる炭素鋼部材を20時間浸漬させたところ、図10に示すように、炭素鋼部材の重量が浸漬前に比べて4×104mg/dm2だけ減少した。これは、炭素鋼部材が約pH4のその水溶液に含まれているギ酸の作用によりそれだけ腐食されたことを意味する。この結果、発明者らは、炭素鋼部材へのニッケルニッケルフェライト皮膜の形成に長時間を要する原因が、第1薬剤を最初に添加することによって、炭素鋼部材の表面が、一時的に、約pH4の水溶液にさらされて腐食により減量することであることを突き止めた。

【0093】

方法Aでは、皮膜形成水溶液への薬剤の添加を、鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤、酸化剤を含む第3薬剤及びpH調整剤を含む第4薬剤の順に行った場合、第1薬剤及び第2薬剤を含む水溶液が炭素鋼部材に接触してから第3薬剤及び第4薬剤を含む水溶液がその炭素鋼部材の表面に接触するまでの間、約pH4の水溶液がその炭素鋼部材の表面に接触することになる。その間における炭素鋼部材の腐食による減量が、炭素鋼部材表面へのニッケルフェライト皮膜の形成に要する時間を長くしているのである。すなわち、約pH4の水溶液がその炭素鋼部材の表面に接触することにより、炭素鋼部材の表面から鉄(II)イオンが水溶液中に溶出する。この鉄(II)イオンの溶出の影響によって、水溶液に添加された第1薬剤に含まれた鉄(II)イオンが炭素鋼部材の表面に吸着されにくくなる。第1薬剤よりも後に添加されたニッケルイオンを含む第2薬剤が給水配管10内に到達するまでの間、給水配管10の内面から多量の鉄(II)イオンが溶出される。このような多量の鉄(II)イオンの溶出の影響を受けて、添加した鉄(II)イオンの部材表面への吸着量が低下する。更に、給水配管10の内面から溶出した多量の鉄(II)イオン及び添加した鉄(II)イオンの存在により、ニッケルイオンの炭素鋼部材の表面への吸着度合いが著しく低下する。以上の理由で、炭素鋼部材表面へのニッケルフェライト皮膜の形成に要する時間が長くなるのである。

【0094】

発明者らは、炭素鋼部材の表面に、最初に、ニッケル金属皮膜を形成することによって、この問題を解決できることを見出した。ニッケルイオンは鉄イオンに比べてイオン化傾向が小さいので、炭素鋼部材の表面にニッケル金属皮膜を形成することができる。ニッケル金属皮膜は、防食皮膜である。

【0095】

本実施例は、給水配管10の、ニッケルイオンを含む薬剤を皮膜形成水溶液と接触する内面の全面にニッケル金属皮膜が形成された後に、鉄(II)イオンを含む薬液を、皮膜形成水溶液に注入している。このため、本実施例では、給水配管10内に供給される皮膜形成水溶液のpHが、ヒドラジンの注入前に、第1薬剤の注入後に第1薬剤に含まれているギ酸の影響を受けて4.0になったとしても、炭素鋼部材表面にニッケル金属皮膜が形成されているため、給水配管10の内面、すなわち、炭素鋼部材の表面の腐食を抑制することができる。

【0096】

本実施例は、ニッケルフェライト皮膜形成時において給水配管10の内面の腐食をニッケル金属皮膜によって抑制することができるので、鉄(II)イオン及びニッケルイオンが給水配管10の内面、具体的にはニッケル金属皮膜の表面に付着しやすくなる。このため、設定厚みのニッケルフェライト皮膜を給水配管10の内面に形成するために要する時間をさらに短縮することができる。本実施例における、このニッケルフェライト皮膜の形成に要する時間に前述のニッケル金属皮膜の形成に要する時間を加えて得られる合計時間が、も、ニッケル金属皮膜を形成しない特開2007−182604号公報の方法で設定厚みのニッケルフェライト皮膜を形成するのに要する時間よりも短縮される。

【0097】

ニッケル金属皮膜よりも緻密なニッケルフェライト皮膜は、ニッケル金属皮膜よりも炭素鋼部材の防食効果が大きくなる。給水配管10の内面に2つの防食皮膜であるニッケルフェライト皮膜及びニッケル金属皮膜を形成する本実施例は、BWRプラントの運転時において、バルブ28と第3段低圧給水加熱器8の間で、炭素鋼部材である給水配管10の内面の腐食を著しく抑制することができる。特に、バルブ28と第3段低圧給水加熱器8の間の給水配管10の内面で、ニッケルフェライト皮膜がニッケル金属皮膜を覆っている箇所では、その腐食をさらに低減することができる。

【0098】

ニッケル金属皮膜の形成の際に給水配管10から皮膜形成水溶液に溶出した鉄(II)イオンは、ニッケル金属皮膜の表面におけるニッケルフェライト皮膜の形成に用いられる。このため、ニッケルフェライト皮膜形成時に、鉄(II)イオン注入装置85によって循環配管35内を流れている皮膜形成水溶液に注入する、鉄(II)イオン及びギ酸を含む薬液の量を低減できる。

【0099】

本実施例では、ニッケル金属皮膜の形成によって、ニッケルフェライト皮膜の厚みが、ニッケル金属皮膜を形成しない場合よりも厚くなる。このため、本実施例によれば、炭素鋼部材である給水配管10の腐食がさらに低減できる。

【0100】

本実施例は、ニッケルフェライト皮膜の形成に必要な酸化剤及び皮膜形成水溶液に含まれたヒドラジン及びギ酸の分解時に使用する酸化剤として、同じ種類の過酸化水素を用いているので、酸化剤を充填する薬液タンク46及びそれを移送する注入ポンプ44を共用することができる。このため、皮膜形成装置30の構造を簡素化することができる。

【0101】

本実施例は、ニッケルフェライト皮膜の形成に使用する薬剤に塩素を含む薬剤を用いていないため、BWRプラントの構成部材の健全性(例えば、耐腐食性)を害することがない。なお、薬剤の使用量を抑制するには、余分な反応生成物を分離除去して未反応薬剤を回収し、回収後の未反応薬剤を再利用することが好ましい。

【0102】

給水配管10の、皮膜形成水溶液と接触する内面の全面にニッケル金属皮膜が形成される前に、ニッケルイオンを含む皮膜形成水溶液に鉄(II)イオン及びギ酸を含む薬液を注入した場合には、過酸化水素(第3薬剤)及びヒドラジン(第4薬剤)の注入を、上記の内面の全面にニッケル金属皮膜が形成された後に行う。

【0103】

この場合には、給水配管10の、皮膜形成水溶液と接触する内面の全面にニッケル金属皮膜が形成される前に、ニッケルイオン及び鉄(II)イオンを含む皮膜形成水溶液が給水配管10内に供給される期間が存在する。この期間には、ニッケルイオン及びギ酸を含む薬液(第2薬剤)及び鉄(II)イオン及びギ酸を含む薬液(第1薬剤)がそれぞれ注入されるが、皮膜形成水溶液のpHは4.0である。給水配管10の、皮膜形成水溶液と接触する内面の全面にニッケル金属皮膜が形成される前に、ニッケルイオンを含む皮膜形成水溶液に鉄(II)イオン及びギ酸を含む薬液を注入した場合においても、給水配管10の内面から鉄(II)イオンの溶出の際に発生する電子(2e−)を皮膜形成水溶液内のニッケルイオンが捕捉して、ニッケル金属が生成される。このニッケル金属が給水配管10の、水溶液に接触する内面に付着し、給水配管10の内面にニッケル金属皮膜が形成される。

【実施例2】

【0104】

本発明の他の実施例である、BWRプラントの給水配管に適用した実施例2の炭素鋼部材の防食方法を以下に説明する。本実施例の炭素鋼部材の防食方法においても、図3に示す皮膜形成装置30が用いられ、実施例1で行われたステップS1〜10の各手順が実行される。実施例1では、ステップS9の処理が終了した後、皮膜形成装置30が給水配管10から取り外されたが、本実施例ではステップS10の処理が終了した後に皮膜形成装置30が給水配管10から取り外される。すなわち、本実施例では、ステップS10の処理が、BWRプラントの運転停止中に行われる。ステップS10の処理が終了して皮膜形成装置30が取り外された後に、BWRプラントが起動される。

【0105】

本実施例におけるステップS10の処理は以下のようにして行われる。ステップS10の処理を実施するとき、弁36,38,41,82,50,54,59,61,63及び65が閉じており、残りの弁は開いている。ステップS9の廃液処理が終了した後、サージタンク31、循環配管35、及び皮膜形成装置30が接続された給水配管10内には、実質的に水が存在する。ステップ9の処理が終了した状態では、循環配管35内の液体は薬剤を実質的に含んでいなく水になっている。循環ポンプ32,48が駆動され、その水が循環配管35及び給水配管10内を循環する。この水は、加熱器53によって、例えば、160℃に加熱される。薬液タンク46から循環配管35内を流れる水に、水に含まれる酸素濃度が20ppbになるように、過酸化水素が注入される。酸素を含む160℃の水が、給水配管10内に供給される。このため、循環配管35が接続された分岐管と給水配管10の接続点とバルブ28との間の給水配管10の内面に形成されているニッケル金属皮膜が、ニッケルフェライト皮膜に変化する。

【0106】

本実施例では、加熱器53は水を160℃に加熱できる容量を有し、循環配管35等の皮膜形成装置30を構成する機器及び配管は、160℃の温度を実現できる圧力に耐えられるような耐圧構造になっている。

【0107】

本実施例は、BWRプラントの運転中でステップS10の水熱処理を実施することによって得られる効果を除いて、実施例1で生じる各効果を得ることができる。

【実施例3】

【0108】

本発明の他の実施例である、BWRプラントの給水配管に適用した実施例3の炭素鋼部材の防食方法を、図11を用いて説明する。本実施例は、実施例1で用いた皮膜形成装置30の替りに図11に示された皮膜形成装置30Aを用いて給水配管10の内面にニッケル金属皮膜及びニッケルフェライト皮膜を形成する。

【0109】

皮膜形成装置30Aは、皮膜形成装置30において鉄(II)イオン注入装置85及びニッケルイオン注入装置88を合体した注入装置89を設けている。皮膜形成装置30Aの他の構成は、皮膜形成装置30と同じである。注入装置89は、薬液タンク90、注入ポンプ91及び注入配管93を有する。薬液タンク90は、注入ポンプ91及び弁92を有する注入配管93によって循環配管35に接続される。注入配管93と循環配管35の接続点94は、第1接続点77と第4接続点79の間に配置されている。薬液タンク90には、薬剤の酸化を防ぐために窒素ガスや不活性ガスのバブリング装置(または薬液タンク90内の排気を行う装置)が設けられている。

【0110】

本実施例は、放射線管理区域外の非放射線管理区域(例えば、工場等)において、鉄(II)イオン及びギ酸を含む薬液(第1薬剤)及びニッケルイオン及びギ酸を含む薬液(第2薬剤)をそれぞれ作成し、これらの薬液を予め混合して鉄(II)イオン、ニッケルイオン及びギ酸を含む新たな薬液(第5薬剤)を生成する。この薬液を収納した搬送容器が、皮膜形成装置30Aが配置されたタービン建屋内まで搬送される。皮膜形成装置30Aの循環配管35の両端が、実施例1と同様に、皮膜形成対象の給水配管10に接続されている。搬送容器で搬送された鉄(II)イオン、ニッケルイオン及びギ酸を含む薬液が、薬液タンク90内に充填される。

【0111】

皮膜形成装置30Aを用いた、本実施例の炭素鋼部材の防食方法を説明する。本実施例では、図1に示すステップS1〜S3及びステップS6〜S10の各操作が行われる。ステップS1〜S3及びステップS6〜S9の各手順は、BWRプラントの運転停止中に行われる。ステップ10は、BWRプラントの運転中に行われる。ステップS3とステップS6の間で、薬液タンク90内の鉄(II)イオン、ニッケルイオン及びギ酸を含む薬液が循環配管35に注入される。この薬液(第5薬剤)の注入は、ステップS3の操作終了後に、弁92を開いて注入ポンプ91を駆動することにより行われる。注入ポンプ91を駆動すると、鉄(II)イオン、ニッケルイオン及びギ酸を含む薬液が、薬液タンク90から注入配管83を通して循環配管35内を流れている所定温度(例えば、75℃)の皮膜形成水溶液(第5薬剤が初めて注入されるときは水)に注入する。この、鉄(II)イオン、ニッケルイオン及びギ酸を含む皮膜形成水溶液が、循環配管35を通って給水配管10の皮膜形成対処箇所内に供給される。実施例1と同様に、給水配管10の内面にニッケル金属皮膜が形成される。本実施例は、実施例1のステップS4及びS5を同時に行っている。

【0112】

その後、ステップS6及びS7の操作が行われ、実施例1と同様に、鉄(II)イオン、ニッケルイオン及び過酸化水素を含む、pHが7.0の皮膜形成水溶液が、給水配管10内に供給される。このため、給水配管10内に形成されたニッケル金属皮膜の表面にニッケルフェライト皮膜が形成される。本実施例では、給水配管10の、皮膜形成水溶液と接触する内面の全面にニッケル金属皮膜が形成された後、皮膜形成水溶液に酸化剤およびpH調整剤を添加しているので、循環配管35が接続された分岐管と給水配管10の接続点とバルブ28の間で給水配管10の内面にニッケル金属皮膜及びニッケルフェライト皮膜の二層皮膜を形成することができる。

【0113】

ステップS9の手順が終了してBWRプラントが運転された後、実施例1と同様に、ステップS10の処理が行われ、循環配管35が接続された分岐管と給水配管10の接続点と第2段高圧給水加熱器9の間で、給水配管10の内面に形成されているニッケル金属皮膜が、ニッケルフェライト皮膜に変換される。

【0114】

本実施例は、実施例1で生じる各効果を得ることができる。本実施例は、鉄(II)イオン及びニッケルイオンを注入する注入装置89を用いるので、皮膜形成装置30Aの構成が皮膜形成装置30よりも単純化することができ、皮膜形成手順も実施例1よりも簡素化することができる。

【実施例4】

【0115】

本発明の他の実施例である、BWRプラントの浄化系配管20に適用した実施例4の炭素鋼部材の防食方法を、図12を用いて以下に説明する。原子炉浄化系で腐食が問題になるのは、RPV12からの高温の冷却水が流入する再生熱交換器25である。炭素鋼製の再生熱交換器25の上流及び下流で弁96及び97が浄化系配管20に設けられている。

【0116】

BWRプラントの運転停止期間内で、弁96のボンネットを開放して皮膜形成装置30の循環配管35の一端を弁96の開放されたボンネットのフランジに接続する。浄化系配管20に設けられた弁23は閉じられている。弁97のボンネットを開放して非再生熱交換器26側のフランジを封鎖する。皮膜形成装置30の循環配管35の他端を弁97の開放されたボンネットのフランジに接続する。このようにして、皮膜形成装置30が浄化系配管20に接続され、浄化系配管20及び循環配管35による皮膜形成水溶液の循環経路が形成される。

【0117】

本実施例でも、実施例1におけるステップS1〜S9の各作業及び処理を実行する。これによって、再生熱交換器25の、皮膜形成水溶液と接触する内面(シェルの内面)に、実施例1と同様に、ニッケル金属皮膜が形成され、このニッケル金属皮膜の表面にニッケルフェライト皮膜が形成される。ステップS9の処理は終了した後で且つBWRプラントの運転停止期間内で循環配管35が浄化系配管20から取り外される。

【0118】

循環配管35が浄化系配管20から取り外されてBWRプラントの運転が開始された後、ステップ10の処理が実行される。BWRプラントの運転開始後、RPV12内の冷却水が、浄化系配管20に供給される。RPV12内の冷却水の温度が昇温昇圧過程で150℃以上になり、RPV12内の冷却水は酸素を含んでいる。これによって、ステップS10の処理が実行される。

【0119】

RPV12から供給された酸素を含む冷却水が再生熱交換器25内に導かれる。昇温昇圧過程では、RPV12内の冷却水の温度は約288℃まで上昇する。再生熱交換器25内には、150℃から約288℃の冷却水が酸素を含んだ状態で供給される。再生熱交換器25のシェルの内面に形成されたニッケル金属皮膜が、150℃以上の酸素を含む冷却水の作用によって、実施例1と同様に、ニッケルフェライト皮膜に変換する。このため、そのシェルの内面には、厚みの厚い単層のニッケルフェライト皮膜が形成される。ニッケル金属皮膜のニッケルフェライト皮膜への変換は、昇温昇圧過程及び昇温昇圧過程の後の原子炉出力の上昇過程で行われる。

【0120】

本実施例も、実施例1で生じる各効果を得ることができる。

【0121】

再生熱交換器25と非再生熱交換器26の間に弁87が存在しない場合は、非再生熱交換器26と炉水浄化装置27の間で浄化系配管20に設けられている隔離弁に皮膜形成装置30の循環配管35の他端を接続すればよい。

【0122】

本実施例において、皮膜形成装置30の替りに、前述した皮膜形成装置30Aを用いてもよい。

【0123】

皮膜形成装置30及び30Aいずれかを、BWRプラントにおいて、炭素鋼部材である、例えば、余熱除去系の配管、原子炉隔離時冷却系の配管、炉心スプレイ系の配管、補機冷却水系統の配管、及びクーリングタワーを用いる冷却水系統の配管等に接続し、対応する実施例1,2,3及び4のいずれかのニッケルフェライト皮膜形成方法を適用してもよい。

【0124】

さらに、実施例1,2及び3の炭素鋼部材の防食方法は、BWRプラントだけでなく、PWRプラントの炭素鋼製の給水配管及び火力プラントの炭素鋼製の給水配管に適用することができる。この際には、皮膜形成装置30及び30Aのいずれかが該当するプラントの給水配管に接続される。BWRプラントにおいて給水配管が接続される原子炉、PWRプラントにおいて給水配管が接続される蒸気発生器、及び火力プラントにおいて給水配管が接続されるボイラは、蒸気発生装置である。

【産業上の利用可能性】

【0125】

本発明は、原子力プラント及び火力プラントの炭素鋼製の配管に適用することができる。

【符号の説明】

【0126】

1…原子炉、3…タービン、4…復水器、10…給水配管、12…原子炉圧力容器、30,30A…皮膜形成装置、31…サージタンク、32,48…循環ポンプ、35…循環配管、37…エゼクタ、39,43,44,81,91…注入ポンプ、40,45,46,80,90…薬液タンク、51…フィルタ、53…加熱器、58…冷却器、60…カチオン交換樹脂塔、62…混床樹脂塔、64…分解装置、72,73,74,83,93…注入配管、85…鉄(II)イオン注入装置、86…酸化剤注入装置、87…pH調整剤注入装置、88…ニッケルイオン注入装置、89…注入装置、98…酸素供給装置。

【特許請求の範囲】

【請求項1】

プラントを構成する炭素鋼部材の水に接する表面にニッケル金属皮膜を形成し、形成された前記ニッケル金属皮膜の表面にニッケルフェライト皮膜を形成し、その後、前記ニッケル金属皮膜をニッケルフェライト皮膜に変化させることを特徴とする炭素鋼部材の防食方法。

【請求項2】

前記ニッケル金属皮膜の形成が、pHが4.0以上9.0以下の範囲内の値に調節された、ニッケルイオンを含む皮膜形成液を前記炭素鋼部材の前記表面に接触させることによって行われる請求項1に記載の炭素鋼部材の防食方法。

【請求項3】

前記ニッケル金属皮膜の形成が、pHが4.0以上9.0以下の範囲内の値に調節された、ニッケルイオン及び鉄(II)イオンを含む皮膜形成液を前記炭素鋼部材の前記表面に接触させることによって行われる請求項1に記載の炭素鋼部材の防食方法。

【請求項4】

前記皮膜形成液がギ酸を含んでいる請求項2または3に記載の炭素鋼部材の防食方法。

【請求項5】

前記ニッケルフェライト皮膜の形成が、鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤及び前記鉄(II)イオンを酸化する第3薬剤を含み、pH調整剤の添加によってpHが5.5より大きく9.0以下の範囲内に含まれる値に調節された皮膜形成液を、前記炭素鋼部材の前記表面に接触させることによって、行われる請求項1ないし3のいずれか1項に記載の炭素鋼部材の防食方法。

【請求項6】

前記ニッケル金属皮膜、及び前記ニッケル金属皮膜の表面への前記ニッケルフェライト皮膜の形成が、前記プラントの運転が停止されている期間内で行われる請求項1ないし3及び5のいずれか1項に記載の炭素鋼部材の防食方法。

【請求項7】

前記ニッケル金属皮膜のニッケルフェライト皮膜への変換が、前記プラントの運転が停止されている前記期間内で行われる請求項6に記載の炭素鋼部材の防食方法。

【請求項8】

プラントの運転が停止されている期間において、前記プラントを構成する炭素鋼部材の水に接する表面にニッケル金属皮膜を形成し、前記期間において、形成された前記ニッケル金属皮膜の表面にニッケルフェライト皮膜を形成し、その後、前記プラントが運転されているとき、前記ニッケル金属皮膜をニッケルフェライト皮膜に変化させることを特徴とする炭素鋼部材の防食方法。

【請求項9】

前記ニッケル金属皮膜の形成が、pHが4.0以上9.0以下の範囲内の値に調節された、ニッケルイオンを含む皮膜形成液を前記炭素鋼部材の前記表面に接触させることによって行われる請求項8に記載の炭素鋼部材の防食方法。

【請求項10】

前記ニッケル金属皮膜の形成が、pHが4.0以上9.0以下の範囲内の値に調節された、ニッケルイオン及び鉄(II)イオンを含む皮膜形成液を前記炭素鋼部材の前記表面に接触させることによって行われる請求項8に記載の炭素鋼部材の防食方法。

【請求項11】

前記皮膜形成液がギ酸を含んでいる請求項9または10に記載の炭素鋼部材の防食方法。

【請求項12】

前記ニッケルフェライト皮膜の形成が、鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤及び前記鉄(II)イオンを酸化する第3薬剤を含み、pH調整剤の添加によってpHが5.5より大きく9.0以下の範囲内に含まれる値に調節された皮膜形成液を、前記炭素鋼部材の前記表面に接触させることによって、行われる請求項8ないし10のいずれか1項に記載の炭素鋼部材の防食方法。

【請求項13】

前記被膜形成液の温度が60℃〜100℃の範囲に含まれる温度に調節されている請求項9ないし12のいずれか1項に記載の炭素鋼部材の防食方法。

【請求項14】

プラントの運転が停止されている期間内で、前記プラントを構成する、炭素鋼部材を含む配管系に、ポンプを有する配管を接続し、

pHが4.0以上9.0以下の範囲内の値に調節された、ニッケルイオンを含む第1皮膜形成液を、前記配管から前記配管系内に供給することによって、前記配管系を構成する前記炭素鋼部材の表面にニッケル金属皮膜を形成し、

鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤及び前記鉄(II)イオンを酸化する第3薬剤を含み、pH調整剤の添加によってpHが5.5より大きく9.0以下の範囲内に含まれる値に調節された第2皮膜形成液を、前記配管から前記配管系内に供給することによって、前記炭素鋼部材の表面に形成されたニッケル金属皮膜の表面にニッケルフェライト皮膜を形成し、

前記期間内で、前記配管を前記配管系から取り外し、

その後、前記プラントが運転されているときに、前記ニッケル金属皮膜をニッケルフェライト皮膜に変化させることを特徴とする炭素鋼部材の防食方法。

【請求項15】

前記第1皮膜形成液が、前記鉄(II)イオンを含んでいる請求項14に記載の炭素鋼部材の防食方法。

【請求項16】

前記第1皮膜形成液及び前記第2皮膜形成液が、前記配管に設けられた加熱装置によって、60℃〜100℃の範囲に含まれる温度に調節されている請求項14または15に記載の炭素鋼部材の防食方法。

【請求項17】

前記配管の両端部を前記配管系に連絡して前記配管及び前記配管系によって閉ループを形成し、前記第1皮膜形成液及び前記第2皮膜形成液が前記閉ループ内で循環される請求項14に記載の炭素鋼部材の防食方法。

【請求項18】

前記ニッケル金属皮膜上のニッケルフェライト皮膜の表面に、酸素を含む150℃以上の水を接触させることによって、前記ニッケル金属皮膜をニッケルフェライト皮膜に変化させる請求項1,8及び14のいずれか1項に記載の炭素鋼部材の防食方法。

【請求項19】

前記配管系が蒸気発生装置に接続されて前記蒸気発生装置に給水を供給する、前記炭素鋼部材である給水配管であり、前記プラントが運転されているときに、前記給水配管に設けられた複数の給水加熱器によって前記給水配管内を流れる前記給水を加熱し、酸素を含んでその加熱により150℃以上になっている前記給水を、前記給水配管の内面に形成された前記ニッケル金属皮膜上の前記ニッケルフェライト皮膜の内面に接触させることによって、前記ニッケル金属皮膜を前記ニッケルフェライト皮膜に変化させる請求項14に記載の炭素鋼部材の防食方法。

【請求項20】

前記配管系が原子炉に接続されて前記原子炉内の冷却水が流れる浄化系配管であり、前記プラントが運転されているときに、前記浄化系配管に設けられた、前記炭素鋼部材であるシェルを有する熱交換器内に、酸素を含んで150℃以上になっている前記冷却水を供給し、この冷却水を、前記シェルの内面に形成された前記ニッケル金属皮膜上の前記ニッケルフェライト皮膜の内面に接触させることによって、前記ニッケル金属皮膜を前記ニッケルフェライト皮膜に変化させる請求項14に記載の炭素鋼部材の防食方法。

【請求項1】

プラントを構成する炭素鋼部材の水に接する表面にニッケル金属皮膜を形成し、形成された前記ニッケル金属皮膜の表面にニッケルフェライト皮膜を形成し、その後、前記ニッケル金属皮膜をニッケルフェライト皮膜に変化させることを特徴とする炭素鋼部材の防食方法。

【請求項2】

前記ニッケル金属皮膜の形成が、pHが4.0以上9.0以下の範囲内の値に調節された、ニッケルイオンを含む皮膜形成液を前記炭素鋼部材の前記表面に接触させることによって行われる請求項1に記載の炭素鋼部材の防食方法。

【請求項3】

前記ニッケル金属皮膜の形成が、pHが4.0以上9.0以下の範囲内の値に調節された、ニッケルイオン及び鉄(II)イオンを含む皮膜形成液を前記炭素鋼部材の前記表面に接触させることによって行われる請求項1に記載の炭素鋼部材の防食方法。

【請求項4】

前記皮膜形成液がギ酸を含んでいる請求項2または3に記載の炭素鋼部材の防食方法。

【請求項5】

前記ニッケルフェライト皮膜の形成が、鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤及び前記鉄(II)イオンを酸化する第3薬剤を含み、pH調整剤の添加によってpHが5.5より大きく9.0以下の範囲内に含まれる値に調節された皮膜形成液を、前記炭素鋼部材の前記表面に接触させることによって、行われる請求項1ないし3のいずれか1項に記載の炭素鋼部材の防食方法。

【請求項6】

前記ニッケル金属皮膜、及び前記ニッケル金属皮膜の表面への前記ニッケルフェライト皮膜の形成が、前記プラントの運転が停止されている期間内で行われる請求項1ないし3及び5のいずれか1項に記載の炭素鋼部材の防食方法。

【請求項7】

前記ニッケル金属皮膜のニッケルフェライト皮膜への変換が、前記プラントの運転が停止されている前記期間内で行われる請求項6に記載の炭素鋼部材の防食方法。

【請求項8】

プラントの運転が停止されている期間において、前記プラントを構成する炭素鋼部材の水に接する表面にニッケル金属皮膜を形成し、前記期間において、形成された前記ニッケル金属皮膜の表面にニッケルフェライト皮膜を形成し、その後、前記プラントが運転されているとき、前記ニッケル金属皮膜をニッケルフェライト皮膜に変化させることを特徴とする炭素鋼部材の防食方法。

【請求項9】

前記ニッケル金属皮膜の形成が、pHが4.0以上9.0以下の範囲内の値に調節された、ニッケルイオンを含む皮膜形成液を前記炭素鋼部材の前記表面に接触させることによって行われる請求項8に記載の炭素鋼部材の防食方法。

【請求項10】

前記ニッケル金属皮膜の形成が、pHが4.0以上9.0以下の範囲内の値に調節された、ニッケルイオン及び鉄(II)イオンを含む皮膜形成液を前記炭素鋼部材の前記表面に接触させることによって行われる請求項8に記載の炭素鋼部材の防食方法。

【請求項11】

前記皮膜形成液がギ酸を含んでいる請求項9または10に記載の炭素鋼部材の防食方法。

【請求項12】

前記ニッケルフェライト皮膜の形成が、鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤及び前記鉄(II)イオンを酸化する第3薬剤を含み、pH調整剤の添加によってpHが5.5より大きく9.0以下の範囲内に含まれる値に調節された皮膜形成液を、前記炭素鋼部材の前記表面に接触させることによって、行われる請求項8ないし10のいずれか1項に記載の炭素鋼部材の防食方法。

【請求項13】

前記被膜形成液の温度が60℃〜100℃の範囲に含まれる温度に調節されている請求項9ないし12のいずれか1項に記載の炭素鋼部材の防食方法。

【請求項14】

プラントの運転が停止されている期間内で、前記プラントを構成する、炭素鋼部材を含む配管系に、ポンプを有する配管を接続し、

pHが4.0以上9.0以下の範囲内の値に調節された、ニッケルイオンを含む第1皮膜形成液を、前記配管から前記配管系内に供給することによって、前記配管系を構成する前記炭素鋼部材の表面にニッケル金属皮膜を形成し、

鉄(II)イオンを含む第1薬剤、ニッケルイオンを含む第2薬剤及び前記鉄(II)イオンを酸化する第3薬剤を含み、pH調整剤の添加によってpHが5.5より大きく9.0以下の範囲内に含まれる値に調節された第2皮膜形成液を、前記配管から前記配管系内に供給することによって、前記炭素鋼部材の表面に形成されたニッケル金属皮膜の表面にニッケルフェライト皮膜を形成し、

前記期間内で、前記配管を前記配管系から取り外し、

その後、前記プラントが運転されているときに、前記ニッケル金属皮膜をニッケルフェライト皮膜に変化させることを特徴とする炭素鋼部材の防食方法。

【請求項15】

前記第1皮膜形成液が、前記鉄(II)イオンを含んでいる請求項14に記載の炭素鋼部材の防食方法。

【請求項16】

前記第1皮膜形成液及び前記第2皮膜形成液が、前記配管に設けられた加熱装置によって、60℃〜100℃の範囲に含まれる温度に調節されている請求項14または15に記載の炭素鋼部材の防食方法。

【請求項17】

前記配管の両端部を前記配管系に連絡して前記配管及び前記配管系によって閉ループを形成し、前記第1皮膜形成液及び前記第2皮膜形成液が前記閉ループ内で循環される請求項14に記載の炭素鋼部材の防食方法。

【請求項18】

前記ニッケル金属皮膜上のニッケルフェライト皮膜の表面に、酸素を含む150℃以上の水を接触させることによって、前記ニッケル金属皮膜をニッケルフェライト皮膜に変化させる請求項1,8及び14のいずれか1項に記載の炭素鋼部材の防食方法。

【請求項19】

前記配管系が蒸気発生装置に接続されて前記蒸気発生装置に給水を供給する、前記炭素鋼部材である給水配管であり、前記プラントが運転されているときに、前記給水配管に設けられた複数の給水加熱器によって前記給水配管内を流れる前記給水を加熱し、酸素を含んでその加熱により150℃以上になっている前記給水を、前記給水配管の内面に形成された前記ニッケル金属皮膜上の前記ニッケルフェライト皮膜の内面に接触させることによって、前記ニッケル金属皮膜を前記ニッケルフェライト皮膜に変化させる請求項14に記載の炭素鋼部材の防食方法。

【請求項20】

前記配管系が原子炉に接続されて前記原子炉内の冷却水が流れる浄化系配管であり、前記プラントが運転されているときに、前記浄化系配管に設けられた、前記炭素鋼部材であるシェルを有する熱交換器内に、酸素を含んで150℃以上になっている前記冷却水を供給し、この冷却水を、前記シェルの内面に形成された前記ニッケル金属皮膜上の前記ニッケルフェライト皮膜の内面に接触させることによって、前記ニッケル金属皮膜を前記ニッケルフェライト皮膜に変化させる請求項14に記載の炭素鋼部材の防食方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−32551(P2011−32551A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−181310(P2009−181310)

【出願日】平成21年8月4日(2009.8.4)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年8月4日(2009.8.4)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]