炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法

【課題】経済的に炭酸化コンクリートを大量に製造することができるとともに火力発電所からの炭酸ガス排出量を大幅に抑制することができる炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法を提供する。

【解決手段】炭酸化コンクリートを製造するために使用される炭酸化養生設備10は、内部が遮蔽空間とされた炭酸化養生槽11内に収容された被養生体を炭酸化養生するために用いる炭酸ガス供給源として火力発電所1を利用するために、火力発電所1から排出される排気ガスを炭酸化養生槽11内に供給するとともに循環させるための排気ガス循環装置12を具備する。火力発電所1から排出される排気ガスが濃度および流量が調整されることなく炭酸化養生槽11内に供給されて、炭酸化養生槽11内に収容された被養生体が炭酸化養生される。

【解決手段】炭酸化コンクリートを製造するために使用される炭酸化養生設備10は、内部が遮蔽空間とされた炭酸化養生槽11内に収容された被養生体を炭酸化養生するために用いる炭酸ガス供給源として火力発電所1を利用するために、火力発電所1から排出される排気ガスを炭酸化養生槽11内に供給するとともに循環させるための排気ガス循環装置12を具備する。火力発電所1から排出される排気ガスが濃度および流量が調整されることなく炭酸化養生槽11内に供給されて、炭酸化養生槽11内に収容された被養生体が炭酸化養生される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法に関し、特に、被養生体を炭酸化養生するために用いる炭酸ガス供給源として火力発電所を利用した炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法に関する。

【背景技術】

【0002】

近年、コンクリート構造物に対して100年以上の長期間に亘る耐久性が求められるようになっている。このような中、特殊混和材を加えて強制炭酸化養生によって極めて緻密なコンクリート(以下、「炭酸化コンクリート」と称する。)を製造する炭酸化コンクリート製造方法や炭酸化コンクリートを用いた補修方法が種々提案されている。

【0003】

たとえば、下記の特許文献1で提案されている炭酸化養生設備は、20%を超える任意の濃度(好ましくは、30%を超える任意の濃度)に炭酸ガス濃度を維持するために、セメント硬化体を収容して外部の大気環境から遮蔽する遮蔽空間を有し、その遮蔽空間にガス流量調整機構を介して炭酸ガス供給源につながるガス導入口とガス流入防止機構を介して外部につながるガス排出口とがあり、ガス流量調整機構とガス流入防止機構が内部雰囲気の制御モードを少なくとも「ガス置換モード」と「定常モード」のいずれかに設定するように切替え操作可能とするものである。

下記の特許文献2で提案されている製造方法は、Ca溶出、塩害、スケーリングおよび凍結融解に対する抵抗性を高めた耐久性セメント系材料を提供するために、セメント100質量部に対しγビーライト8〜70質量部を含む混練物の硬化体であって、表層部に緻密化層を有し、その緻密化層の空隙率K1と緻密化層を除く内部の空隙率K2との比K1/K2が0.8以下である表層緻密化モルタルまたはコンクリートを製造するものである。

下記の特許文献3で提案されている床版の補修工法は、長期に亘って耐久性を発揮するプレキャスト床版を用いた効率的な床版補修工法を提供するために、γC2Sを含有するセメント硬化体を炭酸化処理してなる炭酸化セメント系部材と、炭酸化処理されていないコンクリート部材とを接合したスラブからなり、当該スラブの少なくとも一方の広面が炭酸化セメント系部材の表面で構成される複合プレキャスト床版を用いて、コンクリート構造物床版の上面劣化箇所を含む部分をはつり、このはつり取った部分に替えて複合プレキャスト床版をその炭酸化セメント系部材が上表面になるように設置するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−149456号公報

【特許文献2】特開2006−182583号公報

【特許文献3】特開2006−348465号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の特許文献1〜3で提案されている炭酸化コンクリート製造方法や炭酸化コンクリートを用いた補修方法を実施するためには、20〜100%の濃度の炭酸ガス(CO2ガス)を用いてコンクリート(被養生体)を炭酸化養生する必要があるが、従来は市販されている濃度100%の炭酸ガスボンベを炭酸ガス供給源として用いている。

炭酸化コンクリートを大量に製造するには大量の炭酸ガスを安定的に供給することができる炭酸ガス供給源が必要となるため、市販の炭酸ガスボンベを炭酸ガス供給源として用いた炭酸化養生には経済的な限界があるという問題がある。

【0006】

また、上記の特許文献1で提案されている炭酸化コンクリート製造方法は、炭酸ガスボンベを炭酸ガス供給源として用いて炭酸化コンクリートを製造するには効果的であるが、炭酸ガスの遮蔽空間への供給流量を調整するためのガス流量調整機構や、遮蔽空間から炭酸ガスを排出させる手段が必要である。

【0007】

本発明の目的は、経済的に炭酸化コンクリートを大量に製造することができるとともに火力発電所からの炭酸ガス排出量を大幅に抑制することができる炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の炭酸化養生設備は、炭酸化コンクリートを製造するために使用される炭酸化養生設備(10)であって、内部が遮蔽空間とされた炭酸化養生槽(11)内に収容された被養生体を炭酸化養生するために用いる炭酸ガス供給源として火力発電所(1)を利用するため、該火力発電所から排出される排気ガスを前記炭酸化養生槽内に供給する排気ガス供給手段を具備することを特徴とする。

ここで、前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給するとともに循環させるための排気ガス循環装置(12)をさらに具備し、前記火力発電所から排出される前記排気ガスが、濃度および流量が調整されることなく前記炭酸化養生槽内に供給されて、該炭酸化養生槽内に収容された前記被養生体が炭酸化養生されてもよい。

前記炭酸化養生槽内の前記排気ガスの温度および湿度を調整するための温度・湿度調整装置(13)をさらに具備してもよい。

前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給する前に水または水蒸気と接触させる装置(14)をさらに具備してもよい。

前記炭酸化養生槽内に収容される前記被養生体の容量が、前記炭酸化養生期間中の前記炭酸化養生設備の消費電力量に伴う炭酸ガス排出量とコンクリートによる炭酸ガス排出量との和が0以下となる容量とされていてもよい。

前記炭酸化養生期間中は、前記火力発電所から排出される前記排気ガスがすべて前記炭酸化養生槽内に供給されてもよい。

本発明の炭酸化コンクリート製造方法は、炭酸化養生設備(10)の内部が遮蔽空間とされた炭酸化養生槽(11)内に被養生体を収容する第1のステップと、火力発電所(1)から排出される排気ガスを前記炭酸化養生槽内に供給して、前記被養生体を炭酸化養生する第2のステップとを具備することを特徴とする。

ここで、前記第2のステップにおいて、前記火力発電所から排出される前記排気ガスを濃度および流量を調整することなく前記炭酸化養生槽内に供給するとともに循環させながら、該炭酸化養生槽内に収容された前記被養生体を炭酸化養生してもよい。

前記第2のステップにおいて、前記炭酸化養生槽内の前記排気ガスの温度および湿度を調整しながら、該炭酸化養生槽内に収容された前記被養生体を炭酸化養生してもよい。

前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給する前に水または水蒸気と接触させてもよい。

前記第1のステップにおいて、前記炭酸化養生期間中の前記炭酸化養生設備の消費電力量に伴う炭酸ガス排出量とコンクリートによる炭酸ガス排出量との和が0以下となる容量の前記被養生体を前記炭酸化養生槽内に収容してもよい。

前記第2のステップにおいて、前記火力発電所から排出される前記排気ガスをすべて前記炭酸化養生槽内に供給してもよい。

本発明の炭酸ガス固定化方法は、火力発電所(1)から排出される排気ガスを炭酸化養生槽内に供給して、該炭酸化養生槽内に収容された被養生体を炭酸化養生することにより、前記排気ガスに含まれる炭酸ガスを前記被養生体中に物理的および化学的に固定化することを特徴とする。

【発明の効果】

【0009】

本発明の炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法は、以下の効果を奏する。

(1)炭酸ガス供給源として火力発電所を利用することにより、安定的にかつ大量に高濃度の炭酸ガスを炭酸化養生槽内に供給することができる。

(2)市販の炭酸ガスボンベの購入を不要とすることができるため、炭酸化コンクリートの製造コストを低減することができる。

(3)火力発電所から排出される排気ガスに含まれる炭酸ガス(温室効果ガス)を被養生体(コンクリート)に封入することにより、炭酸ガスを被養生体中に物理的および化学的に固定化することになるため、火力発電所からの炭酸ガス排出量の大幅な抑制を図ることができるとともに新たな炭酸ガス固定化方法を提供することができる。

【図面の簡単な説明】

【0010】

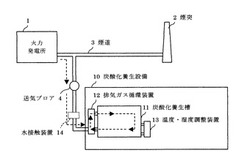

【図1】本発明の一実施例による炭酸化養生設備10の構成を説明するための図である。

【図2】供試体の使用材料である。

【図3】実験に使用した6種類の配合であり、(a)は高強度タイプの炭酸化コンクリート配合、(b)は普通強度タイプの炭酸化コンクリート配合である。

【図4】フレッシュ性状の試験結果を示す。

【図5】実験中の炭酸化養生設備10の消費電力量、消費電力量に伴うCO2排出量、コンクリートによるCO2排出量および実験におけるCO2排出量を示す図であり、(a)は消費電力量によるCO2排出量、(b)は普通強度タイプの炭酸化コンクリートによるCO2排出量、(d)は本実験によるCO2排出量である。

【発明を実施するための形態】

【0011】

上記の目的を、火力発電所から排出される排気ガスを用いて被養生体を炭酸化養生して炭酸化コンクリートを製造することにより実現できる。

【実施例1】

【0012】

以下、本発明の炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法の実施例について図面を参照して説明する。

本発明の一実施例による炭酸化養生設備10は、図1に示すように、内部が遮蔽空間とされた炭酸化養生槽11と、火力発電所1から排出される排気ガスを炭酸化養生槽11内に供給するとともに循環させるための排気ガス循環装置12と、炭酸化養生槽11内の排気ガスの温度および湿度を調整するための温度・湿度調整装置13とを具備する。

【0013】

ここで、炭酸化養生槽11内には、炭酸化養生される被養生体であるコンクリート(セメント硬化体)が、炭酸化が必要な表面が遮蔽空間内のガス雰囲気に曝されるようにかつ脱型された状態で収容される。

また、火力発電所1の排気ガス排出口と煙突2とを連通(接続)する煙道3の途中から排気ガス供給管が分岐されており、火力発電所1から排出される排気ガスが、炭酸化養生期間中は、排気ガス供給管に設置された送気ブロア4を介して排気ガス循環装置12を介して炭酸化養生槽11内に常時供給される。

【0014】

なお、図1(a)に破線で示すように排気ガス供給管の送気ブロア4と排気ガス循環装置12との間に水接触装置14(排気ガスを水または水蒸気と接触させる装置)を備え、火力発電所1から排出される排気ガスを炭酸化養生槽11内に供給する前に水または水蒸気と接触させて、炭酸化効率を向上させるようにしてもよい。

【0015】

次に、図1に示した炭酸化養生設備10を用いて炭酸化コンクリートを実際に製造した実験について説明する。

なお、この実験において使用した火力発電所1から排出される排気ガスの温度、湿度および流量は30〜40℃、30%および1.8m3/hであり、この排気ガスに含まれる炭酸ガスの濃度は15〜18%であったため、炭酸化養生槽11内の排気ガスの温度および湿度は、炭酸化養生に最適な温度および湿度である50℃および50%に温度・湿度調整装置13によって保つようにした。

【0016】

また、実験に使用する配合は、高強度タイプの炭酸化コンクリート配合と、普通強度タイプの炭酸化コンクリート配合の2種類であり、硬化性状を確認するためにテストピースを作製した。

供試体の混和剤の添加量は試験練りにより決定した。

使用材料を図2に示す。

上述した2種類の配合を図3(a),(b)に示す。

【0017】

上述した2種類の配合の練混ぜ方法は、以下のとおりである。

(1)高強度タイプの炭酸化コンクリート

W,G以外投入→15秒→W投入→2分→掻落し→G投入→2分→排出

(2)普通強度タイプの炭酸化コンクリート

W以外投入→15秒→W投入→1分→掻落し→1分→5分静置→30秒→排出

【0018】

炭酸化養生は、打設工程および脱型工程を経たのち、1日間の一次養生工程(高強度タイプの炭酸化コンクリート配合は水中養生、普通強度タイプの炭酸化コンクリート配合は封緘養生)中に供試体を火力発電所1まで運搬(高強度タイプの炭酸化コンクリート配合は濡れウェスで養生して運搬、普通強度タイプの炭酸化コンクリート配合は封緘のまま運搬)して、14日間の炭酸化養生工程により行った。

ここで、炭酸化養生工程は、供試体を炭酸化養生槽11内の手前、中心および奥に18行×4列で格子状に所定の間隔をもって並べ、炭酸化養生槽11内で均一な養生が可能であるか検証した。また、供試体設置時には、2段重ねのパレットで嵩上げするとともに、キャンバーで供試体を浮かせて設置した。

【0019】

実験結果は、以下のとおりであった。

(1)フレッシュ試験結果

図4に、フレッシュ性状の試験結果を示す。

【0020】

(2)一次養生中の温度測定結果

供試体を打設後1日間ほど20℃で養生した後、脱型して火力発電所1まで運搬した。運搬中も最低でも12℃程度であり、大きな温度低下は確認されなかった。

【0021】

(3)炭酸化養生中の温度・湿度測定結果

炭酸化養生中の炭酸化養生槽11内の温度および湿度を測定した結果、炭酸化養生期間(炭酸化材齢、14日)を通して設定値どおりの養生環境(温度=50℃および湿度=50%)が得られていることが確認された。また、炭酸化養生槽11内は均質な養生環境となっていることが確認された。

【0022】

(3)炭酸化養生中の炭酸ガス濃度測定結果

炭酸化養生槽11内の炭酸ガス濃度が火力発電所1の排気ガスに含まれる炭酸ガスと同じ濃度に達するまでに約24時間かかり、炭酸化養生槽11の容量が37.5m3であることから、炭酸化養生槽11内に供給される排気ガスの流量は1.6m3/h(=37.5m3/24h)と考えられる。その結果、火力発電所1から排出される排気ガスの流量は1.8m3/hであることから、排気ガスはほとんどロス無く炭酸化養生槽11内に封入されていることが確認された。

炭酸化養生槽11内の炭酸ガス濃度は、14日間の炭酸化養生期間中の平均値で13.5%であった。

【0023】

(4)硬化性状測定結果

(4−1)高強度タイプの炭酸化コンクリート配合

高強度タイプの炭酸化コンクリート配合における排気ガス養生終了後の圧縮強度は、75N/mm2であった。一方、このコンクリートを市販の炭酸ガスを用いて炭酸化養生したときの圧縮強度は85N/mm2であり、約10N/mm2の差が生じた。一方,水または水蒸気と接触させた排気ガスを使用したときの圧縮強度は80N/mm2であり、水または水蒸気と接触させることでその差が小さくなった。

この結果、火力発電所1から排出される排気ガスを使用して炭酸化養生(以下、「排気ガス養生」と称する。)した場合の圧縮強度は、実用上問題ないことが確認できた。

【0024】

(4−2)普通強度タイプの炭酸化コンクリート配合

普通強度タイプの炭酸化コンクリート配合における排気ガス養生終了後の圧縮強度は約22N/mm2であった。一方、このコンクリートを市販の炭酸ガスを用いて炭酸化養生したときの圧縮強度は約20N/mm2であり、両者の差は非常に小さいものであった。

この結果、排気ガス養生(火力発電所1から排出される排気ガスを使用して炭酸化養生)した場合、強度レベルによらず、市販の炭酸ガスを用いて炭酸化養生したものと同等の性能をコンクリートに付与できることを確認した。

【0025】

(5)CO2排出量

実験中の炭酸化養生設備10の消費電力量によるCO2排出量、普通タイプの炭酸化コンクリートによるCO2排出量および実験におけるCO2排出量を図5(a)〜(c)に示す。

この実験では、炭酸化養生設備10に使用する電力により766kgのCO2を排出し、コンクリート材料のCO2排出量および吸収量による材料起因のCO2排出量は−812kgであり、トータルで46kgのCO2を吸収している計算となった。

【0026】

以上の説明では、炭酸化養生槽11内の排気ガスの温度および湿度は、炭酸化養生に最適な温度および湿度である50℃および50%に温度・湿度調整装置13によって保つようにしたが、火力発電所1から排出される排気ガスの温度および湿度が50℃および50%に近い場合には温度・湿度調整装置13は必要ない。

また、排気ガス循環装置12を用いて火力発電所1から排出される排気ガスを炭酸化養生槽11内に供給するとともに循環させたが、たとえば炭酸化養生槽11の下面を除く5面(上面および4つの側面)から排気ガスを炭酸化養生槽11内に供給するようにすれば、排気ガスを炭酸化養生槽11内で循環させる必要は特にない。

【0027】

以上説明したように、火力発電所1から排出される排気ガスを利用して被養生体を炭酸化養生することにより、火力発電所1から排出される排気ガスに含まれる炭酸ガスを被養生体に封入して物理的および化学的に固定化することができるため、火力発電所からの炭酸ガス排出量の大幅な抑制および火力発電所からの炭酸ガスの固定化を図ることができる。

【符号の説明】

【0028】

1 火力発電所

2 煙突

3 煙道

4 送気ブロア

10 炭酸化養生設備

11 炭酸化養生槽

12 排気ガス循環装置

13 温度・湿度調整装置

14 水接触装置

【技術分野】

【0001】

本発明は、炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法に関し、特に、被養生体を炭酸化養生するために用いる炭酸ガス供給源として火力発電所を利用した炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法に関する。

【背景技術】

【0002】

近年、コンクリート構造物に対して100年以上の長期間に亘る耐久性が求められるようになっている。このような中、特殊混和材を加えて強制炭酸化養生によって極めて緻密なコンクリート(以下、「炭酸化コンクリート」と称する。)を製造する炭酸化コンクリート製造方法や炭酸化コンクリートを用いた補修方法が種々提案されている。

【0003】

たとえば、下記の特許文献1で提案されている炭酸化養生設備は、20%を超える任意の濃度(好ましくは、30%を超える任意の濃度)に炭酸ガス濃度を維持するために、セメント硬化体を収容して外部の大気環境から遮蔽する遮蔽空間を有し、その遮蔽空間にガス流量調整機構を介して炭酸ガス供給源につながるガス導入口とガス流入防止機構を介して外部につながるガス排出口とがあり、ガス流量調整機構とガス流入防止機構が内部雰囲気の制御モードを少なくとも「ガス置換モード」と「定常モード」のいずれかに設定するように切替え操作可能とするものである。

下記の特許文献2で提案されている製造方法は、Ca溶出、塩害、スケーリングおよび凍結融解に対する抵抗性を高めた耐久性セメント系材料を提供するために、セメント100質量部に対しγビーライト8〜70質量部を含む混練物の硬化体であって、表層部に緻密化層を有し、その緻密化層の空隙率K1と緻密化層を除く内部の空隙率K2との比K1/K2が0.8以下である表層緻密化モルタルまたはコンクリートを製造するものである。

下記の特許文献3で提案されている床版の補修工法は、長期に亘って耐久性を発揮するプレキャスト床版を用いた効率的な床版補修工法を提供するために、γC2Sを含有するセメント硬化体を炭酸化処理してなる炭酸化セメント系部材と、炭酸化処理されていないコンクリート部材とを接合したスラブからなり、当該スラブの少なくとも一方の広面が炭酸化セメント系部材の表面で構成される複合プレキャスト床版を用いて、コンクリート構造物床版の上面劣化箇所を含む部分をはつり、このはつり取った部分に替えて複合プレキャスト床版をその炭酸化セメント系部材が上表面になるように設置するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−149456号公報

【特許文献2】特開2006−182583号公報

【特許文献3】特開2006−348465号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の特許文献1〜3で提案されている炭酸化コンクリート製造方法や炭酸化コンクリートを用いた補修方法を実施するためには、20〜100%の濃度の炭酸ガス(CO2ガス)を用いてコンクリート(被養生体)を炭酸化養生する必要があるが、従来は市販されている濃度100%の炭酸ガスボンベを炭酸ガス供給源として用いている。

炭酸化コンクリートを大量に製造するには大量の炭酸ガスを安定的に供給することができる炭酸ガス供給源が必要となるため、市販の炭酸ガスボンベを炭酸ガス供給源として用いた炭酸化養生には経済的な限界があるという問題がある。

【0006】

また、上記の特許文献1で提案されている炭酸化コンクリート製造方法は、炭酸ガスボンベを炭酸ガス供給源として用いて炭酸化コンクリートを製造するには効果的であるが、炭酸ガスの遮蔽空間への供給流量を調整するためのガス流量調整機構や、遮蔽空間から炭酸ガスを排出させる手段が必要である。

【0007】

本発明の目的は、経済的に炭酸化コンクリートを大量に製造することができるとともに火力発電所からの炭酸ガス排出量を大幅に抑制することができる炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の炭酸化養生設備は、炭酸化コンクリートを製造するために使用される炭酸化養生設備(10)であって、内部が遮蔽空間とされた炭酸化養生槽(11)内に収容された被養生体を炭酸化養生するために用いる炭酸ガス供給源として火力発電所(1)を利用するため、該火力発電所から排出される排気ガスを前記炭酸化養生槽内に供給する排気ガス供給手段を具備することを特徴とする。

ここで、前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給するとともに循環させるための排気ガス循環装置(12)をさらに具備し、前記火力発電所から排出される前記排気ガスが、濃度および流量が調整されることなく前記炭酸化養生槽内に供給されて、該炭酸化養生槽内に収容された前記被養生体が炭酸化養生されてもよい。

前記炭酸化養生槽内の前記排気ガスの温度および湿度を調整するための温度・湿度調整装置(13)をさらに具備してもよい。

前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給する前に水または水蒸気と接触させる装置(14)をさらに具備してもよい。

前記炭酸化養生槽内に収容される前記被養生体の容量が、前記炭酸化養生期間中の前記炭酸化養生設備の消費電力量に伴う炭酸ガス排出量とコンクリートによる炭酸ガス排出量との和が0以下となる容量とされていてもよい。

前記炭酸化養生期間中は、前記火力発電所から排出される前記排気ガスがすべて前記炭酸化養生槽内に供給されてもよい。

本発明の炭酸化コンクリート製造方法は、炭酸化養生設備(10)の内部が遮蔽空間とされた炭酸化養生槽(11)内に被養生体を収容する第1のステップと、火力発電所(1)から排出される排気ガスを前記炭酸化養生槽内に供給して、前記被養生体を炭酸化養生する第2のステップとを具備することを特徴とする。

ここで、前記第2のステップにおいて、前記火力発電所から排出される前記排気ガスを濃度および流量を調整することなく前記炭酸化養生槽内に供給するとともに循環させながら、該炭酸化養生槽内に収容された前記被養生体を炭酸化養生してもよい。

前記第2のステップにおいて、前記炭酸化養生槽内の前記排気ガスの温度および湿度を調整しながら、該炭酸化養生槽内に収容された前記被養生体を炭酸化養生してもよい。

前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給する前に水または水蒸気と接触させてもよい。

前記第1のステップにおいて、前記炭酸化養生期間中の前記炭酸化養生設備の消費電力量に伴う炭酸ガス排出量とコンクリートによる炭酸ガス排出量との和が0以下となる容量の前記被養生体を前記炭酸化養生槽内に収容してもよい。

前記第2のステップにおいて、前記火力発電所から排出される前記排気ガスをすべて前記炭酸化養生槽内に供給してもよい。

本発明の炭酸ガス固定化方法は、火力発電所(1)から排出される排気ガスを炭酸化養生槽内に供給して、該炭酸化養生槽内に収容された被養生体を炭酸化養生することにより、前記排気ガスに含まれる炭酸ガスを前記被養生体中に物理的および化学的に固定化することを特徴とする。

【発明の効果】

【0009】

本発明の炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法は、以下の効果を奏する。

(1)炭酸ガス供給源として火力発電所を利用することにより、安定的にかつ大量に高濃度の炭酸ガスを炭酸化養生槽内に供給することができる。

(2)市販の炭酸ガスボンベの購入を不要とすることができるため、炭酸化コンクリートの製造コストを低減することができる。

(3)火力発電所から排出される排気ガスに含まれる炭酸ガス(温室効果ガス)を被養生体(コンクリート)に封入することにより、炭酸ガスを被養生体中に物理的および化学的に固定化することになるため、火力発電所からの炭酸ガス排出量の大幅な抑制を図ることができるとともに新たな炭酸ガス固定化方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施例による炭酸化養生設備10の構成を説明するための図である。

【図2】供試体の使用材料である。

【図3】実験に使用した6種類の配合であり、(a)は高強度タイプの炭酸化コンクリート配合、(b)は普通強度タイプの炭酸化コンクリート配合である。

【図4】フレッシュ性状の試験結果を示す。

【図5】実験中の炭酸化養生設備10の消費電力量、消費電力量に伴うCO2排出量、コンクリートによるCO2排出量および実験におけるCO2排出量を示す図であり、(a)は消費電力量によるCO2排出量、(b)は普通強度タイプの炭酸化コンクリートによるCO2排出量、(d)は本実験によるCO2排出量である。

【発明を実施するための形態】

【0011】

上記の目的を、火力発電所から排出される排気ガスを用いて被養生体を炭酸化養生して炭酸化コンクリートを製造することにより実現できる。

【実施例1】

【0012】

以下、本発明の炭酸化養生設備、炭酸化コンクリート製造方法および炭酸ガス固定化方法の実施例について図面を参照して説明する。

本発明の一実施例による炭酸化養生設備10は、図1に示すように、内部が遮蔽空間とされた炭酸化養生槽11と、火力発電所1から排出される排気ガスを炭酸化養生槽11内に供給するとともに循環させるための排気ガス循環装置12と、炭酸化養生槽11内の排気ガスの温度および湿度を調整するための温度・湿度調整装置13とを具備する。

【0013】

ここで、炭酸化養生槽11内には、炭酸化養生される被養生体であるコンクリート(セメント硬化体)が、炭酸化が必要な表面が遮蔽空間内のガス雰囲気に曝されるようにかつ脱型された状態で収容される。

また、火力発電所1の排気ガス排出口と煙突2とを連通(接続)する煙道3の途中から排気ガス供給管が分岐されており、火力発電所1から排出される排気ガスが、炭酸化養生期間中は、排気ガス供給管に設置された送気ブロア4を介して排気ガス循環装置12を介して炭酸化養生槽11内に常時供給される。

【0014】

なお、図1(a)に破線で示すように排気ガス供給管の送気ブロア4と排気ガス循環装置12との間に水接触装置14(排気ガスを水または水蒸気と接触させる装置)を備え、火力発電所1から排出される排気ガスを炭酸化養生槽11内に供給する前に水または水蒸気と接触させて、炭酸化効率を向上させるようにしてもよい。

【0015】

次に、図1に示した炭酸化養生設備10を用いて炭酸化コンクリートを実際に製造した実験について説明する。

なお、この実験において使用した火力発電所1から排出される排気ガスの温度、湿度および流量は30〜40℃、30%および1.8m3/hであり、この排気ガスに含まれる炭酸ガスの濃度は15〜18%であったため、炭酸化養生槽11内の排気ガスの温度および湿度は、炭酸化養生に最適な温度および湿度である50℃および50%に温度・湿度調整装置13によって保つようにした。

【0016】

また、実験に使用する配合は、高強度タイプの炭酸化コンクリート配合と、普通強度タイプの炭酸化コンクリート配合の2種類であり、硬化性状を確認するためにテストピースを作製した。

供試体の混和剤の添加量は試験練りにより決定した。

使用材料を図2に示す。

上述した2種類の配合を図3(a),(b)に示す。

【0017】

上述した2種類の配合の練混ぜ方法は、以下のとおりである。

(1)高強度タイプの炭酸化コンクリート

W,G以外投入→15秒→W投入→2分→掻落し→G投入→2分→排出

(2)普通強度タイプの炭酸化コンクリート

W以外投入→15秒→W投入→1分→掻落し→1分→5分静置→30秒→排出

【0018】

炭酸化養生は、打設工程および脱型工程を経たのち、1日間の一次養生工程(高強度タイプの炭酸化コンクリート配合は水中養生、普通強度タイプの炭酸化コンクリート配合は封緘養生)中に供試体を火力発電所1まで運搬(高強度タイプの炭酸化コンクリート配合は濡れウェスで養生して運搬、普通強度タイプの炭酸化コンクリート配合は封緘のまま運搬)して、14日間の炭酸化養生工程により行った。

ここで、炭酸化養生工程は、供試体を炭酸化養生槽11内の手前、中心および奥に18行×4列で格子状に所定の間隔をもって並べ、炭酸化養生槽11内で均一な養生が可能であるか検証した。また、供試体設置時には、2段重ねのパレットで嵩上げするとともに、キャンバーで供試体を浮かせて設置した。

【0019】

実験結果は、以下のとおりであった。

(1)フレッシュ試験結果

図4に、フレッシュ性状の試験結果を示す。

【0020】

(2)一次養生中の温度測定結果

供試体を打設後1日間ほど20℃で養生した後、脱型して火力発電所1まで運搬した。運搬中も最低でも12℃程度であり、大きな温度低下は確認されなかった。

【0021】

(3)炭酸化養生中の温度・湿度測定結果

炭酸化養生中の炭酸化養生槽11内の温度および湿度を測定した結果、炭酸化養生期間(炭酸化材齢、14日)を通して設定値どおりの養生環境(温度=50℃および湿度=50%)が得られていることが確認された。また、炭酸化養生槽11内は均質な養生環境となっていることが確認された。

【0022】

(3)炭酸化養生中の炭酸ガス濃度測定結果

炭酸化養生槽11内の炭酸ガス濃度が火力発電所1の排気ガスに含まれる炭酸ガスと同じ濃度に達するまでに約24時間かかり、炭酸化養生槽11の容量が37.5m3であることから、炭酸化養生槽11内に供給される排気ガスの流量は1.6m3/h(=37.5m3/24h)と考えられる。その結果、火力発電所1から排出される排気ガスの流量は1.8m3/hであることから、排気ガスはほとんどロス無く炭酸化養生槽11内に封入されていることが確認された。

炭酸化養生槽11内の炭酸ガス濃度は、14日間の炭酸化養生期間中の平均値で13.5%であった。

【0023】

(4)硬化性状測定結果

(4−1)高強度タイプの炭酸化コンクリート配合

高強度タイプの炭酸化コンクリート配合における排気ガス養生終了後の圧縮強度は、75N/mm2であった。一方、このコンクリートを市販の炭酸ガスを用いて炭酸化養生したときの圧縮強度は85N/mm2であり、約10N/mm2の差が生じた。一方,水または水蒸気と接触させた排気ガスを使用したときの圧縮強度は80N/mm2であり、水または水蒸気と接触させることでその差が小さくなった。

この結果、火力発電所1から排出される排気ガスを使用して炭酸化養生(以下、「排気ガス養生」と称する。)した場合の圧縮強度は、実用上問題ないことが確認できた。

【0024】

(4−2)普通強度タイプの炭酸化コンクリート配合

普通強度タイプの炭酸化コンクリート配合における排気ガス養生終了後の圧縮強度は約22N/mm2であった。一方、このコンクリートを市販の炭酸ガスを用いて炭酸化養生したときの圧縮強度は約20N/mm2であり、両者の差は非常に小さいものであった。

この結果、排気ガス養生(火力発電所1から排出される排気ガスを使用して炭酸化養生)した場合、強度レベルによらず、市販の炭酸ガスを用いて炭酸化養生したものと同等の性能をコンクリートに付与できることを確認した。

【0025】

(5)CO2排出量

実験中の炭酸化養生設備10の消費電力量によるCO2排出量、普通タイプの炭酸化コンクリートによるCO2排出量および実験におけるCO2排出量を図5(a)〜(c)に示す。

この実験では、炭酸化養生設備10に使用する電力により766kgのCO2を排出し、コンクリート材料のCO2排出量および吸収量による材料起因のCO2排出量は−812kgであり、トータルで46kgのCO2を吸収している計算となった。

【0026】

以上の説明では、炭酸化養生槽11内の排気ガスの温度および湿度は、炭酸化養生に最適な温度および湿度である50℃および50%に温度・湿度調整装置13によって保つようにしたが、火力発電所1から排出される排気ガスの温度および湿度が50℃および50%に近い場合には温度・湿度調整装置13は必要ない。

また、排気ガス循環装置12を用いて火力発電所1から排出される排気ガスを炭酸化養生槽11内に供給するとともに循環させたが、たとえば炭酸化養生槽11の下面を除く5面(上面および4つの側面)から排気ガスを炭酸化養生槽11内に供給するようにすれば、排気ガスを炭酸化養生槽11内で循環させる必要は特にない。

【0027】

以上説明したように、火力発電所1から排出される排気ガスを利用して被養生体を炭酸化養生することにより、火力発電所1から排出される排気ガスに含まれる炭酸ガスを被養生体に封入して物理的および化学的に固定化することができるため、火力発電所からの炭酸ガス排出量の大幅な抑制および火力発電所からの炭酸ガスの固定化を図ることができる。

【符号の説明】

【0028】

1 火力発電所

2 煙突

3 煙道

4 送気ブロア

10 炭酸化養生設備

11 炭酸化養生槽

12 排気ガス循環装置

13 温度・湿度調整装置

14 水接触装置

【特許請求の範囲】

【請求項1】

炭酸化コンクリートを製造するために使用される炭酸化養生設備(10)であって、

内部が遮蔽空間とされた炭酸化養生槽(11)内に収容された被養生体を炭酸化養生するために用いる炭酸ガス供給源として火力発電所(1)を利用するため、該火力発電所から排出される排気ガスを前記炭酸化養生槽内に供給する排気ガス供給手段を具備する、

ことを特徴とする、炭酸化養生設備。

【請求項2】

前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給するとともに循環させるための排気ガス循環装置(12)をさらに具備し、

前記火力発電所から排出される前記排気ガスが、濃度および流量が調整されることなく前記炭酸化養生槽内に供給されて、該炭酸化養生槽内に収容された前記被養生体が炭酸化養生される、

ことを特徴とする、請求項1記載の炭酸化養生設備。

【請求項3】

前記炭酸化養生槽内の前記排気ガスの温度および湿度を調整するための温度・湿度調整装置(13)をさらに具備することを特徴とする、請求項2記載の炭酸化養生槽設備。

【請求項4】

前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給する前に水または水蒸気と接触させる装置(14)をさらに具備することを特徴とする、請求項1乃至3いずれかに記載の炭酸化養生槽設備。

【請求項5】

前記炭酸化養生槽内に収容される前記被養生体の容量が、前記炭酸化養生期間中の前記炭酸化養生設備の消費電力量に伴う炭酸ガス排出量とコンクリートによる炭酸ガス排出量との和が0以下となる容量とされていることを特徴とする、請求項1乃至4いずれかに記載の炭酸化養生槽設備。

【請求項6】

前記炭酸化養生期間中は、前記火力発電所から排出される前記排気ガスがすべて前記炭酸化養生槽内に供給されることを特徴とする、請求項5記載の炭酸化養生設備。

【請求項7】

炭酸化養生設備(10)の内部が遮蔽空間とされた炭酸化養生槽(11)内に被養生体を収容する第1のステップと、

火力発電所(1)から排出される排気ガスを前記炭酸化養生槽内に供給して、前記被養生体を炭酸化養生する第2のステップと、

を具備することを特徴とする、炭酸化コンクリートの製造方法。

【請求項8】

前記第2のステップにおいて、前記火力発電所から排出される前記排気ガスを濃度および流量を調整することなく前記炭酸化養生槽内に供給するとともに循環させながら、該炭酸化養生槽内に収容された前記被養生体を炭酸化養生することを特徴とする、請求項7記載の炭酸化コンクリートの製造方法。

【請求項9】

前記第2のステップにおいて、前記炭酸化養生槽内の前記排気ガスの温度および湿度を調整しながら、該炭酸化養生槽内に収容された前記被養生体を炭酸化養生することを特徴とする、請求項8記載の炭酸化コンクリートの製造方法。

【請求項10】

前記第2のステップにおいて、前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給する前に水または水蒸気と接触させることを特徴とする、請求項7乃至9いずれかに記載の炭酸化コンクリートの製造方法。

【請求項11】

前記第1のステップにおいて、前記炭酸化養生期間中の前記炭酸化養生設備の消費電力量に伴う炭酸ガス排出量とコンクリートによる炭酸ガス排出量との和が0以下となる容量の前記被養生体を前記炭酸化養生槽内に収容することを特徴とする、請求項7乃至10いずれかに記載の炭酸化コンクリートの製造方法。

【請求項12】

前記第2のステップにおいて、前記火力発電所から排出される前記排気ガスをすべて前記炭酸化養生槽内に供給することを特徴とする、請求項11の炭酸化コンクリートの製造方法。

【請求項13】

火力発電所(1)から排出される排気ガスを炭酸化養生槽内に供給して、該炭酸化養生槽内に収容された被養生体を炭酸化養生することにより、前記排気ガスに含まれる炭酸ガスを前記被養生体中に物理的および化学的に固定化することを特徴とする、炭酸ガス固定化方法。

【請求項1】

炭酸化コンクリートを製造するために使用される炭酸化養生設備(10)であって、

内部が遮蔽空間とされた炭酸化養生槽(11)内に収容された被養生体を炭酸化養生するために用いる炭酸ガス供給源として火力発電所(1)を利用するため、該火力発電所から排出される排気ガスを前記炭酸化養生槽内に供給する排気ガス供給手段を具備する、

ことを特徴とする、炭酸化養生設備。

【請求項2】

前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給するとともに循環させるための排気ガス循環装置(12)をさらに具備し、

前記火力発電所から排出される前記排気ガスが、濃度および流量が調整されることなく前記炭酸化養生槽内に供給されて、該炭酸化養生槽内に収容された前記被養生体が炭酸化養生される、

ことを特徴とする、請求項1記載の炭酸化養生設備。

【請求項3】

前記炭酸化養生槽内の前記排気ガスの温度および湿度を調整するための温度・湿度調整装置(13)をさらに具備することを特徴とする、請求項2記載の炭酸化養生槽設備。

【請求項4】

前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給する前に水または水蒸気と接触させる装置(14)をさらに具備することを特徴とする、請求項1乃至3いずれかに記載の炭酸化養生槽設備。

【請求項5】

前記炭酸化養生槽内に収容される前記被養生体の容量が、前記炭酸化養生期間中の前記炭酸化養生設備の消費電力量に伴う炭酸ガス排出量とコンクリートによる炭酸ガス排出量との和が0以下となる容量とされていることを特徴とする、請求項1乃至4いずれかに記載の炭酸化養生槽設備。

【請求項6】

前記炭酸化養生期間中は、前記火力発電所から排出される前記排気ガスがすべて前記炭酸化養生槽内に供給されることを特徴とする、請求項5記載の炭酸化養生設備。

【請求項7】

炭酸化養生設備(10)の内部が遮蔽空間とされた炭酸化養生槽(11)内に被養生体を収容する第1のステップと、

火力発電所(1)から排出される排気ガスを前記炭酸化養生槽内に供給して、前記被養生体を炭酸化養生する第2のステップと、

を具備することを特徴とする、炭酸化コンクリートの製造方法。

【請求項8】

前記第2のステップにおいて、前記火力発電所から排出される前記排気ガスを濃度および流量を調整することなく前記炭酸化養生槽内に供給するとともに循環させながら、該炭酸化養生槽内に収容された前記被養生体を炭酸化養生することを特徴とする、請求項7記載の炭酸化コンクリートの製造方法。

【請求項9】

前記第2のステップにおいて、前記炭酸化養生槽内の前記排気ガスの温度および湿度を調整しながら、該炭酸化養生槽内に収容された前記被養生体を炭酸化養生することを特徴とする、請求項8記載の炭酸化コンクリートの製造方法。

【請求項10】

前記第2のステップにおいて、前記火力発電所から排出される前記排気ガスを前記炭酸化養生槽内に供給する前に水または水蒸気と接触させることを特徴とする、請求項7乃至9いずれかに記載の炭酸化コンクリートの製造方法。

【請求項11】

前記第1のステップにおいて、前記炭酸化養生期間中の前記炭酸化養生設備の消費電力量に伴う炭酸ガス排出量とコンクリートによる炭酸ガス排出量との和が0以下となる容量の前記被養生体を前記炭酸化養生槽内に収容することを特徴とする、請求項7乃至10いずれかに記載の炭酸化コンクリートの製造方法。

【請求項12】

前記第2のステップにおいて、前記火力発電所から排出される前記排気ガスをすべて前記炭酸化養生槽内に供給することを特徴とする、請求項11の炭酸化コンクリートの製造方法。

【請求項13】

火力発電所(1)から排出される排気ガスを炭酸化養生槽内に供給して、該炭酸化養生槽内に収容された被養生体を炭酸化養生することにより、前記排気ガスに含まれる炭酸ガスを前記被養生体中に物理的および化学的に固定化することを特徴とする、炭酸ガス固定化方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−126623(P2012−126623A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−281273(P2010−281273)

【出願日】平成22年12月17日(2010.12.17)

【特許番号】特許第4822373号(P4822373)

【特許公報発行日】平成23年11月24日(2011.11.24)

【出願人】(000211307)中国電力株式会社 (6,505)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月17日(2010.12.17)

【特許番号】特許第4822373号(P4822373)

【特許公報発行日】平成23年11月24日(2011.11.24)

【出願人】(000211307)中国電力株式会社 (6,505)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]