点検方法

【課題】点検すべき項目を客観的に絞り込んで、効率よく部品の劣化を検知し、異常を早期の段階で知ることができる点検方法を提供する。

【解決手段】軌道の上を、荷物を保持して走行し、荷物を棚に対し出し入れする搬送装置を構成する部品の劣化を点検する点検方法において、搬送装置における動作の粗さを表す指標と、部品劣化が動作の粗さに影響する各部品とが対応付けられたリストを作成するステップと、指標を定期的に検査するステップと、指標が異常値を示した場合に、指標に対応付けられた各部品について劣化を検査するステップとを有し、リストを作成するステップが、複数の候補指標を用意するステップと、各部品について、部品劣化によって複数の候補指標それぞれで実際に異常値が得られるか否かを確認するステップと、リストに記載されている各部品と、実際に異常値が得られることが確認できた候補指標とを対応付けるステップとを有する。

【解決手段】軌道の上を、荷物を保持して走行し、荷物を棚に対し出し入れする搬送装置を構成する部品の劣化を点検する点検方法において、搬送装置における動作の粗さを表す指標と、部品劣化が動作の粗さに影響する各部品とが対応付けられたリストを作成するステップと、指標を定期的に検査するステップと、指標が異常値を示した場合に、指標に対応付けられた各部品について劣化を検査するステップとを有し、リストを作成するステップが、複数の候補指標を用意するステップと、各部品について、部品劣化によって複数の候補指標それぞれで実際に異常値が得られるか否かを確認するステップと、リストに記載されている各部品と、実際に異常値が得られることが確認できた候補指標とを対応付けるステップとを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搬送装置を構成する部品の劣化を点検する点検方法に関する。

【背景技術】

【0002】

例えば工業製品を製造するプラントで使用される材料や、プラントで製造された製品を立体倉庫の棚に出し入れする搬送装置は、重量物を正確な位置に出し入れするため、多数の部品からなる機構を有しており、搬送装置の運用では、運転中断による製造効率の低下を抑えるため、保守点検が重視されている。

【0003】

部品故障による搬送装置の運転中断を抑える方法として、各部品について、例えばバスタブ曲線によって表される標準的な寿命を把握しておき、標準寿命に対し余裕を見込んだ短い期間で無条件に交換していく方法がある。しかし、この方法では、個々の部品は、実際の劣化が考慮されずに交換されていくため、部品の無駄な廃棄が避けられない。

【0004】

また、別の方法として、搬送装置を構成する個々の部品すべての状態を点検し、状態が劣化した部品を交換する方法も知られている。しかし、搬送装置は多数の部品で構成されており、これらすべての部品の状態を点検しようとすると、点検項目が膨大となり、点検周期が部品劣化の進行に追いつかず、却って故障を招くおそれがある。

【0005】

このように、部品の劣化による状態の検査によって、装置の保守を行う、いわゆる結果系管理では、部品の無駄または点検漏れのリスクが大きい。そこで、装置の機能を検査することによって、原因としての劣化部品を探る、いわゆる原因系管理が考えられている。

【0006】

例えば、プラント監視装置において、プラントを階層的に整理した機能階層モデルの各ノードで、各プラント機能が正常か異常かを判断するための知識を管理することが知られている(例えば、特許文献1参照。)。このプラント監視装置は、処理対象の温度および圧力のデータが制限値から逸脱したか否かにより、プラント機能が正常か異常かを判定する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−137909号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、荷物を目的の位置に搬送する搬送装置において搬送された荷物の位置に異常が見つかった時点では、搬送装置としては重い故障状態に至ってしまっている可能性がある。またさらに、搬送装置は、通常、荷物の搬送位置が目的の位置からずれた場合、動作の再試行を行い、最終的には荷物を目的の位置に搬送しようとする。つまり、搬送された荷物の位置の監視では、搬送装置が重い故障状態となる前に部品の異常を知ることは困難である。

【0009】

本発明は上記問題点を解決し、点検すべき項目を客観的に絞り込んで、効率よく部品の劣化を検知し、異常を早期の段階で知ることができる、搬送装置の点検方法を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

上記目的を達成する本発明の点検方法は、荷物を保管する棚に沿って敷設された軌道の上を、この荷物を保持して走行し、この荷物をこの棚に対し出し入れする搬送装置を構成する部品の劣化を点検する点検方法であって、

搬送装置における走行および出し入れの少なくとも一方の動作についてこの動作の粗さを表す指標と、搬送装置を構成する部品のうち、この搬送装置の使用中に生じる部品劣化がこの動作の粗さに影響する各部品とが対応付けられたリストを作成するステップと、

上記指標を定期的に検査するステップと、

検査した指標が、予め定めた異常値を示した場合に、上記リスト中でこの指標に対応付けられた各部品について劣化を検査するステップとを有し、

上記リストを作成するステップが、

上記搬送装置を構成する各部品をリストに記載するステップと、

上記指標の候補となる複数の候補指標を用意するステップと、

上記リストに記載されている各部品について、部品劣化によって上記複数の候補指標それぞれで実際に異常値が得られるか否かを確認するステップと、

上記リストに記載されている各部品と、実際に異常値が得られることが確認できた候補指標とを対応付けるステップとを有することを特徴とする。

【0011】

本発明の点検方法では、動作の粗さを表す複数の候補指標それぞれで部品劣化による異常値が得られるか否かを確認し、各部品と候補指標と対応付けることで、点検すべきリストを客観的に絞り込むことが可能である。また、指標と、搬送装置を構成する部品のうち、搬送装置の使用中に生じる部品劣化が動作の粗さに影響する各部品とが対応付けられたリストに基づいて、指標を点検することにより、搬送された荷物の最終的な位置が正常な期間でも部品劣化の影響を見つけることができる。

【0012】

ここで、上記本発明の点検方法において、上記指標は、上記搬送装置によって上記棚から出された荷物のこの搬送装置上での保持位置であることが好ましい。

【0013】

搬送装置上での保持位置を点検することにより、部品劣化の影響を見つけることができ、保持位置に影響する部品のリストについて各部品の劣化を点検することで効率よく部品劣化を検知することができる。

【0014】

また、上記本発明の点検方法において、上記指標は、上記搬送装置が上記軌道の上で停止する目標位置に対する実際の停止位置のずれであってもよく、また、上記指標は、上記搬送装置自体の振動であってもよい。

【発明の効果】

【0015】

以上説明したように、本発明によれば、点検すべき項目を客観的に絞り込んで、効率よく部品の劣化を検知し、異常を早期の段階で知ることができる、搬送装置の点検方法が実現する。

【図面の簡単な説明】

【0016】

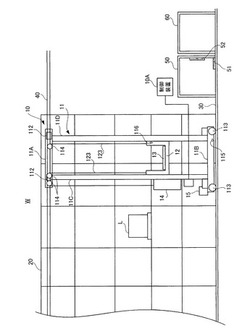

【図1】本発明の実施形態である点検方法の対象となる搬送装置が備えられた立体倉庫を示す構成図である。

【図2】搬送装置を示す斜視図である。

【図3】図2に示す搬送装置の走行駆動装置の部分を示す斜視図である。

【図4】図3に示す振動記録器とは別の振動記録器を示す斜視図である。

【図5】搬送装置を点検する点検方法を示すフローチャートである。

【図6】図5に示すリスト作成ステップの手順を示すフローチャートである。

【図7】走行装置の部品リストである。

【図8】走行装置の部品リストの続きである。

【図9】昇降駆動装置(昇降装置)の部品リストである。

【図10】フォーク部の部品リストである。

【図11】フォーク部の部品リストの続きである。

【図12】図7のリストに確認ステップで発見可能な測定を追加したリストである。

【図13】図8のリストに確認ステップで発見可能な測定を追加したリストである。

【図14】図9のリストに確認ステップで発見可能な測定を追加したリストである。

【図15】図10のリストに確認ステップで発見可能な測定を追加したリストである。

【図16】図11のリストに確認ステップで発見可能な測定を追加したリストである。

【図17】図12のリストの各部品ごとに、候補指標との対応を表したリストである。

【図18】図13のリストの各部品ごとに、候補指標との対応を表したリストである。

【図19】図14のリストの各部品ごとに、候補指標との対応を表したリストである。

【図20】図15のリストの各部品ごとに、候補指標との対応を表したリストである。

【図21】図16のリストの各部品ごとに、候補指標との対応を表したリストである。

【発明を実施するための形態】

【0017】

以下図面を参照して本発明の実施の形態を説明する。

【0018】

図1は、本発明の実施形態である点検方法の対象となる搬送装置が備えられた立体倉庫を示す構成図である。図2は、搬送装置を示す斜視図である。

【0019】

搬送装置10は、荷物を保管する立体倉庫W内に備えられている。荷物は、プラントで使用される材料やプラントで製造された製品であり、例えば、長尺のウエブが巻き付けられたロールや、薬品を収容したタンクである。立体倉庫Wには、荷物を保管する棚20、棚20に沿って敷設された軌道30、および、軌道30の上方に軌道30とほぼ平行に敷設されたガイドレール40が備えられている。棚20は、軌道30に沿った水平方向、および鉛直方向のそれぞれに複数列並んで設けられている。搬送装置10は、軌道30の上を棚20に沿って移動する。

【0020】

搬送装置10は、いわゆるスタッカクレーンであり、立体倉庫Wの搬入口50に搬入されてきた荷物を受取、この荷物を棚20の指定された位置まで搬送して入れる。ここで位置とは、軌道30に沿った水平方向と鉛直方向の双方における位置である。搬送装置10はまた、棚20の指定された位置から荷物を取り出し、搬出口60まで搬送する。搬入口50および搬出口60の外側には、図示しないコンベアが敷設されており、荷物をプラントや荷役場との間で搬送する。

【0021】

搬送装置10は、上部フレーム11A、下部フレーム11B、フロントマスト11C、およびリアマスト11Dからなる矩形枠状のフレーム11と、フレーム11内で上下動自在に支持された昇降台12と、昇降台12の上に設けられたフォーク部13と、昇降台12を昇降させる昇降駆動装置14と、フレーム11を軌道30上で走行させる走行駆動装置15とを備えている。

【0022】

フロントマスト11Cには、搬送装置10の保守点検の場合に作業員が上り下りするための梯子16が取り付けられている。上部フレーム11Aには、ガイドレール40上を転がる車輪112が設けられており、下部フレーム11Bには、軌道30上を転がる車輪113が設けられている。搬送装置10は、車輪112,113を介して軌道30およびガイドレール40に支持されている。下部フレーム11Bに設けられた走行駆動装置15が車輪113を回転駆動することによって、搬送装置10が軌道30上を移動する。以降、走行駆動装置15および車輪113を合わせたものを走行装置と称する。上部フレーム11Aには、滑車114が設けられている。昇降台12は、滑車114に架けられてワイヤ123で吊られている。昇降駆動装置14がワイヤ123を巻取りまたは繰り出しすることによって、昇降台12がフレーム11内を昇降する。昇降駆動装置14および走行駆動装置15は、制御装置10Aによって制御されている。

【0023】

フォーク部13は、昇降台12に上に設置されており、棚20の中にスライドして荷物Lを載せ、昇降台12に戻ることで荷物Lを昇降台12に載せる。昇降台12には、荷物Lが配置可能な空間の縁まで張り出した防護柵121が設けられている。

【0024】

[荷崩れセンサ]

防護柵121の先端、すなわち、上記の配置可能な空間の縁には、荷物Lの荷姿を検知する荷崩れセンサ122が設けられている。荷崩れセンサ122は、具体的には隣接する縁に配置されたもの同士で光線をやり取りする光センサであり、はみ出した荷物によって光が遮られることで荷物Lの上記空間からのはみ出しを検知する。つまり、荷崩れセンサ122は、昇降台12上での荷物Lが正常か否かを検知する。荷崩れセンサ122は検知結果を表す信号を、制御装置10Aに向けて送信する。制御装置10Aは、荷崩れセンサ122の、荷物Lの位置の異常を検出すると、フォーク部13動作の再試行や、異常の記録を行う。

【0025】

[走行駆動部]

図3は、図2に示す搬送装置10の走行駆動装置15の部分を示す斜視図である。

【0026】

走行駆動装置15は、下部フレーム11Bの上に設けられており、モータ151と、モータ151の駆動力を車輪113(図1参照)に伝達する駆動力伝達部152を有する。駆動力伝達部152は、図示しない減速機、モータ、および電磁ブレーキを有する。また、下部フレーム11Bには、振動記録器(ショックレコーダ)111Bが取り付けられている。

【0027】

図4は、図3に示す振動記録器とは別の振動記録器を示す斜視図である。

【0028】

図4に示す振動記録器111Bは、図3に示す振動記録器111Aとは別のものであり、下部フレーム11Bのうちの、リアマスト11D(図1参照)が設けられた側に取り付けられている。リアマスト11D側の車輪113(図1参照)の軸受113aの上に取り付けられている。2つの振動記録器111A,111Bは、下部フレーム11Bの振動の履歴を記録しており、搬送装置10から取り外されて、外部のコンピュータと接続されることにより、振動の履歴を表示させる構成となっている。

【0029】

[搬送装置の動作]

荷物を立体倉庫に格納するときの搬送装置10の基本的な動作を説明する。立体倉庫Wの搬入口50に荷物が到着すると、搬送装置10は、走行駆動装置15の駆動で車輪113が回転することによって、軌道30上を走行し、搬入口50の位置で停止する。また、昇降駆動装置14がワイヤ123を繰り出すことによって、昇降台12が搬入口50の位置まで下降する。次に、フォーク部13は、搬入口50の側にスライドして荷物の下、具体的には荷物を載せた荷台の下に入り込む。次に、昇降台12が僅かに上昇することで荷物を持ち上げ、スライドして昇降台12の上に戻る。なお、搬送装置10や昇降台12の移動経路には搬送装置10や昇降台12の通過を検知するスイッチが配置されており、搬送装置10や昇降台12が移動に伴いスイッチをオンオフさせることで、制御装置10Aによって搬送装置10や昇降台12の大まかな位置や停止のタイミングが判断される。

【0030】

次に、搬送装置10は、軌道30上を走行し、棚20の、荷物が入れられる位置として指定された目標位置に移動する。また、また、昇降駆動装置14がワイヤ123を巻き取ることによって、昇降台12が棚20の、指定された高さに上昇する。次に、フォーク部13は、棚20の中にスライドして荷物を棚20の指定された部分に入れ、昇降台12が僅かに下降すると、荷物を棚20の上に残し、スライドして昇降台12の上に戻る。

【0031】

荷物を立体倉庫から搬出するときの搬送装置10の基本的な動作は、格納のときとは反対の動作である。ただし、搬送装置10は、最後は、搬出口60まで移動し、荷物を搬出口60から外に出す。

【0032】

搬送装置10の動作は時間的に効率よく動作することが好ましいが、例えば1つに繋がった長尺のウエブを連続的に処理する処理装置のようなリアルタイム応答性は求められない。このため、搬送動作に不備が検出された場合には、動作を最初からやり直すリトライが導入されている。例えば、棚20の各出し入れ位置には、荷物が置かれた否かを検出する図示しない格納センサが設けられており、搬送装置10が荷物の格納を行う場合に、棚20の対象となる位置における格納センサが荷物を検出できないとき、制御装置10Aは、搬送装置10に荷物を保持したまま、搬入口50まで一旦戻り、そこから格納動作を再開する。リトライによっても格納センサが荷物を検出できないとき、搬送装置10は最終的に故障であると判断される。この場合には、作業者は、搬送装置10の動作を停止し、搬送装置10の故障個所を探すこととなる。故障個所が見つかり修理されるまで荷物の出し入れはできないこととなり、停止期間が長期化すると、荷物を使うプラントでの製造工程にも支障を来すようになる。また、立体倉庫W内は、通常は人が出入せず、また、例えば光を嫌う感光体や低温保存が必要な化学材料のような荷物の性質から、人が保守作業を行うには向いていない環境であることが多い。また、点検修理は、高所で行うこともあり長時間の作業は安全上も好ましいものではない。そこで、搬送装置10の点検では、搬送装置10が備える多数の部品のそれぞれの劣化を、搬送装置10の故障が生じる前に検知することが求められる。

【0033】

図5は、搬送装置10を点検する点検方法を示すフローチャートである。

【0034】

図5に示す点検方法は、搬送装置10の部品を表す部品リストを作るリスト作成ステップ(S1)、指標検査ステップ(S2)、および、部品点検ステップ(S4)を有する。

【0035】

リスト作成ステップ(S1)では、搬送装置10について検査を行う項目を表す部品リストを作る。

【0036】

[リスト作成ステップ]

図6は、図5に示すリスト作成ステップの手順を示すフローチャートである。

【0037】

図6に示すリスト作成ステップは、部品リスト記載ステップ(S11)と、指標選択ステップ(S12)と、確認ステップ(S13)と、対応付けテップ(S14)とを有する。

【0038】

まず、部品リスト記載ステップ(S11)では、装置の各部品をリストに記載する。

【0039】

図7〜11は、搬送装置10の部品リストである。図7〜11には、搬送装置10のすべての部品のうち、代表として、走行駆動装置15と車輪113を含む走行装置と、昇降駆動装置(昇降装置)14と、フォーク部13の、要素機器およびその要素部品が示されている。部品リストには、各要素部品について想定される劣化の種類も示されている。

【0040】

図7,8のリストには、走行駆動装置15と車輪113を有する走行装置の部品が記載されている。走行装置は、例えば、減速機、電磁ブレーキ、モータ151(図3参照)、および車輪113(図1参照)を有する。このうち、減速機は、図示しない平ギア、キー、ベアリング、オイルシール、軸の回り止め、およびグリースを有する。例えば、平ギアは、劣化の種類として摩耗および疲労が想定される。

【0041】

図9のリストには、昇降駆動装置(昇降装置)14の部品が記載されている。昇降駆動装置14は、例えば、図示しない減速機を有し、減速機は、例えば平ギアを有する。

【0042】

図10,11のリストには、フォーク部13の部品が記載されている。フォーク部13は、例えば、図示しないサイクロ減速機、モータ、ブレーキ、減速部、チェーンカップリング、伝導部、およびフォークを有し、サイクロ減速機は、例えばベアリングを有する。仮に、図7〜11に挙げられた部品の劣化を一つひとつ点検していった場合には、点検項目が膨大となる。

【0043】

次に、指標選択ステップ(図6のS12)では、搬送装置の基本的な機能である走行および出し入れの動作について、動作の粗さを表す指標の候補を挙げる。走行の動作の粗さを表す候補指標としては、搬送装置10が軌道30の上で停止する目標位置に対する実際の停止位置のずれ、昇降台12が停止する目標位置に対する実際の停止位置のずれ、および、搬送装置10自体の振動が挙げられる。また、出し入れの動作の粗さを表す候補指標としては、棚20から出された荷物の搬送装置10上での保持位置(荷姿)が挙げられる。

【0044】

次に、確認ステップ(図6のS13)では、リストに記載されている各部品について、部品劣化によって候補指標それぞれで実際に異常値が得られるか否かを確認する。異常値が得られるか否かの確認は、各部品の劣化の種類ごとに、劣化による症状を想定し、この劣化による症状が現れる具体的な変化現象を挙げる。そして、変化現象が、上記指標選択ステップ(図6のS12)で挙げた指標と実際に因果関係を持って対応している場合には、その指標を記載し、指標選択ステップで挙げた指標のいずれとも因果関係を持っていない場合には、実際に因果関係のある指標(すなわち指標選択ステップで挙げられてない指標)を記載する。例えば、図6に示す減速機の平ギアは、摩耗によって、噛み合いの位置ズレが生じ、バックラッシュが大きくなるという現象が生じる。そして、バックラッシュが大きくなることは、走行駆動装置15による走行の停止位置によって発見可能すなわち検出可能である。また、平ギアの摩耗によって、モータの負荷変動が生じ、モータの電流変化という現象が生じる。電流変化は、電流測定によって検出可能である。つまり、平ギアの摩耗は、電流測定によっても発見可能である。このようにして、すべての要素部品について、劣化による症状、具体的な現象、および発見可能な測定を挙げ、リストに記載する。

【0045】

図12〜16は、図7〜11のリストに示す各部品ごとに、確認ステップ(図6のS13)で、劣化による症状、具体的な現象、および発見可能な測定を追加したリストである。

【0046】

例えば図12のリストには、上述した走行駆動装置15の平ギアの摩耗が、例えば停止位置の測定や電流の測定で発見可能すなわち検出可能であることが示されている。また、例えば図14のリストには、昇降駆動装置14が有する減速機の平ギアについても、停止位置や電流の測定で摩耗が検出可能であることが示されている。また、例えば図15のリストには、フォーク部13のサイクロ減速機が有するベアリングの摩耗および疲労は、振動測定は時間測定によって検出可能であることが示されている。確認ステップ(図6のS13)では、測定の指標によって異常値が得られるか否かの因果関係を確認する手法としては、例えば、劣化を生じている部品を装着してみて、各指標による検出が可能か否か確かめるという手法が考えられる。また、シミュレーションによって確認する手法も考えられる。

【0047】

次に、対応付けテップ(図6のS14)では、リストに記載されている各部品と、実際に異常値が得られることが確認できた候補指標とを対応付ける。

【0048】

図17〜21は、図12〜16のリストに示す各部品ごとに、指標選択ステップ(図6のS12)で挙げた指標である停止位置のずれ、荷物の保持位置(荷姿)、および振動において異常値が得られることが確認できた候補指標との対応を丸印で表したリストである。

【0049】

例えば、図17に示すように走行装置の減速機が有する平ギアの摩耗および疲労は、候補指標のうちの走行位置停止ズレの測定および振動測定による検出が可能である。図17,18のリストを測定の種類の観点から見ると、例えば、走行位置停止ズレの測定によって、減速機の平ギアの摩耗および疲労、キーの変形および摩耗、軸の廻り止めの変形および摩耗、電磁ブレーキのライニングの摩耗および割れ、ディスク板の摩耗、スプライン軸の摩耗、スプライン軸のスプライン歯欠け、モータのキーの変形および摩耗、車輪のキーの変形および摩耗、ならびに、車輪の平ギアの摩耗が、すべてカバーされることが判る。

【0050】

また、図19に示すように、昇降駆動装置14の減速機が有する平ギアの摩耗および疲労も、候補指標のうちの走行位置停止ズレの測定および振動測定で検出が可能である。また、例えば、図20に示すように、フォーク部13のサイクロ減速機が有するベアリングの摩耗および疲労は、振動測定による検出が可能である。なお、例えば図20に示すフォーク部のモータのように、候補指標ではカバーされない部品も存在しているが、搬送装置10が有する部品の多くは、荷物の保持位置(荷姿)、搬送装置10の停止位置のずれ、昇降台12の停止位置のずれ、および、搬送装置10の振動のいずれかに対応している。したがって、点検項目が絞り込まれる。

【0051】

ここで、再び図5を参照して、点検方法の続きを説明する。

【0052】

図5に示す点検方法では、これまで説明したリスト作成ステップ(S1)の後、指標検査ステップ(S2)が実施される。指標検査ステップ(S2)は、定期的に実施されるステップである。この指標検査ステップ(S2)では、搬送装置10(図1,2参照)に対し、リスト作成ステップ(S1)で作成されたリストの指標を定期的に検査する。具体的には、荷物の保持位置、搬送装置10の停止位置のずれ、昇降台12の停止位置のずれ、および、搬送装置10の振動を検査する。

【0053】

荷物の保持位置すなわち荷姿の点検は、荷崩れセンサ122による荷物のはみ出しの検出によって行う。より詳細には、フォーク部13が、搬入口50または棚20から荷物を昇降台12の上に引き入れるごとに、制御装置10Aが荷崩れセンサ122が荷物のはみ出しを検出したか否かを確認し、検出の結果を記録する。検出の結果の記録は、定期的に作業者によって検査される。なお、荷崩れセンサ122がはみ出しを検出した場合、制御装置10Aは、フォーク部13に荷物を一旦戻させ、荷物の引き入れを行わせる再試行を行わせる。再試行の結果、荷物のはみ出しが検出されない場合には、1回目のはみ出しの検出結果は当然記録されるが、荷物の搬送は続行される。再試行を数回行っても荷物のはみ出しが検出される場合には、制御装置10Aは、搬送装置10の故障または荷物の異常と判断して、作業者にその旨を報知する。

【0054】

搬送装置10の停止位置のずれの点検は、搬送装置10が頻繁に停止する位置に、搬送装置10の停止位置を精密に測定するための目盛りを配置し、作業者が停止位置を定期的に測定することで行う。より詳細には、搬送装置10のフレーム11に、搬送装置10の位置を表す目印115を設置し、搬入口50には、搬送装置10が搬入口50に停止したときの、停止位置のずれを読み取るための目盛り51を配置する。点検では、作業者が定期的例えば数日毎に、搬送装置10が搬入口50に停止したときの目印115の位置を目盛り51から読み取り、記録する。ここで、目印115の位置の目標からのずれが、初期状態におけるずれの範囲に余裕を見込んだ所定の閾値を超えた値は、異常値とされる。

【0055】

昇降台12の停止位置のずれの点検は、昇降台12が頻繁に停止する位置に、昇降台12の停止位置(高さ)を精密に測定するための目盛りを配置し、作業者が停止位置を定期的に測定することで行う。より詳細には、昇降台12に、昇降台12の位置を表す目印116を設置し、搬入口50には、昇降台12が搬入口50の高さに停止したときの、停止位置(高さ)のずれを読み取るための目盛り52を配置する。点検では、作業者が定期的に、搬送装置10が搬入口50に停止したときの目印116の位置を目盛り52から読み取り、記録する。ここで、目印116の位置の目標からのずれが、初期状態におけるずれの範囲に余裕を見込んだ所定の閾値を超えた値は、異常値とされる。なお、停止位置の読み取りには、機械スイッチまたは光センサを用いた位置検出器によって自動読取とする方法も可能である。

【0056】

搬送装置10の振動の点検は、下部フレーム11Bには、振動記録器111A,111Bによって測定および記録された振動の履歴を、作業者が定期的に確認することで行う。作業者は、振動記録器111A,111Bを取り外し、外部のコンピュータと接続して振動の履歴を表示させる。振動が、初期の状態で測定記録された振動の値の範囲に余裕を見込んだ所定の閾値を超えた値は、異常値とされる。

【0057】

なお、指標検査ステップ(S2)では、リスト作成ステップで、荷物の保持位置、搬送装置10の停止位置のずれ、昇降台12の停止位置のずれ、および、搬送装置10の振動のいずれにも対応していない部品の定期検査も含まれる。ただし、荷物の保持位置、停止位置のずれ、および、振動のいずれにも対応していない部品は少ない。このような部品は、例えば、図17のリストでは、減速機の摩耗および硬化、そして、グリースの酸化、汚染および水分のみである。このため、検査の項目数が低減されている。

【0058】

このようにして、指標検査ステップ(S2)では、荷物の保持位置、停止位置のずれ、および振動が定期的に検査される。これらの指標は、個々の部品の劣化状態を検査する場合に比べ項目が少ない。したがって、例えば、数日毎あるいは数時間毎といった短い周期で、多数の部品の状態を網羅した検査を実行することができる。

【0059】

指標検査ステップ(S2)の結果、指標が、予め定めた異常値を示さないと判断した場合には(S3でNo)、指標検査ステップ(S2)を繰り返すこととなる。異常値を示したと判断した場合には(S3でYes)、部品点検ステップ(S4)で、個々の部品を点検する。より詳細には、図17〜21のリストを参照し、指標検査ステップ(S2)における異常値が検出された指標に対応付けられた各部品について劣化を検査していく。部品点検ステップ(S4)で点検すべき部品は、指標検査ステップ(S2)の指標により絞り込まれている。例えば図17のリストにおいて、搬送装置10の停止位置のずれが異常値を示した場合に、点検すべき部品は、減速機の平ギア、キー、および廻り止めである。したがって、部品点検ステップ(S4)に要する時間および手間は軽減される。部品点検ステップ(S4)で劣化が検出された部品は、修理または交換がなされる。

【0060】

このように、本実施形態の点検方法によれば、リスト作成ステップにより絞り込まれた指標を検査することによって、短い周期で、個々の部品の状態を網羅した検査を定期的に実行することができる。

【符号の説明】

【0061】

10 搬送装置

11 フレーム

12 昇降台

13 フォーク部

14 昇降駆動装置

15 走行駆動装置

20 棚

30 軌道

50 搬入口

60 搬出口

111A,111B 振動記録器

122 荷崩れセンサ

S1 リスト作成ステップ

S2 指標検査ステップ

S4 部品点検ステップ

S11 部品リスト記載ステップ

S12 指標選択ステップ

S13 確認ステップ

S14 対応付けテップ

L 荷物

W 立体倉庫

【技術分野】

【0001】

本発明は、搬送装置を構成する部品の劣化を点検する点検方法に関する。

【背景技術】

【0002】

例えば工業製品を製造するプラントで使用される材料や、プラントで製造された製品を立体倉庫の棚に出し入れする搬送装置は、重量物を正確な位置に出し入れするため、多数の部品からなる機構を有しており、搬送装置の運用では、運転中断による製造効率の低下を抑えるため、保守点検が重視されている。

【0003】

部品故障による搬送装置の運転中断を抑える方法として、各部品について、例えばバスタブ曲線によって表される標準的な寿命を把握しておき、標準寿命に対し余裕を見込んだ短い期間で無条件に交換していく方法がある。しかし、この方法では、個々の部品は、実際の劣化が考慮されずに交換されていくため、部品の無駄な廃棄が避けられない。

【0004】

また、別の方法として、搬送装置を構成する個々の部品すべての状態を点検し、状態が劣化した部品を交換する方法も知られている。しかし、搬送装置は多数の部品で構成されており、これらすべての部品の状態を点検しようとすると、点検項目が膨大となり、点検周期が部品劣化の進行に追いつかず、却って故障を招くおそれがある。

【0005】

このように、部品の劣化による状態の検査によって、装置の保守を行う、いわゆる結果系管理では、部品の無駄または点検漏れのリスクが大きい。そこで、装置の機能を検査することによって、原因としての劣化部品を探る、いわゆる原因系管理が考えられている。

【0006】

例えば、プラント監視装置において、プラントを階層的に整理した機能階層モデルの各ノードで、各プラント機能が正常か異常かを判断するための知識を管理することが知られている(例えば、特許文献1参照。)。このプラント監視装置は、処理対象の温度および圧力のデータが制限値から逸脱したか否かにより、プラント機能が正常か異常かを判定する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−137909号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、荷物を目的の位置に搬送する搬送装置において搬送された荷物の位置に異常が見つかった時点では、搬送装置としては重い故障状態に至ってしまっている可能性がある。またさらに、搬送装置は、通常、荷物の搬送位置が目的の位置からずれた場合、動作の再試行を行い、最終的には荷物を目的の位置に搬送しようとする。つまり、搬送された荷物の位置の監視では、搬送装置が重い故障状態となる前に部品の異常を知ることは困難である。

【0009】

本発明は上記問題点を解決し、点検すべき項目を客観的に絞り込んで、効率よく部品の劣化を検知し、異常を早期の段階で知ることができる、搬送装置の点検方法を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

上記目的を達成する本発明の点検方法は、荷物を保管する棚に沿って敷設された軌道の上を、この荷物を保持して走行し、この荷物をこの棚に対し出し入れする搬送装置を構成する部品の劣化を点検する点検方法であって、

搬送装置における走行および出し入れの少なくとも一方の動作についてこの動作の粗さを表す指標と、搬送装置を構成する部品のうち、この搬送装置の使用中に生じる部品劣化がこの動作の粗さに影響する各部品とが対応付けられたリストを作成するステップと、

上記指標を定期的に検査するステップと、

検査した指標が、予め定めた異常値を示した場合に、上記リスト中でこの指標に対応付けられた各部品について劣化を検査するステップとを有し、

上記リストを作成するステップが、

上記搬送装置を構成する各部品をリストに記載するステップと、

上記指標の候補となる複数の候補指標を用意するステップと、

上記リストに記載されている各部品について、部品劣化によって上記複数の候補指標それぞれで実際に異常値が得られるか否かを確認するステップと、

上記リストに記載されている各部品と、実際に異常値が得られることが確認できた候補指標とを対応付けるステップとを有することを特徴とする。

【0011】

本発明の点検方法では、動作の粗さを表す複数の候補指標それぞれで部品劣化による異常値が得られるか否かを確認し、各部品と候補指標と対応付けることで、点検すべきリストを客観的に絞り込むことが可能である。また、指標と、搬送装置を構成する部品のうち、搬送装置の使用中に生じる部品劣化が動作の粗さに影響する各部品とが対応付けられたリストに基づいて、指標を点検することにより、搬送された荷物の最終的な位置が正常な期間でも部品劣化の影響を見つけることができる。

【0012】

ここで、上記本発明の点検方法において、上記指標は、上記搬送装置によって上記棚から出された荷物のこの搬送装置上での保持位置であることが好ましい。

【0013】

搬送装置上での保持位置を点検することにより、部品劣化の影響を見つけることができ、保持位置に影響する部品のリストについて各部品の劣化を点検することで効率よく部品劣化を検知することができる。

【0014】

また、上記本発明の点検方法において、上記指標は、上記搬送装置が上記軌道の上で停止する目標位置に対する実際の停止位置のずれであってもよく、また、上記指標は、上記搬送装置自体の振動であってもよい。

【発明の効果】

【0015】

以上説明したように、本発明によれば、点検すべき項目を客観的に絞り込んで、効率よく部品の劣化を検知し、異常を早期の段階で知ることができる、搬送装置の点検方法が実現する。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態である点検方法の対象となる搬送装置が備えられた立体倉庫を示す構成図である。

【図2】搬送装置を示す斜視図である。

【図3】図2に示す搬送装置の走行駆動装置の部分を示す斜視図である。

【図4】図3に示す振動記録器とは別の振動記録器を示す斜視図である。

【図5】搬送装置を点検する点検方法を示すフローチャートである。

【図6】図5に示すリスト作成ステップの手順を示すフローチャートである。

【図7】走行装置の部品リストである。

【図8】走行装置の部品リストの続きである。

【図9】昇降駆動装置(昇降装置)の部品リストである。

【図10】フォーク部の部品リストである。

【図11】フォーク部の部品リストの続きである。

【図12】図7のリストに確認ステップで発見可能な測定を追加したリストである。

【図13】図8のリストに確認ステップで発見可能な測定を追加したリストである。

【図14】図9のリストに確認ステップで発見可能な測定を追加したリストである。

【図15】図10のリストに確認ステップで発見可能な測定を追加したリストである。

【図16】図11のリストに確認ステップで発見可能な測定を追加したリストである。

【図17】図12のリストの各部品ごとに、候補指標との対応を表したリストである。

【図18】図13のリストの各部品ごとに、候補指標との対応を表したリストである。

【図19】図14のリストの各部品ごとに、候補指標との対応を表したリストである。

【図20】図15のリストの各部品ごとに、候補指標との対応を表したリストである。

【図21】図16のリストの各部品ごとに、候補指標との対応を表したリストである。

【発明を実施するための形態】

【0017】

以下図面を参照して本発明の実施の形態を説明する。

【0018】

図1は、本発明の実施形態である点検方法の対象となる搬送装置が備えられた立体倉庫を示す構成図である。図2は、搬送装置を示す斜視図である。

【0019】

搬送装置10は、荷物を保管する立体倉庫W内に備えられている。荷物は、プラントで使用される材料やプラントで製造された製品であり、例えば、長尺のウエブが巻き付けられたロールや、薬品を収容したタンクである。立体倉庫Wには、荷物を保管する棚20、棚20に沿って敷設された軌道30、および、軌道30の上方に軌道30とほぼ平行に敷設されたガイドレール40が備えられている。棚20は、軌道30に沿った水平方向、および鉛直方向のそれぞれに複数列並んで設けられている。搬送装置10は、軌道30の上を棚20に沿って移動する。

【0020】

搬送装置10は、いわゆるスタッカクレーンであり、立体倉庫Wの搬入口50に搬入されてきた荷物を受取、この荷物を棚20の指定された位置まで搬送して入れる。ここで位置とは、軌道30に沿った水平方向と鉛直方向の双方における位置である。搬送装置10はまた、棚20の指定された位置から荷物を取り出し、搬出口60まで搬送する。搬入口50および搬出口60の外側には、図示しないコンベアが敷設されており、荷物をプラントや荷役場との間で搬送する。

【0021】

搬送装置10は、上部フレーム11A、下部フレーム11B、フロントマスト11C、およびリアマスト11Dからなる矩形枠状のフレーム11と、フレーム11内で上下動自在に支持された昇降台12と、昇降台12の上に設けられたフォーク部13と、昇降台12を昇降させる昇降駆動装置14と、フレーム11を軌道30上で走行させる走行駆動装置15とを備えている。

【0022】

フロントマスト11Cには、搬送装置10の保守点検の場合に作業員が上り下りするための梯子16が取り付けられている。上部フレーム11Aには、ガイドレール40上を転がる車輪112が設けられており、下部フレーム11Bには、軌道30上を転がる車輪113が設けられている。搬送装置10は、車輪112,113を介して軌道30およびガイドレール40に支持されている。下部フレーム11Bに設けられた走行駆動装置15が車輪113を回転駆動することによって、搬送装置10が軌道30上を移動する。以降、走行駆動装置15および車輪113を合わせたものを走行装置と称する。上部フレーム11Aには、滑車114が設けられている。昇降台12は、滑車114に架けられてワイヤ123で吊られている。昇降駆動装置14がワイヤ123を巻取りまたは繰り出しすることによって、昇降台12がフレーム11内を昇降する。昇降駆動装置14および走行駆動装置15は、制御装置10Aによって制御されている。

【0023】

フォーク部13は、昇降台12に上に設置されており、棚20の中にスライドして荷物Lを載せ、昇降台12に戻ることで荷物Lを昇降台12に載せる。昇降台12には、荷物Lが配置可能な空間の縁まで張り出した防護柵121が設けられている。

【0024】

[荷崩れセンサ]

防護柵121の先端、すなわち、上記の配置可能な空間の縁には、荷物Lの荷姿を検知する荷崩れセンサ122が設けられている。荷崩れセンサ122は、具体的には隣接する縁に配置されたもの同士で光線をやり取りする光センサであり、はみ出した荷物によって光が遮られることで荷物Lの上記空間からのはみ出しを検知する。つまり、荷崩れセンサ122は、昇降台12上での荷物Lが正常か否かを検知する。荷崩れセンサ122は検知結果を表す信号を、制御装置10Aに向けて送信する。制御装置10Aは、荷崩れセンサ122の、荷物Lの位置の異常を検出すると、フォーク部13動作の再試行や、異常の記録を行う。

【0025】

[走行駆動部]

図3は、図2に示す搬送装置10の走行駆動装置15の部分を示す斜視図である。

【0026】

走行駆動装置15は、下部フレーム11Bの上に設けられており、モータ151と、モータ151の駆動力を車輪113(図1参照)に伝達する駆動力伝達部152を有する。駆動力伝達部152は、図示しない減速機、モータ、および電磁ブレーキを有する。また、下部フレーム11Bには、振動記録器(ショックレコーダ)111Bが取り付けられている。

【0027】

図4は、図3に示す振動記録器とは別の振動記録器を示す斜視図である。

【0028】

図4に示す振動記録器111Bは、図3に示す振動記録器111Aとは別のものであり、下部フレーム11Bのうちの、リアマスト11D(図1参照)が設けられた側に取り付けられている。リアマスト11D側の車輪113(図1参照)の軸受113aの上に取り付けられている。2つの振動記録器111A,111Bは、下部フレーム11Bの振動の履歴を記録しており、搬送装置10から取り外されて、外部のコンピュータと接続されることにより、振動の履歴を表示させる構成となっている。

【0029】

[搬送装置の動作]

荷物を立体倉庫に格納するときの搬送装置10の基本的な動作を説明する。立体倉庫Wの搬入口50に荷物が到着すると、搬送装置10は、走行駆動装置15の駆動で車輪113が回転することによって、軌道30上を走行し、搬入口50の位置で停止する。また、昇降駆動装置14がワイヤ123を繰り出すことによって、昇降台12が搬入口50の位置まで下降する。次に、フォーク部13は、搬入口50の側にスライドして荷物の下、具体的には荷物を載せた荷台の下に入り込む。次に、昇降台12が僅かに上昇することで荷物を持ち上げ、スライドして昇降台12の上に戻る。なお、搬送装置10や昇降台12の移動経路には搬送装置10や昇降台12の通過を検知するスイッチが配置されており、搬送装置10や昇降台12が移動に伴いスイッチをオンオフさせることで、制御装置10Aによって搬送装置10や昇降台12の大まかな位置や停止のタイミングが判断される。

【0030】

次に、搬送装置10は、軌道30上を走行し、棚20の、荷物が入れられる位置として指定された目標位置に移動する。また、また、昇降駆動装置14がワイヤ123を巻き取ることによって、昇降台12が棚20の、指定された高さに上昇する。次に、フォーク部13は、棚20の中にスライドして荷物を棚20の指定された部分に入れ、昇降台12が僅かに下降すると、荷物を棚20の上に残し、スライドして昇降台12の上に戻る。

【0031】

荷物を立体倉庫から搬出するときの搬送装置10の基本的な動作は、格納のときとは反対の動作である。ただし、搬送装置10は、最後は、搬出口60まで移動し、荷物を搬出口60から外に出す。

【0032】

搬送装置10の動作は時間的に効率よく動作することが好ましいが、例えば1つに繋がった長尺のウエブを連続的に処理する処理装置のようなリアルタイム応答性は求められない。このため、搬送動作に不備が検出された場合には、動作を最初からやり直すリトライが導入されている。例えば、棚20の各出し入れ位置には、荷物が置かれた否かを検出する図示しない格納センサが設けられており、搬送装置10が荷物の格納を行う場合に、棚20の対象となる位置における格納センサが荷物を検出できないとき、制御装置10Aは、搬送装置10に荷物を保持したまま、搬入口50まで一旦戻り、そこから格納動作を再開する。リトライによっても格納センサが荷物を検出できないとき、搬送装置10は最終的に故障であると判断される。この場合には、作業者は、搬送装置10の動作を停止し、搬送装置10の故障個所を探すこととなる。故障個所が見つかり修理されるまで荷物の出し入れはできないこととなり、停止期間が長期化すると、荷物を使うプラントでの製造工程にも支障を来すようになる。また、立体倉庫W内は、通常は人が出入せず、また、例えば光を嫌う感光体や低温保存が必要な化学材料のような荷物の性質から、人が保守作業を行うには向いていない環境であることが多い。また、点検修理は、高所で行うこともあり長時間の作業は安全上も好ましいものではない。そこで、搬送装置10の点検では、搬送装置10が備える多数の部品のそれぞれの劣化を、搬送装置10の故障が生じる前に検知することが求められる。

【0033】

図5は、搬送装置10を点検する点検方法を示すフローチャートである。

【0034】

図5に示す点検方法は、搬送装置10の部品を表す部品リストを作るリスト作成ステップ(S1)、指標検査ステップ(S2)、および、部品点検ステップ(S4)を有する。

【0035】

リスト作成ステップ(S1)では、搬送装置10について検査を行う項目を表す部品リストを作る。

【0036】

[リスト作成ステップ]

図6は、図5に示すリスト作成ステップの手順を示すフローチャートである。

【0037】

図6に示すリスト作成ステップは、部品リスト記載ステップ(S11)と、指標選択ステップ(S12)と、確認ステップ(S13)と、対応付けテップ(S14)とを有する。

【0038】

まず、部品リスト記載ステップ(S11)では、装置の各部品をリストに記載する。

【0039】

図7〜11は、搬送装置10の部品リストである。図7〜11には、搬送装置10のすべての部品のうち、代表として、走行駆動装置15と車輪113を含む走行装置と、昇降駆動装置(昇降装置)14と、フォーク部13の、要素機器およびその要素部品が示されている。部品リストには、各要素部品について想定される劣化の種類も示されている。

【0040】

図7,8のリストには、走行駆動装置15と車輪113を有する走行装置の部品が記載されている。走行装置は、例えば、減速機、電磁ブレーキ、モータ151(図3参照)、および車輪113(図1参照)を有する。このうち、減速機は、図示しない平ギア、キー、ベアリング、オイルシール、軸の回り止め、およびグリースを有する。例えば、平ギアは、劣化の種類として摩耗および疲労が想定される。

【0041】

図9のリストには、昇降駆動装置(昇降装置)14の部品が記載されている。昇降駆動装置14は、例えば、図示しない減速機を有し、減速機は、例えば平ギアを有する。

【0042】

図10,11のリストには、フォーク部13の部品が記載されている。フォーク部13は、例えば、図示しないサイクロ減速機、モータ、ブレーキ、減速部、チェーンカップリング、伝導部、およびフォークを有し、サイクロ減速機は、例えばベアリングを有する。仮に、図7〜11に挙げられた部品の劣化を一つひとつ点検していった場合には、点検項目が膨大となる。

【0043】

次に、指標選択ステップ(図6のS12)では、搬送装置の基本的な機能である走行および出し入れの動作について、動作の粗さを表す指標の候補を挙げる。走行の動作の粗さを表す候補指標としては、搬送装置10が軌道30の上で停止する目標位置に対する実際の停止位置のずれ、昇降台12が停止する目標位置に対する実際の停止位置のずれ、および、搬送装置10自体の振動が挙げられる。また、出し入れの動作の粗さを表す候補指標としては、棚20から出された荷物の搬送装置10上での保持位置(荷姿)が挙げられる。

【0044】

次に、確認ステップ(図6のS13)では、リストに記載されている各部品について、部品劣化によって候補指標それぞれで実際に異常値が得られるか否かを確認する。異常値が得られるか否かの確認は、各部品の劣化の種類ごとに、劣化による症状を想定し、この劣化による症状が現れる具体的な変化現象を挙げる。そして、変化現象が、上記指標選択ステップ(図6のS12)で挙げた指標と実際に因果関係を持って対応している場合には、その指標を記載し、指標選択ステップで挙げた指標のいずれとも因果関係を持っていない場合には、実際に因果関係のある指標(すなわち指標選択ステップで挙げられてない指標)を記載する。例えば、図6に示す減速機の平ギアは、摩耗によって、噛み合いの位置ズレが生じ、バックラッシュが大きくなるという現象が生じる。そして、バックラッシュが大きくなることは、走行駆動装置15による走行の停止位置によって発見可能すなわち検出可能である。また、平ギアの摩耗によって、モータの負荷変動が生じ、モータの電流変化という現象が生じる。電流変化は、電流測定によって検出可能である。つまり、平ギアの摩耗は、電流測定によっても発見可能である。このようにして、すべての要素部品について、劣化による症状、具体的な現象、および発見可能な測定を挙げ、リストに記載する。

【0045】

図12〜16は、図7〜11のリストに示す各部品ごとに、確認ステップ(図6のS13)で、劣化による症状、具体的な現象、および発見可能な測定を追加したリストである。

【0046】

例えば図12のリストには、上述した走行駆動装置15の平ギアの摩耗が、例えば停止位置の測定や電流の測定で発見可能すなわち検出可能であることが示されている。また、例えば図14のリストには、昇降駆動装置14が有する減速機の平ギアについても、停止位置や電流の測定で摩耗が検出可能であることが示されている。また、例えば図15のリストには、フォーク部13のサイクロ減速機が有するベアリングの摩耗および疲労は、振動測定は時間測定によって検出可能であることが示されている。確認ステップ(図6のS13)では、測定の指標によって異常値が得られるか否かの因果関係を確認する手法としては、例えば、劣化を生じている部品を装着してみて、各指標による検出が可能か否か確かめるという手法が考えられる。また、シミュレーションによって確認する手法も考えられる。

【0047】

次に、対応付けテップ(図6のS14)では、リストに記載されている各部品と、実際に異常値が得られることが確認できた候補指標とを対応付ける。

【0048】

図17〜21は、図12〜16のリストに示す各部品ごとに、指標選択ステップ(図6のS12)で挙げた指標である停止位置のずれ、荷物の保持位置(荷姿)、および振動において異常値が得られることが確認できた候補指標との対応を丸印で表したリストである。

【0049】

例えば、図17に示すように走行装置の減速機が有する平ギアの摩耗および疲労は、候補指標のうちの走行位置停止ズレの測定および振動測定による検出が可能である。図17,18のリストを測定の種類の観点から見ると、例えば、走行位置停止ズレの測定によって、減速機の平ギアの摩耗および疲労、キーの変形および摩耗、軸の廻り止めの変形および摩耗、電磁ブレーキのライニングの摩耗および割れ、ディスク板の摩耗、スプライン軸の摩耗、スプライン軸のスプライン歯欠け、モータのキーの変形および摩耗、車輪のキーの変形および摩耗、ならびに、車輪の平ギアの摩耗が、すべてカバーされることが判る。

【0050】

また、図19に示すように、昇降駆動装置14の減速機が有する平ギアの摩耗および疲労も、候補指標のうちの走行位置停止ズレの測定および振動測定で検出が可能である。また、例えば、図20に示すように、フォーク部13のサイクロ減速機が有するベアリングの摩耗および疲労は、振動測定による検出が可能である。なお、例えば図20に示すフォーク部のモータのように、候補指標ではカバーされない部品も存在しているが、搬送装置10が有する部品の多くは、荷物の保持位置(荷姿)、搬送装置10の停止位置のずれ、昇降台12の停止位置のずれ、および、搬送装置10の振動のいずれかに対応している。したがって、点検項目が絞り込まれる。

【0051】

ここで、再び図5を参照して、点検方法の続きを説明する。

【0052】

図5に示す点検方法では、これまで説明したリスト作成ステップ(S1)の後、指標検査ステップ(S2)が実施される。指標検査ステップ(S2)は、定期的に実施されるステップである。この指標検査ステップ(S2)では、搬送装置10(図1,2参照)に対し、リスト作成ステップ(S1)で作成されたリストの指標を定期的に検査する。具体的には、荷物の保持位置、搬送装置10の停止位置のずれ、昇降台12の停止位置のずれ、および、搬送装置10の振動を検査する。

【0053】

荷物の保持位置すなわち荷姿の点検は、荷崩れセンサ122による荷物のはみ出しの検出によって行う。より詳細には、フォーク部13が、搬入口50または棚20から荷物を昇降台12の上に引き入れるごとに、制御装置10Aが荷崩れセンサ122が荷物のはみ出しを検出したか否かを確認し、検出の結果を記録する。検出の結果の記録は、定期的に作業者によって検査される。なお、荷崩れセンサ122がはみ出しを検出した場合、制御装置10Aは、フォーク部13に荷物を一旦戻させ、荷物の引き入れを行わせる再試行を行わせる。再試行の結果、荷物のはみ出しが検出されない場合には、1回目のはみ出しの検出結果は当然記録されるが、荷物の搬送は続行される。再試行を数回行っても荷物のはみ出しが検出される場合には、制御装置10Aは、搬送装置10の故障または荷物の異常と判断して、作業者にその旨を報知する。

【0054】

搬送装置10の停止位置のずれの点検は、搬送装置10が頻繁に停止する位置に、搬送装置10の停止位置を精密に測定するための目盛りを配置し、作業者が停止位置を定期的に測定することで行う。より詳細には、搬送装置10のフレーム11に、搬送装置10の位置を表す目印115を設置し、搬入口50には、搬送装置10が搬入口50に停止したときの、停止位置のずれを読み取るための目盛り51を配置する。点検では、作業者が定期的例えば数日毎に、搬送装置10が搬入口50に停止したときの目印115の位置を目盛り51から読み取り、記録する。ここで、目印115の位置の目標からのずれが、初期状態におけるずれの範囲に余裕を見込んだ所定の閾値を超えた値は、異常値とされる。

【0055】

昇降台12の停止位置のずれの点検は、昇降台12が頻繁に停止する位置に、昇降台12の停止位置(高さ)を精密に測定するための目盛りを配置し、作業者が停止位置を定期的に測定することで行う。より詳細には、昇降台12に、昇降台12の位置を表す目印116を設置し、搬入口50には、昇降台12が搬入口50の高さに停止したときの、停止位置(高さ)のずれを読み取るための目盛り52を配置する。点検では、作業者が定期的に、搬送装置10が搬入口50に停止したときの目印116の位置を目盛り52から読み取り、記録する。ここで、目印116の位置の目標からのずれが、初期状態におけるずれの範囲に余裕を見込んだ所定の閾値を超えた値は、異常値とされる。なお、停止位置の読み取りには、機械スイッチまたは光センサを用いた位置検出器によって自動読取とする方法も可能である。

【0056】

搬送装置10の振動の点検は、下部フレーム11Bには、振動記録器111A,111Bによって測定および記録された振動の履歴を、作業者が定期的に確認することで行う。作業者は、振動記録器111A,111Bを取り外し、外部のコンピュータと接続して振動の履歴を表示させる。振動が、初期の状態で測定記録された振動の値の範囲に余裕を見込んだ所定の閾値を超えた値は、異常値とされる。

【0057】

なお、指標検査ステップ(S2)では、リスト作成ステップで、荷物の保持位置、搬送装置10の停止位置のずれ、昇降台12の停止位置のずれ、および、搬送装置10の振動のいずれにも対応していない部品の定期検査も含まれる。ただし、荷物の保持位置、停止位置のずれ、および、振動のいずれにも対応していない部品は少ない。このような部品は、例えば、図17のリストでは、減速機の摩耗および硬化、そして、グリースの酸化、汚染および水分のみである。このため、検査の項目数が低減されている。

【0058】

このようにして、指標検査ステップ(S2)では、荷物の保持位置、停止位置のずれ、および振動が定期的に検査される。これらの指標は、個々の部品の劣化状態を検査する場合に比べ項目が少ない。したがって、例えば、数日毎あるいは数時間毎といった短い周期で、多数の部品の状態を網羅した検査を実行することができる。

【0059】

指標検査ステップ(S2)の結果、指標が、予め定めた異常値を示さないと判断した場合には(S3でNo)、指標検査ステップ(S2)を繰り返すこととなる。異常値を示したと判断した場合には(S3でYes)、部品点検ステップ(S4)で、個々の部品を点検する。より詳細には、図17〜21のリストを参照し、指標検査ステップ(S2)における異常値が検出された指標に対応付けられた各部品について劣化を検査していく。部品点検ステップ(S4)で点検すべき部品は、指標検査ステップ(S2)の指標により絞り込まれている。例えば図17のリストにおいて、搬送装置10の停止位置のずれが異常値を示した場合に、点検すべき部品は、減速機の平ギア、キー、および廻り止めである。したがって、部品点検ステップ(S4)に要する時間および手間は軽減される。部品点検ステップ(S4)で劣化が検出された部品は、修理または交換がなされる。

【0060】

このように、本実施形態の点検方法によれば、リスト作成ステップにより絞り込まれた指標を検査することによって、短い周期で、個々の部品の状態を網羅した検査を定期的に実行することができる。

【符号の説明】

【0061】

10 搬送装置

11 フレーム

12 昇降台

13 フォーク部

14 昇降駆動装置

15 走行駆動装置

20 棚

30 軌道

50 搬入口

60 搬出口

111A,111B 振動記録器

122 荷崩れセンサ

S1 リスト作成ステップ

S2 指標検査ステップ

S4 部品点検ステップ

S11 部品リスト記載ステップ

S12 指標選択ステップ

S13 確認ステップ

S14 対応付けテップ

L 荷物

W 立体倉庫

【特許請求の範囲】

【請求項1】

荷物を保管する棚に沿って敷設された軌道の上を、該荷物を保持して走行し、該荷物を該棚に対し出し入れする搬送装置を構成する部品の劣化を点検する点検方法であって、

搬送装置における走行および出し入れの少なくとも一方の動作について該動作の粗さを表す指標と、搬送装置を構成する部品のうち、該搬送装置の使用中に生じる部品劣化が該動作の粗さに影響する各部品とが対応付けられたリストを作成するステップと、

前記指標を定期的に検査するステップと、

検査した指標が、予め定めた異常値を示した場合に、前記リスト中で該指標に対応付けられた各部品について劣化を検査するステップとを有し、

前記リストを作成するステップが、

前記搬送装置を構成する各部品をリストに記載するステップと、

前記指標の候補となる複数の候補指標を用意するステップと、

前記リストに記載されている各部品について、部品劣化によって前記複数の候補指標それぞれで実際に異常値が得られるか否かを確認するステップと、

前記リストに記載されている各部品と、実際に異常値が得られることが確認できた候補指標とを対応付けるステップとを有することを特徴とする点検方法。

【請求項2】

前記指標は、前記搬送装置によって前記棚から出された荷物の該搬送装置上での保持位置であることを特徴とする請求項1記載の点検方法。

【請求項3】

前記指標は、前記搬送装置が前記軌道の上で停止する目標位置に対する実際の停止位置のずれであることを特徴とする請求項1記載の点検方法。

【請求項4】

前記指標は、前記搬送装置自体の振動であることを特徴とする請求項1記載の点検方法。

【請求項1】

荷物を保管する棚に沿って敷設された軌道の上を、該荷物を保持して走行し、該荷物を該棚に対し出し入れする搬送装置を構成する部品の劣化を点検する点検方法であって、

搬送装置における走行および出し入れの少なくとも一方の動作について該動作の粗さを表す指標と、搬送装置を構成する部品のうち、該搬送装置の使用中に生じる部品劣化が該動作の粗さに影響する各部品とが対応付けられたリストを作成するステップと、

前記指標を定期的に検査するステップと、

検査した指標が、予め定めた異常値を示した場合に、前記リスト中で該指標に対応付けられた各部品について劣化を検査するステップとを有し、

前記リストを作成するステップが、

前記搬送装置を構成する各部品をリストに記載するステップと、

前記指標の候補となる複数の候補指標を用意するステップと、

前記リストに記載されている各部品について、部品劣化によって前記複数の候補指標それぞれで実際に異常値が得られるか否かを確認するステップと、

前記リストに記載されている各部品と、実際に異常値が得られることが確認できた候補指標とを対応付けるステップとを有することを特徴とする点検方法。

【請求項2】

前記指標は、前記搬送装置によって前記棚から出された荷物の該搬送装置上での保持位置であることを特徴とする請求項1記載の点検方法。

【請求項3】

前記指標は、前記搬送装置が前記軌道の上で停止する目標位置に対する実際の停止位置のずれであることを特徴とする請求項1記載の点検方法。

【請求項4】

前記指標は、前記搬送装置自体の振動であることを特徴とする請求項1記載の点検方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2012−76843(P2012−76843A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−221120(P2010−221120)

【出願日】平成22年9月30日(2010.9.30)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.サイクロ

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.サイクロ

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]