点火プラグ、及び、点火装置

【課題】点火プラグに高周波電力が供給される際の電力損失を低減できる技術を提供することを目的とする。

【解決手段】点火プラグは、軸線方向に貫通する軸孔を有する筒状の絶縁碍子と、軸孔の先端側に配置された中心電極と、軸孔のうち中心電極よりも後端側に配置されると共に中心電極と電気的に接続され、外部から高周波電力が供給される端子金具と、絶縁碍子の周囲を囲むように配置された主体金具と、主体金具に電気的に接続され、高周波電力が端子金具に供給されることで中心電極との間でプラズマを発生させる接地電極と、を備える。軸孔の内面の少なくとも一部は、金属コーティングが形成されており、中心電極が金属コーティングと電気的に接触し、端子金具が中心電極よりも後端側の位置で金属コーティングと接触する。

【解決手段】点火プラグは、軸線方向に貫通する軸孔を有する筒状の絶縁碍子と、軸孔の先端側に配置された中心電極と、軸孔のうち中心電極よりも後端側に配置されると共に中心電極と電気的に接続され、外部から高周波電力が供給される端子金具と、絶縁碍子の周囲を囲むように配置された主体金具と、主体金具に電気的に接続され、高周波電力が端子金具に供給されることで中心電極との間でプラズマを発生させる接地電極と、を備える。軸孔の内面の少なくとも一部は、金属コーティングが形成されており、中心電極が金属コーティングと電気的に接触し、端子金具が中心電極よりも後端側の位置で金属コーティングと接触する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、点火プラグ、及び、点火装置に関する。

【背景技術】

【0002】

内燃機関の燃料を点火させる点火プラグとしては、中心電極と接地電極との間で火花間隙を形成させ、電極間にプラズマを発生させる技術が知られている(例えば、特許文献1,2)。また、電極間にプラズマを発生させるために、中心電極に高周波電力を供給する技術が知られている(例えば、特許文献3)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第4568855号明細書

【特許文献2】特表2009−527078号公報

【特許文献3】特表2007−529229号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、外部の交流電源から中心電極に高周波電力を供給する場合、交流電源に接続された端子金具から中心電極に至る経路において、抵抗成分の存在により大きな電力損失が生じる場合があった。大きな電力損失が生じることで、点火プラグの電極間に所望とする大きさのプラズマが発生せず、失火が生じる原因となる場合があった。

【0005】

従って本発明は、上述した課題の少なくとも一部を解決するためになされたものであり、点火プラグに高周波電力が供給される際の電力損失を低減できる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

[適用例1]軸線方向に貫通する軸孔を有する筒状の絶縁碍子と、

前記軸孔内の先端側に配置された中心電極と、

前記軸孔内のうち前記中心電極よりも後端側に配置されると共に前記中心電極と電気的に導通し、外部から高周波電力が供給される端子金具と、

前記絶縁碍子の周囲を囲むように配置された主体金具と、

前記主体金具に電気的に接続され、前記高周波電力が前記端子金具に供給されることで前記中心電極との間でプラズマを発生させる接地電極と、を備える点火プラグにおいて、

前記軸孔の内面の少なくとも一部は、金属コーティングが施されており、

前記中心電極が前記金属コーティングと電気的に接触し、前記端子金具が前記中心電極よりも後端側の位置で前記金属コーティングと接触することで、前記端子金具と前記中心電極とは電気的に導通している、ことを特徴とする点火プラグ。

適用例1に記載の点火プラグによれば、軸孔の内面に金属コーティングが施され、金属コーティングによって端子金具と中心電極とが電気的に導通している。これにより、端子金具から中心電極に至る電流(電力)の経路(「電路」ともいう。)において、電路の断面積を増加できる。よって、端子金具から中心電極に至る電路の抵抗値を低減でき、端子金具から中心電極に至る電路において生じる電力損失を低減できる。

【0007】

[適用例2]適用例1に記載の点火プラグにおいて、

前記金属コーティングは、少なくとも前記軸孔の内面であって、前記軸線方向について前記中心電極が配置された位置から前記絶縁碍子の後端に向かって延び、

前記端子金具は、前記軸線方向について前記金属コーティングの後端から先端側20mm以内の範囲の位置で前記金属コーティングと電気的に接触している、ことを特徴とする点火プラグ。

適用例2に記載の点火プラグによれば、端子金具を金属コーティングの後端から先端側0mm以内の範囲の位置で金属コーティングと電気的に接触させることで、高周波電力を端子金具に供給した場合に生じるプラズマが小さくなることを抑制できる。

【0008】

[適用例3]適用例1又は適用例2に記載の点火プラグにおいて、

前記金属コーティングは、少なくとも前記絶縁碍子の後端面から前記軸孔の内面のうち前記中心電極が配置された位置に亘って形成され、

前記端子金具は、前記絶縁碍子の後端面において前記金属コーティングと電気的に接触している、ことを特徴とする点火プラグ。

適用例3に記載の点火プラグによれば、金属コーティングが形成された後端面を利用して端子金具と金属コーティングとの電気的な接触をとることができる。

【0009】

[適用例4]適用例1又は適用例2に記載の点火プラグにおいて、

前記絶縁碍子は、前記軸孔の内面のうち前記中心電極が配置された位置よりも後端側の位置に前記端子金具を取り付けるために形成された、めねじとしての碍子側ねじ部を有し、

前記端子金具は、前記軸孔内に配置され前記碍子側ねじ部に螺合される、おねじとしての端子側ねじ部を有し、

前記金属コーティングは、少なくとも前記軸孔の内面のうち前記碍子側ねじ部から前記中心電極が配置された位置に亘って形成され、

前記碍子側ねじ部と前記端子側ねじ部が螺合することで、前記端子金具は前記金属コーティングと電気的に接触する、ことを特徴とする点火プラグ。

適用例4に記載の点火プラグによれば、碍子側ねじ部と端子側ねじ部とが螺合することで端子金具と金属コーティングとが電気的に接触していることから、両者の電気的接触を安定に維持できる。

【0010】

[適用例5]適用例1乃至適用例4のいずれか一つに記載の点火プラグにおいて、

前記金属コーティングは、前記端子金具よりも導電率が高い、ことを特徴とする点火プラグ。

適用例5に記載の点火プラグによれば、電路の抵抗値をより低減でき、電路において生じる電力損失をより低減できる。

【0011】

[適用例6]適用例1乃至適用例5のいずれか一つに記載の点火プラグにおいて、

前記金属コーティングは、Cu,Ni,Ag,Pt,Rh,Au,W,Co,Be,Ir,Zn,Mg,Al,Moから選ばれる1種の金属、又は、1種以上の金属を主成分とする合金により形成された層である、ことを特徴とする点火プラグ。

適用例6に記載の点火プラグによれば、所定の金属や所定の合金により金属コーティングの層を形成することで、電路の抵抗値を低減でき、電路おいて生じる電力損失を低減できる。

【0012】

[適用例7]適用例1乃至適用例6のいずれか一つに記載の点火プラグにおいて、さらに、

前記端子金具と前記中心電極との間の前記軸孔内の位置で、前記軸孔内に隙間なく設けられた導電性ガラスシール層を有し、

前記端子金具の先端側と前記中心電極の後端側とが前記導電性ガラスシールに接触している、ことを特徴とする点火プラグ。

適用例7に記載の点火プラグによれば、導電性ガラスシールにより端子金具と中心電極とを導通させることができると共に、軸孔内のシール性を確保できる。

【0013】

[適用例8]適用例1乃至適用例7のいずれか一つに記載の点火プラグと、

前記点火プラグの前記端子金具に高周波電力を供給するための高周波電源と、を備えることを特徴とする点火装置。

適用例8に記載の点火装置によれば、電力損失を低減した点火プラグを用いた点火装置を提供できる。

【0014】

なお、本発明は、種々の形態で実現することが可能であり、例えば、点火プラグ、点火プラグを備える点火装置の他に、点火プラグの製造方法、点火プラグを装着した車両等の態様で実現することができる。

【図面の簡単な説明】

【0015】

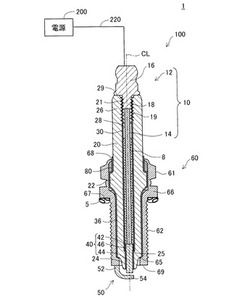

【図1】本発明の第1実施例としての点火装置1を示す説明図である。

【図2】第1実施例の好ましい態様を説明するための図である。

【図3】本発明の第2実施例としての点火装置1bを示す説明図である。

【図4】効果の1つを示す実験に用いた点火装置1cを説明するための図である。

【図5】効果の1つを示す実験に用いた点火装置1dを説明するための図である。

【図6】第1変形例の点火装置1eを説明するための図である。

【図7】他の変形例を説明するための図である。

【発明を実施するための形態】

【0016】

次に、本発明の実施の形態を以下の順序で説明する。

A〜C.各種実施例及び実験結果:

D.変形例:

【0017】

A.第1実施例:

A−1:点火装置の構成:

図1は、本発明の第1実施例としての点火装置1を示す説明図である。図1において、点火プラグ100は断面図を示している。ここで、点火プラグ100について、点火プラグ100の軸線CL方向を図面における上下方向とし、下側を点火プラグ100の先端側、上側を点火プラグ100の後端側とする。また、点火プラグ100の軸線CL方向に直交する面で点火プラグを切断した場合の断面を、「横断面」ともいう。

【0018】

点火装置1は、高周波のプラズマを発生させる点火プラグ100と、点火プラグ100に電力を供給する電源200とを備える。電源200は、高周波電源を含み、点火プラグ100に高周波電力を供給できる。高周波電力の周波数は、例えば、50kHz〜100MHzである。

【0019】

A−2.点火プラグの構成:

点火プラグ100は、筒状の絶縁碍子20と、中心電極40と、端子金具10と、接地電極50と、主体金具60と、を備える。

【0020】

絶縁碍子20は、軸線CL方向に延びると共に絶縁碍子20を貫通する軸孔28を有する。軸孔28の横断面は、円形である。本実施例における絶縁碍子20の軸線CL方向の長さは70mmである。絶縁碍子20は、アルミナ等を焼成して形成されている。軸線CL方向について、絶縁碍子20の略中央には外径が最も大きな鍔部22が形成されている。また、鍔部22よりも後端側に位置し、絶縁碍子20の後端面29に近い後端部26の内周面には、めねじとしての碍子側ねじ部21が形成されている。なお、筒状の絶縁碍子20の内周面を軸孔28の内面ともいう。碍子側ねじ部21は、中心電極40よりも後端側の位置に形成されている。鍔部22よりも先端側には、絶縁碍子20の先端を含み後端部26よりも外径が小さい先端部24を有する。先端部24は、先端に近づくほど外径が小さくなる。先端部24は、点火プラグ100が内燃機関のエンジンヘッド(図示せず)に取り付けられた際には、その燃焼室内に曝される。また、軸線CL方向について、絶縁碍子20の内周面のうち、先端部24と鍔部22との間の部分には、段差部25が形成されている。段差部25は、軸孔28の径に違いを持たせることで形成されている。

【0021】

中心電極40は、軸孔28内の先端に配置された棒状の電極である。中心電極40は、導電性部材である金属から形成されており、本実施例ではニッケル(Ni)を主成分とする合金から形成されている。中心電極40は、その先端が絶縁碍子20の先端から露出するようにして軸孔28内に保持されている。中心電極40は、先端側に位置する先端側中心電極44と、後端側に位置する後端側に位置する後端側中心電極42と、を備える。先端側中心電極44と後端側中心電極42とはそれぞれ円柱状である。また、先端側中心電極44の外径は、後端側中心電極42の外径よりも小さい。後端側中心電極42の外周と軸孔28の内面との間には隙間が形成されている。軸線CL方向について、先端側中心電極44と後端側中心電極42との境界部分には段差部46が形成されている。中心電極40が絶縁碍子20の後端側から軸孔28内に挿入されると、中心電極40の段差部46が絶縁碍子20の段差部25に引っ掛かる。これにより、中心電極40の軸孔28内の配置位置が定まる。中心電極40は、軸線CL方向について、段差部25を含む先端側の軸孔28の内面に形成された金属コーティング30と接触している。

【0022】

主体金具60は、低炭素鋼材等の金属により形成された円筒状の金具であり、点火プラグ100を内燃機関のエンジンヘッドに固定する際に利用される。主体金具60は、絶縁碍子20(詳細には、絶縁碍子20の鍔部22近傍から先端部24近傍に亘る部分)の周囲を囲むように配置され、内部に絶縁碍子20を保持している。主体金具60は、工具係合部61と、取付ねじ部62と、シール部66と、を備えている。

【0023】

工具係合部61は、スパークプラグレンチ(図示せず)が嵌合する部位である。取付ねじ部62は、外周面にねじ山が形成された部位であり、内燃機関に設けられたエンジンヘッドの取付ねじ孔に螺合する。シール部66は、軸線CL方向について、取付ねじ部62と工具係合部61の間に形成された部位であり、外周面が外方に突出した鍔状である。シール部66の先端面67には、板状を折り曲げて形成した環状のガスケット5が配置されている。ガスケット5は、点火プラグ100をエンジンヘッドに取り付けた際に、押し潰されて変形し、点火プラグ100とエンジンヘッドとの間を封止する。

【0024】

主体金具60の工具係合部61よりも後端側には、薄肉の加締部68が設けられている。主体金具60の後端側内周面と絶縁碍子20の外周面との間には、粉末状のタルク(滑石)80が充填されている。加締部68を内側に折り曲げるようにして加締めることで、絶縁碍子20はタルク80を介して主体金具60の先端側に押圧される。これにより、絶縁碍子20の先端側が主体金具60の段差部65に支持される。取付ねじ部62は、主体金具60のシール部66よりも先端側の外周面に形成され、点火プラグ100を内燃機関に取り付けるために利用される。

【0025】

端子金具10は、第1の端子12と、第2の端子14とを備える。第1と第2の端子12,14は導電性部材である金属で形成される。本実施例では、第1と第2の端子12,14は共に、鉄(Fe)を主成分とする合金により形成されている。第1の端子12は、先端側に位置する端子先端部18が軸孔28内に配置され、後端側に位置する端子後端部16が絶縁碍子20の後端面29から外部に露出するように配置されている。端子後端部16には配線220が取り付けられ、直接に電源200と電気的に接続されて電力の供給を受ける。端子先端部18の外周面には、おねじとしての端子側ねじ部19が形成されている。端子側ねじ部19が碍子側ねじ部21と螺合することで第1の端子12が絶縁碍子20に取り付けられる。第2の端子14は、軸線CL方向に延びる円柱状の部材である。第2の端子14の後端側は第1の端子12と接続され、第2の端子14の先端側は中心電極40に接続される。詳細には、第2の端子14の後端側は、端子先端部18内に挿入され固定される。また、第2の端子14の先端は、後端側中心電極42に抵抗溶接等により固定される。これにより、第1の端子12に供給された電力を中心電極40に供給するための電路が形成される。軸孔28内のうち、第2の端子14と絶縁碍子20との隙間の一部には、粉末状の滑石(タルク)8が充填されている。

【0026】

接地電極50は、導電性部材である金属から形成されている。本実施例では、Niを主成分とする合金(例えば、インコネル(商標名)600又は601)から形成されている。接地電極50は板状部材を屈曲させたL字形状である。接地電極50の一端側に位置する基部52は、溶接によって主体金具60の先端面69に接合されている。また接地電極50は、接地電極50の他端側に位置する先端部54が、中心電極40の先端面と対向するように屈曲している。詳細には、先端部54が軸線CL方向と直交するように接地電極50は屈曲する。中心電極40の先端と、接地電極50の先端部54との間には、プラズマが生じさせるための火花間隙が形成されている。本実施例では、火花間隙は0.5mmである。

【0027】

軸孔28(絶縁碍子20)の内面には、電路を形成するために金属コーティング(「金属膜」ともいう。)30が施されている。本実施例では、金属コーティング30は、軸孔28の内面の周方向全域に亘って形成されている。また本実施例では、金属コーティング30は、軸線CL方向について、軸孔28の後端から先端に亘って形成されている。すなわち、金属コーティング30の後端側は碍子側ねじ部21の後端に位置し、先端側は軸孔28の先端に位置する。金属コーティング30は、後端側において端子金具10と電気的に接触し、先端側において中心電極40と電気的に接触している。これにより、金属コーティング30は、端子金具10と中心電極40とが電気的に接続される。金属コーティング30は、導電性を有する部材で形成される。例えば、金属コーティング30は、Cu,Ni,Ag,Pt,Rh,Au,W,Co,Be,Ir,Zn,Mg,Al,Moから選ばれる1種の金属、又は、1種以上の金属を主成分とする合金により形成された層である。ここで、金属コーティング30の電気抵抗を低減し、電力損失をより低減させるために、金属コーティング30は端子金具10よりも導電率が高いことが好ましい。本実施例では、金属コーティング30をNiにより形成している。金属コーティング30は、例えば、有機溶剤に粉末状の金属を混合したペーストを軸孔28内面に塗布することで形成できる。なお、金属コーティング30は、多層構造としても良い。

【0028】

また、絶縁碍子20の外周面のうち、主体金具60が位置する部分には金属コーティング36が施されている。金属コーティング36は、主体金具60の加締部68に対向する部位よりも後端側から段差部65まで絶縁碍子20の外周面の周方向全域に亘って形成されている。金属コーティング36は、点火プラグ100の先端側における主体金具60と絶縁碍子20の隙間を埋めるように形成されている。また、金属コーティング36は少なくとも一部において、主体金具60に接触し電気的に接続されている。金属コーティング36は、金属コーティング30と同様に、導電性を有する部材で形成される。例えば、金属コーティング36は、Cu,Ni,Ag,Pt,Rh,Au,W,Co,Be,Ir,Zn,Mg,Al,Moから選ばれる1種の金属、又は、1種以上の金属を主成分とする合金により形成された層である。

【0029】

上記のように、第1実施例の点火プラグ100によれば、端子金具10が中心電極40に直接に接続されていると共に、端子金具10と中心電極40とが金属コーティング30によって電気的に接続されている。すなわち、点火プラグ100は、端子金具10を通って電力が中心電極40に供給される電路と、端子金具10と金属コーティング30を通って電力が中心電極40に供給される電路とを有する。よって、電源200から直接に接続され高周波電力が供給される端子後端部16から中心電極40に至る電流(電力)の経路(電路)において、電路の断面積を増加できる。これにより、電路の抵抗値が低減でき、点火プラグ100の電力損失が低減できる。よって、点火プラグ100は、失火が発生しない程度の大きさのプラズマを安定して形成できる。また、点火プラグ100は、金属コーティング30が軸孔28内の周方向全域に亘って形成されていることから、周方向全域に亘って形成されていない場合に比べ、電路の断面積をより増加できる。よって、電路の抵抗値がより低減でき、電力損失がより低減できる。

【0030】

また、点火プラグ100は、碍子側ねじ部21にも金属コーティング30が形成され、碍子側ねじ部21と端子側ねじ部19とが螺合することで、端子金具10と金属コーティング30との電気的接触を良好に維持できる。これにより、点火プラグ100に振動等の外力が加わった場合でも、金属コーティング30を介した端子金具10と中心電極40との電気的な接続が切断される可能性を低減できる。なお、第1実施例では、金属コーティング30は碍子側ねじ部21の後端まで形成されていたが、碍子側ねじ部21の一部において形成されていても良い。このようにしても、碍子側ねじ部21に金属コーティング30が形成されていることで、端子金具10と金属コーティング30との電気的接触を良好に維持できる。

【0031】

図2は、第1実施例の好ましい態様を説明するための図である。図2(A)は、実験に用いた点火プラグ100aを説明するための図である。図2(B)は実験結果を示す図である。図2(A)は、点火プラグ100aの端子後端部16近傍の断面図を示している。第1実施例の点火プラグ100との違いは、第1の端子12と金属コーティング30との接触態様である。その他の構成については第1実施例と同様の構成であるため、同様の構成については同一符号を付すと共に説明を省略する。

【0032】

図2(A)に示すように、点火プラグ100aの絶縁碍子20aは碍子側ねじ部を有さない。また、端子金具10aは端子側ねじ部を有さない。金属コーティング30は、軸孔28の内面の周方向全域に亘って形成されている。また、金属コーティング30の後端は、軸線CL方向について後端面29からbミリメートルの位置に形成されている。また、金属コーティング30の先端は、第1実施例と同様に、軸孔28の先端に位置する。また、金属コーティング30の先端側は、第1実施例と同様に、中心電極40と電気的に接触している。端子先端部18は軸孔28内に挿入され、その先端部分である拡径部13が円周方向全域に亘って金属コーティング30と電気的に接触している。これにより、端子金具10aと金属コーティング30とが導通する。軸線CL方向について、金属コーティング30の後端からaミリメートルの位置で、第1の端子12aと金属コーティング30とは電気的に接触している。

【0033】

点火プラグ100aを用いた実験は、長さaとbとを変更したサンプルを準備し、以下のようにして行なった。詳細には、長さbが0mmのサンプルタイプ1、長さbが10mmのサンプルタイプ2、長さbが20mmのサンプルタイプ3の点火プラグ100aを準備し、各サンプルタイプの点火プラグ100aの長さaを変更して実験を行った。実験は、圧力0.2Mpaのチャンバー内に点火プラグ100aの先端側が位置するように点火プラグ100aを配置し、周波数13MHz,300Wの高周波電力を端子金具10に1msec供給することで行なった。そして、点火プラグ100aに発生した発生したプラズマの大きさを評価した。プラズマの大きさ(面積)は、発生したプラズマを写真撮影し、写真画像から算出した。図2(B)の縦軸は、各サンプルタイプのそれぞれについて、長さaが0mmの場合に発生したプラズマの大きさを100とした場合の長さaを変更した場合のプラズマの大きさの割合を示している。

【0034】

図2(B)に示すように、各サンプルタイプにおいて長さaが20mmを超えるサンプルでは、プラズマの大きさの割合が急激に低下した。これは、長さaが20mmを超えると、長さaが0mmの場合に対して金属コーティング30の抵抗が大きくなり、電力損失が大きくなったことが一因として考えられる。一方で、各サンプルタイプにおいて長さaが20mm以内のサンプルは、長さaが0mmのサンプルの90%以上の大きさのプラズマを形成できた。

【0035】

上記のように、中心電極40と接地電極50との間に生じるプラズマの大きさが小さくなることを防止するために、端子金具10aは金属コーティング30の後端から先端側20mm以内の範囲の位置で金属コーティング30と電気的に接触していることが好ましい。こうすることで、一定の高周波電力を端子金具10aに供給した場合に電極40,50間に生じるプラズマが小さくなることを抑制できる。すなわち、第1実施例や後述する点火プラグ100〜100cも同様に、長さaが20mm以内であることが好ましい。

【0036】

B.第2実施例:

図3は、本発明の第2実施例としての点火装置1bを示す説明図である。図3において、点火プラグ100bは断面図を示している。上記第1実施例の点火装置1(図1)との違いは、点火プラグ100bの構成である。詳細には、点火プラグ100bの端子金具10b及び絶縁碍子20bの構成と、金属コーティング30bの形成位置が異なる。また、点火プラグ100bは、新たに、導電性ガラスシール層90を備える。その他の構成については第1実施例と同様の構成であるため、同様の構成については同一符号を付すと共に説明を省略する。

【0037】

絶縁碍子20bは碍子側ねじ部を有さない。また、端子金具10bは端子側ねじ部を有さない。また、端子金具10bの端子先端部18bは中心電極40近傍まで延びている。点火プラグ100bは、導電性ガラスシール層90を備える。導電性ガラスシール層90は、端子金具10bと中心電極40との間の軸孔28内の位置に充填され、端子金具10bと中心電極40とを電気的に接続する。また、導電性ガラスシール層90は、端子金具10bと中心電極40との間の軸孔28内の位置で、軸孔28内に隙間なく設けられることで、軸孔28内のシール性を確保する。すなわち、導電性ガラスシール層90は、軸孔28を軸線CL方向に二分するように軸孔28内に充填されている。導電性ガラスシール層90は、Cu,Sn,Fe等から選ばれる1種以上の金属を主体とする金属粉末により構成される。なお、導電性ガラスシール層90には、必要に応じてTiO2等の半導体性の無機化合物粉末を適量配合しても良い。

【0038】

金属コーティング30bは、絶縁碍子20bの後端面29から軸孔28の内面の先端に亘って形成されている。また、金属コーティング30bのうち、軸孔28の内面に形成された部分は、軸孔28の内面の周方向全域に亘って形成され、後端面29上に形成された部分は円環状に形成されている。端子金具10bの端子後端部16の先端面は、後端面29と接触することで金属コーティング30bと電気的に接触している。

【0039】

ここで、導電性ガラスシール層90は、例えば以下のようにして形成できる。すなわち、金属コーティング30bが施された絶縁碍子20bの軸孔28内に中心電極40を挿入して配置し、次いで導電性ガラスシール層90となる導電性のガラス粉末を図3に示すように充填する。そして、充填したガラス粉末を軸線CL方向の両側から予備圧縮する。そして、図3に示すように端子金具10bの先端が導電性ガラスシール層90に当接するように端子金具10bを配置する。そして、絶縁碍子20bに配置した端子金具10b,ガラス粉末,中心電極40をガラス軟化点以上である800〜950℃の所定温度に加熱し、その後、端子金具10を後端側から先端側に向けて押圧する。これにより、導電性ガラスシール層90が形成される。

【0040】

上記のように、第2実施例の点火プラグ100bは、端子金具10bと金属コーティング30bとが、絶縁碍子20bの後端面29で電気的に接触している。これにより、端子金具10bと金属コーティング30bの電気的接触が安定に維持できる。すなわち、軸線CL方向と略直交する平面上の後端面29で両者10b,30bを接触させることで、曲面上(例えば、軸孔28の内面上)で両者10b,30bを接触させるよりも、良好な接触を図ることができる。また、後端面29は絶縁碍子20bの外表面であるため、両者10b,30bを容易に電気的に接触できる。また、点火プラグ100bは、軸孔28内に配置された導電性ガラスシール層90を備える。これにより、端子金具10bと中心電極40とを電気的に接続させることができると共に、軸孔28内のシール性を確保できる。また、点火プラグ100bは、第1実施例と同様に、金属コーティング30bによって端子金具10bと中心電極40とが電気的に接続されていることから、電路の抵抗値を低減でき、電力損失を低減できる。なお、導電性ガラスシール層90は、他の実施例(例えば第1実施例)に適用しても良い。

【0041】

C.効果の1つの示す実験結果:

図4は、効果の1つを示す実験に用いた点火装置1cを説明するための図である。図5は、効果の1つを示す実験に用いた点火装置1dを説明するための図である。図4の点火装置1cと第1実施例の点火装置1の異なる点は、金属コーティング30cの後端が軸孔28内の後端まで達しておらず、金属コーティング30cが段差部25の部分を含む先端側で中心電極40と電気的に接触している点である。また図5の点火装置1dは、新たに導電性ガラスシール層90を第2の端子14と中心電極40との間に備えた点でのみ図4の点火装置1cと異なる。すなわち図5の点火装置1dの点火プラグ100dは、図4の点火装置1cとは異なり、軸線CL方向について、段差部25よりも後端側(第1の端子12側)で、金属コーティング30cから中心電極40に電力が供給されるための金属コーティング30cによる電路が形成されている。

【0042】

実験は、圧力0.2Mpaのチャンバー内に点火プラグ100c,100dのそれぞれの先端側が位置するように点火プラグ100c,100dを配置し、周波数13MHz,300Wの高周波電力を端子金具10に1msec供給することで行なった。そして、点火プラグ100c,100dに発生したプラズマの大きさを評価した。プラズマの大きさ(面積)は、発生したプラズマを写真撮影し、写真画像から算出した。実験の結果、点火プラグ100dの方が、点火プラグ100cよりも発生したプラズマが大きかった。詳細には、点火プラグ100dは点火プラグ100cよりも面積比で9%大きいプラズマが発生した。これは、点火プラグ100dは点火プラグ100cに比べ、電流の経路が増加したためであると考えられる。すなわち、点火プラグ100dは、端子金具10、導電性ガラスシール層90を介して中心電極40に電力が供給される電路に加え、金属コーティング30cを介して中心電極40に電力が供給される電路を有することで、より大きいプラズマが形成できたと考えられる。すなわち、電路全体の抵抗値が減少し電力損失が低減したことで、点火プラグ100dは点火プラグ100cよりも大きなプラズマが発生した。

【0043】

上記の点火プラグ100c,100dを用いた実験からも理解できるように、軸孔28の内面に金属コーティング30cを形成し、点火プラグのうち外部からの電流が流入する部分から中心電極40に至る電流の経路(電路)を増やすことで、電路全体の抵抗値を減少できる。これにより、電力損失を低減できる。

【0044】

D.変形例:

なお、上記実施例における構成要素の中の、特許請求の範囲の独立項に記載した要素以外の要素は、付加的な要素であり、適宜省略可能である。また、本発明の上記実施例や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の形態において実施することが可能であり、例えば次のような変形も可能である。

【0045】

D−1.第1変形例:

図6は、第1変形例の点火装置1eを示す説明図である。図6において、点火プラグ100eは断面図を示している。上記第1実施例の点火装置1(図1)との違いは、点火プラグ100eの構成である。詳細には、端子金具10eの構成を変更した点と、新たに導電性ガラスシール層90と金属棒92とを備えた点で異なる。その他の構成については第1実施例と同様の構成であるため、同様の構成については同一符号を付すと共に説明を省略する。

【0046】

点火プラグ100eの端子金具10eは、軸孔28内を軸線CL方向に延びる第2の端子14を有さず、第1の端子としての機能のみを有する。すなわち、端子金具10eは、第1実施例の第1の端子12(図1)と同様に、端子先端部18が軸孔28内に配置され、端子後端部16が絶縁碍子20の後端面29から外部に露出するように配置され、中心電極40とは直接に接触していない。また、点火プラグ100eは、第2実施例と同様に、導電性ガラスシール層90が軸孔28内に配置されている。導電性ガラスシール層90は中心電極40の後端側に配置されている。また、点火プラグ100eは、導電性ガラスシール層90の後端面と接するように配置された円柱状の金属棒92を有する。金属棒92は、Fe,Cu,Ni等の金属から形成されている。なお、点火プラグ100eは、第1実施例と同様に、金属コーティング30が軸孔28の内面の周方向全域に亘って形成されている。なお、軸孔28内において、端子金具10eと金属棒92との間は空洞が形成されている。

【0047】

上記のように、第3実施例の点火プラグ100eは、端子金具10eを軸孔28内の中心電極40近傍まで位置させる必要が無いので、点火プラグ10eの軽量化を図ることができると共に、製造コストを低減できる。ここで、金属コーティング30を端子金具10eよりも導電率の高い部材で形成することが好ましい。これにより、電路の抵抗値をより低減でき、電力損失をより低減できる。

【0048】

D−2.第2,第3変形例:

図7は他の変形例を説明するための図である。図7(A)は第2変形例を説明するための図であり、図7(B)は第3変形例を説明するための図である。図7(B)は、第3変形例の一例として、第2実施例の点火プラグ100bの一部分の構成を変えた点火プラグ100baの断面図を示している。

【0049】

図7(A)の端子金具10fに示すように、上記実施例の端子金具は、端子金具のうち軸孔28内に配置される部分に軸孔28の径方向に弾性変形する弾性部18fを有していても良い。第1変形例の弾性部18fは、内部が中空の略楕円体形状である。弾性部18fは、端子金具の他の部分と同様に、導電性部材である金属で形成される。端子金具10fに弾性部18fを設けることで、絶縁碍子20の軸孔28内に弾性部18fを圧入することで、端子金具10fの一部分である弾性部18fと端子金具10fとの電気的な接触を容易に図ることができる。これにより、点火プラグの製造効率が向上する。

【0050】

また、図7(B)に示すように、端子金具10baは、端子後端部16から中心電極40に電流が流れる経路(電路)内にコイル18bbを備えていても良い。第2変形例では、端子先端部18baにコイル18bbが設けられている。点火プラグ100baの他の構成は、第2実施例の点火プラグ100bと同様の構成であるため、同様の構成については同一の符号を付すと共に説明を省略する。また、コイル18bbは、他の実施例の点火プラグ100〜100bにも適用できる。

【0051】

D−3.第4変形例:

上記実施例では、点火プラグ100〜100bは、電源200から高周波電力の供給を受けてプラズマを発生させたが、プラズマの発生方法はこれに限定されるものではない。例えば、点火コイル等の直流電源から点火プラグ100〜100bに直流電力(例えば、数万ボルトの高電圧)を供給し火花放電を点火プラグ100〜100bの電極40,50間に発生させ、その後に、高周波電力を供給し電極40,50間に高周波のプラズマを発生させても良い。

【0052】

D−4.第5変形例:

上記実施例では、点火プラグ100〜100bの金属コーティング30,30bの先端は、軸孔28の内面の先端まで達していたが、これに限定されるものではなく、金属コーティング30,30bを介して高周波電力が中心電極40に供給されるように金属コーティング30,30bを施せば良い。すなわち、中心電極40が金属コーティング30,30bと電気的に接触し、端子金具10〜10bが中心電極40よりも後端側で金属コーティング30,30bと電気的に接触することで、金属コーティング30,30bを介して中心電極40と端子金具10〜10bが電気的に導通していれば良い。例えば、中心電極40と対向する軸孔28の内面のうち、点火プラグ100〜100bが内燃機関に取り付けられた際に燃焼室内に晒される部分には、金属コーティング30,30bを施さなくても良い。例えば第1実施例の点火プラグ100では、段差部25よりも先端側には金属コーティング30を施さなくても良い。このようにしても、上記実施例と同様に、金属コーティング30,30bによって端子金具10〜10bと中心電極40とが電気的に接続されることから、電路の抵抗値が低減できる。

【0053】

D−5.第6変形例:

上記実施例では、金属コーティング30,30bは軸孔28内の周方向全域に亘って形成されていたが、これに限定されるものではなく、周方向の一部において形成されていても良い。このようにしても、上記実施例と同様に、金属コーティング30,30bによって端子金具10〜10bと中心電極40とが電気的に接続されることから、電路の抵抗値が低減できる。

【0054】

D−6.第7変形例:

上記実施例では、絶縁碍子20の外周面に形成された金属コーティング36は、段差部65近傍から鍔部22の上部近傍まで形成されていたが(図1)、金属コーティング36の形成範囲はこれに限定されるものではない。例えば、金属コーティング36の上部が主体金具60の加締部68まで達していても良い。

【符号の説明】

【0055】

1〜1d…点火装置

5…ガスケット

9…端子側ねじ部

10〜10c,10f,10ba…端子金具

12…第1の端子

13…拡径部

14…第2の端子

16…端子後端部

18,18b,18ba…端子先端部

18f…弾性部

18bb…コイル

19…端子側ねじ部

20〜20b…絶縁碍子

21…碍子側ねじ部

22…鍔部

24…先端部

25…段差部

26…後端部

28…軸孔

29…後端面

30,30b,30c…金属コーティング

36…金属コーティング

40…中心電極

42…後端側中心電極

44…先端側中心電極

46…段差部

50…接地電極

52…基部

54…先端部

60…主体金具

61…工具係合部

62…取付ねじ部

65…段差部

66…シール部

67…先端面

68…加締部

69…先端面

80…タルク

90…導電性ガラスシール層

92…金属棒

100〜100e,100ba…点火プラグ

200…電源

220…配線

【技術分野】

【0001】

本発明は、点火プラグ、及び、点火装置に関する。

【背景技術】

【0002】

内燃機関の燃料を点火させる点火プラグとしては、中心電極と接地電極との間で火花間隙を形成させ、電極間にプラズマを発生させる技術が知られている(例えば、特許文献1,2)。また、電極間にプラズマを発生させるために、中心電極に高周波電力を供給する技術が知られている(例えば、特許文献3)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第4568855号明細書

【特許文献2】特表2009−527078号公報

【特許文献3】特表2007−529229号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、外部の交流電源から中心電極に高周波電力を供給する場合、交流電源に接続された端子金具から中心電極に至る経路において、抵抗成分の存在により大きな電力損失が生じる場合があった。大きな電力損失が生じることで、点火プラグの電極間に所望とする大きさのプラズマが発生せず、失火が生じる原因となる場合があった。

【0005】

従って本発明は、上述した課題の少なくとも一部を解決するためになされたものであり、点火プラグに高周波電力が供給される際の電力損失を低減できる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

[適用例1]軸線方向に貫通する軸孔を有する筒状の絶縁碍子と、

前記軸孔内の先端側に配置された中心電極と、

前記軸孔内のうち前記中心電極よりも後端側に配置されると共に前記中心電極と電気的に導通し、外部から高周波電力が供給される端子金具と、

前記絶縁碍子の周囲を囲むように配置された主体金具と、

前記主体金具に電気的に接続され、前記高周波電力が前記端子金具に供給されることで前記中心電極との間でプラズマを発生させる接地電極と、を備える点火プラグにおいて、

前記軸孔の内面の少なくとも一部は、金属コーティングが施されており、

前記中心電極が前記金属コーティングと電気的に接触し、前記端子金具が前記中心電極よりも後端側の位置で前記金属コーティングと接触することで、前記端子金具と前記中心電極とは電気的に導通している、ことを特徴とする点火プラグ。

適用例1に記載の点火プラグによれば、軸孔の内面に金属コーティングが施され、金属コーティングによって端子金具と中心電極とが電気的に導通している。これにより、端子金具から中心電極に至る電流(電力)の経路(「電路」ともいう。)において、電路の断面積を増加できる。よって、端子金具から中心電極に至る電路の抵抗値を低減でき、端子金具から中心電極に至る電路において生じる電力損失を低減できる。

【0007】

[適用例2]適用例1に記載の点火プラグにおいて、

前記金属コーティングは、少なくとも前記軸孔の内面であって、前記軸線方向について前記中心電極が配置された位置から前記絶縁碍子の後端に向かって延び、

前記端子金具は、前記軸線方向について前記金属コーティングの後端から先端側20mm以内の範囲の位置で前記金属コーティングと電気的に接触している、ことを特徴とする点火プラグ。

適用例2に記載の点火プラグによれば、端子金具を金属コーティングの後端から先端側0mm以内の範囲の位置で金属コーティングと電気的に接触させることで、高周波電力を端子金具に供給した場合に生じるプラズマが小さくなることを抑制できる。

【0008】

[適用例3]適用例1又は適用例2に記載の点火プラグにおいて、

前記金属コーティングは、少なくとも前記絶縁碍子の後端面から前記軸孔の内面のうち前記中心電極が配置された位置に亘って形成され、

前記端子金具は、前記絶縁碍子の後端面において前記金属コーティングと電気的に接触している、ことを特徴とする点火プラグ。

適用例3に記載の点火プラグによれば、金属コーティングが形成された後端面を利用して端子金具と金属コーティングとの電気的な接触をとることができる。

【0009】

[適用例4]適用例1又は適用例2に記載の点火プラグにおいて、

前記絶縁碍子は、前記軸孔の内面のうち前記中心電極が配置された位置よりも後端側の位置に前記端子金具を取り付けるために形成された、めねじとしての碍子側ねじ部を有し、

前記端子金具は、前記軸孔内に配置され前記碍子側ねじ部に螺合される、おねじとしての端子側ねじ部を有し、

前記金属コーティングは、少なくとも前記軸孔の内面のうち前記碍子側ねじ部から前記中心電極が配置された位置に亘って形成され、

前記碍子側ねじ部と前記端子側ねじ部が螺合することで、前記端子金具は前記金属コーティングと電気的に接触する、ことを特徴とする点火プラグ。

適用例4に記載の点火プラグによれば、碍子側ねじ部と端子側ねじ部とが螺合することで端子金具と金属コーティングとが電気的に接触していることから、両者の電気的接触を安定に維持できる。

【0010】

[適用例5]適用例1乃至適用例4のいずれか一つに記載の点火プラグにおいて、

前記金属コーティングは、前記端子金具よりも導電率が高い、ことを特徴とする点火プラグ。

適用例5に記載の点火プラグによれば、電路の抵抗値をより低減でき、電路において生じる電力損失をより低減できる。

【0011】

[適用例6]適用例1乃至適用例5のいずれか一つに記載の点火プラグにおいて、

前記金属コーティングは、Cu,Ni,Ag,Pt,Rh,Au,W,Co,Be,Ir,Zn,Mg,Al,Moから選ばれる1種の金属、又は、1種以上の金属を主成分とする合金により形成された層である、ことを特徴とする点火プラグ。

適用例6に記載の点火プラグによれば、所定の金属や所定の合金により金属コーティングの層を形成することで、電路の抵抗値を低減でき、電路おいて生じる電力損失を低減できる。

【0012】

[適用例7]適用例1乃至適用例6のいずれか一つに記載の点火プラグにおいて、さらに、

前記端子金具と前記中心電極との間の前記軸孔内の位置で、前記軸孔内に隙間なく設けられた導電性ガラスシール層を有し、

前記端子金具の先端側と前記中心電極の後端側とが前記導電性ガラスシールに接触している、ことを特徴とする点火プラグ。

適用例7に記載の点火プラグによれば、導電性ガラスシールにより端子金具と中心電極とを導通させることができると共に、軸孔内のシール性を確保できる。

【0013】

[適用例8]適用例1乃至適用例7のいずれか一つに記載の点火プラグと、

前記点火プラグの前記端子金具に高周波電力を供給するための高周波電源と、を備えることを特徴とする点火装置。

適用例8に記載の点火装置によれば、電力損失を低減した点火プラグを用いた点火装置を提供できる。

【0014】

なお、本発明は、種々の形態で実現することが可能であり、例えば、点火プラグ、点火プラグを備える点火装置の他に、点火プラグの製造方法、点火プラグを装着した車両等の態様で実現することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施例としての点火装置1を示す説明図である。

【図2】第1実施例の好ましい態様を説明するための図である。

【図3】本発明の第2実施例としての点火装置1bを示す説明図である。

【図4】効果の1つを示す実験に用いた点火装置1cを説明するための図である。

【図5】効果の1つを示す実験に用いた点火装置1dを説明するための図である。

【図6】第1変形例の点火装置1eを説明するための図である。

【図7】他の変形例を説明するための図である。

【発明を実施するための形態】

【0016】

次に、本発明の実施の形態を以下の順序で説明する。

A〜C.各種実施例及び実験結果:

D.変形例:

【0017】

A.第1実施例:

A−1:点火装置の構成:

図1は、本発明の第1実施例としての点火装置1を示す説明図である。図1において、点火プラグ100は断面図を示している。ここで、点火プラグ100について、点火プラグ100の軸線CL方向を図面における上下方向とし、下側を点火プラグ100の先端側、上側を点火プラグ100の後端側とする。また、点火プラグ100の軸線CL方向に直交する面で点火プラグを切断した場合の断面を、「横断面」ともいう。

【0018】

点火装置1は、高周波のプラズマを発生させる点火プラグ100と、点火プラグ100に電力を供給する電源200とを備える。電源200は、高周波電源を含み、点火プラグ100に高周波電力を供給できる。高周波電力の周波数は、例えば、50kHz〜100MHzである。

【0019】

A−2.点火プラグの構成:

点火プラグ100は、筒状の絶縁碍子20と、中心電極40と、端子金具10と、接地電極50と、主体金具60と、を備える。

【0020】

絶縁碍子20は、軸線CL方向に延びると共に絶縁碍子20を貫通する軸孔28を有する。軸孔28の横断面は、円形である。本実施例における絶縁碍子20の軸線CL方向の長さは70mmである。絶縁碍子20は、アルミナ等を焼成して形成されている。軸線CL方向について、絶縁碍子20の略中央には外径が最も大きな鍔部22が形成されている。また、鍔部22よりも後端側に位置し、絶縁碍子20の後端面29に近い後端部26の内周面には、めねじとしての碍子側ねじ部21が形成されている。なお、筒状の絶縁碍子20の内周面を軸孔28の内面ともいう。碍子側ねじ部21は、中心電極40よりも後端側の位置に形成されている。鍔部22よりも先端側には、絶縁碍子20の先端を含み後端部26よりも外径が小さい先端部24を有する。先端部24は、先端に近づくほど外径が小さくなる。先端部24は、点火プラグ100が内燃機関のエンジンヘッド(図示せず)に取り付けられた際には、その燃焼室内に曝される。また、軸線CL方向について、絶縁碍子20の内周面のうち、先端部24と鍔部22との間の部分には、段差部25が形成されている。段差部25は、軸孔28の径に違いを持たせることで形成されている。

【0021】

中心電極40は、軸孔28内の先端に配置された棒状の電極である。中心電極40は、導電性部材である金属から形成されており、本実施例ではニッケル(Ni)を主成分とする合金から形成されている。中心電極40は、その先端が絶縁碍子20の先端から露出するようにして軸孔28内に保持されている。中心電極40は、先端側に位置する先端側中心電極44と、後端側に位置する後端側に位置する後端側中心電極42と、を備える。先端側中心電極44と後端側中心電極42とはそれぞれ円柱状である。また、先端側中心電極44の外径は、後端側中心電極42の外径よりも小さい。後端側中心電極42の外周と軸孔28の内面との間には隙間が形成されている。軸線CL方向について、先端側中心電極44と後端側中心電極42との境界部分には段差部46が形成されている。中心電極40が絶縁碍子20の後端側から軸孔28内に挿入されると、中心電極40の段差部46が絶縁碍子20の段差部25に引っ掛かる。これにより、中心電極40の軸孔28内の配置位置が定まる。中心電極40は、軸線CL方向について、段差部25を含む先端側の軸孔28の内面に形成された金属コーティング30と接触している。

【0022】

主体金具60は、低炭素鋼材等の金属により形成された円筒状の金具であり、点火プラグ100を内燃機関のエンジンヘッドに固定する際に利用される。主体金具60は、絶縁碍子20(詳細には、絶縁碍子20の鍔部22近傍から先端部24近傍に亘る部分)の周囲を囲むように配置され、内部に絶縁碍子20を保持している。主体金具60は、工具係合部61と、取付ねじ部62と、シール部66と、を備えている。

【0023】

工具係合部61は、スパークプラグレンチ(図示せず)が嵌合する部位である。取付ねじ部62は、外周面にねじ山が形成された部位であり、内燃機関に設けられたエンジンヘッドの取付ねじ孔に螺合する。シール部66は、軸線CL方向について、取付ねじ部62と工具係合部61の間に形成された部位であり、外周面が外方に突出した鍔状である。シール部66の先端面67には、板状を折り曲げて形成した環状のガスケット5が配置されている。ガスケット5は、点火プラグ100をエンジンヘッドに取り付けた際に、押し潰されて変形し、点火プラグ100とエンジンヘッドとの間を封止する。

【0024】

主体金具60の工具係合部61よりも後端側には、薄肉の加締部68が設けられている。主体金具60の後端側内周面と絶縁碍子20の外周面との間には、粉末状のタルク(滑石)80が充填されている。加締部68を内側に折り曲げるようにして加締めることで、絶縁碍子20はタルク80を介して主体金具60の先端側に押圧される。これにより、絶縁碍子20の先端側が主体金具60の段差部65に支持される。取付ねじ部62は、主体金具60のシール部66よりも先端側の外周面に形成され、点火プラグ100を内燃機関に取り付けるために利用される。

【0025】

端子金具10は、第1の端子12と、第2の端子14とを備える。第1と第2の端子12,14は導電性部材である金属で形成される。本実施例では、第1と第2の端子12,14は共に、鉄(Fe)を主成分とする合金により形成されている。第1の端子12は、先端側に位置する端子先端部18が軸孔28内に配置され、後端側に位置する端子後端部16が絶縁碍子20の後端面29から外部に露出するように配置されている。端子後端部16には配線220が取り付けられ、直接に電源200と電気的に接続されて電力の供給を受ける。端子先端部18の外周面には、おねじとしての端子側ねじ部19が形成されている。端子側ねじ部19が碍子側ねじ部21と螺合することで第1の端子12が絶縁碍子20に取り付けられる。第2の端子14は、軸線CL方向に延びる円柱状の部材である。第2の端子14の後端側は第1の端子12と接続され、第2の端子14の先端側は中心電極40に接続される。詳細には、第2の端子14の後端側は、端子先端部18内に挿入され固定される。また、第2の端子14の先端は、後端側中心電極42に抵抗溶接等により固定される。これにより、第1の端子12に供給された電力を中心電極40に供給するための電路が形成される。軸孔28内のうち、第2の端子14と絶縁碍子20との隙間の一部には、粉末状の滑石(タルク)8が充填されている。

【0026】

接地電極50は、導電性部材である金属から形成されている。本実施例では、Niを主成分とする合金(例えば、インコネル(商標名)600又は601)から形成されている。接地電極50は板状部材を屈曲させたL字形状である。接地電極50の一端側に位置する基部52は、溶接によって主体金具60の先端面69に接合されている。また接地電極50は、接地電極50の他端側に位置する先端部54が、中心電極40の先端面と対向するように屈曲している。詳細には、先端部54が軸線CL方向と直交するように接地電極50は屈曲する。中心電極40の先端と、接地電極50の先端部54との間には、プラズマが生じさせるための火花間隙が形成されている。本実施例では、火花間隙は0.5mmである。

【0027】

軸孔28(絶縁碍子20)の内面には、電路を形成するために金属コーティング(「金属膜」ともいう。)30が施されている。本実施例では、金属コーティング30は、軸孔28の内面の周方向全域に亘って形成されている。また本実施例では、金属コーティング30は、軸線CL方向について、軸孔28の後端から先端に亘って形成されている。すなわち、金属コーティング30の後端側は碍子側ねじ部21の後端に位置し、先端側は軸孔28の先端に位置する。金属コーティング30は、後端側において端子金具10と電気的に接触し、先端側において中心電極40と電気的に接触している。これにより、金属コーティング30は、端子金具10と中心電極40とが電気的に接続される。金属コーティング30は、導電性を有する部材で形成される。例えば、金属コーティング30は、Cu,Ni,Ag,Pt,Rh,Au,W,Co,Be,Ir,Zn,Mg,Al,Moから選ばれる1種の金属、又は、1種以上の金属を主成分とする合金により形成された層である。ここで、金属コーティング30の電気抵抗を低減し、電力損失をより低減させるために、金属コーティング30は端子金具10よりも導電率が高いことが好ましい。本実施例では、金属コーティング30をNiにより形成している。金属コーティング30は、例えば、有機溶剤に粉末状の金属を混合したペーストを軸孔28内面に塗布することで形成できる。なお、金属コーティング30は、多層構造としても良い。

【0028】

また、絶縁碍子20の外周面のうち、主体金具60が位置する部分には金属コーティング36が施されている。金属コーティング36は、主体金具60の加締部68に対向する部位よりも後端側から段差部65まで絶縁碍子20の外周面の周方向全域に亘って形成されている。金属コーティング36は、点火プラグ100の先端側における主体金具60と絶縁碍子20の隙間を埋めるように形成されている。また、金属コーティング36は少なくとも一部において、主体金具60に接触し電気的に接続されている。金属コーティング36は、金属コーティング30と同様に、導電性を有する部材で形成される。例えば、金属コーティング36は、Cu,Ni,Ag,Pt,Rh,Au,W,Co,Be,Ir,Zn,Mg,Al,Moから選ばれる1種の金属、又は、1種以上の金属を主成分とする合金により形成された層である。

【0029】

上記のように、第1実施例の点火プラグ100によれば、端子金具10が中心電極40に直接に接続されていると共に、端子金具10と中心電極40とが金属コーティング30によって電気的に接続されている。すなわち、点火プラグ100は、端子金具10を通って電力が中心電極40に供給される電路と、端子金具10と金属コーティング30を通って電力が中心電極40に供給される電路とを有する。よって、電源200から直接に接続され高周波電力が供給される端子後端部16から中心電極40に至る電流(電力)の経路(電路)において、電路の断面積を増加できる。これにより、電路の抵抗値が低減でき、点火プラグ100の電力損失が低減できる。よって、点火プラグ100は、失火が発生しない程度の大きさのプラズマを安定して形成できる。また、点火プラグ100は、金属コーティング30が軸孔28内の周方向全域に亘って形成されていることから、周方向全域に亘って形成されていない場合に比べ、電路の断面積をより増加できる。よって、電路の抵抗値がより低減でき、電力損失がより低減できる。

【0030】

また、点火プラグ100は、碍子側ねじ部21にも金属コーティング30が形成され、碍子側ねじ部21と端子側ねじ部19とが螺合することで、端子金具10と金属コーティング30との電気的接触を良好に維持できる。これにより、点火プラグ100に振動等の外力が加わった場合でも、金属コーティング30を介した端子金具10と中心電極40との電気的な接続が切断される可能性を低減できる。なお、第1実施例では、金属コーティング30は碍子側ねじ部21の後端まで形成されていたが、碍子側ねじ部21の一部において形成されていても良い。このようにしても、碍子側ねじ部21に金属コーティング30が形成されていることで、端子金具10と金属コーティング30との電気的接触を良好に維持できる。

【0031】

図2は、第1実施例の好ましい態様を説明するための図である。図2(A)は、実験に用いた点火プラグ100aを説明するための図である。図2(B)は実験結果を示す図である。図2(A)は、点火プラグ100aの端子後端部16近傍の断面図を示している。第1実施例の点火プラグ100との違いは、第1の端子12と金属コーティング30との接触態様である。その他の構成については第1実施例と同様の構成であるため、同様の構成については同一符号を付すと共に説明を省略する。

【0032】

図2(A)に示すように、点火プラグ100aの絶縁碍子20aは碍子側ねじ部を有さない。また、端子金具10aは端子側ねじ部を有さない。金属コーティング30は、軸孔28の内面の周方向全域に亘って形成されている。また、金属コーティング30の後端は、軸線CL方向について後端面29からbミリメートルの位置に形成されている。また、金属コーティング30の先端は、第1実施例と同様に、軸孔28の先端に位置する。また、金属コーティング30の先端側は、第1実施例と同様に、中心電極40と電気的に接触している。端子先端部18は軸孔28内に挿入され、その先端部分である拡径部13が円周方向全域に亘って金属コーティング30と電気的に接触している。これにより、端子金具10aと金属コーティング30とが導通する。軸線CL方向について、金属コーティング30の後端からaミリメートルの位置で、第1の端子12aと金属コーティング30とは電気的に接触している。

【0033】

点火プラグ100aを用いた実験は、長さaとbとを変更したサンプルを準備し、以下のようにして行なった。詳細には、長さbが0mmのサンプルタイプ1、長さbが10mmのサンプルタイプ2、長さbが20mmのサンプルタイプ3の点火プラグ100aを準備し、各サンプルタイプの点火プラグ100aの長さaを変更して実験を行った。実験は、圧力0.2Mpaのチャンバー内に点火プラグ100aの先端側が位置するように点火プラグ100aを配置し、周波数13MHz,300Wの高周波電力を端子金具10に1msec供給することで行なった。そして、点火プラグ100aに発生した発生したプラズマの大きさを評価した。プラズマの大きさ(面積)は、発生したプラズマを写真撮影し、写真画像から算出した。図2(B)の縦軸は、各サンプルタイプのそれぞれについて、長さaが0mmの場合に発生したプラズマの大きさを100とした場合の長さaを変更した場合のプラズマの大きさの割合を示している。

【0034】

図2(B)に示すように、各サンプルタイプにおいて長さaが20mmを超えるサンプルでは、プラズマの大きさの割合が急激に低下した。これは、長さaが20mmを超えると、長さaが0mmの場合に対して金属コーティング30の抵抗が大きくなり、電力損失が大きくなったことが一因として考えられる。一方で、各サンプルタイプにおいて長さaが20mm以内のサンプルは、長さaが0mmのサンプルの90%以上の大きさのプラズマを形成できた。

【0035】

上記のように、中心電極40と接地電極50との間に生じるプラズマの大きさが小さくなることを防止するために、端子金具10aは金属コーティング30の後端から先端側20mm以内の範囲の位置で金属コーティング30と電気的に接触していることが好ましい。こうすることで、一定の高周波電力を端子金具10aに供給した場合に電極40,50間に生じるプラズマが小さくなることを抑制できる。すなわち、第1実施例や後述する点火プラグ100〜100cも同様に、長さaが20mm以内であることが好ましい。

【0036】

B.第2実施例:

図3は、本発明の第2実施例としての点火装置1bを示す説明図である。図3において、点火プラグ100bは断面図を示している。上記第1実施例の点火装置1(図1)との違いは、点火プラグ100bの構成である。詳細には、点火プラグ100bの端子金具10b及び絶縁碍子20bの構成と、金属コーティング30bの形成位置が異なる。また、点火プラグ100bは、新たに、導電性ガラスシール層90を備える。その他の構成については第1実施例と同様の構成であるため、同様の構成については同一符号を付すと共に説明を省略する。

【0037】

絶縁碍子20bは碍子側ねじ部を有さない。また、端子金具10bは端子側ねじ部を有さない。また、端子金具10bの端子先端部18bは中心電極40近傍まで延びている。点火プラグ100bは、導電性ガラスシール層90を備える。導電性ガラスシール層90は、端子金具10bと中心電極40との間の軸孔28内の位置に充填され、端子金具10bと中心電極40とを電気的に接続する。また、導電性ガラスシール層90は、端子金具10bと中心電極40との間の軸孔28内の位置で、軸孔28内に隙間なく設けられることで、軸孔28内のシール性を確保する。すなわち、導電性ガラスシール層90は、軸孔28を軸線CL方向に二分するように軸孔28内に充填されている。導電性ガラスシール層90は、Cu,Sn,Fe等から選ばれる1種以上の金属を主体とする金属粉末により構成される。なお、導電性ガラスシール層90には、必要に応じてTiO2等の半導体性の無機化合物粉末を適量配合しても良い。

【0038】

金属コーティング30bは、絶縁碍子20bの後端面29から軸孔28の内面の先端に亘って形成されている。また、金属コーティング30bのうち、軸孔28の内面に形成された部分は、軸孔28の内面の周方向全域に亘って形成され、後端面29上に形成された部分は円環状に形成されている。端子金具10bの端子後端部16の先端面は、後端面29と接触することで金属コーティング30bと電気的に接触している。

【0039】

ここで、導電性ガラスシール層90は、例えば以下のようにして形成できる。すなわち、金属コーティング30bが施された絶縁碍子20bの軸孔28内に中心電極40を挿入して配置し、次いで導電性ガラスシール層90となる導電性のガラス粉末を図3に示すように充填する。そして、充填したガラス粉末を軸線CL方向の両側から予備圧縮する。そして、図3に示すように端子金具10bの先端が導電性ガラスシール層90に当接するように端子金具10bを配置する。そして、絶縁碍子20bに配置した端子金具10b,ガラス粉末,中心電極40をガラス軟化点以上である800〜950℃の所定温度に加熱し、その後、端子金具10を後端側から先端側に向けて押圧する。これにより、導電性ガラスシール層90が形成される。

【0040】

上記のように、第2実施例の点火プラグ100bは、端子金具10bと金属コーティング30bとが、絶縁碍子20bの後端面29で電気的に接触している。これにより、端子金具10bと金属コーティング30bの電気的接触が安定に維持できる。すなわち、軸線CL方向と略直交する平面上の後端面29で両者10b,30bを接触させることで、曲面上(例えば、軸孔28の内面上)で両者10b,30bを接触させるよりも、良好な接触を図ることができる。また、後端面29は絶縁碍子20bの外表面であるため、両者10b,30bを容易に電気的に接触できる。また、点火プラグ100bは、軸孔28内に配置された導電性ガラスシール層90を備える。これにより、端子金具10bと中心電極40とを電気的に接続させることができると共に、軸孔28内のシール性を確保できる。また、点火プラグ100bは、第1実施例と同様に、金属コーティング30bによって端子金具10bと中心電極40とが電気的に接続されていることから、電路の抵抗値を低減でき、電力損失を低減できる。なお、導電性ガラスシール層90は、他の実施例(例えば第1実施例)に適用しても良い。

【0041】

C.効果の1つの示す実験結果:

図4は、効果の1つを示す実験に用いた点火装置1cを説明するための図である。図5は、効果の1つを示す実験に用いた点火装置1dを説明するための図である。図4の点火装置1cと第1実施例の点火装置1の異なる点は、金属コーティング30cの後端が軸孔28内の後端まで達しておらず、金属コーティング30cが段差部25の部分を含む先端側で中心電極40と電気的に接触している点である。また図5の点火装置1dは、新たに導電性ガラスシール層90を第2の端子14と中心電極40との間に備えた点でのみ図4の点火装置1cと異なる。すなわち図5の点火装置1dの点火プラグ100dは、図4の点火装置1cとは異なり、軸線CL方向について、段差部25よりも後端側(第1の端子12側)で、金属コーティング30cから中心電極40に電力が供給されるための金属コーティング30cによる電路が形成されている。

【0042】

実験は、圧力0.2Mpaのチャンバー内に点火プラグ100c,100dのそれぞれの先端側が位置するように点火プラグ100c,100dを配置し、周波数13MHz,300Wの高周波電力を端子金具10に1msec供給することで行なった。そして、点火プラグ100c,100dに発生したプラズマの大きさを評価した。プラズマの大きさ(面積)は、発生したプラズマを写真撮影し、写真画像から算出した。実験の結果、点火プラグ100dの方が、点火プラグ100cよりも発生したプラズマが大きかった。詳細には、点火プラグ100dは点火プラグ100cよりも面積比で9%大きいプラズマが発生した。これは、点火プラグ100dは点火プラグ100cに比べ、電流の経路が増加したためであると考えられる。すなわち、点火プラグ100dは、端子金具10、導電性ガラスシール層90を介して中心電極40に電力が供給される電路に加え、金属コーティング30cを介して中心電極40に電力が供給される電路を有することで、より大きいプラズマが形成できたと考えられる。すなわち、電路全体の抵抗値が減少し電力損失が低減したことで、点火プラグ100dは点火プラグ100cよりも大きなプラズマが発生した。

【0043】

上記の点火プラグ100c,100dを用いた実験からも理解できるように、軸孔28の内面に金属コーティング30cを形成し、点火プラグのうち外部からの電流が流入する部分から中心電極40に至る電流の経路(電路)を増やすことで、電路全体の抵抗値を減少できる。これにより、電力損失を低減できる。

【0044】

D.変形例:

なお、上記実施例における構成要素の中の、特許請求の範囲の独立項に記載した要素以外の要素は、付加的な要素であり、適宜省略可能である。また、本発明の上記実施例や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の形態において実施することが可能であり、例えば次のような変形も可能である。

【0045】

D−1.第1変形例:

図6は、第1変形例の点火装置1eを示す説明図である。図6において、点火プラグ100eは断面図を示している。上記第1実施例の点火装置1(図1)との違いは、点火プラグ100eの構成である。詳細には、端子金具10eの構成を変更した点と、新たに導電性ガラスシール層90と金属棒92とを備えた点で異なる。その他の構成については第1実施例と同様の構成であるため、同様の構成については同一符号を付すと共に説明を省略する。

【0046】

点火プラグ100eの端子金具10eは、軸孔28内を軸線CL方向に延びる第2の端子14を有さず、第1の端子としての機能のみを有する。すなわち、端子金具10eは、第1実施例の第1の端子12(図1)と同様に、端子先端部18が軸孔28内に配置され、端子後端部16が絶縁碍子20の後端面29から外部に露出するように配置され、中心電極40とは直接に接触していない。また、点火プラグ100eは、第2実施例と同様に、導電性ガラスシール層90が軸孔28内に配置されている。導電性ガラスシール層90は中心電極40の後端側に配置されている。また、点火プラグ100eは、導電性ガラスシール層90の後端面と接するように配置された円柱状の金属棒92を有する。金属棒92は、Fe,Cu,Ni等の金属から形成されている。なお、点火プラグ100eは、第1実施例と同様に、金属コーティング30が軸孔28の内面の周方向全域に亘って形成されている。なお、軸孔28内において、端子金具10eと金属棒92との間は空洞が形成されている。

【0047】

上記のように、第3実施例の点火プラグ100eは、端子金具10eを軸孔28内の中心電極40近傍まで位置させる必要が無いので、点火プラグ10eの軽量化を図ることができると共に、製造コストを低減できる。ここで、金属コーティング30を端子金具10eよりも導電率の高い部材で形成することが好ましい。これにより、電路の抵抗値をより低減でき、電力損失をより低減できる。

【0048】

D−2.第2,第3変形例:

図7は他の変形例を説明するための図である。図7(A)は第2変形例を説明するための図であり、図7(B)は第3変形例を説明するための図である。図7(B)は、第3変形例の一例として、第2実施例の点火プラグ100bの一部分の構成を変えた点火プラグ100baの断面図を示している。

【0049】

図7(A)の端子金具10fに示すように、上記実施例の端子金具は、端子金具のうち軸孔28内に配置される部分に軸孔28の径方向に弾性変形する弾性部18fを有していても良い。第1変形例の弾性部18fは、内部が中空の略楕円体形状である。弾性部18fは、端子金具の他の部分と同様に、導電性部材である金属で形成される。端子金具10fに弾性部18fを設けることで、絶縁碍子20の軸孔28内に弾性部18fを圧入することで、端子金具10fの一部分である弾性部18fと端子金具10fとの電気的な接触を容易に図ることができる。これにより、点火プラグの製造効率が向上する。

【0050】

また、図7(B)に示すように、端子金具10baは、端子後端部16から中心電極40に電流が流れる経路(電路)内にコイル18bbを備えていても良い。第2変形例では、端子先端部18baにコイル18bbが設けられている。点火プラグ100baの他の構成は、第2実施例の点火プラグ100bと同様の構成であるため、同様の構成については同一の符号を付すと共に説明を省略する。また、コイル18bbは、他の実施例の点火プラグ100〜100bにも適用できる。

【0051】

D−3.第4変形例:

上記実施例では、点火プラグ100〜100bは、電源200から高周波電力の供給を受けてプラズマを発生させたが、プラズマの発生方法はこれに限定されるものではない。例えば、点火コイル等の直流電源から点火プラグ100〜100bに直流電力(例えば、数万ボルトの高電圧)を供給し火花放電を点火プラグ100〜100bの電極40,50間に発生させ、その後に、高周波電力を供給し電極40,50間に高周波のプラズマを発生させても良い。

【0052】

D−4.第5変形例:

上記実施例では、点火プラグ100〜100bの金属コーティング30,30bの先端は、軸孔28の内面の先端まで達していたが、これに限定されるものではなく、金属コーティング30,30bを介して高周波電力が中心電極40に供給されるように金属コーティング30,30bを施せば良い。すなわち、中心電極40が金属コーティング30,30bと電気的に接触し、端子金具10〜10bが中心電極40よりも後端側で金属コーティング30,30bと電気的に接触することで、金属コーティング30,30bを介して中心電極40と端子金具10〜10bが電気的に導通していれば良い。例えば、中心電極40と対向する軸孔28の内面のうち、点火プラグ100〜100bが内燃機関に取り付けられた際に燃焼室内に晒される部分には、金属コーティング30,30bを施さなくても良い。例えば第1実施例の点火プラグ100では、段差部25よりも先端側には金属コーティング30を施さなくても良い。このようにしても、上記実施例と同様に、金属コーティング30,30bによって端子金具10〜10bと中心電極40とが電気的に接続されることから、電路の抵抗値が低減できる。

【0053】

D−5.第6変形例:

上記実施例では、金属コーティング30,30bは軸孔28内の周方向全域に亘って形成されていたが、これに限定されるものではなく、周方向の一部において形成されていても良い。このようにしても、上記実施例と同様に、金属コーティング30,30bによって端子金具10〜10bと中心電極40とが電気的に接続されることから、電路の抵抗値が低減できる。

【0054】

D−6.第7変形例:

上記実施例では、絶縁碍子20の外周面に形成された金属コーティング36は、段差部65近傍から鍔部22の上部近傍まで形成されていたが(図1)、金属コーティング36の形成範囲はこれに限定されるものではない。例えば、金属コーティング36の上部が主体金具60の加締部68まで達していても良い。

【符号の説明】

【0055】

1〜1d…点火装置

5…ガスケット

9…端子側ねじ部

10〜10c,10f,10ba…端子金具

12…第1の端子

13…拡径部

14…第2の端子

16…端子後端部

18,18b,18ba…端子先端部

18f…弾性部

18bb…コイル

19…端子側ねじ部

20〜20b…絶縁碍子

21…碍子側ねじ部

22…鍔部

24…先端部

25…段差部

26…後端部

28…軸孔

29…後端面

30,30b,30c…金属コーティング

36…金属コーティング

40…中心電極

42…後端側中心電極

44…先端側中心電極

46…段差部

50…接地電極

52…基部

54…先端部

60…主体金具

61…工具係合部

62…取付ねじ部

65…段差部

66…シール部

67…先端面

68…加締部

69…先端面

80…タルク

90…導電性ガラスシール層

92…金属棒

100〜100e,100ba…点火プラグ

200…電源

220…配線

【特許請求の範囲】

【請求項1】

軸線方向に貫通する軸孔を有する筒状の絶縁碍子と、

前記軸孔内の先端側に配置された中心電極と、

前記軸孔内のうち前記中心電極よりも後端側に配置されると共に前記中心電極と電気的に導通し、外部から高周波電力が供給される端子金具と、

前記絶縁碍子の周囲を囲むように配置された主体金具と、

前記主体金具に電気的に接続され、前記高周波電力が前記端子金具に供給されることで前記中心電極との間でプラズマを発生させる接地電極と、を備える点火プラグにおいて、

前記軸孔の内面の少なくとも一部は、金属コーティングが形成されており、

前記中心電極が前記金属コーティングと電気的に接触し、前記端子金具が前記中心電極よりも後端側の位置で前記金属コーティングと接触することで、前記端子金具と前記中心電極とは電気的に導通している、ことを特徴とする点火プラグ。

【請求項2】

請求項1に記載の点火プラグにおいて、

前記金属コーティングは、少なくとも前記軸孔の内面であって、前記軸線方向について前記中心電極が配置された位置から前記絶縁碍子の後端に向かって延び、

前記端子金具は、前記軸線方向について前記金属コーティングの後端から先端側20mm以内の範囲の位置で前記金属コーティングと電気的に接触している、ことを特徴とする点火プラグ。

【請求項3】

請求項1又は請求項2に記載の点火プラグにおいて、

前記金属コーティングは、少なくとも前記絶縁碍子の後端面から前記軸孔の内面のうち前記中心電極が配置された位置に亘って形成され、

前記端子金具は、前記絶縁碍子の後端面において前記金属コーティングと電気的に接触している、ことを特徴とする点火プラグ。

【請求項4】

請求項1又は請求項2に記載の点火プラグにおいて、

前記絶縁碍子は、前記軸孔の内面のうち前記中心電極が配置された位置よりも後端側の位置に前記端子金具を取り付けるために形成された、めねじとしての碍子側ねじ部を有し、

前記端子金具は、前記軸孔内に配置され前記碍子側ねじ部に螺合される、おねじとしての端子側ねじ部を有し、

前記金属コーティングは、少なくとも前記軸孔の内面のうち前記碍子側ねじ部から前記中心電極が配置された位置に亘って形成され、

前記碍子側ねじ部と前記端子側ねじ部が螺合することで、前記端子金具は前記金属コーティングと電気的に接触する、ことを特徴とする点火プラグ。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の点火プラグにおいて、

前記金属コーティングは、前記端子金具よりも導電率が高い、ことを特徴とする点火プラグ。

【請求項6】

請求項1乃至請求項5のいずれか一項に記載の点火プラグにおいて、

前記金属コーティングは、Cu,Ni,Ag,Pt,Rh,Au,W,Co,Be,Ir,Zn,Mg,Al,Moから選ばれる1種の金属、又は、1種以上の金属を主成分とする合金により形成された層である、ことを特徴とする点火プラグ。

【請求項7】

請求項1乃至請求項6のいずれか一項に記載の点火プラグにおいて、さらに、

前記端子金具と前記中心電極との間の前記軸孔内の位置で、前記軸孔内に隙間なく設けられた導電性ガラスシール層を有し、

前記端子金具の先端側と前記中心電極の後端側とが前記導電性ガラスシールに接触している、ことを特徴とする点火プラグ。

【請求項8】

請求項1乃至請求項7のいずれか一項に記載の点火プラグと、

前記点火プラグの前記端子金具に高周波電力を供給するための高周波電源と、を備えることを特徴とする点火装置。

【請求項1】

軸線方向に貫通する軸孔を有する筒状の絶縁碍子と、

前記軸孔内の先端側に配置された中心電極と、

前記軸孔内のうち前記中心電極よりも後端側に配置されると共に前記中心電極と電気的に導通し、外部から高周波電力が供給される端子金具と、

前記絶縁碍子の周囲を囲むように配置された主体金具と、

前記主体金具に電気的に接続され、前記高周波電力が前記端子金具に供給されることで前記中心電極との間でプラズマを発生させる接地電極と、を備える点火プラグにおいて、

前記軸孔の内面の少なくとも一部は、金属コーティングが形成されており、

前記中心電極が前記金属コーティングと電気的に接触し、前記端子金具が前記中心電極よりも後端側の位置で前記金属コーティングと接触することで、前記端子金具と前記中心電極とは電気的に導通している、ことを特徴とする点火プラグ。

【請求項2】

請求項1に記載の点火プラグにおいて、

前記金属コーティングは、少なくとも前記軸孔の内面であって、前記軸線方向について前記中心電極が配置された位置から前記絶縁碍子の後端に向かって延び、

前記端子金具は、前記軸線方向について前記金属コーティングの後端から先端側20mm以内の範囲の位置で前記金属コーティングと電気的に接触している、ことを特徴とする点火プラグ。

【請求項3】

請求項1又は請求項2に記載の点火プラグにおいて、

前記金属コーティングは、少なくとも前記絶縁碍子の後端面から前記軸孔の内面のうち前記中心電極が配置された位置に亘って形成され、

前記端子金具は、前記絶縁碍子の後端面において前記金属コーティングと電気的に接触している、ことを特徴とする点火プラグ。

【請求項4】

請求項1又は請求項2に記載の点火プラグにおいて、

前記絶縁碍子は、前記軸孔の内面のうち前記中心電極が配置された位置よりも後端側の位置に前記端子金具を取り付けるために形成された、めねじとしての碍子側ねじ部を有し、

前記端子金具は、前記軸孔内に配置され前記碍子側ねじ部に螺合される、おねじとしての端子側ねじ部を有し、

前記金属コーティングは、少なくとも前記軸孔の内面のうち前記碍子側ねじ部から前記中心電極が配置された位置に亘って形成され、

前記碍子側ねじ部と前記端子側ねじ部が螺合することで、前記端子金具は前記金属コーティングと電気的に接触する、ことを特徴とする点火プラグ。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の点火プラグにおいて、

前記金属コーティングは、前記端子金具よりも導電率が高い、ことを特徴とする点火プラグ。

【請求項6】

請求項1乃至請求項5のいずれか一項に記載の点火プラグにおいて、

前記金属コーティングは、Cu,Ni,Ag,Pt,Rh,Au,W,Co,Be,Ir,Zn,Mg,Al,Moから選ばれる1種の金属、又は、1種以上の金属を主成分とする合金により形成された層である、ことを特徴とする点火プラグ。

【請求項7】

請求項1乃至請求項6のいずれか一項に記載の点火プラグにおいて、さらに、

前記端子金具と前記中心電極との間の前記軸孔内の位置で、前記軸孔内に隙間なく設けられた導電性ガラスシール層を有し、

前記端子金具の先端側と前記中心電極の後端側とが前記導電性ガラスシールに接触している、ことを特徴とする点火プラグ。

【請求項8】

請求項1乃至請求項7のいずれか一項に記載の点火プラグと、

前記点火プラグの前記端子金具に高周波電力を供給するための高周波電源と、を備えることを特徴とする点火装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−51196(P2013−51196A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2012−124187(P2012−124187)

【出願日】平成24年5月31日(2012.5.31)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成24年5月31日(2012.5.31)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]