点眼容器

【課題】 水蒸気バリア性を確保しつつ、スクイズ性に優れた点眼容器を提供すること。

【解決手段】 外形が円筒形の胴部13と、該胴部13に連なる底部12とを有する、熱可塑性樹脂で形成された点眼容器であって、前記胴部13の内壁面13bには、該内壁面13を周方向に周回する薄肉部13cが形成されており、前記胴部13の軸線Xを通る任意の平面で切断した縦断面形状が、前記胴部13の軸線Xに対して略左右対称に形成されている。

【解決手段】 外形が円筒形の胴部13と、該胴部13に連なる底部12とを有する、熱可塑性樹脂で形成された点眼容器であって、前記胴部13の内壁面13bには、該内壁面13を周方向に周回する薄肉部13cが形成されており、前記胴部13の軸線Xを通る任意の平面で切断した縦断面形状が、前記胴部13の軸線Xに対して略左右対称に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薬液を滴下するために用いられる、熱可塑性樹脂で形成された容器本体を備えた点眼容器に関する。

【背景技術】

【0002】

この種の容器のうち、例えば、薬液が内部に充填された薬液容器としては、容器本体の胴部を中空円筒状にして、該胴部を内側に押圧することで容器本体の内部容積を減少させて内部の薬液を滴下するようにしたものが汎用されている。かかる容器本体は、薬液に含まれる水分の透過を防止するため、容器本体の材質、充填する薬液量などに応じて適宜所定の厚さに設定されている。

【0003】

しかしながら、上記した従来の薬液容器では、押圧力の弱い高齢者や子供にとっては、胴部が硬すぎて容易に内側に押圧操作することができない場合があった。

【0004】

そこで、弱い押圧力でも薬液を滴下しやすくすること(以下、本明細書では、弱い押圧力で薬液が滴下しやすいことを、単に「スクイズ性に優れる」という場合がある)を目的として、中空円筒状の胴部の円周方向2ヶ所の各々に窪み形成された扁平な把持面が形成された点眼容器が提案されている(特許文献1参照)。

【0005】

【特許文献1】特開2001−120638号公報

【0006】

特許文献1に記載された点眼容器を用いれば、従来の容器に比べて弱い押圧力で点眼液を滴下しやすくなるが、水蒸気バリア性も含めさらなる改良が望まれているところである。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記事情に鑑みてなされたものであり、水蒸気バリア性を確保しつつ、スクイズ性に優れた点眼容器を提供することを主たる目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意検討した結果、外形が円筒形の胴部を有する点眼容器において、該胴部の内壁面を周方向に周回する薄肉部を形成し、前記胴部の軸線を通る任意の平面で切断した縦断面形状を、前記胴部の軸線に対して略左右対称に形成することで、上記課題が解決できることを見出し、本発明を完成した。

【0009】

すなわち、本発明の要旨は以下のとおりである。

〔1〕 外形が円筒形の胴部と、該胴部に連なる底部とを有する、熱可塑性樹脂で形成された点眼容器であって、

前記胴部の内壁面には、該内壁面を周方向に周回する薄肉部が形成されており、

前記胴部の軸線を通る任意の平面で切断した縦断面形状が、前記胴部の軸線に対して略左右対称に形成されていることを特徴とする点眼容器、

〔2〕 薄肉部が前記胴部における高さ方向の中央部付近に形成されている、前記〔1〕記載の点眼容器、

〔3〕 薄肉部が、前記胴部における高さ方向の中央部付近と、その下側に1ないし複数形成されている、前記〔1〕記載の点眼容器、

〔4〕 薄肉部が、前記胴部における高さ方向の中央部付近から胴部の下端にかけて連続して形成されている、前記〔1〕記載の点眼容器、

〔5〕 熱可塑性樹脂がポリエチレンである、前記〔1〕記載の点眼容器、

〔6〕 胴部の直径が16〜26mm、高さが20〜30mmであり、薄肉部の最小肉厚が0.3〜0.6mmである、前記〔1〕〜〔5〕のいずれかに記載の点眼容器。

【発明の効果】

【0010】

本発明は、外形が円筒形の胴部と、該胴部に連なる底部とを有する、熱可塑性樹脂で形成された点眼容器であって、前記胴部の内壁面には、該内壁面を周方向に周回する薄肉部が形成されており、前記胴部の軸線を通る任意の平面で切断した縦断面形状が、前記胴部の軸線に対して略左右対称に形成されているので、水蒸気バリア性を確保しつつ、スクイズ性に優れた効果を奏する。

【発明を実施するための最良の形態】

【0011】

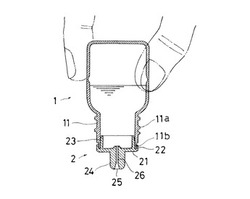

以下、本発明について図面を参照しつつ詳細に説明する。図1〜図4は、本発明に係る点眼容器の実施形態の一例を示したものであり、容器本体1と、該容器本体1のねじ筒部11に形成された雄ねじ11aに着脱可能に螺合されたキャップ3とから概略構成されている。

【0012】

容器本体1は、可撓性のある熱可塑性樹脂をブロー成形して得られるものであり、容器本体1の内部には、点眼用の薬液(以下、単に「点眼液」という)が容器本体の成形後又は成形と同時に充填されている。容器本体1は、底部12と、該底部12の周縁に連なる中空円筒状の胴部13と、該胴部13の肩部13aに連続し、外周面に雄ねじ11aが形成されたねじ筒部11と、該ねじ筒部11の上側に連続し、該ねじ筒部11よりやや小径な開口筒部11bとから構成され、該開口筒部11bには注液用の中栓2が嵌合されている。

【0013】

容器本体1の大きさは特に限定されず、1〜20mLの点眼液が充填可能な容積となるように寸法設計すればよい。例えば、容器本体1の満容量が7mLの場合、基準値として容器本体1の高さを32〜42mm(約37mm)、好ましくは34〜40mm、胴部13の高さを20〜30mm(約25mm)、好ましくは22〜28mm、胴部13の直径を16〜26mm(約21mm)、好ましくは18〜24mm、開口筒部11bの直径を9〜19mm(約14mm)、好ましくは11〜17mm、胴部13の通常部分の肉厚を0.6〜0.9mm(約0.7mm)に成形したものを用いることができる。満容量を7mLから増減させる場合は、満容量の増減比率に対応して前記各部の基準値を適宜変更することができる。

【0014】

胴部13の内壁面13bには、該胴部13の高さ方向の中央部付近に、該内壁面13bを周方向に周回する薄肉部13cが形成されており、図3に示すように、軸線Xを通る任意の平面で切断した縦断面形状が、軸線Xに対して略左右対称に形成されている。本明細書において薄肉部13cとは、少なくとも、胴部13の高さ方向の中央部付近または中央部付近から下側の領域に形成され、胴部13の高さ方向の中央部付近より上側に形成された通常の肉厚を有する部分と比べて薄い肉厚を有する部分または領域をいう。本発明において薄肉部13cを形成することは、優れたスクイズ力を発揮させる点で好ましいが、薄肉部13cの肉厚を薄くしすぎると水蒸気バリア性が確保し難くなる。水蒸気バリア性を確保しつつ優れたスクイズ力を発揮させるには、薄肉部13cの最小肉厚を所定範囲に設定することが必要であり、例えば、満容量が7mLの容器本体を樹脂重量1.7〜2.2gの範囲で成形する場合、薄肉部13cの最小肉厚を0.3〜0.6mmとすることが好ましく、0.4〜0.5mmにすることがさらに好ましい。

【0015】

薄肉部13cは、ブロー成形に用いるパリソンの太さをコントロールすることによって形成することができる。すなわち、公知のパリソンコントローラーを用いて、ブロー成形後の薄肉部に対応する部分(図1〜図4の実施形態の場合、パリソンの高さ方向中央部分)を薄くした中空筒状のパリソンを製造し、これをブロー成形に供することで容器本体1が製造できる。

【0016】

容器本体1を構成する材料は特に限定されず、例えば、ポリエチレン、ポリプロピレン、またはポリエチレンテレフタレート等のブロー成形可能な熱可塑性樹脂が挙げられるが、可撓性に優れる点でポリエチレンが好ましい。材料をポリエチレンとした場合、容器本体の樹脂密度は特に限定されないが、通常0.91〜0.96g/cm3であり、好ましくは0.91〜0.94g/cm3である。

【0017】

中栓2は、可撓性のある熱可塑性樹脂を射出成形して得られるものであり、円形板部21と、該円形板部21と一体で該円形板部21の周縁から垂下する外筒部22と、前記円形板部21の下面から垂下する内筒部23と、前記円形板部21の上面から突出する円柱状の注液部24とから概略構成され、前記外筒部22と内筒部23の隙間に、前記容器本体1の開口筒部11bが嵌合されている。注液部24の先端には注液口25が形成され、該注液口25から前記円形板部21の下面にかけて容器本体1から押出される点眼液が通過する通液部26が貫通形成されている。注液口25の径は押出される点眼液の性質に応じて適宜設定すればよく特に限定されないが、通常1〜4mmの範囲で寸法設計される。また、通液部26の孔径についても押出される液体の性質に応じて適宜設定すればよく特に限定されないが、通常0.1〜1mmの範囲で寸法設計される。なお、中栓2を構成する材料は特に限定されないが、例えば、ポリエチレン、ポリプロピレン、またはポリエチレンテレフタレート等の射出成形可能な熱可塑性樹脂を挙げることができる。

【0018】

キャップ3は、熱可塑性樹脂を射出成形して得られるものであり、略円筒状の胴部31と、該胴部31の一端開口を閉塞する天板32と、該天板32の上面から膨出する円錐台状の先端筒部33からなる。胴部31の内周面には、容器本体1のねじ筒部11に形成された雄ねじ11aと螺合する雌ねじ(図示せず)が形成されるとともに、先端筒部33の天面33aの下面中心には、キャップ3装着状態にて前記注液口25を内嵌して塞ぐ閉塞突起(図示せず)が形成されている。キャップ3を構成する材料は特に限定されないが、例えば、ポリエチレン、ポリプロピレン、またはポリエチレンテレフタレート等の射出成形可能な熱可塑性樹脂を挙げることができる。

【0019】

続いて、上述した容器の使用方法について説明する。使用にあたっては容器本体1からキャップ3を外し、中栓2を下向きにした状態で、胴部13の2ヶ所を指先で摘み、径方向内側に押圧操作する。すると、胴部13の押圧した部分の間隔がわずかに狭くなり、このとき容器本体1の内部容積が減少し、これに伴ない点眼液が通液部26及び注液口25を通じて滴下される。そして、押圧操作を解除したときに、前記胴部13の押圧した部分の間隔が押圧操作前の状態に戻るように弾性変形する。かかる容器によれば、薄肉部13cを設けたことにより、弱い押圧力でも胴部2ヶ所の間隔を狭くすることができるので、スクイズ性に優れたものとなる。すなわち、胴部13の内壁面に、該内壁面を周回する薄肉部13cを設けることで、弱い押圧力でも胴部13がたわみやすくなり、これにより容器本体1の内部容積がより減少しやすい構成とされている。

【0020】

本発明においてスクイズ性は、デジタルフォースゲージを用いて測定されるスクイズ力を指標として定量的に評価される。スクイズ力とは、リン酸緩衝液,pH7.0(第十四改正日本薬局方)を容器本体の30〜60容量%充填した容器本体に中栓を装着したものを試験体とし、該中栓を下向きにして試験体を垂直方向に固定し、測定チップを押圧部の胴部中央付近に水平方向に当て、該チップを前記胴部の径方向内側に移動させて押圧し、注液口から1滴のリン酸緩衝液を滴下するのに要した押圧操作力のピーク値をいい、スクイズ力が小さいほどスクイズ性に優れた容器と評価される。なお、後述するように、容器本体と中栓とが一体成形されてなる容器のスクイズ力を測定する場合は、成形時にリン酸緩衝液を所定量充填したものを試験体として測定に供すればよい。

【0021】

本発明の容器のスクイズ力は、通常3〜6N、好ましくは4.0〜5.5N、特に好ましくは4.0〜5.0Nである。容器のスクイズ力は、樹脂の種類が同じ場合、容器本体の樹脂重量及び/又は薄肉部の肉厚を変えることで容易に制御することができる。すなわち、容器本体の樹脂重量を少なくするほど、又は薄肉部の最小肉厚を薄くするほどスクイズ力を小さくすることができる。

【0022】

また、本発明の容器は容器本体の胴部内壁面に薄肉部を設けない容器と比べてスクイズ性に優れる他、水蒸気バリア性も同程度に確保されている。すなわち、上述したように容器本体の胴部内壁面を周回する薄肉部を設けても水蒸気バリア性が損なわれることはない。本発明において水蒸気バリア性は、水蒸気透過率を指標として定量的に評価される。水蒸気透過率とは、精製水を容器本体の30〜60容量%充填した容器本体に中栓及びキャップを装着してなる容器を試験体とし、該試験体の初期重量を測定した後、温度40℃±2℃、相対湿度20%±5%の恒温恒湿室内に保管し、4週間経過した時点で前記試験体の重量を測定し、[(初期重量−4週間保管後の重量)/精製水の初期充填重量]×100により算出される値をいい、水蒸気透過率が小さいほど水蒸気バリア性に優れた容器と評価される。なお、後述するように、容器本体と中栓とが一体成形された容器の水蒸気透過率を測定する場合は、成形時に精製水を所定量充填した容器本体にキャップを装着したものを試験体として測定に供すればよい。

【0023】

本発明の容器の水蒸気透過率は、例えば、通常1.4%以下、好ましくは1.2%以下、特に好ましくは1.1%以下である。容器の水蒸気透過率は、樹脂の種類が同じ場合、容器本体の樹脂重量及び/又は薄肉部の肉厚を変えることで容易に制御することができる。すなわち、容器本体の樹脂重量を増やすほど、又は薄肉部の最小肉厚を厚くするほど水蒸気透過率を小さくすることができる。

【0024】

上述したように、本発明において薄肉部は、少なくとも、胴部の高さ方向の中央部付近または中央部付近から下側に形成されている必要がある。したがって、図3に示すように、薄肉部が胴部の高さ方向の中央部付近に形成されていてもよいし、図4および図5に示すように、薄肉部が胴部の高さ方向の中央部付近の上側から下側にかけて形成されていてもよい。

【0025】

また、薄肉部は図3〜図5の実施形態に限定されず、薄肉部が胴部の高さ方向中央部付近に形成されている場合、その下側に1ないし複数の薄肉部を設けてもよいし、あるいは胴部の高さ方向中央部付近に形成された薄肉部と連続して、その下端から胴部の下端にかけて連続する薄肉部を設けてもよい。前者の実施形態としては、例えば図7に示すように、胴部13の高さ方向中央部分付近に形成された第1薄肉部13dと、該第1薄肉部13dの下側に連設された通常の厚み部分を介して、胴部の下端にかけて連続して形成された第2薄肉部13eとを備えた形態を挙げることができる。後者の実施形態としては、例えば図8に示すように、胴部13の高さ方向中央部分付近に形成された第1薄肉部13dと連続して、その下端から胴部の下端にかけて連続して形成された第2薄肉部13eとを備えた形態を挙げることができる。上記のような実施形態を採用することで、スクイズ性により優れた点眼容器とすることができる。

【0026】

上述した点眼容器は、水蒸気バリア性を確保しつつスクイズ性にも優れるという効果を奏する他、容器本体の胴部が円筒形に形成されるので、容器にフィルムを被せたり、ラベルを巻く際、位置決めを考慮する必要がなく容易にできる、容器を箱詰めする際に容器の向きを考慮する必要がない等、ライン速度を速くできるという利点も有する。

【0027】

以上本発明について各種の実施形態を説明したが、本発明は容器本体、中栓及びキャップが別部材とされた容器にのみ適用されるものではなく、国際公開第2004/006826号パンフレットや特許第3694446号明細書等で述べられている容器本体と中栓が一体成形された点眼容器にも適用することができる。

【実施例】

【0028】

以下に実施例を示して本発明を詳細に説明するが、本発明は当該実施例に限定されるものではない。

【0029】

(試験例1)

1.容器の製造

(容器本体)

図1〜図3に示す薄肉部が胴部内壁面に形成された容器本体、中栓及びキャップを備えた点眼容器(本発明品)と、胴部の内壁面に薄肉部を設けず、その肉厚が略均一なことを除いて、本発明品と同一サイズ及び同一形状の容器本体を備えた点眼容器(比較品)を製造した。本発明品および比較品の容器本体の樹脂重量が1.8gまたは2.0gとなるように製造した。

【0030】

本発明品を構成する容器本体は、ポリエチレン(密度:0.927g/cm3、商品名「ノバテックLD LM360」、日本ポリエチレン株式会社製)を原料としてブロー成形により製造した。容器本体の大きさは、容器本体の高さが37mm、胴部の高さが25mm、胴部の直径が21mm、開口筒部の直径が14mmである(満容量7mL)。

【0031】

(中栓)

本発明品を構成する中栓は、ポリエチレン(密度:0.919g/cm3、商品名「スミカセン G202」、住友化学工業株式会社製)を原料として射出成形により製造した。中栓の大きさは、内筒部の外径が12mm、注液部の高さが8mm、注液口の口径が2mm、通液部の孔径が0.5mmである。

【0032】

(キャップ)

本発明品を構成するキャップは、ポリプロピレン(商品名「ノバテックPP MG03RT」、日本ポリプロ株式会社製)を原料として射出成形により製造した。キャップの大きさは、天板の直径が9mm、胴部の高さが13.5mm、先端筒部の高さが6.2mmである。

【0033】

2.試験方法

2.1 スクイズ力

前記「1.容器の製造」で製造した本発明品と比較品に係る容器本体にリン酸緩衝液,pH7.0(第十四改正日本薬局方)を2.5mL充填し、それぞれの開口筒部に中栓を装着したものを試験体とした。そして、中栓を下にしてこの試験体を垂直方向に固定してデジタルフォースゲージ(商品名「DPS−5R」、株式会社イマダ製)にセットし、胴部の中央付近に測定チップを水平方向に当て、注液口及びその周辺に空気が滞留していないことを確認してから、前記チップを前記胴部の径方向内側に移動させて押圧し、注液口から1滴のリン酸緩衝液が滴下するのに要する力(ピーク値)をスクイズ力として測定した。

【0034】

2.2 水蒸気透過率

前記「1.容器の製造」で製造した本発明品と比較品に係る容器本体に精製水2.5mLを正確に充填し、それぞれの開口筒部に中栓を装着するとともに、ねじ筒部にキャップを螺合したものを試験体とした。試験体の重量を測定して得られた値を初期重量とし、該試験体を直ちに、40℃±2℃、相対湿度20%±5%の恒温恒湿室内に保管し、4週間経過した時点で重量を測定し、水蒸気透過率([(初期重量−4週間保管後の重量)/2.5]×100)を算出した。

【0035】

2.3 容器本体の胴部の肉厚

磁気式厚さ計(商品名「マグナマイク」、パナメトリクス社製)を用いて、前記「1.容器の製造」で製造した本発明品と比較品の容器本体の胴部の肉厚を測定した。肉厚の測定にあたっては、図9及び図10に示すように、底部から8mm、13mm(薄肉部)、18mmの高さ位置で、それぞれ周方向にa〜fの6ヶ所測定し、平均値をその高さ位置の肉厚とした。

【0036】

3.試験結果

表1より、本発明品と比較品について、容器本体の樹脂重量が同じ場合のスクイズ力を比較すると、本発明品のスクイズ力は比較品に比べて顕著に低下することが分かった。また、水蒸気透過率については、本発明品と比較品はほぼ同程度で実質的に差がないことが分かった。これらの結果から、本発明品は、従来の容器(比較品)とほぼ同程度の水蒸気バリア性を確保しつつ、スクイズ性に優れた容器といえる。

【0037】

【表1】

【0038】

(試験例2)

1.容器の製造

容器本体の樹脂重量を1.5g、1.7gまたは2.0gとなるように設定し、その他の条件は前記「(試験例1) 1.容器の製造」と同様に薄肉部が胴部内壁面に設けられた容器を製造した。中栓、キャップは試験例1と同じものを用いた。

2.試験方法

試験例1と同様の方法で、容器本体の胴部の薄肉部(高さ位置13mm)の肉厚と水蒸気透過率とを求めた。

【0039】

3.試験結果

表2のとおり、容器本体の樹脂重量を2.0gとし、薄肉部の最小肉厚を0.44〜0.58mmの範囲で変えた場合、水蒸気透過率は薄肉部の最小肉厚に依存せずほぼ一定値を示した。また、容器本体の樹脂重量を1.7g、薄肉部の最小肉厚を0.30mmとした容器は、樹脂重量を2.0gにした容器に比べると、水蒸気透過率はやや低下するものの、良好な水蒸気バリア性を示した。しかしながら、樹脂重量を1.5g、薄肉部の最小肉厚を0.20mmとした容器は、水蒸気透過率がかなり低下し、著しく水蒸気バリア性に劣ることが分かった。この結果から、適度な水蒸気バリア性を維持するには、薄肉部の最小肉厚は少なくとも0.30mm以上が必要であると考えられた。

【0040】

【表2】

【図面の簡単な説明】

【0041】

【図1】本発明に係る点眼容器の一例を示す外観斜視図である。

【図2】図1の容器のうち、キャップを外した状態を示す正面図である。

【図3】図2の容器のうち、中栓を外した状態で、容器本体の内壁面の縦断面形状を示す半部縦断面図である。

【図4】図1の容器の使用状態を示す参考断面図である。

【図5】他の実施形態に係る容器本体の内壁面の縦断面形状を示す半部縦断面図である。

【図6】他の実施形態に係る容器本体の内壁面の縦断面形状を示す半部縦断面図である。

【図7】他の実施形態に係る容器本体の内壁面の縦断面形状を示す半部縦断面図である。

【図8】他の実施形態を示す容器本体の内壁面の縦断面形状を示す半部縦断面図である。

【図9】容器本体の胴部の肉厚を測定するときの高さ位置を示す参考正面図である。

【図10】容器本体の胴部の肉厚を測定するときの同一高さ位置における測定箇所を示す参考平断面図である。

【符号の説明】

【0042】

1 容器本体

12 底部

13 胴部

13b 胴部内壁面

13c 薄肉部

X 軸線

【技術分野】

【0001】

本発明は、薬液を滴下するために用いられる、熱可塑性樹脂で形成された容器本体を備えた点眼容器に関する。

【背景技術】

【0002】

この種の容器のうち、例えば、薬液が内部に充填された薬液容器としては、容器本体の胴部を中空円筒状にして、該胴部を内側に押圧することで容器本体の内部容積を減少させて内部の薬液を滴下するようにしたものが汎用されている。かかる容器本体は、薬液に含まれる水分の透過を防止するため、容器本体の材質、充填する薬液量などに応じて適宜所定の厚さに設定されている。

【0003】

しかしながら、上記した従来の薬液容器では、押圧力の弱い高齢者や子供にとっては、胴部が硬すぎて容易に内側に押圧操作することができない場合があった。

【0004】

そこで、弱い押圧力でも薬液を滴下しやすくすること(以下、本明細書では、弱い押圧力で薬液が滴下しやすいことを、単に「スクイズ性に優れる」という場合がある)を目的として、中空円筒状の胴部の円周方向2ヶ所の各々に窪み形成された扁平な把持面が形成された点眼容器が提案されている(特許文献1参照)。

【0005】

【特許文献1】特開2001−120638号公報

【0006】

特許文献1に記載された点眼容器を用いれば、従来の容器に比べて弱い押圧力で点眼液を滴下しやすくなるが、水蒸気バリア性も含めさらなる改良が望まれているところである。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記事情に鑑みてなされたものであり、水蒸気バリア性を確保しつつ、スクイズ性に優れた点眼容器を提供することを主たる目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意検討した結果、外形が円筒形の胴部を有する点眼容器において、該胴部の内壁面を周方向に周回する薄肉部を形成し、前記胴部の軸線を通る任意の平面で切断した縦断面形状を、前記胴部の軸線に対して略左右対称に形成することで、上記課題が解決できることを見出し、本発明を完成した。

【0009】

すなわち、本発明の要旨は以下のとおりである。

〔1〕 外形が円筒形の胴部と、該胴部に連なる底部とを有する、熱可塑性樹脂で形成された点眼容器であって、

前記胴部の内壁面には、該内壁面を周方向に周回する薄肉部が形成されており、

前記胴部の軸線を通る任意の平面で切断した縦断面形状が、前記胴部の軸線に対して略左右対称に形成されていることを特徴とする点眼容器、

〔2〕 薄肉部が前記胴部における高さ方向の中央部付近に形成されている、前記〔1〕記載の点眼容器、

〔3〕 薄肉部が、前記胴部における高さ方向の中央部付近と、その下側に1ないし複数形成されている、前記〔1〕記載の点眼容器、

〔4〕 薄肉部が、前記胴部における高さ方向の中央部付近から胴部の下端にかけて連続して形成されている、前記〔1〕記載の点眼容器、

〔5〕 熱可塑性樹脂がポリエチレンである、前記〔1〕記載の点眼容器、

〔6〕 胴部の直径が16〜26mm、高さが20〜30mmであり、薄肉部の最小肉厚が0.3〜0.6mmである、前記〔1〕〜〔5〕のいずれかに記載の点眼容器。

【発明の効果】

【0010】

本発明は、外形が円筒形の胴部と、該胴部に連なる底部とを有する、熱可塑性樹脂で形成された点眼容器であって、前記胴部の内壁面には、該内壁面を周方向に周回する薄肉部が形成されており、前記胴部の軸線を通る任意の平面で切断した縦断面形状が、前記胴部の軸線に対して略左右対称に形成されているので、水蒸気バリア性を確保しつつ、スクイズ性に優れた効果を奏する。

【発明を実施するための最良の形態】

【0011】

以下、本発明について図面を参照しつつ詳細に説明する。図1〜図4は、本発明に係る点眼容器の実施形態の一例を示したものであり、容器本体1と、該容器本体1のねじ筒部11に形成された雄ねじ11aに着脱可能に螺合されたキャップ3とから概略構成されている。

【0012】

容器本体1は、可撓性のある熱可塑性樹脂をブロー成形して得られるものであり、容器本体1の内部には、点眼用の薬液(以下、単に「点眼液」という)が容器本体の成形後又は成形と同時に充填されている。容器本体1は、底部12と、該底部12の周縁に連なる中空円筒状の胴部13と、該胴部13の肩部13aに連続し、外周面に雄ねじ11aが形成されたねじ筒部11と、該ねじ筒部11の上側に連続し、該ねじ筒部11よりやや小径な開口筒部11bとから構成され、該開口筒部11bには注液用の中栓2が嵌合されている。

【0013】

容器本体1の大きさは特に限定されず、1〜20mLの点眼液が充填可能な容積となるように寸法設計すればよい。例えば、容器本体1の満容量が7mLの場合、基準値として容器本体1の高さを32〜42mm(約37mm)、好ましくは34〜40mm、胴部13の高さを20〜30mm(約25mm)、好ましくは22〜28mm、胴部13の直径を16〜26mm(約21mm)、好ましくは18〜24mm、開口筒部11bの直径を9〜19mm(約14mm)、好ましくは11〜17mm、胴部13の通常部分の肉厚を0.6〜0.9mm(約0.7mm)に成形したものを用いることができる。満容量を7mLから増減させる場合は、満容量の増減比率に対応して前記各部の基準値を適宜変更することができる。

【0014】

胴部13の内壁面13bには、該胴部13の高さ方向の中央部付近に、該内壁面13bを周方向に周回する薄肉部13cが形成されており、図3に示すように、軸線Xを通る任意の平面で切断した縦断面形状が、軸線Xに対して略左右対称に形成されている。本明細書において薄肉部13cとは、少なくとも、胴部13の高さ方向の中央部付近または中央部付近から下側の領域に形成され、胴部13の高さ方向の中央部付近より上側に形成された通常の肉厚を有する部分と比べて薄い肉厚を有する部分または領域をいう。本発明において薄肉部13cを形成することは、優れたスクイズ力を発揮させる点で好ましいが、薄肉部13cの肉厚を薄くしすぎると水蒸気バリア性が確保し難くなる。水蒸気バリア性を確保しつつ優れたスクイズ力を発揮させるには、薄肉部13cの最小肉厚を所定範囲に設定することが必要であり、例えば、満容量が7mLの容器本体を樹脂重量1.7〜2.2gの範囲で成形する場合、薄肉部13cの最小肉厚を0.3〜0.6mmとすることが好ましく、0.4〜0.5mmにすることがさらに好ましい。

【0015】

薄肉部13cは、ブロー成形に用いるパリソンの太さをコントロールすることによって形成することができる。すなわち、公知のパリソンコントローラーを用いて、ブロー成形後の薄肉部に対応する部分(図1〜図4の実施形態の場合、パリソンの高さ方向中央部分)を薄くした中空筒状のパリソンを製造し、これをブロー成形に供することで容器本体1が製造できる。

【0016】

容器本体1を構成する材料は特に限定されず、例えば、ポリエチレン、ポリプロピレン、またはポリエチレンテレフタレート等のブロー成形可能な熱可塑性樹脂が挙げられるが、可撓性に優れる点でポリエチレンが好ましい。材料をポリエチレンとした場合、容器本体の樹脂密度は特に限定されないが、通常0.91〜0.96g/cm3であり、好ましくは0.91〜0.94g/cm3である。

【0017】

中栓2は、可撓性のある熱可塑性樹脂を射出成形して得られるものであり、円形板部21と、該円形板部21と一体で該円形板部21の周縁から垂下する外筒部22と、前記円形板部21の下面から垂下する内筒部23と、前記円形板部21の上面から突出する円柱状の注液部24とから概略構成され、前記外筒部22と内筒部23の隙間に、前記容器本体1の開口筒部11bが嵌合されている。注液部24の先端には注液口25が形成され、該注液口25から前記円形板部21の下面にかけて容器本体1から押出される点眼液が通過する通液部26が貫通形成されている。注液口25の径は押出される点眼液の性質に応じて適宜設定すればよく特に限定されないが、通常1〜4mmの範囲で寸法設計される。また、通液部26の孔径についても押出される液体の性質に応じて適宜設定すればよく特に限定されないが、通常0.1〜1mmの範囲で寸法設計される。なお、中栓2を構成する材料は特に限定されないが、例えば、ポリエチレン、ポリプロピレン、またはポリエチレンテレフタレート等の射出成形可能な熱可塑性樹脂を挙げることができる。

【0018】

キャップ3は、熱可塑性樹脂を射出成形して得られるものであり、略円筒状の胴部31と、該胴部31の一端開口を閉塞する天板32と、該天板32の上面から膨出する円錐台状の先端筒部33からなる。胴部31の内周面には、容器本体1のねじ筒部11に形成された雄ねじ11aと螺合する雌ねじ(図示せず)が形成されるとともに、先端筒部33の天面33aの下面中心には、キャップ3装着状態にて前記注液口25を内嵌して塞ぐ閉塞突起(図示せず)が形成されている。キャップ3を構成する材料は特に限定されないが、例えば、ポリエチレン、ポリプロピレン、またはポリエチレンテレフタレート等の射出成形可能な熱可塑性樹脂を挙げることができる。

【0019】

続いて、上述した容器の使用方法について説明する。使用にあたっては容器本体1からキャップ3を外し、中栓2を下向きにした状態で、胴部13の2ヶ所を指先で摘み、径方向内側に押圧操作する。すると、胴部13の押圧した部分の間隔がわずかに狭くなり、このとき容器本体1の内部容積が減少し、これに伴ない点眼液が通液部26及び注液口25を通じて滴下される。そして、押圧操作を解除したときに、前記胴部13の押圧した部分の間隔が押圧操作前の状態に戻るように弾性変形する。かかる容器によれば、薄肉部13cを設けたことにより、弱い押圧力でも胴部2ヶ所の間隔を狭くすることができるので、スクイズ性に優れたものとなる。すなわち、胴部13の内壁面に、該内壁面を周回する薄肉部13cを設けることで、弱い押圧力でも胴部13がたわみやすくなり、これにより容器本体1の内部容積がより減少しやすい構成とされている。

【0020】

本発明においてスクイズ性は、デジタルフォースゲージを用いて測定されるスクイズ力を指標として定量的に評価される。スクイズ力とは、リン酸緩衝液,pH7.0(第十四改正日本薬局方)を容器本体の30〜60容量%充填した容器本体に中栓を装着したものを試験体とし、該中栓を下向きにして試験体を垂直方向に固定し、測定チップを押圧部の胴部中央付近に水平方向に当て、該チップを前記胴部の径方向内側に移動させて押圧し、注液口から1滴のリン酸緩衝液を滴下するのに要した押圧操作力のピーク値をいい、スクイズ力が小さいほどスクイズ性に優れた容器と評価される。なお、後述するように、容器本体と中栓とが一体成形されてなる容器のスクイズ力を測定する場合は、成形時にリン酸緩衝液を所定量充填したものを試験体として測定に供すればよい。

【0021】

本発明の容器のスクイズ力は、通常3〜6N、好ましくは4.0〜5.5N、特に好ましくは4.0〜5.0Nである。容器のスクイズ力は、樹脂の種類が同じ場合、容器本体の樹脂重量及び/又は薄肉部の肉厚を変えることで容易に制御することができる。すなわち、容器本体の樹脂重量を少なくするほど、又は薄肉部の最小肉厚を薄くするほどスクイズ力を小さくすることができる。

【0022】

また、本発明の容器は容器本体の胴部内壁面に薄肉部を設けない容器と比べてスクイズ性に優れる他、水蒸気バリア性も同程度に確保されている。すなわち、上述したように容器本体の胴部内壁面を周回する薄肉部を設けても水蒸気バリア性が損なわれることはない。本発明において水蒸気バリア性は、水蒸気透過率を指標として定量的に評価される。水蒸気透過率とは、精製水を容器本体の30〜60容量%充填した容器本体に中栓及びキャップを装着してなる容器を試験体とし、該試験体の初期重量を測定した後、温度40℃±2℃、相対湿度20%±5%の恒温恒湿室内に保管し、4週間経過した時点で前記試験体の重量を測定し、[(初期重量−4週間保管後の重量)/精製水の初期充填重量]×100により算出される値をいい、水蒸気透過率が小さいほど水蒸気バリア性に優れた容器と評価される。なお、後述するように、容器本体と中栓とが一体成形された容器の水蒸気透過率を測定する場合は、成形時に精製水を所定量充填した容器本体にキャップを装着したものを試験体として測定に供すればよい。

【0023】

本発明の容器の水蒸気透過率は、例えば、通常1.4%以下、好ましくは1.2%以下、特に好ましくは1.1%以下である。容器の水蒸気透過率は、樹脂の種類が同じ場合、容器本体の樹脂重量及び/又は薄肉部の肉厚を変えることで容易に制御することができる。すなわち、容器本体の樹脂重量を増やすほど、又は薄肉部の最小肉厚を厚くするほど水蒸気透過率を小さくすることができる。

【0024】

上述したように、本発明において薄肉部は、少なくとも、胴部の高さ方向の中央部付近または中央部付近から下側に形成されている必要がある。したがって、図3に示すように、薄肉部が胴部の高さ方向の中央部付近に形成されていてもよいし、図4および図5に示すように、薄肉部が胴部の高さ方向の中央部付近の上側から下側にかけて形成されていてもよい。

【0025】

また、薄肉部は図3〜図5の実施形態に限定されず、薄肉部が胴部の高さ方向中央部付近に形成されている場合、その下側に1ないし複数の薄肉部を設けてもよいし、あるいは胴部の高さ方向中央部付近に形成された薄肉部と連続して、その下端から胴部の下端にかけて連続する薄肉部を設けてもよい。前者の実施形態としては、例えば図7に示すように、胴部13の高さ方向中央部分付近に形成された第1薄肉部13dと、該第1薄肉部13dの下側に連設された通常の厚み部分を介して、胴部の下端にかけて連続して形成された第2薄肉部13eとを備えた形態を挙げることができる。後者の実施形態としては、例えば図8に示すように、胴部13の高さ方向中央部分付近に形成された第1薄肉部13dと連続して、その下端から胴部の下端にかけて連続して形成された第2薄肉部13eとを備えた形態を挙げることができる。上記のような実施形態を採用することで、スクイズ性により優れた点眼容器とすることができる。

【0026】

上述した点眼容器は、水蒸気バリア性を確保しつつスクイズ性にも優れるという効果を奏する他、容器本体の胴部が円筒形に形成されるので、容器にフィルムを被せたり、ラベルを巻く際、位置決めを考慮する必要がなく容易にできる、容器を箱詰めする際に容器の向きを考慮する必要がない等、ライン速度を速くできるという利点も有する。

【0027】

以上本発明について各種の実施形態を説明したが、本発明は容器本体、中栓及びキャップが別部材とされた容器にのみ適用されるものではなく、国際公開第2004/006826号パンフレットや特許第3694446号明細書等で述べられている容器本体と中栓が一体成形された点眼容器にも適用することができる。

【実施例】

【0028】

以下に実施例を示して本発明を詳細に説明するが、本発明は当該実施例に限定されるものではない。

【0029】

(試験例1)

1.容器の製造

(容器本体)

図1〜図3に示す薄肉部が胴部内壁面に形成された容器本体、中栓及びキャップを備えた点眼容器(本発明品)と、胴部の内壁面に薄肉部を設けず、その肉厚が略均一なことを除いて、本発明品と同一サイズ及び同一形状の容器本体を備えた点眼容器(比較品)を製造した。本発明品および比較品の容器本体の樹脂重量が1.8gまたは2.0gとなるように製造した。

【0030】

本発明品を構成する容器本体は、ポリエチレン(密度:0.927g/cm3、商品名「ノバテックLD LM360」、日本ポリエチレン株式会社製)を原料としてブロー成形により製造した。容器本体の大きさは、容器本体の高さが37mm、胴部の高さが25mm、胴部の直径が21mm、開口筒部の直径が14mmである(満容量7mL)。

【0031】

(中栓)

本発明品を構成する中栓は、ポリエチレン(密度:0.919g/cm3、商品名「スミカセン G202」、住友化学工業株式会社製)を原料として射出成形により製造した。中栓の大きさは、内筒部の外径が12mm、注液部の高さが8mm、注液口の口径が2mm、通液部の孔径が0.5mmである。

【0032】

(キャップ)

本発明品を構成するキャップは、ポリプロピレン(商品名「ノバテックPP MG03RT」、日本ポリプロ株式会社製)を原料として射出成形により製造した。キャップの大きさは、天板の直径が9mm、胴部の高さが13.5mm、先端筒部の高さが6.2mmである。

【0033】

2.試験方法

2.1 スクイズ力

前記「1.容器の製造」で製造した本発明品と比較品に係る容器本体にリン酸緩衝液,pH7.0(第十四改正日本薬局方)を2.5mL充填し、それぞれの開口筒部に中栓を装着したものを試験体とした。そして、中栓を下にしてこの試験体を垂直方向に固定してデジタルフォースゲージ(商品名「DPS−5R」、株式会社イマダ製)にセットし、胴部の中央付近に測定チップを水平方向に当て、注液口及びその周辺に空気が滞留していないことを確認してから、前記チップを前記胴部の径方向内側に移動させて押圧し、注液口から1滴のリン酸緩衝液が滴下するのに要する力(ピーク値)をスクイズ力として測定した。

【0034】

2.2 水蒸気透過率

前記「1.容器の製造」で製造した本発明品と比較品に係る容器本体に精製水2.5mLを正確に充填し、それぞれの開口筒部に中栓を装着するとともに、ねじ筒部にキャップを螺合したものを試験体とした。試験体の重量を測定して得られた値を初期重量とし、該試験体を直ちに、40℃±2℃、相対湿度20%±5%の恒温恒湿室内に保管し、4週間経過した時点で重量を測定し、水蒸気透過率([(初期重量−4週間保管後の重量)/2.5]×100)を算出した。

【0035】

2.3 容器本体の胴部の肉厚

磁気式厚さ計(商品名「マグナマイク」、パナメトリクス社製)を用いて、前記「1.容器の製造」で製造した本発明品と比較品の容器本体の胴部の肉厚を測定した。肉厚の測定にあたっては、図9及び図10に示すように、底部から8mm、13mm(薄肉部)、18mmの高さ位置で、それぞれ周方向にa〜fの6ヶ所測定し、平均値をその高さ位置の肉厚とした。

【0036】

3.試験結果

表1より、本発明品と比較品について、容器本体の樹脂重量が同じ場合のスクイズ力を比較すると、本発明品のスクイズ力は比較品に比べて顕著に低下することが分かった。また、水蒸気透過率については、本発明品と比較品はほぼ同程度で実質的に差がないことが分かった。これらの結果から、本発明品は、従来の容器(比較品)とほぼ同程度の水蒸気バリア性を確保しつつ、スクイズ性に優れた容器といえる。

【0037】

【表1】

【0038】

(試験例2)

1.容器の製造

容器本体の樹脂重量を1.5g、1.7gまたは2.0gとなるように設定し、その他の条件は前記「(試験例1) 1.容器の製造」と同様に薄肉部が胴部内壁面に設けられた容器を製造した。中栓、キャップは試験例1と同じものを用いた。

2.試験方法

試験例1と同様の方法で、容器本体の胴部の薄肉部(高さ位置13mm)の肉厚と水蒸気透過率とを求めた。

【0039】

3.試験結果

表2のとおり、容器本体の樹脂重量を2.0gとし、薄肉部の最小肉厚を0.44〜0.58mmの範囲で変えた場合、水蒸気透過率は薄肉部の最小肉厚に依存せずほぼ一定値を示した。また、容器本体の樹脂重量を1.7g、薄肉部の最小肉厚を0.30mmとした容器は、樹脂重量を2.0gにした容器に比べると、水蒸気透過率はやや低下するものの、良好な水蒸気バリア性を示した。しかしながら、樹脂重量を1.5g、薄肉部の最小肉厚を0.20mmとした容器は、水蒸気透過率がかなり低下し、著しく水蒸気バリア性に劣ることが分かった。この結果から、適度な水蒸気バリア性を維持するには、薄肉部の最小肉厚は少なくとも0.30mm以上が必要であると考えられた。

【0040】

【表2】

【図面の簡単な説明】

【0041】

【図1】本発明に係る点眼容器の一例を示す外観斜視図である。

【図2】図1の容器のうち、キャップを外した状態を示す正面図である。

【図3】図2の容器のうち、中栓を外した状態で、容器本体の内壁面の縦断面形状を示す半部縦断面図である。

【図4】図1の容器の使用状態を示す参考断面図である。

【図5】他の実施形態に係る容器本体の内壁面の縦断面形状を示す半部縦断面図である。

【図6】他の実施形態に係る容器本体の内壁面の縦断面形状を示す半部縦断面図である。

【図7】他の実施形態に係る容器本体の内壁面の縦断面形状を示す半部縦断面図である。

【図8】他の実施形態を示す容器本体の内壁面の縦断面形状を示す半部縦断面図である。

【図9】容器本体の胴部の肉厚を測定するときの高さ位置を示す参考正面図である。

【図10】容器本体の胴部の肉厚を測定するときの同一高さ位置における測定箇所を示す参考平断面図である。

【符号の説明】

【0042】

1 容器本体

12 底部

13 胴部

13b 胴部内壁面

13c 薄肉部

X 軸線

【特許請求の範囲】

【請求項1】

外形が円筒形の胴部と、該胴部に連なる底部とを有する、熱可塑性樹脂で形成された点眼容器であって、

前記胴部の内壁面には、該内壁面を周方向に周回する薄肉部が形成されており、

前記胴部の軸線を通る任意の平面で切断した縦断面形状が、前記胴部の軸線に対して略左右対称に形成されていることを特徴とする点眼容器。

【請求項2】

薄肉部が前記胴部における高さ方向の中央部付近に形成されている、請求項1記載の点眼容器。

【請求項3】

薄肉部が、前記胴部における高さ方向の中央部付近と、その下側に1ないし複数形成されている、請求項1記載の点眼容器。

【請求項4】

薄肉部が、前記胴部における高さ方向の中央部付近から胴部の下端にかけて連続して形成されている、請求項1記載の点眼容器。

【請求項5】

熱可塑性樹脂がポリエチレンである、請求項1記載の点眼容器。

【請求項6】

胴部の直径が16〜26mm、高さが20〜30mmであり、薄肉部の最小肉厚が0.3〜0.6mmである、請求項1〜5のいずれかに記載の点眼容器。

【請求項1】

外形が円筒形の胴部と、該胴部に連なる底部とを有する、熱可塑性樹脂で形成された点眼容器であって、

前記胴部の内壁面には、該内壁面を周方向に周回する薄肉部が形成されており、

前記胴部の軸線を通る任意の平面で切断した縦断面形状が、前記胴部の軸線に対して略左右対称に形成されていることを特徴とする点眼容器。

【請求項2】

薄肉部が前記胴部における高さ方向の中央部付近に形成されている、請求項1記載の点眼容器。

【請求項3】

薄肉部が、前記胴部における高さ方向の中央部付近と、その下側に1ないし複数形成されている、請求項1記載の点眼容器。

【請求項4】

薄肉部が、前記胴部における高さ方向の中央部付近から胴部の下端にかけて連続して形成されている、請求項1記載の点眼容器。

【請求項5】

熱可塑性樹脂がポリエチレンである、請求項1記載の点眼容器。

【請求項6】

胴部の直径が16〜26mm、高さが20〜30mmであり、薄肉部の最小肉厚が0.3〜0.6mmである、請求項1〜5のいずれかに記載の点眼容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−165680(P2009−165680A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−7692(P2008−7692)

【出願日】平成20年1月17日(2008.1.17)

【出願人】(000199175)千寿製薬株式会社 (46)

【出願人】(391013025)阪神化成工業株式会社 (13)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月17日(2008.1.17)

【出願人】(000199175)千寿製薬株式会社 (46)

【出願人】(391013025)阪神化成工業株式会社 (13)

【Fターム(参考)】

[ Back to top ]