無伝線布地の製造方法

【課題】改良された外観と表面感触を有する、互いに平行に配置される編み糸を有する基本パターンからなる布地を作るのに適した無伝線布地の製造方法を提供する。

【解決手段】ステッチ形成部材4と、ステッチ形成部材へ向かって、複数の編み糸10を誘導する複数ガイド2aを有する少なくとも1つのガイド棒2と、を備える布編み機1上での無伝線布地の製造方法であって、ガイド棒の少なくとも1つに属するガイドの各々が複数の編み糸を誘導する。

【解決手段】ステッチ形成部材4と、ステッチ形成部材へ向かって、複数の編み糸10を誘導する複数ガイド2aを有する少なくとも1つのガイド棒2と、を備える布編み機1上での無伝線布地の製造方法であって、ガイド棒の少なくとも1つに属するガイドの各々が複数の編み糸を誘導する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ステッチ形成部材と、前記ステッチ形成部材の方向へ複数の編み糸を誘導するための、少なくとも1つの小穴を備える複数のガイドを有する少なくとも1つのガイド棒と、を備える布編み機上での無伝線布地の製造方法、及び前記方法により得られる布地に関する。

【背景技術】

【0002】

布地は、前記編み糸を結合してステッチを形成することができる特殊反復装置に設置される複数の編み糸から作ることが一般的に知られている。

【0003】

布地の特徴は、このようにパターンにおける編み糸の配置、使用される編み糸の型、及び最後に単一ステッチの寸法により決定される。

【0004】

特に、いわゆる無伝線弾性布地は、本質的に非弾性編み糸と本質的に弾性編み糸の組み合わせで縦糸といわれる同一方向に走る複数の編み糸からなる基本パターンを使用して作られる。

【0005】

無伝線弾性布地は様々な用途で、特に水着、スポーツウェア、下着等のような衣料品用に使用される。

【0006】

問題の布地は、ガイドと呼ばれる特殊穿孔部材の小穴を通して挿入され、編み糸の方向と交差して設置される針列上に落下する編み糸を供給し、かつ処理する手段を備える特殊布編み機により工業的に製造される。

【0007】

前記針とガイドは、長手方向へ伸びる特殊な棒に沿った反復装置にも設置される。

【0008】

特に、1つが基本パターンを形成する各異なる編み糸用で、1つの針棒、及びその各々が異なる目的に役立つ他のステッチ形成部材用の複数のガイド棒が備えられる。

【0009】

より詳細には、基本パターンの各編み糸は異なるガイドの小穴を通過し、編み糸はその後下にある針と同時に交わる。

【0010】

無伝線布地を作るために使用される織機の型を有する既知編み機の断面図の概略例を図1に示し、ここで2つの分離したほぼ同一ガイド棒は、各々が互いに相互作用し布地を生成するステッチ形成部材を支持する下部の3つの針棒へ編み糸を運ぶ。

【0011】

これらの機械が動き始めると、ガイドと針は往復運動を行う一方、編み糸は連続的に移動する。特に、編み糸は連続的、垂直かつ下降運動を行う一方、以後編み糸を移動させるガイドは、更に長手方向および横方向の往復運動を行う。

【0012】

ガイドにより動かされる編み糸と相互作用するガイドの下に設置される針は、垂直往復運動で作動する。

【0013】

この種の機械を使用して作られる布地の中で、複数の編み糸、特に互いにほぼ平行に配置される2つの編み糸を有する基本パターンで構成される布が、出願者により最近開発されている。

【0014】

この型の布地で、基本パターンは、Lycraなどのようなエラストマから構成される弾性編み糸と、ポリアミドなどから構成される非弾性編み糸との両方を含む。

【0015】

これらの布地は、高い強度と限られた厚さの優れた特徴を有する。

【0016】

染色が困難で、かつ見栄えがしないので、このような布地の弾性編み糸は非弾性編み糸によって隠される。

【0017】

しかし、弾性編み糸は時には非弾性編み糸の後に整列せず、それらは布地の外観と感触上で負の副産物を伴い表面上に現れることが実証されている。

【0018】

非常に細かいタイタを備える編み糸は、編み機の生産性の低下、従って、関連布地の製造コストを増加させることも注目に値する。

【発明の開示】

【0019】

この点では、この発明の背後にある技術的目標は、上記欠点をほぼ克服できる無伝線弾性布地を設計することである。

【0020】

前記技術的目標の枠内で、本発明の主目的は、改良された外観と表面感触を有する、互いに平行に配置される編み糸を有する基本パターンからなる布地を作るのに特に適した無伝線布地の製造方法を実現することである。この発明の別の目的は高生産性を有する無伝線布地の製造方法を実現することである。

【0021】

上で特定された技術的目標と目的は、前記ガイド棒の少なくとも1つに属する前記ガイドの各々が前記小穴により複数の編み糸を誘導する方法により、前記ステッチ形成部材と、複数の編み糸を前記ステッチ形成部材の方向へ誘導するための少なくとも1つの小穴を備える複数のガイドを有する少なくとも1つのガイド棒と、を備える布編み機上で実現される無伝線弾性布地により達成される。前記布地は外観と感触の点で著しく改良された特徴を有する。

【0022】

本発明の更なる特徴と利点は、付属図面を参照して、本発明の好適実施例の詳細記述で以下でよりよく説明される。

【発明を実施するための最良の形態】

【0023】

付属図面を参照して、本発明による方法を実施するための編み機は数字1により全体を通して表示される。

【0024】

それは本質的に、そして好ましくは図1に示す単一針床の無伝線型の織機を備える。

【0025】

これらの機械は一部が既知であり、例えばCopcentraの名前で通る、ドイツ社LIBA Maschinenfabrik GmbHにより提供される。

【0026】

布編み機1は、少なくとも1つのガイド棒2、ステッチ形成部材システム3、及び編み糸コンベアシステム5を備える。

【0027】

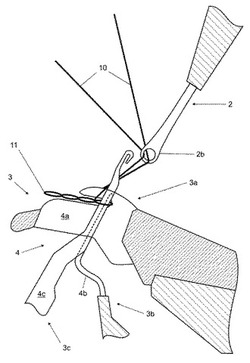

特に、各ガイド棒2は、往復運動装置の中にあり、長手方向1aに互いに平行で、図2aに示す断面平面に直行し、そして垂直1bかつ横方向1cの、複数のガイド2aを備える。

【0028】

ステッチ形成部材システム3は、既知の型でそして基本的には既知方法により編み糸を係合し、引っ張り、そして結合するのに適した錘棒3a、スライダ棒3b及び針棒3cを備える。

【0029】

特に、ステッチ形成部材システム3は複数の単一ステッチ形成部材4を備え、そしてステッチ形成部材システム3の錘3a、スライダ3b及び針3cの各棒は、夫々往復装置の中にあり、長手方向1aに互いに平行で、そしてガイド棒2と同一空間配置を有する複数の単一錘4a、スライダ4b、及び針4cを備える。

【0030】

前記ガイド棒2、及びステッチ形成部材4は所定往復運動も行う。

【0031】

本発明による方法は、コンベアシステム5上、特に適当なローラ又はリール上に設置される複数の編み糸10を含む。

【0032】

それらが巻き戻されると、これらのローラは、編み糸10の前方供給、それらの特定張力棒6上の通過、及びガイド2aとステッチ形成部材4への編み糸の連続的供給を可能にする。

【0033】

コンベアシステム5と特に弾力棒6は、このように垂直方向1bに対し、編み糸10がガイド2aへ到達する、傾斜角度を決定することができる。

【0034】

先に述べた往復運動により、ガイドは編み糸10を互いに結合し、これにより無伝線布地11を生成する。

【0035】

本発明による方法は、少なくとも1つのガイド棒2に属し、複数の編み糸10を誘導する各ガイド2a、及び好ましくは2つの編み糸10を必要とする。

【0036】

特に、各ガイド2aは、ステッチ形成部材4へ向かって誘導されるために、複数の編み糸10、好ましくは2つの編み糸10が通過する小穴2bを備える。

【0037】

いくつかの編み糸10の通過のための前記小穴2bは、好ましくは穴2dを有し、その最大寸法は1mmより大きく、好ましくは約2mmである。

【0038】

特に、小穴2bは、好ましくはほぼ円形で、1〜2mmの範囲の直径を有する穴である。

【0039】

又、各ガイド2aには、いくつかの小穴2bがあり、好ましくは、1つは各編み糸10用で、又は小穴は円形でなく楕円形のような形であり、いくつかの編み糸10の通過を可能にするのに適する。

【0040】

明らかに、ガイド2aを有するいくつかのガイド棒2があり、その各々が複数の編み糸10を誘導し、または各ガイドが1つだけの編み糸10を誘導するガイド2aを有するガイド棒2と関連して、各々が複数の編み糸10を誘導するガイド2aを有するガイド棒2があり、又は他の解が使用される。そのガイド2aが2つの編み糸10、特に以下により詳細に記述するような、1つの弾性編み糸10aと1つの非弾性編み糸10bを誘導する、好ましくは1つだけのガイド棒2(又は1つだけが使用される)がある。

【0041】

更に、コンベアシステム5は、好ましくは交差角度αが10°〜60°の範囲、又は更によくは20°〜40°の範囲の異なる前方方向6aへ2つの編み糸10を適切に誘導する。

【0042】

前記異なる前方供給方向6aは、2つの異なる編み糸10が図2cに示すように、小穴2bと一直線上で互いに干渉しないことを保証するように設計される。

【0043】

その結果、好ましくは1つが後部へ弾性編み糸10を支持し、1つは前部へ非弾性編み糸10bを支持する、2つの張力棒6がある。

【0044】

ここで、最大弾性伸びが、その全長の20%より少なければ編み糸はほぼ非弾性と規定され、一方それがその全長の80%以上の最大伸びを有するならば、編み糸は弾性と規定される。

【0045】

提案の解を使用して、各ガイド棒2をそれらがコンベアシステム5から巻き戻される速度により規定される、異なる速度で走行する2つの編み糸10で供給することができる。

【0046】

事実、弾性及び非弾性編み糸10に対し、異なる張力と伸び(又は軸方向伸び)を使用すること、従って前記編み糸10を異なる速度で巻き戻し、そして前方供給することがしばしば必要である。

【0047】

更に、長手方向1aでインチ(1インチ=2、54cm)当たりのガイド2aの密度は、好ましくは32〜44、又はよりよくは40〜44である。

【0048】

布地11は、これにより布地11に一定間隔で繰り返される基本パターン12によって規定される。

【0049】

前記基本パターン12は少なくとも2つの編み糸10を備え、そして互いに平行な前記少なくとも2つの編み糸10を含む。

【0050】

前記2つの編み糸10は単一ガイド2aにより誘導され、これにより同一経路に沿って進行し、常に互いに平行で、並んで接近する。

【0051】

特に、基本パターン12では2つだけの編み糸10、即ち弾性編み糸10aと非弾性編み糸10bがある。

【0052】

非弾性編み糸10bは既知型の材料から作られ:例えば、これは多繊維ポリアミド編み糸であり、又はそれはポリエステル、ポリプロピレン、又は他のこのような材料から作る。

【0053】

それは、好ましくは22〜60dTex、又はよりよくは、22〜44dTexのタイタを有する。dTexはタイタ又は編み糸の線密度を測定し、10km当たりのグラム数(1dTex=0、1g/km)で表示されることが周知である。

【0054】

弾性編み糸10aは既知型の弾性材料、特にエラストマポリマまたはLycra(登録商標)から作られ、それは好ましくは22〜60dTexのタイタを有する。

【0055】

編み糸10はガイド棒2の往復運動により決まる特定パターンで配置される。

【0056】

例えば、図3は本発明の方法による布地11の製造に関する好適な基本パターン12を概略的に示す。

【0057】

図は、その各々がその一時的位置の1つで第1針棒3cの針4cを示す複数の点を示す。針4cは段と呼ばれる水平線状に、そして列と呼ばれる垂直線状に配置される。列は編み糸と針の往復運動により事実上規定される一方、段は前記針の水平位置により規定される。そのため、針の列は同一針の往復位置を表示する一方、各段は複数の異なる針を表示する。

【0058】

列間の白い空間は0〜4の自然数を使用して番号がつけられ、ガイド2aが編み糸を設置する位置を表示する。

【0059】

特に、2つの編み糸10aと10bは両方共、3つの連続したステッチが異なる針4c上で得られる各4つのステッチを繰り返す基本パターン12により配置される。用語“連続する”はここではいずれの針4cも飛ばされないことを意味するために使用される。

【0060】

前記パターンの型は技術的には4ステッチ“Atlas”編みとして知られる。

【0061】

前記パターンは閉又は開ステッチからなり;特に含まれる4つのステッチの中で、閉ステッチは0〜4の数で変動し、残りは開である。

【0062】

図3は閉ステッチと開ステッチが交互にあるパターンを示し、特に開ステッチは3つの針4cセットの2つの外針上に設置される。

【0063】

前記パターン12は、第1段の0〜1、第2段の2〜1、第3段の3〜2、及び第4段の1〜2の空間と一直線状のガイド棒2の運動により規定される。

【0064】

本発明は重要な利点を達成する。

【0065】

事実、本発明による方法を使用して作られる布地11が、既知型の方法、即ち異なるガイド棒に属する、異なるガイドの小穴を通過する各編み糸を含む方法を使用して、同一基本パターン12で達成される同一型の布地11と比較して、外観と感触において著しく改良された特徴を有することが実証されている。

【0066】

上記利点は、特に単一ガイド2aにより誘導される編み糸10は常に並列に設置され、従って、下にある編み糸、即ち弾性編み糸10aが布地11の表面上へ現れることなく、編み機1で確立された順序で配置されたままである。

【0067】

同一理由により、布地11aの表面織り目は著しく改良されることも実証されている。

【0068】

これらの改良点は、特に4ステッチAtlas編みパターンと、1つの弾性10aと、もう1つの非弾性10bの2つの編み糸を使用して作られる布地において証明されている。その細かいタイタと複雑さのため、このような布地11は特に2つの編み糸をガイド2aの単一小穴2bへ挿入することを含む技術的解により改良される。

【0069】

別の利点は、1つだけのガイド棒2を動かす必要性が機械1の生産性での改良、及び布地11のコストの結果的な削除を可能にする事実から生じる。

【図面の簡単な説明】

【0070】

【図1】既知の最新技術による編み機の主要部の断面図を示す。

【図2a】本発明による方法を実施するための編み機の主要部の断面図を示す。

【図2b】図2aに示す本発明による方法を実施するのに適した編み機の主要部の拡大断面図を示す。

【図2c】図2aと2bに図示する本発明による方法を実施するのに適した編み機の主要部の更なる拡大断面図を示す。

【図3】本発明による方法を使用して製造できる布地の基本パターンを示す。

【符号の説明】

【0071】

1 :布地編み機

1a :長手方向

1b :垂直方向

1c :横方向

2 :ガイド棒

2a :ガイド

2b :小穴

2d :穴

3 :ステッチ形成部材システム

3a、4a:錘棒

3b、4b:スライダ棒

3c、4c:針棒

4 :ステッチ形成部材

5 :コンベヤシステム

6 :張力棒

6a :前方供給方向

10 :編み糸

10a :弾性編み糸

10b :非弾性編み糸

11 :無伝線布地

11a :布地

12 :基本パターン

【技術分野】

【0001】

この発明は、ステッチ形成部材と、前記ステッチ形成部材の方向へ複数の編み糸を誘導するための、少なくとも1つの小穴を備える複数のガイドを有する少なくとも1つのガイド棒と、を備える布編み機上での無伝線布地の製造方法、及び前記方法により得られる布地に関する。

【背景技術】

【0002】

布地は、前記編み糸を結合してステッチを形成することができる特殊反復装置に設置される複数の編み糸から作ることが一般的に知られている。

【0003】

布地の特徴は、このようにパターンにおける編み糸の配置、使用される編み糸の型、及び最後に単一ステッチの寸法により決定される。

【0004】

特に、いわゆる無伝線弾性布地は、本質的に非弾性編み糸と本質的に弾性編み糸の組み合わせで縦糸といわれる同一方向に走る複数の編み糸からなる基本パターンを使用して作られる。

【0005】

無伝線弾性布地は様々な用途で、特に水着、スポーツウェア、下着等のような衣料品用に使用される。

【0006】

問題の布地は、ガイドと呼ばれる特殊穿孔部材の小穴を通して挿入され、編み糸の方向と交差して設置される針列上に落下する編み糸を供給し、かつ処理する手段を備える特殊布編み機により工業的に製造される。

【0007】

前記針とガイドは、長手方向へ伸びる特殊な棒に沿った反復装置にも設置される。

【0008】

特に、1つが基本パターンを形成する各異なる編み糸用で、1つの針棒、及びその各々が異なる目的に役立つ他のステッチ形成部材用の複数のガイド棒が備えられる。

【0009】

より詳細には、基本パターンの各編み糸は異なるガイドの小穴を通過し、編み糸はその後下にある針と同時に交わる。

【0010】

無伝線布地を作るために使用される織機の型を有する既知編み機の断面図の概略例を図1に示し、ここで2つの分離したほぼ同一ガイド棒は、各々が互いに相互作用し布地を生成するステッチ形成部材を支持する下部の3つの針棒へ編み糸を運ぶ。

【0011】

これらの機械が動き始めると、ガイドと針は往復運動を行う一方、編み糸は連続的に移動する。特に、編み糸は連続的、垂直かつ下降運動を行う一方、以後編み糸を移動させるガイドは、更に長手方向および横方向の往復運動を行う。

【0012】

ガイドにより動かされる編み糸と相互作用するガイドの下に設置される針は、垂直往復運動で作動する。

【0013】

この種の機械を使用して作られる布地の中で、複数の編み糸、特に互いにほぼ平行に配置される2つの編み糸を有する基本パターンで構成される布が、出願者により最近開発されている。

【0014】

この型の布地で、基本パターンは、Lycraなどのようなエラストマから構成される弾性編み糸と、ポリアミドなどから構成される非弾性編み糸との両方を含む。

【0015】

これらの布地は、高い強度と限られた厚さの優れた特徴を有する。

【0016】

染色が困難で、かつ見栄えがしないので、このような布地の弾性編み糸は非弾性編み糸によって隠される。

【0017】

しかし、弾性編み糸は時には非弾性編み糸の後に整列せず、それらは布地の外観と感触上で負の副産物を伴い表面上に現れることが実証されている。

【0018】

非常に細かいタイタを備える編み糸は、編み機の生産性の低下、従って、関連布地の製造コストを増加させることも注目に値する。

【発明の開示】

【0019】

この点では、この発明の背後にある技術的目標は、上記欠点をほぼ克服できる無伝線弾性布地を設計することである。

【0020】

前記技術的目標の枠内で、本発明の主目的は、改良された外観と表面感触を有する、互いに平行に配置される編み糸を有する基本パターンからなる布地を作るのに特に適した無伝線布地の製造方法を実現することである。この発明の別の目的は高生産性を有する無伝線布地の製造方法を実現することである。

【0021】

上で特定された技術的目標と目的は、前記ガイド棒の少なくとも1つに属する前記ガイドの各々が前記小穴により複数の編み糸を誘導する方法により、前記ステッチ形成部材と、複数の編み糸を前記ステッチ形成部材の方向へ誘導するための少なくとも1つの小穴を備える複数のガイドを有する少なくとも1つのガイド棒と、を備える布編み機上で実現される無伝線弾性布地により達成される。前記布地は外観と感触の点で著しく改良された特徴を有する。

【0022】

本発明の更なる特徴と利点は、付属図面を参照して、本発明の好適実施例の詳細記述で以下でよりよく説明される。

【発明を実施するための最良の形態】

【0023】

付属図面を参照して、本発明による方法を実施するための編み機は数字1により全体を通して表示される。

【0024】

それは本質的に、そして好ましくは図1に示す単一針床の無伝線型の織機を備える。

【0025】

これらの機械は一部が既知であり、例えばCopcentraの名前で通る、ドイツ社LIBA Maschinenfabrik GmbHにより提供される。

【0026】

布編み機1は、少なくとも1つのガイド棒2、ステッチ形成部材システム3、及び編み糸コンベアシステム5を備える。

【0027】

特に、各ガイド棒2は、往復運動装置の中にあり、長手方向1aに互いに平行で、図2aに示す断面平面に直行し、そして垂直1bかつ横方向1cの、複数のガイド2aを備える。

【0028】

ステッチ形成部材システム3は、既知の型でそして基本的には既知方法により編み糸を係合し、引っ張り、そして結合するのに適した錘棒3a、スライダ棒3b及び針棒3cを備える。

【0029】

特に、ステッチ形成部材システム3は複数の単一ステッチ形成部材4を備え、そしてステッチ形成部材システム3の錘3a、スライダ3b及び針3cの各棒は、夫々往復装置の中にあり、長手方向1aに互いに平行で、そしてガイド棒2と同一空間配置を有する複数の単一錘4a、スライダ4b、及び針4cを備える。

【0030】

前記ガイド棒2、及びステッチ形成部材4は所定往復運動も行う。

【0031】

本発明による方法は、コンベアシステム5上、特に適当なローラ又はリール上に設置される複数の編み糸10を含む。

【0032】

それらが巻き戻されると、これらのローラは、編み糸10の前方供給、それらの特定張力棒6上の通過、及びガイド2aとステッチ形成部材4への編み糸の連続的供給を可能にする。

【0033】

コンベアシステム5と特に弾力棒6は、このように垂直方向1bに対し、編み糸10がガイド2aへ到達する、傾斜角度を決定することができる。

【0034】

先に述べた往復運動により、ガイドは編み糸10を互いに結合し、これにより無伝線布地11を生成する。

【0035】

本発明による方法は、少なくとも1つのガイド棒2に属し、複数の編み糸10を誘導する各ガイド2a、及び好ましくは2つの編み糸10を必要とする。

【0036】

特に、各ガイド2aは、ステッチ形成部材4へ向かって誘導されるために、複数の編み糸10、好ましくは2つの編み糸10が通過する小穴2bを備える。

【0037】

いくつかの編み糸10の通過のための前記小穴2bは、好ましくは穴2dを有し、その最大寸法は1mmより大きく、好ましくは約2mmである。

【0038】

特に、小穴2bは、好ましくはほぼ円形で、1〜2mmの範囲の直径を有する穴である。

【0039】

又、各ガイド2aには、いくつかの小穴2bがあり、好ましくは、1つは各編み糸10用で、又は小穴は円形でなく楕円形のような形であり、いくつかの編み糸10の通過を可能にするのに適する。

【0040】

明らかに、ガイド2aを有するいくつかのガイド棒2があり、その各々が複数の編み糸10を誘導し、または各ガイドが1つだけの編み糸10を誘導するガイド2aを有するガイド棒2と関連して、各々が複数の編み糸10を誘導するガイド2aを有するガイド棒2があり、又は他の解が使用される。そのガイド2aが2つの編み糸10、特に以下により詳細に記述するような、1つの弾性編み糸10aと1つの非弾性編み糸10bを誘導する、好ましくは1つだけのガイド棒2(又は1つだけが使用される)がある。

【0041】

更に、コンベアシステム5は、好ましくは交差角度αが10°〜60°の範囲、又は更によくは20°〜40°の範囲の異なる前方方向6aへ2つの編み糸10を適切に誘導する。

【0042】

前記異なる前方供給方向6aは、2つの異なる編み糸10が図2cに示すように、小穴2bと一直線上で互いに干渉しないことを保証するように設計される。

【0043】

その結果、好ましくは1つが後部へ弾性編み糸10を支持し、1つは前部へ非弾性編み糸10bを支持する、2つの張力棒6がある。

【0044】

ここで、最大弾性伸びが、その全長の20%より少なければ編み糸はほぼ非弾性と規定され、一方それがその全長の80%以上の最大伸びを有するならば、編み糸は弾性と規定される。

【0045】

提案の解を使用して、各ガイド棒2をそれらがコンベアシステム5から巻き戻される速度により規定される、異なる速度で走行する2つの編み糸10で供給することができる。

【0046】

事実、弾性及び非弾性編み糸10に対し、異なる張力と伸び(又は軸方向伸び)を使用すること、従って前記編み糸10を異なる速度で巻き戻し、そして前方供給することがしばしば必要である。

【0047】

更に、長手方向1aでインチ(1インチ=2、54cm)当たりのガイド2aの密度は、好ましくは32〜44、又はよりよくは40〜44である。

【0048】

布地11は、これにより布地11に一定間隔で繰り返される基本パターン12によって規定される。

【0049】

前記基本パターン12は少なくとも2つの編み糸10を備え、そして互いに平行な前記少なくとも2つの編み糸10を含む。

【0050】

前記2つの編み糸10は単一ガイド2aにより誘導され、これにより同一経路に沿って進行し、常に互いに平行で、並んで接近する。

【0051】

特に、基本パターン12では2つだけの編み糸10、即ち弾性編み糸10aと非弾性編み糸10bがある。

【0052】

非弾性編み糸10bは既知型の材料から作られ:例えば、これは多繊維ポリアミド編み糸であり、又はそれはポリエステル、ポリプロピレン、又は他のこのような材料から作る。

【0053】

それは、好ましくは22〜60dTex、又はよりよくは、22〜44dTexのタイタを有する。dTexはタイタ又は編み糸の線密度を測定し、10km当たりのグラム数(1dTex=0、1g/km)で表示されることが周知である。

【0054】

弾性編み糸10aは既知型の弾性材料、特にエラストマポリマまたはLycra(登録商標)から作られ、それは好ましくは22〜60dTexのタイタを有する。

【0055】

編み糸10はガイド棒2の往復運動により決まる特定パターンで配置される。

【0056】

例えば、図3は本発明の方法による布地11の製造に関する好適な基本パターン12を概略的に示す。

【0057】

図は、その各々がその一時的位置の1つで第1針棒3cの針4cを示す複数の点を示す。針4cは段と呼ばれる水平線状に、そして列と呼ばれる垂直線状に配置される。列は編み糸と針の往復運動により事実上規定される一方、段は前記針の水平位置により規定される。そのため、針の列は同一針の往復位置を表示する一方、各段は複数の異なる針を表示する。

【0058】

列間の白い空間は0〜4の自然数を使用して番号がつけられ、ガイド2aが編み糸を設置する位置を表示する。

【0059】

特に、2つの編み糸10aと10bは両方共、3つの連続したステッチが異なる針4c上で得られる各4つのステッチを繰り返す基本パターン12により配置される。用語“連続する”はここではいずれの針4cも飛ばされないことを意味するために使用される。

【0060】

前記パターンの型は技術的には4ステッチ“Atlas”編みとして知られる。

【0061】

前記パターンは閉又は開ステッチからなり;特に含まれる4つのステッチの中で、閉ステッチは0〜4の数で変動し、残りは開である。

【0062】

図3は閉ステッチと開ステッチが交互にあるパターンを示し、特に開ステッチは3つの針4cセットの2つの外針上に設置される。

【0063】

前記パターン12は、第1段の0〜1、第2段の2〜1、第3段の3〜2、及び第4段の1〜2の空間と一直線状のガイド棒2の運動により規定される。

【0064】

本発明は重要な利点を達成する。

【0065】

事実、本発明による方法を使用して作られる布地11が、既知型の方法、即ち異なるガイド棒に属する、異なるガイドの小穴を通過する各編み糸を含む方法を使用して、同一基本パターン12で達成される同一型の布地11と比較して、外観と感触において著しく改良された特徴を有することが実証されている。

【0066】

上記利点は、特に単一ガイド2aにより誘導される編み糸10は常に並列に設置され、従って、下にある編み糸、即ち弾性編み糸10aが布地11の表面上へ現れることなく、編み機1で確立された順序で配置されたままである。

【0067】

同一理由により、布地11aの表面織り目は著しく改良されることも実証されている。

【0068】

これらの改良点は、特に4ステッチAtlas編みパターンと、1つの弾性10aと、もう1つの非弾性10bの2つの編み糸を使用して作られる布地において証明されている。その細かいタイタと複雑さのため、このような布地11は特に2つの編み糸をガイド2aの単一小穴2bへ挿入することを含む技術的解により改良される。

【0069】

別の利点は、1つだけのガイド棒2を動かす必要性が機械1の生産性での改良、及び布地11のコストの結果的な削除を可能にする事実から生じる。

【図面の簡単な説明】

【0070】

【図1】既知の最新技術による編み機の主要部の断面図を示す。

【図2a】本発明による方法を実施するための編み機の主要部の断面図を示す。

【図2b】図2aに示す本発明による方法を実施するのに適した編み機の主要部の拡大断面図を示す。

【図2c】図2aと2bに図示する本発明による方法を実施するのに適した編み機の主要部の更なる拡大断面図を示す。

【図3】本発明による方法を使用して製造できる布地の基本パターンを示す。

【符号の説明】

【0071】

1 :布地編み機

1a :長手方向

1b :垂直方向

1c :横方向

2 :ガイド棒

2a :ガイド

2b :小穴

2d :穴

3 :ステッチ形成部材システム

3a、4a:錘棒

3b、4b:スライダ棒

3c、4c:針棒

4 :ステッチ形成部材

5 :コンベヤシステム

6 :張力棒

6a :前方供給方向

10 :編み糸

10a :弾性編み糸

10b :非弾性編み糸

11 :無伝線布地

11a :布地

12 :基本パターン

【特許請求の範囲】

【請求項1】

ステッチ形成部材(4)と、前記ステッチ形成部材(4)の方向へ複数の編み糸(10)を誘導するため、少なくとも1つの小穴(2b)を備える複数のガイド(2a)を有する少なくとも1つのガイド棒(2)と、を備える布地編み機(1)上での無伝線布地の製造方法であって、前記ガイド棒(2)の少なくとも1つに属する前記ガイド(2a)の各々が前記小穴(2b)により複数の編み糸(10)を誘導することを特徴とする方法。

【請求項2】

前記少なくとも1つのガイド棒(2)に属する各ガイド(2a)が単一小穴(2b)を備えることを特徴とする、請求項1に記載の方法。

【請求項3】

前記少なくとも1つのガイド棒(2)に属する各ガイド(2a)が2つの編み糸(10)を誘導することを特徴とする、請求項1または2に記載の方法。

【請求項4】

前記少なくとも1つのガイド棒(2)に属する各ガイド(2a)が弾性編み糸(10a)と非弾性編み糸(10b)を誘導することを特徴とする、請求項3に記載の方法。

【請求項5】

前記非弾性編み糸(10b)が22〜44dTexの線密度を有し、前記弾性編み糸(10a)が33〜44dTexの線密度を有することを特徴とする、請求項4に記載の方法。

【請求項6】

前記ガイド(2a)が、インチ当たり40〜44dTexの間にあるように、前記ガイド棒(2)上に設置されることを特徴とする、請求項5に記載の方法。

【請求項7】

前記編み糸(10)が4ステッチAtlas編みパターンに配置されることを特徴とする、請求項5または6に記載の方法。

【請求項8】

前記編み機(1)が、互いの間でそれらが10°〜60°の範囲で交差角度(α)を形成するように、編み糸(10)を異なる前方供給方向(6a)へ移動するようにさせるコンベヤシステム(5)を備えることを特徴とする、請求項1から7までのいずれかに記載の方法。

【請求項9】

前記コンベヤシステム(5)が、異なる速度で異なる編み糸(10)を前方供給することを特徴とする、請求項5または6に記載の方法。

【請求項1】

ステッチ形成部材(4)と、前記ステッチ形成部材(4)の方向へ複数の編み糸(10)を誘導するため、少なくとも1つの小穴(2b)を備える複数のガイド(2a)を有する少なくとも1つのガイド棒(2)と、を備える布地編み機(1)上での無伝線布地の製造方法であって、前記ガイド棒(2)の少なくとも1つに属する前記ガイド(2a)の各々が前記小穴(2b)により複数の編み糸(10)を誘導することを特徴とする方法。

【請求項2】

前記少なくとも1つのガイド棒(2)に属する各ガイド(2a)が単一小穴(2b)を備えることを特徴とする、請求項1に記載の方法。

【請求項3】

前記少なくとも1つのガイド棒(2)に属する各ガイド(2a)が2つの編み糸(10)を誘導することを特徴とする、請求項1または2に記載の方法。

【請求項4】

前記少なくとも1つのガイド棒(2)に属する各ガイド(2a)が弾性編み糸(10a)と非弾性編み糸(10b)を誘導することを特徴とする、請求項3に記載の方法。

【請求項5】

前記非弾性編み糸(10b)が22〜44dTexの線密度を有し、前記弾性編み糸(10a)が33〜44dTexの線密度を有することを特徴とする、請求項4に記載の方法。

【請求項6】

前記ガイド(2a)が、インチ当たり40〜44dTexの間にあるように、前記ガイド棒(2)上に設置されることを特徴とする、請求項5に記載の方法。

【請求項7】

前記編み糸(10)が4ステッチAtlas編みパターンに配置されることを特徴とする、請求項5または6に記載の方法。

【請求項8】

前記編み機(1)が、互いの間でそれらが10°〜60°の範囲で交差角度(α)を形成するように、編み糸(10)を異なる前方供給方向(6a)へ移動するようにさせるコンベヤシステム(5)を備えることを特徴とする、請求項1から7までのいずれかに記載の方法。

【請求項9】

前記コンベヤシステム(5)が、異なる速度で異なる編み糸(10)を前方供給することを特徴とする、請求項5または6に記載の方法。

【図1】

【図2a】

【図2b】

【図2c】

【図3】

【図2a】

【図2b】

【図2c】

【図3】

【公開番号】特開2009−24324(P2009−24324A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2008−185655(P2008−185655)

【出願日】平成20年7月17日(2008.7.17)

【出願人】(507419091)

【氏名又は名称原語表記】CARVICO S.P.A.

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願日】平成20年7月17日(2008.7.17)

【出願人】(507419091)

【氏名又は名称原語表記】CARVICO S.P.A.

【Fターム(参考)】

[ Back to top ]