無反射構造を有する光学素子の製造方法

【課題】 反射防止効果が大きい無反射構造を、X線リソグラフィを用いて高精度に製造するための製造方法、特にレンズ面などの曲面上にも高精度に無反射構造を形成する方法を提供する。

【解決手段】 X線マスクを介して、光学素子となるべき基板にX線を露光する第1の露光工程と、X線マスクと基板との少なくとも一方を移動させて、両者の相対的な位置関係を変更した後、X線マスクを介して露光された基板にさらにX線を露光する、少なくとも1回以上の第2の露光工程と、露光された基板を現像する現像工程とを備え、X線マスクは、X線透過領域の一つを基本パターンと、基板上に形成すべき無反射構造に対応する仮想的なX線透過領域の配置を全体パターンとしたとき、基本パターン同士が隣接しないように配列されたマスクパターンを有し、第1の露光工程および第2の露光工程を含む複数回のX線露光により、基板上に全体パターンに対応するパターンを露光する。

【解決手段】 X線マスクを介して、光学素子となるべき基板にX線を露光する第1の露光工程と、X線マスクと基板との少なくとも一方を移動させて、両者の相対的な位置関係を変更した後、X線マスクを介して露光された基板にさらにX線を露光する、少なくとも1回以上の第2の露光工程と、露光された基板を現像する現像工程とを備え、X線マスクは、X線透過領域の一つを基本パターンと、基板上に形成すべき無反射構造に対応する仮想的なX線透過領域の配置を全体パターンとしたとき、基本パターン同士が隣接しないように配列されたマスクパターンを有し、第1の露光工程および第2の露光工程を含む複数回のX線露光により、基板上に全体パターンに対応するパターンを露光する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無反射構造を有する光学素子の製造方法に関し、特定的にはX線リソグラフィを用いて形成される無反射構造を有する光学素子の製造方法に関する。

【背景技術】

【0002】

入射光に対する反射防止処理が施された光学素子は、様々な用途で用いられている。反射防止処理の手法としては、従来、蒸着、スパッタリング、あるいは塗装等によって、低屈折率層からなる単層膜を反射防止膜として光学素子の光学機能面に形成する方法、あるいは低屈折率層と高屈折率層とを積層した多層膜を反射防止膜として光学素子の光学機能面に形成する方法(特許文献1)等が、一般的である。しかし、蒸着やスパッタリングなどの方法により形成される反射防止膜は、複雑な工程が必要であるため生産性が悪く、また高コストであるという問題があった。また、これらの反射防止膜は、波長依存性が大きく、所定の波長以外での反射防止効果は小さくなり、撮像系などにおいて必要とされる可視光領域全域で良好な反射防止効果を達成することは非常に困難であった。さらに、これらの反射防止膜は、入射角が大きくなると反射防止効果が小さくなるという入射角依存性の問題もあった。

【0003】

一方、光学素子の光学機能面に入射光の波長以下のピッチ(例えば、可視光であればサブミクロンピッチ)でアスペクト比が1以上の非常に微細な凹凸形状をアレイ状に並べた構造を形成する技術が注目を集めている。ここで、アスペクト比とは、ピッチと高さの比を表す。このような無反射構造を形成すると、表面での急激な屈折率変化は解消されて、滑らかな屈折率分布が形成されるため、入射光はほとんど全て光学素子内部に進入し、光学素子表面からの光の反射を防止することができる。したがって、無反射構造であれば、特許文献1に記載されたような反射防止膜で問題であった波長依存性及び入射角依存性の問題は大部分、解消される。

【0004】

また、最近、X線リソグラフィの技術を用いて、サブミクロンレベルの微細な構造を形成する技術が提案されている。X線は、波長が短く直進性に優れているので、従来加工が困難であったサブミクロンレベルの微細な構造を加工するのに適している。X線リソグラフィの技術を用いて微細な構造を加工する技術として、特許文献2および特許文献3に記載のプロセスが提案されている。

【特許文献1】特開2001−127852号公報

【特許文献2】特開2000−035500号公報

【特許文献3】特許第3521205号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献2や特許文献3に記載されているようにX線リソグラフィにより基板上に微細構造を形成する場合、微細構造に対応するパターンをもつX線マスクを介して基板を露光する。一般に、X線リソグラフィでは、X線を基板上に露光する際、X線マスクと基板との間に一定の間隔を開けて露光する。

【0006】

このようにX線マスクと基板との間に一定の間隔を開けるのは、X線マスクが非常に薄く破壊されやすいメンブレンにマスク材料であるX線吸収体を配置することにより形成されているため、紫外線を用いたフォトリソグラフィの様に、マスクと基板を密着させて露光すると、マスクが破壊されるおそれがあるからである。X線は、波長が短く直進性に優れているので、マスクと基板との間に空間を設けても、マスクに形成すべき構造に対応する所望のパターンを基板上に露光することが可能である。X線を用いた露光は、レンズ面のように平面ではない基板上に微細構造を形成する場合、マスクと基板との間の間隔が大きくなる部分が生じることが避けられないので、特に有効である。従って、レンズ面に無反射構造を形成する場合、特許文献2や特許文献3に記載されているようなX線リソグラフィによる微細構造の形成方法が適していると考えられる。

【0007】

ところが、サブミクロン以下のピッチの周期的な微細構造を形成するために、このようなマスクと基板との間に間隔が存在する状態でX線露光を行うと、X線マスクの異なる領域を透過したX線同士が回折により干渉し、基板上に意図しない強度分布を生成してしまうという問題があった。X線の干渉により基板上に意図しない強度分布が生成されると、マスクに対応する所望のパターンを基板上に露光することができず、微細構造を形成することが困難になる。特に、レンズなどの曲面上にX線リソグラフィを用いて無反射構造を形成しようとすると、マスクと基板との間の間隔が大きい部分が必ず存在するので、間隔が大きくなるような曲率の大きなレンズなどへの無反射構造の形成は出来なくなってしまう。

【0008】

本発明の目的は、反射防止効果が大きい無反射構造を、X線リソグラフィを用いて高精度に製造するための製造方法を提供することである。特にレンズ面などの曲面上にも高精度に無反射構造を形成する方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的は、以下の構成を備える無反射構造を有する光学素子の製造方法により達成される。無反射構造を有する光学素子の製造方法であって、無反射構造は、反射率を低減すべき光の波長以下のピッチで所定形状がアレイ状に配列されてなり、X線マスクを介して、光学素子となるべき基板にX線を露光する第1の露光工程と、X線マスクと基板との少なくとも一方を移動させて、両者の相対的な位置関係を変更した後、X線マスクを介して露光された基板にさらにX線を露光する、少なくとも1回以上の第2の露光工程と、露光された基板を現像する現像工程とを備え、X線マスクは、基板にX線を露光するために所定形状の配列に対応してアレイ状に配置されたX線透過領域を含み、X線透過領域の一つを基本パターンと、基板上に形成すべき無反射構造に対応する仮想的なX線透過領域の配置を全体パターンとしたとき、全体パターンは、基本パターン同士が隣接する部分を含み、X線マスクは、全体パターンから、基本パターンを一定の周期で間引くことにより、基本パターン同士が隣接しないように配列されたマスクパターンを有し、第1の露光工程および第2の露光工程を含む複数回のX線露光により、基板上に全体パターンに対応するパターンを露光することを特徴とする。

【発明の効果】

【0010】

本発明によれば、X線が透過する領域同士の間隔が大きいX線マスクを使用することができるので、X線リソグラフィの際にX線マスクの異なる領域を透過したX線同士が回折により干渉することがほとんどない。したがって、本発明によれば、X線リソグラフィを用いて、反射防止効果が大きい無反射構造を有する光学素子を高精度に提供することができる。特に、レンズなどの曲面にも形成できる。

【発明を実施するための最良の形態】

【0011】

(実施の形態1)

図1は、本発明の実施の形態1にかかる無反射構造の一部を拡大した透過斜視図である。また、図2は、本発明の実施の形態1にかかる無反射構造の底面の配置を示す平面図である。図1において、実施の形態1にかかる無反射構造は、底面の形状が正六角形で高さが300nmである六角錐形状を単位とし、この六角錐形状がピッチ(底面の中心間距離)200nmで平面部2上に周期的に並べて形成されている。また、図2において、六角錐形状は、無反射構造の底面の正六角形2aと、正六角形2aの外接円2bとにより表現されており、正六角形2aは、その外接円2bが2次元の最密構造をなし、かつ隣接する六角形の頂点同士が接するように配置されている。また、隣接する正六角形2aの間は、一辺が長さaを持つ正三角形形状をなしている。

【0012】

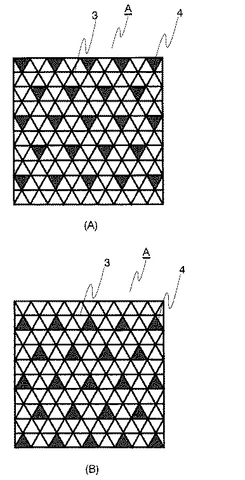

図3は、本発明の実施の形態1にかかる無反射構造を有する光学素子の製造方法に使用されるX線マスクのパターンを示す正面図である。実施の形態1にかかる製造方法は、後述するように同一のX線マスクを用いて2回のX線露光を行う。図3(A)は、最初の露光に使用されるマスクAのX線透過領域の配置を示し、図3(B)は、2回目の露光に使用されるマスクAのX線透過領域の配置を示す。なお、図3において、図中に付された正三角形の配列は説明のための仮想線である。

【0013】

実施の形態1にかかるマスクAは、シリコンウェハを基板とし、SiCメンブレンにX線を吸収するTa薄膜が形成されたX線吸収領域3と、Ta薄膜が形成されていないX線透過領域4とからなる。実施の形態1にかかるマスクAは、正三角形を平面上に配列したパターンのうち、正三角形の隣接する辺の方向に4個の正三角形ごとに1個の正三角形形状のX線透過領域4が形成された周期的なパターンを持っている。すなわち、実施の形態1にかかるマスクAでは、正三角形形状が基本パターンとなる。

【0014】

図4は、実施の形態1にかかる無反射構造を有する光学素子の製造方法に使用される2回の露光後の重畳された仮想的なパターンに対応するマスクのパターンを示す正面図である。なお、図4において、図中の正六角形に付された正三角形の配列は説明のための仮想線である。図3(A)に示すマスクAと、そのマスクAをマスクの中心を回転中心として180度回転させてなる図3(B)に示すマスクAとを重畳すると、図4に示すように、X線透過領域が各底面の正六角形の外接円が2次元の最密構造をなし、かつ隣接する正六角形の頂点同士が接するようなパターンとなる。このパターンは、図1および図2を用いて説明した六角錐を単位とする無反射構造の六角錐の底面の配置と等価である。

【0015】

図4に示すように、マスクAとそのマスクAを180度回転させたパターンとを重畳して形成されるパターン(全体パターン)は、六角錐を単位とする無反射構造の六角錐の底面に対応するので、このパターンを持つ単独のX線マスクを用いることにより六角錐を単位とする無反射構造のパターンニングが可能である。しかしながら、重畳して形成される仮想的なパターンを持つX線マスクは、図4からも分かるように、X線を照射すると、X線透過領域4と隣のX線透過領域4が隣接しているため、異なるX線透過領域4を透過したX線同士が回折により互いの光路が重ね合わされてしまう。このため、基板上でX線の干渉パターンが生成されてしまい、仮想的なパターンに対応する強度分布を高精度に得ることができない。

【0016】

これに対して、図3に示すようにマスクAを回転させて用いると、個々の露光時は、隣接するX線透過領域4が、少なくとも同面積のX線吸収領域3を介在させているため、個々の露光時に干渉が発生しにくいX線マスクである。したがって、マスクAを回転させて2回の露光を行いいそれぞれのパターンを重畳させることにより、基板上で重畳したパターンに対応する強度分布を高精度に得ることができる。なお、マスクAを回転させる代わりに、マスクAを固定して基板を回転させてもよく、マスクAと基板との相対的な位置関係を変化させることによりパターンの重畳を行うことができる。

【0017】

以下、以上説明した実施の形態1にかかる無反射構造を有する光学素子の製造方法を具体的に説明する。図5は、本発明の実施の形態1にかかる光学素子の製造方法に用いるX線マスクAの製造方法を説明する模式図である。また、図6は、本発明の実施の形態1にかかる光学素子の製造方法を説明する模式図である。

【0018】

はじめに図5を参照して、実施の形態1にかかる光学素子の製造方法に用いるX線マスクの製造方法を説明する。図5において、シリコンウェハ21上にSiCメンブレン22を形成した(図5(A))。次に、SiCメンブレン22上にTa吸収体薄膜23を形成した(図5(B))。さらに、必要部分のシリコンウェハを除去し(裏窓加工)、Ta吸収体薄膜23上に電子ビームレジスト層24を形成した(図5(C))。この状態のまま電子ビームレジスト層24に電子ビーム照射を行い、図4に示した六角形形状のアレイパターン(ピッチ200nm)から三角形のX線透過領域を一列おきに間引きしたパターンを描画した。この結果、SiCメンブレン22上に、ピッチ200nmの電子ビームレジストからなる六角柱形状を単位とし、三角形のX線透過領域を一列おきに間引きした微細構造25が形成された(図5(D))。このままドライエッチング処理を行ってTa吸収体薄膜23を選択的に除去し、厚さ1μmでピッチ200nmのTa吸収体薄膜からなる六角柱形状とし、三角形のX線透過領域を一列おきに間引きした微細構造26を形成した。この結果、パターン化されたTa吸収体薄膜からなるX線マスクAが得られた(図5(E))。X線マスクAには、図3(A)に示したパターンが形成されている。

【0019】

次に、図6を参照して、X線リソグラフィにより石英ガラス基板の表面に無反射構造を形成する方法を説明する。石英ガラス基板Q1(基板本体)を20mm×20mm×5mmの大きさに切り出し、表面を中心線表面粗さRa=2nm程度まで平滑に研磨加工した。この石英ガラス基板Q1の表面に、スピンコート法を用いてX線レジスト31を0.3μmの厚みで形成した。X線レジスト31が塗布された石英ガラス基板Q1に、図5を用いて説明した方法で製造されたX線マスクAを300μmのギャップを介して対向させた。その後、X線マスクA側から10A・minでX線露光を行った(第1の露光工程:の図6(A))。続けて、マスクAをマスクの中心を回転中心として180度回転させ、同様にマスクA側から10A・minでX線露光を行った(第2の露光工程:図6(B))。X線露光後、2−2(2−n−ブトキシエトキシ)エタノールエタノールを主成分とする現像液に浸漬して現像した結果、X線レジスト31は、六角柱形状を単位とするピッチ200nmの微細構造32に加工された(現像工程:図6(C))。

【0020】

次に、X線レジストからなる六角柱形状の微細構造32が形成された石英ガラス基板Q1をRFドライエッチング装置の中に入れ、CHF3 +O2 ガスを用いて、石英ガラス基板の表面をエッチング処理し、石英ガラス基板Q1の表面にピッチ200nm、高さ300nmの六角錐形状の無反射構造33を形成した(構造形成工程:図6(D))。無反射構造が形成された石英ガラス基板表面の反射率を測定したところ、波長が220nm以上の光について平均で約0.07%の値を示した。

【0021】

比較として、図4に示したパターンのX線マスクを同様の方法で作成し、同様のX線露光を実施したが、X線マスクと平板の石英基板の間隔が300μmの時は、干渉により、パターンが全く形成できていなかった。マスクと石英基板の間隔を小さくすると、干渉の影響は小さくなり、パターンが形成できるようになったが、30μm以下の間隔に保たなければならなかった。

【0022】

実施の形態1のような平板の石英基板では、マスクと石英基板の間隔が30μm以下にすることは可能であるが、レンズのような曲面形状において、マスクとレンズ形状の石英基板の間隔が数100μm以上となる場合は、図4のマスクを用いてレンズ表面に無反射構造を形成することはできない。

【0023】

なお、図6に示した製造方法において、X線レジスト塗布前の石英ガラス基板Q1に予めエッチングマスクとなるべき材料からなる層を形成しておき、この層の上に感光性レジストとなる層を形成してもよい。この場合、はじめに、感光性レジストを上述の方法で複数回のX線露光した後、現像して感光体レジストのパターンを形成する(現像工程)。その後、感光性レジストのパターンを第1のエッチングマスクとしてウェットエッチング(エッチングマスク形成工程)して、エッチングマスクとなるべき材料をパターン化し、さらにパターン化されたエッチングマスクを第2のエッチングマスクとしてドライエッチング(構造形成工程)を行う。このようにすると、さらに高さの大きい六角錐形状が得られる。第2のエッチングマスク用の材料としては、Cr、Ni、Feのいずれかであることが好ましい。

【0024】

なお、X線吸収体の材料として、具体的にTaを挙げたがこれに限られない。例えば、吸収材が、Ta、Ni、Au、Cu、Ag、Cr、Fe等のいずれであってもよい。また、形成される無反射構造は、六角錐形状を単位とするものに限られず、円錐、四角錐、三角錐等であってもよいし、円錐台、四角錐台などの錐台形状、先端が曲面になった釣鐘形状などでもよい。

【0025】

また、マスクAを回転させてパターンを重畳させる例を示したがこれに限られない。基本パターンと全体パターンとの関係に従って、例えば、マスクAを平行移動させてもよいし、平行移動と回転移動を組み合わせてもよい。さらに、マスクAを移動させるのではなく、基板をマスクAに対して移動させてもよく、要は、マスクAと基板との相対的な位置関係を変更して露光を行えばよい。

【0026】

このように、実施の形態1にかかる製造方法によれば、2回の露光でマスクAのパターンを重畳させることにより、基板上で重畳したパターンに対応する強度分布を高精度に得ることができる。したがって、実施の形態1にかかる製造方法によれば、X線マスクと基板との間の間隔を大きくとることができ、レンズ面などのようにサグ量が大きい基板に高精度に無反射構造を形成することが可能である。実施の形態1では平面基板に無反射構造を形成した例を説明したが、平面石英基板の代わりに、サグ量が数100μm程度の石英レンズを用いて同様の工程により、無反射構造を形成したところ、レンズ面全面に無反射構造が形成できていることが確認された。

【0027】

(実施の形態2)

実施の形態1にかかる無反射構造を有する光学素子のさらに別の製造方法によっても、サグ量が数100μm程度のレンズ表面全面に無反射構造を形成できる。図7は、本発明の実施の形態2の光学素子の製造方法に使用されるX線マスクのパターンを示す正面図およびX線マスクのパターンを重畳した仮想的なパターンを示した正面図である。図8は、本発明の実施の形態2の光学素子の製造方法を説明する模式図である。実施の形態2にかかる製造方法は、X線リソグラフィによりPMMAなどの光学樹脂を直接加工することを特徴としている。

【0028】

実施の形態2にかかる製造方法も、後述するように同一のX線マスクを用いて2回のX線露光を行う。図7(A)は、最初の露光に使用されるマスクBの開口部の配置を示し、図7(B)は、2回目の露光に使用されるマスクBの開口部の配置を示す。

【0029】

実施の形態2にかかるマスクBは、シリコンウェハを基板とし、SiCメンブレンにX線を吸収するTa薄膜が形成されたX線吸収領域5と、Ta薄膜が形成されていないX線透過領域6とからなる。実施の形態2にかかるマスクBは、正方形を平面上に配列したパターンのうち、X線透過領域6である正方形(基本パターン)の頂点が隣接しないように、正方形の配列を1周期ごとに間引いた周期的なパターンが形成されている。

【0030】

図7(C)は、実施の形態2にかかる無反射構造を有する光学素子の製造方法に使用される2回の露光後の重畳された仮想的なパターンに対応するマスクのパターンを示す正面図である。図7(A)に示すマスクBと、そのマスクBをマスクの中心を回転中心として180度回転させてなる図7(B)に示すマスクBとを重畳すると、図7(C)に示すように、X線透過領域とX線吸収領域とが辺を共有することなく交互に配置されるチェッカー模様状のパターン(全体パターン)となる。

【0031】

図7(C)に示すマスクBを回転させて重畳した仮想的なパターンのマスクを実際に作成し、そのマスクを用いてX線露光を1回行うことにより基板にパターンを形成することも考えられる。しかしながら、重畳して形成されるパターンを持つX線マスクは、図7(C)からも分かるように、X線を照射すると、X線透過領域6と隣のX線透過領域6が隣接しているため、異なるX線透過領域6を透過したX線同士が回折により互いの光路が重ね合わされてしまう。このため、基板上でX線の干渉パターンが生成されてしまい、重畳したパターンに対応する強度分布を高精度に得ることができない。

【0032】

これに対して、図7(A)および図7(B)に示すように、マスクBを回転させて用いると、個々の露光時は、隣接するX線透過領域6が、少なくとも同面積のX線吸収領域5を介在させているため、個々の露光時に干渉が発生しにくいX線マスクである。したがって、マスクBを回転させて2回の露光を行いいそれぞれのパターンを重畳させることにより、基板上で重畳したパターンに対応する強度分布を高精度に得ることができる。なお、実施の形態2のような正方形パターンの場合、マスクBを回転させる代わりに、パターンを構成する正方形の対角線方向に1周期だけ平行移動させてもよい。また、マスクBを回転あるいは移動させる代わりに、マスクBを固定して基板を回転あるいは移動させてもよく、マスクと基板との相対的な位置関係を変化させることによりパターンの重畳を行うことができる。

【0033】

使用するX線マスクBは、実施の形態1の図5で説明した方法と同様に作製したので、図5を援用して説明する。シリコンウェハ21上にSiCメンブレン22を形成した(図5(A))。次に、SiCメンブレン22上にTa吸収体薄膜23を形成した(図5(B))。さらに、Ta吸収体薄膜23上に電子ビームレジスト層24を形成した(図5(C))。この状態のまま電子ビームレジスト層24に電子ビーム照射を行い、図7(C)に示した、千鳥格子状の正方形形状アレイパターン(ピッチ200nm)から正方形のX線透過領域を一列おきに間引きしたパターン(図7(A))を描画した。この結果、SiCメンブレン22上に、ピッチ200nmの電子ビームレジストからなる正方形形状を単位とし、正方形のX線透過領域を一列おきに間引きした微細構造25が形成された(図5(D))。このままドライエッチング処理を行ってTa吸収体薄膜23を選択的に除去し、厚さ1μmでピッチ200nmのTa吸収体薄膜からなる四角柱形状とし、正方形のX線透過領域を一列おきに間引きした微細構造26を形成した。この結果、パターン化されたTa吸収体薄膜からなるX線マスクBが得られた(図5(E))。X線マスクBには、図7(A)に示したパターンが形成されている。

【0034】

次に、図8を参照して、X線リソグラフィによりPMMA樹脂レンズの表面に無反射構造を形成する方法を説明する。X線マスクBと、射出成形したPMMA樹脂レンズ41(サグ量:最大0.5mm、直径:3mm、曲率半径:2mmの平凸レンズ)とを、その中心でのギャップを30μmとして対向させる。このPMMA樹脂レンズ41に、X線の露光量を10A・minとしてX線露光を行った(第1の露光工程:図8(A))。続けて、マスクBをマスクの中心を回転中心として180度回転させ、同様にマスクB側から10A・minでX線露光を行った(第2の露光工程:図8(B))。

【0035】

さらに、マスクの無い状態でPMMA樹脂レンズ41全面にX線を照射した(図示せず)。この方法は二重露光法と呼ばれる方法である。なお、X線の露光量は10A・minで同一である。

【0036】

この後、PMMA樹脂レンズ41を2−2(2−n−ブトキシエトキシ)エタノールエタノールを主成分とする現像液に浸漬して、基板表面にピッチ200nm、高さ300nmの四角錐形状を単位とする無反射構造42を形成した(現像工程:図8(C))。四角錐形状がアレイ状に並んだ無反射構造42が形成されたPMMA樹脂レンズの表面の反射率を測定したところ、波長が220nm以上の光について、レンズ全面にわたって平均で約0.08%であった。このように、光学素子がX線に感光する材料であれば、直接無反射構造を形成できる。

【0037】

(実施の形態3)

図9を用いて、無反射構造を有する光学素子を製造するための金型を複製する方法を説明する。図9は、本発明の実施の形態3にかかる光学素子の製造方法に用いる電鋳金型の製造方法を説明する模式図である。実施の形態3にかかる無反射構造を有する光学素子の製造方法は、金型を電鋳複製することを特徴としている。以下、実施の形態1および2などの製造方法により作成された無反射構造が形成されたPMMA樹脂レンズ61を電鋳複製するプロセスを例に説明を行う。

【0038】

実施の形態2において説明した製造方法によりPMMA樹脂レンズ61(マスタ金型、図9(A))は、導電性ではないので、無電解メッキ用Ni/B溶液63に浸漬して、無反射構造62の表面に無電解メッキ層64を形成した(図9(B))。PMMA樹脂レンズ61の無反射構造62に形成された無電解メッキ層64は、40nmの厚みを有していた。

【0039】

無電解メッキ層64を形成したマスタ金型をスルファミン酸ニッケル電解液65に浸漬し、電気メッキを行ってマスタ金型の表面にNiメッキ層66を形成させた(図9(C))。その後、Niメッキしたマスタ金型を塩基溶液67に浸漬して、PMMA樹脂レンズ61を引き離し(図9(D))、Ni複製金型68を得た(図9(E))。Ni複製金型68の厚さは4.0mmであった。

【0040】

以上のように複製された金型は、加熱軟化された樹脂やガラス等を直接成形する金型として用いることができる。実施の形態3によれば、無反射構造を成形するために用いる金型を電子ビーム描画などの高コストで生産性の低い方法によらずに製造することが可能になる。

【0041】

(実施の形態4)

次に、図10を参照して、無反射構造を有する光学素子を製造するための金型を複製する別の方法を説明する本発明の実施の形態4にかかる光学素子の製造方法に用いるガラス成形型の製造方法を表す。

【0042】

実施の形態1において説明した製造方法により無反射構造が形成された石英ガラス基板表面に、スパッタリング法によって、Ir−Rhからなる表面保護のための薄膜71を0.01μmの厚みで形成し、成形用上金型72とした。下金型73は、WCを主成分とする超硬合金表面にスパッタリング法により、Ir−Rhからなる表面保護のための薄膜71を0.03μmの厚みで形成したものを用いた。成形用ガラス材料74には、クラウン系硼珪酸ガラス(転移点Tg:501°C、屈伏点At:549°C)を用い、その表面に離型剤として窒化硼素(BN)を主成分とする薄膜75を形成した。

【0043】

上金型72と下金型73とを対向して成形機に設置し、その間に成形用ガラス材料74を置いた(図10(A))。なお、上金型72と下金型73と成形用ガラス材料74とは、すべて、窒素ガス に置換されたチャンバー76の内部に収納される。温度590℃、1000Nの加圧力で3分間プレス成形し(図10(B))、冷却せずに上金型72を離型し、成形用材料74表面に無反射構造の反転形状を形成し、光学素子77を作製した(図10(C))。その後、下金型73から成形された光学素子を取り出し、無反射構造を有する光学素子77の製造工程が完了した。なお、表面保護の薄膜がなければ、ガラス材料は部分的に直接金型に接触し、融着を起こして金型から離型させることができなくなってしまう。無理に離型しようとすると、ガラス材料あるいは金型が割れてしまう。

【0044】

以上のように複製された金型は、加熱軟化された樹脂やガラス等を直接成形する金型として用いることができる。実施の形態4によれば、無反射構造を成形するために用いる金型を電子ビーム描画などの高コストで生産性の低い方法によらずに製造することが可能になる。

【0045】

(実施の形態5)

次に、図11を参照して、無反射構造を有する光学素子を製造する別の方法を説明する。図11は、本発明の実施の形態5にかかる光学素子の製造方法を説明する模式図である。実施の形態5は、先に述べたマスタ金型から電鋳複製された金型を用いて光学樹脂からなる光学素子を成形することを特徴としている。

【0046】

図9で得られた電鋳型83をインサート型として、ベース型81と82に組み込み、樹脂が充填されるキャビティ内面全体にシランカップリング剤を塗布して、表面保護離型層82を形成した(図11(A))。次に、電鋳型83を220°Cに加熱し、流動状態にあるポリオレフィン樹脂84を型内に射出し(図11(B))、充填した(図11(C))。樹脂が冷却により固化したら、型を開き樹脂を取り出し、無反射構造が形成された樹脂85を得た。無反射構造が形成された樹脂85の表面の反射率を測定したところ、波長が220nm以上の光について平均で約0.09%の値を示した。なお、本実施の形態はアクリル、テフロン(デュポン社の登録商標)、ポリエチレン、ポリオレフィンなどが樹脂材料として用いることができる。

【0047】

(実施の形態6)

実施の形態6は、先に述べたマスタ金型から電鋳複製された金型を用いて光学樹脂かならなる光学素子を成形することを特徴としている。シランカップリング剤により表面保護膜を形成した電鋳複製金型を用いて、実施の形態4と同様の成形機を用いて、光学樹脂材料をプレス成形した。表面保護膜を形成した電鋳複製金型を上金型とし、WCを主成分とする超硬合金を下金型に用いた。上金型、下金型、及びPMMA樹脂基板をセットし、180°C、20MPaでプレス成形し、樹脂基板表面に無反射構造を形成した。無反射構造が形成された樹脂表面の反射率を測定したところ、波長が220nm以上の光について平均で約0.08%の値を示した。なお、実施の形態はアクリル、テフロン(デュポン社の登録商標)、ポリエチレン、ポリオレフィンなどが樹脂基板として用いることができる。

【産業上の利用可能性】

【0048】

本発明は、反射防止効果が要求されるレンズ素子、プリズム素子、ミラー素子などに広く適用可能であり、これらの光学素子が搭載される光再生記録装置の光ピックアップ光学系、デジタルスチルカメラの撮影光学系、プロジェクタの投影系および照明系、光走査光学系等に好適である。

【図面の簡単な説明】

【0049】

【図1】実施の形態1にかかる無反射構造の一部を拡大した透過斜視図

【図2】実施の形態1にかかる無反射構造の光学機能面内の底面の配置を示す平面図

【図3】実施の形態1にかかる無反射構造を有する光学素子の製造方法に使用されるマスクのパターンを示す正面図

【図4】実施の形態1にかかる無反射構造を有する光学素子の製造方法に使用される2回の露光後の重畳されたパターンに対応するマスクの仮想的なパターンを示す正面図

【図5】実施の形態1にかかる光学素子の製造方法に用いるX線マスクの製造方法を説明する模式図

【図6】実施の形態1にかかる光学素子の製造方法を説明する模式図

【図7】図7(A)および図7(B)は、実施の形態2の光学素子の製造方法に使用されるX線マスクのパターンを示す正面図、図7(C)は、X線マスクのパターンを重畳した仮想的なパターンを示した正面図

【図8】実施の形態2の光学素子の製造方法を説明する模式図

【図9】実施の形態3にかかる光学素子の製造方法に用いる電鋳金型の製造方法を説明する模式図

【図10】実施の形態4にかかる光学素子の製造方法に用いるガラス成形型の製造方法を表す模式図

【図11】実施の形態5にかかる光学素子の製造方法を説明する模式図

【符号の説明】

【0050】

Q1 石英ガラス基板

1 無反射構造

2 平面部

3 X線吸収領域

4 X線透過領域

5 X線吸収領域

6 X線透過領域

21 シリコンウェハ

22 SiCメンブレン

23 Ta吸収体薄膜

24 EBレジスト層

25 EBレジスト微細構造

26 微細Ta吸収体

31 X線レジスト

32 微細構造

33 無反射構造

41 PMMA樹脂レンズ

42 無反射構造

61 PMMA樹脂レンズ

62 無反射構造

63 Ni/B溶液

64 無電解メッキ層

65 スルファミン酸ニッケル電解液

66 Niメッキ層

67 塩基溶液

68 Ni複製金型

71 薄膜

72 上金型

73 下金型

74 成形用ガラス材料

75 薄膜

76 チャンバー

77 成形用材料

81 射出成形型

82 表面保護膜

83 電鋳金型

84 流動状態のポリオレフィン樹脂

85 樹脂

【技術分野】

【0001】

本発明は、無反射構造を有する光学素子の製造方法に関し、特定的にはX線リソグラフィを用いて形成される無反射構造を有する光学素子の製造方法に関する。

【背景技術】

【0002】

入射光に対する反射防止処理が施された光学素子は、様々な用途で用いられている。反射防止処理の手法としては、従来、蒸着、スパッタリング、あるいは塗装等によって、低屈折率層からなる単層膜を反射防止膜として光学素子の光学機能面に形成する方法、あるいは低屈折率層と高屈折率層とを積層した多層膜を反射防止膜として光学素子の光学機能面に形成する方法(特許文献1)等が、一般的である。しかし、蒸着やスパッタリングなどの方法により形成される反射防止膜は、複雑な工程が必要であるため生産性が悪く、また高コストであるという問題があった。また、これらの反射防止膜は、波長依存性が大きく、所定の波長以外での反射防止効果は小さくなり、撮像系などにおいて必要とされる可視光領域全域で良好な反射防止効果を達成することは非常に困難であった。さらに、これらの反射防止膜は、入射角が大きくなると反射防止効果が小さくなるという入射角依存性の問題もあった。

【0003】

一方、光学素子の光学機能面に入射光の波長以下のピッチ(例えば、可視光であればサブミクロンピッチ)でアスペクト比が1以上の非常に微細な凹凸形状をアレイ状に並べた構造を形成する技術が注目を集めている。ここで、アスペクト比とは、ピッチと高さの比を表す。このような無反射構造を形成すると、表面での急激な屈折率変化は解消されて、滑らかな屈折率分布が形成されるため、入射光はほとんど全て光学素子内部に進入し、光学素子表面からの光の反射を防止することができる。したがって、無反射構造であれば、特許文献1に記載されたような反射防止膜で問題であった波長依存性及び入射角依存性の問題は大部分、解消される。

【0004】

また、最近、X線リソグラフィの技術を用いて、サブミクロンレベルの微細な構造を形成する技術が提案されている。X線は、波長が短く直進性に優れているので、従来加工が困難であったサブミクロンレベルの微細な構造を加工するのに適している。X線リソグラフィの技術を用いて微細な構造を加工する技術として、特許文献2および特許文献3に記載のプロセスが提案されている。

【特許文献1】特開2001−127852号公報

【特許文献2】特開2000−035500号公報

【特許文献3】特許第3521205号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献2や特許文献3に記載されているようにX線リソグラフィにより基板上に微細構造を形成する場合、微細構造に対応するパターンをもつX線マスクを介して基板を露光する。一般に、X線リソグラフィでは、X線を基板上に露光する際、X線マスクと基板との間に一定の間隔を開けて露光する。

【0006】

このようにX線マスクと基板との間に一定の間隔を開けるのは、X線マスクが非常に薄く破壊されやすいメンブレンにマスク材料であるX線吸収体を配置することにより形成されているため、紫外線を用いたフォトリソグラフィの様に、マスクと基板を密着させて露光すると、マスクが破壊されるおそれがあるからである。X線は、波長が短く直進性に優れているので、マスクと基板との間に空間を設けても、マスクに形成すべき構造に対応する所望のパターンを基板上に露光することが可能である。X線を用いた露光は、レンズ面のように平面ではない基板上に微細構造を形成する場合、マスクと基板との間の間隔が大きくなる部分が生じることが避けられないので、特に有効である。従って、レンズ面に無反射構造を形成する場合、特許文献2や特許文献3に記載されているようなX線リソグラフィによる微細構造の形成方法が適していると考えられる。

【0007】

ところが、サブミクロン以下のピッチの周期的な微細構造を形成するために、このようなマスクと基板との間に間隔が存在する状態でX線露光を行うと、X線マスクの異なる領域を透過したX線同士が回折により干渉し、基板上に意図しない強度分布を生成してしまうという問題があった。X線の干渉により基板上に意図しない強度分布が生成されると、マスクに対応する所望のパターンを基板上に露光することができず、微細構造を形成することが困難になる。特に、レンズなどの曲面上にX線リソグラフィを用いて無反射構造を形成しようとすると、マスクと基板との間の間隔が大きい部分が必ず存在するので、間隔が大きくなるような曲率の大きなレンズなどへの無反射構造の形成は出来なくなってしまう。

【0008】

本発明の目的は、反射防止効果が大きい無反射構造を、X線リソグラフィを用いて高精度に製造するための製造方法を提供することである。特にレンズ面などの曲面上にも高精度に無反射構造を形成する方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的は、以下の構成を備える無反射構造を有する光学素子の製造方法により達成される。無反射構造を有する光学素子の製造方法であって、無反射構造は、反射率を低減すべき光の波長以下のピッチで所定形状がアレイ状に配列されてなり、X線マスクを介して、光学素子となるべき基板にX線を露光する第1の露光工程と、X線マスクと基板との少なくとも一方を移動させて、両者の相対的な位置関係を変更した後、X線マスクを介して露光された基板にさらにX線を露光する、少なくとも1回以上の第2の露光工程と、露光された基板を現像する現像工程とを備え、X線マスクは、基板にX線を露光するために所定形状の配列に対応してアレイ状に配置されたX線透過領域を含み、X線透過領域の一つを基本パターンと、基板上に形成すべき無反射構造に対応する仮想的なX線透過領域の配置を全体パターンとしたとき、全体パターンは、基本パターン同士が隣接する部分を含み、X線マスクは、全体パターンから、基本パターンを一定の周期で間引くことにより、基本パターン同士が隣接しないように配列されたマスクパターンを有し、第1の露光工程および第2の露光工程を含む複数回のX線露光により、基板上に全体パターンに対応するパターンを露光することを特徴とする。

【発明の効果】

【0010】

本発明によれば、X線が透過する領域同士の間隔が大きいX線マスクを使用することができるので、X線リソグラフィの際にX線マスクの異なる領域を透過したX線同士が回折により干渉することがほとんどない。したがって、本発明によれば、X線リソグラフィを用いて、反射防止効果が大きい無反射構造を有する光学素子を高精度に提供することができる。特に、レンズなどの曲面にも形成できる。

【発明を実施するための最良の形態】

【0011】

(実施の形態1)

図1は、本発明の実施の形態1にかかる無反射構造の一部を拡大した透過斜視図である。また、図2は、本発明の実施の形態1にかかる無反射構造の底面の配置を示す平面図である。図1において、実施の形態1にかかる無反射構造は、底面の形状が正六角形で高さが300nmである六角錐形状を単位とし、この六角錐形状がピッチ(底面の中心間距離)200nmで平面部2上に周期的に並べて形成されている。また、図2において、六角錐形状は、無反射構造の底面の正六角形2aと、正六角形2aの外接円2bとにより表現されており、正六角形2aは、その外接円2bが2次元の最密構造をなし、かつ隣接する六角形の頂点同士が接するように配置されている。また、隣接する正六角形2aの間は、一辺が長さaを持つ正三角形形状をなしている。

【0012】

図3は、本発明の実施の形態1にかかる無反射構造を有する光学素子の製造方法に使用されるX線マスクのパターンを示す正面図である。実施の形態1にかかる製造方法は、後述するように同一のX線マスクを用いて2回のX線露光を行う。図3(A)は、最初の露光に使用されるマスクAのX線透過領域の配置を示し、図3(B)は、2回目の露光に使用されるマスクAのX線透過領域の配置を示す。なお、図3において、図中に付された正三角形の配列は説明のための仮想線である。

【0013】

実施の形態1にかかるマスクAは、シリコンウェハを基板とし、SiCメンブレンにX線を吸収するTa薄膜が形成されたX線吸収領域3と、Ta薄膜が形成されていないX線透過領域4とからなる。実施の形態1にかかるマスクAは、正三角形を平面上に配列したパターンのうち、正三角形の隣接する辺の方向に4個の正三角形ごとに1個の正三角形形状のX線透過領域4が形成された周期的なパターンを持っている。すなわち、実施の形態1にかかるマスクAでは、正三角形形状が基本パターンとなる。

【0014】

図4は、実施の形態1にかかる無反射構造を有する光学素子の製造方法に使用される2回の露光後の重畳された仮想的なパターンに対応するマスクのパターンを示す正面図である。なお、図4において、図中の正六角形に付された正三角形の配列は説明のための仮想線である。図3(A)に示すマスクAと、そのマスクAをマスクの中心を回転中心として180度回転させてなる図3(B)に示すマスクAとを重畳すると、図4に示すように、X線透過領域が各底面の正六角形の外接円が2次元の最密構造をなし、かつ隣接する正六角形の頂点同士が接するようなパターンとなる。このパターンは、図1および図2を用いて説明した六角錐を単位とする無反射構造の六角錐の底面の配置と等価である。

【0015】

図4に示すように、マスクAとそのマスクAを180度回転させたパターンとを重畳して形成されるパターン(全体パターン)は、六角錐を単位とする無反射構造の六角錐の底面に対応するので、このパターンを持つ単独のX線マスクを用いることにより六角錐を単位とする無反射構造のパターンニングが可能である。しかしながら、重畳して形成される仮想的なパターンを持つX線マスクは、図4からも分かるように、X線を照射すると、X線透過領域4と隣のX線透過領域4が隣接しているため、異なるX線透過領域4を透過したX線同士が回折により互いの光路が重ね合わされてしまう。このため、基板上でX線の干渉パターンが生成されてしまい、仮想的なパターンに対応する強度分布を高精度に得ることができない。

【0016】

これに対して、図3に示すようにマスクAを回転させて用いると、個々の露光時は、隣接するX線透過領域4が、少なくとも同面積のX線吸収領域3を介在させているため、個々の露光時に干渉が発生しにくいX線マスクである。したがって、マスクAを回転させて2回の露光を行いいそれぞれのパターンを重畳させることにより、基板上で重畳したパターンに対応する強度分布を高精度に得ることができる。なお、マスクAを回転させる代わりに、マスクAを固定して基板を回転させてもよく、マスクAと基板との相対的な位置関係を変化させることによりパターンの重畳を行うことができる。

【0017】

以下、以上説明した実施の形態1にかかる無反射構造を有する光学素子の製造方法を具体的に説明する。図5は、本発明の実施の形態1にかかる光学素子の製造方法に用いるX線マスクAの製造方法を説明する模式図である。また、図6は、本発明の実施の形態1にかかる光学素子の製造方法を説明する模式図である。

【0018】

はじめに図5を参照して、実施の形態1にかかる光学素子の製造方法に用いるX線マスクの製造方法を説明する。図5において、シリコンウェハ21上にSiCメンブレン22を形成した(図5(A))。次に、SiCメンブレン22上にTa吸収体薄膜23を形成した(図5(B))。さらに、必要部分のシリコンウェハを除去し(裏窓加工)、Ta吸収体薄膜23上に電子ビームレジスト層24を形成した(図5(C))。この状態のまま電子ビームレジスト層24に電子ビーム照射を行い、図4に示した六角形形状のアレイパターン(ピッチ200nm)から三角形のX線透過領域を一列おきに間引きしたパターンを描画した。この結果、SiCメンブレン22上に、ピッチ200nmの電子ビームレジストからなる六角柱形状を単位とし、三角形のX線透過領域を一列おきに間引きした微細構造25が形成された(図5(D))。このままドライエッチング処理を行ってTa吸収体薄膜23を選択的に除去し、厚さ1μmでピッチ200nmのTa吸収体薄膜からなる六角柱形状とし、三角形のX線透過領域を一列おきに間引きした微細構造26を形成した。この結果、パターン化されたTa吸収体薄膜からなるX線マスクAが得られた(図5(E))。X線マスクAには、図3(A)に示したパターンが形成されている。

【0019】

次に、図6を参照して、X線リソグラフィにより石英ガラス基板の表面に無反射構造を形成する方法を説明する。石英ガラス基板Q1(基板本体)を20mm×20mm×5mmの大きさに切り出し、表面を中心線表面粗さRa=2nm程度まで平滑に研磨加工した。この石英ガラス基板Q1の表面に、スピンコート法を用いてX線レジスト31を0.3μmの厚みで形成した。X線レジスト31が塗布された石英ガラス基板Q1に、図5を用いて説明した方法で製造されたX線マスクAを300μmのギャップを介して対向させた。その後、X線マスクA側から10A・minでX線露光を行った(第1の露光工程:の図6(A))。続けて、マスクAをマスクの中心を回転中心として180度回転させ、同様にマスクA側から10A・minでX線露光を行った(第2の露光工程:図6(B))。X線露光後、2−2(2−n−ブトキシエトキシ)エタノールエタノールを主成分とする現像液に浸漬して現像した結果、X線レジスト31は、六角柱形状を単位とするピッチ200nmの微細構造32に加工された(現像工程:図6(C))。

【0020】

次に、X線レジストからなる六角柱形状の微細構造32が形成された石英ガラス基板Q1をRFドライエッチング装置の中に入れ、CHF3 +O2 ガスを用いて、石英ガラス基板の表面をエッチング処理し、石英ガラス基板Q1の表面にピッチ200nm、高さ300nmの六角錐形状の無反射構造33を形成した(構造形成工程:図6(D))。無反射構造が形成された石英ガラス基板表面の反射率を測定したところ、波長が220nm以上の光について平均で約0.07%の値を示した。

【0021】

比較として、図4に示したパターンのX線マスクを同様の方法で作成し、同様のX線露光を実施したが、X線マスクと平板の石英基板の間隔が300μmの時は、干渉により、パターンが全く形成できていなかった。マスクと石英基板の間隔を小さくすると、干渉の影響は小さくなり、パターンが形成できるようになったが、30μm以下の間隔に保たなければならなかった。

【0022】

実施の形態1のような平板の石英基板では、マスクと石英基板の間隔が30μm以下にすることは可能であるが、レンズのような曲面形状において、マスクとレンズ形状の石英基板の間隔が数100μm以上となる場合は、図4のマスクを用いてレンズ表面に無反射構造を形成することはできない。

【0023】

なお、図6に示した製造方法において、X線レジスト塗布前の石英ガラス基板Q1に予めエッチングマスクとなるべき材料からなる層を形成しておき、この層の上に感光性レジストとなる層を形成してもよい。この場合、はじめに、感光性レジストを上述の方法で複数回のX線露光した後、現像して感光体レジストのパターンを形成する(現像工程)。その後、感光性レジストのパターンを第1のエッチングマスクとしてウェットエッチング(エッチングマスク形成工程)して、エッチングマスクとなるべき材料をパターン化し、さらにパターン化されたエッチングマスクを第2のエッチングマスクとしてドライエッチング(構造形成工程)を行う。このようにすると、さらに高さの大きい六角錐形状が得られる。第2のエッチングマスク用の材料としては、Cr、Ni、Feのいずれかであることが好ましい。

【0024】

なお、X線吸収体の材料として、具体的にTaを挙げたがこれに限られない。例えば、吸収材が、Ta、Ni、Au、Cu、Ag、Cr、Fe等のいずれであってもよい。また、形成される無反射構造は、六角錐形状を単位とするものに限られず、円錐、四角錐、三角錐等であってもよいし、円錐台、四角錐台などの錐台形状、先端が曲面になった釣鐘形状などでもよい。

【0025】

また、マスクAを回転させてパターンを重畳させる例を示したがこれに限られない。基本パターンと全体パターンとの関係に従って、例えば、マスクAを平行移動させてもよいし、平行移動と回転移動を組み合わせてもよい。さらに、マスクAを移動させるのではなく、基板をマスクAに対して移動させてもよく、要は、マスクAと基板との相対的な位置関係を変更して露光を行えばよい。

【0026】

このように、実施の形態1にかかる製造方法によれば、2回の露光でマスクAのパターンを重畳させることにより、基板上で重畳したパターンに対応する強度分布を高精度に得ることができる。したがって、実施の形態1にかかる製造方法によれば、X線マスクと基板との間の間隔を大きくとることができ、レンズ面などのようにサグ量が大きい基板に高精度に無反射構造を形成することが可能である。実施の形態1では平面基板に無反射構造を形成した例を説明したが、平面石英基板の代わりに、サグ量が数100μm程度の石英レンズを用いて同様の工程により、無反射構造を形成したところ、レンズ面全面に無反射構造が形成できていることが確認された。

【0027】

(実施の形態2)

実施の形態1にかかる無反射構造を有する光学素子のさらに別の製造方法によっても、サグ量が数100μm程度のレンズ表面全面に無反射構造を形成できる。図7は、本発明の実施の形態2の光学素子の製造方法に使用されるX線マスクのパターンを示す正面図およびX線マスクのパターンを重畳した仮想的なパターンを示した正面図である。図8は、本発明の実施の形態2の光学素子の製造方法を説明する模式図である。実施の形態2にかかる製造方法は、X線リソグラフィによりPMMAなどの光学樹脂を直接加工することを特徴としている。

【0028】

実施の形態2にかかる製造方法も、後述するように同一のX線マスクを用いて2回のX線露光を行う。図7(A)は、最初の露光に使用されるマスクBの開口部の配置を示し、図7(B)は、2回目の露光に使用されるマスクBの開口部の配置を示す。

【0029】

実施の形態2にかかるマスクBは、シリコンウェハを基板とし、SiCメンブレンにX線を吸収するTa薄膜が形成されたX線吸収領域5と、Ta薄膜が形成されていないX線透過領域6とからなる。実施の形態2にかかるマスクBは、正方形を平面上に配列したパターンのうち、X線透過領域6である正方形(基本パターン)の頂点が隣接しないように、正方形の配列を1周期ごとに間引いた周期的なパターンが形成されている。

【0030】

図7(C)は、実施の形態2にかかる無反射構造を有する光学素子の製造方法に使用される2回の露光後の重畳された仮想的なパターンに対応するマスクのパターンを示す正面図である。図7(A)に示すマスクBと、そのマスクBをマスクの中心を回転中心として180度回転させてなる図7(B)に示すマスクBとを重畳すると、図7(C)に示すように、X線透過領域とX線吸収領域とが辺を共有することなく交互に配置されるチェッカー模様状のパターン(全体パターン)となる。

【0031】

図7(C)に示すマスクBを回転させて重畳した仮想的なパターンのマスクを実際に作成し、そのマスクを用いてX線露光を1回行うことにより基板にパターンを形成することも考えられる。しかしながら、重畳して形成されるパターンを持つX線マスクは、図7(C)からも分かるように、X線を照射すると、X線透過領域6と隣のX線透過領域6が隣接しているため、異なるX線透過領域6を透過したX線同士が回折により互いの光路が重ね合わされてしまう。このため、基板上でX線の干渉パターンが生成されてしまい、重畳したパターンに対応する強度分布を高精度に得ることができない。

【0032】

これに対して、図7(A)および図7(B)に示すように、マスクBを回転させて用いると、個々の露光時は、隣接するX線透過領域6が、少なくとも同面積のX線吸収領域5を介在させているため、個々の露光時に干渉が発生しにくいX線マスクである。したがって、マスクBを回転させて2回の露光を行いいそれぞれのパターンを重畳させることにより、基板上で重畳したパターンに対応する強度分布を高精度に得ることができる。なお、実施の形態2のような正方形パターンの場合、マスクBを回転させる代わりに、パターンを構成する正方形の対角線方向に1周期だけ平行移動させてもよい。また、マスクBを回転あるいは移動させる代わりに、マスクBを固定して基板を回転あるいは移動させてもよく、マスクと基板との相対的な位置関係を変化させることによりパターンの重畳を行うことができる。

【0033】

使用するX線マスクBは、実施の形態1の図5で説明した方法と同様に作製したので、図5を援用して説明する。シリコンウェハ21上にSiCメンブレン22を形成した(図5(A))。次に、SiCメンブレン22上にTa吸収体薄膜23を形成した(図5(B))。さらに、Ta吸収体薄膜23上に電子ビームレジスト層24を形成した(図5(C))。この状態のまま電子ビームレジスト層24に電子ビーム照射を行い、図7(C)に示した、千鳥格子状の正方形形状アレイパターン(ピッチ200nm)から正方形のX線透過領域を一列おきに間引きしたパターン(図7(A))を描画した。この結果、SiCメンブレン22上に、ピッチ200nmの電子ビームレジストからなる正方形形状を単位とし、正方形のX線透過領域を一列おきに間引きした微細構造25が形成された(図5(D))。このままドライエッチング処理を行ってTa吸収体薄膜23を選択的に除去し、厚さ1μmでピッチ200nmのTa吸収体薄膜からなる四角柱形状とし、正方形のX線透過領域を一列おきに間引きした微細構造26を形成した。この結果、パターン化されたTa吸収体薄膜からなるX線マスクBが得られた(図5(E))。X線マスクBには、図7(A)に示したパターンが形成されている。

【0034】

次に、図8を参照して、X線リソグラフィによりPMMA樹脂レンズの表面に無反射構造を形成する方法を説明する。X線マスクBと、射出成形したPMMA樹脂レンズ41(サグ量:最大0.5mm、直径:3mm、曲率半径:2mmの平凸レンズ)とを、その中心でのギャップを30μmとして対向させる。このPMMA樹脂レンズ41に、X線の露光量を10A・minとしてX線露光を行った(第1の露光工程:図8(A))。続けて、マスクBをマスクの中心を回転中心として180度回転させ、同様にマスクB側から10A・minでX線露光を行った(第2の露光工程:図8(B))。

【0035】

さらに、マスクの無い状態でPMMA樹脂レンズ41全面にX線を照射した(図示せず)。この方法は二重露光法と呼ばれる方法である。なお、X線の露光量は10A・minで同一である。

【0036】

この後、PMMA樹脂レンズ41を2−2(2−n−ブトキシエトキシ)エタノールエタノールを主成分とする現像液に浸漬して、基板表面にピッチ200nm、高さ300nmの四角錐形状を単位とする無反射構造42を形成した(現像工程:図8(C))。四角錐形状がアレイ状に並んだ無反射構造42が形成されたPMMA樹脂レンズの表面の反射率を測定したところ、波長が220nm以上の光について、レンズ全面にわたって平均で約0.08%であった。このように、光学素子がX線に感光する材料であれば、直接無反射構造を形成できる。

【0037】

(実施の形態3)

図9を用いて、無反射構造を有する光学素子を製造するための金型を複製する方法を説明する。図9は、本発明の実施の形態3にかかる光学素子の製造方法に用いる電鋳金型の製造方法を説明する模式図である。実施の形態3にかかる無反射構造を有する光学素子の製造方法は、金型を電鋳複製することを特徴としている。以下、実施の形態1および2などの製造方法により作成された無反射構造が形成されたPMMA樹脂レンズ61を電鋳複製するプロセスを例に説明を行う。

【0038】

実施の形態2において説明した製造方法によりPMMA樹脂レンズ61(マスタ金型、図9(A))は、導電性ではないので、無電解メッキ用Ni/B溶液63に浸漬して、無反射構造62の表面に無電解メッキ層64を形成した(図9(B))。PMMA樹脂レンズ61の無反射構造62に形成された無電解メッキ層64は、40nmの厚みを有していた。

【0039】

無電解メッキ層64を形成したマスタ金型をスルファミン酸ニッケル電解液65に浸漬し、電気メッキを行ってマスタ金型の表面にNiメッキ層66を形成させた(図9(C))。その後、Niメッキしたマスタ金型を塩基溶液67に浸漬して、PMMA樹脂レンズ61を引き離し(図9(D))、Ni複製金型68を得た(図9(E))。Ni複製金型68の厚さは4.0mmであった。

【0040】

以上のように複製された金型は、加熱軟化された樹脂やガラス等を直接成形する金型として用いることができる。実施の形態3によれば、無反射構造を成形するために用いる金型を電子ビーム描画などの高コストで生産性の低い方法によらずに製造することが可能になる。

【0041】

(実施の形態4)

次に、図10を参照して、無反射構造を有する光学素子を製造するための金型を複製する別の方法を説明する本発明の実施の形態4にかかる光学素子の製造方法に用いるガラス成形型の製造方法を表す。

【0042】

実施の形態1において説明した製造方法により無反射構造が形成された石英ガラス基板表面に、スパッタリング法によって、Ir−Rhからなる表面保護のための薄膜71を0.01μmの厚みで形成し、成形用上金型72とした。下金型73は、WCを主成分とする超硬合金表面にスパッタリング法により、Ir−Rhからなる表面保護のための薄膜71を0.03μmの厚みで形成したものを用いた。成形用ガラス材料74には、クラウン系硼珪酸ガラス(転移点Tg:501°C、屈伏点At:549°C)を用い、その表面に離型剤として窒化硼素(BN)を主成分とする薄膜75を形成した。

【0043】

上金型72と下金型73とを対向して成形機に設置し、その間に成形用ガラス材料74を置いた(図10(A))。なお、上金型72と下金型73と成形用ガラス材料74とは、すべて、窒素ガス に置換されたチャンバー76の内部に収納される。温度590℃、1000Nの加圧力で3分間プレス成形し(図10(B))、冷却せずに上金型72を離型し、成形用材料74表面に無反射構造の反転形状を形成し、光学素子77を作製した(図10(C))。その後、下金型73から成形された光学素子を取り出し、無反射構造を有する光学素子77の製造工程が完了した。なお、表面保護の薄膜がなければ、ガラス材料は部分的に直接金型に接触し、融着を起こして金型から離型させることができなくなってしまう。無理に離型しようとすると、ガラス材料あるいは金型が割れてしまう。

【0044】

以上のように複製された金型は、加熱軟化された樹脂やガラス等を直接成形する金型として用いることができる。実施の形態4によれば、無反射構造を成形するために用いる金型を電子ビーム描画などの高コストで生産性の低い方法によらずに製造することが可能になる。

【0045】

(実施の形態5)

次に、図11を参照して、無反射構造を有する光学素子を製造する別の方法を説明する。図11は、本発明の実施の形態5にかかる光学素子の製造方法を説明する模式図である。実施の形態5は、先に述べたマスタ金型から電鋳複製された金型を用いて光学樹脂からなる光学素子を成形することを特徴としている。

【0046】

図9で得られた電鋳型83をインサート型として、ベース型81と82に組み込み、樹脂が充填されるキャビティ内面全体にシランカップリング剤を塗布して、表面保護離型層82を形成した(図11(A))。次に、電鋳型83を220°Cに加熱し、流動状態にあるポリオレフィン樹脂84を型内に射出し(図11(B))、充填した(図11(C))。樹脂が冷却により固化したら、型を開き樹脂を取り出し、無反射構造が形成された樹脂85を得た。無反射構造が形成された樹脂85の表面の反射率を測定したところ、波長が220nm以上の光について平均で約0.09%の値を示した。なお、本実施の形態はアクリル、テフロン(デュポン社の登録商標)、ポリエチレン、ポリオレフィンなどが樹脂材料として用いることができる。

【0047】

(実施の形態6)

実施の形態6は、先に述べたマスタ金型から電鋳複製された金型を用いて光学樹脂かならなる光学素子を成形することを特徴としている。シランカップリング剤により表面保護膜を形成した電鋳複製金型を用いて、実施の形態4と同様の成形機を用いて、光学樹脂材料をプレス成形した。表面保護膜を形成した電鋳複製金型を上金型とし、WCを主成分とする超硬合金を下金型に用いた。上金型、下金型、及びPMMA樹脂基板をセットし、180°C、20MPaでプレス成形し、樹脂基板表面に無反射構造を形成した。無反射構造が形成された樹脂表面の反射率を測定したところ、波長が220nm以上の光について平均で約0.08%の値を示した。なお、実施の形態はアクリル、テフロン(デュポン社の登録商標)、ポリエチレン、ポリオレフィンなどが樹脂基板として用いることができる。

【産業上の利用可能性】

【0048】

本発明は、反射防止効果が要求されるレンズ素子、プリズム素子、ミラー素子などに広く適用可能であり、これらの光学素子が搭載される光再生記録装置の光ピックアップ光学系、デジタルスチルカメラの撮影光学系、プロジェクタの投影系および照明系、光走査光学系等に好適である。

【図面の簡単な説明】

【0049】

【図1】実施の形態1にかかる無反射構造の一部を拡大した透過斜視図

【図2】実施の形態1にかかる無反射構造の光学機能面内の底面の配置を示す平面図

【図3】実施の形態1にかかる無反射構造を有する光学素子の製造方法に使用されるマスクのパターンを示す正面図

【図4】実施の形態1にかかる無反射構造を有する光学素子の製造方法に使用される2回の露光後の重畳されたパターンに対応するマスクの仮想的なパターンを示す正面図

【図5】実施の形態1にかかる光学素子の製造方法に用いるX線マスクの製造方法を説明する模式図

【図6】実施の形態1にかかる光学素子の製造方法を説明する模式図

【図7】図7(A)および図7(B)は、実施の形態2の光学素子の製造方法に使用されるX線マスクのパターンを示す正面図、図7(C)は、X線マスクのパターンを重畳した仮想的なパターンを示した正面図

【図8】実施の形態2の光学素子の製造方法を説明する模式図

【図9】実施の形態3にかかる光学素子の製造方法に用いる電鋳金型の製造方法を説明する模式図

【図10】実施の形態4にかかる光学素子の製造方法に用いるガラス成形型の製造方法を表す模式図

【図11】実施の形態5にかかる光学素子の製造方法を説明する模式図

【符号の説明】

【0050】

Q1 石英ガラス基板

1 無反射構造

2 平面部

3 X線吸収領域

4 X線透過領域

5 X線吸収領域

6 X線透過領域

21 シリコンウェハ

22 SiCメンブレン

23 Ta吸収体薄膜

24 EBレジスト層

25 EBレジスト微細構造

26 微細Ta吸収体

31 X線レジスト

32 微細構造

33 無反射構造

41 PMMA樹脂レンズ

42 無反射構造

61 PMMA樹脂レンズ

62 無反射構造

63 Ni/B溶液

64 無電解メッキ層

65 スルファミン酸ニッケル電解液

66 Niメッキ層

67 塩基溶液

68 Ni複製金型

71 薄膜

72 上金型

73 下金型

74 成形用ガラス材料

75 薄膜

76 チャンバー

77 成形用材料

81 射出成形型

82 表面保護膜

83 電鋳金型

84 流動状態のポリオレフィン樹脂

85 樹脂

【特許請求の範囲】

【請求項1】

無反射構造を有する光学素子の製造方法であって、

前記無反射構造は、反射率を低減すべき光の波長以下のピッチで所定形状がアレイ状に配列されてなり、

X線マスクを介して、前記光学素子となるべき基板にX線を露光する第1の露光工程と、

前記X線マスクと前記基板との少なくとも一方を移動させて、両者の相対的な位置関係を変更した後、前記X線マスクを介して前記露光された基板にさらに前記X線を露光する、少なくとも1回以上の第2の露光工程と、

露光された前記基板を現像する現像工程とを備え、

前記X線マスクは、前記基板にX線を露光するために前記所定形状の配列に対応してアレイ状に配置されたX線透過領域を含み、

前記X線透過領域の一つを基本パターンと、前記基板上に形成すべき前記無反射構造に対応する仮想的な前記X線透過領域の配置を全体パターンとしたとき、

前記全体パターンは、前記基本パターン同士が隣接する部分を含み、

前記X線マスクは、前記全体パターンから、前記基本パターンを一定の周期で間引くことにより、前記基本パターン同士が隣接しないように配列されたマスクパターンを有し、

前記前記第1の露光工程および前記第2の露光工程を含む複数回のX線露光により、前記基板上に前記全体パターンに対応するパターンを露光することを特徴とする、光学素子の製造方法。

【請求項2】

前記無反射構造は、前記光学素子の表面に形成されたアスペクト比が1以上の錐形状を単位とし、当該錐形状が反射率を低減すべき光の波長以下のピッチでアレイ状に配列されてなることを特徴とする、請求項1記載の光学素子の製造方法。

【請求項3】

前記基板は、感光性を有する光学素子材料からなり、

前記現像工程により、直接前記基板に前記無反射構造が形成される、請求項1に記載の光学素子の製造方法。

【請求項4】

前記基板は、光学素子材料からなる基板本体と、当該基板本体上に形成された感光性レジストからなる層とを有し、

前記現像工程において、前記感光性レジストからなる層を現像することにより、前記基板本体に、前記所定形状の底面形状に対応する感光性レジストからなるエッチングマスクを形成し、さらに、

前記基板本体をドライエッチングすることにより、基板本体に前記無反射構造を形成する構造形成工程を備える、請求項1に記載の光学素子の製造方法。

【請求項5】

前記基板は、光学素子材料からなる基板本体と、当該基板本体上に形成されたエッチングマスク用の材料からなる層と、当該層上に形成された感光性レジストからなる層とを有し、

前記現像工程において、前記感光性レジストからなる層を現像することにより、前記エッチングマスク用の材料からなる層上に、前記所定形状の底面形状に対応する感光性レジストからなる第1のエッチングマスクを形成し、さらに、

前記第1のエッチングマスクが形成されたエッチングマスク用の材料からなる層をウェットエッチングすることにより、前記基板本体上に、前記所定形状の底面形状に対応する第2のエッチングマスクを形成するエッチングマスク形成工程と、

前記第2のエッチングマスクが形成された前記基板本体をドライエッチングすることにより、基板本体に前記無反射構造を形成する構造形成工程とを備える、請求項1に記載の光学素子の製造方法。

【請求項6】

前記X線マスクは、吸収体としてTa、Ni、Au、Cu、Ag、Cr、Feの元素のうち1種類以上を含んでいることを特徴とする、請求項1に記載の光学素子の製造方法。

【請求項7】

請求項1に記載の光学素子の製造方法により製造された光学素子から電鋳もしくはプレス成形によって複製金型を製造し、当該複製金型を用いて光学素子を成形することを特徴とする、光学素子の製造方法。

【請求項8】

前記複製金型の表面に離型剤が形成されていることを特徴とする、請求項7に記載の光学素子の製造方法。

【請求項1】

無反射構造を有する光学素子の製造方法であって、

前記無反射構造は、反射率を低減すべき光の波長以下のピッチで所定形状がアレイ状に配列されてなり、

X線マスクを介して、前記光学素子となるべき基板にX線を露光する第1の露光工程と、

前記X線マスクと前記基板との少なくとも一方を移動させて、両者の相対的な位置関係を変更した後、前記X線マスクを介して前記露光された基板にさらに前記X線を露光する、少なくとも1回以上の第2の露光工程と、

露光された前記基板を現像する現像工程とを備え、

前記X線マスクは、前記基板にX線を露光するために前記所定形状の配列に対応してアレイ状に配置されたX線透過領域を含み、

前記X線透過領域の一つを基本パターンと、前記基板上に形成すべき前記無反射構造に対応する仮想的な前記X線透過領域の配置を全体パターンとしたとき、

前記全体パターンは、前記基本パターン同士が隣接する部分を含み、

前記X線マスクは、前記全体パターンから、前記基本パターンを一定の周期で間引くことにより、前記基本パターン同士が隣接しないように配列されたマスクパターンを有し、

前記前記第1の露光工程および前記第2の露光工程を含む複数回のX線露光により、前記基板上に前記全体パターンに対応するパターンを露光することを特徴とする、光学素子の製造方法。

【請求項2】

前記無反射構造は、前記光学素子の表面に形成されたアスペクト比が1以上の錐形状を単位とし、当該錐形状が反射率を低減すべき光の波長以下のピッチでアレイ状に配列されてなることを特徴とする、請求項1記載の光学素子の製造方法。

【請求項3】

前記基板は、感光性を有する光学素子材料からなり、

前記現像工程により、直接前記基板に前記無反射構造が形成される、請求項1に記載の光学素子の製造方法。

【請求項4】

前記基板は、光学素子材料からなる基板本体と、当該基板本体上に形成された感光性レジストからなる層とを有し、

前記現像工程において、前記感光性レジストからなる層を現像することにより、前記基板本体に、前記所定形状の底面形状に対応する感光性レジストからなるエッチングマスクを形成し、さらに、

前記基板本体をドライエッチングすることにより、基板本体に前記無反射構造を形成する構造形成工程を備える、請求項1に記載の光学素子の製造方法。

【請求項5】

前記基板は、光学素子材料からなる基板本体と、当該基板本体上に形成されたエッチングマスク用の材料からなる層と、当該層上に形成された感光性レジストからなる層とを有し、

前記現像工程において、前記感光性レジストからなる層を現像することにより、前記エッチングマスク用の材料からなる層上に、前記所定形状の底面形状に対応する感光性レジストからなる第1のエッチングマスクを形成し、さらに、

前記第1のエッチングマスクが形成されたエッチングマスク用の材料からなる層をウェットエッチングすることにより、前記基板本体上に、前記所定形状の底面形状に対応する第2のエッチングマスクを形成するエッチングマスク形成工程と、

前記第2のエッチングマスクが形成された前記基板本体をドライエッチングすることにより、基板本体に前記無反射構造を形成する構造形成工程とを備える、請求項1に記載の光学素子の製造方法。

【請求項6】

前記X線マスクは、吸収体としてTa、Ni、Au、Cu、Ag、Cr、Feの元素のうち1種類以上を含んでいることを特徴とする、請求項1に記載の光学素子の製造方法。

【請求項7】

請求項1に記載の光学素子の製造方法により製造された光学素子から電鋳もしくはプレス成形によって複製金型を製造し、当該複製金型を用いて光学素子を成形することを特徴とする、光学素子の製造方法。

【請求項8】

前記複製金型の表面に離型剤が形成されていることを特徴とする、請求項7に記載の光学素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−195289(P2006−195289A)

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願番号】特願2005−8292(P2005−8292)

【出願日】平成17年1月14日(2005.1.14)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願日】平成17年1月14日(2005.1.14)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

[ Back to top ]