無収縮セラミック基板及びその製造方法

【課題】本発明は、無収縮セラミック基板及びその製造方法に関する。

【解決手段】本発明による無収縮セラミック基板の製造方法は、ビア電極が形成されたセラミック基板を用意する第1段階と、上記セラミック基板にシード層を形成する第2段階と、上記シード層にめっき層を形成する第3段階と、を含むことができる。

【解決手段】本発明による無収縮セラミック基板の製造方法は、ビア電極が形成されたセラミック基板を用意する第1段階と、上記セラミック基板にシード層を形成する第2段階と、上記シード層にめっき層を形成する第3段階と、を含むことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無収縮セラミック基板及びその製造方法に関するもので、より詳細には、欠陥が修理された無収縮セラミック基板及びその製造方法に関する。

【背景技術】

【0002】

電子機器の小型化に伴い、限られた空間で多様な機能を同時に行うことができ、多様な回路パターンを一体に具備することができる積層型基板に対する需要が増加している。

【0003】

一方、通常の印刷回路基板(Printed Circuit Board、 PCB)は、小型化が難しく、高周波領域における信号損失及び高温多湿な環境における信号信頼性の低下をもたらす。そのため、積層型基板としては、通常の印刷回路基板ではないセラミック基板が用いられている。

【0004】

セラミック基板の主成分は、低温同時焼成が可能なガラス(glass)が多量に含まれたセラミック組成物である。ここで、低温同時焼成セラミック(Low Temperature Co−fired Ceramic、多層セラミック)基板は、収縮工法及び無収縮工法の二つの工法によって製作されることができる。しかしながら、収縮工法によるセラミック基板は、基板の寸法変形をもたらすため、通常的には無収縮工法によってセラミック基板を製造する。

【0005】

また、無収縮工法とは、セラミック基板の両面に拘束層を形成し焼成する方法である。ここで、拘束層は、セラミック層が焼成工程で収縮しないように支持する役割をするため、無収縮工法によって製作されたセラミック基板(以下では、簡単に無収縮基板とする)は、基板の寸法変形が殆どない。

【0006】

しかしながら、このような無収縮セラミック基板も基板の外形をなすセラミックグリーンシートとビア電極とが異なる材質で形成されるため、これら部材間の収縮率及び熱膨張係数の差異により、これら部材の境界面において欠陥(俗称、ボイド)が形成される。

【0007】

しかしながら、このような欠陥は、無収縮セラミック基板の電気的特性を低下させるのみならず、高価の無収縮セラミック基板の使用を不可能にするため、無収縮セラミック基板の生産収率を大幅に低下させる。

【0008】

従って、欠陥が発生した無収縮セラミック基板を効果的に修理できるような方案が求められる。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記のような問題点を解決するためのもので、欠陥部位が補強された無収縮セラミック基板及びその製造方法を提供することにその目的がある。

【課題を解決するための手段】

【0010】

上記目的を達成するための本発明の一実施例による無収縮セラミック基板の製造方法は、ビア電極が形成されたセラミック積層体を用意する第1段階と、上記セラミック積層体にシード層を形成する第2段階と、上記シード層にめっき層を形成する第3段階と、を含むことができる。

【0011】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記シード層にPR(Photo resist)層を形成する第2−1段階と、上記PR層を露光及び現像する第2−2段階と、をさらに含むことができる。

【0012】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記第2−2段階は、上記セラミック基板のビア電極に対応する部分のみを現像する段階であることができる。

【0013】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記シード層は、TiまたはCuで形成されることができる。

【0014】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記シード層は、薄膜蒸着によって形成されることができる。

【0015】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記ビア電極は、Ag、CuあるいはAuを含む金属物、または、Ag、Cu、Auのうちいずれか一つとガラス成分とを含む混合物であることができる。

【0016】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記めっき層は、電解めっきまたは無電解めっきによって形成されることができる。

【0017】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記めっき層は、上記ビア電極と異なる種類の金属で形成されることができる。

【0018】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記めっき層は、CuまたはNiで形成されることができる。

【0019】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記セラミック積層体の一面または両面を研磨する第4段階をさらに含むことができる。

【0020】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記第4段階は、上記シード層が除去されるまで行われることができる。

【0021】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記第4段階は、化学的機械的研磨(CMP)によって行われることができる。

【0022】

上記目的を達成するための本発明の一実施例による無収縮セラミック基板は、前述した無収縮セラミック基板の製造方法によって製造されることができる。

【0023】

また、上記目的を達成するための本発明の一実施例による無収縮セラミック基板は、複数のセラミックグリーンシートを含むセラミック積層体と、上記セラミック積層体に形成されるビア電極と、上記ビア電極と上記セラミックグリーンシートとの境界面に形成されるめっき層と、を含むことができる。

【0024】

本発明の一実施例による無収縮セラミック基板の上記ビア電極は、Ag、CuあるいはAuを含む金属物、または、Ag、Cu、Auのうちいずれか一つとガラス成分とを含む混合物であることができる。

【0025】

本発明の一実施例による無収縮セラミック基板の上記めっき層は、上記ビア電極と異なる種類の金属で形成されることができる。

【0026】

本発明の一実施例による無収縮セラミック基板の上記めっき層は、CuまたはNiで形成されることができる。

【0027】

本発明の一実施例による無収縮セラミック基板は、上記セラミックグリーンシートと上記めっき層との間にシード層が形成されることができる。

【0028】

本発明の一実施例による無収縮セラミック基板の上記シード層は、TiまたはCuで形成されることができる。

【発明の効果】

【0029】

本発明による無収縮セラミック基板の製造方法は、無収縮セラミック基板に形成される欠陥を効果的に補完することができる。

【0030】

従って、本発明によると、無収縮セラミック基板の生産収率を向上させることができ、それにより、無収縮セラミック基板の製作単価を下げることができる。

【0031】

また、本発明による無収縮セラミック基板は、欠陥がめっき金属で充填されているため、無収縮セラミック基板の電気的特性を向上させることができる。

【0032】

従って、本発明によると、無収縮セラミック基板からなる電子製品の不良率を低下させることができる。

【図面の簡単な説明】

【0033】

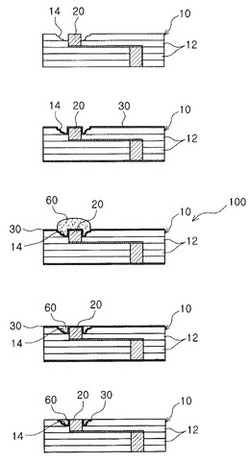

【図1】本発明の第1実施例による無収縮セラミック基板の製造方法を示す図面である。

【図2】本発明の第2実施例による無収縮セラミック基板の製造方法を示す図面である。

【図3】本発明の第2実施例による無収縮セラミック基板の製造方法を示す図面である。

【図4】本発明の一実施例による無収縮セラミック基板の断面図である

【図5】本発明の一実施例による無収縮セラミック基板の断面図である。

【発明を実施するための形態】

【0034】

以下では、本発明の好ましい実施例を添付の例示図面に基づいて詳細に説明する。

【0035】

以下で本発明を説明するにあたり、本発明の構成要素を称する用語はそれぞれの構成要素の機能を考慮し命名されたものであるため、本発明の技術的構成要素を限定する意味で理解されてはならない。

【0036】

一般的に、無収縮セラミック基板には、焼成加工の後に金属材質のビア電極とセラミック材質のグリーンシートとの収縮率及び熱膨張率の差異によって欠陥(void)が発生する。

【0037】

このような欠陥は、欠陥部位に伝導性または非伝導性材質の材料を充填する方法で修理されることができる。しかしながら、前者の場合には伝導性材質の材料(例えば、金属材料)とセラミック基板との接触性が低下するため、伝導性材質の材料が欠陥部位において容易に分離されることができる。それに反して、後者の場合には非伝導性材質の材料(例えば、樹脂)とセラミック基板との接触性はよいが、ビア電極の電気的特性を弱化させることがある。

【0038】

本発明は、このような問題点を認識し、それを解決するためのもので、無収縮セラミック基板の欠陥部位を効果的に充填すると共に、ビア電極の電気的特性を低下させない方法及びそれによる無収縮セラミック基板を提供する。

【0039】

図1は本発明の第1実施例による無収縮セラミック基板の製造方法を示す図面であり、図2及び図3は本発明の第2実施例による無収縮セラミック基板の製造方法を示す図面であり、図4及び図5は本発明の一実施例による無収縮セラミック基板を示す断面図である。

【0040】

まず、本発明による無収縮セラミック基板の製造方法について説明する。

【0041】

また、本発明による無収縮セラミック基板の製造方法は、通常の無収縮セラミック基板の製造方法を含むことができ、このような通常の製造方法の後に行われることができる。

【0042】

即ち、本発明は、複数のセラミックグリーンシートを積層してセラミック積層体を形成する段階と、セラミック積層体にビア電極を形成する段階と、セラミック積層体の上部及び下部に拘束用シートを形成する段階と、セラミック積層体を焼成加工する段階と、を含むことができ、このような段階が完了した後に行われることができる。

【0043】

セラミックグリーンシートは、800〜1000℃の焼成温度を有することができ、拘束用シートはそれより高い1500℃以上の焼成温度を有することができる。拘束用シートとしては、アルミナ(Al2O3)が用いられることができる。

【0044】

セラミックグリーンシートの焼成加工は、セラミックグリーンシートの焼成温度と同一温度範囲(800〜1000℃)で行われるか、または、それより高い温度範囲で行われることができる。

【0045】

ビア電極は、セラミックグリーンシートにビアを形成し、ビアに伝導体を充填する方式で形成されることができる。

【0046】

ここで、ビア電極は、Ag、CuあるいはAuの単一成分からなることができる。または、Ag、CuあるいはAuを含む混合成分からなるか、または、Ag、Cu、Auのうち少なくとも二つ以上の成分を含む混合成分からなることができる。

【0047】

但し、無収縮セラミック基板の焼成温度及び電気的特性効率等を考慮する際、列挙された成分のうちAgをビア電極として用いることが好ましい。

【0048】

本発明の第1実施例による無収縮セラミック基板の製造方法について図1を参照して説明する。また、本明細書において図面符号10で示されるセラミック積層体は、無収縮セラミック基板においてビア電極を除外した残りの部分を示す意味として用いられることができる。

【0049】

第1実施例による無収縮セラミック基板100の製造方法は、セラミック積層体10を用意する段階と、シード層30を形成する段階と、めっき層60を形成する段階と、を含むことができる。また、選択的にめっき層60を研磨する段階をさらに含むことができる。

【0050】

セラミック基板の用意段階

【0051】

本段階は、焼成加工されたセラミック積層体10を用意する段階であることができる。具体的には、本段階は、ビア電極20が形成されたセラミック積層体10を焼成加工した後に連続的に行われることができる。

【0052】

さらに、本段階は、セラミック積層体10の外観検査の後に行われることができる。

【0053】

前述したように、セラミック積層体10を焼成加工すると、セラミックグリーンシート12とビア電極20との境界部位に欠陥が発生することができる。しかしながら、焼成加工された全部のセラミック積層体10に欠陥が発生するわけではないため、本段階に先立って焼成加工されたセラミック積層体10における欠陥の有無を検査することができる。

【0054】

しかしながら、セラミック積層体10の電気的信頼性を向上させるためには、微細な欠陥であっても修理または補完することが好ましいことから、セラミック積層体10の検査段階を省略することができる。

【0055】

シード層の形成段階

【0056】

本段階は、焼成加工されたセラミック積層体10の表面にシード層30を形成する段階であることができる。

【0057】

焼成加工されたセラミック積層体10の表面状態は、他の材質が付着されにく可能性がある。そのため、焼成加工されたセラミック積層体10及び欠陥部位14にはめっき層60が形成されにくいことがある。

【0058】

従って、セラミック積層体10及び欠陥部位14に、めっき層60を含む他の付加的な層が容易に付着されるようにセラミック積層体10にシード層30を形成することができる。

【0059】

シード層30は、TiまたはCuの単一成分からなることができる。または、TiまたはCuを含む混合成分からなるか、または、Ti及びCuを全部含む混合成分からなることができる。

【0060】

このような成分を含むシード層30は、薄膜蒸着(sputtering)によって形成されることができる。さらに、PVD(Physical Vapor Deposition)、CVD(Chemical Vapor Deposition)等によっても形成されることができる。

【0061】

また、図1にはシード層30がセラミック積層体10の全表面にわたって形成されるように示されているが、必要に応じて、欠陥部位14のみに形成されることができる。

【0062】

なお、本明細書において欠陥部位14は、セラミックグリーンシート12に形成された欠陥及び当該欠陥によって外部に露出したビア電極20の表面を含む意味として用いられることができる。

【0063】

めっき層の形成段階

【0064】

本段階は、シード層30にめっき層60を形成する段階であることができる。

【0065】

セラミック積層体10にシード層30が形成されると、セラミック積層体10の表面に他の材質(特に、金属材質)が容易に付着されることができる。従って、本段階においては、このようなシード層30の特性を用いて欠陥部位14にめっき層60を形成することができる。

【0066】

めっき層60は、電解めっきまたは無電解めっきによって形成されることができる。

【0067】

めっき層60は、Niの単一成分からなることができる。しかしながら、必要に応じて、Niを含む混合成分からなることができる。または、ビア電極20と異なる成分からなることができる。

【0068】

例えば、ビア電極20がAgを主成分とする材質で形成された場合、めっき層60は、Ni、Ni/Cu、Cuのうちいずれか一つを主成分とする材質で形成されることができる。

【0069】

このように、めっき層60をビア電極20と異なる成分で形成すると、セラミック積層体10の研磨加工の後、セラミック積層体10における欠陥が発生した部位(即ち、欠陥部位14)を容易に把握することができる。

【0070】

また、本実施例においては、めっき層60がセラミック積層体10の全表面に形成されることができるが、必要に応じて、欠陥部位14のみにめっき層60を形成することができる(この場合、シード層30は欠陥部位14のみに形成される)。

【0071】

なお、めっき層60は、セラミック積層体10の欠陥部位14を完全に覆うまで行われることができる。そのため、めっき層60の形成工程(即ち、電解めっき工程または無電解めっき工程)は、1回以上繰り返されて行われることことができる。

【0072】

研磨段階

【0073】

本段階は、めっき層60を研磨する段階であることができる。

【0074】

セラミック積層体10の全表面にめっき層60が形成されると、セラミック積層体10の欠陥部位14が補完されるため、セラミック積層体10の電気的特性を向上させることができる。

【0075】

しかしながら、このようなめっき層60は、設計されためっきパターンとは関係なく、全部のビア電極20と連結されることができる。従って、セラミック積層体10の表面が外部に露出するようにめっき層60を研磨する必要がある。

【0076】

研磨段階は、機械的な研磨工程によって行われることができる。または、化学的機械的研磨工程(CMP)によって行われることができる。

【0077】

研磨段階は、前述したように、セラミック積層体10の表面が露出するまで行われることができる。但し、欠陥部位14のみにめっき層60が形成された場合は、ビア電極20の表面が露出するまで行われることができる。

【0078】

研磨段階が完了すると、欠陥部位14が修理された無収縮セラミック基板100を得ることができる。

【0079】

上のように行われた本実施例は、シード層30が形成された後、めっき層60が形成されるため、無収縮セラミック基板100の電気的特性を向上させることができる。

【0080】

また、本実施例によると、無収縮セラミック基板100の欠陥部位14が完璧に修理されることができるため、高価の無収縮セラミック基板100の生産収率を向上させることができる。

【0081】

本発明の第2実施例による無収縮セラミック基板の製造方法について図2及び図3を参照して説明する。

【0082】

第2実施例による無収縮セラミック基板の製造方法は、セラミック積層体10を用意する段階と、シード層30を形成する段階と、めっき層60を形成する段階と、を含み、PR層を形成する段階と、PR層を露光及び現像する段階と、をさらに含むことができる。

【0083】

即ち、第2実施例は、PR層を形成する段階と、PR層を露光及び現像する段階と、をさらに行う点において、第1実施例と区別されることができる。

【0084】

また、本実施例において、セラミック積層体10を用意する段階、シード層30を形成する段階、めっき層60を形成する段階は、前述した第1実施例と同一であるため、それら段階に対する詳細な説明は省略する。

【0085】

PR層の形成段階

【0086】

本段階は、シード層30にPR層40を形成する段階であることができ、シード層30を形成する段階以後に行われることができる。ここで、PR層40は、紫外線によって硬化される材質で形成されることができる。例えば、樹脂材質で形成されることができる。

【0087】

PR層40は、プリンティング、噴射、スクリーン印刷等の方法で形成されることができる。しかしながら、それ以外の方法によっても形成されることができる。

【0088】

PR層の露光及び現像段階

【0089】

本段階は、PR層40を露光及び現像する段階であることができる。

【0090】

シード層30にPR層40が形成されると、PR層40にマスク50を形成し、PR層40の一部分を露光及び現像することができる。即ち、本段階においては、ビア電極20が形成された部分を含む所定の領域のみが露光されるようにマスク50を形成し、ビア電極20を含む所定の領域に形成されたPR層40を除去することができる。ここで、ビア電極20を含む所定の領域とは、ビア電極20とセラミックグリーンシート12との境界に欠陥が形成された場合に、欠陥が形成された領域をカバーすることのできる領域である。

【0091】

ここで、PR層40の除去は、欠陥部位14が形成されたビア電極20を含む所定の領域のみに行われることができる。しかしながら、作業の便宜性を図るため、全部のビア電極20の、ビア電極20を含む所定の領域のPRパターン40が除去されることができる。

【0092】

このように行われた本実施例は、PR層40により、めっき層60が必要な部分のみが露出するため、めっき層60の形成段階が迅速に行われることができる。

【0093】

また、本実施例によると、めっき層60が欠陥部位14を含むビア電極20のみに形成されるため、めっき層60を形成するために必要な原資材費用を減少させることができる。

【0094】

一方、欠陥部位14を覆ってから残りの部分(図1から図3を基準に上の方へ盛り上がった部分)及びPR層40は、無収縮セラミック基板100において不要な部分であることができるため、研磨段階によって除去されることができる。

【0095】

また、研磨段階は、第1実施例において既に説明したため、それに対する詳細な説明を省略する。

【0096】

以下では、本発明による無収縮セラミック基板について説明する。

【0097】

本発明の一実施例による無収縮セラミック基板について図4及び図5を参照して説明する。

【0098】

本実施例による無収縮セラミック基板100は、セラミック積層体10と、ビア電極20と、シード層30と、PR層40と、めっき層60と、を含むことができる。

【0099】

セラミック積層体10は、複数のセラミックグリーンシート12を含むことができる。さらに、セラミック積層体10は、複数のセラミックグリーンシート12を上下方向(図4を基準にした方向である)に積層し形成されることができる。

【0100】

また、添付の図面には5枚のセラミックグリーンシート12が積層されてセラミック積層体10を形成するように示されているが、それより少ないまたは多いセラミックグリーンシート12を積層してセラミック積層体10を形成することができる。

【0101】

ビア電極20は、セラミック積層体10に形成されることができる。ビア電極20は、セラミックグリーンシート12にビアを形成し、ビアに伝導体を充填する方式で形成されることができる。

【0102】

ここで、ビア電極20は、Ag、CuあるいはAuの単一成分からなることができる。または、Ag、CuあるいはAuを含む混合成分からなるか、または、Ag、Cu、Auのうち少なくとも二つ以上の成分を含む混合成分からなることができる。

【0103】

但し、無収縮セラミック基板の焼成温度及び電気的特性効率等を考慮する際、列挙された成分のうちAgをビア電極20として用いることが好ましい。

【0104】

シード層30は、TiまたはCuの単一成分からなることができる。または、TiまたはCuを含む混合成分からなるか、または、Ti及びCuを全部含む混合成分からなることができる。このように形成されたシード層30は、研磨段階で除去されることができる。

【0105】

PR層40は、シード層30に形成されることができる。PR層40は、紫外線によって硬化される材質で形成されることができ、研磨段階で除去されることができる。

【0106】

PR層40は、プリンティング、噴射、スクリーン印刷等の方法で形成されることができる。しかしながら、それ以外の方法によっても形成されることができる。

【0107】

めっき層60は、欠陥部位14またはビア電極20に形成されることができる。または、欠陥部位14及びビア電極20に全部形成されることができる。このようなめっき層60は、電解めっきまたは無電解めっきによって形成されることができる。

【0108】

めっき層60は、Niの単一成分からなることができる。しかしながら、必要に応じて、Niを含む混合成分からなることができる。または、ビア電極20と異なる成分からなることができる。

【0109】

例えば、ビア電極20がAgを主成分とする材質で形成された場合、めっき層60は、Ni、Ni/Cu、Cuのうちいずれか一つを主成分とする材質で形成されることができる。

【0110】

このように形成されためっき層60は、ビア電極20と異なる成分で形成されるため、無収縮セラミック基板100において肉眼で識別されることができる。

【0111】

また、本実施例による無収縮セラミック基板100は、研磨工程によってシード層30及びPR層40が除去された形状を有することができる(図5を参照)。

【0112】

なお、図4に示された無収縮セラミック基板100におけるセラミック積層体10の表面は、PR層40が残っている形態であるため、無収縮セラミック基板100の運搬及び保管の際に発生しうる外部衝撃から無収縮セラミック基板100を効果的に保護することができる。

【0113】

それとは異なり、図5に示された無収縮セラミック基板100は、セラミック積層体10の表面に他の回路パターンや電子部品を搭載することができる形態であるため、無収縮セラミック基板100を用いた第2加工が容易である。

【0114】

本発明は以上で説明した実施例のみに限定されず、本発明が属する技術分野で通常の知識を有する者であれば、以下の特許請求の範囲に記載の技術的思想の要旨から外れない範囲内において、多様に変更して実施することができる。

【符号の説明】

【0115】

100 無収縮セラミック基板

10 セラミック積層体

12 (セラミック)グリーンシート

14 欠陥部位

20 ビア電極

30 シード層

40 PR層

50 マスク

60 めっき層

【技術分野】

【0001】

本発明は、無収縮セラミック基板及びその製造方法に関するもので、より詳細には、欠陥が修理された無収縮セラミック基板及びその製造方法に関する。

【背景技術】

【0002】

電子機器の小型化に伴い、限られた空間で多様な機能を同時に行うことができ、多様な回路パターンを一体に具備することができる積層型基板に対する需要が増加している。

【0003】

一方、通常の印刷回路基板(Printed Circuit Board、 PCB)は、小型化が難しく、高周波領域における信号損失及び高温多湿な環境における信号信頼性の低下をもたらす。そのため、積層型基板としては、通常の印刷回路基板ではないセラミック基板が用いられている。

【0004】

セラミック基板の主成分は、低温同時焼成が可能なガラス(glass)が多量に含まれたセラミック組成物である。ここで、低温同時焼成セラミック(Low Temperature Co−fired Ceramic、多層セラミック)基板は、収縮工法及び無収縮工法の二つの工法によって製作されることができる。しかしながら、収縮工法によるセラミック基板は、基板の寸法変形をもたらすため、通常的には無収縮工法によってセラミック基板を製造する。

【0005】

また、無収縮工法とは、セラミック基板の両面に拘束層を形成し焼成する方法である。ここで、拘束層は、セラミック層が焼成工程で収縮しないように支持する役割をするため、無収縮工法によって製作されたセラミック基板(以下では、簡単に無収縮基板とする)は、基板の寸法変形が殆どない。

【0006】

しかしながら、このような無収縮セラミック基板も基板の外形をなすセラミックグリーンシートとビア電極とが異なる材質で形成されるため、これら部材間の収縮率及び熱膨張係数の差異により、これら部材の境界面において欠陥(俗称、ボイド)が形成される。

【0007】

しかしながら、このような欠陥は、無収縮セラミック基板の電気的特性を低下させるのみならず、高価の無収縮セラミック基板の使用を不可能にするため、無収縮セラミック基板の生産収率を大幅に低下させる。

【0008】

従って、欠陥が発生した無収縮セラミック基板を効果的に修理できるような方案が求められる。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記のような問題点を解決するためのもので、欠陥部位が補強された無収縮セラミック基板及びその製造方法を提供することにその目的がある。

【課題を解決するための手段】

【0010】

上記目的を達成するための本発明の一実施例による無収縮セラミック基板の製造方法は、ビア電極が形成されたセラミック積層体を用意する第1段階と、上記セラミック積層体にシード層を形成する第2段階と、上記シード層にめっき層を形成する第3段階と、を含むことができる。

【0011】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記シード層にPR(Photo resist)層を形成する第2−1段階と、上記PR層を露光及び現像する第2−2段階と、をさらに含むことができる。

【0012】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記第2−2段階は、上記セラミック基板のビア電極に対応する部分のみを現像する段階であることができる。

【0013】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記シード層は、TiまたはCuで形成されることができる。

【0014】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記シード層は、薄膜蒸着によって形成されることができる。

【0015】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記ビア電極は、Ag、CuあるいはAuを含む金属物、または、Ag、Cu、Auのうちいずれか一つとガラス成分とを含む混合物であることができる。

【0016】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記めっき層は、電解めっきまたは無電解めっきによって形成されることができる。

【0017】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記めっき層は、上記ビア電極と異なる種類の金属で形成されることができる。

【0018】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記めっき層は、CuまたはNiで形成されることができる。

【0019】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記セラミック積層体の一面または両面を研磨する第4段階をさらに含むことができる。

【0020】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記第4段階は、上記シード層が除去されるまで行われることができる。

【0021】

本発明の一実施例による無収縮セラミック基板の製造方法において、上記第4段階は、化学的機械的研磨(CMP)によって行われることができる。

【0022】

上記目的を達成するための本発明の一実施例による無収縮セラミック基板は、前述した無収縮セラミック基板の製造方法によって製造されることができる。

【0023】

また、上記目的を達成するための本発明の一実施例による無収縮セラミック基板は、複数のセラミックグリーンシートを含むセラミック積層体と、上記セラミック積層体に形成されるビア電極と、上記ビア電極と上記セラミックグリーンシートとの境界面に形成されるめっき層と、を含むことができる。

【0024】

本発明の一実施例による無収縮セラミック基板の上記ビア電極は、Ag、CuあるいはAuを含む金属物、または、Ag、Cu、Auのうちいずれか一つとガラス成分とを含む混合物であることができる。

【0025】

本発明の一実施例による無収縮セラミック基板の上記めっき層は、上記ビア電極と異なる種類の金属で形成されることができる。

【0026】

本発明の一実施例による無収縮セラミック基板の上記めっき層は、CuまたはNiで形成されることができる。

【0027】

本発明の一実施例による無収縮セラミック基板は、上記セラミックグリーンシートと上記めっき層との間にシード層が形成されることができる。

【0028】

本発明の一実施例による無収縮セラミック基板の上記シード層は、TiまたはCuで形成されることができる。

【発明の効果】

【0029】

本発明による無収縮セラミック基板の製造方法は、無収縮セラミック基板に形成される欠陥を効果的に補完することができる。

【0030】

従って、本発明によると、無収縮セラミック基板の生産収率を向上させることができ、それにより、無収縮セラミック基板の製作単価を下げることができる。

【0031】

また、本発明による無収縮セラミック基板は、欠陥がめっき金属で充填されているため、無収縮セラミック基板の電気的特性を向上させることができる。

【0032】

従って、本発明によると、無収縮セラミック基板からなる電子製品の不良率を低下させることができる。

【図面の簡単な説明】

【0033】

【図1】本発明の第1実施例による無収縮セラミック基板の製造方法を示す図面である。

【図2】本発明の第2実施例による無収縮セラミック基板の製造方法を示す図面である。

【図3】本発明の第2実施例による無収縮セラミック基板の製造方法を示す図面である。

【図4】本発明の一実施例による無収縮セラミック基板の断面図である

【図5】本発明の一実施例による無収縮セラミック基板の断面図である。

【発明を実施するための形態】

【0034】

以下では、本発明の好ましい実施例を添付の例示図面に基づいて詳細に説明する。

【0035】

以下で本発明を説明するにあたり、本発明の構成要素を称する用語はそれぞれの構成要素の機能を考慮し命名されたものであるため、本発明の技術的構成要素を限定する意味で理解されてはならない。

【0036】

一般的に、無収縮セラミック基板には、焼成加工の後に金属材質のビア電極とセラミック材質のグリーンシートとの収縮率及び熱膨張率の差異によって欠陥(void)が発生する。

【0037】

このような欠陥は、欠陥部位に伝導性または非伝導性材質の材料を充填する方法で修理されることができる。しかしながら、前者の場合には伝導性材質の材料(例えば、金属材料)とセラミック基板との接触性が低下するため、伝導性材質の材料が欠陥部位において容易に分離されることができる。それに反して、後者の場合には非伝導性材質の材料(例えば、樹脂)とセラミック基板との接触性はよいが、ビア電極の電気的特性を弱化させることがある。

【0038】

本発明は、このような問題点を認識し、それを解決するためのもので、無収縮セラミック基板の欠陥部位を効果的に充填すると共に、ビア電極の電気的特性を低下させない方法及びそれによる無収縮セラミック基板を提供する。

【0039】

図1は本発明の第1実施例による無収縮セラミック基板の製造方法を示す図面であり、図2及び図3は本発明の第2実施例による無収縮セラミック基板の製造方法を示す図面であり、図4及び図5は本発明の一実施例による無収縮セラミック基板を示す断面図である。

【0040】

まず、本発明による無収縮セラミック基板の製造方法について説明する。

【0041】

また、本発明による無収縮セラミック基板の製造方法は、通常の無収縮セラミック基板の製造方法を含むことができ、このような通常の製造方法の後に行われることができる。

【0042】

即ち、本発明は、複数のセラミックグリーンシートを積層してセラミック積層体を形成する段階と、セラミック積層体にビア電極を形成する段階と、セラミック積層体の上部及び下部に拘束用シートを形成する段階と、セラミック積層体を焼成加工する段階と、を含むことができ、このような段階が完了した後に行われることができる。

【0043】

セラミックグリーンシートは、800〜1000℃の焼成温度を有することができ、拘束用シートはそれより高い1500℃以上の焼成温度を有することができる。拘束用シートとしては、アルミナ(Al2O3)が用いられることができる。

【0044】

セラミックグリーンシートの焼成加工は、セラミックグリーンシートの焼成温度と同一温度範囲(800〜1000℃)で行われるか、または、それより高い温度範囲で行われることができる。

【0045】

ビア電極は、セラミックグリーンシートにビアを形成し、ビアに伝導体を充填する方式で形成されることができる。

【0046】

ここで、ビア電極は、Ag、CuあるいはAuの単一成分からなることができる。または、Ag、CuあるいはAuを含む混合成分からなるか、または、Ag、Cu、Auのうち少なくとも二つ以上の成分を含む混合成分からなることができる。

【0047】

但し、無収縮セラミック基板の焼成温度及び電気的特性効率等を考慮する際、列挙された成分のうちAgをビア電極として用いることが好ましい。

【0048】

本発明の第1実施例による無収縮セラミック基板の製造方法について図1を参照して説明する。また、本明細書において図面符号10で示されるセラミック積層体は、無収縮セラミック基板においてビア電極を除外した残りの部分を示す意味として用いられることができる。

【0049】

第1実施例による無収縮セラミック基板100の製造方法は、セラミック積層体10を用意する段階と、シード層30を形成する段階と、めっき層60を形成する段階と、を含むことができる。また、選択的にめっき層60を研磨する段階をさらに含むことができる。

【0050】

セラミック基板の用意段階

【0051】

本段階は、焼成加工されたセラミック積層体10を用意する段階であることができる。具体的には、本段階は、ビア電極20が形成されたセラミック積層体10を焼成加工した後に連続的に行われることができる。

【0052】

さらに、本段階は、セラミック積層体10の外観検査の後に行われることができる。

【0053】

前述したように、セラミック積層体10を焼成加工すると、セラミックグリーンシート12とビア電極20との境界部位に欠陥が発生することができる。しかしながら、焼成加工された全部のセラミック積層体10に欠陥が発生するわけではないため、本段階に先立って焼成加工されたセラミック積層体10における欠陥の有無を検査することができる。

【0054】

しかしながら、セラミック積層体10の電気的信頼性を向上させるためには、微細な欠陥であっても修理または補完することが好ましいことから、セラミック積層体10の検査段階を省略することができる。

【0055】

シード層の形成段階

【0056】

本段階は、焼成加工されたセラミック積層体10の表面にシード層30を形成する段階であることができる。

【0057】

焼成加工されたセラミック積層体10の表面状態は、他の材質が付着されにく可能性がある。そのため、焼成加工されたセラミック積層体10及び欠陥部位14にはめっき層60が形成されにくいことがある。

【0058】

従って、セラミック積層体10及び欠陥部位14に、めっき層60を含む他の付加的な層が容易に付着されるようにセラミック積層体10にシード層30を形成することができる。

【0059】

シード層30は、TiまたはCuの単一成分からなることができる。または、TiまたはCuを含む混合成分からなるか、または、Ti及びCuを全部含む混合成分からなることができる。

【0060】

このような成分を含むシード層30は、薄膜蒸着(sputtering)によって形成されることができる。さらに、PVD(Physical Vapor Deposition)、CVD(Chemical Vapor Deposition)等によっても形成されることができる。

【0061】

また、図1にはシード層30がセラミック積層体10の全表面にわたって形成されるように示されているが、必要に応じて、欠陥部位14のみに形成されることができる。

【0062】

なお、本明細書において欠陥部位14は、セラミックグリーンシート12に形成された欠陥及び当該欠陥によって外部に露出したビア電極20の表面を含む意味として用いられることができる。

【0063】

めっき層の形成段階

【0064】

本段階は、シード層30にめっき層60を形成する段階であることができる。

【0065】

セラミック積層体10にシード層30が形成されると、セラミック積層体10の表面に他の材質(特に、金属材質)が容易に付着されることができる。従って、本段階においては、このようなシード層30の特性を用いて欠陥部位14にめっき層60を形成することができる。

【0066】

めっき層60は、電解めっきまたは無電解めっきによって形成されることができる。

【0067】

めっき層60は、Niの単一成分からなることができる。しかしながら、必要に応じて、Niを含む混合成分からなることができる。または、ビア電極20と異なる成分からなることができる。

【0068】

例えば、ビア電極20がAgを主成分とする材質で形成された場合、めっき層60は、Ni、Ni/Cu、Cuのうちいずれか一つを主成分とする材質で形成されることができる。

【0069】

このように、めっき層60をビア電極20と異なる成分で形成すると、セラミック積層体10の研磨加工の後、セラミック積層体10における欠陥が発生した部位(即ち、欠陥部位14)を容易に把握することができる。

【0070】

また、本実施例においては、めっき層60がセラミック積層体10の全表面に形成されることができるが、必要に応じて、欠陥部位14のみにめっき層60を形成することができる(この場合、シード層30は欠陥部位14のみに形成される)。

【0071】

なお、めっき層60は、セラミック積層体10の欠陥部位14を完全に覆うまで行われることができる。そのため、めっき層60の形成工程(即ち、電解めっき工程または無電解めっき工程)は、1回以上繰り返されて行われることことができる。

【0072】

研磨段階

【0073】

本段階は、めっき層60を研磨する段階であることができる。

【0074】

セラミック積層体10の全表面にめっき層60が形成されると、セラミック積層体10の欠陥部位14が補完されるため、セラミック積層体10の電気的特性を向上させることができる。

【0075】

しかしながら、このようなめっき層60は、設計されためっきパターンとは関係なく、全部のビア電極20と連結されることができる。従って、セラミック積層体10の表面が外部に露出するようにめっき層60を研磨する必要がある。

【0076】

研磨段階は、機械的な研磨工程によって行われることができる。または、化学的機械的研磨工程(CMP)によって行われることができる。

【0077】

研磨段階は、前述したように、セラミック積層体10の表面が露出するまで行われることができる。但し、欠陥部位14のみにめっき層60が形成された場合は、ビア電極20の表面が露出するまで行われることができる。

【0078】

研磨段階が完了すると、欠陥部位14が修理された無収縮セラミック基板100を得ることができる。

【0079】

上のように行われた本実施例は、シード層30が形成された後、めっき層60が形成されるため、無収縮セラミック基板100の電気的特性を向上させることができる。

【0080】

また、本実施例によると、無収縮セラミック基板100の欠陥部位14が完璧に修理されることができるため、高価の無収縮セラミック基板100の生産収率を向上させることができる。

【0081】

本発明の第2実施例による無収縮セラミック基板の製造方法について図2及び図3を参照して説明する。

【0082】

第2実施例による無収縮セラミック基板の製造方法は、セラミック積層体10を用意する段階と、シード層30を形成する段階と、めっき層60を形成する段階と、を含み、PR層を形成する段階と、PR層を露光及び現像する段階と、をさらに含むことができる。

【0083】

即ち、第2実施例は、PR層を形成する段階と、PR層を露光及び現像する段階と、をさらに行う点において、第1実施例と区別されることができる。

【0084】

また、本実施例において、セラミック積層体10を用意する段階、シード層30を形成する段階、めっき層60を形成する段階は、前述した第1実施例と同一であるため、それら段階に対する詳細な説明は省略する。

【0085】

PR層の形成段階

【0086】

本段階は、シード層30にPR層40を形成する段階であることができ、シード層30を形成する段階以後に行われることができる。ここで、PR層40は、紫外線によって硬化される材質で形成されることができる。例えば、樹脂材質で形成されることができる。

【0087】

PR層40は、プリンティング、噴射、スクリーン印刷等の方法で形成されることができる。しかしながら、それ以外の方法によっても形成されることができる。

【0088】

PR層の露光及び現像段階

【0089】

本段階は、PR層40を露光及び現像する段階であることができる。

【0090】

シード層30にPR層40が形成されると、PR層40にマスク50を形成し、PR層40の一部分を露光及び現像することができる。即ち、本段階においては、ビア電極20が形成された部分を含む所定の領域のみが露光されるようにマスク50を形成し、ビア電極20を含む所定の領域に形成されたPR層40を除去することができる。ここで、ビア電極20を含む所定の領域とは、ビア電極20とセラミックグリーンシート12との境界に欠陥が形成された場合に、欠陥が形成された領域をカバーすることのできる領域である。

【0091】

ここで、PR層40の除去は、欠陥部位14が形成されたビア電極20を含む所定の領域のみに行われることができる。しかしながら、作業の便宜性を図るため、全部のビア電極20の、ビア電極20を含む所定の領域のPRパターン40が除去されることができる。

【0092】

このように行われた本実施例は、PR層40により、めっき層60が必要な部分のみが露出するため、めっき層60の形成段階が迅速に行われることができる。

【0093】

また、本実施例によると、めっき層60が欠陥部位14を含むビア電極20のみに形成されるため、めっき層60を形成するために必要な原資材費用を減少させることができる。

【0094】

一方、欠陥部位14を覆ってから残りの部分(図1から図3を基準に上の方へ盛り上がった部分)及びPR層40は、無収縮セラミック基板100において不要な部分であることができるため、研磨段階によって除去されることができる。

【0095】

また、研磨段階は、第1実施例において既に説明したため、それに対する詳細な説明を省略する。

【0096】

以下では、本発明による無収縮セラミック基板について説明する。

【0097】

本発明の一実施例による無収縮セラミック基板について図4及び図5を参照して説明する。

【0098】

本実施例による無収縮セラミック基板100は、セラミック積層体10と、ビア電極20と、シード層30と、PR層40と、めっき層60と、を含むことができる。

【0099】

セラミック積層体10は、複数のセラミックグリーンシート12を含むことができる。さらに、セラミック積層体10は、複数のセラミックグリーンシート12を上下方向(図4を基準にした方向である)に積層し形成されることができる。

【0100】

また、添付の図面には5枚のセラミックグリーンシート12が積層されてセラミック積層体10を形成するように示されているが、それより少ないまたは多いセラミックグリーンシート12を積層してセラミック積層体10を形成することができる。

【0101】

ビア電極20は、セラミック積層体10に形成されることができる。ビア電極20は、セラミックグリーンシート12にビアを形成し、ビアに伝導体を充填する方式で形成されることができる。

【0102】

ここで、ビア電極20は、Ag、CuあるいはAuの単一成分からなることができる。または、Ag、CuあるいはAuを含む混合成分からなるか、または、Ag、Cu、Auのうち少なくとも二つ以上の成分を含む混合成分からなることができる。

【0103】

但し、無収縮セラミック基板の焼成温度及び電気的特性効率等を考慮する際、列挙された成分のうちAgをビア電極20として用いることが好ましい。

【0104】

シード層30は、TiまたはCuの単一成分からなることができる。または、TiまたはCuを含む混合成分からなるか、または、Ti及びCuを全部含む混合成分からなることができる。このように形成されたシード層30は、研磨段階で除去されることができる。

【0105】

PR層40は、シード層30に形成されることができる。PR層40は、紫外線によって硬化される材質で形成されることができ、研磨段階で除去されることができる。

【0106】

PR層40は、プリンティング、噴射、スクリーン印刷等の方法で形成されることができる。しかしながら、それ以外の方法によっても形成されることができる。

【0107】

めっき層60は、欠陥部位14またはビア電極20に形成されることができる。または、欠陥部位14及びビア電極20に全部形成されることができる。このようなめっき層60は、電解めっきまたは無電解めっきによって形成されることができる。

【0108】

めっき層60は、Niの単一成分からなることができる。しかしながら、必要に応じて、Niを含む混合成分からなることができる。または、ビア電極20と異なる成分からなることができる。

【0109】

例えば、ビア電極20がAgを主成分とする材質で形成された場合、めっき層60は、Ni、Ni/Cu、Cuのうちいずれか一つを主成分とする材質で形成されることができる。

【0110】

このように形成されためっき層60は、ビア電極20と異なる成分で形成されるため、無収縮セラミック基板100において肉眼で識別されることができる。

【0111】

また、本実施例による無収縮セラミック基板100は、研磨工程によってシード層30及びPR層40が除去された形状を有することができる(図5を参照)。

【0112】

なお、図4に示された無収縮セラミック基板100におけるセラミック積層体10の表面は、PR層40が残っている形態であるため、無収縮セラミック基板100の運搬及び保管の際に発生しうる外部衝撃から無収縮セラミック基板100を効果的に保護することができる。

【0113】

それとは異なり、図5に示された無収縮セラミック基板100は、セラミック積層体10の表面に他の回路パターンや電子部品を搭載することができる形態であるため、無収縮セラミック基板100を用いた第2加工が容易である。

【0114】

本発明は以上で説明した実施例のみに限定されず、本発明が属する技術分野で通常の知識を有する者であれば、以下の特許請求の範囲に記載の技術的思想の要旨から外れない範囲内において、多様に変更して実施することができる。

【符号の説明】

【0115】

100 無収縮セラミック基板

10 セラミック積層体

12 (セラミック)グリーンシート

14 欠陥部位

20 ビア電極

30 シード層

40 PR層

50 マスク

60 めっき層

【特許請求の範囲】

【請求項1】

ビア電極が形成されたセラミック積層体を用意する第1段階と、

前記セラミック積層体にシード層を形成する第2段階と、

前記シード層にめっき層を形成する第3段階と

を含む、無収縮セラミック基板の製造方法。

【請求項2】

前記シード層にPR(Photo resist)層を形成する第2−1段階と、

前記PR層を露光及び現像する第2−2段階と

をさらに含む、請求項1に記載の無収縮セラミック基板の製造方法。

【請求項3】

前記第2−2段階は、前記セラミック積層体のビア電極に対応する部分のみを現像する段階である、請求項2に記載の無収縮セラミック基板の製造方法。

【請求項4】

前記シード層は、TiまたはCuで形成される、請求項1から3の何れか1項に記載の無収縮セラミック基板の製造方法。

【請求項5】

前記シード層は、薄膜蒸着によって形成される、請求項1から4の何れか1項に記載の無収縮セラミック基板の製造方法。

【請求項6】

前記ビア電極は、Ag、CuあるいはAuを含む金属物、または、Ag、Cu、Auのうちいずれか一つとガラス成分とを含む混合物である、請求項1に記載の無収縮セラミック基板の製造方法。

【請求項7】

前記めっき層は、電解めっきまたは無電解めっきによって形成される、請求項1から6の何れか1項に記載の無収縮セラミック基板の製造方法。

【請求項8】

前記めっき層は、前記ビア電極と異なる種類の金属で形成される、請求項1から7の何れか1項に記載の無収縮セラミック基板の製造方法。

【請求項9】

前記めっき層は、CuまたはNiで形成される、請求項7または8に記載の無収縮セラミック基板の製造方法。

【請求項10】

前記セラミック積層体の一面または両面を研磨する第4段階をさらに含む、請求項1から9の何れか1項に記載の無収縮セラミック基板の製造方法。

【請求項11】

前記第4段階は、前記シード層が除去されるまで行われる、請求項10に記載の無収縮セラミック基板の製造方法。

【請求項12】

前記第4段階は、化学的機械的研磨(CMP)によって行われる、請求項10または11に記載の無収縮セラミック基板の製造方法。

【請求項13】

請求項1から12のいずれか一項に記載の無収縮セラミック基板の製造方法によって製造される、無収縮セラミック基板。

【請求項14】

複数のセラミックグリーンシートで形成されるセラミック積層体と、

前記セラミック積層体に形成されるビア電極と、

前記ビア電極と前記セラミックグリーンシートとの境界面に形成されるめっき層と

を含む、無収縮セラミック基板。

【請求項15】

前記ビア電極は、Ag、CuあるいはAuを含む金属物、または、Ag、Cu、Auのうちいずれか一つとガラス成分とを含む混合物である、請求項14に記載の無収縮セラミック基板。

【請求項16】

前記めっき層は、前記ビア電極と異なる種類の金属で形成される、請求項14または15に記載の無収縮セラミック基板。

【請求項17】

前記めっき層は、CuまたはNiで形成される、請求項16に記載の無収縮セラミック基板。

【請求項18】

前記セラミックグリーンシートと前記めっき層との間にシード層が形成される、請求項14から17の何れか1項に記載の無収縮セラミック基板。

【請求項19】

前記シード層は、TiまたはCuで形成される、請求項18に記載の無収縮セラミック基板。

【請求項1】

ビア電極が形成されたセラミック積層体を用意する第1段階と、

前記セラミック積層体にシード層を形成する第2段階と、

前記シード層にめっき層を形成する第3段階と

を含む、無収縮セラミック基板の製造方法。

【請求項2】

前記シード層にPR(Photo resist)層を形成する第2−1段階と、

前記PR層を露光及び現像する第2−2段階と

をさらに含む、請求項1に記載の無収縮セラミック基板の製造方法。

【請求項3】

前記第2−2段階は、前記セラミック積層体のビア電極に対応する部分のみを現像する段階である、請求項2に記載の無収縮セラミック基板の製造方法。

【請求項4】

前記シード層は、TiまたはCuで形成される、請求項1から3の何れか1項に記載の無収縮セラミック基板の製造方法。

【請求項5】

前記シード層は、薄膜蒸着によって形成される、請求項1から4の何れか1項に記載の無収縮セラミック基板の製造方法。

【請求項6】

前記ビア電極は、Ag、CuあるいはAuを含む金属物、または、Ag、Cu、Auのうちいずれか一つとガラス成分とを含む混合物である、請求項1に記載の無収縮セラミック基板の製造方法。

【請求項7】

前記めっき層は、電解めっきまたは無電解めっきによって形成される、請求項1から6の何れか1項に記載の無収縮セラミック基板の製造方法。

【請求項8】

前記めっき層は、前記ビア電極と異なる種類の金属で形成される、請求項1から7の何れか1項に記載の無収縮セラミック基板の製造方法。

【請求項9】

前記めっき層は、CuまたはNiで形成される、請求項7または8に記載の無収縮セラミック基板の製造方法。

【請求項10】

前記セラミック積層体の一面または両面を研磨する第4段階をさらに含む、請求項1から9の何れか1項に記載の無収縮セラミック基板の製造方法。

【請求項11】

前記第4段階は、前記シード層が除去されるまで行われる、請求項10に記載の無収縮セラミック基板の製造方法。

【請求項12】

前記第4段階は、化学的機械的研磨(CMP)によって行われる、請求項10または11に記載の無収縮セラミック基板の製造方法。

【請求項13】

請求項1から12のいずれか一項に記載の無収縮セラミック基板の製造方法によって製造される、無収縮セラミック基板。

【請求項14】

複数のセラミックグリーンシートで形成されるセラミック積層体と、

前記セラミック積層体に形成されるビア電極と、

前記ビア電極と前記セラミックグリーンシートとの境界面に形成されるめっき層と

を含む、無収縮セラミック基板。

【請求項15】

前記ビア電極は、Ag、CuあるいはAuを含む金属物、または、Ag、Cu、Auのうちいずれか一つとガラス成分とを含む混合物である、請求項14に記載の無収縮セラミック基板。

【請求項16】

前記めっき層は、前記ビア電極と異なる種類の金属で形成される、請求項14または15に記載の無収縮セラミック基板。

【請求項17】

前記めっき層は、CuまたはNiで形成される、請求項16に記載の無収縮セラミック基板。

【請求項18】

前記セラミックグリーンシートと前記めっき層との間にシード層が形成される、請求項14から17の何れか1項に記載の無収縮セラミック基板。

【請求項19】

前記シード層は、TiまたはCuで形成される、請求項18に記載の無収縮セラミック基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−93535(P2013−93535A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2012−131(P2012−131)

【出願日】平成24年1月4日(2012.1.4)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成24年1月4日(2012.1.4)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]