無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法、回転電機の絶縁部材及び絶縁構造

【課題】アラミド紙とPPSフィルムとを接着剤無しで接着して、アラミド紙及びPPSフィルムの特性を損なわずに環境適合型の積層体を製造すること。

【解決手段】アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとを積層し、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力下或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上の圧力下で無接着剤により積層接着することを特徴とする。

【解決手段】アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとを積層し、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力下或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上の圧力下で無接着剤により積層接着することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁材料などとして使用可能なシート状、リボン状又はテープ状などの無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法、回転電機の絶縁部材及び絶縁構造に関する。

【背景技術】

【0002】

アラミド繊維はノーメックス(du Pont社の登録商標)として知られる芳香族ポリアミドで、電気絶縁性、耐熱性、耐薬品性等に優れているため、特に電気絶縁材料として多方面で使用されている。

【0003】

従来、アラミド繊維とアラミドパルプを混抄して製造されるアラミド紙と、ポリエステルフィルム又はシートを接着剤で積層接着したアラミド−ポリエステル積層体が知られている(特許文献1〜5参照)。

【0004】

特許文献1においては、プラズマ処理されたアラミドフィルム、アラミド不織布と半硬化状態の接着剤とを一体化したプリプレグシートが開示されている。特許文献2においては、m−アラミドフィブリッド及び耐熱性短繊維から成るアラミド紙とポリエチレンテレフタレート系フィルムとを温度220〜250℃、線圧50kg/cm以上の条件で加圧・熱接着した無接着剤アラミド積層体が開示されている。

【0005】

特許文献3においては、アラミド紙にポリエステルを溶融含浸したポリエステル層からなるアラミド−ポリエステル積層体の製造法が開示されている。特許文献4においては、m−アラミド紙とポリエステルフィルムとをカレンダー加工により積層した積層シートの製造法が開示されている。

【0006】

上記特許文献1記載の技術は接着剤を使用するため、接着剤の塗布又は、接着テープが必要となるなどの問題のほか、接着剤中の溶剤の揮散に係わる処理などの様々な問題がある。特許文献5においても、アラミド繊維不織布に熱硬化性樹脂を含浸してプリプレグとしているが、熱硬化性樹脂を接着剤として使用するタイプのものである。

【0007】

一方、特許文献2、3、4においては接着剤を用いずに、ポリエステルフィルム、シートなどをアラミド繊維又はアラミド紙と積層し、ポリエステルを溶融してアラミド繊維又はアラミド紙に含浸するものである。しかしポリエステルを溶融するにはその融点よりも高い温度に加熱する必要があるため、冷却したポリエステルは再結晶化してその柔軟性が損なわれるという問題がある。

【0008】

【特許文献1】特開2003−246018号公報

【特許文献2】特開平07−32549号公報

【特許文献3】特開平07−299891号公報

【特許文献4】特開平08−099389号公報

【特許文献5】特開平11−209484号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、電気絶縁性、耐熱性、耐薬品性等に優れた電気絶縁材料として、接着剤を使用しない新たな積層体の製造方法を提供することにある。さらに自動車エンジンルームのような苛酷な高温環境下におかれる回転電機に適用されても充分に耐え得ることができ、しかも回転電機の小形、高出力化に貢献できる電気絶縁部材及び絶縁構造を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る電気絶縁積層体の製造方法は、無接着剤アラミド−ポリフェニレンサルファイド(PPS)積層体の製造方法あり、アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとを積層し、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力下或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上の圧力下で無接着剤により積層接着することを特徴とする。

【0011】

また、本発明は、回転電機において、次のような絶縁材料及び絶縁構造を提案する。

回転電機の鉄心のスロットに装着される断面がくさび型の絶縁部材であって、

このくさび型の絶縁材は、アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとからなる。また、この絶縁材は、アラミド紙−PPSフィルム−アラミド紙の3層構造又はアラミド紙−PPSフィルムの2層構造の積層体であり、各層間が無接着剤の非溶融圧着により積層接着されていることを特徴とする。

【発明の効果】

【0012】

本発明によれば、接着剤を使用せずに、アラミド紙及びPPSフィルムの特長を損なうことなく、環境対策を容易にした環境適合型アラミド積層体及びその製造方法を実現することができる。

【発明を実施するための最良の形態】

【0013】

本願発明に係るアラミド紙−PPS積層体は、アラミド紙とPPSフィルムとにプラズマ表面処理を施した後、これらの部材を積層し、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上の圧力を加えることで製造される。

【0014】

PPSの融点は、約285℃であるが(アラミドは融点無し)、本願発明の製造方法によれば、PPSの融点温度よりもはるかに低い温度(30℃〜100℃未満)の条件であっても、アラミド紙とPPSフィルムとの表面に低温プラズマの前処理(表面改質処理)を施し且つこの積層体に前記所定の線圧以上の圧力を一対の加圧ロールにより加えれば、アラミド紙とPPSフィルムとの積層体が無接着剤の熱圧着により連続的に積層接着されることを見出した。顕微鏡観察によると、アラミド紙とPPSフィルムとの層間には、数nm程度の極く薄い境界層が認められる。

【0015】

即ち、やや多孔質性のアラミド紙の表面層と、PPSフィルム表面層とが直接結合していると考えられる。この境界層がどのような構造をし、又どのような機能を持っているか解明されていないが、本発明による無接着剤アラミド紙−PPS積層体の1つの特徴であると考えられる。

【0016】

積層体のアラミド紙及びPPSフィルムの厚さは特に制限されるものではないが、例えばシート状、テープ状又はリボン状絶縁材として用いる場合、アラミド紙は30〜150μm、PPSフィルムは、50〜200μmが実用的である。したがって、例えば、アラミド紙とPPSフィルムとを2層構造にした場合には、合計の厚さが80〜350μm、また、アラミド紙−PPSフィルム−アラミド紙の3層構造にした場合には、合計厚さは、110〜500μmであることが好ましい。

【0017】

前記アラミド−PPS積層体において、前記加圧ロール下の温度は、PPSフィルムの融点(フィルム化したPPSでは約260℃)温度以下であることが好ましい。特に本願発明の製造方法では、30℃〜100℃未満といった融点温度よりもはるかに低い温度、すなわち従来の熱圧着では思いつかない比較的低温の条件であっても無接着剤による積層接着(圧着)が可能なことを確認している。なお、加熱温度が融点温度よりも高いと、積層体中のPPSが冷却する際に再度結晶化し、柔軟性を失い又は脆くなり、その取り扱い性が悪くなり、特性も低下する。また、前記積層体はアラミド紙−PPSフィルム−アラミド紙の3層構造或いはアラミド紙−PPSフィルムの2層構造を有することが好ましい。PPSの具体例としては、東レ製のトレリナ(東レ(株)の登録商標)がある。

【0018】

アラミド紙は電気絶縁、化学的安定性、耐熱性を保証し、PPSも科学的安定性、耐熱性のほかにさらに優れた電気絶縁及び気液不透過性を保証するので、積層体の両面又は片面にアラミド紙が配置され、芯材としてPPSフィルムが配置される。

【0019】

このような無接着剤アラミド−PPS積層体よりなる電気絶縁材料は、特に自動車のエンジンルームのような過酷な温度環境の下で使用される回転電機(発電機、電動機、或いは発電機兼電動機)の絶縁構造体として使用可能である。特に無接着剤によるアラミド−PPS積層体は、接着剤層を無くすことにより、その分の絶縁材の厚みを減らすことができる。例えば、接着剤は、約50数μm程度の厚みとなるので、仮にアラミド紙-PPSフィルム-アラミド紙の3層積層体の各層間に接着剤層を介在させると(この場合、接着剤層を含めると積層体は実質5層となる)、全体的に100数μmの厚みが増すことになる。絶縁材の厚みが増すほど、放熱性が低下し、特に巻線と鉄心間を絶縁する絶縁構造体の場合には、巻線の放熱性の低下ひいては出力低下の原因となる。本願発明では、接着剤を不要とする分だけ積層体の厚みを減らすことができ、しかも、PPSフィルムは極めて電気絶縁性に優れているので、これらの複合的要素によって、絶縁材の全体的な薄形に貢献できる。したがって、180℃の高温条件においても使用条件を満足させることができ、特にエンジンルームのような過酷な熱温度環境の下で小形高出力化が要求される車両用回転電機などにおいて、最適な絶縁構造体を実現することができる。

【0020】

前記加圧ロールは剛直な(剛性の高い)材質からなることが望ましい。従来一般に行われている方法では、ゴム製ロールと金属製ロールとの組合せであったが、ゴム製ロールでは、加圧面が変形して十分な加圧力が積層体に与えられない。そこで、金属等のゴムロールよりも剛性の高い、剛直な材質からなる一対の加圧ロールを用いることにより、積層体に十分な加圧力を与えることができる。

【0021】

更に本願発明における無接着剤アラミド−PPS積層体の製造方法において、加圧ロールはロールベンディング方式の撓み補正機構を備え、これによりロールの撓み量を調整することが望ましい。剛直な金属ロールを用いたとしても、ロールは積層体を挟んでいる加圧面に対してわずかに湾曲することがあり、その結果として十分な加圧力が積層体に掛からないとか、部分に偏った加圧力が掛かることがある。そこで、この撓み量を調整して積層体に十分な加圧力をかけるために、ロールベンディング方式の撓み補正機構を設けることが望ましい。その詳細は追って説明する。

【0022】

少なくとも前記ロールは温度制御可能な雰囲気内に配置されていることが好ましい。少なくとも積層体を加圧積層する手段を所望の温度に保つため、例えば予熱・徐冷ゾーンを備えた温度調節装置を設ける。室温でも加圧下で積層・接着は可能であるが、接着速度を高め、加圧力を十分低くするため、PPSフィルムを室温よりも高く、かつ融点温度よりも低い温度に保つことが望ましい。

【0023】

また、前記無接着剤アラミド−PPS積層体の製造装置において、ロールベンディング方式の撓み補正機構は、温度制御可能な手段内に配置されていることが望ましい。更に、ロールベンディング方式の撓み補正機構は、ロールの左右のシャフトに独立又は異なった補正量を与えるように構成されていることが望ましい。

【0024】

本発明において、プラズマ表面処理とは、直流、交流又は高周波を用いた化学プラズマ処理であって、真空又は種々の雰囲気で行われる低温プラズマ法であり、コロナ放電(大気圧近傍)、グロー放電(真空、減圧下)を包含する。このプラズマ表面処理によって、アラミド紙及びPPSフィルム(PPSシートとも称する)の表面を改質するもので、ある種の官能基、例えばCOOHやOH基をアラミド紙およびフィルム表面に形成するものと考えられる。また、上記表面改質の結果、アラミド紙−PPS積層体を上記したように30℃以上100℃未満の比較的低温において、確実に積層・接着することができる。このことは、前記特許文献の開示内容からは類推できない、極めて特異な現象である。なお、プラズマ処理は、種々の樹脂の接着性を高めるための方法として良く知られた方法であるので、これ自身に関する詳細な説明は省略する。

【0025】

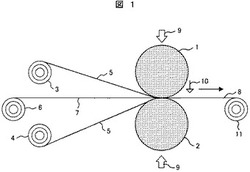

以下、本発明を、図面を参照して、実施例に基づいて説明する。図1は本発明において使用される積層体の圧着装置の概念図であり、図において一対の金属ロール1,2の間に、アラミド紙のリール3,4から巻き出されたアラミド紙5及びPPSフィルムのリール6から巻き出されたPPSフィルム7を、3層のサンドイッチ構造に重ねるように供給する。積層体は金属ロールで圧着されて接着剤なしで一体に直接積層・接着される。アラミド紙5の接着面及びPPSフィルム7の両面は予め積層前にプラズマ表面処理されている。

【0026】

ロールの加圧力を検出し、かつ調整するため、制御装置付きの圧下装置9が設けられている。加圧力は加圧ロールの温度条件にもよるが、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上とするのが好ましい。また、ロールの回転速度を指定し、ロールの前後にて材料が一定張力となるように、巻出軸、巻取軸の回転速度を制御する。

【0027】

より正確な速度管理の為に、検出器10によりロールでの積層体の送り速度を計測し、ロール回転速度にフィードバックしても良い。生産のための適正な送り速度は、加圧力及び温度によって変わり、加圧力が高いほど、又温度が高いほど高くなる傾向にある。速度によっては、予熱やロールからの伝熱により材料を有効な温度まで上げる為に、予熱温度やロール温度を30℃〜100℃未満に設定する。積層・接着された積層体8は巻取リール11に巻き取られ、製品となる。

【0028】

ロール積層・接着装置に必要な要件を挙げると、積層体の幅方向の均一荷重及びロール表面温度の均一性(幅方向及び円周方向)である。それを実現するために、高精度のロール(円筒度、真円度、振れが小さいこと)、ロール撓み補正機構、表面温度均一機構(例えば熱媒循環ロールの使用など)を採用するのが好ましい。

【0029】

図2は他の実施例による積層・接着装置の概念図で、図1と同じ符号は図1と同じものを指す。図1と異なる点は、ロールを予熱・徐冷ゾーン12内に設置したことである。これにより、材料に予熱、徐冷をすることができ、材料の急加熱、急冷却を防ぎ、材料の急加熱、急冷却による熱膨張時のシワの発生等を防止することができる。又、ロールからの伝熱では接触時間が短い為に、必要な材料温度まで加熱ができないことがあるが、この予熱、徐例ゾーンにより材料の予熱をすることでその必要熱量を補い、生産速度を上げることができる。なお、予熱・徐冷ゾーン12内の温度を検出し、制御する制御装置18を設

置する。図1、2においてロール圧下装置9は図示の都合上、ロール上面に示したが、実際はロールシャフトの支持構造体に取り付けられる。

【0030】

本発明の実施形態において、一対のロールは、ゴムロールよりも剛直な(剛性の高い)鉄系材料で構成されるのが好ましいが、それでも図4に示すように、積層・接着時にロールの中間部が撓み、十分な加圧力を積層体に加えることができなくなる、或いは部分的に偏って加圧力が与えられることがあり得る。この問題を解決するために、ロールベンディング補正機構13をロール圧下装置9とは別に取り付け、ロールプロファイルを短時間で変更・修正又は補正する。その1例を図3に示した。図3において、ロール1、2のシャフト14、15に対し、圧下力Fを加える。一方、ロール1,2及びそれらのシャフト14、15が積層体8を挟んで図4のように湾曲し、一定かつ十分な加圧力が積層体8に掛からなくなるのを防止するために、加圧方向とは反対方向から圧力Pを加える。この方法をロールベンディング補正という。ロールベンディング補正は、左右の圧下装置について独立して行うことが望ましい。

【0031】

表1は、本発明の実施形態による種々の条件下とそれによって得られた積層体の性状を示す。予め、プラズマ処理した、厚さ125μmのアラミド紙及び厚さ125μmのPPSフィルムで、図2に示す装置を用い、アラミド紙−PPSフィルム−アラミド紙のサンドイッチ構造にして表1に示す条件で積層・接着した。

【0032】

得られた無接着剤アラミド−PPS積層体は、表1の張り付き評価欄に示す性状を示した。

【0033】

張り付き評価は、「張り付き強度目標値:凝集破壊強度を約0.3N/cm以上」で行った。上記条件の下で積層体の180度剥離試験を、速度10mm/min,幅10mm×150mm(JIS K-6854-2に準ずる)行った。張り合わせ界面では剥がれず、アラミド紙が凝集破壊を起こす(約0.3N/cm以上)を合格(良好、極めて良好)とした。

【0034】

貼付き評価によれば、ロール温度を30℃に設定した場合には、ロール線圧は、500kgf/cm以上で「良好」の評価が得られ、700kgf/cm以上で「極めて良好」の評価が得られた。また、50℃に設定した場合には、ロール線圧は、200kgf/cm以上で「良好」の評価が得られ、300kgf/cm以上で「極めて良好」の評価が得られた。さらに、80℃及び90℃に設定した場合には、ロール線圧は、200kgf/cm以上で「極めて良好」の評価が得られた。以上からすれば、ロール温度が上昇するにつれて、ロール線圧は小さくしても無接着剤による積層接着が可能になることが理解される。

【0035】

積層体のロール送り速度(ロールからの引き出し速度)は、ロール温度と線圧によって変わるが、積層体の生産性、コストなどの観点から適切な送り速度を決める。表に示した実施例の場合は、0.5m/分以上、特に1〜20m/分が適切である。

【0036】

積層体の貼付き評価によれば、特に良好な貼付き性を示したものは、適切な送り速度、適切な温度で、適切な線圧下で積層・接着したものである。

【0037】

【表1】

【0038】

表1において、加圧ロール温度は30℃〜95℃まで示されているが、この加圧温度は、使用したPPSの融点温度よりもはるかに低いため、このような条件下でアラミド紙とPPSフィルムとが強固に接着されているという事実は、予想できなかったことである。その点で、本発明は、ポリエステルを溶融して接着する特許文献2,3,4に開示された技術とは根本的に異なる。

【0039】

次に無接着剤アラミド−PS積層体を回転電機用の絶縁部材(絶縁構造体)として利用した場合の実施例を図5及び図7を用いて説明する。

【0040】

図5は、回転電機の鉄心のスロットに装着される断面がくさび型の絶縁部材20の斜視図を示すものである。図6(a),(b)は、回転電機のステータ21に設けたスロット22に上記絶縁部材20を挿入した状態を示す斜視図である。スロット22の数は、作図の便宜上、簡略化して示してある。図6(a)は、絶縁部材20を一つのスロット22にだけ挿入した状態を示し、図6(b)は、全ての絶縁部材20を全スロット22に挿入した状態を示す。

【0041】

くさび型絶縁部材20は、図5に示すように、スロット22に挿入前は、断面がV字広がりとなっており、スロット22には、その可撓性を利用してスロット22の内面形状に適合するよう弾性変形して挿入されている。また、くさび型の絶縁部材20は、図7の断面図に示すように、スロット面側から、アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙20C、プラズマ表面処理されたPPSフィルム20A、プラズマ表面処理された上記同様のアラミド紙20Bの順に積層された3層の積層体であり、各層間が無接着剤の非溶融圧着により積層接着されている。この絶縁部材20は、上記した本願発明の上記実施例による製造方法で上記アラミド紙−PPS樹脂−アラミド紙の3層積層体(シート)を製造し、これを打ち抜き及び折り曲げ加工することにより得られる。加工工程は、上記打ち抜き、折り曲げ後にステータへの装着(自動挿入)、その後に巻き線(コイル)をスロットに挿入してコイル成形後に、レーシング工程を経て、ステータ組み立て体に樹脂塗布固着することによりステータの完成体が得られる。

【0042】

本実施例によれば、特に自動車のエンジンルームのような過酷な温度環境の下で使用される回転電機(発電機、電動機、或いは発電機兼電動機)のステータの絶縁構造体として使用した場合に、次のような利点がある。無接着剤によるアラミド−PPS積層体は、接着剤層を無くすことにより、その分の絶縁材の厚みを減らすことができる。しかも、PPSフィルム(PPS層)は極めて電気絶縁性に優れているので、これらの複合的要素によって、絶縁材の全体的な薄形に貢献できる。したがって、180℃の高温条件においても使用条件を満足させることができ、特にエンジンルームのような過酷な熱温度環境の下で小形高出力化が要求される車両用回転電機などにおいて、最適な絶縁構造体を実現することができる。なお、絶縁構造体は、上記スロットに限らず、そのほかの箇所例えばステータ端面でのコイルエンド間の接続部の絶縁等にも効果的である。また、回転電機以外の絶縁部材にも広く適用可能である。さらに、スロット面側から、プラズマ表面処理されたアラミド紙、プラズマ表面処理されたPPSフィルムの2層構造の積層体であってもよく、また、アラミド紙とPPSフィルムの4層以上の多層構造にすることが可能である。

【0043】

以上説明したように、本発明によれば、無接着剤で優れた貼付け性を示すアラミド−PPS積層体が得られる。

【図面の簡単な説明】

【0044】

【図1】本発明の実施形態による積層・接着装置の概念図。

【図2】本発明の他の実施形態による積層・接着装置の概念図。

【図3】本発明の実施形態におけるロールベンディング補正を説明する概略図。

【図4】ロールの撓みを説明する図。

【図5】回転電機の鉄心のスロットに装着される断面がくさび型の絶縁部材の斜視図。

【図6】(a),(b)は、回転電機のステータに設けたスロットに上記絶縁部材を挿入した状態を示す斜視図。

【図7】上記くさび型絶縁部材の断面図。

【符号の説明】

【0045】

1、2…加圧ロール、3、4…アラミド紙リ−ル、5…アラミド紙、6…リール、7…PPSフィルム、8…積層体、9…圧下装置、10…速度検出器、11…巻取リール、12…予熱・冷却ゾーン、13…ロールベンディング方式の撓み補正機構、14,15…シャフト、18…温度制御装置、20…くさび型絶縁部材、20A…PPSフィルム(中間層)、20B,20C…アラミド紙(内層、外層)、21…ステータ、22…スロット。

【技術分野】

【0001】

本発明は、絶縁材料などとして使用可能なシート状、リボン状又はテープ状などの無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法、回転電機の絶縁部材及び絶縁構造に関する。

【背景技術】

【0002】

アラミド繊維はノーメックス(du Pont社の登録商標)として知られる芳香族ポリアミドで、電気絶縁性、耐熱性、耐薬品性等に優れているため、特に電気絶縁材料として多方面で使用されている。

【0003】

従来、アラミド繊維とアラミドパルプを混抄して製造されるアラミド紙と、ポリエステルフィルム又はシートを接着剤で積層接着したアラミド−ポリエステル積層体が知られている(特許文献1〜5参照)。

【0004】

特許文献1においては、プラズマ処理されたアラミドフィルム、アラミド不織布と半硬化状態の接着剤とを一体化したプリプレグシートが開示されている。特許文献2においては、m−アラミドフィブリッド及び耐熱性短繊維から成るアラミド紙とポリエチレンテレフタレート系フィルムとを温度220〜250℃、線圧50kg/cm以上の条件で加圧・熱接着した無接着剤アラミド積層体が開示されている。

【0005】

特許文献3においては、アラミド紙にポリエステルを溶融含浸したポリエステル層からなるアラミド−ポリエステル積層体の製造法が開示されている。特許文献4においては、m−アラミド紙とポリエステルフィルムとをカレンダー加工により積層した積層シートの製造法が開示されている。

【0006】

上記特許文献1記載の技術は接着剤を使用するため、接着剤の塗布又は、接着テープが必要となるなどの問題のほか、接着剤中の溶剤の揮散に係わる処理などの様々な問題がある。特許文献5においても、アラミド繊維不織布に熱硬化性樹脂を含浸してプリプレグとしているが、熱硬化性樹脂を接着剤として使用するタイプのものである。

【0007】

一方、特許文献2、3、4においては接着剤を用いずに、ポリエステルフィルム、シートなどをアラミド繊維又はアラミド紙と積層し、ポリエステルを溶融してアラミド繊維又はアラミド紙に含浸するものである。しかしポリエステルを溶融するにはその融点よりも高い温度に加熱する必要があるため、冷却したポリエステルは再結晶化してその柔軟性が損なわれるという問題がある。

【0008】

【特許文献1】特開2003−246018号公報

【特許文献2】特開平07−32549号公報

【特許文献3】特開平07−299891号公報

【特許文献4】特開平08−099389号公報

【特許文献5】特開平11−209484号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、電気絶縁性、耐熱性、耐薬品性等に優れた電気絶縁材料として、接着剤を使用しない新たな積層体の製造方法を提供することにある。さらに自動車エンジンルームのような苛酷な高温環境下におかれる回転電機に適用されても充分に耐え得ることができ、しかも回転電機の小形、高出力化に貢献できる電気絶縁部材及び絶縁構造を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る電気絶縁積層体の製造方法は、無接着剤アラミド−ポリフェニレンサルファイド(PPS)積層体の製造方法あり、アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとを積層し、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力下或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上の圧力下で無接着剤により積層接着することを特徴とする。

【0011】

また、本発明は、回転電機において、次のような絶縁材料及び絶縁構造を提案する。

回転電機の鉄心のスロットに装着される断面がくさび型の絶縁部材であって、

このくさび型の絶縁材は、アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとからなる。また、この絶縁材は、アラミド紙−PPSフィルム−アラミド紙の3層構造又はアラミド紙−PPSフィルムの2層構造の積層体であり、各層間が無接着剤の非溶融圧着により積層接着されていることを特徴とする。

【発明の効果】

【0012】

本発明によれば、接着剤を使用せずに、アラミド紙及びPPSフィルムの特長を損なうことなく、環境対策を容易にした環境適合型アラミド積層体及びその製造方法を実現することができる。

【発明を実施するための最良の形態】

【0013】

本願発明に係るアラミド紙−PPS積層体は、アラミド紙とPPSフィルムとにプラズマ表面処理を施した後、これらの部材を積層し、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上の圧力を加えることで製造される。

【0014】

PPSの融点は、約285℃であるが(アラミドは融点無し)、本願発明の製造方法によれば、PPSの融点温度よりもはるかに低い温度(30℃〜100℃未満)の条件であっても、アラミド紙とPPSフィルムとの表面に低温プラズマの前処理(表面改質処理)を施し且つこの積層体に前記所定の線圧以上の圧力を一対の加圧ロールにより加えれば、アラミド紙とPPSフィルムとの積層体が無接着剤の熱圧着により連続的に積層接着されることを見出した。顕微鏡観察によると、アラミド紙とPPSフィルムとの層間には、数nm程度の極く薄い境界層が認められる。

【0015】

即ち、やや多孔質性のアラミド紙の表面層と、PPSフィルム表面層とが直接結合していると考えられる。この境界層がどのような構造をし、又どのような機能を持っているか解明されていないが、本発明による無接着剤アラミド紙−PPS積層体の1つの特徴であると考えられる。

【0016】

積層体のアラミド紙及びPPSフィルムの厚さは特に制限されるものではないが、例えばシート状、テープ状又はリボン状絶縁材として用いる場合、アラミド紙は30〜150μm、PPSフィルムは、50〜200μmが実用的である。したがって、例えば、アラミド紙とPPSフィルムとを2層構造にした場合には、合計の厚さが80〜350μm、また、アラミド紙−PPSフィルム−アラミド紙の3層構造にした場合には、合計厚さは、110〜500μmであることが好ましい。

【0017】

前記アラミド−PPS積層体において、前記加圧ロール下の温度は、PPSフィルムの融点(フィルム化したPPSでは約260℃)温度以下であることが好ましい。特に本願発明の製造方法では、30℃〜100℃未満といった融点温度よりもはるかに低い温度、すなわち従来の熱圧着では思いつかない比較的低温の条件であっても無接着剤による積層接着(圧着)が可能なことを確認している。なお、加熱温度が融点温度よりも高いと、積層体中のPPSが冷却する際に再度結晶化し、柔軟性を失い又は脆くなり、その取り扱い性が悪くなり、特性も低下する。また、前記積層体はアラミド紙−PPSフィルム−アラミド紙の3層構造或いはアラミド紙−PPSフィルムの2層構造を有することが好ましい。PPSの具体例としては、東レ製のトレリナ(東レ(株)の登録商標)がある。

【0018】

アラミド紙は電気絶縁、化学的安定性、耐熱性を保証し、PPSも科学的安定性、耐熱性のほかにさらに優れた電気絶縁及び気液不透過性を保証するので、積層体の両面又は片面にアラミド紙が配置され、芯材としてPPSフィルムが配置される。

【0019】

このような無接着剤アラミド−PPS積層体よりなる電気絶縁材料は、特に自動車のエンジンルームのような過酷な温度環境の下で使用される回転電機(発電機、電動機、或いは発電機兼電動機)の絶縁構造体として使用可能である。特に無接着剤によるアラミド−PPS積層体は、接着剤層を無くすことにより、その分の絶縁材の厚みを減らすことができる。例えば、接着剤は、約50数μm程度の厚みとなるので、仮にアラミド紙-PPSフィルム-アラミド紙の3層積層体の各層間に接着剤層を介在させると(この場合、接着剤層を含めると積層体は実質5層となる)、全体的に100数μmの厚みが増すことになる。絶縁材の厚みが増すほど、放熱性が低下し、特に巻線と鉄心間を絶縁する絶縁構造体の場合には、巻線の放熱性の低下ひいては出力低下の原因となる。本願発明では、接着剤を不要とする分だけ積層体の厚みを減らすことができ、しかも、PPSフィルムは極めて電気絶縁性に優れているので、これらの複合的要素によって、絶縁材の全体的な薄形に貢献できる。したがって、180℃の高温条件においても使用条件を満足させることができ、特にエンジンルームのような過酷な熱温度環境の下で小形高出力化が要求される車両用回転電機などにおいて、最適な絶縁構造体を実現することができる。

【0020】

前記加圧ロールは剛直な(剛性の高い)材質からなることが望ましい。従来一般に行われている方法では、ゴム製ロールと金属製ロールとの組合せであったが、ゴム製ロールでは、加圧面が変形して十分な加圧力が積層体に与えられない。そこで、金属等のゴムロールよりも剛性の高い、剛直な材質からなる一対の加圧ロールを用いることにより、積層体に十分な加圧力を与えることができる。

【0021】

更に本願発明における無接着剤アラミド−PPS積層体の製造方法において、加圧ロールはロールベンディング方式の撓み補正機構を備え、これによりロールの撓み量を調整することが望ましい。剛直な金属ロールを用いたとしても、ロールは積層体を挟んでいる加圧面に対してわずかに湾曲することがあり、その結果として十分な加圧力が積層体に掛からないとか、部分に偏った加圧力が掛かることがある。そこで、この撓み量を調整して積層体に十分な加圧力をかけるために、ロールベンディング方式の撓み補正機構を設けることが望ましい。その詳細は追って説明する。

【0022】

少なくとも前記ロールは温度制御可能な雰囲気内に配置されていることが好ましい。少なくとも積層体を加圧積層する手段を所望の温度に保つため、例えば予熱・徐冷ゾーンを備えた温度調節装置を設ける。室温でも加圧下で積層・接着は可能であるが、接着速度を高め、加圧力を十分低くするため、PPSフィルムを室温よりも高く、かつ融点温度よりも低い温度に保つことが望ましい。

【0023】

また、前記無接着剤アラミド−PPS積層体の製造装置において、ロールベンディング方式の撓み補正機構は、温度制御可能な手段内に配置されていることが望ましい。更に、ロールベンディング方式の撓み補正機構は、ロールの左右のシャフトに独立又は異なった補正量を与えるように構成されていることが望ましい。

【0024】

本発明において、プラズマ表面処理とは、直流、交流又は高周波を用いた化学プラズマ処理であって、真空又は種々の雰囲気で行われる低温プラズマ法であり、コロナ放電(大気圧近傍)、グロー放電(真空、減圧下)を包含する。このプラズマ表面処理によって、アラミド紙及びPPSフィルム(PPSシートとも称する)の表面を改質するもので、ある種の官能基、例えばCOOHやOH基をアラミド紙およびフィルム表面に形成するものと考えられる。また、上記表面改質の結果、アラミド紙−PPS積層体を上記したように30℃以上100℃未満の比較的低温において、確実に積層・接着することができる。このことは、前記特許文献の開示内容からは類推できない、極めて特異な現象である。なお、プラズマ処理は、種々の樹脂の接着性を高めるための方法として良く知られた方法であるので、これ自身に関する詳細な説明は省略する。

【0025】

以下、本発明を、図面を参照して、実施例に基づいて説明する。図1は本発明において使用される積層体の圧着装置の概念図であり、図において一対の金属ロール1,2の間に、アラミド紙のリール3,4から巻き出されたアラミド紙5及びPPSフィルムのリール6から巻き出されたPPSフィルム7を、3層のサンドイッチ構造に重ねるように供給する。積層体は金属ロールで圧着されて接着剤なしで一体に直接積層・接着される。アラミド紙5の接着面及びPPSフィルム7の両面は予め積層前にプラズマ表面処理されている。

【0026】

ロールの加圧力を検出し、かつ調整するため、制御装置付きの圧下装置9が設けられている。加圧力は加圧ロールの温度条件にもよるが、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上とするのが好ましい。また、ロールの回転速度を指定し、ロールの前後にて材料が一定張力となるように、巻出軸、巻取軸の回転速度を制御する。

【0027】

より正確な速度管理の為に、検出器10によりロールでの積層体の送り速度を計測し、ロール回転速度にフィードバックしても良い。生産のための適正な送り速度は、加圧力及び温度によって変わり、加圧力が高いほど、又温度が高いほど高くなる傾向にある。速度によっては、予熱やロールからの伝熱により材料を有効な温度まで上げる為に、予熱温度やロール温度を30℃〜100℃未満に設定する。積層・接着された積層体8は巻取リール11に巻き取られ、製品となる。

【0028】

ロール積層・接着装置に必要な要件を挙げると、積層体の幅方向の均一荷重及びロール表面温度の均一性(幅方向及び円周方向)である。それを実現するために、高精度のロール(円筒度、真円度、振れが小さいこと)、ロール撓み補正機構、表面温度均一機構(例えば熱媒循環ロールの使用など)を採用するのが好ましい。

【0029】

図2は他の実施例による積層・接着装置の概念図で、図1と同じ符号は図1と同じものを指す。図1と異なる点は、ロールを予熱・徐冷ゾーン12内に設置したことである。これにより、材料に予熱、徐冷をすることができ、材料の急加熱、急冷却を防ぎ、材料の急加熱、急冷却による熱膨張時のシワの発生等を防止することができる。又、ロールからの伝熱では接触時間が短い為に、必要な材料温度まで加熱ができないことがあるが、この予熱、徐例ゾーンにより材料の予熱をすることでその必要熱量を補い、生産速度を上げることができる。なお、予熱・徐冷ゾーン12内の温度を検出し、制御する制御装置18を設

置する。図1、2においてロール圧下装置9は図示の都合上、ロール上面に示したが、実際はロールシャフトの支持構造体に取り付けられる。

【0030】

本発明の実施形態において、一対のロールは、ゴムロールよりも剛直な(剛性の高い)鉄系材料で構成されるのが好ましいが、それでも図4に示すように、積層・接着時にロールの中間部が撓み、十分な加圧力を積層体に加えることができなくなる、或いは部分的に偏って加圧力が与えられることがあり得る。この問題を解決するために、ロールベンディング補正機構13をロール圧下装置9とは別に取り付け、ロールプロファイルを短時間で変更・修正又は補正する。その1例を図3に示した。図3において、ロール1、2のシャフト14、15に対し、圧下力Fを加える。一方、ロール1,2及びそれらのシャフト14、15が積層体8を挟んで図4のように湾曲し、一定かつ十分な加圧力が積層体8に掛からなくなるのを防止するために、加圧方向とは反対方向から圧力Pを加える。この方法をロールベンディング補正という。ロールベンディング補正は、左右の圧下装置について独立して行うことが望ましい。

【0031】

表1は、本発明の実施形態による種々の条件下とそれによって得られた積層体の性状を示す。予め、プラズマ処理した、厚さ125μmのアラミド紙及び厚さ125μmのPPSフィルムで、図2に示す装置を用い、アラミド紙−PPSフィルム−アラミド紙のサンドイッチ構造にして表1に示す条件で積層・接着した。

【0032】

得られた無接着剤アラミド−PPS積層体は、表1の張り付き評価欄に示す性状を示した。

【0033】

張り付き評価は、「張り付き強度目標値:凝集破壊強度を約0.3N/cm以上」で行った。上記条件の下で積層体の180度剥離試験を、速度10mm/min,幅10mm×150mm(JIS K-6854-2に準ずる)行った。張り合わせ界面では剥がれず、アラミド紙が凝集破壊を起こす(約0.3N/cm以上)を合格(良好、極めて良好)とした。

【0034】

貼付き評価によれば、ロール温度を30℃に設定した場合には、ロール線圧は、500kgf/cm以上で「良好」の評価が得られ、700kgf/cm以上で「極めて良好」の評価が得られた。また、50℃に設定した場合には、ロール線圧は、200kgf/cm以上で「良好」の評価が得られ、300kgf/cm以上で「極めて良好」の評価が得られた。さらに、80℃及び90℃に設定した場合には、ロール線圧は、200kgf/cm以上で「極めて良好」の評価が得られた。以上からすれば、ロール温度が上昇するにつれて、ロール線圧は小さくしても無接着剤による積層接着が可能になることが理解される。

【0035】

積層体のロール送り速度(ロールからの引き出し速度)は、ロール温度と線圧によって変わるが、積層体の生産性、コストなどの観点から適切な送り速度を決める。表に示した実施例の場合は、0.5m/分以上、特に1〜20m/分が適切である。

【0036】

積層体の貼付き評価によれば、特に良好な貼付き性を示したものは、適切な送り速度、適切な温度で、適切な線圧下で積層・接着したものである。

【0037】

【表1】

【0038】

表1において、加圧ロール温度は30℃〜95℃まで示されているが、この加圧温度は、使用したPPSの融点温度よりもはるかに低いため、このような条件下でアラミド紙とPPSフィルムとが強固に接着されているという事実は、予想できなかったことである。その点で、本発明は、ポリエステルを溶融して接着する特許文献2,3,4に開示された技術とは根本的に異なる。

【0039】

次に無接着剤アラミド−PS積層体を回転電機用の絶縁部材(絶縁構造体)として利用した場合の実施例を図5及び図7を用いて説明する。

【0040】

図5は、回転電機の鉄心のスロットに装着される断面がくさび型の絶縁部材20の斜視図を示すものである。図6(a),(b)は、回転電機のステータ21に設けたスロット22に上記絶縁部材20を挿入した状態を示す斜視図である。スロット22の数は、作図の便宜上、簡略化して示してある。図6(a)は、絶縁部材20を一つのスロット22にだけ挿入した状態を示し、図6(b)は、全ての絶縁部材20を全スロット22に挿入した状態を示す。

【0041】

くさび型絶縁部材20は、図5に示すように、スロット22に挿入前は、断面がV字広がりとなっており、スロット22には、その可撓性を利用してスロット22の内面形状に適合するよう弾性変形して挿入されている。また、くさび型の絶縁部材20は、図7の断面図に示すように、スロット面側から、アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙20C、プラズマ表面処理されたPPSフィルム20A、プラズマ表面処理された上記同様のアラミド紙20Bの順に積層された3層の積層体であり、各層間が無接着剤の非溶融圧着により積層接着されている。この絶縁部材20は、上記した本願発明の上記実施例による製造方法で上記アラミド紙−PPS樹脂−アラミド紙の3層積層体(シート)を製造し、これを打ち抜き及び折り曲げ加工することにより得られる。加工工程は、上記打ち抜き、折り曲げ後にステータへの装着(自動挿入)、その後に巻き線(コイル)をスロットに挿入してコイル成形後に、レーシング工程を経て、ステータ組み立て体に樹脂塗布固着することによりステータの完成体が得られる。

【0042】

本実施例によれば、特に自動車のエンジンルームのような過酷な温度環境の下で使用される回転電機(発電機、電動機、或いは発電機兼電動機)のステータの絶縁構造体として使用した場合に、次のような利点がある。無接着剤によるアラミド−PPS積層体は、接着剤層を無くすことにより、その分の絶縁材の厚みを減らすことができる。しかも、PPSフィルム(PPS層)は極めて電気絶縁性に優れているので、これらの複合的要素によって、絶縁材の全体的な薄形に貢献できる。したがって、180℃の高温条件においても使用条件を満足させることができ、特にエンジンルームのような過酷な熱温度環境の下で小形高出力化が要求される車両用回転電機などにおいて、最適な絶縁構造体を実現することができる。なお、絶縁構造体は、上記スロットに限らず、そのほかの箇所例えばステータ端面でのコイルエンド間の接続部の絶縁等にも効果的である。また、回転電機以外の絶縁部材にも広く適用可能である。さらに、スロット面側から、プラズマ表面処理されたアラミド紙、プラズマ表面処理されたPPSフィルムの2層構造の積層体であってもよく、また、アラミド紙とPPSフィルムの4層以上の多層構造にすることが可能である。

【0043】

以上説明したように、本発明によれば、無接着剤で優れた貼付け性を示すアラミド−PPS積層体が得られる。

【図面の簡単な説明】

【0044】

【図1】本発明の実施形態による積層・接着装置の概念図。

【図2】本発明の他の実施形態による積層・接着装置の概念図。

【図3】本発明の実施形態におけるロールベンディング補正を説明する概略図。

【図4】ロールの撓みを説明する図。

【図5】回転電機の鉄心のスロットに装着される断面がくさび型の絶縁部材の斜視図。

【図6】(a),(b)は、回転電機のステータに設けたスロットに上記絶縁部材を挿入した状態を示す斜視図。

【図7】上記くさび型絶縁部材の断面図。

【符号の説明】

【0045】

1、2…加圧ロール、3、4…アラミド紙リ−ル、5…アラミド紙、6…リール、7…PPSフィルム、8…積層体、9…圧下装置、10…速度検出器、11…巻取リール、12…予熱・冷却ゾーン、13…ロールベンディング方式の撓み補正機構、14,15…シャフト、18…温度制御装置、20…くさび型絶縁部材、20A…PPSフィルム(中間層)、20B,20C…アラミド紙(内層、外層)、21…ステータ、22…スロット。

【特許請求の範囲】

【請求項1】

アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとを積層し、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力下或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上の圧力下で無接着剤により積層接着することを特徴とする無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法。

【請求項2】

前記積層体はアラミド紙−PPSフィルム−アラミド紙の3層構造又はアラミド紙−PPSフィルムの2層構造を有する請求項1記載の無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法。

【請求項3】

前記加圧ロールは剛直な材質からなる請求項1又は2記載の無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法。

【請求項4】

前記加圧ロールはロールベンディング方式の撓み補正機構を備え、これによりロールの撓み量を調整する請求項1ないし3のいずれか一項に記載の無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法。

【請求項5】

少なくとも前記加圧ロールは温度制御可能な雰囲気内に配置されている請求項1ないし4のいずれか一項に記載の無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法。

【請求項6】

回転電機の鉄心のスロットに装着される断面がくさび型の絶縁部材であって、

このくさび型の絶縁材は、アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとからなり、アラミド紙−PPSフィルム−アラミド紙の3層構造又はアラミド紙−PPSフィルムの2層構造の積層体であり、各層間が無接着剤の非溶融圧着により積層接着されていることを特徴とする回転電機用の絶縁部材。

【請求項7】

前記回転電機が自動車用のエンジンルームに搭載される発電機、電動機、或いは発電機兼電動機である請求項6記載の回転電機用の絶縁部材。

【請求項8】

回転電機の鉄心のスロットに断面がくさび型の絶縁部材が装着され、

このくさび型の絶縁部材は、スロット面側から、アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙、プラズマ表面処理されたPPSフィルム、プラズマ表面処理された上記同様のアラミド紙の順に積層された3層構造の積層体、又はスロット面側から、プラズマ表面処理された上記同様のアラミド紙、プラズマ表面処理されたPPSフィルムの順に積層された2層構造の積層体であり、各層間が無接着剤の非溶融圧着により積層接着されていることを特徴とする回転電機の絶縁構造。

【請求項9】

前記回転電機が自動車用のエンジンルームに搭載される発電機、電動機、或いは発電機兼電動機である請求項8記載の回転電機の絶縁構造。

【請求項1】

アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとを積層し、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力下或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上の圧力下で無接着剤により積層接着することを特徴とする無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法。

【請求項2】

前記積層体はアラミド紙−PPSフィルム−アラミド紙の3層構造又はアラミド紙−PPSフィルムの2層構造を有する請求項1記載の無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法。

【請求項3】

前記加圧ロールは剛直な材質からなる請求項1又は2記載の無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法。

【請求項4】

前記加圧ロールはロールベンディング方式の撓み補正機構を備え、これによりロールの撓み量を調整する請求項1ないし3のいずれか一項に記載の無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法。

【請求項5】

少なくとも前記加圧ロールは温度制御可能な雰囲気内に配置されている請求項1ないし4のいずれか一項に記載の無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法。

【請求項6】

回転電機の鉄心のスロットに装着される断面がくさび型の絶縁部材であって、

このくさび型の絶縁材は、アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとからなり、アラミド紙−PPSフィルム−アラミド紙の3層構造又はアラミド紙−PPSフィルムの2層構造の積層体であり、各層間が無接着剤の非溶融圧着により積層接着されていることを特徴とする回転電機用の絶縁部材。

【請求項7】

前記回転電機が自動車用のエンジンルームに搭載される発電機、電動機、或いは発電機兼電動機である請求項6記載の回転電機用の絶縁部材。

【請求項8】

回転電機の鉄心のスロットに断面がくさび型の絶縁部材が装着され、

このくさび型の絶縁部材は、スロット面側から、アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙、プラズマ表面処理されたPPSフィルム、プラズマ表面処理された上記同様のアラミド紙の順に積層された3層構造の積層体、又はスロット面側から、プラズマ表面処理された上記同様のアラミド紙、プラズマ表面処理されたPPSフィルムの順に積層された2層構造の積層体であり、各層間が無接着剤の非溶融圧着により積層接着されていることを特徴とする回転電機の絶縁構造。

【請求項9】

前記回転電機が自動車用のエンジンルームに搭載される発電機、電動機、或いは発電機兼電動機である請求項8記載の回転電機の絶縁構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−30222(P2010−30222A)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2008−196704(P2008−196704)

【出願日】平成20年7月30日(2008.7.30)

【特許番号】特許第4402734号(P4402734)

【特許公報発行日】平成22年1月20日(2010.1.20)

【出願人】(000233044)株式会社日立エンジニアリング・アンド・サービス (276)

【出願人】(592166137)河村産業株式会社 (31)

【Fターム(参考)】

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成20年7月30日(2008.7.30)

【特許番号】特許第4402734号(P4402734)

【特許公報発行日】平成22年1月20日(2010.1.20)

【出願人】(000233044)株式会社日立エンジニアリング・アンド・サービス (276)

【出願人】(592166137)河村産業株式会社 (31)

【Fターム(参考)】

[ Back to top ]