無機ナノ粒子−マトリックス材料繊維状複合体及びその製造方法

【課題】無機ナノ粒子の凝集が抑制されていることによって無機ナノ粒子が高度に分散している無機ナノ粒子−マトリックス材料複合体、及びその製造方法を提供する。

【解決手段】芯部、及びこの芯部の周囲の鞘部を有する繊維の形態であり、鞘部の平均径が50nm以上3μm以下であり、芯部及び鞘部の少なくとも一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ無機ナノ粒子の平均一次粒径は、100nm以下である、無機ナノ粒子−マトリックス材料繊維状複合体とする。

【解決手段】芯部、及びこの芯部の周囲の鞘部を有する繊維の形態であり、鞘部の平均径が50nm以上3μm以下であり、芯部及び鞘部の少なくとも一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ無機ナノ粒子の平均一次粒径は、100nm以下である、無機ナノ粒子−マトリックス材料繊維状複合体とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機ナノ粒子−マトリックス材料繊維状複合体、及びその製造方法に関する。より詳しくは本発明は、無機ナノ粒子が高度に分散している無機ナノ粒子−マトリックス材料繊維状複合体であって、芯−鞘構造を有する繊維状複合体、及びその製造方法に関する。

【背景技術】

【0002】

無機ナノ粒子の合成に関する研究は、めざましい発展を遂げている。そして近年、優れた単分散性を有し、均一な形態からなるナノ粒子の合成法が、次々に報告されている。

【0003】

無機ナノ粒子は、サイズ効果や量子効果等により、化学的、物理的、電気的、磁気的、光学的特性が、バルク材料と大きく異なっている。このような無機ナノ粒子の顕著なサイズ効果や量子効果が現れるのは、粒径が非常に小さい場合、例えば粒径が30nm以下である場合に限られている。具体的には、磁性ナノ粒子の高充填率分散による材料の超磁性発現に関して最も期待できる粒径は10nm〜20nmであることが試算されている。しかしながら、粒径が非常に小さい場合、粒子の表面エネルギーが非常に高くなることから、粒子が自発的に互いに凝集してしまい、各々の無機ナノ粒子の優れた特性を材料特性として十分に発揮することができなくなる。

【0004】

したがって、無機ナノ粒子をマトリックス材料中に均一に分散させ、更にその分散状態を制御して、固定化する技術の確立は、無機ナノ粒子の応用研究にとって非常に重要な課題であった。無機ナノ粒子を分散させるためのマトリックス材料としては、電気絶縁性及び成型性等に優れていることから、高分子が最もよく用いられている。

【0005】

例えば高分子中に無機ナノ粒子を分散させてなる無機ナノ粒子−有機マトリックス複合体(有機・無機ナノコンポジット材料)は、電子材料、光学材料、磁性材料、触媒材料、自動車材料等の分野において既に使用されつつある。また、無機ナノ粒子−有機マトリックス複合体は、電子材料、光学材料、磁性材料、医薬品、化粧品、顔料、環境材料、機械材料、記憶素子材料、超磁性材料等の多くの分野で、その透明性、耐熱性、強度、導電性等の種々の特性に関して期待されている。

【0006】

無機ナノ粒子−有機マトリックス複合体の製造方法については、大きく分けると下記の3つの方法が知られている。

【0007】

無機ナノ粒子−有機マトリックス複合材料を製造する第1の方法は、無機ナノ粒子を直接有機マトリックスに分散させる方法(直接混練法)(特許文献1及び2参照)である。また、無機ナノ粒子−有機マトリックス複合材料を製造する第2の方法は、有機モノマーを無機ナノ粒子と配合し、その後有機モノマーを重合させる方法(in−situ重合法)(特許文献3〜7参照)である。

【0008】

しかしながら、これら第1及び第2の方法では、無機ナノ粒子を有機マトリックス中に均一に分散させることは極めて困難であり、多くの場合、無機ナノ粒子は有機マトリックス中で凝集して存在してしまう。このため、たとえ小さなサイズの無機ナノ粒子を用いたとしても、無機ナノ粒子の凝集塊全体としての特性しか示さなくなり、無機ナノ粒子に起因して得られるさまざまな機能を引き出すことが困難となっていた。

【0009】

また、無機ナノ粒子−有機マトリックス複合材料を製造する第3の方法は、イオンドープ還元法(特許文献8参照)である。この方法は、主として金属ナノ粒子の分散に適用されるものであり、具体的には、有機マトリックスに金属イオン又は金属錯体をドープした後、還元ガス中での過熱還元処理により、有機マトリックス中において金属ナノ粒子を析出させる方法である。

【0010】

このイオンドープ還元法によれば、金属ナノ粒子の均一分散はある程度実現できるものの、ナノ粒子の粒径と分散性を制御することが困難であり、また、還元しきれない残留金属イオンによる材料特性の劣化も発生してしまう。このため、イオンドープ還元法によっても、目標の無機ナノ粒子−有機マトリックス複合体を得ることは困難であった。

【0011】

なお、特許文献9は、静電紡糸法に関し、二重ノズルを用いてコア−シェル(芯鞘)異相構造を持つポリマーナノファイバーを作製することを提案している。また、非特許文献1は、二重ノズル静電紡糸を用いて、異種ポリマーの組合せによる芯−鞘構造ナノファイバー作製例を示している。また更に、非特許文献2は、金属イオンを含有しているナノファイバーを用い、適切な反応環境においてナノ粒子をファイバー内に析出させることが可能であることを確認している。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2000−294441号公報

【特許文献2】特開2007−314667号公報

【特許文献3】特開昭62−84155号公報

【特許文献4】特開平10−72552号公報

【特許文献5】特開2002−179931号公報

【特許文献6】特開2007−56115号公報

【特許文献7】特開2007−239022号公報

【特許文献8】特開2005−139438号公報

【特許文献9】特開2007−197859号公報

【非特許文献】

【0013】

【非特許文献1】Compound Core−Sell polymer Nanofibers by Co−Electrospinning, Adv.Mater. 2003, 15, No.22, Nov 17

【非特許文献2】Preparation and characterization of Ag2S nanoparticles embedded in polymer fibre matrices by electrospinning, Nanotechnology 16 (2005) 2233

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上記の背景技術に鑑みてなされたものであり、その目的とするところは、無機ナノ粒子の凝集が抑制されていることによって無機ナノ粒子が高度に分散している無機ナノ粒子−マトリックス材料複合体、及びその製造方法を提供することにある。

【0015】

無機ナノ粒子が高度に分散している無機ナノ粒子−マトリックス材料複合体に関して、本件発明者らは、ナノ粒子を一次元とみなすことができる空間内に閉じ込めることによって、ナノ粒子を凝集させず、高濃度且つ高分散を達成できることを見出している。具体的には、本件発明者らは、無機ナノ粒子を均一に分散させた分散体溶液を用いて、この分散体溶液から静電紡糸法(エレクトロスピニング法)にて繊維を紡糸を作成することによって、無機ナノ粒子が高度に分散している無機ナノ粒子−マトリックス材料繊維状複合体を得られることを見出している。

【0016】

したがって本発明では、このような無機ナノ粒子−マトリックス材料繊維状複合体を改良すること、及び/又はこのような無機ナノ粒子−マトリックス材料繊維状複合体の適用範囲を拡張することを提案する。

【課題を解決するための手段】

【0017】

上記課題を鑑みた鋭意研究の結果、本件発明者らは、無機ナノ粒子を均一に分散させた分散体溶液を用いて、この分散体溶液から静電紡糸法(エレクトロスピニング法)にて繊維を紡糸する際に、この繊維が芯−鞘構造を有するようにすることによって、上記の課題を解決できることを見出し、本発明を完成するに至った。

【0018】

すなわち本発明は下記に示すようなものである:

〈1〉芯部、及び上記芯部の周囲の鞘部を有する繊維の形態であり、

上記鞘部の平均径が50nm以上3μm以下であり、

上記芯部及び鞘部の少なくとも一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ

上記無機ナノ粒子の平均一次粒径は、100nm以下である、

無機ナノ粒子−マトリックス材料繊維状複合体。

〈2〉上記無機ナノ粒子の平均粒径は、1nm以上20nm以下であり、且つ上記無機ナノ粒子−マトリックス材料複合体において、上記無機ナノ粒子の70%以上が、分散粒径30nm以下の形態で分散している、上記〈1〉項に記載の繊維状複合体。

〈3〉上記無機ナノ粒子−マトリックス材料複合体における上記無機ナノ粒子の含有量が、上記無機ナノ粒子−マトリックス材料の複合材料に対して30質量%以上である、上記〈1〉又は〈2〉項に記載の繊維状複合体。

〈4〉上記芯部及び鞘部の一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ上記芯部及び鞘部の他方が、繊維形成用有機材料からなる、上記〈1〉〜〈3〉項のいずれかに記載の繊維状複合体。

〈5〉上記鞘部が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ上記芯部が空洞である、上記〈1〉〜〈3〉項のいずれかに記載の繊維状複合体。

〈6〉上記芯部及び鞘部の両方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなる、上記〈1〉〜〈3〉項のいずれかに記載の繊維状複合体。

〈7〉上記〈1〉〜〈6〉項のいずれかに記載の上記繊維状複合体を、上記無機ナノ粒子の分散状態を維持する条件で加圧して成形することを含む、バルク状の複合体の製造方法。

〈8〉上記〈4〉項に記載の上記繊維状複合体の上記芯部及び鞘部のうちの繊維形成用有機材料からなる部分を除去することを含む、繊維状複合体の製造方法。

〈9〉上記〈8〉項に記載の方法によって繊維状複合体を得し、そして得られた上記繊維状複合体を、上記無機ナノ粒子の分散状態を維持する条件で加圧して成形することを含む、バルク状の複合体の製造方法。

〈10〉上記無機ナノ粒子、上記マトリックス材料、及び溶媒を含有する分散体溶液を提供すること、

繊維形成用有機材料及び溶媒を含有する繊維形成溶液を提供すること、

二重ノズルを有する静電紡糸装置を用いて、上記二重ノズルの一方から、上記分散体溶液を紡糸し、且つ上記二重ノズルの他方から、上記繊維形成溶液を紡糸すること、

を含む、上記〈4〉項に記載の繊維状複合体の製造方法。

〈11〉上記〈10〉項に記載の方法において、上記二重ノズルの外側ノズルから、上記分散体溶液を紡糸し、且つ上記二重ノズルの内側ノズルから、繊維形成溶液を紡糸して、上記繊維形成用有機材料からなる芯部、及び上記無機ナノ粒子−マトリックス材料複合体からなる鞘部を有する繊維状複合体を得ること、及び

上記繊維状複合体の芯部を構成する上記繊維形成用有機材料を除去すること、

を含む、上記〈5〉項に記載の繊維状複合体の製造方法。

〈12〉上記無機ナノ粒子、上記マトリックス材料、及び溶媒を含有する分散体溶液を2種類提供すること、

二重ノズルを有する静電紡糸装置を用いて、上記二重ノズルの一方から、上記分散体溶液のうちの一方を紡糸し、且つ上記二重ノズルの他方から、上記分散体溶液のうちの他方を紡糸すること、

を含む、上記〈6〉項に記載の繊維状複合体の製造方法。

【発明の効果】

【0019】

本発明の無機ナノ粒子−マトリックス材料繊維状複合体では、芯部及び鞘部の少なくとも一方を構成する無機ナノ粒子−マトリックス材料の複合材料において、無機ナノ粒子の凝集が抑制されていることによって無機ナノ粒子が高度に分散している。

【0020】

したがって、本発明の無機ナノ粒子−マトリックス材料繊維状複合体によれば、含有されているナノ粒子に特有の機能を、十分に利用することができる。このような本発明の無機ナノ粒子−マトリックス材料繊維状複合体によれば、ナノ粒子特有の機能を必要とする各種材料、例えば電子材料、光学材料、磁性材料、医薬品、化粧品、顔料、環境材料、機械材料、触媒材料、自動車材料、記憶素子材料、超磁性材料等として幅広く用いることが可能であり、したがって新しい機能性材料として非常に有用である。また、本発明の無機ナノ粒子−マトリックス材料繊維状複合体によれば、無機ナノ粒子とマトリックス材料の組み合わせ、又は複数の無機ナノ粒子の使用、2種以上の高分子の使用等により、要求特性に合わせた種々の機能を有する複合材料の作成を実現することができる。

【0021】

また、本発明の無機ナノ粒子−マトリックス材料繊維状複合体は、芯部及びこの芯部の周囲の鞘部を有し、且つ芯部及び鞘部の少なくとも一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなることによって、芯部と鞘部とに異なる役割を持たせることができる。

【0022】

例えば、芯部及び鞘部の一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ芯部及び鞘部の他方が、繊維形成用有機材料からなる場合、繊維形成用有機材料からなる芯部又は鞘部によって、繊維の安定的な形成を可能にしつつ、無機ナノ粒子−マトリックス材料の複合材料からなる芯部又は鞘部を細く形成し、ナノ粒子の分散に適切な擬一次元空間を提供して、無機ナノ粒子の凝集を抑制することができる。すなわち、この場合には、マトリックス材料に対する曳糸性の要求を小さくすること又は実質的になくすことが可能になる。したがってこの場合には、マトリックス材料の選択の幅を広げることができ、例えばこのマトリックス材料を、無機ナノ粒子の分散に関して好ましい材料にすることができる。

【0023】

また例えば、芯部及び鞘部の両方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなる場合、芯部及び鞘部において互いに異なる無機ナノ粒子とマトリックス材料との組み合わせを用いることができ、したがって材料設計の自由度が大きくなる。

【0024】

なお、本発明の無機ナノ粒子−マトリックス材料繊維状複合体を、無機ナノ粒子の分散状態を維持する条件で加圧して成形すること等によってバルク状の形態にすることによって、含有されているナノ粒子に特有の機能を、バルクの形態で、特に成形されたバルクの形態で利用することができる。ここで、本発明に関して「バルク」は、複合体が三次元的な拡がりを有し、それによって表面の効果が無視でき、且つ特定の形状を有する材料としての特性を発揮できる状態にある複合体を意味している。すなわち、本発明に関して「バルク」は、微細繊維、微細粉末等とは反対の意味で用いられる概念である。

【図面の簡単な説明】

【0025】

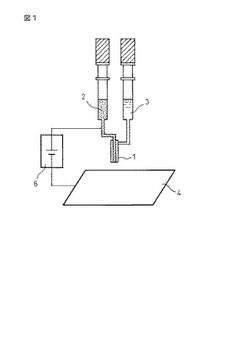

【図1】図1は、本発明の無機ナノ粒子−マトリックス材料繊維状複合体を製造するための静電紡糸法のイメージである。

【図2】図2は、実施例1の無機ナノ粒子−マトリックス材料繊維状複合体の光学顕微鏡写真(3000倍)である。

【図3】図3は、実施例1の無機ナノ粒子−マトリックス材料繊維状複合体のTEM観察写真(左:横断面、右:長さ方向断面)である。

【図4】図4は、実施例1の無機ナノ粒子−マトリックス材料繊維状複合体のTEM観察写真である。

【図5】図5は、実施例2の無機ナノ粒子−マトリックス材料繊維状複合体の光学顕微鏡写真(5000倍透過)である。

【図6】図6は、実施例2の無機ナノ粒子−マトリックス材料繊維状複合体のTEM写真(左:横断面、右:長さ方向断面)である。

【図7】図7は、実施例3の無機ナノ粒子−マトリックス材料繊維状複合体のTEM写真(左:横断面、右:長さ方向断面)である。

【図8】図8は、実施例4の無機ナノ粒子−マトリックス材料繊維状複合体のTEM写真(左:横断面、右:長さ方向断面)である。

【図9】図9は、実施例4の無機ナノ粒子−マトリックス材料繊維状複合体のTEM写真である。

【図10】図10は、実施例5の無機ナノ粒子−マトリックス材料繊維状複合体の光学顕微鏡写真(3000倍)である。

【図11】図11は、実施例5の無機ナノ粒子−マトリックス材料繊維状複合体のTEM写真(横断面)である。

【図12】参考例1で得られたFe3O4ナノ粒子分散PVB繊維の堆積物の光学顕微鏡写真(3000倍)である。

【図13】参考例1で得られたFe3O4ナノ粒子分散PVB繊維の堆積物の透過電子顕微鏡(TEM)写真である(36万倍)。

【図14】参考例2で得られたFe3O4ナノ粒子分散PVBバルクサンプルの透過電子顕微鏡写真である。

【発明を実施するための形態】

【0026】

《無機ナノ粒子−マトリックス材料繊維状複合体》

本発明の無機ナノ粒子−マトリックス材料繊維状複合体は、芯部、及び芯部の周囲の鞘部を有する繊維の形態であり、鞘部の平均径が50nm以上3μm以下であり、芯部及び鞘部の少なくとも一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ無機ナノ粒子の平均一次粒径が、100nm以下である。ここで例えば、無機ナノ粒子の平均一次粒径は、1nm以上20nm以下であり、且つ無機ナノ粒子−マトリックス材料複合体において、無機ナノ粒子の70%以上が、分散粒径30nm以下の形態で分散していてよい。また例えば、無機ナノ粒子−マトリックス材料複合体における無機ナノ粒子の含有量は、無機ナノ粒子−マトリックス材料の複合材料に対して30質量%以上であってよい。

【0027】

(無機ナノ粒子の一次粒径)

なお、本発明の無機ナノ粒子−マトリックス材料複合体で用いられる無機ナノ粒子は、無機ナノ粒子−マトリックス材料複合体に分散させる前に、100nm以下、50nm以下、30nm以下、20nm以下、又は10nm以下の平均一次粒径を有することができる。また、無機ナノ粒子の平均一次粒径は、1nm以上であってよい。平均一次粒径が充分に小さいことは、ナノ粒子に特有の特性を効果的に発現することができる点、光散乱を抑制でき、それによって光学材料への応用展開を行える点で好ましい。

【0028】

なお、無機ナノ粒子を無機ナノ粒子−マトリックス材料複合体に分散させる前の「平均一次粒径」は、無機ナノ粒子の分散液を乾燥させ、得られた乾燥物を透過電子顕微鏡(TEM)により撮影(75万倍)し、取得した画像について画像解析ソフト(NEXUS NEW QUBE)を用いて、100個の一次粒子について、画像上で同一の面積をもつ円の径を求める画像解析を行い、この径の平均値として得られる値である。

【0029】

(複合体における無機ナノ粒子の分散状態(分散粒径分布))

本発明の無機ナノ粒子−マトリックス材料複合体では、複合体中に分散している無機ナノ粒子の70%以上、80%以上、90%以上、又は実質的に全てが、分散粒径30nm以下、例えば20nm以下又は10nm以下の形態で分散している。また特に、本発明の無機ナノ粒子−マトリックス材料複合体では、分散粒径が50nm以上の凝集粒子が実質的に存在しない。

【0030】

本発明の無機ナノ粒子−マトリックス材料複合体中において無機ナノ粒子が高度に分散している場合、光散乱が抑えられることから、光学材料への応用展開が可能となる。また、ナノ粒子の表面積が大きくなるため、当該ナノ粒子が有する機能特性をより明確に発現することができる。更に、無機ナノ粒子が特に高度に分散している場合、例えば無機ナノ粒子の70%以上が30nm以下の形態で分散している場合、ナノ粒子特有の量子効果等に基づく機能を、複合体にも発現させることができ、より応用展開を広げることができる。

【0031】

なお、所定の分散粒径(例えば30nm)以下の形態で分散している粒子(すなわち凝集粒子又は一次粒子)の割合は、透過型電子顕微鏡(FEI社製、商品名:TECNAI G2)を用いて加速電圧120kVにて、無機ナノ粒子−マトリックス材料複合体の観察及び撮影を実施し、その後、取得した画像につき、画像解析ソフト(NEXUS NEW QUBE)を用いて、複合体中において孤立分散している各々の凝集粒子又は一次粒子に関して、画像上で同一の面積をもつ円の径を求める画像解析を行って、分散粒径分布を求め、そしてこの分布に基づいて、下記の式によって求められる値である:

{所定の分散粒径(例えば30nm)以下の形態で分散している粒子の数}/{全粒子の数}×100(%)

【0032】

(無機ナノ粒子の含有量)

本発明の無機ナノ粒子−マトリックス材料複合体における金属ナノ粒子の含有量(充填率)は好ましくは、無機ナノ粒子−マトリックス材料の複合材料に対して、5質量%以上、9質量%以上、10質量%以上、15質量%以上、20質量%以上25質量%以上、30質量%以上、又は50質量%以上である。また、本発明の無機ナノ粒子−マトリックス材料複合体における無機ナノ粒子の含有量(充填率)は好ましくは、体積分率で、無機ナノ粒子−マトリックス材料の複合材料に対して、0.5体積%以上、0.8体積%以上、1.0体積%以上、1.5体積%以上、3体積%以上、4体積%以上、5体積%以上、又は8体積%以上である。

【0033】

なお、本発明の無機ナノ粒子−マトリックス材料繊維状複合体における金属ナノ粒子の含有量(充填率)は例えば、無機ナノ粒子−マトリックス材料繊維状複合体全体に対して、上記の量の1/5又は1/10であってよい。

【0034】

含有量(充填率)が充分に大きい場合には、ナノ粒子の機能を十分発揮することができ、得られる複合体の応用可能性を更に広げることができる。例えば含有量(充填率)が充分に大きい場合には、高密度記録媒体の記録密度等のマクロな材料特性を、効率的に発現させることができる。

【0035】

なお、無機ナノ粒子の含有量(充填率)は、仕込み量から算出される値である。したがって無機ナノ粒子−マトリックス材料繊維状複合体全体に対する含有量(充填率)は、この繊維状複合体の熱重量天秤(TGA)(理学電機社製、商品名:TGA8120)解析により測定できる。また、無機ナノ粒子−マトリックス材料の複合材料に対する含有量(充填率)は、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料以外の部分を除去した後で、熱重量天秤(TGA)(理学電機社製、商品名:TGA8120)解析を行うことによって測定できる。

【0036】

〈無機ナノ粒子−マトリックス材料繊維状複合体の平均繊維径〉

本発明の無機ナノ粒子−マトリックス材料繊維状複合体の平均繊維径、すなわち鞘部の繊維径は、50nm以上、100nm以上、又は200nm以上であって、3μm以下、1μm以下、又は800nm以下であってよい。また、本発明の無機ナノ粒子−マトリックス材料繊維状複合体の芯部の平均繊維径は、30nm以上、50nm以上、又は100nm以上であって、800nm以下、500nm以下、又は400nm以下であってよい。ここで、芯部の平均繊維径は、無機ナノ粒子−マトリックス材料繊維状複合体を溶解することによって求めることができる。したがって例えば、鞘部が水溶性高分子でできている場合、繊維状複合体を水に浸漬させ、随意に超音波を照射して、鞘部分を溶解して除去した後で、繊維径を測定することによって、芯部の平均繊維径を求めることができる。

【0037】

平均繊維径が充分に小さい場合であれば、繊維内に分散しているナノ粒子の凝集可能な空間が三次元から一次元に制限されたとみなされ、その結果、キャスト法等によって得られるフィルムと比較して、物理的にナノ粒子の凝集を防ぐことができる。また、平均繊維径が小さくなるに伴って、繊維の表面積が大幅に増大するため、静電紡糸法によって溶液をノズルから噴射する際に、高速延伸によって多くの溶媒を一瞬に蒸発させることが可能となり、その結果、ナノ粒子が凝集を起こす前に極細繊維内に固定することができる。すなわち、本発明においては、これら二つの相乗効果によって、マトリックス材料におけるナノ粒子の凝集確率を大幅に低減し、ナノ粒子をほぼ一次粒子の状態で高度に分散させることを実現できる。

【0038】

一方で、平均繊維径が小さすぎる場合には、ナノ粒子を含有する繊維を安定に製造することが困難となる。また、繊維の長さ方向への強烈な延伸力により、ナノ粒子の応力凝集の恐れがある。

【0039】

当然ながら、得られる繊維の繊維径にはバラつきがあってもよい。しかしながら、上記の平均繊維径の範囲であれば、繊維に分散しているナノ粒子の分散性には大きく影響しない。なお、ここでいう「鞘部の平均径」とは、極細繊維の堆積物をサンプルとした光学顕微鏡写真から、無作為に選んだ25本の繊維の直径の平均値とする。

【0040】

《無機ナノ粒子−マトリックス材料繊維状複合体の調製工程》

以下に、本発明の無機ナノ粒子−マトリックス材料繊維状複合体の製造方法について説明する。本発明の無機ナノ粒子−マトリックス材料繊維状複合体は、無機ナノ粒子、マトリックス材料、及び溶媒を含有する分散体溶液を、繊維形成用有機材料及び溶媒を含む繊維形成溶液と合わせて用いて、静電紡糸法にて芯−鞘構造マイクロ繊維を作成することにより得られる。

【0041】

したがって例えば本発明においては、無機ナノ粒子を分散体溶液に予め高度に分散し、当該ナノ粒子が分散した分散体溶液と曳糸性のある繊維形成用有機材料溶液をそれぞれ、同軸二重ノズルの芯側と鞘側に導入させ、静電紡糸法に適用することにより、芯−鞘構造をもつ極細繊維を形成する。この場合には、芯−鞘構造繊維が形成されることにより、ナノ粒子の分散空間を確実に擬一次元に抑えて、ナノ粒子の凝集確率を大幅に低減させ、ナノ粒子の分散性を向上させることができる。また、繊維の形成を、優れた曳糸性を有する繊維形成用有機材料に担ってもらうことによって、ナノ粒子の分散性とナノ粒子の分散空間を提供するマイクロ繊維の形成をそれぞれ制御できることになり、無機ナノ粒子とマトリックス材料の組合せの自由度を高め、ナノコンポジット(ナノ複合材料)の機能設計に幅広く対応できる。また更に、ナノ構造が制御された芯−鞘構造空間に選択的に分散させた異種ナノ粒子の相乗効果によって、マイクロ繊維自体も機能素子としての期待が高い。

【0042】

具体的には例えば、本発明の無機ナノ粒子−マトリックス材料繊維状複合体の製造方法は、以下の「分散体溶液の調製」、「繊維形成溶液の調製」、及び「静電紡糸」を含むものである。

【0043】

〈分散体溶液の調製〉

分散体溶液の調製においては例えば、まず、無機ナノ粒子を溶媒A中に攪拌しながら展開し、続いて、必要に応じて表面修飾分子を添加する。この場合、溶媒Aとしては、表面修飾分子が溶解するものであれば特に限定されるものではない。単一な溶媒であっても、あるいは、複数の溶媒による混合溶媒系であってもよい。また、表面修飾分子の添加量は、粒子表面全体を一層被覆する量よりも過剰量とすることが望ましい。

【0044】

続いて、マトリックス材料を溶媒Bに溶解し、必要に応じて分散助剤も同時に展開する。溶媒Bとしては、溶媒Aの存在下であってもマトリックス材料を完全に溶解することができ、かつ、無機ナノ粒子を沈殿させたり、凝集させたりしないものであれば、特に限定されるものではない。溶媒Bは、単一な溶媒であっても、又は複数の溶媒による混合溶媒系であってもよい。

【0045】

次に、調製した溶媒Aと溶媒Bとを混合し、攪拌等の公知の分散装置(例えば機械振動式のチューブミキサー)を用いて、マトリックス材料に無機ナノ粒子を分散させることにより、分散体溶液を得る。分散処理は、通常、室温下において、0.2〜2時間程度で行うことができるが、必要に応じて加熱することも可能である。さらに、高濃度、高分散性を実現させたい場合には、分散処理において、超音波照射を行ったり、ビーズミル等の分散補助装置を使用したりすることが好ましい。

【0046】

最後に、一緒に使用する繊維形成溶液又は他の分散体溶液の粘度にあわせ、安定紡糸条件に従い、溶媒の蒸発速度の微調整も含め、適切な溶媒を用い、最適な紡糸濃度まで調整することが望ましい。

【0047】

特に曳糸性が良好な繊維形成用有機材料と共に使用する場合、無機ナノ粒子を分散させるマトリックス材料は、無機ナノ粒子に対する分散性さえよければ、曳糸性の有無には問わない。

【0048】

〈繊維形成溶液の調製〉

繊維形成溶液は例えば、従来の静電紡糸法で知られているようにして調製することができる。したがって例えば、繊維形成溶液は静電紡糸において安定な紡糸が可能な溶液として得ることができる。なお、繊維形成溶液は、静電紡糸法において紡糸が可能な任意の溶液とすることができ、必ずしも曳糸性が良好な溶液でなくてもよく、例えば紡糸して繊維状複合体を得た後で溶解等により除去が可能な材料として選択してもよい。

【0049】

〈静電紡糸〉

静電紡糸工程は例えば、二重ノズルを装着している静電紡糸装置にて、分散体溶液と繊維形成溶液又は他の分散体溶液とをそれぞれ、二重ノズルに導入し、所定な電場強度と吐出速度において噴出させることにより、芯−鞘構造繊維を得る工程である。以下に、静電紡糸工程における紡糸方法および紡糸装置について説明する。

【0050】

(紡糸方法)

紡糸方法としては、静電紡糸法を用いる。ここで、「静電紡糸法」とは、繊維形成性の基質等を含む溶液又は分散液を、電極間で形成された静電場中に吐出し、溶液又は分散液を電極に向けて曳糸することにより、繊維状物質を形成する方法である。なお、紡糸により得られる繊維状物質は、通常、捕集基板である電極上に積層される。

【0051】

また、形成される繊維状複合体は、分散体溶液及び/又は繊維形成溶液に含まれていた溶媒等が完全に留去した状態のみならず、これらが繊維状物質に含まれたまま残留する状態も含む。

【0052】

なお、通常の静電紡糸は室温で行われるが、本発明においては、溶媒等の揮発が不十分な場合等には、必要に応じて紡糸環境の温度と雰囲気を制御したり、あるいは、捕集基板の温度を制御したりすることも可能である。

【0053】

(紡糸装置)

次いで、紡糸工程において用いる装置について説明する。

【0054】

図1は、二重ノズル装着静電紡糸法に用いられる装置の一態様を示す図である。図1に示される静電紡糸装置においては、シリンジ2及び3の先端部に、高電圧発生器6にて電圧をかけた注射針状の噴出ノズル1を設置し、シリンジ2内の芯部用の溶液、及びシリンジ3内の鞘部用の溶液を、噴出ノズル1の先端部まで導く。なお、図1に示される装置おいては、高電圧発生器6を用いているが、適宜の手段を用いることが可能である。

【0055】

次に、噴出ノズル1の先端を、繊維捕集電極4から適切な距離をとって配置し、シリンジ2内の芯部用の溶液、及びシリンジ3内の鞘部用の溶液を、噴出ノズル1の先端部から噴出させることにより、噴出ノズル1の先端部分と繊維捕集電極4との間で、繊維状物質を形成させることができる。

【0056】

静電場を形成するための電極は、導電性を示しさえすれば、金属、無機物、又は有機物等のいかなるものであってもよい。また、絶縁物上に導電性を示す金属、無機物、又は有機物等の薄膜を設けたものであってもよい。

【0057】

また、静電場は一対又は複数の電極間で形成されるものであり、静電場を形成するいずれの電極に高電圧を印加してもよい。これは、例えば、電圧値が異なる高電圧の電極2つ(例えば15kVと10kV)と、アースにつながった電極1つの合計3つの電極を用いる場合をも含み、又は3つを超える数の電極を用いる場合も含むものとする。

【0058】

また、芯部用の溶液及び鞘部用の溶液を静電場中に吐出する方法としては、任意の方法を採用することができ、図1においては、芯部用の溶液及び鞘部用の溶液をノズルに供給し、当該ノズルからこれらの溶液を電界によって曳糸して、繊維化している。

【0059】

なお、溶液を噴出するためのノズルの形状は、先端が鋭角を形成していることが好ましい。噴出ノズルの先端が鋭角を形成している場合には、ノズルの先端における液滴形成の制御が容易となる。ノズルの材質については、特に制限されるものではないが、通常、ガラスと金属製のものが多い。ガラスの場合には、ノズル内に白金等の導線を固定し、これを電極として用いる。

【0060】

芯−鞘構造繊維の作製に必要な二重ノズルの適切なノズルの口径は、用いる溶液によって異なるが、芯部を形成するための内側のノズルの内径は、好ましくは0.05〜1mmの範囲である。ノズル口径が細すぎる場合には、ナノ粒子がノズル内に詰まったり、噴射が不連続となったりする場合があり、安定紡糸が困難となる。一方、ノズル口径が太すぎる場合には、ノズル先端から液滴がボッタ落ちやすく、安定紡糸を妨げる。また、作製する繊維径が太くなることから、本発明の効果を十分に発現することができなくなる。繊維の細さの確保と操作性を考慮すると、0.1〜0.5mmとすることがさらに好ましい。

【0061】

また、鞘部を形成するための外側のノズルの内径は、同様な理由で、好ましくは0.5〜2.5mm、更に好ましくは1.0〜2.0mmである。

【0062】

噴出ノズルと繊維捕集電極との距離は、帯電量、ノズル寸法、繊維形成溶液のノズルからの噴出量、繊維形成溶液の溶液濃度等に依存するが、印加する電圧が15kV程度の場合には10〜30cmの範囲が好ましい。距離が短すぎる場合には、溶媒が完全に蒸発されず、紡糸から得た繊維が互いに融合して形状が崩れ、また、繊維内の残留溶媒が多いことから、ナノ粒子の凝集を十分に抑制できなくなる場合がある。一方で、距離が長すぎる場合には、十分な延伸力が得られなくなることから、曳糸性が悪くなったり、作製した繊維径のバラつきが大きくなったり、また、繊維の回収率が低い等の問題が生じる場合がある。

【0063】

また、印加する静電気電位は、5〜30kVの範囲とすることが好ましい。印加電圧が高すぎる場合には、異常放電が起こる恐れがあり、安定な繊維作製ができなくなる。一方で印加電圧が低すぎる場合には、十分な静電反発を引き起こすことができないことから、繊維径が太くなり、その結果、ナノ粒子の凝集を十分に抑制することができなくなる。ここで、所望の電位は、従来公知の任意の適切な方法によって作製すればよい。

【0064】

繊維形成溶液の吐出量を調整するシリンジボンプの制御精度は、0.1μl/min程度とすることが好ましい。また、繊維形成溶液の吐出量は、用いる繊維形成溶液によって異なるが、速すぎる場合、紡糸安定性と芯−鞘構造の形成に悪影響があり、逆に遅すぎる場合、ノズル詰まりが生じやすく、連続的な芯−鞘構造繊維を得にくいおそれがある。10〜100μl/minの範囲とすることが好ましい。また、芯鞘形成成分の特性に合わせ、芯鞘の吐出速度を精密に調整することによって、紡糸パラメーターを最適化した上、芯−鞘構造(芯と鞘部分の厚み)の精密制御が可能と分かった。

【0065】

〈芯−鞘構造繊維の後処理〉

例えば、上記の手法により作製した芯−鞘構造繊維の芯又は鞘の片側のみを、溶解又は分解して除去することにより、無機ナノ粒子の高充填且つ高分散を実現した無機ナノ粒子−マトリックス材料繊維状複合体を得ることができる。例えば、芯部と鞘部との耐熱性の差を利用し、焼成により片側を取り除くことによって、触媒、担体などの用途に有効であるナノ粒子分散焼結体を得ることができる。また、芯部と鞘部との溶解性の差を利用し、片側のみ溶解できる溶媒に浸漬して、片側を取り除くことによって、ワンステップで作製できない極細繊維又は構造制御と機能設計に有用である中空タイプのマイクロ繊維を作製することができる。ここでは、ナノ粒子の分散に悪い影響を与えずに芯部又は鞘部を選択的に除去することができれば、任意の方法を用いることができる。当然に、片側を取り除いた無機ナノ粒子−マトリックス材料繊維状複合体を掻き集め、真空熱プレスなどの後処理を行うことによって、ナノ粒子の優れた特性を材料特性として発現できるバルク材料の作製も可能である。

【0066】

《無機ナノ粒子−マトリックス材料複合体の用途》

本発明の無機ナノ粒子−マトリックス材料繊維状複合体は、高濃度且つ均一に分散しているナノ粒子の優れた光・電・磁性などの特性を生かし、芯−鞘構造マイクロ繊維そのものを機能素子として作動することが期待されるが、機能性ナノ粒子とマトリックス材料の組合せ、複数の無機ナノ粒子の使用、2種以上のマトリックス材料の使用、さらに精密制御されたナノ構造に種々の機能性を有するコンポジットの高度な組織化等により、所望な材料特性を持つ複合材料の創製も期待できる。

【0067】

また、本発明の無機ナノ粒子−マトリックス材料繊維状複合体は、無機ナノ粒子の分散状態を維持する条件で加圧して成形することを含む方法によって、バルクの形態にすることができる。ここで、この成形において、高温が高すぎる場合又は加える圧力が大きすぎる場合、マトリックス材料の分子鎖の運動性が高くなり、ナノ粒子に対する保持力が低下して、繊維中のナノ粒子の分散状態が維持できなくなることがある。一方で、適切な温度及び圧力で成形を行う場合、ナノ粒子を保持しながら、マトリックス材料の分子鎖の運動性を増加させて繊維間の融着を行わせ、それによって繊維内の無機ナノ粒子の分散状態を維持しつつ、バルク機能性材料に成形できる。すなわち、無機ナノ粒子の分散状態を維持しつつ、加圧によって成形できる条件は、マトリックス材料が無機ナノ粒子の分散状態を維持し、且つマトリックス材料が充分な成形性を有する条件である。

【0068】

例えば繊維状のマトリックス材料が単一な非結晶性高分子である場合、このような繊維状の無機ナノ粒子−マトリックス材料複合体は、マトリックス材料のガラス転移温度付近の温度、例えばマトリックス材料のガラス転移温度±10℃の範囲において、加圧して成形することができる。また、例えば繊維状の本発明のマトリックス材料が、結晶性高分子から実質的に構成されている場合又は結晶性高分子成分を主成分とする場合、このような繊維状の無機ナノ粒子−マトリックス材料複合体は、その軟化点付近の温度、例えばこの軟化点±10℃の範囲において、加圧して成形することができる。また更に、例えば繊維状の本発明のマトリックス材料が、結晶性高分子成分と非結晶性高分子のブレンドである場合、このような繊維状の無機ナノ粒子−マトリックス材料複合体は、結晶性高分子に由来する融点と高分子構成成分中の非結晶性高分子に由来するガラス転移温度との間の適切な温度範囲において、加圧して成形することができる。ここで、繊維状の無機ナノ粒子−マトリックス材料複合体の加圧は、随意に、雰囲気の減圧を伴って行って、繊維間の空隙の減少を促進することができる。なお、繊維状の無機ナノ粒子−マトリックス材料複合体の成形は一般に、高分子の融点よりも低い温度において行うことが好ましい。これは、マトリックス材料の融点よりも高い温度においては、マトリックス材料中に分散していたナノ粒子が再凝集する可能性があることによる。

【0069】

したがって例えば、本発明の無機ナノ粒子−マトリックス材料複合体からなる繊維は、得られた繊維の堆積物を用いて、表面にコーティングを施し、又は真空吸引により繊維間の空隙を減らして薄膜とし、得られた薄膜を重なり合わせて、用いた高分子のガラス転移点(Tg)以下の温度において熱プレスすることにより、バルク材料に展開することが可能である。この場合には、ナノ粒子の機能特性をバルク材料特性として発現することができる。

【0070】

また、芯部及び鞘部を有する本発明の無機ナノ粒子−マトリックス材料繊維状複合体では、鞘部及び芯部のいずれを除去した後で、上記の方法によって繊維状複合体からバルク材料を形成することもできる。この場合には例えば、芯部及び鞘部のいずれかを水溶性の材料で形成して、無機ナノ粒子−マトリックス材料繊維状複合体を得、得られた繊維状複合体を水洗し、遠心分離し、そして乾燥することによって、水溶性の材料で形成された芯部及び鞘部のいずれかを除去し、その後で、この繊維状複合体からバルク材料を作成することができる。

【0071】

《無機ナノ粒子》

本発明に記載している「無機ナノ粒子」は、特にある種に制限されているものではない。

【0072】

具体的には、「無機ナノ粒子」として、導体ナノ粒子、半導体ナノ粒子、絶縁体ナノ粒子、磁性ナノ粒子、蛍光体ナノ粒子、光吸収ナノ粒子、光透過ナノ粒子、顔料ナノ粒子など挙げられる。一部「有機−無機ハイブリッドナノ粒子」として、DDS(Drug Delivery System)用薬物微粒子、化粧用微粒子、有機−無機ハイブリッド顔料微粒子等にも適用可能である。

【0073】

本発明に用いられる無機ナノ粒子は、得られる無機ナノ粒子−マトリックス材料繊維状複合体又はバルク複合材料の用途に応じて適宜選択されるものであり、具体的には、反射防止や赤外線反射等の光学用途として、SiO2、TiO2、Ta2O5、ZrO2、SnO2、In2O3等が挙げられる。また、高密度メモリ用途として、各種磁性材料、例えば、Fe、Co、Ni等の鉄族元素又は遷移金属元素から選ばれる金属単体、又はこれら元素のうち少なくとも一種類を含む合金や金属間化合物又は金属酸化物、具体的には、Fe、Fe3O4、γ−Fe2O3、CrO2、Co−γ−Fe2O3、Co−Ni、Co−Ni−P、Co−Cr、Baフェライト等が挙げられる。

【0074】

さらに、高密度メモリや発光表示体の用途として、各種蛍光材料、例えば、無機酸化物やハロゲン化物、もしくはこれらを母材として希土類元素等を導入した化合物、具体的には例えばの下記の材料を挙げることができる(以下、:の左側が母材、右側が導入した元素を表す):BaSi2O5:Pb、Sr2P2O7:Eu、BaMa2Al16O27:Eu、MgWO4、3Ca3(PO4)2Ca(F,Cl)2:Sb,Mn、MgGa2O4:Mn、Zn2SiO4、(Ce,Tb)MgAl11O19、Y2SiO5:Ce,Tb、Y2SiO5:Ce、Y2SiO5:Eu、Y2O3:Eu、YVO4:Eu、(Sr,Mg,Ba)3(PO4)2:Sn、3.5MgO・5MgF2・GeO2:Mn、ZnS:Cu、ZnS:Mn、ZnS:TbF3、ZnS:Ag、ZnS:Cu,Al、ZnS:Cu,Au,Al、ZnO:Zn。

【0075】

なお、本発明に用いられる無機ナノ粒子は、マトリックス材料中における分散性さえよければ、1種単独であっても、あるいは、複数種を同時に用いてもよい。ナノ粒子の組成からみれば、均質であっても、コアシェル型でも、中空型でもよい。

【0076】

本発明に用いられる無機ナノ粒子は、無機ナノ粒子そのままであってもよいが、ナノ粒子の均質な分散を達成、その分散状態を安定に持続させるため、ナノ粒子表面に無機ナノ粒子との親和性、配位性および結合性等を有する表面修飾分子による保護されていることが好ましい。表面修飾分子によって被覆された無機ナノ粒子を用いることにより、ナノ粒子同士間の凝集を抑え、分散溶媒におけるほぼ一次粒子の状態で安定に存在させることができる。その結果、最終的にナノ粒子の高濃度且つ高分散を実現した無機ナノ粒子−マトリックス材料繊維状複合体の作製に繋がる。

【0077】

ナノ粒子表面に吸着可能な官能基としては、例えば、有機系硫黄基(−S=O、−SH)等の硫黄を含むもの、アミド基、アミノ基(−NH2)等の窒素原子を含むもの、水酸基、カルボキシル基、カチオン性基、例えば、アンモニウム基(ヒドロキシ基/又は炭素数1−6の直鎖もしくは分岐状アルキル基によって置換されていてもよい)、ピリジニウム基およびホスホニウム基、アニオン性基、例えば、カルボキシル基、スルホン酸基、燐酸基、およびホスホン酸基およびその塩化合物等が挙げられる。

【0078】

なお、本発明の効果を損なわない限り、表面修飾分子は、一種のみの使用でもよいし、2種類以上の配合物の使用であってもよい。また、表面修飾分子の添加量は、無機ナノ粒子の表面全体を一層被覆する量よりも過剰量とすることが望ましい。

【0079】

最後に、本発明に記載している無機ナノ粒子は、分散溶媒に安定分散している形態として用いられる。その分散溶媒について特に制限されるものではない。分散マトリックスに合わせ、水中或いは有機溶媒中に分散しているナノ粒子両方とも用いられる。場合によって、芯部及び鞘部の形成成分にそれぞれ水分散ナノ粒子と有機溶媒分散ナノ粒子を同時に用いられることも可能である。溶媒を選択する際、安定したナノ粒子の高濃度分散が可能であることを前提とするが、紡糸環境と安定紡糸条件に合わせて蒸発速度も重要なパラメーターの一つである。

【0080】

《マトリックス材料》

マトリックス材料、すなわち無機ナノ粒子のための分散マトリックスとして用いられる材料は、選択された無機ナノ粒子に対し、安定した高濃度分散状態さえ達成できれば、特に限定されるものではなく、例えば高分子又はオリゴマーであってよい。分散安定性、形態制御と加工性を考慮すれば、高分子、反応性オリゴマーおよびナノ粒子の作製法の一つであるゾル−ゲル法に適用できる化合物が望ましい。ここで、マトリックス材料として用いられる高分子又はオリゴマーは、アルキルポリマーのような有機マトリックス材料、ポリシロキサンのような無機マトリックス材料、又はポリシルセスキオキサンのような有機−無機ハイブリットマトリックス材料であってよい。

【0081】

マトリックス材料として高分子又はオリゴマーを用いる場合、無機ナノ粒子に対する捕獲性官能基を有する高分子又はオリゴマーがナノ粒子をより高濃度分散させることができるため好ましい。このような無機ナノ粒子捕獲性官能基としては、無機ナノ粒子に対する捕獲能を有するものであれば特に限定されるものではない。本発明においては、用いる無機ナノ粒子の種類によって、好適な捕獲性官能基を選択することができる。

【0082】

本発明に用いられる高分子又はオリゴマーが有する好ましい官能基としては、例えば、カルボン酸基(酸無水物、カルボン酸塩も含める)、アミノ基、イミド基、アミド基、ピリジン基、リン酸基、スルホン酸基、アルコール性水酸基、チオール基、ジスルフィド基、ニトリル基、イソニトリル基、アルキン等を挙げることができる。

【0083】

本発明において分散させる粒子が金属ナノ粒子の場合には、用いられる高分子又はオリゴマーが有する官能基としては、金属と容易に配位できることから、酸素、窒素、硫黄、およびリンからなる群から選択される少なくとも1種の元素を含む官能基が好ましい。このような官能基としては、例えば、水酸基(−OH)、カルボニル基(−C=O)、アミド基、アミノ基(−NH2)、イソシアネート(−CN)、ピリジン基、ピロリドン基、有機系リン酸基(−P=O)、有機系硫黄基(−S=O、−SH)等を挙げることができる。これらの基は、1種単独であっても、あるいは、2種以上が存在する状態であってもよい。これらの中では、金属ナノ粒子との相互作用が比較的強いことから、アミノ基、有機系硫黄基、有機系リン酸基が好ましく、さらに、金属ナノ粒子との相互作用が最も強いことから有機系硫黄基が最も好ましい。

【0084】

無機ナノ粒子捕獲性官能基を有する高分子としては、ポリビニルブチラール(PVB)を挙げることができる。ポリビニルブチラールであれば、主鎖のビニル構造と、側鎖のOH基およびアセタール基の2種類の官能基の存在率を所定の割合で制御することにより、ナノ粒子の分散性をより高度に制御することができる。

【0085】

マトリックス材料は、ナノ粒子の分散性さえよければ、曳糸性の有無に問わないが、ナノ粒子を分散させるマトリックス材料溶液の流動性後および静電紡糸した後のナノ分散組織体の成型条件などを考慮すると、マトリックス材料が高分子である場合には、1〜150万の分子量をもつ高分子が望ましい。ナノ粒子含有マトリックス材料溶液の流動性、ナノ粒子の分散安定性および静電紡糸の安定性から考え、マトリックス材料が高分子である場合には、5〜50万の分子量を有する高分子が更に好ましい。

【0086】

分散マトリックスをオリゴマー、特に反応性オリゴマーにする目的は、静電紡糸によりナノ粒子と反応性オリゴマーを極細繊維に閉じ込ませながら、熱などの後処理によってナノ粒子の高分散状態をオリゴマーの成長によりしっかり固めることにある。高分子と比べ、溶液の粘度が低いため、ナノ粒子の高濃度分散に有利と考えられる。ナノ粒子を反応性オリゴマーに容易分散させることができ、ナノ粒子表面に修飾した反応性オリゴマーがナノ粒子の間の凝集を抑制し、熱処理、UV照射などの後処理過程によって、反応性オリゴマーの間に反応を素早く進行させ、ナノ粒子の分散状態を維持しながらネットワークに成長し、ナノ粒子の高濃度且つ高分散の特徴を達成した無機ナノ粒子−マトリックス材料繊維状複合体の作製に大きく期待される。

【0087】

本発明のマトリックス材料に用いられるオリゴマーは、選択された無機ナノ粒子に対し、安定した高濃度分散状態さえ達成できれば、特に限定されるものではない。熱硬化と紫外線硬化特性を持ち合わせた(メタ)多官能アクリレート系オリゴマー、ポリシルセスキオキサン系などが好ましい。特にポリシルセスキオキサンの場合、ナノ粒子の形で市販されているものがあり、多数の無機ナノ粒子と混じり合わせ、優れた分散性を示しており、好適に用いられる。

【0088】

ナノ粒子の作製法としてゾル−ゲル法が古くから知られている。緻密な焼結多結晶体が得られ、高度均質性を容易に達成できる特徴から、本発明で用いられるマトリックス材料にも適合すると考えられる。今までのゾル−ゲル法の原料は金属アルコキシドを中心とし、分散目的とする機能性無機ナノ粒子が金属酸化物であれば、ナノ粒子のin situの合成と分散も考えられる。そうではない場合、分散目的とするナノ粒子の分散と機能性に悪影響がなければ、ゾル−ゲル反応による分散しているナノ粒子との多結晶式バルク体あるいは分散状態の固定場としての取り扱いも考えられる。

【0089】

珪素、チタニウムおよびアルミニウム元素を含有するヒドロキシル基含有高分子は、適切な方法、例えば、アルコキシおよび/又はオルガノアルコキシシランを使用するアルミニウムアルコキシドの加水分解および(共)縮合によって得られる。そのようなヘテロ縮合物の製造も一例として、「Sol−Gel Science」、J.Brinker,1990に記載されている。

【0090】

このようなモノマー、オリゴマーおよびポリマーの加水分解および縮合に使用しうる触媒は、酸、塩基、金属錯体および有機金属化合物である。例示しうる酸は、例えば、p−トルエンスルホン酸、塩酸、蟻酸および酢酸である。使用しうる塩基は、例えば、アルカリ金属(Li、Na、K)およびアルカリ土類金属(Mg、Ca、Ba)水酸化物である。特に0.1N〜1.5N水溶液の形態の酸の使用が好ましい。

【0091】

ゾル−ゲル法に適用できる原材料を分散マトリックスにする場合、最終的なナノ粒子分散体のバルク材料をえるため、焼結を経由しなければいけない。焼結環境について還元ガス或いは他の反応性ガスの雰囲気に制御すれば、場合によって最終的に金属、合金ナノ粒子或いは多元系多結晶質のバルク状態が得られる可能性もある。

【0092】

《繊維形成用有機材料》

繊維形成用有機材料、すなわち無機ナノ粒子と組み合わせずに用いられる有機材料としては、静電紡糸法で紡糸できる任意の有機材料、特に高分子材料を挙げることができる。

【0093】

《繊維形成用有機材料−曳糸性》

繊維形成用有機材料は例えば、曳糸性の良い材料、特に曳糸性の良い高分子として選択できる。

【0094】

この場合、曳糸性の観点で好ましい高分子としては、例えば、ポリエチレンオキシド、ポリビニルアルコール、ポリビニルアセタール、ポリビニルエステル、ポリビニルエーテル、ポリビニルピリジン、ポリアクリルアミド、エーテルセルロース、ペクチン、澱粉、ポリ塩化ビニル、ポリアクリロニトリル、ポリ乳酸、ポリグリコール酸、ポリ乳酸−ポリグリコール酸共重合体、ポリカプロラクトン、ポリブチレンサクシネート、ポリエチレンサクシネート、ポリスチレン、ポリカーボネート、ポリヘキサメチレンカーボネート、ポリアリレート、ポリビニルイソシアネート、ポリブチルイソシアネート、ポリメチルメタクリレート、ポリエチルメタクリレート、ポリノルマルプロピルメタクリレート、ポリノルマルブチルメタクリレート、ポリメチルアクリレート、ポリエチルアクリレート、ポリブチルアクリレート、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリパラフェニレンテレフタラミド、ポリパラフェニレンテレフタラミド−3,4′―オキシジフェニレンテレフタラミド共重合体、ポリメタフェニレンイソフタラミド、セルロースジアセテート、セルローストリアセテート、メチルセルロース、プロピルセルロース、ベンジルセルロース、フィブロイン、天然ゴム、ポリビニルアセテート、ポリビニルメチルエーテル、ポリビニルエチルエーテル、ポリビニルノルマルプロピルエーテル、ポリビニルイソプロピルエーテル、ポリビニルノルマルブチルエーテル、ポリビニルイソブチルエーテル、ポリビニルターシャリーブチルエーテル、ポリビニリデンクロリド、ポリ(N−ビニルピロリドン)、ポリ(N−ビニルカルバゾル)、ポリ(4−ビニルピリジン)、ポリビニルメチルケトン、ポリメチルイソプロペニルケトン、ポリプロピレンオキシド、ポリシクロペンテンオキシド、ポリスチレンサルホン、ナイロン6、ナイロン66、ナイロン11、ナイロン12、ナイロン610、ナイロン612、並びにこれらの共重合体等が挙げられる。

【0095】

《繊維形成用有機材料−除去性》

また、繊維形成用有機材料は例えば、繊維の形成後に除去が容易な材料として選択できる。

【0096】

この場合、繊維の形成後に除去が容易な材料として、ミネラルオイルを選択することができる。特に繊維の形成後に除去が容易な材料は、芯部を形成する材料として用いることができる。この場合には、芯−鞘構造を有する複合体繊維の形成後に、芯−鞘構造を有する複合体繊維を溶媒に浸漬することによって、繊維形成用有機材料で形成されている芯部を除去することができる。

【0097】

《分散助剤》

ナノ粒子の分散性を向上させるため或いは高濃度に分散させるために、本発明に用いられる無機ナノ粒子とマトリックス材料の間に分散助剤を使用することが望ましい。分散助剤を用いることで、無機ナノ粒子とマトリックス材料との結合を、マトリックス材料の無機ナノ粒子捕獲性官能基以外の部分でも行うことができるようになり、あるいはマトリックス材料の官能基部分に分散助剤が結合することにより、より強い粒子捕獲基ができるようになり、その結果、無機ナノ粒子の分散性をより向上させることができる。

【0098】

分散助剤としては、無機ナノ粒子の分散性を向上するものであれば、特に限定されるものではないが、一端に、マトリックス材料と親和性のいい疎水基あるいは高分子に親和性、配位性、結合性を有する(架橋)官能基を有し、もう一端に、ナノ粒子捕獲性を有する窒素、硫黄、リン等の元素を含む官能基あるいはナノ粒子の表面修飾分子と反応する官能基を有する両親媒性化合物であることが好ましい。

【0099】

分散助剤としては、例えば、炭素数6〜22のカルボン酸、スルホン酸、スルフィン酸、ホスホン酸等の酸、あるいは、炭素数6〜22のアミン等の塩基性有機化合物等が挙げられる。本発明においては、なかでも、アルコキシ基を有し、ケイ素を骨格に含むシランカップリング剤を好ましく用いることができる。特に、本発明において無機ナノ粒子として金属ナノ粒子を用いる場合には、アミノ基、メルカプト基等の金属との相互作用の強い基を有するシランカップリング剤を用いることが好ましい。

【0100】

無機ナノ粒子が金属或いは金属酸化物ナノ粒子である場合、下記の式に示されたシランカップリング剤が好適に用いられる。ここではRがOCH3、OC2H5、Cl、CH3、R‘がSH、NH2、CH3、NCOなど挙げられる。

【0101】

《その他の添加剤等》

また、本発明の効果が損なわれない範囲であれば、無機ナノ粒子とマトリックス材料の間には、目的に応じた添加剤等が含まれていてもよい。例えば、無機有機電解質、酸化防止剤、凍結防止剤、pH調整剤、隠蔽剤、着色剤、増塑剤、界面活性剤、特殊機能剤等の添加剤、あるいは、エラストマーや樹脂等が含まれていてもよい。

【0102】

任意の添加剤等の添加方法は、ナノ粒子の分散状態に悪影響がなければ、特に限定されるものではなく、用いるマトリックス材料、無機ナノ粒子の分散媒、又は分散体溶液のいずれに添加してもよい。

【実施例】

【0103】

以下、実施例等に基づいて本発明をより詳細に説明するが、本発明はこれらの例により何等制限を受けるものではない。また、特に断らない限り、実施例および比較例に使用した溶媒は、無水試薬である。

【0104】

《測定方法》

実施例および比較例においては、以下の項目について、以下の方法によって測定・評価を実施した。

【0105】

(1)繊維の平均繊維径および繊維におけるナノ粒子凝集体の確認

極細繊維の堆積物を採取し、DIGITALMICROSCOPY(KEYENCE製、商品名:VHX−200)により、透過写真(5000倍)を撮影した。得られた写真から無作為に測定エリア5つを選定し、1つのエリアから5本の繊維を無作為に抽出し、トータル25本の繊維につき、繊維径を測定した。すべての測定結果(n=25)の平均値を求めて、得られた値を繊維の平均繊維径とした。

【0106】

また、得られた透過写真(5000倍)において、ナノ粒子の凝集スポットの有無について、評価を実施した。

【0107】

(2)繊維におけるナノ粒子の分散粒径(分散性評価)

極細繊維の堆積物を採取し、包埋法による透過型電子顕微鏡(TEM)観察用サンプルを作製した。引き続き、ミクロトーム(ライカ社製、商品名:ULTRACUT−S)を用いて90nmの薄片とし、透過型電子顕微鏡(FEI社製、商品名:TECNAI G2)によって、加速電圧120kVで、TEM観察および撮影(75万倍)を実施した。

【0108】

得られたTEM像をさらに4倍拡大した写真における150nm×150nmのエリアに存在するすべての粒子を対象に、目視にて、コントラスト差により粒子の堺を判断してマーキングを行い、コンピューターに認識させた。続いて、解析ソフト(NEXUS NEW QUBE)を用いて画像解析し、平均粒径と最大粒径を求めた。

【0109】

このとき、TEM写真で観察された粒子の形状(平面状)が円状でない場合には、観察された無機ナノ粒子の面積と同じ面積を有する円形を想定し、想定した円の直径を粒径とした。

【0110】

また、ナノ粒子の独立性が目視で分かり難い場合には、3D−TEM観察によって判断を行った。3D−TEM観察にあたっては、150nm×150nmのエリアにある粒子の総数に対して、孤立分散している(平面上で重なりがない)粒子の割合を、ナノ粒子の凝集度合の一つ指標として評価した。

【0111】

なお、TEM観察用サンプルの作製に使用した包埋樹脂(エポキシ樹脂:日新EM社製)の具体的な配合比は、以下の通りである。

【0112】

主剤 :Quetol812 77.2

軟性硬化剤:DDSA 60

硬性硬化剤:MNA 35.6

重合促進剤:DMP−30 2.6

【0113】

(3)繊維における無機ナノ粒子の凝集状態

上記(2)で撮影した写真画像において、画像解析ソフト(NEXUS NEW QUBE)を用いて得られた粒径分布から、20nm以下の粒子の数/全粒子の数x100(%)を求めた。

【0114】

《実施例1》PVB/Ag(35質量%)//PS

ここで、「PVB/Ag(35質量%)//PS」は、ポリビニルブチラール(「PVB」)中に銀のナノ粒子(Ag)が35質量%分散している分散体を芯部分として有し、且つポリスチレン(「PS」)を鞘部分として有する繊維状複合体を意味する。以下の例についても同様な表現を用いる。

【0115】

〈分散体溶液(芯形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」)(和光社製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。

【0116】

上記のPVB溶液10gを用い、界面活性剤としてアルキルアミンを含むAgナノ粒子のコロイド溶液(戸田工業社製、商品名:ナノシルバー分散体、分散液:トルエン、Agナノ粒子含有量:53質量%、Agナノ粒子平均粒径:6〜8nm、アルキルアミン含有量:11質量%)0.6gを添加し、1時間攪拌することにより、Agナノ粒子−PVB分散体溶液を得た。

【0117】

〈繊維形成溶液(鞘形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリスチレン(「PS」)(Aldrich社製、Mw約280000)2gを、N,N’−ジメチルホルムアミド(和光社製、脱水溶媒、「DMF」)とテトラヒドロフラン(和光社製、脱水溶媒、安定剤を含まない、「THF」)の混合溶媒(体積比1:1)18gに完全に溶解させ、イオン性界面活性剤であるテトラブチルアンモニウムクロリド(「TBAC」)が5mMになるように調製し、PS溶液を得た。

【0118】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる23G(内径0.4mm、外径0.65mm)の注射針からなる。各自の溶媒による粘度の微調整をした後で、Agナノ粒子−PVB分散体溶液を芯部形成ノズルに、PS溶液を鞘部形成ノズルにそれぞれ導入させ、静電紡糸装置にセットした。シリンジポンプより芯形成溶液と鞘形成溶液の吐出量それぞれ0.5ml/hrと4.0ml/hrに調整し、印加電圧を16kV、飛行距離を20cmにすると、ステンレス製捕集電極を敷いた粘着防止PETフィルムの上に安定な紡糸が行われた。ノズル先端の液滴の色と得られた静電紡糸繊維の色調から、芯−鞘構造が出来ていると推測された。

【0119】

PETフィルムの上に作製した繊維を用い、光学顕微鏡にて繊維の形状観察を行い、平均繊維径が0.89μmと求めた。5000倍の透過写真(図2)から、繊維内に分散されているナノ粒子の200nm以上の凝集体がないことは確認された。

【0120】

上記の繊維を窓(1.0×0.5mm)を開けたPETフィルムの上に採集し、両面Pt蒸着後、エポキシ樹脂に包埋、硬化させた後、ミクロトームより薄く切片し、TEM観察用サンプルとした。

【0121】

TEM観察写真(図3及び4)から、作製した繊維の芯−鞘構造は確認され、Agナノ粒子の30nm以上の凝集体はなく、マイクロ繊維におけるナノ粒子の高濃度充填且つ高分散は達成されたことが理解される。

【0122】

《実施例2》PVB(MPTMS)/Ag(50質量%)//PS

〈分散体溶液(芯形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」とする)(和光社製、商品名:ポリビニルブチラール一級、平均重合度:700)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。

【0123】

上記で得られたPVB溶液を10g取って、分散助剤としてガンマメルカプトプロピルトリメトキシシラン(「MPTMS」、チッソ社製)0.1g(Agナノ粒子表面修飾剤の2倍に相当する)を添加し、30分間攪拌してカップリング反応を実施することにより、MPTMSカップリングPVB(「PVB(MPTMS)」とする)溶液を得た。

【0124】

引き続き、得られたカップリングPVB溶液に、界面活性剤としてアルキルアミンを含むAgナノ粒子のコロイド溶液(戸田工業株式会社製、商品名:ナノシルバー分散体、トルエン分散、Agナノ粒子含有量:53質量%、Agナノ粒子平均粒径:6〜8nm、アルキルアミン含有量:11質量%)1.0gを添加し、1時間攪拌することにより、Agナノ粒子−PVB分散体溶液を得た。

【0125】

〈繊維形成溶液(鞘形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリスチレン(「PS」)(Aldrich社製、Mw約280000)2gを、N,N‘−ジメチルホルムアミド(和光社製、脱水溶媒、「DMF」)とテトラヒドロフラン(和光社製、脱水溶媒、安定剤を含まない、「THF」)の混合溶媒(体積比1:1)18gに完全に溶解させ、TBAcが5mMになるように調製し、PS溶液を得た。

【0126】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる23G(内径0.4mm、外径0.65mm)の注射針からなる。各自の溶媒による粘度の微調整をした後で、Agナノ粒子−PVB分散体溶液を芯部形成ノズルに、PS溶液を鞘部形成ノズルにそれぞれ導入させ、静電紡糸装置にセットした。シリンジポンプより芯形成溶液と鞘形成溶液の吐出量それぞれ0.5ml/hrと3.0ml/hrに調整し、印加電圧を15kV、飛行距離を20cmすると、ステンレス製捕集電極を敷いた粘着防止PETフィルムの上に安定な紡糸は得られた。ノズル先端の液滴の色と得られた静電紡糸繊維の色調から、芯−鞘構造が出来ていると推測された。

【0127】

PETフィルムの上に作製した繊維を用い、光学顕微鏡にて繊維の形状観察と平均繊維径(0.92μm)と求めた上、5000倍の透過写真(図5)から、繊維内に分散されているナノ粒子の200nm以上の凝集体がないことは確認された。

【0128】

上記のファイバーを窓(1.0×0.5mm)を開けたPETフィルムの上に採集し、両面Pt蒸着後、エポキシ樹脂に包埋、硬化乾燥させた後、ミクロトームより薄く切片し、TEM観察用サンプルとした。

【0129】

TEM観察写真(図6)から、作製した繊維の芯−鞘構造は確認され、Agナノ粒子の30nm以上の凝集体はなく、マイクロ繊維におけるナノ粒子の高濃度充填且つ高分散は達成されたことが理解される。

【0130】

《実施例3》PVB(MPTMS)/Fe3O4(50質量%)//PS

〈分散体溶液(芯形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」)(和光社製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。

【0131】

上記で得られたPVB溶液を10g取って、分散助剤としてガンマメルカプトプロピルトリメトキシシラン(「MPTMS」、チッソ社製)0.05g(PVBに対し10質量%相当する)を添加し、30分間攪拌してカップリング反応を実施することにより、MPTMSカップリングPVB溶(「PVB(MPTMS)」)液を得た。

【0132】

引き続き、得られたカップリングPVB溶液に、界面活性剤開示されないFe3O4ナノ粒子のコロイド溶液(戸田工業社製、商品名:磁性ナノ粒子分散体、分散液:トルエン、Fe3O4ナノ粒子含有量:16質量%、Fe3O4ナノ粒子平均粒径:15nm、界面活性剤の含有量:不明)3.2gを添加し、チューブミキサーに15分間当て続けて、Fe3O4ナノ粒子−PVB分散体溶液を得た。

【0133】

〈繊維形成溶液(鞘形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリスチレン(「PS」)(Aldrich社製、Mw約280000)2gを、N,N‘−ジメチルホルムアミド(和光社製、脱水溶媒、「DMF」)とテトラヒドロフラン(和光社製、脱水溶媒、安定剤を含まない、「THF」)の混合溶媒(体積比1:1)18gに完全に溶解させ、TBAcが5mMになるように調整し、PS溶液を得た。

【0134】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる23G(内径0.4mm、外径0.65mm)の注射針からなる。各自の溶媒による粘度の微調整をした後で、Fe3O4ナノ粒子−PVB分散体溶液を芯部形成ノズルに、PS溶液を鞘部形成ノズルにそれぞれ導入させ、静電紡糸装置にセットした。シリンジポンプより芯形成溶液と鞘形成溶液の吐出量それぞれ0.5ml/hrと3.0ml/hrに調整し、印加電圧を15kV、飛行距離を20cmとすると、ステンレス製捕集電極に敷いた粘着防止PETフィルムの上に安定な紡糸は得られた。ノズル先端の液滴の色と得られた静電紡糸繊維の色調から、芯−鞘構造が出来ていると推測された。

【0135】

PETフィルムの上に作製した繊維を用い、光学顕微鏡にて繊維の形状観察を行い、平均繊維径が0.93μmと求めた。5000倍の透過写真から、繊維内に分散されているナノ粒子の200nm以上の凝集体がないことは確認された。

【0136】

上記のファイバーを窓(1.0×0.5mm)を開けたPETフィルムの上に採集し、両面Pt蒸着後、エポキシ樹脂に包埋、硬化乾燥させた後、ミクロトームより薄く切片し、TEM観察用サンプルとした。

【0137】

TEM観察写真(図7)から、作製した繊維の芯−鞘構造は確認され、Fe3O4ナノ粒子の30nm以上の凝集体はなく、マイクロ繊維におけるナノ粒子の高濃度充填且つ高分散は達成されたことが理解される。

【0138】

《実施例4》PVB(MPTMS)/Fe3O4(50質量%)//PEG

〈分散体溶液(芯形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」)(和光社製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。

【0139】

上記で得られたPVB溶液10gを取って、分散助剤としてガンマメルカプトプロピルトリメトキシシラン(「MPTMS」、チッソ社製)0.1g(PVBに対し10質量%相当する)を添加し、30分間攪拌してカップリング反応を実施することにより、MPTMSカップリングPVB(「PVB(MPTMS)」)溶液を得た。

【0140】

引き続き、得られたカップリングPVB溶液に、表面修飾剤に関する情報開示されないFe3O4ナノ粒子のコロイド溶液(戸田工業社製、商品名:磁性ナノ粒子分散体、分散液:トルエン、Fe3O4ナノ粒子含有量:16質量%、Fe3O4ナノ粒子平均粒径:15nm)3.2gを添加し、チューブミキサー(井内盛栄堂株式会社製、NS−80)に15分間当て続けて、Fe3O4ナノ粒子−PVB分散体溶液を得た。

【0141】

〈繊維形成溶液(鞘形成用溶液)の調製〉

ポリエチレングリコール(「PEG」、Aldrich社製、Mw約300000〜500000)1.4gを、エタノール(和光純薬工業社製、無水溶媒)と純水(イオン交換水)の混合溶媒(体積比1:1)18.6gに完全に溶解し、PEG溶液を得た。

【0142】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる23G(内径0.4mm、外径0.65mm)の注射針からなる。各自の溶媒による粘度の微調整をした後で、Fe3O4ナノ粒子−PVB分散体溶液を芯部形成ノズルに、PEG溶液を鞘部形成ノズルにそれぞれ導入させ、シリンジポンプより芯と鞘生成成分の吐出量それぞれ0.5ml/hrと2.5ml/hrに調整し、印加電圧を12kV、飛行距離を18cmとすると、ステンレス製捕集電極を敷いた粘着防止PETフィルムの上に安定な紡糸は得られた。ノズル先端の液滴の色と得られた静電紡糸繊維の色調から、芯−鞘構造が出来ていると推測された。

【0143】

PETフィルムの上に作製した繊維を用い、光学顕微鏡にて繊維の形状観察を行い、平均繊維径が0.95μmと求めた。5000倍の透過写真から、繊維内に分散されているナノ粒子の200nm以上の凝集体がないことは確認された。

【0144】

上記の作製した繊維を窓(1.0×0.5mm)を開けたPETフィルムの上に採集し、両面Pt蒸着後、エポキシ樹脂に包埋、硬化させた後、ミクロトームより薄く切片し、TEM観察用サンプルとした。

【0145】

TEM観察写真(図8及び9)から、作製した繊維の芯−鞘構造は確認され、Fe3O4ナノ粒子の30nm以上の凝集体はなく、マイクロ繊維におけるナノ粒子の高濃度充填且つ高分散は達成されたことが理解される。

【0146】

《実施例5》PSQ/Ag50質量%//PS

〈分散体溶液(芯形成用溶液)の調製〉

単独使用時の曳糸性の無い有機−無機ハイブリッドオリゴマーであるポリシルセスキオキサン(小西化学株式会社製、「PSQ」)SR20(Mw約6400)とSR23(Mw約910)混合物(SR20/SR23=1:2(重量比))を3g計量、トルエンとジクロロメタン(1:1重量比)の混合溶媒10gに完全に溶かし、Agナノ粒子のコロイド溶液(戸田工業株式会社製、商品名:ナノシルバー分散体、トルエン分散、Agナノ粒子含有量:53質量%、Agナノ粒子平均粒径:6〜8nm、アルキルアミン含有量:11質量%)5gを添加し、チューブミキサーに15分間当てて分散させ、Agナノ粒子−PSQ分散体溶液を得た。

【0147】

〈繊維形成溶液(鞘形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリスチレン(「PS」)(Aldrich社製、Mw約280000)2gを、N,N‘−ジメチルホルムアミド(和光純薬工業社製、脱水溶媒、「DMF」)とテトラヒドロフラン(和光純薬工業社製、脱水溶媒、安定剤を含まない、「THF」)の混合溶媒(DMF/THF=1:1、体積比)18gに完全に溶解させ、TBAcが5mMになるように調整し、PS溶液を得た。

【0148】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる23G(内径0.4mm、外径0.65mm)の注射針からなる。各自の溶媒による粘度の微調整をした後で、Agナノ粒子−PSQ分散体溶液を芯部形成ノズルに、PS溶液を鞘部形成ノズルにそれぞれ導入させ、シリンジポンプより芯と鞘生成成分の吐出量それぞれ0.4ml/hrと4.0ml/hrに調整し、印加電圧を15kV、飛行距離を18cmとすると、ステンレス製捕集電極を敷いた粘着防止PETフィルムの上に安定な紡糸は得られた。ノズル先端の液滴の色と得られた静電紡糸繊維の色調から、芯−鞘構造が出来ていると推測された。

【0149】

PETフィルムの上に作製した繊維を用い、光学顕微鏡写真(図10)にて繊維の形状観察を行い、平均繊維径が0.87μmと求めた。透過写真(図11)から、繊維内に分散されているナノ粒子の200nm以上の凝集体がないことは確認された。

【0150】

《実施例6》オイル//PVB(MPTMS)/Fe3O4(40質量%)

〈分散体溶液(鞘形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」)(和光純薬工業社製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。そのPVB溶液を10g取って、分散助剤としてガンマメルカプトプロピルトリメトキシシラン(「MPTMS」、チッソ社製)0.05g(PVBに対し10質量%相当する)を添加し、30分間攪拌してMPTMSカップリング反応を実施することにより、MPTMSカップリングPVB(「PVB(MPTMS)」)溶液を得た。

【0151】

得られたカップリングPVB溶液に、表面修飾剤に関する情報開示されないFe3O4ナノ粒子のコロイド溶液(戸田工業株式会社製、商品名:磁性ナノ粒子分散体、トルエン分散、ナノ粒子含有量:16質量%、ナノ粒子平均粒径:15nm)2.5gを添加し、チューブミキサー(井内盛栄堂株式会社製、NS−80)に15分間当て続けて、Fe3O4ナノ粒子−PVB分散体溶液を得た。

【0152】

〈繊維形成溶液(芯形成用溶液)の調製〉

ミネラルオイル(シグマ・アルドリッチ製、white heavy)を芯形成用溶液として用いた。

【0153】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径2.0mm)と、芯部形成ノズルとして用いる22G(内径0.48mm、外径0.70mm)の注射針からなる。この二重ノズル装着している静電紡糸装置に、ミネラルオイルとFe3O4ナノ粒子−PVB分散体溶液をそれぞれ芯形成溶液と鞘形成溶液としてセットし、シリンジポンプにより吐出量を0.3ml/hrと2.4ml/hrに制御し、印加電圧を14kV、ノズル・捕集電極間の紡糸距離を170mmとすると、アルミホイル被覆ステンレス製電極の上に安定紡糸ができた。

【0154】

回収した繊維をオクタン(和光純薬工業社製)に一晩浸け込み、オイル抽出を行った後、乾燥させ、粘着テープに固定し、液体窒素中に投げ込み、テープを折って、Pt蒸着後FE−SEM(日立製作所製)の観察用サンプルとした。

【0155】

SEM写真から作製した繊維の平均径が2.8μmと求められ、オイル抽出後の中空構造が確認できた。これによれば、芯形成溶液と鞘形成溶液の吐出量の最適化と調整によって、中空部分の径と壁の厚みも調整可能であることが理解される。

【0156】

《実施例7》PVB(MPTMS)/Fe3O4(40質量%)//PVP/TiO2(30質量%)

〈分散体溶液(芯形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」)(和光純薬工業社製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。そのPVB溶液を10g取って、分散助剤としてガンマメルカプトプロピルトリメトキシシラン(「MPTMS」、チッソ社製)0.75g(PVBに対し15質量%相当する)を添加し、30分間攪拌してカップリング反応を実施することにより、MPTMSカップリングPVB(「PVB(MPTMS)」)溶液を得た。

【0157】

得られたカップリングPVB溶液に、表面修飾剤に関する情報開示されないFe3O4ナノ粒子のコロイド溶液(戸田工業社製、商品名:磁性ナノ粒子分散体、トルエン分散、ナノ粒子含有量:16質量%、ナノ粒子平均粒径:15nm)2.5gを添加し、チューブミキサー(井内盛栄堂株式会社製、NS−80)に15分間当て続けて、Fe3O4ナノ粒子−PVB分散体溶液を得た。

【0158】

〈分散体溶液(鞘形成用溶液)の調製〉

ポリビニルピロリドン(Alderich社製、Mw約1300000)を1.4g計量、エタノールと水の混合溶媒(エタノール:水=1:2、重量比)18.6gに完全に溶け、PVP溶液を得た。

【0159】

上記10gPVP溶液に、酸化チタンスラリー(シーアイ化成株式会社製、TiO2含有量15質量%アルコール分散、平均粒径:20nm未満)2gを添加し、チューブミキサーに15分間当てて続けて、TiO2ナノ粒子−PVP分散体溶液を得た。

【0160】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる22G(内径0.48mm、外径0.70mm)の注射針からなる。上記のFe3O4ナノ粒子−PVB分散体溶液とTiO2ナノ粒子−PVP分散体溶液それぞれ芯・鞘形成ノズルに導入させ、シリンジポンプより芯形成溶液と鞘形成溶液の吐出量を0.4ml/hrと3.0ml/hrに制御し、印加電圧を8.5kV、ノズル・捕集電極間の紡糸距離を170mmとすると、アルミホイル被覆ステンレス製電極の上に安定紡糸ができた。

【0161】

光学顕微鏡の写真から繊維平均径は約1.26μmと求めた。

【0162】

〈参考例1〉PVB2400/Fe3O4(33.3質量%)

70℃において一週間乾燥を行ったポリビニルブチラール(以下では「PVB」として言及)(和光純薬製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、DCM19gに完全に溶解し、PVB溶液を得た。

【0163】

得られたPVB溶液に、界面活性剤としてアルキルアミンを含むFe3O4ナノ粒子のコロイド溶液(戸田工業社製、商品名:磁性ナノ粒子分散体、分散液:トルエン、Fe3O4ナノ粒子含有量:16質量%、ナノ粒子平均粒径:15±3nm)を3.25g添加し、チューブミキサーで15分間にわたって撹拌して、Fe3O4ナノ粒子−PVB複合体溶液を調製した。

【0164】

この時点で、得られたFe3O4ナノ粒子−PVB複合体溶液には、Fe3O4ナノ粒子の凝集による色調変化は確認されず、また、ガラス容器の壁にFe3O4ナノ粒子の析出は確認されなかった。

【0165】

更に、得られたFe3O4ナノ粒子−PVB複合体溶液10gを、ジクロロメタン(以下では「DCM」として言及)とクロロホルム(70質量%/30質量%)の混合溶媒を用いて、静電紡糸に適切な濃度まで希釈することにより、繊維形成用組成物を調製した。

【0166】

[紡糸工程]

上記で得られた繊維形成用組成物(紡糸溶液)を用いて、静電紡糸装置により繊維形成用組成物を噴出し、連続的に紡糸を行うことにより繊維を蓄積させて、繊維堆積物を製造した。

【0167】

このときの噴出ノズルの内径は0.4mm(注射針:23G)、シリンジの容量は10ml、電圧は16.5kV、噴出ノズルから繊維捕集電極(ステンレス板)までの距離は20cmであった。シリンジポンプ(BioanalyticalSystemsInc社製、商品名:MD−1020)により繊維形成用組成物の吐出量を50μl/minに制御しながら、繊維形成用組成物を噴射し、捕集電極に貼りつけたPETフィルムの上に堆積させた。

【0168】

[測定評価]

得られたFe3O4ナノ粒子−PVB複合体繊維の堆積物を採取し、光学顕微鏡にて撮影した透過写真(3000倍)を図12に、また、透過型電子顕微鏡(TEM)による写真(観察倍率36万倍)を図13に示す。得られた繊維の平均繊維径が3.24μmであり、TEM観察からFe3O4ナノ粒子が均一に分散し、50nm以上の凝集は確認されなかった。Fe3O4の充填率がTGA測定により30.7質量%となった。

【0169】

〈参考例2〉PVB2400/Fe3O4(33.3質量%)(バルク)

参考例1で製造したFe3O4ナノ粒子分散繊維堆積物を掻き集めて、80℃のオープンで1時間熱処理を行ったIR測定錠剤製造用ペレット(SPACAC製、直径13mm)に入れて、真空を引きながら、300kg/cm2の圧力において、15分間成型を行った。成型した円盤状の塊(直径13×1〜2mm)を取り出し、光学顕微鏡にて表面の繊維模様を確認し、80℃×50kg/cm2の条件において熱プレスを1分間ずつ5回行った。なお、繊維堆積物を構成する高分子(PVB)のガラス転移温度(Tg)は、70〜80℃であった。

【0170】

一分間毎にサンプル表面を光学顕微鏡で確認し、繊維模様が完全になくなった後、ステンレス板に挟まれたまま80℃のオーブンで1時間熱処理を行い、ナノ粒子分散繊維堆積物からなるバルク成型体サンプルを得た。

【0171】

製造したバルク成型体サンプルをエポキシ樹脂に包埋、ミクロトーム(ULTRACUT−S、ライカ製)より薄切し、バルクサンプル断面のTEM観察を行った。繊維中におけるナノ粒子の高分散性を維持したまま、空隙もなく繊維模様も無くなることは確認された(図14に示す)。

【技術分野】

【0001】

本発明は、無機ナノ粒子−マトリックス材料繊維状複合体、及びその製造方法に関する。より詳しくは本発明は、無機ナノ粒子が高度に分散している無機ナノ粒子−マトリックス材料繊維状複合体であって、芯−鞘構造を有する繊維状複合体、及びその製造方法に関する。

【背景技術】

【0002】

無機ナノ粒子の合成に関する研究は、めざましい発展を遂げている。そして近年、優れた単分散性を有し、均一な形態からなるナノ粒子の合成法が、次々に報告されている。

【0003】

無機ナノ粒子は、サイズ効果や量子効果等により、化学的、物理的、電気的、磁気的、光学的特性が、バルク材料と大きく異なっている。このような無機ナノ粒子の顕著なサイズ効果や量子効果が現れるのは、粒径が非常に小さい場合、例えば粒径が30nm以下である場合に限られている。具体的には、磁性ナノ粒子の高充填率分散による材料の超磁性発現に関して最も期待できる粒径は10nm〜20nmであることが試算されている。しかしながら、粒径が非常に小さい場合、粒子の表面エネルギーが非常に高くなることから、粒子が自発的に互いに凝集してしまい、各々の無機ナノ粒子の優れた特性を材料特性として十分に発揮することができなくなる。

【0004】

したがって、無機ナノ粒子をマトリックス材料中に均一に分散させ、更にその分散状態を制御して、固定化する技術の確立は、無機ナノ粒子の応用研究にとって非常に重要な課題であった。無機ナノ粒子を分散させるためのマトリックス材料としては、電気絶縁性及び成型性等に優れていることから、高分子が最もよく用いられている。

【0005】

例えば高分子中に無機ナノ粒子を分散させてなる無機ナノ粒子−有機マトリックス複合体(有機・無機ナノコンポジット材料)は、電子材料、光学材料、磁性材料、触媒材料、自動車材料等の分野において既に使用されつつある。また、無機ナノ粒子−有機マトリックス複合体は、電子材料、光学材料、磁性材料、医薬品、化粧品、顔料、環境材料、機械材料、記憶素子材料、超磁性材料等の多くの分野で、その透明性、耐熱性、強度、導電性等の種々の特性に関して期待されている。

【0006】

無機ナノ粒子−有機マトリックス複合体の製造方法については、大きく分けると下記の3つの方法が知られている。

【0007】

無機ナノ粒子−有機マトリックス複合材料を製造する第1の方法は、無機ナノ粒子を直接有機マトリックスに分散させる方法(直接混練法)(特許文献1及び2参照)である。また、無機ナノ粒子−有機マトリックス複合材料を製造する第2の方法は、有機モノマーを無機ナノ粒子と配合し、その後有機モノマーを重合させる方法(in−situ重合法)(特許文献3〜7参照)である。

【0008】

しかしながら、これら第1及び第2の方法では、無機ナノ粒子を有機マトリックス中に均一に分散させることは極めて困難であり、多くの場合、無機ナノ粒子は有機マトリックス中で凝集して存在してしまう。このため、たとえ小さなサイズの無機ナノ粒子を用いたとしても、無機ナノ粒子の凝集塊全体としての特性しか示さなくなり、無機ナノ粒子に起因して得られるさまざまな機能を引き出すことが困難となっていた。

【0009】

また、無機ナノ粒子−有機マトリックス複合材料を製造する第3の方法は、イオンドープ還元法(特許文献8参照)である。この方法は、主として金属ナノ粒子の分散に適用されるものであり、具体的には、有機マトリックスに金属イオン又は金属錯体をドープした後、還元ガス中での過熱還元処理により、有機マトリックス中において金属ナノ粒子を析出させる方法である。

【0010】

このイオンドープ還元法によれば、金属ナノ粒子の均一分散はある程度実現できるものの、ナノ粒子の粒径と分散性を制御することが困難であり、また、還元しきれない残留金属イオンによる材料特性の劣化も発生してしまう。このため、イオンドープ還元法によっても、目標の無機ナノ粒子−有機マトリックス複合体を得ることは困難であった。

【0011】

なお、特許文献9は、静電紡糸法に関し、二重ノズルを用いてコア−シェル(芯鞘)異相構造を持つポリマーナノファイバーを作製することを提案している。また、非特許文献1は、二重ノズル静電紡糸を用いて、異種ポリマーの組合せによる芯−鞘構造ナノファイバー作製例を示している。また更に、非特許文献2は、金属イオンを含有しているナノファイバーを用い、適切な反応環境においてナノ粒子をファイバー内に析出させることが可能であることを確認している。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2000−294441号公報

【特許文献2】特開2007−314667号公報

【特許文献3】特開昭62−84155号公報

【特許文献4】特開平10−72552号公報

【特許文献5】特開2002−179931号公報

【特許文献6】特開2007−56115号公報

【特許文献7】特開2007−239022号公報

【特許文献8】特開2005−139438号公報

【特許文献9】特開2007−197859号公報

【非特許文献】

【0013】

【非特許文献1】Compound Core−Sell polymer Nanofibers by Co−Electrospinning, Adv.Mater. 2003, 15, No.22, Nov 17

【非特許文献2】Preparation and characterization of Ag2S nanoparticles embedded in polymer fibre matrices by electrospinning, Nanotechnology 16 (2005) 2233

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上記の背景技術に鑑みてなされたものであり、その目的とするところは、無機ナノ粒子の凝集が抑制されていることによって無機ナノ粒子が高度に分散している無機ナノ粒子−マトリックス材料複合体、及びその製造方法を提供することにある。

【0015】

無機ナノ粒子が高度に分散している無機ナノ粒子−マトリックス材料複合体に関して、本件発明者らは、ナノ粒子を一次元とみなすことができる空間内に閉じ込めることによって、ナノ粒子を凝集させず、高濃度且つ高分散を達成できることを見出している。具体的には、本件発明者らは、無機ナノ粒子を均一に分散させた分散体溶液を用いて、この分散体溶液から静電紡糸法(エレクトロスピニング法)にて繊維を紡糸を作成することによって、無機ナノ粒子が高度に分散している無機ナノ粒子−マトリックス材料繊維状複合体を得られることを見出している。

【0016】

したがって本発明では、このような無機ナノ粒子−マトリックス材料繊維状複合体を改良すること、及び/又はこのような無機ナノ粒子−マトリックス材料繊維状複合体の適用範囲を拡張することを提案する。

【課題を解決するための手段】

【0017】

上記課題を鑑みた鋭意研究の結果、本件発明者らは、無機ナノ粒子を均一に分散させた分散体溶液を用いて、この分散体溶液から静電紡糸法(エレクトロスピニング法)にて繊維を紡糸する際に、この繊維が芯−鞘構造を有するようにすることによって、上記の課題を解決できることを見出し、本発明を完成するに至った。

【0018】

すなわち本発明は下記に示すようなものである:

〈1〉芯部、及び上記芯部の周囲の鞘部を有する繊維の形態であり、

上記鞘部の平均径が50nm以上3μm以下であり、

上記芯部及び鞘部の少なくとも一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ

上記無機ナノ粒子の平均一次粒径は、100nm以下である、

無機ナノ粒子−マトリックス材料繊維状複合体。

〈2〉上記無機ナノ粒子の平均粒径は、1nm以上20nm以下であり、且つ上記無機ナノ粒子−マトリックス材料複合体において、上記無機ナノ粒子の70%以上が、分散粒径30nm以下の形態で分散している、上記〈1〉項に記載の繊維状複合体。

〈3〉上記無機ナノ粒子−マトリックス材料複合体における上記無機ナノ粒子の含有量が、上記無機ナノ粒子−マトリックス材料の複合材料に対して30質量%以上である、上記〈1〉又は〈2〉項に記載の繊維状複合体。

〈4〉上記芯部及び鞘部の一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ上記芯部及び鞘部の他方が、繊維形成用有機材料からなる、上記〈1〉〜〈3〉項のいずれかに記載の繊維状複合体。

〈5〉上記鞘部が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ上記芯部が空洞である、上記〈1〉〜〈3〉項のいずれかに記載の繊維状複合体。

〈6〉上記芯部及び鞘部の両方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなる、上記〈1〉〜〈3〉項のいずれかに記載の繊維状複合体。

〈7〉上記〈1〉〜〈6〉項のいずれかに記載の上記繊維状複合体を、上記無機ナノ粒子の分散状態を維持する条件で加圧して成形することを含む、バルク状の複合体の製造方法。

〈8〉上記〈4〉項に記載の上記繊維状複合体の上記芯部及び鞘部のうちの繊維形成用有機材料からなる部分を除去することを含む、繊維状複合体の製造方法。

〈9〉上記〈8〉項に記載の方法によって繊維状複合体を得し、そして得られた上記繊維状複合体を、上記無機ナノ粒子の分散状態を維持する条件で加圧して成形することを含む、バルク状の複合体の製造方法。

〈10〉上記無機ナノ粒子、上記マトリックス材料、及び溶媒を含有する分散体溶液を提供すること、

繊維形成用有機材料及び溶媒を含有する繊維形成溶液を提供すること、

二重ノズルを有する静電紡糸装置を用いて、上記二重ノズルの一方から、上記分散体溶液を紡糸し、且つ上記二重ノズルの他方から、上記繊維形成溶液を紡糸すること、

を含む、上記〈4〉項に記載の繊維状複合体の製造方法。

〈11〉上記〈10〉項に記載の方法において、上記二重ノズルの外側ノズルから、上記分散体溶液を紡糸し、且つ上記二重ノズルの内側ノズルから、繊維形成溶液を紡糸して、上記繊維形成用有機材料からなる芯部、及び上記無機ナノ粒子−マトリックス材料複合体からなる鞘部を有する繊維状複合体を得ること、及び

上記繊維状複合体の芯部を構成する上記繊維形成用有機材料を除去すること、

を含む、上記〈5〉項に記載の繊維状複合体の製造方法。

〈12〉上記無機ナノ粒子、上記マトリックス材料、及び溶媒を含有する分散体溶液を2種類提供すること、

二重ノズルを有する静電紡糸装置を用いて、上記二重ノズルの一方から、上記分散体溶液のうちの一方を紡糸し、且つ上記二重ノズルの他方から、上記分散体溶液のうちの他方を紡糸すること、

を含む、上記〈6〉項に記載の繊維状複合体の製造方法。

【発明の効果】

【0019】

本発明の無機ナノ粒子−マトリックス材料繊維状複合体では、芯部及び鞘部の少なくとも一方を構成する無機ナノ粒子−マトリックス材料の複合材料において、無機ナノ粒子の凝集が抑制されていることによって無機ナノ粒子が高度に分散している。

【0020】

したがって、本発明の無機ナノ粒子−マトリックス材料繊維状複合体によれば、含有されているナノ粒子に特有の機能を、十分に利用することができる。このような本発明の無機ナノ粒子−マトリックス材料繊維状複合体によれば、ナノ粒子特有の機能を必要とする各種材料、例えば電子材料、光学材料、磁性材料、医薬品、化粧品、顔料、環境材料、機械材料、触媒材料、自動車材料、記憶素子材料、超磁性材料等として幅広く用いることが可能であり、したがって新しい機能性材料として非常に有用である。また、本発明の無機ナノ粒子−マトリックス材料繊維状複合体によれば、無機ナノ粒子とマトリックス材料の組み合わせ、又は複数の無機ナノ粒子の使用、2種以上の高分子の使用等により、要求特性に合わせた種々の機能を有する複合材料の作成を実現することができる。

【0021】

また、本発明の無機ナノ粒子−マトリックス材料繊維状複合体は、芯部及びこの芯部の周囲の鞘部を有し、且つ芯部及び鞘部の少なくとも一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなることによって、芯部と鞘部とに異なる役割を持たせることができる。

【0022】

例えば、芯部及び鞘部の一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ芯部及び鞘部の他方が、繊維形成用有機材料からなる場合、繊維形成用有機材料からなる芯部又は鞘部によって、繊維の安定的な形成を可能にしつつ、無機ナノ粒子−マトリックス材料の複合材料からなる芯部又は鞘部を細く形成し、ナノ粒子の分散に適切な擬一次元空間を提供して、無機ナノ粒子の凝集を抑制することができる。すなわち、この場合には、マトリックス材料に対する曳糸性の要求を小さくすること又は実質的になくすことが可能になる。したがってこの場合には、マトリックス材料の選択の幅を広げることができ、例えばこのマトリックス材料を、無機ナノ粒子の分散に関して好ましい材料にすることができる。

【0023】

また例えば、芯部及び鞘部の両方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなる場合、芯部及び鞘部において互いに異なる無機ナノ粒子とマトリックス材料との組み合わせを用いることができ、したがって材料設計の自由度が大きくなる。

【0024】

なお、本発明の無機ナノ粒子−マトリックス材料繊維状複合体を、無機ナノ粒子の分散状態を維持する条件で加圧して成形すること等によってバルク状の形態にすることによって、含有されているナノ粒子に特有の機能を、バルクの形態で、特に成形されたバルクの形態で利用することができる。ここで、本発明に関して「バルク」は、複合体が三次元的な拡がりを有し、それによって表面の効果が無視でき、且つ特定の形状を有する材料としての特性を発揮できる状態にある複合体を意味している。すなわち、本発明に関して「バルク」は、微細繊維、微細粉末等とは反対の意味で用いられる概念である。

【図面の簡単な説明】

【0025】

【図1】図1は、本発明の無機ナノ粒子−マトリックス材料繊維状複合体を製造するための静電紡糸法のイメージである。

【図2】図2は、実施例1の無機ナノ粒子−マトリックス材料繊維状複合体の光学顕微鏡写真(3000倍)である。

【図3】図3は、実施例1の無機ナノ粒子−マトリックス材料繊維状複合体のTEM観察写真(左:横断面、右:長さ方向断面)である。

【図4】図4は、実施例1の無機ナノ粒子−マトリックス材料繊維状複合体のTEM観察写真である。

【図5】図5は、実施例2の無機ナノ粒子−マトリックス材料繊維状複合体の光学顕微鏡写真(5000倍透過)である。

【図6】図6は、実施例2の無機ナノ粒子−マトリックス材料繊維状複合体のTEM写真(左:横断面、右:長さ方向断面)である。

【図7】図7は、実施例3の無機ナノ粒子−マトリックス材料繊維状複合体のTEM写真(左:横断面、右:長さ方向断面)である。

【図8】図8は、実施例4の無機ナノ粒子−マトリックス材料繊維状複合体のTEM写真(左:横断面、右:長さ方向断面)である。

【図9】図9は、実施例4の無機ナノ粒子−マトリックス材料繊維状複合体のTEM写真である。

【図10】図10は、実施例5の無機ナノ粒子−マトリックス材料繊維状複合体の光学顕微鏡写真(3000倍)である。

【図11】図11は、実施例5の無機ナノ粒子−マトリックス材料繊維状複合体のTEM写真(横断面)である。

【図12】参考例1で得られたFe3O4ナノ粒子分散PVB繊維の堆積物の光学顕微鏡写真(3000倍)である。

【図13】参考例1で得られたFe3O4ナノ粒子分散PVB繊維の堆積物の透過電子顕微鏡(TEM)写真である(36万倍)。

【図14】参考例2で得られたFe3O4ナノ粒子分散PVBバルクサンプルの透過電子顕微鏡写真である。

【発明を実施するための形態】

【0026】

《無機ナノ粒子−マトリックス材料繊維状複合体》

本発明の無機ナノ粒子−マトリックス材料繊維状複合体は、芯部、及び芯部の周囲の鞘部を有する繊維の形態であり、鞘部の平均径が50nm以上3μm以下であり、芯部及び鞘部の少なくとも一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ無機ナノ粒子の平均一次粒径が、100nm以下である。ここで例えば、無機ナノ粒子の平均一次粒径は、1nm以上20nm以下であり、且つ無機ナノ粒子−マトリックス材料複合体において、無機ナノ粒子の70%以上が、分散粒径30nm以下の形態で分散していてよい。また例えば、無機ナノ粒子−マトリックス材料複合体における無機ナノ粒子の含有量は、無機ナノ粒子−マトリックス材料の複合材料に対して30質量%以上であってよい。

【0027】

(無機ナノ粒子の一次粒径)

なお、本発明の無機ナノ粒子−マトリックス材料複合体で用いられる無機ナノ粒子は、無機ナノ粒子−マトリックス材料複合体に分散させる前に、100nm以下、50nm以下、30nm以下、20nm以下、又は10nm以下の平均一次粒径を有することができる。また、無機ナノ粒子の平均一次粒径は、1nm以上であってよい。平均一次粒径が充分に小さいことは、ナノ粒子に特有の特性を効果的に発現することができる点、光散乱を抑制でき、それによって光学材料への応用展開を行える点で好ましい。

【0028】

なお、無機ナノ粒子を無機ナノ粒子−マトリックス材料複合体に分散させる前の「平均一次粒径」は、無機ナノ粒子の分散液を乾燥させ、得られた乾燥物を透過電子顕微鏡(TEM)により撮影(75万倍)し、取得した画像について画像解析ソフト(NEXUS NEW QUBE)を用いて、100個の一次粒子について、画像上で同一の面積をもつ円の径を求める画像解析を行い、この径の平均値として得られる値である。

【0029】

(複合体における無機ナノ粒子の分散状態(分散粒径分布))

本発明の無機ナノ粒子−マトリックス材料複合体では、複合体中に分散している無機ナノ粒子の70%以上、80%以上、90%以上、又は実質的に全てが、分散粒径30nm以下、例えば20nm以下又は10nm以下の形態で分散している。また特に、本発明の無機ナノ粒子−マトリックス材料複合体では、分散粒径が50nm以上の凝集粒子が実質的に存在しない。

【0030】

本発明の無機ナノ粒子−マトリックス材料複合体中において無機ナノ粒子が高度に分散している場合、光散乱が抑えられることから、光学材料への応用展開が可能となる。また、ナノ粒子の表面積が大きくなるため、当該ナノ粒子が有する機能特性をより明確に発現することができる。更に、無機ナノ粒子が特に高度に分散している場合、例えば無機ナノ粒子の70%以上が30nm以下の形態で分散している場合、ナノ粒子特有の量子効果等に基づく機能を、複合体にも発現させることができ、より応用展開を広げることができる。

【0031】

なお、所定の分散粒径(例えば30nm)以下の形態で分散している粒子(すなわち凝集粒子又は一次粒子)の割合は、透過型電子顕微鏡(FEI社製、商品名:TECNAI G2)を用いて加速電圧120kVにて、無機ナノ粒子−マトリックス材料複合体の観察及び撮影を実施し、その後、取得した画像につき、画像解析ソフト(NEXUS NEW QUBE)を用いて、複合体中において孤立分散している各々の凝集粒子又は一次粒子に関して、画像上で同一の面積をもつ円の径を求める画像解析を行って、分散粒径分布を求め、そしてこの分布に基づいて、下記の式によって求められる値である:

{所定の分散粒径(例えば30nm)以下の形態で分散している粒子の数}/{全粒子の数}×100(%)

【0032】

(無機ナノ粒子の含有量)

本発明の無機ナノ粒子−マトリックス材料複合体における金属ナノ粒子の含有量(充填率)は好ましくは、無機ナノ粒子−マトリックス材料の複合材料に対して、5質量%以上、9質量%以上、10質量%以上、15質量%以上、20質量%以上25質量%以上、30質量%以上、又は50質量%以上である。また、本発明の無機ナノ粒子−マトリックス材料複合体における無機ナノ粒子の含有量(充填率)は好ましくは、体積分率で、無機ナノ粒子−マトリックス材料の複合材料に対して、0.5体積%以上、0.8体積%以上、1.0体積%以上、1.5体積%以上、3体積%以上、4体積%以上、5体積%以上、又は8体積%以上である。

【0033】

なお、本発明の無機ナノ粒子−マトリックス材料繊維状複合体における金属ナノ粒子の含有量(充填率)は例えば、無機ナノ粒子−マトリックス材料繊維状複合体全体に対して、上記の量の1/5又は1/10であってよい。

【0034】

含有量(充填率)が充分に大きい場合には、ナノ粒子の機能を十分発揮することができ、得られる複合体の応用可能性を更に広げることができる。例えば含有量(充填率)が充分に大きい場合には、高密度記録媒体の記録密度等のマクロな材料特性を、効率的に発現させることができる。

【0035】

なお、無機ナノ粒子の含有量(充填率)は、仕込み量から算出される値である。したがって無機ナノ粒子−マトリックス材料繊維状複合体全体に対する含有量(充填率)は、この繊維状複合体の熱重量天秤(TGA)(理学電機社製、商品名:TGA8120)解析により測定できる。また、無機ナノ粒子−マトリックス材料の複合材料に対する含有量(充填率)は、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料以外の部分を除去した後で、熱重量天秤(TGA)(理学電機社製、商品名:TGA8120)解析を行うことによって測定できる。

【0036】

〈無機ナノ粒子−マトリックス材料繊維状複合体の平均繊維径〉

本発明の無機ナノ粒子−マトリックス材料繊維状複合体の平均繊維径、すなわち鞘部の繊維径は、50nm以上、100nm以上、又は200nm以上であって、3μm以下、1μm以下、又は800nm以下であってよい。また、本発明の無機ナノ粒子−マトリックス材料繊維状複合体の芯部の平均繊維径は、30nm以上、50nm以上、又は100nm以上であって、800nm以下、500nm以下、又は400nm以下であってよい。ここで、芯部の平均繊維径は、無機ナノ粒子−マトリックス材料繊維状複合体を溶解することによって求めることができる。したがって例えば、鞘部が水溶性高分子でできている場合、繊維状複合体を水に浸漬させ、随意に超音波を照射して、鞘部分を溶解して除去した後で、繊維径を測定することによって、芯部の平均繊維径を求めることができる。

【0037】

平均繊維径が充分に小さい場合であれば、繊維内に分散しているナノ粒子の凝集可能な空間が三次元から一次元に制限されたとみなされ、その結果、キャスト法等によって得られるフィルムと比較して、物理的にナノ粒子の凝集を防ぐことができる。また、平均繊維径が小さくなるに伴って、繊維の表面積が大幅に増大するため、静電紡糸法によって溶液をノズルから噴射する際に、高速延伸によって多くの溶媒を一瞬に蒸発させることが可能となり、その結果、ナノ粒子が凝集を起こす前に極細繊維内に固定することができる。すなわち、本発明においては、これら二つの相乗効果によって、マトリックス材料におけるナノ粒子の凝集確率を大幅に低減し、ナノ粒子をほぼ一次粒子の状態で高度に分散させることを実現できる。

【0038】

一方で、平均繊維径が小さすぎる場合には、ナノ粒子を含有する繊維を安定に製造することが困難となる。また、繊維の長さ方向への強烈な延伸力により、ナノ粒子の応力凝集の恐れがある。

【0039】

当然ながら、得られる繊維の繊維径にはバラつきがあってもよい。しかしながら、上記の平均繊維径の範囲であれば、繊維に分散しているナノ粒子の分散性には大きく影響しない。なお、ここでいう「鞘部の平均径」とは、極細繊維の堆積物をサンプルとした光学顕微鏡写真から、無作為に選んだ25本の繊維の直径の平均値とする。

【0040】

《無機ナノ粒子−マトリックス材料繊維状複合体の調製工程》

以下に、本発明の無機ナノ粒子−マトリックス材料繊維状複合体の製造方法について説明する。本発明の無機ナノ粒子−マトリックス材料繊維状複合体は、無機ナノ粒子、マトリックス材料、及び溶媒を含有する分散体溶液を、繊維形成用有機材料及び溶媒を含む繊維形成溶液と合わせて用いて、静電紡糸法にて芯−鞘構造マイクロ繊維を作成することにより得られる。

【0041】

したがって例えば本発明においては、無機ナノ粒子を分散体溶液に予め高度に分散し、当該ナノ粒子が分散した分散体溶液と曳糸性のある繊維形成用有機材料溶液をそれぞれ、同軸二重ノズルの芯側と鞘側に導入させ、静電紡糸法に適用することにより、芯−鞘構造をもつ極細繊維を形成する。この場合には、芯−鞘構造繊維が形成されることにより、ナノ粒子の分散空間を確実に擬一次元に抑えて、ナノ粒子の凝集確率を大幅に低減させ、ナノ粒子の分散性を向上させることができる。また、繊維の形成を、優れた曳糸性を有する繊維形成用有機材料に担ってもらうことによって、ナノ粒子の分散性とナノ粒子の分散空間を提供するマイクロ繊維の形成をそれぞれ制御できることになり、無機ナノ粒子とマトリックス材料の組合せの自由度を高め、ナノコンポジット(ナノ複合材料)の機能設計に幅広く対応できる。また更に、ナノ構造が制御された芯−鞘構造空間に選択的に分散させた異種ナノ粒子の相乗効果によって、マイクロ繊維自体も機能素子としての期待が高い。

【0042】

具体的には例えば、本発明の無機ナノ粒子−マトリックス材料繊維状複合体の製造方法は、以下の「分散体溶液の調製」、「繊維形成溶液の調製」、及び「静電紡糸」を含むものである。

【0043】

〈分散体溶液の調製〉

分散体溶液の調製においては例えば、まず、無機ナノ粒子を溶媒A中に攪拌しながら展開し、続いて、必要に応じて表面修飾分子を添加する。この場合、溶媒Aとしては、表面修飾分子が溶解するものであれば特に限定されるものではない。単一な溶媒であっても、あるいは、複数の溶媒による混合溶媒系であってもよい。また、表面修飾分子の添加量は、粒子表面全体を一層被覆する量よりも過剰量とすることが望ましい。

【0044】

続いて、マトリックス材料を溶媒Bに溶解し、必要に応じて分散助剤も同時に展開する。溶媒Bとしては、溶媒Aの存在下であってもマトリックス材料を完全に溶解することができ、かつ、無機ナノ粒子を沈殿させたり、凝集させたりしないものであれば、特に限定されるものではない。溶媒Bは、単一な溶媒であっても、又は複数の溶媒による混合溶媒系であってもよい。

【0045】

次に、調製した溶媒Aと溶媒Bとを混合し、攪拌等の公知の分散装置(例えば機械振動式のチューブミキサー)を用いて、マトリックス材料に無機ナノ粒子を分散させることにより、分散体溶液を得る。分散処理は、通常、室温下において、0.2〜2時間程度で行うことができるが、必要に応じて加熱することも可能である。さらに、高濃度、高分散性を実現させたい場合には、分散処理において、超音波照射を行ったり、ビーズミル等の分散補助装置を使用したりすることが好ましい。

【0046】

最後に、一緒に使用する繊維形成溶液又は他の分散体溶液の粘度にあわせ、安定紡糸条件に従い、溶媒の蒸発速度の微調整も含め、適切な溶媒を用い、最適な紡糸濃度まで調整することが望ましい。

【0047】

特に曳糸性が良好な繊維形成用有機材料と共に使用する場合、無機ナノ粒子を分散させるマトリックス材料は、無機ナノ粒子に対する分散性さえよければ、曳糸性の有無には問わない。

【0048】

〈繊維形成溶液の調製〉

繊維形成溶液は例えば、従来の静電紡糸法で知られているようにして調製することができる。したがって例えば、繊維形成溶液は静電紡糸において安定な紡糸が可能な溶液として得ることができる。なお、繊維形成溶液は、静電紡糸法において紡糸が可能な任意の溶液とすることができ、必ずしも曳糸性が良好な溶液でなくてもよく、例えば紡糸して繊維状複合体を得た後で溶解等により除去が可能な材料として選択してもよい。

【0049】

〈静電紡糸〉

静電紡糸工程は例えば、二重ノズルを装着している静電紡糸装置にて、分散体溶液と繊維形成溶液又は他の分散体溶液とをそれぞれ、二重ノズルに導入し、所定な電場強度と吐出速度において噴出させることにより、芯−鞘構造繊維を得る工程である。以下に、静電紡糸工程における紡糸方法および紡糸装置について説明する。

【0050】

(紡糸方法)

紡糸方法としては、静電紡糸法を用いる。ここで、「静電紡糸法」とは、繊維形成性の基質等を含む溶液又は分散液を、電極間で形成された静電場中に吐出し、溶液又は分散液を電極に向けて曳糸することにより、繊維状物質を形成する方法である。なお、紡糸により得られる繊維状物質は、通常、捕集基板である電極上に積層される。

【0051】

また、形成される繊維状複合体は、分散体溶液及び/又は繊維形成溶液に含まれていた溶媒等が完全に留去した状態のみならず、これらが繊維状物質に含まれたまま残留する状態も含む。

【0052】

なお、通常の静電紡糸は室温で行われるが、本発明においては、溶媒等の揮発が不十分な場合等には、必要に応じて紡糸環境の温度と雰囲気を制御したり、あるいは、捕集基板の温度を制御したりすることも可能である。

【0053】

(紡糸装置)

次いで、紡糸工程において用いる装置について説明する。

【0054】

図1は、二重ノズル装着静電紡糸法に用いられる装置の一態様を示す図である。図1に示される静電紡糸装置においては、シリンジ2及び3の先端部に、高電圧発生器6にて電圧をかけた注射針状の噴出ノズル1を設置し、シリンジ2内の芯部用の溶液、及びシリンジ3内の鞘部用の溶液を、噴出ノズル1の先端部まで導く。なお、図1に示される装置おいては、高電圧発生器6を用いているが、適宜の手段を用いることが可能である。

【0055】

次に、噴出ノズル1の先端を、繊維捕集電極4から適切な距離をとって配置し、シリンジ2内の芯部用の溶液、及びシリンジ3内の鞘部用の溶液を、噴出ノズル1の先端部から噴出させることにより、噴出ノズル1の先端部分と繊維捕集電極4との間で、繊維状物質を形成させることができる。

【0056】

静電場を形成するための電極は、導電性を示しさえすれば、金属、無機物、又は有機物等のいかなるものであってもよい。また、絶縁物上に導電性を示す金属、無機物、又は有機物等の薄膜を設けたものであってもよい。

【0057】

また、静電場は一対又は複数の電極間で形成されるものであり、静電場を形成するいずれの電極に高電圧を印加してもよい。これは、例えば、電圧値が異なる高電圧の電極2つ(例えば15kVと10kV)と、アースにつながった電極1つの合計3つの電極を用いる場合をも含み、又は3つを超える数の電極を用いる場合も含むものとする。

【0058】

また、芯部用の溶液及び鞘部用の溶液を静電場中に吐出する方法としては、任意の方法を採用することができ、図1においては、芯部用の溶液及び鞘部用の溶液をノズルに供給し、当該ノズルからこれらの溶液を電界によって曳糸して、繊維化している。

【0059】

なお、溶液を噴出するためのノズルの形状は、先端が鋭角を形成していることが好ましい。噴出ノズルの先端が鋭角を形成している場合には、ノズルの先端における液滴形成の制御が容易となる。ノズルの材質については、特に制限されるものではないが、通常、ガラスと金属製のものが多い。ガラスの場合には、ノズル内に白金等の導線を固定し、これを電極として用いる。

【0060】

芯−鞘構造繊維の作製に必要な二重ノズルの適切なノズルの口径は、用いる溶液によって異なるが、芯部を形成するための内側のノズルの内径は、好ましくは0.05〜1mmの範囲である。ノズル口径が細すぎる場合には、ナノ粒子がノズル内に詰まったり、噴射が不連続となったりする場合があり、安定紡糸が困難となる。一方、ノズル口径が太すぎる場合には、ノズル先端から液滴がボッタ落ちやすく、安定紡糸を妨げる。また、作製する繊維径が太くなることから、本発明の効果を十分に発現することができなくなる。繊維の細さの確保と操作性を考慮すると、0.1〜0.5mmとすることがさらに好ましい。

【0061】

また、鞘部を形成するための外側のノズルの内径は、同様な理由で、好ましくは0.5〜2.5mm、更に好ましくは1.0〜2.0mmである。

【0062】

噴出ノズルと繊維捕集電極との距離は、帯電量、ノズル寸法、繊維形成溶液のノズルからの噴出量、繊維形成溶液の溶液濃度等に依存するが、印加する電圧が15kV程度の場合には10〜30cmの範囲が好ましい。距離が短すぎる場合には、溶媒が完全に蒸発されず、紡糸から得た繊維が互いに融合して形状が崩れ、また、繊維内の残留溶媒が多いことから、ナノ粒子の凝集を十分に抑制できなくなる場合がある。一方で、距離が長すぎる場合には、十分な延伸力が得られなくなることから、曳糸性が悪くなったり、作製した繊維径のバラつきが大きくなったり、また、繊維の回収率が低い等の問題が生じる場合がある。

【0063】

また、印加する静電気電位は、5〜30kVの範囲とすることが好ましい。印加電圧が高すぎる場合には、異常放電が起こる恐れがあり、安定な繊維作製ができなくなる。一方で印加電圧が低すぎる場合には、十分な静電反発を引き起こすことができないことから、繊維径が太くなり、その結果、ナノ粒子の凝集を十分に抑制することができなくなる。ここで、所望の電位は、従来公知の任意の適切な方法によって作製すればよい。

【0064】

繊維形成溶液の吐出量を調整するシリンジボンプの制御精度は、0.1μl/min程度とすることが好ましい。また、繊維形成溶液の吐出量は、用いる繊維形成溶液によって異なるが、速すぎる場合、紡糸安定性と芯−鞘構造の形成に悪影響があり、逆に遅すぎる場合、ノズル詰まりが生じやすく、連続的な芯−鞘構造繊維を得にくいおそれがある。10〜100μl/minの範囲とすることが好ましい。また、芯鞘形成成分の特性に合わせ、芯鞘の吐出速度を精密に調整することによって、紡糸パラメーターを最適化した上、芯−鞘構造(芯と鞘部分の厚み)の精密制御が可能と分かった。

【0065】

〈芯−鞘構造繊維の後処理〉

例えば、上記の手法により作製した芯−鞘構造繊維の芯又は鞘の片側のみを、溶解又は分解して除去することにより、無機ナノ粒子の高充填且つ高分散を実現した無機ナノ粒子−マトリックス材料繊維状複合体を得ることができる。例えば、芯部と鞘部との耐熱性の差を利用し、焼成により片側を取り除くことによって、触媒、担体などの用途に有効であるナノ粒子分散焼結体を得ることができる。また、芯部と鞘部との溶解性の差を利用し、片側のみ溶解できる溶媒に浸漬して、片側を取り除くことによって、ワンステップで作製できない極細繊維又は構造制御と機能設計に有用である中空タイプのマイクロ繊維を作製することができる。ここでは、ナノ粒子の分散に悪い影響を与えずに芯部又は鞘部を選択的に除去することができれば、任意の方法を用いることができる。当然に、片側を取り除いた無機ナノ粒子−マトリックス材料繊維状複合体を掻き集め、真空熱プレスなどの後処理を行うことによって、ナノ粒子の優れた特性を材料特性として発現できるバルク材料の作製も可能である。

【0066】

《無機ナノ粒子−マトリックス材料複合体の用途》

本発明の無機ナノ粒子−マトリックス材料繊維状複合体は、高濃度且つ均一に分散しているナノ粒子の優れた光・電・磁性などの特性を生かし、芯−鞘構造マイクロ繊維そのものを機能素子として作動することが期待されるが、機能性ナノ粒子とマトリックス材料の組合せ、複数の無機ナノ粒子の使用、2種以上のマトリックス材料の使用、さらに精密制御されたナノ構造に種々の機能性を有するコンポジットの高度な組織化等により、所望な材料特性を持つ複合材料の創製も期待できる。

【0067】

また、本発明の無機ナノ粒子−マトリックス材料繊維状複合体は、無機ナノ粒子の分散状態を維持する条件で加圧して成形することを含む方法によって、バルクの形態にすることができる。ここで、この成形において、高温が高すぎる場合又は加える圧力が大きすぎる場合、マトリックス材料の分子鎖の運動性が高くなり、ナノ粒子に対する保持力が低下して、繊維中のナノ粒子の分散状態が維持できなくなることがある。一方で、適切な温度及び圧力で成形を行う場合、ナノ粒子を保持しながら、マトリックス材料の分子鎖の運動性を増加させて繊維間の融着を行わせ、それによって繊維内の無機ナノ粒子の分散状態を維持しつつ、バルク機能性材料に成形できる。すなわち、無機ナノ粒子の分散状態を維持しつつ、加圧によって成形できる条件は、マトリックス材料が無機ナノ粒子の分散状態を維持し、且つマトリックス材料が充分な成形性を有する条件である。

【0068】

例えば繊維状のマトリックス材料が単一な非結晶性高分子である場合、このような繊維状の無機ナノ粒子−マトリックス材料複合体は、マトリックス材料のガラス転移温度付近の温度、例えばマトリックス材料のガラス転移温度±10℃の範囲において、加圧して成形することができる。また、例えば繊維状の本発明のマトリックス材料が、結晶性高分子から実質的に構成されている場合又は結晶性高分子成分を主成分とする場合、このような繊維状の無機ナノ粒子−マトリックス材料複合体は、その軟化点付近の温度、例えばこの軟化点±10℃の範囲において、加圧して成形することができる。また更に、例えば繊維状の本発明のマトリックス材料が、結晶性高分子成分と非結晶性高分子のブレンドである場合、このような繊維状の無機ナノ粒子−マトリックス材料複合体は、結晶性高分子に由来する融点と高分子構成成分中の非結晶性高分子に由来するガラス転移温度との間の適切な温度範囲において、加圧して成形することができる。ここで、繊維状の無機ナノ粒子−マトリックス材料複合体の加圧は、随意に、雰囲気の減圧を伴って行って、繊維間の空隙の減少を促進することができる。なお、繊維状の無機ナノ粒子−マトリックス材料複合体の成形は一般に、高分子の融点よりも低い温度において行うことが好ましい。これは、マトリックス材料の融点よりも高い温度においては、マトリックス材料中に分散していたナノ粒子が再凝集する可能性があることによる。

【0069】

したがって例えば、本発明の無機ナノ粒子−マトリックス材料複合体からなる繊維は、得られた繊維の堆積物を用いて、表面にコーティングを施し、又は真空吸引により繊維間の空隙を減らして薄膜とし、得られた薄膜を重なり合わせて、用いた高分子のガラス転移点(Tg)以下の温度において熱プレスすることにより、バルク材料に展開することが可能である。この場合には、ナノ粒子の機能特性をバルク材料特性として発現することができる。

【0070】

また、芯部及び鞘部を有する本発明の無機ナノ粒子−マトリックス材料繊維状複合体では、鞘部及び芯部のいずれを除去した後で、上記の方法によって繊維状複合体からバルク材料を形成することもできる。この場合には例えば、芯部及び鞘部のいずれかを水溶性の材料で形成して、無機ナノ粒子−マトリックス材料繊維状複合体を得、得られた繊維状複合体を水洗し、遠心分離し、そして乾燥することによって、水溶性の材料で形成された芯部及び鞘部のいずれかを除去し、その後で、この繊維状複合体からバルク材料を作成することができる。

【0071】

《無機ナノ粒子》

本発明に記載している「無機ナノ粒子」は、特にある種に制限されているものではない。

【0072】

具体的には、「無機ナノ粒子」として、導体ナノ粒子、半導体ナノ粒子、絶縁体ナノ粒子、磁性ナノ粒子、蛍光体ナノ粒子、光吸収ナノ粒子、光透過ナノ粒子、顔料ナノ粒子など挙げられる。一部「有機−無機ハイブリッドナノ粒子」として、DDS(Drug Delivery System)用薬物微粒子、化粧用微粒子、有機−無機ハイブリッド顔料微粒子等にも適用可能である。

【0073】

本発明に用いられる無機ナノ粒子は、得られる無機ナノ粒子−マトリックス材料繊維状複合体又はバルク複合材料の用途に応じて適宜選択されるものであり、具体的には、反射防止や赤外線反射等の光学用途として、SiO2、TiO2、Ta2O5、ZrO2、SnO2、In2O3等が挙げられる。また、高密度メモリ用途として、各種磁性材料、例えば、Fe、Co、Ni等の鉄族元素又は遷移金属元素から選ばれる金属単体、又はこれら元素のうち少なくとも一種類を含む合金や金属間化合物又は金属酸化物、具体的には、Fe、Fe3O4、γ−Fe2O3、CrO2、Co−γ−Fe2O3、Co−Ni、Co−Ni−P、Co−Cr、Baフェライト等が挙げられる。

【0074】

さらに、高密度メモリや発光表示体の用途として、各種蛍光材料、例えば、無機酸化物やハロゲン化物、もしくはこれらを母材として希土類元素等を導入した化合物、具体的には例えばの下記の材料を挙げることができる(以下、:の左側が母材、右側が導入した元素を表す):BaSi2O5:Pb、Sr2P2O7:Eu、BaMa2Al16O27:Eu、MgWO4、3Ca3(PO4)2Ca(F,Cl)2:Sb,Mn、MgGa2O4:Mn、Zn2SiO4、(Ce,Tb)MgAl11O19、Y2SiO5:Ce,Tb、Y2SiO5:Ce、Y2SiO5:Eu、Y2O3:Eu、YVO4:Eu、(Sr,Mg,Ba)3(PO4)2:Sn、3.5MgO・5MgF2・GeO2:Mn、ZnS:Cu、ZnS:Mn、ZnS:TbF3、ZnS:Ag、ZnS:Cu,Al、ZnS:Cu,Au,Al、ZnO:Zn。

【0075】

なお、本発明に用いられる無機ナノ粒子は、マトリックス材料中における分散性さえよければ、1種単独であっても、あるいは、複数種を同時に用いてもよい。ナノ粒子の組成からみれば、均質であっても、コアシェル型でも、中空型でもよい。

【0076】

本発明に用いられる無機ナノ粒子は、無機ナノ粒子そのままであってもよいが、ナノ粒子の均質な分散を達成、その分散状態を安定に持続させるため、ナノ粒子表面に無機ナノ粒子との親和性、配位性および結合性等を有する表面修飾分子による保護されていることが好ましい。表面修飾分子によって被覆された無機ナノ粒子を用いることにより、ナノ粒子同士間の凝集を抑え、分散溶媒におけるほぼ一次粒子の状態で安定に存在させることができる。その結果、最終的にナノ粒子の高濃度且つ高分散を実現した無機ナノ粒子−マトリックス材料繊維状複合体の作製に繋がる。

【0077】

ナノ粒子表面に吸着可能な官能基としては、例えば、有機系硫黄基(−S=O、−SH)等の硫黄を含むもの、アミド基、アミノ基(−NH2)等の窒素原子を含むもの、水酸基、カルボキシル基、カチオン性基、例えば、アンモニウム基(ヒドロキシ基/又は炭素数1−6の直鎖もしくは分岐状アルキル基によって置換されていてもよい)、ピリジニウム基およびホスホニウム基、アニオン性基、例えば、カルボキシル基、スルホン酸基、燐酸基、およびホスホン酸基およびその塩化合物等が挙げられる。

【0078】

なお、本発明の効果を損なわない限り、表面修飾分子は、一種のみの使用でもよいし、2種類以上の配合物の使用であってもよい。また、表面修飾分子の添加量は、無機ナノ粒子の表面全体を一層被覆する量よりも過剰量とすることが望ましい。

【0079】

最後に、本発明に記載している無機ナノ粒子は、分散溶媒に安定分散している形態として用いられる。その分散溶媒について特に制限されるものではない。分散マトリックスに合わせ、水中或いは有機溶媒中に分散しているナノ粒子両方とも用いられる。場合によって、芯部及び鞘部の形成成分にそれぞれ水分散ナノ粒子と有機溶媒分散ナノ粒子を同時に用いられることも可能である。溶媒を選択する際、安定したナノ粒子の高濃度分散が可能であることを前提とするが、紡糸環境と安定紡糸条件に合わせて蒸発速度も重要なパラメーターの一つである。

【0080】

《マトリックス材料》

マトリックス材料、すなわち無機ナノ粒子のための分散マトリックスとして用いられる材料は、選択された無機ナノ粒子に対し、安定した高濃度分散状態さえ達成できれば、特に限定されるものではなく、例えば高分子又はオリゴマーであってよい。分散安定性、形態制御と加工性を考慮すれば、高分子、反応性オリゴマーおよびナノ粒子の作製法の一つであるゾル−ゲル法に適用できる化合物が望ましい。ここで、マトリックス材料として用いられる高分子又はオリゴマーは、アルキルポリマーのような有機マトリックス材料、ポリシロキサンのような無機マトリックス材料、又はポリシルセスキオキサンのような有機−無機ハイブリットマトリックス材料であってよい。

【0081】

マトリックス材料として高分子又はオリゴマーを用いる場合、無機ナノ粒子に対する捕獲性官能基を有する高分子又はオリゴマーがナノ粒子をより高濃度分散させることができるため好ましい。このような無機ナノ粒子捕獲性官能基としては、無機ナノ粒子に対する捕獲能を有するものであれば特に限定されるものではない。本発明においては、用いる無機ナノ粒子の種類によって、好適な捕獲性官能基を選択することができる。

【0082】

本発明に用いられる高分子又はオリゴマーが有する好ましい官能基としては、例えば、カルボン酸基(酸無水物、カルボン酸塩も含める)、アミノ基、イミド基、アミド基、ピリジン基、リン酸基、スルホン酸基、アルコール性水酸基、チオール基、ジスルフィド基、ニトリル基、イソニトリル基、アルキン等を挙げることができる。

【0083】

本発明において分散させる粒子が金属ナノ粒子の場合には、用いられる高分子又はオリゴマーが有する官能基としては、金属と容易に配位できることから、酸素、窒素、硫黄、およびリンからなる群から選択される少なくとも1種の元素を含む官能基が好ましい。このような官能基としては、例えば、水酸基(−OH)、カルボニル基(−C=O)、アミド基、アミノ基(−NH2)、イソシアネート(−CN)、ピリジン基、ピロリドン基、有機系リン酸基(−P=O)、有機系硫黄基(−S=O、−SH)等を挙げることができる。これらの基は、1種単独であっても、あるいは、2種以上が存在する状態であってもよい。これらの中では、金属ナノ粒子との相互作用が比較的強いことから、アミノ基、有機系硫黄基、有機系リン酸基が好ましく、さらに、金属ナノ粒子との相互作用が最も強いことから有機系硫黄基が最も好ましい。

【0084】

無機ナノ粒子捕獲性官能基を有する高分子としては、ポリビニルブチラール(PVB)を挙げることができる。ポリビニルブチラールであれば、主鎖のビニル構造と、側鎖のOH基およびアセタール基の2種類の官能基の存在率を所定の割合で制御することにより、ナノ粒子の分散性をより高度に制御することができる。

【0085】

マトリックス材料は、ナノ粒子の分散性さえよければ、曳糸性の有無に問わないが、ナノ粒子を分散させるマトリックス材料溶液の流動性後および静電紡糸した後のナノ分散組織体の成型条件などを考慮すると、マトリックス材料が高分子である場合には、1〜150万の分子量をもつ高分子が望ましい。ナノ粒子含有マトリックス材料溶液の流動性、ナノ粒子の分散安定性および静電紡糸の安定性から考え、マトリックス材料が高分子である場合には、5〜50万の分子量を有する高分子が更に好ましい。

【0086】

分散マトリックスをオリゴマー、特に反応性オリゴマーにする目的は、静電紡糸によりナノ粒子と反応性オリゴマーを極細繊維に閉じ込ませながら、熱などの後処理によってナノ粒子の高分散状態をオリゴマーの成長によりしっかり固めることにある。高分子と比べ、溶液の粘度が低いため、ナノ粒子の高濃度分散に有利と考えられる。ナノ粒子を反応性オリゴマーに容易分散させることができ、ナノ粒子表面に修飾した反応性オリゴマーがナノ粒子の間の凝集を抑制し、熱処理、UV照射などの後処理過程によって、反応性オリゴマーの間に反応を素早く進行させ、ナノ粒子の分散状態を維持しながらネットワークに成長し、ナノ粒子の高濃度且つ高分散の特徴を達成した無機ナノ粒子−マトリックス材料繊維状複合体の作製に大きく期待される。

【0087】

本発明のマトリックス材料に用いられるオリゴマーは、選択された無機ナノ粒子に対し、安定した高濃度分散状態さえ達成できれば、特に限定されるものではない。熱硬化と紫外線硬化特性を持ち合わせた(メタ)多官能アクリレート系オリゴマー、ポリシルセスキオキサン系などが好ましい。特にポリシルセスキオキサンの場合、ナノ粒子の形で市販されているものがあり、多数の無機ナノ粒子と混じり合わせ、優れた分散性を示しており、好適に用いられる。

【0088】

ナノ粒子の作製法としてゾル−ゲル法が古くから知られている。緻密な焼結多結晶体が得られ、高度均質性を容易に達成できる特徴から、本発明で用いられるマトリックス材料にも適合すると考えられる。今までのゾル−ゲル法の原料は金属アルコキシドを中心とし、分散目的とする機能性無機ナノ粒子が金属酸化物であれば、ナノ粒子のin situの合成と分散も考えられる。そうではない場合、分散目的とするナノ粒子の分散と機能性に悪影響がなければ、ゾル−ゲル反応による分散しているナノ粒子との多結晶式バルク体あるいは分散状態の固定場としての取り扱いも考えられる。

【0089】

珪素、チタニウムおよびアルミニウム元素を含有するヒドロキシル基含有高分子は、適切な方法、例えば、アルコキシおよび/又はオルガノアルコキシシランを使用するアルミニウムアルコキシドの加水分解および(共)縮合によって得られる。そのようなヘテロ縮合物の製造も一例として、「Sol−Gel Science」、J.Brinker,1990に記載されている。

【0090】

このようなモノマー、オリゴマーおよびポリマーの加水分解および縮合に使用しうる触媒は、酸、塩基、金属錯体および有機金属化合物である。例示しうる酸は、例えば、p−トルエンスルホン酸、塩酸、蟻酸および酢酸である。使用しうる塩基は、例えば、アルカリ金属(Li、Na、K)およびアルカリ土類金属(Mg、Ca、Ba)水酸化物である。特に0.1N〜1.5N水溶液の形態の酸の使用が好ましい。

【0091】

ゾル−ゲル法に適用できる原材料を分散マトリックスにする場合、最終的なナノ粒子分散体のバルク材料をえるため、焼結を経由しなければいけない。焼結環境について還元ガス或いは他の反応性ガスの雰囲気に制御すれば、場合によって最終的に金属、合金ナノ粒子或いは多元系多結晶質のバルク状態が得られる可能性もある。

【0092】

《繊維形成用有機材料》

繊維形成用有機材料、すなわち無機ナノ粒子と組み合わせずに用いられる有機材料としては、静電紡糸法で紡糸できる任意の有機材料、特に高分子材料を挙げることができる。

【0093】

《繊維形成用有機材料−曳糸性》

繊維形成用有機材料は例えば、曳糸性の良い材料、特に曳糸性の良い高分子として選択できる。

【0094】

この場合、曳糸性の観点で好ましい高分子としては、例えば、ポリエチレンオキシド、ポリビニルアルコール、ポリビニルアセタール、ポリビニルエステル、ポリビニルエーテル、ポリビニルピリジン、ポリアクリルアミド、エーテルセルロース、ペクチン、澱粉、ポリ塩化ビニル、ポリアクリロニトリル、ポリ乳酸、ポリグリコール酸、ポリ乳酸−ポリグリコール酸共重合体、ポリカプロラクトン、ポリブチレンサクシネート、ポリエチレンサクシネート、ポリスチレン、ポリカーボネート、ポリヘキサメチレンカーボネート、ポリアリレート、ポリビニルイソシアネート、ポリブチルイソシアネート、ポリメチルメタクリレート、ポリエチルメタクリレート、ポリノルマルプロピルメタクリレート、ポリノルマルブチルメタクリレート、ポリメチルアクリレート、ポリエチルアクリレート、ポリブチルアクリレート、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリパラフェニレンテレフタラミド、ポリパラフェニレンテレフタラミド−3,4′―オキシジフェニレンテレフタラミド共重合体、ポリメタフェニレンイソフタラミド、セルロースジアセテート、セルローストリアセテート、メチルセルロース、プロピルセルロース、ベンジルセルロース、フィブロイン、天然ゴム、ポリビニルアセテート、ポリビニルメチルエーテル、ポリビニルエチルエーテル、ポリビニルノルマルプロピルエーテル、ポリビニルイソプロピルエーテル、ポリビニルノルマルブチルエーテル、ポリビニルイソブチルエーテル、ポリビニルターシャリーブチルエーテル、ポリビニリデンクロリド、ポリ(N−ビニルピロリドン)、ポリ(N−ビニルカルバゾル)、ポリ(4−ビニルピリジン)、ポリビニルメチルケトン、ポリメチルイソプロペニルケトン、ポリプロピレンオキシド、ポリシクロペンテンオキシド、ポリスチレンサルホン、ナイロン6、ナイロン66、ナイロン11、ナイロン12、ナイロン610、ナイロン612、並びにこれらの共重合体等が挙げられる。

【0095】

《繊維形成用有機材料−除去性》

また、繊維形成用有機材料は例えば、繊維の形成後に除去が容易な材料として選択できる。

【0096】

この場合、繊維の形成後に除去が容易な材料として、ミネラルオイルを選択することができる。特に繊維の形成後に除去が容易な材料は、芯部を形成する材料として用いることができる。この場合には、芯−鞘構造を有する複合体繊維の形成後に、芯−鞘構造を有する複合体繊維を溶媒に浸漬することによって、繊維形成用有機材料で形成されている芯部を除去することができる。

【0097】

《分散助剤》

ナノ粒子の分散性を向上させるため或いは高濃度に分散させるために、本発明に用いられる無機ナノ粒子とマトリックス材料の間に分散助剤を使用することが望ましい。分散助剤を用いることで、無機ナノ粒子とマトリックス材料との結合を、マトリックス材料の無機ナノ粒子捕獲性官能基以外の部分でも行うことができるようになり、あるいはマトリックス材料の官能基部分に分散助剤が結合することにより、より強い粒子捕獲基ができるようになり、その結果、無機ナノ粒子の分散性をより向上させることができる。

【0098】

分散助剤としては、無機ナノ粒子の分散性を向上するものであれば、特に限定されるものではないが、一端に、マトリックス材料と親和性のいい疎水基あるいは高分子に親和性、配位性、結合性を有する(架橋)官能基を有し、もう一端に、ナノ粒子捕獲性を有する窒素、硫黄、リン等の元素を含む官能基あるいはナノ粒子の表面修飾分子と反応する官能基を有する両親媒性化合物であることが好ましい。

【0099】

分散助剤としては、例えば、炭素数6〜22のカルボン酸、スルホン酸、スルフィン酸、ホスホン酸等の酸、あるいは、炭素数6〜22のアミン等の塩基性有機化合物等が挙げられる。本発明においては、なかでも、アルコキシ基を有し、ケイ素を骨格に含むシランカップリング剤を好ましく用いることができる。特に、本発明において無機ナノ粒子として金属ナノ粒子を用いる場合には、アミノ基、メルカプト基等の金属との相互作用の強い基を有するシランカップリング剤を用いることが好ましい。

【0100】

無機ナノ粒子が金属或いは金属酸化物ナノ粒子である場合、下記の式に示されたシランカップリング剤が好適に用いられる。ここではRがOCH3、OC2H5、Cl、CH3、R‘がSH、NH2、CH3、NCOなど挙げられる。

【0101】

《その他の添加剤等》

また、本発明の効果が損なわれない範囲であれば、無機ナノ粒子とマトリックス材料の間には、目的に応じた添加剤等が含まれていてもよい。例えば、無機有機電解質、酸化防止剤、凍結防止剤、pH調整剤、隠蔽剤、着色剤、増塑剤、界面活性剤、特殊機能剤等の添加剤、あるいは、エラストマーや樹脂等が含まれていてもよい。

【0102】

任意の添加剤等の添加方法は、ナノ粒子の分散状態に悪影響がなければ、特に限定されるものではなく、用いるマトリックス材料、無機ナノ粒子の分散媒、又は分散体溶液のいずれに添加してもよい。

【実施例】

【0103】

以下、実施例等に基づいて本発明をより詳細に説明するが、本発明はこれらの例により何等制限を受けるものではない。また、特に断らない限り、実施例および比較例に使用した溶媒は、無水試薬である。

【0104】

《測定方法》

実施例および比較例においては、以下の項目について、以下の方法によって測定・評価を実施した。

【0105】

(1)繊維の平均繊維径および繊維におけるナノ粒子凝集体の確認

極細繊維の堆積物を採取し、DIGITALMICROSCOPY(KEYENCE製、商品名:VHX−200)により、透過写真(5000倍)を撮影した。得られた写真から無作為に測定エリア5つを選定し、1つのエリアから5本の繊維を無作為に抽出し、トータル25本の繊維につき、繊維径を測定した。すべての測定結果(n=25)の平均値を求めて、得られた値を繊維の平均繊維径とした。

【0106】

また、得られた透過写真(5000倍)において、ナノ粒子の凝集スポットの有無について、評価を実施した。

【0107】

(2)繊維におけるナノ粒子の分散粒径(分散性評価)

極細繊維の堆積物を採取し、包埋法による透過型電子顕微鏡(TEM)観察用サンプルを作製した。引き続き、ミクロトーム(ライカ社製、商品名:ULTRACUT−S)を用いて90nmの薄片とし、透過型電子顕微鏡(FEI社製、商品名:TECNAI G2)によって、加速電圧120kVで、TEM観察および撮影(75万倍)を実施した。

【0108】

得られたTEM像をさらに4倍拡大した写真における150nm×150nmのエリアに存在するすべての粒子を対象に、目視にて、コントラスト差により粒子の堺を判断してマーキングを行い、コンピューターに認識させた。続いて、解析ソフト(NEXUS NEW QUBE)を用いて画像解析し、平均粒径と最大粒径を求めた。

【0109】

このとき、TEM写真で観察された粒子の形状(平面状)が円状でない場合には、観察された無機ナノ粒子の面積と同じ面積を有する円形を想定し、想定した円の直径を粒径とした。

【0110】

また、ナノ粒子の独立性が目視で分かり難い場合には、3D−TEM観察によって判断を行った。3D−TEM観察にあたっては、150nm×150nmのエリアにある粒子の総数に対して、孤立分散している(平面上で重なりがない)粒子の割合を、ナノ粒子の凝集度合の一つ指標として評価した。

【0111】

なお、TEM観察用サンプルの作製に使用した包埋樹脂(エポキシ樹脂:日新EM社製)の具体的な配合比は、以下の通りである。

【0112】

主剤 :Quetol812 77.2

軟性硬化剤:DDSA 60

硬性硬化剤:MNA 35.6

重合促進剤:DMP−30 2.6

【0113】

(3)繊維における無機ナノ粒子の凝集状態

上記(2)で撮影した写真画像において、画像解析ソフト(NEXUS NEW QUBE)を用いて得られた粒径分布から、20nm以下の粒子の数/全粒子の数x100(%)を求めた。

【0114】

《実施例1》PVB/Ag(35質量%)//PS

ここで、「PVB/Ag(35質量%)//PS」は、ポリビニルブチラール(「PVB」)中に銀のナノ粒子(Ag)が35質量%分散している分散体を芯部分として有し、且つポリスチレン(「PS」)を鞘部分として有する繊維状複合体を意味する。以下の例についても同様な表現を用いる。

【0115】

〈分散体溶液(芯形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」)(和光社製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。

【0116】

上記のPVB溶液10gを用い、界面活性剤としてアルキルアミンを含むAgナノ粒子のコロイド溶液(戸田工業社製、商品名:ナノシルバー分散体、分散液:トルエン、Agナノ粒子含有量:53質量%、Agナノ粒子平均粒径:6〜8nm、アルキルアミン含有量:11質量%)0.6gを添加し、1時間攪拌することにより、Agナノ粒子−PVB分散体溶液を得た。

【0117】

〈繊維形成溶液(鞘形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリスチレン(「PS」)(Aldrich社製、Mw約280000)2gを、N,N’−ジメチルホルムアミド(和光社製、脱水溶媒、「DMF」)とテトラヒドロフラン(和光社製、脱水溶媒、安定剤を含まない、「THF」)の混合溶媒(体積比1:1)18gに完全に溶解させ、イオン性界面活性剤であるテトラブチルアンモニウムクロリド(「TBAC」)が5mMになるように調製し、PS溶液を得た。

【0118】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる23G(内径0.4mm、外径0.65mm)の注射針からなる。各自の溶媒による粘度の微調整をした後で、Agナノ粒子−PVB分散体溶液を芯部形成ノズルに、PS溶液を鞘部形成ノズルにそれぞれ導入させ、静電紡糸装置にセットした。シリンジポンプより芯形成溶液と鞘形成溶液の吐出量それぞれ0.5ml/hrと4.0ml/hrに調整し、印加電圧を16kV、飛行距離を20cmにすると、ステンレス製捕集電極を敷いた粘着防止PETフィルムの上に安定な紡糸が行われた。ノズル先端の液滴の色と得られた静電紡糸繊維の色調から、芯−鞘構造が出来ていると推測された。

【0119】

PETフィルムの上に作製した繊維を用い、光学顕微鏡にて繊維の形状観察を行い、平均繊維径が0.89μmと求めた。5000倍の透過写真(図2)から、繊維内に分散されているナノ粒子の200nm以上の凝集体がないことは確認された。

【0120】

上記の繊維を窓(1.0×0.5mm)を開けたPETフィルムの上に採集し、両面Pt蒸着後、エポキシ樹脂に包埋、硬化させた後、ミクロトームより薄く切片し、TEM観察用サンプルとした。

【0121】

TEM観察写真(図3及び4)から、作製した繊維の芯−鞘構造は確認され、Agナノ粒子の30nm以上の凝集体はなく、マイクロ繊維におけるナノ粒子の高濃度充填且つ高分散は達成されたことが理解される。

【0122】

《実施例2》PVB(MPTMS)/Ag(50質量%)//PS

〈分散体溶液(芯形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」とする)(和光社製、商品名:ポリビニルブチラール一級、平均重合度:700)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。

【0123】

上記で得られたPVB溶液を10g取って、分散助剤としてガンマメルカプトプロピルトリメトキシシラン(「MPTMS」、チッソ社製)0.1g(Agナノ粒子表面修飾剤の2倍に相当する)を添加し、30分間攪拌してカップリング反応を実施することにより、MPTMSカップリングPVB(「PVB(MPTMS)」とする)溶液を得た。

【0124】

引き続き、得られたカップリングPVB溶液に、界面活性剤としてアルキルアミンを含むAgナノ粒子のコロイド溶液(戸田工業株式会社製、商品名:ナノシルバー分散体、トルエン分散、Agナノ粒子含有量:53質量%、Agナノ粒子平均粒径:6〜8nm、アルキルアミン含有量:11質量%)1.0gを添加し、1時間攪拌することにより、Agナノ粒子−PVB分散体溶液を得た。

【0125】

〈繊維形成溶液(鞘形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリスチレン(「PS」)(Aldrich社製、Mw約280000)2gを、N,N‘−ジメチルホルムアミド(和光社製、脱水溶媒、「DMF」)とテトラヒドロフラン(和光社製、脱水溶媒、安定剤を含まない、「THF」)の混合溶媒(体積比1:1)18gに完全に溶解させ、TBAcが5mMになるように調製し、PS溶液を得た。

【0126】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる23G(内径0.4mm、外径0.65mm)の注射針からなる。各自の溶媒による粘度の微調整をした後で、Agナノ粒子−PVB分散体溶液を芯部形成ノズルに、PS溶液を鞘部形成ノズルにそれぞれ導入させ、静電紡糸装置にセットした。シリンジポンプより芯形成溶液と鞘形成溶液の吐出量それぞれ0.5ml/hrと3.0ml/hrに調整し、印加電圧を15kV、飛行距離を20cmすると、ステンレス製捕集電極を敷いた粘着防止PETフィルムの上に安定な紡糸は得られた。ノズル先端の液滴の色と得られた静電紡糸繊維の色調から、芯−鞘構造が出来ていると推測された。

【0127】

PETフィルムの上に作製した繊維を用い、光学顕微鏡にて繊維の形状観察と平均繊維径(0.92μm)と求めた上、5000倍の透過写真(図5)から、繊維内に分散されているナノ粒子の200nm以上の凝集体がないことは確認された。

【0128】

上記のファイバーを窓(1.0×0.5mm)を開けたPETフィルムの上に採集し、両面Pt蒸着後、エポキシ樹脂に包埋、硬化乾燥させた後、ミクロトームより薄く切片し、TEM観察用サンプルとした。

【0129】

TEM観察写真(図6)から、作製した繊維の芯−鞘構造は確認され、Agナノ粒子の30nm以上の凝集体はなく、マイクロ繊維におけるナノ粒子の高濃度充填且つ高分散は達成されたことが理解される。

【0130】

《実施例3》PVB(MPTMS)/Fe3O4(50質量%)//PS

〈分散体溶液(芯形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」)(和光社製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。

【0131】

上記で得られたPVB溶液を10g取って、分散助剤としてガンマメルカプトプロピルトリメトキシシラン(「MPTMS」、チッソ社製)0.05g(PVBに対し10質量%相当する)を添加し、30分間攪拌してカップリング反応を実施することにより、MPTMSカップリングPVB溶(「PVB(MPTMS)」)液を得た。

【0132】

引き続き、得られたカップリングPVB溶液に、界面活性剤開示されないFe3O4ナノ粒子のコロイド溶液(戸田工業社製、商品名:磁性ナノ粒子分散体、分散液:トルエン、Fe3O4ナノ粒子含有量:16質量%、Fe3O4ナノ粒子平均粒径:15nm、界面活性剤の含有量:不明)3.2gを添加し、チューブミキサーに15分間当て続けて、Fe3O4ナノ粒子−PVB分散体溶液を得た。

【0133】

〈繊維形成溶液(鞘形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリスチレン(「PS」)(Aldrich社製、Mw約280000)2gを、N,N‘−ジメチルホルムアミド(和光社製、脱水溶媒、「DMF」)とテトラヒドロフラン(和光社製、脱水溶媒、安定剤を含まない、「THF」)の混合溶媒(体積比1:1)18gに完全に溶解させ、TBAcが5mMになるように調整し、PS溶液を得た。

【0134】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる23G(内径0.4mm、外径0.65mm)の注射針からなる。各自の溶媒による粘度の微調整をした後で、Fe3O4ナノ粒子−PVB分散体溶液を芯部形成ノズルに、PS溶液を鞘部形成ノズルにそれぞれ導入させ、静電紡糸装置にセットした。シリンジポンプより芯形成溶液と鞘形成溶液の吐出量それぞれ0.5ml/hrと3.0ml/hrに調整し、印加電圧を15kV、飛行距離を20cmとすると、ステンレス製捕集電極に敷いた粘着防止PETフィルムの上に安定な紡糸は得られた。ノズル先端の液滴の色と得られた静電紡糸繊維の色調から、芯−鞘構造が出来ていると推測された。

【0135】

PETフィルムの上に作製した繊維を用い、光学顕微鏡にて繊維の形状観察を行い、平均繊維径が0.93μmと求めた。5000倍の透過写真から、繊維内に分散されているナノ粒子の200nm以上の凝集体がないことは確認された。

【0136】

上記のファイバーを窓(1.0×0.5mm)を開けたPETフィルムの上に採集し、両面Pt蒸着後、エポキシ樹脂に包埋、硬化乾燥させた後、ミクロトームより薄く切片し、TEM観察用サンプルとした。

【0137】

TEM観察写真(図7)から、作製した繊維の芯−鞘構造は確認され、Fe3O4ナノ粒子の30nm以上の凝集体はなく、マイクロ繊維におけるナノ粒子の高濃度充填且つ高分散は達成されたことが理解される。

【0138】

《実施例4》PVB(MPTMS)/Fe3O4(50質量%)//PEG

〈分散体溶液(芯形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」)(和光社製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。

【0139】

上記で得られたPVB溶液10gを取って、分散助剤としてガンマメルカプトプロピルトリメトキシシラン(「MPTMS」、チッソ社製)0.1g(PVBに対し10質量%相当する)を添加し、30分間攪拌してカップリング反応を実施することにより、MPTMSカップリングPVB(「PVB(MPTMS)」)溶液を得た。

【0140】

引き続き、得られたカップリングPVB溶液に、表面修飾剤に関する情報開示されないFe3O4ナノ粒子のコロイド溶液(戸田工業社製、商品名:磁性ナノ粒子分散体、分散液:トルエン、Fe3O4ナノ粒子含有量:16質量%、Fe3O4ナノ粒子平均粒径:15nm)3.2gを添加し、チューブミキサー(井内盛栄堂株式会社製、NS−80)に15分間当て続けて、Fe3O4ナノ粒子−PVB分散体溶液を得た。

【0141】

〈繊維形成溶液(鞘形成用溶液)の調製〉

ポリエチレングリコール(「PEG」、Aldrich社製、Mw約300000〜500000)1.4gを、エタノール(和光純薬工業社製、無水溶媒)と純水(イオン交換水)の混合溶媒(体積比1:1)18.6gに完全に溶解し、PEG溶液を得た。

【0142】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる23G(内径0.4mm、外径0.65mm)の注射針からなる。各自の溶媒による粘度の微調整をした後で、Fe3O4ナノ粒子−PVB分散体溶液を芯部形成ノズルに、PEG溶液を鞘部形成ノズルにそれぞれ導入させ、シリンジポンプより芯と鞘生成成分の吐出量それぞれ0.5ml/hrと2.5ml/hrに調整し、印加電圧を12kV、飛行距離を18cmとすると、ステンレス製捕集電極を敷いた粘着防止PETフィルムの上に安定な紡糸は得られた。ノズル先端の液滴の色と得られた静電紡糸繊維の色調から、芯−鞘構造が出来ていると推測された。

【0143】

PETフィルムの上に作製した繊維を用い、光学顕微鏡にて繊維の形状観察を行い、平均繊維径が0.95μmと求めた。5000倍の透過写真から、繊維内に分散されているナノ粒子の200nm以上の凝集体がないことは確認された。

【0144】

上記の作製した繊維を窓(1.0×0.5mm)を開けたPETフィルムの上に採集し、両面Pt蒸着後、エポキシ樹脂に包埋、硬化させた後、ミクロトームより薄く切片し、TEM観察用サンプルとした。

【0145】

TEM観察写真(図8及び9)から、作製した繊維の芯−鞘構造は確認され、Fe3O4ナノ粒子の30nm以上の凝集体はなく、マイクロ繊維におけるナノ粒子の高濃度充填且つ高分散は達成されたことが理解される。

【0146】

《実施例5》PSQ/Ag50質量%//PS

〈分散体溶液(芯形成用溶液)の調製〉

単独使用時の曳糸性の無い有機−無機ハイブリッドオリゴマーであるポリシルセスキオキサン(小西化学株式会社製、「PSQ」)SR20(Mw約6400)とSR23(Mw約910)混合物(SR20/SR23=1:2(重量比))を3g計量、トルエンとジクロロメタン(1:1重量比)の混合溶媒10gに完全に溶かし、Agナノ粒子のコロイド溶液(戸田工業株式会社製、商品名:ナノシルバー分散体、トルエン分散、Agナノ粒子含有量:53質量%、Agナノ粒子平均粒径:6〜8nm、アルキルアミン含有量:11質量%)5gを添加し、チューブミキサーに15分間当てて分散させ、Agナノ粒子−PSQ分散体溶液を得た。

【0147】

〈繊維形成溶液(鞘形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリスチレン(「PS」)(Aldrich社製、Mw約280000)2gを、N,N‘−ジメチルホルムアミド(和光純薬工業社製、脱水溶媒、「DMF」)とテトラヒドロフラン(和光純薬工業社製、脱水溶媒、安定剤を含まない、「THF」)の混合溶媒(DMF/THF=1:1、体積比)18gに完全に溶解させ、TBAcが5mMになるように調整し、PS溶液を得た。

【0148】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる23G(内径0.4mm、外径0.65mm)の注射針からなる。各自の溶媒による粘度の微調整をした後で、Agナノ粒子−PSQ分散体溶液を芯部形成ノズルに、PS溶液を鞘部形成ノズルにそれぞれ導入させ、シリンジポンプより芯と鞘生成成分の吐出量それぞれ0.4ml/hrと4.0ml/hrに調整し、印加電圧を15kV、飛行距離を18cmとすると、ステンレス製捕集電極を敷いた粘着防止PETフィルムの上に安定な紡糸は得られた。ノズル先端の液滴の色と得られた静電紡糸繊維の色調から、芯−鞘構造が出来ていると推測された。

【0149】

PETフィルムの上に作製した繊維を用い、光学顕微鏡写真(図10)にて繊維の形状観察を行い、平均繊維径が0.87μmと求めた。透過写真(図11)から、繊維内に分散されているナノ粒子の200nm以上の凝集体がないことは確認された。

【0150】

《実施例6》オイル//PVB(MPTMS)/Fe3O4(40質量%)

〈分散体溶液(鞘形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」)(和光純薬工業社製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。そのPVB溶液を10g取って、分散助剤としてガンマメルカプトプロピルトリメトキシシラン(「MPTMS」、チッソ社製)0.05g(PVBに対し10質量%相当する)を添加し、30分間攪拌してMPTMSカップリング反応を実施することにより、MPTMSカップリングPVB(「PVB(MPTMS)」)溶液を得た。

【0151】

得られたカップリングPVB溶液に、表面修飾剤に関する情報開示されないFe3O4ナノ粒子のコロイド溶液(戸田工業株式会社製、商品名:磁性ナノ粒子分散体、トルエン分散、ナノ粒子含有量:16質量%、ナノ粒子平均粒径:15nm)2.5gを添加し、チューブミキサー(井内盛栄堂株式会社製、NS−80)に15分間当て続けて、Fe3O4ナノ粒子−PVB分散体溶液を得た。

【0152】

〈繊維形成溶液(芯形成用溶液)の調製〉

ミネラルオイル(シグマ・アルドリッチ製、white heavy)を芯形成用溶液として用いた。

【0153】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径2.0mm)と、芯部形成ノズルとして用いる22G(内径0.48mm、外径0.70mm)の注射針からなる。この二重ノズル装着している静電紡糸装置に、ミネラルオイルとFe3O4ナノ粒子−PVB分散体溶液をそれぞれ芯形成溶液と鞘形成溶液としてセットし、シリンジポンプにより吐出量を0.3ml/hrと2.4ml/hrに制御し、印加電圧を14kV、ノズル・捕集電極間の紡糸距離を170mmとすると、アルミホイル被覆ステンレス製電極の上に安定紡糸ができた。

【0154】

回収した繊維をオクタン(和光純薬工業社製)に一晩浸け込み、オイル抽出を行った後、乾燥させ、粘着テープに固定し、液体窒素中に投げ込み、テープを折って、Pt蒸着後FE−SEM(日立製作所製)の観察用サンプルとした。

【0155】

SEM写真から作製した繊維の平均径が2.8μmと求められ、オイル抽出後の中空構造が確認できた。これによれば、芯形成溶液と鞘形成溶液の吐出量の最適化と調整によって、中空部分の径と壁の厚みも調整可能であることが理解される。

【0156】

《実施例7》PVB(MPTMS)/Fe3O4(40質量%)//PVP/TiO2(30質量%)

〈分散体溶液(芯形成用溶液)の調製〉

70℃において一週間乾燥を行ったポリビニルブチラール(「PVB」)(和光純薬工業社製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、ジクロロメタン19gに完全に溶解し、PVB溶液を得た。そのPVB溶液を10g取って、分散助剤としてガンマメルカプトプロピルトリメトキシシラン(「MPTMS」、チッソ社製)0.75g(PVBに対し15質量%相当する)を添加し、30分間攪拌してカップリング反応を実施することにより、MPTMSカップリングPVB(「PVB(MPTMS)」)溶液を得た。

【0157】

得られたカップリングPVB溶液に、表面修飾剤に関する情報開示されないFe3O4ナノ粒子のコロイド溶液(戸田工業社製、商品名:磁性ナノ粒子分散体、トルエン分散、ナノ粒子含有量:16質量%、ナノ粒子平均粒径:15nm)2.5gを添加し、チューブミキサー(井内盛栄堂株式会社製、NS−80)に15分間当て続けて、Fe3O4ナノ粒子−PVB分散体溶液を得た。

【0158】

〈分散体溶液(鞘形成用溶液)の調製〉

ポリビニルピロリドン(Alderich社製、Mw約1300000)を1.4g計量、エタノールと水の混合溶媒(エタノール:水=1:2、重量比)18.6gに完全に溶け、PVP溶液を得た。

【0159】

上記10gPVP溶液に、酸化チタンスラリー(シーアイ化成株式会社製、TiO2含有量15質量%アルコール分散、平均粒径:20nm未満)2gを添加し、チューブミキサーに15分間当てて続けて、TiO2ナノ粒子−PVP分散体溶液を得た。

【0160】

〈二重ノズルを用いる静電紡糸〉

実施例に使用している二重ノズルは、鞘部形成ノズルとして用いるステンレス製筒状体(内径1.5mm)と、芯部形成ノズルとして用いる22G(内径0.48mm、外径0.70mm)の注射針からなる。上記のFe3O4ナノ粒子−PVB分散体溶液とTiO2ナノ粒子−PVP分散体溶液それぞれ芯・鞘形成ノズルに導入させ、シリンジポンプより芯形成溶液と鞘形成溶液の吐出量を0.4ml/hrと3.0ml/hrに制御し、印加電圧を8.5kV、ノズル・捕集電極間の紡糸距離を170mmとすると、アルミホイル被覆ステンレス製電極の上に安定紡糸ができた。

【0161】

光学顕微鏡の写真から繊維平均径は約1.26μmと求めた。

【0162】

〈参考例1〉PVB2400/Fe3O4(33.3質量%)

70℃において一週間乾燥を行ったポリビニルブチラール(以下では「PVB」として言及)(和光純薬製、商品名:ポリビニルブチラール一級、平均重合度:2400)1gを、DCM19gに完全に溶解し、PVB溶液を得た。

【0163】

得られたPVB溶液に、界面活性剤としてアルキルアミンを含むFe3O4ナノ粒子のコロイド溶液(戸田工業社製、商品名:磁性ナノ粒子分散体、分散液:トルエン、Fe3O4ナノ粒子含有量:16質量%、ナノ粒子平均粒径:15±3nm)を3.25g添加し、チューブミキサーで15分間にわたって撹拌して、Fe3O4ナノ粒子−PVB複合体溶液を調製した。

【0164】

この時点で、得られたFe3O4ナノ粒子−PVB複合体溶液には、Fe3O4ナノ粒子の凝集による色調変化は確認されず、また、ガラス容器の壁にFe3O4ナノ粒子の析出は確認されなかった。

【0165】

更に、得られたFe3O4ナノ粒子−PVB複合体溶液10gを、ジクロロメタン(以下では「DCM」として言及)とクロロホルム(70質量%/30質量%)の混合溶媒を用いて、静電紡糸に適切な濃度まで希釈することにより、繊維形成用組成物を調製した。

【0166】

[紡糸工程]

上記で得られた繊維形成用組成物(紡糸溶液)を用いて、静電紡糸装置により繊維形成用組成物を噴出し、連続的に紡糸を行うことにより繊維を蓄積させて、繊維堆積物を製造した。

【0167】

このときの噴出ノズルの内径は0.4mm(注射針:23G)、シリンジの容量は10ml、電圧は16.5kV、噴出ノズルから繊維捕集電極(ステンレス板)までの距離は20cmであった。シリンジポンプ(BioanalyticalSystemsInc社製、商品名:MD−1020)により繊維形成用組成物の吐出量を50μl/minに制御しながら、繊維形成用組成物を噴射し、捕集電極に貼りつけたPETフィルムの上に堆積させた。

【0168】

[測定評価]

得られたFe3O4ナノ粒子−PVB複合体繊維の堆積物を採取し、光学顕微鏡にて撮影した透過写真(3000倍)を図12に、また、透過型電子顕微鏡(TEM)による写真(観察倍率36万倍)を図13に示す。得られた繊維の平均繊維径が3.24μmであり、TEM観察からFe3O4ナノ粒子が均一に分散し、50nm以上の凝集は確認されなかった。Fe3O4の充填率がTGA測定により30.7質量%となった。

【0169】

〈参考例2〉PVB2400/Fe3O4(33.3質量%)(バルク)

参考例1で製造したFe3O4ナノ粒子分散繊維堆積物を掻き集めて、80℃のオープンで1時間熱処理を行ったIR測定錠剤製造用ペレット(SPACAC製、直径13mm)に入れて、真空を引きながら、300kg/cm2の圧力において、15分間成型を行った。成型した円盤状の塊(直径13×1〜2mm)を取り出し、光学顕微鏡にて表面の繊維模様を確認し、80℃×50kg/cm2の条件において熱プレスを1分間ずつ5回行った。なお、繊維堆積物を構成する高分子(PVB)のガラス転移温度(Tg)は、70〜80℃であった。

【0170】

一分間毎にサンプル表面を光学顕微鏡で確認し、繊維模様が完全になくなった後、ステンレス板に挟まれたまま80℃のオーブンで1時間熱処理を行い、ナノ粒子分散繊維堆積物からなるバルク成型体サンプルを得た。

【0171】

製造したバルク成型体サンプルをエポキシ樹脂に包埋、ミクロトーム(ULTRACUT−S、ライカ製)より薄切し、バルクサンプル断面のTEM観察を行った。繊維中におけるナノ粒子の高分散性を維持したまま、空隙もなく繊維模様も無くなることは確認された(図14に示す)。

【特許請求の範囲】

【請求項1】

芯部、及び前記芯部の周囲の鞘部を有する繊維の形態であり、

前記鞘部の平均径が50nm以上3μm以下であり、

前記芯部及び鞘部の少なくとも一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ

前記無機ナノ粒子の平均一次粒径は、100nm以下である、

無機ナノ粒子−マトリックス材料繊維状複合体。

【請求項2】

前記無機ナノ粒子の平均粒径は、1nm以上20nm以下であり、且つ前記無機ナノ粒子−マトリックス材料複合体において、前記無機ナノ粒子の70%以上が、分散粒径30nm以下の形態で分散している、請求項1に記載の繊維状複合体。

【請求項3】

前記無機ナノ粒子−マトリックス材料複合体における前記無機ナノ粒子の含有量が、前記無機ナノ粒子−マトリックス材料の複合材料に対して30質量%以上である、請求項1又は2に記載の繊維状複合体。

【請求項4】

前記芯部及び鞘部の一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ前記芯部及び鞘部の他方が、繊維形成用有機材料からなる、請求項1〜3のいずれかに記載の繊維状複合体。

【請求項5】

前記鞘部が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ前記芯部が空洞である、請求項1〜3のいずれかに記載の繊維状複合体。

【請求項6】

前記芯部及び鞘部の両方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなる、請求項1〜3のいずれかに記載の繊維状複合体。

【請求項7】

請求項1〜6のいずれかに記載の前記繊維状複合体を、前記無機ナノ粒子の分散状態を維持する条件で加圧して成形することを含む、バルク状の複合体の製造方法。

【請求項8】

請求項4に記載の前記繊維状複合体の前記芯部及び鞘部のうちの繊維形成用有機材料からなる部分を除去することを含む、繊維状複合体の製造方法。

【請求項9】

請求項8に記載の方法によって繊維状複合体を得し、そして得られた前記繊維状複合体を、前記無機ナノ粒子の分散状態を維持する条件で加圧して成形することを含む、バルク状の複合体の製造方法。

【請求項10】

前記無機ナノ粒子、前記マトリックス材料、及び溶媒を含有する分散体溶液を提供すること、

繊維形成用有機材料及び溶媒を含有する繊維形成溶液を提供すること、

二重ノズルを有する静電紡糸装置を用いて、前記二重ノズルの一方から、前記分散体溶液を紡糸し、且つ前記二重ノズルの他方から、前記繊維形成溶液を紡糸すること、

を含む、請求項4に記載の繊維状複合体の製造方法。

【請求項11】

請求項10に記載の方法において、前記二重ノズルの外側ノズルから、前記分散体溶液を紡糸し、且つ前記二重ノズルの内側ノズルから、繊維形成溶液を紡糸して、前記繊維形成用有機材料からなる芯部、及び前記無機ナノ粒子−マトリックス材料複合体からなる鞘部を有する繊維状複合体を得ること、及び

前記繊維状複合体の芯部を構成する前記繊維形成用有機材料を除去すること、

を含む、請求項5に記載の繊維状複合体の製造方法。

【請求項12】

前記無機ナノ粒子、前記マトリックス材料、及び溶媒を含有する分散体溶液を2種類提供すること、

二重ノズルを有する静電紡糸装置を用いて、前記二重ノズルの一方から、前記分散体溶液のうちの一方を紡糸し、且つ前記二重ノズルの他方から、前記分散体溶液のうちの他方を紡糸すること、

を含む、請求項6に記載の繊維状複合体の製造方法。

【請求項1】

芯部、及び前記芯部の周囲の鞘部を有する繊維の形態であり、

前記鞘部の平均径が50nm以上3μm以下であり、

前記芯部及び鞘部の少なくとも一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ

前記無機ナノ粒子の平均一次粒径は、100nm以下である、

無機ナノ粒子−マトリックス材料繊維状複合体。

【請求項2】

前記無機ナノ粒子の平均粒径は、1nm以上20nm以下であり、且つ前記無機ナノ粒子−マトリックス材料複合体において、前記無機ナノ粒子の70%以上が、分散粒径30nm以下の形態で分散している、請求項1に記載の繊維状複合体。

【請求項3】

前記無機ナノ粒子−マトリックス材料複合体における前記無機ナノ粒子の含有量が、前記無機ナノ粒子−マトリックス材料の複合材料に対して30質量%以上である、請求項1又は2に記載の繊維状複合体。

【請求項4】

前記芯部及び鞘部の一方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ前記芯部及び鞘部の他方が、繊維形成用有機材料からなる、請求項1〜3のいずれかに記載の繊維状複合体。

【請求項5】

前記鞘部が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなり、且つ前記芯部が空洞である、請求項1〜3のいずれかに記載の繊維状複合体。

【請求項6】

前記芯部及び鞘部の両方が、無機ナノ粒子とマトリックス材料とを含有する無機ナノ粒子−マトリックス材料の複合材料からなる、請求項1〜3のいずれかに記載の繊維状複合体。

【請求項7】

請求項1〜6のいずれかに記載の前記繊維状複合体を、前記無機ナノ粒子の分散状態を維持する条件で加圧して成形することを含む、バルク状の複合体の製造方法。

【請求項8】

請求項4に記載の前記繊維状複合体の前記芯部及び鞘部のうちの繊維形成用有機材料からなる部分を除去することを含む、繊維状複合体の製造方法。

【請求項9】

請求項8に記載の方法によって繊維状複合体を得し、そして得られた前記繊維状複合体を、前記無機ナノ粒子の分散状態を維持する条件で加圧して成形することを含む、バルク状の複合体の製造方法。

【請求項10】

前記無機ナノ粒子、前記マトリックス材料、及び溶媒を含有する分散体溶液を提供すること、

繊維形成用有機材料及び溶媒を含有する繊維形成溶液を提供すること、

二重ノズルを有する静電紡糸装置を用いて、前記二重ノズルの一方から、前記分散体溶液を紡糸し、且つ前記二重ノズルの他方から、前記繊維形成溶液を紡糸すること、

を含む、請求項4に記載の繊維状複合体の製造方法。

【請求項11】