無機化合物粒子およびその製造方法

【課題】目的とする組成および粒径の無機化合物粒子を容易に得ることができる無機化合物粒子およびその製造方法を提供する。

【解決手段】互いに異なる融点を持つ複数の元素を含む合成物である無機化合物粒子の製造方法。前記複数の元素のうち、前記無機化合物の融点以上の融点を有する元素を含む第一原料粒子と、前記無機化合物の融点未満の融点を有する元素を含む第二原料粒子とを含む原材料を、前記両原料粒子を構成する前記元素の状態図上のII領域(液−固相領域)とI領域(固相領域)の共晶温度以上、かつ前記無機化合物の融点未満の温度で加熱することによって、前記第一原料粒子に第二原料粒子の溶融液を含浸させて、前記第一原料粒子内での前記両元素の合成反応により前記無機化合物粒子を得る。

【解決手段】互いに異なる融点を持つ複数の元素を含む合成物である無機化合物粒子の製造方法。前記複数の元素のうち、前記無機化合物の融点以上の融点を有する元素を含む第一原料粒子と、前記無機化合物の融点未満の融点を有する元素を含む第二原料粒子とを含む原材料を、前記両原料粒子を構成する前記元素の状態図上のII領域(液−固相領域)とI領域(固相領域)の共晶温度以上、かつ前記無機化合物の融点未満の温度で加熱することによって、前記第一原料粒子に第二原料粒子の溶融液を含浸させて、前記第一原料粒子内での前記両元素の合成反応により前記無機化合物粒子を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱電素子などに使用できる無機化合物、例えばMg−Si系、Mg−Ge系の化合物(Mg2Si、Mg2Ge等)等からなる粒子の製造方法、およびこの製造方法によって得られた無機化合物粒子に関する。

【背景技術】

【0002】

従来、複数の元素を含む合成物である無機化合物粒子の製造方法としては、複数の原料を直接溶融させて得た無機化合物からなるインゴットをスタンプミルやボールミルを使用して粉砕する方法が一般に用いられている。(非特許文献1参照)

無機化合物粒子の製造方法としては、このほか、アトマイズ法(水アトマイズ法、ガスアトマイズ法等)、遠心噴霧法、メカニカルアロイング法などがある。

アトマイズ法は、原料の融液を噴霧して粒子化して化合物粒子を得る方法である。遠心噴霧法は、原料の融液を回転体の遠心力によって液滴化して化合物粒子を得る方法である。メカニカルアロイング法は、原料粒子をボールミルにより合金化して化合物粒子を得る方法である。

【先行技術文献】

【特許文献】

【0003】

【非特許文献1】西田 勲夫等、「熱電変換工学−基礎と応用−」、リアライズ理工センター、2001年3月30日

【発明の概要】

【発明が解決しようとする課題】

【0004】

例えばMg2Si、Mg2Geの場合には、Mgの沸点(1090℃)がMg2Si(1085℃)およびMg2Ge(1117℃)の融点に近い。

このため、従来方法(アトマイズ法、遠心噴霧法等)では、MgとSi(またはGe)を溶融させ混合してMg2Si(またはMg2Ge)を合成しようとすると、Mgの蒸発による組成のずれ、不純物の混入、酸化などが生じるおそれがある。

また、メカニカルアロイング法では、原料粒子の粒径が大きいと均質な化合物粒子を得るのは難しくなる一方、原料粒子の粒径が小さいと粉塵爆発への対策が必要となるため、製造は容易でない。

このため、特に粒径が大きい(例えば粒径数十ミクロン以上)の無機化合物(例えばMg2Si、Mg2Ge)粒子は、Mgの蒸発を防ぐために加圧した密閉容器内で原料を直接溶融させて合成し、得られたインゴットを粉砕する方法でしか得られないのが技術常識とされていた。

しかしながら、インゴットを作製してこれを粉砕する方法では、製造に手間がかかる上、コスト高となるという問題があった。

本発明は、このような実情に鑑み、目的とする組成および粒径の無機化合物粒子を容易に得ることができる無機化合物粒子およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、互いに異なる融点を持つ複数の元素を含む合成物である無機化合物粒子の製造方法であって、前記複数の元素のうち、前記無機化合物の融点以上の融点を有する元素を含む第一原料粒子と、前記無機化合物の融点未満の融点を有する元素を含む第二原料粒子とを含む原材料を、前記両原料粒子を構成する前記元素の状態図上のII領域(液−固相領域)とI領域(固相領域)の共晶温度以上、かつ前記無機化合物の融点未満の温度で加熱することによって、前記第一原料粒子に第二原料粒子の溶融液を含浸させて、前記第一原料粒子内での前記両元素の合成反応により前記無機化合物粒子を得る無機化合物粒子の製造方法を提供する。

前記原材料は、前記第一原料粒子と前記第二原料粒子とを、前記無機化合物粒子における両者の主要元素割合に相当する原子割合で混合したものであることが好ましい。

前記第一原料粒子の粒径は、20μmを超え500μm以下であり、合成後の前記無機化合物粒子の粒径が25μmを超え1mm以下であることが好ましい。

前記第一原料粒子としては、相互に異なる元素からなる複数種類の粒子の混合物を用いることができる。

前記第一原料粒子としては、相互に異なる元素からなる複数種類の粒子の合成物を用いることができる。

【0006】

本発明は、前記製造方法で得られた無機化合物粒子であって、その粒径に比べて微小な突起が起毛状に表面を覆っている無機化合物粒子を提供する。

本発明の無機化合物粒子は、中心部が前記第一原料粒子を構成する元素を主たる構成元素とし、外周部が前記第二原料粒子を構成する元素を主たる構成元素とする二層構造を有していてよい。

本発明の無機化合物粒子は、その外周から中心部まで均一な組成であってもよい。

【発明の効果】

【0007】

本発明の製造方法は、一の原料粒子に他の原料の溶融液が吸収され、粒子内での合成反応により無機化合物粒子が得られるとの知見に基づきなされた従来にはない新たな化学合成方法である。

また、中核となる原料粒子(第一原料粒子)を粒子のままで合成物化することができるので、粉砕工程を全く不要とするのみならず、粒径が数十ミクロン以上の無機化合物粒子であっても容易に低コストで得られる。

また、第一原料粒子は溶融しないため、組成のずれ、不純物の混入、酸化などが起こりにくい。

【0008】

また、無機化合物粒子は、外周部(表層部分)のみが合成物からなる多層構造とすることもできるし、全体に均一組成とすることもできる。無機化合物粒子の構造は第二原料粒子の大きさ、加熱温度、加熱時間などを調整することで容易に調整できる。

無機化合物粒子の大きさは、第一原料粒子に吸収される原料(第二原料粒子)の量により決定することができるので、予め必要な粒子径を設定すれば、その合成条件を踏まえて第一原料粒子の大きさを決定することで、所望の大きさの化合物粒子を収率良く得ることができる。

さらに、得られた化合物粒子の表面はナノサイズの起毛状突起にて覆われ、極めて大きな比表面積とすることができるので、表面効果に優れた粒子を提供することができる。また起毛状突起により粒子同士の接合がし易くなり、焼結体の機械的強度も上昇する。

【図面の簡単な説明】

【0009】

【図1】本発明の無機化合物粒子の製造方法の一例の工程を示す写真であり、本製造方法に用いることができる加熱容器およびこれに収容されたMg粒子を示す写真である。

【図2】前図に続く工程を示す写真であり、Mg粒子の上にSi粒子を配置した状態を示す写真である。

【図3】実験番号3−03〜3−08の無機化合物粒子のX線回折プロファイルである。

【図4】原材料となるSi粒子(106μmを超え150μm以下の粒子)の走査型電子顕微鏡写真である。

【図5】原材料となるSi粒子(53μmを超え75μm以下の粒子)の走査型電子顕微鏡写真である。

【図6】実験番号4−05の無機化合物粒子の走査型電子顕微鏡写真である。

【図7】実験番号4−05の無機化合物粒子の走査型電子顕微鏡写真である。

【図8】実験番号4−05の無機化合物粒子の表面状態の走査型電子顕微鏡写真である。

【図9】実験番号4−02の無機化合物粒子の断面の組成像である。

【図10】実験番号4−02の未反応の無機化合物粒子における断面の組成像である。

【図11】実験番号4−02の未反応の無機化合物粒子における断面の組成像で、Siのみの濃度を対象にしたものである。

【図12】実験番号4−02の未反応の無機化合物粒子における断面の組成像で、Mgのみの濃度を対象にしたものである。

【図13】実験番号4−04の無機化合物粒子の断面の組成像で、全組成を対象にしたものである。

【図14】実験番号4−04の無機化合物粒子における断面の組成像で、Siのみの濃度を対象にしたものである。

【図15】実験番号4−04の無機化合物粒子における断面の組成像で、Mgのみの濃度を対象にしたものである。

【図16】実験番号4−03〜4−08の無機化合物粒子の収率を示すグラフである。

【図17】実験番号4−14〜4−18の無機化合物粒子の収率を示すグラフである。

【図18】Mg−Siの平衡状態図である。

【図19】Mg−Geの平衡状態図である。

【図20】実験番号4−19の無機化合物粒子の加熱処理後の状態を示す写真である。

【図21】実験番号5−01〜5−03の、添加元素としてSb,Bi,Alを含むMg2Siの収率を示すグラフである。

【発明を実施するための形態】

【0010】

本発明の無機化合物粒子の製造方法は、互いに異なる融点を持つ複数の元素を含む合成物である無機化合物粒子を製造する方法である。

本発明では、前記複数の元素のうち、前記無機化合物の融点(以下、Hポイントという)以上の融点を有する元素を含む第一原料粒子と、Hポイント未満の融点を有する元素を含む第二原料粒子とを含む原材料を用意する。

【0011】

前記無機化合物としては、マグネシウム(Mg)(融点650℃)と、Mgとは融点が異なる元素との化合物を挙げることができる。

Mgとは融点が異なる元素としては、ケイ素(Si)(融点1412℃)、ゲルマニウム(Ge)(融点937℃)が使用できる。前記元素は、Mgより融点が高い金属が好ましい。

【0012】

無機化合物の例としては、Mg−Si系化合物、Mg−Ge系化合物等がある。無機化合物は3種類以上の元素から構成されるものであってもよい。

Mg−Si系化合物としては、Mg2Si、Mg(2−x)SiBx(0<x≦0.2)、Mg2Si(1−x)Px(0<x≦0.2)、Mg(2−x)Si1Alx(0<x≦0.2)、Mg2Si(1−x)Sbx(0<x≦0.2)、Mg2Si(1−x)Bix(0<x≦0.2)などがある。

【0013】

Mg−Ge系化合物としては、Mg2Ge、Mg(2−X)GeBx(0<x≦0.2)、Mg2Ge(1−x)Px(0<x≦0.2)、Mg(2−x)Ge1Alx(0<x≦0.2)、Mg2Ge(1−x)Sbx(0<x≦0.2)、Mg2Ge(1−x)Bix(0<x≦0.2)などがある。

前記無機化合物は、金属間化合物であることが望ましい。

【0014】

第一原料粒子および第二原料粒子は、無機化合物の構成元素を含む粒子である。

第一原料粒子には、無機化合物の構成元素のうち、Hポイント以上の融点を有する元素(以下、高融点元素という)が主元素として含まれる。高融点元素としては、Si、Geのうち少なくとも1つが好適である。なお、主元素とは、第一原料粒子中の含有率が最も高い元素をいう。

第一原料粒子には、B、P、Al、Sb、およびBiのうち1または2以上を添加してもよい。

【0015】

第一原料粒子の粒径は、20μmを超えることが望ましい。第一原料粒子の粒径は、1mm以下、好ましくは700μm以下、より好ましくは500μm以下とするのが好適である。

第一原料粒子の粒径が小さすぎると、不定形の塊状となりやすい(表4の実験番号4−19を参照)。第一原料粒子の粒径が過大であると、無機化合物粒子が不均一組成となりやすい(表4の実験番号4−20を参照)。

【0016】

第二原料粒子には、無機化合物の構成元素のうち、Hポイント未満の融点を有する元素(以下、低融点元素という)が主元素として含まれる。低融点元素としてはMgが好適である。

第一原料粒子と第二原料粒子の組み合わせの例を表1に示す。

【0017】

【表1】

【0018】

第一原料粒子は、1種類の元素からなるものであってもよいが、相互に異なる元素からなる複数種類の粒子の混合物であってもよい。

表2および表3は、複数種類の粒子の混合物からなる第一原料粒子および無機化合物粒子の例を示すものである。

例えば、Si粒子(主元素)とB粒子(添加元素)との混合物を第一原料粒子として用い、Mg粒子を第二原料粒子として用いれば、Mg(2−x)SiBx(0<x≦0.2)からなる無機化合物粒子が得られる(表2の実験番号2−01参照)。

Si粒子(主元素)とB粒子(添加元素)とAl粒子(添加元素)の混合物を第一原料粒子として用い、Mg粒子を第二原料粒子として用いれば、Mg(2−x−y)SiBxAly (0<x+y≦0.2)からなる無機化合物粒子が得られる(表3の実験番号3−01参照)。

なお、添加元素は3種以上を用いてもよい。

【0019】

【表2】

【0020】

【表3】

【0021】

また、第一原料粒子は、相互に異なる元素からなる複数種類の粒子の合成物であってもよい。

例えば、Si(主元素)とBとの合成物を第一原料粒子として用い、Mg粒子を第二原料粒子として用いれば、Mg(2−x)SiBx(0<x≦0.2)からなる無機化合物粒子が得られる。

Si(主元素)とBとAlの合成物を第一原料粒子として用い、Mg粒子を第二原料粒子として用いれば、Mg(2−x−y)SiBxAly (0<x+y≦0.2)からなる無機化合物粒子が得られる(表3の実験番号3−01参照)。

なお、添加元素は3種以上を用いてもよい。

【0022】

このように、複数種類の粒子の混合物または合成物を使用する場合は、2または3以上の元素の合成反応により、添加元素を含む無機化合物粒子が最終生成物として得られるため、これをそのまま利用に供することができる。

【0023】

第一原料粒子と第二原料粒子とは、目的とする無機化合物粒子における両者の主要元素の割合に相当する原子割合で使用することができる。

例えば、目的とする無機化合物粒子がMg2Siである場合には、第一原料粒子と第二原料粒子は、最終生成物であるMg2Siにおける、各原料粒子の主要元素(MgとSi)の原子割合(Mg:Si=2:1)に応じた比率で使用することができる。

目的とする無機化合物粒子がMg(2−x)SiBx(0<x≦0.2)などの3元素以上からなる物質である場合においても、第一原料粒子と第二原料粒子は、最終生成物であるMg(2−x)SiBxにおける、各原料粒子の主要元素(MgとSi)の原子割合(Mg:Si=2−x:1)に応じた比率で使用することができる。

目的とする無機化合物粒子がMg(2−x−y)SiBxAly (0<x+y≦0.2)などの4元素以上からなる物質である場合においても、第一原料粒子と第二原料粒子は、最終生成物であるMg(2−x−y)SiBxAly における、各原料粒子の主要元素(MgとSi)の原子割合(Mg:Si=2−x−y:1)に応じた比率で使用することができる。

【0024】

第一原料粒子と第二原料粒子の使用比率は、目的とする無機化合物の組成、無機化合物内の組織構造を均一単層とするか多層化するか、などに応じて適宜調整して設定することが好ましい。

第一原料粒子と第二原料粒子の使用比率は、第二原料粒子が過剰となると、溶融液が第一原料粒子に吸収されずに残り、これをバインダーとして粒子が塊状となるおそれがある。他方、第二原料粒子が過少となると、第一原料粒子内での合成反応が不十分となり、所望の組成や層構造が得られにくくなる。

これに対し、両原料粒子の使用比率が、目的とする無機化合物の組成や組織構造などから割り出された各原料粒子の使用比率(例えば原子割合)に対して±2%の範囲内であれば、塊状物でない所望の無機化合物を得ることができる。

【0025】

次いで、第一原料粒子と第二原料粒子を含む原材料を加熱する。

図1および図2に示すように、原材料の加熱には、カーボンなどからなる加熱容器10(カーボンボード)を使用できる。

例えば、Mgなどからなる第二原料粒子2を加熱容器10の底面に均一に敷き詰め(図1参照)、Siなどからなる第一原料粒子1を、第二原料粒子2上に配置する(図2参照)。第一原料粒子1は第二原料粒子2を覆うように設置するのが好ましい。加熱容器10を加熱炉内に収容し、原材料を加熱する。

【0026】

加熱処理は、原材料の酸化を防ぐため、非酸化雰囲気で行うのが好ましい。例えば、アルゴン(Ar)等の不活性ガス雰囲気下や、不活性ガスに水素(H2)を混合した混合ガス雰囲気下で加熱を行うことが望ましい。

【0027】

加熱温度は、両原料粒子を構成する元素の状態図上のII領域(液−固相領域)とI領域(固相領域)の共晶温度以上、かつHポイント未満とされる。

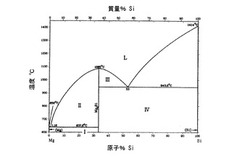

図18は、無機化合物の一例であるMg2Siを構成する元素であるMg−Siの二元系状態図である。この図において、I領域はMg(固相)+Mg2Si(固相)、II領域は液相+Mg2Si(固相)、III領域は液相+Si(固相)、IV領域はSi(固相)+Mg2Si(固相)である。

このため、第一原料粒子1(Si)と第二原料粒子2(Mg)から、Mg2Siからなる無機化合物粒子を製造する場合には、加熱温度は、I領域とII領域の共晶温度である650℃以上、かつHポイントである945.6℃未満とされる。

前記温度範囲での加熱によって、第二原料粒子2(Mg)は溶融する一方、第一原料粒子1(Si)は固体の状態を維持し、第二原料粒子2(Mg)の溶融物は第一原料粒子1(Si)に吸収され、第一原料粒子1内でのMgとSiの合成反応により無機化合物粒子(Mg2Si)が得られる。

【0028】

合成反応時の好ましい加熱温度は、原料粒子1、2の粒径に依存する。すなわち、原料粒子1、2の粒径が大きいほど高温の加熱が好ましい。加熱温度が高いほど、無機化合物粒子中の組織は均質化する傾向がある。

加熱時間は例えば1〜10時間とすることができる。加熱時間は原料粒子1、2の粒径が大きいほど長くすることが好ましい。加熱時間を長くするほど、無機化合物粒子中の組織は均質化する傾向がある。

加熱温度の例を表1〜表3に示す。

【0029】

図7および図8に示すように、上記方法で得られた無機化合物粒子は、その粒径に比べて極めて微小なナノサイズの突起が起毛状に表面を覆っている構造となることがある。

この表面構造は、無機化合物粒子の比表面積を著しく増大することが期待でき、表面での機能発現を容易にすると考えられる。

【0030】

本発明によれば、中心部が第一原料粒子を構成する元素を主たる構成元素とし、外周部(表層部分)が第二原料粒子を構成する元素を主たる構成元素とする多層構造(二層構造)を有する無機化合物粒子を製造することができる。すなわち、前記合成反応が進行していない中心部と、合成物が生成した外周部とを有する多層構造の無機化合物粒子を得ることができる(後述する図10〜図12を参照)。

多層構造の粒子は、第二原料粒子の元素による表面効果を発現させる上で極めて重要であり、このような層状構造を有する無機化合物粒子は、各種の用途に用いられることが期待される。

また、このような層状構造は、全体が均質化するまでの中間的な構造であるため、再度の加熱処理により均質化した粒子を得ることもできるし、また、そのまま多層構造の粒子として用いることもできることとなり、無機化合物粒子の用途を広げることができる。

【0031】

本発明では、外周から中心部まで均一な組成の無機化合物粒子を製造することもできる。(後述する図13および図14を参照)

このように、本発明では、製造時の条件選択によって、内部構造が異なる多種の無機化合物粒子を得ることができる。

【0032】

図19は、無機化合物の一例であるMg2Geを構成する元素であるMg−Geの二元系状態図である。この図において、I領域はMg(固相)+Mg2Ge(固相)、II領域は液相+Mg2Ge(固相)、III領域は液相+Ge(固相)、IV領域はGe(固相)+Mg2Ge(固相)である。

加熱温度は、両原料粒子を構成する元素の状態図上のII領域(液−固相領域)とI領域(固相領域)の共晶温度以上、かつHポイント未満とされる。

このため、第一原料粒子(Ge)と第二原料粒子(Mg)から、Mg2Geからなる無機化合物粒子を製造する場合には、加熱温度はI領域とII領域の共晶温度である636℃以上、かつHポイントである696℃未満とされる。

前記加熱によって、第二原料粒子(Mg)は溶融する一方、第一原料粒子(Ge)は固体の状態を維持し、第二原料粒子(Mg)の溶融物は第一原料粒子(Ge)に吸収され、第一原料粒子内でのMgとGeの合成反応により無機化合物粒子(Mg2Ge)が得られる。

【0033】

本発明の製造方法は、一の原料粒子に他の原料の溶融液が吸収され、粒子内での合成反応により無機化合物粒子が得られるとの知見に基づきなされた従来にはない新たな化学合成方法である。

また、中核となる原料粒子(第一原料粒子)は、粒子のままで合成物化することができるので、粉砕工程を全く不要とするのみならず、粒子径が数十ミクロン以上の無機化合物粒子であっても容易に低コストで得られる。

また、第一原料粒子は溶融しないため、組成のずれ、不純物の混入、酸化などが起こりにくい。

【0034】

また、無機化合物粒子は、外周部(表層部分)のみが合成物からなる多層構造とすることもできるし、全体に均一組成とすることもできる。無機化合物粒子の構造は第二原料粒子の大きさ、加熱温度、加熱時間などを調整することで容易に調整できる。

無機化合物粒子の大きさは、第一原料粒子に吸収される原料(第二原料粒子)の量により決定することができるので、予め必要な粒子径を設定すれば、その合成条件を踏まえて第一原料粒子の大きさを決定することで、所望の大きさの化合物粒子を収率良く得ることができる。

さらに、得られた化合物粒子の表面はナノサイズの起毛状突起にて覆われ、極めて大きな比表面積とすることができるので、表面効果に優れた粒子を提供することができた。また起毛状突起により粒子同士の接合がし易くなり、焼結体の機械的強度も上昇する。

【実施例】

【0035】

(実施例1)

Si(純度99.9999%)からなる第一原料粒子(Si粒子)と、Mg(純度99.9%以上)からなる第二原料粒子(Mg粒子)とを用意した。

Si粒子としては、Si塊をアルミナ製の乳鉢で粉砕後、目開きがそれぞれ500、250、150、106、75、53、38、20μmのふるいを用いて、粒径が150μmを超え250μm以下、106μmを超え150μm以下、75μmを超え106μm以下、53μmを超え75μm以下、38μmを越え53μm以下、20μmを超え38μm以下に分級したものを用意した。

Mg粒子としては、粒径約3〜8mmのものと約1〜3mmのものを用意した。

Mg粒子とSi粒子とを配合比(Mg:Siの原子比)が2.02対1.00となるようにそれぞれ秤量した。

【0036】

図1に示すように、Mg粒子2を加熱容器10(カーボンボード)の底面に均一に敷き詰め、図2に示すように、Si粒子1を、Mg粒子2を覆うようにMg粒子2上に敷き詰めた。加熱容器10を加熱炉内に収容し、0.1MPaのアルゴン−3%水素混合ガス雰囲気下で加熱処理を行った。加熱温度は700℃または870℃とした。加熱時間は870℃の場合は2時間または4時間とした。700℃の場合は10時間とした。

【0037】

加熱処理後、加熱容器10内の生成物について、目視による状態観察、ふるいによる分級、X線回折による相分析、走査型電子顕微鏡による形状・表面観察と組成分析を行った。結果を表4に示す。

目視による状態観察の結果、Si粒子の粒径が150μmを超え250μm以下である場合と、106μmを超え150μm以下である場合は、生成物はすべて粒子状であり、塊状にはなっていなかった。

しかし、加熱処理温度が870℃で、Si粒子の粒径が38μmを超え53μm以下、および20μmを超え38μm以下である場合は、生成物は粒子同士が結合した塊状となった。

【0038】

生成物のX線回折による相分析の結果を図3に示す。得られたX線回折プロファイルは逆蛍石構造からの回折ピークのみであり、MgやSiからの回折ピークおよび未確認の回折ピークは観察されなかった。このことから生成物はMg2Si単相であることが確認された。

【0039】

加熱処理前のSi粒子と、加熱処理によって得られた化合物粒子を走査型電子顕微鏡により観察した。

図4は、上述の乳鉢による粉砕、分級により得られた、粒径が106μmを超え150μm以下であるSi粒子であり、扁平な板状や粒状のものが多い。

図5は、粒径が53μmを超え75μm以下であるSi粒子であり、これも扁平な板状や粒状のものが多い。

図6は、図5に示すSi粒子(粒径は53μmを超え75μm以下)を加熱処理することによって得られた化合物粒子(粒径は106μmを超え150μm以下)であり、この化合物粒子は加熱処理前に比べ、丸みを帯びた形状である。

図7は、1つの化合物粒子を拡大した写真である(後述する実験番号4−05)。図8は化合物粒子の表面状態を示すもので、この図に示すように、化合物粒子の表面はなめらかではなく、多数の微小なとげ状の突起物が観察された。

【0040】

図9は、870℃で2時間の加熱処理を施した化合物粒子を樹脂に埋め込んで研磨して得られた化合物粒子断面の組成像を示す(後述する実験番号4−02)。

粒子断面全体が均一に灰色となっている粒子と、中心部が白色で外周部が灰色となっている多層構造の粒子が観察された。

組成像において、色調の違いは、平均原子量の違いを示しており、組成が違うことを示す。そこで、化合物粒子の組成の均一性を調べるためにエネルギー分散形X線分光器を使ったX線分光法を用いて、Mgの特性X線像とSiの特性X線像を得た。

【0041】

図10は、多層構造の化合物粒子の組成像であり、中心部で白色、外周部で灰色となっている。図11はこの粒子のSiの特性X線像である。この像においては、Si濃度が高いほど明るい灰色となる。図12はこの粒子のMgの特性X線像である。

Mgの特性X線像により、外周部にはMgが存在するが、中心部にはMgがほとんど存在しないことがわかった。また、Siの特性X線像によって、中心部にSi濃度が高く、外周部ではSi濃度が低いことがわかった。

これらより、外周部は化合物の組成(Mg2Si)で、中心部はSiのみの組成であることがわかった。これは中心部では合成反応が進んでいないことを示している。中心部における合成反応は、加熱処理時間を長くすることにより促進できる可能性がある。

図13は、粒子断面が均一に灰色となっている粒子の組成像で、図14はMgの特性X線像、図15はSiの特性X線像を示す。Mgの特性X線像とSiの特性X線像ともに粒子断面全体で均一の色調であり、このことから、この粒子の組成が断面全体で均一となっていることがわかった。

【0042】

各加熱処理条件による単相の生成物をふるいにより分級し、それぞれの粒子の収率を測定した。以下、収率は%(質量基準)で示す。

図16は、粒径が約3〜8mmのMg粒子を使用して、870℃で4時間の加熱処理を行ったときの化合物粒子の収率を示す。

Si粒子が粒径106μm以下の場合には化合物(生成物)は少なくとも一部が粒子状ではなく大きな塊状となり、その収率は、Si粒子の粒径が75μmを超え106μm以下では43.0%、Si粒子の粒径が53μmを超え75μm以下では34.0%、Si粒子の粒径が53μm以下では100%であった。

この結果より、Si粒子の粒径が53μm以下では粒子状の化合物は得られないことがわかった。

【0043】

図16に示すように、粒径が106μmを超える場合のSi粒子を用いる場合における粒径500μm以上の化合物粒子の収率は、Si粒子の粒径が150μmを超え250μm以下では43.7%、粒径が106μmを超え150μm以下では45.2%であった。

150μmを超え250μm以下のSi粒子を使用する場合において、化合物粒子の収率は、250μmを超え500μm以下が35.3%、150μmを超え250μm以下が20.6%、106μmを超え150μm以下では0.4%、75μmを超え106μm以下では0.06%、75μm以下では0.02%であった。

【0044】

粒径が106μmを超え150μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では1.2%、粒径が150μmを超え250μm以下では46.7%、粒径が106μmを超え150μm以下では6.6%、粒径が75μmを超え106μm以下では0.3%、粒径75μm以下では0.05%であった。

粒径が75μmを超え106μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では0.6%、粒径が150μmを超え250μm以下では14.5%、粒径が106μmを超え150μm以下では38.4%、粒径が75μmを超え106μm以下では3.3%、粒径75μm以下では0.3%であった。

粒径が53μmを超え75μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では0.7%、粒径が150μmを超え250μm以下では2.8%、粒径が106μmを超え150μm以下では27.8%、粒径が75μmを超え106μm以下では31.7%、粒径75μm以下では3.0%であった。

この結果より、化合物単相の粒子は、使用したSi粒子よりも大きい粒径になるものが多く、Si粒子よりも小さい粒径の化合物粒子は非常に少ないことがわかった。

また、使用したSi粒子よりも大きい粒径の化合物粒子と、塊状物とで全体の80%以上を占め、それ以外の粒径の化合物粒子は非常に少ないことがわかった。

【0045】

なお、図16、図17、および図21では、500μmを超える粒径を「−500」、250μmを超え500μm以下の粒径を「500−250」、150μmを超え250μm以下の粒径を「250−150」、106μmを超え150μm以下の粒径を「150−106」、75μmを超え106μm以下の粒径を「106−75」、53μmを超え75μm以下の粒径を「75−53」、75μm以下の粒径を「75−」、38μmを越え53μm以下の粒径を「53−38」、38μm以下の粒径を「38−」と表示する。

【0046】

粒径が約1〜3mmのMg粒子を使用して、870℃で4時間の加熱処理を施した場合には、約3〜8mmのMg粒子を使用したときよりも単相の化合物粒子の収率が高くなった。

粒径が150μmを超え250μm以下のSi粒子を使用する場合において、粒子同士が焼結した状態の塊状物は12.6%、化合物粒子の収率は、粒径が250μmを超え500μm以下では59.9%、粒径が150μmを超え250μm以下では26.9%、粒径が106μmを超え150μm以下では0.5%、粒径が75μmを超え106μm以下では0.03%、粒径75μm以下では0.04%であった。

粒径が106μmを超え150μm以下のSi粒子を使用する場合において、粒子同士が焼結した状態の塊状物は8.4%、化合物粒子の収率は、粒径が250μmを超え500μm以下では3.3%、粒径が150μmを超え250μm以下では74.0%、粒径が106μmを超え150μm以下では13.7%、粒径が75μmを超え106μm以下では0.5%、粒径75μm以下では0.08%であった。

この結果からMg粒子の粒径が収率に大きく影響を与え、約3〜8mmよりも約1〜3mmを使用する方が高い収率が得られ、塊も少なくなることがわかった。

【0047】

図17は、粒径が約1〜3mmのMg粒子を使用して、加熱処理温度700℃で10時間の加熱処理を行ったときの化合物粒子の収率を示す。

塊状物の収率は非常に小さく、化合物粒子の収率は、Si粒子の粒径が106μmを超え150μm以下では3.5%、Si粒子の粒径が75μmを超え106μm以下では0%、Si粒子の粒径が53μmを超え75μm以下では56.6%、Si粒子の粒径が53μmを超え75μm以下では0%、38μmを超え53μm以下では23.1%であった。

このことから、Mg粒子を約1〜3mmとし、加熱処理温度を低くすると、塊状物は生成せず、粒子のみが得られることがわかった。

Si粒子の粒径によってはまだ塊状物が生ずる場合もあるが、加熱処理温度870℃ではSi粒子の粒径53μm以下の場合には化合物はすべて塊状となったのに対し、本試験の条件(加熱処理温度700℃)ではSi粒子の粒径20μmを超え38μm以下でも粒子状の化合物が得られた。

【0048】

粒径が106μmを超え150μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では0%、粒径が150μmを超え250μm以下では89.4%、粒径が106μmを超え150μm以下では7.1%、粒径が75μmを超え106μm以下では0.05%、粒径75μm以下では0.04%であった。

粒径が75μmを超え106μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では1.9%、粒径が150μmを超え250μm以下では21.9%、粒径が106μmを超え150μm以下では70.9%、粒径が75μmを超え106μm以下では5.1%、粒径75μm以下では0.3%であった。

粒径が53μmを超え75μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では0.7%、粒径が150μmを超え250μm以下では0.8%、粒径が106μmを超え150μm以下では16.2%、粒径が75μmを超え106μm以下では24.3%、粒径75μm以下では2.3%であった。

粒径が38μmを超え53μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では3.0%、粒径が150μmを超え250μm以下では0.3%、粒径が106μmを超え150μm以下では0.2%、粒径が75μmを超え106μm以下では38.9%、粒径が53μmを超え75μm以下では46.7%、38μmを超え53μm以下では9.4%、粒径38μm以下では1.6%であった。

粒径が20μmを超え38μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では0.9%、粒径が150μmを超え250μm以下では0.7%、粒径が106μmを超え150μm以下では0.4%、粒径が75μmを超え106μm以下では3.7%、粒径が53μmを超え75μm以下では28.2%、38μmを超え53μm以下では28.5%、粒径38μm以下では14.5%であった。

【0049】

このように、粒径が約1〜3mmのMg粒子を使用して加熱処理温度700℃で10時間の条件で合成した化合物粒子の収率は非常に高くなり、最大で89.4%を示した。

このことから、図18に示すMg−Si状態図におけるI領域とII領域の共晶温度637.6℃と、III領域とIV領域の共晶温度950℃との間の温度領域であれば、効率のよい化合物粒子の作製が可能であることがわかった。また、Mgの融点である650℃近傍で、Mg粒子が粒径3mm程度(例えば1〜3mm)であれば化合物粒子の収率が高いことがわかった。

【0050】

【表4】

【0051】

図20は、実験番号4−19で得られた化合物の写真である。この試験では、粒状でなく塊状の化合物が得られたことがわかる。

【0052】

(実施例2)

Si(純度99.9999%)からなる第一原料粒子(Si粒子)と、Mg(純度99.9%以上)からなる第二原料粒子(Mg粒子)とを用意した。

Si粒子としては、粒径が106μmを超え150μm以下、75μmを超え106μm以下に分級したものを用意した。

Mg粒子としては、粒径約1〜3mmのものを用意した。

添加元素として、粒径が75μmを超え250μm以下のアンチモン(Sb)粉末(純度99.99%)、粒径が約1〜3mmのビスマス(Bi) 粒子(純度99.999%)、粒径が75μmを超え150μm以下のアルミニウム(Al)粒子(純度99.9%)を準備した。

これらの各粒子を、Mg2.02Si0.99Sb0.01、Mg2.02Si0.99Bi0.01、Mg2.01Al0.01Si0.99Sb0.01という組成の無機化合物が得られるように秤量した。

【0053】

図1に示すように、Mg粒子2を加熱容器10(カーボンボード)の底面に均一に敷き詰め、図2に示すように、Siおよび添加元素の粒子1(Si、Sb、Bi、Al)を、Mg粒子2を覆うようにMg粒子2上に配置した。加熱容器10を加熱炉内に収容し、0.1MPaのアルゴン−3%水素混合ガス雰囲気下で加熱処理を行った。加熱温度は800℃、加熱時間は4時間とした。

【0054】

生成物について、目視による状態観察、ふるいによる分級、X線回折による相分析、走査型電子顕微鏡による形状・表面観察と組成分析を行った。結果を表5に示す。

図21は、化合物粒子の収率を示すグラフである。

この図に示すように、Sbを添加したMg2Si(組成式:Mg2Si0.99Sb0.01)からなる化合物粒子を得る実験番号5−01では、化合物粒子の収率は、粒径250μmを超え500μm以下が12.2%、150μmを超え250μm以下が26.7%、106μmを超え150μm以下では45.2%、75μmを超え106μm以下では7.1%、75μm以下では0.5%であった。

Bi添加したMg2Si(組成式:Mg2Si0.99Bi0.01)からなる化合物粒子を得る実験番号5−02では、化合物粒子の収率は、粒径250μmを超え500μm以下が12.5%、粒径150μmを超え250μm以下が23.9%、粒径106μmを超え150μm以下では50.1%、粒径75μmを超え106μm以下では5.4%、75μm以下では0.4%であった。

Sb添加の場合(実験番号5−01)とBi添加した場合(実験番号5−02)は、Si粒子径(75μmを超え106μm以下)が互いに同じであり、加熱処理条件も同じであるため、化合物粒子の収率も同程度の結果となった。

【0055】

SbとAlを添加したMg2Si(組成式:Mg1.99Al0.01Si0.99Bi0.01)からなる化合物粒子を得る実験番号5−03では、化合物粒子同士が結合した塊状物は21.8%、化合物粒子の収率は、粒径粒径250μmを超え500μm以下が26.8%、粒径150μmを超え250μm以下が44.8%、粒径106μmを超え150μm以下が6.1%、粒径75μmを超え106μm以下が0.3%、75μm以下では0.2%であった。

実験番号5−03は、実験番号5−01、5−02に比べてSi粒子径が大きいため(106μmを超え150μm以下)、化合物粒子の収率は、粒径150μmを超え250μm以下が最も高かった。

この結果より、MgおよびSi以外に第3元素(添加元素)を添加した場合には、簡便に化合物粒子が得られることがわかった。

【0056】

【表5】

【産業上の利用可能性】

【0057】

本発明により得られた無機化合物粒子は、軽量の構造材であるMg合金材への機械的強度を高めるための分散剤に使用できる。また、焼結体としたものは熱電材料として使用できる。

【符号の説明】

【0058】

1 Si粒子(第一原料粒子)

2 Mg粒子(第二原料粒子)

【技術分野】

【0001】

本発明は、熱電素子などに使用できる無機化合物、例えばMg−Si系、Mg−Ge系の化合物(Mg2Si、Mg2Ge等)等からなる粒子の製造方法、およびこの製造方法によって得られた無機化合物粒子に関する。

【背景技術】

【0002】

従来、複数の元素を含む合成物である無機化合物粒子の製造方法としては、複数の原料を直接溶融させて得た無機化合物からなるインゴットをスタンプミルやボールミルを使用して粉砕する方法が一般に用いられている。(非特許文献1参照)

無機化合物粒子の製造方法としては、このほか、アトマイズ法(水アトマイズ法、ガスアトマイズ法等)、遠心噴霧法、メカニカルアロイング法などがある。

アトマイズ法は、原料の融液を噴霧して粒子化して化合物粒子を得る方法である。遠心噴霧法は、原料の融液を回転体の遠心力によって液滴化して化合物粒子を得る方法である。メカニカルアロイング法は、原料粒子をボールミルにより合金化して化合物粒子を得る方法である。

【先行技術文献】

【特許文献】

【0003】

【非特許文献1】西田 勲夫等、「熱電変換工学−基礎と応用−」、リアライズ理工センター、2001年3月30日

【発明の概要】

【発明が解決しようとする課題】

【0004】

例えばMg2Si、Mg2Geの場合には、Mgの沸点(1090℃)がMg2Si(1085℃)およびMg2Ge(1117℃)の融点に近い。

このため、従来方法(アトマイズ法、遠心噴霧法等)では、MgとSi(またはGe)を溶融させ混合してMg2Si(またはMg2Ge)を合成しようとすると、Mgの蒸発による組成のずれ、不純物の混入、酸化などが生じるおそれがある。

また、メカニカルアロイング法では、原料粒子の粒径が大きいと均質な化合物粒子を得るのは難しくなる一方、原料粒子の粒径が小さいと粉塵爆発への対策が必要となるため、製造は容易でない。

このため、特に粒径が大きい(例えば粒径数十ミクロン以上)の無機化合物(例えばMg2Si、Mg2Ge)粒子は、Mgの蒸発を防ぐために加圧した密閉容器内で原料を直接溶融させて合成し、得られたインゴットを粉砕する方法でしか得られないのが技術常識とされていた。

しかしながら、インゴットを作製してこれを粉砕する方法では、製造に手間がかかる上、コスト高となるという問題があった。

本発明は、このような実情に鑑み、目的とする組成および粒径の無機化合物粒子を容易に得ることができる無機化合物粒子およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、互いに異なる融点を持つ複数の元素を含む合成物である無機化合物粒子の製造方法であって、前記複数の元素のうち、前記無機化合物の融点以上の融点を有する元素を含む第一原料粒子と、前記無機化合物の融点未満の融点を有する元素を含む第二原料粒子とを含む原材料を、前記両原料粒子を構成する前記元素の状態図上のII領域(液−固相領域)とI領域(固相領域)の共晶温度以上、かつ前記無機化合物の融点未満の温度で加熱することによって、前記第一原料粒子に第二原料粒子の溶融液を含浸させて、前記第一原料粒子内での前記両元素の合成反応により前記無機化合物粒子を得る無機化合物粒子の製造方法を提供する。

前記原材料は、前記第一原料粒子と前記第二原料粒子とを、前記無機化合物粒子における両者の主要元素割合に相当する原子割合で混合したものであることが好ましい。

前記第一原料粒子の粒径は、20μmを超え500μm以下であり、合成後の前記無機化合物粒子の粒径が25μmを超え1mm以下であることが好ましい。

前記第一原料粒子としては、相互に異なる元素からなる複数種類の粒子の混合物を用いることができる。

前記第一原料粒子としては、相互に異なる元素からなる複数種類の粒子の合成物を用いることができる。

【0006】

本発明は、前記製造方法で得られた無機化合物粒子であって、その粒径に比べて微小な突起が起毛状に表面を覆っている無機化合物粒子を提供する。

本発明の無機化合物粒子は、中心部が前記第一原料粒子を構成する元素を主たる構成元素とし、外周部が前記第二原料粒子を構成する元素を主たる構成元素とする二層構造を有していてよい。

本発明の無機化合物粒子は、その外周から中心部まで均一な組成であってもよい。

【発明の効果】

【0007】

本発明の製造方法は、一の原料粒子に他の原料の溶融液が吸収され、粒子内での合成反応により無機化合物粒子が得られるとの知見に基づきなされた従来にはない新たな化学合成方法である。

また、中核となる原料粒子(第一原料粒子)を粒子のままで合成物化することができるので、粉砕工程を全く不要とするのみならず、粒径が数十ミクロン以上の無機化合物粒子であっても容易に低コストで得られる。

また、第一原料粒子は溶融しないため、組成のずれ、不純物の混入、酸化などが起こりにくい。

【0008】

また、無機化合物粒子は、外周部(表層部分)のみが合成物からなる多層構造とすることもできるし、全体に均一組成とすることもできる。無機化合物粒子の構造は第二原料粒子の大きさ、加熱温度、加熱時間などを調整することで容易に調整できる。

無機化合物粒子の大きさは、第一原料粒子に吸収される原料(第二原料粒子)の量により決定することができるので、予め必要な粒子径を設定すれば、その合成条件を踏まえて第一原料粒子の大きさを決定することで、所望の大きさの化合物粒子を収率良く得ることができる。

さらに、得られた化合物粒子の表面はナノサイズの起毛状突起にて覆われ、極めて大きな比表面積とすることができるので、表面効果に優れた粒子を提供することができる。また起毛状突起により粒子同士の接合がし易くなり、焼結体の機械的強度も上昇する。

【図面の簡単な説明】

【0009】

【図1】本発明の無機化合物粒子の製造方法の一例の工程を示す写真であり、本製造方法に用いることができる加熱容器およびこれに収容されたMg粒子を示す写真である。

【図2】前図に続く工程を示す写真であり、Mg粒子の上にSi粒子を配置した状態を示す写真である。

【図3】実験番号3−03〜3−08の無機化合物粒子のX線回折プロファイルである。

【図4】原材料となるSi粒子(106μmを超え150μm以下の粒子)の走査型電子顕微鏡写真である。

【図5】原材料となるSi粒子(53μmを超え75μm以下の粒子)の走査型電子顕微鏡写真である。

【図6】実験番号4−05の無機化合物粒子の走査型電子顕微鏡写真である。

【図7】実験番号4−05の無機化合物粒子の走査型電子顕微鏡写真である。

【図8】実験番号4−05の無機化合物粒子の表面状態の走査型電子顕微鏡写真である。

【図9】実験番号4−02の無機化合物粒子の断面の組成像である。

【図10】実験番号4−02の未反応の無機化合物粒子における断面の組成像である。

【図11】実験番号4−02の未反応の無機化合物粒子における断面の組成像で、Siのみの濃度を対象にしたものである。

【図12】実験番号4−02の未反応の無機化合物粒子における断面の組成像で、Mgのみの濃度を対象にしたものである。

【図13】実験番号4−04の無機化合物粒子の断面の組成像で、全組成を対象にしたものである。

【図14】実験番号4−04の無機化合物粒子における断面の組成像で、Siのみの濃度を対象にしたものである。

【図15】実験番号4−04の無機化合物粒子における断面の組成像で、Mgのみの濃度を対象にしたものである。

【図16】実験番号4−03〜4−08の無機化合物粒子の収率を示すグラフである。

【図17】実験番号4−14〜4−18の無機化合物粒子の収率を示すグラフである。

【図18】Mg−Siの平衡状態図である。

【図19】Mg−Geの平衡状態図である。

【図20】実験番号4−19の無機化合物粒子の加熱処理後の状態を示す写真である。

【図21】実験番号5−01〜5−03の、添加元素としてSb,Bi,Alを含むMg2Siの収率を示すグラフである。

【発明を実施するための形態】

【0010】

本発明の無機化合物粒子の製造方法は、互いに異なる融点を持つ複数の元素を含む合成物である無機化合物粒子を製造する方法である。

本発明では、前記複数の元素のうち、前記無機化合物の融点(以下、Hポイントという)以上の融点を有する元素を含む第一原料粒子と、Hポイント未満の融点を有する元素を含む第二原料粒子とを含む原材料を用意する。

【0011】

前記無機化合物としては、マグネシウム(Mg)(融点650℃)と、Mgとは融点が異なる元素との化合物を挙げることができる。

Mgとは融点が異なる元素としては、ケイ素(Si)(融点1412℃)、ゲルマニウム(Ge)(融点937℃)が使用できる。前記元素は、Mgより融点が高い金属が好ましい。

【0012】

無機化合物の例としては、Mg−Si系化合物、Mg−Ge系化合物等がある。無機化合物は3種類以上の元素から構成されるものであってもよい。

Mg−Si系化合物としては、Mg2Si、Mg(2−x)SiBx(0<x≦0.2)、Mg2Si(1−x)Px(0<x≦0.2)、Mg(2−x)Si1Alx(0<x≦0.2)、Mg2Si(1−x)Sbx(0<x≦0.2)、Mg2Si(1−x)Bix(0<x≦0.2)などがある。

【0013】

Mg−Ge系化合物としては、Mg2Ge、Mg(2−X)GeBx(0<x≦0.2)、Mg2Ge(1−x)Px(0<x≦0.2)、Mg(2−x)Ge1Alx(0<x≦0.2)、Mg2Ge(1−x)Sbx(0<x≦0.2)、Mg2Ge(1−x)Bix(0<x≦0.2)などがある。

前記無機化合物は、金属間化合物であることが望ましい。

【0014】

第一原料粒子および第二原料粒子は、無機化合物の構成元素を含む粒子である。

第一原料粒子には、無機化合物の構成元素のうち、Hポイント以上の融点を有する元素(以下、高融点元素という)が主元素として含まれる。高融点元素としては、Si、Geのうち少なくとも1つが好適である。なお、主元素とは、第一原料粒子中の含有率が最も高い元素をいう。

第一原料粒子には、B、P、Al、Sb、およびBiのうち1または2以上を添加してもよい。

【0015】

第一原料粒子の粒径は、20μmを超えることが望ましい。第一原料粒子の粒径は、1mm以下、好ましくは700μm以下、より好ましくは500μm以下とするのが好適である。

第一原料粒子の粒径が小さすぎると、不定形の塊状となりやすい(表4の実験番号4−19を参照)。第一原料粒子の粒径が過大であると、無機化合物粒子が不均一組成となりやすい(表4の実験番号4−20を参照)。

【0016】

第二原料粒子には、無機化合物の構成元素のうち、Hポイント未満の融点を有する元素(以下、低融点元素という)が主元素として含まれる。低融点元素としてはMgが好適である。

第一原料粒子と第二原料粒子の組み合わせの例を表1に示す。

【0017】

【表1】

【0018】

第一原料粒子は、1種類の元素からなるものであってもよいが、相互に異なる元素からなる複数種類の粒子の混合物であってもよい。

表2および表3は、複数種類の粒子の混合物からなる第一原料粒子および無機化合物粒子の例を示すものである。

例えば、Si粒子(主元素)とB粒子(添加元素)との混合物を第一原料粒子として用い、Mg粒子を第二原料粒子として用いれば、Mg(2−x)SiBx(0<x≦0.2)からなる無機化合物粒子が得られる(表2の実験番号2−01参照)。

Si粒子(主元素)とB粒子(添加元素)とAl粒子(添加元素)の混合物を第一原料粒子として用い、Mg粒子を第二原料粒子として用いれば、Mg(2−x−y)SiBxAly (0<x+y≦0.2)からなる無機化合物粒子が得られる(表3の実験番号3−01参照)。

なお、添加元素は3種以上を用いてもよい。

【0019】

【表2】

【0020】

【表3】

【0021】

また、第一原料粒子は、相互に異なる元素からなる複数種類の粒子の合成物であってもよい。

例えば、Si(主元素)とBとの合成物を第一原料粒子として用い、Mg粒子を第二原料粒子として用いれば、Mg(2−x)SiBx(0<x≦0.2)からなる無機化合物粒子が得られる。

Si(主元素)とBとAlの合成物を第一原料粒子として用い、Mg粒子を第二原料粒子として用いれば、Mg(2−x−y)SiBxAly (0<x+y≦0.2)からなる無機化合物粒子が得られる(表3の実験番号3−01参照)。

なお、添加元素は3種以上を用いてもよい。

【0022】

このように、複数種類の粒子の混合物または合成物を使用する場合は、2または3以上の元素の合成反応により、添加元素を含む無機化合物粒子が最終生成物として得られるため、これをそのまま利用に供することができる。

【0023】

第一原料粒子と第二原料粒子とは、目的とする無機化合物粒子における両者の主要元素の割合に相当する原子割合で使用することができる。

例えば、目的とする無機化合物粒子がMg2Siである場合には、第一原料粒子と第二原料粒子は、最終生成物であるMg2Siにおける、各原料粒子の主要元素(MgとSi)の原子割合(Mg:Si=2:1)に応じた比率で使用することができる。

目的とする無機化合物粒子がMg(2−x)SiBx(0<x≦0.2)などの3元素以上からなる物質である場合においても、第一原料粒子と第二原料粒子は、最終生成物であるMg(2−x)SiBxにおける、各原料粒子の主要元素(MgとSi)の原子割合(Mg:Si=2−x:1)に応じた比率で使用することができる。

目的とする無機化合物粒子がMg(2−x−y)SiBxAly (0<x+y≦0.2)などの4元素以上からなる物質である場合においても、第一原料粒子と第二原料粒子は、最終生成物であるMg(2−x−y)SiBxAly における、各原料粒子の主要元素(MgとSi)の原子割合(Mg:Si=2−x−y:1)に応じた比率で使用することができる。

【0024】

第一原料粒子と第二原料粒子の使用比率は、目的とする無機化合物の組成、無機化合物内の組織構造を均一単層とするか多層化するか、などに応じて適宜調整して設定することが好ましい。

第一原料粒子と第二原料粒子の使用比率は、第二原料粒子が過剰となると、溶融液が第一原料粒子に吸収されずに残り、これをバインダーとして粒子が塊状となるおそれがある。他方、第二原料粒子が過少となると、第一原料粒子内での合成反応が不十分となり、所望の組成や層構造が得られにくくなる。

これに対し、両原料粒子の使用比率が、目的とする無機化合物の組成や組織構造などから割り出された各原料粒子の使用比率(例えば原子割合)に対して±2%の範囲内であれば、塊状物でない所望の無機化合物を得ることができる。

【0025】

次いで、第一原料粒子と第二原料粒子を含む原材料を加熱する。

図1および図2に示すように、原材料の加熱には、カーボンなどからなる加熱容器10(カーボンボード)を使用できる。

例えば、Mgなどからなる第二原料粒子2を加熱容器10の底面に均一に敷き詰め(図1参照)、Siなどからなる第一原料粒子1を、第二原料粒子2上に配置する(図2参照)。第一原料粒子1は第二原料粒子2を覆うように設置するのが好ましい。加熱容器10を加熱炉内に収容し、原材料を加熱する。

【0026】

加熱処理は、原材料の酸化を防ぐため、非酸化雰囲気で行うのが好ましい。例えば、アルゴン(Ar)等の不活性ガス雰囲気下や、不活性ガスに水素(H2)を混合した混合ガス雰囲気下で加熱を行うことが望ましい。

【0027】

加熱温度は、両原料粒子を構成する元素の状態図上のII領域(液−固相領域)とI領域(固相領域)の共晶温度以上、かつHポイント未満とされる。

図18は、無機化合物の一例であるMg2Siを構成する元素であるMg−Siの二元系状態図である。この図において、I領域はMg(固相)+Mg2Si(固相)、II領域は液相+Mg2Si(固相)、III領域は液相+Si(固相)、IV領域はSi(固相)+Mg2Si(固相)である。

このため、第一原料粒子1(Si)と第二原料粒子2(Mg)から、Mg2Siからなる無機化合物粒子を製造する場合には、加熱温度は、I領域とII領域の共晶温度である650℃以上、かつHポイントである945.6℃未満とされる。

前記温度範囲での加熱によって、第二原料粒子2(Mg)は溶融する一方、第一原料粒子1(Si)は固体の状態を維持し、第二原料粒子2(Mg)の溶融物は第一原料粒子1(Si)に吸収され、第一原料粒子1内でのMgとSiの合成反応により無機化合物粒子(Mg2Si)が得られる。

【0028】

合成反応時の好ましい加熱温度は、原料粒子1、2の粒径に依存する。すなわち、原料粒子1、2の粒径が大きいほど高温の加熱が好ましい。加熱温度が高いほど、無機化合物粒子中の組織は均質化する傾向がある。

加熱時間は例えば1〜10時間とすることができる。加熱時間は原料粒子1、2の粒径が大きいほど長くすることが好ましい。加熱時間を長くするほど、無機化合物粒子中の組織は均質化する傾向がある。

加熱温度の例を表1〜表3に示す。

【0029】

図7および図8に示すように、上記方法で得られた無機化合物粒子は、その粒径に比べて極めて微小なナノサイズの突起が起毛状に表面を覆っている構造となることがある。

この表面構造は、無機化合物粒子の比表面積を著しく増大することが期待でき、表面での機能発現を容易にすると考えられる。

【0030】

本発明によれば、中心部が第一原料粒子を構成する元素を主たる構成元素とし、外周部(表層部分)が第二原料粒子を構成する元素を主たる構成元素とする多層構造(二層構造)を有する無機化合物粒子を製造することができる。すなわち、前記合成反応が進行していない中心部と、合成物が生成した外周部とを有する多層構造の無機化合物粒子を得ることができる(後述する図10〜図12を参照)。

多層構造の粒子は、第二原料粒子の元素による表面効果を発現させる上で極めて重要であり、このような層状構造を有する無機化合物粒子は、各種の用途に用いられることが期待される。

また、このような層状構造は、全体が均質化するまでの中間的な構造であるため、再度の加熱処理により均質化した粒子を得ることもできるし、また、そのまま多層構造の粒子として用いることもできることとなり、無機化合物粒子の用途を広げることができる。

【0031】

本発明では、外周から中心部まで均一な組成の無機化合物粒子を製造することもできる。(後述する図13および図14を参照)

このように、本発明では、製造時の条件選択によって、内部構造が異なる多種の無機化合物粒子を得ることができる。

【0032】

図19は、無機化合物の一例であるMg2Geを構成する元素であるMg−Geの二元系状態図である。この図において、I領域はMg(固相)+Mg2Ge(固相)、II領域は液相+Mg2Ge(固相)、III領域は液相+Ge(固相)、IV領域はGe(固相)+Mg2Ge(固相)である。

加熱温度は、両原料粒子を構成する元素の状態図上のII領域(液−固相領域)とI領域(固相領域)の共晶温度以上、かつHポイント未満とされる。

このため、第一原料粒子(Ge)と第二原料粒子(Mg)から、Mg2Geからなる無機化合物粒子を製造する場合には、加熱温度はI領域とII領域の共晶温度である636℃以上、かつHポイントである696℃未満とされる。

前記加熱によって、第二原料粒子(Mg)は溶融する一方、第一原料粒子(Ge)は固体の状態を維持し、第二原料粒子(Mg)の溶融物は第一原料粒子(Ge)に吸収され、第一原料粒子内でのMgとGeの合成反応により無機化合物粒子(Mg2Ge)が得られる。

【0033】

本発明の製造方法は、一の原料粒子に他の原料の溶融液が吸収され、粒子内での合成反応により無機化合物粒子が得られるとの知見に基づきなされた従来にはない新たな化学合成方法である。

また、中核となる原料粒子(第一原料粒子)は、粒子のままで合成物化することができるので、粉砕工程を全く不要とするのみならず、粒子径が数十ミクロン以上の無機化合物粒子であっても容易に低コストで得られる。

また、第一原料粒子は溶融しないため、組成のずれ、不純物の混入、酸化などが起こりにくい。

【0034】

また、無機化合物粒子は、外周部(表層部分)のみが合成物からなる多層構造とすることもできるし、全体に均一組成とすることもできる。無機化合物粒子の構造は第二原料粒子の大きさ、加熱温度、加熱時間などを調整することで容易に調整できる。

無機化合物粒子の大きさは、第一原料粒子に吸収される原料(第二原料粒子)の量により決定することができるので、予め必要な粒子径を設定すれば、その合成条件を踏まえて第一原料粒子の大きさを決定することで、所望の大きさの化合物粒子を収率良く得ることができる。

さらに、得られた化合物粒子の表面はナノサイズの起毛状突起にて覆われ、極めて大きな比表面積とすることができるので、表面効果に優れた粒子を提供することができた。また起毛状突起により粒子同士の接合がし易くなり、焼結体の機械的強度も上昇する。

【実施例】

【0035】

(実施例1)

Si(純度99.9999%)からなる第一原料粒子(Si粒子)と、Mg(純度99.9%以上)からなる第二原料粒子(Mg粒子)とを用意した。

Si粒子としては、Si塊をアルミナ製の乳鉢で粉砕後、目開きがそれぞれ500、250、150、106、75、53、38、20μmのふるいを用いて、粒径が150μmを超え250μm以下、106μmを超え150μm以下、75μmを超え106μm以下、53μmを超え75μm以下、38μmを越え53μm以下、20μmを超え38μm以下に分級したものを用意した。

Mg粒子としては、粒径約3〜8mmのものと約1〜3mmのものを用意した。

Mg粒子とSi粒子とを配合比(Mg:Siの原子比)が2.02対1.00となるようにそれぞれ秤量した。

【0036】

図1に示すように、Mg粒子2を加熱容器10(カーボンボード)の底面に均一に敷き詰め、図2に示すように、Si粒子1を、Mg粒子2を覆うようにMg粒子2上に敷き詰めた。加熱容器10を加熱炉内に収容し、0.1MPaのアルゴン−3%水素混合ガス雰囲気下で加熱処理を行った。加熱温度は700℃または870℃とした。加熱時間は870℃の場合は2時間または4時間とした。700℃の場合は10時間とした。

【0037】

加熱処理後、加熱容器10内の生成物について、目視による状態観察、ふるいによる分級、X線回折による相分析、走査型電子顕微鏡による形状・表面観察と組成分析を行った。結果を表4に示す。

目視による状態観察の結果、Si粒子の粒径が150μmを超え250μm以下である場合と、106μmを超え150μm以下である場合は、生成物はすべて粒子状であり、塊状にはなっていなかった。

しかし、加熱処理温度が870℃で、Si粒子の粒径が38μmを超え53μm以下、および20μmを超え38μm以下である場合は、生成物は粒子同士が結合した塊状となった。

【0038】

生成物のX線回折による相分析の結果を図3に示す。得られたX線回折プロファイルは逆蛍石構造からの回折ピークのみであり、MgやSiからの回折ピークおよび未確認の回折ピークは観察されなかった。このことから生成物はMg2Si単相であることが確認された。

【0039】

加熱処理前のSi粒子と、加熱処理によって得られた化合物粒子を走査型電子顕微鏡により観察した。

図4は、上述の乳鉢による粉砕、分級により得られた、粒径が106μmを超え150μm以下であるSi粒子であり、扁平な板状や粒状のものが多い。

図5は、粒径が53μmを超え75μm以下であるSi粒子であり、これも扁平な板状や粒状のものが多い。

図6は、図5に示すSi粒子(粒径は53μmを超え75μm以下)を加熱処理することによって得られた化合物粒子(粒径は106μmを超え150μm以下)であり、この化合物粒子は加熱処理前に比べ、丸みを帯びた形状である。

図7は、1つの化合物粒子を拡大した写真である(後述する実験番号4−05)。図8は化合物粒子の表面状態を示すもので、この図に示すように、化合物粒子の表面はなめらかではなく、多数の微小なとげ状の突起物が観察された。

【0040】

図9は、870℃で2時間の加熱処理を施した化合物粒子を樹脂に埋め込んで研磨して得られた化合物粒子断面の組成像を示す(後述する実験番号4−02)。

粒子断面全体が均一に灰色となっている粒子と、中心部が白色で外周部が灰色となっている多層構造の粒子が観察された。

組成像において、色調の違いは、平均原子量の違いを示しており、組成が違うことを示す。そこで、化合物粒子の組成の均一性を調べるためにエネルギー分散形X線分光器を使ったX線分光法を用いて、Mgの特性X線像とSiの特性X線像を得た。

【0041】

図10は、多層構造の化合物粒子の組成像であり、中心部で白色、外周部で灰色となっている。図11はこの粒子のSiの特性X線像である。この像においては、Si濃度が高いほど明るい灰色となる。図12はこの粒子のMgの特性X線像である。

Mgの特性X線像により、外周部にはMgが存在するが、中心部にはMgがほとんど存在しないことがわかった。また、Siの特性X線像によって、中心部にSi濃度が高く、外周部ではSi濃度が低いことがわかった。

これらより、外周部は化合物の組成(Mg2Si)で、中心部はSiのみの組成であることがわかった。これは中心部では合成反応が進んでいないことを示している。中心部における合成反応は、加熱処理時間を長くすることにより促進できる可能性がある。

図13は、粒子断面が均一に灰色となっている粒子の組成像で、図14はMgの特性X線像、図15はSiの特性X線像を示す。Mgの特性X線像とSiの特性X線像ともに粒子断面全体で均一の色調であり、このことから、この粒子の組成が断面全体で均一となっていることがわかった。

【0042】

各加熱処理条件による単相の生成物をふるいにより分級し、それぞれの粒子の収率を測定した。以下、収率は%(質量基準)で示す。

図16は、粒径が約3〜8mmのMg粒子を使用して、870℃で4時間の加熱処理を行ったときの化合物粒子の収率を示す。

Si粒子が粒径106μm以下の場合には化合物(生成物)は少なくとも一部が粒子状ではなく大きな塊状となり、その収率は、Si粒子の粒径が75μmを超え106μm以下では43.0%、Si粒子の粒径が53μmを超え75μm以下では34.0%、Si粒子の粒径が53μm以下では100%であった。

この結果より、Si粒子の粒径が53μm以下では粒子状の化合物は得られないことがわかった。

【0043】

図16に示すように、粒径が106μmを超える場合のSi粒子を用いる場合における粒径500μm以上の化合物粒子の収率は、Si粒子の粒径が150μmを超え250μm以下では43.7%、粒径が106μmを超え150μm以下では45.2%であった。

150μmを超え250μm以下のSi粒子を使用する場合において、化合物粒子の収率は、250μmを超え500μm以下が35.3%、150μmを超え250μm以下が20.6%、106μmを超え150μm以下では0.4%、75μmを超え106μm以下では0.06%、75μm以下では0.02%であった。

【0044】

粒径が106μmを超え150μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では1.2%、粒径が150μmを超え250μm以下では46.7%、粒径が106μmを超え150μm以下では6.6%、粒径が75μmを超え106μm以下では0.3%、粒径75μm以下では0.05%であった。

粒径が75μmを超え106μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では0.6%、粒径が150μmを超え250μm以下では14.5%、粒径が106μmを超え150μm以下では38.4%、粒径が75μmを超え106μm以下では3.3%、粒径75μm以下では0.3%であった。

粒径が53μmを超え75μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では0.7%、粒径が150μmを超え250μm以下では2.8%、粒径が106μmを超え150μm以下では27.8%、粒径が75μmを超え106μm以下では31.7%、粒径75μm以下では3.0%であった。

この結果より、化合物単相の粒子は、使用したSi粒子よりも大きい粒径になるものが多く、Si粒子よりも小さい粒径の化合物粒子は非常に少ないことがわかった。

また、使用したSi粒子よりも大きい粒径の化合物粒子と、塊状物とで全体の80%以上を占め、それ以外の粒径の化合物粒子は非常に少ないことがわかった。

【0045】

なお、図16、図17、および図21では、500μmを超える粒径を「−500」、250μmを超え500μm以下の粒径を「500−250」、150μmを超え250μm以下の粒径を「250−150」、106μmを超え150μm以下の粒径を「150−106」、75μmを超え106μm以下の粒径を「106−75」、53μmを超え75μm以下の粒径を「75−53」、75μm以下の粒径を「75−」、38μmを越え53μm以下の粒径を「53−38」、38μm以下の粒径を「38−」と表示する。

【0046】

粒径が約1〜3mmのMg粒子を使用して、870℃で4時間の加熱処理を施した場合には、約3〜8mmのMg粒子を使用したときよりも単相の化合物粒子の収率が高くなった。

粒径が150μmを超え250μm以下のSi粒子を使用する場合において、粒子同士が焼結した状態の塊状物は12.6%、化合物粒子の収率は、粒径が250μmを超え500μm以下では59.9%、粒径が150μmを超え250μm以下では26.9%、粒径が106μmを超え150μm以下では0.5%、粒径が75μmを超え106μm以下では0.03%、粒径75μm以下では0.04%であった。

粒径が106μmを超え150μm以下のSi粒子を使用する場合において、粒子同士が焼結した状態の塊状物は8.4%、化合物粒子の収率は、粒径が250μmを超え500μm以下では3.3%、粒径が150μmを超え250μm以下では74.0%、粒径が106μmを超え150μm以下では13.7%、粒径が75μmを超え106μm以下では0.5%、粒径75μm以下では0.08%であった。

この結果からMg粒子の粒径が収率に大きく影響を与え、約3〜8mmよりも約1〜3mmを使用する方が高い収率が得られ、塊も少なくなることがわかった。

【0047】

図17は、粒径が約1〜3mmのMg粒子を使用して、加熱処理温度700℃で10時間の加熱処理を行ったときの化合物粒子の収率を示す。

塊状物の収率は非常に小さく、化合物粒子の収率は、Si粒子の粒径が106μmを超え150μm以下では3.5%、Si粒子の粒径が75μmを超え106μm以下では0%、Si粒子の粒径が53μmを超え75μm以下では56.6%、Si粒子の粒径が53μmを超え75μm以下では0%、38μmを超え53μm以下では23.1%であった。

このことから、Mg粒子を約1〜3mmとし、加熱処理温度を低くすると、塊状物は生成せず、粒子のみが得られることがわかった。

Si粒子の粒径によってはまだ塊状物が生ずる場合もあるが、加熱処理温度870℃ではSi粒子の粒径53μm以下の場合には化合物はすべて塊状となったのに対し、本試験の条件(加熱処理温度700℃)ではSi粒子の粒径20μmを超え38μm以下でも粒子状の化合物が得られた。

【0048】

粒径が106μmを超え150μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では0%、粒径が150μmを超え250μm以下では89.4%、粒径が106μmを超え150μm以下では7.1%、粒径が75μmを超え106μm以下では0.05%、粒径75μm以下では0.04%であった。

粒径が75μmを超え106μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では1.9%、粒径が150μmを超え250μm以下では21.9%、粒径が106μmを超え150μm以下では70.9%、粒径が75μmを超え106μm以下では5.1%、粒径75μm以下では0.3%であった。

粒径が53μmを超え75μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では0.7%、粒径が150μmを超え250μm以下では0.8%、粒径が106μmを超え150μm以下では16.2%、粒径が75μmを超え106μm以下では24.3%、粒径75μm以下では2.3%であった。

粒径が38μmを超え53μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では3.0%、粒径が150μmを超え250μm以下では0.3%、粒径が106μmを超え150μm以下では0.2%、粒径が75μmを超え106μm以下では38.9%、粒径が53μmを超え75μm以下では46.7%、38μmを超え53μm以下では9.4%、粒径38μm以下では1.6%であった。

粒径が20μmを超え38μm以下のSi粒子を使用する場合において、化合物粒子の収率は、粒径が250μmを超え500μm以下では0.9%、粒径が150μmを超え250μm以下では0.7%、粒径が106μmを超え150μm以下では0.4%、粒径が75μmを超え106μm以下では3.7%、粒径が53μmを超え75μm以下では28.2%、38μmを超え53μm以下では28.5%、粒径38μm以下では14.5%であった。

【0049】

このように、粒径が約1〜3mmのMg粒子を使用して加熱処理温度700℃で10時間の条件で合成した化合物粒子の収率は非常に高くなり、最大で89.4%を示した。

このことから、図18に示すMg−Si状態図におけるI領域とII領域の共晶温度637.6℃と、III領域とIV領域の共晶温度950℃との間の温度領域であれば、効率のよい化合物粒子の作製が可能であることがわかった。また、Mgの融点である650℃近傍で、Mg粒子が粒径3mm程度(例えば1〜3mm)であれば化合物粒子の収率が高いことがわかった。

【0050】

【表4】

【0051】

図20は、実験番号4−19で得られた化合物の写真である。この試験では、粒状でなく塊状の化合物が得られたことがわかる。

【0052】

(実施例2)

Si(純度99.9999%)からなる第一原料粒子(Si粒子)と、Mg(純度99.9%以上)からなる第二原料粒子(Mg粒子)とを用意した。

Si粒子としては、粒径が106μmを超え150μm以下、75μmを超え106μm以下に分級したものを用意した。

Mg粒子としては、粒径約1〜3mmのものを用意した。

添加元素として、粒径が75μmを超え250μm以下のアンチモン(Sb)粉末(純度99.99%)、粒径が約1〜3mmのビスマス(Bi) 粒子(純度99.999%)、粒径が75μmを超え150μm以下のアルミニウム(Al)粒子(純度99.9%)を準備した。

これらの各粒子を、Mg2.02Si0.99Sb0.01、Mg2.02Si0.99Bi0.01、Mg2.01Al0.01Si0.99Sb0.01という組成の無機化合物が得られるように秤量した。

【0053】

図1に示すように、Mg粒子2を加熱容器10(カーボンボード)の底面に均一に敷き詰め、図2に示すように、Siおよび添加元素の粒子1(Si、Sb、Bi、Al)を、Mg粒子2を覆うようにMg粒子2上に配置した。加熱容器10を加熱炉内に収容し、0.1MPaのアルゴン−3%水素混合ガス雰囲気下で加熱処理を行った。加熱温度は800℃、加熱時間は4時間とした。

【0054】

生成物について、目視による状態観察、ふるいによる分級、X線回折による相分析、走査型電子顕微鏡による形状・表面観察と組成分析を行った。結果を表5に示す。

図21は、化合物粒子の収率を示すグラフである。

この図に示すように、Sbを添加したMg2Si(組成式:Mg2Si0.99Sb0.01)からなる化合物粒子を得る実験番号5−01では、化合物粒子の収率は、粒径250μmを超え500μm以下が12.2%、150μmを超え250μm以下が26.7%、106μmを超え150μm以下では45.2%、75μmを超え106μm以下では7.1%、75μm以下では0.5%であった。

Bi添加したMg2Si(組成式:Mg2Si0.99Bi0.01)からなる化合物粒子を得る実験番号5−02では、化合物粒子の収率は、粒径250μmを超え500μm以下が12.5%、粒径150μmを超え250μm以下が23.9%、粒径106μmを超え150μm以下では50.1%、粒径75μmを超え106μm以下では5.4%、75μm以下では0.4%であった。

Sb添加の場合(実験番号5−01)とBi添加した場合(実験番号5−02)は、Si粒子径(75μmを超え106μm以下)が互いに同じであり、加熱処理条件も同じであるため、化合物粒子の収率も同程度の結果となった。

【0055】

SbとAlを添加したMg2Si(組成式:Mg1.99Al0.01Si0.99Bi0.01)からなる化合物粒子を得る実験番号5−03では、化合物粒子同士が結合した塊状物は21.8%、化合物粒子の収率は、粒径粒径250μmを超え500μm以下が26.8%、粒径150μmを超え250μm以下が44.8%、粒径106μmを超え150μm以下が6.1%、粒径75μmを超え106μm以下が0.3%、75μm以下では0.2%であった。

実験番号5−03は、実験番号5−01、5−02に比べてSi粒子径が大きいため(106μmを超え150μm以下)、化合物粒子の収率は、粒径150μmを超え250μm以下が最も高かった。

この結果より、MgおよびSi以外に第3元素(添加元素)を添加した場合には、簡便に化合物粒子が得られることがわかった。

【0056】

【表5】

【産業上の利用可能性】

【0057】

本発明により得られた無機化合物粒子は、軽量の構造材であるMg合金材への機械的強度を高めるための分散剤に使用できる。また、焼結体としたものは熱電材料として使用できる。

【符号の説明】

【0058】

1 Si粒子(第一原料粒子)

2 Mg粒子(第二原料粒子)

【特許請求の範囲】

【請求項1】

互いに異なる融点を持つ複数の元素を含む合成物である無機化合物粒子の製造方法であって、

前記複数の元素のうち、前記無機化合物の融点以上の融点を有する元素を含む第一原料粒子と、前記無機化合物の融点未満の融点を有する元素を含む第二原料粒子とを含む原材料を、前記両原料粒子を構成する前記元素の状態図上のII領域(液−固相領域)とI領域(固相領域)の共晶温度以上、かつ前記無機化合物の融点未満の温度で加熱することによって、前記第一原料粒子に第二原料粒子の溶融液を含浸させて、前記第一原料粒子内での前記両元素の合成反応により前記無機化合物粒子を得ることを特徴とする無機化合物粒子の製造方法。

【請求項2】

請求項1に記載の無機化合物粒子の製造方法において、前記原材料は、前記第一原料粒子と前記第二原料粒子とを、前記無機化合物粒子における両者の主要元素割合に相当する原子割合で混合したものであることを特徴とする無機化合物粒子の製造方法。

【請求項3】

請求項1または2に記載の無機化合物粒子の製造方法において、前記第一原料粒子の粒径は、20μmを超え500μm以下であり、合成後の前記無機化合物粒子の粒径が25μmを超え1mm以下であることを特徴とする無機化合物粒子の製造方法。

【請求項4】

請求項1から3のいずれかに記載の無機化合物粒子の製造方法において、前記第一原料粒子は、相互に異なる元素からなる複数種類の粒子の混合物であることを特徴とする無機化合物粒子の製造方法。

【請求項5】

請求項1から3のいずれかに記載の無機化合物粒子の製造方法において、前記第一原料粒子は、相互に異なる元素からなる複数種類の粒子の合成物であることを特徴とする無機化合物粒子の製造方法。

【請求項6】

請求項1から5のいずれかに記載の無機化合物粒子の製造方法で得られた無機化合物粒子であって、その粒径に比べて微小な突起が起毛状に表面を覆っていることを特徴とする無機化合物粒子。

【請求項7】

請求項6に記載の無機化合物粒子において、中心部が前記第一原料粒子を構成する元素を主たる構成元素とし、外周部が前記第二原料粒子を構成する元素を主たる構成元素とする二層構造を有していることを特徴とする無機化合物粒子。

【請求項8】

請求項6に記載の無機化合物粒子において、その外周から中心部まで均一な組成であることを特徴とする無機化合物粒子。

【請求項1】

互いに異なる融点を持つ複数の元素を含む合成物である無機化合物粒子の製造方法であって、

前記複数の元素のうち、前記無機化合物の融点以上の融点を有する元素を含む第一原料粒子と、前記無機化合物の融点未満の融点を有する元素を含む第二原料粒子とを含む原材料を、前記両原料粒子を構成する前記元素の状態図上のII領域(液−固相領域)とI領域(固相領域)の共晶温度以上、かつ前記無機化合物の融点未満の温度で加熱することによって、前記第一原料粒子に第二原料粒子の溶融液を含浸させて、前記第一原料粒子内での前記両元素の合成反応により前記無機化合物粒子を得ることを特徴とする無機化合物粒子の製造方法。

【請求項2】

請求項1に記載の無機化合物粒子の製造方法において、前記原材料は、前記第一原料粒子と前記第二原料粒子とを、前記無機化合物粒子における両者の主要元素割合に相当する原子割合で混合したものであることを特徴とする無機化合物粒子の製造方法。

【請求項3】

請求項1または2に記載の無機化合物粒子の製造方法において、前記第一原料粒子の粒径は、20μmを超え500μm以下であり、合成後の前記無機化合物粒子の粒径が25μmを超え1mm以下であることを特徴とする無機化合物粒子の製造方法。

【請求項4】

請求項1から3のいずれかに記載の無機化合物粒子の製造方法において、前記第一原料粒子は、相互に異なる元素からなる複数種類の粒子の混合物であることを特徴とする無機化合物粒子の製造方法。

【請求項5】

請求項1から3のいずれかに記載の無機化合物粒子の製造方法において、前記第一原料粒子は、相互に異なる元素からなる複数種類の粒子の合成物であることを特徴とする無機化合物粒子の製造方法。

【請求項6】

請求項1から5のいずれかに記載の無機化合物粒子の製造方法で得られた無機化合物粒子であって、その粒径に比べて微小な突起が起毛状に表面を覆っていることを特徴とする無機化合物粒子。

【請求項7】

請求項6に記載の無機化合物粒子において、中心部が前記第一原料粒子を構成する元素を主たる構成元素とし、外周部が前記第二原料粒子を構成する元素を主たる構成元素とする二層構造を有していることを特徴とする無機化合物粒子。

【請求項8】

請求項6に記載の無機化合物粒子において、その外周から中心部まで均一な組成であることを特徴とする無機化合物粒子。

【図3】

【図16】

【図17】

【図18】

【図19】

【図21】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図20】

【図16】

【図17】

【図18】

【図19】

【図21】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図20】

【公開番号】特開2012−201937(P2012−201937A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68559(P2011−68559)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【出願人】(000144027)株式会社ミツバ (2,083)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【出願人】(000144027)株式会社ミツバ (2,083)

【Fターム(参考)】

[ Back to top ]