無機基板用のマイクロ電子仮支持体の高速製作

加工中に無機基板を支持するのに使用される剛性仮支持体を製作する方法が、加工される第1の表面と、該第1の表面と反対側の第2の表面とを備える無機基板を準備すること、続いて、液体層を該無機基板の該第2の表面に塗布すること、続いて、該塗布した液体層を硬化し、それにより、該無機基板の該第2の表面に取り付けられる剛性仮支持体を形成する、硬化すること、続いて、該剛性仮支持体により該無機基板を支持しながら該無機基板の該第1の表面を加工することを含む。該硬化は、初めに、該塗布した液体層を紫外(UV)線に曝露させること、及びその後、該塗布した液体層の硬化を完了させかつ物質のガス放出を促すのに十分な温度で露光後ベーク(PEB)を実施することを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機基板用のマイクロ電子仮支持体の高速製作法、及び高速加工(rapid processing)に使用される液体ポリマー系に関し、より詳細には、デバイス基板の前面を封入及び平坦化して硬質かつ平滑な仮の表面支持体を作製するのに使用されるアクリルポリマー系に関する。

【0002】

[関連出願の相互参照]

本出願は、2009年3月17日付けで出願され、"RAPIDFABRICATION OF A MICROELECTRONIC TEMPORARY SUPPORT TO SUSTAIN SUBSTRATETHINNING AND BACKSIDE PROCESSING"と題される米国仮特許出願第61/160,738号の利益を主張するものであり、該内容は、参照により本明細書中に明示的に援用される。

【背景技術】

【0003】

基板の薄層化は、マイクロ電子デバイスの製作における標準的手法である。薄層化した基板の使用は、動作中のデバイスの冷却を高め、例えば、三次元(3D)実装のように薄い基板の積層を可能にし、最終製品の質量を低減させる。薄層化を達成する従来方法は、厚みをより小さくするものの、デバイス基板の脆弱性の制約を受けるので、極めて薄い目的物を追求する場合には支持構造体を使用する。経済的な制約が存在する場合には、外部支持構造体は使用せず、最終的な厚みは、製品の脆性、及び薄い基板を直接取り扱うツールの能力に左右される。技術を容易にすることが求められる場合、デバイス基板は、外部支持体(すなわち、キャリヤ)に搭載されるため、ツールは支持構造体を取り扱うことになり、マイクロ電子基板の薄層化が損傷を伴うことなく達成される。

【0004】

薄い基板に対する要求が存在する、マイクロエレクトロニクスにおける最終製品の例としては、集積回路(IC)、微小電子機械システム(MEMS)、及びフラットパネルディスプレイ(FPD)及びソーラー基板におけるような不規則な大型パネルディメンションが挙げられる。IC及びMEMSの製造は一般に、シリコン又は化合物の半導体種からなり、超薄型の値をとり、その後積層されて、3D実装における設計を実現する標準的な直径のウエハ上で行われる。FPD及びソーラーパネルを取り上げると、様々な形状の薄層化された基板は最終的なカスタマーパッケージの人間工学的な目標に見合うものにするために、減量することが求められる。薄いデバイス基板を実現するための従来技術としては、機械的研削及び化学エッチングが挙げられ、極端に薄い寸法が求められる場合には様々な保護材料及び取扱材料を、テープ、コーティング及び外部に搭載した剛性支持体(すなわち、キャリヤ)として使用する。

【0005】

半導体産業の設計圧力との整合性がとれるように、より小さい寸法で連続的に生産されかつ実装プロセス中に積層されるより高出力のデバイスから生じるさらに高い発熱を下げる必要性がある。一般的な手法は、デバイスの薄層化によって発熱を下げること、熱伝導(放散)によりデバイスを冷却することである。これを実現するために、外部仮支持体(すなわち、キャリヤ)をウエハに搭載し、薄層化及び裏面加工中に取り扱いやすくする。キャリヤ支持体によって、基板を約100ミクロン未満(<100μm)まで薄層化することができ、レジストパターン形成、プラズマエッチング、エッチ後残留物の清浄、及び金属蒸着を含む、多くの裏面プロセスに耐えることができる。

【0006】

IC製造では、デバイスを小型化するという継続的な需要が存在する一方、チップを積層する(すなわち、3D実装)という要求も高まっている。これらの目的の達成は、基板寸法を超薄型の寸法に低減させる能力による制約を受ける。この要求を完全に理解するためには、全てとはいえないとしてもほとんどのICがそれらの機能の副産物として熱を発し、また、このような熱への曝露によって理想的には作動しない、通常の一般に受け入れられている現象について検討する必要がある。従来のICでは、その性能のためにわずかな割合の基板しか使用されていない。半導体は熱伝導性の低い熱伝導体であるため、それらは、それらの本体内に発生した熱を貯蔵する。より多くの熱が生産されると、電気回路における形而上学的な制約に達するまで、より多くの熱が貯蔵され、このような電気回路では、効率が落ちてエラーが起こる。適切なIC機能を維持するために、熱が発生したら、連続的に取り除く必要がある。

【0007】

ICの冷却(すなわち、熱除去)に一般的な方法は、プリント配線板(PWB)から熱を放散するブロワを設置することである。ICを小型化するために、熱を除去するこの手段は実用的でない。計算機、携帯電話、ポケットベル等の手持型装置は、伝導による熱の放散に依存しなければならない。最良の結果を出すには、IC基板を薄層化し、熱伝導媒体、例えばヒートシンクに直接接触させる。ICの熱が発生したら、比較的大きなヒートシンクとの密接な接触によってその熱を奪う(放散させる)。

【0008】

ウエハの薄層化は熱を放散させることのみを促すのではなく、ICの電気的動作にも役立つ。基板の厚みは、或る特定の接続リード、例えばICのトップからPWBと接触する底部までの所定の厚みの送電線のインピーダンス及び静電容量の性能に影響を及ぼす。厚い基板は、静電容量の増大をもたらし、より厚い送電線、さらにはより大きいICフットプリントを必要とする。基板の薄層化によって、インピーダンスは増大するのに対し、静電容量は減少し、送電線の厚みの縮小、さらにはICサイズの縮小をもたらす。言い換えれば、基板の薄層化は、ICの性能と小型化との両方を促す。

【0009】

基板の薄層化を裏付ける付加的な誘因材料は、幾何学的な理由を伴う。ビアホールが、ICデバイスウエハの裏面にエッチングされると、前面との接触が容易なものとなる。通常のドライエッチ技法を用いてビアホール(以後、「ビア(単数又は複数)」と称することがある)を構成するために、最小の幾何学設計基準が採用される。すなわち、100um未満の厚みを有するガリウムヒ素(GaAs)タイプのIC基板では、許容可能な時間内で最小限のエッチ後残留物を産出するドライエッチ法を用いて30um〜70um直径のビアが構成され得る。25um未満の厚みのシリコン基板では、10um未満のかなり小さな直径のビア(シリコン貫通電極(TSV)と称されることがある)が、3D実装内の積層チップ間の連絡に使用される。シリコンICの複雑さのために、多くのTSVが接続性のために必要とされる。基板がより小さな寸法へとさらに薄層化されると、より小さな直径のビアが使用され、必要なエッチング時間がより短くなり、産出されるエッチ後残留物がより少量となり、より優れた処理能力が促され得る。より小さなビアは、金属蒸着をあまり必要とせず、ひいては必要なコストがより削減される。したがって、裏面加工の観点から、薄い基板は常により迅速により低いコストで加工することができる。

【0010】

薄い基板を裏付ける最終的な検討は、それらをデバイスへとより容易に切断及びスクライブすることである。より薄い基板ほど、貫通及び切断するような材料がより少量であるため、あまり労力を必要としない。使用される方法が、鋸引き(sawing)、スクライブ及び破断、又はレーザアブレーションである場合、マイクロ電子デバイスは、より薄い基板からの方がより容易に切断される。

【0011】

マイクロ電子デバイスをウエハ上に製造する場合、基板は、ウエハ前面の作業が完了した後に薄層化される。この場合、デバイスは、通常のフルサイズの厚み、例えば600um〜700um(0.024インチ〜0.028インチ)で存在するウエハ上に製作される。完成した後、デバイスは、100um〜150um(0.004インチ〜0.006インチ)に薄層化される。場合によっては、高出力デバイスに使用されるハイブリッド基板、例えばガリウムヒ素(GaAs)のように、厚みを25um(0.001インチ)まで下げることが可能である。

【0012】

基板の薄層化は、機械的手段又は化学的手段によって実施され得る。機械的な薄層化プロセスでは、薄層化すべき基板表面を、液体スラリーを含有する硬く平らな水平回転皿と接触させる。スラリーは、アンモニア、フッ化物、又はそれらの組合せ等の化学エッチング剤と共に研磨媒体を含有し得る。研磨材は、「グロス量の(gross)」基板の除去手段、すなわち、薄層化手段として機能するのに対し、エッチング剤の化学的性質は、サブミクロンレベルでの「研磨(polishing)」を促すものである。

【0013】

薄層化はまた、化学エッチングによって実施されてもよい。機械的な加工とは異なり、化学エッチング剤を含有する槽に基板を入れる。基板は、基板組成物との強力な化学反応の作用によって薄層化される。例えば、シリコンは、硝酸と存在する様々なレベルのフッ化物との混合物を用いて、又は水酸化カリウム等の強アルカリの使用によって、急速な速度でエッチングされ得る。化学エッチング速度は典型的に、分速100umに迫り得るそれらの速い除去速度のために、より制御しにくい。より優れた均一性を実現するのに浴管理を必要とする場合、温度制御を伴う化学薬品の希釈が一般的な手法である。

【0014】

機械的及び化学的な薄層化の両方の場合とも、基板は、所定量の材料を除去して目標とする厚みを実現するまで、媒体と接触するように維持される。最終的な厚みが100um以上であれば、真空チャック又は機械的な取付けの何らかの手段を利用する工具により基板は直接的に保持される。基板の薄層化を実現することに関心が払われると同時に、このような加工中にデバイス領域を保護することも目的である。したがって、デバイス領域の保護が、真空チャック、接着フィルム(すなわち、テープ)、又はポリマーコーティングによって維持される。プロセスが完了したら、フィルム又はコーティングは除去しなければならない。

【0015】

基板の厚みを100um未満に縮小することが望ましい場合、このように基板と直接的に接触させることによって、制御、例えば、取付け及び取扱いを維持することは、困難又は不可能となる。場合によっては、機械的デバイスは、薄層化されたデバイス基板上に取り付けるように、また保持するように作製され得るものの、それらは、特にプロセスが変化に富み得る場合に多くの問題を受けやすい。このため、基板は、別個の剛性(キャリヤ)支持体上に一時的に搭載してもよい。これらの一時的に搭載されたキャリヤは、保持用プラットフォームとなり、さらなる薄層化及び薄層化後の加工中に、ツールがデバイス基板をつかみ、また固定することを可能にする。

【0016】

一時的に搭載されたキャリヤとしては、サファイア、石英、或る特定のガラス、及びシリコンが挙げられる。それらは通常、1000um(1mm又は0.040インチ)の厚みを示す。基板の選出は、熱膨張係数(CLTE)が各材料間でどれだけ厳密に一致するかに応じて決まる。透明キャリヤ、例えば、サファイア、石英及びガラスを使用することが一般的であるが、幾つかのコスト重視のプロセスでは、位置合わせマーカーを配置するか又は検査を行うために、可視光顕微鏡検査の使用に対する代替的な手法を伴ってシリコンを使用してもよい。必要であれば、ホール、チャネル(例えば、溝)、又は他の類似の設計を有するキャリヤ基板を作製してもよい。これらの特別に設計したキャリヤは、取外しを促すための、基板の表面への化学的流体の輸送の促進をもたらす。

【0017】

外部キャリヤは全て、デバイス基板上に搭載するのに接着剤の使用を必要とする。接着剤は、基板−キャリヤパッケージ(基板パッケージ)内に組み込まれるようになるため、その特性が、薄層化及び裏面加工の工程中に許容されるような耐熱性を示さなければならない。接着剤は剛性網目構造を維持しなければならず、その結果として、機械的な妥協(例えば、運動)が生ずることなく、かつ搭載中に規定される任意の基準点が保たれる。ウエハ裏面加工において示される最大温度は、エッチングを介してレジストベーキング中、及び或る特定の金属又は酸化物の蒸着中に生じる。特許文献1には、摂氏130度以下の加工温度に耐える接着剤コーティングと共に、外部の仮キャリヤを使用するプロセスが記載されている。

【0018】

接着剤の別の要求は、良好な耐薬品性を示すことである。これは、薄層化後の応力除去に用いられる強いエッチング剤、例えば、硫酸、アンモニア、及び/又は過酸化物、並びにビアホール加工時のリソグラフィ工程及び清浄工程に用いられる有機溶剤からの一連の化学薬品向けに設定されるものでなければならない。理想的に、接着剤は、これらのプロセスの化学作用に対して耐性でなければならず、また製造プロセスラインの最後に選択的に溶解及び除去される必要がある。ときには、接着剤に有害な影響を有する或る特定の侵襲性の化学薬品を選んでもよい。このため、保護テープ又は他の被覆を含む何らかの仮の製造手段がとられることがある。

【0019】

外部の仮キャリヤを、シリコン及び化合物の半導体ウエハに施すのに用いられる接着剤を搭載することは、特許文献2及び非特許文献1に開示されている。これらの参考文献で特定される組成及び手法は、最大摂氏130度まで耐熱性である接着剤コーティングとして必要な条件を提示している。特許文献3及び非特許文献2は、高温耐性の接着剤を伴って、摂氏200度を超える温度で加工し得る外部の仮キャリヤを使用する類似のプロセスを記載している。本出願時点で、摂氏200度を超える加工温度に耐えかつ半導体製作領域で一般に使用される極性溶剤、例えばN−メチルピロリドン(NMP)に耐性のある、外部の仮キャリヤを接着するような、耐熱性及び耐薬品性のコーティングを教示している特許文献4には、他の接着剤組成物が開示されている。

【0020】

特許文献2、特許文献3及び特許文献4に記載されているようなポリマー組成物はそれぞれ、以下の化学薬品、熱可塑性ロジン(ウレタン)、熱硬化性シリコーン、及び熱可塑性ゴムを伴う。特許文献3を除き、特許文献2及び特許文献4は共に、化学混合物からのポリマーの注入成形、及び蒸発による硬化を伴う。上述の開示は全て、接着剤ポリマーを溶解及び除去することによる外部の仮キャリヤの取外し時に有機溶剤の使用を必要とする。

【0021】

特許文献3及び特許文献4における開示によれば、それらは全て、様々な接着剤の化学薬品を記載している。これらの品物は、ガラス、サファイア又はシリコンからなる外部キャリヤ支持体を取り付ける従来方法で使用されている。取付けプロセスは、基板をコーティングし、基板及びキャリヤを硬化及び位置合わせし、また加熱又は別の類似の活性化工程を用いることによって搭載するための特別なツールを必要とする。取り外す場合、プロセスは通常逆方向に進行するが、接着剤に浸透するように有機化学物質を使用し、ポリマーを膨潤させて、完全な溶解が促されるため、基板からの完全なキャリヤの取外しが実現する。

【0022】

外部キャリヤ支持体は、全体的なウエハの薄層化及び裏面加工の技術に、不必要なコスト及び付加的なプロセス工程を加える。加えられたコストは、キャリヤの在庫を調達及び管理し、かつ、接着剤を供給し、このキャリヤを搭載及び取外し、かつ残留接着剤を基板から清浄するように設計される精密な加工設備を調達及び適するものとする必要性を反映する。場合によっては、ドリルホール(穿孔)又はチャネル(溝)を備えて、化学的な取外しの際の作業の改善が可能となるように、外部キャリヤを特別に設計する必要がある。セラミック基板に特別なホール又は溝を取り付けることに関連するコストは、元の基板のコストを超える場合がある。

【0023】

外部キャリヤの搭載及び取外しは、非常に長く繊細なプロセスであり得る。搭載中、デバイス基板は、接着剤でコーティングされ、両方の表面を固定するのに十分な程度にまで硬化される。超過圧力をかけ得る場合に、キャリヤの搭載時に微細構成が完全に封入及び保護されるように、デバイス表面を平坦化する接着剤の能力に注意を払う必要がある。接着剤でコーティングされたデバイスウエハ及びキャリヤ支持体の表面を互いに接触させるような特別なツールを使用する。接着剤に応じて、搭載プロセスは、熱、露光及び圧力を利用して、しっかりと搭載された基板及びキャリヤを硬化しかつ容易なものとする。取外しは、化学的プロセス、機械的プロセス又はそれらの組合せを含むプロセスを用いて外部キャリヤをデバイス基板から分離することを伴う逆プロセスである。

【0024】

化学的な取外しは、搭載用接着剤の溶解及び除去をもたらす化学的浸透速度を増大させるように特別に製作された有孔支持基板の使用を要する。このプロセスにおいて、好まれる化学薬品は、加熱され、またホール(穿孔)又はチャネル(溝)、及び外部キャリヤとデバイス基板との間のボンドライン内へ拡散する有機溶剤である。有機溶剤は概して、外部キャリヤを取り外し、デバイス基板表面上の残留ポリマー接着剤を除去するのに使用される。これらの化学物質は、清浄プロセスにおいて過剰量(例えば20ガロン〜40ガロン)で必要とされ、これにより、外部キャリヤを取り外し、デバイス基板上の接着剤を取るに足らない(deminimus)レベルまで除去して、清浄な表面をもたらす目的で、基板を1つの加熱浴から別の浴へと移動する。取外しプロセス全体は非常に長く、一般に数時間かかると見積もられている。

【0025】

代替的に、熱力学的な取外しは、熱可塑性接着剤を用いて実現され得る。特許文献5及び特許文献6に教示されているように、分離は、搭載された外部キャリヤ及びデバイス基板を、熱可塑性接着剤の融点を超える温度に加熱すると同時に、搭載表面を分離するように設計されるような剪断力をかけることによって、達成され得る。言い換えれば、デバイス基板は、所定量の熱及び機械的な力によって、2つの表面を取り外すのに十分な方向に外部支持体キャリヤから取り除かれる。典型的には、残留接着剤が確実に基板から取り除かれるよう、選択された有機溶剤による清浄が後に続く。

【0026】

機械的な分離を行う場合、基板の除去は典型的に、拡散に限定される化学的な取外しプロセスよりも速い。しかしながら、薄層化されたデバイス基板を外部キャリヤから、微細構成に損傷を与えることなく取り除くためには、特別に設計されたツールを使用しなければならない。これらのツールは、プロセスの全体のコストをつり上げる。機械的除去は、化学的除去よりも速く進行し得るが、真の比較には、基板の総処理能力を検討すべきである。この場合、化学的プロセスは典型的に、単一のウエハの取扱作業として運転する機械的ツールと比べて、25のウエハの2つ以上のカセットが浴内に収容されるバッチプロセスによって行われる。さらに、マイクロ電子基板を外部支持体キャリヤの表面に対して動かすか又は引っ張る機械的装置を使用する場合には、基板を損傷する高いリスクが存在する。機械設備を検討することに関心が払われ得る場合、このような採択は、マイクロ電子パネル等の不規則で大型の基板の取扱いに関する、要件及びコストの制約を満たすことが難しい。

【0027】

同様に外部キャリヤ支持体の使用を必要とする、基板の薄層化についての別の利用が、特許文献7、特許文献8及び特許文献9に記載されている。これらの出願は、外部キャリヤ支持体としてこれらに記載される剛性支持体(キャリヤ)に取り付けられる基板を備えて形成される層状体の使用を記載している。記載されている接着剤は、光熱変換層と硬化性アクリレートとからなる二層系である。二層系の事前の概要では、その化学的な複雑さが強調されるように思われるが、その後プロセスの取外しパートの際の改善が主張される。これらの出願は、外部支持体キャリヤの急速な取外しを可能にし、またその後、薄層化された基板からの硬化性アクリレートの機械的剥離手法が続く、レーザ照射装置の使用を挙げている。外部キャリヤの取外しについてこれらの改善が認められ得るが、基板の大量製造業者にとってのこの設計の処理能力及び大型パネルに対するそのコスト効率の良い利用に関する懸念が存在している。

【0028】

デバイス基板の薄層化を補助するのに使用される手法、及びマイクロ電子機器の製造における裏面エンジニアリングプロセスの概要は、深刻かつ切実な課題を呈示している。概して、100umの最小基板厚みまで薄層化を行う場合には、従来手法によって、仮コーティング及びテープフィルムの被覆を含む低コストのデバイス表面保護と共に、通常の基板取扱いツールが使用されることに気づく。基板の厚みを100um未満にまで縮小する場合、一般的なエンジニアリング手法は、デバイス基板を取り扱うために外部キャリヤ支持体の使用を必要とする。このような外部キャリヤの使用は、数多くの工程、例えば、コーティング、硬化、搭載、及びデバイス基板を加工した後の取外しを含む、大規模な加工用の基礎構造を必要とする。本出願時点で、利用可能な現行技術は、特定の直径のシリコン又は化合物の半導体ウエハと併用される、外部の仮キャリヤの使用を要するものだけである。したがって、さらなる薄層化を必要とするデバイス基板は、コスト及び数量、量産に見合う(justified)ものでなければならない。

【0029】

多くのデバイス基板は、シリコンウエハの形状又はコスト設定に容易に適合しない。FPD又はソーラーパネルデバイス基板、例えば4平方メートルに迫る大型ガラス片の場合、これらの基板は外部の仮キャリヤに適さず、キャリヤ支持体基礎構造の使用に関連するコストは、これらの市場の需要に対して法外に高い。

【先行技術文献】

【特許文献】

【0030】

【特許文献1】米国特許第7,098,152号((2006年)、Moore)

【特許文献2】米国特許第6,869,894号((2005年)、Moore)

【特許文献3】米国特許第7,232,770号((2007年)、Moore et al.)

【特許文献4】米国特許出願公開第2007/0185310号((2007年)、Moore et al.)

【特許文献5】米国特許出願第6,792,991号(Thallner)

【特許文献6】米国特許出願公開第2007/0155129((2007年)、Thallner)

【特許文献7】米国特許出願公開第2009/0017248号((2009年)、Larson et al.)

【特許文献8】米国特許出願公開第2009/0017323号((2009年)、Webb et al.)

【特許文献9】国際公開第2008/008931号((2008年)、Webb et al.)

【非特許文献】

【0031】

【非特許文献1】Mould, D., and Moore,J., A New Alternative for Temporary Wafer Mounting, GaAs ManTech Conf. and Proc.,pp. 109-112, (2002)

【非特許文献2】Moore, J., Smith, A.,and Kulkarni, S., High Temperature Resistant Adhesive for Wafer Thinning andBackside Processing, GaAs ManTech Conf. and Proc., pp. 175-182, (2004)

【発明の概要】

【発明が解決しようとする課題】

【0032】

ここに示される課題に基づき、薄層化及び裏面加工中の、デバイス基板用の支持体としての外部キャリヤの使用に取って代わる明確で切実な需要が存在している。外部キャリヤの使用の代わりに、様々な大きさのデバイス基板に容易に製作又は塗布され得る材料を使用するさらなる需要が存在している。

【0033】

外部キャリヤの使用を排除することによって、デバイス基板への外部キャリヤの搭載及び取外し時における精密な工具に関する必要性も、最小限に抑えられるか又は排除される。外部キャリヤの排除によって、在庫の維持、特別な清浄作業の実行に関連するコスト、及び、かかる外部キャリヤが反復使用に十分な完全性を示すことを保証するための検査に要する時間が省かれる。外部キャリヤの排除によって、取外し作業に関する必要性が完全に無くなる。取外し行為が無くなれば、2つの表面の機械的な分離を実行する緻密な工具に関する必要性が無くなる。緻密な工具の排除によって、コストが節約され、処理能力が増大する。

【0034】

マイクロ電子機器の製造におけるデバイス基板の「グリーン」加工の改善に関する継続的な需要が存在している。グリーンプロセス及び関連する化学薬品は、有害物質の使用及び発生を減少及び排除するものである。アメリカ化学会グリーンケミストリー研究会によれば、グリーンケミストリを定義する助けとなる12の原則が存在している。外部キャリヤの置換えは、デバイス基板及び外部キャリヤを取り外し、かつ残留接着剤を除去する有機溶剤の必要性を無くす機会を与える。プロセスが清浄を行うのに化学物質の使用を必要とする場合には、水系を使用し、かつDI水ですすぐという要求が存在する。

【0035】

簡単に塗布され、かつ様々な大きさ及び形状のデバイス基板上に使用することができる材料の使用により外部キャリヤの排除に取り組むという要求が存在する場合、パーツの高速加工を可能にするツールによって補助され、また基板に悪い影響を及ぼすことなく、塗布した材料を、当該産業においてよく見られる水性材料で除去することで終える、プロセスを設計するという課題も存在する。マイクロエレクトロニクス産業では作業の安全性の改善、化学薬品の使用の低減、及び有害廃棄物の発生の低減により環境に優しいことに継続的に重点が置かれている。これらの課題をまとめると、仮の剛性キャリヤの目的を満たす組成物を使用し、また高い性能、高い処理能力、グリーンプロセスを全て低い所有コストでもたらす、一貫した汎用プロセスを提供するという差し迫った需要が存在している。

【課題を解決するための手段】

【0036】

本発明は、ウエハ表面上に直接製作され、また、ウエハの薄層化、及び三次元(3D)実装における集積化作業を補助する裏面加工を行う支持体として使用される、仮のポリマー支持基板を伴う。ポリマー系は、紫外線硬化性アクリル樹脂をベースとしたものである。

【0037】

一般的に、一態様では、本発明は加工中に無機基板を支持するのに使用される剛性仮支持体を製作する方法を特徴とする。方法は、加工される第1の表面と、該第1の表面と反対側の第2の表面とを備える無機基板を準備すること、次に液体層を該無機基板の該第2の表面に塗布すること、次に該塗布した液体層を硬化し、それにより、該無機基板の該第2の表面に取り付けられる剛性仮支持体を形成する、硬化すること、次に該剛性仮支持体により該無機基板を支持しながら該無機基板の該第1の表面を加工することを含む。該硬化は、初めに、該塗布した液体層を紫外(UV)線に曝露させること、及びその後、該塗布した液体層の硬化を完了させかつ物質のガス放出を促すのに十分な温度で露光後ベーク(PEB)を実施することを含む。

【0038】

本発明のこの態様の実施は、以下の特徴の1つ又は複数を含み得る。塗布した液体層は、成分Aと成分Bとを含む。成分Aは、約50.0重量%〜99.5重量%の範囲の濃度を有する、主なアクリルモノマー、又はアクリルモノマーの配合物を含み、成分Bは、約0.5重量%〜49.5重量%の範囲の濃度を有する1つ又は複数のロジン化合物を含む。塗布した液体層が、成分Cをさらに含む。成分Cは、該塗布した液体層の硬化を促すのに使用される光開始剤を含み、かつ約0.1重量%〜約20重量%の範囲の濃度を有する。アクリルモノマーは、式(1)で表される化合物

【化1】

(式中、R1及びR2は、水素(−H)、アミド(−NH2)、メチル(−CH3)、ヒドロキシル(−OH)、アルコール(−CH2OH)、式−CnH(2n+1)又は−CnH(2n)OH(式中、nは2〜20の値をとる)で表される化合物、式−C6X5(式中、Xは、水素(−H)、ハロゲン(−F、−Br、−Cl、−I)、ヒドロキシル(−OH)及び−COOHからなる群から選択される置換基を含む)で表される芳香族炭化水素官能性化合物、並びに−COOR3基のうちの1つであり、R3は、水素(−H)、アミド(−NH2)、メチル(−CH3)、ヒドロキシル(−OH)、アルコール(−CH2OH)、及び式−CnH(2n+1)又は−CnH(2n)OH(式中、nは2〜20の値をとる)で表される化合物のうちの1つであり得る)を含む。1つ又は複数のロジン化合物は、変性ロジン、ロジンエステル、ロジンマレイン酸樹脂、ロジン変性フェノール樹脂、ロジン酸、及び炭化水素変性ロジンエステルであり得る。成分Bは、150℃を超える融点及び100mg/gKOH以上の全酸価(TAN)を有する変性ロジンエステルの1つ又は複数を含むことができる。成分Cは、フェニルグリオキシレート、ベンジルジメチルケタール、αアミノケトン、αヒドロキシケトン、モノアシルホスフィン(MAPO)、ビスアシルホスフィン(BAPO)、メタロセン及びヨードニウム塩の1つ又は複数を含むことができる。塗布した液体層は、1つ又は複数のフィラーを約0.1重量%〜約85重量%の濃度でさらに含むことができる。フィラーは、製作中に特別な助剤として作用し、加工中のエンジニアリング特性の改善をもたらす。フィラーは、窒化ホウ素、不溶性セルロース、非晶質シリカ、及び中空体又は固体の種類のガラス球であり得る。方法は硬化前に、布地を第2の表面に施すことをさらに含み得る。布地は、液体層に対して250重量%を超える吸収率値を有し、天然有機物質、セルロース、合成有機物質、グラファイト、ポリエステル、ナイロン、ポリアミド、ポリイミド、ポリビニルアルコール、無機物質、ガラス、及びそれらの組合せから選択される繊維を有する。硬化は、熱重量分析(TGA)によって測定した場合に5%以下の熱重量損失を有する剛性仮支持体を作製する。液体層をスピンコーティング又は成形により塗布する。方法は水性化学薬品で洗浄することによって、剛性仮支持体を取り除くことをさらに含むことができる。

【0039】

一般的に、別の態様では、本発明は加工中に無機基板を支持するのに使用される剛性仮支持体を製作するシステムを特徴とする。該システムは、加工される第1の表面と、該第1の表面と反対側の第2の表面とを備える無機基板、液体層を該無機基板の該第2の表面に塗布する手段、該塗布した液体層を硬化し、それにより、該無機基板の該第2の表面に取り付けられる剛性仮支持体を形成する、硬化する手段、及び該剛性仮支持体により該無機基板を支持しながら該無機基板の該第1の表面を加工する手段を含む。該硬化する手段は、該塗布した液体層を紫外(UV)線に曝露させる手段、及び該塗布した液体層の硬化を完了させかつ物質のガス放出を促すのに十分な温度で露光後ベーク(PEB)を実施する手段を含む。

【0040】

主だった本発明の利点は、以下の1つ又は複数であり得る。多種多様な手段を用いて、材料をウエハ表面に塗布し、紫外線領域内の特定の波長の光に曝すことによって急速に硬化させる。硬化は、ハイソリッド混合物を用いて起こり、紫外光に曝すことによりたちまち、固体支持体キャリヤ構造体へと変わる。従来の接着剤及び溶剤から注入成形されるポリマーに共通する蒸発工程に対する必要性も、ガラス、シリコン又はサファイア等のセラミックからなり、ウエハに一時的に付着させて、後に取り除く外部支持体に対する必要性も存在しない。

【0041】

硬化させたら、発明品は、ウエハの薄層化、及びウエハの裏面上で用いられる他の加工工程を可能なものとする多くの熱的条件及び化学的条件に対する耐性を示す。これらの工程としては、シリコン貫通電極(TSV)エッチング、真空金属蒸着、リソグラフィ、清浄、及びめっき処理が挙げられる。これらの工程の様式又は順序は、顧客のデバイスプラットフォーム、利用可能な工具、及びそれらの製作領域(fab)の一般設計に応じて決まる。これらを終えたら、当該産業において使用されるリソグラフィ現像液(例えばKOH、NaOH、TMAH等)の材料に適合する材料を含む単純な水性アルカリ性配合物を使用することによって、ポリマー組成物の選択的な溶解が実現される。除去プロセスは、浸漬浴内で撹拌しながら表面溶射によって、又はウエハ清浄における標準的な清浄手法に適合する他の手段によって起こり得る。

【0042】

本発明は、薄層化及び裏面加工のための支持体として作用する仮の剛性ウエハ構造体を迅速に据え付けるシステムに対する需要を満たし、当該産業において一般的である水性清浄剤への溶解により容易な除去を可能にする。硬化した構造体は事実上、外部ウエハ支持基板の使用に一般に関連する、プロセスの障害及び表面の損傷を排除する。本発明は同時に、外部セラミック支持体を使用することなく、また清浄用の有機溶剤も必要としないため、より高い加工の処理能力、安全性及びより低いコストを促す。これらの特性は、ウエハ加工において、化合物半導体及びシリコン基板の両方に関し、プラズマエッチング及び他の裏面加工の作業中に必要とされる。これらの利得は、ウエハの製作プロセスの単純化を反映し、有害な有機化学物質の使用を排除するものである。

【0043】

国際半導体技術ロードマップ委員会(ITRS、www.itrs.net)は、化学物質の利用、エネルギーの利用、作業者の危険度、及び廃棄物の発生の削減を促す構想を発展させる会員組織である。本発明は、先に説明されるような、水性清浄手法の使用に基づくプロセスの単純化によってこれらの構想を満たすその能力に起因して、「グリーン」製品と考えられ、このため、ポリマー組成物は、分解してアルカリ水溶液中に溶解するように意図される。

【0044】

本発明は、貫通ビア(through via)プラズマエッチャ、金属蒸着システム(すなわち、熱酸化物)、及び200℃を超える高温炉を含む、低温から高温まで動作する多種多様なツールを用いて使用され得る。接着剤は、フォトレジスト剥離剤、基板エッチング剤(酸性及びアルカリ性の両方)、並びに清浄溶剤を含む、ウエハ加工に関する産業で用いられる広範囲の侵襲性の化学物質に耐性を示す。完成すれば、薄層化されかつ裏面加工されたウエハは、アーチファクト及び残留物を含むことなく作製される。

【0045】

本発明の1つ又は複数の実施形態の詳細を、添付の図面及び以下の説明において記載する。本発明の他の特徴、目的及び利点は、好ましい実施形態の以下の説明、図面及び特許請求の範囲から明らかとなるであろう。

【0046】

図面を参照するが、複数の図を通じて同様の数字が同様の要素を表している。

【図面の簡単な説明】

【0047】

【図1】支持体の製作、薄層化及び裏面加工及び支持体の除去のプロセスを示す図である。Application 塗布SupportFabrication on Substrate Devices 基板デバイス上における支持体の製作Coating/Molding コーティング/成形UV & PEBCure UV硬化及びPEB硬化Thinning& Backside Processing 薄層化及び裏面加工SubstrateBackside Thin & Processed 加工された薄い基板裏面Grinding& Polish 研削及び研磨Patterning パターン形成Etch &Cleans エッチング及び清浄Deposition 蒸着SupportRemoval 支持体の除去ThinSubstrate Ready for Post-Processing 後処理の準備ができた薄い基板Dicing - stopon Support ダイシング−支持体上で停止Dissolution& Removal 溶解及び除去Thinned &Processed Substrate 薄層化及び加工された基板

【図2】仮支持体のスピンコートされた液体層の厚み曲線を示す図である。Thickness bySpin-Coating スピンコーティングによる厚みThickness 厚みLiquidTemporary Support 液体の仮支持体PolishedQuartz Substrates 研磨された石英基板Spin-Speed スピン速度

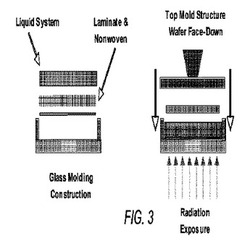

【図3】樹脂系にかかる構造用支持体として不織布を用いた、支持体の製作プロセスの概略図である。Liquid System 液体系Laminate& Nonwoven ラミネート及び不織布Glass Molding ガラス成形Construction 構築Top MoldStructure トップモールド構造(Top Mold Structure)WaferFace-Down ウエハの表を下にするRadiationExposure 放射線照射

【図4】スピンコーティング法によって塗布された、未充填の及び充填された液体層材料に関する、TGA法によるガス放出測定値のグラフである。OutgasTesting of Temporary Support 仮支持体のガス放出試験PT Unfilled PT未充填PT Filled PT充填Weight Loss 重量損失Thermal Pre-Treat 事前熱処理No ThermalPre-Treat 事前熱処理なしSpin-CoatingMaterials スピンコーティング材料PolishedQuartz Substrates 研磨された石英基板Temperature 温度

【発明を実施するための形態】

【0048】

本発明によれば、スピンオン方法及び成形方法を含む多種多様な技法によってウエハに塗布される液体形態のポリマー系が提供される。ポリマー系は、ウエハ上に硬化され、その後の薄層化及び裏面加工を補助する剛性基板となる。ポリマー系としては、アクリルアミド又はヒドロキシアクリレートの特徴を呈するアクリル樹脂、硬化すると、高温及び化学的劣化に対する耐性を示す、摂氏150度よりも高い融点及び高い全酸価(TAN)を有するテルペンロジンが挙げられる。硬化したアクリル系は、200℃を超える温度でのウエハ加工を可能にする支持構造体である。本発明のプロセスでは、硬化したアクリル樹脂をベースとする、高温耐性及び耐薬品性のポリマー混合物、及びウエハの製作が完了したら樹脂を溶解及び除去するのに用いられる一般的なアルカリ性化学薬品を使用する。

【0049】

プロセスでは、アクリルモノマーと、高TANの樹脂との混合物を、半導体ウエハに塗布し、紫外線への曝露により硬化させる。硬化した基板は、薄層化及び200℃を超える温度への加工を補助し、リソグラフィ、めっき処理及び清浄に関する多種多様な化学薬品の使用に耐える。ウエハ前面への樹脂の塗布は、表面を平坦化してデバイス微細構成を封入するように意図される。平坦化は、基板の研削のための均一な基準面を作製し、その後の機械的な取扱いを可能にするのに必要とされる。付加的に、硬化したポリマーは、ウエハ前面の表面(すなわち、デバイス領域)を保護し、かつ研削及び研磨用ツールにより行われる裏面の薄層化に関連するダウンフォースの圧力及び剪断応力を支えるように作用する。

【0050】

アクリル熱硬化性樹脂の塗布に続いて、硬化は、硬化するのに十分な時間、所与のエネルギーの紫外光に曝露することによって達成される。特定の波長のフォトンが光開始剤によって吸収され、化学反応を誘発し、フリーラジカルを形成する。これらのイオン化種が、アクリルモノマー上のビニル基と反応して、その後他のモノマーと反応して架橋するモノマーラジカルを発生させる。この硬化方法は急速に起こり、均一で平滑な耐薬品性及び耐熱性のコーティングを作製する。

【0051】

ウエハ微細構成の高さの程度及び硬化した支持体の所望の厚みに応じて、コーティング方法は、スピンコーティング、スピンスプレー、及び種々の成形の選択肢を含む広範囲の手法に依り得る。コーティングの厚みは、ミクロンからミリメートルまでの様々な値をとり得る。コーティングは、ウエハ表面上の緻密な微細構成内に効率的に浸透し、曝露されると急速に硬化して、完全に平坦化された表面を作製する。硬化すると、ウエハ前面は、封入された支持構造体として存在する。表面は、平滑で硬く、ウエハのための取扱い構造体として作用するのに十分な耐薬品性及び耐熱性を示す。この基板は、薄層化、リソグラフィ、挿入ビア(inserting vias)、めっき処理及びダイシングを可能なものとするようにウエハを支持する。作業が完了したら、硬化したポリマーを、アルカリ水溶液に容易に溶解させて、洗い流すことができる。

【0052】

高速製作された仮の剛性支持体は、基板表面上の広範な微細構成に施され、基板の寸法又は形状によって制限されない。この仮の剛性支持体は、外部支持体キャリヤ、及びこのような外部支持体キャリヤを支持するのに必要とされる高価な基礎構造に対する必要性を取り替えることによる、マイクロ電子加工に対する大幅な単純化である。本発明は、外部支持体キャリヤの使用に共通する、接着剤の残留物を清浄するのに通常使用される大量の有害有機溶剤を排除すると共に、fabに通常見られる水性化学薬品に取り替えることによる、「グリーン」構想としての有意な改善である。

【0053】

液体形態の組成物は、塗布後に、マイクロ電子微細構成内の微小キャビティに浸透し、かつこれを充填する手段をもたらして、平滑で高い均一性の表面を実現する添加剤と組み合わせた、ポリマーの配合物を含む。本発明に従って作製されるような、製作された仮支持体は、高いレベルの剛性及び接着剤強度を示し、概して、多種多様な材料に好適である。派生する特性は、マイクロ電子基板が、裏面研削及び関連する薄層化作業並びにその後の裏面加工中の高い剪断応力をうまく受けるのに必要なものである。プロセスの完了時に、或る特定のアルカリ性水系による硬化したポリマー系への選択的な化学的浸透によって、薄層化され、かつ加工された基板から溶解及び除去が起こり、清浄な初期状態の表面が後に残る。所望の重大な目的を満たす液体組成物の能力は、本発明に固有の特徴を表すとみなされる。

【0054】

本発明の基本的な材料成分の特徴は、耐熱性及び耐薬品性を含む。大抵のウエハの薄層化及びその後の裏面の適用に通常利用するプロセスを考慮すると、観測される温度の範囲は、約110℃〜250℃を超える高い値である。すなわち、高剪断ウエハ研削及び薄層化中の摩擦熱が、基板、圧力、液体媒体及び加工速度に応じて、110℃もの高温であってもよい。リソグラフィベーキング(Lithographic baking)工程は、類似の温度を示し得る。熱を呈する他の塗布工程としては、裏面ビアホールエッチング及び酸化物蒸着が挙げられる。エッチングは通常、高真空チャンバ内における化学プラズマを用いたドライエッチ法によって行われる。近年、GaAsウエハを貫通するビアホールを加工するのに用いられる、例えばBF3/BCl3(三フッ化ホウ素/三塩化ホウ素)中のプラズマエッチングによって受ける温度は、ウエハと接触する特別な冷却チャックの進歩に起因して有意に下げられた。これらの温度は、約130℃に達し得るが、これらの温度は、ウエハ上に存在する材料に有意な懸念を生じさせるものではない。高い温度は典型的に、酸化物又は類似のもの、及びコーティング、すなわち、ポリイミド(PI)又はビスベンゾシクロブテン(BCB)の化学気相成長法(CVD)のための特別な蒸着工程又は硬化工程に関連付けられる。CVDの酸化物、PI又はBCBから生じるコーティングは、300℃を超える温度に達し、最大1時間その温度で保持され得る。わずかな物質しか、これらの温度に適合し、それらの性能目標を維持することができない。

【0055】

本発明の組成物は、アクリルポリマーと、高い全酸価(TAN)を示すロジンポリマーと、光開始剤と、フィラー、界面活性剤及び染料等の加工助剤との混合物を含む。この系は、マイクロ電子基板を平坦化し、かつそれを高剪断応力及び熱への曝露中に強固に支持することができる特性を示す。望ましい特性としては、速乾性、粘着性(付着性)、硬度、透明度、熱安定性、相溶性及び溶解性が挙げられる。

【0056】

本発明は、超薄型の基板のための支持要件及び取扱い要件を満たすのに十分な実質的な厚みで、マイクロ電子基板の表面上にコーティングされるポリマー系を記載している。本発明の塗布された液体形態は、放射線硬化の既知の手法を用いて剛性支持体へと数秒以内に急速に変換される。放射線硬化の技術は、多くの市場において実施されており、以下の文書:J. Koleske, Radiation curing of Coatings, ASTM international, WestConshohocken, PA, (2002);C. Hoyle and J. Kinstle,Radiation curing of Polymeric Materials, ACS Symposium Series #417, AmericanChemical Society, Washington, DC, (1990);R. Davidson,Radiation Curing. Rapra Reports, V.12, No.4, Report 136, (2001);及び、L. Calbo, Handbook of Coatings Additives, Marcel Dekker, Inc., NewYork, NY, (1987)に記載されている。これらの引用文献は、架橋によって瞬時に硬化するアクリル樹脂を記載している。本発明は、基板の薄層化、裏面加工及びその後の清浄を補助する、マイクロ電子基板上の仮の剛性構造体の製作に類似の技術を応用している。

【0057】

一般的な放射線硬化は、アクリレートモノマーを用いることによって行われ、このため、アクリレートモノマーは、ポリアクリレートを生成するようにUV光により誘起される。アクリル類は、一連の広範なポリマー化学薬品を表している。それらは、ポリマー産業における大量生産品のものを表す。それらの化学薬品は、活性化するとポリマーを生成する構成単位モノマーの使用を伴うものである。

【0058】

アクリレートモノマーは、ビニル基を含有し、二重結合炭素がカルボニル炭素に直接結合しているため、これらの基は極めて反応性である。ビニル基は、フリーラジカル化学種で容易に取り除かれる共有電子を含有する。この化学種が、モノマービニル基の二重結合と反応して、さらに、ビニルラジカル(モノマーラジカル)を生成する。その後、このモノマーラジカルが別のモノマービニル基の二重結合と反応して、ポリマーラジカルを形成する。ポリマーラジカルは、他のモノマーと反応し続け、最終生成物の分子量を増大させる、相互接続したモノマーの鎖を成長させる。この鎖の成長は、フリーラジカル重合と称される。

【0059】

フリーラジカル重合は、光又は熱によって開始され得る。熱は、反応性のビニル化学薬品に起因して自発的な架橋をもたらし得る。光刺激による反応では、開始剤を使用する必要がある。開始剤は、所望プロセスの対象となる光の波長に応じて選ばれる。開始剤は、多くの供給業者から入手可能であり、反応効率、溶解性、耐熱性及び安定性に基づき評価される。ベンゾイン光開始剤は、アクリル化学薬品のための開始剤としての使用に一般的なものである。ベンゾイン光増感剤の一種は、2−フェニルアセトフェノンであり、光分裂(photoscission)を受けてベンゾイル及びベンジルのラジカルを遊離し、硬化プロセスにおける主鎖重合開始剤となる。光化学的に発生したフリーラジカルは、連鎖開始段階としてビニルモノマーの二重結合と直接反応する。

【0060】

重合中、ポリマーの部位及び特性は、アクリレートモノマーに依存する。アクリレート及びそれらの対応するメチルアクリレートは、ビニル炭素と結合するメチル基によって相互に異なるだけだが、2つの系は、それらの最終的な特性において大きく異なる。アクリレートは典型的に軟らかく、不透明であり得るのに対し、それらの対応するメタクリレートは澄んでおり(透明であり)、硬い。メチル基は、最終形態のポリマー内の運動を妨げるように作用し、ポリマーを硬くあまり可動性のないものとする。これらの相違は、それぞれの長鎖がアクリレート系内で相互に動くか又はずれる能力によって説明される。しかしながら、そのような能力は、メタクリレート中のメチル基の広がりによって妨げられる。運動の阻害によって、ポリマーの硬度の増大がもたらされる。

【0061】

フリーラジカル重合は直鎖状生成物を示唆するものの、鎖同士の架橋をもたらす組合せ及び不均化の起こる確率が高い。これは、ビニル特徴を有する2つ以上のモノマーが混合物(すなわち、メチルメタクリレート、スチレン等)中に存在する場合に起こりやすい。この場合、単独重合及び共重合が直線的に起こると共に、嵩高い側鎖が存在する立体障害位置に、鎖同士の架橋が存在する。架橋は、より高密度で低可溶性の生成物への縮合を促す。種々のモノマーとの配合によって、硬度、耐熱性及び耐薬品性、並びに付着性といった固有の特性を有する材料を生成することができる。

【0062】

本発明によれば、単位体(item)(1)で記載される一般式によるアクリレートエステルモノマーの混合物が提供される:

(式中、R1及びR2は共に、水素(−H)、アミド(−NH2)、メチル(−CH3)、ヒドロキシル(−OH)、アルコール(−CH2OH)、又は式−CnH(2n+1)若しくは−CnH(2n)OH(式中、nは2〜20の値をとる)で表される基のうちいずれか、式−C6X5の芳香族炭化水素官能性基(式中、Xは、水素(−H)、ハロゲン(−F、−Br、−Cl、−I)、ヒドロキシル(−OH)、−COOH等の置換基であり得る)、並びに−COOR3基を表し得るものであり、R3は、水素(−H)、アミド(−NH2)、メチル(−CH3)、ヒドロキシル(−OH)、アルコール(−CH2OH)、又は式−CnH(2n+1)若しくは−CnH(2n)OH(式中、nは2〜20の値をとる)で表される基のいずれかを表す)

【化2】

【0063】

置換基が存在する場合、それらは、アクリルモノマーの光硬化を過度に妨げないか又はこれに干渉しないように存在するものであることを理解されたい。

【0064】

好ましいアクリルモノマーは、R1が、分子をそれぞれアクリレート又はメタクリレートと規定する水素(−H)又はメチル(−CH3)であり、R2が、−CnH(2n)OH(式中、nは2〜20の値をとる)形態の置換基を表す、単位体(1)で表されるものである。このような好ましいアクリル類としては、ヒドロキシエチルアクリレート(CAS番号818−61−1)、ヒドロキシプロピルアクリレート(CAS番号25584−83−2)、ヒドロキシエチルメタクリレート(CAS番号868−77−9)、及びヒドロキシプロピルメタクリレート(CAS番号27813−02−1)が挙げられる。

【0065】

より好ましいアクリルモノマーは、R1が、水素(−H)又はメチル(−CH3)であり、R2が、分子をアクリルアミドと規定するアミド(−NH2)形態の置換基を表す、単位体(1)で表されるものである。このような好ましいアクリル類としては、N,N−ジメチルアクリルアミド(DMAA、CAS番号2680−03−7)が挙げられる。DMAAは、従来のアクリレート又はメタクリレートよりもかなり速い硬化時間を示すことが証明された。

【0066】

コーティング組成物は、上記アクリルモノマーの1つ又は複数を含有し得るが、好ましいコーティング組成物は、2つのモノマー、好ましくは、アクリレート、メタクリレート及びアクリルアミドの混合物を含有する。好ましい液体組成物が、アクリレート又はメタクリレートと、アクリルアミドモノマーとの混合物を含有する場合、アクリレートとアクリルアミドとの(重量)比が、それぞれアクリレート:アクリルアミドについて重量比で、約50:50〜約80:20であることが好ましい。アクリレートとアクリルアミドとの例示的な混合物は、ヒドロキシエチルアクリレート、ヒドロキシプロピルアクリレート、ヒドロキシエチルメタクリレート及びヒドロキシプロピルメタクリレートと、N,N−ジメチルアクリルアミドとの混合物を含む。

【0067】

本発明が特に着目しているのは、硬化した仮の剛性支持構造体の内部特性、及び薄く脆弱な基板を取り扱うその能力である。放射線硬化による架橋反応は、モノマーが収縮及び相互に結合するような劇的な縮合を示す可能性がある。しばしば、これは、形状を収縮させた(すなわち、サイズが小さくなった)最終構造体を示す。収縮プロセスはまた決まって、応力を受ける構造体を生成するであろう。内部応力が、薄層化されたマイクロ電子基板に移行して、基板の反り、クラッキング、又はさらに悪いことには完全な破砕のリスクを高めることから、応力を呈することのない構造体を生成することが重要な目的である。

【0068】

ガラス転移(すなわち、Tg)として知られているポリマーの特性は、その材料の示す特性が結晶性の性質から非晶質の性質へと変わる温度を表すことが知られている。Tgを超えて作業を行うと、それらの材料は、非晶質として分類されると予想され、より大きな可撓性、運動、及び場合によってはより小さい応力をもたらす。したがって、低い範囲のTg値を有する材料は、低い応力を示すことが予想される。アクリレートをメタクリレートと比較すると、Tg値は、メタクリレートに対してアクリレートの方が低いことが確認される。本発明における好ましいアクリル系は、メタクリレートに富むものよりも、アクリレートに富むものである。より具体的に、好ましい系は、ヒドロキシエチルメタクリレート(Tg=+55℃)、ヒドロキシプロピルメタクリレート(Tg=+73℃)、又はさらに、アクリルアミド、N,N−ジメチルアクリルアミド(Tg=+119℃)に対して、より高い濃度のヒドロキシエチルアクリレート(Tg=−7℃)及びヒドロキシプロピルアクリレート(Tg=−15℃)からなる。

【0069】

本発明にとって本質的なことではないが、コーティング組成物は概して、約65重量%〜約95重量%のアクリルモノマー混合物を含有する。組成物の残りは、最終製品の性能特性を実現する添加剤を含む。アクリル類について本明細書中に記載するこれらの割合は、以下に開示する様々な任意の構成成分を組み込むことによって低減してもよい。

【0070】

本発明は、液体ポリマー系中に存在する光開始剤と、紫外光源からの化学線との間の硬化プロセスを伴う。一般的な光開始剤としては、ベンゾインエーテル、アセトフェノン、ベンゾイルオキシム、及びアシルホスフィンが挙げられる。これらの開始剤としては、フェニルグリオキシレート、ベンジルジメチルケタール、αアミノケトン、αヒドロキシケトン、モノアシルホスフィン(MAPO)、ビスアシルホスフィン(BAPO)、メタロセン、及びヨードニウム塩が挙げられ得る。好ましい開始剤としては、2−ヒドロキシ−2−メチル−1−フェニル−1−プロパノン(CAS番号7473−98−5)及びホスフィンオキサイドフェニルビス(2,4,6−トリメチルベンゾイル)(CAS番号162881−26−7)が挙げられる。これらの材料を表す商品名の製品としては、CIBA Specialty Chemicals(Basel, Switzerland)によって製造されるIrgacure 2022が挙げられる。該製品は、365nm、285nm及び240nmで吸収極大を示す。濃度は5重量%以下のいずれかで用いられる。

【0071】

本発明の液体系はまた、粘着性付与剤、及び高TANに起因する浄化の際の助剤として添加されるテルペンロジンを含有する。ロジンは、テルペン(すなわち、松の木)由来の有機材料の複合混合物であり、粗製ガム、木材及びトール油から産業上供給される。これらの植物の蒸気に由来する基本的な化学的骨格は、アビエタン、例えばアビエチン酸、及びピマラン、例えばピマル酸を含む。テルペンのこれらの酸部位は、アルコール酸滴定によって測定した場合に、約150mgKOH/gから300mgKOH/gを超える範囲の高い全酸価(TAN)値を有する。しかしながら、これらの樹脂は通常、環境中で液体形態であるため、それらは、重合経路、例えばディールス・アルダー付加反応により所望の適用状態へと化学的に変換しなければならない。樹脂が重合されると、それらは、高分子量となり、それらのTANが幾らか低下し、必要とされる特性、例えば、硬度、付着性等を示し始める。

【0072】

市販の重合テルペンとしては、単純なポリテルペン、スチレン化テルペン、テルペンフェノール及びエステルが挙げられる。エステルとしては、単純なロジンエステル、二量体化ロジンエステル、及び水素化ロジンエステルが挙げられる。より具体的に、これらの変性ロジンエステルとしては、様々なフェノール及びマレイン酸が挙げられる。

【0073】

好ましいロジンは、150℃を超える融点及び100mgKOH/gを超えるTANを特徴とするロジン変性マレイン酸樹脂のガムである。ロジンは、親水性(すなわち、極性)であり、極性有機系における高い溶解性をもたらし、本発明に妥当なものであり、均質な混合物を生成するような、アクリルモノマー系における十分な溶解性を示す。アクリル系におけるその濃度は、30%と高くてもよく、好ましくは5重量%〜20重量%である。

【0074】

重合ロジンは、高温で融解又は流動化する熱可塑性特徴を示す。しかしながら、低温ではそれらは非常に硬く、結晶性である。剛性は、ウエハを加工することを助け得るが、結晶性の高い材料ほど、それが示す強度、例えば、力及び衝撃に耐える能力が低い。すなわち、多くのロジンは、手触りが極めて硬いものの、振とうさせたり又は急激に動かしたりすると、材料は、破壊的にひびわれ、完全な破損が起こる。ロジンコーティング又はペレットは、極めて硬く不浸透性であることが確認されている。表面に衝撃を与えるか又は振動させると、ひびわれが構造体に生じ、材料全体が破片又は塵埃になるまでくまなく伝わる。ロジンの硬度は、本発明の剛性要件に利得をもたらすのに対し、アクリル系は、ロジンの結晶化度を加減するか又は緩和する架橋された支持構造体をもたらす。アクリル網目構造は、系の強度を増大させ、極端な硬度及び振動時の破砕のリスクの問題を軽減する。

【0075】

ポリマー配合物の溶解性及び効力を維持し、かつ任意の微小アーチファクトの懸濁液を維持するのに有効な量の乳化剤を使用する。界面活性剤は、単純な疎水性/親水性混合物にとって優れた乳化特性を示すものの、多くのものは、金属及び他の荷電化学種とイオン形態で化合する能力ももたらす。好適な界面活性剤としては、アニオン性リン酸エステルが挙げられる。界面活性剤は、低い表面張力を維持して、望ましい加工を最大限に得るために接触面を全て湿潤させたままにすることによって、本発明の製造及び漏出に役立つ。同様の現象は、微細構成を湿潤させてデバイス領域に浸透させる基板コーティング中にも適用される。界面活性剤は好ましくは、加熱加工中の相溶性、及びポリマー材料への良好な溶解性を可能なものとする高い(すなわち、60℃より大きい)曇り点を有する。アニオン性環境は、基板の感応性の高い金属及び表面の防食に必要とされる。代替的な界面活性剤としては、Rhodafac(商標) RP−710という商品名で、Rhodia S.A.(Paris, France)により製造されるポリエチレングリコールフェニルエーテルホスフェート;及び、Zelec(商標) UNという商品名で、Stepan Company(Chicago, IL)により製造される商標付きのホスフェートエステルが挙げられる。アニオン性界面活性剤は約4重量%未満で十分である。

【0076】

製作中に欠陥を容易に識別する能力を得るために、不活性染料を配合物中に組み込む。このような染料は、目に見えるか又は蛍光を発する様々な染料であり得るが、但し、それらは、放射線硬化プロセスの作用に必要とされる紫外光に対して感受性でなく、またその障壁として機能するものでもないものとする。これらの染料は、製造環境における材料にかかる簡単な正同定(positive-identification)法を単に提示する。このタイプの確認及び検査は、仮支持体中の空隙又は気泡等のアーチファクトの存在を検出する助けとなるため、必要とされる。未知の残留物が製造手法中に既知のものとなる場合には、このアプローチはまた、このような材料を識別し、またその起源の追跡を助けるのにも使用される。

【0077】

目に見える様々な染料物質は、多くの用途に用いられる広範な産業材料から選ばれ得る。このような材料は、多種多様な顔料に起源を有する。本発明において、青色及び緑色の顔料は、本発明の環境に優しい特徴、すなわち、無害であり、また製造中に有機溶剤の存在を減少するものを表すのに利用されている。このような色彩は、Crompton & Knowles Corporation社(Reading,PA)によって作られ、Interplast Brilliant Blue及びOil Soluble Greenという商品名で載っている。通常、不活性顔料は約1重量パーセント未満で十分である。

【0078】

本発明の或る特定の組成物には、UV蛍光剤(蛍光増白剤)を添加してもよい。摂氏100度の高温に耐えることができ、かつ典型的には340nm〜380nmの範囲外で、光開始剤の吸収波長に干渉しないUV蛍光添加剤が理想的である。この基準を満たす一般的な蛍光染料としては、Keystone Pacific Division製のローダミン液が挙げられる。

【0079】

通常、不活性顔料は約1重量パーセント未満で十分である。

【0080】

UV蛍光剤添加剤は、UV硬化に続く露光後ベーク(PEB)工程直後に検査する場合に最適に利用される。このように、該材料は、過度な温度の事前加工ベーク及び裏面作業前に観察される。UV添加剤は、対物レンズ下に大きな焦点距離及び作業領域を有する単純な観察用顕微鏡を用いて検出される。顕微鏡を標準的な観察モードにセットアップして、試験片をステージ上に置き、染料の励起を可能とするように従来型のUV発光ランプを近づける。ランプは、22W(ワット)の大きな散乱UV型電球を有するか、又は類似の特徴を有する産業上の多種多様なものであってもよい。

【0081】

UVランプをつけ、全ての白色光(通常の光)を薄暗くするか又は消すと、作業者は、染料が存在する全ての位置で、選んだ染料に特異的な色の蛍光(典型的には、淡い青色、黄色、橙色又はピンク)を観察することができる。したがって、接着剤が染料のための担体であることから、この技法は、接着剤を検出するのに使用することができる。ウエハの検査中、コーティングされた表面を観察して、何らかの暗い場所又は黒色の場所が指摘されれば、これらは、接着剤がなく、それゆえ、空隙、気泡又は他の異常がある可能性を示唆している。この場合、ウエハ前面上のデバイス中又はデバイス周辺の微小領域への適切な湿潤及び浸透を検証することができる。

【0082】

本発明は、半導体産業に一般的であるような従来型のスピンコーティング手法から、大型パネルの製造に一般的であるようなスプレー、成形又はスリットコーティングまでの多くの様式で塗布されるように設計される。これらの塗布は全て、硬化反応を実現するのに十分な所望の濃度とする、液体ポリマー系と光開始剤との事前混合を伴う。混合物は、マイクロ電子基板の前面(すなわち、デバイス領域)に直接塗布される。塗布したら、硬化プロセスが、紫外(UV)光の照射により進行し、その後露光後ベーク(PEB)を、硬化サイクルを完了させ、かつその後の作業を妨げるおそれがある物質のガス放出を促すのに必要な十分な温度で行う。仮支持体が製作されたら、基板は、顧客によって実施される一連の薄層化及び裏面加工の工程に入り得る。これらの工程としては、研削、研磨、リソグラフィパターン形成、エッチング、清浄、及び蒸着が挙げられ得る。これらの作業の各々の性質及び所要時間は、顧客の製品設計及びそれらのfabで利用可能なツールに応じて決まる。完了すると、薄層化されかつ裏面上で加工された完成基板が確認される。顧客は、支持体の除去の前後いずれかで基板のダイシングを行うことを決定することができる。支持体の除去は、硬化した材料と相互作用して、これを溶解し洗い流すアルカリ性化学薬品を使用し、薄層化されかつ加工された基板を後に残す。本発明によって規定されるプロセスの図を図1に記載する。

【0083】

スピンコーティングの場合、シリコンウエハは様々な直径から選ばれる。ウエハをスピンコーティングツール上に置き、液体支持体系を供給して、回転ツールを起動させる。ウエハを保持しながら、真空チャック機構が回転し始める。ウエハが回転すると、遠心力が液体にかかり、材料を外縁へと追いやり、その点まで達すると、過剰な材料が推し進められて、ウエハの端部から空気で運ばれるようになり、過剰な材料を回収して廃棄物容器に送る器材ボウルに衝突する。ウエハ上に留まる流体は、約160ミリジュール/cm2秒のエネルギーレベルの紫外光に曝される。硬化したコーティングは、液体から固体へと迅速に変わる。表面は鏡面仕上げされたウエハ表面全体にわたって平滑である。材料の厚みに直接影響を及ぼす変数は、溶液粘度、供給容量、及び回転毎分(rpm)として測定される回転速度である。スピンコートされたフィルムを実現するためには、少なくとも100センチストーク(cSt)の溶液粘度を有する液体系を使用することが望ましい。特定の直径のウエハに所定容量を供給し、かつ250rpm〜1000rpmの回転速度を使用する場合、得られる結果は、系の粘度及びフィラーの存在に応じて50ミクロン(um)を超え得るコーティング厚みである。平滑基板上のコーティングに関する厚みと回転速度との関係を図2に示す。

【0084】

適用可能であれば、Brewer Science, Inc.製のCB−100コーターを利用し、液体材料(液体支持体系)を上記無機基板に塗布するための標準的なプロトコルに従うコーティングの方法で、液体支持体系を塗布する。材料をコーティングしたら、これを5分未満のUV硬化工程、5分未満のソフトベーク工程である100℃のホットプレートベークに送り、続いて、5分未満の200℃のホットプレートベークを行う。硬化したら、支持体系は、基板の薄層化及び裏面加工に耐えるエンジニアリング要件を満たすのに十分な剛性状態となる。

【0085】

本発明のコーティング均一性の評価は、形成されるフィルムが平滑であり、かつ平滑なウエハ表面上に、5%未満、最も好ましくは1%未満の全厚変動(TTV)を有し、このため100um〜500um(ミクロン)の厚みについて、基板の長さ全体にわたって1um〜5um(ミクロン)の精度であることを示す。小さい値のTTVは、平滑で均一な表面、すなわち、ウエハの搭載及びその後の作業を成功させるのに必要な特徴を示唆している。

【0086】

ウエハ表面は、研削及び裏面加工を成功させるのに平滑で平坦化されていなければならない。平坦化は、本発明の塗布中に起こり、液体仮支持体が、微細構成内のキャビティに浸透して、平滑化作用を表面にもたらす。浸透によって、エアブリッジ及び高アスペクト比のライン等の繊細な形体が取り囲まれると共に保護される。これらの領域を固めた物質で取り囲むことによって、薄層化中にかかり得る幾らかの応力は、基板全体に均等に分散される。上記発明品による所定の形体領域の浸透は、基板の前面の不規則な微細構成を、平滑で平坦化された表面に変える。

【0087】

発明品を調製する1つの選択肢は、或る特定の組成、織り方、及び繊維間の隙間を有する布地を使用して、樹脂を構造体内に含浸させ、布地と樹脂との間の最大限の湿潤及び結合をもたらし、また製作された構造体全体の強度を改善させることを含む。樹脂系及び布地に関して、「含浸」という用語は、樹脂が個々のフィラメント間に浸透して、最大限の浸漬を実現する能力を意味することを理解されたい。

【0088】

本発明によれば、布地は、糸が縦及び横に織り交ぜられて、高度に編成されたパターンを実現する、様々な織物であり得る。材料はまた、様々な不織布であってもよい。不織布では、製造方法が、特定のパターン設計を実現するものでなく(is not be achieving)、むしろ、該方法は、機械的な交絡によりフィラメントを絡み合わせること、スパンレース、化学的接着、又は合成ポリマーの熱融着によって行われる。様々な不織布はより不規則なものであり、ときに、極めて「オープンに(open:隙間が空いたまま)」交錯した状態を伴うため、繊維は一般に、繊維を溶融することによって接合を実現し得る様々な合成物からなる。織物は一般に、セルロース等の天然材料をベースとしている。

【0089】

布地は、製作中に構造体、形態及び支持体をもたらす広範な材料からなっていてもよい。組成物としては、ポリエステル、ポリビニルアルコール、ナイロン、ガラス、グラファイト、ポリイミド、ポリアミド、ポリプロピレン、及びそれらの組合せが挙げられ得る。布地は、完全な含浸が実現されるように十分な樹脂の移動及び浸透を可能とする密度を示すものとする。布地材料は、本発明の仮支持体を作製するのに使用されるだけでなく、最終構造体中に組み込まれ、除去が達成されるまでプロセスを通じて支持体と共に残る。

【0090】

布状材料を、製作プロセス中に使用する場合には、所望の最終支持体設計の範囲内で規定する。布地は、製作プロセスのいずれの段階で挿入してもよく、プロセスによって求められる(called-out)設計及び塗布の順序に依存する。その使用及び目的を定義する目的で、ここでは、製造の初めに布地を使用する例を用いる。

【0091】

本発明の製作の一実施形態では、Colbond, Inc.により製造されるColback(商標) WHD 100と認定される、事前に切断された不織ポリエステルを、ポリオレフィンラミネート(ライナー)と共にガラス成形システムに入れ、容易に剥離するようにしている。モールドは、150mm(6インチ)直径のシリコンウエハを受容するように設計され、硬化段階で放射線に対する最大限の透過性を可能とするガラスから構成される。このモールドに、十分量の本発明の液体系を供給して、不織布の繊維中に流し込み、浸透させ、モールドのキャビティを充填する。不織布を含むこの混合物上に、同じサイズのシリコンウエハを、表を下にして施す。一番上の構造は、ウエハと接触し、易動度を防ぐような十分な圧力でモールドを所定位置に保持するように設計されている。この状態を実現したら、モールドの下部に上向きに照射するように向けられる紫外線ランプが、化学反応を誘起し、基材の固着をもたらす。この露光は、本発明の液体系の硬化を完全なものとし、かつ液体系を剛性状態へと変化させるのに十分な時間継続される(図3を参照)。

【0092】

発明品を製作する別のアプローチは、フィラー物質を添加することである。これらの材料は、強度及び硬度を高めるために添加される。これらの物質は、不活性で、樹脂系との化学反応を起こさないものである。このような材料の例としては、非晶質シリカ、非晶質アルミナ、様々な固体又は中空体のガラス微小球、窒化ホウ素、二酸化チタン等の特別な物質、超微粉砕された不溶性セルロース、及びメチルセルロース、エチルセルロース、プロピルセルロースを含む可溶性セルロース、並びにより具体的には、ヒドロキシプロピルセルロースが挙げられる。

【0093】

フィラーが液体樹脂中に存在する場合、フィラーのさらなる特性は、観測される溶液粘度が増大することである。一定重量で、粘度の状態は典型的に、フィラー添加剤の粒径に逆比例する。すなわち、物質が小さいほど、観測される粘度が、より大きな割合で増大する。これは、物質の重量当たりの大きな表面積に起因するものである。この規則に対する例外は、樹脂の化学的構造中に組み込まれる(例えば溶解される)可溶性セルロースのフィラーを含む。可溶性セルロースの生成物を本発明で使用する場合、最終製品においてわずか又は検出不能な違いしか観察されないことが確認されている。したがって、可溶性セルロースのフィラーは、仮支持体の最終的な特性を損なうことなく、液体樹脂の効力を変えるという選択肢をもたらす。

【0094】

このアプローチの一実施形態では、本発明の液体に、Evonik-Degussa, Inc.により製造されるAerosil(商標) 200として認定される、2%の非晶質シリカを投入した。溶液は、およそ5000rpm〜20000rpmの速度を用いた高速ミキサ(例えばホモジナイザ)で混合させた。高速混合は、混合セットアップ及び軸サイズとベッセルとの比率に応じて5分〜30分間行う。

【0095】

高速ミキサによる調製は、非晶質シリカ及び他のナノ粒子サイズの化学種を使用する場合、一般的なものである。これらの条件下における混合は、ナノ粒子の適切な分散が達成された場合に、十分なものであることが確認される。分散の測定及び判定は、一定期間にわたって粘度をモニタリングすることによって行うことができるが、当業者による他の手法も認められる。1つの選択肢は、コーティング中に粒子のばらつきの存在を観測することである。化学種が溶液中で凝集していて、適切に分散していなければ、コーティングのムラが観察される。分散条件が実現されれば、ナノ粒子はより均一に分散されるため、凝集体は確認されない。

【0096】

本発明のシリカフィラーの分散が完了したと判断されたら、該混合物をベッセルから除去して、他の候補と同様に取り扱う。光開始剤の添加及び曝露プロセスは、ベースラインの系と比べて似ている。フィラー系は、製作設計を目的とする塗布様式に従って、取り扱われる。すなわち、フィラーを含む系は、図1に特定されるものと同じ順序で直接的に使用され、さらに、図3に特定されるような複合体を作製する布地構造体を用いて特定されるもの等の他の特別な設計と共に使用してもよい。

【0097】

製作された仮支持体の検査は、透明な本発明の仮支持体を介してウエハを見ることにより、多彩な観察をもたらす光学顕微鏡によって容易に行われる。すなわち、デバイスは、硬化支持体を介して見ることによって観察することができる。系の透明性は、デバイスの検査、及び裏面作業中に使用される参照位置である前面の位置合わせ手段の単純な使用を可能にする利得である。

【0098】

検査後、ウエハパッケージをウエハの機械的な薄層化プロセスに送る。薄層化プロセスは通常、室温条件で、ウエハパッケージを密接に接触させて保持する水平回転皿を用いて行われる。摩擦を低減するように使用される液体媒体が存在する。この媒体は、緩和な化学薬品(例えば、フッ化物、アンモニア等)及び/又は微細研磨媒体を含有し得る。研磨媒体が、グロス(大)量のウエハ基板を取り除く一方、穏和な化学薬品は、顕微鏡研磨(エッチング)に使用される。薄層化の完了後、パッケージを、通常、強い化学エッチング剤(すなわち、希硫酸、過酸化物)中で行う応力除去プロセスに入れる。本発明は、応力除去エッチングプロセスにおいて使用される一般的な化学薬品に耐性を示すことが望ましい。応力除去が完了したら、パッケージを、すすぎ、乾燥させ、裏面加工に対応するように準備しておく。

【0099】

図1に記載されるように、裏面加工としては、パターン形成、エッチング、及び蒸着が挙げられる。パターン形成は、フォトレジスト及び水性アルカリ性現像液を用いる標準的なリソグラフィプロセスによって完了する。本発明は、ポジ型フォトレジストについて使用される一般的なリソグラフィ工程及び現像工程に耐性を示す。エッチングは、反応性イオンエッチング(RIE)プラズマ、例えばBF3/BCl3(三フッ化ホウ素/三塩化ホウ素)を用い、真空チャンバ内において高温で行われる。RIEプラズマは、パターン内のウエハ基板を選択的に除去し、裏面から、前面に存在する指定の接触金属(エッチストップ)まで連続的なビアホールを作製する。推奨条件で硬化させた場合、本発明は、250℃まで低ガス放出(揮発)に対応する。250℃に及ぶ温度での本発明の熱重量分析(TGA)法による測定結果は、未充填の及び充填された種類の事前熱処理済み試験片で2%未満のガス放出が存在することを示している。事前熱処理を行わなければ、試験片は、有機汚染物質の放出に敏感な設備としては不適格であると判断されるレベルで、ガス放出することが確認される。低ガス放出は、RIEプロセスを成功させるために必要とされる。

【0100】

ビアホールエッチングが完了したら、レジストパターン及びエッチング残留物を清浄プロセスによって除去し、その後、ウエハを、不活性で高度に導電性の金属のブランケット層を有するように金属蒸着させる。一般に、これは、金(Au)、銅(Cu)、ニッケル(Ni)、又は類似の材料である。チップ水準で、金属層は、剛性、及び裏面と前面との間の高い導電性をもたらす。この接続性は、チップの積層が一般的である三次元実装(3D実装)の設計構成におけるスルーチップ接触に必要とされる。

【0101】

薄層化され、裏面加工され、かつ金属蒸着されたウエハは、その後、仮支持体からの取外し(剥離)又は清浄に対応するように準備しておく。このプロセスは、水酸化テトラメチルアンモニウム、又は大抵のfabの製造で見られる類似のアルカリ性試薬等のアルカリ性化学薬品への曝露によって行われる。アルカリ性作用物質は、前面に存在するマイクロ電子基板又は金属デバイスを限定的に損なうか、又は全く損なうことなく、本発明の仮支持体に対する高い選択性を有する。プロセスは、一般に高温で行われ、超音波機器等の撹拌手段を使用してもよい。基板を清浄し、すすいで、乾燥させると、初期の清浄な状態であることが確認される。その後、ウエハは、ICにダイシングして、PWB又は他の電子用途に最終的に実装するように調整される。

【0102】

本発明は、特定の実施形態に関して説明しているが、本明細書中に記載される様々な添加剤の1つ又は複数の配合物、それゆえ、当業者に既知である代替物を使用してもよい。それ故、本発明は、本明細書中に記載される詳述に限定されることなく、添付の特許請求の範囲によってのみ限定されることが意図される。

【実施例】

【0103】

以下の実施例によって、限定することなく本発明をさらに例示する。実施例番号1〜実施例番号9において、幾つかの目的を達成し、かつ多用性を実証するように、本発明の組成物及び適用は様々である。測定は、直接観察、並びに、大半の材料ラボに共通するツール、並びに必要に応じて、光学顕微鏡、又は最終製品の特性情報を得るような専用器具により得られるデータによって行う。

【0104】

他に指定のない限り、使用される基板は、約100um(100ミクロン=100×10e−6メートル)〜1000um(1ミリメートル)の値をとる様々な厚みのガラスである。利用装置としては、スピンコーター(Model CB100、Brewer Science, Inc.、www.brewerscience.com)、膜厚表面形状測定装置(XP−1、Ambios Technology, Inc.、www.ambiostech.com)、紫外(UV)光源(Sylvania 365nm、高帯域、0.16W/cm2・秒)、及び基板研削機(N−Tegrity Model 6DSP Grinder/CMP、二軸、Strasbaugh、www.strasbaugh.com)が挙げられる。この装置は、本発明を実証するであろう検査を行う際の基礎をなすものである。

【0105】

表1における以下の項目は、アクリルポリマー仮支持構造体を実証するのに用いられる特定物質を表す。

【0106】

表1.本発明を実証するのに用いられる特定物質のリスト

【表1】

【0107】

実施例1

高速硬化を実現する、様々な光開始剤を含む組成物

本実験では、N,N−ジメチルアクリルアミド(DMAA)のモノマーを、ベース樹脂として、硬化反応を引き起こす開始剤に使用する。該樹脂系を混合して、1mmの厚みのガラス基板に塗布する。必要な紫外線源による曝露条件を5分間実施し、続いて摂氏100度のホットプレートへの曝露(hotplate exposure)を行う。硬化の観察は、各段階について記録する。開始剤を表2に挙げ、結果を表3に示す。

【0108】

表2.アクリルモノマーと共に使用する、光開始剤の種類及び濃度

【表2】

【0109】

表3.紫外線曝露及び加熱による硬化の結果

【表3】

【0110】

本作業の結果は、Irgacure 2022、Irgacure 819及びDarocure 1173が好ましい反応を示し、1mmを超える厚みの剛性構造体を形成することを示唆している。本作業では、Irgacure 2022をこの先の実験に使用する。

【0111】

実施例2

内部応力の低減を実現する、様々なモノマーを含む組成物

本実験では、ベース樹脂として様々なモノマーを、比較的低いレベルの応力をもたらすような、硬化反応を引き起こす開始剤であるIrgacure 2022に使用する。該樹脂系を混合して、100umの厚みのガラス基板に塗布する。365nmの紫外線源による曝露条件を5分間実施し、続いて摂氏100度のホットプレートへの曝露を行う。応力は基板のたわみとして観察し、各混合物について記録する。表1に挙げられるモノマーを、実験全体にわたりUV硬化、熱硬化及び応力の観測について試験する。

【0112】

表4.モノマー、並びにUV硬化及び熱硬化、200Cに対する応力測定に関する結果

【表4】

【0113】

表5.純性NDMAA(A)のベースライン構造体に関する相対的測定結果に対する、表4から参照されるNDMAAを含むモノマー混合物に関する応力試験結果

【表5】

【0114】

実施例2による支持体材料において内部応力を低減する結果は、モノマーD及びモノマーE、より好ましくはモノマーDの混合物が奨励されることを示唆している。硬化し易さ、高速反応、及び基板付着性に関する本発明では、モノマーDを、モノマーAと共に混合物中に使用する。

【0115】

実施例3

耐湿性及びアルカリ溶解性を実現する、高TANのロジンを含む組成物

本実験では、高TAN値を有する様々なロジンを、ベースのアクリル混合物に添加し、硬化させて、耐湿性及びアルカリ溶解性を実現する基準とされる生成物と比較して試験する。物質は、表1における項目番号1として記載されるものである。物質及び結果を表6に挙げる。

【0116】

表6.ロジン添加剤の硬化、耐湿性及びTMAH溶解に関する結果

【表6】

【0117】

実施例3による耐湿性及びTMAH溶解性を高める結果は、アクリル混合物において添加剤Sylvaprint(商標) 8200が推奨されることを示唆している。他のTANを有する添加剤は全て、硬化目標、耐湿性及びTMAH溶解性のいずれかをもたらさないか、又はそのいずれももたらさなかった。

【0118】

実施例4

材料のガス放出を最小限に抑える組成物及び手法

本実験では、様々な組成物を、温度曝露プログラムを受けている間の重量損失により測定したガス放出の作用について評価する。値は、実験の最初に測定した初期重量に対する重量安定性として報告する。表7に示す溶液を、開始剤と共に調製し、回転装置によってコーティングする。基板は石英ガラスとする。コーティング条件は、500rpm〜1000rpmの回転速度、及び365nmの波長の紫外線への曝露を含む。硬化したら、試料を重量について測定する。それらを秤量したら、基板を、特定の温度において15分間ホットプレート上で加熱し、冷却させ、秤量を繰り返す。この技法は、熱分析機を最も象徴するものである熱重量分析(TGA)に厳密に従うものである。測定値は、清浄な基板について正規化する。一連のデータ測定は、摂氏250度の温度にプリベークした基板についても行う。

【0119】

表7.溶液そのもの及びプリベーク後の溶液にかかる重量の一貫性に関する結果

【表7】

【0120】

セルロース又はシリカで充填された基板にかかるガス放出試験について生じた結果は、重量損失が最大250℃で25%に迫ることを示唆している。これらの数値は、250℃で行った1回のプリベーク後に最大250Cの温度で2%未満にまで低減される。

【0121】

実施例5

厚みを改善するためのフィラーを含む組成物

本実験では、様々なフィラーを、一連の濃度でベースのアクリル液体系中に使用する。フィラーは、本発明者らの製作手法を改善することを目的として添加する。すなわち、組成物のレオロジーを調節することによって、塗布される系は、より粘性となり、成形システムに容易に塗布することができる。本実験におけるフィラーを添加して最小限のレオロジー条件を実現することにより、最終条件が、ゲル状態の半固体条件へと誘導される。添加した材料が実質的に、(流し込むことができない)ゲル状態を形成するように、試料を調製する。この情報を知ることによって、材料の塗布は、生成物をモールドキャビティ内に挿入して所望の形状に形成し得るように行うことができると想定される。さらにまた最も重要なことに、レオロジーの調節によって、液体系の分散特性及び懸濁特性が増大することが見込まれる。ここに報告した結果は、懸濁液中に固体粒子を保持する能力を反映している。混合物の重量、最終体積、密度及び硬化を本実験で報告する。フィラーは、表1に報告したものにならって表8及び表9に記載する。

【0122】

表8.調製される混合物に関する、フィラーの識別子及び記述

【表8】

【0123】

表9.本発明の液体系を含む最終混合物のフィラー特性

【表9】

【0124】

フィラー試験結果は、非晶質シリカ、或る特定の固体球、及び可溶性セルロースの物質が、本発明の液体系中で透明であることを示す。固体球は、本発明の密度に対して最良の影響を有し、密度の値を1.8g/mlより大きくする。特定の分球レベルの中空球は、密度を開始材料の密度(すなわち、1.09g/ml)未満に低減する。

【0125】

実施例6

スピンオン装置による製作方法

本実験では、本発明の組成物を、一連の回転速度である、250、500及び1000回転毎分(rpm)を用いたスピンコーティング装置によって、高度に研磨した基板に直接塗布する。光開始剤であるIrgacure 2022による系の硬化を、365nmのUV線を用いて行い、続いて100℃で5分間PEBを行う。石英ウエハを、材料を塗布するための基礎として使用し、硬化に続き、接触式マイクロメータ、必要に応じて表面形状測定装置を用いて厚みの測定を行う。計器は、本明細書の本項の早い段階に記載してある。データは表10で報告する。

【0126】

表10.石英基板に塗布した発明品に関する、回転速度に応じた厚みデータ

【表10】

【0127】

本発明の液体の結果は、粘度をつり上げるようなセルロースの添加、及び遅い回転速度が同時に生じることによる厚みの著しい増大を示唆している。

【0128】

実施例7 成形装置による製作方法

本実験では、本発明の組成物をモールド設計に直接施し、UV線を上向きに当てる。モールドキャビティは、離型剤として作用するための、ポリオレフィンのフィルムから構成される。モールドに本発明の液体を入れて、設計寸法を満たす。フィラーを含む本発明の系は、表1の項目番号7に記載した布地と、項目番号8のポリオレフィンフィルムとの複合と共に施される。このようにして、表を下向きにしたシリコンウエハを液体系と直接接触させる。モールドが完成したら、ガラスを通して放射し、重合を開始させる。厚みの結果を、シリコンウエハ上に施した仮支持体に基づき表11に報告する。

【0129】

表11.成形装置を用いてシリコンウエハに施した仮支持体に関する厚みの値

【表11】

*総厚み及び均一性:ウエハ+支持体として測定、変動率は5%未満。

【0130】

表11による結果は、本発発明の液体系の複合体の代表例(compositerepresentation)としての布地の使用が、均一性を改善させることをしている。

【0131】

実施例8

布地複合体に対する液体アクリル系の浸透の測定

本実験では、本発明の液体系を布地複合体に塗布し、その基材中に浸透及び吸収させる。その後、標準的な放射線の曝露によって系を硬化させ、5分間100℃で加熱し、その後、相対的に測定する吸収力及び剛性を観測する。表12のデータは、4つの供給業者、及び表1の項目番号7で特定されるもののように評価される複合材料を示す。

【0132】

表12.布地中への液体の重量としての、布地による本発明の液体系の吸収率

【表12】

それぞれの製造業者から商品化されている布地の識別子:F=Freudenberg、J=Johns Manville、C=Colback、A=Ahlstrom。参考までに表1を参照。

【0133】

複合構造体の剛性は、吸収率が500%を超え、最も好ましくは600%を超える場合に高度又は中程度/高度であると認識される。500%未満、特に400%未満の剛性を示す系はそれぞれ、中程度/低度及び低度である。

【0134】

実施例9

製作した本発明の仮支持体により実現される、基板の薄層化の測定

本実験では、成形製作装置によってシリコンウエハを調製し、薄い寸法に研削するために前処理を行う。本実験のために選んだ本発明の仮支持体の基材は、中程度〜高度又は高度の樹脂吸収レベルを有する、実験8により特定される布地タイプと併せた、液体系、不活性セラミックの種類のフィラーに基づく。製作した仮支持体と共にシリコンウエハを研削した結果を表13に示す。

【0135】

表13.製作した仮支持体を伴うシリコンウエハ上における研削結果。示した結果は、薄層化したウエハのミクロン単位の厚みである。

【表13】

【0136】

表13による結果は、ウエハの研削が、100um未満、より好ましくは50umに迫る厚みレベルを実現したことを示す。

【0137】

本発明の幾つかの実施形態を記載した。とは言っても、本発明の精神及び範囲を逸脱しない限り、様々な変更がなされ得ることを理解されたい。したがって、他の実施形態は、添付の特許請求の範囲内である。

【技術分野】

【0001】

本発明は、無機基板用のマイクロ電子仮支持体の高速製作法、及び高速加工(rapid processing)に使用される液体ポリマー系に関し、より詳細には、デバイス基板の前面を封入及び平坦化して硬質かつ平滑な仮の表面支持体を作製するのに使用されるアクリルポリマー系に関する。

【0002】

[関連出願の相互参照]

本出願は、2009年3月17日付けで出願され、"RAPIDFABRICATION OF A MICROELECTRONIC TEMPORARY SUPPORT TO SUSTAIN SUBSTRATETHINNING AND BACKSIDE PROCESSING"と題される米国仮特許出願第61/160,738号の利益を主張するものであり、該内容は、参照により本明細書中に明示的に援用される。

【背景技術】

【0003】

基板の薄層化は、マイクロ電子デバイスの製作における標準的手法である。薄層化した基板の使用は、動作中のデバイスの冷却を高め、例えば、三次元(3D)実装のように薄い基板の積層を可能にし、最終製品の質量を低減させる。薄層化を達成する従来方法は、厚みをより小さくするものの、デバイス基板の脆弱性の制約を受けるので、極めて薄い目的物を追求する場合には支持構造体を使用する。経済的な制約が存在する場合には、外部支持構造体は使用せず、最終的な厚みは、製品の脆性、及び薄い基板を直接取り扱うツールの能力に左右される。技術を容易にすることが求められる場合、デバイス基板は、外部支持体(すなわち、キャリヤ)に搭載されるため、ツールは支持構造体を取り扱うことになり、マイクロ電子基板の薄層化が損傷を伴うことなく達成される。

【0004】

薄い基板に対する要求が存在する、マイクロエレクトロニクスにおける最終製品の例としては、集積回路(IC)、微小電子機械システム(MEMS)、及びフラットパネルディスプレイ(FPD)及びソーラー基板におけるような不規則な大型パネルディメンションが挙げられる。IC及びMEMSの製造は一般に、シリコン又は化合物の半導体種からなり、超薄型の値をとり、その後積層されて、3D実装における設計を実現する標準的な直径のウエハ上で行われる。FPD及びソーラーパネルを取り上げると、様々な形状の薄層化された基板は最終的なカスタマーパッケージの人間工学的な目標に見合うものにするために、減量することが求められる。薄いデバイス基板を実現するための従来技術としては、機械的研削及び化学エッチングが挙げられ、極端に薄い寸法が求められる場合には様々な保護材料及び取扱材料を、テープ、コーティング及び外部に搭載した剛性支持体(すなわち、キャリヤ)として使用する。

【0005】

半導体産業の設計圧力との整合性がとれるように、より小さい寸法で連続的に生産されかつ実装プロセス中に積層されるより高出力のデバイスから生じるさらに高い発熱を下げる必要性がある。一般的な手法は、デバイスの薄層化によって発熱を下げること、熱伝導(放散)によりデバイスを冷却することである。これを実現するために、外部仮支持体(すなわち、キャリヤ)をウエハに搭載し、薄層化及び裏面加工中に取り扱いやすくする。キャリヤ支持体によって、基板を約100ミクロン未満(<100μm)まで薄層化することができ、レジストパターン形成、プラズマエッチング、エッチ後残留物の清浄、及び金属蒸着を含む、多くの裏面プロセスに耐えることができる。

【0006】

IC製造では、デバイスを小型化するという継続的な需要が存在する一方、チップを積層する(すなわち、3D実装)という要求も高まっている。これらの目的の達成は、基板寸法を超薄型の寸法に低減させる能力による制約を受ける。この要求を完全に理解するためには、全てとはいえないとしてもほとんどのICがそれらの機能の副産物として熱を発し、また、このような熱への曝露によって理想的には作動しない、通常の一般に受け入れられている現象について検討する必要がある。従来のICでは、その性能のためにわずかな割合の基板しか使用されていない。半導体は熱伝導性の低い熱伝導体であるため、それらは、それらの本体内に発生した熱を貯蔵する。より多くの熱が生産されると、電気回路における形而上学的な制約に達するまで、より多くの熱が貯蔵され、このような電気回路では、効率が落ちてエラーが起こる。適切なIC機能を維持するために、熱が発生したら、連続的に取り除く必要がある。

【0007】

ICの冷却(すなわち、熱除去)に一般的な方法は、プリント配線板(PWB)から熱を放散するブロワを設置することである。ICを小型化するために、熱を除去するこの手段は実用的でない。計算機、携帯電話、ポケットベル等の手持型装置は、伝導による熱の放散に依存しなければならない。最良の結果を出すには、IC基板を薄層化し、熱伝導媒体、例えばヒートシンクに直接接触させる。ICの熱が発生したら、比較的大きなヒートシンクとの密接な接触によってその熱を奪う(放散させる)。

【0008】

ウエハの薄層化は熱を放散させることのみを促すのではなく、ICの電気的動作にも役立つ。基板の厚みは、或る特定の接続リード、例えばICのトップからPWBと接触する底部までの所定の厚みの送電線のインピーダンス及び静電容量の性能に影響を及ぼす。厚い基板は、静電容量の増大をもたらし、より厚い送電線、さらにはより大きいICフットプリントを必要とする。基板の薄層化によって、インピーダンスは増大するのに対し、静電容量は減少し、送電線の厚みの縮小、さらにはICサイズの縮小をもたらす。言い換えれば、基板の薄層化は、ICの性能と小型化との両方を促す。

【0009】

基板の薄層化を裏付ける付加的な誘因材料は、幾何学的な理由を伴う。ビアホールが、ICデバイスウエハの裏面にエッチングされると、前面との接触が容易なものとなる。通常のドライエッチ技法を用いてビアホール(以後、「ビア(単数又は複数)」と称することがある)を構成するために、最小の幾何学設計基準が採用される。すなわち、100um未満の厚みを有するガリウムヒ素(GaAs)タイプのIC基板では、許容可能な時間内で最小限のエッチ後残留物を産出するドライエッチ法を用いて30um〜70um直径のビアが構成され得る。25um未満の厚みのシリコン基板では、10um未満のかなり小さな直径のビア(シリコン貫通電極(TSV)と称されることがある)が、3D実装内の積層チップ間の連絡に使用される。シリコンICの複雑さのために、多くのTSVが接続性のために必要とされる。基板がより小さな寸法へとさらに薄層化されると、より小さな直径のビアが使用され、必要なエッチング時間がより短くなり、産出されるエッチ後残留物がより少量となり、より優れた処理能力が促され得る。より小さなビアは、金属蒸着をあまり必要とせず、ひいては必要なコストがより削減される。したがって、裏面加工の観点から、薄い基板は常により迅速により低いコストで加工することができる。

【0010】

薄い基板を裏付ける最終的な検討は、それらをデバイスへとより容易に切断及びスクライブすることである。より薄い基板ほど、貫通及び切断するような材料がより少量であるため、あまり労力を必要としない。使用される方法が、鋸引き(sawing)、スクライブ及び破断、又はレーザアブレーションである場合、マイクロ電子デバイスは、より薄い基板からの方がより容易に切断される。

【0011】

マイクロ電子デバイスをウエハ上に製造する場合、基板は、ウエハ前面の作業が完了した後に薄層化される。この場合、デバイスは、通常のフルサイズの厚み、例えば600um〜700um(0.024インチ〜0.028インチ)で存在するウエハ上に製作される。完成した後、デバイスは、100um〜150um(0.004インチ〜0.006インチ)に薄層化される。場合によっては、高出力デバイスに使用されるハイブリッド基板、例えばガリウムヒ素(GaAs)のように、厚みを25um(0.001インチ)まで下げることが可能である。

【0012】

基板の薄層化は、機械的手段又は化学的手段によって実施され得る。機械的な薄層化プロセスでは、薄層化すべき基板表面を、液体スラリーを含有する硬く平らな水平回転皿と接触させる。スラリーは、アンモニア、フッ化物、又はそれらの組合せ等の化学エッチング剤と共に研磨媒体を含有し得る。研磨材は、「グロス量の(gross)」基板の除去手段、すなわち、薄層化手段として機能するのに対し、エッチング剤の化学的性質は、サブミクロンレベルでの「研磨(polishing)」を促すものである。

【0013】

薄層化はまた、化学エッチングによって実施されてもよい。機械的な加工とは異なり、化学エッチング剤を含有する槽に基板を入れる。基板は、基板組成物との強力な化学反応の作用によって薄層化される。例えば、シリコンは、硝酸と存在する様々なレベルのフッ化物との混合物を用いて、又は水酸化カリウム等の強アルカリの使用によって、急速な速度でエッチングされ得る。化学エッチング速度は典型的に、分速100umに迫り得るそれらの速い除去速度のために、より制御しにくい。より優れた均一性を実現するのに浴管理を必要とする場合、温度制御を伴う化学薬品の希釈が一般的な手法である。

【0014】

機械的及び化学的な薄層化の両方の場合とも、基板は、所定量の材料を除去して目標とする厚みを実現するまで、媒体と接触するように維持される。最終的な厚みが100um以上であれば、真空チャック又は機械的な取付けの何らかの手段を利用する工具により基板は直接的に保持される。基板の薄層化を実現することに関心が払われると同時に、このような加工中にデバイス領域を保護することも目的である。したがって、デバイス領域の保護が、真空チャック、接着フィルム(すなわち、テープ)、又はポリマーコーティングによって維持される。プロセスが完了したら、フィルム又はコーティングは除去しなければならない。

【0015】

基板の厚みを100um未満に縮小することが望ましい場合、このように基板と直接的に接触させることによって、制御、例えば、取付け及び取扱いを維持することは、困難又は不可能となる。場合によっては、機械的デバイスは、薄層化されたデバイス基板上に取り付けるように、また保持するように作製され得るものの、それらは、特にプロセスが変化に富み得る場合に多くの問題を受けやすい。このため、基板は、別個の剛性(キャリヤ)支持体上に一時的に搭載してもよい。これらの一時的に搭載されたキャリヤは、保持用プラットフォームとなり、さらなる薄層化及び薄層化後の加工中に、ツールがデバイス基板をつかみ、また固定することを可能にする。

【0016】

一時的に搭載されたキャリヤとしては、サファイア、石英、或る特定のガラス、及びシリコンが挙げられる。それらは通常、1000um(1mm又は0.040インチ)の厚みを示す。基板の選出は、熱膨張係数(CLTE)が各材料間でどれだけ厳密に一致するかに応じて決まる。透明キャリヤ、例えば、サファイア、石英及びガラスを使用することが一般的であるが、幾つかのコスト重視のプロセスでは、位置合わせマーカーを配置するか又は検査を行うために、可視光顕微鏡検査の使用に対する代替的な手法を伴ってシリコンを使用してもよい。必要であれば、ホール、チャネル(例えば、溝)、又は他の類似の設計を有するキャリヤ基板を作製してもよい。これらの特別に設計したキャリヤは、取外しを促すための、基板の表面への化学的流体の輸送の促進をもたらす。

【0017】

外部キャリヤは全て、デバイス基板上に搭載するのに接着剤の使用を必要とする。接着剤は、基板−キャリヤパッケージ(基板パッケージ)内に組み込まれるようになるため、その特性が、薄層化及び裏面加工の工程中に許容されるような耐熱性を示さなければならない。接着剤は剛性網目構造を維持しなければならず、その結果として、機械的な妥協(例えば、運動)が生ずることなく、かつ搭載中に規定される任意の基準点が保たれる。ウエハ裏面加工において示される最大温度は、エッチングを介してレジストベーキング中、及び或る特定の金属又は酸化物の蒸着中に生じる。特許文献1には、摂氏130度以下の加工温度に耐える接着剤コーティングと共に、外部の仮キャリヤを使用するプロセスが記載されている。

【0018】

接着剤の別の要求は、良好な耐薬品性を示すことである。これは、薄層化後の応力除去に用いられる強いエッチング剤、例えば、硫酸、アンモニア、及び/又は過酸化物、並びにビアホール加工時のリソグラフィ工程及び清浄工程に用いられる有機溶剤からの一連の化学薬品向けに設定されるものでなければならない。理想的に、接着剤は、これらのプロセスの化学作用に対して耐性でなければならず、また製造プロセスラインの最後に選択的に溶解及び除去される必要がある。ときには、接着剤に有害な影響を有する或る特定の侵襲性の化学薬品を選んでもよい。このため、保護テープ又は他の被覆を含む何らかの仮の製造手段がとられることがある。

【0019】

外部の仮キャリヤを、シリコン及び化合物の半導体ウエハに施すのに用いられる接着剤を搭載することは、特許文献2及び非特許文献1に開示されている。これらの参考文献で特定される組成及び手法は、最大摂氏130度まで耐熱性である接着剤コーティングとして必要な条件を提示している。特許文献3及び非特許文献2は、高温耐性の接着剤を伴って、摂氏200度を超える温度で加工し得る外部の仮キャリヤを使用する類似のプロセスを記載している。本出願時点で、摂氏200度を超える加工温度に耐えかつ半導体製作領域で一般に使用される極性溶剤、例えばN−メチルピロリドン(NMP)に耐性のある、外部の仮キャリヤを接着するような、耐熱性及び耐薬品性のコーティングを教示している特許文献4には、他の接着剤組成物が開示されている。

【0020】

特許文献2、特許文献3及び特許文献4に記載されているようなポリマー組成物はそれぞれ、以下の化学薬品、熱可塑性ロジン(ウレタン)、熱硬化性シリコーン、及び熱可塑性ゴムを伴う。特許文献3を除き、特許文献2及び特許文献4は共に、化学混合物からのポリマーの注入成形、及び蒸発による硬化を伴う。上述の開示は全て、接着剤ポリマーを溶解及び除去することによる外部の仮キャリヤの取外し時に有機溶剤の使用を必要とする。

【0021】

特許文献3及び特許文献4における開示によれば、それらは全て、様々な接着剤の化学薬品を記載している。これらの品物は、ガラス、サファイア又はシリコンからなる外部キャリヤ支持体を取り付ける従来方法で使用されている。取付けプロセスは、基板をコーティングし、基板及びキャリヤを硬化及び位置合わせし、また加熱又は別の類似の活性化工程を用いることによって搭載するための特別なツールを必要とする。取り外す場合、プロセスは通常逆方向に進行するが、接着剤に浸透するように有機化学物質を使用し、ポリマーを膨潤させて、完全な溶解が促されるため、基板からの完全なキャリヤの取外しが実現する。

【0022】

外部キャリヤ支持体は、全体的なウエハの薄層化及び裏面加工の技術に、不必要なコスト及び付加的なプロセス工程を加える。加えられたコストは、キャリヤの在庫を調達及び管理し、かつ、接着剤を供給し、このキャリヤを搭載及び取外し、かつ残留接着剤を基板から清浄するように設計される精密な加工設備を調達及び適するものとする必要性を反映する。場合によっては、ドリルホール(穿孔)又はチャネル(溝)を備えて、化学的な取外しの際の作業の改善が可能となるように、外部キャリヤを特別に設計する必要がある。セラミック基板に特別なホール又は溝を取り付けることに関連するコストは、元の基板のコストを超える場合がある。

【0023】

外部キャリヤの搭載及び取外しは、非常に長く繊細なプロセスであり得る。搭載中、デバイス基板は、接着剤でコーティングされ、両方の表面を固定するのに十分な程度にまで硬化される。超過圧力をかけ得る場合に、キャリヤの搭載時に微細構成が完全に封入及び保護されるように、デバイス表面を平坦化する接着剤の能力に注意を払う必要がある。接着剤でコーティングされたデバイスウエハ及びキャリヤ支持体の表面を互いに接触させるような特別なツールを使用する。接着剤に応じて、搭載プロセスは、熱、露光及び圧力を利用して、しっかりと搭載された基板及びキャリヤを硬化しかつ容易なものとする。取外しは、化学的プロセス、機械的プロセス又はそれらの組合せを含むプロセスを用いて外部キャリヤをデバイス基板から分離することを伴う逆プロセスである。

【0024】

化学的な取外しは、搭載用接着剤の溶解及び除去をもたらす化学的浸透速度を増大させるように特別に製作された有孔支持基板の使用を要する。このプロセスにおいて、好まれる化学薬品は、加熱され、またホール(穿孔)又はチャネル(溝)、及び外部キャリヤとデバイス基板との間のボンドライン内へ拡散する有機溶剤である。有機溶剤は概して、外部キャリヤを取り外し、デバイス基板表面上の残留ポリマー接着剤を除去するのに使用される。これらの化学物質は、清浄プロセスにおいて過剰量(例えば20ガロン〜40ガロン)で必要とされ、これにより、外部キャリヤを取り外し、デバイス基板上の接着剤を取るに足らない(deminimus)レベルまで除去して、清浄な表面をもたらす目的で、基板を1つの加熱浴から別の浴へと移動する。取外しプロセス全体は非常に長く、一般に数時間かかると見積もられている。

【0025】

代替的に、熱力学的な取外しは、熱可塑性接着剤を用いて実現され得る。特許文献5及び特許文献6に教示されているように、分離は、搭載された外部キャリヤ及びデバイス基板を、熱可塑性接着剤の融点を超える温度に加熱すると同時に、搭載表面を分離するように設計されるような剪断力をかけることによって、達成され得る。言い換えれば、デバイス基板は、所定量の熱及び機械的な力によって、2つの表面を取り外すのに十分な方向に外部支持体キャリヤから取り除かれる。典型的には、残留接着剤が確実に基板から取り除かれるよう、選択された有機溶剤による清浄が後に続く。

【0026】

機械的な分離を行う場合、基板の除去は典型的に、拡散に限定される化学的な取外しプロセスよりも速い。しかしながら、薄層化されたデバイス基板を外部キャリヤから、微細構成に損傷を与えることなく取り除くためには、特別に設計されたツールを使用しなければならない。これらのツールは、プロセスの全体のコストをつり上げる。機械的除去は、化学的除去よりも速く進行し得るが、真の比較には、基板の総処理能力を検討すべきである。この場合、化学的プロセスは典型的に、単一のウエハの取扱作業として運転する機械的ツールと比べて、25のウエハの2つ以上のカセットが浴内に収容されるバッチプロセスによって行われる。さらに、マイクロ電子基板を外部支持体キャリヤの表面に対して動かすか又は引っ張る機械的装置を使用する場合には、基板を損傷する高いリスクが存在する。機械設備を検討することに関心が払われ得る場合、このような採択は、マイクロ電子パネル等の不規則で大型の基板の取扱いに関する、要件及びコストの制約を満たすことが難しい。

【0027】

同様に外部キャリヤ支持体の使用を必要とする、基板の薄層化についての別の利用が、特許文献7、特許文献8及び特許文献9に記載されている。これらの出願は、外部キャリヤ支持体としてこれらに記載される剛性支持体(キャリヤ)に取り付けられる基板を備えて形成される層状体の使用を記載している。記載されている接着剤は、光熱変換層と硬化性アクリレートとからなる二層系である。二層系の事前の概要では、その化学的な複雑さが強調されるように思われるが、その後プロセスの取外しパートの際の改善が主張される。これらの出願は、外部支持体キャリヤの急速な取外しを可能にし、またその後、薄層化された基板からの硬化性アクリレートの機械的剥離手法が続く、レーザ照射装置の使用を挙げている。外部キャリヤの取外しについてこれらの改善が認められ得るが、基板の大量製造業者にとってのこの設計の処理能力及び大型パネルに対するそのコスト効率の良い利用に関する懸念が存在している。

【0028】

デバイス基板の薄層化を補助するのに使用される手法、及びマイクロ電子機器の製造における裏面エンジニアリングプロセスの概要は、深刻かつ切実な課題を呈示している。概して、100umの最小基板厚みまで薄層化を行う場合には、従来手法によって、仮コーティング及びテープフィルムの被覆を含む低コストのデバイス表面保護と共に、通常の基板取扱いツールが使用されることに気づく。基板の厚みを100um未満にまで縮小する場合、一般的なエンジニアリング手法は、デバイス基板を取り扱うために外部キャリヤ支持体の使用を必要とする。このような外部キャリヤの使用は、数多くの工程、例えば、コーティング、硬化、搭載、及びデバイス基板を加工した後の取外しを含む、大規模な加工用の基礎構造を必要とする。本出願時点で、利用可能な現行技術は、特定の直径のシリコン又は化合物の半導体ウエハと併用される、外部の仮キャリヤの使用を要するものだけである。したがって、さらなる薄層化を必要とするデバイス基板は、コスト及び数量、量産に見合う(justified)ものでなければならない。

【0029】

多くのデバイス基板は、シリコンウエハの形状又はコスト設定に容易に適合しない。FPD又はソーラーパネルデバイス基板、例えば4平方メートルに迫る大型ガラス片の場合、これらの基板は外部の仮キャリヤに適さず、キャリヤ支持体基礎構造の使用に関連するコストは、これらの市場の需要に対して法外に高い。

【先行技術文献】

【特許文献】

【0030】

【特許文献1】米国特許第7,098,152号((2006年)、Moore)

【特許文献2】米国特許第6,869,894号((2005年)、Moore)

【特許文献3】米国特許第7,232,770号((2007年)、Moore et al.)

【特許文献4】米国特許出願公開第2007/0185310号((2007年)、Moore et al.)

【特許文献5】米国特許出願第6,792,991号(Thallner)

【特許文献6】米国特許出願公開第2007/0155129((2007年)、Thallner)

【特許文献7】米国特許出願公開第2009/0017248号((2009年)、Larson et al.)

【特許文献8】米国特許出願公開第2009/0017323号((2009年)、Webb et al.)

【特許文献9】国際公開第2008/008931号((2008年)、Webb et al.)

【非特許文献】

【0031】

【非特許文献1】Mould, D., and Moore,J., A New Alternative for Temporary Wafer Mounting, GaAs ManTech Conf. and Proc.,pp. 109-112, (2002)

【非特許文献2】Moore, J., Smith, A.,and Kulkarni, S., High Temperature Resistant Adhesive for Wafer Thinning andBackside Processing, GaAs ManTech Conf. and Proc., pp. 175-182, (2004)

【発明の概要】

【発明が解決しようとする課題】

【0032】

ここに示される課題に基づき、薄層化及び裏面加工中の、デバイス基板用の支持体としての外部キャリヤの使用に取って代わる明確で切実な需要が存在している。外部キャリヤの使用の代わりに、様々な大きさのデバイス基板に容易に製作又は塗布され得る材料を使用するさらなる需要が存在している。

【0033】

外部キャリヤの使用を排除することによって、デバイス基板への外部キャリヤの搭載及び取外し時における精密な工具に関する必要性も、最小限に抑えられるか又は排除される。外部キャリヤの排除によって、在庫の維持、特別な清浄作業の実行に関連するコスト、及び、かかる外部キャリヤが反復使用に十分な完全性を示すことを保証するための検査に要する時間が省かれる。外部キャリヤの排除によって、取外し作業に関する必要性が完全に無くなる。取外し行為が無くなれば、2つの表面の機械的な分離を実行する緻密な工具に関する必要性が無くなる。緻密な工具の排除によって、コストが節約され、処理能力が増大する。

【0034】

マイクロ電子機器の製造におけるデバイス基板の「グリーン」加工の改善に関する継続的な需要が存在している。グリーンプロセス及び関連する化学薬品は、有害物質の使用及び発生を減少及び排除するものである。アメリカ化学会グリーンケミストリー研究会によれば、グリーンケミストリを定義する助けとなる12の原則が存在している。外部キャリヤの置換えは、デバイス基板及び外部キャリヤを取り外し、かつ残留接着剤を除去する有機溶剤の必要性を無くす機会を与える。プロセスが清浄を行うのに化学物質の使用を必要とする場合には、水系を使用し、かつDI水ですすぐという要求が存在する。

【0035】

簡単に塗布され、かつ様々な大きさ及び形状のデバイス基板上に使用することができる材料の使用により外部キャリヤの排除に取り組むという要求が存在する場合、パーツの高速加工を可能にするツールによって補助され、また基板に悪い影響を及ぼすことなく、塗布した材料を、当該産業においてよく見られる水性材料で除去することで終える、プロセスを設計するという課題も存在する。マイクロエレクトロニクス産業では作業の安全性の改善、化学薬品の使用の低減、及び有害廃棄物の発生の低減により環境に優しいことに継続的に重点が置かれている。これらの課題をまとめると、仮の剛性キャリヤの目的を満たす組成物を使用し、また高い性能、高い処理能力、グリーンプロセスを全て低い所有コストでもたらす、一貫した汎用プロセスを提供するという差し迫った需要が存在している。

【課題を解決するための手段】

【0036】

本発明は、ウエハ表面上に直接製作され、また、ウエハの薄層化、及び三次元(3D)実装における集積化作業を補助する裏面加工を行う支持体として使用される、仮のポリマー支持基板を伴う。ポリマー系は、紫外線硬化性アクリル樹脂をベースとしたものである。

【0037】

一般的に、一態様では、本発明は加工中に無機基板を支持するのに使用される剛性仮支持体を製作する方法を特徴とする。方法は、加工される第1の表面と、該第1の表面と反対側の第2の表面とを備える無機基板を準備すること、次に液体層を該無機基板の該第2の表面に塗布すること、次に該塗布した液体層を硬化し、それにより、該無機基板の該第2の表面に取り付けられる剛性仮支持体を形成する、硬化すること、次に該剛性仮支持体により該無機基板を支持しながら該無機基板の該第1の表面を加工することを含む。該硬化は、初めに、該塗布した液体層を紫外(UV)線に曝露させること、及びその後、該塗布した液体層の硬化を完了させかつ物質のガス放出を促すのに十分な温度で露光後ベーク(PEB)を実施することを含む。

【0038】

本発明のこの態様の実施は、以下の特徴の1つ又は複数を含み得る。塗布した液体層は、成分Aと成分Bとを含む。成分Aは、約50.0重量%〜99.5重量%の範囲の濃度を有する、主なアクリルモノマー、又はアクリルモノマーの配合物を含み、成分Bは、約0.5重量%〜49.5重量%の範囲の濃度を有する1つ又は複数のロジン化合物を含む。塗布した液体層が、成分Cをさらに含む。成分Cは、該塗布した液体層の硬化を促すのに使用される光開始剤を含み、かつ約0.1重量%〜約20重量%の範囲の濃度を有する。アクリルモノマーは、式(1)で表される化合物

【化1】

(式中、R1及びR2は、水素(−H)、アミド(−NH2)、メチル(−CH3)、ヒドロキシル(−OH)、アルコール(−CH2OH)、式−CnH(2n+1)又は−CnH(2n)OH(式中、nは2〜20の値をとる)で表される化合物、式−C6X5(式中、Xは、水素(−H)、ハロゲン(−F、−Br、−Cl、−I)、ヒドロキシル(−OH)及び−COOHからなる群から選択される置換基を含む)で表される芳香族炭化水素官能性化合物、並びに−COOR3基のうちの1つであり、R3は、水素(−H)、アミド(−NH2)、メチル(−CH3)、ヒドロキシル(−OH)、アルコール(−CH2OH)、及び式−CnH(2n+1)又は−CnH(2n)OH(式中、nは2〜20の値をとる)で表される化合物のうちの1つであり得る)を含む。1つ又は複数のロジン化合物は、変性ロジン、ロジンエステル、ロジンマレイン酸樹脂、ロジン変性フェノール樹脂、ロジン酸、及び炭化水素変性ロジンエステルであり得る。成分Bは、150℃を超える融点及び100mg/gKOH以上の全酸価(TAN)を有する変性ロジンエステルの1つ又は複数を含むことができる。成分Cは、フェニルグリオキシレート、ベンジルジメチルケタール、αアミノケトン、αヒドロキシケトン、モノアシルホスフィン(MAPO)、ビスアシルホスフィン(BAPO)、メタロセン及びヨードニウム塩の1つ又は複数を含むことができる。塗布した液体層は、1つ又は複数のフィラーを約0.1重量%〜約85重量%の濃度でさらに含むことができる。フィラーは、製作中に特別な助剤として作用し、加工中のエンジニアリング特性の改善をもたらす。フィラーは、窒化ホウ素、不溶性セルロース、非晶質シリカ、及び中空体又は固体の種類のガラス球であり得る。方法は硬化前に、布地を第2の表面に施すことをさらに含み得る。布地は、液体層に対して250重量%を超える吸収率値を有し、天然有機物質、セルロース、合成有機物質、グラファイト、ポリエステル、ナイロン、ポリアミド、ポリイミド、ポリビニルアルコール、無機物質、ガラス、及びそれらの組合せから選択される繊維を有する。硬化は、熱重量分析(TGA)によって測定した場合に5%以下の熱重量損失を有する剛性仮支持体を作製する。液体層をスピンコーティング又は成形により塗布する。方法は水性化学薬品で洗浄することによって、剛性仮支持体を取り除くことをさらに含むことができる。

【0039】

一般的に、別の態様では、本発明は加工中に無機基板を支持するのに使用される剛性仮支持体を製作するシステムを特徴とする。該システムは、加工される第1の表面と、該第1の表面と反対側の第2の表面とを備える無機基板、液体層を該無機基板の該第2の表面に塗布する手段、該塗布した液体層を硬化し、それにより、該無機基板の該第2の表面に取り付けられる剛性仮支持体を形成する、硬化する手段、及び該剛性仮支持体により該無機基板を支持しながら該無機基板の該第1の表面を加工する手段を含む。該硬化する手段は、該塗布した液体層を紫外(UV)線に曝露させる手段、及び該塗布した液体層の硬化を完了させかつ物質のガス放出を促すのに十分な温度で露光後ベーク(PEB)を実施する手段を含む。

【0040】

主だった本発明の利点は、以下の1つ又は複数であり得る。多種多様な手段を用いて、材料をウエハ表面に塗布し、紫外線領域内の特定の波長の光に曝すことによって急速に硬化させる。硬化は、ハイソリッド混合物を用いて起こり、紫外光に曝すことによりたちまち、固体支持体キャリヤ構造体へと変わる。従来の接着剤及び溶剤から注入成形されるポリマーに共通する蒸発工程に対する必要性も、ガラス、シリコン又はサファイア等のセラミックからなり、ウエハに一時的に付着させて、後に取り除く外部支持体に対する必要性も存在しない。

【0041】

硬化させたら、発明品は、ウエハの薄層化、及びウエハの裏面上で用いられる他の加工工程を可能なものとする多くの熱的条件及び化学的条件に対する耐性を示す。これらの工程としては、シリコン貫通電極(TSV)エッチング、真空金属蒸着、リソグラフィ、清浄、及びめっき処理が挙げられる。これらの工程の様式又は順序は、顧客のデバイスプラットフォーム、利用可能な工具、及びそれらの製作領域(fab)の一般設計に応じて決まる。これらを終えたら、当該産業において使用されるリソグラフィ現像液(例えばKOH、NaOH、TMAH等)の材料に適合する材料を含む単純な水性アルカリ性配合物を使用することによって、ポリマー組成物の選択的な溶解が実現される。除去プロセスは、浸漬浴内で撹拌しながら表面溶射によって、又はウエハ清浄における標準的な清浄手法に適合する他の手段によって起こり得る。

【0042】

本発明は、薄層化及び裏面加工のための支持体として作用する仮の剛性ウエハ構造体を迅速に据え付けるシステムに対する需要を満たし、当該産業において一般的である水性清浄剤への溶解により容易な除去を可能にする。硬化した構造体は事実上、外部ウエハ支持基板の使用に一般に関連する、プロセスの障害及び表面の損傷を排除する。本発明は同時に、外部セラミック支持体を使用することなく、また清浄用の有機溶剤も必要としないため、より高い加工の処理能力、安全性及びより低いコストを促す。これらの特性は、ウエハ加工において、化合物半導体及びシリコン基板の両方に関し、プラズマエッチング及び他の裏面加工の作業中に必要とされる。これらの利得は、ウエハの製作プロセスの単純化を反映し、有害な有機化学物質の使用を排除するものである。

【0043】

国際半導体技術ロードマップ委員会(ITRS、www.itrs.net)は、化学物質の利用、エネルギーの利用、作業者の危険度、及び廃棄物の発生の削減を促す構想を発展させる会員組織である。本発明は、先に説明されるような、水性清浄手法の使用に基づくプロセスの単純化によってこれらの構想を満たすその能力に起因して、「グリーン」製品と考えられ、このため、ポリマー組成物は、分解してアルカリ水溶液中に溶解するように意図される。

【0044】

本発明は、貫通ビア(through via)プラズマエッチャ、金属蒸着システム(すなわち、熱酸化物)、及び200℃を超える高温炉を含む、低温から高温まで動作する多種多様なツールを用いて使用され得る。接着剤は、フォトレジスト剥離剤、基板エッチング剤(酸性及びアルカリ性の両方)、並びに清浄溶剤を含む、ウエハ加工に関する産業で用いられる広範囲の侵襲性の化学物質に耐性を示す。完成すれば、薄層化されかつ裏面加工されたウエハは、アーチファクト及び残留物を含むことなく作製される。

【0045】

本発明の1つ又は複数の実施形態の詳細を、添付の図面及び以下の説明において記載する。本発明の他の特徴、目的及び利点は、好ましい実施形態の以下の説明、図面及び特許請求の範囲から明らかとなるであろう。

【0046】

図面を参照するが、複数の図を通じて同様の数字が同様の要素を表している。

【図面の簡単な説明】

【0047】

【図1】支持体の製作、薄層化及び裏面加工及び支持体の除去のプロセスを示す図である。Application 塗布SupportFabrication on Substrate Devices 基板デバイス上における支持体の製作Coating/Molding コーティング/成形UV & PEBCure UV硬化及びPEB硬化Thinning& Backside Processing 薄層化及び裏面加工SubstrateBackside Thin & Processed 加工された薄い基板裏面Grinding& Polish 研削及び研磨Patterning パターン形成Etch &Cleans エッチング及び清浄Deposition 蒸着SupportRemoval 支持体の除去ThinSubstrate Ready for Post-Processing 後処理の準備ができた薄い基板Dicing - stopon Support ダイシング−支持体上で停止Dissolution& Removal 溶解及び除去Thinned &Processed Substrate 薄層化及び加工された基板

【図2】仮支持体のスピンコートされた液体層の厚み曲線を示す図である。Thickness bySpin-Coating スピンコーティングによる厚みThickness 厚みLiquidTemporary Support 液体の仮支持体PolishedQuartz Substrates 研磨された石英基板Spin-Speed スピン速度

【図3】樹脂系にかかる構造用支持体として不織布を用いた、支持体の製作プロセスの概略図である。Liquid System 液体系Laminate& Nonwoven ラミネート及び不織布Glass Molding ガラス成形Construction 構築Top MoldStructure トップモールド構造(Top Mold Structure)WaferFace-Down ウエハの表を下にするRadiationExposure 放射線照射

【図4】スピンコーティング法によって塗布された、未充填の及び充填された液体層材料に関する、TGA法によるガス放出測定値のグラフである。OutgasTesting of Temporary Support 仮支持体のガス放出試験PT Unfilled PT未充填PT Filled PT充填Weight Loss 重量損失Thermal Pre-Treat 事前熱処理No ThermalPre-Treat 事前熱処理なしSpin-CoatingMaterials スピンコーティング材料PolishedQuartz Substrates 研磨された石英基板Temperature 温度

【発明を実施するための形態】

【0048】

本発明によれば、スピンオン方法及び成形方法を含む多種多様な技法によってウエハに塗布される液体形態のポリマー系が提供される。ポリマー系は、ウエハ上に硬化され、その後の薄層化及び裏面加工を補助する剛性基板となる。ポリマー系としては、アクリルアミド又はヒドロキシアクリレートの特徴を呈するアクリル樹脂、硬化すると、高温及び化学的劣化に対する耐性を示す、摂氏150度よりも高い融点及び高い全酸価(TAN)を有するテルペンロジンが挙げられる。硬化したアクリル系は、200℃を超える温度でのウエハ加工を可能にする支持構造体である。本発明のプロセスでは、硬化したアクリル樹脂をベースとする、高温耐性及び耐薬品性のポリマー混合物、及びウエハの製作が完了したら樹脂を溶解及び除去するのに用いられる一般的なアルカリ性化学薬品を使用する。

【0049】

プロセスでは、アクリルモノマーと、高TANの樹脂との混合物を、半導体ウエハに塗布し、紫外線への曝露により硬化させる。硬化した基板は、薄層化及び200℃を超える温度への加工を補助し、リソグラフィ、めっき処理及び清浄に関する多種多様な化学薬品の使用に耐える。ウエハ前面への樹脂の塗布は、表面を平坦化してデバイス微細構成を封入するように意図される。平坦化は、基板の研削のための均一な基準面を作製し、その後の機械的な取扱いを可能にするのに必要とされる。付加的に、硬化したポリマーは、ウエハ前面の表面(すなわち、デバイス領域)を保護し、かつ研削及び研磨用ツールにより行われる裏面の薄層化に関連するダウンフォースの圧力及び剪断応力を支えるように作用する。

【0050】

アクリル熱硬化性樹脂の塗布に続いて、硬化は、硬化するのに十分な時間、所与のエネルギーの紫外光に曝露することによって達成される。特定の波長のフォトンが光開始剤によって吸収され、化学反応を誘発し、フリーラジカルを形成する。これらのイオン化種が、アクリルモノマー上のビニル基と反応して、その後他のモノマーと反応して架橋するモノマーラジカルを発生させる。この硬化方法は急速に起こり、均一で平滑な耐薬品性及び耐熱性のコーティングを作製する。

【0051】

ウエハ微細構成の高さの程度及び硬化した支持体の所望の厚みに応じて、コーティング方法は、スピンコーティング、スピンスプレー、及び種々の成形の選択肢を含む広範囲の手法に依り得る。コーティングの厚みは、ミクロンからミリメートルまでの様々な値をとり得る。コーティングは、ウエハ表面上の緻密な微細構成内に効率的に浸透し、曝露されると急速に硬化して、完全に平坦化された表面を作製する。硬化すると、ウエハ前面は、封入された支持構造体として存在する。表面は、平滑で硬く、ウエハのための取扱い構造体として作用するのに十分な耐薬品性及び耐熱性を示す。この基板は、薄層化、リソグラフィ、挿入ビア(inserting vias)、めっき処理及びダイシングを可能なものとするようにウエハを支持する。作業が完了したら、硬化したポリマーを、アルカリ水溶液に容易に溶解させて、洗い流すことができる。

【0052】

高速製作された仮の剛性支持体は、基板表面上の広範な微細構成に施され、基板の寸法又は形状によって制限されない。この仮の剛性支持体は、外部支持体キャリヤ、及びこのような外部支持体キャリヤを支持するのに必要とされる高価な基礎構造に対する必要性を取り替えることによる、マイクロ電子加工に対する大幅な単純化である。本発明は、外部支持体キャリヤの使用に共通する、接着剤の残留物を清浄するのに通常使用される大量の有害有機溶剤を排除すると共に、fabに通常見られる水性化学薬品に取り替えることによる、「グリーン」構想としての有意な改善である。

【0053】

液体形態の組成物は、塗布後に、マイクロ電子微細構成内の微小キャビティに浸透し、かつこれを充填する手段をもたらして、平滑で高い均一性の表面を実現する添加剤と組み合わせた、ポリマーの配合物を含む。本発明に従って作製されるような、製作された仮支持体は、高いレベルの剛性及び接着剤強度を示し、概して、多種多様な材料に好適である。派生する特性は、マイクロ電子基板が、裏面研削及び関連する薄層化作業並びにその後の裏面加工中の高い剪断応力をうまく受けるのに必要なものである。プロセスの完了時に、或る特定のアルカリ性水系による硬化したポリマー系への選択的な化学的浸透によって、薄層化され、かつ加工された基板から溶解及び除去が起こり、清浄な初期状態の表面が後に残る。所望の重大な目的を満たす液体組成物の能力は、本発明に固有の特徴を表すとみなされる。

【0054】

本発明の基本的な材料成分の特徴は、耐熱性及び耐薬品性を含む。大抵のウエハの薄層化及びその後の裏面の適用に通常利用するプロセスを考慮すると、観測される温度の範囲は、約110℃〜250℃を超える高い値である。すなわち、高剪断ウエハ研削及び薄層化中の摩擦熱が、基板、圧力、液体媒体及び加工速度に応じて、110℃もの高温であってもよい。リソグラフィベーキング(Lithographic baking)工程は、類似の温度を示し得る。熱を呈する他の塗布工程としては、裏面ビアホールエッチング及び酸化物蒸着が挙げられる。エッチングは通常、高真空チャンバ内における化学プラズマを用いたドライエッチ法によって行われる。近年、GaAsウエハを貫通するビアホールを加工するのに用いられる、例えばBF3/BCl3(三フッ化ホウ素/三塩化ホウ素)中のプラズマエッチングによって受ける温度は、ウエハと接触する特別な冷却チャックの進歩に起因して有意に下げられた。これらの温度は、約130℃に達し得るが、これらの温度は、ウエハ上に存在する材料に有意な懸念を生じさせるものではない。高い温度は典型的に、酸化物又は類似のもの、及びコーティング、すなわち、ポリイミド(PI)又はビスベンゾシクロブテン(BCB)の化学気相成長法(CVD)のための特別な蒸着工程又は硬化工程に関連付けられる。CVDの酸化物、PI又はBCBから生じるコーティングは、300℃を超える温度に達し、最大1時間その温度で保持され得る。わずかな物質しか、これらの温度に適合し、それらの性能目標を維持することができない。

【0055】

本発明の組成物は、アクリルポリマーと、高い全酸価(TAN)を示すロジンポリマーと、光開始剤と、フィラー、界面活性剤及び染料等の加工助剤との混合物を含む。この系は、マイクロ電子基板を平坦化し、かつそれを高剪断応力及び熱への曝露中に強固に支持することができる特性を示す。望ましい特性としては、速乾性、粘着性(付着性)、硬度、透明度、熱安定性、相溶性及び溶解性が挙げられる。

【0056】

本発明は、超薄型の基板のための支持要件及び取扱い要件を満たすのに十分な実質的な厚みで、マイクロ電子基板の表面上にコーティングされるポリマー系を記載している。本発明の塗布された液体形態は、放射線硬化の既知の手法を用いて剛性支持体へと数秒以内に急速に変換される。放射線硬化の技術は、多くの市場において実施されており、以下の文書:J. Koleske, Radiation curing of Coatings, ASTM international, WestConshohocken, PA, (2002);C. Hoyle and J. Kinstle,Radiation curing of Polymeric Materials, ACS Symposium Series #417, AmericanChemical Society, Washington, DC, (1990);R. Davidson,Radiation Curing. Rapra Reports, V.12, No.4, Report 136, (2001);及び、L. Calbo, Handbook of Coatings Additives, Marcel Dekker, Inc., NewYork, NY, (1987)に記載されている。これらの引用文献は、架橋によって瞬時に硬化するアクリル樹脂を記載している。本発明は、基板の薄層化、裏面加工及びその後の清浄を補助する、マイクロ電子基板上の仮の剛性構造体の製作に類似の技術を応用している。

【0057】

一般的な放射線硬化は、アクリレートモノマーを用いることによって行われ、このため、アクリレートモノマーは、ポリアクリレートを生成するようにUV光により誘起される。アクリル類は、一連の広範なポリマー化学薬品を表している。それらは、ポリマー産業における大量生産品のものを表す。それらの化学薬品は、活性化するとポリマーを生成する構成単位モノマーの使用を伴うものである。

【0058】

アクリレートモノマーは、ビニル基を含有し、二重結合炭素がカルボニル炭素に直接結合しているため、これらの基は極めて反応性である。ビニル基は、フリーラジカル化学種で容易に取り除かれる共有電子を含有する。この化学種が、モノマービニル基の二重結合と反応して、さらに、ビニルラジカル(モノマーラジカル)を生成する。その後、このモノマーラジカルが別のモノマービニル基の二重結合と反応して、ポリマーラジカルを形成する。ポリマーラジカルは、他のモノマーと反応し続け、最終生成物の分子量を増大させる、相互接続したモノマーの鎖を成長させる。この鎖の成長は、フリーラジカル重合と称される。

【0059】

フリーラジカル重合は、光又は熱によって開始され得る。熱は、反応性のビニル化学薬品に起因して自発的な架橋をもたらし得る。光刺激による反応では、開始剤を使用する必要がある。開始剤は、所望プロセスの対象となる光の波長に応じて選ばれる。開始剤は、多くの供給業者から入手可能であり、反応効率、溶解性、耐熱性及び安定性に基づき評価される。ベンゾイン光開始剤は、アクリル化学薬品のための開始剤としての使用に一般的なものである。ベンゾイン光増感剤の一種は、2−フェニルアセトフェノンであり、光分裂(photoscission)を受けてベンゾイル及びベンジルのラジカルを遊離し、硬化プロセスにおける主鎖重合開始剤となる。光化学的に発生したフリーラジカルは、連鎖開始段階としてビニルモノマーの二重結合と直接反応する。

【0060】

重合中、ポリマーの部位及び特性は、アクリレートモノマーに依存する。アクリレート及びそれらの対応するメチルアクリレートは、ビニル炭素と結合するメチル基によって相互に異なるだけだが、2つの系は、それらの最終的な特性において大きく異なる。アクリレートは典型的に軟らかく、不透明であり得るのに対し、それらの対応するメタクリレートは澄んでおり(透明であり)、硬い。メチル基は、最終形態のポリマー内の運動を妨げるように作用し、ポリマーを硬くあまり可動性のないものとする。これらの相違は、それぞれの長鎖がアクリレート系内で相互に動くか又はずれる能力によって説明される。しかしながら、そのような能力は、メタクリレート中のメチル基の広がりによって妨げられる。運動の阻害によって、ポリマーの硬度の増大がもたらされる。

【0061】

フリーラジカル重合は直鎖状生成物を示唆するものの、鎖同士の架橋をもたらす組合せ及び不均化の起こる確率が高い。これは、ビニル特徴を有する2つ以上のモノマーが混合物(すなわち、メチルメタクリレート、スチレン等)中に存在する場合に起こりやすい。この場合、単独重合及び共重合が直線的に起こると共に、嵩高い側鎖が存在する立体障害位置に、鎖同士の架橋が存在する。架橋は、より高密度で低可溶性の生成物への縮合を促す。種々のモノマーとの配合によって、硬度、耐熱性及び耐薬品性、並びに付着性といった固有の特性を有する材料を生成することができる。

【0062】

本発明によれば、単位体(item)(1)で記載される一般式によるアクリレートエステルモノマーの混合物が提供される:

(式中、R1及びR2は共に、水素(−H)、アミド(−NH2)、メチル(−CH3)、ヒドロキシル(−OH)、アルコール(−CH2OH)、又は式−CnH(2n+1)若しくは−CnH(2n)OH(式中、nは2〜20の値をとる)で表される基のうちいずれか、式−C6X5の芳香族炭化水素官能性基(式中、Xは、水素(−H)、ハロゲン(−F、−Br、−Cl、−I)、ヒドロキシル(−OH)、−COOH等の置換基であり得る)、並びに−COOR3基を表し得るものであり、R3は、水素(−H)、アミド(−NH2)、メチル(−CH3)、ヒドロキシル(−OH)、アルコール(−CH2OH)、又は式−CnH(2n+1)若しくは−CnH(2n)OH(式中、nは2〜20の値をとる)で表される基のいずれかを表す)

【化2】

【0063】

置換基が存在する場合、それらは、アクリルモノマーの光硬化を過度に妨げないか又はこれに干渉しないように存在するものであることを理解されたい。

【0064】

好ましいアクリルモノマーは、R1が、分子をそれぞれアクリレート又はメタクリレートと規定する水素(−H)又はメチル(−CH3)であり、R2が、−CnH(2n)OH(式中、nは2〜20の値をとる)形態の置換基を表す、単位体(1)で表されるものである。このような好ましいアクリル類としては、ヒドロキシエチルアクリレート(CAS番号818−61−1)、ヒドロキシプロピルアクリレート(CAS番号25584−83−2)、ヒドロキシエチルメタクリレート(CAS番号868−77−9)、及びヒドロキシプロピルメタクリレート(CAS番号27813−02−1)が挙げられる。

【0065】

より好ましいアクリルモノマーは、R1が、水素(−H)又はメチル(−CH3)であり、R2が、分子をアクリルアミドと規定するアミド(−NH2)形態の置換基を表す、単位体(1)で表されるものである。このような好ましいアクリル類としては、N,N−ジメチルアクリルアミド(DMAA、CAS番号2680−03−7)が挙げられる。DMAAは、従来のアクリレート又はメタクリレートよりもかなり速い硬化時間を示すことが証明された。

【0066】

コーティング組成物は、上記アクリルモノマーの1つ又は複数を含有し得るが、好ましいコーティング組成物は、2つのモノマー、好ましくは、アクリレート、メタクリレート及びアクリルアミドの混合物を含有する。好ましい液体組成物が、アクリレート又はメタクリレートと、アクリルアミドモノマーとの混合物を含有する場合、アクリレートとアクリルアミドとの(重量)比が、それぞれアクリレート:アクリルアミドについて重量比で、約50:50〜約80:20であることが好ましい。アクリレートとアクリルアミドとの例示的な混合物は、ヒドロキシエチルアクリレート、ヒドロキシプロピルアクリレート、ヒドロキシエチルメタクリレート及びヒドロキシプロピルメタクリレートと、N,N−ジメチルアクリルアミドとの混合物を含む。

【0067】

本発明が特に着目しているのは、硬化した仮の剛性支持構造体の内部特性、及び薄く脆弱な基板を取り扱うその能力である。放射線硬化による架橋反応は、モノマーが収縮及び相互に結合するような劇的な縮合を示す可能性がある。しばしば、これは、形状を収縮させた(すなわち、サイズが小さくなった)最終構造体を示す。収縮プロセスはまた決まって、応力を受ける構造体を生成するであろう。内部応力が、薄層化されたマイクロ電子基板に移行して、基板の反り、クラッキング、又はさらに悪いことには完全な破砕のリスクを高めることから、応力を呈することのない構造体を生成することが重要な目的である。

【0068】

ガラス転移(すなわち、Tg)として知られているポリマーの特性は、その材料の示す特性が結晶性の性質から非晶質の性質へと変わる温度を表すことが知られている。Tgを超えて作業を行うと、それらの材料は、非晶質として分類されると予想され、より大きな可撓性、運動、及び場合によってはより小さい応力をもたらす。したがって、低い範囲のTg値を有する材料は、低い応力を示すことが予想される。アクリレートをメタクリレートと比較すると、Tg値は、メタクリレートに対してアクリレートの方が低いことが確認される。本発明における好ましいアクリル系は、メタクリレートに富むものよりも、アクリレートに富むものである。より具体的に、好ましい系は、ヒドロキシエチルメタクリレート(Tg=+55℃)、ヒドロキシプロピルメタクリレート(Tg=+73℃)、又はさらに、アクリルアミド、N,N−ジメチルアクリルアミド(Tg=+119℃)に対して、より高い濃度のヒドロキシエチルアクリレート(Tg=−7℃)及びヒドロキシプロピルアクリレート(Tg=−15℃)からなる。

【0069】

本発明にとって本質的なことではないが、コーティング組成物は概して、約65重量%〜約95重量%のアクリルモノマー混合物を含有する。組成物の残りは、最終製品の性能特性を実現する添加剤を含む。アクリル類について本明細書中に記載するこれらの割合は、以下に開示する様々な任意の構成成分を組み込むことによって低減してもよい。

【0070】

本発明は、液体ポリマー系中に存在する光開始剤と、紫外光源からの化学線との間の硬化プロセスを伴う。一般的な光開始剤としては、ベンゾインエーテル、アセトフェノン、ベンゾイルオキシム、及びアシルホスフィンが挙げられる。これらの開始剤としては、フェニルグリオキシレート、ベンジルジメチルケタール、αアミノケトン、αヒドロキシケトン、モノアシルホスフィン(MAPO)、ビスアシルホスフィン(BAPO)、メタロセン、及びヨードニウム塩が挙げられ得る。好ましい開始剤としては、2−ヒドロキシ−2−メチル−1−フェニル−1−プロパノン(CAS番号7473−98−5)及びホスフィンオキサイドフェニルビス(2,4,6−トリメチルベンゾイル)(CAS番号162881−26−7)が挙げられる。これらの材料を表す商品名の製品としては、CIBA Specialty Chemicals(Basel, Switzerland)によって製造されるIrgacure 2022が挙げられる。該製品は、365nm、285nm及び240nmで吸収極大を示す。濃度は5重量%以下のいずれかで用いられる。

【0071】

本発明の液体系はまた、粘着性付与剤、及び高TANに起因する浄化の際の助剤として添加されるテルペンロジンを含有する。ロジンは、テルペン(すなわち、松の木)由来の有機材料の複合混合物であり、粗製ガム、木材及びトール油から産業上供給される。これらの植物の蒸気に由来する基本的な化学的骨格は、アビエタン、例えばアビエチン酸、及びピマラン、例えばピマル酸を含む。テルペンのこれらの酸部位は、アルコール酸滴定によって測定した場合に、約150mgKOH/gから300mgKOH/gを超える範囲の高い全酸価(TAN)値を有する。しかしながら、これらの樹脂は通常、環境中で液体形態であるため、それらは、重合経路、例えばディールス・アルダー付加反応により所望の適用状態へと化学的に変換しなければならない。樹脂が重合されると、それらは、高分子量となり、それらのTANが幾らか低下し、必要とされる特性、例えば、硬度、付着性等を示し始める。

【0072】

市販の重合テルペンとしては、単純なポリテルペン、スチレン化テルペン、テルペンフェノール及びエステルが挙げられる。エステルとしては、単純なロジンエステル、二量体化ロジンエステル、及び水素化ロジンエステルが挙げられる。より具体的に、これらの変性ロジンエステルとしては、様々なフェノール及びマレイン酸が挙げられる。

【0073】

好ましいロジンは、150℃を超える融点及び100mgKOH/gを超えるTANを特徴とするロジン変性マレイン酸樹脂のガムである。ロジンは、親水性(すなわち、極性)であり、極性有機系における高い溶解性をもたらし、本発明に妥当なものであり、均質な混合物を生成するような、アクリルモノマー系における十分な溶解性を示す。アクリル系におけるその濃度は、30%と高くてもよく、好ましくは5重量%〜20重量%である。

【0074】

重合ロジンは、高温で融解又は流動化する熱可塑性特徴を示す。しかしながら、低温ではそれらは非常に硬く、結晶性である。剛性は、ウエハを加工することを助け得るが、結晶性の高い材料ほど、それが示す強度、例えば、力及び衝撃に耐える能力が低い。すなわち、多くのロジンは、手触りが極めて硬いものの、振とうさせたり又は急激に動かしたりすると、材料は、破壊的にひびわれ、完全な破損が起こる。ロジンコーティング又はペレットは、極めて硬く不浸透性であることが確認されている。表面に衝撃を与えるか又は振動させると、ひびわれが構造体に生じ、材料全体が破片又は塵埃になるまでくまなく伝わる。ロジンの硬度は、本発明の剛性要件に利得をもたらすのに対し、アクリル系は、ロジンの結晶化度を加減するか又は緩和する架橋された支持構造体をもたらす。アクリル網目構造は、系の強度を増大させ、極端な硬度及び振動時の破砕のリスクの問題を軽減する。

【0075】

ポリマー配合物の溶解性及び効力を維持し、かつ任意の微小アーチファクトの懸濁液を維持するのに有効な量の乳化剤を使用する。界面活性剤は、単純な疎水性/親水性混合物にとって優れた乳化特性を示すものの、多くのものは、金属及び他の荷電化学種とイオン形態で化合する能力ももたらす。好適な界面活性剤としては、アニオン性リン酸エステルが挙げられる。界面活性剤は、低い表面張力を維持して、望ましい加工を最大限に得るために接触面を全て湿潤させたままにすることによって、本発明の製造及び漏出に役立つ。同様の現象は、微細構成を湿潤させてデバイス領域に浸透させる基板コーティング中にも適用される。界面活性剤は好ましくは、加熱加工中の相溶性、及びポリマー材料への良好な溶解性を可能なものとする高い(すなわち、60℃より大きい)曇り点を有する。アニオン性環境は、基板の感応性の高い金属及び表面の防食に必要とされる。代替的な界面活性剤としては、Rhodafac(商標) RP−710という商品名で、Rhodia S.A.(Paris, France)により製造されるポリエチレングリコールフェニルエーテルホスフェート;及び、Zelec(商標) UNという商品名で、Stepan Company(Chicago, IL)により製造される商標付きのホスフェートエステルが挙げられる。アニオン性界面活性剤は約4重量%未満で十分である。

【0076】

製作中に欠陥を容易に識別する能力を得るために、不活性染料を配合物中に組み込む。このような染料は、目に見えるか又は蛍光を発する様々な染料であり得るが、但し、それらは、放射線硬化プロセスの作用に必要とされる紫外光に対して感受性でなく、またその障壁として機能するものでもないものとする。これらの染料は、製造環境における材料にかかる簡単な正同定(positive-identification)法を単に提示する。このタイプの確認及び検査は、仮支持体中の空隙又は気泡等のアーチファクトの存在を検出する助けとなるため、必要とされる。未知の残留物が製造手法中に既知のものとなる場合には、このアプローチはまた、このような材料を識別し、またその起源の追跡を助けるのにも使用される。

【0077】

目に見える様々な染料物質は、多くの用途に用いられる広範な産業材料から選ばれ得る。このような材料は、多種多様な顔料に起源を有する。本発明において、青色及び緑色の顔料は、本発明の環境に優しい特徴、すなわち、無害であり、また製造中に有機溶剤の存在を減少するものを表すのに利用されている。このような色彩は、Crompton & Knowles Corporation社(Reading,PA)によって作られ、Interplast Brilliant Blue及びOil Soluble Greenという商品名で載っている。通常、不活性顔料は約1重量パーセント未満で十分である。

【0078】

本発明の或る特定の組成物には、UV蛍光剤(蛍光増白剤)を添加してもよい。摂氏100度の高温に耐えることができ、かつ典型的には340nm〜380nmの範囲外で、光開始剤の吸収波長に干渉しないUV蛍光添加剤が理想的である。この基準を満たす一般的な蛍光染料としては、Keystone Pacific Division製のローダミン液が挙げられる。

【0079】

通常、不活性顔料は約1重量パーセント未満で十分である。

【0080】

UV蛍光剤添加剤は、UV硬化に続く露光後ベーク(PEB)工程直後に検査する場合に最適に利用される。このように、該材料は、過度な温度の事前加工ベーク及び裏面作業前に観察される。UV添加剤は、対物レンズ下に大きな焦点距離及び作業領域を有する単純な観察用顕微鏡を用いて検出される。顕微鏡を標準的な観察モードにセットアップして、試験片をステージ上に置き、染料の励起を可能とするように従来型のUV発光ランプを近づける。ランプは、22W(ワット)の大きな散乱UV型電球を有するか、又は類似の特徴を有する産業上の多種多様なものであってもよい。

【0081】

UVランプをつけ、全ての白色光(通常の光)を薄暗くするか又は消すと、作業者は、染料が存在する全ての位置で、選んだ染料に特異的な色の蛍光(典型的には、淡い青色、黄色、橙色又はピンク)を観察することができる。したがって、接着剤が染料のための担体であることから、この技法は、接着剤を検出するのに使用することができる。ウエハの検査中、コーティングされた表面を観察して、何らかの暗い場所又は黒色の場所が指摘されれば、これらは、接着剤がなく、それゆえ、空隙、気泡又は他の異常がある可能性を示唆している。この場合、ウエハ前面上のデバイス中又はデバイス周辺の微小領域への適切な湿潤及び浸透を検証することができる。

【0082】

本発明は、半導体産業に一般的であるような従来型のスピンコーティング手法から、大型パネルの製造に一般的であるようなスプレー、成形又はスリットコーティングまでの多くの様式で塗布されるように設計される。これらの塗布は全て、硬化反応を実現するのに十分な所望の濃度とする、液体ポリマー系と光開始剤との事前混合を伴う。混合物は、マイクロ電子基板の前面(すなわち、デバイス領域)に直接塗布される。塗布したら、硬化プロセスが、紫外(UV)光の照射により進行し、その後露光後ベーク(PEB)を、硬化サイクルを完了させ、かつその後の作業を妨げるおそれがある物質のガス放出を促すのに必要な十分な温度で行う。仮支持体が製作されたら、基板は、顧客によって実施される一連の薄層化及び裏面加工の工程に入り得る。これらの工程としては、研削、研磨、リソグラフィパターン形成、エッチング、清浄、及び蒸着が挙げられ得る。これらの作業の各々の性質及び所要時間は、顧客の製品設計及びそれらのfabで利用可能なツールに応じて決まる。完了すると、薄層化されかつ裏面上で加工された完成基板が確認される。顧客は、支持体の除去の前後いずれかで基板のダイシングを行うことを決定することができる。支持体の除去は、硬化した材料と相互作用して、これを溶解し洗い流すアルカリ性化学薬品を使用し、薄層化されかつ加工された基板を後に残す。本発明によって規定されるプロセスの図を図1に記載する。

【0083】

スピンコーティングの場合、シリコンウエハは様々な直径から選ばれる。ウエハをスピンコーティングツール上に置き、液体支持体系を供給して、回転ツールを起動させる。ウエハを保持しながら、真空チャック機構が回転し始める。ウエハが回転すると、遠心力が液体にかかり、材料を外縁へと追いやり、その点まで達すると、過剰な材料が推し進められて、ウエハの端部から空気で運ばれるようになり、過剰な材料を回収して廃棄物容器に送る器材ボウルに衝突する。ウエハ上に留まる流体は、約160ミリジュール/cm2秒のエネルギーレベルの紫外光に曝される。硬化したコーティングは、液体から固体へと迅速に変わる。表面は鏡面仕上げされたウエハ表面全体にわたって平滑である。材料の厚みに直接影響を及ぼす変数は、溶液粘度、供給容量、及び回転毎分(rpm)として測定される回転速度である。スピンコートされたフィルムを実現するためには、少なくとも100センチストーク(cSt)の溶液粘度を有する液体系を使用することが望ましい。特定の直径のウエハに所定容量を供給し、かつ250rpm〜1000rpmの回転速度を使用する場合、得られる結果は、系の粘度及びフィラーの存在に応じて50ミクロン(um)を超え得るコーティング厚みである。平滑基板上のコーティングに関する厚みと回転速度との関係を図2に示す。

【0084】

適用可能であれば、Brewer Science, Inc.製のCB−100コーターを利用し、液体材料(液体支持体系)を上記無機基板に塗布するための標準的なプロトコルに従うコーティングの方法で、液体支持体系を塗布する。材料をコーティングしたら、これを5分未満のUV硬化工程、5分未満のソフトベーク工程である100℃のホットプレートベークに送り、続いて、5分未満の200℃のホットプレートベークを行う。硬化したら、支持体系は、基板の薄層化及び裏面加工に耐えるエンジニアリング要件を満たすのに十分な剛性状態となる。

【0085】

本発明のコーティング均一性の評価は、形成されるフィルムが平滑であり、かつ平滑なウエハ表面上に、5%未満、最も好ましくは1%未満の全厚変動(TTV)を有し、このため100um〜500um(ミクロン)の厚みについて、基板の長さ全体にわたって1um〜5um(ミクロン)の精度であることを示す。小さい値のTTVは、平滑で均一な表面、すなわち、ウエハの搭載及びその後の作業を成功させるのに必要な特徴を示唆している。

【0086】

ウエハ表面は、研削及び裏面加工を成功させるのに平滑で平坦化されていなければならない。平坦化は、本発明の塗布中に起こり、液体仮支持体が、微細構成内のキャビティに浸透して、平滑化作用を表面にもたらす。浸透によって、エアブリッジ及び高アスペクト比のライン等の繊細な形体が取り囲まれると共に保護される。これらの領域を固めた物質で取り囲むことによって、薄層化中にかかり得る幾らかの応力は、基板全体に均等に分散される。上記発明品による所定の形体領域の浸透は、基板の前面の不規則な微細構成を、平滑で平坦化された表面に変える。

【0087】

発明品を調製する1つの選択肢は、或る特定の組成、織り方、及び繊維間の隙間を有する布地を使用して、樹脂を構造体内に含浸させ、布地と樹脂との間の最大限の湿潤及び結合をもたらし、また製作された構造体全体の強度を改善させることを含む。樹脂系及び布地に関して、「含浸」という用語は、樹脂が個々のフィラメント間に浸透して、最大限の浸漬を実現する能力を意味することを理解されたい。

【0088】

本発明によれば、布地は、糸が縦及び横に織り交ぜられて、高度に編成されたパターンを実現する、様々な織物であり得る。材料はまた、様々な不織布であってもよい。不織布では、製造方法が、特定のパターン設計を実現するものでなく(is not be achieving)、むしろ、該方法は、機械的な交絡によりフィラメントを絡み合わせること、スパンレース、化学的接着、又は合成ポリマーの熱融着によって行われる。様々な不織布はより不規則なものであり、ときに、極めて「オープンに(open:隙間が空いたまま)」交錯した状態を伴うため、繊維は一般に、繊維を溶融することによって接合を実現し得る様々な合成物からなる。織物は一般に、セルロース等の天然材料をベースとしている。

【0089】

布地は、製作中に構造体、形態及び支持体をもたらす広範な材料からなっていてもよい。組成物としては、ポリエステル、ポリビニルアルコール、ナイロン、ガラス、グラファイト、ポリイミド、ポリアミド、ポリプロピレン、及びそれらの組合せが挙げられ得る。布地は、完全な含浸が実現されるように十分な樹脂の移動及び浸透を可能とする密度を示すものとする。布地材料は、本発明の仮支持体を作製するのに使用されるだけでなく、最終構造体中に組み込まれ、除去が達成されるまでプロセスを通じて支持体と共に残る。

【0090】

布状材料を、製作プロセス中に使用する場合には、所望の最終支持体設計の範囲内で規定する。布地は、製作プロセスのいずれの段階で挿入してもよく、プロセスによって求められる(called-out)設計及び塗布の順序に依存する。その使用及び目的を定義する目的で、ここでは、製造の初めに布地を使用する例を用いる。

【0091】

本発明の製作の一実施形態では、Colbond, Inc.により製造されるColback(商標) WHD 100と認定される、事前に切断された不織ポリエステルを、ポリオレフィンラミネート(ライナー)と共にガラス成形システムに入れ、容易に剥離するようにしている。モールドは、150mm(6インチ)直径のシリコンウエハを受容するように設計され、硬化段階で放射線に対する最大限の透過性を可能とするガラスから構成される。このモールドに、十分量の本発明の液体系を供給して、不織布の繊維中に流し込み、浸透させ、モールドのキャビティを充填する。不織布を含むこの混合物上に、同じサイズのシリコンウエハを、表を下にして施す。一番上の構造は、ウエハと接触し、易動度を防ぐような十分な圧力でモールドを所定位置に保持するように設計されている。この状態を実現したら、モールドの下部に上向きに照射するように向けられる紫外線ランプが、化学反応を誘起し、基材の固着をもたらす。この露光は、本発明の液体系の硬化を完全なものとし、かつ液体系を剛性状態へと変化させるのに十分な時間継続される(図3を参照)。

【0092】

発明品を製作する別のアプローチは、フィラー物質を添加することである。これらの材料は、強度及び硬度を高めるために添加される。これらの物質は、不活性で、樹脂系との化学反応を起こさないものである。このような材料の例としては、非晶質シリカ、非晶質アルミナ、様々な固体又は中空体のガラス微小球、窒化ホウ素、二酸化チタン等の特別な物質、超微粉砕された不溶性セルロース、及びメチルセルロース、エチルセルロース、プロピルセルロースを含む可溶性セルロース、並びにより具体的には、ヒドロキシプロピルセルロースが挙げられる。

【0093】

フィラーが液体樹脂中に存在する場合、フィラーのさらなる特性は、観測される溶液粘度が増大することである。一定重量で、粘度の状態は典型的に、フィラー添加剤の粒径に逆比例する。すなわち、物質が小さいほど、観測される粘度が、より大きな割合で増大する。これは、物質の重量当たりの大きな表面積に起因するものである。この規則に対する例外は、樹脂の化学的構造中に組み込まれる(例えば溶解される)可溶性セルロースのフィラーを含む。可溶性セルロースの生成物を本発明で使用する場合、最終製品においてわずか又は検出不能な違いしか観察されないことが確認されている。したがって、可溶性セルロースのフィラーは、仮支持体の最終的な特性を損なうことなく、液体樹脂の効力を変えるという選択肢をもたらす。

【0094】

このアプローチの一実施形態では、本発明の液体に、Evonik-Degussa, Inc.により製造されるAerosil(商標) 200として認定される、2%の非晶質シリカを投入した。溶液は、およそ5000rpm〜20000rpmの速度を用いた高速ミキサ(例えばホモジナイザ)で混合させた。高速混合は、混合セットアップ及び軸サイズとベッセルとの比率に応じて5分〜30分間行う。

【0095】

高速ミキサによる調製は、非晶質シリカ及び他のナノ粒子サイズの化学種を使用する場合、一般的なものである。これらの条件下における混合は、ナノ粒子の適切な分散が達成された場合に、十分なものであることが確認される。分散の測定及び判定は、一定期間にわたって粘度をモニタリングすることによって行うことができるが、当業者による他の手法も認められる。1つの選択肢は、コーティング中に粒子のばらつきの存在を観測することである。化学種が溶液中で凝集していて、適切に分散していなければ、コーティングのムラが観察される。分散条件が実現されれば、ナノ粒子はより均一に分散されるため、凝集体は確認されない。

【0096】

本発明のシリカフィラーの分散が完了したと判断されたら、該混合物をベッセルから除去して、他の候補と同様に取り扱う。光開始剤の添加及び曝露プロセスは、ベースラインの系と比べて似ている。フィラー系は、製作設計を目的とする塗布様式に従って、取り扱われる。すなわち、フィラーを含む系は、図1に特定されるものと同じ順序で直接的に使用され、さらに、図3に特定されるような複合体を作製する布地構造体を用いて特定されるもの等の他の特別な設計と共に使用してもよい。

【0097】

製作された仮支持体の検査は、透明な本発明の仮支持体を介してウエハを見ることにより、多彩な観察をもたらす光学顕微鏡によって容易に行われる。すなわち、デバイスは、硬化支持体を介して見ることによって観察することができる。系の透明性は、デバイスの検査、及び裏面作業中に使用される参照位置である前面の位置合わせ手段の単純な使用を可能にする利得である。

【0098】

検査後、ウエハパッケージをウエハの機械的な薄層化プロセスに送る。薄層化プロセスは通常、室温条件で、ウエハパッケージを密接に接触させて保持する水平回転皿を用いて行われる。摩擦を低減するように使用される液体媒体が存在する。この媒体は、緩和な化学薬品(例えば、フッ化物、アンモニア等)及び/又は微細研磨媒体を含有し得る。研磨媒体が、グロス(大)量のウエハ基板を取り除く一方、穏和な化学薬品は、顕微鏡研磨(エッチング)に使用される。薄層化の完了後、パッケージを、通常、強い化学エッチング剤(すなわち、希硫酸、過酸化物)中で行う応力除去プロセスに入れる。本発明は、応力除去エッチングプロセスにおいて使用される一般的な化学薬品に耐性を示すことが望ましい。応力除去が完了したら、パッケージを、すすぎ、乾燥させ、裏面加工に対応するように準備しておく。

【0099】

図1に記載されるように、裏面加工としては、パターン形成、エッチング、及び蒸着が挙げられる。パターン形成は、フォトレジスト及び水性アルカリ性現像液を用いる標準的なリソグラフィプロセスによって完了する。本発明は、ポジ型フォトレジストについて使用される一般的なリソグラフィ工程及び現像工程に耐性を示す。エッチングは、反応性イオンエッチング(RIE)プラズマ、例えばBF3/BCl3(三フッ化ホウ素/三塩化ホウ素)を用い、真空チャンバ内において高温で行われる。RIEプラズマは、パターン内のウエハ基板を選択的に除去し、裏面から、前面に存在する指定の接触金属(エッチストップ)まで連続的なビアホールを作製する。推奨条件で硬化させた場合、本発明は、250℃まで低ガス放出(揮発)に対応する。250℃に及ぶ温度での本発明の熱重量分析(TGA)法による測定結果は、未充填の及び充填された種類の事前熱処理済み試験片で2%未満のガス放出が存在することを示している。事前熱処理を行わなければ、試験片は、有機汚染物質の放出に敏感な設備としては不適格であると判断されるレベルで、ガス放出することが確認される。低ガス放出は、RIEプロセスを成功させるために必要とされる。

【0100】

ビアホールエッチングが完了したら、レジストパターン及びエッチング残留物を清浄プロセスによって除去し、その後、ウエハを、不活性で高度に導電性の金属のブランケット層を有するように金属蒸着させる。一般に、これは、金(Au)、銅(Cu)、ニッケル(Ni)、又は類似の材料である。チップ水準で、金属層は、剛性、及び裏面と前面との間の高い導電性をもたらす。この接続性は、チップの積層が一般的である三次元実装(3D実装)の設計構成におけるスルーチップ接触に必要とされる。

【0101】

薄層化され、裏面加工され、かつ金属蒸着されたウエハは、その後、仮支持体からの取外し(剥離)又は清浄に対応するように準備しておく。このプロセスは、水酸化テトラメチルアンモニウム、又は大抵のfabの製造で見られる類似のアルカリ性試薬等のアルカリ性化学薬品への曝露によって行われる。アルカリ性作用物質は、前面に存在するマイクロ電子基板又は金属デバイスを限定的に損なうか、又は全く損なうことなく、本発明の仮支持体に対する高い選択性を有する。プロセスは、一般に高温で行われ、超音波機器等の撹拌手段を使用してもよい。基板を清浄し、すすいで、乾燥させると、初期の清浄な状態であることが確認される。その後、ウエハは、ICにダイシングして、PWB又は他の電子用途に最終的に実装するように調整される。

【0102】

本発明は、特定の実施形態に関して説明しているが、本明細書中に記載される様々な添加剤の1つ又は複数の配合物、それゆえ、当業者に既知である代替物を使用してもよい。それ故、本発明は、本明細書中に記載される詳述に限定されることなく、添付の特許請求の範囲によってのみ限定されることが意図される。

【実施例】

【0103】

以下の実施例によって、限定することなく本発明をさらに例示する。実施例番号1〜実施例番号9において、幾つかの目的を達成し、かつ多用性を実証するように、本発明の組成物及び適用は様々である。測定は、直接観察、並びに、大半の材料ラボに共通するツール、並びに必要に応じて、光学顕微鏡、又は最終製品の特性情報を得るような専用器具により得られるデータによって行う。

【0104】

他に指定のない限り、使用される基板は、約100um(100ミクロン=100×10e−6メートル)〜1000um(1ミリメートル)の値をとる様々な厚みのガラスである。利用装置としては、スピンコーター(Model CB100、Brewer Science, Inc.、www.brewerscience.com)、膜厚表面形状測定装置(XP−1、Ambios Technology, Inc.、www.ambiostech.com)、紫外(UV)光源(Sylvania 365nm、高帯域、0.16W/cm2・秒)、及び基板研削機(N−Tegrity Model 6DSP Grinder/CMP、二軸、Strasbaugh、www.strasbaugh.com)が挙げられる。この装置は、本発明を実証するであろう検査を行う際の基礎をなすものである。

【0105】

表1における以下の項目は、アクリルポリマー仮支持構造体を実証するのに用いられる特定物質を表す。

【0106】

表1.本発明を実証するのに用いられる特定物質のリスト

【表1】

【0107】

実施例1

高速硬化を実現する、様々な光開始剤を含む組成物

本実験では、N,N−ジメチルアクリルアミド(DMAA)のモノマーを、ベース樹脂として、硬化反応を引き起こす開始剤に使用する。該樹脂系を混合して、1mmの厚みのガラス基板に塗布する。必要な紫外線源による曝露条件を5分間実施し、続いて摂氏100度のホットプレートへの曝露(hotplate exposure)を行う。硬化の観察は、各段階について記録する。開始剤を表2に挙げ、結果を表3に示す。

【0108】

表2.アクリルモノマーと共に使用する、光開始剤の種類及び濃度

【表2】

【0109】

表3.紫外線曝露及び加熱による硬化の結果

【表3】

【0110】

本作業の結果は、Irgacure 2022、Irgacure 819及びDarocure 1173が好ましい反応を示し、1mmを超える厚みの剛性構造体を形成することを示唆している。本作業では、Irgacure 2022をこの先の実験に使用する。

【0111】

実施例2

内部応力の低減を実現する、様々なモノマーを含む組成物

本実験では、ベース樹脂として様々なモノマーを、比較的低いレベルの応力をもたらすような、硬化反応を引き起こす開始剤であるIrgacure 2022に使用する。該樹脂系を混合して、100umの厚みのガラス基板に塗布する。365nmの紫外線源による曝露条件を5分間実施し、続いて摂氏100度のホットプレートへの曝露を行う。応力は基板のたわみとして観察し、各混合物について記録する。表1に挙げられるモノマーを、実験全体にわたりUV硬化、熱硬化及び応力の観測について試験する。

【0112】

表4.モノマー、並びにUV硬化及び熱硬化、200Cに対する応力測定に関する結果

【表4】

【0113】

表5.純性NDMAA(A)のベースライン構造体に関する相対的測定結果に対する、表4から参照されるNDMAAを含むモノマー混合物に関する応力試験結果

【表5】

【0114】

実施例2による支持体材料において内部応力を低減する結果は、モノマーD及びモノマーE、より好ましくはモノマーDの混合物が奨励されることを示唆している。硬化し易さ、高速反応、及び基板付着性に関する本発明では、モノマーDを、モノマーAと共に混合物中に使用する。

【0115】

実施例3

耐湿性及びアルカリ溶解性を実現する、高TANのロジンを含む組成物

本実験では、高TAN値を有する様々なロジンを、ベースのアクリル混合物に添加し、硬化させて、耐湿性及びアルカリ溶解性を実現する基準とされる生成物と比較して試験する。物質は、表1における項目番号1として記載されるものである。物質及び結果を表6に挙げる。

【0116】

表6.ロジン添加剤の硬化、耐湿性及びTMAH溶解に関する結果

【表6】

【0117】

実施例3による耐湿性及びTMAH溶解性を高める結果は、アクリル混合物において添加剤Sylvaprint(商標) 8200が推奨されることを示唆している。他のTANを有する添加剤は全て、硬化目標、耐湿性及びTMAH溶解性のいずれかをもたらさないか、又はそのいずれももたらさなかった。

【0118】

実施例4

材料のガス放出を最小限に抑える組成物及び手法

本実験では、様々な組成物を、温度曝露プログラムを受けている間の重量損失により測定したガス放出の作用について評価する。値は、実験の最初に測定した初期重量に対する重量安定性として報告する。表7に示す溶液を、開始剤と共に調製し、回転装置によってコーティングする。基板は石英ガラスとする。コーティング条件は、500rpm〜1000rpmの回転速度、及び365nmの波長の紫外線への曝露を含む。硬化したら、試料を重量について測定する。それらを秤量したら、基板を、特定の温度において15分間ホットプレート上で加熱し、冷却させ、秤量を繰り返す。この技法は、熱分析機を最も象徴するものである熱重量分析(TGA)に厳密に従うものである。測定値は、清浄な基板について正規化する。一連のデータ測定は、摂氏250度の温度にプリベークした基板についても行う。

【0119】

表7.溶液そのもの及びプリベーク後の溶液にかかる重量の一貫性に関する結果

【表7】

【0120】

セルロース又はシリカで充填された基板にかかるガス放出試験について生じた結果は、重量損失が最大250℃で25%に迫ることを示唆している。これらの数値は、250℃で行った1回のプリベーク後に最大250Cの温度で2%未満にまで低減される。

【0121】

実施例5

厚みを改善するためのフィラーを含む組成物

本実験では、様々なフィラーを、一連の濃度でベースのアクリル液体系中に使用する。フィラーは、本発明者らの製作手法を改善することを目的として添加する。すなわち、組成物のレオロジーを調節することによって、塗布される系は、より粘性となり、成形システムに容易に塗布することができる。本実験におけるフィラーを添加して最小限のレオロジー条件を実現することにより、最終条件が、ゲル状態の半固体条件へと誘導される。添加した材料が実質的に、(流し込むことができない)ゲル状態を形成するように、試料を調製する。この情報を知ることによって、材料の塗布は、生成物をモールドキャビティ内に挿入して所望の形状に形成し得るように行うことができると想定される。さらにまた最も重要なことに、レオロジーの調節によって、液体系の分散特性及び懸濁特性が増大することが見込まれる。ここに報告した結果は、懸濁液中に固体粒子を保持する能力を反映している。混合物の重量、最終体積、密度及び硬化を本実験で報告する。フィラーは、表1に報告したものにならって表8及び表9に記載する。

【0122】

表8.調製される混合物に関する、フィラーの識別子及び記述

【表8】

【0123】

表9.本発明の液体系を含む最終混合物のフィラー特性

【表9】

【0124】

フィラー試験結果は、非晶質シリカ、或る特定の固体球、及び可溶性セルロースの物質が、本発明の液体系中で透明であることを示す。固体球は、本発明の密度に対して最良の影響を有し、密度の値を1.8g/mlより大きくする。特定の分球レベルの中空球は、密度を開始材料の密度(すなわち、1.09g/ml)未満に低減する。

【0125】

実施例6

スピンオン装置による製作方法

本実験では、本発明の組成物を、一連の回転速度である、250、500及び1000回転毎分(rpm)を用いたスピンコーティング装置によって、高度に研磨した基板に直接塗布する。光開始剤であるIrgacure 2022による系の硬化を、365nmのUV線を用いて行い、続いて100℃で5分間PEBを行う。石英ウエハを、材料を塗布するための基礎として使用し、硬化に続き、接触式マイクロメータ、必要に応じて表面形状測定装置を用いて厚みの測定を行う。計器は、本明細書の本項の早い段階に記載してある。データは表10で報告する。

【0126】

表10.石英基板に塗布した発明品に関する、回転速度に応じた厚みデータ

【表10】

【0127】

本発明の液体の結果は、粘度をつり上げるようなセルロースの添加、及び遅い回転速度が同時に生じることによる厚みの著しい増大を示唆している。

【0128】

実施例7 成形装置による製作方法