無機多孔質体、無機多孔質体の再生方法及び無機多孔質体の製造方法

【課題】排水処理に適用できる無機多孔質体及びその製造方法の提供である。また、リン酸吸着能を付与した無機多孔質体及びその製造方法の提供である。更にリン酸を吸着後、容易に再生可能な無機多孔質体及びその再生方法の提供である。

【解決手段】細孔径分布が10〜100nmの領域に第1極大値、細孔径分布が10〜100μmの領域に第2極大値を有し、第1極大値が0.05cm3/g以上、第2極大値が0.10cm3/g以上であり、カルシウム成分を含有する無機多孔質体とすれば、無機多孔質体表面のカルシウム量が増大し、更に無機多孔質体内部における保水性を高めることができるので、排水中のカルシウムに吸着可能な物質の処理に適用できる。また、被処理水溶液中に含まれるリン酸又はリン酸根を効率よく吸着できるとともに、リン酸を吸着した無機多孔質体を0.01N以下の硫酸水溶液に浸漬することで容易に再生可能である。

【解決手段】細孔径分布が10〜100nmの領域に第1極大値、細孔径分布が10〜100μmの領域に第2極大値を有し、第1極大値が0.05cm3/g以上、第2極大値が0.10cm3/g以上であり、カルシウム成分を含有する無機多孔質体とすれば、無機多孔質体表面のカルシウム量が増大し、更に無機多孔質体内部における保水性を高めることができるので、排水中のカルシウムに吸着可能な物質の処理に適用できる。また、被処理水溶液中に含まれるリン酸又はリン酸根を効率よく吸着できるとともに、リン酸を吸着した無機多孔質体を0.01N以下の硫酸水溶液に浸漬することで容易に再生可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排水処理に用いる無機多孔質体、該無機多孔質体の再生方法、該無機多孔質体の製造方法に関し、特に排水中のリン酸を回収し、リン酸肥料として再資源化するのに適した高いリン酸吸着能を有し、かつリン酸の再解離が容易な無機多孔質体、無機多孔質体の再生方法及び無機多孔質体の製造方法に関する。

【背景技術】

【0002】

近年、人類の産業活動が活発化することで地球規模の環境問題が起こっており、地球環境保護の観点から大気や水域における有害物質の排出規制がなされ、大気や水域の浄化が早急に必要とされている。例えば、水域に関しては、生活排水や産業排水、その他畜産排泄物等に由来するリン酸は、水質汚濁や水系の富栄養化の要因物質であり、生態系の著しい変化や食物連鎖の崩壊等の深刻な問題を引き起こす。この問題に対処するために、水質汚濁防止法や湖沼水質保全特別措置法などが制定され、リン酸の排出基準が定められている。近年、このような水質汚濁をさらに厳しく規制するため、第6次水質総量規制(東京湾に流入する汚濁負荷量の削減目標を定めたものである)では、排水中のリン酸濃度のさらなる低減が要求されている。

【0003】

排水中のリン酸濃度を低減する方法として、嫌気・好気法のような生物処理法、凝集沈殿法、晶析脱リン酸法、吸着法などがある。

嫌気・好気法についてはリン酸の除去効率が高いが、設備導入コストが高額であるという問題がある。また、凝集沈殿法については簡便・安価であるが、リン酸と凝集剤との反応効率が低く、スラッジや汚泥が大量に発生するため、その処理が問題である。

【0004】

そして、晶析脱リン酸法については、リン酸の除去効率が高いが、設備導入コスト、反応条件の調整やスケール除去のための維持管理コストが高額であり、更に、吸着法はリン酸の除去効率が高く、簡便であるが、排水処理に使用後の吸着材の処分が問題となっている。これは既往の吸着材がリン酸を強く吸着しているために、リン酸を保持させた吸着材をそのまま培養土として利用する場合でも植物に吸収されにくく、また、吸着材からリン酸を脱離させて利用する方法でもリン酸を脱離させるのが容易ではなく、肥料としての利用が困難であったためである。

【0005】

上述のように、近年排水の水質規制が強化され、排水中のリン酸濃度の更なる低減が要求されている。しかし、実際の排水(原水)のリン酸濃度は一事業所についてみても大きく変動する場合があり、上記のいずれかの処理法を用いたとしても処理水中のリン酸濃度についても原水中のリン酸濃度に連動して大きく変動する。

【0006】

その結果、一過的に規制値(基準値)を超過することが懸念されるため、このような一過的な規制値超過に対応するために、既設の排水処理設備の後段で用いられるような簡便でリン酸の除去効率の高い処理法が求められている。

【0007】

この処理法として上記吸着法の適用が考えられ、下記特許文献3には、リン酸の吸着材として、アルミニウム、第1鉄、第2鉄若しくはカルシウムの硫酸塩及び塩化物から選ばれる1種以上を含む母核と、その周囲に形成された被覆層とからなり、粒径が0.5〜40mmの範囲である水質浄化用粒剤が開示されている。

【特許文献1】特開2007−169119号公報

【特許文献2】特開2005−97065号公報

【特許文献3】特開平9−103608号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記吸着法によれば、既存の吸着材は吸着したリン酸の脱離・再生のために0.2N程度と濃度の高い硫酸で処理する必要があり、発生する廃液の処分が問題である。例えば、上記特許文献3によれば、リン酸の金属塩が捕捉された濾過材の再利用には、0.5%程度の希硫酸又は希塩酸に約2分間浸漬することにより、リン酸の金属塩を除去できることが記載されている。

【0009】

リン酸は水質汚濁や水系の富栄養化を引き起こす要因物質でもあるが、植物の生育に欠かせない必須元素であり、植物栽培の肥料としても利用価値がある。リン酸肥料の原料であるリン鉱石は枯渇の危機にある希少資源であり、近年、資源価格が急騰している。そのため、リン酸の効率的な回収・再資源化の必要性が高まりつつある。したがって、吸着したリン酸をリン酸肥料として再資源化するためには、容易に再生・脱離されるような吸着材であることが望ましい。また、環境問題の点からも再生利用(リサイクル)できる吸着材であることが好ましい。

【0010】

一方、一般家庭や事業所から排出されるガラスを粉砕し、高温において気体を発生させる資材を混合、焼成させることで製造されたガラス発泡体がガラスリサイクル品として販売されている。このガラス発泡体は、その軽量性・多孔質性・断熱性などを生かし、主に土木・建築資材として利用されている。

【0011】

そして、本発明者らは、以前、ガラス発泡体がリン酸を吸着できる吸着材である(以下、リン酸吸着能を有するという場合がある)ことを明らかにした(上記特許文献2)。しかし、既存のガラス発泡体のリン酸吸着能力は低く、排水処理に適用できるものではなかった。この方法は、ガラス粉末に発泡剤として炭酸カルシウムを混合し、加熱して冷却させる工程を経るものである。これは既存のガラス発泡体が土木、建築等の軽量資材の用途に限ったものであり、リン酸吸着という観点からは、未だ不十分なものであった。

【0012】

また、上記特許文献1には、排水中のリン酸イオンを結晶として除去回収するMAP(リン酸マグネシウムアンモニウム)法の改良として、ガラス粉粒体とマグネシウム成分を含む粉粒体と発泡剤を混合して加熱する焼成工程と、焼成物を冷やす急冷工程によって粒径の細かい発泡ガラス材を効率的に製造する技術が開示されている。そして、上記特許文献1記載の発明は、発泡ガラス材の表面及び空隙内壁面にマグネシウム成分を露出させることで被処理水のリン(リン酸)を吸着させるものである。

【0013】

MAP法は、リン酸をアンモニウムとマグネシウムとの複塩として沈殿させる方法であり、処理効率は高い反面、反応条件を調整するための処理装置を導入する必要があるため初期コストがかかり、また、装置の維持管理にもコストがかかるという問題がある。上記特許文献1記載の発明では、吸着材からマグネシウムが溶出し、上清中でリン酸マグネシウムとして沈殿している可能性があり、吸着材上に実際にリン酸が担持され、その吸着したリン酸を解離・回収できるかについては確認されていない。

また、粒径の細かい発泡ガラス材によっても、発泡ガラス材内部が十分に多孔質化されていなければリン(リン酸)は表面に吸着されるのみで、リンの吸着能(リン酸吸着能)の向上はあまり望めない。

【0014】

本発明の課題は、上記問題点を解決することであり、排水処理に適用できる無機多孔質体及びその製造方法の提供である。また、本発明の課題は、リン酸吸着能を付与した無機多孔質体及びその製造方法の提供であり、更に、回収したリン酸を肥料として再資源化するために容易に再生・脱離が可能な無機多孔質体及びその再生方法を提供することである。

【課題を解決するための手段】

【0015】

本発明は、具体的には以下のような構成を採用することにより達成できる。

請求項1記載の発明は、細孔径分布が10〜100nmの領域に第1極大値、細孔径分布が10〜100μmの領域に第2極大値を有し、前記第1極大値が0.05cm3/g以上、前記第2極大値が0.10cm3/g以上であり、カルシウム成分を含有する無機多孔質体である。

【0016】

請求項2記載の発明は、被処理水溶液中に含まれるリン酸又はリン酸根を吸着用の請求項1記載の無機多孔質体である。

【0017】

請求項3記載の発明は、請求項1記載の無機多孔質体をリン酸の吸着に使用した後、該リン酸を吸着した無機多孔質体を0.01N以下の硫酸水溶液に浸漬することで吸着したリン酸を解離させ、再生する請求項1記載の無機多孔質体の再生方法である。

【0018】

請求項4記載の発明は、(a)無機粉粒体に(b)発泡剤である炭酸カルシウムマグネシウム又はドロマイトと(c)炭酸ナトリウムとを混合して焼成、発泡後、水浸して該発泡体から炭酸ナトリウムを除去した無機多孔質体の製造方法である。

【0019】

請求項5記載の発明は、前記(a)無機粉粒体としてガラス粉末を使用する請求項4記載の無機多孔質体の製造方法である。

【0020】

(作用)

本発明の原理について説明する。生活排水や産業排水などに含まれ、処理対象となる有害物質として、例えば水質汚濁や水系の富栄養化の要因物質となるリン酸は代表的なものである。

従来のリン酸の吸着法によれば、吸着したリン酸の脱離・再生のためには0.2N程度と濃度の高い硫酸で処理する必要があり、発生する廃液の処分が問題であった。これはリン酸の吸着が吸着材表面のアルミニウムや鉄による化学吸着に起因するものであり、これらの元素とリン酸を強固に吸着しているため、解離させるのに高濃度の硫酸を要するためであると考えられる。

【0021】

しかし、リン酸と吸着反応する元素としてはアルミニウムや鉄のほかにカルシウムがある。化学的には、アルミニウム、鉄、カルシウムの各金属イオンとのリン酸塩の溶解度を比較すると、リン酸カルシウムは約10−7mol/リットル、リン酸鉄は約10−8mol/リットル、リン酸アルミニウムは約10−11mol/リットルの順で大きくなり、アルミニウム、鉄、カルシウムの順序でリン酸と強く結合しているものと考えられる。この溶解度の関係は、水溶液中における各金属イオンとリン酸との相互作用についての現象であるが、これらの金属が吸着材表面に存在している場合も概ね同様の現象が起きているものと推察される。

したがって、カルシウムはアルミニウムや鉄とは異なり、リン酸と緩やかに吸着することで、廃液処理が容易な低濃度の酸によって解離できるのではないかと本発明者らは考えた。そして、本発明者らは、カルシウム成分を表面に富化した無機多孔質の吸着材を作製できれば上記の吸着材を用いた排水処理の問題が解決できると考え、吸着材の多孔質化により吸着材の表面積を増やすことでカルシウム成分を表面に富化させる方法を鋭意研究した。

【0022】

すなわち、本発明者らは、吸着材の性能は吸着材表面の反応基(カルシウム)の存在量と、表面積とによって規定されると推測した。

例えば、カルシウムを含有する炭酸カルシウムなどの炭酸塩と無機粉粒体の一例であるガラス粉末を混合して加熱・焼成すると、炭酸カルシウムは高温域において二酸化炭素を放出し、軟化したガラス中をその気泡が通過することで孔、空隙が形成される。発泡剤として代表的な炭酸カルシウムを使用するガラス発泡体の製造方法は、ガラス粉末に炭酸カルシウムを混合し、加熱して冷却させる工程を経るものである。

【0023】

図18には、従来のガラス発泡体の製造工程を表した概念図を示す。

ガラス発泡体の表面積は発泡反応によって生成された空隙の量と密接な関わりがある。例えば、ガラス粉末1と発泡剤(炭酸カルシウム)2の混合物を昇温させていくと、図18に示すように、まず730℃付近でガラスの軟化が始まり、さらに加温していくと次いで炭酸カルシウム2の分解・発泡反応が起こり、孔(空隙)3が形成される。ガラス粉末1と発泡剤2との混合物を加熱する際に、ガラス1の軟化温度は730℃程度であり、炭酸カルシウム2の発泡温度は800℃から900℃であることから、730℃から更に加熱して発泡温度に上げて発泡させる必要がある。このようにガラス発泡体4の生成過程においてガラス1の軟化と発泡反応は同時に開始するわけではなく、発泡反応のほうがより高温域で起こる。

【0024】

このために、高温域で発泡剤2を発泡させて空隙3を多く形成させたとしても、その後、温度を降下させていく過程でガラス1の軟化温度と炭酸カルシウム2の発泡温度との差が大きいことから、発泡剤2によって生成した孔3や空隙3が塞がれてしまい、発泡反応の減速・空隙量の減少が起こり、多孔質化が不十分であることが吸着性能が良好でない原因であると考えられる。

【0025】

したがって、この方法ではガラス1の軟化温度と炭酸カルシウム2の発泡温度との差が大きいことから、冷却工程を経る間に発泡剤2によって生成した孔3や空隙3が塞がれてしまい、ガラス発泡体4の多孔質化が不十分となる。

【0026】

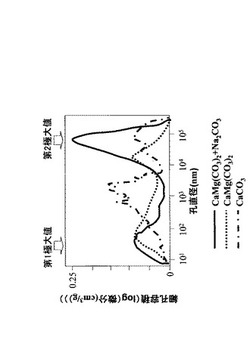

このように炭酸塩が何度で分解するかを把握することはガラス発泡体などの無機多孔質体の製造を考える上で重要である。そこで、本発明者らは、この現象を回避するためにはガラスの軟化温度付近(730℃程度)において、よりさかんに発泡する炭酸塩の使用が有効であると考えた。このような炭酸塩であり、かつ吸着基であるカルシウム(カルシウム成分)を含むものとしてドロマイト(炭酸マグネシウムカルシウム)について検討し、更に同じ炭酸塩である炭酸ナトリウムを試料として用い、これら炭酸カルシウム(関東化学(株)製 特級試薬)、ドロマイト((株)火の国製 苦土石灰)、炭酸ナトリウム(関東化学(株)製 特級試薬)について、示差熱分析を行った。

【0027】

なお、ドロマイトとは、カルシウムとマグネシウムの複炭酸塩CaMg(CO3)2、又はこれを主成分とする岩石のことを言う(出典 化学辞典普及版 森北出版株式会社 第881頁 1985年1月26日発行)。

【0028】

示差熱分析には示差熱分析装置((株)リガク製 型式TG8120)を使用した。測定条件として、上記の試薬10mgを10℃/分で昇温しながら、900℃になるまで測定した。なお、上記の試薬は粉砕などの前処理なしにそのまま分析に使用した。

【0029】

この示差熱分析の測定結果を図1に示す。図1によれば、炭酸カルシウム(一点鎖線で示す)は620℃付近から発泡が始まり、790℃付近で完全に発泡が終わっている。一方、ドロマイト(点線で示す)については600℃付近から発泡が始まり、700℃付近で発泡速度が高まり、770℃付近で終わっている。本発明者らは、これらの結果からドロマイトの発泡温度とガラスの軟化温度が比較的近いため、上述の冷却工程を経る間に発泡剤によって生成した孔や空隙が塞がれるという問題が解消されることを見出した。

【0030】

このように、炭酸カルシウムの代わりにドロマイトをガラス発泡体の発泡剤として用いることで、冷却工程における孔や空隙の閉塞は防止できるが、更に、ガラス発泡体の気泡を増やして多孔質化を図ることができれば表面積も増え、リン酸の吸着性能の向上が期待される。

【0031】

図1によれば、炭酸ナトリウム(実線で示す)については、830℃付近までは全く発泡が認められず、850℃付近で始まっていることが分かる。炭酸ナトリウムは、ガラスの軟化温度付近では分解しないが、水には溶解しやすい。したがって、本発明者らは、ガラス粉末に発泡剤だけではなく更に炭酸ナトリウムを加えて混合し、加熱・焼成、発泡後、水浸することで、混合物中の炭酸ナトリウムを溶出させれば、ガラス発泡体中には炭酸ナトリウムが抜けた後の孔(空隙)ができ、更なる多孔質化を図ることができると考え、本発明を完成させるに至った。

【0032】

図2には、本発明の無機多孔質体の製造工程を表した概念図を示す。

すなわち、ガラス1の軟化温度付近の高温で分解せず、かつ水溶性である炭酸ナトリウム5を鋳型物質として利用することで、ガラス粉末1と発泡剤2と炭酸ナトリウム5との混合物を加熱・焼成、発泡後、水浸して鋳型物質としての炭酸ナトリウム5をガラス発泡体4から抜くことにより、更なる多孔質化が図れる。

【0033】

このように、本発明の無機多孔質体の製造方法は、無機粉粒体に発泡剤としての炭酸カルシウムマグネシウム(又はドロマイト)と炭酸ナトリウムとを混合して焼成、発泡後、水浸する工程を経る。

発泡剤である炭酸カルシウムマグネシウム又はドロマイトの発泡作用により、本発明の無機多孔質体は、細孔径分布が10〜100nmの領域に極大値(第1極大値)をとる。この付近の細孔径はリン(リン酸)の吸着反応に重要な細孔径分布である。また、炭酸ナトリウムが水に溶出して抜けた後の孔は、細孔径分布が10〜100μmの領域に極大値(第2極大値)をとる。この付近の細孔径は保水に貢献するものと考えられる。吸水率が増加すると、無機多孔質体内部の孔隙表面へのリン酸水溶液の接触が容易になることで、リン酸吸着能が向上する。

【0034】

そして、第1極大値が従来の炭酸カルシウムを発泡剤として用いた場合のガラス発泡体の孔直径10〜100nmにおける細孔容積よりも大きい0.05cm3/g以上であり、第2極大値が炭酸ナトリウムを添加しないでドロマイトのみを用いた場合のガラス発泡体の孔直径10〜100μmにおける細孔容積よりも大きい0.05cm3/g以上であると、従来のガラス発泡体に比べて各孔の直径の細孔容積が大きいため、リン酸吸着能に優れるガラス発泡体が得られる。

【0035】

更に本発明による無機多孔質体は、Ca(カルシウム)成分を含有することから、リン酸と緩やかに吸着するため、廃液処理が容易な低濃度の酸によって解離・再生できる。

無機多孔質体としては、Ca成分を担持でき、使用に耐えうるある程度の強度がある物質であればよく、例えば、ガラスなどの粉粒体の他、シリカゲル、活性アルミナ、ゼオライト、マイクロポーラスシリカ、無機メソポーラス体、スメクタイト、酸化チタン、酸化ジルコニアまたは酸化バナジウムなどの無機多孔質体を用いればよい。

【0036】

したがって、請求項1記載の発明によれば、孔直径10〜100nmと孔直径10〜100μmの細孔容積を大きくした多孔質化により無機多孔質体の表面のカルシウム量を増大させることができる。また、細孔径の異なる第1極大値と第2極大値を有し、かつ第1極大値が0.05cm3/g以上であることで無機多孔質体の表面積を増大させるとともに、第2極大値が0.10cm3/g以上であることで、無機多孔質体内部における保水性を高めることができる。第2極大値の細孔径から吸着対象物質がより無機多孔質体内部に侵入しやすくなり、第1極大値の細孔径内のカルシウムに吸着されやすくなる。

また、リン酸以外の吸着対象物質としては、Ca成分に吸着可能な有機態リン酸や亜リン酸、ポリリン酸などが考えられる。

【0037】

請求項2記載の発明によれば、請求項1記載の発明の作用に加えて、請求項1記載の無機多孔質体を被処理水溶液中に含まれるリン酸又はリン酸根の吸着用に使用することで、第2極大値の細孔径からリン酸などがより無機多孔質体内部に侵入しやすくなり、第1極大値の細孔径内のカルシウムに吸着されやすくなる。したがって、水質汚濁や水系の富栄養化の要因物質であるリン酸の除去に有効、好適である。なお、リン酸根とは、H2PO4−、HPO42−、PO43−などの総称であり、有機態リン酸や亜リン酸、ポリリン酸などを含む意である。

【0038】

また、請求項3記載の発明によれば、請求項1記載の無機多孔質体中にCa成分を含有することで、リン酸と緩やかに吸着するため、低濃度の0.01N以下の硫酸水溶液に浸漬することで、容易に吸着したリン酸を解離させることができ、請求項1記載の無機多孔質体の再生、再利用が容易である。

【0039】

また、請求項4記載の発明によれば、(a)無機粉粒体に(b)炭酸カルシウムマグネシウム又はドロマイト(これらは発泡剤である)と(c)炭酸ナトリウムを混合して焼成、発泡後、水浸することで、細孔径分布の異なる(b)炭酸カルシウムマグネシウム又はドロマイト由来の孔隙と(c)炭酸ナトリウム由来の孔隙の両方を無機多孔質体中に形成させることができる。

【0040】

また、請求項5記載の発明によれば、請求項4記載の発明の作用に加えて、ガラス粉末を用いることで安価な無機多孔質体を製造できる。ガラス粉末としては、窓ガラスや瓶ガラスなど種類は限られず、ガラス成分としてもほうけい酸ガラス、ソーダ石灰ガラスなどで良く、またその他のガラスでも良い。

【発明の効果】

【0041】

本発明は、生活排水や産業排水などに含まれる有害物質の吸着、除去に有効であり、具体的には以下の効果を有する。

【0042】

請求項1記載の発明によれば、第2極大値の細孔径によって吸着対象物質がより無機多孔質体内部に侵入しやすくなり、更に第1極大値の細孔径内のカルシウムに吸着されやすくなる。このように二つの異なる極大値を有することによる相乗作用によって吸着対象物質の吸着性能が向上する。

【0043】

請求項2記載の発明によれば、請求項1記載の発明の効果に加えて、リン酸を効率よく吸着できるため、強化されつつあるリン酸の水質規制(排水中のリン酸の濃度規制)に簡便に対応することができる。

【0044】

請求項3記載の発明によれば、請求項1記載の無機多孔質体の再生、再利用が容易であり、リン酸をリン酸肥料として再資源化できる。したがって、枯渇が危惧されているリン酸資源の創出にもつながる。

【0045】

請求項4記載の発明によれば、発泡剤として炭酸カルシウムマグネシウム又はドロマイトを使用し、更に炭酸ナトリウムを用いることで、容易、安価に細孔径分布の異なる孔隙をもち、吸着性能の優れる無機多孔質体を製造できる。

【0046】

請求項5記載の発明によれば、請求項4記載の発明の効果に加えて、無機粉粒体としてガラス粉末を使用することで、更に安価で吸着性能の優れる無機多孔質体を製造できる。例えば廃ガラスを原料とするガラス発泡体を用いれば、ガラスの再利用を促進し、循環型社会形成にも貢献する。

【発明を実施するための最良の形態】

【0047】

本発明の実施例を図面と共に説明する。無機多孔質体の無機粉粒体の一例として、ガラス粉末を用いたガラス発泡体を作製した。なお、ガラス粉末の他に、シリカゲル、活性アルミナ、ゼオライト、マイクロポーラスシリカ、無機メソポーラス体、スメクタイト、酸化チタン、酸化ジルコニアまたは酸化バナジウムなどの無機多孔質体の粉粒体を用いても構わない。これら無機粉粒体にCa成分を担持させることで、Ca成分に吸着可能な物質を処理対象とすることができる。

【0048】

図3には本発明の実施形態であるガラス発泡体の製造工程を示したフローを示す。

ガラス発泡体の製造工程は、図3に示すように、ガラス容器(例えば廃ガラスなど)からの異物除去工程、粉砕工程(粗粉砕、微粉細)、ドロマイト(又は炭酸カルシウムマグネシウム)や炭酸ナトリウムなどの混合工程、焼成工程、水洗・乾燥工程に大きく分けられる。本実施例及び下記比較例で用いたガラス粉末(ガラス粉砕物)の調製方法について以下に示す。

【0049】

ガラス粉末の原料として、一般家庭から排出されるガラス容器(廃ガラス)を用いた。このガラス容器からラベル、金属冠などの異物を除去し、水洗、乾燥させて、ハンマーを用いて粒径10mm程度に粗粉砕した。

その後、スタンプミル(日陶科学株式会社 ANS143)を用いて粒径1000μm以下に粉砕した。調製したガラスの粒径組成は、1000〜500μmが16.3%、500〜250μmが22.0%、250〜150μmが14.9、150〜90μmが11.3%、90μm以下が35.5%であった。原料ガラスの成分組成を蛍光エックス線分析法(装置名:走査型蛍光X線分析装置 (株)リガク製 型式ZSX PrimusII)により測定したところ、SiO2:68.9%、Na2O:13.6%、CaO:13.3%、Al2O3:1.96%、K2O:1.42%、その他の成分が0.82%であった。なお、特に断り書きがない限り、成分の%は重量%を表している。

【0050】

また、原料とするガラスの種類としては、瓶ガラスの原料であるソーダ石灰ガラスの他に、ほうけい酸ガラスを用いても良い。また、石英ガラス、96%シリカガラス、鉛アルカリケイ酸ガラス、アルミノけい酸ガラスなどでも良く、これらの種類に限られないし、これらを混合したものを用いても構わない。また、廃ガラスを原料とすれば、ガラスの再利用を促進し、循環型社会形成にも貢献する。

【0051】

本発明の実施例のガラス発泡体は、図3に示したフローに基づき製造されるが、本発明者らは、Ca成分に吸着可能な物質として、生活排水や産業排水などに含まれるリン酸を処理対象とし、ドロマイトと炭酸カルシウムのリン酸吸着性能の違いを確かめるために、まず、リン酸吸着性能の高い炭酸カルシウムの添加条件を模索し、検討した。

ガラス発泡体のリン酸吸着には吸着材表面のカルシウムの分布量が関わっているものと考えられるため、炭酸カルシウムの添加量が異なるガラス発泡体を調製し、それらのリン酸吸着能を比較することで、カルシウムの含有量とリン酸吸着能との関係について検討した。

【0052】

そこで、まず炭酸カルシウムマグネシウム(ドロマイト)及び炭酸ナトリウムを使用せず、炭酸カルシウムを発泡剤として使用した場合のガラス発泡体について、比較例1として下記に説明する。

【比較例1】

【0053】

(ガラス発泡体Aの作製)

炭酸塩である炭酸カルシウム(関東化学(株)製 特級試薬)を上記ガラス粉砕物の調製と同様にスタンプミルにより粒径500μm以下にあらかじめ粉砕しておき、上記ガラス粉砕物と炭酸カルシウムを均一に混合し、混合物をアルミナ容器に移し、マッフル炉((株)YAMATO製 型式FO710)に入れて焼成した。

【0054】

なお、粒径1000μm以下に粉砕したガラス粉末に混合する炭酸カルシウムの濃度を0.5、1、2.5、5、7.5、10重量%として、焼成条件については、昇温速度10℃/分、最高温度900℃で30分間、降温速度10℃/分とし、焼成した。作製したガラス発泡体Aを粒径2〜4mmに粉砕、水洗、乾燥させ、リン酸吸着試験に供試した。

【0055】

(リン酸吸着試験)

上記方法により製造されたガラス発泡体A1gを1mgPO4−P/リットルのリン酸水溶液100mlに浸漬し、室温において24時間静置後の上清のリン酸濃度をモリブデン青吸光光度法(JIS K0102に準じた)により比色定量した。この方法、条件は、後述する比較例2、実施例においても静置時間を除いて同様とした。

【0056】

このリン酸吸着試験の結果を図4に示す。

リン酸吸着能は最高値(炭酸カルシウム添加量5重量%の時の値であって、ガラス発泡体1kgあたりP2O5140mg吸着)を100%とした相対値で示した。なお、各測定値は平均値±標準偏差を示しており、以下の比較例2、実施例におけるリン酸吸着試験の結果についても同様である。

【0057】

炭酸カルシウム添加量5重量%までは添加量の増加にともなってリン酸吸着能も増大し、5重量%におけるリン酸吸着能は0.5重量%の場合と比較して35倍程度にまで増大した。このように炭酸カルシウムの添加量を増大させることでリン酸吸着能が向上した理由としては、添加した炭酸カルシウムが焼成によって二酸化炭素が脱離し、残余したカルシウムがリン酸と反応するためと推察される。

【0058】

一方で、7.5重量%以上添加した場合は発泡構造が認められなくなったことや、ガラス発泡体に取り込まれきれなかった発泡剤が表面に析出していた。このため、7.5重量%以上添加ではリン酸吸着能が低下したものと考えた。十分に発泡し、表面積が確保される条件においては、発泡体のカルシウム量がリン酸吸着能を規定しているものと考えられる。

【0059】

(炭酸カルシウムを用いた場合におけるガラス粉末粒径、焼成温度、焼成時間がガラス発泡体のリン酸吸着能に与える影響)

次に、ガラス粉末の粒径、焼成温度、焼成時間がガラス発泡体のリン酸吸着能に及ぼす影響について検討した。ガラス発泡体の調製の基本条件は、ガラス粉末粒径500μm以下(500μm以下の粒径の混合物)、焼成条件を昇温速度10℃/分、最高温度900℃で30分間、降温速度10℃/分、炭酸カルシウム添加量を5重量%に設定した。例えば、ガラス粉末粒径の影響を検討する場合は、上記の基本条件のうちガラス粉末粒径のみを1000〜500μm 、500〜250μm、250〜150μm、150〜90μm、90μm以下のものに置き換えてガラス発泡体を調製した。同様に焼成温度、焼成時間の影響も検討した。焼成温度については750〜920℃、焼成時間については5〜30分(60分では吸着せず)の範囲について比較検討した。

【0060】

ガラス粉末粒径の影響を図5に示し、焼成温度の影響を図6に示し、焼成時間の影響を図7に示す。

なお、図5において、リン酸吸着能は最高値(ガラス粒径を500〜250μmとした時の値であって、ガラス発泡体1kgあたりP2O5167mg吸着)を100%とした相対値で示した。また、図6において、リン酸吸着能は最高値(焼成温度を900℃とした時の値であって、ガラス発泡体1kgあたりP2O5140mg吸着)を100%とした相対値で示した。更に、図7において、リン酸吸着能は最高値(焼成時間を30分間とした時の値であって、ガラス発泡体1kgあたりP2O5140mg吸着)を100%とした相対値で示した。

【0061】

図5の結果によれば、ガラス粒径については500〜250μmとした場合が最もリン酸吸着能が高く、粒径が細かくなるほどリン酸吸着能は低下した。一方で、500μm以下の粒径の混合物を原料とした場合でも、500〜250μmを用いた場合と同等のリン酸吸着能を示した。図示していないが、ガラス粒径が500μm以下の混合物のリン酸吸着能は500〜250μmのガラス粒径を原料とした場合の102%程度であった。

【0062】

したがって、ガラス原料の粒径については500μm超の粗粒を排除し、150μm以下の細粒の含有割合が極端に高まることを避ければよい。そして、図6及び図7の結果から、焼成温度については900℃、焼成時間については30分間が最適であった。

【比較例2】

【0063】

(ガラス発泡体Bの作製)

次に、ガラス発泡体のリン酸吸着能を向上させるため、多孔質性の改良を試みた。すなわち、吸着材の性能は吸着材表面の反応基(カルシウム)の存在量と表面積とによって規定されると考えられることから、表面積を増大させるために、発泡剤として比較例1で示した炭酸カルシウムの代わりにガラスの軟化温度と比較的近い発泡温度を有するドロマイト(炭酸マグネシウムカルシウム)を用いた。発泡剤としてドロマイトを用いた例を比較例2として下記に説明する。なお、ガラス発泡体の作製条件は特に断りがない限り、比較例1と同様とした。

【0064】

上記ガラス粉砕物に発泡剤として比較例1の炭酸カルシウムの代わりにドロマイト((株)火の国製 苦土石灰)を添加してガラス発泡体Bを作製した。ドロマイトを比較例1と同様にスタンプミルにより粒径500μm下にあらかじめ粉砕しておき、上記ガラス粉砕物と均一に混合し、混合物をアルミナ容器に移し、マッフル炉((株)YAMATO製 型式FO710)に入れて焼成した。

【0065】

ガラス発泡体の作製条件は、ガラス粉末粒径1000μm以下(1000μm以下の粒径の混合物)、焼成条件を昇温速度10℃/分、最高温度750℃で15分間、降温速度10℃/分、ドロマイト添加量を5〜12.5重量%に設定した。その他の条件は比較例1と同じとし、ガラス発泡体Bを作製した。

【0066】

(ドロマイトの添加量がガラス発泡体のリン酸吸着能に与える影響)

作製したガラス発泡体Bを粒径2〜4mmに粉砕、水洗、乾燥させ、上記比較例1と静置時間を12時間とした以外は同様の条件でリン酸吸着試験に供試した。ここで、静置時間を比較例1(24時間)よりも短い12時間としたのは、ドロマイトを用いた場合に24時間も反応させると溶液中のリン酸のほとんどを吸着してしまうため、性能の比較が困難であったことによる。

【0067】

ガラス発泡体Bのリン酸吸着試験の結果を図8に示す。

なお、図8において、リン酸吸着能は最高値(ドロマイトの添加量が10重量%の時の値であって、ガラス発泡体1kgあたりP2O5124mg吸着)を100%とした相対値で示した。なお、この124mgという値は炭酸カルシウムを用いた場合(比較例1)の図5〜図7に示した吸着量である167mgや140mgよりも低い値であるが、比較例2では、比較例1と比べて反応時間を24時間から12時間に短縮しているために吸着量も低下したものと考えられる。

【0068】

図8からも分かるように、ドロマイトの添加量が高くなるにしたがってリン酸吸着能が向上し、添加量10重量%で最大となり、12.5重量%ではかえって低下した。しかし、ドロマイトの添加量が5重量%から12.5重量%であれば、リン酸吸着能が50%以上となることから、ドロマイトの添加量を5重量%以上12.5重量%以下とすれば十分な吸着性能が得られると考えられる。

【0069】

そして、ドロマイトの添加量が10重量%におけるリン酸吸着能は炭酸カルシウムの添加量が5重量%における吸着能に比べ2倍程度に向上した。このリン酸吸着能の向上は、ドロマイトの発泡温度とガラスの軟化温度が比較的近いため、上述の冷却工程を経る間に発泡剤によって生成した孔や空隙が塞がれることなく多孔質化が図れ、表面積が増えたことによるものと考えられる。

【0070】

(ドロマイトを用いた場合におけるガラス粉末粒径、焼成温度、焼成時間がガラス発泡体のリン酸吸着能に与える影響)

ドロマイトを用いた場合についても、ガラス粉末の粒径、焼成温度、焼成時間がガラス発泡体のリン酸吸着能に及ぼす影響について検討した。ガラス発泡体の調製の基本条件は、上記(ガラス発泡体Bの作製)に示したとおりである。

【0071】

検討の方法は比較例1と同様に行った。例えば、ガラス粉末粒径の影響を検討する場合は、上記の基本条件のうちガラス粉末粒径のみを1000〜500μm 、500〜250μm、250〜150μm、150〜90μm、90μm以下のものに置き換えてガラス発泡体を調製した。同様に焼成温度、焼成時間の影響も検討した。焼成温度については700〜900℃、焼成時間については5〜60分の範囲について比較検討した。

【0072】

ガラス粉末粒径の影響を図9に示し、焼成温度の影響を図10に示し、焼成時間の影響を図11に示す。

なお、図9において、リン酸吸着能は最高値(ガラス粒径を1000〜500μmとした時の値であって、ガラス発泡体1kgあたりP2O5124mg吸着)を100%とした相対値で示した。また、図10において、リン酸吸着能は最高値(焼成温度を750℃とした時の値であって、ガラス発泡体1kgあたりP2O5134mg吸着)を100%とした相対値で示した。更に、図11において、リン酸吸着能は最高値(焼成時間を15分間とした時の値であって、ガラス発泡体1kgあたりP2O5134mg吸着)を100%とした相対値で示した。

【0073】

図9によれば、ガラス粒径については、粒径が細かいほどリン酸吸着能が低下した。したがって、粒径の細かい原料ガラスの含有率を低く抑えることが望ましい。焼成温度については750℃、焼成温度については15分間の条件が最適であり、炭酸カルシウムの場合と比較して150℃低く、15分間短かった。この結果は、図1に示した示差熱分析の結果と相関していると考えられる。また、この結果から炭酸カルシウムよりもドロマイトを使用した方が製造時の電力コストが低減できるものと期待される。

【実施例】

【0074】

そして、本実施例によれば、更なるガラス発泡体の多孔質化を図るため、比較例2で使用したドロマイト(炭酸マグネシウムカルシウム)の他に、更に炭酸ナトリウムを添加してガラス発泡体Cを製造した。図1の結果によれば、炭酸ナトリウムは高温でも分解しなかったため、ガラス発泡体中に添加した炭酸ナトリウムは焼成によっても分解されずに残存していることが分かる。

そして、ガラス粉末にドロマイト及び炭酸ナトリウムを混合して焼成後、水洗することによって水溶性の炭酸ナトリウムを除去できるため、この炭酸ナトリウムが抜けた後には空隙ができ、結果として多孔質化が図れることが期待された。そこで、炭酸ナトリウムの添加がガラス発泡体のリン酸吸着能に及ぼす影響を検討した。なお、本実施例においても、ガラス発泡体の作製条件は特に断りがない限り、比較例1及び比較例2と同様とした。

【0075】

(ガラス発泡体Cの作製)

ガラス発泡体の調製の基本条件は、ガラス粉末粒径1000μm以下(1000μm以下の粒径の混合物)、焼成条件を昇温速度10℃/分、最高温度750℃で15分間、降温速度10℃/分、ドロマイト添加量を10重量%に設定した。なお、これらの条件は、比較例2でリン酸吸着能が一番良かったときの条件を選定したものである。

【0076】

ドロマイト((株)火の国製 苦土石灰)及び炭酸ナトリウム(関東化学(株)製 特級試薬)を比較例1の方法と同様にスタンプミルにより粒径500μm下にあらかじめ粉砕しておき、上記ガラス粉砕物(1000μm以下の粒径の混合物)とドロマイト及び炭酸ナトリウムを均一に混合し、混合物をアルミナ容器に移し、マッフル炉(ヤマト科学(株)製 型式FO710)に入れて焼成した。ドロマイトと炭酸ナトリウムの混合手順はどちらが先でも良い。なお、炭酸ナトリウムの添加量は1〜12.5重量%とした。

【0077】

その後、調製したガラス発泡体1g当たり10mlの純水に室温で2時間浸漬後、上清を除去する操作を5回繰り返すことで炭酸ナトリウムを除去した。炭酸ナトリウム除去の目安として、pHメータ((株)堀場製作所製 型式F−52)により上清のpHを測定し、pHが10.5付近になるまで上記の操作を実施した。

【0078】

その後、乾燥炉(タバイエスペック(株)製 型式STPH−100M)を使用し、105℃において2時間乾燥させて、ガラス発泡体Cを作製した。

なお、この際、10重量%炭酸ナトリウムを添加して作製したガラス発泡体を純水に室温で2時間浸漬させた後、通風し乾燥させたところ10重量%の重量減少が認められたことから、炭酸ナトリウムは焼成過程で分解されず、作製されたガラス発泡体に残存していることが確認された。

【0079】

(炭酸ナトリウムの添加量がドロマイトを用いて作成したガラス発泡体のリン酸吸着能に与える影響)

そして、作製したガラス発泡体Cを粒径2〜4mmに粉砕、水洗、乾燥させ、上記比較例1と静置時間を12時間とした以外は同様の条件でガラス発泡体Cのリン酸吸着試験を行った。実施例においても、比較例2と同様に、静置時間を比較例1(24時間)よりも短い12時間としたのは、ドロマイト及び炭酸ナトリウムを用いた場合に24時間も反応させると溶液中のリン酸のほとんどを吸着してしまうため、性能の比較が困難であったことによる。

【0080】

この結果を図12に示す。なお、図12において、リン酸吸着能は最高値(炭酸ナトリウムの添加量を10重量%とした時の値であって、ガラス発泡体1kgあたりP2O5201mg吸着)を100%とした相対値で示した。

図12に示すように、炭酸ナトリウム添加量が高くなるにしたがってリン酸吸着能が向上し、添加量10重量%で最大となり、12.5重量%ではかえって低下した。炭酸ナトリウム添加量が2.5重量%以上では、リン酸の吸着性能が50%以上であるため、炭酸ナトリウム添加量を2.5重量%以上12.5重量%以下とすれば十分な吸着性能が得られると考えられる。

【0081】

炭酸ナトリウムの添加量10重量%におけるリン酸吸着能はドロマイトのみにおけるガラス発泡体Bの吸着性能(図12中に炭酸ナトリウムの添加量0重量%のときの値を示している)に比べて2倍程度に向上した。なお、図8に示すドロマイトの添加量が10重量%の時の値(ガラス発泡体1kgあたりP2O5124mg)と比べれば約1.6倍の吸着性能であるが、これは測定時の室温が若干異なることによる影響と考えられる。

【0082】

なお、この発泡体1gをCd(カドミウム)、As(ヒ素)、Pb(鉛)、Cr(クロム)の各水溶液(各1mg/リットル)100mlに24時間浸漬したところ、これらのイオンの吸着は認められなかったことから、吸着対象物質の選択性が高いことが推測される。したがって、リン酸の吸着能の選択性は高いことが確認され、リン酸の吸着に使用する無機多孔質体として、本実施例によるガラス発泡体Cは最適であると言える。

【0083】

(炭酸ナトリウム及びドロマイトを用いて作成したガラス発泡体の細孔径分布)

水銀圧入法によって比較例1のガラス発泡体A、比較例2のガラス発泡体B及びドロマイト及び炭酸ナトリウムを用いた本実施例のガラス発泡体Cの細孔径分布を測定・比較した。各発泡体の選定は、それぞれの条件でリン酸吸着性能が高かったものとした。表1には、測定に用いたガラス発泡体A、ガラス発泡体B、ガラス発泡体Cの各条件を示す。

【表1】

【0084】

また、測定装置は水銀圧入計(静電容量式 (株)島津製作所製 型式PORE SIZER9320)を使用し、測定条件は接触角140度、表面張力484(dves/cm)とした。各ガラス発泡体の細孔径分布の測定結果を図13に示す。また、図14にはガラス発泡体Aとガラス発泡体Cの概念図を示す。

【0085】

炭酸カルシウムを用いたガラス発泡体A(比較例1、一点鎖線で示す)では数μm内外の細孔径が主であるが、ドロマイトを用いたガラス発泡体B(比較例2、点線で示す)では吸着反応に重要な数十nm内外のメソポア領域の細孔を富化させることができた。この付近の細孔径はリン(リン酸)の吸着反応に重要な細孔径分布である。

【0086】

ドロマイト及び炭酸ナトリウムを用いたガラス発泡体C(実施例、実線)では細孔径分布が10〜100nmの領域と10〜100μmの領域にそれぞれ極大値(第1極大値、第2極大値)をとることが確認された。また、ガラス発泡体Cでは、ガラス発泡体Bによる数十nm内外のメソポア領域の細孔径分布(第1極大値)がさらに富化していた。更に、20μm前後の孔隙(第2極大値)も増加していた。この領域の孔は保水に貢献すると思われるので、リン酸水溶液のガラス発泡体内部への浸入を促進している可能性が考えられる。

【0087】

図14に示すように、ガラス発泡体Aでは、炭酸カルシウム由来の粗孔隙6にリン酸が侵入してカルシウム成分に吸着されるが、ガラス発泡体Cでは、ドロマイトの発泡作用により細孔径分布が10〜100nmの領域の孔(隙間)7の表面積が増大するとともに、炭酸ナトリウム由来の細孔径分布が10〜100μmの孔隙8からリン酸が内部まで入り込む。したがって、ガラス発泡体Cにおける表面のカルシウム量が増大し、リン酸吸着能が向上すると考えられる。

【0088】

そこで、炭酸ナトリウム由来の孔隙8とガラス発泡体の保水性との関係を調べるために、ガラス発泡体B及びガラス発泡体Cの2種類のガラス発泡体の吸水率を測定した。測定方法はガラス発泡体B及びガラス発泡体Cに対し重量比で10倍の純水に室温で6時間浸漬させた後の重量変化を求める方法とした。その結果、ドロマイトのみを用いたガラス発泡体Bでは吸水率が約12%であったのに対し、ドロマイト及び炭酸ナトリウムを用いたガラス発泡体Cでは約22%に増加した。

【0089】

一方、炭酸カルシウムを5.0重量%添加したガラス発泡体Aの吸水率は約9%であった。吸水率の増加によってガラス発泡体内部の孔隙表面へのリン酸水溶液の接触が容易になることでリン酸吸着能が向上すると考えられる。加えて、炭酸ナトリウムの添加によって保水性が高まることが確認されたことから、本実施例によるガラス発泡体Cは、屋上緑化資材への適用(マット植物などの保水用培地など)も期待できる。

【0090】

そして、図13から、ガラス発泡体Cの第1極大値が0.05cm3/g以上であると、従来の炭酸カルシウムを発泡剤として用いたガラス発泡体Aの孔直径10〜100nmにおける細孔容積よりも大きくなり、ガラス発泡体Cの第2極大値が0.10cm3/g以上であると、ドロマイトのみを用いたガラス発泡体Bの孔直径10〜100μmにおける細孔容積よりも大きくなる。したがって、孔直径10〜100nmにおける細孔容積が0.05cm3/g以上、かつ孔直径10〜100μmにおける細孔容積が0.10cm3/g以上のガラス発泡体であれば、より従来のガラス発泡体に比べてリン酸の吸着性能が優れると言える。

一方、本実施例によるガラス発泡体Cは、カルシウム成分を含有しているため、リン酸と緩やかに吸着し、廃液処理が容易な低濃度の酸によって解離できる。

【0091】

(炭酸ナトリウム及びドロマイトを用いて作成したガラス発泡体のリン酸吸着容量)

次に、ガラス発泡体Cのリン酸吸着の最大保持量を測定した。ガラス発泡体C1gを1000mg PO4−P/リットルのリン酸水溶液100mlに24時間浸漬し、この操作を8回繰り返した。各回の上清中のリン酸濃度を測定した結果、1.2重量%のP2O5が保持可能であった。なお、1回目は0.19%、2回目は0.28%、3回目は0.43%(以下省略)であり、8回繰り返した後の値が1.2重量%で頭打ちとなった。

【0092】

(ガラス発泡体からのリン酸の脱離法とリン酸の再資源化)

更に、ガラス発泡体に吸着されたリン酸を脱離するための硫酸処理がガラス発泡体からのリン酸脱離に及ぼす影響を検討した。リン酸を吸着させた発泡体として、前記の1.2重量%のP2O5を保持したガラス発泡体Cを用いた。

【0093】

このガラス発泡体C1gを200mlの硫酸水溶液に室温で2時間攪拌しながら浸漬した。そして、硫酸水溶液の上清中のリン酸濃度を測定した。硫酸濃度については0.001N〜0.1Nの範囲で比較検討した。硫酸水溶液の上清中の溶出液を0.45μmメンブレンフィルターにより濾過後、ろ液中のリン酸濃度をモリブデン青吸光光度法(JIS K0102に準じた)によって測定した。

【0094】

ガラス発泡体Cの硫酸水溶液におけるリン酸溶出率の測定結果を図15に示す。

0.01Nの硫酸水溶液には吸着したリン酸のすべてが溶出した。なお、硫酸の代わりに塩酸を用いた場合では高濃度(0.05N, 溶出率79%)の場合でもリン酸のすべてを溶出させることはできなかった。これは硫酸イオンのイオン交換作用によるものと推察される。

【0095】

化学的には、上述のように、アルミニウム、鉄、カルシウムの各金属イオンとのリン酸塩の溶解度を比較すると、リン酸カルシウム、リン酸鉄、リン酸アルミニウムの順で大きくなり、アルミニウム、鉄、カルシウムの順序でリン酸と強く結合しているものと考えられる。この溶解度の関係は、水溶液中における各金属イオンとリン酸との相互作用についての現象であるが、これらの金属が吸着材表面に存在している場合も概ね同様の現象が起きているものと推察される。

【0096】

そして、この溶出されたリン酸を回収するために、アルカリを添加することでpHを上昇させてリン酸カルシウムとして沈殿させた。すなわち、0.01Nの硫酸水溶液により溶出させたリン酸水溶液に1N水酸化ナトリウム水溶液を滴下して、リン酸水溶液の上清中のリン酸濃度とpHの測定を行った。なお、pHの測定は、pHメータ((株)堀場製作所製 型式F−52)を用いて行った。

【0097】

この上清中のリン酸残存率とpHとの関係を図16に示す。

リン酸水溶液の上清のpHを11にすることで溶出させたリン酸のすべてを沈殿として回収することができた。

また、リン酸を吸着したガラス発泡体の再生処理として、0.01Nの硫酸処理を繰り返し行うことがガラス発泡体のリン酸吸着能に及ぼす影響を検討した。硫酸処理を1回〜3回行って、リン酸吸着能を比較例2で示したリン酸吸着試験によって測定した。このリン酸吸着試験の測定結果を図17に示す。

図17によれば、硫酸処理を3回繰り返し行うと、リン酸吸着能は低下したが、その低下の程度は2回処理に比べて下げ止まった。したがって、本実施例によるガラス発泡体Cは排水処理に繰り返し使用、再生できることが確認された。このように、本実施例によるガラス発泡体Cは、再生、再利用が容易であり、リン酸をリン酸肥料として再資源化できるため、枯渇が危惧されているリン酸資源の創出にもつながることが期待される。

【産業上の利用可能性】

【0098】

本発明は、排水処理を必要とする事業所の排水処理設備の後段処理に活用、利用可能性がある。また、再生後の無機多孔質体は屋上緑化資材としても利用可能性があり、排水処理以外の環境分野や建築分野等、様々な技術分野での利用可能性がある。

【図面の簡単な説明】

【0099】

【図1】炭酸塩の示差熱分析の測定結果を示した図である。

【図2】本発明の無機多孔質体の製造工程を表した概念図である。

【図3】本発明の実施形態であるガラス発泡体の製造工程を示したフローである。

【図4】炭酸カルシウムの濃度を変えた場合の比較例1のリン酸吸着試験の結果を示した図である。

【図5】ガラス粉末粒径を変えた場合の比較例1のリン酸吸着試験の結果を示した図である。

【図6】焼成温度を変えた場合の比較例1のリン酸吸着試験の結果を示した図である。

【図7】焼成時間を変えた場合の比較例1のリン酸吸着試験の結果を示した図である。

【図8】ドロマイトの添加量を変えた場合の比較例2のリン酸吸着試験の結果を示した図である。

【図9】ガラス粉末粒径を変えた場合の比較例2のリン酸吸着試験の結果を示した図である。

【図10】焼成温度を変えた場合の比較例2のリン酸吸着試験の結果を示した図である。

【図11】焼成時間を変えた場合の比較例2のリン酸吸着試験の結果を示した図である。

【図12】炭酸ナトリウムの添加量を変えた場合の本発明の実施例のリン酸吸着試験の結果を示した図である。

【図13】比較例1、比較例2及び本発明の実施例のガラス発泡体の細孔径分布の測定結果を示した図である。

【図14】比較例1のガラス発泡体と本発明の実施例のガラス発泡体の概念図である。

【図15】リン酸を吸着させた本発明の実施例のガラス発泡体の硫酸水溶液におけるリン酸溶出率の測定結果を示した図である。

【図16】リン酸を吸着させた本発明の実施例のガラス発泡体から硫酸水溶液により溶出させたリン酸水溶液に水酸化ナトリウム水溶液を滴下して上清中のリン酸残存率とpHとの関係を示した図である。

【図17】本発明の実施例のガラス発泡体の硫酸処理回数がリン酸吸着能に及ぼす影響を調べた結果である。

【図18】従来のガラス発泡体の製造工程を表した概念図である。

【符号の説明】

【0100】

1 ガラス粉末

2 発泡剤

3 孔(空隙)

4 ガラス発泡体

5 炭酸ナトリウム

6 炭酸カルシウム由来の孔隙

7 ドロマイト由来の孔隙

8 炭酸ナトリウム由来の孔隙

【技術分野】

【0001】

本発明は、排水処理に用いる無機多孔質体、該無機多孔質体の再生方法、該無機多孔質体の製造方法に関し、特に排水中のリン酸を回収し、リン酸肥料として再資源化するのに適した高いリン酸吸着能を有し、かつリン酸の再解離が容易な無機多孔質体、無機多孔質体の再生方法及び無機多孔質体の製造方法に関する。

【背景技術】

【0002】

近年、人類の産業活動が活発化することで地球規模の環境問題が起こっており、地球環境保護の観点から大気や水域における有害物質の排出規制がなされ、大気や水域の浄化が早急に必要とされている。例えば、水域に関しては、生活排水や産業排水、その他畜産排泄物等に由来するリン酸は、水質汚濁や水系の富栄養化の要因物質であり、生態系の著しい変化や食物連鎖の崩壊等の深刻な問題を引き起こす。この問題に対処するために、水質汚濁防止法や湖沼水質保全特別措置法などが制定され、リン酸の排出基準が定められている。近年、このような水質汚濁をさらに厳しく規制するため、第6次水質総量規制(東京湾に流入する汚濁負荷量の削減目標を定めたものである)では、排水中のリン酸濃度のさらなる低減が要求されている。

【0003】

排水中のリン酸濃度を低減する方法として、嫌気・好気法のような生物処理法、凝集沈殿法、晶析脱リン酸法、吸着法などがある。

嫌気・好気法についてはリン酸の除去効率が高いが、設備導入コストが高額であるという問題がある。また、凝集沈殿法については簡便・安価であるが、リン酸と凝集剤との反応効率が低く、スラッジや汚泥が大量に発生するため、その処理が問題である。

【0004】

そして、晶析脱リン酸法については、リン酸の除去効率が高いが、設備導入コスト、反応条件の調整やスケール除去のための維持管理コストが高額であり、更に、吸着法はリン酸の除去効率が高く、簡便であるが、排水処理に使用後の吸着材の処分が問題となっている。これは既往の吸着材がリン酸を強く吸着しているために、リン酸を保持させた吸着材をそのまま培養土として利用する場合でも植物に吸収されにくく、また、吸着材からリン酸を脱離させて利用する方法でもリン酸を脱離させるのが容易ではなく、肥料としての利用が困難であったためである。

【0005】

上述のように、近年排水の水質規制が強化され、排水中のリン酸濃度の更なる低減が要求されている。しかし、実際の排水(原水)のリン酸濃度は一事業所についてみても大きく変動する場合があり、上記のいずれかの処理法を用いたとしても処理水中のリン酸濃度についても原水中のリン酸濃度に連動して大きく変動する。

【0006】

その結果、一過的に規制値(基準値)を超過することが懸念されるため、このような一過的な規制値超過に対応するために、既設の排水処理設備の後段で用いられるような簡便でリン酸の除去効率の高い処理法が求められている。

【0007】

この処理法として上記吸着法の適用が考えられ、下記特許文献3には、リン酸の吸着材として、アルミニウム、第1鉄、第2鉄若しくはカルシウムの硫酸塩及び塩化物から選ばれる1種以上を含む母核と、その周囲に形成された被覆層とからなり、粒径が0.5〜40mmの範囲である水質浄化用粒剤が開示されている。

【特許文献1】特開2007−169119号公報

【特許文献2】特開2005−97065号公報

【特許文献3】特開平9−103608号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記吸着法によれば、既存の吸着材は吸着したリン酸の脱離・再生のために0.2N程度と濃度の高い硫酸で処理する必要があり、発生する廃液の処分が問題である。例えば、上記特許文献3によれば、リン酸の金属塩が捕捉された濾過材の再利用には、0.5%程度の希硫酸又は希塩酸に約2分間浸漬することにより、リン酸の金属塩を除去できることが記載されている。

【0009】

リン酸は水質汚濁や水系の富栄養化を引き起こす要因物質でもあるが、植物の生育に欠かせない必須元素であり、植物栽培の肥料としても利用価値がある。リン酸肥料の原料であるリン鉱石は枯渇の危機にある希少資源であり、近年、資源価格が急騰している。そのため、リン酸の効率的な回収・再資源化の必要性が高まりつつある。したがって、吸着したリン酸をリン酸肥料として再資源化するためには、容易に再生・脱離されるような吸着材であることが望ましい。また、環境問題の点からも再生利用(リサイクル)できる吸着材であることが好ましい。

【0010】

一方、一般家庭や事業所から排出されるガラスを粉砕し、高温において気体を発生させる資材を混合、焼成させることで製造されたガラス発泡体がガラスリサイクル品として販売されている。このガラス発泡体は、その軽量性・多孔質性・断熱性などを生かし、主に土木・建築資材として利用されている。

【0011】

そして、本発明者らは、以前、ガラス発泡体がリン酸を吸着できる吸着材である(以下、リン酸吸着能を有するという場合がある)ことを明らかにした(上記特許文献2)。しかし、既存のガラス発泡体のリン酸吸着能力は低く、排水処理に適用できるものではなかった。この方法は、ガラス粉末に発泡剤として炭酸カルシウムを混合し、加熱して冷却させる工程を経るものである。これは既存のガラス発泡体が土木、建築等の軽量資材の用途に限ったものであり、リン酸吸着という観点からは、未だ不十分なものであった。

【0012】

また、上記特許文献1には、排水中のリン酸イオンを結晶として除去回収するMAP(リン酸マグネシウムアンモニウム)法の改良として、ガラス粉粒体とマグネシウム成分を含む粉粒体と発泡剤を混合して加熱する焼成工程と、焼成物を冷やす急冷工程によって粒径の細かい発泡ガラス材を効率的に製造する技術が開示されている。そして、上記特許文献1記載の発明は、発泡ガラス材の表面及び空隙内壁面にマグネシウム成分を露出させることで被処理水のリン(リン酸)を吸着させるものである。

【0013】

MAP法は、リン酸をアンモニウムとマグネシウムとの複塩として沈殿させる方法であり、処理効率は高い反面、反応条件を調整するための処理装置を導入する必要があるため初期コストがかかり、また、装置の維持管理にもコストがかかるという問題がある。上記特許文献1記載の発明では、吸着材からマグネシウムが溶出し、上清中でリン酸マグネシウムとして沈殿している可能性があり、吸着材上に実際にリン酸が担持され、その吸着したリン酸を解離・回収できるかについては確認されていない。

また、粒径の細かい発泡ガラス材によっても、発泡ガラス材内部が十分に多孔質化されていなければリン(リン酸)は表面に吸着されるのみで、リンの吸着能(リン酸吸着能)の向上はあまり望めない。

【0014】

本発明の課題は、上記問題点を解決することであり、排水処理に適用できる無機多孔質体及びその製造方法の提供である。また、本発明の課題は、リン酸吸着能を付与した無機多孔質体及びその製造方法の提供であり、更に、回収したリン酸を肥料として再資源化するために容易に再生・脱離が可能な無機多孔質体及びその再生方法を提供することである。

【課題を解決するための手段】

【0015】

本発明は、具体的には以下のような構成を採用することにより達成できる。

請求項1記載の発明は、細孔径分布が10〜100nmの領域に第1極大値、細孔径分布が10〜100μmの領域に第2極大値を有し、前記第1極大値が0.05cm3/g以上、前記第2極大値が0.10cm3/g以上であり、カルシウム成分を含有する無機多孔質体である。

【0016】

請求項2記載の発明は、被処理水溶液中に含まれるリン酸又はリン酸根を吸着用の請求項1記載の無機多孔質体である。

【0017】

請求項3記載の発明は、請求項1記載の無機多孔質体をリン酸の吸着に使用した後、該リン酸を吸着した無機多孔質体を0.01N以下の硫酸水溶液に浸漬することで吸着したリン酸を解離させ、再生する請求項1記載の無機多孔質体の再生方法である。

【0018】

請求項4記載の発明は、(a)無機粉粒体に(b)発泡剤である炭酸カルシウムマグネシウム又はドロマイトと(c)炭酸ナトリウムとを混合して焼成、発泡後、水浸して該発泡体から炭酸ナトリウムを除去した無機多孔質体の製造方法である。

【0019】

請求項5記載の発明は、前記(a)無機粉粒体としてガラス粉末を使用する請求項4記載の無機多孔質体の製造方法である。

【0020】

(作用)

本発明の原理について説明する。生活排水や産業排水などに含まれ、処理対象となる有害物質として、例えば水質汚濁や水系の富栄養化の要因物質となるリン酸は代表的なものである。

従来のリン酸の吸着法によれば、吸着したリン酸の脱離・再生のためには0.2N程度と濃度の高い硫酸で処理する必要があり、発生する廃液の処分が問題であった。これはリン酸の吸着が吸着材表面のアルミニウムや鉄による化学吸着に起因するものであり、これらの元素とリン酸を強固に吸着しているため、解離させるのに高濃度の硫酸を要するためであると考えられる。

【0021】

しかし、リン酸と吸着反応する元素としてはアルミニウムや鉄のほかにカルシウムがある。化学的には、アルミニウム、鉄、カルシウムの各金属イオンとのリン酸塩の溶解度を比較すると、リン酸カルシウムは約10−7mol/リットル、リン酸鉄は約10−8mol/リットル、リン酸アルミニウムは約10−11mol/リットルの順で大きくなり、アルミニウム、鉄、カルシウムの順序でリン酸と強く結合しているものと考えられる。この溶解度の関係は、水溶液中における各金属イオンとリン酸との相互作用についての現象であるが、これらの金属が吸着材表面に存在している場合も概ね同様の現象が起きているものと推察される。

したがって、カルシウムはアルミニウムや鉄とは異なり、リン酸と緩やかに吸着することで、廃液処理が容易な低濃度の酸によって解離できるのではないかと本発明者らは考えた。そして、本発明者らは、カルシウム成分を表面に富化した無機多孔質の吸着材を作製できれば上記の吸着材を用いた排水処理の問題が解決できると考え、吸着材の多孔質化により吸着材の表面積を増やすことでカルシウム成分を表面に富化させる方法を鋭意研究した。

【0022】

すなわち、本発明者らは、吸着材の性能は吸着材表面の反応基(カルシウム)の存在量と、表面積とによって規定されると推測した。

例えば、カルシウムを含有する炭酸カルシウムなどの炭酸塩と無機粉粒体の一例であるガラス粉末を混合して加熱・焼成すると、炭酸カルシウムは高温域において二酸化炭素を放出し、軟化したガラス中をその気泡が通過することで孔、空隙が形成される。発泡剤として代表的な炭酸カルシウムを使用するガラス発泡体の製造方法は、ガラス粉末に炭酸カルシウムを混合し、加熱して冷却させる工程を経るものである。

【0023】

図18には、従来のガラス発泡体の製造工程を表した概念図を示す。

ガラス発泡体の表面積は発泡反応によって生成された空隙の量と密接な関わりがある。例えば、ガラス粉末1と発泡剤(炭酸カルシウム)2の混合物を昇温させていくと、図18に示すように、まず730℃付近でガラスの軟化が始まり、さらに加温していくと次いで炭酸カルシウム2の分解・発泡反応が起こり、孔(空隙)3が形成される。ガラス粉末1と発泡剤2との混合物を加熱する際に、ガラス1の軟化温度は730℃程度であり、炭酸カルシウム2の発泡温度は800℃から900℃であることから、730℃から更に加熱して発泡温度に上げて発泡させる必要がある。このようにガラス発泡体4の生成過程においてガラス1の軟化と発泡反応は同時に開始するわけではなく、発泡反応のほうがより高温域で起こる。

【0024】

このために、高温域で発泡剤2を発泡させて空隙3を多く形成させたとしても、その後、温度を降下させていく過程でガラス1の軟化温度と炭酸カルシウム2の発泡温度との差が大きいことから、発泡剤2によって生成した孔3や空隙3が塞がれてしまい、発泡反応の減速・空隙量の減少が起こり、多孔質化が不十分であることが吸着性能が良好でない原因であると考えられる。

【0025】

したがって、この方法ではガラス1の軟化温度と炭酸カルシウム2の発泡温度との差が大きいことから、冷却工程を経る間に発泡剤2によって生成した孔3や空隙3が塞がれてしまい、ガラス発泡体4の多孔質化が不十分となる。

【0026】

このように炭酸塩が何度で分解するかを把握することはガラス発泡体などの無機多孔質体の製造を考える上で重要である。そこで、本発明者らは、この現象を回避するためにはガラスの軟化温度付近(730℃程度)において、よりさかんに発泡する炭酸塩の使用が有効であると考えた。このような炭酸塩であり、かつ吸着基であるカルシウム(カルシウム成分)を含むものとしてドロマイト(炭酸マグネシウムカルシウム)について検討し、更に同じ炭酸塩である炭酸ナトリウムを試料として用い、これら炭酸カルシウム(関東化学(株)製 特級試薬)、ドロマイト((株)火の国製 苦土石灰)、炭酸ナトリウム(関東化学(株)製 特級試薬)について、示差熱分析を行った。

【0027】

なお、ドロマイトとは、カルシウムとマグネシウムの複炭酸塩CaMg(CO3)2、又はこれを主成分とする岩石のことを言う(出典 化学辞典普及版 森北出版株式会社 第881頁 1985年1月26日発行)。

【0028】

示差熱分析には示差熱分析装置((株)リガク製 型式TG8120)を使用した。測定条件として、上記の試薬10mgを10℃/分で昇温しながら、900℃になるまで測定した。なお、上記の試薬は粉砕などの前処理なしにそのまま分析に使用した。

【0029】

この示差熱分析の測定結果を図1に示す。図1によれば、炭酸カルシウム(一点鎖線で示す)は620℃付近から発泡が始まり、790℃付近で完全に発泡が終わっている。一方、ドロマイト(点線で示す)については600℃付近から発泡が始まり、700℃付近で発泡速度が高まり、770℃付近で終わっている。本発明者らは、これらの結果からドロマイトの発泡温度とガラスの軟化温度が比較的近いため、上述の冷却工程を経る間に発泡剤によって生成した孔や空隙が塞がれるという問題が解消されることを見出した。

【0030】

このように、炭酸カルシウムの代わりにドロマイトをガラス発泡体の発泡剤として用いることで、冷却工程における孔や空隙の閉塞は防止できるが、更に、ガラス発泡体の気泡を増やして多孔質化を図ることができれば表面積も増え、リン酸の吸着性能の向上が期待される。

【0031】

図1によれば、炭酸ナトリウム(実線で示す)については、830℃付近までは全く発泡が認められず、850℃付近で始まっていることが分かる。炭酸ナトリウムは、ガラスの軟化温度付近では分解しないが、水には溶解しやすい。したがって、本発明者らは、ガラス粉末に発泡剤だけではなく更に炭酸ナトリウムを加えて混合し、加熱・焼成、発泡後、水浸することで、混合物中の炭酸ナトリウムを溶出させれば、ガラス発泡体中には炭酸ナトリウムが抜けた後の孔(空隙)ができ、更なる多孔質化を図ることができると考え、本発明を完成させるに至った。

【0032】

図2には、本発明の無機多孔質体の製造工程を表した概念図を示す。

すなわち、ガラス1の軟化温度付近の高温で分解せず、かつ水溶性である炭酸ナトリウム5を鋳型物質として利用することで、ガラス粉末1と発泡剤2と炭酸ナトリウム5との混合物を加熱・焼成、発泡後、水浸して鋳型物質としての炭酸ナトリウム5をガラス発泡体4から抜くことにより、更なる多孔質化が図れる。

【0033】

このように、本発明の無機多孔質体の製造方法は、無機粉粒体に発泡剤としての炭酸カルシウムマグネシウム(又はドロマイト)と炭酸ナトリウムとを混合して焼成、発泡後、水浸する工程を経る。

発泡剤である炭酸カルシウムマグネシウム又はドロマイトの発泡作用により、本発明の無機多孔質体は、細孔径分布が10〜100nmの領域に極大値(第1極大値)をとる。この付近の細孔径はリン(リン酸)の吸着反応に重要な細孔径分布である。また、炭酸ナトリウムが水に溶出して抜けた後の孔は、細孔径分布が10〜100μmの領域に極大値(第2極大値)をとる。この付近の細孔径は保水に貢献するものと考えられる。吸水率が増加すると、無機多孔質体内部の孔隙表面へのリン酸水溶液の接触が容易になることで、リン酸吸着能が向上する。

【0034】

そして、第1極大値が従来の炭酸カルシウムを発泡剤として用いた場合のガラス発泡体の孔直径10〜100nmにおける細孔容積よりも大きい0.05cm3/g以上であり、第2極大値が炭酸ナトリウムを添加しないでドロマイトのみを用いた場合のガラス発泡体の孔直径10〜100μmにおける細孔容積よりも大きい0.05cm3/g以上であると、従来のガラス発泡体に比べて各孔の直径の細孔容積が大きいため、リン酸吸着能に優れるガラス発泡体が得られる。

【0035】

更に本発明による無機多孔質体は、Ca(カルシウム)成分を含有することから、リン酸と緩やかに吸着するため、廃液処理が容易な低濃度の酸によって解離・再生できる。

無機多孔質体としては、Ca成分を担持でき、使用に耐えうるある程度の強度がある物質であればよく、例えば、ガラスなどの粉粒体の他、シリカゲル、活性アルミナ、ゼオライト、マイクロポーラスシリカ、無機メソポーラス体、スメクタイト、酸化チタン、酸化ジルコニアまたは酸化バナジウムなどの無機多孔質体を用いればよい。

【0036】

したがって、請求項1記載の発明によれば、孔直径10〜100nmと孔直径10〜100μmの細孔容積を大きくした多孔質化により無機多孔質体の表面のカルシウム量を増大させることができる。また、細孔径の異なる第1極大値と第2極大値を有し、かつ第1極大値が0.05cm3/g以上であることで無機多孔質体の表面積を増大させるとともに、第2極大値が0.10cm3/g以上であることで、無機多孔質体内部における保水性を高めることができる。第2極大値の細孔径から吸着対象物質がより無機多孔質体内部に侵入しやすくなり、第1極大値の細孔径内のカルシウムに吸着されやすくなる。

また、リン酸以外の吸着対象物質としては、Ca成分に吸着可能な有機態リン酸や亜リン酸、ポリリン酸などが考えられる。

【0037】

請求項2記載の発明によれば、請求項1記載の発明の作用に加えて、請求項1記載の無機多孔質体を被処理水溶液中に含まれるリン酸又はリン酸根の吸着用に使用することで、第2極大値の細孔径からリン酸などがより無機多孔質体内部に侵入しやすくなり、第1極大値の細孔径内のカルシウムに吸着されやすくなる。したがって、水質汚濁や水系の富栄養化の要因物質であるリン酸の除去に有効、好適である。なお、リン酸根とは、H2PO4−、HPO42−、PO43−などの総称であり、有機態リン酸や亜リン酸、ポリリン酸などを含む意である。

【0038】

また、請求項3記載の発明によれば、請求項1記載の無機多孔質体中にCa成分を含有することで、リン酸と緩やかに吸着するため、低濃度の0.01N以下の硫酸水溶液に浸漬することで、容易に吸着したリン酸を解離させることができ、請求項1記載の無機多孔質体の再生、再利用が容易である。

【0039】

また、請求項4記載の発明によれば、(a)無機粉粒体に(b)炭酸カルシウムマグネシウム又はドロマイト(これらは発泡剤である)と(c)炭酸ナトリウムを混合して焼成、発泡後、水浸することで、細孔径分布の異なる(b)炭酸カルシウムマグネシウム又はドロマイト由来の孔隙と(c)炭酸ナトリウム由来の孔隙の両方を無機多孔質体中に形成させることができる。

【0040】

また、請求項5記載の発明によれば、請求項4記載の発明の作用に加えて、ガラス粉末を用いることで安価な無機多孔質体を製造できる。ガラス粉末としては、窓ガラスや瓶ガラスなど種類は限られず、ガラス成分としてもほうけい酸ガラス、ソーダ石灰ガラスなどで良く、またその他のガラスでも良い。

【発明の効果】

【0041】

本発明は、生活排水や産業排水などに含まれる有害物質の吸着、除去に有効であり、具体的には以下の効果を有する。

【0042】

請求項1記載の発明によれば、第2極大値の細孔径によって吸着対象物質がより無機多孔質体内部に侵入しやすくなり、更に第1極大値の細孔径内のカルシウムに吸着されやすくなる。このように二つの異なる極大値を有することによる相乗作用によって吸着対象物質の吸着性能が向上する。

【0043】

請求項2記載の発明によれば、請求項1記載の発明の効果に加えて、リン酸を効率よく吸着できるため、強化されつつあるリン酸の水質規制(排水中のリン酸の濃度規制)に簡便に対応することができる。

【0044】

請求項3記載の発明によれば、請求項1記載の無機多孔質体の再生、再利用が容易であり、リン酸をリン酸肥料として再資源化できる。したがって、枯渇が危惧されているリン酸資源の創出にもつながる。

【0045】

請求項4記載の発明によれば、発泡剤として炭酸カルシウムマグネシウム又はドロマイトを使用し、更に炭酸ナトリウムを用いることで、容易、安価に細孔径分布の異なる孔隙をもち、吸着性能の優れる無機多孔質体を製造できる。

【0046】

請求項5記載の発明によれば、請求項4記載の発明の効果に加えて、無機粉粒体としてガラス粉末を使用することで、更に安価で吸着性能の優れる無機多孔質体を製造できる。例えば廃ガラスを原料とするガラス発泡体を用いれば、ガラスの再利用を促進し、循環型社会形成にも貢献する。

【発明を実施するための最良の形態】

【0047】

本発明の実施例を図面と共に説明する。無機多孔質体の無機粉粒体の一例として、ガラス粉末を用いたガラス発泡体を作製した。なお、ガラス粉末の他に、シリカゲル、活性アルミナ、ゼオライト、マイクロポーラスシリカ、無機メソポーラス体、スメクタイト、酸化チタン、酸化ジルコニアまたは酸化バナジウムなどの無機多孔質体の粉粒体を用いても構わない。これら無機粉粒体にCa成分を担持させることで、Ca成分に吸着可能な物質を処理対象とすることができる。

【0048】

図3には本発明の実施形態であるガラス発泡体の製造工程を示したフローを示す。

ガラス発泡体の製造工程は、図3に示すように、ガラス容器(例えば廃ガラスなど)からの異物除去工程、粉砕工程(粗粉砕、微粉細)、ドロマイト(又は炭酸カルシウムマグネシウム)や炭酸ナトリウムなどの混合工程、焼成工程、水洗・乾燥工程に大きく分けられる。本実施例及び下記比較例で用いたガラス粉末(ガラス粉砕物)の調製方法について以下に示す。

【0049】

ガラス粉末の原料として、一般家庭から排出されるガラス容器(廃ガラス)を用いた。このガラス容器からラベル、金属冠などの異物を除去し、水洗、乾燥させて、ハンマーを用いて粒径10mm程度に粗粉砕した。

その後、スタンプミル(日陶科学株式会社 ANS143)を用いて粒径1000μm以下に粉砕した。調製したガラスの粒径組成は、1000〜500μmが16.3%、500〜250μmが22.0%、250〜150μmが14.9、150〜90μmが11.3%、90μm以下が35.5%であった。原料ガラスの成分組成を蛍光エックス線分析法(装置名:走査型蛍光X線分析装置 (株)リガク製 型式ZSX PrimusII)により測定したところ、SiO2:68.9%、Na2O:13.6%、CaO:13.3%、Al2O3:1.96%、K2O:1.42%、その他の成分が0.82%であった。なお、特に断り書きがない限り、成分の%は重量%を表している。

【0050】

また、原料とするガラスの種類としては、瓶ガラスの原料であるソーダ石灰ガラスの他に、ほうけい酸ガラスを用いても良い。また、石英ガラス、96%シリカガラス、鉛アルカリケイ酸ガラス、アルミノけい酸ガラスなどでも良く、これらの種類に限られないし、これらを混合したものを用いても構わない。また、廃ガラスを原料とすれば、ガラスの再利用を促進し、循環型社会形成にも貢献する。

【0051】

本発明の実施例のガラス発泡体は、図3に示したフローに基づき製造されるが、本発明者らは、Ca成分に吸着可能な物質として、生活排水や産業排水などに含まれるリン酸を処理対象とし、ドロマイトと炭酸カルシウムのリン酸吸着性能の違いを確かめるために、まず、リン酸吸着性能の高い炭酸カルシウムの添加条件を模索し、検討した。

ガラス発泡体のリン酸吸着には吸着材表面のカルシウムの分布量が関わっているものと考えられるため、炭酸カルシウムの添加量が異なるガラス発泡体を調製し、それらのリン酸吸着能を比較することで、カルシウムの含有量とリン酸吸着能との関係について検討した。

【0052】

そこで、まず炭酸カルシウムマグネシウム(ドロマイト)及び炭酸ナトリウムを使用せず、炭酸カルシウムを発泡剤として使用した場合のガラス発泡体について、比較例1として下記に説明する。

【比較例1】

【0053】

(ガラス発泡体Aの作製)

炭酸塩である炭酸カルシウム(関東化学(株)製 特級試薬)を上記ガラス粉砕物の調製と同様にスタンプミルにより粒径500μm以下にあらかじめ粉砕しておき、上記ガラス粉砕物と炭酸カルシウムを均一に混合し、混合物をアルミナ容器に移し、マッフル炉((株)YAMATO製 型式FO710)に入れて焼成した。

【0054】

なお、粒径1000μm以下に粉砕したガラス粉末に混合する炭酸カルシウムの濃度を0.5、1、2.5、5、7.5、10重量%として、焼成条件については、昇温速度10℃/分、最高温度900℃で30分間、降温速度10℃/分とし、焼成した。作製したガラス発泡体Aを粒径2〜4mmに粉砕、水洗、乾燥させ、リン酸吸着試験に供試した。

【0055】

(リン酸吸着試験)

上記方法により製造されたガラス発泡体A1gを1mgPO4−P/リットルのリン酸水溶液100mlに浸漬し、室温において24時間静置後の上清のリン酸濃度をモリブデン青吸光光度法(JIS K0102に準じた)により比色定量した。この方法、条件は、後述する比較例2、実施例においても静置時間を除いて同様とした。

【0056】

このリン酸吸着試験の結果を図4に示す。

リン酸吸着能は最高値(炭酸カルシウム添加量5重量%の時の値であって、ガラス発泡体1kgあたりP2O5140mg吸着)を100%とした相対値で示した。なお、各測定値は平均値±標準偏差を示しており、以下の比較例2、実施例におけるリン酸吸着試験の結果についても同様である。

【0057】

炭酸カルシウム添加量5重量%までは添加量の増加にともなってリン酸吸着能も増大し、5重量%におけるリン酸吸着能は0.5重量%の場合と比較して35倍程度にまで増大した。このように炭酸カルシウムの添加量を増大させることでリン酸吸着能が向上した理由としては、添加した炭酸カルシウムが焼成によって二酸化炭素が脱離し、残余したカルシウムがリン酸と反応するためと推察される。

【0058】

一方で、7.5重量%以上添加した場合は発泡構造が認められなくなったことや、ガラス発泡体に取り込まれきれなかった発泡剤が表面に析出していた。このため、7.5重量%以上添加ではリン酸吸着能が低下したものと考えた。十分に発泡し、表面積が確保される条件においては、発泡体のカルシウム量がリン酸吸着能を規定しているものと考えられる。

【0059】

(炭酸カルシウムを用いた場合におけるガラス粉末粒径、焼成温度、焼成時間がガラス発泡体のリン酸吸着能に与える影響)

次に、ガラス粉末の粒径、焼成温度、焼成時間がガラス発泡体のリン酸吸着能に及ぼす影響について検討した。ガラス発泡体の調製の基本条件は、ガラス粉末粒径500μm以下(500μm以下の粒径の混合物)、焼成条件を昇温速度10℃/分、最高温度900℃で30分間、降温速度10℃/分、炭酸カルシウム添加量を5重量%に設定した。例えば、ガラス粉末粒径の影響を検討する場合は、上記の基本条件のうちガラス粉末粒径のみを1000〜500μm 、500〜250μm、250〜150μm、150〜90μm、90μm以下のものに置き換えてガラス発泡体を調製した。同様に焼成温度、焼成時間の影響も検討した。焼成温度については750〜920℃、焼成時間については5〜30分(60分では吸着せず)の範囲について比較検討した。

【0060】

ガラス粉末粒径の影響を図5に示し、焼成温度の影響を図6に示し、焼成時間の影響を図7に示す。

なお、図5において、リン酸吸着能は最高値(ガラス粒径を500〜250μmとした時の値であって、ガラス発泡体1kgあたりP2O5167mg吸着)を100%とした相対値で示した。また、図6において、リン酸吸着能は最高値(焼成温度を900℃とした時の値であって、ガラス発泡体1kgあたりP2O5140mg吸着)を100%とした相対値で示した。更に、図7において、リン酸吸着能は最高値(焼成時間を30分間とした時の値であって、ガラス発泡体1kgあたりP2O5140mg吸着)を100%とした相対値で示した。

【0061】

図5の結果によれば、ガラス粒径については500〜250μmとした場合が最もリン酸吸着能が高く、粒径が細かくなるほどリン酸吸着能は低下した。一方で、500μm以下の粒径の混合物を原料とした場合でも、500〜250μmを用いた場合と同等のリン酸吸着能を示した。図示していないが、ガラス粒径が500μm以下の混合物のリン酸吸着能は500〜250μmのガラス粒径を原料とした場合の102%程度であった。

【0062】

したがって、ガラス原料の粒径については500μm超の粗粒を排除し、150μm以下の細粒の含有割合が極端に高まることを避ければよい。そして、図6及び図7の結果から、焼成温度については900℃、焼成時間については30分間が最適であった。

【比較例2】

【0063】

(ガラス発泡体Bの作製)

次に、ガラス発泡体のリン酸吸着能を向上させるため、多孔質性の改良を試みた。すなわち、吸着材の性能は吸着材表面の反応基(カルシウム)の存在量と表面積とによって規定されると考えられることから、表面積を増大させるために、発泡剤として比較例1で示した炭酸カルシウムの代わりにガラスの軟化温度と比較的近い発泡温度を有するドロマイト(炭酸マグネシウムカルシウム)を用いた。発泡剤としてドロマイトを用いた例を比較例2として下記に説明する。なお、ガラス発泡体の作製条件は特に断りがない限り、比較例1と同様とした。

【0064】

上記ガラス粉砕物に発泡剤として比較例1の炭酸カルシウムの代わりにドロマイト((株)火の国製 苦土石灰)を添加してガラス発泡体Bを作製した。ドロマイトを比較例1と同様にスタンプミルにより粒径500μm下にあらかじめ粉砕しておき、上記ガラス粉砕物と均一に混合し、混合物をアルミナ容器に移し、マッフル炉((株)YAMATO製 型式FO710)に入れて焼成した。

【0065】

ガラス発泡体の作製条件は、ガラス粉末粒径1000μm以下(1000μm以下の粒径の混合物)、焼成条件を昇温速度10℃/分、最高温度750℃で15分間、降温速度10℃/分、ドロマイト添加量を5〜12.5重量%に設定した。その他の条件は比較例1と同じとし、ガラス発泡体Bを作製した。

【0066】

(ドロマイトの添加量がガラス発泡体のリン酸吸着能に与える影響)

作製したガラス発泡体Bを粒径2〜4mmに粉砕、水洗、乾燥させ、上記比較例1と静置時間を12時間とした以外は同様の条件でリン酸吸着試験に供試した。ここで、静置時間を比較例1(24時間)よりも短い12時間としたのは、ドロマイトを用いた場合に24時間も反応させると溶液中のリン酸のほとんどを吸着してしまうため、性能の比較が困難であったことによる。

【0067】

ガラス発泡体Bのリン酸吸着試験の結果を図8に示す。

なお、図8において、リン酸吸着能は最高値(ドロマイトの添加量が10重量%の時の値であって、ガラス発泡体1kgあたりP2O5124mg吸着)を100%とした相対値で示した。なお、この124mgという値は炭酸カルシウムを用いた場合(比較例1)の図5〜図7に示した吸着量である167mgや140mgよりも低い値であるが、比較例2では、比較例1と比べて反応時間を24時間から12時間に短縮しているために吸着量も低下したものと考えられる。

【0068】

図8からも分かるように、ドロマイトの添加量が高くなるにしたがってリン酸吸着能が向上し、添加量10重量%で最大となり、12.5重量%ではかえって低下した。しかし、ドロマイトの添加量が5重量%から12.5重量%であれば、リン酸吸着能が50%以上となることから、ドロマイトの添加量を5重量%以上12.5重量%以下とすれば十分な吸着性能が得られると考えられる。

【0069】

そして、ドロマイトの添加量が10重量%におけるリン酸吸着能は炭酸カルシウムの添加量が5重量%における吸着能に比べ2倍程度に向上した。このリン酸吸着能の向上は、ドロマイトの発泡温度とガラスの軟化温度が比較的近いため、上述の冷却工程を経る間に発泡剤によって生成した孔や空隙が塞がれることなく多孔質化が図れ、表面積が増えたことによるものと考えられる。

【0070】

(ドロマイトを用いた場合におけるガラス粉末粒径、焼成温度、焼成時間がガラス発泡体のリン酸吸着能に与える影響)

ドロマイトを用いた場合についても、ガラス粉末の粒径、焼成温度、焼成時間がガラス発泡体のリン酸吸着能に及ぼす影響について検討した。ガラス発泡体の調製の基本条件は、上記(ガラス発泡体Bの作製)に示したとおりである。

【0071】

検討の方法は比較例1と同様に行った。例えば、ガラス粉末粒径の影響を検討する場合は、上記の基本条件のうちガラス粉末粒径のみを1000〜500μm 、500〜250μm、250〜150μm、150〜90μm、90μm以下のものに置き換えてガラス発泡体を調製した。同様に焼成温度、焼成時間の影響も検討した。焼成温度については700〜900℃、焼成時間については5〜60分の範囲について比較検討した。

【0072】

ガラス粉末粒径の影響を図9に示し、焼成温度の影響を図10に示し、焼成時間の影響を図11に示す。

なお、図9において、リン酸吸着能は最高値(ガラス粒径を1000〜500μmとした時の値であって、ガラス発泡体1kgあたりP2O5124mg吸着)を100%とした相対値で示した。また、図10において、リン酸吸着能は最高値(焼成温度を750℃とした時の値であって、ガラス発泡体1kgあたりP2O5134mg吸着)を100%とした相対値で示した。更に、図11において、リン酸吸着能は最高値(焼成時間を15分間とした時の値であって、ガラス発泡体1kgあたりP2O5134mg吸着)を100%とした相対値で示した。

【0073】

図9によれば、ガラス粒径については、粒径が細かいほどリン酸吸着能が低下した。したがって、粒径の細かい原料ガラスの含有率を低く抑えることが望ましい。焼成温度については750℃、焼成温度については15分間の条件が最適であり、炭酸カルシウムの場合と比較して150℃低く、15分間短かった。この結果は、図1に示した示差熱分析の結果と相関していると考えられる。また、この結果から炭酸カルシウムよりもドロマイトを使用した方が製造時の電力コストが低減できるものと期待される。

【実施例】

【0074】

そして、本実施例によれば、更なるガラス発泡体の多孔質化を図るため、比較例2で使用したドロマイト(炭酸マグネシウムカルシウム)の他に、更に炭酸ナトリウムを添加してガラス発泡体Cを製造した。図1の結果によれば、炭酸ナトリウムは高温でも分解しなかったため、ガラス発泡体中に添加した炭酸ナトリウムは焼成によっても分解されずに残存していることが分かる。

そして、ガラス粉末にドロマイト及び炭酸ナトリウムを混合して焼成後、水洗することによって水溶性の炭酸ナトリウムを除去できるため、この炭酸ナトリウムが抜けた後には空隙ができ、結果として多孔質化が図れることが期待された。そこで、炭酸ナトリウムの添加がガラス発泡体のリン酸吸着能に及ぼす影響を検討した。なお、本実施例においても、ガラス発泡体の作製条件は特に断りがない限り、比較例1及び比較例2と同様とした。

【0075】

(ガラス発泡体Cの作製)

ガラス発泡体の調製の基本条件は、ガラス粉末粒径1000μm以下(1000μm以下の粒径の混合物)、焼成条件を昇温速度10℃/分、最高温度750℃で15分間、降温速度10℃/分、ドロマイト添加量を10重量%に設定した。なお、これらの条件は、比較例2でリン酸吸着能が一番良かったときの条件を選定したものである。

【0076】

ドロマイト((株)火の国製 苦土石灰)及び炭酸ナトリウム(関東化学(株)製 特級試薬)を比較例1の方法と同様にスタンプミルにより粒径500μm下にあらかじめ粉砕しておき、上記ガラス粉砕物(1000μm以下の粒径の混合物)とドロマイト及び炭酸ナトリウムを均一に混合し、混合物をアルミナ容器に移し、マッフル炉(ヤマト科学(株)製 型式FO710)に入れて焼成した。ドロマイトと炭酸ナトリウムの混合手順はどちらが先でも良い。なお、炭酸ナトリウムの添加量は1〜12.5重量%とした。

【0077】

その後、調製したガラス発泡体1g当たり10mlの純水に室温で2時間浸漬後、上清を除去する操作を5回繰り返すことで炭酸ナトリウムを除去した。炭酸ナトリウム除去の目安として、pHメータ((株)堀場製作所製 型式F−52)により上清のpHを測定し、pHが10.5付近になるまで上記の操作を実施した。

【0078】

その後、乾燥炉(タバイエスペック(株)製 型式STPH−100M)を使用し、105℃において2時間乾燥させて、ガラス発泡体Cを作製した。

なお、この際、10重量%炭酸ナトリウムを添加して作製したガラス発泡体を純水に室温で2時間浸漬させた後、通風し乾燥させたところ10重量%の重量減少が認められたことから、炭酸ナトリウムは焼成過程で分解されず、作製されたガラス発泡体に残存していることが確認された。

【0079】

(炭酸ナトリウムの添加量がドロマイトを用いて作成したガラス発泡体のリン酸吸着能に与える影響)

そして、作製したガラス発泡体Cを粒径2〜4mmに粉砕、水洗、乾燥させ、上記比較例1と静置時間を12時間とした以外は同様の条件でガラス発泡体Cのリン酸吸着試験を行った。実施例においても、比較例2と同様に、静置時間を比較例1(24時間)よりも短い12時間としたのは、ドロマイト及び炭酸ナトリウムを用いた場合に24時間も反応させると溶液中のリン酸のほとんどを吸着してしまうため、性能の比較が困難であったことによる。

【0080】

この結果を図12に示す。なお、図12において、リン酸吸着能は最高値(炭酸ナトリウムの添加量を10重量%とした時の値であって、ガラス発泡体1kgあたりP2O5201mg吸着)を100%とした相対値で示した。

図12に示すように、炭酸ナトリウム添加量が高くなるにしたがってリン酸吸着能が向上し、添加量10重量%で最大となり、12.5重量%ではかえって低下した。炭酸ナトリウム添加量が2.5重量%以上では、リン酸の吸着性能が50%以上であるため、炭酸ナトリウム添加量を2.5重量%以上12.5重量%以下とすれば十分な吸着性能が得られると考えられる。

【0081】

炭酸ナトリウムの添加量10重量%におけるリン酸吸着能はドロマイトのみにおけるガラス発泡体Bの吸着性能(図12中に炭酸ナトリウムの添加量0重量%のときの値を示している)に比べて2倍程度に向上した。なお、図8に示すドロマイトの添加量が10重量%の時の値(ガラス発泡体1kgあたりP2O5124mg)と比べれば約1.6倍の吸着性能であるが、これは測定時の室温が若干異なることによる影響と考えられる。

【0082】

なお、この発泡体1gをCd(カドミウム)、As(ヒ素)、Pb(鉛)、Cr(クロム)の各水溶液(各1mg/リットル)100mlに24時間浸漬したところ、これらのイオンの吸着は認められなかったことから、吸着対象物質の選択性が高いことが推測される。したがって、リン酸の吸着能の選択性は高いことが確認され、リン酸の吸着に使用する無機多孔質体として、本実施例によるガラス発泡体Cは最適であると言える。

【0083】

(炭酸ナトリウム及びドロマイトを用いて作成したガラス発泡体の細孔径分布)

水銀圧入法によって比較例1のガラス発泡体A、比較例2のガラス発泡体B及びドロマイト及び炭酸ナトリウムを用いた本実施例のガラス発泡体Cの細孔径分布を測定・比較した。各発泡体の選定は、それぞれの条件でリン酸吸着性能が高かったものとした。表1には、測定に用いたガラス発泡体A、ガラス発泡体B、ガラス発泡体Cの各条件を示す。

【表1】

【0084】

また、測定装置は水銀圧入計(静電容量式 (株)島津製作所製 型式PORE SIZER9320)を使用し、測定条件は接触角140度、表面張力484(dves/cm)とした。各ガラス発泡体の細孔径分布の測定結果を図13に示す。また、図14にはガラス発泡体Aとガラス発泡体Cの概念図を示す。

【0085】

炭酸カルシウムを用いたガラス発泡体A(比較例1、一点鎖線で示す)では数μm内外の細孔径が主であるが、ドロマイトを用いたガラス発泡体B(比較例2、点線で示す)では吸着反応に重要な数十nm内外のメソポア領域の細孔を富化させることができた。この付近の細孔径はリン(リン酸)の吸着反応に重要な細孔径分布である。

【0086】

ドロマイト及び炭酸ナトリウムを用いたガラス発泡体C(実施例、実線)では細孔径分布が10〜100nmの領域と10〜100μmの領域にそれぞれ極大値(第1極大値、第2極大値)をとることが確認された。また、ガラス発泡体Cでは、ガラス発泡体Bによる数十nm内外のメソポア領域の細孔径分布(第1極大値)がさらに富化していた。更に、20μm前後の孔隙(第2極大値)も増加していた。この領域の孔は保水に貢献すると思われるので、リン酸水溶液のガラス発泡体内部への浸入を促進している可能性が考えられる。

【0087】

図14に示すように、ガラス発泡体Aでは、炭酸カルシウム由来の粗孔隙6にリン酸が侵入してカルシウム成分に吸着されるが、ガラス発泡体Cでは、ドロマイトの発泡作用により細孔径分布が10〜100nmの領域の孔(隙間)7の表面積が増大するとともに、炭酸ナトリウム由来の細孔径分布が10〜100μmの孔隙8からリン酸が内部まで入り込む。したがって、ガラス発泡体Cにおける表面のカルシウム量が増大し、リン酸吸着能が向上すると考えられる。

【0088】

そこで、炭酸ナトリウム由来の孔隙8とガラス発泡体の保水性との関係を調べるために、ガラス発泡体B及びガラス発泡体Cの2種類のガラス発泡体の吸水率を測定した。測定方法はガラス発泡体B及びガラス発泡体Cに対し重量比で10倍の純水に室温で6時間浸漬させた後の重量変化を求める方法とした。その結果、ドロマイトのみを用いたガラス発泡体Bでは吸水率が約12%であったのに対し、ドロマイト及び炭酸ナトリウムを用いたガラス発泡体Cでは約22%に増加した。

【0089】

一方、炭酸カルシウムを5.0重量%添加したガラス発泡体Aの吸水率は約9%であった。吸水率の増加によってガラス発泡体内部の孔隙表面へのリン酸水溶液の接触が容易になることでリン酸吸着能が向上すると考えられる。加えて、炭酸ナトリウムの添加によって保水性が高まることが確認されたことから、本実施例によるガラス発泡体Cは、屋上緑化資材への適用(マット植物などの保水用培地など)も期待できる。

【0090】

そして、図13から、ガラス発泡体Cの第1極大値が0.05cm3/g以上であると、従来の炭酸カルシウムを発泡剤として用いたガラス発泡体Aの孔直径10〜100nmにおける細孔容積よりも大きくなり、ガラス発泡体Cの第2極大値が0.10cm3/g以上であると、ドロマイトのみを用いたガラス発泡体Bの孔直径10〜100μmにおける細孔容積よりも大きくなる。したがって、孔直径10〜100nmにおける細孔容積が0.05cm3/g以上、かつ孔直径10〜100μmにおける細孔容積が0.10cm3/g以上のガラス発泡体であれば、より従来のガラス発泡体に比べてリン酸の吸着性能が優れると言える。

一方、本実施例によるガラス発泡体Cは、カルシウム成分を含有しているため、リン酸と緩やかに吸着し、廃液処理が容易な低濃度の酸によって解離できる。

【0091】

(炭酸ナトリウム及びドロマイトを用いて作成したガラス発泡体のリン酸吸着容量)

次に、ガラス発泡体Cのリン酸吸着の最大保持量を測定した。ガラス発泡体C1gを1000mg PO4−P/リットルのリン酸水溶液100mlに24時間浸漬し、この操作を8回繰り返した。各回の上清中のリン酸濃度を測定した結果、1.2重量%のP2O5が保持可能であった。なお、1回目は0.19%、2回目は0.28%、3回目は0.43%(以下省略)であり、8回繰り返した後の値が1.2重量%で頭打ちとなった。

【0092】

(ガラス発泡体からのリン酸の脱離法とリン酸の再資源化)

更に、ガラス発泡体に吸着されたリン酸を脱離するための硫酸処理がガラス発泡体からのリン酸脱離に及ぼす影響を検討した。リン酸を吸着させた発泡体として、前記の1.2重量%のP2O5を保持したガラス発泡体Cを用いた。

【0093】

このガラス発泡体C1gを200mlの硫酸水溶液に室温で2時間攪拌しながら浸漬した。そして、硫酸水溶液の上清中のリン酸濃度を測定した。硫酸濃度については0.001N〜0.1Nの範囲で比較検討した。硫酸水溶液の上清中の溶出液を0.45μmメンブレンフィルターにより濾過後、ろ液中のリン酸濃度をモリブデン青吸光光度法(JIS K0102に準じた)によって測定した。

【0094】

ガラス発泡体Cの硫酸水溶液におけるリン酸溶出率の測定結果を図15に示す。

0.01Nの硫酸水溶液には吸着したリン酸のすべてが溶出した。なお、硫酸の代わりに塩酸を用いた場合では高濃度(0.05N, 溶出率79%)の場合でもリン酸のすべてを溶出させることはできなかった。これは硫酸イオンのイオン交換作用によるものと推察される。

【0095】

化学的には、上述のように、アルミニウム、鉄、カルシウムの各金属イオンとのリン酸塩の溶解度を比較すると、リン酸カルシウム、リン酸鉄、リン酸アルミニウムの順で大きくなり、アルミニウム、鉄、カルシウムの順序でリン酸と強く結合しているものと考えられる。この溶解度の関係は、水溶液中における各金属イオンとリン酸との相互作用についての現象であるが、これらの金属が吸着材表面に存在している場合も概ね同様の現象が起きているものと推察される。

【0096】

そして、この溶出されたリン酸を回収するために、アルカリを添加することでpHを上昇させてリン酸カルシウムとして沈殿させた。すなわち、0.01Nの硫酸水溶液により溶出させたリン酸水溶液に1N水酸化ナトリウム水溶液を滴下して、リン酸水溶液の上清中のリン酸濃度とpHの測定を行った。なお、pHの測定は、pHメータ((株)堀場製作所製 型式F−52)を用いて行った。

【0097】

この上清中のリン酸残存率とpHとの関係を図16に示す。

リン酸水溶液の上清のpHを11にすることで溶出させたリン酸のすべてを沈殿として回収することができた。

また、リン酸を吸着したガラス発泡体の再生処理として、0.01Nの硫酸処理を繰り返し行うことがガラス発泡体のリン酸吸着能に及ぼす影響を検討した。硫酸処理を1回〜3回行って、リン酸吸着能を比較例2で示したリン酸吸着試験によって測定した。このリン酸吸着試験の測定結果を図17に示す。

図17によれば、硫酸処理を3回繰り返し行うと、リン酸吸着能は低下したが、その低下の程度は2回処理に比べて下げ止まった。したがって、本実施例によるガラス発泡体Cは排水処理に繰り返し使用、再生できることが確認された。このように、本実施例によるガラス発泡体Cは、再生、再利用が容易であり、リン酸をリン酸肥料として再資源化できるため、枯渇が危惧されているリン酸資源の創出にもつながることが期待される。

【産業上の利用可能性】

【0098】

本発明は、排水処理を必要とする事業所の排水処理設備の後段処理に活用、利用可能性がある。また、再生後の無機多孔質体は屋上緑化資材としても利用可能性があり、排水処理以外の環境分野や建築分野等、様々な技術分野での利用可能性がある。

【図面の簡単な説明】

【0099】

【図1】炭酸塩の示差熱分析の測定結果を示した図である。

【図2】本発明の無機多孔質体の製造工程を表した概念図である。

【図3】本発明の実施形態であるガラス発泡体の製造工程を示したフローである。

【図4】炭酸カルシウムの濃度を変えた場合の比較例1のリン酸吸着試験の結果を示した図である。

【図5】ガラス粉末粒径を変えた場合の比較例1のリン酸吸着試験の結果を示した図である。

【図6】焼成温度を変えた場合の比較例1のリン酸吸着試験の結果を示した図である。

【図7】焼成時間を変えた場合の比較例1のリン酸吸着試験の結果を示した図である。

【図8】ドロマイトの添加量を変えた場合の比較例2のリン酸吸着試験の結果を示した図である。

【図9】ガラス粉末粒径を変えた場合の比較例2のリン酸吸着試験の結果を示した図である。

【図10】焼成温度を変えた場合の比較例2のリン酸吸着試験の結果を示した図である。

【図11】焼成時間を変えた場合の比較例2のリン酸吸着試験の結果を示した図である。

【図12】炭酸ナトリウムの添加量を変えた場合の本発明の実施例のリン酸吸着試験の結果を示した図である。

【図13】比較例1、比較例2及び本発明の実施例のガラス発泡体の細孔径分布の測定結果を示した図である。

【図14】比較例1のガラス発泡体と本発明の実施例のガラス発泡体の概念図である。

【図15】リン酸を吸着させた本発明の実施例のガラス発泡体の硫酸水溶液におけるリン酸溶出率の測定結果を示した図である。

【図16】リン酸を吸着させた本発明の実施例のガラス発泡体から硫酸水溶液により溶出させたリン酸水溶液に水酸化ナトリウム水溶液を滴下して上清中のリン酸残存率とpHとの関係を示した図である。

【図17】本発明の実施例のガラス発泡体の硫酸処理回数がリン酸吸着能に及ぼす影響を調べた結果である。

【図18】従来のガラス発泡体の製造工程を表した概念図である。

【符号の説明】

【0100】

1 ガラス粉末

2 発泡剤

3 孔(空隙)

4 ガラス発泡体

5 炭酸ナトリウム

6 炭酸カルシウム由来の孔隙

7 ドロマイト由来の孔隙

8 炭酸ナトリウム由来の孔隙

【特許請求の範囲】

【請求項1】

細孔径分布が10〜100nmの領域に第1極大値、細孔径分布が10〜100μmの領域に第2極大値を有し、前記第1極大値が0.05cm3/g以上、前記第2極大値が0.10cm3/g以上であり、カルシウム成分を含有することを特徴とする無機多孔質体。

【請求項2】

被処理水溶液中に含まれるリン酸又はリン酸根を吸着用の請求項1記載の無機多孔質体。

【請求項3】

請求項1記載の無機多孔質体をリン酸の吸着に使用した後、該リン酸を吸着した無機多孔質体を0.01N以下の硫酸水溶液に浸漬することで吸着したリン酸を解離させ、再生することを特徴とする請求項1記載の無機多孔質体の再生方法。

【請求項4】

(a)無機粉粒体に(b)発泡剤である炭酸カルシウムマグネシウム又はドロマイトと(c)炭酸ナトリウムとを混合して焼成、発泡後、水浸して該発泡体から炭酸ナトリウムを除去したことを特徴とする無機多孔質体の製造方法。

【請求項5】

前記(a)無機粉粒体としてガラス粉末を使用することを特徴とする請求項4記載の無機多孔質体の製造方法。

【請求項1】

細孔径分布が10〜100nmの領域に第1極大値、細孔径分布が10〜100μmの領域に第2極大値を有し、前記第1極大値が0.05cm3/g以上、前記第2極大値が0.10cm3/g以上であり、カルシウム成分を含有することを特徴とする無機多孔質体。

【請求項2】

被処理水溶液中に含まれるリン酸又はリン酸根を吸着用の請求項1記載の無機多孔質体。

【請求項3】

請求項1記載の無機多孔質体をリン酸の吸着に使用した後、該リン酸を吸着した無機多孔質体を0.01N以下の硫酸水溶液に浸漬することで吸着したリン酸を解離させ、再生することを特徴とする請求項1記載の無機多孔質体の再生方法。

【請求項4】

(a)無機粉粒体に(b)発泡剤である炭酸カルシウムマグネシウム又はドロマイトと(c)炭酸ナトリウムとを混合して焼成、発泡後、水浸して該発泡体から炭酸ナトリウムを除去したことを特徴とする無機多孔質体の製造方法。

【請求項5】

前記(a)無機粉粒体としてガラス粉末を使用することを特徴とする請求項4記載の無機多孔質体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2009−274040(P2009−274040A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2008−129932(P2008−129932)

【出願日】平成20年5月16日(2008.5.16)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成20年5月16日(2008.5.16)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

[ Back to top ]