無機有機複合粒子及びその製造方法

【課題】水難溶解性有機化合物を無機多孔質の細孔内に含有し、種々の分野で利用することができるナノレベルサイズの無機有機複合粒子及びその製造方法を提供する。

【解決手段】無機多孔粒子と、該無機多孔粒子の細孔内に含まれる水難溶解性有機化合物とを有し、レーザー回折・散乱法によって求めた粒度分布における積算値50%での粒径が1μm以下である無機有機複合粒子。好ましくは、水難溶解性有機化合物結晶を有機溶媒に溶解した後に無機多孔体に吸収させ、有機溶媒を蒸発させることにより水難溶解性有機化合物を無機多孔体の細孔内に残留させる。次いで、水を含む媒体を用いた湿式粉砕法により細孔内に水難溶解性有機化合物を含む無機多孔体を粉砕して無機有機複合粒子を製造する。

【解決手段】無機多孔粒子と、該無機多孔粒子の細孔内に含まれる水難溶解性有機化合物とを有し、レーザー回折・散乱法によって求めた粒度分布における積算値50%での粒径が1μm以下である無機有機複合粒子。好ましくは、水難溶解性有機化合物結晶を有機溶媒に溶解した後に無機多孔体に吸収させ、有機溶媒を蒸発させることにより水難溶解性有機化合物を無機多孔体の細孔内に残留させる。次いで、水を含む媒体を用いた湿式粉砕法により細孔内に水難溶解性有機化合物を含む無機多孔体を粉砕して無機有機複合粒子を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は無機有機複合粒子及びその製造方法に関するものである。

【背景技術】

【0002】

従来、機能性成分をほかの一種又は二種以上の物質と複合させることで得られた複合粒子は、その機能性成分の効能・効果を高めることや新しい機能を創出することができ、医薬、化粧品、粉末冶金、インク、塗料など幅広い分野において利用されている。例えば、核粒子(母粒子)の表面に多数の微粒子(子粒子)を付着させた複合粒子が多く提案されている。これらの複合粒子は、その材質を選択することにより、多様な特性を示し、触媒担体、顔料、医薬品、化粧品等、多岐の用途に利用することができる。

【0003】

例えば、特許文献1には核粒子の表面にシリコーンエラストマーを付着してなる複合粒子が提案されている。

特許文献2〜4には有機化合物と無機固体粒子とを含有して構成される複合粒子が提案されている。

特許文献5にはカルボジイミド基と反応可能な官能基を有する母粒子と、カルボジイミド樹脂からなる外殻層とを有する複合粒子が提案されている。

特許文献6には有効成分が担持された多孔質無機粒子の表面に平均粒子径0.10μm以下の無機ナノ粒子が被覆された複合粒子が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−1332号公報

【特許文献2】特開2010−222444号公報

【特許文献3】特開2009−30025号公報

【特許文献4】特開2006−127951号公報

【特許文献5】特開2004−75710号公報

【特許文献6】特開2006−316005号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、水難溶解性有機化合物を無機多孔質の細孔内に含有し、種々の分野で利用することができるナノレベルサイズの無機有機複合粒子及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、以下の発明が提供される。

<1> 無機多孔粒子と、該無機多孔粒子の細孔内に含まれる水難溶解性有機化合物とを有し、レーザー回折・散乱法によって求めた粒度分布における積算値50%での粒径が1μm以下である無機有機複合粒子。

<2> 前記無機多孔粒子が、メタケイ酸アルミン酸マグネシウム、ケイ酸カルシウム及びシリカからなる群から選ばれる少なくとも1種である<1>に記載の無機有機複合粒子。

<3> 前記水難溶解性有機化合物が過酸化ベンゾイルを含む<1>又は<2>に記載の無機有機複合粒子。

<4> 有機溶媒に水難溶解性有機化合物を溶解した水難溶解性有機化合物含有溶液を用意する工程と、前記水難溶解性有機化合物含有溶液を無機多孔体に吸収させる工程と、前記有機溶媒を蒸発させることにより前記水難溶解性有機化合物を前記無機多孔体の細孔内に残留させる工程と、前記水難溶解性有機化合物を前記細孔内に含む前記無機多孔体を、水を含む媒体を用いた湿式粉砕法により粉砕する工程と、を含む、<1>〜<3>のいずれかに記載の無機有機複合粒子を製造する無機有機複合粒子の製造方法。

<5> 前記有機溶媒はアセトン又はアセトンを含む混合溶媒である<4>に記載の無機有機複合粒子の製造方法。

<6> 前記無機多孔体はメタケイ酸アルミン酸マグネシウムであり、前記水を含む媒体はリン酸水溶液又はクエン酸水溶液である<4>又は<5>に記載の無機有機複合粒子の製造方法。

<7> 前記無機多孔体はシリカであり、前記水を含む媒体は水酸化カルシウム懸濁液である<4>又は<5>に記載した無機有機複合粒子を製造する方法。

<8> <1>〜<3>のいずれかに記載の無機有機複合粒子と水とを含む組成物。

【発明の効果】

【0007】

本発明によれば、水難溶解性有機化合物を無機多孔質の細孔内に含有し、種々の分野で利用することができるナノレベルサイズの無機有機複合粒子及びその製造方法を提供することができる。

【図面の簡単な説明】

【0008】

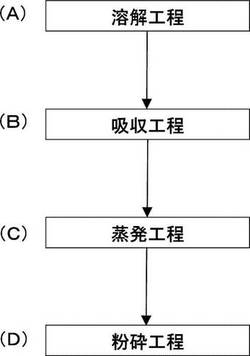

【図1】本発明に係る無機有機複合粒子の製造方法を示すフロー図である。

【図2】実施例1で得られた粉砕サンプルの粒度分布図である。

【図3】実施例3で得られた粉砕サンプルの粒度分布図である。

【図4】実施例3で得られた粉砕サンプルの粒度分布図である。

【図5】実施例4で得られた粉砕サンプルの粒度分布図である。

【図6】実施例5で得られた粉砕サンプルの粒度分布図である。

【図7】実施例6で得られた粉砕サンプルの粒度分布図である。

【図8】比較例1で得られた粉砕サンプルの粒度分布図(Aは実験2、Bは実験1、Cは実験3)である。

【発明を実施するための形態】

【0009】

以下、本発明の実施形態について詳細に説明する。

機能性成分(有効成分)が水に溶け難い有機化合物(水難溶解性有機化合物)である場合、その有機化合物を含む粒子の微細化(粒径1μm以下)によってその効能・効果を高めることが期待できるが、一部の水難溶解性有機化合物(例えば、過酸化ベンゾイル)は、粒子を1μm以下に微細化させることや水中で安定に分散させることが難しい。

【0010】

本発明者は、検討を重ねた結果、粉砕し難い水難溶解性有機結晶物を有機溶媒に溶解させた溶液とし、この溶液を粉砕し易い無機多孔体に吸収させた後、有機溶媒を蒸発させることにより水難溶解性有機物を無機多孔体の細孔内に析出又は細孔内壁に付着させ、次いで、その無機多孔体を水中での湿式粉砕により微粉砕することにより、無機多孔粒子の細孔内に水難溶解性有機化合物を含み、粒径が1μm以下の無機有機複合粒子が得られることを見出した。

【0011】

(1)無機有機複合粒子

本発明に係る無機有機複合粒子(以下、適宜「複合粒子」と記す。)は、無機多孔粒子と、該無機多孔粒子の細孔内に含まれる水難溶解性有機化合物とを有し、レーザー回折・散乱法によって求めた粒度分布における積算値50%での粒径が1μm以下である。

【0012】

[無機多孔粒子]

本発明の複合粒子を構成する無機多孔粒子は多孔性構造を有し、水及び特定の有機溶媒に対して難溶解性のものであれば限定されないが、比表面積及び嵩密度が大きく、自重より多くの液体を吸収する多孔質の無機粒子であることが好ましい。

【0013】

無機多孔粒子の形状は特に限定されず、その幾何学的態様が、球状、多面体状、不定形等、いずれの形状でもよいが、流動性のよい球状体であることが望ましい。

無機多孔粒子の大きさは1μm以下であり、1μm〜0.05μmであることが好ましく、0.6μm〜0.1μmであることがさらに好ましい。

また、無機多孔粒子の細孔径の大きさは、水難溶解性有機化合物を有機溶媒に溶かした溶液が細孔内に入り込む大きさであれば特に限定されないが、孔径が小さ過ぎると溶液が細孔内に入り込み難く、孔径が大き過ぎると後述する複合粒子を製造する際の粉砕工程において水難溶解性有機化合物が孔から排出され易い。このような観点から、無機多孔粒子の細孔径の大きさは、200nm〜1nmであることが好ましく、50nm〜1nmであることがさらに好ましい。また、細孔の形状は特に限定されない。また、規則的な細孔が無機多孔粒子全体にわたって均一に分布していることが望ましいが、細孔径にバラツキがあって、個別に大きな細孔径が存在してもよい。また、大きな細孔の内壁に小さな細孔が分布している構造(例えば、メソ細孔をミクロ細孔で連結している構造)を有する無機多孔粒子も好適である。

【0014】

本発明の複合粒子を得るためにふさわしい無機多孔材料としては、化粧品、医薬品、食品などの分野で、流動性促進剤、流体の固定化剤、又は賦形剤として使用している無機孔質粉体を用いることができ、例えば、メタケイ酸アルミン酸マグネシウム、ケイ酸カルシウム、シリカが挙げられる。

無機多孔粒子は1種単独で又は2種以上を適宜組み合わせて用いることができる。

【0015】

具体的には、「ノイシリン(登録商標)」(富士化学工業(株)製)として市販されているメタケイ酸アルミン酸マグネシウムを好適に用いることができる。ノイシリン(登録商標)は、極めて多孔性の非晶質構造を有し、比表面積が非常に大きく、高い吸油、吸着能を持つ白色粉末である。ノイシリン(登録商標)は、溶媒中での分散性が優れているため、賦形剤、結合剤、崩壊助剤、固結防止剤、流動性改善剤、粉末吸着化剤として、医薬品、化粧品、化成品などの品質改善に広く使われている。種々のノイシリン(登録商標)製品の中でもノイシリンUS2は流動性がよく、特に好適である。

【0016】

また、ケイ酸カルシウムである市販のフローライト(登録商標)RE(エーザイフードケミカル(株)製)も好適である。フローライト(登録商標)REはビタミンEなどの脂溶性薬物の固形製剤用吸着剤として、液状物質の固形化担体として利用されている白色粉末である。

【0017】

また、シリカである市販のサイリシア(登録商標)(富士シリシア化学(株)製)も好適である。サイリシア(登録商標)はケイ酸のゲル化によりSiO2の多孔構造を形成させた、多孔性に富む内部比表面積の大きな白色粉末であり、その表面は多くの水酸基に覆われ、親水性を示す。使用目的に応じてこの三次元構造を調整することにより、塗料を始めインキ、プラスチックフィルム、接着剤などに幅広く利用されている。

【0018】

これらの無機多孔材料(無機多孔体)は平均粒子径が数十μm以上の粉体材料であり、数nmの大きさの細孔が多数含まれており、自重の倍以上の有機溶媒を吸収することができる。従って、有機溶媒に溶解した水難溶解性有機物をこれらの無機多孔材料の細孔内に吸収させて有機溶媒を蒸発させた後、湿式粉砕することで粒径が1μm以下の無機有機複合粒子を得ることができる。

無機多孔材料は2種類以上を適宜に配合した混合粉体を用いることも可能である。これらの粉体を適宜配合することにより、水中で粉砕した水分散体の粘度を調整することができる。

【0019】

なお、これらの無機多孔材料(無機多孔体)は使用前に水中で微粉砕されると、賦形剤、結合剤、崩壊助剤、固結防止剤、流動性改善剤や粉末吸着化剤としてその性能が低下する可能性があり、従来の用途では、これらの粉末を水中で微粉砕する工程を経る必要は無かった。しかし、本発明者はこれらの無機多孔材料を水中で粉砕することにより平均粒子径を1μm以下に微細化することが可能であることを見出した。

【0020】

[水難溶解性有機化合物]

無機多孔粒子の細孔内に含まれる水難溶解性有機化合物は、水に溶け難く、特定の有機溶媒には溶け易く、かつ、該有機溶媒中で少なくとも一定期間(例えば72時間)内に分解され難いものを用いる。

かかる水難溶解性有機化合物は製造する複合粒子の用途に応じて選択すればよいが、好ましくは20℃の水に対する溶解度が0.5g/100g以下であり、特定の有機溶媒(アセトン等)に溶解し、この溶液から有機溶媒を蒸発させた後、その性質又は結晶構造が変化せず、さらに、その粒子は水中で強く凝集し、単独では安定して分散しにくい物質群から選択されることが望ましい。

【0021】

また、該水難溶解性有機化合物が溶媒の蒸発に伴い瞬時に粗大粒子に成長する性質を有する場合では、従来の製造方法(例えば、(i)噴霧乾燥法、すなわち、水難溶解性有機化合物とその他の物質を有機溶媒に溶解又は分散させた後、高温で噴霧して乾燥することにより複合粒子を製造する方法、(ii)溶媒法、すなわち、水難溶解性有機化合物とその他の物質を有機溶媒に溶解又は分散させた後、貧溶媒(例えば、水)の添加で沈殿物を生じさせる方法、(iii)混合法、すなわち、水難溶解性有機化合物を有機溶媒に溶解した後、さらにナノ粒子を添加して撹拌しながら有機溶媒を蒸発して複合粒子を生じさせる方法)によりナノレベル大きさの無機有機複合粒子を製造することが極めて困難であるが、本発明によればナノレベルの大きさの無機有機複合粒子を製造することが容易である。

すなわち、本発明は、このような性質を有する水難溶解性有機化合物を含むナノレベル大きさの複合粒子を低コストで製造することができ、大量生産に適する。

【0022】

無機多孔粒子の細孔内の水難溶解性有機化合物の形態は特に限定されず、結晶質、非結晶質、分子或いは分子集合体などの形態で存在することが可能である。

【0023】

本発明で用いることができる水難溶解性有機化合物の具体例として、過酸化ベンゾイルがあげられる。過酸化ベンゾイルは白色粒状の無臭の固体であり、水にはほとんど溶けない(0.1g/100ml(26℃))が、アセトン等の有機溶剤には溶ける。なお、過酸化ベンゾイルは、80℃まで加熱すると発火、さらに100℃を超えると白煙を発生して激しく分解するが、水中では化学的に安定で分解しにくいため、市販品は爆発防止のため25%の水で湿らせて純度75%としているものが一般的である。

【0024】

過酸化ベンゾイルは、ニキビ治療薬の有効成分として知られているが、皮膚の乾燥や炎症など副作用が指摘されている。過酸化ベンゾイルの粒子径が小さければ小さいほど、副作用が少ないと考えられる。しかし、過酸化ベンゾイルは、粉砕の方法による微細な粒子を製造することが難しい。また、過酸化ベンゾイルは溶媒中から析出する際に、瞬時に結晶が成長して粒子径が数μm以上の大きさの粒子となるため、析出法による微細な粒子を製造することが難しい。また、水中では微細な過酸化ベンゾイル粒子は凝集しやすく、安定した水分散体を得ることが難しい。

【0025】

このように粒径が1μm以下の過酸化ベンゾイル粒子を得ることは困難であるが、本発明によれば、不燃性の無機多孔粒子の細孔内に過酸化ベンゾイルを分散して包含し、さらに、大量の水を吸収した複合粒子とすることで、安定的な複合粒子とすることができる。

また、本発明の無機有機複合粒子は非常に安定で微細的な粒子であるため、皮膚の細孔に入りやすく皮膚細孔内のアクネ菌の増殖を抑えニキビに対する治療効果を高めることも期待される。

【0026】

ほかの水難溶解性有機化合物、例えば、ビタミンE類は水に難溶解であるが、オクタノールなどアルコール類に溶解しやすい。本発明により得られたビタミンEを含有するナノレベルサイズの無機有機複合粒子は健康飲料に添加すれば沈殿しにくく摂取されやすいなど効果が期待できる。

また、内服用医薬品化合物の中に水難溶解性であるが有機溶剤には溶けやすい有機化合物が数多くあり、これらの物質群から本発明の水難溶解性有機化合物を選択することができる。本発明により得られたこれらの薬物を含有するナノレベルサイズの無機有機複合粒子を用いれば医薬品の安定性が改善され、摂取されやすくなるなどの効果が期待できる。

具体的な例をあげると、例えば、消炎鎮痛作用のフルルビプロフェン(化学式C15H13FO2)は白色の結晶性粉末で、弱い刺激臭があり、メタノール・エタノール・アセトン・ジエチルエーテルに易溶、アセトニトリルに可溶、水に難溶解であり、本発明の水難溶解性有機化合物として使うことができる。本発明により得られたフルルビプロフェンを含有するナノレベルサイズの無機有機複合粒子を用いれば、例えば、内服薬として配合すればナノサイズによる効能効果が期待できる。また、貼付薬に配合すれば、皮膚の細孔に入り込みやすくなり治療効果を高めることが期待できる。

ほかに、機能性材料分野においては、機能性有機材料の多くは水に溶けにくい、特定溶剤に溶けやすい性質があるため、これらの物質群から本発明の水難溶解性有機化合物を選択することができる。本発明により得られた機能性有機材料を含有するナノレベルサイズの無機有機複合粒子を用いれば、機能性有機材料の性能(例えば、耐熱性、耐久性、耐候性、水への分散性)を向上させると同時に、ナノサイズによる新しい効能効果の発見が期待できる。

【0027】

複合粒子中の水難溶解性有機化合物の含有量は、無機多孔粒子の細孔内に収容可能な範囲内であれば特に限定されず、製造する複合粒子の用途に応じて選択すればよいが、水難溶解性有機化合物の含有比率が高くなるほど無機多孔粒子の細孔外に水難溶解性有機化合物が析出し易くなり、凝集が起こる可能性が高くなる。

複合粒子の用途にもよるが、通常、本発明に係る複合粒子中の水難溶解性有機化合物の含有量は、30〜0.1質量%程度である。

例えば、ノイシリン(登録商標)(富士化学工業(株)製)の細孔内に過酸化ベンゾイルを含有させて本発明の複合粒子を得る場合は、ノイシリン(登録商標)に対して過酸化ベンゾイルの量が0.01〜20質量%の範囲内であることが好ましい。無機多孔粒子に対する過酸化ベンゾイルの配合量が0.01質量%以上であれば機能性成分としての過酸化ベンゾイルの効果が確実に得られ、20質量%以下であれば水中での凝集を抑制することができる。

【0028】

[平均粒子径の定義及び測定条件]

本発明の無機有機複合粒子は平均粒子径が1μm以下である。

粒子の平均粒子径測定法としては、一般的に、顕微鏡法、光散乱法、レーザー回折法、液相沈降法、電気抵抗法等があげられるが、本発明の複合粒子の平均粒子径は、レーザー回折・散乱法によって求めた粒度分布における積算値50%(D50径(メジアン径))であることを指す。

【0029】

なお、本発明に係る粒子の粒径は以下の測定装置及び測定条件によって求めることができる。

−測定装置−

レーザ回折/散乱式粒子径分布測定装置LA−950V2((株)堀場製作所)

−測定条件−

内蔵超音波照射時間:2分、照射強度:7

攪拌速度:3

循環速度:7

粒子径基準:体積

反復回数:15

屈折率(R):1.450−0.000i 水 1.333

屈折率(B):1.450−0.000i 水 1.333

【0030】

(1)無機有機複合粒子の製造方法

本発明の無機有機複合粒子を製造する方法は特に限定されないが、有機溶媒に水難溶解性有機化合物を溶解した水難溶解性有機化合物含有溶液を用意する工程と、前記水難溶解性有機化合物含有溶液を無機多孔体に吸収させる工程と、前記有機溶媒を蒸発させることにより前記水難溶解性有機化合物を前記無機多孔体の細孔内に残留させる工程と、前記水難溶解性有機化合物を前記細孔内に含む前記無機多孔体を、水を含む媒体を用いた湿式粉砕法により粉砕する工程と、を含む方法によって容易に製造することができる。図1は、本発明の無機有機複合粒子の製造工程を示している。

【0031】

(A)溶解工程

まず、有機溶媒に水難溶解性有機化合物を溶解した水難溶解性有機化合物含有溶液を用意する。

有機溶媒としては、例えば、アセトン、アセトンを含む混合溶媒、エタノール、トルエン、ベンジン、シンナーなどが挙げられ、使用する無機多孔体を溶解せず、水難溶解性有機化合物を溶解し、この水難溶解性有機化合物を分解せずに蒸発させることができるものを選択すればよい。例えば、水難溶解性有機化合物として過酸化ベンゾイルを用いる場合は、アセトンを好適に用いることができる。

ここで水難溶解性有機化合物の量に対して有機溶媒の量が少な過ぎると水難溶解性有機化合物が十分溶解しない可能性があるため、溶液中の水難溶解性有機化合物の濃度は25質量%以下となるように調製することが好ましい。

【0032】

溶解工程では、水難溶解性有機化合物のほかに、必要に応じて他の添加剤を有機溶媒に加えてもよい。そのような添加剤として、例えば、生分解性ポリマーなどが挙げられる。

【0033】

(B)吸収工程

有機溶媒に水難溶解性有機化合物を溶解した後、得られた水難溶解性有機化合物含有溶液を無機多孔体に吸収させる。

無機多孔体は、粉砕し易い材料が好ましく、粉砕後に無機有機複合粒子を構成する無機多孔粒子となる。無機多孔体は、前記した無機多孔粒子と同様、多孔性構造を有し、水及び有機溶媒に対して難溶解性のものであり、比表面積及び嵩密度が大きく、自重より多くの液体を吸収する多孔体であることが好ましい。例えば、メタケイ酸アルミン酸マグネシウム、ケイ酸カルシウム、シリカが挙げられ、1種単独で又は2種以上を適宜組み合わせて用いることができる。

【0034】

無機多孔体の形状は特に限定されないが、水難溶解性有機化合物含有溶液を吸収し易い観点から顆粒状又は粉末状であることが好ましい。また、吸収が均一且つ迅速に行うために、粉末を撹拌させながら吸収を行わせることが望ましい。なお、無機多孔体の粒径が大き過ぎると、撹拌されにくく、水難溶解性有機化合物含有溶液が中心部まで十分吸収され難く、粒径が小さ過ぎると流動性が悪くなり水難溶解性有機化合物含有溶液を吸収したときに凝集し易い。そのため、無機多孔体の粒径は、好ましくは1μm〜3000μmであり、より好ましくは10μm〜1000μmである。

【0035】

例えば、水難溶解性有機化合物含有溶液を収容したガラス容器に無機多孔体粉末を加えて攪拌することで水難溶解性有機化合物含有溶液を無機多孔体に吸収させることができる。このとき、水難溶解性有機化合物含有溶液に対して無機多孔体の添加量が多過ぎると、無機多孔体の一部は水難溶解性有機化合物含有溶液をほとんど吸収せず、蒸発及び粉砕後に有機化合物を含まない粒子が生じる可能性があり、一方、無機多孔体の添加量が少な過ぎると、水難溶解性有機化合物含有溶液の一部が無機多孔体に吸収されず、蒸発及び粉砕後に有機化合物の粒子が析出したり、無機多孔粒子の表面に有機化合物が析出される可能性がある。そのため、無機多孔体の添加量は、無機多孔体全体で水難溶解性有機化合物含有溶液を吸収する量とすることが好ましい。

具体的には、無機多孔体の質量1に対して、溶液の質量が1〜3の割合とすることが好ましい。

【0036】

(C)蒸発工程

水難溶解性有機化合物含有溶液を無機多孔体に吸収させた後、有機溶媒を蒸発させることにより前記水難溶解性有機化合物を前記無機多孔体の細孔内に残留させる。

有機溶媒として例えばアセトンを用いた場合には、大気中に放置することで揮発させることができる。減圧乾燥、あるいは、加熱によって水難溶解性有機化合物が分解しない温度以下に加熱して有機溶媒の蒸発を促進してもよい。例えば、吸収工程後の有機溶媒を水難溶解性有機結晶物の分解温度以下の温度(例えば40℃以下)で減圧方式により無機多孔体内から除去する。

なお、揮発した有機溶媒は公知公用の方法により回収して再利用することが好ましい。

【0037】

水難溶解性有機化合物含有溶液は無機多孔体の細孔内に入り込んでいるため、水難溶解性有機化合物は有機溶媒の蒸発により無機多孔体の細孔内に残留する。なお、ここで有機溶媒を完全に蒸発させる必要はないが、90質量%以上蒸発させることが好ましい。

例えば、揮発しやすいアセトンなど有機溶媒に粉砕されにくい過酸化ベンゾイルを溶解させ、次に、粉砕されやすいメタケイ酸アルミン酸マグネシウムなど無機多孔体に吸収させた後に有機溶媒を揮発させる。このようにして無機多孔体の細孔内に過酸化ベンゾイルを析出させることによりその結晶成長を抑えることができる。

【0038】

(D)粉砕工程

水難溶解性有機化合物を前記細孔内に含む前記無機多孔体を、水を含む分散媒を用いた湿式粉砕法により粉砕する。

湿式粉砕法としては公知の方法を利用することができ、例えば、ジルコニアボールを用いた遊星型ボールミル粉砕機によって好適に微細化することができる。ほかに、公知の湿式粉砕法としては、粉砕媒体(メデイア)として、直径0.03mm以上1mm以下のビーズを用いてビーズミル粉砕法があげられる。例えば、湿式微粉砕機「スターミル」(商品名、アシザワ・ファインテック(株)製)を用いて微細化することができる。また、近年、新しく開発された、粉砕媒体を要らない湿式粉砕法である湿式ジェトミル粉砕法も公知の湿式粉砕法である。例えば、湿式粉砕装置「スターバースト」(商品名、(株)スギノマシン製)を用いて微細化することができる。

湿式粉砕法に用いる分散媒としては、水のほか、水を溶媒とする水溶液や懸濁液などが挙げられ、無機多孔体及び水難溶解性有機化合物に応じて選択すればよい。無機多孔体の性質に応じて酸性或いはアルカリ性に調整することにより、より微細な複合粒子が得られるとともに、複合粒子の水分散体の粘度及び安定性を向上させることができる。

【0039】

例えば、過酸化ベンゾイルを細孔内に含有したメタケイ酸アルミン酸マグネシウムの無機多孔体を水中で粉砕して平均粒子径1μm以下の複合粒子を得ることができる。また、前記水中での粉砕に無水リン酸又は無水クエン酸を添加した水(リン酸水溶液又はクエン酸水溶液)を用いることにより、より細かく、例えば平均粒子径0.3μm以下の複合粒子が得られる。

また、無機多孔粒子がシリカである場合は、水酸化カルシウム懸濁液を用いて湿式粉砕を行うことでより細かい微細化を行うことができる。

【0040】

なお、粉砕工程を経て本発明の無機有機複合粒子と水を含む組成物が得られるが、分散媒の種類と量によって、粉末状、ゲル状、クリーム状、液状等に調整することができ、用途に応じて調整すればよい。

上記のような工程を経て、例えば、無機多孔粒子の細孔内に過酸化ベンゾイルを含有し、平均粒子径1μm以下の複合粒子と水を含む組成物を製造することができる。すなわち、本発明によれば、過酸化ベンゾイルを有機溶媒に溶かした後、多孔体細孔内の微細空間内での有機溶媒の蒸発に伴い過酸化ベンゾイル粒子を析出させることにより、過酸化ベンゾイルの結晶成長を抑制して平均粒子径1μm以下の過酸化ベンゾイル粒子を製造する方法が提供される。

本発明の製造方法によって得られた複合粒子は微細であり、しかも水中で安定的に分散されるため、皮膚治療薬として好適に使用することができる。

【実施例】

【0041】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0042】

<実施例1>

アセトン12gを計量して50mlのガラス容器に入れ、次に過酸化ベンゾイル(25%の水で湿らせた純度75%品)1gを計量して前記ガラス容器に入れ、アセトンに溶かした。

次いで、ノイシリン(登録商標)(US2タイプ、富士化学工業(株))粉末10gを前記ガラス容器に投入し、前記過酸化ベンゾイルを含有するアセトン溶液が完全に吸収されるまで撹拌した。これにより、吸収前と外観的には変化のないアセトン及び過酸化ベンゾイルを含有するノイシリン(登録商標)粉末を得た。

次にこの粉末を室温で大気に曝露しアセトンを揮発させた。揮発前後に粉末の重量を量り、重量の減少からアセトンは約90%が揮発したと推定される。

次に揮発後の粉末3g、精製水20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。この粉砕したサンプルは安定したスラリー状組成物である。

レーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、図2に示す粒度分布図が得られ、前記粉砕したサンプルの平均粒子径(D50径)は約310nmである。

【0043】

<実施例2>

実施例1において粉末の粉砕に用いた精製水20gの代わりに、濃度2質量%のリン酸水溶液20gを用いて、実施例1と同じ条件で粉砕を行った結果、図3に示す粒度分布図が得られ、平均粒子径(D50径)が約280nmの粉砕サンプルが得られた。

【0044】

<実施例3>

アセトン12gを計量して50mlのガラス容器に入れ、次に過酸化ベンゾイル(25%の水で湿らせた純度75%品)1gと生分解性ポリマー(PLA−0005、和光純薬工業)2gを計量して前記ガラス容器に入れ、これらの粉末をアセトンに完全に溶かした。

次いで、ノイシリン(登録商標)(US2タイプ、富士化学工業(株))粉末10gを前記ガラス容器に投入し、前記過酸化ベンゾイル及び前記生分解性ポリマーを含有するアセトン溶液が完全に吸収されるまで撹拌した。これにより、吸収前と外観的には変化のない粉末を得た。

次にこの粉末を室温で大気に曝露しアセトンを揮発させた。揮発前後に粉末の重量を量り、重量の減少からアセトンは約90%が揮発したと推定される。

次に揮発後の粉末3g、精製水20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。この粉砕したサンプルは安定したスラリー状組成物である。

レーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、図4に示す粒度分布図に示すように、前記粉砕したサンプルの平均粒子径(D50径)は約284nmである。

【0045】

<実施例4>

アセトン12gを計量して50mlのガラス容器に入れ、次に過酸化ベンゾイル(25%の水で湿らせた純度75%品)1gを計量して前記ガラス容器に入れ、アセトンに完全に溶かした。

次いで、合成シリカ多孔体(サイリシア350、富士シリシア化学(株))粉末6gを前記ガラス容器に投入し、前記過酸化ベンゾイルを含有するアセトン溶液が完全に吸収されるまで撹拌した。これにより、吸収前と外観的には変化のないアセトン及び過酸化ベンゾイルを含有するサイリシア350粉末を得た。

次にこの粉末を室温で大気に曝露しアセトンを揮発させた。揮発前後に粉末の重量を量り、重量の減少からアセトンは約90%が揮発したと推定される。

次に揮発後の粉末3g、精製水20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。この粉砕したサンプルは安定したスラリー状組成物である。

レーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、図5に示す粒度分布図から、前記粉砕したサンプルの平均粒子径(D50径)は約415nmである。

【0046】

<実施例5>

アセトン12gを計量して50mlのガラス容器に入れ、次に過酸化ベンゾイル(25%の水で湿らせた純度75%品)1gを計量して前記ガラス容器に入れ、アセトンに完全に溶かした。

次いで、ノイシリン(登録商標)(US2タイプ、富士化学工業(株))粉末10gを前記ガラス容器に投入し、前記過酸化ベンゾイル含有するアセトン溶液が完全に吸収されるまで撹拌した。これにより、吸収前と外観的には変化のないアセトン及び過酸化ベンゾイルを含有するノイシリン(登録商標)粉末を得た。

次にこの粉末を室温で大気に曝露しアセトンを揮発させた。揮発前後に粉末の重量を量り、重量の減少からアセトンは約90%が揮発したと推定される。

次に揮発後の粉末3g、透明なコロイダルシリカ(スノーテックスOXS、日産化学工業(株))20g及び直径1mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。この粉砕したサンプルは流動性のない白色のクリーム状組成物である。

レーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、図6に示す粒度分布図から、前記粉砕したサンプルの平均粒子径(D50径)は約265nmである。

【0047】

<実施例6>

アセトン12gを計量して50mlのガラス容器に入れ、次に過酸化ベンゾイル(25%の水で湿らせた純度75%品)1gを計量して前記ガラス容器に入れ、アセトンに完全に溶かした。

次いで、合成シリカ多孔体(サイリシア350、富士シリシア化学(株))粉末6gを前記ガラス容器に投入し、前記過酸化ベンゾイルを含有するアセトン溶液が完全に吸収されるまで撹拌した。これにより、吸収前と外観的には変化のないアセトン及び過酸化ベンゾイルを含有するサイリシア350粉末を得た。

次にこの粉末を室温で大気に曝露しアセトンを揮発させた。揮発前後に粉末の重量を量り、重量の減少からアセトンは約90%が揮発したと推定される。

次に揮発後の粉末3g、水酸化カルシウム(特級、関東化学)0.2g、精製水20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。この粉砕したサンプルは安定したスラリー状組成物である。

レーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、図7に示す粒度分布図から、前記粉砕したサンプルの平均粒子径(D50径)は約515nmである。

【0048】

<比較例1>

過酸化ベンゾイル(25%の水で湿らせた純度75%品)を用い、溶解、吸収、揮発の各工程を経ずに実施例1と同じ条件で以下の実験1〜3を行った結果、得られた粉砕物は水中では不安定であり、瞬時に凝集して水面上に浮上してしまう。乳化剤など添加することにより分散性がある程度改善できたが、放置すると24時間以内に凝集により沈殿が見られた。

また、ほかの非多孔質無機ナノ粒子を添加して混合粉砕することにより微細化の促進効果が見られたが、放置すると24時間以内に凝集により沈殿が見られた。

このような対照実験の結果、乳化剤・分散剤を添加しても安定した過酸化ベンゾイルを得ることが難しいことを分かった。

【0049】

(実験1)

過酸化ベンゾイル(25%の水で湿らせた純度75%品)1g、乳化剤(エマゾール L−120V、花王ケミカル製)の2.5質量%水溶液20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。

粉砕したサンプルをレーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、平均粒子径(D50径)は1600nmである。

【0050】

(実験2)

過酸化ベンゾイル(25%の水で湿らせた純度75%品)1g、無水クエン酸(特級、関東化学(株))0.4g、精製水20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。

粉砕したサンプルをレーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、平均粒子径(D50径)は5700nmである。

【0051】

(実験3)

過酸化ベンゾイル(25%の水で湿らせた純度75%品)1g、平均粒子径130nmのヒドロキシアパタイト(HAP)粒子の水分散液20g(HAPの濃度4質量%)及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。

粉砕したサンプルをレーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、平均粒子径(D50径)は410nmである。しかし、本実験で得られた粉砕物は、過酸化ベンゾイルと無機ナノ粒子(HAP)との混合組成物であり、複合粒子ではなかった。

【産業上の利用可能性】

【0052】

例えば、メタケイ酸アルミン酸マグネシウムなど無機多孔体にその細孔径より小さいナノ過酸化ベンゾイルを含有させ、その複合粒子の平均粒子径を1μm以下に粉砕することにより製造した無機有機ナノ複合粒子は水中では凝集しにくく、安定的である。

本発明の無機有機複合粒子は、例えば、含水系化粧料又は皮膚治療薬に好適に用いることができる。また、本発明の無機有機複合粒子は微細であり、ほかの物質とよく分散・混合できるため、例えば、バイオ材料、ナノ複合材料、歯科材料、抗菌材料の反応開始剤、反応促進剤或いは添加剤としても利用することができる。

【0053】

以上、本発明について説明したが、本発明は実施形態及び実施例に限定されない。例えば、実施形態及び実施例では、水難溶解性有機化合物として過酸化ベンゾイルを用いる場合について主に説明したが、これに限定されず、水難溶解性有機化合物及び無機多孔体は製造すべき複合粒子の用途に応じて選択すればよい。

【技術分野】

【0001】

本発明は無機有機複合粒子及びその製造方法に関するものである。

【背景技術】

【0002】

従来、機能性成分をほかの一種又は二種以上の物質と複合させることで得られた複合粒子は、その機能性成分の効能・効果を高めることや新しい機能を創出することができ、医薬、化粧品、粉末冶金、インク、塗料など幅広い分野において利用されている。例えば、核粒子(母粒子)の表面に多数の微粒子(子粒子)を付着させた複合粒子が多く提案されている。これらの複合粒子は、その材質を選択することにより、多様な特性を示し、触媒担体、顔料、医薬品、化粧品等、多岐の用途に利用することができる。

【0003】

例えば、特許文献1には核粒子の表面にシリコーンエラストマーを付着してなる複合粒子が提案されている。

特許文献2〜4には有機化合物と無機固体粒子とを含有して構成される複合粒子が提案されている。

特許文献5にはカルボジイミド基と反応可能な官能基を有する母粒子と、カルボジイミド樹脂からなる外殻層とを有する複合粒子が提案されている。

特許文献6には有効成分が担持された多孔質無機粒子の表面に平均粒子径0.10μm以下の無機ナノ粒子が被覆された複合粒子が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−1332号公報

【特許文献2】特開2010−222444号公報

【特許文献3】特開2009−30025号公報

【特許文献4】特開2006−127951号公報

【特許文献5】特開2004−75710号公報

【特許文献6】特開2006−316005号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、水難溶解性有機化合物を無機多孔質の細孔内に含有し、種々の分野で利用することができるナノレベルサイズの無機有機複合粒子及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、以下の発明が提供される。

<1> 無機多孔粒子と、該無機多孔粒子の細孔内に含まれる水難溶解性有機化合物とを有し、レーザー回折・散乱法によって求めた粒度分布における積算値50%での粒径が1μm以下である無機有機複合粒子。

<2> 前記無機多孔粒子が、メタケイ酸アルミン酸マグネシウム、ケイ酸カルシウム及びシリカからなる群から選ばれる少なくとも1種である<1>に記載の無機有機複合粒子。

<3> 前記水難溶解性有機化合物が過酸化ベンゾイルを含む<1>又は<2>に記載の無機有機複合粒子。

<4> 有機溶媒に水難溶解性有機化合物を溶解した水難溶解性有機化合物含有溶液を用意する工程と、前記水難溶解性有機化合物含有溶液を無機多孔体に吸収させる工程と、前記有機溶媒を蒸発させることにより前記水難溶解性有機化合物を前記無機多孔体の細孔内に残留させる工程と、前記水難溶解性有機化合物を前記細孔内に含む前記無機多孔体を、水を含む媒体を用いた湿式粉砕法により粉砕する工程と、を含む、<1>〜<3>のいずれかに記載の無機有機複合粒子を製造する無機有機複合粒子の製造方法。

<5> 前記有機溶媒はアセトン又はアセトンを含む混合溶媒である<4>に記載の無機有機複合粒子の製造方法。

<6> 前記無機多孔体はメタケイ酸アルミン酸マグネシウムであり、前記水を含む媒体はリン酸水溶液又はクエン酸水溶液である<4>又は<5>に記載の無機有機複合粒子の製造方法。

<7> 前記無機多孔体はシリカであり、前記水を含む媒体は水酸化カルシウム懸濁液である<4>又は<5>に記載した無機有機複合粒子を製造する方法。

<8> <1>〜<3>のいずれかに記載の無機有機複合粒子と水とを含む組成物。

【発明の効果】

【0007】

本発明によれば、水難溶解性有機化合物を無機多孔質の細孔内に含有し、種々の分野で利用することができるナノレベルサイズの無機有機複合粒子及びその製造方法を提供することができる。

【図面の簡単な説明】

【0008】

【図1】本発明に係る無機有機複合粒子の製造方法を示すフロー図である。

【図2】実施例1で得られた粉砕サンプルの粒度分布図である。

【図3】実施例3で得られた粉砕サンプルの粒度分布図である。

【図4】実施例3で得られた粉砕サンプルの粒度分布図である。

【図5】実施例4で得られた粉砕サンプルの粒度分布図である。

【図6】実施例5で得られた粉砕サンプルの粒度分布図である。

【図7】実施例6で得られた粉砕サンプルの粒度分布図である。

【図8】比較例1で得られた粉砕サンプルの粒度分布図(Aは実験2、Bは実験1、Cは実験3)である。

【発明を実施するための形態】

【0009】

以下、本発明の実施形態について詳細に説明する。

機能性成分(有効成分)が水に溶け難い有機化合物(水難溶解性有機化合物)である場合、その有機化合物を含む粒子の微細化(粒径1μm以下)によってその効能・効果を高めることが期待できるが、一部の水難溶解性有機化合物(例えば、過酸化ベンゾイル)は、粒子を1μm以下に微細化させることや水中で安定に分散させることが難しい。

【0010】

本発明者は、検討を重ねた結果、粉砕し難い水難溶解性有機結晶物を有機溶媒に溶解させた溶液とし、この溶液を粉砕し易い無機多孔体に吸収させた後、有機溶媒を蒸発させることにより水難溶解性有機物を無機多孔体の細孔内に析出又は細孔内壁に付着させ、次いで、その無機多孔体を水中での湿式粉砕により微粉砕することにより、無機多孔粒子の細孔内に水難溶解性有機化合物を含み、粒径が1μm以下の無機有機複合粒子が得られることを見出した。

【0011】

(1)無機有機複合粒子

本発明に係る無機有機複合粒子(以下、適宜「複合粒子」と記す。)は、無機多孔粒子と、該無機多孔粒子の細孔内に含まれる水難溶解性有機化合物とを有し、レーザー回折・散乱法によって求めた粒度分布における積算値50%での粒径が1μm以下である。

【0012】

[無機多孔粒子]

本発明の複合粒子を構成する無機多孔粒子は多孔性構造を有し、水及び特定の有機溶媒に対して難溶解性のものであれば限定されないが、比表面積及び嵩密度が大きく、自重より多くの液体を吸収する多孔質の無機粒子であることが好ましい。

【0013】

無機多孔粒子の形状は特に限定されず、その幾何学的態様が、球状、多面体状、不定形等、いずれの形状でもよいが、流動性のよい球状体であることが望ましい。

無機多孔粒子の大きさは1μm以下であり、1μm〜0.05μmであることが好ましく、0.6μm〜0.1μmであることがさらに好ましい。

また、無機多孔粒子の細孔径の大きさは、水難溶解性有機化合物を有機溶媒に溶かした溶液が細孔内に入り込む大きさであれば特に限定されないが、孔径が小さ過ぎると溶液が細孔内に入り込み難く、孔径が大き過ぎると後述する複合粒子を製造する際の粉砕工程において水難溶解性有機化合物が孔から排出され易い。このような観点から、無機多孔粒子の細孔径の大きさは、200nm〜1nmであることが好ましく、50nm〜1nmであることがさらに好ましい。また、細孔の形状は特に限定されない。また、規則的な細孔が無機多孔粒子全体にわたって均一に分布していることが望ましいが、細孔径にバラツキがあって、個別に大きな細孔径が存在してもよい。また、大きな細孔の内壁に小さな細孔が分布している構造(例えば、メソ細孔をミクロ細孔で連結している構造)を有する無機多孔粒子も好適である。

【0014】

本発明の複合粒子を得るためにふさわしい無機多孔材料としては、化粧品、医薬品、食品などの分野で、流動性促進剤、流体の固定化剤、又は賦形剤として使用している無機孔質粉体を用いることができ、例えば、メタケイ酸アルミン酸マグネシウム、ケイ酸カルシウム、シリカが挙げられる。

無機多孔粒子は1種単独で又は2種以上を適宜組み合わせて用いることができる。

【0015】

具体的には、「ノイシリン(登録商標)」(富士化学工業(株)製)として市販されているメタケイ酸アルミン酸マグネシウムを好適に用いることができる。ノイシリン(登録商標)は、極めて多孔性の非晶質構造を有し、比表面積が非常に大きく、高い吸油、吸着能を持つ白色粉末である。ノイシリン(登録商標)は、溶媒中での分散性が優れているため、賦形剤、結合剤、崩壊助剤、固結防止剤、流動性改善剤、粉末吸着化剤として、医薬品、化粧品、化成品などの品質改善に広く使われている。種々のノイシリン(登録商標)製品の中でもノイシリンUS2は流動性がよく、特に好適である。

【0016】

また、ケイ酸カルシウムである市販のフローライト(登録商標)RE(エーザイフードケミカル(株)製)も好適である。フローライト(登録商標)REはビタミンEなどの脂溶性薬物の固形製剤用吸着剤として、液状物質の固形化担体として利用されている白色粉末である。

【0017】

また、シリカである市販のサイリシア(登録商標)(富士シリシア化学(株)製)も好適である。サイリシア(登録商標)はケイ酸のゲル化によりSiO2の多孔構造を形成させた、多孔性に富む内部比表面積の大きな白色粉末であり、その表面は多くの水酸基に覆われ、親水性を示す。使用目的に応じてこの三次元構造を調整することにより、塗料を始めインキ、プラスチックフィルム、接着剤などに幅広く利用されている。

【0018】

これらの無機多孔材料(無機多孔体)は平均粒子径が数十μm以上の粉体材料であり、数nmの大きさの細孔が多数含まれており、自重の倍以上の有機溶媒を吸収することができる。従って、有機溶媒に溶解した水難溶解性有機物をこれらの無機多孔材料の細孔内に吸収させて有機溶媒を蒸発させた後、湿式粉砕することで粒径が1μm以下の無機有機複合粒子を得ることができる。

無機多孔材料は2種類以上を適宜に配合した混合粉体を用いることも可能である。これらの粉体を適宜配合することにより、水中で粉砕した水分散体の粘度を調整することができる。

【0019】

なお、これらの無機多孔材料(無機多孔体)は使用前に水中で微粉砕されると、賦形剤、結合剤、崩壊助剤、固結防止剤、流動性改善剤や粉末吸着化剤としてその性能が低下する可能性があり、従来の用途では、これらの粉末を水中で微粉砕する工程を経る必要は無かった。しかし、本発明者はこれらの無機多孔材料を水中で粉砕することにより平均粒子径を1μm以下に微細化することが可能であることを見出した。

【0020】

[水難溶解性有機化合物]

無機多孔粒子の細孔内に含まれる水難溶解性有機化合物は、水に溶け難く、特定の有機溶媒には溶け易く、かつ、該有機溶媒中で少なくとも一定期間(例えば72時間)内に分解され難いものを用いる。

かかる水難溶解性有機化合物は製造する複合粒子の用途に応じて選択すればよいが、好ましくは20℃の水に対する溶解度が0.5g/100g以下であり、特定の有機溶媒(アセトン等)に溶解し、この溶液から有機溶媒を蒸発させた後、その性質又は結晶構造が変化せず、さらに、その粒子は水中で強く凝集し、単独では安定して分散しにくい物質群から選択されることが望ましい。

【0021】

また、該水難溶解性有機化合物が溶媒の蒸発に伴い瞬時に粗大粒子に成長する性質を有する場合では、従来の製造方法(例えば、(i)噴霧乾燥法、すなわち、水難溶解性有機化合物とその他の物質を有機溶媒に溶解又は分散させた後、高温で噴霧して乾燥することにより複合粒子を製造する方法、(ii)溶媒法、すなわち、水難溶解性有機化合物とその他の物質を有機溶媒に溶解又は分散させた後、貧溶媒(例えば、水)の添加で沈殿物を生じさせる方法、(iii)混合法、すなわち、水難溶解性有機化合物を有機溶媒に溶解した後、さらにナノ粒子を添加して撹拌しながら有機溶媒を蒸発して複合粒子を生じさせる方法)によりナノレベル大きさの無機有機複合粒子を製造することが極めて困難であるが、本発明によればナノレベルの大きさの無機有機複合粒子を製造することが容易である。

すなわち、本発明は、このような性質を有する水難溶解性有機化合物を含むナノレベル大きさの複合粒子を低コストで製造することができ、大量生産に適する。

【0022】

無機多孔粒子の細孔内の水難溶解性有機化合物の形態は特に限定されず、結晶質、非結晶質、分子或いは分子集合体などの形態で存在することが可能である。

【0023】

本発明で用いることができる水難溶解性有機化合物の具体例として、過酸化ベンゾイルがあげられる。過酸化ベンゾイルは白色粒状の無臭の固体であり、水にはほとんど溶けない(0.1g/100ml(26℃))が、アセトン等の有機溶剤には溶ける。なお、過酸化ベンゾイルは、80℃まで加熱すると発火、さらに100℃を超えると白煙を発生して激しく分解するが、水中では化学的に安定で分解しにくいため、市販品は爆発防止のため25%の水で湿らせて純度75%としているものが一般的である。

【0024】

過酸化ベンゾイルは、ニキビ治療薬の有効成分として知られているが、皮膚の乾燥や炎症など副作用が指摘されている。過酸化ベンゾイルの粒子径が小さければ小さいほど、副作用が少ないと考えられる。しかし、過酸化ベンゾイルは、粉砕の方法による微細な粒子を製造することが難しい。また、過酸化ベンゾイルは溶媒中から析出する際に、瞬時に結晶が成長して粒子径が数μm以上の大きさの粒子となるため、析出法による微細な粒子を製造することが難しい。また、水中では微細な過酸化ベンゾイル粒子は凝集しやすく、安定した水分散体を得ることが難しい。

【0025】

このように粒径が1μm以下の過酸化ベンゾイル粒子を得ることは困難であるが、本発明によれば、不燃性の無機多孔粒子の細孔内に過酸化ベンゾイルを分散して包含し、さらに、大量の水を吸収した複合粒子とすることで、安定的な複合粒子とすることができる。

また、本発明の無機有機複合粒子は非常に安定で微細的な粒子であるため、皮膚の細孔に入りやすく皮膚細孔内のアクネ菌の増殖を抑えニキビに対する治療効果を高めることも期待される。

【0026】

ほかの水難溶解性有機化合物、例えば、ビタミンE類は水に難溶解であるが、オクタノールなどアルコール類に溶解しやすい。本発明により得られたビタミンEを含有するナノレベルサイズの無機有機複合粒子は健康飲料に添加すれば沈殿しにくく摂取されやすいなど効果が期待できる。

また、内服用医薬品化合物の中に水難溶解性であるが有機溶剤には溶けやすい有機化合物が数多くあり、これらの物質群から本発明の水難溶解性有機化合物を選択することができる。本発明により得られたこれらの薬物を含有するナノレベルサイズの無機有機複合粒子を用いれば医薬品の安定性が改善され、摂取されやすくなるなどの効果が期待できる。

具体的な例をあげると、例えば、消炎鎮痛作用のフルルビプロフェン(化学式C15H13FO2)は白色の結晶性粉末で、弱い刺激臭があり、メタノール・エタノール・アセトン・ジエチルエーテルに易溶、アセトニトリルに可溶、水に難溶解であり、本発明の水難溶解性有機化合物として使うことができる。本発明により得られたフルルビプロフェンを含有するナノレベルサイズの無機有機複合粒子を用いれば、例えば、内服薬として配合すればナノサイズによる効能効果が期待できる。また、貼付薬に配合すれば、皮膚の細孔に入り込みやすくなり治療効果を高めることが期待できる。

ほかに、機能性材料分野においては、機能性有機材料の多くは水に溶けにくい、特定溶剤に溶けやすい性質があるため、これらの物質群から本発明の水難溶解性有機化合物を選択することができる。本発明により得られた機能性有機材料を含有するナノレベルサイズの無機有機複合粒子を用いれば、機能性有機材料の性能(例えば、耐熱性、耐久性、耐候性、水への分散性)を向上させると同時に、ナノサイズによる新しい効能効果の発見が期待できる。

【0027】

複合粒子中の水難溶解性有機化合物の含有量は、無機多孔粒子の細孔内に収容可能な範囲内であれば特に限定されず、製造する複合粒子の用途に応じて選択すればよいが、水難溶解性有機化合物の含有比率が高くなるほど無機多孔粒子の細孔外に水難溶解性有機化合物が析出し易くなり、凝集が起こる可能性が高くなる。

複合粒子の用途にもよるが、通常、本発明に係る複合粒子中の水難溶解性有機化合物の含有量は、30〜0.1質量%程度である。

例えば、ノイシリン(登録商標)(富士化学工業(株)製)の細孔内に過酸化ベンゾイルを含有させて本発明の複合粒子を得る場合は、ノイシリン(登録商標)に対して過酸化ベンゾイルの量が0.01〜20質量%の範囲内であることが好ましい。無機多孔粒子に対する過酸化ベンゾイルの配合量が0.01質量%以上であれば機能性成分としての過酸化ベンゾイルの効果が確実に得られ、20質量%以下であれば水中での凝集を抑制することができる。

【0028】

[平均粒子径の定義及び測定条件]

本発明の無機有機複合粒子は平均粒子径が1μm以下である。

粒子の平均粒子径測定法としては、一般的に、顕微鏡法、光散乱法、レーザー回折法、液相沈降法、電気抵抗法等があげられるが、本発明の複合粒子の平均粒子径は、レーザー回折・散乱法によって求めた粒度分布における積算値50%(D50径(メジアン径))であることを指す。

【0029】

なお、本発明に係る粒子の粒径は以下の測定装置及び測定条件によって求めることができる。

−測定装置−

レーザ回折/散乱式粒子径分布測定装置LA−950V2((株)堀場製作所)

−測定条件−

内蔵超音波照射時間:2分、照射強度:7

攪拌速度:3

循環速度:7

粒子径基準:体積

反復回数:15

屈折率(R):1.450−0.000i 水 1.333

屈折率(B):1.450−0.000i 水 1.333

【0030】

(1)無機有機複合粒子の製造方法

本発明の無機有機複合粒子を製造する方法は特に限定されないが、有機溶媒に水難溶解性有機化合物を溶解した水難溶解性有機化合物含有溶液を用意する工程と、前記水難溶解性有機化合物含有溶液を無機多孔体に吸収させる工程と、前記有機溶媒を蒸発させることにより前記水難溶解性有機化合物を前記無機多孔体の細孔内に残留させる工程と、前記水難溶解性有機化合物を前記細孔内に含む前記無機多孔体を、水を含む媒体を用いた湿式粉砕法により粉砕する工程と、を含む方法によって容易に製造することができる。図1は、本発明の無機有機複合粒子の製造工程を示している。

【0031】

(A)溶解工程

まず、有機溶媒に水難溶解性有機化合物を溶解した水難溶解性有機化合物含有溶液を用意する。

有機溶媒としては、例えば、アセトン、アセトンを含む混合溶媒、エタノール、トルエン、ベンジン、シンナーなどが挙げられ、使用する無機多孔体を溶解せず、水難溶解性有機化合物を溶解し、この水難溶解性有機化合物を分解せずに蒸発させることができるものを選択すればよい。例えば、水難溶解性有機化合物として過酸化ベンゾイルを用いる場合は、アセトンを好適に用いることができる。

ここで水難溶解性有機化合物の量に対して有機溶媒の量が少な過ぎると水難溶解性有機化合物が十分溶解しない可能性があるため、溶液中の水難溶解性有機化合物の濃度は25質量%以下となるように調製することが好ましい。

【0032】

溶解工程では、水難溶解性有機化合物のほかに、必要に応じて他の添加剤を有機溶媒に加えてもよい。そのような添加剤として、例えば、生分解性ポリマーなどが挙げられる。

【0033】

(B)吸収工程

有機溶媒に水難溶解性有機化合物を溶解した後、得られた水難溶解性有機化合物含有溶液を無機多孔体に吸収させる。

無機多孔体は、粉砕し易い材料が好ましく、粉砕後に無機有機複合粒子を構成する無機多孔粒子となる。無機多孔体は、前記した無機多孔粒子と同様、多孔性構造を有し、水及び有機溶媒に対して難溶解性のものであり、比表面積及び嵩密度が大きく、自重より多くの液体を吸収する多孔体であることが好ましい。例えば、メタケイ酸アルミン酸マグネシウム、ケイ酸カルシウム、シリカが挙げられ、1種単独で又は2種以上を適宜組み合わせて用いることができる。

【0034】

無機多孔体の形状は特に限定されないが、水難溶解性有機化合物含有溶液を吸収し易い観点から顆粒状又は粉末状であることが好ましい。また、吸収が均一且つ迅速に行うために、粉末を撹拌させながら吸収を行わせることが望ましい。なお、無機多孔体の粒径が大き過ぎると、撹拌されにくく、水難溶解性有機化合物含有溶液が中心部まで十分吸収され難く、粒径が小さ過ぎると流動性が悪くなり水難溶解性有機化合物含有溶液を吸収したときに凝集し易い。そのため、無機多孔体の粒径は、好ましくは1μm〜3000μmであり、より好ましくは10μm〜1000μmである。

【0035】

例えば、水難溶解性有機化合物含有溶液を収容したガラス容器に無機多孔体粉末を加えて攪拌することで水難溶解性有機化合物含有溶液を無機多孔体に吸収させることができる。このとき、水難溶解性有機化合物含有溶液に対して無機多孔体の添加量が多過ぎると、無機多孔体の一部は水難溶解性有機化合物含有溶液をほとんど吸収せず、蒸発及び粉砕後に有機化合物を含まない粒子が生じる可能性があり、一方、無機多孔体の添加量が少な過ぎると、水難溶解性有機化合物含有溶液の一部が無機多孔体に吸収されず、蒸発及び粉砕後に有機化合物の粒子が析出したり、無機多孔粒子の表面に有機化合物が析出される可能性がある。そのため、無機多孔体の添加量は、無機多孔体全体で水難溶解性有機化合物含有溶液を吸収する量とすることが好ましい。

具体的には、無機多孔体の質量1に対して、溶液の質量が1〜3の割合とすることが好ましい。

【0036】

(C)蒸発工程

水難溶解性有機化合物含有溶液を無機多孔体に吸収させた後、有機溶媒を蒸発させることにより前記水難溶解性有機化合物を前記無機多孔体の細孔内に残留させる。

有機溶媒として例えばアセトンを用いた場合には、大気中に放置することで揮発させることができる。減圧乾燥、あるいは、加熱によって水難溶解性有機化合物が分解しない温度以下に加熱して有機溶媒の蒸発を促進してもよい。例えば、吸収工程後の有機溶媒を水難溶解性有機結晶物の分解温度以下の温度(例えば40℃以下)で減圧方式により無機多孔体内から除去する。

なお、揮発した有機溶媒は公知公用の方法により回収して再利用することが好ましい。

【0037】

水難溶解性有機化合物含有溶液は無機多孔体の細孔内に入り込んでいるため、水難溶解性有機化合物は有機溶媒の蒸発により無機多孔体の細孔内に残留する。なお、ここで有機溶媒を完全に蒸発させる必要はないが、90質量%以上蒸発させることが好ましい。

例えば、揮発しやすいアセトンなど有機溶媒に粉砕されにくい過酸化ベンゾイルを溶解させ、次に、粉砕されやすいメタケイ酸アルミン酸マグネシウムなど無機多孔体に吸収させた後に有機溶媒を揮発させる。このようにして無機多孔体の細孔内に過酸化ベンゾイルを析出させることによりその結晶成長を抑えることができる。

【0038】

(D)粉砕工程

水難溶解性有機化合物を前記細孔内に含む前記無機多孔体を、水を含む分散媒を用いた湿式粉砕法により粉砕する。

湿式粉砕法としては公知の方法を利用することができ、例えば、ジルコニアボールを用いた遊星型ボールミル粉砕機によって好適に微細化することができる。ほかに、公知の湿式粉砕法としては、粉砕媒体(メデイア)として、直径0.03mm以上1mm以下のビーズを用いてビーズミル粉砕法があげられる。例えば、湿式微粉砕機「スターミル」(商品名、アシザワ・ファインテック(株)製)を用いて微細化することができる。また、近年、新しく開発された、粉砕媒体を要らない湿式粉砕法である湿式ジェトミル粉砕法も公知の湿式粉砕法である。例えば、湿式粉砕装置「スターバースト」(商品名、(株)スギノマシン製)を用いて微細化することができる。

湿式粉砕法に用いる分散媒としては、水のほか、水を溶媒とする水溶液や懸濁液などが挙げられ、無機多孔体及び水難溶解性有機化合物に応じて選択すればよい。無機多孔体の性質に応じて酸性或いはアルカリ性に調整することにより、より微細な複合粒子が得られるとともに、複合粒子の水分散体の粘度及び安定性を向上させることができる。

【0039】

例えば、過酸化ベンゾイルを細孔内に含有したメタケイ酸アルミン酸マグネシウムの無機多孔体を水中で粉砕して平均粒子径1μm以下の複合粒子を得ることができる。また、前記水中での粉砕に無水リン酸又は無水クエン酸を添加した水(リン酸水溶液又はクエン酸水溶液)を用いることにより、より細かく、例えば平均粒子径0.3μm以下の複合粒子が得られる。

また、無機多孔粒子がシリカである場合は、水酸化カルシウム懸濁液を用いて湿式粉砕を行うことでより細かい微細化を行うことができる。

【0040】

なお、粉砕工程を経て本発明の無機有機複合粒子と水を含む組成物が得られるが、分散媒の種類と量によって、粉末状、ゲル状、クリーム状、液状等に調整することができ、用途に応じて調整すればよい。

上記のような工程を経て、例えば、無機多孔粒子の細孔内に過酸化ベンゾイルを含有し、平均粒子径1μm以下の複合粒子と水を含む組成物を製造することができる。すなわち、本発明によれば、過酸化ベンゾイルを有機溶媒に溶かした後、多孔体細孔内の微細空間内での有機溶媒の蒸発に伴い過酸化ベンゾイル粒子を析出させることにより、過酸化ベンゾイルの結晶成長を抑制して平均粒子径1μm以下の過酸化ベンゾイル粒子を製造する方法が提供される。

本発明の製造方法によって得られた複合粒子は微細であり、しかも水中で安定的に分散されるため、皮膚治療薬として好適に使用することができる。

【実施例】

【0041】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0042】

<実施例1>

アセトン12gを計量して50mlのガラス容器に入れ、次に過酸化ベンゾイル(25%の水で湿らせた純度75%品)1gを計量して前記ガラス容器に入れ、アセトンに溶かした。

次いで、ノイシリン(登録商標)(US2タイプ、富士化学工業(株))粉末10gを前記ガラス容器に投入し、前記過酸化ベンゾイルを含有するアセトン溶液が完全に吸収されるまで撹拌した。これにより、吸収前と外観的には変化のないアセトン及び過酸化ベンゾイルを含有するノイシリン(登録商標)粉末を得た。

次にこの粉末を室温で大気に曝露しアセトンを揮発させた。揮発前後に粉末の重量を量り、重量の減少からアセトンは約90%が揮発したと推定される。

次に揮発後の粉末3g、精製水20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。この粉砕したサンプルは安定したスラリー状組成物である。

レーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、図2に示す粒度分布図が得られ、前記粉砕したサンプルの平均粒子径(D50径)は約310nmである。

【0043】

<実施例2>

実施例1において粉末の粉砕に用いた精製水20gの代わりに、濃度2質量%のリン酸水溶液20gを用いて、実施例1と同じ条件で粉砕を行った結果、図3に示す粒度分布図が得られ、平均粒子径(D50径)が約280nmの粉砕サンプルが得られた。

【0044】

<実施例3>

アセトン12gを計量して50mlのガラス容器に入れ、次に過酸化ベンゾイル(25%の水で湿らせた純度75%品)1gと生分解性ポリマー(PLA−0005、和光純薬工業)2gを計量して前記ガラス容器に入れ、これらの粉末をアセトンに完全に溶かした。

次いで、ノイシリン(登録商標)(US2タイプ、富士化学工業(株))粉末10gを前記ガラス容器に投入し、前記過酸化ベンゾイル及び前記生分解性ポリマーを含有するアセトン溶液が完全に吸収されるまで撹拌した。これにより、吸収前と外観的には変化のない粉末を得た。

次にこの粉末を室温で大気に曝露しアセトンを揮発させた。揮発前後に粉末の重量を量り、重量の減少からアセトンは約90%が揮発したと推定される。

次に揮発後の粉末3g、精製水20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。この粉砕したサンプルは安定したスラリー状組成物である。

レーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、図4に示す粒度分布図に示すように、前記粉砕したサンプルの平均粒子径(D50径)は約284nmである。

【0045】

<実施例4>

アセトン12gを計量して50mlのガラス容器に入れ、次に過酸化ベンゾイル(25%の水で湿らせた純度75%品)1gを計量して前記ガラス容器に入れ、アセトンに完全に溶かした。

次いで、合成シリカ多孔体(サイリシア350、富士シリシア化学(株))粉末6gを前記ガラス容器に投入し、前記過酸化ベンゾイルを含有するアセトン溶液が完全に吸収されるまで撹拌した。これにより、吸収前と外観的には変化のないアセトン及び過酸化ベンゾイルを含有するサイリシア350粉末を得た。

次にこの粉末を室温で大気に曝露しアセトンを揮発させた。揮発前後に粉末の重量を量り、重量の減少からアセトンは約90%が揮発したと推定される。

次に揮発後の粉末3g、精製水20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。この粉砕したサンプルは安定したスラリー状組成物である。

レーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、図5に示す粒度分布図から、前記粉砕したサンプルの平均粒子径(D50径)は約415nmである。

【0046】

<実施例5>

アセトン12gを計量して50mlのガラス容器に入れ、次に過酸化ベンゾイル(25%の水で湿らせた純度75%品)1gを計量して前記ガラス容器に入れ、アセトンに完全に溶かした。

次いで、ノイシリン(登録商標)(US2タイプ、富士化学工業(株))粉末10gを前記ガラス容器に投入し、前記過酸化ベンゾイル含有するアセトン溶液が完全に吸収されるまで撹拌した。これにより、吸収前と外観的には変化のないアセトン及び過酸化ベンゾイルを含有するノイシリン(登録商標)粉末を得た。

次にこの粉末を室温で大気に曝露しアセトンを揮発させた。揮発前後に粉末の重量を量り、重量の減少からアセトンは約90%が揮発したと推定される。

次に揮発後の粉末3g、透明なコロイダルシリカ(スノーテックスOXS、日産化学工業(株))20g及び直径1mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。この粉砕したサンプルは流動性のない白色のクリーム状組成物である。

レーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、図6に示す粒度分布図から、前記粉砕したサンプルの平均粒子径(D50径)は約265nmである。

【0047】

<実施例6>

アセトン12gを計量して50mlのガラス容器に入れ、次に過酸化ベンゾイル(25%の水で湿らせた純度75%品)1gを計量して前記ガラス容器に入れ、アセトンに完全に溶かした。

次いで、合成シリカ多孔体(サイリシア350、富士シリシア化学(株))粉末6gを前記ガラス容器に投入し、前記過酸化ベンゾイルを含有するアセトン溶液が完全に吸収されるまで撹拌した。これにより、吸収前と外観的には変化のないアセトン及び過酸化ベンゾイルを含有するサイリシア350粉末を得た。

次にこの粉末を室温で大気に曝露しアセトンを揮発させた。揮発前後に粉末の重量を量り、重量の減少からアセトンは約90%が揮発したと推定される。

次に揮発後の粉末3g、水酸化カルシウム(特級、関東化学)0.2g、精製水20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。この粉砕したサンプルは安定したスラリー状組成物である。

レーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、図7に示す粒度分布図から、前記粉砕したサンプルの平均粒子径(D50径)は約515nmである。

【0048】

<比較例1>

過酸化ベンゾイル(25%の水で湿らせた純度75%品)を用い、溶解、吸収、揮発の各工程を経ずに実施例1と同じ条件で以下の実験1〜3を行った結果、得られた粉砕物は水中では不安定であり、瞬時に凝集して水面上に浮上してしまう。乳化剤など添加することにより分散性がある程度改善できたが、放置すると24時間以内に凝集により沈殿が見られた。

また、ほかの非多孔質無機ナノ粒子を添加して混合粉砕することにより微細化の促進効果が見られたが、放置すると24時間以内に凝集により沈殿が見られた。

このような対照実験の結果、乳化剤・分散剤を添加しても安定した過酸化ベンゾイルを得ることが難しいことを分かった。

【0049】

(実験1)

過酸化ベンゾイル(25%の水で湿らせた純度75%品)1g、乳化剤(エマゾール L−120V、花王ケミカル製)の2.5質量%水溶液20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。

粉砕したサンプルをレーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、平均粒子径(D50径)は1600nmである。

【0050】

(実験2)

過酸化ベンゾイル(25%の水で湿らせた純度75%品)1g、無水クエン酸(特級、関東化学(株))0.4g、精製水20g及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。

粉砕したサンプルをレーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、平均粒子径(D50径)は5700nmである。

【0051】

(実験3)

過酸化ベンゾイル(25%の水で湿らせた純度75%品)1g、平均粒子径130nmのヒドロキシアパタイト(HAP)粒子の水分散液20g(HAPの濃度4質量%)及び直径3mmのジルコニアボール50gを容積45mlのジルコニア粉砕容器(ドイツ フリッチュ社製)に入れ、遊星型ボールミル粉砕機(P−7型、ドイツ フリッチュ社製)を用いて回転数800rpm、1時間で粉砕を行った。

粉砕したサンプルをレーザ回折/散乱式粒子径分布測定装置(Partica LA−950V2、(株)堀場製作所)を用いて測定した結果、平均粒子径(D50径)は410nmである。しかし、本実験で得られた粉砕物は、過酸化ベンゾイルと無機ナノ粒子(HAP)との混合組成物であり、複合粒子ではなかった。

【産業上の利用可能性】

【0052】

例えば、メタケイ酸アルミン酸マグネシウムなど無機多孔体にその細孔径より小さいナノ過酸化ベンゾイルを含有させ、その複合粒子の平均粒子径を1μm以下に粉砕することにより製造した無機有機ナノ複合粒子は水中では凝集しにくく、安定的である。

本発明の無機有機複合粒子は、例えば、含水系化粧料又は皮膚治療薬に好適に用いることができる。また、本発明の無機有機複合粒子は微細であり、ほかの物質とよく分散・混合できるため、例えば、バイオ材料、ナノ複合材料、歯科材料、抗菌材料の反応開始剤、反応促進剤或いは添加剤としても利用することができる。

【0053】

以上、本発明について説明したが、本発明は実施形態及び実施例に限定されない。例えば、実施形態及び実施例では、水難溶解性有機化合物として過酸化ベンゾイルを用いる場合について主に説明したが、これに限定されず、水難溶解性有機化合物及び無機多孔体は製造すべき複合粒子の用途に応じて選択すればよい。

【特許請求の範囲】

【請求項1】

無機多孔粒子と、該無機多孔粒子の細孔内に含まれる水難溶解性有機化合物とを有し、レーザー回折・散乱法によって求めた粒度分布における積算値50%での粒径が1μm以下である無機有機複合粒子。

【請求項2】

前記無機多孔粒子が、メタケイ酸アルミン酸マグネシウム、ケイ酸カルシウム及びシリカからなる群から選ばれる少なくとも1種である請求項1に記載の無機有機複合粒子。

【請求項3】

前記水難溶解性有機化合物が過酸化ベンゾイルを含む請求項1又は請求項2に記載の無機有機複合粒子。

【請求項4】

有機溶媒に水難溶解性有機化合物を溶解した水難溶解性有機化合物含有溶液を用意する工程と、

前記水難溶解性有機化合物含有溶液を無機多孔体に吸収させる工程と、

前記有機溶媒を蒸発させることにより前記水難溶解性有機化合物を前記無機多孔体の細孔内に残留させる工程と、

前記水難溶解性有機化合物を前記細孔内に含む前記無機多孔体を、水を含む媒体を用いた湿式粉砕法により粉砕する工程と、

を含む、請求項1〜請求項3のいずれか1項に記載の無機有機複合粒子を製造する無機有機複合粒子の製造方法。

【請求項5】

前記有機溶媒はアセトン又はアセトンを含む混合溶媒である請求項4に記載の無機有機複合粒子の製造方法。

【請求項6】

前記無機多孔体はメタケイ酸アルミン酸マグネシウムであり、前記水を含む媒体はリン酸水溶液又はクエン酸水溶液である請求項4又は請求項5に記載の無機有機複合粒子の製造方法。

【請求項7】

前記無機多孔体はシリカであり、前記水を含む媒体は水酸化カルシウム懸濁液である請求項4又は請求項5に記載した無機有機複合粒子を製造する方法。

【請求項8】

請求項1〜請求項3のいずれか1項に記載の無機有機複合粒子と水とを含む組成物。

【請求項1】

無機多孔粒子と、該無機多孔粒子の細孔内に含まれる水難溶解性有機化合物とを有し、レーザー回折・散乱法によって求めた粒度分布における積算値50%での粒径が1μm以下である無機有機複合粒子。

【請求項2】

前記無機多孔粒子が、メタケイ酸アルミン酸マグネシウム、ケイ酸カルシウム及びシリカからなる群から選ばれる少なくとも1種である請求項1に記載の無機有機複合粒子。

【請求項3】

前記水難溶解性有機化合物が過酸化ベンゾイルを含む請求項1又は請求項2に記載の無機有機複合粒子。

【請求項4】

有機溶媒に水難溶解性有機化合物を溶解した水難溶解性有機化合物含有溶液を用意する工程と、

前記水難溶解性有機化合物含有溶液を無機多孔体に吸収させる工程と、

前記有機溶媒を蒸発させることにより前記水難溶解性有機化合物を前記無機多孔体の細孔内に残留させる工程と、

前記水難溶解性有機化合物を前記細孔内に含む前記無機多孔体を、水を含む媒体を用いた湿式粉砕法により粉砕する工程と、

を含む、請求項1〜請求項3のいずれか1項に記載の無機有機複合粒子を製造する無機有機複合粒子の製造方法。

【請求項5】

前記有機溶媒はアセトン又はアセトンを含む混合溶媒である請求項4に記載の無機有機複合粒子の製造方法。

【請求項6】

前記無機多孔体はメタケイ酸アルミン酸マグネシウムであり、前記水を含む媒体はリン酸水溶液又はクエン酸水溶液である請求項4又は請求項5に記載の無機有機複合粒子の製造方法。

【請求項7】

前記無機多孔体はシリカであり、前記水を含む媒体は水酸化カルシウム懸濁液である請求項4又は請求項5に記載した無機有機複合粒子を製造する方法。

【請求項8】

請求項1〜請求項3のいずれか1項に記載の無機有機複合粒子と水とを含む組成物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−10713(P2013−10713A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−144300(P2011−144300)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

[ Back to top ]