無機粉体含有樹脂組成物、転写フィルムおよびプラズマディスプレイパネルの製造方法

【課題】 パターン精度に優れたPDPのパネル部材(例えば誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルター、ブラックマトリックス)を好適に形成することができる無機粉体含有樹脂組成物、転写フィルムおよびプラズマディスプレイパネルの製造方法を提供すること。

【解決手段】 〔A〕無機粒子、〔B〕結着樹脂および〔C〕非イオン性界面活性剤を含有する無機粉体含有樹脂組成物、転写フィルムおよびプラズマディスプレイパネルの製造方法を提供する。

【解決手段】 〔A〕無機粒子、〔B〕結着樹脂および〔C〕非イオン性界面活性剤を含有する無機粉体含有樹脂組成物、転写フィルムおよびプラズマディスプレイパネルの製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機粉体含有樹脂組成物、転写フィルムおよびプラズマディスプレイパネルの製造方法に関する。詳しくは、プラズマディスプレイパネルの製造に好適な無機粉体含有樹脂組成物および転写フィルム、並びにそれを用いたプラズマディスプレイパネルの製造方法に関する。

【背景技術】

【0002】

近年、平板状の蛍光表示体としてプラズマディスプレイが注目されている。図1は交流型のプラズマディスプレイパネル(以下、「PDP」ともいう)の断面形状を示す模式図である。同図において、1および2は対抗配置されたガラス基板、3は隔壁であり、ガラス基板1、ガラス基板2および隔壁3によりセルが区画形成されている。4はガラス基板1に固定された透明電極、5は透明電極4の抵抗を下げる目的で、当該透明電極4上に形成されたバス電極、6はガラス基板2に固定されたアドレス電極、7はセル内に保持された蛍光物質、8は透明電極4およびバス電極5を被覆するようガラス基板1の表面に形成された誘電体層、9はアドレス電極6を被覆するようガラス基板2の表面に形成された誘電体層、10は例えば酸化マグネシウムよりなる保護膜である。また、カラーPDPにあっては、コントラストの高い画像を得るため、ガラス基板と誘電体層との間に、カラーフィルター(赤色・緑色・青色)やブラックマトリックスなどを設けることがある。

【0003】

このようなPDPの誘電体層、隔壁、電極、蛍光体、カラーフィルターおよびブラックストライプ(マトリクス)の製造方法としては、感光性無機粉体含有樹脂層を基板上に形成し、この膜にフォトマスクを介して紫外線を照射した上で現像することにより基板上にパターンを残存させ、これを焼成するフォトリソグラフィー法などが好適に用いられている。

【特許文献1】特開昭61−221783号公報

【特許文献2】特開平6−124669号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記フォトリソグラフィー法では、原理的にパターン精度に優れており、特に転写フィルムを用いる方法においては、膜厚の均一性および表面の均一性に優れたパターンを形成することができる。しかしながら、無機粉体の分散性が不足し、無機粉体の二次凝集が発生することにより、表面平滑性やパターン精度が劣り歩留まりが悪化する問題が見られる。表面平滑性が劣ると、例えば誘電体層において放電特性にバラツキを生じ輝度ムラの問題が発生する。また、パターン精度が劣ると、例えば電極においてパターンの欠けによる断線、および、絶縁されている隣同士のパターンがつながりショートとなる問題が発生する。

これらの問題を解決する目的で、無機粉体の表面処理や分散条件の強化、分散剤の添加などが検討されている。しかし、表面処理は、表面処理剤が焼成後にもパターンに残存して着色等の原因になりやすく、特に誘電体層などのガラス焼結体の光透過率が低下しやすいという問題があった。また、分散条件の強度は、分散時間が長時間になるなど量産性に劣る問題があった。さらに、分散剤の添加は、燃焼性に劣る分散剤を用いた際に、分散剤がパターンに残存し、表面処理の場合と同様、着色や光透過率の低下の原因になりやすいという問題があった。また、燃焼性に優れるものとして従来用いられている有機酸等は、分散剤としての効果が不十分であるという問題があった。

【0005】

本発明は、以上のような事情に基づいてなされたものである。

本発明の第1の目的は、パターン精度に優れたPDPのパネル部材(例えば誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルター、ブラックマトリックス)を好適に形成することができる無機粉体含有樹脂組成物を提供することにある。

本発明の第2の目的は、パターン精度に優れたPDPのパネル部材を効率的に形成することができる転写フィルムを提供することにある。

本発明の第3の目的は、パターン精度に優れたPDPのパネル部材を効率的に形成することができるPDPの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の無機粉体含有樹脂組成物は、〔A〕無機粉体、

〔B〕結着樹脂 および

〔C〕非イオン性界面活性剤

を含有することを特徴とする。

【0007】

〔C〕非イオン性界面活性剤としては、下記式(1)で表される化合物からなる郡から選ばれる少なくとも一種を用いることが好ましい。

【0008】

【化1】

【0009】

〔式(1)において、Rはアルキル基、アリール基またはアラルキル基であり、XおよびYはエチル基またはプロピル基(ただし、XとYとは異なる基を表す)であり、aは0〜5の整数であり、bは1〜100の整数であり、cは0〜100の整数である。〕

【0010】

本発明の無機粉体含有樹脂組成物は、さらに〔D〕感放射線性成分を含有する組成物(以下、「感放射線性無機粉体含有樹脂組成物」ともいう)であってもよい。

【0011】

本発明の転写フィルムは、前記無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を有することを特徴とする。

【0012】

本発明の第1のPDPの製造方法(以下、「PDPの製造方法I」ともいう)は、本発明の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板に転写し、転写された無機粉体含有樹脂層を焼成することにより、前記基板上に誘電体層を形成する工程を有することを特徴とする。

本発明の第2のPDPの製造方法(以下、「PDPの製造方法II」ともいう)は、本発明の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板上に転写し、転写された無機粉体含有樹脂層上にレジスト膜を形成し、当該レジスト膜を露光処理してレジストパターンの潜像を形成し、当該レジスト膜を現像処理してレジストパターンを顕在化させ、当該無機粉体含有樹脂層をエッチング処理してレジストパターンに対応するパターンを形成し、当該パターンを焼成処理することにより、隔壁、電極、抵抗体、誘電体層、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とする。

【0013】

また、本発明の第3のPDPの製造方法(以下、「PDPの製造方法III 」ともいう)は、レジスト膜と、本発明の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層との積層膜を支持フィルム上に形成し、支持フィルム上に形成された積層膜を基板上に転写し、当該積層膜を構成するレジスト膜を露光処理してレジストパターンの潜像を形成し、当該レジスト膜を現像処理してレジストパターンを顕在化させ、当該無機粉体含有樹脂層をエッチング処理してレジストパターンに対応するパターンを形成し、当該パターンを焼成処理することにより、隔壁、電極、抵抗体、誘電体層、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とする。

さらに、本発明の第4のPDPの製造方法(以下、「PDPの製造方法IV」ともいう)は、本発明の感放射線性無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板上に転写し、当該無機粉体含有樹脂層を露光処理してパターンの潜像を形成し、当該無機粉体含有樹脂層を現像処理してパターンを形成し、当該パターンを焼成処理することにより、隔壁、電極、抵抗体、誘電体層、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とする。

【発明を実施するための最良の形態】

【0014】

<1> 無機粉体含有樹脂組成物

以下、本発明の無機粉体含有樹脂組成物(以下、単に「組成物」ともいう)について詳細に説明する。

本発明の組成物は、無機粉体、結着樹脂および非イオン性界面活性剤を必須成分として含有する、PDP部材形成用の無機粉体含有樹脂組成物である。

【0015】

<無機粉体>

本発明の組成物に用いられる無機粉体を構成する無機物質としては特に限定されるものではなく、当該組成物により形成される焼結体の用途(PDP部材の種類)に応じて適宜選択することができる。

ここに、PDPを構成する「誘電体層」または「隔壁」を形成するための組成物に含有される無機粉体としては、軟化点が350〜700℃(好ましくは400〜620℃)の範囲内にあるガラス粉末を挙げることができる。ガラス粉末の軟化点が400℃未満である場合には、当該組成物による無機粉体含有樹脂層の焼成工程において、結着樹脂などの有機物質が完全に分解除去されない段階でガラス粉末が溶融してしまうため、形成される誘電体層中に有機物質の一部が残留し、この結果、誘電体層が着色されて、その光透過率が低下する傾向がある。一方、ガラス粉末の軟化点が620℃を超える場合には、620℃より高温で焼成する必要があるために、ガラス基板に歪みなどが発生しやすい。

好適なガラス粉末の具体例としては、1.酸化鉛、酸化ホウ素、酸化ケイ素(PbO−B2O3−SiO2系)の混合物、2.酸化亜鉛、酸化ホウ素、酸化ケイ素(ZnO−B2O3−SiO2系)の混合物、3.酸化鉛、酸化ホウ素、酸化ケイ素、酸化アルミニウム(PbO−B2O3−SiO2−Al2O3系)の混合物、4.酸化鉛、酸化亜鉛、酸化ホウ素、酸化ケイ素(PbO−ZnO−B2O3−SiO2系)の混合物、5.酸化ビスマス、酸化ホウ素、酸化ケイ素(Bi2O3-B2O3-SiO2系)の混合物、6.酸化亜鉛、酸化リン、酸化ケイ素(ZnO−P2O5−SiO2系)の混合物、7.酸化亜鉛、酸化ホウ素、酸化カリウム(ZnO−B2O3−K2O系)の混合物、8.酸化リン、酸化ホウ素、酸化アルミニウム(P2O5−B2O3−Al2O3系)の混合物、9.酸化亜鉛、酸化リン、酸化ケイ素、酸化アルミニウム(ZnO−P2O5−SiO2−Al2O3系)の混合物、10.酸化亜鉛、酸化リン、酸化チタン(ZnO−P2O5−TiO2系)の混合物、11.酸化亜鉛、酸化ホウ素、酸化ケイ素、酸化カリウム(ZnO−B2O3−SiO2系−K2O系)の混合物、12.酸化亜鉛、酸化ホウ素、酸化ケイ素、酸化カリウム、酸化カルシウム(ZnO−B2O3−SiO2−K2O−CaO系)の混合物、13.酸化亜鉛、酸化ホウ素、酸化ケイ素、酸化カリウム、酸化カルシウム、酸化アルミニウム(ZnO−B2O3−SiO2−K2O−CaO−Al2O3系)の混合物などを例示することができる。

【0016】

これらガラス粉末は、誘電体層および隔壁以外のパネル部材(例えば電極・抵抗体・蛍光体・カラーフィルター・ブラックマトリックス)を形成するための組成物中に含有(併用)されていてもよい。これらのパネル材料を得るための無機粉体含有樹脂組成物におけるガラスフリットの含有量は、無機粉体全量に対して、通常、80質量%以下、好ましくは、1〜70質量%である。

【0017】

PDPを構成する「電極」を形成するための組成物に含有される無機粉体としては、Ag、Au、Al、Ni、Ag−Pd合金、Cu、CoおよびCrなどからなる金属粒子を挙げることができる。

これらの金属粒子は、誘電体層を形成するための組成物中にガラス粉末と併用する形で含有されていてもよい。誘電体層形成用組成物における金属粒子の含有量は、無機粉体全量に対して、通常、10質量%以下、好ましくは0.1〜5質量%である。

【0018】

PDPを構成する「抵抗体」を形成するための組成物に含有される無機粉体としては、RuO2などからなる粒子を挙げることができる。

PDPを構成する「蛍光体」を形成するための組成物に含有される無機粉体としては、Y2O3:Eu3+、Y2SiO5:Eu3+、Y3Al5O12:Eu3+、YVO4:Eu3+、(Y, Gd)BO3:Eu3+、Zn3(PO4)2:Mnなどの赤色用蛍光物質;Zn2SiO4:Mn、BaAl12O19:Mn、BaMgAl14O23:Mn、LaPO4:(Ce, Tb)、Y3(Al, Ga)5O12:Tbなどの緑色用蛍光物質;Y2SiO5:Ce、BaMgAl10O17:Eu2+、BaMgAl14O23:Eu2+、(Ca, Sr, Ba)10(PO4)6Cl2:Eu2+、(Zn, Cd)S:Agなどの青色用蛍光物質などからなる粒子を挙げることができる。

PDPを構成する「カラーフィルター」を形成するための組成物に含有される無機粉体としては、Fe2O3、Pb3O4などの赤色用物質、Cr2O3などの緑色用物質、2(Al2Na2Si3O10)・Na2S4などの青色用物質などからなる粒子を挙げることができる。

PDPを構成する「ブラックマトリックス」を形成するための組成物に含有される無機粉体としては、Mn、Fe、Cr、Co、Niなどからなる粒子を挙げることができる。

【0019】

<結着樹脂>

本発明の組成物を構成する結着樹脂はアクリル樹脂であることが好ましい。

結着樹脂としてアクリル樹脂が含有されていることにより、形成される無機粉体含有樹脂層には、基板に対する優れた(加熱)密着性が発揮される。従って、本発明の組成物を支持フィルム上に塗布して転写フィルムを製造する場合において、得られる転写フィルムは、無機粉体含有樹脂層の転写性(基板への加熱密着性)に優れたものとなる。

本発明の組成物を構成するアクリル樹脂としては、適度な粘着性を有して無機粉体を結着させることができ、無機粉体含有樹脂層の焼成処理(400〜620℃)によって完全に酸化除去される(共)重合体の中から選択される。

【0020】

かかるアクリル樹脂には、下記一般式(2)で表される(メタ)アクリレート化合物の単独重合体、下記一般式(2)で表される(メタ)アクリレート化合物の2種類以上の共重合体、および下記一般式(2)で表される(メタ)アクリレート化合物と共重合性単量体との共重合体が含まれる。

【0021】

【化2】

【0022】

〔式中、R2 は水素原子またはメチル基を示し、R3 は1価の有機基を示す。〕

【0023】

上記一般式(2)で表される(メタ)アクリレート化合物の具体例としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t-ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、アミル(メタ)アクリレート、イソアミル(メタ)アクリレート、ヘキシル(メタ)アクリレート、ヘプチル(メタ)アクリレート、オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ノニル(メタ)アクリレート、デシル(メタ)アクリレート、イソデシル(メタ)アクリレート、ウンデシル(メタ)アクリレート、ドデシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソステアリル(メタ)アクリレートなどのアルキル(メタ)アクリレート;

ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、3−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレートなどのヒドロキシアルキル(メタ)アクリレート;

フェノキシエチル(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレートなどのフェノキシアルキル(メタ)アクリレート;

2−メトキシエチル(メタ)アクリレート、2−エトキシエチル(メタ)アクリレート、2−プロポキシエチル(メタ)アクリレート、2−ブトキシエチル(メタ)アクリレート、2−メトキシブチル(メタ)アクリレートなどのアルコキシアルキル(メタ)アクリレート;

ポリエチレングリコールモノ(メタ)アクリレート、エトキシジエチレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、ノニルフェノキシポリエチレングリコール(メタ)アクリレート、ポリプロピレングリコール(メタ)アクリレート、メトキシポリプロピレングリコール(メタ)アクリレート、エトキシポリプロピレングリコール(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(メタ)アクリレートなどのポリアルキレングリコール(メタ)アクリレート;

シクロヘキシル(メタ)アクリレート、4-ブチルシクロヘキシル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、ジシクロペンテニル(メタ)アクリレート、ジシクロペンタジエニル(メタ)アクリレート、ボルニル(メタ)アクリレート、イソボルニル(メタ)アクリレート、トリシクロデカニル(メタ)アクリレートなどのシクロアルキル(メタ)アクリレート;

ベンジル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレートなどを挙げることができる。

【0024】

これらのうち、上記一般式(2)中、R3で示される基が、アルキル基またはオキシアルキレン基を含有する基であることが好ましく、特に好ましい(メタ)アクリレート化合物として、ブチル(メタ)アクリレート、エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、イソデシル(メタ)アクリレートおよび2−エトキシエチル(メタ)アクリレートを挙げることができる。

【0025】

他の共重合性単量体としては、上記(メタ)アクリレート化合物と共重合可能な化合物ならば特に制限はないが、例えば、(メタ)アクリル酸、ビニル安息香酸、マレイン酸、ビニルフタル酸などの不飽和カルボン酸類;ビニルベンジルメチルエーテル、ビニルグリシジルエーテル、スチレン、α−メチルスチレン、ブタジエン、イソプレンなどのビニル基含有ラジカル重合性化合物が挙げられる。

本発明の組成物を構成するアクリル樹脂における、上記一般式(2)で表される(メタ)アクリレート化合物由来の共重合成分は、通常70重量%以上、好ましくは90重量%以上である。

【0026】

ここに、好ましいアクリル樹脂の具体例としては、ポリメチルメタクリレート、ポリブチルメタクリレート、メチルメタクリレート−ブチルメタクリレート共重合体などを例示することができる。

【0027】

また、後述するフォトレジスト法を利用したPDPのパネル部材の形成において、無機粉体含有樹脂層のエッチング処理にアルカリ可溶性が必要な場合には、上記他の共重合性単量体(共重合成分)として、カルボキシル基含有単量体が含有されることが好ましい。上記カルボキシル基含有単量体の具体例としては、アクリル酸、メタクリル酸、マレイン酸、フマル酸、クロトン酸、イタコン酸、シトラコン酸、メサコン酸、ケイ皮酸、コハク酸モノ(2−(メタ)アクリロイロキシエチル)、ω−カルボキシ−ポリカプロラクトンモノ(メタ)アクリレートなどが挙げられる。これらの中で、メタクリル酸が特に好ましい。

【0028】

本発明の組成物を構成するアクリル樹脂の分子量としては、ゲルパーミエーションクロマトグラフィー(以下、「GPC」という)によるポリスチレン換算の重量平均分子量(以下、単に「重量平均分子量」ともいう)として、4,000〜300,000であることが好ましく、さらに好ましくは10,000〜200,000とされる。

【0029】

本発明の組成物における結着樹脂の含有割合としては、無機粉体100重量部に対して、5〜150重量部であることが好ましく、さらに好ましくは10〜120重量部とされる。結着樹脂の割合が過小である場合には、無機粉体を確実に結着保持することができず、一方、この割合が過大である場合には、焼成工程に長い時間を要したり、形成される焼結体(例えば誘電体層)が十分な強度や膜厚を有するものとならなかったりする。

【0030】

<非イオン性界面活性剤>

非イオン性界面活性剤は、分散剤としての効果を有する添加剤として用いられる。非イオン性界面活性剤が含有されてなる本発明の組成物によれば、無機粉体の二次凝集が少なくなる。そのため、当該組成物を用いてPDPの部材を形成した際、欠陥が少なくパネルの歩留まりおよびパネル品質の向上が可能である。しかも、当該非イオン性界面活性剤は、熱により容易に分解除去されるため、当該無機粉体含有樹脂組成物を焼成して得られるPDP部材に着色が見られず、誘電体層等のガラス焼結体の光透過率を低下させることがない。

【0031】

当該非イオン性界面活性剤としては、例えば、エーテル化ポリオキシアルキレン類、ソルビタン脂肪酸エステル類、ポリオキシエチレンソルビタン脂肪酸エステル類、ポリオキシエチレンソルビトール脂肪酸エステル類、グリセリン脂肪酸エステル類、ポリオキシエチレン脂肪酸エステル類、ポリオキシエチレンアルキルアミン類等を挙げることができる。これらは単独であるいは2種以上を組み合わせて使用することができる。

【0032】

本発明における非イオン性界面活性剤としては、特に、上記式(1)で表される化合物、すなわち、エーテル化ポリオキシエチレン類、エーテル化ポリオキシプロピレン類およびエーテル化ポリオキシエチレン・ポリオキシプロピレンブロック共重合体類(以下、これらをまとめて「界面活性剤(1)」という。)の群から選ばれる少なくとも1種を用いることが好ましい。

【0033】

上記式(1)において、Rがアルキル基である場合の炭素数は好ましくは1〜20であり、アリール基である場合の炭素数は好ましくは6〜20であり、アラルキル基である場合の炭素数は好ましくは7〜20である。Rの具体例としてはベンジル、メチルベンジル、ジメチルベンジル等が挙げられ、これらのうち好ましくはメチルベンジル等である。また、aは0〜5の整数であり、好ましくは1または2である。

【0034】

上記式(1)におけるXおよびYはエチレン基またはプロピレン基であり、

XとYは異なる基を表す。また、bとcの合計は、好ましくは1〜200である。

上記式(1)における特に好ましいX、Y、bおよびcは、Xがエチル基、bが1〜200、cが0である。すなわち、界面活性剤(1)としては、エーテル化ポリオキシエチレン類が特に好ましい。

【0035】

本発明において、さらに好ましい非イオン性界面活性剤は、HLBが12〜18の範囲にある界面活性剤(1)である。

界面活性剤(1)のうち、HLBが12〜18の範囲にある市販品としては、エマルゲンA−60、エマルゲンA−90、エマルゲンA−500、エマルゲンB−66、エマルゲンL−40(以上、花王(株)製)等のエーテル化ポリオキシエチレン類;ペポールA1758、ペポールA1558、ソルポールT420、ソルポールT416(以上、東邦化学工業(株)製)等のエーテル化ポリオキシエチレン・ポリオキシプロピレンブロック共重合体類が挙げられる。

【0036】

本発明の組成物における非イオン性界面活性剤の含有割合としては、無機粉体100重量部に対して、0.5〜20重量部であることが好ましく、さらに好ましくは1〜10重量部とされる。非イオン性界面活性剤の割合が過小である場合には、得られる組成物における無機粉体の分散性を十分に向上させることができない。一方、この割合が過大である場合には、得られる組成物を用いて形成される無機粉体含有樹脂層の粘着性(タック)が過大となり、そのような無機粉体含有樹脂層を備えた転写フィルムは、取扱性が劣るものとなることがある。

【0037】

<感放射線性成分>

本発明の無機粉体含有樹脂組成物は、感放射線性成分を含有する感放射線性無機粉体含有樹脂組成物であってもよい。当該感放射線性成分としては、例えば、(イ)多官能性モノマーと放射線重合開始剤との組み合わせ、(ロ)メラミン樹脂と放射線照射により酸を形成する光酸発生剤との組み合わせなどを好ましいものとして例示することができ、上記(イ)の組み合わせのうち、多官能性(メタ)アクリレートと放射線重合開始剤との組み合わせが特に好ましい。

【0038】

感放射線性成分を構成する多官能性(メタ)アクリレートの具体例としては、エチレングリコール、プロピレングリコールなどのアルキレングリコールのジ(メタ)アクリレート類;ポリエチレングリコール、ポリプロピレングリコールなどのポリアルキレングリコールのジ(メタ)アクリレート類;両末端ヒドロキシポリブタジエン、両末端ヒドロキシポリイソプレン、両末端ヒドロキシポリカプロラクトンなどの両末端ヒドロキシル化重合体のジ(メタ)アクリレート類;

グリセリン、1,2,4−ブタントリオール、トリメチロールアルカン、テトラメチロールアルカン、ペンタエリスリトール、ジペンタエリスリトールなどの3価以上の多価アルコールのポリ(メタ)アクリレート類;3価以上の多価アルコールのポリアルキレングリコール付加物のポリ(メタ)アクリレート類;1,4−シクロヘキサンジオール、1,4−ベンゼンジオール類などの環式ポリオールのポリ(メタ)アクリレート類;ポリエステル(メタ)アクリレート、エポキシ(メタ)アクリレート、ウレタン(メタ)アクリレート、アルキド樹脂(メタ)アクリレート、シリコーン樹脂(メタ)アクリレート、スピラン樹脂(メタ)アクリレート等のオリゴ(メタ)アクリレート類などを挙げることができ、これらは単独でまたは2種以上を組み合わせて使用することができる。

【0039】

また、感放射線性成分を構成する放射線重合開始剤の具体例としては、ベンジル、ベンゾイン、ベンゾフェノン、ビス(N、N-ジメチルアミノ)ベンゾフェノン、ビス(N、N-ジエチルアミノ)ベンゾフェノン、カンファーキノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2,2−ジメトキシ−2−フェニルアセトフェノン、2−メチル−〔4’−(メチルチオ)フェニル〕−2−モルフォリノ−1−プロパノン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オンなどのカルボニル化合物;アゾイソブチロニトリル、4−アジドベンズアルデヒドなどのアゾ化合物あるいはアジド化合物;メルカプタンジスルフィド、メルカプトベンゾチアゾールなどの有機硫黄化合物;ベンゾイルパーオキシド、ジ−tert−ブチルパーオキシド、tert−ブチルハイドロパーオキシド、クメンハイドロパーオキシド、パラメタンハイドロパーオキシドなどの有機パーオキシド;1,3−ビス(トリクロロメチル)−5−(2’−クロロフェニル)−1,3,5−トリアジン、2−〔2−(2−フラニル)エチレニル〕−4,6−ビス(トリクロロメチル)−1,3,5−トリアジンなどのトリハロメタン類;2,2’−ビス(2−クロロフェニル)4,5,4’,5’−テトラフェニル1,2’−ビイミダゾールなどのイミダゾール二量体などを挙げることができる。これらは単独でまたは2種以上を組み合わせて使用することができる。

【0040】

<溶剤>

本発明の組成物には、通常、溶剤が含有される。上記溶剤としては、無機粉体との親和性、結着樹脂の溶解性が良好で、得られる組成物に適度な粘性を付与することができ、乾燥されることによって容易に蒸発除去できるものであることが好ましい。

かかる溶剤の具体例としては、ジエチルケトン、メチルブチルケトン、ジプロピルケトン、シクロヘキサノンなどのケトン類;n−ペンタノ−ル、4−メチル−2−ペンタノ−ル、シクロヘキサノ−ル、ジアセトンアルコールなどのアルコール類;エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテルなどのエーテル系アルコール類;酢酸−n−ブチル、酢酸アミルなどの不飽和脂肪族モノカルボン酸アルキルエステル類;乳酸エチル、乳酸−n−ブチルなどの乳酸エステル類;メチルセロソルブアセテート、エチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、エチル−3−エトキシプロピオネートなどのエーテル系エステル類などを例示することができ、これらは、単独でまたは2種以上を組み合わせて使用することができる。

本発明の組成物における溶剤の含有割合としては、組成物の粘度を好適な範囲に維持する観点から、無機粉体100重量部に対して、40重量部以下であることが好ましく、さらに好ましくは5〜30重量部とされる。

【0041】

本発明の組成物には、上記の必須成分のほかに、粘着性付与剤、表面張力調整剤、安定剤、消泡剤などの各種添加剤が任意成分として含有されていてもよい。

【0042】

無機粉体含有樹脂組成物の一例として、好ましい電極形成用の組成物の例を示せば、無機粉体として銀粉末100重量部とガラス粉末1〜30重量部、結着樹脂としてメタクリル酸/コハク酸モノ(2−(メタ)アクリロイロキシエチル)/メタクリル酸2−ヒドロキシプロピル/メタクリル酸n−ブチル共重合体10〜150重量部と、非イオン性界面活性剤としてエーテル化ポリオキシエチレン系界面活性剤1〜10重量部と、可塑剤を1〜50重量部、溶剤としてプロピレングリコールモノメチルエーテルおよび/またはエチル−3−エトキシプロピオネート5〜30重量部を含有する組成物を挙げることができる。

【0043】

本発明の組成物は、上記無機粉体、結着樹脂、非イオン性界面活性剤および溶剤並びに必要に応じて任意成分を、ロール混錬機、ミキサー、ホモミキサーなどの混錬機を用いて混錬することにより調製することができる。

上記のようにして調製される本発明の組成物は、塗布に適した流動性を有するペースト状の組成物であり、その粘度は、通常1,000〜30,000cPとされ、好ましくは3,000〜10,000cPとされる。

【0044】

本発明の組成物は、以下に詳述する転写フィルム(本発明の転写フィルム)を製造するために特に好適に使用することができる。

また、本発明の組成物は、従来において公知の無機粉体含有樹脂層の形成方法、すなわち、スクリーン印刷法などによって当該組成物を基板の表面に直接塗付し、塗膜を乾燥させることにより無機粉体含有樹脂層を形成する方法にも好適に使用することができる。

【0045】

<2> 転写フィルム

本発明の転写フィルムは、PDP部材の形成工程に好適に使用される複合フィルムであって、本発明の組成物を支持フィルム上に塗布し、塗膜を乾燥させることにより形成される無機粉体含有樹脂層を備えてなる。

すなわち、本発明の転写フィルムは、無機粉体、結着樹脂および非イオン性界面活性剤を含有する無機粉体含有樹脂層が支持フィルム上に形成されて構成されている。

また、本発明の転写フィルムは、後述するレジスト膜を支持フィルム上に形成し、その上に本発明の組成物を塗布し、乾燥してなるもの(積層膜)であってもよい。

さらに、本発明の転写フィルムは、感放射線性無機粉体含有樹脂組成物を用いて構成された、感放射線性転写フィルムであってもよい。

【0046】

<転写フィルムの構成>

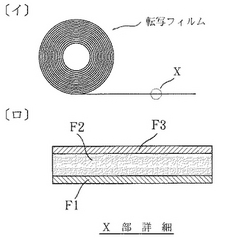

図2(イ)は、ロール状に巻回された本発明の転写フィルムを示す概略断面図であり、同図(ロ)は、当該転写フィルムの層構成を示す断面図〔(イ)の部分詳細図〕である。

図2に示す転写フィルムは、本発明の転写フィルムの一例として示される複合フィルムであって、通常、支持フィルムF1と、この支持フィルムF1の表面に剥離可能に形成された無機粉体含有樹脂層F2と、この無機粉体含有樹脂層F2の表面に剥離容易に設けられたカバーフィルムF3とにより構成されている。カバーフィルムF3は、無機粉体含有樹脂層F2の性質によっては使用されない場合もある。また、支持フィルムF1と無機粉体含有樹脂層F2の間には、レジスト膜が形成されていてもよい。

【0047】

転写フィルムを構成する支持フィルムF1は、耐熱性および耐溶剤性を有するとともに可撓性を有する樹脂フィルムであることが好ましい。支持フィルムF1が可撓性を有することにより、ロールコーター、ブレードコーターなどを用いてペースト状の組成物(本発明の組成物)を塗布することができ、これにより、膜厚の均一な無機粉体含有樹脂層を形成することができるとともに、形成された無機粉体含有樹脂層をロール状に巻回した状態で保存し、供給することができる。

支持フィルムF1を構成する樹脂としては、例えばポリエチレンテレフタレート、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン、ポリイミド、ポリビニルアルコール、ポリ塩化ビニル、ポリフロロエチレンなどの含フッ素樹脂、ナイロン、セルロースなどを挙げることができる。支持フィルムF1の厚さとしては、例えば20〜100μmとされる。

【0048】

転写フィルムを構成する無機粉体含有樹脂層F2は、焼成されることによって無機焼結体(PDP部材)となる層であり、無機粉体、結着樹脂および非イオン性界面活性剤が必須成分として含有されている。

無機粉体含有樹脂層F2の厚さとしては、形成する部材の種類、無機粉体の含有率、パネルの種類やサイズによっても異なるが、例えば5〜200μmとされる。

【0049】

転写フィルムを構成するカバーフィルムF3は、無機粉体含有樹脂層F2の表面(基板との接触面)を保護するためのフィルムである。このカバーフィルムF3も可撓性を有する樹脂フィルムであることが好ましい。カバーフィルムF3を形成する樹脂としては、支持フィルムF1を形成するものとして例示した樹脂を挙げることができる。カバーフィルムF3の厚さとしては、例えば20〜100μmとされる。

【0050】

<転写フィルムの製造方法>

本発明の転写フィルムは、支持フィルム(F1)上に無機粉体含有樹脂層(F2)を形成し、当該無機粉体含有樹脂層(F2)上にカバーフィルム(F3)を設ける(圧着する)ことにより製造することができる。

【0051】

本発明の組成物を支持フィルム上に塗布する方法としては、膜厚が大きく(例えば20μm以上)、膜厚の膜厚の均一性に優れた塗膜を効率よく形成することができる観点から、ロールコーターによる塗布方法、ドクターブレードなどのブレードコーターによる塗布方法、カーテンコーターによる塗布方法、ワイヤーコーターによる塗布方法、ダイコーターによる塗布方法などを好ましいものとして挙げることができる。

なお、本発明の組成物が塗布される支持フィルムの表面には離型処理が施されていることが好ましい。これにより、無機粉体含有樹脂層を転写した後において、当該無機粉体含有樹脂層から支持フィルムを容易に剥離することができる。

支持フィルム上に形成された本発明の組成物による塗膜は、乾燥されることによって溶剤の一部または全部が除去され、転写フィルムを構成する無機粉体含有樹脂層となる。本発明の組成物による塗膜の乾燥条件としては、例えば40〜150℃で0.1〜30分間程度とされる。乾燥後における溶剤の残存割合(無機粉体含有樹脂層中の溶剤の含有割合)は、通常10重量%以下とされ、基板に対する粘着性および適度な形状保持性を無機粉体含有樹脂層に発揮させる観点から0.1〜5重量%であることが好ましい。

【0052】

上記のようにして形成された無機粉体含有樹脂層の上に設けられる(通常、熱圧着される)カバーフィルムの表面にも離型処理が施されていることが好ましい。これにより、無機粉体含有樹脂層を転写する前に、当該無機粉体含有樹脂層からカバーフィルムを容易に剥離することができる。

【0053】

<無機粉体含有樹脂層の転写(転写フィルムの使用方法)>

支持フィルム上の無機粉体含有樹脂層は、基板の表面に一括転写される。本発明の転写フィルムによれば、このような簡単な操作によって無機粉体含有樹脂層をガラス基板上に確実に形成することができるので、PDP部材の形成工程における工程改善(高効率化)を図ることができるとともに、形成される部材の品質の向上(例えば、電極における安定したライン抵抗の発現)を図ることができる。

【0054】

<3>PDPの製造方法

本発明のPDPの製造方法は、本発明の転写フィルムを用いて、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれる少なくとも一種のパネル部材を形成することを特徴とする。

【0055】

<PDPの製造方法I(誘電体層の形成)>

本発明のPDPの製造方法Iは、本発明の転写フィルムを構成する無機粉体含有樹脂層を基板の表面に転写し、転写された無機粉体含有樹脂層を焼成することにより、前記基板の表面に誘電体層を形成する工程を含む。

【0056】

図2に示したような構成の転写フィルムによる無機粉体含有樹脂層の転写工程の一例を示せば以下のとおりである。

1.ロール上に巻回された状態の転写フィルムを基板の面積に応じた大きさに裁断する。

2.裁断した転写フィルムにおける無機粉体含有樹脂層(F2)表面からカバーフィルム(F3)を剥離した後、基板の表面に無機粉体含有樹脂層(F2)の表面が当接するように転写フィルムを重ね合わせる。

3.基板に重ね合わされた転写フィルム上に加熱ローラを移動させて熱圧着させる。

4.熱圧着により基板に固定された無機粉体含有樹脂層(F2)から支持フィルム(F1)を剥離除去する。

上記のような操作により、支持フィルム(F1)上の無機粉体含有樹脂層(F2)が基板上に転写される。ここで転写条件としては、例えば、加熱ローラの表面温度が60〜120℃、加熱ローラによるロール圧が1〜5kg/cm2、加熱ローラの移動速度が0.2〜10.0m/分とされる。このような操作(転写工程)は、ラミネータ装置により行うことができる。なお、基板は予熱されていてもよく、予熱温度としては例えば40〜100℃とすることができる。

【0057】

基板の表面に形成転写された無機粉体含有樹脂層(F2)は、焼成されて無機焼結体(誘電体層)となる。ここに、焼成方法としては、無機粉体含有樹脂層(F2)が転写形成された基板を高温雰囲気下に配置する方法を挙げることができる。これにより、無機粉体含有樹脂層(F2)に含有されている有機物質(例えば結着樹脂、残留溶剤、非イオン性界面活性剤、各種添加剤)が分解されて除去され、無機粉体が溶融して燒結する。ここに、焼成温度としては、基板の溶融温度、無機粉体含有樹脂層中の構成物質などによっても異なるが、例えば300〜800℃とされ、さらに好ましくは400〜620℃とされる。

【0058】

<PDPの製造方法II(フォトレジスト法を利用したPDP部材の形成)>

本発明のPDPの製造方法IIは、本発明の転写フィルムを構成する無機粉体含有樹脂層を基板上に転写し、転写された無機粉体含有樹脂層上にレジスト膜を形成し、当該レジスト膜を露光処理してレジストパターンの潜像を形成し、当該レジスト膜を現像処理してレジストパターンを顕在化させ、当該無機粉体含有樹脂層をエッチング処理してレジストパターンに対応するパターンを形成し、当該パターンを焼成処理することにより、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含む。

レジスト膜の形成は、レジスト膜と本発明の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層との積層膜を支持フィルム上に形成した本発明の転写フィルムを用いる方法により、無機粉体含有樹脂層と共に基板上に一括転写して形成してもよい。この方法は、フォトレジスト法を利用した好ましい実施態様であるPDPの製造方法III として後述する。

【0059】

以下、PDPのパネル部材である「電極」を背面基板の表面に形成する方法を例にとって説明する。この方法においては、〔1〕無機粉体含有樹脂層の転写工程、〔2〕レジスト膜の形成工程、〔3〕レジスト膜の露光工程、〔4〕レジスト膜の現像工程、〔5〕無機粉体含有樹脂層のエッチング工程、〔6〕無機粉体含有樹脂パターンの焼成工程により、基板の表面に電極が形成される。

なお、本発明において、「無機粉体含有樹脂層を基板上に転写する」態様としては、前記ガラス基板11の表面に転写するような様態のほかに、前記誘電体層13の表面に転写するような様態も包括されるものとする。

【0060】

〔1〕無機粉体含有樹脂層の転写工程:

無機粉体含有樹脂層の転写工程一例を示せば以下のとおりである。

転写フィルムのカバーフィルムを剥離した後、基板表面に、無機粉体含有樹脂層の表面が当接されるように転写フィルムを重ね合わせ、この転写フィルムを加熱ローラなどにより熱圧着した後、無機粉体含有樹脂層から支持フィルムを剥離除去する。これにより、基板の表面に無機粉体含有樹脂層が転写されて密着した状態となる。ここで転写条件としては、例えば、加熱ローラの表面温度が80〜140℃、加熱ローラによるローラ圧が1〜5kg/cm2、加熱ローラの移動速度が0.1〜10.0m/分を示すことができる。また、基板は予熱されていてもよく、予熱温度としては例えば40〜100℃とすることができる。

【0061】

〔2〕レジスト膜の形成工程:

この工程においては、転写された無機粉体含有樹脂層の表面にレジスト膜を形成する。このレジスト膜を構成するレジストとしてはポジ型レジストおよびネガ型レジストのいずれであってもよい。本発明に用いる好ましいレジストの一例としては、上述した感放射線性成分である多官能性(メタ)アクリレートと放射線重合開始剤と、バインダー樹脂としてアクリル樹脂を含有するレジスト組成物を挙げることができる。

レジスト膜は、スクリーン印刷法、ロール塗布法、回転塗布法、流延塗布法など種々の方法によってレジストを塗布した後、塗膜を乾燥することにより形成することができる。ここに塗膜の乾燥温度は、通常60〜130℃程度とされる。

また、支持フィルム上に形成されたレジスト膜を無機粉体含有樹脂層の表面に転写することによって形成してもよい。このような形成方法によれば、レジスト膜の形成工程数を減らすことができるとともに、得られるレジストの膜厚均一性が優れたものとなるため、当該レジスト膜の現像処理および無機粉体含有樹脂層のエッチング処理が均一に行われ、形成される隔壁の高さおよび形状が均一なものとなる。

レジスト膜の膜厚としては、通常0.1〜40μmとされ、好ましくは0.5〜20μmとされる。

【0062】

〔3〕レジスト膜の露光工程:

この工程においては、無機粉体含有樹脂層上に形成されたレジスト膜の表面に、露光用マスクを介して、紫外線などの放射線を選択的に照射(露光)して、レジストパターンの潜像を形成する。

ここに、紫外線照射装置としては、前記フォトリソグラフィー法で使用されている紫外線照射装置、半導体および液晶表示装置を製造する際に使用されている露光装置など特に限定されるものではない。

なお、レジスト膜を転写により形成した場合には、レジスト膜上に被覆されている支持フィルムを剥離しない状態で露光工程を行うのが好ましい。

【0063】

〔4〕レジスト膜の現像工程

この工程においては、露光されたレジスト膜を現像処理することにより、レジストパターン(潜像)を顕在化させる。

ここに、現像処理条件としては、レジスト膜の種類などに応じて、現像液の種類・組成・濃度、現像時間、現像温度、現像方法(例えば浸漬法、揺動法、シャワー法、スプレー法、パドル法)、現像装置などを適宜選択することができる。

この現像工程により、レジスト残留部とレジスト除去部とから構成されるレジストパターン(露光用マスクに対応するパターン)が形成される。

このレジストパターンは、次工程(エッチング工程)におけるエッチングマスクとして作用するものであり、レジスト残留部の構成材料(光硬化されたレジスト)は、無機粉体含有樹脂層の構成材料よりもエッチング液に対する溶解速度が小さいことが必要である。

【0064】

〔5〕無機粉体含有樹脂層のエッチング工程:

この工程においては、無機粉体含有樹脂層をエッチング処理し、レジストパターンに対応する無機粉体含有樹脂パターンを形成する。

すなわち、無機粉体含有樹脂層のうち、レジストパターンのレジスト除去部に対応する部分がエッチング液に溶解されて選択的に除去される。そして、無機粉体含有樹脂層における所定の部分が完全に除去されて基板が露出する。これにより、樹脂層残留部と樹脂層除去部とから構成される無機粉体含有樹脂パターンが形成される。

ここに、エッチング処理条件としては、無機粉体含有樹脂層の種類などに応じて、エッチング液の種類・組成・濃度、処理時間、処理温度、処理方法(例えば浸漬法、揺動法、シャワー法、スプレー法、パドル法)、処理装置などを適宜選択することができる。なお、エッチング液として、現像工程で使用した現像液と同一の溶液を使用することができるよう、レジスト膜および無機粉体含有樹脂層の種類を選択することにより、現像工程とエッチング工程とを連続的に実施することが可能となり、工程の簡略化による製造効率の向上を図ることができる。

ここに、レジストパターンを構成するレジスト残留部は、エッチング処理の際に徐々に溶解され、無機粉体含有樹脂パターンが形成された段階(エッチング処理の終了時)で完全に除去されるものであることが好ましい。なお、エッチング処理後にレジスト残留部の一部または全部が残留していても、当該レジスト残留部は、次の焼成工程で除去される。

【0065】

〔6〕無機粉体含有樹脂パターンの焼成工程:

この工程においては、無機粉体含有樹脂パターンを焼成処理して電極を形成する。これにより、樹脂層残留部の有機物質が焼失して電極が形成される。

ここに、焼成処理の温度としては、樹脂層残留部の有機物質が焼失される温度であることが必要であり、通常400〜600℃とされる。また、焼成時間は、通常10〜90分間とされる。

【0066】

<PDPの製造方法III (フォトレジスト法を利用した好ましい実施態様)>

フォトレジスト法を利用した本発明のPDPの製造方法における、の好ましい方法(PDPの製造方法III )として、下記(1)〜(3)の工程による形成方法を挙げることができる。

【0067】

(1)支持フィルム上にレジスト膜を形成した後、当該レジスト膜上に本発明の無機粉体含有樹脂組成物を塗布、乾燥することにより無機粉体含有樹脂層を積層形成する。ここに、レジスト膜および無機粉体含有樹脂層を形成する際には、ロールコーターなどを使用することができ、これにより膜厚の均一性に優れた積層膜を支持フィルム上に形成することができる。

【0068】

(2)支持フィルム上に形成されたレジスト膜と無機粉体含有樹脂層との積層膜を基板上に転写する。ここに、転写条件としては前記「無機粉体含有樹脂層の転写工程」における条件と同様でよい。

【0069】

(3)前記「レジスト膜の露光工程」、「レジスト膜の現像工程」、「無機粉体含有樹脂層のエッチング工程」および「無機粉体含有樹脂パターンの焼成工程」と同様の操作を行う。その際、先に記載したように、レジスト膜の現像液と無機粉体含有樹脂層のエッチング液とを同一の溶液とし、「レジスト膜の現像工程」と「無機粉体含有樹脂層のエッチング工程」とを連続的に実施することが好ましい。

以上のような方法によれば、無機粉体含有樹脂層とレジスト膜とが基板上に一括転写されるので、工程の簡略化により製造効率を更に向上させることができる。

【0070】

<PDPの製造方法IV(感放射線性転写フィルムを用いたパネル部材の形成)>

本発明のPDPの製造方法IVは、本発明の感放射線性転写フィルムを構成する無機粉体含有樹脂層を基板上に転写し、当該無機粉体含有樹脂層を露光処理してパターンの潜像を形成し、当該無機粉体含有樹脂層を現像処理してパターンを形成し、当該パターンを焼成処理することにより、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含む。

この方法においては、例えば電極の形成方法を例に採ると、前記「無機粉体含有樹脂層の転写工程」の後、「レジスト膜の露光工程」、「レジスト膜の現像工程」に準じた条件でパターンを形成し、その後、「無機粉体含有樹脂パターンの焼成工程」により、基板の表面に電極が形成される。

【0071】

以上PDPの製造方法I〜IVの各工程説明において、PDP部材として「電極」を形成する方法について説明したが、この方法に準じてPDPを構成する誘電体層、隔壁、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスなどを形成することもできる。

【実施例】

【0072】

以下、本発明の実施例について説明するが、本発明はこれらによって限定されるものではない。なお、以下について「部」は「重量部」を示す。

<実施例1>

(1)無機粉体含有樹脂組成物の調製:

無機粉体として、銀粉末(平均粒径2.2μm、比表面積0.5cm2 /g、タップ密度4.6g/cm3 )100部およびBi2O3−B2O3−SiO2系ガラスフリット(平均粒径3μm、不定形、軟化点520℃、熱膨張係数α300=87×10-7/℃)3部、結着樹脂としてメタクリル酸/コハク酸モノ(2−(メタ)アクリロイロキシエチル)/メタクリル酸2−ヒドロキシプロピル/メタクリル酸n−ブチル共重合体(重量比20/15/25/40、重量平均分子量90,000)15部、可塑剤としてジペンタエリスリトールヘキサアクリレート10部、非イオン性界面活性剤として下記式(i)で表される化合物を5部、溶剤としてプロピレングリコールモノメチルエーテルアセテート9部を分散機を用いて混錬することにより、粘度が3,400cpである本発明の組成物を調製した。

【0073】

【化3】

【0074】

(2)無機粉体含有樹脂組成物の分散性評価

グラインドゲージ(OBISHI KEIKI(株)社製0〜25μm)を用い、JIS K5600−2−5に準じて組成物中の最大粒度を測定した。その結果、8μmであり、得られた組成物は分散性に優れたものであった。

【0075】

(3)転写フィルムの製造:

上記(1)で調製した本発明の組成物を、予め離型処理したポリエチレンテレフタレート(PET)よりなる支持フィルム(幅400mm,長さ30m,厚さ38μm)上にブレードコーターを用いて塗布し、形成された塗膜を80℃で5分間乾燥することにより溶剤を除去し、これにより、厚さ12μmの無機粉体含有樹脂層を支持フィルム上に形成した。次いで、当該無機粉体含有樹脂層上に、予め離型処理したPETよりなるカバーフィルム(幅400mm,長さ30m,厚さ38μm)を貼り付けることにより、図2に示したような構成を有する本発明の転写フィルムを製造した。

【0076】

(4)無機粉体含有樹脂層の転写:

上記(3)により得られた転写フィルムからカバーフィルムを剥離した後、21インチパネル用のガラス基板の表面に、無機粉体含有樹脂層の表面が当接されるように、当該転写フィルム(支持フィルムと無機粉体含有樹脂層との積層体)を重ね合わせ、この転写フィルムを加熱ロールにより熱圧着した。ここで、圧着条件としては、加熱ロールの表面温度を90℃、ロール圧を2kg/cm2、加熱ロールの移動速度を0.6m/分とした。

熱圧着処理の終了後、ガラス基板の表面に固定(加熱接着)された無機粉体含有樹脂層から支持フィルムを剥離除去し、当該無機粉体含有樹脂層の転写を完了した。

【0077】

(5)レジスト組成物の調製

バインダー樹脂としてメタクリル酸ベンジル/メタクリル酸=75/25(重量%)共重合体(重量平均分子量30,000)60部、多官能性モノマーとしてトリプロピレングリコールジアクリレート40部、光重合開始剤として2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン20部および溶剤としてプロピレングリコールモノメチルエーテルアセテート100部を混練りした後、カートリッジフィルター(2μm径)でフィルタリングすることにより、アルカリ現像型感放射線性レジスト組成物(以下、「レジスト組成物」という。)を調製した。

【0078】

(6)レジストフィルムの製造:

上記(5)で調製したレジスト組成物を、予め離型処理したポリエチレンテレフタレート(PET)よりなる支持フィルム(幅400mm,長さ30m,厚さ38μm)上にブレードコーターを用いて塗布し、形成された塗膜を80℃で5分間乾燥することにより溶剤を除去し、これにより、厚さ10μmのレジスト膜を支持フィルム上に形成した。次いで、当該レジスト膜上に、予め離型処理したPETよりなるカバーフィルム(幅400mm,長さ30m,厚さ38μm)を貼り付けることにより、レジストフィルムを製造した。

【0079】

(7)レジストフィルムの転写

上記(6)により得られたレジストフィルムからカバーフィルムを剥離した後、上記(4)で作成した21インチガラス基板上に形成された無機粉体含有樹脂層上に、レジスト膜の表面が当接されるようレジストフィルム(支持フィルムとレジスト膜)を重ね合わせ、この転写フィルムを加熱ロールにより熱圧着した。ここで、圧着条件としては、加熱ロールの表面温度を90℃、ロール圧を2kg/cm2、加熱ロールの移動速度を0.6m/分とした。

熱圧着処理の終了後、ガラス基板の表面に固定(加熱接着)された無機粉体含有樹脂層とレジスト膜の積層膜から支持フィルムを剥離除去し、当該無機粉体含有樹脂層の転写を完了した。

【0080】

(8)レジスト膜の露光工程

ガラス基板上に形成された無機粉体含有樹脂層とレジスト膜の積層膜に対して、ライン幅100μm、スペース幅400μmのストライプ状ネガ用露光用マスクを介して、超高圧水銀灯によりg線(436nm)、h線(405nm)、i線(365nm)の混合光を照射した。その際の露光量は、365nmのセンサーで測定した照度換算で200mJ/cm2 とした。

(9)現像工程・エッチング工程

露光処理されたレジスト膜に対して、液温30℃の0.3質量%炭酸ナトリウム水溶液を現像液とするシャワー法による現像処理と、引き続き無機粉体含有樹脂層のエッチング処理を、併せて90秒間行い、続いて、超純水を用いて水洗を行った。これにより、レジストパターンを形成し、その後、当該レジストパターンに対応した無機粉体含有樹脂パターンを形成した。得られた無機粉体含有樹脂パターンを光学顕微鏡にて観察したところ、レジスト未露光部の基板上に現像残さは認められず、かつパターンの欠けは認められなかった。

【0081】

(5)焼成工程

無機粉体含有樹脂パターンが形成されたガラス基板を焼成炉内で590℃の温度雰囲気下で30分間にわたり焼成処理を行った。これによりガラス基板の表面にパターン幅100μm、厚み6μmの電極が形成されてなるパネル材料を得ることができた。

【0082】

<比較例>

実施例1において、非イオン性界面活性剤を使用しない以外は実施例1と同様にして、無機粉体含有樹脂組成物の分散性評価、パターンの形成・評価を行った。その結果、グラインドゲージを用いた最大粒度は12.5μmとなった。また、パターンの形成・評価を行ったところ、二次凝集物によりパターンの欠けやショートが発生していた。

【図面の簡単な説明】

【0083】

【図1】交流型プラズマディスプレイパネルの断面形状を示す模式図である。

【図2】(イ)は、本発明の転写フィルムを示す概略断面図であり、(ロ)は、当該転写フィルムの層構成を示す断面図である。

【符号の説明】

【0084】

1 ガラス基板 2 ガラス基板

3 隔壁 4 透明電極

5 バス電極 6 アドレス電極

7 蛍光物質 8 誘電体層

9 誘電体層 10 保護層

F1 支持フィルム F2 無機粉体含有樹脂層

F3 カバーフィルム

【技術分野】

【0001】

本発明は、無機粉体含有樹脂組成物、転写フィルムおよびプラズマディスプレイパネルの製造方法に関する。詳しくは、プラズマディスプレイパネルの製造に好適な無機粉体含有樹脂組成物および転写フィルム、並びにそれを用いたプラズマディスプレイパネルの製造方法に関する。

【背景技術】

【0002】

近年、平板状の蛍光表示体としてプラズマディスプレイが注目されている。図1は交流型のプラズマディスプレイパネル(以下、「PDP」ともいう)の断面形状を示す模式図である。同図において、1および2は対抗配置されたガラス基板、3は隔壁であり、ガラス基板1、ガラス基板2および隔壁3によりセルが区画形成されている。4はガラス基板1に固定された透明電極、5は透明電極4の抵抗を下げる目的で、当該透明電極4上に形成されたバス電極、6はガラス基板2に固定されたアドレス電極、7はセル内に保持された蛍光物質、8は透明電極4およびバス電極5を被覆するようガラス基板1の表面に形成された誘電体層、9はアドレス電極6を被覆するようガラス基板2の表面に形成された誘電体層、10は例えば酸化マグネシウムよりなる保護膜である。また、カラーPDPにあっては、コントラストの高い画像を得るため、ガラス基板と誘電体層との間に、カラーフィルター(赤色・緑色・青色)やブラックマトリックスなどを設けることがある。

【0003】

このようなPDPの誘電体層、隔壁、電極、蛍光体、カラーフィルターおよびブラックストライプ(マトリクス)の製造方法としては、感光性無機粉体含有樹脂層を基板上に形成し、この膜にフォトマスクを介して紫外線を照射した上で現像することにより基板上にパターンを残存させ、これを焼成するフォトリソグラフィー法などが好適に用いられている。

【特許文献1】特開昭61−221783号公報

【特許文献2】特開平6−124669号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記フォトリソグラフィー法では、原理的にパターン精度に優れており、特に転写フィルムを用いる方法においては、膜厚の均一性および表面の均一性に優れたパターンを形成することができる。しかしながら、無機粉体の分散性が不足し、無機粉体の二次凝集が発生することにより、表面平滑性やパターン精度が劣り歩留まりが悪化する問題が見られる。表面平滑性が劣ると、例えば誘電体層において放電特性にバラツキを生じ輝度ムラの問題が発生する。また、パターン精度が劣ると、例えば電極においてパターンの欠けによる断線、および、絶縁されている隣同士のパターンがつながりショートとなる問題が発生する。

これらの問題を解決する目的で、無機粉体の表面処理や分散条件の強化、分散剤の添加などが検討されている。しかし、表面処理は、表面処理剤が焼成後にもパターンに残存して着色等の原因になりやすく、特に誘電体層などのガラス焼結体の光透過率が低下しやすいという問題があった。また、分散条件の強度は、分散時間が長時間になるなど量産性に劣る問題があった。さらに、分散剤の添加は、燃焼性に劣る分散剤を用いた際に、分散剤がパターンに残存し、表面処理の場合と同様、着色や光透過率の低下の原因になりやすいという問題があった。また、燃焼性に優れるものとして従来用いられている有機酸等は、分散剤としての効果が不十分であるという問題があった。

【0005】

本発明は、以上のような事情に基づいてなされたものである。

本発明の第1の目的は、パターン精度に優れたPDPのパネル部材(例えば誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルター、ブラックマトリックス)を好適に形成することができる無機粉体含有樹脂組成物を提供することにある。

本発明の第2の目的は、パターン精度に優れたPDPのパネル部材を効率的に形成することができる転写フィルムを提供することにある。

本発明の第3の目的は、パターン精度に優れたPDPのパネル部材を効率的に形成することができるPDPの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の無機粉体含有樹脂組成物は、〔A〕無機粉体、

〔B〕結着樹脂 および

〔C〕非イオン性界面活性剤

を含有することを特徴とする。

【0007】

〔C〕非イオン性界面活性剤としては、下記式(1)で表される化合物からなる郡から選ばれる少なくとも一種を用いることが好ましい。

【0008】

【化1】

【0009】

〔式(1)において、Rはアルキル基、アリール基またはアラルキル基であり、XおよびYはエチル基またはプロピル基(ただし、XとYとは異なる基を表す)であり、aは0〜5の整数であり、bは1〜100の整数であり、cは0〜100の整数である。〕

【0010】

本発明の無機粉体含有樹脂組成物は、さらに〔D〕感放射線性成分を含有する組成物(以下、「感放射線性無機粉体含有樹脂組成物」ともいう)であってもよい。

【0011】

本発明の転写フィルムは、前記無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を有することを特徴とする。

【0012】

本発明の第1のPDPの製造方法(以下、「PDPの製造方法I」ともいう)は、本発明の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板に転写し、転写された無機粉体含有樹脂層を焼成することにより、前記基板上に誘電体層を形成する工程を有することを特徴とする。

本発明の第2のPDPの製造方法(以下、「PDPの製造方法II」ともいう)は、本発明の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板上に転写し、転写された無機粉体含有樹脂層上にレジスト膜を形成し、当該レジスト膜を露光処理してレジストパターンの潜像を形成し、当該レジスト膜を現像処理してレジストパターンを顕在化させ、当該無機粉体含有樹脂層をエッチング処理してレジストパターンに対応するパターンを形成し、当該パターンを焼成処理することにより、隔壁、電極、抵抗体、誘電体層、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とする。

【0013】

また、本発明の第3のPDPの製造方法(以下、「PDPの製造方法III 」ともいう)は、レジスト膜と、本発明の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層との積層膜を支持フィルム上に形成し、支持フィルム上に形成された積層膜を基板上に転写し、当該積層膜を構成するレジスト膜を露光処理してレジストパターンの潜像を形成し、当該レジスト膜を現像処理してレジストパターンを顕在化させ、当該無機粉体含有樹脂層をエッチング処理してレジストパターンに対応するパターンを形成し、当該パターンを焼成処理することにより、隔壁、電極、抵抗体、誘電体層、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とする。

さらに、本発明の第4のPDPの製造方法(以下、「PDPの製造方法IV」ともいう)は、本発明の感放射線性無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板上に転写し、当該無機粉体含有樹脂層を露光処理してパターンの潜像を形成し、当該無機粉体含有樹脂層を現像処理してパターンを形成し、当該パターンを焼成処理することにより、隔壁、電極、抵抗体、誘電体層、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とする。

【発明を実施するための最良の形態】

【0014】

<1> 無機粉体含有樹脂組成物

以下、本発明の無機粉体含有樹脂組成物(以下、単に「組成物」ともいう)について詳細に説明する。

本発明の組成物は、無機粉体、結着樹脂および非イオン性界面活性剤を必須成分として含有する、PDP部材形成用の無機粉体含有樹脂組成物である。

【0015】

<無機粉体>

本発明の組成物に用いられる無機粉体を構成する無機物質としては特に限定されるものではなく、当該組成物により形成される焼結体の用途(PDP部材の種類)に応じて適宜選択することができる。

ここに、PDPを構成する「誘電体層」または「隔壁」を形成するための組成物に含有される無機粉体としては、軟化点が350〜700℃(好ましくは400〜620℃)の範囲内にあるガラス粉末を挙げることができる。ガラス粉末の軟化点が400℃未満である場合には、当該組成物による無機粉体含有樹脂層の焼成工程において、結着樹脂などの有機物質が完全に分解除去されない段階でガラス粉末が溶融してしまうため、形成される誘電体層中に有機物質の一部が残留し、この結果、誘電体層が着色されて、その光透過率が低下する傾向がある。一方、ガラス粉末の軟化点が620℃を超える場合には、620℃より高温で焼成する必要があるために、ガラス基板に歪みなどが発生しやすい。

好適なガラス粉末の具体例としては、1.酸化鉛、酸化ホウ素、酸化ケイ素(PbO−B2O3−SiO2系)の混合物、2.酸化亜鉛、酸化ホウ素、酸化ケイ素(ZnO−B2O3−SiO2系)の混合物、3.酸化鉛、酸化ホウ素、酸化ケイ素、酸化アルミニウム(PbO−B2O3−SiO2−Al2O3系)の混合物、4.酸化鉛、酸化亜鉛、酸化ホウ素、酸化ケイ素(PbO−ZnO−B2O3−SiO2系)の混合物、5.酸化ビスマス、酸化ホウ素、酸化ケイ素(Bi2O3-B2O3-SiO2系)の混合物、6.酸化亜鉛、酸化リン、酸化ケイ素(ZnO−P2O5−SiO2系)の混合物、7.酸化亜鉛、酸化ホウ素、酸化カリウム(ZnO−B2O3−K2O系)の混合物、8.酸化リン、酸化ホウ素、酸化アルミニウム(P2O5−B2O3−Al2O3系)の混合物、9.酸化亜鉛、酸化リン、酸化ケイ素、酸化アルミニウム(ZnO−P2O5−SiO2−Al2O3系)の混合物、10.酸化亜鉛、酸化リン、酸化チタン(ZnO−P2O5−TiO2系)の混合物、11.酸化亜鉛、酸化ホウ素、酸化ケイ素、酸化カリウム(ZnO−B2O3−SiO2系−K2O系)の混合物、12.酸化亜鉛、酸化ホウ素、酸化ケイ素、酸化カリウム、酸化カルシウム(ZnO−B2O3−SiO2−K2O−CaO系)の混合物、13.酸化亜鉛、酸化ホウ素、酸化ケイ素、酸化カリウム、酸化カルシウム、酸化アルミニウム(ZnO−B2O3−SiO2−K2O−CaO−Al2O3系)の混合物などを例示することができる。

【0016】

これらガラス粉末は、誘電体層および隔壁以外のパネル部材(例えば電極・抵抗体・蛍光体・カラーフィルター・ブラックマトリックス)を形成するための組成物中に含有(併用)されていてもよい。これらのパネル材料を得るための無機粉体含有樹脂組成物におけるガラスフリットの含有量は、無機粉体全量に対して、通常、80質量%以下、好ましくは、1〜70質量%である。

【0017】

PDPを構成する「電極」を形成するための組成物に含有される無機粉体としては、Ag、Au、Al、Ni、Ag−Pd合金、Cu、CoおよびCrなどからなる金属粒子を挙げることができる。

これらの金属粒子は、誘電体層を形成するための組成物中にガラス粉末と併用する形で含有されていてもよい。誘電体層形成用組成物における金属粒子の含有量は、無機粉体全量に対して、通常、10質量%以下、好ましくは0.1〜5質量%である。

【0018】

PDPを構成する「抵抗体」を形成するための組成物に含有される無機粉体としては、RuO2などからなる粒子を挙げることができる。

PDPを構成する「蛍光体」を形成するための組成物に含有される無機粉体としては、Y2O3:Eu3+、Y2SiO5:Eu3+、Y3Al5O12:Eu3+、YVO4:Eu3+、(Y, Gd)BO3:Eu3+、Zn3(PO4)2:Mnなどの赤色用蛍光物質;Zn2SiO4:Mn、BaAl12O19:Mn、BaMgAl14O23:Mn、LaPO4:(Ce, Tb)、Y3(Al, Ga)5O12:Tbなどの緑色用蛍光物質;Y2SiO5:Ce、BaMgAl10O17:Eu2+、BaMgAl14O23:Eu2+、(Ca, Sr, Ba)10(PO4)6Cl2:Eu2+、(Zn, Cd)S:Agなどの青色用蛍光物質などからなる粒子を挙げることができる。

PDPを構成する「カラーフィルター」を形成するための組成物に含有される無機粉体としては、Fe2O3、Pb3O4などの赤色用物質、Cr2O3などの緑色用物質、2(Al2Na2Si3O10)・Na2S4などの青色用物質などからなる粒子を挙げることができる。

PDPを構成する「ブラックマトリックス」を形成するための組成物に含有される無機粉体としては、Mn、Fe、Cr、Co、Niなどからなる粒子を挙げることができる。

【0019】

<結着樹脂>

本発明の組成物を構成する結着樹脂はアクリル樹脂であることが好ましい。

結着樹脂としてアクリル樹脂が含有されていることにより、形成される無機粉体含有樹脂層には、基板に対する優れた(加熱)密着性が発揮される。従って、本発明の組成物を支持フィルム上に塗布して転写フィルムを製造する場合において、得られる転写フィルムは、無機粉体含有樹脂層の転写性(基板への加熱密着性)に優れたものとなる。

本発明の組成物を構成するアクリル樹脂としては、適度な粘着性を有して無機粉体を結着させることができ、無機粉体含有樹脂層の焼成処理(400〜620℃)によって完全に酸化除去される(共)重合体の中から選択される。

【0020】

かかるアクリル樹脂には、下記一般式(2)で表される(メタ)アクリレート化合物の単独重合体、下記一般式(2)で表される(メタ)アクリレート化合物の2種類以上の共重合体、および下記一般式(2)で表される(メタ)アクリレート化合物と共重合性単量体との共重合体が含まれる。

【0021】

【化2】

【0022】

〔式中、R2 は水素原子またはメチル基を示し、R3 は1価の有機基を示す。〕

【0023】

上記一般式(2)で表される(メタ)アクリレート化合物の具体例としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t-ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、アミル(メタ)アクリレート、イソアミル(メタ)アクリレート、ヘキシル(メタ)アクリレート、ヘプチル(メタ)アクリレート、オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ノニル(メタ)アクリレート、デシル(メタ)アクリレート、イソデシル(メタ)アクリレート、ウンデシル(メタ)アクリレート、ドデシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソステアリル(メタ)アクリレートなどのアルキル(メタ)アクリレート;

ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、3−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレートなどのヒドロキシアルキル(メタ)アクリレート;

フェノキシエチル(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレートなどのフェノキシアルキル(メタ)アクリレート;

2−メトキシエチル(メタ)アクリレート、2−エトキシエチル(メタ)アクリレート、2−プロポキシエチル(メタ)アクリレート、2−ブトキシエチル(メタ)アクリレート、2−メトキシブチル(メタ)アクリレートなどのアルコキシアルキル(メタ)アクリレート;

ポリエチレングリコールモノ(メタ)アクリレート、エトキシジエチレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、ノニルフェノキシポリエチレングリコール(メタ)アクリレート、ポリプロピレングリコール(メタ)アクリレート、メトキシポリプロピレングリコール(メタ)アクリレート、エトキシポリプロピレングリコール(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(メタ)アクリレートなどのポリアルキレングリコール(メタ)アクリレート;

シクロヘキシル(メタ)アクリレート、4-ブチルシクロヘキシル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、ジシクロペンテニル(メタ)アクリレート、ジシクロペンタジエニル(メタ)アクリレート、ボルニル(メタ)アクリレート、イソボルニル(メタ)アクリレート、トリシクロデカニル(メタ)アクリレートなどのシクロアルキル(メタ)アクリレート;

ベンジル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレートなどを挙げることができる。

【0024】

これらのうち、上記一般式(2)中、R3で示される基が、アルキル基またはオキシアルキレン基を含有する基であることが好ましく、特に好ましい(メタ)アクリレート化合物として、ブチル(メタ)アクリレート、エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、イソデシル(メタ)アクリレートおよび2−エトキシエチル(メタ)アクリレートを挙げることができる。

【0025】

他の共重合性単量体としては、上記(メタ)アクリレート化合物と共重合可能な化合物ならば特に制限はないが、例えば、(メタ)アクリル酸、ビニル安息香酸、マレイン酸、ビニルフタル酸などの不飽和カルボン酸類;ビニルベンジルメチルエーテル、ビニルグリシジルエーテル、スチレン、α−メチルスチレン、ブタジエン、イソプレンなどのビニル基含有ラジカル重合性化合物が挙げられる。

本発明の組成物を構成するアクリル樹脂における、上記一般式(2)で表される(メタ)アクリレート化合物由来の共重合成分は、通常70重量%以上、好ましくは90重量%以上である。

【0026】

ここに、好ましいアクリル樹脂の具体例としては、ポリメチルメタクリレート、ポリブチルメタクリレート、メチルメタクリレート−ブチルメタクリレート共重合体などを例示することができる。

【0027】

また、後述するフォトレジスト法を利用したPDPのパネル部材の形成において、無機粉体含有樹脂層のエッチング処理にアルカリ可溶性が必要な場合には、上記他の共重合性単量体(共重合成分)として、カルボキシル基含有単量体が含有されることが好ましい。上記カルボキシル基含有単量体の具体例としては、アクリル酸、メタクリル酸、マレイン酸、フマル酸、クロトン酸、イタコン酸、シトラコン酸、メサコン酸、ケイ皮酸、コハク酸モノ(2−(メタ)アクリロイロキシエチル)、ω−カルボキシ−ポリカプロラクトンモノ(メタ)アクリレートなどが挙げられる。これらの中で、メタクリル酸が特に好ましい。

【0028】

本発明の組成物を構成するアクリル樹脂の分子量としては、ゲルパーミエーションクロマトグラフィー(以下、「GPC」という)によるポリスチレン換算の重量平均分子量(以下、単に「重量平均分子量」ともいう)として、4,000〜300,000であることが好ましく、さらに好ましくは10,000〜200,000とされる。

【0029】

本発明の組成物における結着樹脂の含有割合としては、無機粉体100重量部に対して、5〜150重量部であることが好ましく、さらに好ましくは10〜120重量部とされる。結着樹脂の割合が過小である場合には、無機粉体を確実に結着保持することができず、一方、この割合が過大である場合には、焼成工程に長い時間を要したり、形成される焼結体(例えば誘電体層)が十分な強度や膜厚を有するものとならなかったりする。

【0030】

<非イオン性界面活性剤>

非イオン性界面活性剤は、分散剤としての効果を有する添加剤として用いられる。非イオン性界面活性剤が含有されてなる本発明の組成物によれば、無機粉体の二次凝集が少なくなる。そのため、当該組成物を用いてPDPの部材を形成した際、欠陥が少なくパネルの歩留まりおよびパネル品質の向上が可能である。しかも、当該非イオン性界面活性剤は、熱により容易に分解除去されるため、当該無機粉体含有樹脂組成物を焼成して得られるPDP部材に着色が見られず、誘電体層等のガラス焼結体の光透過率を低下させることがない。

【0031】

当該非イオン性界面活性剤としては、例えば、エーテル化ポリオキシアルキレン類、ソルビタン脂肪酸エステル類、ポリオキシエチレンソルビタン脂肪酸エステル類、ポリオキシエチレンソルビトール脂肪酸エステル類、グリセリン脂肪酸エステル類、ポリオキシエチレン脂肪酸エステル類、ポリオキシエチレンアルキルアミン類等を挙げることができる。これらは単独であるいは2種以上を組み合わせて使用することができる。

【0032】

本発明における非イオン性界面活性剤としては、特に、上記式(1)で表される化合物、すなわち、エーテル化ポリオキシエチレン類、エーテル化ポリオキシプロピレン類およびエーテル化ポリオキシエチレン・ポリオキシプロピレンブロック共重合体類(以下、これらをまとめて「界面活性剤(1)」という。)の群から選ばれる少なくとも1種を用いることが好ましい。

【0033】

上記式(1)において、Rがアルキル基である場合の炭素数は好ましくは1〜20であり、アリール基である場合の炭素数は好ましくは6〜20であり、アラルキル基である場合の炭素数は好ましくは7〜20である。Rの具体例としてはベンジル、メチルベンジル、ジメチルベンジル等が挙げられ、これらのうち好ましくはメチルベンジル等である。また、aは0〜5の整数であり、好ましくは1または2である。

【0034】

上記式(1)におけるXおよびYはエチレン基またはプロピレン基であり、

XとYは異なる基を表す。また、bとcの合計は、好ましくは1〜200である。

上記式(1)における特に好ましいX、Y、bおよびcは、Xがエチル基、bが1〜200、cが0である。すなわち、界面活性剤(1)としては、エーテル化ポリオキシエチレン類が特に好ましい。

【0035】

本発明において、さらに好ましい非イオン性界面活性剤は、HLBが12〜18の範囲にある界面活性剤(1)である。

界面活性剤(1)のうち、HLBが12〜18の範囲にある市販品としては、エマルゲンA−60、エマルゲンA−90、エマルゲンA−500、エマルゲンB−66、エマルゲンL−40(以上、花王(株)製)等のエーテル化ポリオキシエチレン類;ペポールA1758、ペポールA1558、ソルポールT420、ソルポールT416(以上、東邦化学工業(株)製)等のエーテル化ポリオキシエチレン・ポリオキシプロピレンブロック共重合体類が挙げられる。

【0036】

本発明の組成物における非イオン性界面活性剤の含有割合としては、無機粉体100重量部に対して、0.5〜20重量部であることが好ましく、さらに好ましくは1〜10重量部とされる。非イオン性界面活性剤の割合が過小である場合には、得られる組成物における無機粉体の分散性を十分に向上させることができない。一方、この割合が過大である場合には、得られる組成物を用いて形成される無機粉体含有樹脂層の粘着性(タック)が過大となり、そのような無機粉体含有樹脂層を備えた転写フィルムは、取扱性が劣るものとなることがある。

【0037】

<感放射線性成分>

本発明の無機粉体含有樹脂組成物は、感放射線性成分を含有する感放射線性無機粉体含有樹脂組成物であってもよい。当該感放射線性成分としては、例えば、(イ)多官能性モノマーと放射線重合開始剤との組み合わせ、(ロ)メラミン樹脂と放射線照射により酸を形成する光酸発生剤との組み合わせなどを好ましいものとして例示することができ、上記(イ)の組み合わせのうち、多官能性(メタ)アクリレートと放射線重合開始剤との組み合わせが特に好ましい。

【0038】

感放射線性成分を構成する多官能性(メタ)アクリレートの具体例としては、エチレングリコール、プロピレングリコールなどのアルキレングリコールのジ(メタ)アクリレート類;ポリエチレングリコール、ポリプロピレングリコールなどのポリアルキレングリコールのジ(メタ)アクリレート類;両末端ヒドロキシポリブタジエン、両末端ヒドロキシポリイソプレン、両末端ヒドロキシポリカプロラクトンなどの両末端ヒドロキシル化重合体のジ(メタ)アクリレート類;

グリセリン、1,2,4−ブタントリオール、トリメチロールアルカン、テトラメチロールアルカン、ペンタエリスリトール、ジペンタエリスリトールなどの3価以上の多価アルコールのポリ(メタ)アクリレート類;3価以上の多価アルコールのポリアルキレングリコール付加物のポリ(メタ)アクリレート類;1,4−シクロヘキサンジオール、1,4−ベンゼンジオール類などの環式ポリオールのポリ(メタ)アクリレート類;ポリエステル(メタ)アクリレート、エポキシ(メタ)アクリレート、ウレタン(メタ)アクリレート、アルキド樹脂(メタ)アクリレート、シリコーン樹脂(メタ)アクリレート、スピラン樹脂(メタ)アクリレート等のオリゴ(メタ)アクリレート類などを挙げることができ、これらは単独でまたは2種以上を組み合わせて使用することができる。

【0039】

また、感放射線性成分を構成する放射線重合開始剤の具体例としては、ベンジル、ベンゾイン、ベンゾフェノン、ビス(N、N-ジメチルアミノ)ベンゾフェノン、ビス(N、N-ジエチルアミノ)ベンゾフェノン、カンファーキノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2,2−ジメトキシ−2−フェニルアセトフェノン、2−メチル−〔4’−(メチルチオ)フェニル〕−2−モルフォリノ−1−プロパノン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オンなどのカルボニル化合物;アゾイソブチロニトリル、4−アジドベンズアルデヒドなどのアゾ化合物あるいはアジド化合物;メルカプタンジスルフィド、メルカプトベンゾチアゾールなどの有機硫黄化合物;ベンゾイルパーオキシド、ジ−tert−ブチルパーオキシド、tert−ブチルハイドロパーオキシド、クメンハイドロパーオキシド、パラメタンハイドロパーオキシドなどの有機パーオキシド;1,3−ビス(トリクロロメチル)−5−(2’−クロロフェニル)−1,3,5−トリアジン、2−〔2−(2−フラニル)エチレニル〕−4,6−ビス(トリクロロメチル)−1,3,5−トリアジンなどのトリハロメタン類;2,2’−ビス(2−クロロフェニル)4,5,4’,5’−テトラフェニル1,2’−ビイミダゾールなどのイミダゾール二量体などを挙げることができる。これらは単独でまたは2種以上を組み合わせて使用することができる。

【0040】

<溶剤>

本発明の組成物には、通常、溶剤が含有される。上記溶剤としては、無機粉体との親和性、結着樹脂の溶解性が良好で、得られる組成物に適度な粘性を付与することができ、乾燥されることによって容易に蒸発除去できるものであることが好ましい。

かかる溶剤の具体例としては、ジエチルケトン、メチルブチルケトン、ジプロピルケトン、シクロヘキサノンなどのケトン類;n−ペンタノ−ル、4−メチル−2−ペンタノ−ル、シクロヘキサノ−ル、ジアセトンアルコールなどのアルコール類;エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテルなどのエーテル系アルコール類;酢酸−n−ブチル、酢酸アミルなどの不飽和脂肪族モノカルボン酸アルキルエステル類;乳酸エチル、乳酸−n−ブチルなどの乳酸エステル類;メチルセロソルブアセテート、エチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、エチル−3−エトキシプロピオネートなどのエーテル系エステル類などを例示することができ、これらは、単独でまたは2種以上を組み合わせて使用することができる。

本発明の組成物における溶剤の含有割合としては、組成物の粘度を好適な範囲に維持する観点から、無機粉体100重量部に対して、40重量部以下であることが好ましく、さらに好ましくは5〜30重量部とされる。

【0041】

本発明の組成物には、上記の必須成分のほかに、粘着性付与剤、表面張力調整剤、安定剤、消泡剤などの各種添加剤が任意成分として含有されていてもよい。

【0042】

無機粉体含有樹脂組成物の一例として、好ましい電極形成用の組成物の例を示せば、無機粉体として銀粉末100重量部とガラス粉末1〜30重量部、結着樹脂としてメタクリル酸/コハク酸モノ(2−(メタ)アクリロイロキシエチル)/メタクリル酸2−ヒドロキシプロピル/メタクリル酸n−ブチル共重合体10〜150重量部と、非イオン性界面活性剤としてエーテル化ポリオキシエチレン系界面活性剤1〜10重量部と、可塑剤を1〜50重量部、溶剤としてプロピレングリコールモノメチルエーテルおよび/またはエチル−3−エトキシプロピオネート5〜30重量部を含有する組成物を挙げることができる。

【0043】

本発明の組成物は、上記無機粉体、結着樹脂、非イオン性界面活性剤および溶剤並びに必要に応じて任意成分を、ロール混錬機、ミキサー、ホモミキサーなどの混錬機を用いて混錬することにより調製することができる。

上記のようにして調製される本発明の組成物は、塗布に適した流動性を有するペースト状の組成物であり、その粘度は、通常1,000〜30,000cPとされ、好ましくは3,000〜10,000cPとされる。

【0044】

本発明の組成物は、以下に詳述する転写フィルム(本発明の転写フィルム)を製造するために特に好適に使用することができる。

また、本発明の組成物は、従来において公知の無機粉体含有樹脂層の形成方法、すなわち、スクリーン印刷法などによって当該組成物を基板の表面に直接塗付し、塗膜を乾燥させることにより無機粉体含有樹脂層を形成する方法にも好適に使用することができる。

【0045】

<2> 転写フィルム

本発明の転写フィルムは、PDP部材の形成工程に好適に使用される複合フィルムであって、本発明の組成物を支持フィルム上に塗布し、塗膜を乾燥させることにより形成される無機粉体含有樹脂層を備えてなる。

すなわち、本発明の転写フィルムは、無機粉体、結着樹脂および非イオン性界面活性剤を含有する無機粉体含有樹脂層が支持フィルム上に形成されて構成されている。

また、本発明の転写フィルムは、後述するレジスト膜を支持フィルム上に形成し、その上に本発明の組成物を塗布し、乾燥してなるもの(積層膜)であってもよい。

さらに、本発明の転写フィルムは、感放射線性無機粉体含有樹脂組成物を用いて構成された、感放射線性転写フィルムであってもよい。

【0046】

<転写フィルムの構成>

図2(イ)は、ロール状に巻回された本発明の転写フィルムを示す概略断面図であり、同図(ロ)は、当該転写フィルムの層構成を示す断面図〔(イ)の部分詳細図〕である。

図2に示す転写フィルムは、本発明の転写フィルムの一例として示される複合フィルムであって、通常、支持フィルムF1と、この支持フィルムF1の表面に剥離可能に形成された無機粉体含有樹脂層F2と、この無機粉体含有樹脂層F2の表面に剥離容易に設けられたカバーフィルムF3とにより構成されている。カバーフィルムF3は、無機粉体含有樹脂層F2の性質によっては使用されない場合もある。また、支持フィルムF1と無機粉体含有樹脂層F2の間には、レジスト膜が形成されていてもよい。

【0047】

転写フィルムを構成する支持フィルムF1は、耐熱性および耐溶剤性を有するとともに可撓性を有する樹脂フィルムであることが好ましい。支持フィルムF1が可撓性を有することにより、ロールコーター、ブレードコーターなどを用いてペースト状の組成物(本発明の組成物)を塗布することができ、これにより、膜厚の均一な無機粉体含有樹脂層を形成することができるとともに、形成された無機粉体含有樹脂層をロール状に巻回した状態で保存し、供給することができる。

支持フィルムF1を構成する樹脂としては、例えばポリエチレンテレフタレート、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン、ポリイミド、ポリビニルアルコール、ポリ塩化ビニル、ポリフロロエチレンなどの含フッ素樹脂、ナイロン、セルロースなどを挙げることができる。支持フィルムF1の厚さとしては、例えば20〜100μmとされる。

【0048】

転写フィルムを構成する無機粉体含有樹脂層F2は、焼成されることによって無機焼結体(PDP部材)となる層であり、無機粉体、結着樹脂および非イオン性界面活性剤が必須成分として含有されている。

無機粉体含有樹脂層F2の厚さとしては、形成する部材の種類、無機粉体の含有率、パネルの種類やサイズによっても異なるが、例えば5〜200μmとされる。

【0049】

転写フィルムを構成するカバーフィルムF3は、無機粉体含有樹脂層F2の表面(基板との接触面)を保護するためのフィルムである。このカバーフィルムF3も可撓性を有する樹脂フィルムであることが好ましい。カバーフィルムF3を形成する樹脂としては、支持フィルムF1を形成するものとして例示した樹脂を挙げることができる。カバーフィルムF3の厚さとしては、例えば20〜100μmとされる。

【0050】

<転写フィルムの製造方法>

本発明の転写フィルムは、支持フィルム(F1)上に無機粉体含有樹脂層(F2)を形成し、当該無機粉体含有樹脂層(F2)上にカバーフィルム(F3)を設ける(圧着する)ことにより製造することができる。

【0051】

本発明の組成物を支持フィルム上に塗布する方法としては、膜厚が大きく(例えば20μm以上)、膜厚の膜厚の均一性に優れた塗膜を効率よく形成することができる観点から、ロールコーターによる塗布方法、ドクターブレードなどのブレードコーターによる塗布方法、カーテンコーターによる塗布方法、ワイヤーコーターによる塗布方法、ダイコーターによる塗布方法などを好ましいものとして挙げることができる。

なお、本発明の組成物が塗布される支持フィルムの表面には離型処理が施されていることが好ましい。これにより、無機粉体含有樹脂層を転写した後において、当該無機粉体含有樹脂層から支持フィルムを容易に剥離することができる。

支持フィルム上に形成された本発明の組成物による塗膜は、乾燥されることによって溶剤の一部または全部が除去され、転写フィルムを構成する無機粉体含有樹脂層となる。本発明の組成物による塗膜の乾燥条件としては、例えば40〜150℃で0.1〜30分間程度とされる。乾燥後における溶剤の残存割合(無機粉体含有樹脂層中の溶剤の含有割合)は、通常10重量%以下とされ、基板に対する粘着性および適度な形状保持性を無機粉体含有樹脂層に発揮させる観点から0.1〜5重量%であることが好ましい。

【0052】

上記のようにして形成された無機粉体含有樹脂層の上に設けられる(通常、熱圧着される)カバーフィルムの表面にも離型処理が施されていることが好ましい。これにより、無機粉体含有樹脂層を転写する前に、当該無機粉体含有樹脂層からカバーフィルムを容易に剥離することができる。

【0053】

<無機粉体含有樹脂層の転写(転写フィルムの使用方法)>

支持フィルム上の無機粉体含有樹脂層は、基板の表面に一括転写される。本発明の転写フィルムによれば、このような簡単な操作によって無機粉体含有樹脂層をガラス基板上に確実に形成することができるので、PDP部材の形成工程における工程改善(高効率化)を図ることができるとともに、形成される部材の品質の向上(例えば、電極における安定したライン抵抗の発現)を図ることができる。

【0054】

<3>PDPの製造方法

本発明のPDPの製造方法は、本発明の転写フィルムを用いて、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれる少なくとも一種のパネル部材を形成することを特徴とする。

【0055】

<PDPの製造方法I(誘電体層の形成)>

本発明のPDPの製造方法Iは、本発明の転写フィルムを構成する無機粉体含有樹脂層を基板の表面に転写し、転写された無機粉体含有樹脂層を焼成することにより、前記基板の表面に誘電体層を形成する工程を含む。

【0056】

図2に示したような構成の転写フィルムによる無機粉体含有樹脂層の転写工程の一例を示せば以下のとおりである。

1.ロール上に巻回された状態の転写フィルムを基板の面積に応じた大きさに裁断する。

2.裁断した転写フィルムにおける無機粉体含有樹脂層(F2)表面からカバーフィルム(F3)を剥離した後、基板の表面に無機粉体含有樹脂層(F2)の表面が当接するように転写フィルムを重ね合わせる。

3.基板に重ね合わされた転写フィルム上に加熱ローラを移動させて熱圧着させる。

4.熱圧着により基板に固定された無機粉体含有樹脂層(F2)から支持フィルム(F1)を剥離除去する。

上記のような操作により、支持フィルム(F1)上の無機粉体含有樹脂層(F2)が基板上に転写される。ここで転写条件としては、例えば、加熱ローラの表面温度が60〜120℃、加熱ローラによるロール圧が1〜5kg/cm2、加熱ローラの移動速度が0.2〜10.0m/分とされる。このような操作(転写工程)は、ラミネータ装置により行うことができる。なお、基板は予熱されていてもよく、予熱温度としては例えば40〜100℃とすることができる。

【0057】

基板の表面に形成転写された無機粉体含有樹脂層(F2)は、焼成されて無機焼結体(誘電体層)となる。ここに、焼成方法としては、無機粉体含有樹脂層(F2)が転写形成された基板を高温雰囲気下に配置する方法を挙げることができる。これにより、無機粉体含有樹脂層(F2)に含有されている有機物質(例えば結着樹脂、残留溶剤、非イオン性界面活性剤、各種添加剤)が分解されて除去され、無機粉体が溶融して燒結する。ここに、焼成温度としては、基板の溶融温度、無機粉体含有樹脂層中の構成物質などによっても異なるが、例えば300〜800℃とされ、さらに好ましくは400〜620℃とされる。

【0058】

<PDPの製造方法II(フォトレジスト法を利用したPDP部材の形成)>

本発明のPDPの製造方法IIは、本発明の転写フィルムを構成する無機粉体含有樹脂層を基板上に転写し、転写された無機粉体含有樹脂層上にレジスト膜を形成し、当該レジスト膜を露光処理してレジストパターンの潜像を形成し、当該レジスト膜を現像処理してレジストパターンを顕在化させ、当該無機粉体含有樹脂層をエッチング処理してレジストパターンに対応するパターンを形成し、当該パターンを焼成処理することにより、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含む。

レジスト膜の形成は、レジスト膜と本発明の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層との積層膜を支持フィルム上に形成した本発明の転写フィルムを用いる方法により、無機粉体含有樹脂層と共に基板上に一括転写して形成してもよい。この方法は、フォトレジスト法を利用した好ましい実施態様であるPDPの製造方法III として後述する。

【0059】

以下、PDPのパネル部材である「電極」を背面基板の表面に形成する方法を例にとって説明する。この方法においては、〔1〕無機粉体含有樹脂層の転写工程、〔2〕レジスト膜の形成工程、〔3〕レジスト膜の露光工程、〔4〕レジスト膜の現像工程、〔5〕無機粉体含有樹脂層のエッチング工程、〔6〕無機粉体含有樹脂パターンの焼成工程により、基板の表面に電極が形成される。

なお、本発明において、「無機粉体含有樹脂層を基板上に転写する」態様としては、前記ガラス基板11の表面に転写するような様態のほかに、前記誘電体層13の表面に転写するような様態も包括されるものとする。

【0060】

〔1〕無機粉体含有樹脂層の転写工程:

無機粉体含有樹脂層の転写工程一例を示せば以下のとおりである。

転写フィルムのカバーフィルムを剥離した後、基板表面に、無機粉体含有樹脂層の表面が当接されるように転写フィルムを重ね合わせ、この転写フィルムを加熱ローラなどにより熱圧着した後、無機粉体含有樹脂層から支持フィルムを剥離除去する。これにより、基板の表面に無機粉体含有樹脂層が転写されて密着した状態となる。ここで転写条件としては、例えば、加熱ローラの表面温度が80〜140℃、加熱ローラによるローラ圧が1〜5kg/cm2、加熱ローラの移動速度が0.1〜10.0m/分を示すことができる。また、基板は予熱されていてもよく、予熱温度としては例えば40〜100℃とすることができる。

【0061】

〔2〕レジスト膜の形成工程:

この工程においては、転写された無機粉体含有樹脂層の表面にレジスト膜を形成する。このレジスト膜を構成するレジストとしてはポジ型レジストおよびネガ型レジストのいずれであってもよい。本発明に用いる好ましいレジストの一例としては、上述した感放射線性成分である多官能性(メタ)アクリレートと放射線重合開始剤と、バインダー樹脂としてアクリル樹脂を含有するレジスト組成物を挙げることができる。

レジスト膜は、スクリーン印刷法、ロール塗布法、回転塗布法、流延塗布法など種々の方法によってレジストを塗布した後、塗膜を乾燥することにより形成することができる。ここに塗膜の乾燥温度は、通常60〜130℃程度とされる。

また、支持フィルム上に形成されたレジスト膜を無機粉体含有樹脂層の表面に転写することによって形成してもよい。このような形成方法によれば、レジスト膜の形成工程数を減らすことができるとともに、得られるレジストの膜厚均一性が優れたものとなるため、当該レジスト膜の現像処理および無機粉体含有樹脂層のエッチング処理が均一に行われ、形成される隔壁の高さおよび形状が均一なものとなる。

レジスト膜の膜厚としては、通常0.1〜40μmとされ、好ましくは0.5〜20μmとされる。

【0062】

〔3〕レジスト膜の露光工程:

この工程においては、無機粉体含有樹脂層上に形成されたレジスト膜の表面に、露光用マスクを介して、紫外線などの放射線を選択的に照射(露光)して、レジストパターンの潜像を形成する。

ここに、紫外線照射装置としては、前記フォトリソグラフィー法で使用されている紫外線照射装置、半導体および液晶表示装置を製造する際に使用されている露光装置など特に限定されるものではない。

なお、レジスト膜を転写により形成した場合には、レジスト膜上に被覆されている支持フィルムを剥離しない状態で露光工程を行うのが好ましい。

【0063】

〔4〕レジスト膜の現像工程

この工程においては、露光されたレジスト膜を現像処理することにより、レジストパターン(潜像)を顕在化させる。

ここに、現像処理条件としては、レジスト膜の種類などに応じて、現像液の種類・組成・濃度、現像時間、現像温度、現像方法(例えば浸漬法、揺動法、シャワー法、スプレー法、パドル法)、現像装置などを適宜選択することができる。

この現像工程により、レジスト残留部とレジスト除去部とから構成されるレジストパターン(露光用マスクに対応するパターン)が形成される。

このレジストパターンは、次工程(エッチング工程)におけるエッチングマスクとして作用するものであり、レジスト残留部の構成材料(光硬化されたレジスト)は、無機粉体含有樹脂層の構成材料よりもエッチング液に対する溶解速度が小さいことが必要である。

【0064】

〔5〕無機粉体含有樹脂層のエッチング工程:

この工程においては、無機粉体含有樹脂層をエッチング処理し、レジストパターンに対応する無機粉体含有樹脂パターンを形成する。

すなわち、無機粉体含有樹脂層のうち、レジストパターンのレジスト除去部に対応する部分がエッチング液に溶解されて選択的に除去される。そして、無機粉体含有樹脂層における所定の部分が完全に除去されて基板が露出する。これにより、樹脂層残留部と樹脂層除去部とから構成される無機粉体含有樹脂パターンが形成される。

ここに、エッチング処理条件としては、無機粉体含有樹脂層の種類などに応じて、エッチング液の種類・組成・濃度、処理時間、処理温度、処理方法(例えば浸漬法、揺動法、シャワー法、スプレー法、パドル法)、処理装置などを適宜選択することができる。なお、エッチング液として、現像工程で使用した現像液と同一の溶液を使用することができるよう、レジスト膜および無機粉体含有樹脂層の種類を選択することにより、現像工程とエッチング工程とを連続的に実施することが可能となり、工程の簡略化による製造効率の向上を図ることができる。

ここに、レジストパターンを構成するレジスト残留部は、エッチング処理の際に徐々に溶解され、無機粉体含有樹脂パターンが形成された段階(エッチング処理の終了時)で完全に除去されるものであることが好ましい。なお、エッチング処理後にレジスト残留部の一部または全部が残留していても、当該レジスト残留部は、次の焼成工程で除去される。

【0065】

〔6〕無機粉体含有樹脂パターンの焼成工程:

この工程においては、無機粉体含有樹脂パターンを焼成処理して電極を形成する。これにより、樹脂層残留部の有機物質が焼失して電極が形成される。

ここに、焼成処理の温度としては、樹脂層残留部の有機物質が焼失される温度であることが必要であり、通常400〜600℃とされる。また、焼成時間は、通常10〜90分間とされる。

【0066】

<PDPの製造方法III (フォトレジスト法を利用した好ましい実施態様)>

フォトレジスト法を利用した本発明のPDPの製造方法における、の好ましい方法(PDPの製造方法III )として、下記(1)〜(3)の工程による形成方法を挙げることができる。

【0067】

(1)支持フィルム上にレジスト膜を形成した後、当該レジスト膜上に本発明の無機粉体含有樹脂組成物を塗布、乾燥することにより無機粉体含有樹脂層を積層形成する。ここに、レジスト膜および無機粉体含有樹脂層を形成する際には、ロールコーターなどを使用することができ、これにより膜厚の均一性に優れた積層膜を支持フィルム上に形成することができる。

【0068】

(2)支持フィルム上に形成されたレジスト膜と無機粉体含有樹脂層との積層膜を基板上に転写する。ここに、転写条件としては前記「無機粉体含有樹脂層の転写工程」における条件と同様でよい。

【0069】

(3)前記「レジスト膜の露光工程」、「レジスト膜の現像工程」、「無機粉体含有樹脂層のエッチング工程」および「無機粉体含有樹脂パターンの焼成工程」と同様の操作を行う。その際、先に記載したように、レジスト膜の現像液と無機粉体含有樹脂層のエッチング液とを同一の溶液とし、「レジスト膜の現像工程」と「無機粉体含有樹脂層のエッチング工程」とを連続的に実施することが好ましい。

以上のような方法によれば、無機粉体含有樹脂層とレジスト膜とが基板上に一括転写されるので、工程の簡略化により製造効率を更に向上させることができる。

【0070】

<PDPの製造方法IV(感放射線性転写フィルムを用いたパネル部材の形成)>

本発明のPDPの製造方法IVは、本発明の感放射線性転写フィルムを構成する無機粉体含有樹脂層を基板上に転写し、当該無機粉体含有樹脂層を露光処理してパターンの潜像を形成し、当該無機粉体含有樹脂層を現像処理してパターンを形成し、当該パターンを焼成処理することにより、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含む。

この方法においては、例えば電極の形成方法を例に採ると、前記「無機粉体含有樹脂層の転写工程」の後、「レジスト膜の露光工程」、「レジスト膜の現像工程」に準じた条件でパターンを形成し、その後、「無機粉体含有樹脂パターンの焼成工程」により、基板の表面に電極が形成される。

【0071】

以上PDPの製造方法I〜IVの各工程説明において、PDP部材として「電極」を形成する方法について説明したが、この方法に準じてPDPを構成する誘電体層、隔壁、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスなどを形成することもできる。

【実施例】

【0072】

以下、本発明の実施例について説明するが、本発明はこれらによって限定されるものではない。なお、以下について「部」は「重量部」を示す。

<実施例1>

(1)無機粉体含有樹脂組成物の調製:

無機粉体として、銀粉末(平均粒径2.2μm、比表面積0.5cm2 /g、タップ密度4.6g/cm3 )100部およびBi2O3−B2O3−SiO2系ガラスフリット(平均粒径3μm、不定形、軟化点520℃、熱膨張係数α300=87×10-7/℃)3部、結着樹脂としてメタクリル酸/コハク酸モノ(2−(メタ)アクリロイロキシエチル)/メタクリル酸2−ヒドロキシプロピル/メタクリル酸n−ブチル共重合体(重量比20/15/25/40、重量平均分子量90,000)15部、可塑剤としてジペンタエリスリトールヘキサアクリレート10部、非イオン性界面活性剤として下記式(i)で表される化合物を5部、溶剤としてプロピレングリコールモノメチルエーテルアセテート9部を分散機を用いて混錬することにより、粘度が3,400cpである本発明の組成物を調製した。

【0073】

【化3】

【0074】

(2)無機粉体含有樹脂組成物の分散性評価

グラインドゲージ(OBISHI KEIKI(株)社製0〜25μm)を用い、JIS K5600−2−5に準じて組成物中の最大粒度を測定した。その結果、8μmであり、得られた組成物は分散性に優れたものであった。

【0075】

(3)転写フィルムの製造:

上記(1)で調製した本発明の組成物を、予め離型処理したポリエチレンテレフタレート(PET)よりなる支持フィルム(幅400mm,長さ30m,厚さ38μm)上にブレードコーターを用いて塗布し、形成された塗膜を80℃で5分間乾燥することにより溶剤を除去し、これにより、厚さ12μmの無機粉体含有樹脂層を支持フィルム上に形成した。次いで、当該無機粉体含有樹脂層上に、予め離型処理したPETよりなるカバーフィルム(幅400mm,長さ30m,厚さ38μm)を貼り付けることにより、図2に示したような構成を有する本発明の転写フィルムを製造した。

【0076】

(4)無機粉体含有樹脂層の転写:

上記(3)により得られた転写フィルムからカバーフィルムを剥離した後、21インチパネル用のガラス基板の表面に、無機粉体含有樹脂層の表面が当接されるように、当該転写フィルム(支持フィルムと無機粉体含有樹脂層との積層体)を重ね合わせ、この転写フィルムを加熱ロールにより熱圧着した。ここで、圧着条件としては、加熱ロールの表面温度を90℃、ロール圧を2kg/cm2、加熱ロールの移動速度を0.6m/分とした。

熱圧着処理の終了後、ガラス基板の表面に固定(加熱接着)された無機粉体含有樹脂層から支持フィルムを剥離除去し、当該無機粉体含有樹脂層の転写を完了した。

【0077】

(5)レジスト組成物の調製

バインダー樹脂としてメタクリル酸ベンジル/メタクリル酸=75/25(重量%)共重合体(重量平均分子量30,000)60部、多官能性モノマーとしてトリプロピレングリコールジアクリレート40部、光重合開始剤として2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン20部および溶剤としてプロピレングリコールモノメチルエーテルアセテート100部を混練りした後、カートリッジフィルター(2μm径)でフィルタリングすることにより、アルカリ現像型感放射線性レジスト組成物(以下、「レジスト組成物」という。)を調製した。

【0078】

(6)レジストフィルムの製造:

上記(5)で調製したレジスト組成物を、予め離型処理したポリエチレンテレフタレート(PET)よりなる支持フィルム(幅400mm,長さ30m,厚さ38μm)上にブレードコーターを用いて塗布し、形成された塗膜を80℃で5分間乾燥することにより溶剤を除去し、これにより、厚さ10μmのレジスト膜を支持フィルム上に形成した。次いで、当該レジスト膜上に、予め離型処理したPETよりなるカバーフィルム(幅400mm,長さ30m,厚さ38μm)を貼り付けることにより、レジストフィルムを製造した。

【0079】

(7)レジストフィルムの転写

上記(6)により得られたレジストフィルムからカバーフィルムを剥離した後、上記(4)で作成した21インチガラス基板上に形成された無機粉体含有樹脂層上に、レジスト膜の表面が当接されるようレジストフィルム(支持フィルムとレジスト膜)を重ね合わせ、この転写フィルムを加熱ロールにより熱圧着した。ここで、圧着条件としては、加熱ロールの表面温度を90℃、ロール圧を2kg/cm2、加熱ロールの移動速度を0.6m/分とした。

熱圧着処理の終了後、ガラス基板の表面に固定(加熱接着)された無機粉体含有樹脂層とレジスト膜の積層膜から支持フィルムを剥離除去し、当該無機粉体含有樹脂層の転写を完了した。

【0080】

(8)レジスト膜の露光工程

ガラス基板上に形成された無機粉体含有樹脂層とレジスト膜の積層膜に対して、ライン幅100μm、スペース幅400μmのストライプ状ネガ用露光用マスクを介して、超高圧水銀灯によりg線(436nm)、h線(405nm)、i線(365nm)の混合光を照射した。その際の露光量は、365nmのセンサーで測定した照度換算で200mJ/cm2 とした。

(9)現像工程・エッチング工程

露光処理されたレジスト膜に対して、液温30℃の0.3質量%炭酸ナトリウム水溶液を現像液とするシャワー法による現像処理と、引き続き無機粉体含有樹脂層のエッチング処理を、併せて90秒間行い、続いて、超純水を用いて水洗を行った。これにより、レジストパターンを形成し、その後、当該レジストパターンに対応した無機粉体含有樹脂パターンを形成した。得られた無機粉体含有樹脂パターンを光学顕微鏡にて観察したところ、レジスト未露光部の基板上に現像残さは認められず、かつパターンの欠けは認められなかった。

【0081】

(5)焼成工程

無機粉体含有樹脂パターンが形成されたガラス基板を焼成炉内で590℃の温度雰囲気下で30分間にわたり焼成処理を行った。これによりガラス基板の表面にパターン幅100μm、厚み6μmの電極が形成されてなるパネル材料を得ることができた。

【0082】

<比較例>

実施例1において、非イオン性界面活性剤を使用しない以外は実施例1と同様にして、無機粉体含有樹脂組成物の分散性評価、パターンの形成・評価を行った。その結果、グラインドゲージを用いた最大粒度は12.5μmとなった。また、パターンの形成・評価を行ったところ、二次凝集物によりパターンの欠けやショートが発生していた。

【図面の簡単な説明】

【0083】

【図1】交流型プラズマディスプレイパネルの断面形状を示す模式図である。

【図2】(イ)は、本発明の転写フィルムを示す概略断面図であり、(ロ)は、当該転写フィルムの層構成を示す断面図である。

【符号の説明】

【0084】

1 ガラス基板 2 ガラス基板

3 隔壁 4 透明電極

5 バス電極 6 アドレス電極

7 蛍光物質 8 誘電体層

9 誘電体層 10 保護層

F1 支持フィルム F2 無機粉体含有樹脂層

F3 カバーフィルム

【特許請求の範囲】

【請求項1】

〔A〕無機粒子、

〔B〕結着樹脂 および

〔C〕非イオン性界面活性剤

を含有することを特徴とする、無機粉体含有樹脂組成物。

【請求項2】

〔C〕非イオン性界面活性剤が、下記式(1)で表される化合物からなる郡から選ばれる少なくとも一種を含む、請求項1記載の無機粉体含有樹脂組成物。

【化1】

〔式(1)において、Rはアルキル基、アリール基またはアラルキル基であり、XおよびYはエチル基またはプロピル基(ただし、XとYとは異なる基を表す)であり、aは0〜5の整数であり、bは1〜100の整数であり、cは0〜100の整数である。〕

【請求項3】

さらに〔D〕感放射線性成分を含有する、請求項1乃至2記載の無機粉体含有樹脂組成物。

【請求項4】

請求項1乃至3記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を有することを特徴とする、転写フィルム。

【請求項5】

レジスト膜と、請求項1乃至2記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層との積層を有することを特徴とする、転写フィルム。

【請求項6】

請求項1乃至2記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板上に転写し、転写された無機粉体含有樹脂層を焼成することにより、前記基板上に誘電体層を形成する工程を有することを特徴とする、プラズマディスプレイパネルの製造方法。

【請求項7】

請求項1乃至2記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板上に転写し、転写された無機粉体含有樹脂層上にレジスト膜を形成し、当該レジスト膜を露光処理してレジストパターンの潜像を形成し、当該レジスト膜を現像処理してレジストパターンを顕在化させ、当該無機粉体含有樹脂層をエッチング処理してレジストパターンに対応するパターン層を形成し、当該パターン層を焼成処理することにより、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とするプラズマディスプレイパネルの製造方法。

【請求項8】

レジスト膜と、請求項1乃至2記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層との積層膜を支持フィルム上に形成し、支持フィルム上に形成された積層膜を基板上に転写し、当該積層膜を構成するレジスト膜を露光処理してレジストパターンの潜像を形成し、当該レジスト膜を現像処理してレジストパターンを顕在化させ、当該無機粉体含有樹脂層をエッチング処理してレジストパターンに対応するパターン層を形成し、当該パターン層を焼成処理することにより、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とするプラズマディスプレイパネルの製造方法。

【請求項9】

請求項3記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板上に転写し、当該無機粉体含有樹脂層を露光処理してパターンの潜像を形成し、当該無機粉体含有樹脂層を現像処理してパターン層を形成し、当該パターン層を焼成処理することにより、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とするプラズマディスプレイパネルの製造方法。

【請求項1】

〔A〕無機粒子、

〔B〕結着樹脂 および

〔C〕非イオン性界面活性剤

を含有することを特徴とする、無機粉体含有樹脂組成物。

【請求項2】

〔C〕非イオン性界面活性剤が、下記式(1)で表される化合物からなる郡から選ばれる少なくとも一種を含む、請求項1記載の無機粉体含有樹脂組成物。

【化1】

〔式(1)において、Rはアルキル基、アリール基またはアラルキル基であり、XおよびYはエチル基またはプロピル基(ただし、XとYとは異なる基を表す)であり、aは0〜5の整数であり、bは1〜100の整数であり、cは0〜100の整数である。〕

【請求項3】

さらに〔D〕感放射線性成分を含有する、請求項1乃至2記載の無機粉体含有樹脂組成物。

【請求項4】

請求項1乃至3記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を有することを特徴とする、転写フィルム。

【請求項5】

レジスト膜と、請求項1乃至2記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層との積層を有することを特徴とする、転写フィルム。

【請求項6】

請求項1乃至2記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板上に転写し、転写された無機粉体含有樹脂層を焼成することにより、前記基板上に誘電体層を形成する工程を有することを特徴とする、プラズマディスプレイパネルの製造方法。

【請求項7】

請求項1乃至2記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板上に転写し、転写された無機粉体含有樹脂層上にレジスト膜を形成し、当該レジスト膜を露光処理してレジストパターンの潜像を形成し、当該レジスト膜を現像処理してレジストパターンを顕在化させ、当該無機粉体含有樹脂層をエッチング処理してレジストパターンに対応するパターン層を形成し、当該パターン層を焼成処理することにより、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とするプラズマディスプレイパネルの製造方法。

【請求項8】

レジスト膜と、請求項1乃至2記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層との積層膜を支持フィルム上に形成し、支持フィルム上に形成された積層膜を基板上に転写し、当該積層膜を構成するレジスト膜を露光処理してレジストパターンの潜像を形成し、当該レジスト膜を現像処理してレジストパターンを顕在化させ、当該無機粉体含有樹脂層をエッチング処理してレジストパターンに対応するパターン層を形成し、当該パターン層を焼成処理することにより、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とするプラズマディスプレイパネルの製造方法。

【請求項9】

請求項3記載の無機粉体含有樹脂組成物から得られる無機粉体含有樹脂層を基板上に転写し、当該無機粉体含有樹脂層を露光処理してパターンの潜像を形成し、当該無機粉体含有樹脂層を現像処理してパターン層を形成し、当該パターン層を焼成処理することにより、誘電体層、隔壁、電極、抵抗体、蛍光体、カラーフィルターおよびブラックマトリックスから選ばれるパネル部材を形成する工程を含むことを特徴とするプラズマディスプレイパネルの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−45324(P2006−45324A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−227313(P2004−227313)

【出願日】平成16年8月3日(2004.8.3)

【出願人】(000004178)JSR株式会社 (3,320)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年8月3日(2004.8.3)

【出願人】(000004178)JSR株式会社 (3,320)

【Fターム(参考)】

[ Back to top ]