無機粉末成形体の製造方法、焼結体、透光性セラミックスおよびセラミック焼結体

【課題】透光性の一層高い焼結体を得ることを可能とする。

【解決手段】 有機成分を含有する無機粉末の成形体を成形する。無機粉末を成形するための型14、16、17の表面に樹脂被膜15A、15Bを形成し、無機粉末を成形する際に樹脂被膜の表面形状を成形体11の表面へと転写し、中心線平均表面粗さが0.2μm以下の転写面を成形体11に設ける。

【解決手段】 有機成分を含有する無機粉末の成形体を成形する。無機粉末を成形するための型14、16、17の表面に樹脂被膜15A、15Bを形成し、無機粉末を成形する際に樹脂被膜の表面形状を成形体11の表面へと転写し、中心線平均表面粗さが0.2μm以下の転写面を成形体11に設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機粉末成形体の製造方法、焼結体、透光性セラミックスおよびセラミック焼結体に関するものである。

【背景技術】

【0002】

高圧放電灯の輝度を向上させるためには、放電管の透光性を向上させることによって、放電管の内部の発光物質の発光が、放電管の外部へと、セラミックスによって吸収されることなく放出されるようにすべきである。この観点から、現在のところ、透光性の高い透光性アルミナによって形成されることが多い。そして、透光性アルミナからなる放電管の肉厚をできるだけ薄くすることによって、放電管の透光性を高くすることが通常である。

【0003】

このような高圧放電灯用の発光管としては、例えば特許文献1、2、3に記載のものが挙げられる。また、透光性アルミナからなる異形の発光管を、ゲルキャスト法を用いて製造する技術が特許文献4に記載されている。

【特許文献1】特開2002−141021号公報

【特許文献2】特開2002−164019号公報

【特許文献3】特開2002−141022号公報

【特許文献4】WO 02/85590

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献4記載の製造方法では、異形の透光性アルミナが得られるが、更に高い透光性を持つ材料、例えば透光性アルミナが望まれる。

【0005】

また、本出願人は、特許文献5において、平均粒径0.3μmの微粉末アルミナ原料を使用し、これにゲルキャスト成形法を組み合わせることによって、透光性の高いアルミナを得ることを開示した。

【特許文献5】特願2005−154945

【0006】

しかし、本発明者が更に検討を進めた結果、このように高度の透光性を有するアルミナ焼結体において、表面状態を改善することによって光沢および透光性を顕著に向上させる余地があることを見いだした。

【0007】

本発明の課題は、セラミック焼結体の光沢や透光性を一層向上させる手段を提供することである。

【0008】

また、本発明の課題は、透光性の一層高い焼結体を得ることが可能な無機粉末成形体の成形方法を提供することである。

【課題を解決するための手段】

【0009】

第一の発明は、塑性の無機粉末の成形体を得るための型の表面に樹脂被膜を形成し、無機粉末を成形する際に樹脂被膜の表面形状を成形体の表面へと転写することによって、中心線平均表面粗さが0.2μm以下の転写面を成形体に設けることを特徴とする。

【0010】

また、本発明は、前記の方法によって得られたことを特徴とする、無機粉末成形体に係るものである。

【0011】

また、本発明は、この成形体を焼結させて得られたことを特徴とする、焼結体に係るものであり、この焼結体からなることを特徴とする、透光性セラミックスに係るものである。

【0012】

また、塑性の無機材料の成形体を得るための型の表面に樹脂被膜を形成し、無機粉末を成形する際に前記樹脂被膜の表面形状を前記成形体の表面へと転写することによって、中心線平均表面粗さが0.2μm以下の転写面を成形体に設け、次いでこの成形体を焼結させることを特徴とする。

【0013】

第二の発明は、セラミック焼結体であって、平均粒径が8μm以下であり、焼結体表面の少なくとも一部が、中心線平均表面粗さ0.1μm以下の研磨されていない焼成面であることを特徴とする。

【発明の効果】

【0014】

第一の発明によれば、平坦な樹脂被膜を型の表面に形成し、次いで成形を行うことにより、平坦な樹脂被膜の表面を成形体に転写する。次いで、樹脂被膜を成形体から除去することで、きわめて平滑な、Ra0.2μm以下(更に好ましくは0.1μm以下)の平坦面を有する成形体を得ることに成功した。このような樹脂被膜は容易に、Raを悪化させることなく、成形体から除去可能であり、また、特別な操作を必要としないために低コストである。こうして得られた成形体を焼結することにより、非常に低いRa、例えば0.1μm以下のRa(非研磨の焼成面)を有する焼結体を得ることができる。

【0015】

また、第二の発明によれば、セラミック焼結体の研磨されていない焼成面のRaを0.1μm以下(更に好ましくは0.05μm以下)に制御することによって、非常に光沢があり、透光性が高く、また耐環境性、耐蝕性の良い焼結体が得られた。研磨面では、隣接する粒子の粒界が削り取られることにより、凹部が生成し、この凹部が腐食性物質による攻撃を受け易い。本発明では、非研磨面であるので、このように粒界が除去されたことによって生じた凹部が、隣接する粒子の間に存在せず、これによって耐環境性が高い。

【0016】

第二の発明においては、このような作用を奏するためには、焼結体を構成する粒子の平均粒径を8μm以下とする。これによって、隣接する粒子間の凹部が、非研磨面において非常に小さくでき、また浅くできる。この観点からは、焼結体を構成する粒子の平均粒径を5μm以下とすることが更に好ましい。

【発明を実施するための最良の形態】

【0017】

最初に、本発明を好適に適用できる透光性セラミックスおよび発光管を例示として述べる。

図1は、本発明で製造できる放電管1Aの一例を概略的に示す縦断面図である。図2は、図1の放電管1Aを使用した高圧放電灯を概略的に示す縦断面図である。

【0018】

放電管1Aは、円管形状の中央発光部2Aと、中央発光部2Aの両側に設けられた一対の管状端部3と、中央発光部2Aと端部3とを連結する一対の連結部4とを備えている。中央発光部2Aの内部空間5と端部3の内部空間6とは連通している。2aは中央発光部2Aの外周面であり、2bは中央発光部2Aの内周面であり、3aは端部3の外周面であり、3bは端部3の内周面である。

【0019】

図2は、図1の放電管を利用した高圧放電灯の設計例を概略的に示す縦断面図である。放電管1Aの端部3の開口3c付近には導電性部材8が封着用ガラス7で固定されており、導電性部材の端部には電極装置9が取り付けられている。そして、内部空間5、6にイオン化発光物質および始動ガスを充填し、一対の電極部材9の間でアーク放電を生じさせる。

【0020】

導電性部材の材質としては、モリブデン、タングステン、レニウム、ニオブ、タンタルからなる群より選ばれた一種以上の金属、またはこれらの1種以上の金属とアルミナ、イットリア、石英からなる群より選ばれたセラミックからなる導電性サーメットが好ましい。中でも導電性サーメットは封着するセラミック放電管との熱膨張差が小さくできるため熱応力の発生を押さえることができるため有利である。

【0021】

封着用ガラスは、アルミナ、イットリア、石英、および希土類酸化物からなる群より選ばれた二種以上のセラミックスの混合物であることが好ましい。

【0022】

メタルハライド高圧放電灯の場合には、セラミック放電管の内部空間に、アルゴン等の不活性ガスとメタルハライドとを封入し、更に必要に応じて水銀を封入する。

【0023】

これら高圧放電灯は、自動車用ヘッドランプ、OHP(オーバーヘッドプロジェクター)、液晶プロジェクターなどの各種の照明装置に適用可能である。

【0024】

また、本発明の透光性セラミックスは、例えば耐熱衝撃性を必要とする熱サイクル機関における構造体や、高温炉等の目視窓に好適に適用できる。

【0025】

ここで,第一の発明においては、有機成分を含有する無機粉末不定形体を成形する。この成形体を焼結させることによって、例えば、図1に示すような透光性セラミックスからなる発光管を製造できる。本発明において無機粉末は、セラミック粉末、ガラス粉末、セラミックスとガラスとの混合粉末を例示できるが、セラミック粉末が特に好ましい。

このようなガラス粉末としては石英ガラス、パイレックス(登録商標)、Li系結晶化ガラス用、Zn系結晶化ガラス用を例示できる。

【0026】

成形体中には有機成分を含有させることにより、塑性を付与する必要がある。これによって、無機粉末の成形時に樹脂被膜が成形体表面になじむ。こうした有機物としては、バインダー、分散媒、分散剤などのあらゆる有機化合物や有機高分子を例示できる。これらの具体的な種類は特に限定されないが、以下を例示できる。

(バインダー)

メチルセルロース、エチルセルロース、アクリル系

(分散媒)

アルコール、アセトン、エステル、トルエン

(分散剤)

マレイン酸共重合体、エステル系ノニオン、リン酸エステル

【0027】

第一および第二の発明で使用できるセラミックスとしては、アルミナ、イットリア、YAG(イットリウム・アルミニウムガーネット)、石英を例示でき、透光性アルミナが特に好ましい。例えば純度99.9%以上(好ましくは99.95%以上)の高純度アルミナ粉末に対して、150〜1000ppmの助剤を添加した原料が好ましい。

【0028】

前述した助剤としては、酸化マグネシウムが好ましいが、ZrO2, Y2O3,La2O3,

Sc2O3も例示できる。特に酸化マグネシウムの添加は有機分散媒を用いる場合、従来の硝酸塩での添加ではスラリー固化が著しく阻害されることを今回新たに見出したため、酸化物として添加することが好ましい。硝酸塩として添加すると、通常1〜2時間で終了するものが、48時間後も固化しない。また焼結添加剤の粒径は0.3μmを超えると焼結体粒径にバラツキを生じ気孔も増加するので0.3μm以下のものを使用することが望ましい。

【0029】

型の材質は特に限定されない。また、型は、成形体の外形を成形するための外型であってよく、成形体の内側に空間を成形するための中子であってもよい。特に、成形体の内側面を研磨加工することは難しく、特に内側空間が真直ではない場合や異形の場合にはきわめて困難である。従って、成形体の内側を成形するための本発明を適用することは最も効果的である。

【0030】

樹脂被膜の種類は特に限定されず、樹脂としてはポリビニルアルコール、酢酸ビニル、ポリビニルブチラールを例示できる。

【0031】

また、樹脂被膜の形成方法は特に限定されず、コーティング、スプレー法、印刷法、ディップ法など任意の方法を適用できる。

【0032】

好適な実施形態においては、無機粉末の成形時の分散媒が水を含み、樹脂被膜が耐水性を有する。ここで言う耐水性とは、水との接触によって溶解しない性質をいう。樹脂被膜が疎水性物質からなることが好ましい。このような樹脂としてはポリビニルブチラールを例示できる。

【0033】

無機粉末の成形時の分散媒として水を使用する場合には、水と相溶性の有機溶媒を併用することができる。このような有機溶媒としては、アルコールなどを例示できる。

【0034】

また、無機粉末の成形時の分散媒として非水系分散媒を使用できる。このような分散媒としてはトルエン、エステル、アルコールを例示できる。

【0035】

また、好適な実施形態においては、成形体が自硬化型である。これは、成形体を例えば50℃以下の温度で放置することによって、自然に硬化して自立可能となることを示す。

【0036】

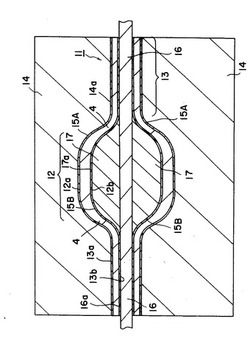

例えば、図3に示す例では、図1に示す高圧放電灯用容器を成形する。即ち、外型14の内側面14a上に樹脂被膜15Aを形成する。中子16の中央には膨張部17が設けられている。中子16の表面16a上および中子の膨張部17の表面17aを被覆するように、樹脂被膜15Bを形成しておく。そして、例えば後述するゲルキャスト法によって、外型14と中子16とによって形成される空間内に成形材料を流入させる。この状態で成形を行うと、空間内に成形体11が形成され、自発的に硬化する。

【0037】

この成形体11は、円管形状の中央発光部12と、中央発光部12の両側に設けられた一対の管状端部13と、中央発光部12と端部13とを連結する一対の連結部4とを備えている。12aは中央発光部12の外周面であり、12bは中央発光部12の内周面であり、13aは端部13の外周面であり、13bは端部13の内周面である。成形の結果、成形体の外側面12a、13a、内側面12b、13b上には、それぞれ、樹脂被膜15A、15Bが接着し、樹脂被膜の平坦な表面形状が成形体に転写される。次いで、中子16、17を溶解させて型から除去し、次いで成形体を型から抜き出し、次の処理に供するが、被膜樹脂によっては中子除去と成形体の型からの抜き出しの順序は逆転しても良い。

【0038】

成形体から樹脂被膜を除去する方法は特に限定されない。加熱によって樹脂被膜を溶解させたり、軟化させて除去する方法があるが、このような加熱を伴う方法では、成形体表面のRaが若干悪化する傾向がある。このため、最も好ましくは、水などの溶媒によって樹脂被膜を溶解させて除去する。

【0039】

以下、特に好適な実施形態について更に述べる。

まず、図3に示すような中子16、17の表面に、ケン化率85〜95のポリビニルアルコールを例えば濃度10〜30重量%として塗布する。ポリビニルアルコールの溶媒は、水が基本であるが、中子の形状によっては適宜メタノールやエタノールを溶媒の60%まで置換してもよい。これらアルコールを混ぜることで、ポリビニルアルコール被膜の速乾性が向上し、液ダレ等を抑制する。

【0040】

塗布法については、ポリビニルアルコールのディッピング、スプレー、ハケ塗り等、特に限定しないが、気泡を巻き込まないように留意する必要がある。スプレー法の場合は、加圧エアを用いると噴霧時に液滴と空気が混ざり型表面上で金型からはじかれることもなく、均一に塗布できる。

【0041】

また、別途、金型離型剤を塗布した上にポリビニルアルコールなどの樹脂被膜塗布液を塗布してもよいが、成形体の表面粗さを低くするためには、金型へと直接に塗布液を適用することが好ましい。

【0042】

成形法はたとえば後述するゲルキャスト法とする。成形体の硬化は、室温〜45℃で1〜2時間程度行う。この際、硬化温度を45℃以上にすると、樹脂被膜が成形体と物理的に固着し、離型しにくくなる。脱脂は離型後行う。脱脂後は、中空成形体の場合、樹脂被膜のみが残る。

【0043】

次いで、脱脂体を水や湯中に浸漬することにより、樹脂被膜、特にポリビニルアルコール被膜を溶解させる。同時に超音波を用いると効果的である。その後、脱脂体を大気中等で乾燥すれば、従来のゲルキャスト品と同様に取り扱える。

【0044】

また、樹脂被膜を溶解を加速させるために、水中に酸やアルカリを添加することができる。こうした酸としては、硝酸、酢酸を例示できる。アルカリとしては、アンモニア水を例示できる。この場合、水中には、その焼結助剤金属の酸やアルカリを添加することが好ましい。酸やアルカリは成形体中の焼結助剤金属を溶出させるおそれがあるので、水中にその金属の酸やアルカリを添加することによって、金属の成形体からの溶出を防止することができる。透光性アルミナセラミックの場合には、MgO源としてMg(NO3)2を添加することができる。その他の酸やアルカリを適宜併用してもよい。

【0045】

なお、充分な時間をかけて(例えば48時間以上)大気や酸素等を送り込んでポリビニルアルコールを焼きとばそうとしても、ポリビニルアルコールが高温で変質・変形し、成形体地肌より剥がれる。この際に成形体最表面を同時に剥がしてしまうので、表面粗さは悪化するおそれがある。上記の方法ではこのような表面粗さの劣化を防止できる。また、離型後の清掃工程が水(湯)浸漬のみでほぼ完了するので、コストダウンも可能である。

【0046】

成形方法は限定されず、ゲルキャスト成形の他、ドクターブレード法を例示できる。

【0047】

ゲルキャスト成形法においては、無機粉末、分散媒およびゲル化剤を含むスラリーを注型し、このスラリーをゲル化させることによって成形体を得る。この無機粉末の平均粒径は、0.3μm以下とすることが最も好ましい。これは一次粒子径である。この平均粒径の下限は特に限定されない。原料粉末の平均粒子径は、SEM(走査型電子顕微鏡)による原料粉末の直接観察によって決定できる。

【0048】

なお、ここでいう平均粒子径とはSEM写真(倍率:X30000。任意の2視野)上における2次凝集粒子を除く1次粒子の(最長軸長+最短軸長)/2の値のn=500平均値のことである。

【0049】

このような超微細セラミック粉末をゲルキャスト法によって成形することにより、超微細粉末の分散性、分散安定性が向上するために、該成形体を焼結した焼結体における気孔や欠陥がほとんど見られず、焼結体の透光性が著しく向上することを見出した。

【0050】

これまで、ゲルキャスト法は、異形の発光管などを成形するために使用されてきたが、ゲルキャスト法が特に超微細粉末の成形に適しており、その分散性、分散安定性を向上させ、これまで得られなかったような物性の焼結体を提供可能であることを見いだした。

【0051】

特に成形体を常圧焼結した場合でも、焼結体中に気孔や欠陥が見られず、焼結体の透光性が著しく向上することを見いだした。即ち、従来はHIP法などの加圧焼結を採用することで、微細な気孔や欠陥が残留しないようにしていたが、かかる特殊な方法を用いることなく、微細な気孔や欠陥が残留しない焼結体を得ることが可能となる。このような焼結体は、粒子が微細であると共に、低温での加圧焼結でないことから、粒成長の余地を低減しているため、例えば1200℃程度の高温で長時間使用しても粒成長が見られないという、きわめて優れた特性を有する。

【0052】

本発明の方法によって製造される焼成体の平均粒径は特に限定されないが、0.8μm以上が好ましく、0.9μm以上が更に好ましく、1.0μm以上が一層好ましい。また、この平均粒径は、8.0μm以下が好ましく、5.0μm以下が更に好ましく、3.5μm以下が一層好ましい。

【0053】

このセラミックスは、例えば、多結晶アルミナでは室温での四点曲げ強度を500MPa以上とでき、更には600MPa以上である。また、1200℃での四点曲げ強度も著しく高く、例えば300MPa以上とできるものである。

【0054】

また別の例では原料粒径0.1μm、焼結1500℃×1時間で気孔率が0.05%以下で平均粒径1.0μmを満足しており、常圧焼結では過去に類を見ない微細かつ緻密な組織を実現している。 従って以上のことから高圧放電灯用発光容器として用いた場合には高温でも高強度が確保できるため、特に発光胴部壁肉厚を薄く出来(好ましくは0.25〜0.6mm、より好ましくは0.3〜0.5mm)、ランプとして見た場合の直線透過率や同箇所近傍での耐熱衝撃性が向上する。

【0055】

ゲルキャスト法は、セラミック粉末、分散媒、及びゲル化剤を含むスラリーを注型した後に、このスラリーを温度条件や架橋剤の添加等によりゲル化させることにより固化して成形体を得る粉体成形体の製造方法である。

【0056】

ゲルキャスト法は、以下の方法を例示できる。

(1) 無機物粉体とともに、ゲル化剤となるポリビニルアルコール、エポキシ樹脂、フェノール樹脂等のプレポリマーを分散媒中に分散してスラリーを調製し、注型後、架橋剤により三次元的に架橋してゲル化させることにより、スラリーを固化させる。

(2) 反応性官能基を有する有機分散媒とゲル化剤とを化学結合させることにより、スラリーを固化させる。この方法は、本出願人の特許文献4に記載されている方法である。

【0057】

(2)の方法においては、2以上の反応性官能基を有する有機分散媒を使用することが好ましい。また、全分散媒のうち60質量%以上が、反応性官能基を有する有機分散媒であることが好ましい。

【0058】

反応性官能基を有する有機分散媒の20℃における粘度が20cps以下であることが好ましく、ゲル化剤の20℃における粘度が3000cps以下であることが好ましい。具体的には、2以上のエステル基を有する有機分散媒と、イソシアナート基、及び/又はイソチオシアナート基を有するゲル化剤とを化学結合させることによりスラリーを固化することが好ましい。

【0059】

有機分散媒は、ゲル化剤と化学結合し、スラリーを固化可能な液状物質であること、及び注型が容易な高流動性のスラリーを形成できる液状物質であること、の2条件を満たすことが必要である。

【0060】

ゲル化剤と化学結合し、スラリーを固化するためには、反応性官能基、即ち水酸基、カルボキシル基、アミノ基のようなゲル化剤と化学結合を形成し得る官能基を分子内に有していることが必要である。

【0061】

前記有機分散媒は少なくとも1の反応性官能基を有するものであれば足りるが、より充分な固化状態を得るためには、2以上の反応性官能基を有する有機分散媒を使用することが好ましい。

【0062】

2以上の反応性官能基を有する液状物質としては、例えば多価アルコール(エチレングリコールのようなジオール類、グリセリンのようなトリオール類等)、多塩基酸(ジカルボン酸類等)が考えられる。

【0063】

尚、分子内の反応性官能基は必ずしも同種の官能基である必要はなく、異なる官能基であってもよい。また、反応性官能基はポリエチレングリコールのように多数あってもよい。

【0064】

一方、注型が容易な高流動性のスラリーを形成するためには、可能な限り粘性の低い液状物質を使用することが好ましく、特に20℃における粘度が20cps以下の物質を使用することが好ましい。

【0065】

既述の多価アルコールや多塩基酸は水素結合の形成により粘性が高い場合があるため、たとえスラリーを固化することが可能であっても反応性分散媒として好ましくない場合がある。従って、多塩基酸エステル(例えば、グルタル酸ジメチル等)、多価アルコールの酸エステル(例えば、トリアセチン等)等の2以上のエステル基を有するエステル類を前記有機分散媒として使用することが好ましい。また、多価アルコールや多塩基酸も、スラリーを大きく増粘させない程度の量であれば、強度補強のために使用することは有効である。

【0066】

エステル類は比較的安定ではあるものの、反応性が高いゲル化剤とであれば充分反応可能であり、粘性も低いため、上記2条件を満たすからである。特に、全体の炭素数が20以下のエステルは低粘性であるため、反応性分散媒として好適に用いることができる。

【0067】

この実施形態においては、非反応性分散媒を併用できる。この分散媒としては、エーテル、炭化水素、トルエン等が好ましい。

【0068】

また、非反応性分散媒として有機化合物を用いる場合であっても、ゲル化剤との反応効率を確保する観点からは、全分散媒のうち、反応性分散媒を60質量%以上含有させることが好ましく、85質量%以上含有させることがより好ましい。反応性のゲル化剤の例は特許文献4に記載されている。

【0069】

具体的には、この反応性のゲル化剤は、分散媒と化学結合し、スラリーを固化可能な物質である。従って、本発明におけるゲル化剤は、分子内に、分散媒と化学反応し得る反応性官能基を有するものであればよく、例えば、モノマー、オリゴマー、架橋剤の添加により三次元的に架橋するプレポリマー(例えば、ポリビニルアルコール、エポキシ樹脂、フェノール樹脂等)等のいずれであってもよい。

【0070】

但し、前記反応性ゲル化剤は、スラリーの流動性を確保する観点から、粘性が低いもの、具体的には20℃における粘度が3000cps以下の物質を使用することが好ましい。

【0071】

一般に平均分子量が大きなプレポリマー及びポリマーは、粘性が高いため、本発明では、これらより分子量が小さいもの、具体的には平均分子量(GPC法による)が2000以下のモノマー又はオリゴマーを使用することが好ましい。尚、ここでの「粘度」とは、ゲル化剤自体の粘度(ゲル化剤が100%の時の粘度)を意味し、市販のゲル化剤希釈溶液(例えば、ゲル化剤の水溶液等)の粘度を意味するものではない。

【0072】

ゲル化剤の反応性官能基は、反応性分散媒との反応性を考慮して適宜選択することが好ましい。例えば反応性分散媒として比較的反応性が低いエステル類を用いる場合は、反応性が高いイソシアナート基(−N=C=O)、及び/又はイソチオシアナート基(−N=C=S)を有するゲル化剤を選択することが好ましい。

【0073】

イソシアナート類はジオール類やジアミン類と反応させることが一般的であるが、ジオール類は既述の如く高粘性のものが多く、ジアミン類は反応性が高すぎて注型前にスラリーが固化してしまう場合がある。

【0074】

このような観点からも、エステルからなる反応性分散媒と、イソシアナート基、及び/又はイソチオシアナート基を有するゲル化剤との反応によりスラリーを固化することが好ましく、より充分な固化状態を得るためには、2以上のエステル基を有する反応性分散媒と、イソシアナート基、及び/又はイソチオシアナート基を有するゲル化剤との反応によりスラリーを固化することが好ましい。また、ジオール類、ジアミン類も、スラリーを大きく増粘させない程度の量であれば、強度補強のために使用することは有効である。

【0075】

イソシアナート基、及び/又はイソチオシアナート基を有するゲル化剤としては、例えば、MDI(4,4’−ジフェニルメタンジイソシアナート)系イソシアナート(樹脂)、HDI(ヘキサメチレンジイソシアナート)系イソシアネート(樹脂)、TDI(トリレンジイソシアナート)系イソシアナート(樹脂)、IPDI(イソホロンジイソシアナート)系イソシアナート(樹脂)、イソチオシアナート(樹脂)等を挙げることができる。

【0076】

また、反応性分散媒との相溶性等の化学的特性を考慮して、前述した基本化学構造中に他の官能基を導入することが好ましい。例えば、エステルからなる反応性分散媒と反応させる場合には、エステルとの相溶性を高めて、混合時の均質性を向上させる点から、親水性の官能基を導入することが好ましい。

【0077】

尚、ゲル化剤分子内に、イソシアナート基又はイソチオシアナート基以外の反応性官能基を含有させてもよく、イソシアナート基とイソチオシアナート基が混在してもよい。さらには、ポリイソシアナートのように、反応性官能基が多数存在してもよい。

【0078】

成形用スラリーは、以下のようにして製造できる。

(1)分散媒に無機物粉体を分散してスラリーとした後、ゲル化剤を添加する。

(2)分散媒に無機物粉体及びゲル化剤を同時に添加して分散することによりスラリーを製造する。

【0079】

注型時の作業性を考慮すると20℃におけるスラリーの粘度は30000cps以下であることが好ましく、20000cps以下であることがより好ましい。スラリーの粘度は、既述した反応性分散媒やゲル化剤の粘度の他、粉体の種類、分散剤の量、スラリー濃度(スラリー全体体積に対する粉体体積%)によっても調整することができる。

【0080】

但し、スラリー濃度が低すぎれば成形体密度が低下し、成形体の強度低下、乾燥・焼成時におけるクラックの発生や収縮率の増加に伴う変形等の問題を生ずる点において好ましくない。従って、通常は、スラリー濃度が25〜75体積%のものが好ましく、乾燥収縮によるクラックを少なくすることを考慮すると、35〜75体積%のものが更に好ましい。

【0081】

尚、成形用スラリーには種々の添加剤、例えば分散媒とゲル化剤との反応を促進するための触媒、スラリー調製を容易にするための分散剤、消泡剤、界面活性剤、或いは焼結体特性を向上させるための焼結助剤等を加えることが可能である。

【0082】

好適な実施形態においては、成形体の焼結を還元性雰囲気下で行う。還元性雰囲気は代表的には水素であり、不活性ガスを含んでいて良い。

【0083】

焼結温度は材料によって決定する。しかし、好適な実施形態においては、焼結時の最高温度を1750℃以下とすることもできる。

【0084】

焼成温度の下限も特になく、材料によって選択するが、例えば1350℃以上、更には1450℃以上とすることが好ましい。また、焼成体の色調(例えば黒化)に応じ、適宜加湿してよい(露点−10〜+10℃)。

【0085】

また、好適な実施形態においては、成形体を1000℃以上、1200℃以下の温度で脱脂し、次いで焼結できる。脱脂は大気雰囲気中で行うことが好ましい。この際、炉内が酸欠状態にならないように、適宜大気もしくは酸素を供給してよい。

【0086】

ゲルキャスト成形体中有機分は、通常成形(粉末プレス用バインダや押出し加工)法によって得られた成形体中の有機分に比べて分解しにくいので、本脱脂工程は有機分の分解促進に有効であり、焼結体の黒化抑制に効果的である。脱脂時間も限定されないが、15時間以上とすることが好ましい。

【0087】

また、焼成体色調に応じ(例えば黒化)、1000〜1500℃で大気中アニールしてよい。この際、炉内が酸素欠乏状態にならないように、適宜大気もしくは酸素を供給してよい。

【実施例】

【0088】

図3を参照しつつ説明したような成形方法に従い、発光管1Aを製造した。純度99.99%以上、BET表面積9〜15m2/g、タップ密度0.9〜1.0g/cm3の高純度アルミナ粉末に対して、500ppmの酸化マグネシウム粉末を添加した。この原料粉末をゲルキャスト法によって成形した。

【0089】

具体的には、この粉末100重量部、分散媒(グルタル酸ジメチル:トリアセチン=90:10重量比)を40重量部、ゲル化剤(4,4‘−ジフェニルメタンジイソシアナート変成物)を4〜5重量部、分散剤(ポリマレイン酸共重合体)を3重量部、反応触媒(トリエチルアミン)を0.1〜0.3重量部混合した。20℃で、分散媒に前記原料粉末を添加して分散し、次いでゲル化剤を添加して分散し、最後に反応触媒を添加することによりスラリーを作製した。このスラリーの粘度は300cpsである。

【0090】

一方、図3に示すように、外型および中子の表面に、ポリビニルアルコール溶液をスプレー塗布し、被膜を形成した。そして、成形空間内に前記のスラリーを供給し、室温で2時間硬化させた。ポリビニルアルコールのケン化率は90%であり、濃度は20重量%である。次いでろう製の中子を溶解させて除去し、⇔(中子溶解/成形体取出しの順序が逆)型から成形体を取り出し、60〜100℃で乾燥した。

【0091】

この成形体を1100℃で2時間脱脂した。脱脂体をMg(NO3)2と硝酸とを含有する水に浸漬し、除去した。そして、脱脂体を、1500℃で1時間、水素雰囲気中で焼成し、焼結体を得た。焼結体を1200℃でアニールした。得られた成形体および焼結体の表面(非研磨面:as

fired面)の中心線平均表面粗さRaを測定し、表1に示す。また、成形体のRaは以下のようにして測定した。

表面形状・粗さ測定機はFTS−S4C (テーラーホブソン社製)で、カットオフ値は0.08とする。

【0092】

【表1】

【0093】

ここで、厚さ0.5mmtのアルミナ板の両面表面粗さを変えて直線透過率を測定した場合、Ra≦0.1のものが透過率合格値(25%以上)を確保するので、焼結体の中心線表面粗さ(光沢)の指標としてRaが0.1μm以下であることが必要であった。表1から分かるように、成形体のRaが0.2μm以下であれば、焼結体のRaを0.1μm以下にすることができ、光沢のある焼結体が得られた。

【0094】

(実験2)

実験1において、外型および中子の表面に塗布するポリビニルアルコール塗布液におけるケン化率を、表2に示すように種々変更した。この結果を表2に示す。

【0095】

【表2】

【0096】

表2における評価基準は以下のとおりである。

「×」 被膜に成形体が付着しているのが肉眼で確認された。

「△」 被膜に成形体が付着しているのがX10顕微鏡で確認できた。

「○」 被膜への成形体の付着を確認できなかった。

【0097】

このように、ポリビニルアルコールのケン化率を80〜97%、好ましくは85〜95%とすることによって、成形体への被膜の付着を防止できた。

【0098】

(実験3)

実験1と同様にして焼結体を製造した。ただし、焼結温度および時間を変化させることによって、焼結体の平均粒径を、表3に示すように変更した。平均粒径はインターセプト法によって測定する。また、各焼結体について中心線平均表面粗さを測定した。

【0099】

【表3】

【0100】

この結果から分かるように、焼結体の平均粒径を8μm以下とすることによって、表面粗さを0.10μm以下とすることができ、これによって透光性が高く、光沢のある焼結体が得られた。

【図面の簡単な説明】

【0101】

【図1】本発明の方法で製造可能な発光管1Aの一例を概略的に示す縦断面図である。

【図2】図1の発光管1Aを使用して作製した高圧放電灯例を模式的に示す縦断面図である。

【図3】発光管1Aを製造するための成形方法を示す断面図である。

【符号の説明】

【0102】

1A 発光管: 2A 発光部: 7 封着用ガラス: 9 電極部材: 11 成形体: 14 外型: 15A、15B 樹脂被膜: 16、17 中子

【技術分野】

【0001】

本発明は、無機粉末成形体の製造方法、焼結体、透光性セラミックスおよびセラミック焼結体に関するものである。

【背景技術】

【0002】

高圧放電灯の輝度を向上させるためには、放電管の透光性を向上させることによって、放電管の内部の発光物質の発光が、放電管の外部へと、セラミックスによって吸収されることなく放出されるようにすべきである。この観点から、現在のところ、透光性の高い透光性アルミナによって形成されることが多い。そして、透光性アルミナからなる放電管の肉厚をできるだけ薄くすることによって、放電管の透光性を高くすることが通常である。

【0003】

このような高圧放電灯用の発光管としては、例えば特許文献1、2、3に記載のものが挙げられる。また、透光性アルミナからなる異形の発光管を、ゲルキャスト法を用いて製造する技術が特許文献4に記載されている。

【特許文献1】特開2002−141021号公報

【特許文献2】特開2002−164019号公報

【特許文献3】特開2002−141022号公報

【特許文献4】WO 02/85590

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献4記載の製造方法では、異形の透光性アルミナが得られるが、更に高い透光性を持つ材料、例えば透光性アルミナが望まれる。

【0005】

また、本出願人は、特許文献5において、平均粒径0.3μmの微粉末アルミナ原料を使用し、これにゲルキャスト成形法を組み合わせることによって、透光性の高いアルミナを得ることを開示した。

【特許文献5】特願2005−154945

【0006】

しかし、本発明者が更に検討を進めた結果、このように高度の透光性を有するアルミナ焼結体において、表面状態を改善することによって光沢および透光性を顕著に向上させる余地があることを見いだした。

【0007】

本発明の課題は、セラミック焼結体の光沢や透光性を一層向上させる手段を提供することである。

【0008】

また、本発明の課題は、透光性の一層高い焼結体を得ることが可能な無機粉末成形体の成形方法を提供することである。

【課題を解決するための手段】

【0009】

第一の発明は、塑性の無機粉末の成形体を得るための型の表面に樹脂被膜を形成し、無機粉末を成形する際に樹脂被膜の表面形状を成形体の表面へと転写することによって、中心線平均表面粗さが0.2μm以下の転写面を成形体に設けることを特徴とする。

【0010】

また、本発明は、前記の方法によって得られたことを特徴とする、無機粉末成形体に係るものである。

【0011】

また、本発明は、この成形体を焼結させて得られたことを特徴とする、焼結体に係るものであり、この焼結体からなることを特徴とする、透光性セラミックスに係るものである。

【0012】

また、塑性の無機材料の成形体を得るための型の表面に樹脂被膜を形成し、無機粉末を成形する際に前記樹脂被膜の表面形状を前記成形体の表面へと転写することによって、中心線平均表面粗さが0.2μm以下の転写面を成形体に設け、次いでこの成形体を焼結させることを特徴とする。

【0013】

第二の発明は、セラミック焼結体であって、平均粒径が8μm以下であり、焼結体表面の少なくとも一部が、中心線平均表面粗さ0.1μm以下の研磨されていない焼成面であることを特徴とする。

【発明の効果】

【0014】

第一の発明によれば、平坦な樹脂被膜を型の表面に形成し、次いで成形を行うことにより、平坦な樹脂被膜の表面を成形体に転写する。次いで、樹脂被膜を成形体から除去することで、きわめて平滑な、Ra0.2μm以下(更に好ましくは0.1μm以下)の平坦面を有する成形体を得ることに成功した。このような樹脂被膜は容易に、Raを悪化させることなく、成形体から除去可能であり、また、特別な操作を必要としないために低コストである。こうして得られた成形体を焼結することにより、非常に低いRa、例えば0.1μm以下のRa(非研磨の焼成面)を有する焼結体を得ることができる。

【0015】

また、第二の発明によれば、セラミック焼結体の研磨されていない焼成面のRaを0.1μm以下(更に好ましくは0.05μm以下)に制御することによって、非常に光沢があり、透光性が高く、また耐環境性、耐蝕性の良い焼結体が得られた。研磨面では、隣接する粒子の粒界が削り取られることにより、凹部が生成し、この凹部が腐食性物質による攻撃を受け易い。本発明では、非研磨面であるので、このように粒界が除去されたことによって生じた凹部が、隣接する粒子の間に存在せず、これによって耐環境性が高い。

【0016】

第二の発明においては、このような作用を奏するためには、焼結体を構成する粒子の平均粒径を8μm以下とする。これによって、隣接する粒子間の凹部が、非研磨面において非常に小さくでき、また浅くできる。この観点からは、焼結体を構成する粒子の平均粒径を5μm以下とすることが更に好ましい。

【発明を実施するための最良の形態】

【0017】

最初に、本発明を好適に適用できる透光性セラミックスおよび発光管を例示として述べる。

図1は、本発明で製造できる放電管1Aの一例を概略的に示す縦断面図である。図2は、図1の放電管1Aを使用した高圧放電灯を概略的に示す縦断面図である。

【0018】

放電管1Aは、円管形状の中央発光部2Aと、中央発光部2Aの両側に設けられた一対の管状端部3と、中央発光部2Aと端部3とを連結する一対の連結部4とを備えている。中央発光部2Aの内部空間5と端部3の内部空間6とは連通している。2aは中央発光部2Aの外周面であり、2bは中央発光部2Aの内周面であり、3aは端部3の外周面であり、3bは端部3の内周面である。

【0019】

図2は、図1の放電管を利用した高圧放電灯の設計例を概略的に示す縦断面図である。放電管1Aの端部3の開口3c付近には導電性部材8が封着用ガラス7で固定されており、導電性部材の端部には電極装置9が取り付けられている。そして、内部空間5、6にイオン化発光物質および始動ガスを充填し、一対の電極部材9の間でアーク放電を生じさせる。

【0020】

導電性部材の材質としては、モリブデン、タングステン、レニウム、ニオブ、タンタルからなる群より選ばれた一種以上の金属、またはこれらの1種以上の金属とアルミナ、イットリア、石英からなる群より選ばれたセラミックからなる導電性サーメットが好ましい。中でも導電性サーメットは封着するセラミック放電管との熱膨張差が小さくできるため熱応力の発生を押さえることができるため有利である。

【0021】

封着用ガラスは、アルミナ、イットリア、石英、および希土類酸化物からなる群より選ばれた二種以上のセラミックスの混合物であることが好ましい。

【0022】

メタルハライド高圧放電灯の場合には、セラミック放電管の内部空間に、アルゴン等の不活性ガスとメタルハライドとを封入し、更に必要に応じて水銀を封入する。

【0023】

これら高圧放電灯は、自動車用ヘッドランプ、OHP(オーバーヘッドプロジェクター)、液晶プロジェクターなどの各種の照明装置に適用可能である。

【0024】

また、本発明の透光性セラミックスは、例えば耐熱衝撃性を必要とする熱サイクル機関における構造体や、高温炉等の目視窓に好適に適用できる。

【0025】

ここで,第一の発明においては、有機成分を含有する無機粉末不定形体を成形する。この成形体を焼結させることによって、例えば、図1に示すような透光性セラミックスからなる発光管を製造できる。本発明において無機粉末は、セラミック粉末、ガラス粉末、セラミックスとガラスとの混合粉末を例示できるが、セラミック粉末が特に好ましい。

このようなガラス粉末としては石英ガラス、パイレックス(登録商標)、Li系結晶化ガラス用、Zn系結晶化ガラス用を例示できる。

【0026】

成形体中には有機成分を含有させることにより、塑性を付与する必要がある。これによって、無機粉末の成形時に樹脂被膜が成形体表面になじむ。こうした有機物としては、バインダー、分散媒、分散剤などのあらゆる有機化合物や有機高分子を例示できる。これらの具体的な種類は特に限定されないが、以下を例示できる。

(バインダー)

メチルセルロース、エチルセルロース、アクリル系

(分散媒)

アルコール、アセトン、エステル、トルエン

(分散剤)

マレイン酸共重合体、エステル系ノニオン、リン酸エステル

【0027】

第一および第二の発明で使用できるセラミックスとしては、アルミナ、イットリア、YAG(イットリウム・アルミニウムガーネット)、石英を例示でき、透光性アルミナが特に好ましい。例えば純度99.9%以上(好ましくは99.95%以上)の高純度アルミナ粉末に対して、150〜1000ppmの助剤を添加した原料が好ましい。

【0028】

前述した助剤としては、酸化マグネシウムが好ましいが、ZrO2, Y2O3,La2O3,

Sc2O3も例示できる。特に酸化マグネシウムの添加は有機分散媒を用いる場合、従来の硝酸塩での添加ではスラリー固化が著しく阻害されることを今回新たに見出したため、酸化物として添加することが好ましい。硝酸塩として添加すると、通常1〜2時間で終了するものが、48時間後も固化しない。また焼結添加剤の粒径は0.3μmを超えると焼結体粒径にバラツキを生じ気孔も増加するので0.3μm以下のものを使用することが望ましい。

【0029】

型の材質は特に限定されない。また、型は、成形体の外形を成形するための外型であってよく、成形体の内側に空間を成形するための中子であってもよい。特に、成形体の内側面を研磨加工することは難しく、特に内側空間が真直ではない場合や異形の場合にはきわめて困難である。従って、成形体の内側を成形するための本発明を適用することは最も効果的である。

【0030】

樹脂被膜の種類は特に限定されず、樹脂としてはポリビニルアルコール、酢酸ビニル、ポリビニルブチラールを例示できる。

【0031】

また、樹脂被膜の形成方法は特に限定されず、コーティング、スプレー法、印刷法、ディップ法など任意の方法を適用できる。

【0032】

好適な実施形態においては、無機粉末の成形時の分散媒が水を含み、樹脂被膜が耐水性を有する。ここで言う耐水性とは、水との接触によって溶解しない性質をいう。樹脂被膜が疎水性物質からなることが好ましい。このような樹脂としてはポリビニルブチラールを例示できる。

【0033】

無機粉末の成形時の分散媒として水を使用する場合には、水と相溶性の有機溶媒を併用することができる。このような有機溶媒としては、アルコールなどを例示できる。

【0034】

また、無機粉末の成形時の分散媒として非水系分散媒を使用できる。このような分散媒としてはトルエン、エステル、アルコールを例示できる。

【0035】

また、好適な実施形態においては、成形体が自硬化型である。これは、成形体を例えば50℃以下の温度で放置することによって、自然に硬化して自立可能となることを示す。

【0036】

例えば、図3に示す例では、図1に示す高圧放電灯用容器を成形する。即ち、外型14の内側面14a上に樹脂被膜15Aを形成する。中子16の中央には膨張部17が設けられている。中子16の表面16a上および中子の膨張部17の表面17aを被覆するように、樹脂被膜15Bを形成しておく。そして、例えば後述するゲルキャスト法によって、外型14と中子16とによって形成される空間内に成形材料を流入させる。この状態で成形を行うと、空間内に成形体11が形成され、自発的に硬化する。

【0037】

この成形体11は、円管形状の中央発光部12と、中央発光部12の両側に設けられた一対の管状端部13と、中央発光部12と端部13とを連結する一対の連結部4とを備えている。12aは中央発光部12の外周面であり、12bは中央発光部12の内周面であり、13aは端部13の外周面であり、13bは端部13の内周面である。成形の結果、成形体の外側面12a、13a、内側面12b、13b上には、それぞれ、樹脂被膜15A、15Bが接着し、樹脂被膜の平坦な表面形状が成形体に転写される。次いで、中子16、17を溶解させて型から除去し、次いで成形体を型から抜き出し、次の処理に供するが、被膜樹脂によっては中子除去と成形体の型からの抜き出しの順序は逆転しても良い。

【0038】

成形体から樹脂被膜を除去する方法は特に限定されない。加熱によって樹脂被膜を溶解させたり、軟化させて除去する方法があるが、このような加熱を伴う方法では、成形体表面のRaが若干悪化する傾向がある。このため、最も好ましくは、水などの溶媒によって樹脂被膜を溶解させて除去する。

【0039】

以下、特に好適な実施形態について更に述べる。

まず、図3に示すような中子16、17の表面に、ケン化率85〜95のポリビニルアルコールを例えば濃度10〜30重量%として塗布する。ポリビニルアルコールの溶媒は、水が基本であるが、中子の形状によっては適宜メタノールやエタノールを溶媒の60%まで置換してもよい。これらアルコールを混ぜることで、ポリビニルアルコール被膜の速乾性が向上し、液ダレ等を抑制する。

【0040】

塗布法については、ポリビニルアルコールのディッピング、スプレー、ハケ塗り等、特に限定しないが、気泡を巻き込まないように留意する必要がある。スプレー法の場合は、加圧エアを用いると噴霧時に液滴と空気が混ざり型表面上で金型からはじかれることもなく、均一に塗布できる。

【0041】

また、別途、金型離型剤を塗布した上にポリビニルアルコールなどの樹脂被膜塗布液を塗布してもよいが、成形体の表面粗さを低くするためには、金型へと直接に塗布液を適用することが好ましい。

【0042】

成形法はたとえば後述するゲルキャスト法とする。成形体の硬化は、室温〜45℃で1〜2時間程度行う。この際、硬化温度を45℃以上にすると、樹脂被膜が成形体と物理的に固着し、離型しにくくなる。脱脂は離型後行う。脱脂後は、中空成形体の場合、樹脂被膜のみが残る。

【0043】

次いで、脱脂体を水や湯中に浸漬することにより、樹脂被膜、特にポリビニルアルコール被膜を溶解させる。同時に超音波を用いると効果的である。その後、脱脂体を大気中等で乾燥すれば、従来のゲルキャスト品と同様に取り扱える。

【0044】

また、樹脂被膜を溶解を加速させるために、水中に酸やアルカリを添加することができる。こうした酸としては、硝酸、酢酸を例示できる。アルカリとしては、アンモニア水を例示できる。この場合、水中には、その焼結助剤金属の酸やアルカリを添加することが好ましい。酸やアルカリは成形体中の焼結助剤金属を溶出させるおそれがあるので、水中にその金属の酸やアルカリを添加することによって、金属の成形体からの溶出を防止することができる。透光性アルミナセラミックの場合には、MgO源としてMg(NO3)2を添加することができる。その他の酸やアルカリを適宜併用してもよい。

【0045】

なお、充分な時間をかけて(例えば48時間以上)大気や酸素等を送り込んでポリビニルアルコールを焼きとばそうとしても、ポリビニルアルコールが高温で変質・変形し、成形体地肌より剥がれる。この際に成形体最表面を同時に剥がしてしまうので、表面粗さは悪化するおそれがある。上記の方法ではこのような表面粗さの劣化を防止できる。また、離型後の清掃工程が水(湯)浸漬のみでほぼ完了するので、コストダウンも可能である。

【0046】

成形方法は限定されず、ゲルキャスト成形の他、ドクターブレード法を例示できる。

【0047】

ゲルキャスト成形法においては、無機粉末、分散媒およびゲル化剤を含むスラリーを注型し、このスラリーをゲル化させることによって成形体を得る。この無機粉末の平均粒径は、0.3μm以下とすることが最も好ましい。これは一次粒子径である。この平均粒径の下限は特に限定されない。原料粉末の平均粒子径は、SEM(走査型電子顕微鏡)による原料粉末の直接観察によって決定できる。

【0048】

なお、ここでいう平均粒子径とはSEM写真(倍率:X30000。任意の2視野)上における2次凝集粒子を除く1次粒子の(最長軸長+最短軸長)/2の値のn=500平均値のことである。

【0049】

このような超微細セラミック粉末をゲルキャスト法によって成形することにより、超微細粉末の分散性、分散安定性が向上するために、該成形体を焼結した焼結体における気孔や欠陥がほとんど見られず、焼結体の透光性が著しく向上することを見出した。

【0050】

これまで、ゲルキャスト法は、異形の発光管などを成形するために使用されてきたが、ゲルキャスト法が特に超微細粉末の成形に適しており、その分散性、分散安定性を向上させ、これまで得られなかったような物性の焼結体を提供可能であることを見いだした。

【0051】

特に成形体を常圧焼結した場合でも、焼結体中に気孔や欠陥が見られず、焼結体の透光性が著しく向上することを見いだした。即ち、従来はHIP法などの加圧焼結を採用することで、微細な気孔や欠陥が残留しないようにしていたが、かかる特殊な方法を用いることなく、微細な気孔や欠陥が残留しない焼結体を得ることが可能となる。このような焼結体は、粒子が微細であると共に、低温での加圧焼結でないことから、粒成長の余地を低減しているため、例えば1200℃程度の高温で長時間使用しても粒成長が見られないという、きわめて優れた特性を有する。

【0052】

本発明の方法によって製造される焼成体の平均粒径は特に限定されないが、0.8μm以上が好ましく、0.9μm以上が更に好ましく、1.0μm以上が一層好ましい。また、この平均粒径は、8.0μm以下が好ましく、5.0μm以下が更に好ましく、3.5μm以下が一層好ましい。

【0053】

このセラミックスは、例えば、多結晶アルミナでは室温での四点曲げ強度を500MPa以上とでき、更には600MPa以上である。また、1200℃での四点曲げ強度も著しく高く、例えば300MPa以上とできるものである。

【0054】

また別の例では原料粒径0.1μm、焼結1500℃×1時間で気孔率が0.05%以下で平均粒径1.0μmを満足しており、常圧焼結では過去に類を見ない微細かつ緻密な組織を実現している。 従って以上のことから高圧放電灯用発光容器として用いた場合には高温でも高強度が確保できるため、特に発光胴部壁肉厚を薄く出来(好ましくは0.25〜0.6mm、より好ましくは0.3〜0.5mm)、ランプとして見た場合の直線透過率や同箇所近傍での耐熱衝撃性が向上する。

【0055】

ゲルキャスト法は、セラミック粉末、分散媒、及びゲル化剤を含むスラリーを注型した後に、このスラリーを温度条件や架橋剤の添加等によりゲル化させることにより固化して成形体を得る粉体成形体の製造方法である。

【0056】

ゲルキャスト法は、以下の方法を例示できる。

(1) 無機物粉体とともに、ゲル化剤となるポリビニルアルコール、エポキシ樹脂、フェノール樹脂等のプレポリマーを分散媒中に分散してスラリーを調製し、注型後、架橋剤により三次元的に架橋してゲル化させることにより、スラリーを固化させる。

(2) 反応性官能基を有する有機分散媒とゲル化剤とを化学結合させることにより、スラリーを固化させる。この方法は、本出願人の特許文献4に記載されている方法である。

【0057】

(2)の方法においては、2以上の反応性官能基を有する有機分散媒を使用することが好ましい。また、全分散媒のうち60質量%以上が、反応性官能基を有する有機分散媒であることが好ましい。

【0058】

反応性官能基を有する有機分散媒の20℃における粘度が20cps以下であることが好ましく、ゲル化剤の20℃における粘度が3000cps以下であることが好ましい。具体的には、2以上のエステル基を有する有機分散媒と、イソシアナート基、及び/又はイソチオシアナート基を有するゲル化剤とを化学結合させることによりスラリーを固化することが好ましい。

【0059】

有機分散媒は、ゲル化剤と化学結合し、スラリーを固化可能な液状物質であること、及び注型が容易な高流動性のスラリーを形成できる液状物質であること、の2条件を満たすことが必要である。

【0060】

ゲル化剤と化学結合し、スラリーを固化するためには、反応性官能基、即ち水酸基、カルボキシル基、アミノ基のようなゲル化剤と化学結合を形成し得る官能基を分子内に有していることが必要である。

【0061】

前記有機分散媒は少なくとも1の反応性官能基を有するものであれば足りるが、より充分な固化状態を得るためには、2以上の反応性官能基を有する有機分散媒を使用することが好ましい。

【0062】

2以上の反応性官能基を有する液状物質としては、例えば多価アルコール(エチレングリコールのようなジオール類、グリセリンのようなトリオール類等)、多塩基酸(ジカルボン酸類等)が考えられる。

【0063】

尚、分子内の反応性官能基は必ずしも同種の官能基である必要はなく、異なる官能基であってもよい。また、反応性官能基はポリエチレングリコールのように多数あってもよい。

【0064】

一方、注型が容易な高流動性のスラリーを形成するためには、可能な限り粘性の低い液状物質を使用することが好ましく、特に20℃における粘度が20cps以下の物質を使用することが好ましい。

【0065】

既述の多価アルコールや多塩基酸は水素結合の形成により粘性が高い場合があるため、たとえスラリーを固化することが可能であっても反応性分散媒として好ましくない場合がある。従って、多塩基酸エステル(例えば、グルタル酸ジメチル等)、多価アルコールの酸エステル(例えば、トリアセチン等)等の2以上のエステル基を有するエステル類を前記有機分散媒として使用することが好ましい。また、多価アルコールや多塩基酸も、スラリーを大きく増粘させない程度の量であれば、強度補強のために使用することは有効である。

【0066】

エステル類は比較的安定ではあるものの、反応性が高いゲル化剤とであれば充分反応可能であり、粘性も低いため、上記2条件を満たすからである。特に、全体の炭素数が20以下のエステルは低粘性であるため、反応性分散媒として好適に用いることができる。

【0067】

この実施形態においては、非反応性分散媒を併用できる。この分散媒としては、エーテル、炭化水素、トルエン等が好ましい。

【0068】

また、非反応性分散媒として有機化合物を用いる場合であっても、ゲル化剤との反応効率を確保する観点からは、全分散媒のうち、反応性分散媒を60質量%以上含有させることが好ましく、85質量%以上含有させることがより好ましい。反応性のゲル化剤の例は特許文献4に記載されている。

【0069】

具体的には、この反応性のゲル化剤は、分散媒と化学結合し、スラリーを固化可能な物質である。従って、本発明におけるゲル化剤は、分子内に、分散媒と化学反応し得る反応性官能基を有するものであればよく、例えば、モノマー、オリゴマー、架橋剤の添加により三次元的に架橋するプレポリマー(例えば、ポリビニルアルコール、エポキシ樹脂、フェノール樹脂等)等のいずれであってもよい。

【0070】

但し、前記反応性ゲル化剤は、スラリーの流動性を確保する観点から、粘性が低いもの、具体的には20℃における粘度が3000cps以下の物質を使用することが好ましい。

【0071】

一般に平均分子量が大きなプレポリマー及びポリマーは、粘性が高いため、本発明では、これらより分子量が小さいもの、具体的には平均分子量(GPC法による)が2000以下のモノマー又はオリゴマーを使用することが好ましい。尚、ここでの「粘度」とは、ゲル化剤自体の粘度(ゲル化剤が100%の時の粘度)を意味し、市販のゲル化剤希釈溶液(例えば、ゲル化剤の水溶液等)の粘度を意味するものではない。

【0072】

ゲル化剤の反応性官能基は、反応性分散媒との反応性を考慮して適宜選択することが好ましい。例えば反応性分散媒として比較的反応性が低いエステル類を用いる場合は、反応性が高いイソシアナート基(−N=C=O)、及び/又はイソチオシアナート基(−N=C=S)を有するゲル化剤を選択することが好ましい。

【0073】

イソシアナート類はジオール類やジアミン類と反応させることが一般的であるが、ジオール類は既述の如く高粘性のものが多く、ジアミン類は反応性が高すぎて注型前にスラリーが固化してしまう場合がある。

【0074】

このような観点からも、エステルからなる反応性分散媒と、イソシアナート基、及び/又はイソチオシアナート基を有するゲル化剤との反応によりスラリーを固化することが好ましく、より充分な固化状態を得るためには、2以上のエステル基を有する反応性分散媒と、イソシアナート基、及び/又はイソチオシアナート基を有するゲル化剤との反応によりスラリーを固化することが好ましい。また、ジオール類、ジアミン類も、スラリーを大きく増粘させない程度の量であれば、強度補強のために使用することは有効である。

【0075】

イソシアナート基、及び/又はイソチオシアナート基を有するゲル化剤としては、例えば、MDI(4,4’−ジフェニルメタンジイソシアナート)系イソシアナート(樹脂)、HDI(ヘキサメチレンジイソシアナート)系イソシアネート(樹脂)、TDI(トリレンジイソシアナート)系イソシアナート(樹脂)、IPDI(イソホロンジイソシアナート)系イソシアナート(樹脂)、イソチオシアナート(樹脂)等を挙げることができる。

【0076】

また、反応性分散媒との相溶性等の化学的特性を考慮して、前述した基本化学構造中に他の官能基を導入することが好ましい。例えば、エステルからなる反応性分散媒と反応させる場合には、エステルとの相溶性を高めて、混合時の均質性を向上させる点から、親水性の官能基を導入することが好ましい。

【0077】

尚、ゲル化剤分子内に、イソシアナート基又はイソチオシアナート基以外の反応性官能基を含有させてもよく、イソシアナート基とイソチオシアナート基が混在してもよい。さらには、ポリイソシアナートのように、反応性官能基が多数存在してもよい。

【0078】

成形用スラリーは、以下のようにして製造できる。

(1)分散媒に無機物粉体を分散してスラリーとした後、ゲル化剤を添加する。

(2)分散媒に無機物粉体及びゲル化剤を同時に添加して分散することによりスラリーを製造する。

【0079】

注型時の作業性を考慮すると20℃におけるスラリーの粘度は30000cps以下であることが好ましく、20000cps以下であることがより好ましい。スラリーの粘度は、既述した反応性分散媒やゲル化剤の粘度の他、粉体の種類、分散剤の量、スラリー濃度(スラリー全体体積に対する粉体体積%)によっても調整することができる。

【0080】

但し、スラリー濃度が低すぎれば成形体密度が低下し、成形体の強度低下、乾燥・焼成時におけるクラックの発生や収縮率の増加に伴う変形等の問題を生ずる点において好ましくない。従って、通常は、スラリー濃度が25〜75体積%のものが好ましく、乾燥収縮によるクラックを少なくすることを考慮すると、35〜75体積%のものが更に好ましい。

【0081】

尚、成形用スラリーには種々の添加剤、例えば分散媒とゲル化剤との反応を促進するための触媒、スラリー調製を容易にするための分散剤、消泡剤、界面活性剤、或いは焼結体特性を向上させるための焼結助剤等を加えることが可能である。

【0082】

好適な実施形態においては、成形体の焼結を還元性雰囲気下で行う。還元性雰囲気は代表的には水素であり、不活性ガスを含んでいて良い。

【0083】

焼結温度は材料によって決定する。しかし、好適な実施形態においては、焼結時の最高温度を1750℃以下とすることもできる。

【0084】

焼成温度の下限も特になく、材料によって選択するが、例えば1350℃以上、更には1450℃以上とすることが好ましい。また、焼成体の色調(例えば黒化)に応じ、適宜加湿してよい(露点−10〜+10℃)。

【0085】

また、好適な実施形態においては、成形体を1000℃以上、1200℃以下の温度で脱脂し、次いで焼結できる。脱脂は大気雰囲気中で行うことが好ましい。この際、炉内が酸欠状態にならないように、適宜大気もしくは酸素を供給してよい。

【0086】

ゲルキャスト成形体中有機分は、通常成形(粉末プレス用バインダや押出し加工)法によって得られた成形体中の有機分に比べて分解しにくいので、本脱脂工程は有機分の分解促進に有効であり、焼結体の黒化抑制に効果的である。脱脂時間も限定されないが、15時間以上とすることが好ましい。

【0087】

また、焼成体色調に応じ(例えば黒化)、1000〜1500℃で大気中アニールしてよい。この際、炉内が酸素欠乏状態にならないように、適宜大気もしくは酸素を供給してよい。

【実施例】

【0088】

図3を参照しつつ説明したような成形方法に従い、発光管1Aを製造した。純度99.99%以上、BET表面積9〜15m2/g、タップ密度0.9〜1.0g/cm3の高純度アルミナ粉末に対して、500ppmの酸化マグネシウム粉末を添加した。この原料粉末をゲルキャスト法によって成形した。

【0089】

具体的には、この粉末100重量部、分散媒(グルタル酸ジメチル:トリアセチン=90:10重量比)を40重量部、ゲル化剤(4,4‘−ジフェニルメタンジイソシアナート変成物)を4〜5重量部、分散剤(ポリマレイン酸共重合体)を3重量部、反応触媒(トリエチルアミン)を0.1〜0.3重量部混合した。20℃で、分散媒に前記原料粉末を添加して分散し、次いでゲル化剤を添加して分散し、最後に反応触媒を添加することによりスラリーを作製した。このスラリーの粘度は300cpsである。

【0090】

一方、図3に示すように、外型および中子の表面に、ポリビニルアルコール溶液をスプレー塗布し、被膜を形成した。そして、成形空間内に前記のスラリーを供給し、室温で2時間硬化させた。ポリビニルアルコールのケン化率は90%であり、濃度は20重量%である。次いでろう製の中子を溶解させて除去し、⇔(中子溶解/成形体取出しの順序が逆)型から成形体を取り出し、60〜100℃で乾燥した。

【0091】

この成形体を1100℃で2時間脱脂した。脱脂体をMg(NO3)2と硝酸とを含有する水に浸漬し、除去した。そして、脱脂体を、1500℃で1時間、水素雰囲気中で焼成し、焼結体を得た。焼結体を1200℃でアニールした。得られた成形体および焼結体の表面(非研磨面:as

fired面)の中心線平均表面粗さRaを測定し、表1に示す。また、成形体のRaは以下のようにして測定した。

表面形状・粗さ測定機はFTS−S4C (テーラーホブソン社製)で、カットオフ値は0.08とする。

【0092】

【表1】

【0093】

ここで、厚さ0.5mmtのアルミナ板の両面表面粗さを変えて直線透過率を測定した場合、Ra≦0.1のものが透過率合格値(25%以上)を確保するので、焼結体の中心線表面粗さ(光沢)の指標としてRaが0.1μm以下であることが必要であった。表1から分かるように、成形体のRaが0.2μm以下であれば、焼結体のRaを0.1μm以下にすることができ、光沢のある焼結体が得られた。

【0094】

(実験2)

実験1において、外型および中子の表面に塗布するポリビニルアルコール塗布液におけるケン化率を、表2に示すように種々変更した。この結果を表2に示す。

【0095】

【表2】

【0096】

表2における評価基準は以下のとおりである。

「×」 被膜に成形体が付着しているのが肉眼で確認された。

「△」 被膜に成形体が付着しているのがX10顕微鏡で確認できた。

「○」 被膜への成形体の付着を確認できなかった。

【0097】

このように、ポリビニルアルコールのケン化率を80〜97%、好ましくは85〜95%とすることによって、成形体への被膜の付着を防止できた。

【0098】

(実験3)

実験1と同様にして焼結体を製造した。ただし、焼結温度および時間を変化させることによって、焼結体の平均粒径を、表3に示すように変更した。平均粒径はインターセプト法によって測定する。また、各焼結体について中心線平均表面粗さを測定した。

【0099】

【表3】

【0100】

この結果から分かるように、焼結体の平均粒径を8μm以下とすることによって、表面粗さを0.10μm以下とすることができ、これによって透光性が高く、光沢のある焼結体が得られた。

【図面の簡単な説明】

【0101】

【図1】本発明の方法で製造可能な発光管1Aの一例を概略的に示す縦断面図である。

【図2】図1の発光管1Aを使用して作製した高圧放電灯例を模式的に示す縦断面図である。

【図3】発光管1Aを製造するための成形方法を示す断面図である。

【符号の説明】

【0102】

1A 発光管: 2A 発光部: 7 封着用ガラス: 9 電極部材: 11 成形体: 14 外型: 15A、15B 樹脂被膜: 16、17 中子

【特許請求の範囲】

【請求項1】

有機成分を含有する無機粉末の成形体を得るための型の表面に樹脂被膜を形成し、前記無機粉末を成形する際に前記樹脂被膜の表面形状を前記成形体の表面へと転写し、中心線平均表面粗さが0.2μm以下の転写面を前記成形体に設けることを特徴とする、無機粉末成形体の製造方法。

【請求項2】

前記無機粉末の成形時の分散媒が水を含み、前記樹脂被膜が耐水性を有することを特徴とする、請求項1記載の方法。

【請求項3】

前記無機粉末の成形時の分散媒が非水系分散媒であることを特徴とする、請求項1記載の方法。

【請求項4】

前記樹脂被膜がポリビニルアルコールからなることを特徴とする、請求項1〜3のいずれか一つの請求項に記載の方法。

【請求項5】

前記ポリビニルアルコールのケン化率が85以上、95以下であることを特徴とする、請求項4記載の方法。

【請求項6】

前記成形体が自硬化型であることを特徴とする、請求項1〜5のいずれか一つの請求項に記載の方法。

【請求項7】

前記無機粉末、分散媒およびゲル化剤を含むスラリーを注型し、このスラリーをゲル化させることによって前記成形体を得ることを特徴とする、請求項1〜6のいずれか一つの請求項に記載の方法。

【請求項8】

前記無機粉末がセラミック粉末であることを特徴とする、請求項1〜7のいずれか一つの請求項に記載の方法。

【請求項9】

請求項1〜8のいずれか一つの請求項に記載の方法によって得られたことを特徴とする、無機粉末成形体。

【請求項10】

請求項9記載の成形体を焼結させて得られたことを特徴とする、焼結体。

【請求項11】

請求項10記載の焼結体からなることを特徴とする、透光性セラミックス。

【請求項12】

有機成分を含有する無機粉末の成形体を得るための型の表面に樹脂被膜を形成し、前記無機粉末を成形する際に前記樹脂被膜の表面形状を前記成形体の表面へと転写し、中心線平均表面粗さが0.2μm以下の転写面を前記成形体に設け、次いでこの成形体を焼結させることを特徴とする、焼結体の製造方法。

【請求項13】

セラミック焼結体であって、平均粒径が8μm以下であり、焼結体表面の少なくとも一部が、中心線平均表面粗さ0.1μm以下の研磨されていない焼成面であることを特徴とする、セラミック焼結体。

【請求項14】

透光性セラミックスであることを特徴とする、請求項13記載のセラミック焼結体。

【請求項15】

透光性アルミナであることを特徴とする、請求項14記載のセラミック焼結体。

【請求項1】

有機成分を含有する無機粉末の成形体を得るための型の表面に樹脂被膜を形成し、前記無機粉末を成形する際に前記樹脂被膜の表面形状を前記成形体の表面へと転写し、中心線平均表面粗さが0.2μm以下の転写面を前記成形体に設けることを特徴とする、無機粉末成形体の製造方法。

【請求項2】

前記無機粉末の成形時の分散媒が水を含み、前記樹脂被膜が耐水性を有することを特徴とする、請求項1記載の方法。

【請求項3】

前記無機粉末の成形時の分散媒が非水系分散媒であることを特徴とする、請求項1記載の方法。

【請求項4】

前記樹脂被膜がポリビニルアルコールからなることを特徴とする、請求項1〜3のいずれか一つの請求項に記載の方法。

【請求項5】

前記ポリビニルアルコールのケン化率が85以上、95以下であることを特徴とする、請求項4記載の方法。

【請求項6】

前記成形体が自硬化型であることを特徴とする、請求項1〜5のいずれか一つの請求項に記載の方法。

【請求項7】

前記無機粉末、分散媒およびゲル化剤を含むスラリーを注型し、このスラリーをゲル化させることによって前記成形体を得ることを特徴とする、請求項1〜6のいずれか一つの請求項に記載の方法。

【請求項8】

前記無機粉末がセラミック粉末であることを特徴とする、請求項1〜7のいずれか一つの請求項に記載の方法。

【請求項9】

請求項1〜8のいずれか一つの請求項に記載の方法によって得られたことを特徴とする、無機粉末成形体。

【請求項10】

請求項9記載の成形体を焼結させて得られたことを特徴とする、焼結体。

【請求項11】

請求項10記載の焼結体からなることを特徴とする、透光性セラミックス。

【請求項12】

有機成分を含有する無機粉末の成形体を得るための型の表面に樹脂被膜を形成し、前記無機粉末を成形する際に前記樹脂被膜の表面形状を前記成形体の表面へと転写し、中心線平均表面粗さが0.2μm以下の転写面を前記成形体に設け、次いでこの成形体を焼結させることを特徴とする、焼結体の製造方法。

【請求項13】

セラミック焼結体であって、平均粒径が8μm以下であり、焼結体表面の少なくとも一部が、中心線平均表面粗さ0.1μm以下の研磨されていない焼成面であることを特徴とする、セラミック焼結体。

【請求項14】

透光性セラミックスであることを特徴とする、請求項13記載のセラミック焼結体。

【請求項15】

透光性アルミナであることを特徴とする、請求項14記載のセラミック焼結体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−105956(P2007−105956A)

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願番号】特願2005−297865(P2005−297865)

【出願日】平成17年10月12日(2005.10.12)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願日】平成17年10月12日(2005.10.12)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]