無機粒子複合体及び無機粒子複合体の製造方法

【課題】無機粒子由来の表面硬度を有しつつ、脆さやはがれやすさの軽減された無機粒子複合体、およびその製造方法を提供する。

【解決手段】塑性変形可能な固体材料からなる基材の層と、該基材の層に隣接し、前記固体材料が塑性変形する条件では塑性変形しない無機粒子からなり、該無機粒子で画成された間隙を有する無機粒子層とを有し、前記無機粒子層中の前記間隙の少なくとも一部に前記固体材料の一部が充填されている無機粒子複合体。

【解決手段】塑性変形可能な固体材料からなる基材の層と、該基材の層に隣接し、前記固体材料が塑性変形する条件では塑性変形しない無機粒子からなり、該無機粒子で画成された間隙を有する無機粒子層とを有し、前記無機粒子層中の前記間隙の少なくとも一部に前記固体材料の一部が充填されている無機粒子複合体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機粒子複合体及び無機粒子複合体の製造方法に関する。

【背景技術】

【0002】

フラットパネルディスプレイの前面板、携帯電話などの携帯機器のディスプレイなどには、傷つき防止の目的で表面硬度を高める処理、より具体的には、ハードコート層を形成する処理がなされている。

従来、基材上にハードコート層を形成する技術としては、無機粒子と紫外線硬化性樹脂などとの混合物を基材に塗布し、これを紫外線硬化する方法、シリカ前駆体単独や、シリカ前駆体とそれに無機粒子との混合物からなる塗布剤を基材上に積層し、前記塗布剤をゾルーゲル法により硬化する方法が知られている(特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−150484号公報

【特許文献2】特表2007−529588号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来技術では、無機粒子を含有するハードコート層と基材の物理的性質(たとえば弾性率や線膨張係数)が異なるため、ハードコート層の表面硬度を高くすればするほど、該ハードコート層が基材からはがれやすい。また基材を除去してハードコート層のみからなる膜を形成した場合には、硬い膜ほど脆くなる、さらには、膜の脆さを軽減すると表面硬度が低下する。

本発明の目的は、無機粒子由来の表面硬度を有しつつ、脆さやはがれやすさの軽減された無機粒子複合体、およびそのような無機粒子複合体の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明は、以下の[1]〜[12]を提供する。

[1] 塑性変形可能な固体材料からなる基材の層と、該基材の層に隣接し、前記固体材料が塑性変形する条件では塑性変形しない無機粒子からなり、該無機粒子で画成された間隙を有する無機粒子層とを有し、前記無機粒子層中の前記間隙の少なくとも一部に前記固体材料の一部が充填されている無機粒子複合体。

[2] 表面が親水性をもつ前記[1]に記載の無機粒子複合体。

[3] 表面が撥水性をもつ前記[1]に記載の無機粒子複合体。

[4] 表面が反射防止性をもつ前記[1]に記載の無機粒子複合体。

[5] 前記無機粒子層に隣接して配置されたガラスの層を更に有する前記[1]に記載の無機粒子複合体。

[6] 前記無機粒子がシリカからなる前記[1]に記載の無機粒子複合体。

[7] 前記無機粒子が無機層状化合物からなる前記[1]に記載の無機粒子複合体。

[8] 前記固体材料が樹脂である前記[1]に記載の無機粒子複合体。

[9] 前記固体材料が金属である前記[1]に記載の無機粒子複合体。

[10] 塑性変形可能な固体材料からなる基材の層と、該基材の層に隣接し、前記固体材料が塑性変形する条件では塑性変形しない無機粒子からなり、該無機粒子で画成された間隙を有する無機粒子層とを有し、前記無機粒子層中の前記間隙の少なくとも一部に前記固体材料の少なくとも一部が充填されている無機粒子複合体の製造方法であって、

塑性変形可能な固体材料からなる基材の層と、該基材の層に隣接し、前記固体材料が塑性変形する条件では塑性変形しない無機粒子からなり、該無機粒子で画成された間隙を有する無機粒子層とを有する無機粒子構造体を用意する工程、および

前記無機粒子構造体に含まれる前記固体材料の少なくとも一部を塑性変形させ、前記無機粒子層中の前記間隙の少なくとも一部に塑性変形された前記固体材料の少なくとも一部を充填する充填工程

を含む方法。

[11] 前記充填工程において、前記無機粒子構造体を加圧することにより、前記固体材料を塑性変形させる、前記[10]に記載の方法。

[12] 前記充填工程において、前記無機粒子構造体に電磁波を照射することにより、前記固体材料を塑性変形させる、前記[10]に記載の方法。

[13] 前記充填工程を実施して得られた構造体の表面を親水化処理する工程を更に含む前記[10]に記載の方法。

[14] 前記無機粒子構造体の表面を親水化処理する工程であって、前記充填工程を実施する前に行われる工程を更に含む前記[10]に記載の方法。

[15] 前記充填工程を実施して得られた構造体の表面を撥水化処理する工程を更に含む前記[10]に記載の方法。

[16] 前記無機粒子構造体の表面を撥水化処理する工程であって、前記充填工程を実施する前に行われる工程を更に含む前記[10]に記載の方法。

[17] 前記充填工程を実施して得られた構造体の表面を反射防止処理する工程を更に含む前記[10]に記載の方法。

[18] 前記無機粒子構造体の表面を反射防止処理する工程であって、前記充填工程を実施する前に行われる工程を更に含む前記[10]に記載の方法。

[19] 前記充填工程を実施して得られた構造体の表面にガラスの層を付与する工程を更に含む前記[10]に記載の方法。

[20] 前記無機粒子構造体の表面にガラスの層を付与する工程であって、前記充填工程を実施する前に行われる工程を更に含む前記[10]に記載の方法。

【発明の効果】

【0006】

本発明によれば、無機粒子由来の表面硬度を保ちつつ、脆さやはがれやすさが軽減された無機粒子複合体を得ることができる。

【図面の簡単な説明】

【0007】

【図1】無機粒子構造体3aの模式図である。

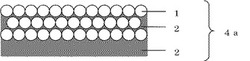

【図2】無機粒子構造体3aを加圧して得られた無機粒子複合体4aの模式図である。

【図3】無機粒子構造体3bの模式図である。

【図4】無機粒子構造体3bを加圧して得られた無機粒子複合体4bの模式図である。

【図5】無機粒子構造体3cの模式図である。

【図6】無機粒子構造体3cを加圧して得られた無機粒子複合体4cの模式図である。

【図7】無機粒子構造体3dの模式図である。

【図8】無機粒子構造体3dを加圧して得られた無機粒子複合体4dの模式図である。

【図9】無機粒子構造体3eの模式図である。

【図10】無機粒子構造体3eを加圧して得られた無機粒子複合体4eの模式図である。

【図11】無機粒子構造体3fの模式図である。

【図12】無機粒子構造体3fを加圧して得られた無機粒子複合体4fの模式図である。

【図13】無機粒子構造体3gの模式図である。

【図14】無機粒子構造体3gを加圧して得られた無機粒子複合体4gの模式図である。

【図15】無機粒子構造体3hの模式図である。

【図16】無機粒子構造体3hを加圧して得られた無機粒子複合体4hの模式図である。

【図17】無機粒子複合体4aを親水処理して得られた親水性無機粒子複合体5aの模式図である。

【図18】無機粒子複合体4bを親水処理して得られた親水性無機粒子複合体5bの模式図である。

【図19】無機粒子複合体4cを親水処理して得られた親水性無機粒子複合体5cの模式図である。

【図20】無機粒子複合体4dを親水処理して得られた親水性無機粒子複合体5dの模式図である。

【図21】無機粒子複合体4aを撥水処理して得られた撥水性無機粒子複合体7aの模式図である。

【図22】無機粒子複合体4bを撥水処理して得られた撥水性無機粒子複合体7bの模式図である。

【図23】無機粒子複合体4cを撥水処理して得られた撥水性無機粒子複合体7cの模式図である。

【図24】無機粒子複合体4dを撥水処理して得られた撥水性無機粒子複合体7dの模式図である。

【図25】無機粒子複合体4aを反射防止処理して得られた反射防止性無機粒子複合体9aの模式図である。

【図26】無機粒子複合体4bを反射防止処理して得られた反射防止性無機粒子複合体9bの模式図である。

【図27】無機粒子複合体4cを反射防止処理して得られた反射防止性無機粒子複合体9cの模式図である。

【図28】無機粒子複合体4dを反射防止処理して得られた反射防止性無機粒子複合体9dの模式図である。

【図29】無機粒子複合体4aの無機粒子層表面にガラスを積層して得られた積層無機粒子複合体11aの模式図である。

【図30】無機粒子複合体4bの無機粒子層表面にガラスを積層して得られた積層無機粒子複合体11bの模式図である。

【図31】無機粒子構造体3aの模式図である。

【図32】無機粒子構造体3aを成形して得られた無機粒子複合体成形品の模式図4aである。

【図33】無機粒子構造体3bの模式図である。

【図34】無機粒子構造体3bを成形して得られた無機粒子複合体成形品の模式図4bである。

【図35】無機粒子構造体4aを成形したプロセス(プレス成形)の模式図である。

【図36】無機粒子層に充填された固体材料の体積分率V(%)を求める方法に関する模式図である。

【図37】実施例2に係る無機粒子複合体のSEM観察写真である。

【図38】実施例4に係る無機粒子複合体のSEM観察写真である。

【図39】比較例1に係る無機粒子構造体のSEM観察写真である。

【図40】比較例9に係る無機粒子構造体のSEM観察写真である。

【図41】実施例17に係る無機粒子複合体のSEM観察写真である。

【図42】実施例24に係る無機粒子複合体のSEM観察写真である。

【図43】比較例11に係る無機粒子構造体のSEM観察写真である。

【図44】実施例39に係る無機粒子複合体のSEM観察写真である。

【図45】比較例25に係る無機粒子構造体の断面SEM写真である。

【発明を実施するための形態】

【0008】

本発明は、塑性変形可能な固体材料からなる基材の層と、該基材の層に隣接し、前記固体材料が塑性変形する条件では塑性変形しない無機粒子からなり、該無機粒子で画成された間隙を有する無機粒子層とを有し、前記無機粒子膜層中の前記間隙の少なくとも一部に前記固体材料の一部が充填されている無機粒子複合体である。

一つの好ましい態様において、上記無機粒子複合体は、その表面が親水性をもつ。

他の好ましい態様において、上記無機粒子複合体は、その表面が撥水性をもつ。

他の好ましい態様において、上記無機粒子複合体は、その表面が反射防止性をもつ。

他の好ましい態様において、上記無機粒子複合体は、前記無機粒子層に隣接して配置されたガラスの層を更に有する。

他の好ましい態様において、上記無機粒子複合体は、前記無機粒子がシリカからなる。

他の好ましい態様において、上記無機粒子複合体は、前記無機粒子が無機層状化合物からなる。

他の好ましい態様において、上記無機粒子複合体は、前記固体材料が樹脂である。

他の好ましい態様において、上記無機粒子複合体は、前記固体材料が金属である。

さらに本発明は、塑性変形可能な固体材料からなる基材の層と、該基材の層に隣接し、前記固体材料が塑性変形する条件では塑性変形しない無機粒子からなり、該無機粒子で画成された間隙を有する無機粒子層とを有し、前記無機粒子層中の前記間隙の少なくとも一部に前記固体材料の少なくとも一部が充填されている無機粒子複合体の製造方法であって、

塑性変形可能な固体材料からなる基材の層と、該基材の層に隣接し、前記固体材料が塑性変形する条件では塑性変形しない無機粒子からなり、該無機粒子で画成された間隙を有する無機粒子層とを有する無機粒子構造体を用意する工程、および

前記無機粒子構造体に含まれる前記固体材料の少なくとも一部を塑性変形させ、前記無機粒子層中の前記間隙の少なくとも一部に塑性変形された前記固体材料の少なくとも一部を充填する充填工程

を含む方法である。

上記方法の一つの好ましい態様では、前記無機粒子構造体を用意する工程において、予め形成された前記無機粒子層の上に、前記基材を積層することによって前記無機粒子構造体を調製する。

上記方法の他の好ましい態様では、前記無機粒子構造体を用意する工程において、前記基材の上に前記無機粒子層を形成することによって前記無機粒子構造体を調製する。

上記方法の他の好ましい態様では、前記充填工程において、前記無機粒子構造体を加圧することにより、前記固体材料を塑性変形させる。

上記方法の他の好ましい態様では、前記充填工程において、前記無機粒子構造体に電磁波を照射することにより、前記固体材料を塑性変形させる。

他の好ましい態様において上記方法は、前記充填工程を実施して得られた構造体の表面を親水化処理する工程を更に含む。

他の好ましい態様において上記方法は、前記無機粒子構造体の表面を親水化処理する工程であって、前記充填工程を実施する前に行われる工程を更に含む。

他の好ましい態様において上記方法は、前記充填工程を実施して得られた構造体の表面を撥水化処理する工程を更に含む。

他の好ましい態様において上記方法は、前記無機粒子構造体の表面を撥水化処理する工程であって、前記充填工程を実施する前に行われる工程を更に含む。

他の好ましい態様において上記方法は、前記充填工程を実施して得られた構造体の表面を反射防止処理する工程を更に含む。

他の好ましい態様において上記方法は、前記無機粒子構造体の表面を反射防止処理する工程であって、前記充填工程を実施する前に行われる工程を更に含む。

他の好ましい態様において上記方法は、前記充填工程を実施して得られた構造体の表面にガラスの層を付与する工程を更に含む。

他の好ましい態様において上記方法は、前記無機粒子構造体の表面にガラスの層を付与する工程であって、前記充填工程を実施する前に行われる工程を更に含む。

である。

【0009】

本発明の無機粒子複合体、またはその前駆体である無機粒子構造体における基材を構成する材料は、塑性変形することができる固体材料、すなわち、塑性を有する固体材料である。ここで塑性とは、応力が弾性限度を超えたときに永久ひずみを生じて連続的に変形する性質のことをいい、固体材料が塑性変形するとは、弾性限度を超える応力が材料に作用して永久ひずみが生じて該固体材料が変形し、前記応力が除去されても変形した状態が維持される状態に該固体材料がなることをいう。このような固体材料の例として、たとえば、白金、金、パラジウム、銀、銅、ニッケル、亜鉛、アルミニウム、鉄、コバルト、ロジウム、ルテニウム、スズ、鉛、ビスマス、タングステン、インジウムなどの金属、2種以上の金属からなる合金やはんだ、熱可塑性樹脂や熱硬化性樹脂などの樹脂などが挙げられる。

本発明に適用可能な熱硬化性樹脂の例としては、アラミド樹脂、ポリイミド樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ユリア樹脂、ポリウレタン樹脂、メラミン樹脂、ベンゾグアナミン樹脂、シリコーン樹脂、メラミンユリア樹脂などがあげられる。

本発明に適用可能な熱可塑性樹脂の例としては、縮重合系熱可塑性樹脂やビニルモノマーを重合して得られる樹脂などがあげられる。

縮重合系熱可塑性樹脂の例としては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸、生分解性ポリエステル、ポリエステル系液晶ポリマーなどのポリエステル系樹脂;エチレンジアミン−アジピン酸重縮合体(ナイロン−66)、ナイロン−6、ナイロン−12、ポリアミド系液晶ポリマーなどのポリアミド樹脂;ポリカーボネート樹脂、ポリフェニレンオキシド、ポリメチレンオキシド、アセタール樹脂などのポリエーテル系樹脂;セルロースおよびその誘導体などの多糖類系樹脂

などがあげられる。

【0010】

ビニルモノマーを重合して得られる樹脂の例としては、下記詳述するポリオレフィン系樹脂;

ポリスチレン、ポリ−α−メチルスチレン、スチレン−エチレン−プロピレン共重合体(ポリスチレン−ポリ(エチレン/プロピレン)ブロック共重合体)、スチレン−エチレン−ブテン共重合体(ポリスチレン−ポリ(エチレン/ブテン)ブロック共重合体)、スチレン−エチレン−プロピレン−スチレン共重合体(ポリスチレン−ポリ(エチレン/プロピレン)−ポリスチレンブロック共重合体)、エチレン−スチレン共重合体などの芳香族炭化水素化合物由来の構成単位を含有する樹脂;

ポリビニルアルコール、ポリビニルブチラールなどのポリビニルアルコール系樹脂;

ポリメチルメタクリレート、モノマーとしてメタクリル酸エステル、アクリル酸エステル、メタクリル酸アミド、アクリル酸アミドを含むアクリル系樹脂;

ポリ塩化ビニル、ポリ塩化ビニリデンなど塩素系樹脂、ポリテトラフルオロエチレン、エチレン−テトラフルオロエチレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、エチレン−テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、ポリフッ化ビニリデンなどのフッ素系樹脂

などがあげられる。

上述のポリオレフィン系樹脂としては、α−オレフィン、シクロオレフィン、極性ビニルモノマーから選ばれる1種以上のモノマーを重合して得られる樹脂である。また、ポリオレフィン系樹脂は、モノマーの重合で生じたポリオレフィン系樹脂がさらに変性されて生じた変性樹脂であってもよい。ポリオレフィン系樹脂が共重合体である場合には、その共重合体は、ランダム共重合体であってもブロック共重合体であってもよい。

ポリオレフィン系樹脂の例としては、プロピレン系樹脂やエチレン系樹脂が挙げられる。以下、これらについて詳述する。

【0011】

[プロピレン系樹脂]

プロピレン系樹脂とは、主にプロピレン由来の構成単位からなる樹脂であって、プロピレンの単独重合体のほか、プロピレンとそれに共重合可能なコモノマーとの共重合体も含む。

【0012】

プロピレンと共重合されるコモノマーとしては、例えば、エチレンや、炭素原子数4〜20のα−オレフィンが挙げられる。この場合のα−オレフィンとしては、1−ブテン、2−メチル−1−プロペン、1−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン、1−ヘキセン、2−エチル−1−ブテン、2,3−ジメチル−1−ブテン、2−メチル−1−ペンテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、3,3−ジメチル−1−ブテン、1−ヘプテン、2−メチル−1−ヘキセン、2,3−ジメチル−1−ペンテン、2−エチル−1−ペンテン、2−メチル−3−エチル−1−ブテン、 1−オクテン、5−メチル−1−ヘプテン、2−エチル−1−ヘキセン、3,3−ジメチル−1−ヘキセン、2−メチル−3−エチル−1−ペンテン、2,3,4−トリメチル−1−ペンテン、2−プロピル−1−ペンテン、2,3−ジエチル−1−ブテン、1−ノネン、1−デセン、1−ウンデセン、 1−ドデセン、1−トリデセン、1−テトラデセン、1−ペンタデセン、1−ヘキサデセン、1−ヘプタデセン、1−オクタデセン、1−ノナデセンなどが挙げられる。

【0013】

α−オレフィンの中で好ましいものは、炭素原子数4〜12のα−オレフィンであり、具体的には、1−ブテン、2−メチル−1−プロペン;1−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン;1−ヘキセン、2−エチル−1−ブテン、2,3−ジメチル−1−ブテン、2−メチル−1−ペンテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、3,3−ジメチル−1−ブテン;1−ヘプテン、2−メチル−1−ヘキセン、2,3−ジメチル−1−ペンテン、2−エチル−1−ペンテン、2−メチル−3−エチル−1−ブテン;1−オクテン、5−メチル−1−ヘプテン、2−エチル−1−ヘキセン、3,3−ジメチル−1−ヘキセン、2−メチル−3−エチル−1−ペンテン、2,3,4−トリメチル−1−ペンテン、2−プロピル−1−ペンテン、2,3−ジエチル−1−ブテン;1−ノネン;1−デセン;1−ウンデセン;1−ドデセンなどを挙げることができる。共重合性の観点からは、1−ブテン、1−ペンテン、1−ヘキセン及び1−オクテンが好ましく、とりわけ1−ブテン及び1−ヘキセンがより好ましい。

【0014】

好ましいプロピレン系共重合体として、プロピレン/エチレン共重合体やプロピレン/1−ブテン共重合体を挙げることができる。プロピレン/エチレン共重合体やプロピレン/1−ブテン共重合体において、エチレン由来の構成単位の含量や1−ブテン由来の構成単位の含量は、例えば、「高分子分析ハンドブック」(1995年、紀伊国屋書店発行)の第616頁に記載されている方法により測定された赤外線(IR)スペクトルに基づいて求めることができる。

【0015】

プロピレン系樹脂は、重合用触媒を用いて、プロピレンを単独重合する方法や、プロピレンと他の共重合性コモノマーとを共重合する方法によって、製造することができる。重合用触媒としては、例えば、次の(1)〜(3)のような公知の触媒を挙げることができる。

(1)マグネシウム、チタン及びハロゲンを必須成分とする固体触媒成分からなるTi−Mg系触媒

(2)マグネシウム、チタン及びハロゲンを必須成分とする固体触媒成分に、有機アルミニウム化合物と、必要に応じて電子供与性化合物等の第三成分とを組み合わせた触媒系

(3)メタロセン系触媒

【0016】

上記(1)および(2)における、マグネシウム、チタン及びハロゲンを必須成分とする固体触媒成分としては、例えば、特開昭61−218606号公報、特開昭61−287904号公報、特開平7−216017号公報などに記載の触媒系が挙げられる。

【0017】

上記(2)における有機アルミニウム化合物として好ましくは、トリエチルアルミニウム、トリイソブチルアルミニウム、トリエチルアルミニウムとジエチルアルミニウムクロライドの混合物、テトラエチルジアルモキサンなどが挙げられ、電子供与性化合物として好ましくは、シクロヘキシルエチルジメトキシシラン、tert−ブチルプロピルジメトキシシラン、tert−ブチルエチルジメトキシシラン、ジシクロペンチルジメトキシシランなどが挙げられる。

【0018】

プロピレン系樹脂は、例えば、ヘキサン、ヘプタン、オクタン、デカン、シクロヘキサン、メチルシクロヘキサン、ベンゼン、トルエン、キシレンの如き炭化水素化合物に代表される不活性溶剤を用いる溶液重合法、液状のモノマーを溶剤として用いる塊状重合法、気体のモノマーを重合させる気相重合法などによって製造することができる。これらの方法による重合は、バッチ式で行ってもよいし、連続式で行ってもよい。

【0019】

プロピレン系樹脂の構造は、“ポリプロピレンハンドブック”(エドワード・P・ムーア・Jr編著,工業調査会(1998年発行))に記載されているアイソタクチック構造、シンジオタクチック構造、アタックチック構造のいずれの構造でもよく、また、これらの構造が混合したものであってもよい。本発明においては、製品の耐熱性の点から、シンジオタクチックあるいはアイソタクチックのプロピレン系樹脂が好ましく用いられる。

【0020】

上記(3)におけるメタロセン系触媒としては公知の触媒が用いられ、たとえば特開昭58−19309号公報、特開昭60−35005号公報、特開昭60−35006号公報、特開昭60−35007号公報、特開昭60−35008号公報、特開昭61−130314号公報、特開平3−163088号公報、特開平4−268307号公報、特開平9−12790号公報、特開平9−87313号公報、特開平11−80233号公報、特表平10−508055号公報、特開平1−301704号公報、特開平3−74411号公報、特開平3−12406号公報、特開2003−183463号公報などに記載のメタロセン系触媒を例示することができる。メタロセン系触媒の中でも、シクロペンタジエン形アニオン骨格を少なくとも1個有し、C1対称構造を有する周期表第3族〜第12族の遷移金属錯体が好ましく、特開2003−183463号公報に記載されているメタロセン系触媒が特に好ましい。

【0021】

シンジオタクチック構造のプロピレン系樹脂とは、135℃の1,2,4−トリクロロベンゼン溶液で測定した13C−NMRスペクトルにおいて、テトラメチルシランを基準として20.2ppmに観測されるピーク強度を、プロピレン単位のメチル基に帰属されるピーク強度の総和で割った値(シンジオタクチックペンタッド分率[rrrr])が、通常0.3〜0.9であるプロピレン系樹脂であり、好ましくは0.5〜0.9、さらに好ましくは0.7〜0.9であるプロピレン系樹脂である。なお、ピークの帰属は、A. Zambelli et al, Macromolecules, 6, 925 (1973)に記載された方法に従って行われる。

【0022】

シンジオタクチック構造のプロピレン系樹脂の製造方法は、特開平5−17589号公報、特開平5−131558号公報等に記載されているように、均質な活性種を有するメタロセン系触媒を用いてプロピレンを重合することにより製造される。

【0023】

上記メタロセン系触媒は、活性種の性質が均質な触媒であり、このメタロセン系触媒を用いて製造されたシンジオタクチック構造のプロピレン系樹脂は、分子量分布や組成分布が狭いという特性を有する。また、メタロセン系触媒の配位子選択等により分子量の調整や規則性を制御することができる。

【0024】

上記シンジオタクチック構造のプロピレン系樹脂は、融点が130〜150℃程度、密度が880kg/m3程度であり、結晶化度が30〜40%程度と小さい。このため、透明性、光沢性等に優れた製品を得ることができる。

【0025】

成形性の観点から、本発明に用いられるプロピレン系樹脂は、JIS K7210 に準拠して、温度230℃、荷重21.18Nで測定されるメルトフローレート(MFR)が0.1〜200g/10分であることが好ましく、0.5〜50g/10分であることがより好ましい。

【0026】

[エチレン系樹脂]

エチレン系樹脂とは、主にエチレン由来の構成単位からなる樹脂であって、エチレンの単独重合体のほか、エチレンとそれに共重合可能なコモノマーとの共重合体であってもよい。例えば、エチレン−α−オレフィン共重合体、高密度ポリエチレン、高圧法低密度ポリエチレン、エチレン−エチレン系不飽和カルボン酸類共重合体などがあげられる。

【0027】

エチレン系樹脂のメルトフローレート(MFR)は、加工性や製品の機械的強度、耐熱性のバランスの観点から、通常0.01〜100g/10分であり、好ましくは0.1〜80g/10分であり、より好ましくは0.5〜70g/10分である。なお、エチレン系樹脂のMFRは、JIS K7210 に準拠して、温度190℃、荷重21.18Nで測定される。

【0028】

エチレン−α−オレフィン共重合体は、エチレンと炭素原子数4〜12のα−オレフィンを共重合して得られるエチレン−α−オレフィン共重合体であって、通常はメタロセン系触媒やチーグラー・ナッタ触媒などを用いて製造される。重合方法としては、例えば、溶液重合法、スラリー重合法、高圧イオン重合法、気相重合法等が挙げられ、好ましくは気相重合法、溶液重合法、高圧イオン重合法であり、より好ましくは気相重合法である。

【0029】

炭素原子数4〜12のα−オレフィンとしては、例えば、ブテン−1、ペンテン−1、ヘキセン−1、ヘプテン−1、オクテン−1、ノネン−1、デセン−1、ドデセン−1、4−メチル−ペンテン−1、4−メチル−ヘキセン−1、ビニルシクロヘキサン、ビニルシクロヘキセン、スチレン、ノルボルネン、ブタジエン、イソプレン等が挙げられ、好ましくはヘキセン−1、4−メチル−ペンテン−1、オクテン−1、である。さらにはシクロオレフィンも広義のα―オレフィンとして、ノルボルネン、ジメタノオクタヒドロナフタレン(DMON)、も好ましい。また、上記の炭素原子数4〜12のα−オレフィンは単独で用いてもよく、少なくとも2種を併用してもよい。

【0030】

エチレン−α−オレフィン共重合体としては、例えば、エチレン−ブテン−1共重合体、エチレン−4−メチル−ペンテン−1共重合体、エチレン−ヘキセン−1共重合体、エチレン−オクテン−1共重合体等が挙げられ、好ましくはエチレン−ヘキセン−1共重合体、エチレン−4−メチル−ペンテン−1、エチレン−オクテン−1共重合体であり、より好ましくはエチレン−ヘキセン−1共重合体である。

【0031】

エチレン−α−オレフィン共重合体の密度は、製品の耐熱融着性、衝撃強度および透明性のバランスの観点から、通常880〜945kg/m3であり、好ましくは890〜930kg/m3であり、より好ましくは900〜925kg/m3である。

【0032】

メタロセン系触媒として、好ましくは、シクロペンタジエン形アニオン骨格を有する基を有する遷移金属化合物を含む触媒系である。シクロペンタジエン形アニオン骨格を有する基を有する遷移金属化合物とは、いわゆるメタロセン系化合物であり、例えば、一般式MLaXn-a(式中、Mは元素の周期律表の第4族又はランタナイド系列の遷移金属原子である。Lはシクロペンタジエン形アニオン骨格を有する基又はヘテロ原子を含有する基であり、少なくとも一つはシクロペンタジエン形アニオン骨格を有する基である。複数のLは互いに架橋していてもよい。Xはハロゲン原子、水素又は炭素原子数1〜20の炭化水素基である。nは遷移金属原子の原子価を表し、aは0<a≦nなる整数である。)で表され、単独で用いてもよく、少なくとも2種類を併用してもよい。

【0033】

上記のメタロセン系触媒には、トリエチルアルミニウム、トリイソブチルアルミニウム等の有機アルミニウム化合物、メチルアルモキサン等のアルモキサン化合物、および/またはトリチルテトラキスペンタフルオロフェニルボレート、N,N−ジメチルアニリニウムテトラキスペンタフルオロフェニルボレート等のイオン性化合物を組み合わせて用いられる。

【0034】

上記のメタロセン系触媒は、上記のメタロセン系化合物と、有機アルミニウム化合物、アルモキサン化合物および/またはイオン性化合物とを、SiO2、Al2O3等の粒子状無機担体、ポリエチレン、ポリスチレン等の粒子状有機ポリマー担体に担持または含浸させた触媒であってもよい。

【0035】

上記のメタロセン系触媒を用いる重合によって得られるエチレン−α−オレフィン共重合体としては、例えば、特開平9−183816号公報に記載されているエチレン−α−オレフィン共重合体が挙げられる。また、エチレン−α−オレフィン共重合体は、均一系触媒である後周期遷移金属錯体触媒を用いて製造することもできる。

【0036】

本発明で用いられる高密度ポリエチレンの密度は、製品の耐熱融着性と衝撃強度とのバランスの観点から、通常945〜970kg/m3であり、好ましくは945〜965kg/m3である。

【0037】

本発明で用いられる高密度ポリエチレンの製造方法としては、重合触媒を用いてモノマーを重合する方法が挙げられる。重合触媒としては、例えば、公知のチーグラー・ナッタ触媒等が挙げられ、重合方法としては、前述のエチレン−α−オレフィン共重合体の製造方法で用いられる公知の重合方法と同様の方法が挙げられる。高密度ポリエチレンの製造方法としては、例えば、チーグラー・ナッタ触媒を用いるスラリー重合方法が挙げられる。

【0038】

高圧法低密度ポリエチレンの密度は、製品の耐熱融着性と衝撃強度とのバランスの観点から、好ましくは915〜935kg/m3であり、より好ましくは915〜930kg/m3であり、さらに好ましくは918〜930kg/m3である。

【0039】

本発明で用いられる高圧法低密度ポリエチレンの製造方法としては、槽型反応器または管型反応器を用いて、ラジカル発生剤の存在下、重合圧力140〜300MPa、重合温度200〜300℃でエチレンを重合する方法が挙げられ、生成物のメルトフローレートを調節するために、分子量調節剤として水素、メタンやエタン等の炭化水素が用いられる。

【0040】

[エチレン−エチレン系不飽和カルボン酸類共重合体]

エチレン−エチレン系不飽和カルボン酸類共重合体とは、エチレンとエチレン系不飽和カルボン酸類との共重合体である。エチレン系不飽和カルボン酸類とは、カルボン酸類であって、炭素−炭素二重結合などのような重合性の炭素−炭素不飽和結合であるエチレン系不飽和結合を有する化合物である。

【0041】

エチレン系不飽和カルボン酸類としては、例えば飽和カルボン酸のビニルエステル、不飽和カルボン酸のビニルエステル、α,β−不飽和カルボン酸エステルなどが挙げられる。

【0042】

飽和カルボン酸のビニルエステルとしては、炭素原子数2〜4程度の飽和脂肪族カルボン酸のビニルエステルが好ましく、例えば酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなどが挙げられる。不飽和カルボン酸のビニルエステルとしては、炭素原子数2〜5程度の不飽和脂肪族カルボン酸のビニルエステルが好ましく、例えばアクリル酸ビニル、メタクリル酸ビニルなどが挙げられる。α,β−不飽和カルボン酸エステルとしては、炭素原子数3〜8程度のα,β−不飽和カルボン酸のエステルが好ましく、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸tert−ブチルなどのアクリル酸のアルキルエステル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸イソプロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸tert−ブチルなどのメタクリル酸のアルキルエステルなどが挙げられる。エチレン系不飽和カルボン酸類の中でも、酢酸ビニル、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、メタクリル酸メチルが好ましく、酢酸ビニルがさらに好ましい。かかるエチレン系不飽和カルボン酸類は、それぞれ単独または2種以上を組み合わせて用いられる。また、エチレン系不飽和カルボン酸類加水分解物、例えばエチレン―酢酸ビニル共重合体の加水分解によって得られるエチレン―酢酸ビニル共重合体けん化物なども好ましく用いられる。

【0043】

エチレン−エチレン系不飽和カルボン酸類共重合体は、他のモノマー由来の構成単位を有していてもよい。

【0044】

エチレン−エチレン系不飽和カルボン酸類共重合体におけるエチレン由来の構成単位の含有量は通常20〜99重量%、好ましくは40〜99重量%、より好ましくは60〜99重量%であり、エチレン系不飽和カルボン酸類由来の構成単位の含有量は通常80〜1重量%、好ましくは60〜1重量%、より好ましくは40〜1重量%である(ただしエチレン−エチレン系不飽和カルボン酸類共重合体を100重量%とする)。

【0045】

エチレン−エチレン系不飽和カルボン酸類共重合体の製造方法としては、槽型反応器または管型反応器を用いて、ラジカル発生剤の存在下、重合圧力140〜300MPa、重合温度200〜300℃でエチレンとエチレン系不飽和カルボン酸類共重合体を共重合する方法が挙げられ、メルトフローレートを調節するために、分子量調節剤として水素、メタンやエタン等の炭化水素が用いられる。最近では、均一系触媒として後周期遷移金属錯体触媒などを用いる方法も用いられることがある。

【0046】

[変性ポリオレフィン系樹脂]

上記したプロピレン系樹脂やエチレン系樹脂に代表されるポリオレフィン系樹脂は、変性されていてもよい。変性ポリオレフィン系樹脂としては、以下の(1)〜(3)のような樹脂が挙げられる。

(1)オレフィンの単独重合体に、不飽和カルボン酸および/またはその誘導体をグラフト重合して得られる変性ポリオレフィン系樹脂、

(2)少なくとも二種のオレフィンの共重合体に、不飽和カルボン酸および/またはその誘導体をグラフト重合して得られる変性ポリオレフィン系樹脂、

(3)オレフィンを単独重合した後に少なくとも2種のオレフィンを共重合して得られるブロック共重合体に、不飽和カルボン酸および/またはその誘導体をグラフト重合して得られる変性ポリオレフィン系樹脂

【0047】

変性ポリオレフィン系樹脂の製造方法としては、例えば、“実用 ポリマーアロイ設計”(井出文雄著、工業調査会(1996年発行))、Prog. Polym. Sci.,24,81−142(1999)、特開2002−308947号公報等に記載されている方法が挙げられ、溶液法、バルク法、溶融混練法のいずれの方法を用いてもよい。また、これらの方法を組み合わせた製造方法であってもよい。

【0048】

変性ポリオレフィン系樹脂の製造に用いられる不飽和カルボン酸としては、例えば、マレイン酸、フマル酸、イタコン酸、アクリル酸、メタクリル酸等が挙げられる。

また、不飽和カルボン酸の誘導体としては、不飽和カルボン酸の酸無水物、エステル化合物、アミド化合物、イミド化合物、金属塩等が挙げられ、その具体例としては、無水マレイン酸、無水イタコン酸、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸グリシジル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸グリシジル、マレイン酸モノエチルエステル、マレイン酸ジエチルエステル、フマル酸モノメチルエステル、フマル酸ジメチルエステル、アクリルアミド、メタクリルアミド、マレイン酸モノアミド、マレイン酸ジアミド、フマル酸モノアミド、マレイミド、N−ブチルマレイミド、メタクリル酸ナトリウム等が挙げられる。

また、クエン酸やリンゴ酸のように、プロピレン系樹脂などのポリオレフィン系樹脂にグラフトする工程で脱水して不飽和カルボン酸を生じるものを用いてもよい。

【0049】

不飽和カルボン酸および/またはその誘導体として、好ましくはアクリル酸、メタクリル酸のグリシジルエステル、無水マレイン酸である。

【0050】

変性ポリオレフィン樹脂として、好ましくは、以下の(4)や(5)のような樹脂が挙げられる。

(4)エチレンおよび/またはプロピレンに由来する単位をポリマーの主な構成単位とするポリオレフィン樹脂に、無水マレイン酸をグラフト重合することによって得られる変性ポリオレフィン系樹脂

(5)エチレンおよび/またはプロピレンを主な成分とするオレフィンと、メタクリル酸グリシジルエステルまたは無水マレイン酸とを共重合することによって得られる変性ポリオレフィン系樹脂

【0051】

変性ポリオレフィン樹脂に含まれる、不飽和カルボン酸および/またはその誘導体に由来する構成単位の量としては、製品の機械的強度の観点から、好ましくは0.1〜10重量%である(ただし変性ポリオレフィン樹脂の重量を100重量%とする)。

【0052】

その他の変性ポリオレフィン系樹脂として、ケイ素、チタン、フッ素などの元素を含有したモノマー(カップリング剤)やそれらを含有したポリマーなどを、ポリオレフィン系樹脂と反応させたもの等があげられる。

【0053】

これら樹脂は1種類のみでも、複数の種類を組み合わせても良い。

【0054】

[樹脂添加剤]

上述の樹脂には、1種以上の樹脂用添加剤を含んでいてもよい。樹脂中の添加剤量は、樹脂100重量部に対して2重量部以下、0.5重量部以下が好ましく、0.3重量部以下、さらに0.1重量部以下、特に0.05重量部以下であることが好ましい。

【0055】

添加剤として、フェノール系酸化防止剤、リン系酸化防止剤、イオウ系酸化防止剤、紫外線吸収剤、光安定剤、金属不活性化剤、ヒドロキシルアミン、中和剤、滑剤、帯電防止剤、界面活性剤(防曇剤含む)、過酸化物スカベンジャー、可塑剤、難燃剤、造核剤、顔料、充填剤、アンチブロッキング剤、加工助剤、発泡剤、発泡助剤、乳化剤、光沢剤、9,10−ジヒドロ−9−オキサ−10−ホスホフェナンスレン−10−オキシドなどの着色改良剤、ベンゾフラノン類(米国特許第4325853号公報、同4338244号公報、同5175312号公報、同5216053号公報、同5252643号公報、同4316611号公報、ドイツ特許公開公報4316622号公報、同4316876号公報、EP公開公報589839号公報、同591102号公報など)、インドリン類などの補助安定剤などが例示できる。

【0056】

フェノール系酸化防止剤としては、例えば6−tert−ブチル−4−[3−[(2,4,8,10−テトラ−tert−ブチルジベンゾ[d,f][1,3,2]ジオキサホスフェピン−6−イル)オキシ]プロピル]−2−メチルフェノ−ル、2,6−ジ−tert−ブチル−4−メチルフェノール、2,4,6−トリ−tert−ブチルフェノール、2,6−ジ−tert−ブチルフェノール、2−tert−ブチル−4,6−ジメチルフェノール、2,6−ジ−tert−ブチル−4−エチルフェノール、2,6−ジ−tert−ブチル−4−n−ブチルフェノール、2,6−ジ−tert−ブチル−4−イソブチルフェノール、2,6−ジシクロペンチル−4−メチルフェノール、2−(α−メチルシクロヘキシル)−4,6−ジメチルフェノール、2,6−ジオクダデシル−4−メチルフェノール、2,4,6−トリシクロヘキシルフェノール、2,6−ジ−tert−ブチル−4−メトキシメチルフェノール、2,6−ジ−ノニル−4−メチルフェノール、2,4−ジメチル−6−(1’−メチルウンデシル−1’−イル)フェノール、2,4−ジメチル−6−(1’−メチルヘプタデシル−1’−イル)フェノール、2,4−ジメチル−6−(1’−メチルトリデシル−1’−イル)フェノールおよびそれらの混合物などのアルキル化モノフェノール、

【0057】

2,4−ジオクチルチオメチル−6−tert−ブチルフェノール、2,4−ジオクチルチオメチル−6−メチルフェノール、2,4−ジオクチルチオメチル−6−エチルフェノール、2,6−ジドデシルチオメチル−4−ノニルフェノールおよびそれらの混合物などのアルキルチオメチルフェノール、

【0058】

2,6−ジ−tert−ブチル−4−メトキシフェノール、2,5−ジ−tert−ブチルヒドロキノン、2,5−ジ−tert−アミルヒドロキノン、2,6−ジフェニル−4−オクタデシルオキシフェノール、2,6−ジ−tert−ブチルヒドロキノン、2,5−ジ−tert−ブチル−4−ヒドロキシアニソール、3,5−ジ−tert−ブチル−4−ヒドロキシフェニルステアレート、ビス(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)アジペートおよびそれらの混合物などのヒドロキノンおよびアルキル化ヒドロキノン、

【0059】

α−トコフェロール、β−トコフェロール、γ−トコフェロール、δ−トコフェロールおよびそれらの混合物などのトコフェロール、

【0060】

2,2’−チオビス(6−tert−ブチルフェノール)、2,2’−チオビス(4−メチル−6−tert−ブチルフェノール)、2,2’−チオビス(4−オクチルフェノール)、4,4’−チオビス(3−メチル−6−tert−ブチルフェノール)、4,4’−チオビス(2−メチル−6−tert−ブチルフェノール)、4,4’−チオビス(3,6−ジ−tert−アミルフェノール)、4,4’−(2,6−ジメチル−4−ヒドロキシフェニル)ジスルフィドなどのヒドロキシル化チオジフェニルエーテル、

【0061】

2,2’−メチレンビス(4−メチル−6−tert−ブチルフェノール)、2,2’−メチレンビス(4−エチル−6−tert−ブチルフェノール)、2,2’−メチレンビス[4−メチル−6−(α−メチルシクロヘキシル)フェノール)]、2,2’−メチレンビス(4−メチル−6−シクロヘキシルフェノール)、2,2’−メチレンビス(4−メチル−6−ノニルフェノール)、2,2’−メチレンビス(4,6−ジ−tert−ブチルフェノール)、2,2’−エチリデンビス(4,6−ジ−tert−ブチルフェノール)、2,2’−エチリデンビス(4−イソブチル−6−tert−ブチルフェノール)、2,2’−メチレンビス[6−(α−メチルベンジル)−4−ノニルフェノール]、2,2’−メチレンビス[6−(α,α−ジメチルベンジル)−4−ノニルフェノール]、4,4’−メチレンビス(6−tert−ブチル−2−メチルフェノール)、4,4’−メチレンビス(2,6−ジ−tert−ブチルフェノール)、4,4’−ブチリデンビス(3−メチル−6−tert−ブチルフェノール)、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、1,1−ビス(5−tert−ブチル−4−ヒドロキシ−2−メチルフェニル)ブタン、2,6−ビス(3−tert−ブチル−5−メチル−2−ヒドロキシベンジル)−4−メチルフェノール、1,1,3−トリス(5−tert−ブチル−4−ヒドロキシ−2−メチルフェニル)ブタン、1,1−ビス(5−tert−ブチル−4−ヒドロキシ−2−メチルフェニル)−3−n−ドデシルメルカプトブタン、エチレングリコール ビス[3,3−ビス−3’−tert−ブチル−4’−ヒドロキシフェニル)ブチレート]、ビス(3−tert−ブチル−4−ヒドロキシ−5−メチルフェニル)ジシクロペンタジエン、ビス[2−(3’−tert−ブチル−2’−ヒドロキシ−5’−メチルベンジル)−6−t−ブチル−4−メチルフェニル]テレフタレート、1,1−ビス(3,5−ジメチル−2−ヒドロキシフェニル)ブタン、2,2−ビス(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロパン、2,2−ビス(5−tert−ブチル−4−ヒドロキシ−2−メチルフェニル)−4−n−ドデシルメルカプトブタン、1,1,5,5−テトラ(5−tert−ブチル−4−ヒドロキシ−2−メチルフェニル)ペンタン、2−tert−ブチル−6−(3’−tert−ブチル−5’−メチル−2’−ヒドロキシベンジル)−4−メチルフェニルアクリレート、2,4−ジ−tert−ペンチル−6−[1−(2−ヒドロキシ−3,5−ジ−tert−ペンチルフェニル)エチル]フェニルアクリレートおよびそれらの混合物などのアルキリデンビスフェノールおよびその誘導体、

【0062】

3,5,3’,5’−テトラ−tert−ブチル−4,4’−ジヒドロキシジベンジルエーテル、オクタデシル−4−ヒドロキシ−3,5−ジメチルベンジルメルカプトアセテート、トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)アミン、ビス(4−tert−ブチル−3−ヒドロキシ−2,6−ジメチルベンジル)ジチオテレフタレート、ビス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)スルフィド、イソオクチル−3,5−ジ−tert−ブチル−4−ヒドロキシベンジルメルカプトアセテートおよびそれらの混合物などのO−、N−およびS−ベンジル誘導体、

【0063】

ジオクタデシル−2,2−ビス(3,5−ジ−tert−ブチル−2−ヒドロキシベンジル)マロネート、ジオクタデシル−2−(3−tert−ブチル−4−ヒドロキシ−5−メチルベンジル)マロネート、ジドデシルメルカプトエチル−2,2−ビス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)マロネート、ビス[4−(1,1,3,3−テトラメチルブチル)フェニル]−2,2−ビス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)マロネートおよびそれらの混合物などのヒドロキシベンジル化マロネート誘導体、

【0064】

1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)ベンゼン、1,4−ビス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−2,3,5,6−テトラメチルベンゼン、2,4,6−トリス(3,5−tert−ブチル−4−ヒドロキシベンジル)フェノールおよびそれらの混合物などの芳香族ヒドロキシベンジル誘導体、

【0065】

2,4−ビス(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−tert−ブチルアニリノ)−1,3,5−トリアジン、2−n−オクチルチオ−4,6−ビス(4−ヒドロキシ−3,5−ジ−tert−ブチルアニリノ)−1,3,5−トリアジン、2−n−オクチルチオ−4,6−ビス(4−ヒドロキシ−3,5−ジ−tert−ブチルフェノキシ)−1,3,5−トリアジン、2,4,6−トリス(3,5−ジ−tert−ブチル−4−フェノキシ)−1,3,5−トリアジン、トリス(4−tert−ブチル−3−ヒドロキシ−2,6−ジメチルベンジル)イソシアヌレート、トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)イソシアヌレート、2,4,6−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシフェニルエチル)−1,3,5−トリアジン、2,4,6−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシフェニルプロピル)−1,3,5−トリアジン、トリス(3,5−ジシクロヘキシル−4−ヒドロキシベンジル)イソシアヌレート、トリス[2−(3’,5’−ジ−tert−ブチル−4’−ヒドロキシシンナモイルオキシ)エチル]イソシアヌレートおよびそれらの混合物などのトリアジン誘導体、

【0066】

ジメチル−3,5−ジ−tert−ブチル−4−ヒドロキシベンジルホスホネート、ジエチル−3,5−ジ−tert−ブチル−4−ヒドロキシベンジルホスホネート、ジオクタデシル−3,5−ジ−tert−ブチル−4−ヒドロキシベンジルホスホネート、ジオクタデシル−5−tert−ブチル−4−ヒドロキシ−3−メチルベンジルホスホネート、3,5−ジ−tert−ブチル−4−ヒドロキシベンジルホスホン酸モノエステルのカルシウム塩およびそれらの混合物などのベンジルホスホネート誘導体、

【0067】

4−ヒドロキシラウリル酸アニリド、4−ヒドロキシステアリン酸アニリド、オクチル−N−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)カルバネートおよびそれらの混合物などのアシルアミノフェノール誘導体、

【0068】

β−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオン酸とメタノール、エタノール、オクタノール、オクタデカノール、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,9−ノナンジオール、ネオペンチルグリコール、ジエチレングリコール、チオエチレングリコール、スピログリコール、トリエチレングリコール、ペンタエリスリトール、トリス(ヒドロキシエチル)イソシアヌレート、N,N’−ビス(ヒドロキシエチル)オキサミド、3−チアウンデカノール、3−チアペンタデカノール、トリメチルヘキサンジオール、トリメチロールプロパン、4−ヒドロキシメチル−1−ホスファ−2,6,7−トリオキサビシクロ[2,2,2]オクタンおよびそれらの混合物などの一価または多価アルコールとのエステル、

【0069】

β−(5−tert−ブチル−4−ヒドロキシ−3−メチルフェニル)プロピオン酸とメタノール、エタノール、オクタノール、オクタデカノール、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,9−ノナンジオール、ネオペンチルグリコール、ジエチレングリコール、チオエチレングリコール、スピログリコール、トリエチレングリコール、ペンタエリスリトール、トリス(ヒドロキシエチル)イソシアヌレート、N,N’−ビス(ヒドロキシエチル)オキサミド、3−チアウンデカノール、3−チアペンタデカノール、トリメチルヘキサンジオール、トリメチロールプロパン、4−ヒドロキシメチル−1−ホスファ−2,6,7−トリオキサビシクロ[2,2,2]オクタンおよびそれらの混合物などの一価または多価アルコールとのエステル、

【0070】

β−(3,5−ジシクロヘキシル−4−ヒドロキシフェニル)プロピオン酸とメタノール、エタノール、オクタノール、オクタデカノール、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,9−ノナンジオール、ネオペンチルグリコール、ジエチレングリコール、チオエチレングリコール、スピログリコール、トリエチレングリコール、ペンタエリスリトール、トリス(ヒドロキシエチル)イソシアヌレート、N,N’−ビス(ヒドロキシエチル)オキサミド、3−チアウンデカノール、3−チアペンタデカノール、トリメチルヘキサンジオール、トリメチロールプロパン、4−ヒドロキシメチル−1−ホスファ−2,6,7−トリオキサビシクロ[2,2,2]オクタンおよびそれらの混合物などの一価または多価アルコールとのエステル、

【0071】

3,5−ジ−tert−ブチル−4−ヒドロキシフェニル酢酸とメタノール、エタノール、オクタノール、オクタデカノール、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,9−ノナンジオール、ネオペンチルグリコール、ジエチレングリコール、チオエチレングリコール、スピログリコール、トリエチレングリコール、ペンタエリスリトール、トリス(ヒドロキシエチル)イソシアヌレート、N,N’−ビス(ヒドロキシエチル)オキサミド、3−チアウンデカノール、3−チアペンタデカノール、トリメチルヘキサンジオール、トリメチロールプロパン、4−ヒドロキシメチル−1−ホスファ−2,6,7−トリオキサビシクロ[2,2,2]オクタンおよびそれらの混合物などの一価または多価アルコールとのエステル、

【0072】

N,N’−ビス[3−(3’,5’−ジ−tert−ブチル−4’−ヒドロキシフェニル)プロピオニル]ヒドラジン、N,N’−ビス[3−(3’,5’−ジ−tert−ブチル−4’−ヒドロキシフェニル)プロピオニル]ヘキサメチレンジアミン、N,N’−ビス[3−(3’,5’−ジ−tert−ブチル−4’−ヒドロキシフェニル)プロピオニル]トリメチレンジアミンおよびそれらの混合物などのβ−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオン酸のアミドなどが挙げられる。また1分子中に例えば、フェノール系の酸化防止機構とリン系の酸化防止機構とを併せ持つユニットを有する複合型のフェノール系酸化防止剤も用いることができる。

【0073】

リン系酸化防止剤としては、例えばトリフェニルホスファイト、トリス(ノニルフェニル)ホスファイト、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、トリラウリルホスファイト、トリオクタデシルホスファイト、ジステアリルペンタエリスリトールジホスファイト、ジイソデシルペンタエリスリトージホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,4−ジ−tert−ブチル−6−メチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,4,6−トリ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト、トリステアリルソルビトールトリホスファイト、テトラキス(2,4−ジ−tert−ブチルフェニル)−4,4’−ジフェニレンジホスホナイト、2,2’−メチレンビス(4,6−ジ−tert−ブチルフェニル)2−エチルヘキシルホスファイト、2,2’−エチリデンビス(4,6−ジ−tert−ブチルフェニル)フルオロホスファイト、ビス(2,4−ジ−tert−ブチル−6−メチルフェニル)エチルホスファイト、ビス(2,4−ジ−tert−ブチル−6−メチルフェニル)メチルホスファイト、2−(2,4,6−トリ−tert−ブチルフェニル)−5−エチル−5−ブチル−1,3,2−オキサホスホリナン、2,2’,2’’−ニトリロ[トリエチル−トリス(3,3’,5,5’−テトラ−tert−ブチル−1,1’−ビフェニル−2,2’−ジイル)ホスファイトおよびそれらの混合物などが挙げられる。また、特開2002−69260号公報記載のリン系酸化防止剤も好ましい。

【0074】

イオウ系酸化防止剤としては、例えばジラウリル3,3’−チオジプロピオネート、トリデシル3,3’−チオジプロピオネート、ジミリスチル3,3’−チオジプロピオネート、ジステアリル 3,3’−チオジプロピオネート、ラウリルステアリル 3,3’−チオジプロピオネート、ネオペンタンテトライルテトラキス(3−ラウリルチオプロピオネート)などが挙げられる。

【0075】

紫外線吸収剤としては、例えばフェニルサリシレート、4−tert−ブチルフェニルサリシレート、2,4−ジ−tert−ブチルフェニル3’,5’−ジ−tert−ブチル−4’−ヒドロキシベンゾエート、4−tert−オクチルフェニルサリシレート、ビス(4−tert−ブチルベンゾイル)レゾルシノール、ベンゾイルレゾルシノール、ヘシサデシル3’,5’−ジ−tert−ブチル−4’−ヒドロキシベンゾエート、オクタデシル3’,5’−ジ−tert−ブチル−4’−ヒドロキシベンゾエート、2−メチル−4,6−ジ−tert−ブチルフェニル3’,5’−ジ−tert−ブチル−4’−ヒドロキシベンゾエートおよびそれらの混合物などのサリシレート誘導体、

【0076】

2,4−ジヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−オクトキシベンゾフェノン、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン、ビス(5−ベンゾイル−4−ヒドロキシ−2−メトキシフェニル)メタン、2,2’,4,4’−テトラヒドロキシベンゾフェノンおよびそれらの混合物などの2−ヒドロキシベンゾフェノン誘導体、

【0077】

2−(2−ヒドロキシ−5−メチルフェニル)ベンゾトリアゾール、2−(3’,5’−ジ−tert−ブチル−2’−ヒドロキシフェニル)ベンゾトリアゾール、2−(5’−tert−ブチル−2’−ヒドロキシフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−5’−tert−オクチルフェニル)ベンゾトリアゾール、2−(3−tert−ブチル−2−ヒドロキシ−5−メチルフェニル)−5−クロロベンゾトリアゾール、2−(3’−s−ブチル−2’−ヒドロキシ−5’−tert−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−4’−オクチルオキシフェニル)ベンゾトリアゾール、2−(3’,5’−ジ−tert−アミル−2’−ヒドロキシフェニル)ベンゾトリアゾール、2−[2’−ヒドロキシ−3’,5’−ビス(α,α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2−[(3’−tert−ブチル−2’−ヒドロキシフェニル)−5’−(2−オクチルオキシカルボニルエチル)フェニル]−5−クロロベンゾトリアゾール、2−[3’−tert−ブチル−5’−[2−(2−エチルヘキシルオキシ)カルボニルエチル]−2’−ヒドロキシフェニル]−5−クロロベンゾトリアゾール、2−[3’−tert−ブチル−2’−ヒドロキシ−5’−(2−メトキシカルボニルエチル)フェニル]−5−クロロベンゾトリアゾール、2−[3’−tert−ブチル−2’−ヒドロキシ−5’−(2−メトキシカルボニルエチル)フェニル]ベンゾトリアゾール、2−[3’−tert−ブチル−2’−ヒドロキシ−5−(2−オクチルオキシカルボニルエチル)フェニル]ベンゾトリアゾール、2−[3’−tert−ブチル−2’−ヒドロキシ−5’−[2−(2−エチルヘキシルオキシ)カルボニルエチル]フェニル]ベンゾトリアゾール、2−[2−ヒドロキシ−3−(3,4,5,6−テトラヒドロフタルイミドメチル)−5−メチルフェニル]ベンゾトリアゾール、2−(3,5−ジ−tert−ブチル−2−ヒドロキシフェニル)−5−クロロベンゾトリアゾール、2−(3’−ドデシル−2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾールおよび2−[3’−tert−ブチル−2’−ヒドロキシ−5’−(2−イソオクチルオキシカルボニルエチル)フェニル]ベンゾトリアゾールの混合物、2,2’−メチレンビス[6−(2H−ベンゾトリアゾール−2−イル)−4−(1,1,3,3−テトラメチルブチル)フェノール、2,2’−メチレンビス[4−tert−ブチル−6−(2H−ベンゾトリアゾール−2−イル)フェノール]、ポリ(3〜11)(エチレングリコール)と2−[3’−tert−ブチル−2’−ヒドロキシ−5’−(2−メトキシカルボニルエチル)フェニル]ベンゾトリアゾールとの縮合物、ポリ(3〜11)(エチレングリコール)とメチル 3−[3−(2H−ベンゾトリアゾール−2−イル)−5−tert−ブチル−4−ヒドロキシフェニル]プロピオネートとの縮合物、2−エチルヘキシル 3−[3−tert−ブチル−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオネート、オクチル 3−[3−tert−ブチル−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオネート、メチル 3−[3−tert−ブチル−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオネート、3−[3−tert−ブチル−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオン酸およびそれらの混合物などの2−(2’−ヒドロキシフェニル)ベンゾトリアゾールなどが挙げられる。

【0078】

光安定剤としては、例えばビス(2,2,6,6−テトラメチル−4−ピペリジル) セバケート、ビス((2,2,6,6−テトラメチル−4−ピペリジル)スクシネート、ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート、ビス(N−オクトキシ−2,2,6,6−テトラメチル−4−ピペリジル) セバケート、ビス(N−ベンジルオキシ−2,2,6,6−テトラメチル−4−ピペリジル)セバケート、ビス(N−シクロヘキシルオキシ−2,2,6,6−テトラメチル−4−ピペリジル)セバケート、ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)2−(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−2−ブチルマロネート、ビス(1−アクロイル−2,2,6,6−テトラメチル−4−ピペリジル) 2,2−ビス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−2−ブチルマロネート、ビス(1,2,2,6,6−ペンタメチル−4−ピペリジルデカンジオエート、2,2,6,6−テトラメチル−4−ピペリジル メタクリレート、4−[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニルオキシ]−1−[2−(3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニルオキシ)エチル]−2,2,6,6−テトラメチルピペリジン、2−メチル−2−(2,2,6,6−テトラメチル−4−ピペリジル)アミノ−N−(2,2,6,6−テトラメチル−4−ピペリジル)プロピオンアミド、テトラキス(2,2,6,6−テトラメチル−4−ピペリジル)1,2,3,4−ブタンテトラカルボキシレート、テトラキス(1,2,2,6,6−ペンタメチル−4−ピペリジル) 1,2,3,4−ブタンテトラカルボキシレート、1,2,3,4−ブタンテトラカルボン酸と1,2,2,6,6−ペンタメチル−4−ピペリジノールおよび1−トリデカノールとの混合エステル化物、

【0079】

1,2,3,4−ブタンテトラボン酸と2,2,6,6−テトラメチル−4−ピペリジノールおよび1−トリデカノールとの混合エステル化物、1,2,3,4−ブタンテトラカルボン酸と1,2,2,6,6−ペンタメチル−4−ピペリジノールおよび3、9−ビス(2−ヒドロキシ−1,1−ジメチルエチル)−2,4,8,10−テトラオキサスピロ[5・5]ウンデカンとの混合エステル化物、1,2,3,4−ブタンテトラカルボン酸と2,2,6,6−テトラメチル−4−ピペリジノールおよび3,9−ビス(2−ヒドロキシ−1,1−ジメチルエチル)−2,4,8,10−テトラオキサスピロ[5・5]ウンデカンとの混合エステル化物、ジメチルサクシネートと1−(2−ヒドロキシエチル)−4−ヒドロキシ−2,2,6,6−テトラメチルピペリジンとの重縮合物、ポリ[(6−モルホリノ−1,3,5−トリアジン−2,4−ジイル)((2,2,6,6−テトラメチル−4−ピペリジル)イミノ)ヘキサメチレン((2,2,6,6−テトラメチル−4−ピペリジル)イミノ)]、ポリ[(6−(1,1,3,3−テトラメチルブチル)イミノ−1,3,5−トリアジン−2,4−ジイル((2,2,6,6−テトラメチル−4−ピペリジル)イミノ)ヘキサメチレン((2,2,6,6−テトラメチル−4−ピペリジル)イミノ)]、N,N’−ビス(2,2,6,6−テトラメチル−4−ピペリジル)ヘキサメチレンジアミンと1,2−ジブロモエタンとの重縮合物、N,N’,4,7−テトラキス[4,6−ビス(N−ブチル−N−(2,2,6,6−テトラメチル−4−ピペリジル)アミノ)−1,3,5−トリアジン−2−イル]−4,7−ジアザデカン−1,10ジアミン、N,N’,4−トリス[4,6−ビス(N−ブチル−N−(2,2,6,6−テトラメチル−4−ピペリジル)アミノ)−1,3,5−トリアジン−2−イル]−4,7−ジアザデカン−1,10−ジアミン、N,N’,4,7−テトラキス[4,6−ビス(N−ブチル−N−(1,2,2,6,6−ペンタメチル−4−ピペリジル)アミノ)−1,3,5−トリアジン−2−イル]−4,7−ジアザデカン−1,10−ジアミン、 N,N’,4−トリス[4,6−ビス(N−ブチル−N−(1,2,2,6,6−ペンタメチル−4−ピペリジル)アミノ)−1,3,5−トリアジン−2−イル]−4,7−ジアザデカン−1,10−ジアミンおよびそれらの混合物などのヒンダードアミン系光安定剤、

【0080】

エチルα−シアノ−β,β−ジフェニルアクリレート、イソオクチルα−シアノ−β,β−ジフェニルアクリレート、メチルα−カルボメトキシシンナメート、メチルα−シアノ−β−メチル−p−メトキシシンナメート、ブチルα−シアノ−β−メチル−p−メトキシシンナメート、メチルα−カルボメトキシ−p−メトキシシンナメートおよびN−(β−カルボメトキシ−β−シアノビニル)−2−メチルインドリンおよびそれらの混合物などのアクリレート系光安定剤、

【0081】

2,2’−チオビス−[4−(1,1,3,3−テトラメチルブチル)フェノール]のニッケル錯体、ニッケルジブチルジチオカルバメート、モノアルキルエステルのニッケル塩、ケトキシムのニッケル錯体およびそれらの混合物などのニッケル系光安定剤、

【0082】

4,4’−ジオクチルオキシオキサニリド、2,2’−ジエトキシオキサニリド、2,2’−ジオクチルオキシ−5,5’−ジ−tert−ブチルアニリド、2,2’−ジドデシルオキシ−5,5’−ジ−tert−ブチルアニリド、2−エトキシ−2’−エチルオキサニリド、N,N’−ビス(3−ジメチルアミノプロピル)オキサミド、2−エトキシ−5−tert−ブチル−2’−エトキシアニリド、2−エトキシ−5,4’−ジ−tert−ブチル−2’−エチルオキサニリドおよびそれらの混合物などのオキサミド系光安定剤、

【0083】

2,4,6−トリス(2−ヒドロキシ−4−オクチルオキシフェニル)−1,3,5−トリアジン、2−(2−ヒドロキシ−4−オクチルオキシフェニル)−4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン、2−[2,4−ジヒドロキシフェニル−4,6−ビス(2,4−ジメチルフェニル]−1,3,5−トリアジン、2,4−ビス(2−ヒドロキシ−4−プロピルオキシフェニル)−6−(2,4−ジメチルフェニル)−1,3,5−トリアジン、2−(2−ヒドロキシ−4−オクチルオキシフェニル)−4,6−ビス(4−メチルフェニル)−1,3,5−トリアジン、2−(2−ヒドロキシ−4−ドデシルオキシフェニル)−4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン、2−[2−ヒドロキシ−4−(2−ヒドロキシ−3−ブチルオキシプロポキシ)フェニル]−4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン、2−[2−ヒドロキシ−4−(2−ヒドロキシ−3−オクチルオキシプロポキシ)フェニル]−4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジンおよびそれらの混合物などの2−(2−ヒドロキシフェニル)−1,3,5−トリアジン系光安定剤などが挙げられる。

【0084】

金属不活性化剤としては、例えばN,N’−ジフェニルオキサミド、N−サリチラル−N’−サリチロイルヒドラジン、N,N’−ビス(サリチロイル)ヒドラジン、N,N’−ビス(3,5−ジ−tert−ブチル−4−ヒドロキシフェニルプロピオニル)ヒドラジン、3−サリチロイルアミノ−1,2,4−トリアゾール、ビス(ベンジリデン)オキサリルジヒドラジド、オキサニリド、イソフタロイルジヒドラジド、セバコイルビスフェニルヒドラジド、N,N’−ビス(サリチロイル)オキサリルジヒドラジド、N,N’−ビス(サリチロイル)チオプロピオニルジヒドラジドおよびそれらの混合物などが挙げられる。

【0085】

ヒドロキシルアミンとしては、例えばN,N−ジベンジルヒドロキシアミン、N,N−ジエチルヒドロキシアミン、N,N−ジオクチルヒドロキシアミン、N,N−ジラウリルヒドロキシアミン、N,N−ジテトラデシルヒドロキシアミン、N,N−ジヘキサデシルヒドロキシアミン、N,N−ジオクタデシルヒドロキシアミン、N−ヘキサデシル−N−オクタデシルヒドロキシアミン、N−ヘプタデシル−N−オクタデシルヒドロキシアミンおよびそれらの混合物などが挙げられる。

【0086】

中和剤としては、例えばステアリン酸カルシウム、ステアリン酸亜鉛、ステアリン酸マグネシウム、ハイドロタルサイト(塩基性マグネシウム・アルミニウム・ヒドロキシ・カーボネート・ハイドレード)、メラミン、アミン、ポリアミド、ポリウレタンおよびそれらの混合物等が挙げられる。

【0087】

滑剤としては、例えばパラフィン、ワックス等の脂肪族炭化水素、炭素数8〜22の高級脂肪族酸、炭素数8〜22の高級脂肪族酸金属(Al、Ca、Mg、Zn)塩、炭素数8〜22の脂肪族アルコール、ポリグリコール、炭素数4〜22の高級脂肪酸と炭素数4〜18の脂肪族1価アルコールとのエステル、炭素数8〜22の高級脂肪族アマイド、シリコーン油、ロジン誘導体などが挙げられる。例えばエルカ酸アミド、オレイン酸アミド、エチレンビスステアリルアーマイド、エルシルアマイド、ジメチルポリシロキサン等が例示される。

【0088】

帯電防止剤としては、ポリマー型、オリゴマー型、モノマー型のいずれであってもよい。例えば、グリセリン脂肪酸エステル等の多価アルコール脂肪酸エステル、ポリオキシエチレンアルキルアミン混合組成物、非イオン系界面活性剤等が例示される。例えば、アルキルジエタノールアミド類、アルキルジエタノールのモノエステル類、ラウリルジエタノールアミド、ミリスチルジエタノールアミド、パルミチルジエタノールアミド、ステアリルジエタノールアミド、アルキルジエタノールアミドのモノラウリン酸エステル、アルキルジエタノールアミドのモノミリスチン酸エステル、アルキルジエタノールアミドのモノパルミチン酸エステル、アルキルジエタノールアミドのモノステアリン酸エステル等が挙げられる。

【0089】

界面活性剤としては、カチオン系界面活性剤、アニオン系界面活性剤、両イオン性界面活性剤、非イオン性界面活性剤があり、特に限定はない。樹脂との相溶性および熱安定性の観点から、非イオン界面活性剤が好ましく用いられる。

【0090】

具体的には、ソルビタンモノパルミテート、ソルビタンモノステアレート、ソルビタンモノパルミテート、ソルビタンモノモンタネート、ソルビタンモノオレエート、ソルビタンジオレエート等のソルビタン脂肪酸エステル及びそのアルキレンオキサイド付加物等のソルビタン系界面活性剤、グリセリンモノパルミテート、グリセリンモノステアレート、ジグリセリンジステアレート、トリグリセリンモノステアレート、テトラグリセリンジモンタネート、グリセリンモノオレエート、ジグリセリンモノオレエート、ジグリセリンセスキオレエート、テトラグリセリンモノオレエート、ヘキサグリセリンモノオレエート、ヘキサグリセリントリオレエート、テトラグリセリントリオレエート、テトラグリセリンモノラウレート、ヘキサグリセリンモノラウレート等のグリセリン脂肪酸エステル及びそのアルキレンオキサイド付加物等のグリセリン系界面活性剤、ポリエチレングリコールモノパルミテート、ポリエチレングリコールモノステアレート等のポリエチレングリコール系界面活性剤、アルキルフェノールのアルキレンオキシド付加物、ソルビタン/グリセリン縮合物と有機酸とのエステル、ポリオキシエチレン(2モル)ステアリルアミン、ポリオキシエチレン(4モル)ステアリルアミン、ポリオキシエチレン(2モル)ステアリルアミンモノステアレート、ポリオキシエチレン(4モル)ラウリルアミンモノステアレート等のポリオキシエチレンアルキルアミン及びその脂肪酸エステル等が挙げられる。さらにパ−フルオロアルキル基、ω−ヒドロフルオロアルキル基等を有するフッ素化合物(特にフッ素系界面活性剤)、またアルキルシロキサン基を有するシリコーン系化合物(特にシリコーン系界面活性剤)等が挙げられる。フッ素系界面活性剤の具体例としては、ダイキン工業(株)製のユニダインDS−403、DS−406、DS−401(商品名)、セイミケミカル(株)製のサーフロンKC−40(商品名)等が挙げられ、シリコーン系界面活性剤としては、東レダウコーニングシリコーン(株)社製のSH−3746(商品名)が挙げられる。

【0091】

基材を構成する固体材料としては、1種類の固体材料のみを用いても、複数の固体材料を組み合わせて用いてもよい。

【0092】

[無機粒子]

本発明の無機粒子複合体、またはその前駆体である無機粒子構造体において、無機粒子層を構成する無機粒子は、典型的には、単体金属または合金、無機化合物、若しくは単体金属または合金と無機化合物との混合物からなる粒子である。無機粒子の化学組成については、1種類の無機粒子のみを用いてもよく、複数種類の無機粒子を組み合わせて用いてもよい。また、平均粒径が異なる粒子を組み合わせて無機粒子構造体を形成してもよい。

無機粒子の例としては、酸化鉄、酸化マグネシウム、酸化アルミニウム、酸化ケイ素(シリカ)、酸化チタン、酸化コバルト、酸化銅、酸化亜鉛、酸化セリウム、酸化イットリウム、酸化インジウム、酸化銀、酸化錫、酸化ホルミウム、酸化ビスマス、酸化インジウム錫などの金属酸化物、酸化インジウム錫などの複合酸化物、炭酸カルシウム、硫酸バリウムなどの金属塩、粘土鉱物、炭素系層間化合物などの無機層状化合物、が挙げられる。

【0093】

無機層状化合物としては、大きなアスペクト比が容易に得られる観点から、溶媒により膨潤し、かつ劈(へき)開する性質を有する無機層状化合物が好ましく用いられる。

【0094】

溶媒により膨潤し、かつ劈開する無機層状化合物としては、溶媒に対して膨潤性および劈開性を有する粘土鉱物が特に好ましく用いられる。粘土鉱物は、一般に、シリカの四面体層の上部に、アルミニウムやマグネシウム等を中心金属にした八面体層を有する2層構造を有するタイプと、シリカの四面体層が、アルミニウム、マグネシウム等を中心金属にした八面体層を両側から挟んでなる3層構造を有するタイプに分類される。前者としては、カオリナイト族、アンチゴライト族等を挙げることができ、後者としては、層間カチオンの数によってスメクタイト族、バーミキュライト族、マイカ族等を挙げることができる。

【0095】

粘土鉱物とは、層状の結晶構造をもった珪酸塩鉱物が主体の鉱物である。例としてカオリナイト族、アンチゴライト族、スメクタイト族、バーミキュライト族、マイカ族等を挙げることができる。具体的には、カオリナイト、ディッカイト、ナクライト、ハロイサイト、アンチゴライト、クリソタイル、パイロフィライト、モンモリロナイト、ヘクトライト、テトラシリリックマイカ、ナトリウムテニオライト、白雲母、マーガライト、タルク、バーミキュライト、金雲母、ザンソフィライト、緑泥石等を挙げることができる。

無機粒子の形状は、例えば球状、針状、燐片状、繊維状等、どのような形状であってもよい。本発明において、無機粒子の粒径は、動的光散乱法、シアーズ法、又はレーザー回折散乱法で測定される平均粒径、または、BET比表面積から計算される球相当径を指す。繊維状の粒子の場合には、粒子の粒径はその粒子の長手方向に垂直な断面の径を指す。シアーズ法とは、Analytical Chemistry, vol. 28, p. 1981−1983, 1956に記載された方法であって、シリカ粒子の平均粒径の測定に適用される分析手法であり、pH=3のコロイダルシリカ分散液をpH=9にするまでに消費されるNaOHの量からシリカ粒子の表面積を求め、求めた表面積から球相当径を算出する方法である。

【0096】

無機粒子がアスペクト比2以下である場合には、平均粒径は光学顕微鏡、レーザー顕微鏡、走査型電子顕微鏡、透過型電子顕微鏡、原子間力顕微鏡等を用いて観察された画像から求めることもできる。

【0097】

無機粒子の粒径は、原子間力やファンデルワールス力など粒子間の相互作用力の観点から1〜10000nmが好ましい。

無機粒子がアスペクト比2以下である場合には、粒径1〜500nm、好ましくは1〜200nm、さらには2〜100nmが好ましい。

【0098】

無機粒子が無機層状化合物の場合には、粒径は10〜3000nm、好ましくは20〜2000nm、さらには100〜1000nmであることが好ましい。

【0099】

基材の層は、金属箔や金属箔を少なくとも一方の表層として含む支持体(金属、樹脂、ガラス、セラミック、紙、布など)との積層体、上述の樹脂からなる板やフィルムや該樹脂層を少なくとも一方の表層に含む支持体(金属、樹脂、ガラス、セラミック、紙、布など)との積層体などの形態で使用することができる。該金属箔はロール圧延法など公知の金属加工法により容易に得られ、樹脂からなる板やフィルムはTダイ押出法、インフレーション押出法、溶剤キャスト法など公知の樹脂製膜法により容易に得られる。少なくとも一方の表層に金属薄膜を含む多層基材は、金属蒸着法、スパッタリング法等により形成することができる。少なくとも一方の表層に樹脂層を含む多層基材は、共押出法、押出ラミネート法、溶剤キャスト法など公知の方法により形成することができる。

【0100】

[支持体]

本発明に用いられる支持体とは無機粒子構造体を支持するものを指す。支持体は、無機粒子構造体を支持するものであれば特に限定はない。具体的には、金属、樹脂、ガラス、セラミック、紙、布などが、必要に応じた形状(フィルム状やシート状などの板状、棒状、繊維状、球状、三次元構造体状など)で用いられる。

【0101】

[無機粒子構造体]

以下、本発明で用いる無機粒子構造体について説明する。無機粒子構造体は、本発明の無機粒子複合体の前駆体である。

無機粒子構造体は、塑性変形可能な固体材料からなる基材の層と、該基材の層に隣接し、前記固体材料が塑性変形する条件では塑性変形しない無機粒子からなり、該無機粒子で画成された間隙を有する無機粒子層とを有する物品である。

【0102】

本発明の無機粒子構造体の形状に特に限定はなく、図1、3、5、7にその代表例が示されている。これらの図に示したように、本発明の無機粒子構造体は、通常、多孔質構造となっており、孔の少なくとも一部は連通していることが好ましい。連通していることで、無機粒子構造体を加圧することにより基材を塑性変形させたときに、塑性変形した基材の材料によって当該無機粒子構造体の中の空隙を充填しやすくなる。

【0103】

無機粒子構造体を製造する方法としては、たとえば以下のような方法が挙げられる。

方法1:無機粒子と液体分散媒とを含む塗工液を、板状の基材に塗布し、その後、塗布された該塗工液から前記液体分散媒を除去すること、すなわち、塗布された前記塗工液を乾燥することにより無機粒子層を形成する方法

方法2:無機粒子と液体分散媒とを含む塗工液を支持体に塗布し、その後、塗布された該塗工液を乾燥することにより無機粒子層を形成し、次いで基材形成用の固体材料の粒子と液体分散媒とを含む塗工液を前記無機粒子層に塗布し、その後、塗布された該塗工液を乾燥することにより基材の層を形成する方法。

方法3;無機粒子と液体分散媒とを含む塗工液を支持体に塗布し、その後、塗布された該塗工液を乾燥することにより無機粒子層を形成し、次いで前記無機粒子層に板状の基材を積層して基材の層を形成する方法

【0104】

図1は上記方法1により形成した無機粒子構造体3aの模式図である。図1において、一部の無機粒子1と基材2は互いに接触している。図1に示されているのは、無機粒子1が球状であり、基材2が板状である場合である。球状の無機粒子から形成されている無機粒子層は、その粒子間に空隙を有する。該無機粒子構造体3aを加圧することにより、基材2の主に無機粒子との接触部分が塑性変形し、それが無機粒子構造体3aの中の空隙を埋めていく。本発明の無機粒子複合体は、当該無機粒子構造体3aの中の空隙の少なくとも一部が塑性変形した基材の材料で埋められたものである。空隙の一部を満たした場合の本発明の無機粒子複合体が図2の無機粒子複合体4aである。

支持体上に金属粒子を含む塗工液を塗布し、その後、該塗工液を乾燥することにより金属層を形成し、次いで無機粒子を含む塗工液を前記金属層に塗布し、その後、該塗工液を乾燥することにより形成した無機粒子構造体を使用することもできる。この場合には、前記金属層が基材の層である。

【0105】

図3は上記方法1により形成した無機粒子構造体の模式図である。図3において、一部の無機粒子1と基材2は互いに接触している。図3に示されているのは、無機粒子1が板状であり、基材2が板状である場合である。板状の無機粒子から形成されている無機粒子層は、その粒子間に空隙を有する。該無機粒子構造体3bを加圧することにより、基材2の主に無機粒子との接触部分が塑性変形し、それが無機粒子構造体3bの中の空隙を埋めていく。本発明の無機粒子複合体は、当該無機粒子構造体3bの中の空隙の少なくとも一部が塑性変形した基材の材料で埋められたものである。空隙を全て満たした場合の本発明の無機粒子複合体が図4の無機粒子複合体4bである。

【0106】

図5は上記方法2により形成した無機粒子構造体3cの模式図である。図5において、支持体5上に無機粒子層が配置されており、一部の無機粒子1と基材2は互いに接触している。図5に示されているのは、無機粒子1が球状であり、基材2が固体材料の粒子の集合体の場合である。球状の無機粒子から形成されている無機粒子層は、その粒子間に空隙を有する。該無機粒子構造体3cを加圧することにより、基材2の主に無機粒子との接触部分が塑性変形し、それが無機粒子構造体3cの中の空隙を埋めていく。本発明の無機粒子複合体は、当該無機粒子構造体4cの中の空隙の少なくとも一部が塑性変形した基材の材料で埋められたものである。空隙の一部を満たした場合の本発明の無機粒子複合体が図6の無機粒子複合体4cである。

支持体上に基材粒子を含む塗工液を塗布し、その後、該塗工液を乾燥することにより基材層を形成し、次いで無機粒子を含む塗工液を前記基材層に塗布し、その後、該塗工液を乾燥することにより形成した無機粒子構造体を使用することもできる。

【0107】

図7は上記方法3により形成した無機粒子構造体3dの模式図である。図7において、支持体5上に無機粒子層が配置されており、一部の無機粒子1と基材2は互いに接触している。図7に示されているのは、無機粒子1が球状であり、基材2が板状ある場合である。球状の無機粒子1から形成されている無機粒子層は、その粒子間に空隙を有する。該無機粒子構造体3dを加圧することにより、基材2の主に無機粒子との接触部分が塑性変形し、それが無機粒子構造体3dの空隙を埋めていく。本発明の無機粒子複合体は、当該無機粒子構造体3dの空隙の少なくとも一部が塑性変形した基材の材料で埋められたものである。空隙を全て満たした場合の本発明の無機粒子複合体が図8の無機粒子複合体4dである。

支持体上に板状の基材を積層し、次いで無機粒子を含む塗工液を前記基材に塗布し、その後、該塗工液を乾燥することにより形成した無機粒子構造体を使用することもできる。

【0108】

前記方法1、3においては、無機粒子と液体分散媒とを含む塗工液を調製し、前記方法2においては、無機粒子と液体分散媒とを含む塗工液、および基材形成用固体材料の粒子と液体分散媒とを含む塗工液を調製する。

【0109】

図9は上記方法1により形成した無機粒子構造体(以下、これを初期無機粒子構造体と称する)を用いて複合化無機粒子構造体3eを製造し、その無機粒子層(以下、これを第一の無機粒子層と称する)の表面に更に第二の無機粒子層を設けて製造された無機粒子構造体の模式図である。図9において、第一の無機粒子層の一部の無機粒子1aと基材2が互いに接触している。図9に示されているのは、無機粒子1a、1bは球状であり、基材2が板状の場合である。球状の無機粒子1aから形成されている第一の無機粒子層は、初期状態において、その粒子間に空隙を有する。前記初期無機粒子構造体の中の基材2の主に無機粒子1aとの接触部分を塑性変形させて、無機粒子1aで画成された空隙を埋めてゆき、複合化無機粒子構造体3eを形成する。次に該複合化無機粒子構造体3eに、該複合化無機粒子構造体に含まれる無機粒子1aとは組成の異なる無機粒子1bからなる層(第二の無機粒子層)を積層する。該工程で積層される第二の無機粒子層も粒子からなるため、その内部に空隙を有する。次に、第二の無機粒子層が積層された複合化無機粒子構造体3eに含まれる基材2を塑性変形させる。無機粒子構造体3eの中の基材の主に無機粒子との接触部分が塑性変形し、複合化無機粒子構造体3eの空隙および/または第二の無機粒子層の空隙を塑性変形した基材2の固体材料で埋めていく。空隙を全てまたは少なくとも一部を満たした場合に、図10の無機粒子複合体4eとなる。基材を塑性変形させることによって、積層した無機粒子層が有する空隙の少なくとも一部を充填することが好ましい。

【0110】

図11は上記方法1により形成した無機粒子構造体(以下、これを初期無機粒子構造体と称する)を用いて複合化無機粒子構造体3fを製造し、その無機粒子層(以下、これを第一の無機粒子層と称する)の表面に更に第二の無機粒子層を設けて製造された無機粒子構造体の模式図である。図11において、第一の無機粒子層の一部の無機粒子1aと基材2が互いに接触している。図11に示されているのは、無機粒子の形状は板状であり、基材2が板状である場合である。板状の無機粒子から形成されている無機粒子層は、その粒子間に空隙を有する。前記初期無機粒子構造体の中の基材2の主に無機粒子1aとの接触部分を塑性変形させて、無機粒子1aで画成された空隙を埋めてゆき、複合化無機粒子構造体3fを形成する。次に、該複合化無機粒子構造体3fに、該複合化無機粒子構造体に含まれる無機粒子1aとは組成の異なる無機粒子1bからなる層(第二の無機粒子層)を積層する。該工程で積層される第二の無機粒子層も粒子からなるため、その内部に空隙を有する。次に、第二の無機粒子層が積層された複合化無機粒子構造体3fに含まれる基材2を塑性変形させる。無機粒子構造体3fの中の基材の主に無機粒子との接触部分が塑性変形し、複合化無機粒子構造体3fの空隙および/または第二の無機粒子層の空隙を塑性変形した基材2の固体材料で埋めていく。空隙を全てまたは少なくとも一部を満たした場合に、図12の無機粒子複合体4fとなる。基材を塑性変形させることによって、積層した無機粒子層が有する空隙の少なくとも一部を充填することが好ましい。

【0111】

図13は上記方法1により形成した無機粒子構造体(以下、これを初期無機粒子構造体と称する)を用いて複合化無機粒子構造体3gを製造し、その無機粒子層(以下、これを第一の無機粒子層と称する)の表面に更に複数の無機粒子層を重ねて設けて製造された無機粒子構造体の模式図である。図13において、第一の無機粒子層の一部の無機粒子1aと基材2が互いに接触している。図13に示されているのは、無機粒子1a、1b、1c,1dは球状であり、基材2が板状の場合である。球状の無機粒子から形成されている無機粒子層は、その粒子間に空隙を有する。前記初期無機粒子構造体の中の基材2の主に無機粒子1aとの接触部分を塑性変形させて、無機粒子1aで画成された空隙を埋めてゆき、複合化無機粒子構造体を形成する。次に、該複合化無機粒子構造体に、該複合化無機粒子構造体に含まれる無機粒子1aとは組成の異なる無機粒子1bからなる層(第二の無機粒子層)を積層する。該工程で積層される第二の無機粒子層も粒子からなるため、その内部に空隙を有する。次に、第二の無機粒子層が積層された複合化無機粒子構造体に含まれる基材2を塑性変形させる。前記複合化無機粒子構造体の中の基材2の主に無機粒子との接触部分が塑性変形し、前記複合化無機粒子構造体の空隙および/または第二の無機粒子層の空隙を塑性変形した基材2の固体材料で埋めていく。

図13の構造体では、無機粒子層は4層あり、基材2に近い側から基材2から遠い側に向かって、段階的に無機粒子層の空隙率は小さくなっている。基材2から最も遠い無機粒子層は空隙をほとんど持たない。空隙率が段階的に変化するよう複数の無機粒子層を積層して多層無機粒子構造体を製造したのち、該多層無機粒子構造体に含まれる基材を塑性変形させることにより無機粒子複合体を製造することができる。無機粒子層の空隙率は、その層を構成する無機粒子の粒径を変えることにより調節することができる。基材2から最も遠い無機粒子層まで基材2を満たすと、図14の無機粒子複合体4gとなる。得られた無機粒子複合体は、基材の物性が支配的な領域と、無機粒子の物性が支配的な領域の双方を併せ持つ。無機粒子と基材の組み合わせを最適化すれば、全く異なる物性をひとつの無機粒子複合体に付与できる。

空隙率が最も高い基材に最も近い無機粒子層と、空隙率が最も低い基材から最も遠い無機粒子層について考える。基材に最も近い無機粒子層の空隙の全てに基材の材料が充填されているとき、この層の無機粒子に対する基材の材料の存在比率は高く、該層は無機粒子の物性と基材の物性とが組み合わさった物性を持つ。

一方、空隙率が最も低い基材から最も遠い無機粒子層の空隙に基材の材料が充填されているとき、この層の無機粒子に対する基材の材料の存在比率は極めて低く、該層は基材の物性の影響をほとんど受けないため、無機粒子の物性に等しい物性を持つ。

通常、異なる物性を持つ物質が一体化していると、物質間の物性の差が原因で密着性が不良となる。たとえばガラスと樹脂フィルムを貼合したものは、ガラスと樹脂の界面の線膨張率が異なるため、はがれやすい。

しかし、図14に示すように、段階的に空隙率を変え、各層の物性を段階的に変化させた無機粒子複合体においては、複合体内で物性が徐々に変化しているため、各層間の密着性は高いである。その結果、全く異なるふたつの物性を、層間の密着性を良好に保ったまま、無機粒子複合体に付与することができる。

基材を塑性変形させることによって、積層した無機粒子層が有する空隙の少なくとも一部を充填することが好ましい。

【0112】

図15は上記方法1により形成した無機粒子構造体(以下、これを初期無機粒子構造体と称する)を用いて複合化無機粒子構造体3hを製造し、その無機粒子層(以下、これを第一の無機粒子層と称する)の表面に更に複数の無機粒子層を重ねて設けて製造された多層無機粒子構造体の模式図である。図15において、第一の無機粒子層の一部の無機粒子1aと基材2が互いに接触している。図15に示されているのは、無機粒子の形状は球状または板状であり、基材が板状である場合である。

前記初期無機粒子構造体の第一の無機粒子層の表面に更に複数の無機粒子層を重ねて設けたのち、加圧することにより、基材2の主に無機粒子1aとの接触部分が塑性変形し、前記多層無機粒子構造体の複数の無機粒子層の空隙を埋めていく。無機粒子層は5層あり、塑性変形した基材の材料が連続的に前記多層無機粒子構造体の空隙を埋めていくことになり、層間密着強度は非常に高くなる。空隙を全て満たした場合の本発明の無機粒子複合体が図16の無機粒子複合体4hとなる。

【0113】

(親水)

図17は、図2に示した無機粒子複合体4aの表面を親水化処理して得られた親水性無機粒子複合体5aの模式図である。親水化処理に限定はないが、好ましくは、無機粒子複合体の表面の少なくとも一部に親水化剤を含む層を積層する方法および/または無機粒子複合体の表面の少なくとも一部に親水化剤を反応させる方法である。

【0114】

図18は、図4に示した無機粒子複合体4bの表面を親水化処理して得られた親水性無機粒子複合体5bの模式図である。親水化処理に限定はないが、好ましくは、無機粒子複合体の表面の少なくとも一部に親水化剤を含む層を積層する方法および/または無機粒子複合体の表面の少なくとも一部に親水化剤を反応させる方法である。

【0115】

図19は、図6に示した無機粒子複合体4cの表面を親水化処理して得られた親水性無機粒子複合体5cの模式図である。親水化処理に限定はないが、好ましくは、無機粒子複合体表面の少なくとも一部に親水化剤を含む層を積層する方法および/または無機粒子複合体の表面の少なくとも一部に親水化剤を反応させる方法である。

【0116】

図20は、図8に示した無機粒子複合体4dの表面親水化処理して得られた親水性無機粒子複合体5dの模式図である。親水化処理に限定はないが、好ましくは、無機粒子複合体の表面の少なくとも一部に親水化剤を含む層を積層する方法および/または無機粒子複合体の表面の少なくとも一部に親水化剤を反応させる方法である。

【0117】

図21は、図2に示した無機粒子複合体4aの表面を撥水化処理して得られた撥水性無機粒子複合体7aの模式図である。撥水化処理に限定はないが、好ましくは、無機粒子複合体表面の少なくとも一部に撥水剤を含む層を積層する方法および/または無機粒子複合体の表面の少なくとも一部に撥水剤を反応させる方法である。

【0118】

図22は、図4に示した無機粒子複合体4bの表面を撥水化処理して得られた撥水性無機粒子複合体7bの模式図である。撥水化処理に限定はないが、好ましくは、無機粒子複合体表面の少なくとも一部に撥水剤を含む層を積層する方法および/または無機粒子複合体の表面の少なくとも一部に撥水剤を反応させる方法である。

【0119】

図23は、図6に示した無機粒子複合体4cの表面を撥水化処理して得られた撥水性無機粒子複合体7cの模式図である。撥水化処理に限定はないが、好ましくは、無機粒子複合体表面の少なくとも一部に撥水剤を含む層を積層する方法および/または無機粒子複合体の表面の少なくとも一部に撥水剤を反応させる方法である。

【0120】

図24は、図8に示した無機粒子複合体4dの表面を撥水化処理して得られた撥水性無機粒子複合体7dの模式図である。撥水化処理に限定はないが、好ましくは、無機粒子複合体表面の少なくとも一部に撥水剤を含む層を積層する方法および/または無機粒子複合体の表面の少なくとも一部に撥水剤を反応させる方法である。

【0121】

(反射防止)

【0122】

図25は、図2に示した無機粒子複合体4aの表面を反射防止処理して得られた反射防止性無機粒子複合体9aの模式図である。反射防止処理に限定はないが、好ましくは、無機粒子複合体の表面を、反射防止剤でウエットコーティング法および/またはドライコーティング法によりコーティングする方法である。本発明において、ウエットコーティング法とは、リバースコート法、ダイコート法、ディップコート法、グラビアコート法、フレキソコート法、インクジェットコート法、スクリーン印刷法など、処理剤を含む塗工液を塗布し、その後、それを乾燥する方法が該当し、ドライコーティング法には、スパッタリング法、化学蒸着(CVD)法、プラズマCVD法、プラズマ重合法、真空蒸着法などが該当する。これらは単独でも複数組み合わせて用いてもかまわない。

【0123】

図26は、図4に示した無機粒子複合体4bの表面を反射防止処理して得られた反射防止性無機粒子複合体9bの模式図である。反射防止処理に限定はないが、好ましくは、無機粒子複合体の表面を、反射防止剤でウエットコーティング法および/またはドライコーティング法によりコーティングする方法である。

【0124】

図27は、図6に示した無機粒子複合体4cの表面を反射防止処理して得られた反射防止性無機粒子複合体9cの模式図である。反射防止処理に限定はないが、好ましくは、無機粒子複合体の表面を、反射防止剤でウエットコーティング法および/またはドライコーティング法によりコーティングする方法である。

【0125】

図28は、図8に示した無機粒子複合体4dの表面を反射防止処理して得られた反射防止性無機粒子複合体9dの模式図である。反射防止処理に限定はないが、好ましくは、無機粒子複合体の表面を、反射防止剤でウエットコーティング法および/またはドライコーティング法によりコーティングする方法である。

【0126】

図29は、図2に示した無機粒子複合体4aにガラスの層12を積層して得られた無機粒子複合体11aの模式図である。ガラスの層の積層方法に限定はないが、好ましくは、接着剤を介してガラスシートと無機粒子複合体とを接着する方法、無機粒子複合体をガラス前駆体でコーティングした後に、該ガラス前駆体をガラス化する方法、無機粒子複合体に溶融ガラスを押出ラミネートする方法である。

【0127】

図30は、図4に示した無機粒子複合体4bにガラスの層12を積層して得られた積層無機粒子複合体11bの模式図である。ガラスの層の積層方法に限定はないが、好ましくは、接着剤を介してガラスシートと無機粒子複合体とを接着する方法、無機粒子複合体をガラス前駆体でコーティングした後に、該ガラス前駆体をガラス化する方法、無機粒子複合体に溶融ガラスを押出ラミネートする方法である。

【0128】

図31は、上記方法1により形成した無機粒子構造体3aの模式図である。該無機粒子構造体3aを成形することにより、無機粒子構造体3aの中の基材を構成する固体材料が塑性変形し、その一部が無機粒子構造体3aの無機粒子層中の空隙を埋めていくと同時に、該構造体と接する成形装置の表面の3次元形状が、該構造体の表面に転写され、該構造体の表面に3次元意匠が付与される。塑性変形した基材の材料で無機粒子層中の空隙の少なくとも一部を満たすと同時に賦形することにより、図32の無機粒子複合体成形品4aとなる。全ての空隙を充填してしまうよりも、空隙の一部を残すほうが、次に塗装処理などの処理をしやすいため、より好ましい。

【0129】

図33は、上記方法1により形成した無機粒子構造体3bの模式図である。該無機粒子構造体3bを成形することにより、無機粒子構造体3bの中の基材を構成する固体材料が塑性変形し、その一部が無機粒子構造体3bの無機粒子層中の空隙を埋めていくと同時に、該構造体と接する成形装置の表面の3次元形状が、該構造体の表面に転写され、該構造体の表面に3次元意匠が付与される。塑性変形した基材の材料で無機粒子層中の空隙の少なくとも一部を満たすと同時に賦形することにより、図34の無機粒子複合体成形品4bとなる。全ての空隙を充填してしまうよりも、空隙の一部を残すほうが、次に塗装処理などの処理をしやすいため、より好ましい。

【0130】

図35は、図31に示した無機粒子構造体3aから図32に示した無機粒子複合体4aを製造するプロセス(プレス成形)を表す模式図である。プレス成形前に無機粒子構造体を予備加熱したり、プレス成形中に型内で加熱したり冷却したりしてもよい。

【0131】

ここで、無機粒子層の形成に使用する無機粒子と液体分散媒とを含む塗工液について説明する。

該液体分散媒は、無機粒子を分散させる機能を有するものであればよく、水や揮発性の有機溶剤を用いることができるが、取り扱いが容易であることから水が好ましい。また、上記溶媒への分散性を改良するため、無機粒子には表面処理を施してもよいし、分散媒電解質や分散助剤を添加してもよい。

【0132】

塗工液において無機粒子をコロイド状に分散させる場合には、必要に応じてpH調整を行うことや電解質、分散剤を添加することができる。また、粒子を均一に分散させるために、必要に応じてスターラーによる攪拌、超音波分散、超高圧分散(超高圧ホモジナイザー)等の手法を適用してもよい。塗工液の無機粒子濃度は特に限定されないが、粒子の溶液内での安定性を保つため、1〜50重量%であることが望ましい。

【0133】

無機粒子がアルミナであって、塗工液がコロイド状態である場合には、該塗工液に塩素イオン、硫酸イオン、酢酸イオンなどの陰イオンを添加することが好ましい。

【0134】

無機粒子がシリカであって、塗工液がコロイド状態である場合には、該塗工液にアンモニウムイオン、アルカリ金属イオン、アルカリ土類金属イオンなどの陽イオンを添加することが好ましい。

【0135】

塗工液には、粒子の分散の安定化などを目的として、界面活性剤、多価アルコール、溶解性樹脂、分散性樹脂、有機系電解質などの添加剤を添加してもよい。

塗工液が界面活性剤を含む場合には、その含有量は液体分散媒100重量部に対し、通常0.1重量部以下である。用いられる界面活性剤は特に限定されるものではなく、例えばアニオン性界面活性剤、カチオン性界面活性剤、非イオン性界面活性剤、両性界面活性剤などが挙げられる。

【0136】

アニオン性界面活性剤としては、カルボン酸のアルカリ金属塩が挙げられ、具体的にはカプリル酸ナトリウム、カプリル酸カリウム、デカン酸ナトリウム、カプロン酸ナトリウム、ミリスチン酸ナトリウム、オレイン酸カリウム、ステアリン酸テトラメチルアンモニウム、ステアリン酸ナトリウムなどが挙げられる。特に、炭素原子数6〜10のアルキル鎖を有するカルボン酸のアルカリ金属塩が好ましい。

【0137】

カチオン性界面活性剤としては、例えば、塩化セチルトリメチルアンモニウム、塩化ジオクタデシルジメチルアンモニウム、臭化−N−オクタデシルピリジニウム、臭化セチルトリエチルホスホニウムなどが挙げられる。

非イオン性界面活性剤としては、例えば、ソルビタン脂肪酸エステル、グリセリン脂肪酸エステルなどが挙げられる。

両性界面活性剤としては、2−アルキル−N−カルボキシメチル−N−ヒドロキシエチルイミダゾリニウムベタイン、ラウリン酸アミドプロピルベタインなどが挙げられる。

【0138】

塗工液が多価アルコールを含む場合には、その含有量は液体分散媒100重量部に対し、通常10重量部以下、さらには5重量部以下、が好ましい。多価アルコールを少量添加することで無機粒子複合体の帯電防止性を改良することができる。

用いられる多価アルコールは特に限定されるものではなく、例えばエチレングリコール、ジエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、ポリプロピレングリコールなどのグリコール系多価アルコール、グリセリン、ジグリセリン、ポリグリセリンなどのグリセリン系多価アルコール、ペンタエリスリトール、ジペンタエリスリトール、テトラメチロールプロパンなどメチロール系多価アルコールなどが挙げられる。

【0139】

塗工液が溶解性樹脂を含む場合には、その含有量は液体分散媒100重量部に対し、通常1重量部以下、さらには0.1重量部以下、が好ましい。溶解性樹脂を少量添加することで無機粒子構造体の形成を容易にでき、溶解性樹脂の有する機能を付与できることがある。ここで用いられる溶解性樹脂は液体分散媒に可溶であれば特に限定されるものではなく、例えば、ポリビニルアルコール、エチレン−ビニルアルコール共重合体、ビニルアルコールユニットを含む共重合体などのポリビニルアルコール系樹脂、セルロース、メチルセルロース、ヒドロキシメチルセルロース、カルボキシメチルセルロースなどの多糖類などが挙げられる。

【0140】

塗工液が分散性樹脂を含む場合には、その含有量は液体分散媒100重量部に対し、通常10重量部以下、さらには5重量部以下、が好ましい。分散性樹脂を少量添加することで無機粒子構造体の形成を容易にでき、分散性樹脂の有する機能を付与できることがある。

また、前記無機粒子と分散性樹脂の重量比に限定はないが、その比で好ましくは、50/50<無機粒子の重量分率/分散性樹脂の重量分率<99.9/0.1、より好ましくは90/10<無機粒子の重量分率/分散性樹脂の重量分率<99.5/0.5、さらに好ましくは95/5<無機粒子の重量分率/分散性樹脂の重量分率<99/1、である。ここで用いられる分散性樹脂は液体分散媒に分散可能であれば特に樹脂の種類について限定されるものではなく、広範な樹脂が使用可能である。樹脂の溶液中での存在形態としてサスペンションやエマルションと呼ばれる粒子状で媒体に分散するものが好ましく用いられる。例えば、フッ素樹脂系粒子分散液、シリコーン樹脂系粒子分散液、エチレン−酢酸ビニル共重合体樹脂系粒子分散液、ポリ塩化ビニリデン樹脂系粒子分散液が挙げられる。特に、フッ素樹脂系粒子分散液として、三井・デュポンフロロケミカル社製PTFEディスバージョン31−JR、同34−JR、旭硝子社製FluonPTFEディスバージョンAD911L、同AD912L、同AD938Lなどが挙げられる。

【0141】

塗工液が有機系電解質を含む場合には、その含有量は液体分散媒100重量部に対し、通常10重量部以下、さらには1重量部以下、が好ましい。有機系電解質を少量添加することで無機粒子構造体の形成を容易にでき、有機系電解質の有する機能を付与できることがある。ここで用いられる有機系電解質は、液体分散媒に可溶であれば特に限定されるものではなく、例えば、BO33-、F-、PF6-、BF4-、AsF6-、SbF6-、ClO4-、AlF4-、AlCl4-、TaF6-、NbF6-、SiF62-、CN-、F(HF)n-(当該式中、nは1以上4以下の数値を表す)などの無機アニオンと後述する有機カチオンとの組み合わせ、後述する有機アニオンと有機カチオンとの組み合わせ、有機アニオンとリチウムイオン、ナトリウムイオン、カリウムイオン、水素イオンなどの無機カチオンとの組み合わせなどが挙げられる。

【0142】

有機4級アンモニウムカチオンとは、アルキル基(炭素数1〜20)、シクロアルキル基(炭素数6〜20)、アリール基(炭素数6〜20)及びアラルキル基(炭素数7〜20)からなる群から選ばれる炭化水素基を有している4級のアンモニウムカチオンであり、有機第4級ホスホニウムカチオンとは前記と同様の炭化水素基を有している4級のホスホニウムカチオンである。前記炭化水素基は、水酸基、アミノ基、ニトロ基、シアノ基、カルボキシル基、エーテル基、アルデヒド基などを有していてもよい。

【0143】

有機アニオンとは、置換基を有していてもよい炭化水素基を含むアニオンであり、例えば、N(SO2Rf)2-、C(SO2Rf)3-、RfCOO-、およびRfSO3-(Rfは炭素数1〜12のパーフルオロアルキル基を表す)からなる群より選ばれたアニオンや、カルボン酸、有機スルホン酸、有機リン酸等の有機酸又はフェノールから活性水素原子を除いたアニオンなどが挙げられる。

【0144】

必要に応じて塗工液を得る際に凝集剤を添加することができる。凝集剤を添加することで構造制御された無機粒子構造体を得ることができる。

【0145】

凝集剤の例としては塩酸などの酸性物質またはその水溶液、水酸化ナトリウムなどのアルカリ性物質またはその水溶液、イソプロピルアルコール、イオン液体などが挙げられる。

【0146】

塗工液は、例えば、グラビアコーティング、リバースコーティング、刷毛ロールコーティング、スプレーコーティング、キスコーティング、ダイコーティング、ディッピング、バーコーティング、などの公知の方法で塗布することができる。

また、インクジェット印刷、スクリーン印刷、フレキソ印刷、グラビア印刷などの方法を用いれば、無機粒子層に任意の図柄を付与し得る。

【0147】

塗工液を塗布する回数、塗布一回あたりの塗工液の塗布量は任意であるが、均一な厚みに塗布するために、一回あたりの塗布量が0.5g/m2〜40g/m2であることが好ましい。

【0148】

塗布した塗工液から液体分散媒を除去する方法、すなわち塗工液の乾燥方法において、雰囲気の除去時の圧力や温度は、使用する無機粒子、基材および液体分散媒により適宜選択できる。たとえば液体分散媒が水である場合は、常圧下、25℃〜60℃で液体分散媒の除去が可能である。

【0149】

前記方法2および3においては、予め形成された無機粒子層に、板状基材または固体材料から形成した基材を積層して、無機粒子構造体を形成する。積層の方法としては基材成分が粒子状の場合には、該粒子を含有する塗工液の無機粒子層上への塗布と乾燥を行う方法、また基材が板状の場合には、無機粒子層上への該基材のラミネーションなどの方法を用いることができる。

【0150】

本発明の一つの態様において、同一組成の無機粒子層を複数設けてもよいし、組成の異なる無機粒子層を積層してもよい。ここで、複数ある無機粒子層の組成の相違について説明する。

まず、第一の無機粒子層に含まれる無機粒子について、その種類や割合を特定する。例えば、第一の無機粒子層として、平均粒子径が70nmのシリカを60重量%、平均粒子系が5nmのシリカを20重量%、平均粒子径が10nmのフッ素樹脂を20重量%含む無機粒子層があるとする。この場合には、無機粒子としては、平均粒子径が70nmのシリカと平均粒子径が5nmのシリカの2種類を含み、その割合は、前者が75重量%、後者が25重量%である。該第一の無機粒子層に含まれる無機粒子とは組成の異なる無機粒子としては、以下のようなものが挙げられる。

(i)平均粒子径が70nmのシリカか、平均粒子径が5nmのシリカの少なくとも一方を含まない無機粒子

(ii)第一の無機粒子層に含まれる平均粒子径が70nmのシリカと同じシリカと、第一の無機粒子層に含まれる平均粒子径が5nmのシリカと同じシリカの混合物であるが、前者の混合割合が75重量%ではなく、後者の混合割合も25重量%ではない混合無機粒子

(iii)平均粒子径が70nmの無機粒子を75重量%、平均粒子径が5nmの無機粒子を25重量%含むが、少なくとも一方がシリカではない混合無機粒子

【0151】

第一の無機粒子層に、該第一の無機粒子層に含まれる無機粒子とは組成の異なる無機粒子からなる第二の無機粒子層を積層する方法としては、たとえば以下のような方法が挙げられる。

方法1:無機粒子と液体分散媒とを含む塗工液を、第一の無機粒子層の表面に塗布し、塗布した塗工液から液体分散媒を除去する方法。

方法2:無機粒子を含む板状物を無機粒子構造体の表面に積層する方法。

具体的には、リバースコート法、ダイコート法、ディップコート法、グラビアコート法、フレキソコート法、インクジェットコート法、スクリーン印刷法などのウエットコーティング法やスパッタリング法、CVD法、プラズマCVD法、プラズマ重合法、真空蒸着法などのドライコーティング法が好ましく用いられる。これらは単独でも複数組み合わせて用いてもかまわない。

【0152】

本発明によれば、各層由来の性能を発現しつつ、層間密着力の改善された無機粒子複合体を得ることができる。さらに、本発明の無機粒子複合体は、無機粒子や基材の種類に応じて、種々の特性を発現できる。特に、図10、12、14、16に示すように基材を構成する一つの固体材料が各無機粒子層を貫いている場合には、基材と各無機粒子層の無機粒子部分の界面が基材の連続相となっており、このことにより、膜の脆さや層間のはがれやすさが軽減されていると考えられる。また図14、図16に示すように基材が無機粒子構造体の空隙を極めて高い充填率で充填した場合には、物質遮断性にも優れた無機粒子複合体を形成することが可能となる。

【0153】

本発明の無機粒子複合体は、塑性変形した基材の固体材料の、無機粒子層内への侵入の深さによって次のように分類される。

(1) 塑性変形した基材の固体材料が、無機粒子層の前記基材から離れた表面にまでは到達しておらず、無機粒子層の表面が完全に露出している無機粒子複合体

(2) 塑性変形した基材の固体材料が、無機粒子層の少なくとも一部において、前記基材から離れた表面にまでは到達しており、無機粒子層の表面の少なくとも一部が、無機粒子層を通り抜けて前記表面上に漏出した基材由来の固体材料で覆われている無機粒子複合体

【0154】

一つの好ましい態様において、本発明の無機粒子複合体の表面は親水性を持つ。ここで親水性を有するとは、水との接触角が60°以下であることを意味する。無機粒子構造体の材料として親水性を持つ粒子または/および基材を使用すること、また無機粒子構造体または無機粒子複合体に対して親水化処理を施すことで、該無機粒子複合体に親水性を付与することができる。

【0155】

無機粒子構造体の表面の一部分を親水化処理してもよく、表面全てを親水化処理してもよい。本発明における親水化処理とは、無機粒子構造体の表面の親水性を高める処理であれば特に限定はない。好ましくは、無機粒子構造体表面を親水化剤でコーティングする方法や、溶媒などによる構造体の表面の洗浄などが挙げられる。また、無機粒子構造体表面をコーティングする親水化剤として、親水性の無機粒子を用いてもよい。親水性の無機粒子とは、親水性基を持ち、水に対する親和性が高い粒子であり、例えば、炭酸カルシウム、二酸化チタン、タルク、ケイ酸アルミニウム、ケイ酸カルシウム、アルミナ三水シリカ、アルミナ、ジルコニア、セリア、シリカ、硫酸カルシウム、ガラス微小球などが挙げられる。

【0156】

親水化剤で無機粒子構造体の表面をコーティングするメカニズムは、特に限定されず、無機粒子構造体の表面に親水化剤を物理的に吸着させてもよく、無機粒子構造体の表面と親水化剤とを反応させてもよい(化学吸着)。無機粒子構造体の表面を親水化剤でコーティングする方法としては、特に限定されず、リバースコート法、ダイコート法、ディップコート法、グラビアコート法、フレキソコート法、インクジェットコート法、スクリーン印刷法などのウェットコーティング法や、スパッタリング法、CVD法、プラズマCVD法、プラズマ重合法、真空蒸着法などのドライコーティング法が好ましく用いられる。付与される親水化剤の層の厚みは特に限定されないが、1〜50nm程度が好ましく、厚すぎると表面硬度が発現しにくくなるし、1nmよりも薄いと親水性が十分発現されない場合がある。より好ましくは、2〜30nm、特に3〜10nm程度である。

本発明の親水処理の一つである洗浄方法は特に限定されず、溶媒洗浄処理、粘着ロール除塵処理などの接触洗浄法や、紫外線照射、コロナ処理、プラズマ処理、フレームプラズマ処理、超音波除塵処理などの非接触洗浄法、が好ましく用いられる。親水化処理として、複数の手法を併用してもよい。

【0157】

無機粒子構造体に親水化処理を施す態様では、表面の少なくとも一部が無機粒子層で構成されている無機粒子構造体を用いることが好ましい。これは、無機粒子層は親水化処理しやすいからである。

【0158】

本発明の親水性無機粒子複合体は、無機粒子の少なくとも一部が基材を介して化学的または/および物理的に結合した状態のものである。

【0159】

一つの好ましい態様において、本発明の無機粒子複合体の表面は撥水性を持つ。ここで撥水性を有するとは、水との接触角が60°超えることを意味する。無機粒子構造体の材料として撥水性を持つ粒子または/および基材を使用すること、また無機粒子構造体または無機粒子複合体に対して撥水化処理を施すことで、該無機粒子複合体に撥水性を付与することができる。

【0160】

本発明の撥水性無機粒子複合体の表面における純水の接触角は特に限定されないが、防水および防汚性の観点から、100゜以上であることが好ましく、かつ、オレイン酸の接触角は、70゜以上であることが好ましい。

【0161】

撥水処理した無機粒子複合体の代表的な態様の模式図を図21〜図24に示したが、本発明はこれらに限定されるものではない。また、これら代表的態様が複合された態様であってもよい。

【0162】

無機粒子構造体の表面を撥水化処理する方法は、特に限定されない。無機粒子構造体の表面に撥水剤を含む層を積層する方法や、無機粒子構造体の表面に撥水剤を反応させる方法が好ましい。

撥水化剤を含む層を積層する方法としては、リバースコート法、ダイコート法、ディップコート法、グラビアコート法、フレキソコート法、インクジェットコート法、スクリーン印刷法などのウェットコーティング法やスパッタリング法、CVD法、プラズマCVD法、プラズマ重合法、真空蒸着法などのドライコーティング法が好ましく用いられる。無機粒子構造体の表面に設ける撥水剤層の厚みは特に限定されないが、1〜50nm程度が好ましく、厚すぎると表面硬度が発現しにくくなるし、1nmよりも薄いと撥水性に劣る。より好ましくは、2〜30nm、特に3〜10nm程度である。

【0163】

撥水剤としては、フッ素原子を含有する低表面エネルギー・低界面エネルギーの化合物が好ましく、フッ化炭化水素基を含有するシリコーン系化合物、フッ化炭化水素基含有ポリマーなどが挙げられる。ダイキン工業株式会社製フッ素系表面防汚コーティング剤オプツールDSXなどが市販品として入手できる。

その他の好ましい撥水剤として、特開2009−53591号公報に記載されているような、ケイ素原子が2つ以上のフッ素含有ケイ素化合物を挙げることができる。該化合物で無機粒子構造体をコーティングした場合には、ケイ素原子同士が結合し、長鎖をつくるため、無機粒子構造体との化学的な吸着はケイ素原子が1個である場合と変わらないが、仮に無機粒子構造体とケイ素原子とが殆ど結合しなかったとしても、ケイ素原子同士が結合して長鎖となり前記構造体と物理的に吸着するため、比較的拭き取りに対して強固な膜を形成することができる。このため、反応性官能基と結合しているケイ素原子が2つ以上あるフッ素含有ケイ素化合物が適している。

【0164】

反応性官能基と結合しているケイ素原子を2つ以上有するフッ素含有珪素化合物の具体例としては、

(CH3O)3SiCH2CH2CH2OCH2CF2CF2O(CF2CF2CF2O)pCF2CF2CH2OCH2CH2CH2Si(OCH3)3、(CH3O)2CH3SiCH2CH2CH2OCH2CF2CF2O(CF2CF2CF2O)pCF2CF2CH2OCH2CH2CH2SiCH3(OCH3)2、(CH3O)3SiCH2CH2CH2OCH2CF2(OC2F4)q(OCF2)rOCF2CH2OCH2CH2CH2Si(OCH3)3、(CH3O)2CH3SiCH2CH2CH2OCH2CF2(OC2F4)q(OCF2)rOCF2CH2OCH2CH2CH2SiCH3(OCH3)2、(C2H5O)3SiCH2CH2CH2OCH2CF2(OC2F4)q(OCF2)rOCF2CH2OCH2CH2CH2Si(OC2H5)3、(CH3O)3SiCH2C(=CH2)CH2CH2CH2OCH2CF2CF2O(CF2CF2CF2O)pCF2CF2CH2OCH2CH2CH2(CH2=)CCH2Si(OCH3)3、(CH3O)3SiCH2C(=CH2)CH2CH2CH2OCH2CF2(OC2F4)q(OCF2)rOCF2CH2OCH2CH2CH2(CH2=)CCH2Si(OCH3)3、(CH3O)2CH3SiCH2C(=CH2)CH2CH2CH2OCH2CF2(OC2F4)q(OCF2)rOCF2CH2OCH2CH2CH2(CH2=)CCH2SiCH3(OCH3)2を挙げることができる。ただし、p=1〜50の整数、q=1〜50の整数、r=1〜50の整数、q+r=10〜100の整数であり、式中の繰り返し単位の配列はランダム的である。

【0165】

上記以外に構造体または複合体の表面の少なくとも一部を撥水処理する方法として、特開2008−273784号公報、特開2008−7365号公報、特開2006−223957号公報に記載されているような、撥水機能を有する単分子膜を形成する方法、特開2006−188487号公報に記載されているような、機能性有機薄膜を形成する方法、WO2005/027611、特開平8−323280号公報に記載されているような、フラクタルな表面構造を形成する方法などを用いてもよい。

【0166】

本発明の方法で製造される撥水性無機粒子複合体の形状に特に限定はなく、要求される機能、使用される用途に応じた形状が用いられる。たとえば、フィルムやシートなどの板状、棒状、繊維状、球状、三次元構造体状などである。用途がフラットパネルディスプレイやフレキシブルディスプレイなどの場合には、撥水性無機粒子複合体の形状もフィルム状であることが好ましい。また、使用する無機粒子構造体は、表面に無機粒子層を有することが好ましい。この場合には、無機粒子層の厚みは、特に限定されないが、100μm以下、好ましくは10μm以下、さらには5μm以下、特に1μm以下であることが好ましい。さらに柔軟性などが求められる場合には、無機粒子層の厚みは、5μm以下、好ましくは1μm以下、さらには0.5μm以下、特に0.2μm以下であることが好ましい。無機粒子層の厚みが、100μm大きいと脆くなる傾向があり、0.01μm以下では硬度が発現しにくい傾向にある。

【0167】

本発明によれば、無機粒子由来の表面硬度を有しつつ、脆さやはがれやすさが軽減された撥水性無機粒子複合体を得ることができる。さらに、本発明の方法で製造される撥水性無機粒子複合体は、撥水処理や無機粒子や基材の種類に応じて、種々の特性を発現できる。特に、図21〜図24に示すように基材が支持体を兼ねる場合に、支持体と無機粒子部分の界面が基材の連続相となっており、このことにより、脆さやはがれやすさが軽減されていると考えられる。また図22、24に示すように基材を構成する固体材料が無機粒子構造体の空隙を極めて高い充填率で充填した場合には、物質遮断性にも優れた撥水性無機粒子複合体を形成することが可能となる。

【0168】

本発明の撥水性無機粒子複合体は、要求される機能に応じた形態に二次加工されることなどにより、各種用途に用いられる。表面の傷付き防止および指紋などの汚れ防止の目的で、再生専用光ディスク、光記録ディスク、光磁気記録ディスクなど光情報媒体、フラットパネルディスプレイの前面板、携帯用ディスプレイ(携帯電話、携帯用ゲームきなど)の窓、パソコンの表示画面、フレキシブルディスプレイ、電子ペーパー、マーキングフィルム、ポスター、めがね、双眼鏡や望遠鏡や顕微鏡のレンズなどの表示媒体・光学部材、などに用いられる。表面の傷つき防止、撥水による汚れ防止、雪や氷がつきにくいまたは取れやすい(着雪・着氷防止)の目的で、ドーム球場や競技場の屋根、カーポートの屋根、天幕、建物の壁、窓、交通表示、道路用や建物用の防音板、屋根などの建築部材、農業用ハウス用フィルム、トンネル用フィルム、カーテン用フィルム、マルチングフィルム、潅水ホース、潅水資材、種苗箱などの農業部材、電車のスカート部、外板、窓、自動車の外板、窓、パンパー、鏡などの輸送用機器部材、鏡、フローリング、テーブルトップ、テーブルクロス、いす、ソファ、テレビ、パソコン、洗濯機、冷蔵庫など家電製品の表面などの家庭用部材、電線、ケーブル、アンテナ、電線・ケーブル用鉄塔、太陽電池の採光面などの電気部材などに用いられる。

撥水性と帯電防止性を併せ持つ場合には、帯電防止フィルム、包装用フィルム、除電フィルム、電子部品包装容器、食品包装容器など帯電防止部材などにも用いられる。

【0169】

一つの好ましい態様において、本発明の無機粒子複合体の表面は反射防止性をもつ。すなわち、本発明の無機粒子複合体は、反射防止性無機粒子複合体であることができる。反射防止性無機粒子複合体の代表的態様の模式図を図25〜図28に示したが、本発明はこれらに限定されるものではない。また、これら代表的態様が複合された態様であってもよい。

【0170】

反射防止性無機粒子複合体の表面は反射防止性能を持つ。ここで反射防止性能とは、表面で反射される光の割合を低減する性能を指し、表面で反射される光の割合が低いほど、ディスプレイの前面板などの用途に使用される樹脂シートの表面に映り込む外光を低減することが可能となる。本発明では、反射防止性を持つとは、反射率5%以下であることを意味する。無機粒子構造体の材料として反射防止性を持つ粒子または/および基材を使用すること、また無機粒子構造体または無機粒子複合体に対して反射防止処理を施すことで、該無機粒子複合体に反射防止性を付与することができる。

【0171】

本発明では、表面の少なくとも一部が、無機粒子層の表面が露出している無機粒子構造体を用いることが好ましい。このような無機粒子構造体は、反射防止処理を行いやすい。

【0172】

反射防止剤を含有する層を無機粒子構造体の表面に積層する方法としては特に限定されない。例えば、反射防止剤を含む塗工液を無機粒子構造体の表面に塗布し、その後、該塗工液を乾燥する方法を用いることができる。この方法には、リバースコート法、ダイコート法、ディップコート法、グラビアコート法、フレキソコート法、インクジェットコート法、スクリーン印刷法などのウエットコーティング法を適用することができる。スパッタリング法、CVD法、プラズマCVD法、プラズマ重合法、真空蒸着法などの蒸着法が好ましく用いられる。これらは単独でも複数組み合わせて用いてもかまわない。

反射防止剤を含有する層は、反射防止させる光の波長や使用する無機粒子複合体の屈折率、反射防止性無機粒子複合体を使用する雰囲気の屈折率など多様な因子を考慮して設計される。積層する反射防止層は、単層でも多層でもよい。単層の場合には、低屈折率となる組成が用いられる。多層の場合には、各層の屈折率、厚みは光学設計によって決定する。反射防止性能は多層が優れるが、コスト面では単層が優れる。

単層の反射防止層で可視光線の反射を防止する場合には、反射防止層の厚みを50〜150nmとすることが好ましく、80〜130nmとすることがより好ましい。

光学設計方法としては、たとえば反射防止膜の特性と最適設計・膜作製技術」(2001.技術情報協会)や、「光学実務資料集〜各種応用展開を見据えて〜」(2006.情報機構)、「反射防止膜の特性と最適設計・膜作製技術」(2001.技術情報協会編)を参考にすることができる。

【0173】

以下、反射防止処理の一例として、特開2006−327187号公報に記載された方法について詳述するが、本発明における反射防止処理は、これに限定されるものではない。

【0174】

反射防止剤として使用する混合無機粒子分散液は、粒子径が10〜60nmである3個以上の粒子が鎖状に連なった無機粒子鎖(A)、平均粒子径が1〜20nmである無機粒子(B)および液体分散媒を用いて調製され、下式(1)および(2)を満たす。

(1)0.55≦RVa≦0.90

(2)0.10≦RVb≦0.45

但し、RVaは前記分散液中における前記無機粒子鎖(A)と無機粒子(B)の合計体積に対する前記無機粒子鎖(A)の体積の割合であり、RVbは前記分散液中における前記無機粒子鎖(A)と無機粒子(B)の合計体積に対する前記無機粒子(B)の体積の割合である。

【0175】

無機粒子鎖(A)の化学組成と無機粒子(B)の化学組成とは同じであってもよく、また異なっても良い。無機粒子鎖(A)および無機粒子(B)として使用される無機粒子の例としては、酸化ケイ素(シリカ)、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化錫、炭酸カルシウム、硫酸バリウム、タルク、カオリン等が挙げられる。溶媒中での分散性が良好であり、屈折率が低く、また、粒径分布が小さい粉体の入手が容易であるので、無機粒子鎖(A)と無機粒子(B)はシリカであることが好ましい。

【0176】

無機粒子鎖(A)とは、粒子径が10〜60nmである粒子が3個以上鎖状に連なっている無機粒子の鎖である。このような無機粒子鎖としては市販品を使用することができ、その例としては、日産化学工業株式会社製のスノーテックス(登録商標)PS−S、PS−SO、PS−M、PS−MO(これらは、水を分散媒とするシリカゾルである)、および日産化学工業株式会社製のIPA−ST−UP(これは、イソプロパノールを分散媒とするシリカゾルである)などを挙げることができる。無機粒子鎖を形成している粒子の粒子径、および無機粒子鎖の形状は透過型電子顕微鏡により観察により決定できる。ここで、「鎖状に連なった」という表現は、「環状に連なった」に相対する表現であり、直線状に連なったものだけではなく、折れ曲がって連なったものも包含される。

無機粒子(B)の平均粒子径は1〜20nmである。ここで無機粒子(B)の平均粒子径は動的光散乱法またはシアーズ法により求められる。動的光散乱法による平均粒子径の測定は、市販の粒度分布測定装置を使用して行うことができる。シアーズ法とは、Analytical Chemistry, vol. 28, p. 1981-1983, 1956に記載された方法であって、シリカ粒子の平均粒子径の測定に適用される分析手法であり、pH=3のコロイダルシリカ分散液をpH=9にするまでに消費されるNaOHの量から表面積を求め、求めた表面積から球相当径を算出する方法である。このようにして求められた球相当径を平均粒子径とする。

【0177】

混合無機粒子分散液は、典型的には、例えば下記[1]〜[5]のいずれかの方法により調製することができるが、これらの方法に限定されるものではない。

[1]無機粒子鎖(A)の粉末と無機粒子(B)の粉末とを同時に共通の液体分散媒中に添加し、分散させる方法。

[2]無機粒子鎖(A)を第一の液体分散媒中に分散させて第一の分散液を調製し、別途、無機粒子(B)を第二の液体分散媒中に分散させて第二の分散液を調製し、次いで第一および第二の分散液を混合する方法。

[3]無機粒子鎖(A)を液体分散媒中に分散させて分散液を調製し、次いで該分散液に無機粒子(B)の粉末を添加し、分散させる方法。

[4]無機粒子(B)を液体分散媒中に分散させて分散液を調製し、次いで該分散液に無機粒子鎖(A)の粉末を添加し、分散させる方法。

[5]分散媒中で粒成長させて無機粒子鎖(A)を含有する第一の分散液を調製し、別途、分散媒中で粒成長させて無機粒子(B)を含有する第二の分散液を調製し、次いで第一および第二の分散液を混合する方法。

超音波分散、超高圧分散等の強分散手法を適用することにより、混合無機粒子分散液中において、無機粒子を特に均一に分散させることが出来る。より均一な分散を達成するために、混合無機粒子分散液の調製に使用する無機粒子鎖(A)の分散液や無機粒子(B)の分散液や、最終的に得られる混合無機粒子分散液中で無機粒子はコロイド状態であることが好ましい。分散媒には水や揮発性の有機溶媒を用いることができる。

【0178】

前記[2]、[3]、[4]または[5]の方法において、無機粒子鎖(A)の分散液、無機粒子(B)の分散液、または無機粒子鎖(A)の分散液と無機粒子(B)の分散液の両方がコロイダルアルミナである場合には、陽性に帯電するアルミナ粒子を安定化させるため、コロイダルアルミナ中に塩素イオン、硫酸イオン、酢酸イオンなどの陰イオンを対アニオンとして添加することが好ましい。コロイダルアルミナのpHは特に限定されるものではないが、分散液の安定性の観点からpH2〜6であることが好ましい。

また、前記[1]の方法においても、無機粒子鎖(A)および無機粒子(B)の少なくとも一方がアルミナであって、混合無機粒子分散液がコロイド状態である場合には、該混合無機粒子分散液に塩素イオン、硫酸イオン、酢酸イオンなどの陰イオンを添加することが好ましい。

【0179】

前記[2]、[3]、[4]または[5]の方法において、無機粒子鎖(A)の分散液、無機粒子(B)の分散液、または無機粒子鎖(A)の分散液と無機粒子(B)の分散液の両方がコロイダルシリカである場合には、陰性に帯電するシリカ粒子を安定化させるため、コロイダルシリカ中にアンモニウムイオン、アルカリ金属イオン、アルカリ土類金属イオンなどの陽イオンを対カチオンとして添加することが好ましい。コロイダルシリカのpHは特に限定されるものではないが、分散液の安定性の観点からpH8〜11であることが好ましい。

また、前記[1]の方法においても、無機粒子鎖(A)および無機粒子(B)のうちの少なくとも一つがシリカであって、混合無機粒子分散液がコロイド状態である場合には、該混合無機粒子分散液にアンモニウムイオン、アルカリ金属イオン、アルカリ土類金属イオンなどの陽イオンを添加することが好ましい。

【0180】

混合無機粒子分散液は、下式(1)および(2)を満たす。

(1)0.55≦RVa≦0.90

(2)0.10≦RVb≦0.45

但し、RVaは前記分散液中における前記無機粒子鎖(A)と無機粒子(B)の合計体積に対する前記無機粒子鎖(A)の体積の割合であり、RVbは前記分散液中における前記無機粒子鎖(A)と無機粒子(B)の合計体積に対する前記無機粒子(B)の体積の割合である。換言すれば、上式におけるRVaおよびRVbは、それぞれ無機粒子鎖(A)の体積分率および無機粒子(B)の体積分率に相当する。無機粒子鎖(A)および無機粒子(B)が同じ化学種であれば、一般に、無機粒子鎖(A)および無機粒子(B)の体積分率(RVaおよびRVb)は、無機粒子鎖(A)および無機粒子(B)の重量分率と等しい。混合無機粒子分散液に含まれる無機粒子鎖(A)および無機粒子(B)の量は特に限定されるものではないが、塗工性および分散性の観点から1〜20重量%であることが好ましく、3〜10重量%であることがより好ましい。

【0181】

混合無機粒子分散液には、無機粒子の分散の安定化などを目的として、界面活性剤、有機系電解質などの添加剤を添加してもよい。

混合無機粒子分散液が界面活性剤を含む場合には、その含有量は分散媒100重量部に対し、通常0.1重量部以下である。用いられる界面活性剤は特に限定されるものではなく、例えばアニオン性界面活性剤、カチオン性界面活性剤、非イオン性界面活性剤、両性界面活性剤などが挙げられる。界面活性剤としては、先に例示した化合物を使用することができる。

【0182】

混合無機粒子分散液が有機系電解質を含む場合には、その含有量は液体分散媒100重量部に対し、通常0.01重量部以下である。有機系電解質としては、先に例示した化合物を使用することができる。

【0183】

前記した無機粒子鎖(A)と無機粒子(B)と液体分散媒とを使用して調製した混合無機粒子分散液を、無機粒子複合体上に塗布し、ついで、塗布した混合無機粒子分散液から液体分散媒を適当な手段で除去することにより、前記無機粒子複合体上に無機粒子層が形成される。この無機粒子層は反射防止機能を有するので、これによって反射防止性無機粒子複合体が形成されることになる。反射防止機能を有する無機粒子層の厚さは特に限定されない。ディスプレイ内部における外部光の反射を効果的に防止するためにディスプレイの表面層として使用するのに適した反射防止性無機粒子複合体の製造においては、反射防止性無機粒子複合体における無機粒子層の厚みを50〜150nmとすることが好ましく、80〜130nmとすることがより好ましい。無機粒子層の厚みは、混合無機粒子分散液中の無機粒子鎖(A)および無機粒子(B)の量、および混合無機粒子分散液の塗布量を変更することにより調節することができる。

【0184】

無機粒子構造体の表面に混合無機粒子分散液を塗布する方法は特に限定されず、例えば、グラビアコーティング、リバースコーティング、刷毛ロールコーティング、スプレーコーティング、キスコーティング、ダイコーティング、ディッピング、バーコーティングなどのウエットコーティング方法で塗布することができる。

【0185】

無機粒子構造体に混合無機粒子分散液を塗布する前に、無機粒子構造体の表面にコロナ処理、オゾン処理、プラズマ処理、フレーム処理、電子線処理、アンカーコート処理、洗浄処理などの前処理を行なうことが好ましい。

【0186】

無機粒子構造体上に塗布した混合無機粒子分散液から液体分散媒を除去することにより、無機粒子構造体上に無機粒子層を形成する。液体分散媒の除去は、例えば、常圧下または減圧下における加熱により行なうことができる。液体分散媒の除去の際の圧力、加熱温度は、使用する材料(すなわち、無機粒子鎖(A)、無機粒子(B)および液体分散媒)に応じて適宜選択することができる。例えば、分散媒が水であるときは、一般的には50〜80℃で、好ましくは約60℃で乾燥することができる。

【0187】

特開2006−327187号公報の方法によれば、200℃を超えるような高温での処理を行うことなく、反射防止機能を有し、硬度に優れた無機粒子層を無機粒子複合体上に形成することができる。これは、形成された無機粒子層が、無機粒子鎖(A)の間隙に無機粒子(B)が位置する構造となっており、無機粒子(B)を介して無機粒子鎖(A)が繋ぎ止められているからであると推定される。

【0188】

本発明の方法で製造される反射防止性無機粒子複合体には必要に応じて、防汚処理、帯電防止処理などを施してもよい。防汚処理とは、指紋汚れなどを防ぐあるいは拭き取りを容易にするためのものであり、反射防止性無機粒子複合体表面を撥水剤などでコーティングしたり、該複合体の表面に撥水剤などを反応させたりすることによって行うことができる。帯電防止処理することにより、視認性を確保するため埃の付着を防止したり、帯電に起因する放電により光学素子が破壊することを防ぐことができる。帯電防止処理としては、前記の界面活性剤や導電材の添加や積層がなされることが多い。

【0189】

一つの好ましい態様において、無機粒子構造体の表面にガラスの層を積層する。

【0190】

本発明では、表面の少なくとも一部が、無機粒子層の表面が露出している無機粒子構造体を用いることが好ましい。このような無機粒子構造体は、ガラスの層と積層しやすい。

【0191】

無機粒子複合体とガラスとを積層する方法としては特に限定はなく、後述するように好ましくは、無機粒子複合体とガラスシートとを接着剤を介して接着する方法、無機粒子構造体をガラス前駆体でコーティングした後、該ガラス前駆体をガラス化する方法、無機粒子複合体に溶融ガラスを押出ラミネートする方法、である。

【0192】

無機粒子構造体とガラスとを接着剤を介して接着する方法としては、無機粒子構造体の表面に接着剤を塗布した後、その塗布部とガラスシートとを積層して接着剤を硬化させる方法、ガラスシートに接着剤を塗布した後、その塗布部と無機粒子構造体とを積層して接着剤を硬化させる方法、無機粒子構造体とガラスシートの両方に接着剤と塗布し、塗布部同士を密着させて接着剤を硬化させる方法などが挙げられる。接着剤の種類は、特に限定されない。セラミック、水ガラス、ゴム系接着剤、エポキシ系接着剤、アクリル系接着剤、ウレタン系接着剤などが使用できる。水溶性の接着剤を用いることが、扱いやすさの点から好ましい。水溶性接着剤の例としては、例えば、膠、でんぷん、ポリビニルアルコール、ポリビニルピロリドン、ポリアクリルアミド、アクリルアミド−ジアセトンアクリルアミド共重合体などを挙げることができる。更に、接着剤は、粘着付与材、可塑剤、充填材、酸化防止剤、安定剤、顔料、拡散粒子、硬化剤及び溶媒等の添加物を含むことができる。接着剤の厚みは特に限定されないが、100nm以下であることが好ましい。

【0193】

使用できるガラスの組成、製造方法などは特に限定されない。ソーダガラス、クリスタルガラス、硼珪酸(ほうけいさん)ガラス、石英ガラス、アルミノケイ酸ガラス、ホウ酸塩ガラス、リン酸塩ガラス、無アルカリガラス、セラミックスとの複合ガラスなどが使用できる。

【0194】

無機粒子構造体をガラス前駆体でコーティングした後、該ガラス前駆体をガラス化する方法は、特に限定されない。オーブンなどによる加熱、電磁波照射などによるガラス前駆体の局所加熱などが挙げられる。

ガラス前駆体としては、シラン化合物、金属アルコキシド、水ガラス、ガラスペーストなどが使用できる。シラン化合物の例としては、テトラメトキシシラン、テトラエトキシシラン、メチルトリメトキシシラン、フェニルトリメトキシシラン、ビニルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、p−スチリルトリメトキシシラン、3−(メタ)アクリロキシプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシランが挙げられる。金属アルコキシドの例としては、チタンのアルコキシド(テトライソプロポキシチタン等)、ジルコニウムのアルコキシド(テトラ−n−ブトキシジルコニウム等)、アルミニウムのアルコキシド(トリ−s−ブトキシアルミニウム等)、並びにこれらの縮合体が挙げられる。縮合体は、単一の化合物の縮合体でも、複数の化合物の複合縮合体でもよい。シラン化合物や金属アルコキシドは、溶液にして使用してもよい。

【0195】

ガラス前駆体で無機粒子複合体をコーティングする方法は、特に限定されない。リバースコート法、ダイコート法、ディップコート法、グラビアコート法、フレキソコート法、インクジェットコート法、スクリーン印刷法などのウェットコーティング法が好ましく用いられる。

無機粒子複合体に溶融ガラスを押出ラミネートする方法は、特に限定されない。

【0196】

無機粒子層を構成する無機粒子が親水性である場合には、該無機粒子複合体は親水性に優れる部分を有するため、表面の傷つき防止に加え、汚れが水で流れ落ちる汚れ防止(セルフクリーニング)性能や、雪や氷がつきにくいまたは取れやすい(着雪・着氷防止)性能を有し、ドーム球場の屋根、競技場の屋根、カーポートの屋根、その他建物の屋根、天幕、建物の壁、窓、交通表示、道路用や建物用の防音板などの建築部材、農業ハウス用フィルム、トンネル用フィルム、カーテン用フィルム、マルチングフィルム、潅水ホース、潅水資材、種苗箱などの農業部材、電車のスカート部、外板、窓、自動車の外板、窓、パンパー、鏡などの輸送用機器部材、鏡、フローリング、テーブルトップ、いす、ソファなどの家具部材、テレビ、パソコン、洗濯機、冷蔵庫などの家電部材、電線、ケーブル、アンテナ、電線・ケーブル用鉄塔、太陽電池の採光面などの電気部材として好適である。さらに親水性粒子膜に発現しやすい帯電防止性を生かし、帯電防止フィルム、包装用フィルム、除電フィルム、電子部品包装材料、食品包装材料など帯電防止部材としても好適である。

親水性無機粒子としては、金属酸化物からなる粒子が挙げられる。親水化処理を施した無機粒子を用いることもできる。

【0197】

本発明の無機粒子複合体の空隙率に限定はないが、90体積%以下が、好ましくは50体積%以下であり、さらには30体積%以下、特に10体積%以下、もっとも好ましくは5体積%以下、あるいは1体積%以下である。空隙率が90体積%よりも大きいと無機粒子複合体としての強度が不足する傾向にある。空隙率が小さいほど無機粒子複合体としての強度は強くなり、理想的には空隙がないことが好ましい。本発明の無機粒子複合体の無機粒子の形状が球状の場合には、空隙率は、好ましくは30体積%以下であり、より好ましくは10体積%以下であり、さらには5体積%以下であり、特に好ましくは1体積%以下である。本発明の無機粒子複合体の無機粒子の形状が層状の場合には、空隙率は、好ましくは50体積%以下であり、より好ましくは30体積%以下であり、さらには10体積%以下であり、特に好ましくは5体積%以下であり、もっとも好ましくは1体積%以下である。

【0198】

また、空隙率に変えて、無機粒子が存在する領域の体積を100としたときに空隙に基材を充填した部分の体積分率をV(%)とし、空隙率の尺度とする。Vが大きいほど無機粒子層の空隙が少なく、小さいほど空隙は多くなる。

Vの範囲は0<V<100であり、好ましくは1<V<99、さらには10<V<95、特に50<V<90である。

Vの求め方に限定はないが、塑性を有する板状の基材と無機粒子層とが積層された無機粒子構造体を複合化して、図36のような無機粒子複合体を形成した場合には、以下の方法でVを算出できる。

XPS(X線プローブスペクトロスコピー)を用い、無機粒子複合体の、無機粒子が存在する領域14(厚みD)を無機粒子が存在する表面dsから、基材のみとなる部分deまで順次エッチングしつつ、無機粒子由来の元素Aの量A(d)と基材由来の元素Bの量B(d)を数点(深さ方向に離れた、たとえばds、d1、d2、d3、deの5点)定量する。d1、d2、d3を横軸に、縦軸にB(d)/A(d)をとり、B(d)/A(d)がゼロとなる深さd0を外挿により求める。d0とDを用いてVは式(1)で表せる。

V=100×(D−d0)/D 式(1)

【0199】

本発明の無機粒子複合体は、無機粒子の少なくとも一部が基材を介して化学的または/および物理的に結合した状態のものであり、無機粒子構造体に電磁波を照射して、該無機粒子構造体に含まれる基材を塑性変形させて、前記無機粒子構造体の空隙の少なくとも一部を充填して得られる。

【0200】

本発明の無機粒子複合体は、無機粒子の少なくとも一部が基材を介して化学的または/および物理的に結合した状態のものであり、無機粒子構造体に含まれる基材を塑性変形させて、前記無機粒子構造体の空隙の少なくとも一部を充填して得られる。

【0201】

基材を構成する固体材料を塑性変形させる手段に限定はない。たとえば、無機粒子構造体を加圧する方法や加熱する方法が挙げられ、これらを併用してもよい。例えば、無機粒子構造体を加熱して基材を塑性変形させた後、加圧して基材をさらに塑性変形させる方法、無機粒子構造体を加圧して基材を塑性変形させた後、加熱して基材をさらに塑性変形させる方法、加熱と加圧を同時に行い、無機粒子構造体中の基材を塑性変形させる方法が挙げられる。基材を塑性変形させる方法としては、無機粒子構造体を少なくとも加圧する方法が好ましい。加圧方法としては、無機粒子構造体を板の間で挟んで加圧するプレス法、無機粒子構造体をロール間に挟んで連続的に加圧するロールプレス法、無機粒子構造体を液体中に入れ静圧をかける方法などが挙げられる。

また、作用させる圧力についても大気圧より大きければ限定はなく、基材の塑性の程度による。すなわち、軟化が進み、低い応力で大きい永久ひずみを生じる場合には低い圧力でよく、高い応力が必要な場合には高い圧力が必要となる。その圧力はたとえば、0.1kgf/cm2以上、好ましくは1kgf/cm2以上、さらには10kgf/cm2以上、特に100kgf/cm2以上が好ましい。加圧の回数は任意であり、複数の条件による加圧操作を組み合わせてもよい。

【0202】

加圧条件についても限定はなく、基材の性質によって決められる。すなわち、無機粒子が実質的に塑性変形せず、基材が塑性変形し、無機粒子構造体の空隙を埋めることができる、加圧時間、加圧温度、圧力の条件と加圧の手段をとることが好ましい。

【0203】

無機微粒子構造体を加熱して基材を塑性変形させる方法としては、無機粒子構造体全体を加熱する方法、無機粒子構造体の中の基材を局所的に加熱する方法などが挙げられる。全体を加熱する方法としてはオーブンやヒーターなどによる加熱雰囲気中に無機粒子構造体を投入する方法、熱した金属板などの熱媒に無機粒子構造体を接触させる方法、無機粒子構造体を熱ロールに接触させた後に加圧する方法、熱ロールに接触させる方法などが挙げられ、基材を局所的に加熱する方法としては、赤外線、レーザー、マイクロ波、極短時間での高い光量の照射(フラッシュアニール法)、電子線等の放射線などの電磁波照射で加熱する方法、無機粒子構造体の任意の部分のみ熱媒に接触させながら、他の部分を冷却する方法などが挙げられる。基材が金属の場合には、磁力線を用いた誘導加熱や上述の電磁波照射が好ましく用いられる。

【0204】

無機粒子構造体の加熱温度については、基材の性質により異なるため、特に限定されず、基材が空隙部分に充填されるのに適した条件が用いられる。基材がフィルム状のポリプロピレンである場合には、加熱温度は120℃以上が好ましく、140℃以上がより好ましい。また、基材がフィルム状のポリメチルメタクリレートである場合には、加熱温度は80℃以上が好ましく、100℃以上がより好ましい。

【0205】

基材をより容易に塑性変形させるために、補助的手段を加えてもよい。

ここで補助的手段とは、塑性を有する基材の塑性を増大させる方法を指す。塑性を有する基材の塑性を増大させる方法として、化学物質を作用させ基材を軟化する方法、基材と空隙界面の親和性やすべり性を増す方法などが挙げられる。なかでも熱を加え基材を軟化する方法、が好ましく用いられる。

熱を加え基材を軟化する方法としては、無機粒子構造体全体を加熱する方法、無機粒子構造体の中の基材を局所的に加熱する方法、が挙げられる。全体を加熱する方法としてはオーブンやヒーターなどによる加熱雰囲気中に無機粒子構造体を投入する方法、熱した金属板などの熱媒に無機粒子構造体を接触させる方法、無機粒子構造体を熱ロールに接触させた後に加圧する方法、熱ロールに接触させる方法などが挙げられ、基材を局所的に加熱する方法としては、赤外線、レーザー、マイクロ波、フラッシュランプなどの極短時間での高い光量の照射、電子線等の放射線などの電磁波照射で加熱する方法、無機粒子構造体の任意の部分のみ熱媒に接触させながら、他の部分を冷却する方法などが挙げられる。基材が金属の場合には、磁力線を用いた誘導加熱や上述の電磁波照射が好ましく用いられる。

【0206】

無機粒子構造体に電磁波を照射し、該無機粒子構造体に含まれる基材を塑性変形させることができる。電磁波は、無機粒子構造体中の基材を選択的に照射し得るため、基材を塑性変形させる手段として好適である。無機粒子構造体に電磁波を照射することにより、該無機粒子構造体に含まれる無機粒子を軟化や融解させることなく、基材を選択的に塑性変形させ、無機粒子構造体が有する空隙の少なくとも一部に充填することができる。

【0207】

電磁波は、陽子線、電子線、中性子線、ガンマ線、X線、紫外線、可視光線、赤外線、マイクロ波、低周波、高周波、およびこれらのレーザー光からなる群から選ばれる少なくとも1種であることが好ましい。基材が金属である場合には、電子線、ガンマ線、X線、可視光線、赤外線、マイクロ波、およびこれらのレーザー光のいずれかを選択することが好ましい。

【0208】

無機粒子構造体に電磁波を照射する際の、電磁波の波長や出力、照射時間などの照射条件の最適値は、無機粒子構造体や無機粒子や基材の電磁波吸収特性により異なる。無機粒子の吸収が小さく、基材の吸収が大きい波長領域の電磁波を照射することで、無機粒子や無機粒子構造体や無機粒子複合体にダメージを与えることなく、基材を効率的に塑性変形することが可能である。

【0209】

基材の塑性変形を容易にする目的で、電磁波照射に加えて、補助的方法を用いてもよい。補助的方法としては、熱を加え基材を軟化する方法、化学物質を作用させ基材を軟化する方法、基材と空隙界面の親和性やすべり性を増す方法などが挙げられ、なかでも熱を加え基材を軟化する方法、が好ましく用いられる。全体を加熱し基材を軟化する方法する方法としては、オーブンやヒーターなどによる加熱雰囲気中に無機粒子構造体を投入する方法、熱した金属板やロールなどの熱媒に無機粒子構造体を接触させる方法などが挙げられる。

【0210】

本発明の無機粒子複合体の形状に特に限定はなく、要求される機能、使用される用途に応じた形状が用いられる。たとえば、フィルムやシートなどの板状、棒状、繊維状、球状、三次元構造体状などである。用途がフラットパネルディスプレイやフレキシブルディスプレイなどの場合には、本発明の無機粒子複合体の形状もフィルム状であることが好ましい。この場合には、無機粒子複合体の厚みは、特に限定されないが、100μm以下、好ましくは10μm以下、さらには5μm以下、特に1μm以下であることが好ましい。さらに柔軟性などが求められる場合には、無機粒子複合体の厚みは、5μm以下、好ましくは1μm以下、さらには0.5μm以下、特に0.2μm以下であることが好ましい。無機粒子複合体の厚みが、100μmより大きいと脆くなる傾向があり、0.01μm以下では硬度が発現しにくい傾向にある。

【0211】

また、本発明の無機粒子複合体の上に、さらに樹脂層や金属薄膜を積層して使用してもよい。

【0212】

本発明の無機粒子複合体は、無機粒子や基材の種類に応じて、種々の特性を発現できる。特に、図2、図4に示すように基材が支持体を兼ねる場合に、支持体と無機粒子部分の界面が基材の連続層となっており、このことにより、脆さやはがれやすさが軽減されていると推定している。た図2、図4に示すように基材が無機粒子構造体の空隙を極めて高い充填率で充填した場合には、物質遮断性に優れた無機粒子複合体を形成することが可能となる。

【実施例】

【0213】

以下、本発明を実施例によってさらに詳細に説明するが、本発明はこれに限定されるものではない。

使用した主な材料は以下のとおりである。

【0214】

[無機粒子]

スノーテックス(登録商標)ST−XS(日産化学工業株式会社製のコロイダルシリカ;平均粒径4〜6nm;固形分濃度20重量%) 以下、「ST−XS」と記す。

スノーテックス(登録商標)ST−ZL(日産化学工業株式会社製のコロイダルシリカ;平均粒径78nm;固形分濃度40重量%) 以下、「ST−ZL」と記す。

スノーテックス(登録商標)PS−M(日産化学工業株式会社製の鎖状コロイダルシリカ;球状粒子の粒径:18〜25nm;動的光散乱法による平均粒径111nm;固形分濃度:20重量%) 以下、これを「PS−M」と記す。

スノーテックス(登録商標)PS−S(日産化学工業株式会社製の鎖状コロイダルシリカ;球状粒子の粒径:10〜18nm;動的光散乱法による平均粒径106nm;固形分濃度20重量%) 以下、これを「PS−S」と記す。

【0215】

[塗工液A]

ST−XS(200g)、ST−ZL(400g)、純水(100g)、およびイソプロピルアルコール(300g)を混合攪拌し、調製した塗工液。

[塗工液B]

ST−XS(200g)、ST−ZL(400g)、および純水(400g)を混合攪拌し、調製した塗工液。

[塗工液C]

ST−XS(200g)、ST−ZL(400g)、純水(300g)、およびイソプロピルアルコール(100g)を混合攪拌し、調製した塗工液。

[塗工液D]

ST−XS(200g)、ST−ZL(400g)、純水(394g)、およびグリセリン(6g)を混合攪拌し、調製した塗工液。

[塗工液E]

ST−XS(200g)、ST−ZL(400g)、純水(380g)、およびグリセリン(20g)を混合攪拌し、調製した塗工液。

[塗工液F]

ST−XS(200g)、ST−ZL(400g)、純水(360g)、およびグリセリン(40g)を混合攪拌し、調製した塗工液。

[塗工液G]

ST−XS(100g)、ST−ZL(200g)、純水(700g)を混合攪拌し、調製した塗工液。

[塗工液H](親水)

ST−XS(30g)、ST−ZL(15g)、および純水(5g)を混合攪拌し、調製した塗工液。

[塗工液I]

純水(15g)、およびグリセリン(5.0g)を混合攪拌し、調製した塗工液。

[塗工液J]

防汚コーティング剤(ダイキン工業株式会社製;オプツールDSX)(1.5g)、およびフッ素オイル(ダイキン工業株式会社製;デムナム(登録商標)ソルベント)(598.5g)を混合攪拌し、調整した塗工液。

[塗工液K]

ST−XS(300g)、ST−ZL(600g)、PTFE30−J(25g)および純水(575gを混合攪拌し、調製した塗工液。

[塗工液L]

オプツールDSX(1.0g)、およびデムナムソルベント(199.0g)を混合攪拌し、調整した塗工液。

[塗工液M]

ST−XS(54g)、ST−ZL(12.5g)、PS−M(67.5g)、PS−S(10g)および純水(356g)を混合攪拌し、調製した塗工液。

【0216】

[板状の基材A]

ポリプロピレン単独重合体からなるフィルム(融点:160℃ 厚み:約100μm)。

[板状の基材B]

スミペックスE000(登録商標)(住友化学株式会社製のポリメチルメタクリレートシート:厚み1mm)。

[板状の基材C]

テクノロイ(商標登録) S001G(住友化学株式会社製のポリメチルメタクリレート:厚み125μm)

[板状の基材D]

EMBLET(登録商標)(ユニチカ株式会社製のPETフィルム)。

【0217】

[接着剤]

ポリビニルアルコール(ケン化度99.6%、重合度1700)の2重量パーセント水溶液。

【0218】

[耐擦傷性強度]

スチールウール(日本スチールウール株式会社製、#0000)を用いて、無機粒子複合体の表面を荷重125〜500gf/cm2で10往復擦り、傷の有無を目視観察して行った。傷が10本以下のものをレベル1、傷が10本より多く20本以下のものをレベル2、傷が20本より多いものをレベル3と判定した。

[鉛筆硬度評価]

JIS K5400に準拠し、荷重500gfにて実施した。

[クロスカット評価]

無機粒子と基材の密着性を評価する方法として、クロスカット評価を行なった。評価は、JIS K5600−5−6に準拠した。分類の数字が小さいほど、無機粒子と基材の密着性が良好であることを示す。

[表面抵抗率評価]

日置電機社製超絶縁計SM−8220を使用し、印加電圧1000Vにおいて表面抵抗率を測定した。

[摩擦係数]

摩擦係数は、JIS K7125に準拠して測定した。

[反射率]

島津製作所製の分光光度計UV−3150を用いて可視光領域における入射角5°のアルミ相対正反射強度を測定した。測定の際には、フィルムの裏面に黒色テープを貼った。

[接着性評価]

ガラスと基材、ガラスと無機粒子複合体の接着性を評価するため、オートグラフ((株)島津津製作所製))を用いて180度剥離試験を実施した。引っ張り速度300mm/minで、1.5cm幅のサンプルを200mm剥離し、試験力のピーク値を測定した。

[電子顕微鏡観察]

試料をミクロトーム切断した後、オスミウムコートを施して電界放射型走査電子顕微鏡(FE−SEM)(株式会社日立製作所製;型番:S−800)による観察を実施例1〜39、比較例1〜25について実施した。

[酸素透過度]

MOCON社製の酸素透過率測定装置 OX−TRANにて酸素透過度を測定した(測定条件:23℃、0%RH)。

【0219】

[実施例1]

基材A上に、塗工液Aをマイクログラビアロール(株式会社康井精機社製、230メッシュ)を用いて塗布し、50℃で乾燥して、無機粒子構造体(1)を得た。無機粒子構造体(1)上に塗工液Bをマイクログラビアロール(株式会社康井精機社製、230メッシュ)を用いて塗布し、50℃で乾燥して無機粒子構造体(2)を得た。無機粒子構造体の断面観察によれば、無機粒子を含む組成物からなる層の膜厚は約0.8μmであった。前記で得た無機粒子構造体(2)を圧縮成型機(神藤金属工業所(株)製)を用いて一次圧縮:140℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレスし無機粒子複合体(1)を得た。当該無機粒子複合体(1)の鉛筆硬度は2B、荷重125gの耐擦傷性強度はレベル2であった。

【0220】

[実施例2〜4]

実施例1で得た無機粒子構造体(2)を表1に示す条件で温度のみ変化させた以外は実施例1と同様にプレスし、無機粒子複合体(2)〜(4)を得た。結果は表1に示したとおり、比較例1〜8に比べて鉛筆硬度に優れるものであった。実施例2の無機粒子複合体のSEM観察写真を図37に、実施例4の無機粒子複合体のSEM観察写真を図38に示す。

【0221】

[比較例1]

基材A上に、塗工液Aをマイクログラビアロール(株式会社康井精機社製、230メッシュ)を用いて塗布し、50℃で乾燥して、無機粒子構造体(1)を得た。無機粒子構造体(1)上に塗工液Bをマイクログラビアロール(株式会社康井精機社製、230メッシュ)を用いて塗布し、50℃で乾燥して無機粒子構造体(2)を得た。無機粒子構造体の断面観察によれば、無機粒子を含む組成物からなる層の膜厚は約0.8μmであった。当該無機粒子構造体(2)の鉛筆硬度は6B以下、荷重125gの耐擦傷性強度はレベル3であった。比較例1の無機粒子構造体のSEM観察写真を図39に示す。

【0222】

[比較例2]

基材Aの鉛筆硬度は6B以下、荷重125gの耐擦傷性強度はレベル3であった。

[比較例3]

基材Aを圧縮成型機を用いて120℃で予熱を5分施した後、一次圧縮:120℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレスし圧縮フィルム(1)を得た。当該圧縮フィルム(1)の鉛筆硬度は5B、荷重125gの耐擦傷性強度はレベル3であった。

【0223】

[比較例4〜8]

基材Aを表1に示す条件で温度のみ変化させた以外は比較例1と同様にプレスし、圧縮フィルム(2)〜(6)を得た。結果は表1に示した。

【0224】

【表1】

【0225】

[実施例5]

基材A上に、塗工液Aをマイクログラビアロール(株式会社康井精機社製、230メッシュ)を用いて塗布し、50℃で乾燥して、無機粒子構造体(1)を得た。無機粒子構造体(1)上に、塗工液Bをマイクログラビアロール(株式会社康井精機社製、230メッシュ)を用いて塗布し、50℃で乾燥した。当該操作をそれぞれ3回行い、無機粒子構造体(3)を得た。無機粒子構造体の断面観察によれば、無機粒子を含む組成物からなる層の膜厚は約1.6μmであった。前記で得た無機粒子構造体(3)を圧縮成型機を用いて160℃予熱5分後、一次圧縮:160℃、70kgf/cm2にて15秒間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレスし無機粒子複合体(5)を得た。当該無機粒子複合体(5)の鉛筆硬度はHB、荷重250gの耐擦傷性強度はレベル1、クロスカット評価によるはがれの度合いは分類0であった。

【0226】

[実施例6〜実施例8]

実施例5で得た無機粒子構造体(3)を、表2に示す条件で温度のみ変化させた以外は、実施例5と同様にプレスし、無機粒子複合体(6)〜(8)を得た。これらの無機粒子複合体は、表2に示したとおり、比較例2、比較例9に比べて鉛筆硬度に優れるものであった。

【0227】

[比較例9]

無機粒子構造体(3)の鉛筆硬度は6B以下、荷重250gの耐擦傷性強度はレベル3、クロスカット評価によるはがれの度合いは分類4であった。比較例9の無機粒子構造体のSEM観察写真を図40に示す。

【0228】

【表2】

【0229】

[実施例9]

実施例5で得た無機粒子構造体(3)を圧縮成型機を用いて160℃予熱5分後、

一次圧縮:160℃、20kgf/cm2にて15秒間、二次圧縮:30℃、20kgf/cm2にて5分間の条件でプレスし無機粒子複合体(9)を得た。当該無機粒子複合体(9)の鉛筆硬度はHB、荷重250gの耐擦傷性はレベル2であった。

【0230】

[実施例10〜実施例12]

実施例5で得た無機粒子構造体(3)を、表3に示す条件で温度のみ変化させた以外は実施例9と同様にプレスし、無機粒子複合体(10)〜(12)を得た。これらの無機粒子複合体は、表3に示したとおり、比較例2、比較例9に比べて鉛筆硬度に優れるものであった。

【0231】

【表3】

【0232】

[実施例13〜実施例15]

実施例5で得た無機粒子構造体(3)を、表4に示す条件でプレス時間のみ変化させた以外は実施例9と同様にプレスし、無機粒子複合体(13)〜(15)を得た。これらの無機粒子複合体は、表4に示したとおり、比較例2、比較例9に比べて鉛筆硬度に優れるものであった。

【0233】

【表4】

【0234】

[実施例16]

実施例5で得た無機粒子構造体(3)を圧縮成型機を用いて160℃予熱5分後、一次圧縮:160℃、1kgf/cm2以下にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレスし無機粒子複合体(16)を得た。当該無機粒子複合体(16)の鉛筆硬度はB、荷重250gの耐擦傷性はレベル2であった。

【0235】

[実施例17〜実施例18]

実施例5で得た無機粒子構造体(3)を、表5に示す条件でプレス圧のみ変化させた以外は実施例16と同様にプレスし、無機粒子複合体(17)〜(18)を得た。これらの無機粒子複合体は、表5に示したとおり、比較例2、比較例9に比べて鉛筆硬度に優れるものであった。実施例17の無機粒子複合体のSEM観察写真を図41に示す。

【0236】

【表5】

【0237】

[実施例19]

無機粒子構造体(1)上に塗工液Bをマイクログラビアロール(株式会社康井精機社製、120メッシュ)を用いて塗布し、50℃で乾燥して無機粒子構造体(4)を得た。前記無機粒子構造体(4)を圧縮成型機を用いて160℃で予熱を5分施した後、一次圧縮:160℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレスし無機粒子複合体(19)を得た。当該無機粒子複合体(19)の表面抵抗率は3×1014Ω/□、鉛筆硬度は2B、耐擦傷性はレベル2であった

【0238】

[実施例20〜実施例21]

基材A上に、塗工液Cをマイクログラビアロール(株式会社康井精機社製、230メッシュ)を用いて塗布し、50℃で乾燥して、無機粒子構造体(5)を得た。前記無機粒子構造体(5)上に、塗工液Dをマイクログラビアロール(株式会社康井精機社製、120メッシュ)を用いて塗布し、50℃で乾燥した後、一次圧縮:160℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレスし無機粒子複合体(20)を得た。同様に無機粒子構造体(5)上に塗工液Eを塗布して、乾燥、圧縮し無機粒子複合体(21)を得た。表面抵抗率と鉛筆硬度は表6に示したとおりである。

【0239】

【表6】

【0240】

[実施例22]

基材B上に、塗工液Aをバーコータ−(第一理化株式会社製、番線番号:#1)を用いて塗布し、60℃で乾燥して、無機粒子構造体(6)を得た。無機粒子構造体(6)上に塗工液Bをバーコータ−(第一理化株式会社製、番線番号:#1)を用いて塗布し、60℃で乾燥して無機粒子構造体(7)を得た。無機粒子構造体の断面観察によれば、無機粒子を含む組成物からなる層の膜厚は約0.8μmであった。前記で得た無機粒子構造体(7)を圧縮成型機を用いて90℃で予熱を5分施した後、一次圧縮:90℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレスし無機粒子複合体(22)を得た。当該無機粒子複合体(22)の鉛筆硬度は4H、荷重500gの耐擦傷性強度はレベル1であった。

【0241】

[実施例23〜実施例24]

実施例22で得た無機粒子構造体(7)を、表7に示す条件でプレス温度を変化させた以外は実施例22と同様にプレスし、無機粒子複合体(23)〜(24)を得た。結果は表7に示したとおり、比較例10、比較例11に比べて鉛筆硬度に優れるものであった。無機粒子複合体(24)のクロスカット評価によるはがれの度合いは分類0であった。実施例24の無機粒子複合体のSEM観察写真を図42に示す。

【0242】

[比較例10]

基材Bの鉛筆硬度はH、荷重500gの耐擦傷性強度はレベル3であった。

【0243】

[比較例11]

基材B上に、塗工液Aをバーコータ−(第一理化株式会社製、番線番号:#1)を用いて塗布し、60℃で乾燥して、無機粒子構造体(6)を得た。無機粒子構造体(6)上に塗工液Bをバーコータ−(第一理化株式会社製、番線番号:#1)を用いて塗布し、60℃で乾燥して無機粒子構造体(7)を得た。無機粒子構造体の断面観察によれば、無機粒子を含む組成物からなる層の膜厚は約0.8μmであった。無機粒子構造体(7)の鉛筆硬度はH、耐擦傷性強度はレベル3、クロスカット評価によるはがれの度合いは分類4であった。比較例11の無機粒子構造体のSEM観察写真を図43に示す。

【0244】

【表7】

【0245】

[実施例25]

無機粒子構造体(1)上に、塗工液Gをマイクログラビアロール(株式会社康井精機社製、230メッシュ)を用いて塗布し、50℃で乾燥し無機粒子構造体(8)を得た。無機粒子構造体を0.2m/minで搬送しながらレーザー加熱装置(メーカー:株式会社鬼塚硝子 装置名:封じ切り型炭酸ガスレーザー装置 発振波長10.6μm 照射幅12cm)にて出力30Wでレーザー照射を行い無機粒子複合体(25)を得た。無機粒子複合体(25)の鉛筆硬度は6Bであった。

【0246】

[比較例12]

基材Aを0.2m/minで搬送しながらレーザー加熱装置にて出力30Wでレーザー照射を行ったものの鉛筆硬度は6B以下であった。

【0247】

[比較例13]

無機粒子構造体(8)の鉛筆硬度は6B以下であった。

【0248】

[実施例26]

無機粒子構造体(1)上に、塗工液Bをマイクログラビアロール(株式会社康井精機社製、230メッシュ)を用いて塗布し、50℃で乾燥した。当該操作を5回行い無機粒子構造体(9)を得た。無機粒子構造体を0.2m/minで搬送しながらレーザー加熱装置にて出力30Wでレーザー照射を行い無機粒子複合体(26)を得た。無機粒子複合体(26)の鉛筆硬度は6Bであった。

【0249】

[比較例14]

無機粒子構造体(9)の鉛筆硬度は6B以下であった。

【0250】

[実施例27]

基材B上に、塗工液Hをバーコータ−(第一理化株式会社製、番線番号:#8)を用いて塗布し、50℃で乾燥して、無機粒子構造体(10)を得た。無機粒子構造体(10)上に塗工液Hをバーコータ−(第一理化株式会社製、番線番号:#8)を用いて塗布し、50℃で乾燥して親水性無機粒子構造体(11)を得た。塗工液Hを基材Bに塗布して形成した無機粒子層の推定膜厚は約10μmである。前記親水性無機粒子構造体(11)を、圧縮成型機を用いて110℃で予熱を5分施した後、一次圧縮:110℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレスし、親水性無機粒子複合体(27)を得た。親水性無機粒子複合体(27)の水接触角は27°、鉛筆硬度は5H、クロスカット評価によるはがれ度合いは分類2であった。

【0251】

[実施例28〜実施例31]

実施例27で得た親水性無機粒子構造体(11)を、表8に示す条件で温度を変化させた以外は実施例27と同様にプレスし、親水性無機粒子複合体(27)〜(31)を得た。結果は表8に示したとおり、比較例14、比較例15に比べて鉛筆硬度に優れるものであった。

【0252】

[比較例15]

基材Bの水接触角は72°、鉛筆硬度はHであった。

【0253】

[比較例16]

前記親水性無機粒子構造体(11)の水接触角は7°、鉛筆硬度は6B以下、クロスカット評価によるはがれ度合いは分類5であった。

【0254】

【表8】

【0255】

[実施例32]

基材D上に、塗工液Aをマイクログラビアロール(株式会社康井精機社製、230メッシュ)を用いて塗布し、50℃で乾燥して、無機粒子構造体(12)を得た。

無機粒子構造体(12)上に、塗工液Bをマイクログラビアロール(株式会社康井精機社製、230メッシュ)を用いて塗布し、50℃で乾燥した。当該操作を7回行い、無機粒子構造体(13)を得た。前記で得た無機粒子構造体(13)を圧縮成型機(神藤金属工業所(株)製)を用いて一次圧縮:200℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレスし無機粒子複合体(32)を得た。無機粒子複合体(32)上に塗工液Iをバーコーター(第一理化株式会社製、番線番号:#1)を用いて塗布し無機粒子複合体(33)を得た。当該無機粒子複合体(33)の鉛筆硬度は2H、接触角は11°であった。

[比較例17]

無機粒子構造体(12)の鉛筆硬度は2B、接触角は10°であった

【0256】

[実施例33]

基材C上に、塗工液Bをマイクログラビアロール(株式会社康井精機社製、70メッシュ)を用いて塗布し、50℃で乾燥して、無機粒子構造体(13)を得た。無機粒子構造体(13)を塗工液Jに浸漬し、自然乾燥して無機粒子構造体(14)を得た。前記で得た無機粒子構造体(14)を圧縮成型機(神藤金属工業所(株)製)を用いて一次圧縮:120℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレスし無機粒子複合体(34)を得た。当該無機粒子複合体(34)の接触角は127°、静摩擦係数は0.4、動摩擦係数は0.4、荷重500gの耐擦傷性強度はレベル2であった。

【0257】

[比較例18]

無機粒子構造体(13)の接触角は13°、静摩擦係数は0.4、動摩擦係数は0.4、荷重500gの耐擦傷性強度はレベル3であった。

【0258】

[比較例19]

無機粒子構造体(13)を圧縮成型機(神藤金属工業所(株)製)を用いて一次圧縮:120℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレス処理し無機粒子複合体(35)を得た。当該無機粒子複合体(31)の接触角は13°、静摩擦係数は0.6、動摩擦係数は0.6、荷重500gの耐擦傷性強度はレベル2であった。

【0259】

[比較例20]

無機粒子構造体(14)の接触角は128°、静摩擦係数は0.4、動摩擦係数は0.4、荷重500gの耐擦傷性強度はレベル3であった。

【0260】

【表9】

【0261】

[実施例34]

基材C上に、塗工液Kをマイクログラビアロール(株式会社康井精機社製、70メッシュ)を用いて塗布し、50℃で乾燥して、無機粒子構造体(15)を得た。無機粒子構造体(15)を塗工液Jに浸漬し、自然乾燥して無機粒子構造体(16)を得た。前記で得た無機粒子構造体(16)を圧縮成型機(神藤金属工業所(株)製)を用いて一次圧縮:120℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレス処理し無機粒子複合体(36)を得た。当該無機粒子複合体(36)の接触角は126°、静摩擦係数は0.4、動摩擦係数は0.4、荷重500gの耐擦傷性強度はレベル1であった。

【0262】

[比較例21]

無機粒子構造体(15)の接触角は36°、静摩擦係数は0.4、動摩擦係数は0.4、荷重500gの耐擦傷性強度はレベル2であった。

【0263】

[比較例22]

無機粒子構造体(16)の接触角は130°、静摩擦係数は0.4、動摩擦係数は0.4、荷重500gの耐擦傷性強度はレベル2であった。

【0264】

【表10】

【0265】

[実施例35]

無機粒子複合体(36)を荷重500gの耐擦傷性強度試験にて表面を磨耗して無機粒子複合体(37)を得た。当該無機粒子複合体(37)の接触角は127°であった。

【0266】