無機繊維織物および三次元無機繊維織物の製造方法

【課題】炭素繊維、ガラス繊維または炭化ケイ素系繊維などの無機繊維の糸に可撓性を持たせて、製織時の折損を防止し、更に無機繊維織物を積層して縫合する場合、ミシン針と無機繊維との衝突を回避して繊維の糸切れや摩耗などの損傷を防止して、繊維強化樹脂材料の骨格材として強度の高い三次元無機繊維織物の製造方法を提供するものである。

【解決手段】複数本の炭素繊維1を束ねて、水溶性または可燃性の鞘糸5でカバーリングして収束し、このカバーリングした収束糸6を、ミシン針4が貫通する空隙7を形成するようにメッシュ状の織物8を製織し、次いでこの織物8を複数枚積層して、ミシン針4を前記空隙7に挿入して縫合糸11により積層織物8、8間の縫合を行なった後、カバーリングした鞘糸5を精練または焼却して開繊することを特徴とするものである。

【解決手段】複数本の炭素繊維1を束ねて、水溶性または可燃性の鞘糸5でカバーリングして収束し、このカバーリングした収束糸6を、ミシン針4が貫通する空隙7を形成するようにメッシュ状の織物8を製織し、次いでこの織物8を複数枚積層して、ミシン針4を前記空隙7に挿入して縫合糸11により積層織物8、8間の縫合を行なった後、カバーリングした鞘糸5を精練または焼却して開繊することを特徴とするものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化樹脂材料の骨格材として使用される炭素繊維、ガラス繊維または炭化ケイ素系繊維などの無機繊維織物およびこれを複数枚積層した三次元無機繊維織物の製造方法に関するものである。

【背景技術】

【0002】

近年、炭素繊維を用いた織物を重ねて骨格材とし、これに樹脂を含浸させて所定の形状に成型した繊維強化樹脂材料が、ロケットや航空機、電車、自動車のボディー材料として使用されるようになってきた。従来の炭素繊維織物を製造する方法は、図14に示すように、複数本の炭素繊維1を束ねてこれに樹脂を含浸させて帯状の糸2を形成し、これを経糸Xと緯糸Yとして製織し、炭素繊維織物3を形成している。これは樹脂を含浸させて帯状に形成した糸2を使用しているので、可撓性が少なく、炭素繊維1を曲げると折損する問題があり、製織する工程での取扱が面倒であった。

【0003】

また図15に示すように炭素繊維織物3を積層して縫合する場合、従来はZピン方式や、ステッチ方式(例えば特許文献1)などの方法により行なっていたが、ミシン針4を挿入する時に炭素繊維1と衝突して繊維の糸切れや摩耗などの損傷を生じて強度が低下する問題があった。特にロケットや航空機の翼やボディーなど、薄くて高強度が要求される繊維強化樹脂材料の骨格材として用いる場合には、縫合時の炭素繊維1の糸切れが強度を低下させる大きな問題となっていた。

【特許文献1】特開2003−342856

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上記問題を改善し、炭素繊維、ガラス繊維または炭化ケイ素系繊維などの無機繊維の糸に可撓性を持たせて、製織時の折損を防止した無機繊維織物の製造方法を提供するものである。更に本発明は、無機繊維織物を積層して縫合する場合、ミシン針と無機繊維との衝突を回避して繊維の糸切れや摩耗などの損傷を防止し、繊維強化樹脂材料の骨格材として有効な強度の高い三次元無機繊維織物の製造方法を提供するものである。

【課題を解決するための手段】

【0005】

本発明の請求項1記載の無機繊維織物の製造方法は、複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を製織してメッシュ状の織物を形成した後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とするものである。

【0006】

本発明の請求項2記載の無機繊維織物の製造方法は、無機繊維が炭素繊維、ガラス繊維または炭化ケイ素系繊維であることを特徴とものである。

【0007】

本発明の請求項3記載の三次元無機繊維織物の製造方法は、複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を、ミシン針が貫通する空隙を形成するようにメッシュ状の織物を製織し、次いでこの織物を複数枚積層して、ミシン針を前記空隙に挿入して縫合糸により積層織物間の縫合を行なった後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とするものである。

【0008】

本発明の請求項4記載の三次元無機繊維織物の製造方法は、複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を、認識糸を織り込んでミシン針が貫通する空隙を形成するように製織してメッシュ状の織物を形成した後、この織物を複数枚積層してテーブルにセットし、CCDカメラを取付けたミシンまたは/および前記テーブルをX―Y方向に移動可能な送り装置に取付けて、CCDカメラにより認識糸の位置を画像認識し、前記認識糸をガイドとして送り装置を制御し、空隙の位置にミシン針を挿入して縫合糸により積層織物間の縫合を行なった後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とするものである。

【0009】

更に本発明の請求項5記載の三次元無機繊維織物の製造方法は、認識糸として、無機繊維と色差のある繊維、または蛍光処理した繊維を用いることを特徴とするものである。

【発明の効果】

【0010】

本発明に係る請求項1記載の無機繊維織物の製造方法によれば、複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束糸の状態にしてから織物にするので、取扱が容易で曲げによる折損を防止でき、この後、開繊することにより炭素繊維織物を形成することができる。

【0011】

また請求項2記載の無機繊維織物の製造方法によれば、無機繊維が炭素繊維、ガラス繊維または炭化ケイ素系繊維など、可撓性が低い繊維でも収束糸の状態にしてから織物にするので、取扱が容易で曲げによる折損を防止することができる。

【0012】

また請求項3記載の三次元無機繊維織物の製造方法によれば、ミシン針が貫通する空隙が形成されているメッシュ状の織物の状態で積層して、積層織物間を縫合するので、ミシン針とメッシュ状の織物の面内糸である無機繊維との衝突が回避されて無機繊維の糸切れや摩耗などの損傷が防止される。更にこれを開繊することにより三次元無機繊維織物を製造するので、これを骨格材として使用した繊維強化樹脂材料の強度を向上させることができる。

【0013】

また請求項4記載の三次元無機繊維織物の製造方法によれば、CCDカメラにより、認識糸の位置を画像認識し、この位置に基づいてミシン針の挿入部分をコンピュータで演算して、その位置座標を決定するので、メッシュ状の織物をテーブル上に斜めにセットしても認識糸に沿って縫合していき無機繊維の切断を防止することができる。

【0014】

また請求項5記載の三次元無機繊維織物の製造方法によれば、認識糸として、無機繊維と色差のある繊維、または蛍光処理した繊維を用いることにより、CCDカメラによる認識糸の位置の認識が容易である。

【発明を実施するための最良の形態】

【0015】

以下本発明の実施の一形態を図1ないし図4を参照して詳細に説明する。先ず図1(A)に示すように、複数本の炭素繊維1に樹脂を少し含浸させて帯状に形成した糸2を芯糸として、水溶性または可燃性の鞘糸5でカバーリングした収束糸6を形成する。水溶性の鞘糸5としては、例えば湯で溶解するポリビニールアルコール糸を用い、また可燃性の鞘糸5としては、例えばナイロン糸やポリエステル糸など焼却できる繊維を用いる。

【0016】

またこのカバーリング方法としてはシングル巻きでも、あるいは図1(B)に示すように、ダブル巻きでも良い。次に、カバーリングした収束糸6を経糸Xと緯糸Yとして製織機で平織すると、図2に示すように空隙7が格子状に形成されたメッシュ状の織物8が製織される。このように複数本の炭素繊維1を芯糸として鞘糸5でカバーリングすることにより、収束糸6は丸糸となってその外周が鞘糸5で補強されるので、炭素繊維1は曲げに対して強くなり、糸の取扱が容易で、準備や製織工程がスムーズに行なえる。

【0017】

この後、水溶性の鞘糸5でカバーリングされた収束糸6により製織したメッシュ状の織物8は、湯に浸漬すると鞘糸5が溶解して精練され、収束していた炭素繊維1が開繊して、図3に示すように経糸Xと緯糸Yが密に織られた炭素繊維織物9が形成される。また可燃性の鞘糸5でカバーリングされた収束糸6により製織したメッシュ状の織物8は、バーナーで燃焼させると鞘糸5が焼却されて、収束していた炭素繊維1だけが残って開繊し、経糸Xと緯糸Yが密に織られた炭素繊維織物9が形成される。

【0018】

従って図14に示す従来のように、複数本の炭素繊維1を帯状に形成した糸2を経糸Xと緯糸Yとして平織する方法に比べて、一旦、収束糸2の状態にしてから平織するので、取扱が容易で曲げによる折損を防止できる。更に筬の形状を変えることにより空隙7の間隔を狭くして、高密度の炭素繊維織物9を形成することもできる。

【0019】

なお上記説明では無機繊維として炭素繊維を用いた場合について説明したが、ガラス繊維または炭化ケイ素系繊維を用いても同様の効果を得ることができる。

【0020】

次に本発明の他の実施の形態を説明する。先ず図1に示すように複数本の炭素繊維1に樹脂を少し含浸させて帯状に形成した糸2を芯糸として、水溶性または可燃性の鞘糸5でカバーリングして収束し、カバーリングした収束糸6を経糸Xと緯糸Yとして製織機で平織して、図2に示すようにミシン針4が貫通する空隙7が形成されたメッシュ状の織物8を製織する。ここまでの工程は上記説明と同様である。

【0021】

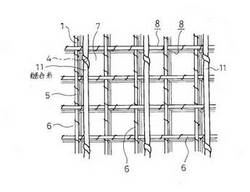

次にこのメッシュ状の織物8を図4に示すように複数枚積層してから、図5に示すようにミシンで縫合すると、ミシン針4は空隙7を貫通して、図7に示すようにPBO繊維、アラミド繊維、炭素繊維などの縫合糸11で縫合される。この時、ミシン針4としては先端が球形のボール状になったものや、あるいは図6に示すようにボールペン状にボール12が回転自在に支持されたものを使用する。従って先端が、球状に形成されたミシン針4がメッシュ状の織物8の面内糸であるカバーリングされた収束糸6と衝突しても、互いに断面が円形であるのでその表面で滑って、収束糸6を損傷することなく縫合することができる。

【0022】

この後、水溶性の鞘糸5でカバーリングされた収束糸6により製織したメッシュ状の織物8を、湯に浸漬して鞘糸5を溶解させて精練すると、収束していた炭素繊維1が開繊し、図8に示すように経糸Xと緯糸Yが密に織られた三次元炭素繊維織物13が形成される。また可燃性の鞘糸5でカバーリングされた収束糸6により製織したメッシュ状の織物8は、バーナーで燃焼すると鞘糸5が焼却されて、収束していた炭素繊維1だけが残って開繊し、密に織られた三次元炭素繊維織物13が形成される。

【0023】

従って本発明方法によれば、ミシン針4が貫通する空隙7が形成されているメッシュ状の織物8の状態で積層して縫合するので、ミシン針4とメッシュ状の織物8の面内糸である炭素繊維1との衝突が回避されて炭素繊維1の糸切れや摩耗などの損傷が防止される。更にこれを縫合・開繊することにより三次元炭素繊維織物13を製造するので、これを骨格材として使用した繊維強化樹脂材料の強度を向上させることができる。

【0024】

次に画像認識により縫合する本発明の他の実施の形態を説明する。先ず図9に示すように、カバーリングした収束糸6を筬15に通す。この筬15は、単位幅の羽16を3個並設し、この横に単位幅の半分の幅の空き羽17を形成し、羽16にそれぞれカバーリングした収束糸6を通すと共に、空き羽17の片側に隣接する羽16に認識糸18を通して織成すると図10に示すように、認識糸18を織り込んだミシン針4が貫通する空隙7を形成したメッシュ状の織物8Aが形成される。

【0025】

またこれとは別に、認識糸18を入れずに図9に示す筬15にカバーリングした収束糸6だけを通して製織し、ミシン針4が貫通する空隙7を形成したメッシュ状の織物8Bを2枚形成する。この認識糸18のない2枚のメッシュ状の織物8Bを重ね、更に一番上に認識糸18を入れたメッシュ状の織物8Aを図10に示すように重ねて、縫合糸11で縫合する。この認識糸18としてはカバーリングした炭素繊維1の収束糸6が灰色なので、これと色調の異なる例えば白色のものを用いる。またこの認識糸18は、鞘糸5と同様に精練または焼却して開繊できる材質が好ましい。

【0026】

このミシン装置は、図12および図13に示すように基台20の上に縦方向に沿って2本のレール21が取付けられ、ここにローラ22を設けたテーブル23が縦方向に可動自在に取付けられている。このテーブル23のフレーム24は、図13に示すように基台20に取付けたモータ25に接続したボールネジ26によりX方向に可動自在に支持されている。

【0027】

またミシン27は図12に示すように、両側にモータ支持台28、28が立設されこの間にY方向に可動自在に支持されている。モータ支持台28、28の間には2本のボールネジ26、26と2本のミシン駆動シャフト30、30およびガイドレール41が平行に取付けられている。上部のボールネジ26はモータ31に接続され、ベルト32を介して下部のボールネジ26に連結され、同期して回転するようになっている。また上部のミシン駆動シャフト30はモータ33に接続され、ベルト32を介して下部のミシン駆動シャフト30に連結され、同期して回転するようになっている。

【0028】

上部のボールネジ26とガイドレール41にはミシン支持部34が取付けられ、Y方向に可動自在に支持されている。また針板35に取付けた釜36は下部のボールネジ26と下部のミシン駆動シャフト30に取付けられ、Y方向に可動自在に支持されている。前記ミシン支持部34にはシリンダ37とガイドシャフト38によりミシン本体39が上下動自在に支持されている。

【0029】

このミシン本体39に取付けたミシン針4は、図示しない駆動機構を介して上部のミシン駆動シャフト30に連結され、このミシン針4と下方の釜36とは同期してY方向に移動するようになっている。更にミシン本体39の横にはCCDカメラ40が斜め下方に向かって取付けられている。

【0030】

次に上記構成のミシン27により縫合する作用について説明すると、先ずテーブル23の上に、図10に示すように認識糸18のない2枚のメッシュ状の織物8Bを重ね、更に一番上に認識糸18を入れたメッシュ状の織物8Aを重ねてセットする。次にCCDカメラ40で一番上に重ねたメッシュ状の織物8Aの画像を認識して、認識糸18、18が交差する部分Cを検知する。この検知した交差部分Cから所定のXーY方向に離れた距離に設定したミシン針4の挿入部分をコンピュータで演算して、その位置座標を決定する。

【0031】

次にこの位置情報に基づいてモータ25を駆動させると、テーブル23がX方向に移動し、モータ31を駆動させると、ミシン針4と釜36が動機してY方向に移動して、前記位置座標までメッシュ状の織物8を移動させる。ここでモータ33を駆動させることによりミシン針4が上下動し、釜36が回転して縫合糸11により縫合される。この過程で、CCDカメラ40で画像を認識して、隣接する認識糸18、18の交差部分Cを検知し、ミシン針4の次の挿入部分の位置座標を演算している。このように認識糸18の交差部分Cを画像認識しながら順次縫合することにより、図10に示す状態とする。

【0032】

この後、水溶性の鞘糸5でカバーリングされた収束糸6と認識糸18により製織したメッシュ状の織物8A、8Bを縫合した織物を、湯に浸漬して鞘糸5と認識糸18を溶解させて精練すると、収束していた炭素繊維1が開繊し、図11に示すように経糸Xと緯糸Yが密に織られた三次元炭素繊維織物13が形成される。また可燃性の鞘糸5でカバーリングされた収束糸6と認識糸18により製織したメッシュ状の織物8は、バーナーで燃焼すると鞘糸5と認識糸18が焼却されて、収束していた炭素繊維1だけが残って開繊し、密に織られた三次元炭素繊維織物13が形成される。

【0033】

従って、CCDカメラ40により、認識糸18の交差部分Cの位置を画像処理して認識し、この位置に基づいてミシン針4の挿入部分をコンピュータで演算して、その位置座標を決定するので、メッシュ状の織物8をフレーム24上に斜めにセットしても炭素繊維1の切断を防止することができる。更に、筬15は図9に示すように、認識糸18を通した部分の横に空き羽17を形成し、この広い部分にミシン針4の挿入部の位置座標を設定しているので、炭素繊維1の切断を防止することができる。

【0034】

なお上記説明ではテーブル23をX方向に、ミシン27をY方向に移動させる場合について示したが、テーブル23を固定し、ミシン27をXーY方向に移動させても良く、またミシン27を固定し、テーブル23をXーY方向に移動させる構造でも良い。この場合、CCDカメラ40はテーブル23に取付けても良い。また認識糸18としてカバーリングした収束糸6と色差のある繊維を用いた場合について示したが、蛍光処理した繊維を用いることもでき、この場合には紫外線を照射しながら、発光した認識糸18をCCDカメラ40で認識しながら縫合する。

【実施例】

【0035】

以下本発明の実施例を説明する。炭素繊維1を6000本、帯状に形成した糸2をポリビニールアルコール糸を鞘糸5としてダブルカバーリングして灰色の収束糸6を形成する。これを経糸Xおよび緯糸Yとし、また認識糸18として白色のポリビニールアルコール糸を用い、これを図9に示す筬15に通して製織し、幅40cm、長さ1mのメッシュ状の織物8Aを形成した。この場合、筬密度は地部が6.5(羽/cm)、空き羽13.0(羽/cm)とし、経糸総数を365本(地部の炭素繊維収束糸156本、耳部の炭素繊維収束糸156本、認識糸53本)、緯糸打込数16.5(本/吋)とし、糸配列を炭素繊維収束糸3本、認識糸1本の繰り返しとした。

【0036】

また同様に認識糸18を入れずに平織したメッシュ状の織物8Bを2枚形成した。次に図12および図13に示すテーブル23の上に、認識糸18のない2枚のメッシュ状の織物8Bを重ね、更に一番上に認識糸18を入れたメッシュ状の織物8Aを重ねてセットする。次にCCDカメラ40で一番上に重ねたメッシュ状の織物8Aの画像を認識して、認識糸18、18が交差する部分Cを検知し、この検知した交差部分から所定のXーY方向に離れた距離に設定したミシン針4の挿入部分をコンピュータで演算して、その位置座標を決定する。

【0037】

次にこの位置座標に基づいてテーブル23をX方向に、ミシン針4と釜36をY方向に移動して、前記位置座標までメッシュ状の織物8A、8Bを移動させて、ミシン針4を上下動させてアラミド繊維糸を縫合糸11として順次縫合する。次に3枚縫合されたメッシュ状の織物8A、8Bを湯に浸漬して、ポリビニールアルコール糸で形成された鞘糸5と認識糸18を溶解させて精練すると、収束していた炭素繊維1が開繊し、密に織られた三次元炭素繊維織物13が形成された。この三次元炭素繊維織物13はミシン針4による炭素繊維1の損傷がなく、繊維強化樹脂材料の骨格材として強度の高い織物を得ることができた。

【産業上の利用可能性】

【0038】

本発明方法により製造された無機繊維織物および三次元無機繊維織物は、ロケットや航空機、電車、自動車のボディー材料として使用される繊維強化樹脂材料の骨格材として広く利用することができる。

【図面の簡単な説明】

【0039】

【図1】(A)、(B)は炭素繊維をカバーリングして収束糸を形成している状態を示す正面図である。

【図2】図1のカバーリングした収束糸を用いて平織したメッシュ状の織物を示す平面図である。

【図3】メッシュ状の織物を開繊した炭素繊維織物を示す平面図である。

【図4】平織したメッシュ状の織物を複数枚重ねた状態を示す平面図である。

【図5】平織したメッシュ状の織物を複数枚重ねてミシンで縫合している状態を示す断面図である。

【図6】ボールが回転自在に支持されたミシン針を示す断面図である。

【図7】平織したメッシュ状の織物を複数枚重ねて縫合糸で縫合した状態を示す平面図である。

【図8】図7に示す縫合したメッシュ状の織物を開繊した三次元炭素繊維織物を示す平面図である。

【図9】収束糸と認識糸を通した筬を示す正面図である。

【図10】認識糸を織り込んだメッシュ状の織物を重ねて縫合糸で縫合した状態を示す平面図である。

【図11】図10に示す縫合したメッシュ状の織物を開繊した三次元炭素繊維織物を示す平面図である。

【図12】ミシンを示す正面図である。

【図13】ミシンを示す側面図である。

【図14】従来の帯状の炭素繊維糸を平織した炭素繊維織物を示す平面図である。

【図15】図14の炭素繊維織物を複数枚重ねてミシンで縫合している状態を示す断面図である。

【符号の説明】

【0040】

1 炭素繊維

2 帯状の糸

3 炭素繊維織物

4 ミシン針

5 鞘糸

6 カバーリングした収束糸

7 空隙

8 メッシュ状の織物

9 炭素繊維織物

11 縫合糸

12 ボール

13 三次元炭素繊維織物

15 筬

16 羽

17 空き羽

18 認識糸

20 基台

21 レール

22 ローラ

23 テーブル

24 フレーム

25 モータ

26 ボールネジ

27 ミシン

28 モータ支持台

30 ミシン駆動シャフト

31 モータ

32 ベルト

33 モータ

34 ミシン支持部

35 針板

36 釜

37 シリンダ

38 ガイドシャフト

39 ミシン本体

40 CCDカメラ

【技術分野】

【0001】

本発明は、繊維強化樹脂材料の骨格材として使用される炭素繊維、ガラス繊維または炭化ケイ素系繊維などの無機繊維織物およびこれを複数枚積層した三次元無機繊維織物の製造方法に関するものである。

【背景技術】

【0002】

近年、炭素繊維を用いた織物を重ねて骨格材とし、これに樹脂を含浸させて所定の形状に成型した繊維強化樹脂材料が、ロケットや航空機、電車、自動車のボディー材料として使用されるようになってきた。従来の炭素繊維織物を製造する方法は、図14に示すように、複数本の炭素繊維1を束ねてこれに樹脂を含浸させて帯状の糸2を形成し、これを経糸Xと緯糸Yとして製織し、炭素繊維織物3を形成している。これは樹脂を含浸させて帯状に形成した糸2を使用しているので、可撓性が少なく、炭素繊維1を曲げると折損する問題があり、製織する工程での取扱が面倒であった。

【0003】

また図15に示すように炭素繊維織物3を積層して縫合する場合、従来はZピン方式や、ステッチ方式(例えば特許文献1)などの方法により行なっていたが、ミシン針4を挿入する時に炭素繊維1と衝突して繊維の糸切れや摩耗などの損傷を生じて強度が低下する問題があった。特にロケットや航空機の翼やボディーなど、薄くて高強度が要求される繊維強化樹脂材料の骨格材として用いる場合には、縫合時の炭素繊維1の糸切れが強度を低下させる大きな問題となっていた。

【特許文献1】特開2003−342856

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上記問題を改善し、炭素繊維、ガラス繊維または炭化ケイ素系繊維などの無機繊維の糸に可撓性を持たせて、製織時の折損を防止した無機繊維織物の製造方法を提供するものである。更に本発明は、無機繊維織物を積層して縫合する場合、ミシン針と無機繊維との衝突を回避して繊維の糸切れや摩耗などの損傷を防止し、繊維強化樹脂材料の骨格材として有効な強度の高い三次元無機繊維織物の製造方法を提供するものである。

【課題を解決するための手段】

【0005】

本発明の請求項1記載の無機繊維織物の製造方法は、複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を製織してメッシュ状の織物を形成した後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とするものである。

【0006】

本発明の請求項2記載の無機繊維織物の製造方法は、無機繊維が炭素繊維、ガラス繊維または炭化ケイ素系繊維であることを特徴とものである。

【0007】

本発明の請求項3記載の三次元無機繊維織物の製造方法は、複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を、ミシン針が貫通する空隙を形成するようにメッシュ状の織物を製織し、次いでこの織物を複数枚積層して、ミシン針を前記空隙に挿入して縫合糸により積層織物間の縫合を行なった後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とするものである。

【0008】

本発明の請求項4記載の三次元無機繊維織物の製造方法は、複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を、認識糸を織り込んでミシン針が貫通する空隙を形成するように製織してメッシュ状の織物を形成した後、この織物を複数枚積層してテーブルにセットし、CCDカメラを取付けたミシンまたは/および前記テーブルをX―Y方向に移動可能な送り装置に取付けて、CCDカメラにより認識糸の位置を画像認識し、前記認識糸をガイドとして送り装置を制御し、空隙の位置にミシン針を挿入して縫合糸により積層織物間の縫合を行なった後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とするものである。

【0009】

更に本発明の請求項5記載の三次元無機繊維織物の製造方法は、認識糸として、無機繊維と色差のある繊維、または蛍光処理した繊維を用いることを特徴とするものである。

【発明の効果】

【0010】

本発明に係る請求項1記載の無機繊維織物の製造方法によれば、複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束糸の状態にしてから織物にするので、取扱が容易で曲げによる折損を防止でき、この後、開繊することにより炭素繊維織物を形成することができる。

【0011】

また請求項2記載の無機繊維織物の製造方法によれば、無機繊維が炭素繊維、ガラス繊維または炭化ケイ素系繊維など、可撓性が低い繊維でも収束糸の状態にしてから織物にするので、取扱が容易で曲げによる折損を防止することができる。

【0012】

また請求項3記載の三次元無機繊維織物の製造方法によれば、ミシン針が貫通する空隙が形成されているメッシュ状の織物の状態で積層して、積層織物間を縫合するので、ミシン針とメッシュ状の織物の面内糸である無機繊維との衝突が回避されて無機繊維の糸切れや摩耗などの損傷が防止される。更にこれを開繊することにより三次元無機繊維織物を製造するので、これを骨格材として使用した繊維強化樹脂材料の強度を向上させることができる。

【0013】

また請求項4記載の三次元無機繊維織物の製造方法によれば、CCDカメラにより、認識糸の位置を画像認識し、この位置に基づいてミシン針の挿入部分をコンピュータで演算して、その位置座標を決定するので、メッシュ状の織物をテーブル上に斜めにセットしても認識糸に沿って縫合していき無機繊維の切断を防止することができる。

【0014】

また請求項5記載の三次元無機繊維織物の製造方法によれば、認識糸として、無機繊維と色差のある繊維、または蛍光処理した繊維を用いることにより、CCDカメラによる認識糸の位置の認識が容易である。

【発明を実施するための最良の形態】

【0015】

以下本発明の実施の一形態を図1ないし図4を参照して詳細に説明する。先ず図1(A)に示すように、複数本の炭素繊維1に樹脂を少し含浸させて帯状に形成した糸2を芯糸として、水溶性または可燃性の鞘糸5でカバーリングした収束糸6を形成する。水溶性の鞘糸5としては、例えば湯で溶解するポリビニールアルコール糸を用い、また可燃性の鞘糸5としては、例えばナイロン糸やポリエステル糸など焼却できる繊維を用いる。

【0016】

またこのカバーリング方法としてはシングル巻きでも、あるいは図1(B)に示すように、ダブル巻きでも良い。次に、カバーリングした収束糸6を経糸Xと緯糸Yとして製織機で平織すると、図2に示すように空隙7が格子状に形成されたメッシュ状の織物8が製織される。このように複数本の炭素繊維1を芯糸として鞘糸5でカバーリングすることにより、収束糸6は丸糸となってその外周が鞘糸5で補強されるので、炭素繊維1は曲げに対して強くなり、糸の取扱が容易で、準備や製織工程がスムーズに行なえる。

【0017】

この後、水溶性の鞘糸5でカバーリングされた収束糸6により製織したメッシュ状の織物8は、湯に浸漬すると鞘糸5が溶解して精練され、収束していた炭素繊維1が開繊して、図3に示すように経糸Xと緯糸Yが密に織られた炭素繊維織物9が形成される。また可燃性の鞘糸5でカバーリングされた収束糸6により製織したメッシュ状の織物8は、バーナーで燃焼させると鞘糸5が焼却されて、収束していた炭素繊維1だけが残って開繊し、経糸Xと緯糸Yが密に織られた炭素繊維織物9が形成される。

【0018】

従って図14に示す従来のように、複数本の炭素繊維1を帯状に形成した糸2を経糸Xと緯糸Yとして平織する方法に比べて、一旦、収束糸2の状態にしてから平織するので、取扱が容易で曲げによる折損を防止できる。更に筬の形状を変えることにより空隙7の間隔を狭くして、高密度の炭素繊維織物9を形成することもできる。

【0019】

なお上記説明では無機繊維として炭素繊維を用いた場合について説明したが、ガラス繊維または炭化ケイ素系繊維を用いても同様の効果を得ることができる。

【0020】

次に本発明の他の実施の形態を説明する。先ず図1に示すように複数本の炭素繊維1に樹脂を少し含浸させて帯状に形成した糸2を芯糸として、水溶性または可燃性の鞘糸5でカバーリングして収束し、カバーリングした収束糸6を経糸Xと緯糸Yとして製織機で平織して、図2に示すようにミシン針4が貫通する空隙7が形成されたメッシュ状の織物8を製織する。ここまでの工程は上記説明と同様である。

【0021】

次にこのメッシュ状の織物8を図4に示すように複数枚積層してから、図5に示すようにミシンで縫合すると、ミシン針4は空隙7を貫通して、図7に示すようにPBO繊維、アラミド繊維、炭素繊維などの縫合糸11で縫合される。この時、ミシン針4としては先端が球形のボール状になったものや、あるいは図6に示すようにボールペン状にボール12が回転自在に支持されたものを使用する。従って先端が、球状に形成されたミシン針4がメッシュ状の織物8の面内糸であるカバーリングされた収束糸6と衝突しても、互いに断面が円形であるのでその表面で滑って、収束糸6を損傷することなく縫合することができる。

【0022】

この後、水溶性の鞘糸5でカバーリングされた収束糸6により製織したメッシュ状の織物8を、湯に浸漬して鞘糸5を溶解させて精練すると、収束していた炭素繊維1が開繊し、図8に示すように経糸Xと緯糸Yが密に織られた三次元炭素繊維織物13が形成される。また可燃性の鞘糸5でカバーリングされた収束糸6により製織したメッシュ状の織物8は、バーナーで燃焼すると鞘糸5が焼却されて、収束していた炭素繊維1だけが残って開繊し、密に織られた三次元炭素繊維織物13が形成される。

【0023】

従って本発明方法によれば、ミシン針4が貫通する空隙7が形成されているメッシュ状の織物8の状態で積層して縫合するので、ミシン針4とメッシュ状の織物8の面内糸である炭素繊維1との衝突が回避されて炭素繊維1の糸切れや摩耗などの損傷が防止される。更にこれを縫合・開繊することにより三次元炭素繊維織物13を製造するので、これを骨格材として使用した繊維強化樹脂材料の強度を向上させることができる。

【0024】

次に画像認識により縫合する本発明の他の実施の形態を説明する。先ず図9に示すように、カバーリングした収束糸6を筬15に通す。この筬15は、単位幅の羽16を3個並設し、この横に単位幅の半分の幅の空き羽17を形成し、羽16にそれぞれカバーリングした収束糸6を通すと共に、空き羽17の片側に隣接する羽16に認識糸18を通して織成すると図10に示すように、認識糸18を織り込んだミシン針4が貫通する空隙7を形成したメッシュ状の織物8Aが形成される。

【0025】

またこれとは別に、認識糸18を入れずに図9に示す筬15にカバーリングした収束糸6だけを通して製織し、ミシン針4が貫通する空隙7を形成したメッシュ状の織物8Bを2枚形成する。この認識糸18のない2枚のメッシュ状の織物8Bを重ね、更に一番上に認識糸18を入れたメッシュ状の織物8Aを図10に示すように重ねて、縫合糸11で縫合する。この認識糸18としてはカバーリングした炭素繊維1の収束糸6が灰色なので、これと色調の異なる例えば白色のものを用いる。またこの認識糸18は、鞘糸5と同様に精練または焼却して開繊できる材質が好ましい。

【0026】

このミシン装置は、図12および図13に示すように基台20の上に縦方向に沿って2本のレール21が取付けられ、ここにローラ22を設けたテーブル23が縦方向に可動自在に取付けられている。このテーブル23のフレーム24は、図13に示すように基台20に取付けたモータ25に接続したボールネジ26によりX方向に可動自在に支持されている。

【0027】

またミシン27は図12に示すように、両側にモータ支持台28、28が立設されこの間にY方向に可動自在に支持されている。モータ支持台28、28の間には2本のボールネジ26、26と2本のミシン駆動シャフト30、30およびガイドレール41が平行に取付けられている。上部のボールネジ26はモータ31に接続され、ベルト32を介して下部のボールネジ26に連結され、同期して回転するようになっている。また上部のミシン駆動シャフト30はモータ33に接続され、ベルト32を介して下部のミシン駆動シャフト30に連結され、同期して回転するようになっている。

【0028】

上部のボールネジ26とガイドレール41にはミシン支持部34が取付けられ、Y方向に可動自在に支持されている。また針板35に取付けた釜36は下部のボールネジ26と下部のミシン駆動シャフト30に取付けられ、Y方向に可動自在に支持されている。前記ミシン支持部34にはシリンダ37とガイドシャフト38によりミシン本体39が上下動自在に支持されている。

【0029】

このミシン本体39に取付けたミシン針4は、図示しない駆動機構を介して上部のミシン駆動シャフト30に連結され、このミシン針4と下方の釜36とは同期してY方向に移動するようになっている。更にミシン本体39の横にはCCDカメラ40が斜め下方に向かって取付けられている。

【0030】

次に上記構成のミシン27により縫合する作用について説明すると、先ずテーブル23の上に、図10に示すように認識糸18のない2枚のメッシュ状の織物8Bを重ね、更に一番上に認識糸18を入れたメッシュ状の織物8Aを重ねてセットする。次にCCDカメラ40で一番上に重ねたメッシュ状の織物8Aの画像を認識して、認識糸18、18が交差する部分Cを検知する。この検知した交差部分Cから所定のXーY方向に離れた距離に設定したミシン針4の挿入部分をコンピュータで演算して、その位置座標を決定する。

【0031】

次にこの位置情報に基づいてモータ25を駆動させると、テーブル23がX方向に移動し、モータ31を駆動させると、ミシン針4と釜36が動機してY方向に移動して、前記位置座標までメッシュ状の織物8を移動させる。ここでモータ33を駆動させることによりミシン針4が上下動し、釜36が回転して縫合糸11により縫合される。この過程で、CCDカメラ40で画像を認識して、隣接する認識糸18、18の交差部分Cを検知し、ミシン針4の次の挿入部分の位置座標を演算している。このように認識糸18の交差部分Cを画像認識しながら順次縫合することにより、図10に示す状態とする。

【0032】

この後、水溶性の鞘糸5でカバーリングされた収束糸6と認識糸18により製織したメッシュ状の織物8A、8Bを縫合した織物を、湯に浸漬して鞘糸5と認識糸18を溶解させて精練すると、収束していた炭素繊維1が開繊し、図11に示すように経糸Xと緯糸Yが密に織られた三次元炭素繊維織物13が形成される。また可燃性の鞘糸5でカバーリングされた収束糸6と認識糸18により製織したメッシュ状の織物8は、バーナーで燃焼すると鞘糸5と認識糸18が焼却されて、収束していた炭素繊維1だけが残って開繊し、密に織られた三次元炭素繊維織物13が形成される。

【0033】

従って、CCDカメラ40により、認識糸18の交差部分Cの位置を画像処理して認識し、この位置に基づいてミシン針4の挿入部分をコンピュータで演算して、その位置座標を決定するので、メッシュ状の織物8をフレーム24上に斜めにセットしても炭素繊維1の切断を防止することができる。更に、筬15は図9に示すように、認識糸18を通した部分の横に空き羽17を形成し、この広い部分にミシン針4の挿入部の位置座標を設定しているので、炭素繊維1の切断を防止することができる。

【0034】

なお上記説明ではテーブル23をX方向に、ミシン27をY方向に移動させる場合について示したが、テーブル23を固定し、ミシン27をXーY方向に移動させても良く、またミシン27を固定し、テーブル23をXーY方向に移動させる構造でも良い。この場合、CCDカメラ40はテーブル23に取付けても良い。また認識糸18としてカバーリングした収束糸6と色差のある繊維を用いた場合について示したが、蛍光処理した繊維を用いることもでき、この場合には紫外線を照射しながら、発光した認識糸18をCCDカメラ40で認識しながら縫合する。

【実施例】

【0035】

以下本発明の実施例を説明する。炭素繊維1を6000本、帯状に形成した糸2をポリビニールアルコール糸を鞘糸5としてダブルカバーリングして灰色の収束糸6を形成する。これを経糸Xおよび緯糸Yとし、また認識糸18として白色のポリビニールアルコール糸を用い、これを図9に示す筬15に通して製織し、幅40cm、長さ1mのメッシュ状の織物8Aを形成した。この場合、筬密度は地部が6.5(羽/cm)、空き羽13.0(羽/cm)とし、経糸総数を365本(地部の炭素繊維収束糸156本、耳部の炭素繊維収束糸156本、認識糸53本)、緯糸打込数16.5(本/吋)とし、糸配列を炭素繊維収束糸3本、認識糸1本の繰り返しとした。

【0036】

また同様に認識糸18を入れずに平織したメッシュ状の織物8Bを2枚形成した。次に図12および図13に示すテーブル23の上に、認識糸18のない2枚のメッシュ状の織物8Bを重ね、更に一番上に認識糸18を入れたメッシュ状の織物8Aを重ねてセットする。次にCCDカメラ40で一番上に重ねたメッシュ状の織物8Aの画像を認識して、認識糸18、18が交差する部分Cを検知し、この検知した交差部分から所定のXーY方向に離れた距離に設定したミシン針4の挿入部分をコンピュータで演算して、その位置座標を決定する。

【0037】

次にこの位置座標に基づいてテーブル23をX方向に、ミシン針4と釜36をY方向に移動して、前記位置座標までメッシュ状の織物8A、8Bを移動させて、ミシン針4を上下動させてアラミド繊維糸を縫合糸11として順次縫合する。次に3枚縫合されたメッシュ状の織物8A、8Bを湯に浸漬して、ポリビニールアルコール糸で形成された鞘糸5と認識糸18を溶解させて精練すると、収束していた炭素繊維1が開繊し、密に織られた三次元炭素繊維織物13が形成された。この三次元炭素繊維織物13はミシン針4による炭素繊維1の損傷がなく、繊維強化樹脂材料の骨格材として強度の高い織物を得ることができた。

【産業上の利用可能性】

【0038】

本発明方法により製造された無機繊維織物および三次元無機繊維織物は、ロケットや航空機、電車、自動車のボディー材料として使用される繊維強化樹脂材料の骨格材として広く利用することができる。

【図面の簡単な説明】

【0039】

【図1】(A)、(B)は炭素繊維をカバーリングして収束糸を形成している状態を示す正面図である。

【図2】図1のカバーリングした収束糸を用いて平織したメッシュ状の織物を示す平面図である。

【図3】メッシュ状の織物を開繊した炭素繊維織物を示す平面図である。

【図4】平織したメッシュ状の織物を複数枚重ねた状態を示す平面図である。

【図5】平織したメッシュ状の織物を複数枚重ねてミシンで縫合している状態を示す断面図である。

【図6】ボールが回転自在に支持されたミシン針を示す断面図である。

【図7】平織したメッシュ状の織物を複数枚重ねて縫合糸で縫合した状態を示す平面図である。

【図8】図7に示す縫合したメッシュ状の織物を開繊した三次元炭素繊維織物を示す平面図である。

【図9】収束糸と認識糸を通した筬を示す正面図である。

【図10】認識糸を織り込んだメッシュ状の織物を重ねて縫合糸で縫合した状態を示す平面図である。

【図11】図10に示す縫合したメッシュ状の織物を開繊した三次元炭素繊維織物を示す平面図である。

【図12】ミシンを示す正面図である。

【図13】ミシンを示す側面図である。

【図14】従来の帯状の炭素繊維糸を平織した炭素繊維織物を示す平面図である。

【図15】図14の炭素繊維織物を複数枚重ねてミシンで縫合している状態を示す断面図である。

【符号の説明】

【0040】

1 炭素繊維

2 帯状の糸

3 炭素繊維織物

4 ミシン針

5 鞘糸

6 カバーリングした収束糸

7 空隙

8 メッシュ状の織物

9 炭素繊維織物

11 縫合糸

12 ボール

13 三次元炭素繊維織物

15 筬

16 羽

17 空き羽

18 認識糸

20 基台

21 レール

22 ローラ

23 テーブル

24 フレーム

25 モータ

26 ボールネジ

27 ミシン

28 モータ支持台

30 ミシン駆動シャフト

31 モータ

32 ベルト

33 モータ

34 ミシン支持部

35 針板

36 釜

37 シリンダ

38 ガイドシャフト

39 ミシン本体

40 CCDカメラ

【特許請求の範囲】

【請求項1】

複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を製織してメッシュ状の織物を形成した後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とする無機繊維織物の製造方法。

【請求項2】

無機繊維が炭素繊維、ガラス繊維または炭化ケイ素系繊維であることを特徴とする請求項1記載の無機繊維織物の製造方法。

【請求項3】

複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を、ミシン針が貫通する空隙を形成するようにメッシュ状の織物を製織し、次いでこの織物を複数枚積層して、ミシン針を前記空隙に挿入して縫合糸により積層織物間の縫合を行なった後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とする三次元無機繊維織物の製造方法。

【請求項4】

複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を、認識糸を織り込んでミシン針が貫通する空隙を形成するように製織してメッシュ状の織物を形成した後、この織物を複数枚積層してテーブルにセットし、CCDカメラを取付けたミシンまたは/および前記テーブルをX―Y方向に移動可能な送り装置に取付けて、CCDカメラにより認識糸の位置を画像認識し、前記認識糸をガイドとして送り装置を制御し、空隙の位置にミシン針を挿入して縫合糸により積層織物間の縫合を行なった後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とする三次元無機繊維織物の製造方法。

【請求項5】

認識糸として、無機繊維と色差のある繊維、または蛍光処理した繊維を用いることを特徴とする請求項4記載の三次元無機繊維織物の製造方法。

【請求項1】

複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を製織してメッシュ状の織物を形成した後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とする無機繊維織物の製造方法。

【請求項2】

無機繊維が炭素繊維、ガラス繊維または炭化ケイ素系繊維であることを特徴とする請求項1記載の無機繊維織物の製造方法。

【請求項3】

複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を、ミシン針が貫通する空隙を形成するようにメッシュ状の織物を製織し、次いでこの織物を複数枚積層して、ミシン針を前記空隙に挿入して縫合糸により積層織物間の縫合を行なった後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とする三次元無機繊維織物の製造方法。

【請求項4】

複数本の無機繊維を束ねて、水溶性または可燃性の鞘糸でカバーリングして収束し、このカバーリングした収束糸を、認識糸を織り込んでミシン針が貫通する空隙を形成するように製織してメッシュ状の織物を形成した後、この織物を複数枚積層してテーブルにセットし、CCDカメラを取付けたミシンまたは/および前記テーブルをX―Y方向に移動可能な送り装置に取付けて、CCDカメラにより認識糸の位置を画像認識し、前記認識糸をガイドとして送り装置を制御し、空隙の位置にミシン針を挿入して縫合糸により積層織物間の縫合を行なった後、カバーリングした鞘糸を精練または焼却して開繊することを特徴とする三次元無機繊維織物の製造方法。

【請求項5】

認識糸として、無機繊維と色差のある繊維、または蛍光処理した繊維を用いることを特徴とする請求項4記載の三次元無機繊維織物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−161184(P2006−161184A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−350521(P2004−350521)

【出願日】平成16年12月3日(2004.12.3)

【出願人】(391041062)福島県 (42)

【出願人】(502230848)株式会社ニーズプロダクト (4)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月3日(2004.12.3)

【出願人】(391041062)福島県 (42)

【出願人】(502230848)株式会社ニーズプロダクト (4)

【Fターム(参考)】

[ Back to top ]