無機薄膜転写材及びその製造方法並びに無機薄膜付き成形品及びその製造方法

【課題】物品の表面に機能性微粒子層を埋没、転写させることにより十分な膜強度が得られる機能性微粒子膜を形成することができる無機薄膜転写材及びその製造方法を提供する。

【解決手段】仮支持体2上に、微粒子同士の間に空隙を有して吸着されている微粒子積層膜3を含む無機薄膜転写材1。仮支持体を(1)イオン性の表面電荷を有する微粒子の分散液または高分子電解質溶液からなるイオン性物質液に浸漬する工程と(2)上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する微粒子の分散液または上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する高分子電解質の溶液に浸漬する工程とを交互に行い、しかも微粒子の分散液への浸漬と高分子電解質溶液への浸漬を交互に行うことにより製造できる。

【解決手段】仮支持体2上に、微粒子同士の間に空隙を有して吸着されている微粒子積層膜3を含む無機薄膜転写材1。仮支持体を(1)イオン性の表面電荷を有する微粒子の分散液または高分子電解質溶液からなるイオン性物質液に浸漬する工程と(2)上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する微粒子の分散液または上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する高分子電解質の溶液に浸漬する工程とを交互に行い、しかも微粒子の分散液への浸漬と高分子電解質溶液への浸漬を交互に行うことにより製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機薄膜転写材とその製造方法及びこの無機薄膜転写材を用いた無機薄膜付き成形品並びにその製造方法に関し、更に詳しくは、プラスチック製、ガラス製等の成形品に無機薄膜を形成することのできる無機薄膜転写材とその製造方法並びに無機薄膜付き成形品及びその製造方法に関するものである。

【背景技術】

【0002】

プラスチックに代表される有機材料は、無機材料と比べて成形性・量産性・柔軟性・軽量などの長所があるため、日用雑貨から産業分野まで幅広く大量に使用されている。しかし、プラスチックでも、機械的強度、光学特性、耐熱性・寸法精度・物質透過性などが改善できれば、さらにその価値が増し、また、無機材料に置き換えて使用できる。近年、プラスチック材料は、これを無機材料と複合化することによりプラスチック材料単体では不可能な用途に応用することができるようになるが、その複合化技術として、無機薄膜をプラスチック成形品表面に形成する技術が進歩してきた。

【0003】

従来の無機薄膜形成技術は、ドライプロセスを利用したものが主たる薄膜形成方法であった。その例としては、化学的気相成長法(CVD)、熱CVD、プラズマCVD(PCVD)、光CVD、CVDの無機薄膜応用例、物理的気相成長法(PVD)、真空蒸着、スパッタリング、イオンプレーティングなどが挙げられる。

【0004】

一方、ウエットプロセスを利用した無機薄膜形成法も提案されてきている。そのような例としては、塗布方法を利用した薄膜形成方法があり、スプレー法、吹きつけ法、溶射法、ウエット・オン・ウエット法、液相析出法、メッキ法、ゾルゲル法、LB法、微粒子利用法、塗布方法などが挙げられる。

【0005】

このような無機薄膜の用途、応用分野は、産業用だけでなく、医療用などにも広がっている。なかでも、フラットパネル型ディスプレイ用の反射防止膜が注目される。

【0006】

例えば、現在一般的に行われている反射防止膜の製造方法は、真空蒸着やスパッタ法のようなドライ法、あるいはゾルゲル法や塗布法のようなウエット法である。近年、価格面の要求からドライ法に代わるウエット法の反射防止処理が主流となっている。

【0007】

一方、ウエット法でありながら、ナノメータースケールの薄膜を形成する方法として、交互積層法が提案されている。交互積層法は、G.Decherらによって1992年に発表された有機薄膜を形成する方法であり、正電荷を有するポリマー電解質(ポリカチオン)と負電荷を有するポリマー電解質(ポリアニオン)の水溶液に、基材を交互に浸漬することで基板上に静電的引力によって吸着したポリカチオンとポリアニオンの組が積層して複合膜(交互積層膜)が得られるものである。

【0008】

この交互積層法を利用した無機薄膜の製造法として、Y.Lvovらは、シリカやチタニア、セリアの各微粒子分散液を用いて、微粒子の表面電荷と反対電荷を有するポリマー電解質を交互積層法で積層する方法を報告している(非特許文献1参照)。この報告によると、負の表面電荷を有するシリカの微粒子とその反対電荷を持つポリカチオンであるポリジアリルジメチルアンモニウムクロライド(PDDA)またはポリエチレンイミン(PEI)などとを交互に積層することで、シリカ微粒子とポリマー電解質が交互に積層された微粒子積層薄膜を形成することが可能である。

【0009】

このような交互積層法を用いて形成された無機薄膜からなる反射防止膜が提案されているが、膜の強度が弱いために、物理的な摩擦などによる膜の損傷、剥離が容易に起こり、ディスプレイなどの最表面への適用には適さなかった。

そこで、交互積層法で形成した単層の微粒子膜(無機膜)を、粘着性の透明樹脂に付着させる、または溶融性のある透明樹脂と融着させ、接着させる方法(特許文献1参照)、または、基材上に交互積層法で形成した微粒子積層膜の上面に透明基板を付着させて、基材を取り除くことで、微粒子積層膜を転写することで光学機能材を作製する方法が提案されている。(特許文献2参照)

【0010】

一方、微粒子を用いた膜強度の高い反射防止膜を得る方法として、まず離型フィルムに機能性微粒子層を形成し、最終的に反射防止膜を形成する透明プラスチック基材に、硬化前のハードコート樹脂層を形成して、機能性微粒子層とハードコート樹脂層の双方が面するように圧着し、機能性微粒子層をハードコート樹脂層に埋没させて、ハードコート樹脂層を硬化(活性光線などにより)させ、離型フィルムを剥がすことによって、膜強度の高い反射防止膜を得る方法(特許文献3参照)、また、機能性超微粒子層、例えば、低屈折率超微粒子層又は高屈折率超微粒子層を、ハードコート層に埋没させて透明機能性膜を得る方法(特許文献4参照)が提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2002−6108号公報

【特許文献2】特開2002−361767号公報

【特許文献3】特開平7−156326号公報

【特許文献4】特開平7−225302号公報

【非特許文献】

【0012】

【非特許文献1】ラングミュアー(Langmuir)、第13巻、1997年、6195−6203頁

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかし、特許文献1や特許文献2の発明は機能性微粒子膜の片方の面が、透明樹脂層に完全に埋没されておらず、十分な膜強度を得ることは困難であった。また、表面の微粒子と微粒子との空間に脂などが入り込むと、屈折率が変化して、光学機能が劣化するという課題があった。

【0014】

また、特許文献3や特許文献4の方法では、機能性超微粒子層(例えば、低屈折率超微粒子層、高屈折率超微粒子層)の形成方法は、超微粒子の分散液自体、又は、超微粒子にバインダー樹脂と混ぜた超微粒子の分散液を塗布する方法により、超微粒子膜を形成する方法であったため、十分な膜強度を得ることは困難であった。バインダー樹脂と混ぜた超微粒子層は、また、空隙を有しておらず、ハードコート樹脂層を、超微粒子層の超微粒子間の間隙に樹脂が入り込むように、樹脂層を、超微粒子層を埋没させることは困難であり、十分な膜強度を得ることは難しいという問題がある。また、超微粒子に混ぜて塗布するバインダー樹脂自体が、ハードコート樹脂と同じ素材の場合でも、界面が発生するためにその密着強度を得るために、表面処理などの工程が必要となることがある。

【0015】

本発明は、上記の問題に鑑みなされたもので、物品の表面に機能性微粒子層を埋没、転写させることにより十分な膜強度が得られる機能性微粒子膜を形成することができる無機薄膜転写材及びその製造方法並びにこの無機薄膜付き成形品及びその製造方法を提供するものである。

【課題を解決するための手段】

【0016】

本発明は、次のものに関する。

1. 仮支持体上に、空隙を有して吸着されている微粒子積層膜を含む無機薄膜転写材。

2. 微粒子積層膜の空隙率が40%以上80%以下である項1記載の無機薄膜転写材。

3. 微粒子が、無機酸化物である項1又は2のいずれかに記載の無機薄膜転写材。

4. 無機酸化物が、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム及びマグネシウムからなる群より選択される少なくとも一種の元素を含む酸化物からなるものである項3記載の無機薄膜転写材。

5. 微粒子の平均一次粒子径が、2〜500nmの範囲内である、項1〜4のいずれかに記載の無機薄膜転写材。

6. 微粒子が、表面または内部に空孔構造を有するものであることを特徴とする、項1〜5のいずれかに記載の無機薄膜転写材。

7. 前記の微粒子積層膜が、無機微粒子と高分子電解質が交互に積層して得られ、微粒子間に空隙構造を有するものである項1〜6のいずれかに記載の無機薄膜転写材。

8. 前記の微粒子積層膜は、屈折率が異なる微粒子積層膜が複数層積層された、多層膜からなることを特徴とする項1〜7のいずれかに記載の無機薄膜転写材。

9. 無機薄膜が反射防止膜である項1〜8のいずれかに記載の無機薄膜転写材。

10. 仮支持体を(1)イオン性の表面電荷を有する微粒子の分散液または高分子電解質溶液からなるイオン性物質液に浸漬する工程と(2)上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する微粒子の分散液または上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する高分子電解質の溶液に浸漬する工程とを交互に行い、しかも微粒子の分散液への浸漬と高分子電解質溶液への浸漬を交互に行うことにより仮支持体上に微粒子積層膜を形成することを特徴とする無機薄膜転写材の製造方法。

11. 浸漬する工程の各々のすぐ後にリンスする工程を含む項10記載の無機薄膜転写材の製造方法。

12. シート状の仮支持体がロール状に巻き取られているものを引き出し、(1)イオン性の表面電荷を有する微粒子の分散液または高分子電解質溶液からなるイオン性物質液に浸漬する工程と(2)上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する微粒子の分散液または上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する高分子電解質の溶液に浸漬する工程とを交互に行い、しかも微粒子の分散液への浸漬と高分子電解質溶液への浸漬を交互に行う工程を連続的に行うことによりシート状の仮支持体上に微粒子積層膜を形成することを特徴とする項10又は11のいずれかに記載の無機薄膜転写材の製造方法。

13. 微粒子積層膜の空隙率が40%以上80%以下である項10〜12のいずれかに記載の無機薄膜転写材の製造方法。

14. 無機薄膜が反射防止膜である項10〜13のいずれかに記載の無機薄膜転写材の製造方法。

15. 成形品の表面に微粒子積層膜を成形品の構成材料が、微粒子積層膜の空隙に入り込むように埋没させてなる無機薄膜付き成形品。

16. 成形体の表面が永久支持層である項15記載の無機薄膜付き成形品。

17. 永久支持層が、熱可塑性樹脂、熱硬化樹脂または活性エネルギー線硬化樹脂からなる項16項記載の無機薄膜付き成形品。

18. 微粒子が、無機酸化物である項15〜17のいずれかに記載の無機薄膜付き成形品。

19. 無機酸化物が、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム及びマグネシウムからなる群より選択される少なくとも一種の元素を含む酸化物からなるものである項18記載の無機薄膜付き成形品。

20. 微粒子の平均一次粒子径が、2〜500nmの範囲内である、項15〜19のいずれかに記載の無機薄膜付き成形品。

21. 微粒子が、表面または内部に空孔構造を有するものであることを特徴とする、項15〜20のいずれかに記載の無機薄膜付き成形品。

22. 成形体の表面に項1〜9のいずれかに記載の無機薄膜転写材の微粒子積層膜を転写することにより、前記成形体表面に微粒子積層膜を埋没させることを特徴とする無機薄膜付き成形品の製造法。

23. 成形体が、その表面に永久支持層を有するものである項22記載の無機薄膜付き成形品の製造法。

24. 永久支持層が、熱可塑性樹脂、熱硬化樹脂または活性エネルギー線硬化樹脂である項23記載の無機薄膜付き成形品の製造法。

25. 無機薄膜転写材を射出成形金型内に挟み込み、前記無機薄膜転写材の微粒子積層膜側に溶融材料を射出することにより成形体を形成すると同時に、該成形体の表面に前記無機薄膜転写材の微粒子積層膜を埋没させ、その後、仮支持体を剥離することを特徴とする項22記載の無機薄膜付き成形品の製造方法。

26. 無機薄膜転写材の微粒子積層膜側を成形体に重ねて熱圧着することにより、成形体の表面に前記無機薄膜転写材の微粒子積層膜を埋没させ、その後、仮支持体を剥離することを特徴とする項22記載の無機薄膜付き成形品の製造方法。

27. 無機薄膜転写材の微粒子積層膜側を成形体上に形成した永久支持層に重ねて、加熱、圧着又は活性光線の照射を行うことにより、成形体上に形成した永久支持層の表面に前記無機薄膜転写材の微粒子積層膜を埋没させ、その後、仮支持体を剥離することを特徴とする項23又は24のいずれかに記載の無機薄膜付き成形品の製造方法。

【発明の効果】

【0017】

本発明に係る無機薄膜転写材により、成形品の表面に無機薄膜が容易に形成できる。いわゆる、ドライプロセスを利用した薄膜形成方法を用いる必要がない。上記の無機薄膜を構成する微粒子積層膜は従来の機能性微粒子に比べ、十分な空隙を有しているため、成形品表面への転写により、成形品表面材料が微粒子積層膜の空隙に入り込み、微粒子間を結着させるために、本発明に係る無機薄膜転写材用いる無機膜付き成形品の製造法により得られる無機薄膜成形品は、成形品表面で十分な膜強度を有する。その結果、各種成形品の表面に、加工コスト、生産性に優れ、光学特性、外観性、耐久性にも優れた無機薄膜を形成することができる。このような無機薄膜転写材を容易に製造することができ、また、この無機薄膜転写材を用いた表面特性に優れた成形品がえられ、しかも、それを容易に製造することができる。本発明の無機薄膜付き成形品は、微粒子積層膜の空隙に成形品の構成材料の一部が入り込み、微粒子積層膜が成形品表面に埋没されているために、密着性や機械特性、膜強度に優れる無機薄膜を有する成形品である。

【図面の簡単な説明】

【0018】

【図1】本発明の無機薄膜転写材の一例を模式的に示す断面図。

【図2】本発明の無機薄膜付き成形品の一例を示す断面図。

【図3】無機薄膜付き成形品の製造法の一例を示す断面図。

【図4】無機薄膜付き成形品の連続的製法の一例を示す模式図。

【発明を実施するための形態】

【0019】

本発明の無機薄膜は、ハードコート膜、ガスバリア膜、透明蒸着、ハイブリッド膜、光反射膜、光反射防止膜、導電膜、帯電防止膜、制電膜、透明導電膜、電磁波遮蔽膜、印刷用紙用薄膜、磁気テープ用フェライト膜、光触媒・親水・防汚・防曇・撥水膜、光触媒膜、親水親油性膜、撥水性膜、農業用防曇膜、遮断膜、近赤外線遮断膜、紫外線防御膜、透明断熱膜、抗菌・防臭膜等の機能を有する膜、炭素系薄膜、ダイヤモンド薄膜、ダイヤモンド状炭素膜等の素材膜、医療用膜生体骨用膜、人工血管膜、人工臓器用膜などの医療用途膜、多孔質膜などに応用される。

【0020】

また、適応される工業製品の分野としては、センサ、記録・記憶、光ディスク、光磁気ディスク、磁気テープ、光テープ、記録紙、太陽電池、ディスプレイ、フィルムLCD、PDP、タッチパネル、反射防止フィルム、光学部品、透明光学部品、光導波路部材、機械部材、粘着ラベルなどが挙げられる。

【0021】

中でも、近年、ブラウン管(Cathode−Ray Tube:CRT)をはじめ、液晶ディスプレイ(Liquid Crystal Display:LCD)、プラズマディスプレイパネル(PlasmaDisplay Panel:PDP)、エレクトロルミネッセンスディスプレイパネル(Electroluminescent Display Panel:ELP)、エレクトロクロミックディスプレイ(Electrochemical Chromic Display:ECD)等、ディスプレイ分野、特にフラットパネル型ディスプレイの分野においては、その進歩は目ざましく、屋内のみならず携帯電話、携帯用情報端末等の移動端末の普及に伴い、屋外でも使用されるようになってきた。

これらのディスプレイにおいては、特に屋外で使用する場合の表示画面の視認性を高めるために、反射防止膜が必須となっており、従来よりもさらに優れた反射防止効果を持ち、耐久性にも優れた光学薄膜を各種ディスプレイの表面に設けることが必要とされている。本発明における無機薄膜は、このような反射防止膜として特に有用である。

【0022】

無機薄膜転写材を構成する仮支持体は、その材料は特に限定されるものではないが、変形又は屈曲可能なプラスチックによるフィルムが適当である。

例えば、ポリエステル、セルロースアセテート、ポリプロピレン、ポリエチレン、ポリアミド、ポリイミド、ポリエーテルスルホン、ポリスルホン、ポリビニルアセタール、ポリエーテルケトン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリアクリル酸メチル、ポリメタクリル酸メチル、ポリカーボネート、ポリウレタン等の延伸又は未延伸の透明プラスチックフィルム等が挙げられる。

【0023】

仮支持体自体は、微粒子積層膜を仮支持体から剥離した際に仮支持体に微粒子積層膜が全く残らないような離型性を有しているか、離型性が付与されたものであれば、仮支持体として使用することができる。離型性が付与されたものは、例えば、ワックス類、高級脂肪酸の塩又はエステル類、フッ化アルキル化化合物、ポリビニルアルコール、低分子量ポリエチレン等の離型剤が添加される等である。カップリング剤などの表面改質剤を用いても良い。

【0024】

仮支持体の厚さは、特に限定されるものではないが、通常4〜150μmの範囲、好ましくは12〜100μmの範囲、さらに好ましくは20〜50μmの範囲のものを用いるのが、しわや亀裂などのない無機薄膜転写材の製造が容易となる点から好ましい。

【0025】

無機薄膜転写材を構成する微粒子積層膜の膜厚は特に限定しないが、光学薄膜として利用する場合には、50〜150nmが好ましい。また、微粒子積層膜の屈折率は、1.20〜2.00が好ましい。例えば、屈折率が異なる微粒子積層膜が複数層積層された、多層膜であれば、反射防止膜や反射膜、光学フィルター、半透過半反射膜として利用できる。

【0026】

微粒子積層膜中に含まれる無機微粒子としては、フッ化マグネシウム(MgF2)、フッ化アルミニウム(AlF3)、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、シリカ(SiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニア(ZrO2)、酸化チタン(TiO2)、酸化ニオブ(Nb2O5)、インジウムスズ酸化物(ITO)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、セリア(CeO2)、酸化イットリウム(Y2O3)、酸化ビスマス(Bi2O3)などが挙げられる。これらの微粒子から選択された1種類もしくは、2種以上の金属酸化物微粒子の混合物を組み合わせて用いることができる。

【0027】

透明な薄膜を得るためには、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム及びマグネシウムからなる群より選択される少なくとも一種の元素を含む酸化物を用いると好ましい。

【0028】

これらの無機微粒子の表面にイオン性、または反応性の官能基を付加しても良い。代表的なものとしては、アミノ基、カルボキシル基、カルボニル基、エポキシ基、フェノール基、メルカプト基、メタクリル基、ポリエーテル基などがあげられる。

【0029】

空隙を得るためには、基本となる無機微粒子が、数珠状に連なった粒子形状を持つものがより好ましい。市販されているものとしては、スノーテックスPSないしスノーテックスUPシリーズ(日産化学工業製)や、ファインカタロイドF120(触媒化成工業製)で、パールネックレス状シリカゾルがある。

【0030】

ここで述べる空隙とは、転写する過程で、成形体または永久支持層の構成材料が入り込むことができる空間のことである。成形品表面に上記の微粒子積層膜からなる無機薄膜が、その空隙に成形品の一部または成形品の表面に形成された永久支持層が入り込むようにして、無機薄膜が成形品表面に埋没して、成形品と一体化することにより、無機薄膜という観点からは、その密着性や耐擦傷性など機械的特性が向上する。好ましい空隙率の範囲は、40%以上80%以下である。空隙率が小さすぎると、成形品の一部または成形品の表面に形成された永久支持層が空隙への入り込みが不十分になる傾向があり、粒子間の結着が不十分になる傾向がある。また、空隙率が大きすぎると、膜としての形状を留めておくことが困難となる傾向があり、膜強度の観点から空隙率は60%以下であることがより好ましい。なお、均一な球状の粒子が理想的に最密充填されたときの空隙率は26%(面心立方格子構造)である。

上記空隙とは、また、イオン性樹脂その他の介在物を介して連なっていても良い微粒子と微粒子との間にできる空間のことということができる。

本発明において、微粒子を含む膜(微粒子膜)が、仮支持体上に積層されるので、該微粒子膜を微粒子積層膜という。

【0031】

前記微粒子積層膜は、微粒子分散ゾルを仮支持体に直接塗布する方法、交互積層法などによって作製することができる。

微粒子分散ゾルを直接塗布する方法は、バーコート法、ダイコート法、グラビアコート法等により、仮支持体に微粒子分散ゾルを塗布し、乾燥することにより、作製することができる。微粒子分散ゾルの分散溶媒としては、メタノール、エタノールなどのアルコール系溶剤、エチレングリコールモノメチルエーテルなどのエーテル系溶剤、アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン系溶剤、N,N−ジメチルホルムアミドなどのアミド系溶剤、トルエン、キシレンなどの芳香族炭化水素系溶剤、酢酸エチルなどのエステル系溶剤、ブチロニトリルなどのニトリル系溶剤、水等が挙げられ、2種類以上の溶媒の混合溶媒を用いても良い。

また、水やアルコール分散の微粒子分散ゾルには、仮支持体との濡れを良くするために、微粒子分散性を悪化させない程度に界面活性剤を加えても良い。界面活性剤は、非イオン性界面活性剤、アニオン性界面活性剤、カチオン性界面活性剤、双性界面活性剤等が挙げられるが、非イオン性界面活性剤やアニオン性界面活性剤が好適である。界面活性剤の濃度は、0.001重量%以上5重量%以下の範囲から適宜選択することが好ましく、0.01重量%以上0.5重量%以下がさらに好ましい。

【0032】

本発明において、このような空隙を有する微粒子積層膜を生成するためには、交互積層法を用いることが好ましい。この方法によると、形成される微粒子積層膜の空隙率を制御しやすいので、成形品の一部または成形品の表面に形成された永久支持層が空隙に十分入り込んだあとの、屈折率が予想しやすく、すなわち、空隙が成型品の屈折率で置換された値となるので、光学的な薄膜設計が容易である。

【0033】

空隙率の調整は、微粒子積層膜の作製時に使用する微粒子分散液のpHを調整する方法(pHを3〜9に調整すると空隙率は比較的大きく、それ以外の範囲では空隙率が比較的小さくなるように制御される)等、微粒子の表面電位を調整することにより行うことができる。微粒子の表面電位の制御方法は、特開2006−301125号公報、特開2006−297680号公報、特開2006−301124号公報に記載の方法を用いることができる。また、粒子径、粒子形状等を調整することにより行うことができる。

【0034】

なお、特許文献3に開示されるように、微粒子分散液と樹脂を混ぜて仮支持体に塗布して形成される薄膜を転写する方法では、成形品の一部または成形品の表面に形成された永久支持層が空隙に十分入り込むことができないために、粒子間を結着することが困難であった。また、特許文献4に開示されるように、微粒子分散ゾルを仮支持体に直接塗布して形成される薄膜を転写する方法では、空隙率を40%以上にすることは困難であった。

【0035】

無機微粒子が、内部に中空または、多孔質構造を有することは、低屈性率の無機薄膜を作製する上で好ましい。成形品の一部または成形品の表面に形成された永久支持層が粒子間の空隙に十分入り込んで、微粒子との密着性や耐擦傷性などの機械的特性を向上させながら、微粒子自体の内部の空隙によって、低屈折率化された無機薄膜が形成できる。

【0036】

無機微粒子の平均1次粒子径は、2〜500nmが好ましく、さらに好ましくは10〜50nmである。その理由は、無機微粒子の平均1次粒子径が小さすぎると、空隙を有して吸着することが困難になるためであり、無機微粒子の平均1次粒子径が500nmを越えると、水分散が困難であるため、分散液中で無機微粒子が沈殿しやすくなる傾向がある。また、ミー散乱のために生起する膜の白化を抑制する観点からは、無機微粒子の平均1次粒子径は50nm以下であることがより好ましい。

【0037】

微粒子積層膜中に含まれる高分子電解質(ポリアニオン又はポリカチオン)としては、電荷を有する官能基を主鎖または側鎖に持つ高分子を用いることができる。この場合、ポリアニオンとしては、一般的に、スルホン酸、硫酸、カルボン酸など負電荷を帯びることのできる官能基を有するものであり、たとえば、ポリスチレンスルホン酸(PSS)、ポリビニル硫酸(PVS)、デキストラン硫酸、コンドロイチン硫酸、ポリアクリル酸(PAA)、ポリメタクリル酸(PMA)、ポリマレイン酸、ポリフマル酸などが用いられる。また、ポリカチオンとしては、一般に、4級アンモニウム基、アミノ基などの正電荷を帯びることのできる官能基を有するもの、たとえば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジンなどを用いることができる。これらの有機高分子イオンは、いずれも水溶性あるいは水と有機溶媒との混合液に可溶なものである。

【0038】

微粒子積層膜は、空隙を有しており、微粒子同士は、それら自身または微粒子とポリカチオン又はポリアニオンとの間に作用する分子間力、水素結合、共有結合、イオン結合などを介して、お互いに吸着若しくは結合している。上記の空隙は、このような連なった微粒子の間に形成されている。

仮支持体との間の接着力は、転写に際し、剥離を妨げない程度のものである。仮支持体に対するピール強度が、0.1N/10mm以上10N/10mm以下の範囲の粘着力を有する粘着テープで容易に剥がせることが望ましい。転写する工程で、仮支持体から容易に剥がすことができ、成形体や成形体表面に形成された永久支持層に埋没させやすいからである。

【0039】

そのような微粒子積層膜は、交互積層法によって形成することができる。まず、仮支持体は、そのまま用いるか、または離型処理を行って用いる。また、高分子電解質や微粒子を仮支持体表面に吸着させるために、仮支持体表面に表面電荷を効率よく導入する方法としては、強電解質ポリマーであるPDDA又はPEIとPSSの交互積層膜をあらかじめ仮支持体に形成する方法がある。

【0040】

上記の交互積層法は、次のようにして行うことができる。

仮支持体を高分子電解質溶液(ポリカチオンまたはポリアニオン)と無機微粒子分散溶液に交互に浸し、微粒子積層膜を仮支持体に作製する。

仮支持体の表面電荷がマイナスであれば、はじめにカチオン性の溶液に浸漬する。逆に、仮支持体の表面電荷がプラスであれば、はじめにアニオン性の溶液に浸漬する。浸漬時間はポリマーや微粒子、積層したい膜厚によって適宜調整する。微粒子積層膜が、適当な膜厚になるまで、高分子電解質溶液と無機微粒子分散溶液への浸漬を交互に繰り返す。反対電荷を有する溶液又は分散液に浸漬する前に溶媒のみによる洗浄によって余剰の溶液を洗い流す工程(リンス工程)を経ることが好ましい。微粒子積層膜が、適当な膜厚になるまで、高分子電解質溶液と無機微粒子分散溶液への浸漬を交互に繰り返す。また、積層された高分子電解質や微粒子が膜を形成しているが、互いに静電的に吸着しているために、このリンス工程で剥離することはない。また、リンス工程は、反対電荷の溶液に、静電的に吸着していない高分子電解質または微粒子、言い換えれば、分子間力などの弱い結合によって吸着しており、脱離しやすいものを次の作業又は工程に持ち込むことを防ぐために、リンス工程は、行った方が好ましい。反対電荷を有する物質を次の作業又は工程に持ち込むことによって溶液内でカチオン、アニオンが混ざり、沈殿を起こすことがある。高分子電解質溶液への浸漬後にリンス工程を行うことによって、微粒子の間に入り込んだ余分の高分子電解質を取り除く効果がある。

【0041】

上記の交互積層法において、高分子電解質又は微粒子の層の形成は、これらを含む溶液又は分散液の仮支持体への浸漬により行う場合を説明したが、このような場合に限らず、上記の溶液又は分散液が、仮支持体に接触して膜を形成することができる方法であればよい。具体的には、スプレー、キャスト、バーコートなどを用いて、仮支持体上に液膜を形成することができる。これらの場合も、その後、リンスすることで余分の高分子電解質または無機微粒子を洗い流すという工程を行うことが上記と同様の意味で好ましい。

【0042】

高分子電解質の濃度は、溶媒に対する高分子電解質の溶解度及びによって適宜決定されるが、適正な濃度よりも高濃度であると、リンス工程で余剰の溶液を洗い流しにくくなるために、空隙を埋めてしまう。また低濃度すぎると、吸着する仮支持体の面積に対して、溶質である高分子電解質の量が十分でないため、交互積層による膜形成ができない。

高分子電解質の濃度及び無機微粒子の濃度は、それぞれ、0.00001重量%以上30重量%以下の範囲から適宜選択することが好ましく、0.001重量%以上20重量%以下がさらに好ましく、0.01重量%以上10重量%以下が特に好ましい。高分子電解質溶液及び無機微粒子分散液による浸漬時間は、それぞれ、1秒間以上120分間以下の間で適宜選択することが好ましく、10秒間以上300秒間以下の範囲であることがより好ましい。

形成された、微粒子積層膜の中に含まれる、高分子電解質の比率は、1重量%以下であり、微粒子間の空隙を埋めるものではない。

【0043】

また、シート状の仮支持体がロール状に巻き取られているものを引き出し、イオン性を有する微粒子の分散液または高分子電解質溶液に浸漬する工程と、次いでリンスする工程、そのイオン性物質の電荷または表面電荷と反対電荷のイオン性を有する微粒子の分散液または高分子電解質溶液に浸漬する工程と、次いでリンスする工程、これらを交互に繰り返す工程を連続的に行う交互積層法によっても無機薄膜転写材を製造することができる。この方法は、長尺のフィルム基材を仮支持体とする場合には好適に用いることができる。

【0044】

本発明の無機薄膜転写材を用いて、無機薄膜を形成する成形品としては、樹脂、ガラス、シリコンなどの半導体、金属、無機酸化物等全ての固体品に適応できる。形状はフィルム、シート、板、曲面を有する形状、筒状、糸状、などである。成形品のフィルム状又はシート状の材料としては、ポリエチレンテレフタレート等のポリエステル、トリアセチルセルロース、ジアセチルセルロース、アセテートブチレートセルロース、ポリエーテルサルフォン、ポリアミド、ポリイミド、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリメタクリル酸メチル、ポリカーボネート、ポリウレタンなどの熱可塑性樹脂や、ガラス基板などが用いられる。表面に樹脂膜や無機膜がコートされているものも含まれる。例えば、片面に易接着処理をされたポリエステルフィルム、特に、易接着ポリエチレンテレフタレート(易接着PET)フィルムが好適に使用できる。

【0045】

成形品の射出成形用の樹脂としては、上記導光板の表面、光学レンズ、各種計器の表示部、自動車、電車等の窓ガラス等を構成し得るものであれば、その材料は特に限定されるものではなく、例えば、アクリル系樹脂、スチレン系樹脂(ABS樹脂、AS樹脂、ポリフェニレンオキシドスチレン共重合体等)、ポリオレフィン系樹脂(ポリエチレン、ポリプロピレン等)、ポリカーボネート樹脂等が挙げられる。

なお、射出成形金型は、樹脂成形品を製造する際に、通常使用されるものであれば、どのようなものでも利用することができる。

【0046】

無機薄膜が反射防止膜である場合、成形品として透明基材を用い、この表面に無機薄膜を形成したものは、それ自体、反射防止材料として、応用範囲が広い。また、LCDディスプレイに用いる偏光板に反射防止機能を有する無機薄膜を形成してもよい。例えば、ワープロ、コンピュータ、テレビ、ディスプレイパネル、携帯電話等の各種のディスプレイの前面板、液晶表示装置等に用いる導光板の表面、透明プラスチック類からなるサングラスレンズ、度付きめがねレンズ、カメラのファインダーレンズ等の光学レンズ、各種計器の表示部、自動車、電車等の窓ガラス等が挙げられる。なお、これらの成形品は、樹脂以外の材料、例えば、ガラス等により形成されている場合であっても、樹脂と同様の効果を発揮することができる。

【0047】

成形品の表面に、微粒子積層膜が転写される永久支持層を形成してもよい。形成される永久支持層の材料としては、熱硬化性樹脂、熱可塑性樹脂、光硬化性樹脂などの樹脂材料や、ゾルゲル法で形成される無機薄膜など、本発明の微粒子積層膜を埋没させることができるものであればよい。永久支持層は、機械的特性を向上させる目的で、ハードコート材として用いられるような材料が好ましい。

【0048】

無機薄膜転写材の無機薄膜が転写される成形体表面は、転写のために無機薄膜転写材の無機薄膜が成形体表面に接する時には、無機薄膜の空隙中に成形品の材料が入り込むことができる程度に流動性を有していることが好ましい。上記の成形体表面は、無機薄膜がその表面に埋め込まれた後、固体化できるものである。

成形体表面の無機薄膜が転写される面は、それが固体状であっても、加熱や加圧により、流動、変形することで、微粒子積層膜が埋没することができればよい。成形体表面の無機薄膜が転写される面は、転写する温度での粘度が、1mP・s以上500,000mP・s以下の範囲であることが好ましい。

【0049】

永久支持層は、特にそれがハードコート材である場合、微粒子積層膜を埋没させるためには、転写のために無機薄膜転写材の無機薄膜が成形体表面に接する時には、液状であり、後に固体化(硬化を包含する)できるものであって、その構成材料としては、熱硬化性モノマー若しくは光硬化性モノマー又はそれらのオリゴマー若しくはポリマーと熱硬化性モノマー若しくは光硬化性モノマーとの混合物に熱重合開始剤または光重合開始剤等を配合してなる液状物、熱可塑性樹脂、ゾルゲル等が挙げられる。

交互積層法で形成された微粒子積層膜は、どちらかといえば空隙率が高い方であるため、ある程度粘度の高い表面であっても、微粒子を埋没させやすい。

【0050】

ハードコート材としては、紫外線硬化性モノマーやそのオリゴマー、ポリマーと該モノマーとの混合物に光重合開始剤等を配合してなる液状物が好適に挙げられる。さらに、架橋剤成分が含まれていてもよい。

【0051】

上記の熱硬化性モノマーまたは光硬化性モノマーとしては、(メタ)アクリレート系モノマーが好ましく、更に、短時間で光硬化できる点から、アクリレート系モノマーを含むことがより好ましい。そのようなアクリレート系モノマーの例としては、n−ブチルアクリレート、n−ペンチルアクリレート、n−ヘキシルアクリレート、n−オクチルアクリレート、イソオクチルアクリレート、2−エチルヘキシルアクリレート、ドデシルアクリレート、ステアリルアクリレート等が挙げられるが、n−ブチルアクリレート、イソオクチルアクリレート、2−エチルヘキシルアクリレート、n−オクチルアクリレートが好ましく、2−エチルヘキシルアクリレートが特に好ましい。メタクリレート系モノマーとしては、メチルメタクリレート、エチルメタクリレート、n−ブチルメタクリレート、n−ペンチルメタクリレート、n−ヘキシルメタクリレート、n−オクチルメタクリレート、イソオクチルメタクリレート、2−エチルヘキシルメタクリレート、ドデシルメタクリレート、ステアリルメタクリレート等がまた、これらの(メタ)アクリレート系モノマーは2種類以上を組み合わせて使用しても良い。

【0052】

これらの(メタ)アクリレート系モノマーに加えて、極性基を有する(メタ)アクリレート系モノマーを適宜使用することにより吸湿時の白濁を抑制することができる。このための極性基を有する(メタ)アクリレート系モノマーとしては、2−ヒドロキシエチルアクリレート、1−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、3−ヒドロキシプロピルアクリレート、1−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、3−ヒドロキシブチルアクリレート、2−ヒドロキシブチルアクリレート、1−ヒドロキシブチルアクリレート等の水酸基含有アクリレート、ジエチレングリコールやトリエチレングリコール等のポリエチレングリコールモノアクリレート、ジプロピレングリコールやトリプロピレングリコール等のポリプロピレングリコールモノアクリレート、ジブチレングリコールやトリブチレングリコール等のポリブチレングリコールモノアクリレート等のアクリレート系モノマー、これらのモノマーのアクリロイル基をメタクリロイル基に換えたメタクリレート系モノマーなどが挙げられる。これらのうち、アクリレート系モノマーが好ましく、さらに、2−ヒドロキシエチルアクリレート、1−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、3−ヒドロキシプロピルアクリレート、1−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、3−ヒドロキシブチルアクリレート、2−ヒドロキシブチルアクリレート、1−ヒドロキシブチルアクリレートがより好ましく、2−ヒドロキシエチルアクリレートが特に好ましい。また、これらの(メタ)アクリレートは系モノマー2種類以上を組み合わせて使用しても良い。

【0053】

架橋剤成分として重合性不飽和結合を分子内に2個以上有する化合物を使用することができる。このような化合物としては、ビスフェノールAジメタクリレート、1,4−ブタンジオールジメタクリレート、1,3−ブチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、グリセロールジメタクリレート、ネオペンチルグリコールジメタクリレート、ポリエチレングリコールジメタクリレート、ポリプロピレングリコールジメタクリレート、テトラエチレングリコールジメタクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリメタクリレート、トリス(メタクリロキシエチル)イソシアヌレート、ペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールヘキサメタクリレート、ジペンタエリスリトールペンタメタクリレート、ビスフェノールAジアクリレート、1,4−ブタンジオールジアクリエレート、1,3−ブチレングリコールジアクリレート、ジエチレングリコールジアクリレート、グリセロールジアクリレート、ネオペンチルグリコールジアクリレート、ポリエチレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、テトラエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、トリス(アクリロキシエチル)イソシアヌレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヘキサアクリレート、ジペンタエリスリトールペンタアクリレート等が挙げられる。

【0054】

重合性不飽和結合を分子内に2個以上有する化合物としては、さらに、次に掲げるものなどが使用できる。これらのモノマーは、単独で又は2種以上を組み合わせて用いることができる。

【0055】

一般式(a)

【化1】

(ただし、式中、Rはエチレン基又はプロピレン基を示し、m及びnはそれぞれ独立に、1〜20の整数を示す。)で示されるビスフェノールAのアルキレンオキシド付加物のジアクリレート化合物、これらのアクリロイル基をメタクリロイル基に換えた化合物。

【0056】

一般式(b)

【化2】

(ただし、式中、m及びnはそれぞれ独立に、1〜10の整数を示す。)で示されるビスフェノールAのエピクロルヒドリン変性物とアクリル酸の付加エステル化物、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0057】

一般式(c)

【化3】

(ただし、式中、Rはエチレン基又はプロピレン基を示し、m及びnはそれぞれ独立に、1〜20の整数を示す。)で示されるリン酸のアルキレンオキシド付加物のジアクリレート化合物、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0058】

一般式(d)

【化4】

(ただし、式中、m及びnはそれぞれ独立に、1〜10の整数を示す。)で示されるフタル酸のエピクロリン変性物とアクリル酸の付加エステル化物、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0059】

一般式(e)

【化5】

(ただし、式中、m及びnはそれぞれ独立に、1〜20の整数を示す。)で示される1,6−ヘキサンジオールのエピクロリン変性物とアクリル酸の付加エステル化物(アクリロイル基を一分子中に2個有するもの)、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0060】

一般式(f)

【化6】

(ただし、式中、Rはエチレン基又はプロピレン基を示し、3個のmはそれぞれ独立に、1〜20の整数を示す。)で示されるリン酸のアルキレンオキシド付加物のトリアクリレート化合物、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0061】

一般式(g)

【化7】

(ただし、式中、Rはエチレン基又はプロピレン基を示し、m、m′及びm″はそれぞれ独立に、1〜20の整数を示す。)で示されるトリメチロールプロパンのアルキレンオキシド付加物のトリアクリレート化合物、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0062】

上記の熱または光硬化性モノマーと共に使用される重合開始剤としては、熱重合開始剤、レドックス触媒、光重合開始剤等、通常のラジカル重合に使用できるものはいずれも使用することができる。重合開始剤は、単量体の総量に対して0.01〜10重量%の範囲で使用されることが好ましい。

熱重合開始剤としては、過酸化ベンゾイル、過酸化ラウロイル、ジ−t−ブチルパーオキシヘキサヒドロテレフタレート、t−ブチルパーオキシ−2−エチルヘキサノエート、1,1−t−ブチルパーオキシ−3,3,5−トリメチルシクロヘキサン等の有機過酸化物、アゾビスイソブチロニトリル、アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスシクロヘキサノン−1−カルボニトリル、アゾジベンゾイル等のアゾ化合物などがあり、レドックス触媒としては、過硫酸カリウム、過硫酸アンモニウム等の水溶性触媒及び過酸化物あるいは過硫酸塩と還元剤の組み合わせがある。

【0063】

上記の光重合開始剤としては、例えば、紫外線等の光線に感度を有するものが使用される。例えば、ベンゾフェノン、N,N′−テトラメチル−4,4′−ジアミノベンゾフェノン(ミヒラーケトン)、2,2−ジメトキシ―1,2−ジフェニルエタン―1−オン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1―ヒドロキシシクロヘキシルフェニルケトン、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、オリゴ(2−ヒドロキシ−2−メチル−1−(4−(1−メチルビニル)フェニル)プロパノン)等が挙げられるが、樹脂組成物を着色させないものとしては1―ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン等のα−ヒドロキシアルキルフェノン系化合物、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチル−ペンチルフォスフィンオキサイド、2,4,6−トリメチルベンゾイル−ジフェニルフォスフィンオキサイド等のアシルフォスフィンオキサイド系化合物、オリゴ(2−ヒドロキシ−2−メチル−1−(4−(1−メチルビニル)フェニル)プロパノン)及びこれらを組み合わせたものが好ましい。また特に厚いシートを作製するためにはビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチル−ペンチルフォスフィンオキサイド、2,4,6−トリメチルベンゾイル−ジフェニルフォスフィンオキサイド等のアシルフォスフィンオキサイド系化合物を含む光重合開始剤が好ましい。また、シートの臭気を減らすためにはオリゴ(2−ヒドロキシ−2−メチル−1−(4−(1−メチルビニル)フェニル)プロパノン)が好ましい。これらの光重合開始剤の好ましい配合量は、単量体の総量に対して0.5〜2重量%であり、複数を組み合わせて使用しても良い。さらに、光重合開始剤を用いるときには、ベンゾフェノンやナフタレン等の光増感剤を必要に応じて添加することができる。さらに、分子量調整剤として、メルカプタン系化合物、チオグリコール、四塩化炭素、α−メチルスチレンダイマー等を必要に応じて添加することができる。

【0064】

永久支持層の膜厚は、例えば0.5〜5.0μm程度が好適である。永久支持層は、ロールコートやスピンコート、ディップコートなどの公知の方法により塗布し、最終的には固体化(硬化を包含する)させて形成することができる。

【0065】

この反射防止膜形成用転写材料を成形品の表面に転写すると、この成形品の表面に優れた反射防止膜を形成することができる。さらに、本実施形態では、蒸着法やスパッタ法などの気相法ではなく、塗布法により形成するため、低コストでの転写材の製造が可能となる。

【0066】

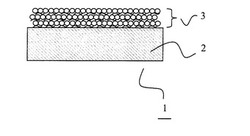

図1は、本発明の無機薄膜転写材の一例を模式的に示す断面図である。無機薄膜転写材1は、仮支持体2の表面上に微粒子積層膜3が形成されている。微粒子積層膜3は、無機微粒子と高分子電解質を含み、無機微粒子は層をなしており、このような層が複数積層されており(図面では3層として表示)、各層間に高分子電解質が存在する。

図2は、本発明の無機薄膜付き成形品の一例を示す断面図であり、この無機薄膜付き成形品4は、成形品の構成材料であるプラスチック5の表面付近に上記の微粒子積層膜(無機薄膜)3を埋没させて微粒子転写層6を形成したものである。この微粒子転写層6の微粒子間空隙には、成形品の構成材料であるプラスチック5が入り込んでおり、表面は、上記微粒子積層膜3と構成材料5が一体となって複合化していると言ってよい。

【0067】

この無機薄膜付き成形品は、例えば、前記の無機薄膜転写材1を射出成形金型内に挟み込み、この無機薄膜転写材の微粒子積層膜3側に成形品用の溶融樹脂を射出することにより、樹脂成形品を形成すると同時に、この樹脂成形品の表面に前記無機薄膜転写材の微粒子積層膜を埋没させる。成形完了後、型内から成形品を取り出し、仮支持体2を剥離することにより、無機薄膜付き成形品が得られる。

このように、成形品の表面に、無機薄膜を付与することができる。この際、本発明の転写材を使用することにより、溶融樹脂が金型内に射出されても熱により無機薄膜が変形することがなく、また、微粒子積層膜と成形体との密着性が高いため剥離することもなく、優れた無機薄膜を成形品の表面に形成することができる。

【0068】

図3は、無機薄膜付き成形品の製造法の一例を示す断面図である。無機薄膜転写材1と成形品前駆体7を準備する(図3(a))。無機薄膜転写材1は、仮支持体2上に微粒子積層膜3を形成したものである。成形品前駆体7は、樹脂成形品8の表面に永久支持層8(ただし、未硬化)8が積層されている。永久支持層8は、加熱又は活性光線の照射により硬化可能な樹脂からなる。ついで、無機薄膜転写材1と成形品前駆体7とを微粒子積層膜3と永久支持層8(ただし、未硬化。硬化前の前駆体である。)とが接するようにして重ねる。この重ねた状態で、仮支持体3側から圧力をかけ、さらに加熱及び(又は)活性光線の照射を行う。この時、硬化を完全に行っても、部分的に行っても良い。この時点で、部分的に又は完全に硬化された永久支持層8に微粒子積層膜3が埋没された状態で、微粒子転写層6が形成されている(図3(b))。その後、仮支持体3を剥離する。先に、部分的に硬化された永久支持層8は、ついで、必要に応じて、さらに硬化を進める。このようにして、無機薄膜付き成形品が得られる(図3(c))。

上記における効果の程度は、仮支持体3が容易に剥離でき、且つ剥離した際に無機薄膜や永久支持層8が仮支持体3に残らない条件とすることが好ましい。

【0069】

永久支持層の硬化度(硬化率)は、加熱及び(又は)活性光線の照射に伴って、硬化反応を起こす官能基が、反応によって消失する様子を赤外吸収スペクトルによって観察することで測定できる。

例えば、重合性不飽和結合を含むモノマーである場合は、赤外線吸収スペクトルにおける、波数1630cm−1付近に観察される、エチレン性二重結合の吸収を観察することで算出できる。その強度の初期値と消失後の値を100と0に規格化することで、硬化途中の硬化率(部分硬化の硬化度)を算出することができる(「樹脂の硬化度・硬化挙動の測定と評価方法」サイエンスアンドテクノロジー社、2007年7月13日発刊)。

また、熱硬化型の場合は、DSC(示差走査熱分析)を用いて測定することができる。DSC(示差走査熱量測定法)は、測定温度範囲内で、発熱、吸熱の無い標準試料との温度差をたえず打ち消すように熱量を供給または除去するゼロ位法を測定原理とするものであり、測定装置が市販されておりそれを用いて測定できる。熱硬化型接着剤の反応は、発熱反応であり、一定の昇温速度で試料を昇温していくと、試料が反応し熱量が発生する。その発熱量をチャートに出力し、ベースラインを基準として発熱曲線とベースラインで囲まれた面積を求め、これを発熱量とする。室温から200℃まで5〜10℃/分の昇温速度で測定し、上記した発熱量を求める。これらは、全自動で行なうものもあり、それを使用すると容易に行なうことができる。つぎに、支持体に永久支持層を塗布し、乾燥して得た発熱量は、つぎのようにして求める。まず、25℃で真空乾燥器を用いて溶剤を乾燥させた未架橋・未硬化の永久支持層の全発熱量を測定し、これをA(J/g)とする。つぎに、塗工、乾燥した永久支持層の発熱量を測定し、これをBとする。永久支持層の硬化率C(%)(加熱、乾燥により発熱を終えた状態)は、つぎの数式(I)で与えられる。

【0070】

数式(I)

【数1】

・・・・・(I)

【0071】

永久支持層は、転写のために無機薄膜転写材の無機薄膜が成形体表面に接する時には、転写が円滑に行われるように未硬化であることが好ましい。ここで、未硬化とは硬化率が0又はほぼ0を意味する。また、永久支持層に無機薄膜が転写された後、その硬化率を74%以上にすることが、膜に十分な硬度を確保する上で好ましい。

【0072】

このようにして、樹脂成形品の表面に無機薄膜を付与することができる。

仮支持体上からの加圧及び加熱は、例えば、シリコンゴムロールを用いて行うことができる。この場合、シリコンゴムロール表面は15℃以上250℃以下程度の温度、1kg/cm2以上20kg/cm2以下程度の圧力が適当である。

【0073】

長尺のフィルム基材を仮支持体として該仮支持体上に微粒子積層膜が形成されロール状に巻かれてなる無機薄膜転写材を用いた、両面に無機薄膜が付いている無機薄膜付き成形品の連続的製法の一実施例について図4を用いて説明する。

図4において、401は連続的に成形された樹脂製のシートであり、411、412は該樹脂製シート401表面に永久支持層402をコーティングするためのコーティングヘッドである。永久支持層402(未硬化)がコーティングされた樹脂製シート401を、無機薄膜転写材421、422と接合し、プレスロール431、432によりプレス圧力を調整することで膜厚をコントロールしながら永久支持層402と無機薄膜転写材421、422とが接するようにして重ねる。前記永久支持層402は、活性光線の照射により硬化可能な樹脂からなり、無機薄膜転写材421、422は、該永久支持層402と接する面に微粒子積層膜が形成されている。無機薄膜転写材421、422が重ねられた樹脂製シート401を活性光線照射装置441、442により、活性光線の照射を行う。活性光線の照射量は、仮支持体3が容易に剥離でき、且つ剥離した際に無機薄膜や永久支持層8が仮支持体3に残らない条件とする。次いで、活性光線が照射量された樹脂製シート401から、プレスロール461、462を通じ、仮支持体451、452を剥離する。仮支持体451、452を剥がすことで得られた、無機薄膜付き成形品403に、活性光線照射装置471、472を用いて活性光線の照射を行い、永久支持層402の硬化度をすすめる。この時点で、永久支持層402の硬化率が74%以上になっていることが好ましい。このようにして、加工コストや生産性に優れた無機薄膜付き成形品を得ることができる。なお、永久支持層402は、加熱により硬化可能な樹脂でも良く、このとき、永久支持層402の硬化は加熱によって行なわれる。また、無機薄膜を形成する面が片面で良い場合は、片面にのみ永久支持体をコーティングして無機薄膜を形成しても良い。

【0074】

本発明における無機薄膜付き成形品は、無機薄膜が成形品表面に、微粒子積層膜の空隙に成形品の構成材料が入り込むように埋没しているため、無機薄膜の熱による変形が起こりにくく、また、剥離することもなく、無機薄膜により成形品の表面に好適に機能を付加することができる。

【実施例1】

【0075】

1.PETフィルム

片面に易接着層とよばれる極性基を付与された樹脂層があるPETフィルム(A4100、東洋紡績(株)製、100mm×100mm×125μm厚)を用いた。

【0076】

2.無機薄膜転写材の作製(仮支持体上への微粒子積層膜の形成)

微粒子として、BET法で測定した平均一次粒子径が7.5nmの数珠状シリカ微粒子を用いた。シリカ水分散液1.0重量%(スノーテックス(ST)OUP、日産化学工業(株)製、シリカゾル)を微粒子分散液として用い、PDDAを高分子電解質として用いた。溶液としては0.3重量%のPDDA水溶液と1.0重量%の微粒子分散液を調製した。微粒子分散液のpHは未調整で4であり、PDDA水溶液のpHは9に調製した。上記のPETフィルム(仮支持体)を、PDDA水溶液に1分間浸漬し、リンス用の超純水に3分間浸漬する工程(ア)、微粒子分散液に1分間浸漬した後、リンス用の超純水に3分間浸漬する工程(イ)をこの順に施した。この工程(ア)1回と工程(イ)1回を順に行うのを1サイクルとし、このサイクルを3回(微粒子交互積層回数)行い、仮支持体表面に微粒子積層膜を形成して、無機薄膜転写材を作製した。

この無機薄膜転写材における微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.27、95nm及び49%であった。

【0077】

(微粒子積層膜の剥離性)

この微粒子積層膜の密着力を測るため、粘着テープ(No.31B、ポリエステル粘着テープ、日東電工(株)製)を貼り付けて、剥がしたところ、微粒子積層膜は、容易に仮支持体から剥離し、粘着テープ側に移った。

なお、この粘着テープのPETフィルムに対するピール強度は6N/19mm(3N/10mm)であった。ピール強度の測定方法は、テンシロン(定速伸張型引張試験機、(株)オリエンテック製、RTM−10、温度:室温、試験方法:T型剥離、剥離速度:0.2m/min)を用いて、剥離した時の荷重を剥離強度として評価したものである。

【0078】

3.微粒子積層膜が転写された成形品の作製〔成形品(永久支持層)への微粒子積層膜の転写〕

成形品として、上記のPETフィルムを用いた。また、永久支持層の材料として光硬化性のハードコート樹脂(日立化成工業(株)製、ヒタロイド7902)を用いた。このハードコート樹脂97重量部と光重合開始剤(1−ヒドロキシ−シクロヘキシル−フェニル−ケトン)3重量部とを混ぜた光硬化性樹脂を用いた。

上記成形品(PETフィルム)の易接着層がある面上にアプリケータを用いて光硬化性樹脂を厚さ30μmに塗工した。ついで、光硬化性樹脂の塗膜を有する成形品と上記の無機薄膜転写材とを光硬化性樹脂の塗膜面と易接着層のない面上に形成された微粒子積層膜とが向かい合わせになるように配置して、貼り合わせた。貼り合わせはロールラミネータ(ラミーコーポレーション社製LMP−350EX)を用いて、ロール荷重3kg/cm2、送り速度0.5m/min、温度20℃の条件で行なった。この温度における、ハードコート樹脂の粘度は、9,000mP・sであった(粘度は、E形粘度計(たとえば、東京計器(株)製TV−33が使用できる)により測定した、温度25℃における粘度。以下同様)。以上の工程は、紫外線が遮断された雰囲気下に行った。

この貼り合わせ物に紫外線露光装置(オーク(株)製、HMW−6N−4)を用いて2000mJ/cm2の紫外線を微粒子積層膜側から照射して光硬化性樹脂層を硬化させた。このときの硬化率は70%であった。

次いで、PETフィルム同士を剥離した。無機薄膜を形成していたPETフィルム(仮支持体)から微粒子積層膜が剥離していることを確認した。すなわち、微粒子積層膜はPETフィルム上の部分硬化した光硬化性樹脂層(ハードコート層)に転写されていた。光硬化性樹脂層(ハードコート層)の硬化率を高めるために、追加で3000mmJ/cm2の紫外線を微粒子積層膜側から照射した。このとき硬化率は74%であった。

このようにして、微粒子積層膜が転写された成形品を作製した。この成形品において、微粒子積層膜が転写されて形成された層(以下、「微粒子転写層」という)は、ハードコート層の最表面に位置し、微粒子積層膜はハードコート層に埋没している。得られた微粒子積層膜が転写された成形品(PETフィルム)において、微粒子転写層の厚みは90nmであった。この微粒子転写層を含むハードコート層全体の厚みは10μmであった。

【0079】

上記微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.49、95nm及び4%であった。転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。

また、上記微粒子転写層の鉛筆硬度は4Hであった。また、耐スチールウール性は、「無傷」であった。また、追加の3000mmJ/cm2の紫外線を照射する前の微粒子転写層の鉛筆硬度は2Hであった。

【0080】

(透過率と表面反射率の測定)

微粒子積層膜が転写された成形品(PETフィルム)の透過スペクトルを可視紫外分光光度計(日本分光(株)製、V−570)にて測定したところ、波長400〜800nmでの最大の透過率は92%であった。また、微粒子積層膜が転写された成形品(PETフィルム)のハードコート層を形成していない面に黒い粘着テープ(ニチバン(株)製、VT−196)を気泡が残らないように貼り付け、ハードコート層表面の表面反射率のスペクトルを瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて測定した。波長400〜800nmでの最小の表面反射率は3.6%であった。微粒子積層膜が転写されていないハードコート層のみの透過率は91%、表面反射率は4.5%であることから、上記の微粒子転写層は減反射膜として機能することがわかった。

【実施例2】

【0081】

微粒子として、BET法で測定した平均一次粒子径が15nmの導電性アンチモン酸亜鉛微粒子が分散したアンチモン酸亜鉛水分散液1重量%(セルナックスCXZ330H−F2、日産化学工業(株)製、酸化亜鉛ゾル)を微粒子分散液として用いたこと、微粒子交互積層回数を6回としたこと以外は実施例1に準じて無機薄膜転写材を作製した。微粒子積層膜の屈折率と膜厚、空隙率を測定したところ、それぞれ1.57、80nm、40%であった。この微粒子積層膜は粘着テープ(NO.31B、ポリエステル粘着テープ、日東電工製)によって容易に仮支持体から剥離した。

この無機薄膜転写材を用い、実施例1に準じて、微粒子積層膜が転写された成形品を作製した。微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.7、80nm及び6%であった。転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。

また、微粒子積層膜が転写された成形品(PETフィルム)の微粒子転写層の鉛筆硬度は3Hであり、耐スチールウール性は「無傷」であった。

微粒子積層膜が転写された成形品(PETフィルム)の透過スペクトルを実施例1と同様に測定したところ、波長400〜800nmでの最小の透過率は86%であった。実施例1と同様にハードコート層表面の表面反射スペクトルを測定したところ、波長400〜800nmでの最大の表面反射率は9%であった。

【実施例3】

【0082】

実施例1で得られた無機薄膜転写材のシリカ微粒子積層膜の上に実施例2の無機薄膜転写材の作製法に準じて酸化亜鉛微粒子積層膜を形成することで、仮支持体上に2種類の微粒子積層膜を有する無機薄膜転写材を作製した。シリカ微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.27、95nm及び49%であり、酸化亜鉛微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.57、80nm及び40%であった。

この2種類の微粒子積層膜を有する無機薄膜転写材を用い、実施例1に準じて、微粒子積層膜が転写された成形品を作製した。シリカ微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.49、95nm及び4%であり、酸化亜鉛微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.7、80nm及び6%であった。転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。

また、微粒子積層膜が転写された成形品(PETフィルム)の微粒子転写層の鉛筆硬度は3Hであり、耐スチールウール性は「無傷」であった。

微粒子積層膜が転写された成形品(PETフィルム)の透過スペクトルを実施例1と同様に測定したところ、波長400〜800nmでの最大の透過率は94.5%であった。実施例1と同様にハードコート層表面の表面反射スペクトルを測定したところ、波長400〜800nmでの最小の表面反射率は0.9%であった。微粒子積層膜が転写されていないハードコート層の透過率は91%、表面反射率は4.5%であることから、本実施例における微粒子転写層は優れた反射防止膜として機能することがわかった。

【実施例4】

【0083】

実施例3で作製した無機薄膜転写材を使用した。シリカ微粒子積層膜の屈折率、膜厚及び空隙率は、前記したとおり、それぞれ1.27、95nm及び49%であり、酸化亜鉛微粒子積層膜の屈折率、膜厚及び空隙率は、前記したとおり、それぞれ1.57、80nm及び40%であった。

この無機薄膜転写材を使用して成形品(永久支持層)への微粒子積層膜の転写工程において、ロールラミネータの送り速度を1.3m/minとしたこと以外は、実施例3に準じて行い、微粒子積層膜が転写された成形品を作製した。微粒子転写層を含むハードコート層の厚みは20μmであった。シリカ微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.49、95nm及び4%であり、酸化亜鉛微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.7、80nm及び6%であった。転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。

また、微粒子積層膜が転写された成形品(PETフィルム)の微粒子転写層の鉛筆硬度は4Hであり、耐スチールウール性は「無傷」であった。

微粒子積層膜が転写された成形品(PETフィルム)の透過スペクトルを実施例1と同様に測定したところ、波長400〜800nmでの最大の透過率は94.5%であった。実施例1と同様にハードコート層表面の表面反射スペクトルを測定したところ、波長400〜800nmでの最小の表面反射率は0.9%であった。微粒子積層膜が転写されていないハードコート層の透過率は91%、表面反射率は4.5%であることから、本実施例における微粒子転写層は優れた反射防止膜として機能することがわかった。

【実施例5】

【0084】

実施例3に準じて、微粒子積層膜が転写された成形品を作製した。ただし、上記成形品(PETフィルム)と無機薄膜転写材の貼り合わせ物に紫外線露光装置(オーク(株)製、HMW−6N−4)を用いて1000mJ/cm2の紫外線を照射して未硬化の光硬化性樹脂層を硬化させ、このときの硬化率を62%とし、その後、微粒子積層膜が転写されたPETフィルム上の部分硬化した光硬化性樹脂層(ハードコート層)の硬化率を高めるために、追加で4000mJ/cm2で紫外線を照射して露光を行うことで、第2度目の硬化処理を施し、光硬化性樹脂層を完全に硬化させた。ハードコート層の赤外線吸収スペクトルの1635cm−1の吸収が消失しており、硬化率が74%であることを確認した。

得られた微粒子積層膜が転写された成形品において、微粒子転写層は、ハードコート層の最表面に位置し、微粒子積層膜はハードコート層に埋没していた。

上記微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、シリカ微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率は、1.49、95nm及び4%であり、酸化亜鉛微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率は、1.7、80nm及び6%であった。転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。

また、微粒子積層膜が転写された成形品(PETフィルム)の微粒子転写層の鉛筆硬度は3Hであり、耐スチールウール性は「無傷」であった。

上記の微粒子積層膜が転写された成形品(PETフィルム)の透過スペクトルを可視紫外分光光度計(日本分光(株)製、V−570)にて測定したところ、波長400〜800nmでの最大の透過率は94.5%であった。前記微粒子積層膜が転写された成形品(PETフィルム)のハードコート層を形成していない面に黒い粘着テープ(ニチバン(株)製、VT−196)を気泡が残らないように貼り付け、ハードコート層表面の表面反射率のスペクトルを瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて測定した。波長400〜800nmでの最小の表面反射率は0.9%であった。微粒子積層膜が転写されていないハードコート層の透過率は91%、表面反射率は4.5%であることから、本実施例における微粒子転写層は優れた反射防止膜として機能することがわかった。

【実施例6】

【0085】

シリカ水分散液0.5重量%(スノーテックス(ST)OUP、日産化学工業(株)製、シリカゾル)を微粒子分散液として用い、PDDAを高分子電解質として0.003重量%、微粒子分散液のpHは未調整で4.4であり、PDDA水溶液のpHは未調整で5.5であること、サイクルを6回(微粒子交互積層回数)としたこと以外、実施例1と同様にして無機薄膜転写材を作製した。この無機薄膜転写材における微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.18、95nm及び64%であった。

また、引き続き、実施例1と同様にして、微粒子積層膜が転写された成形品を作製した。この微粒子積層膜が転写された成形品の微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.49、95nm及び4%であった。

転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。また、上記微粒子転写層の鉛筆硬度は4Hであり、耐スチールウール性は、「無傷」であった。

【実施例7】

【0086】

シリカ水分散液0.5重量%(スルーリア、日揮触媒化成(株)製、中空シリカゾル)を微粒子分散液として用い、PDDAを高分子電解質として0.003重量%、微粒子分散液のpHは未調整で4.4であり、PDDA水溶液のpHは未調整で5.5であること、サイクルを6回(微粒子交互積層回数)としたこと以外、実施例1と同様にして無機薄膜転写材を作製した。この無機薄膜転写材における微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.12、95nm及び77%であった。

さらに、引き続き、実施例1と同様にして微粒子積層膜が転写された成形品を作製した。この微粒子積層膜が転写された成形品の微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.42、95nm及び2%であった。

転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。また、上記微粒子転写層の鉛筆硬度は4Hであった。また、耐スチールウール性は、「無傷」であった。

【0087】

(比較例1)

1.PETフィルム

片面に易接着層とよばれる極性基を付与された樹脂層があるPETフィルム(A4100、東洋紡績(株)製、100mm×100mm×125μm厚)を用いた(実施例1に同じ)。

2.無機薄膜転写材の作製(仮支持体上への微粒子積層膜の形成)

微粒子として、BET法で測定した平均一次粒子径が21.5nmの数珠状シリカ微粒子をイソプロパノール(IPA)に分散させたシリカ分散液(IPA−ST−PSM、日産化学工業(株)製、シリカゾル)を微粒子分散液として用いた。微粒子分散液としては1.0重量%の微粒子分散液を調製した。この微粒子分散液99部に実施例1に準じて得た光硬化性樹脂2重量部を混ぜて微粒子−樹脂混合液を得た。この微粒子−樹脂混合液を上記PETフィルムの易接着層がない面上にアプリケータを用いて厚さ0.1μmに塗工した。塗膜を形成したPETフィルムを乾燥機(ヤマト科学製)により110℃で1時間の熱処理を行い、無機薄膜転写材を作製した。微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.47、0.1μm及び9%であった。

3.微粒子積層膜が転写された成形品の作製〔成形品(永久支持層)への微粒子積層膜の転写〕

上記の無機薄膜転写材を用いて、実施例1に準じて微粒子積層膜が転写された成形品を作製した。微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.5、0.1μm及び3%であった。転写前の微粒子積層膜の屈折率と膜厚、空隙率とはほとんど変化がなく、転写前から空隙が埋まっていたことがわかった。

また、微粒子積層膜が転写された成形品(PETフィルム)のハードコート層表面の鉛筆硬度試験を実施例1と同様に行った結果は2Hであった。

ハードコート層表面の耐スチールウール試験を実施例1と同様に行なった結果、表面に傷がついた。

【0088】

(比較例2)

比較例1と同じシリカ分散液(IPA−ST−PSM、日産化学工業(株)製、シリカゾル)を使用し、この微粒子分散液99重量部に実施例1に準じて得た光硬化性樹脂1重量部を混ぜて微粒子−樹脂混合溶媒を得た。この微粒子−樹脂混合溶媒を用い、比較例1に準じて無機薄膜転写材を作製した。微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.44、0.1μm及び15%であった。

この無機薄膜転写材を用いて、実施例1に準じて微粒子積層膜が転写された成形品を作製した。微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.5、0.1μm及び3%であった。転写前の微粒子積層膜の屈折率と膜厚、空隙率と大きな変化は見られず、転写前から空隙が埋まっていることがわかった。

また、微粒子積層膜が転写された成形品(PETフィルム)のハードコート層表面の鉛筆硬度試験を実施例1と同様に行った結果は2Hであった。

ハードコート層表面の耐スチールウール試験を実施例1と同様に行なった結果、傷がついた。

【0089】

(比較例3)

微粒子として、BET法で測定した平均一次粒子径が21.5nmの球状シリカ微粒子をイソプロパノール(IPA)に分散させたシリカ分散液(IPA−ST、日産化学工業(株)製、シリカゾル)を4.0重量%の微粒子分散液に調製した。微粒子−樹脂混合溶媒の代わりにこの微粒子分散液を用い、比較例1に準じて無機薄膜転写材を作製した。微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.34、0.13μm及び33%であった。

この無機薄膜転写材を用いて、実施例1に準じて微粒子積層膜が転写された成形品を作製した。微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.5、0.1μm及び3%であった。転写前の微粒子積層膜の屈折率と膜厚、空隙率と大きな変化は見られず、転写前から空隙が埋まっていることがわかった。

また、微粒子積層膜が転写された成形品(PETフィルム)のハードコート層表面の鉛筆硬度試験を実施例1と同様に行った結果は2Hであった。

ハードコート層表面の耐スチールウール試験を実施例1と同様に行なった結果、傷がついた。

【0090】

(比較例4)

微粒子として、BET法で測定した平均一次粒子径が21.5nmの球状シリカ微粒子をイソプロパノール(IPA)に分散させたシリカ分散液(IPA−ST、日産化学工業(株)製、シリカゾル)を5.0重量%の微粒子分散液に調製した。

微粒子−樹脂混合溶媒の代わりにこの微粒子分散液を用い、比較例1に準じて無機薄膜転写材を作製した。微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.32、0.13μm及び38%であった。

この無機薄膜転写材を用いて、実施例1に準じて微粒子積層膜が転写された成形品を作製した。微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.5、0.1μm及び3%であった。転写前の微粒子積層膜の屈折率と膜厚、空隙率と大きな変化は見られず、転写前から空隙が埋まっていることがわかった。

また、微粒子積層膜が転写された成形品(PETフィルム)のハードコート層表面の鉛筆硬度試験を実施例1と同様に行った結果は2Hであった。

ハードコート層表面の耐スチールウール試験を実施例1と同様に行なった結果、傷がついた。

【0091】

前記した種々の測定法及び評価法を次に示す。

(鉛筆硬度の測定)

鉛筆硬度は、JIS規格(JIS−K−5400−1990)に準拠して次のように測定した。

まず、試料に対して45°の角度で固定された鉛筆に、試料を押し付けた。鉛筆が試料に加える荷重は1.00±0.05kgとした。試料に付着した鉛筆の粉をエアーブローし、残った鉛筆の粉はプラスチック消しゴム(PE01、トンボ鉛筆製)を押し付けて取り除いた。膜表面にわずかに食い込むような傷が見えたときに、「擦り傷が付いた」と判別した。5回の試験で2回以上膜に擦り傷が認められた時の鉛筆の濃度記号を、その試料の鉛筆硬度とした。例えば、2Hの鉛筆で擦り傷が2回つき、Hの鉛筆で擦り傷が1回つく試料の鉛筆硬度はHである。

【0092】

(耐スチールウール性の評価)

微粒子積層膜が転写された成形品(PETフィルム)のハードコート層表面をスチールウール(日本スチールウール社製、#0000)に300gの荷重をかけて、ストローク幅25mm、速度25mm/secで10回往復摩擦したあとの表面を目視で観察し、傷の有無を評価した。なお、スチールウールは約10mmφにまとめ、表面が均一になるように切断、摩擦して表面状態が均一になったものを使用した。

【0093】

(PETフィルムの表面反射率の測定と屈折率の評価)

PETフィルム(A4100、東洋紡績(株)製、100mm×100mm×125μm厚)の裏面の反射を無視できるように、裏面に黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付け、瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて表面の反射スペクトルを測定し、550nmにおける反射率(垂直反射における反射率)を求めた。この550nmの反射率から下記数式(II)を用いて屈折率を算出した。その結果、波長550nmでの屈折率は、1.67であり、これをPETフィルムの屈折率(固定値)として使用した。

【0094】

数式(II)

【数2】

(ただし、式中、Rsubは垂直反射における反射率を示す。λは測定波長を示し、Rsub(λ)は、測定波長λにおけるRsubを示す)

【0095】

(微粒子積層膜の屈折率と膜厚の決定)

仮支持体(前記PETフィルム)上に作製した微粒子積層膜の裏面に形成された膜をアセトンで拭き取ることで除去し、さらに、黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付け、裏面の反射を無視できるようにして、瞬間測光分光光度計(フィルメトリクス(株)製、F20)により表面反射率スペクトルを測定した。測定した表面反射率スペクトルから、瞬間測光分光光度計に内臓のソフト(反射率分光法及びカーブフィット法を組み合わせ)により、微粒子積層膜の屈折率と膜厚を求めた。ただし、微粒子積層膜の膜厚及び屈折率を決定する方法はグリッド法を選択し、仮支持体の屈折率は前記の通り、1.67(固定値)とし、解析する波長範囲は400〜700nmとし、さらに、光の吸収は無視した。なお、屈折率は、550nmにおける屈折率として求め、これを微粒子積層膜の屈折率(固定値)として採用した。

【0096】

(2種類の微粒子積層膜の屈折率と膜厚の決定)

上記方法により、1種類目の微粒子積層膜のみを形成した仮支持体(前記PETフィルム)を用いて、1種類目の微粒子積層膜の膜厚及び屈折率を求めた。1種類目の微粒子積層膜の上に2種類目の微粒子積層膜を形成した後、仮支持体に形成された裏面の膜をアセトンで拭き取り、黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付け、瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて表面反射率スペクトルを測定した。表面反射率スペクトルから、瞬間測光分光光度計に内臓のソフト(反射率分光法及びカーブフィット法を組み合わせ)により、2種類目の微粒子積層膜の屈折率と膜厚を求めた。ただし、2種類目の微粒子積層膜の膜厚及び屈折率を決定する方法はグリッド法を選択し、仮支持体の屈折率は前記の通り、1.67(固定値)とし、1種類目の微粒子積層膜の屈折率と膜厚は、既に求めた値を使用し、解析する波長範囲は400〜700nmとし、さらに、光の吸収は無視した。なお、2種類目の微粒子積層膜の屈折率は、550nmにおける屈折率として求め、これを2種類目の微粒子積層膜の屈折率(固定値)として採用した。

【0097】

(微粒子積層膜の空隙率の決定)

本発明において、微粒子積層膜を仮支持体又は適当は基材上に作製し、乾燥したものでは、微粒子積層膜の空隙は、空気である。すなわち、走査型電子顕微鏡による表面及び、断面観察によって、孔が観測できることから、例えば、シリカ微粒子積層膜の見かけの屈折率がシリカより低い場合、屈折率を下げているのは、孔に存在する空気であることが分かる。この仮定から、微粒子積層膜中の空隙率ρ0は下記数式(III)より求めることができる。

【0098】

数式(III)

【数3】

(ただし、式中、ncは、微粒子積層膜の屈折率、nPは微粒子を構成する物質の屈折率、n0は空気の屈折率=1.0を示す。)

以上より、例えば、実施例1記載のシリカ微粒子積層膜(屈折率1.27)の空隙率が49%であることがわかった(シリカの屈折率は、1.48)。

【0099】

(成形品の屈折率の決定)

ポリメタクリル酸メチル(PMMA、三菱レイヨン(株)製、アクリライトL)の裏面の反射を無視できるように、裏面に黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付け、瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて表面の反射スペクトルを測定し、測定した反射率から数式(II)(前記した方法)を用いて屈折率を決定した。その結果、ポリメタクリル酸メチルの屈折率nsubは波長400〜800nmでは1.52〜1.49であり、550nmでの屈折率1.49をポリメタクリル酸メチルの屈折率(固定値)として採用した。

【0100】

(ハードコート層の屈折率の決定)

ハードコート樹脂(日立化成工業(株)製、ヒタロイド7902)97重量部と光重合開始剤(1−ヒドロキシ−シクロヘキシル−フェニル−ケトン)3重量部とを混ぜた光硬化性樹脂をアプリケータで、PETフィルム(A4100、東洋紡績(株)製)の易接着処理のない面に厚さ200μmで塗工した。塗工面にPETフィルム(A4100、東洋紡績(株)製)の易接着処理のない面が接するようにして、ローラーを用いて貼り合せた。

この貼り合わせ物に紫外線露光装置(大日本スクリーン製造(株)、MAP−1200)を用いて5000mJ/cm2の紫外線を無機薄膜転写材側から照射して光硬化性樹脂層を部分硬化させ、PETフィルムを剥離してハードコート層のみを取り出した。

このハードコート層の裏面の反射を無視できるように、裏面に黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付け、瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて表面の反射スペクトルを測定し、測定した反射率から数式(II)を用いて屈折率を算出した。その結果、上記ハードコート層の屈折率nsubは波長400〜800nmでは1.52〜1.49であり、波長550nmでの屈折率1.50をハードコート層の屈折率(固定値)として採用した。

【0101】

(2種類の微粒子積層膜を転写した微粒子転写層の屈折率と膜厚の決定)

2種類の微粒子積層膜が転写された成形品(PMMA)の裏面に黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付けて、裏面の反射を無視できるようにして、瞬間測光分光光度計(フィルメトリクス(株)製、F20)により表面反射率スペクトルを測定した。測定した表面反射率スペクトルから、瞬間測光分光光度計に内臓のソフト(反射率分光法及びカーブフィット法を組み合わせ)により、微粒子転写層の屈折率を求めた。2種類の微粒子転写層のそれぞれの膜厚は、前述の方法で転写前に求めた2種類の微粒子積層膜の膜厚を使用した。ただし、屈折率を決定する方法はグリッド法を用い(前記の内蔵ソフトとの関係が不明)、前記したように成形品(PMMA)の屈折率を1.49及びハードコート層の屈折率を1.50とし、解析する波長範囲は400〜700nmとし、光の吸収は無視した。これにより、2種類の微粒子積層膜を転写した微粒子転写層の屈折率が同時に決定できる。なお、各屈折率は、550nmにおける屈折率として求め、それぞれの屈折率とした。

実施例1記載のシリカ微粒子積層膜が転写された微粒子転写層の屈折率は1.49、膜厚は95nmであり、酸化亜鉛微粒子積層膜が転写された微粒子転写層の屈折率は1.70、膜厚は80nmであることがわかった。

また、1種類の微粒子積層膜を転写した微粒子転写層の屈折率も上記と同様にして求めることができる。

【0102】

(微粒子転写層の空隙率の決定)

微粒子転写層の空隙率ρ0′は、下記数式(IV)により求めることができる。

数式(IV)

【数4】

(ただし、式中、nc′は、微粒子転写膜の屈折率、nPは微粒子を構成する物質の屈折率、n1は硬化したハードコート樹脂(硬化性樹脂)の屈折率、ρPは微粒子積層膜中の体積率(1−ρ0)を示す。)

【0103】

(ハードコートの硬化度の測定方法と算出方法)

FT−IR(バイオラッド・ラボラトリー製、FT−IR、FTS−6000)に同社製赤外顕微システムUMA−500を装備し、測定モードは顕微全反射赤外吸収測定(分解能4cm−1、積算回数128回)で赤外吸収スペクトルの測定を行った。硬化前のハードコートにおいて、1635cm−1付近に、ビニル基のC=C伸縮振動バンド由来のピーク、1408cm−1付近に、ビニル基のC−H面内対称変角振動バンド由来のピーク、808cm−1付近に、ビニル基のC−H面外変角振動バンドに起因するピークを確認した。紫外線照射後のハードコートは、C=C伸縮振動バンド、C−H面内対称変角振動バンド、C−H面外変角振動バンドの各吸収強度が相対的に減少することを確認した。また、1724cm−1に観察されるC=O伸縮振動由来のピークを内部標準ピークとした。硬化度の算出式は、各波数位置のピークの面積強度を一定の波数範囲で積分した値を、A1724、A1635、A1408、A808とし、硬化前と後の積分値を(A1724)前、(A1724)後、(A1635)前、(A1635)後、(A1408)前、(A1408)後、(A808)前、(A808)後とし、下記式から算出した。尚、内部標準に用いたA1724の積分値は、波数範囲1650〜1780cm−1で求めた。

【0104】

【表1】

【符号の説明】

【0105】

1:無機薄膜転写材

2:仮支持体

3:微粒子積層膜

4:無機薄膜付き成形品

5:プラスチック

6:微粒子転写層

7:成形品前駆体

8:樹脂成形品

9:永久支持層

401:連続的に成形された樹脂製シート

402:永久支持体

403:無機薄膜付き成形品

411、412:コーティングヘッド

421、422:無機薄膜転写材

431、432、461、462:プレスロール

441、442、471、472:活性光線照射装置

451、452:剥離した仮支持体

【技術分野】

【0001】

本発明は、無機薄膜転写材とその製造方法及びこの無機薄膜転写材を用いた無機薄膜付き成形品並びにその製造方法に関し、更に詳しくは、プラスチック製、ガラス製等の成形品に無機薄膜を形成することのできる無機薄膜転写材とその製造方法並びに無機薄膜付き成形品及びその製造方法に関するものである。

【背景技術】

【0002】

プラスチックに代表される有機材料は、無機材料と比べて成形性・量産性・柔軟性・軽量などの長所があるため、日用雑貨から産業分野まで幅広く大量に使用されている。しかし、プラスチックでも、機械的強度、光学特性、耐熱性・寸法精度・物質透過性などが改善できれば、さらにその価値が増し、また、無機材料に置き換えて使用できる。近年、プラスチック材料は、これを無機材料と複合化することによりプラスチック材料単体では不可能な用途に応用することができるようになるが、その複合化技術として、無機薄膜をプラスチック成形品表面に形成する技術が進歩してきた。

【0003】

従来の無機薄膜形成技術は、ドライプロセスを利用したものが主たる薄膜形成方法であった。その例としては、化学的気相成長法(CVD)、熱CVD、プラズマCVD(PCVD)、光CVD、CVDの無機薄膜応用例、物理的気相成長法(PVD)、真空蒸着、スパッタリング、イオンプレーティングなどが挙げられる。

【0004】

一方、ウエットプロセスを利用した無機薄膜形成法も提案されてきている。そのような例としては、塗布方法を利用した薄膜形成方法があり、スプレー法、吹きつけ法、溶射法、ウエット・オン・ウエット法、液相析出法、メッキ法、ゾルゲル法、LB法、微粒子利用法、塗布方法などが挙げられる。

【0005】

このような無機薄膜の用途、応用分野は、産業用だけでなく、医療用などにも広がっている。なかでも、フラットパネル型ディスプレイ用の反射防止膜が注目される。

【0006】

例えば、現在一般的に行われている反射防止膜の製造方法は、真空蒸着やスパッタ法のようなドライ法、あるいはゾルゲル法や塗布法のようなウエット法である。近年、価格面の要求からドライ法に代わるウエット法の反射防止処理が主流となっている。

【0007】

一方、ウエット法でありながら、ナノメータースケールの薄膜を形成する方法として、交互積層法が提案されている。交互積層法は、G.Decherらによって1992年に発表された有機薄膜を形成する方法であり、正電荷を有するポリマー電解質(ポリカチオン)と負電荷を有するポリマー電解質(ポリアニオン)の水溶液に、基材を交互に浸漬することで基板上に静電的引力によって吸着したポリカチオンとポリアニオンの組が積層して複合膜(交互積層膜)が得られるものである。

【0008】

この交互積層法を利用した無機薄膜の製造法として、Y.Lvovらは、シリカやチタニア、セリアの各微粒子分散液を用いて、微粒子の表面電荷と反対電荷を有するポリマー電解質を交互積層法で積層する方法を報告している(非特許文献1参照)。この報告によると、負の表面電荷を有するシリカの微粒子とその反対電荷を持つポリカチオンであるポリジアリルジメチルアンモニウムクロライド(PDDA)またはポリエチレンイミン(PEI)などとを交互に積層することで、シリカ微粒子とポリマー電解質が交互に積層された微粒子積層薄膜を形成することが可能である。

【0009】

このような交互積層法を用いて形成された無機薄膜からなる反射防止膜が提案されているが、膜の強度が弱いために、物理的な摩擦などによる膜の損傷、剥離が容易に起こり、ディスプレイなどの最表面への適用には適さなかった。

そこで、交互積層法で形成した単層の微粒子膜(無機膜)を、粘着性の透明樹脂に付着させる、または溶融性のある透明樹脂と融着させ、接着させる方法(特許文献1参照)、または、基材上に交互積層法で形成した微粒子積層膜の上面に透明基板を付着させて、基材を取り除くことで、微粒子積層膜を転写することで光学機能材を作製する方法が提案されている。(特許文献2参照)

【0010】

一方、微粒子を用いた膜強度の高い反射防止膜を得る方法として、まず離型フィルムに機能性微粒子層を形成し、最終的に反射防止膜を形成する透明プラスチック基材に、硬化前のハードコート樹脂層を形成して、機能性微粒子層とハードコート樹脂層の双方が面するように圧着し、機能性微粒子層をハードコート樹脂層に埋没させて、ハードコート樹脂層を硬化(活性光線などにより)させ、離型フィルムを剥がすことによって、膜強度の高い反射防止膜を得る方法(特許文献3参照)、また、機能性超微粒子層、例えば、低屈折率超微粒子層又は高屈折率超微粒子層を、ハードコート層に埋没させて透明機能性膜を得る方法(特許文献4参照)が提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2002−6108号公報

【特許文献2】特開2002−361767号公報

【特許文献3】特開平7−156326号公報

【特許文献4】特開平7−225302号公報

【非特許文献】

【0012】

【非特許文献1】ラングミュアー(Langmuir)、第13巻、1997年、6195−6203頁

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかし、特許文献1や特許文献2の発明は機能性微粒子膜の片方の面が、透明樹脂層に完全に埋没されておらず、十分な膜強度を得ることは困難であった。また、表面の微粒子と微粒子との空間に脂などが入り込むと、屈折率が変化して、光学機能が劣化するという課題があった。

【0014】

また、特許文献3や特許文献4の方法では、機能性超微粒子層(例えば、低屈折率超微粒子層、高屈折率超微粒子層)の形成方法は、超微粒子の分散液自体、又は、超微粒子にバインダー樹脂と混ぜた超微粒子の分散液を塗布する方法により、超微粒子膜を形成する方法であったため、十分な膜強度を得ることは困難であった。バインダー樹脂と混ぜた超微粒子層は、また、空隙を有しておらず、ハードコート樹脂層を、超微粒子層の超微粒子間の間隙に樹脂が入り込むように、樹脂層を、超微粒子層を埋没させることは困難であり、十分な膜強度を得ることは難しいという問題がある。また、超微粒子に混ぜて塗布するバインダー樹脂自体が、ハードコート樹脂と同じ素材の場合でも、界面が発生するためにその密着強度を得るために、表面処理などの工程が必要となることがある。

【0015】

本発明は、上記の問題に鑑みなされたもので、物品の表面に機能性微粒子層を埋没、転写させることにより十分な膜強度が得られる機能性微粒子膜を形成することができる無機薄膜転写材及びその製造方法並びにこの無機薄膜付き成形品及びその製造方法を提供するものである。

【課題を解決するための手段】

【0016】

本発明は、次のものに関する。

1. 仮支持体上に、空隙を有して吸着されている微粒子積層膜を含む無機薄膜転写材。

2. 微粒子積層膜の空隙率が40%以上80%以下である項1記載の無機薄膜転写材。

3. 微粒子が、無機酸化物である項1又は2のいずれかに記載の無機薄膜転写材。

4. 無機酸化物が、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム及びマグネシウムからなる群より選択される少なくとも一種の元素を含む酸化物からなるものである項3記載の無機薄膜転写材。

5. 微粒子の平均一次粒子径が、2〜500nmの範囲内である、項1〜4のいずれかに記載の無機薄膜転写材。

6. 微粒子が、表面または内部に空孔構造を有するものであることを特徴とする、項1〜5のいずれかに記載の無機薄膜転写材。

7. 前記の微粒子積層膜が、無機微粒子と高分子電解質が交互に積層して得られ、微粒子間に空隙構造を有するものである項1〜6のいずれかに記載の無機薄膜転写材。

8. 前記の微粒子積層膜は、屈折率が異なる微粒子積層膜が複数層積層された、多層膜からなることを特徴とする項1〜7のいずれかに記載の無機薄膜転写材。

9. 無機薄膜が反射防止膜である項1〜8のいずれかに記載の無機薄膜転写材。

10. 仮支持体を(1)イオン性の表面電荷を有する微粒子の分散液または高分子電解質溶液からなるイオン性物質液に浸漬する工程と(2)上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する微粒子の分散液または上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する高分子電解質の溶液に浸漬する工程とを交互に行い、しかも微粒子の分散液への浸漬と高分子電解質溶液への浸漬を交互に行うことにより仮支持体上に微粒子積層膜を形成することを特徴とする無機薄膜転写材の製造方法。

11. 浸漬する工程の各々のすぐ後にリンスする工程を含む項10記載の無機薄膜転写材の製造方法。

12. シート状の仮支持体がロール状に巻き取られているものを引き出し、(1)イオン性の表面電荷を有する微粒子の分散液または高分子電解質溶液からなるイオン性物質液に浸漬する工程と(2)上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する微粒子の分散液または上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する高分子電解質の溶液に浸漬する工程とを交互に行い、しかも微粒子の分散液への浸漬と高分子電解質溶液への浸漬を交互に行う工程を連続的に行うことによりシート状の仮支持体上に微粒子積層膜を形成することを特徴とする項10又は11のいずれかに記載の無機薄膜転写材の製造方法。

13. 微粒子積層膜の空隙率が40%以上80%以下である項10〜12のいずれかに記載の無機薄膜転写材の製造方法。

14. 無機薄膜が反射防止膜である項10〜13のいずれかに記載の無機薄膜転写材の製造方法。

15. 成形品の表面に微粒子積層膜を成形品の構成材料が、微粒子積層膜の空隙に入り込むように埋没させてなる無機薄膜付き成形品。

16. 成形体の表面が永久支持層である項15記載の無機薄膜付き成形品。

17. 永久支持層が、熱可塑性樹脂、熱硬化樹脂または活性エネルギー線硬化樹脂からなる項16項記載の無機薄膜付き成形品。

18. 微粒子が、無機酸化物である項15〜17のいずれかに記載の無機薄膜付き成形品。

19. 無機酸化物が、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム及びマグネシウムからなる群より選択される少なくとも一種の元素を含む酸化物からなるものである項18記載の無機薄膜付き成形品。

20. 微粒子の平均一次粒子径が、2〜500nmの範囲内である、項15〜19のいずれかに記載の無機薄膜付き成形品。

21. 微粒子が、表面または内部に空孔構造を有するものであることを特徴とする、項15〜20のいずれかに記載の無機薄膜付き成形品。

22. 成形体の表面に項1〜9のいずれかに記載の無機薄膜転写材の微粒子積層膜を転写することにより、前記成形体表面に微粒子積層膜を埋没させることを特徴とする無機薄膜付き成形品の製造法。

23. 成形体が、その表面に永久支持層を有するものである項22記載の無機薄膜付き成形品の製造法。

24. 永久支持層が、熱可塑性樹脂、熱硬化樹脂または活性エネルギー線硬化樹脂である項23記載の無機薄膜付き成形品の製造法。

25. 無機薄膜転写材を射出成形金型内に挟み込み、前記無機薄膜転写材の微粒子積層膜側に溶融材料を射出することにより成形体を形成すると同時に、該成形体の表面に前記無機薄膜転写材の微粒子積層膜を埋没させ、その後、仮支持体を剥離することを特徴とする項22記載の無機薄膜付き成形品の製造方法。

26. 無機薄膜転写材の微粒子積層膜側を成形体に重ねて熱圧着することにより、成形体の表面に前記無機薄膜転写材の微粒子積層膜を埋没させ、その後、仮支持体を剥離することを特徴とする項22記載の無機薄膜付き成形品の製造方法。

27. 無機薄膜転写材の微粒子積層膜側を成形体上に形成した永久支持層に重ねて、加熱、圧着又は活性光線の照射を行うことにより、成形体上に形成した永久支持層の表面に前記無機薄膜転写材の微粒子積層膜を埋没させ、その後、仮支持体を剥離することを特徴とする項23又は24のいずれかに記載の無機薄膜付き成形品の製造方法。

【発明の効果】

【0017】

本発明に係る無機薄膜転写材により、成形品の表面に無機薄膜が容易に形成できる。いわゆる、ドライプロセスを利用した薄膜形成方法を用いる必要がない。上記の無機薄膜を構成する微粒子積層膜は従来の機能性微粒子に比べ、十分な空隙を有しているため、成形品表面への転写により、成形品表面材料が微粒子積層膜の空隙に入り込み、微粒子間を結着させるために、本発明に係る無機薄膜転写材用いる無機膜付き成形品の製造法により得られる無機薄膜成形品は、成形品表面で十分な膜強度を有する。その結果、各種成形品の表面に、加工コスト、生産性に優れ、光学特性、外観性、耐久性にも優れた無機薄膜を形成することができる。このような無機薄膜転写材を容易に製造することができ、また、この無機薄膜転写材を用いた表面特性に優れた成形品がえられ、しかも、それを容易に製造することができる。本発明の無機薄膜付き成形品は、微粒子積層膜の空隙に成形品の構成材料の一部が入り込み、微粒子積層膜が成形品表面に埋没されているために、密着性や機械特性、膜強度に優れる無機薄膜を有する成形品である。

【図面の簡単な説明】

【0018】

【図1】本発明の無機薄膜転写材の一例を模式的に示す断面図。

【図2】本発明の無機薄膜付き成形品の一例を示す断面図。

【図3】無機薄膜付き成形品の製造法の一例を示す断面図。

【図4】無機薄膜付き成形品の連続的製法の一例を示す模式図。

【発明を実施するための形態】

【0019】

本発明の無機薄膜は、ハードコート膜、ガスバリア膜、透明蒸着、ハイブリッド膜、光反射膜、光反射防止膜、導電膜、帯電防止膜、制電膜、透明導電膜、電磁波遮蔽膜、印刷用紙用薄膜、磁気テープ用フェライト膜、光触媒・親水・防汚・防曇・撥水膜、光触媒膜、親水親油性膜、撥水性膜、農業用防曇膜、遮断膜、近赤外線遮断膜、紫外線防御膜、透明断熱膜、抗菌・防臭膜等の機能を有する膜、炭素系薄膜、ダイヤモンド薄膜、ダイヤモンド状炭素膜等の素材膜、医療用膜生体骨用膜、人工血管膜、人工臓器用膜などの医療用途膜、多孔質膜などに応用される。

【0020】

また、適応される工業製品の分野としては、センサ、記録・記憶、光ディスク、光磁気ディスク、磁気テープ、光テープ、記録紙、太陽電池、ディスプレイ、フィルムLCD、PDP、タッチパネル、反射防止フィルム、光学部品、透明光学部品、光導波路部材、機械部材、粘着ラベルなどが挙げられる。

【0021】

中でも、近年、ブラウン管(Cathode−Ray Tube:CRT)をはじめ、液晶ディスプレイ(Liquid Crystal Display:LCD)、プラズマディスプレイパネル(PlasmaDisplay Panel:PDP)、エレクトロルミネッセンスディスプレイパネル(Electroluminescent Display Panel:ELP)、エレクトロクロミックディスプレイ(Electrochemical Chromic Display:ECD)等、ディスプレイ分野、特にフラットパネル型ディスプレイの分野においては、その進歩は目ざましく、屋内のみならず携帯電話、携帯用情報端末等の移動端末の普及に伴い、屋外でも使用されるようになってきた。

これらのディスプレイにおいては、特に屋外で使用する場合の表示画面の視認性を高めるために、反射防止膜が必須となっており、従来よりもさらに優れた反射防止効果を持ち、耐久性にも優れた光学薄膜を各種ディスプレイの表面に設けることが必要とされている。本発明における無機薄膜は、このような反射防止膜として特に有用である。

【0022】

無機薄膜転写材を構成する仮支持体は、その材料は特に限定されるものではないが、変形又は屈曲可能なプラスチックによるフィルムが適当である。

例えば、ポリエステル、セルロースアセテート、ポリプロピレン、ポリエチレン、ポリアミド、ポリイミド、ポリエーテルスルホン、ポリスルホン、ポリビニルアセタール、ポリエーテルケトン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリアクリル酸メチル、ポリメタクリル酸メチル、ポリカーボネート、ポリウレタン等の延伸又は未延伸の透明プラスチックフィルム等が挙げられる。

【0023】

仮支持体自体は、微粒子積層膜を仮支持体から剥離した際に仮支持体に微粒子積層膜が全く残らないような離型性を有しているか、離型性が付与されたものであれば、仮支持体として使用することができる。離型性が付与されたものは、例えば、ワックス類、高級脂肪酸の塩又はエステル類、フッ化アルキル化化合物、ポリビニルアルコール、低分子量ポリエチレン等の離型剤が添加される等である。カップリング剤などの表面改質剤を用いても良い。

【0024】

仮支持体の厚さは、特に限定されるものではないが、通常4〜150μmの範囲、好ましくは12〜100μmの範囲、さらに好ましくは20〜50μmの範囲のものを用いるのが、しわや亀裂などのない無機薄膜転写材の製造が容易となる点から好ましい。

【0025】

無機薄膜転写材を構成する微粒子積層膜の膜厚は特に限定しないが、光学薄膜として利用する場合には、50〜150nmが好ましい。また、微粒子積層膜の屈折率は、1.20〜2.00が好ましい。例えば、屈折率が異なる微粒子積層膜が複数層積層された、多層膜であれば、反射防止膜や反射膜、光学フィルター、半透過半反射膜として利用できる。

【0026】

微粒子積層膜中に含まれる無機微粒子としては、フッ化マグネシウム(MgF2)、フッ化アルミニウム(AlF3)、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、シリカ(SiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニア(ZrO2)、酸化チタン(TiO2)、酸化ニオブ(Nb2O5)、インジウムスズ酸化物(ITO)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、セリア(CeO2)、酸化イットリウム(Y2O3)、酸化ビスマス(Bi2O3)などが挙げられる。これらの微粒子から選択された1種類もしくは、2種以上の金属酸化物微粒子の混合物を組み合わせて用いることができる。

【0027】

透明な薄膜を得るためには、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム及びマグネシウムからなる群より選択される少なくとも一種の元素を含む酸化物を用いると好ましい。

【0028】

これらの無機微粒子の表面にイオン性、または反応性の官能基を付加しても良い。代表的なものとしては、アミノ基、カルボキシル基、カルボニル基、エポキシ基、フェノール基、メルカプト基、メタクリル基、ポリエーテル基などがあげられる。

【0029】

空隙を得るためには、基本となる無機微粒子が、数珠状に連なった粒子形状を持つものがより好ましい。市販されているものとしては、スノーテックスPSないしスノーテックスUPシリーズ(日産化学工業製)や、ファインカタロイドF120(触媒化成工業製)で、パールネックレス状シリカゾルがある。

【0030】

ここで述べる空隙とは、転写する過程で、成形体または永久支持層の構成材料が入り込むことができる空間のことである。成形品表面に上記の微粒子積層膜からなる無機薄膜が、その空隙に成形品の一部または成形品の表面に形成された永久支持層が入り込むようにして、無機薄膜が成形品表面に埋没して、成形品と一体化することにより、無機薄膜という観点からは、その密着性や耐擦傷性など機械的特性が向上する。好ましい空隙率の範囲は、40%以上80%以下である。空隙率が小さすぎると、成形品の一部または成形品の表面に形成された永久支持層が空隙への入り込みが不十分になる傾向があり、粒子間の結着が不十分になる傾向がある。また、空隙率が大きすぎると、膜としての形状を留めておくことが困難となる傾向があり、膜強度の観点から空隙率は60%以下であることがより好ましい。なお、均一な球状の粒子が理想的に最密充填されたときの空隙率は26%(面心立方格子構造)である。

上記空隙とは、また、イオン性樹脂その他の介在物を介して連なっていても良い微粒子と微粒子との間にできる空間のことということができる。

本発明において、微粒子を含む膜(微粒子膜)が、仮支持体上に積層されるので、該微粒子膜を微粒子積層膜という。

【0031】

前記微粒子積層膜は、微粒子分散ゾルを仮支持体に直接塗布する方法、交互積層法などによって作製することができる。

微粒子分散ゾルを直接塗布する方法は、バーコート法、ダイコート法、グラビアコート法等により、仮支持体に微粒子分散ゾルを塗布し、乾燥することにより、作製することができる。微粒子分散ゾルの分散溶媒としては、メタノール、エタノールなどのアルコール系溶剤、エチレングリコールモノメチルエーテルなどのエーテル系溶剤、アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン系溶剤、N,N−ジメチルホルムアミドなどのアミド系溶剤、トルエン、キシレンなどの芳香族炭化水素系溶剤、酢酸エチルなどのエステル系溶剤、ブチロニトリルなどのニトリル系溶剤、水等が挙げられ、2種類以上の溶媒の混合溶媒を用いても良い。

また、水やアルコール分散の微粒子分散ゾルには、仮支持体との濡れを良くするために、微粒子分散性を悪化させない程度に界面活性剤を加えても良い。界面活性剤は、非イオン性界面活性剤、アニオン性界面活性剤、カチオン性界面活性剤、双性界面活性剤等が挙げられるが、非イオン性界面活性剤やアニオン性界面活性剤が好適である。界面活性剤の濃度は、0.001重量%以上5重量%以下の範囲から適宜選択することが好ましく、0.01重量%以上0.5重量%以下がさらに好ましい。

【0032】

本発明において、このような空隙を有する微粒子積層膜を生成するためには、交互積層法を用いることが好ましい。この方法によると、形成される微粒子積層膜の空隙率を制御しやすいので、成形品の一部または成形品の表面に形成された永久支持層が空隙に十分入り込んだあとの、屈折率が予想しやすく、すなわち、空隙が成型品の屈折率で置換された値となるので、光学的な薄膜設計が容易である。

【0033】

空隙率の調整は、微粒子積層膜の作製時に使用する微粒子分散液のpHを調整する方法(pHを3〜9に調整すると空隙率は比較的大きく、それ以外の範囲では空隙率が比較的小さくなるように制御される)等、微粒子の表面電位を調整することにより行うことができる。微粒子の表面電位の制御方法は、特開2006−301125号公報、特開2006−297680号公報、特開2006−301124号公報に記載の方法を用いることができる。また、粒子径、粒子形状等を調整することにより行うことができる。

【0034】

なお、特許文献3に開示されるように、微粒子分散液と樹脂を混ぜて仮支持体に塗布して形成される薄膜を転写する方法では、成形品の一部または成形品の表面に形成された永久支持層が空隙に十分入り込むことができないために、粒子間を結着することが困難であった。また、特許文献4に開示されるように、微粒子分散ゾルを仮支持体に直接塗布して形成される薄膜を転写する方法では、空隙率を40%以上にすることは困難であった。

【0035】

無機微粒子が、内部に中空または、多孔質構造を有することは、低屈性率の無機薄膜を作製する上で好ましい。成形品の一部または成形品の表面に形成された永久支持層が粒子間の空隙に十分入り込んで、微粒子との密着性や耐擦傷性などの機械的特性を向上させながら、微粒子自体の内部の空隙によって、低屈折率化された無機薄膜が形成できる。

【0036】

無機微粒子の平均1次粒子径は、2〜500nmが好ましく、さらに好ましくは10〜50nmである。その理由は、無機微粒子の平均1次粒子径が小さすぎると、空隙を有して吸着することが困難になるためであり、無機微粒子の平均1次粒子径が500nmを越えると、水分散が困難であるため、分散液中で無機微粒子が沈殿しやすくなる傾向がある。また、ミー散乱のために生起する膜の白化を抑制する観点からは、無機微粒子の平均1次粒子径は50nm以下であることがより好ましい。

【0037】

微粒子積層膜中に含まれる高分子電解質(ポリアニオン又はポリカチオン)としては、電荷を有する官能基を主鎖または側鎖に持つ高分子を用いることができる。この場合、ポリアニオンとしては、一般的に、スルホン酸、硫酸、カルボン酸など負電荷を帯びることのできる官能基を有するものであり、たとえば、ポリスチレンスルホン酸(PSS)、ポリビニル硫酸(PVS)、デキストラン硫酸、コンドロイチン硫酸、ポリアクリル酸(PAA)、ポリメタクリル酸(PMA)、ポリマレイン酸、ポリフマル酸などが用いられる。また、ポリカチオンとしては、一般に、4級アンモニウム基、アミノ基などの正電荷を帯びることのできる官能基を有するもの、たとえば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジンなどを用いることができる。これらの有機高分子イオンは、いずれも水溶性あるいは水と有機溶媒との混合液に可溶なものである。

【0038】

微粒子積層膜は、空隙を有しており、微粒子同士は、それら自身または微粒子とポリカチオン又はポリアニオンとの間に作用する分子間力、水素結合、共有結合、イオン結合などを介して、お互いに吸着若しくは結合している。上記の空隙は、このような連なった微粒子の間に形成されている。

仮支持体との間の接着力は、転写に際し、剥離を妨げない程度のものである。仮支持体に対するピール強度が、0.1N/10mm以上10N/10mm以下の範囲の粘着力を有する粘着テープで容易に剥がせることが望ましい。転写する工程で、仮支持体から容易に剥がすことができ、成形体や成形体表面に形成された永久支持層に埋没させやすいからである。

【0039】

そのような微粒子積層膜は、交互積層法によって形成することができる。まず、仮支持体は、そのまま用いるか、または離型処理を行って用いる。また、高分子電解質や微粒子を仮支持体表面に吸着させるために、仮支持体表面に表面電荷を効率よく導入する方法としては、強電解質ポリマーであるPDDA又はPEIとPSSの交互積層膜をあらかじめ仮支持体に形成する方法がある。

【0040】

上記の交互積層法は、次のようにして行うことができる。

仮支持体を高分子電解質溶液(ポリカチオンまたはポリアニオン)と無機微粒子分散溶液に交互に浸し、微粒子積層膜を仮支持体に作製する。

仮支持体の表面電荷がマイナスであれば、はじめにカチオン性の溶液に浸漬する。逆に、仮支持体の表面電荷がプラスであれば、はじめにアニオン性の溶液に浸漬する。浸漬時間はポリマーや微粒子、積層したい膜厚によって適宜調整する。微粒子積層膜が、適当な膜厚になるまで、高分子電解質溶液と無機微粒子分散溶液への浸漬を交互に繰り返す。反対電荷を有する溶液又は分散液に浸漬する前に溶媒のみによる洗浄によって余剰の溶液を洗い流す工程(リンス工程)を経ることが好ましい。微粒子積層膜が、適当な膜厚になるまで、高分子電解質溶液と無機微粒子分散溶液への浸漬を交互に繰り返す。また、積層された高分子電解質や微粒子が膜を形成しているが、互いに静電的に吸着しているために、このリンス工程で剥離することはない。また、リンス工程は、反対電荷の溶液に、静電的に吸着していない高分子電解質または微粒子、言い換えれば、分子間力などの弱い結合によって吸着しており、脱離しやすいものを次の作業又は工程に持ち込むことを防ぐために、リンス工程は、行った方が好ましい。反対電荷を有する物質を次の作業又は工程に持ち込むことによって溶液内でカチオン、アニオンが混ざり、沈殿を起こすことがある。高分子電解質溶液への浸漬後にリンス工程を行うことによって、微粒子の間に入り込んだ余分の高分子電解質を取り除く効果がある。

【0041】

上記の交互積層法において、高分子電解質又は微粒子の層の形成は、これらを含む溶液又は分散液の仮支持体への浸漬により行う場合を説明したが、このような場合に限らず、上記の溶液又は分散液が、仮支持体に接触して膜を形成することができる方法であればよい。具体的には、スプレー、キャスト、バーコートなどを用いて、仮支持体上に液膜を形成することができる。これらの場合も、その後、リンスすることで余分の高分子電解質または無機微粒子を洗い流すという工程を行うことが上記と同様の意味で好ましい。

【0042】

高分子電解質の濃度は、溶媒に対する高分子電解質の溶解度及びによって適宜決定されるが、適正な濃度よりも高濃度であると、リンス工程で余剰の溶液を洗い流しにくくなるために、空隙を埋めてしまう。また低濃度すぎると、吸着する仮支持体の面積に対して、溶質である高分子電解質の量が十分でないため、交互積層による膜形成ができない。

高分子電解質の濃度及び無機微粒子の濃度は、それぞれ、0.00001重量%以上30重量%以下の範囲から適宜選択することが好ましく、0.001重量%以上20重量%以下がさらに好ましく、0.01重量%以上10重量%以下が特に好ましい。高分子電解質溶液及び無機微粒子分散液による浸漬時間は、それぞれ、1秒間以上120分間以下の間で適宜選択することが好ましく、10秒間以上300秒間以下の範囲であることがより好ましい。

形成された、微粒子積層膜の中に含まれる、高分子電解質の比率は、1重量%以下であり、微粒子間の空隙を埋めるものではない。

【0043】

また、シート状の仮支持体がロール状に巻き取られているものを引き出し、イオン性を有する微粒子の分散液または高分子電解質溶液に浸漬する工程と、次いでリンスする工程、そのイオン性物質の電荷または表面電荷と反対電荷のイオン性を有する微粒子の分散液または高分子電解質溶液に浸漬する工程と、次いでリンスする工程、これらを交互に繰り返す工程を連続的に行う交互積層法によっても無機薄膜転写材を製造することができる。この方法は、長尺のフィルム基材を仮支持体とする場合には好適に用いることができる。

【0044】

本発明の無機薄膜転写材を用いて、無機薄膜を形成する成形品としては、樹脂、ガラス、シリコンなどの半導体、金属、無機酸化物等全ての固体品に適応できる。形状はフィルム、シート、板、曲面を有する形状、筒状、糸状、などである。成形品のフィルム状又はシート状の材料としては、ポリエチレンテレフタレート等のポリエステル、トリアセチルセルロース、ジアセチルセルロース、アセテートブチレートセルロース、ポリエーテルサルフォン、ポリアミド、ポリイミド、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリメタクリル酸メチル、ポリカーボネート、ポリウレタンなどの熱可塑性樹脂や、ガラス基板などが用いられる。表面に樹脂膜や無機膜がコートされているものも含まれる。例えば、片面に易接着処理をされたポリエステルフィルム、特に、易接着ポリエチレンテレフタレート(易接着PET)フィルムが好適に使用できる。

【0045】

成形品の射出成形用の樹脂としては、上記導光板の表面、光学レンズ、各種計器の表示部、自動車、電車等の窓ガラス等を構成し得るものであれば、その材料は特に限定されるものではなく、例えば、アクリル系樹脂、スチレン系樹脂(ABS樹脂、AS樹脂、ポリフェニレンオキシドスチレン共重合体等)、ポリオレフィン系樹脂(ポリエチレン、ポリプロピレン等)、ポリカーボネート樹脂等が挙げられる。

なお、射出成形金型は、樹脂成形品を製造する際に、通常使用されるものであれば、どのようなものでも利用することができる。

【0046】

無機薄膜が反射防止膜である場合、成形品として透明基材を用い、この表面に無機薄膜を形成したものは、それ自体、反射防止材料として、応用範囲が広い。また、LCDディスプレイに用いる偏光板に反射防止機能を有する無機薄膜を形成してもよい。例えば、ワープロ、コンピュータ、テレビ、ディスプレイパネル、携帯電話等の各種のディスプレイの前面板、液晶表示装置等に用いる導光板の表面、透明プラスチック類からなるサングラスレンズ、度付きめがねレンズ、カメラのファインダーレンズ等の光学レンズ、各種計器の表示部、自動車、電車等の窓ガラス等が挙げられる。なお、これらの成形品は、樹脂以外の材料、例えば、ガラス等により形成されている場合であっても、樹脂と同様の効果を発揮することができる。

【0047】

成形品の表面に、微粒子積層膜が転写される永久支持層を形成してもよい。形成される永久支持層の材料としては、熱硬化性樹脂、熱可塑性樹脂、光硬化性樹脂などの樹脂材料や、ゾルゲル法で形成される無機薄膜など、本発明の微粒子積層膜を埋没させることができるものであればよい。永久支持層は、機械的特性を向上させる目的で、ハードコート材として用いられるような材料が好ましい。

【0048】

無機薄膜転写材の無機薄膜が転写される成形体表面は、転写のために無機薄膜転写材の無機薄膜が成形体表面に接する時には、無機薄膜の空隙中に成形品の材料が入り込むことができる程度に流動性を有していることが好ましい。上記の成形体表面は、無機薄膜がその表面に埋め込まれた後、固体化できるものである。

成形体表面の無機薄膜が転写される面は、それが固体状であっても、加熱や加圧により、流動、変形することで、微粒子積層膜が埋没することができればよい。成形体表面の無機薄膜が転写される面は、転写する温度での粘度が、1mP・s以上500,000mP・s以下の範囲であることが好ましい。

【0049】

永久支持層は、特にそれがハードコート材である場合、微粒子積層膜を埋没させるためには、転写のために無機薄膜転写材の無機薄膜が成形体表面に接する時には、液状であり、後に固体化(硬化を包含する)できるものであって、その構成材料としては、熱硬化性モノマー若しくは光硬化性モノマー又はそれらのオリゴマー若しくはポリマーと熱硬化性モノマー若しくは光硬化性モノマーとの混合物に熱重合開始剤または光重合開始剤等を配合してなる液状物、熱可塑性樹脂、ゾルゲル等が挙げられる。

交互積層法で形成された微粒子積層膜は、どちらかといえば空隙率が高い方であるため、ある程度粘度の高い表面であっても、微粒子を埋没させやすい。

【0050】

ハードコート材としては、紫外線硬化性モノマーやそのオリゴマー、ポリマーと該モノマーとの混合物に光重合開始剤等を配合してなる液状物が好適に挙げられる。さらに、架橋剤成分が含まれていてもよい。

【0051】

上記の熱硬化性モノマーまたは光硬化性モノマーとしては、(メタ)アクリレート系モノマーが好ましく、更に、短時間で光硬化できる点から、アクリレート系モノマーを含むことがより好ましい。そのようなアクリレート系モノマーの例としては、n−ブチルアクリレート、n−ペンチルアクリレート、n−ヘキシルアクリレート、n−オクチルアクリレート、イソオクチルアクリレート、2−エチルヘキシルアクリレート、ドデシルアクリレート、ステアリルアクリレート等が挙げられるが、n−ブチルアクリレート、イソオクチルアクリレート、2−エチルヘキシルアクリレート、n−オクチルアクリレートが好ましく、2−エチルヘキシルアクリレートが特に好ましい。メタクリレート系モノマーとしては、メチルメタクリレート、エチルメタクリレート、n−ブチルメタクリレート、n−ペンチルメタクリレート、n−ヘキシルメタクリレート、n−オクチルメタクリレート、イソオクチルメタクリレート、2−エチルヘキシルメタクリレート、ドデシルメタクリレート、ステアリルメタクリレート等がまた、これらの(メタ)アクリレート系モノマーは2種類以上を組み合わせて使用しても良い。

【0052】

これらの(メタ)アクリレート系モノマーに加えて、極性基を有する(メタ)アクリレート系モノマーを適宜使用することにより吸湿時の白濁を抑制することができる。このための極性基を有する(メタ)アクリレート系モノマーとしては、2−ヒドロキシエチルアクリレート、1−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、3−ヒドロキシプロピルアクリレート、1−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、3−ヒドロキシブチルアクリレート、2−ヒドロキシブチルアクリレート、1−ヒドロキシブチルアクリレート等の水酸基含有アクリレート、ジエチレングリコールやトリエチレングリコール等のポリエチレングリコールモノアクリレート、ジプロピレングリコールやトリプロピレングリコール等のポリプロピレングリコールモノアクリレート、ジブチレングリコールやトリブチレングリコール等のポリブチレングリコールモノアクリレート等のアクリレート系モノマー、これらのモノマーのアクリロイル基をメタクリロイル基に換えたメタクリレート系モノマーなどが挙げられる。これらのうち、アクリレート系モノマーが好ましく、さらに、2−ヒドロキシエチルアクリレート、1−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、3−ヒドロキシプロピルアクリレート、1−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、3−ヒドロキシブチルアクリレート、2−ヒドロキシブチルアクリレート、1−ヒドロキシブチルアクリレートがより好ましく、2−ヒドロキシエチルアクリレートが特に好ましい。また、これらの(メタ)アクリレートは系モノマー2種類以上を組み合わせて使用しても良い。

【0053】

架橋剤成分として重合性不飽和結合を分子内に2個以上有する化合物を使用することができる。このような化合物としては、ビスフェノールAジメタクリレート、1,4−ブタンジオールジメタクリレート、1,3−ブチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、グリセロールジメタクリレート、ネオペンチルグリコールジメタクリレート、ポリエチレングリコールジメタクリレート、ポリプロピレングリコールジメタクリレート、テトラエチレングリコールジメタクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリメタクリレート、トリス(メタクリロキシエチル)イソシアヌレート、ペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールヘキサメタクリレート、ジペンタエリスリトールペンタメタクリレート、ビスフェノールAジアクリレート、1,4−ブタンジオールジアクリエレート、1,3−ブチレングリコールジアクリレート、ジエチレングリコールジアクリレート、グリセロールジアクリレート、ネオペンチルグリコールジアクリレート、ポリエチレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、テトラエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、トリス(アクリロキシエチル)イソシアヌレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヘキサアクリレート、ジペンタエリスリトールペンタアクリレート等が挙げられる。

【0054】

重合性不飽和結合を分子内に2個以上有する化合物としては、さらに、次に掲げるものなどが使用できる。これらのモノマーは、単独で又は2種以上を組み合わせて用いることができる。

【0055】

一般式(a)

【化1】

(ただし、式中、Rはエチレン基又はプロピレン基を示し、m及びnはそれぞれ独立に、1〜20の整数を示す。)で示されるビスフェノールAのアルキレンオキシド付加物のジアクリレート化合物、これらのアクリロイル基をメタクリロイル基に換えた化合物。

【0056】

一般式(b)

【化2】

(ただし、式中、m及びnはそれぞれ独立に、1〜10の整数を示す。)で示されるビスフェノールAのエピクロルヒドリン変性物とアクリル酸の付加エステル化物、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0057】

一般式(c)

【化3】

(ただし、式中、Rはエチレン基又はプロピレン基を示し、m及びnはそれぞれ独立に、1〜20の整数を示す。)で示されるリン酸のアルキレンオキシド付加物のジアクリレート化合物、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0058】

一般式(d)

【化4】

(ただし、式中、m及びnはそれぞれ独立に、1〜10の整数を示す。)で示されるフタル酸のエピクロリン変性物とアクリル酸の付加エステル化物、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0059】

一般式(e)

【化5】

(ただし、式中、m及びnはそれぞれ独立に、1〜20の整数を示す。)で示される1,6−ヘキサンジオールのエピクロリン変性物とアクリル酸の付加エステル化物(アクリロイル基を一分子中に2個有するもの)、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0060】

一般式(f)

【化6】

(ただし、式中、Rはエチレン基又はプロピレン基を示し、3個のmはそれぞれ独立に、1〜20の整数を示す。)で示されるリン酸のアルキレンオキシド付加物のトリアクリレート化合物、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0061】

一般式(g)

【化7】

(ただし、式中、Rはエチレン基又はプロピレン基を示し、m、m′及びm″はそれぞれ独立に、1〜20の整数を示す。)で示されるトリメチロールプロパンのアルキレンオキシド付加物のトリアクリレート化合物、これらのアクリロイル基をメタクリロイル基にかえた化合物。

【0062】

上記の熱または光硬化性モノマーと共に使用される重合開始剤としては、熱重合開始剤、レドックス触媒、光重合開始剤等、通常のラジカル重合に使用できるものはいずれも使用することができる。重合開始剤は、単量体の総量に対して0.01〜10重量%の範囲で使用されることが好ましい。

熱重合開始剤としては、過酸化ベンゾイル、過酸化ラウロイル、ジ−t−ブチルパーオキシヘキサヒドロテレフタレート、t−ブチルパーオキシ−2−エチルヘキサノエート、1,1−t−ブチルパーオキシ−3,3,5−トリメチルシクロヘキサン等の有機過酸化物、アゾビスイソブチロニトリル、アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスシクロヘキサノン−1−カルボニトリル、アゾジベンゾイル等のアゾ化合物などがあり、レドックス触媒としては、過硫酸カリウム、過硫酸アンモニウム等の水溶性触媒及び過酸化物あるいは過硫酸塩と還元剤の組み合わせがある。

【0063】

上記の光重合開始剤としては、例えば、紫外線等の光線に感度を有するものが使用される。例えば、ベンゾフェノン、N,N′−テトラメチル−4,4′−ジアミノベンゾフェノン(ミヒラーケトン)、2,2−ジメトキシ―1,2−ジフェニルエタン―1−オン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1―ヒドロキシシクロヘキシルフェニルケトン、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、オリゴ(2−ヒドロキシ−2−メチル−1−(4−(1−メチルビニル)フェニル)プロパノン)等が挙げられるが、樹脂組成物を着色させないものとしては1―ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン等のα−ヒドロキシアルキルフェノン系化合物、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチル−ペンチルフォスフィンオキサイド、2,4,6−トリメチルベンゾイル−ジフェニルフォスフィンオキサイド等のアシルフォスフィンオキサイド系化合物、オリゴ(2−ヒドロキシ−2−メチル−1−(4−(1−メチルビニル)フェニル)プロパノン)及びこれらを組み合わせたものが好ましい。また特に厚いシートを作製するためにはビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチル−ペンチルフォスフィンオキサイド、2,4,6−トリメチルベンゾイル−ジフェニルフォスフィンオキサイド等のアシルフォスフィンオキサイド系化合物を含む光重合開始剤が好ましい。また、シートの臭気を減らすためにはオリゴ(2−ヒドロキシ−2−メチル−1−(4−(1−メチルビニル)フェニル)プロパノン)が好ましい。これらの光重合開始剤の好ましい配合量は、単量体の総量に対して0.5〜2重量%であり、複数を組み合わせて使用しても良い。さらに、光重合開始剤を用いるときには、ベンゾフェノンやナフタレン等の光増感剤を必要に応じて添加することができる。さらに、分子量調整剤として、メルカプタン系化合物、チオグリコール、四塩化炭素、α−メチルスチレンダイマー等を必要に応じて添加することができる。

【0064】

永久支持層の膜厚は、例えば0.5〜5.0μm程度が好適である。永久支持層は、ロールコートやスピンコート、ディップコートなどの公知の方法により塗布し、最終的には固体化(硬化を包含する)させて形成することができる。

【0065】

この反射防止膜形成用転写材料を成形品の表面に転写すると、この成形品の表面に優れた反射防止膜を形成することができる。さらに、本実施形態では、蒸着法やスパッタ法などの気相法ではなく、塗布法により形成するため、低コストでの転写材の製造が可能となる。

【0066】

図1は、本発明の無機薄膜転写材の一例を模式的に示す断面図である。無機薄膜転写材1は、仮支持体2の表面上に微粒子積層膜3が形成されている。微粒子積層膜3は、無機微粒子と高分子電解質を含み、無機微粒子は層をなしており、このような層が複数積層されており(図面では3層として表示)、各層間に高分子電解質が存在する。

図2は、本発明の無機薄膜付き成形品の一例を示す断面図であり、この無機薄膜付き成形品4は、成形品の構成材料であるプラスチック5の表面付近に上記の微粒子積層膜(無機薄膜)3を埋没させて微粒子転写層6を形成したものである。この微粒子転写層6の微粒子間空隙には、成形品の構成材料であるプラスチック5が入り込んでおり、表面は、上記微粒子積層膜3と構成材料5が一体となって複合化していると言ってよい。

【0067】

この無機薄膜付き成形品は、例えば、前記の無機薄膜転写材1を射出成形金型内に挟み込み、この無機薄膜転写材の微粒子積層膜3側に成形品用の溶融樹脂を射出することにより、樹脂成形品を形成すると同時に、この樹脂成形品の表面に前記無機薄膜転写材の微粒子積層膜を埋没させる。成形完了後、型内から成形品を取り出し、仮支持体2を剥離することにより、無機薄膜付き成形品が得られる。

このように、成形品の表面に、無機薄膜を付与することができる。この際、本発明の転写材を使用することにより、溶融樹脂が金型内に射出されても熱により無機薄膜が変形することがなく、また、微粒子積層膜と成形体との密着性が高いため剥離することもなく、優れた無機薄膜を成形品の表面に形成することができる。

【0068】

図3は、無機薄膜付き成形品の製造法の一例を示す断面図である。無機薄膜転写材1と成形品前駆体7を準備する(図3(a))。無機薄膜転写材1は、仮支持体2上に微粒子積層膜3を形成したものである。成形品前駆体7は、樹脂成形品8の表面に永久支持層8(ただし、未硬化)8が積層されている。永久支持層8は、加熱又は活性光線の照射により硬化可能な樹脂からなる。ついで、無機薄膜転写材1と成形品前駆体7とを微粒子積層膜3と永久支持層8(ただし、未硬化。硬化前の前駆体である。)とが接するようにして重ねる。この重ねた状態で、仮支持体3側から圧力をかけ、さらに加熱及び(又は)活性光線の照射を行う。この時、硬化を完全に行っても、部分的に行っても良い。この時点で、部分的に又は完全に硬化された永久支持層8に微粒子積層膜3が埋没された状態で、微粒子転写層6が形成されている(図3(b))。その後、仮支持体3を剥離する。先に、部分的に硬化された永久支持層8は、ついで、必要に応じて、さらに硬化を進める。このようにして、無機薄膜付き成形品が得られる(図3(c))。

上記における効果の程度は、仮支持体3が容易に剥離でき、且つ剥離した際に無機薄膜や永久支持層8が仮支持体3に残らない条件とすることが好ましい。

【0069】

永久支持層の硬化度(硬化率)は、加熱及び(又は)活性光線の照射に伴って、硬化反応を起こす官能基が、反応によって消失する様子を赤外吸収スペクトルによって観察することで測定できる。

例えば、重合性不飽和結合を含むモノマーである場合は、赤外線吸収スペクトルにおける、波数1630cm−1付近に観察される、エチレン性二重結合の吸収を観察することで算出できる。その強度の初期値と消失後の値を100と0に規格化することで、硬化途中の硬化率(部分硬化の硬化度)を算出することができる(「樹脂の硬化度・硬化挙動の測定と評価方法」サイエンスアンドテクノロジー社、2007年7月13日発刊)。

また、熱硬化型の場合は、DSC(示差走査熱分析)を用いて測定することができる。DSC(示差走査熱量測定法)は、測定温度範囲内で、発熱、吸熱の無い標準試料との温度差をたえず打ち消すように熱量を供給または除去するゼロ位法を測定原理とするものであり、測定装置が市販されておりそれを用いて測定できる。熱硬化型接着剤の反応は、発熱反応であり、一定の昇温速度で試料を昇温していくと、試料が反応し熱量が発生する。その発熱量をチャートに出力し、ベースラインを基準として発熱曲線とベースラインで囲まれた面積を求め、これを発熱量とする。室温から200℃まで5〜10℃/分の昇温速度で測定し、上記した発熱量を求める。これらは、全自動で行なうものもあり、それを使用すると容易に行なうことができる。つぎに、支持体に永久支持層を塗布し、乾燥して得た発熱量は、つぎのようにして求める。まず、25℃で真空乾燥器を用いて溶剤を乾燥させた未架橋・未硬化の永久支持層の全発熱量を測定し、これをA(J/g)とする。つぎに、塗工、乾燥した永久支持層の発熱量を測定し、これをBとする。永久支持層の硬化率C(%)(加熱、乾燥により発熱を終えた状態)は、つぎの数式(I)で与えられる。

【0070】

数式(I)

【数1】

・・・・・(I)

【0071】

永久支持層は、転写のために無機薄膜転写材の無機薄膜が成形体表面に接する時には、転写が円滑に行われるように未硬化であることが好ましい。ここで、未硬化とは硬化率が0又はほぼ0を意味する。また、永久支持層に無機薄膜が転写された後、その硬化率を74%以上にすることが、膜に十分な硬度を確保する上で好ましい。

【0072】

このようにして、樹脂成形品の表面に無機薄膜を付与することができる。

仮支持体上からの加圧及び加熱は、例えば、シリコンゴムロールを用いて行うことができる。この場合、シリコンゴムロール表面は15℃以上250℃以下程度の温度、1kg/cm2以上20kg/cm2以下程度の圧力が適当である。

【0073】

長尺のフィルム基材を仮支持体として該仮支持体上に微粒子積層膜が形成されロール状に巻かれてなる無機薄膜転写材を用いた、両面に無機薄膜が付いている無機薄膜付き成形品の連続的製法の一実施例について図4を用いて説明する。

図4において、401は連続的に成形された樹脂製のシートであり、411、412は該樹脂製シート401表面に永久支持層402をコーティングするためのコーティングヘッドである。永久支持層402(未硬化)がコーティングされた樹脂製シート401を、無機薄膜転写材421、422と接合し、プレスロール431、432によりプレス圧力を調整することで膜厚をコントロールしながら永久支持層402と無機薄膜転写材421、422とが接するようにして重ねる。前記永久支持層402は、活性光線の照射により硬化可能な樹脂からなり、無機薄膜転写材421、422は、該永久支持層402と接する面に微粒子積層膜が形成されている。無機薄膜転写材421、422が重ねられた樹脂製シート401を活性光線照射装置441、442により、活性光線の照射を行う。活性光線の照射量は、仮支持体3が容易に剥離でき、且つ剥離した際に無機薄膜や永久支持層8が仮支持体3に残らない条件とする。次いで、活性光線が照射量された樹脂製シート401から、プレスロール461、462を通じ、仮支持体451、452を剥離する。仮支持体451、452を剥がすことで得られた、無機薄膜付き成形品403に、活性光線照射装置471、472を用いて活性光線の照射を行い、永久支持層402の硬化度をすすめる。この時点で、永久支持層402の硬化率が74%以上になっていることが好ましい。このようにして、加工コストや生産性に優れた無機薄膜付き成形品を得ることができる。なお、永久支持層402は、加熱により硬化可能な樹脂でも良く、このとき、永久支持層402の硬化は加熱によって行なわれる。また、無機薄膜を形成する面が片面で良い場合は、片面にのみ永久支持体をコーティングして無機薄膜を形成しても良い。

【0074】

本発明における無機薄膜付き成形品は、無機薄膜が成形品表面に、微粒子積層膜の空隙に成形品の構成材料が入り込むように埋没しているため、無機薄膜の熱による変形が起こりにくく、また、剥離することもなく、無機薄膜により成形品の表面に好適に機能を付加することができる。

【実施例1】

【0075】

1.PETフィルム

片面に易接着層とよばれる極性基を付与された樹脂層があるPETフィルム(A4100、東洋紡績(株)製、100mm×100mm×125μm厚)を用いた。

【0076】

2.無機薄膜転写材の作製(仮支持体上への微粒子積層膜の形成)

微粒子として、BET法で測定した平均一次粒子径が7.5nmの数珠状シリカ微粒子を用いた。シリカ水分散液1.0重量%(スノーテックス(ST)OUP、日産化学工業(株)製、シリカゾル)を微粒子分散液として用い、PDDAを高分子電解質として用いた。溶液としては0.3重量%のPDDA水溶液と1.0重量%の微粒子分散液を調製した。微粒子分散液のpHは未調整で4であり、PDDA水溶液のpHは9に調製した。上記のPETフィルム(仮支持体)を、PDDA水溶液に1分間浸漬し、リンス用の超純水に3分間浸漬する工程(ア)、微粒子分散液に1分間浸漬した後、リンス用の超純水に3分間浸漬する工程(イ)をこの順に施した。この工程(ア)1回と工程(イ)1回を順に行うのを1サイクルとし、このサイクルを3回(微粒子交互積層回数)行い、仮支持体表面に微粒子積層膜を形成して、無機薄膜転写材を作製した。

この無機薄膜転写材における微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.27、95nm及び49%であった。

【0077】

(微粒子積層膜の剥離性)

この微粒子積層膜の密着力を測るため、粘着テープ(No.31B、ポリエステル粘着テープ、日東電工(株)製)を貼り付けて、剥がしたところ、微粒子積層膜は、容易に仮支持体から剥離し、粘着テープ側に移った。

なお、この粘着テープのPETフィルムに対するピール強度は6N/19mm(3N/10mm)であった。ピール強度の測定方法は、テンシロン(定速伸張型引張試験機、(株)オリエンテック製、RTM−10、温度:室温、試験方法:T型剥離、剥離速度:0.2m/min)を用いて、剥離した時の荷重を剥離強度として評価したものである。

【0078】

3.微粒子積層膜が転写された成形品の作製〔成形品(永久支持層)への微粒子積層膜の転写〕

成形品として、上記のPETフィルムを用いた。また、永久支持層の材料として光硬化性のハードコート樹脂(日立化成工業(株)製、ヒタロイド7902)を用いた。このハードコート樹脂97重量部と光重合開始剤(1−ヒドロキシ−シクロヘキシル−フェニル−ケトン)3重量部とを混ぜた光硬化性樹脂を用いた。

上記成形品(PETフィルム)の易接着層がある面上にアプリケータを用いて光硬化性樹脂を厚さ30μmに塗工した。ついで、光硬化性樹脂の塗膜を有する成形品と上記の無機薄膜転写材とを光硬化性樹脂の塗膜面と易接着層のない面上に形成された微粒子積層膜とが向かい合わせになるように配置して、貼り合わせた。貼り合わせはロールラミネータ(ラミーコーポレーション社製LMP−350EX)を用いて、ロール荷重3kg/cm2、送り速度0.5m/min、温度20℃の条件で行なった。この温度における、ハードコート樹脂の粘度は、9,000mP・sであった(粘度は、E形粘度計(たとえば、東京計器(株)製TV−33が使用できる)により測定した、温度25℃における粘度。以下同様)。以上の工程は、紫外線が遮断された雰囲気下に行った。

この貼り合わせ物に紫外線露光装置(オーク(株)製、HMW−6N−4)を用いて2000mJ/cm2の紫外線を微粒子積層膜側から照射して光硬化性樹脂層を硬化させた。このときの硬化率は70%であった。

次いで、PETフィルム同士を剥離した。無機薄膜を形成していたPETフィルム(仮支持体)から微粒子積層膜が剥離していることを確認した。すなわち、微粒子積層膜はPETフィルム上の部分硬化した光硬化性樹脂層(ハードコート層)に転写されていた。光硬化性樹脂層(ハードコート層)の硬化率を高めるために、追加で3000mmJ/cm2の紫外線を微粒子積層膜側から照射した。このとき硬化率は74%であった。

このようにして、微粒子積層膜が転写された成形品を作製した。この成形品において、微粒子積層膜が転写されて形成された層(以下、「微粒子転写層」という)は、ハードコート層の最表面に位置し、微粒子積層膜はハードコート層に埋没している。得られた微粒子積層膜が転写された成形品(PETフィルム)において、微粒子転写層の厚みは90nmであった。この微粒子転写層を含むハードコート層全体の厚みは10μmであった。

【0079】

上記微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.49、95nm及び4%であった。転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。

また、上記微粒子転写層の鉛筆硬度は4Hであった。また、耐スチールウール性は、「無傷」であった。また、追加の3000mmJ/cm2の紫外線を照射する前の微粒子転写層の鉛筆硬度は2Hであった。

【0080】

(透過率と表面反射率の測定)

微粒子積層膜が転写された成形品(PETフィルム)の透過スペクトルを可視紫外分光光度計(日本分光(株)製、V−570)にて測定したところ、波長400〜800nmでの最大の透過率は92%であった。また、微粒子積層膜が転写された成形品(PETフィルム)のハードコート層を形成していない面に黒い粘着テープ(ニチバン(株)製、VT−196)を気泡が残らないように貼り付け、ハードコート層表面の表面反射率のスペクトルを瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて測定した。波長400〜800nmでの最小の表面反射率は3.6%であった。微粒子積層膜が転写されていないハードコート層のみの透過率は91%、表面反射率は4.5%であることから、上記の微粒子転写層は減反射膜として機能することがわかった。

【実施例2】

【0081】

微粒子として、BET法で測定した平均一次粒子径が15nmの導電性アンチモン酸亜鉛微粒子が分散したアンチモン酸亜鉛水分散液1重量%(セルナックスCXZ330H−F2、日産化学工業(株)製、酸化亜鉛ゾル)を微粒子分散液として用いたこと、微粒子交互積層回数を6回としたこと以外は実施例1に準じて無機薄膜転写材を作製した。微粒子積層膜の屈折率と膜厚、空隙率を測定したところ、それぞれ1.57、80nm、40%であった。この微粒子積層膜は粘着テープ(NO.31B、ポリエステル粘着テープ、日東電工製)によって容易に仮支持体から剥離した。

この無機薄膜転写材を用い、実施例1に準じて、微粒子積層膜が転写された成形品を作製した。微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.7、80nm及び6%であった。転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。

また、微粒子積層膜が転写された成形品(PETフィルム)の微粒子転写層の鉛筆硬度は3Hであり、耐スチールウール性は「無傷」であった。

微粒子積層膜が転写された成形品(PETフィルム)の透過スペクトルを実施例1と同様に測定したところ、波長400〜800nmでの最小の透過率は86%であった。実施例1と同様にハードコート層表面の表面反射スペクトルを測定したところ、波長400〜800nmでの最大の表面反射率は9%であった。

【実施例3】

【0082】

実施例1で得られた無機薄膜転写材のシリカ微粒子積層膜の上に実施例2の無機薄膜転写材の作製法に準じて酸化亜鉛微粒子積層膜を形成することで、仮支持体上に2種類の微粒子積層膜を有する無機薄膜転写材を作製した。シリカ微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.27、95nm及び49%であり、酸化亜鉛微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.57、80nm及び40%であった。

この2種類の微粒子積層膜を有する無機薄膜転写材を用い、実施例1に準じて、微粒子積層膜が転写された成形品を作製した。シリカ微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.49、95nm及び4%であり、酸化亜鉛微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.7、80nm及び6%であった。転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。

また、微粒子積層膜が転写された成形品(PETフィルム)の微粒子転写層の鉛筆硬度は3Hであり、耐スチールウール性は「無傷」であった。

微粒子積層膜が転写された成形品(PETフィルム)の透過スペクトルを実施例1と同様に測定したところ、波長400〜800nmでの最大の透過率は94.5%であった。実施例1と同様にハードコート層表面の表面反射スペクトルを測定したところ、波長400〜800nmでの最小の表面反射率は0.9%であった。微粒子積層膜が転写されていないハードコート層の透過率は91%、表面反射率は4.5%であることから、本実施例における微粒子転写層は優れた反射防止膜として機能することがわかった。

【実施例4】

【0083】

実施例3で作製した無機薄膜転写材を使用した。シリカ微粒子積層膜の屈折率、膜厚及び空隙率は、前記したとおり、それぞれ1.27、95nm及び49%であり、酸化亜鉛微粒子積層膜の屈折率、膜厚及び空隙率は、前記したとおり、それぞれ1.57、80nm及び40%であった。

この無機薄膜転写材を使用して成形品(永久支持層)への微粒子積層膜の転写工程において、ロールラミネータの送り速度を1.3m/minとしたこと以外は、実施例3に準じて行い、微粒子積層膜が転写された成形品を作製した。微粒子転写層を含むハードコート層の厚みは20μmであった。シリカ微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.49、95nm及び4%であり、酸化亜鉛微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.7、80nm及び6%であった。転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。

また、微粒子積層膜が転写された成形品(PETフィルム)の微粒子転写層の鉛筆硬度は4Hであり、耐スチールウール性は「無傷」であった。

微粒子積層膜が転写された成形品(PETフィルム)の透過スペクトルを実施例1と同様に測定したところ、波長400〜800nmでの最大の透過率は94.5%であった。実施例1と同様にハードコート層表面の表面反射スペクトルを測定したところ、波長400〜800nmでの最小の表面反射率は0.9%であった。微粒子積層膜が転写されていないハードコート層の透過率は91%、表面反射率は4.5%であることから、本実施例における微粒子転写層は優れた反射防止膜として機能することがわかった。

【実施例5】

【0084】

実施例3に準じて、微粒子積層膜が転写された成形品を作製した。ただし、上記成形品(PETフィルム)と無機薄膜転写材の貼り合わせ物に紫外線露光装置(オーク(株)製、HMW−6N−4)を用いて1000mJ/cm2の紫外線を照射して未硬化の光硬化性樹脂層を硬化させ、このときの硬化率を62%とし、その後、微粒子積層膜が転写されたPETフィルム上の部分硬化した光硬化性樹脂層(ハードコート層)の硬化率を高めるために、追加で4000mJ/cm2で紫外線を照射して露光を行うことで、第2度目の硬化処理を施し、光硬化性樹脂層を完全に硬化させた。ハードコート層の赤外線吸収スペクトルの1635cm−1の吸収が消失しており、硬化率が74%であることを確認した。

得られた微粒子積層膜が転写された成形品において、微粒子転写層は、ハードコート層の最表面に位置し、微粒子積層膜はハードコート層に埋没していた。

上記微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、シリカ微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率は、1.49、95nm及び4%であり、酸化亜鉛微粒子積層膜に基づく微粒子転写層の屈折率、膜厚及び空隙率は、1.7、80nm及び6%であった。転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。

また、微粒子積層膜が転写された成形品(PETフィルム)の微粒子転写層の鉛筆硬度は3Hであり、耐スチールウール性は「無傷」であった。

上記の微粒子積層膜が転写された成形品(PETフィルム)の透過スペクトルを可視紫外分光光度計(日本分光(株)製、V−570)にて測定したところ、波長400〜800nmでの最大の透過率は94.5%であった。前記微粒子積層膜が転写された成形品(PETフィルム)のハードコート層を形成していない面に黒い粘着テープ(ニチバン(株)製、VT−196)を気泡が残らないように貼り付け、ハードコート層表面の表面反射率のスペクトルを瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて測定した。波長400〜800nmでの最小の表面反射率は0.9%であった。微粒子積層膜が転写されていないハードコート層の透過率は91%、表面反射率は4.5%であることから、本実施例における微粒子転写層は優れた反射防止膜として機能することがわかった。

【実施例6】

【0085】

シリカ水分散液0.5重量%(スノーテックス(ST)OUP、日産化学工業(株)製、シリカゾル)を微粒子分散液として用い、PDDAを高分子電解質として0.003重量%、微粒子分散液のpHは未調整で4.4であり、PDDA水溶液のpHは未調整で5.5であること、サイクルを6回(微粒子交互積層回数)としたこと以外、実施例1と同様にして無機薄膜転写材を作製した。この無機薄膜転写材における微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.18、95nm及び64%であった。

また、引き続き、実施例1と同様にして、微粒子積層膜が転写された成形品を作製した。この微粒子積層膜が転写された成形品の微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.49、95nm及び4%であった。

転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。また、上記微粒子転写層の鉛筆硬度は4Hであり、耐スチールウール性は、「無傷」であった。

【実施例7】

【0086】

シリカ水分散液0.5重量%(スルーリア、日揮触媒化成(株)製、中空シリカゾル)を微粒子分散液として用い、PDDAを高分子電解質として0.003重量%、微粒子分散液のpHは未調整で4.4であり、PDDA水溶液のpHは未調整で5.5であること、サイクルを6回(微粒子交互積層回数)としたこと以外、実施例1と同様にして無機薄膜転写材を作製した。この無機薄膜転写材における微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.12、95nm及び77%であった。

さらに、引き続き、実施例1と同様にして微粒子積層膜が転写された成形品を作製した。この微粒子積層膜が転写された成形品の微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.42、95nm及び2%であった。

転写前の微粒子積層膜の屈折率に比べて微粒子転写層の屈折率が増加しており、空隙に樹脂が充填されていることが分かる。また、上記微粒子転写層の鉛筆硬度は4Hであった。また、耐スチールウール性は、「無傷」であった。

【0087】

(比較例1)

1.PETフィルム

片面に易接着層とよばれる極性基を付与された樹脂層があるPETフィルム(A4100、東洋紡績(株)製、100mm×100mm×125μm厚)を用いた(実施例1に同じ)。

2.無機薄膜転写材の作製(仮支持体上への微粒子積層膜の形成)

微粒子として、BET法で測定した平均一次粒子径が21.5nmの数珠状シリカ微粒子をイソプロパノール(IPA)に分散させたシリカ分散液(IPA−ST−PSM、日産化学工業(株)製、シリカゾル)を微粒子分散液として用いた。微粒子分散液としては1.0重量%の微粒子分散液を調製した。この微粒子分散液99部に実施例1に準じて得た光硬化性樹脂2重量部を混ぜて微粒子−樹脂混合液を得た。この微粒子−樹脂混合液を上記PETフィルムの易接着層がない面上にアプリケータを用いて厚さ0.1μmに塗工した。塗膜を形成したPETフィルムを乾燥機(ヤマト科学製)により110℃で1時間の熱処理を行い、無機薄膜転写材を作製した。微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.47、0.1μm及び9%であった。

3.微粒子積層膜が転写された成形品の作製〔成形品(永久支持層)への微粒子積層膜の転写〕

上記の無機薄膜転写材を用いて、実施例1に準じて微粒子積層膜が転写された成形品を作製した。微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.5、0.1μm及び3%であった。転写前の微粒子積層膜の屈折率と膜厚、空隙率とはほとんど変化がなく、転写前から空隙が埋まっていたことがわかった。

また、微粒子積層膜が転写された成形品(PETフィルム)のハードコート層表面の鉛筆硬度試験を実施例1と同様に行った結果は2Hであった。

ハードコート層表面の耐スチールウール試験を実施例1と同様に行なった結果、表面に傷がついた。

【0088】

(比較例2)

比較例1と同じシリカ分散液(IPA−ST−PSM、日産化学工業(株)製、シリカゾル)を使用し、この微粒子分散液99重量部に実施例1に準じて得た光硬化性樹脂1重量部を混ぜて微粒子−樹脂混合溶媒を得た。この微粒子−樹脂混合溶媒を用い、比較例1に準じて無機薄膜転写材を作製した。微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.44、0.1μm及び15%であった。

この無機薄膜転写材を用いて、実施例1に準じて微粒子積層膜が転写された成形品を作製した。微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.5、0.1μm及び3%であった。転写前の微粒子積層膜の屈折率と膜厚、空隙率と大きな変化は見られず、転写前から空隙が埋まっていることがわかった。

また、微粒子積層膜が転写された成形品(PETフィルム)のハードコート層表面の鉛筆硬度試験を実施例1と同様に行った結果は2Hであった。

ハードコート層表面の耐スチールウール試験を実施例1と同様に行なった結果、傷がついた。

【0089】

(比較例3)

微粒子として、BET法で測定した平均一次粒子径が21.5nmの球状シリカ微粒子をイソプロパノール(IPA)に分散させたシリカ分散液(IPA−ST、日産化学工業(株)製、シリカゾル)を4.0重量%の微粒子分散液に調製した。微粒子−樹脂混合溶媒の代わりにこの微粒子分散液を用い、比較例1に準じて無機薄膜転写材を作製した。微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.34、0.13μm及び33%であった。

この無機薄膜転写材を用いて、実施例1に準じて微粒子積層膜が転写された成形品を作製した。微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.5、0.1μm及び3%であった。転写前の微粒子積層膜の屈折率と膜厚、空隙率と大きな変化は見られず、転写前から空隙が埋まっていることがわかった。

また、微粒子積層膜が転写された成形品(PETフィルム)のハードコート層表面の鉛筆硬度試験を実施例1と同様に行った結果は2Hであった。

ハードコート層表面の耐スチールウール試験を実施例1と同様に行なった結果、傷がついた。

【0090】

(比較例4)

微粒子として、BET法で測定した平均一次粒子径が21.5nmの球状シリカ微粒子をイソプロパノール(IPA)に分散させたシリカ分散液(IPA−ST、日産化学工業(株)製、シリカゾル)を5.0重量%の微粒子分散液に調製した。

微粒子−樹脂混合溶媒の代わりにこの微粒子分散液を用い、比較例1に準じて無機薄膜転写材を作製した。微粒子積層膜の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.32、0.13μm及び38%であった。

この無機薄膜転写材を用いて、実施例1に準じて微粒子積層膜が転写された成形品を作製した。微粒子転写層の屈折率、膜厚及び空隙率を測定したところ、それぞれ1.5、0.1μm及び3%であった。転写前の微粒子積層膜の屈折率と膜厚、空隙率と大きな変化は見られず、転写前から空隙が埋まっていることがわかった。

また、微粒子積層膜が転写された成形品(PETフィルム)のハードコート層表面の鉛筆硬度試験を実施例1と同様に行った結果は2Hであった。

ハードコート層表面の耐スチールウール試験を実施例1と同様に行なった結果、傷がついた。

【0091】

前記した種々の測定法及び評価法を次に示す。

(鉛筆硬度の測定)

鉛筆硬度は、JIS規格(JIS−K−5400−1990)に準拠して次のように測定した。

まず、試料に対して45°の角度で固定された鉛筆に、試料を押し付けた。鉛筆が試料に加える荷重は1.00±0.05kgとした。試料に付着した鉛筆の粉をエアーブローし、残った鉛筆の粉はプラスチック消しゴム(PE01、トンボ鉛筆製)を押し付けて取り除いた。膜表面にわずかに食い込むような傷が見えたときに、「擦り傷が付いた」と判別した。5回の試験で2回以上膜に擦り傷が認められた時の鉛筆の濃度記号を、その試料の鉛筆硬度とした。例えば、2Hの鉛筆で擦り傷が2回つき、Hの鉛筆で擦り傷が1回つく試料の鉛筆硬度はHである。

【0092】

(耐スチールウール性の評価)

微粒子積層膜が転写された成形品(PETフィルム)のハードコート層表面をスチールウール(日本スチールウール社製、#0000)に300gの荷重をかけて、ストローク幅25mm、速度25mm/secで10回往復摩擦したあとの表面を目視で観察し、傷の有無を評価した。なお、スチールウールは約10mmφにまとめ、表面が均一になるように切断、摩擦して表面状態が均一になったものを使用した。

【0093】

(PETフィルムの表面反射率の測定と屈折率の評価)

PETフィルム(A4100、東洋紡績(株)製、100mm×100mm×125μm厚)の裏面の反射を無視できるように、裏面に黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付け、瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて表面の反射スペクトルを測定し、550nmにおける反射率(垂直反射における反射率)を求めた。この550nmの反射率から下記数式(II)を用いて屈折率を算出した。その結果、波長550nmでの屈折率は、1.67であり、これをPETフィルムの屈折率(固定値)として使用した。

【0094】

数式(II)

【数2】

(ただし、式中、Rsubは垂直反射における反射率を示す。λは測定波長を示し、Rsub(λ)は、測定波長λにおけるRsubを示す)

【0095】

(微粒子積層膜の屈折率と膜厚の決定)

仮支持体(前記PETフィルム)上に作製した微粒子積層膜の裏面に形成された膜をアセトンで拭き取ることで除去し、さらに、黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付け、裏面の反射を無視できるようにして、瞬間測光分光光度計(フィルメトリクス(株)製、F20)により表面反射率スペクトルを測定した。測定した表面反射率スペクトルから、瞬間測光分光光度計に内臓のソフト(反射率分光法及びカーブフィット法を組み合わせ)により、微粒子積層膜の屈折率と膜厚を求めた。ただし、微粒子積層膜の膜厚及び屈折率を決定する方法はグリッド法を選択し、仮支持体の屈折率は前記の通り、1.67(固定値)とし、解析する波長範囲は400〜700nmとし、さらに、光の吸収は無視した。なお、屈折率は、550nmにおける屈折率として求め、これを微粒子積層膜の屈折率(固定値)として採用した。

【0096】

(2種類の微粒子積層膜の屈折率と膜厚の決定)

上記方法により、1種類目の微粒子積層膜のみを形成した仮支持体(前記PETフィルム)を用いて、1種類目の微粒子積層膜の膜厚及び屈折率を求めた。1種類目の微粒子積層膜の上に2種類目の微粒子積層膜を形成した後、仮支持体に形成された裏面の膜をアセトンで拭き取り、黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付け、瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて表面反射率スペクトルを測定した。表面反射率スペクトルから、瞬間測光分光光度計に内臓のソフト(反射率分光法及びカーブフィット法を組み合わせ)により、2種類目の微粒子積層膜の屈折率と膜厚を求めた。ただし、2種類目の微粒子積層膜の膜厚及び屈折率を決定する方法はグリッド法を選択し、仮支持体の屈折率は前記の通り、1.67(固定値)とし、1種類目の微粒子積層膜の屈折率と膜厚は、既に求めた値を使用し、解析する波長範囲は400〜700nmとし、さらに、光の吸収は無視した。なお、2種類目の微粒子積層膜の屈折率は、550nmにおける屈折率として求め、これを2種類目の微粒子積層膜の屈折率(固定値)として採用した。

【0097】

(微粒子積層膜の空隙率の決定)

本発明において、微粒子積層膜を仮支持体又は適当は基材上に作製し、乾燥したものでは、微粒子積層膜の空隙は、空気である。すなわち、走査型電子顕微鏡による表面及び、断面観察によって、孔が観測できることから、例えば、シリカ微粒子積層膜の見かけの屈折率がシリカより低い場合、屈折率を下げているのは、孔に存在する空気であることが分かる。この仮定から、微粒子積層膜中の空隙率ρ0は下記数式(III)より求めることができる。

【0098】

数式(III)

【数3】

(ただし、式中、ncは、微粒子積層膜の屈折率、nPは微粒子を構成する物質の屈折率、n0は空気の屈折率=1.0を示す。)

以上より、例えば、実施例1記載のシリカ微粒子積層膜(屈折率1.27)の空隙率が49%であることがわかった(シリカの屈折率は、1.48)。

【0099】

(成形品の屈折率の決定)

ポリメタクリル酸メチル(PMMA、三菱レイヨン(株)製、アクリライトL)の裏面の反射を無視できるように、裏面に黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付け、瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて表面の反射スペクトルを測定し、測定した反射率から数式(II)(前記した方法)を用いて屈折率を決定した。その結果、ポリメタクリル酸メチルの屈折率nsubは波長400〜800nmでは1.52〜1.49であり、550nmでの屈折率1.49をポリメタクリル酸メチルの屈折率(固定値)として採用した。

【0100】

(ハードコート層の屈折率の決定)

ハードコート樹脂(日立化成工業(株)製、ヒタロイド7902)97重量部と光重合開始剤(1−ヒドロキシ−シクロヘキシル−フェニル−ケトン)3重量部とを混ぜた光硬化性樹脂をアプリケータで、PETフィルム(A4100、東洋紡績(株)製)の易接着処理のない面に厚さ200μmで塗工した。塗工面にPETフィルム(A4100、東洋紡績(株)製)の易接着処理のない面が接するようにして、ローラーを用いて貼り合せた。

この貼り合わせ物に紫外線露光装置(大日本スクリーン製造(株)、MAP−1200)を用いて5000mJ/cm2の紫外線を無機薄膜転写材側から照射して光硬化性樹脂層を部分硬化させ、PETフィルムを剥離してハードコート層のみを取り出した。

このハードコート層の裏面の反射を無視できるように、裏面に黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付け、瞬間測光分光光度計(フィルメトリクス(株)製、F20)にて表面の反射スペクトルを測定し、測定した反射率から数式(II)を用いて屈折率を算出した。その結果、上記ハードコート層の屈折率nsubは波長400〜800nmでは1.52〜1.49であり、波長550nmでの屈折率1.50をハードコート層の屈折率(固定値)として採用した。

【0101】

(2種類の微粒子積層膜を転写した微粒子転写層の屈折率と膜厚の決定)

2種類の微粒子積層膜が転写された成形品(PMMA)の裏面に黒い粘着テープ(ニチバン(株)製)を気泡が残らないように貼り付けて、裏面の反射を無視できるようにして、瞬間測光分光光度計(フィルメトリクス(株)製、F20)により表面反射率スペクトルを測定した。測定した表面反射率スペクトルから、瞬間測光分光光度計に内臓のソフト(反射率分光法及びカーブフィット法を組み合わせ)により、微粒子転写層の屈折率を求めた。2種類の微粒子転写層のそれぞれの膜厚は、前述の方法で転写前に求めた2種類の微粒子積層膜の膜厚を使用した。ただし、屈折率を決定する方法はグリッド法を用い(前記の内蔵ソフトとの関係が不明)、前記したように成形品(PMMA)の屈折率を1.49及びハードコート層の屈折率を1.50とし、解析する波長範囲は400〜700nmとし、光の吸収は無視した。これにより、2種類の微粒子積層膜を転写した微粒子転写層の屈折率が同時に決定できる。なお、各屈折率は、550nmにおける屈折率として求め、それぞれの屈折率とした。

実施例1記載のシリカ微粒子積層膜が転写された微粒子転写層の屈折率は1.49、膜厚は95nmであり、酸化亜鉛微粒子積層膜が転写された微粒子転写層の屈折率は1.70、膜厚は80nmであることがわかった。

また、1種類の微粒子積層膜を転写した微粒子転写層の屈折率も上記と同様にして求めることができる。

【0102】

(微粒子転写層の空隙率の決定)

微粒子転写層の空隙率ρ0′は、下記数式(IV)により求めることができる。

数式(IV)

【数4】

(ただし、式中、nc′は、微粒子転写膜の屈折率、nPは微粒子を構成する物質の屈折率、n1は硬化したハードコート樹脂(硬化性樹脂)の屈折率、ρPは微粒子積層膜中の体積率(1−ρ0)を示す。)

【0103】

(ハードコートの硬化度の測定方法と算出方法)

FT−IR(バイオラッド・ラボラトリー製、FT−IR、FTS−6000)に同社製赤外顕微システムUMA−500を装備し、測定モードは顕微全反射赤外吸収測定(分解能4cm−1、積算回数128回)で赤外吸収スペクトルの測定を行った。硬化前のハードコートにおいて、1635cm−1付近に、ビニル基のC=C伸縮振動バンド由来のピーク、1408cm−1付近に、ビニル基のC−H面内対称変角振動バンド由来のピーク、808cm−1付近に、ビニル基のC−H面外変角振動バンドに起因するピークを確認した。紫外線照射後のハードコートは、C=C伸縮振動バンド、C−H面内対称変角振動バンド、C−H面外変角振動バンドの各吸収強度が相対的に減少することを確認した。また、1724cm−1に観察されるC=O伸縮振動由来のピークを内部標準ピークとした。硬化度の算出式は、各波数位置のピークの面積強度を一定の波数範囲で積分した値を、A1724、A1635、A1408、A808とし、硬化前と後の積分値を(A1724)前、(A1724)後、(A1635)前、(A1635)後、(A1408)前、(A1408)後、(A808)前、(A808)後とし、下記式から算出した。尚、内部標準に用いたA1724の積分値は、波数範囲1650〜1780cm−1で求めた。

【0104】

【表1】

【符号の説明】

【0105】

1:無機薄膜転写材

2:仮支持体

3:微粒子積層膜

4:無機薄膜付き成形品

5:プラスチック

6:微粒子転写層

7:成形品前駆体

8:樹脂成形品

9:永久支持層

401:連続的に成形された樹脂製シート

402:永久支持体

403:無機薄膜付き成形品

411、412:コーティングヘッド

421、422:無機薄膜転写材

431、432、461、462:プレスロール

441、442、471、472:活性光線照射装置

451、452:剥離した仮支持体

【特許請求の範囲】

【請求項1】

仮支持体上に、空隙を有して吸着されている微粒子積層膜を含む無機薄膜転写材。

【請求項2】

微粒子積層膜の空隙率が40%以上80%以下である請求項1記載の無機薄膜転写材。

【請求項3】

微粒子が、無機酸化物である請求項1又は2のいずれかに記載の無機薄膜転写材。

【請求項4】

無機酸化物が、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム及びマグネシウムからなる群より選択される少なくとも一種の元素を含む酸化物からなるものである請求項3記載の無機薄膜転写材。

【請求項5】

微粒子の平均一次粒子径が、2〜500nmの範囲内である、請求項1〜4のいずれかに記載の無機薄膜転写材。

【請求項6】

微粒子が、表面または内部に空孔構造を有するものであることを特徴とする、請求項1〜5のいずれかに記載の無機薄膜転写材。

【請求項7】

前記の微粒子積層膜が、無機微粒子と高分子電解質が交互に積層して得られ、微粒子間に空隙構造を有するものである請求項1〜6のいずれかに記載の無機薄膜転写材。

【請求項8】

前記の微粒子積層膜は、屈折率が異なる微粒子積層膜が複数層積層された、多層膜からなることを特徴とする請求項1〜7のいずれかに記載の無機薄膜転写材。

【請求項9】

無機薄膜が反射防止膜である請求項1〜8のいずれかに記載の無機薄膜転写材。

【請求項10】

仮支持体を(1)イオン性の表面電荷を有する微粒子の分散液または高分子電解質溶液からなるイオン性物質液に浸漬する工程と(2)上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する微粒子の分散液または上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する高分子電解質の溶液に浸漬する工程とを交互に行い、しかも微粒子の分散液への浸漬と高分子電解質溶液への浸漬を交互に行うことにより仮支持体上に微粒子積層膜を形成することを特徴とする無機薄膜転写材の製造方法。

【請求項11】

浸漬する工程の各々のすぐ後にリンスする工程を含む請求項10記載の無機薄膜転写材の製造方法。

【請求項12】

シート状の仮支持体がロール状に巻き取られているものを引き出し、(1)イオン性の表面電荷を有する微粒子の分散液または高分子電解質溶液からなるイオン性物質液に浸漬する工程と(2)上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する微粒子の分散液または上記微粒子の表面電荷又は高分子電解質の電荷と反対符号の表面電荷又は電荷を有する高分子電解質の溶液に浸漬する工程とを交互に行い、しかも微粒子の分散液への浸漬と高分子電解質溶液への浸漬を交互に行う工程を連続的に行うことによりシート状の仮支持体上に微粒子積層膜を形成することを特徴とする請求項10又は11のいずれかに記載の無機薄膜転写材の製造方法。

【請求項13】

微粒子積層膜の空隙率が40%以上80%以下である請求項10〜12のいずれかに記載の無機薄膜転写材の製造方法。

【請求項14】

無機薄膜が反射防止膜である請求項10〜13のいずれかに記載の無機薄膜転写材の製造方法。

【請求項15】

成形品の表面に微粒子積層膜を成形品の構成材料が微粒子積層膜の空隙に入り込むように埋没させてなる無機薄膜付き成形品。

【請求項16】

成形体の表面が永久支持層である請求項15記載の無機薄膜付き成形品。

【請求項17】

永久支持層が、熱可塑性樹脂、熱硬化樹脂または活性エネルギー線硬化樹脂からなる請求項16項記載の無機薄膜付き成形品。

【請求項18】

微粒子が、無機酸化物である請求項15〜17のいずれかに記載の無機薄膜付き成形品。

【請求項19】

無機酸化物が、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム及びマグネシウムからなる群より選択される少なくとも一種の元素を含む酸化物からなるものである請求項18記載の無機薄膜付き成形品。

【請求項20】

微粒子の平均一次粒子径が、2〜500nmの範囲内である、請求項15〜19のいずれかに記載の無機薄膜付き成形品。

【請求項21】

微粒子が、表面または内部に空孔構造を有するものであることを特徴とする、請求項15〜20のいずれかに記載の無機薄膜付き成形品。

【請求項22】