無機質球状体の製造方法

【課題】平均粒子径100μm以上の大きな粒径を有する無機質球状体の製造方法の提供。

【解決手段】特定の無機化合物を含む水性液体を有機液体中に分散させてW/O型エマルジョンを形成する工程、前記W/O型エマルジョンに金属アルコキシドを添加し、無機化合物を含む水性液体の液滴の外殻部に金属アルコキシドの加水分解による金属酸化物を生成させる工程、及び、前記金属酸化物の生成後のW/O型エマルジョン中の無機化合物を含む水性液体を固形化して無機質球状体を生成させる工程、を経る平均粒子径が100〜1000μmの無機質球状体の製造方法。

【解決手段】特定の無機化合物を含む水性液体を有機液体中に分散させてW/O型エマルジョンを形成する工程、前記W/O型エマルジョンに金属アルコキシドを添加し、無機化合物を含む水性液体の液滴の外殻部に金属アルコキシドの加水分解による金属酸化物を生成させる工程、及び、前記金属酸化物の生成後のW/O型エマルジョン中の無機化合物を含む水性液体を固形化して無機質球状体を生成させる工程、を経る平均粒子径が100〜1000μmの無機質球状体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、平均粒子径が100μm以上の大きな粒径を有する無機質球状体を得ることとのできる無機質球状体の製造方法に関する。

【背景技術】

【0002】

従来より球状シリカ等の無機質球状体を得る方法として種々の方法が検討されている。この代表的な方法として、例えば、シリカゾルをスプレドライヤで球状化して乾燥する方法(特許文献1)や、W/O型エマルジョンを作製し、該エマルジョン中の無機化合物水溶液の液滴内に無機粒子を沈殿させることにより、無機質球状体を得る方法(特許文献2)が挙げられる。しかし、シリカゾルをスプレドライヤで球状化する方法については、得られる球状体の表面に窪みができやすく真球状のものが得られにくいという問題がある他、粒度分布幅が広すぎるという問題があった。また、いずれの方法においても、平均粒子径100μm以上の粒径の大きな無機質球状体を製造しようとすると、固形化する際に、表皮部と中心部で伸縮歪が発生するため粒子が破壊されることがあり、球状体が得られにくいという問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭61−171533号公報(特許請求の範囲)

【特許文献2】特公昭57−55454号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、平均粒子径100μm以上の大きな粒径を有する無機質球状体の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明は、コロイダルシリカ、コロイダルアルミナ、珪酸アルカリ及びアルミン酸アルカリからなる群から選ばれる1種以上の無機化合物を含む水性液体を有機液体中に分散させてW/O型エマルジョンを形成する工程、前記W/O型エマルジョンに金属アルコキシドを添加し、無機化合物を含む水性液体の液滴の外殻部に金属アルコキシドの加水分解による金属酸化物を生成させる工程、及び、前記金属酸化物の生成後のW/O型エマルジョン中の無機化合物を含む水性液体を固形化して無機質球状体を生成させる工程、を経る平均粒子径が100〜1000μmの無機質球状体の製造方法を提供する。

【発明の効果】

【0006】

本発明の製造方法により、W/O型エマルジョン法において、平均粒子径100〜1000μmの無機質球状体を安定して製造することができる。

【図面の簡単な説明】

【0007】

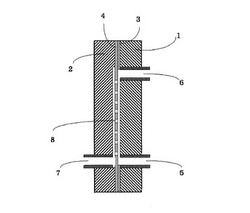

【図1】例1で使用した乳化装置の断面図を示す図

【発明を実施するための形態】

【0008】

本発明は、無機化合物を含む水性液体を有機液体中に分散させてW/O型エマルジョンを形成する工程を経る。

【0009】

無機化合物を含む水性液体としては、W/O型エマルジョンを形成した後に、固形化して無機質球状体を生成できるものであれば、いずれのものでも適用でき、無機化合物が水性液体中に溶解又は分散したいずれの状態でもよい。無機化合物としては、例えば、コロイダルシリカ、コロイダルアルミナ、ケイ酸アルカリ、アルミン酸アルカリが好ましい。ケイ酸アルカリ又はアルミン酸アルカリについて、アルカリ金属としてはリチウム、ナトリウム、カリウムが挙げられ、中でも入手の容易さや、安価であることからナトリウムが特に好ましい。なお、無機化合物としては、コロイダルシリカ、ケイ酸アルカリが好ましく、取り扱い安いことからケイ酸アルカリが特に好ましい。ケイ酸アルカリとしては、SiO2/M2Oのモル比(Mは、Na、K、Li)が2〜3.8であることが好ましく、2〜3.5であることが特に好ましい。また、無機化合物を含む水性液体としては、固形分濃度5〜45質量%であることが好ましく、固形分濃度15〜40質量%であることが特に好ましく、固形分濃度20〜35質量%であることが最も好ましい。

【0010】

有機液体としては、炭素数9〜12の飽和炭化水素が好ましく、例えば、ノナン、デカン、ウンデカン、ドデカンが挙げられる。これら有機液体は、その化学的安定性が良好であることが好ましく、直鎖状炭化水素であってもよいし、側鎖を有する炭化水素であってもよい。また、これら有機液体は、操作性、火気への安全性、固形化した粒子と有機液体との分離性、無機質球状体粒子の形状特性、水への有機液体の溶解性などを総合的に考慮して選定されることが好ましい。

【0011】

有機液体の引火点としては、20〜80℃のものが好ましい。引火点が20℃未満であると、引火点が低すぎるため、防火上、作業環境上の点から問題となり好ましくなく、引火点80℃超であると、得られる無機質球状体への炭化水素の付着が生じるおそれがあるため好ましくない。

【0012】

また、有機液体は気圧0.1MPaの状態で沸点200℃以下であることが好ましい。これにより、固形化した後の無機質球状体と有機液体とを固液分離する際、分離後の無機質球状体に付着又は吸着している有機液体は、乾燥操作等により気化、分離することができるので好ましい。有機液体は気圧0.1MPaの状態で沸点180℃以下であることが特に好ましい。有機液体はノナン又はデカンが特に好ましい。

【0013】

本発明では、W/O型エマルジョンを形成する際、有機液体に界面活性剤を添加することが好ましい。界面活性剤としては、アニオン系界面活性剤又はカチオン系界面活性剤も使用可能であるが、親水性、親油性の調整が容易である点でノニオン系界面活性剤が特に好ましい。ノニオン系界面活性剤としては、例えば、ポリエチレングリコール脂肪酸エステル、ポリエチレングリコールアルキルエーテル、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンアルキルエーテル等が挙げられる。

【0014】

界面活性剤は、界面活性剤の種類、界面活性剤の親水性又は疎水性の程度を示す指標であるHLB(Hydrophile−lipophile balance)、目的とする無機質球状体の粒径等の条件により異なるが、有機液体に対して500〜20000ppm含有させることが好ましい。含有量が500ppm未満であると、乳化される水性液体の液滴が大きくなり、エマルジョンが不安定になるおそれがあるので好ましくなく、含有量が20000ppm超であると、得られる無機質球状体に付着する界面活性剤の量が多くなるおそれがあるので好ましくない。界面活性剤の含有量は1000〜10000ppmであることが特に好ましい。

【0015】

本発明では、W/O型エマルジョンを形成する方法としては、従来より公知の方法を使用することができ、例えば、各種ミキサ、ホモジナイザ、ミル等を使用する方法や、微小孔を有する隔壁を使用する方法等が挙げられる。なかでも、狭い粒径分布を有する無機質球状体を得ることができることから、微小孔を有する隔壁を使用する方法が特に好ましい。微小孔を有する隔壁を使用する方法については、後で詳述する。

【0016】

このW/O型エマルジョンを形成する方法により、平均粒子径100〜1500μmのエマルジョン粒子が得られ、これにより、平均粒子径100〜1000μmの無機質球状体が得られるので好ましい。エマルジョン粒子が平均粒子径100μm未満であると、得られる無機質球状体の平均粒子径が100μm未満となるので好ましくなく、エマルジョン粒子が平均粒子径1500μm超であると、得られる無機質球状体が平均粒子径1000μm超となるので好ましくない。本願明細書では、エマルジョン粒子の平均粒子径は光学顕微鏡を使用して観測する方法が好ましく、無機質球状体の平均粒子径はレーザ散乱法で測定する方法が好ましい。なお、本願明細書において、無機質球状体の粒子の平均粒子径は体積基準のものである。

【0017】

次に、本発明では、得られたW/O型エマルジョンに金属アルコキシドを添加する工程を経る。これにより、W/O型エマルジョン中において、無機化合物を含む水性液体の液滴表面で金属アルコキシドが加水分解して、外殻部に金属酸化物が生成し、液滴を球状に維持することができ、また、固形化する際の割れを抑制することができると考えられるため好ましい。

【0018】

金属アルコキシドとしては、シリコンアルコキシド又アルミニウムアルコキシドが好ましい。シリコンアルコキシドとしては、シリコンテトラメトキシド、シリコンテトラエトキシド、シリコンテトラプロポキシド、シリコンテトラブトキシドが好ましく、アルミニウムアルコキシドとしては、アルミニウムトリメトキシド、アルミニウムトリエトキシド、アルミニウムトリプロポキシド、アルミニウムトリブトキシドが好ましい。なかでも反応性が高く、瞬時に外皮を形成できることから、アルコキシシランの場合は、テトラメトキシラン、テトラエトキシシランが特に好ましく、アルミニウムアルコキシドの場合は、アルミニウムトリメトキシド、アルミニウムトリエトキシドが特に好ましい。

【0019】

金属アルコキシドの添加する量は、無機化合物を含む水性液体中の無機化合物に対して0.05〜5倍質量であることが好ましい。添加量が0.05倍質量未満であると、金属アルコキシドの量が不充分であることから平均粒子径の大きな無機質球状体を得ることができなくなるおそれがあることから好ましくなく、添加量が5倍質量超であると、エマルジョン粒子同士が凝集するおそれがあることから好ましくない。金属アルコキシドの添加量は0.2〜3倍質量であることが特に好ましい。金属アルコキシドの添加は、一度に加えても良いし、数回に分けて加えてもよい。W/O型エマルジョンに金属アルコキシドを添加した後は、1〜120分間撹拌することが好ましい。また、撹拌する際の温度は80℃以下であることが好ましく、5〜45℃であることが特に好ましい。

【0020】

次に、本発明では、W/O型エマルジョン中の無機化合物を含む水性液体を固形化して無機質球状体を生成させる工程を経る。これにより、得られた無機質球状体は有機液体中で沈殿するため回収することができるので好ましい。固形化剤としては、塩酸、炭酸、硫酸、硝酸等の無機酸及びこれらのアンモニウム塩、酢酸、ギ酸、プロピオン酸、イソ酪酸、酪酸、オレイン酸、トリフルオロ酢酸等の有機酸及びこれらのアンモニウム塩が使用できる。コロイダルシリカやコロダイルアルミナの場合は、この他に、塩化ナトリウム、塩化カリウム、塩化カルシウム等の無機塩を使用することができる。なかでも、固形化剤としては、操作が簡便であることから、炭酸が最も好ましい。炭酸は、100%濃度の純炭酸ガスをそのまま使用してもよいし、空気や不活性ガスで希釈した炭酸ガスを使用してもよい。

【0021】

固形化剤の使用する量は、無機化合物がケイ酸アルカリ又はアルミン酸アルカリの場合は、無機化合物を含む水性液体中のアルカリ1molに対して0.8〜100規定の量が好ましく、無機化合物がコロイダルシリカ又はコロイダルアルミナの場合は、無機化合物を含む水性液体中の固形分に対して0.01〜5倍の質量が好ましい。また、固形化に要する時間は、4〜30分が好ましく、温度5〜30℃が好ましい。

【0022】

無機化合物が、例えば、ケイ酸アルカリの場合は、シリコンアルコキシドの添加後、W/O型エマルジョンを酸等の固形化剤でゲル化することにより、ケイ酸アルカリを含む水溶液の液滴は、球状を保持したままゲル化され、球状のシリカヒドロゲルが得られるので好ましい。ゲル化終了後は、反応系を静置して、有機液体の相とシリカヒドロゲルを含む水相に2相分離させてシリカヒドロゲルを分離することが好ましい。有機液体として、例えば、飽和炭化水素を使用した場合は、上層に有機液体の相が、下層にシリカヒドロゲルを含む水相が分離するので、両者を公知の手段により分離することが好ましい。シリカヒドロゲルを含む水相は有機液体から分離して水スラリとして得ることができる。この得られた水スラリに、硫酸等の酸を添加して、pH1〜5に調整して、水スラリ中のシリカヒドロゲルのゲル化を完結させ、60〜150℃、好ましくは80〜120℃で水蒸気蒸留して水スラリ中に残留しているわずかの飽和炭化水素を除去した後、さらに、水スラリをpH7〜9程度に調整して加温することによりシリカヒドロゲルの熟成を行うことができるので好ましい。この熟成により得られたシリカヒドロゲルに微細な細孔が形成できるので好ましい。この後、水スラリをろ過することにより球状のシリカヒドロゲルを得ることができる。

【0023】

なお、シリカヒドロゲルが得られた場合、アルカリ金属塩(例えば、ケイ酸ナトリウムを使用して、固形化剤が炭酸であれば炭酸ナトリウムが発生する)を副生するので、この塩がシリカヒドロゲル中に残留することを防止するため、充分に水洗することが好ましい。水洗されたシリカヒドロゲルは、再度、水を添加してスラリとして、ろ過、水洗を繰り返すことが特に好ましい。水洗については、水に代えてメタノール、エタノール等の水溶性アルコールを使用してもよい。なお、水洗の際、適宜、必要に応じて水スラリをpH1〜5程度に調整して再度、熟成する操作を行ってもよい。得られたシリカヒドロゲルを10〜150℃で、1〜30時間乾燥することにより、多孔質の球状シリカゲルが得られるので好ましい。

【0024】

得られた球状シリカゲルは、400〜1200℃、好ましくは700〜1100℃で焼成を行ってもよい。これにより、ゲルの結合力を上げることができ、より強度の高い球状シリカゲルを得ることができるので好ましい。また、得られた球状シリカゲルを焼成する際に、適宜必要に応じて、アルカリ金属、アルカリ土類金属、遷移金属又は、これらの塩を溶解、分散させた溶液を、浸漬又はスプレにより球状シリカゲルに添加してもよい。これにより、得られる球状シリカゲルを無孔質化させたり、膨張係数等の物性を調整することができるので好ましい。

【0025】

本発明では、無機化合物を含む水性液体を有機液体中に分散させてW/O型エマルジョンを形成する工程が、流路中を流速0.001〜2m/sで、かつ、層流状態で流れる有機液体中に、微小孔を有する隔壁を通して無機化合物を含む水性液体を押し出してW/O型エマルジョンを形成する方法で行うことが好ましい。この方法により、微小孔より圧入された水性液体は、界面張力に起因して、微小孔の出口において、その孔径よりも大きく成長することができ、その後、水性液体は、有機液体の流れにより切り離され、有機液体中でエマルジョン粒子となるため、常に粒径が均一なエマルジョン粒子が得られるので好ましい。

【0026】

有機液体の流速は0.001〜2m/sであることが好ましい。これにより、流路中を流れる有機液体のレイノルズ数を2100以下とすることができ、有機液体の流れは層流状態となり、有機液体の流れが安定し、微小孔を通して供給される無機化合物を含む水性液体が、常に一定の粒子径を有するエマルジョン粒子となるため、粒子径が均一な無機質球状体が得られるので好ましい。レイノルズ数が2100超であると、有機液体の流れが乱流となるために、従来と同様に水性液体の粒子径が不揃いなエマルジョン粒子となり、その結果、無機質球状体の粒子径も不揃いになるので好ましくない。有機液体のレイノルズ数は500以下であることが特に好ましい。また、有機液体の流速は0.01〜1m/sであることが特に好ましい。なお、本発明において、有機液体の流路の形状については、特に限定されない。例えば、流路の断面が円形である場合のレイノルズ数は式1で計算され、流路の内径Dは流路の断面における最小径を使用する。ここで、Dは流路の内径(m)、uは平均流速(m/s)、ρは流体密度(kg/m3)で、μは流体粘度(Pa・s)である。

レイノルズ数(−)=D・u・ρ/μ・・・式1。

【0027】

また、流路の断面が、三角や長方形等で、円形でない場合のレイノルズ数は式2で計算される。ここで、rは流路動水半径(m)=流路の断面積(m2)/流路断面の流体に接する周長(m)であり、u、ρ、μは式1と同様である。

レイノルズ数(−)=4×r・u・ρ/μ・・・式2。

【0028】

以下、本発明の実施の形態について図面を使用して説明する。図中、1、2はアクリル樹脂製板で、3はステンレス鋼板、4は隔壁である。図1において、無機化合物を含む水性液体はノズル7から導入され、微小孔8を通して、ノズル5から導入されてノズル6から排出されるように層流状態で流れる有機液体中に圧入される。なお、微小孔8より圧入される水性液体は、界面張力に起因して、微小孔8の出口においてその孔径よりも大きく成長する。その後、水性液体は、有機液体の流れにより切り離され、有機液体中でW/O型エマルジョン粒子となる。

【0029】

本発明において、隔壁を構成する材料としては、無機化合物を含む水性液体及び有機液体に対する耐性を有するものを使用することが好ましく、金属又は樹脂からなるものが好ましい。隔壁の材料が金属である場合は、水性液体及び有機液体に対する耐性や加工性、耐磨耗性及び耐撓み性等の機械的強度に優れることから好ましく、具体的には、ニッケル、ニッケル合金、ステンレス鋼等の金属であることが好ましい。なかでも、比較的安価で入手しやすく、優れた耐性や加工性を有する点からステンレス鋼であることが特に好ましい。また、隔壁の材料が樹脂である場合は、加工性、寸法安定性に優れることから好ましく、具体的には、ポリフェニレンサルファイド、ポリエーテルエーテルケトン、ポリイミド、ポリアミドイミド、芳香族ポリエステル及びフッ素樹脂からなる群より選ばれるいずれかであることが好ましい。

【0030】

また、隔壁が金属よりなる場合については、適宜、必要に応じて、撥水処理を施すことが好ましい。これにより、無機化合物を含む水性液体が液滴として切れはなされやすくなるため安定した粒度分布のエマルジョン粒子を作成することができるので好ましい。撥水処理する方法としては、具体的には疎水性樹脂又はシランカップリング剤を溶剤に溶解した撥水処理剤を使用して表面をコーティングすることが好ましい。疎水性樹脂としてはポリメチルメタクリレート、ポリエチレンテレフタレート、ポリ酢酸ビニル等の熱可塑性樹脂やフッ素樹脂が好ましい。コーティング方法としては、任意の方法により行うことができるが、薄く均一にコーティングできることからディップコート法によることが特に好ましい。また、撥水処理した際の膜厚は0.001〜5μmであることが好ましい。膜厚が0.001μm未満であると、撥水処理された膜の耐久性や機械的強度が不足するため剥がれやすくなるおそれがあるので好ましくなく、膜厚が5μm超であると、撥水処理の際に隔壁4の微小孔が閉塞されるおそれがあるので好ましくない。

【0031】

隔壁の厚さは10〜500μmであることが好ましい。隔壁が厚さ10μm未満であると、強度が弱いために折れ曲がったり、シートの平坦性が損なわれることにより、隔壁表面近傍での有機液体の流れの均一性が損なわれ、均一なエマルジョン粒子を形成できなくなるおそれがあるため好ましくない。また、隔壁が厚さ500μm超であると、加工しずらくなるため時間がかかる他、コストが上がったり、加工精度の悪化につながるおそれがあるため好ましくない。隔壁は厚さ30〜200μmであることが特に好ましい。

【0032】

隔壁に微小孔を形成する方法としては、従来より公知の方法により行うことができ、レーザ加工、エッチング加工、エレクトロフォーミング加工、プレス加工等の方法が適用できるが、加工精度が優れている点からエキシマレーザやUV−YAGレーザ等によるレーザ加工法が特に好ましい。

【0033】

隔壁の微小孔は、断面の形状が円形のものが好ましいが、円形以外の形状のものでも構わない。内側に凸でない、長方形、楕円及び三角形からなる群より選ばれるいずれかの形状であると、加工が比較的容易であり、また、粒子径の均一な無機質球状体を安定して製造できることから好ましい。ただし、いずれの形状の孔においても有機液体の流路幅より小さい径の孔であることが必要である。

【0034】

ここで、微小孔の断面が円形状以外の形状である場合、孔の出口で液滴となった時点で液滴は曲率分布をもち、比較的早期に自発的に切り離されて有機液体中でエマルジョン粒子になるものと推定される。そのため、円形状の孔を使用した場合と比べ、比較的エマルジョン粒子径が小さいものが得られやすい傾向がある。また、微小孔の断面が円形状以外の形状である場合は、断面の形状に内接する円の直径に対して、断面形状に外接する円の直径の比が20以下であることが好ましい。直径の比が20超であると、有機液体中でエマルジョン粒子径が生成する際、長径方向に液滴が分割されるおそれがあり、エマルジョン粒子が不均一になるおそれがあるので好ましくない。直径の比は10以下であることが特に好ましい。また、断面形状に内接する円の直径が1μm以上で、かつ、断面形状に外接する円の直径が80μm以下であることが最も好ましい。

【0035】

また、微小孔の断面の動水半径rの4倍値は10〜2000μmであることが好ましく、20〜1000μmであることが特に好ましい。微小孔の断面の動水半径rの4倍値が10μm未満であると、無機化合物を含む水性液体の供給量が小さくなり、生産性の点で好ましくなく、動水半径rの4倍値が2000μm超であると、目的とする粒子径を逸脱するエマルジョン粒子が生成しやすくなるので好ましくない。ここで、微小孔の断面の動水半径rは式2と同様に、断面の動水半径r(m)=微小孔の断面積(m2)/微小孔断面の流体に接する周長(m)で表される。したがって、微小孔の断面が円形の形状の場合、動水半径r=円の内径D/4となるから、動水半径rの4倍値は円の内径Dに相当する。

【0036】

本発明において、無機化合物を含む水性液体を供給する微小孔8は、生産性の観点から、複数個設けることが好ましい。微小孔は、単位面積0.01m2あたり、100個以上が好ましく、1000個以上であることが特に好ましい。

【0037】

また、その際の微小孔8の配列については特に限定されるものではないが、生産性及び加工性の観点から、隔壁4の幅方向(有機液体流路の幅方向)及び長さ方向(有機液体流路の流れ方向)のそれぞれに一定のピッチで複数個の微小孔を設置した並列配列や、並列配列した微小孔のうち、幅方向に隣接する2つの微小孔と、長さ方向に隣接する2つの微小孔とを選び、これらの孔の中心を結んで形成される長方形の対角線の中心にもう1個の微小孔を設置した千鳥配列であることが好ましい。なかでも、千鳥配列にすると、微小孔を密に配列でき、開孔率を高くできるため、生産性向上の観点から特に好ましい。

【0038】

また、隔壁4の開孔率は1〜35%であることが好ましい。開孔率1%未満であると、得られる無機質球状体の生産性が低くなり、コスト的に高くなるので好ましくない。また、開孔率35%超であると、各微小孔から水性液体を圧入して形成された水性液体の液滴が合一し、その結果、得られるエマルジョン粒子の粒子径が不均一になるおそれがあるため好ましくない。開孔率は2〜25%であることが特に好ましい。

【0039】

なお、一定面積の複数個の微小孔を一定の配列により設置する場合の開孔率は式3により算出する。このとき、Sは微小孔の断面積(m2)であり、P1は幅方向のピッチ(m)であり、P2は長さ方向のピッチ(m)である。

開孔率(%)=100×S/(P1×P2)・・・式3。

【0040】

また、式3において、円形の微小孔を並列配列で設置した場合の開孔率は、式4で算出できる。ここで、Dは微小孔径(m)であり、P1、P2は式3と同様である。

開孔率(%)=78.5×D2/(P1×P2)・・・式4。

【0041】

また、式3において、円形の微小孔を千鳥配列で設置した場合、上記で定めた2本の対角線がなす角度が90゜の場合(角千鳥配列)の開孔率は式5で算出でき、また、60°の場合(60°千鳥配列)の開孔率は式6で算出できる。ここで、Dは式4と同様であり、Pはピッチ(m)である。なお、式6におけるPは幅方向、長さ方向のピッチのうち短い方(m)を指す。

開孔率(%)=157×D2/P2・・・式5。

開孔率(%)=91×D2/P2・・・式6。

【0042】

また、微小孔8は、微小孔の断面形状に外接する円の直径の1/2以上の間隔を設けて隔壁4上に設置することが好ましく、さらには、微小孔の断面形状に外接する円の直径以上の間隔を設けて設置することが特に好ましい。外接する円の直径の1/2より短い間隔で設置すると、生成されるエマルジョンの液滴が合一しやすくなり、その結果、エマルジョンの粒子径が不均一になるおそれがあるため好ましくない。

【0043】

さらに、目標とする粒子径の無機質球状体を効率的に得る観点から、本発明では、微小孔の断面の動水半径rの4倍値に対する無機質球状体の平均粒子径の比を0.1〜5とすることが好ましい。動水半径rの4倍値に対する無機質球状体の平均粒子径の比が0.1未満であると、得られる無機質球状体の生産性が低下し、無機質球状体の平均粒子径が目標値より大きくなるおそれがあるので好ましくなく、比が5超であると、得られる無機質球状体の粒子径を制御しにくくなるおそれがあるので好ましくない。動水半径rの4倍値に対する無機質球状体の平均粒子径の比は0.3〜3であることが特に好ましい。

【0044】

なお、本発明の無機質球状体の製造装置は、図1のように、隔壁4が水平面に対して平行になるように設置してもよい。しかし、有機液体の密度が水性液体の密度より小さい場合には、有機液体の流路が水平面に対して30°以上の角度を有するように設置し、かつ、有機液体を下方から上方に流すと、粒子径が均一な無機質球状体が得られやすくなり好ましい。隔壁4は水平面に対して垂直になるように設置することが特に好ましい。一方、有機液体の密度が水性液体の密度より大きい場合には、逆に、有機液体を上方から下方に流せば、上記のような粒子径を均一化することができるので好ましい。

【0045】

隔壁4が水平面に対して30°以上の角度を有するように設置した場合、高さ方向の所定水平面においては、水性液体側及び有機液体側それぞれにおいて液深に起因する圧力が印加される。特定水平面において、水性液体、有機液体の液深がほぼ同等と仮定すると、水性液体と有機液体との密度差に起因し、(水性液体密度−有機液体密度)×液深に相当する圧力が加わる。そのため、有機液体の密度が水性液体の密度より小さい場合は有機液体を下方から上方へ、反対の場合は上方から下方へ流せば、有機液体の流路を水平面に対して平行に形成した場合と比較して、全流路における水性液状体側と有機液体側の圧力差の変化を相対的に狭くできるので好ましい。これにより、隔壁4の上の各微小孔からの水性液体の供給量を安定化することができ、得られるエマルジョン粒子の粒径を均一化できる、したがって、得られる無機質球状体の粒径を均一化することができるので好ましい。

【0046】

また、生成するエマルジョン粒子の粒径は、上記で定めた微小孔の設置条件のみならず、水性液体の流れ方向の流速に対する有機液体の流れ方向の流速の比によっても影響を受ける。ここで、図1において、水性液体の流れ方向の流速は微小孔8部分で測定すればよい。この流速の比は1〜500であることが好ましい。流速の比が1未満であると、有機液体の流れにより液滴が切り離されにくくなり、エマルジョン粒子が不均一になるおそれがあるため好ましくなく、流速の比が500超であると、有機液体を過剰に消費するおそれがあるため経済的観点から好ましくない。流速の比は10〜300であることが特に好ましい。

【実施例】

【0047】

[例1]

(1)(溶液の調製)

SiO2/Na2Oモル比が3.09のケイ酸ナトリウム水溶液(固形分濃度28.88質量%、密度1320kg/m3)を調整した。有機液体はイソノナン(C9H20、密度730kg/m3)を使用し、あらかじめノニオン系界面活性剤としてソルビタンモノオレイン酸エステルを7000ppm溶解したものを調製した。

【0048】

(2)(乳化装置作製)

乳化装置は図1の断面図に示すとおりである。まず、厚さ20mm、縦130mm、横50mm角のアクリル製板1に、内径3.2mmの貫通孔を2個形成し、外径3.2mmのゴムチューブ配管(ノートン社製、商品名:ダイゴンチューブR−3603)を、それぞれ、接続してノズル5、6とし、ノズル5より液の供給が、また、ノズル6より液の排出ができるようにした。もう1枚の厚さ20mm、縦130mm、横50mm角のアクリル製板2に、長さ70mm、幅3mmの溝及び内径3mmの貫通孔を形成し、ジョイント部品を介して内径1mmのテフロン(登録商標)チューブ配管を接続し、ノズル7とし、ノズル7より液が供給できるようにした。厚さ400μm、縦120mm、横50mm角のステンレス板を準備し、中心部に長さ70mm、幅3mmのスリットを設けたスリット鋼板3を作製した。次いで、厚さ50μm、縦120mm、横50mm角のステンレス鋼板4のその中央部に、UV−YAGレーザにて内径70μmの、断面の形状が円形の貫通孔を、幅方向に300μmピッチで8個、長さ方向に300μmピッチで166個の並列配列として合計1328個を穿孔した後、溶媒可溶型フッ素樹脂(旭硝子製、商品名:サイトップ)を溶媒(旭硝子製、商品名:CT−Solv100)に溶解した溶液を使用して、乾燥後の厚さが0.1μmになるようにディップコート法により被覆して隔壁4を作製した。幅方向、長さ方向のそれぞれの最外部に設けた貫通孔の中心を結ぶ線で囲まれた範囲において、式4より計算した隔壁4の開孔率は6.1%であった。

【0049】

アクリル製板1、ステンレス鋼板3、隔壁4、及びアクリル製板2を、順に積層し、クランプにて固定した。このとき、隔壁4に作製した貫通孔の幅方向及び長手方向を、それぞれ、ステンレス鋼板3に作製したスリットの幅及び長さ方向に合わせ、貫通孔のエリアがスリットの中心部に位置するよう設置し、また、アクリル製板1に作成したノズル5の穴とノズル6の穴がステンレス鋼板3に作製したスリット上に位置するよう設置した。作製した乳化装置は、あらかじめ水を供給して液が漏洩しないことを確認した。

【0050】

(3)(乳化)

(2)で作製した乳化装置を鉛直に置いて使用し、ノズル5より(1)で調整した界面活性剤を溶解したイソノナンを、ノズル7より(1)で調整したケイ酸ナトリウム水溶液を供給することで、ケイ酸ナトリウム水溶液が界面活性剤を溶解したイソノナン中に分散するW/O型エマルジョンを連続的に作製した。このとき、界面活性剤を溶解したイソノナンの供給量は1350mL/hであった。製造は常温で行った。

【0051】

このとき、イソノナンの流れのレイノルズ数は、流路の動水半径:176.5μm、流速:0.31m/s、粘度:7.5×10−4Pa・sから計算したところ約213であり、層流状態であった。また、ケイ酸ナトリウム水溶液の供給量は76mL/hであり、微小孔8における流れ方向の流速は0.55×10−3m/sであった。

【0052】

また、微小孔8から供給されるケイ酸ナトリウム水溶液の微小孔8部分での流れ方向の流速に対する、イソノナンの流れ方向の流速の比は159であった。アクリル樹脂製板1の正面に設置した図示しない高速度カメラを使用して、乳化の様子を連続的に確認したところ、ケイ酸ナトリウム水溶液は微小孔8出口で液滴化されており、また光学顕微鏡を使用して乳化の様子を確認したところ、エマルジョン粒子は約300μmの実質的に均一な粒子径を有していた。

【0053】

(4)(シリコンテトラエトキシドの添加)

容量1000mLの容器に(3)で作製したW/O型エマルジョンを入れ、15℃に保ち撹拌しながら、エマルジョン中のケイ酸ナトリウムに対して1.7倍質量のシリコンテトラエトキシドを添加し、30分間撹拌した。

【0054】

(5)(ゲル化)

その後、エマルジョン中に炭酸ガスを100mL/分の供給速度で30分間吹き込んだところ、シリカヒドロゲルが生成した。得られたシリカヒドロゲルの水スラリをイソノナンから比重差により2相分離した後、シリカヒドロゲルの水スラリに20質量%硫酸水溶液を加えてpH2に調整してシリカヒドロゲルのゲル化を促進させた後、1質量%水酸化ナトリウム水溶液を加えてpH6.5に調整し、55℃にまで加温してシリカヒドロゲルを1時間熟成させた。その後、水スラリを室温まで放冷し、さらに、20質量%の硫酸水溶液を添加してpH1に調整し、3時間静置してシリカヒドロゲルの熟成を完了させた。次いで、水スラリをろ過して、得られたシリカヒドロゲルの水洗を行い、120℃で20時間乾燥した後、マッフル炉を使用して1000℃で30分間焼成を行うことにより球状シリカゲルを得た。

【0055】

(6)(形状確認)

得られた球状シリカゲルは、光学顕微鏡及び走査顕微鏡写真よりほぼ真球状であることが確認された。また、レーザ散乱装置(Honeywell製、MICROTRAC HRA9320−X100)により、粒子径分布を測定したところ、平均粒子径195μmであり、標準偏差は33.9μmであった。このときの、粒子径分布の標準偏差を個数平均粒子径で割った値は0.17であり、実質的に均一な粒子径の球状シリカゲルであることが確認された。

【0056】

[例2(比較例)]

シリコンテトラエトキシドを添加しなかった以外は、例1と同様にして操作を行ったところ、炭酸ガスを加えてゲル化させた際に球状を保つことができず、例1のように大粒径の球状シリカゲルは得られず、破砕したシリカ粒子が得られた。

【産業上の利用可能性】

【0057】

本発明の製造方法により得られる無機質球状体は、液体クロマトグラフフィー用充填材、触媒担体、スペーサ等に最適である。

【符号の説明】

【0058】

1、2:アクリル樹脂製板

3:ステンレス鋼板

4:隔壁

5、6、7:ノズル

8:貫通孔

【技術分野】

【0001】

本発明は、平均粒子径が100μm以上の大きな粒径を有する無機質球状体を得ることとのできる無機質球状体の製造方法に関する。

【背景技術】

【0002】

従来より球状シリカ等の無機質球状体を得る方法として種々の方法が検討されている。この代表的な方法として、例えば、シリカゾルをスプレドライヤで球状化して乾燥する方法(特許文献1)や、W/O型エマルジョンを作製し、該エマルジョン中の無機化合物水溶液の液滴内に無機粒子を沈殿させることにより、無機質球状体を得る方法(特許文献2)が挙げられる。しかし、シリカゾルをスプレドライヤで球状化する方法については、得られる球状体の表面に窪みができやすく真球状のものが得られにくいという問題がある他、粒度分布幅が広すぎるという問題があった。また、いずれの方法においても、平均粒子径100μm以上の粒径の大きな無機質球状体を製造しようとすると、固形化する際に、表皮部と中心部で伸縮歪が発生するため粒子が破壊されることがあり、球状体が得られにくいという問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭61−171533号公報(特許請求の範囲)

【特許文献2】特公昭57−55454号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、平均粒子径100μm以上の大きな粒径を有する無機質球状体の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明は、コロイダルシリカ、コロイダルアルミナ、珪酸アルカリ及びアルミン酸アルカリからなる群から選ばれる1種以上の無機化合物を含む水性液体を有機液体中に分散させてW/O型エマルジョンを形成する工程、前記W/O型エマルジョンに金属アルコキシドを添加し、無機化合物を含む水性液体の液滴の外殻部に金属アルコキシドの加水分解による金属酸化物を生成させる工程、及び、前記金属酸化物の生成後のW/O型エマルジョン中の無機化合物を含む水性液体を固形化して無機質球状体を生成させる工程、を経る平均粒子径が100〜1000μmの無機質球状体の製造方法を提供する。

【発明の効果】

【0006】

本発明の製造方法により、W/O型エマルジョン法において、平均粒子径100〜1000μmの無機質球状体を安定して製造することができる。

【図面の簡単な説明】

【0007】

【図1】例1で使用した乳化装置の断面図を示す図

【発明を実施するための形態】

【0008】

本発明は、無機化合物を含む水性液体を有機液体中に分散させてW/O型エマルジョンを形成する工程を経る。

【0009】

無機化合物を含む水性液体としては、W/O型エマルジョンを形成した後に、固形化して無機質球状体を生成できるものであれば、いずれのものでも適用でき、無機化合物が水性液体中に溶解又は分散したいずれの状態でもよい。無機化合物としては、例えば、コロイダルシリカ、コロイダルアルミナ、ケイ酸アルカリ、アルミン酸アルカリが好ましい。ケイ酸アルカリ又はアルミン酸アルカリについて、アルカリ金属としてはリチウム、ナトリウム、カリウムが挙げられ、中でも入手の容易さや、安価であることからナトリウムが特に好ましい。なお、無機化合物としては、コロイダルシリカ、ケイ酸アルカリが好ましく、取り扱い安いことからケイ酸アルカリが特に好ましい。ケイ酸アルカリとしては、SiO2/M2Oのモル比(Mは、Na、K、Li)が2〜3.8であることが好ましく、2〜3.5であることが特に好ましい。また、無機化合物を含む水性液体としては、固形分濃度5〜45質量%であることが好ましく、固形分濃度15〜40質量%であることが特に好ましく、固形分濃度20〜35質量%であることが最も好ましい。

【0010】

有機液体としては、炭素数9〜12の飽和炭化水素が好ましく、例えば、ノナン、デカン、ウンデカン、ドデカンが挙げられる。これら有機液体は、その化学的安定性が良好であることが好ましく、直鎖状炭化水素であってもよいし、側鎖を有する炭化水素であってもよい。また、これら有機液体は、操作性、火気への安全性、固形化した粒子と有機液体との分離性、無機質球状体粒子の形状特性、水への有機液体の溶解性などを総合的に考慮して選定されることが好ましい。

【0011】

有機液体の引火点としては、20〜80℃のものが好ましい。引火点が20℃未満であると、引火点が低すぎるため、防火上、作業環境上の点から問題となり好ましくなく、引火点80℃超であると、得られる無機質球状体への炭化水素の付着が生じるおそれがあるため好ましくない。

【0012】

また、有機液体は気圧0.1MPaの状態で沸点200℃以下であることが好ましい。これにより、固形化した後の無機質球状体と有機液体とを固液分離する際、分離後の無機質球状体に付着又は吸着している有機液体は、乾燥操作等により気化、分離することができるので好ましい。有機液体は気圧0.1MPaの状態で沸点180℃以下であることが特に好ましい。有機液体はノナン又はデカンが特に好ましい。

【0013】

本発明では、W/O型エマルジョンを形成する際、有機液体に界面活性剤を添加することが好ましい。界面活性剤としては、アニオン系界面活性剤又はカチオン系界面活性剤も使用可能であるが、親水性、親油性の調整が容易である点でノニオン系界面活性剤が特に好ましい。ノニオン系界面活性剤としては、例えば、ポリエチレングリコール脂肪酸エステル、ポリエチレングリコールアルキルエーテル、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンアルキルエーテル等が挙げられる。

【0014】

界面活性剤は、界面活性剤の種類、界面活性剤の親水性又は疎水性の程度を示す指標であるHLB(Hydrophile−lipophile balance)、目的とする無機質球状体の粒径等の条件により異なるが、有機液体に対して500〜20000ppm含有させることが好ましい。含有量が500ppm未満であると、乳化される水性液体の液滴が大きくなり、エマルジョンが不安定になるおそれがあるので好ましくなく、含有量が20000ppm超であると、得られる無機質球状体に付着する界面活性剤の量が多くなるおそれがあるので好ましくない。界面活性剤の含有量は1000〜10000ppmであることが特に好ましい。

【0015】

本発明では、W/O型エマルジョンを形成する方法としては、従来より公知の方法を使用することができ、例えば、各種ミキサ、ホモジナイザ、ミル等を使用する方法や、微小孔を有する隔壁を使用する方法等が挙げられる。なかでも、狭い粒径分布を有する無機質球状体を得ることができることから、微小孔を有する隔壁を使用する方法が特に好ましい。微小孔を有する隔壁を使用する方法については、後で詳述する。

【0016】

このW/O型エマルジョンを形成する方法により、平均粒子径100〜1500μmのエマルジョン粒子が得られ、これにより、平均粒子径100〜1000μmの無機質球状体が得られるので好ましい。エマルジョン粒子が平均粒子径100μm未満であると、得られる無機質球状体の平均粒子径が100μm未満となるので好ましくなく、エマルジョン粒子が平均粒子径1500μm超であると、得られる無機質球状体が平均粒子径1000μm超となるので好ましくない。本願明細書では、エマルジョン粒子の平均粒子径は光学顕微鏡を使用して観測する方法が好ましく、無機質球状体の平均粒子径はレーザ散乱法で測定する方法が好ましい。なお、本願明細書において、無機質球状体の粒子の平均粒子径は体積基準のものである。

【0017】

次に、本発明では、得られたW/O型エマルジョンに金属アルコキシドを添加する工程を経る。これにより、W/O型エマルジョン中において、無機化合物を含む水性液体の液滴表面で金属アルコキシドが加水分解して、外殻部に金属酸化物が生成し、液滴を球状に維持することができ、また、固形化する際の割れを抑制することができると考えられるため好ましい。

【0018】

金属アルコキシドとしては、シリコンアルコキシド又アルミニウムアルコキシドが好ましい。シリコンアルコキシドとしては、シリコンテトラメトキシド、シリコンテトラエトキシド、シリコンテトラプロポキシド、シリコンテトラブトキシドが好ましく、アルミニウムアルコキシドとしては、アルミニウムトリメトキシド、アルミニウムトリエトキシド、アルミニウムトリプロポキシド、アルミニウムトリブトキシドが好ましい。なかでも反応性が高く、瞬時に外皮を形成できることから、アルコキシシランの場合は、テトラメトキシラン、テトラエトキシシランが特に好ましく、アルミニウムアルコキシドの場合は、アルミニウムトリメトキシド、アルミニウムトリエトキシドが特に好ましい。

【0019】

金属アルコキシドの添加する量は、無機化合物を含む水性液体中の無機化合物に対して0.05〜5倍質量であることが好ましい。添加量が0.05倍質量未満であると、金属アルコキシドの量が不充分であることから平均粒子径の大きな無機質球状体を得ることができなくなるおそれがあることから好ましくなく、添加量が5倍質量超であると、エマルジョン粒子同士が凝集するおそれがあることから好ましくない。金属アルコキシドの添加量は0.2〜3倍質量であることが特に好ましい。金属アルコキシドの添加は、一度に加えても良いし、数回に分けて加えてもよい。W/O型エマルジョンに金属アルコキシドを添加した後は、1〜120分間撹拌することが好ましい。また、撹拌する際の温度は80℃以下であることが好ましく、5〜45℃であることが特に好ましい。

【0020】

次に、本発明では、W/O型エマルジョン中の無機化合物を含む水性液体を固形化して無機質球状体を生成させる工程を経る。これにより、得られた無機質球状体は有機液体中で沈殿するため回収することができるので好ましい。固形化剤としては、塩酸、炭酸、硫酸、硝酸等の無機酸及びこれらのアンモニウム塩、酢酸、ギ酸、プロピオン酸、イソ酪酸、酪酸、オレイン酸、トリフルオロ酢酸等の有機酸及びこれらのアンモニウム塩が使用できる。コロイダルシリカやコロダイルアルミナの場合は、この他に、塩化ナトリウム、塩化カリウム、塩化カルシウム等の無機塩を使用することができる。なかでも、固形化剤としては、操作が簡便であることから、炭酸が最も好ましい。炭酸は、100%濃度の純炭酸ガスをそのまま使用してもよいし、空気や不活性ガスで希釈した炭酸ガスを使用してもよい。

【0021】

固形化剤の使用する量は、無機化合物がケイ酸アルカリ又はアルミン酸アルカリの場合は、無機化合物を含む水性液体中のアルカリ1molに対して0.8〜100規定の量が好ましく、無機化合物がコロイダルシリカ又はコロイダルアルミナの場合は、無機化合物を含む水性液体中の固形分に対して0.01〜5倍の質量が好ましい。また、固形化に要する時間は、4〜30分が好ましく、温度5〜30℃が好ましい。

【0022】

無機化合物が、例えば、ケイ酸アルカリの場合は、シリコンアルコキシドの添加後、W/O型エマルジョンを酸等の固形化剤でゲル化することにより、ケイ酸アルカリを含む水溶液の液滴は、球状を保持したままゲル化され、球状のシリカヒドロゲルが得られるので好ましい。ゲル化終了後は、反応系を静置して、有機液体の相とシリカヒドロゲルを含む水相に2相分離させてシリカヒドロゲルを分離することが好ましい。有機液体として、例えば、飽和炭化水素を使用した場合は、上層に有機液体の相が、下層にシリカヒドロゲルを含む水相が分離するので、両者を公知の手段により分離することが好ましい。シリカヒドロゲルを含む水相は有機液体から分離して水スラリとして得ることができる。この得られた水スラリに、硫酸等の酸を添加して、pH1〜5に調整して、水スラリ中のシリカヒドロゲルのゲル化を完結させ、60〜150℃、好ましくは80〜120℃で水蒸気蒸留して水スラリ中に残留しているわずかの飽和炭化水素を除去した後、さらに、水スラリをpH7〜9程度に調整して加温することによりシリカヒドロゲルの熟成を行うことができるので好ましい。この熟成により得られたシリカヒドロゲルに微細な細孔が形成できるので好ましい。この後、水スラリをろ過することにより球状のシリカヒドロゲルを得ることができる。

【0023】

なお、シリカヒドロゲルが得られた場合、アルカリ金属塩(例えば、ケイ酸ナトリウムを使用して、固形化剤が炭酸であれば炭酸ナトリウムが発生する)を副生するので、この塩がシリカヒドロゲル中に残留することを防止するため、充分に水洗することが好ましい。水洗されたシリカヒドロゲルは、再度、水を添加してスラリとして、ろ過、水洗を繰り返すことが特に好ましい。水洗については、水に代えてメタノール、エタノール等の水溶性アルコールを使用してもよい。なお、水洗の際、適宜、必要に応じて水スラリをpH1〜5程度に調整して再度、熟成する操作を行ってもよい。得られたシリカヒドロゲルを10〜150℃で、1〜30時間乾燥することにより、多孔質の球状シリカゲルが得られるので好ましい。

【0024】

得られた球状シリカゲルは、400〜1200℃、好ましくは700〜1100℃で焼成を行ってもよい。これにより、ゲルの結合力を上げることができ、より強度の高い球状シリカゲルを得ることができるので好ましい。また、得られた球状シリカゲルを焼成する際に、適宜必要に応じて、アルカリ金属、アルカリ土類金属、遷移金属又は、これらの塩を溶解、分散させた溶液を、浸漬又はスプレにより球状シリカゲルに添加してもよい。これにより、得られる球状シリカゲルを無孔質化させたり、膨張係数等の物性を調整することができるので好ましい。

【0025】

本発明では、無機化合物を含む水性液体を有機液体中に分散させてW/O型エマルジョンを形成する工程が、流路中を流速0.001〜2m/sで、かつ、層流状態で流れる有機液体中に、微小孔を有する隔壁を通して無機化合物を含む水性液体を押し出してW/O型エマルジョンを形成する方法で行うことが好ましい。この方法により、微小孔より圧入された水性液体は、界面張力に起因して、微小孔の出口において、その孔径よりも大きく成長することができ、その後、水性液体は、有機液体の流れにより切り離され、有機液体中でエマルジョン粒子となるため、常に粒径が均一なエマルジョン粒子が得られるので好ましい。

【0026】

有機液体の流速は0.001〜2m/sであることが好ましい。これにより、流路中を流れる有機液体のレイノルズ数を2100以下とすることができ、有機液体の流れは層流状態となり、有機液体の流れが安定し、微小孔を通して供給される無機化合物を含む水性液体が、常に一定の粒子径を有するエマルジョン粒子となるため、粒子径が均一な無機質球状体が得られるので好ましい。レイノルズ数が2100超であると、有機液体の流れが乱流となるために、従来と同様に水性液体の粒子径が不揃いなエマルジョン粒子となり、その結果、無機質球状体の粒子径も不揃いになるので好ましくない。有機液体のレイノルズ数は500以下であることが特に好ましい。また、有機液体の流速は0.01〜1m/sであることが特に好ましい。なお、本発明において、有機液体の流路の形状については、特に限定されない。例えば、流路の断面が円形である場合のレイノルズ数は式1で計算され、流路の内径Dは流路の断面における最小径を使用する。ここで、Dは流路の内径(m)、uは平均流速(m/s)、ρは流体密度(kg/m3)で、μは流体粘度(Pa・s)である。

レイノルズ数(−)=D・u・ρ/μ・・・式1。

【0027】

また、流路の断面が、三角や長方形等で、円形でない場合のレイノルズ数は式2で計算される。ここで、rは流路動水半径(m)=流路の断面積(m2)/流路断面の流体に接する周長(m)であり、u、ρ、μは式1と同様である。

レイノルズ数(−)=4×r・u・ρ/μ・・・式2。

【0028】

以下、本発明の実施の形態について図面を使用して説明する。図中、1、2はアクリル樹脂製板で、3はステンレス鋼板、4は隔壁である。図1において、無機化合物を含む水性液体はノズル7から導入され、微小孔8を通して、ノズル5から導入されてノズル6から排出されるように層流状態で流れる有機液体中に圧入される。なお、微小孔8より圧入される水性液体は、界面張力に起因して、微小孔8の出口においてその孔径よりも大きく成長する。その後、水性液体は、有機液体の流れにより切り離され、有機液体中でW/O型エマルジョン粒子となる。

【0029】

本発明において、隔壁を構成する材料としては、無機化合物を含む水性液体及び有機液体に対する耐性を有するものを使用することが好ましく、金属又は樹脂からなるものが好ましい。隔壁の材料が金属である場合は、水性液体及び有機液体に対する耐性や加工性、耐磨耗性及び耐撓み性等の機械的強度に優れることから好ましく、具体的には、ニッケル、ニッケル合金、ステンレス鋼等の金属であることが好ましい。なかでも、比較的安価で入手しやすく、優れた耐性や加工性を有する点からステンレス鋼であることが特に好ましい。また、隔壁の材料が樹脂である場合は、加工性、寸法安定性に優れることから好ましく、具体的には、ポリフェニレンサルファイド、ポリエーテルエーテルケトン、ポリイミド、ポリアミドイミド、芳香族ポリエステル及びフッ素樹脂からなる群より選ばれるいずれかであることが好ましい。

【0030】

また、隔壁が金属よりなる場合については、適宜、必要に応じて、撥水処理を施すことが好ましい。これにより、無機化合物を含む水性液体が液滴として切れはなされやすくなるため安定した粒度分布のエマルジョン粒子を作成することができるので好ましい。撥水処理する方法としては、具体的には疎水性樹脂又はシランカップリング剤を溶剤に溶解した撥水処理剤を使用して表面をコーティングすることが好ましい。疎水性樹脂としてはポリメチルメタクリレート、ポリエチレンテレフタレート、ポリ酢酸ビニル等の熱可塑性樹脂やフッ素樹脂が好ましい。コーティング方法としては、任意の方法により行うことができるが、薄く均一にコーティングできることからディップコート法によることが特に好ましい。また、撥水処理した際の膜厚は0.001〜5μmであることが好ましい。膜厚が0.001μm未満であると、撥水処理された膜の耐久性や機械的強度が不足するため剥がれやすくなるおそれがあるので好ましくなく、膜厚が5μm超であると、撥水処理の際に隔壁4の微小孔が閉塞されるおそれがあるので好ましくない。

【0031】

隔壁の厚さは10〜500μmであることが好ましい。隔壁が厚さ10μm未満であると、強度が弱いために折れ曲がったり、シートの平坦性が損なわれることにより、隔壁表面近傍での有機液体の流れの均一性が損なわれ、均一なエマルジョン粒子を形成できなくなるおそれがあるため好ましくない。また、隔壁が厚さ500μm超であると、加工しずらくなるため時間がかかる他、コストが上がったり、加工精度の悪化につながるおそれがあるため好ましくない。隔壁は厚さ30〜200μmであることが特に好ましい。

【0032】

隔壁に微小孔を形成する方法としては、従来より公知の方法により行うことができ、レーザ加工、エッチング加工、エレクトロフォーミング加工、プレス加工等の方法が適用できるが、加工精度が優れている点からエキシマレーザやUV−YAGレーザ等によるレーザ加工法が特に好ましい。

【0033】

隔壁の微小孔は、断面の形状が円形のものが好ましいが、円形以外の形状のものでも構わない。内側に凸でない、長方形、楕円及び三角形からなる群より選ばれるいずれかの形状であると、加工が比較的容易であり、また、粒子径の均一な無機質球状体を安定して製造できることから好ましい。ただし、いずれの形状の孔においても有機液体の流路幅より小さい径の孔であることが必要である。

【0034】

ここで、微小孔の断面が円形状以外の形状である場合、孔の出口で液滴となった時点で液滴は曲率分布をもち、比較的早期に自発的に切り離されて有機液体中でエマルジョン粒子になるものと推定される。そのため、円形状の孔を使用した場合と比べ、比較的エマルジョン粒子径が小さいものが得られやすい傾向がある。また、微小孔の断面が円形状以外の形状である場合は、断面の形状に内接する円の直径に対して、断面形状に外接する円の直径の比が20以下であることが好ましい。直径の比が20超であると、有機液体中でエマルジョン粒子径が生成する際、長径方向に液滴が分割されるおそれがあり、エマルジョン粒子が不均一になるおそれがあるので好ましくない。直径の比は10以下であることが特に好ましい。また、断面形状に内接する円の直径が1μm以上で、かつ、断面形状に外接する円の直径が80μm以下であることが最も好ましい。

【0035】

また、微小孔の断面の動水半径rの4倍値は10〜2000μmであることが好ましく、20〜1000μmであることが特に好ましい。微小孔の断面の動水半径rの4倍値が10μm未満であると、無機化合物を含む水性液体の供給量が小さくなり、生産性の点で好ましくなく、動水半径rの4倍値が2000μm超であると、目的とする粒子径を逸脱するエマルジョン粒子が生成しやすくなるので好ましくない。ここで、微小孔の断面の動水半径rは式2と同様に、断面の動水半径r(m)=微小孔の断面積(m2)/微小孔断面の流体に接する周長(m)で表される。したがって、微小孔の断面が円形の形状の場合、動水半径r=円の内径D/4となるから、動水半径rの4倍値は円の内径Dに相当する。

【0036】

本発明において、無機化合物を含む水性液体を供給する微小孔8は、生産性の観点から、複数個設けることが好ましい。微小孔は、単位面積0.01m2あたり、100個以上が好ましく、1000個以上であることが特に好ましい。

【0037】

また、その際の微小孔8の配列については特に限定されるものではないが、生産性及び加工性の観点から、隔壁4の幅方向(有機液体流路の幅方向)及び長さ方向(有機液体流路の流れ方向)のそれぞれに一定のピッチで複数個の微小孔を設置した並列配列や、並列配列した微小孔のうち、幅方向に隣接する2つの微小孔と、長さ方向に隣接する2つの微小孔とを選び、これらの孔の中心を結んで形成される長方形の対角線の中心にもう1個の微小孔を設置した千鳥配列であることが好ましい。なかでも、千鳥配列にすると、微小孔を密に配列でき、開孔率を高くできるため、生産性向上の観点から特に好ましい。

【0038】

また、隔壁4の開孔率は1〜35%であることが好ましい。開孔率1%未満であると、得られる無機質球状体の生産性が低くなり、コスト的に高くなるので好ましくない。また、開孔率35%超であると、各微小孔から水性液体を圧入して形成された水性液体の液滴が合一し、その結果、得られるエマルジョン粒子の粒子径が不均一になるおそれがあるため好ましくない。開孔率は2〜25%であることが特に好ましい。

【0039】

なお、一定面積の複数個の微小孔を一定の配列により設置する場合の開孔率は式3により算出する。このとき、Sは微小孔の断面積(m2)であり、P1は幅方向のピッチ(m)であり、P2は長さ方向のピッチ(m)である。

開孔率(%)=100×S/(P1×P2)・・・式3。

【0040】

また、式3において、円形の微小孔を並列配列で設置した場合の開孔率は、式4で算出できる。ここで、Dは微小孔径(m)であり、P1、P2は式3と同様である。

開孔率(%)=78.5×D2/(P1×P2)・・・式4。

【0041】

また、式3において、円形の微小孔を千鳥配列で設置した場合、上記で定めた2本の対角線がなす角度が90゜の場合(角千鳥配列)の開孔率は式5で算出でき、また、60°の場合(60°千鳥配列)の開孔率は式6で算出できる。ここで、Dは式4と同様であり、Pはピッチ(m)である。なお、式6におけるPは幅方向、長さ方向のピッチのうち短い方(m)を指す。

開孔率(%)=157×D2/P2・・・式5。

開孔率(%)=91×D2/P2・・・式6。

【0042】

また、微小孔8は、微小孔の断面形状に外接する円の直径の1/2以上の間隔を設けて隔壁4上に設置することが好ましく、さらには、微小孔の断面形状に外接する円の直径以上の間隔を設けて設置することが特に好ましい。外接する円の直径の1/2より短い間隔で設置すると、生成されるエマルジョンの液滴が合一しやすくなり、その結果、エマルジョンの粒子径が不均一になるおそれがあるため好ましくない。

【0043】

さらに、目標とする粒子径の無機質球状体を効率的に得る観点から、本発明では、微小孔の断面の動水半径rの4倍値に対する無機質球状体の平均粒子径の比を0.1〜5とすることが好ましい。動水半径rの4倍値に対する無機質球状体の平均粒子径の比が0.1未満であると、得られる無機質球状体の生産性が低下し、無機質球状体の平均粒子径が目標値より大きくなるおそれがあるので好ましくなく、比が5超であると、得られる無機質球状体の粒子径を制御しにくくなるおそれがあるので好ましくない。動水半径rの4倍値に対する無機質球状体の平均粒子径の比は0.3〜3であることが特に好ましい。

【0044】

なお、本発明の無機質球状体の製造装置は、図1のように、隔壁4が水平面に対して平行になるように設置してもよい。しかし、有機液体の密度が水性液体の密度より小さい場合には、有機液体の流路が水平面に対して30°以上の角度を有するように設置し、かつ、有機液体を下方から上方に流すと、粒子径が均一な無機質球状体が得られやすくなり好ましい。隔壁4は水平面に対して垂直になるように設置することが特に好ましい。一方、有機液体の密度が水性液体の密度より大きい場合には、逆に、有機液体を上方から下方に流せば、上記のような粒子径を均一化することができるので好ましい。

【0045】

隔壁4が水平面に対して30°以上の角度を有するように設置した場合、高さ方向の所定水平面においては、水性液体側及び有機液体側それぞれにおいて液深に起因する圧力が印加される。特定水平面において、水性液体、有機液体の液深がほぼ同等と仮定すると、水性液体と有機液体との密度差に起因し、(水性液体密度−有機液体密度)×液深に相当する圧力が加わる。そのため、有機液体の密度が水性液体の密度より小さい場合は有機液体を下方から上方へ、反対の場合は上方から下方へ流せば、有機液体の流路を水平面に対して平行に形成した場合と比較して、全流路における水性液状体側と有機液体側の圧力差の変化を相対的に狭くできるので好ましい。これにより、隔壁4の上の各微小孔からの水性液体の供給量を安定化することができ、得られるエマルジョン粒子の粒径を均一化できる、したがって、得られる無機質球状体の粒径を均一化することができるので好ましい。

【0046】

また、生成するエマルジョン粒子の粒径は、上記で定めた微小孔の設置条件のみならず、水性液体の流れ方向の流速に対する有機液体の流れ方向の流速の比によっても影響を受ける。ここで、図1において、水性液体の流れ方向の流速は微小孔8部分で測定すればよい。この流速の比は1〜500であることが好ましい。流速の比が1未満であると、有機液体の流れにより液滴が切り離されにくくなり、エマルジョン粒子が不均一になるおそれがあるため好ましくなく、流速の比が500超であると、有機液体を過剰に消費するおそれがあるため経済的観点から好ましくない。流速の比は10〜300であることが特に好ましい。

【実施例】

【0047】

[例1]

(1)(溶液の調製)

SiO2/Na2Oモル比が3.09のケイ酸ナトリウム水溶液(固形分濃度28.88質量%、密度1320kg/m3)を調整した。有機液体はイソノナン(C9H20、密度730kg/m3)を使用し、あらかじめノニオン系界面活性剤としてソルビタンモノオレイン酸エステルを7000ppm溶解したものを調製した。

【0048】

(2)(乳化装置作製)

乳化装置は図1の断面図に示すとおりである。まず、厚さ20mm、縦130mm、横50mm角のアクリル製板1に、内径3.2mmの貫通孔を2個形成し、外径3.2mmのゴムチューブ配管(ノートン社製、商品名:ダイゴンチューブR−3603)を、それぞれ、接続してノズル5、6とし、ノズル5より液の供給が、また、ノズル6より液の排出ができるようにした。もう1枚の厚さ20mm、縦130mm、横50mm角のアクリル製板2に、長さ70mm、幅3mmの溝及び内径3mmの貫通孔を形成し、ジョイント部品を介して内径1mmのテフロン(登録商標)チューブ配管を接続し、ノズル7とし、ノズル7より液が供給できるようにした。厚さ400μm、縦120mm、横50mm角のステンレス板を準備し、中心部に長さ70mm、幅3mmのスリットを設けたスリット鋼板3を作製した。次いで、厚さ50μm、縦120mm、横50mm角のステンレス鋼板4のその中央部に、UV−YAGレーザにて内径70μmの、断面の形状が円形の貫通孔を、幅方向に300μmピッチで8個、長さ方向に300μmピッチで166個の並列配列として合計1328個を穿孔した後、溶媒可溶型フッ素樹脂(旭硝子製、商品名:サイトップ)を溶媒(旭硝子製、商品名:CT−Solv100)に溶解した溶液を使用して、乾燥後の厚さが0.1μmになるようにディップコート法により被覆して隔壁4を作製した。幅方向、長さ方向のそれぞれの最外部に設けた貫通孔の中心を結ぶ線で囲まれた範囲において、式4より計算した隔壁4の開孔率は6.1%であった。

【0049】

アクリル製板1、ステンレス鋼板3、隔壁4、及びアクリル製板2を、順に積層し、クランプにて固定した。このとき、隔壁4に作製した貫通孔の幅方向及び長手方向を、それぞれ、ステンレス鋼板3に作製したスリットの幅及び長さ方向に合わせ、貫通孔のエリアがスリットの中心部に位置するよう設置し、また、アクリル製板1に作成したノズル5の穴とノズル6の穴がステンレス鋼板3に作製したスリット上に位置するよう設置した。作製した乳化装置は、あらかじめ水を供給して液が漏洩しないことを確認した。

【0050】

(3)(乳化)

(2)で作製した乳化装置を鉛直に置いて使用し、ノズル5より(1)で調整した界面活性剤を溶解したイソノナンを、ノズル7より(1)で調整したケイ酸ナトリウム水溶液を供給することで、ケイ酸ナトリウム水溶液が界面活性剤を溶解したイソノナン中に分散するW/O型エマルジョンを連続的に作製した。このとき、界面活性剤を溶解したイソノナンの供給量は1350mL/hであった。製造は常温で行った。

【0051】

このとき、イソノナンの流れのレイノルズ数は、流路の動水半径:176.5μm、流速:0.31m/s、粘度:7.5×10−4Pa・sから計算したところ約213であり、層流状態であった。また、ケイ酸ナトリウム水溶液の供給量は76mL/hであり、微小孔8における流れ方向の流速は0.55×10−3m/sであった。

【0052】

また、微小孔8から供給されるケイ酸ナトリウム水溶液の微小孔8部分での流れ方向の流速に対する、イソノナンの流れ方向の流速の比は159であった。アクリル樹脂製板1の正面に設置した図示しない高速度カメラを使用して、乳化の様子を連続的に確認したところ、ケイ酸ナトリウム水溶液は微小孔8出口で液滴化されており、また光学顕微鏡を使用して乳化の様子を確認したところ、エマルジョン粒子は約300μmの実質的に均一な粒子径を有していた。

【0053】

(4)(シリコンテトラエトキシドの添加)

容量1000mLの容器に(3)で作製したW/O型エマルジョンを入れ、15℃に保ち撹拌しながら、エマルジョン中のケイ酸ナトリウムに対して1.7倍質量のシリコンテトラエトキシドを添加し、30分間撹拌した。

【0054】

(5)(ゲル化)

その後、エマルジョン中に炭酸ガスを100mL/分の供給速度で30分間吹き込んだところ、シリカヒドロゲルが生成した。得られたシリカヒドロゲルの水スラリをイソノナンから比重差により2相分離した後、シリカヒドロゲルの水スラリに20質量%硫酸水溶液を加えてpH2に調整してシリカヒドロゲルのゲル化を促進させた後、1質量%水酸化ナトリウム水溶液を加えてpH6.5に調整し、55℃にまで加温してシリカヒドロゲルを1時間熟成させた。その後、水スラリを室温まで放冷し、さらに、20質量%の硫酸水溶液を添加してpH1に調整し、3時間静置してシリカヒドロゲルの熟成を完了させた。次いで、水スラリをろ過して、得られたシリカヒドロゲルの水洗を行い、120℃で20時間乾燥した後、マッフル炉を使用して1000℃で30分間焼成を行うことにより球状シリカゲルを得た。

【0055】

(6)(形状確認)

得られた球状シリカゲルは、光学顕微鏡及び走査顕微鏡写真よりほぼ真球状であることが確認された。また、レーザ散乱装置(Honeywell製、MICROTRAC HRA9320−X100)により、粒子径分布を測定したところ、平均粒子径195μmであり、標準偏差は33.9μmであった。このときの、粒子径分布の標準偏差を個数平均粒子径で割った値は0.17であり、実質的に均一な粒子径の球状シリカゲルであることが確認された。

【0056】

[例2(比較例)]

シリコンテトラエトキシドを添加しなかった以外は、例1と同様にして操作を行ったところ、炭酸ガスを加えてゲル化させた際に球状を保つことができず、例1のように大粒径の球状シリカゲルは得られず、破砕したシリカ粒子が得られた。

【産業上の利用可能性】

【0057】

本発明の製造方法により得られる無機質球状体は、液体クロマトグラフフィー用充填材、触媒担体、スペーサ等に最適である。

【符号の説明】

【0058】

1、2:アクリル樹脂製板

3:ステンレス鋼板

4:隔壁

5、6、7:ノズル

8:貫通孔

【特許請求の範囲】

【請求項1】

コロイダルシリカ、コロイダルアルミナ、珪酸アルカリ及びアルミン酸アルカリからなる群から選ばれる1種以上の無機化合物を含む水性液体を有機液体中に分散させてW/O型エマルジョンを形成する工程、前記W/O型エマルジョンに金属アルコキシドを添加し、無機化合物を含む水性液体の液滴の外殻部に金属アルコキシドの加水分解による金属酸化物を生成させる工程、及び、前記金属酸化物の生成後のW/O型エマルジョン中の無機化合物を含む水性液体を固形化して無機質球状体を生成させる工程、を経る平均粒子径が100〜1000μmの無機質球状体の製造方法。

【請求項2】

前記金属アルコキシドが、シリコンアルコキシド又はアルミニウムアルコキシドである請求項1に記載の無機質球状体の製造方法。

【請求項3】

前記金属アルコキシドの添加量が、無機化合物を含む水性液体中の無機化合物に対して0.05〜5倍質量である請求項1又は2に記載の無機質球状体の製造方法。

【請求項1】

コロイダルシリカ、コロイダルアルミナ、珪酸アルカリ及びアルミン酸アルカリからなる群から選ばれる1種以上の無機化合物を含む水性液体を有機液体中に分散させてW/O型エマルジョンを形成する工程、前記W/O型エマルジョンに金属アルコキシドを添加し、無機化合物を含む水性液体の液滴の外殻部に金属アルコキシドの加水分解による金属酸化物を生成させる工程、及び、前記金属酸化物の生成後のW/O型エマルジョン中の無機化合物を含む水性液体を固形化して無機質球状体を生成させる工程、を経る平均粒子径が100〜1000μmの無機質球状体の製造方法。

【請求項2】

前記金属アルコキシドが、シリコンアルコキシド又はアルミニウムアルコキシドである請求項1に記載の無機質球状体の製造方法。

【請求項3】

前記金属アルコキシドの添加量が、無機化合物を含む水性液体中の無機化合物に対して0.05〜5倍質量である請求項1又は2に記載の無機質球状体の製造方法。

【図1】

【公開番号】特開2011−93798(P2011−93798A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2010−278623(P2010−278623)

【出願日】平成22年12月14日(2010.12.14)

【分割の表示】特願2005−7897(P2005−7897)の分割

【原出願日】平成17年1月14日(2005.1.14)

【出願人】(000000044)旭硝子株式会社 (2,665)

【出願人】(390005728)AGCエスアイテック株式会社 (16)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成22年12月14日(2010.12.14)

【分割の表示】特願2005−7897(P2005−7897)の分割

【原出願日】平成17年1月14日(2005.1.14)

【出願人】(000000044)旭硝子株式会社 (2,665)

【出願人】(390005728)AGCエスアイテック株式会社 (16)

【Fターム(参考)】

[ Back to top ]