無機酸化物周期構造体

【課題】 均一な三次元周期を持って配列した細孔を有し、構造安定性及び耐薬品性に優れた強固な構造を有する無機酸化物周期構造体、およびこれら構造体の簡便な製造方法を提供すること。

【解決手段】 無機酸化物の構造体中に、孔径が20nm〜10μmの範囲にある細孔が三次元周期を持って配列し、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さが5nm〜10μmの範囲にある無機酸化物周期構造体、及び有機高分子化合物微粒子をコア部、架橋した親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水系溶媒に分散させたゾルを得る工程、該ゾルに金属系アルコキシドを加えてゾル−ゲル反応させ、架橋した親水性有機高分子化合物と、生成する無機酸化物とが一体化された複合体中に、前記コア部が三次元周期を持って配列した構造体を得る工程、該構造体を焼結して無機酸化物周期構造体を得る工程からなる製造方法。

【解決手段】 無機酸化物の構造体中に、孔径が20nm〜10μmの範囲にある細孔が三次元周期を持って配列し、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さが5nm〜10μmの範囲にある無機酸化物周期構造体、及び有機高分子化合物微粒子をコア部、架橋した親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水系溶媒に分散させたゾルを得る工程、該ゾルに金属系アルコキシドを加えてゾル−ゲル反応させ、架橋した親水性有機高分子化合物と、生成する無機酸化物とが一体化された複合体中に、前記コア部が三次元周期を持って配列した構造体を得る工程、該構造体を焼結して無機酸化物周期構造体を得る工程からなる製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微小な細孔が三次元周期を持って配列した無機酸化物周期構造体、およびその製造方法に関する。

【背景技術】

【0002】

近年、光学材料、ディスプレイ、触媒、分離精製、塗料などの幅広い分野で三次元周期構造を有する材料が有望視されている。特に、光学材料分野では、フォトニック結晶(PC)と呼ばれる新たな光制御機能を有する材料が注目を集めている。周期構造を有する材料の内部では、材料の屈折率と周期に依存して決定される特定波長の光の伝搬が禁じられ、このようにして現れる禁制帯はフォトニック・バンド・ギャップ(PBG)と呼ばれる。例えば、光の波長オーダーの屈折率周期を有する誘電体多層膜は、高効率のミラーとして優れた特性を示すことが知られており、この構造は一次元フォトニック結晶体と呼ばれる。これに対し、二次元、三次元で光波長オーダーの屈折率周期を有する構造体(以下、該構造体を三次元周期構造体と略記する。)は、それぞれ二次元、三次元フォトニック結晶体となり、これらは各方向の光伝搬を制御することができるため、光導波路やフィルター、光集積回路、低しきい値レーザー等への応用が期待されている。また、この構造体は、特定の波長の電磁波を強く反射する特性を有することから、発色材料としての応用も期待できる。

【0003】

三次元の屈折率周期を有する構造体を実現する方法としては、電子ビーム描画やエッチング技術、あるいはフォトリソグラフィー技術等を用いて、半導体や誘電体薄膜に二次元の周期構造を形成し、これを積層していく方法、ポリスチレンやシリカ等の微粒子を配列させる方法、配列させた微粒子の隙間に有機もしくは無機材料を充填する方法などが提案されている。

【0004】

二次元の周期構造体を形成して、これを積層していく方法としては、例えば、二次元周期構造を有する基板上への物質の積層と部分的エッチングを用いて1μm程度、またはそれ以下の大きさの周期を有する三次元周期構造体を製造する方法(例えば、特許文献1参照。)、あるいは基板上にストライプパターンを形成し、このストライプパターンが交差するように、重ね合わせて接合し、基板のみを選択的にエッチングすることによって、すだれ状の三次元周期構造を形成する方法(例えば、非特許文献1参照。)等が知られている。しかし、このような方法は、作業工程数が多く、非常に複雑であり、多層化に大きな困難を伴う。さらに、後者の方法では、可視光や近赤外光領域の光を制御可能な微少な三次元周期構造を有する構造体を実現するには、ストライプパターンを微細にする必要があるが、この場合、パターン形成の精度と接合の位置合わせの正確さに大きな困難を生じる。このため、微小な三次元周期構造、なかでも数十〜数百nmオーダーの周期構造を有する構造体は実現が困難であった。

【0005】

数十〜数百nmオーダーの周期構造をより簡便に実現するために、数十〜数百nmオーダーの均一な粒径分布を有する微粒子を配列させる方法が提案されている。このような三次元周期構造体としては、例えば、微粒子の沈降を利用する方法(例えば、非特許文献2参照。)、溶媒の蒸発を利用する方法(例えば、非特許文献3参照。)、あるいは、微粒子分散液中に浸した基板を垂直に引き上げて、微粒子の単層膜を移流集積する方法(例えば、特許文献2参照。)等の方法により得られる構造体が提案されている。しかしながら、これらの方法においても、三次元周期構造体の作製に長時間を要すること、温度、雰囲気などの作製条件を精密にコントロールして溶媒蒸発の速度を制御する必要がある等、製造が煩雑である問題があった。また、こうした方法により得られた構造体は、粒子同士が近接して、粒子が細密充填された構造をとることから、粒子間の結合や構造体全体の形状を保持するための結合成分が入り込む余地が少ないため得られる構造体は構造安定性の乏しいものであった。また、こうした問題は構造体のサイズを大きくすると顕著に表れ、構造体全体にわたって三次元周期構造を実現することが困難であった。

【0006】

周期構造体をフォトニック結晶や発色材料のような光学材料として使用する場合には、構造体中における屈折率の異なる物質の屈折率差が大きいほど光学的な効果も大きくなるため、有利である。屈折率に差を設けるため、上記の様な種々の方法でコロイド結晶体を作成し、これをテンプレート(鋳型)として、その粒子の隙間に有機もしくは無機材料を充填した後、鋳型として用いたコロイド結晶体を除去することにより、構造体中に空孔が周期的に配列した、いわゆる逆オパール構造を作成する方法が提案されている。安定性の観点から、無機の三次元周期構造体がより好適であるが、これらを作製する方法の例としては、ポリスチレン微粒子の分散液を吸引濾過してコロイド結晶体を作成し、この上から金属アルコキシドの溶液を滴下して微粒子間に浸透させ、これを焼成することによって微粒子間に金属酸化物の連続体構造を形成し、その後ポリスチレンを除去することによって逆オパール構造を作成する方法(例えば、非特許文献4参照。)、高分子微粒子からなるコロイド分散液を遠心法によって沈降、配列させてコロイド結晶体を作製し、これを粉末状に砕いた後、この上から金属アルコキシドの溶液を滴下して微粒子間に浸透させ、これを焼成することによって微粒子間に金属酸化物の連続体構造を形成し、高分子を除去することによって逆オパール構造を作成する方法(非特許文献5参照)、沈降法によって得られたコロイド結晶体の微粒子間にCVDでゲルマニウムを充填する方法(例えば、非特許文献6参照。)、コロイド結晶体を電極基板上に作成し、この粒子間に電気化学的に金属を充填して、加熱、もしくは酸処理することによって逆オパール構造を作成する方法(例えば、特許文献3参照)などが開示されている。

【0007】

しかしながら、以上の方法では、逆オパール構造を作成するにあたり、まず良好なコロイド結晶体を作成する必要があるが、良好なコロイド結晶体を形成するのは容易でない。また、コロイド結晶体の作成に多大な時間を要した後、さらにその空隙内への有機、無機材料の充填および焼成を行うが、密に充填された非常に狭い粒子間の空隙に、有機もしくは無機材料を充填していくので、表面の空隙部がこれらの材料で満たされると、それより奥には入り込めなくなり粒子間の空隙が充分に満たされず、不均一な周期構造となってしまう問題点があった。さらに、充填されなかった余剰の無機材料は周期構造を持たない連続体を形成するため、この場合には周期構造を示す部位と周期構造を持たない部分が混在した不均一な材料となる問題があった。また逆オパール構造を有する三次元周期構造体部分は、粒子同士が接触した鋳型を用いているため、接点で孔が連結した脆弱な構造となり、焼成に伴って亀裂が入るため構造を維持しにくく、またアルカリ等の薬品による浸食が起こり易いという問題点があった。このようにして製造された無機構造体から、周期構造を持たない部分のみを除去することは多大な時間と労力を要する困難な作業であり、実用上問題となるものであった。

【0008】

【特許文献1】特願平10−335758号公報

【特許文献2】特開平8−234007号公報

【特許文献3】特開2000−233998号公報

【非特許文献1】S.Noda、他2名,「ジャパニーズ・ジャーナル・オブ・アプライド・フィジックス、パート2(Jpn.J.Appl.Phys.Part2)」,第35巻,第7B号,1996年,L909−912

【非特許文献2】R.Mayoral、他9名,「アドヴァンスド・マテリアルズ(Advanced Materials)」,第9巻,第3号,1997年,p.257−260

【非特許文献3】P.Jiang、他3名「ケミストリー・オブ・マテリアルズ(Chemistry of Materials)」,第11巻,第8号,1999年,p.2132−2140

【非特許文献4】Brian T.Holland、他2名,「サイエンス(Science)」,第281巻,1998年,p.538−540

【非特許文献5】Rick C.Schroden、他3名、“インバース・オパール・フォトニッククリスタルズ ラボラトリー ガイド”、[online]、2001年10月30日、ミネソタ大学、[平成16年9月21日]、インターネット<URL:http://www.mrsec.umn.edu/ehr/InverseOpal.Guide.pdf>

【非特許文献6】Hernan Miguez、他10名,「アドヴァンスド・マテリアルズ(Advanced Materials)」,第13巻,第21号,2001年,p.1634−1637

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、均一な三次元周期を持って配列した細孔を有し、構造安定性及び耐薬品性に優れた強固な構造を有する無機酸化物周期構造体、およびこれら構造体の簡便な製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明においては、無機酸化物の構造体中に、三次元周期を持って配列した細孔間に一定の厚さの無機酸化物を有する構造の無機酸化物周期構造体により、細孔同士が連結せず、それぞれ独立して存在する、強固な周期構造体を実現できる。

【0011】

さらに、微粒子をコア部とし、架橋された親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水または親水性溶媒に分散させたゾルに、金属系アルコキシドを加えて該アルコキシドのゾル−ゲル反応により有機―無機複合三次元周期構造体を簡便に作製し、これを焼成して得られた構造体のコア部を除去することにより、逆オパール構造を有する無機酸化物周期構造体が容易に実現できる。

【0012】

すなわち本発明においては、無機酸化物の構造体中に、孔径が20nm〜10μmの範囲にある細孔が三次元周期を持って配列し、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さが5nm〜10μmの範囲にある無機酸化物周期構造体を提供する。

【0013】

また、本発明においては、前記無機酸化物の構造体中に配列した細孔のうち、隣接する細孔の中心間距離が10nm〜20μmの範囲にある無機酸化物周期構造体を提供する。

【0014】

さらに本発明においては、

(1)エチレン系不飽和単量体の重合体からなる微粒子をコア部とし、架橋した親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水系溶媒に分散させたゾルを得る工程、

(2)該ゾルに金属系アルコキシドを加えて該アルコキシドをゾル−ゲル反応させ、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物とが一体化された複合体中に、前記コア部の微粒子が三次元周期を持って配列した構造体を得る工程、

(3)該構造体を焼結することにより、該構造体中の有機成分を除去して無機酸化物周期構造体を得る工程、

を有する無機酸化物周期構造体の製造方法を提供する。

【発明の効果】

【0015】

本発明の無機酸化物周期構造体は、無機酸化物中に、それぞれ独立した細孔が三次元周期を持って配列した構造により、耐薬品性に優れ、且つ構造体全体にわたって均一に周期構造を実現でき、構造安定性に優れた強固な構造を有する。特に構造体が大きい場合にも割れや周期構造の乱れが生じにくい。また、細孔径や細孔間距離を容易に制御することができるため、三次元周期構造の制御が容易であり、また、使用する材料を適宜選択できるため、各種用途に応じた構造設計が容易である。こうした特徴を有する三次元周期構造体は、フォトニック結晶や発色材料等の光学材料として有用である。

【0016】

また、本発明の製造方法においては、水または親水性溶媒を含んでゲル状態となったシェル部を有するコア−シェル粒子のゾルを使用するので、粒子濃度が高い場合にも、十分な流動性を示し、種々の容器内への導入、基板上への塗布が可能である。また、このシェル部の厚さに応じ、距離を保った周期構造を容易に形成でき、シェル部の厚さを調整することにより、コア粒子間の距離を制御可能である。また、水または親水性溶媒を含んだゲル状態のシェル部を利用することで、比較的容易かつ均一に、粒子間に有機・無機材料を充填することが可能となる。さらに、ゲル状態のシェル部中で、金属系アルコキシドのゾル−ゲル反応を起こさせる、すなわち、シェル部を反応場として利用することにより、生成したケイ素酸化物、ホウ素酸化物もしくは金属酸化物とシェル部を構成する高分子との複合体からなる新たなシェル部を形成させることができ、周期構造を安定に保持した三次元周期構造体を容易に形成することができる。この結果、焼成によって、周期構造を乱すことなく、安定な無機酸化物周期構造体を製造することが可能である。

【発明を実施するための最良の形態】

【0017】

本発明の無機酸化物周期構造体は、それぞれ独立した細孔が三次元周期を持って配列した構造体である。

【0018】

本発明の無機酸化物周期構造体を構成する無機酸化物としては、金属系アルコキシドのゾル−ゲル反応により得られる無機酸化物を使用でき、例えば、アルミニウム、ケイ素、ホウ素、チタン、バナジウム、マンガン、鉄、コバルト、亜鉛、ゲルマニウム、イットリウム、ジルコニウム、ニオブ、カドミウム、タンタル等の金属または半金属のアルコキシドのゾル−ゲル反応により得られる無機酸化物の少なくとも一種を使用できる。なかでも、ケイ素の酸化物は、作成時のアルコキシドの取り扱いが容易で本発明において、好適に用いることができる。また、チタンやジルコニウムの酸化物のように、屈折率が2を超えるものは、光学材料としての効果が大きく好ましい。

【0019】

また、本発明の無機酸化物周期構造体は、無機酸化物中、もしくは無機酸化物の表面に金属や金属イオンの一種、もしくは複数種が一部含まれていても良い。

【0020】

本発明の無機酸化物周期構造体中で配列する細孔の大きさは、細孔径が、20nm〜10μmの範囲にあることが好ましいが、作製の簡便さから50nm〜5μmの範囲のものが好ましい。本発明の無機酸化物周期構造体中で配列した細孔はそれぞれ独立して存在し、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さが、5nm〜10μmの範囲にあることが好ましいが、構造体の安定性、作製の容易さの観点から、10nm〜2μmの範囲にあることが特に好ましい。

【0021】

本発明の無機酸化物周期構造体中で、三次元周期を持って配列した細孔間の距離は、目的により適宜選択すればよく、それぞれ独立して存在する細孔のうち、隣接する細孔の中心間距離が25nm〜20μmの範囲となる距離が好ましいが、可視光領域及び近赤外光領域で機能を発現するフォトニック結晶体や構造性発色材料として用いる場合には、隣接する細孔の中心間距離が100nm〜1000nmの範囲にあることが特に好ましい。

【0022】

本発明の無機酸化物周期構造体は、無機酸化物中に、細孔がそれぞれ独立して、三次元周期を持って配列した構造により、無機酸化物の密度が大きくなり、従来の、粒子が細密充填された空隙中に無機酸化物を形成させて得られる構造体に比べ、構造体全体にわたって均一に周期構造を実現できる優れた構造安定性、及び優れた耐薬品性を有する強固な構造体を有する。これによりサイズの大きな無機酸化物周期構造体を実現できる。

【0023】

本発明の無機酸化物周期構造体は、代表的には(1)有機高分子化合物からなる微粒子をコア部とし、架橋した親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水系溶媒に分散させたゾルを得る工程、(2)該ゾルに金属系アルコキシドを加えて該アルコキシドをゾル−ゲル反応させ、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物とが一体化された複合体中に、前記コア部の微粒子が三次元周期を持って配列した構造体を得る工程、(3)該構造体を焼結することにより、該構造体中の有機成分を除去して無機酸化物周期構造体を得る工程、からなる製造方法により好適に製造することができる。

【0024】

上記工程(1)において用いる前記コア−シェル粒子のコア粒子に使用できる有機高分子化合物としては、単分散微粒子を作製できるものであれば特に限定されないが、単分散微粒子の作製及びコア−シェル粒子の作製が容易であるため、エチレン系不飽和単量体の重合体を使用することが好ましい。エチレン系不飽和単量体の具体例としては、スチレン、4−メトキシスチレン、α―メチルスチレン、ビニルトルエン、α−クロロスチレン、o−、m−、p−クロロスチレン、p−エチルスチレン、ビニルナフタレン等のモノビニル芳香族炭化水素、あるいは、メタクリル酸、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸−2−エチルヘキシル、アクリル酸シクロヘキシル、アクリル酸フェニル、メタクリル酸、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸ブチル、メタクリル酸ヘキシル、メタクリル酸−2−エチルヘキシル、等のアクリル系単量体の1種類を重合、もしくは、2種以上を共重合させた有機高分子が挙げられる。

【0025】

また、上記エチレン系不飽和単量体とアクリルアミド、N−メチルアクリルアミド、N−エチルアクリルアミド、N−シクロプロピルアクリルアミド、N−イソプロピルアクリルアミド、メタクリルアミド、N−メチルメタクリルアミド、N−シクロプロピルメタクリルアミド、N−イソプロピルメタクリルアミド、N,N−ジメチルアクリルアミド、N−メチル−N−エチルアクリルアミド、N−メチル−N−イソプロピルアクリルアミド、N−メチル−N−n−プロピルアクリルアミド、N,N―ジエチルアクリルアミド、N−エチル−N−イソプロピルアクリルアミド、N−エチル−N−n−プロピルアクリルアミド、N,N−ジイソプロピルアクリルアミド、N−アクリロイルピロリドン、N−アクリロイルピペリドン、N−アクリロイルメチルホモピペラジン、N−アクリロイルメチルピペラジン等のアクリルアミド型単量体との共重合体を使用することもできる。このようなアクリルアミド型単量体の共重合を使用する場合には、アクリルアミド型単量体の量は30重量%以下であることが望ましい。

【0026】

なかでも、スチレン、(メタ)アクリル酸エステル、スチレン/アクリルアミド系単量体を使用した場合には、容易に粒径分布の狭い均一な粒径を有する粒子の調製が可能であるため好ましい。

【0027】

上記工程(1)において前記コア−シェル粒子のシェル層を構成する親水性有機高分子化合物は、架橋体を形成して、水または親水性溶媒によりゲルを形成できるものであればよく、例えば、アクリルアミド、N−メチルアクリルアミド、N−エチルアクリルアミド、N−シクロプロピルアクリルアミド、N−イソプロピルアクリルアミド、N−n−プロピルアクリルアミド、メタクリルアミド、N−メチルメタクリルアミド、N−シクロプロピルメタクリルアミド、N−イソプロピルメタクリルアミド、N,N−ジメチルアクリルアミド、N−メチル−N−エチルアクリルアミド、N−メチル−N−イソプロピルアクリルアミド、N−メチル−N−n−プロピルアクリルアミド、N,N―ジエチルアクリルアミド、N−エチル−N−イソプロピルアクリルアミド、N−エチル−N−n−プロピルアクリルアミド、N,N−ジイソプロピルアクリルアミド、N−アクリロイルピロリドン、N−アクリロイルピペリドン、N−アクリロイルメチルホモピペラジン、N−アクリロイルメチルピペラジン等のアクリルアミド型単量体のうちから1種類、もしくは、これらの2種以上を重合させた高分子の架橋体を好適に用いることができる。また、これらとアクリル酸、メタクリルアミド−プロピル−トリメチル−アンモニウムクロライド、1−ビニルイミダゾール、メタクリロイルオキシフェニルジメチルスルホニウムメチルスルフェイトなどを共重合させたものも好適に用いることができる。これらを架橋させる架橋剤としては、N,N’−メチレンビスアクリルアミドやエチレングリコールジメタクリレートなどの公知慣用の架橋剤を使用できる。

【0028】

上記工程(1)において使用するコア−シェル粒子は、コア部、シェル部とも高分子化合物からなる場合には、ミクロゲル法、乳化重合法、ソープフリー乳化重合法、シード乳化重合法、二段階膨潤法、分散重合法、懸濁重合法等、種々の公知の方法によって調製することが可能である。コア部とシェル部は連続的に調製しても良いし、コア部となる粒子を調製しておき、これをシードとして、シェル部を別途調製しても良い。また、市販の粒子をコア粒子として用いることも可能である。

【0029】

上記コア−シェル粒子を作成する際に、コア部の大きさやシェル部の厚さを任意に調整することができるため、工程(2)で得られる無機酸化物周期構造体中の微粒子の大きさや粒子間距離などを容易に制御できる。この結果、無機酸化物の構造体中に、三次元周期を持って配列する細孔の径、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さ、及び、無機酸化物の構造体中に配列した細孔のうち、隣接する細孔の中心間距離などを容易に制御できる。

【0030】

上記コア−シェル粒子は、コア部、シェル部がそれぞれ独立に中性であっても、正、または負の電荷を有していても良い。コア−シェル粒子(A)のコア部に電荷を持たせるためには、コア部が有機高分子の場合には、該コア部を調製するための重合開始剤を選択することによって容易に行える。例えば、V−50(和光純薬社製)を、粒子を構成する有機高分子の重合開始剤として用いた場合には、粒子は正の電荷を有し、過硫酸カリウム(KPS(K2S2O8))を用いた場合には、粒子の表面は負の電荷を有する。またシェル部の電荷の場合も同様に、重合開始剤を選択することによって行うことができる。

【0031】

本発明の無機酸化物周期構造体を形成するためには、コア−シェル粒子の粒径のばらつきを小さくする必要がある。コア−シェル粒子の粒径としては、(粒径の標準偏差)/(平均粒径)で示されるばらつきの度合いが、親水性溶媒を除去した状態で、0.25以下のものを好適に用いることができ、0.2以下であればより好ましく、0.1以下であるとさらに好ましい。フォトニック結晶体を作製する場合には、このばらつきが小さいほどよい。

【0032】

工程(1)において使用するゾルは、上記コア−シェル粒子を分散媒に分散させることで得られる。使用できる分散媒としては、水、あるいはメタノール、エタノールなどアルコール系の親水性溶媒を使用できる。該ゾルは、予め用意されたコア−シェル粒子を、親水性溶媒中に分散された分散液を濃縮、あるいは希釈して使用してもよいが、上記コア−シェル粒子の調製法により、コア−シェル粒子を調製した際の分散液を濃縮したものを用いてもよい。また、該ゾルにおけるコア−シェル粒子の濃度は、シェル部の厚さがコア粒径の1/5以下の場合には、30〜60重量%、シェル部の厚さが1/5より厚い場合には、15〜60重量%のものを用いるのが好ましい。

【0033】

工程(2)において使用する金属アルコキシドとしては、上記した無機酸化物を与えることのできる金属アルコキシドであればよく、例えば、アルミニウム、ケイ素、ホウ素、チタン、バナジウム、マンガン、鉄、コバルト、亜鉛、ゲルマニウム、イットリウム、ジルコニウム、ニオブ、カドミウム、タンタル等の金属または半金属のアルコキシドの少なくとも一種を使用できる。またアルコキシドの種類は特に限定されることなく、例えば、メトキシド、エトキシド、プロポキシド、イソプロポキシド、ブトキシド等が挙げられ、さらには、アルコキシ基の一部をβ−ジケトン、β−ケトエステル、アルカノールアミン、アルキルアルカノールアミン等で置換したアルコキシド誘導体であってもよい。これら金属系アルコキシドは単独で用いても良いし、これらの2種以上を組み合わせて用いても良い。

【0034】

工程(2)において、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物との一体化とは、親水性有機高分子化合物の架橋体と、無機酸化物との間には実質的に直接反応は生じていないが、親水性有機高分子化合物の架橋体の架橋構造中で無機酸化物が形成されることにより、両者が複合化された状態をいう。無機酸化物が金属系アルコキシドのゾル−ゲル反応により得られる場合には、親水性有機高分子化合物の架橋体の架橋構造中で金属系アルコキシドのゾル−ゲル反応が進行して、親水性有機高分子化合物の架橋体部分で、親水性有機高分子化合物の架橋体と無機酸化物とが複合化された状態をいう。

【0035】

工程(2)において、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物との一体化によるコア粒子の三次元周期構造体は、コア粒子がその周囲に一定厚さの親水性有機高分子化合物の架橋体部分を有することにより、各微粒子が該架橋体部分を介して配列することにより形成されている。この架橋体部分が、上記したように金属系アルコキシドのゾル−ゲル反応により得られる無機酸化物で複合化されることにより、親水性有機高分子化合物の架橋体と無機酸化物とが一体化された複合層を形成し、該層中に微粒子が三次元周期を持って配列した構造体となる。該構造体としては、微粒子をコア部とし、前記複合層をシェル部とするコア−シェル粒子が、無機酸化物により一体化され、かつ粒子間が強固に結合されているものが好ましい。

【0036】

工程(2)においては、ばらつきの小さい複数のコア−シェル粒子が近接した際、シェル部の存在によって、コア粒子間がシェル部の厚さに応じた一定距離を保持できる。本発明の製造方法においては、コア−シェル粒子を水または親水性溶媒に分散させたゾルに金属系アルコキシドを加えると、該金属系アルコキシドが親水性溶媒と接触して、加水分解やアルコール分解を生じてゲル状となったシェル部中に取り込まれる。さらにシェル部内でゾル−ゲル反応が進行することによって、架橋した親水性有機高分子化合物と金属系アルコキシドから転換された無機酸化物とが一体化して複合化した層が形成され、この層中にコア部の微粒子が配列した三次元周期構造体が形成できる。

【0037】

上記ゾル中のコア−シェル粒子は、該工程(2)において金属アルコキシドを加えてゾル−ゲル反応させる際に周期構造を持って配列するが、コア−シェル粒子をあらかじめ配列させる工程を有していてもよい。該コア−シェル粒子は、濃縮によって容易に配列するため、工程(1)の後に、(1’)ゾルを濃縮する工程を有することにより、より均質な周期構造体を得ることができる。従って、ゾルを濃縮する種々の方法を用いて、ゾル中のコア−シェル粒子を配列させることが好ましい。例えば、コア−シェル粒子のゾルを、遠心分離器を用いて濃縮することによって行うことができる。また、該ゾルを任意の容器中で自然乾燥または真空乾燥を行い、該ゾルを濃縮することによって行うことができる。さらに、メンブレンフィルターを用いて該ゾルを濾過し、フィルター上の濾物が完全に乾燥しない状態で用いれば、親水性有機高分子ゲルからなるシェル部を有するコア−シェル粒子が近接して配列した状態となるので、これに金属アルコキシドを加えてもよい。

【0038】

上記工程(2)において添加された金属アルコキシドは、コア−シェル粒子間の水または親水性溶媒ともゾル−ゲル反応して無機酸化物を形成し、該無機酸化物がコア−シェル粒子間を強固に結合するため、得られる三次元周期構造体は強固な構造を有する。このため、粒子間の距離が大きい場合にも、充分な強度を有するコア部の微粒子が配列した三次元周期構造体を実現することができる。

【0039】

また、シェル部の厚さがコア粒径の1〜2倍程度と厚い場合には、複数のコア−シェル粒子が近接した際、シェル部がクッションの働きをして変形し、コア−シェル粒子間の空隙もゲル状のシェル部で埋めることができる。この場合には、コア粒子間が親水性有機高分子と金属系アルコキシドから転換された無機酸化物との複合体で構成された、三次元周期構造体が形成できる。

【0040】

添加する金属系アルコキシドの量は、コア−シェル粒子のゾルに対して等量以上の体積量を添加するのが好ましく、より好ましくは2倍以上の体積量の金属系アルコキシドを添加するのが好ましい。

【0041】

工程(2)においては、コア−シェル粒子のゾルに金属系アルコキシドを添加した後、1時間〜1週間程度静置し、その後、上澄みを除去して、乾燥すればよい。また、乾燥を行う前に、飽和水蒸気条件下に置いて、さらにゾル−ゲル反応を進行させても良い。

【0042】

金属系アルコキシドを添加する方法としては、例えば、任意の容器にコア−シェル粒子のゾルを入れ、これに該金属系アルコキシドを直接加えても良いし、該ゾルを任意の基板上に塗布し、該基板を該金属系アルコキシドを入れた容器中に浸漬しても良い。このように、本発明の無機酸化物周期構造体の製造は、コア−シェル粒子のゾルから形成される三次元周期構造体を用いるため、任意の形状に形成できる。

【0043】

工程(3)においては、架橋した親水性有機高分子化合物と金属系アルコキシドから転換された無機酸化物とが一体化して複合化した層中にコア部の微粒子が配列した三次元周期構造体を焼結することによって、コア部及びシェル部の有機成分の除去を行うと共に、無機酸化物構造の強靱化を図り、無機酸化物中に、それぞれ独立した細孔が三次元周期的に配列した無機酸化物周期構造体を得る方法であるが、焼結温度は600℃〜1500℃の範囲で行うことが好ましく、有機成分の除去を効率よく行いつつ、焼結による構造体の変形を防ぐために、600℃〜800℃の範囲で行うことが、より好ましい。

【0044】

該焼結工程により無機酸化物構造の強靱化と共にコア部の除去が図られるが、該工程(3)の前、もしくは後に、(2’)構造体中のコア部を除去する工程を有していてもよい。該コア部を除去する方法の例としては、コア部の微粒子を適切な溶媒を用いて溶出する方法が挙げられる。溶出する溶媒としては、例えば、コア部がポリスチレン、ポリ(4−メトキシスチレン)、ポリ(α−メチルスチレン)、ポリ(ビニルトルエン)、ポリ(ビニルナフタレン)等、モノビニル芳香族炭化水素の重合体である場合には、ベンゼン、トルエン、シクロヘキサノン、酢酸エチル、2−ブタノン、テトラヒドラフラン、塩化メチレン、クロロホルム等の溶媒、コア部がポリ(アクリル酸メチル)、ポリ(アクリル酸エチル)、ポリ(アクリル酸ブチル)等のアクリル酸エステルを重合した微粒子の場合にはアセトン、ベンゼン、ジクロロエタン、ジオキサン等の溶媒を用いることができ、ポリ(メタクリル酸メチル)、ポリ(メタクリル酸エチル)、ポリ(メタクリル酸プロピル)、ポリ(メタクリル酸ブチル)等、メタクリル酸エステルの重合体粒子の場合には、アセトン、酢酸エチル、トルエン、ベンゼン、2−ブタノン、テトラヒドロフランなどを用いることができる。このように、焼結以外の方法によってコア部を除去することにより、焼結時間を短縮できる。特に、薄いシェル層のコア−シェル型微粒子を用いた場合には、該焼結過程における無機酸化物の強靱化の際に、無機酸化物層が収縮して構造が乱れる可能性があるが、このように焼結時間を短縮することによって、これを防ぐことができる。

【0045】

以上記載したように、本発明の製造方法では、従来の方法のような、粒子が最密充填された状態のわずかな空隙に結合成分を充填させていく方法とは異なり、シェル部を通じて、無機酸化物が構造体全体に行き渡るため、強固で構造安定性に優れた三次元周期構造体を容易に形成でき、焼成に際して周期構造の乱れが起こりにくい。また、シェル部に充填された無機酸化物によってコア粒子同士は接触せず、それぞれ独立して存在する構造となるため、コア部を除去した後には、周期的に配列した細孔がそれぞれ独立して存在する無機酸化物周期構造体を形成することが可能である。

【0046】

本発明の無機酸化物周期構造体においては、三次元周期的に配列した細孔が、それぞれ独立して存在し、細孔間同士が連結していないので、アルカリ等の薬品による浸食が起こりにくく、耐薬品性の高い無機酸化物周期構造体を形成することができる。

【0047】

本発明において得られる無機酸化物周期構造体は、配列した、架橋した親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応から形成される無機酸化物により一体化させた構造をとることにより、該微粒子の三次元周期構造が安定に保持できる。この三次元周期構造体を焼結するため、構造体を大きくした場合にも十分な構造安定性を有し、サイズの大きな無機酸化物周期構造体を実現できる。

【0048】

該酸化物無機周期構造体は、耐薬品性、構造安定性に優れ、細孔部分と、無機酸化物からなる構造部分との屈折率の差を大きくすることができるため、発色材料やフォトニック結晶として好適に使用できる。

【実施例】

【0049】

(実施例1)

水300mL中に、N−イソプロピルアクリルアミド1.54g、スチレン10.1gを加え、70℃で窒素気流下、過硫酸カリウム(KPS(K2S2O8))を開始剤としてコア粒子を調製した。この粒子の平均粒径を大塚電子株式会社製の濃厚系粒径アナライザー「FPAR−1000」により測定したところ平均径380nmの粒子であった。

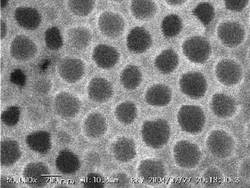

さらに2.11gのN−イソプロピルアクリルアミド、0.22gのN,N’−メチレンビスアクリルアミドを水100mlに溶解して加え、KPSを開始剤として、ポリスチレンのコア部を有し、架橋されたポリ(N−イソプロピルアクリルアミド)のシェル部を有するコア−シェル粒子を調製し、得られたコア−シェル粒子の平均粒径を大塚電子株式会社製の濃厚系粒径アナライザー「FPAR−1000」により測定したところ、水に分散させた状態でのコア−シェル粒子の平均径は約540nmであり、シュル層の厚みは約80nmと見積もられた。このコア−シェル粒子の25重量%ゾルをスライドガラス上にスピンコートし、オルトケイ酸テトラエチル(テトラエトキシシラン;TEOS)中に浸漬して、12時間静置した。基板を取り出し、ヘキサンで洗浄した後、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す虹彩色の無機酸化物フィルムが得られた。このフィルムの断面を走査型電子顕微鏡(キーエンス、VE−7800)で観察したところ、図1、2に示す様に、お互いが連結せず、それぞれ独立した細孔が周期的に配列した周期構造体であることが確認された。この周期構造体の平均細孔径は260nm、細孔の中心間距離は350nmで、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さは90nmであった。

【0050】

(実施例2)

実施例1で調製した無機酸化物周期構造体フィルムを0.1mol/lの水酸化ナトリウム水溶液中に5時間浸漬し、取り出した後、その表面を観察したところ、図3、4に示すように、無機酸化物周期構造体の独立した細孔は試料の全体にわたって維持され、アルカリに対する耐性が確認された。

【0051】

(比較例1)

水300mL中に、N−イソプロピルアクリルアミド1.54g、スチレン10.1gを加え、70℃で窒素気流下、過硫酸カリウム(KPS(K2S2O8))を開始剤として平均径380nmの粒子を調製した。この微粒子の分散液を遠心分離器により沈降させ、乾燥した。この乾燥沈殿物を粉砕して、桐山ロートにセットした濾紙上に敷き詰め、エタノールとオルトケイ酸テトラエチル(テトラエトキシシラン;TEOS)の混合液を、この粉末の上から吸引下で滴下した。粉末全体が濡れたところで滴下をやめ、この粉末を一晩乾燥、さらに2時間の真空乾燥を行った。電気炉を用いて700℃、2時間の焼成を行ったところ、一部が紫色に見える茶褐色の粉末が得られた。

【0052】

この粉末の断面を走査型電子顕微鏡(キーエンス、VE−7800)で観察したところ、紫色の着色部には、図5、6に示す様に、孔で連結された細孔が並んでいるのが確認された。また、茶褐色の部分は、図7,8に示すように、細孔の無い連続体となり、全体として不均一な無機酸化物構造となった。

【0053】

(比較例2)

比較例2で調製した無機酸化物粉末を0.1mol/lの水酸化ナトリウム水溶液中に5時間浸漬し、取り出した後、その表面を観察したところ、図9、10、11に示すように、細孔間の間隔は極めて小さくなり、さらに、連結した孔の周期構造が維持された部分(図9)、周期構造が崩壊した部分(図10)、周期構造が認められない部分(図11)と、各部分によって異なる構造が観察され、アルカリによって構造が容易に崩壊したことが確認された。

【0054】

(実施例3)

実施例1と同様にして調製したコア−シェル粒子のゾル(25重量%水分散液)20mgを内径25mmのサンプル瓶の底部に塗布し、オルトケイ酸テトラエチル(テトラエトキシシラン;TEOS)0.1mLを加え、30分間静置した。上澄みを取り除き、フタをして一週間静置した後、フタを開けて一日乾燥させて、瓶底部に三次元周期構造体の薄膜を作製した。この薄膜を、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す虹彩色の無機酸化物フィルムが得られた。この薄膜の断面を走査型電子顕微鏡で観察したところ、お互いが連結せず、それぞれ独立した細孔が周期的に配列した周期構造体であることが確認された。この周期構造体の平均細孔径は260nm、細孔の中心間距離は350nmで、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さは90nmであった。

【0055】

(実施例4)

実施例1と同様にして調製したコア−シェル粒子のゾル(25重量%水分散液)20mgを内径25mmのサンプル瓶の底部に塗布し、オルトけい酸テトラメチル(テトラメトキシシラン;TMOS)0.1mLを加え、30分間静置する。フタをして一週間静置した後、フタを開けて一日乾燥させ、瓶底部に三次元周期構造体の薄膜を作製した。この薄膜を、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す虹彩色の無機酸化物フィルムが得られた。この薄膜の断面を走査型電子顕微鏡で観察したところ、お互いが連結せず、それぞれ独立した細孔が周期的に配列した周期構造体であることが確認された。この周期構造体の平均細孔径は260nm、細孔の中心間距離は350nmで、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さは90nmであった。

【0056】

(実施例5)

実施例1と同様にして調製したコア−シェル粒子のゾル(50重量%水分散液)スライドガラス上にスピンコートし、チタン(IV)テトラブトキシド中に浸漬して、1時間静置した。基板を取り出し、ヘキサンで洗浄した後、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す虹彩色の無機酸化物フィルムが得られた。このフィルムの断面を走査型電子顕微鏡で観察したところ、お互いが連結せず、それぞれ独立した細孔が周期的に配列し周期構造体であることが確認された。

【0057】

(実施例6)

水800mL中に、N−イソプロピルアクリルアミド4g、スチレン24gを加え、80℃で窒素気流下、過硫酸カリウム(KPS(K2S2O8))を開始剤としてコア粒子を調製し、この粒子の平均粒径を大塚電子株式会社製の濃厚系粒径アナライザー「FPAR−1000」により測定したところ平均径240nmの粒子であった。さらに2.5gのN−イソプロピルアクリルアミド、0.25gのN,N’−メチレンビスアクリルアミドを溶解した水100mlを加え、KPSを開始剤としてシェル部を形成し、ポリスチレンのコア部を有し、架橋されたポリ(N−イソプロピルアクリルアミド)のシェル部を有するコア−シェル粒子を調製した。

【0058】

得られたコア−シェル粒子(1)の平均粒径を、同様に、大塚電子株式会社製の濃厚系粒径アナライザー「FPAR−1000」により測定したところ、水に分散させた状態での平均粒径は840nmであり、シェル部の厚みは約200nmと見積もられた。このコア−シェル粒子の15重量%ゾルをスライドガラス上にスピンコートし、オルトケイ酸テトラエチル(テトラエトキシシラン;TEOS)中に浸漬して、12時間静置した。基板を取り出し、ヘキサンで洗浄した後、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す無機酸化物フィルムが得られた。このフィルムの断面を走査型電子顕微鏡で観察したところ、図12に示すように、お互いが連結せず、それぞれ独立した細孔が周期的に配列した周期構造体であることが確認された。この周期構造体の平均細孔径は200nm、細孔の中心間距離は330nmで、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さは130nmであった。

【0059】

(実施例7) 実施例6と同様に、ポリスチレンのコア径が約240nm、水に分散させた状態での架橋されたポリ(N−イソプロピルアクリルアミド)のシェル部の厚みが約200nmのコア−シェル型微粒子の15重量%ゾルをスピンコート法によって2.5cm×2.5cmの大きさのガラス基板上に塗布し、9mLのオルトけい酸テトラエチル(テトラエトキシシラン;TEOS)中に浸漬して、12時間静置した。このガラス板を取り出してさらにオルトけい酸テトラメチル(テトラメトキシシラン;TMOS)中に浸漬して、1時間静置した。ヘキサンで洗浄した後、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す無機酸化物フィルムが得られた。このフィルムを剥離して、断面を走査型電子顕微鏡で観察したところ、お互いが連結せず、それぞれ独立した細孔が周期的に配列した周期構造体であることが確認された。この周期構造体の平均細孔径は200nm、細孔の中心間距離は330nmで、細孔間の無機酸化物厚さは130nmであった。

【0060】

上記より、実施例1〜7で得られた無機酸化物周期構造体は、それぞれ独立した細孔が三次元周期を持って配列した均一な構造を有しており、良好な耐薬品性を示した。実施例1と6からわかるように、コア粒径およびシェル部の厚さが異なるコア−シェル型微粒子を用いることによって、細孔の中心間距離は同程度でも、無機酸化物構造体中の細孔サイズあるいは細孔間の間隔を制御できる。

【図面の簡単な説明】

【0061】

【図1】実施例1で得られた無機酸化物周期構造体フィルムの断面、倍率5万倍の電子顕微鏡写真である

【図2】実施例1で得られた無機酸化物周期構造体フィルムの断面、倍率1万倍の電子顕微鏡写真である。

【図3】実施例2で得られた無機酸化物周期構造体フィルムの断面、倍率5万倍の電子顕微鏡写真である。

【図4】実施例2で得られた無機酸化物周期構造体フィルムの断面、倍率1万倍の電子顕微鏡写真である。

【図5】比較例1で得られた無機酸化物フィルムの断面、倍率5万倍の電子顕微鏡写真である。

【図6】比較例1で得られた無機酸化物フィルムの断面、倍率1万倍の電子顕微鏡写真である。

【図7】比較例1で得られた無機酸化物フィルムの断面、倍率5万倍の電子顕微鏡写真ある。

【図8】比較例1で得られた無機酸化物フィルムの断面、倍率5万倍の電子顕微鏡写真である。

【図9】比較例2で得られた無機酸化物フィルムの断面、倍率5万倍の電子顕微鏡写真である。

【図10】比較例2で得られた無機酸化物周期構造体フィルムの断面、倍率2.5万倍の電子顕微鏡写真である。

【図11】比較例2で得られた無機酸化物周期構造体フィルムの断面、倍率2.5万倍の電子顕微鏡写真である。

【図12】実施例6で得られた無機酸化物周期構造体フィルムの断面、倍率2.5万倍の電子顕微鏡写真である。

【技術分野】

【0001】

本発明は、微小な細孔が三次元周期を持って配列した無機酸化物周期構造体、およびその製造方法に関する。

【背景技術】

【0002】

近年、光学材料、ディスプレイ、触媒、分離精製、塗料などの幅広い分野で三次元周期構造を有する材料が有望視されている。特に、光学材料分野では、フォトニック結晶(PC)と呼ばれる新たな光制御機能を有する材料が注目を集めている。周期構造を有する材料の内部では、材料の屈折率と周期に依存して決定される特定波長の光の伝搬が禁じられ、このようにして現れる禁制帯はフォトニック・バンド・ギャップ(PBG)と呼ばれる。例えば、光の波長オーダーの屈折率周期を有する誘電体多層膜は、高効率のミラーとして優れた特性を示すことが知られており、この構造は一次元フォトニック結晶体と呼ばれる。これに対し、二次元、三次元で光波長オーダーの屈折率周期を有する構造体(以下、該構造体を三次元周期構造体と略記する。)は、それぞれ二次元、三次元フォトニック結晶体となり、これらは各方向の光伝搬を制御することができるため、光導波路やフィルター、光集積回路、低しきい値レーザー等への応用が期待されている。また、この構造体は、特定の波長の電磁波を強く反射する特性を有することから、発色材料としての応用も期待できる。

【0003】

三次元の屈折率周期を有する構造体を実現する方法としては、電子ビーム描画やエッチング技術、あるいはフォトリソグラフィー技術等を用いて、半導体や誘電体薄膜に二次元の周期構造を形成し、これを積層していく方法、ポリスチレンやシリカ等の微粒子を配列させる方法、配列させた微粒子の隙間に有機もしくは無機材料を充填する方法などが提案されている。

【0004】

二次元の周期構造体を形成して、これを積層していく方法としては、例えば、二次元周期構造を有する基板上への物質の積層と部分的エッチングを用いて1μm程度、またはそれ以下の大きさの周期を有する三次元周期構造体を製造する方法(例えば、特許文献1参照。)、あるいは基板上にストライプパターンを形成し、このストライプパターンが交差するように、重ね合わせて接合し、基板のみを選択的にエッチングすることによって、すだれ状の三次元周期構造を形成する方法(例えば、非特許文献1参照。)等が知られている。しかし、このような方法は、作業工程数が多く、非常に複雑であり、多層化に大きな困難を伴う。さらに、後者の方法では、可視光や近赤外光領域の光を制御可能な微少な三次元周期構造を有する構造体を実現するには、ストライプパターンを微細にする必要があるが、この場合、パターン形成の精度と接合の位置合わせの正確さに大きな困難を生じる。このため、微小な三次元周期構造、なかでも数十〜数百nmオーダーの周期構造を有する構造体は実現が困難であった。

【0005】

数十〜数百nmオーダーの周期構造をより簡便に実現するために、数十〜数百nmオーダーの均一な粒径分布を有する微粒子を配列させる方法が提案されている。このような三次元周期構造体としては、例えば、微粒子の沈降を利用する方法(例えば、非特許文献2参照。)、溶媒の蒸発を利用する方法(例えば、非特許文献3参照。)、あるいは、微粒子分散液中に浸した基板を垂直に引き上げて、微粒子の単層膜を移流集積する方法(例えば、特許文献2参照。)等の方法により得られる構造体が提案されている。しかしながら、これらの方法においても、三次元周期構造体の作製に長時間を要すること、温度、雰囲気などの作製条件を精密にコントロールして溶媒蒸発の速度を制御する必要がある等、製造が煩雑である問題があった。また、こうした方法により得られた構造体は、粒子同士が近接して、粒子が細密充填された構造をとることから、粒子間の結合や構造体全体の形状を保持するための結合成分が入り込む余地が少ないため得られる構造体は構造安定性の乏しいものであった。また、こうした問題は構造体のサイズを大きくすると顕著に表れ、構造体全体にわたって三次元周期構造を実現することが困難であった。

【0006】

周期構造体をフォトニック結晶や発色材料のような光学材料として使用する場合には、構造体中における屈折率の異なる物質の屈折率差が大きいほど光学的な効果も大きくなるため、有利である。屈折率に差を設けるため、上記の様な種々の方法でコロイド結晶体を作成し、これをテンプレート(鋳型)として、その粒子の隙間に有機もしくは無機材料を充填した後、鋳型として用いたコロイド結晶体を除去することにより、構造体中に空孔が周期的に配列した、いわゆる逆オパール構造を作成する方法が提案されている。安定性の観点から、無機の三次元周期構造体がより好適であるが、これらを作製する方法の例としては、ポリスチレン微粒子の分散液を吸引濾過してコロイド結晶体を作成し、この上から金属アルコキシドの溶液を滴下して微粒子間に浸透させ、これを焼成することによって微粒子間に金属酸化物の連続体構造を形成し、その後ポリスチレンを除去することによって逆オパール構造を作成する方法(例えば、非特許文献4参照。)、高分子微粒子からなるコロイド分散液を遠心法によって沈降、配列させてコロイド結晶体を作製し、これを粉末状に砕いた後、この上から金属アルコキシドの溶液を滴下して微粒子間に浸透させ、これを焼成することによって微粒子間に金属酸化物の連続体構造を形成し、高分子を除去することによって逆オパール構造を作成する方法(非特許文献5参照)、沈降法によって得られたコロイド結晶体の微粒子間にCVDでゲルマニウムを充填する方法(例えば、非特許文献6参照。)、コロイド結晶体を電極基板上に作成し、この粒子間に電気化学的に金属を充填して、加熱、もしくは酸処理することによって逆オパール構造を作成する方法(例えば、特許文献3参照)などが開示されている。

【0007】

しかしながら、以上の方法では、逆オパール構造を作成するにあたり、まず良好なコロイド結晶体を作成する必要があるが、良好なコロイド結晶体を形成するのは容易でない。また、コロイド結晶体の作成に多大な時間を要した後、さらにその空隙内への有機、無機材料の充填および焼成を行うが、密に充填された非常に狭い粒子間の空隙に、有機もしくは無機材料を充填していくので、表面の空隙部がこれらの材料で満たされると、それより奥には入り込めなくなり粒子間の空隙が充分に満たされず、不均一な周期構造となってしまう問題点があった。さらに、充填されなかった余剰の無機材料は周期構造を持たない連続体を形成するため、この場合には周期構造を示す部位と周期構造を持たない部分が混在した不均一な材料となる問題があった。また逆オパール構造を有する三次元周期構造体部分は、粒子同士が接触した鋳型を用いているため、接点で孔が連結した脆弱な構造となり、焼成に伴って亀裂が入るため構造を維持しにくく、またアルカリ等の薬品による浸食が起こり易いという問題点があった。このようにして製造された無機構造体から、周期構造を持たない部分のみを除去することは多大な時間と労力を要する困難な作業であり、実用上問題となるものであった。

【0008】

【特許文献1】特願平10−335758号公報

【特許文献2】特開平8−234007号公報

【特許文献3】特開2000−233998号公報

【非特許文献1】S.Noda、他2名,「ジャパニーズ・ジャーナル・オブ・アプライド・フィジックス、パート2(Jpn.J.Appl.Phys.Part2)」,第35巻,第7B号,1996年,L909−912

【非特許文献2】R.Mayoral、他9名,「アドヴァンスド・マテリアルズ(Advanced Materials)」,第9巻,第3号,1997年,p.257−260

【非特許文献3】P.Jiang、他3名「ケミストリー・オブ・マテリアルズ(Chemistry of Materials)」,第11巻,第8号,1999年,p.2132−2140

【非特許文献4】Brian T.Holland、他2名,「サイエンス(Science)」,第281巻,1998年,p.538−540

【非特許文献5】Rick C.Schroden、他3名、“インバース・オパール・フォトニッククリスタルズ ラボラトリー ガイド”、[online]、2001年10月30日、ミネソタ大学、[平成16年9月21日]、インターネット<URL:http://www.mrsec.umn.edu/ehr/InverseOpal.Guide.pdf>

【非特許文献6】Hernan Miguez、他10名,「アドヴァンスド・マテリアルズ(Advanced Materials)」,第13巻,第21号,2001年,p.1634−1637

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、均一な三次元周期を持って配列した細孔を有し、構造安定性及び耐薬品性に優れた強固な構造を有する無機酸化物周期構造体、およびこれら構造体の簡便な製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明においては、無機酸化物の構造体中に、三次元周期を持って配列した細孔間に一定の厚さの無機酸化物を有する構造の無機酸化物周期構造体により、細孔同士が連結せず、それぞれ独立して存在する、強固な周期構造体を実現できる。

【0011】

さらに、微粒子をコア部とし、架橋された親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水または親水性溶媒に分散させたゾルに、金属系アルコキシドを加えて該アルコキシドのゾル−ゲル反応により有機―無機複合三次元周期構造体を簡便に作製し、これを焼成して得られた構造体のコア部を除去することにより、逆オパール構造を有する無機酸化物周期構造体が容易に実現できる。

【0012】

すなわち本発明においては、無機酸化物の構造体中に、孔径が20nm〜10μmの範囲にある細孔が三次元周期を持って配列し、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さが5nm〜10μmの範囲にある無機酸化物周期構造体を提供する。

【0013】

また、本発明においては、前記無機酸化物の構造体中に配列した細孔のうち、隣接する細孔の中心間距離が10nm〜20μmの範囲にある無機酸化物周期構造体を提供する。

【0014】

さらに本発明においては、

(1)エチレン系不飽和単量体の重合体からなる微粒子をコア部とし、架橋した親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水系溶媒に分散させたゾルを得る工程、

(2)該ゾルに金属系アルコキシドを加えて該アルコキシドをゾル−ゲル反応させ、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物とが一体化された複合体中に、前記コア部の微粒子が三次元周期を持って配列した構造体を得る工程、

(3)該構造体を焼結することにより、該構造体中の有機成分を除去して無機酸化物周期構造体を得る工程、

を有する無機酸化物周期構造体の製造方法を提供する。

【発明の効果】

【0015】

本発明の無機酸化物周期構造体は、無機酸化物中に、それぞれ独立した細孔が三次元周期を持って配列した構造により、耐薬品性に優れ、且つ構造体全体にわたって均一に周期構造を実現でき、構造安定性に優れた強固な構造を有する。特に構造体が大きい場合にも割れや周期構造の乱れが生じにくい。また、細孔径や細孔間距離を容易に制御することができるため、三次元周期構造の制御が容易であり、また、使用する材料を適宜選択できるため、各種用途に応じた構造設計が容易である。こうした特徴を有する三次元周期構造体は、フォトニック結晶や発色材料等の光学材料として有用である。

【0016】

また、本発明の製造方法においては、水または親水性溶媒を含んでゲル状態となったシェル部を有するコア−シェル粒子のゾルを使用するので、粒子濃度が高い場合にも、十分な流動性を示し、種々の容器内への導入、基板上への塗布が可能である。また、このシェル部の厚さに応じ、距離を保った周期構造を容易に形成でき、シェル部の厚さを調整することにより、コア粒子間の距離を制御可能である。また、水または親水性溶媒を含んだゲル状態のシェル部を利用することで、比較的容易かつ均一に、粒子間に有機・無機材料を充填することが可能となる。さらに、ゲル状態のシェル部中で、金属系アルコキシドのゾル−ゲル反応を起こさせる、すなわち、シェル部を反応場として利用することにより、生成したケイ素酸化物、ホウ素酸化物もしくは金属酸化物とシェル部を構成する高分子との複合体からなる新たなシェル部を形成させることができ、周期構造を安定に保持した三次元周期構造体を容易に形成することができる。この結果、焼成によって、周期構造を乱すことなく、安定な無機酸化物周期構造体を製造することが可能である。

【発明を実施するための最良の形態】

【0017】

本発明の無機酸化物周期構造体は、それぞれ独立した細孔が三次元周期を持って配列した構造体である。

【0018】

本発明の無機酸化物周期構造体を構成する無機酸化物としては、金属系アルコキシドのゾル−ゲル反応により得られる無機酸化物を使用でき、例えば、アルミニウム、ケイ素、ホウ素、チタン、バナジウム、マンガン、鉄、コバルト、亜鉛、ゲルマニウム、イットリウム、ジルコニウム、ニオブ、カドミウム、タンタル等の金属または半金属のアルコキシドのゾル−ゲル反応により得られる無機酸化物の少なくとも一種を使用できる。なかでも、ケイ素の酸化物は、作成時のアルコキシドの取り扱いが容易で本発明において、好適に用いることができる。また、チタンやジルコニウムの酸化物のように、屈折率が2を超えるものは、光学材料としての効果が大きく好ましい。

【0019】

また、本発明の無機酸化物周期構造体は、無機酸化物中、もしくは無機酸化物の表面に金属や金属イオンの一種、もしくは複数種が一部含まれていても良い。

【0020】

本発明の無機酸化物周期構造体中で配列する細孔の大きさは、細孔径が、20nm〜10μmの範囲にあることが好ましいが、作製の簡便さから50nm〜5μmの範囲のものが好ましい。本発明の無機酸化物周期構造体中で配列した細孔はそれぞれ独立して存在し、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さが、5nm〜10μmの範囲にあることが好ましいが、構造体の安定性、作製の容易さの観点から、10nm〜2μmの範囲にあることが特に好ましい。

【0021】

本発明の無機酸化物周期構造体中で、三次元周期を持って配列した細孔間の距離は、目的により適宜選択すればよく、それぞれ独立して存在する細孔のうち、隣接する細孔の中心間距離が25nm〜20μmの範囲となる距離が好ましいが、可視光領域及び近赤外光領域で機能を発現するフォトニック結晶体や構造性発色材料として用いる場合には、隣接する細孔の中心間距離が100nm〜1000nmの範囲にあることが特に好ましい。

【0022】

本発明の無機酸化物周期構造体は、無機酸化物中に、細孔がそれぞれ独立して、三次元周期を持って配列した構造により、無機酸化物の密度が大きくなり、従来の、粒子が細密充填された空隙中に無機酸化物を形成させて得られる構造体に比べ、構造体全体にわたって均一に周期構造を実現できる優れた構造安定性、及び優れた耐薬品性を有する強固な構造体を有する。これによりサイズの大きな無機酸化物周期構造体を実現できる。

【0023】

本発明の無機酸化物周期構造体は、代表的には(1)有機高分子化合物からなる微粒子をコア部とし、架橋した親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水系溶媒に分散させたゾルを得る工程、(2)該ゾルに金属系アルコキシドを加えて該アルコキシドをゾル−ゲル反応させ、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物とが一体化された複合体中に、前記コア部の微粒子が三次元周期を持って配列した構造体を得る工程、(3)該構造体を焼結することにより、該構造体中の有機成分を除去して無機酸化物周期構造体を得る工程、からなる製造方法により好適に製造することができる。

【0024】

上記工程(1)において用いる前記コア−シェル粒子のコア粒子に使用できる有機高分子化合物としては、単分散微粒子を作製できるものであれば特に限定されないが、単分散微粒子の作製及びコア−シェル粒子の作製が容易であるため、エチレン系不飽和単量体の重合体を使用することが好ましい。エチレン系不飽和単量体の具体例としては、スチレン、4−メトキシスチレン、α―メチルスチレン、ビニルトルエン、α−クロロスチレン、o−、m−、p−クロロスチレン、p−エチルスチレン、ビニルナフタレン等のモノビニル芳香族炭化水素、あるいは、メタクリル酸、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸−2−エチルヘキシル、アクリル酸シクロヘキシル、アクリル酸フェニル、メタクリル酸、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸ブチル、メタクリル酸ヘキシル、メタクリル酸−2−エチルヘキシル、等のアクリル系単量体の1種類を重合、もしくは、2種以上を共重合させた有機高分子が挙げられる。

【0025】

また、上記エチレン系不飽和単量体とアクリルアミド、N−メチルアクリルアミド、N−エチルアクリルアミド、N−シクロプロピルアクリルアミド、N−イソプロピルアクリルアミド、メタクリルアミド、N−メチルメタクリルアミド、N−シクロプロピルメタクリルアミド、N−イソプロピルメタクリルアミド、N,N−ジメチルアクリルアミド、N−メチル−N−エチルアクリルアミド、N−メチル−N−イソプロピルアクリルアミド、N−メチル−N−n−プロピルアクリルアミド、N,N―ジエチルアクリルアミド、N−エチル−N−イソプロピルアクリルアミド、N−エチル−N−n−プロピルアクリルアミド、N,N−ジイソプロピルアクリルアミド、N−アクリロイルピロリドン、N−アクリロイルピペリドン、N−アクリロイルメチルホモピペラジン、N−アクリロイルメチルピペラジン等のアクリルアミド型単量体との共重合体を使用することもできる。このようなアクリルアミド型単量体の共重合を使用する場合には、アクリルアミド型単量体の量は30重量%以下であることが望ましい。

【0026】

なかでも、スチレン、(メタ)アクリル酸エステル、スチレン/アクリルアミド系単量体を使用した場合には、容易に粒径分布の狭い均一な粒径を有する粒子の調製が可能であるため好ましい。

【0027】

上記工程(1)において前記コア−シェル粒子のシェル層を構成する親水性有機高分子化合物は、架橋体を形成して、水または親水性溶媒によりゲルを形成できるものであればよく、例えば、アクリルアミド、N−メチルアクリルアミド、N−エチルアクリルアミド、N−シクロプロピルアクリルアミド、N−イソプロピルアクリルアミド、N−n−プロピルアクリルアミド、メタクリルアミド、N−メチルメタクリルアミド、N−シクロプロピルメタクリルアミド、N−イソプロピルメタクリルアミド、N,N−ジメチルアクリルアミド、N−メチル−N−エチルアクリルアミド、N−メチル−N−イソプロピルアクリルアミド、N−メチル−N−n−プロピルアクリルアミド、N,N―ジエチルアクリルアミド、N−エチル−N−イソプロピルアクリルアミド、N−エチル−N−n−プロピルアクリルアミド、N,N−ジイソプロピルアクリルアミド、N−アクリロイルピロリドン、N−アクリロイルピペリドン、N−アクリロイルメチルホモピペラジン、N−アクリロイルメチルピペラジン等のアクリルアミド型単量体のうちから1種類、もしくは、これらの2種以上を重合させた高分子の架橋体を好適に用いることができる。また、これらとアクリル酸、メタクリルアミド−プロピル−トリメチル−アンモニウムクロライド、1−ビニルイミダゾール、メタクリロイルオキシフェニルジメチルスルホニウムメチルスルフェイトなどを共重合させたものも好適に用いることができる。これらを架橋させる架橋剤としては、N,N’−メチレンビスアクリルアミドやエチレングリコールジメタクリレートなどの公知慣用の架橋剤を使用できる。

【0028】

上記工程(1)において使用するコア−シェル粒子は、コア部、シェル部とも高分子化合物からなる場合には、ミクロゲル法、乳化重合法、ソープフリー乳化重合法、シード乳化重合法、二段階膨潤法、分散重合法、懸濁重合法等、種々の公知の方法によって調製することが可能である。コア部とシェル部は連続的に調製しても良いし、コア部となる粒子を調製しておき、これをシードとして、シェル部を別途調製しても良い。また、市販の粒子をコア粒子として用いることも可能である。

【0029】

上記コア−シェル粒子を作成する際に、コア部の大きさやシェル部の厚さを任意に調整することができるため、工程(2)で得られる無機酸化物周期構造体中の微粒子の大きさや粒子間距離などを容易に制御できる。この結果、無機酸化物の構造体中に、三次元周期を持って配列する細孔の径、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さ、及び、無機酸化物の構造体中に配列した細孔のうち、隣接する細孔の中心間距離などを容易に制御できる。

【0030】

上記コア−シェル粒子は、コア部、シェル部がそれぞれ独立に中性であっても、正、または負の電荷を有していても良い。コア−シェル粒子(A)のコア部に電荷を持たせるためには、コア部が有機高分子の場合には、該コア部を調製するための重合開始剤を選択することによって容易に行える。例えば、V−50(和光純薬社製)を、粒子を構成する有機高分子の重合開始剤として用いた場合には、粒子は正の電荷を有し、過硫酸カリウム(KPS(K2S2O8))を用いた場合には、粒子の表面は負の電荷を有する。またシェル部の電荷の場合も同様に、重合開始剤を選択することによって行うことができる。

【0031】

本発明の無機酸化物周期構造体を形成するためには、コア−シェル粒子の粒径のばらつきを小さくする必要がある。コア−シェル粒子の粒径としては、(粒径の標準偏差)/(平均粒径)で示されるばらつきの度合いが、親水性溶媒を除去した状態で、0.25以下のものを好適に用いることができ、0.2以下であればより好ましく、0.1以下であるとさらに好ましい。フォトニック結晶体を作製する場合には、このばらつきが小さいほどよい。

【0032】

工程(1)において使用するゾルは、上記コア−シェル粒子を分散媒に分散させることで得られる。使用できる分散媒としては、水、あるいはメタノール、エタノールなどアルコール系の親水性溶媒を使用できる。該ゾルは、予め用意されたコア−シェル粒子を、親水性溶媒中に分散された分散液を濃縮、あるいは希釈して使用してもよいが、上記コア−シェル粒子の調製法により、コア−シェル粒子を調製した際の分散液を濃縮したものを用いてもよい。また、該ゾルにおけるコア−シェル粒子の濃度は、シェル部の厚さがコア粒径の1/5以下の場合には、30〜60重量%、シェル部の厚さが1/5より厚い場合には、15〜60重量%のものを用いるのが好ましい。

【0033】

工程(2)において使用する金属アルコキシドとしては、上記した無機酸化物を与えることのできる金属アルコキシドであればよく、例えば、アルミニウム、ケイ素、ホウ素、チタン、バナジウム、マンガン、鉄、コバルト、亜鉛、ゲルマニウム、イットリウム、ジルコニウム、ニオブ、カドミウム、タンタル等の金属または半金属のアルコキシドの少なくとも一種を使用できる。またアルコキシドの種類は特に限定されることなく、例えば、メトキシド、エトキシド、プロポキシド、イソプロポキシド、ブトキシド等が挙げられ、さらには、アルコキシ基の一部をβ−ジケトン、β−ケトエステル、アルカノールアミン、アルキルアルカノールアミン等で置換したアルコキシド誘導体であってもよい。これら金属系アルコキシドは単独で用いても良いし、これらの2種以上を組み合わせて用いても良い。

【0034】

工程(2)において、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物との一体化とは、親水性有機高分子化合物の架橋体と、無機酸化物との間には実質的に直接反応は生じていないが、親水性有機高分子化合物の架橋体の架橋構造中で無機酸化物が形成されることにより、両者が複合化された状態をいう。無機酸化物が金属系アルコキシドのゾル−ゲル反応により得られる場合には、親水性有機高分子化合物の架橋体の架橋構造中で金属系アルコキシドのゾル−ゲル反応が進行して、親水性有機高分子化合物の架橋体部分で、親水性有機高分子化合物の架橋体と無機酸化物とが複合化された状態をいう。

【0035】

工程(2)において、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物との一体化によるコア粒子の三次元周期構造体は、コア粒子がその周囲に一定厚さの親水性有機高分子化合物の架橋体部分を有することにより、各微粒子が該架橋体部分を介して配列することにより形成されている。この架橋体部分が、上記したように金属系アルコキシドのゾル−ゲル反応により得られる無機酸化物で複合化されることにより、親水性有機高分子化合物の架橋体と無機酸化物とが一体化された複合層を形成し、該層中に微粒子が三次元周期を持って配列した構造体となる。該構造体としては、微粒子をコア部とし、前記複合層をシェル部とするコア−シェル粒子が、無機酸化物により一体化され、かつ粒子間が強固に結合されているものが好ましい。

【0036】

工程(2)においては、ばらつきの小さい複数のコア−シェル粒子が近接した際、シェル部の存在によって、コア粒子間がシェル部の厚さに応じた一定距離を保持できる。本発明の製造方法においては、コア−シェル粒子を水または親水性溶媒に分散させたゾルに金属系アルコキシドを加えると、該金属系アルコキシドが親水性溶媒と接触して、加水分解やアルコール分解を生じてゲル状となったシェル部中に取り込まれる。さらにシェル部内でゾル−ゲル反応が進行することによって、架橋した親水性有機高分子化合物と金属系アルコキシドから転換された無機酸化物とが一体化して複合化した層が形成され、この層中にコア部の微粒子が配列した三次元周期構造体が形成できる。

【0037】

上記ゾル中のコア−シェル粒子は、該工程(2)において金属アルコキシドを加えてゾル−ゲル反応させる際に周期構造を持って配列するが、コア−シェル粒子をあらかじめ配列させる工程を有していてもよい。該コア−シェル粒子は、濃縮によって容易に配列するため、工程(1)の後に、(1’)ゾルを濃縮する工程を有することにより、より均質な周期構造体を得ることができる。従って、ゾルを濃縮する種々の方法を用いて、ゾル中のコア−シェル粒子を配列させることが好ましい。例えば、コア−シェル粒子のゾルを、遠心分離器を用いて濃縮することによって行うことができる。また、該ゾルを任意の容器中で自然乾燥または真空乾燥を行い、該ゾルを濃縮することによって行うことができる。さらに、メンブレンフィルターを用いて該ゾルを濾過し、フィルター上の濾物が完全に乾燥しない状態で用いれば、親水性有機高分子ゲルからなるシェル部を有するコア−シェル粒子が近接して配列した状態となるので、これに金属アルコキシドを加えてもよい。

【0038】

上記工程(2)において添加された金属アルコキシドは、コア−シェル粒子間の水または親水性溶媒ともゾル−ゲル反応して無機酸化物を形成し、該無機酸化物がコア−シェル粒子間を強固に結合するため、得られる三次元周期構造体は強固な構造を有する。このため、粒子間の距離が大きい場合にも、充分な強度を有するコア部の微粒子が配列した三次元周期構造体を実現することができる。

【0039】

また、シェル部の厚さがコア粒径の1〜2倍程度と厚い場合には、複数のコア−シェル粒子が近接した際、シェル部がクッションの働きをして変形し、コア−シェル粒子間の空隙もゲル状のシェル部で埋めることができる。この場合には、コア粒子間が親水性有機高分子と金属系アルコキシドから転換された無機酸化物との複合体で構成された、三次元周期構造体が形成できる。

【0040】

添加する金属系アルコキシドの量は、コア−シェル粒子のゾルに対して等量以上の体積量を添加するのが好ましく、より好ましくは2倍以上の体積量の金属系アルコキシドを添加するのが好ましい。

【0041】

工程(2)においては、コア−シェル粒子のゾルに金属系アルコキシドを添加した後、1時間〜1週間程度静置し、その後、上澄みを除去して、乾燥すればよい。また、乾燥を行う前に、飽和水蒸気条件下に置いて、さらにゾル−ゲル反応を進行させても良い。

【0042】

金属系アルコキシドを添加する方法としては、例えば、任意の容器にコア−シェル粒子のゾルを入れ、これに該金属系アルコキシドを直接加えても良いし、該ゾルを任意の基板上に塗布し、該基板を該金属系アルコキシドを入れた容器中に浸漬しても良い。このように、本発明の無機酸化物周期構造体の製造は、コア−シェル粒子のゾルから形成される三次元周期構造体を用いるため、任意の形状に形成できる。

【0043】

工程(3)においては、架橋した親水性有機高分子化合物と金属系アルコキシドから転換された無機酸化物とが一体化して複合化した層中にコア部の微粒子が配列した三次元周期構造体を焼結することによって、コア部及びシェル部の有機成分の除去を行うと共に、無機酸化物構造の強靱化を図り、無機酸化物中に、それぞれ独立した細孔が三次元周期的に配列した無機酸化物周期構造体を得る方法であるが、焼結温度は600℃〜1500℃の範囲で行うことが好ましく、有機成分の除去を効率よく行いつつ、焼結による構造体の変形を防ぐために、600℃〜800℃の範囲で行うことが、より好ましい。

【0044】

該焼結工程により無機酸化物構造の強靱化と共にコア部の除去が図られるが、該工程(3)の前、もしくは後に、(2’)構造体中のコア部を除去する工程を有していてもよい。該コア部を除去する方法の例としては、コア部の微粒子を適切な溶媒を用いて溶出する方法が挙げられる。溶出する溶媒としては、例えば、コア部がポリスチレン、ポリ(4−メトキシスチレン)、ポリ(α−メチルスチレン)、ポリ(ビニルトルエン)、ポリ(ビニルナフタレン)等、モノビニル芳香族炭化水素の重合体である場合には、ベンゼン、トルエン、シクロヘキサノン、酢酸エチル、2−ブタノン、テトラヒドラフラン、塩化メチレン、クロロホルム等の溶媒、コア部がポリ(アクリル酸メチル)、ポリ(アクリル酸エチル)、ポリ(アクリル酸ブチル)等のアクリル酸エステルを重合した微粒子の場合にはアセトン、ベンゼン、ジクロロエタン、ジオキサン等の溶媒を用いることができ、ポリ(メタクリル酸メチル)、ポリ(メタクリル酸エチル)、ポリ(メタクリル酸プロピル)、ポリ(メタクリル酸ブチル)等、メタクリル酸エステルの重合体粒子の場合には、アセトン、酢酸エチル、トルエン、ベンゼン、2−ブタノン、テトラヒドロフランなどを用いることができる。このように、焼結以外の方法によってコア部を除去することにより、焼結時間を短縮できる。特に、薄いシェル層のコア−シェル型微粒子を用いた場合には、該焼結過程における無機酸化物の強靱化の際に、無機酸化物層が収縮して構造が乱れる可能性があるが、このように焼結時間を短縮することによって、これを防ぐことができる。

【0045】

以上記載したように、本発明の製造方法では、従来の方法のような、粒子が最密充填された状態のわずかな空隙に結合成分を充填させていく方法とは異なり、シェル部を通じて、無機酸化物が構造体全体に行き渡るため、強固で構造安定性に優れた三次元周期構造体を容易に形成でき、焼成に際して周期構造の乱れが起こりにくい。また、シェル部に充填された無機酸化物によってコア粒子同士は接触せず、それぞれ独立して存在する構造となるため、コア部を除去した後には、周期的に配列した細孔がそれぞれ独立して存在する無機酸化物周期構造体を形成することが可能である。

【0046】

本発明の無機酸化物周期構造体においては、三次元周期的に配列した細孔が、それぞれ独立して存在し、細孔間同士が連結していないので、アルカリ等の薬品による浸食が起こりにくく、耐薬品性の高い無機酸化物周期構造体を形成することができる。

【0047】

本発明において得られる無機酸化物周期構造体は、配列した、架橋した親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応から形成される無機酸化物により一体化させた構造をとることにより、該微粒子の三次元周期構造が安定に保持できる。この三次元周期構造体を焼結するため、構造体を大きくした場合にも十分な構造安定性を有し、サイズの大きな無機酸化物周期構造体を実現できる。

【0048】

該酸化物無機周期構造体は、耐薬品性、構造安定性に優れ、細孔部分と、無機酸化物からなる構造部分との屈折率の差を大きくすることができるため、発色材料やフォトニック結晶として好適に使用できる。

【実施例】

【0049】

(実施例1)

水300mL中に、N−イソプロピルアクリルアミド1.54g、スチレン10.1gを加え、70℃で窒素気流下、過硫酸カリウム(KPS(K2S2O8))を開始剤としてコア粒子を調製した。この粒子の平均粒径を大塚電子株式会社製の濃厚系粒径アナライザー「FPAR−1000」により測定したところ平均径380nmの粒子であった。

さらに2.11gのN−イソプロピルアクリルアミド、0.22gのN,N’−メチレンビスアクリルアミドを水100mlに溶解して加え、KPSを開始剤として、ポリスチレンのコア部を有し、架橋されたポリ(N−イソプロピルアクリルアミド)のシェル部を有するコア−シェル粒子を調製し、得られたコア−シェル粒子の平均粒径を大塚電子株式会社製の濃厚系粒径アナライザー「FPAR−1000」により測定したところ、水に分散させた状態でのコア−シェル粒子の平均径は約540nmであり、シュル層の厚みは約80nmと見積もられた。このコア−シェル粒子の25重量%ゾルをスライドガラス上にスピンコートし、オルトケイ酸テトラエチル(テトラエトキシシラン;TEOS)中に浸漬して、12時間静置した。基板を取り出し、ヘキサンで洗浄した後、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す虹彩色の無機酸化物フィルムが得られた。このフィルムの断面を走査型電子顕微鏡(キーエンス、VE−7800)で観察したところ、図1、2に示す様に、お互いが連結せず、それぞれ独立した細孔が周期的に配列した周期構造体であることが確認された。この周期構造体の平均細孔径は260nm、細孔の中心間距離は350nmで、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さは90nmであった。

【0050】

(実施例2)

実施例1で調製した無機酸化物周期構造体フィルムを0.1mol/lの水酸化ナトリウム水溶液中に5時間浸漬し、取り出した後、その表面を観察したところ、図3、4に示すように、無機酸化物周期構造体の独立した細孔は試料の全体にわたって維持され、アルカリに対する耐性が確認された。

【0051】

(比較例1)

水300mL中に、N−イソプロピルアクリルアミド1.54g、スチレン10.1gを加え、70℃で窒素気流下、過硫酸カリウム(KPS(K2S2O8))を開始剤として平均径380nmの粒子を調製した。この微粒子の分散液を遠心分離器により沈降させ、乾燥した。この乾燥沈殿物を粉砕して、桐山ロートにセットした濾紙上に敷き詰め、エタノールとオルトケイ酸テトラエチル(テトラエトキシシラン;TEOS)の混合液を、この粉末の上から吸引下で滴下した。粉末全体が濡れたところで滴下をやめ、この粉末を一晩乾燥、さらに2時間の真空乾燥を行った。電気炉を用いて700℃、2時間の焼成を行ったところ、一部が紫色に見える茶褐色の粉末が得られた。

【0052】

この粉末の断面を走査型電子顕微鏡(キーエンス、VE−7800)で観察したところ、紫色の着色部には、図5、6に示す様に、孔で連結された細孔が並んでいるのが確認された。また、茶褐色の部分は、図7,8に示すように、細孔の無い連続体となり、全体として不均一な無機酸化物構造となった。

【0053】

(比較例2)

比較例2で調製した無機酸化物粉末を0.1mol/lの水酸化ナトリウム水溶液中に5時間浸漬し、取り出した後、その表面を観察したところ、図9、10、11に示すように、細孔間の間隔は極めて小さくなり、さらに、連結した孔の周期構造が維持された部分(図9)、周期構造が崩壊した部分(図10)、周期構造が認められない部分(図11)と、各部分によって異なる構造が観察され、アルカリによって構造が容易に崩壊したことが確認された。

【0054】

(実施例3)

実施例1と同様にして調製したコア−シェル粒子のゾル(25重量%水分散液)20mgを内径25mmのサンプル瓶の底部に塗布し、オルトケイ酸テトラエチル(テトラエトキシシラン;TEOS)0.1mLを加え、30分間静置した。上澄みを取り除き、フタをして一週間静置した後、フタを開けて一日乾燥させて、瓶底部に三次元周期構造体の薄膜を作製した。この薄膜を、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す虹彩色の無機酸化物フィルムが得られた。この薄膜の断面を走査型電子顕微鏡で観察したところ、お互いが連結せず、それぞれ独立した細孔が周期的に配列した周期構造体であることが確認された。この周期構造体の平均細孔径は260nm、細孔の中心間距離は350nmで、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さは90nmであった。

【0055】

(実施例4)

実施例1と同様にして調製したコア−シェル粒子のゾル(25重量%水分散液)20mgを内径25mmのサンプル瓶の底部に塗布し、オルトけい酸テトラメチル(テトラメトキシシラン;TMOS)0.1mLを加え、30分間静置する。フタをして一週間静置した後、フタを開けて一日乾燥させ、瓶底部に三次元周期構造体の薄膜を作製した。この薄膜を、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す虹彩色の無機酸化物フィルムが得られた。この薄膜の断面を走査型電子顕微鏡で観察したところ、お互いが連結せず、それぞれ独立した細孔が周期的に配列した周期構造体であることが確認された。この周期構造体の平均細孔径は260nm、細孔の中心間距離は350nmで、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さは90nmであった。

【0056】

(実施例5)

実施例1と同様にして調製したコア−シェル粒子のゾル(50重量%水分散液)スライドガラス上にスピンコートし、チタン(IV)テトラブトキシド中に浸漬して、1時間静置した。基板を取り出し、ヘキサンで洗浄した後、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す虹彩色の無機酸化物フィルムが得られた。このフィルムの断面を走査型電子顕微鏡で観察したところ、お互いが連結せず、それぞれ独立した細孔が周期的に配列し周期構造体であることが確認された。

【0057】

(実施例6)

水800mL中に、N−イソプロピルアクリルアミド4g、スチレン24gを加え、80℃で窒素気流下、過硫酸カリウム(KPS(K2S2O8))を開始剤としてコア粒子を調製し、この粒子の平均粒径を大塚電子株式会社製の濃厚系粒径アナライザー「FPAR−1000」により測定したところ平均径240nmの粒子であった。さらに2.5gのN−イソプロピルアクリルアミド、0.25gのN,N’−メチレンビスアクリルアミドを溶解した水100mlを加え、KPSを開始剤としてシェル部を形成し、ポリスチレンのコア部を有し、架橋されたポリ(N−イソプロピルアクリルアミド)のシェル部を有するコア−シェル粒子を調製した。

【0058】

得られたコア−シェル粒子(1)の平均粒径を、同様に、大塚電子株式会社製の濃厚系粒径アナライザー「FPAR−1000」により測定したところ、水に分散させた状態での平均粒径は840nmであり、シェル部の厚みは約200nmと見積もられた。このコア−シェル粒子の15重量%ゾルをスライドガラス上にスピンコートし、オルトケイ酸テトラエチル(テトラエトキシシラン;TEOS)中に浸漬して、12時間静置した。基板を取り出し、ヘキサンで洗浄した後、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す無機酸化物フィルムが得られた。このフィルムの断面を走査型電子顕微鏡で観察したところ、図12に示すように、お互いが連結せず、それぞれ独立した細孔が周期的に配列した周期構造体であることが確認された。この周期構造体の平均細孔径は200nm、細孔の中心間距離は330nmで、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さは130nmであった。

【0059】

(実施例7) 実施例6と同様に、ポリスチレンのコア径が約240nm、水に分散させた状態での架橋されたポリ(N−イソプロピルアクリルアミド)のシェル部の厚みが約200nmのコア−シェル型微粒子の15重量%ゾルをスピンコート法によって2.5cm×2.5cmの大きさのガラス基板上に塗布し、9mLのオルトけい酸テトラエチル(テトラエトキシシラン;TEOS)中に浸漬して、12時間静置した。このガラス板を取り出してさらにオルトけい酸テトラメチル(テトラメトキシシラン;TMOS)中に浸漬して、1時間静置した。ヘキサンで洗浄した後、電気炉を用いて700℃、2時間の焼成を行ったところ、金属光沢を示す無機酸化物フィルムが得られた。このフィルムを剥離して、断面を走査型電子顕微鏡で観察したところ、お互いが連結せず、それぞれ独立した細孔が周期的に配列した周期構造体であることが確認された。この周期構造体の平均細孔径は200nm、細孔の中心間距離は330nmで、細孔間の無機酸化物厚さは130nmであった。

【0060】

上記より、実施例1〜7で得られた無機酸化物周期構造体は、それぞれ独立した細孔が三次元周期を持って配列した均一な構造を有しており、良好な耐薬品性を示した。実施例1と6からわかるように、コア粒径およびシェル部の厚さが異なるコア−シェル型微粒子を用いることによって、細孔の中心間距離は同程度でも、無機酸化物構造体中の細孔サイズあるいは細孔間の間隔を制御できる。

【図面の簡単な説明】

【0061】

【図1】実施例1で得られた無機酸化物周期構造体フィルムの断面、倍率5万倍の電子顕微鏡写真である

【図2】実施例1で得られた無機酸化物周期構造体フィルムの断面、倍率1万倍の電子顕微鏡写真である。

【図3】実施例2で得られた無機酸化物周期構造体フィルムの断面、倍率5万倍の電子顕微鏡写真である。

【図4】実施例2で得られた無機酸化物周期構造体フィルムの断面、倍率1万倍の電子顕微鏡写真である。

【図5】比較例1で得られた無機酸化物フィルムの断面、倍率5万倍の電子顕微鏡写真である。

【図6】比較例1で得られた無機酸化物フィルムの断面、倍率1万倍の電子顕微鏡写真である。

【図7】比較例1で得られた無機酸化物フィルムの断面、倍率5万倍の電子顕微鏡写真ある。

【図8】比較例1で得られた無機酸化物フィルムの断面、倍率5万倍の電子顕微鏡写真である。

【図9】比較例2で得られた無機酸化物フィルムの断面、倍率5万倍の電子顕微鏡写真である。

【図10】比較例2で得られた無機酸化物周期構造体フィルムの断面、倍率2.5万倍の電子顕微鏡写真である。

【図11】比較例2で得られた無機酸化物周期構造体フィルムの断面、倍率2.5万倍の電子顕微鏡写真である。

【図12】実施例6で得られた無機酸化物周期構造体フィルムの断面、倍率2.5万倍の電子顕微鏡写真である。

【特許請求の範囲】

【請求項1】

無機酸化物の構造体中に、孔径が20nm〜10μmの範囲にある細孔が三次元周期を持って配列し、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さが5nm〜10μmの範囲にある無機酸化物周期構造体。

【請求項2】

前記無機酸化物の構造体中に配列した細孔のうち、隣接する細孔の中心間距離が25nm〜20μmの範囲にある請求項1に記載の無機酸化物周期構造体。

【請求項3】

前記無機酸化物が、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物である請求項1又は2に記載の無機酸化物周期構造体。

【請求項4】

前記無機酸化物が、アルミニウム、ケイ素、ホウ素、チタン、バナジウム、マンガン、鉄、コバルト、亜鉛、ゲルマニウム、イットリウム、ジルコニウム、ニオブ、カドミウム、及びタンタルから選ばれる少なくとも一種の金属の酸化物である請求項1又は2に記載の無機酸化物周期構造体。

【請求項5】

下記工程からなる無機酸化物周期構造体の製造方法。

(1)有機高分子化合物からなる微粒子をコア部とし、架橋した親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水系溶媒に分散させたゾルを得る工程、

(2)該ゾルに金属系アルコキシドを加えて該アルコキシドをゾル−ゲル反応させ、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物とが一体化された複合体中に、前記コア部の微粒子が三次元周期を持って配列した構造体を得る工程、

(3)該構造体を焼結することにより、該構造体中の有機成分を除去して無機酸化物周期構造体を得る工程。

【請求項6】

前記(1)の工程の後に、(1’)ゾルを濃縮する工程、を行う請求項5に記載の無機酸化物周期構造体の製造方法。

【請求項7】

前記(2)の工程の後に、(2’)構造体中のコア部の微粒子を除去する工程、を行う請求項5又は6に記載の無機酸化物周期構造体の製造方法。

【請求項8】

前記(3)の工程における焼結温度が600〜1500℃の範囲にある請求項5〜7のいずれかに記載の無機酸化物周期構造体の製造方法。

【請求項9】

前記コア部の有機高分子化合物が、エチレン系不飽和単量体の重合体である請求項5〜8のいずれかに記載の無機酸化物周期構造体の製造方法。

【請求項10】

前記親水性有機高分子化合物が、ポリアクリルアミドを主成分とする架橋高分子化合物である請求項5〜9のいずれかに記載の無機酸化物周期構造体の製造方法。

【請求項11】

前記金属系アルコキシドが、アルコキシシラン、チタンアルコキシドから選ばれるものである請求項5〜10のいずれかに記載の無機酸化物周期構造体の製造方法。

【請求項12】

前記工程(1)におけるゾル中のコアーシェル粒子の濃度が、該ゾルに対して15〜60質量%の範囲にある請求項5〜11のいずれかに記載の無機酸化物周期構造体の製造方法。

【請求項13】

前記工程(2)において加える金属系アルコキシドの量が、前記ゾルの等倍量以上の体積量である請求項5〜12のいずれかに記載の無機酸化物周期構造体の製造方法。

【請求項1】

無機酸化物の構造体中に、孔径が20nm〜10μmの範囲にある細孔が三次元周期を持って配列し、隣接する細孔の中心間を結ぶ線上の無機酸化物厚さが5nm〜10μmの範囲にある無機酸化物周期構造体。

【請求項2】

前記無機酸化物の構造体中に配列した細孔のうち、隣接する細孔の中心間距離が25nm〜20μmの範囲にある請求項1に記載の無機酸化物周期構造体。

【請求項3】

前記無機酸化物が、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物である請求項1又は2に記載の無機酸化物周期構造体。

【請求項4】

前記無機酸化物が、アルミニウム、ケイ素、ホウ素、チタン、バナジウム、マンガン、鉄、コバルト、亜鉛、ゲルマニウム、イットリウム、ジルコニウム、ニオブ、カドミウム、及びタンタルから選ばれる少なくとも一種の金属の酸化物である請求項1又は2に記載の無機酸化物周期構造体。

【請求項5】

下記工程からなる無機酸化物周期構造体の製造方法。

(1)有機高分子化合物からなる微粒子をコア部とし、架橋した親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水系溶媒に分散させたゾルを得る工程、

(2)該ゾルに金属系アルコキシドを加えて該アルコキシドをゾル−ゲル反応させ、架橋した親水性有機高分子化合物と、金属系アルコキシドのゾル−ゲル反応によって生成する無機酸化物とが一体化された複合体中に、前記コア部の微粒子が三次元周期を持って配列した構造体を得る工程、

(3)該構造体を焼結することにより、該構造体中の有機成分を除去して無機酸化物周期構造体を得る工程。

【請求項6】

前記(1)の工程の後に、(1’)ゾルを濃縮する工程、を行う請求項5に記載の無機酸化物周期構造体の製造方法。

【請求項7】

前記(2)の工程の後に、(2’)構造体中のコア部の微粒子を除去する工程、を行う請求項5又は6に記載の無機酸化物周期構造体の製造方法。

【請求項8】

前記(3)の工程における焼結温度が600〜1500℃の範囲にある請求項5〜7のいずれかに記載の無機酸化物周期構造体の製造方法。

【請求項9】

前記コア部の有機高分子化合物が、エチレン系不飽和単量体の重合体である請求項5〜8のいずれかに記載の無機酸化物周期構造体の製造方法。

【請求項10】

前記親水性有機高分子化合物が、ポリアクリルアミドを主成分とする架橋高分子化合物である請求項5〜9のいずれかに記載の無機酸化物周期構造体の製造方法。

【請求項11】

前記金属系アルコキシドが、アルコキシシラン、チタンアルコキシドから選ばれるものである請求項5〜10のいずれかに記載の無機酸化物周期構造体の製造方法。

【請求項12】

前記工程(1)におけるゾル中のコアーシェル粒子の濃度が、該ゾルに対して15〜60質量%の範囲にある請求項5〜11のいずれかに記載の無機酸化物周期構造体の製造方法。

【請求項13】

前記工程(2)において加える金属系アルコキシドの量が、前記ゾルの等倍量以上の体積量である請求項5〜12のいずれかに記載の無機酸化物周期構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−110653(P2006−110653A)

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願番号】特願2004−298828(P2004−298828)

【出願日】平成16年10月13日(2004.10.13)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願日】平成16年10月13日(2004.10.13)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]