無機金属塩の製造方法

【課題】無機金属塩との反応性が低い化合物と反応させても生成物に原料の残存が少ない無機金属塩の製造方法を提供する。

【解決手段】非極性溶媒中、無機金属塩と極性化合物とを接触させることにより前記無機金属塩の比表面積を増大させる、比表面積が増大した無機金属塩の製造方法。

【解決手段】非極性溶媒中、無機金属塩と極性化合物とを接触させることにより前記無機金属塩の比表面積を増大させる、比表面積が増大した無機金属塩の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機金属塩の製造方法に関する。さらに詳しくは、比表面積が増大した無機金属塩の製造方法に関する。

【背景技術】

【0002】

無機金属塩は、種々の原料に用いられる重要な原料である。しかしながら、無機金属塩との反応性が低い化合物と無機金属塩とを反応させた場合に、生成物に原料が残存する可能性があった。また、反応に長時間を要する問題もあった。

無機金属塩を原料にして得られる化合物についても上記と同様の問題があり、無機金属塩を原料にして得られる無機金属塩化合物と、当該無機金属塩化合物と反応性が低い化合物とを反応させた場合に、生成物に原料が残存する可能性がある。また、反応に長時間を要する問題もあった。

例えば、無機金属塩である硫化リチウムと五硫化二燐を所定の有機溶媒中で反応させて硫化物系固体電解質を製造する場合、得られる硫化物系固体電解質に硫化リチウムが残存する可能性がある他、反応に長時間を要する問題があった(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】WO2009/047977号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は、無機金属塩との反応性が低い化合物と反応させても生成物に原料の残存が少ない無機金属塩の製造方法、又は反応に長時間を要しない無機金属塩の製造方法を提供することである。

本発明の他の目的は、無機金属塩を原料にして得られる無機金属塩化合物と、無機金属塩化合物との反応性が低い化合物とを反応させても生成物に原料の残存が少ない無機金属塩の製造方法、又は反応に長時間を要しない無機金属塩化合物を得ることができる無機金属塩の製造方法を提供することである。

【課題を解決するための手段】

【0005】

本発明によれば、以下の無機金属塩の製造方法等が提供される。

1.非極性溶媒中、無機金属塩と極性化合物とを接触させることにより前記無機金属塩の比表面積を増大させる、比表面積が増大した無機金属塩の製造方法。

2.前記無機金属塩が、MOHで表わされる無機金属塩、又はM2CO3で表わされる無機金属塩であって、Mはアルカリ金属元素のいずれかである1に記載の比表面積が増大した無機金属塩の製造方法。

3.前記無機金属塩が、25℃において水100mlに対して0.1g以上溶解する無機金属塩である1又は2に記載の比表面積が増大した無機金属塩の製造方法。

4.前記極性化合物が、水酸基、カルボキシル基、ニトリル基及びエーテル結合のうち少なくとも1つの構造を含有している極性化合物である1〜3のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

5.前記非極性溶媒中の無機金属塩及び極性化合物が、Z1/Z2≧0.1(Z1は、前記非極性溶媒中の極性化合物の物質量[mol]であり、Z2は、前記非極性溶媒中の無機金属塩の量[mol]である)を満たす1〜4のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

6.前記非極性溶媒が、炭化水素溶媒である1〜5のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

7.非極性溶媒中、水酸化リチウムと極性化合物とを接触させることにより前記水酸化リチウムの比表面積を増大させ、比表面積が増大した水酸化リチウムを調製する工程、及び

調製した水酸化リチウムと硫化水素とを反応させ、硫化リチウムを製造する工程を含む硫化リチウムの製造方法。

8.BET法で測定した比表面積が1.5m2/g以上であって、平均粒径が150μm以下である無機金属塩。

9.BET法で測定した細孔容積が0.01ml/g以上であって、平均粒径が150μm以下である無機金属塩。

10.BET法で測定した比表面積が1.5m2/g以上であって、平均粒径が150μm以下である水酸化リチウム、又はBET法で測定した細孔容積が0.01ml/g以上であって、平均粒径が150μm以下である水酸化リチウムと、硫化水素とを反応させて得られる硫化リチウム。

【発明の効果】

【0006】

本発明によれば、無機金属塩との反応性が低い化合物と反応させても生成物に原料の残存が少ない無機金属塩の製造方法、又は反応に長時間を要しない無機金属塩の製造方法が提供できる。

本発明によれば、無機金属塩を原料にして得られる無機金属塩化合物と、無機金属塩化合物との反応性が低い化合物とを反応させても生成物に原料の残存が少ない無機金属塩の製造方法、又は反応に長時間を要しない無機金属塩化合物を得ることができる無機金属塩の製造方法が提供できる。

【図面の簡単な説明】

【0007】

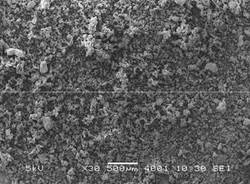

【図1】実施例5で製造した処理後水酸化ナトリウムの観察結果を示す図である。

【図2】実施例5で使用した原料水酸化ナトリウムの観察結果を示す図である。

【発明を実施するための形態】

【0008】

本発明の無機金属塩の製造方法では、非極性溶媒中、無機金属塩と極性化合物とを接触させることにより無機金属塩の比表面積を増大させる。

本発明の製造方法により得られる比表面積の大きい無機金属塩は、これを原料として反応物を得ようとする際に、反応時間を短縮することができる、又はこれを原料として反応物を得ようとする際に、反応を完結させることが可能となる。

【0009】

[原料無機金属塩]

極性化合物と接触させる原料無機金属塩は、例えば室温の水に対して溶解性があれば限定されず、好ましくは25℃において水100mlに対して0.1g以上溶解する無機金属塩である。

無機金属塩が水に対して溶解性を有するということは、無機金属塩が親水性の相互作用を有することを示し、当該相互作用が凝集した粒子を解砕させることができ、微粒子化を可能にする。一方で、水に難溶性の無機金属塩は、相互作用を示さないため、比表面積を増大させる効果は得られないおそれがある。

尚、使用する原料無機金属塩は、無水物及び含水物のいずれでもよい。

【0010】

原料無機金属塩の無機金属は、例えば典型金属元素又は非典型金属元素(遷移金属元素)である。当該典型金属元素としては、リチウム、ナトリウム、カリウム、ルビジウム、セシウム及びフランシウムから選択されるアルカリ金属;ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム及びラジウムから選択されるアルカリ土類金属;アルミニウム、ガリウム、インジウム及びタリウムから選択される第13属の金属元素等が挙げられ、好ましくはリチウム、ナトリウム、カリウム等のアルカリ金属である。

原料無機金属塩の塩の種類としては、例えば水酸塩、炭酸塩、炭酸水素塩、硝酸塩、硫酸塩、塩酸塩、リン酸塩が挙げられる。

【0011】

原料無金属塩としては、アルカリ金属塩、アルカリ土類金属塩、リチウム塩、ナトリウム塩、カリウム塩、無機金属水酸塩、無機金属炭酸塩が挙げられ、好ましくはMOHで表わされる無機金属塩、又はM2CO3で表わされる無機金属塩である(Mはリチウム、ナトリウム、カリウム、ルビジウム、セシウム及びフランシウムから選択されるアルカリ金属のいずれかである)。

【0012】

原料無機金属塩の具体例としては、水酸化リチウム、水酸化カリウム、水酸化ナトリウム、水酸化マグネシウム、水酸化カルシウム、水酸化バリウム、水酸化鉄(II)、水酸化銅(II)、水酸化アルミニウム;炭酸リチウム、炭酸カリウム、炭酸ナトリウム、炭酸マグネシウム、炭酸カルシウム、炭酸鉄(II)、炭酸銅(II)、炭酸アルミニウム;炭酸水素リチウム、炭酸水素カリウム、炭酸水素ナトリウム、炭酸水素マグネシウム、炭酸水素カルシウム、炭酸水素バリウム、炭酸水素鉄(II)、炭酸水素銅(II)、炭酸水素アルミニウム;硝酸リチウム、硝酸カリウム、硝酸ナトリウム、硝酸マグネシウム、硝酸カルシウム、硝酸バリウム、硝酸鉄(II)、硝酸銅(II)、硝酸アルミニウム;硫酸リチウム、硫酸カリウム、硫酸ナトリウム、硫酸マグネシウム、硫酸カルシウム、硫酸鉄(II)、硫酸銅(II)、硫酸アルミニウム;塩化リチウム、塩化カリウム、塩化ナトリウム、塩化マグネシウム、塩化カルシウム、塩化バリウム、塩化鉄(II)、塩化銅(II)、塩化アルミニウム;リン酸リチウム、リン酸カリウム、リン酸ナトリウム、リン酸マグネシウム、リン酸カルシウム、リン酸バリウム、リン酸鉄(II)、リン酸銅(II)及びリン酸アルミニウムが挙げられる。

【0013】

[非極性溶媒]

非極性溶媒とは、通常、溶解パラメーターが9.5未満の溶媒である。

非極性溶媒としては、水酸基、カルボニル基、ニトリル基、ハロゲン基、硫黄元素、及びエーテル結合のいずれも含まない溶媒が挙げられ、好ましくは脂肪族炭化水素溶媒、芳香族炭化水素溶媒等の炭化水素溶媒である。

【0014】

非極性溶媒の具体例としては、ヘキサン(溶解パラメーターは7.3)、ヘプタン、オクタン、ベンゼン(溶解パラメーターは9.2)、トルエン(溶解パラメーターは8.8)、キシレン(溶解パラメーターは8.8)、エチルベンゼン、シクロヘキサン、メチルシクロヘキサン、石油エーテルが挙げられる。

尚、石油エーテルは、石油を蒸留して得られる主としてペンタン及びヘキサンからなる沸点範囲が40〜70℃の留分であり、いわゆる化学種としてのエーテル結合は含まない。

【0015】

[極性化合物]

極性化合物は、水酸基、カルボニル基、ニトリル基、ハロゲン基、硫黄元素、及びエーテル結合(−O−)のうち少なくとも1つの構造を有する化合物であり、好ましくは水酸基、カルボキシル基、ニトリル基、及びエーテル結合のうち少なくとも1つの構造を有する化合物であり、より好ましくはアルコール化合物であり、さらに好ましくはR−OH(Rは直鎖又は分岐のアルキル基)で表わされる化合物である。

極性化合物は、例えば溶解パラメーターが9.5以上の化合物である。

【0016】

極性化合物の具体例としては、水(23.4)、メタノール(14.5)、エタノール(12.7)、トリフルオロエタノール、イソプロパノール(11.5)、蟻酸(13.5)、酢酸(12.6)、トリフルオロ酢酸、アセトニトリル(11.9)、テトラヒドロフラン、ジオキサン、エーテル、アセトン(10.0)、メチルエチルケトン、ジエチルカーボネート、ジメチルホルムアミド(12.0)、二硫化炭素、ジメチルスルホキキシド、トリメチルシラノール、テトラメトキシシラン、クロロホルム等が挙げられる。

尚、上記括弧内の数字は溶解パラメーターである。

【0017】

極性化合物は、好ましくは非極性溶媒と相溶する。相溶する極性化合物と非極性溶媒の組み合わせとしては、例えば、メタノールとトルエン、エタノールとトルエンが挙げられる。

また、非極性溶媒及び極性化合物は、それぞれ脱水処理を行ってから使用してもよく、脱水処理を実施せずに使用してもよい。脱水処理を行う場合は、30ppm以下とすると望ましい。

但し、本発明の製造方法により得られる処理後の無機金属塩について、次のステップが水分の存在が問題となるプロセスを含む場合は、原料無機金属塩、非極性溶媒及び極性化合物のいずれも事前に脱水及び乾燥処理を行うと好ましい。

【0018】

[実施条件]

原料無機金属塩の添加量は、好ましくは非極性溶媒中の無機金属塩及び極性化合物が、Z1/Z2≧0.1を満たすように添加する。より好ましくは、Z1/Z2≧0.2を満たすように添加する。Z1は、非極性溶媒中の極性化合物の物質量[mol]であり、Z2は、非極性溶媒中の無機金属塩の物質量[mol]である。

Z1/Z2が0.1未満の場合、比表面積が増大するという効果が十分に得られないおそれがある。

尚、Z1/Z2の上限は例えば50である。また、Z1/Z2の上限は例えば40である。Z1/Z2の上限が50を越えた場合も、比表面積の改良効果は得られるが、工業的な実施において、単位生産量に対する極性溶媒等の使用量が増加することになり、好ましくない。

【0019】

非極性溶媒中の原料無機金属塩及び極性化合物の合計の濃度は、例えば0.1重量%以上80重量%以下であり、好ましくは0.2重量%以上50重量%以下である。

原料無機金属塩及び極性化合物の合計濃度が80重量%超の場合、攪拌が不良となって、均質な処理ができないおそれがある。一方、原料無機金属塩及び極性化合物の合計濃度が0.1重量%未満の場合、生産性等の工業的効率が低下するおそれがある。

【0020】

無機金属塩と極性化合物との接触は、例えば非極性溶媒が入っている容器に無機金属塩と極性化合物を加えて、スターラーによる攪拌をする方法、かくはん翼をスリーワンモーターで攪拌する方法が挙げられる。

無機金属塩と極性化合物の接触時の接触温度は、例えば−50℃〜250℃の温度範囲であり、好ましくは−30℃〜200℃の温度範囲である。接触温度において、非極性溶媒及び極性化合物が共に液体であると好ましい。

接触温度が−50℃未満の場合、本発明の効果が得られないおそれがある。一方、接触温度が250℃超の場合、コスト等の工業的効率が低下するおそれがある。

【0021】

無機金属塩と極性化合物の接触時間は、例えば5分以上144時間以下であり、好ましくは、10分以上96時間以下である。

接触時間が5分未満の場合、本発明の効果が得られないおそれがある。一方、接触時間が144時間超の場合は、生産性等の工業的効率が低下するおそれがある。

【0022】

本発明の製造方法により得られる微粒化無機金属塩を使用する場合に、次のステップにおいて極性化合物が弊害とならない場合は、微粒化無機金属塩と非極性溶媒のスラリー溶液としてそのまま使用することができる。また、極性化合物が弊害となる場合は、非極性溶媒と極性化合物の沸点差を利用して極性化合物のみを除去するとよい。あるいは、非極性溶媒を用いて、沈降、上澄み除去、非極性溶媒添加を繰り返して、極性化合物を除去してもよい。

微粒化無機金属塩を粉体として使用する場合、本発明の製造方法により得られた微粒化無機金属塩スラリー溶液を乾燥処理する必要がある。この場合、スラリー溶液を加熱して非極性溶媒及び極性化合物を除去する;真空減圧して非極性溶媒及び極性化合物を除去する;又は、これらを併用するとよい。

【0023】

[処理後無機金属塩]

本発明の製造方法により得られる処理後無機金属塩は、好ましくはBET法で測定した比表面積が1.5m2/g以上であって、平均粒径が150μm以下である、又はBET法で測定した細孔容積が0.01ml/g以上であって、平均粒径が150μm以下である。

これらを満たす無機金属塩は、反応において接触面積の増加により反応時間の短縮が見込まれ、さらには、未反応部分を完全に反応させることが可能となり、反応率を改良させることも可能となる。

【0024】

尚、上記処理後無機金属塩の平均粒径とは、乾燥した処理後無機金属塩について、レーザー回折式粒度分布測定方法により測定される体積基準平均粒径を意味する。

レーザー回折式粒度分布測定方法は、組成物を乾燥せずに粒度分布を測定することができ、組成物中の粒子群にレーザーを照射して、その散乱光を解析することで粒度分布を測定することができる。

【0025】

レーザー回折式粒度分布測定装置が、例えばMalvern Instruments Ltd社製マスターサイザー2000である場合、具体的には以下のように平均粒径を測定できる。

まず、装置の分散槽に脱水処理されたトルエン(和光純薬製、製品名:特級)110mlを入れ、さらに分散剤として脱水処理されたターシャリーブチルアルコール(和光純薬製、特級)を6%添加する。

上記混合物を十分混合した後、乾燥した処理後無機金属塩を添加して粒子径を測定する。乾燥した処理後無機金属塩の添加量は、マスターサイザー2000で規定されている操作画面で、粒子濃度に対応するレーザー散乱強度が規定の範囲内(10〜20%)に収まるように加減して加える。この範囲を超えると多重散乱が発生し、正確な粒子径分布を求めることができなくなるおそれがある。また、この範囲より少ないとSN比が悪くなり、正確な測定ができないおそれがある。マスターサイザー2000では、「乾燥した無機金属塩」の添加量に基き、レーザー散乱強度が表示されるので、上記レーザー散乱強度に入る添加量を見つけるとよい。

「乾燥した無機金属塩」の添加量は金属塩の種類、粒径等により最適量は異なるが、概ね0.005g〜0.05g程度である。

【0026】

原料無機金属塩が水酸化リチウムであるときに得られる処理後水酸化リチウム、即ち、非極性溶媒中、原料水酸化リチウムと極性化合物とを接触させることにより比表面積を増大させた水酸化リチウムは、硫化リチウムの原料として好適である。

硫化リチウムは例えば電池材料であり、処理後水酸化リチウムと硫化水素を反応させることにより得られる。

【実施例】

【0027】

実施例1

水酸化リチウム(本荘ケミカル株式会社製)をエバポレーターにより脱水して調製した、脱水水酸化リチウム30gに脱水トルエン(広島和光株式会社製)585mlを添加した。これに脱水メタノール(広島和光株式会社製)104mlを加えて、窒素雰囲気下、0℃にて24時間スターラーによる攪拌を行った。撹拌後、窒素雰囲気下、室温及び減圧下で、溶媒留去を行った後、真空下、150℃で2時間乾燥を行った。

得られた処理後の水酸化リチウムについて、その粒径、比表面積及び細孔容積を評価した。結果を表1に示す。

【0028】

比表面積は、AUTOSORB6装置を用いて窒素ガスによるBET法により測定し、細孔容積はAUTOSORB6装置を用いて窒素ガスによるBET法により測定した。

【0029】

平均粒径は、レーザー回折式粒度分布測定装置Malvern Instruments Ltd社製マスターサイザー2000を用いて、乾燥した処理後無機金属塩(得られた処理後水酸化リチウム)を用いて平均粒径を測定した。レーザー回折式粒度分布測定方法は、組成物を乾燥せずに粒度分布を測定することができ、組成物中の粒子群にレーザーを照射して、その散乱光を解析することで粒度分布を測定することができる。

まず、装置の分散槽に脱水処理されたトルエン(和光純薬製、製品名:特級)110mlを入れ、さらに分散剤として脱水処理されたターシャリーブチルアルコール(和光純薬製、特級)を6%添加した。当該混合物を十分混合した後、乾燥した処理後無機金属塩(得られた処理後水酸化リチウム)を添加して粒子径を測定した。

尚、乾燥した処理後無機金属塩の添加量は、マスターサイザー2000で規定されている操作画面で、粒子濃度に対応するレーザー散乱強度が規定の範囲内(10〜20%)に収まるように加減して加えた。マスターサイザー2000では、乾燥した無機金属塩の添加量に基き、レーザー散乱強度が表示されるので、上記レーザー散乱強度に入る添加量を見つけた。

【0030】

実施例2及び3

表1に示す極性化合物を用い、表1に示すモル比で水酸化リチウム及び極性化合物を反応させた他は実施例1と同様にして水酸化リチウムを処理し、評価した。結果を表1に示す。

【0031】

実施例4

脱水メタノールの代わりに未脱水メタノールを使用し、脱水トルエンの代わりに未脱水トルエンを使用した他は実施例1と同様にして水酸化リチウムを処理し、評価した。結果を表1に示す。

【0032】

実施例5

水酸化ナトリウム(粒状、カタログ記載粒径が850〜1700μm、広島和光製)2gに、脱水トルエン39mlを添加した。これに脱水メタノール2.9mlを加えて、0℃にて24時間攪拌を行った。撹拌後、室温で減圧下、溶媒留去を行った後、真空下、100℃で2時間乾燥を行った。処理した水酸化ナトリウムについて実施例1と同様にして、その平均粒径、比表面積及び細孔容積を評価した。結果を表1に示す。

【0033】

また、原料の水酸化ナトリウム、及び処理後の水酸化ナトリウムについて、SEM装置を用いた観察結果を図1及び図2に示す。図1の処理後の水酸化ナトリウム及び図2の原料水酸化ナトリウムの観察結果から、処理によって微粒化が進行していることが分かる。

尚、原料水酸化ナトリウムの表面積、細孔容積は低すぎるため、測定不可であった。

本測定装置において、表面積が0.1m2/g以下の場合、測定不能の結果となる。

【0034】

実施例6

炭酸カリウム(広島和光製)2gに、脱水トルエン39mlを添加した。これに脱水メタノール13.8mlを加えて、0℃にて4時間攪拌を行った。撹拌後、室温及び減圧下、溶媒留去を行った後、真空下、100℃で2時間乾燥を行って炭酸カリウムを処理した。

処理後の炭酸カリウムについて、実施例1と同様にして、その粒径、比表面積及び細孔容積を評価した。結果を表1に示す。

尚、原料炭酸カリウムについても同様の評価を行ったが、平均粒径は粒子が大きすぎるために測定不能であり、表面積及び細孔容積も測定不能であった。

【0035】

比較例1

脱水メタノールを添加しなかった他は実施例1と同様にして水酸化リチウムを処理した。

原料水酸化リチウム及び処理後水酸化リチウムについて、実施例1と同様にして平均粒径、比表面積及び細孔容積を評価したが、処理前後で変化は生じておらず、平均粒径、比表面積及び細孔容積のいずれも同等の結果であった。

【0036】

【表1】

【0037】

実施例1−4で使用した原料水酸化リチウムについても、実施例1と同様にして評価したところ、平均粒径は337μmであり、表面積は3.3m2/gであり、細孔容積は0.070ml/gであった。

【0038】

[硫化リチウムの製造]

実施例7

窒素気流下で非極性溶媒としてトルエン270gを600mlセパラブルフラスコに加え、実施例1で調製した水酸化リチウム30gを投入し、フルゾーン撹拌翼300rpmで撹拌しながら、95℃に保持した。スラリー中に硫化水素を300ml/分の供給速度で吹き込みながら104℃まで昇温した。セパラブルフラスコからは、水とトルエンの共沸ガスが連続的に排出された。この共沸ガスを、系外のコンデンサで凝縮させることにより脱水した。この間、留出するトルエンと同量のトルエンを連続的に供給し、反応液レベルを一定に保持した。

凝縮液中の水分量は徐々に減少し、硫化水素導入後4時間半で水の留出は認められなくなった(水分量は総量で22mlであった)。反応を完了させるのに4時間半を要したこととなる。尚、反応の間は、トルエン中に固体が分散して撹拌された状態であり、トルエンから分層した水分は無かった。この後、硫化水素を窒素に切り替え300ml/分で1時間流通した。固形分をろ過・乾燥して白色粉末である硫化リチウムを得た。

【0039】

得られた粉末を塩酸滴定及び硝酸銀滴定で分析したところ、硫化リチウムの純度は99.0%であった。また、X線回折測定したところ、硫化リチウムの結晶パターン以外のピークが検出されないことを確認した。

得られた硫化リチウムの比表面積を窒素ガスによるBET法でAUTOSORB6を用いて測定したところ、14.8m2/gであった。

【0040】

比較例2

実施例1で調製した水酸化リチウムの代わりに、実施例1の原料水酸化リチウムを使用した他は実施例7と同様にして硫化リチウムを製造し、評価した。

尚、硫化リチウムの製造には、硫化水素導入から6時間で水の留出は認められなくなった。即ち、反応を完了させるのに6時間を要したこととなる。

硫化リチウムの純度は99.2%であり、表面積は12.6m2/gであった。

【産業上の利用可能性】

【0041】

本発明の製造方法により得られる無機金属塩は、無機金属塩を原料として得られる種々の化合物、特に硫化リチウム、硫化ナトリウム等を製造するための出発原料として好適に用いることができる。

【技術分野】

【0001】

本発明は、無機金属塩の製造方法に関する。さらに詳しくは、比表面積が増大した無機金属塩の製造方法に関する。

【背景技術】

【0002】

無機金属塩は、種々の原料に用いられる重要な原料である。しかしながら、無機金属塩との反応性が低い化合物と無機金属塩とを反応させた場合に、生成物に原料が残存する可能性があった。また、反応に長時間を要する問題もあった。

無機金属塩を原料にして得られる化合物についても上記と同様の問題があり、無機金属塩を原料にして得られる無機金属塩化合物と、当該無機金属塩化合物と反応性が低い化合物とを反応させた場合に、生成物に原料が残存する可能性がある。また、反応に長時間を要する問題もあった。

例えば、無機金属塩である硫化リチウムと五硫化二燐を所定の有機溶媒中で反応させて硫化物系固体電解質を製造する場合、得られる硫化物系固体電解質に硫化リチウムが残存する可能性がある他、反応に長時間を要する問題があった(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】WO2009/047977号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は、無機金属塩との反応性が低い化合物と反応させても生成物に原料の残存が少ない無機金属塩の製造方法、又は反応に長時間を要しない無機金属塩の製造方法を提供することである。

本発明の他の目的は、無機金属塩を原料にして得られる無機金属塩化合物と、無機金属塩化合物との反応性が低い化合物とを反応させても生成物に原料の残存が少ない無機金属塩の製造方法、又は反応に長時間を要しない無機金属塩化合物を得ることができる無機金属塩の製造方法を提供することである。

【課題を解決するための手段】

【0005】

本発明によれば、以下の無機金属塩の製造方法等が提供される。

1.非極性溶媒中、無機金属塩と極性化合物とを接触させることにより前記無機金属塩の比表面積を増大させる、比表面積が増大した無機金属塩の製造方法。

2.前記無機金属塩が、MOHで表わされる無機金属塩、又はM2CO3で表わされる無機金属塩であって、Mはアルカリ金属元素のいずれかである1に記載の比表面積が増大した無機金属塩の製造方法。

3.前記無機金属塩が、25℃において水100mlに対して0.1g以上溶解する無機金属塩である1又は2に記載の比表面積が増大した無機金属塩の製造方法。

4.前記極性化合物が、水酸基、カルボキシル基、ニトリル基及びエーテル結合のうち少なくとも1つの構造を含有している極性化合物である1〜3のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

5.前記非極性溶媒中の無機金属塩及び極性化合物が、Z1/Z2≧0.1(Z1は、前記非極性溶媒中の極性化合物の物質量[mol]であり、Z2は、前記非極性溶媒中の無機金属塩の量[mol]である)を満たす1〜4のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

6.前記非極性溶媒が、炭化水素溶媒である1〜5のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

7.非極性溶媒中、水酸化リチウムと極性化合物とを接触させることにより前記水酸化リチウムの比表面積を増大させ、比表面積が増大した水酸化リチウムを調製する工程、及び

調製した水酸化リチウムと硫化水素とを反応させ、硫化リチウムを製造する工程を含む硫化リチウムの製造方法。

8.BET法で測定した比表面積が1.5m2/g以上であって、平均粒径が150μm以下である無機金属塩。

9.BET法で測定した細孔容積が0.01ml/g以上であって、平均粒径が150μm以下である無機金属塩。

10.BET法で測定した比表面積が1.5m2/g以上であって、平均粒径が150μm以下である水酸化リチウム、又はBET法で測定した細孔容積が0.01ml/g以上であって、平均粒径が150μm以下である水酸化リチウムと、硫化水素とを反応させて得られる硫化リチウム。

【発明の効果】

【0006】

本発明によれば、無機金属塩との反応性が低い化合物と反応させても生成物に原料の残存が少ない無機金属塩の製造方法、又は反応に長時間を要しない無機金属塩の製造方法が提供できる。

本発明によれば、無機金属塩を原料にして得られる無機金属塩化合物と、無機金属塩化合物との反応性が低い化合物とを反応させても生成物に原料の残存が少ない無機金属塩の製造方法、又は反応に長時間を要しない無機金属塩化合物を得ることができる無機金属塩の製造方法が提供できる。

【図面の簡単な説明】

【0007】

【図1】実施例5で製造した処理後水酸化ナトリウムの観察結果を示す図である。

【図2】実施例5で使用した原料水酸化ナトリウムの観察結果を示す図である。

【発明を実施するための形態】

【0008】

本発明の無機金属塩の製造方法では、非極性溶媒中、無機金属塩と極性化合物とを接触させることにより無機金属塩の比表面積を増大させる。

本発明の製造方法により得られる比表面積の大きい無機金属塩は、これを原料として反応物を得ようとする際に、反応時間を短縮することができる、又はこれを原料として反応物を得ようとする際に、反応を完結させることが可能となる。

【0009】

[原料無機金属塩]

極性化合物と接触させる原料無機金属塩は、例えば室温の水に対して溶解性があれば限定されず、好ましくは25℃において水100mlに対して0.1g以上溶解する無機金属塩である。

無機金属塩が水に対して溶解性を有するということは、無機金属塩が親水性の相互作用を有することを示し、当該相互作用が凝集した粒子を解砕させることができ、微粒子化を可能にする。一方で、水に難溶性の無機金属塩は、相互作用を示さないため、比表面積を増大させる効果は得られないおそれがある。

尚、使用する原料無機金属塩は、無水物及び含水物のいずれでもよい。

【0010】

原料無機金属塩の無機金属は、例えば典型金属元素又は非典型金属元素(遷移金属元素)である。当該典型金属元素としては、リチウム、ナトリウム、カリウム、ルビジウム、セシウム及びフランシウムから選択されるアルカリ金属;ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム及びラジウムから選択されるアルカリ土類金属;アルミニウム、ガリウム、インジウム及びタリウムから選択される第13属の金属元素等が挙げられ、好ましくはリチウム、ナトリウム、カリウム等のアルカリ金属である。

原料無機金属塩の塩の種類としては、例えば水酸塩、炭酸塩、炭酸水素塩、硝酸塩、硫酸塩、塩酸塩、リン酸塩が挙げられる。

【0011】

原料無金属塩としては、アルカリ金属塩、アルカリ土類金属塩、リチウム塩、ナトリウム塩、カリウム塩、無機金属水酸塩、無機金属炭酸塩が挙げられ、好ましくはMOHで表わされる無機金属塩、又はM2CO3で表わされる無機金属塩である(Mはリチウム、ナトリウム、カリウム、ルビジウム、セシウム及びフランシウムから選択されるアルカリ金属のいずれかである)。

【0012】

原料無機金属塩の具体例としては、水酸化リチウム、水酸化カリウム、水酸化ナトリウム、水酸化マグネシウム、水酸化カルシウム、水酸化バリウム、水酸化鉄(II)、水酸化銅(II)、水酸化アルミニウム;炭酸リチウム、炭酸カリウム、炭酸ナトリウム、炭酸マグネシウム、炭酸カルシウム、炭酸鉄(II)、炭酸銅(II)、炭酸アルミニウム;炭酸水素リチウム、炭酸水素カリウム、炭酸水素ナトリウム、炭酸水素マグネシウム、炭酸水素カルシウム、炭酸水素バリウム、炭酸水素鉄(II)、炭酸水素銅(II)、炭酸水素アルミニウム;硝酸リチウム、硝酸カリウム、硝酸ナトリウム、硝酸マグネシウム、硝酸カルシウム、硝酸バリウム、硝酸鉄(II)、硝酸銅(II)、硝酸アルミニウム;硫酸リチウム、硫酸カリウム、硫酸ナトリウム、硫酸マグネシウム、硫酸カルシウム、硫酸鉄(II)、硫酸銅(II)、硫酸アルミニウム;塩化リチウム、塩化カリウム、塩化ナトリウム、塩化マグネシウム、塩化カルシウム、塩化バリウム、塩化鉄(II)、塩化銅(II)、塩化アルミニウム;リン酸リチウム、リン酸カリウム、リン酸ナトリウム、リン酸マグネシウム、リン酸カルシウム、リン酸バリウム、リン酸鉄(II)、リン酸銅(II)及びリン酸アルミニウムが挙げられる。

【0013】

[非極性溶媒]

非極性溶媒とは、通常、溶解パラメーターが9.5未満の溶媒である。

非極性溶媒としては、水酸基、カルボニル基、ニトリル基、ハロゲン基、硫黄元素、及びエーテル結合のいずれも含まない溶媒が挙げられ、好ましくは脂肪族炭化水素溶媒、芳香族炭化水素溶媒等の炭化水素溶媒である。

【0014】

非極性溶媒の具体例としては、ヘキサン(溶解パラメーターは7.3)、ヘプタン、オクタン、ベンゼン(溶解パラメーターは9.2)、トルエン(溶解パラメーターは8.8)、キシレン(溶解パラメーターは8.8)、エチルベンゼン、シクロヘキサン、メチルシクロヘキサン、石油エーテルが挙げられる。

尚、石油エーテルは、石油を蒸留して得られる主としてペンタン及びヘキサンからなる沸点範囲が40〜70℃の留分であり、いわゆる化学種としてのエーテル結合は含まない。

【0015】

[極性化合物]

極性化合物は、水酸基、カルボニル基、ニトリル基、ハロゲン基、硫黄元素、及びエーテル結合(−O−)のうち少なくとも1つの構造を有する化合物であり、好ましくは水酸基、カルボキシル基、ニトリル基、及びエーテル結合のうち少なくとも1つの構造を有する化合物であり、より好ましくはアルコール化合物であり、さらに好ましくはR−OH(Rは直鎖又は分岐のアルキル基)で表わされる化合物である。

極性化合物は、例えば溶解パラメーターが9.5以上の化合物である。

【0016】

極性化合物の具体例としては、水(23.4)、メタノール(14.5)、エタノール(12.7)、トリフルオロエタノール、イソプロパノール(11.5)、蟻酸(13.5)、酢酸(12.6)、トリフルオロ酢酸、アセトニトリル(11.9)、テトラヒドロフラン、ジオキサン、エーテル、アセトン(10.0)、メチルエチルケトン、ジエチルカーボネート、ジメチルホルムアミド(12.0)、二硫化炭素、ジメチルスルホキキシド、トリメチルシラノール、テトラメトキシシラン、クロロホルム等が挙げられる。

尚、上記括弧内の数字は溶解パラメーターである。

【0017】

極性化合物は、好ましくは非極性溶媒と相溶する。相溶する極性化合物と非極性溶媒の組み合わせとしては、例えば、メタノールとトルエン、エタノールとトルエンが挙げられる。

また、非極性溶媒及び極性化合物は、それぞれ脱水処理を行ってから使用してもよく、脱水処理を実施せずに使用してもよい。脱水処理を行う場合は、30ppm以下とすると望ましい。

但し、本発明の製造方法により得られる処理後の無機金属塩について、次のステップが水分の存在が問題となるプロセスを含む場合は、原料無機金属塩、非極性溶媒及び極性化合物のいずれも事前に脱水及び乾燥処理を行うと好ましい。

【0018】

[実施条件]

原料無機金属塩の添加量は、好ましくは非極性溶媒中の無機金属塩及び極性化合物が、Z1/Z2≧0.1を満たすように添加する。より好ましくは、Z1/Z2≧0.2を満たすように添加する。Z1は、非極性溶媒中の極性化合物の物質量[mol]であり、Z2は、非極性溶媒中の無機金属塩の物質量[mol]である。

Z1/Z2が0.1未満の場合、比表面積が増大するという効果が十分に得られないおそれがある。

尚、Z1/Z2の上限は例えば50である。また、Z1/Z2の上限は例えば40である。Z1/Z2の上限が50を越えた場合も、比表面積の改良効果は得られるが、工業的な実施において、単位生産量に対する極性溶媒等の使用量が増加することになり、好ましくない。

【0019】

非極性溶媒中の原料無機金属塩及び極性化合物の合計の濃度は、例えば0.1重量%以上80重量%以下であり、好ましくは0.2重量%以上50重量%以下である。

原料無機金属塩及び極性化合物の合計濃度が80重量%超の場合、攪拌が不良となって、均質な処理ができないおそれがある。一方、原料無機金属塩及び極性化合物の合計濃度が0.1重量%未満の場合、生産性等の工業的効率が低下するおそれがある。

【0020】

無機金属塩と極性化合物との接触は、例えば非極性溶媒が入っている容器に無機金属塩と極性化合物を加えて、スターラーによる攪拌をする方法、かくはん翼をスリーワンモーターで攪拌する方法が挙げられる。

無機金属塩と極性化合物の接触時の接触温度は、例えば−50℃〜250℃の温度範囲であり、好ましくは−30℃〜200℃の温度範囲である。接触温度において、非極性溶媒及び極性化合物が共に液体であると好ましい。

接触温度が−50℃未満の場合、本発明の効果が得られないおそれがある。一方、接触温度が250℃超の場合、コスト等の工業的効率が低下するおそれがある。

【0021】

無機金属塩と極性化合物の接触時間は、例えば5分以上144時間以下であり、好ましくは、10分以上96時間以下である。

接触時間が5分未満の場合、本発明の効果が得られないおそれがある。一方、接触時間が144時間超の場合は、生産性等の工業的効率が低下するおそれがある。

【0022】

本発明の製造方法により得られる微粒化無機金属塩を使用する場合に、次のステップにおいて極性化合物が弊害とならない場合は、微粒化無機金属塩と非極性溶媒のスラリー溶液としてそのまま使用することができる。また、極性化合物が弊害となる場合は、非極性溶媒と極性化合物の沸点差を利用して極性化合物のみを除去するとよい。あるいは、非極性溶媒を用いて、沈降、上澄み除去、非極性溶媒添加を繰り返して、極性化合物を除去してもよい。

微粒化無機金属塩を粉体として使用する場合、本発明の製造方法により得られた微粒化無機金属塩スラリー溶液を乾燥処理する必要がある。この場合、スラリー溶液を加熱して非極性溶媒及び極性化合物を除去する;真空減圧して非極性溶媒及び極性化合物を除去する;又は、これらを併用するとよい。

【0023】

[処理後無機金属塩]

本発明の製造方法により得られる処理後無機金属塩は、好ましくはBET法で測定した比表面積が1.5m2/g以上であって、平均粒径が150μm以下である、又はBET法で測定した細孔容積が0.01ml/g以上であって、平均粒径が150μm以下である。

これらを満たす無機金属塩は、反応において接触面積の増加により反応時間の短縮が見込まれ、さらには、未反応部分を完全に反応させることが可能となり、反応率を改良させることも可能となる。

【0024】

尚、上記処理後無機金属塩の平均粒径とは、乾燥した処理後無機金属塩について、レーザー回折式粒度分布測定方法により測定される体積基準平均粒径を意味する。

レーザー回折式粒度分布測定方法は、組成物を乾燥せずに粒度分布を測定することができ、組成物中の粒子群にレーザーを照射して、その散乱光を解析することで粒度分布を測定することができる。

【0025】

レーザー回折式粒度分布測定装置が、例えばMalvern Instruments Ltd社製マスターサイザー2000である場合、具体的には以下のように平均粒径を測定できる。

まず、装置の分散槽に脱水処理されたトルエン(和光純薬製、製品名:特級)110mlを入れ、さらに分散剤として脱水処理されたターシャリーブチルアルコール(和光純薬製、特級)を6%添加する。

上記混合物を十分混合した後、乾燥した処理後無機金属塩を添加して粒子径を測定する。乾燥した処理後無機金属塩の添加量は、マスターサイザー2000で規定されている操作画面で、粒子濃度に対応するレーザー散乱強度が規定の範囲内(10〜20%)に収まるように加減して加える。この範囲を超えると多重散乱が発生し、正確な粒子径分布を求めることができなくなるおそれがある。また、この範囲より少ないとSN比が悪くなり、正確な測定ができないおそれがある。マスターサイザー2000では、「乾燥した無機金属塩」の添加量に基き、レーザー散乱強度が表示されるので、上記レーザー散乱強度に入る添加量を見つけるとよい。

「乾燥した無機金属塩」の添加量は金属塩の種類、粒径等により最適量は異なるが、概ね0.005g〜0.05g程度である。

【0026】

原料無機金属塩が水酸化リチウムであるときに得られる処理後水酸化リチウム、即ち、非極性溶媒中、原料水酸化リチウムと極性化合物とを接触させることにより比表面積を増大させた水酸化リチウムは、硫化リチウムの原料として好適である。

硫化リチウムは例えば電池材料であり、処理後水酸化リチウムと硫化水素を反応させることにより得られる。

【実施例】

【0027】

実施例1

水酸化リチウム(本荘ケミカル株式会社製)をエバポレーターにより脱水して調製した、脱水水酸化リチウム30gに脱水トルエン(広島和光株式会社製)585mlを添加した。これに脱水メタノール(広島和光株式会社製)104mlを加えて、窒素雰囲気下、0℃にて24時間スターラーによる攪拌を行った。撹拌後、窒素雰囲気下、室温及び減圧下で、溶媒留去を行った後、真空下、150℃で2時間乾燥を行った。

得られた処理後の水酸化リチウムについて、その粒径、比表面積及び細孔容積を評価した。結果を表1に示す。

【0028】

比表面積は、AUTOSORB6装置を用いて窒素ガスによるBET法により測定し、細孔容積はAUTOSORB6装置を用いて窒素ガスによるBET法により測定した。

【0029】

平均粒径は、レーザー回折式粒度分布測定装置Malvern Instruments Ltd社製マスターサイザー2000を用いて、乾燥した処理後無機金属塩(得られた処理後水酸化リチウム)を用いて平均粒径を測定した。レーザー回折式粒度分布測定方法は、組成物を乾燥せずに粒度分布を測定することができ、組成物中の粒子群にレーザーを照射して、その散乱光を解析することで粒度分布を測定することができる。

まず、装置の分散槽に脱水処理されたトルエン(和光純薬製、製品名:特級)110mlを入れ、さらに分散剤として脱水処理されたターシャリーブチルアルコール(和光純薬製、特級)を6%添加した。当該混合物を十分混合した後、乾燥した処理後無機金属塩(得られた処理後水酸化リチウム)を添加して粒子径を測定した。

尚、乾燥した処理後無機金属塩の添加量は、マスターサイザー2000で規定されている操作画面で、粒子濃度に対応するレーザー散乱強度が規定の範囲内(10〜20%)に収まるように加減して加えた。マスターサイザー2000では、乾燥した無機金属塩の添加量に基き、レーザー散乱強度が表示されるので、上記レーザー散乱強度に入る添加量を見つけた。

【0030】

実施例2及び3

表1に示す極性化合物を用い、表1に示すモル比で水酸化リチウム及び極性化合物を反応させた他は実施例1と同様にして水酸化リチウムを処理し、評価した。結果を表1に示す。

【0031】

実施例4

脱水メタノールの代わりに未脱水メタノールを使用し、脱水トルエンの代わりに未脱水トルエンを使用した他は実施例1と同様にして水酸化リチウムを処理し、評価した。結果を表1に示す。

【0032】

実施例5

水酸化ナトリウム(粒状、カタログ記載粒径が850〜1700μm、広島和光製)2gに、脱水トルエン39mlを添加した。これに脱水メタノール2.9mlを加えて、0℃にて24時間攪拌を行った。撹拌後、室温で減圧下、溶媒留去を行った後、真空下、100℃で2時間乾燥を行った。処理した水酸化ナトリウムについて実施例1と同様にして、その平均粒径、比表面積及び細孔容積を評価した。結果を表1に示す。

【0033】

また、原料の水酸化ナトリウム、及び処理後の水酸化ナトリウムについて、SEM装置を用いた観察結果を図1及び図2に示す。図1の処理後の水酸化ナトリウム及び図2の原料水酸化ナトリウムの観察結果から、処理によって微粒化が進行していることが分かる。

尚、原料水酸化ナトリウムの表面積、細孔容積は低すぎるため、測定不可であった。

本測定装置において、表面積が0.1m2/g以下の場合、測定不能の結果となる。

【0034】

実施例6

炭酸カリウム(広島和光製)2gに、脱水トルエン39mlを添加した。これに脱水メタノール13.8mlを加えて、0℃にて4時間攪拌を行った。撹拌後、室温及び減圧下、溶媒留去を行った後、真空下、100℃で2時間乾燥を行って炭酸カリウムを処理した。

処理後の炭酸カリウムについて、実施例1と同様にして、その粒径、比表面積及び細孔容積を評価した。結果を表1に示す。

尚、原料炭酸カリウムについても同様の評価を行ったが、平均粒径は粒子が大きすぎるために測定不能であり、表面積及び細孔容積も測定不能であった。

【0035】

比較例1

脱水メタノールを添加しなかった他は実施例1と同様にして水酸化リチウムを処理した。

原料水酸化リチウム及び処理後水酸化リチウムについて、実施例1と同様にして平均粒径、比表面積及び細孔容積を評価したが、処理前後で変化は生じておらず、平均粒径、比表面積及び細孔容積のいずれも同等の結果であった。

【0036】

【表1】

【0037】

実施例1−4で使用した原料水酸化リチウムについても、実施例1と同様にして評価したところ、平均粒径は337μmであり、表面積は3.3m2/gであり、細孔容積は0.070ml/gであった。

【0038】

[硫化リチウムの製造]

実施例7

窒素気流下で非極性溶媒としてトルエン270gを600mlセパラブルフラスコに加え、実施例1で調製した水酸化リチウム30gを投入し、フルゾーン撹拌翼300rpmで撹拌しながら、95℃に保持した。スラリー中に硫化水素を300ml/分の供給速度で吹き込みながら104℃まで昇温した。セパラブルフラスコからは、水とトルエンの共沸ガスが連続的に排出された。この共沸ガスを、系外のコンデンサで凝縮させることにより脱水した。この間、留出するトルエンと同量のトルエンを連続的に供給し、反応液レベルを一定に保持した。

凝縮液中の水分量は徐々に減少し、硫化水素導入後4時間半で水の留出は認められなくなった(水分量は総量で22mlであった)。反応を完了させるのに4時間半を要したこととなる。尚、反応の間は、トルエン中に固体が分散して撹拌された状態であり、トルエンから分層した水分は無かった。この後、硫化水素を窒素に切り替え300ml/分で1時間流通した。固形分をろ過・乾燥して白色粉末である硫化リチウムを得た。

【0039】

得られた粉末を塩酸滴定及び硝酸銀滴定で分析したところ、硫化リチウムの純度は99.0%であった。また、X線回折測定したところ、硫化リチウムの結晶パターン以外のピークが検出されないことを確認した。

得られた硫化リチウムの比表面積を窒素ガスによるBET法でAUTOSORB6を用いて測定したところ、14.8m2/gであった。

【0040】

比較例2

実施例1で調製した水酸化リチウムの代わりに、実施例1の原料水酸化リチウムを使用した他は実施例7と同様にして硫化リチウムを製造し、評価した。

尚、硫化リチウムの製造には、硫化水素導入から6時間で水の留出は認められなくなった。即ち、反応を完了させるのに6時間を要したこととなる。

硫化リチウムの純度は99.2%であり、表面積は12.6m2/gであった。

【産業上の利用可能性】

【0041】

本発明の製造方法により得られる無機金属塩は、無機金属塩を原料として得られる種々の化合物、特に硫化リチウム、硫化ナトリウム等を製造するための出発原料として好適に用いることができる。

【特許請求の範囲】

【請求項1】

非極性溶媒中、無機金属塩と極性化合物とを接触させることにより前記無機金属塩の比表面積を増大させる、比表面積が増大した無機金属塩の製造方法。

【請求項2】

前記無機金属塩が、MOHで表わされる無機金属塩、又はM2CO3で表わされる無機金属塩であって、Mはアルカリ金属元素のいずれかである請求項1に記載の比表面積が増大した無機金属塩の製造方法。

【請求項3】

前記無機金属塩が、25℃において水100mlに対して0.1g以上溶解する無機金属塩である請求項1又は2に記載の比表面積が増大した無機金属塩の製造方法。

【請求項4】

前記極性化合物が、水酸基、カルボキシル基、ニトリル基及びエーテル結合のうち少なくとも1つの構造を含有している極性化合物である請求項1〜3のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

【請求項5】

前記非極性溶媒中の無機金属塩及び極性化合物が、Z1/Z2≧0.1(Z1は、前記非極性溶媒中の極性化合物の物質量[mol]であり、Z2は、前記非極性溶媒中の無機金属塩の量[mol]である)を満たす請求項1〜4のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

【請求項6】

前記非極性溶媒が、炭化水素溶媒である請求項1〜5のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

【請求項7】

非極性溶媒中、水酸化リチウムと極性化合物とを接触させることにより前記水酸化リチウムの比表面積を増大させ、比表面積が増大した水酸化リチウムを調製する工程、及び

調製した水酸化リチウムと硫化水素とを反応させ、硫化リチウムを製造する工程を含む硫化リチウムの製造方法。

【請求項8】

BET法で測定した比表面積が1.5m2/g以上であって、平均粒径が150μm以下である無機金属塩。

【請求項9】

BET法で測定した細孔容積が0.01ml/g以上であって、平均粒径が150μm以下である無機金属塩。

【請求項10】

BET法で測定した比表面積が1.5m2/g以上であって、平均粒径が150μm以下である水酸化リチウム、又はBET法で測定した細孔容積が0.01ml/g以上であって、平均粒径が150μm以下である水酸化リチウムと、硫化水素とを反応させて得られる硫化リチウム。

【請求項1】

非極性溶媒中、無機金属塩と極性化合物とを接触させることにより前記無機金属塩の比表面積を増大させる、比表面積が増大した無機金属塩の製造方法。

【請求項2】

前記無機金属塩が、MOHで表わされる無機金属塩、又はM2CO3で表わされる無機金属塩であって、Mはアルカリ金属元素のいずれかである請求項1に記載の比表面積が増大した無機金属塩の製造方法。

【請求項3】

前記無機金属塩が、25℃において水100mlに対して0.1g以上溶解する無機金属塩である請求項1又は2に記載の比表面積が増大した無機金属塩の製造方法。

【請求項4】

前記極性化合物が、水酸基、カルボキシル基、ニトリル基及びエーテル結合のうち少なくとも1つの構造を含有している極性化合物である請求項1〜3のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

【請求項5】

前記非極性溶媒中の無機金属塩及び極性化合物が、Z1/Z2≧0.1(Z1は、前記非極性溶媒中の極性化合物の物質量[mol]であり、Z2は、前記非極性溶媒中の無機金属塩の量[mol]である)を満たす請求項1〜4のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

【請求項6】

前記非極性溶媒が、炭化水素溶媒である請求項1〜5のいずれかに記載の比表面積が増大した無機金属塩の製造方法。

【請求項7】

非極性溶媒中、水酸化リチウムと極性化合物とを接触させることにより前記水酸化リチウムの比表面積を増大させ、比表面積が増大した水酸化リチウムを調製する工程、及び

調製した水酸化リチウムと硫化水素とを反応させ、硫化リチウムを製造する工程を含む硫化リチウムの製造方法。

【請求項8】

BET法で測定した比表面積が1.5m2/g以上であって、平均粒径が150μm以下である無機金属塩。

【請求項9】

BET法で測定した細孔容積が0.01ml/g以上であって、平均粒径が150μm以下である無機金属塩。

【請求項10】

BET法で測定した比表面積が1.5m2/g以上であって、平均粒径が150μm以下である水酸化リチウム、又はBET法で測定した細孔容積が0.01ml/g以上であって、平均粒径が150μm以下である水酸化リチウムと、硫化水素とを反応させて得られる硫化リチウム。

【図1】

【図2】

【図2】

【公開番号】特開2013−10643(P2013−10643A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−142441(P2011−142441)

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000183646)出光興産株式会社 (2,069)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000183646)出光興産株式会社 (2,069)

[ Back to top ]