無機EL発光素子、樹脂成形品、転写シート、転写シートの製造方法、及び樹脂成形品の製造方法

【課題】熱や圧力が印加される環境や、曲がった部材の一部の発光部として用いることが可能で、且つ構造が簡単で安価に画像が表示できる無機EL発光素子、樹脂成形品、転写シート、及びこれらの製造方法を提供する。

【解決手段】複数の色層31,32,33により表示パターンを形成した色印刷層(31,32,33)と、この色印刷層(31,32,33)を透過する光を出射し、複数の色層31,32,33により表示パターンの画像を表示させる無機蛍光体層13と、光を出射させるために、無機蛍光体層13を発光させる電界を、無機蛍光体層13に印加する電界印加手段(12,14,15,16)とを備える。

【解決手段】複数の色層31,32,33により表示パターンを形成した色印刷層(31,32,33)と、この色印刷層(31,32,33)を透過する光を出射し、複数の色層31,32,33により表示パターンの画像を表示させる無機蛍光体層13と、光を出射させるために、無機蛍光体層13を発光させる電界を、無機蛍光体層13に印加する電界印加手段(12,14,15,16)とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機エレクトロルミネッセンス(EL)発光素子に係り、特に全印刷技術で形成可能な無機EL発光素子、この無機EL発光素子を埋め込んだ樹脂成形品、この樹脂成形品を製造するための転写シート、更には、この転写シートの製造方法、及び樹脂成形品の製造方法に関する。

【背景技術】

【0002】

近年、無機EL発光素子を印刷技術によって製造することが進展している。無機EL発光素子は、発光体としての無機蛍光体の背面に誘電体層を設け、無機蛍光体の前面に設けた透明電極(透明導電膜)と、誘電体層の背面に設けた背面電極の間に電圧を印加して、無機蛍光体を発光させている。しかしながら、従来の印刷技術による無機EL発光素子は透明電極として酸化インジウム(In2O3)に数%の酸化錫(SnO2)を添加した酸化インジウム錫(ITO)膜を用い、このITO膜の上に無機蛍光体を印刷して製造されている。このITO膜は応力変形に弱く、熱的に不安定であるので、従来の無機EL発光素子は熱や圧力が印加される環境での使用に適さない。このため、従来の無機EL発光素子を、製造工程の途中に熱や圧力が印加される樹脂成形品の中に埋め込むことや、曲がった部材の一部の発光部として用いることは困難である。

【0003】

又、無機EL発光素子に用いる無機蛍光体としては、種々の材料が知られてはいるが、それぞれその材料に固有の色の波長の光のみを発光させているので、無機EL発光素子を用いて多色の画像を表示するためには、発光層を複数用意する構造(特許文献1参照。)やELディスプレイパネルのように、微細な画素をマトリクス状に配列する複雑な構造が必要となり、高価な製品とならざるを得ない問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−227793号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、熱や圧力が印加される環境や、曲がった部材の一部の発光部として用いることが可能で、且つ構造が簡単で安価に画像が表示できる無機EL発光素子、この無機EL発光素子を埋め込んだ樹脂成形品、この樹脂成形品を製造するための転写シート、更には、この転写シートの製造方法、及び樹脂成形品の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の第1の態様は、(a)複数の色層により表示パターンを形成した色印刷層と、(b)この色印刷層を透過する光を出射し、複数の色層により表示パターンの画像を表示させる無機蛍光体層と、(c)光を出射させるために、無機蛍光体層を発光させる電界を、無機蛍光体層に印加する電界印加手段とを備える無機EL発光素子であることを要旨とする。

【0007】

本発明の第2の態様は、(a)複数の色層により表示パターンを形成した色印刷層、この色印刷層を透過する光を出射し、複数の色層により表示パターンの画像を表示させる無機蛍光体層、光を出射させるために、無機蛍光体層を発光させる電界を、無機蛍光体層に印加する電界印加手段とを有する発光体部と、(b)画像を表示させるように、発光体部を埋め込む樹脂成形部とを備える樹脂成形品であることを要旨とする。

【0008】

本発明の第3の態様は、(a)基板と、(b)この基板の上に設けられた剥離層と、(c)この剥離層の上部の一部に設けられ、複数の色層を含む色印刷層と、(d)基板の上方に設けられ、色印刷層を透過する光を出射し、複数の色層により画像を表示させる無機蛍光体層と、(e)基板の上方に設けられ、光を出射させるために、無機蛍光体層を発光させる電界を、無機蛍光体層に印加する電界印加手段とを備える転写シートであることを要旨とする。

【0009】

本発明の第4の態様は、(a)基板の上に剥離層を形成する工程と、(b)剥離層の上部の一部に、複数の色層を含む色印刷層を形成する工程と、(c)色印刷層の上方に、色印刷層を透過する光を出射し、複数の色層により画像を表示させる無機蛍光体層、及び光を出射させるために、無機蛍光体層を発光させる電界を、無機蛍光体層に印加する電界印加手段を形成する工程とを含む転写シートの製造方法であることを要旨とする。

【0010】

本発明の第5の態様は、(a)基板の上に剥離層を形成する工程と、剥離層の上部の一部に、複数の色層を含む色印刷層を形成する工程と、色印刷層の上方に、色印刷層を透過する光を出射し、複数の色層により画像を表示させる無機蛍光体層、及び光を出射させるために、無機蛍光体層を発光させる電界を、無機蛍光体層に印加する電界印加手段を形成する工程とを含む一連の工程で、剥離層の上部に色印刷層、無機蛍光体層及び電界印加手段を備える凸部を有する転写シートを形成する段階と、(b)凸部を成形金型の内部に導入し、成形金型を基板及び剥離層で閉じる段階と、(c)成形金型の内部に溶融した成形樹脂を導入し、成形金型と凸部との間の空隙を充填する段階と、(d)溶融した成形樹脂を冷却して固化することにより樹脂成形部を形成する段階と、(e)剥離層を介して基板と凸部とを分離し、樹脂成形部の内部に凸部を埋め込む段階とを含む樹脂成形品の製造方法であることを要旨とする。

【発明の効果】

【0011】

本発明によれば、熱や圧力が印加される環境や、曲がった部材の一部の発光部として用いることが可能で、且つ構造が簡単で安価に画像が表示できる無機EL発光素子を提供でき、更に、本発明によれば真空を使わないで全印刷法により製造できる転写シートが提供できるので、この転写シートを用いて無機EL発光素子を樹脂成形部に埋め込んだ安価な樹脂成形品、この樹脂成形品の製造方法を提供することができる。

【図面の簡単な説明】

【0012】

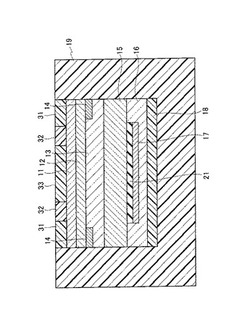

【図1】本発明の第1の実施形態に係る無機EL発光素子及びこの無機EL発光素子を組み込んだ樹脂成形品の概略を説明する模式的な断面図である(図1は、図2のA−A方向から見た断面図に相当する。)。

【図2】図1に示した第1の実施形態に係る無機EL発光素子及びこの無機EL発光素子を組み込んだ樹脂成形品の色印刷層の模様を例示的に示す鳥瞰図である。

【図3】本発明の第1の実施形態に係る樹脂成形品の製造方法を説明する模式的な工程断面図である(その1)。

【図4】本発明の第1の実施形態に係る樹脂成形品の製造方法を説明する模式的な工程断面図である(その2)。

【図5】図5に示した工程で完成した転写シートの要部を示すSEM写真である。

【図6】本発明の第1の実施形態に係る樹脂成形品の製造方法を説明する模式的な工程断面図である(その3)。

【図7】本発明の第1の実施形態に係る樹脂成形品の製造方法を説明する模式的な工程断面図である(その4)。

【図8】本発明の第1の実施形態に係る樹脂成形品の製造方法を説明する模式的な工程断面図である(その5)。

【図9】本発明の第1の実施形態に係る無機EL発光素子の補助前面電極と、補助前面電極のエッジ部にできたボイドと、背面電極の位置関係を説明する模式的な断面図である。

【図10】無機EL発光素子の補助前面電極のエッジ部にできたボイドの位置に、背面電極があると、誘電体層の絶縁性が保てないことを説明する模式的な断面図である。

【図11】本発明の他の実施形態に係る無機EL発光素子及びこの無機EL発光素子を組み込んだ樹脂成形品の概略を説明する模式的な断面図である。

【図12】本発明の更に他の実施形態に係る無機EL発光素子及びこの無機EL発光素子を組み込んだ樹脂成形品の概略を説明する模式的な断面図である。

【図13】本発明の更に他の実施形態に係る無機EL発光素子及びこの無機EL発光素子を組み込んだ樹脂成形品の概略を説明する模式的な断面図である。

【発明を実施するための形態】

【0013】

次に、図面を参照して、第1の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。但し、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0014】

又、以下に示す第1の実施の形態は、本発明の技術的思想を具体化するための装置や方法を例示するものであって、本発明の技術的思想は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。本発明の技術的思想は、特許請求の範囲に記載された技術的範囲内において、種々の変更を加えることができる。

【0015】

(無機EL発光素子)

図1に示すように、本発明の第1の実施形態に係る無機EL発光素子は、複数の色層31,32,33により表示パターンを形成した色印刷層(31,32,33)と、この色印刷層(31,32,33)を透過する光を出射し、複数の色層31,32,33により表示パターンの画像を表示させる厚さ25〜45μm程度の無機蛍光体層13と、色印刷層(31,32,33)に向かう光を出射させるために無機蛍光体層13を発光させるための106V/cm程度の電界を、無機蛍光体層13に印加する電界印加手段(12,14,15,17)とを備える。無機蛍光体層13としては、例えば、バリウムチオアルミネート(BaAl2S4)等の硫化アルミニウム系蛍光体材料や、硫化亜鉛(ZnS)系蛍光体材料、或いは硫化ストロンチウム(SrS)等のアルカリ土類金属硫化物蛍光体材料等が使用可能であるが、これらに限定されるものではない。これらのBaAl2S4、ZnS、SrS等の母材に遷移金属や稀土類金属イオンを微量に添加することにより、種々の色の発光が可能である。例えばZnS:Mnは橙色、ZnS:Tbは緑色、SrS:Ceは青緑、CaS:Euは赤色、BaAl2S4:Euは青色に発光する。

【0016】

ここで、図1に示すように、電界印加手段(12,14,15,17)は、少なくとも一部が、無機蛍光体層13の前面に接するように、無機蛍光体層13の前面に設けられた前面電極としての透明電極12と、無機蛍光体層13の背面に接して設けられた誘電体層15と、誘電体層15の背面側にマイグレーション防止層21を介して設けられ、マイグレーション防止層21及び誘電体層15を介して透明電極12との間に電界を形成する背面電極17とを備える。前面電極として機能する透明電極12としては、ポリチオフェンの誘導体であるポリ3,4−エチレンジオキシチオフェン(PEDOT)、ポリ3, 4−エチレンジオキシチオフェン/ ポリスチレンスルホン酸(PEDOT/PSS)、ポリアニリン、ポリチオフェン、或いはポリジアセチレン等の導電性高分子膜(有機透明導電膜)を、厚さ1〜3μm程度に形成することが、無機EL発光素子の応力変形による亀裂の発生を防ぐ上で好ましい。背面電極17としては、印刷により形成した銀(Ag)、或いはAgに15質量%以下程度の白金(Pt)やパラジウム(Pd)を添加した合金(Ag−Pt、Ag−Pd)等の金属薄膜等を厚さ8〜15μm程度に形成することが好ましいが、印刷技術によって形成可能で、且つ比抵抗が低く反射率の高い導電膜であれば良いので、Ag系の金属膜に限定されるものではない。マイグレーション防止層21は、背面電極17中に含まれるAgのイオンマイグレーション現象により、Agのデンドライト結晶が析出することによるAgのウイスカー等を防止するための層であり、カーボンの薄膜等により構成することが可能である。

【0017】

誘電体層15としては、印刷技術によって形成可能で、比誘電率が高く、且つ絶縁破壊電圧が高い材料が好ましく、例えば、塗布により形成したチタン酸バリウム(BaTiO3)薄膜やチタン酸バリウムストロンチウム(BaSr TiO3)薄膜等の種々の誘電体薄膜が使用可能である。誘電体層15の比誘電率が高いほど、透明電極12と背面電極17との間に印加した電圧が、より有効に無機蛍光体層13に印加される。誘電体層15の厚みは、静電容量、絶縁破壊電圧や電気的なリーク電流を考慮して決められるが、材料としてBaTiO3を用いた場合は、その厚さは16μm以上であることが好ましい。

【0018】

そして、図1に示すように、厚さ8〜15μm程度のAg系の金属薄膜等からなる補助前面電極14が、無機蛍光体層13に埋め込まれて、透明電極12の背面の一部に金属学的に接合し、透明電極12の一部に金属学的に接合している。補助前面電極14も、印刷技術によって形成可能で、且つ比抵抗が低い導電膜であれば良いので、Ag系の金属膜に限定されるものではない。更に、第1の実施形態に係る無機EL発光素子は、図1に示すように、透明電極12と色印刷層(31,32,33)との間に、前面透明絶縁層11を設けている。前面透明絶縁層11としては、クリアー塗料のような印刷技術によって形成可能で、絶縁破壊電圧が高い種々の絶縁材料が使用可能である。

【0019】

なお、図9に示すように、第1の実施形態に係る無機EL発光素子は、色印刷層(31,32,33)に垂直方向に、上から色印刷層(31,32,33)を見た平面パターンのレイアウトにおいて、補助前面電極14の平面パターンと、マイグレーション防止層21と背面電極17とからなる積層構造の平面パターンとが、重ならないようにすることで、補助前面電極14のエッジ部から、無機蛍光体層13及び誘電体層15を垂直方向に貫通するように生成されたボイド61a,61bを経由するリーク電流の影響が背面電極17に及ばないようにできるので、高い絶縁性が維持できる。図9では、補助前面電極14のエッジ部から無機蛍光体層13及び誘電体層15を垂直方向に貫通するようにできたボイド61a,61bの先端の位置と、マイグレーション防止層21/背面電極17との端部とがΔdだけ離れていることを示している。ボイド61a,61bの先端の位置とマイグレーション防止層21/背面電極17との端部との間の距離Δdは、少なくとも1mm以上で好ましくは3mm程度あれば良い。一方、図10に示すように、補助前面電極14のエッジ部から、無機蛍光体層13及び誘電体層15を貫通するように生成されたボイド61a,61bの先端の位置が背面電極17のパターンの内部にある場合は、誘電体層15の高い絶縁性が確保できないので好ましくない。

【0020】

図1では、3つの色層31,32,33により色印刷層(31,32,33)を形成しているが、表示パターンを形成するための色印刷層(31,32,33)の色層の数は3に限定されるものではなく、表示パターンの要請により任意の数の色層を採用可能である。冒頭で述べたとおり、無機蛍光体層13は、その材料に固有の色の波長の光のみを発光させることしかできなが、第1の実施形態に係る無機EL発光素子は、色印刷層(31,32,33)に向かって、色印刷層(31,32,33)に光を出射し、この色印刷層(31,32,33)を透過する光によって、所望の表示パターンの画像を実現するようにしているので、1つの無機蛍光体層13で、実質的にさまざまな発色や模様の形成が可能になる。

【0021】

即ち、第1の実施形態に係る無機EL発光素子によれば、1種類の材料からなる無機蛍光体層13を用いても、無機蛍光体層13に固有の波長の光以外の発色や模様の形成が可能になる。このため、ELディスプレイパネルのように、微細な画素をマトリクス状に配列する等の複雑な構造を用いなくても、図1に示すような簡単な構造を基礎として。色印刷層(31,32,33)を任意に設計することにより、任意のパターンや模様を有する画像を表示できる。

【0022】

(樹脂成形品)

本発明の第1の実施形態に係る樹脂成形品は、上記において説明した無機EL発光素子(31,32,33,11,13,12,14,15,16)を発光体部とし、この発光体部を樹脂成形部19の上部に埋め込んで、図2に示すように、印刷技術により形成した色印刷層(31,32,33)によって、所望の画像を表示させるようにしている(図2の鳥瞰図のA−A方向からみた断面が図1に対応する。)。

【0023】

即ち、第1の実施形態に係る樹脂成形品は、図1に示すように、複数の色層31,32,33により、所望の画像の表示パターンを形成した色印刷層(31,32,33)と、この色印刷層(31,32,33)の下面に設けられた前面透明絶縁層11と、前面透明絶縁層11の下面に設けられた透明電極12と、透明電極12の下面に選択的に設けられた補助前面電極14と、補助前面電極14の下面及び補助前面電極14が配置されていない部分の透明電極12の下面に設けられた無機蛍光体層13と、無機蛍光体層13の下面に設けられた誘電体層15と、誘電体層15の下面の一部に設けられたマイグレーション防止層21と、マイグレーション防止層21に接して設けられた背面電極17と、背面電極17の下面、及びマイグレーション防止層21/背面電極17が配置されていない部分の誘電体層15の下面に設けられた背面保護絶縁層16と、背面保護絶縁層16の下面に設けられた接着層18と、接着層18を介してその凹部に発光体部(31,32,33,11,13,12,14,15,16)を埋め込む樹脂成形部19とを備える。マイグレーション防止層21と背面電極17とからなる積層構造の平面パターンは、色印刷層(31,32,33)に垂直方向から色印刷層(31,32,33)を見た場合において、補助前面電極14のパターンと平面パターンが重ならないように設計されている。

【0024】

樹脂成形部19の材料としてはアクリロニトリルブタジエンスチレン共重合体(ABS)樹脂、ポリプロピレン(PP)樹脂、ポリエチレン(PE)樹脂、アクリロニトリルスチレン共重合体(AS)樹脂、ポリスチレン(PS)樹脂、ポリメタクリル酸メチル(アクリル)(PMMA)樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリ塩化ビニル(PVC)樹脂、ポリビニルアルコール(PVA)樹脂、ポリ塩化ビニリデン(PVDC)樹脂、ポリブタジエン(PBD)樹脂、ポリアミド(ナイロン)(PA)樹脂、ポリオキシメチレン(アセタール)(POM)樹脂、ポリカーボネート(PC)樹脂、ポリフェニレンエーテル(PPE)樹脂、ポリブチレンテレフタレート(PBT)樹脂等の種々の樹脂が使用可能である。

【0025】

第1の実施形態に係る樹脂成形品は、透明電極12として、PEDOT、PEDOT/PSS、ポリアニリン、ポリチオフェン、或いはポリジアセチレン等の導電性高分子膜(有機透明導電膜)を用いているので、樹脂成形時に熱と圧力が加わって、透明電極12が変形しても、ITO膜のように、亀裂が発生することもない。

【0026】

(転写シート)

図1及び図2に示した第1の実施形態に係る樹脂成形品は、図4に示すような凸部を有する転写シートを用意して、この転写シートの凸部を成形金型の内部に導入して樹脂成形をすることにより、凸部を樹脂成形部19の上部に埋め込んで、製造可能である。

【0027】

そこで、先ず、図4及び図5に示す転写シートの構造を説明する(図5は、転写シートの要部を示すSEM写真である。)。即ち、本発明の第1の実施形態に係る転写シートは、厚さ20〜70μmのPETフィルム等の基板41と、この基板41の上の全面に設けられた剥離層42と、この剥離層42の上部の一部に選択的に印刷された複数の色層31,32,33を含む色印刷層(31,32,33)と、基板41の上方に設けられ、色印刷層(31,32,33)を透過する光を出射し、複数の色層31,32,33により画像を表示させる無機蛍光体層13と、基板41の上方に設けられ、光を出射させるために、無機蛍光体層13を発光させる電界を、無機蛍光体層13に印加する電界印加手段(12,14,15,17)とを備える。剥離層42には、アクリル系樹脂やメラミン系樹脂が使用可能で、メラミン系樹脂は、ハードコート機能を有する樹脂を用いても良い。剥離層42の厚みさとしては、0.5μm〜5μm程度の値が採用可能である。

【0028】

第1の実施形態に係る転写シートの電界印加手段(12,14,15,17)が、少なくとも一部が無機蛍光体層13の前面に接するようにして、無機蛍光体層13の下面に設けられた透明電極12と、無機蛍光体層13の上面に接して設けられた誘電体層15と、誘電体層15の上面の一部に設けられたマイグレーション防止層21と、マイグレーション防止層21に接して設けられ、マイグレーション防止層21及び誘電体層15を介して透明電極12との間に電界を形成する背面電極17と、透明電極12の一部に金属学的に接合した補助前面電極14と備えることは、上述したとおりである。即ち、第1の実施形態に係る転写シートは、図4に示すように、基板41と、この基板41の上の全面に設けられた剥離層42と、複数の色層31,32,33により、所望の画像の表示パターンを形成した色印刷層(31,32,33)と、この色印刷層(31,32,33)の上面に設けられた前面透明絶縁層11と、前面透明絶縁層11の上面に設けられた透明電極12と、透明電極12の上面に選択的に設けられた補助前面電極14と、補助前面電極14の上面及び補助前面電極14が配置されていない部分の透明電極12の上面に設けられた無機蛍光体層13と、無機蛍光体層13の上面に設けられた誘電体層15と、誘電体層15の上面の一部に設けられたマイグレーション防止層21と、マイグレーション防止層21に接して設けられた背面電極17と、背面電極17の上面、及びマイグレーション防止層21/背面電極17が配置されていない部分の誘電体層15の上面に設けられた背面保護絶縁層16と、背面保護絶縁層16の上面に設けられた接着層18とを備える。マイグレーション防止層21と背面電極17とからなる積層構造がなす平面パターンは、色印刷層(31,32,33)に垂直方向から色印刷層(31,32,33)を見た場合において、補助前面電極14の平面パターンと、マイグレーション防止層21/背面電極17の平面パターンが重ならないように設計されている。

【0029】

そして、剥離層42の上部の一部に、色印刷層(31,32,33)、前面透明絶縁層11、透明電極12、補助前面電極14、無機蛍光体層13、誘電体層15、マイグレーション防止層21、背面電極17、背面保護絶縁層16及び接着層18の多層構造を設けて、この多層構造によって、転写シートの凸部を構成している。

【0030】

(転写シートの製造方法及び樹脂成形品の製造方法)

従来の無機EL発光素子は、ITO膜を透明電極として用いていた。このため、色印刷層(31,32,33)を行った後、ITO膜を形成するとなると、色印刷工程後にITO膜を真空蒸着やスパッタリングで堆積する真空工程やCVD工程が必要となり、その後再度印刷工程で無機蛍光体層13、誘電体層15、マイグレーション防止層21や背面電極17等を形成しなければならず、工程が複雑になる。本発明の第1の実施形態に係る転写シートによれば、以下に説明するとおり、真空を使わないで全印刷法により無機EL発光素子を転写用の凸部に含んだ転写シートを製造できる。

【0031】

そこで、図4〜図8を用いて、本発明の第1の実施の形態に係る転写シートの製造方法、及びこの転写シートを用いた樹脂成形品の製造方法を説明する。なお、以下に述べる転写シートの製造方法は、基板41の上に剥離層42を形成する工程と、剥離層42の上部の一部に、複数の色層31,32,33を含む色印刷層(31,32,33)を形成する工程と、色印刷層(31,32,33)の上方に、色印刷層(31,32,33)を透過する光を出射し、複数の色層31,32,33により画像を表示させる無機蛍光体層13、及び光を出射させるために、無機蛍光体層13を発光させる電界を、無機蛍光体層13に印加する電界印加手段(12,14,15,17)を形成する工程とを含む一連の工程を基礎とするものであるが、以下に述べる転写シートの製造方法、及び樹脂成形品の製造方法は、一例であり、特許請求の範囲に記載した趣旨の範囲内であれば、この変形例を含めて、これ以外の種々の製造方法により、実現可能であることは勿論である。

【0032】

(イ)先ず、PETフィルム等の基板41を用意し、この基板41の上に剥離層42を形成した後、図3に示すように、印刷により、剥離層42の上部の一部に、複数の色層31,32,33を含む色印刷層(31,32,33)を形成する。複数の色層31,32,33のインキとしては、ウレタン系のスクリーンインキ(例えば、株式会社セイコーアドバンス製の「VIC」、アクリル系のスクリーンインキ(例えば、帝国インキ製造株式会社製の「IPX」)等が使用可能である。更に、色印刷層(31,32,33)の上に、酢酸エチルやアセトン等の溶媒にアクリル樹脂や硬化剤等のバインダー成分を溶かしたクリアー塗料組成物をインキとして用いて塗布(印刷)し、その後乾燥することにより、前面透明絶縁層11を形成する。クリアー塗料組成物には、ホウケイ酸系又は鉛ホウケイ酸系のガラス粉末が溶かされていても良く、燐ドープシリケート系のスピン・オン・ガラス(SOG)、メチルシロキサン系SOG、ハイメチルシロキサン系SOGを塗布して、その後乾燥させて、前面透明絶縁層11を形成しても良い。

【0033】

(ロ)この後、前面透明絶縁層11の上に、PEDOT、PEDOT/PSS、PEDOT/PVS、ポリアニリン、ポリチオフェン、或いはポリジアセチレン等の導電性高分子を主材料としたインキを塗布(印刷)し、その後乾燥することにより、導電性高分子膜(有機透明導電膜)からなる透明電極12を形成する。導電性高分子の粒径は400nm以下程度が好ましい。更に、透明電極12上の一部に、Agナノ粒子をインキとした印刷法(塗布法)により、透明電極12の上に選択的にAg薄膜からなる補助前面電極14を形成し、補助前面電極14を透明電極12に金属学的に接合する。補助前面電極14を形成した後、透明電極12の補助前面電極14が形成されていない残余の部分及び補助前面電極14の上に、印刷法(塗布法)により、無機蛍光体層13を形成する。無機蛍光体層13は、酢酸エチル等の溶媒にアクリル樹脂や硬化剤等のバインダー成分、更には分散剤、紫外線吸収剤等の添加剤とともに、遷移金属や稀土類金属イオンが添加されたBaAl2S4、ZnS、SrS等の蛍光体材料の粉末を溶かしたインキを塗布(印刷)し、その後乾燥して形成する。この無機蛍光体層13上に、酢酸エチル等の溶媒にアクリル樹脂や硬化剤等のバインダー成分、更には分散剤等の添加剤とともに、BaTiO3やBaSr TiO3等の誘電率の高い高誘電体の粉末を溶かしたインキを塗布(印刷)し、その後乾燥して、誘電体層15を形成する。更に、誘電体層15上に、カーボンナノ粒子をインキとした印刷法(塗布法)により、カーボン薄膜からなるマイグレーション防止層21を形成した後、Agナノ粒子をインキとした印刷法(塗布法)により、Ag薄膜からなる背面電極17を形成する。これら一連の工程により、色印刷層(31,32,33)を透過する光を出射し、複数の色層31,32,33により画像を表示させる無機蛍光体層13、及び無機蛍光体層13から光を出射させるために、無機蛍光体層13を励起して発光させるための電界を無機蛍光体層13に印加する電界印加手段(12,14,15,17)が形成される。そして、背面電極17の上面、及びマイグレーション防止層21/背面電極17が配置されていない部分の誘電体層15の上面に、印刷法(塗布法)により背面保護絶縁層16を形成し、背面保護絶縁層16の上面に、印刷法(塗布法)により接着層18を形成する。この一連の工程の結果、図4に示すように、剥離層42の上部の一部に、色印刷層(31,32,33)、前面透明絶縁層11、透明電極12、補助前面電極14、無機蛍光体層13、誘電体層15、マイグレーション防止層21、背面電極17、背面保護絶縁層16及び接着層18の多層構造によって、凸部が構成された転写シートが完成する。

【0034】

(ハ)そして、転写シートの凸部を、別途用意した成形金型51の内部に導入し、成形金型51の解放端を基板41及び剥離層42で閉じる。具体的には、まず低い圧力で型閉じを行い、型閉じ完了直前に、図示を省略した蓋部を用いて、更に高い圧力で型閉じを行い、成形金型51を強力に閉じる2段階の型締め動作が、衝撃等を防止する上では好ましい。その後、図6に示すように、樹脂注入パイプ52を介して、成形金型51の内部に、図示を省略した加熱シリンダの中で180℃〜260℃程度に加熱・混練され、溶融して可塑化された成形樹脂19Pを導入し、成形金型51と凸部との間の空隙を、溶融した成形樹脂19Pで充填する。このとき、図示を省略した加熱シリンダより成形金型51内へ高い圧力で射出されるが、透明電極12の材料として、PEDOT、PEDOT/PSS、ポリアニリン、ポリチオフェン、或いはポリジアセチレン等の導電性高分子膜(有機透明導電膜)を用いているため、熱と圧力が加わっても透明電極12には、亀裂が発生することはない。溶融した成形樹脂19Pを冷却して固化すれば、図7に示すように、成形金型51と凸部との間の空隙に樹脂成形部19が形成されて充填される。冷却時には、溶融した成形樹脂19Pを成形金型51内に充填させる射出圧力(1次圧)に加え更に保圧(2次圧)を加えて、成形金型51内に充填された成形樹脂19Pに圧力をかけることによって、冷却固化されるときに発生する成形収縮分の成形樹脂19Pをさらに追加して、成形品のヒケなどを抑えるのが好ましい。

【0035】

(ニ)成形樹脂19Pの可塑化と成形樹脂19Pの冷却が完了すると、成形金型51の型開きを行い、図7に示すように、剥離層42を介して基板41と転写シートの凸部とを分離すれば、樹脂成形部19の内部に転写シートの凸部が埋め込まれる。その後、図示を省略した押出し装置によって、樹脂成形部19を押出せば、成形金型51が除去され、図1及び図2に示した第1の実施形態に係る樹脂成形品が完成する。

【0036】

以上のように、本発明の第1の実施の形態に係る転写シートの製造方法、及びこの転写シートを用いた樹脂成形品の製造方法によれば、印刷によって成膜された導電性高分子膜(有機透明導電膜)を用いているので、色印刷層(31,32,33)を形成した後において、引き続き、全印刷工程で、転写シートを製造でき、ITO膜の場合のように、真空工程やCVD工程が不要となるので、製造コストを下げ、且つ短時間で成膜できるという有利な効果を奏することが可能となる。

【0037】

(その他の実施形態)

上記のように、本発明は第1の実施の形態によって記載したが、この開示の一部をなす論述及び図面は本発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施形態、実施例及び運用技術が明らかとなろう。

【0038】

既に述べたように、誘電体層15としては、比誘電率が高く、且つ絶縁破壊電圧が高い材料が好ましいが、絶縁破壊電圧を高くするためには、図11〜図13に示すように、誘電体層を多層印刷で多層構造に構成しても構わない。特に、1回の塗布(印刷)で形成できる誘電体層の厚さが薄い場合は、重ね塗りすることが好ましい。例えば、図11に示すように、複数の色層31,32,33を有する色印刷層(31,32,33)と、この色印刷層(31,32,33)の背面に設けられた前面透明絶縁層11と、前面透明絶縁層11の背面に設けられた透明電極12と、透明電極12の背面に選択的に設けられた補助前面電極14と、補助前面電極14の背面及び補助前面電極14が配置されていない部分の透明電極12の背面に設けられた無機蛍光体層13と、無機蛍光体層13の背面に設けられた第1の誘電体層15aと、第1の誘電体層15aの背面に設けられた第2の誘電体層15bと、第2の誘電体層15bの背面の一部に設けられたマイグレーション防止層21と、マイグレーション防止層21に接して設けられた背面電極17と、背面電極17の背面、及び背面電極17が配置されていない部分の第2の誘電体層15bの背面に設けられた背面保護絶縁層16と、背面保護絶縁層16の背面に設けられた接着層18と、接着層18を介してその凹部に発光体部(31,32,33,11,13,12,14,15,16)を埋め込む樹脂成形部19とを備えるようにして、無機蛍光体層13と背面電極17との間に、2層の誘電体層15a,15bを構成しても良い。

【0039】

あるいは、図12に示すように、無機蛍光体層13の背面に第1の誘電体層15oを設け、この第1の誘電体層15oの背面に第2の誘電体層15pを設け、この第2の誘電体層15pの背面に第3の誘電体層15qを設け、第3の誘電体層15qの背面にマイグレーション防止層21を介して背面電極17を設けて、無機蛍光体層13と背面電極17との間に、3層の誘電体層15o,15p,15qを構成しても良い。

【0040】

更に、図13に示すように、無機蛍光体層13の背面に第1の誘電体層15rを設け、この第1の誘電体層15rの背面に第2の誘電体層15sを設け、この第2の誘電体層15sの背面に第3の誘電体層15tを設け、第3の誘電体層15tの背面に第4の誘電体層15uを設け、第4の誘電体層15uの背面にマイグレーション防止層21を介して背面電極17を設けて、無機蛍光体層13と背面電極17との間に、4層の誘電体層15r,15s,15t、15uを構成しても良く、更に5層以上の多層構造としても構わない。例えば、図13に示すように4層の誘電体層15r,15s,15t、15uの場合には、各層の厚みを12μmとすれば、合計の厚さは48μmとなる。

【0041】

このように、本発明はここでは記載していない様々な実施形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【産業上の利用可能性】

【0042】

本発明の無機EL発光素子、樹脂成形品、転写シート、及びこれらの製造方法は、意匠性を必要とするような、橋梁、ガードレール、表示板などの大型構造物、ドアや壁などの建築物の構成品、或いは車、家具、携帯電話などの物品の産業に利用可能であり、特にこれらの構造物、構成品、物品の曲がった部分等に意匠性のある画像を表示するのに好適である。

【符号の説明】

【0043】

11…前面透明絶縁層

12…透明電極

13…無機蛍光体層

14…補助前面電極

15…誘電体層

15a…第1の誘電体層

15b…第2の誘電体層

15o…第1の誘電体層

15p…第2の誘電体層

15q…第3の誘電体層

15r…第1の誘電体層

15s…第2の誘電体層

15t…第3の誘電体層

15u…第4の誘電体層

16…背面保護絶縁層

17…裏面電極

18…接着層

19…樹脂成形部

19P…溶融した成形樹脂

21…マイグレーション防止層

31,32,33…色層

41…基板

42…剥離層

51…成形金型

52…樹脂注入パイプ

61a,61b…ボイド

【技術分野】

【0001】

本発明は、無機エレクトロルミネッセンス(EL)発光素子に係り、特に全印刷技術で形成可能な無機EL発光素子、この無機EL発光素子を埋め込んだ樹脂成形品、この樹脂成形品を製造するための転写シート、更には、この転写シートの製造方法、及び樹脂成形品の製造方法に関する。

【背景技術】

【0002】

近年、無機EL発光素子を印刷技術によって製造することが進展している。無機EL発光素子は、発光体としての無機蛍光体の背面に誘電体層を設け、無機蛍光体の前面に設けた透明電極(透明導電膜)と、誘電体層の背面に設けた背面電極の間に電圧を印加して、無機蛍光体を発光させている。しかしながら、従来の印刷技術による無機EL発光素子は透明電極として酸化インジウム(In2O3)に数%の酸化錫(SnO2)を添加した酸化インジウム錫(ITO)膜を用い、このITO膜の上に無機蛍光体を印刷して製造されている。このITO膜は応力変形に弱く、熱的に不安定であるので、従来の無機EL発光素子は熱や圧力が印加される環境での使用に適さない。このため、従来の無機EL発光素子を、製造工程の途中に熱や圧力が印加される樹脂成形品の中に埋め込むことや、曲がった部材の一部の発光部として用いることは困難である。

【0003】

又、無機EL発光素子に用いる無機蛍光体としては、種々の材料が知られてはいるが、それぞれその材料に固有の色の波長の光のみを発光させているので、無機EL発光素子を用いて多色の画像を表示するためには、発光層を複数用意する構造(特許文献1参照。)やELディスプレイパネルのように、微細な画素をマトリクス状に配列する複雑な構造が必要となり、高価な製品とならざるを得ない問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−227793号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、熱や圧力が印加される環境や、曲がった部材の一部の発光部として用いることが可能で、且つ構造が簡単で安価に画像が表示できる無機EL発光素子、この無機EL発光素子を埋め込んだ樹脂成形品、この樹脂成形品を製造するための転写シート、更には、この転写シートの製造方法、及び樹脂成形品の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の第1の態様は、(a)複数の色層により表示パターンを形成した色印刷層と、(b)この色印刷層を透過する光を出射し、複数の色層により表示パターンの画像を表示させる無機蛍光体層と、(c)光を出射させるために、無機蛍光体層を発光させる電界を、無機蛍光体層に印加する電界印加手段とを備える無機EL発光素子であることを要旨とする。

【0007】

本発明の第2の態様は、(a)複数の色層により表示パターンを形成した色印刷層、この色印刷層を透過する光を出射し、複数の色層により表示パターンの画像を表示させる無機蛍光体層、光を出射させるために、無機蛍光体層を発光させる電界を、無機蛍光体層に印加する電界印加手段とを有する発光体部と、(b)画像を表示させるように、発光体部を埋め込む樹脂成形部とを備える樹脂成形品であることを要旨とする。

【0008】

本発明の第3の態様は、(a)基板と、(b)この基板の上に設けられた剥離層と、(c)この剥離層の上部の一部に設けられ、複数の色層を含む色印刷層と、(d)基板の上方に設けられ、色印刷層を透過する光を出射し、複数の色層により画像を表示させる無機蛍光体層と、(e)基板の上方に設けられ、光を出射させるために、無機蛍光体層を発光させる電界を、無機蛍光体層に印加する電界印加手段とを備える転写シートであることを要旨とする。

【0009】

本発明の第4の態様は、(a)基板の上に剥離層を形成する工程と、(b)剥離層の上部の一部に、複数の色層を含む色印刷層を形成する工程と、(c)色印刷層の上方に、色印刷層を透過する光を出射し、複数の色層により画像を表示させる無機蛍光体層、及び光を出射させるために、無機蛍光体層を発光させる電界を、無機蛍光体層に印加する電界印加手段を形成する工程とを含む転写シートの製造方法であることを要旨とする。

【0010】

本発明の第5の態様は、(a)基板の上に剥離層を形成する工程と、剥離層の上部の一部に、複数の色層を含む色印刷層を形成する工程と、色印刷層の上方に、色印刷層を透過する光を出射し、複数の色層により画像を表示させる無機蛍光体層、及び光を出射させるために、無機蛍光体層を発光させる電界を、無機蛍光体層に印加する電界印加手段を形成する工程とを含む一連の工程で、剥離層の上部に色印刷層、無機蛍光体層及び電界印加手段を備える凸部を有する転写シートを形成する段階と、(b)凸部を成形金型の内部に導入し、成形金型を基板及び剥離層で閉じる段階と、(c)成形金型の内部に溶融した成形樹脂を導入し、成形金型と凸部との間の空隙を充填する段階と、(d)溶融した成形樹脂を冷却して固化することにより樹脂成形部を形成する段階と、(e)剥離層を介して基板と凸部とを分離し、樹脂成形部の内部に凸部を埋め込む段階とを含む樹脂成形品の製造方法であることを要旨とする。

【発明の効果】

【0011】

本発明によれば、熱や圧力が印加される環境や、曲がった部材の一部の発光部として用いることが可能で、且つ構造が簡単で安価に画像が表示できる無機EL発光素子を提供でき、更に、本発明によれば真空を使わないで全印刷法により製造できる転写シートが提供できるので、この転写シートを用いて無機EL発光素子を樹脂成形部に埋め込んだ安価な樹脂成形品、この樹脂成形品の製造方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1の実施形態に係る無機EL発光素子及びこの無機EL発光素子を組み込んだ樹脂成形品の概略を説明する模式的な断面図である(図1は、図2のA−A方向から見た断面図に相当する。)。

【図2】図1に示した第1の実施形態に係る無機EL発光素子及びこの無機EL発光素子を組み込んだ樹脂成形品の色印刷層の模様を例示的に示す鳥瞰図である。

【図3】本発明の第1の実施形態に係る樹脂成形品の製造方法を説明する模式的な工程断面図である(その1)。

【図4】本発明の第1の実施形態に係る樹脂成形品の製造方法を説明する模式的な工程断面図である(その2)。

【図5】図5に示した工程で完成した転写シートの要部を示すSEM写真である。

【図6】本発明の第1の実施形態に係る樹脂成形品の製造方法を説明する模式的な工程断面図である(その3)。

【図7】本発明の第1の実施形態に係る樹脂成形品の製造方法を説明する模式的な工程断面図である(その4)。

【図8】本発明の第1の実施形態に係る樹脂成形品の製造方法を説明する模式的な工程断面図である(その5)。

【図9】本発明の第1の実施形態に係る無機EL発光素子の補助前面電極と、補助前面電極のエッジ部にできたボイドと、背面電極の位置関係を説明する模式的な断面図である。

【図10】無機EL発光素子の補助前面電極のエッジ部にできたボイドの位置に、背面電極があると、誘電体層の絶縁性が保てないことを説明する模式的な断面図である。

【図11】本発明の他の実施形態に係る無機EL発光素子及びこの無機EL発光素子を組み込んだ樹脂成形品の概略を説明する模式的な断面図である。

【図12】本発明の更に他の実施形態に係る無機EL発光素子及びこの無機EL発光素子を組み込んだ樹脂成形品の概略を説明する模式的な断面図である。

【図13】本発明の更に他の実施形態に係る無機EL発光素子及びこの無機EL発光素子を組み込んだ樹脂成形品の概略を説明する模式的な断面図である。

【発明を実施するための形態】

【0013】

次に、図面を参照して、第1の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。但し、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0014】

又、以下に示す第1の実施の形態は、本発明の技術的思想を具体化するための装置や方法を例示するものであって、本発明の技術的思想は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。本発明の技術的思想は、特許請求の範囲に記載された技術的範囲内において、種々の変更を加えることができる。

【0015】

(無機EL発光素子)

図1に示すように、本発明の第1の実施形態に係る無機EL発光素子は、複数の色層31,32,33により表示パターンを形成した色印刷層(31,32,33)と、この色印刷層(31,32,33)を透過する光を出射し、複数の色層31,32,33により表示パターンの画像を表示させる厚さ25〜45μm程度の無機蛍光体層13と、色印刷層(31,32,33)に向かう光を出射させるために無機蛍光体層13を発光させるための106V/cm程度の電界を、無機蛍光体層13に印加する電界印加手段(12,14,15,17)とを備える。無機蛍光体層13としては、例えば、バリウムチオアルミネート(BaAl2S4)等の硫化アルミニウム系蛍光体材料や、硫化亜鉛(ZnS)系蛍光体材料、或いは硫化ストロンチウム(SrS)等のアルカリ土類金属硫化物蛍光体材料等が使用可能であるが、これらに限定されるものではない。これらのBaAl2S4、ZnS、SrS等の母材に遷移金属や稀土類金属イオンを微量に添加することにより、種々の色の発光が可能である。例えばZnS:Mnは橙色、ZnS:Tbは緑色、SrS:Ceは青緑、CaS:Euは赤色、BaAl2S4:Euは青色に発光する。

【0016】

ここで、図1に示すように、電界印加手段(12,14,15,17)は、少なくとも一部が、無機蛍光体層13の前面に接するように、無機蛍光体層13の前面に設けられた前面電極としての透明電極12と、無機蛍光体層13の背面に接して設けられた誘電体層15と、誘電体層15の背面側にマイグレーション防止層21を介して設けられ、マイグレーション防止層21及び誘電体層15を介して透明電極12との間に電界を形成する背面電極17とを備える。前面電極として機能する透明電極12としては、ポリチオフェンの誘導体であるポリ3,4−エチレンジオキシチオフェン(PEDOT)、ポリ3, 4−エチレンジオキシチオフェン/ ポリスチレンスルホン酸(PEDOT/PSS)、ポリアニリン、ポリチオフェン、或いはポリジアセチレン等の導電性高分子膜(有機透明導電膜)を、厚さ1〜3μm程度に形成することが、無機EL発光素子の応力変形による亀裂の発生を防ぐ上で好ましい。背面電極17としては、印刷により形成した銀(Ag)、或いはAgに15質量%以下程度の白金(Pt)やパラジウム(Pd)を添加した合金(Ag−Pt、Ag−Pd)等の金属薄膜等を厚さ8〜15μm程度に形成することが好ましいが、印刷技術によって形成可能で、且つ比抵抗が低く反射率の高い導電膜であれば良いので、Ag系の金属膜に限定されるものではない。マイグレーション防止層21は、背面電極17中に含まれるAgのイオンマイグレーション現象により、Agのデンドライト結晶が析出することによるAgのウイスカー等を防止するための層であり、カーボンの薄膜等により構成することが可能である。

【0017】

誘電体層15としては、印刷技術によって形成可能で、比誘電率が高く、且つ絶縁破壊電圧が高い材料が好ましく、例えば、塗布により形成したチタン酸バリウム(BaTiO3)薄膜やチタン酸バリウムストロンチウム(BaSr TiO3)薄膜等の種々の誘電体薄膜が使用可能である。誘電体層15の比誘電率が高いほど、透明電極12と背面電極17との間に印加した電圧が、より有効に無機蛍光体層13に印加される。誘電体層15の厚みは、静電容量、絶縁破壊電圧や電気的なリーク電流を考慮して決められるが、材料としてBaTiO3を用いた場合は、その厚さは16μm以上であることが好ましい。

【0018】

そして、図1に示すように、厚さ8〜15μm程度のAg系の金属薄膜等からなる補助前面電極14が、無機蛍光体層13に埋め込まれて、透明電極12の背面の一部に金属学的に接合し、透明電極12の一部に金属学的に接合している。補助前面電極14も、印刷技術によって形成可能で、且つ比抵抗が低い導電膜であれば良いので、Ag系の金属膜に限定されるものではない。更に、第1の実施形態に係る無機EL発光素子は、図1に示すように、透明電極12と色印刷層(31,32,33)との間に、前面透明絶縁層11を設けている。前面透明絶縁層11としては、クリアー塗料のような印刷技術によって形成可能で、絶縁破壊電圧が高い種々の絶縁材料が使用可能である。

【0019】

なお、図9に示すように、第1の実施形態に係る無機EL発光素子は、色印刷層(31,32,33)に垂直方向に、上から色印刷層(31,32,33)を見た平面パターンのレイアウトにおいて、補助前面電極14の平面パターンと、マイグレーション防止層21と背面電極17とからなる積層構造の平面パターンとが、重ならないようにすることで、補助前面電極14のエッジ部から、無機蛍光体層13及び誘電体層15を垂直方向に貫通するように生成されたボイド61a,61bを経由するリーク電流の影響が背面電極17に及ばないようにできるので、高い絶縁性が維持できる。図9では、補助前面電極14のエッジ部から無機蛍光体層13及び誘電体層15を垂直方向に貫通するようにできたボイド61a,61bの先端の位置と、マイグレーション防止層21/背面電極17との端部とがΔdだけ離れていることを示している。ボイド61a,61bの先端の位置とマイグレーション防止層21/背面電極17との端部との間の距離Δdは、少なくとも1mm以上で好ましくは3mm程度あれば良い。一方、図10に示すように、補助前面電極14のエッジ部から、無機蛍光体層13及び誘電体層15を貫通するように生成されたボイド61a,61bの先端の位置が背面電極17のパターンの内部にある場合は、誘電体層15の高い絶縁性が確保できないので好ましくない。

【0020】

図1では、3つの色層31,32,33により色印刷層(31,32,33)を形成しているが、表示パターンを形成するための色印刷層(31,32,33)の色層の数は3に限定されるものではなく、表示パターンの要請により任意の数の色層を採用可能である。冒頭で述べたとおり、無機蛍光体層13は、その材料に固有の色の波長の光のみを発光させることしかできなが、第1の実施形態に係る無機EL発光素子は、色印刷層(31,32,33)に向かって、色印刷層(31,32,33)に光を出射し、この色印刷層(31,32,33)を透過する光によって、所望の表示パターンの画像を実現するようにしているので、1つの無機蛍光体層13で、実質的にさまざまな発色や模様の形成が可能になる。

【0021】

即ち、第1の実施形態に係る無機EL発光素子によれば、1種類の材料からなる無機蛍光体層13を用いても、無機蛍光体層13に固有の波長の光以外の発色や模様の形成が可能になる。このため、ELディスプレイパネルのように、微細な画素をマトリクス状に配列する等の複雑な構造を用いなくても、図1に示すような簡単な構造を基礎として。色印刷層(31,32,33)を任意に設計することにより、任意のパターンや模様を有する画像を表示できる。

【0022】

(樹脂成形品)

本発明の第1の実施形態に係る樹脂成形品は、上記において説明した無機EL発光素子(31,32,33,11,13,12,14,15,16)を発光体部とし、この発光体部を樹脂成形部19の上部に埋め込んで、図2に示すように、印刷技術により形成した色印刷層(31,32,33)によって、所望の画像を表示させるようにしている(図2の鳥瞰図のA−A方向からみた断面が図1に対応する。)。

【0023】

即ち、第1の実施形態に係る樹脂成形品は、図1に示すように、複数の色層31,32,33により、所望の画像の表示パターンを形成した色印刷層(31,32,33)と、この色印刷層(31,32,33)の下面に設けられた前面透明絶縁層11と、前面透明絶縁層11の下面に設けられた透明電極12と、透明電極12の下面に選択的に設けられた補助前面電極14と、補助前面電極14の下面及び補助前面電極14が配置されていない部分の透明電極12の下面に設けられた無機蛍光体層13と、無機蛍光体層13の下面に設けられた誘電体層15と、誘電体層15の下面の一部に設けられたマイグレーション防止層21と、マイグレーション防止層21に接して設けられた背面電極17と、背面電極17の下面、及びマイグレーション防止層21/背面電極17が配置されていない部分の誘電体層15の下面に設けられた背面保護絶縁層16と、背面保護絶縁層16の下面に設けられた接着層18と、接着層18を介してその凹部に発光体部(31,32,33,11,13,12,14,15,16)を埋め込む樹脂成形部19とを備える。マイグレーション防止層21と背面電極17とからなる積層構造の平面パターンは、色印刷層(31,32,33)に垂直方向から色印刷層(31,32,33)を見た場合において、補助前面電極14のパターンと平面パターンが重ならないように設計されている。

【0024】

樹脂成形部19の材料としてはアクリロニトリルブタジエンスチレン共重合体(ABS)樹脂、ポリプロピレン(PP)樹脂、ポリエチレン(PE)樹脂、アクリロニトリルスチレン共重合体(AS)樹脂、ポリスチレン(PS)樹脂、ポリメタクリル酸メチル(アクリル)(PMMA)樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリ塩化ビニル(PVC)樹脂、ポリビニルアルコール(PVA)樹脂、ポリ塩化ビニリデン(PVDC)樹脂、ポリブタジエン(PBD)樹脂、ポリアミド(ナイロン)(PA)樹脂、ポリオキシメチレン(アセタール)(POM)樹脂、ポリカーボネート(PC)樹脂、ポリフェニレンエーテル(PPE)樹脂、ポリブチレンテレフタレート(PBT)樹脂等の種々の樹脂が使用可能である。

【0025】

第1の実施形態に係る樹脂成形品は、透明電極12として、PEDOT、PEDOT/PSS、ポリアニリン、ポリチオフェン、或いはポリジアセチレン等の導電性高分子膜(有機透明導電膜)を用いているので、樹脂成形時に熱と圧力が加わって、透明電極12が変形しても、ITO膜のように、亀裂が発生することもない。

【0026】

(転写シート)

図1及び図2に示した第1の実施形態に係る樹脂成形品は、図4に示すような凸部を有する転写シートを用意して、この転写シートの凸部を成形金型の内部に導入して樹脂成形をすることにより、凸部を樹脂成形部19の上部に埋め込んで、製造可能である。

【0027】

そこで、先ず、図4及び図5に示す転写シートの構造を説明する(図5は、転写シートの要部を示すSEM写真である。)。即ち、本発明の第1の実施形態に係る転写シートは、厚さ20〜70μmのPETフィルム等の基板41と、この基板41の上の全面に設けられた剥離層42と、この剥離層42の上部の一部に選択的に印刷された複数の色層31,32,33を含む色印刷層(31,32,33)と、基板41の上方に設けられ、色印刷層(31,32,33)を透過する光を出射し、複数の色層31,32,33により画像を表示させる無機蛍光体層13と、基板41の上方に設けられ、光を出射させるために、無機蛍光体層13を発光させる電界を、無機蛍光体層13に印加する電界印加手段(12,14,15,17)とを備える。剥離層42には、アクリル系樹脂やメラミン系樹脂が使用可能で、メラミン系樹脂は、ハードコート機能を有する樹脂を用いても良い。剥離層42の厚みさとしては、0.5μm〜5μm程度の値が採用可能である。

【0028】

第1の実施形態に係る転写シートの電界印加手段(12,14,15,17)が、少なくとも一部が無機蛍光体層13の前面に接するようにして、無機蛍光体層13の下面に設けられた透明電極12と、無機蛍光体層13の上面に接して設けられた誘電体層15と、誘電体層15の上面の一部に設けられたマイグレーション防止層21と、マイグレーション防止層21に接して設けられ、マイグレーション防止層21及び誘電体層15を介して透明電極12との間に電界を形成する背面電極17と、透明電極12の一部に金属学的に接合した補助前面電極14と備えることは、上述したとおりである。即ち、第1の実施形態に係る転写シートは、図4に示すように、基板41と、この基板41の上の全面に設けられた剥離層42と、複数の色層31,32,33により、所望の画像の表示パターンを形成した色印刷層(31,32,33)と、この色印刷層(31,32,33)の上面に設けられた前面透明絶縁層11と、前面透明絶縁層11の上面に設けられた透明電極12と、透明電極12の上面に選択的に設けられた補助前面電極14と、補助前面電極14の上面及び補助前面電極14が配置されていない部分の透明電極12の上面に設けられた無機蛍光体層13と、無機蛍光体層13の上面に設けられた誘電体層15と、誘電体層15の上面の一部に設けられたマイグレーション防止層21と、マイグレーション防止層21に接して設けられた背面電極17と、背面電極17の上面、及びマイグレーション防止層21/背面電極17が配置されていない部分の誘電体層15の上面に設けられた背面保護絶縁層16と、背面保護絶縁層16の上面に設けられた接着層18とを備える。マイグレーション防止層21と背面電極17とからなる積層構造がなす平面パターンは、色印刷層(31,32,33)に垂直方向から色印刷層(31,32,33)を見た場合において、補助前面電極14の平面パターンと、マイグレーション防止層21/背面電極17の平面パターンが重ならないように設計されている。

【0029】

そして、剥離層42の上部の一部に、色印刷層(31,32,33)、前面透明絶縁層11、透明電極12、補助前面電極14、無機蛍光体層13、誘電体層15、マイグレーション防止層21、背面電極17、背面保護絶縁層16及び接着層18の多層構造を設けて、この多層構造によって、転写シートの凸部を構成している。

【0030】

(転写シートの製造方法及び樹脂成形品の製造方法)

従来の無機EL発光素子は、ITO膜を透明電極として用いていた。このため、色印刷層(31,32,33)を行った後、ITO膜を形成するとなると、色印刷工程後にITO膜を真空蒸着やスパッタリングで堆積する真空工程やCVD工程が必要となり、その後再度印刷工程で無機蛍光体層13、誘電体層15、マイグレーション防止層21や背面電極17等を形成しなければならず、工程が複雑になる。本発明の第1の実施形態に係る転写シートによれば、以下に説明するとおり、真空を使わないで全印刷法により無機EL発光素子を転写用の凸部に含んだ転写シートを製造できる。

【0031】

そこで、図4〜図8を用いて、本発明の第1の実施の形態に係る転写シートの製造方法、及びこの転写シートを用いた樹脂成形品の製造方法を説明する。なお、以下に述べる転写シートの製造方法は、基板41の上に剥離層42を形成する工程と、剥離層42の上部の一部に、複数の色層31,32,33を含む色印刷層(31,32,33)を形成する工程と、色印刷層(31,32,33)の上方に、色印刷層(31,32,33)を透過する光を出射し、複数の色層31,32,33により画像を表示させる無機蛍光体層13、及び光を出射させるために、無機蛍光体層13を発光させる電界を、無機蛍光体層13に印加する電界印加手段(12,14,15,17)を形成する工程とを含む一連の工程を基礎とするものであるが、以下に述べる転写シートの製造方法、及び樹脂成形品の製造方法は、一例であり、特許請求の範囲に記載した趣旨の範囲内であれば、この変形例を含めて、これ以外の種々の製造方法により、実現可能であることは勿論である。

【0032】

(イ)先ず、PETフィルム等の基板41を用意し、この基板41の上に剥離層42を形成した後、図3に示すように、印刷により、剥離層42の上部の一部に、複数の色層31,32,33を含む色印刷層(31,32,33)を形成する。複数の色層31,32,33のインキとしては、ウレタン系のスクリーンインキ(例えば、株式会社セイコーアドバンス製の「VIC」、アクリル系のスクリーンインキ(例えば、帝国インキ製造株式会社製の「IPX」)等が使用可能である。更に、色印刷層(31,32,33)の上に、酢酸エチルやアセトン等の溶媒にアクリル樹脂や硬化剤等のバインダー成分を溶かしたクリアー塗料組成物をインキとして用いて塗布(印刷)し、その後乾燥することにより、前面透明絶縁層11を形成する。クリアー塗料組成物には、ホウケイ酸系又は鉛ホウケイ酸系のガラス粉末が溶かされていても良く、燐ドープシリケート系のスピン・オン・ガラス(SOG)、メチルシロキサン系SOG、ハイメチルシロキサン系SOGを塗布して、その後乾燥させて、前面透明絶縁層11を形成しても良い。

【0033】

(ロ)この後、前面透明絶縁層11の上に、PEDOT、PEDOT/PSS、PEDOT/PVS、ポリアニリン、ポリチオフェン、或いはポリジアセチレン等の導電性高分子を主材料としたインキを塗布(印刷)し、その後乾燥することにより、導電性高分子膜(有機透明導電膜)からなる透明電極12を形成する。導電性高分子の粒径は400nm以下程度が好ましい。更に、透明電極12上の一部に、Agナノ粒子をインキとした印刷法(塗布法)により、透明電極12の上に選択的にAg薄膜からなる補助前面電極14を形成し、補助前面電極14を透明電極12に金属学的に接合する。補助前面電極14を形成した後、透明電極12の補助前面電極14が形成されていない残余の部分及び補助前面電極14の上に、印刷法(塗布法)により、無機蛍光体層13を形成する。無機蛍光体層13は、酢酸エチル等の溶媒にアクリル樹脂や硬化剤等のバインダー成分、更には分散剤、紫外線吸収剤等の添加剤とともに、遷移金属や稀土類金属イオンが添加されたBaAl2S4、ZnS、SrS等の蛍光体材料の粉末を溶かしたインキを塗布(印刷)し、その後乾燥して形成する。この無機蛍光体層13上に、酢酸エチル等の溶媒にアクリル樹脂や硬化剤等のバインダー成分、更には分散剤等の添加剤とともに、BaTiO3やBaSr TiO3等の誘電率の高い高誘電体の粉末を溶かしたインキを塗布(印刷)し、その後乾燥して、誘電体層15を形成する。更に、誘電体層15上に、カーボンナノ粒子をインキとした印刷法(塗布法)により、カーボン薄膜からなるマイグレーション防止層21を形成した後、Agナノ粒子をインキとした印刷法(塗布法)により、Ag薄膜からなる背面電極17を形成する。これら一連の工程により、色印刷層(31,32,33)を透過する光を出射し、複数の色層31,32,33により画像を表示させる無機蛍光体層13、及び無機蛍光体層13から光を出射させるために、無機蛍光体層13を励起して発光させるための電界を無機蛍光体層13に印加する電界印加手段(12,14,15,17)が形成される。そして、背面電極17の上面、及びマイグレーション防止層21/背面電極17が配置されていない部分の誘電体層15の上面に、印刷法(塗布法)により背面保護絶縁層16を形成し、背面保護絶縁層16の上面に、印刷法(塗布法)により接着層18を形成する。この一連の工程の結果、図4に示すように、剥離層42の上部の一部に、色印刷層(31,32,33)、前面透明絶縁層11、透明電極12、補助前面電極14、無機蛍光体層13、誘電体層15、マイグレーション防止層21、背面電極17、背面保護絶縁層16及び接着層18の多層構造によって、凸部が構成された転写シートが完成する。

【0034】

(ハ)そして、転写シートの凸部を、別途用意した成形金型51の内部に導入し、成形金型51の解放端を基板41及び剥離層42で閉じる。具体的には、まず低い圧力で型閉じを行い、型閉じ完了直前に、図示を省略した蓋部を用いて、更に高い圧力で型閉じを行い、成形金型51を強力に閉じる2段階の型締め動作が、衝撃等を防止する上では好ましい。その後、図6に示すように、樹脂注入パイプ52を介して、成形金型51の内部に、図示を省略した加熱シリンダの中で180℃〜260℃程度に加熱・混練され、溶融して可塑化された成形樹脂19Pを導入し、成形金型51と凸部との間の空隙を、溶融した成形樹脂19Pで充填する。このとき、図示を省略した加熱シリンダより成形金型51内へ高い圧力で射出されるが、透明電極12の材料として、PEDOT、PEDOT/PSS、ポリアニリン、ポリチオフェン、或いはポリジアセチレン等の導電性高分子膜(有機透明導電膜)を用いているため、熱と圧力が加わっても透明電極12には、亀裂が発生することはない。溶融した成形樹脂19Pを冷却して固化すれば、図7に示すように、成形金型51と凸部との間の空隙に樹脂成形部19が形成されて充填される。冷却時には、溶融した成形樹脂19Pを成形金型51内に充填させる射出圧力(1次圧)に加え更に保圧(2次圧)を加えて、成形金型51内に充填された成形樹脂19Pに圧力をかけることによって、冷却固化されるときに発生する成形収縮分の成形樹脂19Pをさらに追加して、成形品のヒケなどを抑えるのが好ましい。

【0035】

(ニ)成形樹脂19Pの可塑化と成形樹脂19Pの冷却が完了すると、成形金型51の型開きを行い、図7に示すように、剥離層42を介して基板41と転写シートの凸部とを分離すれば、樹脂成形部19の内部に転写シートの凸部が埋め込まれる。その後、図示を省略した押出し装置によって、樹脂成形部19を押出せば、成形金型51が除去され、図1及び図2に示した第1の実施形態に係る樹脂成形品が完成する。

【0036】

以上のように、本発明の第1の実施の形態に係る転写シートの製造方法、及びこの転写シートを用いた樹脂成形品の製造方法によれば、印刷によって成膜された導電性高分子膜(有機透明導電膜)を用いているので、色印刷層(31,32,33)を形成した後において、引き続き、全印刷工程で、転写シートを製造でき、ITO膜の場合のように、真空工程やCVD工程が不要となるので、製造コストを下げ、且つ短時間で成膜できるという有利な効果を奏することが可能となる。

【0037】

(その他の実施形態)

上記のように、本発明は第1の実施の形態によって記載したが、この開示の一部をなす論述及び図面は本発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施形態、実施例及び運用技術が明らかとなろう。

【0038】

既に述べたように、誘電体層15としては、比誘電率が高く、且つ絶縁破壊電圧が高い材料が好ましいが、絶縁破壊電圧を高くするためには、図11〜図13に示すように、誘電体層を多層印刷で多層構造に構成しても構わない。特に、1回の塗布(印刷)で形成できる誘電体層の厚さが薄い場合は、重ね塗りすることが好ましい。例えば、図11に示すように、複数の色層31,32,33を有する色印刷層(31,32,33)と、この色印刷層(31,32,33)の背面に設けられた前面透明絶縁層11と、前面透明絶縁層11の背面に設けられた透明電極12と、透明電極12の背面に選択的に設けられた補助前面電極14と、補助前面電極14の背面及び補助前面電極14が配置されていない部分の透明電極12の背面に設けられた無機蛍光体層13と、無機蛍光体層13の背面に設けられた第1の誘電体層15aと、第1の誘電体層15aの背面に設けられた第2の誘電体層15bと、第2の誘電体層15bの背面の一部に設けられたマイグレーション防止層21と、マイグレーション防止層21に接して設けられた背面電極17と、背面電極17の背面、及び背面電極17が配置されていない部分の第2の誘電体層15bの背面に設けられた背面保護絶縁層16と、背面保護絶縁層16の背面に設けられた接着層18と、接着層18を介してその凹部に発光体部(31,32,33,11,13,12,14,15,16)を埋め込む樹脂成形部19とを備えるようにして、無機蛍光体層13と背面電極17との間に、2層の誘電体層15a,15bを構成しても良い。

【0039】

あるいは、図12に示すように、無機蛍光体層13の背面に第1の誘電体層15oを設け、この第1の誘電体層15oの背面に第2の誘電体層15pを設け、この第2の誘電体層15pの背面に第3の誘電体層15qを設け、第3の誘電体層15qの背面にマイグレーション防止層21を介して背面電極17を設けて、無機蛍光体層13と背面電極17との間に、3層の誘電体層15o,15p,15qを構成しても良い。

【0040】

更に、図13に示すように、無機蛍光体層13の背面に第1の誘電体層15rを設け、この第1の誘電体層15rの背面に第2の誘電体層15sを設け、この第2の誘電体層15sの背面に第3の誘電体層15tを設け、第3の誘電体層15tの背面に第4の誘電体層15uを設け、第4の誘電体層15uの背面にマイグレーション防止層21を介して背面電極17を設けて、無機蛍光体層13と背面電極17との間に、4層の誘電体層15r,15s,15t、15uを構成しても良く、更に5層以上の多層構造としても構わない。例えば、図13に示すように4層の誘電体層15r,15s,15t、15uの場合には、各層の厚みを12μmとすれば、合計の厚さは48μmとなる。

【0041】

このように、本発明はここでは記載していない様々な実施形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【産業上の利用可能性】

【0042】

本発明の無機EL発光素子、樹脂成形品、転写シート、及びこれらの製造方法は、意匠性を必要とするような、橋梁、ガードレール、表示板などの大型構造物、ドアや壁などの建築物の構成品、或いは車、家具、携帯電話などの物品の産業に利用可能であり、特にこれらの構造物、構成品、物品の曲がった部分等に意匠性のある画像を表示するのに好適である。

【符号の説明】

【0043】

11…前面透明絶縁層

12…透明電極

13…無機蛍光体層

14…補助前面電極

15…誘電体層

15a…第1の誘電体層

15b…第2の誘電体層

15o…第1の誘電体層

15p…第2の誘電体層

15q…第3の誘電体層

15r…第1の誘電体層

15s…第2の誘電体層

15t…第3の誘電体層

15u…第4の誘電体層

16…背面保護絶縁層

17…裏面電極

18…接着層

19…樹脂成形部

19P…溶融した成形樹脂

21…マイグレーション防止層

31,32,33…色層

41…基板

42…剥離層

51…成形金型

52…樹脂注入パイプ

61a,61b…ボイド

【特許請求の範囲】

【請求項1】

複数の色層により表示パターンを形成した色印刷層と、

該色印刷層を透過する光を出射し、前記複数の色層により前記表示パターンの画像を表示させる無機蛍光体層と、

前記光を出射させるために、前記無機蛍光体層を発光させる電界を、前記無機蛍光体層に印加する電界印加手段

とを備えることを特徴とする無機EL発光素子。

【請求項2】

前記電界印加手段が、

少なくとも一部が、前記無機蛍光体層の前面に接するように、前記無機蛍光体層の前面に設けられた導電性高分子膜からなる透明電極と、

前記無機蛍光体層の背面に接して設けられた誘電体層と、

前記誘電体層の背面側に設けられ、前記誘電体層を介して前記透明電極との間に前記電界を形成する背面電極

とを備えることを特徴とする請求項1に記載の無機EL発光素子。

【請求項3】

前記透明電極の一部に金属学的に接合した補助前面電極を更に備えることを特徴とする請求項2に記載の無機EL発光素子。

【請求項4】

前記補助前面電極が、前記無機蛍光体層に埋め込まれて、前記透明電極の背面の一部に金属学的に接合していることを特徴とする請求項3に記載の無機EL発光素子。

【請求項5】

前記透明電極と前記色印刷層との間に、前面透明絶縁層を更に備えることを特徴とする請求項2〜4のいずれか1項に記載の無機EL発光素子。

【請求項6】

前記色印刷層に垂直方向から前記色印刷層を見た場合において、前記補助前面電極のパターンと前記背面電極の平面パターンが、重ならないことを特徴とする請求項3又は4に記載の無機EL発光素子。

【請求項7】

複数の色層により表示パターンを形成した色印刷層、該色印刷層を透過する光を出射し、前記複数の色層により前記表示パターンの画像を表示させる無機蛍光体層、前記光を出射させるために、前記無機蛍光体層を発光させる電界を、前記無機蛍光体層に印加する電界印加手段とを有する発光体部と、

前記画像を表示させるように、前記発光体部を埋め込む樹脂成形部

とを備えることを特徴とする樹脂成形品。

【請求項8】

前記電界印加手段が、

少なくとも一部が、前記無機蛍光体層の前面に接するように、前記無機蛍光体層の前面に設けられた導電性高分子膜からなる透明電極と、

前記無機蛍光体層の背面に接して設けられた誘電体層と、

前記誘電体層の背面側に設けられ、前記誘電体層を介して前記透明電極との間に前記電界を形成する背面電極

とを備えることを特徴とする請求項7に記載の樹脂成形品。

【請求項9】

前記透明電極の一部に金属学的に接合した補助前面電極を更に備えることを特徴とする請求項8に記載の樹脂成形品。

【請求項10】

前記補助前面電極が、前記無機蛍光体層に埋め込まれて、前記透明電極の背面の一部に金属学的に接合していることを特徴とする請求項9に記載の樹脂成形品。

【請求項11】

前記透明電極と前記色印刷層との間に、前面透明絶縁層を更に備えることを特徴とする請求項8〜10のいずれか1項に記載の樹脂成形品。

【請求項12】

前記色印刷層に垂直方向から前記色印刷層を見た場合において、前記補助前面電極のパターンと前記背面電極の平面パターンが、重ならないことを特徴とする請求項9又は10に記載の樹脂成形品。

【請求項13】

基板と、

該基板の上に設けられた剥離層と、

該剥離層の上部の一部に設けられ、複数の色層を含む色印刷層と、

前記基板の上方に設けられ、前記色印刷層を透過する光を出射し、前記複数の色層により画像を表示させる無機蛍光体層と、

前記基板の上方に設けられ、前記光を出射させるために、前記無機蛍光体層を発光させる電界を、前記無機蛍光体層に印加する電界印加手段

とを備えることを特徴とする転写シート。

【請求項14】

前記電界印加手段が、

少なくとも一部が、前記無機蛍光体層の前面に接するように、前記無機蛍光体層の前面に設けられた導電性高分子膜からなる透明電極と、

前記無機蛍光体層の背面に接して設けられた誘電体層と、

前記誘電体層の背面側に設けられ、前記誘電体層を介して前記透明電極との間に前記電界を形成する背面電極

とを備えることを特徴とする請求項13に記載の転写シート。

【請求項15】

前記透明電極の一部に金属学的に接合した補助前面電極を更に備えることを特徴とする請求項14に記載の転写シート。

【請求項16】

前記補助前面電極が、前記無機蛍光体層に埋め込まれて、前記透明電極の背面の一部に金属学的に接合していることを特徴とする請求項15に記載の転写シート。

【請求項17】

前記透明電極と前記色印刷層との間に、前面透明絶縁層を更に備えることを特徴とする請求項14〜16のいずれか1項に記載の転写シート。

【請求項18】

前記色印刷層に垂直方向から前記色印刷層を見た場合において、前記補助前面電極のパターンと前記背面電極の平面パターンが、重ならないことを特徴とする請求項15又は16に記載の転写シート。

【請求項19】

基板の上に剥離層を形成する工程と、

前記剥離層の上部の一部に、複数の色層を含む色印刷層を形成する工程と、

前記色印刷層の上方に、前記色印刷層を透過する光を出射し、前記複数の色層により画像を表示させる無機蛍光体層、及び前記光を出射させるために、前記無機蛍光体層を発光させる電界を、前記無機蛍光体層に印加する電界印加手段を形成する工程、

とを含むことを特徴とする転写シートの製造方法。

【請求項20】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記色印刷層の上方に導電性高分子膜からなる透明電極を形成するステップと、

前記透明電極上に無機蛍光体層を形成するステップと、

前記無機蛍光体層上に誘電体層を形成するステップと、

前記誘電体層の上方に背面電極を形成するステップ、

とを含むことを特徴とする請求項19に記載の転写シートの製造方法。

【請求項21】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記透明電極上の一部に、前記透明電極金属学的に接合した補助前面電極を形成するステップを更に含み、

該補助前面電極を形成するステップの後に、前記透明電極の残余の部分及び前記補助前面電極の上に、前記無機蛍光体層を形成することを特徴とする請求項20に記載の転写シートの製造方法。

【請求項22】

前記色印刷層を形成する工程の後に、前記色印刷層の上に前面透明絶縁層を形成する工程を更に含み、

該前面透明絶縁層を形成する工程の後に、前記無機蛍光体層及び前記電界印加手段を形成する工程を実施することを特徴とする請求項19〜21のいずれか1項に記載の転写シートの製造方法。

【請求項23】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記色印刷層に垂直方向から前記色印刷層を見た場合において、前記補助前面電極のパターンと前記背面電極の平面パターンが重ならないように、前記背面電極を形成することを特徴とする請求項21に記載の転写シートの製造方法。

【請求項24】

基板の上に剥離層を形成する工程と、前記剥離層の上部の一部に、複数の色層を含む色印刷層を形成する工程と、前記色印刷層の上方に、前記色印刷層を透過する光を出射し、前記複数の色層により画像を表示させる無機蛍光体層、及び前記光を出射させるために、前記無機蛍光体層を発光させる電界を、前記無機蛍光体層に印加する電界印加手段を形成する工程とを含む一連の工程で、前記剥離層の上部に前記色印刷層、前記無機蛍光体層及び前記電界印加手段を備える凸部を有する転写シートを形成する段階と、

前記凸部を成形金型の内部に導入し、前記成形金型を前記基板及び前記剥離層で閉じる段階と、

前記成形金型の内部に溶融した成形樹脂を導入し、前記成形金型と前記凸部との間の空隙を充填する段階と、

前記溶融した成形樹脂を冷却して固化することにより樹脂成形部を形成する段階と、

前記剥離層を介して前記基板と前記凸部とを分離し、固化した前記樹脂成形部の内部に前記凸部を埋め込む段階

とを含むことを特徴とする樹脂成形品の製造方法。

【請求項25】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記色印刷層の上方に導電性高分子膜からなる透明電極を形成するステップと、

前記透明電極上に無機蛍光体層を形成するステップと、

前記無機蛍光体層上に誘電体層を形成するステップと、

前記誘電体層の上方に背面電極を形成するステップと、

とを含むことを特徴とする請求項24に記載の樹脂成形品の製造方法。

【請求項26】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記透明電極上の一部に、前記透明電極金属学的に接合した補助前面電極を形成するステップを更に含み、

該補助前面電極を形成するステップの後に、前記透明電極の残余の部分及び前記補助前面電極の上に、前記無機蛍光体層を形成することを特徴とする請求項25に記載の樹脂成形品の製造方法。

【請求項27】

前記色印刷層を形成する工程の後に、前記色印刷層の上に前面透明絶縁層を形成する工程を更に含み、

該前面透明絶縁層を形成する工程の後に、前記無機蛍光体層及び前記電界印加手段を形成する工程を実施することを特徴とする請求項25〜26のいずれか1項に記載の樹脂成形品の製造方法。

【請求項28】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記色印刷層に垂直方向から前記色印刷層を見た場合において、前記補助前面電極のパターンと前記背面電極の平面パターンが重ならないように、前記背面電極を形成することを特徴とする請求項26に記載の樹脂成形品の製造方法。

【請求項1】

複数の色層により表示パターンを形成した色印刷層と、

該色印刷層を透過する光を出射し、前記複数の色層により前記表示パターンの画像を表示させる無機蛍光体層と、

前記光を出射させるために、前記無機蛍光体層を発光させる電界を、前記無機蛍光体層に印加する電界印加手段

とを備えることを特徴とする無機EL発光素子。

【請求項2】

前記電界印加手段が、

少なくとも一部が、前記無機蛍光体層の前面に接するように、前記無機蛍光体層の前面に設けられた導電性高分子膜からなる透明電極と、

前記無機蛍光体層の背面に接して設けられた誘電体層と、

前記誘電体層の背面側に設けられ、前記誘電体層を介して前記透明電極との間に前記電界を形成する背面電極

とを備えることを特徴とする請求項1に記載の無機EL発光素子。

【請求項3】

前記透明電極の一部に金属学的に接合した補助前面電極を更に備えることを特徴とする請求項2に記載の無機EL発光素子。

【請求項4】

前記補助前面電極が、前記無機蛍光体層に埋め込まれて、前記透明電極の背面の一部に金属学的に接合していることを特徴とする請求項3に記載の無機EL発光素子。

【請求項5】

前記透明電極と前記色印刷層との間に、前面透明絶縁層を更に備えることを特徴とする請求項2〜4のいずれか1項に記載の無機EL発光素子。

【請求項6】

前記色印刷層に垂直方向から前記色印刷層を見た場合において、前記補助前面電極のパターンと前記背面電極の平面パターンが、重ならないことを特徴とする請求項3又は4に記載の無機EL発光素子。

【請求項7】

複数の色層により表示パターンを形成した色印刷層、該色印刷層を透過する光を出射し、前記複数の色層により前記表示パターンの画像を表示させる無機蛍光体層、前記光を出射させるために、前記無機蛍光体層を発光させる電界を、前記無機蛍光体層に印加する電界印加手段とを有する発光体部と、

前記画像を表示させるように、前記発光体部を埋め込む樹脂成形部

とを備えることを特徴とする樹脂成形品。

【請求項8】

前記電界印加手段が、

少なくとも一部が、前記無機蛍光体層の前面に接するように、前記無機蛍光体層の前面に設けられた導電性高分子膜からなる透明電極と、

前記無機蛍光体層の背面に接して設けられた誘電体層と、

前記誘電体層の背面側に設けられ、前記誘電体層を介して前記透明電極との間に前記電界を形成する背面電極

とを備えることを特徴とする請求項7に記載の樹脂成形品。

【請求項9】

前記透明電極の一部に金属学的に接合した補助前面電極を更に備えることを特徴とする請求項8に記載の樹脂成形品。

【請求項10】

前記補助前面電極が、前記無機蛍光体層に埋め込まれて、前記透明電極の背面の一部に金属学的に接合していることを特徴とする請求項9に記載の樹脂成形品。

【請求項11】

前記透明電極と前記色印刷層との間に、前面透明絶縁層を更に備えることを特徴とする請求項8〜10のいずれか1項に記載の樹脂成形品。

【請求項12】

前記色印刷層に垂直方向から前記色印刷層を見た場合において、前記補助前面電極のパターンと前記背面電極の平面パターンが、重ならないことを特徴とする請求項9又は10に記載の樹脂成形品。

【請求項13】

基板と、

該基板の上に設けられた剥離層と、

該剥離層の上部の一部に設けられ、複数の色層を含む色印刷層と、

前記基板の上方に設けられ、前記色印刷層を透過する光を出射し、前記複数の色層により画像を表示させる無機蛍光体層と、

前記基板の上方に設けられ、前記光を出射させるために、前記無機蛍光体層を発光させる電界を、前記無機蛍光体層に印加する電界印加手段

とを備えることを特徴とする転写シート。

【請求項14】

前記電界印加手段が、

少なくとも一部が、前記無機蛍光体層の前面に接するように、前記無機蛍光体層の前面に設けられた導電性高分子膜からなる透明電極と、

前記無機蛍光体層の背面に接して設けられた誘電体層と、

前記誘電体層の背面側に設けられ、前記誘電体層を介して前記透明電極との間に前記電界を形成する背面電極

とを備えることを特徴とする請求項13に記載の転写シート。

【請求項15】

前記透明電極の一部に金属学的に接合した補助前面電極を更に備えることを特徴とする請求項14に記載の転写シート。

【請求項16】

前記補助前面電極が、前記無機蛍光体層に埋め込まれて、前記透明電極の背面の一部に金属学的に接合していることを特徴とする請求項15に記載の転写シート。

【請求項17】

前記透明電極と前記色印刷層との間に、前面透明絶縁層を更に備えることを特徴とする請求項14〜16のいずれか1項に記載の転写シート。

【請求項18】

前記色印刷層に垂直方向から前記色印刷層を見た場合において、前記補助前面電極のパターンと前記背面電極の平面パターンが、重ならないことを特徴とする請求項15又は16に記載の転写シート。

【請求項19】

基板の上に剥離層を形成する工程と、

前記剥離層の上部の一部に、複数の色層を含む色印刷層を形成する工程と、

前記色印刷層の上方に、前記色印刷層を透過する光を出射し、前記複数の色層により画像を表示させる無機蛍光体層、及び前記光を出射させるために、前記無機蛍光体層を発光させる電界を、前記無機蛍光体層に印加する電界印加手段を形成する工程、

とを含むことを特徴とする転写シートの製造方法。

【請求項20】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記色印刷層の上方に導電性高分子膜からなる透明電極を形成するステップと、

前記透明電極上に無機蛍光体層を形成するステップと、

前記無機蛍光体層上に誘電体層を形成するステップと、

前記誘電体層の上方に背面電極を形成するステップ、

とを含むことを特徴とする請求項19に記載の転写シートの製造方法。

【請求項21】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記透明電極上の一部に、前記透明電極金属学的に接合した補助前面電極を形成するステップを更に含み、

該補助前面電極を形成するステップの後に、前記透明電極の残余の部分及び前記補助前面電極の上に、前記無機蛍光体層を形成することを特徴とする請求項20に記載の転写シートの製造方法。

【請求項22】

前記色印刷層を形成する工程の後に、前記色印刷層の上に前面透明絶縁層を形成する工程を更に含み、

該前面透明絶縁層を形成する工程の後に、前記無機蛍光体層及び前記電界印加手段を形成する工程を実施することを特徴とする請求項19〜21のいずれか1項に記載の転写シートの製造方法。

【請求項23】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記色印刷層に垂直方向から前記色印刷層を見た場合において、前記補助前面電極のパターンと前記背面電極の平面パターンが重ならないように、前記背面電極を形成することを特徴とする請求項21に記載の転写シートの製造方法。

【請求項24】

基板の上に剥離層を形成する工程と、前記剥離層の上部の一部に、複数の色層を含む色印刷層を形成する工程と、前記色印刷層の上方に、前記色印刷層を透過する光を出射し、前記複数の色層により画像を表示させる無機蛍光体層、及び前記光を出射させるために、前記無機蛍光体層を発光させる電界を、前記無機蛍光体層に印加する電界印加手段を形成する工程とを含む一連の工程で、前記剥離層の上部に前記色印刷層、前記無機蛍光体層及び前記電界印加手段を備える凸部を有する転写シートを形成する段階と、

前記凸部を成形金型の内部に導入し、前記成形金型を前記基板及び前記剥離層で閉じる段階と、

前記成形金型の内部に溶融した成形樹脂を導入し、前記成形金型と前記凸部との間の空隙を充填する段階と、

前記溶融した成形樹脂を冷却して固化することにより樹脂成形部を形成する段階と、

前記剥離層を介して前記基板と前記凸部とを分離し、固化した前記樹脂成形部の内部に前記凸部を埋め込む段階

とを含むことを特徴とする樹脂成形品の製造方法。

【請求項25】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記色印刷層の上方に導電性高分子膜からなる透明電極を形成するステップと、

前記透明電極上に無機蛍光体層を形成するステップと、

前記無機蛍光体層上に誘電体層を形成するステップと、

前記誘電体層の上方に背面電極を形成するステップと、

とを含むことを特徴とする請求項24に記載の樹脂成形品の製造方法。

【請求項26】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記透明電極上の一部に、前記透明電極金属学的に接合した補助前面電極を形成するステップを更に含み、

該補助前面電極を形成するステップの後に、前記透明電極の残余の部分及び前記補助前面電極の上に、前記無機蛍光体層を形成することを特徴とする請求項25に記載の樹脂成形品の製造方法。

【請求項27】

前記色印刷層を形成する工程の後に、前記色印刷層の上に前面透明絶縁層を形成する工程を更に含み、

該前面透明絶縁層を形成する工程の後に、前記無機蛍光体層及び前記電界印加手段を形成する工程を実施することを特徴とする請求項25〜26のいずれか1項に記載の樹脂成形品の製造方法。

【請求項28】

前記無機蛍光体層及び前記電界印加手段を形成する工程が、

前記色印刷層に垂直方向から前記色印刷層を見た場合において、前記補助前面電極のパターンと前記背面電極の平面パターンが重ならないように、前記背面電極を形成することを特徴とする請求項26に記載の樹脂成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図11】

【図12】

【図13】

【図5】

【図9】

【図10】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図11】

【図12】

【図13】

【図5】

【図9】

【図10】

【公開番号】特開2012−49034(P2012−49034A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−191142(P2010−191142)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(592066723)中沼アートスクリーン株式会社 (8)

【出願人】(510232706)有限会社コウテック (1)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(592066723)中沼アートスクリーン株式会社 (8)

【出願人】(510232706)有限会社コウテック (1)

【Fターム(参考)】

[ Back to top ]