無段変速機用プーリおよびベルト式無段変速機

【課題】乾式タイプのベルト式無段変速機での伝動用ベルトのブロックの摩耗を好適に抑制できるようにすることである。

【解決手段】プーリ溝7a、7bの対向する傾斜溝面6a、6bの表面粗さ性状を、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、突出谷部深さRvk0.6〜1.5μmの各範囲に規定することにより、乾式タイプのベルト式無段変速機1での伝動用ベルト10のブロック12の摩耗を好適に抑制できるようにした。

【解決手段】プーリ溝7a、7bの対向する傾斜溝面6a、6bの表面粗さ性状を、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、突出谷部深さRvk0.6〜1.5μmの各範囲に規定することにより、乾式タイプのベルト式無段変速機1での伝動用ベルト10のブロック12の摩耗を好適に抑制できるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無段変速機用プーリとそれを用いたベルト式無段変速機に関する。

【背景技術】

【0002】

ベルト式無段変速機に用いられる無段変速機用プーリは、軸方向に固定された固定プーリ片と、軸方向に移動可能とされた可動プーリ片とからなり、これらの固定プーリ片と可動プーリ片で形成されるV字状のプーリ溝の幅を連続的に変更可能としたものである。ベルト式無段変速機は、プーリ溝の幅に応じて巻き掛けられるV字状の伝動用ベルトの巻き掛け半径を変化させ、変速比を無段階で変える(例えば、特許文献1参照)。

【0003】

このベルト式無段変速機に用いられる伝動用ベルトは、無端状のセンターベルトの長手方向に沿って複数の板状のブロックを所定ピッチで配列し、これらの板状の各ブロックをベルト長手方向と直角なベルト幅方向に拡がるように固定し、各ブロックの幅方向両端面をプーリ溝に接触させるようにしたものが多い。各ブロックは、強度を確保するために比較的硬質な樹脂材料で形成されることが多く、ファイバやウィスカ等の補強材が配合されることもある。

【0004】

このようにブロックを樹脂材料で形成した伝動用ベルトを用いたベルト式無段変速機では、互いに摺接するプーリ溝とブロック間の摩擦係数が大き過ぎると、樹脂材料で形成したブロックが早期に摩耗し、伝動用ベルトの寿命が短くなる。また、プーリ溝とブロック間の摩擦係数が小さ過ぎるとスリップが発生し、動力の伝達に支障を来たす。

【0005】

特許文献1に記載されたものでは、プーリ溝の平均表面粗さをRa0.5〜3.0μmとし、プーリ溝とブロック間の摩擦係数を、過大とならず、かつ、ブロックの摩耗も急激に増大しない範囲に設定している。

【0006】

また、伝動用ベルトのブロックを形成する樹脂材料に、炭酸カルシウム、リン酸カルシウム、超高分子量ポリエチレン、グラファイト等の摩擦低減材を1〜50質量%の割合で配合して、プーリ溝とブロック間の摩擦係数を、スリップが発生しない範囲で、ブロックの摩耗を抑制できるように低減したものもある(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−70992号公報

【特許文献2】特開2008−180344号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述したベルト式無段変速機には、プーリ溝と伝動用ベルトとの摺接部に潤滑油を用いる湿式タイプと、潤滑油を用いない乾式タイプとがある。乾式タイプは湿式タイプに較べて、プーリ溝とブロック間の摩擦係数が大きくなり、プーリ溝と伝動用ベルト間のスリップは発生しにくいが、ブロックの摩耗が著しく増大する傾向がある。このため、特許文献1に記載されたもののように、プーリ溝の平均表面粗さをRa0.5〜3.0μmに規定するのみでは、ブロックの摩耗を十分に抑制できない問題がある。

【0009】

なお、特許文献2に記載されたもののように、ブロックを形成する樹脂材料に摩擦低減材を配合すれば、摩擦係数を低減してブロックの摩耗をある程度抑制することができるが、樹脂材料に摩擦低減材を配合すると、ブロックの強度が低下する問題がある。

【0010】

そこで、本発明の課題は、乾式タイプのベルト式無段変速機での伝動用ベルトのブロックの摩耗を好適に抑制できるようにすることである。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、本発明は、軸方向に固定された固定プーリ片と、軸方向に移動可能とされた可動プーリ片とからなり、これらの固定プーリ片と可動プーリ片で形成されるV字状のプーリ溝の幅を連続的に変更可能としたプーリであって、無端状のセンターベルトの長手方向に樹脂材料で形成された複数のブロックを所定ピッチで配列固定した伝動用ベルトを前記プーリ溝に巻き掛け、この伝動用ベルトのブロックと前記プーリ溝との摺接部に潤滑油を用いない乾式タイプのベルト式無段変速機に用いられる無段変速機用プーリにおいて、前記プーリ溝の表面粗さ性状を、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、突出谷部深さRvk0.6〜1.5μmの各範囲に規定した構成を採用した。

【0012】

本発明者らは、無段変速機用プーリに擬したディスクプレートのディスク面の表面粗さ性状を種々に変化させて、潤滑油を用いずに、伝動用ベルトのブロックに擬した樹脂製試験片をディスク面に摺接させる試験を行い、試験片の摩耗状況を調査した。この結果、ディスク面の表面粗さ性状を、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、好ましくはRpk0.1〜0.3μm、突出谷部深さRvk0.6〜1.5μmの各範囲に入れると、後の表1に例を示すように、樹脂製試験片の摩耗量が著しく低減されることを見出した。このような試験結果に基づいて、プーリ溝の表面粗さ性状を表す各パラメータの値を上記の範囲に規定し、乾式タイプのベルト式無段変速機での伝動用ベルトのブロックの摩耗を好適に抑制できるようにした。

【0013】

なお、前記スキューネスRskは、凹凸高さのある面の平均面を中心とした高さ分布の対称性を表すパラメータであり、図7に示すように、Rsk=0のときは凹凸の高さ分布が平均面に対して対称であることを意味し、Rsk<0のときは高さ分布が平均面に対して上側に、Rsk>0のときは高さ分布が平均面に対して下側に偏っていることを意味する。すなわち、Rsk<0のときは、平均面に対して凸部の領域が広く、凹部の領域が狭くなり、狭い領域の凹部の深さ、つまり突出谷部深さRvkが、広い領域の凸部の高さ、つまり突出山部高さRpkよりも深くなる。

【0014】

前記ブロックに擬した試験片の摩耗が抑制された理由は、以下のように考えられる。プーリ溝と摺接するブロックの摩耗は、アブレッシブ摩耗と凝着摩耗とからなるが、プーリ溝の表面粗さ性状を、スキューネスをRsk−0.6以下として、突出山部高さをRpk0.1〜0.6μm、好ましくはRpk0.1〜0.3μmと低くすることにより、アブレッシブ摩耗と凝着摩耗がバランスよく抑制されるとともに、突出谷部深さをRvk0.6〜1.5μmと深くすることにより、摩耗したブロックの樹脂が深い谷部に溜まり、その固体潤滑作用により、ブロックの摩耗が更に抑制されたものと思われる。

【0015】

前記突出山部高さをRpk0.1〜0.6μmとしたのは、Rpk0.1μm未満では凝着摩耗が大きくなり、0.6μmを超えるとアブレッシブ摩耗が大きくなるからである。また、突出谷部深さをRvk0.6〜1.5μmとしたのは、Rvk0.6μm未満では摩耗した樹脂を溜める深さとして不充分で、1.5μmを超えると加工が困難になるからである。

【0016】

前記プーリ溝の表面粗さ性状は、前記プーリ溝の表面にショットブラストで凹凸を形成してめっき処理を施し、この表面に形成された凹凸の凸部を研磨することにより形成されたものとすることができる。めっき処理は、プーリ溝側の耐摩耗性を向上させる効果と、潤滑油がない状態での防錆効果とを有し、硬質クロムめっき、無電解ニッケルめっき等を採用することができる。

【0017】

前記プーリ溝の表面粗さ性状は、前記プーリ溝の表面に溶射処理を施して凹凸を形成し、この表面に形成された凹凸の凸部を研磨することにより形成されたものとすることもできる。溶射処理で形成される溶射皮膜も、プーリ溝側の耐摩耗性を向上させる効果と、潤滑油がない状態での防錆効果とを有し、溶射材料としては、セラミック、タングステン等を用いることができる。

【0018】

前記プーリ溝の表面硬さを、ビッカース硬さHv600以上とすることにより、プーリ溝側の摩耗を防止して、その表面粗さ性状を維持することができる。

【0019】

また、本発明は、軸方向に固定された固定プーリ片と、軸方向に移動可能とされた可動プーリ片とで形成された無段変速機用プーリのV字状のプーリ溝に、無端状のセンターベルトの長手方向に、樹脂材料で形成された複数のブロックを所定ピッチで配列固定した伝動用ベルトを巻き掛け、このプーリ溝に巻き掛けられる前記伝動用ベルトのブロックの摺接部に潤滑油を用いない乾式タイプのベルト式無段変速機において、前記無段変速機用プーリに上述したいずれかの無段変速機用プーリを用いた構成を採用した。

【0020】

すなわち、無段変速機用プーリに上述したいずれかの無段変速機用プーリを用いることにより、乾式タイプのベルト式無段変速機での伝動用ベルトのブロックの摩耗を好適に抑制できるようにした。

【0021】

前記ブロックを形成する樹脂材料をポリアミド系のものとし、炭素繊維を配合することにより、ブロックを強度の高い耐久性の優れたものとすることができる。ブロックを形成するポリアミド系の樹脂材料としては、ポリアミド46、ポリアミド6T、ポリアミド9T等を挙げることができる。

【発明の効果】

【0022】

本発明に係る無段変速機用プーリは、プーリ溝の表面粗さ性状を、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、突出谷部深さRvk0.6〜1.5μmの各範囲に規定したので、乾式タイプのベルト式無段変速機での伝動用ベルトのブロックの摩耗を好適に抑制することができる。

【図面の簡単な説明】

【0023】

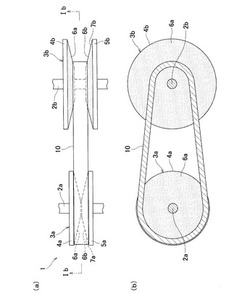

【図1】(a)は本発明に係るベルト式無段変速機を示す一部省略側面図、(b)は(a)のIb−Ib線に沿った断面図

【図2】(a)は図1の伝動用ベルトのプーリへの巻き掛け半径を変化させた状態を示す一部省略側面図、(b)は(a)のIIb−IIb線に沿った断面図

【図3】図1の伝動用ベルトを示す一部切欠き斜視図

【図4】図1のプーリに巻き掛けられた図3の伝動用ベルトの横断面図

【図5】図3の伝動用ベルトの一部省略縦断面図

【図6】実施例と比較例のプーリ溝の表面粗さ性状の測定例を示すグラフ

【図7】スキューネスRskの定義を説明する概念図

【発明を実施するための形態】

【0024】

以下、図面に基づき、本発明の実施形態を説明する。図1(a)、(b)は、本発明に係るベルト式無段変速機1を示す。このベルト式無段変速機1は、入力軸2aに取り付けられた駆動側プーリ3aと、出力軸2bに取り付けられた駆動側プーリ3bと、これらのプーリ3a、3bに巻き掛けられた伝動用ベルト10とからなり、入力軸2aの回転を無段階で変速して出力軸2bに伝達するものである。

【0025】

前記各プーリ3a、3bは、それぞれ入力軸2aと出力軸2bに軸方向を固定された固定プーリ片4a、4bと、軸方向に移動可能とされた可動プーリ片5a、5bとからなり、これらの固定プーリ片4a、4bと可動プーリ片5a、5bの対向する傾斜溝面6a、6bで形成されるV字状のプーリ溝7a、7bの幅を連続的に変更できるようになっている。

【0026】

前記伝動用ベルト10は、幅方向両端面が各プーリ3a、3bのプーリ溝7a、7bの対向する傾斜溝面6a、6bと傾斜が合致するテーパ面で形成され、変更されたプーリ溝7a、7bの幅に応じて、プーリ溝7a、7bの任意の上下方向位置(プーリ3a、3bの半径方向位置)に嵌まり込む。例えば、図1(a)、(b)に示す状態から、図2(a)、(b)に示すように、駆動側プーリ3aのプーリ溝7aの幅を広く、従動側プーリ3bのプーリ溝7bの幅を狭くした状態に変更すると、伝動用ベルト10は、駆動側プーリ3aではプーリ溝7aの下方へ、従動側プーリ3b側ではプーリ溝7bの上方へ移動し、各プーリ3a、3bへの巻き掛け半径が連続的に変化して、変速比が無段階で変えられる。

【0027】

前記各固定プーリ片4a、4bと可動プーリ片5a、5bは、機械構造用合金鋼SCM435Hで形成されており、V字状の各プーリ溝7a、7bを形成するように対向する傾斜溝面6a、6bの表面粗さ性状は、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、突出谷部深さRvk0.6〜1.5μmとされ、表面硬さがビッカース硬さHv600以上とされている。なお、固定プーリ片4a、4bと可動プーリ片5a、5bは、他の機械構造用合金鋼や他の合金鋼等で形成することもできる。

【0028】

前記表面粗さ性状は、傾斜溝面6a、6bに溶射、ショットブラスト、酸やアルカリによる化学処理等によって細かい凹凸を形成し、凹凸の山部を研磨によって平滑化することにより形成することができる。また、表面硬さは、セラミックやタングステン等の溶射材料で硬質の溶射皮膜を形成したり、硬質クロムめっきや無電解ニッケルめっき等によって硬質のめっき皮膜を形成することにより確保することができる。

【0029】

図3に示すように、前記伝動用ベルト10は、平行な2本の無端状のセンターベルト11の長手方向に沿って所定ピッチで配列した複数の板状のブロック12を、ベルト長手方向と直角なベルト幅方向に拡がるように固定したものである。板状の各ブロック12は、上ビーム部13と下ビーム部14をピラー部15によって上下に連結し、その幅方向の両側面に、上下のビーム部13,14とピラー部15によって囲まれた嵌合溝16を設けたものであり、互いに同一の形状とされている。各センターベルト11は、各ブロック12の両側面の嵌合溝16に幅方向両側から嵌合され、各ブロック12が2本のセンターベルト11と一体化されている。伝動用ベルト10が各プーリ3a、3bに巻き掛けられたときに、各ブロック12の上ビーム部13はセンターベルト11よりもプーリ外径側に位置し、下ビーム部14はセンターベルト11よりもプーリ内径側に位置する。

【0030】

また、前記各センターベルト11の上下面には、それぞれ幅方向に延びる凹溝17a、17bが長手方向に所定のピッチで設けられ、各ブロック12の嵌合溝16の上下を向く側面には、それぞれ幅方向に延びる凸条18a、18bが所定のピッチで設けられている。これらの凹溝17a、17bに各凸条18a、18bを係合させることにより、各ブロック12がベルト長手方向に沿って所定ピッチで固定される。

【0031】

前記センターベルト11は、心線11aがスパイラル状に埋設されたゴム層11bと、ゴム層11bの上下両面を被覆するカバー帆布11cとからなる。心線11aとしては、ポリエステル繊維、ポリアミド繊維、アラミド繊維、ガラス繊維等からなるロープや、スチールワイヤ等が用いられる。心線11aの替わりに、上記の繊維からなる織布や編布、または金属薄板等を埋設してもよい。ゴム層11bは、クロロプレンゴム、天然ゴム、ニトリルゴム、スチレン−ブタジエンゴム、水素化ニトリルゴム等の単一材もしくはこれらを適宜ブレンドしたゴム、またはポリウレタンゴムで形成される。また、カバー帆布11cは、ベルト走行時にゴム層11bがブロック12との摩擦により摩耗するのを防止するためのものであり、平織り、綾織り又は朱子織り等の織布で形成される。その繊維材料としては、アラミド繊維、ポリアミド繊維、ポリエステル繊維等が用いられる。

【0032】

図4に示すように、前記ブロック12の上ビーム部13と下ビーム部14の幅方向両端面は、それぞれプーリ3a、3bのプーリ溝7a、7bの対向する各傾斜溝面6a、6bと傾斜が合致するテーパ面13a、14aで形成されている。なお、各センターベルト11の外側を向く側端面は、各傾斜溝面6a、6bと接触しないように、上ビーム部13と下ビーム部14のテーパ面13a、14aよりも内側へ後退したテーパ面11dで形成されている。

【0033】

図5に示すように、前記センターベルト11の長手方向に所定ピッチで固定された各ブロック12間には隙間が開けられ、センターベルト11よりもプーリ内径側に位置する下ビーム部14は、センターベルト11がプーリ側へ湾曲したときに互いに干渉しないように、プーリ内径側となる下側に行くほど肉厚が漸減するように形成されている。一方、センターベルト11よりもプーリ外径側に位置する上ビーム部13は、上下方向に等しい肉厚で形成されている。

【0034】

前記ブロック12は、センターベルト11よりも硬質のポリアミド系樹脂で形成され、補強材として炭素繊維(図示省略)が配合されている。ポリアミド系樹脂としては、ポリアミド46、ポリアミド6T、ポリアミド9T等が挙げられる。

【実施例】

【0035】

実施例として、前記固定プーリ片と可動プーリ片を機械構造用合金鋼SCM435Hで形成し、これらのプーリ溝を形成する傾斜溝面を切削加工して、セラミック溶射R−Cの表面処理を施したのち、凹凸の山部を砥石研磨したプーリ(実施例1)、同じく各プーリ片をSCM435Hで形成し、プーリ溝の傾斜溝面を切削加工して、ショットブラストで凹凸を形成し、さらに硬質クロムめっきの表面処理を施したのち、凹凸の山部を砥石研磨したプーリ(実施例2)、および、実施例2のものと同様の表面処理で、最後の凹凸の山部をショット研磨したプーリ(実施例3)を用意した。比較例として、各プーリ片をステンレス鋼SUS304で形成し、プーリ溝の傾斜溝面を切削加工のままとしたプーリ(比較例1)と、各プーリ片をSCM435Hで形成し、プーリ溝の傾斜溝面を切削加工したのち、硬質クロムめっき(比較例2)、無電解ニッケルめっき(比較例3)、およびテフロンクロムコート(比較例4)の各表面処理を施したプーリを用意した。また、これらの実施例1〜3と比較例1〜4のプーリに対応させて、各プーリとそれぞれ同じ素材で形成し、ディスク面にそれぞれ傾斜溝面と同じ処理を施した実施例1〜3および比較例1〜4のディスクプレートも用意した。

【0036】

これらの各実施例1〜3と比較例1〜4のプーリについて、プーリ溝の傾斜溝面の表面粗さ性状と表面硬さを測定した。表面粗さ性状の測定には、フォームトレーサCS−3100(商品名:株式会社ミツトヨ製)を用い、JISB0601−2001に準拠した平均表面粗さRaおよびスキューネスRskと、JISB0671−2002に準拠した突出山部高さRpkおよび突出谷部深さRvkを測定した。表面硬さの測定にはビッカース硬度計を用いた。表1にこれらの測定結果を示す。

【0037】

【表1】

【0038】

これらの測定結果より、各実施例1〜3のものは、傾斜溝面の表面粗さ性状が、いずれもスキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.3μm、突出谷部深さRvk0.6〜1.5μmの各範囲に入り、表面硬さもHv600以上となっていることが分かる。これに対して、比較例1〜3のものは、表面粗さ性状のすべての項目が上記範囲を外れ、比較例1のものは表面硬さHvも上記範囲を外れている。また、比較例4のものは、突出山部高さRpkが上記範囲を外れている。

【0039】

図6は、実施例2と比較例2の表面粗さ性状を比較して示す。スキューネスRskが零に近い比較例2の表面粗さ性状は、平均面(高さ=0)に対して山部の高さと谷部の深さがほぼ同じで、山部と谷部の領域もほぼ等しい。これに対して、スキューネスRskを大きな負の値とした実施例2の表面粗さ性状は、山部の領域が谷部の領域よりも広くなり、平均面に対して山部が低く、谷部が著しく深くなっている。

【0040】

つぎに、上述した実施例1〜3と比較例1〜4の各ディスクプレートのディスク面に、前記実施形態の伝動ベルトのブロックと同じポリアミド系樹脂で形成し、補強材として炭素繊維を配合した試験片を押し付けて摺接させるスラスト摩擦摩耗試験を行った。スラスト摩擦摩耗試験はJISK7218−1986に準拠して行い、ディスク面と試験片との摩擦係数と試験片の摩耗量を測定した。試験条件は以下の通りである。

・試験機:スラスト摩擦摩耗試験機(リングオンディスク)

・押し付け面圧:2.9MPa

・摺接速度:0.4m/s

・雰囲気温度:60℃

・試験時間:14hr

【0041】

表1に、上記スラスト摩擦摩耗試験の結果を併せて示す。この試験結果より、比較例1のものを除いて、実施例1〜3と比較例2〜4のディスク面と試験片との摩擦係数はあまり変わらないが、各実施例の試験片の摩耗量は、例えば比較例2のものの1/4〜1/3と、著しく低減されている。この理由は、図6に示したように、例えば比較例2の表面粗さ性状に比べて、実施例の表面粗さ性状が、平均面に対して山部が低く、谷部が著しく深くなっていることに起因するものと考えられる。すなわち、突出山部高さをRpk0.1〜0.3μmと低くすることにより、試験片のアブレッシブ摩耗と凝着摩耗がバランスよく抑制されるとともに、突出谷部深さをRvk0.6〜1.5μmと深くすることにより、摩耗した試験片の樹脂が深い谷部に溜まり、その固体潤滑作用により、試験片の摩耗が更に抑制されたものと思われる。

【0042】

上述した実施形態では、ブロックの幅方向の左右両側に、センターベルトを嵌合する嵌合溝を設け、各ブロックを2本のセンターベルトと一体化したものとしたが、本発明に係るベルト式無段変速機の伝動用ベルトは、ブロックの幅方向の片側のみに嵌合溝を設け、各ブロックを1本のセンターベルトと一体化したものとすることもできる。

【符号の説明】

【0043】

1 ベルト式無段変速機

2a 入力軸

2b 出力軸

3a、3b プーリ

4a、4b 固定プーリ片

5a、5b 可動プーリ片

6a、6b 傾斜溝面

7a、7b プーリ溝

10 伝動用ベルト

11 センターベルト

11a 心線

11b ゴム層

11c カバー帆布

11d テーパ面

12 ブロック

13 上ビーム部

13a テーパ面

14 下ビーム部

14a テーパ面

15 ピラー部

16 嵌合溝

17a、17b 凹溝

18a、18b 凸条

【技術分野】

【0001】

本発明は、無段変速機用プーリとそれを用いたベルト式無段変速機に関する。

【背景技術】

【0002】

ベルト式無段変速機に用いられる無段変速機用プーリは、軸方向に固定された固定プーリ片と、軸方向に移動可能とされた可動プーリ片とからなり、これらの固定プーリ片と可動プーリ片で形成されるV字状のプーリ溝の幅を連続的に変更可能としたものである。ベルト式無段変速機は、プーリ溝の幅に応じて巻き掛けられるV字状の伝動用ベルトの巻き掛け半径を変化させ、変速比を無段階で変える(例えば、特許文献1参照)。

【0003】

このベルト式無段変速機に用いられる伝動用ベルトは、無端状のセンターベルトの長手方向に沿って複数の板状のブロックを所定ピッチで配列し、これらの板状の各ブロックをベルト長手方向と直角なベルト幅方向に拡がるように固定し、各ブロックの幅方向両端面をプーリ溝に接触させるようにしたものが多い。各ブロックは、強度を確保するために比較的硬質な樹脂材料で形成されることが多く、ファイバやウィスカ等の補強材が配合されることもある。

【0004】

このようにブロックを樹脂材料で形成した伝動用ベルトを用いたベルト式無段変速機では、互いに摺接するプーリ溝とブロック間の摩擦係数が大き過ぎると、樹脂材料で形成したブロックが早期に摩耗し、伝動用ベルトの寿命が短くなる。また、プーリ溝とブロック間の摩擦係数が小さ過ぎるとスリップが発生し、動力の伝達に支障を来たす。

【0005】

特許文献1に記載されたものでは、プーリ溝の平均表面粗さをRa0.5〜3.0μmとし、プーリ溝とブロック間の摩擦係数を、過大とならず、かつ、ブロックの摩耗も急激に増大しない範囲に設定している。

【0006】

また、伝動用ベルトのブロックを形成する樹脂材料に、炭酸カルシウム、リン酸カルシウム、超高分子量ポリエチレン、グラファイト等の摩擦低減材を1〜50質量%の割合で配合して、プーリ溝とブロック間の摩擦係数を、スリップが発生しない範囲で、ブロックの摩耗を抑制できるように低減したものもある(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−70992号公報

【特許文献2】特開2008−180344号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述したベルト式無段変速機には、プーリ溝と伝動用ベルトとの摺接部に潤滑油を用いる湿式タイプと、潤滑油を用いない乾式タイプとがある。乾式タイプは湿式タイプに較べて、プーリ溝とブロック間の摩擦係数が大きくなり、プーリ溝と伝動用ベルト間のスリップは発生しにくいが、ブロックの摩耗が著しく増大する傾向がある。このため、特許文献1に記載されたもののように、プーリ溝の平均表面粗さをRa0.5〜3.0μmに規定するのみでは、ブロックの摩耗を十分に抑制できない問題がある。

【0009】

なお、特許文献2に記載されたもののように、ブロックを形成する樹脂材料に摩擦低減材を配合すれば、摩擦係数を低減してブロックの摩耗をある程度抑制することができるが、樹脂材料に摩擦低減材を配合すると、ブロックの強度が低下する問題がある。

【0010】

そこで、本発明の課題は、乾式タイプのベルト式無段変速機での伝動用ベルトのブロックの摩耗を好適に抑制できるようにすることである。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、本発明は、軸方向に固定された固定プーリ片と、軸方向に移動可能とされた可動プーリ片とからなり、これらの固定プーリ片と可動プーリ片で形成されるV字状のプーリ溝の幅を連続的に変更可能としたプーリであって、無端状のセンターベルトの長手方向に樹脂材料で形成された複数のブロックを所定ピッチで配列固定した伝動用ベルトを前記プーリ溝に巻き掛け、この伝動用ベルトのブロックと前記プーリ溝との摺接部に潤滑油を用いない乾式タイプのベルト式無段変速機に用いられる無段変速機用プーリにおいて、前記プーリ溝の表面粗さ性状を、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、突出谷部深さRvk0.6〜1.5μmの各範囲に規定した構成を採用した。

【0012】

本発明者らは、無段変速機用プーリに擬したディスクプレートのディスク面の表面粗さ性状を種々に変化させて、潤滑油を用いずに、伝動用ベルトのブロックに擬した樹脂製試験片をディスク面に摺接させる試験を行い、試験片の摩耗状況を調査した。この結果、ディスク面の表面粗さ性状を、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、好ましくはRpk0.1〜0.3μm、突出谷部深さRvk0.6〜1.5μmの各範囲に入れると、後の表1に例を示すように、樹脂製試験片の摩耗量が著しく低減されることを見出した。このような試験結果に基づいて、プーリ溝の表面粗さ性状を表す各パラメータの値を上記の範囲に規定し、乾式タイプのベルト式無段変速機での伝動用ベルトのブロックの摩耗を好適に抑制できるようにした。

【0013】

なお、前記スキューネスRskは、凹凸高さのある面の平均面を中心とした高さ分布の対称性を表すパラメータであり、図7に示すように、Rsk=0のときは凹凸の高さ分布が平均面に対して対称であることを意味し、Rsk<0のときは高さ分布が平均面に対して上側に、Rsk>0のときは高さ分布が平均面に対して下側に偏っていることを意味する。すなわち、Rsk<0のときは、平均面に対して凸部の領域が広く、凹部の領域が狭くなり、狭い領域の凹部の深さ、つまり突出谷部深さRvkが、広い領域の凸部の高さ、つまり突出山部高さRpkよりも深くなる。

【0014】

前記ブロックに擬した試験片の摩耗が抑制された理由は、以下のように考えられる。プーリ溝と摺接するブロックの摩耗は、アブレッシブ摩耗と凝着摩耗とからなるが、プーリ溝の表面粗さ性状を、スキューネスをRsk−0.6以下として、突出山部高さをRpk0.1〜0.6μm、好ましくはRpk0.1〜0.3μmと低くすることにより、アブレッシブ摩耗と凝着摩耗がバランスよく抑制されるとともに、突出谷部深さをRvk0.6〜1.5μmと深くすることにより、摩耗したブロックの樹脂が深い谷部に溜まり、その固体潤滑作用により、ブロックの摩耗が更に抑制されたものと思われる。

【0015】

前記突出山部高さをRpk0.1〜0.6μmとしたのは、Rpk0.1μm未満では凝着摩耗が大きくなり、0.6μmを超えるとアブレッシブ摩耗が大きくなるからである。また、突出谷部深さをRvk0.6〜1.5μmとしたのは、Rvk0.6μm未満では摩耗した樹脂を溜める深さとして不充分で、1.5μmを超えると加工が困難になるからである。

【0016】

前記プーリ溝の表面粗さ性状は、前記プーリ溝の表面にショットブラストで凹凸を形成してめっき処理を施し、この表面に形成された凹凸の凸部を研磨することにより形成されたものとすることができる。めっき処理は、プーリ溝側の耐摩耗性を向上させる効果と、潤滑油がない状態での防錆効果とを有し、硬質クロムめっき、無電解ニッケルめっき等を採用することができる。

【0017】

前記プーリ溝の表面粗さ性状は、前記プーリ溝の表面に溶射処理を施して凹凸を形成し、この表面に形成された凹凸の凸部を研磨することにより形成されたものとすることもできる。溶射処理で形成される溶射皮膜も、プーリ溝側の耐摩耗性を向上させる効果と、潤滑油がない状態での防錆効果とを有し、溶射材料としては、セラミック、タングステン等を用いることができる。

【0018】

前記プーリ溝の表面硬さを、ビッカース硬さHv600以上とすることにより、プーリ溝側の摩耗を防止して、その表面粗さ性状を維持することができる。

【0019】

また、本発明は、軸方向に固定された固定プーリ片と、軸方向に移動可能とされた可動プーリ片とで形成された無段変速機用プーリのV字状のプーリ溝に、無端状のセンターベルトの長手方向に、樹脂材料で形成された複数のブロックを所定ピッチで配列固定した伝動用ベルトを巻き掛け、このプーリ溝に巻き掛けられる前記伝動用ベルトのブロックの摺接部に潤滑油を用いない乾式タイプのベルト式無段変速機において、前記無段変速機用プーリに上述したいずれかの無段変速機用プーリを用いた構成を採用した。

【0020】

すなわち、無段変速機用プーリに上述したいずれかの無段変速機用プーリを用いることにより、乾式タイプのベルト式無段変速機での伝動用ベルトのブロックの摩耗を好適に抑制できるようにした。

【0021】

前記ブロックを形成する樹脂材料をポリアミド系のものとし、炭素繊維を配合することにより、ブロックを強度の高い耐久性の優れたものとすることができる。ブロックを形成するポリアミド系の樹脂材料としては、ポリアミド46、ポリアミド6T、ポリアミド9T等を挙げることができる。

【発明の効果】

【0022】

本発明に係る無段変速機用プーリは、プーリ溝の表面粗さ性状を、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、突出谷部深さRvk0.6〜1.5μmの各範囲に規定したので、乾式タイプのベルト式無段変速機での伝動用ベルトのブロックの摩耗を好適に抑制することができる。

【図面の簡単な説明】

【0023】

【図1】(a)は本発明に係るベルト式無段変速機を示す一部省略側面図、(b)は(a)のIb−Ib線に沿った断面図

【図2】(a)は図1の伝動用ベルトのプーリへの巻き掛け半径を変化させた状態を示す一部省略側面図、(b)は(a)のIIb−IIb線に沿った断面図

【図3】図1の伝動用ベルトを示す一部切欠き斜視図

【図4】図1のプーリに巻き掛けられた図3の伝動用ベルトの横断面図

【図5】図3の伝動用ベルトの一部省略縦断面図

【図6】実施例と比較例のプーリ溝の表面粗さ性状の測定例を示すグラフ

【図7】スキューネスRskの定義を説明する概念図

【発明を実施するための形態】

【0024】

以下、図面に基づき、本発明の実施形態を説明する。図1(a)、(b)は、本発明に係るベルト式無段変速機1を示す。このベルト式無段変速機1は、入力軸2aに取り付けられた駆動側プーリ3aと、出力軸2bに取り付けられた駆動側プーリ3bと、これらのプーリ3a、3bに巻き掛けられた伝動用ベルト10とからなり、入力軸2aの回転を無段階で変速して出力軸2bに伝達するものである。

【0025】

前記各プーリ3a、3bは、それぞれ入力軸2aと出力軸2bに軸方向を固定された固定プーリ片4a、4bと、軸方向に移動可能とされた可動プーリ片5a、5bとからなり、これらの固定プーリ片4a、4bと可動プーリ片5a、5bの対向する傾斜溝面6a、6bで形成されるV字状のプーリ溝7a、7bの幅を連続的に変更できるようになっている。

【0026】

前記伝動用ベルト10は、幅方向両端面が各プーリ3a、3bのプーリ溝7a、7bの対向する傾斜溝面6a、6bと傾斜が合致するテーパ面で形成され、変更されたプーリ溝7a、7bの幅に応じて、プーリ溝7a、7bの任意の上下方向位置(プーリ3a、3bの半径方向位置)に嵌まり込む。例えば、図1(a)、(b)に示す状態から、図2(a)、(b)に示すように、駆動側プーリ3aのプーリ溝7aの幅を広く、従動側プーリ3bのプーリ溝7bの幅を狭くした状態に変更すると、伝動用ベルト10は、駆動側プーリ3aではプーリ溝7aの下方へ、従動側プーリ3b側ではプーリ溝7bの上方へ移動し、各プーリ3a、3bへの巻き掛け半径が連続的に変化して、変速比が無段階で変えられる。

【0027】

前記各固定プーリ片4a、4bと可動プーリ片5a、5bは、機械構造用合金鋼SCM435Hで形成されており、V字状の各プーリ溝7a、7bを形成するように対向する傾斜溝面6a、6bの表面粗さ性状は、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、突出谷部深さRvk0.6〜1.5μmとされ、表面硬さがビッカース硬さHv600以上とされている。なお、固定プーリ片4a、4bと可動プーリ片5a、5bは、他の機械構造用合金鋼や他の合金鋼等で形成することもできる。

【0028】

前記表面粗さ性状は、傾斜溝面6a、6bに溶射、ショットブラスト、酸やアルカリによる化学処理等によって細かい凹凸を形成し、凹凸の山部を研磨によって平滑化することにより形成することができる。また、表面硬さは、セラミックやタングステン等の溶射材料で硬質の溶射皮膜を形成したり、硬質クロムめっきや無電解ニッケルめっき等によって硬質のめっき皮膜を形成することにより確保することができる。

【0029】

図3に示すように、前記伝動用ベルト10は、平行な2本の無端状のセンターベルト11の長手方向に沿って所定ピッチで配列した複数の板状のブロック12を、ベルト長手方向と直角なベルト幅方向に拡がるように固定したものである。板状の各ブロック12は、上ビーム部13と下ビーム部14をピラー部15によって上下に連結し、その幅方向の両側面に、上下のビーム部13,14とピラー部15によって囲まれた嵌合溝16を設けたものであり、互いに同一の形状とされている。各センターベルト11は、各ブロック12の両側面の嵌合溝16に幅方向両側から嵌合され、各ブロック12が2本のセンターベルト11と一体化されている。伝動用ベルト10が各プーリ3a、3bに巻き掛けられたときに、各ブロック12の上ビーム部13はセンターベルト11よりもプーリ外径側に位置し、下ビーム部14はセンターベルト11よりもプーリ内径側に位置する。

【0030】

また、前記各センターベルト11の上下面には、それぞれ幅方向に延びる凹溝17a、17bが長手方向に所定のピッチで設けられ、各ブロック12の嵌合溝16の上下を向く側面には、それぞれ幅方向に延びる凸条18a、18bが所定のピッチで設けられている。これらの凹溝17a、17bに各凸条18a、18bを係合させることにより、各ブロック12がベルト長手方向に沿って所定ピッチで固定される。

【0031】

前記センターベルト11は、心線11aがスパイラル状に埋設されたゴム層11bと、ゴム層11bの上下両面を被覆するカバー帆布11cとからなる。心線11aとしては、ポリエステル繊維、ポリアミド繊維、アラミド繊維、ガラス繊維等からなるロープや、スチールワイヤ等が用いられる。心線11aの替わりに、上記の繊維からなる織布や編布、または金属薄板等を埋設してもよい。ゴム層11bは、クロロプレンゴム、天然ゴム、ニトリルゴム、スチレン−ブタジエンゴム、水素化ニトリルゴム等の単一材もしくはこれらを適宜ブレンドしたゴム、またはポリウレタンゴムで形成される。また、カバー帆布11cは、ベルト走行時にゴム層11bがブロック12との摩擦により摩耗するのを防止するためのものであり、平織り、綾織り又は朱子織り等の織布で形成される。その繊維材料としては、アラミド繊維、ポリアミド繊維、ポリエステル繊維等が用いられる。

【0032】

図4に示すように、前記ブロック12の上ビーム部13と下ビーム部14の幅方向両端面は、それぞれプーリ3a、3bのプーリ溝7a、7bの対向する各傾斜溝面6a、6bと傾斜が合致するテーパ面13a、14aで形成されている。なお、各センターベルト11の外側を向く側端面は、各傾斜溝面6a、6bと接触しないように、上ビーム部13と下ビーム部14のテーパ面13a、14aよりも内側へ後退したテーパ面11dで形成されている。

【0033】

図5に示すように、前記センターベルト11の長手方向に所定ピッチで固定された各ブロック12間には隙間が開けられ、センターベルト11よりもプーリ内径側に位置する下ビーム部14は、センターベルト11がプーリ側へ湾曲したときに互いに干渉しないように、プーリ内径側となる下側に行くほど肉厚が漸減するように形成されている。一方、センターベルト11よりもプーリ外径側に位置する上ビーム部13は、上下方向に等しい肉厚で形成されている。

【0034】

前記ブロック12は、センターベルト11よりも硬質のポリアミド系樹脂で形成され、補強材として炭素繊維(図示省略)が配合されている。ポリアミド系樹脂としては、ポリアミド46、ポリアミド6T、ポリアミド9T等が挙げられる。

【実施例】

【0035】

実施例として、前記固定プーリ片と可動プーリ片を機械構造用合金鋼SCM435Hで形成し、これらのプーリ溝を形成する傾斜溝面を切削加工して、セラミック溶射R−Cの表面処理を施したのち、凹凸の山部を砥石研磨したプーリ(実施例1)、同じく各プーリ片をSCM435Hで形成し、プーリ溝の傾斜溝面を切削加工して、ショットブラストで凹凸を形成し、さらに硬質クロムめっきの表面処理を施したのち、凹凸の山部を砥石研磨したプーリ(実施例2)、および、実施例2のものと同様の表面処理で、最後の凹凸の山部をショット研磨したプーリ(実施例3)を用意した。比較例として、各プーリ片をステンレス鋼SUS304で形成し、プーリ溝の傾斜溝面を切削加工のままとしたプーリ(比較例1)と、各プーリ片をSCM435Hで形成し、プーリ溝の傾斜溝面を切削加工したのち、硬質クロムめっき(比較例2)、無電解ニッケルめっき(比較例3)、およびテフロンクロムコート(比較例4)の各表面処理を施したプーリを用意した。また、これらの実施例1〜3と比較例1〜4のプーリに対応させて、各プーリとそれぞれ同じ素材で形成し、ディスク面にそれぞれ傾斜溝面と同じ処理を施した実施例1〜3および比較例1〜4のディスクプレートも用意した。

【0036】

これらの各実施例1〜3と比較例1〜4のプーリについて、プーリ溝の傾斜溝面の表面粗さ性状と表面硬さを測定した。表面粗さ性状の測定には、フォームトレーサCS−3100(商品名:株式会社ミツトヨ製)を用い、JISB0601−2001に準拠した平均表面粗さRaおよびスキューネスRskと、JISB0671−2002に準拠した突出山部高さRpkおよび突出谷部深さRvkを測定した。表面硬さの測定にはビッカース硬度計を用いた。表1にこれらの測定結果を示す。

【0037】

【表1】

【0038】

これらの測定結果より、各実施例1〜3のものは、傾斜溝面の表面粗さ性状が、いずれもスキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.3μm、突出谷部深さRvk0.6〜1.5μmの各範囲に入り、表面硬さもHv600以上となっていることが分かる。これに対して、比較例1〜3のものは、表面粗さ性状のすべての項目が上記範囲を外れ、比較例1のものは表面硬さHvも上記範囲を外れている。また、比較例4のものは、突出山部高さRpkが上記範囲を外れている。

【0039】

図6は、実施例2と比較例2の表面粗さ性状を比較して示す。スキューネスRskが零に近い比較例2の表面粗さ性状は、平均面(高さ=0)に対して山部の高さと谷部の深さがほぼ同じで、山部と谷部の領域もほぼ等しい。これに対して、スキューネスRskを大きな負の値とした実施例2の表面粗さ性状は、山部の領域が谷部の領域よりも広くなり、平均面に対して山部が低く、谷部が著しく深くなっている。

【0040】

つぎに、上述した実施例1〜3と比較例1〜4の各ディスクプレートのディスク面に、前記実施形態の伝動ベルトのブロックと同じポリアミド系樹脂で形成し、補強材として炭素繊維を配合した試験片を押し付けて摺接させるスラスト摩擦摩耗試験を行った。スラスト摩擦摩耗試験はJISK7218−1986に準拠して行い、ディスク面と試験片との摩擦係数と試験片の摩耗量を測定した。試験条件は以下の通りである。

・試験機:スラスト摩擦摩耗試験機(リングオンディスク)

・押し付け面圧:2.9MPa

・摺接速度:0.4m/s

・雰囲気温度:60℃

・試験時間:14hr

【0041】

表1に、上記スラスト摩擦摩耗試験の結果を併せて示す。この試験結果より、比較例1のものを除いて、実施例1〜3と比較例2〜4のディスク面と試験片との摩擦係数はあまり変わらないが、各実施例の試験片の摩耗量は、例えば比較例2のものの1/4〜1/3と、著しく低減されている。この理由は、図6に示したように、例えば比較例2の表面粗さ性状に比べて、実施例の表面粗さ性状が、平均面に対して山部が低く、谷部が著しく深くなっていることに起因するものと考えられる。すなわち、突出山部高さをRpk0.1〜0.3μmと低くすることにより、試験片のアブレッシブ摩耗と凝着摩耗がバランスよく抑制されるとともに、突出谷部深さをRvk0.6〜1.5μmと深くすることにより、摩耗した試験片の樹脂が深い谷部に溜まり、その固体潤滑作用により、試験片の摩耗が更に抑制されたものと思われる。

【0042】

上述した実施形態では、ブロックの幅方向の左右両側に、センターベルトを嵌合する嵌合溝を設け、各ブロックを2本のセンターベルトと一体化したものとしたが、本発明に係るベルト式無段変速機の伝動用ベルトは、ブロックの幅方向の片側のみに嵌合溝を設け、各ブロックを1本のセンターベルトと一体化したものとすることもできる。

【符号の説明】

【0043】

1 ベルト式無段変速機

2a 入力軸

2b 出力軸

3a、3b プーリ

4a、4b 固定プーリ片

5a、5b 可動プーリ片

6a、6b 傾斜溝面

7a、7b プーリ溝

10 伝動用ベルト

11 センターベルト

11a 心線

11b ゴム層

11c カバー帆布

11d テーパ面

12 ブロック

13 上ビーム部

13a テーパ面

14 下ビーム部

14a テーパ面

15 ピラー部

16 嵌合溝

17a、17b 凹溝

18a、18b 凸条

【特許請求の範囲】

【請求項1】

軸方向に固定された固定プーリ片と、軸方向に移動可能とされた可動プーリ片とからなり、これらの固定プーリ片と可動プーリ片で形成されるV字状のプーリ溝の幅を連続的に変更可能としたプーリであって、無端状のセンターベルトの長手方向に樹脂材料で形成された複数のブロックを所定ピッチで配列固定した伝動用ベルトを前記プーリ溝に巻き掛け、この伝動用ベルトのブロックと前記プーリ溝との摺接部に潤滑油を用いない乾式タイプのベルト式無段変速機に用いられる無段変速機用プーリにおいて、前記プーリ溝の表面粗さ性状を、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、突出谷部深さRvk0.6〜1.5μmの各範囲に規定したことを特徴とする無段変速機用プーリ。

【請求項2】

前記プーリ溝の表面粗さ性状が、前記プーリ溝の表面にショットブラストで凹凸を形成してめっき処理を施し、この表面に形成された凹凸の凸部を研磨することにより形成されたものである請求項1に記載の無段変速機用プーリ。

【請求項3】

前記プーリ溝の表面粗さ性状が、前記プーリ溝の表面に溶射処理を施して凹凸を形成し、この表面に形成された凹凸の凸部を研磨することにより形成されたものである請求項1に記載の無段変速機用プーリ。

【請求項4】

前記プーリ溝の表面硬さを、ビッカース硬さHv600以上とした請求項1乃至3のいずれかに記載の無段変速機用プーリ。

【請求項5】

軸方向に固定された固定プーリ片と、軸方向に移動可能とされた可動プーリ片とで形成された無段変速機用プーリのV字状のプーリ溝に、無端状のセンターベルトの長手方向に、樹脂材料で形成された複数のブロックを所定ピッチで配列固定した伝動用ベルトを巻き掛け、このプーリ溝に巻き掛けられる前記伝動用ベルトのブロックの摺接部に潤滑油を用いない乾式タイプのベルト式無段変速機において、前記無段変速機用プーリに請求項1乃至4のいずれかに記載の無段変速機用プーリを用いたことを特徴とするベルト式無段変速機。

【請求項6】

前記ブロックを形成する樹脂材料をポリアミド系のものとし、炭素繊維を配合した請求項5に記載のベルト式無段変速機。

【請求項1】

軸方向に固定された固定プーリ片と、軸方向に移動可能とされた可動プーリ片とからなり、これらの固定プーリ片と可動プーリ片で形成されるV字状のプーリ溝の幅を連続的に変更可能としたプーリであって、無端状のセンターベルトの長手方向に樹脂材料で形成された複数のブロックを所定ピッチで配列固定した伝動用ベルトを前記プーリ溝に巻き掛け、この伝動用ベルトのブロックと前記プーリ溝との摺接部に潤滑油を用いない乾式タイプのベルト式無段変速機に用いられる無段変速機用プーリにおいて、前記プーリ溝の表面粗さ性状を、スキューネスRsk−0.6以下、突出山部高さRpk0.1〜0.6μm、突出谷部深さRvk0.6〜1.5μmの各範囲に規定したことを特徴とする無段変速機用プーリ。

【請求項2】

前記プーリ溝の表面粗さ性状が、前記プーリ溝の表面にショットブラストで凹凸を形成してめっき処理を施し、この表面に形成された凹凸の凸部を研磨することにより形成されたものである請求項1に記載の無段変速機用プーリ。

【請求項3】

前記プーリ溝の表面粗さ性状が、前記プーリ溝の表面に溶射処理を施して凹凸を形成し、この表面に形成された凹凸の凸部を研磨することにより形成されたものである請求項1に記載の無段変速機用プーリ。

【請求項4】

前記プーリ溝の表面硬さを、ビッカース硬さHv600以上とした請求項1乃至3のいずれかに記載の無段変速機用プーリ。

【請求項5】

軸方向に固定された固定プーリ片と、軸方向に移動可能とされた可動プーリ片とで形成された無段変速機用プーリのV字状のプーリ溝に、無端状のセンターベルトの長手方向に、樹脂材料で形成された複数のブロックを所定ピッチで配列固定した伝動用ベルトを巻き掛け、このプーリ溝に巻き掛けられる前記伝動用ベルトのブロックの摺接部に潤滑油を用いない乾式タイプのベルト式無段変速機において、前記無段変速機用プーリに請求項1乃至4のいずれかに記載の無段変速機用プーリを用いたことを特徴とするベルト式無段変速機。

【請求項6】

前記ブロックを形成する樹脂材料をポリアミド系のものとし、炭素繊維を配合した請求項5に記載のベルト式無段変速機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−117579(P2012−117579A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−266115(P2010−266115)

【出願日】平成22年11月30日(2010.11.30)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]